アンギュラ玉軸受、玉軸受、搬送装置、真空処理装置

【課題】固体潤滑剤からなる潤滑部品が取り付けられた保持器を備えた玉軸受として、機械的強度が十分であるとともに、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受に適用しても、良好な潤滑性能が得られるものを提供する。

【解決手段】保持器4の柱部分42の、内輪1および外輪2からボール3へ伝えられる力の合力の作用線Lに沿った位置に、対をなす凹部43を形成し、この凹部43に円柱状の固体潤滑剤からなる潤滑部品51、52を嵌める。この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行する。

【解決手段】保持器4の柱部分42の、内輪1および外輪2からボール3へ伝えられる力の合力の作用線Lに沿った位置に、対をなす凹部43を形成し、この凹部43に円柱状の固体潤滑剤からなる潤滑部品51、52を嵌める。この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体潤滑剤からなる潤滑部品を備えた玉軸受に関する。

【背景技術】

【0002】

FPD(フラットパネルディスプレイ)は世代を重ねる毎に大型化しており、最近では一辺が2m以上のものも登場している。FPDを製造する設備の一部として、スパッタリング装置、プラズマCVD装置、イオン注入装置等の真空処理装置がある。そして、これらの真空処理装置は、基板等の被処理品を真空状態で搬送する搬送装置や搬送ロボットを備えている。

【0003】

これらの搬送装置や搬送ロボットの回転支持部分に転がり軸受が使用されるが、これらの転がり軸受としては、従来、ステンレス鋼(主にSUS440C)製で、焼き入れ・焼き戻し処理が施されていて、フッ素系グリースで潤滑されたものが使用されている。

ところで、FPDは、製造工程で表面に微細な粒子(異物)が付着することで機能が損なわれる。よって、製品としての歩留まりを向上させるために、清浄度のより高い環境で製造することが求められている。この要求に応えるために、フッ素系グリースよりも放出ガス量が少ない固体潤滑剤を使用することが提案されている。

【0004】

転がり軸受の保持器やセパレータに固体潤滑剤を適用した例としては、下記の特許文献1〜4が挙げられる。下記の特許文献1〜4には、固体潤滑剤からなる潤滑部品を備えた玉軸受が記載されている。

特許文献1には、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)の少なくとも一つを、自己潤滑性焼結合金で形成することが記載されている。

【0005】

特許文献2には、軸方向に二分割された一対の半体からなる保持器に、少なくとも2個の玉を収容し、各ポケットに収容された複数の玉の間に、グラファイト製のスペーサを介装することが記載されている。

特許文献3には、円周方向で分割された分割形の保持器(セパレータ)を、自己潤滑性材料で形成することが記載されている。

【0006】

特許文献4には、保持器を、自己潤滑能力を有する耐熱性有機材料(例えばポリベンゾイミダゾール樹脂にグラファイト等を添加した複合材料)で形成することが記載されている。

これらの特許文献に記載された保持器は、ボール間隔が狭いアンギュラ玉軸受に適用することが難しかったり、機械的強度が不充分であったり、寸法が大きなものには適さなかったりといった問題がある。

【0007】

図53に示すように、軸受の幅Bと内輪1の内径dと外輪2の外径Dとの関係が、下記の(1)式および(2)式を満たす玉軸受は、負荷容量が大きいためにボール3の直径を大きく設定している。これに伴って、隣り合うボール3の間隔が極端に短くなるため、特許文献1〜4の保持器では、軸受のスムーズな回転が阻止されたり、十分な機械的強度が得られなかったりする。

0.60<B/((D−d)/2)<1.1‥‥(1)

0.39<((D−d)/2)/d<1.0‥‥(2)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平1−28248号公報

【特許文献2】実公平7−21927号公報

【特許文献3】特開平7−151152号公報

【特許文献4】特開平7−197936号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、固体潤滑剤からなる潤滑部品が取り付けられた保持器を備えた玉軸受として、機械的強度が十分であるとともに、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受に適用しても、良好な潤滑性能が得られるものを提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の第一態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記潤滑部品が、前記ポケット間の柱部分に設けた凹部に配置され、前記凹部は、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に形成されているアンギュラ玉軸受を提供する。

この態様のアンギュラ玉軸受としては、前記潤滑部品は円柱状であり、前記凹部は前記潤滑部品をなす円柱に対応させた円弧状に形成されているものが挙げられる。

【0011】

この態様のアンギュラ玉軸受としては、前記潤滑部品は、この軸受の回転時に軌道輪に接触するように前記凹部に配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、この軸受の回転時に、前記潤滑部品をなす円柱の周面が軌道輪に接触し、前記円柱の軸方向端面がボールに接触するように配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記凹部は、前記作用線に沿った位置に対をなして形成されているものが挙げられる。

【0012】

この態様のアンギュラ玉軸受としては、リングの周面を貫通する円穴が形成されているリング状保持器であり、この保持器の柱部分の、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に、前記潤滑部品が配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記円穴はテーパー部を有し、前記ポケットに前記ボールより小径の内輪側部分が形成されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記テーパー部は、前記円穴の径方向で対向する2カ所に形成されているものが挙げられる。

【0013】

本発明の第二の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、複数の独立したセパレータからなるセパレート保持器であって、前記潤滑部品は、前記ボ−ルが入る内周面を有するほぼ円環状に形成され、前記セパレータは前記潤滑部品を配置する凹部を有し、前記凹部は前記潤滑部品のほぼ円環状の端面を受ける受け部を有し、前記受け部は前記ボ−ルが入る内周面を有し、前記潤滑部品の前記内周面と前記受け部の前記内周面とが連続して、前記ポケットが形成され、前記セパレータの前記凹部に配置された前記潤滑部品の外周の円周面部が、前記セパレータの円弧面状凹部に設けた切欠き部から露出し、前記セパレータに前記潤滑部品を介して内挿された前記ボールの両隣に、前記セパレータの前記円弧面状凹部に接触可能な状態で、前記セパレータに内挿されていない前記ボールが配置され、前記セパレータに内挿されていない前記ボールが前記潤滑部品の外周の円周面部に接触可能に構成されていることを特徴とするアンギュラ玉軸受を提供する。

【0014】

本発明の第三の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、複数の独立したセパレータからなるセパレート保持器であって、前記セパレータに前記ボールを内挿する円穴が形成され、前記セパレータには、また、内輪の周方向に沿って互いに反対側となる位置に、一対の円弧面状凹部が形成され、前記セパレータには、さらに、前記各円弧面状凹部と前記円穴の周面を貫通するように、丸棒状の潤滑部品を入れる取り付け穴が形成され、前記潤滑部品は、前記セパレータの前記取り付け穴に、前記円弧面状凹部と前記円穴の周面から突出して配置され、前記セパレータに内挿されたボールの両隣に、前記セパレータの円弧面状凹部に接触可能な状態で、前記セパレータに内挿されていないボールが配置され、前記潤滑部品が、前記セパレータに内挿されたボールおよび前記セパレータに内挿されていないボールの両方に接触可能になっていることを特徴とするアンギュラ玉軸受を提供する。

【0015】

本発明の第四の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、リングの周面を貫通する複数の円穴がポケットとして形成されているリング状保持器であり、前記潤滑部品は、内部に前記ボ−ルが入るリング状に形成され、前記リング状潤滑部品を配置する凹部が、前記保持器の複数の円穴に一つ置きに形成され、前記凹部の先端部が前記保持器の柱部分を貫通するように形成され、前記保持器のポケットに前記リング状潤滑部品を取り付けた状態で、前記リング状潤滑部品の角部が隣のポケットから突出し、前記リング状潤滑部品に内挿されたボールは前記リング状潤滑部品の内面と接触し、その隣のボ−ルは、前記リング状潤滑部品に内挿されず、前記リング状潤滑部品の角部に接触可能になっていることを特徴とするアンギュラ玉軸受を提供する。

【0016】

本発明の第五の態様は、ボールを入れるポケットが形成されている保持器を備えた玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記潤滑部品が、前記ポケット間の柱部分に設けた凹部に配置され、前記潤滑部品は円柱状であり、前記円柱の径は、前記保持器の円柱状の凹部の径を100とした時に60〜95であり、前記円柱の軸方向寸法は、軸受の回転前の状態で両側のボールと接触する長さを100とした時に60〜95であることを特徴とする玉軸受を提供する。この態様の玉軸受としては、前記円柱状の潤滑部品の直径が前記ボールの直径の1/2以上であるものが挙げられる。

【0017】

本発明の第六の態様は、前記第一の態様のアンギュラ玉軸受または第二の態様の玉軸受を備えた搬送装置および真空処理装置を提供する。

本発明の第七の態様は、ボールを入れるポケットとして円穴が形成されている保持器を備えた玉軸受であって、固体潤滑剤からなる潤滑部品が、保持器に対して、この軸受の回転時(転がり軸受の回転時)にボール表面と接触するように取り付けられている玉軸受を提供する。

【0018】

第七の態様の玉軸受によれば、固体潤滑剤からなる潤滑部品を保持器(セパレータを含む)とは別に設けたため、保持器の機械的強度を確保しながら、良好な潤滑性能が得られるようにすることができる。また、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受にも適用できる。

本発明の第七の態様の玉軸受としては、前記潤滑部品が、前記ポケットに設けた凹部に取り付けられているものが挙げられる。

【0019】

本発明の第七の態様の玉軸受としては、アンギュラ玉軸受であって、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、この保持器の柱部分の、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に、前記潤滑部品が配置されているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器が、リングの周面を貫通する円穴が形成されているリング状保持器であり、前記潤滑部品は内部に玉が入るリング状に形成され、このリング状潤滑部品が、保持器のポケットの内面に形成された凹部に配置されているものが挙げられる。

【0020】

本発明の第七の態様の玉軸受としては、前記保持器が複数の独立したセパレータからなるセパレート保持器であって、前記円穴が各セパレータに形成され、前記潤滑部品が前記セパレータに取り付けられているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、前記潤滑部品が、保持器の柱部分に、ポケット面から突出した状態に取り付けられているものが挙げられる。

【0021】

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、保持器の柱部分が、ボールピッチ円の接線に対して傾斜する方向に貫通する貫通穴を有し、この貫通穴内に、前記潤滑部品が、前記傾斜方向に移動できるように取り付けられているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、保持器の柱部分に、前記リングの幅方向に沿って凹む円筒状の凹部が形成され、この凹部をなす円筒の周面はポケット面に開口部を有し、前記潤滑部品は、前記凹部内に配置され、前記凹部内で回転でき、回転時に一部が前記開口部から突出する形状および寸法に形成されているものが挙げられる。

【発明の効果】

【0022】

本発明の玉軸受によれば、固体潤滑剤からなる潤滑部品が取り付けられた保持器を備えた玉軸受として、機械的強度が十分であるとともに、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受に適用しても、良好な潤滑性能が得られるようになる。

【図面の簡単な説明】

【0023】

【図1】実施形態1−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図であり、図2のC−C断面図である。

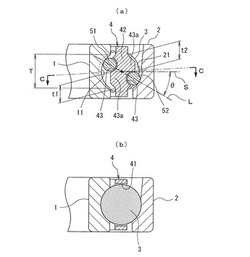

【図2】実施形態1−1の玉軸受を図1のA−A位置で径方向に沿って切断した断面図(a)と図1のB−B位置で径方向に沿って切断した断面図(b)である。

【図3】実施形態1−1の玉軸受でバックアップ部の厚さを薄くした例を示す、図2(a)に対応する断面図である。

【図4】実施形態1−2の玉軸受を構成する保持器の一部を示す斜視図である。

【図5】実施形態1−2の玉軸受を構成する保持器のリングを展開した状態の軸方向断面図であり、図4のD−D断面図に相当する。

【図6】実施形態1−2の玉軸受を構成する保持器の一部を幅方向中心で切断した断面図であり、図5のE−E断面図に相当する。

【図7】実施形態1−1および1−2の変形例であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図8−1】実施形態1−3の玉軸受であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図8−2】図8−1のA−A断面図である。

【図8−3】図8−1のB−B断面図である。

【図8−4】実施形態1−1および1−2の変形例であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の図2(a)に対応する断面図である。

【図8−5】柱毎に2個の凹部を設けて、2個の潤滑部品を配置した玉軸受の図2(a)に対応する断面図である。

【図9−1】実施形態1−3の変形例である玉軸受の平断面図の一部を示す図である。

【図9−2】図9−1のA−A断面図である。

【図9−3】図9−1の保持器を内周面側から見た図である。

【図9−4】実施形態1−3の変形例である玉軸受の平断面図の一部を示す図である。

【図9−5】図9−4のA−A断面図である。

【図10】実施形態1−1および1−2の変形例であって、柱毎に1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図11】実施形態1−1および1−2の変形例であって、柱毎に1個または2個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図12】実施形態1−1および1−2の変形例であって、柱毎に1個または2個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図13】実施形態1−1および1−2の変形例であって、柱毎に1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図14】実施形態2−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図15】図14の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図16】実施形態2−2の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図17】図16の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図18】実施形態2−3の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図19】実施形態2−4の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図20】図19の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図21】実施形態3−1の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図22】実施形態3−1の玉軸受を、図21のA−A位置で径方向に沿って切断した断面図である。

【図23】実施形態3−1の玉軸受の内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図である。

【図24】実施形態3−1の玉軸受を構成する潤滑部品を示す斜視図(a)と、セパレータを示す斜視図(b)である。

【図25】実施形態3−1の玉軸受を構成するセパレータに潤滑部品を取り付けた状態を示す斜視図である。

【図26】実施形態3−2の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図27】実施形態3−2の玉軸受を構成するセパレータ正面図(a)とそのA−A断面図(b)である。

【図28】実施形態3−2の玉軸受を構成するセパレータと潤滑部品との関係を示す図であって、この実施形態のセパレータに実施形態3−1と同じ潤滑部品を取り付けた状態を示す正面図(a)と、そのA−A断面図(b)と、その側面図(c)である。

【図29】実施形態3−3の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図30】実施形態3−3の玉軸受を図29のA−A位置で径方向に沿って切断した断面図(a)と、図29のB−B位置で径方向に沿って切断した断面図(b)である。

【図31】実施形態3−3の玉軸受の潤滑部品を示す斜視図(a)と、セパレータを示す斜視図(b)と、セパレータに潤滑部品を取り付けた状態を示す斜視図(c)と、内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図(d)である。

【図32】実施形態3−4の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図であり、この図の破断部は図33のC−C断面に相当する。

【図33】実施形態3−4の玉軸受を図32のA−A位置で径方向に沿って切断した断面図であって、図34のB−B断面図に相当する。

【図34】実施形態3−4の玉軸受の内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図である。

【図35】実施形態3−4の玉軸受を構成するセパレータを示す斜視図(a)と、このセパレータに潤滑部品が取り付けられた状態を示す斜視図(b)と、図32のD−D断面図(c)である。

【図36】実施形態4−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図37】実施形態4−1の玉軸受を、図36のA−A位置で径方向に沿って切断した断面図である。

【図38】実施形態4−1の玉軸受を、図36のB−B位置で径方向に沿って切断した断面図である。

【図39】実施形態4−2の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図40】実施形態4−2の玉軸受を、図39のA−A位置で径方向に沿って切断した断面図である。

【図41】実施形態5の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図42】実施形態5の玉軸受を、図41のA−A位置で径方向に沿って切断した断面図である。

【図43】軸受端面を水平にした配置での、実施形態5の玉軸受の静止状態を示す部分断面図(a)と、この配置で玉軸受を回転させた状態を示す部分断面図(b)である。

【図44】貫通穴がボールピッチ円方向でピッチ円の接線と平行に形成されていて、貫通穴のピッチ円の接線に沿った寸法が、最も小さい位置で、潤滑部品をなす円柱体の軸方向寸法と同じ玉軸受の、軸受端面を水平にした配置での静止状態を示す部分断面図(a)と、この配置で玉軸受を回転させた状態を示す部分断面図(b)である。

【図45】貫通穴がボールピッチ円方向でピッチ円の接線と平行に形成されていて、潤滑部品をなす円柱体の軸方向寸法を、貫通穴のピッチ円の接線に沿った最も大きい寸法と同じにした玉軸受の、軸受端面を水平にした配置での静止状態を示す部分断面図である。

【図46】実施形態5で柱部分に貫通穴を2個ずつ設けた例の、玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図47】図46のA−A断面に相当する図(a)とB−B断面に相当する図(b)である。

【図48】実施形態6の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図49】実施形態6の玉軸受を、図48のA−A位置で径方向に沿って切断した断面図である。

【図50】実施形態6で凹部に潤滑部品が固定された状態とすると潤滑部品が回転しないことを説明する、玉軸受の軸受端面を水平にした配置での部分断面図(a)とそのA−A断面図(b)である。

【図51】実施形態6で円柱状の潤滑部品を1個ではなく、軸方向で分割された3個の潤滑部品を配置した例を示す図49に対応する図である。

【図52】実施形態6で円柱状の潤滑部品を1個ではなく、球状の潤滑部品を2個配置した例を示す図49に対応する図である。

【図53】玉軸受の断面図であって、(1)式および(2)式の各寸法B,D,dを示した図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について説明する。

[実施形態1−1]

この実施形態の玉軸受はアンギュラ玉軸受であり、図1および図2に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品51、52で構成されている。

【0025】

図1は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図2(a)は、このアンギュラ玉軸受を図1のA−A位置で径方向に沿って切断した断面図である。図2(b)は、このアンギュラ玉軸受を図1のB−B位置で径方向に沿って切断した断面図である。なお、図1は図2(a)のC−C断面図である。

【0026】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。この保持器4の柱部分42の、内輪1および外輪2からボール3へ伝えられる力の合力の作用線Lに沿った位置に、対をなす凹部43が形成されている。この凹部43は、潤滑部品51、52をなす円柱に対応させて円弧状に形成されている。各凹部43に円柱状の潤滑部品51、52が嵌めてある。本来であれば図1には図2の上側に配置された潤滑部品51は表示されないが、ここでは二点鎖線で潤滑部品51を示している。

【0027】

組み付け状態で、潤滑部品51は保持器4の凹部43と内輪軌道面11との間に僅かな緩みで保持され、潤滑部品52は保持器4の凹部43と外輪軌道面21との間に僅かな緩みで保持される。

この玉軸受は、回転時に、潤滑部品51、52が力を受けて、潤滑部品51、52をなす円柱の周面が内輪軌道面11および外輪軌道面21に対して摺動する。また、潤滑部品51、52が凹部43に沿って移動して、潤滑部品51、52をなす円柱の軸方向端面がポケット41内のボール3に対して摺動する。

【0028】

したがって、この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品51、52は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0029】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット41の内周面の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0030】

潤滑部品51,52をなす円柱の径は、保持器4の凹部43の径を100とした時に、60〜95であることが好ましい。これにより、潤滑部品51,52が凹部43内でロックされることなく、姿勢を保持したまま軸方向に自在に移動できる。

潤滑部品51,52をなす円柱の軸方向寸法は、軸受の回転前の状態で両側のボールと接触する長さを100とした時に、60〜95であることが好ましい。これにより、固体潤滑剤による潤滑を確保しながら、固体潤滑剤が無駄に消費されることを防止できる。

【0031】

この実施形態では、合力の作用線Lに沿った位置に対をなす凹部43を設けて、ここに潤滑部品51,52を配置している。この作用線Lと、中心軸に垂直な平面(ラジアル平面、図2(a)のラインSで示す面)とのなす角度が接触角θである。そして、潤滑部品51,52は、この作用線Lから±10°以内、すなわち、ラインSから「接触角θ±10°」となる線に沿った位置に配置することが好ましい。

【0032】

なお、この実施形態で、柱部分42の凹部43を取り囲む部分(バックアップ部)43aの厚さt1(t2)は、内輪1の軌道面11の幅Tの「1/2」より少し小さい寸法である。また、図3に示すように、バックアップ部43aの厚さをさらに薄くすると、軸受の回転時に、潤滑部品51,52とバックアップ部43aとの間の衝突や摺動による温度上昇が生じやすくなる。これに伴って、固体潤滑剤の表面がより活性化されるため、潤滑部品51,52をなす固体潤滑剤が、軌道面11,12およびボール3に移りやすくなる。よって、バックアップ部43aの厚さt1(t2)は、強度が確保できる範囲で薄くすることが好ましい。また、バックアップ部43aの厚さt1(t2)は、「0.5mm≦t1(t2)<T」を満たすことが好ましい。

【0033】

[実施形態1−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図4〜6に示すように、内輪1、外輪2、ボール3、リング状の保持器4、および潤滑部品51,52で構成されている。この実施形態は上述の実施形態1−1とほとんど同じであるが、保持器4のポケット41をなす円穴の形状がテーパー状になっている点が異なる。

図4は、この保持器4の一部を示す斜視図であって、潤滑部品51,52が二点鎖線で示してある。図5は、この保持器4のリングを展開した状態の軸方向断面図であり、図4のD−D断面図に相当する。図6は、この保持器4の一部を幅方向中心で切断した断面図であり、図5のE−E断面図に相当する。

【0034】

この実施形態では、ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。このように、ポケット41にボール3より小径の内輪側部分41bが形成されているため、この実施形態の玉軸受によれば、実施形態1−1の玉軸受が得られる効果に加えて、保持器4が必要以上に外輪2側に移動することが抑制できるため、保持器4の摩耗が抑制されるという効果が得られる。

【0035】

なお、実施形態1−1および1−2の玉軸受では、保持器4の柱部分42に合力の作用線Lに沿った対をなす凹部43を形成して、柱部分42毎に2個(内輪1側と外輪2側に各1個)の潤滑部品51,52を配置しているが、例えば図7に示すように、柱部分42毎に1個の凹部43を設けて、1個の潤滑部品を配置してもよい。ただし、柱部分42毎に1個(内輪1側または外輪2側に1個)の潤滑部品を配置するよりも、2個(内輪1側と外輪2側に各1個)の潤滑部品51,52を配置した方が、潤滑部品とボール3および内外輪1,2との接触頻度が高くなるため好ましい。

【0036】

図7(a)では、保持器4の柱部分42の内輪1側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品51を配置している。図7(b)では、保持器4の柱部分42の外輪2側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品52を配置している。これらの例で、凹部43は、図2と同様に作用線ラインLに沿った位置に設けてある。

【0037】

[実施形態1−3]

この実施形態では、保持器4の柱部分42に凹部43を形成する位置を、合力の作用線Lに沿った位置ではなく、軸受の幅方向中心位置にしている。これ以外の点は実施形態1−1と同じである。

図8−1〜図8−3で示す例では、保持器4の柱部分42の内輪1側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品5を配置している。図8−1は、この軸受の平断面図の一部を示す図である。図8−2は図8−1のA−A断面図である。図8−3は図8−1のB−B断面図である。

【0038】

図8−4に示す例では、保持器4の柱部分42の外輪2側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品52を配置している。

図8−5は、保持器4の柱部分42の内輪1側と外輪2側の両方に凹部43が設けてある例を示す。各凹部43に固体潤滑剤からなる円柱状の潤滑部品51,52を配置している。

【0039】

潤滑部品51,52をなす円柱の径は、保持器4の凹部43の径を100とした時に、60〜95であることが好ましい。これにより、この玉軸受の回転時に、潤滑部品51,52が凹部43内でロックされることなく、潤滑部品51、52をなす円柱の周面が内輪軌道面11および/または外輪軌道面21に対して摺動する。また、潤滑部品51、52が凹部43に沿って移動して、潤滑部品51、52をなす円柱の軸方向端面がポケット41内のボール3に対して摺動する。

したがって、この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0040】

なお、実施形態1−3の変形例について図9−1〜図9−5を用いて説明する。

図9−1は、実施形態1−3の第1の変形例である玉軸受の平断面図の一部を示す図であり、図9−2は図9−1のA−A断面図である。図9−3は図9−1の保持器4を内周面側から見た図である。図9−4は、実施形態1−3の第2の変形例である玉軸受の平断面図の一部を示す図である。図9−5は図9−4のA−A断面図である。

これらの変形例では、図8−1〜図8−3で示す例および図8−4で示す例と同様に、保持器4の柱部分42に凹部43を形成する位置を、軸受の幅方向中心位置にしている。また、これらの例よりも円柱状の潤滑部品51,52の直径を大きく(ボール3の直径の1/2以上に)している。

【0041】

図9−1の例の場合、内輪側の潤滑部品51が、ボール3のピッチ円Pよりも軸受の径方向外側まで達するようにしてある。図9−4の例の場合、外輪側の潤滑部品52がボール3のピッチ円Pよりも軸受の径方向内側まで達するようにしている。これにより、潤滑部品51,52をなす円柱体の端面がボール3と確実に接触するため、潤滑部品51,52をなす固体潤滑剤のボール3への移行が確実に行われる。

また、柱部分42毎に1個または2個の潤滑部品を配置する別の例を図10〜13に示す。これらの図では、保持器4の柱部分42を省略することで、潤滑部品の配置を分かりやすくしている。内輪1側に配置された潤滑部品を符号51で、外輪2側に配置された潤滑部品を符号52で示す。

【0042】

これらの図に示すように、保持器4の周方向に存在する全ての柱に少なくとも一個の潤滑部品51(または52)を配置することが好ましいが、内輪1側のみや外輪2側のみではなく、内輪1側の潤滑部品51と外輪2側の潤滑部品52との配置比率を4:6にしたり(図10)、少なくとも一カ所では内輪1側と外輪2側の両方に配置する(図11,12)ことが好ましい。また、内輪1側と外輪2側とで交互に配置してもよい(図13)。[実施例1]

基本構造は図1および2に示すアンギュラ玉軸受であって、内輪1側の潤滑部品51と外輪2側の潤滑部品52が図10の配置である点のみが異なる軸受(No. 1−1とNo. 1−2)を用いて、真空環境での耐久試験を行った。潤滑部品51,52としては、WS2 を含有する自己潤滑性焼結合金(WS2 焼結合金)製のものを用いた。

【0043】

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 1−3)を組み立てた。

【0044】

No. 1−1〜1−3の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 1−1の寿命は300万サイクル以上であり、No. 1−2の寿命は500万サイクルであり、No. 3−3の寿命は10万サイクルであった。

【0045】

[実施形態2−1]

図14は、この実施形態のアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。このアンギュラ玉軸受は、図14に示すように、内輪1、外輪2、ボール3、保持器4、およびリング状潤滑部品8で構成されている。図15は、リング状潤滑部品8が取り付けられた状態の保持器4を外輪側から見た図である。

【0046】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。この保持器4の柱部分42の外輪2側に、リング状潤滑部品8を嵌合する凹部45が形成されている。すなわち、この凹部45は、全てのポケット41の内周面全体に沿って、外輪2側が開口した周溝状に形成されている。

リング状潤滑部品8の内径(内周面81の直径)はボール3の直径より僅かに大きく、外径は凹部45をなす周溝にぴったりと嵌まる寸法に形成されている。

【0047】

そして、内輪1と外輪2の間に、ボール3、保持器4、およびリング状潤滑部品8が、保持器4の各ポケット41の凹部45にリング状潤滑部品8を嵌め、各リング状潤滑部品8の内部にボール3を入れた状態で組み付けられ、潤滑部品8は保持器4のポケット41から僅かに突出した状態となっている。

この玉軸受は、回転時に、全てのボール3が各潤滑部品8と接触することにより、潤滑部品8をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0048】

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品8は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット41の内周面の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0049】

[実施形態2−2]

実施形態2−1の玉軸受では、全てのボール3がリング状潤滑部品8に内挿されて保持器4のポケット41に配置されているが、例えば図16に示すように、ボール3が一つ置きにリング状潤滑部品8に内挿されていてもよい。

図17は、図16の玉軸受を構成する、リング状潤滑部品8が取り付けられた状態の保持器4を外輪側から見た図である。この例では、保持器4のポケット41に形成する凹部46を、先端部が柱部分42を貫通するように形成している。そのため、保持器4のポケット41にリング状潤滑部品8を取り付けた状態で、リング状潤滑部品8の角部8aが隣のポケット41から突出する。

【0050】

したがって、リング状潤滑部品8に内挿されたボール3はリング状潤滑部品8の内面と接触し、その隣のボール3は、リング状潤滑部品8の角部8aに接触する。そのため、全てのボール3をリング状潤滑部品8に内挿してポケット41に配置された状態にしなくても、リング状潤滑部品8からボール3の表面に固体潤滑剤が移行する。

【0051】

[実施形態2−3]

実施形態2−2の玉軸受では、リング状潤滑部品8の内径(内周面81の直径)がリング状潤滑部品8の厚さ方向に一定で、保持器4のポケット41の内径と同じであり、ボール3の直径より僅かに大きく形成されている。また、ポケット41の内径も保持器4の厚さ方向に一定である。これに対して、例えば図18に示すように、リング状潤滑部品8の内周面81および保持器4のポケット41に、それぞれテーパー部81A,41aを設けてもよい。

【0052】

図18に示すように、各テーパー部81A,41aは保持器4の内周面側に形成され、さらに内周面側に小径部81b,41bが形成されている。この実施形態の玉軸受は、これらの点以外は上述の実施形態2−2の玉軸受と同じに形成されている。

この実施形態の玉軸受によれば、保持器4の円穴41およびリング状潤滑部品8の内周面の内輪側が、テーパー部81A,41aおよび小径部81b,41bになっていることから、実施形態2−2の玉軸受が得られる効果に加えて、保持器4およびリング状潤滑部品8が必要以上に外輪2側に移動することが抑制できるため、保持器4およびリング状潤滑部品8の摩耗が抑制されるという効果が得られる。

【0053】

[実施形態2−4]

実施形態2−2の玉軸受では、リング状潤滑部品8の内径(内周面81の直径)がリング状潤滑部品8の厚さ方向に一定で、保持器4のポケット41の内径と同じであり、ボール3の直径より僅かに大きく形成されている。また、ポケット41の内径も保持器4の厚さ方向に一定である。これに対して、例えば図19に示すように、保持器4のポケット41にテーパー部41aを設けてもよい。

【0054】

図19に示すように、保持器4のポケット41のテーパー部41aは保持器4の内周面側(内輪側)に形成され、さらに内周面側に小径部41bが形成されている。この実施形態の玉軸受は、これらの点以外は上述の実施形態2−2の玉軸受と同じに形成されている。

この実施形態の玉軸受によれば、保持器4の円穴41の内輪側が、テーパー部41aおよび小径部41bになっているため、実施形態2−2の玉軸受が得られる効果に加えて、保持器4が必要以上に外輪2側に移動することが抑制できるため、保持器4摩耗が抑制されるという効果が得られる。

【0055】

[実施例2]

図19に示すアンギュラ玉軸受(No. 2−1)を用いて、真空環境での耐久試験を行った。潤滑部品8としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0056】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 2−2)を組み立てた。

【0057】

No. 2−1と2−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 2−1の寿命は300万サイクル以上であり、No. 2−2の寿命は10万サイクルであった。

【0058】

[実施形態3−1]

図21は、この実施形態のアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図22は、このアンギュラ玉軸受を図21のA−A位置で径方向に沿って切断した断面図である。

図23は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7の関係を示す正面図である。図24(a)は潤滑部品7を示す斜視図であり、図24(b)はセパレータ6を示す斜視図である。図25は、セパレータ6に潤滑部品7を取り付けた状態を示す斜視図である。

【0059】

このアンギュラ玉軸受は、図21〜25に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および潤滑部品7で構成されている。

図24(a)に示すように、潤滑部品7は、ほぼ円環状であって、内輪1の幅方向両端に配置される部分が、円環の軸方向に沿った平面で切り取られた形状になっている。すなわち、潤滑部品7の内周面71は円形であるが、外周面はそれぞれ1対の円周面部7aと平面部7bとからなる。

【0060】

図24(b)に示すように、セパレータ6は、潤滑部品7を嵌める凹部を有し、この凹部は、潤滑部品7のほぼ円環状の端面を受ける受け部61と、潤滑部品7の外周の1対の円周面部7aに対応させた1対の円周面62とからなる。この凹部の内輪1の幅方向両端部となる位置に、潤滑部品7の1対の平面部7bに対応させた1対の切欠き部63が形成されている。また、この凹部の各円周面62の周方向中間部に、切欠き部64aが形成されている。また、この凹部の周縁部には、各円周面62の外側に円弧面状の凹部64が形成され、この凹部64の受け部61より上の部分は、切欠き部64aで切り欠かかれた状態となっている。また、この凹部の深さ寸法は潤滑部品7の厚さ寸法より、受け部61の厚さの分だけ小さい。

【0061】

図25に示すように、潤滑部品7をセパレータ6の凹部に取り付けることにより、潤滑部品7の外周の円周面部7aがセパレータ6の切欠き部64aから露出し、潤滑部品7の外周の平面部7bが内輪1の幅方向両端でセパレータ6から突出し、潤滑部品7の上端部分が受け部61の厚さの分だけ外輪2側に突出する。そして、潤滑部品7の内周面71とセパレータ6の受け部61の内周面61aが連続して、ボール3のポケットが形成される。

【0062】

この軸受の内輪1と外輪2との間に配置されるボール3の総数が偶数の場合は、そのうちの半分を、潤滑部品7が取り付けられたセパレータ6に取り付ける。これにより、潤滑部品7の内周面71とセパレータ6の受け部61の内周面61aからなるポケットに、ボール3が挿入された状態となる。そして、後の半分のボール3は、軸受を組み立てる際に、ボール3が潤滑部品7を介して内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも、潤滑部品7の外周の円周面部7aに接触可能になる。

【0063】

この玉軸受は、回転時に、セパレータ6に潤滑部品7を介して内挿されたボール3aがその潤滑部品7と接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6から露出した潤滑部品7と接触する。これにより、回転時に、潤滑部品7をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0064】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0065】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7が取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7を取り付けたセパレータ6(図25)が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7が取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7(あるいはその分割体)の内周面71または外周の円周面部7aに接触可能になる。

【0066】

[実施形態3−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図26〜28に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、およびリング状の潤滑部品7で構成されている。この実施形態の玉軸受は上述の実施形態3−1の玉軸受とほとんど同じに形成されているが、セパレータ6の円穴61Aの形状がテーパー状になっている点が異なる。

【0067】

図26は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図27は、この実施形態のセパレータ6を示す正面図(a)とそのA−A断面図(b)である。図28は、この実施形態のセパレータ6に実施形態3−1と同じ潤滑部品7を取り付けた状態を示す正面図(a)とそのA−A断面図(b)とその側面図(c)である。

この実施形態の玉軸受では、セパレータ6の円穴61Aの形状がテーパー状になっているため、実施形態3−1の玉軸受が得られる効果に加えて、セパレータ6が必要以上に外輪2側に移動することが抑制できるため、セパレータ6の摩耗が抑制されるという効果が得られる。

【0068】

[実施形態3−3]

この実施形態の玉軸受はアンギュラ玉軸受であり、図29〜31に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および丸棒状の潤滑部品7Aで構成されている。

図29は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図30(a)は、このアンギュラ玉軸受を図29のA−A位置で径方向に沿って切断した断面図であり、図30(b)は、このアンギュラ玉軸受を図29のB−B位置で径方向に沿って切断した断面図である。

【0069】

図31(a)は潤滑部品7Aを示す斜視図であり、図31(b)はセパレータ6を示す斜視図であり、図31(c)はセパレータ6に潤滑部品7Aを取り付けた状態を示す斜視図である。図31(d)は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7Aの関係を示す正面図である。

【0070】

セパレータ6には、ボール3を内挿する円穴61bが形成されているとともに、内輪1の周方向に沿って互いに反対側となる位置に、一対の円弧面状の凹部64が形成されている。また、各凹部64と円穴61bの周面を貫通するように、丸棒状の潤滑部品7Aを入れる取り付け穴65が形成されている。取り付け穴65は所定厚さの受け部65aを有すする。すなわち、受け部65aの厚さは、取り付け穴65に丸棒状の潤滑部品7Aを入れた時に、この受け部65aの厚さ分だけ、潤滑部品7Aがセパレータ6から突出するように設定されている。

【0071】

図31(c)に示すように、各潤滑部品7Aをセパレータ6の各取り付け穴65に取り付けることにより、潤滑部品7Aの外周の互いに反対側となる面が、セパレータ6の切欠き部64aと円穴61bの周面から露出し、潤滑部品7Aの上端部分が受け部65bの厚さの分だけ外輪2側に突出する。

【0072】

この軸受の内輪1と外輪2との間に配置される複数個のボール3の総数が偶数の場合は、そのうちの半分を、各取り付け穴65に潤滑部品7Aが取り付けてあるリング状のセパレータ6の円穴(ポケット)61bに内挿する。後の半分のボール3は、軸受を組み立てる際に、ボール3が内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも潤滑部品7Aに接触可能になる。

【0073】

この玉軸受は、回転時に、セパレータ6に内挿されたボール3aが各2個の潤滑部品7Aと接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6の凹部64から露出した潤滑部品7Aと接触する。これにより、回転時に、潤滑部品7Aをなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0074】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7Aは、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0075】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7Aが取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7Aを取り付けたセパレータ6(図31(c))が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7Aが取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7Aに接触可能になる。

【0076】

[実施形態3−4]

この実施形態の玉軸受はアンギュラ玉軸受であり、図32〜35に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および円柱状の潤滑部品7Bで構成されている。

【0077】

図32は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図33は、このアンギュラ玉軸受を図32のA−A位置で径方向に沿って切断した断面図である。図34は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7Bの関係を示す正面図である。図35(a)はセパレータ6の斜視図であり、図35(b)はセパレータ6に潤滑部品7Bが取り付けられた状態を示すを示す斜視図であり、図35(c)は図32のD−D断面図である。図32の破断部は図33のC−C断面に相当する。図33は図34のB−B断面図に相当する。

【0078】

セパレータ6には、ボール3を内挿する円穴61bが形成されているとともに、内輪1の周方向に沿って互いに反対側となる位置に、一対の円弧面状の凹部64が形成されている。また、各凹部64と円穴61bの周面を貫通するように、丸棒状の潤滑部品7Bを横に入れる取り付け穴66が形成されている。潤滑部品7Bの長さは取り付け穴66の長さより僅かに長い。これにより、取り付け穴66に丸棒状の潤滑部品7Bを入れた時に、潤滑部品7Bがセパレータ6の凹部64と円穴61bの両面がら突出する。

【0079】

この軸受の内輪1と外輪2との間に配置される複数個のボール3の総数が偶数の場合は、そのうちの半分を、各貫通穴66に潤滑部品7Bが挿入されているリング状のセパレータ6の円穴(ポケット)61bに内挿する。後の半分のボール3は、軸受を組み立てる際に、ボール3が内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも潤滑部品7Bに接触可能になる。

【0080】

この玉軸受は、回転時に、セパレータ6に内挿されたボール3aが各2個の潤滑部品7Bと接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6の凹部64の円弧面に露出した潤滑部品7Bと接触する。これにより、回転時に、潤滑部品7Bをなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0081】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7Bは、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0082】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7Bが取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7Bを取り付けたセパレータ6(図35(b))が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7Bが取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7Bに接触可能になる。

【0083】

[実施例3]

図32〜35に示すアンギュラ玉軸受(No. 3−1)を用いて、真空環境での耐久試験を行った。潤滑部品7BとしてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0084】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 3−2)を組み立てた。

【0085】

No. 3−1と3−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 3−1の寿命は300万サイクル以上であり、No. 3−2の寿命は10万サイクルであった。

【0086】

[実施形態4−1]

この実施形態の玉軸受はアンギュラ玉軸受であり、図36〜38に示すように、内輪1、外輪2、ボール3、保持器4、および円板状の潤滑部品91で構成されている。

図36は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図37は、このアンギュラ玉軸受を図36のA−A位置で径方向に沿って切断した断面図である。図38は、このアンギュラ玉軸受を図36のB−B位置で径方向に沿って切断した断面図である。

【0087】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0088】

保持器4の柱部分42には、ボール3のピッチ円Pに沿って互いに反対側となる各ポケット面41cに、凹部42aが形成されている。この凹部42aは、潤滑部品91をなす円板の径に対応させた円形の溝であり、この溝の深さは潤滑部品91をなす円板の軸方向寸法(厚さ)より少し小さい寸法に形成されている。これにより、この凹部42aに潤滑部品91を嵌めることで、潤滑部品91が柱部分42に各ポケット面41cから突出した状態で取り付けられる。潤滑部品91の突出高さは、ボール3をポケット41に入れたときのボール3と潤滑部品91との隙間が0.1〜1.0mm程度になる寸法にする。この隙間が0.1mmより小さいと、ボール3がスムーズに回転せずにロック状態となる恐れがあり、1.0mmより大きいと、ボール3がガタついてスムーズに回転できない恐れがある。

【0089】

この玉軸受は、回転時に、ボール3の表面に潤滑部品91が接触し、潤滑部品91をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品91が保持器4のポケット面41cから突出しているため、ピッチ円Pに沿った方向でボール3が保持器4のポケット面41cに接触しないことから、ボール3とポケット面41cとの間の摩耗が少ない。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品91は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0090】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0091】

なお、円板状の潤滑部品91の突出側の端面は平面に限らず、円弧面などの突出面であってもよい。潤滑部品91の突出側の端面が円弧面の場合には、潤滑部品91の角部にボール3が当たってボール3の回転が阻害されることが防止される。そのために、円弧面にする場合の曲率半径は、潤滑部品91をなす円板の半径と同じかそれ以上〜その20倍以下とすることが好ましい。

【0092】

[実施形態4−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図39および40に示すように、内輪1、外輪2、ボール3、保持器4、および潤滑部品92で構成されている。

図39は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を、幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図40は、このアンギュラ玉軸受を図39のA−A位置で径方向に沿って切断した断面図である。

潤滑部品92は大径部92aと小径部92bからなる円柱体であって、小径部92bの端面は軸方向に垂直な面であるが、大径部92aの端面は軸方向に傾斜した面である。

【0093】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0094】

保持器4の全ての柱部分42に貫通穴42bが形成されている。この貫通穴42bは、ボール3のピッチ円Pの接線と平行な直線L1に対して傾斜する方向に貫通している。この直線L1は、柱部分42の図39の断面における中心線C(保持器4の径方向に沿った線)に直交する線であり、貫通穴42bは、この直線L1に対して角度θだけ傾いた方向(直線L2)に沿って柱部分42を貫通する円穴である。

また、この貫通穴42bは、潤滑部品92の大径部92aと小径部92bに対応させた形状であり、両者の境界部分が配置される段部42cを有する。各貫通穴42bは、隣り合う柱部分42で、潤滑部品92の大径部92aと小径部92bが反対向きに配置されるように形成されている。

【0095】

よって、各貫通穴42bに潤滑部品92を嵌めて、全てのポケット41内にボール3を配置することで、潤滑部品92の軸方向の各端面が、柱部分42の互いに反対側となる各ポケット面41cから突出した状態になる。保持器4の貫通穴42の段部42cは、潤滑部品92の大径部92aが小径部92b側に抜けないためのストッパーとして作用する。反対向きのストッパーは保持器4に設けていないが、全てのポケット41内にボール3を配置した状態で、潤滑部品92はボール3との間の隙間の分しか移動できないため、反対向きのストッパーを設ける必要はない。これにより、潤滑部品92は柱部分42に各ポケット面41cから突出した状態で取り付けられている。

【0096】

この玉軸受は、回転時に、ボール3の表面に潤滑部品92が接触し、潤滑部品92をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品92が保持器4のポケット面41cから突出しているため、ピッチ円Pに沿った方向でボール3が保持器4のポケット面41cに接触しないことから、ボール3とポケット面41cとの間の摩耗が少ない。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品92は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0097】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0098】

[実施例4]

図36〜38に示すアンギュラ玉軸受(No. 4−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0099】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 4−2)を組み立てた。

【0100】

No. 4−1と4−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 4−1の寿命は300万サイクル以上であり、No. 4−2の寿命は10万サイクルであった。

【0101】

[実施形態5]

この実施形態の玉軸受はアンギュラ玉軸受であり、図41、42に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品93で構成されている。

図41は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図42は、このアンギュラ玉軸受を図41のA−A位置で径方向に沿って切断した断面図である。

【0102】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0103】

保持器4の全ての柱部分42に貫通穴42dが形成されている。この貫通穴42dは、ボール3のピッチ円Pの接線と平行な直線L1に対して傾斜する方向に貫通している。この直線L1は、柱部分42の図41の断面における中心線C(保持器4の径方向に沿った線)に直交する線であり、貫通穴42dは、この直線L1に対して角度θだけ傾いた方向(直線L2)に沿って柱部分42を貫通する円穴である。この実施形態ではθ=15°になっているが、この角度θは5°〜60°であることが好ましい。

【0104】

貫通穴42dは、図42で見えているポケット面41cの開口が真円となっていて、この円の直径が、潤滑部品93をなす円柱の直径より大きく形成されている。貫通穴42dの円の直径は、潤滑部品93をなす円柱の直径の1.05〜1.5倍であることが好ましい。貫通穴42dの直線L2に沿った寸法は、最も短い部分で、潤滑部品93をなす円柱の軸方向寸法よりも少し短い。これにより、潤滑部品93が貫通穴42d内で傾斜方向にスムーズに移動できるようになっている。

潤滑部品93をなす円柱体の直径に対する軸方向寸法の比は、貫通穴42dの中で倒れにくいように、0.6以上であることが好ましい。

【0105】

全ての貫通穴42bに潤滑部品93を挿入して、全てのポケット41内にボール3を配置することで、潤滑部品93の軸方向の一端面が、ポケット面41cから突出してボール3に接触した状態になる。

図43(a)は、軸受端面を水平にした配置での、この玉軸受の静止状態を示す部分断面図であり、図43(b)は、この配置で玉軸受を回転させた状態を示す部分断面図である。

【0106】

静止時には、図43(a)に示すように、潤滑部品93は、貫通穴42d内で、軸受の径方向では中央に、ボールピッチ円方向では傾いている貫通穴42dの下側(左側)に存在して、潤滑部品93の左端面が左側のボール3に当たっている。軸受が回転すると、図43(b)に示すように、潤滑部品93は、遠心力で貫通穴42d内の外輪2側に移動して、潤滑部品93の右端面の角部が右側のボール3に当たるようになる。軸受が回転している間、図43(b)に示す状態が継続する。

【0107】

よって、この玉軸受は、回転時に、ボール3の表面に潤滑部品93が接触し、潤滑部品93をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

図44に、貫通穴42dがボールピッチ円方向でピッチ円の接線と平行に形成されていて、貫通穴42dのピッチ円の接線に沿った寸法が、最も小さい位置で、潤滑部品93をなす円柱体の軸方向寸法と同じ場合を示す。図44(a)は、軸受端面を水平にした配置での、この玉軸受の静止状態を示す部分断面図であり、図44(b)は、この配置で玉軸受を回転させた状態を示す部分断面図である。

【0108】

この場合、静止状態では、図44(a)に示すように、潤滑部品93は、貫通穴42d内で、軸受の径方向では中央に、ボールピッチ円方向でも中心に存在して、左右いずれのボール3にも接触していない。軸受が回転すると、図44(b)に示すように、潤滑部品93は、遠心力で貫通穴42d内の外輪2側に移動するが、ボールピッチ円方向で移動するかどうかは分からないため、左右いずれのボール3にも接触していない状態が継続することも考えられる。

【0109】

なお、図45に示すように、貫通穴42dがボールピッチ円方向でピッチ円の接線と平行に形成されていて、潤滑部品93をなす円柱体の軸方向寸法を、貫通穴42dのピッチ円の接線に沿った最も大きい寸法と同じ場合、静止状態で左右両方のボール3に潤滑部品93が接触して、ボール3がロック状態になる可能性もある。

この実施形態の玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品93は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0110】

なお、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0111】

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。 この実施形態では、柱部分42に貫通穴42dを1個ずつ設けているが、例えば図46および47に示すように、柱部分42に貫通穴42dを2個ずつ設けてもよい。図46および47の例は、図41の貫通穴42dと同じ傾きの貫通穴42dと、異なる傾きの貫通穴42eを設けた例である。

【0112】

図47(a)は、図46のA−A断面に相当する図であり、図47(b)は、図46のB−B断面に相当する図である。また、図46のD領域は図47(b)のD−D断面を示し、図46のD領域は図47(b)のE−E断面を示す。貫通穴42eは、ピッチ円Pの接線と平行な直線L1(柱部分42の図46の断面における中心線Cに直交する線)に対して、直線L2とは反対側に同じ角度θだけ傾いた方向に延びる直線L3に沿って、柱部分42を貫通する円穴である。

この例では、図42に示す例の倍の潤滑部品93を有するため、潤滑性能が更に向上する。

【0113】

[実施例5]

図41〜42に示すアンギュラ玉軸受(No. 5−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0114】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 5−2)を組み立てた。

【0115】

No. 5−1と5−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 5−1の寿命は300万サイクル以上であり、No. 5−2の寿命は10万サイクルであった。

【0116】

[実施形態6]

この実施形態の玉軸受はアンギュラ玉軸受であり、図48、49に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品94で構成されている。

図48は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図49は、このアンギュラ玉軸受を図48のA−A位置で径方向に沿って切断した断面図である。

【0117】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0118】

保持器4の全ての柱部分42に、リングの幅方向(図49のX方向)に沿って凹む円筒状の凹部42fが形成されている。この凹部42fをなす円筒の周面は、柱部分42の対外に反対側となる各ポケット面41cに、図49の断面で長方形となる開口部42gを有する。潤滑部品94をなす円柱の直径は凹部42fをなす円筒の直径より少し小さく、潤滑部品94をなす円柱の軸方向の寸法は凹部42fをなす円筒の軸方向の寸法より小さい。貫通穴42fの直径は、潤滑部品94をなす円柱の直径の1.05〜1.5倍であることが好ましい。

これにより、潤滑部品94が、凹部42fに配置された状態で凹部42f内で回転できる。また、潤滑部品94の回転時に、潤滑部品94の一部がポケット面41cに開口部42gから突出できる。

【0119】

柱部分42の凹部42fの挿入口の外輪側は斜めに形成され、潤滑部品94の軸方向の長さは、凹部42fに底まで挿入された時に挿入口側の端面がこの斜めの部分に少しはみ出る長さである。凹部42fの外輪側のラインKが外輪2の肩部22の内輪側のラインより外輪側になるように凹部42fを配置することで、肩部22が潤滑部品94の抜け止めになっている。これにより、潤滑部品94を挿入口から凹部42fに挿入でき、挿入された潤滑部品94は凹部42f内に回転できるように配置されながら、凹部42fから外れにくくなっている。

【0120】

この玉軸受が回転すると、潤滑部品94が凹部42f内で移動し、潤滑部品94の一部がポケット面41cの開口部42gから突出してボール3に接触する。ボール3に接触した潤滑部品94は、ボール3の回転を受けてボール3に摺動しながら回転する。

よって、この玉軸受は、回転時に、ボール3の表面に潤滑部品94が接触し、潤滑部品94をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品94が凹部42f内で回転することで潤滑部品94のボール3に接触する面が変化するため、潤滑部品94が回転しない場合と比較して潤滑部品94に摩耗が生じにくい。

【0121】

潤滑部品94が回転しない例を図50に示す。この例では凹部42fに潤滑部品94が固定された状態となっているため、ポケット面41cの開口部42gから突出している部分のみがボール3と接触して摺動する。潤滑部品94の突出部分が摩耗しやすいため、長期に渡って良好な潤滑性能が確保できない。

この実施形態の玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品94は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0122】

なお、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0123】

この実施形態では、柱部分42の円筒状の凹部42f内に、円柱状の潤滑部品94を1個配置しているが、例えば図51に示すように、軸方向で分割された3個の潤滑部品94a〜94cを配置してもよい。この場合、両端の潤滑部品94a,94cが中央の潤滑部品94bよりもポケット面41cからの突出量が多くなって、各潤滑部品94a〜94cが異なる位置でボール3と接触するようになるため、図49の場合より潤滑剤のボール3への移着量が多くなる。

また、円筒状の凹部42f内に配置される潤滑部品94の形状は、凹部42f内で回転できる形状であれば円柱状に限定されず、例えば、球状や楕円球状であってもよい。図51は、球状の潤滑部品95を2個配置した例である。

【0124】

[実施例6]

図48〜49に示すアンギュラ玉軸受(No. 6−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0125】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 6−2)を組み立てた。

【0126】

No. 6−1と6−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 6−1の寿命は300万サイクル以上であり、No. 6−2の寿命は10万サイクルであった。

【符号の説明】

【0127】

1 内輪

11 内輪軌道面

2 外輪

21 外輪軌道面

22 外輪の肩部

3 ボール

4 保持器

41 保持器のポケット

41a ポケットのテーパー部

41b ポケットの小径部

41c ポケット面

42 保持器の柱部分

42a 柱部分の凹部

42b 柱部分の貫通穴

42c 貫通穴の段部

42d 貫通穴

42e 貫通穴

42f 円筒状の凹部

42g 円筒の周面の開口部

43 保持器の凹部

43a バックアップ部(凹部を取り囲む部分)

45 保持器の凹部

46 保持器の凹部

5 円柱状の潤滑部品

51 円柱状の潤滑部品(内輪側)

52 円柱状の潤滑部品(外輪側)

6 セパレータ(セパレート保持器)

61 セパレータの受け部

61A セパレータのテーパー状の円穴

61a セパレータの受け部の内周面

61b セパレータの円穴

62 セパレータの円周面

63 セパレータの切欠き部

64 セパレータの凹部

64a セパレータの切欠き部

65 潤滑部品7Aの取り付け穴

66 潤滑部品7Bの取り付け穴

7 潤滑部品

7A 丸棒状の潤滑部品

8 リング状潤滑部品

81 リング状潤滑部品の内周面

81a リング状潤滑部品の内周面のテーパー部

81b リング状潤滑部品の内周面の小径部

91 円板状の潤滑部品

92 大径部と小径部からなる円柱状の潤滑部品

93 円柱状の潤滑部品

94 円柱状の潤滑部品

95 球状の潤滑部品

L 合力の作用線

P ボールピッチ円

【技術分野】

【0001】

本発明は、固体潤滑剤からなる潤滑部品を備えた玉軸受に関する。

【背景技術】

【0002】

FPD(フラットパネルディスプレイ)は世代を重ねる毎に大型化しており、最近では一辺が2m以上のものも登場している。FPDを製造する設備の一部として、スパッタリング装置、プラズマCVD装置、イオン注入装置等の真空処理装置がある。そして、これらの真空処理装置は、基板等の被処理品を真空状態で搬送する搬送装置や搬送ロボットを備えている。

【0003】

これらの搬送装置や搬送ロボットの回転支持部分に転がり軸受が使用されるが、これらの転がり軸受としては、従来、ステンレス鋼(主にSUS440C)製で、焼き入れ・焼き戻し処理が施されていて、フッ素系グリースで潤滑されたものが使用されている。

ところで、FPDは、製造工程で表面に微細な粒子(異物)が付着することで機能が損なわれる。よって、製品としての歩留まりを向上させるために、清浄度のより高い環境で製造することが求められている。この要求に応えるために、フッ素系グリースよりも放出ガス量が少ない固体潤滑剤を使用することが提案されている。

【0004】

転がり軸受の保持器やセパレータに固体潤滑剤を適用した例としては、下記の特許文献1〜4が挙げられる。下記の特許文献1〜4には、固体潤滑剤からなる潤滑部品を備えた玉軸受が記載されている。

特許文献1には、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)の少なくとも一つを、自己潤滑性焼結合金で形成することが記載されている。

【0005】

特許文献2には、軸方向に二分割された一対の半体からなる保持器に、少なくとも2個の玉を収容し、各ポケットに収容された複数の玉の間に、グラファイト製のスペーサを介装することが記載されている。

特許文献3には、円周方向で分割された分割形の保持器(セパレータ)を、自己潤滑性材料で形成することが記載されている。

【0006】

特許文献4には、保持器を、自己潤滑能力を有する耐熱性有機材料(例えばポリベンゾイミダゾール樹脂にグラファイト等を添加した複合材料)で形成することが記載されている。

これらの特許文献に記載された保持器は、ボール間隔が狭いアンギュラ玉軸受に適用することが難しかったり、機械的強度が不充分であったり、寸法が大きなものには適さなかったりといった問題がある。

【0007】

図53に示すように、軸受の幅Bと内輪1の内径dと外輪2の外径Dとの関係が、下記の(1)式および(2)式を満たす玉軸受は、負荷容量が大きいためにボール3の直径を大きく設定している。これに伴って、隣り合うボール3の間隔が極端に短くなるため、特許文献1〜4の保持器では、軸受のスムーズな回転が阻止されたり、十分な機械的強度が得られなかったりする。

0.60<B/((D−d)/2)<1.1‥‥(1)

0.39<((D−d)/2)/d<1.0‥‥(2)

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平1−28248号公報

【特許文献2】実公平7−21927号公報

【特許文献3】特開平7−151152号公報

【特許文献4】特開平7−197936号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の課題は、固体潤滑剤からなる潤滑部品が取り付けられた保持器を備えた玉軸受として、機械的強度が十分であるとともに、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受に適用しても、良好な潤滑性能が得られるものを提供することである。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の第一態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記潤滑部品が、前記ポケット間の柱部分に設けた凹部に配置され、前記凹部は、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に形成されているアンギュラ玉軸受を提供する。

この態様のアンギュラ玉軸受としては、前記潤滑部品は円柱状であり、前記凹部は前記潤滑部品をなす円柱に対応させた円弧状に形成されているものが挙げられる。

【0011】

この態様のアンギュラ玉軸受としては、前記潤滑部品は、この軸受の回転時に軌道輪に接触するように前記凹部に配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、この軸受の回転時に、前記潤滑部品をなす円柱の周面が軌道輪に接触し、前記円柱の軸方向端面がボールに接触するように配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記凹部は、前記作用線に沿った位置に対をなして形成されているものが挙げられる。

【0012】

この態様のアンギュラ玉軸受としては、リングの周面を貫通する円穴が形成されているリング状保持器であり、この保持器の柱部分の、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に、前記潤滑部品が配置されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記円穴はテーパー部を有し、前記ポケットに前記ボールより小径の内輪側部分が形成されているものが挙げられる。

この態様のアンギュラ玉軸受としては、前記テーパー部は、前記円穴の径方向で対向する2カ所に形成されているものが挙げられる。

【0013】

本発明の第二の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、複数の独立したセパレータからなるセパレート保持器であって、前記潤滑部品は、前記ボ−ルが入る内周面を有するほぼ円環状に形成され、前記セパレータは前記潤滑部品を配置する凹部を有し、前記凹部は前記潤滑部品のほぼ円環状の端面を受ける受け部を有し、前記受け部は前記ボ−ルが入る内周面を有し、前記潤滑部品の前記内周面と前記受け部の前記内周面とが連続して、前記ポケットが形成され、前記セパレータの前記凹部に配置された前記潤滑部品の外周の円周面部が、前記セパレータの円弧面状凹部に設けた切欠き部から露出し、前記セパレータに前記潤滑部品を介して内挿された前記ボールの両隣に、前記セパレータの前記円弧面状凹部に接触可能な状態で、前記セパレータに内挿されていない前記ボールが配置され、前記セパレータに内挿されていない前記ボールが前記潤滑部品の外周の円周面部に接触可能に構成されていることを特徴とするアンギュラ玉軸受を提供する。

【0014】

本発明の第三の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、複数の独立したセパレータからなるセパレート保持器であって、前記セパレータに前記ボールを内挿する円穴が形成され、前記セパレータには、また、内輪の周方向に沿って互いに反対側となる位置に、一対の円弧面状凹部が形成され、前記セパレータには、さらに、前記各円弧面状凹部と前記円穴の周面を貫通するように、丸棒状の潤滑部品を入れる取り付け穴が形成され、前記潤滑部品は、前記セパレータの前記取り付け穴に、前記円弧面状凹部と前記円穴の周面から突出して配置され、前記セパレータに内挿されたボールの両隣に、前記セパレータの円弧面状凹部に接触可能な状態で、前記セパレータに内挿されていないボールが配置され、前記潤滑部品が、前記セパレータに内挿されたボールおよび前記セパレータに内挿されていないボールの両方に接触可能になっていることを特徴とするアンギュラ玉軸受を提供する。

【0015】

本発明の第四の態様は、ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記保持器は、リングの周面を貫通する複数の円穴がポケットとして形成されているリング状保持器であり、前記潤滑部品は、内部に前記ボ−ルが入るリング状に形成され、前記リング状潤滑部品を配置する凹部が、前記保持器の複数の円穴に一つ置きに形成され、前記凹部の先端部が前記保持器の柱部分を貫通するように形成され、前記保持器のポケットに前記リング状潤滑部品を取り付けた状態で、前記リング状潤滑部品の角部が隣のポケットから突出し、前記リング状潤滑部品に内挿されたボールは前記リング状潤滑部品の内面と接触し、その隣のボ−ルは、前記リング状潤滑部品に内挿されず、前記リング状潤滑部品の角部に接触可能になっていることを特徴とするアンギュラ玉軸受を提供する。

【0016】

本発明の第五の態様は、ボールを入れるポケットが形成されている保持器を備えた玉軸受であって、固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、前記潤滑部品が、前記ポケット間の柱部分に設けた凹部に配置され、前記潤滑部品は円柱状であり、前記円柱の径は、前記保持器の円柱状の凹部の径を100とした時に60〜95であり、前記円柱の軸方向寸法は、軸受の回転前の状態で両側のボールと接触する長さを100とした時に60〜95であることを特徴とする玉軸受を提供する。この態様の玉軸受としては、前記円柱状の潤滑部品の直径が前記ボールの直径の1/2以上であるものが挙げられる。

【0017】

本発明の第六の態様は、前記第一の態様のアンギュラ玉軸受または第二の態様の玉軸受を備えた搬送装置および真空処理装置を提供する。

本発明の第七の態様は、ボールを入れるポケットとして円穴が形成されている保持器を備えた玉軸受であって、固体潤滑剤からなる潤滑部品が、保持器に対して、この軸受の回転時(転がり軸受の回転時)にボール表面と接触するように取り付けられている玉軸受を提供する。

【0018】

第七の態様の玉軸受によれば、固体潤滑剤からなる潤滑部品を保持器(セパレータを含む)とは別に設けたため、保持器の機械的強度を確保しながら、良好な潤滑性能が得られるようにすることができる。また、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受にも適用できる。

本発明の第七の態様の玉軸受としては、前記潤滑部品が、前記ポケットに設けた凹部に取り付けられているものが挙げられる。

【0019】

本発明の第七の態様の玉軸受としては、アンギュラ玉軸受であって、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、この保持器の柱部分の、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に、前記潤滑部品が配置されているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器が、リングの周面を貫通する円穴が形成されているリング状保持器であり、前記潤滑部品は内部に玉が入るリング状に形成され、このリング状潤滑部品が、保持器のポケットの内面に形成された凹部に配置されているものが挙げられる。

【0020】

本発明の第七の態様の玉軸受としては、前記保持器が複数の独立したセパレータからなるセパレート保持器であって、前記円穴が各セパレータに形成され、前記潤滑部品が前記セパレータに取り付けられているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、前記潤滑部品が、保持器の柱部分に、ポケット面から突出した状態に取り付けられているものが挙げられる。

【0021】

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、保持器の柱部分が、ボールピッチ円の接線に対して傾斜する方向に貫通する貫通穴を有し、この貫通穴内に、前記潤滑部品が、前記傾斜方向に移動できるように取り付けられているものが挙げられる。

本発明の第七の態様の玉軸受としては、前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、保持器の柱部分に、前記リングの幅方向に沿って凹む円筒状の凹部が形成され、この凹部をなす円筒の周面はポケット面に開口部を有し、前記潤滑部品は、前記凹部内に配置され、前記凹部内で回転でき、回転時に一部が前記開口部から突出する形状および寸法に形成されているものが挙げられる。

【発明の効果】

【0022】

本発明の玉軸受によれば、固体潤滑剤からなる潤滑部品が取り付けられた保持器を備えた玉軸受として、機械的強度が十分であるとともに、寸法が大きい玉軸受や、ボール間隔が狭いアンギュラ玉軸受に適用しても、良好な潤滑性能が得られるようになる。

【図面の簡単な説明】

【0023】

【図1】実施形態1−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図であり、図2のC−C断面図である。

【図2】実施形態1−1の玉軸受を図1のA−A位置で径方向に沿って切断した断面図(a)と図1のB−B位置で径方向に沿って切断した断面図(b)である。

【図3】実施形態1−1の玉軸受でバックアップ部の厚さを薄くした例を示す、図2(a)に対応する断面図である。

【図4】実施形態1−2の玉軸受を構成する保持器の一部を示す斜視図である。

【図5】実施形態1−2の玉軸受を構成する保持器のリングを展開した状態の軸方向断面図であり、図4のD−D断面図に相当する。

【図6】実施形態1−2の玉軸受を構成する保持器の一部を幅方向中心で切断した断面図であり、図5のE−E断面図に相当する。

【図7】実施形態1−1および1−2の変形例であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図8−1】実施形態1−3の玉軸受であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図8−2】図8−1のA−A断面図である。

【図8−3】図8−1のB−B断面図である。

【図8−4】実施形態1−1および1−2の変形例であって、柱毎に1個の凹部を設けて、1個の潤滑部品を配置した玉軸受の図2(a)に対応する断面図である。

【図8−5】柱毎に2個の凹部を設けて、2個の潤滑部品を配置した玉軸受の図2(a)に対応する断面図である。

【図9−1】実施形態1−3の変形例である玉軸受の平断面図の一部を示す図である。

【図9−2】図9−1のA−A断面図である。

【図9−3】図9−1の保持器を内周面側から見た図である。

【図9−4】実施形態1−3の変形例である玉軸受の平断面図の一部を示す図である。

【図9−5】図9−4のA−A断面図である。

【図10】実施形態1−1および1−2の変形例であって、柱毎に1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図11】実施形態1−1および1−2の変形例であって、柱毎に1個または2個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図12】実施形態1−1および1−2の変形例であって、柱毎に1個または2個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図13】実施形態1−1および1−2の変形例であって、柱毎に1個の潤滑部品を配置した玉軸受の平断面図の一部を示す図である。

【図14】実施形態2−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図15】図14の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図16】実施形態2−2の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図17】図16の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図18】実施形態2−3の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図19】実施形態2−4の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。

【図20】図19の玉軸受を構成する、リング状潤滑部品が取り付けられた状態の保持器を外輪側から見た図である。

【図21】実施形態3−1の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図22】実施形態3−1の玉軸受を、図21のA−A位置で径方向に沿って切断した断面図である。

【図23】実施形態3−1の玉軸受の内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図である。

【図24】実施形態3−1の玉軸受を構成する潤滑部品を示す斜視図(a)と、セパレータを示す斜視図(b)である。

【図25】実施形態3−1の玉軸受を構成するセパレータに潤滑部品を取り付けた状態を示す斜視図である。

【図26】実施形態3−2の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図27】実施形態3−2の玉軸受を構成するセパレータ正面図(a)とそのA−A断面図(b)である。

【図28】実施形態3−2の玉軸受を構成するセパレータと潤滑部品との関係を示す図であって、この実施形態のセパレータに実施形態3−1と同じ潤滑部品を取り付けた状態を示す正面図(a)と、そのA−A断面図(b)と、その側面図(c)である。

【図29】実施形態3−3の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図である。

【図30】実施形態3−3の玉軸受を図29のA−A位置で径方向に沿って切断した断面図(a)と、図29のB−B位置で径方向に沿って切断した断面図(b)である。

【図31】実施形態3−3の玉軸受の潤滑部品を示す斜視図(a)と、セパレータを示す斜視図(b)と、セパレータに潤滑部品を取り付けた状態を示す斜視図(c)と、内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図(d)である。

【図32】実施形態3−4の玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図であり、この図の破断部は図33のC−C断面に相当する。

【図33】実施形態3−4の玉軸受を図32のA−A位置で径方向に沿って切断した断面図であって、図34のB−B断面図に相当する。

【図34】実施形態3−4の玉軸受の内輪、ボール、セパレータ、および潤滑部品の関係を示す正面図である。

【図35】実施形態3−4の玉軸受を構成するセパレータを示す斜視図(a)と、このセパレータに潤滑部品が取り付けられた状態を示す斜視図(b)と、図32のD−D断面図(c)である。

【図36】実施形態4−1の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図37】実施形態4−1の玉軸受を、図36のA−A位置で径方向に沿って切断した断面図である。

【図38】実施形態4−1の玉軸受を、図36のB−B位置で径方向に沿って切断した断面図である。

【図39】実施形態4−2の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図40】実施形態4−2の玉軸受を、図39のA−A位置で径方向に沿って切断した断面図である。

【図41】実施形態5の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図42】実施形態5の玉軸受を、図41のA−A位置で径方向に沿って切断した断面図である。

【図43】軸受端面を水平にした配置での、実施形態5の玉軸受の静止状態を示す部分断面図(a)と、この配置で玉軸受を回転させた状態を示す部分断面図(b)である。

【図44】貫通穴がボールピッチ円方向でピッチ円の接線と平行に形成されていて、貫通穴のピッチ円の接線に沿った寸法が、最も小さい位置で、潤滑部品をなす円柱体の軸方向寸法と同じ玉軸受の、軸受端面を水平にした配置での静止状態を示す部分断面図(a)と、この配置で玉軸受を回転させた状態を示す部分断面図(b)である。

【図45】貫通穴がボールピッチ円方向でピッチ円の接線と平行に形成されていて、潤滑部品をなす円柱体の軸方向寸法を、貫通穴のピッチ円の接線に沿った最も大きい寸法と同じにした玉軸受の、軸受端面を水平にした配置での静止状態を示す部分断面図である。

【図46】実施形態5で柱部分に貫通穴を2個ずつ設けた例の、玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図47】図46のA−A断面に相当する図(a)とB−B断面に相当する図(b)である。

【図48】実施形態6の玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。

【図49】実施形態6の玉軸受を、図48のA−A位置で径方向に沿って切断した断面図である。

【図50】実施形態6で凹部に潤滑部品が固定された状態とすると潤滑部品が回転しないことを説明する、玉軸受の軸受端面を水平にした配置での部分断面図(a)とそのA−A断面図(b)である。

【図51】実施形態6で円柱状の潤滑部品を1個ではなく、軸方向で分割された3個の潤滑部品を配置した例を示す図49に対応する図である。

【図52】実施形態6で円柱状の潤滑部品を1個ではなく、球状の潤滑部品を2個配置した例を示す図49に対応する図である。

【図53】玉軸受の断面図であって、(1)式および(2)式の各寸法B,D,dを示した図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について説明する。

[実施形態1−1]

この実施形態の玉軸受はアンギュラ玉軸受であり、図1および図2に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品51、52で構成されている。

【0025】

図1は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図2(a)は、このアンギュラ玉軸受を図1のA−A位置で径方向に沿って切断した断面図である。図2(b)は、このアンギュラ玉軸受を図1のB−B位置で径方向に沿って切断した断面図である。なお、図1は図2(a)のC−C断面図である。

【0026】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。この保持器4の柱部分42の、内輪1および外輪2からボール3へ伝えられる力の合力の作用線Lに沿った位置に、対をなす凹部43が形成されている。この凹部43は、潤滑部品51、52をなす円柱に対応させて円弧状に形成されている。各凹部43に円柱状の潤滑部品51、52が嵌めてある。本来であれば図1には図2の上側に配置された潤滑部品51は表示されないが、ここでは二点鎖線で潤滑部品51を示している。

【0027】

組み付け状態で、潤滑部品51は保持器4の凹部43と内輪軌道面11との間に僅かな緩みで保持され、潤滑部品52は保持器4の凹部43と外輪軌道面21との間に僅かな緩みで保持される。

この玉軸受は、回転時に、潤滑部品51、52が力を受けて、潤滑部品51、52をなす円柱の周面が内輪軌道面11および外輪軌道面21に対して摺動する。また、潤滑部品51、52が凹部43に沿って移動して、潤滑部品51、52をなす円柱の軸方向端面がポケット41内のボール3に対して摺動する。

【0028】

したがって、この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品51、52は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0029】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット41の内周面の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0030】

潤滑部品51,52をなす円柱の径は、保持器4の凹部43の径を100とした時に、60〜95であることが好ましい。これにより、潤滑部品51,52が凹部43内でロックされることなく、姿勢を保持したまま軸方向に自在に移動できる。

潤滑部品51,52をなす円柱の軸方向寸法は、軸受の回転前の状態で両側のボールと接触する長さを100とした時に、60〜95であることが好ましい。これにより、固体潤滑剤による潤滑を確保しながら、固体潤滑剤が無駄に消費されることを防止できる。

【0031】

この実施形態では、合力の作用線Lに沿った位置に対をなす凹部43を設けて、ここに潤滑部品51,52を配置している。この作用線Lと、中心軸に垂直な平面(ラジアル平面、図2(a)のラインSで示す面)とのなす角度が接触角θである。そして、潤滑部品51,52は、この作用線Lから±10°以内、すなわち、ラインSから「接触角θ±10°」となる線に沿った位置に配置することが好ましい。

【0032】

なお、この実施形態で、柱部分42の凹部43を取り囲む部分(バックアップ部)43aの厚さt1(t2)は、内輪1の軌道面11の幅Tの「1/2」より少し小さい寸法である。また、図3に示すように、バックアップ部43aの厚さをさらに薄くすると、軸受の回転時に、潤滑部品51,52とバックアップ部43aとの間の衝突や摺動による温度上昇が生じやすくなる。これに伴って、固体潤滑剤の表面がより活性化されるため、潤滑部品51,52をなす固体潤滑剤が、軌道面11,12およびボール3に移りやすくなる。よって、バックアップ部43aの厚さt1(t2)は、強度が確保できる範囲で薄くすることが好ましい。また、バックアップ部43aの厚さt1(t2)は、「0.5mm≦t1(t2)<T」を満たすことが好ましい。

【0033】

[実施形態1−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図4〜6に示すように、内輪1、外輪2、ボール3、リング状の保持器4、および潤滑部品51,52で構成されている。この実施形態は上述の実施形態1−1とほとんど同じであるが、保持器4のポケット41をなす円穴の形状がテーパー状になっている点が異なる。

図4は、この保持器4の一部を示す斜視図であって、潤滑部品51,52が二点鎖線で示してある。図5は、この保持器4のリングを展開した状態の軸方向断面図であり、図4のD−D断面図に相当する。図6は、この保持器4の一部を幅方向中心で切断した断面図であり、図5のE−E断面図に相当する。

【0034】

この実施形態では、ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。このように、ポケット41にボール3より小径の内輪側部分41bが形成されているため、この実施形態の玉軸受によれば、実施形態1−1の玉軸受が得られる効果に加えて、保持器4が必要以上に外輪2側に移動することが抑制できるため、保持器4の摩耗が抑制されるという効果が得られる。

【0035】

なお、実施形態1−1および1−2の玉軸受では、保持器4の柱部分42に合力の作用線Lに沿った対をなす凹部43を形成して、柱部分42毎に2個(内輪1側と外輪2側に各1個)の潤滑部品51,52を配置しているが、例えば図7に示すように、柱部分42毎に1個の凹部43を設けて、1個の潤滑部品を配置してもよい。ただし、柱部分42毎に1個(内輪1側または外輪2側に1個)の潤滑部品を配置するよりも、2個(内輪1側と外輪2側に各1個)の潤滑部品51,52を配置した方が、潤滑部品とボール3および内外輪1,2との接触頻度が高くなるため好ましい。

【0036】

図7(a)では、保持器4の柱部分42の内輪1側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品51を配置している。図7(b)では、保持器4の柱部分42の外輪2側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品52を配置している。これらの例で、凹部43は、図2と同様に作用線ラインLに沿った位置に設けてある。

【0037】

[実施形態1−3]

この実施形態では、保持器4の柱部分42に凹部43を形成する位置を、合力の作用線Lに沿った位置ではなく、軸受の幅方向中心位置にしている。これ以外の点は実施形態1−1と同じである。

図8−1〜図8−3で示す例では、保持器4の柱部分42の内輪1側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品5を配置している。図8−1は、この軸受の平断面図の一部を示す図である。図8−2は図8−1のA−A断面図である。図8−3は図8−1のB−B断面図である。

【0038】

図8−4に示す例では、保持器4の柱部分42の外輪2側にのみ凹部43を形成して、ここに固体潤滑剤からなる円柱状の潤滑部品52を配置している。

図8−5は、保持器4の柱部分42の内輪1側と外輪2側の両方に凹部43が設けてある例を示す。各凹部43に固体潤滑剤からなる円柱状の潤滑部品51,52を配置している。

【0039】

潤滑部品51,52をなす円柱の径は、保持器4の凹部43の径を100とした時に、60〜95であることが好ましい。これにより、この玉軸受の回転時に、潤滑部品51,52が凹部43内でロックされることなく、潤滑部品51、52をなす円柱の周面が内輪軌道面11および/または外輪軌道面21に対して摺動する。また、潤滑部品51、52が凹部43に沿って移動して、潤滑部品51、52をなす円柱の軸方向端面がポケット41内のボール3に対して摺動する。

したがって、この玉軸受は、回転時に、潤滑部品51、52をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0040】

なお、実施形態1−3の変形例について図9−1〜図9−5を用いて説明する。

図9−1は、実施形態1−3の第1の変形例である玉軸受の平断面図の一部を示す図であり、図9−2は図9−1のA−A断面図である。図9−3は図9−1の保持器4を内周面側から見た図である。図9−4は、実施形態1−3の第2の変形例である玉軸受の平断面図の一部を示す図である。図9−5は図9−4のA−A断面図である。

これらの変形例では、図8−1〜図8−3で示す例および図8−4で示す例と同様に、保持器4の柱部分42に凹部43を形成する位置を、軸受の幅方向中心位置にしている。また、これらの例よりも円柱状の潤滑部品51,52の直径を大きく(ボール3の直径の1/2以上に)している。

【0041】

図9−1の例の場合、内輪側の潤滑部品51が、ボール3のピッチ円Pよりも軸受の径方向外側まで達するようにしてある。図9−4の例の場合、外輪側の潤滑部品52がボール3のピッチ円Pよりも軸受の径方向内側まで達するようにしている。これにより、潤滑部品51,52をなす円柱体の端面がボール3と確実に接触するため、潤滑部品51,52をなす固体潤滑剤のボール3への移行が確実に行われる。

また、柱部分42毎に1個または2個の潤滑部品を配置する別の例を図10〜13に示す。これらの図では、保持器4の柱部分42を省略することで、潤滑部品の配置を分かりやすくしている。内輪1側に配置された潤滑部品を符号51で、外輪2側に配置された潤滑部品を符号52で示す。

【0042】

これらの図に示すように、保持器4の周方向に存在する全ての柱に少なくとも一個の潤滑部品51(または52)を配置することが好ましいが、内輪1側のみや外輪2側のみではなく、内輪1側の潤滑部品51と外輪2側の潤滑部品52との配置比率を4:6にしたり(図10)、少なくとも一カ所では内輪1側と外輪2側の両方に配置する(図11,12)ことが好ましい。また、内輪1側と外輪2側とで交互に配置してもよい(図13)。[実施例1]

基本構造は図1および2に示すアンギュラ玉軸受であって、内輪1側の潤滑部品51と外輪2側の潤滑部品52が図10の配置である点のみが異なる軸受(No. 1−1とNo. 1−2)を用いて、真空環境での耐久試験を行った。潤滑部品51,52としては、WS2 を含有する自己潤滑性焼結合金(WS2 焼結合金)製のものを用いた。

【0043】

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 1−3)を組み立てた。

【0044】

No. 1−1〜1−3の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 1−1の寿命は300万サイクル以上であり、No. 1−2の寿命は500万サイクルであり、No. 3−3の寿命は10万サイクルであった。

【0045】

[実施形態2−1]

図14は、この実施形態のアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向中心面に沿って切断して上から見た図)の一部を示す図である。このアンギュラ玉軸受は、図14に示すように、内輪1、外輪2、ボール3、保持器4、およびリング状潤滑部品8で構成されている。図15は、リング状潤滑部品8が取り付けられた状態の保持器4を外輪側から見た図である。

【0046】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。この保持器4の柱部分42の外輪2側に、リング状潤滑部品8を嵌合する凹部45が形成されている。すなわち、この凹部45は、全てのポケット41の内周面全体に沿って、外輪2側が開口した周溝状に形成されている。

リング状潤滑部品8の内径(内周面81の直径)はボール3の直径より僅かに大きく、外径は凹部45をなす周溝にぴったりと嵌まる寸法に形成されている。

【0047】

そして、内輪1と外輪2の間に、ボール3、保持器4、およびリング状潤滑部品8が、保持器4の各ポケット41の凹部45にリング状潤滑部品8を嵌め、各リング状潤滑部品8の内部にボール3を入れた状態で組み付けられ、潤滑部品8は保持器4のポケット41から僅かに突出した状態となっている。

この玉軸受は、回転時に、全てのボール3が各潤滑部品8と接触することにより、潤滑部品8をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0048】

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品8は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット41の内周面の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0049】

[実施形態2−2]

実施形態2−1の玉軸受では、全てのボール3がリング状潤滑部品8に内挿されて保持器4のポケット41に配置されているが、例えば図16に示すように、ボール3が一つ置きにリング状潤滑部品8に内挿されていてもよい。

図17は、図16の玉軸受を構成する、リング状潤滑部品8が取り付けられた状態の保持器4を外輪側から見た図である。この例では、保持器4のポケット41に形成する凹部46を、先端部が柱部分42を貫通するように形成している。そのため、保持器4のポケット41にリング状潤滑部品8を取り付けた状態で、リング状潤滑部品8の角部8aが隣のポケット41から突出する。

【0050】

したがって、リング状潤滑部品8に内挿されたボール3はリング状潤滑部品8の内面と接触し、その隣のボール3は、リング状潤滑部品8の角部8aに接触する。そのため、全てのボール3をリング状潤滑部品8に内挿してポケット41に配置された状態にしなくても、リング状潤滑部品8からボール3の表面に固体潤滑剤が移行する。

【0051】

[実施形態2−3]

実施形態2−2の玉軸受では、リング状潤滑部品8の内径(内周面81の直径)がリング状潤滑部品8の厚さ方向に一定で、保持器4のポケット41の内径と同じであり、ボール3の直径より僅かに大きく形成されている。また、ポケット41の内径も保持器4の厚さ方向に一定である。これに対して、例えば図18に示すように、リング状潤滑部品8の内周面81および保持器4のポケット41に、それぞれテーパー部81A,41aを設けてもよい。

【0052】

図18に示すように、各テーパー部81A,41aは保持器4の内周面側に形成され、さらに内周面側に小径部81b,41bが形成されている。この実施形態の玉軸受は、これらの点以外は上述の実施形態2−2の玉軸受と同じに形成されている。

この実施形態の玉軸受によれば、保持器4の円穴41およびリング状潤滑部品8の内周面の内輪側が、テーパー部81A,41aおよび小径部81b,41bになっていることから、実施形態2−2の玉軸受が得られる効果に加えて、保持器4およびリング状潤滑部品8が必要以上に外輪2側に移動することが抑制できるため、保持器4およびリング状潤滑部品8の摩耗が抑制されるという効果が得られる。

【0053】

[実施形態2−4]

実施形態2−2の玉軸受では、リング状潤滑部品8の内径(内周面81の直径)がリング状潤滑部品8の厚さ方向に一定で、保持器4のポケット41の内径と同じであり、ボール3の直径より僅かに大きく形成されている。また、ポケット41の内径も保持器4の厚さ方向に一定である。これに対して、例えば図19に示すように、保持器4のポケット41にテーパー部41aを設けてもよい。

【0054】

図19に示すように、保持器4のポケット41のテーパー部41aは保持器4の内周面側(内輪側)に形成され、さらに内周面側に小径部41bが形成されている。この実施形態の玉軸受は、これらの点以外は上述の実施形態2−2の玉軸受と同じに形成されている。

この実施形態の玉軸受によれば、保持器4の円穴41の内輪側が、テーパー部41aおよび小径部41bになっているため、実施形態2−2の玉軸受が得られる効果に加えて、保持器4が必要以上に外輪2側に移動することが抑制できるため、保持器4摩耗が抑制されるという効果が得られる。

【0055】

[実施例2]

図19に示すアンギュラ玉軸受(No. 2−1)を用いて、真空環境での耐久試験を行った。潤滑部品8としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0056】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 2−2)を組み立てた。

【0057】

No. 2−1と2−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 2−1の寿命は300万サイクル以上であり、No. 2−2の寿命は10万サイクルであった。

【0058】

[実施形態3−1]

図21は、この実施形態のアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図22は、このアンギュラ玉軸受を図21のA−A位置で径方向に沿って切断した断面図である。

図23は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7の関係を示す正面図である。図24(a)は潤滑部品7を示す斜視図であり、図24(b)はセパレータ6を示す斜視図である。図25は、セパレータ6に潤滑部品7を取り付けた状態を示す斜視図である。

【0059】

このアンギュラ玉軸受は、図21〜25に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および潤滑部品7で構成されている。

図24(a)に示すように、潤滑部品7は、ほぼ円環状であって、内輪1の幅方向両端に配置される部分が、円環の軸方向に沿った平面で切り取られた形状になっている。すなわち、潤滑部品7の内周面71は円形であるが、外周面はそれぞれ1対の円周面部7aと平面部7bとからなる。

【0060】

図24(b)に示すように、セパレータ6は、潤滑部品7を嵌める凹部を有し、この凹部は、潤滑部品7のほぼ円環状の端面を受ける受け部61と、潤滑部品7の外周の1対の円周面部7aに対応させた1対の円周面62とからなる。この凹部の内輪1の幅方向両端部となる位置に、潤滑部品7の1対の平面部7bに対応させた1対の切欠き部63が形成されている。また、この凹部の各円周面62の周方向中間部に、切欠き部64aが形成されている。また、この凹部の周縁部には、各円周面62の外側に円弧面状の凹部64が形成され、この凹部64の受け部61より上の部分は、切欠き部64aで切り欠かかれた状態となっている。また、この凹部の深さ寸法は潤滑部品7の厚さ寸法より、受け部61の厚さの分だけ小さい。

【0061】

図25に示すように、潤滑部品7をセパレータ6の凹部に取り付けることにより、潤滑部品7の外周の円周面部7aがセパレータ6の切欠き部64aから露出し、潤滑部品7の外周の平面部7bが内輪1の幅方向両端でセパレータ6から突出し、潤滑部品7の上端部分が受け部61の厚さの分だけ外輪2側に突出する。そして、潤滑部品7の内周面71とセパレータ6の受け部61の内周面61aが連続して、ボール3のポケットが形成される。

【0062】

この軸受の内輪1と外輪2との間に配置されるボール3の総数が偶数の場合は、そのうちの半分を、潤滑部品7が取り付けられたセパレータ6に取り付ける。これにより、潤滑部品7の内周面71とセパレータ6の受け部61の内周面61aからなるポケットに、ボール3が挿入された状態となる。そして、後の半分のボール3は、軸受を組み立てる際に、ボール3が潤滑部品7を介して内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも、潤滑部品7の外周の円周面部7aに接触可能になる。

【0063】

この玉軸受は、回転時に、セパレータ6に潤滑部品7を介して内挿されたボール3aがその潤滑部品7と接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6から露出した潤滑部品7と接触する。これにより、回転時に、潤滑部品7をなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0064】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0065】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7が取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7を取り付けたセパレータ6(図25)が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7が取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7(あるいはその分割体)の内周面71または外周の円周面部7aに接触可能になる。

【0066】

[実施形態3−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図26〜28に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、およびリング状の潤滑部品7で構成されている。この実施形態の玉軸受は上述の実施形態3−1の玉軸受とほとんど同じに形成されているが、セパレータ6の円穴61Aの形状がテーパー状になっている点が異なる。

【0067】

図26は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図27は、この実施形態のセパレータ6を示す正面図(a)とそのA−A断面図(b)である。図28は、この実施形態のセパレータ6に実施形態3−1と同じ潤滑部品7を取り付けた状態を示す正面図(a)とそのA−A断面図(b)とその側面図(c)である。

この実施形態の玉軸受では、セパレータ6の円穴61Aの形状がテーパー状になっているため、実施形態3−1の玉軸受が得られる効果に加えて、セパレータ6が必要以上に外輪2側に移動することが抑制できるため、セパレータ6の摩耗が抑制されるという効果が得られる。

【0068】

[実施形態3−3]

この実施形態の玉軸受はアンギュラ玉軸受であり、図29〜31に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および丸棒状の潤滑部品7Aで構成されている。

図29は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図30(a)は、このアンギュラ玉軸受を図29のA−A位置で径方向に沿って切断した断面図であり、図30(b)は、このアンギュラ玉軸受を図29のB−B位置で径方向に沿って切断した断面図である。

【0069】

図31(a)は潤滑部品7Aを示す斜視図であり、図31(b)はセパレータ6を示す斜視図であり、図31(c)はセパレータ6に潤滑部品7Aを取り付けた状態を示す斜視図である。図31(d)は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7Aの関係を示す正面図である。

【0070】

セパレータ6には、ボール3を内挿する円穴61bが形成されているとともに、内輪1の周方向に沿って互いに反対側となる位置に、一対の円弧面状の凹部64が形成されている。また、各凹部64と円穴61bの周面を貫通するように、丸棒状の潤滑部品7Aを入れる取り付け穴65が形成されている。取り付け穴65は所定厚さの受け部65aを有すする。すなわち、受け部65aの厚さは、取り付け穴65に丸棒状の潤滑部品7Aを入れた時に、この受け部65aの厚さ分だけ、潤滑部品7Aがセパレータ6から突出するように設定されている。

【0071】

図31(c)に示すように、各潤滑部品7Aをセパレータ6の各取り付け穴65に取り付けることにより、潤滑部品7Aの外周の互いに反対側となる面が、セパレータ6の切欠き部64aと円穴61bの周面から露出し、潤滑部品7Aの上端部分が受け部65bの厚さの分だけ外輪2側に突出する。

【0072】

この軸受の内輪1と外輪2との間に配置される複数個のボール3の総数が偶数の場合は、そのうちの半分を、各取り付け穴65に潤滑部品7Aが取り付けてあるリング状のセパレータ6の円穴(ポケット)61bに内挿する。後の半分のボール3は、軸受を組み立てる際に、ボール3が内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも潤滑部品7Aに接触可能になる。

【0073】

この玉軸受は、回転時に、セパレータ6に内挿されたボール3aが各2個の潤滑部品7Aと接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6の凹部64から露出した潤滑部品7Aと接触する。これにより、回転時に、潤滑部品7Aをなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0074】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7Aは、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0075】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7Aが取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7Aを取り付けたセパレータ6(図31(c))が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7Aが取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7Aに接触可能になる。

【0076】

[実施形態3−4]

この実施形態の玉軸受はアンギュラ玉軸受であり、図32〜35に示すように、内輪1、外輪2、ボール3、セパレータ(セパレート保持器)6、および円柱状の潤滑部品7Bで構成されている。

【0077】

図32は、このアンギュラ玉軸受の平面図(軸受端面を水平にして台上に置いた軸受を上から見た図)の一部を示す図であって、さらにその一部が破断されて、幅方向中心面に沿って切断された断面図となっている。図33は、このアンギュラ玉軸受を図32のA−A位置で径方向に沿って切断した断面図である。図34は、このアンギュラ玉軸受の内輪1、ボール3、セパレータ6、および潤滑部品7Bの関係を示す正面図である。図35(a)はセパレータ6の斜視図であり、図35(b)はセパレータ6に潤滑部品7Bが取り付けられた状態を示すを示す斜視図であり、図35(c)は図32のD−D断面図である。図32の破断部は図33のC−C断面に相当する。図33は図34のB−B断面図に相当する。

【0078】

セパレータ6には、ボール3を内挿する円穴61bが形成されているとともに、内輪1の周方向に沿って互いに反対側となる位置に、一対の円弧面状の凹部64が形成されている。また、各凹部64と円穴61bの周面を貫通するように、丸棒状の潤滑部品7Bを横に入れる取り付け穴66が形成されている。潤滑部品7Bの長さは取り付け穴66の長さより僅かに長い。これにより、取り付け穴66に丸棒状の潤滑部品7Bを入れた時に、潤滑部品7Bがセパレータ6の凹部64と円穴61bの両面がら突出する。

【0079】

この軸受の内輪1と外輪2との間に配置される複数個のボール3の総数が偶数の場合は、そのうちの半分を、各貫通穴66に潤滑部品7Bが挿入されているリング状のセパレータ6の円穴(ポケット)61bに内挿する。後の半分のボール3は、軸受を組み立てる際に、ボール3が内挿されたセパレータ6と交互に入れる。これにより、セパレータ6に内挿されたボール3aの両隣に、このセパレータ6の円弧面状の凹部64に接触可能な状態で、セパレータ6に内挿されていないボール3bが配置される。また、この状態で、セパレータ6に内挿されていないボール3bも潤滑部品7Bに接触可能になる。

【0080】

この玉軸受は、回転時に、セパレータ6に内挿されたボール3aが各2個の潤滑部品7Bと接触するとともに、セパレータ6に内挿されていないボール3bは、セパレータ6の凹部64の円弧面に露出した潤滑部品7Bと接触する。これにより、回転時に、潤滑部品7Bをなす固体潤滑剤が、内輪軌道面11および外輪軌道面21とボール3a,3bの表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

【0081】

この玉軸受を真空環境で使用する場合には、セパレータ6をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品7Bは、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

また、ボール3、内輪1の軌道面、外輪2の軌道面、セパレータ6の凹部64の少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0082】

なお、内輪1と外輪2との間に配置されるボール3の総数が奇数の場合は、潤滑部品7Bが取り付けられたセパレータ6を、ボール3の総数nから1を引いた数の半分の数m(=(n−1)/2)だけ用意する。また、潤滑部品7Bを取り付けたセパレータ6(図35(b))が、内輪1の幅方向に沿ったラインで二分割された形状の分割体を、1個用意する。そして、軸受を組み立てる際に、m個のボール3を、潤滑部品7Bが取り付けられたm個のセパレータ6と交互に配置し、各セパレータ6のポケット内にボール3を配置する。残りの1個のボール3は、最初に配置したボール3と隣り合うように配置されるため、これらのボール3間に前記分割体を配置する。これにより、全てのボール3が潤滑部品7Bに接触可能になる。

【0083】

[実施例3]

図32〜35に示すアンギュラ玉軸受(No. 3−1)を用いて、真空環境での耐久試験を行った。潤滑部品7BとしてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0084】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 3−2)を組み立てた。

【0085】

No. 3−1と3−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 3−1の寿命は300万サイクル以上であり、No. 3−2の寿命は10万サイクルであった。

【0086】

[実施形態4−1]

この実施形態の玉軸受はアンギュラ玉軸受であり、図36〜38に示すように、内輪1、外輪2、ボール3、保持器4、および円板状の潤滑部品91で構成されている。

図36は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図37は、このアンギュラ玉軸受を図36のA−A位置で径方向に沿って切断した断面図である。図38は、このアンギュラ玉軸受を図36のB−B位置で径方向に沿って切断した断面図である。

【0087】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0088】

保持器4の柱部分42には、ボール3のピッチ円Pに沿って互いに反対側となる各ポケット面41cに、凹部42aが形成されている。この凹部42aは、潤滑部品91をなす円板の径に対応させた円形の溝であり、この溝の深さは潤滑部品91をなす円板の軸方向寸法(厚さ)より少し小さい寸法に形成されている。これにより、この凹部42aに潤滑部品91を嵌めることで、潤滑部品91が柱部分42に各ポケット面41cから突出した状態で取り付けられる。潤滑部品91の突出高さは、ボール3をポケット41に入れたときのボール3と潤滑部品91との隙間が0.1〜1.0mm程度になる寸法にする。この隙間が0.1mmより小さいと、ボール3がスムーズに回転せずにロック状態となる恐れがあり、1.0mmより大きいと、ボール3がガタついてスムーズに回転できない恐れがある。

【0089】

この玉軸受は、回転時に、ボール3の表面に潤滑部品91が接触し、潤滑部品91をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品91が保持器4のポケット面41cから突出しているため、ピッチ円Pに沿った方向でボール3が保持器4のポケット面41cに接触しないことから、ボール3とポケット面41cとの間の摩耗が少ない。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品91は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0090】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0091】

なお、円板状の潤滑部品91の突出側の端面は平面に限らず、円弧面などの突出面であってもよい。潤滑部品91の突出側の端面が円弧面の場合には、潤滑部品91の角部にボール3が当たってボール3の回転が阻害されることが防止される。そのために、円弧面にする場合の曲率半径は、潤滑部品91をなす円板の半径と同じかそれ以上〜その20倍以下とすることが好ましい。

【0092】

[実施形態4−2]

この実施形態の玉軸受はアンギュラ玉軸受であり、図39および40に示すように、内輪1、外輪2、ボール3、保持器4、および潤滑部品92で構成されている。

図39は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を、幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図40は、このアンギュラ玉軸受を図39のA−A位置で径方向に沿って切断した断面図である。

潤滑部品92は大径部92aと小径部92bからなる円柱体であって、小径部92bの端面は軸方向に垂直な面であるが、大径部92aの端面は軸方向に傾斜した面である。

【0093】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0094】

保持器4の全ての柱部分42に貫通穴42bが形成されている。この貫通穴42bは、ボール3のピッチ円Pの接線と平行な直線L1に対して傾斜する方向に貫通している。この直線L1は、柱部分42の図39の断面における中心線C(保持器4の径方向に沿った線)に直交する線であり、貫通穴42bは、この直線L1に対して角度θだけ傾いた方向(直線L2)に沿って柱部分42を貫通する円穴である。

また、この貫通穴42bは、潤滑部品92の大径部92aと小径部92bに対応させた形状であり、両者の境界部分が配置される段部42cを有する。各貫通穴42bは、隣り合う柱部分42で、潤滑部品92の大径部92aと小径部92bが反対向きに配置されるように形成されている。

【0095】

よって、各貫通穴42bに潤滑部品92を嵌めて、全てのポケット41内にボール3を配置することで、潤滑部品92の軸方向の各端面が、柱部分42の互いに反対側となる各ポケット面41cから突出した状態になる。保持器4の貫通穴42の段部42cは、潤滑部品92の大径部92aが小径部92b側に抜けないためのストッパーとして作用する。反対向きのストッパーは保持器4に設けていないが、全てのポケット41内にボール3を配置した状態で、潤滑部品92はボール3との間の隙間の分しか移動できないため、反対向きのストッパーを設ける必要はない。これにより、潤滑部品92は柱部分42に各ポケット面41cから突出した状態で取り付けられている。

【0096】

この玉軸受は、回転時に、ボール3の表面に潤滑部品92が接触し、潤滑部品92をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品92が保持器4のポケット面41cから突出しているため、ピッチ円Pに沿った方向でボール3が保持器4のポケット面41cに接触しないことから、ボール3とポケット面41cとの間の摩耗が少ない。

この玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品92は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0097】

また、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0098】

[実施例4]

図36〜38に示すアンギュラ玉軸受(No. 4−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0099】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 4−2)を組み立てた。

【0100】

No. 4−1と4−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 4−1の寿命は300万サイクル以上であり、No. 4−2の寿命は10万サイクルであった。

【0101】

[実施形態5]

この実施形態の玉軸受はアンギュラ玉軸受であり、図41、42に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品93で構成されている。

図41は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図42は、このアンギュラ玉軸受を図41のA−A位置で径方向に沿って切断した断面図である。

【0102】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0103】

保持器4の全ての柱部分42に貫通穴42dが形成されている。この貫通穴42dは、ボール3のピッチ円Pの接線と平行な直線L1に対して傾斜する方向に貫通している。この直線L1は、柱部分42の図41の断面における中心線C(保持器4の径方向に沿った線)に直交する線であり、貫通穴42dは、この直線L1に対して角度θだけ傾いた方向(直線L2)に沿って柱部分42を貫通する円穴である。この実施形態ではθ=15°になっているが、この角度θは5°〜60°であることが好ましい。

【0104】

貫通穴42dは、図42で見えているポケット面41cの開口が真円となっていて、この円の直径が、潤滑部品93をなす円柱の直径より大きく形成されている。貫通穴42dの円の直径は、潤滑部品93をなす円柱の直径の1.05〜1.5倍であることが好ましい。貫通穴42dの直線L2に沿った寸法は、最も短い部分で、潤滑部品93をなす円柱の軸方向寸法よりも少し短い。これにより、潤滑部品93が貫通穴42d内で傾斜方向にスムーズに移動できるようになっている。

潤滑部品93をなす円柱体の直径に対する軸方向寸法の比は、貫通穴42dの中で倒れにくいように、0.6以上であることが好ましい。

【0105】

全ての貫通穴42bに潤滑部品93を挿入して、全てのポケット41内にボール3を配置することで、潤滑部品93の軸方向の一端面が、ポケット面41cから突出してボール3に接触した状態になる。

図43(a)は、軸受端面を水平にした配置での、この玉軸受の静止状態を示す部分断面図であり、図43(b)は、この配置で玉軸受を回転させた状態を示す部分断面図である。

【0106】

静止時には、図43(a)に示すように、潤滑部品93は、貫通穴42d内で、軸受の径方向では中央に、ボールピッチ円方向では傾いている貫通穴42dの下側(左側)に存在して、潤滑部品93の左端面が左側のボール3に当たっている。軸受が回転すると、図43(b)に示すように、潤滑部品93は、遠心力で貫通穴42d内の外輪2側に移動して、潤滑部品93の右端面の角部が右側のボール3に当たるようになる。軸受が回転している間、図43(b)に示す状態が継続する。

【0107】

よって、この玉軸受は、回転時に、ボール3の表面に潤滑部品93が接触し、潤滑部品93をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。

図44に、貫通穴42dがボールピッチ円方向でピッチ円の接線と平行に形成されていて、貫通穴42dのピッチ円の接線に沿った寸法が、最も小さい位置で、潤滑部品93をなす円柱体の軸方向寸法と同じ場合を示す。図44(a)は、軸受端面を水平にした配置での、この玉軸受の静止状態を示す部分断面図であり、図44(b)は、この配置で玉軸受を回転させた状態を示す部分断面図である。

【0108】

この場合、静止状態では、図44(a)に示すように、潤滑部品93は、貫通穴42d内で、軸受の径方向では中央に、ボールピッチ円方向でも中心に存在して、左右いずれのボール3にも接触していない。軸受が回転すると、図44(b)に示すように、潤滑部品93は、遠心力で貫通穴42d内の外輪2側に移動するが、ボールピッチ円方向で移動するかどうかは分からないため、左右いずれのボール3にも接触していない状態が継続することも考えられる。

【0109】

なお、図45に示すように、貫通穴42dがボールピッチ円方向でピッチ円の接線と平行に形成されていて、潤滑部品93をなす円柱体の軸方向寸法を、貫通穴42dのピッチ円の接線に沿った最も大きい寸法と同じ場合、静止状態で左右両方のボール3に潤滑部品93が接触して、ボール3がロック状態になる可能性もある。

この実施形態の玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品93は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0110】

なお、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

【0111】

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。 この実施形態では、柱部分42に貫通穴42dを1個ずつ設けているが、例えば図46および47に示すように、柱部分42に貫通穴42dを2個ずつ設けてもよい。図46および47の例は、図41の貫通穴42dと同じ傾きの貫通穴42dと、異なる傾きの貫通穴42eを設けた例である。

【0112】

図47(a)は、図46のA−A断面に相当する図であり、図47(b)は、図46のB−B断面に相当する図である。また、図46のD領域は図47(b)のD−D断面を示し、図46のD領域は図47(b)のE−E断面を示す。貫通穴42eは、ピッチ円Pの接線と平行な直線L1(柱部分42の図46の断面における中心線Cに直交する線)に対して、直線L2とは反対側に同じ角度θだけ傾いた方向に延びる直線L3に沿って、柱部分42を貫通する円穴である。

この例では、図42に示す例の倍の潤滑部品93を有するため、潤滑性能が更に向上する。

【0113】

[実施例5]

図41〜42に示すアンギュラ玉軸受(No. 5−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0114】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 5−2)を組み立てた。

【0115】

No. 5−1と5−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 5−1の寿命は300万サイクル以上であり、No. 5−2の寿命は10万サイクルであった。

【0116】

[実施形態6]

この実施形態の玉軸受はアンギュラ玉軸受であり、図48、49に示すように、内輪1、外輪2、ボール3、保持器4、および円柱状の潤滑部品94で構成されている。

図48は、このアンギュラ玉軸受の平断面図(軸受端面を水平にして台上に置いた軸受を幅方向と交差する平面で切断して上から見た図)の一部を示す図である。図49は、このアンギュラ玉軸受を図48のA−A位置で径方向に沿って切断した断面図である。

【0117】

保持器4は、リングの周面を貫通する円穴がポケット41として形成されているリング状保持器である。ポケット41をなす円穴の保持器内周側の断面形状がテーパー状になっている。すなわち、ポケット41の外輪側から内輪側に向けて所定深さで、ボール3より僅かに大きい径の円穴が形成されているが、その先にテーパー部41aが形成され、その先の内輪側部分41bの径はボール3の径より僅かに小さく形成されている。このテーパー部41aはポケット41の円穴の全周でなく、リング状の保持器4の径方向で対向する2カ所に形成されている。

【0118】

保持器4の全ての柱部分42に、リングの幅方向(図49のX方向)に沿って凹む円筒状の凹部42fが形成されている。この凹部42fをなす円筒の周面は、柱部分42の対外に反対側となる各ポケット面41cに、図49の断面で長方形となる開口部42gを有する。潤滑部品94をなす円柱の直径は凹部42fをなす円筒の直径より少し小さく、潤滑部品94をなす円柱の軸方向の寸法は凹部42fをなす円筒の軸方向の寸法より小さい。貫通穴42fの直径は、潤滑部品94をなす円柱の直径の1.05〜1.5倍であることが好ましい。

これにより、潤滑部品94が、凹部42fに配置された状態で凹部42f内で回転できる。また、潤滑部品94の回転時に、潤滑部品94の一部がポケット面41cに開口部42gから突出できる。

【0119】

柱部分42の凹部42fの挿入口の外輪側は斜めに形成され、潤滑部品94の軸方向の長さは、凹部42fに底まで挿入された時に挿入口側の端面がこの斜めの部分に少しはみ出る長さである。凹部42fの外輪側のラインKが外輪2の肩部22の内輪側のラインより外輪側になるように凹部42fを配置することで、肩部22が潤滑部品94の抜け止めになっている。これにより、潤滑部品94を挿入口から凹部42fに挿入でき、挿入された潤滑部品94は凹部42f内に回転できるように配置されながら、凹部42fから外れにくくなっている。

【0120】

この玉軸受が回転すると、潤滑部品94が凹部42f内で移動し、潤滑部品94の一部がポケット面41cの開口部42gから突出してボール3に接触する。ボール3に接触した潤滑部品94は、ボール3の回転を受けてボール3に摺動しながら回転する。

よって、この玉軸受は、回転時に、ボール3の表面に潤滑部品94が接触し、潤滑部品94をなす固体潤滑剤がボール3の表面に効率的に移行するため、他の潤滑剤を充填しなくても良好な潤滑性能が得られる。また、潤滑部品94が凹部42f内で回転することで潤滑部品94のボール3に接触する面が変化するため、潤滑部品94が回転しない場合と比較して潤滑部品94に摩耗が生じにくい。

【0121】

潤滑部品94が回転しない例を図50に示す。この例では凹部42fに潤滑部品94が固定された状態となっているため、ポケット面41cの開口部42gから突出している部分のみがボール3と接触して摺動する。潤滑部品94の突出部分が摩耗しやすいため、長期に渡って良好な潤滑性能が確保できない。

この実施形態の玉軸受を真空環境で使用する場合には、保持器4をSUS304やSUS316等のステンレス鋼、PEEK樹脂やポリイミド樹脂(例えば、デュポン社製の「ベスペル(登録商標)」)で形成する。潤滑部品94は、PTFE樹脂、グラファイト、MoS2 、WS2 、MoS2 合金、WS2 合金のいずれかで形成する。

【0122】

なお、ボール3、内輪1の軌道面、外輪2の軌道面、保持器4のポケット面41cの少なくともいずれかに、スプレー塗装またはスパッタリングによるMoS2 またはWS2 からなる被膜や、PTFE樹脂からなる被膜が形成されていることが好ましい。これにより、軸受を初めて使用する際にこれらの被膜が潤滑剤として作用するため、回転初期の潤滑性が確保される。

また、この実施形態の玉軸受によれば、ポケット41にボール3より小径の内輪側部分41bが形成されているため、保持器4が必要以上に外輪2側に移動することが抑制できることから、前述の効果に加えて、保持器4の摩耗が抑制されるという効果も得られる。

【0123】

この実施形態では、柱部分42の円筒状の凹部42f内に、円柱状の潤滑部品94を1個配置しているが、例えば図51に示すように、軸方向で分割された3個の潤滑部品94a〜94cを配置してもよい。この場合、両端の潤滑部品94a,94cが中央の潤滑部品94bよりもポケット面41cからの突出量が多くなって、各潤滑部品94a〜94cが異なる位置でボール3と接触するようになるため、図49の場合より潤滑剤のボール3への移着量が多くなる。

また、円筒状の凹部42f内に配置される潤滑部品94の形状は、凹部42f内で回転できる形状であれば円柱状に限定されず、例えば、球状や楕円球状であってもよい。図51は、球状の潤滑部品95を2個配置した例である。

【0124】

[実施例6]

図48〜49に示すアンギュラ玉軸受(No. 6−1)を用いて、真空環境での耐久試験を行った。潤滑部品92としてはWS2 焼結合金製のものを用いた。

試験軸受は呼び番号7219のアンギュラ玉軸受であって、その寸法は、外輪外径Dが170mm、内輪内径dが95mm、軸受幅Bが32mmである。よって、B/((D−d)/2)=0.85であり、((D−d)/2)/d=0.394であるため、(1)式および(2)式を満たす。

【0125】

比較のために、保持器として、特許文献1に記載された、玉を一つ一つ入れるリング状部品(玉のセパレータとして機能するスペーサ)をWS2 焼結合金で形成したものを用意した。このリング部品を全ての玉に対して取り付けて、保持器以外の点は全て同じ構成の軸受(No. 6−2)を組み立てた。

【0126】

No. 6−1と6−2の軸受を、荷重条件が、組み合わせ:DF、予圧:7940N、Pmax :1250N/mm2 で、温度条件が80℃で、圧力条件が20〜30Paで、一方向に180°回転した後に反対方向に180°回転することを1分間に50回繰り返す試験を行った。試験前と試験中にトルク値を測定し続け、トルク値が初期トルク値の20%に相当する値だけ大きくなった時点で、試験を終了し、試験終了までの回転サイクル数を寿命として測定した。

その結果、No. 6−1の寿命は300万サイクル以上であり、No. 6−2の寿命は10万サイクルであった。

【符号の説明】

【0127】

1 内輪

11 内輪軌道面

2 外輪

21 外輪軌道面

22 外輪の肩部

3 ボール

4 保持器

41 保持器のポケット

41a ポケットのテーパー部

41b ポケットの小径部

41c ポケット面

42 保持器の柱部分

42a 柱部分の凹部

42b 柱部分の貫通穴

42c 貫通穴の段部

42d 貫通穴

42e 貫通穴

42f 円筒状の凹部

42g 円筒の周面の開口部

43 保持器の凹部

43a バックアップ部(凹部を取り囲む部分)

45 保持器の凹部

46 保持器の凹部

5 円柱状の潤滑部品

51 円柱状の潤滑部品(内輪側)

52 円柱状の潤滑部品(外輪側)

6 セパレータ(セパレート保持器)

61 セパレータの受け部

61A セパレータのテーパー状の円穴

61a セパレータの受け部の内周面

61b セパレータの円穴

62 セパレータの円周面

63 セパレータの切欠き部

64 セパレータの凹部

64a セパレータの切欠き部

65 潤滑部品7Aの取り付け穴

66 潤滑部品7Bの取り付け穴

7 潤滑部品

7A 丸棒状の潤滑部品

8 リング状潤滑部品

81 リング状潤滑部品の内周面

81a リング状潤滑部品の内周面のテーパー部

81b リング状潤滑部品の内周面の小径部

91 円板状の潤滑部品

92 大径部と小径部からなる円柱状の潤滑部品

93 円柱状の潤滑部品

94 円柱状の潤滑部品

95 球状の潤滑部品

L 合力の作用線

P ボールピッチ円

【特許請求の範囲】

【請求項1】

ボールを入れるポケットが形成されている保持器を備えたアンギュラ玉軸受であって、

固体潤滑剤からなる潤滑部品が、この軸受の回転時にボール表面と接触するように前記保持器に配置され、

前記潤滑部品が、前記ポケット間の柱部分に設けた凹部に配置され、

前記凹部は、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に形成されていることを特徴とするアンギュラ玉軸受。

【請求項2】

前記潤滑部品は円柱状であり、前記凹部は前記潤滑部品をなす円柱に対応させた円弧状に形成されていることを特徴とする請求項1に記載のアンギュラ玉軸受。

【請求項3】

前記潤滑部品は、この軸受の回転時に軌道輪に接触するように前記凹部に配置されていることを特徴とする請求項1又は2に記載のアンギュラ玉軸受。

【請求項4】

この軸受の回転時に、前記潤滑部品をなす円柱の周面が軌道輪に接触し、前記円柱の軸方向端面がボールに接触するように配置されていることを特徴とする請求項3に記載のアンギュラ玉軸受。

【請求項5】

前記凹部は、前記作用線に沿った位置に対をなして形成されていることを特徴とする請求項4に記載のアンギュラ玉軸受。

【請求項6】

前記保持器は、リングの周面を貫通する円穴が形成されているリング状保持器であり、この保持器の柱部分の、軌道輪からボールへ伝えられる力の合力の作用線に沿った位置に、前記潤滑部品が配置されている請求項1に記載のアンギュラ玉軸受。

【請求項7】

前記円穴はテーパー部を有し、前記ポケットに前記ボールより小径の内輪側部分が形成されていることを特徴とする請求項6に記載のアンギュラ玉軸受。

【請求項8】

前記テーパー部は、前記円穴の径方向で対向する2カ所に形成されていることを特徴とする請求項7に記載のアンギュラ玉軸受。