アンチスキッド制御装置

【課題】積載重量の変化に対応したより最適なABS制御を行えるようにする。

【解決手段】前高μ輪に対して実行される制御中ヨーコン制御において、推定積載重量に応じて圧力閾値Pholdを可変とし、推定積載重量に応じて設定される圧力閾値Pholdに基づいて保持制御と緩増圧制御の選択が行われるようにする。このようにすれば、より細かく推定積載重量に応じた最適なABS制御を行うことが可能となる。

【解決手段】前高μ輪に対して実行される制御中ヨーコン制御において、推定積載重量に応じて圧力閾値Pholdを可変とし、推定積載重量に応じて設定される圧力閾値Pholdに基づいて保持制御と緩増圧制御の選択が行われるようにする。このようにすれば、より細かく推定積載重量に応じた最適なABS制御を行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブレーキ時に車輪がロックすることを防止するアンチスキッド制御(以下、ABS制御という)を行うABS制御装置に関するものである。

【背景技術】

【0002】

従来、特許文献1において、車両の走行路面の摩擦係数(以下、路面μもしくはμという)が左右車輪間において異なるμスプリット路面において、セレクトロー制御を実行することにより、スピン発生の抑制等を図れるようにしたABS制御装置が開示されている。セレクトロー制御とは、路面μが低い側(以下、低μ路という)の車輪に対してABS制御が開始されたときに路面μが高い側(以下、高μ路という)の車輪がABS制御の開始条件を満たしているか否かに関わらず、低μ側の車輪と共に高μ側の車輪もABS制御における減圧制御を開始させる制御のことを言う。

【0003】

この特許文献1に示されるABS制御装置では、μスプリット路面において、左右のスリップ差が大きいときに、左右前輪のうちの高μ路側の車輪と低μ路側の車輪(以下、それぞれ前高μ輪と前低μ輪ともいう)のホイールシリンダ(以下、W/Cという)の液圧差を一定範囲内に抑えて、安定性と制動性を確保するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−96211号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のABS制御装置では、一律に前高μ輪と前低μ輪のW/C圧差を一定範囲内に抑えているが、車両の積載状態によって、空車時には安定性不良、積載時には制動性不足になる可能性がある。つまり、積載重量が少ない場合には積載重量が多い場合と比較して車両安定性が低下する傾向があるため車両安定性を向上させる方が好ましく、積載重量が多い場合には積載重量が少ない場合と比較して車両安定性は高いためより制動性を高める方が好ましい。しかし、一律の制御内容にした場合、積載重量が少ない方に合わせた制御内容にすれば積載重量が多い場合に制動性不足となり、積載重量が多いほうに合わせた制御内容にすれば積載重量が少ない場合に安定性不良になる可能性がある。このため、より最適なABS制御が行えるようにすることが望まれる。

【0006】

本発明は上記点に鑑みて、積載重量の変化に対応したより最適なABS制御を行うことが可能なABS制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、左右前輪それぞれの推定W/C圧を演算する推定W/C圧演算手段(115)と、車両の走行中路面がμスプリット路面であること、および、走行中路面の左右のいずれが高μ路側あるいは低μ路側であるかの判定を行うμスプリット判定手段(120)と、車両への積載重量を推定する積載重量推定手段(130)と、積載重量に対応する圧力閾値(Phold、Phold1、Phold2)を積載重量が多いほど大きな値となるように設定する圧力閾値設定手段(510、620)と、μスプリット判定手段にてμスプリット路面であること、および、高μ路側と低μ路側との判定を行い、μスプリット路面においてアンチスキッド制御が開始され、左右前輪のうち高μ路側の車輪が増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値設定手段にて設定された圧力閾値未満であれば、高μ路側のW/C圧の増圧を制御する増圧制御リニア弁(17、37)のソレノイドへの通電量を制御することにより、該増圧制御リニア弁を連通状態にする場合の増圧勾配よりも低い増圧勾配とする通電量制御手段(540〜560、640〜660)とを有していることを特徴としている。

【0008】

このように、車載重量に応じて圧力閾値を設定している。そして、μスプリット路面においてアンチスキッド制御が開始され、左右前輪のうち高μ路側の車輪が減圧モードの設定により減圧されたのち、増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値未満であれば、高μ路側のW/C圧を緩増圧するようにしている。これにより、制御中ヨーコン制御を行うことにより高μ路側の車輪の制動力を上げ過ぎて車両の安定性を悪化させないようにしつつ、積載重量に応じて高μ路側の車輪に発生させられるW/C圧を変化させることで、制動性の向上を図ることも可能となる。これにより、積載重量に応じて車両の安定性と制動性の両立を図ることが可能となり、積載重量の変化に対応したより最適なABS制御を行うことが可能となる。

【0009】

この場合、請求項2に記載したように、通電量制御手段は、左右前輪のうち高μ路側の車輪が減圧モードの設定により減圧されたのち、増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値以上になると、高μ路側のW/C圧の増圧を制御する増圧制御リニア弁のソレノイドへの通電量を制御することで該高μ路側の車輪のW/C圧を保持することができる。このように、高μ路側の車輪のW/C圧を保持することで、左右前輪のW/C圧の差が大きくなり過ぎないようにすることができる。これにより、車両が不安定になることを防止することができる。

【0010】

請求項3に記載の発明では、積載重量推定手段にて推定された積載重量が第1重量閾値(Load1)未満のときには、圧力閾値設定手段は圧力閾値を第1圧力閾値(Phold1)に設定し、積載重量推定手段にて推定された積載重量が第1重量閾値以上かつ該第1重量閾値よりも大きな第2重量閾値(Load2)未満のときには、圧力閾値設定手段は圧力閾値を第1圧力閾値よりも大きな第2圧力閾値(Phold2)に設定することを特徴としている。

【0011】

このように、積載重量に応じて、積載重量が第1重量閾値未満のときには圧力閾値を第1圧力閾値に設定し、積載重量が第1重量閾値以上かつ第2重量閾値未満のときには圧力閾値を第2圧力閾値に設定することができる。

【0012】

勿論、積載重量が多くなる程、圧力閾値(Phold)が徐々に大きくなるように、積載重量と圧力閾値との関係を示したマップもしくは関数式に基づいて、積載重量に応じた圧力閾値を演算するようにしても良い。

【0013】

請求項4に記載の発明では、積載重量推定手段にて推定された積載重量が第2重量閾値(Load2)以上のときには、通電量制御手段は、左右前輪のうち高μ路側の車輪について、低μ路側の車輪とは独立してABS制御を行うことを特徴としている。

【0014】

このように、積載重量が第2重量閾値以上のとき左右前輪のうち高μ路側の車輪について独立制御を行うようにしている。このため、積載重量が多い場合には、左右前輪のうち高μ路側の車輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0015】

同様に、請求項5に記載したように、積載重量推定手段にて推定された積載重量が所定の重量閾値(Load)以上のときに、通電量制御手段は、左右前輪のうち高μ路側の車輪について、低μ路側の車輪とは独立してABS制御を行うようにしても良い。これにより、請求項4と同様の効果を得ることができる。

【0016】

請求項6に記載の発明では、通電量制御手段は、積載重量推定手段にて推定された積載重量に応じて緩増圧の際の増圧勾配を可変にすることを特徴としている。このようにすれば、積載重量に応じた増圧勾配にすることができ、より積載重量に応じて車両の安定性と制動性のバランスを取ることができる。

【0017】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態にかかるABS制御装置を実現するブレーキ制御装置1の各機能のブロック構成を示したものである。

【図2】図1に示すブレーキ制御装置1を構成する各部の詳細構造を示した図である。

【図3】μスプリット路面における制御も含めたABS制御処理の詳細を示したフローチャートである。

【図4】推定W/C演算の詳細を示したフローチャートである。

【図5】μスプリット判定の詳細を示したフローチャートである。

【図6】積載重量推定処理の詳細を示したフローチャートである。

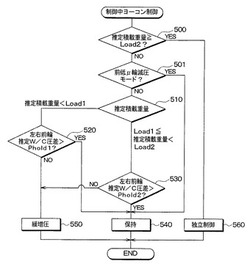

【図7】制御中ヨーコン制御の詳細を示したフローチャートである。

【図8】車両への積載重量Wと重心位置Xとの関係を調べたものであり、(a)は、トラックなどの貨物車両への車載状態と重心位置Xとの関係を示した模式図、(b)は、その関係を示したグラフである。

【図9】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図10】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図11】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図12】本発明の第2実施形態で説明するブレーキECU70が実行する制御中ヨーコン制御の詳細を示したフローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0020】

(第1実施形態)

本発明の第1実施形態について説明する。図1は、本発明の第1実施形態が適用されたABS制御装置を実現するブレーキ制御装置1の各機能のブロック構成を示したものである。このブレーキ制御装置1のうちABS制御を実現する部分がABS制御装置に相当する。

【0021】

まず、本実施形態のブレーキ制御装置1について説明する。図1に示されるように、ブレーキ制御装置1には、ブレーキペダル11、倍力装置12、マスタシリンダ(以下、M/Cという)13、W/C14、15、34、35およびブレーキ液圧制御用アクチュエータ50が備えられている。また、ブレーキ制御装置1にはブレーキECU70が備えられており、このブレーキECU70が様々な制御手段の一部として機能することで、ブレーキ制御装置1が発生させる制動力を制御するようになっている。具体的には、ブレーキ制御装置1には、各車輪FL、FR、RL、RRの車輪速度に応じたパルス信号を検出信号として出力する車輪速度センサ81〜84が備えられ、各車輪速度センサ81〜84の検出信号や後述する他のセンサの検出信号がブレーキECU70に入力され、ブレーキECU70が入力された検出信号に基づいて各種演算を行うことにより、制動力の制御を行っている。

【0022】

図2は、ブレーキ制御装置1を構成する各部の詳細構造を示した図である。この図に示されるように、ドライバがブレーキペダル11を踏み込むと、倍力装置12にて踏力が倍力され、M/C13に配設されたマスタピストン13a、13bを押圧する。これにより、これらマスタピストン13a、13bによって区画されるプライマリ室13cとセカンダリ室13dとに同圧のM/C圧が発生する。M/C圧は、ブレーキ液圧制御用アクチュエータ50を通じて各W/C14、15、34、35に伝えられる。

【0023】

ここで、M/C13は、プライマリ室13cおよびセカンダリ室13dそれぞれと連通する通路を有するマスタリザーバ13eを備える。

【0024】

ブレーキ液圧制御用アクチュエータ50は、第1配管系統50aと第2配管系統50bとを有している。第1配管系統50aは、左前輪FLと右後輪RRに加えられるブレーキ液圧を制御し、第2配管系統50bは、右前輪FRと左後輪RLに加えられるブレーキ液圧を制御する。

【0025】

第1配管系統50aと第2配管系統50bとは、同様の構成であるため、以下では第1配管系統50aについて説明し、第2配管系統50bについては説明を省略する。

【0026】

第1配管系統50aは、上述したM/C圧を左前輪FLに備えられたW/C14及び右後輪RRに備えられたW/C15に伝達し、W/C圧を発生させる主管路となる管路Aを備える。

【0027】

管路Aは、2つの管路A1、A2に分岐している。管路A1にはW/C14へのブレーキ液圧の増圧を制御する第1増圧制御弁17が備えられ、管路A2にはW/C15へのブレーキ液圧の増圧を制御する第2増圧制御弁18が備えられている。

【0028】

第1、第2増圧制御弁17、18は、上下流間に発生させられる差圧をリニアに制御するリニア弁として機能する。第1、第2増圧制御弁17、18も、基本的には連通・遮断状態を制御できるノーマルオープン型の電磁弁により構成されており、ソレノイドに流す電流値を調整することにより、第1、第2増圧制御弁17、18をリニア弁として機能させることができる。

【0029】

管路Aにおける第1、第2増圧制御弁17、18及び各W/C14、15の間とリザーバ20とを結ぶ減圧管路としての管路Bには、連通・遮断状態を制御できる2位置電磁弁により構成される第1減圧制御弁21と第2減圧制御弁22とがそれぞれ配設されている。そして、これら第1、第2減圧制御弁21、22はノーマルクローズ型となっている。

【0030】

リザーバ20と主管路である管路Aとの間には還流管路となる管路Cが配設されている。この管路Cにはリザーバ20からM/C13側あるいはW/C14、15側に向けてブレーキ液を吸入吐出するモータ60によって駆動される自吸式のポンプ19が設けられている。

【0031】

また、ブレーキECU70は、ブレーキ制御装置1の制御系を司る本発明のABS制御装置に相当するもので、CPU、ROM、RAM、I/Oなどを備えた周知のマイクロコンピュータによって構成され、ROMなどに記憶されたプログラムに従ってABS制御にかかわる各種演算などの処理を実行する。例えば、ブレーキECU70は、図1および図2に示した各車輪速度センサ81〜84の検出信号を受け取って車輪速度を求め、車輪速度から車速を求めたり、車速を時間微分することにより車両の減速度を求めたりしている。また、ブレーキECU70にはストップランプスイッチ(STP)85の検出信号も入力されており、これにより制動中であるか否かの判定も行えるようになっている。さらに、ブレーキECU70には、舵角センサ86、ヨーレート(ヨー角速度)センサ87、横加速度センサ88からの検出信号が入力されるようになっており、これらの検出信号を用い、ROMなどに記憶されたプログラムに従って各種演算などを行うことで車両への積載重量の推定も行っている。

【0032】

このブレーキECU70からの電気信号に基づいて、上記のように構成されたブレーキ液圧制御用アクチュエータ50における各制御弁17、18、21、22、37、38、41、42への電流供給制御及びポンプ19、39を駆動するためのモータ60への電圧印加制御が実行されるようになっている。これにより、各W/C14、15、34、35に発生させられるW/C圧が制御され、各車輪FL〜RRの制動力の制御が行われる。

【0033】

具体的には、ブレーキ液圧制御用アクチュエータ50では、ブレーキECU70からモータ60に対して駆動電圧が印加されると共に各制御弁17、18、21、22、37、38、41、42に備えられたソレノイドに対して制御電流が供給されると、その制御電流に応じてブレーキ液圧制御用アクチュエータ50内の各制御弁17、18、21、22、37、38、41、42が駆動され、ブレーキ配管の経路が設定される。そして、設定されたブレーキ配管の経路に応じたブレーキ液圧がW/C14、15、34、35に発生させられ、各車輪FL〜RRに発生させられる制動力を制御できるようになっている。

【0034】

続いて、上記のように構成されたブレーキ制御装置1のABS制御の詳細について説明する。図3は、μスプリット路面における制御も含めたABS制御処理の詳細を示したフローチャートである。また、図4〜図7は、ABS制御処理内で実行される個々の処理の詳細を示したフローチャートである。以下、図3〜図7を参照してABS制御処理について説明する。なお、図3に示すABS制御処理は、図示しないイグニッションスイッチがオンされたときに各車輪それぞれに対して制御周期毎に実行される。

【0035】

まず、図3に示すステップ100において、入力処理を行う。具体的には、車輪速度センサ81〜84の検出信号を入力する。そして、ステップ105において、各車輪の車輪速度の演算を行ったり、各車輪速度を微分することで車輪加速度を演算する。続いて、ステップ110では、各車輪の車輪速度から周知の手法により推定車体速度を演算すると共に、演算した推定車体速度を微分することで各車輪の推定車輪加速度を演算する。

【0036】

次に、ステップ115では、推定W/C圧演算を行う。図4は、この推定W/C演算の詳細を示したフローチャートである。

【0037】

まず、ステップ200では、ABS制御中であるか否かを判定する。後述する図3中のステップ125の制御モード設定においてABS制御開始判定を行っており、ここでABS制御開始条件を満たしたときにABS制御中であることを示すフラグがセットされるため、このフラグがセットされているか否かに基づいてABS制御中か否かを判定することができる。ここでABS制御中ではなく、ABS制御前と判定された場合にはステップ205に進む。

【0038】

ステップ205では、ストップランプスイッチ85が押されているか否かを判定する。そして、ストップランプスイッチ85が押されていなければ、制動中ではないため、ステップ210に進み、推定車体減速度(推定車体加速度の負値)から推定W/C圧PWCを求める。なお、推定車体減速度と推定W/C圧PWCとの関係は周知のマップもしくは演算式により表すことができるため、これを用いて推定車体減速度から推定W/C圧PWCを求めることができる。ただし、一応推定W/C圧PWCを求めているが、この場合には制動中ではないため、基本的には推定W/C圧PWCは0となる。

【0039】

逆に、ステップ205でストップランプスイッチ85が押されていれば、制動中であるため、ステップ215に進み、制動開始時間から推定される値と推定車体減速度から求められた値のいずれか小さい方を推定W/C圧PWCとする。なお、制動開始時間からW/C圧を推定することに関しても周知であるため、詳細については説明を省略する。

【0040】

一方、ステップ200でABS制御中と判定された場合には、ステップ220に進み、制御モードが減圧モードと増圧モードのいずれであるかを判定する。制御モードに関しては、後述する図3のステップ125の制御モード設定において設定されるものであり、その設定されているモードを読み出すことにより本ステップの判定を行う。そして、減圧モードであればステップ225に進み、ABS制御前にステップ215で求められていた推定W/C圧PWCを基準値として、その基準値からABS制御の減圧時間分で減圧されるであろう値を差し引くことにより推定W/C圧PWCを求める。また、増圧モードであればステップ230に進み、ステップ225で求められていた推定W/C圧PWCを基準値として、その基準値にABS制御の増圧勾配から求められる増圧されるであろう値を足し込むことにより推定W/C圧PWCを求める。以上のようにして、図4に示した推定W/C圧演算が行われる。

【0041】

そして、図3のステップ120に進み、μスプリット判定、つまり走行中の路面がμスプリット路面であるか否か、および、左右車輪いずれの走行路面が高μ路であるかの判定を行う。図5は、μスプリット判定の詳細を示したフローチャートである。

【0042】

まず、ステップ300では、ABS制御中であるか否かを判定する。上述したステップ200と同様の手法により判定する。そして、ここで否定判定された場合には、ステップ305に進み、μスプリット状態ではないと判定する。この場合には、仮にμスプリット路面を走行していたとしても、左右車輪間での路面μの相違によるスピンが発生する状況ではないため、μスプリット状態ではないとしている。また、ステップ300で肯定判定された場合には、ステップ310に進む。

【0043】

ステップ310では、右前輪FRの推定W/C圧を求める。右前輪FRの推定W/C圧は、右前輪FRの増圧時間と右前輪FRの減圧時間の差に比例する値となるため、この差を簡易的に右前輪FRの推定W/C圧とする。なお、右前輪FRの増圧時間と右前輪FRの減圧時間とは、右前輪FRに対してABS制御の増圧モードおよび減圧モードの際に設定される増圧時間および減圧時間のことを意味している。

【0044】

同様に、ステップ315では、左前輪FLの推定W/C圧を求める。左前輪FLの推定W/C圧は、左前輪FLの増圧時間と左前輪FLの減圧時間の差に比例する値となるため、この差を簡易的に左前輪FLの推定W/C圧とする。なお、左前輪FLの増圧時間と左前輪FLの減圧時間とは、左前輪FLに対してABS制御の増圧モードおよび減圧モードの際に設定される増圧時間および減圧時間のことを意味している。

【0045】

続いて、ステップ320に進み、ステップ310およびステップ315で求めた右前輪FRの推定W/C圧から左前輪FLの推定W/C圧を引いた差が閾値(所定値)以上であるか否かを判定する。ここで肯定判定されれば、右前輪FRの推定W/C圧が左前輪FLの推定W/C圧よりも大きくなっていることを意味しているため、ステップ325に進み、μスプリット状態であり、かつ、右車輪FR側が高μ路であるとして処理を終了する。

【0046】

また、ステップ320で否定判定された場合には、逆に、ステップ330において、ステップ315およびステップ310で求めた左前輪FLの推定W/C圧から右前輪FRの推定W/C圧を引いた差が閾値(所定値)以上であるか否かを判定する。この閾値は、ステップ320で用いた閾値と同値とされる。ここで肯定判定されれば、左前輪FLの推定W/C圧が右前輪FRの推定W/C圧よりも大きくなっていることを意味しているため、ステップ335に進み、μスプリット状態であり、かつ、左車輪FL側が高μ路であるとして処理を終了する。

【0047】

そして、ステップ320でもステップ330でも否定判定された場合、μスプリット路面と呼べるほど左右の車輪FR、RLの推定W/C圧に差が無いため、ステップ305に進んでμスプリット状態ではないとする。このようにしてμスプリット判定が行われる。

【0048】

続いて、図3のステップ125に進み、制御モード設定を行う。制御モード設定では、ABS制御の開始条件を満たすか否かの判定、ABS制御が開始された場合の減圧モード、保持モード、増圧モードの設定、ABS制御の終了条件を満たすか否かの判定などが行われる。これらに関しては既に周知となっているため、詳細に関しては省略するが、本実施形態では、低μ路側の車輪のスリップ率がABS制御開始しきい値を超えたときに、高μ路側の車輪のスリップ率に関わらず、低μ側の車輪と共に高μ側の車輪もABS制御における減圧制御を開始させるセレクトロー制御を行っている。そして、ABS制御の開始条件を満たすとその旨のフラグをセットし、ABS制御の終了条件を満たすまでそのフラグをセットしたままとしている。また、各モードが設定されると、後述するステップ170の出力処理に基づき各モードに対応する制御が実行され、減圧モードが設定されると減圧制御、保持モードが設定されると保持制御、増圧モードが設定されると増圧制御が実行される。

【0049】

減圧制御のときには、第1〜第4増圧制御弁17、18、37、38を遮断状態とし、第1〜第4減圧制御弁21、22、41、42を連通状態とする。そして、モータ60を駆動することでポンプ19、39を作動させる。これにより、第1〜第4増圧制御弁17、18、37、38とW/C14、15、34、35の間において、管路A、E内のブレーキ液が第1、第2リザーバ20、40に逃がされる。そして、そのブレーキ液がポンプ19、39によって吸入・吐出され、管路A、EのうちのM/C13と各増圧制御弁17、18、37、38の間に戻される。これにより、各W/C14、15、34、35のW/C圧が減圧される。

【0050】

保持制御のときには、第1〜第4増圧制御弁17、18、37、38を遮断状態、第1〜第4減圧制御弁21、22、41、42も遮断状態とする。これにより、各W/C14、15、34、35のW/C圧が保持される。

【0051】

増圧制御のときには、第1〜第4増圧制御弁17、18、37、38への通電を減少する制御を開始して開くと共に、第1〜第4減圧制御弁21、22、41、42を遮断状態とする。第1〜第4増圧制御弁17、18、37、38に関しては、まず、増圧制御が実行される直前に第1〜第4増圧制御弁17、18、37、38の上下流間に発生させられていた差圧とされ、それから徐々にその差圧が小さくなるように、ソレノイドへの通電量が制御される。これにより、第1〜第4増圧制御弁17、18、37、38の下流に位置するW/C14、15、34、35に発生するW/C圧と高圧な第1〜第4増圧制御弁17、18、37、38の上流側のブレーキ液圧の差圧が小さくなり、W/C14、15、34、35のW/C圧が増圧される。

【0052】

続いて、ステップ130に進み、積載重量推定処理を実行する。この積載重量推定処理は、以下の説明する積載重量推定の考え方に基づいて行われる。

【0053】

まず、車両が旋回運動するときの挙動について検討してみると、ドライバがステアリングを操作することにより操舵が為されると、それに伴ってラックおよびピニオンを介してタイヤ角度、すなわち車両前後方向に対するタイヤの角度である舵角が調整される。このタイヤ角の調整に伴ってヨーが発生するため、ヨーレートが発生する。つまり、操舵→舵角調整→ヨーレート発生の順に挙動が生じる。

【0054】

そして、舵角が発生してからヨーレートが発生する際に、操舵が緩やかに行われたときには舵角の調整後、直ぐに追従してヨーレートが発生するが、操舵が速やかに行われたときには舵角の調整後に遅れてヨーレートが発生することになる。このため、操舵の速度を表す舵角速度と、舵角の調整からヨーレートが発生するまでの時間との間に相関関係があることになる。舵角の調整からヨーレートが発生するまでの時間は、舵角とヨーレートとの位相差にて表されるため、舵角速度に対する舵角とヨーレートとの位相差の関係をマップもしくは関数式にて設定することができる。

【0055】

さらに、操舵の速度や路面状態が同じであると仮定した場合、車両挙動は車両総重量が大きいほど位相遅れが生じる。そして、車両総重量は、一定重量である空車時の車両重量に対して変動重量である積載重量を加算した値であるため、車両挙動の位相遅れは、積載重量に依存していると言える。したがって、積載重量に応じて舵角とヨーレートとの位相差も変化し、積載重量が大きくなればなるほど舵角とヨーレートとの位相差も大きくなる関係となる。よって、舵角速度に対する舵角とヨーレートとの位相差の関係を積載重量別に予め実験などによって求めておけば、その関係と舵角センサ86やヨーレートセンサ87の検出信号から得られる舵角速度や舵角およびヨーレートの位相差に基づいて、つまり車両が旋回運動するときの挙動に基づいて積載重量を推定することができる。

【0056】

次に、車両の重心位置について検討してみる。図8は、車両への積載重量Wと重心位置Xとの関係を調べたものであり、図8(a)は、トラックなどの貨物車両への積載重量Wと重心位置Xとの関係を示した模式図、図8(b)は、その関係を示したグラフである。

【0057】

図8(a)に示されるように、貨物車両に対して荷物を載せる場合、車室の後方に位置している荷台に載せ、さらに過去に載せた荷物の上方位置に載せることになるため、荷物を載せれば載せるほど、重心位置が後方へ移動する。このため、例えば、荷物の積載がない空車時の重心位置を初期の重心位置X0とすると、荷物を積載重量W1だけ載せたときの重心位置X1は、重心位置X0よりも後方に移動する。さらに、荷物を積載重量W1よりも大きい積載重量W2だけ乗せたときの重心位置X2は、さらに重心位置X1よりも後方に移動する。このため、図8(b)に示すように、重心位置Xと積載重量Wとの間には、積載重量Wが大きくなるほど重心位置Xの車両後方への移動量も大きくなるという関係が成り立つ。このため、重心位置Xを検出することで、積載重量Xを推定することができる。

【0058】

重心位置Xについては、サスペンションなどに備えられる荷重センサにて検出することもできるが、例えば、ヨーレートと横加速度との関係に基づいて検出することもできる。すなわち、重心位置Xが移動した場合、車両に発生するヨーモーメントはあまり影響を受けないため、ヨーレートに変化は無い。しかしながら、横加速度については、重心位置Xの移動に伴って影響を受ける。一般的に、横加速度センサは、空車時の重心位置X0の近傍に設置されるため、ヨーモーメントの影響を受けず、検出信号にヨー成分が含まれないが、重心位置Xが移動すると、横加速度センサが重心位置Xから離れて配置された状態になるため、ヨーモーメントの影響を受けることになり、検出信号にヨー成分が重畳される。

【0059】

このため、ヨー角加速度に対するヨーレートと横加速度との位相差の関係が重心位置Xの移動、つまり積載重量Wの変動に伴って変化する。よって、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を積載重量別に予め実験などによって求めておけば、その関係とヨーレートセンサ87および横加速度センサ88の検出信号から得られるヨーレートやその微分値から得られるヨー角加速度および横加速度Gyとに基づいて、つまり重心位置Xに基づいて積載重量Wを推定することができる。

【0060】

以上の知見に基づいて、積載重量推定を行うことができる。図6は、上記のような考え方に基づく積載重量推定処理の詳細を示したフローチャートである。

【0061】

まず、ステップ400では、舵角センサ86、ヨーレートセンサ87および横加速度センサ88の検出信号に基づいて舵角、ヨーレートおよび横加速度Gyを演算する。具体的には、舵角を時間微分することにより舵角の微分値で表される舵角速度を演算する。また、ヨーレートを時間微分することによりヨーレートの微分値で表されるヨー角加速度を演算する。さらに、舵角とヨーレートとの位相差やヨーレートと横加速度Gyとの位相差を演算する。舵角とヨーレートとの位相差は、例えば舵角の検出波形とヨーレートの検出波形、例えばピーク値同士を比較し、その遅れ時間を演算することにより求められる。同様に、ヨーレートと横加速度Gyとの位相差は、例えばヨーレートの検出波形と横加速度Gyの検出波形、例えばピーク値同士を比較し、その遅れ時間を演算することにより求められる。

【0062】

次に、ステップ410に進み、車両が旋回運動するときの挙動に基づいて積載重量を推定する。具体的には、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差と、予め実験などによって求めて記憶しておいた舵角速度に対する舵角とヨーレートとの位相差の関係に基づいて、積載重量を推定する。ここでは、図6中に示したように、予め実験などによって、舵角速度に対する舵角とヨーレートとの位相差の関係を示すマップ(MAP1)を求めて記憶してある。このため、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差が図中に記載したマップのどの位置(舵角速度をX軸、舵角とヨーレートとの位相差をY軸と見立てたときの演算値のXY座標)に対応するかを判別することにより、積載重量を推定する。

【0063】

すなわち、図中に示したように、舵角速度に対する舵角とヨーレートとの位相差の関係を積載重量別に三本の線で示すことで、積載重量が無(空車時)、小、中、大の4つの領域に区画してある。したがって、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差がマップのどの領域に位置しているかにより、積載が無い状態か、積載重量が小〜大のいずれであるかを判別する。このとき判別された積載重量をMAP1の積載重量として記憶する。

【0064】

なお、ここでは三本の線しか示していないが、更に複数の線を示しておくことで、より具体的な積載重量の絶対値を求めることもできる。勿論、舵角速度に対する舵角とヨーレートとの位相差の関係を示す関数式に対して、舵角速度および舵角とヨーレートとの位相差を代入することで、積載が無い状態か、積載重量が小〜大のいずれであるかを判別することもできるし、積載重量の絶対値を求めることも可能である。

【0065】

続いて、ステップ420に進み、重心位置に基づいて積載重量を推定する。具体的には、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差と、予め実験などによって求めて車両の重心位置別に記憶しておいたヨー角加速度に対するヨーレートと横加速度との位相差の関係に基づいて、積載重量を推定する。ここでは、図6中に示したように、予め実験などによって、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を車両の重心位置別に示すマップが作成され、前述のようにこのマップは車両の積載重量別に示したマップであるとみなされることより、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を車両重量別に示すマップ(MAP2)を求めて記憶してある。このため、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差が図中に記載したマップのどの位置(ヨー角加速度をX軸、ヨーレートと横加速度との位相差をY軸と見立てたときの演算値のXY座標が積載重量別に区画されたどの範囲内)に対応するかを判別することにより、積載重量を推定する。

【0066】

すなわち、図中に示したように、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を積載重量別に三本の線で示すことで、積載重量が無(空車時)、小、中、大の4つの領域に区画してある。したがって、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差がマップのどの領域に位置しているかにより、積載が無い状態か、積載重量が小〜大のいずれであるかを判別する。このとき判別された積載重量をMAP2の積載重量として記憶する。

【0067】

なお、ここでは三本の線しか示していないが、更に複数の線を示しておくことで、より具体的な積載重量の絶対値を求めることもできる。勿論、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を示す関数式に対して、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差を代入することで、積載が無い状態か、積載重量が小〜大のいずれであるかを判別することもできるし、積載重量の絶対値を求めることも可能である。

【0068】

そして、ステップ430に進み、ステップ410で記憶したMAP1の積載重量とステップ420で記憶したMAP2の積載重量とを比較し、いずれか小さい方を最終的な積載重量として決定する(積載重量=MIN(MAP1,MAP2))。このとき、MAP1とMAP2の積載重量のいずれか小さい方ではなく、それらの平均値やいずれか大きい方を採用する等のように、MAP1とMAP2の積載重量に基づく他の手法によって最終的な積載重量を決定することもできる。しかし、積載重量が推定されるたびに積載重量が更新され、最終的には、実際の積載重量に近い値に更新されていくことになるため、最初からMAP1とMAP2の積載重量いずれか大きい方の積載重量を選択するのではなく、いずれか小さい方を選択することで、ノイズ的に積載重量が大きく変化する場合などを除外できるようにしている。

【0069】

このように、車両が旋回運動するときの挙動に基づいて積載重量を推定している。すなわち、予め求めておいた舵角速度に対する舵角とヨーレートとの位相差の関係と、各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差に基づいて、積載重量を推定している。これら各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差は、制動トルクが加わったり、4輪にスリップが発生した時、さらには振動発生時や微小時間に路面変化が生じる場合などの外乱要因が発生した場合であっても、その外乱要因が加味された値となっている。このため、外乱要因が発生しても正確な積載重量を推定することができる。

【0070】

また、ここでは、重心位置に基づいて積載重量を推定している。すなわち、予め求めておいたヨー角加速度に対するヨーレートと横加速度との位相差の関係と、各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差に基づいて、積載重量を推定している。この場合にも、各センサ86〜88の検出信号から演算したヨー角加速度およびヨーレートと横加速度との位相差は、制動トルクが加わったり、4輪にスリップが発生した時、さらには振動発生時や微小時間に路面変化が生じる場合などの外乱要因が発生した場合であっても、その外乱要因が加味された値となっている。このため、外乱要因が発生しても正確な積載重量を推定することができる。さらに、回運動するときの挙動に基づく積載重量の推定と、重心位置に基づく積載重量の推定の双方を行っているため、より正確な積載重量を推定することが可能となる。

【0071】

このようにして、積載重量推定が完了するとステップ135に進む。ステップ135では、μスプリット状態であるか否かを判定する。この判定は、ステップ120で行ったμスプリット判定の結果に基づいて行われる。つまり、ステップ325もしくはステップ335でμスプリット状態であるとされた場合には本ステップで肯定判定され、ステップ305でμスプリット状態でないとされた場合には本ステップで否定判定される。

【0072】

ここで、μスプリット状態でなければステップ140に進み、一般的なスプリット路面ではない場合のABS制御が各車輪FL〜RRに対して独立的に行われる独立制御を行う。また、μスプリット状態であればステップ145に進み、今回のABS制御処理が実行されているのが前輪FL、FRであるか否かを判定する。ここで前輪FL、FRであればステップ150に進み、前輪FL、FRでなければステップ140に進んで独立制御を行う。

【0073】

ステップ150では、今回のABS制御処理が実行されているのが右前輪FRであるか否かを判定したのち、右前輪FRであればステップ155に進んで右車輪FR側が高μ路であるか否かを判定し、左前輪FLであればステップ160に進んで左車輪FL側が高μ路であるか否かを判定する。そして、高μ路であると判定された車輪に対してステップ165に進んでABS制御中におけるヨーコン制御(以下、制御中ヨーコン制御という)を実行し、高μ路と判定されなかった車輪についてはステップ140に進んで独立制御を実行する。

【0074】

図7は、制御中ヨーコン制御の詳細を示したフローチャートである。まず、ステップ500では、推定積載重量がいくらであるかに基づいて、次に行う処理を選択する。推定積載重量には、上記したステップ130での積載重量推定処理で求めたものを用いている。具体的には、第2重量閾値Load2以上であるか否かが判定される。ここで、第2重量閾値Load2は後述する第1重量閾値Load1より大きい値である。そして、推定積載重量が第2重量閾値Load2以上であればステップ560に進む。

【0075】

次に、ステップ500で否定判定された場合には、ステップ501で前低μ輪の制御モードとして減圧モードが設定されているか否かを判定する。すなわち、図3のステップ125の制御モード設定において前低μ輪に設定された制御モードが減圧モードであるか否かを判定する。前低μ輪が減圧モードとされているときに前高μ輪のW/C圧を増大すると、急激に左右前輪のW/C圧の液圧差が大きくなる可能性がある。このためここで否定判定された場合にのみステップ510に進み、肯定判定された場合にはステップ540に進む。

【0076】

続くステップ510では、推定積載重量が第1重量閾値Load1未満であるか、第1重量閾値Load1以上かつそれよりも大きな第2重量閾値Load2未満であるかが判定される。そして、推定積載重量が第1重量閾値Load1未満であればステップ520に進み、第1重量閾値Load1以上かつそれよりも大きな第2重量閾値Load2未満であればステップ530に進む。

【0077】

積載重量が少ない場合には積載重量が多い場合と比較して車両安定性が低下する傾向があるため車両安定性を向上させる方が好ましく、積載重量が多い場合には積載重量が少ない場合と比較して車両安定性は高いためより制動性を高める方が好ましい。このため、積載重量が少ない場合には安定性を重視すべく、あまり左右前輪FL、FRのW/C圧の液圧差が大きくならないようにし、積載重量が多い場合には制動性を重視すべく、左右前輪のW/C圧の液圧差がある程度まで大きくすることを許容する制御を行う。

【0078】

すなわち、左右前輪のW/C圧の液圧差が大きくならないようにする場合、前高μ輪のW/C圧をあまり大きくできないため制動性を向上することはできないが、左右前輪の液圧差が小さいため車両に発生するヨーモーメントを抑制できる。このため、スプリット路面での左右制動力差に起因するスピン発生を防止することが可能となる。逆に、左右前輪のW/C圧の液圧差がある程度大きくなることを許容する場合、前高μ輪のW/C圧を大きくできるため制動性を向上させられる。この場合、左右前輪の液圧差が大きいため車両に発生するヨーモーメントが大きくなる可能性があるが、積載重量が大きい場合にはスピンの危険性が小さいので、前高μ輪のW/C圧を大きくしても構わない。

【0079】

したがって、ステップ520およびステップ530では、左右前輪FL、FRの推定W/C圧の液圧差、つまり右前輪FRの推定W/C圧から左前輪FLの推定W/C圧を引いた差の絶対値を異なる大きさの圧力閾値Phold1、Phold2(ただし、Phold1<Phold2)と比較し、液圧差が圧力閾値Phold1、Phold2より大きいか否かを判定する。そして、左右前輪FL、FRの推定W/C圧の液圧差が圧力閾値Phold1、Phold2よりも大きければステップ540に進み、その圧力閾値Phold1、Phold2以下であればステップ550に進むようにしている。

【0080】

そして、ステップ540では、保持制御を実行する。ここでは保持制御を実行するために第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに流す制御電流の通電量を求めている。すなわち、前低μ輪が減圧モードであった場合や、左右前輪FR、FLのW/C圧の差がある程度大きくなっている場合に増圧制御を行ってしまうと、さらに左右前輪FR、FLのW/C圧の差が大きくなり、車両が不安定になりかねない。このため、保持制御を実行して前高μ輪のW/C圧を保持することで左右前輪FR、FLのW/C圧の差が大きくなり過ぎないようにする。

【0081】

また、ステップ550では緩増圧制御を実行する。具体的には、この緩増圧制御を実行するために第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに流す制御電流の通電量を求めている。ここでいう緩増圧制御とは、比較的緩やかな増圧勾配によって前高μ輪のW/C圧を増圧することを意味している。緩増圧制御による増圧の形態は上述した通常の増圧制御と変わらないが、増圧制御弁17、18、37、38のソレノイドに対する通電量の変化のさせ方を緩やかにすることで緩増圧を行うことが可能となる。

【0082】

さらに、ステップ510で積載重量が第2重量閾値Load2以上と判定されたときには、ステップ560において独立制御を実行する。つまり、前高μ輪についても、前低μ輪の制御状態にかかわらず独立して一般的なスプリット路面ではない場合と同様のABS制御を行う。このため、積載重量が多い場合には、前高μ輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0083】

このようにして制御中ヨーコン制御が行われると、図3のステップ170に進み、出力処理が実行される。これにより、ステップ140で実行される独立制御や制御中ヨーコン制御で設定された保持制御、緩増圧制御および独立制御を実行すべく、第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに対して制御電流を流す。これにより、各種制御が実行される。

【0084】

以上のようなABS制御が実行された場合の効果について、図9〜図11に示すμスプリット路面でABS制御が実行された場合のタイミングチャートを参照して説明する。図9〜図11は、推定積載重量に応じたABS制御を示してあり、図9は推定積載重量が第1重量閾値Load1未満の場合、図10は推定積載重量が第1重量閾値Load1以上かつ第2重量閾値Load2未満の場合、図11は推定積載重量が第2重量閾値Load1以上の場合を表している。

【0085】

まず、図9に示す推定積載重量が第1重量閾値Load1未満の場合においては、制動が開始されて時点T1において前低μ輪がABS制御開始条件を満たしてABS制御が開始されると、セレクトロー制御により前低μ輪と前高μ輪共に減圧モードが設定され、減圧制御が開始されてW/C圧が減少していく。そして、前高μ輪では推定車体速度と車輪速度との偏差が殆ど発生していないため、時点T2において直ぐに減圧モードが解除されて増圧モードが設定され、増圧制御が開始される。このため、前高μ輪の推定W/C圧と前低μ輪の推定W/C圧との差が大きくなっていき、この差が圧力閾値Phold1を超える。このため、μスプリット判定(ステップ120)においてμスプリット路面であると判定され、左右前輪FR、FLのいずれが高μ路側の車輪であるかも判定される(ステップ325、335)。

【0086】

そして、μスプリット路面と判定されると、前高μ輪に対して制御中ヨーコン制御(ステップ165)が実行される。これにより、前低μ輪が減圧モードである場合(ステップ500)において、左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1を超えていれば(ステップ520)、時点T3において前高μ輪のW/C圧が保持される(ステップ540)。このため、前高μ輪のW/C圧を保持して制動力を稼ぎつつ、前高μ輪と前低μ輪とでW/C圧の差が大きくなることによる左右の制動力差の発生を抑制できる。

【0087】

次に、前低μ輪の車輪速度が復帰し、保持モードを経て、時点T4において増圧モードが設定されると、再び左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1以下になる。このため、時点T5で前高μ輪のW/C圧が緩増圧される。そして、時点T6で再び前低μ輪が減圧モードに切り替わると、前高μ輪のW/C圧が保持され、時点T7−T8に掛けて、上記のような動作が繰り返されることになる。

【0088】

また、時点T8−T9およびT10以降においては前高μ輪のW/C圧は前低μ輪の推定W/C圧に圧力閾値Phold1を加えた値になるように制御される。このように、前高μ輪のW/C圧を前低μ輪のW/C圧と関連させて制御することで左右制動力差によるスピン発生を確実に防止できる。

【0089】

このように、増圧制御弁17、18、37、38にてリニアに差圧を発生させられるようにし、かつ、前低μ輪が減圧モードとされている場合に左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1を超えている場合に前高μ輪のW/C圧を増圧せずに保持するようにしている。そして、その後に前高μ輪のW/C圧を増圧するときには緩増圧にて行うようにしている。

【0090】

このような動作により、前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させることを抑制することが可能となり、左右の制動力差によって車両がスピンすることを防止できる。

【0091】

また、図10に示す推定積載重量が第1重量閾値Load1以上かつ第2重量閾値Load2未満の場合においては、基本的に推定積載重量が第1重量閾値Load1未満の場合と同様の動作を行う。このため、図10の時点T1から時点T10において、ほぼ図9と同様の動作を行うが、前高μ輪について保持制御されるのが前高μ輪と前低μ輪のW/C差が圧力閾値Phold1よりも大きな圧力閾値Phold2を超えた時とされていることから、図9の場合よりも総じて前高μ輪のW/C圧を高くできる。すなわち、前低μ輪が減圧モードとされていても、前高μ輪と前低μ輪のW/C差が圧力閾値Phold1よりも大きな圧力閾値Phold2を超えるまではW/C圧が保持されることなく増圧が続けられることになるため、前高μ輪においてより高いW/C圧を発生させることが可能となる。

【0092】

したがって、積載重量がある程度多い場合には、前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させることを抑制しつつ、できるだけ前高μ輪のW/C圧を大きくできるようにすることで、より大きな制動力を得ることが可能となる。これにより、車両重量に応じて車両安定性を確保しつつ、制動性を高めることも可能となり、車両安定性と制動性の両立を図ることが可能となる。

【0093】

さらに、図11に示す推定積載重量が第2重量閾値Load2以上の場合においては、積載重量が大きく、W/C圧を大きくしても車両安定性を損ない難いと想定されるため、前高μ輪側について独立制御が実行される。このため、前低μ輪に設定されている制御モードや前低μ輪のW/C圧にかかわらず、独立して一般的なスプリット路面ではない場合と同様のABS制御が行われる。このため、積載重量が多い場合には、前高μ輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0094】

以上説明したように、制御中ヨーコン制御を行うことにより前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させないようにしつつ、積載重量に応じて前高μ輪に発生させられるW/C圧を変化させることで、制動性の向上を図ることも可能となる。これにより、積載重量に応じて車両の安定性と制動性の両立を図ることが可能となり、積載重量の変化に対応したより最適なABS制御を行うことが可能となる。

【0095】

(第2実施形態)

本発明の第2実施形態について説明する。本実施形態は、第1実施形態に対してブレーキECU70が実行する制御中ヨーコン制御での処理内容を変更したものであり、その他に関しては第1実施形態と同様であるため、第1実施形態と異なる部分についてのみ説明する。

【0096】

図12は、ブレーキECU70が実行する本実施形態の制御中ヨーコン制御の詳細を示したフローチャートである。なお、ブレーキECU70が実行するABS制御処理のうちの制御中ヨーレート制御以外については第1実施形態と同じであり、本実施形態では、第1実施形態の図7に示した処理に代えて、図12に示す制御中ヨーコン制御を実行することになる。

【0097】

まず、ステップ600では、図7のステップ500と同様、推定積載重量がいくらであるかに基づいて、次に行う処理を選択する。具体的には、推定積載重量が重量閾値Load以上であるか否かを判定する。ここでいう重量閾値Loadは、積載重量が多く、車両安定性が高いため、車両がスピンし難いと想定される値に設定される。そして、推定積載重量が重量閾値Load以上であればステップ660に進んで独立制御を行い、推定積載重量が重量閾値Load未満であればステップ610に進む。

【0098】

続くステップ610では、前低μ輪の制御モードとして減圧モードが設定されているか否かを判定する。ここで否定判定されるとステップ620に進み、肯定判定された場合にはステップ640に進む。そして、ステップ620では、推定積載重量に基づいて、圧力閾値Pholdを設定する。すなわち、積載重量が多いほど左右前輪のW/C圧の液圧差が大きくなっても車両が安定性不良になり難くなる。このため、推定積載重量が多くなるほど圧力閾値Pholdが高くなるように、推定積載重量に対応する圧力閾値Pholdを求める。ここでは、ステップ620中に示したように、推定積載重量が多くなるほど圧力閾値Pholdが高くなるようなマップを用いて推定積載重量に対応する圧力閾値Pholdを求めるようにしているが、推定積載重量と圧力閾値Pholdとの関係を表した関数式などを用いて設定することもできる。

【0099】

そして、ステップ630に進み、左右前輪FL、FRの推定W/C圧の液圧差がステップ620で求めた圧力閾値Pholdより大きいか否かを判定し、肯定判定されればステップ640に進み、否定判定されればステップ650に進む。このとき、ステップ620で求めた圧力閾値Pholdは、推定積載重量に対応する値であることから、推定積載重量に応じてステップ640の保持制御を実行するか、それともステップ650の緩増圧制御を実行するかが決められることになる。

【0100】

以上のようにして本実施形態の制御中ヨーコン制御が行われる。このように、推定積載重量に応じて圧力閾値Pholdを可変とし、推定積載重量に応じて設定される圧力閾値Pholdに基づいて保持制御と緩増圧制御の選択が行われるようにすることもできる。このようにすれば、より細かく推定積載重量に応じた最適なABS制御を行うことが可能となる。

【0101】

(他の実施形態)

上記各実施形態では、制御中ヨーコン制御において、左右前輪FL、FRのW/C圧の液圧差が圧力閾値Phold、Phold1、Phold2を超えると、緩増圧制御が実行されるようにしている。緩増圧制御では、比較的緩やかな増圧勾配によって前高μ輪のW/C圧を増圧しているが、このときの増圧勾配を推定積載重量に応じて設定するようにしても良い。例えば、積載重量が大きいほど、緩増圧制御における増圧勾配が大きくなるようにすることができる。このようにすれば、積載重量に応じた増圧勾配にすることができ、より積載重量に応じて車両の安定性と制動性のバランスを取ることができる。

【0102】

また、上記各実施形態で説明した重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2については、路面状態や車両に応じて可変としても良い。例えば、μスプリット路面の左右路面μの差に応じて可変にすることができる。例えば、高μ路と低μ路との路面μの差が大きいほど重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2を小さくすることでよりスピンし難くなるように調整し、逆に、この差が小さければ比較的スピンし難いため、これらの値を大きくして高μ路側の車輪の制動力を稼げるようにしても構わない。なお、高μ路と低μ路との路面μの差は、ステップ320、330で左右前輪FR、FLの推定W/C圧の差を求めているが、このときの差の大きさが高μ路と低μ路との路面μの差に相当するため、この差に基づいて重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2を変更すれば良い。

【符号の説明】

【0103】

1…ブレーキ制御装置、11…ブレーキペダル、13…M/C、14、15、34、35…W/C、17、18、37、38…第1〜第4増圧制御弁、19、39…ポンプ、20、40…リザーバ、21、22、41、42…第1〜第4減圧制御弁、50…ブレーキ液圧制御用アクチュエータ、50a、50b…第1、第2配管系統、60…モータ、70…ブレーキECU、81〜84…各車輪速度センサ、85…ストップスイッチ、86…舵角センサ、87…ヨーレートセンサ、88…横加速度センサ、A〜C、E〜G…管路、FL〜RR…各車輪

【技術分野】

【0001】

本発明は、ブレーキ時に車輪がロックすることを防止するアンチスキッド制御(以下、ABS制御という)を行うABS制御装置に関するものである。

【背景技術】

【0002】

従来、特許文献1において、車両の走行路面の摩擦係数(以下、路面μもしくはμという)が左右車輪間において異なるμスプリット路面において、セレクトロー制御を実行することにより、スピン発生の抑制等を図れるようにしたABS制御装置が開示されている。セレクトロー制御とは、路面μが低い側(以下、低μ路という)の車輪に対してABS制御が開始されたときに路面μが高い側(以下、高μ路という)の車輪がABS制御の開始条件を満たしているか否かに関わらず、低μ側の車輪と共に高μ側の車輪もABS制御における減圧制御を開始させる制御のことを言う。

【0003】

この特許文献1に示されるABS制御装置では、μスプリット路面において、左右のスリップ差が大きいときに、左右前輪のうちの高μ路側の車輪と低μ路側の車輪(以下、それぞれ前高μ輪と前低μ輪ともいう)のホイールシリンダ(以下、W/Cという)の液圧差を一定範囲内に抑えて、安定性と制動性を確保するようにしている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−96211号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のABS制御装置では、一律に前高μ輪と前低μ輪のW/C圧差を一定範囲内に抑えているが、車両の積載状態によって、空車時には安定性不良、積載時には制動性不足になる可能性がある。つまり、積載重量が少ない場合には積載重量が多い場合と比較して車両安定性が低下する傾向があるため車両安定性を向上させる方が好ましく、積載重量が多い場合には積載重量が少ない場合と比較して車両安定性は高いためより制動性を高める方が好ましい。しかし、一律の制御内容にした場合、積載重量が少ない方に合わせた制御内容にすれば積載重量が多い場合に制動性不足となり、積載重量が多いほうに合わせた制御内容にすれば積載重量が少ない場合に安定性不良になる可能性がある。このため、より最適なABS制御が行えるようにすることが望まれる。

【0006】

本発明は上記点に鑑みて、積載重量の変化に対応したより最適なABS制御を行うことが可能なABS制御装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するため、請求項1に記載の発明では、左右前輪それぞれの推定W/C圧を演算する推定W/C圧演算手段(115)と、車両の走行中路面がμスプリット路面であること、および、走行中路面の左右のいずれが高μ路側あるいは低μ路側であるかの判定を行うμスプリット判定手段(120)と、車両への積載重量を推定する積載重量推定手段(130)と、積載重量に対応する圧力閾値(Phold、Phold1、Phold2)を積載重量が多いほど大きな値となるように設定する圧力閾値設定手段(510、620)と、μスプリット判定手段にてμスプリット路面であること、および、高μ路側と低μ路側との判定を行い、μスプリット路面においてアンチスキッド制御が開始され、左右前輪のうち高μ路側の車輪が増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値設定手段にて設定された圧力閾値未満であれば、高μ路側のW/C圧の増圧を制御する増圧制御リニア弁(17、37)のソレノイドへの通電量を制御することにより、該増圧制御リニア弁を連通状態にする場合の増圧勾配よりも低い増圧勾配とする通電量制御手段(540〜560、640〜660)とを有していることを特徴としている。

【0008】

このように、車載重量に応じて圧力閾値を設定している。そして、μスプリット路面においてアンチスキッド制御が開始され、左右前輪のうち高μ路側の車輪が減圧モードの設定により減圧されたのち、増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値未満であれば、高μ路側のW/C圧を緩増圧するようにしている。これにより、制御中ヨーコン制御を行うことにより高μ路側の車輪の制動力を上げ過ぎて車両の安定性を悪化させないようにしつつ、積載重量に応じて高μ路側の車輪に発生させられるW/C圧を変化させることで、制動性の向上を図ることも可能となる。これにより、積載重量に応じて車両の安定性と制動性の両立を図ることが可能となり、積載重量の変化に対応したより最適なABS制御を行うことが可能となる。

【0009】

この場合、請求項2に記載したように、通電量制御手段は、左右前輪のうち高μ路側の車輪が減圧モードの設定により減圧されたのち、増圧モードが設定されて増圧されているときに、左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、左右前輪それぞれの推定W/C圧の差が圧力閾値以上になると、高μ路側のW/C圧の増圧を制御する増圧制御リニア弁のソレノイドへの通電量を制御することで該高μ路側の車輪のW/C圧を保持することができる。このように、高μ路側の車輪のW/C圧を保持することで、左右前輪のW/C圧の差が大きくなり過ぎないようにすることができる。これにより、車両が不安定になることを防止することができる。

【0010】

請求項3に記載の発明では、積載重量推定手段にて推定された積載重量が第1重量閾値(Load1)未満のときには、圧力閾値設定手段は圧力閾値を第1圧力閾値(Phold1)に設定し、積載重量推定手段にて推定された積載重量が第1重量閾値以上かつ該第1重量閾値よりも大きな第2重量閾値(Load2)未満のときには、圧力閾値設定手段は圧力閾値を第1圧力閾値よりも大きな第2圧力閾値(Phold2)に設定することを特徴としている。

【0011】

このように、積載重量に応じて、積載重量が第1重量閾値未満のときには圧力閾値を第1圧力閾値に設定し、積載重量が第1重量閾値以上かつ第2重量閾値未満のときには圧力閾値を第2圧力閾値に設定することができる。

【0012】

勿論、積載重量が多くなる程、圧力閾値(Phold)が徐々に大きくなるように、積載重量と圧力閾値との関係を示したマップもしくは関数式に基づいて、積載重量に応じた圧力閾値を演算するようにしても良い。

【0013】

請求項4に記載の発明では、積載重量推定手段にて推定された積載重量が第2重量閾値(Load2)以上のときには、通電量制御手段は、左右前輪のうち高μ路側の車輪について、低μ路側の車輪とは独立してABS制御を行うことを特徴としている。

【0014】

このように、積載重量が第2重量閾値以上のとき左右前輪のうち高μ路側の車輪について独立制御を行うようにしている。このため、積載重量が多い場合には、左右前輪のうち高μ路側の車輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0015】

同様に、請求項5に記載したように、積載重量推定手段にて推定された積載重量が所定の重量閾値(Load)以上のときに、通電量制御手段は、左右前輪のうち高μ路側の車輪について、低μ路側の車輪とは独立してABS制御を行うようにしても良い。これにより、請求項4と同様の効果を得ることができる。

【0016】

請求項6に記載の発明では、通電量制御手段は、積載重量推定手段にて推定された積載重量に応じて緩増圧の際の増圧勾配を可変にすることを特徴としている。このようにすれば、積載重量に応じた増圧勾配にすることができ、より積載重量に応じて車両の安定性と制動性のバランスを取ることができる。

【0017】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示すものである。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施形態にかかるABS制御装置を実現するブレーキ制御装置1の各機能のブロック構成を示したものである。

【図2】図1に示すブレーキ制御装置1を構成する各部の詳細構造を示した図である。

【図3】μスプリット路面における制御も含めたABS制御処理の詳細を示したフローチャートである。

【図4】推定W/C演算の詳細を示したフローチャートである。

【図5】μスプリット判定の詳細を示したフローチャートである。

【図6】積載重量推定処理の詳細を示したフローチャートである。

【図7】制御中ヨーコン制御の詳細を示したフローチャートである。

【図8】車両への積載重量Wと重心位置Xとの関係を調べたものであり、(a)は、トラックなどの貨物車両への車載状態と重心位置Xとの関係を示した模式図、(b)は、その関係を示したグラフである。

【図9】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図10】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図11】μスプリット路面でABS制御が実行された場合のタイミングチャートである。

【図12】本発明の第2実施形態で説明するブレーキECU70が実行する制御中ヨーコン制御の詳細を示したフローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各実施形態相互において、互いに同一もしくは均等である部分には、図中、同一符号を付してある。

【0020】

(第1実施形態)

本発明の第1実施形態について説明する。図1は、本発明の第1実施形態が適用されたABS制御装置を実現するブレーキ制御装置1の各機能のブロック構成を示したものである。このブレーキ制御装置1のうちABS制御を実現する部分がABS制御装置に相当する。

【0021】

まず、本実施形態のブレーキ制御装置1について説明する。図1に示されるように、ブレーキ制御装置1には、ブレーキペダル11、倍力装置12、マスタシリンダ(以下、M/Cという)13、W/C14、15、34、35およびブレーキ液圧制御用アクチュエータ50が備えられている。また、ブレーキ制御装置1にはブレーキECU70が備えられており、このブレーキECU70が様々な制御手段の一部として機能することで、ブレーキ制御装置1が発生させる制動力を制御するようになっている。具体的には、ブレーキ制御装置1には、各車輪FL、FR、RL、RRの車輪速度に応じたパルス信号を検出信号として出力する車輪速度センサ81〜84が備えられ、各車輪速度センサ81〜84の検出信号や後述する他のセンサの検出信号がブレーキECU70に入力され、ブレーキECU70が入力された検出信号に基づいて各種演算を行うことにより、制動力の制御を行っている。

【0022】

図2は、ブレーキ制御装置1を構成する各部の詳細構造を示した図である。この図に示されるように、ドライバがブレーキペダル11を踏み込むと、倍力装置12にて踏力が倍力され、M/C13に配設されたマスタピストン13a、13bを押圧する。これにより、これらマスタピストン13a、13bによって区画されるプライマリ室13cとセカンダリ室13dとに同圧のM/C圧が発生する。M/C圧は、ブレーキ液圧制御用アクチュエータ50を通じて各W/C14、15、34、35に伝えられる。

【0023】

ここで、M/C13は、プライマリ室13cおよびセカンダリ室13dそれぞれと連通する通路を有するマスタリザーバ13eを備える。

【0024】

ブレーキ液圧制御用アクチュエータ50は、第1配管系統50aと第2配管系統50bとを有している。第1配管系統50aは、左前輪FLと右後輪RRに加えられるブレーキ液圧を制御し、第2配管系統50bは、右前輪FRと左後輪RLに加えられるブレーキ液圧を制御する。

【0025】

第1配管系統50aと第2配管系統50bとは、同様の構成であるため、以下では第1配管系統50aについて説明し、第2配管系統50bについては説明を省略する。

【0026】

第1配管系統50aは、上述したM/C圧を左前輪FLに備えられたW/C14及び右後輪RRに備えられたW/C15に伝達し、W/C圧を発生させる主管路となる管路Aを備える。

【0027】

管路Aは、2つの管路A1、A2に分岐している。管路A1にはW/C14へのブレーキ液圧の増圧を制御する第1増圧制御弁17が備えられ、管路A2にはW/C15へのブレーキ液圧の増圧を制御する第2増圧制御弁18が備えられている。

【0028】

第1、第2増圧制御弁17、18は、上下流間に発生させられる差圧をリニアに制御するリニア弁として機能する。第1、第2増圧制御弁17、18も、基本的には連通・遮断状態を制御できるノーマルオープン型の電磁弁により構成されており、ソレノイドに流す電流値を調整することにより、第1、第2増圧制御弁17、18をリニア弁として機能させることができる。

【0029】

管路Aにおける第1、第2増圧制御弁17、18及び各W/C14、15の間とリザーバ20とを結ぶ減圧管路としての管路Bには、連通・遮断状態を制御できる2位置電磁弁により構成される第1減圧制御弁21と第2減圧制御弁22とがそれぞれ配設されている。そして、これら第1、第2減圧制御弁21、22はノーマルクローズ型となっている。

【0030】

リザーバ20と主管路である管路Aとの間には還流管路となる管路Cが配設されている。この管路Cにはリザーバ20からM/C13側あるいはW/C14、15側に向けてブレーキ液を吸入吐出するモータ60によって駆動される自吸式のポンプ19が設けられている。

【0031】

また、ブレーキECU70は、ブレーキ制御装置1の制御系を司る本発明のABS制御装置に相当するもので、CPU、ROM、RAM、I/Oなどを備えた周知のマイクロコンピュータによって構成され、ROMなどに記憶されたプログラムに従ってABS制御にかかわる各種演算などの処理を実行する。例えば、ブレーキECU70は、図1および図2に示した各車輪速度センサ81〜84の検出信号を受け取って車輪速度を求め、車輪速度から車速を求めたり、車速を時間微分することにより車両の減速度を求めたりしている。また、ブレーキECU70にはストップランプスイッチ(STP)85の検出信号も入力されており、これにより制動中であるか否かの判定も行えるようになっている。さらに、ブレーキECU70には、舵角センサ86、ヨーレート(ヨー角速度)センサ87、横加速度センサ88からの検出信号が入力されるようになっており、これらの検出信号を用い、ROMなどに記憶されたプログラムに従って各種演算などを行うことで車両への積載重量の推定も行っている。

【0032】

このブレーキECU70からの電気信号に基づいて、上記のように構成されたブレーキ液圧制御用アクチュエータ50における各制御弁17、18、21、22、37、38、41、42への電流供給制御及びポンプ19、39を駆動するためのモータ60への電圧印加制御が実行されるようになっている。これにより、各W/C14、15、34、35に発生させられるW/C圧が制御され、各車輪FL〜RRの制動力の制御が行われる。

【0033】

具体的には、ブレーキ液圧制御用アクチュエータ50では、ブレーキECU70からモータ60に対して駆動電圧が印加されると共に各制御弁17、18、21、22、37、38、41、42に備えられたソレノイドに対して制御電流が供給されると、その制御電流に応じてブレーキ液圧制御用アクチュエータ50内の各制御弁17、18、21、22、37、38、41、42が駆動され、ブレーキ配管の経路が設定される。そして、設定されたブレーキ配管の経路に応じたブレーキ液圧がW/C14、15、34、35に発生させられ、各車輪FL〜RRに発生させられる制動力を制御できるようになっている。

【0034】

続いて、上記のように構成されたブレーキ制御装置1のABS制御の詳細について説明する。図3は、μスプリット路面における制御も含めたABS制御処理の詳細を示したフローチャートである。また、図4〜図7は、ABS制御処理内で実行される個々の処理の詳細を示したフローチャートである。以下、図3〜図7を参照してABS制御処理について説明する。なお、図3に示すABS制御処理は、図示しないイグニッションスイッチがオンされたときに各車輪それぞれに対して制御周期毎に実行される。

【0035】

まず、図3に示すステップ100において、入力処理を行う。具体的には、車輪速度センサ81〜84の検出信号を入力する。そして、ステップ105において、各車輪の車輪速度の演算を行ったり、各車輪速度を微分することで車輪加速度を演算する。続いて、ステップ110では、各車輪の車輪速度から周知の手法により推定車体速度を演算すると共に、演算した推定車体速度を微分することで各車輪の推定車輪加速度を演算する。

【0036】

次に、ステップ115では、推定W/C圧演算を行う。図4は、この推定W/C演算の詳細を示したフローチャートである。

【0037】

まず、ステップ200では、ABS制御中であるか否かを判定する。後述する図3中のステップ125の制御モード設定においてABS制御開始判定を行っており、ここでABS制御開始条件を満たしたときにABS制御中であることを示すフラグがセットされるため、このフラグがセットされているか否かに基づいてABS制御中か否かを判定することができる。ここでABS制御中ではなく、ABS制御前と判定された場合にはステップ205に進む。

【0038】

ステップ205では、ストップランプスイッチ85が押されているか否かを判定する。そして、ストップランプスイッチ85が押されていなければ、制動中ではないため、ステップ210に進み、推定車体減速度(推定車体加速度の負値)から推定W/C圧PWCを求める。なお、推定車体減速度と推定W/C圧PWCとの関係は周知のマップもしくは演算式により表すことができるため、これを用いて推定車体減速度から推定W/C圧PWCを求めることができる。ただし、一応推定W/C圧PWCを求めているが、この場合には制動中ではないため、基本的には推定W/C圧PWCは0となる。

【0039】

逆に、ステップ205でストップランプスイッチ85が押されていれば、制動中であるため、ステップ215に進み、制動開始時間から推定される値と推定車体減速度から求められた値のいずれか小さい方を推定W/C圧PWCとする。なお、制動開始時間からW/C圧を推定することに関しても周知であるため、詳細については説明を省略する。

【0040】

一方、ステップ200でABS制御中と判定された場合には、ステップ220に進み、制御モードが減圧モードと増圧モードのいずれであるかを判定する。制御モードに関しては、後述する図3のステップ125の制御モード設定において設定されるものであり、その設定されているモードを読み出すことにより本ステップの判定を行う。そして、減圧モードであればステップ225に進み、ABS制御前にステップ215で求められていた推定W/C圧PWCを基準値として、その基準値からABS制御の減圧時間分で減圧されるであろう値を差し引くことにより推定W/C圧PWCを求める。また、増圧モードであればステップ230に進み、ステップ225で求められていた推定W/C圧PWCを基準値として、その基準値にABS制御の増圧勾配から求められる増圧されるであろう値を足し込むことにより推定W/C圧PWCを求める。以上のようにして、図4に示した推定W/C圧演算が行われる。

【0041】

そして、図3のステップ120に進み、μスプリット判定、つまり走行中の路面がμスプリット路面であるか否か、および、左右車輪いずれの走行路面が高μ路であるかの判定を行う。図5は、μスプリット判定の詳細を示したフローチャートである。

【0042】

まず、ステップ300では、ABS制御中であるか否かを判定する。上述したステップ200と同様の手法により判定する。そして、ここで否定判定された場合には、ステップ305に進み、μスプリット状態ではないと判定する。この場合には、仮にμスプリット路面を走行していたとしても、左右車輪間での路面μの相違によるスピンが発生する状況ではないため、μスプリット状態ではないとしている。また、ステップ300で肯定判定された場合には、ステップ310に進む。

【0043】

ステップ310では、右前輪FRの推定W/C圧を求める。右前輪FRの推定W/C圧は、右前輪FRの増圧時間と右前輪FRの減圧時間の差に比例する値となるため、この差を簡易的に右前輪FRの推定W/C圧とする。なお、右前輪FRの増圧時間と右前輪FRの減圧時間とは、右前輪FRに対してABS制御の増圧モードおよび減圧モードの際に設定される増圧時間および減圧時間のことを意味している。

【0044】

同様に、ステップ315では、左前輪FLの推定W/C圧を求める。左前輪FLの推定W/C圧は、左前輪FLの増圧時間と左前輪FLの減圧時間の差に比例する値となるため、この差を簡易的に左前輪FLの推定W/C圧とする。なお、左前輪FLの増圧時間と左前輪FLの減圧時間とは、左前輪FLに対してABS制御の増圧モードおよび減圧モードの際に設定される増圧時間および減圧時間のことを意味している。

【0045】

続いて、ステップ320に進み、ステップ310およびステップ315で求めた右前輪FRの推定W/C圧から左前輪FLの推定W/C圧を引いた差が閾値(所定値)以上であるか否かを判定する。ここで肯定判定されれば、右前輪FRの推定W/C圧が左前輪FLの推定W/C圧よりも大きくなっていることを意味しているため、ステップ325に進み、μスプリット状態であり、かつ、右車輪FR側が高μ路であるとして処理を終了する。

【0046】

また、ステップ320で否定判定された場合には、逆に、ステップ330において、ステップ315およびステップ310で求めた左前輪FLの推定W/C圧から右前輪FRの推定W/C圧を引いた差が閾値(所定値)以上であるか否かを判定する。この閾値は、ステップ320で用いた閾値と同値とされる。ここで肯定判定されれば、左前輪FLの推定W/C圧が右前輪FRの推定W/C圧よりも大きくなっていることを意味しているため、ステップ335に進み、μスプリット状態であり、かつ、左車輪FL側が高μ路であるとして処理を終了する。

【0047】

そして、ステップ320でもステップ330でも否定判定された場合、μスプリット路面と呼べるほど左右の車輪FR、RLの推定W/C圧に差が無いため、ステップ305に進んでμスプリット状態ではないとする。このようにしてμスプリット判定が行われる。

【0048】

続いて、図3のステップ125に進み、制御モード設定を行う。制御モード設定では、ABS制御の開始条件を満たすか否かの判定、ABS制御が開始された場合の減圧モード、保持モード、増圧モードの設定、ABS制御の終了条件を満たすか否かの判定などが行われる。これらに関しては既に周知となっているため、詳細に関しては省略するが、本実施形態では、低μ路側の車輪のスリップ率がABS制御開始しきい値を超えたときに、高μ路側の車輪のスリップ率に関わらず、低μ側の車輪と共に高μ側の車輪もABS制御における減圧制御を開始させるセレクトロー制御を行っている。そして、ABS制御の開始条件を満たすとその旨のフラグをセットし、ABS制御の終了条件を満たすまでそのフラグをセットしたままとしている。また、各モードが設定されると、後述するステップ170の出力処理に基づき各モードに対応する制御が実行され、減圧モードが設定されると減圧制御、保持モードが設定されると保持制御、増圧モードが設定されると増圧制御が実行される。

【0049】

減圧制御のときには、第1〜第4増圧制御弁17、18、37、38を遮断状態とし、第1〜第4減圧制御弁21、22、41、42を連通状態とする。そして、モータ60を駆動することでポンプ19、39を作動させる。これにより、第1〜第4増圧制御弁17、18、37、38とW/C14、15、34、35の間において、管路A、E内のブレーキ液が第1、第2リザーバ20、40に逃がされる。そして、そのブレーキ液がポンプ19、39によって吸入・吐出され、管路A、EのうちのM/C13と各増圧制御弁17、18、37、38の間に戻される。これにより、各W/C14、15、34、35のW/C圧が減圧される。

【0050】

保持制御のときには、第1〜第4増圧制御弁17、18、37、38を遮断状態、第1〜第4減圧制御弁21、22、41、42も遮断状態とする。これにより、各W/C14、15、34、35のW/C圧が保持される。

【0051】

増圧制御のときには、第1〜第4増圧制御弁17、18、37、38への通電を減少する制御を開始して開くと共に、第1〜第4減圧制御弁21、22、41、42を遮断状態とする。第1〜第4増圧制御弁17、18、37、38に関しては、まず、増圧制御が実行される直前に第1〜第4増圧制御弁17、18、37、38の上下流間に発生させられていた差圧とされ、それから徐々にその差圧が小さくなるように、ソレノイドへの通電量が制御される。これにより、第1〜第4増圧制御弁17、18、37、38の下流に位置するW/C14、15、34、35に発生するW/C圧と高圧な第1〜第4増圧制御弁17、18、37、38の上流側のブレーキ液圧の差圧が小さくなり、W/C14、15、34、35のW/C圧が増圧される。

【0052】

続いて、ステップ130に進み、積載重量推定処理を実行する。この積載重量推定処理は、以下の説明する積載重量推定の考え方に基づいて行われる。

【0053】

まず、車両が旋回運動するときの挙動について検討してみると、ドライバがステアリングを操作することにより操舵が為されると、それに伴ってラックおよびピニオンを介してタイヤ角度、すなわち車両前後方向に対するタイヤの角度である舵角が調整される。このタイヤ角の調整に伴ってヨーが発生するため、ヨーレートが発生する。つまり、操舵→舵角調整→ヨーレート発生の順に挙動が生じる。

【0054】

そして、舵角が発生してからヨーレートが発生する際に、操舵が緩やかに行われたときには舵角の調整後、直ぐに追従してヨーレートが発生するが、操舵が速やかに行われたときには舵角の調整後に遅れてヨーレートが発生することになる。このため、操舵の速度を表す舵角速度と、舵角の調整からヨーレートが発生するまでの時間との間に相関関係があることになる。舵角の調整からヨーレートが発生するまでの時間は、舵角とヨーレートとの位相差にて表されるため、舵角速度に対する舵角とヨーレートとの位相差の関係をマップもしくは関数式にて設定することができる。

【0055】

さらに、操舵の速度や路面状態が同じであると仮定した場合、車両挙動は車両総重量が大きいほど位相遅れが生じる。そして、車両総重量は、一定重量である空車時の車両重量に対して変動重量である積載重量を加算した値であるため、車両挙動の位相遅れは、積載重量に依存していると言える。したがって、積載重量に応じて舵角とヨーレートとの位相差も変化し、積載重量が大きくなればなるほど舵角とヨーレートとの位相差も大きくなる関係となる。よって、舵角速度に対する舵角とヨーレートとの位相差の関係を積載重量別に予め実験などによって求めておけば、その関係と舵角センサ86やヨーレートセンサ87の検出信号から得られる舵角速度や舵角およびヨーレートの位相差に基づいて、つまり車両が旋回運動するときの挙動に基づいて積載重量を推定することができる。

【0056】

次に、車両の重心位置について検討してみる。図8は、車両への積載重量Wと重心位置Xとの関係を調べたものであり、図8(a)は、トラックなどの貨物車両への積載重量Wと重心位置Xとの関係を示した模式図、図8(b)は、その関係を示したグラフである。

【0057】

図8(a)に示されるように、貨物車両に対して荷物を載せる場合、車室の後方に位置している荷台に載せ、さらに過去に載せた荷物の上方位置に載せることになるため、荷物を載せれば載せるほど、重心位置が後方へ移動する。このため、例えば、荷物の積載がない空車時の重心位置を初期の重心位置X0とすると、荷物を積載重量W1だけ載せたときの重心位置X1は、重心位置X0よりも後方に移動する。さらに、荷物を積載重量W1よりも大きい積載重量W2だけ乗せたときの重心位置X2は、さらに重心位置X1よりも後方に移動する。このため、図8(b)に示すように、重心位置Xと積載重量Wとの間には、積載重量Wが大きくなるほど重心位置Xの車両後方への移動量も大きくなるという関係が成り立つ。このため、重心位置Xを検出することで、積載重量Xを推定することができる。

【0058】

重心位置Xについては、サスペンションなどに備えられる荷重センサにて検出することもできるが、例えば、ヨーレートと横加速度との関係に基づいて検出することもできる。すなわち、重心位置Xが移動した場合、車両に発生するヨーモーメントはあまり影響を受けないため、ヨーレートに変化は無い。しかしながら、横加速度については、重心位置Xの移動に伴って影響を受ける。一般的に、横加速度センサは、空車時の重心位置X0の近傍に設置されるため、ヨーモーメントの影響を受けず、検出信号にヨー成分が含まれないが、重心位置Xが移動すると、横加速度センサが重心位置Xから離れて配置された状態になるため、ヨーモーメントの影響を受けることになり、検出信号にヨー成分が重畳される。

【0059】

このため、ヨー角加速度に対するヨーレートと横加速度との位相差の関係が重心位置Xの移動、つまり積載重量Wの変動に伴って変化する。よって、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を積載重量別に予め実験などによって求めておけば、その関係とヨーレートセンサ87および横加速度センサ88の検出信号から得られるヨーレートやその微分値から得られるヨー角加速度および横加速度Gyとに基づいて、つまり重心位置Xに基づいて積載重量Wを推定することができる。

【0060】

以上の知見に基づいて、積載重量推定を行うことができる。図6は、上記のような考え方に基づく積載重量推定処理の詳細を示したフローチャートである。

【0061】

まず、ステップ400では、舵角センサ86、ヨーレートセンサ87および横加速度センサ88の検出信号に基づいて舵角、ヨーレートおよび横加速度Gyを演算する。具体的には、舵角を時間微分することにより舵角の微分値で表される舵角速度を演算する。また、ヨーレートを時間微分することによりヨーレートの微分値で表されるヨー角加速度を演算する。さらに、舵角とヨーレートとの位相差やヨーレートと横加速度Gyとの位相差を演算する。舵角とヨーレートとの位相差は、例えば舵角の検出波形とヨーレートの検出波形、例えばピーク値同士を比較し、その遅れ時間を演算することにより求められる。同様に、ヨーレートと横加速度Gyとの位相差は、例えばヨーレートの検出波形と横加速度Gyの検出波形、例えばピーク値同士を比較し、その遅れ時間を演算することにより求められる。

【0062】

次に、ステップ410に進み、車両が旋回運動するときの挙動に基づいて積載重量を推定する。具体的には、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差と、予め実験などによって求めて記憶しておいた舵角速度に対する舵角とヨーレートとの位相差の関係に基づいて、積載重量を推定する。ここでは、図6中に示したように、予め実験などによって、舵角速度に対する舵角とヨーレートとの位相差の関係を示すマップ(MAP1)を求めて記憶してある。このため、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差が図中に記載したマップのどの位置(舵角速度をX軸、舵角とヨーレートとの位相差をY軸と見立てたときの演算値のXY座標)に対応するかを判別することにより、積載重量を推定する。

【0063】

すなわち、図中に示したように、舵角速度に対する舵角とヨーレートとの位相差の関係を積載重量別に三本の線で示すことで、積載重量が無(空車時)、小、中、大の4つの領域に区画してある。したがって、ステップ400で演算した舵角速度および舵角とヨーレートとの位相差がマップのどの領域に位置しているかにより、積載が無い状態か、積載重量が小〜大のいずれであるかを判別する。このとき判別された積載重量をMAP1の積載重量として記憶する。

【0064】

なお、ここでは三本の線しか示していないが、更に複数の線を示しておくことで、より具体的な積載重量の絶対値を求めることもできる。勿論、舵角速度に対する舵角とヨーレートとの位相差の関係を示す関数式に対して、舵角速度および舵角とヨーレートとの位相差を代入することで、積載が無い状態か、積載重量が小〜大のいずれであるかを判別することもできるし、積載重量の絶対値を求めることも可能である。

【0065】

続いて、ステップ420に進み、重心位置に基づいて積載重量を推定する。具体的には、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差と、予め実験などによって求めて車両の重心位置別に記憶しておいたヨー角加速度に対するヨーレートと横加速度との位相差の関係に基づいて、積載重量を推定する。ここでは、図6中に示したように、予め実験などによって、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を車両の重心位置別に示すマップが作成され、前述のようにこのマップは車両の積載重量別に示したマップであるとみなされることより、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を車両重量別に示すマップ(MAP2)を求めて記憶してある。このため、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差が図中に記載したマップのどの位置(ヨー角加速度をX軸、ヨーレートと横加速度との位相差をY軸と見立てたときの演算値のXY座標が積載重量別に区画されたどの範囲内)に対応するかを判別することにより、積載重量を推定する。

【0066】

すなわち、図中に示したように、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を積載重量別に三本の線で示すことで、積載重量が無(空車時)、小、中、大の4つの領域に区画してある。したがって、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差がマップのどの領域に位置しているかにより、積載が無い状態か、積載重量が小〜大のいずれであるかを判別する。このとき判別された積載重量をMAP2の積載重量として記憶する。

【0067】

なお、ここでは三本の線しか示していないが、更に複数の線を示しておくことで、より具体的な積載重量の絶対値を求めることもできる。勿論、ヨー角加速度に対するヨーレートと横加速度との位相差の関係を示す関数式に対して、ステップ400で演算したヨー角加速度およびヨーレートと横加速度との位相差を代入することで、積載が無い状態か、積載重量が小〜大のいずれであるかを判別することもできるし、積載重量の絶対値を求めることも可能である。

【0068】

そして、ステップ430に進み、ステップ410で記憶したMAP1の積載重量とステップ420で記憶したMAP2の積載重量とを比較し、いずれか小さい方を最終的な積載重量として決定する(積載重量=MIN(MAP1,MAP2))。このとき、MAP1とMAP2の積載重量のいずれか小さい方ではなく、それらの平均値やいずれか大きい方を採用する等のように、MAP1とMAP2の積載重量に基づく他の手法によって最終的な積載重量を決定することもできる。しかし、積載重量が推定されるたびに積載重量が更新され、最終的には、実際の積載重量に近い値に更新されていくことになるため、最初からMAP1とMAP2の積載重量いずれか大きい方の積載重量を選択するのではなく、いずれか小さい方を選択することで、ノイズ的に積載重量が大きく変化する場合などを除外できるようにしている。

【0069】

このように、車両が旋回運動するときの挙動に基づいて積載重量を推定している。すなわち、予め求めておいた舵角速度に対する舵角とヨーレートとの位相差の関係と、各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差に基づいて、積載重量を推定している。これら各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差は、制動トルクが加わったり、4輪にスリップが発生した時、さらには振動発生時や微小時間に路面変化が生じる場合などの外乱要因が発生した場合であっても、その外乱要因が加味された値となっている。このため、外乱要因が発生しても正確な積載重量を推定することができる。

【0070】

また、ここでは、重心位置に基づいて積載重量を推定している。すなわち、予め求めておいたヨー角加速度に対するヨーレートと横加速度との位相差の関係と、各センサ86〜88の検出信号から演算した舵角速度および舵角とヨーレートとの位相差に基づいて、積載重量を推定している。この場合にも、各センサ86〜88の検出信号から演算したヨー角加速度およびヨーレートと横加速度との位相差は、制動トルクが加わったり、4輪にスリップが発生した時、さらには振動発生時や微小時間に路面変化が生じる場合などの外乱要因が発生した場合であっても、その外乱要因が加味された値となっている。このため、外乱要因が発生しても正確な積載重量を推定することができる。さらに、回運動するときの挙動に基づく積載重量の推定と、重心位置に基づく積載重量の推定の双方を行っているため、より正確な積載重量を推定することが可能となる。

【0071】

このようにして、積載重量推定が完了するとステップ135に進む。ステップ135では、μスプリット状態であるか否かを判定する。この判定は、ステップ120で行ったμスプリット判定の結果に基づいて行われる。つまり、ステップ325もしくはステップ335でμスプリット状態であるとされた場合には本ステップで肯定判定され、ステップ305でμスプリット状態でないとされた場合には本ステップで否定判定される。

【0072】

ここで、μスプリット状態でなければステップ140に進み、一般的なスプリット路面ではない場合のABS制御が各車輪FL〜RRに対して独立的に行われる独立制御を行う。また、μスプリット状態であればステップ145に進み、今回のABS制御処理が実行されているのが前輪FL、FRであるか否かを判定する。ここで前輪FL、FRであればステップ150に進み、前輪FL、FRでなければステップ140に進んで独立制御を行う。

【0073】

ステップ150では、今回のABS制御処理が実行されているのが右前輪FRであるか否かを判定したのち、右前輪FRであればステップ155に進んで右車輪FR側が高μ路であるか否かを判定し、左前輪FLであればステップ160に進んで左車輪FL側が高μ路であるか否かを判定する。そして、高μ路であると判定された車輪に対してステップ165に進んでABS制御中におけるヨーコン制御(以下、制御中ヨーコン制御という)を実行し、高μ路と判定されなかった車輪についてはステップ140に進んで独立制御を実行する。

【0074】

図7は、制御中ヨーコン制御の詳細を示したフローチャートである。まず、ステップ500では、推定積載重量がいくらであるかに基づいて、次に行う処理を選択する。推定積載重量には、上記したステップ130での積載重量推定処理で求めたものを用いている。具体的には、第2重量閾値Load2以上であるか否かが判定される。ここで、第2重量閾値Load2は後述する第1重量閾値Load1より大きい値である。そして、推定積載重量が第2重量閾値Load2以上であればステップ560に進む。

【0075】

次に、ステップ500で否定判定された場合には、ステップ501で前低μ輪の制御モードとして減圧モードが設定されているか否かを判定する。すなわち、図3のステップ125の制御モード設定において前低μ輪に設定された制御モードが減圧モードであるか否かを判定する。前低μ輪が減圧モードとされているときに前高μ輪のW/C圧を増大すると、急激に左右前輪のW/C圧の液圧差が大きくなる可能性がある。このためここで否定判定された場合にのみステップ510に進み、肯定判定された場合にはステップ540に進む。

【0076】

続くステップ510では、推定積載重量が第1重量閾値Load1未満であるか、第1重量閾値Load1以上かつそれよりも大きな第2重量閾値Load2未満であるかが判定される。そして、推定積載重量が第1重量閾値Load1未満であればステップ520に進み、第1重量閾値Load1以上かつそれよりも大きな第2重量閾値Load2未満であればステップ530に進む。

【0077】

積載重量が少ない場合には積載重量が多い場合と比較して車両安定性が低下する傾向があるため車両安定性を向上させる方が好ましく、積載重量が多い場合には積載重量が少ない場合と比較して車両安定性は高いためより制動性を高める方が好ましい。このため、積載重量が少ない場合には安定性を重視すべく、あまり左右前輪FL、FRのW/C圧の液圧差が大きくならないようにし、積載重量が多い場合には制動性を重視すべく、左右前輪のW/C圧の液圧差がある程度まで大きくすることを許容する制御を行う。

【0078】

すなわち、左右前輪のW/C圧の液圧差が大きくならないようにする場合、前高μ輪のW/C圧をあまり大きくできないため制動性を向上することはできないが、左右前輪の液圧差が小さいため車両に発生するヨーモーメントを抑制できる。このため、スプリット路面での左右制動力差に起因するスピン発生を防止することが可能となる。逆に、左右前輪のW/C圧の液圧差がある程度大きくなることを許容する場合、前高μ輪のW/C圧を大きくできるため制動性を向上させられる。この場合、左右前輪の液圧差が大きいため車両に発生するヨーモーメントが大きくなる可能性があるが、積載重量が大きい場合にはスピンの危険性が小さいので、前高μ輪のW/C圧を大きくしても構わない。

【0079】

したがって、ステップ520およびステップ530では、左右前輪FL、FRの推定W/C圧の液圧差、つまり右前輪FRの推定W/C圧から左前輪FLの推定W/C圧を引いた差の絶対値を異なる大きさの圧力閾値Phold1、Phold2(ただし、Phold1<Phold2)と比較し、液圧差が圧力閾値Phold1、Phold2より大きいか否かを判定する。そして、左右前輪FL、FRの推定W/C圧の液圧差が圧力閾値Phold1、Phold2よりも大きければステップ540に進み、その圧力閾値Phold1、Phold2以下であればステップ550に進むようにしている。

【0080】

そして、ステップ540では、保持制御を実行する。ここでは保持制御を実行するために第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに流す制御電流の通電量を求めている。すなわち、前低μ輪が減圧モードであった場合や、左右前輪FR、FLのW/C圧の差がある程度大きくなっている場合に増圧制御を行ってしまうと、さらに左右前輪FR、FLのW/C圧の差が大きくなり、車両が不安定になりかねない。このため、保持制御を実行して前高μ輪のW/C圧を保持することで左右前輪FR、FLのW/C圧の差が大きくなり過ぎないようにする。

【0081】

また、ステップ550では緩増圧制御を実行する。具体的には、この緩増圧制御を実行するために第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに流す制御電流の通電量を求めている。ここでいう緩増圧制御とは、比較的緩やかな増圧勾配によって前高μ輪のW/C圧を増圧することを意味している。緩増圧制御による増圧の形態は上述した通常の増圧制御と変わらないが、増圧制御弁17、18、37、38のソレノイドに対する通電量の変化のさせ方を緩やかにすることで緩増圧を行うことが可能となる。

【0082】

さらに、ステップ510で積載重量が第2重量閾値Load2以上と判定されたときには、ステップ560において独立制御を実行する。つまり、前高μ輪についても、前低μ輪の制御状態にかかわらず独立して一般的なスプリット路面ではない場合と同様のABS制御を行う。このため、積載重量が多い場合には、前高μ輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0083】

このようにして制御中ヨーコン制御が行われると、図3のステップ170に進み、出力処理が実行される。これにより、ステップ140で実行される独立制御や制御中ヨーコン制御で設定された保持制御、緩増圧制御および独立制御を実行すべく、第1〜第4増圧制御弁17、18、37、38および第1〜第4減圧制御弁21、22、41、42のソレノイドに対して制御電流を流す。これにより、各種制御が実行される。

【0084】

以上のようなABS制御が実行された場合の効果について、図9〜図11に示すμスプリット路面でABS制御が実行された場合のタイミングチャートを参照して説明する。図9〜図11は、推定積載重量に応じたABS制御を示してあり、図9は推定積載重量が第1重量閾値Load1未満の場合、図10は推定積載重量が第1重量閾値Load1以上かつ第2重量閾値Load2未満の場合、図11は推定積載重量が第2重量閾値Load1以上の場合を表している。

【0085】

まず、図9に示す推定積載重量が第1重量閾値Load1未満の場合においては、制動が開始されて時点T1において前低μ輪がABS制御開始条件を満たしてABS制御が開始されると、セレクトロー制御により前低μ輪と前高μ輪共に減圧モードが設定され、減圧制御が開始されてW/C圧が減少していく。そして、前高μ輪では推定車体速度と車輪速度との偏差が殆ど発生していないため、時点T2において直ぐに減圧モードが解除されて増圧モードが設定され、増圧制御が開始される。このため、前高μ輪の推定W/C圧と前低μ輪の推定W/C圧との差が大きくなっていき、この差が圧力閾値Phold1を超える。このため、μスプリット判定(ステップ120)においてμスプリット路面であると判定され、左右前輪FR、FLのいずれが高μ路側の車輪であるかも判定される(ステップ325、335)。

【0086】

そして、μスプリット路面と判定されると、前高μ輪に対して制御中ヨーコン制御(ステップ165)が実行される。これにより、前低μ輪が減圧モードである場合(ステップ500)において、左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1を超えていれば(ステップ520)、時点T3において前高μ輪のW/C圧が保持される(ステップ540)。このため、前高μ輪のW/C圧を保持して制動力を稼ぎつつ、前高μ輪と前低μ輪とでW/C圧の差が大きくなることによる左右の制動力差の発生を抑制できる。

【0087】

次に、前低μ輪の車輪速度が復帰し、保持モードを経て、時点T4において増圧モードが設定されると、再び左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1以下になる。このため、時点T5で前高μ輪のW/C圧が緩増圧される。そして、時点T6で再び前低μ輪が減圧モードに切り替わると、前高μ輪のW/C圧が保持され、時点T7−T8に掛けて、上記のような動作が繰り返されることになる。

【0088】

また、時点T8−T9およびT10以降においては前高μ輪のW/C圧は前低μ輪の推定W/C圧に圧力閾値Phold1を加えた値になるように制御される。このように、前高μ輪のW/C圧を前低μ輪のW/C圧と関連させて制御することで左右制動力差によるスピン発生を確実に防止できる。

【0089】

このように、増圧制御弁17、18、37、38にてリニアに差圧を発生させられるようにし、かつ、前低μ輪が減圧モードとされている場合に左右前輪FR、FLの推定W/C圧の差の絶対値が圧力閾値Phold1を超えている場合に前高μ輪のW/C圧を増圧せずに保持するようにしている。そして、その後に前高μ輪のW/C圧を増圧するときには緩増圧にて行うようにしている。

【0090】

このような動作により、前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させることを抑制することが可能となり、左右の制動力差によって車両がスピンすることを防止できる。

【0091】

また、図10に示す推定積載重量が第1重量閾値Load1以上かつ第2重量閾値Load2未満の場合においては、基本的に推定積載重量が第1重量閾値Load1未満の場合と同様の動作を行う。このため、図10の時点T1から時点T10において、ほぼ図9と同様の動作を行うが、前高μ輪について保持制御されるのが前高μ輪と前低μ輪のW/C差が圧力閾値Phold1よりも大きな圧力閾値Phold2を超えた時とされていることから、図9の場合よりも総じて前高μ輪のW/C圧を高くできる。すなわち、前低μ輪が減圧モードとされていても、前高μ輪と前低μ輪のW/C差が圧力閾値Phold1よりも大きな圧力閾値Phold2を超えるまではW/C圧が保持されることなく増圧が続けられることになるため、前高μ輪においてより高いW/C圧を発生させることが可能となる。

【0092】

したがって、積載重量がある程度多い場合には、前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させることを抑制しつつ、できるだけ前高μ輪のW/C圧を大きくできるようにすることで、より大きな制動力を得ることが可能となる。これにより、車両重量に応じて車両安定性を確保しつつ、制動性を高めることも可能となり、車両安定性と制動性の両立を図ることが可能となる。

【0093】

さらに、図11に示す推定積載重量が第2重量閾値Load2以上の場合においては、積載重量が大きく、W/C圧を大きくしても車両安定性を損ない難いと想定されるため、前高μ輪側について独立制御が実行される。このため、前低μ輪に設定されている制御モードや前低μ輪のW/C圧にかかわらず、独立して一般的なスプリット路面ではない場合と同様のABS制御が行われる。このため、積載重量が多い場合には、前高μ輪のW/C圧をさらに大きくできるようにすることで、さらに大きな制動力を得ることが可能となる。したがって、さらに制動性の向上を図ることができる。

【0094】

以上説明したように、制御中ヨーコン制御を行うことにより前高μ輪の制動力を上げ過ぎて車両の安定性を悪化させないようにしつつ、積載重量に応じて前高μ輪に発生させられるW/C圧を変化させることで、制動性の向上を図ることも可能となる。これにより、積載重量に応じて車両の安定性と制動性の両立を図ることが可能となり、積載重量の変化に対応したより最適なABS制御を行うことが可能となる。

【0095】

(第2実施形態)

本発明の第2実施形態について説明する。本実施形態は、第1実施形態に対してブレーキECU70が実行する制御中ヨーコン制御での処理内容を変更したものであり、その他に関しては第1実施形態と同様であるため、第1実施形態と異なる部分についてのみ説明する。

【0096】

図12は、ブレーキECU70が実行する本実施形態の制御中ヨーコン制御の詳細を示したフローチャートである。なお、ブレーキECU70が実行するABS制御処理のうちの制御中ヨーレート制御以外については第1実施形態と同じであり、本実施形態では、第1実施形態の図7に示した処理に代えて、図12に示す制御中ヨーコン制御を実行することになる。

【0097】

まず、ステップ600では、図7のステップ500と同様、推定積載重量がいくらであるかに基づいて、次に行う処理を選択する。具体的には、推定積載重量が重量閾値Load以上であるか否かを判定する。ここでいう重量閾値Loadは、積載重量が多く、車両安定性が高いため、車両がスピンし難いと想定される値に設定される。そして、推定積載重量が重量閾値Load以上であればステップ660に進んで独立制御を行い、推定積載重量が重量閾値Load未満であればステップ610に進む。

【0098】

続くステップ610では、前低μ輪の制御モードとして減圧モードが設定されているか否かを判定する。ここで否定判定されるとステップ620に進み、肯定判定された場合にはステップ640に進む。そして、ステップ620では、推定積載重量に基づいて、圧力閾値Pholdを設定する。すなわち、積載重量が多いほど左右前輪のW/C圧の液圧差が大きくなっても車両が安定性不良になり難くなる。このため、推定積載重量が多くなるほど圧力閾値Pholdが高くなるように、推定積載重量に対応する圧力閾値Pholdを求める。ここでは、ステップ620中に示したように、推定積載重量が多くなるほど圧力閾値Pholdが高くなるようなマップを用いて推定積載重量に対応する圧力閾値Pholdを求めるようにしているが、推定積載重量と圧力閾値Pholdとの関係を表した関数式などを用いて設定することもできる。

【0099】

そして、ステップ630に進み、左右前輪FL、FRの推定W/C圧の液圧差がステップ620で求めた圧力閾値Pholdより大きいか否かを判定し、肯定判定されればステップ640に進み、否定判定されればステップ650に進む。このとき、ステップ620で求めた圧力閾値Pholdは、推定積載重量に対応する値であることから、推定積載重量に応じてステップ640の保持制御を実行するか、それともステップ650の緩増圧制御を実行するかが決められることになる。

【0100】

以上のようにして本実施形態の制御中ヨーコン制御が行われる。このように、推定積載重量に応じて圧力閾値Pholdを可変とし、推定積載重量に応じて設定される圧力閾値Pholdに基づいて保持制御と緩増圧制御の選択が行われるようにすることもできる。このようにすれば、より細かく推定積載重量に応じた最適なABS制御を行うことが可能となる。

【0101】

(他の実施形態)

上記各実施形態では、制御中ヨーコン制御において、左右前輪FL、FRのW/C圧の液圧差が圧力閾値Phold、Phold1、Phold2を超えると、緩増圧制御が実行されるようにしている。緩増圧制御では、比較的緩やかな増圧勾配によって前高μ輪のW/C圧を増圧しているが、このときの増圧勾配を推定積載重量に応じて設定するようにしても良い。例えば、積載重量が大きいほど、緩増圧制御における増圧勾配が大きくなるようにすることができる。このようにすれば、積載重量に応じた増圧勾配にすることができ、より積載重量に応じて車両の安定性と制動性のバランスを取ることができる。

【0102】

また、上記各実施形態で説明した重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2については、路面状態や車両に応じて可変としても良い。例えば、μスプリット路面の左右路面μの差に応じて可変にすることができる。例えば、高μ路と低μ路との路面μの差が大きいほど重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2を小さくすることでよりスピンし難くなるように調整し、逆に、この差が小さければ比較的スピンし難いため、これらの値を大きくして高μ路側の車輪の制動力を稼げるようにしても構わない。なお、高μ路と低μ路との路面μの差は、ステップ320、330で左右前輪FR、FLの推定W/C圧の差を求めているが、このときの差の大きさが高μ路と低μ路との路面μの差に相当するため、この差に基づいて重量閾値Load、Load1、Load2や圧力閾値Phold、Phold1、Phold2を変更すれば良い。

【符号の説明】

【0103】

1…ブレーキ制御装置、11…ブレーキペダル、13…M/C、14、15、34、35…W/C、17、18、37、38…第1〜第4増圧制御弁、19、39…ポンプ、20、40…リザーバ、21、22、41、42…第1〜第4減圧制御弁、50…ブレーキ液圧制御用アクチュエータ、50a、50b…第1、第2配管系統、60…モータ、70…ブレーキECU、81〜84…各車輪速度センサ、85…ストップスイッチ、86…舵角センサ、87…ヨーレートセンサ、88…横加速度センサ、A〜C、E〜G…管路、FL〜RR…各車輪

【特許請求の範囲】

【請求項1】

車両の左右で路面摩擦係数μが異なるμスプリット路面を走行する際に、路面摩擦係数μが低い低μ路側の車輪に対してアンチスキッド制御が開始されたときに路面摩擦係数μが高い高μ路側の車輪がアンチスキッド制御の開始条件を満たしているか否かに関わらず、前記低μ側の車輪と共に前記高μ側の車輪もアンチスキッド制御における減圧制御を開始させるセレクトロー制御を実行するアンチスキッド制御装置において、

左右前輪それぞれの推定ホイールシリンダ圧を演算する推定ホイールシリンダ圧演算手段(115)と、

前記車両の走行中路面が前記μスプリット路面であること、および、前記走行中路面の左右のいずれが高μ路側あるいは低μ路側であるかの判定を行うμスプリット判定手段(120)と、

前記車両への積載重量を推定する積載重量推定手段(130)と、

前記積載重量に対応する圧力閾値(Phold、Phold1、Phold2)を前記積載重量が多いほど大きな値となるように設定する圧力閾値設定手段(510、620)と、

前記μスプリット判定手段にてμスプリット路面であること、および、高μ路側と低μ路側との判定を行い、前記μスプリット路面においてアンチスキッド制御が開始され、前記左右前輪のうち高μ路側の車輪が増圧モードが設定されて増圧されているときに、前記左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、前記左右前輪それぞれの推定ホイールシリンダ圧の差が前記圧力閾値設定手段にて設定された前記圧力閾値未満であれば、前記高μ路側のホイールシリンダ圧の増圧を制御する増圧制御リニア弁(17、37)のソレノイドへの通電量を制御することにより、該増圧制御リニア弁を連通状態にする場合の増圧勾配よりも低い増圧勾配とする通電量制御手段(540〜560、640〜660)とを有していることを特徴とするアンチスキッド制御装置。

【請求項2】

前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪が、増圧モードが設定されて増圧されているときに、前記左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、前記左右前輪それぞれの推定ホイールシリンダ圧の差が前記圧力閾値以上になると、前記高μ路側のホイールシリンダ圧の増圧を制御する前記増圧制御リニア弁のソレノイドへの通電量を制御することで該高μ路側の車輪のホイールシリンダ圧を保持することを特徴とする請求項1に記載のアンチスキッド制御装置。

【請求項3】

前記積載重量推定手段にて推定された前記積載重量が第1重量閾値(Load1)未満のときには、前記圧力閾値設定手段は前記圧力閾値を第1圧力閾値(Phold1)に設定し、前記積載重量推定手段にて推定された前記積載重量が前記第1重量閾値以上かつ該第1重量閾値よりも大きな第2重量閾値(Load2)未満のときには、前記圧力閾値設定手段は前記圧力閾値を前記第1圧力閾値よりも大きな第2圧力閾値(Phold2)に設定することを特徴とする請求項1または2に記載のアンチスキッド制御装置。

【請求項4】

前記積載重量推定手段にて推定された前記積載重量が前記第2重量閾値(Load2)以上のときには、前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪について、前記低μ路側の車輪とは独立して前記アンチスキッド制御を行うことを特徴とする請求項3に記載のアンチスキッド制御装置。

【請求項5】

前記積載重量推定手段にて推定された前記積載重量が所定の重量閾値(Load)以上のときには、前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪について、前記低μ路側の車輪とは独立して前記アンチスキッド制御を行うことを特徴とする請求項1または2に記載のアンチスキッド制御装置。

【請求項6】

前記通電量制御手段は、前記積載重量推定手段にて推定された前記積載重量に応じて前記緩増圧の際の増圧勾配を可変にすることを特徴とする請求項1ないし5のいずれか1つに記載のアンチスキッド制御装置。

【請求項1】

車両の左右で路面摩擦係数μが異なるμスプリット路面を走行する際に、路面摩擦係数μが低い低μ路側の車輪に対してアンチスキッド制御が開始されたときに路面摩擦係数μが高い高μ路側の車輪がアンチスキッド制御の開始条件を満たしているか否かに関わらず、前記低μ側の車輪と共に前記高μ側の車輪もアンチスキッド制御における減圧制御を開始させるセレクトロー制御を実行するアンチスキッド制御装置において、

左右前輪それぞれの推定ホイールシリンダ圧を演算する推定ホイールシリンダ圧演算手段(115)と、

前記車両の走行中路面が前記μスプリット路面であること、および、前記走行中路面の左右のいずれが高μ路側あるいは低μ路側であるかの判定を行うμスプリット判定手段(120)と、

前記車両への積載重量を推定する積載重量推定手段(130)と、

前記積載重量に対応する圧力閾値(Phold、Phold1、Phold2)を前記積載重量が多いほど大きな値となるように設定する圧力閾値設定手段(510、620)と、

前記μスプリット判定手段にてμスプリット路面であること、および、高μ路側と低μ路側との判定を行い、前記μスプリット路面においてアンチスキッド制御が開始され、前記左右前輪のうち高μ路側の車輪が増圧モードが設定されて増圧されているときに、前記左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、前記左右前輪それぞれの推定ホイールシリンダ圧の差が前記圧力閾値設定手段にて設定された前記圧力閾値未満であれば、前記高μ路側のホイールシリンダ圧の増圧を制御する増圧制御リニア弁(17、37)のソレノイドへの通電量を制御することにより、該増圧制御リニア弁を連通状態にする場合の増圧勾配よりも低い増圧勾配とする通電量制御手段(540〜560、640〜660)とを有していることを特徴とするアンチスキッド制御装置。

【請求項2】

前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪が、増圧モードが設定されて増圧されているときに、前記左右前輪のうち低μ路側の車輪にアンチスキッド制御の減圧モードが設定されておらず、かつ、前記左右前輪それぞれの推定ホイールシリンダ圧の差が前記圧力閾値以上になると、前記高μ路側のホイールシリンダ圧の増圧を制御する前記増圧制御リニア弁のソレノイドへの通電量を制御することで該高μ路側の車輪のホイールシリンダ圧を保持することを特徴とする請求項1に記載のアンチスキッド制御装置。

【請求項3】

前記積載重量推定手段にて推定された前記積載重量が第1重量閾値(Load1)未満のときには、前記圧力閾値設定手段は前記圧力閾値を第1圧力閾値(Phold1)に設定し、前記積載重量推定手段にて推定された前記積載重量が前記第1重量閾値以上かつ該第1重量閾値よりも大きな第2重量閾値(Load2)未満のときには、前記圧力閾値設定手段は前記圧力閾値を前記第1圧力閾値よりも大きな第2圧力閾値(Phold2)に設定することを特徴とする請求項1または2に記載のアンチスキッド制御装置。

【請求項4】

前記積載重量推定手段にて推定された前記積載重量が前記第2重量閾値(Load2)以上のときには、前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪について、前記低μ路側の車輪とは独立して前記アンチスキッド制御を行うことを特徴とする請求項3に記載のアンチスキッド制御装置。

【請求項5】

前記積載重量推定手段にて推定された前記積載重量が所定の重量閾値(Load)以上のときには、前記通電量制御手段は、前記左右前輪のうち高μ路側の車輪について、前記低μ路側の車輪とは独立して前記アンチスキッド制御を行うことを特徴とする請求項1または2に記載のアンチスキッド制御装置。

【請求項6】

前記通電量制御手段は、前記積載重量推定手段にて推定された前記積載重量に応じて前記緩増圧の際の増圧勾配を可変にすることを特徴とする請求項1ないし5のいずれか1つに記載のアンチスキッド制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−171404(P2012−171404A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−33235(P2011−33235)

【出願日】平成23年2月18日(2011.2.18)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月18日(2011.2.18)

【出願人】(301065892)株式会社アドヴィックス (1,291)

【Fターム(参考)】

[ Back to top ]