アンテナ装置

【課題】アンテナ基板に低損失かつ広帯域な特性が得られる発泡誘電体樹脂を用いたアンテナ装置を提供する。

【解決手段】アンテナ基板110の上面にマイクロストリップパッチ型のアンテナパターン111が形成され、底面には第1グランド112が形成されている。また、給電基板120の底面には給電線路121が形成されている。アンテナ基板110と給電基板120とが接合層130で接合され、アンテナパターン111と給電線路121とが金属ピン101を用いて電気的に接続されている。金属ピン101は、アンテナ基板110及び給電基板120を貫通しており、その一端101aがアンテナパターン111と半田付けされ、他端101bが給電線路121と半田付けされている。

【解決手段】アンテナ基板110の上面にマイクロストリップパッチ型のアンテナパターン111が形成され、底面には第1グランド112が形成されている。また、給電基板120の底面には給電線路121が形成されている。アンテナ基板110と給電基板120とが接合層130で接合され、アンテナパターン111と給電線路121とが金属ピン101を用いて電気的に接続されている。金属ピン101は、アンテナ基板110及び給電基板120を貫通しており、その一端101aがアンテナパターン111と半田付けされ、他端101bが給電線路121と半田付けされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンテナ装置に関し、特にアンテナ基板に発泡誘電体樹脂を用いたアンテナ装置に関するものである。

【背景技術】

【0002】

無線通信の大容量化に伴って、高効率で広帯域な特性が得られるアンテナ装置の開発の必要性が高まっている。アンテナ装置として、従来より特許文献1に記載されているようなマイクロストリップアンテナが知られている。マイクロストリップアンテナは、一般にアンテナパターンと給電線が基板の同一平面上に形成され、他方の面にグランドが形成される。また、アンテナ基板には従来より誘電率が比較的高い樹脂が用いられている。

【0003】

アンテナ装置では、一般にアンテナ基板の誘電率を低くしかつ基板の厚さを厚くする方が、誘電損失(tanδ)を低減して高効率にするとともに広帯域な特性を得ることができる。一方、アンテナを小型化する上では、基板の誘電率を高くするのがよい。そこで、アンテナパターンを小型化する必要がない例えば使用周波数が5GHz帯以上(波長が6cm以下)のアンテナ装置では、アンテナパターンを形成するアンテナ基板に低誘電率のものを用いることができ、これにより高効率かつ広帯域な特性を得ることができる。特に、誘電体基板上にパッチアンテナを形成するマイクロストリップパッチアンテナでは、基板の誘電率を低くし、かつ基板の厚さを厚くするのが好ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−101341号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のアンテナ装置では、以下のような問題があった。特許文献1に記載のマイクロストリップアンテナのように、アンテナパターンと給電線が同一平面上に形成されている従来のマイクロストリップアンテナでは、高効率かつ広帯域なアンテナ特性を得るために基板を厚くすると、給電線における不要放射が増えてロスが大きくなるという問題があった。

【0006】

本発明はこれらの問題を解決するためになされたものであり、アンテナ基板に低損失かつ広帯域な特性が得られる発泡誘電体樹脂を用いたアンテナ装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のアンテナ装置の第1の態様は、耐熱性を有する所定誘電率の発泡誘電体樹脂で形成されたアンテナ基板と、前記アンテナ基板の一方の面に形成されたアンテナパターンと、少なくとも貫通孔を形成可能な耐切り欠き性が得られる剛性を有する基板材料からなる給電基板と、前記給電基板の一方の面に形成された給電線路と、を備え、前記アンテナ基板の他方の面と前記給電基板の他方の面とが所定の接合手段で接合されていることを特徴とする。

【0008】

本発明のアンテナ装置の他の態様は、前記接合手段として、粘着材または接着剤を用いて接合層を形成していることを特徴とする。

【0009】

本発明のアンテナ装置の他の態様は、一端が前記アンテナパターンに半田付けされ、他端が前記アンテナ基板を貫通して前記給電線路に電気的に接続されている金属ピンをさらに備えることを特徴とする。

【0010】

本発明のアンテナ装置の他の態様は、前記金属ピンの他端は、さらに前記給電基板を貫通して前記給電線路に半田付けされていることを特徴とする。

【0011】

本発明のアンテナ装置の他の態様は、前記金属ピンは前記給電基板の他方の面に表面実装されており、前記金属ピンの他端が前記給電線路に電気的に接続されたスルーホールに接続されていることを特徴とする。

【0012】

本発明のアンテナ装置の他の態様は、前記アンテナパターンが前記アンテナ基板を貫通する第1のスルーホールに接続され、前記給電線路が前記給電基板を貫通する第2のスルーホールに接続され、前記接合手段として、前記第1のスルーホールと前記第2のスルーホールとの間の電気的な接続を含めて前記アンテナ基板の他方の面と前記給電基板の他方の面との間が半田付けされていることを特徴とする。

【0013】

本発明のアンテナ装置の他の態様は、前記発泡誘電体樹脂は、発泡PPSまたは発泡LCPであることを特徴とする。

【0014】

本発明のアンテナ装置の他の態様は、前記発泡誘電体樹脂は、比誘電率が2以下でかつ発泡の直径が体積平均で10μm以下のMC−PPS(マイクロセルラーポリフェニレンサルファイド樹脂)であることを特徴とする。

【発明の効果】

【0015】

本発明によれば、アンテナ基板に低損失かつ広帯域な特性が得られる発泡誘電体樹脂を用いたアンテナ装置を提供することができる。

【図面の簡単な説明】

【0016】

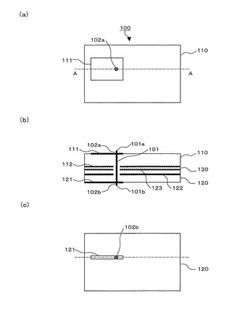

【図1】本発明の第1実施形態のアンテナ装置の構成を示す上面図、断面図、及び底面図である。

【図2】第1実施形態のアンテナ装置に用いられる発泡誘電体樹脂の一例を示す断面図である。

【図3】第1実施形態のアンテナ装置の製造方法を示す工程図である。

【図4】第1実施形態のアンテナ装置の別の製造方法を示す工程図である。

【図5】本発明の第2実施形態のアンテナ装置の構成を示す断面図である。

【図6】本発明の第3実施形態のアンテナ装置の構成を示す断面図である。

【図7】本発明のさらに別の実施形態のアンテナ装置の構成を示す断面図である。

【図8】本発明の第5実施形態のアンテナ装置の構成を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の好ましい実施の形態におけるアンテナ装置について、図面を参照して詳細に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0018】

(第1実施形態)

本発明の第1の実施形態に係るアンテナ装置を、図1を用いて以下に説明する。図1は、本実施形態のアンテナ装置の構成を示す上面図(同図(a))、断面図(同図(b))、及び底面図(同図(c))である。図1(b)は、同図(a)、(c)に示すAA線における断面図である。

【0019】

本実施形態のアンテナ装置100は、アンテナ基板110と給電基板120とを備え、両者を接合層130で一体に接合している。アンテナ装置100は、図1に示すように、給電基板120の上に接合層130を挟んでアンテナ基板110を載置して接合している。これより、同図(a)の平面図はアンテナ基板110の上面を示し、同図(c)の底面図は給電基板120の底面を示している。

【0020】

アンテナ基板110の上面には、マイクロストリップパッチ型のアンテナパターン111が形成されており、底面には導体層からなる第1グランド112が形成されている。本実施形態では、誘電率を低くするために発泡誘電体樹脂を用いてアンテナ基板110を形成している。アンテナ基板110に適用可能な発泡樹脂の一例を図2に示す。ここでは、導体層を2通りの方法で製造したときのアンテナ基板110の断面図を示している。

【0021】

図2(a)に示すアンテナ基板110は、蒸着の方法により導体層を形成したものである。アンテナ基板110の内部が発泡構造の発泡部113で形成されており、外層にはスキン層114が形成されている。アンテナパターン111や第1グランド112等の導体層は、スキン層114に銅箔を直接蒸着(真空蒸着)させて形成している。アンテナ基板110の内部をこのような発泡構造とすることで、比誘電率を2以下にすることができる。

【0022】

また、図2(b)に示すアンテナ基板110は、無電解メッキにより導体層を形成したものである。この場合には、レーザ照射等により導体層を形成する位置のスキン層114を除去し、その位置に無電解メッキにより導体層を形成している。発泡部113が金属を付着させるアンカー効果を有していることから、これを利用してアンテナパターン111や第1グランド112等の導体層を発泡部113に密着させている。

【0023】

一方、給電基板120には、基板内部及び上面に導体層122、123が形成され、底面には給電線路121が形成されている。本実施形態では、給電基板120の内部に形成されている導体層122を第2グランドとしている。給電基板120に用いる基板材料として、一般的なFR−4を用いることができる。

【0024】

アンテナ基板110と給電基板120は、アンテナ基板110の第1グランド112が形成されている面と給電基板120の導体層123が形成されている面とが、粘着材または接着剤を用いた接合層130で接合されている。アンテナ基板110が発泡誘電体樹脂で形成されていることから、十分な剛性を確保できない場合がある。そこで、給電基板120に十分な剛性を有する基板材料を用い、アンテナ基板110をこれに接合させることで、アンテナ基板110の剛性を補うようにしている。

【0025】

上記のようにアンテナ基板110と給電基板120とを接合層130で接合しただけでは、アンテナパターン111と伝送線路121とを電気的に接続することはできない。そこで、本実施形態では金属ピン(金属製接続部品)101を用いて両者を接続するようにしている。金属ピン101は、アンテナ基板110及び給電基板120を貫通しており、その一端101aがアンテナパターン111と半田102aで半田付けされて接続され、他端101bが給電線路121と半田102bで半田付けされて接続されている。

【0026】

上記のように、本実施形態では、アンテナ基板110上でアンテナパターン111と金属ピン101の一端101aとを半田付けする必要がある。そこで、アンテナ基板110上で半田付け可能なように、アンテナ基板110には少なくとも半田付けで溶融することのない耐熱性を有する発泡誘電体樹脂を用いる必要がある。そのような耐熱性を有する発泡誘電体樹脂として、PPS(ポリフェニレンサルファイド樹脂)を発泡させた発泡PPSを用いることができる。あるいは、LCP(液晶ポリマー)を発泡させた発泡LCPを用いてもよい。

【0027】

また、アンテナ基板110の厚さは通常0.2mm〜3mm程度であり、これに金属ピン101を貫通させることから、発泡部113の発泡の大きさをあまり大きくしないのが好ましい。発泡部113の発泡して気体を内包している部分の粒径を10μm以下とするのがよい。このような発泡構造を有する発泡誘電体樹脂として、PPSを高圧炭酸ガスに浸漬して製造されるMC(マイクロセルラー)−PPSを用いることができる。本実施形態のアンテナ基板110は、MC−PPSを用いて形成されている。

【0028】

これに対し、給電基板120には高い剛性を有する別の基板材料を用いている。本実施形態では、給電基板120に金属ピン101を貫通するための貫通孔を形成することから、給電基板120の剛性として、少なくとも貫通孔から基板が裂けたり機械的な力が加わったときに避けてしまうようなことのない耐切り欠き性を有している必要がある。このような基板材料としてFR−4を用いることができる。

【0029】

本実施形態のアンテナ装置100では、MC−PPSで形成されたアンテナ基板110とFR−4等で形成された給電基板120とを接合層130で接合している。PPSは、通常、粘着材または接着剤で接合させるのが困難であるが、本実施形態のアンテナ基板110では、接合層130と接合させる底面に金属の第1グランド112が形成されていることから、この第1グランド112を接合層130に容易に接合させることができる。また、給電基板120の上面または上面に形成されている導体層123を接合層130に容易に接合させることができる。これにより、アンテナ基板110と給電基板120とを接合層130で容易に接合することができる。

【0030】

次に、本実施形態のアンテナ装置100の製造方法の概要を、図3、4を用いて以下に説明する。図3は、蒸着によりアンテナ基板110の導体層を形成するアンテナ装置100の製造方法を説明する工程図であり、図4は、レーザ照射と無電解メッキによりアンテナ基板110の導体層を形成するアンテナ装置100の製造方法を説明する工程図である。

【0031】

図3に示す蒸着の方法では、アンテナ基板110の基板材料であるMC−PPSの両面に銅箔を直接蒸着(真空蒸着)させて導体層を形成する。あるいは、銅に代えてアルミニウムを用いてもよい。蒸着により形成された導体層の厚さが十分でない場合には、その上にさらに銅をメッキして導体層を成長させてもよい。次に、両面をエッチング処理してそれぞれに所定のパターンを形成する。これにより、アンテナ基板110には、図3(a)の上図に示すようなアンテナパターン111が上面に形成され、図3(a)の下図に示すような第1グランド112が底面に形成される。

【0032】

また、給電基板120については、図3(b)に示すように、基板材料にFR−4を用いて従来の方法で給電線路121、第2グランド122、及び導体層123を形成する。

【0033】

次に、アンテナ基板110の底面と給電基板120の上面とを、粘着材または接着剤からなる接合層130で接合する(図3(c))。その後、アンテナパターン111と給電線路121とを垂直に通過する位置で、アンテナ基板110、接合層130、及び給電基板120を貫通する貫通孔103を形成する(図3(d))。さらに、貫通孔103に金属ピン101を貫通させ、金属ピン101の一端101aとアンテナパターン111とを半田102aで半田付けし、金属ピン101の他端101bと給電線路121とを半田102bで半田付けする(図3(e))。なお、アンテナ基板110の第1グランド112と給電基板120の第2グランドとを、各基板の側面で半田付け等により電気的に接続させることができる。

【0034】

また図4に示すレーザ照射と無電解メッキによる方法では、図4(a)に示すアンテナ基板110の基板材料であるMC−PPSに対し、両面の導体層を形成する位置にレーザを照射してスキン層114を除去する(図4(b))。次に、無電解メッキにより基板の両面に導体層を形成する(図4(c))。スキン層114が除去された位置には発泡部113が露出されており、発泡部113のアンカー効果によりスキン層114が除去された位置のみに導体層が形成される。これにより、アンテナ基板110の上面にはアンテナパターン111が形成され、底面には第1グランド112が形成される。

【0035】

以下の工程は、図3(b)〜(e)に示したものと同様であり、図4(d)で給電線路121、第2グランド122、及び導体層123を有する給電基板120が形成される。そして、アンテナ基板110の底面と給電基板120の上面とが接合層130で接合され(図4(e))、アンテナ基板110、接合層130、及び給電基板120を貫通する貫通孔103が形成され(図4(f))、さらに貫通孔103に金属ピン101が貫通されて半田付けされる(図4(g))。これにより、本実施形態のアンテナ装置100が製造される。

【0036】

上記説明のように、本実施形態では、アンテナ装置100の基板を、アンテナパターンを形成するアンテナ基板110と給電線路を形成する給電基板120とに分けることで、基板の厚さをそれぞれで好適に選択できるようにしている。アンテナ基板110を発泡誘電体樹脂であるMC−PPS等を用いて形成することで、誘電損失が少なく高効率で、かつ広帯域な特性を有するアンテナ基板が得られる。また、アンテナ基板110を十分な剛性を有する給電基板120に接合することで、アンテナ基板110の剛性を高めることができる。さらに、金属ピン101を用いることで、アンテナパターン111と給電線路121とを電気的に容易に接続することが可能となる。

【0037】

(第2実施形態)

本発明の第2の実施形態に係るアンテナ装置を、図5を用いて以下に説明する。図5は、本実施形態のアンテナ装置200の構成を示す断面図であり、図1に示すアンテナパターン111及び給電線路121を垂直に通過するAA線における断面図である。

【0038】

本実施形態のアンテナ装置200は、アンテナ基板110の上面に形成されているアンテナパターン111と、給電基板220の底面に形成されている給電線路121とを電気的に接続する構造が、第1実施形態のアンテナ装置100と異なっている。本実施形態のアンテナ基板110は、第1実施形態と同様に、蒸着の方法またはレーザ照射及び無電解メッキの方法により、導体層を形成して作製することができる。また、本実施形態のアンテナ基板110には、図5(a)に示すように、給電基板220と接合する前に貫通孔203が形成されている。

【0039】

本実施形態の給電基板220は、図5(b)に示すように、あらかじめその上面に金属ピン201が表面実装されている。金属ピン201は、一端が給電基板220の上面に略垂直に突出するように実装され、他端が給電基板220を貫通するスルーホール224に半田付け等で接続されている。これにより、金属ピン201は、スルーホール224を介して給電線路121に電気的に接続されている。

【0040】

上記のように構成されたアンテナ基板110及び給電基板220を用いて、本実施形態のアンテナ装置200は以下のようにして作製される。まず、アンテナ基板110と給電基板220との間に接着層130を形成するための粘着材または接着剤を塗布し、金属ピン201の突出部分を貫通孔203に挿入してアンテナ基板110と給電基板220とを重ね合わせる(図5(c))。次に、金属ピン201の一端をアンテナパターン111と半田付けして接続する(図5(d))。これにより、アンテナパターン111と給電線路121とが、金属ピン201及びスルーホール224を介して電気的に接続される。

【0041】

上記のように構成された本実施形態のアンテナ装置200では、給電基板220を作製する工程において、スルーホール224を形成して金属ピン201を表面実装することができる。これにより、アンテナ基板110と接合させてアンテナ装置200を作製する工程では、金属ピン201の一端とアンテナパターン111とを半田付けするだけであり、半田付けの作業を半減させることが可能となる。

【0042】

(第3実施形態)

上記実施形態のアンテナ装置100、200では、アンテナ基板110と給電基板120または220とを粘着材または接着剤を用いた接合層130で接合しているが、これに代えて半田付けで接合できる場合にはこれを用いてもよい。以下では、アンテナ基板110と給電基板120とを半田付け接続する第3の実施形態のアンテナ装置300を、図6を用いて説明する。

【0043】

図6に示すアンテナ装置300では、アンテナ基板310に貫通孔の内面がメッキされたスルーホール311を形成する一方、給電基板320にはその上面に導体層323を形成している。アンテナ基板310は、上記実施形態と同様に内部が発泡構造となっていることから、アンカー効果により貫通孔の内面にメッキしてスルーホール311を形成するのが容易である。本実施形態では、スルーホール311の底面側端部と導体層323とを半田付けすることで、アンテナ基板310と給電基板320とを接合している。

【0044】

本実施形態では、スルーホール311と導体層323とを半田付けするとともに、アンテナ基板310に形成されている第1グランド112と給電基板320に形成されている第2グランド122とを、各基板の側面で半田付け(半田301)により電気的に接続している。このように、本実施形態によれば半田付けだけでアンテナ基板310と給電基板320とを接合させることが可能となる。

【0045】

アンテナ基板と給電基板とを接合するさらに別の方法として、例えばネジ等を用いて両基板を機械的に接合させる方法も考えられる。この場合、発泡誘電体樹脂で形成されているアンテナ基板が、少なくともネジ止めに対し破損されない程度の剛性を有している必要がある。

【0046】

なお、上記各実施形態では、第1グランド112と第2グランド122との電気的な接続を、基板の側面で半田付けにより行うようにしているが、これに代えて、図7に例示するように、金属ピン(金属接続部品)402を用いて行うことも可能である。金属ピン402は、一端が第2グランド122に接続されており、他端がアンテナ基板110との接合面側に突出している。そして、接合層130を貫通してアンテナ基板110のグランド112に電気的に接続される。なお、第1グランド112と第2グランド122との電気的な接続がなくとも動作する場合は、接続をとる必要がないことは、いうまでもない。

【0047】

(第4実施形態)

本発明の第4の実施形態に係るアンテナ装置を、図8を用いて以下に説明する。図8は、本実施形態のアンテナ装置500の構成を示す断面図であり、図1に示すアンテナパターン111及び給電線路121を垂直に通過するAA線における断面図である。

【0048】

本実施形態のアンテナ装置500は高周波帯で使用されるものであり、アンテナパターン511が例えば1〜2mm程度の寸法のパッチアンテナで形成される。アンテナパターン511の寸法がこのように小さい場合には、アンテナパターン511を上記実施形態で用いた金属ピンに接続するのが困難となる。そこで、本実施形態では、アンテナパターン511を給電基板520側に電気的に接続する手段として、金属ピンに代えてスルーホールを用いている。

【0049】

接合前の本実施形態のアンテナ基板510及び給電基板520を、それぞれ図5(a)、(b)に示す。アンテナ基板510の上面に形成されているアンテナパターン511は、アンテナ基板510を貫通するスルーホール(第1のスルーホール)515に接続されている。また、給電基板220には、アンテナ基板510側のスルーホール515と対向する位置に別のスルーホール(第2のスルーオール)525が形成されており、それぞれに給電線路521が接続されている。スルーホール515,525の径は、例えば100μm以下とすることができる。

【0050】

本実施形態では、アンテナ基板510と給電基板520とを半田付けにより接合している。アンテナ基板510と給電基板520とを半田付けするために、図8(c)に示すように、アンテナ基板510と給電基板520との間の所定の位置に半田ボール501を配置する。半田ボール501には、例えば径が100〜200μm程度のものを用いることができる。アンテナ基板510側のスルーホール515と給電基板520側のスルーホール525とを電気的に接続するために、少なくともスルーホール515とスルーホール525との接合部に半田ボール501を配置する。また、アンテナ基板510側の第1グランド512と給電基板520側の第2グランド522とを電気的に接続する場合には、両者を電気的に接続可能な位置にも半田ボール501を配置する。

【0051】

上記のように、アンテナ基板510の底面と給電基板520の上面との間の適切な位置に半田ボール501が配置されると、次に半田ボール501をリフローにより溶融させる(図8(d))。これにより、スルーホール515とスルーホール525とが電気的に接続される。また、アンテナ基板510と給電基板520とが、半田付けにより機械的に接続される。本実施形態によれば、アンテナ基板510に発泡誘電体樹脂を用い、アンテナパターン511と給電線路521とをスルーホール515、525で接続するとともに、アンテナ基板510と給電基板520とを半田付けで接続することで、誘電損失が少なく高効率で、かつ広帯域な特性を有するアンテナ装置500を提供することができる。

【0052】

なお、本実施の形態における記述は、本発明に係るアンテナ装置の一例を示すものであり、これに限定されるものではない。本実施の形態におけるアンテナ装置の細部構成及び詳細な動作等に関しては、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0053】

100、200、300、500 アンテナ装置

101、201、402 金属ピン

102a、102b、301 半田

103、203 貫通孔

110.310、510 アンテナ基板

111、511 アンテナパターン

112、512 第1グランド

113 発泡部

114 スキン層

120、220、320、520 給電基板

121、521 給電線路

122、522 第2グランド

123、323、523 導体層

130 接合層

224、311、515、525 スルーホール

501 半田ボール

【技術分野】

【0001】

本発明は、アンテナ装置に関し、特にアンテナ基板に発泡誘電体樹脂を用いたアンテナ装置に関するものである。

【背景技術】

【0002】

無線通信の大容量化に伴って、高効率で広帯域な特性が得られるアンテナ装置の開発の必要性が高まっている。アンテナ装置として、従来より特許文献1に記載されているようなマイクロストリップアンテナが知られている。マイクロストリップアンテナは、一般にアンテナパターンと給電線が基板の同一平面上に形成され、他方の面にグランドが形成される。また、アンテナ基板には従来より誘電率が比較的高い樹脂が用いられている。

【0003】

アンテナ装置では、一般にアンテナ基板の誘電率を低くしかつ基板の厚さを厚くする方が、誘電損失(tanδ)を低減して高効率にするとともに広帯域な特性を得ることができる。一方、アンテナを小型化する上では、基板の誘電率を高くするのがよい。そこで、アンテナパターンを小型化する必要がない例えば使用周波数が5GHz帯以上(波長が6cm以下)のアンテナ装置では、アンテナパターンを形成するアンテナ基板に低誘電率のものを用いることができ、これにより高効率かつ広帯域な特性を得ることができる。特に、誘電体基板上にパッチアンテナを形成するマイクロストリップパッチアンテナでは、基板の誘電率を低くし、かつ基板の厚さを厚くするのが好ましい。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−101341号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記従来のアンテナ装置では、以下のような問題があった。特許文献1に記載のマイクロストリップアンテナのように、アンテナパターンと給電線が同一平面上に形成されている従来のマイクロストリップアンテナでは、高効率かつ広帯域なアンテナ特性を得るために基板を厚くすると、給電線における不要放射が増えてロスが大きくなるという問題があった。

【0006】

本発明はこれらの問題を解決するためになされたものであり、アンテナ基板に低損失かつ広帯域な特性が得られる発泡誘電体樹脂を用いたアンテナ装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のアンテナ装置の第1の態様は、耐熱性を有する所定誘電率の発泡誘電体樹脂で形成されたアンテナ基板と、前記アンテナ基板の一方の面に形成されたアンテナパターンと、少なくとも貫通孔を形成可能な耐切り欠き性が得られる剛性を有する基板材料からなる給電基板と、前記給電基板の一方の面に形成された給電線路と、を備え、前記アンテナ基板の他方の面と前記給電基板の他方の面とが所定の接合手段で接合されていることを特徴とする。

【0008】

本発明のアンテナ装置の他の態様は、前記接合手段として、粘着材または接着剤を用いて接合層を形成していることを特徴とする。

【0009】

本発明のアンテナ装置の他の態様は、一端が前記アンテナパターンに半田付けされ、他端が前記アンテナ基板を貫通して前記給電線路に電気的に接続されている金属ピンをさらに備えることを特徴とする。

【0010】

本発明のアンテナ装置の他の態様は、前記金属ピンの他端は、さらに前記給電基板を貫通して前記給電線路に半田付けされていることを特徴とする。

【0011】

本発明のアンテナ装置の他の態様は、前記金属ピンは前記給電基板の他方の面に表面実装されており、前記金属ピンの他端が前記給電線路に電気的に接続されたスルーホールに接続されていることを特徴とする。

【0012】

本発明のアンテナ装置の他の態様は、前記アンテナパターンが前記アンテナ基板を貫通する第1のスルーホールに接続され、前記給電線路が前記給電基板を貫通する第2のスルーホールに接続され、前記接合手段として、前記第1のスルーホールと前記第2のスルーホールとの間の電気的な接続を含めて前記アンテナ基板の他方の面と前記給電基板の他方の面との間が半田付けされていることを特徴とする。

【0013】

本発明のアンテナ装置の他の態様は、前記発泡誘電体樹脂は、発泡PPSまたは発泡LCPであることを特徴とする。

【0014】

本発明のアンテナ装置の他の態様は、前記発泡誘電体樹脂は、比誘電率が2以下でかつ発泡の直径が体積平均で10μm以下のMC−PPS(マイクロセルラーポリフェニレンサルファイド樹脂)であることを特徴とする。

【発明の効果】

【0015】

本発明によれば、アンテナ基板に低損失かつ広帯域な特性が得られる発泡誘電体樹脂を用いたアンテナ装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態のアンテナ装置の構成を示す上面図、断面図、及び底面図である。

【図2】第1実施形態のアンテナ装置に用いられる発泡誘電体樹脂の一例を示す断面図である。

【図3】第1実施形態のアンテナ装置の製造方法を示す工程図である。

【図4】第1実施形態のアンテナ装置の別の製造方法を示す工程図である。

【図5】本発明の第2実施形態のアンテナ装置の構成を示す断面図である。

【図6】本発明の第3実施形態のアンテナ装置の構成を示す断面図である。

【図7】本発明のさらに別の実施形態のアンテナ装置の構成を示す断面図である。

【図8】本発明の第5実施形態のアンテナ装置の構成を示す断面図である。

【発明を実施するための形態】

【0017】

本発明の好ましい実施の形態におけるアンテナ装置について、図面を参照して詳細に説明する。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0018】

(第1実施形態)

本発明の第1の実施形態に係るアンテナ装置を、図1を用いて以下に説明する。図1は、本実施形態のアンテナ装置の構成を示す上面図(同図(a))、断面図(同図(b))、及び底面図(同図(c))である。図1(b)は、同図(a)、(c)に示すAA線における断面図である。

【0019】

本実施形態のアンテナ装置100は、アンテナ基板110と給電基板120とを備え、両者を接合層130で一体に接合している。アンテナ装置100は、図1に示すように、給電基板120の上に接合層130を挟んでアンテナ基板110を載置して接合している。これより、同図(a)の平面図はアンテナ基板110の上面を示し、同図(c)の底面図は給電基板120の底面を示している。

【0020】

アンテナ基板110の上面には、マイクロストリップパッチ型のアンテナパターン111が形成されており、底面には導体層からなる第1グランド112が形成されている。本実施形態では、誘電率を低くするために発泡誘電体樹脂を用いてアンテナ基板110を形成している。アンテナ基板110に適用可能な発泡樹脂の一例を図2に示す。ここでは、導体層を2通りの方法で製造したときのアンテナ基板110の断面図を示している。

【0021】

図2(a)に示すアンテナ基板110は、蒸着の方法により導体層を形成したものである。アンテナ基板110の内部が発泡構造の発泡部113で形成されており、外層にはスキン層114が形成されている。アンテナパターン111や第1グランド112等の導体層は、スキン層114に銅箔を直接蒸着(真空蒸着)させて形成している。アンテナ基板110の内部をこのような発泡構造とすることで、比誘電率を2以下にすることができる。

【0022】

また、図2(b)に示すアンテナ基板110は、無電解メッキにより導体層を形成したものである。この場合には、レーザ照射等により導体層を形成する位置のスキン層114を除去し、その位置に無電解メッキにより導体層を形成している。発泡部113が金属を付着させるアンカー効果を有していることから、これを利用してアンテナパターン111や第1グランド112等の導体層を発泡部113に密着させている。

【0023】

一方、給電基板120には、基板内部及び上面に導体層122、123が形成され、底面には給電線路121が形成されている。本実施形態では、給電基板120の内部に形成されている導体層122を第2グランドとしている。給電基板120に用いる基板材料として、一般的なFR−4を用いることができる。

【0024】

アンテナ基板110と給電基板120は、アンテナ基板110の第1グランド112が形成されている面と給電基板120の導体層123が形成されている面とが、粘着材または接着剤を用いた接合層130で接合されている。アンテナ基板110が発泡誘電体樹脂で形成されていることから、十分な剛性を確保できない場合がある。そこで、給電基板120に十分な剛性を有する基板材料を用い、アンテナ基板110をこれに接合させることで、アンテナ基板110の剛性を補うようにしている。

【0025】

上記のようにアンテナ基板110と給電基板120とを接合層130で接合しただけでは、アンテナパターン111と伝送線路121とを電気的に接続することはできない。そこで、本実施形態では金属ピン(金属製接続部品)101を用いて両者を接続するようにしている。金属ピン101は、アンテナ基板110及び給電基板120を貫通しており、その一端101aがアンテナパターン111と半田102aで半田付けされて接続され、他端101bが給電線路121と半田102bで半田付けされて接続されている。

【0026】

上記のように、本実施形態では、アンテナ基板110上でアンテナパターン111と金属ピン101の一端101aとを半田付けする必要がある。そこで、アンテナ基板110上で半田付け可能なように、アンテナ基板110には少なくとも半田付けで溶融することのない耐熱性を有する発泡誘電体樹脂を用いる必要がある。そのような耐熱性を有する発泡誘電体樹脂として、PPS(ポリフェニレンサルファイド樹脂)を発泡させた発泡PPSを用いることができる。あるいは、LCP(液晶ポリマー)を発泡させた発泡LCPを用いてもよい。

【0027】

また、アンテナ基板110の厚さは通常0.2mm〜3mm程度であり、これに金属ピン101を貫通させることから、発泡部113の発泡の大きさをあまり大きくしないのが好ましい。発泡部113の発泡して気体を内包している部分の粒径を10μm以下とするのがよい。このような発泡構造を有する発泡誘電体樹脂として、PPSを高圧炭酸ガスに浸漬して製造されるMC(マイクロセルラー)−PPSを用いることができる。本実施形態のアンテナ基板110は、MC−PPSを用いて形成されている。

【0028】

これに対し、給電基板120には高い剛性を有する別の基板材料を用いている。本実施形態では、給電基板120に金属ピン101を貫通するための貫通孔を形成することから、給電基板120の剛性として、少なくとも貫通孔から基板が裂けたり機械的な力が加わったときに避けてしまうようなことのない耐切り欠き性を有している必要がある。このような基板材料としてFR−4を用いることができる。

【0029】

本実施形態のアンテナ装置100では、MC−PPSで形成されたアンテナ基板110とFR−4等で形成された給電基板120とを接合層130で接合している。PPSは、通常、粘着材または接着剤で接合させるのが困難であるが、本実施形態のアンテナ基板110では、接合層130と接合させる底面に金属の第1グランド112が形成されていることから、この第1グランド112を接合層130に容易に接合させることができる。また、給電基板120の上面または上面に形成されている導体層123を接合層130に容易に接合させることができる。これにより、アンテナ基板110と給電基板120とを接合層130で容易に接合することができる。

【0030】

次に、本実施形態のアンテナ装置100の製造方法の概要を、図3、4を用いて以下に説明する。図3は、蒸着によりアンテナ基板110の導体層を形成するアンテナ装置100の製造方法を説明する工程図であり、図4は、レーザ照射と無電解メッキによりアンテナ基板110の導体層を形成するアンテナ装置100の製造方法を説明する工程図である。

【0031】

図3に示す蒸着の方法では、アンテナ基板110の基板材料であるMC−PPSの両面に銅箔を直接蒸着(真空蒸着)させて導体層を形成する。あるいは、銅に代えてアルミニウムを用いてもよい。蒸着により形成された導体層の厚さが十分でない場合には、その上にさらに銅をメッキして導体層を成長させてもよい。次に、両面をエッチング処理してそれぞれに所定のパターンを形成する。これにより、アンテナ基板110には、図3(a)の上図に示すようなアンテナパターン111が上面に形成され、図3(a)の下図に示すような第1グランド112が底面に形成される。

【0032】

また、給電基板120については、図3(b)に示すように、基板材料にFR−4を用いて従来の方法で給電線路121、第2グランド122、及び導体層123を形成する。

【0033】

次に、アンテナ基板110の底面と給電基板120の上面とを、粘着材または接着剤からなる接合層130で接合する(図3(c))。その後、アンテナパターン111と給電線路121とを垂直に通過する位置で、アンテナ基板110、接合層130、及び給電基板120を貫通する貫通孔103を形成する(図3(d))。さらに、貫通孔103に金属ピン101を貫通させ、金属ピン101の一端101aとアンテナパターン111とを半田102aで半田付けし、金属ピン101の他端101bと給電線路121とを半田102bで半田付けする(図3(e))。なお、アンテナ基板110の第1グランド112と給電基板120の第2グランドとを、各基板の側面で半田付け等により電気的に接続させることができる。

【0034】

また図4に示すレーザ照射と無電解メッキによる方法では、図4(a)に示すアンテナ基板110の基板材料であるMC−PPSに対し、両面の導体層を形成する位置にレーザを照射してスキン層114を除去する(図4(b))。次に、無電解メッキにより基板の両面に導体層を形成する(図4(c))。スキン層114が除去された位置には発泡部113が露出されており、発泡部113のアンカー効果によりスキン層114が除去された位置のみに導体層が形成される。これにより、アンテナ基板110の上面にはアンテナパターン111が形成され、底面には第1グランド112が形成される。

【0035】

以下の工程は、図3(b)〜(e)に示したものと同様であり、図4(d)で給電線路121、第2グランド122、及び導体層123を有する給電基板120が形成される。そして、アンテナ基板110の底面と給電基板120の上面とが接合層130で接合され(図4(e))、アンテナ基板110、接合層130、及び給電基板120を貫通する貫通孔103が形成され(図4(f))、さらに貫通孔103に金属ピン101が貫通されて半田付けされる(図4(g))。これにより、本実施形態のアンテナ装置100が製造される。

【0036】

上記説明のように、本実施形態では、アンテナ装置100の基板を、アンテナパターンを形成するアンテナ基板110と給電線路を形成する給電基板120とに分けることで、基板の厚さをそれぞれで好適に選択できるようにしている。アンテナ基板110を発泡誘電体樹脂であるMC−PPS等を用いて形成することで、誘電損失が少なく高効率で、かつ広帯域な特性を有するアンテナ基板が得られる。また、アンテナ基板110を十分な剛性を有する給電基板120に接合することで、アンテナ基板110の剛性を高めることができる。さらに、金属ピン101を用いることで、アンテナパターン111と給電線路121とを電気的に容易に接続することが可能となる。

【0037】

(第2実施形態)

本発明の第2の実施形態に係るアンテナ装置を、図5を用いて以下に説明する。図5は、本実施形態のアンテナ装置200の構成を示す断面図であり、図1に示すアンテナパターン111及び給電線路121を垂直に通過するAA線における断面図である。

【0038】

本実施形態のアンテナ装置200は、アンテナ基板110の上面に形成されているアンテナパターン111と、給電基板220の底面に形成されている給電線路121とを電気的に接続する構造が、第1実施形態のアンテナ装置100と異なっている。本実施形態のアンテナ基板110は、第1実施形態と同様に、蒸着の方法またはレーザ照射及び無電解メッキの方法により、導体層を形成して作製することができる。また、本実施形態のアンテナ基板110には、図5(a)に示すように、給電基板220と接合する前に貫通孔203が形成されている。

【0039】

本実施形態の給電基板220は、図5(b)に示すように、あらかじめその上面に金属ピン201が表面実装されている。金属ピン201は、一端が給電基板220の上面に略垂直に突出するように実装され、他端が給電基板220を貫通するスルーホール224に半田付け等で接続されている。これにより、金属ピン201は、スルーホール224を介して給電線路121に電気的に接続されている。

【0040】

上記のように構成されたアンテナ基板110及び給電基板220を用いて、本実施形態のアンテナ装置200は以下のようにして作製される。まず、アンテナ基板110と給電基板220との間に接着層130を形成するための粘着材または接着剤を塗布し、金属ピン201の突出部分を貫通孔203に挿入してアンテナ基板110と給電基板220とを重ね合わせる(図5(c))。次に、金属ピン201の一端をアンテナパターン111と半田付けして接続する(図5(d))。これにより、アンテナパターン111と給電線路121とが、金属ピン201及びスルーホール224を介して電気的に接続される。

【0041】

上記のように構成された本実施形態のアンテナ装置200では、給電基板220を作製する工程において、スルーホール224を形成して金属ピン201を表面実装することができる。これにより、アンテナ基板110と接合させてアンテナ装置200を作製する工程では、金属ピン201の一端とアンテナパターン111とを半田付けするだけであり、半田付けの作業を半減させることが可能となる。

【0042】

(第3実施形態)

上記実施形態のアンテナ装置100、200では、アンテナ基板110と給電基板120または220とを粘着材または接着剤を用いた接合層130で接合しているが、これに代えて半田付けで接合できる場合にはこれを用いてもよい。以下では、アンテナ基板110と給電基板120とを半田付け接続する第3の実施形態のアンテナ装置300を、図6を用いて説明する。

【0043】

図6に示すアンテナ装置300では、アンテナ基板310に貫通孔の内面がメッキされたスルーホール311を形成する一方、給電基板320にはその上面に導体層323を形成している。アンテナ基板310は、上記実施形態と同様に内部が発泡構造となっていることから、アンカー効果により貫通孔の内面にメッキしてスルーホール311を形成するのが容易である。本実施形態では、スルーホール311の底面側端部と導体層323とを半田付けすることで、アンテナ基板310と給電基板320とを接合している。

【0044】

本実施形態では、スルーホール311と導体層323とを半田付けするとともに、アンテナ基板310に形成されている第1グランド112と給電基板320に形成されている第2グランド122とを、各基板の側面で半田付け(半田301)により電気的に接続している。このように、本実施形態によれば半田付けだけでアンテナ基板310と給電基板320とを接合させることが可能となる。

【0045】

アンテナ基板と給電基板とを接合するさらに別の方法として、例えばネジ等を用いて両基板を機械的に接合させる方法も考えられる。この場合、発泡誘電体樹脂で形成されているアンテナ基板が、少なくともネジ止めに対し破損されない程度の剛性を有している必要がある。

【0046】

なお、上記各実施形態では、第1グランド112と第2グランド122との電気的な接続を、基板の側面で半田付けにより行うようにしているが、これに代えて、図7に例示するように、金属ピン(金属接続部品)402を用いて行うことも可能である。金属ピン402は、一端が第2グランド122に接続されており、他端がアンテナ基板110との接合面側に突出している。そして、接合層130を貫通してアンテナ基板110のグランド112に電気的に接続される。なお、第1グランド112と第2グランド122との電気的な接続がなくとも動作する場合は、接続をとる必要がないことは、いうまでもない。

【0047】

(第4実施形態)

本発明の第4の実施形態に係るアンテナ装置を、図8を用いて以下に説明する。図8は、本実施形態のアンテナ装置500の構成を示す断面図であり、図1に示すアンテナパターン111及び給電線路121を垂直に通過するAA線における断面図である。

【0048】

本実施形態のアンテナ装置500は高周波帯で使用されるものであり、アンテナパターン511が例えば1〜2mm程度の寸法のパッチアンテナで形成される。アンテナパターン511の寸法がこのように小さい場合には、アンテナパターン511を上記実施形態で用いた金属ピンに接続するのが困難となる。そこで、本実施形態では、アンテナパターン511を給電基板520側に電気的に接続する手段として、金属ピンに代えてスルーホールを用いている。

【0049】

接合前の本実施形態のアンテナ基板510及び給電基板520を、それぞれ図5(a)、(b)に示す。アンテナ基板510の上面に形成されているアンテナパターン511は、アンテナ基板510を貫通するスルーホール(第1のスルーホール)515に接続されている。また、給電基板220には、アンテナ基板510側のスルーホール515と対向する位置に別のスルーホール(第2のスルーオール)525が形成されており、それぞれに給電線路521が接続されている。スルーホール515,525の径は、例えば100μm以下とすることができる。

【0050】

本実施形態では、アンテナ基板510と給電基板520とを半田付けにより接合している。アンテナ基板510と給電基板520とを半田付けするために、図8(c)に示すように、アンテナ基板510と給電基板520との間の所定の位置に半田ボール501を配置する。半田ボール501には、例えば径が100〜200μm程度のものを用いることができる。アンテナ基板510側のスルーホール515と給電基板520側のスルーホール525とを電気的に接続するために、少なくともスルーホール515とスルーホール525との接合部に半田ボール501を配置する。また、アンテナ基板510側の第1グランド512と給電基板520側の第2グランド522とを電気的に接続する場合には、両者を電気的に接続可能な位置にも半田ボール501を配置する。

【0051】

上記のように、アンテナ基板510の底面と給電基板520の上面との間の適切な位置に半田ボール501が配置されると、次に半田ボール501をリフローにより溶融させる(図8(d))。これにより、スルーホール515とスルーホール525とが電気的に接続される。また、アンテナ基板510と給電基板520とが、半田付けにより機械的に接続される。本実施形態によれば、アンテナ基板510に発泡誘電体樹脂を用い、アンテナパターン511と給電線路521とをスルーホール515、525で接続するとともに、アンテナ基板510と給電基板520とを半田付けで接続することで、誘電損失が少なく高効率で、かつ広帯域な特性を有するアンテナ装置500を提供することができる。

【0052】

なお、本実施の形態における記述は、本発明に係るアンテナ装置の一例を示すものであり、これに限定されるものではない。本実施の形態におけるアンテナ装置の細部構成及び詳細な動作等に関しては、本発明の趣旨を逸脱しない範囲で適宜変更可能である。

【符号の説明】

【0053】

100、200、300、500 アンテナ装置

101、201、402 金属ピン

102a、102b、301 半田

103、203 貫通孔

110.310、510 アンテナ基板

111、511 アンテナパターン

112、512 第1グランド

113 発泡部

114 スキン層

120、220、320、520 給電基板

121、521 給電線路

122、522 第2グランド

123、323、523 導体層

130 接合層

224、311、515、525 スルーホール

501 半田ボール

【特許請求の範囲】

【請求項1】

耐熱性を有する所定誘電率の発泡誘電体樹脂で形成されたアンテナ基板と、

前記アンテナ基板の一方の面に形成されたアンテナパターンと、

少なくとも貫通孔を形成可能な耐切り欠き性が得られる剛性を有する基板材料からなる給電基板と、

前記給電基板の一方の面に形成された給電線路と、を備え、

前記アンテナ基板の他方の面と前記給電基板の他方の面とが所定の接合手段で接合されている

ことを特徴とするアンテナ装置。

【請求項2】

前記接合手段として、粘着材または接着剤を用いて接合層を形成している

ことを特徴とする請求項1に記載のアンテナ装置。

【請求項3】

一端が前記アンテナパターンに半田付けされ、他端が前記アンテナ基板を貫通して前記給電線路に電気的に接続されている金属ピンをさらに備える

ことを特徴とする請求項2に記載のアンテナ装置。

【請求項4】

前記金属ピンの他端は、さらに前記給電基板を貫通して前記給電線路に半田付けされている

ことを特徴とする請求項3に記載のアンテナ装置。

【請求項5】

前記金属ピンは前記給電基板の他方の面に表面実装されており、前記金属ピンの他端が前記給電線路に電気的に接続されたスルーホールに接続されている

ことを特徴とする請求項3に記載のアンテナ装置。

【請求項6】

前記アンテナパターンが前記アンテナ基板を貫通する第1のスルーホールに接続され、前記給電線路が前記給電基板を貫通する第2のスルーホールに接続され、前記接合手段として、前記第1のスルーホールと前記第2のスルーホールとの間の電気的な接続を含めて前記アンテナ基板の他方の面と前記給電基板の他方の面との間が半田付けされている

ことを特徴とする請求項1に記載のアンテナ装置。

【請求項7】

前記発泡誘電体樹脂は、発泡PPSまたは発泡LCPである

ことを特徴とする請求項1乃至6のいずれか1項に記載のアンテナ装置。

【請求項8】

前記発泡誘電体樹脂は、比誘電率が2以下でかつ発泡の直径が体積平均で10μm以下のMC−PPS(マイクロセルラーポリフェニレンサルファイド樹脂)である

ことを特徴とする請求項1乃至7のいずれか1項に記載のアンテナ装置。

【請求項1】

耐熱性を有する所定誘電率の発泡誘電体樹脂で形成されたアンテナ基板と、

前記アンテナ基板の一方の面に形成されたアンテナパターンと、

少なくとも貫通孔を形成可能な耐切り欠き性が得られる剛性を有する基板材料からなる給電基板と、

前記給電基板の一方の面に形成された給電線路と、を備え、

前記アンテナ基板の他方の面と前記給電基板の他方の面とが所定の接合手段で接合されている

ことを特徴とするアンテナ装置。

【請求項2】

前記接合手段として、粘着材または接着剤を用いて接合層を形成している

ことを特徴とする請求項1に記載のアンテナ装置。

【請求項3】

一端が前記アンテナパターンに半田付けされ、他端が前記アンテナ基板を貫通して前記給電線路に電気的に接続されている金属ピンをさらに備える

ことを特徴とする請求項2に記載のアンテナ装置。

【請求項4】

前記金属ピンの他端は、さらに前記給電基板を貫通して前記給電線路に半田付けされている

ことを特徴とする請求項3に記載のアンテナ装置。

【請求項5】

前記金属ピンは前記給電基板の他方の面に表面実装されており、前記金属ピンの他端が前記給電線路に電気的に接続されたスルーホールに接続されている

ことを特徴とする請求項3に記載のアンテナ装置。

【請求項6】

前記アンテナパターンが前記アンテナ基板を貫通する第1のスルーホールに接続され、前記給電線路が前記給電基板を貫通する第2のスルーホールに接続され、前記接合手段として、前記第1のスルーホールと前記第2のスルーホールとの間の電気的な接続を含めて前記アンテナ基板の他方の面と前記給電基板の他方の面との間が半田付けされている

ことを特徴とする請求項1に記載のアンテナ装置。

【請求項7】

前記発泡誘電体樹脂は、発泡PPSまたは発泡LCPである

ことを特徴とする請求項1乃至6のいずれか1項に記載のアンテナ装置。

【請求項8】

前記発泡誘電体樹脂は、比誘電率が2以下でかつ発泡の直径が体積平均で10μm以下のMC−PPS(マイクロセルラーポリフェニレンサルファイド樹脂)である

ことを特徴とする請求項1乃至7のいずれか1項に記載のアンテナ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−19421(P2012−19421A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−156301(P2010−156301)

【出願日】平成22年7月9日(2010.7.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月9日(2010.7.9)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]