アンモニアを用いた布加工方法及び装置

【課題】アンモニアを用いた布の改質加工において、アンモニアの回収率を高くし、システム全体の熱効率を高くし、湿分による圧縮機の損傷を防止可能とする。

【解決手段】被加工布cを加工室1内の液体アンモニア槽6に浸漬しその後加熱して被加工布cからアンモニアを揮散させる蒸発工程と、揮散室2で被加工布cからアンモニアを蒸発させる洗浄工程と、該加工室で発生した被処理気体aを冷却して除湿する除湿工程と、該除湿気体を圧縮機28で高圧とした後凝縮器30で液体アンモニアを生成し加工室1に供給する液化再供給工程と、揮散室2で発生した被処理気体bのアンモニアガスを吸収塔44で吸収させる吸収工程と、該吸収液を蒸留塔51で蒸留して高濃度のアンモニアガスを生成し圧縮機28に戻す蒸留工程と、吸収塔44から出た気体を酸で中和する洗浄中和工程とからなり、被処理気体aに凝縮器30から減圧膨張させたアンモニアガスを加える。

【解決手段】被加工布cを加工室1内の液体アンモニア槽6に浸漬しその後加熱して被加工布cからアンモニアを揮散させる蒸発工程と、揮散室2で被加工布cからアンモニアを蒸発させる洗浄工程と、該加工室で発生した被処理気体aを冷却して除湿する除湿工程と、該除湿気体を圧縮機28で高圧とした後凝縮器30で液体アンモニアを生成し加工室1に供給する液化再供給工程と、揮散室2で発生した被処理気体bのアンモニアガスを吸収塔44で吸収させる吸収工程と、該吸収液を蒸留塔51で蒸留して高濃度のアンモニアガスを生成し圧縮機28に戻す蒸留工程と、吸収塔44から出た気体を酸で中和する洗浄中和工程とからなり、被処理気体aに凝縮器30から減圧膨張させたアンモニアガスを加える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天然繊維の布をアンモニア液中に浸漬することで、布の改質を行なうアンモニアを用いた布加工方法及び装置に関し、アンモニアの外部への排出量を低減し、再利用率を向上させたものである。

【背景技術】

【0002】

元来、綿繊維は自然な風合いをもつ吸湿性の高い優れた繊維であるが、シワになりやすく、かつ縮みやすいという欠点がある。綿繊維は中空形状をしており、この中空の内部に水分を保有するため、吸湿性が高い特質を生み出すのであるが、自然物である綿繊維は中空形状が安定しておらず、水を含んだ状態と乾燥した状態では断面が異なる特質をもっている。

【0003】

つまり、綿繊維は水を含んだ状態で中空円管のような断面をしているのに対し、乾燥状態で円管が潰れたような断面になるという特質をもっている。この特質のため、綿繊維は乾燥状態になると断面の形状が変化し、綿繊維同士が引っ張り合うため、生地の縮みやシワが発生しやすい上に、引き裂き強度低下といった欠点がある。

【0004】

一方、綿繊維には、アルカリ物質に触れると水を含んだような中空円管状の断面になり、乾燥してもこの中空円管の形状を維持する性質がある。苛性ソーダによる加工(マーセライズ加工と呼ぶ)でもある程度の改質の効果が得られるが、液体アンモニアは苛性ソーダに比して表面張力が少なく、セルロース内部に均一に浸透できることから改質効果が高く、手触りの柔らかさ、引き裂き強度の増大、洗濯後の寸法安定、シワの回復といった非常に高い改質効果が見られる。

【0005】

以下液体アンモニアを用いた布の改質のための加工技術に関し、先に提案された発明を紹介する。

特許文献1(特開昭52−128494号公報)には、液体アンモニアで布を処理する装置におけるアンモニアの回収と再利用のための方法及び装置が開示されている。この発明は、加工室から発生するアンモニアガスを冷却水と非接触熱交換する熱交換器で冷却した後、過熱低減容器で液体アンモニアと接触熱交換してさらに冷却する。その後該アンモニアガスを圧縮機で圧縮し、凝縮器で液化後アンモニアタンクに貯留する。このシステムは、圧縮機で圧縮した高圧ガスを使用することから高圧法と呼ばれている。

【0006】

また加工室及び該加工室の出口に設けられた布の蒸気洗浄用の蒸気室から排出されるアンモニアガスを含む気体は、洗浄塔で液体アンモニアと非接触熱交換により冷却され、含有するアンモニアが凝縮して液体アンモニアとして分離され、未凝縮ガスは焼却装置又はその他の処分設備に送られて処理される。

【0007】

特許文献2(特開平04−308267号公報)は、特許文献1と同様の高圧法を採用した改質技術である。この発明では、加工室で、被加工布を液体アンモニアに浸漬した後、アンモニアが含浸した被加工布を加熱して被加工布に付着したアンモニアを揮散させる。その後被加工布を揮散室に導き、該揮散室で被加工布に高温の水蒸気を当て、被加工布に付着したアンモニアガスを蒸散させるようにしている。

【0008】

また加工室から回収したアンモニアガスを圧縮機で圧縮した後、凝縮器で液体アンモニアを生成し、生成した液体アンモニアを貯留槽に貯留する。該貯留槽に貯留した液体アンモニアをクーラで冷却した後、加工室の液体アンモニア槽に戻している。揮散室で発生したアンモニアガスはスクラバで吸収水に吸収させた後、系外に設けた排水処理設備で処理している。

【0009】

次に特許文献3(特開平08−245217号公報)では、加工室で発生したアンモニアガスを冷却器で冷却した後、凝縮器で液体アンモニアを生成し、液体アンモニアを加工室の液体アンモニア槽に戻している。即ち、圧縮機を使用しない低圧法を採用している。この方法ではアンモニアガスに対して所定の温度差を有する冷却媒体を必要とするため、高圧法と比べてシステム効率が劣る。また揮散室から発生したアンモニアガスは水吸収装置で水に吸収させ、アンモニアガスを吸収した処理水を蒸留装置を備えたアンモニア分離装置でアンモニアガスを分離し、該アンモニアガスを前記冷却器に戻している。

【0010】

また特許文献4(特開平08−60525号公報)は、加工室から発生するアンモニアガスと揮散室から発生するアンモニアガスの両方を水吸収装置で水に吸収させ、その後アンモニアガスを吸収した処理水を精留塔でアンモニアガスを分離する。分離したアンモニアガスを圧縮機で圧縮し、凝縮器で液体アンモニアを生成させ、生成した液体アンモニアを加工室に戻すようにしている。そして吸収塔で吸収されなかった低濃度のアンモニアガスをエアパージャに送って空気と分離させるようにしている。

【0011】

【特許文献1】特開昭52−128494号公報

【特許文献2】特開平04−308267号公報

【特許文献3】特開平08−245217号公報

【特許文献4】特開平08−60525号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この種の布加工技術では、アンモニアは毒性を有するので、装置系外への漏洩をなくす必要がある。また経済的な面からアンモニアの消費をできるだけ抑え、循環再利用することが望ましい。

特許文献1に開示された発明は、非接触式熱交換器からアンモニアを含む凝縮水が排出される。また洗浄塔で液化しない未凝縮ガスが外部の焼却装置又はその他の処分設備に排出されるので、アンモニアの回収率は低いものと考えられる。

【0013】

また特許文献2に開示された発明は、揮散室で発生したアンモニアガスをスクラバで吸収水に吸収させた後、系外に設けた排水処理設備で処理しているので、アンモニアの再利用率はそれほど高くない。

【0014】

また特許文献3に開示された発明は、低圧法を採用しているため、もともとシステムの熱効率が良くない。しかもシステムが冷熱源や加熱源を必要とする多くの機器類で構成されているため、システム全体の熱効率がさらに低下している。

【0015】

特許文献4に開示された発明は、アンモニアの高い再利用率を得ることができるが、システム全体が複雑かつ大掛かりになり、設備及びメンテナンスコストが高価になるという問題がある。

【0016】

本発明は、かかる従来技術の課題に鑑み、アンモニアを用いた布の改質のための加工技術において、アンモニアの回収率を高くし、即ち96%以上の回収率を可能とするとともに、システム全体の熱効率を高くし、かつ被処理気体に含有する湿分による圧縮機の損傷をも防止可能とすることを目的とする。

【課題を解決するための手段】

【0017】

かかる目的を達成するため、本発明のアンモニアを用いた布加工方法は、

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工方法において、

被加工布を加工室内の液体アンモニア槽に浸漬した後、該アンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる蒸発工程と、

該加工室から揮散室に送られた被加工布に蒸気を吹き付けてアンモニアを蒸発させ被加工布を洗浄する洗浄工程と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却して除湿する除湿工程と、

除湿された被処理気体を圧縮機で高圧とした後凝縮器で液体アンモニアを生成し、生成した液体アンモニアを前記加工室に供給する液化再供給工程と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔に導いてアンモニアガスを吸収液に吸収させる吸収工程と、

該吸収塔でアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを前記除湿工程に戻す蒸留工程と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄中和工程と、からなり、

前記加工室から回収された被処理気体に前記圧縮機の上流側で前記凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧させたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整しかつ該加工室内を微負圧に調整するものである。

【0018】

また前記本発明方法を実施するための装置として、本発明装置は、

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工装置において、

被加工布を浸漬する液体アンモニア槽及びアンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる加熱手段を備えた加工室と、

該加工室から送られた被加工布に蒸気を吹き付けてアンモニアを洗浄する揮散室と、

該加工室から回収した高濃度のアンモニアガスを含む被処理気体を冷却し除湿する手段と、

除湿された被処理気体を高圧に圧縮する圧縮機及び圧縮された該被処理気体を凝縮して液体アンモニアを生成させる凝縮器と、

該凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室の液体アンモニア槽に供給する供給路と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収液に吸収させる吸収塔と、

該吸収塔でアンモニアを吸収した吸収液を蒸留して高濃度のアンモニアガスを生成する蒸留塔及び該高濃度アンモニアガスを前記冷却除湿手段に供給する回収路と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄塔と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体の流路に、前記冷却除湿手段の上流側で前記凝縮器から減圧弁を介して圧縮機の吸入圧力近傍まで減圧されたアンモニアガスを加える圧力調整路と、からなるものである。

【0019】

加工室内はアンモニアガスの漏洩を防ぐため、−40〜−80Pa(ゲージ圧)の微負圧に接続する必要がある。そのため、本発明では、加工室から回収された高濃度のアンモニアガスを含む被処理気体に対し、前記冷却除湿手段の上流側で、凝縮器から圧力調整路を介して、アンモニアガスを供給する。該被処理気体の流路は圧縮機の吸入口と連通しているので、該圧力調整路に設けられた減圧弁が開くことにより、該圧縮機の吸入圧力近傍まで減圧されたアンモニアガスが該被処理気体流路に加えられる。

【0020】

これによって、該圧縮機の吸入圧力を制御し、もって加工室内の圧力を高精度に制御することができる。該圧縮機の吸入圧力や加工室内の圧力が高いときは該減圧弁を閉じ、低いときは該減圧弁を開く。これによって、圧縮機が加工室から被処理気体を回収する量を調整でき、加工室内の圧力が一定に保持される。

【0021】

加工室から回収された該被処理気体は、その後圧縮機の上流側で冷却されて除湿される。除湿された被処理気体を圧縮機に吸入させることにより、気体に含まれた水分による圧縮機の損傷を防止できる。また圧縮機に吸入される被処理気体を予め冷却することにより、被処理気体の単位体積当りの重量を増大できるため、システム効率を向上することができる。

【0022】

本発明方法において、好ましくは、圧縮機としてスクリュー圧縮機を用い、液化再供給工程において、凝縮器で生成した液体アンモニアの一部を減圧弁を介して減圧域に取り出し、減圧された該液体アンモニアと該凝縮器から液体アンモニア貯槽に供給する液体アンモニアとを液冷却器で間接熱交換させ、該減圧域で蒸発したアンモニアガスを該スクリュー圧縮機の中間段部に吸入させることにより、該液体アンモニア貯槽に供給する液体アンモニアを過冷却するとよい。

【0023】

こうして、液体アンモニア貯槽に貯留する液体アンモニアを過冷却できるため、液体アンモニア貯槽の内部又は加工室内の液体アンモニア槽に液体アンモニアを供給する供給路の内部で液体アンモニアがガス化するのを防止し、液体アンモニアを効率良く供給することができる。このようにスクリュー圧縮機の中間段部の圧力を利用することにより、凝縮器の液体アンモニアの一部を該中間段部の圧力まで減圧膨張させることにより冷熱源として用いるようにしているため、凝縮器から液体アンモニア貯槽に供給する液体アンモニアを他の冷熱源を必要とせず冷却することができる。従って、システムの熱効率を向上させることができる。

【0024】

また液化再供給工程において凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して加工室に供給し、除湿工程の前段階で該加工室から回収された被処理気体に圧縮機の上流側で該液体アンモニア貯槽から減圧弁を介して該圧縮機の吸入圧近傍まで減圧膨張されたアンモニアガスを加えることにより、該液体アンモニア貯槽内の圧力調整を行なうようにするとよい。

【0025】

本発明装置において、凝縮器の下流側に液体アンモニア貯槽を設け、凝縮器で生成した液体アンモニアを一旦液体アンモニア貯槽に貯留させることにより、液体アンモニアの挙動を安定させることができる。

【0026】

液体アンモニア貯槽から加工室内の液体アンモニア槽への液体アンモニアの供給は、通常液体アンモニア貯槽が加工室より高い位置に設置され、その高低差と両者の圧力差によって行なわれる。そのため、液体アンモニア貯槽から加工室に液体アンモニアを供給する供給路の圧力損失を考慮し、前記のように、液体アンモニア貯槽の圧力調整を行なうことにより、液体アンモニアを必要量安定供給することができる。

【0027】

本発明では、揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔で吸収液に吸収させている。そして吸収塔で該被処理気体からアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを圧縮機の上流側で行われる除湿工程に戻しているので、アンモニアの再利用率を高めることができる。

【0028】

前記加工室及び揮散室の内部を大気圧よりも若干低い圧力とすることによって、アンモニアガスの外部への漏洩を防止できる。本発明では、加工室が圧縮機の吸入口に連通しているので、圧縮機の吸入圧により加工室を負圧に保持することができる。また吸収塔の下流側でアンモニア成分がほぼ除去された被処理気体を吸引する吸引手段を設けるようにすれば、該吸引手段と揮散室とは吸収塔を介して連通するので、該揮散室内を負圧にすることができる。このように本発明装置では、圧縮機の吸入圧と吸収塔の下流側に設けられた吸引手段により、容易に加工室及び揮散室を負圧とすることができる。

【0029】

さらには該吸引手段の上流側で流量調整可能な外気導入口を設けるようにするとよい。この外気導入口の流量を調節することによって、揮散室内の負圧の程度を適宜に調整可能となる。

【0030】

また本発明装置において、好ましくは、加工室及び揮散室の被加工布の出入口に設けられたシールボックスと、該シールボックス内のアンモニアガスを含む気体を前記吸収塔に供給する第2回収路と、揮散室から導出された低濃度のアンモニアガスを含む被処理気体及び該シールボックス内のアンモニアガスを含む気体を該吸収塔をバイパスして前記吸引手段の上流側に導く遮断弁付きバイパス路と、を備えるようにするとよい。

【0031】

このように、該シールボックスを設けることにより、加工室及び揮散室の被加工布の出入口から漏洩するアンモニアガスを該シールボックスに受け入れ、該シールボックス内のアンモニアガスを含む気体を吸収塔に取り込むことにより、アンモニアガスが加工室又は揮散室から外部へ漏洩するのを防止できる。また該バイパス路を設けることにより、吸収塔の故障時に揮散室から導出されたアンモニア含有気体及び該シールボックス内のアンモニア含有気体を吸収塔をバイパスして直接洗浄塔に送り込むことができる。

【発明の効果】

【0032】

本発明によれば、加工室で発生した高濃度のアンモニアガスを含む被処理気体からアンモニア分を除去し、液体アンモニアにして加工室に供給するとともに、揮散室及びシールボックスで発生した低濃度のアンモニアガスを含む被処理気体を吸収塔及び蒸留塔で処理することにより、該被処理気体に含まれるアンモニア分を除去して加工室に供給することができるので、アンモニアの再利用率を96%以上に向上することができる。

【0033】

また、加工室で発生した被処理気体からのアンモニア成分の除去を圧縮機を用いた高圧法で行なうことにより、システムの熱効率を高めることができる。また圧縮機の吸入口に供給する該被処理気体を予め冷却して除湿することにより、圧縮機の損傷を防止できるとともに、該被処理気体を冷却して単位体積当りの重量を増やして圧縮機に吸収させるので、システムの熱効率をさらに向上することができる。

【0034】

また、加工室から回収された被処理気体に圧縮機の上流側で凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧させたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整し、かつ該加工室内を微負圧に高精度に調整することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明を図に示した実施例を用いて詳細に説明する。但し、この実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

(実施形態1)

【0036】

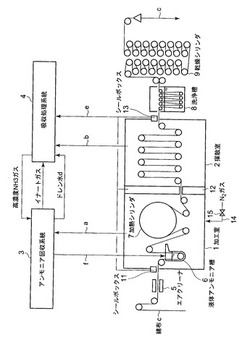

次に本発明を綿布の加工に適用した第1実施形態を図1〜図4に基づいて説明する。図1は本実施形態の全体構成を示す模式図である。図1において、本実施形態の加工システムは、加工室1と揮散室2、及びアンモニア回収系統3と吸収処理系統4を主体とするものである。綿布cはエアクリーナ5で表面に付着したごみなどを除去された後、加工室1に導入される。加工室1内で綿布cは先ず液体アンモニア槽6で液体アンモニアに浸漬される。液体アンモニア槽6で液体アンモニアが含浸した綿布cは、加熱シリンダ7に巻回される。加熱シリンダ7は内部に加熱蒸気が供給され、綿布cは加熱シリンダ7で加熱されることにより、綿布cに含浸したアンモニアの大部分が蒸散される。

【0037】

その後綿布cは、シールボックス12を経て揮散室2に移送される。揮散室2で綿布cは高温(例えば98℃)の水蒸気が吹き付けられて洗浄され、綿布cに残存付着していた液体アンモニアが蒸気とともに吹き飛ばされガス化される。揮散室2で十分にアンモニアを除去された綿布cは、揮散室2を出た後、洗浄槽8で洗浄される。その後多数の乾燥シリンダ9に順々に巻回されて乾燥され、処理済み品となる。

【0038】

加熱シリンダ7で発生した高濃度アンモニアガスを含む被処理気体aは、アンモニア回収系統3でアンモニア分が分離され、液体アンモニアfとして加工室1内の液体アンモニア槽6に戻される。また揮散室2で発生した低濃度アンモニアガスを含む被処理気体bは、吸収処理系統4で処理される。また加工室1及び揮散室2の綿布cの出入口には、シールボックス11〜13が設けられ、アンモニアの漏洩を防ぐ構造となっている。これらシールボックス内のシールガスは吸収処理系統4に吸引される。これによって該シールボックス内は大気より若干低い負圧に維持される。

【0039】

次にアンモニア回収系統3の構成を図2に基づいて説明する。図2において、液体アンモニア貯槽21に貯められた低圧(0.05〜0.07MPa)で中温(−20〜+25℃)の液体アンモニアは、管路22を通り、液体アンモニア槽6の液面を制御している膨張弁23を経て、低圧(−60Pa;ゲージ圧)かつ低温(−33.4℃)に減圧され、加工室1内に配設された液体アンモニア槽6に供給される。加工室1内では、液体アンモニア槽6で綿布cとの接触により蒸発したアンモニアガス及び加熱シリンダ7で加熱された綿布cから蒸発したアンモニアガスが低温低圧下で高濃度に充満している。

【0040】

低圧の被処理気体aは、加工室1を出て回収路24を通り、冷水クーラ25、ブラインクーラ26及びドレン分離器27を順々に経由して圧縮機28の吸入口に送られる。被処理気体aの温度は、加工室出口で70〜80℃であり、回収路24内では−60Pa(ゲージ圧)で30〜40℃の中温低圧の被処理気体aが流れる。被処理気体aは綿布cが含有した水分のため湿っている。

【0041】

被処理気体aがこの状態で圧縮機28に吸入されると、圧縮機損傷の可能性が高くなる。従って、被処理気体aを圧縮機28の上流側で冷水クーラ25及びブラインクーラ26を通し、それぞれのクーラで冷水(7℃)とエチレングリコールブライン(−15℃)により冷却する。これによって、被処理気体aを冷水クーラ25の出口で例えば15℃に冷却し、ブラインクーラ26の出口で−10℃程度まで冷却し、被処理気体aの除湿を行なう。冷水クーラ25及びブラインクーラ26には、冷水及びブラインを冷却する図示しない冷凍機が設けられている。冷水クーラ25、ブラインクーラ26及びドレン分離器27で被処理気体aから分離されたドレン水dは、後述する吸収処理系統4の第1吸収塔44aに送られる。

【0042】

圧縮機28は、低圧スクリュー圧縮機28a及び高圧スクリュー圧縮機28bを備え、電動機28cで駆動される単軸2段のスクリュー圧縮機からなる。除湿が完了した被処理気体aは、低圧スクリュー圧縮機28aの吸入口に吸入され、2段圧縮されて、高圧(約1.7MPa)かつ高温(70℃)に昇圧されて高圧スクリュー圧縮機28bの吐出口から吐出する。高温高圧となった被処理気体aには圧縮機28で使用した潤滑油が含まれるため、油分離器29で潤滑油を除去する。除油された被処理気体aは、凝縮器30で冷却水wと熱交換し、高温高圧の液体アンモニアとなる。

【0043】

加工室1には綿布cに付着して不凝縮ガス(空気)も運ばれてくる。アンモニアガスは可燃性であるので、運転開始時には図1に示す開閉弁15付き供給管14からイナートガス(窒素ガス)を充満させておく。このイナートガスを含む気体gは、本加工システムの運転中凝縮器30からパージ弁31aを介設した管路31を経て吸収処理系統4の第1吸収塔44aに排出される。

【0044】

凝縮器30の下流側に液冷却器32が設けられ、凝縮器30から出た液体アンモニアは液冷却器32に送られて冷却された後、液体アンモニア貯槽に供給される。即ち、凝縮器30の一部の液体アンモニアは、管路34を通り減圧弁34aを経て液冷却器32に送られる。液冷却器32では、該一部の液体アンモニアは凝縮器30から送られた他の液体アンモニアと間接熱交換し、該他の液体アンモニアから蒸発潜熱を奪って蒸発し、その後管路35を通って圧縮機28の高圧スクリュー圧縮機28bの吸入口に送られる。

【0045】

一方、他の液体アンモニアは過冷却されて、管路36を経て液体アンモニア貯槽21に供給される。このように凝縮器30内の液体アンモニアの一部を高圧スクリュー圧縮機28bの吸入口の圧力(圧縮機28の中間段の圧力)を利用して減圧膨張させることにより冷熱源とし、凝縮器30内の他の液体アンモニアを過冷却させることができる。

【0046】

加工室1内の圧力は、圧縮機28の吸入口に接続されることで大気圧より若干低い負圧に保持される。因みに、通常運転時の加工室1の圧力は−40〜−80Pa(ゲージ圧)に制御される。加工室1内を負圧にすることで、加工室1からのアンモニアの漏洩を防止している。

【0047】

凝縮器30には減圧弁37aが介設され凝縮器30と被処理気体aが流れる回収路24を接続するバイパス管路37が設けられ、また液体アンモニア貯槽21には減圧弁38aが介設され液体アンモニア貯槽21と回収路24を接続するバイパス管路38が設けられている。凝縮器30から管路37を通り減圧弁37aを経て回収路24に減圧された被処理気体aが供給される。このとき該被処理気体aは低圧スクリュー圧縮機28aの吸入圧近傍に減圧膨張する。

【0048】

また液体アンモニア貯槽21からも、アンモニアガスがバイパス管路38を通り減圧弁38aを経て回収路24に供給される。凝縮器30及び液体アンモニア貯槽21から回収路24に供給されるアンモニアガス量を調整することによって、液体アンモニア貯槽21内の圧力を一定にすることができる。液体アンモニア貯槽21から加工室1に液体アンモニアを供給する供給路の圧力損失を考慮し、このように、液体アンモニア貯槽の圧力調整を行なうことにより、液体アンモニアを加工室21内に配置された液体アンモニア槽6に必要量安定供給することができる。

【0049】

次に吸収処理系統4の構成を図3に基づいて説明する。図3において、希釈槽43に貯留された希釈水は、第2吸収塔44b及び第1吸収塔44aの順に経由して、該吸収塔で被処理気体からアンモニア分を吸収し、安水貯槽41にアンモニア水として貯留される。安水貯槽41に貯留された希釈水は、ポンプ46によって蒸留塔51に供給され、蒸留塔51で高濃度アンモニアガスが蒸留された後の低濃度アンモニアガスは希釈槽43に戻る。

【0050】

揮散室2内の被処理気体bは、約10〜20重量%のアンモニアと約80〜90重量%の蒸気により構成されている。被処理気体bは低濃度のアンモニアガスしか含まないので、アンモニア回収系統3で処理したのでは非効率となる。そこで被処理気体bを吸収処理系統4に導き、吸収処理系統4でアンモニアガスを水に吸収させ、生じたアンモニア水から高濃度アンモニアを分離再生している。

【0051】

揮散室2内で発生した被処理気体bが供給される管路16、シールボックス11〜13から供給されたシールガスeが供給される管路17、及び運転の初期に凝縮器30から送られるイナートガスを含む気体gが供給される管路31が管路40に合流する。そしてクーラ42で冷却水cと間接熱交換して冷却される。次にこれらの被処理気体が管路40からまず第1吸収塔44aに供給される。第1吸収塔44a及び第2吸収塔44bでは、ポンプ48a、48bが介設された循環管路47a、47bによって希釈水の循環流路が形成されている。そして、希釈水は下降流を形成する一方、被処理気体は上昇流を形成し、互いに向流接触することにより、吸収効率を良くしている。

【0052】

これら被処理気体b、e及びgは、第1吸収塔44aでアンモニア分が希釈水に吸収され、その後第2吸収塔44bに送られて再度アンモニア分が希釈水に吸収される。一方、希釈水は第2吸収塔44bを経由した後で第1吸収塔44aに送られるので、第1吸収塔44aでは、吸収処理系統4内で最高のアンモニア濃度を有する被処理気体と最高のアンモニア濃度を有するアンモニア水溶液が接触することで、高濃度のアンモニア水溶液(約10重量%)が生成される。

【0053】

水はアンモニアを吸収することで発熱することから、吸収塔で散布する水は、冷水クーラ49a、49bで冷却水wと間接熱交換して冷却される。なお希釈槽43内の希釈水は、アンモニアの濃度を1〜3重量%で貯留される。即ち、蒸留塔51でアンモニアガスが蒸発した結果、蒸留塔51の下部に溜まるアンモニア水の濃度は1〜3重量%となり、それが希釈槽43に送られる。

【0054】

アンモニアを吸収して安水貯槽41に貯留された希釈水は、安水貯槽41から蒸留塔51に送られるが、その前に予熱器52で蒸留塔51から出た高温の希釈水と熱交換して予熱された後、蒸留塔51に投入される。蒸留塔51では、蒸留塔51内に投入された希釈水の一部がリボイラ53に供給され、リボイラ53で加熱された後、蒸留塔51に戻る循環流路が形成されている。蒸留塔51に投入された希釈水は蒸留され、気化した高濃度アンモニアガスと低濃度アンモニア水溶液に分離される。

【0055】

蒸留塔51で気化した高濃度アンモニアガスは、蒸留塔51の上部出口から分縮器53に送られ、分縮器53に設けられた図示しないクーラで冷却され液化される。分縮器53で液分が除去された後、管路55を介してアンモニア回収系統3のブラインクーラ26に送られる。ブラインクーラ26に送られた高濃度アンモニアガスはブラインクーラ26で冷却され、その後ドレン分離器27で湿分を除去された後、圧縮機28に吸入される。分縮器53でアンモニアガスから分離された液分は蒸留塔51に戻される。

【0056】

一方蒸留によりアンモニアを取り除かれた低濃度アンモニア水溶液は、ポンプ54により予熱器52で蒸留塔51に投入される前の希釈水と間接熱交換されて冷却され、さらに、冷却水wと間接熱交換する排水冷却器56を経て冷却された後、希釈槽43に戻される。希釈槽43に戻された低濃度アンモニア水溶液は、再び第2吸収塔44bに送られ、被処理気体からのアンモニア分の吸収に供される。

【0057】

第2吸収塔44bの上部から出た被処理気体は、管路60を経て図4に図示されるブロワ61に吸引され、ブロワ61を経て洗浄塔62に送られる。図4は、吸収塔下流側の除害系統を示すブロック線図である。図4において、洗浄塔62には、硫酸貯槽63からポンプ64によって硫酸が供給されるとともに、管路68から補給水が供給される。そして洗浄塔62では、ポンプ70aが介設された循環流路70により硫酸を含む水溶液の循環流が形成されている。

【0058】

被処理気体は、洗浄塔62内で硫酸を含む水溶液と対向する流れを形成することにより、該水溶液との接触効率が向上する。そして被処理気体に含まれる微量のアンモニア分を該水溶液に吸収される。アンモニア分を吸収した該水溶液は、攪拌機66を備えた中和槽65に送られ、中和槽65で硫酸と中和し、除害される。その後が水溶液はポンプ67によって図示しない排水処理施設に送られる。

【0059】

また管路40には、被処理気体を第1吸収塔44aの上流側で吸収塔44a、44bをバイパスして管路60に接続されるバイパス管路72が設けられ、バイパス管路72に遮断弁73が介設されている。これによって、第1吸収塔44a、第2吸収塔44b又は蒸留塔51の系統に異常や故障が発生したとき、遮断弁73を開放して被処理気体を吸収系統をバイパスさせることができる。従って、異常が発生した吸収処理系統4からアンモニア分が漏洩するのを防止することができる。

【0060】

なお、本実施形態のシステムでは、安全弁等から放出されるアンモニアガスは希釈槽43に送られ、アンモニア吸収過程に再利用される。従って、本実施形態では、システム外に排出されるアンモニアは洗浄塔62に送られた被処理気体に含まれる微量のアンモニア分と、揮散室2で洗浄後の綿布cに残留するアンモニア分だけとなる。従って、本実施形態によれば、96%以上のアンモニアを回収し再利用可能となる。

【0061】

本実施形態において、揮散室2やシールボックス11〜13の圧力制御は、耐食性材で構成されたブロワ61を用いて被処理気体を吸引することで圧力制御している。この場合、管路60には大気に開口して大気を導入可能な管路69が接続され、管路69に介設された圧力調整弁71の開度を調節することにより、ブロワ61入口側の管路60内の負圧を調整することができる。即ち、ブロワ61を一定動力で回転させても圧力調整弁71によって管路60の負圧を制御できる。管路60の負圧を−400Paに調整することにより、揮散室2の圧力を−80Pa(システム運転中は−70Pa〜−90Pa)になるように制御する。またシールボックス11〜13の圧力を、−100Pa(システム運転中は−90Pa〜−110Pa)になるように制御する。

【0062】

なお、本実施形態で、液体アンモニア貯槽21を設け、液体アンモニア貯槽21に外部から液体アンモニアを補充するようにしている。また、運転開始時に管路14から窒素ガスを加工室1に供給し、加工室1内を窒素ガスで充満させ、高濃度のアンモニアガスの燃焼を防止しているが、さらに、加工室1内のアンモニア濃度及び酸素濃度を検知するセンサを設け、アンモニア濃度及び酸素濃度を常時監視するとよい。

【0063】

また本実施形態では、アンモニア回収系統3の冷水クーラ25、第1吸収塔44a及び第2吸収塔44bの冷水クーラ49a及び49b、及びその他のクーラ42、56及び分縮器53に設けられたクーラで使用する冷却水や、ブラインクーラ26で使用するブラインを製造する冷凍機用の冷却水を冷却塔で製造し、ポンプにより供給している。

【0064】

また加工室1で発生する高濃度のアンモニアガスを含む被処理気体aを直接圧縮機28で圧縮し、凝縮器30で凝縮させることにより、液体アンモニアを生成しているので、システムを簡素化できるとともに、システムの熱効率を向上できる。

さらに、凝縮器30の液体アンモニアの一部を減圧弁34aを備えた管路34を介して該圧縮機の中間段部(高圧スクリュー圧縮機28bの吸入口)に供給し、該中間段部の圧力を利用して減圧膨張させ、減圧膨張したアンモニアガスを冷熱源として凝縮器30内の他の液体アンモニアを過冷却させているので、システムの熱効率をさらに向上できる。

【0065】

また凝縮器30内のアンモニアガスの一部を減圧弁37aを備えたバイパス管路37を介して回収路24に加えることで、スクリュー圧縮機28の吸入圧力を調整し、もって加工室1内の雰囲気を微負圧に精度良く調整可能としている。

【0066】

また、液体アンモニア貯槽21内のアンモニアガスの一部を減圧弁38aを備えたバイパス管路38を介して回収路24に加えることで、液体アンモニア貯槽21内の圧力も調整できるので、液体アンモニア貯槽21と加工室1との圧力差を所定圧に保持して液体アンモニア貯槽21から加工室1への液体アンモニアの安定供給を可能とする。

【0067】

回収路24を流れる被処理気体aは、その後冷水クーラ25及びブラインクーラ26でさらに冷却され、湿分を除去されて、圧縮機28に供給されるので、圧縮機損傷を起こすおそれがない。また本実施形態では、凝縮器30で生成された液体アンモニアを液体アンモニア貯槽1に送る管路36に液位調整弁36aを介設しているので、凝縮器30内の液体アンモニアの量が増えると、液位調整弁36aが自動的に開いて液体アンモニアを液体アンモニア貯槽21に供給することができる。また、液体アンモニア貯槽21内は低圧に保持されているので、外部から液体アンモニア貯槽21に液体アンモニアを連続的に供給することができる。従って、効率良く綿布cの加工を行なうことができる。

【0068】

また、綿繊維アンモニア加工機械は100m3を越える躯体であり、装甲が弱いため、微圧制御が要求される。本実施形態では、加工室1を圧縮機28の吸入口に連通させ、減圧弁37aで加工室1からの回収ガス量を調節することで、加工室1の微負圧制御を容易にしているとともに、揮散室2及びシールボックス11〜13をブロワ61に連通させるとともに、ブロワ61の入口側に設けた圧力調整弁71で揮散室2及びシールボックス11〜13の微負圧制御を容易にしている。

【産業上の利用可能性】

【0069】

本発明によれば、アンモニアを用いた綿布等被加工布の改質のための加工を行なうに際し、アンモニアの回収率を向上できるとともに、システムの熱効率を向上させることにより、システム構成を簡素化可能としたものである。

【図面の簡単な説明】

【0070】

【図1】本発明の第1実施形態の全体構成を示すブロック線図である。

【図2】前記第1実施形態のアンモニア回収系統3の構成を示す系統図である。

【図3】前記第1実施形態の吸収処理系統4の上流側を示す系統図である。

【図4】前記第1実施形態の吸収処理系統4の吸収塔から下流側を示す系統図である。

【符号の説明】

【0071】

1 加工室

2 揮散室

3 アンモニア回収系統

4 吸収処理系統

6 液体アンモニア槽

7 加熱シリンダ

11,12,13 シールボックス

17 シールガス管路(第2回収路)

21 液体アンモニア貯槽

22 管路(供給路)

23 膨張弁(圧力調整弁)

24 回収路

25 冷水クーラ

26 ブラインクーラ

28 圧縮機

28a 低圧スクリュー圧縮機

28b 高圧スクリュー圧縮機

30 凝縮器

32 液冷却器

34,35 管路

34a,36a,37a,38a 減圧弁

37 バイパス管路(圧力調整路)

38 バイパス管路

44a 第1吸収塔

44b 第2吸収塔

51 蒸留塔

55 管路(第1回収路)

61 ブロワ(吸引手段)

62 洗浄塔

65 中和槽

69 管路(外気導入口)

71 圧力調整弁

72 バイパス管路

73 遮断弁

a,b 被処理気体

c 綿布(被加工布)

w 冷却水

【技術分野】

【0001】

本発明は、天然繊維の布をアンモニア液中に浸漬することで、布の改質を行なうアンモニアを用いた布加工方法及び装置に関し、アンモニアの外部への排出量を低減し、再利用率を向上させたものである。

【背景技術】

【0002】

元来、綿繊維は自然な風合いをもつ吸湿性の高い優れた繊維であるが、シワになりやすく、かつ縮みやすいという欠点がある。綿繊維は中空形状をしており、この中空の内部に水分を保有するため、吸湿性が高い特質を生み出すのであるが、自然物である綿繊維は中空形状が安定しておらず、水を含んだ状態と乾燥した状態では断面が異なる特質をもっている。

【0003】

つまり、綿繊維は水を含んだ状態で中空円管のような断面をしているのに対し、乾燥状態で円管が潰れたような断面になるという特質をもっている。この特質のため、綿繊維は乾燥状態になると断面の形状が変化し、綿繊維同士が引っ張り合うため、生地の縮みやシワが発生しやすい上に、引き裂き強度低下といった欠点がある。

【0004】

一方、綿繊維には、アルカリ物質に触れると水を含んだような中空円管状の断面になり、乾燥してもこの中空円管の形状を維持する性質がある。苛性ソーダによる加工(マーセライズ加工と呼ぶ)でもある程度の改質の効果が得られるが、液体アンモニアは苛性ソーダに比して表面張力が少なく、セルロース内部に均一に浸透できることから改質効果が高く、手触りの柔らかさ、引き裂き強度の増大、洗濯後の寸法安定、シワの回復といった非常に高い改質効果が見られる。

【0005】

以下液体アンモニアを用いた布の改質のための加工技術に関し、先に提案された発明を紹介する。

特許文献1(特開昭52−128494号公報)には、液体アンモニアで布を処理する装置におけるアンモニアの回収と再利用のための方法及び装置が開示されている。この発明は、加工室から発生するアンモニアガスを冷却水と非接触熱交換する熱交換器で冷却した後、過熱低減容器で液体アンモニアと接触熱交換してさらに冷却する。その後該アンモニアガスを圧縮機で圧縮し、凝縮器で液化後アンモニアタンクに貯留する。このシステムは、圧縮機で圧縮した高圧ガスを使用することから高圧法と呼ばれている。

【0006】

また加工室及び該加工室の出口に設けられた布の蒸気洗浄用の蒸気室から排出されるアンモニアガスを含む気体は、洗浄塔で液体アンモニアと非接触熱交換により冷却され、含有するアンモニアが凝縮して液体アンモニアとして分離され、未凝縮ガスは焼却装置又はその他の処分設備に送られて処理される。

【0007】

特許文献2(特開平04−308267号公報)は、特許文献1と同様の高圧法を採用した改質技術である。この発明では、加工室で、被加工布を液体アンモニアに浸漬した後、アンモニアが含浸した被加工布を加熱して被加工布に付着したアンモニアを揮散させる。その後被加工布を揮散室に導き、該揮散室で被加工布に高温の水蒸気を当て、被加工布に付着したアンモニアガスを蒸散させるようにしている。

【0008】

また加工室から回収したアンモニアガスを圧縮機で圧縮した後、凝縮器で液体アンモニアを生成し、生成した液体アンモニアを貯留槽に貯留する。該貯留槽に貯留した液体アンモニアをクーラで冷却した後、加工室の液体アンモニア槽に戻している。揮散室で発生したアンモニアガスはスクラバで吸収水に吸収させた後、系外に設けた排水処理設備で処理している。

【0009】

次に特許文献3(特開平08−245217号公報)では、加工室で発生したアンモニアガスを冷却器で冷却した後、凝縮器で液体アンモニアを生成し、液体アンモニアを加工室の液体アンモニア槽に戻している。即ち、圧縮機を使用しない低圧法を採用している。この方法ではアンモニアガスに対して所定の温度差を有する冷却媒体を必要とするため、高圧法と比べてシステム効率が劣る。また揮散室から発生したアンモニアガスは水吸収装置で水に吸収させ、アンモニアガスを吸収した処理水を蒸留装置を備えたアンモニア分離装置でアンモニアガスを分離し、該アンモニアガスを前記冷却器に戻している。

【0010】

また特許文献4(特開平08−60525号公報)は、加工室から発生するアンモニアガスと揮散室から発生するアンモニアガスの両方を水吸収装置で水に吸収させ、その後アンモニアガスを吸収した処理水を精留塔でアンモニアガスを分離する。分離したアンモニアガスを圧縮機で圧縮し、凝縮器で液体アンモニアを生成させ、生成した液体アンモニアを加工室に戻すようにしている。そして吸収塔で吸収されなかった低濃度のアンモニアガスをエアパージャに送って空気と分離させるようにしている。

【0011】

【特許文献1】特開昭52−128494号公報

【特許文献2】特開平04−308267号公報

【特許文献3】特開平08−245217号公報

【特許文献4】特開平08−60525号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

この種の布加工技術では、アンモニアは毒性を有するので、装置系外への漏洩をなくす必要がある。また経済的な面からアンモニアの消費をできるだけ抑え、循環再利用することが望ましい。

特許文献1に開示された発明は、非接触式熱交換器からアンモニアを含む凝縮水が排出される。また洗浄塔で液化しない未凝縮ガスが外部の焼却装置又はその他の処分設備に排出されるので、アンモニアの回収率は低いものと考えられる。

【0013】

また特許文献2に開示された発明は、揮散室で発生したアンモニアガスをスクラバで吸収水に吸収させた後、系外に設けた排水処理設備で処理しているので、アンモニアの再利用率はそれほど高くない。

【0014】

また特許文献3に開示された発明は、低圧法を採用しているため、もともとシステムの熱効率が良くない。しかもシステムが冷熱源や加熱源を必要とする多くの機器類で構成されているため、システム全体の熱効率がさらに低下している。

【0015】

特許文献4に開示された発明は、アンモニアの高い再利用率を得ることができるが、システム全体が複雑かつ大掛かりになり、設備及びメンテナンスコストが高価になるという問題がある。

【0016】

本発明は、かかる従来技術の課題に鑑み、アンモニアを用いた布の改質のための加工技術において、アンモニアの回収率を高くし、即ち96%以上の回収率を可能とするとともに、システム全体の熱効率を高くし、かつ被処理気体に含有する湿分による圧縮機の損傷をも防止可能とすることを目的とする。

【課題を解決するための手段】

【0017】

かかる目的を達成するため、本発明のアンモニアを用いた布加工方法は、

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工方法において、

被加工布を加工室内の液体アンモニア槽に浸漬した後、該アンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる蒸発工程と、

該加工室から揮散室に送られた被加工布に蒸気を吹き付けてアンモニアを蒸発させ被加工布を洗浄する洗浄工程と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却して除湿する除湿工程と、

除湿された被処理気体を圧縮機で高圧とした後凝縮器で液体アンモニアを生成し、生成した液体アンモニアを前記加工室に供給する液化再供給工程と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔に導いてアンモニアガスを吸収液に吸収させる吸収工程と、

該吸収塔でアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを前記除湿工程に戻す蒸留工程と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄中和工程と、からなり、

前記加工室から回収された被処理気体に前記圧縮機の上流側で前記凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧させたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整しかつ該加工室内を微負圧に調整するものである。

【0018】

また前記本発明方法を実施するための装置として、本発明装置は、

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工装置において、

被加工布を浸漬する液体アンモニア槽及びアンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる加熱手段を備えた加工室と、

該加工室から送られた被加工布に蒸気を吹き付けてアンモニアを洗浄する揮散室と、

該加工室から回収した高濃度のアンモニアガスを含む被処理気体を冷却し除湿する手段と、

除湿された被処理気体を高圧に圧縮する圧縮機及び圧縮された該被処理気体を凝縮して液体アンモニアを生成させる凝縮器と、

該凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室の液体アンモニア槽に供給する供給路と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収液に吸収させる吸収塔と、

該吸収塔でアンモニアを吸収した吸収液を蒸留して高濃度のアンモニアガスを生成する蒸留塔及び該高濃度アンモニアガスを前記冷却除湿手段に供給する回収路と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄塔と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体の流路に、前記冷却除湿手段の上流側で前記凝縮器から減圧弁を介して圧縮機の吸入圧力近傍まで減圧されたアンモニアガスを加える圧力調整路と、からなるものである。

【0019】

加工室内はアンモニアガスの漏洩を防ぐため、−40〜−80Pa(ゲージ圧)の微負圧に接続する必要がある。そのため、本発明では、加工室から回収された高濃度のアンモニアガスを含む被処理気体に対し、前記冷却除湿手段の上流側で、凝縮器から圧力調整路を介して、アンモニアガスを供給する。該被処理気体の流路は圧縮機の吸入口と連通しているので、該圧力調整路に設けられた減圧弁が開くことにより、該圧縮機の吸入圧力近傍まで減圧されたアンモニアガスが該被処理気体流路に加えられる。

【0020】

これによって、該圧縮機の吸入圧力を制御し、もって加工室内の圧力を高精度に制御することができる。該圧縮機の吸入圧力や加工室内の圧力が高いときは該減圧弁を閉じ、低いときは該減圧弁を開く。これによって、圧縮機が加工室から被処理気体を回収する量を調整でき、加工室内の圧力が一定に保持される。

【0021】

加工室から回収された該被処理気体は、その後圧縮機の上流側で冷却されて除湿される。除湿された被処理気体を圧縮機に吸入させることにより、気体に含まれた水分による圧縮機の損傷を防止できる。また圧縮機に吸入される被処理気体を予め冷却することにより、被処理気体の単位体積当りの重量を増大できるため、システム効率を向上することができる。

【0022】

本発明方法において、好ましくは、圧縮機としてスクリュー圧縮機を用い、液化再供給工程において、凝縮器で生成した液体アンモニアの一部を減圧弁を介して減圧域に取り出し、減圧された該液体アンモニアと該凝縮器から液体アンモニア貯槽に供給する液体アンモニアとを液冷却器で間接熱交換させ、該減圧域で蒸発したアンモニアガスを該スクリュー圧縮機の中間段部に吸入させることにより、該液体アンモニア貯槽に供給する液体アンモニアを過冷却するとよい。

【0023】

こうして、液体アンモニア貯槽に貯留する液体アンモニアを過冷却できるため、液体アンモニア貯槽の内部又は加工室内の液体アンモニア槽に液体アンモニアを供給する供給路の内部で液体アンモニアがガス化するのを防止し、液体アンモニアを効率良く供給することができる。このようにスクリュー圧縮機の中間段部の圧力を利用することにより、凝縮器の液体アンモニアの一部を該中間段部の圧力まで減圧膨張させることにより冷熱源として用いるようにしているため、凝縮器から液体アンモニア貯槽に供給する液体アンモニアを他の冷熱源を必要とせず冷却することができる。従って、システムの熱効率を向上させることができる。

【0024】

また液化再供給工程において凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して加工室に供給し、除湿工程の前段階で該加工室から回収された被処理気体に圧縮機の上流側で該液体アンモニア貯槽から減圧弁を介して該圧縮機の吸入圧近傍まで減圧膨張されたアンモニアガスを加えることにより、該液体アンモニア貯槽内の圧力調整を行なうようにするとよい。

【0025】

本発明装置において、凝縮器の下流側に液体アンモニア貯槽を設け、凝縮器で生成した液体アンモニアを一旦液体アンモニア貯槽に貯留させることにより、液体アンモニアの挙動を安定させることができる。

【0026】

液体アンモニア貯槽から加工室内の液体アンモニア槽への液体アンモニアの供給は、通常液体アンモニア貯槽が加工室より高い位置に設置され、その高低差と両者の圧力差によって行なわれる。そのため、液体アンモニア貯槽から加工室に液体アンモニアを供給する供給路の圧力損失を考慮し、前記のように、液体アンモニア貯槽の圧力調整を行なうことにより、液体アンモニアを必要量安定供給することができる。

【0027】

本発明では、揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔で吸収液に吸収させている。そして吸収塔で該被処理気体からアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを圧縮機の上流側で行われる除湿工程に戻しているので、アンモニアの再利用率を高めることができる。

【0028】

前記加工室及び揮散室の内部を大気圧よりも若干低い圧力とすることによって、アンモニアガスの外部への漏洩を防止できる。本発明では、加工室が圧縮機の吸入口に連通しているので、圧縮機の吸入圧により加工室を負圧に保持することができる。また吸収塔の下流側でアンモニア成分がほぼ除去された被処理気体を吸引する吸引手段を設けるようにすれば、該吸引手段と揮散室とは吸収塔を介して連通するので、該揮散室内を負圧にすることができる。このように本発明装置では、圧縮機の吸入圧と吸収塔の下流側に設けられた吸引手段により、容易に加工室及び揮散室を負圧とすることができる。

【0029】

さらには該吸引手段の上流側で流量調整可能な外気導入口を設けるようにするとよい。この外気導入口の流量を調節することによって、揮散室内の負圧の程度を適宜に調整可能となる。

【0030】

また本発明装置において、好ましくは、加工室及び揮散室の被加工布の出入口に設けられたシールボックスと、該シールボックス内のアンモニアガスを含む気体を前記吸収塔に供給する第2回収路と、揮散室から導出された低濃度のアンモニアガスを含む被処理気体及び該シールボックス内のアンモニアガスを含む気体を該吸収塔をバイパスして前記吸引手段の上流側に導く遮断弁付きバイパス路と、を備えるようにするとよい。

【0031】

このように、該シールボックスを設けることにより、加工室及び揮散室の被加工布の出入口から漏洩するアンモニアガスを該シールボックスに受け入れ、該シールボックス内のアンモニアガスを含む気体を吸収塔に取り込むことにより、アンモニアガスが加工室又は揮散室から外部へ漏洩するのを防止できる。また該バイパス路を設けることにより、吸収塔の故障時に揮散室から導出されたアンモニア含有気体及び該シールボックス内のアンモニア含有気体を吸収塔をバイパスして直接洗浄塔に送り込むことができる。

【発明の効果】

【0032】

本発明によれば、加工室で発生した高濃度のアンモニアガスを含む被処理気体からアンモニア分を除去し、液体アンモニアにして加工室に供給するとともに、揮散室及びシールボックスで発生した低濃度のアンモニアガスを含む被処理気体を吸収塔及び蒸留塔で処理することにより、該被処理気体に含まれるアンモニア分を除去して加工室に供給することができるので、アンモニアの再利用率を96%以上に向上することができる。

【0033】

また、加工室で発生した被処理気体からのアンモニア成分の除去を圧縮機を用いた高圧法で行なうことにより、システムの熱効率を高めることができる。また圧縮機の吸入口に供給する該被処理気体を予め冷却して除湿することにより、圧縮機の損傷を防止できるとともに、該被処理気体を冷却して単位体積当りの重量を増やして圧縮機に吸収させるので、システムの熱効率をさらに向上することができる。

【0034】

また、加工室から回収された被処理気体に圧縮機の上流側で凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧させたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整し、かつ該加工室内を微負圧に高精度に調整することができる。

【発明を実施するための最良の形態】

【0035】

以下、本発明を図に示した実施例を用いて詳細に説明する。但し、この実施例に記載されている構成部品の寸法、材質、形状、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではない。

(実施形態1)

【0036】

次に本発明を綿布の加工に適用した第1実施形態を図1〜図4に基づいて説明する。図1は本実施形態の全体構成を示す模式図である。図1において、本実施形態の加工システムは、加工室1と揮散室2、及びアンモニア回収系統3と吸収処理系統4を主体とするものである。綿布cはエアクリーナ5で表面に付着したごみなどを除去された後、加工室1に導入される。加工室1内で綿布cは先ず液体アンモニア槽6で液体アンモニアに浸漬される。液体アンモニア槽6で液体アンモニアが含浸した綿布cは、加熱シリンダ7に巻回される。加熱シリンダ7は内部に加熱蒸気が供給され、綿布cは加熱シリンダ7で加熱されることにより、綿布cに含浸したアンモニアの大部分が蒸散される。

【0037】

その後綿布cは、シールボックス12を経て揮散室2に移送される。揮散室2で綿布cは高温(例えば98℃)の水蒸気が吹き付けられて洗浄され、綿布cに残存付着していた液体アンモニアが蒸気とともに吹き飛ばされガス化される。揮散室2で十分にアンモニアを除去された綿布cは、揮散室2を出た後、洗浄槽8で洗浄される。その後多数の乾燥シリンダ9に順々に巻回されて乾燥され、処理済み品となる。

【0038】

加熱シリンダ7で発生した高濃度アンモニアガスを含む被処理気体aは、アンモニア回収系統3でアンモニア分が分離され、液体アンモニアfとして加工室1内の液体アンモニア槽6に戻される。また揮散室2で発生した低濃度アンモニアガスを含む被処理気体bは、吸収処理系統4で処理される。また加工室1及び揮散室2の綿布cの出入口には、シールボックス11〜13が設けられ、アンモニアの漏洩を防ぐ構造となっている。これらシールボックス内のシールガスは吸収処理系統4に吸引される。これによって該シールボックス内は大気より若干低い負圧に維持される。

【0039】

次にアンモニア回収系統3の構成を図2に基づいて説明する。図2において、液体アンモニア貯槽21に貯められた低圧(0.05〜0.07MPa)で中温(−20〜+25℃)の液体アンモニアは、管路22を通り、液体アンモニア槽6の液面を制御している膨張弁23を経て、低圧(−60Pa;ゲージ圧)かつ低温(−33.4℃)に減圧され、加工室1内に配設された液体アンモニア槽6に供給される。加工室1内では、液体アンモニア槽6で綿布cとの接触により蒸発したアンモニアガス及び加熱シリンダ7で加熱された綿布cから蒸発したアンモニアガスが低温低圧下で高濃度に充満している。

【0040】

低圧の被処理気体aは、加工室1を出て回収路24を通り、冷水クーラ25、ブラインクーラ26及びドレン分離器27を順々に経由して圧縮機28の吸入口に送られる。被処理気体aの温度は、加工室出口で70〜80℃であり、回収路24内では−60Pa(ゲージ圧)で30〜40℃の中温低圧の被処理気体aが流れる。被処理気体aは綿布cが含有した水分のため湿っている。

【0041】

被処理気体aがこの状態で圧縮機28に吸入されると、圧縮機損傷の可能性が高くなる。従って、被処理気体aを圧縮機28の上流側で冷水クーラ25及びブラインクーラ26を通し、それぞれのクーラで冷水(7℃)とエチレングリコールブライン(−15℃)により冷却する。これによって、被処理気体aを冷水クーラ25の出口で例えば15℃に冷却し、ブラインクーラ26の出口で−10℃程度まで冷却し、被処理気体aの除湿を行なう。冷水クーラ25及びブラインクーラ26には、冷水及びブラインを冷却する図示しない冷凍機が設けられている。冷水クーラ25、ブラインクーラ26及びドレン分離器27で被処理気体aから分離されたドレン水dは、後述する吸収処理系統4の第1吸収塔44aに送られる。

【0042】

圧縮機28は、低圧スクリュー圧縮機28a及び高圧スクリュー圧縮機28bを備え、電動機28cで駆動される単軸2段のスクリュー圧縮機からなる。除湿が完了した被処理気体aは、低圧スクリュー圧縮機28aの吸入口に吸入され、2段圧縮されて、高圧(約1.7MPa)かつ高温(70℃)に昇圧されて高圧スクリュー圧縮機28bの吐出口から吐出する。高温高圧となった被処理気体aには圧縮機28で使用した潤滑油が含まれるため、油分離器29で潤滑油を除去する。除油された被処理気体aは、凝縮器30で冷却水wと熱交換し、高温高圧の液体アンモニアとなる。

【0043】

加工室1には綿布cに付着して不凝縮ガス(空気)も運ばれてくる。アンモニアガスは可燃性であるので、運転開始時には図1に示す開閉弁15付き供給管14からイナートガス(窒素ガス)を充満させておく。このイナートガスを含む気体gは、本加工システムの運転中凝縮器30からパージ弁31aを介設した管路31を経て吸収処理系統4の第1吸収塔44aに排出される。

【0044】

凝縮器30の下流側に液冷却器32が設けられ、凝縮器30から出た液体アンモニアは液冷却器32に送られて冷却された後、液体アンモニア貯槽に供給される。即ち、凝縮器30の一部の液体アンモニアは、管路34を通り減圧弁34aを経て液冷却器32に送られる。液冷却器32では、該一部の液体アンモニアは凝縮器30から送られた他の液体アンモニアと間接熱交換し、該他の液体アンモニアから蒸発潜熱を奪って蒸発し、その後管路35を通って圧縮機28の高圧スクリュー圧縮機28bの吸入口に送られる。

【0045】

一方、他の液体アンモニアは過冷却されて、管路36を経て液体アンモニア貯槽21に供給される。このように凝縮器30内の液体アンモニアの一部を高圧スクリュー圧縮機28bの吸入口の圧力(圧縮機28の中間段の圧力)を利用して減圧膨張させることにより冷熱源とし、凝縮器30内の他の液体アンモニアを過冷却させることができる。

【0046】

加工室1内の圧力は、圧縮機28の吸入口に接続されることで大気圧より若干低い負圧に保持される。因みに、通常運転時の加工室1の圧力は−40〜−80Pa(ゲージ圧)に制御される。加工室1内を負圧にすることで、加工室1からのアンモニアの漏洩を防止している。

【0047】

凝縮器30には減圧弁37aが介設され凝縮器30と被処理気体aが流れる回収路24を接続するバイパス管路37が設けられ、また液体アンモニア貯槽21には減圧弁38aが介設され液体アンモニア貯槽21と回収路24を接続するバイパス管路38が設けられている。凝縮器30から管路37を通り減圧弁37aを経て回収路24に減圧された被処理気体aが供給される。このとき該被処理気体aは低圧スクリュー圧縮機28aの吸入圧近傍に減圧膨張する。

【0048】

また液体アンモニア貯槽21からも、アンモニアガスがバイパス管路38を通り減圧弁38aを経て回収路24に供給される。凝縮器30及び液体アンモニア貯槽21から回収路24に供給されるアンモニアガス量を調整することによって、液体アンモニア貯槽21内の圧力を一定にすることができる。液体アンモニア貯槽21から加工室1に液体アンモニアを供給する供給路の圧力損失を考慮し、このように、液体アンモニア貯槽の圧力調整を行なうことにより、液体アンモニアを加工室21内に配置された液体アンモニア槽6に必要量安定供給することができる。

【0049】

次に吸収処理系統4の構成を図3に基づいて説明する。図3において、希釈槽43に貯留された希釈水は、第2吸収塔44b及び第1吸収塔44aの順に経由して、該吸収塔で被処理気体からアンモニア分を吸収し、安水貯槽41にアンモニア水として貯留される。安水貯槽41に貯留された希釈水は、ポンプ46によって蒸留塔51に供給され、蒸留塔51で高濃度アンモニアガスが蒸留された後の低濃度アンモニアガスは希釈槽43に戻る。

【0050】

揮散室2内の被処理気体bは、約10〜20重量%のアンモニアと約80〜90重量%の蒸気により構成されている。被処理気体bは低濃度のアンモニアガスしか含まないので、アンモニア回収系統3で処理したのでは非効率となる。そこで被処理気体bを吸収処理系統4に導き、吸収処理系統4でアンモニアガスを水に吸収させ、生じたアンモニア水から高濃度アンモニアを分離再生している。

【0051】

揮散室2内で発生した被処理気体bが供給される管路16、シールボックス11〜13から供給されたシールガスeが供給される管路17、及び運転の初期に凝縮器30から送られるイナートガスを含む気体gが供給される管路31が管路40に合流する。そしてクーラ42で冷却水cと間接熱交換して冷却される。次にこれらの被処理気体が管路40からまず第1吸収塔44aに供給される。第1吸収塔44a及び第2吸収塔44bでは、ポンプ48a、48bが介設された循環管路47a、47bによって希釈水の循環流路が形成されている。そして、希釈水は下降流を形成する一方、被処理気体は上昇流を形成し、互いに向流接触することにより、吸収効率を良くしている。

【0052】

これら被処理気体b、e及びgは、第1吸収塔44aでアンモニア分が希釈水に吸収され、その後第2吸収塔44bに送られて再度アンモニア分が希釈水に吸収される。一方、希釈水は第2吸収塔44bを経由した後で第1吸収塔44aに送られるので、第1吸収塔44aでは、吸収処理系統4内で最高のアンモニア濃度を有する被処理気体と最高のアンモニア濃度を有するアンモニア水溶液が接触することで、高濃度のアンモニア水溶液(約10重量%)が生成される。

【0053】

水はアンモニアを吸収することで発熱することから、吸収塔で散布する水は、冷水クーラ49a、49bで冷却水wと間接熱交換して冷却される。なお希釈槽43内の希釈水は、アンモニアの濃度を1〜3重量%で貯留される。即ち、蒸留塔51でアンモニアガスが蒸発した結果、蒸留塔51の下部に溜まるアンモニア水の濃度は1〜3重量%となり、それが希釈槽43に送られる。

【0054】

アンモニアを吸収して安水貯槽41に貯留された希釈水は、安水貯槽41から蒸留塔51に送られるが、その前に予熱器52で蒸留塔51から出た高温の希釈水と熱交換して予熱された後、蒸留塔51に投入される。蒸留塔51では、蒸留塔51内に投入された希釈水の一部がリボイラ53に供給され、リボイラ53で加熱された後、蒸留塔51に戻る循環流路が形成されている。蒸留塔51に投入された希釈水は蒸留され、気化した高濃度アンモニアガスと低濃度アンモニア水溶液に分離される。

【0055】

蒸留塔51で気化した高濃度アンモニアガスは、蒸留塔51の上部出口から分縮器53に送られ、分縮器53に設けられた図示しないクーラで冷却され液化される。分縮器53で液分が除去された後、管路55を介してアンモニア回収系統3のブラインクーラ26に送られる。ブラインクーラ26に送られた高濃度アンモニアガスはブラインクーラ26で冷却され、その後ドレン分離器27で湿分を除去された後、圧縮機28に吸入される。分縮器53でアンモニアガスから分離された液分は蒸留塔51に戻される。

【0056】

一方蒸留によりアンモニアを取り除かれた低濃度アンモニア水溶液は、ポンプ54により予熱器52で蒸留塔51に投入される前の希釈水と間接熱交換されて冷却され、さらに、冷却水wと間接熱交換する排水冷却器56を経て冷却された後、希釈槽43に戻される。希釈槽43に戻された低濃度アンモニア水溶液は、再び第2吸収塔44bに送られ、被処理気体からのアンモニア分の吸収に供される。

【0057】

第2吸収塔44bの上部から出た被処理気体は、管路60を経て図4に図示されるブロワ61に吸引され、ブロワ61を経て洗浄塔62に送られる。図4は、吸収塔下流側の除害系統を示すブロック線図である。図4において、洗浄塔62には、硫酸貯槽63からポンプ64によって硫酸が供給されるとともに、管路68から補給水が供給される。そして洗浄塔62では、ポンプ70aが介設された循環流路70により硫酸を含む水溶液の循環流が形成されている。

【0058】

被処理気体は、洗浄塔62内で硫酸を含む水溶液と対向する流れを形成することにより、該水溶液との接触効率が向上する。そして被処理気体に含まれる微量のアンモニア分を該水溶液に吸収される。アンモニア分を吸収した該水溶液は、攪拌機66を備えた中和槽65に送られ、中和槽65で硫酸と中和し、除害される。その後が水溶液はポンプ67によって図示しない排水処理施設に送られる。

【0059】

また管路40には、被処理気体を第1吸収塔44aの上流側で吸収塔44a、44bをバイパスして管路60に接続されるバイパス管路72が設けられ、バイパス管路72に遮断弁73が介設されている。これによって、第1吸収塔44a、第2吸収塔44b又は蒸留塔51の系統に異常や故障が発生したとき、遮断弁73を開放して被処理気体を吸収系統をバイパスさせることができる。従って、異常が発生した吸収処理系統4からアンモニア分が漏洩するのを防止することができる。

【0060】

なお、本実施形態のシステムでは、安全弁等から放出されるアンモニアガスは希釈槽43に送られ、アンモニア吸収過程に再利用される。従って、本実施形態では、システム外に排出されるアンモニアは洗浄塔62に送られた被処理気体に含まれる微量のアンモニア分と、揮散室2で洗浄後の綿布cに残留するアンモニア分だけとなる。従って、本実施形態によれば、96%以上のアンモニアを回収し再利用可能となる。

【0061】

本実施形態において、揮散室2やシールボックス11〜13の圧力制御は、耐食性材で構成されたブロワ61を用いて被処理気体を吸引することで圧力制御している。この場合、管路60には大気に開口して大気を導入可能な管路69が接続され、管路69に介設された圧力調整弁71の開度を調節することにより、ブロワ61入口側の管路60内の負圧を調整することができる。即ち、ブロワ61を一定動力で回転させても圧力調整弁71によって管路60の負圧を制御できる。管路60の負圧を−400Paに調整することにより、揮散室2の圧力を−80Pa(システム運転中は−70Pa〜−90Pa)になるように制御する。またシールボックス11〜13の圧力を、−100Pa(システム運転中は−90Pa〜−110Pa)になるように制御する。

【0062】

なお、本実施形態で、液体アンモニア貯槽21を設け、液体アンモニア貯槽21に外部から液体アンモニアを補充するようにしている。また、運転開始時に管路14から窒素ガスを加工室1に供給し、加工室1内を窒素ガスで充満させ、高濃度のアンモニアガスの燃焼を防止しているが、さらに、加工室1内のアンモニア濃度及び酸素濃度を検知するセンサを設け、アンモニア濃度及び酸素濃度を常時監視するとよい。

【0063】

また本実施形態では、アンモニア回収系統3の冷水クーラ25、第1吸収塔44a及び第2吸収塔44bの冷水クーラ49a及び49b、及びその他のクーラ42、56及び分縮器53に設けられたクーラで使用する冷却水や、ブラインクーラ26で使用するブラインを製造する冷凍機用の冷却水を冷却塔で製造し、ポンプにより供給している。

【0064】

また加工室1で発生する高濃度のアンモニアガスを含む被処理気体aを直接圧縮機28で圧縮し、凝縮器30で凝縮させることにより、液体アンモニアを生成しているので、システムを簡素化できるとともに、システムの熱効率を向上できる。

さらに、凝縮器30の液体アンモニアの一部を減圧弁34aを備えた管路34を介して該圧縮機の中間段部(高圧スクリュー圧縮機28bの吸入口)に供給し、該中間段部の圧力を利用して減圧膨張させ、減圧膨張したアンモニアガスを冷熱源として凝縮器30内の他の液体アンモニアを過冷却させているので、システムの熱効率をさらに向上できる。

【0065】

また凝縮器30内のアンモニアガスの一部を減圧弁37aを備えたバイパス管路37を介して回収路24に加えることで、スクリュー圧縮機28の吸入圧力を調整し、もって加工室1内の雰囲気を微負圧に精度良く調整可能としている。

【0066】

また、液体アンモニア貯槽21内のアンモニアガスの一部を減圧弁38aを備えたバイパス管路38を介して回収路24に加えることで、液体アンモニア貯槽21内の圧力も調整できるので、液体アンモニア貯槽21と加工室1との圧力差を所定圧に保持して液体アンモニア貯槽21から加工室1への液体アンモニアの安定供給を可能とする。

【0067】

回収路24を流れる被処理気体aは、その後冷水クーラ25及びブラインクーラ26でさらに冷却され、湿分を除去されて、圧縮機28に供給されるので、圧縮機損傷を起こすおそれがない。また本実施形態では、凝縮器30で生成された液体アンモニアを液体アンモニア貯槽1に送る管路36に液位調整弁36aを介設しているので、凝縮器30内の液体アンモニアの量が増えると、液位調整弁36aが自動的に開いて液体アンモニアを液体アンモニア貯槽21に供給することができる。また、液体アンモニア貯槽21内は低圧に保持されているので、外部から液体アンモニア貯槽21に液体アンモニアを連続的に供給することができる。従って、効率良く綿布cの加工を行なうことができる。

【0068】

また、綿繊維アンモニア加工機械は100m3を越える躯体であり、装甲が弱いため、微圧制御が要求される。本実施形態では、加工室1を圧縮機28の吸入口に連通させ、減圧弁37aで加工室1からの回収ガス量を調節することで、加工室1の微負圧制御を容易にしているとともに、揮散室2及びシールボックス11〜13をブロワ61に連通させるとともに、ブロワ61の入口側に設けた圧力調整弁71で揮散室2及びシールボックス11〜13の微負圧制御を容易にしている。

【産業上の利用可能性】

【0069】

本発明によれば、アンモニアを用いた綿布等被加工布の改質のための加工を行なうに際し、アンモニアの回収率を向上できるとともに、システムの熱効率を向上させることにより、システム構成を簡素化可能としたものである。

【図面の簡単な説明】

【0070】

【図1】本発明の第1実施形態の全体構成を示すブロック線図である。

【図2】前記第1実施形態のアンモニア回収系統3の構成を示す系統図である。

【図3】前記第1実施形態の吸収処理系統4の上流側を示す系統図である。

【図4】前記第1実施形態の吸収処理系統4の吸収塔から下流側を示す系統図である。

【符号の説明】

【0071】

1 加工室

2 揮散室

3 アンモニア回収系統

4 吸収処理系統

6 液体アンモニア槽

7 加熱シリンダ

11,12,13 シールボックス

17 シールガス管路(第2回収路)

21 液体アンモニア貯槽

22 管路(供給路)

23 膨張弁(圧力調整弁)

24 回収路

25 冷水クーラ

26 ブラインクーラ

28 圧縮機

28a 低圧スクリュー圧縮機

28b 高圧スクリュー圧縮機

30 凝縮器

32 液冷却器

34,35 管路

34a,36a,37a,38a 減圧弁

37 バイパス管路(圧力調整路)

38 バイパス管路

44a 第1吸収塔

44b 第2吸収塔

51 蒸留塔

55 管路(第1回収路)

61 ブロワ(吸引手段)

62 洗浄塔

65 中和槽

69 管路(外気導入口)

71 圧力調整弁

72 バイパス管路

73 遮断弁

a,b 被処理気体

c 綿布(被加工布)

w 冷却水

【特許請求の範囲】

【請求項1】

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工方法において、

被加工布を加工室内の液体アンモニア槽に浸漬した後、該アンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる蒸発工程と、

該加工室から揮散室に送られた被加工布に蒸気を吹き付けてアンモニアを蒸発させ被加工布を洗浄する洗浄工程と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却して除湿する除湿工程と、

除湿された被処理気体を圧縮機で高圧とした後凝縮器で液化し、生成した液体アンモニアを該加工室の液体アンモニア槽に供給する液化再供給工程と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔に導いてアンモニアガスを吸収液に吸収させる吸収工程と、

該吸収塔でアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを前記除湿工程に戻す蒸留工程と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄中和工程と、からなり、

前記加工室から回収された被処理気体に前記圧縮機の上流側で前記凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧されたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整しかつ該加工室内を微負圧に調整することを特徴とするアンモニアを用いた布加工方法。

【請求項2】

前記圧縮機がスクリュー圧縮機であり、前記液化再供給工程において、前記凝縮器で生成した液体アンモニアの一部を減圧弁を介して減圧域に取り出し、減圧された該液体アンモニアと該凝縮器から液体アンモニア貯槽に供給する液体アンモニアとを液冷却器で間接熱交換させ、該減圧域で蒸発したアンモニアガスを該スクリュー圧縮機の中間段部に吸入させることにより、該液体アンモニア貯槽に供給する液体アンモニアを過冷却することを特徴とする請求項1に記載のアンモニアを用いた布加工方法。

【請求項3】

前記液化再供給工程において前記凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室に供給し、

前記除湿工程の前段階で該加工室から回収された前記被処理気体に前記圧縮機の上流側で該液体アンモニア貯槽から減圧弁を介して該圧縮機の吸入圧近傍まで減圧膨張されたアンモニアガスを加えることにより、該液体アンモニア貯槽内の圧力調整を行なうことを特徴とする請求項1又は2に記載のアンモニアを用いた布加工方法。

【請求項4】

前記圧縮機の吸入圧によって前記加工室内を負圧にするとともに、前記吸収塔の下流側の被処理気体流路に介設された吸引手段によって前記揮散室内を負圧にすることを特徴とする請求項1に記載のアンモニアを用いた布加工方法。

【請求項5】

前記加工室及び揮散室の被加工布の出入口に設けられたシールボックス内のアンモニアガスを含む気体を前記吸収塔に供給してアンモニアガスを該吸収塔で吸収するとともに、前記吸引手段によって該シールボックス内を負圧に保持するようにしたことを特徴とする請求項4に記載のアンモニアを用いた布加工方法。

【請求項6】

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工装置において、

被加工布を浸漬する液体アンモニア槽及びアンモニアが含浸した被加工布を加熱して被加工布からアンモニアを揮散させる加熱手段を備えた加工室と、

該加工室から送られた被加工布に蒸気を吹き付けてアンモニアを洗浄する揮散室と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却し除湿する手段と、

除湿された被処理気体を高圧に圧縮する圧縮機及び圧縮された該気体を凝縮して液体アンモニアを生成させる凝縮器と、

該凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室の液体アンモニア槽に供給する供給路と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収液に吸収させる吸収塔と、

該吸収塔でアンモニアを吸収した吸収液を蒸留して高濃度のアンモニアガスを生成する蒸留塔及び該高濃度アンモニアガスを前記冷却除湿手段に供給する第1回収路と、

該吸収塔から出た気体を酸を含む洗浄液で洗浄することにより該気体に含まれるアンモニアガスを中和する洗浄塔と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体の流路に、前記冷却除湿手段の上流側で前記凝縮器から減圧弁を介して圧縮機の吸入圧力近傍まで減圧されたアンモニアガスを加える圧力調整路と、からなることを特徴とするアンモニアを用いた布加工装置。

【請求項7】

前記吸収塔の下流側で前記被処理気体を吸引する吸引手段を設け、該吸引手段の上流側で流量調整可能な外気導入口を設けたことを特徴とする請求項6に記載のアンモニアを用いた布加工装置。

【請求項8】

前記加工室及び揮散室の被加工布の出入口に設けられたシールボックスと、

該シールボックス内のアンモニアガスを含む気体を前記吸収塔に供給する第2回収路と、

前記揮散室から導出された低濃度のアンモニアガスを含む被処理気体及び該シールボックス内のアンモニアガスを含む気体を該吸収塔をバイパスして前記吸引手段の上流側に導く遮断弁付きバイパス路と、を備えたことを特徴とする請求項7に記載のアンモニアを用いた布加工装置。

【請求項1】

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工方法において、

被加工布を加工室内の液体アンモニア槽に浸漬した後、該アンモニア含浸被加工布を加熱して被加工布からアンモニアを揮散させる蒸発工程と、

該加工室から揮散室に送られた被加工布に蒸気を吹き付けてアンモニアを蒸発させ被加工布を洗浄する洗浄工程と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却して除湿する除湿工程と、

除湿された被処理気体を圧縮機で高圧とした後凝縮器で液化し、生成した液体アンモニアを該加工室の液体アンモニア槽に供給する液化再供給工程と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収塔に導いてアンモニアガスを吸収液に吸収させる吸収工程と、

該吸収塔でアンモニアを吸収した吸収液を蒸留塔で蒸留して高濃度のアンモニアガスを生成し、該高濃度アンモニアガスを前記除湿工程に戻す蒸留工程と、

該吸収塔から出た被処理気体を酸を含む洗浄液で洗浄することにより該被処理気体に含まれるアンモニアガスを中和する洗浄中和工程と、からなり、

前記加工室から回収された被処理気体に前記圧縮機の上流側で前記凝縮器から減圧弁を介して該圧縮機の吸入圧近傍まで減圧されたアンモニアガスを加えて該圧縮機の吸入量を調整することにより、該圧縮機の吸入圧力を調整しかつ該加工室内を微負圧に調整することを特徴とするアンモニアを用いた布加工方法。

【請求項2】

前記圧縮機がスクリュー圧縮機であり、前記液化再供給工程において、前記凝縮器で生成した液体アンモニアの一部を減圧弁を介して減圧域に取り出し、減圧された該液体アンモニアと該凝縮器から液体アンモニア貯槽に供給する液体アンモニアとを液冷却器で間接熱交換させ、該減圧域で蒸発したアンモニアガスを該スクリュー圧縮機の中間段部に吸入させることにより、該液体アンモニア貯槽に供給する液体アンモニアを過冷却することを特徴とする請求項1に記載のアンモニアを用いた布加工方法。

【請求項3】

前記液化再供給工程において前記凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室に供給し、

前記除湿工程の前段階で該加工室から回収された前記被処理気体に前記圧縮機の上流側で該液体アンモニア貯槽から減圧弁を介して該圧縮機の吸入圧近傍まで減圧膨張されたアンモニアガスを加えることにより、該液体アンモニア貯槽内の圧力調整を行なうことを特徴とする請求項1又は2に記載のアンモニアを用いた布加工方法。

【請求項4】

前記圧縮機の吸入圧によって前記加工室内を負圧にするとともに、前記吸収塔の下流側の被処理気体流路に介設された吸引手段によって前記揮散室内を負圧にすることを特徴とする請求項1に記載のアンモニアを用いた布加工方法。

【請求項5】

前記加工室及び揮散室の被加工布の出入口に設けられたシールボックス内のアンモニアガスを含む気体を前記吸収塔に供給してアンモニアガスを該吸収塔で吸収するとともに、前記吸引手段によって該シールボックス内を負圧に保持するようにしたことを特徴とする請求項4に記載のアンモニアを用いた布加工方法。

【請求項6】

被加工布を液体アンモニアに浸漬した後、該アンモニア含浸被加工布を加熱してアンモニアを揮散させるアンモニアを用いた布加工装置において、

被加工布を浸漬する液体アンモニア槽及びアンモニアが含浸した被加工布を加熱して被加工布からアンモニアを揮散させる加熱手段を備えた加工室と、

該加工室から送られた被加工布に蒸気を吹き付けてアンモニアを洗浄する揮散室と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体を冷却し除湿する手段と、

除湿された被処理気体を高圧に圧縮する圧縮機及び圧縮された該気体を凝縮して液体アンモニアを生成させる凝縮器と、

該凝縮器で生成した液体アンモニアを液体アンモニア貯槽を介して前記加工室の液体アンモニア槽に供給する供給路と、

前記揮散室から回収された低濃度のアンモニアガスを含む被処理気体を吸収液に吸収させる吸収塔と、

該吸収塔でアンモニアを吸収した吸収液を蒸留して高濃度のアンモニアガスを生成する蒸留塔及び該高濃度アンモニアガスを前記冷却除湿手段に供給する第1回収路と、

該吸収塔から出た気体を酸を含む洗浄液で洗浄することにより該気体に含まれるアンモニアガスを中和する洗浄塔と、

該加工室から回収された高濃度のアンモニアガスを含む被処理気体の流路に、前記冷却除湿手段の上流側で前記凝縮器から減圧弁を介して圧縮機の吸入圧力近傍まで減圧されたアンモニアガスを加える圧力調整路と、からなることを特徴とするアンモニアを用いた布加工装置。

【請求項7】

前記吸収塔の下流側で前記被処理気体を吸引する吸引手段を設け、該吸引手段の上流側で流量調整可能な外気導入口を設けたことを特徴とする請求項6に記載のアンモニアを用いた布加工装置。

【請求項8】

前記加工室及び揮散室の被加工布の出入口に設けられたシールボックスと、

該シールボックス内のアンモニアガスを含む気体を前記吸収塔に供給する第2回収路と、

前記揮散室から導出された低濃度のアンモニアガスを含む被処理気体及び該シールボックス内のアンモニアガスを含む気体を該吸収塔をバイパスして前記吸引手段の上流側に導く遮断弁付きバイパス路と、を備えたことを特徴とする請求項7に記載のアンモニアを用いた布加工装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−255520(P2008−255520A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−98908(P2007−98908)

【出願日】平成19年4月4日(2007.4.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2006年10月22日 社団法人 日本冷凍空調学会発行の「2006年度日本冷凍空調学会 年次大会講演論文集」に発表

【出願人】(000148357)株式会社前川製作所 (267)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月4日(2007.4.4)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 2006年10月22日 社団法人 日本冷凍空調学会発行の「2006年度日本冷凍空調学会 年次大会講演論文集」に発表

【出願人】(000148357)株式会社前川製作所 (267)

【Fターム(参考)】

[ Back to top ]