アンモニア処理システム及びアンモニア処理方法

【課題】副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できるアンモニア処理システム及びアンモニア処理方法を提供する。

【解決手段】処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、第1触媒塔から排出された処理ガスを冷却する冷却器と、冷却された処理ガスに含まれる残りのアンモニアを分解する第2触媒塔と、を備えたことを特徴とするアンモニア処理システム。

【解決手段】処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、第1触媒塔から排出された処理ガスを冷却する冷却器と、冷却された処理ガスに含まれる残りのアンモニアを分解する第2触媒塔と、を備えたことを特徴とするアンモニア処理システム。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンモニア処理システム及びアンモニア処理方法に関する。

【背景技術】

【0002】

例えば、火力発電所や下水処理場等から発生するアンモニアを触媒を用いて分解するアンモニア処理システムが知られている。このアンモニア処理システムは、処理ガスに含まれるアンモニアを触媒に接触させる触媒塔を備えている。この触媒塔では、例えば4NH3+3O2→2N2+6H2Oに示す分解反応が生じ、アンモニアが分解される(例えば特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−216300号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、前述したアンモニア処理システムでは、触媒塔に供給する処理ガスのアンモニア濃度を高めて、アンモニアの分解効率を高めることが望まれている。しかしながら、アンモニアの分解反応は発熱反応であるため、処理ガスのアンモニア濃度が高いほど、分解反応で生じる発熱量も多くなり、触媒塔の温度が上昇しやすい。触媒塔の温度が上昇すると、環境汚染の原因となるNOxやN2O等の副生成物の生成率が増大する傾向にある。このため、前述したアンモニア処理システムでは、副生成物の発生を抑制しつつ、例えば処理ガスのアンモニア濃度が2%を超えるような高濃度のアンモニアを分解することは困難であった。

【0005】

本発明はかかる課題に鑑みてなされたものであり、その目的とするところは、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できるアンモニア処理システム及びアンモニア処理方法を提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決するための発明は、処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、前記第1触媒塔から排出された前記処理ガスを冷却する冷却器と、冷却された前記処理ガスに含まれる残りの前記アンモニアを分解する第2触媒塔と、を備えたことを特徴とするアンモニア処理システムである。

【発明の効果】

【0007】

本発明によれば、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できるアンモニア処理システム及びアンモニア処理方法を提供することができる。

【図面の簡単な説明】

【0008】

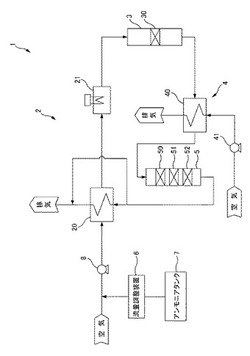

【図1】本実施形態にかかるアンモニア処理システムの構成例を説明するための模式図である。

【図2】本実施形態にかかるアンモニア処理システムの外形を示す平面図である。

【図3】車載した図2に示すアンモニア処理システムの外形を示す正面図である。

【図4】本実施形態にかかる触媒層の表面の構造を示す模式図である。

【図5】本実施形態にかかる触媒層における基材の表面の一部を示す斜視図である。

【図6】図5に示す触媒層における基材の全体構造を示す斜視図である。

【図7】第1確認試験の結果を示すグラフである。

【図8】(a)は第2確認試験の結果を示すグラフであり、(b)は(a)に示す結果を説明するための触媒塔Aの模式図である。

【図9】(a)は第3確認試験の結果を示すグラフであり、(b)は(a)に示す結果を説明するための触媒層及び冷却器の模式図である。

【図10】その他の実施形態にかかるアンモニア処理システムの構成例を説明するための模式図である。

【発明を実施するための形態】

【0009】

===アンモニア処理システムの全体構成===

図1、図2、図3を参照しつつ、本実施形態にかかるアンモニア処理システム1の全体構成について説明する。尚、図1は、アンモニア処理システム1の構成を説明するための模式図である。図2は、アンモニア処理システム1の外径を示す平面図である。図3は、トラック9に車載したアンモニア処理システム1の外形を示す正面図である。

【0010】

図2及び図3に示すように、アンモニア処理システム1は、例えば組み立てられた状態でトラック9に車載され、火力発電所等のアンモニア取扱設備を定期点検する際に、当該アンモニア取扱設備の付近まで持ち運ばれる。そして、アンモニア取扱設備においてアンモニアを貯蔵するアンモニアタンク7内に残留するアンモニアガスを分解処理する。具体的には、アンモニアタンク7内の残留アンモニアガスは、流量調整装置6によってアンモニアの濃度が例えば2%となるように空気と混合された後、ブロワ8によってアンモニア処理システム1に処理ガスとして供給される。このアンモニア処理システム1は、加熱装置2と、第1触媒塔3と、冷却器4と、第2触媒塔5とを備えている。

【0011】

加熱装置2は、熱交換器20と、ヒータ21とを備えている。熱交換器20は、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換させる。これによって、熱交換器20は、第2触媒塔5から排出された処理ガスを冷却するとともに、第1触媒塔3に供給される前の処理ガスを加熱する。

【0012】

ヒータ21は、例えば、熱交換器20から排出された処理ガスの温度を検知するセンサ(不図示)を備えている。ヒータ21は、このセンサによって、熱交換器20で処理ガスが加熱されたことを検出するまでの間、即ち、第2触媒塔5から処理ガスが排出され、熱交換器20に供給されるまでの間、第1触媒塔3に供給される前の処理ガスを加熱する。

【0013】

第1触媒塔3は、第1触媒層30を備え、処理ガスに含まれるアンモニアの一部を分解する。冷却器4は、熱交換器40と、この熱交換器40に空気を送風するブロワ41とを備えている。熱交換器40は、第1触媒塔3から排出された処理ガスと、ブロワ41を介して供給される空気とを熱交換させる。これによって、熱交換器40は、第1触媒塔3から排出された処理ガスを冷却する。

【0014】

第2触媒塔5は、第2触媒層50、第3触媒層51、第4触媒層52を備え、処理ガスに含まれる残りのアンモニアを分解する。尚、本実施形態では、第1触媒塔3の第1触媒層30及び第2触媒塔5の第2触媒層50乃至第4触媒層52は、夫々同一の構成からなることとし、総称して触媒層とする。この触媒層の詳細については後述する。

【0015】

本実施形態にかかるアンモニア処理システム1では、第1触媒塔3において、処理ガスに含まれるアンモニアの一部を分解する。このため、処理ガスに含まれる全アンモニアを分解する場合に比べて、アンモニアの分解反応による発熱量を低減でき、第1触媒塔3の最大温度の上昇を抑制できる。そして、第1触媒塔3から排出された処理ガスを冷却器4によって冷却してから第2触媒塔5に供給する。この処理ガスは、第1触媒塔3でアンモニアが分解されているため、アンモニア濃度が低減している。第2触媒塔5の最大温度は、第2触媒塔5の入口温度と、処理ガスのアンモニア濃度とに起因して定まる。従って、第2触媒塔5では、第1触媒塔3において処理ガスのアンモニア濃度が低減した分及び冷却器4で処理ガスが冷却された分、第2触媒塔5の最大温度の上昇を抑制できる。よって、アンモニア処理システム1では、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できる。

【0016】

===触媒層について===

<<<触媒層の構成について>>>

図4、図5、図6を参照しつつ、本実施形態にかかるアンモニア処理システム1の備える触媒層の構成について、第1触媒層30を例に挙げて説明する。尚、本実施形態では、第1触媒層30と、第2触媒層50乃至第4触媒層52とは、夫々同一の構成からなるため、第2触媒層50乃至第4触媒層52の構成についての説明は省略する。図4は、第1触媒層30の基材31の表面における多孔質物質32及び触媒成分33の構造を説明するための模式図である。図5は、第1触媒層30における基材31の表面の一部を示す斜視図である。図6は、第1触媒層30における基材31の全体構造を示す斜視図である。

【0017】

第1触媒層30は、例えば、処理ガスに含まれるアンモニアガスと接触することで、アンモニア(NH3)を酸化して、窒素(N2)と水(H2O)とに分解する。図4に示すように、第1触媒層30は、基材31と、多孔質物質32と、触媒成分33とを備えている。

【0018】

多孔質物質32は、触媒成分33を担持する。本実施形態では、多孔質物質32として酸化アルミナ(Al2O3)を用いている。触媒成分33は、Pt−CuO又はPt−CuO−Clからなる。触媒成分33がPt−CuOの場合、例えば白金コロイド溶液に多孔質物質32を含浸することで、多孔質物質32に触媒成分33を担持させることができる。また、触媒成分33がPt−CuO−Clの場合、例えば塩化白金酸(H2PtCl6)水溶液に多孔質物質32を含浸することで、多孔質物質32に触媒成分33を担持させることができる。

【0019】

基材31は、表面に多孔質物質32がコーティングされ、本実施形態では、ステンレス鋼(SUS)によって形成されている。ここで、図5及び図6を参照しつつ、基材31の構造について具体的に説明する。基材31は、シート状のベース部34と、このベース部34の一方の表面から立ち上がった複数の突出片35とを備えている。

【0020】

ベース部34は、短尺辺と長尺辺とを有する矩形帯状に形成されている。各突出片35は、ベース部34の表面から直交する角度で立ち上がっている。また、ベース部34における各突出片35の基端部分には突出片35と同じ形状の貫通孔36が形成されている。

【0021】

基材31は、突出片35や貫通孔36が形成されたベース部34を、一方の短尺辺を中心として巻回された円柱形状を呈している。本実施形態では、ベース部34は、突出片35を備える表面が内側となるように巻回されている。これにより、各突出片35は、円柱形状の中心軸から放射状に向いて設けられ、半径方向に重なり合うベース部34の隙間(層間)に介在する。これによって、ベース部34の隙間は突出片35の高さ以上の間隔に維持され、通気性が確保される。

【0022】

この第1触媒層30では、処理ガスを基材31の一方の端面側から他方の端面側に向かって流すことで、処理ガスに含まれるアンモニアが分解される。具体的には、基材31の層間には、触媒成分33を担持する多孔質物質32がコーティングされた突出片35が介在しているので、処理ガスが突出片35と衝突する際にアンモニアの分解反応が生じる。

【0023】

この際、突出片35は、処理ガスの入口側である基材31の一方の端面側から、処理ガスの出口側である他方の端面側に亘って異なる位置に多数配置されている。これによって、処理ガスを流すための流路を基材31の内部全体に形成でき、基材31の内部における目詰まりを防止できる。また、突出片35によって、処理ガスに対する適度な流路抵抗を与えること、処理ガスの流れ方向に変化を与えることができる。さらに、貫通孔36によって、基材31の内部において層間を跨いで三次元的に処理ガスを流すことができる。従って、第1触媒層30では、基材31の内部全体でアンモニアの分解反応を生じさせることができ、処理ガスに含まれるアンモニアを効率よく分解できる。第2触媒層50乃至第4触媒層52についても同様である。

【0024】

本実施形態にかかる第1触媒塔3では、第1触媒層30が、基材31の一方の端面側から他方の端面側に向かって処理ガスが流れるように配置されている。また、第2触媒塔5では、第2触媒層50、第3触媒層51、第4触媒層52が順に、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に配置されている。

【0025】

<<<触媒層のアンモニア分解特性について>>>

ここで、図7、図8を参照しつつ、本実施形態にかかる触媒層のアンモニア分解特性について説明する。尚、図7は、触媒塔Aの最大温度とNOxの発生率との関係を示すグラフである。図8(a)は、触媒塔Aにおける入口温度と、触媒層ごとの温度及びアンモニアの分解率との関係を示すグラフであり、(b)は、触媒塔Aの模式図である。

【0026】

先ず、触媒塔Aのアンモニア分解特性について第1及び第2確認試験によって確認した。触媒塔Aは、第1触媒層30、第2触媒層50、第3触媒層51、第4触媒層52を、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に備えている。

【0027】

第1確認試験では、触媒塔Aにおいて、アンモニア濃度が1%の処理ガスに含まれるアンモニアを分解した場合に、アンモニアの分解反応に伴って上昇する触媒塔Aの最大温度と、副生成物として発生したNOxの発生率との関係を確認した。この第1確認試験では、触媒塔Aへ供給する処理ガスの温度(入口温度)を変化させることで、触媒塔Aの最大温度を約340度〜約385度に変化させた。そして、触媒塔Aから排出された処理ガスに含まれるNOxの濃度をガス検知管法によって分析し、各最大温度におけるNOxの発生率を算出した。

【0028】

図7に示す第1確認試験の結果より、触媒塔Aの最大温度が上昇するほど、NOxの発生率も上昇することが確認された。また、NOxの発生率は、触媒塔Aの最大温度が380度以下では3〜5%であるが、380度を超えると8%に上昇することが確認された。つまり、触媒塔Aの最大温度を380度以下とすることで、効率よくNOxの発生を抑制できることが確認された。

【0029】

第2確認試験では、触媒塔Aにおいて、アンモニア濃度が2%の処理ガスに含まれるアンモニアを分解した場合に、触媒塔Aにおける入口温度と、第1触媒層30乃至第4触媒層52夫々の出口における処理ガスの温度(出口温度)及びアンモニアの分解率との関係を確認した。第2確認試験では、触媒塔Aにおける入口温度を250度、275度、300度に夫々変化させた。そして、この入口温度ごとに、各触媒層における出口温度を測定した。また、入口温度を250度とした測定では、第1触媒層30及び第2触媒層50から夫々排出された処理ガスのアンモニアの濃度をガス検知管法によって分析してアンモニアの分解率を算出した。同様に、入口温度を275度、300度とした測定では、夫々第1触媒層30から排出された処理ガスにおけるアンモニアの分解率を算出した。

【0030】

図8(a)に示す第2確認試験の結果より、触媒塔Aの入口温度が高いほど、各触媒層の出口温度も高くなる傾向にあることが確認された。また、触媒塔Aの入口温度が高いほど、触媒塔Aの入口に近い触媒層(第1触媒層30)において、速やかにアンモニアが分解されることが確認された。

【0031】

触媒塔Aの入口温度を275度及び300度とした場合、処理ガスが第1触媒層30を通過した段階で、処理ガスに含まれるアンモニアの90%以上が分解され、処理ガスの温度も500度近くまで上昇している。

【0032】

入口温度を250度とした場合、処理ガスが第1触媒層30を通過した段階では、処理ガスに含まれるアンモニアの分解率は50%であり、第1触媒層30の出口温度も約350度である。しかし、第2触媒層50乃至第4触媒層52において処理ガスに含まれる残りのアンモニアが分解されることで、触媒塔Aの最大温度は380度を超える。

【0033】

つまり、触媒塔Aにおいて、アンモニア濃度が2%以上の高濃度のアンモニアを分解する場合、アンモニアの分解反応に伴う副生成物の発生率も8%を超えて高くなることが確認された。

【0034】

===アンモニア処理システムによる処理について===

第1及び第2確認試験の結果より、本実施形態にかかるアンモニア処理システム1では、第1触媒層30のみを備える第1触媒塔3に、加熱装置2によって例えば260度に加熱した処理ガスを供給することとする。これによって、第1触媒塔3の温度を380度以下に維持しつつ、処理ガスに含まれるアンモニアの約50%を先ず分解する。そして、第1触媒塔3から排出された処理ガスを冷却器4によって例えば約260度に冷却してから第2触媒塔5に供給することとする。これによって、第2触媒塔5における入口温度を下げることができる。さらに、第1触媒塔3においてアンモニアの約50%を分解しているため、アンモニア濃度を低減させた処理ガスを第2触媒塔5に供給できる。このため、第2触媒塔5においても最大温度を380度以下に維持したまま、処理ガスに含まれる残りのアンモニアを分解できる。よって、アンモニア処理システム1では、第1触媒塔3及び第2触媒塔5の入口温度を約260度とすることで、第1触媒塔3及び第2触媒塔5の最大温度を380度以下とすることができ、副生成物の発生をより効率よく抑制しつつ、高濃度のアンモニアを分解できる。

【0035】

アンモニア処理システム1についても、第1触媒塔3及び第2触媒塔5において、アンモニア濃度が2%の処理ガスに含まれるアンモニアを分解し、第1触媒層30乃至第4触媒層52夫々の出口温度と、アンモニアの分解率とを確認する第3確認試験を行った。この第3確認試験について、図9を参照しつつ説明する。尚、図9(a)は、第1触媒塔3及び第2触媒塔5における触媒層ごとの温度及びアンモニア分解率を示すグラフであり、(b)は、第1触媒塔3、冷却器4、第2触媒塔5の模式図である。第3確認試験では、第1触媒塔3の入口温度を約260度とし、第2触媒塔5の入口温度を約280度とした。

【0036】

図9(a)に示す第3確認試験の結果から、第1触媒塔3に備えられる第1触媒層30の出口温度は約370度となり、第1触媒塔3によるアンモニアの分解率は55%であった。第2触媒塔5の最大温度は、第3触媒層51の出口温度であり360度であった。第2触媒塔5によって処理ガスに含まれるアンモニアの99%が分解された。よって、アンモニア処理システム1では、第1触媒塔3及び第2触媒塔5の最大温度を380度以下とすることができ、副生成物の発生を効率よく抑制しつつ、処理ガスに含まれる高濃度のアンモニアを分解できることが確認された。

【0037】

<まとめ>

以上より、本実施形態にかかるアンモニア処理システム1は、少なくとも、処理ガスに含まれるアンモニアの一部を分解する第1触媒塔3と、第1触媒塔3から排出された処理ガスを冷却する冷却器4と、冷却された処理ガスに含まれる残りのアンモニアを分解する第2触媒塔5とを備えている。

【0038】

このアンモニア処理システム1によれば、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解する。そして、第1触媒塔3におけるアンモニアの分解反応によって温度が上昇した処理ガスを冷却器4で冷却した後に、第2触媒塔5に供給して処理ガスに含まれる残りのアンモニアを分解する。従って、第1触媒塔3及び第2触媒塔5夫々の最大温度が上昇することを抑制できるため、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解処理できる。

【0039】

また、前述したアンモニア処理システム1は、第1触媒塔3において、アンモニアの一部が分解される温度(例えば約250度〜260度)に、処理ガスを加熱する加熱装置2をさらに備えることが好ましい。例えば図8(a)に示すように、第1触媒塔3におけるアンモニアの分解率は、第1触媒塔3の入口温度の変化に伴って変化する。このため、加熱装置2によって、第1触媒塔3の入口温度を、例えば触媒の活性が得られる下限温度以上であって、処理ガスに含まれるアンモニアの一部のみが分解されるような温度に調整する。これによって、第1触媒塔3の最大温度が上昇することを抑制しつつ、処理ガスに含まれるアンモニアを効率よく分解できる。

【0040】

また、前述したアンモニア処理システム1における加熱装置2は、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換する熱交換器20を備えることが好ましい。このアンモニア処理システム1では、第2触媒塔5におけるアンモニアの分解反応によって温度が上昇した処理ガスの排熱を利用して、第1触媒塔3に供給する前の処理ガスを加熱できる。このため、アンモニア処理システム1において処理ガスを処理する際に必要なエネルギーを低減できる。

【0041】

また、前述したアンモニア処理システム1における第1触媒塔3及び第2触媒塔5における触媒成分33は、Pt−CuO又はPt−CuO−Clであることが好ましい。このPt−CuO系又はPt−CuO−Cl系触媒は、例えばFe−Mg系等の他の触媒に比べて、触媒活性が高く、高濃度のアンモニアに対しても高い分解率を有する。しかし、アンモニアの分解反応が速やかに生じる分、処理ガスの温度が上昇しやすい。しかし、本実施形態にかかるアンモニア処理システム1では、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解した後、処理ガスを冷却器4で冷却してから第2触媒塔5に供給して残りのアンモニアを分解することで、第1触媒塔3及び第2触媒塔5の温度上昇を抑制できる。このため、副生成物の発生を抑制しつつ、触媒成分33を備える触媒層によって高濃度のアンモニアをより効率的に分解できる。

【0042】

また、前述したアンモニア処理システム1における第1触媒塔3は、第2触媒塔5よりも少ない量の触媒成分33を有することが好ましい。アンモニアの分解反応は、処理ガスのアンモニア濃度が高いほど生じやすい。アンモニア処理システム1では、高濃度のアンモニアを含む処理ガスが、先ず、第1触媒塔3に供給され、第1触媒塔3においてアンモニアの一部が分解された処理ガスが第2触媒塔5に供給される。つまり、第1触媒塔3に供給される処理ガスのアンモニア濃度の方が、第2触媒塔5に供給される処理ガスのアンモニア濃度よりも高い。従って、第1触媒塔3は第1触媒層30のみを備え、第2触媒塔5は第2触媒層50乃至第4触媒層52を備えることで、第1触媒塔3において処理ガスに含まれるアンモニアの一部を分解し、第2触媒塔5において残りのアンモニアを分解する。これによって、第1触媒塔3及び第2触媒塔5の最大温度を抑制しつつ、処理ガスに含まれる高濃度のアンモニアを効率よく分解できる。

【0043】

===アンモニア処理方法について===

本実施形態にかかるアンモニアの処理方法について説明する。このアンモニア処理方法では、先ず、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解する第1分解工程を行う。次に、アンモニアの一部が分解された処理ガスを冷却器4によって冷却する冷却工程を行う。次に、冷却された処理ガスに含まれる残りのアンモニアを第2触媒塔5触媒によって分解する第2分解工程を行う。

【0044】

このアンモニアの処理方法では、第1分解工程において、処理ガスに含まれるアンモニアの一部を分解するため、処理ガスに含まれる全アンモニアを分解する場合に比べて、第1触媒塔3の最大温度の上昇を抑制できる。また、第1分解工程におけるアンモニアの分解反応によって温度が上昇した処理ガスを冷却工程において冷却してから、第2触媒塔5に供給できる。また、第2触媒塔5に供給される処理ガスは、第1分解工程においてアンモニアの濃度が低減している。よって、第2分解工程では、第2触媒塔5の温度が上昇することを抑制できる。このアンモニアの処理方法では、第1触媒塔3及び第2触媒塔5の最大温度が上昇することを抑制できるため、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解処理できる。

【0045】

===その他の実施形態について===

前述した実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明はその趣旨を逸脱することなく変更や改良等が可能であり、また本発明はその等価物も含むものである。

【0046】

前述した処理システム1では、第1触媒塔3及び第2触媒塔5によって処理ガスに含まれるアンモニアを分解することとした。しかし、特にこれに限定されるものではなく、例えば、図10に示すアンモニア処理システム10のように、処理ガスに含まれるアンモニアを2より多い複数の分解塔によって分解してもよい。尚、図10は、アンモニア処理システム10の構成例を示す模式図である。

【0047】

このアンモニア処理システム10は、前述したアンモニア処理システム1における第2触媒塔5にかえて、第2触媒塔5aを備えている。そして、この第2触媒塔5aと冷却器4との間にさらに第3触媒塔15と、中間冷却器16とを備えている。

【0048】

第3触媒塔15は、例えば、第2触媒層50が、基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように配置されている。また、第3触媒塔15は、第1触媒塔3によってアンモニアの一部が分解された後、冷却器4で冷却された処理ガスが供給され、この処理ガスに含まれるアンモニアのさらに一部を分解する。

【0049】

中間冷却器16は、熱交換器60と、この熱交換器60に空気を送風するブロワ61とを備えている。熱交換器60は、第3触媒塔15から排出された処理ガスと、ブロワ61を介して供給される空気とを熱交換させる。これによって、熱交換器60は、第3触媒塔15から排出された処理ガスを冷却する。

【0050】

第2触媒塔5aは、例えば、第3触媒層51、第4触媒層52が順に、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に配置されている。第2触媒塔5aは、中間冷却器16で冷却された処理ガスが供給され、この処理ガスに含まれる残りのアンモニアを分解する。

【0051】

このアンモニア処理システム10では、第1触媒塔3、第2触媒塔5、第3触媒塔15及び冷却器4、中間冷却器16により、処理ガスを冷却しつつ、処理ガスに含まれるアンモニアを3段階に分けて分解する。これによって、各触媒塔の最大温度の上昇をより精度よく抑制できる。このため、高濃度のアンモニアを分解する場合であっても、副生成物の発生をより確実に抑制できる。

【0052】

尚、本発明のアンモニア処理システムでは、少なくとも2つの触媒塔を備え、この触媒塔同士の間に中間冷却器(冷却器)を備えていればよい。この触媒塔及び冷却器の数は、処理ガスのアンモニア濃度や、アンモニア処理システムを持ち運ぶ際の可搬性等に応じて定められればよい。例えば、前述したアンモニア処理システム1のように、トラック9等に車載する場合には、持ち運びやすいように触媒塔及び冷却器の数が少ない方が好ましい。一方、より高濃度のアンモニアを分解する場合等には、複数の触媒塔によってより確実に副生成物の発生を抑制しつつ、アンモニアを分解することが好ましい。

【0053】

また、前述したアンモニア処理システム1における第1触媒塔3は第1触媒層30を備え、第2触媒塔4は第2触媒層50乃至第4触媒層52を備えることとしたが、特にこれに限定されるものではない。第1触媒塔3及び第2触媒塔5は、第1触媒塔3によって処理ガスに含まれる一部のアンモニアが分解され、第2触媒塔5によって処理ガスに含まれる残りのアンモニアが分解されるように、夫々触媒を備えていればよい。

【0054】

例えば、前述した実施形態にかかる触媒層の多孔質物質32に関しては、Al2O3を例示したが、触媒成分33を担持できればこれに限られない。触媒成分33に関しては、Pt−CuO又はPt−CuO−Clを例示したが、アンモニアの分解反応に活性を有する触媒であればこれに限られない。基材31に関しては、ベース部34の一方の短尺辺を中心として巻回された円柱形状を呈していることとしたが、例えば、複数のベース部34を重ね合わせた積層構造であることとしてもよい。また、基材31は、例えば、金属やセラミックス等から形成され、側面を共有する複数の中空の六角柱を蜂の巣状とした、いわゆるハニカム構造であってもよい。これらは、前述したアンモニア処理システム10における第3触媒塔15についても同様である。

【0055】

また、触媒塔夫々に備えられる触媒層の数(触媒の量)は、触媒塔の入口温度、処理ガスに含まれるアンモニアの濃度、触媒層の大きさ、触媒の分解性能等に応じて適宜決定されればよい。例えば、第1触媒塔3と、第2触媒塔5とは互いに異なる触媒を備えてもよい。また、第1触媒塔3と第2触媒塔5とは同じ量の触媒を備えていてもよい。

【0056】

また、前述した実施形態にかかるアンモニア処理システム1、10では、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換する熱交換器20を備えることとした。しかし、特にこれに限られるものではなく、ヒータ21のみによって第1触媒塔3に供給される前の処理ガスを加熱してもよい。

【符号の説明】

【0057】

1、10…アンモニア処理システム,2…加熱装置,3…第1触媒塔,4…冷却器,5、5a…第2触媒塔,6…流量調整装置,7…アンモニアタンク,8、41、61…ブロワ,9…トラック,15…第3触媒塔,16…中間冷却器,20、40、60…熱交換器,21…ヒータ,30…第1触媒層,31…基材,32…多孔質物質,33…触媒成分,34…ベース部,35…突出片,36…貫通孔,50…第2触媒層,51…第3触媒層,52…第4触媒層

【技術分野】

【0001】

本発明は、アンモニア処理システム及びアンモニア処理方法に関する。

【背景技術】

【0002】

例えば、火力発電所や下水処理場等から発生するアンモニアを触媒を用いて分解するアンモニア処理システムが知られている。このアンモニア処理システムは、処理ガスに含まれるアンモニアを触媒に接触させる触媒塔を備えている。この触媒塔では、例えば4NH3+3O2→2N2+6H2Oに示す分解反応が生じ、アンモニアが分解される(例えば特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−216300号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、前述したアンモニア処理システムでは、触媒塔に供給する処理ガスのアンモニア濃度を高めて、アンモニアの分解効率を高めることが望まれている。しかしながら、アンモニアの分解反応は発熱反応であるため、処理ガスのアンモニア濃度が高いほど、分解反応で生じる発熱量も多くなり、触媒塔の温度が上昇しやすい。触媒塔の温度が上昇すると、環境汚染の原因となるNOxやN2O等の副生成物の生成率が増大する傾向にある。このため、前述したアンモニア処理システムでは、副生成物の発生を抑制しつつ、例えば処理ガスのアンモニア濃度が2%を超えるような高濃度のアンモニアを分解することは困難であった。

【0005】

本発明はかかる課題に鑑みてなされたものであり、その目的とするところは、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できるアンモニア処理システム及びアンモニア処理方法を提供することにある。

【課題を解決するための手段】

【0006】

前記課題を解決するための発明は、処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、前記第1触媒塔から排出された前記処理ガスを冷却する冷却器と、冷却された前記処理ガスに含まれる残りの前記アンモニアを分解する第2触媒塔と、を備えたことを特徴とするアンモニア処理システムである。

【発明の効果】

【0007】

本発明によれば、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できるアンモニア処理システム及びアンモニア処理方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本実施形態にかかるアンモニア処理システムの構成例を説明するための模式図である。

【図2】本実施形態にかかるアンモニア処理システムの外形を示す平面図である。

【図3】車載した図2に示すアンモニア処理システムの外形を示す正面図である。

【図4】本実施形態にかかる触媒層の表面の構造を示す模式図である。

【図5】本実施形態にかかる触媒層における基材の表面の一部を示す斜視図である。

【図6】図5に示す触媒層における基材の全体構造を示す斜視図である。

【図7】第1確認試験の結果を示すグラフである。

【図8】(a)は第2確認試験の結果を示すグラフであり、(b)は(a)に示す結果を説明するための触媒塔Aの模式図である。

【図9】(a)は第3確認試験の結果を示すグラフであり、(b)は(a)に示す結果を説明するための触媒層及び冷却器の模式図である。

【図10】その他の実施形態にかかるアンモニア処理システムの構成例を説明するための模式図である。

【発明を実施するための形態】

【0009】

===アンモニア処理システムの全体構成===

図1、図2、図3を参照しつつ、本実施形態にかかるアンモニア処理システム1の全体構成について説明する。尚、図1は、アンモニア処理システム1の構成を説明するための模式図である。図2は、アンモニア処理システム1の外径を示す平面図である。図3は、トラック9に車載したアンモニア処理システム1の外形を示す正面図である。

【0010】

図2及び図3に示すように、アンモニア処理システム1は、例えば組み立てられた状態でトラック9に車載され、火力発電所等のアンモニア取扱設備を定期点検する際に、当該アンモニア取扱設備の付近まで持ち運ばれる。そして、アンモニア取扱設備においてアンモニアを貯蔵するアンモニアタンク7内に残留するアンモニアガスを分解処理する。具体的には、アンモニアタンク7内の残留アンモニアガスは、流量調整装置6によってアンモニアの濃度が例えば2%となるように空気と混合された後、ブロワ8によってアンモニア処理システム1に処理ガスとして供給される。このアンモニア処理システム1は、加熱装置2と、第1触媒塔3と、冷却器4と、第2触媒塔5とを備えている。

【0011】

加熱装置2は、熱交換器20と、ヒータ21とを備えている。熱交換器20は、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換させる。これによって、熱交換器20は、第2触媒塔5から排出された処理ガスを冷却するとともに、第1触媒塔3に供給される前の処理ガスを加熱する。

【0012】

ヒータ21は、例えば、熱交換器20から排出された処理ガスの温度を検知するセンサ(不図示)を備えている。ヒータ21は、このセンサによって、熱交換器20で処理ガスが加熱されたことを検出するまでの間、即ち、第2触媒塔5から処理ガスが排出され、熱交換器20に供給されるまでの間、第1触媒塔3に供給される前の処理ガスを加熱する。

【0013】

第1触媒塔3は、第1触媒層30を備え、処理ガスに含まれるアンモニアの一部を分解する。冷却器4は、熱交換器40と、この熱交換器40に空気を送風するブロワ41とを備えている。熱交換器40は、第1触媒塔3から排出された処理ガスと、ブロワ41を介して供給される空気とを熱交換させる。これによって、熱交換器40は、第1触媒塔3から排出された処理ガスを冷却する。

【0014】

第2触媒塔5は、第2触媒層50、第3触媒層51、第4触媒層52を備え、処理ガスに含まれる残りのアンモニアを分解する。尚、本実施形態では、第1触媒塔3の第1触媒層30及び第2触媒塔5の第2触媒層50乃至第4触媒層52は、夫々同一の構成からなることとし、総称して触媒層とする。この触媒層の詳細については後述する。

【0015】

本実施形態にかかるアンモニア処理システム1では、第1触媒塔3において、処理ガスに含まれるアンモニアの一部を分解する。このため、処理ガスに含まれる全アンモニアを分解する場合に比べて、アンモニアの分解反応による発熱量を低減でき、第1触媒塔3の最大温度の上昇を抑制できる。そして、第1触媒塔3から排出された処理ガスを冷却器4によって冷却してから第2触媒塔5に供給する。この処理ガスは、第1触媒塔3でアンモニアが分解されているため、アンモニア濃度が低減している。第2触媒塔5の最大温度は、第2触媒塔5の入口温度と、処理ガスのアンモニア濃度とに起因して定まる。従って、第2触媒塔5では、第1触媒塔3において処理ガスのアンモニア濃度が低減した分及び冷却器4で処理ガスが冷却された分、第2触媒塔5の最大温度の上昇を抑制できる。よって、アンモニア処理システム1では、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解できる。

【0016】

===触媒層について===

<<<触媒層の構成について>>>

図4、図5、図6を参照しつつ、本実施形態にかかるアンモニア処理システム1の備える触媒層の構成について、第1触媒層30を例に挙げて説明する。尚、本実施形態では、第1触媒層30と、第2触媒層50乃至第4触媒層52とは、夫々同一の構成からなるため、第2触媒層50乃至第4触媒層52の構成についての説明は省略する。図4は、第1触媒層30の基材31の表面における多孔質物質32及び触媒成分33の構造を説明するための模式図である。図5は、第1触媒層30における基材31の表面の一部を示す斜視図である。図6は、第1触媒層30における基材31の全体構造を示す斜視図である。

【0017】

第1触媒層30は、例えば、処理ガスに含まれるアンモニアガスと接触することで、アンモニア(NH3)を酸化して、窒素(N2)と水(H2O)とに分解する。図4に示すように、第1触媒層30は、基材31と、多孔質物質32と、触媒成分33とを備えている。

【0018】

多孔質物質32は、触媒成分33を担持する。本実施形態では、多孔質物質32として酸化アルミナ(Al2O3)を用いている。触媒成分33は、Pt−CuO又はPt−CuO−Clからなる。触媒成分33がPt−CuOの場合、例えば白金コロイド溶液に多孔質物質32を含浸することで、多孔質物質32に触媒成分33を担持させることができる。また、触媒成分33がPt−CuO−Clの場合、例えば塩化白金酸(H2PtCl6)水溶液に多孔質物質32を含浸することで、多孔質物質32に触媒成分33を担持させることができる。

【0019】

基材31は、表面に多孔質物質32がコーティングされ、本実施形態では、ステンレス鋼(SUS)によって形成されている。ここで、図5及び図6を参照しつつ、基材31の構造について具体的に説明する。基材31は、シート状のベース部34と、このベース部34の一方の表面から立ち上がった複数の突出片35とを備えている。

【0020】

ベース部34は、短尺辺と長尺辺とを有する矩形帯状に形成されている。各突出片35は、ベース部34の表面から直交する角度で立ち上がっている。また、ベース部34における各突出片35の基端部分には突出片35と同じ形状の貫通孔36が形成されている。

【0021】

基材31は、突出片35や貫通孔36が形成されたベース部34を、一方の短尺辺を中心として巻回された円柱形状を呈している。本実施形態では、ベース部34は、突出片35を備える表面が内側となるように巻回されている。これにより、各突出片35は、円柱形状の中心軸から放射状に向いて設けられ、半径方向に重なり合うベース部34の隙間(層間)に介在する。これによって、ベース部34の隙間は突出片35の高さ以上の間隔に維持され、通気性が確保される。

【0022】

この第1触媒層30では、処理ガスを基材31の一方の端面側から他方の端面側に向かって流すことで、処理ガスに含まれるアンモニアが分解される。具体的には、基材31の層間には、触媒成分33を担持する多孔質物質32がコーティングされた突出片35が介在しているので、処理ガスが突出片35と衝突する際にアンモニアの分解反応が生じる。

【0023】

この際、突出片35は、処理ガスの入口側である基材31の一方の端面側から、処理ガスの出口側である他方の端面側に亘って異なる位置に多数配置されている。これによって、処理ガスを流すための流路を基材31の内部全体に形成でき、基材31の内部における目詰まりを防止できる。また、突出片35によって、処理ガスに対する適度な流路抵抗を与えること、処理ガスの流れ方向に変化を与えることができる。さらに、貫通孔36によって、基材31の内部において層間を跨いで三次元的に処理ガスを流すことができる。従って、第1触媒層30では、基材31の内部全体でアンモニアの分解反応を生じさせることができ、処理ガスに含まれるアンモニアを効率よく分解できる。第2触媒層50乃至第4触媒層52についても同様である。

【0024】

本実施形態にかかる第1触媒塔3では、第1触媒層30が、基材31の一方の端面側から他方の端面側に向かって処理ガスが流れるように配置されている。また、第2触媒塔5では、第2触媒層50、第3触媒層51、第4触媒層52が順に、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に配置されている。

【0025】

<<<触媒層のアンモニア分解特性について>>>

ここで、図7、図8を参照しつつ、本実施形態にかかる触媒層のアンモニア分解特性について説明する。尚、図7は、触媒塔Aの最大温度とNOxの発生率との関係を示すグラフである。図8(a)は、触媒塔Aにおける入口温度と、触媒層ごとの温度及びアンモニアの分解率との関係を示すグラフであり、(b)は、触媒塔Aの模式図である。

【0026】

先ず、触媒塔Aのアンモニア分解特性について第1及び第2確認試験によって確認した。触媒塔Aは、第1触媒層30、第2触媒層50、第3触媒層51、第4触媒層52を、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に備えている。

【0027】

第1確認試験では、触媒塔Aにおいて、アンモニア濃度が1%の処理ガスに含まれるアンモニアを分解した場合に、アンモニアの分解反応に伴って上昇する触媒塔Aの最大温度と、副生成物として発生したNOxの発生率との関係を確認した。この第1確認試験では、触媒塔Aへ供給する処理ガスの温度(入口温度)を変化させることで、触媒塔Aの最大温度を約340度〜約385度に変化させた。そして、触媒塔Aから排出された処理ガスに含まれるNOxの濃度をガス検知管法によって分析し、各最大温度におけるNOxの発生率を算出した。

【0028】

図7に示す第1確認試験の結果より、触媒塔Aの最大温度が上昇するほど、NOxの発生率も上昇することが確認された。また、NOxの発生率は、触媒塔Aの最大温度が380度以下では3〜5%であるが、380度を超えると8%に上昇することが確認された。つまり、触媒塔Aの最大温度を380度以下とすることで、効率よくNOxの発生を抑制できることが確認された。

【0029】

第2確認試験では、触媒塔Aにおいて、アンモニア濃度が2%の処理ガスに含まれるアンモニアを分解した場合に、触媒塔Aにおける入口温度と、第1触媒層30乃至第4触媒層52夫々の出口における処理ガスの温度(出口温度)及びアンモニアの分解率との関係を確認した。第2確認試験では、触媒塔Aにおける入口温度を250度、275度、300度に夫々変化させた。そして、この入口温度ごとに、各触媒層における出口温度を測定した。また、入口温度を250度とした測定では、第1触媒層30及び第2触媒層50から夫々排出された処理ガスのアンモニアの濃度をガス検知管法によって分析してアンモニアの分解率を算出した。同様に、入口温度を275度、300度とした測定では、夫々第1触媒層30から排出された処理ガスにおけるアンモニアの分解率を算出した。

【0030】

図8(a)に示す第2確認試験の結果より、触媒塔Aの入口温度が高いほど、各触媒層の出口温度も高くなる傾向にあることが確認された。また、触媒塔Aの入口温度が高いほど、触媒塔Aの入口に近い触媒層(第1触媒層30)において、速やかにアンモニアが分解されることが確認された。

【0031】

触媒塔Aの入口温度を275度及び300度とした場合、処理ガスが第1触媒層30を通過した段階で、処理ガスに含まれるアンモニアの90%以上が分解され、処理ガスの温度も500度近くまで上昇している。

【0032】

入口温度を250度とした場合、処理ガスが第1触媒層30を通過した段階では、処理ガスに含まれるアンモニアの分解率は50%であり、第1触媒層30の出口温度も約350度である。しかし、第2触媒層50乃至第4触媒層52において処理ガスに含まれる残りのアンモニアが分解されることで、触媒塔Aの最大温度は380度を超える。

【0033】

つまり、触媒塔Aにおいて、アンモニア濃度が2%以上の高濃度のアンモニアを分解する場合、アンモニアの分解反応に伴う副生成物の発生率も8%を超えて高くなることが確認された。

【0034】

===アンモニア処理システムによる処理について===

第1及び第2確認試験の結果より、本実施形態にかかるアンモニア処理システム1では、第1触媒層30のみを備える第1触媒塔3に、加熱装置2によって例えば260度に加熱した処理ガスを供給することとする。これによって、第1触媒塔3の温度を380度以下に維持しつつ、処理ガスに含まれるアンモニアの約50%を先ず分解する。そして、第1触媒塔3から排出された処理ガスを冷却器4によって例えば約260度に冷却してから第2触媒塔5に供給することとする。これによって、第2触媒塔5における入口温度を下げることができる。さらに、第1触媒塔3においてアンモニアの約50%を分解しているため、アンモニア濃度を低減させた処理ガスを第2触媒塔5に供給できる。このため、第2触媒塔5においても最大温度を380度以下に維持したまま、処理ガスに含まれる残りのアンモニアを分解できる。よって、アンモニア処理システム1では、第1触媒塔3及び第2触媒塔5の入口温度を約260度とすることで、第1触媒塔3及び第2触媒塔5の最大温度を380度以下とすることができ、副生成物の発生をより効率よく抑制しつつ、高濃度のアンモニアを分解できる。

【0035】

アンモニア処理システム1についても、第1触媒塔3及び第2触媒塔5において、アンモニア濃度が2%の処理ガスに含まれるアンモニアを分解し、第1触媒層30乃至第4触媒層52夫々の出口温度と、アンモニアの分解率とを確認する第3確認試験を行った。この第3確認試験について、図9を参照しつつ説明する。尚、図9(a)は、第1触媒塔3及び第2触媒塔5における触媒層ごとの温度及びアンモニア分解率を示すグラフであり、(b)は、第1触媒塔3、冷却器4、第2触媒塔5の模式図である。第3確認試験では、第1触媒塔3の入口温度を約260度とし、第2触媒塔5の入口温度を約280度とした。

【0036】

図9(a)に示す第3確認試験の結果から、第1触媒塔3に備えられる第1触媒層30の出口温度は約370度となり、第1触媒塔3によるアンモニアの分解率は55%であった。第2触媒塔5の最大温度は、第3触媒層51の出口温度であり360度であった。第2触媒塔5によって処理ガスに含まれるアンモニアの99%が分解された。よって、アンモニア処理システム1では、第1触媒塔3及び第2触媒塔5の最大温度を380度以下とすることができ、副生成物の発生を効率よく抑制しつつ、処理ガスに含まれる高濃度のアンモニアを分解できることが確認された。

【0037】

<まとめ>

以上より、本実施形態にかかるアンモニア処理システム1は、少なくとも、処理ガスに含まれるアンモニアの一部を分解する第1触媒塔3と、第1触媒塔3から排出された処理ガスを冷却する冷却器4と、冷却された処理ガスに含まれる残りのアンモニアを分解する第2触媒塔5とを備えている。

【0038】

このアンモニア処理システム1によれば、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解する。そして、第1触媒塔3におけるアンモニアの分解反応によって温度が上昇した処理ガスを冷却器4で冷却した後に、第2触媒塔5に供給して処理ガスに含まれる残りのアンモニアを分解する。従って、第1触媒塔3及び第2触媒塔5夫々の最大温度が上昇することを抑制できるため、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解処理できる。

【0039】

また、前述したアンモニア処理システム1は、第1触媒塔3において、アンモニアの一部が分解される温度(例えば約250度〜260度)に、処理ガスを加熱する加熱装置2をさらに備えることが好ましい。例えば図8(a)に示すように、第1触媒塔3におけるアンモニアの分解率は、第1触媒塔3の入口温度の変化に伴って変化する。このため、加熱装置2によって、第1触媒塔3の入口温度を、例えば触媒の活性が得られる下限温度以上であって、処理ガスに含まれるアンモニアの一部のみが分解されるような温度に調整する。これによって、第1触媒塔3の最大温度が上昇することを抑制しつつ、処理ガスに含まれるアンモニアを効率よく分解できる。

【0040】

また、前述したアンモニア処理システム1における加熱装置2は、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換する熱交換器20を備えることが好ましい。このアンモニア処理システム1では、第2触媒塔5におけるアンモニアの分解反応によって温度が上昇した処理ガスの排熱を利用して、第1触媒塔3に供給する前の処理ガスを加熱できる。このため、アンモニア処理システム1において処理ガスを処理する際に必要なエネルギーを低減できる。

【0041】

また、前述したアンモニア処理システム1における第1触媒塔3及び第2触媒塔5における触媒成分33は、Pt−CuO又はPt−CuO−Clであることが好ましい。このPt−CuO系又はPt−CuO−Cl系触媒は、例えばFe−Mg系等の他の触媒に比べて、触媒活性が高く、高濃度のアンモニアに対しても高い分解率を有する。しかし、アンモニアの分解反応が速やかに生じる分、処理ガスの温度が上昇しやすい。しかし、本実施形態にかかるアンモニア処理システム1では、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解した後、処理ガスを冷却器4で冷却してから第2触媒塔5に供給して残りのアンモニアを分解することで、第1触媒塔3及び第2触媒塔5の温度上昇を抑制できる。このため、副生成物の発生を抑制しつつ、触媒成分33を備える触媒層によって高濃度のアンモニアをより効率的に分解できる。

【0042】

また、前述したアンモニア処理システム1における第1触媒塔3は、第2触媒塔5よりも少ない量の触媒成分33を有することが好ましい。アンモニアの分解反応は、処理ガスのアンモニア濃度が高いほど生じやすい。アンモニア処理システム1では、高濃度のアンモニアを含む処理ガスが、先ず、第1触媒塔3に供給され、第1触媒塔3においてアンモニアの一部が分解された処理ガスが第2触媒塔5に供給される。つまり、第1触媒塔3に供給される処理ガスのアンモニア濃度の方が、第2触媒塔5に供給される処理ガスのアンモニア濃度よりも高い。従って、第1触媒塔3は第1触媒層30のみを備え、第2触媒塔5は第2触媒層50乃至第4触媒層52を備えることで、第1触媒塔3において処理ガスに含まれるアンモニアの一部を分解し、第2触媒塔5において残りのアンモニアを分解する。これによって、第1触媒塔3及び第2触媒塔5の最大温度を抑制しつつ、処理ガスに含まれる高濃度のアンモニアを効率よく分解できる。

【0043】

===アンモニア処理方法について===

本実施形態にかかるアンモニアの処理方法について説明する。このアンモニア処理方法では、先ず、処理ガスに含まれるアンモニアの一部を第1触媒塔3によって分解する第1分解工程を行う。次に、アンモニアの一部が分解された処理ガスを冷却器4によって冷却する冷却工程を行う。次に、冷却された処理ガスに含まれる残りのアンモニアを第2触媒塔5触媒によって分解する第2分解工程を行う。

【0044】

このアンモニアの処理方法では、第1分解工程において、処理ガスに含まれるアンモニアの一部を分解するため、処理ガスに含まれる全アンモニアを分解する場合に比べて、第1触媒塔3の最大温度の上昇を抑制できる。また、第1分解工程におけるアンモニアの分解反応によって温度が上昇した処理ガスを冷却工程において冷却してから、第2触媒塔5に供給できる。また、第2触媒塔5に供給される処理ガスは、第1分解工程においてアンモニアの濃度が低減している。よって、第2分解工程では、第2触媒塔5の温度が上昇することを抑制できる。このアンモニアの処理方法では、第1触媒塔3及び第2触媒塔5の最大温度が上昇することを抑制できるため、副生成物の発生を抑制しつつ、高濃度のアンモニアを分解処理できる。

【0045】

===その他の実施形態について===

前述した実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明はその趣旨を逸脱することなく変更や改良等が可能であり、また本発明はその等価物も含むものである。

【0046】

前述した処理システム1では、第1触媒塔3及び第2触媒塔5によって処理ガスに含まれるアンモニアを分解することとした。しかし、特にこれに限定されるものではなく、例えば、図10に示すアンモニア処理システム10のように、処理ガスに含まれるアンモニアを2より多い複数の分解塔によって分解してもよい。尚、図10は、アンモニア処理システム10の構成例を示す模式図である。

【0047】

このアンモニア処理システム10は、前述したアンモニア処理システム1における第2触媒塔5にかえて、第2触媒塔5aを備えている。そして、この第2触媒塔5aと冷却器4との間にさらに第3触媒塔15と、中間冷却器16とを備えている。

【0048】

第3触媒塔15は、例えば、第2触媒層50が、基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように配置されている。また、第3触媒塔15は、第1触媒塔3によってアンモニアの一部が分解された後、冷却器4で冷却された処理ガスが供給され、この処理ガスに含まれるアンモニアのさらに一部を分解する。

【0049】

中間冷却器16は、熱交換器60と、この熱交換器60に空気を送風するブロワ61とを備えている。熱交換器60は、第3触媒塔15から排出された処理ガスと、ブロワ61を介して供給される空気とを熱交換させる。これによって、熱交換器60は、第3触媒塔15から排出された処理ガスを冷却する。

【0050】

第2触媒塔5aは、例えば、第3触媒層51、第4触媒層52が順に、夫々の基材の一方の端面側から他方の端面側に向かって処理ガスが流れるように直列に配置されている。第2触媒塔5aは、中間冷却器16で冷却された処理ガスが供給され、この処理ガスに含まれる残りのアンモニアを分解する。

【0051】

このアンモニア処理システム10では、第1触媒塔3、第2触媒塔5、第3触媒塔15及び冷却器4、中間冷却器16により、処理ガスを冷却しつつ、処理ガスに含まれるアンモニアを3段階に分けて分解する。これによって、各触媒塔の最大温度の上昇をより精度よく抑制できる。このため、高濃度のアンモニアを分解する場合であっても、副生成物の発生をより確実に抑制できる。

【0052】

尚、本発明のアンモニア処理システムでは、少なくとも2つの触媒塔を備え、この触媒塔同士の間に中間冷却器(冷却器)を備えていればよい。この触媒塔及び冷却器の数は、処理ガスのアンモニア濃度や、アンモニア処理システムを持ち運ぶ際の可搬性等に応じて定められればよい。例えば、前述したアンモニア処理システム1のように、トラック9等に車載する場合には、持ち運びやすいように触媒塔及び冷却器の数が少ない方が好ましい。一方、より高濃度のアンモニアを分解する場合等には、複数の触媒塔によってより確実に副生成物の発生を抑制しつつ、アンモニアを分解することが好ましい。

【0053】

また、前述したアンモニア処理システム1における第1触媒塔3は第1触媒層30を備え、第2触媒塔4は第2触媒層50乃至第4触媒層52を備えることとしたが、特にこれに限定されるものではない。第1触媒塔3及び第2触媒塔5は、第1触媒塔3によって処理ガスに含まれる一部のアンモニアが分解され、第2触媒塔5によって処理ガスに含まれる残りのアンモニアが分解されるように、夫々触媒を備えていればよい。

【0054】

例えば、前述した実施形態にかかる触媒層の多孔質物質32に関しては、Al2O3を例示したが、触媒成分33を担持できればこれに限られない。触媒成分33に関しては、Pt−CuO又はPt−CuO−Clを例示したが、アンモニアの分解反応に活性を有する触媒であればこれに限られない。基材31に関しては、ベース部34の一方の短尺辺を中心として巻回された円柱形状を呈していることとしたが、例えば、複数のベース部34を重ね合わせた積層構造であることとしてもよい。また、基材31は、例えば、金属やセラミックス等から形成され、側面を共有する複数の中空の六角柱を蜂の巣状とした、いわゆるハニカム構造であってもよい。これらは、前述したアンモニア処理システム10における第3触媒塔15についても同様である。

【0055】

また、触媒塔夫々に備えられる触媒層の数(触媒の量)は、触媒塔の入口温度、処理ガスに含まれるアンモニアの濃度、触媒層の大きさ、触媒の分解性能等に応じて適宜決定されればよい。例えば、第1触媒塔3と、第2触媒塔5とは互いに異なる触媒を備えてもよい。また、第1触媒塔3と第2触媒塔5とは同じ量の触媒を備えていてもよい。

【0056】

また、前述した実施形態にかかるアンモニア処理システム1、10では、第2触媒塔5から排出された処理ガスと、第1触媒塔3に供給される前の処理ガスとを熱交換する熱交換器20を備えることとした。しかし、特にこれに限られるものではなく、ヒータ21のみによって第1触媒塔3に供給される前の処理ガスを加熱してもよい。

【符号の説明】

【0057】

1、10…アンモニア処理システム,2…加熱装置,3…第1触媒塔,4…冷却器,5、5a…第2触媒塔,6…流量調整装置,7…アンモニアタンク,8、41、61…ブロワ,9…トラック,15…第3触媒塔,16…中間冷却器,20、40、60…熱交換器,21…ヒータ,30…第1触媒層,31…基材,32…多孔質物質,33…触媒成分,34…ベース部,35…突出片,36…貫通孔,50…第2触媒層,51…第3触媒層,52…第4触媒層

【特許請求の範囲】

【請求項1】

処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、

前記第1触媒塔から排出された前記処理ガスを冷却する冷却器と、

冷却された前記処理ガスに含まれる残りの前記アンモニアを分解する第2触媒塔と、

を備えたことを特徴とするアンモニア処理システム。

【請求項2】

前記第1触媒塔において、前記アンモニアの一部が分解される温度に、前記処理ガスを加熱する加熱装置をさらに備えたことを特徴とする請求項1に記載のアンモニア処理システム。

【請求項3】

前記加熱装置は、前記第2触媒塔から排出された前記処理ガスと、前記第1触媒塔に供給される前の前記処理ガスとを熱交換する熱交換器を備えたことを特徴とする請求項2に記載のアンモニア処理システム。

【請求項4】

前記第1触媒塔及び前記第2触媒塔における触媒は、Pt−CuO又はPt−CuO−Clを含むことを特徴とする請求項1乃至3の何れかに記載のアンモニア処理システム。

【請求項5】

前記第1触媒塔は、前記第2触媒塔よりも少ない量の前記触媒を有することを特徴とする請求項4に記載のアンモニア処理システム。

【請求項6】

前記冷却器と、前記第2触媒塔との間において、

冷却された前記処理ガスに含まれるアンモニアの一部を分解する第3触媒塔と、

前記第3触媒塔から排出された前記処理ガスを冷却する中間冷却器と、

をさらに備えたことを特徴とする前記請求項1乃至5の何れかに記載のアンモニア処理システム。

【請求項7】

処理ガスに含まれるアンモニアの一部を触媒によって分解する第1分解工程と、

前記アンモニアの一部が分解された前記処理ガスを冷却する冷却工程と、

冷却された前記処理ガスに含まれる残りの前記アンモニアを触媒によって分解する第2分解工程と、

を行うことを特徴とするアンモニア処理方法。

【請求項1】

処理ガスに含まれるアンモニアの一部を分解する第1触媒塔と、

前記第1触媒塔から排出された前記処理ガスを冷却する冷却器と、

冷却された前記処理ガスに含まれる残りの前記アンモニアを分解する第2触媒塔と、

を備えたことを特徴とするアンモニア処理システム。

【請求項2】

前記第1触媒塔において、前記アンモニアの一部が分解される温度に、前記処理ガスを加熱する加熱装置をさらに備えたことを特徴とする請求項1に記載のアンモニア処理システム。

【請求項3】

前記加熱装置は、前記第2触媒塔から排出された前記処理ガスと、前記第1触媒塔に供給される前の前記処理ガスとを熱交換する熱交換器を備えたことを特徴とする請求項2に記載のアンモニア処理システム。

【請求項4】

前記第1触媒塔及び前記第2触媒塔における触媒は、Pt−CuO又はPt−CuO−Clを含むことを特徴とする請求項1乃至3の何れかに記載のアンモニア処理システム。

【請求項5】

前記第1触媒塔は、前記第2触媒塔よりも少ない量の前記触媒を有することを特徴とする請求項4に記載のアンモニア処理システム。

【請求項6】

前記冷却器と、前記第2触媒塔との間において、

冷却された前記処理ガスに含まれるアンモニアの一部を分解する第3触媒塔と、

前記第3触媒塔から排出された前記処理ガスを冷却する中間冷却器と、

をさらに備えたことを特徴とする前記請求項1乃至5の何れかに記載のアンモニア処理システム。

【請求項7】

処理ガスに含まれるアンモニアの一部を触媒によって分解する第1分解工程と、

前記アンモニアの一部が分解された前記処理ガスを冷却する冷却工程と、

冷却された前記処理ガスに含まれる残りの前記アンモニアを触媒によって分解する第2分解工程と、

を行うことを特徴とするアンモニア処理方法。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図5】

【図6】

【公開番号】特開2013−10078(P2013−10078A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−144685(P2011−144685)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]