アンモニア分離装置及びアンモニア分離方法

【課題】蒸留塔にて必要となる熱エネルギーを効率的に確保して省エネルギー化及びコストの削減を図ると同時に、アンモニア蒸気の割合が高められたアンモニア含有蒸気をアンモニア酸化処理手段へ搬送することが可能なアンモニア分離装置を提供する。

【解決手段】本発明のアンモニア分離装置は、アンモニア濃度が3重量%以下のアンモニア水溶液と水蒸気とが供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有する。

【解決手段】本発明のアンモニア分離装置は、アンモニア濃度が3重量%以下のアンモニア水溶液と水蒸気とが供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンモニア濃度が3重量%以下のアンモニア水溶液からアンモニアを分離して、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を排出するアンモニア分離装置及びアンモニア分離方法に関する。

【背景技術】

【0002】

半導体製造工場や化学工場などの各種工場から排出される排水には、アンモニアなどの有害物質が含まれていることから、河川や港湾などの水域における水質汚染を防ぐために排水には厳しい排出基準が定められている。このため、例えばアンモニアを含有する排水(アンモニア排水)を排出する工場では、排水の窒素規制対策が講じられている。

【0003】

通常、電子工業関係の工場から排出されるアンモニア排水のアンモニア濃度は3重量%以下であり、特に、そのアンモニア排水の多くは0.05〜1重量%程度のアンモニア濃度を示す。しかしながら、上述のようなアンモニアの排出基準を満たすためには、アンモニア濃度を例えば50ppm以下へと更に低い濃度に低減させて河川などに流すことが必要となる。

【0004】

従来、アンモニア濃度を、排出基準を満たすように所定値以下に低減させる場合、アンモニア水溶液を蒸留する方法が知られている。この蒸留方法では、アンモニア水溶液と水蒸気とを蒸留塔に供給し、その蒸留塔内部にてアンモニア水溶液からアンモニアを蒸発させることにより、アンモニア濃度を50ppm以下に低減させた低濃度アンモニア水溶液を塔底部から缶出させるとともに、塔頂部からアンモニア蒸気(アンモニアガス)と水蒸気を留出させる。また、蒸留塔の塔頂部から留出させたアンモニア蒸気は、その後、濃縮して回収処理されるか、窒素ガスなどに分解処理される。

【0005】

例えば、アンモニア蒸気からアンモニアを回収する場合は、吸収塔でアンモニア蒸気を水に吸収させ、これを蒸留塔で蒸留してアンモニア濃度を高め、蒸留塔の塔頂部から留出する高濃度アンモニア蒸気を凝縮して25%程度のアンモニア水溶液として回収することにより、そのアンモニア水溶液を再利用することが可能となる。

【0006】

しかし、例えば電子工業関係の工場から排出されるアンモニア排水には、アンモニアの他に様々な不純物が微量に含まれているため、アンモニア水溶液を再利用する場合にはそれらの不純物を除去する必要があるものの、上述のような蒸留塔を利用したアンモニアの分離方法では、微量の不純物を分離して純粋なアンモニア水溶液を回収することが困難であるという問題があった。更に、回収されたアンモニア水溶液を販売する場合、市況により引き取り先がなくなる場合もあり、回収したアンモニア水溶液の処分ができなくなるリスクもあった。

【0007】

また、電子工業関係の工場から排出されるアンモニア排水におけるアンモニア濃度は、上述のように3重量%以下であるため、アンモニア排水に含まれるアンモニアの絶対量が少なく、アンモニア水溶液を回収して再利用するには、コストが高くなり、また、アンモニアの分離・回収工程における操業が不安定になる虞れもあった。このため、電子工業関係の工場から排出されるアンモニア排水を処理する場合、アンモニア水溶液を回収して再利用するよりも、アンモニアを分解処理して無害化する方がコストや安定操業の観点から有利な面があった。

【0008】

アンモニアを分解処理する場合、上述のようにアンモニア水溶液を蒸留塔に供給し、そ

の蒸留塔の塔頂部から留出させたアンモニア蒸気と、当該アンモニア蒸気に同伴する水蒸気とを、アンモニア処理手段に搬送する。このアンモニア処理手段では、アンモニア蒸気を直接燃焼法又は触媒燃焼法により燃焼させることにより、アンモニアが窒素ガスに酸化分解されて無害化される。

【0009】

このようなアンモニア水溶液を蒸留塔に供給し、その蒸留塔の塔頂部から留出させたアンモニア蒸気を直接燃焼法により燃焼させてアンモニアを酸化分解する処理方法が、例えば特許第3684538号公報(特許文献1)に開示されている。

【0010】

この特許文献1に記載されているアンモニア排水の処理方法は、第1工程〜第3工程の3つの工程を有する。

先ず、第1工程では、アンモニア排水と水蒸気を蒸留塔に供給し、その蒸留塔の塔頂部からアンモニア蒸気と水蒸気を留出させて部分凝縮器に導入するとともに、蒸留塔の塔底部からアンモニア濃度を所定値以下まで低減させた廃水を排出する。

【0011】

また、部分凝縮器では、アンモニア蒸気と水蒸気を所定の温度まで冷却して、アンモニア蒸気及び水蒸気の一部を凝縮し、更に、凝縮した凝縮液を蒸留塔に戻すとともに、未凝縮のアンモニア蒸気及び水蒸気は凝縮液から分離されて第2工程に送られる。これにより、蒸留塔からの留出時よりもアンモニア蒸気の濃度(割合)が増大したアンモニア蒸気と水蒸気の混合蒸気を第2工程に送ることができる。

【0012】

第2工程では、第1工程から送られたアンモニア蒸気及び水蒸気を空気とともに、中性又は弱還元性の雰囲気下で、且つ理論火炎温度1100℃以上の条件において、アンモニアバーナーにより直接燃焼させることにより、アンモニアを酸化分解して酸化分解排ガスを発生させる。またこの場合、アンモニアの酸化分解により発生する高温ガスは、ガス熱交換器に送られて、アンモニアバーナーに供給される空気の予熱に利用される。

【0013】

その後、第3工程では、第2工程で発生した酸化分解排ガスを水吸収塔の塔底部に吹き込むとともに、塔頂部に吸収水を導入することにより、酸化分解排ガスに含まれる未分解のアンモニアを含む水溶性成分を水に吸収するとともに酸化分解排ガスの熱を吸収水に伝えて、その後、排ガスを水吸収塔の塔頂部より排出する。また、酸化分解排ガスから熱を吸収した吸収水は、回収温水として、水吸収塔の塔底部から第1工程の蒸留塔に送られる。

【0014】

更に特許文献1では、第1工程の部分凝縮器を、蒸気圧縮機を用いたヒートポンプ式の蒸発器に置き換えることにより、蒸留塔の塔頂部から留出したアンモニア蒸気と水蒸気を凝縮する際に生じる熱量を、水吸収塔から蒸留塔に送られる回収温水に与えて蒸発させ、更に、この蒸気を蒸気圧縮機にて圧縮加熱して蒸留塔に送ることができる。

【0015】

このような特許文献1の方法によれば、蒸留塔にてアンモニア排水からアンモニア蒸気を分離して、そのアンモニア蒸気を酸化分解するとともに、未分解のアンモニアを吸収水に吸収させて再度蒸留塔に戻して処理するため、アンモニアが大気中に放出されることを防止できる。また、特許文献1では、大規模の排水処理に、著しい省エネルギー効果を挙げることができるとしている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3684538号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

前述の特許文献1のように、アンモニア排水を蒸留塔に供給し、蒸留塔の塔底部から低濃度のアンモニア水溶液を缶出させるとともに、蒸留塔の塔頂部からアンモニア蒸気を留出させ、更に、そのアンモニア蒸気を直接燃焼法により燃焼させてアンモニアを酸化分解する処理方法、又は、蒸留塔の塔頂部から留出させたアンモニア蒸気を触媒燃焼法により燃焼させてアンモニアを酸化分解する処理方法では、次のような問題があった。

【0018】

すなわち、特許文献1のように、蒸留塔の塔頂部から留出するアンモニア蒸気と水蒸気を凝縮器(部分凝縮器)にて所定の温度に冷却して凝縮する場合、その冷却温度を低下させるほど、凝縮液から分離する蒸気中のアンモニア蒸気の濃度を高めて、アンモニアの酸化分解処理を効率的に行うことができる。しかし、凝縮器で得られた凝縮液は蒸留塔に還流するため、凝縮器での冷却温度を低下させると、蒸留塔で加熱に要する熱量が増大するため、コストが増大するとともに、省エネルギー化の点からも問題があった。

【0019】

また、凝縮器でアンモニア蒸気を過剰に冷却すると、アンモニア蒸気の濃度は高くなるものの、アンモニア蒸気の絶対量が少なくなる。その結果、アンモニア水溶液から分離したアンモニアを、蒸留を行う第1工程の系内から、アンモニアの酸化分解処理を行う第2工程に効率的に送ることができなくなる。

【0020】

更に、特許文献1において、第1工程の部分凝縮器を、蒸気圧縮機を用いたヒートポンプ式の蒸発器に置き換えた場合、上述のように、水吸収塔から蒸留塔に送られる回収温水を蒸発器で加熱して蒸発させることができるが、この場合、蒸発器でのアンモニア蒸気の凝縮温度が低いと(例えば特許文献1の表1におけるケース1のように部分凝縮温度を60℃に設定すると)、回収温水を蒸留塔への導入時に必要な所定の温度まで圧縮加熱するためには、多段の蒸気圧縮機が必要となる。その結果、蒸気圧縮機の設置費用が高額となり、また、蒸気圧縮機の運転動力費用も増大するという問題があった。

【0021】

一方、凝縮器にて、凝縮温度をできるだけ高温にしてアンモニア蒸気と水蒸気を凝縮させる場合、凝縮液から分離したアンモニア蒸気の濃度は低く、アンモニア蒸気に同伴する水蒸気の濃度が高くなる。特に、電子工業関係の工場から排出される排水のように原水となるアンモニア水溶液のアンモニア濃度が3重量%以下と低い場合、凝縮温度を高くすると、アンモニア蒸気に同伴する水蒸気の濃度が著しく高くなる。

【0022】

通常、アンモニア処理手段にてアンモニア蒸気を酸化分解する際には、直接燃焼法を用いる場合でも触媒燃焼法を用いる場合でも、一般的に酸化分解処理前にアンモニア蒸気及び水蒸気を350℃以上550℃以下の予熱温度まで予備加熱することが必要となる。

【0023】

しかし、水蒸気の比熱は高いため、アンモニア蒸気に同伴する水蒸気の濃度が高くなると、アンモニア蒸気及び水蒸気を所定の温度に予備加熱するのに必要となる熱エネルギーが過大となり、予備加熱装置の設備費用が大きくなるとともに、加熱手段への負担が大きくなるために、ランニングコストの増大を招くという問題があった。

【0024】

また一般に、アンモニア蒸気を直接燃焼法又は触媒燃焼法で酸化分解する場合、アンモニアの酸化分解後に発生するガス(窒素ガス等)の熱エネルギーを利用して、酸化分解処理前のアンモニア蒸気及び水蒸気を予熱することによって、省エネルギー化が図られている。

【0025】

しかし、上述のようにアンモニア蒸気に同伴する水蒸気の濃度が高い場合、アンモニアの酸化分解後に発生する排ガスの温度が高くならない。このため、その排ガスを用いてアンモニア蒸気及び水蒸気を350℃以上550℃以下の温度に加熱することが難しく、省

エネルギー効果が低いという欠点があった。

【0026】

更に、アンモニア蒸気を直接燃焼法で酸化分解する場合、上述のようにアンモニア蒸気に対する水蒸気の割合が大きくなると、酸化燃焼炉が大型化するとともに、燃焼用の燃料コストも高くなる。

【0027】

一方、アンモニア蒸気を触媒燃焼法で酸化分解する場合には、アンモニアを触媒反応層内に導入して接触酸化を行うため、同触媒反応層にてアンモニアを触媒に所定の時間接触させる必要があるものの、アンモニア蒸気に対する水蒸気の割合が大きくなると、水蒸気の体積が大きくなる分だけアンモニアが触媒に接触する時間が短くなる。このため、触媒反応層の領域を拡大する必要があり、装置全体を大型化せざるを得なくなる。

【0028】

本発明は上記従来の課題に鑑みてなされたものであって、その具体的な目的は、蒸留塔にて必要となる熱エネルギーを効率的に確保して省エネルギー化及びコストの削減を図ると同時に、次工程となるアンモニア酸化処理手段へ搬送するアンモニア含有蒸気中のアンモニア濃度を高めて、アンモニアを効率的に酸化分解するとともに酸化分解装置を小型化することが可能なアンモニア分離装置及びアンモニア分離方法を提供することにある。

【課題を解決するための手段】

【0029】

上記目的を達成するために、本発明により提供されるアンモニア分離装置は、アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気が供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有し、前記蒸留塔の前記塔頂部は、塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに留出させる蒸気留出部を備え、前記塔底部は、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を前記循環管路を介して前記蒸留塔に循環させるとともに前記排出管路を介して外部に排出する液体缶出部を備え、前記蒸気圧縮機は、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を直接圧縮加熱する圧縮加熱部を有し、前記蒸気発生熱交換器は、前記蒸気圧縮機にて圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記循環管路を介して前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備え、前記気液分離器は、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を分離する気液分離部を備え、前記冷却・凝縮器は、前記気液分離器にて分離した前記アンモニア蒸気及び前記水蒸気を所定の温度に冷却・凝縮させる冷却・凝縮部を備えてなることを最も主要な特徴とするものである。

【0030】

本発明に係るアンモニア分離装置において、前記蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成され、前記流下式蒸気発生熱交換器は、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を導入する圧縮蒸気導入部と、前記熱交換部にて凝縮した凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを前記気液分離器に向けて導出する第1導出部と、前記アンモニア蒸気及び前記水蒸気を前記冷却・凝縮器に向けて直接導出させる第2導出部とを有し、前記第1導出部は、前記圧縮蒸気導入部よりも下方に配され、前記第2導出部は、前記圧縮蒸気導入部よりも上方に配されていることが好ましい。

この場合、前記流下式蒸気発生熱交換器の前記第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されていることが特に好ましい。

【0031】

また本発明では、前記搬送管路上に、前記アンモニア蒸気及び前記水蒸気を吸引して前

記アンモニア処理手段に送る吸引装置が配され、前記冷却・凝縮器と前記吸引装置との間に圧力調整弁が配されていることが好ましい。

【0032】

更に本発明では、前記気液分離器にて分離した前記凝縮液を前記蒸留塔に還流させる還流管路が配され、前記還流管路上に還流ポンプ、流量計、及び流量調整弁が配されていることが好ましい。

この場合、前記還流管路上に還流冷却器が配されていることが特に好ましい。

【0033】

このような本発明のアンモニア分離装置においては、2つ以上の前記蒸気圧縮機が直列的に配されていることが好ましく、また、2つ以上の前記蒸気圧縮機が並列的に配されていることが好ましい。

【0034】

次に、本発明により提供されるアンモニア分離方法は、アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気を蒸留塔に供給し、前記蒸留塔の塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに塔頂部から留出させ、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を塔底部から缶出させること、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を、少なくとも1つの蒸気圧縮機にて直接圧縮加熱して蒸気発生熱交換器に送ること、前記塔底部から缶出させた低濃度アンモニア水溶液を、循環管路を介して前記蒸留塔に循環させるとともに、排出管路を介して外部に排出すること、前記蒸気発生熱交換器により、圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させること、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を、気液分離器により分離すること、分離した前記アンモニア蒸気及び前記水蒸気を、冷却・凝縮器により所定の温度に冷却・凝縮させること、及び、冷却・凝縮させた前記アンモニア蒸気及び前記水蒸気を、前記冷却・凝縮器から搬送管路を介して、次工程のアンモニア処理手段に搬送することを含んでなることを最も主要な特徴とするものである。

【0035】

このような本発明のアンモニア分離方法は、前記蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を圧縮蒸気導入部から導入すること、及び、前記流下式蒸気発生熱交換器にて、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させた凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを、前記圧縮蒸気導入部よりも下方に配した第1導出部から前記気液分離器に向けて導出するとともに、前記アンモニア蒸気及び前記水蒸気を、前記圧縮蒸気導入部よりも上方に配した第2導出部から導出させ、前記冷却・凝縮器に直接導入することを含んでいることが好ましい。

【0036】

この場合、本発明のアンモニア分離方法は、前記蒸気発生熱交換器から前記冷却・凝縮器に直接導入する前記アンモニア蒸気及び前記水蒸気の流量を、流量調整弁により制御することを含んでいることが特に好ましい。

【0037】

また、本発明のアンモニア分離方法は、前記搬送管路上に配された吸引装置により、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送ること、及び、前記冷却・凝縮器と前記吸引装置との間に配された圧力調整弁により、前記冷却・凝縮器内の圧力を調整することを含んでいることが好ましい。

【0038】

更に、本発明のアンモニア分離方法は、前記気液分離器にて分離した前記凝縮液を、還流管路を介して前記蒸留塔に還流させること、及び前記蒸留塔に還流させる前記凝縮液の流量を、流量調整弁により制御することを含んでいることが好ましい。

この場合、前記蒸留塔に還流させる前記凝縮液を、還流冷却器により冷却することを含んでいることが特に好ましい。

【発明の効果】

【0039】

本発明に係るアンモニア分離装置は、上述のように、蒸留塔の塔頂部下流側に蒸気圧縮機、蒸気発生熱交換器、及び気液分離器が配されており、蒸気圧縮機は、蒸留塔の塔頂部から留出したアンモニア蒸気及び水蒸気を直接圧縮加熱する。また、蒸気圧縮機の下流側に配された蒸気発生熱交換器は、その圧縮加熱されたアンモニア蒸気及び水蒸気と、蒸留塔の塔底部から循環管路を介して蒸留塔に循環させる低濃度アンモニア水溶液との間で熱交換を行い、アンモニア蒸気及び水蒸気の一部を凝縮させるとともに、低濃度アンモニア水溶液を加熱して水蒸気を発生させる。

【0040】

このように、本発明では、蒸留塔の塔頂部から留出させたアンモニア蒸気及び水蒸気の温度を蒸気圧縮機にて上昇させ、更に、そのアンモニア蒸気及び水蒸気の熱エネルギーを蒸気発生熱交換器にて有効に利用して、蒸留塔の塔底部から缶出させて循環させる低濃度アンモニア水溶液を確実に蒸発させ、その発生した水蒸気を蒸留塔に導入している。

【0041】

すなわち、本発明のアンモニア分離装置では、装置内で熱エネルギーを効率的に利用して蒸留塔に供給する水蒸気を発生させているため、装置全体の熱効率が高められて省エネルギー効果が得られるとともに、アンモニアの処理に要するコストを従来よりも大幅に削減できる。

【0042】

また本発明では、気液分離器にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器で所定の温度に冷却・凝縮させることにより、アンモニア蒸気の濃度を高め、且つ水蒸気の濃度を低くしてから、搬送管路を介して次工程のアンモニア処理手段に搬送する。

【0043】

このように、アンモニア蒸気に同伴する比熱の高い水蒸気の濃度を低くすることにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。

【0044】

またこの場合、水蒸気の濃度を低くしたことにより、アンモニア蒸気の酸化分解により生じるガス(窒素ガス等)の温度が高くなるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0045】

しかも、アンモニア蒸気を触媒燃焼法で酸化分解する場合には、アンモニア蒸気に対する水蒸気の割合を上述のように低下させることにより、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。

【0046】

このような本発明のアンモニア分離装置において、蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成されている。また、流下式蒸気発生熱交換器は、圧縮加熱されたアンモニア蒸気及び水蒸気を導入する圧縮蒸気導入部と、熱交換部にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器に向けて導出する第1導出部と、アンモニア蒸気及び水蒸気を冷却・凝縮器に向けて直接導出させる第2導出部とを有しており、第1導出部は、圧縮蒸気導入部よりも下方に配され、且つ、第2導出部は、圧縮蒸気導入部よりも上方に配されている。これにより、流下式蒸気発生熱交換器の上部に未凝縮のアンモニア蒸気が滞留する場合に、その未凝縮のアンモニア蒸気を第2導出部から冷却・凝縮器に円滑に送ることができるため、流下式蒸気発生熱交換器内で滞留する未凝縮のアンモニア蒸気によって水蒸気の凝縮が妨げられることを効果的に防止できる。

【0047】

この場合、流下式蒸気発生熱交換器の第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されていることにより、流下式蒸気発生熱交換器から冷却・凝縮器に送られるアンモニア蒸気の流量を容易に制御でき、流下式蒸気発生熱交換器の状況に応じて、未凝縮のアンモニア蒸気を冷却・凝縮器に流すか否かを選択することが可能となる。

【0048】

また、本発明のアンモニア分離装置において、搬送管路上には、アンモニア蒸気及び水蒸気を吸引してアンモニア処理手段に送る吸引装置が配され、冷却・凝縮器と吸引装置との間に圧力調整弁が配されている。これにより、冷却・凝縮器内におけるアンモニア蒸気と水蒸気の合計圧力を容易に制御することが可能となり、例えば冷却・凝縮器を内部圧力が大気圧未満の状態で運転させることも、或いは、内部圧力が大気圧を超える状態で運転させることも可能となる。特に、冷却・凝縮器を大気圧以下の圧力下で運転させることにより、装置の設備費用を安価に抑えることができる。

【0049】

更に、本発明のアンモニア分離装置においては、気液分離器にて分離した凝縮液を蒸留塔に還流させる還流管路が、気液分離器と蒸留塔との間に配されており、その還流管路上に還流ポンプ、流量計、及び流量調整弁が順次配されている。これにより、アンモニア蒸気及び水蒸気を凝縮させた凝縮液の流量を制御しながら蒸留塔に還流させて、その凝縮液を蒸留塔で有効に利用することができる。また、還流ポンプの出口側における凝縮液の圧力を容易に高く維持することができる。

【0050】

特に、本発明では、アンモニア蒸気及び水蒸気を冷却する冷却・凝縮器が気液分離器の下流側に配されているため、気液分離器にて分離される凝縮液は過剰に冷却されることなく蒸留塔に戻すことができる。このため、凝縮液を蒸留塔に還流させても、蒸留塔の加熱に要するコストが増大することを防止して、省エネルギー効果を得ることができる。

【0051】

この場合、還流管路上に還流冷却器が更に配されていることにより、気液分離器にて分離して蒸留塔に還流させる凝縮液(還流液)が蒸留塔の塔頂部の温度よりも高くなることを防止できる。例えば、気液分離器から蒸留塔に還流させる還流液が蒸留塔の塔頂部の温度よりも高い場合、還流管路上に配した還流ポンプの出口側にて断熱膨張(いわゆる沸騰)が生じ、異音や配管振動を起こす虞れがある。これに対して、本発明では、上述のように還流冷却器を設置することにより、蒸留塔に還流させる還流液の温度を蒸留塔の塔頂部の温度以下に冷却することができるため、流量調整弁により還流ポンプの出口側における還流液の圧力を高く維持できることと相俟って、還流ポンプの出口側にて断熱膨張(沸騰)が生じることを防止して異音や配管振動の発生を防ぐことができる。

【0052】

更にまた、本発明のアンモニア分離装置においては、2つ以上の蒸気圧縮機を直列的に配置することができる。これにより、蒸留塔の塔頂部から留出したアンモニア蒸気及び水蒸気の温度を、直列配置した複数の蒸気圧縮機により連続的に圧縮加熱することができる。このため、アンモニア蒸気及び水蒸気をより高い温度まで容易に圧縮加熱することができる。また、アンモニア蒸気及び水蒸気を所定の温度に圧縮加熱する場合でも、アンモニア蒸気及び水蒸気を所定の温度まで安定して確実に上昇させることができる。

【0053】

また本発明では、2つ以上の蒸気圧縮機を並列的に配置することができる。これにより、蒸留塔の塔頂部からアンモニア蒸気を多く留出させても、アンモニア蒸気を各蒸気圧縮機に分配して効率的に圧縮加熱することができる。このため、アンモニア分離装置における単位時間当たりの処理量を増大させることが可能となる。

【0054】

次に、本発明に係るアンモニア分離方法は、上述のように、蒸留塔の塔頂部から留出させたアンモニア蒸気及び水蒸気の温度を蒸気圧縮機にて上昇させ、更に、そのアンモニア

蒸気及び水蒸気の熱エネルギーを蒸気発生熱交換器にて有効に利用して、蒸留塔の塔底部から缶出させて循環させる低濃度アンモニア水溶液を確実に蒸発させ、その発生した水蒸気を蒸留塔に導入している。

【0055】

本発明では、このように熱エネルギーを効率的に利用して蒸留塔に供給する水蒸気を発生させているため、装置全体の熱効率が高められて省エネルギー効果が得られるとともに、アンモニアの処理に要するコストを従来よりも大幅に削減できる。

【0056】

また本発明のアンモニア分離方法では、気液分離器にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器で所定の温度に冷却・凝縮させることにより、アンモニア蒸気の濃度を高め、且つ水蒸気の濃度を低くしてから、搬送管路を介して次工程のアンモニア処理手段に搬送する。

【0057】

これにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。また、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。

【0058】

更にこの場合、アンモニア蒸気の酸化分解により生じるガスの温度を高くできるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0059】

このような本発明のアンモニア分離方法では、蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱されたアンモニア蒸気及び水蒸気を圧縮蒸気導入部から導入し、更に、アンモニア蒸気及び水蒸気の一部を凝縮させた凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを、圧縮蒸気導入部よりも下方に配した第1導出部から気液分離器に向けて導出するとともに、アンモニア蒸気及び水蒸気を、圧縮蒸気導入部よりも上方に配した第2導出部から導出させて冷却・凝縮器に直接導入することができる。これによって、流下式蒸気発生熱交換器の上部に未凝縮のアンモニア蒸気が滞留する場合に、その未凝縮のアンモニア蒸気を第2導出部から冷却・凝縮器に円滑に送ることができる。このため、流下式蒸気発生熱交換器内で滞留する未凝縮のアンモニア蒸気によって水蒸気の凝縮が妨げられることを効果的に防止できる。

【0060】

この場合、蒸気発生熱交換器から冷却・凝縮器に直接導入するアンモニア蒸気及び水蒸気の流量を、流量調整弁により制御することができ、それによって、流下式蒸気発生熱交換器の状況に応じて、未凝縮のアンモニア蒸気を冷却・凝縮器に流すか否かを選択することが可能となる。

【0061】

また、本発明のアンモニア分離方法においては、搬送管路上に配された吸引装置により、アンモニア蒸気及び水蒸気を吸引してアンモニア処理手段に送るとともに、冷却・凝縮器と吸引装置との間に配された圧力調整弁により、冷却・凝縮器内におけるアンモニア蒸気と水蒸気の合計圧力を容易に調整することができる。これにより、例えば冷却・凝縮器を内部圧力が大気圧未満の状態で運転させることも、或いは、内部圧力が大気圧を超える状態で運転させることもできる。特に、冷却・凝縮器を大気圧以下の圧力下で運転させることにより、装置の設備費用を安価に抑えることができる。

【0062】

更に、本発明のアンモニア分離方法においては、気液分離器にて分離した凝縮液を、還流管路を介して蒸留塔に還流させるとともに、その蒸留塔に還流させる凝縮液の流量を流量調整弁により制御することができる。これにより、アンモニア蒸気及び水蒸気を凝縮させた凝縮液の流量を制御しながら蒸留塔に還流させて、その凝縮液を蒸留塔で有効に利用

することができる。また、還流ポンプの出口側における凝縮液の圧力を容易に高く維持することもできる。

【0063】

特に、本発明では、アンモニア蒸気及び水蒸気を冷却する冷却・凝縮器が気液分離器の下流側に配されているため、気液分離器にて分離される凝縮液は過剰に冷却されることなく蒸留塔に戻すことができる。このため、凝縮液を蒸留塔に還流させても、蒸留塔の加熱に要するコストが増大することを防止して、省エネルギー効果を得ることができる。

【0064】

この場合、本発明では、蒸留塔に還流させる凝縮液を還流冷却器により冷却して、その凝縮液の温度を蒸留塔の塔頂部の温度以下にすることができる。これにより、流量調整弁により還流ポンプの出口側における還流液の圧力を高く維持できることと相俟って、還流ポンプの出口側にて断熱膨張(沸騰)が生じることを防止して異音や配管振動の発生を防ぐことができる。

【図面の簡単な説明】

【0065】

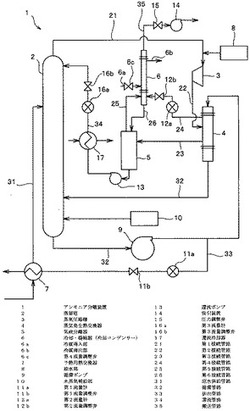

【図1】本発明に係るアンモニア分離装置を説明するフロー図である。

【図2】本発明の変形例に係るアンモニア分離装置を説明するフロー図である。

【図3】本発明の別の変形例に係るアンモニア分離装置を説明するフロー図である。

【発明を実施するための形態】

【0066】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。なお、本発明は、以下で説明する実施形態に何ら限定されるものではなく、本発明と実質的に同一な構成を有し、かつ、同様な作用効果を奏しさえすれば、多様な変更が可能である。

【0067】

図1に示した本実施形態に係るアンモニア分離装置1は、電子工業関係の工場などで用いられたアンモニア濃度が3重量%以下のアンモニア水溶液(アンモニア排水)からアンモニアを蒸発させて分離することにより、低濃度のアンモニア水溶液を排出するとともに、分離したアンモニアの蒸気を次工程のアンモニア処理手段に搬送する装置である。

【0068】

本実施形態のアンモニア分離装置1は、主要な構成要素として、アンモニア水溶液と水蒸気とが供給される蒸留塔2と、蒸留塔2の塔頂部下流側に配される蒸気圧縮機3と、蒸気圧縮機3の下流側に配される蒸気発生熱交換器4と、蒸気発生熱交換器4にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを分離する気液分離器5と、気液分離器5にて分離したアンモニア蒸気及び水蒸気を導入して冷却・凝縮させる冷却・凝縮器(冷却コンデンサー)6とを有している。

【0069】

以下、これらの構成要素について詳細に説明する。

蒸留塔2は、塔内圧が、設備費用が安価となる負圧(例えば、塔内圧が60kPa)の状態から正圧(例えば、塔内圧が130kPa)の状態の範囲で運転することが可能に構成されており、円柱状の形態を有するとともに、塔内部には、気液接触のための充填物又は複数の棚段(トレー)が配されている。

【0070】

また、この蒸留塔2の塔頂部近傍には、アンモニアを3重量%以下の濃度で含有するアンモニア水溶液(原水)を塔内部に供給する原水供給部が配され、塔底部には、水蒸気が別々に供給される第1及び第2水蒸気供給部が配されている。この場合、原水供給部は、蒸留塔2の塔頂温度を高くする目的で、原水となるアンモニア水溶液を蒸留塔2の塔頂段に供給可能に配されており、これによって、蒸留塔2の塔頂部から留出して蒸気圧縮機3内に導入されるアンモニア蒸気及び水蒸気の温度を高くでき、更にそれによって、蒸気圧縮機3で圧縮加熱されるアンモニア蒸気及び水蒸気の温度をより効率的に高くすることができる。

【0071】

蒸留塔2の原水供給部には、原水供給管路31が接続されており、この原水供給管路31には、予熱用熱交換器7が配されている。この予熱用熱交換器7は、原水と、後述する排出管路33を介して外部に排出される低濃度のアンモニア水溶液(処理液)との間で熱交換を行って、原水を所定の温度に予備加熱することができる。

【0072】

更に、蒸留塔2の塔頂部には、塔内部でアンモニア水溶液から蒸発したアンモニア蒸気を水蒸気とともに留出させる蒸気留出部が配されており、この蒸気留出部は、第1接続管路21を介して、蒸気圧縮機3に直接接続されている。また、第1接続管路21には給水部8が接続されている。この給水部8は、第1接続管路21内に水を噴射することにより補給可能に構成されており、また、第1接続管路21内に補給する水の補給量を調整することも可能である。

【0073】

蒸留塔2の塔底部には、蒸留によりアンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を缶出させる液体缶出部が配されており、この液体缶出部には、蒸留塔2から缶出する低濃度アンモニア水溶液を、蒸気発生熱交換器4を通して蒸留塔2に循環させる循環管路32が接続されている。

【0074】

また、この循環管路32上には、低濃度アンモニア水溶液を循環管路32に流通させるための循環ポンプ9が配されており、循環ポンプ9と蒸気発生熱交換器4との間には、低濃度アンモニア水溶液を外部に排出する排出管路33が接続されている。

【0075】

更に排出管路33上には、排出管路33を流通する低濃度アンモニア水溶液の流量を測定する第1流量計11aと、同排出管路33を流通する低濃度アンモニア水溶液の流量を調整する第1流量調整弁11bとが配されている。この第1流量調整弁11bの開閉は、蒸留塔2の液面レベルを測定する不図示の液面レベルセンサの測定値と第1流量計11aの測定値とに基づいて制御されており、この第1流量調整弁11bを調整して排出管路33を流れる低濃度アンモニア水溶液の流量を制御することにより、蒸留塔2の液面レベルを一定に保持する液面管理が行われる。

【0076】

この場合、第1流量調整弁11bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば上述の液面レベルセンサの測定値及び第1流量計11aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0077】

また、循環管路32は、低濃度アンモニア水溶液と蒸気発生熱交換器4で発生した水蒸気とを蒸留塔2内部に導入するために、蒸留塔2に配した第1水蒸気供給部に接続されている。また、蒸留塔2に配した第2水蒸気供給部には、例えば運転スタート時などの非定常時に、水蒸気を蒸留塔2の塔底部の液中に直接吹き込むことが可能なように水蒸気補給部10が接続されている。

【0078】

蒸気圧縮機3は、蒸留塔2の塔頂部から留出させたアンモニア蒸気及び水蒸気を吸い込んで圧縮加熱し、その圧縮加熱したアンモニア蒸気及び水蒸気を吐出させる圧縮加熱部を有している。

【0079】

この蒸気圧縮機3は、蒸留塔2が、上述のように塔内圧が負圧状態から正圧状態の範囲で運転可能に構成されている場合には、アンモニア蒸気及び水蒸気を、過熱状態も含めて、93℃以上113℃以下の範囲に、好適には96℃以上111℃以下の範囲に圧縮加熱するように構成されている。このような範囲でアンモニア蒸気及び水蒸気を圧縮加熱するように蒸気圧縮機3を設計し、運転させることは、設備投資額及びランニングコスト面で効率が良く、有利となる。

【0080】

また、この蒸気圧縮機3は、蒸気圧縮機3の回転数を調整すること、及び蒸気圧縮機3の上流側にて給水部8から噴射される水の供給量(噴射量)を調整することなどによって、アンモニア蒸気及び水蒸気の圧縮加熱温度と蒸気圧力とを任意に設定することができる。蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気は、蒸気圧縮機3と蒸気発生熱交換器4とを接続する第2接続管路22を介して、蒸気発生熱交換器4に送られる。

【0081】

蒸気発生熱交換器4は、縦型の流下式蒸気発生熱交換器として構成されており、蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気と、循環管路32を介して蒸留塔2に循環させる低濃度アンモニア水溶液との間で熱交換を行って、アンモニア蒸気及び水蒸気の一部を凝縮させるとともに、低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備えている。

【0082】

特に、蒸気発生熱交換器4は、流下方式の多管式熱交換器として構成されていることが好ましい。このような流下方式の多管式熱交換器を用いることにより、蒸留塔2に循環させる低濃度アンモニア水溶液の循環量を少なくできるため、循環ポンプ9の動力が小さくて済み、省エネルギー的である。なお、本発明において、蒸気発生熱交換器4の構成は特に限定されるものではなく、例えば、蒸気発生熱交換器の構造を横型にすることも可能であり、また、強制循環方式の熱交換器を用いることも可能である。

【0083】

この場合、流下式蒸気発生熱交換器4における胴側の凝縮液温度は、圧縮加熱されたアンモニア蒸気及び水蒸気の温度と同じで、93℃以上113℃以下に、好適には96℃以上111℃以下に設定されている。

【0084】

この蒸気発生熱交換器4は、蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気を導入する圧縮蒸気導入部と、熱交換部にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器5に向けて導出する第1導出部と、熱交換部の上方に未凝縮のアンモニア蒸気が滞留する場合にその未凝縮のアンモニア蒸気及びそれに同伴する水蒸気を冷却・凝縮器6に向けて導出する第2導出部とを有している。

【0085】

特に、本実施形態の蒸気発生熱交換器4では、圧縮加熱されたアンモニア蒸気及び水蒸気を、熱交換部の上方側から下方側に向けて流通させて効率的に凝縮させるために、圧縮蒸気導入部は、蒸気発生熱交換器4の上部に配されており、第1導出部は、蒸気発生熱交換器4の下部に配されている。また、第2導出部は、熱交換部の上方に滞留するアンモニア蒸気を導出して冷却・凝縮器6に円滑に送るために、圧縮蒸気導入部よりも上方に配されている。

【0086】

蒸気発生熱交換器4の第1導出部には、蒸気発生熱交換器4と気液分離器5とを連通する第3接続管路23が接続されており、蒸気発生熱交換器4にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器5に直接送ることができる。

【0087】

この場合、第3接続管路23は、例えば蒸気発生熱交換器4にて凝縮した凝縮液で第3接続管路23内が満たされてしまうと、蒸気発生熱交換器4で凝縮しなかったアンモニア蒸気及び水蒸気を気液分離器5に円滑に送ることができず、蒸気発生熱交換器4の働きが不安定となることが考えられる。更に、気液分離器5内へアンモニア蒸気及び水蒸気を導入する際に、第3接続管路23の出口側で凝縮液に脈動(波立ち)が生じて、アンモニア蒸気及び水蒸気の導入が不規則になり、気液分離器5内でミストが発生し易くなることが考えられる。

【0088】

このような不具合の発生を防止するために、本実施形態では、第3接続管路23が、凝

縮液で満水状態にならずに、凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを円滑に流通させることが可能な口径サイズを有している。

【0089】

例えば、本実施形態の第3接続管路23は、蒸気圧縮機3から蒸気発生熱交換器4に導入されたアンモニア蒸気及び水蒸気が全て凝縮し、その凝縮した凝縮液が第3接続管路23に流れることを想定した場合に、第3接続管路23内を流れる凝縮液の液面上部に、第3接続管路23の全断面積に対して5%以上の空間部、好適には15%以上の余裕のある空間部が形成されるような口径サイズを有していることが好ましい。

【0090】

また、蒸気発生熱交換器4の第2導出部には、蒸気発生熱交換器4と冷却・凝縮器6とを連通する第4接続管路24が接続されており、この第4接続管路24上には、蒸気発生熱交換器4から冷却・凝縮器6に流れるアンモニア蒸気及び水蒸気の流量を測定する第2流量計12aと、当該アンモニア蒸気及び水蒸気の流量を調整する第2流量調整弁12bとが配されている。

【0091】

この第2流量調整弁12bが配されていることにより、蒸気発生熱交換器4の状況に応じて、アンモニア蒸気及び水蒸気を、第4接続管路24を介して冷却・凝縮器6に流すか否かを選択することが可能となる。

【0092】

この場合、第2流量調整弁12bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば冷却・凝縮器6の導出部から導出されるアンモニア蒸気の温度及び第2流量計12aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0093】

また、蒸気発生熱交換器4は、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を内部に導入する液体導入部と、熱交換部を通過した低濃度アンモニア水溶液及び熱交換部にて発生させた水蒸気を蒸留塔2に向けて導出する第3導出部とを有している。

【0094】

気液分離器5は、蒸気発生熱交換器4にて凝縮した凝縮液から、蒸気発生熱交換器4では凝縮しなかったアンモニア蒸気及び水蒸気を分離する気液分離部を備えている。この気液分離器5には、気液分離部で分離した凝縮液を蒸留塔2に還流させる還流管路34と、気液分離器5で分離したアンモニア蒸気及び水蒸気を冷却・凝縮器6に送る第5接続管路25とが接続されている。

【0095】

還流管路34上には、凝縮液を蒸留塔2に送るための還流ポンプ13と、還流ポンプ13の下流側に配され、還流管路34を流通して蒸留塔2に戻る凝縮液(還流液)の流量を測定する第3流量計16aと、その凝縮液(還流液)の流量を調整する第3流量調整弁16bとが配されている。

【0096】

第3流量調整弁16bの開閉は、気液分離器5内の液面レベルを測定する不図示の液面レベルセンサの測定値と第3流量計16aの測定値とに基づいて制御されており、この第3流量調整弁16bを調整して還流液の流量を制御することにより、気液分離器5内の液面レベルを制御でき、且つ、還流ポンプ13の出口側の圧力を高く維持して還流液の沸騰を防止することができる。

【0097】

この場合、第3流量調整弁16bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば上述の気液分離器5内の液面レベルを測定する液面レベルセンサの測定値及び第3流量計16aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0098】

更に本実施形態では、還流管路34上の還流ポンプ13と第3流量計16aとの間に、還流液を冷却する還流冷却器17が配されている。この還流冷却器17は、多管式で構成されていても、又はプレート式で構成されていても良い。また、還流冷却器17は、冷媒を導入する冷媒導入部と、冷媒を導出する冷媒導出部と、冷媒導入部に配され、冷媒の導入量を調整する図示しない流量調整弁とを備えている。この場合、冷媒の導入量を調整する図示しない流量調整弁は、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良い。また、冷媒は特に限定されるものではなく、冷水や冷風を用いることができる。

【0099】

また、この還流冷却器17には、還流冷却器17の導出口側に配されて還流液の温度を測定する図示しない還流液温度計と、蒸留塔2の塔頂部の温度を測定する図示しない塔頂部温度計とが接続されている。これにより、還流冷却器17では、両温度計により測定された還流液の温度と塔頂部の温度とを比較して、還流冷却器17にて還流液の冷却を行うか否かを判断するとともに、蒸留塔2に戻される還流液の温度が所定の温度よりも高い場合には、その還流液の温度が蒸留塔2の塔頂部の温度よりも所定温度(具体的には2〜5℃程度)だけ低くなるように、図示しない流量調整弁で冷媒の導入量が調整されて還流液が所定の温度まで冷却される。

【0100】

なお、蒸留塔2に戻される還流液の温度を測定する還流液温度計は、還流冷却器17の導出口側ではなく、還流冷却器17の導入口側に配されていても良い。更に、本実施形態においては、還流冷却器17自体の設置を省略することも可能であり、蒸留塔に供給するアンモニア水溶液の濃度やアンモニア分離装置1の運転方法等に応じて、還流冷却器17を設置するか否かを任意に選択することができる。

【0101】

冷却・凝縮器6は、気液分離器5で分離したアンモニア蒸気及び水蒸気を所定の温度に冷却して凝縮させる冷却・凝縮部を備えている。本実施形態において、冷却・凝縮器6は、冷媒を導入する冷媒導入部6a及び冷媒を導出する冷媒導出部6bを備えた管型熱交換器により構成されており、冷媒導入部6aには、冷媒の導入量を調整する第4流量調整弁6cが設けられている。

【0102】

この場合、管型熱交換器は、縦型でも横型でも良く、また、アンモニア蒸気の冷却は、胴側で行っても良いし、管内側で行っても良い。更に、冷媒の媒体は特に限定されるものではなく、冷水や冷風を用いることができる。また、冷却・凝縮部は、例えば気液分離器5の上部に大きな空間部を確保して、その空間部に冷却・凝縮管を配置することによって、冷却・凝縮器6の代替として構成されていても良い。

【0103】

また、冷却・凝縮器6には、冷却・凝縮部で冷却したアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気とを次工程のアンモニア処理手段に搬送する搬送管路35と、冷却・凝縮部におけるアンモニア蒸気及び水蒸気の凝縮により生成された凝縮液を気液分離器5に戻す第6接続管路26とが接続されている。

【0104】

更に、搬送管路35上には、アンモニア蒸気とそれに同伴する水蒸気とを吸引してアンモニア処理手段に送る吸引装置14と、冷却・凝縮器6及び吸引装置14間に配された圧力調整弁15とが配されている。

【0105】

このように吸引装置14及び圧力調整弁15が冷却・凝縮器6の下流側に配されていることにより、冷却・凝縮器6にて冷却されたアンモニア蒸気を次工程のアンモニア処理手段に確実に送ることができる。また、冷却・凝縮器6内におけるアンモニア蒸気と水蒸気の合計圧力を容易に制御することが可能となり、例えば冷却・凝縮器6をその内部圧力が常圧の状態で運転させるだけでなく、大気圧未満の状態で運転させることも、或いは、内

部圧力が大気圧を超える状態で運転させることも可能となる。

【0106】

本実施形態では、アンモニア分解装置の設備費用を安価に抑えるために、吸引装置14を稼動させて、冷却・凝縮器6を大気圧以下の圧力下で運転させる。なお、冷却・凝縮器6を常圧下で運転させる場合には、圧力調整弁15の設置を省略することも可能である。

【0107】

本実施形態のアンモニア分離装置1では、このように気液分離器5の下流側に冷却・凝縮器6を配置して、気液分離器5にて凝縮液から分離したアンモニア蒸気を所定の温度に冷却するため、搬送管路35を介して次工程のアンモニア処理手段に搬送する気体(アンモニア含有蒸気)中におけるアンモニア蒸気の割合を確実に高くすることができる(言い換えると、水蒸気の割合を低くすることができる)。

【0108】

この場合、冷却・凝縮器6では、後述するように、アンモニア処理手段に搬送するアンモニア含有蒸気全体に対するアンモニア蒸気のモル分率が50%以上となるように、気液分離器5から送られたアンモニア蒸気及び水蒸気を、例えば冷却・凝縮器6の出口を大気圧とする場合は83℃以下に冷却することが好ましい。

【0109】

次に、上述のような構成を有する本実施形態のアンモニア分離装置1を用いて、蒸留塔2内でアンモニア濃度が3重量%以下のアンモニア水溶液からアンモニアを蒸発させた後、排出管路33を介して低濃度のアンモニア水溶液を排出するとともに、搬送管路35を介してアンモニア蒸気を次工程のアンモニア処理手段に搬送する方法について説明する。

【0110】

本実施形態に係るアンモニア分離方法は、アンモニアを含有するアンモニア水溶液(原水)におけるアンモニア濃度が3重量%以下の場合に、設備投資額及びランニングコストの面で有利なアンモニアの分離方法であり、アンモニアの絶対量が少ないために、アンモニアをリサイクル目的で回収するよりも、酸化処理により無害化処理する方がコストの面でも安定操業の面でもメリットが得られる場合に好適に用いられる。

【0111】

また、本実施形態に係る分離方法は、アンモニアと水のように同じ温度にて相互の蒸気圧の差が大きい物質を分離する場合に好適に適用される。この場合、分離される物質の混合原液は、水溶液であっても溶剤液体であっても良い。

【0112】

本実施形態に係るアンモニア分離方法では、先ず、工場などから排水されるアンモニア濃度が3重量%以下(例えば、0.05〜1重量%程度)のアンモニア水溶液(原水)を、予熱用熱交換器7にて予備加熱した後、蒸留塔2の塔頂部近傍に配された原水供給部から蒸留塔2内部に供給する。また同時に、循環管路32を介して水蒸気を蒸留塔2の塔底部に供給する。

【0113】

塔底部への水蒸気の供給は、例えば運転スタート時などの非定常時には、水蒸気補給部10から蒸留塔2の塔底部の液中に直接行われる。また、定常時には、水蒸気補給部10を使用せずに、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を循環管路32を介して蒸気発生熱交換器4に送り、蒸気発生熱交換器4にて低濃度アンモニア水溶液を加熱して水蒸気を発生させ、その発生させた水蒸気を、低濃度アンモニア水溶液とともに循環管路32を介して蒸留塔2の塔底部に循環させることにより、塔底部へ水蒸気が供給される。

【0114】

アンモニア水溶液(原水)と水蒸気とが供給された蒸留塔2の内部では、塔頂部側から流下する原水及び還流管路34から流入する還流液と塔底部から上昇する水蒸気とが向流的に接触することによりアンモニアを蒸発させて、そのアンモニア蒸気を水蒸気とともに塔頂部の蒸気留出部から第1接続管路21に留出させる。また、アンモニアを蒸発させる

ことにより、アンモニア水溶液のアンモニア濃度を所定の排水許容濃度(例えば、50ppm以下)まで低減させ、その低濃度のアンモニア水溶液を塔底部の液体缶出部から循環管路32に缶出させる。

【0115】

このとき、本実施形態の蒸留塔2では、原水と水蒸気の供給量などを制御して、塔頂部における内部温度が85℃以上104℃以下となるように、好ましくは90℃以上100℃未満となるようにしてアンモニアの蒸発が行われる。また、蒸留塔2の塔頂部から留出するアンモニア蒸気と水蒸気の混合蒸気(アンモニア含有蒸気)におけるアンモニア濃度は1モル%以上33モル%以下となる。

【0116】

この場合、塔底部の内部温度は、塔頂部と塔底部の間に挿入される充填物又はトレーの圧力損失により、塔頂部の内部温度よりも高くしなければならないため、87℃以上107℃以下、好ましくは91℃以上105℃以下に制御される。

【0117】

また、蒸留塔2の塔底部から缶出させた排水許容濃度のアンモニア水溶液は、上述のように、循環管路32を介して蒸気発生熱交換器4に送られるとともに、蒸留塔2の液面レベルを一定に保持するように蒸留塔2の液面レベルに応じて第1流量調整弁11bの開閉量が制御されることによって、当該アンモニア水溶液の一部が排出管路33を介して外部に排出される。なお、排出管路33を通る低濃度アンモニア水溶液は、外部に排出される前に予熱用熱交換器7に導入されて、原水の予備加熱に用いられる。

【0118】

一方、蒸留塔2の塔頂部から第1接続管路21に留出したアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気は、蒸気圧縮機3内に直接導入されて圧縮加熱される。このとき、蒸気圧縮機3は、蒸気圧縮機3の回転数を調整することや、蒸気圧縮機3の上流側にて噴射される水の供給量を調整することなどによって、アンモニア蒸気と水蒸気とを93℃以上113℃以下に、好ましくは96℃以上111℃以下に圧縮加熱する。

【0119】

このように圧縮加熱が行われることにより、アンモニア蒸気と水蒸気の混合蒸気(アンモニア含有蒸気)における水蒸気の割合は蒸留塔2からの留出時と同じであるが、続く蒸気発生熱交換器4にて、アンモニア蒸気と水蒸気の混合蒸気は蒸留塔2の塔頂部の温度より高い温度で凝縮することとなる。このように圧縮加熱された高い温度にてアンモニア蒸気と水蒸気を凝縮する場合、水蒸気が主に凝縮するため、凝縮液中のアンモニア濃度が低められて大半のアンモニアがアンモニア蒸気として存在し、それにより、その後、この混合蒸気を後段の冷却・凝縮器6にて冷却することにより、水蒸気を主として凝縮させ、相当分のアンモニア蒸気を蒸気として残し、もって高濃度のアンモニアを凝縮液から分離することが可能となる。

【0120】

この蒸気圧縮機3で圧縮加熱されたアンモニア含有蒸気は、第2接続管路22を介して流下式蒸気発生熱交換器4に送られる。蒸気発生熱交換器4では、蒸気圧縮機3で圧縮加熱されたアンモニア含有蒸気と、循環管路32を介して蒸留塔2に循環させる低濃度アンモニア水溶液との間で熱交換が行われて、アンモニア含有蒸気の一部を凝縮させるとともに、上述のように低濃度アンモニア水溶液を加熱して水蒸気を発生させる。このとき、蒸気発生熱交換器4において凝縮された凝縮液の温度は、圧縮加熱された状態のアンモニア含有蒸気と略同じ温度(すなわち、93℃以上113℃以下に、好ましくは96℃以上111℃以下)となる。

【0121】

蒸気発生熱交換器4にて凝縮した凝縮液と、蒸気発生熱交換器4にて凝縮しなかった未凝縮のアンモニア含有蒸気とは、第3接続管路23を介して気液分離器5に送られる。このとき、第3接続管路23は、前述のように所定の口径サイズを有しているため、第3接続管路23内を凝縮液で満水状態にすることなく、凝縮液とアンモニア含有蒸気とを気液

分離器5に向けて円滑に流通させることができる。

【0122】

また本実施形態では、例えば蒸気発生熱交換器4にて熱交換を行う際に、アンモニア蒸気の分子量が水蒸気よりも小さいために蒸気圧縮機3の上部に未凝縮のアンモニア蒸気が滞留する場合、蒸気発生熱交換器4の働きが不安定になる虞れがある。そのため、蒸気圧縮機3の上部に未凝縮のアンモニア蒸気が滞留する場合には、第4接続管路24上に配された第2流量調整弁12bを開いて、その滞留している未凝縮のアンモニア蒸気と、そのアンモニア蒸気に同伴する水蒸気とを、第4接続管路24を介して冷却・凝縮器6に流通させる。なお、蒸気圧縮機3の上部にアンモニア蒸気が滞留しない場合には、第2流量調整弁12bを閉じて、蒸気圧縮機3から冷却・凝縮器6へのアンモニア蒸気の流通を停止させても良い。

【0123】

次に、凝縮液とアンモニア含有蒸気とが導入された気液分離器5では、凝縮液とアンモニア含有蒸気とを分離し、その分離したアンモニア含有蒸気を、第5接続管路25を介して冷却・凝縮器6に流通させる。

【0124】

また同時に、分離した凝縮液を還流管路34に導出し、還流ポンプ13によって、還流冷却器17及び第3流量調整弁16bを介して蒸留塔2の塔頂部に還流させる。この場合、気液分離器5は冷却・凝縮器6よりも上流側に配されているため、蒸留塔2に還流させる凝縮液は、冷却・凝縮器6による冷却の一部しか受けておらず、高い熱エネルギーを有している。このため、気液分離器5にて分離した凝縮液を蒸留塔2に還流させても、蒸留塔2の内部温度が低下することを防ぎ、省エネルギー化を図ることができる。

【0125】

また本実施形態において、気液分離器5から蒸留塔2に還流させる凝縮液(還流液)には、蒸気発生熱交換器4にて凝縮して気液分離器5にて分離された凝縮液だけでなく、後述するように冷却・凝縮器6にて凝縮した凝縮液が含まれているものの、その還流液の温度は、蒸留塔2の塔頂部の温度よりも若干高くなる場合がある。このように還流管路34を流通する還流液の温度が蒸留塔2の塔頂部の温度よりも高い場合には、還流ポンプ13の出口側にて断熱膨張(沸騰)が生じ、ガラガラという異音や配管振動を起こす虞れがある。

【0126】

しかし、本実施形態のように、還流管路34上の還流ポンプ13の下流側に還流冷却器17及び第3流量調整弁16bを設置し、還流冷却器17にて還流液を蒸留塔2の塔頂部の温度よりも低い温度まで冷却するとともに、第3流量調整弁16bにて還流液の流量を調整して還流ポンプ13の出口側における圧力を高くすることにより、還流ポンプ13の出口側にて沸騰が生じることを確実に防止して、異音や配管振動を発生させることなく、還流液を蒸留塔2の塔頂部に円滑に還流させることができる。特に本実施形態においては、アンモニア分離装置を安全に運転させるために、還流液は、還流冷却器17にて、蒸留塔2の塔頂部の温度よりも2〜5℃程度低い温度に冷却される。

【0127】

そして、気液分離器5からアンモニア蒸気及び水蒸気が送られるとともに、蒸気発生熱交換器4からもアンモニア蒸気及び水蒸気が送られた冷却・凝縮器6では、これらのアンモニア蒸気及び水蒸気を所定の温度に、例えば83℃以下に冷却して凝縮させる。これにより、アンモニア蒸気に同伴する水蒸気量を少なくして、搬送管路35を介して次工程のアンモニア処理手段に搬送されるアンモニア含有蒸気のアンモニア濃度を高めることができる。

【0128】

この場合、気液分離器5及び蒸気発生熱交換器4から冷却・凝縮器6に導入されるアンモニア蒸気及び水蒸気の温度は、蒸気圧縮機3に圧縮加熱された温度である93℃以上であり、例えば、この93℃以上のアンモニア蒸気に同伴する水蒸気は、混合蒸気全体のお

よそ75モル%程度以上と大量となる。

【0129】

一方、本実施形態では、上述のように冷却・凝縮器6にてアンモニア蒸気及び水蒸気を83℃以下に冷却することによって、水蒸気が積極的に結露するため、冷却されたアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気との混合蒸気において、アンモニア蒸気の割合を50モル%以上に高めることができる。

【0130】

なお、冷却・凝縮器6にてアンモニア蒸気をより低い温度に冷却するほど、冷却後のアンモニア蒸気に同伴する水蒸気量をより少なくすることができるものの、アンモニア蒸気を冷却し過ぎると、次工程に搬出されるアンモニア蒸気の絶対量が少なくなり、アンモニア分離装置1の系外にアンモニアを効率的に出すことができなくなる虞れがあるため、冷却・凝縮器6で冷却する冷却温度は、所定の温度以上に(例えば70℃以上に)設定することが好ましい。

【0131】

この冷却・凝縮器6にて冷却されたアンモニア蒸気は、搬送管路35上に配された吸引装置14によって吸引されることにより、当該アンモニア蒸気に同伴する水蒸気と共にアンモニア処理手段に向けて搬送される。またこのとき、冷却・凝縮器6と吸引装置14との間に設置された圧力調整弁15を制御することにより、冷却・凝縮器6内を例えば大気圧以下の所定の圧力状態に容易に保持することができる。

【0132】

一方、冷却・凝縮器6にて凝縮した凝縮液は、第6接続管路26を介して、気液分離器5に戻される。この場合、冷却・凝縮器6では、気液分離器5にて凝縮液から分離されたアンモニア蒸気及び水蒸気を冷却して凝縮しているため、冷却・凝縮器6にて凝縮する凝縮液の量は、気液分離器5にて分離される凝縮液に比べて少ない。このため、冷却・凝縮器6にて凝縮した凝縮液を気液分離器5に戻しても、気液分離器5内の凝縮液の温度を大きく低下させることはない。

【0133】

そして、冷却・凝縮器6から搬送管路35を介してアンモニア処理手段に搬送されたアンモニア蒸気は、アンモニア処理手段によって窒素ガスなどに酸化分解されて、外部に排気される。なお、本実施形態において、アンモニア処理手段は特に限定されるものではないが、例えば触媒燃焼法又は直接燃焼法を用いることにより、アンモニアを好適に酸化分解することができる。

【0134】

触媒燃焼法を利用してアンモニアを酸化分解処理する場合、アンモニア分離装置1から搬送されたアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気とを、アンモニアの濃度が爆発下限界濃度の25%以下となるように空気で希釈し、更に、その希釈したアンモニア蒸気を電気ヒーターによって350℃〜550℃の温度に加熱する。

【0135】

その後、加熱したアンモニア蒸気を触媒反応層に導入して触媒に接触させることにより、アンモニアを触媒酸化処理する。この場合、触媒酸化により生じた高温ガスは、外部に排気される前に、アンモニア蒸気の電気ヒーターによる加熱の前段に行なわれる予備加熱に利用される。

【0136】

一方、直接燃焼法を利用してアンモニアを酸化分解処理する場合には、触媒燃焼法と同様に、アンモニアの濃度が爆発下限界濃度の25%以下となるように空気で希釈することが多い。なお、直接燃焼法を用いる場合は、NOx対策として、1000℃以上の高温でアンモニアの燃焼処理が行われる。

【0137】

なお、触媒燃焼法は、例えば、処理するアンモニア蒸気ライン中に触媒毒などが無い場合は、直接燃焼法よりも運転が容易であり、また、NOxの発生量が少なく、且つ、処理

温度も低いことから安全上も有利である。更に、触媒燃焼法は、直接燃焼法よりも、装置の設備費、ランニングコスト、及び設備設置面積を小さくできるという利点も得られる。

【0138】

以上のように、本実施形態のアンモニア分離方法によれば、蒸留塔2の塔頂部から留出させたアンモニア蒸気と水蒸気を、蒸気圧縮機3にて圧縮加熱した後、その圧縮加熱したアンモニア蒸気及び水蒸気の熱を利用して、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を蒸発させて、再び蒸留塔2に循環させている。

【0139】

このようにアンモニア分離装置1全体で熱エネルギーを効率的に利用しながら蒸留塔2内でアンモニア水溶液(原水)からアンモニアを蒸発させて分離できるため、高い省エネルギー効果が得られるとともに、アンモニアの処理に要するコスト(ランニングコスト等)を従来よりも大幅に削減できる。

【0140】

更に本実施形態では、気液分離器5にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器6にて冷却・凝縮させている。これにより、アンモニア処理手段に搬送されるアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気との混合蒸気において、アンモニア蒸気の割合を50モル%以上に高めると同時に、水蒸気の割合を低下させることができる。これにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。

【0141】

また、触媒燃焼法を利用してアンモニアを酸化分解処理する場合には、アンモニア蒸気の割合を高めたことにより、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。更にこの場合、アンモニア蒸気の酸化分解により生じるガスの温度を高くできるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0142】

なお、上述の実施形態においては、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、1つの蒸気圧縮機3が設置されている場合について説明している。しかし、本発明では、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、複数の蒸気圧縮機3を直列的に及び/又は並列的に設置することも可能である。

【0143】

例えば図2に示したように、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、2つ又はそれ以上の蒸気圧縮機3を直列的に設置することにより、蒸留塔2の塔頂部から留出させたアンモニア蒸気及び水蒸気を、より高い温度に安定して圧縮加熱することができる。

【0144】

更に、例えば図3に示したように、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、2つ又はそれ以上の蒸気圧縮機3を並列的に設置することにより、より大量のアンモニア蒸気を同時に圧縮加熱することができるため、アンモニア分離装置1における単位時間当たりの処理量を増大させることが可能となる。また、アンモニア分離装置1の運転中に蒸気圧縮機3を1つずつ休ませることも可能となるため、蒸気圧縮機3のメンテナンスが行い易くなる。

【符号の説明】

【0145】

1 アンモニア分離装置

2 蒸留塔

3 蒸気圧縮機

4 蒸気発生熱交換器

5 気液分離器

6 冷却・凝縮器(冷却コンデンサー)

6a 冷媒導入部

6b 冷媒導出部

6c 第4流量調整弁

7 予熱用熱交換器

8 給水部

9 循環ポンプ

10 水蒸気補給部

11a 第1流量計

11b 第1流量調整弁

12a 第2流量計

12b 第2流量調整弁

13 還流ポンプ

14 吸引装置

15 圧力調整弁

16a 第3流量計

16b 第3流量調整弁

17 還流冷却器

21 第1接続管路

22 第2接続管路

23 第3接続管路

24 第4接続管路

25 第5接続管路

26 第6接続管路

31 原水供給管路

32 循環管路

33 排出管路

34 還流管路

35 搬送管路

【技術分野】

【0001】

本発明は、アンモニア濃度が3重量%以下のアンモニア水溶液からアンモニアを分離して、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を排出するアンモニア分離装置及びアンモニア分離方法に関する。

【背景技術】

【0002】

半導体製造工場や化学工場などの各種工場から排出される排水には、アンモニアなどの有害物質が含まれていることから、河川や港湾などの水域における水質汚染を防ぐために排水には厳しい排出基準が定められている。このため、例えばアンモニアを含有する排水(アンモニア排水)を排出する工場では、排水の窒素規制対策が講じられている。

【0003】

通常、電子工業関係の工場から排出されるアンモニア排水のアンモニア濃度は3重量%以下であり、特に、そのアンモニア排水の多くは0.05〜1重量%程度のアンモニア濃度を示す。しかしながら、上述のようなアンモニアの排出基準を満たすためには、アンモニア濃度を例えば50ppm以下へと更に低い濃度に低減させて河川などに流すことが必要となる。

【0004】

従来、アンモニア濃度を、排出基準を満たすように所定値以下に低減させる場合、アンモニア水溶液を蒸留する方法が知られている。この蒸留方法では、アンモニア水溶液と水蒸気とを蒸留塔に供給し、その蒸留塔内部にてアンモニア水溶液からアンモニアを蒸発させることにより、アンモニア濃度を50ppm以下に低減させた低濃度アンモニア水溶液を塔底部から缶出させるとともに、塔頂部からアンモニア蒸気(アンモニアガス)と水蒸気を留出させる。また、蒸留塔の塔頂部から留出させたアンモニア蒸気は、その後、濃縮して回収処理されるか、窒素ガスなどに分解処理される。

【0005】

例えば、アンモニア蒸気からアンモニアを回収する場合は、吸収塔でアンモニア蒸気を水に吸収させ、これを蒸留塔で蒸留してアンモニア濃度を高め、蒸留塔の塔頂部から留出する高濃度アンモニア蒸気を凝縮して25%程度のアンモニア水溶液として回収することにより、そのアンモニア水溶液を再利用することが可能となる。

【0006】

しかし、例えば電子工業関係の工場から排出されるアンモニア排水には、アンモニアの他に様々な不純物が微量に含まれているため、アンモニア水溶液を再利用する場合にはそれらの不純物を除去する必要があるものの、上述のような蒸留塔を利用したアンモニアの分離方法では、微量の不純物を分離して純粋なアンモニア水溶液を回収することが困難であるという問題があった。更に、回収されたアンモニア水溶液を販売する場合、市況により引き取り先がなくなる場合もあり、回収したアンモニア水溶液の処分ができなくなるリスクもあった。

【0007】

また、電子工業関係の工場から排出されるアンモニア排水におけるアンモニア濃度は、上述のように3重量%以下であるため、アンモニア排水に含まれるアンモニアの絶対量が少なく、アンモニア水溶液を回収して再利用するには、コストが高くなり、また、アンモニアの分離・回収工程における操業が不安定になる虞れもあった。このため、電子工業関係の工場から排出されるアンモニア排水を処理する場合、アンモニア水溶液を回収して再利用するよりも、アンモニアを分解処理して無害化する方がコストや安定操業の観点から有利な面があった。

【0008】

アンモニアを分解処理する場合、上述のようにアンモニア水溶液を蒸留塔に供給し、そ

の蒸留塔の塔頂部から留出させたアンモニア蒸気と、当該アンモニア蒸気に同伴する水蒸気とを、アンモニア処理手段に搬送する。このアンモニア処理手段では、アンモニア蒸気を直接燃焼法又は触媒燃焼法により燃焼させることにより、アンモニアが窒素ガスに酸化分解されて無害化される。

【0009】

このようなアンモニア水溶液を蒸留塔に供給し、その蒸留塔の塔頂部から留出させたアンモニア蒸気を直接燃焼法により燃焼させてアンモニアを酸化分解する処理方法が、例えば特許第3684538号公報(特許文献1)に開示されている。

【0010】

この特許文献1に記載されているアンモニア排水の処理方法は、第1工程〜第3工程の3つの工程を有する。

先ず、第1工程では、アンモニア排水と水蒸気を蒸留塔に供給し、その蒸留塔の塔頂部からアンモニア蒸気と水蒸気を留出させて部分凝縮器に導入するとともに、蒸留塔の塔底部からアンモニア濃度を所定値以下まで低減させた廃水を排出する。

【0011】

また、部分凝縮器では、アンモニア蒸気と水蒸気を所定の温度まで冷却して、アンモニア蒸気及び水蒸気の一部を凝縮し、更に、凝縮した凝縮液を蒸留塔に戻すとともに、未凝縮のアンモニア蒸気及び水蒸気は凝縮液から分離されて第2工程に送られる。これにより、蒸留塔からの留出時よりもアンモニア蒸気の濃度(割合)が増大したアンモニア蒸気と水蒸気の混合蒸気を第2工程に送ることができる。

【0012】

第2工程では、第1工程から送られたアンモニア蒸気及び水蒸気を空気とともに、中性又は弱還元性の雰囲気下で、且つ理論火炎温度1100℃以上の条件において、アンモニアバーナーにより直接燃焼させることにより、アンモニアを酸化分解して酸化分解排ガスを発生させる。またこの場合、アンモニアの酸化分解により発生する高温ガスは、ガス熱交換器に送られて、アンモニアバーナーに供給される空気の予熱に利用される。

【0013】

その後、第3工程では、第2工程で発生した酸化分解排ガスを水吸収塔の塔底部に吹き込むとともに、塔頂部に吸収水を導入することにより、酸化分解排ガスに含まれる未分解のアンモニアを含む水溶性成分を水に吸収するとともに酸化分解排ガスの熱を吸収水に伝えて、その後、排ガスを水吸収塔の塔頂部より排出する。また、酸化分解排ガスから熱を吸収した吸収水は、回収温水として、水吸収塔の塔底部から第1工程の蒸留塔に送られる。

【0014】

更に特許文献1では、第1工程の部分凝縮器を、蒸気圧縮機を用いたヒートポンプ式の蒸発器に置き換えることにより、蒸留塔の塔頂部から留出したアンモニア蒸気と水蒸気を凝縮する際に生じる熱量を、水吸収塔から蒸留塔に送られる回収温水に与えて蒸発させ、更に、この蒸気を蒸気圧縮機にて圧縮加熱して蒸留塔に送ることができる。

【0015】

このような特許文献1の方法によれば、蒸留塔にてアンモニア排水からアンモニア蒸気を分離して、そのアンモニア蒸気を酸化分解するとともに、未分解のアンモニアを吸収水に吸収させて再度蒸留塔に戻して処理するため、アンモニアが大気中に放出されることを防止できる。また、特許文献1では、大規模の排水処理に、著しい省エネルギー効果を挙げることができるとしている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3684538号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

前述の特許文献1のように、アンモニア排水を蒸留塔に供給し、蒸留塔の塔底部から低濃度のアンモニア水溶液を缶出させるとともに、蒸留塔の塔頂部からアンモニア蒸気を留出させ、更に、そのアンモニア蒸気を直接燃焼法により燃焼させてアンモニアを酸化分解する処理方法、又は、蒸留塔の塔頂部から留出させたアンモニア蒸気を触媒燃焼法により燃焼させてアンモニアを酸化分解する処理方法では、次のような問題があった。

【0018】

すなわち、特許文献1のように、蒸留塔の塔頂部から留出するアンモニア蒸気と水蒸気を凝縮器(部分凝縮器)にて所定の温度に冷却して凝縮する場合、その冷却温度を低下させるほど、凝縮液から分離する蒸気中のアンモニア蒸気の濃度を高めて、アンモニアの酸化分解処理を効率的に行うことができる。しかし、凝縮器で得られた凝縮液は蒸留塔に還流するため、凝縮器での冷却温度を低下させると、蒸留塔で加熱に要する熱量が増大するため、コストが増大するとともに、省エネルギー化の点からも問題があった。

【0019】

また、凝縮器でアンモニア蒸気を過剰に冷却すると、アンモニア蒸気の濃度は高くなるものの、アンモニア蒸気の絶対量が少なくなる。その結果、アンモニア水溶液から分離したアンモニアを、蒸留を行う第1工程の系内から、アンモニアの酸化分解処理を行う第2工程に効率的に送ることができなくなる。

【0020】

更に、特許文献1において、第1工程の部分凝縮器を、蒸気圧縮機を用いたヒートポンプ式の蒸発器に置き換えた場合、上述のように、水吸収塔から蒸留塔に送られる回収温水を蒸発器で加熱して蒸発させることができるが、この場合、蒸発器でのアンモニア蒸気の凝縮温度が低いと(例えば特許文献1の表1におけるケース1のように部分凝縮温度を60℃に設定すると)、回収温水を蒸留塔への導入時に必要な所定の温度まで圧縮加熱するためには、多段の蒸気圧縮機が必要となる。その結果、蒸気圧縮機の設置費用が高額となり、また、蒸気圧縮機の運転動力費用も増大するという問題があった。

【0021】

一方、凝縮器にて、凝縮温度をできるだけ高温にしてアンモニア蒸気と水蒸気を凝縮させる場合、凝縮液から分離したアンモニア蒸気の濃度は低く、アンモニア蒸気に同伴する水蒸気の濃度が高くなる。特に、電子工業関係の工場から排出される排水のように原水となるアンモニア水溶液のアンモニア濃度が3重量%以下と低い場合、凝縮温度を高くすると、アンモニア蒸気に同伴する水蒸気の濃度が著しく高くなる。

【0022】

通常、アンモニア処理手段にてアンモニア蒸気を酸化分解する際には、直接燃焼法を用いる場合でも触媒燃焼法を用いる場合でも、一般的に酸化分解処理前にアンモニア蒸気及び水蒸気を350℃以上550℃以下の予熱温度まで予備加熱することが必要となる。

【0023】

しかし、水蒸気の比熱は高いため、アンモニア蒸気に同伴する水蒸気の濃度が高くなると、アンモニア蒸気及び水蒸気を所定の温度に予備加熱するのに必要となる熱エネルギーが過大となり、予備加熱装置の設備費用が大きくなるとともに、加熱手段への負担が大きくなるために、ランニングコストの増大を招くという問題があった。

【0024】

また一般に、アンモニア蒸気を直接燃焼法又は触媒燃焼法で酸化分解する場合、アンモニアの酸化分解後に発生するガス(窒素ガス等)の熱エネルギーを利用して、酸化分解処理前のアンモニア蒸気及び水蒸気を予熱することによって、省エネルギー化が図られている。

【0025】

しかし、上述のようにアンモニア蒸気に同伴する水蒸気の濃度が高い場合、アンモニアの酸化分解後に発生する排ガスの温度が高くならない。このため、その排ガスを用いてアンモニア蒸気及び水蒸気を350℃以上550℃以下の温度に加熱することが難しく、省

エネルギー効果が低いという欠点があった。

【0026】

更に、アンモニア蒸気を直接燃焼法で酸化分解する場合、上述のようにアンモニア蒸気に対する水蒸気の割合が大きくなると、酸化燃焼炉が大型化するとともに、燃焼用の燃料コストも高くなる。

【0027】

一方、アンモニア蒸気を触媒燃焼法で酸化分解する場合には、アンモニアを触媒反応層内に導入して接触酸化を行うため、同触媒反応層にてアンモニアを触媒に所定の時間接触させる必要があるものの、アンモニア蒸気に対する水蒸気の割合が大きくなると、水蒸気の体積が大きくなる分だけアンモニアが触媒に接触する時間が短くなる。このため、触媒反応層の領域を拡大する必要があり、装置全体を大型化せざるを得なくなる。

【0028】

本発明は上記従来の課題に鑑みてなされたものであって、その具体的な目的は、蒸留塔にて必要となる熱エネルギーを効率的に確保して省エネルギー化及びコストの削減を図ると同時に、次工程となるアンモニア酸化処理手段へ搬送するアンモニア含有蒸気中のアンモニア濃度を高めて、アンモニアを効率的に酸化分解するとともに酸化分解装置を小型化することが可能なアンモニア分離装置及びアンモニア分離方法を提供することにある。

【課題を解決するための手段】

【0029】

上記目的を達成するために、本発明により提供されるアンモニア分離装置は、アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気が供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有し、前記蒸留塔の前記塔頂部は、塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに留出させる蒸気留出部を備え、前記塔底部は、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を前記循環管路を介して前記蒸留塔に循環させるとともに前記排出管路を介して外部に排出する液体缶出部を備え、前記蒸気圧縮機は、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を直接圧縮加熱する圧縮加熱部を有し、前記蒸気発生熱交換器は、前記蒸気圧縮機にて圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記循環管路を介して前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備え、前記気液分離器は、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を分離する気液分離部を備え、前記冷却・凝縮器は、前記気液分離器にて分離した前記アンモニア蒸気及び前記水蒸気を所定の温度に冷却・凝縮させる冷却・凝縮部を備えてなることを最も主要な特徴とするものである。

【0030】

本発明に係るアンモニア分離装置において、前記蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成され、前記流下式蒸気発生熱交換器は、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を導入する圧縮蒸気導入部と、前記熱交換部にて凝縮した凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを前記気液分離器に向けて導出する第1導出部と、前記アンモニア蒸気及び前記水蒸気を前記冷却・凝縮器に向けて直接導出させる第2導出部とを有し、前記第1導出部は、前記圧縮蒸気導入部よりも下方に配され、前記第2導出部は、前記圧縮蒸気導入部よりも上方に配されていることが好ましい。

この場合、前記流下式蒸気発生熱交換器の前記第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されていることが特に好ましい。

【0031】

また本発明では、前記搬送管路上に、前記アンモニア蒸気及び前記水蒸気を吸引して前

記アンモニア処理手段に送る吸引装置が配され、前記冷却・凝縮器と前記吸引装置との間に圧力調整弁が配されていることが好ましい。

【0032】

更に本発明では、前記気液分離器にて分離した前記凝縮液を前記蒸留塔に還流させる還流管路が配され、前記還流管路上に還流ポンプ、流量計、及び流量調整弁が配されていることが好ましい。

この場合、前記還流管路上に還流冷却器が配されていることが特に好ましい。

【0033】

このような本発明のアンモニア分離装置においては、2つ以上の前記蒸気圧縮機が直列的に配されていることが好ましく、また、2つ以上の前記蒸気圧縮機が並列的に配されていることが好ましい。

【0034】

次に、本発明により提供されるアンモニア分離方法は、アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気を蒸留塔に供給し、前記蒸留塔の塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに塔頂部から留出させ、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を塔底部から缶出させること、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を、少なくとも1つの蒸気圧縮機にて直接圧縮加熱して蒸気発生熱交換器に送ること、前記塔底部から缶出させた低濃度アンモニア水溶液を、循環管路を介して前記蒸留塔に循環させるとともに、排出管路を介して外部に排出すること、前記蒸気発生熱交換器により、圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させること、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を、気液分離器により分離すること、分離した前記アンモニア蒸気及び前記水蒸気を、冷却・凝縮器により所定の温度に冷却・凝縮させること、及び、冷却・凝縮させた前記アンモニア蒸気及び前記水蒸気を、前記冷却・凝縮器から搬送管路を介して、次工程のアンモニア処理手段に搬送することを含んでなることを最も主要な特徴とするものである。

【0035】

このような本発明のアンモニア分離方法は、前記蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を圧縮蒸気導入部から導入すること、及び、前記流下式蒸気発生熱交換器にて、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させた凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを、前記圧縮蒸気導入部よりも下方に配した第1導出部から前記気液分離器に向けて導出するとともに、前記アンモニア蒸気及び前記水蒸気を、前記圧縮蒸気導入部よりも上方に配した第2導出部から導出させ、前記冷却・凝縮器に直接導入することを含んでいることが好ましい。

【0036】

この場合、本発明のアンモニア分離方法は、前記蒸気発生熱交換器から前記冷却・凝縮器に直接導入する前記アンモニア蒸気及び前記水蒸気の流量を、流量調整弁により制御することを含んでいることが特に好ましい。

【0037】

また、本発明のアンモニア分離方法は、前記搬送管路上に配された吸引装置により、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送ること、及び、前記冷却・凝縮器と前記吸引装置との間に配された圧力調整弁により、前記冷却・凝縮器内の圧力を調整することを含んでいることが好ましい。

【0038】

更に、本発明のアンモニア分離方法は、前記気液分離器にて分離した前記凝縮液を、還流管路を介して前記蒸留塔に還流させること、及び前記蒸留塔に還流させる前記凝縮液の流量を、流量調整弁により制御することを含んでいることが好ましい。

この場合、前記蒸留塔に還流させる前記凝縮液を、還流冷却器により冷却することを含んでいることが特に好ましい。

【発明の効果】

【0039】

本発明に係るアンモニア分離装置は、上述のように、蒸留塔の塔頂部下流側に蒸気圧縮機、蒸気発生熱交換器、及び気液分離器が配されており、蒸気圧縮機は、蒸留塔の塔頂部から留出したアンモニア蒸気及び水蒸気を直接圧縮加熱する。また、蒸気圧縮機の下流側に配された蒸気発生熱交換器は、その圧縮加熱されたアンモニア蒸気及び水蒸気と、蒸留塔の塔底部から循環管路を介して蒸留塔に循環させる低濃度アンモニア水溶液との間で熱交換を行い、アンモニア蒸気及び水蒸気の一部を凝縮させるとともに、低濃度アンモニア水溶液を加熱して水蒸気を発生させる。

【0040】

このように、本発明では、蒸留塔の塔頂部から留出させたアンモニア蒸気及び水蒸気の温度を蒸気圧縮機にて上昇させ、更に、そのアンモニア蒸気及び水蒸気の熱エネルギーを蒸気発生熱交換器にて有効に利用して、蒸留塔の塔底部から缶出させて循環させる低濃度アンモニア水溶液を確実に蒸発させ、その発生した水蒸気を蒸留塔に導入している。

【0041】

すなわち、本発明のアンモニア分離装置では、装置内で熱エネルギーを効率的に利用して蒸留塔に供給する水蒸気を発生させているため、装置全体の熱効率が高められて省エネルギー効果が得られるとともに、アンモニアの処理に要するコストを従来よりも大幅に削減できる。

【0042】

また本発明では、気液分離器にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器で所定の温度に冷却・凝縮させることにより、アンモニア蒸気の濃度を高め、且つ水蒸気の濃度を低くしてから、搬送管路を介して次工程のアンモニア処理手段に搬送する。

【0043】

このように、アンモニア蒸気に同伴する比熱の高い水蒸気の濃度を低くすることにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。

【0044】

またこの場合、水蒸気の濃度を低くしたことにより、アンモニア蒸気の酸化分解により生じるガス(窒素ガス等)の温度が高くなるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0045】

しかも、アンモニア蒸気を触媒燃焼法で酸化分解する場合には、アンモニア蒸気に対する水蒸気の割合を上述のように低下させることにより、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。

【0046】

このような本発明のアンモニア分離装置において、蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成されている。また、流下式蒸気発生熱交換器は、圧縮加熱されたアンモニア蒸気及び水蒸気を導入する圧縮蒸気導入部と、熱交換部にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器に向けて導出する第1導出部と、アンモニア蒸気及び水蒸気を冷却・凝縮器に向けて直接導出させる第2導出部とを有しており、第1導出部は、圧縮蒸気導入部よりも下方に配され、且つ、第2導出部は、圧縮蒸気導入部よりも上方に配されている。これにより、流下式蒸気発生熱交換器の上部に未凝縮のアンモニア蒸気が滞留する場合に、その未凝縮のアンモニア蒸気を第2導出部から冷却・凝縮器に円滑に送ることができるため、流下式蒸気発生熱交換器内で滞留する未凝縮のアンモニア蒸気によって水蒸気の凝縮が妨げられることを効果的に防止できる。

【0047】

この場合、流下式蒸気発生熱交換器の第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されていることにより、流下式蒸気発生熱交換器から冷却・凝縮器に送られるアンモニア蒸気の流量を容易に制御でき、流下式蒸気発生熱交換器の状況に応じて、未凝縮のアンモニア蒸気を冷却・凝縮器に流すか否かを選択することが可能となる。

【0048】

また、本発明のアンモニア分離装置において、搬送管路上には、アンモニア蒸気及び水蒸気を吸引してアンモニア処理手段に送る吸引装置が配され、冷却・凝縮器と吸引装置との間に圧力調整弁が配されている。これにより、冷却・凝縮器内におけるアンモニア蒸気と水蒸気の合計圧力を容易に制御することが可能となり、例えば冷却・凝縮器を内部圧力が大気圧未満の状態で運転させることも、或いは、内部圧力が大気圧を超える状態で運転させることも可能となる。特に、冷却・凝縮器を大気圧以下の圧力下で運転させることにより、装置の設備費用を安価に抑えることができる。

【0049】

更に、本発明のアンモニア分離装置においては、気液分離器にて分離した凝縮液を蒸留塔に還流させる還流管路が、気液分離器と蒸留塔との間に配されており、その還流管路上に還流ポンプ、流量計、及び流量調整弁が順次配されている。これにより、アンモニア蒸気及び水蒸気を凝縮させた凝縮液の流量を制御しながら蒸留塔に還流させて、その凝縮液を蒸留塔で有効に利用することができる。また、還流ポンプの出口側における凝縮液の圧力を容易に高く維持することができる。

【0050】

特に、本発明では、アンモニア蒸気及び水蒸気を冷却する冷却・凝縮器が気液分離器の下流側に配されているため、気液分離器にて分離される凝縮液は過剰に冷却されることなく蒸留塔に戻すことができる。このため、凝縮液を蒸留塔に還流させても、蒸留塔の加熱に要するコストが増大することを防止して、省エネルギー効果を得ることができる。

【0051】

この場合、還流管路上に還流冷却器が更に配されていることにより、気液分離器にて分離して蒸留塔に還流させる凝縮液(還流液)が蒸留塔の塔頂部の温度よりも高くなることを防止できる。例えば、気液分離器から蒸留塔に還流させる還流液が蒸留塔の塔頂部の温度よりも高い場合、還流管路上に配した還流ポンプの出口側にて断熱膨張(いわゆる沸騰)が生じ、異音や配管振動を起こす虞れがある。これに対して、本発明では、上述のように還流冷却器を設置することにより、蒸留塔に還流させる還流液の温度を蒸留塔の塔頂部の温度以下に冷却することができるため、流量調整弁により還流ポンプの出口側における還流液の圧力を高く維持できることと相俟って、還流ポンプの出口側にて断熱膨張(沸騰)が生じることを防止して異音や配管振動の発生を防ぐことができる。

【0052】

更にまた、本発明のアンモニア分離装置においては、2つ以上の蒸気圧縮機を直列的に配置することができる。これにより、蒸留塔の塔頂部から留出したアンモニア蒸気及び水蒸気の温度を、直列配置した複数の蒸気圧縮機により連続的に圧縮加熱することができる。このため、アンモニア蒸気及び水蒸気をより高い温度まで容易に圧縮加熱することができる。また、アンモニア蒸気及び水蒸気を所定の温度に圧縮加熱する場合でも、アンモニア蒸気及び水蒸気を所定の温度まで安定して確実に上昇させることができる。

【0053】

また本発明では、2つ以上の蒸気圧縮機を並列的に配置することができる。これにより、蒸留塔の塔頂部からアンモニア蒸気を多く留出させても、アンモニア蒸気を各蒸気圧縮機に分配して効率的に圧縮加熱することができる。このため、アンモニア分離装置における単位時間当たりの処理量を増大させることが可能となる。

【0054】

次に、本発明に係るアンモニア分離方法は、上述のように、蒸留塔の塔頂部から留出させたアンモニア蒸気及び水蒸気の温度を蒸気圧縮機にて上昇させ、更に、そのアンモニア

蒸気及び水蒸気の熱エネルギーを蒸気発生熱交換器にて有効に利用して、蒸留塔の塔底部から缶出させて循環させる低濃度アンモニア水溶液を確実に蒸発させ、その発生した水蒸気を蒸留塔に導入している。

【0055】

本発明では、このように熱エネルギーを効率的に利用して蒸留塔に供給する水蒸気を発生させているため、装置全体の熱効率が高められて省エネルギー効果が得られるとともに、アンモニアの処理に要するコストを従来よりも大幅に削減できる。

【0056】

また本発明のアンモニア分離方法では、気液分離器にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器で所定の温度に冷却・凝縮させることにより、アンモニア蒸気の濃度を高め、且つ水蒸気の濃度を低くしてから、搬送管路を介して次工程のアンモニア処理手段に搬送する。

【0057】

これにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。また、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。

【0058】

更にこの場合、アンモニア蒸気の酸化分解により生じるガスの温度を高くできるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0059】

このような本発明のアンモニア分離方法では、蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱されたアンモニア蒸気及び水蒸気を圧縮蒸気導入部から導入し、更に、アンモニア蒸気及び水蒸気の一部を凝縮させた凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを、圧縮蒸気導入部よりも下方に配した第1導出部から気液分離器に向けて導出するとともに、アンモニア蒸気及び水蒸気を、圧縮蒸気導入部よりも上方に配した第2導出部から導出させて冷却・凝縮器に直接導入することができる。これによって、流下式蒸気発生熱交換器の上部に未凝縮のアンモニア蒸気が滞留する場合に、その未凝縮のアンモニア蒸気を第2導出部から冷却・凝縮器に円滑に送ることができる。このため、流下式蒸気発生熱交換器内で滞留する未凝縮のアンモニア蒸気によって水蒸気の凝縮が妨げられることを効果的に防止できる。

【0060】

この場合、蒸気発生熱交換器から冷却・凝縮器に直接導入するアンモニア蒸気及び水蒸気の流量を、流量調整弁により制御することができ、それによって、流下式蒸気発生熱交換器の状況に応じて、未凝縮のアンモニア蒸気を冷却・凝縮器に流すか否かを選択することが可能となる。

【0061】

また、本発明のアンモニア分離方法においては、搬送管路上に配された吸引装置により、アンモニア蒸気及び水蒸気を吸引してアンモニア処理手段に送るとともに、冷却・凝縮器と吸引装置との間に配された圧力調整弁により、冷却・凝縮器内におけるアンモニア蒸気と水蒸気の合計圧力を容易に調整することができる。これにより、例えば冷却・凝縮器を内部圧力が大気圧未満の状態で運転させることも、或いは、内部圧力が大気圧を超える状態で運転させることもできる。特に、冷却・凝縮器を大気圧以下の圧力下で運転させることにより、装置の設備費用を安価に抑えることができる。

【0062】

更に、本発明のアンモニア分離方法においては、気液分離器にて分離した凝縮液を、還流管路を介して蒸留塔に還流させるとともに、その蒸留塔に還流させる凝縮液の流量を流量調整弁により制御することができる。これにより、アンモニア蒸気及び水蒸気を凝縮させた凝縮液の流量を制御しながら蒸留塔に還流させて、その凝縮液を蒸留塔で有効に利用

することができる。また、還流ポンプの出口側における凝縮液の圧力を容易に高く維持することもできる。

【0063】

特に、本発明では、アンモニア蒸気及び水蒸気を冷却する冷却・凝縮器が気液分離器の下流側に配されているため、気液分離器にて分離される凝縮液は過剰に冷却されることなく蒸留塔に戻すことができる。このため、凝縮液を蒸留塔に還流させても、蒸留塔の加熱に要するコストが増大することを防止して、省エネルギー効果を得ることができる。

【0064】

この場合、本発明では、蒸留塔に還流させる凝縮液を還流冷却器により冷却して、その凝縮液の温度を蒸留塔の塔頂部の温度以下にすることができる。これにより、流量調整弁により還流ポンプの出口側における還流液の圧力を高く維持できることと相俟って、還流ポンプの出口側にて断熱膨張(沸騰)が生じることを防止して異音や配管振動の発生を防ぐことができる。

【図面の簡単な説明】

【0065】

【図1】本発明に係るアンモニア分離装置を説明するフロー図である。

【図2】本発明の変形例に係るアンモニア分離装置を説明するフロー図である。

【図3】本発明の別の変形例に係るアンモニア分離装置を説明するフロー図である。

【発明を実施するための形態】

【0066】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。なお、本発明は、以下で説明する実施形態に何ら限定されるものではなく、本発明と実質的に同一な構成を有し、かつ、同様な作用効果を奏しさえすれば、多様な変更が可能である。

【0067】

図1に示した本実施形態に係るアンモニア分離装置1は、電子工業関係の工場などで用いられたアンモニア濃度が3重量%以下のアンモニア水溶液(アンモニア排水)からアンモニアを蒸発させて分離することにより、低濃度のアンモニア水溶液を排出するとともに、分離したアンモニアの蒸気を次工程のアンモニア処理手段に搬送する装置である。

【0068】

本実施形態のアンモニア分離装置1は、主要な構成要素として、アンモニア水溶液と水蒸気とが供給される蒸留塔2と、蒸留塔2の塔頂部下流側に配される蒸気圧縮機3と、蒸気圧縮機3の下流側に配される蒸気発生熱交換器4と、蒸気発生熱交換器4にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを分離する気液分離器5と、気液分離器5にて分離したアンモニア蒸気及び水蒸気を導入して冷却・凝縮させる冷却・凝縮器(冷却コンデンサー)6とを有している。

【0069】

以下、これらの構成要素について詳細に説明する。

蒸留塔2は、塔内圧が、設備費用が安価となる負圧(例えば、塔内圧が60kPa)の状態から正圧(例えば、塔内圧が130kPa)の状態の範囲で運転することが可能に構成されており、円柱状の形態を有するとともに、塔内部には、気液接触のための充填物又は複数の棚段(トレー)が配されている。

【0070】

また、この蒸留塔2の塔頂部近傍には、アンモニアを3重量%以下の濃度で含有するアンモニア水溶液(原水)を塔内部に供給する原水供給部が配され、塔底部には、水蒸気が別々に供給される第1及び第2水蒸気供給部が配されている。この場合、原水供給部は、蒸留塔2の塔頂温度を高くする目的で、原水となるアンモニア水溶液を蒸留塔2の塔頂段に供給可能に配されており、これによって、蒸留塔2の塔頂部から留出して蒸気圧縮機3内に導入されるアンモニア蒸気及び水蒸気の温度を高くでき、更にそれによって、蒸気圧縮機3で圧縮加熱されるアンモニア蒸気及び水蒸気の温度をより効率的に高くすることができる。

【0071】

蒸留塔2の原水供給部には、原水供給管路31が接続されており、この原水供給管路31には、予熱用熱交換器7が配されている。この予熱用熱交換器7は、原水と、後述する排出管路33を介して外部に排出される低濃度のアンモニア水溶液(処理液)との間で熱交換を行って、原水を所定の温度に予備加熱することができる。

【0072】

更に、蒸留塔2の塔頂部には、塔内部でアンモニア水溶液から蒸発したアンモニア蒸気を水蒸気とともに留出させる蒸気留出部が配されており、この蒸気留出部は、第1接続管路21を介して、蒸気圧縮機3に直接接続されている。また、第1接続管路21には給水部8が接続されている。この給水部8は、第1接続管路21内に水を噴射することにより補給可能に構成されており、また、第1接続管路21内に補給する水の補給量を調整することも可能である。

【0073】

蒸留塔2の塔底部には、蒸留によりアンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を缶出させる液体缶出部が配されており、この液体缶出部には、蒸留塔2から缶出する低濃度アンモニア水溶液を、蒸気発生熱交換器4を通して蒸留塔2に循環させる循環管路32が接続されている。

【0074】

また、この循環管路32上には、低濃度アンモニア水溶液を循環管路32に流通させるための循環ポンプ9が配されており、循環ポンプ9と蒸気発生熱交換器4との間には、低濃度アンモニア水溶液を外部に排出する排出管路33が接続されている。

【0075】

更に排出管路33上には、排出管路33を流通する低濃度アンモニア水溶液の流量を測定する第1流量計11aと、同排出管路33を流通する低濃度アンモニア水溶液の流量を調整する第1流量調整弁11bとが配されている。この第1流量調整弁11bの開閉は、蒸留塔2の液面レベルを測定する不図示の液面レベルセンサの測定値と第1流量計11aの測定値とに基づいて制御されており、この第1流量調整弁11bを調整して排出管路33を流れる低濃度アンモニア水溶液の流量を制御することにより、蒸留塔2の液面レベルを一定に保持する液面管理が行われる。

【0076】

この場合、第1流量調整弁11bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば上述の液面レベルセンサの測定値及び第1流量計11aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0077】

また、循環管路32は、低濃度アンモニア水溶液と蒸気発生熱交換器4で発生した水蒸気とを蒸留塔2内部に導入するために、蒸留塔2に配した第1水蒸気供給部に接続されている。また、蒸留塔2に配した第2水蒸気供給部には、例えば運転スタート時などの非定常時に、水蒸気を蒸留塔2の塔底部の液中に直接吹き込むことが可能なように水蒸気補給部10が接続されている。

【0078】

蒸気圧縮機3は、蒸留塔2の塔頂部から留出させたアンモニア蒸気及び水蒸気を吸い込んで圧縮加熱し、その圧縮加熱したアンモニア蒸気及び水蒸気を吐出させる圧縮加熱部を有している。

【0079】

この蒸気圧縮機3は、蒸留塔2が、上述のように塔内圧が負圧状態から正圧状態の範囲で運転可能に構成されている場合には、アンモニア蒸気及び水蒸気を、過熱状態も含めて、93℃以上113℃以下の範囲に、好適には96℃以上111℃以下の範囲に圧縮加熱するように構成されている。このような範囲でアンモニア蒸気及び水蒸気を圧縮加熱するように蒸気圧縮機3を設計し、運転させることは、設備投資額及びランニングコスト面で効率が良く、有利となる。

【0080】

また、この蒸気圧縮機3は、蒸気圧縮機3の回転数を調整すること、及び蒸気圧縮機3の上流側にて給水部8から噴射される水の供給量(噴射量)を調整することなどによって、アンモニア蒸気及び水蒸気の圧縮加熱温度と蒸気圧力とを任意に設定することができる。蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気は、蒸気圧縮機3と蒸気発生熱交換器4とを接続する第2接続管路22を介して、蒸気発生熱交換器4に送られる。

【0081】

蒸気発生熱交換器4は、縦型の流下式蒸気発生熱交換器として構成されており、蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気と、循環管路32を介して蒸留塔2に循環させる低濃度アンモニア水溶液との間で熱交換を行って、アンモニア蒸気及び水蒸気の一部を凝縮させるとともに、低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備えている。

【0082】

特に、蒸気発生熱交換器4は、流下方式の多管式熱交換器として構成されていることが好ましい。このような流下方式の多管式熱交換器を用いることにより、蒸留塔2に循環させる低濃度アンモニア水溶液の循環量を少なくできるため、循環ポンプ9の動力が小さくて済み、省エネルギー的である。なお、本発明において、蒸気発生熱交換器4の構成は特に限定されるものではなく、例えば、蒸気発生熱交換器の構造を横型にすることも可能であり、また、強制循環方式の熱交換器を用いることも可能である。

【0083】

この場合、流下式蒸気発生熱交換器4における胴側の凝縮液温度は、圧縮加熱されたアンモニア蒸気及び水蒸気の温度と同じで、93℃以上113℃以下に、好適には96℃以上111℃以下に設定されている。

【0084】

この蒸気発生熱交換器4は、蒸気圧縮機3にて圧縮加熱されたアンモニア蒸気及び水蒸気を導入する圧縮蒸気導入部と、熱交換部にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器5に向けて導出する第1導出部と、熱交換部の上方に未凝縮のアンモニア蒸気が滞留する場合にその未凝縮のアンモニア蒸気及びそれに同伴する水蒸気を冷却・凝縮器6に向けて導出する第2導出部とを有している。

【0085】

特に、本実施形態の蒸気発生熱交換器4では、圧縮加熱されたアンモニア蒸気及び水蒸気を、熱交換部の上方側から下方側に向けて流通させて効率的に凝縮させるために、圧縮蒸気導入部は、蒸気発生熱交換器4の上部に配されており、第1導出部は、蒸気発生熱交換器4の下部に配されている。また、第2導出部は、熱交換部の上方に滞留するアンモニア蒸気を導出して冷却・凝縮器6に円滑に送るために、圧縮蒸気導入部よりも上方に配されている。

【0086】

蒸気発生熱交換器4の第1導出部には、蒸気発生熱交換器4と気液分離器5とを連通する第3接続管路23が接続されており、蒸気発生熱交換器4にて凝縮した凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを気液分離器5に直接送ることができる。

【0087】

この場合、第3接続管路23は、例えば蒸気発生熱交換器4にて凝縮した凝縮液で第3接続管路23内が満たされてしまうと、蒸気発生熱交換器4で凝縮しなかったアンモニア蒸気及び水蒸気を気液分離器5に円滑に送ることができず、蒸気発生熱交換器4の働きが不安定となることが考えられる。更に、気液分離器5内へアンモニア蒸気及び水蒸気を導入する際に、第3接続管路23の出口側で凝縮液に脈動(波立ち)が生じて、アンモニア蒸気及び水蒸気の導入が不規則になり、気液分離器5内でミストが発生し易くなることが考えられる。

【0088】

このような不具合の発生を防止するために、本実施形態では、第3接続管路23が、凝

縮液で満水状態にならずに、凝縮液と未凝縮のアンモニア蒸気及び水蒸気とを円滑に流通させることが可能な口径サイズを有している。

【0089】

例えば、本実施形態の第3接続管路23は、蒸気圧縮機3から蒸気発生熱交換器4に導入されたアンモニア蒸気及び水蒸気が全て凝縮し、その凝縮した凝縮液が第3接続管路23に流れることを想定した場合に、第3接続管路23内を流れる凝縮液の液面上部に、第3接続管路23の全断面積に対して5%以上の空間部、好適には15%以上の余裕のある空間部が形成されるような口径サイズを有していることが好ましい。

【0090】

また、蒸気発生熱交換器4の第2導出部には、蒸気発生熱交換器4と冷却・凝縮器6とを連通する第4接続管路24が接続されており、この第4接続管路24上には、蒸気発生熱交換器4から冷却・凝縮器6に流れるアンモニア蒸気及び水蒸気の流量を測定する第2流量計12aと、当該アンモニア蒸気及び水蒸気の流量を調整する第2流量調整弁12bとが配されている。

【0091】

この第2流量調整弁12bが配されていることにより、蒸気発生熱交換器4の状況に応じて、アンモニア蒸気及び水蒸気を、第4接続管路24を介して冷却・凝縮器6に流すか否かを選択することが可能となる。

【0092】

この場合、第2流量調整弁12bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば冷却・凝縮器6の導出部から導出されるアンモニア蒸気の温度及び第2流量計12aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0093】

また、蒸気発生熱交換器4は、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を内部に導入する液体導入部と、熱交換部を通過した低濃度アンモニア水溶液及び熱交換部にて発生させた水蒸気を蒸留塔2に向けて導出する第3導出部とを有している。

【0094】

気液分離器5は、蒸気発生熱交換器4にて凝縮した凝縮液から、蒸気発生熱交換器4では凝縮しなかったアンモニア蒸気及び水蒸気を分離する気液分離部を備えている。この気液分離器5には、気液分離部で分離した凝縮液を蒸留塔2に還流させる還流管路34と、気液分離器5で分離したアンモニア蒸気及び水蒸気を冷却・凝縮器6に送る第5接続管路25とが接続されている。

【0095】

還流管路34上には、凝縮液を蒸留塔2に送るための還流ポンプ13と、還流ポンプ13の下流側に配され、還流管路34を流通して蒸留塔2に戻る凝縮液(還流液)の流量を測定する第3流量計16aと、その凝縮液(還流液)の流量を調整する第3流量調整弁16bとが配されている。

【0096】

第3流量調整弁16bの開閉は、気液分離器5内の液面レベルを測定する不図示の液面レベルセンサの測定値と第3流量計16aの測定値とに基づいて制御されており、この第3流量調整弁16bを調整して還流液の流量を制御することにより、気液分離器5内の液面レベルを制御でき、且つ、還流ポンプ13の出口側の圧力を高く維持して還流液の沸騰を防止することができる。

【0097】

この場合、第3流量調整弁16bは、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良いが、例えば上述の気液分離器5内の液面レベルを測定する液面レベルセンサの測定値及び第3流量計16aの測定値と連動させた自動調整弁として構成されていることが好ましい。

【0098】

更に本実施形態では、還流管路34上の還流ポンプ13と第3流量計16aとの間に、還流液を冷却する還流冷却器17が配されている。この還流冷却器17は、多管式で構成されていても、又はプレート式で構成されていても良い。また、還流冷却器17は、冷媒を導入する冷媒導入部と、冷媒を導出する冷媒導出部と、冷媒導入部に配され、冷媒の導入量を調整する図示しない流量調整弁とを備えている。この場合、冷媒の導入量を調整する図示しない流量調整弁は、手動式の調整弁として構成されていても、又は自動調整弁として構成されていても良い。また、冷媒は特に限定されるものではなく、冷水や冷風を用いることができる。

【0099】

また、この還流冷却器17には、還流冷却器17の導出口側に配されて還流液の温度を測定する図示しない還流液温度計と、蒸留塔2の塔頂部の温度を測定する図示しない塔頂部温度計とが接続されている。これにより、還流冷却器17では、両温度計により測定された還流液の温度と塔頂部の温度とを比較して、還流冷却器17にて還流液の冷却を行うか否かを判断するとともに、蒸留塔2に戻される還流液の温度が所定の温度よりも高い場合には、その還流液の温度が蒸留塔2の塔頂部の温度よりも所定温度(具体的には2〜5℃程度)だけ低くなるように、図示しない流量調整弁で冷媒の導入量が調整されて還流液が所定の温度まで冷却される。

【0100】

なお、蒸留塔2に戻される還流液の温度を測定する還流液温度計は、還流冷却器17の導出口側ではなく、還流冷却器17の導入口側に配されていても良い。更に、本実施形態においては、還流冷却器17自体の設置を省略することも可能であり、蒸留塔に供給するアンモニア水溶液の濃度やアンモニア分離装置1の運転方法等に応じて、還流冷却器17を設置するか否かを任意に選択することができる。

【0101】

冷却・凝縮器6は、気液分離器5で分離したアンモニア蒸気及び水蒸気を所定の温度に冷却して凝縮させる冷却・凝縮部を備えている。本実施形態において、冷却・凝縮器6は、冷媒を導入する冷媒導入部6a及び冷媒を導出する冷媒導出部6bを備えた管型熱交換器により構成されており、冷媒導入部6aには、冷媒の導入量を調整する第4流量調整弁6cが設けられている。

【0102】

この場合、管型熱交換器は、縦型でも横型でも良く、また、アンモニア蒸気の冷却は、胴側で行っても良いし、管内側で行っても良い。更に、冷媒の媒体は特に限定されるものではなく、冷水や冷風を用いることができる。また、冷却・凝縮部は、例えば気液分離器5の上部に大きな空間部を確保して、その空間部に冷却・凝縮管を配置することによって、冷却・凝縮器6の代替として構成されていても良い。

【0103】

また、冷却・凝縮器6には、冷却・凝縮部で冷却したアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気とを次工程のアンモニア処理手段に搬送する搬送管路35と、冷却・凝縮部におけるアンモニア蒸気及び水蒸気の凝縮により生成された凝縮液を気液分離器5に戻す第6接続管路26とが接続されている。

【0104】

更に、搬送管路35上には、アンモニア蒸気とそれに同伴する水蒸気とを吸引してアンモニア処理手段に送る吸引装置14と、冷却・凝縮器6及び吸引装置14間に配された圧力調整弁15とが配されている。

【0105】

このように吸引装置14及び圧力調整弁15が冷却・凝縮器6の下流側に配されていることにより、冷却・凝縮器6にて冷却されたアンモニア蒸気を次工程のアンモニア処理手段に確実に送ることができる。また、冷却・凝縮器6内におけるアンモニア蒸気と水蒸気の合計圧力を容易に制御することが可能となり、例えば冷却・凝縮器6をその内部圧力が常圧の状態で運転させるだけでなく、大気圧未満の状態で運転させることも、或いは、内

部圧力が大気圧を超える状態で運転させることも可能となる。

【0106】

本実施形態では、アンモニア分解装置の設備費用を安価に抑えるために、吸引装置14を稼動させて、冷却・凝縮器6を大気圧以下の圧力下で運転させる。なお、冷却・凝縮器6を常圧下で運転させる場合には、圧力調整弁15の設置を省略することも可能である。

【0107】

本実施形態のアンモニア分離装置1では、このように気液分離器5の下流側に冷却・凝縮器6を配置して、気液分離器5にて凝縮液から分離したアンモニア蒸気を所定の温度に冷却するため、搬送管路35を介して次工程のアンモニア処理手段に搬送する気体(アンモニア含有蒸気)中におけるアンモニア蒸気の割合を確実に高くすることができる(言い換えると、水蒸気の割合を低くすることができる)。

【0108】

この場合、冷却・凝縮器6では、後述するように、アンモニア処理手段に搬送するアンモニア含有蒸気全体に対するアンモニア蒸気のモル分率が50%以上となるように、気液分離器5から送られたアンモニア蒸気及び水蒸気を、例えば冷却・凝縮器6の出口を大気圧とする場合は83℃以下に冷却することが好ましい。

【0109】

次に、上述のような構成を有する本実施形態のアンモニア分離装置1を用いて、蒸留塔2内でアンモニア濃度が3重量%以下のアンモニア水溶液からアンモニアを蒸発させた後、排出管路33を介して低濃度のアンモニア水溶液を排出するとともに、搬送管路35を介してアンモニア蒸気を次工程のアンモニア処理手段に搬送する方法について説明する。

【0110】

本実施形態に係るアンモニア分離方法は、アンモニアを含有するアンモニア水溶液(原水)におけるアンモニア濃度が3重量%以下の場合に、設備投資額及びランニングコストの面で有利なアンモニアの分離方法であり、アンモニアの絶対量が少ないために、アンモニアをリサイクル目的で回収するよりも、酸化処理により無害化処理する方がコストの面でも安定操業の面でもメリットが得られる場合に好適に用いられる。

【0111】

また、本実施形態に係る分離方法は、アンモニアと水のように同じ温度にて相互の蒸気圧の差が大きい物質を分離する場合に好適に適用される。この場合、分離される物質の混合原液は、水溶液であっても溶剤液体であっても良い。

【0112】

本実施形態に係るアンモニア分離方法では、先ず、工場などから排水されるアンモニア濃度が3重量%以下(例えば、0.05〜1重量%程度)のアンモニア水溶液(原水)を、予熱用熱交換器7にて予備加熱した後、蒸留塔2の塔頂部近傍に配された原水供給部から蒸留塔2内部に供給する。また同時に、循環管路32を介して水蒸気を蒸留塔2の塔底部に供給する。

【0113】

塔底部への水蒸気の供給は、例えば運転スタート時などの非定常時には、水蒸気補給部10から蒸留塔2の塔底部の液中に直接行われる。また、定常時には、水蒸気補給部10を使用せずに、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を循環管路32を介して蒸気発生熱交換器4に送り、蒸気発生熱交換器4にて低濃度アンモニア水溶液を加熱して水蒸気を発生させ、その発生させた水蒸気を、低濃度アンモニア水溶液とともに循環管路32を介して蒸留塔2の塔底部に循環させることにより、塔底部へ水蒸気が供給される。

【0114】

アンモニア水溶液(原水)と水蒸気とが供給された蒸留塔2の内部では、塔頂部側から流下する原水及び還流管路34から流入する還流液と塔底部から上昇する水蒸気とが向流的に接触することによりアンモニアを蒸発させて、そのアンモニア蒸気を水蒸気とともに塔頂部の蒸気留出部から第1接続管路21に留出させる。また、アンモニアを蒸発させる

ことにより、アンモニア水溶液のアンモニア濃度を所定の排水許容濃度(例えば、50ppm以下)まで低減させ、その低濃度のアンモニア水溶液を塔底部の液体缶出部から循環管路32に缶出させる。

【0115】

このとき、本実施形態の蒸留塔2では、原水と水蒸気の供給量などを制御して、塔頂部における内部温度が85℃以上104℃以下となるように、好ましくは90℃以上100℃未満となるようにしてアンモニアの蒸発が行われる。また、蒸留塔2の塔頂部から留出するアンモニア蒸気と水蒸気の混合蒸気(アンモニア含有蒸気)におけるアンモニア濃度は1モル%以上33モル%以下となる。

【0116】

この場合、塔底部の内部温度は、塔頂部と塔底部の間に挿入される充填物又はトレーの圧力損失により、塔頂部の内部温度よりも高くしなければならないため、87℃以上107℃以下、好ましくは91℃以上105℃以下に制御される。

【0117】

また、蒸留塔2の塔底部から缶出させた排水許容濃度のアンモニア水溶液は、上述のように、循環管路32を介して蒸気発生熱交換器4に送られるとともに、蒸留塔2の液面レベルを一定に保持するように蒸留塔2の液面レベルに応じて第1流量調整弁11bの開閉量が制御されることによって、当該アンモニア水溶液の一部が排出管路33を介して外部に排出される。なお、排出管路33を通る低濃度アンモニア水溶液は、外部に排出される前に予熱用熱交換器7に導入されて、原水の予備加熱に用いられる。

【0118】

一方、蒸留塔2の塔頂部から第1接続管路21に留出したアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気は、蒸気圧縮機3内に直接導入されて圧縮加熱される。このとき、蒸気圧縮機3は、蒸気圧縮機3の回転数を調整することや、蒸気圧縮機3の上流側にて噴射される水の供給量を調整することなどによって、アンモニア蒸気と水蒸気とを93℃以上113℃以下に、好ましくは96℃以上111℃以下に圧縮加熱する。

【0119】

このように圧縮加熱が行われることにより、アンモニア蒸気と水蒸気の混合蒸気(アンモニア含有蒸気)における水蒸気の割合は蒸留塔2からの留出時と同じであるが、続く蒸気発生熱交換器4にて、アンモニア蒸気と水蒸気の混合蒸気は蒸留塔2の塔頂部の温度より高い温度で凝縮することとなる。このように圧縮加熱された高い温度にてアンモニア蒸気と水蒸気を凝縮する場合、水蒸気が主に凝縮するため、凝縮液中のアンモニア濃度が低められて大半のアンモニアがアンモニア蒸気として存在し、それにより、その後、この混合蒸気を後段の冷却・凝縮器6にて冷却することにより、水蒸気を主として凝縮させ、相当分のアンモニア蒸気を蒸気として残し、もって高濃度のアンモニアを凝縮液から分離することが可能となる。

【0120】

この蒸気圧縮機3で圧縮加熱されたアンモニア含有蒸気は、第2接続管路22を介して流下式蒸気発生熱交換器4に送られる。蒸気発生熱交換器4では、蒸気圧縮機3で圧縮加熱されたアンモニア含有蒸気と、循環管路32を介して蒸留塔2に循環させる低濃度アンモニア水溶液との間で熱交換が行われて、アンモニア含有蒸気の一部を凝縮させるとともに、上述のように低濃度アンモニア水溶液を加熱して水蒸気を発生させる。このとき、蒸気発生熱交換器4において凝縮された凝縮液の温度は、圧縮加熱された状態のアンモニア含有蒸気と略同じ温度(すなわち、93℃以上113℃以下に、好ましくは96℃以上111℃以下)となる。

【0121】

蒸気発生熱交換器4にて凝縮した凝縮液と、蒸気発生熱交換器4にて凝縮しなかった未凝縮のアンモニア含有蒸気とは、第3接続管路23を介して気液分離器5に送られる。このとき、第3接続管路23は、前述のように所定の口径サイズを有しているため、第3接続管路23内を凝縮液で満水状態にすることなく、凝縮液とアンモニア含有蒸気とを気液

分離器5に向けて円滑に流通させることができる。

【0122】

また本実施形態では、例えば蒸気発生熱交換器4にて熱交換を行う際に、アンモニア蒸気の分子量が水蒸気よりも小さいために蒸気圧縮機3の上部に未凝縮のアンモニア蒸気が滞留する場合、蒸気発生熱交換器4の働きが不安定になる虞れがある。そのため、蒸気圧縮機3の上部に未凝縮のアンモニア蒸気が滞留する場合には、第4接続管路24上に配された第2流量調整弁12bを開いて、その滞留している未凝縮のアンモニア蒸気と、そのアンモニア蒸気に同伴する水蒸気とを、第4接続管路24を介して冷却・凝縮器6に流通させる。なお、蒸気圧縮機3の上部にアンモニア蒸気が滞留しない場合には、第2流量調整弁12bを閉じて、蒸気圧縮機3から冷却・凝縮器6へのアンモニア蒸気の流通を停止させても良い。

【0123】

次に、凝縮液とアンモニア含有蒸気とが導入された気液分離器5では、凝縮液とアンモニア含有蒸気とを分離し、その分離したアンモニア含有蒸気を、第5接続管路25を介して冷却・凝縮器6に流通させる。

【0124】

また同時に、分離した凝縮液を還流管路34に導出し、還流ポンプ13によって、還流冷却器17及び第3流量調整弁16bを介して蒸留塔2の塔頂部に還流させる。この場合、気液分離器5は冷却・凝縮器6よりも上流側に配されているため、蒸留塔2に還流させる凝縮液は、冷却・凝縮器6による冷却の一部しか受けておらず、高い熱エネルギーを有している。このため、気液分離器5にて分離した凝縮液を蒸留塔2に還流させても、蒸留塔2の内部温度が低下することを防ぎ、省エネルギー化を図ることができる。

【0125】

また本実施形態において、気液分離器5から蒸留塔2に還流させる凝縮液(還流液)には、蒸気発生熱交換器4にて凝縮して気液分離器5にて分離された凝縮液だけでなく、後述するように冷却・凝縮器6にて凝縮した凝縮液が含まれているものの、その還流液の温度は、蒸留塔2の塔頂部の温度よりも若干高くなる場合がある。このように還流管路34を流通する還流液の温度が蒸留塔2の塔頂部の温度よりも高い場合には、還流ポンプ13の出口側にて断熱膨張(沸騰)が生じ、ガラガラという異音や配管振動を起こす虞れがある。

【0126】

しかし、本実施形態のように、還流管路34上の還流ポンプ13の下流側に還流冷却器17及び第3流量調整弁16bを設置し、還流冷却器17にて還流液を蒸留塔2の塔頂部の温度よりも低い温度まで冷却するとともに、第3流量調整弁16bにて還流液の流量を調整して還流ポンプ13の出口側における圧力を高くすることにより、還流ポンプ13の出口側にて沸騰が生じることを確実に防止して、異音や配管振動を発生させることなく、還流液を蒸留塔2の塔頂部に円滑に還流させることができる。特に本実施形態においては、アンモニア分離装置を安全に運転させるために、還流液は、還流冷却器17にて、蒸留塔2の塔頂部の温度よりも2〜5℃程度低い温度に冷却される。

【0127】

そして、気液分離器5からアンモニア蒸気及び水蒸気が送られるとともに、蒸気発生熱交換器4からもアンモニア蒸気及び水蒸気が送られた冷却・凝縮器6では、これらのアンモニア蒸気及び水蒸気を所定の温度に、例えば83℃以下に冷却して凝縮させる。これにより、アンモニア蒸気に同伴する水蒸気量を少なくして、搬送管路35を介して次工程のアンモニア処理手段に搬送されるアンモニア含有蒸気のアンモニア濃度を高めることができる。

【0128】

この場合、気液分離器5及び蒸気発生熱交換器4から冷却・凝縮器6に導入されるアンモニア蒸気及び水蒸気の温度は、蒸気圧縮機3に圧縮加熱された温度である93℃以上であり、例えば、この93℃以上のアンモニア蒸気に同伴する水蒸気は、混合蒸気全体のお

よそ75モル%程度以上と大量となる。

【0129】

一方、本実施形態では、上述のように冷却・凝縮器6にてアンモニア蒸気及び水蒸気を83℃以下に冷却することによって、水蒸気が積極的に結露するため、冷却されたアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気との混合蒸気において、アンモニア蒸気の割合を50モル%以上に高めることができる。

【0130】

なお、冷却・凝縮器6にてアンモニア蒸気をより低い温度に冷却するほど、冷却後のアンモニア蒸気に同伴する水蒸気量をより少なくすることができるものの、アンモニア蒸気を冷却し過ぎると、次工程に搬出されるアンモニア蒸気の絶対量が少なくなり、アンモニア分離装置1の系外にアンモニアを効率的に出すことができなくなる虞れがあるため、冷却・凝縮器6で冷却する冷却温度は、所定の温度以上に(例えば70℃以上に)設定することが好ましい。

【0131】

この冷却・凝縮器6にて冷却されたアンモニア蒸気は、搬送管路35上に配された吸引装置14によって吸引されることにより、当該アンモニア蒸気に同伴する水蒸気と共にアンモニア処理手段に向けて搬送される。またこのとき、冷却・凝縮器6と吸引装置14との間に設置された圧力調整弁15を制御することにより、冷却・凝縮器6内を例えば大気圧以下の所定の圧力状態に容易に保持することができる。

【0132】

一方、冷却・凝縮器6にて凝縮した凝縮液は、第6接続管路26を介して、気液分離器5に戻される。この場合、冷却・凝縮器6では、気液分離器5にて凝縮液から分離されたアンモニア蒸気及び水蒸気を冷却して凝縮しているため、冷却・凝縮器6にて凝縮する凝縮液の量は、気液分離器5にて分離される凝縮液に比べて少ない。このため、冷却・凝縮器6にて凝縮した凝縮液を気液分離器5に戻しても、気液分離器5内の凝縮液の温度を大きく低下させることはない。

【0133】

そして、冷却・凝縮器6から搬送管路35を介してアンモニア処理手段に搬送されたアンモニア蒸気は、アンモニア処理手段によって窒素ガスなどに酸化分解されて、外部に排気される。なお、本実施形態において、アンモニア処理手段は特に限定されるものではないが、例えば触媒燃焼法又は直接燃焼法を用いることにより、アンモニアを好適に酸化分解することができる。

【0134】

触媒燃焼法を利用してアンモニアを酸化分解処理する場合、アンモニア分離装置1から搬送されたアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気とを、アンモニアの濃度が爆発下限界濃度の25%以下となるように空気で希釈し、更に、その希釈したアンモニア蒸気を電気ヒーターによって350℃〜550℃の温度に加熱する。

【0135】

その後、加熱したアンモニア蒸気を触媒反応層に導入して触媒に接触させることにより、アンモニアを触媒酸化処理する。この場合、触媒酸化により生じた高温ガスは、外部に排気される前に、アンモニア蒸気の電気ヒーターによる加熱の前段に行なわれる予備加熱に利用される。

【0136】

一方、直接燃焼法を利用してアンモニアを酸化分解処理する場合には、触媒燃焼法と同様に、アンモニアの濃度が爆発下限界濃度の25%以下となるように空気で希釈することが多い。なお、直接燃焼法を用いる場合は、NOx対策として、1000℃以上の高温でアンモニアの燃焼処理が行われる。

【0137】

なお、触媒燃焼法は、例えば、処理するアンモニア蒸気ライン中に触媒毒などが無い場合は、直接燃焼法よりも運転が容易であり、また、NOxの発生量が少なく、且つ、処理

温度も低いことから安全上も有利である。更に、触媒燃焼法は、直接燃焼法よりも、装置の設備費、ランニングコスト、及び設備設置面積を小さくできるという利点も得られる。

【0138】

以上のように、本実施形態のアンモニア分離方法によれば、蒸留塔2の塔頂部から留出させたアンモニア蒸気と水蒸気を、蒸気圧縮機3にて圧縮加熱した後、その圧縮加熱したアンモニア蒸気及び水蒸気の熱を利用して、蒸留塔2の塔底部から缶出させた低濃度アンモニア水溶液を蒸発させて、再び蒸留塔2に循環させている。

【0139】

このようにアンモニア分離装置1全体で熱エネルギーを効率的に利用しながら蒸留塔2内でアンモニア水溶液(原水)からアンモニアを蒸発させて分離できるため、高い省エネルギー効果が得られるとともに、アンモニアの処理に要するコスト(ランニングコスト等)を従来よりも大幅に削減できる。

【0140】

更に本実施形態では、気液分離器5にて分離したアンモニア蒸気及び水蒸気を冷却・凝縮器6にて冷却・凝縮させている。これにより、アンモニア処理手段に搬送されるアンモニア蒸気とそのアンモニア蒸気に同伴する水蒸気との混合蒸気において、アンモニア蒸気の割合を50モル%以上に高めると同時に、水蒸気の割合を低下させることができる。これにより、アンモニア処理手段にてアンモニア蒸気及び水蒸気を予備加熱するために必要となる熱量を少なくできるため、予備加熱装置の設備費用やランニングコストを低減できる。

【0141】

また、触媒燃焼法を利用してアンモニアを酸化分解処理する場合には、アンモニア蒸気の割合を高めたことにより、アンモニアを触媒反応層にて触媒に効率的に接触させることができるため、触媒反応層の領域を縮小して、触媒燃焼装置全体を容易に小型化することができる。更にこの場合、アンモニア蒸気の酸化分解により生じるガスの温度を高くできるため、そのガスの熱エネルギーを利用して酸化分解処理前のアンモニア蒸気及び水蒸気を効率的に予備加熱でき、更なる省エネルギー化を図ることができる。

【0142】

なお、上述の実施形態においては、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、1つの蒸気圧縮機3が設置されている場合について説明している。しかし、本発明では、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、複数の蒸気圧縮機3を直列的に及び/又は並列的に設置することも可能である。

【0143】

例えば図2に示したように、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、2つ又はそれ以上の蒸気圧縮機3を直列的に設置することにより、蒸留塔2の塔頂部から留出させたアンモニア蒸気及び水蒸気を、より高い温度に安定して圧縮加熱することができる。

【0144】

更に、例えば図3に示したように、蒸留塔2の塔頂部と蒸気発生熱交換器4との間に、2つ又はそれ以上の蒸気圧縮機3を並列的に設置することにより、より大量のアンモニア蒸気を同時に圧縮加熱することができるため、アンモニア分離装置1における単位時間当たりの処理量を増大させることが可能となる。また、アンモニア分離装置1の運転中に蒸気圧縮機3を1つずつ休ませることも可能となるため、蒸気圧縮機3のメンテナンスが行い易くなる。

【符号の説明】

【0145】

1 アンモニア分離装置

2 蒸留塔

3 蒸気圧縮機

4 蒸気発生熱交換器

5 気液分離器

6 冷却・凝縮器(冷却コンデンサー)

6a 冷媒導入部

6b 冷媒導出部

6c 第4流量調整弁

7 予熱用熱交換器

8 給水部

9 循環ポンプ

10 水蒸気補給部

11a 第1流量計

11b 第1流量調整弁

12a 第2流量計

12b 第2流量調整弁

13 還流ポンプ

14 吸引装置

15 圧力調整弁

16a 第3流量計

16b 第3流量調整弁

17 還流冷却器

21 第1接続管路

22 第2接続管路

23 第3接続管路

24 第4接続管路

25 第5接続管路

26 第6接続管路

31 原水供給管路

32 循環管路

33 排出管路

34 還流管路

35 搬送管路

【特許請求の範囲】

【請求項1】

アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気が供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有し、

前記蒸留塔の前記塔頂部は、塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに留出させる蒸気留出部を備え、前記塔底部は、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を前記循環管路を介して前記蒸留塔に循環させるとともに前記排出管路を介して外部に排出する液体缶出部を備え、

前記蒸気圧縮機は、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を直接圧縮加熱する圧縮加熱部を有し、

前記蒸気発生熱交換器は、前記蒸気圧縮機にて圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記循環管路を介して前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備え、

前記気液分離器は、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を分離する気液分離部を備え、

前記冷却・凝縮器は、前記気液分離器にて分離した前記アンモニア蒸気及び前記水蒸気を所定の温度に冷却・凝縮させる冷却・凝縮部を備えてなる、

ことを特徴とするアンモニア分離装置。

【請求項2】

前記蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成され、

前記流下式蒸気発生熱交換器は、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を導入する圧縮蒸気導入部と、前記熱交換部にて凝縮した凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを前記気液分離器に向けて導出する第1導出部と、前記アンモニア蒸気及び前記水蒸気を前記冷却・凝縮器に向けて直接導出させる第2導出部とを有し、

前記第1導出部は、前記圧縮蒸気導入部よりも下方に配され、

前記第2導出部は、前記圧縮蒸気導入部よりも上方に配されてなる、

請求項1記載のアンモニア分離装置。

【請求項3】

前記流下式蒸気発生熱交換器の前記第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されてなる請求項2記載のアンモニア分離装置。

【請求項4】

前記搬送管路上に、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送る吸引装置が配され、

前記冷却・凝縮器と前記吸引装置との間に圧力調整弁が配されてなる、

請求項1〜3のいずれかに記載のアンモニア分離装置。

【請求項5】

前記気液分離器にて分離した前記凝縮液を前記蒸留塔に還流させる還流管路が配され、

前記還流管路上に還流ポンプ、流量計、及び流量調整弁が配されてなる、

請求項1〜4のいずれかに記載のアンモニア分離装置。

【請求項6】

前記還流管路上に還流冷却器が配されてなる請求項5記載のアンモニア分離装置。

【請求項7】

2つ以上の前記蒸気圧縮機が直列的に配されてなる請求項1〜6のいずれかに記載のアンモニア分離装置。

【請求項8】

2つ以上の前記蒸気圧縮機が並列的に配されてなる請求項1〜7のいずれかに記載のア

ンモニア分離装置。

【請求項9】

アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気を蒸留塔に供給し、前記蒸留塔の塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに塔頂部から留出させ、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を塔底部から缶出させること、

前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を、少なくとも1つの蒸気圧縮機にて直接圧縮加熱して蒸気発生熱交換器に送ること、

前記塔底部から缶出させた低濃度アンモニア水溶液を、循環管路を介して前記蒸留塔に循環させるとともに、排出管路を介して外部に排出すること、

前記蒸気発生熱交換器により、圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させること、

前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を、気液分離器により分離すること、

分離した前記アンモニア蒸気及び前記水蒸気を、冷却・凝縮器により所定の温度に冷却・凝縮させること、及び、

冷却・凝縮させた前記アンモニア蒸気及び前記水蒸気を、前記冷却・凝縮器から搬送管路を介して、次工程のアンモニア処理手段に搬送すること

を含んでなることを特徴とするアンモニア分離方法。

【請求項10】

前記蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を圧縮蒸気導入部から導入すること、及び、

前記流下式蒸気発生熱交換器にて、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させた凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを、前記圧縮蒸気導入部よりも下方に配した第1導出部から前記気液分離器に向けて導出するとともに、前記アンモニア蒸気及び前記水蒸気を、前記圧縮蒸気導入部よりも上方に配した第2導出部から導出させ、前記冷却・凝縮器に直接導入すること

を含んでなる請求項9記載のアンモニア分離方法。

【請求項11】

前記蒸気発生熱交換器から前記冷却・凝縮器に直接導入する前記アンモニア蒸気及び前記水蒸気の流量を、流量調整弁により制御することを含んでなる請求項10記載のアンモニア分離方法。

【請求項12】

前記搬送管路上に配された吸引装置により、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送ること、及び、

前記冷却・凝縮器と前記吸引装置との間に配された圧力調整弁により、前記冷却・凝縮器内の圧力を調整すること

を含んでなる請求項9〜11のいずれかに記載のアンモニア分離方法。

【請求項13】

前記気液分離器にて分離した前記凝縮液を、還流管路を介して前記蒸留塔に還流させること、及び

前記蒸留塔に還流させる前記凝縮液の流量を、流量調整弁により制御すること

を含んでなる請求項9〜12のいずれかに記載のアンモニア分離方法。

【請求項14】

前記蒸留塔に還流させる前記凝縮液を、還流冷却器により冷却することを含んでなる請求項13記載のアンモニア分離方法。

【請求項1】

アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気が供給される蒸留塔と、前記蒸留塔の塔頂部下流側に配される少なくとも1つの蒸気圧縮機、蒸気発生熱交換器、及び気液分離器と、前記気液分離器にて分離した気体を導入して冷却・凝縮させる冷却・凝縮器と、前記冷却・凝縮器から気体を次工程のアンモニア処理手段に搬送する搬送管路と、前記蒸留塔の塔底部下流側に配される循環管路及び排出管路とを有し、

前記蒸留塔の前記塔頂部は、塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに留出させる蒸気留出部を備え、前記塔底部は、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を前記循環管路を介して前記蒸留塔に循環させるとともに前記排出管路を介して外部に排出する液体缶出部を備え、

前記蒸気圧縮機は、前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を直接圧縮加熱する圧縮加熱部を有し、

前記蒸気発生熱交換器は、前記蒸気圧縮機にて圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記循環管路を介して前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させる熱交換部を備え、

前記気液分離器は、前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を分離する気液分離部を備え、

前記冷却・凝縮器は、前記気液分離器にて分離した前記アンモニア蒸気及び前記水蒸気を所定の温度に冷却・凝縮させる冷却・凝縮部を備えてなる、

ことを特徴とするアンモニア分離装置。

【請求項2】

前記蒸気発生熱交換器は、流下式蒸気発生熱交換器により構成され、

前記流下式蒸気発生熱交換器は、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を導入する圧縮蒸気導入部と、前記熱交換部にて凝縮した凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを前記気液分離器に向けて導出する第1導出部と、前記アンモニア蒸気及び前記水蒸気を前記冷却・凝縮器に向けて直接導出させる第2導出部とを有し、

前記第1導出部は、前記圧縮蒸気導入部よりも下方に配され、

前記第2導出部は、前記圧縮蒸気導入部よりも上方に配されてなる、

請求項1記載のアンモニア分離装置。

【請求項3】

前記流下式蒸気発生熱交換器の前記第2導出部と前記冷却・凝縮器とを連通する管路上に流量調整弁が配されてなる請求項2記載のアンモニア分離装置。

【請求項4】

前記搬送管路上に、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送る吸引装置が配され、

前記冷却・凝縮器と前記吸引装置との間に圧力調整弁が配されてなる、

請求項1〜3のいずれかに記載のアンモニア分離装置。

【請求項5】

前記気液分離器にて分離した前記凝縮液を前記蒸留塔に還流させる還流管路が配され、

前記還流管路上に還流ポンプ、流量計、及び流量調整弁が配されてなる、

請求項1〜4のいずれかに記載のアンモニア分離装置。

【請求項6】

前記還流管路上に還流冷却器が配されてなる請求項5記載のアンモニア分離装置。

【請求項7】

2つ以上の前記蒸気圧縮機が直列的に配されてなる請求項1〜6のいずれかに記載のアンモニア分離装置。

【請求項8】

2つ以上の前記蒸気圧縮機が並列的に配されてなる請求項1〜7のいずれかに記載のア

ンモニア分離装置。

【請求項9】

アンモニア濃度が3重量%以下のアンモニア水溶液及び水蒸気を蒸留塔に供給し、前記蒸留塔の塔内部にて前記アンモニア水溶液から蒸発したアンモニア蒸気を前記水蒸気とともに塔頂部から留出させ、アンモニア濃度を所定値以下まで低減させた低濃度アンモニア水溶液を塔底部から缶出させること、

前記塔頂部から留出させた前記アンモニア蒸気及び前記水蒸気を、少なくとも1つの蒸気圧縮機にて直接圧縮加熱して蒸気発生熱交換器に送ること、

前記塔底部から缶出させた低濃度アンモニア水溶液を、循環管路を介して前記蒸留塔に循環させるとともに、排出管路を介して外部に排出すること、

前記蒸気発生熱交換器により、圧縮加熱された前記アンモニア蒸気及び前記水蒸気と、前記蒸留塔に循環させる前記低濃度アンモニア水溶液との間で熱交換を行って、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させるとともに、前記低濃度アンモニア水溶液を加熱して水蒸気を発生させること、

前記蒸気発生熱交換器にて凝縮した凝縮液から前記アンモニア蒸気及び当該アンモニア蒸気に同伴する前記水蒸気を、気液分離器により分離すること、

分離した前記アンモニア蒸気及び前記水蒸気を、冷却・凝縮器により所定の温度に冷却・凝縮させること、及び、

冷却・凝縮させた前記アンモニア蒸気及び前記水蒸気を、前記冷却・凝縮器から搬送管路を介して、次工程のアンモニア処理手段に搬送すること

を含んでなることを特徴とするアンモニア分離方法。

【請求項10】

前記蒸気発生熱交換器として流下式蒸気発生熱交換器を使用し、圧縮加熱された前記アンモニア蒸気及び前記水蒸気を圧縮蒸気導入部から導入すること、及び、

前記流下式蒸気発生熱交換器にて、前記アンモニア蒸気及び前記水蒸気の一部を凝縮させた凝縮液と未凝縮の前記アンモニア蒸気及び前記水蒸気とを、前記圧縮蒸気導入部よりも下方に配した第1導出部から前記気液分離器に向けて導出するとともに、前記アンモニア蒸気及び前記水蒸気を、前記圧縮蒸気導入部よりも上方に配した第2導出部から導出させ、前記冷却・凝縮器に直接導入すること

を含んでなる請求項9記載のアンモニア分離方法。

【請求項11】

前記蒸気発生熱交換器から前記冷却・凝縮器に直接導入する前記アンモニア蒸気及び前記水蒸気の流量を、流量調整弁により制御することを含んでなる請求項10記載のアンモニア分離方法。

【請求項12】

前記搬送管路上に配された吸引装置により、前記アンモニア蒸気及び前記水蒸気を吸引して前記アンモニア処理手段に送ること、及び、

前記冷却・凝縮器と前記吸引装置との間に配された圧力調整弁により、前記冷却・凝縮器内の圧力を調整すること

を含んでなる請求項9〜11のいずれかに記載のアンモニア分離方法。

【請求項13】

前記気液分離器にて分離した前記凝縮液を、還流管路を介して前記蒸留塔に還流させること、及び

前記蒸留塔に還流させる前記凝縮液の流量を、流量調整弁により制御すること

を含んでなる請求項9〜12のいずれかに記載のアンモニア分離方法。

【請求項14】

前記蒸留塔に還流させる前記凝縮液を、還流冷却器により冷却することを含んでなる請求項13記載のアンモニア分離方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−52370(P2013−52370A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193573(P2011−193573)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【Fターム(参考)】

[ Back to top ]