アンモニア精製システムおよびアンモニアの精製方法

【課題】 簡単化された方法でアンモニアを精製でき、かつエネルギの消費を抑制してアンモニアを効率的に精製することができるアンモニア精製システムを提供する。

【解決手段】 アンモニア精製システム100は、粗アンモニアを精製するシステムであり、気化器2と吸着手段3とコンデンサ5とを含む。気化器2は、液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着手段3は、気化器2から導出された気体状のアンモニアに含まれる揮発性の低い不純物を、多孔質の吸着剤により吸着除去する。そしてコンデンサ5は、吸着手段3から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【解決手段】 アンモニア精製システム100は、粗アンモニアを精製するシステムであり、気化器2と吸着手段3とコンデンサ5とを含む。気化器2は、液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着手段3は、気化器2から導出された気体状のアンモニアに含まれる揮発性の低い不純物を、多孔質の吸着剤により吸着除去する。そしてコンデンサ5は、吸着手段3から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粗アンモニアを精製するアンモニア精製システムおよびアンモニアの精製方法に関する。

【背景技術】

【0002】

半導体製造工程および液晶製造工程においては、窒化物皮膜の作製等に用いる処理剤として、高純度のアンモニアが利用されている。このような高純度のアンモニアは、粗アンモニアを精製して不純物を除去することにより得られる。

【0003】

粗アンモニア中には、水素、窒素、酸素、アルゴン、一酸化窒素、二酸化炭素等の低沸点ガス、炭化水素、水分等が不純物として含まれており、一般的に入手可能な粗アンモニアの純度は98〜99重量%程度である。

【0004】

粗アンモニア中に含まれる炭化水素としては、一般的には炭素数1〜4のものが主であるが、アンモニアの合成原料として用いる水素ガスの製造時に、クラッキングガス中の油分の分離が不十分であったり、あるいは、製造時にポンプ類からのポンプ油による油汚染を受けたりと、沸点の高い分子量の大きな炭化水素が混入することもある。また、アンモニア中に水分が多く含まれると、このアンモニアを用いて製造される半導体等の機能を大きく低下させる場合があり、アンモニア中の水分は極力減らす必要がある。

【0005】

半導体製造工程および液晶製造工程におけるアンモニアが用いられる工程の種類によって、アンモニア中の不純物の影響の仕方は異なるが、アンモニアの純度としては、99.9999重量%以上(各不純物濃度100ppb以下)、より好ましくは99.99999重量%程度であることが求められる。近年窒化ガリウムのような発光体製造用には水分濃度が30ppb未満であることが求められている。

【0006】

粗アンモニア中に含まれる不純物を除去する方法としては、シリカゲル、合成ゼオライト、活性炭等の吸着剤を用いて不純物を吸着除去する方法、不純物を蒸留除去する方法が知られている。

【0007】

例えば、特許文献1には、液体状の粗アンモニアから揮発性の低い不純物を除去する第1蒸留塔と、第1蒸留塔から導出された気体状のアンモニアに含まれる不純物(主に水分)を吸着剤により吸着除去する吸着塔と、吸着塔から導出された気体状のアンモニアから揮発性の高い不純物を除去する第2蒸留塔とを備えるアンモニア精製システムが開示されている。

【0008】

また、特許文献2には、水分の吸着塔、炭化水素の吸着塔および蒸留塔を組合わせて高純度のアンモニアを得るアンモニアの精製方法が開示されている。また、特許文献3には、蒸留塔で沸点の低い不純物を除去した後、吸着塔で水分および酸素を除去することで高純度のアンモニアを得るアンモニアの精製方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−206410号公報

【特許文献2】特表2008−505830号公報

【特許文献3】特許第4062710号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1〜3に開示されるアンモニアを精製する技術では、粗アンモニアに含まれる不純物を吸着塔で吸着除去し、さらに、蒸留塔で蒸留除去してアンモニアを精製するが、蒸留塔から導出された精製後の気体状のアンモニアは、凝縮されて液体アンモニアとして回収される。すなわち、特許文献1〜3に開示されるアンモニアを精製する技術では、粗アンモニアに含まれる不純物を吸着・蒸留除去し、さらに凝縮して精製された液体アンモニアを得るので、アンモニアを精製する方法として簡単化されたものであるとは言えず、アンモニアを精製するのに多くのエネルギが必要となってしまう。

【0011】

したがって本発明の目的は、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができるアンモニア精製システムおよびアンモニアの精製方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、粗アンモニアを精製するアンモニア精製システムであって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留手段と、

前記貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化手段と、

前記気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する吸着手段と、

前記吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮手段と、を含むことを特徴とするアンモニア精製システムである。

【0013】

また本発明のアンモニア精製システムにおいて、前記吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、合成ゼオライトのMS−13Xが吸着剤として充填された吸着領域とを有することを特徴とする。

【0014】

また本発明のアンモニア精製システムにおいて、前記吸着手段は、前記気化手段から導出された気体状のアンモニアに含有される不純物を吸着除去する複数の吸着塔であって、直列接続される複数の吸着塔を有することを特徴とする。

【0015】

また本発明は、粗アンモニアを精製する方法であって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留工程と、

前記貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化工程と、

前記気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する吸着工程と、

前記吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮工程と、を含むことを特徴とするアンモニアの精製方法である。

【発明の効果】

【0016】

本発明によれば、アンモニア精製システムは、不純物が含まれる粗アンモニアを精製するシステムであって、貯留手段と、気化手段と、吸着手段と、分縮手段とを含む。気化手段は、貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着手段は、気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する。そして、分縮手段は、吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0017】

本発明のアンモニア精製システムでは、気化手段は、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物が液相に残り、揮発性の低い成分が低減された気体状のアンモニアを導出することができる。そして、分縮手段は、吸着手段により不純物が吸着除去された後の気体状のアンモニアを分縮して気相成分と液相成分とに分離するので、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素等の、揮発性の高い不純物を、気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得ることができる。そのため、本発明のアンモニア精製システムでは、従来技術のように還流を伴う蒸留を行うことなく、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができる。

【0018】

また本発明によれば、吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、MS−13Xが吸着剤として充填された吸着領域とを有する。合成ゼオライトのMS−3Aは、水分に対する優れた吸着能を有する吸着剤であり、MS−13Xは、水分および炭化水素に対する優れた吸着能を有する吸着剤である。このような吸着能を有するMS−3AおよびMS−13Xが充填された吸着領域を有する吸着手段とすることによって、気化手段から導出された気体状のアンモニアに含まれる水分、高次炭化水素等の揮発性の低い不純物を、効率よく吸着除去することができる。また高次炭化水素等の不純物含量が多い場合には、吸着剤として活性炭を充填した吸着領域を有してもよい。

【0019】

また本発明によれば、吸着手段は、直列接続される複数の吸着塔を有する。吸着手段が直列接続される複数の吸着塔を有することによって、気化手段から導出された気体状のアンモニアに含まれる不純物に対する吸着除去能力を向上することができる。

【0020】

また本発明によれば、アンモニアの精製方法は、不純物が含まれる粗アンモニアを精製する方法であって、貯留工程と、気化工程と、吸着工程と、分縮工程とを含む。気化工程では、貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着工程では、気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する。そして、分縮工程では、吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0021】

本発明のアンモニアの精製方法では、気化工程において、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物が液相に残り、揮発性の低い不純物が低減された気体状のアンモニアを導出することができる。そして、分縮工程では、吸着工程で不純物が吸着除去された後の気体状のアンモニアを分縮して気相成分と液相成分とに分離するので、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素等の、揮発性の高い不純物を、気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得ることができる。そのため、本発明のアンモニアの精製方法では、従来技術のように還流を伴う蒸留を行うことなく、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができる。

【図面の簡単な説明】

【0022】

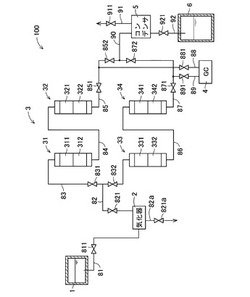

【図1】本発明の第1実施形態に係るアンモニア精製システム100の構成を示す図である。

【図2】本発明の第2実施形態に係るアンモニア精製システム200の構成を示す図である。

【発明を実施するための形態】

【0023】

図1は、本発明の第1実施形態に係るアンモニア精製システム100の構成を示す図である。本実施形態のアンモニア精製システム100は、不純物が含まれる液体状の粗アンモニアを精製するシステムである。

【0024】

アンモニア精製システム100は、貯留手段である原料貯留タンク1、気化手段である気化器2、吸着手段3、分析手段4、分縮手段であるコンデンサ5、および製品タンク6を含んで構成される。また、アンモニア精製システム100は、本発明に係るアンモニアの精製方法を実現し、原料貯留タンク1で貯留工程を実行し、気化器2で気化工程を実行し、吸着手段3で吸着工程を実行し、コンデンサ5で分縮工程を実行する。

【0025】

原料貯留タンク1は、粗アンモニアを貯留するものである。本実施形態において、原料貯留タンク1に貯留される粗アンモニアは、純度99重量%以上、好ましくは純度99.0〜99.9重量%である。

【0026】

原料貯留タンク1は、耐圧性および耐腐食性を有する保温容器であれば特に制限されるものではない。この原料貯留タンク1は、粗アンモニアを液体状のアンモニアとして貯留し、温度および圧力が一定条件となるように制御されている。原料貯留タンク1が液体状の粗アンモニアを貯留した状態で、原料貯留タンク1の上部には気相が形成され、下部には液相が形成されている。

【0027】

本実施形態では、原料貯留タンク1から気化器2に粗アンモニアを導出する際には、粗アンモニアを前記液相から液体状の粗アンモニアとして導出する。原料の粗アンモニアは、製品ロットごとに不純物濃度のばらつきが大きい場合がある。このように、不純物濃度のばらつきが大きい粗アンモニアを原料貯留タンク1の気相から導出するようにした場合、気相成分の組成ばらつきが大きく、最終的に精製される液体アンモニアの純度に大きなばらつきが発生してしまうおそれがある。本実施形態では、アンモニア精製システム100は、原料貯留タンク1の液相から液体状の粗アンモニアを導出するように構成されているので、不純物濃度のばらつきが大きい粗アンモニアが用いられた場合においても、最終的に精製される液体アンモニアの純度に大きなばらつきが発生するのを防止することができる。

【0028】

原料貯留タンク1と気化器2との間には第1配管81が接続されており、原料貯留タンク1から導出された液体状の粗アンモニアは、第1配管81を流過して気化器2に供給される。

【0029】

第1配管81には、第1配管81における流路を開放または閉鎖する第1バルブ811が設けられている。液体状の粗アンモニアの気化器2への供給時には、第1バルブ811が開放されて、原料貯留タンク1から気化器2に向けて第1配管81内を液体状の粗アンモニアが流過する。

【0030】

気化器2は、原料貯留タンク1から導出された液体状の粗アンモニアの一部を気化する、すなわち、液体状の粗アンモニアを加熱して所定の気化率で気化して気相成分と液相成分とに分離し、気体状のアンモニアを導出する。気化器2は、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物(例えば、水分、炭素数9以上の炭化水素等)が液相に残り、揮発性の低い不純物が低減された気体状のアンモニアを導出することができる。

【0031】

本実施形態では、気化器2は、原料貯留タンク1から導出された液体状のアンモニアを、90〜95体積%の気化率で気化して気相成分と液相成分とに分離する。この場合には、原料貯留タンク1から導出された液体状のアンモニアの90〜95体積%が気相成分となり、5〜10体積%が液相成分となる。

【0032】

気化器2には、第2バルブ821が設けられた第2配管82と、開閉バルブ821aが設けられた配管82aとが接続されている。なお、第2配管82は、気化器2と吸着手段3との間に接続される。

【0033】

気化器2において、液相成分としてアンモニアから分離除去された揮発性の低い不純物は、開閉バルブ821aが開放された状態で、配管82aを流過してシステム外部に排出される。また、気化器2において、気相成分として得られた気体状のアンモニアは、第2バルブ821が開放された状態で、第2配管82を流過して吸着手段3に供給される。

【0034】

吸着手段3は、気化器2から導出された気体状のアンモニアに含まれる不純物を、主として多孔質の合成ゼオライトからなる吸着剤により吸着除去する。本実施形態では、吸着手段3は、複数の吸着塔である第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34を含んで構成される。

【0035】

第1吸着塔31および第3吸着塔33は、第3配管83に並列に接続されている。第3配管83には、第3配管83における流路を開放または閉鎖する第3バルブ831および第4バルブ832が設けられている。第3配管83において、第3バルブ831は、第1吸着塔31の上流側(すなわち、第1吸着塔31の塔頂部側)に配置され、第4バルブ832は、第3吸着塔33の上流側(すなわち、第3吸着塔33の塔頂部側)に配置される。気化器2から導出された気体状のアンモニアの第1吸着塔31への供給時には、第3バルブ831が開放され、第4バルブ832が閉鎖されて、気化器2から第1吸着塔31に向けて第3配管83内を気体状のアンモニアが流過する。また、気化器2から導出された気体状のアンモニアの第3吸着塔33への供給時には、第4バルブ832が開放され、第3バルブ831が閉鎖されて、気化器2から第3吸着塔33に向けて第3配管83内を気体状のアンモニアが流過する。

【0036】

このように、吸着手段3が、並列接続される第1吸着塔31および第3吸着塔33を有することによって、気化器2から導出された気体状のアンモニアを、並列接続される第1吸着塔31および第3吸着塔33に対して、それぞれ区別した状態で導入することができるので、例えば、第1吸着塔31で吸着除去している間に、使用済みの第3吸着塔33で再度吸着除去動作が可能なように、使用済みの第3吸着塔33を再生処理することができる。

【0037】

第2吸着塔32は、第4配管84を介して第1吸着塔31と直列に接続されている。すなわち、第4配管84において、一端部は第1吸着塔31の塔底部に接続され、他端部は第2吸着塔32の塔頂部に接続されている。これによって、気化器2から導出されて、第1吸着塔31に導入された気体状のアンモニアは、第4配管84を流過して第2吸着塔32に導入される。このように、吸着手段3が、直列接続される第1吸着塔31および第2吸着塔32を有することによって、気化器2から導出された気体状のアンモニアに含まれる不純物を、第1吸着塔31および第2吸着塔32で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。

【0038】

第2吸着塔32から導出された気体状のアンモニアは、第5配管85を流過して、コンデンサ5と接続される第10配管90に供給される。

【0039】

第5配管85には、第5配管85における流路を開放または閉鎖する第5バルブ851および第6バルブ852が設けられている。第5配管85において、第5バルブ851は、アンモニアの流過方向上流側(すなわち、第2吸着塔32側)に配置され、第6バルブ852は、アンモニアの流過方向下流側(すなわち、第10配管90側)に配置される。第2吸着塔32から導出された気体状のアンモニアの第10配管90への供給時には、第5バルブ851および第6バルブ852が開放されて、第2吸着塔32から第10配管90に向けて第5配管85内を気体状のアンモニアが流過する。

【0040】

また、本実施形態のアンモニア精製システム100では、第5バルブ851と第6バルブ852との間において、第5配管85から分岐し、分析手段4に接続される第8配管88が設けられている。この第8配管88には、第8配管88における流路を開放または閉鎖する第9バルブ881が設けられている。第9バルブ881は、気化器2から導出された気体状のアンモニアが、第1吸着塔31および第2吸着塔32に導入される場合には、常時開放されて、分析に必要なごく少量のアンモニアが分析手段4に向けて第8配管88内を流過する。

【0041】

第4吸着塔34は、第6配管86を介して第3吸着塔33と直列に接続されている。すなわち、第6配管86において、一端部は第3吸着塔33の塔底部に接続され、他端部は第4吸着塔34の塔頂部に接続されている。これによって、気化器2から導出されて、第3吸着塔33に導入された気体状のアンモニアは、第6配管86を流過して第4吸着塔34に導入される。このように、吸着手段3が、直列接続される第3吸着塔33および第4吸着塔34を有することによって、気化器2から導出された気体状のアンモニアに含まれる不純物を、第3吸着塔33および第4吸着塔34で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。

【0042】

第4吸着塔34から導出された気体状のアンモニアは、第7配管87を流過して、コンデンサ5と接続される第10配管90に供給される。

【0043】

第7配管87には、第7配管87における流路を開放または閉鎖する第7バルブ871および第8バルブ872が設けられている。第7配管87において、第7バルブ871は、アンモニアの流過方向上流側(すなわち、第4吸着塔34側)に配置され、第8バルブ872は、アンモニアの流過方向下流側(すなわち、第10配管90側)に配置される。第4吸着塔34から導出された気体状のアンモニアの第10配管90への供給時には、第7バルブ871および第8バルブ872が開放されて、第4吸着塔34から第10配管90に向けて第7配管87内を気体状のアンモニアが流過する。

【0044】

また、本実施形態のアンモニア精製システム100では、第7バルブ871と第8バルブ872との間において、第7配管87から分岐し、分析手段4に接続される第9配管89が設けられている。この第9配管89には、第9配管89における流路を開放または閉鎖する第10バルブ891が設けられている。第10バルブ891は、気化器2から導出された気体状のアンモニアが、第3吸着塔33および第4吸着塔34に導入される場合には、常時開放されて、分析に必要なごく少量のアンモニアが分析手段4に向けて第9配管89内を流過する。

【0045】

また、本実施形態では、第1吸着塔31は、合成ゼオライトとしてMS−3A(細孔径3Åの多孔質合成ゼオライト)が充填された第1吸着領域311と、合成ゼオライトとしてMS−13X(細孔径9Åの多孔質合成ゼオライト)が充填された第2吸着領域312とを有する。第1吸着塔31において、第1吸着領域311と第2吸着領域312とは直列に接続されており、第1吸着領域311が塔頂部側に配置され、第2吸着領域312が塔底部側に配置されている。ただし、第1吸着領域311と第2吸着領域312とは、配置が逆になっても何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0046】

なお、第2吸着塔32、第3吸着塔33および第4吸着塔34は、それぞれ第1吸着塔31と同様に構成される。具体的には、第2吸着塔32では、MS−3Aが充填された第1吸着領域321が塔頂部側に配置され、MS−13Xが充填された第2吸着領域322が塔底部側に配置されている。第3吸着塔33では、MS−3Aが充填された第1吸着領域331が塔頂部側に配置され、MS−13Xが充填された第2吸着領域332が塔底部側に配置されている。第4吸着塔34では、MS−3Aが充填された第1吸着領域341が塔頂部側に配置され、MS−13Xが充填された第2吸着領域342が塔底部側に配置されている。ただし、第2吸着塔32、第3吸着塔33および第4吸着塔34において、第1吸着領域321,331,341と第2吸着領域322,332,342とは、配置が逆になっても何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0047】

合成ゼオライトのMS−3Aは、水分に対する優れた吸着能を有する吸着剤であり、MS−13Xは、水分および炭化水素に対する優れた吸着能を有する吸着剤である。このような吸着能を有するMS−3Aが充填された第1吸着領域、およびMS−13Xが充填された第2吸着領域を有する第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34とすることによって、気化器2から導出された気体状のアンモニアに含まれる水分、高次炭化水素等の揮発性の低い不純物を、効率よく吸着除去することができる。

【0048】

本実施形態で用いるMS−3AおよびMS−13X等の合成ゼオライトからなる吸着剤、および活性炭は、加熱、減圧、加熱および減圧のいずれかの処理によって、吸着した不純物(水分および炭化水素)を脱離させて再生することができる。例えば、加熱処理によって吸着剤に吸着した不純物を脱離させる場合には、200〜350℃の温度下で加熱するようにすればよい。

【0049】

本実施形態のアンモニア精製システム100において、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34は、温度が0〜60℃に制御され、圧力が0.1〜1.0MPaに制御される。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の温度が0℃未満の場合には、不純物の吸着除去時に発生する吸着熱を除去する冷却が必要となってエネルギ効率が低下するおそれがある。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の温度が60℃を超える場合には、吸着剤による不純物の吸着能が低下するおそれがある。また、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の圧力が0.1MPa未満の場合には、吸着剤による不純物の吸着能が低下するおそれがある。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の圧力が1.0MPaを超える場合には、一定圧力に維持するために多くのエネルギが必要となり、エネルギ効率が低下するおそれがある。

【0050】

また、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34における線速度(リニアベロシティ)は、単位時間あたりに気体状のアンモニアを各吸着塔31,32,33,34に供給する量をNTPでのガス体積に換算し、各吸着塔31,32,33,34の空塔断面積で除算して求めた値の範囲が、0.1〜5.0m/秒であることが好ましい。線速度が0.1m/秒未満の場合には、不純物の吸着除去に長時間を要するので好ましくなく、線速度が5.0m/秒を超える場合には、不純物の吸着除去時に発生する吸着熱の除去が充分に行われずに、吸着剤による不純物の吸着能が低下するおそれがある。

【0051】

第2吸着塔32から導出されて第8配管88を流過する気体状のアンモニア、または、第4吸着塔34から導出されて第9配管89を流過する気体状のアンモニアは、分析手段4に導入される。

【0052】

分析手段4は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアに含まれる不純物の濃度を分析する。本実施形態では、分析手段4は、ガスクロマトグラフ分析装置(GC−PDD:パルス放電型検出器)である。ガスクロマトグラフ分析装置としては、例えば、GC−4000(ジーエルサイエンス株式会社製)を挙げることができる。この分析手段4による分析結果に基づいて、後述のコンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮するときの凝縮率が設定されるようにしてもよい。

【0053】

第2吸着塔32から導出されて第10配管90に供給された気体状のアンモニア、または、第4吸着塔34から導出されて第10配管90に供給された気体状のアンモニアは、第10配管90を流過してコンデンサ5に導入される。

【0054】

ここで、本実施形態のアンモニア精製システム100における分縮手段としてのコンデンサ5による気体状のアンモニアの分縮について説明する。コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、アンモニア中に含有される揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0055】

工業的に製造されるアンモニア(粗アンモニア)中に含有される不純物は、その種類を大きく分類すると、一般的に、水素、窒素、酸素、アルゴン、一酸化炭素および二酸化炭素等の溶存低沸点ガス、炭化水素類、水分等である。粗アンモニア中に含有される炭化水素としては、最も多く含有されているのはメタンであるが、その他にエタン、プロパン、エチレンおよびプロピレン等がそれに次いで多く含有されている。炭素数でいうと炭素数1〜3の炭化水素が炭化水素類の主成分を構成することになる。

【0056】

しかしながら、粗アンモニア中には、その含有量は少ないものの、炭素数4以上の炭化水素、多くの場合は炭素数4〜6の炭化水素が、含有されている。また、工業的に製造されたアンモニアガスを液化する時には、その圧縮のためにオイルポンプ等が使用されている。このような場合には、オイルポンプ等から混入してくるポンプ油に由来する油分等の、大きな分子量を有する炭化水素が、粗アンモニア中に含有される。

【0057】

これらの不純物を構成する、炭素数が広範囲にわたる炭化水素類を除去できるアンモニアの精製システムとすることが、電子産業向けのアンモニアを製造するためには必須となってくる。

【0058】

本発明者らは、精留に代わる粗アンモニア中の不純物の除去方法として、分縮による方法が優れていることを見出した。

【0059】

例えば、精留により炭化水素を分離する場合、一般的に5〜20段の精留塔を設け、還流比10〜20で蒸留する必要がある。この蒸留において、アンモニア中に含まれる、主に炭素数1〜8の炭化水素類は、揮発性の高い成分として蒸留塔の塔頂部より除去される。この精留操作により高純度のアンモニアを得る場合には、蒸留塔の塔頂部から廃棄する揮発性の高い不純物を含んだアンモニアをどの程度の割合とすれば、目的とする高純度のアンモニアが得られるかが問題となってくる。不純物の含有量が比較的低い粗アンモニアを原料として用いた場合であっても、蒸留塔の塔頂部から廃棄する割合は、蒸留塔に供給した粗アンモニアの約10%と大きな割合とする必要がある。

【0060】

表1にはアンモニア、および炭素数1〜8の飽和n−炭化水素の沸点を示したが、炭素数4〜8の炭化水素は、その炭化水素が純物質として存在する場合にはアンモニアより沸点が高いにもかかわらず、精留操作では揮発性の高い化合物として蒸留塔の塔頂部より排出されてくる。

【0061】

【表1】

【0062】

この理由は定かではないが、本発明者らはこの理由として次のように推測している。すなわち、炭素数1〜8の炭化水素の沸点は、例えば炭素数3のプロパンの沸点を例にとると、プロパンを容器に入れて温度を変化させていったときに、その容器中の圧力が1気圧(0.1013MPa)となるときの温度である。このときのプロパンの状態は、隣り合うプロパン分子同士がファンデルワールス力等により互いに引っ張りあっている状態であり、その引っ張り合う力が強いと沸点が高く現れることになる。しかしながら、今問題にしているような、アンモニア中に存在するプロパンの濃度が非常に低い状況においては、プロパン分子の隣には引っ張り合うことができるプロパン分子や、あるいは他の炭化水素分子が存在せず、ちょうど液体アンモニアの海の中にプロパン分子がただ一つ漂っている状態となっている。

【0063】

一般的に、炭化水素分子同士やアンモニア分子同士のように、似た性質を持つ者同士の間には大きな分子間力が生まれるが、プロパン分子とアンモニア分子のように性質の大きく異なる分子同士の間に生まれるこの分子間力は小さなものである。この様に、アンモニア中に炭化水素不純物が極微量に存在する状況下においては、従来の蒸留の概念はもはや無意味となる。液体アンモニアでは、アンモニア分子同士は互いに引っ張り合いの力を及ぼし合っているが、一方、純物質としてはアンモニアより沸点の高い炭素数4〜8の炭化水素であろうとも、それらはアンモニア分子との相互作用が小さいために、液体アンモニア中ではアンモニアよりも沸点の低い化合物として振舞ったとしてもなんら不思議ではない。事実、精留の結果からは、炭素数1〜8の炭化水素が、アンモニアよりも低い沸点を持った揮発性の高い化合物として振舞っていることが分かる。

【0064】

アンモニア中に微量に含まれる炭素数1〜8の炭化水素が、液化アンモニアの気相と液相でどのような濃度分布を示しているかを、温度を種々変化させてそれらの炭化水素のアンモニア中での濃度が気液平衡状態になったところで測定した結果が表2である。なお、分配比は、それぞれの飽和n−炭化水素濃度の液体アンモニア中初期濃度を500〜5000ppmに調整し、その後、所定の温度で2昼夜放置後に測定した。

【0065】

【表2】

【0066】

なお、この表2中で示した、気液分配係数は、分縮により不純物がどの程度分離できるかの指標となるものであり、次のように定義される。

分配係数(Kd)=A1/A2 ・・・(1)

[式中、A1は気液平衡後の気体アンモニア中の不純物濃度を示し、A2は気液平衡後の液体アンモニア中の不純物濃度を示す。]

【0067】

ただし、上記式(1)中における不純物濃度A1,A2は、mol−ppmをその単位とし、定義は、下記式(2)とする。

不純物濃度(A1,A2)=

不純物(mol)/(アンモニア(mol)+不純物(mol))×106

・・・(2)

【0068】

この定義に従えば、気液分配係数が大きい不純物ほど、分縮により凝縮されなかった未凝縮の気体アンモニア中に多く含まれてくることになる。炭素数の小さな炭化水素ほど、液相中よりも気相中に存在する割合が高くなり、炭素数8までの炭化水素であれば気相中により高い濃度で存在することになる。さらに、温度が低いほど、より高い濃度でアンモニア気相中に炭化水素が存在することになる。

【0069】

さらに、この表2に示した平衡に達するまでの時間は、アンモニア中に含まれる炭化水素濃度が低くなるにしたがって長くなり、ここに示したppmオーダーの濃度においては、その平衡に達するまでに数日間を要することがわかった。このことは、精留によりアンモニア中の不純物を除去する操作において、精留塔の各蒸留段において起こる短い気液接触時間では、不純物である炭化水素の物質移動が十分に行われていないことを示していて、その結果からは、アンモニアの高純度化に精留を用いる方法は、工業的には効果が低いものと考えられる。なお、表2は飽和直鎖状炭化水素についてのデータであるが、炭素数4以上においては相当する種々の異性体や、炭素数2以上の炭化水素においては分子内に不飽和結合を含む場合にも、表2に示した傾向がある。

【0070】

以上で示してきたように、本発明者らは、粗アンモニア中における希薄不純物である炭素数1〜8の炭化水素の挙動が従来考えられていた状態と大きく異なることを確認し、さらに一歩進めて、この炭素数1〜8の炭化水素のアンモニア中での性質の違いをアンモニアの精製に利用できないかと考えた。そこで、メタン、エタンおよびプロパンをそれぞれ約5000ppm、約500ppmおよび約500ppmで含む気体状の粗アンモニアの95%を、アンモニアガス温度を−20℃に保ち、コンデンサ5における器壁温度を−30℃として凝縮により液化してみたところ、得られた液体アンモニア中にはそれらの炭化水素は検出されず、不純物の大部分は凝縮されなかった気体アンモニア中に残存することが分かった。表2の分配比に従うと、分縮操作により−20℃で凝縮してくる液体アンモニア中には、メタン、エタンおよびプロパンがそれぞれ54ppm、24ppmおよび56ppmで存在する計算となるが、意外にも、コンデンサ5における分縮では、その値ははるかに小さなものとなり、粗アンモニアを短時間のうちに非常に高純度にまで精製できることが分かった。

【0071】

粗アンモニア中に含有される不純物を精留により分離除去する場合、還流を掛けながらの蒸留であるので、蒸留塔で液体アンモニアを加熱蒸発させて気体アンモニアとし、一方、蒸留塔の塔頂部のコンデンサで精留塔からの気体アンモニアを凝縮させて液体アンモニアとする操作を繰り返すことになる。そのため、精留操作においては大きなエネルギをその操作に投入することになる。

【0072】

これに対して、コンデンサ5における分縮によりアンモニア中に含有される不純物を分離除去する場合には、気体アンモニアを1回凝縮させるだけであるので、それに必要なエネルギが少なくて済む。このように、精留によるアンモニアの精製方法と比較して、コンデンサ5における分縮による精製方法は、短時間に高純度のアンモニアが得られるばかりではなく、エネルギ的にも大きなメリットがあることがわかる。

【0073】

さらに、本発明者らは、アンモニアに含有される不純物が炭素数1〜8の炭化水素である場合、コンデンサ5により、気体状のアンモニアの90〜99.5%程度までの液化を伴う分縮操作を行っても、液相成分として得られる液体アンモニア中に含まれてくる不純物の濃度は、最初の気体状のアンモニア中に含有される不純物濃度と比べて大きく低下しているという事実を見出した。

【0074】

コンデンサ5における分縮によりアンモニア中に含有される不純物を分離除去する精製方法では、分縮により液相成分として得られる液体アンモニアは、前述のように、気液分配比から予想される値を超えて、不純物炭化水素の濃度がはるかに低くなっている。その理由は定かではないが、分縮では平衡関係が崩れて動的な不純物分離が起こり、不純物炭化水素のほとんどが、凝縮されなかった気相成分に残存するものと推察している。この推察の正しさは、コンデンサ5における分縮により液相成分として得られた液体アンモニアを、コンデンサ5から速やかに取り出さずに、しばらくの間、液体アンモニアの状態でコンデンサ5の内部に滞留させておくと、数十分〜数時間と長時間の観察が必要ではあるが、その液体アンモニア中の不純物炭化水素濃度が次第に上昇してくることからも裏付けられる。

【0075】

この推察と観察結果は、コンデンサ5における分縮により液相成分として得られた液体アンモニアは、速やかにコンデンサ5から導出し、コンデンサ5の内部には未凝縮の気相成分のみが存在するように、コンデンサ5の運転を行うのが、高純度アンモニアを得るために必要であることを示している。

【0076】

なお、アンモニアの精製効率を高めるためには、あくまでも目安であるが、気液分配係数が大きいほど好ましいと考えられる。前述したように、この気液分配係数は温度により影響を受け、分縮温度が低いほど大きな気液分配係数を得ることができる。このことは、コンデンサ5における分縮操作の設定温度が高い場合、例えばアンモニアの分縮の起こる温度を50℃とした場合には、コンデンサ5に供給するアンモニアの圧力を1.81MPa以上とするとアンモニアの分縮は可能となるが、分縮操作の設定温度が低い場合と比較し、その炭化水素不純物の分離効率が低下する可能性があることを意味している。

【0077】

コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素を気相成分として分離除去し、液相成分として精製された液体アンモニアを得る。具体的には、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアに対して、冷却処理によって、アンモニアを、その一部が気相成分となるように凝縮して、気相成分と液相成分とに分離する。コンデンサ5としては、多管式コンデンサ、プレート式熱交換器等が挙げられる。

【0078】

本実施形態では、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの70〜99体積%を凝縮して気相成分と液相成分とに分離する。この場合には、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部である1〜30体積%が気相成分となるように凝縮して、気相成分と液相成分とに分離することになる。これによって、吸着除去後の気体状のアンモニアに含まれる揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体アンモニアを収率よく得ることができる。

【0079】

また、コンデンサ5における凝縮条件としては、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部が液体となるような条件であれば限定されるものではなく、温度、圧力および時間を適宜設定すればよい。本実施形態では、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを、−77〜50℃の温度下で凝縮して気相成分と液相成分とに分離するように構成されるのが好ましい。これによって、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを効率よく凝縮して精製された液体アンモニアを得ることができるとともに、その液体アンモニアの純度を高めることができる。コンデンサ5における気体状のアンモニアに対する凝縮時の温度が、−77℃未満である場合には、冷却するのに多くのエネルギを要するので好ましくなく、50℃を超える場合には、アンモニアの一部が凝縮されて得られる液体アンモニアに含まれてくる不純物濃度が高くなってくるので好ましくない。

【0080】

また、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを、0.007〜2.0MPaの圧力下で凝縮して気相成分と液相成分とに分離するように構成されるのが好ましい。コンデンサ5における気体状のアンモニアに対する凝縮時の圧力が、0.007MPa未満である場合には、アンモニアを凝縮させる温度が低くなるので、冷却するのに多くのエネルギが必要となって好ましくなく、2.0MPaを超える場合には、アンモニアを凝縮させる温度が高くなるので、アンモニアの一部が凝縮されて得られる液体アンモニアに含まれてくる不純物濃度が高くなって好ましくない。

【0081】

本実施形態のアンモニア精製システム100において、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部を凝縮して気相成分と液相成分とに分離するので、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体アンモニアを得ることができる。そのため、従来技術のように蒸留手段を設けなくても、簡単化されたシステムでアンモニアを精製することができる。

【0082】

コンデンサ5には、第11バルブ911が設けられた第11配管91と、第12バルブ921が設けられた第12配管92とが接続されている。なお、第12配管92は、コンデンサ5と製品タンク6との間に接続される。

【0083】

コンデンサ5において、気相成分としてアンモニアから分離除去された揮発性の高い不純物は、第11バルブ911が開放された状態で、第11配管91を流過してシステム外部に排出される。また、コンデンサ5において、液相成分として得られた液体アンモニアは、第12バルブ921が開放された状態で、第12配管92を流過して製品タンク6に供給される。

【0084】

製品タンク6は、コンデンサ5で液相成分として得られた液体アンモニアを貯留する。この製品タンク6は、液体アンモニアとして貯留できるように、温度および圧力が一定条件で制御されるのが好ましい。

【0085】

図2は、本発明の第2実施形態に係るアンモニア精製システム200の構成を示す図である。本実施形態のアンモニア精製システム200は、前述のアンモニア精製システム100に類似し、対応する部分については同一の参照符号を付して説明を省略する。アンモニア精製システム200は、吸着手段201の構成が、前述の吸着手段3の構成と異なること以外は、アンモニア精製システム100と同様である。

【0086】

アンモニア精製システム200に備えられる吸着手段201は、気化器2から導出された気体状のアンモニアに含まれる不純物を、主として多孔質の合成ゼオライトからなる吸着剤により吸着除去する。本実施形態では、吸着手段201は、複数の吸着部である第1吸着塔2011、第2吸着塔2012および第3吸着塔2013を含んで構成される。

【0087】

第1吸着塔2011、第2吸着塔2012および第3吸着塔2013は、前述の第1吸着塔31と同様に構成される。具体的には、第1吸着塔2011では、MS−3Aが充填された第1吸着領域20111が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20112が塔底部側に配置されている。第2吸着塔2012では、MS−3Aが充填された第1吸着領域20121が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20122が塔底部側に配置されている。第3吸着塔2013では、MS−3Aが充填された第1吸着領域20131が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20132が塔底部側に配置されている。ただし、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013において、第1吸着領域20111,20121,20131と第2吸着領域20112,20122,20132とは、配置が逆になっても、何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0088】

また、本実施形態のアンモニア精製システム200において、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013は、温度が0〜60℃に制御され、圧力が0.1〜1.0MPaに制御される。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の温度が0℃未満の場合には、不純物の吸着除去時に発生する吸着熱を除去する冷却が必要となってエネルギ効率が低下するおそれがある。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の温度が60℃を超える場合には、吸着剤による不純物の吸着能が低下するおそれがある。また、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の圧力が0.1MPa未満の場合には、吸着剤による不純物の吸着能が低下するおそれがある。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の圧力が1.0MPaを超える場合には、一定圧力に維持するために多くのエネルギが必要となり、エネルギ効率が低下するおそれがある。

【0089】

また、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013における線速度(リニアベロシティ)は、単位時間あたりに液体状のアンモニアを各吸着塔2011,2012,2013に供給する量をNTPでのガス体積に換算し、各吸着塔2011,2012,2013の空塔断面積で除算して求めた値の範囲が、0.1〜5.0m/秒であることが好ましい。線速度が0.1m/秒未満の場合には、不純物の吸着除去に長時間を要するので好ましくなく、線速度が5.0m/秒を超える場合には、不純物の吸着除去時に発生する吸着熱の除去が充分に行われずに、吸着剤による不純物の吸着能が低下するおそれがある。

【0090】

そして、本実施形態では、気化器2から導出された気体状のアンモニアが流過する第3配管83には、第3配管83から分岐する第13配管202、第14配管203および第15配管204が接続される。

【0091】

第13配管202は、第3配管83から分岐して第1吸着塔2011の塔頂部に接続される。この第13配管202には、第13配管202における流路を開放または閉鎖する第13バルブ2021が設けられている。第14配管203は、第3配管83から分岐して第2吸着塔2012の塔頂部に接続される。この第14配管203には、第14配管203における流路を開放または閉鎖する第14バルブ2031が設けられている。第15配管204は、第3配管83から分岐して第3吸着塔2013の塔頂部に接続される。この第15配管204には、第15配管204における流路を開放または閉鎖する第15バルブ2041が設けられている。

【0092】

また、第1吸着塔2011の塔底部には、第1吸着塔2011から導出された液体状のアンモニアが流過する第16配管205が接続される。この第16配管205には、第16配管205における流路を開放または閉鎖する第16バルブ2051が設けられている。第2吸着塔2012の塔底部には、第2吸着塔2012から導出された気体状のアンモニアが流過する第17配管206が接続される。この第17配管206には、第17配管206における流路を開放または閉鎖する第17バルブ2061が設けられている。第3吸着塔2013の塔底部には、第3吸着塔2013から導出された気体状のアンモニアが流過する第18配管207が接続される。この第18配管207には、第18配管207における流路を開放または閉鎖する第18バルブ2071が設けられている。

【0093】

また、第16配管205には、第16配管205から分岐する第19配管208が接続される。この第19配管208は、第16配管205から分岐して第14配管203に接続され、第1吸着塔2011から導出された気体状のアンモニアを、第2吸着塔2012に導入するための流路となる。第19配管208には、第19配管208における流路を開放または閉鎖する第19バルブ2081が設けられている。この第19配管208には、第19配管208から分岐する第20配管209が接続される。この第20配管209は、第19配管208から分岐して第15配管204に接続され、第1吸着塔2011から導出された気体状のアンモニアを、第3吸着塔2013に導入するための流路となる。第20配管209には、第20配管209における流路を開放または閉鎖する第20バルブ2091が設けられている。

【0094】

また、第17配管206には、第17配管206から分岐する第21配管210および第22配管211が接続される。第21配管210は、第17配管206から分岐して第13配管202に接続され、第2吸着塔2012から導出された気体状のアンモニアを、第1吸着塔2011に導入するための流路となる。第21配管210には、第21配管210における流路を開放または閉鎖する第21バルブ2101が設けられている。第22配管211は、第17配管206から分岐して第15配管204に接続され、第2吸着塔2012から導出された気体状のアンモニアを、第3吸着塔2013に導入するための流路となる。第22配管211には、第22配管211における流路を開放または閉鎖する第22バルブ2111が設けられている。

【0095】

また、第18配管207には、第18配管207から分岐する第23配管212が接続される。この第23配管212は、第18配管207から分岐して第13配管202に接続され、第3吸着塔2013から導出された気体状のアンモニアを、第1吸着塔2011に導入するための流路となる。第23配管212には、第23配管212における流路を開放または閉鎖する第23バルブ2121が設けられている。この第23配管212には、第23配管212から分岐する第24配管213が接続される。この第24配管213は、第23配管212から分岐して第14配管203に接続され、第3吸着塔2013から導出された気体状のアンモニアを、第2吸着塔2012に導入するための流路となる。第24配管213には、第24配管213における流路を開放または閉鎖する第24バルブ2131が設けられている。

【0096】

また、第16配管205、第17配管206および第18配管207において、液体状のアンモニアの流過方向下流側端部には、第25配管214が接続される。この第25配管214には、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013のいずれか1つの吸着塔から導出された液体状のアンモニアが供給される。そして、第25配管214には、第25配管214から分岐して分析手段4に接続される第8配管88と、第25配管214から分岐してコンデンサ5に接続される第10配管90とが設けられる。

【0097】

以上のように構成されるアンモニア精製システム200では、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の接続について、以下の6つの接続パターンがある。

【0098】

第1の接続パターンは、気化器2から導出された気体状のアンモニアを、第1吸着塔2011、第2吸着塔2012の順に通過させる接続パターンである。第1の接続パターンでは、第13バルブ2021、第17バルブ2061および第19バルブ2081を開放させ、第14バルブ2031、第15バルブ2041、第16バルブ2051、第18バルブ2071、第20バルブ2091、第21バルブ2101、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0099】

これによって、気化器2から導出された気体状のアンモニアは、第13配管202を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205および第19配管208を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0100】

このような第1の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第2吸着塔2012で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第1の接続パターンでは、第3吸着塔2013における吸着除去動作は実行されないので、この第3吸着塔2013を再生処理することができる。

【0101】

第2の接続パターンは、気化器2から導出された気体状のアンモニアを、第1吸着塔2011、第3吸着塔2013の順に通過させる接続パターンである。第2の接続パターンでは、第13バルブ2021、第18バルブ2071および第20バルブ2091を開放させ、第14バルブ2031、第15バルブ2041、第16バルブ2051、第17バルブ2061、第19バルブ2081、第21バルブ2101、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0102】

これによって、気化器2から導出された気体状のアンモニアは、第13配管202を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205、第19配管208および第20配管209を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0103】

このような第2の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第2の接続パターンでは、第2吸着塔2012における吸着除去動作は実行されないので、この第2吸着塔2012を再生処理することができる。

【0104】

第3の接続パターンは、気化器2から導出された気体状のアンモニアを、第2吸着塔2012、第1吸着塔2011の順に通過させる接続パターンである。第3の接続パターンでは、第14バルブ2031、第16バルブ2051および第21バルブ2101を開放させ、第13バルブ2021、第15バルブ2041、第17バルブ2061、第18バルブ2071、第19バルブ2081、第20バルブ2091、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0105】

これによって、気化器2から導出された気体状のアンモニアは、第14配管203を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206および第21配管210を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0106】

このような第3の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第2吸着塔2012で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第3の接続パターンでは、第3吸着塔2013における吸着除去動作は実行されないので、この第3吸着塔2013を再生処理することができる。

【0107】

第4の接続パターンは、気化器2から導出された気体状のアンモニアを、第2吸着塔2012、第3吸着塔2013の順に通過させる接続パターンである。第4の接続パターンでは、第14バルブ2031、第18バルブ2071および第22バルブ2111を開放させ、第13バルブ2021、第15バルブ2041、第16バルブ2051、第17バルブ2061、第19バルブ2081、第20バルブ2091、第21バルブ2101、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0108】

これによって、気化器2から導出された気体状のアンモニアは、第14配管203を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206および第22配管211を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0109】

このような第4の接続パターンでは、気体状のアンモニアに含まれる不純物を、第2吸着塔2012および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第4の接続パターンでは、第1吸着塔2011における吸着除去動作は実行されないので、この第1吸着塔2011を再生処理することができる。

【0110】

第5の接続パターンは、気化器2から導出された気体状のアンモニアを、第3吸着塔2013、第1吸着塔2011の順に通過させる接続パターンである。第5の接続パターンでは、第15バルブ2041、第16バルブ2051および第23バルブ2121を開放させ、第13バルブ2021、第14バルブ2031、第17バルブ2061、第18バルブ2071、第19バルブ2081、第20バルブ2091、第21バルブ2101、第22バルブ2111および第24バルブ2131を閉鎖させる。

【0111】

これによって、気化器2から導出された気体状のアンモニアは、第15配管204を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207および第23配管212を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0112】

このような第5の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第5の接続パターンでは、第2吸着塔2012における吸着除去動作は実行されないので、この第2吸着塔2012を再生処理することができる。

【0113】

第6の接続パターンは、気化器2から導出された気体状のアンモニアを、第3吸着塔2013、第2吸着塔2012の順に通過させる接続パターンである。第6の接続パターンでは、第15バルブ2041、第17バルブ2061および第24バルブ2131を開放させ、第13バルブ2021、第14バルブ2031、第16バルブ2051、第18バルブ2071、第19バルブ2081、第20バルブ2091、第21バルブ2101、第22バルブ2111および第23バルブ2121を閉鎖させる。

【0114】

これによって、気化器2から導出された気体状のアンモニアは、第15配管204を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207、第23配管212および第24配管213を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0115】

このような第6の接続パターンでは、気体状のアンモニアに含まれる不純物を、第2吸着塔2012および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第6の接続パターンでは、第1吸着塔2011における吸着除去動作は実行されないので、この第1吸着塔2011を再生処理することができる。

【符号の説明】

【0116】

1 原料貯留タンク

2 気化器

3 吸着手段

4 分析手段

5 コンデンサ

6 製品タンク

31,2011 第1吸着塔

32,2012 第2吸着塔

33,2013 第3吸着塔

34 第4吸着塔

100,200 アンモニア精製システム

311,321,331,341,20111,20121,20131 第1吸着領域

312,322,332,342,20112,20122,20132 第2吸着領域

【技術分野】

【0001】

本発明は、粗アンモニアを精製するアンモニア精製システムおよびアンモニアの精製方法に関する。

【背景技術】

【0002】

半導体製造工程および液晶製造工程においては、窒化物皮膜の作製等に用いる処理剤として、高純度のアンモニアが利用されている。このような高純度のアンモニアは、粗アンモニアを精製して不純物を除去することにより得られる。

【0003】

粗アンモニア中には、水素、窒素、酸素、アルゴン、一酸化窒素、二酸化炭素等の低沸点ガス、炭化水素、水分等が不純物として含まれており、一般的に入手可能な粗アンモニアの純度は98〜99重量%程度である。

【0004】

粗アンモニア中に含まれる炭化水素としては、一般的には炭素数1〜4のものが主であるが、アンモニアの合成原料として用いる水素ガスの製造時に、クラッキングガス中の油分の分離が不十分であったり、あるいは、製造時にポンプ類からのポンプ油による油汚染を受けたりと、沸点の高い分子量の大きな炭化水素が混入することもある。また、アンモニア中に水分が多く含まれると、このアンモニアを用いて製造される半導体等の機能を大きく低下させる場合があり、アンモニア中の水分は極力減らす必要がある。

【0005】

半導体製造工程および液晶製造工程におけるアンモニアが用いられる工程の種類によって、アンモニア中の不純物の影響の仕方は異なるが、アンモニアの純度としては、99.9999重量%以上(各不純物濃度100ppb以下)、より好ましくは99.99999重量%程度であることが求められる。近年窒化ガリウムのような発光体製造用には水分濃度が30ppb未満であることが求められている。

【0006】

粗アンモニア中に含まれる不純物を除去する方法としては、シリカゲル、合成ゼオライト、活性炭等の吸着剤を用いて不純物を吸着除去する方法、不純物を蒸留除去する方法が知られている。

【0007】

例えば、特許文献1には、液体状の粗アンモニアから揮発性の低い不純物を除去する第1蒸留塔と、第1蒸留塔から導出された気体状のアンモニアに含まれる不純物(主に水分)を吸着剤により吸着除去する吸着塔と、吸着塔から導出された気体状のアンモニアから揮発性の高い不純物を除去する第2蒸留塔とを備えるアンモニア精製システムが開示されている。

【0008】

また、特許文献2には、水分の吸着塔、炭化水素の吸着塔および蒸留塔を組合わせて高純度のアンモニアを得るアンモニアの精製方法が開示されている。また、特許文献3には、蒸留塔で沸点の低い不純物を除去した後、吸着塔で水分および酸素を除去することで高純度のアンモニアを得るアンモニアの精製方法が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2006−206410号公報

【特許文献2】特表2008−505830号公報

【特許文献3】特許第4062710号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献1〜3に開示されるアンモニアを精製する技術では、粗アンモニアに含まれる不純物を吸着塔で吸着除去し、さらに、蒸留塔で蒸留除去してアンモニアを精製するが、蒸留塔から導出された精製後の気体状のアンモニアは、凝縮されて液体アンモニアとして回収される。すなわち、特許文献1〜3に開示されるアンモニアを精製する技術では、粗アンモニアに含まれる不純物を吸着・蒸留除去し、さらに凝縮して精製された液体アンモニアを得るので、アンモニアを精製する方法として簡単化されたものであるとは言えず、アンモニアを精製するのに多くのエネルギが必要となってしまう。

【0011】

したがって本発明の目的は、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができるアンモニア精製システムおよびアンモニアの精製方法を提供することである。

【課題を解決するための手段】

【0012】

本発明は、粗アンモニアを精製するアンモニア精製システムであって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留手段と、

前記貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化手段と、

前記気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する吸着手段と、

前記吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮手段と、を含むことを特徴とするアンモニア精製システムである。

【0013】

また本発明のアンモニア精製システムにおいて、前記吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、合成ゼオライトのMS−13Xが吸着剤として充填された吸着領域とを有することを特徴とする。

【0014】

また本発明のアンモニア精製システムにおいて、前記吸着手段は、前記気化手段から導出された気体状のアンモニアに含有される不純物を吸着除去する複数の吸着塔であって、直列接続される複数の吸着塔を有することを特徴とする。

【0015】

また本発明は、粗アンモニアを精製する方法であって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留工程と、

前記貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化工程と、

前記気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する吸着工程と、

前記吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮工程と、を含むことを特徴とするアンモニアの精製方法である。

【発明の効果】

【0016】

本発明によれば、アンモニア精製システムは、不純物が含まれる粗アンモニアを精製するシステムであって、貯留手段と、気化手段と、吸着手段と、分縮手段とを含む。気化手段は、貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着手段は、気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する。そして、分縮手段は、吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0017】

本発明のアンモニア精製システムでは、気化手段は、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物が液相に残り、揮発性の低い成分が低減された気体状のアンモニアを導出することができる。そして、分縮手段は、吸着手段により不純物が吸着除去された後の気体状のアンモニアを分縮して気相成分と液相成分とに分離するので、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素等の、揮発性の高い不純物を、気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得ることができる。そのため、本発明のアンモニア精製システムでは、従来技術のように還流を伴う蒸留を行うことなく、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができる。

【0018】

また本発明によれば、吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、MS−13Xが吸着剤として充填された吸着領域とを有する。合成ゼオライトのMS−3Aは、水分に対する優れた吸着能を有する吸着剤であり、MS−13Xは、水分および炭化水素に対する優れた吸着能を有する吸着剤である。このような吸着能を有するMS−3AおよびMS−13Xが充填された吸着領域を有する吸着手段とすることによって、気化手段から導出された気体状のアンモニアに含まれる水分、高次炭化水素等の揮発性の低い不純物を、効率よく吸着除去することができる。また高次炭化水素等の不純物含量が多い場合には、吸着剤として活性炭を充填した吸着領域を有してもよい。

【0019】

また本発明によれば、吸着手段は、直列接続される複数の吸着塔を有する。吸着手段が直列接続される複数の吸着塔を有することによって、気化手段から導出された気体状のアンモニアに含まれる不純物に対する吸着除去能力を向上することができる。

【0020】

また本発明によれば、アンモニアの精製方法は、不純物が含まれる粗アンモニアを精製する方法であって、貯留工程と、気化工程と、吸着工程と、分縮工程とを含む。気化工程では、貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する。吸着工程では、気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する。そして、分縮工程では、吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0021】

本発明のアンモニアの精製方法では、気化工程において、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物が液相に残り、揮発性の低い不純物が低減された気体状のアンモニアを導出することができる。そして、分縮工程では、吸着工程で不純物が吸着除去された後の気体状のアンモニアを分縮して気相成分と液相成分とに分離するので、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素等の、揮発性の高い不純物を、気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得ることができる。そのため、本発明のアンモニアの精製方法では、従来技術のように還流を伴う蒸留を行うことなく、簡単化された方法でアンモニアを精製することができるとともに、エネルギの消費を抑制してアンモニアを効率的に精製することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態に係るアンモニア精製システム100の構成を示す図である。

【図2】本発明の第2実施形態に係るアンモニア精製システム200の構成を示す図である。

【発明を実施するための形態】

【0023】

図1は、本発明の第1実施形態に係るアンモニア精製システム100の構成を示す図である。本実施形態のアンモニア精製システム100は、不純物が含まれる液体状の粗アンモニアを精製するシステムである。

【0024】

アンモニア精製システム100は、貯留手段である原料貯留タンク1、気化手段である気化器2、吸着手段3、分析手段4、分縮手段であるコンデンサ5、および製品タンク6を含んで構成される。また、アンモニア精製システム100は、本発明に係るアンモニアの精製方法を実現し、原料貯留タンク1で貯留工程を実行し、気化器2で気化工程を実行し、吸着手段3で吸着工程を実行し、コンデンサ5で分縮工程を実行する。

【0025】

原料貯留タンク1は、粗アンモニアを貯留するものである。本実施形態において、原料貯留タンク1に貯留される粗アンモニアは、純度99重量%以上、好ましくは純度99.0〜99.9重量%である。

【0026】

原料貯留タンク1は、耐圧性および耐腐食性を有する保温容器であれば特に制限されるものではない。この原料貯留タンク1は、粗アンモニアを液体状のアンモニアとして貯留し、温度および圧力が一定条件となるように制御されている。原料貯留タンク1が液体状の粗アンモニアを貯留した状態で、原料貯留タンク1の上部には気相が形成され、下部には液相が形成されている。

【0027】

本実施形態では、原料貯留タンク1から気化器2に粗アンモニアを導出する際には、粗アンモニアを前記液相から液体状の粗アンモニアとして導出する。原料の粗アンモニアは、製品ロットごとに不純物濃度のばらつきが大きい場合がある。このように、不純物濃度のばらつきが大きい粗アンモニアを原料貯留タンク1の気相から導出するようにした場合、気相成分の組成ばらつきが大きく、最終的に精製される液体アンモニアの純度に大きなばらつきが発生してしまうおそれがある。本実施形態では、アンモニア精製システム100は、原料貯留タンク1の液相から液体状の粗アンモニアを導出するように構成されているので、不純物濃度のばらつきが大きい粗アンモニアが用いられた場合においても、最終的に精製される液体アンモニアの純度に大きなばらつきが発生するのを防止することができる。

【0028】

原料貯留タンク1と気化器2との間には第1配管81が接続されており、原料貯留タンク1から導出された液体状の粗アンモニアは、第1配管81を流過して気化器2に供給される。

【0029】

第1配管81には、第1配管81における流路を開放または閉鎖する第1バルブ811が設けられている。液体状の粗アンモニアの気化器2への供給時には、第1バルブ811が開放されて、原料貯留タンク1から気化器2に向けて第1配管81内を液体状の粗アンモニアが流過する。

【0030】

気化器2は、原料貯留タンク1から導出された液体状の粗アンモニアの一部を気化する、すなわち、液体状の粗アンモニアを加熱して所定の気化率で気化して気相成分と液相成分とに分離し、気体状のアンモニアを導出する。気化器2は、液体状の粗アンモニアの一部を気化するので、粗アンモニア中に含有される揮発性の低い不純物(例えば、水分、炭素数9以上の炭化水素等)が液相に残り、揮発性の低い不純物が低減された気体状のアンモニアを導出することができる。

【0031】

本実施形態では、気化器2は、原料貯留タンク1から導出された液体状のアンモニアを、90〜95体積%の気化率で気化して気相成分と液相成分とに分離する。この場合には、原料貯留タンク1から導出された液体状のアンモニアの90〜95体積%が気相成分となり、5〜10体積%が液相成分となる。

【0032】

気化器2には、第2バルブ821が設けられた第2配管82と、開閉バルブ821aが設けられた配管82aとが接続されている。なお、第2配管82は、気化器2と吸着手段3との間に接続される。

【0033】

気化器2において、液相成分としてアンモニアから分離除去された揮発性の低い不純物は、開閉バルブ821aが開放された状態で、配管82aを流過してシステム外部に排出される。また、気化器2において、気相成分として得られた気体状のアンモニアは、第2バルブ821が開放された状態で、第2配管82を流過して吸着手段3に供給される。

【0034】

吸着手段3は、気化器2から導出された気体状のアンモニアに含まれる不純物を、主として多孔質の合成ゼオライトからなる吸着剤により吸着除去する。本実施形態では、吸着手段3は、複数の吸着塔である第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34を含んで構成される。

【0035】

第1吸着塔31および第3吸着塔33は、第3配管83に並列に接続されている。第3配管83には、第3配管83における流路を開放または閉鎖する第3バルブ831および第4バルブ832が設けられている。第3配管83において、第3バルブ831は、第1吸着塔31の上流側(すなわち、第1吸着塔31の塔頂部側)に配置され、第4バルブ832は、第3吸着塔33の上流側(すなわち、第3吸着塔33の塔頂部側)に配置される。気化器2から導出された気体状のアンモニアの第1吸着塔31への供給時には、第3バルブ831が開放され、第4バルブ832が閉鎖されて、気化器2から第1吸着塔31に向けて第3配管83内を気体状のアンモニアが流過する。また、気化器2から導出された気体状のアンモニアの第3吸着塔33への供給時には、第4バルブ832が開放され、第3バルブ831が閉鎖されて、気化器2から第3吸着塔33に向けて第3配管83内を気体状のアンモニアが流過する。

【0036】

このように、吸着手段3が、並列接続される第1吸着塔31および第3吸着塔33を有することによって、気化器2から導出された気体状のアンモニアを、並列接続される第1吸着塔31および第3吸着塔33に対して、それぞれ区別した状態で導入することができるので、例えば、第1吸着塔31で吸着除去している間に、使用済みの第3吸着塔33で再度吸着除去動作が可能なように、使用済みの第3吸着塔33を再生処理することができる。

【0037】

第2吸着塔32は、第4配管84を介して第1吸着塔31と直列に接続されている。すなわち、第4配管84において、一端部は第1吸着塔31の塔底部に接続され、他端部は第2吸着塔32の塔頂部に接続されている。これによって、気化器2から導出されて、第1吸着塔31に導入された気体状のアンモニアは、第4配管84を流過して第2吸着塔32に導入される。このように、吸着手段3が、直列接続される第1吸着塔31および第2吸着塔32を有することによって、気化器2から導出された気体状のアンモニアに含まれる不純物を、第1吸着塔31および第2吸着塔32で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。

【0038】

第2吸着塔32から導出された気体状のアンモニアは、第5配管85を流過して、コンデンサ5と接続される第10配管90に供給される。

【0039】

第5配管85には、第5配管85における流路を開放または閉鎖する第5バルブ851および第6バルブ852が設けられている。第5配管85において、第5バルブ851は、アンモニアの流過方向上流側(すなわち、第2吸着塔32側)に配置され、第6バルブ852は、アンモニアの流過方向下流側(すなわち、第10配管90側)に配置される。第2吸着塔32から導出された気体状のアンモニアの第10配管90への供給時には、第5バルブ851および第6バルブ852が開放されて、第2吸着塔32から第10配管90に向けて第5配管85内を気体状のアンモニアが流過する。

【0040】

また、本実施形態のアンモニア精製システム100では、第5バルブ851と第6バルブ852との間において、第5配管85から分岐し、分析手段4に接続される第8配管88が設けられている。この第8配管88には、第8配管88における流路を開放または閉鎖する第9バルブ881が設けられている。第9バルブ881は、気化器2から導出された気体状のアンモニアが、第1吸着塔31および第2吸着塔32に導入される場合には、常時開放されて、分析に必要なごく少量のアンモニアが分析手段4に向けて第8配管88内を流過する。

【0041】

第4吸着塔34は、第6配管86を介して第3吸着塔33と直列に接続されている。すなわち、第6配管86において、一端部は第3吸着塔33の塔底部に接続され、他端部は第4吸着塔34の塔頂部に接続されている。これによって、気化器2から導出されて、第3吸着塔33に導入された気体状のアンモニアは、第6配管86を流過して第4吸着塔34に導入される。このように、吸着手段3が、直列接続される第3吸着塔33および第4吸着塔34を有することによって、気化器2から導出された気体状のアンモニアに含まれる不純物を、第3吸着塔33および第4吸着塔34で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。

【0042】

第4吸着塔34から導出された気体状のアンモニアは、第7配管87を流過して、コンデンサ5と接続される第10配管90に供給される。

【0043】

第7配管87には、第7配管87における流路を開放または閉鎖する第7バルブ871および第8バルブ872が設けられている。第7配管87において、第7バルブ871は、アンモニアの流過方向上流側(すなわち、第4吸着塔34側)に配置され、第8バルブ872は、アンモニアの流過方向下流側(すなわち、第10配管90側)に配置される。第4吸着塔34から導出された気体状のアンモニアの第10配管90への供給時には、第7バルブ871および第8バルブ872が開放されて、第4吸着塔34から第10配管90に向けて第7配管87内を気体状のアンモニアが流過する。

【0044】

また、本実施形態のアンモニア精製システム100では、第7バルブ871と第8バルブ872との間において、第7配管87から分岐し、分析手段4に接続される第9配管89が設けられている。この第9配管89には、第9配管89における流路を開放または閉鎖する第10バルブ891が設けられている。第10バルブ891は、気化器2から導出された気体状のアンモニアが、第3吸着塔33および第4吸着塔34に導入される場合には、常時開放されて、分析に必要なごく少量のアンモニアが分析手段4に向けて第9配管89内を流過する。

【0045】

また、本実施形態では、第1吸着塔31は、合成ゼオライトとしてMS−3A(細孔径3Åの多孔質合成ゼオライト)が充填された第1吸着領域311と、合成ゼオライトとしてMS−13X(細孔径9Åの多孔質合成ゼオライト)が充填された第2吸着領域312とを有する。第1吸着塔31において、第1吸着領域311と第2吸着領域312とは直列に接続されており、第1吸着領域311が塔頂部側に配置され、第2吸着領域312が塔底部側に配置されている。ただし、第1吸着領域311と第2吸着領域312とは、配置が逆になっても何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0046】

なお、第2吸着塔32、第3吸着塔33および第4吸着塔34は、それぞれ第1吸着塔31と同様に構成される。具体的には、第2吸着塔32では、MS−3Aが充填された第1吸着領域321が塔頂部側に配置され、MS−13Xが充填された第2吸着領域322が塔底部側に配置されている。第3吸着塔33では、MS−3Aが充填された第1吸着領域331が塔頂部側に配置され、MS−13Xが充填された第2吸着領域332が塔底部側に配置されている。第4吸着塔34では、MS−3Aが充填された第1吸着領域341が塔頂部側に配置され、MS−13Xが充填された第2吸着領域342が塔底部側に配置されている。ただし、第2吸着塔32、第3吸着塔33および第4吸着塔34において、第1吸着領域321,331,341と第2吸着領域322,332,342とは、配置が逆になっても何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0047】

合成ゼオライトのMS−3Aは、水分に対する優れた吸着能を有する吸着剤であり、MS−13Xは、水分および炭化水素に対する優れた吸着能を有する吸着剤である。このような吸着能を有するMS−3Aが充填された第1吸着領域、およびMS−13Xが充填された第2吸着領域を有する第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34とすることによって、気化器2から導出された気体状のアンモニアに含まれる水分、高次炭化水素等の揮発性の低い不純物を、効率よく吸着除去することができる。

【0048】

本実施形態で用いるMS−3AおよびMS−13X等の合成ゼオライトからなる吸着剤、および活性炭は、加熱、減圧、加熱および減圧のいずれかの処理によって、吸着した不純物(水分および炭化水素)を脱離させて再生することができる。例えば、加熱処理によって吸着剤に吸着した不純物を脱離させる場合には、200〜350℃の温度下で加熱するようにすればよい。

【0049】

本実施形態のアンモニア精製システム100において、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34は、温度が0〜60℃に制御され、圧力が0.1〜1.0MPaに制御される。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の温度が0℃未満の場合には、不純物の吸着除去時に発生する吸着熱を除去する冷却が必要となってエネルギ効率が低下するおそれがある。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の温度が60℃を超える場合には、吸着剤による不純物の吸着能が低下するおそれがある。また、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の圧力が0.1MPa未満の場合には、吸着剤による不純物の吸着能が低下するおそれがある。第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34の圧力が1.0MPaを超える場合には、一定圧力に維持するために多くのエネルギが必要となり、エネルギ効率が低下するおそれがある。

【0050】

また、第1吸着塔31、第2吸着塔32、第3吸着塔33および第4吸着塔34における線速度(リニアベロシティ)は、単位時間あたりに気体状のアンモニアを各吸着塔31,32,33,34に供給する量をNTPでのガス体積に換算し、各吸着塔31,32,33,34の空塔断面積で除算して求めた値の範囲が、0.1〜5.0m/秒であることが好ましい。線速度が0.1m/秒未満の場合には、不純物の吸着除去に長時間を要するので好ましくなく、線速度が5.0m/秒を超える場合には、不純物の吸着除去時に発生する吸着熱の除去が充分に行われずに、吸着剤による不純物の吸着能が低下するおそれがある。

【0051】

第2吸着塔32から導出されて第8配管88を流過する気体状のアンモニア、または、第4吸着塔34から導出されて第9配管89を流過する気体状のアンモニアは、分析手段4に導入される。

【0052】

分析手段4は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアに含まれる不純物の濃度を分析する。本実施形態では、分析手段4は、ガスクロマトグラフ分析装置(GC−PDD:パルス放電型検出器)である。ガスクロマトグラフ分析装置としては、例えば、GC−4000(ジーエルサイエンス株式会社製)を挙げることができる。この分析手段4による分析結果に基づいて、後述のコンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮するときの凝縮率が設定されるようにしてもよい。

【0053】

第2吸着塔32から導出されて第10配管90に供給された気体状のアンモニア、または、第4吸着塔34から導出されて第10配管90に供給された気体状のアンモニアは、第10配管90を流過してコンデンサ5に導入される。

【0054】

ここで、本実施形態のアンモニア精製システム100における分縮手段としてのコンデンサ5による気体状のアンモニアの分縮について説明する。コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、アンモニア中に含有される揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る。

【0055】

工業的に製造されるアンモニア(粗アンモニア)中に含有される不純物は、その種類を大きく分類すると、一般的に、水素、窒素、酸素、アルゴン、一酸化炭素および二酸化炭素等の溶存低沸点ガス、炭化水素類、水分等である。粗アンモニア中に含有される炭化水素としては、最も多く含有されているのはメタンであるが、その他にエタン、プロパン、エチレンおよびプロピレン等がそれに次いで多く含有されている。炭素数でいうと炭素数1〜3の炭化水素が炭化水素類の主成分を構成することになる。

【0056】

しかしながら、粗アンモニア中には、その含有量は少ないものの、炭素数4以上の炭化水素、多くの場合は炭素数4〜6の炭化水素が、含有されている。また、工業的に製造されたアンモニアガスを液化する時には、その圧縮のためにオイルポンプ等が使用されている。このような場合には、オイルポンプ等から混入してくるポンプ油に由来する油分等の、大きな分子量を有する炭化水素が、粗アンモニア中に含有される。

【0057】

これらの不純物を構成する、炭素数が広範囲にわたる炭化水素類を除去できるアンモニアの精製システムとすることが、電子産業向けのアンモニアを製造するためには必須となってくる。

【0058】

本発明者らは、精留に代わる粗アンモニア中の不純物の除去方法として、分縮による方法が優れていることを見出した。

【0059】

例えば、精留により炭化水素を分離する場合、一般的に5〜20段の精留塔を設け、還流比10〜20で蒸留する必要がある。この蒸留において、アンモニア中に含まれる、主に炭素数1〜8の炭化水素類は、揮発性の高い成分として蒸留塔の塔頂部より除去される。この精留操作により高純度のアンモニアを得る場合には、蒸留塔の塔頂部から廃棄する揮発性の高い不純物を含んだアンモニアをどの程度の割合とすれば、目的とする高純度のアンモニアが得られるかが問題となってくる。不純物の含有量が比較的低い粗アンモニアを原料として用いた場合であっても、蒸留塔の塔頂部から廃棄する割合は、蒸留塔に供給した粗アンモニアの約10%と大きな割合とする必要がある。

【0060】

表1にはアンモニア、および炭素数1〜8の飽和n−炭化水素の沸点を示したが、炭素数4〜8の炭化水素は、その炭化水素が純物質として存在する場合にはアンモニアより沸点が高いにもかかわらず、精留操作では揮発性の高い化合物として蒸留塔の塔頂部より排出されてくる。

【0061】

【表1】

【0062】

この理由は定かではないが、本発明者らはこの理由として次のように推測している。すなわち、炭素数1〜8の炭化水素の沸点は、例えば炭素数3のプロパンの沸点を例にとると、プロパンを容器に入れて温度を変化させていったときに、その容器中の圧力が1気圧(0.1013MPa)となるときの温度である。このときのプロパンの状態は、隣り合うプロパン分子同士がファンデルワールス力等により互いに引っ張りあっている状態であり、その引っ張り合う力が強いと沸点が高く現れることになる。しかしながら、今問題にしているような、アンモニア中に存在するプロパンの濃度が非常に低い状況においては、プロパン分子の隣には引っ張り合うことができるプロパン分子や、あるいは他の炭化水素分子が存在せず、ちょうど液体アンモニアの海の中にプロパン分子がただ一つ漂っている状態となっている。

【0063】

一般的に、炭化水素分子同士やアンモニア分子同士のように、似た性質を持つ者同士の間には大きな分子間力が生まれるが、プロパン分子とアンモニア分子のように性質の大きく異なる分子同士の間に生まれるこの分子間力は小さなものである。この様に、アンモニア中に炭化水素不純物が極微量に存在する状況下においては、従来の蒸留の概念はもはや無意味となる。液体アンモニアでは、アンモニア分子同士は互いに引っ張り合いの力を及ぼし合っているが、一方、純物質としてはアンモニアより沸点の高い炭素数4〜8の炭化水素であろうとも、それらはアンモニア分子との相互作用が小さいために、液体アンモニア中ではアンモニアよりも沸点の低い化合物として振舞ったとしてもなんら不思議ではない。事実、精留の結果からは、炭素数1〜8の炭化水素が、アンモニアよりも低い沸点を持った揮発性の高い化合物として振舞っていることが分かる。

【0064】

アンモニア中に微量に含まれる炭素数1〜8の炭化水素が、液化アンモニアの気相と液相でどのような濃度分布を示しているかを、温度を種々変化させてそれらの炭化水素のアンモニア中での濃度が気液平衡状態になったところで測定した結果が表2である。なお、分配比は、それぞれの飽和n−炭化水素濃度の液体アンモニア中初期濃度を500〜5000ppmに調整し、その後、所定の温度で2昼夜放置後に測定した。

【0065】

【表2】

【0066】

なお、この表2中で示した、気液分配係数は、分縮により不純物がどの程度分離できるかの指標となるものであり、次のように定義される。

分配係数(Kd)=A1/A2 ・・・(1)

[式中、A1は気液平衡後の気体アンモニア中の不純物濃度を示し、A2は気液平衡後の液体アンモニア中の不純物濃度を示す。]

【0067】

ただし、上記式(1)中における不純物濃度A1,A2は、mol−ppmをその単位とし、定義は、下記式(2)とする。

不純物濃度(A1,A2)=

不純物(mol)/(アンモニア(mol)+不純物(mol))×106

・・・(2)

【0068】

この定義に従えば、気液分配係数が大きい不純物ほど、分縮により凝縮されなかった未凝縮の気体アンモニア中に多く含まれてくることになる。炭素数の小さな炭化水素ほど、液相中よりも気相中に存在する割合が高くなり、炭素数8までの炭化水素であれば気相中により高い濃度で存在することになる。さらに、温度が低いほど、より高い濃度でアンモニア気相中に炭化水素が存在することになる。

【0069】

さらに、この表2に示した平衡に達するまでの時間は、アンモニア中に含まれる炭化水素濃度が低くなるにしたがって長くなり、ここに示したppmオーダーの濃度においては、その平衡に達するまでに数日間を要することがわかった。このことは、精留によりアンモニア中の不純物を除去する操作において、精留塔の各蒸留段において起こる短い気液接触時間では、不純物である炭化水素の物質移動が十分に行われていないことを示していて、その結果からは、アンモニアの高純度化に精留を用いる方法は、工業的には効果が低いものと考えられる。なお、表2は飽和直鎖状炭化水素についてのデータであるが、炭素数4以上においては相当する種々の異性体や、炭素数2以上の炭化水素においては分子内に不飽和結合を含む場合にも、表2に示した傾向がある。

【0070】

以上で示してきたように、本発明者らは、粗アンモニア中における希薄不純物である炭素数1〜8の炭化水素の挙動が従来考えられていた状態と大きく異なることを確認し、さらに一歩進めて、この炭素数1〜8の炭化水素のアンモニア中での性質の違いをアンモニアの精製に利用できないかと考えた。そこで、メタン、エタンおよびプロパンをそれぞれ約5000ppm、約500ppmおよび約500ppmで含む気体状の粗アンモニアの95%を、アンモニアガス温度を−20℃に保ち、コンデンサ5における器壁温度を−30℃として凝縮により液化してみたところ、得られた液体アンモニア中にはそれらの炭化水素は検出されず、不純物の大部分は凝縮されなかった気体アンモニア中に残存することが分かった。表2の分配比に従うと、分縮操作により−20℃で凝縮してくる液体アンモニア中には、メタン、エタンおよびプロパンがそれぞれ54ppm、24ppmおよび56ppmで存在する計算となるが、意外にも、コンデンサ5における分縮では、その値ははるかに小さなものとなり、粗アンモニアを短時間のうちに非常に高純度にまで精製できることが分かった。

【0071】

粗アンモニア中に含有される不純物を精留により分離除去する場合、還流を掛けながらの蒸留であるので、蒸留塔で液体アンモニアを加熱蒸発させて気体アンモニアとし、一方、蒸留塔の塔頂部のコンデンサで精留塔からの気体アンモニアを凝縮させて液体アンモニアとする操作を繰り返すことになる。そのため、精留操作においては大きなエネルギをその操作に投入することになる。

【0072】

これに対して、コンデンサ5における分縮によりアンモニア中に含有される不純物を分離除去する場合には、気体アンモニアを1回凝縮させるだけであるので、それに必要なエネルギが少なくて済む。このように、精留によるアンモニアの精製方法と比較して、コンデンサ5における分縮による精製方法は、短時間に高純度のアンモニアが得られるばかりではなく、エネルギ的にも大きなメリットがあることがわかる。

【0073】

さらに、本発明者らは、アンモニアに含有される不純物が炭素数1〜8の炭化水素である場合、コンデンサ5により、気体状のアンモニアの90〜99.5%程度までの液化を伴う分縮操作を行っても、液相成分として得られる液体アンモニア中に含まれてくる不純物の濃度は、最初の気体状のアンモニア中に含有される不純物濃度と比べて大きく低下しているという事実を見出した。

【0074】

コンデンサ5における分縮によりアンモニア中に含有される不純物を分離除去する精製方法では、分縮により液相成分として得られる液体アンモニアは、前述のように、気液分配比から予想される値を超えて、不純物炭化水素の濃度がはるかに低くなっている。その理由は定かではないが、分縮では平衡関係が崩れて動的な不純物分離が起こり、不純物炭化水素のほとんどが、凝縮されなかった気相成分に残存するものと推察している。この推察の正しさは、コンデンサ5における分縮により液相成分として得られた液体アンモニアを、コンデンサ5から速やかに取り出さずに、しばらくの間、液体アンモニアの状態でコンデンサ5の内部に滞留させておくと、数十分〜数時間と長時間の観察が必要ではあるが、その液体アンモニア中の不純物炭化水素濃度が次第に上昇してくることからも裏付けられる。

【0075】

この推察と観察結果は、コンデンサ5における分縮により液相成分として得られた液体アンモニアは、速やかにコンデンサ5から導出し、コンデンサ5の内部には未凝縮の気相成分のみが存在するように、コンデンサ5の運転を行うのが、高純度アンモニアを得るために必要であることを示している。

【0076】

なお、アンモニアの精製効率を高めるためには、あくまでも目安であるが、気液分配係数が大きいほど好ましいと考えられる。前述したように、この気液分配係数は温度により影響を受け、分縮温度が低いほど大きな気液分配係数を得ることができる。このことは、コンデンサ5における分縮操作の設定温度が高い場合、例えばアンモニアの分縮の起こる温度を50℃とした場合には、コンデンサ5に供給するアンモニアの圧力を1.81MPa以上とするとアンモニアの分縮は可能となるが、分縮操作の設定温度が低い場合と比較し、その炭化水素不純物の分離効率が低下する可能性があることを意味している。

【0077】

コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、水素、窒素、酸素、アルゴン、一酸化炭素、二酸化炭素、および炭素数1〜8の炭化水素を気相成分として分離除去し、液相成分として精製された液体アンモニアを得る。具体的には、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアに対して、冷却処理によって、アンモニアを、その一部が気相成分となるように凝縮して、気相成分と液相成分とに分離する。コンデンサ5としては、多管式コンデンサ、プレート式熱交換器等が挙げられる。

【0078】

本実施形態では、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの70〜99体積%を凝縮して気相成分と液相成分とに分離する。この場合には、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部である1〜30体積%が気相成分となるように凝縮して、気相成分と液相成分とに分離することになる。これによって、吸着除去後の気体状のアンモニアに含まれる揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体アンモニアを収率よく得ることができる。

【0079】

また、コンデンサ5における凝縮条件としては、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部が液体となるような条件であれば限定されるものではなく、温度、圧力および時間を適宜設定すればよい。本実施形態では、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを、−77〜50℃の温度下で凝縮して気相成分と液相成分とに分離するように構成されるのが好ましい。これによって、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを効率よく凝縮して精製された液体アンモニアを得ることができるとともに、その液体アンモニアの純度を高めることができる。コンデンサ5における気体状のアンモニアに対する凝縮時の温度が、−77℃未満である場合には、冷却するのに多くのエネルギを要するので好ましくなく、50℃を超える場合には、アンモニアの一部が凝縮されて得られる液体アンモニアに含まれてくる不純物濃度が高くなってくるので好ましくない。

【0080】

また、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアを、0.007〜2.0MPaの圧力下で凝縮して気相成分と液相成分とに分離するように構成されるのが好ましい。コンデンサ5における気体状のアンモニアに対する凝縮時の圧力が、0.007MPa未満である場合には、アンモニアを凝縮させる温度が低くなるので、冷却するのに多くのエネルギが必要となって好ましくなく、2.0MPaを超える場合には、アンモニアを凝縮させる温度が高くなるので、アンモニアの一部が凝縮されて得られる液体アンモニアに含まれてくる不純物濃度が高くなって好ましくない。

【0081】

本実施形態のアンモニア精製システム100において、コンデンサ5は、第2吸着塔32または第4吸着塔34から導出された気体状のアンモニアの一部を凝縮して気相成分と液相成分とに分離するので、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体アンモニアを得ることができる。そのため、従来技術のように蒸留手段を設けなくても、簡単化されたシステムでアンモニアを精製することができる。

【0082】

コンデンサ5には、第11バルブ911が設けられた第11配管91と、第12バルブ921が設けられた第12配管92とが接続されている。なお、第12配管92は、コンデンサ5と製品タンク6との間に接続される。

【0083】

コンデンサ5において、気相成分としてアンモニアから分離除去された揮発性の高い不純物は、第11バルブ911が開放された状態で、第11配管91を流過してシステム外部に排出される。また、コンデンサ5において、液相成分として得られた液体アンモニアは、第12バルブ921が開放された状態で、第12配管92を流過して製品タンク6に供給される。

【0084】

製品タンク6は、コンデンサ5で液相成分として得られた液体アンモニアを貯留する。この製品タンク6は、液体アンモニアとして貯留できるように、温度および圧力が一定条件で制御されるのが好ましい。

【0085】

図2は、本発明の第2実施形態に係るアンモニア精製システム200の構成を示す図である。本実施形態のアンモニア精製システム200は、前述のアンモニア精製システム100に類似し、対応する部分については同一の参照符号を付して説明を省略する。アンモニア精製システム200は、吸着手段201の構成が、前述の吸着手段3の構成と異なること以外は、アンモニア精製システム100と同様である。

【0086】

アンモニア精製システム200に備えられる吸着手段201は、気化器2から導出された気体状のアンモニアに含まれる不純物を、主として多孔質の合成ゼオライトからなる吸着剤により吸着除去する。本実施形態では、吸着手段201は、複数の吸着部である第1吸着塔2011、第2吸着塔2012および第3吸着塔2013を含んで構成される。

【0087】

第1吸着塔2011、第2吸着塔2012および第3吸着塔2013は、前述の第1吸着塔31と同様に構成される。具体的には、第1吸着塔2011では、MS−3Aが充填された第1吸着領域20111が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20112が塔底部側に配置されている。第2吸着塔2012では、MS−3Aが充填された第1吸着領域20121が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20122が塔底部側に配置されている。第3吸着塔2013では、MS−3Aが充填された第1吸着領域20131が塔頂部側に配置され、MS−13Xが充填された第2吸着領域20132が塔底部側に配置されている。ただし、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013において、第1吸着領域20111,20121,20131と第2吸着領域20112,20122,20132とは、配置が逆になっても、何ら差し障りがない。また、高次炭化水素等の不純物が多い場合には、吸着剤として活性炭を充填した吸着領域を追加してもよい。

【0088】

また、本実施形態のアンモニア精製システム200において、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013は、温度が0〜60℃に制御され、圧力が0.1〜1.0MPaに制御される。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の温度が0℃未満の場合には、不純物の吸着除去時に発生する吸着熱を除去する冷却が必要となってエネルギ効率が低下するおそれがある。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の温度が60℃を超える場合には、吸着剤による不純物の吸着能が低下するおそれがある。また、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の圧力が0.1MPa未満の場合には、吸着剤による不純物の吸着能が低下するおそれがある。第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の圧力が1.0MPaを超える場合には、一定圧力に維持するために多くのエネルギが必要となり、エネルギ効率が低下するおそれがある。

【0089】

また、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013における線速度(リニアベロシティ)は、単位時間あたりに液体状のアンモニアを各吸着塔2011,2012,2013に供給する量をNTPでのガス体積に換算し、各吸着塔2011,2012,2013の空塔断面積で除算して求めた値の範囲が、0.1〜5.0m/秒であることが好ましい。線速度が0.1m/秒未満の場合には、不純物の吸着除去に長時間を要するので好ましくなく、線速度が5.0m/秒を超える場合には、不純物の吸着除去時に発生する吸着熱の除去が充分に行われずに、吸着剤による不純物の吸着能が低下するおそれがある。

【0090】

そして、本実施形態では、気化器2から導出された気体状のアンモニアが流過する第3配管83には、第3配管83から分岐する第13配管202、第14配管203および第15配管204が接続される。

【0091】

第13配管202は、第3配管83から分岐して第1吸着塔2011の塔頂部に接続される。この第13配管202には、第13配管202における流路を開放または閉鎖する第13バルブ2021が設けられている。第14配管203は、第3配管83から分岐して第2吸着塔2012の塔頂部に接続される。この第14配管203には、第14配管203における流路を開放または閉鎖する第14バルブ2031が設けられている。第15配管204は、第3配管83から分岐して第3吸着塔2013の塔頂部に接続される。この第15配管204には、第15配管204における流路を開放または閉鎖する第15バルブ2041が設けられている。

【0092】

また、第1吸着塔2011の塔底部には、第1吸着塔2011から導出された液体状のアンモニアが流過する第16配管205が接続される。この第16配管205には、第16配管205における流路を開放または閉鎖する第16バルブ2051が設けられている。第2吸着塔2012の塔底部には、第2吸着塔2012から導出された気体状のアンモニアが流過する第17配管206が接続される。この第17配管206には、第17配管206における流路を開放または閉鎖する第17バルブ2061が設けられている。第3吸着塔2013の塔底部には、第3吸着塔2013から導出された気体状のアンモニアが流過する第18配管207が接続される。この第18配管207には、第18配管207における流路を開放または閉鎖する第18バルブ2071が設けられている。

【0093】

また、第16配管205には、第16配管205から分岐する第19配管208が接続される。この第19配管208は、第16配管205から分岐して第14配管203に接続され、第1吸着塔2011から導出された気体状のアンモニアを、第2吸着塔2012に導入するための流路となる。第19配管208には、第19配管208における流路を開放または閉鎖する第19バルブ2081が設けられている。この第19配管208には、第19配管208から分岐する第20配管209が接続される。この第20配管209は、第19配管208から分岐して第15配管204に接続され、第1吸着塔2011から導出された気体状のアンモニアを、第3吸着塔2013に導入するための流路となる。第20配管209には、第20配管209における流路を開放または閉鎖する第20バルブ2091が設けられている。

【0094】

また、第17配管206には、第17配管206から分岐する第21配管210および第22配管211が接続される。第21配管210は、第17配管206から分岐して第13配管202に接続され、第2吸着塔2012から導出された気体状のアンモニアを、第1吸着塔2011に導入するための流路となる。第21配管210には、第21配管210における流路を開放または閉鎖する第21バルブ2101が設けられている。第22配管211は、第17配管206から分岐して第15配管204に接続され、第2吸着塔2012から導出された気体状のアンモニアを、第3吸着塔2013に導入するための流路となる。第22配管211には、第22配管211における流路を開放または閉鎖する第22バルブ2111が設けられている。

【0095】

また、第18配管207には、第18配管207から分岐する第23配管212が接続される。この第23配管212は、第18配管207から分岐して第13配管202に接続され、第3吸着塔2013から導出された気体状のアンモニアを、第1吸着塔2011に導入するための流路となる。第23配管212には、第23配管212における流路を開放または閉鎖する第23バルブ2121が設けられている。この第23配管212には、第23配管212から分岐する第24配管213が接続される。この第24配管213は、第23配管212から分岐して第14配管203に接続され、第3吸着塔2013から導出された気体状のアンモニアを、第2吸着塔2012に導入するための流路となる。第24配管213には、第24配管213における流路を開放または閉鎖する第24バルブ2131が設けられている。

【0096】

また、第16配管205、第17配管206および第18配管207において、液体状のアンモニアの流過方向下流側端部には、第25配管214が接続される。この第25配管214には、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013のいずれか1つの吸着塔から導出された液体状のアンモニアが供給される。そして、第25配管214には、第25配管214から分岐して分析手段4に接続される第8配管88と、第25配管214から分岐してコンデンサ5に接続される第10配管90とが設けられる。

【0097】

以上のように構成されるアンモニア精製システム200では、第1吸着塔2011、第2吸着塔2012および第3吸着塔2013の接続について、以下の6つの接続パターンがある。

【0098】

第1の接続パターンは、気化器2から導出された気体状のアンモニアを、第1吸着塔2011、第2吸着塔2012の順に通過させる接続パターンである。第1の接続パターンでは、第13バルブ2021、第17バルブ2061および第19バルブ2081を開放させ、第14バルブ2031、第15バルブ2041、第16バルブ2051、第18バルブ2071、第20バルブ2091、第21バルブ2101、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0099】

これによって、気化器2から導出された気体状のアンモニアは、第13配管202を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205および第19配管208を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0100】

このような第1の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第2吸着塔2012で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第1の接続パターンでは、第3吸着塔2013における吸着除去動作は実行されないので、この第3吸着塔2013を再生処理することができる。

【0101】

第2の接続パターンは、気化器2から導出された気体状のアンモニアを、第1吸着塔2011、第3吸着塔2013の順に通過させる接続パターンである。第2の接続パターンでは、第13バルブ2021、第18バルブ2071および第20バルブ2091を開放させ、第14バルブ2031、第15バルブ2041、第16バルブ2051、第17バルブ2061、第19バルブ2081、第21バルブ2101、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0102】

これによって、気化器2から導出された気体状のアンモニアは、第13配管202を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205、第19配管208および第20配管209を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0103】

このような第2の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第2の接続パターンでは、第2吸着塔2012における吸着除去動作は実行されないので、この第2吸着塔2012を再生処理することができる。

【0104】

第3の接続パターンは、気化器2から導出された気体状のアンモニアを、第2吸着塔2012、第1吸着塔2011の順に通過させる接続パターンである。第3の接続パターンでは、第14バルブ2031、第16バルブ2051および第21バルブ2101を開放させ、第13バルブ2021、第15バルブ2041、第17バルブ2061、第18バルブ2071、第19バルブ2081、第20バルブ2091、第22バルブ2111、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0105】

これによって、気化器2から導出された気体状のアンモニアは、第14配管203を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206および第21配管210を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0106】

このような第3の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第2吸着塔2012で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第3の接続パターンでは、第3吸着塔2013における吸着除去動作は実行されないので、この第3吸着塔2013を再生処理することができる。

【0107】

第4の接続パターンは、気化器2から導出された気体状のアンモニアを、第2吸着塔2012、第3吸着塔2013の順に通過させる接続パターンである。第4の接続パターンでは、第14バルブ2031、第18バルブ2071および第22バルブ2111を開放させ、第13バルブ2021、第15バルブ2041、第16バルブ2051、第17バルブ2061、第19バルブ2081、第20バルブ2091、第21バルブ2101、第23バルブ2121および第24バルブ2131を閉鎖させる。

【0108】

これによって、気化器2から導出された気体状のアンモニアは、第14配管203を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206および第22配管211を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0109】

このような第4の接続パターンでは、気体状のアンモニアに含まれる不純物を、第2吸着塔2012および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第4の接続パターンでは、第1吸着塔2011における吸着除去動作は実行されないので、この第1吸着塔2011を再生処理することができる。

【0110】

第5の接続パターンは、気化器2から導出された気体状のアンモニアを、第3吸着塔2013、第1吸着塔2011の順に通過させる接続パターンである。第5の接続パターンでは、第15バルブ2041、第16バルブ2051および第23バルブ2121を開放させ、第13バルブ2021、第14バルブ2031、第17バルブ2061、第18バルブ2071、第19バルブ2081、第20バルブ2091、第21バルブ2101、第22バルブ2111および第24バルブ2131を閉鎖させる。

【0111】

これによって、気化器2から導出された気体状のアンモニアは、第15配管204を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207および第23配管212を流過して第1吸着塔2011に導入され、第1吸着塔2011から導出された気体状のアンモニアは、第16配管205を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0112】

このような第5の接続パターンでは、気体状のアンモニアに含まれる不純物を、第1吸着塔2011および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第5の接続パターンでは、第2吸着塔2012における吸着除去動作は実行されないので、この第2吸着塔2012を再生処理することができる。

【0113】

第6の接続パターンは、気化器2から導出された気体状のアンモニアを、第3吸着塔2013、第2吸着塔2012の順に通過させる接続パターンである。第6の接続パターンでは、第15バルブ2041、第17バルブ2061および第24バルブ2131を開放させ、第13バルブ2021、第14バルブ2031、第16バルブ2051、第18バルブ2071、第19バルブ2081、第20バルブ2091、第21バルブ2101、第22バルブ2111および第23バルブ2121を閉鎖させる。

【0114】

これによって、気化器2から導出された気体状のアンモニアは、第15配管204を流過して第3吸着塔2013に導入され、第3吸着塔2013から導出された気体状のアンモニアは、第18配管207、第23配管212および第24配管213を流過して第2吸着塔2012に導入され、第2吸着塔2012から導出された気体状のアンモニアは、第17配管206を流過して第25配管214に供給され、この第25配管214から分析手段4およびコンデンサ5に気体状のアンモニアが導入される。

【0115】

このような第6の接続パターンでは、気体状のアンモニアに含まれる不純物を、第2吸着塔2012および第3吸着塔2013で吸着除去することができるので、不純物に対する吸着除去能力を向上することができる。なお、第6の接続パターンでは、第1吸着塔2011における吸着除去動作は実行されないので、この第1吸着塔2011を再生処理することができる。

【符号の説明】

【0116】

1 原料貯留タンク

2 気化器

3 吸着手段

4 分析手段

5 コンデンサ

6 製品タンク

31,2011 第1吸着塔

32,2012 第2吸着塔

33,2013 第3吸着塔

34 第4吸着塔

100,200 アンモニア精製システム

311,321,331,341,20111,20121,20131 第1吸着領域

312,322,332,342,20112,20122,20132 第2吸着領域

【特許請求の範囲】

【請求項1】

粗アンモニアを精製するアンモニア精製システムであって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留手段と、

前記貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化手段と、

前記気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する吸着手段と、

前記吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮手段と、を含むことを特徴とするアンモニア精製システム。

【請求項2】

前記吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、合成ゼオライトのMS−13Xが吸着剤として充填された吸着領域とを有することを特徴とする請求項1に記載のアンモニア精製システム。

【請求項3】

前記吸着手段は、前記気化手段から導出された気体状のアンモニアに含有される不純物を吸着除去する複数の吸着塔であって、直列接続される複数の吸着塔を有することを特徴とする請求項1または2に記載のアンモニア精製システム。

【請求項4】

粗アンモニアを精製する方法であって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留工程と、

前記貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化工程と、

前記気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する吸着工程と、

前記吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮工程と、を含むことを特徴とするアンモニアの精製方法。

【請求項1】

粗アンモニアを精製するアンモニア精製システムであって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留手段と、

前記貯留手段から導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化手段と、

前記気化手段から導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去し、気体状のアンモニアを導出する吸着手段と、

前記吸着手段から導出された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮手段と、を含むことを特徴とするアンモニア精製システム。

【請求項2】

前記吸着手段は、少なくとも合成ゼオライトのMS−3Aが吸着剤として充填された吸着領域と、合成ゼオライトのMS−13Xが吸着剤として充填された吸着領域とを有することを特徴とする請求項1に記載のアンモニア精製システム。

【請求項3】

前記吸着手段は、前記気化手段から導出された気体状のアンモニアに含有される不純物を吸着除去する複数の吸着塔であって、直列接続される複数の吸着塔を有することを特徴とする請求項1または2に記載のアンモニア精製システム。

【請求項4】

粗アンモニアを精製する方法であって、

液体状の粗アンモニアを貯留し、その貯留された液体状の粗アンモニアを導出する貯留工程と、

前記貯留工程で導出された液体状の粗アンモニアの一部を気化し、気体状のアンモニアを導出する気化工程と、

前記気化工程で導出された気体状のアンモニアに含有される不純物を、多孔質の吸着剤により吸着除去する吸着工程と、

前記吸着工程で不純物が吸着除去された気体状のアンモニアを分縮して気相成分と液相成分とに分離することで、揮発性の高い不純物を気相成分として分離除去し、液相成分として精製された液体状のアンモニアを得る分縮工程と、を含むことを特徴とするアンモニアの精製方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−214326(P2012−214326A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80278(P2011−80278)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000195661)住友精化株式会社 (352)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000195661)住友精化株式会社 (352)

[ Back to top ]