アンモニア除去装置

【課題】メタン生成原料が高濃度窒素含有の家畜排出物であっても、アンモニア除去の処理効率を高め排水量の低減を図る。

【解決手段】アンモニア発酵槽2に収容されたメタン生成原料の一部を、発酵槽外に取り出して閉鎖循環系アンモニア除去システム101の嫌気雰囲気の下で循環させながら原料に含まれるアンモニアをガス化除去し、アンモニア除去された原料をアンモニア発酵槽2に戻す。

【解決手段】アンモニア発酵槽2に収容されたメタン生成原料の一部を、発酵槽外に取り出して閉鎖循環系アンモニア除去システム101の嫌気雰囲気の下で循環させながら原料に含まれるアンモニアをガス化除去し、アンモニア除去された原料をアンモニア発酵槽2に戻す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性廃棄物を発酵させてメタンガスを含む有用なバイオガスを生成する処理過程において、メタン発酵の阻害となるアンモニアを除去する装置に関する。

【背景技術】

【0002】

従来より家畜の排泄物、食品廃棄物等の有機性廃棄物をメタン生成菌のような微生物によりメタン発酵処理してメタンガスを含む有用なバイオガスを生成する技術が広く提案されており、また、メタン発酵の阻害となるアンモニアを除去する技術が種々提案されている。

【0003】

アンモニア除去技術として、例えば、特許文献1(特開2006-205017号公報)に開示される有機性廃棄物の処理方法および処理システムでは、メタン処理過程(メタン発酵槽)の前工程にて、有機性廃棄物を可溶化し、アンモニアおよび水素を発生させることができる微生物を利用してアンモニア発酵処理を行い、それにより生成されたアンモニアや水素を除去した後に可溶化された有機性廃棄物をメタン生成原料としてメタン発酵処理工程(メタン発酵槽)に送る技術が提案されている。

【0004】

また、特許文献2(特開2006-334472号公報)に開示されるアンモニア含有廃水の処理方法では、半導体製造工程、めっき工程、製鉄設備などから発生するアンモニアを含むアンモニア含有廃水からアンモニアを回収する方法として、アンモニアストリッピング法を利用したシステムを提案している。アンモニアストリッピング法では、廃水を加熱し、そこに空気を吹き込むことによって廃水中のアンモニアを通気ガスに移し、更にその通気ガスを酸洗浄することによってアンモニアを液側に移行させて、アンモニウム塩として回収するものである。特許文献2では、(1)500ppm以上のアンモニアを含む廃水を、水酸化アルカリの水溶液又は水分散液でpH8以上、温度50℃以上にコントロールしながら、モレタナスクラバーの上部に供給し、モレタナスクラバーの下部から供給する通気ガスと気液接触させることによってアンモニアをガスとして放散させ、(2)モレタナスクラバーから排出されるアンモニアを含むガスを、鉱酸の水溶液を吸収剤として用いる別のスクラバーに通して気液接触させてアンモニアをアンモニウム塩として固定回収する技術を提案している。

【0005】

特許文献3(特開2009-66557号公報)のバイオガスシステムでは、メタン発酵後の消化液の処理のために、メタン発酵槽から抜き出される消化液をアンモニアストリッピング装置に導入しアンモニア除去を行い、アンモニア除去された消化液(脱窒消化液)を、貯蔵タンクに移し、貯蔵タンクに設けたドレンバルブから有機性排水として排出する技術を提案している。また、アンモニア回収工程では、ガス状あるいはミスト状となったアンモニアを凝縮器に蓄えた水に吸収させてアンモニア水として回収している。回収されたアンモニア水は脱窒処理されて一部が凝縮器に戻され再びアンモニア吸収水として利用されるようにしている。

【0006】

特許文献4(特開2009-66558号公報)のバイオガスシステムでは、メタン発酵後の消化液の処理のために、メタン発酵槽から抜き出される消化液をアンモニアストリッピング装置に導入しアンモニア除去を行い、アンモニアストリッピングを行った後の消化液を、脱酸素工程で消化液中に溶解した酸素を除去することで、メタン生成菌に酸化ストレスを与えることなくメタン発酵槽に戻して再利用できる技術を提案している。本技術は、メタン発酵後の消化液中には発酵によって生じた窒素成分(アンモニア、亜硝酸態窒素など)が溶解しており、窒素成分の濃度が高くなると、メタン発酵阻害の原因となるので、消化液中のアンモニアを除去して消化液をメタン発酵槽の希釈液として再利用できるようにしている。また、消化液の脱酸素は、嫌気性菌のメタン生成菌が、分子状酸素の存在(酸化ストレス)によってその活動が著しく阻害されるために、それを防ぐために行われる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006-205017号公報

【特許文献2】特開2006-334472号公報

【特許文献3】特開2009-66557号公報

【特許文献4】特開2009-66558号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

メタンガスを含むバイオガス生成原料となる有機性廃棄物(バイオマス)として、鶏糞などの家畜排泄物を利用することが検討されているが、家畜排泄物は、メタン生成を阻害するアンモニアとなる含有窒素が高濃度であるために、実現に向けて種々の課題が残されている。窒素濃度が高い原料の場合、原料を水で希釈(加水)してアンモニアによるメタン発酵阻害を回避する方法がとられてきたが含有窒素が高濃度であるが故に、多量の希釈水を必要とし、結果的にメタン発酵工程の後に生じるメタン発酵後の消化液も多量となる。したがって、消化液を廃液として排出する場合には、環境汚染の問題になりかねず、その対策が必要となる。また排水処理にかかるランニングコストが膨大となる。特に、下水道処理設備が整備されていない人里はなれた場所にバイオガス製造設備を設置する場合には、多量の排水は、バイオガス設備の実現を妨げる大きな原因となっている。

【0009】

かような課題を有するために、鶏糞のような高濃度窒素含有の家畜排出物からバイオガスを生成するための技術が多々提案されているにもかかわらず、現実は、なかなか実現が困難な状況にある。

【0010】

特許文献1では、上記のような高濃度窒素含有の有機性廃棄物を湿式および乾式メタン発酵の原料として用いることができるようにするために、メタン発酵槽に原料を供する前に、原料を可溶化し(有機性廃棄物の固形分が分解されて減少すること)、アンモニアおよび水素を生成させることができるような温度条件を成立させること、アンモニア除去手段として熱アルカリ処理槽やアンモニアストリッピング槽(気液接触方式)が挙げられることを提案している。これらの方法ではアルカリ剤添加によりpHを高く維持して更に加熱することでアンモニアを除去するが次工程のメタン発酵に送る際には更に酸を加えて適正pH(7付近)まで中和する必要がある。このため薬品および加熱エネルギーがランニングコストを上昇させる。アンモニアストリッピング方式としては、可溶化された液状原料(有機性廃棄物)と空気との気液接触が特許文献2〜4のように知られているが、空気中に含まれる酸素は嫌気性のメタン生成を阻害する(酸素ストレス)。酸素ストレス対策としては、特許文献4に開示されているように脱酸素手段を設けることが考えられるが、設備およびそのコストが増加する。

【0011】

本発明は、以上の課題に着目し、その目的は、メタン生成原料が高濃度窒素含有の家畜排出物等であっても、アンモニア除去の処理効率を高め、特にアンモニア除去の処理時間の短縮化とメタン発酵槽の排水量の低減に貢献でき、特に発酵槽のメタン生成原料(メタン発酵液)或いは発酵後の消化液を槽外に出してアンモニア除去した後に発酵槽に戻して再利用可能とし、しかもアンモニアストリッピング方式を採用した場合であっても、特許文献4のような脱酸素設備を不要として再利用可能なアンモニア除去装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、メタン発酵槽に収容されたメタン発酵液の一部或いはメタン発酵後の消化液の一部を、メタン発酵槽外に取り出し閉鎖循環系の嫌気雰囲気の下で循環させながら液中に含まれるアンモニアをガス化除去する閉鎖循環系アンモニア除去機構と、アンモニア除去されたメタン発酵液或いは消化液を前記発酵槽に戻す機構と、を備えることを特徴とする閉鎖循環系アンモニア除去装置を提案する。

【発明の効果】

【0013】

本発明のアンモニア除去装置によれば、メタン生成原料が高濃度窒素含有の家畜排出物等であっても、アンモニア除去の処理時間の短縮化に貢献でき、しかも原料の一部をメタン発酵槽外の閉鎖循環系アンモニア除去装置に導いて嫌気性雰囲気の中でアンモニア除去を行った後にメタン発酵槽に戻すので、脱酸素装置などを不要とし、設備コストの低減を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明のアンモニア除去方法を実施するシステムの一実施例を示す全体概要図。

【図2】図1のシステムにおける第1段階アンモニア除去工程を実行する第1の閉鎖循環系アンモニア除去装置を示す概要図。

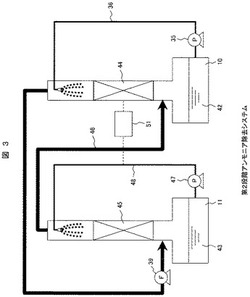

【図3】図1のシステムにおける第2段階アンモニア除去工程を実行する第2の閉鎖循環系アンモニア除去装置を示す概要図。

【発明を実施するための形態】

【0015】

本発明の実施の形態を、図面を用いて説明する。

【0016】

図1は、本発明のアンモニア除去方法を実施するシステムの一実施例を示す全体概要図、図2は、そのシステムにおける第1段階アンモニア除去工程を実行する第1の閉鎖循環系アンモニア除去装置の概要図、図3は、そのシステムにおける第2段階アンモニア除去工程を実行する第2の閉鎖循環系アンモニア除去装置の概要図である。

【0017】

本システムは、大別すると、図1に示すように、メタン生成原料となる有機性廃棄物を投入する原料投入装置1と、第1段階アンモニア除去工程を実行するシステム101と、第2段階アンモニア除去工程を実行するシステム102と、周辺装置(12〜17)よりなる。

【0018】

本実施例に係るアンモニア除去システムでは、メタン生成原料として、鶏糞などの家畜排泄物のように高窒素濃度有機物を使用する場合であっても、アンモニア除去効率を高め(アンモニア除去工程の時間短縮化)且つ全体システムの水処理量(希釈水量)や排水量を効果的に減少させ、しかも熱エネルギーなどのコストの低減化を図ることを意図して、次のような処理がなされる。

【0019】

第1段階のアンモニア除去システム101では、まずアンモニア転換工程が実行される。アンモニア転換工程では、メタン生成原料である高窒素含有の有機性廃棄物は、メタン発酵槽7に送る前の処理の段階で、アンモニア発酵槽2にて原料は分解が進行して液状化(可溶化)する。

【0020】

可溶化された原料に含まれる窒素成分は、アンモニア発酵槽2にて、アンモニア生成を行う性質を有する嫌気性の微生物等によりアンモニアに転換される。微生物については、既に多くの文献で開示され周知であるので、説明を省略する。アンモニア転換工程では、適切な転換温度(例えば室温〜80℃程度)と攪拌条件を維持することにより、pH調整等の薬品を使用しないで、24時間以内でのアンモニア転換が可能である。

【0021】

高濃度窒素含有の有機廃棄物のアンモニア除去及びメタン発酵の処理効率を高めるために、本実施例では、メタン発酵処理前の第1段階アンモニア除去システム(原料アンモニア除去システム)101と後述のメタン発酵工程における第2段階のアンモニア除去システム(発酵液/消化液アンモニア除去システム)102とを併用する。このように二段階のアンモニア除去システムを組合わせることで効率化と熱エネルギーなどのコスト低減化を図る。

【0022】

すなわち、

(イ)第1段階アンモニア除去システム101では、アンモニア発酵槽2でアンモニア転換処理された原料を、第1の閉鎖循環系アンモニア除去装置(3、4)に導入して嫌気雰囲気の下で循環させながら原料中に含まれるアンモニアを、メタン発酵の最終目標濃度レベル(許容濃度レベル)に至らない濃度レベル(第1段階濃度レベル)でガス化除去する。ここで最終目標濃度レベルとは、メタン発酵槽7でメタン生成を実用レベルで生成可能にするいわゆる許容濃度である。第1段階濃度レベルは、例えば、材料が鶏糞のように含有窒素濃度が非常に高く、転換された当初アンモニア濃度が 9000 mg/L程度ある場合には、6000mg/L程度になるまでアンモニア除去を行う。第1の閉鎖循環系アンモニア除去装置(3、4)の構成については、後述するが、それは嫌気性雰囲気の下、メタン発酵槽温度〜80℃の温度で実行される。

【0023】

第1段階のアンモニア除去システム101は、アンモニア転換工程とアンモニア除去工程を2つの工程で行うが、同時に実施することも可能である。

【0024】

(ロ)前記第1段階のアンモニア除去工程(システム101)に付された原料は、メタン発酵槽7に導入され、可溶化が進行した状態にある原料(メタン発酵液)の一部が、メタン発酵槽外の第2の閉鎖循環系アンモニア除去装置(10、11)に取り出される。取り出されたメタン発酵液は、アンモニア除去装置(10、11)にて嫌気雰囲気の下で循環し、その循環過程でメタン発酵液に含まれるアンモニアがメタン発酵を阻害しない許容濃度レベル(例えば3000 mg/L以下)に至るまでガス化除去される。アンモニア除去処理後されたメタン発酵液は、メタン発酵槽7に戻される。第2の閉鎖循環系アンモニア除去装置(10、11)の構成については、後述するが、それは第1の閉鎖循環系アンモニア除去装置同様に嫌気性雰囲気の下でメタン発酵槽温度〜80℃の温度で運転される。

【0025】

両アンモニア除去システム101、102は、当初は第1段階のシステム101が必然的に運転され、その後に第2段階のシステム102に第1段階のアンモニア除去工程に付された原料が送られ、さらに第1段階のシステム101にアンモニア発酵槽2から原料が供給されれば、以後、両システムを並行に運転可能であり、このようにすれば、アンモニア除去処理効率を高めることができる。

【0026】

ここで、第1、第2段階のアンモニア除去システムの具体的構成を、図1および図2、図3にしたがって説明する。

【0027】

第1段階のアンモニア除去システム101に用いる第1の閉鎖循環系アンモニア除去装置は、アンモニア放散塔3とアンモニアスクラバー4とを有する。可溶化した原料に含まれるアンモニアをガス化する放散塔3としては、モレタナ、充填塔、スプレー方式が有力であるが、その中でもスプレー方式が好ましい。ここでは、スプレー方式を一例として説明する。

【0028】

スプレー方式では、前もってアンモニア発酵槽2にて含有窒素がアンモニア転換された可溶化原料が、配管20、開弁制御された原料供給弁21、配管23を介して且つポンプ22の駆動によりアンモニア放散塔3に供給され、アンモニア放散塔3の下部に貯留する。このとき、発酵槽7に通じる原料供給弁25は閉じた状態にある。

【0029】

アンモニア放散塔3の下部に原料が貯留すると、弁21が閉じ、弁24が開き操作或いは制御がなされる。この状態で、ポンプ22を駆動させ、またアンモニアスクラバー4の駆動ポンプ26を駆動させ、アンモニアスクラバー4から硫安タンク5に通じる弁27は閉状態になるよう操作される。この状態で、アンモニア放散塔3の下部に貯留された可溶化原料(アンモニア転換済原料)40は、図2に示すように、ポンプ22、配管23を介して放散塔3の上部から内部にシャワー状に放出(有機廃棄物シャワー)されるとともに、アンモニア放散塔3の下からは、スクラバー4からファン28、配管29を介して送り込まれる嫌気性雰囲気ガス(このガスは、当初は空気であり酸素も含まれるが、閉鎖系の放散塔3とスクラバー4との間で循環するので、循環していくうちに炭酸ガス、アンモニアガス、水蒸気が主流となり、嫌気性雰囲気ガスとなる)が送り込まれる。それによりシャワー状(液滴状:飛沫状、粒状)の原料と嫌気性雰囲気ガスが気液接触することで、気液接触表面積が拡大することによりアンモニアを効率良くガス化する。ガス化したアンモニアは、アンモニアススクラバー4に送られ、スクラバー4でアンモニアが除去された後の嫌気性雰囲気ガスがアンモニア放散塔3へファン28及びガス循環系配管29を介して送られ、このようにして、嫌気性雰囲気ガスが2塔間を循環する。

【0030】

アンモニアスクラバー4は、アンモニアを中和するための酸性液(例えば硫酸)41が入れ替え可能に貯留し、ポンプ26及び配管32を介して循環する酸性液41のシャワー(酸性洗浄)でアンモニアを捕集する。アンモニアスクラバー4で捕集した酸性液41は薬液注入ユニット(図示省略)で例えばpH3〜4またはそれ以下にコントロールされる。アンモニア除去によりアンモニア転換済原料中のアンモニア濃度が前述の第1段階濃度レベルまで低下した段階で、第1のアンモニア除去工程は完了し、メタン発酵槽7に通じる弁25が開き、ポンプ22の駆動によりアンモニア放散塔3内の原料がメタン発酵槽7に送られる。また、スクラバー4の下部の硫安液を交換する場合には下部に設けた弁27が開き、硫安は、ポンプ30を介して硫安タンク5に送られて貯蔵され、肥料等の原料にされる。

【0031】

上記の第1段階のアンモニア除去工程において、閉鎖循環系アンモニア除去装置を構成するアンモニア放散塔3とアンモニアスクラバー4は、ヒータ及び温度センサ(いずれも図示省略)を備え、両者間は、温度制御装置31でメタン発酵槽温度〜80℃の等温で制御されている。また、アンモニア放散塔3とアンモニアスクラバー4とは、外気から閉鎖された閉鎖循環系を構成するほかに、各塔内が気液平衡状態に保たれている。したがって、閉鎖循環系は、等温・気液平衡状態にあるので、放散塔3・スクラバー4の両者間での熱交換(蒸発、凝縮)が抑制されている。したがって、アンモニア放散塔3での水分の蒸発或いは凝縮を抑えて可溶化原料の水分の変動を抑え、アンモニアスクラバー4での水分の蒸発或いは凝縮を抑え、中和水濃度の変動を抑えることができる。すなわち、放散塔・スクラバー間のエネルギー消費を抑える。

【0032】

なお、メンテナンスなどで系内のガスを排気する場合には臭気対策のため、アンモニアスクラバー4を通過したガスの一部を、脱臭装置6を介して大気開放することにより、脱臭装置の容量を小さくする。

【0033】

第1段階のアンモニア除去システム101で原料をメタン発酵槽温度~80℃で高温にすることで、原料の可溶化が進み、副次的にメタン発酵の高効率化が図れる。

【0034】

前述したように、例えば6000 mg/L程度までアンモニア除去された原料は、次に発酵槽7に送られ、嫌気性でメタン生成する働きを有する微生物を用いてメタン発酵処理に供される。メタン発酵槽7内でのメタン生成のためには、上記アンモニア濃度では未だメタン生成の阻害要因となり得るので、メタン発酵槽7の可溶化原料(メタン発酵液)の一部をメタン発酵槽外に取り出して、第2の閉鎖循環系アンモニア除去装置(アンモニア放散塔10、アンモニアスクラバー11)を用いて第2段階目のアンモニア除去工程が実行される。

【0035】

本実施例では、メタン発酵槽7のメタン発酵液の一部は、ポンプ33の駆動により、配管34、開弁状態の弁56、熱交換器9、加熱器8を介してアンモニア放散塔10に供給される。この場合、メタン発酵槽の段(凝集槽12)に通じる弁55と、放散塔10の出口側とメタン発酵槽7間の戻り配管52に設けた弁54は閉じた状態にあり、戻り配管52に設けたポンプ53は、停止状態にある。熱交換器9、加熱器8の働きについては後述する。

【0036】

第2段階アンモニア除去システム102に用いるアンモニア放散塔10としては、モレタナ、充填塔、スプレーの方式が有力で、いずれでも良いが、その中でもモレタナ方式が好ましいので、ここでは、それを一例にして説明する。

【0037】

モレタナ方式は、図3に示すように、アンモニア放散塔10内に気液接触用の多孔の棚段44を設けるが、多孔棚段に代えて通気性を有する充填剤を用いることも可能である。

【0038】

メタン発酵槽7から一部取り出したメタン発酵液は、放散塔10の下部に貯留し(符号42で示す)、このメタン発酵液42は、放散塔10の上部からポンプ35及び配管36を介して多孔棚段44の上面に滴下される。放散塔10の下から塔内にアンモニアスクラバー11側からの嫌気性雰囲気ガスが送り込まれる。この嫌気性雰囲気ガスは、第1段階のアンモニア除去システム101で用いたものと同様に、当初は空気であり酸素も含まれるが、閉鎖系の放散塔10とスクラバー11との間で循環するので、循環していくうちに炭酸ガス、アンモニアガス、水蒸気が主流となり、嫌気性雰囲気ガスとなるものである。

【0039】

この多孔棚段44の領域で、上方から滴下されてくるメタン発酵液が下方から送り込まれてくる嫌気性雰囲気ガスと接触(気液接触)することで、メタン発酵液の液滴表面から嫌気性雰囲気ガス(循環ガス)中にアンモニアがガス化して放散される。放散塔10内で放散されるアンモニアガスは、循環ガス配管38及びファン39を介してアンモニアススクラバー11に供給され、酸性液43の酸性洗浄によりアンモニアガスが酸性液中に吸収されアンモニア除去が行われる。アンモニアが除去された嫌気性雰囲気ガスはスクラバー11に戻され、既述したように気液接触(酸性液とアンモニアガスの気液接触によるアンモニアストリッピング)に供される。

【0040】

本実施例では、アンモニアスクラバー11もモレタナ方式を採用するものであり、多孔棚段45がスクラバー11の塔内に装填されている。棚段45は、通気性充填材を使用してもよい。スクラバー11としてはモレタナ、充填塔、スプレー方式が有効で、そのいずれでも良い。第2段階のアンモニア除去時において、pH調整用の薬品を使用せず、メタン発酵液のpH(7〜8付近)でアンモニア除去を行う。

【0041】

また、第2の閉鎖循環系アンモニア放散塔10とアンモニアスクラバー11も、第1段階のアンモニア除去システム同様に、両者間が温度制御装置51を介して等温(メタン発酵槽温度〜80℃)制御され、且つ両者は、気液平衡状態に保たれている(等温・気液平衡状態)。等温・気液平衡状態の利点は、第1アンモニア除去システムで述べたのと同様であるので、説明を省略する。

【0042】

アンモニア放散塔10に供給された発酵液42は、(1)最終目標濃度レベル(例えば3000mg/L以下)になるまで放散塔10と配管36の経路で循環してアンモニア除去が行われた後、戻り配管52を介してメタン発酵槽7に戻されるか、或いは

(2)規定回数(一回以上)だけ放散塔10と配管36の経路で循環してアンモニア除去が行われた後、戻り配管52を介してメタン発酵槽7に戻される。

【0043】

アンモニア放散塔10のメタン発酵液がメタン発酵槽7に戻される場合には、ポンプ33を停止させ、戻り配管52の弁54を開き、ポンプ53を駆動させる。この発酵液戻しの後に、弁54を閉じ、ポンプ53を停止させ、再度ポンプ33を駆動させてメタン発酵槽7からアンモニア放散塔10にメタン発酵液を供給し、その後、既述したアンモニア除去工程を行う。

【0044】

このような一連の工程を繰り返すことにより、メタン発酵槽7のアンモニア濃度を最終目標濃度レベル(例えば3,000 mg/L)以下に低減することができる。

【0045】

本実施例では、メタン発酵槽7から閉鎖循環系アンモニア除去機構の放散塔10へメタン発酵液を送る配管37には、上流側から下流に熱交換器9と加熱器8とが設けられ、放散塔10からメタン発酵槽7へメタン発酵液を戻す配管は、熱交換器9を経由してメタン発酵槽7に接続されている。第2段階のアンモニア除去システム(メタン発酵液アンモニア除去システム)102の熱効率向上をはかるため、メタン発酵槽7から抜き出したメタン発酵液は、再生熱交器9を経由して加熱器8を介して昇温された後に放散塔10へ導入される。また、放散塔10からメタン発酵槽7へ戻されるメタン発酵液は前述の再生熱交換器9にてメタン発酵槽7へ投入する温度まで下げられる。このようにすることで、アンモニア除去効率向上とメタン発酵槽7内温度の上昇が抑えられる。

【0046】

また、加熱器8及び熱交換器9で温度調節された発酵液の熱は、メタン発酵槽の温度維持に利用され、効率的なエネルギー利用を図ることができる。

【0047】

メタン発酵液(いわゆる消化液)の一部は、メタン発酵液の含水率を適宜保つための加水として再利用されるが(消化液の発酵槽への戻しついては後述する)、消化液中にはメタン発酵時に生成されたアンモニアが含まれているため、第2の閉鎖循環系アンモニア除去システム102を利用してアンモニア除去が行われる。アンモニア濃度が希釈水として利用できるレベルのアンモニア濃度まで低下した後に、弁55を開くことで、メタン発酵槽7の消化液が、固液分離装置13を介して再利用のための水槽16に送られる。

【0048】

この場合、メタン発酵槽7の原料の含水率が70%以下であれば、原料により持ち込まれる水分量は、固液分離装置17にて分離される固体残渣中に含まれる水分量とバランスし、外部へ排出される消化液の排水を極小化(ケースによっては、ほぼゼロ)することが可能となる。固液分離装置13で分離した脱離水は、水槽16に貯留し、再利用液としてメタン発酵槽7に戻され、再利用されない脱離液は、排水処理設備17等を経由して、系外に排出される。脱離液をメタン発酵槽に戻してもアンモニアの濃縮を防止できるため、脱離液の再利用が図られ、排水量を低減することができる。

【0049】

固液分離装置13で繊維質の少ない消化液を処理した場合、固形分の回収率を向上するために、固液分離装置の前段に凝縮槽12を設置して、高分子凝集剤、もみがら、おが屑等を投入して、固形分の回収率向上を図ってもよい。

【0050】

固液分離装置で分離した固形物は、ホッパ攪拌機を経由して炭化炉、または堆肥化設備で処理し、炭化物または、たい肥等とする。

【0051】

本実施例によれば、

(1)メタン発酵阻害の要因となるアンモニア除去を、メタン発酵の前段階とメタン発酵段階にて、2段階アンモニア除去システムを併用することで行うので、高濃度窒素含有の有機性廃棄物を使用した場合でも、無加水或いは外部からの希釈水量を極力減らして、効率の良い(時間短縮、エネルギー消費の低減)、しかも余裕をもってアンモニア除去を実行することができ、しかも、今までメタン発酵普及に向けて大きな阻害要因であった排水量を大幅に低減することができ、実用化レベルの高濃度窒素含有の有機性廃棄物を使用したメタン生成設備を実現することができた。

【0052】

なお、高窒素含有に限らず、低窒素含有の有機性廃棄物に適用できることはいうまでもない。

(2)さらにアンモニア除去手段として、アンモニアストリッピング方式を採用した場合であっても、閉鎖循環系による嫌気性雰囲気でのアンモニア除去を可能にするので、脱酸素手段を不要とし、設備コストの低減を図ることができる。

(3)しかもアンモニア放散塔とアンモニアスクラバーとの間を等温・気液平衡状態に保つことができるので、アンモニア除去工程において可溶化した原料の水分蒸発やアンモニア除去に用いたアンモニア搬送ガス(循環ガス)の凝縮を抑制してアンモニア除去時のエネルギー消費を抑えることができる。

(4)消化液は、メタン発酵槽へ戻して再生利用できるため、排水量を極力抑えることが可能となる。

(5)アンモニア除去工程に付されたメタン発酵液をメタン発酵槽に戻す場合には、加熱器および再生熱交換器を用いてメタン発酵槽の温度を好ましい温度に維持できるので、メタン発酵の促進とエネルギー消費の両立を図ることができる。

【符号の説明】

【0053】

2…アンモニア発酵槽、3,4…第1の閉鎖循環系アンモニア除去装置(アンモニア放散塔、アンモニアスクラバー)、7…メタン発酵槽、8…加熱器、9…熱交換機、10,11…第2の閉鎖循環系アンモニア除去装置(アンモニア放散塔、アンモニアスクラバー)、31…温度制御装置、51…温度制御装置、101…第1段階のアンモニア除去システム、102…第2段階のアンモニア除去システム。

【技術分野】

【0001】

本発明は、有機性廃棄物を発酵させてメタンガスを含む有用なバイオガスを生成する処理過程において、メタン発酵の阻害となるアンモニアを除去する装置に関する。

【背景技術】

【0002】

従来より家畜の排泄物、食品廃棄物等の有機性廃棄物をメタン生成菌のような微生物によりメタン発酵処理してメタンガスを含む有用なバイオガスを生成する技術が広く提案されており、また、メタン発酵の阻害となるアンモニアを除去する技術が種々提案されている。

【0003】

アンモニア除去技術として、例えば、特許文献1(特開2006-205017号公報)に開示される有機性廃棄物の処理方法および処理システムでは、メタン処理過程(メタン発酵槽)の前工程にて、有機性廃棄物を可溶化し、アンモニアおよび水素を発生させることができる微生物を利用してアンモニア発酵処理を行い、それにより生成されたアンモニアや水素を除去した後に可溶化された有機性廃棄物をメタン生成原料としてメタン発酵処理工程(メタン発酵槽)に送る技術が提案されている。

【0004】

また、特許文献2(特開2006-334472号公報)に開示されるアンモニア含有廃水の処理方法では、半導体製造工程、めっき工程、製鉄設備などから発生するアンモニアを含むアンモニア含有廃水からアンモニアを回収する方法として、アンモニアストリッピング法を利用したシステムを提案している。アンモニアストリッピング法では、廃水を加熱し、そこに空気を吹き込むことによって廃水中のアンモニアを通気ガスに移し、更にその通気ガスを酸洗浄することによってアンモニアを液側に移行させて、アンモニウム塩として回収するものである。特許文献2では、(1)500ppm以上のアンモニアを含む廃水を、水酸化アルカリの水溶液又は水分散液でpH8以上、温度50℃以上にコントロールしながら、モレタナスクラバーの上部に供給し、モレタナスクラバーの下部から供給する通気ガスと気液接触させることによってアンモニアをガスとして放散させ、(2)モレタナスクラバーから排出されるアンモニアを含むガスを、鉱酸の水溶液を吸収剤として用いる別のスクラバーに通して気液接触させてアンモニアをアンモニウム塩として固定回収する技術を提案している。

【0005】

特許文献3(特開2009-66557号公報)のバイオガスシステムでは、メタン発酵後の消化液の処理のために、メタン発酵槽から抜き出される消化液をアンモニアストリッピング装置に導入しアンモニア除去を行い、アンモニア除去された消化液(脱窒消化液)を、貯蔵タンクに移し、貯蔵タンクに設けたドレンバルブから有機性排水として排出する技術を提案している。また、アンモニア回収工程では、ガス状あるいはミスト状となったアンモニアを凝縮器に蓄えた水に吸収させてアンモニア水として回収している。回収されたアンモニア水は脱窒処理されて一部が凝縮器に戻され再びアンモニア吸収水として利用されるようにしている。

【0006】

特許文献4(特開2009-66558号公報)のバイオガスシステムでは、メタン発酵後の消化液の処理のために、メタン発酵槽から抜き出される消化液をアンモニアストリッピング装置に導入しアンモニア除去を行い、アンモニアストリッピングを行った後の消化液を、脱酸素工程で消化液中に溶解した酸素を除去することで、メタン生成菌に酸化ストレスを与えることなくメタン発酵槽に戻して再利用できる技術を提案している。本技術は、メタン発酵後の消化液中には発酵によって生じた窒素成分(アンモニア、亜硝酸態窒素など)が溶解しており、窒素成分の濃度が高くなると、メタン発酵阻害の原因となるので、消化液中のアンモニアを除去して消化液をメタン発酵槽の希釈液として再利用できるようにしている。また、消化液の脱酸素は、嫌気性菌のメタン生成菌が、分子状酸素の存在(酸化ストレス)によってその活動が著しく阻害されるために、それを防ぐために行われる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006-205017号公報

【特許文献2】特開2006-334472号公報

【特許文献3】特開2009-66557号公報

【特許文献4】特開2009-66558号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

メタンガスを含むバイオガス生成原料となる有機性廃棄物(バイオマス)として、鶏糞などの家畜排泄物を利用することが検討されているが、家畜排泄物は、メタン生成を阻害するアンモニアとなる含有窒素が高濃度であるために、実現に向けて種々の課題が残されている。窒素濃度が高い原料の場合、原料を水で希釈(加水)してアンモニアによるメタン発酵阻害を回避する方法がとられてきたが含有窒素が高濃度であるが故に、多量の希釈水を必要とし、結果的にメタン発酵工程の後に生じるメタン発酵後の消化液も多量となる。したがって、消化液を廃液として排出する場合には、環境汚染の問題になりかねず、その対策が必要となる。また排水処理にかかるランニングコストが膨大となる。特に、下水道処理設備が整備されていない人里はなれた場所にバイオガス製造設備を設置する場合には、多量の排水は、バイオガス設備の実現を妨げる大きな原因となっている。

【0009】

かような課題を有するために、鶏糞のような高濃度窒素含有の家畜排出物からバイオガスを生成するための技術が多々提案されているにもかかわらず、現実は、なかなか実現が困難な状況にある。

【0010】

特許文献1では、上記のような高濃度窒素含有の有機性廃棄物を湿式および乾式メタン発酵の原料として用いることができるようにするために、メタン発酵槽に原料を供する前に、原料を可溶化し(有機性廃棄物の固形分が分解されて減少すること)、アンモニアおよび水素を生成させることができるような温度条件を成立させること、アンモニア除去手段として熱アルカリ処理槽やアンモニアストリッピング槽(気液接触方式)が挙げられることを提案している。これらの方法ではアルカリ剤添加によりpHを高く維持して更に加熱することでアンモニアを除去するが次工程のメタン発酵に送る際には更に酸を加えて適正pH(7付近)まで中和する必要がある。このため薬品および加熱エネルギーがランニングコストを上昇させる。アンモニアストリッピング方式としては、可溶化された液状原料(有機性廃棄物)と空気との気液接触が特許文献2〜4のように知られているが、空気中に含まれる酸素は嫌気性のメタン生成を阻害する(酸素ストレス)。酸素ストレス対策としては、特許文献4に開示されているように脱酸素手段を設けることが考えられるが、設備およびそのコストが増加する。

【0011】

本発明は、以上の課題に着目し、その目的は、メタン生成原料が高濃度窒素含有の家畜排出物等であっても、アンモニア除去の処理効率を高め、特にアンモニア除去の処理時間の短縮化とメタン発酵槽の排水量の低減に貢献でき、特に発酵槽のメタン生成原料(メタン発酵液)或いは発酵後の消化液を槽外に出してアンモニア除去した後に発酵槽に戻して再利用可能とし、しかもアンモニアストリッピング方式を採用した場合であっても、特許文献4のような脱酸素設備を不要として再利用可能なアンモニア除去装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、メタン発酵槽に収容されたメタン発酵液の一部或いはメタン発酵後の消化液の一部を、メタン発酵槽外に取り出し閉鎖循環系の嫌気雰囲気の下で循環させながら液中に含まれるアンモニアをガス化除去する閉鎖循環系アンモニア除去機構と、アンモニア除去されたメタン発酵液或いは消化液を前記発酵槽に戻す機構と、を備えることを特徴とする閉鎖循環系アンモニア除去装置を提案する。

【発明の効果】

【0013】

本発明のアンモニア除去装置によれば、メタン生成原料が高濃度窒素含有の家畜排出物等であっても、アンモニア除去の処理時間の短縮化に貢献でき、しかも原料の一部をメタン発酵槽外の閉鎖循環系アンモニア除去装置に導いて嫌気性雰囲気の中でアンモニア除去を行った後にメタン発酵槽に戻すので、脱酸素装置などを不要とし、設備コストの低減を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明のアンモニア除去方法を実施するシステムの一実施例を示す全体概要図。

【図2】図1のシステムにおける第1段階アンモニア除去工程を実行する第1の閉鎖循環系アンモニア除去装置を示す概要図。

【図3】図1のシステムにおける第2段階アンモニア除去工程を実行する第2の閉鎖循環系アンモニア除去装置を示す概要図。

【発明を実施するための形態】

【0015】

本発明の実施の形態を、図面を用いて説明する。

【0016】

図1は、本発明のアンモニア除去方法を実施するシステムの一実施例を示す全体概要図、図2は、そのシステムにおける第1段階アンモニア除去工程を実行する第1の閉鎖循環系アンモニア除去装置の概要図、図3は、そのシステムにおける第2段階アンモニア除去工程を実行する第2の閉鎖循環系アンモニア除去装置の概要図である。

【0017】

本システムは、大別すると、図1に示すように、メタン生成原料となる有機性廃棄物を投入する原料投入装置1と、第1段階アンモニア除去工程を実行するシステム101と、第2段階アンモニア除去工程を実行するシステム102と、周辺装置(12〜17)よりなる。

【0018】

本実施例に係るアンモニア除去システムでは、メタン生成原料として、鶏糞などの家畜排泄物のように高窒素濃度有機物を使用する場合であっても、アンモニア除去効率を高め(アンモニア除去工程の時間短縮化)且つ全体システムの水処理量(希釈水量)や排水量を効果的に減少させ、しかも熱エネルギーなどのコストの低減化を図ることを意図して、次のような処理がなされる。

【0019】

第1段階のアンモニア除去システム101では、まずアンモニア転換工程が実行される。アンモニア転換工程では、メタン生成原料である高窒素含有の有機性廃棄物は、メタン発酵槽7に送る前の処理の段階で、アンモニア発酵槽2にて原料は分解が進行して液状化(可溶化)する。

【0020】

可溶化された原料に含まれる窒素成分は、アンモニア発酵槽2にて、アンモニア生成を行う性質を有する嫌気性の微生物等によりアンモニアに転換される。微生物については、既に多くの文献で開示され周知であるので、説明を省略する。アンモニア転換工程では、適切な転換温度(例えば室温〜80℃程度)と攪拌条件を維持することにより、pH調整等の薬品を使用しないで、24時間以内でのアンモニア転換が可能である。

【0021】

高濃度窒素含有の有機廃棄物のアンモニア除去及びメタン発酵の処理効率を高めるために、本実施例では、メタン発酵処理前の第1段階アンモニア除去システム(原料アンモニア除去システム)101と後述のメタン発酵工程における第2段階のアンモニア除去システム(発酵液/消化液アンモニア除去システム)102とを併用する。このように二段階のアンモニア除去システムを組合わせることで効率化と熱エネルギーなどのコスト低減化を図る。

【0022】

すなわち、

(イ)第1段階アンモニア除去システム101では、アンモニア発酵槽2でアンモニア転換処理された原料を、第1の閉鎖循環系アンモニア除去装置(3、4)に導入して嫌気雰囲気の下で循環させながら原料中に含まれるアンモニアを、メタン発酵の最終目標濃度レベル(許容濃度レベル)に至らない濃度レベル(第1段階濃度レベル)でガス化除去する。ここで最終目標濃度レベルとは、メタン発酵槽7でメタン生成を実用レベルで生成可能にするいわゆる許容濃度である。第1段階濃度レベルは、例えば、材料が鶏糞のように含有窒素濃度が非常に高く、転換された当初アンモニア濃度が 9000 mg/L程度ある場合には、6000mg/L程度になるまでアンモニア除去を行う。第1の閉鎖循環系アンモニア除去装置(3、4)の構成については、後述するが、それは嫌気性雰囲気の下、メタン発酵槽温度〜80℃の温度で実行される。

【0023】

第1段階のアンモニア除去システム101は、アンモニア転換工程とアンモニア除去工程を2つの工程で行うが、同時に実施することも可能である。

【0024】

(ロ)前記第1段階のアンモニア除去工程(システム101)に付された原料は、メタン発酵槽7に導入され、可溶化が進行した状態にある原料(メタン発酵液)の一部が、メタン発酵槽外の第2の閉鎖循環系アンモニア除去装置(10、11)に取り出される。取り出されたメタン発酵液は、アンモニア除去装置(10、11)にて嫌気雰囲気の下で循環し、その循環過程でメタン発酵液に含まれるアンモニアがメタン発酵を阻害しない許容濃度レベル(例えば3000 mg/L以下)に至るまでガス化除去される。アンモニア除去処理後されたメタン発酵液は、メタン発酵槽7に戻される。第2の閉鎖循環系アンモニア除去装置(10、11)の構成については、後述するが、それは第1の閉鎖循環系アンモニア除去装置同様に嫌気性雰囲気の下でメタン発酵槽温度〜80℃の温度で運転される。

【0025】

両アンモニア除去システム101、102は、当初は第1段階のシステム101が必然的に運転され、その後に第2段階のシステム102に第1段階のアンモニア除去工程に付された原料が送られ、さらに第1段階のシステム101にアンモニア発酵槽2から原料が供給されれば、以後、両システムを並行に運転可能であり、このようにすれば、アンモニア除去処理効率を高めることができる。

【0026】

ここで、第1、第2段階のアンモニア除去システムの具体的構成を、図1および図2、図3にしたがって説明する。

【0027】

第1段階のアンモニア除去システム101に用いる第1の閉鎖循環系アンモニア除去装置は、アンモニア放散塔3とアンモニアスクラバー4とを有する。可溶化した原料に含まれるアンモニアをガス化する放散塔3としては、モレタナ、充填塔、スプレー方式が有力であるが、その中でもスプレー方式が好ましい。ここでは、スプレー方式を一例として説明する。

【0028】

スプレー方式では、前もってアンモニア発酵槽2にて含有窒素がアンモニア転換された可溶化原料が、配管20、開弁制御された原料供給弁21、配管23を介して且つポンプ22の駆動によりアンモニア放散塔3に供給され、アンモニア放散塔3の下部に貯留する。このとき、発酵槽7に通じる原料供給弁25は閉じた状態にある。

【0029】

アンモニア放散塔3の下部に原料が貯留すると、弁21が閉じ、弁24が開き操作或いは制御がなされる。この状態で、ポンプ22を駆動させ、またアンモニアスクラバー4の駆動ポンプ26を駆動させ、アンモニアスクラバー4から硫安タンク5に通じる弁27は閉状態になるよう操作される。この状態で、アンモニア放散塔3の下部に貯留された可溶化原料(アンモニア転換済原料)40は、図2に示すように、ポンプ22、配管23を介して放散塔3の上部から内部にシャワー状に放出(有機廃棄物シャワー)されるとともに、アンモニア放散塔3の下からは、スクラバー4からファン28、配管29を介して送り込まれる嫌気性雰囲気ガス(このガスは、当初は空気であり酸素も含まれるが、閉鎖系の放散塔3とスクラバー4との間で循環するので、循環していくうちに炭酸ガス、アンモニアガス、水蒸気が主流となり、嫌気性雰囲気ガスとなる)が送り込まれる。それによりシャワー状(液滴状:飛沫状、粒状)の原料と嫌気性雰囲気ガスが気液接触することで、気液接触表面積が拡大することによりアンモニアを効率良くガス化する。ガス化したアンモニアは、アンモニアススクラバー4に送られ、スクラバー4でアンモニアが除去された後の嫌気性雰囲気ガスがアンモニア放散塔3へファン28及びガス循環系配管29を介して送られ、このようにして、嫌気性雰囲気ガスが2塔間を循環する。

【0030】

アンモニアスクラバー4は、アンモニアを中和するための酸性液(例えば硫酸)41が入れ替え可能に貯留し、ポンプ26及び配管32を介して循環する酸性液41のシャワー(酸性洗浄)でアンモニアを捕集する。アンモニアスクラバー4で捕集した酸性液41は薬液注入ユニット(図示省略)で例えばpH3〜4またはそれ以下にコントロールされる。アンモニア除去によりアンモニア転換済原料中のアンモニア濃度が前述の第1段階濃度レベルまで低下した段階で、第1のアンモニア除去工程は完了し、メタン発酵槽7に通じる弁25が開き、ポンプ22の駆動によりアンモニア放散塔3内の原料がメタン発酵槽7に送られる。また、スクラバー4の下部の硫安液を交換する場合には下部に設けた弁27が開き、硫安は、ポンプ30を介して硫安タンク5に送られて貯蔵され、肥料等の原料にされる。

【0031】

上記の第1段階のアンモニア除去工程において、閉鎖循環系アンモニア除去装置を構成するアンモニア放散塔3とアンモニアスクラバー4は、ヒータ及び温度センサ(いずれも図示省略)を備え、両者間は、温度制御装置31でメタン発酵槽温度〜80℃の等温で制御されている。また、アンモニア放散塔3とアンモニアスクラバー4とは、外気から閉鎖された閉鎖循環系を構成するほかに、各塔内が気液平衡状態に保たれている。したがって、閉鎖循環系は、等温・気液平衡状態にあるので、放散塔3・スクラバー4の両者間での熱交換(蒸発、凝縮)が抑制されている。したがって、アンモニア放散塔3での水分の蒸発或いは凝縮を抑えて可溶化原料の水分の変動を抑え、アンモニアスクラバー4での水分の蒸発或いは凝縮を抑え、中和水濃度の変動を抑えることができる。すなわち、放散塔・スクラバー間のエネルギー消費を抑える。

【0032】

なお、メンテナンスなどで系内のガスを排気する場合には臭気対策のため、アンモニアスクラバー4を通過したガスの一部を、脱臭装置6を介して大気開放することにより、脱臭装置の容量を小さくする。

【0033】

第1段階のアンモニア除去システム101で原料をメタン発酵槽温度~80℃で高温にすることで、原料の可溶化が進み、副次的にメタン発酵の高効率化が図れる。

【0034】

前述したように、例えば6000 mg/L程度までアンモニア除去された原料は、次に発酵槽7に送られ、嫌気性でメタン生成する働きを有する微生物を用いてメタン発酵処理に供される。メタン発酵槽7内でのメタン生成のためには、上記アンモニア濃度では未だメタン生成の阻害要因となり得るので、メタン発酵槽7の可溶化原料(メタン発酵液)の一部をメタン発酵槽外に取り出して、第2の閉鎖循環系アンモニア除去装置(アンモニア放散塔10、アンモニアスクラバー11)を用いて第2段階目のアンモニア除去工程が実行される。

【0035】

本実施例では、メタン発酵槽7のメタン発酵液の一部は、ポンプ33の駆動により、配管34、開弁状態の弁56、熱交換器9、加熱器8を介してアンモニア放散塔10に供給される。この場合、メタン発酵槽の段(凝集槽12)に通じる弁55と、放散塔10の出口側とメタン発酵槽7間の戻り配管52に設けた弁54は閉じた状態にあり、戻り配管52に設けたポンプ53は、停止状態にある。熱交換器9、加熱器8の働きについては後述する。

【0036】

第2段階アンモニア除去システム102に用いるアンモニア放散塔10としては、モレタナ、充填塔、スプレーの方式が有力で、いずれでも良いが、その中でもモレタナ方式が好ましいので、ここでは、それを一例にして説明する。

【0037】

モレタナ方式は、図3に示すように、アンモニア放散塔10内に気液接触用の多孔の棚段44を設けるが、多孔棚段に代えて通気性を有する充填剤を用いることも可能である。

【0038】

メタン発酵槽7から一部取り出したメタン発酵液は、放散塔10の下部に貯留し(符号42で示す)、このメタン発酵液42は、放散塔10の上部からポンプ35及び配管36を介して多孔棚段44の上面に滴下される。放散塔10の下から塔内にアンモニアスクラバー11側からの嫌気性雰囲気ガスが送り込まれる。この嫌気性雰囲気ガスは、第1段階のアンモニア除去システム101で用いたものと同様に、当初は空気であり酸素も含まれるが、閉鎖系の放散塔10とスクラバー11との間で循環するので、循環していくうちに炭酸ガス、アンモニアガス、水蒸気が主流となり、嫌気性雰囲気ガスとなるものである。

【0039】

この多孔棚段44の領域で、上方から滴下されてくるメタン発酵液が下方から送り込まれてくる嫌気性雰囲気ガスと接触(気液接触)することで、メタン発酵液の液滴表面から嫌気性雰囲気ガス(循環ガス)中にアンモニアがガス化して放散される。放散塔10内で放散されるアンモニアガスは、循環ガス配管38及びファン39を介してアンモニアススクラバー11に供給され、酸性液43の酸性洗浄によりアンモニアガスが酸性液中に吸収されアンモニア除去が行われる。アンモニアが除去された嫌気性雰囲気ガスはスクラバー11に戻され、既述したように気液接触(酸性液とアンモニアガスの気液接触によるアンモニアストリッピング)に供される。

【0040】

本実施例では、アンモニアスクラバー11もモレタナ方式を採用するものであり、多孔棚段45がスクラバー11の塔内に装填されている。棚段45は、通気性充填材を使用してもよい。スクラバー11としてはモレタナ、充填塔、スプレー方式が有効で、そのいずれでも良い。第2段階のアンモニア除去時において、pH調整用の薬品を使用せず、メタン発酵液のpH(7〜8付近)でアンモニア除去を行う。

【0041】

また、第2の閉鎖循環系アンモニア放散塔10とアンモニアスクラバー11も、第1段階のアンモニア除去システム同様に、両者間が温度制御装置51を介して等温(メタン発酵槽温度〜80℃)制御され、且つ両者は、気液平衡状態に保たれている(等温・気液平衡状態)。等温・気液平衡状態の利点は、第1アンモニア除去システムで述べたのと同様であるので、説明を省略する。

【0042】

アンモニア放散塔10に供給された発酵液42は、(1)最終目標濃度レベル(例えば3000mg/L以下)になるまで放散塔10と配管36の経路で循環してアンモニア除去が行われた後、戻り配管52を介してメタン発酵槽7に戻されるか、或いは

(2)規定回数(一回以上)だけ放散塔10と配管36の経路で循環してアンモニア除去が行われた後、戻り配管52を介してメタン発酵槽7に戻される。

【0043】

アンモニア放散塔10のメタン発酵液がメタン発酵槽7に戻される場合には、ポンプ33を停止させ、戻り配管52の弁54を開き、ポンプ53を駆動させる。この発酵液戻しの後に、弁54を閉じ、ポンプ53を停止させ、再度ポンプ33を駆動させてメタン発酵槽7からアンモニア放散塔10にメタン発酵液を供給し、その後、既述したアンモニア除去工程を行う。

【0044】

このような一連の工程を繰り返すことにより、メタン発酵槽7のアンモニア濃度を最終目標濃度レベル(例えば3,000 mg/L)以下に低減することができる。

【0045】

本実施例では、メタン発酵槽7から閉鎖循環系アンモニア除去機構の放散塔10へメタン発酵液を送る配管37には、上流側から下流に熱交換器9と加熱器8とが設けられ、放散塔10からメタン発酵槽7へメタン発酵液を戻す配管は、熱交換器9を経由してメタン発酵槽7に接続されている。第2段階のアンモニア除去システム(メタン発酵液アンモニア除去システム)102の熱効率向上をはかるため、メタン発酵槽7から抜き出したメタン発酵液は、再生熱交器9を経由して加熱器8を介して昇温された後に放散塔10へ導入される。また、放散塔10からメタン発酵槽7へ戻されるメタン発酵液は前述の再生熱交換器9にてメタン発酵槽7へ投入する温度まで下げられる。このようにすることで、アンモニア除去効率向上とメタン発酵槽7内温度の上昇が抑えられる。

【0046】

また、加熱器8及び熱交換器9で温度調節された発酵液の熱は、メタン発酵槽の温度維持に利用され、効率的なエネルギー利用を図ることができる。

【0047】

メタン発酵液(いわゆる消化液)の一部は、メタン発酵液の含水率を適宜保つための加水として再利用されるが(消化液の発酵槽への戻しついては後述する)、消化液中にはメタン発酵時に生成されたアンモニアが含まれているため、第2の閉鎖循環系アンモニア除去システム102を利用してアンモニア除去が行われる。アンモニア濃度が希釈水として利用できるレベルのアンモニア濃度まで低下した後に、弁55を開くことで、メタン発酵槽7の消化液が、固液分離装置13を介して再利用のための水槽16に送られる。

【0048】

この場合、メタン発酵槽7の原料の含水率が70%以下であれば、原料により持ち込まれる水分量は、固液分離装置17にて分離される固体残渣中に含まれる水分量とバランスし、外部へ排出される消化液の排水を極小化(ケースによっては、ほぼゼロ)することが可能となる。固液分離装置13で分離した脱離水は、水槽16に貯留し、再利用液としてメタン発酵槽7に戻され、再利用されない脱離液は、排水処理設備17等を経由して、系外に排出される。脱離液をメタン発酵槽に戻してもアンモニアの濃縮を防止できるため、脱離液の再利用が図られ、排水量を低減することができる。

【0049】

固液分離装置13で繊維質の少ない消化液を処理した場合、固形分の回収率を向上するために、固液分離装置の前段に凝縮槽12を設置して、高分子凝集剤、もみがら、おが屑等を投入して、固形分の回収率向上を図ってもよい。

【0050】

固液分離装置で分離した固形物は、ホッパ攪拌機を経由して炭化炉、または堆肥化設備で処理し、炭化物または、たい肥等とする。

【0051】

本実施例によれば、

(1)メタン発酵阻害の要因となるアンモニア除去を、メタン発酵の前段階とメタン発酵段階にて、2段階アンモニア除去システムを併用することで行うので、高濃度窒素含有の有機性廃棄物を使用した場合でも、無加水或いは外部からの希釈水量を極力減らして、効率の良い(時間短縮、エネルギー消費の低減)、しかも余裕をもってアンモニア除去を実行することができ、しかも、今までメタン発酵普及に向けて大きな阻害要因であった排水量を大幅に低減することができ、実用化レベルの高濃度窒素含有の有機性廃棄物を使用したメタン生成設備を実現することができた。

【0052】

なお、高窒素含有に限らず、低窒素含有の有機性廃棄物に適用できることはいうまでもない。

(2)さらにアンモニア除去手段として、アンモニアストリッピング方式を採用した場合であっても、閉鎖循環系による嫌気性雰囲気でのアンモニア除去を可能にするので、脱酸素手段を不要とし、設備コストの低減を図ることができる。

(3)しかもアンモニア放散塔とアンモニアスクラバーとの間を等温・気液平衡状態に保つことができるので、アンモニア除去工程において可溶化した原料の水分蒸発やアンモニア除去に用いたアンモニア搬送ガス(循環ガス)の凝縮を抑制してアンモニア除去時のエネルギー消費を抑えることができる。

(4)消化液は、メタン発酵槽へ戻して再生利用できるため、排水量を極力抑えることが可能となる。

(5)アンモニア除去工程に付されたメタン発酵液をメタン発酵槽に戻す場合には、加熱器および再生熱交換器を用いてメタン発酵槽の温度を好ましい温度に維持できるので、メタン発酵の促進とエネルギー消費の両立を図ることができる。

【符号の説明】

【0053】

2…アンモニア発酵槽、3,4…第1の閉鎖循環系アンモニア除去装置(アンモニア放散塔、アンモニアスクラバー)、7…メタン発酵槽、8…加熱器、9…熱交換機、10,11…第2の閉鎖循環系アンモニア除去装置(アンモニア放散塔、アンモニアスクラバー)、31…温度制御装置、51…温度制御装置、101…第1段階のアンモニア除去システム、102…第2段階のアンモニア除去システム。

【特許請求の範囲】

【請求項1】

メタン発酵槽に収容されたメタン発酵液の一部或いはメタン発酵後の消化液の一部を、メタン発酵槽外に取り出し閉鎖循環系の嫌気雰囲気の下で循環させながら液中に含まれるアンモニアをガス化除去する閉鎖循環系アンモニア除去機構と、アンモニア除去されたメタン発酵液或いは消化液を前記発酵槽に戻す機構と、を備えることを特徴とする閉鎖循環系アンモニア除去装置。

【請求項2】

前記閉鎖循環系アンモニア除去機構は、

充填塔方式、スプレー方式或いはモレタナ方式により、嫌気性雰囲気の塔内で前記メタン発酵液或いは消化液をガス化するアンモニア放散塔と、

アンモニアガスを、嫌気性雰囲気で酸性液によりを酸性洗浄してアンモニア除去を行うアンモニアスクラバーと、

前記アンモニア放散塔と前記アンモニアスクラバーとの間に嫌気性雰囲気ガスを循環させて前記アンモニア放散塔で放散したアンモニアガスを前記アンモニアスクラバーに搬送するガス循環機構と、を有する請求項1記載の閉鎖循環系アンモニア除去装置。

【請求項3】

前記アンモニア放散塔と前記アンモニアスクラバーとの両者間を、気液平衡の状態で等温制御する温度制御装置を備える請求項2記載の閉鎖循環系アンモニア除去装置。

【請求項4】

前記メタン発酵槽から前記閉鎖循環系アンモニア除去機構へメタン発酵液或いは消化液を送る配管には、上流側に下流に向けて再生熱交換器と加熱器とが設けられ、前記閉鎖循環系アンモニア除去機構から前記メタン発酵槽へメタン発酵液或いは消化液を戻す配管は、前記再生熱交換器を経由して前記メタン発酵槽に接続されている請求項1記載の閉鎖循環系アンモニア除去装置。

【請求項1】

メタン発酵槽に収容されたメタン発酵液の一部或いはメタン発酵後の消化液の一部を、メタン発酵槽外に取り出し閉鎖循環系の嫌気雰囲気の下で循環させながら液中に含まれるアンモニアをガス化除去する閉鎖循環系アンモニア除去機構と、アンモニア除去されたメタン発酵液或いは消化液を前記発酵槽に戻す機構と、を備えることを特徴とする閉鎖循環系アンモニア除去装置。

【請求項2】

前記閉鎖循環系アンモニア除去機構は、

充填塔方式、スプレー方式或いはモレタナ方式により、嫌気性雰囲気の塔内で前記メタン発酵液或いは消化液をガス化するアンモニア放散塔と、

アンモニアガスを、嫌気性雰囲気で酸性液によりを酸性洗浄してアンモニア除去を行うアンモニアスクラバーと、

前記アンモニア放散塔と前記アンモニアスクラバーとの間に嫌気性雰囲気ガスを循環させて前記アンモニア放散塔で放散したアンモニアガスを前記アンモニアスクラバーに搬送するガス循環機構と、を有する請求項1記載の閉鎖循環系アンモニア除去装置。

【請求項3】

前記アンモニア放散塔と前記アンモニアスクラバーとの両者間を、気液平衡の状態で等温制御する温度制御装置を備える請求項2記載の閉鎖循環系アンモニア除去装置。

【請求項4】

前記メタン発酵槽から前記閉鎖循環系アンモニア除去機構へメタン発酵液或いは消化液を送る配管には、上流側に下流に向けて再生熱交換器と加熱器とが設けられ、前記閉鎖循環系アンモニア除去機構から前記メタン発酵槽へメタン発酵液或いは消化液を戻す配管は、前記再生熱交換器を経由して前記メタン発酵槽に接続されている請求項1記載の閉鎖循環系アンモニア除去装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−50917(P2012−50917A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2010−194620(P2010−194620)

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000233044)株式会社日立エンジニアリング・アンド・サービス (276)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成22年8月31日(2010.8.31)

【出願人】(000233044)株式会社日立エンジニアリング・アンド・サービス (276)

【Fターム(参考)】

[ Back to top ]