アークスポット溶接方法

【課題】溶接施工の能率を向上し、溶接時の溶落ちを防止するとともにスラグの発生量を低減し、さらに平滑な溶接金属を得ることが可能なアークスポット溶接方法を提供する。

【解決手段】単一の電極として溶接用鋼ワイヤ2を供給し、重ね合わせた薄鋼板5、6のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガス3として用いかつ溶接用鋼ワイヤを用いてアーク4を発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有するアークスポット溶接方法である。

【解決手段】単一の電極として溶接用鋼ワイヤ2を供給し、重ね合わせた薄鋼板5、6のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガス3として用いかつ溶接用鋼ワイヤを用いてアーク4を発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有するアークスポット溶接方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね合わせた2枚以上の薄鋼板のアークスポット溶接を単一の電極で行なう方法に関するものである。

【背景技術】

【0002】

スポット溶接は、重ね合わせた2枚以上の薄鋼板を短時間で接合するのに好適な溶接技術であり、自動車の外板の溶接等に広く採用されている。一般にスポット溶接は、抵抗スポット溶接,レーザスポット溶接,アークスポット溶接に大別される。

抵抗スポット溶接は、重ね合わせた2枚の薄鋼板を1対の電極で挟持し、大電流を流すことによって2枚の薄鋼板を局所的に溶融させて接合する技術である(特許文献1参照)。この溶接技術は、薄鋼板を挟持する1対の電極の加圧力や薄鋼板を貫通して流れる電流の大きさとその通電時間等の影響を受け易く、多数の溶接点を繰り返しスポット溶接する場合に、一定の溶接条件を安定して維持することは困難である。しかも大電流が片方の電極から他方の電極へ薄鋼板を貫通することによって局所的に発熱させて溶接する技術であるから、各薄鋼板を両側から電極によって挟み加圧する必要があるために、接合部材は構造的に制約される。

【0003】

レーザスポット溶接は、薄鋼板の片側からレーザ光を照射して2枚以上の薄鋼板を局所的に溶融させて接合する技術である(特許文献2参照)。この溶接技術は、重ね合わせた2枚の薄鋼板の上方からレーザ光を照射することが可能であるから、レーザ光の波長や照射時間を調整することによって、上側の薄鋼板(以下、上鋼板という)のみを溶融させることができる。上鋼板を溶融させた後、さらにレーザ光を照射して、その溶融メタルと接触する下側の薄鋼板(以下、下鋼板という)の部位を部分的に溶融させた後、溶融メタルを冷却すれば、溶落ちの発生を防止できる。ところがレーザスポット溶接は、設備費が高いので、広く普及するには至っていない。

【0004】

アークスポット溶接は、溶接点をガスでシールドしながら薄鋼板の片側からアークを照射して2枚以上の薄鋼板を局所的に溶融させて接合する技術である(特許文献3参照)。この溶接技術は、重ね合わせた2枚の薄鋼板の上方からアークを照射することが可能であるから、アークの発生時間や入熱を調整することによって、上側の薄鋼板のみを溶融させることができる。さらに溶融メタルと接触する下側の薄鋼板の部位を部分的に溶融させた後、溶融メタルを冷却すれば、溶落ちの発生を防止できる。またアークスポット溶接は、溶接装置が安価かつ軽量であるから、溶接ロボット等の自動溶接機に搭載し易いという利点も有する。

【0005】

一方でアークスポット溶接は、溶接金属が隆起し、使用するシールドガスの種類や流量によっては溶融メタルが酸化して、スラグの発生量が増加し、溶接金属の外観を損なうという欠点を有する。また、アークの発生量や照射時間の制御が難しいので、アークが上鋼板と下鋼板を貫通する惧れがある。アークが上鋼板と下鋼板を貫通すると、溶接金属の溶落ち等の問題が生じる。

【0006】

溶接点をシールドするガス(いわゆるシールドガス)は、Ar−20体積%CO2 の活性ガス(いわゆるMAG),Ar(He)−0〜5体積%CO2 (O2 )−0〜8体積%H2 の不活性ガス(いわゆるMIG),炭酸ガスを主体とするガス(CO2 :50体積%以上)等が使用される。

活性ガスや炭酸ガスは、いずれもCO2 を多量に含有しており、そのCO2 の解離吸熱反応によってアークが緊縮して、溶接点におけるアークの集中によって深い溶込みが得られる。一方で、アークが集中する故に溶接金属が隆起し、しかもCO2 による酸化反応が生起され、溶接の際にスラグの発生量が増加する。

【0007】

不活性ガスは、CO2 の含有量が少ないので、アークが広がって平滑な溶接金属を得ることができる。また、CO2 による酸化反応は進行せず、スラグの発生量が抑制される。一方で、アークが広がる故に溶込みが浅くなり、溶接の施工に長時間を要する。

【特許文献1】特開2004-58153公報

【特許文献2】特開平6-99294公報

【特許文献3】特開2003-275870公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、アークスポット溶接の問題点を解消するためになされたものである。すなわち本発明は、溶接施工の能率を向上し、溶接時の溶落ちを防止するとともにスラグの発生量を低減し、さらに平滑な溶接金属を得ることが可能なアークスポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、単一の電極として溶接用鋼ワイヤを供給し、重ね合わせた薄鋼板のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有するアークスポット溶接方法である。

【0010】

本発明のアークスポット溶接方法においては、活性ガスが、CO2 を15体積%以上含有するガスであることが好ましい。また不活性ガスが、CO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスあることが好ましい。

さらに、第1溶接工程の所要時間は下記の(1)式に基づいて設定することが好ましい。つまり、第1溶接工程の所要時間をTとして、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するようにTを設定する。

【0011】

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

さらに、第1溶接工程と前記第2溶接工程にて使用する溶接用鋼ワイヤは希土類元素を0.015〜0.100質量%含有するものを用い、かつ第1溶接工程と前記第2溶接工程の溶接を正極性で行なうことが好ましい。

【発明の効果】

【0012】

本発明によれば、アークスポット溶接の溶接施工の能率を向上し、溶接時の溶落ちを防止するとともにスラグの発生量を低減し、さらに平滑な溶接金属を得ることができる。

【発明を実施するための最良の形態】

【0013】

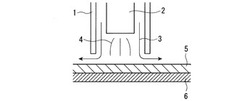

図1は、本発明を適用する溶接装置の例を模式的に示す断面図である。本発明では、図1に示すように薄鋼板を重ね合わせてアークスポット溶接を行なう。その際、上側の薄鋼板5(すなわち上鋼板)の上方に溶接装置を配置し、上鋼板5にアーク4を照射する。溶接装置は、単一の電極2(すなわち溶接用鋼ワイヤ)とそれを内包するガスノズル1とを有する。溶接を行なうときは、ガスノズル1の内側にシールドガス3を流通させながら、溶接用鋼ワイヤ2からアーク4を上鋼板5に照射する。なおシールドガス3は、ガスノズル1と上鋼板5との隙間から流出するので、溶接点に大気が浸入するのを防止できる。使用する溶接用鋼ワイヤ2は1本であるから、それを内包するガスノズル1を小型化してシールドガス3の流量を少量に抑えることができる。

【0014】

まず、本発明のアークスポット溶接方法の第1溶接工程について説明する。

第1溶接工程は、電極となる溶接用鋼ワイヤ2からアーク4を上鋼板5に照射して、上鋼板5を溶融する工程である。シールドガス3は活性ガスを使用する。活性ガスとしては、CO2 を15体積%以上含有するガスが好ましい。より好ましくはCO2 を60体積%以上含有するガスである。活性ガスのCO2 を除く残部はAr,He,O2 ,H2 である。これらのガス成分(すなわちAr,He,O2 ,H2 )は、各々単独で使用しても良いし、あるいは混合して使用しても良い。いずれの場合も、シールドガスに含まれるCO2 の解離吸熱反応によってアーク4が緊縮して、溶接点におけるアーク4の集中して深い溶込みが得られる。しかしアークが集中する故に溶接金属が隆起し、しかもCO2 による溶融メタルの酸化反応が生起され、溶接の際にスラグの発生量が増加する。

【0015】

そこで、第1溶接工程にてアーク4を照射する時間T(以下、所要時間という)を好適な範囲に設定することが好ましい。第1溶接工程の所要時間Tは、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するように設定する。

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

D値が0.05未満では、上鋼板5の溶込みが不十分で、溶接施工の能率を向上する効果が得られない。このようにD値が減少すれば所要時間Tが増加することは、(1)式に示されている。一方、D値が0.20を超えると、溶込みが深くなり、上鋼板5のみならず、下側の薄鋼板6(以下、下鋼板という)も溶融して溶落ちが発生し易くなる。

【0016】

次に、本発明のアークスポット溶接方法の第2溶接工程について説明する。

第2溶接工程は、上鋼板5が溶融した溶接点に、電極となる溶接用鋼ワイヤ2からアーク4を照射して、下鋼板6を溶融する工程である。ただしアーク4が下鋼板6を貫通すると、溶落ちが発生し易くなるので、下鋼板6の上部のみを溶融する。つまり下鋼板6の下部を溶融させず、溶融メタルに接触する部位の下鋼板6を溶融することによって、溶落ちを防止し、さらに溶融メタルに下鋼板6の一部を溶融して混合することによって冷却した後の十分な接合力を確保する。

【0017】

シールドガス3は不活性ガスを使用する。不活性ガスとしては、ArまたはHeを主としCO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスが好ましい。より好ましくはCO2 および/またはO2 を0.01体積%以下含有するガスである。不活性ガスのCO2 やO2 を除く主成分はArまたはHeである。ただし、必要に応じてH2 を2〜4体積%含有しても良い。第2溶接工程で使用するシールドガスは、CO2 の含有量が少ないので溶融メタルの酸化反応は進行せず、スラグの発生量が抑制される。なお不活性ガスで溶接点をシールドすると、アークが広がって溶込みが浅くなるという問題が生じるが、第2溶接工程では下鋼板6の一部を溶融するに留めるので、溶接施工の能率向上に悪影響はない。

【0018】

本発明で使用するシールドガスは、第1溶接工程では活性ガス、第2溶接工程では不活性ガスである。したがって第1溶接工程から第2溶接工程へ移行するときに、ガスノズル1に供給するシールドガスを変更する必要がある。シールドガスの変更に長時間を要する場合は、溶融メタルの温度低下や酸化等の問題が生じる。しかし本発明で使用する溶接用鋼ワイヤ2は1本であるから、それを内包するガスノズル1を小型化してシールドガス3の流量を少量に抑えることができ、短時間でシールドガスの変更が可能である。したがって本発明では、シールドガスの変更が溶接施工の能率向上を損なう惧れはない。

【0019】

本発明で電極として使用する溶接用鋼ワイヤ2は、第1溶接工程から第2溶接工程へ移行するときに変更せず、同じものを使用する。ただし溶接用フラックスを内装せず、素材となる鋼素線を主体とする溶接用鋼ワイヤ2(いわゆるソリッドワイヤ)を使用する。なお、鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したソリッドワイヤも支障なく使用できる。ただし給電の安定性を高めるために、鋼素線の表面の付着物(たとえば潤滑剤,めっき等)は、鋼素線10kgあたり0.01g以下とすることが好ましい。

【0020】

溶接施工の能率向上の効果を一層高めるためには、第1溶接工程および第2溶接工程ともに、希土類元素(以下、REMという)を含有する鋼素線からなる溶接用鋼ワイヤ2を使用し、かつ正極性(すなわち溶接用鋼ワイヤをマイナス極)で溶接を行なうことが好ましい。

溶接用鋼ワイヤ2の素材となる鋼素線に含有されるREMは、0.015〜0.100質量%の範囲内が好ましい。REMの含有量が0.015質量%未満では、正極性で溶接を行なうことによるアーク4の集中効果が得られない。一方、0.100質量%を超えると、鋼素線の変形抵抗が増大するので、溶接用鋼ワイヤ2の製造に支障を来たす。

【0021】

鋼素線は、上記のREMに加えて、接合部の強度を確保する目的で、C:0.01〜0.2質量%,Si:0.01〜2.5質量%,Mn:0.01〜2.5質量%,PおよびS:合計0.05質量%以下,TiおよびZr:合計0.02〜0.5質量%,Al:0.02〜3.0質量%,CrおよびNiおよびMo:合計0.02〜1.5質量%,NbおよびV:0.005〜0.05質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.0150質量%,Ca:0.0008質量%以下を含有しても良い。

【0022】

また、鋼素線の製造に供する溶鋼を溶製する段階、あるいは鋼素線を加工する段階で不純物が不可避的に混入する。その不可避的不純物としてはO,Nが挙げられる。O,Nは、いずれも溶滴を微細化する元素である。その効果を得るためには、O:0.0010〜0.020質量%,N:0.0010〜0.020質量%の範囲内が好ましい。より好ましくは、O:0.0080質量%以下,N:0.0080質量%以下である。

【0023】

このようにして第1溶接工程と第2溶接工程を終了した後、溶融メタルを冷却して凝固させる。この工程を冷却工程と記す。冷却工程では、第2溶接工程に引き続きシールドガスとして、ArまたはHeを主体とし、CO2 またはO2 を5体積%以下、あるいはCO2 およびO2 を合計5体積%以下とする不活性ガスを0.2秒から1.5秒間流すことが好ましい。

【実施例】

【0024】

図1に示す装置を用いてアークスポット溶接を行なった。電極として使用した溶接用鋼ワイヤ2の鋼素線の成分を表1に示し、溶接条件を表2に示す。また、シールドガス3の成分と使用した溶接用鋼ワイヤ2との組み合わせは表3に示す通りである。表3に示す試験No.1〜13について、各々5回ずつ溶接を行なった。なお、使用した上鋼板5と下鋼板6の厚さはともに1.2mmとし、シールドガスの流量は15〜20 liter/分とした。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

得られた溶接金属の外観を観察して、その表面のスラグによる被覆面積,隆起した高さ,上鋼板5の溶融した部位の直径を調査した。

スラグによる溶接金属の被覆面積は、アークスポット溶接を5回ずつ行なって得られた溶接金属でそれぞれ測定し、その5個の実測値の平均値を求めた。さらに、その平均値が10%未満を良(○),10%以上20%未満を可(△),20%以上を不可(×)として評価した。その結果は表4に示す通りである。なお表4には、溶接金属の表面積に対するスラグの面積の比率(%)で示す。

【0029】

溶接金属の隆起した高さは、アークスポット溶接を5回ずつ行なって得られた溶接金属でそれぞれ測定し、その5個の実測値の平均値を求めた。さらに、その平均値が0.7mm未満を良(○),0.7mm以上1.2mm未満を可(△),1.2mm以上を不可(×)として評価した。その結果は表4に示す通りである。

上鋼板5の溶融した部位の直径は、アークスポット溶接を5回ずつ行なって得られた溶接金属の隆起した部位を、それぞれ機械的に剥離して測定し、その5個の実測値の平均値を求めた。さらに、その平均値が5.5mm以上を良(○),4.4mm以上5.5mm未満を可(△),4.4mm以上を不可(×)として評価した。その結果は表4に示す通りである。

【0030】

【表4】

【0031】

表4から明らかなように発明例は、いずれも安定した溶込みが得られた。特にREMを0.015〜0.100質量%の範囲で含有する溶接用鋼ワイヤ2を用いた場合は、溶込みの安定性が大幅に改善された。

一方、比較例では溶込みが不安定であり、一部の溶接金属にて溶落ち等の欠陥が認められた。

【図面の簡単な説明】

【0032】

【図1】本発明を適用する溶接装置の例を模式的に示す断面図である。

【符号の説明】

【0033】

1 ガスノズル

2 溶接用鋼ワイヤ

3 シールドガス

4 アーク

5 上鋼板

6 下鋼板

【技術分野】

【0001】

本発明は、重ね合わせた2枚以上の薄鋼板のアークスポット溶接を単一の電極で行なう方法に関するものである。

【背景技術】

【0002】

スポット溶接は、重ね合わせた2枚以上の薄鋼板を短時間で接合するのに好適な溶接技術であり、自動車の外板の溶接等に広く採用されている。一般にスポット溶接は、抵抗スポット溶接,レーザスポット溶接,アークスポット溶接に大別される。

抵抗スポット溶接は、重ね合わせた2枚の薄鋼板を1対の電極で挟持し、大電流を流すことによって2枚の薄鋼板を局所的に溶融させて接合する技術である(特許文献1参照)。この溶接技術は、薄鋼板を挟持する1対の電極の加圧力や薄鋼板を貫通して流れる電流の大きさとその通電時間等の影響を受け易く、多数の溶接点を繰り返しスポット溶接する場合に、一定の溶接条件を安定して維持することは困難である。しかも大電流が片方の電極から他方の電極へ薄鋼板を貫通することによって局所的に発熱させて溶接する技術であるから、各薄鋼板を両側から電極によって挟み加圧する必要があるために、接合部材は構造的に制約される。

【0003】

レーザスポット溶接は、薄鋼板の片側からレーザ光を照射して2枚以上の薄鋼板を局所的に溶融させて接合する技術である(特許文献2参照)。この溶接技術は、重ね合わせた2枚の薄鋼板の上方からレーザ光を照射することが可能であるから、レーザ光の波長や照射時間を調整することによって、上側の薄鋼板(以下、上鋼板という)のみを溶融させることができる。上鋼板を溶融させた後、さらにレーザ光を照射して、その溶融メタルと接触する下側の薄鋼板(以下、下鋼板という)の部位を部分的に溶融させた後、溶融メタルを冷却すれば、溶落ちの発生を防止できる。ところがレーザスポット溶接は、設備費が高いので、広く普及するには至っていない。

【0004】

アークスポット溶接は、溶接点をガスでシールドしながら薄鋼板の片側からアークを照射して2枚以上の薄鋼板を局所的に溶融させて接合する技術である(特許文献3参照)。この溶接技術は、重ね合わせた2枚の薄鋼板の上方からアークを照射することが可能であるから、アークの発生時間や入熱を調整することによって、上側の薄鋼板のみを溶融させることができる。さらに溶融メタルと接触する下側の薄鋼板の部位を部分的に溶融させた後、溶融メタルを冷却すれば、溶落ちの発生を防止できる。またアークスポット溶接は、溶接装置が安価かつ軽量であるから、溶接ロボット等の自動溶接機に搭載し易いという利点も有する。

【0005】

一方でアークスポット溶接は、溶接金属が隆起し、使用するシールドガスの種類や流量によっては溶融メタルが酸化して、スラグの発生量が増加し、溶接金属の外観を損なうという欠点を有する。また、アークの発生量や照射時間の制御が難しいので、アークが上鋼板と下鋼板を貫通する惧れがある。アークが上鋼板と下鋼板を貫通すると、溶接金属の溶落ち等の問題が生じる。

【0006】

溶接点をシールドするガス(いわゆるシールドガス)は、Ar−20体積%CO2 の活性ガス(いわゆるMAG),Ar(He)−0〜5体積%CO2 (O2 )−0〜8体積%H2 の不活性ガス(いわゆるMIG),炭酸ガスを主体とするガス(CO2 :50体積%以上)等が使用される。

活性ガスや炭酸ガスは、いずれもCO2 を多量に含有しており、そのCO2 の解離吸熱反応によってアークが緊縮して、溶接点におけるアークの集中によって深い溶込みが得られる。一方で、アークが集中する故に溶接金属が隆起し、しかもCO2 による酸化反応が生起され、溶接の際にスラグの発生量が増加する。

【0007】

不活性ガスは、CO2 の含有量が少ないので、アークが広がって平滑な溶接金属を得ることができる。また、CO2 による酸化反応は進行せず、スラグの発生量が抑制される。一方で、アークが広がる故に溶込みが浅くなり、溶接の施工に長時間を要する。

【特許文献1】特開2004-58153公報

【特許文献2】特開平6-99294公報

【特許文献3】特開2003-275870公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、アークスポット溶接の問題点を解消するためになされたものである。すなわち本発明は、溶接施工の能率を向上し、溶接時の溶落ちを防止するとともにスラグの発生量を低減し、さらに平滑な溶接金属を得ることが可能なアークスポット溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、単一の電極として溶接用鋼ワイヤを供給し、重ね合わせた薄鋼板のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有するアークスポット溶接方法である。

【0010】

本発明のアークスポット溶接方法においては、活性ガスが、CO2 を15体積%以上含有するガスであることが好ましい。また不活性ガスが、CO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスあることが好ましい。

さらに、第1溶接工程の所要時間は下記の(1)式に基づいて設定することが好ましい。つまり、第1溶接工程の所要時間をTとして、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するようにTを設定する。

【0011】

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

さらに、第1溶接工程と前記第2溶接工程にて使用する溶接用鋼ワイヤは希土類元素を0.015〜0.100質量%含有するものを用い、かつ第1溶接工程と前記第2溶接工程の溶接を正極性で行なうことが好ましい。

【発明の効果】

【0012】

本発明によれば、アークスポット溶接の溶接施工の能率を向上し、溶接時の溶落ちを防止するとともにスラグの発生量を低減し、さらに平滑な溶接金属を得ることができる。

【発明を実施するための最良の形態】

【0013】

図1は、本発明を適用する溶接装置の例を模式的に示す断面図である。本発明では、図1に示すように薄鋼板を重ね合わせてアークスポット溶接を行なう。その際、上側の薄鋼板5(すなわち上鋼板)の上方に溶接装置を配置し、上鋼板5にアーク4を照射する。溶接装置は、単一の電極2(すなわち溶接用鋼ワイヤ)とそれを内包するガスノズル1とを有する。溶接を行なうときは、ガスノズル1の内側にシールドガス3を流通させながら、溶接用鋼ワイヤ2からアーク4を上鋼板5に照射する。なおシールドガス3は、ガスノズル1と上鋼板5との隙間から流出するので、溶接点に大気が浸入するのを防止できる。使用する溶接用鋼ワイヤ2は1本であるから、それを内包するガスノズル1を小型化してシールドガス3の流量を少量に抑えることができる。

【0014】

まず、本発明のアークスポット溶接方法の第1溶接工程について説明する。

第1溶接工程は、電極となる溶接用鋼ワイヤ2からアーク4を上鋼板5に照射して、上鋼板5を溶融する工程である。シールドガス3は活性ガスを使用する。活性ガスとしては、CO2 を15体積%以上含有するガスが好ましい。より好ましくはCO2 を60体積%以上含有するガスである。活性ガスのCO2 を除く残部はAr,He,O2 ,H2 である。これらのガス成分(すなわちAr,He,O2 ,H2 )は、各々単独で使用しても良いし、あるいは混合して使用しても良い。いずれの場合も、シールドガスに含まれるCO2 の解離吸熱反応によってアーク4が緊縮して、溶接点におけるアーク4の集中して深い溶込みが得られる。しかしアークが集中する故に溶接金属が隆起し、しかもCO2 による溶融メタルの酸化反応が生起され、溶接の際にスラグの発生量が増加する。

【0015】

そこで、第1溶接工程にてアーク4を照射する時間T(以下、所要時間という)を好適な範囲に設定することが好ましい。第1溶接工程の所要時間Tは、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するように設定する。

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

D値が0.05未満では、上鋼板5の溶込みが不十分で、溶接施工の能率を向上する効果が得られない。このようにD値が減少すれば所要時間Tが増加することは、(1)式に示されている。一方、D値が0.20を超えると、溶込みが深くなり、上鋼板5のみならず、下側の薄鋼板6(以下、下鋼板という)も溶融して溶落ちが発生し易くなる。

【0016】

次に、本発明のアークスポット溶接方法の第2溶接工程について説明する。

第2溶接工程は、上鋼板5が溶融した溶接点に、電極となる溶接用鋼ワイヤ2からアーク4を照射して、下鋼板6を溶融する工程である。ただしアーク4が下鋼板6を貫通すると、溶落ちが発生し易くなるので、下鋼板6の上部のみを溶融する。つまり下鋼板6の下部を溶融させず、溶融メタルに接触する部位の下鋼板6を溶融することによって、溶落ちを防止し、さらに溶融メタルに下鋼板6の一部を溶融して混合することによって冷却した後の十分な接合力を確保する。

【0017】

シールドガス3は不活性ガスを使用する。不活性ガスとしては、ArまたはHeを主としCO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスが好ましい。より好ましくはCO2 および/またはO2 を0.01体積%以下含有するガスである。不活性ガスのCO2 やO2 を除く主成分はArまたはHeである。ただし、必要に応じてH2 を2〜4体積%含有しても良い。第2溶接工程で使用するシールドガスは、CO2 の含有量が少ないので溶融メタルの酸化反応は進行せず、スラグの発生量が抑制される。なお不活性ガスで溶接点をシールドすると、アークが広がって溶込みが浅くなるという問題が生じるが、第2溶接工程では下鋼板6の一部を溶融するに留めるので、溶接施工の能率向上に悪影響はない。

【0018】

本発明で使用するシールドガスは、第1溶接工程では活性ガス、第2溶接工程では不活性ガスである。したがって第1溶接工程から第2溶接工程へ移行するときに、ガスノズル1に供給するシールドガスを変更する必要がある。シールドガスの変更に長時間を要する場合は、溶融メタルの温度低下や酸化等の問題が生じる。しかし本発明で使用する溶接用鋼ワイヤ2は1本であるから、それを内包するガスノズル1を小型化してシールドガス3の流量を少量に抑えることができ、短時間でシールドガスの変更が可能である。したがって本発明では、シールドガスの変更が溶接施工の能率向上を損なう惧れはない。

【0019】

本発明で電極として使用する溶接用鋼ワイヤ2は、第1溶接工程から第2溶接工程へ移行するときに変更せず、同じものを使用する。ただし溶接用フラックスを内装せず、素材となる鋼素線を主体とする溶接用鋼ワイヤ2(いわゆるソリッドワイヤ)を使用する。なお、鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したソリッドワイヤも支障なく使用できる。ただし給電の安定性を高めるために、鋼素線の表面の付着物(たとえば潤滑剤,めっき等)は、鋼素線10kgあたり0.01g以下とすることが好ましい。

【0020】

溶接施工の能率向上の効果を一層高めるためには、第1溶接工程および第2溶接工程ともに、希土類元素(以下、REMという)を含有する鋼素線からなる溶接用鋼ワイヤ2を使用し、かつ正極性(すなわち溶接用鋼ワイヤをマイナス極)で溶接を行なうことが好ましい。

溶接用鋼ワイヤ2の素材となる鋼素線に含有されるREMは、0.015〜0.100質量%の範囲内が好ましい。REMの含有量が0.015質量%未満では、正極性で溶接を行なうことによるアーク4の集中効果が得られない。一方、0.100質量%を超えると、鋼素線の変形抵抗が増大するので、溶接用鋼ワイヤ2の製造に支障を来たす。

【0021】

鋼素線は、上記のREMに加えて、接合部の強度を確保する目的で、C:0.01〜0.2質量%,Si:0.01〜2.5質量%,Mn:0.01〜2.5質量%,PおよびS:合計0.05質量%以下,TiおよびZr:合計0.02〜0.5質量%,Al:0.02〜3.0質量%,CrおよびNiおよびMo:合計0.02〜1.5質量%,NbおよびV:0.005〜0.05質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.0150質量%,Ca:0.0008質量%以下を含有しても良い。

【0022】

また、鋼素線の製造に供する溶鋼を溶製する段階、あるいは鋼素線を加工する段階で不純物が不可避的に混入する。その不可避的不純物としてはO,Nが挙げられる。O,Nは、いずれも溶滴を微細化する元素である。その効果を得るためには、O:0.0010〜0.020質量%,N:0.0010〜0.020質量%の範囲内が好ましい。より好ましくは、O:0.0080質量%以下,N:0.0080質量%以下である。

【0023】

このようにして第1溶接工程と第2溶接工程を終了した後、溶融メタルを冷却して凝固させる。この工程を冷却工程と記す。冷却工程では、第2溶接工程に引き続きシールドガスとして、ArまたはHeを主体とし、CO2 またはO2 を5体積%以下、あるいはCO2 およびO2 を合計5体積%以下とする不活性ガスを0.2秒から1.5秒間流すことが好ましい。

【実施例】

【0024】

図1に示す装置を用いてアークスポット溶接を行なった。電極として使用した溶接用鋼ワイヤ2の鋼素線の成分を表1に示し、溶接条件を表2に示す。また、シールドガス3の成分と使用した溶接用鋼ワイヤ2との組み合わせは表3に示す通りである。表3に示す試験No.1〜13について、各々5回ずつ溶接を行なった。なお、使用した上鋼板5と下鋼板6の厚さはともに1.2mmとし、シールドガスの流量は15〜20 liter/分とした。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

得られた溶接金属の外観を観察して、その表面のスラグによる被覆面積,隆起した高さ,上鋼板5の溶融した部位の直径を調査した。

スラグによる溶接金属の被覆面積は、アークスポット溶接を5回ずつ行なって得られた溶接金属でそれぞれ測定し、その5個の実測値の平均値を求めた。さらに、その平均値が10%未満を良(○),10%以上20%未満を可(△),20%以上を不可(×)として評価した。その結果は表4に示す通りである。なお表4には、溶接金属の表面積に対するスラグの面積の比率(%)で示す。

【0029】

溶接金属の隆起した高さは、アークスポット溶接を5回ずつ行なって得られた溶接金属でそれぞれ測定し、その5個の実測値の平均値を求めた。さらに、その平均値が0.7mm未満を良(○),0.7mm以上1.2mm未満を可(△),1.2mm以上を不可(×)として評価した。その結果は表4に示す通りである。

上鋼板5の溶融した部位の直径は、アークスポット溶接を5回ずつ行なって得られた溶接金属の隆起した部位を、それぞれ機械的に剥離して測定し、その5個の実測値の平均値を求めた。さらに、その平均値が5.5mm以上を良(○),4.4mm以上5.5mm未満を可(△),4.4mm以上を不可(×)として評価した。その結果は表4に示す通りである。

【0030】

【表4】

【0031】

表4から明らかなように発明例は、いずれも安定した溶込みが得られた。特にREMを0.015〜0.100質量%の範囲で含有する溶接用鋼ワイヤ2を用いた場合は、溶込みの安定性が大幅に改善された。

一方、比較例では溶込みが不安定であり、一部の溶接金属にて溶落ち等の欠陥が認められた。

【図面の簡単な説明】

【0032】

【図1】本発明を適用する溶接装置の例を模式的に示す断面図である。

【符号の説明】

【0033】

1 ガスノズル

2 溶接用鋼ワイヤ

3 シールドガス

4 アーク

5 上鋼板

6 下鋼板

【特許請求の範囲】

【請求項1】

単一の電極として溶接用鋼ワイヤを供給し、重ね合わせた薄鋼板のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガスとして用いかつ前記溶接用鋼ワイヤを用いてアークを発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ前記溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有することを特徴とするアークスポット溶接方法。

【請求項2】

前記活性ガスが、CO2 を15体積%以上含有するガスであることを特徴とする請求項1に記載のアークスポット溶接方法。

【請求項3】

前記不活性ガスが、CO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスあることを特徴とする請求項1または2に記載のアークスポット溶接方法。

【請求項4】

前記第1溶接工程の所要時間Tを、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するように設定することを特徴とする請求項1、2または3に記載のアークスポット溶接方法。

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

【請求項5】

前記第1溶接工程と前記第2溶接工程にて、希土類元素を0.015〜0.100質量%含有する溶接用鋼ワイヤを用い、かつ正極性で溶接を行なうことを特徴とする請求項1、2、3または4に記載のアークスポット溶接方法。

【請求項1】

単一の電極として溶接用鋼ワイヤを供給し、重ね合わせた薄鋼板のアークスポット溶接を行なうアークスポット溶接方法において、活性ガスをシールドガスとして用いかつ前記溶接用鋼ワイヤを用いてアークを発生させ上側の薄鋼板を溶融する第1溶接工程と、不活性ガスをシールドガスとして用いかつ前記溶接用鋼ワイヤを用いてアークを発生させて下側の薄鋼板を溶融する第2溶接工程と、生成した溶融メタルを凝固させて溶接金属を形成する冷却工程と、を有することを特徴とするアークスポット溶接方法。

【請求項2】

前記活性ガスが、CO2 を15体積%以上含有するガスであることを特徴とする請求項1に記載のアークスポット溶接方法。

【請求項3】

前記不活性ガスが、CO2 またはO2 を5体積%以下含有するガス、あるいはCO2 およびO2 を合計5体積%以下含有するガスあることを特徴とする請求項1または2に記載のアークスポット溶接方法。

【請求項4】

前記第1溶接工程の所要時間Tを、下記の(1)式で算出されるD値が0.05〜0.20の範囲内を満足するように設定することを特徴とする請求項1、2または3に記載のアークスポット溶接方法。

D=(5×t)/(I×T) ・・・(1)

t:上側の薄鋼板の板厚(mm)

I:溶接電流(A)

T:第1溶接工程の所要時間(秒)

【請求項5】

前記第1溶接工程と前記第2溶接工程にて、希土類元素を0.015〜0.100質量%含有する溶接用鋼ワイヤを用い、かつ正極性で溶接を行なうことを特徴とする請求項1、2、3または4に記載のアークスポット溶接方法。

【図1】

【公開番号】特開2008−272784(P2008−272784A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2007−118004(P2007−118004)

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成19年4月27日(2007.4.27)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]