アーク溶接方法

【課題】 よりきれいなビードを形成できるアーク溶接方法を提供すること。

【解決手段】 教示された移動ピッチMpごとに配置された複数の停止位置のいずれかに溶接トーチを停止させ、母材と溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程T1と、上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程T2とを交互に繰り返すアーク溶接方法であって、教示された溶接終了予定位置Psからの距離が移動ピッチMp以内である停止位置P(n)において最後の第1工程T1を行った後に、溶接を終了させる。

【解決手段】 教示された移動ピッチMpごとに配置された複数の停止位置のいずれかに溶接トーチを停止させ、母材と溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程T1と、上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程T2とを交互に繰り返すアーク溶接方法であって、教示された溶接終了予定位置Psからの距離が移動ピッチMp以内である停止位置P(n)において最後の第1工程T1を行った後に、溶接を終了させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ステッチパルス溶接法を用いたアーク溶接方法に関する。

【背景技術】

【0002】

図9は、従来の溶接システムの一例を示す図である。同図における溶接システム91は、いわゆるステッチパルス溶接法を用いて溶接を行う。ステッチパルス溶接法とは、溶接時の入熱と冷却をコントロールすることにより、母材に与える熱影響を抑えやすい溶接法である。このステッチパルス溶接法を用いると、従来の薄板溶接に比べ、溶接外観を向上させ、溶接歪み量を低減させることができるとされている(たとえば特許文献1参照)。

【0003】

マニピュレータ9Mは、母材9Wに対してアーク溶接を自動で行うものであり、上アーム93、下アーム94及び手首部95と、これらを回転駆動するための複数のサーボモータ(図示せず)とによって構成されている。

【0004】

アーク溶接トーチ9Tは、マニピュレータ9Mの手首部95の先端部分に取り付けられており、ワイヤリール96に巻回された直径1mm程度の溶接ワイヤ97を母材9Wの教示された溶接位置に導くためのものである。溶接電源9WPは、アーク溶接トーチ9Tと母材9Wとの間に溶接電圧を供給する。母材9Wに溶接を行う際は、溶接ワイヤ97をアーク溶接トーチ9Tの先端から所望の突き出し長だけ突き出した状態で行われる。

【0005】

コイルライナ92は、溶接ワイヤ97を案内するためのものであり、アーク溶接トーチ9Tに接続されている。

【0006】

操作手段としてのティーチペンダント9TPは、いわゆる可搬式操作盤であって、マニピュレータ9Mの動作、ステッチパルス溶接を行わせるために必要な条件等を設定するためのものである。

【0007】

ロボット制御装置9RCは、マニピュレータ9Mに溶接動作の制御を実行させるためのものであり、内部に主制御部、動作制御部およびサーボドライバ(いずれも図示せず)等を備えている。そして、作業者がティーチペンダント9TPによって教示した作業プログラムに基づき、サーボドライバからマニピュレータ9Mの各サーボモータに動作制御信号を出力し、マニピュレータ9Mの複数の軸をそれぞれ回転させる。ロボット制御装置9RCは、マニピュレータ9Mのサーボモータに備えられたエンコーダ(図示せず)からの出力によって現在位置を認識しているのでアーク溶接トーチ9Tの先端位置を制御することができる。そして溶接部においては、以下に説明する溶接、移動、冷却を繰り返しながらステッチパルス溶接を行う。

【0008】

図10は、ステッチパルス溶接を行っているときの状態を説明するための図である。溶接ワイヤ97はアーク溶接トーチ9Tの先端から突出している。シールドガスGは、溶接開始時から溶接終了時まで常に一定の流量でアーク溶接トーチ9Tから吹き出される。以下、ステッチパルス溶接時の各状態について説明する。

【0009】

同図(a)は、アーク発生時の様子を示している。設定された溶接電流および溶接電圧に基づいて、溶接ワイヤ97の先端と母材9Wとの間にアークaが発生し、溶接ワイヤ97と母材9Wが溶融して母材9Wに溶融池Yが形成される。アークaが発生してから、教示された溶接時間が経過した後に、アークaを停止する。

【0010】

同図(b)は、アーク停止後の様子を示している。アーク停止後は、設定された冷却時間が経過するまで溶接後の状態を維持させる。すなわち、マニピュレータ9Mおよびアーク溶接トーチ9Tは溶接時の状態と同様に停止した状態で、アーク溶接トーチ9TからシールドガスGが吹き出されるだけとなるので、溶融池YがシールドガスGによって実質的に冷却されて凝固する。

【0011】

同図(c)は、アーク溶接トーチ9Tを次の溶接位置に移動させる様子を示している。冷却時間の経過後は、アーク溶接トーチ9Tを溶接進行方向に予め設定された移動ピッチMpだけ離間した位置であるアーク再開始点に移動させる。このときの移動速度は、設定された移動速度である。移動ピッチMpは、同図(c)で示すように溶融池Yが凝固した後の溶接痕Y’の外周側に溶接ワイヤ97を位置づけるように調整された距離である。

【0012】

同図(d)は、アーク再開始点においてアークaを再発生する様子を示している。溶接痕Y’の前端部に新たに溶融池Yが形成されて溶接が行われるようになる。このように、ステッチパルス溶接システム91では、アークを発生させて溶接を行っている状態と、冷却、移動を行っている状態とが交互に繰り返されることになる。そして、溶接痕であるウロコが重ね合わさるように溶接ビードが形成される。

【0013】

図11は、溶接施工後に形成される溶接ビードを説明するための図である。同図に示すように、最初のアーク開始点P1において溶接痕Scが形成され、溶接進行方向Drに向けて移動ピッチMpだけ離間した再アーク開始点P2においても同様の溶接痕Scが形成される。再アーク開始点P3以降においてもさらなる溶接痕Scが順次形成されていく。このように、溶接痕Scであるウロコが重なり合うように形成された結果、ウロコ状の溶接ビードBが形成されるのである。

【0014】

上述した方法では、図10(b)、図10(c)等に示したように、アークaを停止させ、その後アークaを再発生させる工程を繰り返している。アークaを再発生させるたびに、スパッタが発生し、溶接ビードBの外観が悪化するといった問題があった。そこで、図12に示すように、アークaを停止させずアークaの再発生を不要にする溶接法が提案されている(たとえば特許文献2参照)。

【0015】

図12(b)、図12(c)によく表れているように、図10(b)、図10(c)に示した場合と異なり、溶融池Yを冷却する際にもアークaを停止させておらず、アークaが発生している状態を保っている。アークaを再発生させる必要がなくなっているため、スパッタの発生を抑制することが可能になっている。この場合、たとえば、溶接を行う際には交流パルス電流を用い、冷却、移動を行う際には微弱な直流電流を用いる方法が知られている。

【0016】

このような、ステッチパルス溶接においても、溶接終端部における欠陥を防ぐために、クレータ処理を行う場合がある。クレータ処理は、たとえば、溶融池Yに凹みが生じにくくなるように、通常よりも弱い溶接電流および溶接電圧で行われる溶接処理である。このようなクレータ処理を行うことで、溶接終端部が薄くなるのを防ぐことができ、溶接終端部に欠陥が生じにくくなる。

【0017】

また、このようなアーク溶接方法では、たとえばティーチペンダント9TPによって任意の位置が溶接終了予定位置として教示され得る。上述したクレータ処理は、その教示された溶接終了予定位置で行われることになる。しかしながら、溶接終了予定位置が、アーク溶接トーチ9Tが溶接を行うために停止している位置と重ならない場合がある。すなわち、溶接トーチ9Tが、ある停止位置から移動ピッチMpだけ離れた次の停止位置に移動する途中に溶接終了予定位置に到着してしまうことがあり得る。このとき、溶接終了予定位置でクレータ処理を行うと、それまでの溶接痕Scの間隔とは異なる間隔でウロコが形成されることになり、溶接ビードBの外観が悪化するといった問題があった。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平6−55268号公報

【特許文献2】特開平11−267839号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上記した事情のもとで考え出されたものであって、よりきれいなビードを形成できるアーク溶接方法を提供することをその課題とする。

【課題を解決するための手段】

【0020】

本発明によって提供されるアーク溶接方法は、教示された移動ピッチごとに位置する複数の停止位置のいずれかに溶接トーチを停止させ、母材と上記溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程と、上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程とを交互に繰り返すアーク溶接方法であって、教示された溶接終了予定位置からの距離が上記移動ピッチ以内である上記停止位置において最後の第1工程を行った後に、溶接を終了させることを特徴とする。

【0021】

本発明の好ましい実施の形態においては、溶接の進行方向において、教示された上記溶接終了予定位置よりも溶接開始位置に近い位置にある上記停止位置において溶接を終了させる。

【0022】

本発明のより好ましい実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に上記アーク溶接電流を流すことによって行われる。

【0023】

本発明のより好ましい別の実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる。

【0024】

本発明のより好ましい別の実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に、上記アーク溶接電流を流した後に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる。

【0025】

本発明のより好ましい実施の形態においては、上記最後の第1工程を行って溶接を終了させた後に、上記溶接トーチを上記第2工程における移動速度よりも速い移動速度で移動させる工程を有している。

【0026】

本発明によるアーク溶接方法では、上記溶接終了予定位置が、上記複数の停止位置と一致しないときであっても、上記最後の第1工程を行った上記停止位置で溶接を終了させる。このため、溶接終了前にクレータ処理を行う場合、クレータ処理は上記停止位置で行われことになる。従って、本発明のアーク溶接方法によると、たとえばクレータ処理などにより溶接終端部分に形成される溶接痕が、それ以前に形成されたウロコ状ビードの間隔を乱すことなく形成されるため、きれいな溶接ビードを形成することができる。

【0027】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0028】

【図1】本発明にかかるアーク溶接方法を行うための溶接システムの一例の構成を示す図である。

【図2】図1に示した溶接システムの内部構成を示す図である。

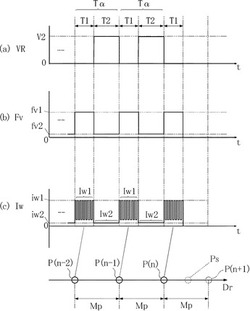

【図3】図1に示した溶接システムの溶接条件値の変化状態を示す図である。

【図4】本発明にかかるアーク溶接方法の第1実施形態を示すフローチャートである。

【図5】図4に示すアーク溶接方法による溶接終了時の溶接条件値の変化状態を示す図である。

【図6】本発明にかかるアーク溶接方法の第2実施形態を示すフローチャートである。

【図7】図6に示すアーク溶接方法において、クレータ処理を行った場合の溶接終了時の溶接条件値の変化状態を示す図である。

【図8】図6に示すアーク溶接方法において、通常の交流パルス出力を行った後にクレータ処理を行った場合の溶接終了時の溶接条件値の変化状態を示す図である。

【図9】従来の溶接システムの一例の構成を示す図である。

【図10】ステッチパルス溶接を行っているときの状態を説明する図である。

【図11】溶接施工後に形成される溶接ビードを説明するための図である。

【図12】ステッチパルス溶接を行っているときの状態を説明する図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0030】

図1は、本発明にかかるアーク溶接方法を実施するのに適した溶接システムの一例の構成を示す図である。図1に示された溶接システムAは、溶接ロボット1、ロボット制御装置2、および溶接電源装置3を備える。溶接ロボット1は、母材Wに対してたとえばアーク溶接を自動で行うものである。溶接ロボット1は、ベース部材11、複数のアーム12、複数のモータ13、溶接トーチ14、ワイヤ送給装置16、およびコイルライナ19を備える。

【0031】

ベース部材11は、フロア等の適当な箇所に固定される。各アーム12は、ベース部材11に軸を介して連結されている。

【0032】

溶接トーチ14は、溶接ロボット1の最も先端側に設けられた手首部12aの先端部に設けられている。溶接トーチ14は、消耗電極としてのたとえば直径1mm程度の溶接ワイヤ15を、母材W近傍の所定の位置に導くものである。溶接トーチ14には、Arなどのシールドガスを供給するためのシールドガスノズル(図示略)が備えられている。モータ13は、アーム12の両端または一端に設けられている(一部図示略)。モータ13は、ロボット制御装置2により回転駆動する。この回転駆動により、複数のアーム12の移動が制御され、溶接トーチ14が上下前後左右に自在に移動できるようになっている。

【0033】

モータ13には、図示しないエンコーダが設けられている。このエンコーダの出力は、ロボット制御装置2に与えられる。この出力値により、ロボット制御装置2では、溶接トーチ14の現在位置を認識するようになっている。

【0034】

ワイヤ送給装置16は、溶接ロボット1における上部に設けられている。ワイヤ送給装置16は、溶接トーチ14に対して、溶接ワイヤ15を送り出すためのものである。ワイヤ送給装置16は、送給モータ161、ワイヤリール(図示略)、およびワイヤプッシュ手段(図示略)、を備えている。送給モータ161を駆動源として、上記ワイヤプッシュ手段が、上記ワイヤリールに巻かれた溶接ワイヤ15を溶接トーチ14へと送り出す。

【0035】

コイルライナ19は、その一端がワイヤ送給装置16に、その他端が溶接トーチ14に、それぞれ接続されている。コイルライナ19は、チューブ状に形成されており、その内部には、溶接ワイヤ15が挿通されている。コイルライナ19は、ワイヤ送給装置16から送り出された溶接ワイヤ15を、溶接トーチ14に導くものである。送り出された溶接ワイヤ15は、溶接トーチ14から外部に突出して消耗電極として機能する。

【0036】

図2は、図1に示した溶接システムAの内部構成を示す図である。

【0037】

図1、図2に示したロボット制御装置2は、溶接ロボット1の動作を制御するためのものである。図2に示すように、ロボット制御装置2は、動作制御回路21、インターフェイス回路22、演算部23、およびティーチペンダントTPを備える。

【0038】

動作制御回路21は、図示しないマイクロコンピュータおよびメモリを有している。このメモリには、溶接ロボット1の各種の動作が設定された作業プログラムが記憶されている。また動作制御回路21は、後述のロボット移動速度VRを設定する。動作制御回路21は、上記作業プログラム、上記エンコーダからの座標情報、およびロボット移動速度VR等に基づいて、溶接ロボット1に対して動作制御信号Mcを与える。この動作制御信号Mcにより、各モータ13は回転駆動し、溶接トーチ14を母材Wの所定の溶接開始位置に移動させたり、母材Wの面内方向に沿って移動させたりする。

【0039】

ティーチペンダントTPは、動作制御回路21および演算部23に接続されている。ティーチペンダントTPは、ユーザによって各種動作を設定するためのものである。

【0040】

演算部23には、ティーチペンダントTPから、ティーチペンダントTPにおいてユーザが入力した設定値が送られる。演算部23は、当該設定値について演算し、その結果を動作制御回路21に送る。

【0041】

インターフェイス回路22は、溶接電源装置3と各種信号をやり取りするためのものである。インターフェイス回路22には、動作制御回路21から、電流設定信号Is、出力開始信号On、および送給速度設定信号Wsが送られる。

【0042】

溶接電源装置3は、溶接ワイヤ15と母材Wとの間に、溶接電圧Vwを印加し、溶接電流Iwを流すための装置であるとともに、溶接ワイヤ15の送給を行うための装置である。図2に示すように、溶接電源装置3は、出力制御回路31、電流検出回路32、送給制御回路34、インターフェイス回路35、および電圧検出回路36を備えている。

【0043】

インターフェイス回路35は、ロボット制御装置2と各種信号をやり取りするためのものである。具体的には、インターフェイス回路35には、インターフェイス回路22から、電流設定信号Is、出力開始信号On、および送給速度設定信号Wsが送られる。

【0044】

出力制御回路31は、複数のトランジスタ素子からなるインバータ制御回路を有する。出力制御回路31は外部から入力される商用電源(たとえば3相200V)をインバータ制御回路によって高速応答で精密な溶接電流波形制御を行う。

【0045】

出力制御回路31の出力は、一端が溶接トーチ14に接続され、他端が母材Wに接続されている。出力制御回路31は、溶接トーチ14の先端に設けられたコンタクトチップを介して、溶接ワイヤ15と母材Wとの間に溶接電圧Vwを印加し、溶接電流Iwを流す。これにより、溶接ワイヤ15の先端と母材Wとの間にアークaが発生する。このアークaによりもたらされる熱で溶接ワイヤ15と母材Wが溶融する。そして、母材Wに対して溶接が施されるようになっている。

【0046】

出力制御回路31には、インターフェイス回路35,22を介して、動作制御回路21からの電流設定信号Is、および出力開始信号Onが送られる。

【0047】

電流検出回路32は、溶接ワイヤ15に流れる溶接電流Iwを検出するためのものである。電流検出回路32は、溶接電流Iwに対応する電流検出信号Idを、出力制御回路31、および動作制御回路21に出力する。

【0048】

電圧検出回路36は、出力制御回路31の出力端の電圧である溶接電圧Vwを検出するためのものである。電圧検出回路36は、溶接電圧Vwに対応する電圧検出信号Vdを出力制御回路31に出力する。

【0049】

送給制御回路34は、溶接ワイヤ15の送給を行うための送給制御信号Fcを送給モータ161に出力するものである。送給制御信号Fcは、溶接ワイヤ15の送給速度Fvを示す信号である。また、送給制御回路34には、インターフェイス回路35,22を介して、動作制御回路21からの出力開始信号On、および送給速度設定信号Wsが送られる。

【0050】

次に、溶接システムAを用いたアーク溶接方法について説明する。以下では、まずステッチパルス溶接の一般的な方法について説明する。その後に、本発明の第1実施形態におけるアーク溶接方法について具体的に説明する。

【0051】

まず図3を用いて、ステッチパルス溶接の一般的な溶接方法について説明する。同図(a)はロボット移動速度VRの変化状態を示し、(b)は溶接電圧Vwの変化状態を示し、(c)は溶接ワイヤ15の送給速度Fvの変化状態を示し、(d)は溶接電流Iwの絶対値の時間平均値の変化状態を示す。ロボット移動速度VRは、母材Wの面内方向のうちの所定の溶接進行方向(図11に示した溶接進行方向Drに対応する)に沿った溶接トーチ14の移動速度である。

【0052】

まず、ティーチペンダントTPからの溶接開始信号St(図2参照)が入力されることにより、一般的には、過渡的な溶接開始処理が行われる。溶接開始処理においては、動作制御回路21は、出力開始信号Onを出力制御回路31および送給制御回路34に出力する。出力制御回路31は、溶接ワイヤ15と母材Wとの間に溶接電圧Vwを印加する。これにより、アークaが点弧される。そして、図3に示すように、溶滴移行期間T1とアーク継続期間T2とを含む単位溶接期間Tαを繰り返すことにより溶接を行う。溶滴移行期間T1においては、溶接電圧Vw1を印加し、溶接電流Iw1を流すことにより溶滴移行を行い、溶融池を形成する。一方、アーク継続期間T2においては、溶接電圧Vw2を印加し、溶接電流Iw2を流すことにより、溶滴移行をほとんどさせることなく、且つ、アークaを維持しつつ溶接トーチ14を移動させる。以下、詳細に説明する。

【0053】

(1)溶滴移行期間T1(時刻t1〜t2)

溶滴移行期間T1では、従来技術の説明において図10(a)、図12(a)で示した、溶融池Yを形成する処理を行う。本発明における第1工程は、この溶滴移行期間T1に行われる工程である。溶滴移行期間T1においては、図3(a)に示すように、ロボット移動速度VRを0に設定する。そのため溶接トーチ14は母材Wに対して停止している。同図(b)に示すように、溶接電圧Vwとして、絶対値の時間平均値が電圧値vw1である溶接電圧Vw1が、印加されている。同図(c)に示すように、溶接ワイヤ15の送給速度Fvは送給速度fv1となっている。同図(d)に示すように、溶接電流Iwとして、パルス電流Iw1が流れている。パルス電流Iw1は、たとえば最大値が電流値iw1となるように振幅している。溶滴移行期間T1においては、定電圧制御がなされている。定電圧制御では、溶接電流Iwは、溶接ワイヤ15の材質、直径、溶接ワイヤ15の突出し長さ、電極極性等の溶接条件が決定されれば、溶接ワイヤ15の送給速度Fvにより定まる。すなわち、パルス電流Iw1は、送給速度設定信号Wsにより設定される。パルス電流Iw1は、本発明におけるアーク溶接電流の一例である。

【0054】

(2)アーク継続期間T2(時刻t2〜t3)

図3に示すアーク継続期間T2では、従来技術の説明において図12(b),(c)で示した、溶融池Yを冷却する処理を、アークaを継続させつつ行う。本発明における第2工程は、このアーク継続期間T2に行われる工程である。

【0055】

図3(a)に示すように、アーク継続期間T2の開始時である時刻t2において、ロボット移動速度VRをV2に設定する。これにより溶接トーチ14は、所定の溶接進行方向(Dr)に沿って移動を開始する。このとき、溶接トーチ14を移動させる距離は移動ピッチMpである。この移動ピッチMpは、ティーチペンダントTPを通してユーザによって教示される値である。同図(b)に示すように、溶接電圧Vwとして、絶対値の時間平均値がvw2である溶接電圧Vw2が、印加されている。アーク継続期間T2においては、溶滴移行期間T1と異なり、定電流制御がなされている。溶接電流Iwとして、絶対値の時間平均値が電流値iw2である一定の溶接電流Iw2が流れている。電流値iw2は、溶滴移行が行われにくい程度の小さい値である。また、溶接電流Iw2は、溶接ワイヤ15が陽極、母材Wが陰極となった状態で流れる、いわゆる電極プラス極性電流である。溶接ワイヤ15は、母材Wに向かって送給速度fv1より小さな送給速度fv2で送給されている。

【0056】

その後、時刻t3からは、再度、溶滴移行期間T1が開始する。このようにして、溶滴移行期間T1とアーク継続期間T2とを含む単位溶接期間Tαが繰り返される。溶接トーチ14は、溶滴移行期間T1においては移動せず、アーク継続期間T2において移動ピッチMpだけ移動するため、単位溶接期間Tαの間には移動ピッチMpだけ移動する。すなわち、溶接トーチ14は、所定の溶接進行方向(Dr)に沿って移動ピッチMpごとに配置された複数の停止位置に順次停止する。各停止位置において溶滴移行期間T1の間パルス電流Iw1が流されて、溶接作業が行われる。

【0057】

一般的なステッチパルス溶接は上述のように行う。次に、このようなステッチパルス溶接の好ましい終了方法について具体的に説明する。

【0058】

溶接を行っている最中または溶接開始前の設定時に、溶接終了予定位置Ps(図5参照)がティーチペンダントTPを通してユーザによって教示される。動作制御回路21は、この溶接終了予定位置Psを基準として以下の溶接の終了処理を行う。

【0059】

溶接終了予定位置Psが教示されているとき、ロボット制御装置2は図4に示すフローチャート図に従って制御を行う。上述した手順でアークをスタート(S1)させて溶滴移行期間T1を開始する(S2)。溶滴移行期間T1が経過したことを確認する工程(S3)を行い、たとえば教示された時間だけ経過した後に、算出工程(S4)に移行する。算出工程(S4)では、溶接トーチ14の現在位置と溶接終了予定位置Psとの距離Dを算出する。

【0060】

次に、距離Dと移動ピッチMpとを比較する工程(S5)を行う。距離Dが移動ピッチMpよりも小さい場合には、溶接トーチ14を移動させる前に、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。溶接の終了後に、溶接トーチ14を移動速度V2よりも速い速度で移動させ、たとえば、別の溶接を開始する位置へ移動させる。距離Dが移動ピッチMpより大きい場合には、アーク継続期間T2を開始し(S6)、移動ピッチMpだけ溶接トーチ14を移動させる(S7)。その後再び、溶滴移行期間T1を開始する。

【0061】

図5を用いて溶接を終了させる際の状況について説明する。同図(a)はロボット移動速度VRの変化状態を示し、(b)は溶接ワイヤ15の送給速度Fvの変化状態を示し、(c)は溶接電流Iwの絶対値の時間平均値の変化状態を示している。図5では、さらに、溶接進行方向Drに沿って配列された複数の停止位置P(n),P(n−1),P(n−2)および溶接終了予定位置Psを示している。図5に示す停止位置P(n)は、溶接進行方向Drにおいて溶接終了予定位置Psよりも手前にあり、かつ、溶接終了予定位置Psからの距離Dが移動ピッチMpよりも小さくなっている停止位置である。

【0062】

図4に示した手順で溶接を行っていくと、溶接トーチ14が停止位置P(n)で溶滴移行期間T1を行った後の算出工程(S4)で算出される距離Dは、移動ピッチMpよりも小さな値となる。このため、溶接トーチ14を停止位置P(n)に停止させた状態で溶接が終了する。従って、実際の溶接終了位置は停止位置P(n)となる。本発明における最後の第1工程は、この停止位置P(n)で行われる溶滴移行期間T1の工程である。

【0063】

このような溶接終了方法を用いると、溶接終了予定位置Psが移動ピッチMpごとに配置された複数の停止位置と重ならない場合であっても、実際の溶接終了位置は移動ピッチMpごとに配置された複数の停止位置のいずれかとなる。このため、溶接終了位置において、溶接痕のピッチが乱れることがない。従って、本実施形態の溶接方法によれば、よりきれいなビードを形成することができる。

【0064】

さらに、本実施形態によると、溶接終了予定位置Psの手前にある停止位置P(n)でアークaを停止させており、停止位置P(n)から溶接トーチ14を移動速度V2よりも速い速度で移動させることができる。このため、停止位置P(n)において溶滴移行期間T1からアーク継続期間T2に切り替えて溶接トーチ14を移動させる場合と比較してより短い時間で溶接トーチ14を次の溶接開始位置へ移動させることが可能となっている。従って、本実施形態の溶接方法によれば、溶接時間の短縮を図ることが可能であり、より効率的な溶接作業を行うことができる。

【0065】

以下に、本発明の他の実施形態について説明する。なお、これらの図において、上記実施形態と同一または類似の要素には上記実施形態と同一の符号を付しており、適宜説明を省略する。

【0066】

本発明の第2実施形態におけるアーク溶接方法では、溶接終了予定位置Psが教示されているとき、ロボット制御装置2が図6に示すフローチャート図に従って制御を行う。図6に示すアーク溶接方法は、図4に示すアーク溶接方法と同様に溶接システムAを用いて行われる。

【0067】

まず、溶接を開始し、アークaをスタート(S11)させ、溶接トーチ14の現在位置と終了予定位置Psとの距離Dを算出する工程(S12)を行う。次に距離Dと移動ピッチMpとを比較する工程(S13)を行う。この工程(S13)において、距離Dが移動ピッチMp以上である場合と未満である場合とで分岐する。

【0068】

距離Dが移動ピッチMp以上のとき(S13=NO)には、溶滴移行期間T1を開始し(S14)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S15)。その後、アーク継続期間T2を開始し(S16)、溶接トーチ14を移動ピッチMpだけ移動させてから、アーク継続期間T2を終了させる(S17=YES)。その後は、再度工程(S12)を行う。

【0069】

距離Dが移動ピッチMp未満であるとき(S13=YES)には、さらに、クレータ処理を行うか否かで分岐する(S18)。クレータ処理を行うかどうかは、たとえば、開始する前に予めティーチペンダントTPを介して設定されている。

【0070】

クレータ処理を行わない場合には、溶滴移行期間T1を開始し(S19)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S20=YES)。その後、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。

【0071】

クレータ処理を行う場合には、さらに、溶滴移行期間T1を行うかどうかで分岐する(S21)。ここで溶滴移行期間T1を行うかどうかは、たとえば、開始する前に予めティーチペンダントTPを介して設定されている。溶滴移行期間T1を行う場合には、溶滴移行期間T1を開始し(S22)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S23=YES)。その後に、クレータ処理を行う(S24)。溶滴移行期間T1を行わない場合には、そのままクレータ処理を行う(S24)。クレータ処理を行う工程(S24)の後に、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。

【0072】

溶滴移行期間T1を行わずにクレータ処理を行って溶接を終了させる場合、図7に示すように、停止位置P(n)においてクレータ処理が行われる。本実施形態で行われるクレータ処理は、たとえば教示されたクレータ処理期間Tcだけ、最大値が電流値iw1よりも小さいパルス電流を流す処理である。このパルス電流は、本発明におけるクレータ処理電流の一例である。図6に示す手順に従って溶接を行うと、停止位置P(n)でクレータ処理が行われる。なお、このとき、本発明における最後の第1工程は、この停止位置P(n)で行われるクレータ処理である。このように溶滴移行期間T1を行わずにクレータ処理を行うのは、たとえば、パイプに対して円周溶接を行う場合である。円周溶接において溶接痕がラップするときに、溶滴移行期間T1を行わずにクレータ処理を行うことで溶接痕の高さを均一にすることができる。

【0073】

溶滴移行期間T1を行った後にクレータ処理を行って溶接を終了させる場合、図8に示すように、停止位置P(n)で溶滴移行期間T1を行った後、クレータ処理が行われる。なお、このとき、本発明における最後の第1工程は、この停止位置P(n)で行われる溶滴移行期間T1の工程およびクレータ処理である。

【0074】

このようなアーク溶接方法によれば、必要に応じてクレータ処理を行うことが可能であり、溶接終端部における欠陥を予防することができる。さらに、停止位置P(n)においてクレータ処理が行われるため、クレータ処理を行うことで溶接痕のピッチを乱すことがなくなっている。このため、クレータ処理を行った場合、溶接終了位置においてもよりきれいなビードを形成することができる。

【0075】

なお、本実施形態では、クレータ処理を実行するかどうかを選択可能としているが、クレータ処理を実行するように固定してあっても構わない。さらに、溶滴移行期間T1を行ってからクレータ処理を実行するか、溶滴移行期間T1を行わずにクレータ処理を実行するか、選択可能であるが、一方に固定されていても構わない。

【0076】

なお、パルス電流Iw1、および、クレータ処理におけるパルス電流は、直流パルス電流と交流パルス電流のいずれであっても構わない。

【0077】

本発明の範囲は、上述した実施形態に限定されるものではない。本発明で用いる溶接システムの各部の具体的な構成は、種々に設計変更自在であり、本発明によるアーク溶接方法の細部も適宜変更可能である。たとえば、上記実施形態では、溶接進行方向Drにおいて溶接終了予定位置Psよりも手前にある停止位置P(n)で溶接の終了を行うようにしている。予め母材Wの長さに余裕を持たせている場合には、それに限定されずに、実際の溶接終了位置が、溶接進行方向Drにおいて溶接終了予定位置Psよりも前方となるようにしてもよい。すなわち、図5、図7、および、図8に示す、停止位置P(n)から移動ピッチMpだけ離れた停止位置P(n+1)において溶接の終了を行うようにしても構わない。

【0078】

また、上記実施形態では、アーク溶接電流およびクレータ処理電流の一例としてパルス電流を示しているが、パルスは直流でも交流でもよい。また、本発明におけるアーク溶接電流およびクレータ処理電流はパルス電流に限定されず、パルス無しの電流であっても構わない。

【符号の説明】

【0079】

A 溶接システム

1 溶接ロボット

11 ベース部材

12 アーム

12a 手首部

13 モータ

14 溶接トーチ

15 溶接ワイヤ(消耗電極)

16 ワイヤ送給装置

161 送給モータ

2 ロボット制御装置

21 動作制御回路

22 インターフェイス回路

23 演算部

3 溶接電源装置

31 出力制御回路

32 電流検出回路

34 送給制御回路

35 インターフェイス回路

36 電圧検出回路

D 距離

Fc 送給制御信号

Fv 送給速度

fv1,fv2 送給速度

Is 電流設定信号

Iw,Iw1,Iw2 溶接電流

iw1,iw2 電流値

Mc 動作制御信号

Mp 移動ピッチ

On 出力開始信号

P(n),P(n−1),P(n−2) 停止位置

Ps 溶接終了予定位置

St 溶接開始信号

T1 溶滴移行期間

T2 アーク継続期間

Tc クレータ処理期間

TP ティーチペンダント

Tα 単位溶接期間

VR ロボット移動速度

Vw,Vw1,Vw2 溶接電圧

vw1,vw2 電圧値

W 母材

Ws 送給速度設定信号

【技術分野】

【0001】

本発明は、ステッチパルス溶接法を用いたアーク溶接方法に関する。

【背景技術】

【0002】

図9は、従来の溶接システムの一例を示す図である。同図における溶接システム91は、いわゆるステッチパルス溶接法を用いて溶接を行う。ステッチパルス溶接法とは、溶接時の入熱と冷却をコントロールすることにより、母材に与える熱影響を抑えやすい溶接法である。このステッチパルス溶接法を用いると、従来の薄板溶接に比べ、溶接外観を向上させ、溶接歪み量を低減させることができるとされている(たとえば特許文献1参照)。

【0003】

マニピュレータ9Mは、母材9Wに対してアーク溶接を自動で行うものであり、上アーム93、下アーム94及び手首部95と、これらを回転駆動するための複数のサーボモータ(図示せず)とによって構成されている。

【0004】

アーク溶接トーチ9Tは、マニピュレータ9Mの手首部95の先端部分に取り付けられており、ワイヤリール96に巻回された直径1mm程度の溶接ワイヤ97を母材9Wの教示された溶接位置に導くためのものである。溶接電源9WPは、アーク溶接トーチ9Tと母材9Wとの間に溶接電圧を供給する。母材9Wに溶接を行う際は、溶接ワイヤ97をアーク溶接トーチ9Tの先端から所望の突き出し長だけ突き出した状態で行われる。

【0005】

コイルライナ92は、溶接ワイヤ97を案内するためのものであり、アーク溶接トーチ9Tに接続されている。

【0006】

操作手段としてのティーチペンダント9TPは、いわゆる可搬式操作盤であって、マニピュレータ9Mの動作、ステッチパルス溶接を行わせるために必要な条件等を設定するためのものである。

【0007】

ロボット制御装置9RCは、マニピュレータ9Mに溶接動作の制御を実行させるためのものであり、内部に主制御部、動作制御部およびサーボドライバ(いずれも図示せず)等を備えている。そして、作業者がティーチペンダント9TPによって教示した作業プログラムに基づき、サーボドライバからマニピュレータ9Mの各サーボモータに動作制御信号を出力し、マニピュレータ9Mの複数の軸をそれぞれ回転させる。ロボット制御装置9RCは、マニピュレータ9Mのサーボモータに備えられたエンコーダ(図示せず)からの出力によって現在位置を認識しているのでアーク溶接トーチ9Tの先端位置を制御することができる。そして溶接部においては、以下に説明する溶接、移動、冷却を繰り返しながらステッチパルス溶接を行う。

【0008】

図10は、ステッチパルス溶接を行っているときの状態を説明するための図である。溶接ワイヤ97はアーク溶接トーチ9Tの先端から突出している。シールドガスGは、溶接開始時から溶接終了時まで常に一定の流量でアーク溶接トーチ9Tから吹き出される。以下、ステッチパルス溶接時の各状態について説明する。

【0009】

同図(a)は、アーク発生時の様子を示している。設定された溶接電流および溶接電圧に基づいて、溶接ワイヤ97の先端と母材9Wとの間にアークaが発生し、溶接ワイヤ97と母材9Wが溶融して母材9Wに溶融池Yが形成される。アークaが発生してから、教示された溶接時間が経過した後に、アークaを停止する。

【0010】

同図(b)は、アーク停止後の様子を示している。アーク停止後は、設定された冷却時間が経過するまで溶接後の状態を維持させる。すなわち、マニピュレータ9Mおよびアーク溶接トーチ9Tは溶接時の状態と同様に停止した状態で、アーク溶接トーチ9TからシールドガスGが吹き出されるだけとなるので、溶融池YがシールドガスGによって実質的に冷却されて凝固する。

【0011】

同図(c)は、アーク溶接トーチ9Tを次の溶接位置に移動させる様子を示している。冷却時間の経過後は、アーク溶接トーチ9Tを溶接進行方向に予め設定された移動ピッチMpだけ離間した位置であるアーク再開始点に移動させる。このときの移動速度は、設定された移動速度である。移動ピッチMpは、同図(c)で示すように溶融池Yが凝固した後の溶接痕Y’の外周側に溶接ワイヤ97を位置づけるように調整された距離である。

【0012】

同図(d)は、アーク再開始点においてアークaを再発生する様子を示している。溶接痕Y’の前端部に新たに溶融池Yが形成されて溶接が行われるようになる。このように、ステッチパルス溶接システム91では、アークを発生させて溶接を行っている状態と、冷却、移動を行っている状態とが交互に繰り返されることになる。そして、溶接痕であるウロコが重ね合わさるように溶接ビードが形成される。

【0013】

図11は、溶接施工後に形成される溶接ビードを説明するための図である。同図に示すように、最初のアーク開始点P1において溶接痕Scが形成され、溶接進行方向Drに向けて移動ピッチMpだけ離間した再アーク開始点P2においても同様の溶接痕Scが形成される。再アーク開始点P3以降においてもさらなる溶接痕Scが順次形成されていく。このように、溶接痕Scであるウロコが重なり合うように形成された結果、ウロコ状の溶接ビードBが形成されるのである。

【0014】

上述した方法では、図10(b)、図10(c)等に示したように、アークaを停止させ、その後アークaを再発生させる工程を繰り返している。アークaを再発生させるたびに、スパッタが発生し、溶接ビードBの外観が悪化するといった問題があった。そこで、図12に示すように、アークaを停止させずアークaの再発生を不要にする溶接法が提案されている(たとえば特許文献2参照)。

【0015】

図12(b)、図12(c)によく表れているように、図10(b)、図10(c)に示した場合と異なり、溶融池Yを冷却する際にもアークaを停止させておらず、アークaが発生している状態を保っている。アークaを再発生させる必要がなくなっているため、スパッタの発生を抑制することが可能になっている。この場合、たとえば、溶接を行う際には交流パルス電流を用い、冷却、移動を行う際には微弱な直流電流を用いる方法が知られている。

【0016】

このような、ステッチパルス溶接においても、溶接終端部における欠陥を防ぐために、クレータ処理を行う場合がある。クレータ処理は、たとえば、溶融池Yに凹みが生じにくくなるように、通常よりも弱い溶接電流および溶接電圧で行われる溶接処理である。このようなクレータ処理を行うことで、溶接終端部が薄くなるのを防ぐことができ、溶接終端部に欠陥が生じにくくなる。

【0017】

また、このようなアーク溶接方法では、たとえばティーチペンダント9TPによって任意の位置が溶接終了予定位置として教示され得る。上述したクレータ処理は、その教示された溶接終了予定位置で行われることになる。しかしながら、溶接終了予定位置が、アーク溶接トーチ9Tが溶接を行うために停止している位置と重ならない場合がある。すなわち、溶接トーチ9Tが、ある停止位置から移動ピッチMpだけ離れた次の停止位置に移動する途中に溶接終了予定位置に到着してしまうことがあり得る。このとき、溶接終了予定位置でクレータ処理を行うと、それまでの溶接痕Scの間隔とは異なる間隔でウロコが形成されることになり、溶接ビードBの外観が悪化するといった問題があった。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】特開平6−55268号公報

【特許文献2】特開平11−267839号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は、上記した事情のもとで考え出されたものであって、よりきれいなビードを形成できるアーク溶接方法を提供することをその課題とする。

【課題を解決するための手段】

【0020】

本発明によって提供されるアーク溶接方法は、教示された移動ピッチごとに位置する複数の停止位置のいずれかに溶接トーチを停止させ、母材と上記溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程と、上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程とを交互に繰り返すアーク溶接方法であって、教示された溶接終了予定位置からの距離が上記移動ピッチ以内である上記停止位置において最後の第1工程を行った後に、溶接を終了させることを特徴とする。

【0021】

本発明の好ましい実施の形態においては、溶接の進行方向において、教示された上記溶接終了予定位置よりも溶接開始位置に近い位置にある上記停止位置において溶接を終了させる。

【0022】

本発明のより好ましい実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に上記アーク溶接電流を流すことによって行われる。

【0023】

本発明のより好ましい別の実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる。

【0024】

本発明のより好ましい別の実施の形態においては、上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、上記最後の第1工程は、上記母材と上記消耗電極との間に、上記アーク溶接電流を流した後に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる。

【0025】

本発明のより好ましい実施の形態においては、上記最後の第1工程を行って溶接を終了させた後に、上記溶接トーチを上記第2工程における移動速度よりも速い移動速度で移動させる工程を有している。

【0026】

本発明によるアーク溶接方法では、上記溶接終了予定位置が、上記複数の停止位置と一致しないときであっても、上記最後の第1工程を行った上記停止位置で溶接を終了させる。このため、溶接終了前にクレータ処理を行う場合、クレータ処理は上記停止位置で行われことになる。従って、本発明のアーク溶接方法によると、たとえばクレータ処理などにより溶接終端部分に形成される溶接痕が、それ以前に形成されたウロコ状ビードの間隔を乱すことなく形成されるため、きれいな溶接ビードを形成することができる。

【0027】

本発明のその他の特徴および利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【図面の簡単な説明】

【0028】

【図1】本発明にかかるアーク溶接方法を行うための溶接システムの一例の構成を示す図である。

【図2】図1に示した溶接システムの内部構成を示す図である。

【図3】図1に示した溶接システムの溶接条件値の変化状態を示す図である。

【図4】本発明にかかるアーク溶接方法の第1実施形態を示すフローチャートである。

【図5】図4に示すアーク溶接方法による溶接終了時の溶接条件値の変化状態を示す図である。

【図6】本発明にかかるアーク溶接方法の第2実施形態を示すフローチャートである。

【図7】図6に示すアーク溶接方法において、クレータ処理を行った場合の溶接終了時の溶接条件値の変化状態を示す図である。

【図8】図6に示すアーク溶接方法において、通常の交流パルス出力を行った後にクレータ処理を行った場合の溶接終了時の溶接条件値の変化状態を示す図である。

【図9】従来の溶接システムの一例の構成を示す図である。

【図10】ステッチパルス溶接を行っているときの状態を説明する図である。

【図11】溶接施工後に形成される溶接ビードを説明するための図である。

【図12】ステッチパルス溶接を行っているときの状態を説明する図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態につき、図面を参照して具体的に説明する。

【0030】

図1は、本発明にかかるアーク溶接方法を実施するのに適した溶接システムの一例の構成を示す図である。図1に示された溶接システムAは、溶接ロボット1、ロボット制御装置2、および溶接電源装置3を備える。溶接ロボット1は、母材Wに対してたとえばアーク溶接を自動で行うものである。溶接ロボット1は、ベース部材11、複数のアーム12、複数のモータ13、溶接トーチ14、ワイヤ送給装置16、およびコイルライナ19を備える。

【0031】

ベース部材11は、フロア等の適当な箇所に固定される。各アーム12は、ベース部材11に軸を介して連結されている。

【0032】

溶接トーチ14は、溶接ロボット1の最も先端側に設けられた手首部12aの先端部に設けられている。溶接トーチ14は、消耗電極としてのたとえば直径1mm程度の溶接ワイヤ15を、母材W近傍の所定の位置に導くものである。溶接トーチ14には、Arなどのシールドガスを供給するためのシールドガスノズル(図示略)が備えられている。モータ13は、アーム12の両端または一端に設けられている(一部図示略)。モータ13は、ロボット制御装置2により回転駆動する。この回転駆動により、複数のアーム12の移動が制御され、溶接トーチ14が上下前後左右に自在に移動できるようになっている。

【0033】

モータ13には、図示しないエンコーダが設けられている。このエンコーダの出力は、ロボット制御装置2に与えられる。この出力値により、ロボット制御装置2では、溶接トーチ14の現在位置を認識するようになっている。

【0034】

ワイヤ送給装置16は、溶接ロボット1における上部に設けられている。ワイヤ送給装置16は、溶接トーチ14に対して、溶接ワイヤ15を送り出すためのものである。ワイヤ送給装置16は、送給モータ161、ワイヤリール(図示略)、およびワイヤプッシュ手段(図示略)、を備えている。送給モータ161を駆動源として、上記ワイヤプッシュ手段が、上記ワイヤリールに巻かれた溶接ワイヤ15を溶接トーチ14へと送り出す。

【0035】

コイルライナ19は、その一端がワイヤ送給装置16に、その他端が溶接トーチ14に、それぞれ接続されている。コイルライナ19は、チューブ状に形成されており、その内部には、溶接ワイヤ15が挿通されている。コイルライナ19は、ワイヤ送給装置16から送り出された溶接ワイヤ15を、溶接トーチ14に導くものである。送り出された溶接ワイヤ15は、溶接トーチ14から外部に突出して消耗電極として機能する。

【0036】

図2は、図1に示した溶接システムAの内部構成を示す図である。

【0037】

図1、図2に示したロボット制御装置2は、溶接ロボット1の動作を制御するためのものである。図2に示すように、ロボット制御装置2は、動作制御回路21、インターフェイス回路22、演算部23、およびティーチペンダントTPを備える。

【0038】

動作制御回路21は、図示しないマイクロコンピュータおよびメモリを有している。このメモリには、溶接ロボット1の各種の動作が設定された作業プログラムが記憶されている。また動作制御回路21は、後述のロボット移動速度VRを設定する。動作制御回路21は、上記作業プログラム、上記エンコーダからの座標情報、およびロボット移動速度VR等に基づいて、溶接ロボット1に対して動作制御信号Mcを与える。この動作制御信号Mcにより、各モータ13は回転駆動し、溶接トーチ14を母材Wの所定の溶接開始位置に移動させたり、母材Wの面内方向に沿って移動させたりする。

【0039】

ティーチペンダントTPは、動作制御回路21および演算部23に接続されている。ティーチペンダントTPは、ユーザによって各種動作を設定するためのものである。

【0040】

演算部23には、ティーチペンダントTPから、ティーチペンダントTPにおいてユーザが入力した設定値が送られる。演算部23は、当該設定値について演算し、その結果を動作制御回路21に送る。

【0041】

インターフェイス回路22は、溶接電源装置3と各種信号をやり取りするためのものである。インターフェイス回路22には、動作制御回路21から、電流設定信号Is、出力開始信号On、および送給速度設定信号Wsが送られる。

【0042】

溶接電源装置3は、溶接ワイヤ15と母材Wとの間に、溶接電圧Vwを印加し、溶接電流Iwを流すための装置であるとともに、溶接ワイヤ15の送給を行うための装置である。図2に示すように、溶接電源装置3は、出力制御回路31、電流検出回路32、送給制御回路34、インターフェイス回路35、および電圧検出回路36を備えている。

【0043】

インターフェイス回路35は、ロボット制御装置2と各種信号をやり取りするためのものである。具体的には、インターフェイス回路35には、インターフェイス回路22から、電流設定信号Is、出力開始信号On、および送給速度設定信号Wsが送られる。

【0044】

出力制御回路31は、複数のトランジスタ素子からなるインバータ制御回路を有する。出力制御回路31は外部から入力される商用電源(たとえば3相200V)をインバータ制御回路によって高速応答で精密な溶接電流波形制御を行う。

【0045】

出力制御回路31の出力は、一端が溶接トーチ14に接続され、他端が母材Wに接続されている。出力制御回路31は、溶接トーチ14の先端に設けられたコンタクトチップを介して、溶接ワイヤ15と母材Wとの間に溶接電圧Vwを印加し、溶接電流Iwを流す。これにより、溶接ワイヤ15の先端と母材Wとの間にアークaが発生する。このアークaによりもたらされる熱で溶接ワイヤ15と母材Wが溶融する。そして、母材Wに対して溶接が施されるようになっている。

【0046】

出力制御回路31には、インターフェイス回路35,22を介して、動作制御回路21からの電流設定信号Is、および出力開始信号Onが送られる。

【0047】

電流検出回路32は、溶接ワイヤ15に流れる溶接電流Iwを検出するためのものである。電流検出回路32は、溶接電流Iwに対応する電流検出信号Idを、出力制御回路31、および動作制御回路21に出力する。

【0048】

電圧検出回路36は、出力制御回路31の出力端の電圧である溶接電圧Vwを検出するためのものである。電圧検出回路36は、溶接電圧Vwに対応する電圧検出信号Vdを出力制御回路31に出力する。

【0049】

送給制御回路34は、溶接ワイヤ15の送給を行うための送給制御信号Fcを送給モータ161に出力するものである。送給制御信号Fcは、溶接ワイヤ15の送給速度Fvを示す信号である。また、送給制御回路34には、インターフェイス回路35,22を介して、動作制御回路21からの出力開始信号On、および送給速度設定信号Wsが送られる。

【0050】

次に、溶接システムAを用いたアーク溶接方法について説明する。以下では、まずステッチパルス溶接の一般的な方法について説明する。その後に、本発明の第1実施形態におけるアーク溶接方法について具体的に説明する。

【0051】

まず図3を用いて、ステッチパルス溶接の一般的な溶接方法について説明する。同図(a)はロボット移動速度VRの変化状態を示し、(b)は溶接電圧Vwの変化状態を示し、(c)は溶接ワイヤ15の送給速度Fvの変化状態を示し、(d)は溶接電流Iwの絶対値の時間平均値の変化状態を示す。ロボット移動速度VRは、母材Wの面内方向のうちの所定の溶接進行方向(図11に示した溶接進行方向Drに対応する)に沿った溶接トーチ14の移動速度である。

【0052】

まず、ティーチペンダントTPからの溶接開始信号St(図2参照)が入力されることにより、一般的には、過渡的な溶接開始処理が行われる。溶接開始処理においては、動作制御回路21は、出力開始信号Onを出力制御回路31および送給制御回路34に出力する。出力制御回路31は、溶接ワイヤ15と母材Wとの間に溶接電圧Vwを印加する。これにより、アークaが点弧される。そして、図3に示すように、溶滴移行期間T1とアーク継続期間T2とを含む単位溶接期間Tαを繰り返すことにより溶接を行う。溶滴移行期間T1においては、溶接電圧Vw1を印加し、溶接電流Iw1を流すことにより溶滴移行を行い、溶融池を形成する。一方、アーク継続期間T2においては、溶接電圧Vw2を印加し、溶接電流Iw2を流すことにより、溶滴移行をほとんどさせることなく、且つ、アークaを維持しつつ溶接トーチ14を移動させる。以下、詳細に説明する。

【0053】

(1)溶滴移行期間T1(時刻t1〜t2)

溶滴移行期間T1では、従来技術の説明において図10(a)、図12(a)で示した、溶融池Yを形成する処理を行う。本発明における第1工程は、この溶滴移行期間T1に行われる工程である。溶滴移行期間T1においては、図3(a)に示すように、ロボット移動速度VRを0に設定する。そのため溶接トーチ14は母材Wに対して停止している。同図(b)に示すように、溶接電圧Vwとして、絶対値の時間平均値が電圧値vw1である溶接電圧Vw1が、印加されている。同図(c)に示すように、溶接ワイヤ15の送給速度Fvは送給速度fv1となっている。同図(d)に示すように、溶接電流Iwとして、パルス電流Iw1が流れている。パルス電流Iw1は、たとえば最大値が電流値iw1となるように振幅している。溶滴移行期間T1においては、定電圧制御がなされている。定電圧制御では、溶接電流Iwは、溶接ワイヤ15の材質、直径、溶接ワイヤ15の突出し長さ、電極極性等の溶接条件が決定されれば、溶接ワイヤ15の送給速度Fvにより定まる。すなわち、パルス電流Iw1は、送給速度設定信号Wsにより設定される。パルス電流Iw1は、本発明におけるアーク溶接電流の一例である。

【0054】

(2)アーク継続期間T2(時刻t2〜t3)

図3に示すアーク継続期間T2では、従来技術の説明において図12(b),(c)で示した、溶融池Yを冷却する処理を、アークaを継続させつつ行う。本発明における第2工程は、このアーク継続期間T2に行われる工程である。

【0055】

図3(a)に示すように、アーク継続期間T2の開始時である時刻t2において、ロボット移動速度VRをV2に設定する。これにより溶接トーチ14は、所定の溶接進行方向(Dr)に沿って移動を開始する。このとき、溶接トーチ14を移動させる距離は移動ピッチMpである。この移動ピッチMpは、ティーチペンダントTPを通してユーザによって教示される値である。同図(b)に示すように、溶接電圧Vwとして、絶対値の時間平均値がvw2である溶接電圧Vw2が、印加されている。アーク継続期間T2においては、溶滴移行期間T1と異なり、定電流制御がなされている。溶接電流Iwとして、絶対値の時間平均値が電流値iw2である一定の溶接電流Iw2が流れている。電流値iw2は、溶滴移行が行われにくい程度の小さい値である。また、溶接電流Iw2は、溶接ワイヤ15が陽極、母材Wが陰極となった状態で流れる、いわゆる電極プラス極性電流である。溶接ワイヤ15は、母材Wに向かって送給速度fv1より小さな送給速度fv2で送給されている。

【0056】

その後、時刻t3からは、再度、溶滴移行期間T1が開始する。このようにして、溶滴移行期間T1とアーク継続期間T2とを含む単位溶接期間Tαが繰り返される。溶接トーチ14は、溶滴移行期間T1においては移動せず、アーク継続期間T2において移動ピッチMpだけ移動するため、単位溶接期間Tαの間には移動ピッチMpだけ移動する。すなわち、溶接トーチ14は、所定の溶接進行方向(Dr)に沿って移動ピッチMpごとに配置された複数の停止位置に順次停止する。各停止位置において溶滴移行期間T1の間パルス電流Iw1が流されて、溶接作業が行われる。

【0057】

一般的なステッチパルス溶接は上述のように行う。次に、このようなステッチパルス溶接の好ましい終了方法について具体的に説明する。

【0058】

溶接を行っている最中または溶接開始前の設定時に、溶接終了予定位置Ps(図5参照)がティーチペンダントTPを通してユーザによって教示される。動作制御回路21は、この溶接終了予定位置Psを基準として以下の溶接の終了処理を行う。

【0059】

溶接終了予定位置Psが教示されているとき、ロボット制御装置2は図4に示すフローチャート図に従って制御を行う。上述した手順でアークをスタート(S1)させて溶滴移行期間T1を開始する(S2)。溶滴移行期間T1が経過したことを確認する工程(S3)を行い、たとえば教示された時間だけ経過した後に、算出工程(S4)に移行する。算出工程(S4)では、溶接トーチ14の現在位置と溶接終了予定位置Psとの距離Dを算出する。

【0060】

次に、距離Dと移動ピッチMpとを比較する工程(S5)を行う。距離Dが移動ピッチMpよりも小さい場合には、溶接トーチ14を移動させる前に、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。溶接の終了後に、溶接トーチ14を移動速度V2よりも速い速度で移動させ、たとえば、別の溶接を開始する位置へ移動させる。距離Dが移動ピッチMpより大きい場合には、アーク継続期間T2を開始し(S6)、移動ピッチMpだけ溶接トーチ14を移動させる(S7)。その後再び、溶滴移行期間T1を開始する。

【0061】

図5を用いて溶接を終了させる際の状況について説明する。同図(a)はロボット移動速度VRの変化状態を示し、(b)は溶接ワイヤ15の送給速度Fvの変化状態を示し、(c)は溶接電流Iwの絶対値の時間平均値の変化状態を示している。図5では、さらに、溶接進行方向Drに沿って配列された複数の停止位置P(n),P(n−1),P(n−2)および溶接終了予定位置Psを示している。図5に示す停止位置P(n)は、溶接進行方向Drにおいて溶接終了予定位置Psよりも手前にあり、かつ、溶接終了予定位置Psからの距離Dが移動ピッチMpよりも小さくなっている停止位置である。

【0062】

図4に示した手順で溶接を行っていくと、溶接トーチ14が停止位置P(n)で溶滴移行期間T1を行った後の算出工程(S4)で算出される距離Dは、移動ピッチMpよりも小さな値となる。このため、溶接トーチ14を停止位置P(n)に停止させた状態で溶接が終了する。従って、実際の溶接終了位置は停止位置P(n)となる。本発明における最後の第1工程は、この停止位置P(n)で行われる溶滴移行期間T1の工程である。

【0063】

このような溶接終了方法を用いると、溶接終了予定位置Psが移動ピッチMpごとに配置された複数の停止位置と重ならない場合であっても、実際の溶接終了位置は移動ピッチMpごとに配置された複数の停止位置のいずれかとなる。このため、溶接終了位置において、溶接痕のピッチが乱れることがない。従って、本実施形態の溶接方法によれば、よりきれいなビードを形成することができる。

【0064】

さらに、本実施形態によると、溶接終了予定位置Psの手前にある停止位置P(n)でアークaを停止させており、停止位置P(n)から溶接トーチ14を移動速度V2よりも速い速度で移動させることができる。このため、停止位置P(n)において溶滴移行期間T1からアーク継続期間T2に切り替えて溶接トーチ14を移動させる場合と比較してより短い時間で溶接トーチ14を次の溶接開始位置へ移動させることが可能となっている。従って、本実施形態の溶接方法によれば、溶接時間の短縮を図ることが可能であり、より効率的な溶接作業を行うことができる。

【0065】

以下に、本発明の他の実施形態について説明する。なお、これらの図において、上記実施形態と同一または類似の要素には上記実施形態と同一の符号を付しており、適宜説明を省略する。

【0066】

本発明の第2実施形態におけるアーク溶接方法では、溶接終了予定位置Psが教示されているとき、ロボット制御装置2が図6に示すフローチャート図に従って制御を行う。図6に示すアーク溶接方法は、図4に示すアーク溶接方法と同様に溶接システムAを用いて行われる。

【0067】

まず、溶接を開始し、アークaをスタート(S11)させ、溶接トーチ14の現在位置と終了予定位置Psとの距離Dを算出する工程(S12)を行う。次に距離Dと移動ピッチMpとを比較する工程(S13)を行う。この工程(S13)において、距離Dが移動ピッチMp以上である場合と未満である場合とで分岐する。

【0068】

距離Dが移動ピッチMp以上のとき(S13=NO)には、溶滴移行期間T1を開始し(S14)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S15)。その後、アーク継続期間T2を開始し(S16)、溶接トーチ14を移動ピッチMpだけ移動させてから、アーク継続期間T2を終了させる(S17=YES)。その後は、再度工程(S12)を行う。

【0069】

距離Dが移動ピッチMp未満であるとき(S13=YES)には、さらに、クレータ処理を行うか否かで分岐する(S18)。クレータ処理を行うかどうかは、たとえば、開始する前に予めティーチペンダントTPを介して設定されている。

【0070】

クレータ処理を行わない場合には、溶滴移行期間T1を開始し(S19)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S20=YES)。その後、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。

【0071】

クレータ処理を行う場合には、さらに、溶滴移行期間T1を行うかどうかで分岐する(S21)。ここで溶滴移行期間T1を行うかどうかは、たとえば、開始する前に予めティーチペンダントTPを介して設定されている。溶滴移行期間T1を行う場合には、溶滴移行期間T1を開始し(S22)、教示された時間が経過すれば溶滴移行期間T1を終了させる(S23=YES)。その後に、クレータ処理を行う(S24)。溶滴移行期間T1を行わない場合には、そのままクレータ処理を行う(S24)。クレータ処理を行う工程(S24)の後に、溶接電流Iw、溶接電圧Vw、および送給速度Fvを0にしてアークaを停止させて溶接を終了させる。

【0072】

溶滴移行期間T1を行わずにクレータ処理を行って溶接を終了させる場合、図7に示すように、停止位置P(n)においてクレータ処理が行われる。本実施形態で行われるクレータ処理は、たとえば教示されたクレータ処理期間Tcだけ、最大値が電流値iw1よりも小さいパルス電流を流す処理である。このパルス電流は、本発明におけるクレータ処理電流の一例である。図6に示す手順に従って溶接を行うと、停止位置P(n)でクレータ処理が行われる。なお、このとき、本発明における最後の第1工程は、この停止位置P(n)で行われるクレータ処理である。このように溶滴移行期間T1を行わずにクレータ処理を行うのは、たとえば、パイプに対して円周溶接を行う場合である。円周溶接において溶接痕がラップするときに、溶滴移行期間T1を行わずにクレータ処理を行うことで溶接痕の高さを均一にすることができる。

【0073】

溶滴移行期間T1を行った後にクレータ処理を行って溶接を終了させる場合、図8に示すように、停止位置P(n)で溶滴移行期間T1を行った後、クレータ処理が行われる。なお、このとき、本発明における最後の第1工程は、この停止位置P(n)で行われる溶滴移行期間T1の工程およびクレータ処理である。

【0074】

このようなアーク溶接方法によれば、必要に応じてクレータ処理を行うことが可能であり、溶接終端部における欠陥を予防することができる。さらに、停止位置P(n)においてクレータ処理が行われるため、クレータ処理を行うことで溶接痕のピッチを乱すことがなくなっている。このため、クレータ処理を行った場合、溶接終了位置においてもよりきれいなビードを形成することができる。

【0075】

なお、本実施形態では、クレータ処理を実行するかどうかを選択可能としているが、クレータ処理を実行するように固定してあっても構わない。さらに、溶滴移行期間T1を行ってからクレータ処理を実行するか、溶滴移行期間T1を行わずにクレータ処理を実行するか、選択可能であるが、一方に固定されていても構わない。

【0076】

なお、パルス電流Iw1、および、クレータ処理におけるパルス電流は、直流パルス電流と交流パルス電流のいずれであっても構わない。

【0077】

本発明の範囲は、上述した実施形態に限定されるものではない。本発明で用いる溶接システムの各部の具体的な構成は、種々に設計変更自在であり、本発明によるアーク溶接方法の細部も適宜変更可能である。たとえば、上記実施形態では、溶接進行方向Drにおいて溶接終了予定位置Psよりも手前にある停止位置P(n)で溶接の終了を行うようにしている。予め母材Wの長さに余裕を持たせている場合には、それに限定されずに、実際の溶接終了位置が、溶接進行方向Drにおいて溶接終了予定位置Psよりも前方となるようにしてもよい。すなわち、図5、図7、および、図8に示す、停止位置P(n)から移動ピッチMpだけ離れた停止位置P(n+1)において溶接の終了を行うようにしても構わない。

【0078】

また、上記実施形態では、アーク溶接電流およびクレータ処理電流の一例としてパルス電流を示しているが、パルスは直流でも交流でもよい。また、本発明におけるアーク溶接電流およびクレータ処理電流はパルス電流に限定されず、パルス無しの電流であっても構わない。

【符号の説明】

【0079】

A 溶接システム

1 溶接ロボット

11 ベース部材

12 アーム

12a 手首部

13 モータ

14 溶接トーチ

15 溶接ワイヤ(消耗電極)

16 ワイヤ送給装置

161 送給モータ

2 ロボット制御装置

21 動作制御回路

22 インターフェイス回路

23 演算部

3 溶接電源装置

31 出力制御回路

32 電流検出回路

34 送給制御回路

35 インターフェイス回路

36 電圧検出回路

D 距離

Fc 送給制御信号

Fv 送給速度

fv1,fv2 送給速度

Is 電流設定信号

Iw,Iw1,Iw2 溶接電流

iw1,iw2 電流値

Mc 動作制御信号

Mp 移動ピッチ

On 出力開始信号

P(n),P(n−1),P(n−2) 停止位置

Ps 溶接終了予定位置

St 溶接開始信号

T1 溶滴移行期間

T2 アーク継続期間

Tc クレータ処理期間

TP ティーチペンダント

Tα 単位溶接期間

VR ロボット移動速度

Vw,Vw1,Vw2 溶接電圧

vw1,vw2 電圧値

W 母材

Ws 送給速度設定信号

【特許請求の範囲】

【請求項1】

教示された移動ピッチごとに位置する複数の停止位置のいずれかに溶接トーチを停止させ、母材と上記溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程と、

上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程とを交互に繰り返すアーク溶接方法であって、

教示された溶接終了予定位置からの距離が上記移動ピッチ以内である上記停止位置において最後の第1工程を行った後に、溶接を終了させることを特徴とする、アーク溶接方法。

【請求項2】

溶接の進行方向において、教示された上記溶接終了予定位置よりも溶接開始位置に近い位置にある上記停止位置において溶接を終了させる、請求項1に記載のアーク溶接方法。

【請求項3】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に上記アーク溶接電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項4】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項5】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に、上記アーク溶接電流を流した後に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項6】

上記最後の第1工程を行って溶接を終了させた後に、上記溶接トーチを上記第2工程における移動速度よりも速い移動速度で移動させる工程を有している、請求項1ないし5のいずれかに記載のアーク溶接方法。

【請求項1】

教示された移動ピッチごとに位置する複数の停止位置のいずれかに溶接トーチを停止させ、母材と上記溶接トーチに保持された消耗電極との間にアークを発生させることにより、溶滴移行させる第1工程と、

上記母材と上記消耗電極との間にアークを発生させつつ上記母材に形成される溶融池を冷却し、かつ、上記溶接トーチを上記移動ピッチだけ動かして次の上記停止位置へ移動させる第2工程とを交互に繰り返すアーク溶接方法であって、

教示された溶接終了予定位置からの距離が上記移動ピッチ以内である上記停止位置において最後の第1工程を行った後に、溶接を終了させることを特徴とする、アーク溶接方法。

【請求項2】

溶接の進行方向において、教示された上記溶接終了予定位置よりも溶接開始位置に近い位置にある上記停止位置において溶接を終了させる、請求項1に記載のアーク溶接方法。

【請求項3】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に上記アーク溶接電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項4】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項5】

上記最後の第1工程を除く他の第1工程は、上記母材と上記消耗電極との間にアーク溶接電流を流すことによって行われ、

上記最後の第1工程は、上記母材と上記消耗電極との間に、上記アーク溶接電流を流した後に、絶対値が上記アーク溶接電流よりも小さなクレータ処理電流を流すことによって行われる、請求項1または2に記載のアーク溶接方法。

【請求項6】

上記最後の第1工程を行って溶接を終了させた後に、上記溶接トーチを上記第2工程における移動速度よりも速い移動速度で移動させる工程を有している、請求項1ないし5のいずれかに記載のアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−161453(P2011−161453A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−23835(P2010−23835)

【出願日】平成22年2月5日(2010.2.5)

【特許番号】特許第4704502号(P4704502)

【特許公報発行日】平成23年6月15日(2011.6.15)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月5日(2010.2.5)

【特許番号】特許第4704502号(P4704502)

【特許公報発行日】平成23年6月15日(2011.6.15)

【出願人】(000000262)株式会社ダイヘン (990)

【Fターム(参考)】

[ Back to top ]