アーク溶接方法

【課題】亜鉛メッキ鋼板を溶接する場合、深い溶け込みを実現し、かつ、ピットやブローホールの発生量を抑制することを両立することは困難であった。

【解決手段】2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、先行電極用のチップと母材との間の距離が、後行電極用のチップと母材との間の距離よりも短くなるように、先行電極用のチップと後行電極用のチップを配置し、先行電極から第1のアークを発生して第1の溶融プールを形成し、後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行う。

【解決手段】2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、先行電極用のチップと母材との間の距離が、後行電極用のチップと母材との間の距離よりも短くなるように、先行電極用のチップと後行電極用のチップを配置し、先行電極から第1のアークを発生して第1の溶融プールを形成し、後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、消耗電極である溶接ワイヤを近接して2つ並べてアーク溶接を行うアーク溶接方法に関するものである。

【背景技術】

【0002】

図3と図4は、従来のアーク溶接制御方法における説明図である。

【0003】

図3において、チップ1を介して溶接ワイヤ2を自動的に送給するとともに、溶接ワイヤ2に通電して溶接ワイヤ2と亜鉛メッキ鋼板である母材3との間にアーク10を発生させ、溶接ワイヤ2と母材3とを溶融して溶接を行う。

【0004】

母材3が亜鉛メッキ鋼板である場合の溶接では、一般的に、短絡移行溶接(CO2溶接、MAG溶接)やパルスMAG溶接が広く用いられている。

【0005】

鋼板表面にメッキされている亜鉛メッキ4の亜鉛の沸点は907度であり、鉄の融点1536度より低い。亜鉛メッキ鋼板に対してアーク溶接を行うと、亜鉛が気化し、この蒸気亜鉛がビード15を通過して外部に拡散しようとする。しかし、溶融金属の凝固速度が速い場合には、蒸気亜鉛が外部に十分に拡散しきれず、ビード内およびビード表面に気孔5として残存する。気孔5がビード15内に留まる場合はブローホールとなり、ビード15表面に開口する場合はピットとなる。亜鉛メッキ鋼板が多く使用されている自動車業界では、ブローホールやピットはいずれも強度を損なうため、発生の抑制が必要であり、特にピットの発生量を規定して管理する場合が多い。

【0006】

図3は、溶接法として一般的なCO2溶接により施工したときのビード断面を示している。CO2溶接はスパッタ発生量が多いが、溶け込み7が深いという利点がある。

【0007】

また、図4に示すように、溶接ワイヤ2と溶接ワイヤ16の2つの溶接ワイヤを用い、図4(a)に示す先行溶接と、図4(b)に示す後行溶接とに分けて母材3である亜鉛メッキ鋼板の溶接を行うものが知られている(例えば、特許文献1参照)。なお、図4(a)と図4(b)とは、先行溶接時のビード断面と、後行溶接時のビード断面を示しているが、先行溶接用のトーチ6と後行溶接用のトーチ17は並べて配置して溶接が行われる。

【0008】

図4において、先行溶接は、亜鉛が気化する程度の低い溶接電流でパルスMAG溶接を行い、亜鉛蒸気を拡散させて亜鉛層を除去する。そして、除去された鋼板表面を後行溶接として短絡移行溶接を行い、スパッタおよび気孔5の少ない溶接を可能とするものである。この場合、先行溶接の電流が低いので、図4(a)に示す蒸気亜鉛領域12が狭く、気孔5の発生量自体が少ない。そして、気孔5が発生しても、溶着金属量が少ないので、気孔5がビード15から外に拡散し易く、ブローホールやピットの発生量が抑制される。また、図4(b)に示す後行溶接による蒸気亜鉛領域14も狭い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−009148号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

図3を用いて説明した従来のアーク溶接方法では、必要な溶け込み7を得るために、チップ1と母材3との間の距離を第1のチップ−母材間距離9とし、溶接条件(溶接電流、溶接電圧、溶接速度等)を設定して溶接を行う。しかし、深い溶け込み7を得るためには、広範囲に入熱を加えることになる。従って、蒸気亜鉛領域8が広くなり、気化する亜鉛量が増加し、気孔5の発生量が多くなる。このため、溶け込み7は得られているが、ブローホールおよびピットの発生量が多くなるという課題がある。

【0011】

また、図4を用いて説明した従来のアーク溶接方法では、先行溶接は、亜鉛が気化する程度の低い溶接電流でパルス溶接を行い、亜鉛蒸気を拡散させて亜鉛層を除去する。そして、除去された鋼板表面を後行溶接として短絡移行溶接を行い、スパッタおよび気孔5の少ない溶接を可能とするものである。しかし、先行溶接の溶接電流が低いため、先行溶接による溶け込み11が小さく、後行溶接である短絡移行溶接では、先行溶接で形成されたビード上に溶接を行うため、溶け込みを深くすることができず、先行溶接および後行溶接による溶け込み13が不足するという課題が発生していた。

【0012】

図3や図4を用いて説明した従来のアーク溶接方法では、溶け込みを得るためには、例えば、溶接電流を高く設定して溶け込みを得ると、同時に、気化する亜鉛量が増加するため、ピットやブローホールの発生量が多くなるといった課題がある。そして、ピットおよびブローホールの発生量を抑制するには、気化する亜鉛量を低減する必要があるため、溶け込みが不足するといった課題がある。このように、双方の課題を同時には解決できない状態であった。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明のアーク溶接方法は、2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うものである。

【0014】

また、本発明のアーク溶接方法は、上記に加えて、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも炭酸ガスの含有率が高いものである。

【0015】

また、本発明のアーク溶接方法は、上記に加えて、先行電極に使用するシールドガスを、炭酸ガスとしたものである。

【0016】

また、本発明のアーク溶接方法は、上記に加えて、後行電極に使用するシールドガスを、メタルアクティブガスとしたものである。

【0017】

また、本発明のアーク溶接方法は、上記に加えて、先行電極の先端と後行電極の先端との間の距離は、先行電極による溶融プールが凝固し余熱された状態で後行電極による溶接を行うために離間された距離としたものである。

【0018】

また、本発明のアーク溶接方法は、上記に加えて、先行電極の先端と後行電極の先端との間の距離は、15mm以上50mm以下としたものである。

【0019】

また、本発明のアーク溶接方法は、上記に加えて、母材は、塗装あるいはメッキにより表面処理されたものとしたものである。

【0020】

また、本発明のアーク溶接方法は、上記に加えて、先行電極と後行電極を、消耗式のソリッドワイヤとしたものである。

【0021】

また、本発明のアーク溶接方法は、上記に加えて、溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極を移動させて溶接を行うものである。

【発明の効果】

【0022】

以上のように、本発明によれば、短いチップ−母材間距離でシールドガスにCO2ガス等を用いる先行溶接により、少ない溶着金属量で溶け込みを確保して蒸気亜鉛の発生量を少なくすると共にビード外部への拡散を促進し、先行溶接によって余熱された状態でMAGガス等のシールドガスを用いて後行溶接を行うことでビード幅が広くビード表面が滑らかとなり、入熱が低いので新たに亜鉛を蒸気化することがなく、このため、十分な溶け込みを得ることができ、さらにピットおよびブローホール発生の低減を同時に満足することが可能となる。

【図面の簡単な説明】

【0023】

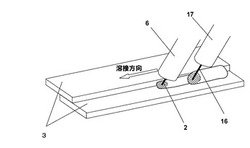

【図1】本発明の実施の形態1におけるアーク溶接方法を示す図

【図2】(a)本発明の実施の形態1における先行溶接時のビード断面を示す図(b)本発明の実施の形態1における後行溶接時のビード断面を示す図

【図3】従来のアーク溶接方法によるビード断面を示す図

【図4】(a)従来のアーク溶接方法による先行溶接時のビード断面を示す図(b)従来のアーク溶接方法による後行溶接時のビード断面を示す図

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図1と図2を用いて説明する。

【0025】

(実施の形態1)

図1は本実施の形態1のアーク溶接方法を示す図である。図2は、本実施の形態1のアーク溶接方法で溶接した場合の先行溶接時のビード断面と後行溶接時のビード断面を示す図である。なお、背景技術で説明した図3および図4と同様の箇所には、同一の符号を付し、重複する部分については説明を省略する。

【0026】

図1に示すように、先行溶接に用いる先行溶接用のトーチ6と、後行溶接に用いる後行溶接用のトーチ17との、2つの溶接用トーチを用いて溶接を行う。すなわち、先行溶接に用いる溶接ワイヤ2と後行溶接に用いる溶接ワイヤ16とを、溶接進行方向に対して前後方向に並べて溶接を行う。そして、溶接ワイヤ2と母材3との間に第1のアークを発生させて第1の溶融プールを形成し、溶接ワイヤ16と母材3との間に第2のアークを発生させて第2の溶融プールを発生させて溶接を行うものである。

【0027】

また、図2に示すように、通常の距離であるチップ1と母材3との間の距離である第3のチップ−母材間距離23を設定して(例えば15mm)溶接する後行溶接に対し、先行溶接の第2のチップ−母材間距離22は、それよりも短い設定(例えば7.5mm)にして溶接を行う。なお、通常の距離とは、例えば、よく使用される1.2mmのワイヤを用いた場合に適した距離を意味している。

【0028】

そして、後行溶接の第3のチップ−母材間距離23である15mmに対して、先行溶接の第2のチップ−母材間距離22を半分の7.5mmにすると、溶け込みを15mmの場合と同等とするための同じ出力電流を得るのに、先行溶接のワイヤ送給量は20〜50%と少なくて良い。第2のチップ−母材間距離22を短くすることにより、同じ溶接電流を出力するのに、少ないワイヤ送給量で溶接できる。従って、図2(a)に示すように、先行溶接による溶け込み24は、従来のアーク溶接方法の例である図3に示す溶け込み7と同等とすることができる。そして、溶着金属量が図3に示す例よりも少ないので、母材3への入熱量が少なくなり、蒸気亜鉛領域20が図3の場合と比べて減少し、気化する亜鉛量自体を少なくすることが可能となる。

【0029】

さらに、先行溶接のシールドガスは、溶融プールの粘性および表面張力を低くするガスを用いるため、気孔5が発生しても、気孔5が溶着金属部の外へ拡散し易くなり、ピットおよびブローホールの発生量を抑制することができる。

【0030】

そして、上記した図2(a)に示す先行溶接に続いて、一般的なMAGガスを用いて、通常のチップ−母材間距離23(例えば15mm)で、先行溶接の余熱を利用して図2(b)に示す後行溶接を行う。後行溶接に用いるシールドガスはMAGガスであるため、CO2ガスを用いた溶接に対して溶け込みは浅いが、先行溶接による余熱があるため、ビード幅が広がり、滑らかなビード表面を形成できる。この場合、先行溶接によるビードにはピットおよびブローホールが少なく、また、後行溶接にはMAGガスを使用しているので、先行溶接より深く溶け込まない。このため、図2(b)に示すように蒸気亜鉛領域21は拡大しないので、後行溶接を行っても、新たに蒸気亜鉛となる亜鉛量をほとんど増加させることはない。このため、ピットおよびブローホールの発生を著しく抑制することができ、さらに図2(b)に示すように深い溶け込み25を得ることができる。すなわち、従来のアーク溶接方法の課題であった、ピットおよびブローホールの抑制と溶け込みの確保を両立することが可能となる。また、気孔5の吹き出しがなくなり、溶融プールの振動が抑制され、溶接が安定するので、スパッタ低減にも有効である。これにより、溶接品質を向上し、溶接部の手直し等の作業能率の低下を解消し、良好な溶接作業性を実現できる。

【0031】

なお、本実施の形態1のアーク溶接方法における先行電極である溶接ワイヤ2に使用するシールドガスは、溶接ワイヤ16に使用するシールドガスよりも、CO2ガス(炭酸ガス)の含有率が高いものがよい。例えば、CO2ガス100%にすると、溶融プールの粘性および表面張力が低下するので、亜鉛メッキ鋼板の溶接に適しており、また、CO2ガスは安価である。

【0032】

また、本実施の形態1のアーク溶接方法における後行電極である溶接ワイヤ16に使用するシールドガスとして、メタルアクティブガス(MAG)を使用すると良い。例えば、一般的な80%アルゴン+20%CO2であるMAGガスを用いると、溶け込みが少なく、ビード表面が滑らかになる。従って、ピットおよびブローホールの発生を抑制でき、ビード外観を良好にすることが可能となる。そして、一般に流通しているので、他の比率のMAGガスよりも入手し易く、比較的安価である。

【0033】

また、本実施の形態1のアーク溶接方法における先行電極である溶接ワイヤ2の先端と後行電極である溶接ワイヤ16の先端との間の距離は、溶接ワイヤ2による溶融プールが凝固して余熱された状態で溶接ワイヤ16による溶接が行われるように、15mm以上50mm以下とする。この理由について説明する。溶接により発生した気孔5が、溶着金属内部を通過して外部に拡散するには時間が必要である。このため、先行溶接用のトーチ6と後行溶接用のトーチ17を近接し過ぎると、先行溶接による溶接部が凝固する前に後行溶接が行われて1つの溶融プールとなり、気孔5が外部に拡散する前に後行溶接が行われるので、気孔5がピットおよびブローホールとして残存してしまう。このため、少なくとも先行溶接用の溶接ワイヤ2の先端と後行溶接用の溶接ワイヤ16の先端との間の距離は、少なくとも2つの溶融プールが発生する状態となるように、15mm以上が必要である。また、双方の距離を離すほど1つの溶融プールになる可能性は低くなるが、先行溶接による溶接部が冷却するので、後行溶接を行う際に先行溶接による余熱を利用できなくなる。先行溶接による余熱は、後行溶接時のビード幅を広くするのに有効であるので、先行溶接の余熱を活用するには、双方の距離は大きくても50mm以内にすることが必要である。なお、15mm以上50mm以下という値は実験等により求められる値である。

【0034】

また、本実施の形態1のアーク溶接方法により溶接が行われる母材3は、塗装あるいはメッキにより表面処理されたものであり、溶接ワイヤ2や溶接ワイヤ16は、消耗式のソリッドワイヤである。

【0035】

また、後行溶接における第3のチップ−母材間距離23は、10mmから20mmが好ましく、先行溶接における第2のチップ−母材間距離22は、第3のチップ−母材間距離23の30%から80%の距離とすることが好ましい。

【0036】

また、本実施の形態1のアーク溶接方法は、溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極である溶接ワイヤ2を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極である溶接ワイヤ16を移動させて溶接を行うものである。先行溶接用のトーチ6と後行溶接用のトーチ17を別々のロボットシステムで動作させるので、溶接の進行方向や溶接部のカーブ形状等の非直線形状にも柔軟に対応ができる。従って、従来から知られているタンデム溶接に用いられる2つの電極の位置関係が固定された溶接トーチを用いて溶接を行う場合と比べて、溶接の自由度を拡大することが可能となる。

【産業上の利用可能性】

【0037】

本発明によれば、亜鉛メッキ鋼板を溶接する場合、2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うので、十分な溶け込みを得ることができさらにピットおよびブローホール発生を低減することが可能となるので、亜鉛メッキ鋼板のように溶接時に気体が発生する母材に対して行うアーク溶接方法として産業上有用である。

【符号の説明】

【0038】

1 チップ

2 溶接ワイヤ

3 母材(亜鉛メッキ鋼板)

4 亜鉛メッキ

5 気孔

6 トーチ

7 溶け込み

8 蒸気亜鉛領域

9 第1のチップ−母材間距離

10 アーク

11 溶け込み

12 蒸気亜鉛領域

13 溶け込み

14 蒸気亜鉛領域

15 ビード

16 溶接ワイヤ

17 トーチ

20 蒸気亜鉛領域

21 蒸気亜鉛領域

22 第2のチップ−母材間距離

23 第3のチップ−母材間距離

24 溶け込み

25 溶け込み

【技術分野】

【0001】

本発明は、消耗電極である溶接ワイヤを近接して2つ並べてアーク溶接を行うアーク溶接方法に関するものである。

【背景技術】

【0002】

図3と図4は、従来のアーク溶接制御方法における説明図である。

【0003】

図3において、チップ1を介して溶接ワイヤ2を自動的に送給するとともに、溶接ワイヤ2に通電して溶接ワイヤ2と亜鉛メッキ鋼板である母材3との間にアーク10を発生させ、溶接ワイヤ2と母材3とを溶融して溶接を行う。

【0004】

母材3が亜鉛メッキ鋼板である場合の溶接では、一般的に、短絡移行溶接(CO2溶接、MAG溶接)やパルスMAG溶接が広く用いられている。

【0005】

鋼板表面にメッキされている亜鉛メッキ4の亜鉛の沸点は907度であり、鉄の融点1536度より低い。亜鉛メッキ鋼板に対してアーク溶接を行うと、亜鉛が気化し、この蒸気亜鉛がビード15を通過して外部に拡散しようとする。しかし、溶融金属の凝固速度が速い場合には、蒸気亜鉛が外部に十分に拡散しきれず、ビード内およびビード表面に気孔5として残存する。気孔5がビード15内に留まる場合はブローホールとなり、ビード15表面に開口する場合はピットとなる。亜鉛メッキ鋼板が多く使用されている自動車業界では、ブローホールやピットはいずれも強度を損なうため、発生の抑制が必要であり、特にピットの発生量を規定して管理する場合が多い。

【0006】

図3は、溶接法として一般的なCO2溶接により施工したときのビード断面を示している。CO2溶接はスパッタ発生量が多いが、溶け込み7が深いという利点がある。

【0007】

また、図4に示すように、溶接ワイヤ2と溶接ワイヤ16の2つの溶接ワイヤを用い、図4(a)に示す先行溶接と、図4(b)に示す後行溶接とに分けて母材3である亜鉛メッキ鋼板の溶接を行うものが知られている(例えば、特許文献1参照)。なお、図4(a)と図4(b)とは、先行溶接時のビード断面と、後行溶接時のビード断面を示しているが、先行溶接用のトーチ6と後行溶接用のトーチ17は並べて配置して溶接が行われる。

【0008】

図4において、先行溶接は、亜鉛が気化する程度の低い溶接電流でパルスMAG溶接を行い、亜鉛蒸気を拡散させて亜鉛層を除去する。そして、除去された鋼板表面を後行溶接として短絡移行溶接を行い、スパッタおよび気孔5の少ない溶接を可能とするものである。この場合、先行溶接の電流が低いので、図4(a)に示す蒸気亜鉛領域12が狭く、気孔5の発生量自体が少ない。そして、気孔5が発生しても、溶着金属量が少ないので、気孔5がビード15から外に拡散し易く、ブローホールやピットの発生量が抑制される。また、図4(b)に示す後行溶接による蒸気亜鉛領域14も狭い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平7−009148号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

図3を用いて説明した従来のアーク溶接方法では、必要な溶け込み7を得るために、チップ1と母材3との間の距離を第1のチップ−母材間距離9とし、溶接条件(溶接電流、溶接電圧、溶接速度等)を設定して溶接を行う。しかし、深い溶け込み7を得るためには、広範囲に入熱を加えることになる。従って、蒸気亜鉛領域8が広くなり、気化する亜鉛量が増加し、気孔5の発生量が多くなる。このため、溶け込み7は得られているが、ブローホールおよびピットの発生量が多くなるという課題がある。

【0011】

また、図4を用いて説明した従来のアーク溶接方法では、先行溶接は、亜鉛が気化する程度の低い溶接電流でパルス溶接を行い、亜鉛蒸気を拡散させて亜鉛層を除去する。そして、除去された鋼板表面を後行溶接として短絡移行溶接を行い、スパッタおよび気孔5の少ない溶接を可能とするものである。しかし、先行溶接の溶接電流が低いため、先行溶接による溶け込み11が小さく、後行溶接である短絡移行溶接では、先行溶接で形成されたビード上に溶接を行うため、溶け込みを深くすることができず、先行溶接および後行溶接による溶け込み13が不足するという課題が発生していた。

【0012】

図3や図4を用いて説明した従来のアーク溶接方法では、溶け込みを得るためには、例えば、溶接電流を高く設定して溶け込みを得ると、同時に、気化する亜鉛量が増加するため、ピットやブローホールの発生量が多くなるといった課題がある。そして、ピットおよびブローホールの発生量を抑制するには、気化する亜鉛量を低減する必要があるため、溶け込みが不足するといった課題がある。このように、双方の課題を同時には解決できない状態であった。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明のアーク溶接方法は、2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うものである。

【0014】

また、本発明のアーク溶接方法は、上記に加えて、先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも炭酸ガスの含有率が高いものである。

【0015】

また、本発明のアーク溶接方法は、上記に加えて、先行電極に使用するシールドガスを、炭酸ガスとしたものである。

【0016】

また、本発明のアーク溶接方法は、上記に加えて、後行電極に使用するシールドガスを、メタルアクティブガスとしたものである。

【0017】

また、本発明のアーク溶接方法は、上記に加えて、先行電極の先端と後行電極の先端との間の距離は、先行電極による溶融プールが凝固し余熱された状態で後行電極による溶接を行うために離間された距離としたものである。

【0018】

また、本発明のアーク溶接方法は、上記に加えて、先行電極の先端と後行電極の先端との間の距離は、15mm以上50mm以下としたものである。

【0019】

また、本発明のアーク溶接方法は、上記に加えて、母材は、塗装あるいはメッキにより表面処理されたものとしたものである。

【0020】

また、本発明のアーク溶接方法は、上記に加えて、先行電極と後行電極を、消耗式のソリッドワイヤとしたものである。

【0021】

また、本発明のアーク溶接方法は、上記に加えて、溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極を移動させて溶接を行うものである。

【発明の効果】

【0022】

以上のように、本発明によれば、短いチップ−母材間距離でシールドガスにCO2ガス等を用いる先行溶接により、少ない溶着金属量で溶け込みを確保して蒸気亜鉛の発生量を少なくすると共にビード外部への拡散を促進し、先行溶接によって余熱された状態でMAGガス等のシールドガスを用いて後行溶接を行うことでビード幅が広くビード表面が滑らかとなり、入熱が低いので新たに亜鉛を蒸気化することがなく、このため、十分な溶け込みを得ることができ、さらにピットおよびブローホール発生の低減を同時に満足することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施の形態1におけるアーク溶接方法を示す図

【図2】(a)本発明の実施の形態1における先行溶接時のビード断面を示す図(b)本発明の実施の形態1における後行溶接時のビード断面を示す図

【図3】従来のアーク溶接方法によるビード断面を示す図

【図4】(a)従来のアーク溶接方法による先行溶接時のビード断面を示す図(b)従来のアーク溶接方法による後行溶接時のビード断面を示す図

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について、図1と図2を用いて説明する。

【0025】

(実施の形態1)

図1は本実施の形態1のアーク溶接方法を示す図である。図2は、本実施の形態1のアーク溶接方法で溶接した場合の先行溶接時のビード断面と後行溶接時のビード断面を示す図である。なお、背景技術で説明した図3および図4と同様の箇所には、同一の符号を付し、重複する部分については説明を省略する。

【0026】

図1に示すように、先行溶接に用いる先行溶接用のトーチ6と、後行溶接に用いる後行溶接用のトーチ17との、2つの溶接用トーチを用いて溶接を行う。すなわち、先行溶接に用いる溶接ワイヤ2と後行溶接に用いる溶接ワイヤ16とを、溶接進行方向に対して前後方向に並べて溶接を行う。そして、溶接ワイヤ2と母材3との間に第1のアークを発生させて第1の溶融プールを形成し、溶接ワイヤ16と母材3との間に第2のアークを発生させて第2の溶融プールを発生させて溶接を行うものである。

【0027】

また、図2に示すように、通常の距離であるチップ1と母材3との間の距離である第3のチップ−母材間距離23を設定して(例えば15mm)溶接する後行溶接に対し、先行溶接の第2のチップ−母材間距離22は、それよりも短い設定(例えば7.5mm)にして溶接を行う。なお、通常の距離とは、例えば、よく使用される1.2mmのワイヤを用いた場合に適した距離を意味している。

【0028】

そして、後行溶接の第3のチップ−母材間距離23である15mmに対して、先行溶接の第2のチップ−母材間距離22を半分の7.5mmにすると、溶け込みを15mmの場合と同等とするための同じ出力電流を得るのに、先行溶接のワイヤ送給量は20〜50%と少なくて良い。第2のチップ−母材間距離22を短くすることにより、同じ溶接電流を出力するのに、少ないワイヤ送給量で溶接できる。従って、図2(a)に示すように、先行溶接による溶け込み24は、従来のアーク溶接方法の例である図3に示す溶け込み7と同等とすることができる。そして、溶着金属量が図3に示す例よりも少ないので、母材3への入熱量が少なくなり、蒸気亜鉛領域20が図3の場合と比べて減少し、気化する亜鉛量自体を少なくすることが可能となる。

【0029】

さらに、先行溶接のシールドガスは、溶融プールの粘性および表面張力を低くするガスを用いるため、気孔5が発生しても、気孔5が溶着金属部の外へ拡散し易くなり、ピットおよびブローホールの発生量を抑制することができる。

【0030】

そして、上記した図2(a)に示す先行溶接に続いて、一般的なMAGガスを用いて、通常のチップ−母材間距離23(例えば15mm)で、先行溶接の余熱を利用して図2(b)に示す後行溶接を行う。後行溶接に用いるシールドガスはMAGガスであるため、CO2ガスを用いた溶接に対して溶け込みは浅いが、先行溶接による余熱があるため、ビード幅が広がり、滑らかなビード表面を形成できる。この場合、先行溶接によるビードにはピットおよびブローホールが少なく、また、後行溶接にはMAGガスを使用しているので、先行溶接より深く溶け込まない。このため、図2(b)に示すように蒸気亜鉛領域21は拡大しないので、後行溶接を行っても、新たに蒸気亜鉛となる亜鉛量をほとんど増加させることはない。このため、ピットおよびブローホールの発生を著しく抑制することができ、さらに図2(b)に示すように深い溶け込み25を得ることができる。すなわち、従来のアーク溶接方法の課題であった、ピットおよびブローホールの抑制と溶け込みの確保を両立することが可能となる。また、気孔5の吹き出しがなくなり、溶融プールの振動が抑制され、溶接が安定するので、スパッタ低減にも有効である。これにより、溶接品質を向上し、溶接部の手直し等の作業能率の低下を解消し、良好な溶接作業性を実現できる。

【0031】

なお、本実施の形態1のアーク溶接方法における先行電極である溶接ワイヤ2に使用するシールドガスは、溶接ワイヤ16に使用するシールドガスよりも、CO2ガス(炭酸ガス)の含有率が高いものがよい。例えば、CO2ガス100%にすると、溶融プールの粘性および表面張力が低下するので、亜鉛メッキ鋼板の溶接に適しており、また、CO2ガスは安価である。

【0032】

また、本実施の形態1のアーク溶接方法における後行電極である溶接ワイヤ16に使用するシールドガスとして、メタルアクティブガス(MAG)を使用すると良い。例えば、一般的な80%アルゴン+20%CO2であるMAGガスを用いると、溶け込みが少なく、ビード表面が滑らかになる。従って、ピットおよびブローホールの発生を抑制でき、ビード外観を良好にすることが可能となる。そして、一般に流通しているので、他の比率のMAGガスよりも入手し易く、比較的安価である。

【0033】

また、本実施の形態1のアーク溶接方法における先行電極である溶接ワイヤ2の先端と後行電極である溶接ワイヤ16の先端との間の距離は、溶接ワイヤ2による溶融プールが凝固して余熱された状態で溶接ワイヤ16による溶接が行われるように、15mm以上50mm以下とする。この理由について説明する。溶接により発生した気孔5が、溶着金属内部を通過して外部に拡散するには時間が必要である。このため、先行溶接用のトーチ6と後行溶接用のトーチ17を近接し過ぎると、先行溶接による溶接部が凝固する前に後行溶接が行われて1つの溶融プールとなり、気孔5が外部に拡散する前に後行溶接が行われるので、気孔5がピットおよびブローホールとして残存してしまう。このため、少なくとも先行溶接用の溶接ワイヤ2の先端と後行溶接用の溶接ワイヤ16の先端との間の距離は、少なくとも2つの溶融プールが発生する状態となるように、15mm以上が必要である。また、双方の距離を離すほど1つの溶融プールになる可能性は低くなるが、先行溶接による溶接部が冷却するので、後行溶接を行う際に先行溶接による余熱を利用できなくなる。先行溶接による余熱は、後行溶接時のビード幅を広くするのに有効であるので、先行溶接の余熱を活用するには、双方の距離は大きくても50mm以内にすることが必要である。なお、15mm以上50mm以下という値は実験等により求められる値である。

【0034】

また、本実施の形態1のアーク溶接方法により溶接が行われる母材3は、塗装あるいはメッキにより表面処理されたものであり、溶接ワイヤ2や溶接ワイヤ16は、消耗式のソリッドワイヤである。

【0035】

また、後行溶接における第3のチップ−母材間距離23は、10mmから20mmが好ましく、先行溶接における第2のチップ−母材間距離22は、第3のチップ−母材間距離23の30%から80%の距離とすることが好ましい。

【0036】

また、本実施の形態1のアーク溶接方法は、溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極である溶接ワイヤ2を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極である溶接ワイヤ16を移動させて溶接を行うものである。先行溶接用のトーチ6と後行溶接用のトーチ17を別々のロボットシステムで動作させるので、溶接の進行方向や溶接部のカーブ形状等の非直線形状にも柔軟に対応ができる。従って、従来から知られているタンデム溶接に用いられる2つの電極の位置関係が固定された溶接トーチを用いて溶接を行う場合と比べて、溶接の自由度を拡大することが可能となる。

【産業上の利用可能性】

【0037】

本発明によれば、亜鉛メッキ鋼板を溶接する場合、2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うので、十分な溶け込みを得ることができさらにピットおよびブローホール発生を低減することが可能となるので、亜鉛メッキ鋼板のように溶接時に気体が発生する母材に対して行うアーク溶接方法として産業上有用である。

【符号の説明】

【0038】

1 チップ

2 溶接ワイヤ

3 母材(亜鉛メッキ鋼板)

4 亜鉛メッキ

5 気孔

6 トーチ

7 溶け込み

8 蒸気亜鉛領域

9 第1のチップ−母材間距離

10 アーク

11 溶け込み

12 蒸気亜鉛領域

13 溶け込み

14 蒸気亜鉛領域

15 ビード

16 溶接ワイヤ

17 トーチ

20 蒸気亜鉛領域

21 蒸気亜鉛領域

22 第2のチップ−母材間距離

23 第3のチップ−母材間距離

24 溶け込み

25 溶け込み

【特許請求の範囲】

【請求項1】

2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、

先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、

前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、

前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うアーク溶接方法。

【請求項2】

先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも炭酸ガスの含有率が高い請求項1記載のアーク溶接方法。

【請求項3】

先行電極に使用するシールドガスは、炭酸ガスである請求項1または2記載のアーク溶接方法。

【請求項4】

後行電極に使用するシールドガスは、メタルアクティブガスである請求項2または3記載のアーク溶接方法。

【請求項5】

先行電極の先端と後行電極の先端との間の距離は、先行電極による溶融プールが凝固し余熱された状態で後行電極による溶接を行うために離間された距離である請求項1から4のいずれか1項に記載のアーク溶接方法。

【請求項6】

先行電極の先端と後行電極の先端との間の距離は、15mm以上50mm以下である請求項5に記載のアーク溶接方法。

【請求項7】

母材は、塗装あるいはメッキにより表面処理されたものである請求項1から6のいずれか1項に記載のアーク溶接方法。

【請求項8】

先行電極と後行電極は、消耗式のソリッドワイヤである請求項1から7のいずれか1項に記載のアーク溶接方法。

【請求項9】

溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極を移動させて溶接を行う請求項1から8のいずれか1項に記載のアーク溶接方法。

【請求項1】

2つの電極を溶接進行方向に対して前後方向に並べて溶接を行うアーク溶接方法であって、

先行電極に使用するシールドガスと後行電極に使用するシールドガスとは成分が異なっており、前記先行電極に使用するシールドガスは、前記後行電極に使用するシールドガスよりも、溶接時に発生する気体がビード内に残留し難いガスであり、

前記先行電極用のチップと母材との間の距離が、前記後行電極用のチップと前記母材との間の距離よりも短くなるように、前記先行電極用のチップと前記後行電極用のチップを配置し、

前記先行電極から第1のアークを発生して第1の溶融プールを形成し、前記後行電極から第2のアークを発生して第2の溶融プールを形成して、2電極2溶融プールの溶接を行うアーク溶接方法。

【請求項2】

先行電極に使用するシールドガスは、後行電極に使用するシールドガスよりも炭酸ガスの含有率が高い請求項1記載のアーク溶接方法。

【請求項3】

先行電極に使用するシールドガスは、炭酸ガスである請求項1または2記載のアーク溶接方法。

【請求項4】

後行電極に使用するシールドガスは、メタルアクティブガスである請求項2または3記載のアーク溶接方法。

【請求項5】

先行電極の先端と後行電極の先端との間の距離は、先行電極による溶融プールが凝固し余熱された状態で後行電極による溶接を行うために離間された距離である請求項1から4のいずれか1項に記載のアーク溶接方法。

【請求項6】

先行電極の先端と後行電極の先端との間の距離は、15mm以上50mm以下である請求項5に記載のアーク溶接方法。

【請求項7】

母材は、塗装あるいはメッキにより表面処理されたものである請求項1から6のいずれか1項に記載のアーク溶接方法。

【請求項8】

先行電極と後行電極は、消耗式のソリッドワイヤである請求項1から7のいずれか1項に記載のアーク溶接方法。

【請求項9】

溶接ロボットシステムを2台使用し、一方の溶接ロボットシステムを構成するマニピュレータにより先行電極を移動させ、他方の溶接ロボットシステムを構成するマニピュレータにより後行電極を移動させて溶接を行う請求項1から8のいずれか1項に記載のアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−111597(P2013−111597A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258973(P2011−258973)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]