アーク溶接方法

【課題】溶融玉の形状を安定させることにより溶接強度を安定させることができるアーク溶接方法を提供すること。

【解決手段】導体20,21と電極12との間でアーク放電を発生させて溶接を行うTIG溶接において、溶接電流を一時的に低減することにより、放電中に導体20,21の端部20a,21aに作用するアーク圧力を放電途中で一時的に低下させて、導体20,21ごとに溶融して独立している溶融金属同士を一体化させる。

【解決手段】導体20,21と電極12との間でアーク放電を発生させて溶接を行うTIG溶接において、溶接電流を一時的に低減することにより、放電中に導体20,21の端部20a,21aに作用するアーク圧力を放電途中で一時的に低下させて、導体20,21ごとに溶融して独立している溶融金属同士を一体化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アーク放電を利用して溶接を行うアーク溶接方法に関する。より詳細には、溶接時に溶融玉の形状を安定させることができる非消耗電極式のアーク溶接方法に関するものである。

【背景技術】

【0002】

ステータなどに装着されるコイルを構成するコイル線の端部には、他のコイル線の端部や接続端子などが接続されている。この接続部分では、両部材が溶接されて電気的に接続されている。このような溶接は、例えば、TIG溶接により行われている(特許文献1参照)。

【0003】

TIG溶接によってコイル線同士を接合する場合には、接合するコイル線の先端部を保持して電極をコイル線端部に近接させる。そして、コイル線端部に一定の電流を流す(溶接電流を一定値で制御する)ことにより、コイル線と電極の間に発生させたアークによってもたらされる高熱でコイル線を溶融させる。これにより、コイル線同士を分子原子レベルで融合一体化して接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−243870号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した溶接方法では、溶け分かれや溶接部の形状が歪になるなどの溶接不良が発生して、接合後における溶接強度が安定しないという問題があった。これは以下の理由によることがわかった。すなわち、TIG溶接など非消耗電極式のアーク溶接では溶接中に発生する大きなアーク圧力がコイル線端部に作用することにより、図7に示すように、溶融した金属が押しのけられてしまって接合させたい溶融金属が離れる方向に動いてしまうため、溶融玉が形成され難くなる。そのため、溶け分かれが発生する場合があるのである。

【0006】

その後、溶融金属の体積が増加していくと、1つの玉に繋がり溶融玉が形成されれば、溶け分かれは発生しないが、溶融金属が1つの玉に繋がった際に、アーク圧力の影響により溶融プールが上下左右に大きく揺れ動いてしまう。このような溶融プールの挙動により、溶融プールが凝固する条件によっては溶接部の形状が歪になってしまう場合が発生するのである。

【0007】

そこで、本発明は上記した問題点を解決するためになされたものであり、溶融玉の形状を安定させることにより溶接強度を安定させることができるアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた本発明の一態様は、被溶接部材と電極との間でアーク放電を発生させて溶接を行う非消耗電極式のアーク溶接方法において、放電中に被溶接部材に作用するアーク圧力を放電途中で一時的に低下させて、被溶接部材ごとに溶融して独立している溶融金属同士を一体化させることを特徴とする。

【0009】

このアーク溶接方法では、溶接途中に被溶接部材ごとに溶融して独立している溶融金属同士を一体化させて溶融玉を形成するため、独立している溶融金属が1つの玉に繋がった際に形成される溶融プールが大きく揺れ動くことを防止することができる。これにより、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。その結果、接合後における溶接強度を安定させることができる。

【0010】

上記したアーク溶接方法において、アーク圧力を低下させる時間は、溶接時間(全通電時間)の1/20〜1/3とすれば良い。

【0011】

アーク圧力の低下時間を上記した時間に設定することにより、溶融玉の形状を確実に安定させることができるとともに、溶け分かれの発生を確実に防止することができるからである。そして、アーク圧力の低下時間が溶接時間の1/20より短いと、独立している溶融金属を1つの玉に繋げることができないおそれがある一方、アーク圧力の低下時間を長くしても溶接時間が長くなるだけで生産効率が低下するため、アーク圧力の低下時間を上記した範囲に設定している。

【0012】

上記したアーク溶接方法において、溶接電圧を一定に保ちながら溶接電流を低減することによりアーク圧力を低下させることが望ましい。

【0013】

アーク圧力は、一般的に電流値の2乗で増幅するため、溶接電圧を一定に保ちながら溶接電流を低減することにより、簡単かつ確実にアーク圧力を一時的に低下させることができる。これにより、溶接途中に被溶接部材ごとに溶融して独立している溶融金属同士を一体化させて溶融玉を形成することができる。その結果、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができるので、接合後における溶接強度を安定させることができる。

【0014】

そして、溶接電流を最大値の50%以下に低減させれば良い。なお、この場合、溶接電流値に、0Aは含まれない。溶接電流が0Aではアークが消滅してしまい、溶接することができなくなるからである。

【0015】

このようにするのは、溶接電流を低下させたときの電流値が、最大値の50%より大きいとアーク圧力を十分に低下させることができず、溶融プールが上下左右に大きく揺れ動いてしまうおそれがあるからである。

【0016】

また、上記したアーク溶接方法において、被溶接部材に対するアークの照射位置をずらすことにより、被溶接部材に作用するアーク圧力を低下させるようにしても良い。

【0017】

具体的には、電極あるいは被溶接部材の少なくとも一方をアークの照射方向と直交する方向にずらすようにすれば良い。また、被溶接部材を振動させても良い。このようにしても、被溶接部材に作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

なお、電極又は被溶接部材をずらす範囲は、元の位置(基準位置)から0.5mm幅(レンジで1.0mm)以内とする必要がある。これ以上ずらすと、被溶接部材を溶接することができなくおそれがあるからである。被溶接部材を振動させる場合も、同様の範囲内での振幅に設定する必要がある。

【0018】

あるいは、上記したアーク溶接方法において、アークの照射方向に被溶接部材と電極との距離を離すことにより、被溶接部材に作用するアーク圧力を低下させるようにしても良い。

【0019】

具体的には、電極あるいは被溶接部材の少なくとも一方を、互いの距離が離れるようにアークの照射方向に移動させれば良い。このようにしても、被溶接部材に作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

なお、電極又は被溶接部材を移動させる距離は、元の位置(基準位置)から0.5mm以内とする必要がある。これ以上移動させると、被溶接部材を溶接することができなくおそれがあるからである。

【発明の効果】

【0020】

本発明に係るアーク溶接方法によれば、上記した通り、溶融玉の形状を安定させることにより溶接強度を安定させることができる。

【図面の簡単な説明】

【0021】

【図1】溶接装置の概略を示す概略構成図にある。

【図2】溶接時における溶接部分の様子を模式的に示す図である。

【図3】溶接電流の変化と溶融プールの状態変化を示す図である。

【図4】第1変形例を説明するための図である。

【図5】第2変形例を説明するための図である。

【図6】導線と端子とを溶接する場合の一例を示す図である。

【図7】従来の溶接方法における溶接電流の変化と溶融プールの状態変化を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明のアーク溶接方法を具体化した実施の形態について、図面に基づき詳細に説明する。ここでは、2本の導体を接合するために、その端部をTIG溶接する場合について例示する。

【0023】

そこで、まず、本実施の形態に係るTIG溶接方法を実施する溶接装置の概略構成について、図1及び図2を参照しながら簡単に説明する。図1は、溶接装置の概略を示す概略構成図にある。図2は、溶接時における溶接部分の様子を模式的に示す図である。

【0024】

図1に示すように、溶接装置10には、電源制御部11の負極側に接続される溶接トーチの電極12と、電源制御部11の正極側に接続され、導体20,21との間にアーク放電を発生させるための電極13が配設されている。電極13は、導体20,21を添わせて先端を一致させ、その端部20a,21aを挟み込んで密着させた状態で、導体20,21と電極12との間に所定の間隔が形成されるように、導体20,21を固定している。これにより、導体20,21は電極13を介して、電源制御部11の正極側に接続されるとともに、溶接トーチの電極12の中心軸Lと導体20と21との境目の中心Cとが一致する。

【0025】

導体20,21は、絶縁体(エナメル)が被覆された電線であり、その端部20a,21aでは、絶縁体を剥離して導体を露出させている。導体20,21は、その材質が銅で構成されており、断面形状が矩形状をなす平角導体である。なお、溶接対象となる導体は、その断面形状が円形状の丸線で構成されたものであっても良い。

【0026】

そして、電源制御部11により、電極13を介して導体20,21に通電して、図2に示すように、電極12と導体20,21との間にアーク14を発生させる。アーク14は、電極12と導体20,21との間を流れるアーク放電であり、高温のプラズマ状となった荷電粒子の流れである。このアーク14により、導体20と導体21とがTIG溶接される。すなわち、アーク14によって導体20,21の端部20a,21aが高温に加熱されて溶融し、導体20と導体21とが端部20a,21aにおいて一体化されて接合される。

【0027】

ここで、従来のTIG溶接では、上記したように、溶接中に発生する大きなアーク圧力(図2中の矢印参照)により、溶融した金属が押しのけられてしまって接合させたい溶融金属が離れる方向に動いてしまう。そのため、溶融玉が形成され難くなることなどが原因で溶接不良が発生していた。

【0028】

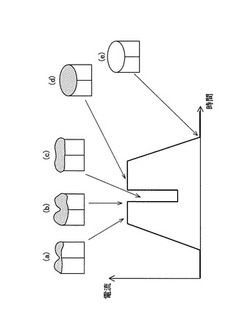

そこで、本実施の形態に係る溶接方法では、溶融玉の形状を安定させるために、次のようにして溶接途中に導体20,21の端部20a,21aに作用するアーク圧力を一時的に低下させている。この溶接方法について、図3を参照しながら説明する。図3は、溶接電流の変化と溶融プールの状態変化を示す図である。なお、溶融プールの状態変化は、TIG溶接の様子を高速度カメラで撮影して確認したものである。

【0029】

本実施の形態に係る溶接方法では、図3に示すように、溶接途中で溶接電流を一時的に低減させてアーク圧力を低下させている。なお、電圧値は一定である。具体的には、溶接が開始されると、導体20,21に所定の電流が流れアーク14が発生する。そうすると、アーク14によって導体20,21の端部20a,21aがそれぞれ高温に加熱されて溶融し始める。このとき、図3(a)に示すように、端部20a,21aにおいて溶融した金属は、互いに独立した(繋がっていない)状態となっている。そして、時間の経過に伴って、端部20a,21aにおける溶融金属の量が増加する(図3(b)参照)。なお、このときも、端部20a,21aにおいて溶融した金属は、互いに独立した状態となっている。

【0030】

そして、溶接電流を一時的に低減させる。アーク圧力は、一般的に電流値の2乗で増幅するため、溶接電圧を一定に保ちながら溶接電流を低減することにより、簡単かつ確実に導体20,21の端部20a,21aに作用するアーク圧力を一時的に低下させることができる。これにより、図3(c)に示すように、端部20a,21aにおいて溶融した金属は、アーク圧力の影響を受け難くなるため、繋がって1つの溶融玉となる。このとき、導体20,21の端部20a,21aに作用するアーク圧力が小さくなっているため、溶融プールが大きく揺れ動かない。これにより、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。

【0031】

ここで、アーク圧力を低下させる、言い換えると溶接電流を低減させる時間は、溶接時間(全通電時間)の1/20〜1/3とすれば良い。電流低減時間が溶接時間の1/20より短いと、溶融金属同士を1つの玉に繋げることができないおそれがある一方、電流低減時間を長くしても溶接時間が長くなるだけで生産効率が低下するからである。具体的には、全通電時間が数百msecであるから、電流低減時間は10msec〜100msec程度となる。例えば、全通電時間が300msec程度であれば、電流低減時間は50msec程度に設定すれば良い。

【0032】

このように、溶接電流を一定時間だけ低減することにより、導体20,21の端部20a,21aにおいて溶融した金属を、確実に繋げて1つの溶融玉として形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。

【0033】

また、溶接電流の低減は、溶接電流を最大値の50%以下に低減させれば良い。このようにするのは、溶接電流を低下させたときの電流値が、最大値の50%より大きいとアーク圧力を十分に低下させることができず、溶融プールが上下左右に大きく揺れ動いてしまうおそれがあるからである。具体的には、溶接電流値は50〜200A程度であるから、低減電流値は25〜100A程度となる。例えば、溶接電流値が100A程度であれば、低減電流値としては25〜50A程度に設定すれば良い。

なお、溶接電流を低減させた際に電流値を0Aにはしない。溶接電流を0Aにするとアークが消滅してしまい、溶接することができなくなるからである。

【0034】

そして、再度、溶接電流値を所定値まで上昇させる。そうすると、通電時間に応じて溶融プールの容積が増していく。このとき、アーク圧力が再度大きくなるが、導体20,21の端部20a,21aにおいて溶融した金属は1つの溶融玉となっているため、アーク圧力の影響を受けて溶融プールが大きく揺れ動くことはない(図3(d)参照)。なお、このときの通電時間(電流低減制御終了から溶接終了までの時間)は、100msec〜500msec程度にすれば良い。

【0035】

その後、通電を終了して溶接を完了する。そうすると、導体20,21の端部20a,21aの温度が低下していき、溶融プールが凝固して導体20と導体21とが接合される(図3(e)参照)。

このように、本実施の形態に係る溶接方法では、導体20,21の端部20a,21aにおいて溶融した金属を確実に繋げて1つの溶融玉にすることができるとともに、溶融プールが大きく揺れ動くことなく溶融プールを安定させて凝固させることができる。従って、常に良好な溶接品質を確保することができ、溶接強度を安定させることができる。

【0036】

ここで、上記した溶接方法では、溶接電流を低減することにより、導体端部に作用するアーク圧力を低下させているが、アーク圧力を次のようにして低下させることもできる。そこで、溶接方法の変形例について、図4及び図5を参照しながら説明する。図4は、第1変形例を説明するための図である。図5は、第2変形例を説明するための図である。

【0037】

まず、第1変形例では、導体20,21に対するアークの照射位置をずらすことにより、導体20,21の端部20a,21aに作用するアーク圧力を低下させている。すなわち、図4に示すように、電極12あるいは導体20,21の少なくとも一方を、電極12の中心軸Lと導体20,21の境目の中心Cとがアークの照射方向と直交する方向にずらすようにすれば良い。これにより、端部20a,21aに作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

また、導体20,21を図中左右方向に振動させるようにしても、端部20a,21aに作用するアーク圧力を低下させることができる。

【0038】

なお、この第1変形例において、電極12又は導体20,21をずらす範囲(中心軸Lと中心Cとのずれ量)は、図中左右方向で0.5mm(レンジで1.0mm)以内とする必要がある。これ以上ずらすと、導体20と導体21とを溶接することができなくおそれがあるからである。また、導体20,21を振動させる場合も、同様の範囲内での振幅に設定する必要がある。

【0039】

次に、第2変形例では、アークの照射方向において導体20,21の端部20a,21aと電極12との距離を離すことにより、導体20,21の端部20a,21aに作用するアーク圧力を低下させている。すなわち、図5に示すように、電極12あるいは導体20,21の少なくとも一方を、互いの距離が離れるようにアークの照射方向(図中上下方向)に移動させれば良い。これにより、端部20a,21aに作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

【0040】

なお、この第2変形例において、電極12又は導体20,21を移動させる距離は、元の位置(基準位置)から0.5mm以内とする必要がある。これ以上移動させると、導体20と導体21とを溶接することができなくおそれがあるからである。

【0041】

以上、詳細に説明したように本実施の形態に溶接方法によれば、溶接途中に導体20,21の端部20a,21aに作用するアーク圧力を低下させて、導体20,21ごとに溶融し独立している溶融金属同士を一体化させて溶融玉を形成するため、溶融金属が1つの玉に繋がった際における溶融プールの大きな揺れ動きを防止することができる。従って、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができるため、接合後における溶接強度を安定させることができる。

【0042】

なお、上記した実施の形態は単なる例示にすぎず、本発明を何ら限定するものではなく、その要旨を逸脱しない範囲内で種々の改良、変形が可能であることはもちろんである。例えば、上記した実施の形態では、2本の導体を接合する際に本発明を適用する場合を例示したが、3本以上の導体を接合することもできる。

また、本発明は、導体の接合だけではなく、図6に示すように、導体20と端子(バスバー)25とを接合する場合にも適用することができる。

さらに、本発明は、導体や端子以外の金属材料を溶接(接合)する場合にも適用することができる。

【符号の説明】

【0043】

10 TIG溶接装置

11 電源制御部

12 電極(負極側)

13 電極(正極側)

14 アーク

20 導体

20a 端部

21 導体

21a 端部

C 中心

L 中心軸

【技術分野】

【0001】

本発明は、アーク放電を利用して溶接を行うアーク溶接方法に関する。より詳細には、溶接時に溶融玉の形状を安定させることができる非消耗電極式のアーク溶接方法に関するものである。

【背景技術】

【0002】

ステータなどに装着されるコイルを構成するコイル線の端部には、他のコイル線の端部や接続端子などが接続されている。この接続部分では、両部材が溶接されて電気的に接続されている。このような溶接は、例えば、TIG溶接により行われている(特許文献1参照)。

【0003】

TIG溶接によってコイル線同士を接合する場合には、接合するコイル線の先端部を保持して電極をコイル線端部に近接させる。そして、コイル線端部に一定の電流を流す(溶接電流を一定値で制御する)ことにより、コイル線と電極の間に発生させたアークによってもたらされる高熱でコイル線を溶融させる。これにより、コイル線同士を分子原子レベルで融合一体化して接合している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−243870号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した溶接方法では、溶け分かれや溶接部の形状が歪になるなどの溶接不良が発生して、接合後における溶接強度が安定しないという問題があった。これは以下の理由によることがわかった。すなわち、TIG溶接など非消耗電極式のアーク溶接では溶接中に発生する大きなアーク圧力がコイル線端部に作用することにより、図7に示すように、溶融した金属が押しのけられてしまって接合させたい溶融金属が離れる方向に動いてしまうため、溶融玉が形成され難くなる。そのため、溶け分かれが発生する場合があるのである。

【0006】

その後、溶融金属の体積が増加していくと、1つの玉に繋がり溶融玉が形成されれば、溶け分かれは発生しないが、溶融金属が1つの玉に繋がった際に、アーク圧力の影響により溶融プールが上下左右に大きく揺れ動いてしまう。このような溶融プールの挙動により、溶融プールが凝固する条件によっては溶接部の形状が歪になってしまう場合が発生するのである。

【0007】

そこで、本発明は上記した問題点を解決するためになされたものであり、溶融玉の形状を安定させることにより溶接強度を安定させることができるアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた本発明の一態様は、被溶接部材と電極との間でアーク放電を発生させて溶接を行う非消耗電極式のアーク溶接方法において、放電中に被溶接部材に作用するアーク圧力を放電途中で一時的に低下させて、被溶接部材ごとに溶融して独立している溶融金属同士を一体化させることを特徴とする。

【0009】

このアーク溶接方法では、溶接途中に被溶接部材ごとに溶融して独立している溶融金属同士を一体化させて溶融玉を形成するため、独立している溶融金属が1つの玉に繋がった際に形成される溶融プールが大きく揺れ動くことを防止することができる。これにより、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。その結果、接合後における溶接強度を安定させることができる。

【0010】

上記したアーク溶接方法において、アーク圧力を低下させる時間は、溶接時間(全通電時間)の1/20〜1/3とすれば良い。

【0011】

アーク圧力の低下時間を上記した時間に設定することにより、溶融玉の形状を確実に安定させることができるとともに、溶け分かれの発生を確実に防止することができるからである。そして、アーク圧力の低下時間が溶接時間の1/20より短いと、独立している溶融金属を1つの玉に繋げることができないおそれがある一方、アーク圧力の低下時間を長くしても溶接時間が長くなるだけで生産効率が低下するため、アーク圧力の低下時間を上記した範囲に設定している。

【0012】

上記したアーク溶接方法において、溶接電圧を一定に保ちながら溶接電流を低減することによりアーク圧力を低下させることが望ましい。

【0013】

アーク圧力は、一般的に電流値の2乗で増幅するため、溶接電圧を一定に保ちながら溶接電流を低減することにより、簡単かつ確実にアーク圧力を一時的に低下させることができる。これにより、溶接途中に被溶接部材ごとに溶融して独立している溶融金属同士を一体化させて溶融玉を形成することができる。その結果、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができるので、接合後における溶接強度を安定させることができる。

【0014】

そして、溶接電流を最大値の50%以下に低減させれば良い。なお、この場合、溶接電流値に、0Aは含まれない。溶接電流が0Aではアークが消滅してしまい、溶接することができなくなるからである。

【0015】

このようにするのは、溶接電流を低下させたときの電流値が、最大値の50%より大きいとアーク圧力を十分に低下させることができず、溶融プールが上下左右に大きく揺れ動いてしまうおそれがあるからである。

【0016】

また、上記したアーク溶接方法において、被溶接部材に対するアークの照射位置をずらすことにより、被溶接部材に作用するアーク圧力を低下させるようにしても良い。

【0017】

具体的には、電極あるいは被溶接部材の少なくとも一方をアークの照射方向と直交する方向にずらすようにすれば良い。また、被溶接部材を振動させても良い。このようにしても、被溶接部材に作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

なお、電極又は被溶接部材をずらす範囲は、元の位置(基準位置)から0.5mm幅(レンジで1.0mm)以内とする必要がある。これ以上ずらすと、被溶接部材を溶接することができなくおそれがあるからである。被溶接部材を振動させる場合も、同様の範囲内での振幅に設定する必要がある。

【0018】

あるいは、上記したアーク溶接方法において、アークの照射方向に被溶接部材と電極との距離を離すことにより、被溶接部材に作用するアーク圧力を低下させるようにしても良い。

【0019】

具体的には、電極あるいは被溶接部材の少なくとも一方を、互いの距離が離れるようにアークの照射方向に移動させれば良い。このようにしても、被溶接部材に作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

なお、電極又は被溶接部材を移動させる距離は、元の位置(基準位置)から0.5mm以内とする必要がある。これ以上移動させると、被溶接部材を溶接することができなくおそれがあるからである。

【発明の効果】

【0020】

本発明に係るアーク溶接方法によれば、上記した通り、溶融玉の形状を安定させることにより溶接強度を安定させることができる。

【図面の簡単な説明】

【0021】

【図1】溶接装置の概略を示す概略構成図にある。

【図2】溶接時における溶接部分の様子を模式的に示す図である。

【図3】溶接電流の変化と溶融プールの状態変化を示す図である。

【図4】第1変形例を説明するための図である。

【図5】第2変形例を説明するための図である。

【図6】導線と端子とを溶接する場合の一例を示す図である。

【図7】従来の溶接方法における溶接電流の変化と溶融プールの状態変化を示す図である。

【発明を実施するための形態】

【0022】

以下、本発明のアーク溶接方法を具体化した実施の形態について、図面に基づき詳細に説明する。ここでは、2本の導体を接合するために、その端部をTIG溶接する場合について例示する。

【0023】

そこで、まず、本実施の形態に係るTIG溶接方法を実施する溶接装置の概略構成について、図1及び図2を参照しながら簡単に説明する。図1は、溶接装置の概略を示す概略構成図にある。図2は、溶接時における溶接部分の様子を模式的に示す図である。

【0024】

図1に示すように、溶接装置10には、電源制御部11の負極側に接続される溶接トーチの電極12と、電源制御部11の正極側に接続され、導体20,21との間にアーク放電を発生させるための電極13が配設されている。電極13は、導体20,21を添わせて先端を一致させ、その端部20a,21aを挟み込んで密着させた状態で、導体20,21と電極12との間に所定の間隔が形成されるように、導体20,21を固定している。これにより、導体20,21は電極13を介して、電源制御部11の正極側に接続されるとともに、溶接トーチの電極12の中心軸Lと導体20と21との境目の中心Cとが一致する。

【0025】

導体20,21は、絶縁体(エナメル)が被覆された電線であり、その端部20a,21aでは、絶縁体を剥離して導体を露出させている。導体20,21は、その材質が銅で構成されており、断面形状が矩形状をなす平角導体である。なお、溶接対象となる導体は、その断面形状が円形状の丸線で構成されたものであっても良い。

【0026】

そして、電源制御部11により、電極13を介して導体20,21に通電して、図2に示すように、電極12と導体20,21との間にアーク14を発生させる。アーク14は、電極12と導体20,21との間を流れるアーク放電であり、高温のプラズマ状となった荷電粒子の流れである。このアーク14により、導体20と導体21とがTIG溶接される。すなわち、アーク14によって導体20,21の端部20a,21aが高温に加熱されて溶融し、導体20と導体21とが端部20a,21aにおいて一体化されて接合される。

【0027】

ここで、従来のTIG溶接では、上記したように、溶接中に発生する大きなアーク圧力(図2中の矢印参照)により、溶融した金属が押しのけられてしまって接合させたい溶融金属が離れる方向に動いてしまう。そのため、溶融玉が形成され難くなることなどが原因で溶接不良が発生していた。

【0028】

そこで、本実施の形態に係る溶接方法では、溶融玉の形状を安定させるために、次のようにして溶接途中に導体20,21の端部20a,21aに作用するアーク圧力を一時的に低下させている。この溶接方法について、図3を参照しながら説明する。図3は、溶接電流の変化と溶融プールの状態変化を示す図である。なお、溶融プールの状態変化は、TIG溶接の様子を高速度カメラで撮影して確認したものである。

【0029】

本実施の形態に係る溶接方法では、図3に示すように、溶接途中で溶接電流を一時的に低減させてアーク圧力を低下させている。なお、電圧値は一定である。具体的には、溶接が開始されると、導体20,21に所定の電流が流れアーク14が発生する。そうすると、アーク14によって導体20,21の端部20a,21aがそれぞれ高温に加熱されて溶融し始める。このとき、図3(a)に示すように、端部20a,21aにおいて溶融した金属は、互いに独立した(繋がっていない)状態となっている。そして、時間の経過に伴って、端部20a,21aにおける溶融金属の量が増加する(図3(b)参照)。なお、このときも、端部20a,21aにおいて溶融した金属は、互いに独立した状態となっている。

【0030】

そして、溶接電流を一時的に低減させる。アーク圧力は、一般的に電流値の2乗で増幅するため、溶接電圧を一定に保ちながら溶接電流を低減することにより、簡単かつ確実に導体20,21の端部20a,21aに作用するアーク圧力を一時的に低下させることができる。これにより、図3(c)に示すように、端部20a,21aにおいて溶融した金属は、アーク圧力の影響を受け難くなるため、繋がって1つの溶融玉となる。このとき、導体20,21の端部20a,21aに作用するアーク圧力が小さくなっているため、溶融プールが大きく揺れ動かない。これにより、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。

【0031】

ここで、アーク圧力を低下させる、言い換えると溶接電流を低減させる時間は、溶接時間(全通電時間)の1/20〜1/3とすれば良い。電流低減時間が溶接時間の1/20より短いと、溶融金属同士を1つの玉に繋げることができないおそれがある一方、電流低減時間を長くしても溶接時間が長くなるだけで生産効率が低下するからである。具体的には、全通電時間が数百msecであるから、電流低減時間は10msec〜100msec程度となる。例えば、全通電時間が300msec程度であれば、電流低減時間は50msec程度に設定すれば良い。

【0032】

このように、溶接電流を一定時間だけ低減することにより、導体20,21の端部20a,21aにおいて溶融した金属を、確実に繋げて1つの溶融玉として形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができる。

【0033】

また、溶接電流の低減は、溶接電流を最大値の50%以下に低減させれば良い。このようにするのは、溶接電流を低下させたときの電流値が、最大値の50%より大きいとアーク圧力を十分に低下させることができず、溶融プールが上下左右に大きく揺れ動いてしまうおそれがあるからである。具体的には、溶接電流値は50〜200A程度であるから、低減電流値は25〜100A程度となる。例えば、溶接電流値が100A程度であれば、低減電流値としては25〜50A程度に設定すれば良い。

なお、溶接電流を低減させた際に電流値を0Aにはしない。溶接電流を0Aにするとアークが消滅してしまい、溶接することができなくなるからである。

【0034】

そして、再度、溶接電流値を所定値まで上昇させる。そうすると、通電時間に応じて溶融プールの容積が増していく。このとき、アーク圧力が再度大きくなるが、導体20,21の端部20a,21aにおいて溶融した金属は1つの溶融玉となっているため、アーク圧力の影響を受けて溶融プールが大きく揺れ動くことはない(図3(d)参照)。なお、このときの通電時間(電流低減制御終了から溶接終了までの時間)は、100msec〜500msec程度にすれば良い。

【0035】

その後、通電を終了して溶接を完了する。そうすると、導体20,21の端部20a,21aの温度が低下していき、溶融プールが凝固して導体20と導体21とが接合される(図3(e)参照)。

このように、本実施の形態に係る溶接方法では、導体20,21の端部20a,21aにおいて溶融した金属を確実に繋げて1つの溶融玉にすることができるとともに、溶融プールが大きく揺れ動くことなく溶融プールを安定させて凝固させることができる。従って、常に良好な溶接品質を確保することができ、溶接強度を安定させることができる。

【0036】

ここで、上記した溶接方法では、溶接電流を低減することにより、導体端部に作用するアーク圧力を低下させているが、アーク圧力を次のようにして低下させることもできる。そこで、溶接方法の変形例について、図4及び図5を参照しながら説明する。図4は、第1変形例を説明するための図である。図5は、第2変形例を説明するための図である。

【0037】

まず、第1変形例では、導体20,21に対するアークの照射位置をずらすことにより、導体20,21の端部20a,21aに作用するアーク圧力を低下させている。すなわち、図4に示すように、電極12あるいは導体20,21の少なくとも一方を、電極12の中心軸Lと導体20,21の境目の中心Cとがアークの照射方向と直交する方向にずらすようにすれば良い。これにより、端部20a,21aに作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

また、導体20,21を図中左右方向に振動させるようにしても、端部20a,21aに作用するアーク圧力を低下させることができる。

【0038】

なお、この第1変形例において、電極12又は導体20,21をずらす範囲(中心軸Lと中心Cとのずれ量)は、図中左右方向で0.5mm(レンジで1.0mm)以内とする必要がある。これ以上ずらすと、導体20と導体21とを溶接することができなくおそれがあるからである。また、導体20,21を振動させる場合も、同様の範囲内での振幅に設定する必要がある。

【0039】

次に、第2変形例では、アークの照射方向において導体20,21の端部20a,21aと電極12との距離を離すことにより、導体20,21の端部20a,21aに作用するアーク圧力を低下させている。すなわち、図5に示すように、電極12あるいは導体20,21の少なくとも一方を、互いの距離が離れるようにアークの照射方向(図中上下方向)に移動させれば良い。これにより、端部20a,21aに作用するアーク圧力を低下させることができ、上記した効果を得ることができる。

【0040】

なお、この第2変形例において、電極12又は導体20,21を移動させる距離は、元の位置(基準位置)から0.5mm以内とする必要がある。これ以上移動させると、導体20と導体21とを溶接することができなくおそれがあるからである。

【0041】

以上、詳細に説明したように本実施の形態に溶接方法によれば、溶接途中に導体20,21の端部20a,21aに作用するアーク圧力を低下させて、導体20,21ごとに溶融し独立している溶融金属同士を一体化させて溶融玉を形成するため、溶融金属が1つの玉に繋がった際における溶融プールの大きな揺れ動きを防止することができる。従って、溶融玉の形状を安定させることができるとともに、溶け分かれの発生を確実に防止することができるため、接合後における溶接強度を安定させることができる。

【0042】

なお、上記した実施の形態は単なる例示にすぎず、本発明を何ら限定するものではなく、その要旨を逸脱しない範囲内で種々の改良、変形が可能であることはもちろんである。例えば、上記した実施の形態では、2本の導体を接合する際に本発明を適用する場合を例示したが、3本以上の導体を接合することもできる。

また、本発明は、導体の接合だけではなく、図6に示すように、導体20と端子(バスバー)25とを接合する場合にも適用することができる。

さらに、本発明は、導体や端子以外の金属材料を溶接(接合)する場合にも適用することができる。

【符号の説明】

【0043】

10 TIG溶接装置

11 電源制御部

12 電極(負極側)

13 電極(正極側)

14 アーク

20 導体

20a 端部

21 導体

21a 端部

C 中心

L 中心軸

【特許請求の範囲】

【請求項1】

被溶接部材と電極との間でアーク放電を発生させて溶接を行う非消耗電極式のアーク溶接方法において、

放電中に被溶接部材に作用するアーク圧力を放電途中で一時的に低下させて、被溶接部材ごとに溶融して独立している溶融金属同士を一体化させる

ことを特徴とするアーク溶接方法。

【請求項2】

請求項1に記載するアーク溶接方法において、

アーク圧力を低下させる時間が、溶接時間の1/20〜1/3である

ことを特徴とするアーク溶接方法。

【請求項3】

請求項1又は請求項2に記載するアーク溶接方法において、

溶接電圧を一定に保ちながら溶接電流を低減することにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【請求項4】

請求項3に記載するアーク溶接方法において、

溶接電流は、最大値の50%以下に低減させる

ことを特徴とするアーク溶接方法。

【請求項5】

請求項1又は請求項2に記載するアーク溶接方法において、

被溶接部材に対するアークの照射位置をずらすことにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【請求項6】

請求項1又は請求項2に記載するアーク溶接方法において、

アークの照射方向にて被溶接部材と電極との距離を離すことにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【請求項1】

被溶接部材と電極との間でアーク放電を発生させて溶接を行う非消耗電極式のアーク溶接方法において、

放電中に被溶接部材に作用するアーク圧力を放電途中で一時的に低下させて、被溶接部材ごとに溶融して独立している溶融金属同士を一体化させる

ことを特徴とするアーク溶接方法。

【請求項2】

請求項1に記載するアーク溶接方法において、

アーク圧力を低下させる時間が、溶接時間の1/20〜1/3である

ことを特徴とするアーク溶接方法。

【請求項3】

請求項1又は請求項2に記載するアーク溶接方法において、

溶接電圧を一定に保ちながら溶接電流を低減することにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【請求項4】

請求項3に記載するアーク溶接方法において、

溶接電流は、最大値の50%以下に低減させる

ことを特徴とするアーク溶接方法。

【請求項5】

請求項1又は請求項2に記載するアーク溶接方法において、

被溶接部材に対するアークの照射位置をずらすことにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【請求項6】

請求項1又は請求項2に記載するアーク溶接方法において、

アークの照射方向にて被溶接部材と電極との距離を離すことにより、被溶接部材に作用するアーク圧力を低下させる

ことを特徴とするアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−99755(P2013−99755A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243862(P2011−243862)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]