アース取り出し部を有する電磁波遮蔽シートの製造方法

【課題】アース取り出し部の導電体層を被覆している層を、導電体層を傷付けずにハーフカットで被覆シートとして剥離し除去してアース取り出し部を形成して電磁波遮蔽シートを製造する。

【解決手段】第1の基材シート1上に導電体層2、粘着剤層3、遮光パターン4aを備えマイクロルーバー層4Aでもある電離放射線硬化性樹脂の硬化物からなる硬化樹脂層4、及び第2の基材シート1aを有する積層電磁波遮蔽シート部材10Aに対して、(a)第2の基材シートの側から、第1の基材シート、導電体層及び粘着剤層の全部と、硬化樹脂層の一部を残して切断するハーフカットHcを入れるハーフカット加工工程、(b)ハーフカット部分で粘着剤層、硬化樹脂層及び第2の基材シートを被覆シート5として剥離除去して、導電体層が露出したアース取り出し部2Eを形成する剥離除去工程、を経て、電磁波遮蔽シート10を製造する。

【解決手段】第1の基材シート1上に導電体層2、粘着剤層3、遮光パターン4aを備えマイクロルーバー層4Aでもある電離放射線硬化性樹脂の硬化物からなる硬化樹脂層4、及び第2の基材シート1aを有する積層電磁波遮蔽シート部材10Aに対して、(a)第2の基材シートの側から、第1の基材シート、導電体層及び粘着剤層の全部と、硬化樹脂層の一部を残して切断するハーフカットHcを入れるハーフカット加工工程、(b)ハーフカット部分で粘着剤層、硬化樹脂層及び第2の基材シートを被覆シート5として剥離除去して、導電体層が露出したアース取り出し部2Eを形成する剥離除去工程、を経て、電磁波遮蔽シート10を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アース取り出し部を有する電磁波遮蔽シートの製造方法に関する。

【背景技術】

【0002】

現在、プラズマディスプレイパネル、液晶パネル、電界発光(EL)パネル等の各種ディスプレイパネルが普及している。これらの中でも、特に、プラズマディスプレイパネルは不要な電磁波放出が強いため、ディスプレイパネルの前面に電磁波遮蔽シートを配置している。

【0003】

ディスプレイ用途の電磁波遮蔽シートでは、優れた電磁波遮蔽性能と共に優れた光透過性を確保を確保する為に、通常、導電体層として、金属層など不透明な導電体層を、印刷メッシュや金属メッシュなどメッシュパターンとして形成している。

【0004】

また、ディスプレイパネル用途の電磁波遮蔽シートは、本来の電磁波遮蔽機能以外に、適用するディスプレイパネルに応じて、近赤外線吸収、ネオン光吸収、反射防止等の光学フィルタ機能の付与、導電体層の傷付き防止などの為に、導電体層面に光学フィルムなどが被覆シートとして積層されていたり、導電体層面に樹脂層が塗布形成されて被覆されていたりすることが普通であり、これらが絶縁性被覆層として導電体層上に存在している。

【0005】

このため、電磁波遮蔽シートの製造にあたっては、導電体層からアースを取り出す領域部分では絶縁性被覆層が存在せず導電体層が露出している様にする工夫が必要であり、以下のように各種提案されている。ここでは、アースを取り出す部分の導電体層を露出させる方法に基づいて、「枚葉貼合方式」と「ハーフカット方式」と呼ぶことにする。

【0006】

(A)導電体層が基材シートに積層された枚葉の電磁波遮蔽シート部材に対して、大きさが一回り小さい枚葉の被覆シートを電磁波遮蔽シート部材の中央の画像表示部に位置を合わせて貼付し積層することで、四辺全周囲で導電体層を露出させたアース(接地)を取り出し部を形成する態様の「枚葉貼合方式」(特許文献1)。

【0007】

(B)ウェブ状(帯状)の電磁波遮蔽シート部材に対して、これを枚葉化したときよりも大きさが一回り小さい枚葉の被覆シートを貼付し積層して積層電磁波遮蔽シート部材とした後、枚葉に切断することで、四辺全周囲で導電体層を露出させたアースを取り出し部を形成する態様の「枚葉貼合方式」(特許文献2)。

【0008】

(C)ウェブ状の被覆シート及び全面にメッシュパターン及びアース取り出し部からなる導電体層を形成してなる同じくウェブ状の電磁波遮蔽シート部材を各々供給し、次いで両シートを一旦貼付し積層したウェブ状の積層電磁波遮蔽シート部材に対して、被覆シートの全層を切断し電磁波遮蔽シート部材は残すハーフカットを被覆シートの側から入れて、不要な領域部分の被覆シートを剥離除去することで、これを枚葉化したときの四辺全周囲で導電体層を露出させたアース取り出し部を形成する「ハーフカット方式」(特許文献3)。

【0009】

以上の様に、アース取り出し部を形成する為に、被覆シートに枚葉シートを利用することで、被覆シートの積層時からアース取り出し部を露出させておく方式が「枚葉貼合方式」である。

一方、被覆シートのウェブ形態または枚葉形態に拘らずに、被覆シートの積層後はアース取り出し部が被覆されており、この状態の被覆シートが積層された積層電磁波遮蔽シート部材からアース取り出し部を形成する為に、ハーフカットを入れて不要部分の被覆シートを剥離除去することでアース取り出し部を露出し形成する方式が「ハーフカット方式」である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−126024号公報(0016、図1)

【特許文献2】特開2007−36107号公報(0081、図7)

【特許文献3】特開2003−66854号公報(請求項1、0018、図1)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしなから、上記(A)及び(B)の「枚葉貼合方式」は、被覆シートを一枚毎に位置合わせして貼り合せる必要があり、生産性が低く、コスト高となる問題があった。

また、上記(C)の「ハーフカット方式」は、ウェブ状の部材からでも一枚単位の電磁波遮蔽シートを切り出すときに同時にハーフカット加工を施すことも出来るので、一枚毎の貼り合わせの位置合わせが不要となり、生産性に優れ、低コスト化も図れる。ただ、導電体層を傷付けずに且つ被覆シートの全層のみを切断するハーフカットを入れることが難しいという問題があった。

【0012】

すなわち、本発明の課題は、生産性に優れたハーフカット方式において、導電体層を傷付けることなく、アース取り出し部とする領域部分の導電体層のみを被覆している層を、容易に被覆シートとして剥離し除去できる、アース取り出し部を有する電磁波遮蔽シートの製造方法を提供することである。

【課題を解決するための手段】

【0013】

そこで、本発明では、次の様な構成の、アース取り出し部を有する電磁波遮蔽シートの製造方法とした。

【0014】

(1)第1の基材シートと、この基材シートの一方の面上に積層された導電体層から成る電磁波遮蔽シート部材と、この電磁波遮蔽シート部材の導電体層に隣接して積層された粘着剤層と、この粘着剤層に隣接して積層された電離放射線硬化性樹脂の硬化物からなる硬化樹脂層と、この硬化樹脂層上に積層された第2の基材シートから成る被覆シートと、を少なくとも有する積層電磁波遮蔽シート部材に対して、

前記導電体層の一部を露出させてアース取り出し部を形成して電磁波遮蔽シートを製造する方法であって、

(a)前記第2の基材シートの側から、前記第1の基材シート、導電体層及び粘着剤層の全部と、前記硬化樹脂層の前記粘着剤層側の一部を残して切断するハーフカットを形成する、ハーフカット加工工程、

(b)ハーフカットの部分で、アース取り出し部とする領域を覆っている不要な、粘着剤層、硬化樹脂層の全層及び第2の基材シートから成る被覆シートを剥離除去して、導電体層が露出した部分をアース取り出し部として形成する剥離除去工程、

をこの順に含む、アース取り出し部を有する電磁波遮蔽シートの製造方法。

(2)上記硬化樹脂層が、この硬化樹脂層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されてなる遮光パターンを有するマイクロルーバー層である、上記(1)のアース取り出し部を有する電磁波遮蔽シートの製造方法。

【発明の効果】

【0015】

本発明によれば、アース取り出し部とする領域上を被覆している不要な部分の、粘着剤層と硬化樹脂層の全層と第2の基材シートとから成る被覆シートをハーフカットを利用して剥離除去しているにも拘らず、ハーフカットの深さを導電体層及びこれを被覆している粘着剤層にまで達することのない深さとしてある上、ハーフカットで切断されている層を電離放射線硬化性樹脂の硬化樹脂層の厚み方向途中までとし、厚み方向のそれ以降の部分(層)を残してある為に、導電体層の切断や損傷を生じさせずに、容易にこの硬化樹脂層と粘着剤層とをハーフカット部分で破断させて、アース取り出し部とする領域部分の導電体層を被覆している全層からなる被覆シートを剥離除去して、アース取り出し部を形成した電磁波遮蔽シートを製造することができる。

しかも、ハーフカットで切断する深さが、従来の粘着剤層の一部を残していたのに比べて、粘着剤層は全厚みを残すので、導電体層とハーフカットを入れるカッタの刃先との距離が従来の比べて遠くなる結果、導電体層の切断に対するハーフカットの深さのバラツキの許容度が大きくなり、その分、製品歩留まりが向上し、より安定的な製造が可能となる。

また、上記硬化樹脂層は、コントラスト向上機能や覗き見防止能などを付与し得る遮光パターンを有するマイクロルーバー層であっても、効果が得られる。

【図面の簡単な説明】

【0016】

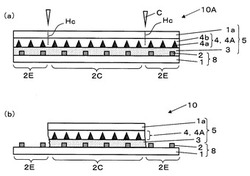

【図1】本発明による、アース取り出し部を有する電磁波遮蔽シートの製造方法を説明する断面図であり、(a)はハーフカット加工工程後、(b)は剥離除去工程後。

【図2】剥離除去工程の前後を説明する図であり、剥離除去工程前のハーフカットが形成された状態を示す平面図(a)、剥離除去工程でアース取り出し部が形成された電磁波遮蔽シートを示す平面図(b1)と断面図(b2)、剥離除去工程で剥離除去された被覆シートを示す平面図(c1)と断面図(c2)。

【図3】本製造方法に特徴的なハーフカット部分の断面形状を模式的に示す断面図。

【図4】本製造方法が対象とする積層電磁波遮蔽シート部材の別の層構成の一例を示す断面図。

【図5】本製造方法が対象とする積層電磁波遮蔽シート部材の別の層構成の一例を示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

A.第1の実施形態

図1は、本発明によるアース取り出し部を有する電磁波遮蔽シートの製造方法について、その一実施形態に於ける各工程を説明する断面図である。図1(a)はハーフカット加工工程でハーフカットされた状態の積層電磁波遮蔽シート部材10Aを示し、図1(b)は剥離除去工程で被覆シートが剥離除去された後の状態の電磁波遮蔽シート10を示す。

図2は図1中の剥離除去工程の前後を説明する平面図と断面図であり、図2(a)は剥離除去工程前であって、ハーフカット加工工程後のハーフカットHcが形成された積層電磁波遮蔽シート部材10Aの状態を示す平面図である。

図2(b1)と図2(b2)は剥離除去工程後にてアース取り出し部2Eが形成された電磁波遮蔽シート10を示し。図2(b1)が平面図、図2(b2)が図2(b1)中のA−A線での断面図である。

図2(c1)及び図2(c2)は剥離除去工程で剥離除去された被覆シート5を示し、図2(c1)が平面図、図2(c2)が図2(c1)中のB−B線での断面図である。

なお、これらの図1及び図2では、電磁波遮蔽シート10は、これを適用するディスプレイパネルの一画面分に対応した形状及び大きさの枚葉シートとなっている。

【0019】

本明細書では、ハーフカットを利用してアース取り出し部2Eを形成済みの電磁波遮蔽シートに符号10を付し、アース取り出し部を形成前の段階の電磁波遮蔽シートを「積層電磁波遮蔽シート部材」として符号10Aを付すことにする。

又、被覆シートが未積層状態の第1の基材シート1及び導電体層2のみから構成される部材を電磁波遮蔽シート部材と呼称し、符号8を付す。

【0020】

《(a)ハーフカット加工工程》

ハーフカット加工工程では、積層電磁波遮蔽シート部材10Aに対して、ハーフカット加工を施してハーフカットHcを形成する。

【0021】

[電磁波遮蔽シート部材、積層電磁波遮蔽シート部材、及び電磁波遮蔽シート]

本実施形態に於ける積層電磁波遮蔽シート部材10A、及びこの積層電磁波遮蔽シート部材10Aから製造される電磁波遮蔽シート10の層構成は、図1(a)に示す様に、第1の基材シート1上に、メッシュ状の導電体層2を形成されて成る電磁波遮蔽シート部材8を有し、この導電体層2上にこれと隣接して粘着剤層3を有し、この粘着剤層3上にこれと隣接して、電離放射線硬化性樹脂の硬化物からなる硬化樹脂層4を有し、この硬化樹脂層4上に、第2の基材シート1aを有する。導電体層2上の、粘着剤層3、硬化樹脂層4及び第2の基材シート1aが、

本実施形態では、導電体層2上を覆う絶縁性の被覆シート5に該当する。

第1の基材シート1及び第2の基材シート1a、粘着剤層3及び硬化樹脂層4は、何れも透明であり、また、導電体層2のメッシュの開口部により透明性が確保されている。

【0022】

被覆シート5に該当しこれを構成する全ての層が、積層電磁波遮蔽シート部材10Aを製造するときに、導電体層2上に被覆シート5として同時に積層され形成された層でなくてもよい。例えば、先ず粘着剤層3を導電体層2上に積層し、次いで、この粘着剤層3上に、硬化樹脂層4を積層した第2の基材シート1aを順次積層したものでもよい。要は、アース取り出し部2Eとする領域部分の導電体層2を露出させるときに、一度にシート状物として剥離除去される層の全てを纏めて被覆シート5と、本発明では言う。

【0023】

さらに、本実施形態では、上記硬化樹脂層4は、この層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されて構成される遮光パターン4aを備える。硬化樹脂層4は、この遮光パターン4a以外の部分が透明な光透過部4bとなっている。本実施形態では、この遮光パターン4aはマイクロルーバー構造をしており、硬化樹脂層4はマイクロルーバー層4Aとなっている。

この遮光パターン4aを構成する複数の単位光学要素は、全て同一形状で、断面が底辺を導電体層2側とする二等辺三角形形状をした三角柱からなり、三角柱の延在方向が紙面に垂直となっている。この単位光学要素は黒色を呈することで光吸収性の光学要素となっている。

さらに、この硬化樹脂層4上にこれと隣接して第2の基材シート1aが積層されている。

このような構成の積層電磁波遮蔽シート部材10A、乃至はこの積層電磁波遮蔽シート部材10Aから製造される電磁波遮蔽シート10は、メッシュ状の導電体層2による電磁波遮蔽機能と共に、硬化樹脂層4のマイクロルーバー構造によって、主として正面方向への画像光は透過させる一方、主として斜め方向からの外光は吸収する様になっているため、コントラスト向上機能を有する。

【0024】

こうした層構成において、各層を構成する具体的材料としては、次のようなものを用いることができる。

上記第1の基材シート1、及び第2の基材シート1aには、例えば、2軸延伸ポリエチレンテレフタレートシート等を用いることができる。

上記導電体層2には、例えば、銀ペーストなどの導電性組成物をメッシュ状に、上記第1の基材シート1に印刷形成した、銀からなる導電性粒子と樹脂バインダとを含有する導電性組成物層を用いることができる。

上記粘着剤層3には、例えば、アクリル系粘着剤を用いることができる。

上記、硬化樹脂層4の光透過部4bは電離放射線硬化性樹脂の硬化物からなり、この電離放射線硬化性樹脂としては、例えば紫外線や電子線で硬化し架橋するアクリル系の電離放射線硬化性樹脂を用いることができる。

上記遮光パターン4aには、例えばアクリル系の電離放射線硬化性樹脂に、カーボンブラック等の暗色色材を配合した暗色材料の硬化物を用いることができる。

また、導電体層2及び遮光パターン4a以外は、全て透明である。

【0025】

これら各層の厚みを例示すれば、本実施形態に於いては、第1の基材シート1及び第2の基材シート1aは100μm、導電体層2は20μm、粘着剤層3は25μm(導電体層2の非形成部である開口部にて25μmで導電体層2の形成部にて5μm)、硬化樹脂層4は80μm、遮光パターン4aは60μmである。

尚、これら厚みは用途、要求性能等に応じて適宜の値に変更、調整可能である。例えば、硬化樹脂層4の厚みについては50〜120μm程度の範囲に設定可能である。

【0026】

[ハーフカット加工]

本実施形態では、ハーフカット加工は、図2(a)の平面図で示すように、適用するディスプレイパネルの形状及び寸法に対応した形状及び寸法の一枚の枚葉形態の積層電磁波遮蔽シート部材10Aに対して、ハーフカットHcを形成する。ハーフカットHcのシート面上での位置は、図1、図2(a)及び図2(b1)で示す様に、その四辺全周囲に額縁状形状とするアース取り出し部2Eを露出させることができる様に、積層電磁波遮蔽シート部材10Aの中央部の画像表示領域2Cの外側の部分である。図1(a)の断面図で説明すれば、画像表示領域2Cよりも、図面で左右両側の位置にハーフカットHcが形成されている。こうした位置にハーフカットHcを形成することで、ハーフカットHcを形成時にシート面方向で多少の位置ズレが生じても、画像表示部2Cの領域内部に、ハーフカットHcが形成されることを確実に防いでいる。

【0027】

ハーフカットHcを入れる方向は、図1(a)に示す様に、導電体層2に対して硬化樹脂層4の側から導電体層2に向かって入れる。ハーフカットHcは同図に示す様にカッタCにより形成する。カッタCは公知のもので良く、トムソン刃で良いが、回転丸刃などで良い。

ハーフカットHcは、同図に示す積層電磁波遮蔽シート部材10Aの層構成においては、硬化樹脂層4には導電体層2側とは反対側の面に第2の基材シート1aが最表面層として積層さているので、この第2の基材シート1aの側からハーフカットHcを入れる。

【0028】

ハーフカットHcの深さは、従来のように硬化樹脂層4の全厚みを切断するのではなく、硬化樹脂層4の一部を残す深さとする。同図に示す積層電磁波遮蔽シート部材10Aの層構成では、第2の基材シート1aの全厚みと、硬化樹脂層4の全厚みのうちの第2の基材シート1a側の一部の厚み部分(層)を切断する深さである。したがって、全ての層について言えば、第2の基材シート1aは切断し、硬化樹脂層4はその全厚みのうちの導電体層側の一部の厚み部分(層)は残し、また、粘着剤層3、導電体層2、及びこの導電体層2が積層されている第1の基材シート1の各々はその全厚みを切断せずに残して、ハーフカットHcを入れる。

【0029】

硬化樹脂層4の厚み方向で切断していない部分は、不要部分を被覆シート5として取り除く時に容易に破断するように、硬化樹脂層4の全厚みの95/100以下とするが、なるべく厚みが薄い方が好ましく、硬化樹脂と層4の厚みの1/2(50/100)以下とするのが好ましい。

図1(a)では、ハーフカットHcは、硬化樹脂層4の厚みの略1/4(25/100)を残して入れてある。つまり、ハーフカットHcは、硬化樹脂層4の厚みの略3/4(75/100)は切断してある。

【0030】

こうしたハーフカットHcを入れておくことで、硬化樹脂層4及びその上に隣接して積層されている第2の基材シート1aを、アース取り出し部2Eを形成時まで、積層電磁波遮蔽シート部材10Aから分離して脱落することなく、一体的に取り扱うことが可能となる。

さらに、次に説明する様に粘着剤層3の粘着剤がカッタCに付着する「糊残り」による生産阻害も回避して安定的にハーフカット加工を行うことも可能となる。

【0031】

ところで、ハーフカットHcの深さは、導電体層2上の全層を導電体層2を傷付けずに除去する観点からは、理論的には、硬化樹脂層4はその全厚みを切断し、また粘着剤層3は導電体層2よりも厚い部分までは切断できる。したがって、少なくとも硬化樹脂層4について言えば、この硬化樹脂層4の全厚みは切断し、粘着剤層3は導電体層2を傷付けない為にメッシュ状の導電体層2の形成部上を被覆している部分の粘着剤層3の厚みに対して、その厚みの一部は残して切断する深さのハーフカットHcとすれば、導電体層2の損傷を防げるはずである。

しかし、こうすると、カッタCの刃先は、常に粘着剤層3に到達することになり、刃先に粘着剤層4から粘着剤が付着する「糊汚れ」が発生し易くなる。そして、糊汚れが生ずると安定的な深さでハーフカットHcを形成できなくなるため、カッタCの定期的な清掃が必要となり、製品歩留まりの低下や生産性の低下の問題が生ずる。

また、カッタCの刃先が、本発明による場合に比べて、導電体層2に近くなるため、ハーフカットHcの深さのバラツキの許容度が小さくなり、高精度な安定的な深さで切断できないと、導電体層2を切断し易くなり製品歩留まりも低下する。

【0032】

一方、本発明のように、硬化樹脂層4の全厚みのうち一部の厚み(層)を常に残す深さのハーフカットHcとしておくことによって、カッタCの刃先を完全に粘着剤層3に接触させないでハーフカット加工を進められる。このため、糊汚れが全く生じず、糊汚れに起因する製品歩留まりの低下や生産性の低下が発生せず、安定的なハーフカット加工を行うことが、本発明では可能となる。しかも、導電体層の傷付きも完全に回避できる。

また、ハーフカットの深さのバラツキの許容度が大きくなり、その分、製品歩留まりが向上し、より安定的な製造が可能となる。

【0033】

《(b)剥離除去工程》

剥離除去工程では、図1(a)及び図2(a)で示した様に、ハーフカットHcが形成されている積層電磁波遮蔽シート部材10Aに対して、図1(b)及び図2(b)で示す様に、ハーフカットHcのところで、導電体層2上の不要な層を被覆シート5として剥離除去することで、露出した部分の導電体層2をアース取り出し部2Eとして形成して、電磁波遮蔽シート10とする。

図2(a)の平面図では、積層電磁波遮蔽シート部材10Aの図面右下部から、被覆シート5を剥がし始める様に描いてあるが、剥がし始める位置は特に制限はない。

【0034】

図2(b1)の平面図及び図2(b2)の断面図が、四辺全周囲にアース取り出し部2Eが形成されることで製造された電磁波遮蔽シート10であり、図2(c1)の平面図及び図2(c2)の断面図が、アース取り出し部2Eを被覆していた不要な層が被覆シート5として剥離除去されたものである。この被覆シート5は、額縁形状をしている。

剥離除去工程で剥離除去される部分の被覆シート5の層構成は、本実施形態では、導電体層2側から順に、粘着剤層3、硬化樹脂層4及び第2の基材シート1aである。

こうして、アース取り出し部2Eが形成された電磁波遮蔽シート10が得られる。

【0035】

ハーフカットHcの部分での、不要な被覆シート5の分断は、硬化樹脂層4の未だ切断されていない導電体層2側の部分と、全く切断していない粘着剤層3とを、引きちぎることで行われる。硬化樹脂層4で切断されていない部分は、硬化樹脂層4が電離放射線硬化性樹脂の硬化物の層となっている為に、容易に力で引きちぎることができる。

このように、容易に引きちぎることができる為には、ハーフカットHcで切断せずに残しておく部分の厚みは、比率で言うと、好ましくは、硬化樹脂層4の全厚みの1/2以下としておく他に、さらに、具体的厚みで言うと、その未切断の厚みを60μm以下とすることが好ましい。

【0036】

粘着剤層3は、その全厚みがハーフカットHcで切断されていないが、粘着剤層3は軟らかく延び易いので、全厚みが事前にハーフカットHcで切断されていなくても、容易にハーフカットHcの部分乃至はこれに近い部分で、引きちぎることができる。

【0037】

以上の様に、本来ならば、導電体層2を傷付けずにハーフカットHcを入れるのであれば、粘着剤層3の一部まで入れて、硬化樹脂層4はその全厚みを切断しておけば良い様に考えられるが、あえて硬化樹脂層4の厚みの一部は残したハーフカットHcとすることで、導電体層2の傷付きや糊残りの問題を回避して、アース取り出し部2Eを形成することが可能となる。

また、粘着剤層3及び硬化樹脂層4は第2の基材シート1aと共に、被覆シート5として剥離除去する為に、ポリエチレンテレフタレートフィルムなど、加工時の機械的強度の強い第2の基材シート1aと共に剥離除去する関係上、剥離除去時に粘着剤層3及び硬化樹脂層4の層が分断されて導電体層2側に残ってしまって剥離除去が中段されることもなく、安定的に不要な層をシート状の被覆シート5として除去することができる。このことは又、見方を変えれば、ポリエチレンテレフタレートフィルムの如く強靭な材料からなる第2の基材シート1aについては、該層が未切断のまま残ると、所望の切断予定線に沿って綺麗に切断することが不能となることを意味する。従って、ハーフカットHcは第2の基材シート1aについては、全厚みに亙って切断されていることが必要となる。

この結果、分離除去された後の被覆シート5は、図2(c1)及び図2(c1)に示す様に、アース取り出し部2Eの形状と同じ、額縁形状のものとなる。

【0038】

(生成される断面の特徴)

こうした本発明による方法で製造された電磁波遮蔽シート10は、アース取り出し部2E以外の領域部分で剥離除去せずに残した被覆シート5に該当する層部分の断面に、本発明に固有の痕跡が現れる。図3の断面図は、被覆シート5のハーフカットHcで分断された部分に関する模式的な断面図である。被覆シート5に該当する層は、導電体層2側から順に、粘着剤層3、硬化樹脂層4及び第2の基材シート1aである。

そして、ハーフカットHcの部分で生成した断面Pは、ハーフカットHcにより切断されていた部分の第1の断面P1と、ハーフカットHcでは切断されてなくその後の剥離除去工程で力により強制的に分断して生成された第2の断面P2とからなる。第1の断面P1はカッタCにより生成される切断面であるのに対して、第2の断面P2は強制的に力で引きちぎられることで生成される破断面である為に、第1の断面P1に比べて表面が荒れている。こうした第2の断面P2の表面形態は、硬化樹脂層4の材料、剥離除去(破断)時の力の掛かり具合等に依存して変わり得るが、例えば、粗粒状、鉱物の断口面(貝殻状乃至硝子状の不明瞭劈開面)状、ヘアライン状等である。第1の断面P1はカッタによる切断面である為に表面は比較的綺麗であるが切断方向に平行な微細な筋が生成されることがあるとは言え、この第1の断面P1よりも、第2の断面P2の表面の方が、より大きな凹凸が生じる。こうした表面の粗面の程度の差が、第1の断面P1と第2の断面P2との差になって現れる。

【0039】

また、ハーフカットHcで硬化樹脂層4の全部を切断するのではなく、その一部を残して切断する為に、本発明で製造された電磁波遮蔽シート10では、ハーフカットHcでの切断の先端部分の厚み方向位置に対応して、生成する断面について、粗面の程度が異なる第1の断面P1と第2の断面P2との厚み方向での境界Pbが、この硬化樹脂層4の内部に現出する。

【0040】

一方、従来の「ハーフカット方式」では、硬化樹脂層4の全厚みをハーフカット加工で切断することになるため、硬化樹脂層4の部分には、粗面の程度が互いに異なる第1の断面P1と第2の断面P2との厚み方向での境界Pbは、硬化樹脂層4の内部には現出しない。この場合は、粘着剤層3の内部となるが、粘着剤層3は容易に変形し易いために、その境界は判別しにくい。

【0041】

また、本発明で製造された電磁波遮蔽シート10では、第1の断面P1と第2の断面P2との表面粗さの違いの他に、第1の断面P1と第2の断面P2のシート面に対する角度も異なる。すなわち、ハーフカットHcで刃物で切断されて生成する第1の断面P1は、ハーフカット加工時のカッタCの投入角度がシート面に垂直となるので、シート面に垂直な面となる。一方、ハーフカットHcでは切断せずに残しておき、引きちぎって生成した第2の断面P2は、破断面が成り行きになるのでシート面に垂直になるとは限らずむしろ斜めになり、また第2の断面P2全体としても非平面となる。

【0042】

また、図示はしないが、硬化樹脂層4については、ハーフカットHcの部分で引きちぎられるが、シート面方向でハーフカットHcから離れた位置に層内でハーフカットHcに沿ったシート面方向で一部分断した裂け目が生じ、これが残ることもある。

【0043】

B.第2の実施形態

第2の実施形態は、図4の断面図に示す層構成の積層電磁波遮蔽シート部材10Aに対して行う。

同図に示す積層電磁波遮蔽シート部材10Aは、図1(a)の構成に対して、

a)導電体層2が形成されている第1の基材シート1の前記導電体層2とは反対側の面に第2の粘着剤層3aと、これを使用時まで一次的に被覆する剥離フィルム6とが積層されている点、

b)硬化樹脂層4に積層されている第2の基材シート1aの前記硬化樹脂層4とは反対側の面に反射防止層7が形成されており、更に、この反射防止層7を一次的に保護しておく保護フィルムRが積層されており、したがって、被覆シート5として更に上記反射防止層7及び保護フィルムRも含む点、

が異なり、これ以外は前記第1の実施形態と同じである。

【0044】

上記構成中、第1の実施形態に対して追加された層の材料についてさらに説明する。

上記第2の基材シート1aには、第1の基材シート1と同様にポリエチレンテレフタレートシートなどを用いることができる。

上記反射防止層7には、例えば、中空シリカ等の低屈折粒子と樹脂バインダと含む組成物層を、塗工形成したものを用いることができる。

上記保護フィルムRには、弱粘着剤層が形成されたポリエチレンテレフタレートフィルムなどを用いることができる。

また、これら各層は全て透明である.

【0045】

これら各層の厚みを例示すれば、前記第1の実施形態に対して追加された層においては、第2の粘着剤層3aは25μm、剥離フィルム6は38μm、反射防止層7は5μm、保護フィルムRは38μmである。前記第1の実施形態と同じ層は同じ厚みである。

【0046】

この様な構成の積層電磁波遮蔽シート部材10Aを用いる本実施形態では、ハーフカットHcは当然に、保護フィルムRの側から入れられ、保護フィルムR、反射防止層7、第2の基材シート1aは厚み方向の全部(全層)に亙ってこれを切断し、硬化樹脂層4は厚み方向の第2の基材シート1aの側の一部を切断し、粘着剤層3、導電体層2、第1の基材シート1、第2の粘着剤層3a及び剥離シート6は全部を未切断のまま残して入れられる。

【0047】

本実施形態では、このような構成の電磁波遮蔽シート10Aに対して、前記第1の実施形態と同じ様にして、(a)ハーフカット加工工程と(b)剥離除去工程を経て、アース取り出し部2Eを形成して、電磁波遮蔽シート10を製造する。

本実施形態でも、前記第1の実施形態と同様の効果を得ることができる。また、反射防止層7による反射防止効果、保護フィルムRによる表面保護効果、第2の粘着剤層3aによる被着体への容易貼り付け性も得られる。

【0048】

C.第3の実施形態

第3の実施形態は、図5の断面図に示す層構成の積層電磁波遮蔽シート部材10Aに対して行う。

同図に示す積層電磁波遮蔽シート部材10Aは、図3の構成の第2の実施形態と対比して層構成の相違を説明すれば、

a)導電体層2が形成されている第1の基材シート1の前記導電体層2とは反対側の面に形成されている第2の粘着剤層3aが、近赤外線吸収色素を含有する近赤外線吸収層9も兼用する点、

b)硬化樹脂層4に積層されている第2の基材シート1aの前記硬化樹脂層4とは反対側の面に直接に形成されていた反射防止層7が、第3の基材シート1bの一方の面に形成され、この反射防止層7が形成されている第3の基材シート1bがその他方の面で間に第2の粘着剤層3bを介して、第2の基材シート1aに積層されている点、

が異なり、これ以外は前記第2の実施形態と同じである。

【0049】

上記構成にて、前記第2の実施形態に対して追加された層の材料についてさらに説明する。

上記第2の粘着剤層3aには、例えばフタロシアニン系やジイモニウム系などの近赤外線吸収色素を添加した粘着剤を用いることができる。

上記第3の基材シート1bには、第1の基材シート1と同様にポリエチレンテレフタレートシートなどを用いることができる。

また、これら各層は全て透明である。

【0050】

これら各層の厚みを例示すれば、前記第2の実施形態に対して追加された層においては、第3の基材シート1bは100μm、第3の粘着剤層3bは25μmである。前記第2の実施形態と同じ層は同じ厚みである。従って、第2の粘着剤層3aも25μmである。

【0051】

この様な構成の積層電磁波遮蔽シート部材10Aを用いる本実施形態では、ハーフカットHcは当然に、保護フィルムRの側から入れられ、保護フィルムR、反射防止層7、第3の基材シート1b、第3の粘着剤層3b、第2の基材シート1aの厚み方向の全部に亙ってこれを切断し、硬化樹脂層4は厚み方向の第2の基材シート1a側の一部を切断し、粘着剤層3、導電体層2、第1の基材シート1、第2の粘着剤層3a及び剥離シート6は厚み方向の全部を残す様にして、入れられる。

【0052】

本実施形態では、このような構成の電磁波遮蔽シート10Aに対して、前記第1の実施形態と同じ様にして、(a)ハーフカット加工工程と(b)剥離除去工程を経て、アース取り出し部2Eを形成して、電磁波遮蔽シート10を製造する。

本実施形態でも、前記第1の実施形態と同様の効果を得ることができる。また、前記第2の実施形態と同様の効果を得ることができる。また、反射防止層7と、硬化樹脂層4とは、それぞれ別々の基材シートを備えた積層シート、つまり、反射防止層7は第3の基材シート1bに形成された反射防止シート、硬化樹脂層4は第2の基材シート1aに形成されたマイクロルーバーシート、として用意したシートを貼り合せることで製造された、積層電磁波遮蔽シート部材10Aを用いることができる。

【0053】

D.各層の詳細

本発明では、積層電磁波遮蔽シート部材10A、及び、このシート部材10から製造される電磁波遮蔽シート10を構成する各層及びその形成方法としては、従来公知の材料及び形成方法を適宜採用することができるが、以下、上記実施形態で挙げられた各層について、さらに説明する。

【0054】

[基材シート]

第1の基材シート1、第2の基材シート1a、第3の基材シート1b、としては、透明な樹脂シートを用いることができる。

上記樹脂シートの樹脂は、例えば、ポリエチレンテレフタレート等のポリエステル系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、或いは、シクロオレフィン重合体などのポリオレフィン系樹脂、トリアセチルセルロースなどのセルロース系樹脂等である。なかでも、2軸延伸ポリエチレンテレフタレートシートは好適な材料である。

樹脂シートの厚みは、取扱性、コスト等の点で通常は12〜500μm、好ましくは25〜200μmだが、特に制限はない。

樹脂シートはウェブ状、枚葉シート状いずれの形態でも良い。

なお、「シート」は「フィルム」に対して一般に厚い物を意味することがあるが、本発明では単に呼称上の違いのみであり、その意味の区別は特にない。

【0055】

[導電体層]

導電体層2は、可視光に対する透明性を備え、しかも電磁波遮蔽機能の為の導電性を備えた層であれば特に制限はなく、公知のものを適宜採用できる。従って、ITO(酸化インジウム錫酸化物)、金、銀等の薄膜の様に、層自体が透明な透明導電膜の層でも良い。透明導電膜は全面に形成することができる。

ただし、充分な透明性と充分な電磁波遮蔽性能との両立性の点から、層自体が不透明な、金属厚膜(通常厚みは2μm以上)や導電性組成物層等の不透明な層を、透明性確保の為の非形成部を設ける為にパターン状に形成した導電体パターン層を好ましくは用いることができる。

導電体パターン層の厚みは、電磁波遮蔽性能、形成法等の点から、通常は2〜100μm、より好ましくは5〜20μm程度である。

【0056】

パターンの平面視形状は、例えば、メッシュ形状(六角形や四角形などの格子模様)、ストライプ形状(直線状縞模様、螺旋模様など)などである。なかでも、メッシュ形状、それも正方格子形状が代表的である。透明性確保の為の開口部の形状は、メッシュ形状が例えば正方格子形状では正方形、ストライプ形状では帯形状となる。パターンの線幅は、電磁波遮蔽性能などの観点から通常は5〜50μmである。また、開口部の面積割合は透明性と電磁波遮蔽性能の両立性の点で、50〜95%程度である。

導電体層2をパターン状とする場合、アース取り出し部2Eとする部分は、そのままパターン状としても良いし、ベタ状(全面形成)としても良い。

【0057】

前記金属厚膜の金属としては、銅、アルミニウム、錫、ニッケル等である。また、金属厚膜による導電パターン層は通常金属箔からフォトエッチング法などで形成される。

【0058】

前記導電性組成物層としては、導電性粒子と樹脂バインダを含有する導電性組成物からなるインキを印刷して形成することができる。導電性粒子は、銀、銅、アルミニウム、錫、ニッケルなど高導電性金属(これら金属単体或いは合金)粒子、或いは樹脂粒子や非金属無機物粒子の表面を金、銀など高導電性金属で被覆した金属被覆粒子、或いは黒鉛粒子などである。また、樹脂バインダは、樹脂としては、熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂などを単独使用又は併用する。熱可塑性樹脂には熱可塑性ポリエステル樹脂、熱可塑性アクリル樹脂など、硬化性樹脂には、熱硬化性ポリエステル樹脂、熱硬化性アクリル樹脂、熱硬化性ウレタン樹脂などを使用する。また、電離放射線硬化性樹脂には、電離放射線で架橋など重合硬化するモノマー及びプレポリマーの1種以上を含む組成物を使用する。モノマーやプレポリマーにはラジカル重合性やカチオン重合性の化合物を用いることができる。なかでも、アクリレート系化合物を用いた電離放射性硬化性樹脂が代表的である。電離放射性硬化性樹脂を硬化させる電離放射線としては、通常、紫外線や電子線が用いられる。

【0059】

前記導電性組成物層としては、国際公開第2008/149969号のパンフレットで開示された「引抜プライマ方式凹版印刷法」を利用したものは、より高精細にできる点で好ましい。なお、この凹版印刷法は、凹版版面の凹部内に充填したインキ(導電ペースト)を引き抜いて、被印刷物への転移を促進させる、電離放射線硬化性樹脂等からなるプライマ層を、印刷の最中に流動状態で作用させて版面上で固化させてから、離版し印刷する方法である。このプライマ層は、他の印刷法に見られない断面形状を有し、導電性組成物層の形成部での厚さがその非形成部での厚さよりも厚い形状となる。

このプライマ層は透明な樹脂層で、その樹脂は熱可塑性樹脂、硬化性樹脂等で、硬化性樹脂は熱硬化性樹脂、電離放射線硬化性樹脂等が可能だが、固化が迅速な点で紫外線照射等で硬化する電離放射線硬化性樹脂が好ましくは用いられる。

【0060】

[粘着剤層]

粘着剤層3は、透明な層であり公知のもので良く、例えば、アクリル系、ポリエステル系、シリコーン系、ゴム系など公知の粘着剤を用いて形成することができる。

粘着剤層3の厚みは、導電体層2が開口部を有する導電パターン層である場合、その開口部の部分において、導電体層2の厚みよりも厚い。こうした粘着剤層3の厚みは通常10〜50μmであり、粘着力及び引きちぎり易さとの兼ね合いから、通常20〜30μmである。

第2の粘着剤層3a、第3の粘着剤層3bも用いる粘着剤は同様である。

第3の実施形態に於ける第2の粘着剤層3aの様に、近赤外線吸収層9を兼用するなど、他の機能を兼用することもできる。

【0061】

(粘着剤層の上下両界面での密着性の差)

粘着剤層3は、被覆シート5の一構成要素として剥離除去されるときに、硬化樹脂層4との界面では界面剥離しないが、導電体層2との界面で界面剥離する。硬化樹脂層4との界面での密着性に比べて、導電体層2との界面での密着性が小さいことにより、粘着剤層3は、被覆シート5の一構成要素として、導電体層2側に残らずに、剥離除去することが可能となる。

このため、粘着剤層3を安定的に被覆シート5の一部として剥離除去できず、導電体層2側に残るようなことがあるときは、導電体層2側の表面の密着性を低下させる密着力低下処理を施しておくとよい。

密着力低下処理としては、シリコーン系化合物やフッ素系化合物を用いる公知の剥離処理で良い。第1の基材シート1(以下、単に「基材シート1」とも呼ぶ)上に形成済みの導電体層2に対して、この導電体層2が形成された側の面に、剥離処理を施す。

【0062】

ところで、導電体層2が透明導電膜のように全面に形成された層である場合は、粘着剤層3と導電体層2との界面は、これらの粘着剤層3と導電体層3との界面の一種のみである。従って、剥離処理する面は、この導電体層2の面そのものである。

ただ、導電体層2がメッシュ状などパターン状に形成された導電体パターン層である場合は、その非形成部において基材シート1と粘着剤層3との界面も粘着剤層3の界面に加わる。前記した粘着剤層3と導電体層2との界面とは、こうした基材シート1と粘着剤層3との界面も含む場合もある。

さらに、導電体層2が基材シート1の面に直接形成されてなく、アンカー層、プライマー層、接着強化層などの下地層を基材シート1に設けた上で、この下地層上に導電体層2が形成されている場合もある。この様なときは、前記粘着剤層3と基材シート1との界面とは、実際には粘着剤層3と下地層との界面の意味である。

【0063】

[硬化樹脂層]

硬化樹脂層4は、電離放射線硬化性樹脂の硬化物からなる透明な層である。硬化樹脂層4の厚さは通常25〜150μmである。電離放射線硬化性樹脂を硬化させる電離放射線としては、通常、紫外線や電子線が用いられる。

【0064】

電離放射線硬化性樹脂としては、電離放射線による重合反応によって架橋反応などで重合硬化するモノマー及びプレポリマーの1種以上を含む組成物を用いることができる。モノマーやプレポリマーにはラジカル重合性やカチオン重合性の化合物を用いることができる。こうした、電離放射線硬化性樹脂としてはアクリル系、ポリエステル系、エポキシ系などの樹脂が用いられる。なかでも、アクリレート系重合性化合物を用いたアクリル系の電離放射性硬化性樹脂が代表的である。アクリル系の電離放射線硬化性樹脂は、そのモノマー乃至はプレポリマーとして、例えば、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の多官能モノマー、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート、トリアジン(メタ)アクリレート等のプレポリマー(乃至オリゴマー)などの(メタ)アクリレート系重合性化合物が1種又は2種以上用いられる。

なお、本明細書で、(メタ)アクリレート系とは、メタクリレート系又はアクリレート系を意味する。

【0065】

硬化樹脂層4の積層法は特に限定はないが、例えば、第2の基材シート1a上に、電離放射線硬化性樹脂の組成物からなる塗料を塗工し硬化させた塗膜として形成することができる。

この、硬化樹脂層4が塗工形成された第2の基材シート1aを、粘着剤層3を介して、導電体層2が印刷等で形成された基材シート1に、硬化樹脂層4と導電体層2とが共に粘着剤層3に接する様に、重ね合わせて積層することで、基材シート1上に順に導電体層2、粘着剤層3、硬化樹脂層4、第2の基材シート1aが積層された構成の、積層電磁波遮蔽シート部材10Aが得られる。

【0066】

硬化樹脂層4は、層中に色素を含有させることで、光学フィルタ機能を持たせることができる。例えば、近赤外線吸収色素を含有させることで近赤外線吸収層となり、可視光域を吸収する色素を含有させて色補正層などの着色層となり、紫外線吸収剤を含有させることで紫外線吸収層となる。

【0067】

硬化樹脂層4は、図1などで例示した実施形態のように、硬化樹脂層4自体がこれに付属する要素を含むことがあり得る。図1などで示した実施形態に於ける硬化樹脂層4は、複数の単位光学要素からなる遮光パターン4aを備えていた。この遮光パターン4aも、電離放射線硬化性樹脂の硬化物からなる構造物である。

この遮光パターン4a以外の硬化樹脂層4の部分は光透過部4bとなり、この光透過部4bと前記遮光パターン4aとから硬化樹脂層4が構成される。この光透過部4bと遮光パターン4aとから構成される硬化樹脂層4は、遮光パターン4aによるマイクロルーバー構造を有する。このため、この形態の硬化樹脂層4は、マイクロルーバー層4Aでもある。

【0068】

(遮光パターン)

遮光パターン4aは、単位光学要素としてのマイクロルーバーがシート面方向に互いに間隔を開けて多数配置されたマイクロルーバー構造を有する構造物である。こうした遮光パターン4aとしては、例えば、特開2007−272161号公報などに記載のマイクロルーバー構造を採用することができる。

遮光パターン4aは、カーボンブラック等の暗色の着色剤を電離放射線硬化性樹脂中に含有させた暗色材料から形成することができる。遮光パターン4aに用いる電離放射線硬化性樹脂は、硬化樹脂層4の所で列記したものを用いることができる。

遮光パターン4aは、通常、第2の基材シート1a上に、遮光パターン4aとは逆凹凸形状の溝状凹部が形成された硬化樹脂層4を賦形等の成形法で先に形成した後に、前記溝状凹部の内部のみに暗色樹脂材料を公知のワイビング法などで充填して、樹脂を硬化させることで形成される。

【0069】

遮光パターン4aの厚さは、硬化樹脂層4の厚さに対して通常70〜100%程度である。遮光パターン4aの寸法は、例えば単位光学要素としてのマイクロルーバが三角柱の場合で言えば、その断面三角形の底辺の幅が高さ(前記遮光パターン4aの厚さ)に対して10〜100%程度、斜辺の傾斜角は高さ方向に対する角度で0〜30°である。

また、マイクロルーバーの配列周期は10〜150μm程度、開口率(マイクロルーバー構造が形成される全面積中に占める遮光パターン4aの合計面積の比率)は10〜50%程度である。底辺の向きは、図1では導電体層2側であったが、この逆もあり得る。

【0070】

[機能層;剥離フィルム、保護フィルム、反射防止層、など]

機能層として、前記第2の実施形態では、第2の粘着剤層3a、剥離フィルム6、反射防止層7、及び保護フィルムRを有していた。また、前記第3の実施形態では、第2の粘着剤層3a、第3の粘着剤層3b、剥離フィルム6、反射防止層7、保護フィルムR、及び第2の粘着剤層3aを兼用する近赤外線吸収層9を有していた。

なお、第2の基材シート1a、及び第3の基材シート1bも機能層と捉えることもできる。

【0071】

これらの層は、従来公知のものを適宜用いたもので良い。例えば、第2の実施形態に於ける粘着剤層3a、第3の実施形態に於ける粘着剤層3bは、第1の実施形態に於ける粘着剤層3と同様の粘着剤を用いることができる。

【0072】

(剥離フィルム)

剥離フィルム6には、例えば、ポリエチレンテレフタレートに代表されるポリエステル樹脂、或いはポリエチレンやポリプロピレン等のオレフィン樹脂等からなる樹脂フィルムの表面をシリコーン処理等で剥離処理した、透明なフィルムを用いることができる。剥離フィルム6の厚みは、通常10〜125μm、好ましくは25〜75μm程度である。

【0073】

(反射防止層)

反射防止層7には、例えば、反射防止層としては、フッ素系化合物を含む低屈折率物質の層や、中空シリカ等の低屈折粒子と樹脂バインダと含む組成物層を、塗工形成したものを用いることができる。

【0074】

(保護フィルム)

保護フィルムRには、例えば、ポリエチレンテレフタレートに代表されるポリエステル樹脂、或いはポリエチレンやポリプロピレン等のオレフィン樹脂等からなる樹脂フィルムの接着面に弱粘着性の粘着剤層を形成した、透明な粘着フィルムを用いることができる。保護フィルムRの厚みは、通常10〜250μm、好ましくは25〜100μm程度である。

【0075】

(近赤外線吸収層)

近赤外線吸収層9には、フタロシアニン系化合物やジイモニウム系化合物等の近赤外線吸収色素を含有させた層を用いることができる。前記第3の実施形態では、粘着剤層3aと兼用するので、近赤外線吸収色素を、この粘着剤層3a中に含有させる。

【0076】

E.変形形態

本発明は、上記説明した以外の形態として、例えば、上記以外のその他の工程や層を含むなど、次の様な変形形態もとり得る。

【0077】

[ハーフカット加工とフルカット加工の同時進行]

例えば、ハーフカット加工工程では、ハーフカット加工と同時に、適用するディスプレイパネル等の形状及び寸法に合わせた一枚の枚葉シートに切断するフルカット加工を行っても良い。具体的には、トムソン刃を用いた打抜き型として、最外周部にフルカットのトムソン刃を設置し、且つその内周部にハーフカットのトムソン刃とを共存させて設置しておき、アース取り出し部の為のハーフカット加工と所定の枚葉シート化の為のフルカット加工を同時に行うなどである。

このようにすることで、工程数を増やさずにハーフカット加工工程とフルカット加工工程を一つの工程で行えるので生産性が向上する上、ハーフカットとフルカットとの相互の位置精度も良くすることができる。

【0078】

[ウェブ状シートへの加工]

また、ハーフカット加工工程は、枚葉シートに対して行っても良いが、ロールから巻き出したウェブ状シートに対して行っても良い。このとき、枚葉シート化のフルカット加工も同時に行うときは、ウェブ状シートから枚葉シートが得られる。

こうするとことによって、生産性を上げることができる。

【0079】

[アース取り出し部の形状]

アース取り出し部2Eの形状は各実施形態では全て四辺全周囲に亙る連続した形状の、いわゆる額縁形状であった。しかし、アース取り出し部2Eの形状は、例えば、四辺それぞれに沿った直線状で互いに分離独立した4箇所からなる形状など、これ以外の形状でも良く、要求に応じたもので良い。

【0080】

[機能層]

前記第2の実施形態及び第3の実施形態で説明した、第2の粘着剤層3a、第3の粘着剤層3b、剥離フィルム6、反射防止層7、保護フィルムR、近赤外線吸収層9等は、機能層の一種であった。また、色素を含有させた硬化樹脂層4も機能層を兼用する層と言える。

機能層としては、前記した近赤外線吸収層、紫外線吸収層、ネオン光吸収層、色補正層、防眩層等の光学機能層、表面保護層、ハードコート層、帯電防止層、汚染防止層、耐衝撃層などの非光学機能層などを備えていても良い。これらは光学フィルタ乃至は光学シート分野で公知の層を用いることができる。前記第2の基材シート1a乃至は第3の基材シート1bは表面保護層とすることもでき、またこの第2の基材シート1a乃至は第3の基材シート1b中に色素などを配合すれば近赤外線吸収層、紫外線吸収層、ネオン光吸収層、色補正層とすることもできる。

【0081】

F.用途

本発明で得られる電磁波遮蔽シート10は、特に、テレビジョン受像装置、測定機器や計器類、事務用機器、医療機器、電算機器、電話機、電子看板、遊戯機器等の表示部等に用いられるプラズマディスプレイパネル、液晶表示パネル、電界発光パネルなどの各種ディスプレイパネルの前面シート乃至はフィルタ用として好適であり、特にプラズマディスプレイパネル用として好適である。

また、この他、住宅、学校、病院、事務所、店舗等の建築物の窓、車両、航空機、船舶等の乗り物の窓における電磁波遮蔽用途、遮光用途、覗き見防止用途等にも使用可能である。

【符号の説明】

【0082】

1 基材シート

1a 第2の基材シート

1b 第3の基材シート

2 導電体層

2C 画像表示領域

2E アース取り出し部

3 粘着剤層

3a 第2の粘着剤層

3b 第3の粘着剤層

4 硬化樹脂層

4A マイクロルーバー層

4a 遮光パターン

4b 光透過部

5 被覆シート

6 剥離フィルム

7 反射防止層

8 電磁波遮蔽シート部材

9 近赤外線吸収層

10 電磁波遮蔽シート

10A 積層電磁波遮蔽シート部材

C カッタ

Hc ハーフカット線

P 断面

Pb 第1の断面と第2の断面との境界

P1 第1の断面(切断面)

P2 第2の断面(破断面)

R 保護フィルム

【技術分野】

【0001】

本発明は、アース取り出し部を有する電磁波遮蔽シートの製造方法に関する。

【背景技術】

【0002】

現在、プラズマディスプレイパネル、液晶パネル、電界発光(EL)パネル等の各種ディスプレイパネルが普及している。これらの中でも、特に、プラズマディスプレイパネルは不要な電磁波放出が強いため、ディスプレイパネルの前面に電磁波遮蔽シートを配置している。

【0003】

ディスプレイ用途の電磁波遮蔽シートでは、優れた電磁波遮蔽性能と共に優れた光透過性を確保を確保する為に、通常、導電体層として、金属層など不透明な導電体層を、印刷メッシュや金属メッシュなどメッシュパターンとして形成している。

【0004】

また、ディスプレイパネル用途の電磁波遮蔽シートは、本来の電磁波遮蔽機能以外に、適用するディスプレイパネルに応じて、近赤外線吸収、ネオン光吸収、反射防止等の光学フィルタ機能の付与、導電体層の傷付き防止などの為に、導電体層面に光学フィルムなどが被覆シートとして積層されていたり、導電体層面に樹脂層が塗布形成されて被覆されていたりすることが普通であり、これらが絶縁性被覆層として導電体層上に存在している。

【0005】

このため、電磁波遮蔽シートの製造にあたっては、導電体層からアースを取り出す領域部分では絶縁性被覆層が存在せず導電体層が露出している様にする工夫が必要であり、以下のように各種提案されている。ここでは、アースを取り出す部分の導電体層を露出させる方法に基づいて、「枚葉貼合方式」と「ハーフカット方式」と呼ぶことにする。

【0006】

(A)導電体層が基材シートに積層された枚葉の電磁波遮蔽シート部材に対して、大きさが一回り小さい枚葉の被覆シートを電磁波遮蔽シート部材の中央の画像表示部に位置を合わせて貼付し積層することで、四辺全周囲で導電体層を露出させたアース(接地)を取り出し部を形成する態様の「枚葉貼合方式」(特許文献1)。

【0007】

(B)ウェブ状(帯状)の電磁波遮蔽シート部材に対して、これを枚葉化したときよりも大きさが一回り小さい枚葉の被覆シートを貼付し積層して積層電磁波遮蔽シート部材とした後、枚葉に切断することで、四辺全周囲で導電体層を露出させたアースを取り出し部を形成する態様の「枚葉貼合方式」(特許文献2)。

【0008】

(C)ウェブ状の被覆シート及び全面にメッシュパターン及びアース取り出し部からなる導電体層を形成してなる同じくウェブ状の電磁波遮蔽シート部材を各々供給し、次いで両シートを一旦貼付し積層したウェブ状の積層電磁波遮蔽シート部材に対して、被覆シートの全層を切断し電磁波遮蔽シート部材は残すハーフカットを被覆シートの側から入れて、不要な領域部分の被覆シートを剥離除去することで、これを枚葉化したときの四辺全周囲で導電体層を露出させたアース取り出し部を形成する「ハーフカット方式」(特許文献3)。

【0009】

以上の様に、アース取り出し部を形成する為に、被覆シートに枚葉シートを利用することで、被覆シートの積層時からアース取り出し部を露出させておく方式が「枚葉貼合方式」である。

一方、被覆シートのウェブ形態または枚葉形態に拘らずに、被覆シートの積層後はアース取り出し部が被覆されており、この状態の被覆シートが積層された積層電磁波遮蔽シート部材からアース取り出し部を形成する為に、ハーフカットを入れて不要部分の被覆シートを剥離除去することでアース取り出し部を露出し形成する方式が「ハーフカット方式」である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−126024号公報(0016、図1)

【特許文献2】特開2007−36107号公報(0081、図7)

【特許文献3】特開2003−66854号公報(請求項1、0018、図1)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしなから、上記(A)及び(B)の「枚葉貼合方式」は、被覆シートを一枚毎に位置合わせして貼り合せる必要があり、生産性が低く、コスト高となる問題があった。

また、上記(C)の「ハーフカット方式」は、ウェブ状の部材からでも一枚単位の電磁波遮蔽シートを切り出すときに同時にハーフカット加工を施すことも出来るので、一枚毎の貼り合わせの位置合わせが不要となり、生産性に優れ、低コスト化も図れる。ただ、導電体層を傷付けずに且つ被覆シートの全層のみを切断するハーフカットを入れることが難しいという問題があった。

【0012】

すなわち、本発明の課題は、生産性に優れたハーフカット方式において、導電体層を傷付けることなく、アース取り出し部とする領域部分の導電体層のみを被覆している層を、容易に被覆シートとして剥離し除去できる、アース取り出し部を有する電磁波遮蔽シートの製造方法を提供することである。

【課題を解決するための手段】

【0013】

そこで、本発明では、次の様な構成の、アース取り出し部を有する電磁波遮蔽シートの製造方法とした。

【0014】

(1)第1の基材シートと、この基材シートの一方の面上に積層された導電体層から成る電磁波遮蔽シート部材と、この電磁波遮蔽シート部材の導電体層に隣接して積層された粘着剤層と、この粘着剤層に隣接して積層された電離放射線硬化性樹脂の硬化物からなる硬化樹脂層と、この硬化樹脂層上に積層された第2の基材シートから成る被覆シートと、を少なくとも有する積層電磁波遮蔽シート部材に対して、

前記導電体層の一部を露出させてアース取り出し部を形成して電磁波遮蔽シートを製造する方法であって、

(a)前記第2の基材シートの側から、前記第1の基材シート、導電体層及び粘着剤層の全部と、前記硬化樹脂層の前記粘着剤層側の一部を残して切断するハーフカットを形成する、ハーフカット加工工程、

(b)ハーフカットの部分で、アース取り出し部とする領域を覆っている不要な、粘着剤層、硬化樹脂層の全層及び第2の基材シートから成る被覆シートを剥離除去して、導電体層が露出した部分をアース取り出し部として形成する剥離除去工程、

をこの順に含む、アース取り出し部を有する電磁波遮蔽シートの製造方法。

(2)上記硬化樹脂層が、この硬化樹脂層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されてなる遮光パターンを有するマイクロルーバー層である、上記(1)のアース取り出し部を有する電磁波遮蔽シートの製造方法。

【発明の効果】

【0015】

本発明によれば、アース取り出し部とする領域上を被覆している不要な部分の、粘着剤層と硬化樹脂層の全層と第2の基材シートとから成る被覆シートをハーフカットを利用して剥離除去しているにも拘らず、ハーフカットの深さを導電体層及びこれを被覆している粘着剤層にまで達することのない深さとしてある上、ハーフカットで切断されている層を電離放射線硬化性樹脂の硬化樹脂層の厚み方向途中までとし、厚み方向のそれ以降の部分(層)を残してある為に、導電体層の切断や損傷を生じさせずに、容易にこの硬化樹脂層と粘着剤層とをハーフカット部分で破断させて、アース取り出し部とする領域部分の導電体層を被覆している全層からなる被覆シートを剥離除去して、アース取り出し部を形成した電磁波遮蔽シートを製造することができる。

しかも、ハーフカットで切断する深さが、従来の粘着剤層の一部を残していたのに比べて、粘着剤層は全厚みを残すので、導電体層とハーフカットを入れるカッタの刃先との距離が従来の比べて遠くなる結果、導電体層の切断に対するハーフカットの深さのバラツキの許容度が大きくなり、その分、製品歩留まりが向上し、より安定的な製造が可能となる。

また、上記硬化樹脂層は、コントラスト向上機能や覗き見防止能などを付与し得る遮光パターンを有するマイクロルーバー層であっても、効果が得られる。

【図面の簡単な説明】

【0016】

【図1】本発明による、アース取り出し部を有する電磁波遮蔽シートの製造方法を説明する断面図であり、(a)はハーフカット加工工程後、(b)は剥離除去工程後。

【図2】剥離除去工程の前後を説明する図であり、剥離除去工程前のハーフカットが形成された状態を示す平面図(a)、剥離除去工程でアース取り出し部が形成された電磁波遮蔽シートを示す平面図(b1)と断面図(b2)、剥離除去工程で剥離除去された被覆シートを示す平面図(c1)と断面図(c2)。

【図3】本製造方法に特徴的なハーフカット部分の断面形状を模式的に示す断面図。

【図4】本製造方法が対象とする積層電磁波遮蔽シート部材の別の層構成の一例を示す断面図。

【図5】本製造方法が対象とする積層電磁波遮蔽シート部材の別の層構成の一例を示す断面図。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

A.第1の実施形態

図1は、本発明によるアース取り出し部を有する電磁波遮蔽シートの製造方法について、その一実施形態に於ける各工程を説明する断面図である。図1(a)はハーフカット加工工程でハーフカットされた状態の積層電磁波遮蔽シート部材10Aを示し、図1(b)は剥離除去工程で被覆シートが剥離除去された後の状態の電磁波遮蔽シート10を示す。

図2は図1中の剥離除去工程の前後を説明する平面図と断面図であり、図2(a)は剥離除去工程前であって、ハーフカット加工工程後のハーフカットHcが形成された積層電磁波遮蔽シート部材10Aの状態を示す平面図である。

図2(b1)と図2(b2)は剥離除去工程後にてアース取り出し部2Eが形成された電磁波遮蔽シート10を示し。図2(b1)が平面図、図2(b2)が図2(b1)中のA−A線での断面図である。

図2(c1)及び図2(c2)は剥離除去工程で剥離除去された被覆シート5を示し、図2(c1)が平面図、図2(c2)が図2(c1)中のB−B線での断面図である。

なお、これらの図1及び図2では、電磁波遮蔽シート10は、これを適用するディスプレイパネルの一画面分に対応した形状及び大きさの枚葉シートとなっている。

【0019】

本明細書では、ハーフカットを利用してアース取り出し部2Eを形成済みの電磁波遮蔽シートに符号10を付し、アース取り出し部を形成前の段階の電磁波遮蔽シートを「積層電磁波遮蔽シート部材」として符号10Aを付すことにする。

又、被覆シートが未積層状態の第1の基材シート1及び導電体層2のみから構成される部材を電磁波遮蔽シート部材と呼称し、符号8を付す。

【0020】

《(a)ハーフカット加工工程》

ハーフカット加工工程では、積層電磁波遮蔽シート部材10Aに対して、ハーフカット加工を施してハーフカットHcを形成する。

【0021】

[電磁波遮蔽シート部材、積層電磁波遮蔽シート部材、及び電磁波遮蔽シート]

本実施形態に於ける積層電磁波遮蔽シート部材10A、及びこの積層電磁波遮蔽シート部材10Aから製造される電磁波遮蔽シート10の層構成は、図1(a)に示す様に、第1の基材シート1上に、メッシュ状の導電体層2を形成されて成る電磁波遮蔽シート部材8を有し、この導電体層2上にこれと隣接して粘着剤層3を有し、この粘着剤層3上にこれと隣接して、電離放射線硬化性樹脂の硬化物からなる硬化樹脂層4を有し、この硬化樹脂層4上に、第2の基材シート1aを有する。導電体層2上の、粘着剤層3、硬化樹脂層4及び第2の基材シート1aが、

本実施形態では、導電体層2上を覆う絶縁性の被覆シート5に該当する。

第1の基材シート1及び第2の基材シート1a、粘着剤層3及び硬化樹脂層4は、何れも透明であり、また、導電体層2のメッシュの開口部により透明性が確保されている。

【0022】

被覆シート5に該当しこれを構成する全ての層が、積層電磁波遮蔽シート部材10Aを製造するときに、導電体層2上に被覆シート5として同時に積層され形成された層でなくてもよい。例えば、先ず粘着剤層3を導電体層2上に積層し、次いで、この粘着剤層3上に、硬化樹脂層4を積層した第2の基材シート1aを順次積層したものでもよい。要は、アース取り出し部2Eとする領域部分の導電体層2を露出させるときに、一度にシート状物として剥離除去される層の全てを纏めて被覆シート5と、本発明では言う。

【0023】

さらに、本実施形態では、上記硬化樹脂層4は、この層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されて構成される遮光パターン4aを備える。硬化樹脂層4は、この遮光パターン4a以外の部分が透明な光透過部4bとなっている。本実施形態では、この遮光パターン4aはマイクロルーバー構造をしており、硬化樹脂層4はマイクロルーバー層4Aとなっている。

この遮光パターン4aを構成する複数の単位光学要素は、全て同一形状で、断面が底辺を導電体層2側とする二等辺三角形形状をした三角柱からなり、三角柱の延在方向が紙面に垂直となっている。この単位光学要素は黒色を呈することで光吸収性の光学要素となっている。

さらに、この硬化樹脂層4上にこれと隣接して第2の基材シート1aが積層されている。

このような構成の積層電磁波遮蔽シート部材10A、乃至はこの積層電磁波遮蔽シート部材10Aから製造される電磁波遮蔽シート10は、メッシュ状の導電体層2による電磁波遮蔽機能と共に、硬化樹脂層4のマイクロルーバー構造によって、主として正面方向への画像光は透過させる一方、主として斜め方向からの外光は吸収する様になっているため、コントラスト向上機能を有する。

【0024】

こうした層構成において、各層を構成する具体的材料としては、次のようなものを用いることができる。

上記第1の基材シート1、及び第2の基材シート1aには、例えば、2軸延伸ポリエチレンテレフタレートシート等を用いることができる。

上記導電体層2には、例えば、銀ペーストなどの導電性組成物をメッシュ状に、上記第1の基材シート1に印刷形成した、銀からなる導電性粒子と樹脂バインダとを含有する導電性組成物層を用いることができる。

上記粘着剤層3には、例えば、アクリル系粘着剤を用いることができる。

上記、硬化樹脂層4の光透過部4bは電離放射線硬化性樹脂の硬化物からなり、この電離放射線硬化性樹脂としては、例えば紫外線や電子線で硬化し架橋するアクリル系の電離放射線硬化性樹脂を用いることができる。

上記遮光パターン4aには、例えばアクリル系の電離放射線硬化性樹脂に、カーボンブラック等の暗色色材を配合した暗色材料の硬化物を用いることができる。

また、導電体層2及び遮光パターン4a以外は、全て透明である。

【0025】

これら各層の厚みを例示すれば、本実施形態に於いては、第1の基材シート1及び第2の基材シート1aは100μm、導電体層2は20μm、粘着剤層3は25μm(導電体層2の非形成部である開口部にて25μmで導電体層2の形成部にて5μm)、硬化樹脂層4は80μm、遮光パターン4aは60μmである。

尚、これら厚みは用途、要求性能等に応じて適宜の値に変更、調整可能である。例えば、硬化樹脂層4の厚みについては50〜120μm程度の範囲に設定可能である。

【0026】

[ハーフカット加工]

本実施形態では、ハーフカット加工は、図2(a)の平面図で示すように、適用するディスプレイパネルの形状及び寸法に対応した形状及び寸法の一枚の枚葉形態の積層電磁波遮蔽シート部材10Aに対して、ハーフカットHcを形成する。ハーフカットHcのシート面上での位置は、図1、図2(a)及び図2(b1)で示す様に、その四辺全周囲に額縁状形状とするアース取り出し部2Eを露出させることができる様に、積層電磁波遮蔽シート部材10Aの中央部の画像表示領域2Cの外側の部分である。図1(a)の断面図で説明すれば、画像表示領域2Cよりも、図面で左右両側の位置にハーフカットHcが形成されている。こうした位置にハーフカットHcを形成することで、ハーフカットHcを形成時にシート面方向で多少の位置ズレが生じても、画像表示部2Cの領域内部に、ハーフカットHcが形成されることを確実に防いでいる。

【0027】

ハーフカットHcを入れる方向は、図1(a)に示す様に、導電体層2に対して硬化樹脂層4の側から導電体層2に向かって入れる。ハーフカットHcは同図に示す様にカッタCにより形成する。カッタCは公知のもので良く、トムソン刃で良いが、回転丸刃などで良い。

ハーフカットHcは、同図に示す積層電磁波遮蔽シート部材10Aの層構成においては、硬化樹脂層4には導電体層2側とは反対側の面に第2の基材シート1aが最表面層として積層さているので、この第2の基材シート1aの側からハーフカットHcを入れる。

【0028】

ハーフカットHcの深さは、従来のように硬化樹脂層4の全厚みを切断するのではなく、硬化樹脂層4の一部を残す深さとする。同図に示す積層電磁波遮蔽シート部材10Aの層構成では、第2の基材シート1aの全厚みと、硬化樹脂層4の全厚みのうちの第2の基材シート1a側の一部の厚み部分(層)を切断する深さである。したがって、全ての層について言えば、第2の基材シート1aは切断し、硬化樹脂層4はその全厚みのうちの導電体層側の一部の厚み部分(層)は残し、また、粘着剤層3、導電体層2、及びこの導電体層2が積層されている第1の基材シート1の各々はその全厚みを切断せずに残して、ハーフカットHcを入れる。

【0029】

硬化樹脂層4の厚み方向で切断していない部分は、不要部分を被覆シート5として取り除く時に容易に破断するように、硬化樹脂層4の全厚みの95/100以下とするが、なるべく厚みが薄い方が好ましく、硬化樹脂と層4の厚みの1/2(50/100)以下とするのが好ましい。

図1(a)では、ハーフカットHcは、硬化樹脂層4の厚みの略1/4(25/100)を残して入れてある。つまり、ハーフカットHcは、硬化樹脂層4の厚みの略3/4(75/100)は切断してある。

【0030】

こうしたハーフカットHcを入れておくことで、硬化樹脂層4及びその上に隣接して積層されている第2の基材シート1aを、アース取り出し部2Eを形成時まで、積層電磁波遮蔽シート部材10Aから分離して脱落することなく、一体的に取り扱うことが可能となる。

さらに、次に説明する様に粘着剤層3の粘着剤がカッタCに付着する「糊残り」による生産阻害も回避して安定的にハーフカット加工を行うことも可能となる。

【0031】

ところで、ハーフカットHcの深さは、導電体層2上の全層を導電体層2を傷付けずに除去する観点からは、理論的には、硬化樹脂層4はその全厚みを切断し、また粘着剤層3は導電体層2よりも厚い部分までは切断できる。したがって、少なくとも硬化樹脂層4について言えば、この硬化樹脂層4の全厚みは切断し、粘着剤層3は導電体層2を傷付けない為にメッシュ状の導電体層2の形成部上を被覆している部分の粘着剤層3の厚みに対して、その厚みの一部は残して切断する深さのハーフカットHcとすれば、導電体層2の損傷を防げるはずである。

しかし、こうすると、カッタCの刃先は、常に粘着剤層3に到達することになり、刃先に粘着剤層4から粘着剤が付着する「糊汚れ」が発生し易くなる。そして、糊汚れが生ずると安定的な深さでハーフカットHcを形成できなくなるため、カッタCの定期的な清掃が必要となり、製品歩留まりの低下や生産性の低下の問題が生ずる。

また、カッタCの刃先が、本発明による場合に比べて、導電体層2に近くなるため、ハーフカットHcの深さのバラツキの許容度が小さくなり、高精度な安定的な深さで切断できないと、導電体層2を切断し易くなり製品歩留まりも低下する。

【0032】

一方、本発明のように、硬化樹脂層4の全厚みのうち一部の厚み(層)を常に残す深さのハーフカットHcとしておくことによって、カッタCの刃先を完全に粘着剤層3に接触させないでハーフカット加工を進められる。このため、糊汚れが全く生じず、糊汚れに起因する製品歩留まりの低下や生産性の低下が発生せず、安定的なハーフカット加工を行うことが、本発明では可能となる。しかも、導電体層の傷付きも完全に回避できる。

また、ハーフカットの深さのバラツキの許容度が大きくなり、その分、製品歩留まりが向上し、より安定的な製造が可能となる。

【0033】

《(b)剥離除去工程》

剥離除去工程では、図1(a)及び図2(a)で示した様に、ハーフカットHcが形成されている積層電磁波遮蔽シート部材10Aに対して、図1(b)及び図2(b)で示す様に、ハーフカットHcのところで、導電体層2上の不要な層を被覆シート5として剥離除去することで、露出した部分の導電体層2をアース取り出し部2Eとして形成して、電磁波遮蔽シート10とする。

図2(a)の平面図では、積層電磁波遮蔽シート部材10Aの図面右下部から、被覆シート5を剥がし始める様に描いてあるが、剥がし始める位置は特に制限はない。

【0034】

図2(b1)の平面図及び図2(b2)の断面図が、四辺全周囲にアース取り出し部2Eが形成されることで製造された電磁波遮蔽シート10であり、図2(c1)の平面図及び図2(c2)の断面図が、アース取り出し部2Eを被覆していた不要な層が被覆シート5として剥離除去されたものである。この被覆シート5は、額縁形状をしている。

剥離除去工程で剥離除去される部分の被覆シート5の層構成は、本実施形態では、導電体層2側から順に、粘着剤層3、硬化樹脂層4及び第2の基材シート1aである。

こうして、アース取り出し部2Eが形成された電磁波遮蔽シート10が得られる。

【0035】

ハーフカットHcの部分での、不要な被覆シート5の分断は、硬化樹脂層4の未だ切断されていない導電体層2側の部分と、全く切断していない粘着剤層3とを、引きちぎることで行われる。硬化樹脂層4で切断されていない部分は、硬化樹脂層4が電離放射線硬化性樹脂の硬化物の層となっている為に、容易に力で引きちぎることができる。

このように、容易に引きちぎることができる為には、ハーフカットHcで切断せずに残しておく部分の厚みは、比率で言うと、好ましくは、硬化樹脂層4の全厚みの1/2以下としておく他に、さらに、具体的厚みで言うと、その未切断の厚みを60μm以下とすることが好ましい。

【0036】

粘着剤層3は、その全厚みがハーフカットHcで切断されていないが、粘着剤層3は軟らかく延び易いので、全厚みが事前にハーフカットHcで切断されていなくても、容易にハーフカットHcの部分乃至はこれに近い部分で、引きちぎることができる。

【0037】

以上の様に、本来ならば、導電体層2を傷付けずにハーフカットHcを入れるのであれば、粘着剤層3の一部まで入れて、硬化樹脂層4はその全厚みを切断しておけば良い様に考えられるが、あえて硬化樹脂層4の厚みの一部は残したハーフカットHcとすることで、導電体層2の傷付きや糊残りの問題を回避して、アース取り出し部2Eを形成することが可能となる。

また、粘着剤層3及び硬化樹脂層4は第2の基材シート1aと共に、被覆シート5として剥離除去する為に、ポリエチレンテレフタレートフィルムなど、加工時の機械的強度の強い第2の基材シート1aと共に剥離除去する関係上、剥離除去時に粘着剤層3及び硬化樹脂層4の層が分断されて導電体層2側に残ってしまって剥離除去が中段されることもなく、安定的に不要な層をシート状の被覆シート5として除去することができる。このことは又、見方を変えれば、ポリエチレンテレフタレートフィルムの如く強靭な材料からなる第2の基材シート1aについては、該層が未切断のまま残ると、所望の切断予定線に沿って綺麗に切断することが不能となることを意味する。従って、ハーフカットHcは第2の基材シート1aについては、全厚みに亙って切断されていることが必要となる。

この結果、分離除去された後の被覆シート5は、図2(c1)及び図2(c1)に示す様に、アース取り出し部2Eの形状と同じ、額縁形状のものとなる。

【0038】

(生成される断面の特徴)

こうした本発明による方法で製造された電磁波遮蔽シート10は、アース取り出し部2E以外の領域部分で剥離除去せずに残した被覆シート5に該当する層部分の断面に、本発明に固有の痕跡が現れる。図3の断面図は、被覆シート5のハーフカットHcで分断された部分に関する模式的な断面図である。被覆シート5に該当する層は、導電体層2側から順に、粘着剤層3、硬化樹脂層4及び第2の基材シート1aである。

そして、ハーフカットHcの部分で生成した断面Pは、ハーフカットHcにより切断されていた部分の第1の断面P1と、ハーフカットHcでは切断されてなくその後の剥離除去工程で力により強制的に分断して生成された第2の断面P2とからなる。第1の断面P1はカッタCにより生成される切断面であるのに対して、第2の断面P2は強制的に力で引きちぎられることで生成される破断面である為に、第1の断面P1に比べて表面が荒れている。こうした第2の断面P2の表面形態は、硬化樹脂層4の材料、剥離除去(破断)時の力の掛かり具合等に依存して変わり得るが、例えば、粗粒状、鉱物の断口面(貝殻状乃至硝子状の不明瞭劈開面)状、ヘアライン状等である。第1の断面P1はカッタによる切断面である為に表面は比較的綺麗であるが切断方向に平行な微細な筋が生成されることがあるとは言え、この第1の断面P1よりも、第2の断面P2の表面の方が、より大きな凹凸が生じる。こうした表面の粗面の程度の差が、第1の断面P1と第2の断面P2との差になって現れる。

【0039】

また、ハーフカットHcで硬化樹脂層4の全部を切断するのではなく、その一部を残して切断する為に、本発明で製造された電磁波遮蔽シート10では、ハーフカットHcでの切断の先端部分の厚み方向位置に対応して、生成する断面について、粗面の程度が異なる第1の断面P1と第2の断面P2との厚み方向での境界Pbが、この硬化樹脂層4の内部に現出する。

【0040】

一方、従来の「ハーフカット方式」では、硬化樹脂層4の全厚みをハーフカット加工で切断することになるため、硬化樹脂層4の部分には、粗面の程度が互いに異なる第1の断面P1と第2の断面P2との厚み方向での境界Pbは、硬化樹脂層4の内部には現出しない。この場合は、粘着剤層3の内部となるが、粘着剤層3は容易に変形し易いために、その境界は判別しにくい。

【0041】

また、本発明で製造された電磁波遮蔽シート10では、第1の断面P1と第2の断面P2との表面粗さの違いの他に、第1の断面P1と第2の断面P2のシート面に対する角度も異なる。すなわち、ハーフカットHcで刃物で切断されて生成する第1の断面P1は、ハーフカット加工時のカッタCの投入角度がシート面に垂直となるので、シート面に垂直な面となる。一方、ハーフカットHcでは切断せずに残しておき、引きちぎって生成した第2の断面P2は、破断面が成り行きになるのでシート面に垂直になるとは限らずむしろ斜めになり、また第2の断面P2全体としても非平面となる。

【0042】

また、図示はしないが、硬化樹脂層4については、ハーフカットHcの部分で引きちぎられるが、シート面方向でハーフカットHcから離れた位置に層内でハーフカットHcに沿ったシート面方向で一部分断した裂け目が生じ、これが残ることもある。

【0043】

B.第2の実施形態

第2の実施形態は、図4の断面図に示す層構成の積層電磁波遮蔽シート部材10Aに対して行う。

同図に示す積層電磁波遮蔽シート部材10Aは、図1(a)の構成に対して、

a)導電体層2が形成されている第1の基材シート1の前記導電体層2とは反対側の面に第2の粘着剤層3aと、これを使用時まで一次的に被覆する剥離フィルム6とが積層されている点、

b)硬化樹脂層4に積層されている第2の基材シート1aの前記硬化樹脂層4とは反対側の面に反射防止層7が形成されており、更に、この反射防止層7を一次的に保護しておく保護フィルムRが積層されており、したがって、被覆シート5として更に上記反射防止層7及び保護フィルムRも含む点、

が異なり、これ以外は前記第1の実施形態と同じである。

【0044】

上記構成中、第1の実施形態に対して追加された層の材料についてさらに説明する。

上記第2の基材シート1aには、第1の基材シート1と同様にポリエチレンテレフタレートシートなどを用いることができる。

上記反射防止層7には、例えば、中空シリカ等の低屈折粒子と樹脂バインダと含む組成物層を、塗工形成したものを用いることができる。

上記保護フィルムRには、弱粘着剤層が形成されたポリエチレンテレフタレートフィルムなどを用いることができる。

また、これら各層は全て透明である.

【0045】

これら各層の厚みを例示すれば、前記第1の実施形態に対して追加された層においては、第2の粘着剤層3aは25μm、剥離フィルム6は38μm、反射防止層7は5μm、保護フィルムRは38μmである。前記第1の実施形態と同じ層は同じ厚みである。

【0046】

この様な構成の積層電磁波遮蔽シート部材10Aを用いる本実施形態では、ハーフカットHcは当然に、保護フィルムRの側から入れられ、保護フィルムR、反射防止層7、第2の基材シート1aは厚み方向の全部(全層)に亙ってこれを切断し、硬化樹脂層4は厚み方向の第2の基材シート1aの側の一部を切断し、粘着剤層3、導電体層2、第1の基材シート1、第2の粘着剤層3a及び剥離シート6は全部を未切断のまま残して入れられる。

【0047】

本実施形態では、このような構成の電磁波遮蔽シート10Aに対して、前記第1の実施形態と同じ様にして、(a)ハーフカット加工工程と(b)剥離除去工程を経て、アース取り出し部2Eを形成して、電磁波遮蔽シート10を製造する。

本実施形態でも、前記第1の実施形態と同様の効果を得ることができる。また、反射防止層7による反射防止効果、保護フィルムRによる表面保護効果、第2の粘着剤層3aによる被着体への容易貼り付け性も得られる。

【0048】

C.第3の実施形態

第3の実施形態は、図5の断面図に示す層構成の積層電磁波遮蔽シート部材10Aに対して行う。

同図に示す積層電磁波遮蔽シート部材10Aは、図3の構成の第2の実施形態と対比して層構成の相違を説明すれば、

a)導電体層2が形成されている第1の基材シート1の前記導電体層2とは反対側の面に形成されている第2の粘着剤層3aが、近赤外線吸収色素を含有する近赤外線吸収層9も兼用する点、

b)硬化樹脂層4に積層されている第2の基材シート1aの前記硬化樹脂層4とは反対側の面に直接に形成されていた反射防止層7が、第3の基材シート1bの一方の面に形成され、この反射防止層7が形成されている第3の基材シート1bがその他方の面で間に第2の粘着剤層3bを介して、第2の基材シート1aに積層されている点、

が異なり、これ以外は前記第2の実施形態と同じである。

【0049】

上記構成にて、前記第2の実施形態に対して追加された層の材料についてさらに説明する。

上記第2の粘着剤層3aには、例えばフタロシアニン系やジイモニウム系などの近赤外線吸収色素を添加した粘着剤を用いることができる。

上記第3の基材シート1bには、第1の基材シート1と同様にポリエチレンテレフタレートシートなどを用いることができる。

また、これら各層は全て透明である。

【0050】

これら各層の厚みを例示すれば、前記第2の実施形態に対して追加された層においては、第3の基材シート1bは100μm、第3の粘着剤層3bは25μmである。前記第2の実施形態と同じ層は同じ厚みである。従って、第2の粘着剤層3aも25μmである。

【0051】

この様な構成の積層電磁波遮蔽シート部材10Aを用いる本実施形態では、ハーフカットHcは当然に、保護フィルムRの側から入れられ、保護フィルムR、反射防止層7、第3の基材シート1b、第3の粘着剤層3b、第2の基材シート1aの厚み方向の全部に亙ってこれを切断し、硬化樹脂層4は厚み方向の第2の基材シート1a側の一部を切断し、粘着剤層3、導電体層2、第1の基材シート1、第2の粘着剤層3a及び剥離シート6は厚み方向の全部を残す様にして、入れられる。

【0052】

本実施形態では、このような構成の電磁波遮蔽シート10Aに対して、前記第1の実施形態と同じ様にして、(a)ハーフカット加工工程と(b)剥離除去工程を経て、アース取り出し部2Eを形成して、電磁波遮蔽シート10を製造する。

本実施形態でも、前記第1の実施形態と同様の効果を得ることができる。また、前記第2の実施形態と同様の効果を得ることができる。また、反射防止層7と、硬化樹脂層4とは、それぞれ別々の基材シートを備えた積層シート、つまり、反射防止層7は第3の基材シート1bに形成された反射防止シート、硬化樹脂層4は第2の基材シート1aに形成されたマイクロルーバーシート、として用意したシートを貼り合せることで製造された、積層電磁波遮蔽シート部材10Aを用いることができる。

【0053】

D.各層の詳細

本発明では、積層電磁波遮蔽シート部材10A、及び、このシート部材10から製造される電磁波遮蔽シート10を構成する各層及びその形成方法としては、従来公知の材料及び形成方法を適宜採用することができるが、以下、上記実施形態で挙げられた各層について、さらに説明する。

【0054】

[基材シート]

第1の基材シート1、第2の基材シート1a、第3の基材シート1b、としては、透明な樹脂シートを用いることができる。

上記樹脂シートの樹脂は、例えば、ポリエチレンテレフタレート等のポリエステル系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリアミド系樹脂、或いは、シクロオレフィン重合体などのポリオレフィン系樹脂、トリアセチルセルロースなどのセルロース系樹脂等である。なかでも、2軸延伸ポリエチレンテレフタレートシートは好適な材料である。

樹脂シートの厚みは、取扱性、コスト等の点で通常は12〜500μm、好ましくは25〜200μmだが、特に制限はない。

樹脂シートはウェブ状、枚葉シート状いずれの形態でも良い。

なお、「シート」は「フィルム」に対して一般に厚い物を意味することがあるが、本発明では単に呼称上の違いのみであり、その意味の区別は特にない。

【0055】

[導電体層]

導電体層2は、可視光に対する透明性を備え、しかも電磁波遮蔽機能の為の導電性を備えた層であれば特に制限はなく、公知のものを適宜採用できる。従って、ITO(酸化インジウム錫酸化物)、金、銀等の薄膜の様に、層自体が透明な透明導電膜の層でも良い。透明導電膜は全面に形成することができる。

ただし、充分な透明性と充分な電磁波遮蔽性能との両立性の点から、層自体が不透明な、金属厚膜(通常厚みは2μm以上)や導電性組成物層等の不透明な層を、透明性確保の為の非形成部を設ける為にパターン状に形成した導電体パターン層を好ましくは用いることができる。

導電体パターン層の厚みは、電磁波遮蔽性能、形成法等の点から、通常は2〜100μm、より好ましくは5〜20μm程度である。

【0056】

パターンの平面視形状は、例えば、メッシュ形状(六角形や四角形などの格子模様)、ストライプ形状(直線状縞模様、螺旋模様など)などである。なかでも、メッシュ形状、それも正方格子形状が代表的である。透明性確保の為の開口部の形状は、メッシュ形状が例えば正方格子形状では正方形、ストライプ形状では帯形状となる。パターンの線幅は、電磁波遮蔽性能などの観点から通常は5〜50μmである。また、開口部の面積割合は透明性と電磁波遮蔽性能の両立性の点で、50〜95%程度である。

導電体層2をパターン状とする場合、アース取り出し部2Eとする部分は、そのままパターン状としても良いし、ベタ状(全面形成)としても良い。

【0057】

前記金属厚膜の金属としては、銅、アルミニウム、錫、ニッケル等である。また、金属厚膜による導電パターン層は通常金属箔からフォトエッチング法などで形成される。

【0058】

前記導電性組成物層としては、導電性粒子と樹脂バインダを含有する導電性組成物からなるインキを印刷して形成することができる。導電性粒子は、銀、銅、アルミニウム、錫、ニッケルなど高導電性金属(これら金属単体或いは合金)粒子、或いは樹脂粒子や非金属無機物粒子の表面を金、銀など高導電性金属で被覆した金属被覆粒子、或いは黒鉛粒子などである。また、樹脂バインダは、樹脂としては、熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂などを単独使用又は併用する。熱可塑性樹脂には熱可塑性ポリエステル樹脂、熱可塑性アクリル樹脂など、硬化性樹脂には、熱硬化性ポリエステル樹脂、熱硬化性アクリル樹脂、熱硬化性ウレタン樹脂などを使用する。また、電離放射線硬化性樹脂には、電離放射線で架橋など重合硬化するモノマー及びプレポリマーの1種以上を含む組成物を使用する。モノマーやプレポリマーにはラジカル重合性やカチオン重合性の化合物を用いることができる。なかでも、アクリレート系化合物を用いた電離放射性硬化性樹脂が代表的である。電離放射性硬化性樹脂を硬化させる電離放射線としては、通常、紫外線や電子線が用いられる。

【0059】

前記導電性組成物層としては、国際公開第2008/149969号のパンフレットで開示された「引抜プライマ方式凹版印刷法」を利用したものは、より高精細にできる点で好ましい。なお、この凹版印刷法は、凹版版面の凹部内に充填したインキ(導電ペースト)を引き抜いて、被印刷物への転移を促進させる、電離放射線硬化性樹脂等からなるプライマ層を、印刷の最中に流動状態で作用させて版面上で固化させてから、離版し印刷する方法である。このプライマ層は、他の印刷法に見られない断面形状を有し、導電性組成物層の形成部での厚さがその非形成部での厚さよりも厚い形状となる。

このプライマ層は透明な樹脂層で、その樹脂は熱可塑性樹脂、硬化性樹脂等で、硬化性樹脂は熱硬化性樹脂、電離放射線硬化性樹脂等が可能だが、固化が迅速な点で紫外線照射等で硬化する電離放射線硬化性樹脂が好ましくは用いられる。

【0060】

[粘着剤層]

粘着剤層3は、透明な層であり公知のもので良く、例えば、アクリル系、ポリエステル系、シリコーン系、ゴム系など公知の粘着剤を用いて形成することができる。

粘着剤層3の厚みは、導電体層2が開口部を有する導電パターン層である場合、その開口部の部分において、導電体層2の厚みよりも厚い。こうした粘着剤層3の厚みは通常10〜50μmであり、粘着力及び引きちぎり易さとの兼ね合いから、通常20〜30μmである。

第2の粘着剤層3a、第3の粘着剤層3bも用いる粘着剤は同様である。

第3の実施形態に於ける第2の粘着剤層3aの様に、近赤外線吸収層9を兼用するなど、他の機能を兼用することもできる。

【0061】

(粘着剤層の上下両界面での密着性の差)

粘着剤層3は、被覆シート5の一構成要素として剥離除去されるときに、硬化樹脂層4との界面では界面剥離しないが、導電体層2との界面で界面剥離する。硬化樹脂層4との界面での密着性に比べて、導電体層2との界面での密着性が小さいことにより、粘着剤層3は、被覆シート5の一構成要素として、導電体層2側に残らずに、剥離除去することが可能となる。

このため、粘着剤層3を安定的に被覆シート5の一部として剥離除去できず、導電体層2側に残るようなことがあるときは、導電体層2側の表面の密着性を低下させる密着力低下処理を施しておくとよい。

密着力低下処理としては、シリコーン系化合物やフッ素系化合物を用いる公知の剥離処理で良い。第1の基材シート1(以下、単に「基材シート1」とも呼ぶ)上に形成済みの導電体層2に対して、この導電体層2が形成された側の面に、剥離処理を施す。

【0062】

ところで、導電体層2が透明導電膜のように全面に形成された層である場合は、粘着剤層3と導電体層2との界面は、これらの粘着剤層3と導電体層3との界面の一種のみである。従って、剥離処理する面は、この導電体層2の面そのものである。

ただ、導電体層2がメッシュ状などパターン状に形成された導電体パターン層である場合は、その非形成部において基材シート1と粘着剤層3との界面も粘着剤層3の界面に加わる。前記した粘着剤層3と導電体層2との界面とは、こうした基材シート1と粘着剤層3との界面も含む場合もある。

さらに、導電体層2が基材シート1の面に直接形成されてなく、アンカー層、プライマー層、接着強化層などの下地層を基材シート1に設けた上で、この下地層上に導電体層2が形成されている場合もある。この様なときは、前記粘着剤層3と基材シート1との界面とは、実際には粘着剤層3と下地層との界面の意味である。

【0063】

[硬化樹脂層]

硬化樹脂層4は、電離放射線硬化性樹脂の硬化物からなる透明な層である。硬化樹脂層4の厚さは通常25〜150μmである。電離放射線硬化性樹脂を硬化させる電離放射線としては、通常、紫外線や電子線が用いられる。

【0064】

電離放射線硬化性樹脂としては、電離放射線による重合反応によって架橋反応などで重合硬化するモノマー及びプレポリマーの1種以上を含む組成物を用いることができる。モノマーやプレポリマーにはラジカル重合性やカチオン重合性の化合物を用いることができる。こうした、電離放射線硬化性樹脂としてはアクリル系、ポリエステル系、エポキシ系などの樹脂が用いられる。なかでも、アクリレート系重合性化合物を用いたアクリル系の電離放射性硬化性樹脂が代表的である。アクリル系の電離放射線硬化性樹脂は、そのモノマー乃至はプレポリマーとして、例えば、1,6−ヘキサンジオールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート等の多官能モノマー、ウレタン(メタ)アクリレート、エポキシ(メタ)アクリレート、ポリエステル(メタ)アクリレート、トリアジン(メタ)アクリレート等のプレポリマー(乃至オリゴマー)などの(メタ)アクリレート系重合性化合物が1種又は2種以上用いられる。

なお、本明細書で、(メタ)アクリレート系とは、メタクリレート系又はアクリレート系を意味する。

【0065】

硬化樹脂層4の積層法は特に限定はないが、例えば、第2の基材シート1a上に、電離放射線硬化性樹脂の組成物からなる塗料を塗工し硬化させた塗膜として形成することができる。

この、硬化樹脂層4が塗工形成された第2の基材シート1aを、粘着剤層3を介して、導電体層2が印刷等で形成された基材シート1に、硬化樹脂層4と導電体層2とが共に粘着剤層3に接する様に、重ね合わせて積層することで、基材シート1上に順に導電体層2、粘着剤層3、硬化樹脂層4、第2の基材シート1aが積層された構成の、積層電磁波遮蔽シート部材10Aが得られる。

【0066】

硬化樹脂層4は、層中に色素を含有させることで、光学フィルタ機能を持たせることができる。例えば、近赤外線吸収色素を含有させることで近赤外線吸収層となり、可視光域を吸収する色素を含有させて色補正層などの着色層となり、紫外線吸収剤を含有させることで紫外線吸収層となる。

【0067】

硬化樹脂層4は、図1などで例示した実施形態のように、硬化樹脂層4自体がこれに付属する要素を含むことがあり得る。図1などで示した実施形態に於ける硬化樹脂層4は、複数の単位光学要素からなる遮光パターン4aを備えていた。この遮光パターン4aも、電離放射線硬化性樹脂の硬化物からなる構造物である。

この遮光パターン4a以外の硬化樹脂層4の部分は光透過部4bとなり、この光透過部4bと前記遮光パターン4aとから硬化樹脂層4が構成される。この光透過部4bと遮光パターン4aとから構成される硬化樹脂層4は、遮光パターン4aによるマイクロルーバー構造を有する。このため、この形態の硬化樹脂層4は、マイクロルーバー層4Aでもある。

【0068】

(遮光パターン)

遮光パターン4aは、単位光学要素としてのマイクロルーバーがシート面方向に互いに間隔を開けて多数配置されたマイクロルーバー構造を有する構造物である。こうした遮光パターン4aとしては、例えば、特開2007−272161号公報などに記載のマイクロルーバー構造を採用することができる。

遮光パターン4aは、カーボンブラック等の暗色の着色剤を電離放射線硬化性樹脂中に含有させた暗色材料から形成することができる。遮光パターン4aに用いる電離放射線硬化性樹脂は、硬化樹脂層4の所で列記したものを用いることができる。

遮光パターン4aは、通常、第2の基材シート1a上に、遮光パターン4aとは逆凹凸形状の溝状凹部が形成された硬化樹脂層4を賦形等の成形法で先に形成した後に、前記溝状凹部の内部のみに暗色樹脂材料を公知のワイビング法などで充填して、樹脂を硬化させることで形成される。

【0069】

遮光パターン4aの厚さは、硬化樹脂層4の厚さに対して通常70〜100%程度である。遮光パターン4aの寸法は、例えば単位光学要素としてのマイクロルーバが三角柱の場合で言えば、その断面三角形の底辺の幅が高さ(前記遮光パターン4aの厚さ)に対して10〜100%程度、斜辺の傾斜角は高さ方向に対する角度で0〜30°である。

また、マイクロルーバーの配列周期は10〜150μm程度、開口率(マイクロルーバー構造が形成される全面積中に占める遮光パターン4aの合計面積の比率)は10〜50%程度である。底辺の向きは、図1では導電体層2側であったが、この逆もあり得る。

【0070】

[機能層;剥離フィルム、保護フィルム、反射防止層、など]

機能層として、前記第2の実施形態では、第2の粘着剤層3a、剥離フィルム6、反射防止層7、及び保護フィルムRを有していた。また、前記第3の実施形態では、第2の粘着剤層3a、第3の粘着剤層3b、剥離フィルム6、反射防止層7、保護フィルムR、及び第2の粘着剤層3aを兼用する近赤外線吸収層9を有していた。

なお、第2の基材シート1a、及び第3の基材シート1bも機能層と捉えることもできる。

【0071】

これらの層は、従来公知のものを適宜用いたもので良い。例えば、第2の実施形態に於ける粘着剤層3a、第3の実施形態に於ける粘着剤層3bは、第1の実施形態に於ける粘着剤層3と同様の粘着剤を用いることができる。

【0072】

(剥離フィルム)

剥離フィルム6には、例えば、ポリエチレンテレフタレートに代表されるポリエステル樹脂、或いはポリエチレンやポリプロピレン等のオレフィン樹脂等からなる樹脂フィルムの表面をシリコーン処理等で剥離処理した、透明なフィルムを用いることができる。剥離フィルム6の厚みは、通常10〜125μm、好ましくは25〜75μm程度である。

【0073】

(反射防止層)

反射防止層7には、例えば、反射防止層としては、フッ素系化合物を含む低屈折率物質の層や、中空シリカ等の低屈折粒子と樹脂バインダと含む組成物層を、塗工形成したものを用いることができる。

【0074】

(保護フィルム)

保護フィルムRには、例えば、ポリエチレンテレフタレートに代表されるポリエステル樹脂、或いはポリエチレンやポリプロピレン等のオレフィン樹脂等からなる樹脂フィルムの接着面に弱粘着性の粘着剤層を形成した、透明な粘着フィルムを用いることができる。保護フィルムRの厚みは、通常10〜250μm、好ましくは25〜100μm程度である。

【0075】

(近赤外線吸収層)

近赤外線吸収層9には、フタロシアニン系化合物やジイモニウム系化合物等の近赤外線吸収色素を含有させた層を用いることができる。前記第3の実施形態では、粘着剤層3aと兼用するので、近赤外線吸収色素を、この粘着剤層3a中に含有させる。

【0076】

E.変形形態

本発明は、上記説明した以外の形態として、例えば、上記以外のその他の工程や層を含むなど、次の様な変形形態もとり得る。

【0077】

[ハーフカット加工とフルカット加工の同時進行]

例えば、ハーフカット加工工程では、ハーフカット加工と同時に、適用するディスプレイパネル等の形状及び寸法に合わせた一枚の枚葉シートに切断するフルカット加工を行っても良い。具体的には、トムソン刃を用いた打抜き型として、最外周部にフルカットのトムソン刃を設置し、且つその内周部にハーフカットのトムソン刃とを共存させて設置しておき、アース取り出し部の為のハーフカット加工と所定の枚葉シート化の為のフルカット加工を同時に行うなどである。

このようにすることで、工程数を増やさずにハーフカット加工工程とフルカット加工工程を一つの工程で行えるので生産性が向上する上、ハーフカットとフルカットとの相互の位置精度も良くすることができる。

【0078】

[ウェブ状シートへの加工]

また、ハーフカット加工工程は、枚葉シートに対して行っても良いが、ロールから巻き出したウェブ状シートに対して行っても良い。このとき、枚葉シート化のフルカット加工も同時に行うときは、ウェブ状シートから枚葉シートが得られる。

こうするとことによって、生産性を上げることができる。

【0079】

[アース取り出し部の形状]

アース取り出し部2Eの形状は各実施形態では全て四辺全周囲に亙る連続した形状の、いわゆる額縁形状であった。しかし、アース取り出し部2Eの形状は、例えば、四辺それぞれに沿った直線状で互いに分離独立した4箇所からなる形状など、これ以外の形状でも良く、要求に応じたもので良い。

【0080】

[機能層]

前記第2の実施形態及び第3の実施形態で説明した、第2の粘着剤層3a、第3の粘着剤層3b、剥離フィルム6、反射防止層7、保護フィルムR、近赤外線吸収層9等は、機能層の一種であった。また、色素を含有させた硬化樹脂層4も機能層を兼用する層と言える。

機能層としては、前記した近赤外線吸収層、紫外線吸収層、ネオン光吸収層、色補正層、防眩層等の光学機能層、表面保護層、ハードコート層、帯電防止層、汚染防止層、耐衝撃層などの非光学機能層などを備えていても良い。これらは光学フィルタ乃至は光学シート分野で公知の層を用いることができる。前記第2の基材シート1a乃至は第3の基材シート1bは表面保護層とすることもでき、またこの第2の基材シート1a乃至は第3の基材シート1b中に色素などを配合すれば近赤外線吸収層、紫外線吸収層、ネオン光吸収層、色補正層とすることもできる。

【0081】

F.用途

本発明で得られる電磁波遮蔽シート10は、特に、テレビジョン受像装置、測定機器や計器類、事務用機器、医療機器、電算機器、電話機、電子看板、遊戯機器等の表示部等に用いられるプラズマディスプレイパネル、液晶表示パネル、電界発光パネルなどの各種ディスプレイパネルの前面シート乃至はフィルタ用として好適であり、特にプラズマディスプレイパネル用として好適である。

また、この他、住宅、学校、病院、事務所、店舗等の建築物の窓、車両、航空機、船舶等の乗り物の窓における電磁波遮蔽用途、遮光用途、覗き見防止用途等にも使用可能である。

【符号の説明】

【0082】

1 基材シート

1a 第2の基材シート

1b 第3の基材シート

2 導電体層

2C 画像表示領域

2E アース取り出し部

3 粘着剤層

3a 第2の粘着剤層

3b 第3の粘着剤層

4 硬化樹脂層

4A マイクロルーバー層

4a 遮光パターン

4b 光透過部

5 被覆シート

6 剥離フィルム

7 反射防止層

8 電磁波遮蔽シート部材

9 近赤外線吸収層

10 電磁波遮蔽シート

10A 積層電磁波遮蔽シート部材

C カッタ

Hc ハーフカット線

P 断面

Pb 第1の断面と第2の断面との境界

P1 第1の断面(切断面)

P2 第2の断面(破断面)

R 保護フィルム

【特許請求の範囲】

【請求項1】

第1の基材シートと、この基材シートの一方の面上に積層された導電体層から成る電磁波遮蔽シート部材と、この電磁波遮蔽シート部材の導電体層に隣接して積層された粘着剤層と、この粘着剤層に隣接して積層された電離放射線硬化性樹脂の硬化物からなる硬化樹脂層と、この硬化樹脂層上に積層された第2の基材シートから成る被覆シートと、を少なくとも有する積層電磁波遮蔽シート部材に対して、

前記導電体層の一部を露出させてアース取り出し部を形成して電磁波遮蔽シートを製造する方法であって、

(a)前記第2の基材シートの側から、前記第1の基材シート、導電体層及び粘着剤層の全部と、前記硬化樹脂層の前記粘着剤層側の一部を残して切断するハーフカットを形成する、ハーフカット加工工程、

(b)ハーフカットの部分で、アース取り出し部とする領域を覆っている不要な、粘着剤層、硬化樹脂層の全層及び第2の基材シートから成る被覆シートを剥離除去して、導電体層が露出した部分をアース取り出し部として形成する剥離除去工程、

をこの順に含む、アース取り出し部を有する電磁波遮蔽シートの製造方法。

【請求項2】

上記硬化樹脂層が、この硬化樹脂層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されてなる遮光パターンを有するマイクロルーバー層である、請求項1に記載のアース取り出し部を有する電磁波遮蔽シートの製造方法。

【請求項1】

第1の基材シートと、この基材シートの一方の面上に積層された導電体層から成る電磁波遮蔽シート部材と、この電磁波遮蔽シート部材の導電体層に隣接して積層された粘着剤層と、この粘着剤層に隣接して積層された電離放射線硬化性樹脂の硬化物からなる硬化樹脂層と、この硬化樹脂層上に積層された第2の基材シートから成る被覆シートと、を少なくとも有する積層電磁波遮蔽シート部材に対して、

前記導電体層の一部を露出させてアース取り出し部を形成して電磁波遮蔽シートを製造する方法であって、

(a)前記第2の基材シートの側から、前記第1の基材シート、導電体層及び粘着剤層の全部と、前記硬化樹脂層の前記粘着剤層側の一部を残して切断するハーフカットを形成する、ハーフカット加工工程、

(b)ハーフカットの部分で、アース取り出し部とする領域を覆っている不要な、粘着剤層、硬化樹脂層の全層及び第2の基材シートから成る被覆シートを剥離除去して、導電体層が露出した部分をアース取り出し部として形成する剥離除去工程、

をこの順に含む、アース取り出し部を有する電磁波遮蔽シートの製造方法。

【請求項2】

上記硬化樹脂層が、この硬化樹脂層中に単位光学要素がシート面方向に互いに間隔を開けて多数配置されてなる遮光パターンを有するマイクロルーバー層である、請求項1に記載のアース取り出し部を有する電磁波遮蔽シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−26326(P2013−26326A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157949(P2011−157949)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]