アーム用カラー部材、ブッシュ部材及びその締結方法

【課題】 溶接熱による軟化の虞がなく、所定の強度及び寸法精度を満足することができるアルミニウム材からなるアーム用カラー部材、ブッシュ部材及びその締結方法を提供する。

【解決手段】 アルミニウム又はアルミニウム合金からなり、円筒部の軸方向の一端に形成された円筒部外径よりも広く突出したフランジ部3と、軸方向の他端に形成された円筒部外径よりも小さく絞られた小径部4とを有するカラー部材1を、輪状部材21を介してその小径部からアームのビーム5に設けられた孔部に圧入して円筒部の外周面を輪状部材21の内周面で支持させるとともに、フランジ部3を孔部の端部に当接させて係止し、このカラー部材1にその内表面に嵌合する外表面を有するブッシュ部材23を圧入する。

【解決手段】 アルミニウム又はアルミニウム合金からなり、円筒部の軸方向の一端に形成された円筒部外径よりも広く突出したフランジ部3と、軸方向の他端に形成された円筒部外径よりも小さく絞られた小径部4とを有するカラー部材1を、輪状部材21を介してその小径部からアームのビーム5に設けられた孔部に圧入して円筒部の外周面を輪状部材21の内周面で支持させるとともに、フランジ部3を孔部の端部に当接させて係止し、このカラー部材1にその内表面に嵌合する外表面を有するブッシュ部材23を圧入する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車足周り部品であるサスペンションアーム及びエンジンブラケット等に用いられるアルミニウム又はアルミニウム合金(以下、単にアルミニウム材という)からなるアーム用カラー部材、ブッシュ部材及びその締結方法に関する。

【背景技術】

【0002】

自動車足周り部品であるサスペンションアーム等のアーム及びエンジンブラケット等(以下、総称してアームという)の材質としては従来鋼板が使用されていた。これらの自動車部品には筒状のカラー部材が溶接されている。カラー部材には、防振等のためブッシュ部材が挿入される。ブッシュ部材は金属製の外筒内に同じく金属製の内筒が軸線方向を互いに平行にして配置され、内筒外周部と外筒内周部との間にゴム等の弾性体が装填され、一体化されている。

【0003】

近時、自動車の軽量化を目的としてアームへのアルミニウム材の適用及び加工工程数の減少を目的として各種部材の成形方法が検討されている。例えば、一端が車輪のナックルに連結され他端がブッシュを介して車体に取り付けられた自動車用サスペンションアームにおいて、アルミニウム合金からなる圧延板をプレス成形したサスペンションアーム本体に、アルミニウム合金を押出成形したカラー部材を溶接するに際し、前記サスペンションアーム本体のカラー部材との接合部の隙間形状に対応した凸部を前記カラー部材に形成し、これによって接合部の隙間をできるだけ小さくして溶接安定性を向上させた自動車用サスペンションアームが開示されている(特許文献1、段落0009乃至0012、図1及び図2)。

【0004】

また、円筒部材の両端部を電磁拡管によって折り曲げ成形して平坦部を形成したカラー部材を、アルミニウム又はアルミニウム合金からなるサブフレーム本体の先端部に溶接した自動車用サブフレームが提案されている(特許文献2、段落0014乃至0018、図1乃至4)。

【0005】

更に、ブッシュ部材を挿入した筒状ブラケットを電磁成形することによって縮径し、前記ブッシュ部材の外周部を締め付けて筒状ブラケットとブッシュ部材とを締結する方法が提案されている(特許文献3、段落0009乃至0013、図1乃至4)。

【0006】

【特許文献1】実開平05−35405号公報

【特許文献2】特開2003−146240号公報

【特許文献3】特開平10−141326号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術のようにカラー部材をアームに溶接する構造体には、以下のような問題点があった。即ち、アルミニウム材の溶接には合金品種の選定を適切に行う必要があり、例えば6000系材料等の熱処理合金では溶接時の熱によって溶接箇所周辺部が軟化してしまい、強度等所定の性能が得られないという問題点があった。また、アルミニウム合金はアーク溶接時の熱歪が大きいので、溶接精度が低下するという問題点があった。

【0008】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム材を使用して軽量化を図るとともに、溶接熱による軟化の心配がなく、所定の強度及び寸法精度を満足することができるアーム用カラー部材、ブッシュ部材及びその締結方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本願第1発明に係るアーム用カラー部材は、アルミニウム又はアルミニウム合金からなるアーム用カラー部材において、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とする。

【0010】

このカラー部材は、筒状の素材を電磁成形することにより前記フランジ部と小径部を一体成形されたものであることが好ましい。

【0011】

本願第2発明に係るアーム用ブッシュ部材は、アルミニウム又はアルミニウム合金からなる外筒及び内筒と、この外筒と内筒との間に配置された弾性材料とを有するアーム用ブッシュ部材において、前記外筒は、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とする。

【0012】

このブッシュ部材の外筒は、筒状素材を電磁成形することにより、前記フランジ部と小径部を一体成形されたものであることが好ましい。

【0013】

本願第3発明に係るアームとブッシュ部材との締結方法は、アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に第1発明に係るカラー部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させた後、前記カラー部材にその内周面に嵌合する外周面を有するブッシュ部材を圧入することを特徴とする。

【0014】

本願第4発明に係るアームとブッシュ部材との締結方法は、アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に第2発明に係るブッシュ部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させることを特徴とする。

【0015】

これらのアームとブッシュ部材との締結方法において、前記カラー部材又はブッシュ部材のフランジ部を、このフランジ部が当接するアームのビームに抵抗スポット溶接することが好ましい。

【発明の効果】

【0016】

本願第1発明に係るアーム用カラー部材によれば、片方の端部に小径部を有することにより、この小径部からビームの孔部に容易にはめ込むことができるうえ、もう片方の端部にフランジ部を有することにより、このフランジ部で嵌め込み状態が係止されるので、ビームの孔部に圧入するだけで取り付けが完了する。従って、アルミニウム材を使用することによる軽量化と、溶接が不要となることによる強度低下の防止及び寸法精度の向上を達成することができる。また、このカラー部材を電磁成形によって一体成型することにより、部品点数の低減による軽量化が図れる。

【0017】

本願第2発明に係るアーム用ブッシュ部材によれば、外筒の片方の端部に小径部を有することにより、この小径部からビームの孔部に容易に嵌め込むことができるうえ、もう片方の端部にフランジ部を有することにより、このフランジ部で嵌め込み状態が係止されるので、ビームの孔部に圧入するだけで取り付けが完了する。従って、アルミニウム材を使用することによる軽量化と、溶接が不要となることによる強度低下の防止及び寸法精度の向上を達成することができる。また、ブッシュ部材を直接ビームの孔部に嵌合することができるので、カラー部材を省略して部品点数を少なくすることができ、より軽量化が可能となる。更に、このブッシュ部材の外筒を電磁成形によって一体成型することにより、さらなる軽量化を図ることができる。

【0018】

本願第3発明に係るアームとブッシュ部材との締結方法によれば、アーク溶接の必要がないので溶接熱による軟化の虞がなく、寸法精度及び強度の向上を図ることができる。

【0019】

本願第4発明に係るアームとブッシュ部材との締結方法によれば、カラー部材を省略してブッシュ部材を直接ビームの孔部に嵌合し、固定することができるので、部品点数の減少によりさらなる軽量化を達成することができる。

【0020】

本願発明に係るアームとブッシュ部材との締結方法において、カラー部材のフランジ部又はブッシュ部材の外筒のフランジ部を、アームのビームに抵抗スポット溶接することにより、圧入されたカラー部材又はブッシュ部材の回動を防止し、より強固な締結が可能となる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について、添付の図面を参照して具体的に説明する。図1は、本発明の第1実施形態に係るアーム用カラー部材を示す縦断面図である。図1において、径が高さよりも大きい円筒部2の中心軸に沿った上端に円筒部2の外径よりも広く突き出したフランジ部3が設けられており、また、円筒部2の下端には円筒部2の外径よりも小さく絞られた小径部4が設けられている。

【0022】

このような構成のカラー部材は図2に示したようにアームのビーム5に設けられた孔部6に、その小径部4から圧入される。小径部4の外径が円筒部2の外径よりも縮小されているので、容易に嵌め込むことができる。また、小径部4に対向する他端部にはフランジ部3が設けられているので、小径部4から挿入され、円筒部2が孔部6の内周面に接触するように嵌め込まれた後、さらに嵌め込み力が加わると、フランジ部3が孔部6の上端部に当接し、これによって嵌め込みが係止される。従って、このカラー部材1は小径部4からビーム5の孔部6に圧入するだけでア−ムへ取り付けることができる。

【0023】

本実施形態のアーム用カラー部材によれば、溶接する必要がないので、熱歪の心配がなく、寸法精度及び強度の低下を回避することができる。

【0024】

本実施形態において、アーム用カラー部材は、筒状素材を電磁成形することによりフランジ部と小径部とを一体成形することが好ましい。

【0025】

図3は、カラー部材1の電磁成形方法を示す断面図である。図3に2点鎖線で示す押出材又は板材を曲げた円筒状の素材7をリング状の治具(以下、型ともいう)8にセットする。型8は、内径が素材7の外径よりも大きく、高さは素材7の円筒部の長さよりも低くなっている。素材7は、カラー部材1の長さよりも長く、型8の上端部から突出しており、この部分が円筒部2の外径よりも広く突出したフランジ部3となる。また、下端部は型8の下端内面形状に従ってその外径を縮小する小径部4となる。

【0026】

筒状素材7内にその内径よりも小さな外径を有する電磁コイル9を挿入し、電磁コイル9に通電することにより、磁場を筒状素材7に印加し、その上端部に拡径する方向の力、下端部に縮径する方向の力を作用させる。そうすると、筒状素材7における型8に支持されている下端部は型8の内径に沿うように変形して小径部4となり、型8に支持されていない上端部は拡径してフランジ部3となる。このように、電磁成形を採用することにより、上端部のフランジ部3と下端部の小径部4を同時に一体成形することができるので、部品点数低減による軽量化と工数削減による製造工程の短縮を同時に達成することができる。

【0027】

図4は、本発明の第2実施形態に係るアーム用ブッシュ部材を示す縦断面図である。このブッシュ部材10は、外筒11と、この外筒11に同心円状に設けられた内筒12とから主として構成されている。即ち、アルミニウム材からなる外筒11内に同じくアルミニウム材からなる内筒12が軸線方向を互いに平行にして配置され、内筒12の外周部と外筒11の内周部との間に弾性体としての加硫ゴム13が装填され、一体化されている。外筒11における円筒部14の軸方向に沿った上端には円筒部14の外径よりも広く突き出したフランジ部15が設けられている。また、外筒11の軸方向に沿った下端には前記円筒部14の外径よりも小さく絞られた小径部16が設けられている。

【0028】

このような構成のブッシュ部材10は図5に示したようにビーム5に設けられた孔部6に、その小径部16から圧入される。このとき、小径部16の外径が円筒部14の外径よりも縮小されているので、容易に嵌め込むことができる。また、小径部16に対向する他端部にフランジ部15が設けられているので、小径部16から圧入され、円筒部14が孔部6の内周面に接触するように嵌合された後、さらに嵌め込み力が加わると、フランジ部15の下面が孔部6の上端部に当接し、嵌め込みが係止される。従って、このブッシュ部材10は、小径部16からビーム5の孔部6に圧入するだけで容易にア−ムに取り付けることができる。

【0029】

本実施形態のアーム用ブッシュ部材によれば、外筒11の上端部にフランジ部15、下端部に小径部16を設けたことにより、その下端部からビームの孔部に圧入するだけで、フランジ部15が孔部6の上端部に係止されて取り付けが完了する。従って、溶接する必要がないので熱歪の心配がなく、精度よくアームに取り付けることができる。また、このブッシュ部材10はビーム5の孔部6に直接嵌合することができ、カラー部材を省略できるので、部品点数低減による軽量化及び製造工程の簡素化が可能になる。

【0030】

本実施形態において、ブッシュ部材の外筒を予め電磁成形することによってフランジ部15と小径部16とを一体成形しておくことが好ましい。これによって、部品点数をより少なくすることができ、さらなる軽量化及び製造工程の簡素化が可能になる。なお、電磁成形方法は、カラー部材の電磁成形方法と同様に行うことができる。

【0031】

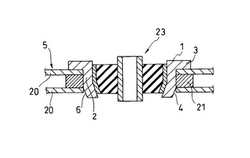

図6は、本発明の第3実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。ビーム5を構成する2枚の板材20、20にカラー部材1を嵌合させるための孔部6が設けられている。この孔部6の内径は、カラー部材1の下端部の小径部4よりも大きく、上端部のフランジ部3よりも小さい。孔部6と同じ内径を有する輪状部材21がビーム5を構成する板材20、20間に挟持されるように孔部6に嵌合されている。輪状部材21が嵌合された孔部6にカラー部材1をその下端部の小径部4から挿入し、その円筒部2の外周面を輪状部材21で支持するように圧入し、カラー部材1の上部フランジ部3をビーム5の孔部6の上端部に係止する。この状態でカラー部材1にその内表面に嵌合する外表面を有するブッシュ部材23、例えば、小径部を有するが、フランジ部を有しないブッシュ部材を嵌入させることによって、アームとブッシュ部材との締結が完了する。

【0032】

この実施形態によれば、輪状部材21を介してビーム5の孔部6にカラー部材1を圧入し、嵌合させたことにより、締結部におけるカラー部材1と孔部6内面との接触面積が増大するので、より強固に締結することができる。また、アーク溶接を要しないので、溶接熱による材料の軟化を回避して所定の強度及び寸法精度を確保することができる。更に、締結力の強さをリング接触面の性状(孔部6の形状、表面粗さ)等で調整できるので、締結力の調整が可能となり、必要な強度で締結することができる。なお、輪状部材の材質としは、例えばアルミニウム材の他、鉄等の金属材が好適に用いられる。

【0033】

図7は、本発明の第4実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。ビーム5を構成する2枚の板材20、20にブッシュ部材10を嵌合させるための孔部6が設けられている。この孔部6の内径は、ブッシュ部材10の下端部の小径部16よりも大きく、上端部のフランジ部15よりも小さい。孔部6と同じ内径を有する輪状部材21がビーム5を構成する板材20、20に挟持されるように孔部6に嵌合されている。輪状部材21が嵌合された孔部6にブッシュ部材10が、その下端部の小径部16から挿入され、外周面を輪状部材21の内周面で支持されるように、フランジ部15がビーム5の孔部6の上端部に係止されるまで圧入してアームとブッシュ部材とを締結する。

【0034】

このとき、輪状部材21としてブッシュ部材10を締結するための適正な内径を有するものを使用すれば、ビームの孔加工時に高精度を要しないので、製造工程を簡素化できる。即ち、図7において、孔部6の内径とブッシュ部材10の円筒部14の外径との差は輪状部材21によって吸収されるので、孔部6の内径をそれほど正確に製作しなくてもブッシュ部材10をビーム5に強固に締結することができる。このことはカラー部材の締結時においても同様に適用できる。

【0035】

この実施形態によれば、ブッシュ部材10を直接ビーム5の孔部6に嵌合させることができ、カラー部材を用いる必要がないので、部品点数の低減、軽量化効果がより向上する。また、輪状部材21を介してビーム部5の孔部6にブッシュ部材10を嵌合させたことにより、圧入締結部のブッシュ部材と孔部6内面との接触面積が増大するので、より強固に締結することができる。

【0036】

本発明の実施形態におけるアームとブッシュ部材との締結方法において、ビーム5の孔部6に圧入されたアーム用カラー部材又はブッシュ部材のフランジ部と、このフランジ部が当接する孔部6周辺のビームとを抵抗スッポト溶接することが好ましい。図8は、本実施形態における抵抗スポット溶接方法を示す断面図である。抵抗スポット溶接はフランジ部15と2枚のビーム材のうちの下側の板材20とを電極22、22で把持し、通電して行われる。このように抵抗スポット溶接することにより、孔部6に圧入されたカラー部材又はブッシュ部材が孔部6に強固に固着され、その回動を防止することができる。

【0037】

また、抵抗スポット溶接を採用したことにより、アーク溶接時に生じる熱歪を回避できるので、精度の高い締結が可能となる。なお、溶接接合に適さない材料を使用することもできるようになる。

【産業上の利用可能性】

【0038】

部品点数の減少等による軽量化及び製造コストの低減を図り、溶接に起因する軟化及び熱歪を防止して精度の高い締結を実現することができる本発明のアーム用カラー部材、ブッシュ部材及びその締結方法は、自動車の製造組み立て分野等において特に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係るカラー部材を示す縦断面図である。

【図2】本発明の実施形態に係るカラー部材の機能を示す断面図である。

【図3】本発明の実施形態に係るカラー部材の製造方法を示す断面図である。

【図4】本発明の実施形態に係るブッシュ部材を示す縦断面図である。

【図5】本発明の実施形態に係るブッシュ部材の機能を示す断面図である。

【図6】本発明の実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。

【図7】本発明の実施形態に係る別のアームとブッシュ部材との締結方法を示す断面図である。

【図8】本発明の実施形態における抵抗スポット溶接方法を示す断面図である。

【符号の説明】

【0040】

1:カラー部材

2:円筒部

3:フランジ部

4:小径部

5:ビーム

6:孔部

7:筒状素材

8:治具(型)

9:電磁成形用コイル

10:ブッシュ部材

11:外筒

12:内筒

13:加硫ゴム

14:円筒部

15:フランジ部

16:小径部

20:板材

21:輪状部材

22:電極

23:ブッシュ部材

【技術分野】

【0001】

本発明は、自動車足周り部品であるサスペンションアーム及びエンジンブラケット等に用いられるアルミニウム又はアルミニウム合金(以下、単にアルミニウム材という)からなるアーム用カラー部材、ブッシュ部材及びその締結方法に関する。

【背景技術】

【0002】

自動車足周り部品であるサスペンションアーム等のアーム及びエンジンブラケット等(以下、総称してアームという)の材質としては従来鋼板が使用されていた。これらの自動車部品には筒状のカラー部材が溶接されている。カラー部材には、防振等のためブッシュ部材が挿入される。ブッシュ部材は金属製の外筒内に同じく金属製の内筒が軸線方向を互いに平行にして配置され、内筒外周部と外筒内周部との間にゴム等の弾性体が装填され、一体化されている。

【0003】

近時、自動車の軽量化を目的としてアームへのアルミニウム材の適用及び加工工程数の減少を目的として各種部材の成形方法が検討されている。例えば、一端が車輪のナックルに連結され他端がブッシュを介して車体に取り付けられた自動車用サスペンションアームにおいて、アルミニウム合金からなる圧延板をプレス成形したサスペンションアーム本体に、アルミニウム合金を押出成形したカラー部材を溶接するに際し、前記サスペンションアーム本体のカラー部材との接合部の隙間形状に対応した凸部を前記カラー部材に形成し、これによって接合部の隙間をできるだけ小さくして溶接安定性を向上させた自動車用サスペンションアームが開示されている(特許文献1、段落0009乃至0012、図1及び図2)。

【0004】

また、円筒部材の両端部を電磁拡管によって折り曲げ成形して平坦部を形成したカラー部材を、アルミニウム又はアルミニウム合金からなるサブフレーム本体の先端部に溶接した自動車用サブフレームが提案されている(特許文献2、段落0014乃至0018、図1乃至4)。

【0005】

更に、ブッシュ部材を挿入した筒状ブラケットを電磁成形することによって縮径し、前記ブッシュ部材の外周部を締め付けて筒状ブラケットとブッシュ部材とを締結する方法が提案されている(特許文献3、段落0009乃至0013、図1乃至4)。

【0006】

【特許文献1】実開平05−35405号公報

【特許文献2】特開2003−146240号公報

【特許文献3】特開平10−141326号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記従来技術のようにカラー部材をアームに溶接する構造体には、以下のような問題点があった。即ち、アルミニウム材の溶接には合金品種の選定を適切に行う必要があり、例えば6000系材料等の熱処理合金では溶接時の熱によって溶接箇所周辺部が軟化してしまい、強度等所定の性能が得られないという問題点があった。また、アルミニウム合金はアーク溶接時の熱歪が大きいので、溶接精度が低下するという問題点があった。

【0008】

本発明はかかる問題点に鑑みてなされたものであって、アルミニウム材を使用して軽量化を図るとともに、溶接熱による軟化の心配がなく、所定の強度及び寸法精度を満足することができるアーム用カラー部材、ブッシュ部材及びその締結方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本願第1発明に係るアーム用カラー部材は、アルミニウム又はアルミニウム合金からなるアーム用カラー部材において、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とする。

【0010】

このカラー部材は、筒状の素材を電磁成形することにより前記フランジ部と小径部を一体成形されたものであることが好ましい。

【0011】

本願第2発明に係るアーム用ブッシュ部材は、アルミニウム又はアルミニウム合金からなる外筒及び内筒と、この外筒と内筒との間に配置された弾性材料とを有するアーム用ブッシュ部材において、前記外筒は、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とする。

【0012】

このブッシュ部材の外筒は、筒状素材を電磁成形することにより、前記フランジ部と小径部を一体成形されたものであることが好ましい。

【0013】

本願第3発明に係るアームとブッシュ部材との締結方法は、アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に第1発明に係るカラー部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させた後、前記カラー部材にその内周面に嵌合する外周面を有するブッシュ部材を圧入することを特徴とする。

【0014】

本願第4発明に係るアームとブッシュ部材との締結方法は、アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に第2発明に係るブッシュ部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させることを特徴とする。

【0015】

これらのアームとブッシュ部材との締結方法において、前記カラー部材又はブッシュ部材のフランジ部を、このフランジ部が当接するアームのビームに抵抗スポット溶接することが好ましい。

【発明の効果】

【0016】

本願第1発明に係るアーム用カラー部材によれば、片方の端部に小径部を有することにより、この小径部からビームの孔部に容易にはめ込むことができるうえ、もう片方の端部にフランジ部を有することにより、このフランジ部で嵌め込み状態が係止されるので、ビームの孔部に圧入するだけで取り付けが完了する。従って、アルミニウム材を使用することによる軽量化と、溶接が不要となることによる強度低下の防止及び寸法精度の向上を達成することができる。また、このカラー部材を電磁成形によって一体成型することにより、部品点数の低減による軽量化が図れる。

【0017】

本願第2発明に係るアーム用ブッシュ部材によれば、外筒の片方の端部に小径部を有することにより、この小径部からビームの孔部に容易に嵌め込むことができるうえ、もう片方の端部にフランジ部を有することにより、このフランジ部で嵌め込み状態が係止されるので、ビームの孔部に圧入するだけで取り付けが完了する。従って、アルミニウム材を使用することによる軽量化と、溶接が不要となることによる強度低下の防止及び寸法精度の向上を達成することができる。また、ブッシュ部材を直接ビームの孔部に嵌合することができるので、カラー部材を省略して部品点数を少なくすることができ、より軽量化が可能となる。更に、このブッシュ部材の外筒を電磁成形によって一体成型することにより、さらなる軽量化を図ることができる。

【0018】

本願第3発明に係るアームとブッシュ部材との締結方法によれば、アーク溶接の必要がないので溶接熱による軟化の虞がなく、寸法精度及び強度の向上を図ることができる。

【0019】

本願第4発明に係るアームとブッシュ部材との締結方法によれば、カラー部材を省略してブッシュ部材を直接ビームの孔部に嵌合し、固定することができるので、部品点数の減少によりさらなる軽量化を達成することができる。

【0020】

本願発明に係るアームとブッシュ部材との締結方法において、カラー部材のフランジ部又はブッシュ部材の外筒のフランジ部を、アームのビームに抵抗スポット溶接することにより、圧入されたカラー部材又はブッシュ部材の回動を防止し、より強固な締結が可能となる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施の形態について、添付の図面を参照して具体的に説明する。図1は、本発明の第1実施形態に係るアーム用カラー部材を示す縦断面図である。図1において、径が高さよりも大きい円筒部2の中心軸に沿った上端に円筒部2の外径よりも広く突き出したフランジ部3が設けられており、また、円筒部2の下端には円筒部2の外径よりも小さく絞られた小径部4が設けられている。

【0022】

このような構成のカラー部材は図2に示したようにアームのビーム5に設けられた孔部6に、その小径部4から圧入される。小径部4の外径が円筒部2の外径よりも縮小されているので、容易に嵌め込むことができる。また、小径部4に対向する他端部にはフランジ部3が設けられているので、小径部4から挿入され、円筒部2が孔部6の内周面に接触するように嵌め込まれた後、さらに嵌め込み力が加わると、フランジ部3が孔部6の上端部に当接し、これによって嵌め込みが係止される。従って、このカラー部材1は小径部4からビーム5の孔部6に圧入するだけでア−ムへ取り付けることができる。

【0023】

本実施形態のアーム用カラー部材によれば、溶接する必要がないので、熱歪の心配がなく、寸法精度及び強度の低下を回避することができる。

【0024】

本実施形態において、アーム用カラー部材は、筒状素材を電磁成形することによりフランジ部と小径部とを一体成形することが好ましい。

【0025】

図3は、カラー部材1の電磁成形方法を示す断面図である。図3に2点鎖線で示す押出材又は板材を曲げた円筒状の素材7をリング状の治具(以下、型ともいう)8にセットする。型8は、内径が素材7の外径よりも大きく、高さは素材7の円筒部の長さよりも低くなっている。素材7は、カラー部材1の長さよりも長く、型8の上端部から突出しており、この部分が円筒部2の外径よりも広く突出したフランジ部3となる。また、下端部は型8の下端内面形状に従ってその外径を縮小する小径部4となる。

【0026】

筒状素材7内にその内径よりも小さな外径を有する電磁コイル9を挿入し、電磁コイル9に通電することにより、磁場を筒状素材7に印加し、その上端部に拡径する方向の力、下端部に縮径する方向の力を作用させる。そうすると、筒状素材7における型8に支持されている下端部は型8の内径に沿うように変形して小径部4となり、型8に支持されていない上端部は拡径してフランジ部3となる。このように、電磁成形を採用することにより、上端部のフランジ部3と下端部の小径部4を同時に一体成形することができるので、部品点数低減による軽量化と工数削減による製造工程の短縮を同時に達成することができる。

【0027】

図4は、本発明の第2実施形態に係るアーム用ブッシュ部材を示す縦断面図である。このブッシュ部材10は、外筒11と、この外筒11に同心円状に設けられた内筒12とから主として構成されている。即ち、アルミニウム材からなる外筒11内に同じくアルミニウム材からなる内筒12が軸線方向を互いに平行にして配置され、内筒12の外周部と外筒11の内周部との間に弾性体としての加硫ゴム13が装填され、一体化されている。外筒11における円筒部14の軸方向に沿った上端には円筒部14の外径よりも広く突き出したフランジ部15が設けられている。また、外筒11の軸方向に沿った下端には前記円筒部14の外径よりも小さく絞られた小径部16が設けられている。

【0028】

このような構成のブッシュ部材10は図5に示したようにビーム5に設けられた孔部6に、その小径部16から圧入される。このとき、小径部16の外径が円筒部14の外径よりも縮小されているので、容易に嵌め込むことができる。また、小径部16に対向する他端部にフランジ部15が設けられているので、小径部16から圧入され、円筒部14が孔部6の内周面に接触するように嵌合された後、さらに嵌め込み力が加わると、フランジ部15の下面が孔部6の上端部に当接し、嵌め込みが係止される。従って、このブッシュ部材10は、小径部16からビーム5の孔部6に圧入するだけで容易にア−ムに取り付けることができる。

【0029】

本実施形態のアーム用ブッシュ部材によれば、外筒11の上端部にフランジ部15、下端部に小径部16を設けたことにより、その下端部からビームの孔部に圧入するだけで、フランジ部15が孔部6の上端部に係止されて取り付けが完了する。従って、溶接する必要がないので熱歪の心配がなく、精度よくアームに取り付けることができる。また、このブッシュ部材10はビーム5の孔部6に直接嵌合することができ、カラー部材を省略できるので、部品点数低減による軽量化及び製造工程の簡素化が可能になる。

【0030】

本実施形態において、ブッシュ部材の外筒を予め電磁成形することによってフランジ部15と小径部16とを一体成形しておくことが好ましい。これによって、部品点数をより少なくすることができ、さらなる軽量化及び製造工程の簡素化が可能になる。なお、電磁成形方法は、カラー部材の電磁成形方法と同様に行うことができる。

【0031】

図6は、本発明の第3実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。ビーム5を構成する2枚の板材20、20にカラー部材1を嵌合させるための孔部6が設けられている。この孔部6の内径は、カラー部材1の下端部の小径部4よりも大きく、上端部のフランジ部3よりも小さい。孔部6と同じ内径を有する輪状部材21がビーム5を構成する板材20、20間に挟持されるように孔部6に嵌合されている。輪状部材21が嵌合された孔部6にカラー部材1をその下端部の小径部4から挿入し、その円筒部2の外周面を輪状部材21で支持するように圧入し、カラー部材1の上部フランジ部3をビーム5の孔部6の上端部に係止する。この状態でカラー部材1にその内表面に嵌合する外表面を有するブッシュ部材23、例えば、小径部を有するが、フランジ部を有しないブッシュ部材を嵌入させることによって、アームとブッシュ部材との締結が完了する。

【0032】

この実施形態によれば、輪状部材21を介してビーム5の孔部6にカラー部材1を圧入し、嵌合させたことにより、締結部におけるカラー部材1と孔部6内面との接触面積が増大するので、より強固に締結することができる。また、アーク溶接を要しないので、溶接熱による材料の軟化を回避して所定の強度及び寸法精度を確保することができる。更に、締結力の強さをリング接触面の性状(孔部6の形状、表面粗さ)等で調整できるので、締結力の調整が可能となり、必要な強度で締結することができる。なお、輪状部材の材質としは、例えばアルミニウム材の他、鉄等の金属材が好適に用いられる。

【0033】

図7は、本発明の第4実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。ビーム5を構成する2枚の板材20、20にブッシュ部材10を嵌合させるための孔部6が設けられている。この孔部6の内径は、ブッシュ部材10の下端部の小径部16よりも大きく、上端部のフランジ部15よりも小さい。孔部6と同じ内径を有する輪状部材21がビーム5を構成する板材20、20に挟持されるように孔部6に嵌合されている。輪状部材21が嵌合された孔部6にブッシュ部材10が、その下端部の小径部16から挿入され、外周面を輪状部材21の内周面で支持されるように、フランジ部15がビーム5の孔部6の上端部に係止されるまで圧入してアームとブッシュ部材とを締結する。

【0034】

このとき、輪状部材21としてブッシュ部材10を締結するための適正な内径を有するものを使用すれば、ビームの孔加工時に高精度を要しないので、製造工程を簡素化できる。即ち、図7において、孔部6の内径とブッシュ部材10の円筒部14の外径との差は輪状部材21によって吸収されるので、孔部6の内径をそれほど正確に製作しなくてもブッシュ部材10をビーム5に強固に締結することができる。このことはカラー部材の締結時においても同様に適用できる。

【0035】

この実施形態によれば、ブッシュ部材10を直接ビーム5の孔部6に嵌合させることができ、カラー部材を用いる必要がないので、部品点数の低減、軽量化効果がより向上する。また、輪状部材21を介してビーム部5の孔部6にブッシュ部材10を嵌合させたことにより、圧入締結部のブッシュ部材と孔部6内面との接触面積が増大するので、より強固に締結することができる。

【0036】

本発明の実施形態におけるアームとブッシュ部材との締結方法において、ビーム5の孔部6に圧入されたアーム用カラー部材又はブッシュ部材のフランジ部と、このフランジ部が当接する孔部6周辺のビームとを抵抗スッポト溶接することが好ましい。図8は、本実施形態における抵抗スポット溶接方法を示す断面図である。抵抗スポット溶接はフランジ部15と2枚のビーム材のうちの下側の板材20とを電極22、22で把持し、通電して行われる。このように抵抗スポット溶接することにより、孔部6に圧入されたカラー部材又はブッシュ部材が孔部6に強固に固着され、その回動を防止することができる。

【0037】

また、抵抗スポット溶接を採用したことにより、アーク溶接時に生じる熱歪を回避できるので、精度の高い締結が可能となる。なお、溶接接合に適さない材料を使用することもできるようになる。

【産業上の利用可能性】

【0038】

部品点数の減少等による軽量化及び製造コストの低減を図り、溶接に起因する軟化及び熱歪を防止して精度の高い締結を実現することができる本発明のアーム用カラー部材、ブッシュ部材及びその締結方法は、自動車の製造組み立て分野等において特に有用である。

【図面の簡単な説明】

【0039】

【図1】本発明の実施形態に係るカラー部材を示す縦断面図である。

【図2】本発明の実施形態に係るカラー部材の機能を示す断面図である。

【図3】本発明の実施形態に係るカラー部材の製造方法を示す断面図である。

【図4】本発明の実施形態に係るブッシュ部材を示す縦断面図である。

【図5】本発明の実施形態に係るブッシュ部材の機能を示す断面図である。

【図6】本発明の実施形態に係るアームとブッシュ部材との締結方法を示す断面図である。

【図7】本発明の実施形態に係る別のアームとブッシュ部材との締結方法を示す断面図である。

【図8】本発明の実施形態における抵抗スポット溶接方法を示す断面図である。

【符号の説明】

【0040】

1:カラー部材

2:円筒部

3:フランジ部

4:小径部

5:ビーム

6:孔部

7:筒状素材

8:治具(型)

9:電磁成形用コイル

10:ブッシュ部材

11:外筒

12:内筒

13:加硫ゴム

14:円筒部

15:フランジ部

16:小径部

20:板材

21:輪状部材

22:電極

23:ブッシュ部材

【特許請求の範囲】

【請求項1】

アルミニウム又はアルミニウム合金からなるアーム用カラー部材において、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とするアーム用カラー部材。

【請求項2】

前記カラー部材は、筒状の素材を電磁成形することにより前記フランジ部と小径部が一体成形されていることを特徴とする請求項1に記載のアーム用カラー部材。

【請求項3】

アルミニウム又はアルミニウム合金からなる外筒及び内筒と、この外筒と内筒との間に配置された弾性材料とを有するアーム用ブッシュ部材において、前記外筒は、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とするアーム用ブッシュ部材。

【請求項4】

前記ブッシュ部材の外筒は、筒状の素材を電磁成形することにより、前記フランジ部と小径部が一体成形されていることを特徴とする請求項3に記載のアーム用ブッシュ部材。

【請求項5】

アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に請求項1又は2に記載のカラー部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させた後、前記カラー部材にその内表面に嵌合する外表面を有するブッシュ部材を圧入することを特徴とするアームとブッシュ部材との締結方法。

【請求項6】

アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に請求項3又は4に記載のブッシュ部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させることを特徴とするアームとブッシュ部材との締結方法。

【請求項7】

前記カラー部材又はブッシュ部材のフランジ部を、このフランジ部が当接する前記孔部周辺のビームに抵抗スポット溶接することを特徴とする請求項5又は6に記載のアームとブッシュ部材との締結方法。

【請求項1】

アルミニウム又はアルミニウム合金からなるアーム用カラー部材において、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とするアーム用カラー部材。

【請求項2】

前記カラー部材は、筒状の素材を電磁成形することにより前記フランジ部と小径部が一体成形されていることを特徴とする請求項1に記載のアーム用カラー部材。

【請求項3】

アルミニウム又はアルミニウム合金からなる外筒及び内筒と、この外筒と内筒との間に配置された弾性材料とを有するアーム用ブッシュ部材において、前記外筒は、円筒部と、この円筒部の軸方向の一端に形成され前記円筒部の外径よりも広く突出したフランジ部と、前記円筒部の軸方向の他端に形成され前記円筒部の外径よりも小さく絞られた小径部とを有することを特徴とするアーム用ブッシュ部材。

【請求項4】

前記ブッシュ部材の外筒は、筒状の素材を電磁成形することにより、前記フランジ部と小径部が一体成形されていることを特徴とする請求項3に記載のアーム用ブッシュ部材。

【請求項5】

アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に請求項1又は2に記載のカラー部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させた後、前記カラー部材にその内表面に嵌合する外表面を有するブッシュ部材を圧入することを特徴とするアームとブッシュ部材との締結方法。

【請求項6】

アルミニウム又はアルミニウム合金からなるアームのビームに設けられた孔部に輪状部材を嵌合させた後、この輪状部材に請求項3又は4に記載のブッシュ部材を小径部から圧入して円筒部の外周面を前記輪状部材の内周面で支持させるとともにフランジ部を前記孔部の端部に係止させることを特徴とするアームとブッシュ部材との締結方法。

【請求項7】

前記カラー部材又はブッシュ部材のフランジ部を、このフランジ部が当接する前記孔部周辺のビームに抵抗スポット溶接することを特徴とする請求項5又は6に記載のアームとブッシュ部材との締結方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−70980(P2006−70980A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−254537(P2004−254537)

【出願日】平成16年9月1日(2004.9.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月1日(2004.9.1)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]