イオンアシスト成膜装置

【課題】基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置及び成膜方法を提供する。

【解決手段】真空チャンバA内で蒸発源と、基材と、前記蒸発源から前記真空チャンバ内への成膜材料の拡散を許容及び遮断する許容/遮断手段と、イオン源と、前記イオン源からの前記イオンビームの発射条件を調整する調整手段とを備えるイオンアシスト成膜装置100であって、前記イオンビームの前記基材への照射強度を検出する照射強度検出手段18a,18bを更に備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する。

【解決手段】真空チャンバA内で蒸発源と、基材と、前記蒸発源から前記真空チャンバ内への成膜材料の拡散を許容及び遮断する許容/遮断手段と、イオン源と、前記イオン源からの前記イオンビームの発射条件を調整する調整手段とを備えるイオンアシスト成膜装置100であって、前記イオンビームの前記基材への照射強度を検出する照射強度検出手段18a,18bを更に備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面に薄膜を成膜する真空成膜装置に関し、特に、イオンビームを利用して基材の表面に緻密な薄膜を成膜するイオンアシスト成膜装置に関する。

【背景技術】

【0002】

近年、情報通信ネットワークに要求される情報の伝送容量は、予想を遙かに上回るペースで増加している。そして、この増加する要求に対応するべく、情報通信ネットワークの情報伝送容量を飛躍的に増加させる情報通信手段として、通信媒体として光を利用する光多重通信が好適に用いられている。

【0003】

光多重通信を行うための光多重通信機器では、多重化された光を例えば一定の波長間隔で異なる波長帯域に分割するための分光素子として、基材に所定の多重薄膜層が形成された分光フィルタが用いられている。この分光フィルタは、例えば、光学ガラス等からなる基材の表面に五酸化タンタル及び二酸化珪素の2種類の成膜材料を交互に積層してなる多重薄膜層を形成することによって製造される。この光多重通信機器用の分光フィルタを製造するための製造装置には様々な種類があるが、成膜スピードが比較的早く、かつ温度及び湿度に対する波長安定性や物理的及び化学的及び機械的安定性に優れた多重薄膜層が得られることから、イオンアシスト成膜装置が従来から好適に用いられている。

【0004】

イオンアシスト成膜装置は、その内部を実質的な真空状態で維持可能な真空チャンバを備えている。この真空チャンバの内部の下方には、例えば、第1の成膜材料としての五酸化タンタルを有する第1の蒸発源と、第2の成膜材料としての二酸化珪素を有する第2の蒸発源とが各々配設されている。これらの第1及び第2の蒸発源の内部には、第1及び第2の蒸発源の各々から加熱により五酸化タンタル及び二酸化珪素を蒸発させるための電子銃が各々配設されている。又、第1及び第2の蒸発源に隣接する所定の位置には、第1及び第2の蒸発源から蒸発した五酸化タンタル及び二酸化珪素を基材の表面に強固にかつ緻密に付着させるためのイオンビームを発射するイオン源が配設されている。又、このイオン源に隣接する所定の位置には、イオン源から発射された正電荷のイオンビームを電子で中和するためのニュートラライザが配設されている。

【0005】

一方、このイオンアシスト成膜装置では、真空チャンバの内部における第1及び第2の蒸発源と対向する所定の位置に、基材が装着される基材ホルダが配置されている。この基材ホルダには、その被成膜面が第1及び第2の蒸発源に対向するようにして、光学ガラス等の材料からなる基材が装着される。又、この基材ホルダの背後には回転軸体が接続されており、この回転軸体は真空チャンバの上壁を貫通して、その上部に配設された回転駆動装置に接続されている。つまり、イオンアシスト成膜装置が用いられて基材上に多重薄膜層が形成される際には、基材が回転駆動装置によって回転駆動される。

【0006】

この従来のイオンアシスト成膜装置では、基材上に多重薄膜層を成膜する際には、基材ホルダに基材が装着される。この際、多重薄膜層を形成する被成膜面を第1及び第2の蒸発源の方向に向けるようにして、基材ホルダに基材が装着される。そして、基材ホルダに基材が装着されて真空チャンバが閉鎖されると、真空ポンプ等の排気手段の排気動作によって、真空チャンバの内部の気体がその外部に排出される。これにより、真空チャンバの内部の圧力が所定の圧力にまで減圧されると共に、その内部が所定の真空状態で維持される。そして、真空チャンバの内部が所定の真空状態とされた後、回転駆動装置が起動されて基材ホルダの回転駆動が開始され、これにより基材の回転駆動が開始される。

【0007】

真空チャンバの内部で基材の回転駆動が開始されると、電子銃から発射される電子ビームを第1及び第2の蒸発源に設けられた五酸化タンタル及び二酸化珪素に照射してそれらを加熱することにより、五酸化タンタル及び二酸化珪素を第1及び第2の蒸発源から真空チャンバの内部に蒸発させる。この時、五酸化タンタル及び二酸化珪素の2種類の成膜材料を、真空チャンバの内部に交互に拡散させるようにする。これにより、基材の被成膜面には、第1及び第2の蒸発源から拡散される2種類の成膜材料が交互に蒸着することになる。又、この時、基材の被成膜面に向けて、イオン源のグリッド穴から発射されるイオンビームを所定の照射条件(照射強度及び照射分布等)で照射する。この基材に向けて照射するイオンビームは、ニュートラライザから放出される電子により中和される。このように、成膜中において基材に向けてイオンビームを照射することにより、基材上には緻密性が高く所定の屈折率を有する多層薄膜層が形成される。

【0008】

基材の被成膜面に対する多重薄膜層の形成が完了すると、真空チャンバの内部に再び大気が導入される。これにより、真空チャンバの内部の圧力が大気圧にまで上昇する。そして、真空チャンバの内部の圧力が大気圧にまで上昇したことが確認された後、基材ホルダから基材が取り外されると共に真空チャンバの一部が開放され、そこから多重薄膜層が形成された基材が取り出される。

【0009】

このように、従来のイオンアシスト成膜装置では、成膜中において基材に向けてイオン源からイオンビームを所定の照射条件で照射することにより、基材の被成膜面に所定の光学特性を有する緻密な多重薄膜層が形成される。そして、イオンアシスト成膜装置を用いることにより、優れた光学特性を有する光多重通信機器用の分光フィルタを好適に製造することが可能になる(例えば、特許文献1参照)。

【特許文献1】特開平06−067018号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、光多重通信機器用の分光フィルタを製造する際、基材の被成膜面に所定の光学特性を有する多重薄膜層を形成するためには、その多重薄膜層の積層数が100層を超えるため、最終層の成膜完了までには少なくとも十数時間の時間を要する。この場合、例えば、成膜時間の経過に応じてイオン源やそのグリッド穴の周辺部に五酸化タンタル又は二酸化珪素等の成膜材料が徐々に付着することにより、基材の被成膜面に対するイオンビームの照射強度が経時的に低下することがある。又、この場合、真空チャンバの内部の雰囲気が変化すること等によっても、基材の被成膜面に対するイオンビームの照射強度が経時的に低下することがある。

【0011】

一方、イオンアシスト成膜装置を用いて光多重通信機器用の分光フィルタを製造する場合には、イオン源から発射されるイオンビームの照射条件が多重薄膜層の光学特性(例えば、光の屈折率や吸収率等)に大きな影響を与えることが知られている。その理由は、基材に対するイオンビームの照射条件が所定の範囲内である場合には多重薄膜層の緻密度等を所定の範囲内に調整することが可能であるが、イオンビームの照射条件が所定の範囲外である場合には多重薄膜層の緻密度等を所定の範囲内に調整することが不可能となるからである。

【0012】

つまり、従来のイオンアシスト成膜装置を用いて光多重通信機器用の分光フィルタを製造する場合には、成膜時間に比例してイオン源から発射されるイオンビームの照射強度が経時的に低下する場合や、成膜バッチ毎にイオン源から発射されるイオンビームの照射強度が異なる場合があるので、基材の被成膜面に所定の光学特性を有する多重薄膜層を安定して形成することが困難となる場合があった。そして、その結果、製造される分光フィルタの光学特性に規格外やばらつき等が発生して、分光フィルタの製造歩留まりが悪化するという問題が生じていた。

【0013】

本発明は、上記のような課題を解決するためになされたものであり、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明は上記のような事情に鑑みてなされたものであり、本発明に係るイオンアシスト成膜装置は、真空チャンバの内部で成膜材料を蒸発させる蒸発源と、前記成膜材料の薄膜を成膜するための基材が装着される基材ホルダと、前記蒸発源から前記真空チャンバの内部への前記成膜材料の拡散を許容及び遮断する許容/遮断手段と、前記基材ホルダに装着される前記基材に向けてイオンビームを発射するイオン源と、前記イオン源からの前記イオンビームの発射条件を調整する調整手段とを備えるイオンアシスト成膜装置であって、前記イオンビームの前記基材への照射強度を検出する照射強度検出手段を更に備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段により前記照射強度を検出し、該検出する前記照射強度に基づいて前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する(請求項1)。

【0015】

かかる構成とすると、照射強度検出手段により検出する照射強度に基づいてイオンビームの基材への照射強度が少なくとも所定の照射強度になるように調整手段によりイオン源からのイオンビームの発射条件を調整するので、基材に対するイオンビームの照射強度を経時的に少なくとも所定の照射強度で維持することが可能になる。

【0016】

この場合、前記照射強度検出手段を2以上備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出し、該検出する各々の前記照射強度に基づいて前記照射強度が少なくとも前記所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する(請求項2)。

【0017】

かかる構成とすると、2以上の照射強度検出手段により検出する各々の照射強度に基づいてイオンビームの基材への照射強度が少なくとも所定の照射強度になるように調整手段によりイオン源からのイオンビームの発射条件を調整するので、基材に対するイオンビームの照射強度を少なくとも所定の照射強度で更に好適に維持することが可能になる。

【0018】

上記の場合、前記蒸発源及び前記許容/遮断手段を各々2以上備え、前記真空チャンバの内部に拡散する前記成膜材料の種類を切り替える際に前記許容/遮断手段の各々により前記真空チャンバの内部への前記成膜材料の拡散を遮断し、該遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出して前記調整手段により前記調整する(請求項3)。

【0019】

かかる構成とすると、基材上に2以上の多層膜を成膜する場合であっても、基材に対するイオンビームの照射強度を経時的に少なくとも所定の照射強度で維持することが可能になる。

【0020】

上記の場合、前記照射強度検出手段の各々がその先端にイオンビームの照射強度を検出可能な検出器を有するアームを各々備え、前記アームの各々を揺動することにより前記検出器の各々を前記基材の被成膜面側で掃引して前記照射強度を各々検出する(請求項4)。

【0021】

かかる構成とすると、アームの各々を揺動することにより検出器の各々を基材の被成膜面側で掃引して照射強度を各々検出するので、基材の被成膜面側における任意の位置で照射強度を検出することが可能になる。

【0022】

この場合、前記検出器の各々を、前記基材の被成膜面側における該基材の近傍において各々掃引する(請求項5)。

【0023】

かかる構成とすると、基材の被成膜面側における該基材の近傍において検出器の各々を掃引するので、基材に対するイオンビームの照射強度をより一層正確に検出することが可能になる。

【0024】

又、この場合、前記検出器の各々を互いに逆回転方向で1回掃引し、該掃引の際に前記照射強度を前記検出器の各々により所定の周期で各々連続して検出する(請求項6)。

【0025】

かかる構成とすると、少ない自由度で基材に対するイオンビームの照射強度を所定の周期で連続して検出するので、イオンビームの照射強度及び分布を容易に検出することが可能になる。

【0026】

又、この場合、前記検出器の各々が、ファラデーカップにより構成されている(請求項7)。

【0027】

かかる構成とすると、イオンビームの照射強度を検出するための検出器の各々を容易に構成することが可能になる。

【0028】

又、この場合、前記検出器の各々を格納可能な複数の格納手段を更に備え、前記成膜材料の薄膜を前記基材上に成膜する際に前記成膜材料が前記検出器の各々に付着することを防止するために前記検出器の各々を前記格納手段内に退避させる(請求項8)。

【0029】

かかる構成とすると、成膜材料の薄膜を基材上に成膜する際に検出器の各々を格納手段内に退避させるので、成膜材料が検出器の各々に付着することを効果的に防止することが可能になる。

【発明の効果】

【0030】

本発明は以上に述べたような手段により実施され、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置を提供することが可能になるという効果を奏する。

【発明を実施するための最良の形態】

【0031】

以下、本発明を実施するための最良の形態について、本発明に係るイオンアシスト成膜装置の一例を挙げて、図面を参照しながら詳細に説明する。

【0032】

先ず、本発明の実施の形態に係るイオンアシスト成膜装置100の基本的な構成について、図1及び図2を用いて詳細に説明する。

【0033】

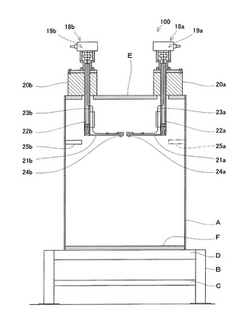

図1及び図2は、本発明の実施の形態に係るイオンアシスト成膜装置100の構成を模式的に示す縦断面図であって、図1はイオンアシスト成膜装置100を正面側から見た場合の縦断面図であり、図2はイオンアシスト成膜装置100の側面側から見た場合の縦断面図である。

【0034】

図1及び図2に示すように、本発明の実施の形態に係るイオンアシスト成膜装置100は、図1及び図2では特に図示しない真空ポンプ等の排気手段の排気動作によってその内部の気体(大気)が外部に排出され、その内部を所定の気圧において維持することが可能な真空チャンバAを備えている。尚、この真空チャンバAは、本実施の形態で示すイオンアシスト成膜装置100では、その天井壁E及びそれと対向する底壁Fが各々正方形の形状を有する中空状の立方体形状を有している。又、この真空チャンバAの所定位置には、基材を搬入及び搬出が可能な開閉部が設けられている。

【0035】

この真空チャンバAは、その底壁Fが真空チャンバ用架台Dの上部に所定の固定手段によって固定されている。又、この真空チャンバAの天井壁Eの中央部には開口17が設けられており、その開口17に内孔が連続するようにして、筒状の連結部材12が前記天井壁Eの上面(つまり、真空チャンバAの外面)に立設されている。又、連結部材12の上端部には、略円筒状の形状を有するケーシング13が上方に延びるようにして配設されている。このケーシング13は連結部材12と同軸状に配置され、下端部に設けられたフランジによって連結部材12の上端面に取り付けられている。そして、図1及び図2に示すように、このケーシング13には、基材支持体10が取り付けられている。即ち、この基材支持体10は、上下方向に延びる円筒状の中空回転軸10bと該中空回転軸10bの下端に取り付けられた基材ホルダ10aとを有しており、前記中空回転軸10bがケーシング13の内孔に嵌挿されかつ該ケーシング13の内周面に配設された軸受け15によって回動自在に支持されている。これにより、基材支持体10がケーシング13に取り付けられている。ここで、基材ホルダ10aは、その下端に基材(ここでは基板)8が実質的に水平な状態で装着可能なように構成されている。尚、基材8は、その被成膜面を下方に向けて、基材ホルダ10aの下端に所定の装着具を介して装着される。

【0036】

又、ケーシング13の上端には、センサ支持体11が取り付けられている。このセンサ支持体11は、センサ取り付け部11aと基部11bとを有している。そして、基部11bの段差面がケーシング13の上端面に当接するようにして、基部11bがケーシング13に取り付けられ、かつ基部11bが中空回転軸10bの内孔に挿通されている。又、この基部11bの下端にはセンサ取り付け部11aが取り付けられており、その下端中央部には光モニタ受光部9が配設されている。この光モニタ受光部9には、後述する光モニタ投光部1の投光ヘッド2から投光され、基材8を透過した光を受光することによる多重薄膜層の膜厚に関する情報を含む電気信号が発生する。尚、光モニタ受光部9に発生する電気信号は、上述したように基材8に形成される多重薄膜層の膜厚に関する情報を含んでいるため、その電気信号を解析するによって、基材8に形成された多重薄膜層の膜厚を検出することができる。そこで、光モニタ受光部9に発生する電気信号は、基部11bの内側の信号線14を経由して真空チャンバAの外部に導かれ、イオンアシスト成膜装置100の制御装置101に入力され、そこで膜厚を検出するための解析が行われる。

【0037】

尚、本実施の形態では、ケーシング13、基材支持体10b、及び基材支持体10bを回転駆動するための回転駆動装置等の構成要素を総称して、基材回転装置16という。

【0038】

一方、図1及び図2に示すように、真空チャンバAの下方には、光モニタ投光部用架台C上の光モニタ受光部9の受光ヘッド9aと対向する位置に、光モニタ投光部1が配設されている。この光モニタ投光部1は、投光ヘッド2から所定の波長の光を投光する。尚、光モニタ投光部用架台Cと真空チャンバ用架台Dとは、設置用架台Bによって相互に略平行に配設されている。

【0039】

又、図1に示すように、光モニタ投光部1の右側及び左側における所定の位置には、真空チャンバAの底壁Fからの距離が双方共に略等しくかつ所定の距離を隔てて、2種類の蒸発源3a及び3bがそれぞれ配設されている。これらの蒸発源3a及び3bは、ルツボ5a及び5bと、図1では特に図示しない電子銃と、図1では特に図示しない成膜材料とを備えて構成されている。ここで、多重薄膜層を形成するための成膜材料としては、例えば、五酸化タンタル及び二酸化珪素が利用される。尚、これらの成膜材料はルツボ5a及び5bの各々の上部に配置されており、電子銃から出射された電子ビームがこれらの成膜材料に照射される。これにより、成膜材料が蒸発源3a及び3bの各々から蒸発して真空チャンバAの内部に拡散する。

【0040】

又、蒸発源3a及び3bの各々の上方には、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を許容及び遮断する許容/遮断手段としての遮蔽板4a及び4bが設けられている。ここで、これらの遮蔽板4a及び4bは、蒸発源3a及び3bの上部から所定の距離を隔てて、支柱6a及び6bを回転中心として円弧状に走査可能に構成されている。尚、本実施の形態では、許容/遮断手段として遮蔽板4a及び4bを配設する形態を例示しているが、かかる形態に限定されることはなく、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を許容及び遮断することが可能な手段であれば、如何なる手段を適用してもよい。例えば、上述した許容/遮断手段が、蒸発源3a及び3bが備える電子銃への電力供給を選択的に断続する電源スイッチであってもよい。このような形態としても、電子銃への電力の供給を選択的に停止することにより、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を選択的に許容及び遮断することができる。

【0041】

又、図2に示すように、蒸発源3a及び3bの双方から略等しい距離を隔てて、イオン源7が配設されている。このイオン源7は、例えば、アルゴンガスが供給されて正電荷のアルゴンイオンを生成し、この生成したアルゴンイオンを加速してイオンビームとして発射する。ここで、このイオン源7にはイオンビームを発射するための図2では特に図示しないグリッド穴が設けられており、このグリッド穴からイオンビームが所定の発射強度で発射される。尚、図2に示すように、このイオン源7は、グリッド穴から発射されるイオンビームが基材8の方向に向くように、真空チャンバAの底壁Fに対して所定の角度θで傾斜して固定されている。

【0042】

又、図2では特に図示しないが、このイオン源7におけるグリッド穴の近傍の所定位置には、イオン源7から発射された正電荷のアルゴンイオンを電子で中和するためのニュートラライザが配設されている。このニュートラライザから放出される電子が用いられて正電荷のアルゴンイオンが中和されることにより、基材ホルダ10aに装着された基材8の帯電を防止することが可能になるので、基材8と真空チャンバAとの間における異常放電を効果的に防止することが可能になる。これにより、基材8の表面に成膜される多重薄膜層の異常放電による破損を効果的に防止することが可能になる。

【0043】

次に、イオンアシスト成膜装置100の構成に関して、本発明を特徴付ける電流密度測定装置18a及び18bの構成及び配設位置について、図3及び図4を用いて詳細に説明する。

【0044】

図3及び図4は、本発明の実施の形態に係る電流密度測定装置18a及び18bの構成及び配設位置を模式的に示す構成図であって、図3はイオンアシスト成膜装置100の上方から見た場合の構成を模式的に示す平面図であり、図4は図3のIV−IV線に沿った断面構成を模式的に示す縦断面図である。尚、図3では一部を透視して示しており、真空チャンバAの内部に配設されている上述した基材ホルダ10aと、後述するイオンビームの照射強度を測定するための電流密度センサ24a及び24bを備えるアーム21a及び21bと、アーム21a及び21bを回転駆動する後述する回転軸22a及び22bと、電流密度センサ24a及び24bへの成膜材料の付着を防止するための防着シールド25a及び25bとを破線により各々示している。

【0045】

図3及び図4に示すように、本実施の形態に係るイオンアシスト成膜装置100には、真空チャンバAの上部における基材回転装置16に隣接する所定の位置に、電流密度測定装置18a及び18bの2つの電流密度測定装置が配設されている。より具体的には、これらの電流密度測定装置18a及び18bは、本実施の形態では、図3及び図4に示すように、電流密度測定装置18a及び18bの一部分を構成する駆動機構19a及び19bを真空チャンバAの天井壁Eの上部に配置するようにして、天井壁Eの基材回転装置16の近傍における所定の位置に対角状に配設されている。ここで、本実施の形態では、図3に示すように、電流密度測定装置18a及び18bが、電流密度測定装置18a及び18bの後述する回転軸22a及び22bが基材ホルダ10aの外周よりも外側に位置するようにして、各々配設されている。又、電流密度測定装置18a及び18bの後述する電流密度センサ24a及び24bを防着シールド25a及び25bの上方に移動させた場合、後述するアーム21a及び21bが基材ホルダ10aと干渉しない位置に、電流密度測定装置18a及び18bが各々配設されている。更に、本実施の形態では、電流密度測定装置18aのアーム21aが駆動機構19aにより駆動される際の電流密度センサ24aの中心が移動する仮想線Iaと回転軸22a及び22bの中心と基材回転装置16の中心とを結ぶ仮想線Icに対して45°の角度で交差する基材回転装置16の中心を通過する仮想線Idとで囲まれる第1の仮想領域と、前記仮想線Iaと前記仮想線Icと前記仮想線Idとで囲まれる第2の仮想領域とからなる仮想の領域f1の面積が最小になるように、電流密度測定装置18aが配設されている。又、電流密度測定装置18bが、上記と同様にして、図3に示す仮想線Ibと前記仮想線Idとで囲まれる第3の仮想領域と、前記仮想線Ibと前記仮想線Icと前記仮想線Idとで囲まれる第4の仮想領域とからなる仮想の領域f2の面積が最小になるように、位置決めされ配設されている。

【0046】

又、図3及び図4に示すように、本実施の形態に係る電流密度測定装置18a及び18bは、イオン源7から発射されるイオンビームの照射強度を電流密度として検出する電流密度センサ24a及び24bと、この電流密度センサ24a又は24bをその先端の下側に備えるアーム21a及び21bと、このアーム21a又は21bを真空チャンバAの内部で掃引するための回転軸22a及び22bと、この回転軸22a又は22bを回転駆動するための駆動機構19a及び19bとを備えている。ここで、本実施の形態では、電流密度測定装置18a及び18bの上部に駆動機構19a及び19bが設けられており、これらの駆動機構19a及び19bから回転軸22a及び22bが下方に向けて延出している。これらの回転軸22a及び22bの下端に、回転軸22a及び22bと直角にかつ基材8と略平行になるようにして、アーム21a及び21bが固定されている。そして、アーム21a及び21bの先端の下側に、電流密度センサ24a及び24bが各々設けられている。これらの電流密度センサ24a及び24bは図4では特に図示しないセンサヘッドが真空チャンバAの底壁Fを望むように配設されており、上述したように、イオン源7から照射されるイオンビームの照射強度を電流密度の信号として検出することができるよう構成されている。従って、この電流密度の信号を解析することにより、基材8に照射されるイオンビームの照射強度を測定することができる。又、電流密度センサ24a及び24bを保持するアーム21a及び21bは電流密度センサ24a及び24bを基材8の下側に位置させ得る長さを有しており、必要に応じて駆動機構19a又は19bにより回転軸22a又は22bを回転させてアーム21a又は21bを駆動することにより、電流密度センサ24a又は24bが基材8の下側において仮想線Ia及びIbとして示すように掃引される。そして、これらの電流密度測定装置18a及び18bによって、基材8に照射されるイオンビームの照射強度が測定される。尚、図4に示すように、電流密度測定装置18a及び18bの各々は、本実施の形態では、連結部材20a及び20bを介して、真空チャンバAの天井壁Eに固定されている。又、図4に示すように、電流密度センサ24a及び24bからは、電流密度の信号を制御装置101に伝送するための信号線23a及び23bが延出している。

【0047】

又、図3及び図4に示すように、真空チャンバAを構成する天井壁Eの下側における所定の位置には、真空チャンバAの天井壁E及び底壁Fから各々所定の間隔を隔て、かつ電流密度センサ24a又は24bに対しても所定の間隔を隔てるようにして、それぞれと略平行である所定の平板形状を有する防着シールド25a及び25bが設けられている。これらの防着シールド25a及び25bは、例えば、ステンレス等の材料からなる板材によって構成される。本実施の形態では、駆動機構19a及び19bを駆動して、これらの防着シールド25a及び25bの上方に電流密度センサ24a及び24bを退避させることにより、多重薄膜層の形成時において電流密度センサ24a及び24bに成膜材料が付着することを防止することが可能とされている。

【0048】

更に、本実施の形態に係るイオンアシスト成膜装置100は、イオンアシスト成膜装置100の各構成要素の動作を制御すると共に、電流密度センサ24a及び24bが出力する信号を解析してイオン源7から発射するイオンビームの発射強度を補正する機能をも有する制御装置101を備えている。又、このイオンアシスト成膜装置100は、この制御装置101の他に、真空チャンバAの内部の気体をその外部に排出可能な真空ポンプを備えている。この真空ポンプは、所定の配管を介して、真空チャンバAと接続されている。そして、真空チャンバAの内部の気体を排出することによって、その内部を所定の圧力に調整することができるように構成されている。

【0049】

次に、本発明に係るイオンアシスト成膜装置100の成膜時の動作について、従来の成膜方法と対比しながら詳細に説明する。

【0050】

イオンアシスト成膜装置100を立ち上げる際には、通常、イオン源7から発射するイオンビームの基材8に対する照射条件を成膜材料に応じた所定の照射条件に設定する。このイオンビームの照射条件の設定は、図5に示す電流密度測定用治具102を用いて行われる。

【0051】

図5は、イオンアシスト成膜装置100を立ち上げる際に、イオン源7から発射するイオンビームの照射条件を設定するために用いられる電流密度測定用治具102の構成を模式的に示す構成図であって、図5(a)は平面図であり、図5(b)は図5(a)のVb−Vb線に沿った断面図である。

【0052】

図5(a)及び図5(b)に示すように、この電流密度測定用治具102では、所定数の電流密度センサ102bが、基材8と略同等の大きさの円形形状を有する測定治具用基板102aの一方の主面に、その中心点から外周に向けて放射状に等間隔で配列されている。これらの電流密度センサ102bの同一半径上に位置する各センサは、本実施の形態では、カスケード接続されている。又、これらの電流密度センサ102bは、例えば、ファラデーカップで構成されている。このファラデーカップは、イオンビームの照射強度の強弱を電流密度の変化として測定するセンサの一種である。従って、この電流密度測定用治具102を用いることにより、イオン源7から発射されるイオンビームの基材8に対する照射強度及び照射分布(即ち、照射条件)が同時に測定される。

【0053】

先ず、イオン源7から発射するイオンビームの基材8に対する照射条件を所定の照射条件に設定するために、電流密度測定用治具102を、電流密度センサ102bを蒸発源3a及び3bの方向に向けて基材ホルダ10aに装着する。又、電流密度測定用治具102の電流密度センサ102bを所定の信号線を用いて真空チャンバAの外部に設けられた制御装置101に接続する。そして、その後、真空ポンプを作動させて真空チャンバAの内部から気体を排出し、これにより真空チャンバAの内部の圧力を所定の圧力になるように調整する。そして、基材ホルダ10aの方向にイオン源7からイオンビームを照射して、電流密度測定用治具102によりイオン源7から発射されるイオンビームの照射条件を測定する。尚、この時、イオンビームの照射強度を電流密度測定用治具102によって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定用治具102の電流密度センサ102bに照射する。

【0054】

図7は、イオン源7から発射されるイオンビームの照射条件を電流密度測定用治具102により測定した測定結果の一例を模式的に示す概念図である。尚、図7では、基材8の直径が1200mmである場合の測定結果を模式的に示している。

【0055】

図7において曲線aとして示すように、イオン源7から発射されるイオンビームの照射強度は、一般的に、基材8の端部においては弱く、反対に、中央部においては強いという傾向が確認されている。そして、このイオンビームの基材8に対する照射条件が所定の照射条件になるように、イオン源7のイオンビームの発射条件を制御装置101によって調整する。ここで、図7において曲線aとして示す曲線は、上述した所定の照射条件における照射強度及び分布を模式的に示している。そして、基材8に対するイオンビームの照射条件が最適な照射条件になるように調整された後、真空チャンバAの内部を大気圧の状態に戻して、基材ホルダ10aから電流密度測定用治具102を取り外す。又、電流密度測定用治具102の電流密度センサ102bと制御装置101とを接続していた所定の信号線を取り外す。

【0056】

次に、基材ホルダ10aに多重薄膜層を形成する基材8を装着した後、再び真空ポンプを作動させ、真空チャンバAの内部から気体を排出し、真空チャンバAの内部を所定の圧力になるように調整する。又、その後、基材回転装置16を作動させて、基材ホルダ10aを、図1及び図2に示す中心軸cを回転中心として回転させ、これにより基材8を一定の回転数で回転させる。尚、この基材8の回転操作は、蒸発源3a及び3bから蒸発した成膜材料が該蒸発源3a及び3bへの電子ビームの照射位置からの距離に依存する分布形態に応じて拡散されるため、基材8上への成膜材料の蒸着を蒸着面内においてより一層均一にするためである。そして、2つの蒸発源3a及び3bに電子銃から発射される電子ビームを各々照射して加熱することにより、これらの蒸発源3a及び3bから成膜材料を蒸発させる。この時、五酸化タンタル及び二酸化珪素の2種類の成膜材料を真空チャンバAの内部に交互に拡散させるようにする。この操作は、例えば、基材8に蒸発源3aから蒸発する成膜材料を蒸着させない場合には、図1に示す遮蔽板4bを蒸発源3bの上方より退避させかつ蒸発源3aの上方に遮蔽板4aを覆うように駆動し、逆に、蒸発源3aから蒸発する成膜材料を蒸着させる場合には、遮蔽板4bを蒸発源3bの上方を覆うように駆動しかつ蒸発源3aの上方より遮蔽板4aを退避させるように駆動することにより行われる。この操作によって、蒸発源3a及び3bから蒸発した成膜材料は真空チャンバAの内部に交互に拡散して、その結果、基材8の表面には五酸化タンタル及び二酸化珪素の2つの成膜材料が交互に蒸着する。

【0057】

ここで、基材8上に所定の光学特性を有する多層薄膜層を形成するためには、上述した成膜過程においてイオン源7から発射されたアルゴンイオンのビームを基材8上に照射する必要がある。アルゴンイオンのビームを基材8上に照射する理由は、五酸化タンタル及び二酸化珪素の成膜材料は電界等の作用を受けずに基材8の表面に堆積することにより蒸着していくため、その状態で得られる多重薄膜層では膜の緻密性が低く、そのため、所定の挿入損失、パスバンド、屈折率等の光学特性が得られないからである。そこで、成膜中においてアルゴンイオンのビームを基材8上に照射すると、その照射するアルゴンイオンの衝突によって物理的に押し固められた緻密な状態の多重薄膜層が得られ、これにより、分光フィルタは所定の光学特性を有するようになる。又、イオン源7からアルゴンイオンを発射すると共にニュートラライザから電子を放出する理由は、ニュートラライザを作動させない場合、基材8の表面に電荷が蓄積し、その電荷によって基材8と真空チャンバAとの間で異常放電が発生し、この異常放電により多重薄膜層が破壊されるというダメージを与えるからである。そこで、本実施の形態に係るイオンアシスト成膜装置100では、イオン源7からアルゴンイオンを発射する際に、ニュートラライザから電子を放出する。これにより、イオン源7から発射されたアルゴンイオンがニュートラライザから放出される電子により中和され、多重薄膜層の破壊が防止されるので、所定の光学特性を有する多重薄膜層を得ることが可能になる。尚、上記の成膜工程においては、多重薄膜層の形成状況が光モニタ受光部9によって監視されながら、基材8上への多重薄膜層の形成が行われる。

【0058】

ところで、基材8上に形成される多重薄膜層は、通常、100層以上もの薄膜層が積層されることによって構成されている。そして、この多重薄膜層を形成するためには、1基材当たり少なくとも十数時間の時間をかける必要がある。従って、所定の光学特性を有する分光フィルタを歩留まり良く製造するためには、蒸発源3a及び3bからの成膜材料の拡散状態や、基材8に向けてイオン源7から照射されるイオンビームの照射条件が、多重薄膜層を形成する成膜工程中において経時的に変化せず、常に一定である必要がある。

【0059】

しかしながら、従来から用いられている通常のイオンアシスト成膜装置では、真空チャンバAの内部の全体に成膜材料が拡散するため、基材8の表面だけでなく、イオン源7のグリッド穴の周辺部にも成膜材料が経時的に堆積する。そのため、イオン源7のグリッド穴の周辺の電界は、経時的に変化する。一方、成膜中、イオン源7からイオンビームを発射させる際に設定されるビーム電圧、ビーム電流及び加速電圧等の値は、電流密度測定用治具102が取り外されており電流密度を逐次測定することができないため、多重薄膜層を形成する工程中において一定の値で固定されている。そして、イオン源7のグリッド穴の周辺電界が経時的に変化する一方でビーム電圧、ビーム電流及び加速電圧等の値が固定されているため、基材8に対するイオンビームの照射強度は経時的に変化する。このイオンビームの照射強度の変化は、例えば、図7において曲線aから曲線bに低下するように説明される。尚、図7では、イオンビームの照射分布に大きな変化が生じない場合の照射条件の変化を模式的に示している。その結果、基材8の表面に形成される多重薄膜層は、その層数が増加するにつれて層の緻密性が変化して、所定の光学特性を有さない多重薄膜層となる。この場合、分光フィルタの製造歩留まりが悪化する。

【0060】

又、イオン源7のグリッド穴の周辺部に経時的に堆積する成膜材料の堆積量は、製造バッチの進行に応じて増加する。そのため、グリッド穴への成膜材料の堆積量の増加に応じて電界が変化するので、基材8に対するイオンビームの照射強度が製造バッチの進行に応じて変化する。この場合、製造バッチの進行に応じて基材8に対するイオンビームの照射強度が変化するので、基材8の表面に形成される多重薄膜層の光学特性が製造バッチ毎に変化(悪化)し、分光フィルタの製造歩留まりが悪化する。尚、これらのイオン源7のグリッド穴への成膜材料の堆積に係る問題は、光モニタ受光部9を用いて多重薄膜層の成膜状況を監視しても、解決することができない問題である。

【0061】

そこで、本発明の実施の形態に係るイオンアシスト成膜装置100では、図3及び図4に示す電流密度測定装置18a及び18bを用いて多重薄膜層を構成する各薄膜層の層間でイオン源7から発射されるイオンビームの照射強度を測定し、必要に応じてイオン源7のイオンビームの発射条件を補正する。

【0062】

以下、本発明の実施の形態に係るイオンアシスト成膜装置100の成膜動作に関し、本発明を特徴付けるイオンビームの発射条件の補正方法について詳細に説明する。

【0063】

先ず、従来の成膜の場合と同様にして、本実施の形態に係るイオンアシスト成膜装置100を立ち上げる際には、図5に示す電流密度測定用治具102を基材ホルダ10aに装着して、イオン源7からイオンビームを電流密度測定用治具102に向けて発射する。そして、イオン源7から発射するイオンビームの照射条件を、ビーム電圧、ビーム電流及び加速電圧等の値を調整することにより、所定の照射条件に設定する。そして、イオン源7のイオンビームの照射条件を所定の照射条件に設定した後、電流密度測定装置18a及び18bを用いてイオン源7から発射されるイオンビームの基材8に対する照射強度及び分布を検出して、その検出結果を制御装置101の記憶部に記憶する。

【0064】

より具体的には、イオン源7の条件設定が完了した後、図6(a)に示すように、条件設定されたイオン源7から所定の照射条件でイオンビームを発射させながら、電流密度測定装置18a及び18bのアーム21a及び21bを互いに逆方向に回転移動させる。この際、図6(a)及び図6(b)に示すように、電流密度測定用治具102の下側において、電流密度測定用治具102に配設されている電流密度センサ102bの近傍において規定される所定の平面内を電流密度センサ24a及び24bが掃引されるように、駆動機構19a及び19bによりアーム21a及び21bを所定の速度で互いに逆方向に1回回転移動させる。ここで、この電流密度センサ24a及び24bの掃引は、電流密度測定用治具102の外側の所定位置から開始し、防着シールド25a及び25bの上方の所定位置で終了する。例えば、この電流密度センサ24a及び24bの掃引は、図3において仮想線Ia及びIbの如く示すように行われる。そして、この電流密度センサ24a及び24bの掃引の際にイオン源7から発射されたイオンビームの照射強度を連続的にサンプリングし、このサンプリングの結果からイオンビームの照射強度及び分布を導出し、その導出結果を制御装置101の記憶部に記憶する。これにより、イオン源7から発射される所定の照射条件とされたイオンビームの照射強度及び分布と、その際に電流密度測定装置18a及び18bによって測定された電流密度及び分布とが相互に関連付けられる。尚、この時も、イオンビームの照射強度を電流密度センサ24a及び24bによって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定装置18a及び18bの電流密度センサ24a及び24bに照射する。

【0065】

さて、イオン源7から発射されるイオンビームが所定の照射条件とされ、その所定の照射条件と電流密度測定装置18a及び18bによって測定される電流密度とが関連付けされると、真空チャンバAの内部が大気圧にまで戻された後、電流密度測定用治具102が基材ホルダ10aから取り外される。そして、その後、基材ホルダ10aに、多重薄膜層を形成する基材8が装着される。

【0066】

以下、基材ホルダ10aに基材8が装着された後の成膜工程について、フローチャートを参照しながら詳細に説明する。尚、ここでは、説明を簡略化するために、多重薄膜層を構成するn層の薄膜層の各層を同一の成膜条件の下で成膜する場合について説明する。

【0067】

図8は、本発明の実施の形態に係るイオンアシスト成膜装置100を用いて基材8上に多重薄膜層を形成する工程の一例を示すフローチャートである。

【0068】

図8に示すように、基材ホルダ10aに多重薄膜層を形成するための基材8が装着されると、真空ポンプの排気動作によって真空チャンバAの内部を所定の真空状態に再び調整すると共に、基材8の加熱等の成膜前処理が行われる。(ステップS1)。又、この際、基材回転装置16を駆動することにより基材ホルダ10aを中心軸cの周りで回転して、基材8を一定の回転数で回転する。

【0069】

ステップ1として示す成膜前処理が完了した後、制御装置101によって基材8の表面に多重薄膜層を形成するための成膜条件の設定が行われる(ステップS2)。この成膜条件の設定の際、成膜条件を設定するためのパラメータとしては、例えば、イオン源7のビーム電圧、ビーム電流及び加速電圧等がある。尚、これらのビーム電圧、ビーム電流及び加速電圧等の各々の値は、上述した電流密度測定用治具102を用いた条件設定において求められかつ制御装置101の記憶部に記憶された値である。尚、このステップ2における成膜条件の設定は、多重薄膜層を構成するn層の薄膜層の各層を異なる成膜条件により成膜する場合には、n層の薄膜層の各層について行われる。

【0070】

ステップS2において成膜条件が設定されると、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であるか否かを確認するために、イオン源7からイオンビームが発射される(ステップS3)。この際、イオンビームの照射強度を電流密度センサ24a及び24bによって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定装置18a及び18bの電流密度センサ24a及び24bに照射する。そして、電流密度測定装置18a及び18bによって、その発射されるイオンビームの照射強度及び分布を検出する(ステップS4)。このステップS4としての電流密度測定装置18a及び18bによるイオン源7から発射されるイオンビームの照射強度及び分布の検出は、上述した図6(a)に示す方法と同様にして、イオン源7から所定の照射条件でイオンビームを発射させながら、電流密度測定装置18a及び18bのアーム21a及び21bを駆動機構19a及び19bにより互いに逆方向に1回回転移動させることにより行う。尚、この場合も、電流密度センサ24a及び24bの掃引は、基材ホルダ10aの外側の所定位置から開始し、防着シールド25a及び25bの上方の所定位置で終了する。つまり、図3に示す仮想線Ia及びIbの如く電流密度センサ24a及び24bを掃引する。そして、この掃引の際にイオン源7から発射されたイオンビームの照射強度を連続的に電流密度としてサンプリングし、このサンプリングの結果からイオンビームの照射強度及び分布を導出する。

【0071】

本発明の実施の形態では、上述したように、イオン源7から発射される所定の照射条件とされたイオンビームの照射強度及び分布と、その際に電流密度測定装置18a及び18bによって測定された電流密度及び分布とが予め相互に関連付けられている。そこで、その予め関連付けられた電流密度測定装置18a及び18bにより測定された電流密度及び分布と、ステップS4において検出されたイオンビームの電流密度及び分布との比較を行うことにより、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であるか否かの判定が行われる(ステップS5)。ここで、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された場合(ステップS5でYes)には、ステップS7に進み、蒸発源3a及び3bの運転が開始される。しかしながら、イオン源7から発射されるイオンビームの照射条件が所定の照射条件でないと判定された場合(ステップS5でNo)には、イオン源7を駆動するためのビーム電圧、ビーム電流及び加速電圧等のパラメータを所定の補正パターンに従って補正する(ステップS6)。尚、このステップS6における各種パラメータの補正パターンは、予め調査及び設定され、制御装置101の記憶部に記憶されている。又、ステップS6においてイオン源7の動作に係る各種パラメータの補正が完了した後は、ステップS3からステップS5の工程が再び実行される。そして、ステップS5においてイオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された後、成膜工程はステップS7に進む。

【0072】

ステップS5においてイオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された場合、上述したように、基材8の表面への多重薄膜層の形成を開始するために、蒸発源3a及び3bの運転を開始する(ステップS7)。

【0073】

そして、2つの蒸発源3a及び3bに電子銃から発射される電子ビームを照射して加熱することにより、これらの蒸発源3a及び3bから成膜材料を蒸発させ、基材8の表面に対する多重薄膜層を構成するn層目の薄膜層の成膜を開始する(ステップS8)。このステップS8におけるn層目の薄膜層の成膜方法は、上述した従来の成膜方法の場合と同様である。即ち、五酸化タンタル及び二酸化珪素の2種類の成膜材料の一方の成膜材料を、真空チャンバAの内部に拡散させる。この際、基材8に蒸発源3aから蒸発する成膜材料を蒸着させない場合には図1に示す遮蔽板4bを蒸発源3bの上方より退避させかつ蒸発源3aの上方に遮蔽板4aを覆うように駆動し、蒸発源3aから蒸発する成膜材料を蒸着させる場合には遮蔽板4bを蒸発源3bの上方を覆うように駆動しかつ蒸発源3aの上方より遮蔽板4aを退避させる。これにより、蒸発源3a又は3bから蒸発した一方の成膜材料のみが真空チャンバAの内部に拡散するので、基材8の表面には五酸化タンタル又は二酸化珪素が蒸着する。又、この際、イオン源7からアルゴンイオンを発射して、このアルゴンイオンのビームを基材8上に照射する。又、ニュートラライザから電子を放出し、この電子によりアルゴンイオンを中和する。これにより、基材8の表面には、アルゴンイオンの衝突により物理的に押し固められた、緻密な状態のn層目の薄膜層が形成される。

【0074】

ステップS8においてn層目の薄膜層の成膜が完了すると、そのn層目の薄膜層の形成が最終層の形成であるか否かの判定を行う(ステップS9)。そして、ステップS8において形成した薄膜層の層数が多重薄膜層の設定層数に到達していないと判定した場合(ステップS9でNo)、次に成膜する薄膜層の層数をn→n+1として再設定し(ステップS10)、n+1層目の成膜条件をステップS2として再び設定する。一方、ステップS8において形成した薄膜層の層数が多重薄膜層の設定層数に到達したと判定した場合(ステップS9でYes)、基材8上への多重薄膜層の成膜が終了する。

【0075】

ここで、本発明の実施の形態では、このn層目の薄膜層の成膜とn+1層目の薄膜層の成膜との間で、イオン源7から発射されるイオンビームの照射条件を必要に応じて補正するためのステップS3からステップS6からなる補正ステップSHを設け、この各層間に設ける補正ステップSHにおいてイオン源7から発射するイオンビームの照射条件を必要に応じて補正する。具体的には、n層目の薄膜層の成膜とn+1層目の薄膜層の成膜との間に設ける補正ステップSHにおいては、イオン源7からのイオンビームの発射は継続して行うが、ニュートラライザからの電子の放出は停止する。そして、この補正ステップSHにおいて電流密度測定装置18a及び18bの駆動機構19a及び19bによりアーム21a及び21bに設けられた電流密度センサ24a及び24bを掃引して、イオン源7から発射されるイオンビームの照射強度及び分布を再び検出する。そして、ここで検出された照射強度及び分布を、イオンアシスト成膜装置100を立ち上げる際に設定した照射条件と同一になるように、イオン源7の発射条件を必要に応じて補正する。例えば、ビーム電圧又はビーム電流又は加速電圧を調整することにより、イオン源7からのイオンビームの照射強度及び分布を補正する。又、電流密度測定装置18a及び18bのアーム21a及び21bに設けられた電流密度センサ24a及び24bの掃引が終了した後は、成膜中に成膜材料が電流密度センサ24a及び24bに付着することを防止するために、電流密度センサ24a及び24bを防着シールド25a及び25bの上方に移動させる。これにより、n+1層目の薄膜層の成膜中に電流密度センサ24a及び24bに成膜材料が付着することを防止することが可能になる。そして、その後、再び真空チャンバAの内部への成膜材料の拡散を開始すると共に、再びニュートラライザから電子を放出して、基材8上へのn+1層目の薄膜層の成膜を開始する。このように、本発明に係るイオンアシスト成膜装置100を用いて多重薄膜層を形成する場合には、多重薄膜層を構成する各層間においてステップSHとして示すようにイオン源7からのイオンビームの発射条件を確認及び補正して、基材8上に多重薄膜層を形成する。尚、本実施の形態では、イオン源7から発射されるイオンビームの基材8に対する照射条件を、イオンアシスト成膜装置100を立ち上げる際に設定した照射条件と同一になるように補正する形態について説明しているが、この形態に限定されることはなく、基材8に対するイオンビームの照射条件を任意の照射条件に調整する形態としても良い。

【0076】

尚、上述したように、ステップS9においてn層目の薄膜層の形成が最終層の形成であることが確認された場合(ステップS9でYes)、基材8上への多重薄膜層の形成が終了する。

【0077】

このように、本発明によれば、イオンアシスト成膜装置100を立ち上げる当初において、イオンビームの最適な照射条件と、電流密度測定装置18a及び18bにより測定される照射強度とが対応しているので、電流密度測定装置18a及び18bにより測定される照射強度が当初と比べて変化している場合には、基材8上へのイオンビームの照射条件にも変化があると判断することが可能となる。従って、補正ステップSHにおいて電流密度測定装置18a及び18bにより測定される照射強度が当初の値と異なる場合には、この照射強度を、イオンアシスト成膜装置100を立ち上げる際に測定された当初の照射強度と同一になるようにイオン源7のイオンビームの発射条件を調整することにより、基材8上へのイオンビームの照射条件を常に最適な照射条件に補正することができる。

【0078】

その結果、基材8の表面に100層以上もの層で構成される多重薄膜層を少なくとも十数時間の時間をかけて形成して分光フィルタを製造する場合であっても、基材8の表面に形成される多重薄膜層の層数が増加するにつれてその緻密性が変化するという現象の発生を防止することができるので、所定の光学特性が得られるようになる。従って、本発明によれば、分光フィルタの歩留まりが悪化するという問題を好適に解決することが可能になる。又、製造バッチ毎に多重薄膜層を構成する各薄膜層の成膜間においてイオンビームの照射条件を必要に応じて補正するため、製造バッチ毎に多重薄膜層の光学特性が異なるという現象の発生も防止することができる。これにより、分光フィルタを製造する際の再現性が改善され、分光フィルタの歩留まりが製造バッチ毎に変化するという問題が解決される。

【0079】

又、本発明によれば、複雑な機構を設けることが困難である真空チャンバの内部において、1自由度の単純な回転機構のみによって基材のX方向及びY方向のイオンビームの照射強度及び分布を近似的に検出することができるので、信頼性の高いイオンアシスト成膜装置を提供することが可能になる。

【0080】

尚、以上の説明では、イオンアシスト成膜装置についての例を挙げて説明したが、このイオンアシスト成膜装置に限定されることはなく、イオンプレーティング等により薄膜を成膜する成膜装置であっても、更に他の方法が採用される成膜装置であっても、本発明を実施又は応用することが可能である。

【産業上の利用可能性】

【0081】

本発明に係るイオンアシスト成膜装置は、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置として有用である。

【図面の簡単な説明】

【0082】

【図1】本発明の実施の形態に係るイオンアシスト成膜装置100を正面側から見た場合の縦断面図である。

【図2】本発明の実施の形態に係るイオンアシスト成膜装置100を側面側から見た場合の縦断面図である。

【図3】本発明の実施の形態に係るイオンアシスト成膜装置100を上方から見た場合の構成を模式的に示す平面図である。

【図4】図3のIV−IV線に沿った断面構成を模式的に示す縦断面図である。

【図5】イオン源7から発射するイオンビームの発射条件を設定するために用いられる電流密度測定用治具102の構成を模式的に示す構成図であって、図5(a)は平面図であり、図5(b)は図5(a)のVb−Vb線に沿った断面図である。

【図6】電流密度測定用治具102の下側において電流密度測定装置18a及び18bのアーム21a及び21bを掃引する状態を模式的に示す状態図である。

【図7】イオン源7から発射されるイオンビームの照射条件を電流密度測定用治具102により測定した測定結果の一例を模式的に示す概念図である。

【図8】本発明の実施の形態に係るイオンアシスト成膜装置100を用いて基材上に多重薄膜層を形成する工程の一例を示すフローチャートである。

【符号の説明】

【0083】

1 光モニタ投光部

2 投光ヘッド

3a 蒸発源

3b 蒸発源

4a 遮蔽板

4b 遮蔽板

5a ルツボ

5b ルツボ

6a 支柱

6b 支柱

7 イオン源

8 基材

9 光モニタ受光部

9a 受光ヘッド

10 基材支持体

10a 基材ホルダ

10b 中空回転軸

11 センサ支持体

11a センサ取り付け部

11b 基部

12 連結部材

13 ケーシング

14 信号線

15 軸受け

16 基材回転装置

17 開口

18a 電流密度測定装置

18b 電流密度測定装置

19a 駆動機構

19b 駆動機構

20a 連結部材

20b 連結部材

21a アーム

21b アーム

22a 回転軸

22b 回転軸

23a 信号線

23b 信号線

24a 電流密度センサ

24b 電流密度センサ

25a 防着シールド

25b 防着シールド

100 イオンアシスト成膜装置

101 制御装置

102 電流密度測定用治具

102a 測定治具用基板

102b 電流密度センサ

A 真空チャンバ

B 設置用架台

C 光モニタ投光部用架台

D 真空チャンバ用架台

E 天井壁

F 底壁

c 中心軸

Ia〜Id 仮想線

f1〜f2 仮想の領域

【技術分野】

【0001】

本発明は、基材の表面に薄膜を成膜する真空成膜装置に関し、特に、イオンビームを利用して基材の表面に緻密な薄膜を成膜するイオンアシスト成膜装置に関する。

【背景技術】

【0002】

近年、情報通信ネットワークに要求される情報の伝送容量は、予想を遙かに上回るペースで増加している。そして、この増加する要求に対応するべく、情報通信ネットワークの情報伝送容量を飛躍的に増加させる情報通信手段として、通信媒体として光を利用する光多重通信が好適に用いられている。

【0003】

光多重通信を行うための光多重通信機器では、多重化された光を例えば一定の波長間隔で異なる波長帯域に分割するための分光素子として、基材に所定の多重薄膜層が形成された分光フィルタが用いられている。この分光フィルタは、例えば、光学ガラス等からなる基材の表面に五酸化タンタル及び二酸化珪素の2種類の成膜材料を交互に積層してなる多重薄膜層を形成することによって製造される。この光多重通信機器用の分光フィルタを製造するための製造装置には様々な種類があるが、成膜スピードが比較的早く、かつ温度及び湿度に対する波長安定性や物理的及び化学的及び機械的安定性に優れた多重薄膜層が得られることから、イオンアシスト成膜装置が従来から好適に用いられている。

【0004】

イオンアシスト成膜装置は、その内部を実質的な真空状態で維持可能な真空チャンバを備えている。この真空チャンバの内部の下方には、例えば、第1の成膜材料としての五酸化タンタルを有する第1の蒸発源と、第2の成膜材料としての二酸化珪素を有する第2の蒸発源とが各々配設されている。これらの第1及び第2の蒸発源の内部には、第1及び第2の蒸発源の各々から加熱により五酸化タンタル及び二酸化珪素を蒸発させるための電子銃が各々配設されている。又、第1及び第2の蒸発源に隣接する所定の位置には、第1及び第2の蒸発源から蒸発した五酸化タンタル及び二酸化珪素を基材の表面に強固にかつ緻密に付着させるためのイオンビームを発射するイオン源が配設されている。又、このイオン源に隣接する所定の位置には、イオン源から発射された正電荷のイオンビームを電子で中和するためのニュートラライザが配設されている。

【0005】

一方、このイオンアシスト成膜装置では、真空チャンバの内部における第1及び第2の蒸発源と対向する所定の位置に、基材が装着される基材ホルダが配置されている。この基材ホルダには、その被成膜面が第1及び第2の蒸発源に対向するようにして、光学ガラス等の材料からなる基材が装着される。又、この基材ホルダの背後には回転軸体が接続されており、この回転軸体は真空チャンバの上壁を貫通して、その上部に配設された回転駆動装置に接続されている。つまり、イオンアシスト成膜装置が用いられて基材上に多重薄膜層が形成される際には、基材が回転駆動装置によって回転駆動される。

【0006】

この従来のイオンアシスト成膜装置では、基材上に多重薄膜層を成膜する際には、基材ホルダに基材が装着される。この際、多重薄膜層を形成する被成膜面を第1及び第2の蒸発源の方向に向けるようにして、基材ホルダに基材が装着される。そして、基材ホルダに基材が装着されて真空チャンバが閉鎖されると、真空ポンプ等の排気手段の排気動作によって、真空チャンバの内部の気体がその外部に排出される。これにより、真空チャンバの内部の圧力が所定の圧力にまで減圧されると共に、その内部が所定の真空状態で維持される。そして、真空チャンバの内部が所定の真空状態とされた後、回転駆動装置が起動されて基材ホルダの回転駆動が開始され、これにより基材の回転駆動が開始される。

【0007】

真空チャンバの内部で基材の回転駆動が開始されると、電子銃から発射される電子ビームを第1及び第2の蒸発源に設けられた五酸化タンタル及び二酸化珪素に照射してそれらを加熱することにより、五酸化タンタル及び二酸化珪素を第1及び第2の蒸発源から真空チャンバの内部に蒸発させる。この時、五酸化タンタル及び二酸化珪素の2種類の成膜材料を、真空チャンバの内部に交互に拡散させるようにする。これにより、基材の被成膜面には、第1及び第2の蒸発源から拡散される2種類の成膜材料が交互に蒸着することになる。又、この時、基材の被成膜面に向けて、イオン源のグリッド穴から発射されるイオンビームを所定の照射条件(照射強度及び照射分布等)で照射する。この基材に向けて照射するイオンビームは、ニュートラライザから放出される電子により中和される。このように、成膜中において基材に向けてイオンビームを照射することにより、基材上には緻密性が高く所定の屈折率を有する多層薄膜層が形成される。

【0008】

基材の被成膜面に対する多重薄膜層の形成が完了すると、真空チャンバの内部に再び大気が導入される。これにより、真空チャンバの内部の圧力が大気圧にまで上昇する。そして、真空チャンバの内部の圧力が大気圧にまで上昇したことが確認された後、基材ホルダから基材が取り外されると共に真空チャンバの一部が開放され、そこから多重薄膜層が形成された基材が取り出される。

【0009】

このように、従来のイオンアシスト成膜装置では、成膜中において基材に向けてイオン源からイオンビームを所定の照射条件で照射することにより、基材の被成膜面に所定の光学特性を有する緻密な多重薄膜層が形成される。そして、イオンアシスト成膜装置を用いることにより、優れた光学特性を有する光多重通信機器用の分光フィルタを好適に製造することが可能になる(例えば、特許文献1参照)。

【特許文献1】特開平06−067018号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ところで、光多重通信機器用の分光フィルタを製造する際、基材の被成膜面に所定の光学特性を有する多重薄膜層を形成するためには、その多重薄膜層の積層数が100層を超えるため、最終層の成膜完了までには少なくとも十数時間の時間を要する。この場合、例えば、成膜時間の経過に応じてイオン源やそのグリッド穴の周辺部に五酸化タンタル又は二酸化珪素等の成膜材料が徐々に付着することにより、基材の被成膜面に対するイオンビームの照射強度が経時的に低下することがある。又、この場合、真空チャンバの内部の雰囲気が変化すること等によっても、基材の被成膜面に対するイオンビームの照射強度が経時的に低下することがある。

【0011】

一方、イオンアシスト成膜装置を用いて光多重通信機器用の分光フィルタを製造する場合には、イオン源から発射されるイオンビームの照射条件が多重薄膜層の光学特性(例えば、光の屈折率や吸収率等)に大きな影響を与えることが知られている。その理由は、基材に対するイオンビームの照射条件が所定の範囲内である場合には多重薄膜層の緻密度等を所定の範囲内に調整することが可能であるが、イオンビームの照射条件が所定の範囲外である場合には多重薄膜層の緻密度等を所定の範囲内に調整することが不可能となるからである。

【0012】

つまり、従来のイオンアシスト成膜装置を用いて光多重通信機器用の分光フィルタを製造する場合には、成膜時間に比例してイオン源から発射されるイオンビームの照射強度が経時的に低下する場合や、成膜バッチ毎にイオン源から発射されるイオンビームの照射強度が異なる場合があるので、基材の被成膜面に所定の光学特性を有する多重薄膜層を安定して形成することが困難となる場合があった。そして、その結果、製造される分光フィルタの光学特性に規格外やばらつき等が発生して、分光フィルタの製造歩留まりが悪化するという問題が生じていた。

【0013】

本発明は、上記のような課題を解決するためになされたものであり、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明は上記のような事情に鑑みてなされたものであり、本発明に係るイオンアシスト成膜装置は、真空チャンバの内部で成膜材料を蒸発させる蒸発源と、前記成膜材料の薄膜を成膜するための基材が装着される基材ホルダと、前記蒸発源から前記真空チャンバの内部への前記成膜材料の拡散を許容及び遮断する許容/遮断手段と、前記基材ホルダに装着される前記基材に向けてイオンビームを発射するイオン源と、前記イオン源からの前記イオンビームの発射条件を調整する調整手段とを備えるイオンアシスト成膜装置であって、前記イオンビームの前記基材への照射強度を検出する照射強度検出手段を更に備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段により前記照射強度を検出し、該検出する前記照射強度に基づいて前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する(請求項1)。

【0015】

かかる構成とすると、照射強度検出手段により検出する照射強度に基づいてイオンビームの基材への照射強度が少なくとも所定の照射強度になるように調整手段によりイオン源からのイオンビームの発射条件を調整するので、基材に対するイオンビームの照射強度を経時的に少なくとも所定の照射強度で維持することが可能になる。

【0016】

この場合、前記照射強度検出手段を2以上備え、前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出し、該検出する各々の前記照射強度に基づいて前記照射強度が少なくとも前記所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する(請求項2)。

【0017】

かかる構成とすると、2以上の照射強度検出手段により検出する各々の照射強度に基づいてイオンビームの基材への照射強度が少なくとも所定の照射強度になるように調整手段によりイオン源からのイオンビームの発射条件を調整するので、基材に対するイオンビームの照射強度を少なくとも所定の照射強度で更に好適に維持することが可能になる。

【0018】

上記の場合、前記蒸発源及び前記許容/遮断手段を各々2以上備え、前記真空チャンバの内部に拡散する前記成膜材料の種類を切り替える際に前記許容/遮断手段の各々により前記真空チャンバの内部への前記成膜材料の拡散を遮断し、該遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出して前記調整手段により前記調整する(請求項3)。

【0019】

かかる構成とすると、基材上に2以上の多層膜を成膜する場合であっても、基材に対するイオンビームの照射強度を経時的に少なくとも所定の照射強度で維持することが可能になる。

【0020】

上記の場合、前記照射強度検出手段の各々がその先端にイオンビームの照射強度を検出可能な検出器を有するアームを各々備え、前記アームの各々を揺動することにより前記検出器の各々を前記基材の被成膜面側で掃引して前記照射強度を各々検出する(請求項4)。

【0021】

かかる構成とすると、アームの各々を揺動することにより検出器の各々を基材の被成膜面側で掃引して照射強度を各々検出するので、基材の被成膜面側における任意の位置で照射強度を検出することが可能になる。

【0022】

この場合、前記検出器の各々を、前記基材の被成膜面側における該基材の近傍において各々掃引する(請求項5)。

【0023】

かかる構成とすると、基材の被成膜面側における該基材の近傍において検出器の各々を掃引するので、基材に対するイオンビームの照射強度をより一層正確に検出することが可能になる。

【0024】

又、この場合、前記検出器の各々を互いに逆回転方向で1回掃引し、該掃引の際に前記照射強度を前記検出器の各々により所定の周期で各々連続して検出する(請求項6)。

【0025】

かかる構成とすると、少ない自由度で基材に対するイオンビームの照射強度を所定の周期で連続して検出するので、イオンビームの照射強度及び分布を容易に検出することが可能になる。

【0026】

又、この場合、前記検出器の各々が、ファラデーカップにより構成されている(請求項7)。

【0027】

かかる構成とすると、イオンビームの照射強度を検出するための検出器の各々を容易に構成することが可能になる。

【0028】

又、この場合、前記検出器の各々を格納可能な複数の格納手段を更に備え、前記成膜材料の薄膜を前記基材上に成膜する際に前記成膜材料が前記検出器の各々に付着することを防止するために前記検出器の各々を前記格納手段内に退避させる(請求項8)。

【0029】

かかる構成とすると、成膜材料の薄膜を基材上に成膜する際に検出器の各々を格納手段内に退避させるので、成膜材料が検出器の各々に付着することを効果的に防止することが可能になる。

【発明の効果】

【0030】

本発明は以上に述べたような手段により実施され、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置を提供することが可能になるという効果を奏する。

【発明を実施するための最良の形態】

【0031】

以下、本発明を実施するための最良の形態について、本発明に係るイオンアシスト成膜装置の一例を挙げて、図面を参照しながら詳細に説明する。

【0032】

先ず、本発明の実施の形態に係るイオンアシスト成膜装置100の基本的な構成について、図1及び図2を用いて詳細に説明する。

【0033】

図1及び図2は、本発明の実施の形態に係るイオンアシスト成膜装置100の構成を模式的に示す縦断面図であって、図1はイオンアシスト成膜装置100を正面側から見た場合の縦断面図であり、図2はイオンアシスト成膜装置100の側面側から見た場合の縦断面図である。

【0034】

図1及び図2に示すように、本発明の実施の形態に係るイオンアシスト成膜装置100は、図1及び図2では特に図示しない真空ポンプ等の排気手段の排気動作によってその内部の気体(大気)が外部に排出され、その内部を所定の気圧において維持することが可能な真空チャンバAを備えている。尚、この真空チャンバAは、本実施の形態で示すイオンアシスト成膜装置100では、その天井壁E及びそれと対向する底壁Fが各々正方形の形状を有する中空状の立方体形状を有している。又、この真空チャンバAの所定位置には、基材を搬入及び搬出が可能な開閉部が設けられている。

【0035】

この真空チャンバAは、その底壁Fが真空チャンバ用架台Dの上部に所定の固定手段によって固定されている。又、この真空チャンバAの天井壁Eの中央部には開口17が設けられており、その開口17に内孔が連続するようにして、筒状の連結部材12が前記天井壁Eの上面(つまり、真空チャンバAの外面)に立設されている。又、連結部材12の上端部には、略円筒状の形状を有するケーシング13が上方に延びるようにして配設されている。このケーシング13は連結部材12と同軸状に配置され、下端部に設けられたフランジによって連結部材12の上端面に取り付けられている。そして、図1及び図2に示すように、このケーシング13には、基材支持体10が取り付けられている。即ち、この基材支持体10は、上下方向に延びる円筒状の中空回転軸10bと該中空回転軸10bの下端に取り付けられた基材ホルダ10aとを有しており、前記中空回転軸10bがケーシング13の内孔に嵌挿されかつ該ケーシング13の内周面に配設された軸受け15によって回動自在に支持されている。これにより、基材支持体10がケーシング13に取り付けられている。ここで、基材ホルダ10aは、その下端に基材(ここでは基板)8が実質的に水平な状態で装着可能なように構成されている。尚、基材8は、その被成膜面を下方に向けて、基材ホルダ10aの下端に所定の装着具を介して装着される。

【0036】

又、ケーシング13の上端には、センサ支持体11が取り付けられている。このセンサ支持体11は、センサ取り付け部11aと基部11bとを有している。そして、基部11bの段差面がケーシング13の上端面に当接するようにして、基部11bがケーシング13に取り付けられ、かつ基部11bが中空回転軸10bの内孔に挿通されている。又、この基部11bの下端にはセンサ取り付け部11aが取り付けられており、その下端中央部には光モニタ受光部9が配設されている。この光モニタ受光部9には、後述する光モニタ投光部1の投光ヘッド2から投光され、基材8を透過した光を受光することによる多重薄膜層の膜厚に関する情報を含む電気信号が発生する。尚、光モニタ受光部9に発生する電気信号は、上述したように基材8に形成される多重薄膜層の膜厚に関する情報を含んでいるため、その電気信号を解析するによって、基材8に形成された多重薄膜層の膜厚を検出することができる。そこで、光モニタ受光部9に発生する電気信号は、基部11bの内側の信号線14を経由して真空チャンバAの外部に導かれ、イオンアシスト成膜装置100の制御装置101に入力され、そこで膜厚を検出するための解析が行われる。

【0037】

尚、本実施の形態では、ケーシング13、基材支持体10b、及び基材支持体10bを回転駆動するための回転駆動装置等の構成要素を総称して、基材回転装置16という。

【0038】

一方、図1及び図2に示すように、真空チャンバAの下方には、光モニタ投光部用架台C上の光モニタ受光部9の受光ヘッド9aと対向する位置に、光モニタ投光部1が配設されている。この光モニタ投光部1は、投光ヘッド2から所定の波長の光を投光する。尚、光モニタ投光部用架台Cと真空チャンバ用架台Dとは、設置用架台Bによって相互に略平行に配設されている。

【0039】

又、図1に示すように、光モニタ投光部1の右側及び左側における所定の位置には、真空チャンバAの底壁Fからの距離が双方共に略等しくかつ所定の距離を隔てて、2種類の蒸発源3a及び3bがそれぞれ配設されている。これらの蒸発源3a及び3bは、ルツボ5a及び5bと、図1では特に図示しない電子銃と、図1では特に図示しない成膜材料とを備えて構成されている。ここで、多重薄膜層を形成するための成膜材料としては、例えば、五酸化タンタル及び二酸化珪素が利用される。尚、これらの成膜材料はルツボ5a及び5bの各々の上部に配置されており、電子銃から出射された電子ビームがこれらの成膜材料に照射される。これにより、成膜材料が蒸発源3a及び3bの各々から蒸発して真空チャンバAの内部に拡散する。

【0040】

又、蒸発源3a及び3bの各々の上方には、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を許容及び遮断する許容/遮断手段としての遮蔽板4a及び4bが設けられている。ここで、これらの遮蔽板4a及び4bは、蒸発源3a及び3bの上部から所定の距離を隔てて、支柱6a及び6bを回転中心として円弧状に走査可能に構成されている。尚、本実施の形態では、許容/遮断手段として遮蔽板4a及び4bを配設する形態を例示しているが、かかる形態に限定されることはなく、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を許容及び遮断することが可能な手段であれば、如何なる手段を適用してもよい。例えば、上述した許容/遮断手段が、蒸発源3a及び3bが備える電子銃への電力供給を選択的に断続する電源スイッチであってもよい。このような形態としても、電子銃への電力の供給を選択的に停止することにより、蒸発源3a及び3bから真空チャンバAの内部への成膜材料の拡散を選択的に許容及び遮断することができる。

【0041】

又、図2に示すように、蒸発源3a及び3bの双方から略等しい距離を隔てて、イオン源7が配設されている。このイオン源7は、例えば、アルゴンガスが供給されて正電荷のアルゴンイオンを生成し、この生成したアルゴンイオンを加速してイオンビームとして発射する。ここで、このイオン源7にはイオンビームを発射するための図2では特に図示しないグリッド穴が設けられており、このグリッド穴からイオンビームが所定の発射強度で発射される。尚、図2に示すように、このイオン源7は、グリッド穴から発射されるイオンビームが基材8の方向に向くように、真空チャンバAの底壁Fに対して所定の角度θで傾斜して固定されている。

【0042】

又、図2では特に図示しないが、このイオン源7におけるグリッド穴の近傍の所定位置には、イオン源7から発射された正電荷のアルゴンイオンを電子で中和するためのニュートラライザが配設されている。このニュートラライザから放出される電子が用いられて正電荷のアルゴンイオンが中和されることにより、基材ホルダ10aに装着された基材8の帯電を防止することが可能になるので、基材8と真空チャンバAとの間における異常放電を効果的に防止することが可能になる。これにより、基材8の表面に成膜される多重薄膜層の異常放電による破損を効果的に防止することが可能になる。

【0043】

次に、イオンアシスト成膜装置100の構成に関して、本発明を特徴付ける電流密度測定装置18a及び18bの構成及び配設位置について、図3及び図4を用いて詳細に説明する。

【0044】

図3及び図4は、本発明の実施の形態に係る電流密度測定装置18a及び18bの構成及び配設位置を模式的に示す構成図であって、図3はイオンアシスト成膜装置100の上方から見た場合の構成を模式的に示す平面図であり、図4は図3のIV−IV線に沿った断面構成を模式的に示す縦断面図である。尚、図3では一部を透視して示しており、真空チャンバAの内部に配設されている上述した基材ホルダ10aと、後述するイオンビームの照射強度を測定するための電流密度センサ24a及び24bを備えるアーム21a及び21bと、アーム21a及び21bを回転駆動する後述する回転軸22a及び22bと、電流密度センサ24a及び24bへの成膜材料の付着を防止するための防着シールド25a及び25bとを破線により各々示している。

【0045】

図3及び図4に示すように、本実施の形態に係るイオンアシスト成膜装置100には、真空チャンバAの上部における基材回転装置16に隣接する所定の位置に、電流密度測定装置18a及び18bの2つの電流密度測定装置が配設されている。より具体的には、これらの電流密度測定装置18a及び18bは、本実施の形態では、図3及び図4に示すように、電流密度測定装置18a及び18bの一部分を構成する駆動機構19a及び19bを真空チャンバAの天井壁Eの上部に配置するようにして、天井壁Eの基材回転装置16の近傍における所定の位置に対角状に配設されている。ここで、本実施の形態では、図3に示すように、電流密度測定装置18a及び18bが、電流密度測定装置18a及び18bの後述する回転軸22a及び22bが基材ホルダ10aの外周よりも外側に位置するようにして、各々配設されている。又、電流密度測定装置18a及び18bの後述する電流密度センサ24a及び24bを防着シールド25a及び25bの上方に移動させた場合、後述するアーム21a及び21bが基材ホルダ10aと干渉しない位置に、電流密度測定装置18a及び18bが各々配設されている。更に、本実施の形態では、電流密度測定装置18aのアーム21aが駆動機構19aにより駆動される際の電流密度センサ24aの中心が移動する仮想線Iaと回転軸22a及び22bの中心と基材回転装置16の中心とを結ぶ仮想線Icに対して45°の角度で交差する基材回転装置16の中心を通過する仮想線Idとで囲まれる第1の仮想領域と、前記仮想線Iaと前記仮想線Icと前記仮想線Idとで囲まれる第2の仮想領域とからなる仮想の領域f1の面積が最小になるように、電流密度測定装置18aが配設されている。又、電流密度測定装置18bが、上記と同様にして、図3に示す仮想線Ibと前記仮想線Idとで囲まれる第3の仮想領域と、前記仮想線Ibと前記仮想線Icと前記仮想線Idとで囲まれる第4の仮想領域とからなる仮想の領域f2の面積が最小になるように、位置決めされ配設されている。

【0046】

又、図3及び図4に示すように、本実施の形態に係る電流密度測定装置18a及び18bは、イオン源7から発射されるイオンビームの照射強度を電流密度として検出する電流密度センサ24a及び24bと、この電流密度センサ24a又は24bをその先端の下側に備えるアーム21a及び21bと、このアーム21a又は21bを真空チャンバAの内部で掃引するための回転軸22a及び22bと、この回転軸22a又は22bを回転駆動するための駆動機構19a及び19bとを備えている。ここで、本実施の形態では、電流密度測定装置18a及び18bの上部に駆動機構19a及び19bが設けられており、これらの駆動機構19a及び19bから回転軸22a及び22bが下方に向けて延出している。これらの回転軸22a及び22bの下端に、回転軸22a及び22bと直角にかつ基材8と略平行になるようにして、アーム21a及び21bが固定されている。そして、アーム21a及び21bの先端の下側に、電流密度センサ24a及び24bが各々設けられている。これらの電流密度センサ24a及び24bは図4では特に図示しないセンサヘッドが真空チャンバAの底壁Fを望むように配設されており、上述したように、イオン源7から照射されるイオンビームの照射強度を電流密度の信号として検出することができるよう構成されている。従って、この電流密度の信号を解析することにより、基材8に照射されるイオンビームの照射強度を測定することができる。又、電流密度センサ24a及び24bを保持するアーム21a及び21bは電流密度センサ24a及び24bを基材8の下側に位置させ得る長さを有しており、必要に応じて駆動機構19a又は19bにより回転軸22a又は22bを回転させてアーム21a又は21bを駆動することにより、電流密度センサ24a又は24bが基材8の下側において仮想線Ia及びIbとして示すように掃引される。そして、これらの電流密度測定装置18a及び18bによって、基材8に照射されるイオンビームの照射強度が測定される。尚、図4に示すように、電流密度測定装置18a及び18bの各々は、本実施の形態では、連結部材20a及び20bを介して、真空チャンバAの天井壁Eに固定されている。又、図4に示すように、電流密度センサ24a及び24bからは、電流密度の信号を制御装置101に伝送するための信号線23a及び23bが延出している。

【0047】

又、図3及び図4に示すように、真空チャンバAを構成する天井壁Eの下側における所定の位置には、真空チャンバAの天井壁E及び底壁Fから各々所定の間隔を隔て、かつ電流密度センサ24a又は24bに対しても所定の間隔を隔てるようにして、それぞれと略平行である所定の平板形状を有する防着シールド25a及び25bが設けられている。これらの防着シールド25a及び25bは、例えば、ステンレス等の材料からなる板材によって構成される。本実施の形態では、駆動機構19a及び19bを駆動して、これらの防着シールド25a及び25bの上方に電流密度センサ24a及び24bを退避させることにより、多重薄膜層の形成時において電流密度センサ24a及び24bに成膜材料が付着することを防止することが可能とされている。

【0048】

更に、本実施の形態に係るイオンアシスト成膜装置100は、イオンアシスト成膜装置100の各構成要素の動作を制御すると共に、電流密度センサ24a及び24bが出力する信号を解析してイオン源7から発射するイオンビームの発射強度を補正する機能をも有する制御装置101を備えている。又、このイオンアシスト成膜装置100は、この制御装置101の他に、真空チャンバAの内部の気体をその外部に排出可能な真空ポンプを備えている。この真空ポンプは、所定の配管を介して、真空チャンバAと接続されている。そして、真空チャンバAの内部の気体を排出することによって、その内部を所定の圧力に調整することができるように構成されている。

【0049】

次に、本発明に係るイオンアシスト成膜装置100の成膜時の動作について、従来の成膜方法と対比しながら詳細に説明する。

【0050】

イオンアシスト成膜装置100を立ち上げる際には、通常、イオン源7から発射するイオンビームの基材8に対する照射条件を成膜材料に応じた所定の照射条件に設定する。このイオンビームの照射条件の設定は、図5に示す電流密度測定用治具102を用いて行われる。

【0051】

図5は、イオンアシスト成膜装置100を立ち上げる際に、イオン源7から発射するイオンビームの照射条件を設定するために用いられる電流密度測定用治具102の構成を模式的に示す構成図であって、図5(a)は平面図であり、図5(b)は図5(a)のVb−Vb線に沿った断面図である。

【0052】

図5(a)及び図5(b)に示すように、この電流密度測定用治具102では、所定数の電流密度センサ102bが、基材8と略同等の大きさの円形形状を有する測定治具用基板102aの一方の主面に、その中心点から外周に向けて放射状に等間隔で配列されている。これらの電流密度センサ102bの同一半径上に位置する各センサは、本実施の形態では、カスケード接続されている。又、これらの電流密度センサ102bは、例えば、ファラデーカップで構成されている。このファラデーカップは、イオンビームの照射強度の強弱を電流密度の変化として測定するセンサの一種である。従って、この電流密度測定用治具102を用いることにより、イオン源7から発射されるイオンビームの基材8に対する照射強度及び照射分布(即ち、照射条件)が同時に測定される。

【0053】

先ず、イオン源7から発射するイオンビームの基材8に対する照射条件を所定の照射条件に設定するために、電流密度測定用治具102を、電流密度センサ102bを蒸発源3a及び3bの方向に向けて基材ホルダ10aに装着する。又、電流密度測定用治具102の電流密度センサ102bを所定の信号線を用いて真空チャンバAの外部に設けられた制御装置101に接続する。そして、その後、真空ポンプを作動させて真空チャンバAの内部から気体を排出し、これにより真空チャンバAの内部の圧力を所定の圧力になるように調整する。そして、基材ホルダ10aの方向にイオン源7からイオンビームを照射して、電流密度測定用治具102によりイオン源7から発射されるイオンビームの照射条件を測定する。尚、この時、イオンビームの照射強度を電流密度測定用治具102によって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定用治具102の電流密度センサ102bに照射する。

【0054】

図7は、イオン源7から発射されるイオンビームの照射条件を電流密度測定用治具102により測定した測定結果の一例を模式的に示す概念図である。尚、図7では、基材8の直径が1200mmである場合の測定結果を模式的に示している。

【0055】

図7において曲線aとして示すように、イオン源7から発射されるイオンビームの照射強度は、一般的に、基材8の端部においては弱く、反対に、中央部においては強いという傾向が確認されている。そして、このイオンビームの基材8に対する照射条件が所定の照射条件になるように、イオン源7のイオンビームの発射条件を制御装置101によって調整する。ここで、図7において曲線aとして示す曲線は、上述した所定の照射条件における照射強度及び分布を模式的に示している。そして、基材8に対するイオンビームの照射条件が最適な照射条件になるように調整された後、真空チャンバAの内部を大気圧の状態に戻して、基材ホルダ10aから電流密度測定用治具102を取り外す。又、電流密度測定用治具102の電流密度センサ102bと制御装置101とを接続していた所定の信号線を取り外す。

【0056】

次に、基材ホルダ10aに多重薄膜層を形成する基材8を装着した後、再び真空ポンプを作動させ、真空チャンバAの内部から気体を排出し、真空チャンバAの内部を所定の圧力になるように調整する。又、その後、基材回転装置16を作動させて、基材ホルダ10aを、図1及び図2に示す中心軸cを回転中心として回転させ、これにより基材8を一定の回転数で回転させる。尚、この基材8の回転操作は、蒸発源3a及び3bから蒸発した成膜材料が該蒸発源3a及び3bへの電子ビームの照射位置からの距離に依存する分布形態に応じて拡散されるため、基材8上への成膜材料の蒸着を蒸着面内においてより一層均一にするためである。そして、2つの蒸発源3a及び3bに電子銃から発射される電子ビームを各々照射して加熱することにより、これらの蒸発源3a及び3bから成膜材料を蒸発させる。この時、五酸化タンタル及び二酸化珪素の2種類の成膜材料を真空チャンバAの内部に交互に拡散させるようにする。この操作は、例えば、基材8に蒸発源3aから蒸発する成膜材料を蒸着させない場合には、図1に示す遮蔽板4bを蒸発源3bの上方より退避させかつ蒸発源3aの上方に遮蔽板4aを覆うように駆動し、逆に、蒸発源3aから蒸発する成膜材料を蒸着させる場合には、遮蔽板4bを蒸発源3bの上方を覆うように駆動しかつ蒸発源3aの上方より遮蔽板4aを退避させるように駆動することにより行われる。この操作によって、蒸発源3a及び3bから蒸発した成膜材料は真空チャンバAの内部に交互に拡散して、その結果、基材8の表面には五酸化タンタル及び二酸化珪素の2つの成膜材料が交互に蒸着する。

【0057】

ここで、基材8上に所定の光学特性を有する多層薄膜層を形成するためには、上述した成膜過程においてイオン源7から発射されたアルゴンイオンのビームを基材8上に照射する必要がある。アルゴンイオンのビームを基材8上に照射する理由は、五酸化タンタル及び二酸化珪素の成膜材料は電界等の作用を受けずに基材8の表面に堆積することにより蒸着していくため、その状態で得られる多重薄膜層では膜の緻密性が低く、そのため、所定の挿入損失、パスバンド、屈折率等の光学特性が得られないからである。そこで、成膜中においてアルゴンイオンのビームを基材8上に照射すると、その照射するアルゴンイオンの衝突によって物理的に押し固められた緻密な状態の多重薄膜層が得られ、これにより、分光フィルタは所定の光学特性を有するようになる。又、イオン源7からアルゴンイオンを発射すると共にニュートラライザから電子を放出する理由は、ニュートラライザを作動させない場合、基材8の表面に電荷が蓄積し、その電荷によって基材8と真空チャンバAとの間で異常放電が発生し、この異常放電により多重薄膜層が破壊されるというダメージを与えるからである。そこで、本実施の形態に係るイオンアシスト成膜装置100では、イオン源7からアルゴンイオンを発射する際に、ニュートラライザから電子を放出する。これにより、イオン源7から発射されたアルゴンイオンがニュートラライザから放出される電子により中和され、多重薄膜層の破壊が防止されるので、所定の光学特性を有する多重薄膜層を得ることが可能になる。尚、上記の成膜工程においては、多重薄膜層の形成状況が光モニタ受光部9によって監視されながら、基材8上への多重薄膜層の形成が行われる。

【0058】

ところで、基材8上に形成される多重薄膜層は、通常、100層以上もの薄膜層が積層されることによって構成されている。そして、この多重薄膜層を形成するためには、1基材当たり少なくとも十数時間の時間をかける必要がある。従って、所定の光学特性を有する分光フィルタを歩留まり良く製造するためには、蒸発源3a及び3bからの成膜材料の拡散状態や、基材8に向けてイオン源7から照射されるイオンビームの照射条件が、多重薄膜層を形成する成膜工程中において経時的に変化せず、常に一定である必要がある。

【0059】

しかしながら、従来から用いられている通常のイオンアシスト成膜装置では、真空チャンバAの内部の全体に成膜材料が拡散するため、基材8の表面だけでなく、イオン源7のグリッド穴の周辺部にも成膜材料が経時的に堆積する。そのため、イオン源7のグリッド穴の周辺の電界は、経時的に変化する。一方、成膜中、イオン源7からイオンビームを発射させる際に設定されるビーム電圧、ビーム電流及び加速電圧等の値は、電流密度測定用治具102が取り外されており電流密度を逐次測定することができないため、多重薄膜層を形成する工程中において一定の値で固定されている。そして、イオン源7のグリッド穴の周辺電界が経時的に変化する一方でビーム電圧、ビーム電流及び加速電圧等の値が固定されているため、基材8に対するイオンビームの照射強度は経時的に変化する。このイオンビームの照射強度の変化は、例えば、図7において曲線aから曲線bに低下するように説明される。尚、図7では、イオンビームの照射分布に大きな変化が生じない場合の照射条件の変化を模式的に示している。その結果、基材8の表面に形成される多重薄膜層は、その層数が増加するにつれて層の緻密性が変化して、所定の光学特性を有さない多重薄膜層となる。この場合、分光フィルタの製造歩留まりが悪化する。

【0060】

又、イオン源7のグリッド穴の周辺部に経時的に堆積する成膜材料の堆積量は、製造バッチの進行に応じて増加する。そのため、グリッド穴への成膜材料の堆積量の増加に応じて電界が変化するので、基材8に対するイオンビームの照射強度が製造バッチの進行に応じて変化する。この場合、製造バッチの進行に応じて基材8に対するイオンビームの照射強度が変化するので、基材8の表面に形成される多重薄膜層の光学特性が製造バッチ毎に変化(悪化)し、分光フィルタの製造歩留まりが悪化する。尚、これらのイオン源7のグリッド穴への成膜材料の堆積に係る問題は、光モニタ受光部9を用いて多重薄膜層の成膜状況を監視しても、解決することができない問題である。

【0061】

そこで、本発明の実施の形態に係るイオンアシスト成膜装置100では、図3及び図4に示す電流密度測定装置18a及び18bを用いて多重薄膜層を構成する各薄膜層の層間でイオン源7から発射されるイオンビームの照射強度を測定し、必要に応じてイオン源7のイオンビームの発射条件を補正する。

【0062】

以下、本発明の実施の形態に係るイオンアシスト成膜装置100の成膜動作に関し、本発明を特徴付けるイオンビームの発射条件の補正方法について詳細に説明する。

【0063】

先ず、従来の成膜の場合と同様にして、本実施の形態に係るイオンアシスト成膜装置100を立ち上げる際には、図5に示す電流密度測定用治具102を基材ホルダ10aに装着して、イオン源7からイオンビームを電流密度測定用治具102に向けて発射する。そして、イオン源7から発射するイオンビームの照射条件を、ビーム電圧、ビーム電流及び加速電圧等の値を調整することにより、所定の照射条件に設定する。そして、イオン源7のイオンビームの照射条件を所定の照射条件に設定した後、電流密度測定装置18a及び18bを用いてイオン源7から発射されるイオンビームの基材8に対する照射強度及び分布を検出して、その検出結果を制御装置101の記憶部に記憶する。

【0064】

より具体的には、イオン源7の条件設定が完了した後、図6(a)に示すように、条件設定されたイオン源7から所定の照射条件でイオンビームを発射させながら、電流密度測定装置18a及び18bのアーム21a及び21bを互いに逆方向に回転移動させる。この際、図6(a)及び図6(b)に示すように、電流密度測定用治具102の下側において、電流密度測定用治具102に配設されている電流密度センサ102bの近傍において規定される所定の平面内を電流密度センサ24a及び24bが掃引されるように、駆動機構19a及び19bによりアーム21a及び21bを所定の速度で互いに逆方向に1回回転移動させる。ここで、この電流密度センサ24a及び24bの掃引は、電流密度測定用治具102の外側の所定位置から開始し、防着シールド25a及び25bの上方の所定位置で終了する。例えば、この電流密度センサ24a及び24bの掃引は、図3において仮想線Ia及びIbの如く示すように行われる。そして、この電流密度センサ24a及び24bの掃引の際にイオン源7から発射されたイオンビームの照射強度を連続的にサンプリングし、このサンプリングの結果からイオンビームの照射強度及び分布を導出し、その導出結果を制御装置101の記憶部に記憶する。これにより、イオン源7から発射される所定の照射条件とされたイオンビームの照射強度及び分布と、その際に電流密度測定装置18a及び18bによって測定された電流密度及び分布とが相互に関連付けられる。尚、この時も、イオンビームの照射強度を電流密度センサ24a及び24bによって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定装置18a及び18bの電流密度センサ24a及び24bに照射する。

【0065】

さて、イオン源7から発射されるイオンビームが所定の照射条件とされ、その所定の照射条件と電流密度測定装置18a及び18bによって測定される電流密度とが関連付けされると、真空チャンバAの内部が大気圧にまで戻された後、電流密度測定用治具102が基材ホルダ10aから取り外される。そして、その後、基材ホルダ10aに、多重薄膜層を形成する基材8が装着される。

【0066】

以下、基材ホルダ10aに基材8が装着された後の成膜工程について、フローチャートを参照しながら詳細に説明する。尚、ここでは、説明を簡略化するために、多重薄膜層を構成するn層の薄膜層の各層を同一の成膜条件の下で成膜する場合について説明する。

【0067】

図8は、本発明の実施の形態に係るイオンアシスト成膜装置100を用いて基材8上に多重薄膜層を形成する工程の一例を示すフローチャートである。

【0068】

図8に示すように、基材ホルダ10aに多重薄膜層を形成するための基材8が装着されると、真空ポンプの排気動作によって真空チャンバAの内部を所定の真空状態に再び調整すると共に、基材8の加熱等の成膜前処理が行われる。(ステップS1)。又、この際、基材回転装置16を駆動することにより基材ホルダ10aを中心軸cの周りで回転して、基材8を一定の回転数で回転する。

【0069】

ステップ1として示す成膜前処理が完了した後、制御装置101によって基材8の表面に多重薄膜層を形成するための成膜条件の設定が行われる(ステップS2)。この成膜条件の設定の際、成膜条件を設定するためのパラメータとしては、例えば、イオン源7のビーム電圧、ビーム電流及び加速電圧等がある。尚、これらのビーム電圧、ビーム電流及び加速電圧等の各々の値は、上述した電流密度測定用治具102を用いた条件設定において求められかつ制御装置101の記憶部に記憶された値である。尚、このステップ2における成膜条件の設定は、多重薄膜層を構成するn層の薄膜層の各層を異なる成膜条件により成膜する場合には、n層の薄膜層の各層について行われる。

【0070】

ステップS2において成膜条件が設定されると、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であるか否かを確認するために、イオン源7からイオンビームが発射される(ステップS3)。この際、イオンビームの照射強度を電流密度センサ24a及び24bによって電流密度として検出するため、ニュートラライザからの電子の放出を停止させて、正電荷を有するアルゴンイオンを電流密度測定装置18a及び18bの電流密度センサ24a及び24bに照射する。そして、電流密度測定装置18a及び18bによって、その発射されるイオンビームの照射強度及び分布を検出する(ステップS4)。このステップS4としての電流密度測定装置18a及び18bによるイオン源7から発射されるイオンビームの照射強度及び分布の検出は、上述した図6(a)に示す方法と同様にして、イオン源7から所定の照射条件でイオンビームを発射させながら、電流密度測定装置18a及び18bのアーム21a及び21bを駆動機構19a及び19bにより互いに逆方向に1回回転移動させることにより行う。尚、この場合も、電流密度センサ24a及び24bの掃引は、基材ホルダ10aの外側の所定位置から開始し、防着シールド25a及び25bの上方の所定位置で終了する。つまり、図3に示す仮想線Ia及びIbの如く電流密度センサ24a及び24bを掃引する。そして、この掃引の際にイオン源7から発射されたイオンビームの照射強度を連続的に電流密度としてサンプリングし、このサンプリングの結果からイオンビームの照射強度及び分布を導出する。

【0071】

本発明の実施の形態では、上述したように、イオン源7から発射される所定の照射条件とされたイオンビームの照射強度及び分布と、その際に電流密度測定装置18a及び18bによって測定された電流密度及び分布とが予め相互に関連付けられている。そこで、その予め関連付けられた電流密度測定装置18a及び18bにより測定された電流密度及び分布と、ステップS4において検出されたイオンビームの電流密度及び分布との比較を行うことにより、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であるか否かの判定が行われる(ステップS5)。ここで、イオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された場合(ステップS5でYes)には、ステップS7に進み、蒸発源3a及び3bの運転が開始される。しかしながら、イオン源7から発射されるイオンビームの照射条件が所定の照射条件でないと判定された場合(ステップS5でNo)には、イオン源7を駆動するためのビーム電圧、ビーム電流及び加速電圧等のパラメータを所定の補正パターンに従って補正する(ステップS6)。尚、このステップS6における各種パラメータの補正パターンは、予め調査及び設定され、制御装置101の記憶部に記憶されている。又、ステップS6においてイオン源7の動作に係る各種パラメータの補正が完了した後は、ステップS3からステップS5の工程が再び実行される。そして、ステップS5においてイオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された後、成膜工程はステップS7に進む。

【0072】

ステップS5においてイオン源7から発射されるイオンビームの照射条件が所定の照射条件であると判定された場合、上述したように、基材8の表面への多重薄膜層の形成を開始するために、蒸発源3a及び3bの運転を開始する(ステップS7)。

【0073】

そして、2つの蒸発源3a及び3bに電子銃から発射される電子ビームを照射して加熱することにより、これらの蒸発源3a及び3bから成膜材料を蒸発させ、基材8の表面に対する多重薄膜層を構成するn層目の薄膜層の成膜を開始する(ステップS8)。このステップS8におけるn層目の薄膜層の成膜方法は、上述した従来の成膜方法の場合と同様である。即ち、五酸化タンタル及び二酸化珪素の2種類の成膜材料の一方の成膜材料を、真空チャンバAの内部に拡散させる。この際、基材8に蒸発源3aから蒸発する成膜材料を蒸着させない場合には図1に示す遮蔽板4bを蒸発源3bの上方より退避させかつ蒸発源3aの上方に遮蔽板4aを覆うように駆動し、蒸発源3aから蒸発する成膜材料を蒸着させる場合には遮蔽板4bを蒸発源3bの上方を覆うように駆動しかつ蒸発源3aの上方より遮蔽板4aを退避させる。これにより、蒸発源3a又は3bから蒸発した一方の成膜材料のみが真空チャンバAの内部に拡散するので、基材8の表面には五酸化タンタル又は二酸化珪素が蒸着する。又、この際、イオン源7からアルゴンイオンを発射して、このアルゴンイオンのビームを基材8上に照射する。又、ニュートラライザから電子を放出し、この電子によりアルゴンイオンを中和する。これにより、基材8の表面には、アルゴンイオンの衝突により物理的に押し固められた、緻密な状態のn層目の薄膜層が形成される。

【0074】

ステップS8においてn層目の薄膜層の成膜が完了すると、そのn層目の薄膜層の形成が最終層の形成であるか否かの判定を行う(ステップS9)。そして、ステップS8において形成した薄膜層の層数が多重薄膜層の設定層数に到達していないと判定した場合(ステップS9でNo)、次に成膜する薄膜層の層数をn→n+1として再設定し(ステップS10)、n+1層目の成膜条件をステップS2として再び設定する。一方、ステップS8において形成した薄膜層の層数が多重薄膜層の設定層数に到達したと判定した場合(ステップS9でYes)、基材8上への多重薄膜層の成膜が終了する。

【0075】

ここで、本発明の実施の形態では、このn層目の薄膜層の成膜とn+1層目の薄膜層の成膜との間で、イオン源7から発射されるイオンビームの照射条件を必要に応じて補正するためのステップS3からステップS6からなる補正ステップSHを設け、この各層間に設ける補正ステップSHにおいてイオン源7から発射するイオンビームの照射条件を必要に応じて補正する。具体的には、n層目の薄膜層の成膜とn+1層目の薄膜層の成膜との間に設ける補正ステップSHにおいては、イオン源7からのイオンビームの発射は継続して行うが、ニュートラライザからの電子の放出は停止する。そして、この補正ステップSHにおいて電流密度測定装置18a及び18bの駆動機構19a及び19bによりアーム21a及び21bに設けられた電流密度センサ24a及び24bを掃引して、イオン源7から発射されるイオンビームの照射強度及び分布を再び検出する。そして、ここで検出された照射強度及び分布を、イオンアシスト成膜装置100を立ち上げる際に設定した照射条件と同一になるように、イオン源7の発射条件を必要に応じて補正する。例えば、ビーム電圧又はビーム電流又は加速電圧を調整することにより、イオン源7からのイオンビームの照射強度及び分布を補正する。又、電流密度測定装置18a及び18bのアーム21a及び21bに設けられた電流密度センサ24a及び24bの掃引が終了した後は、成膜中に成膜材料が電流密度センサ24a及び24bに付着することを防止するために、電流密度センサ24a及び24bを防着シールド25a及び25bの上方に移動させる。これにより、n+1層目の薄膜層の成膜中に電流密度センサ24a及び24bに成膜材料が付着することを防止することが可能になる。そして、その後、再び真空チャンバAの内部への成膜材料の拡散を開始すると共に、再びニュートラライザから電子を放出して、基材8上へのn+1層目の薄膜層の成膜を開始する。このように、本発明に係るイオンアシスト成膜装置100を用いて多重薄膜層を形成する場合には、多重薄膜層を構成する各層間においてステップSHとして示すようにイオン源7からのイオンビームの発射条件を確認及び補正して、基材8上に多重薄膜層を形成する。尚、本実施の形態では、イオン源7から発射されるイオンビームの基材8に対する照射条件を、イオンアシスト成膜装置100を立ち上げる際に設定した照射条件と同一になるように補正する形態について説明しているが、この形態に限定されることはなく、基材8に対するイオンビームの照射条件を任意の照射条件に調整する形態としても良い。

【0076】

尚、上述したように、ステップS9においてn層目の薄膜層の形成が最終層の形成であることが確認された場合(ステップS9でYes)、基材8上への多重薄膜層の形成が終了する。

【0077】

このように、本発明によれば、イオンアシスト成膜装置100を立ち上げる当初において、イオンビームの最適な照射条件と、電流密度測定装置18a及び18bにより測定される照射強度とが対応しているので、電流密度測定装置18a及び18bにより測定される照射強度が当初と比べて変化している場合には、基材8上へのイオンビームの照射条件にも変化があると判断することが可能となる。従って、補正ステップSHにおいて電流密度測定装置18a及び18bにより測定される照射強度が当初の値と異なる場合には、この照射強度を、イオンアシスト成膜装置100を立ち上げる際に測定された当初の照射強度と同一になるようにイオン源7のイオンビームの発射条件を調整することにより、基材8上へのイオンビームの照射条件を常に最適な照射条件に補正することができる。

【0078】

その結果、基材8の表面に100層以上もの層で構成される多重薄膜層を少なくとも十数時間の時間をかけて形成して分光フィルタを製造する場合であっても、基材8の表面に形成される多重薄膜層の層数が増加するにつれてその緻密性が変化するという現象の発生を防止することができるので、所定の光学特性が得られるようになる。従って、本発明によれば、分光フィルタの歩留まりが悪化するという問題を好適に解決することが可能になる。又、製造バッチ毎に多重薄膜層を構成する各薄膜層の成膜間においてイオンビームの照射条件を必要に応じて補正するため、製造バッチ毎に多重薄膜層の光学特性が異なるという現象の発生も防止することができる。これにより、分光フィルタを製造する際の再現性が改善され、分光フィルタの歩留まりが製造バッチ毎に変化するという問題が解決される。

【0079】

又、本発明によれば、複雑な機構を設けることが困難である真空チャンバの内部において、1自由度の単純な回転機構のみによって基材のX方向及びY方向のイオンビームの照射強度及び分布を近似的に検出することができるので、信頼性の高いイオンアシスト成膜装置を提供することが可能になる。

【0080】

尚、以上の説明では、イオンアシスト成膜装置についての例を挙げて説明したが、このイオンアシスト成膜装置に限定されることはなく、イオンプレーティング等により薄膜を成膜する成膜装置であっても、更に他の方法が採用される成膜装置であっても、本発明を実施又は応用することが可能である。

【産業上の利用可能性】

【0081】

本発明に係るイオンアシスト成膜装置は、基材の表面に所定の光学特性を有する多重薄膜層を成膜バッチに関わらず安定して形成することが可能である、高品質な分光フィルタを歩留まり良く製造可能なイオンアシスト成膜装置として有用である。

【図面の簡単な説明】

【0082】

【図1】本発明の実施の形態に係るイオンアシスト成膜装置100を正面側から見た場合の縦断面図である。

【図2】本発明の実施の形態に係るイオンアシスト成膜装置100を側面側から見た場合の縦断面図である。

【図3】本発明の実施の形態に係るイオンアシスト成膜装置100を上方から見た場合の構成を模式的に示す平面図である。

【図4】図3のIV−IV線に沿った断面構成を模式的に示す縦断面図である。

【図5】イオン源7から発射するイオンビームの発射条件を設定するために用いられる電流密度測定用治具102の構成を模式的に示す構成図であって、図5(a)は平面図であり、図5(b)は図5(a)のVb−Vb線に沿った断面図である。

【図6】電流密度測定用治具102の下側において電流密度測定装置18a及び18bのアーム21a及び21bを掃引する状態を模式的に示す状態図である。

【図7】イオン源7から発射されるイオンビームの照射条件を電流密度測定用治具102により測定した測定結果の一例を模式的に示す概念図である。

【図8】本発明の実施の形態に係るイオンアシスト成膜装置100を用いて基材上に多重薄膜層を形成する工程の一例を示すフローチャートである。

【符号の説明】

【0083】

1 光モニタ投光部

2 投光ヘッド

3a 蒸発源

3b 蒸発源

4a 遮蔽板

4b 遮蔽板

5a ルツボ

5b ルツボ

6a 支柱

6b 支柱

7 イオン源

8 基材

9 光モニタ受光部

9a 受光ヘッド

10 基材支持体

10a 基材ホルダ

10b 中空回転軸

11 センサ支持体

11a センサ取り付け部

11b 基部

12 連結部材

13 ケーシング

14 信号線

15 軸受け

16 基材回転装置

17 開口

18a 電流密度測定装置

18b 電流密度測定装置

19a 駆動機構

19b 駆動機構

20a 連結部材

20b 連結部材

21a アーム

21b アーム

22a 回転軸

22b 回転軸

23a 信号線

23b 信号線

24a 電流密度センサ

24b 電流密度センサ

25a 防着シールド

25b 防着シールド

100 イオンアシスト成膜装置

101 制御装置

102 電流密度測定用治具

102a 測定治具用基板

102b 電流密度センサ

A 真空チャンバ

B 設置用架台

C 光モニタ投光部用架台

D 真空チャンバ用架台

E 天井壁

F 底壁

c 中心軸

Ia〜Id 仮想線

f1〜f2 仮想の領域

【特許請求の範囲】

【請求項1】

真空チャンバの内部で成膜材料を蒸発させる蒸発源と、

前記成膜材料の薄膜を成膜するための基材が装着される基材ホルダと、

前記蒸発源から前記真空チャンバの内部への前記成膜材料の拡散を許容及び遮断する許容/遮断手段と、

前記基材ホルダに装着される前記基材に向けてイオンビームを発射するイオン源と、

前記イオン源からの前記イオンビームの発射条件を調整する調整手段と、

を備えるイオンアシスト成膜装置であって、

前記イオンビームの前記基材への照射強度を検出する照射強度検出手段を更に備え、

前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段により前記照射強度を検出し、該検出する前記照射強度に基づいて前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する、イオンアシスト成膜装置。

【請求項2】

前記照射強度検出手段を2以上備え、

前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出し、該検出する各々の前記照射強度に基づいて前記照射強度が少なくとも前記所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する、請求項1記載のイオンアシスト成膜装置。

【請求項3】

前記蒸発源及び前記許容/遮断手段を各々2以上備え、

前記真空チャンバの内部に拡散する前記成膜材料の種類を切り替える際に前記許容/遮断手段の各々により前記真空チャンバの内部への前記成膜材料の拡散を遮断し、該遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出して前記調整手段により前記調整する、請求項2記載のイオンアシスト成膜装置。

【請求項4】

前記照射強度検出手段の各々がその先端にイオンビームの照射強度を検出可能な検出器を有するアームを各々備え、

前記アームの各々を揺動することにより前記検出器の各々を前記基材の被成膜面側で掃引して前記照射強度を各々検出する、請求項2又は3記載のイオンアシスト成膜装置。

【請求項5】

前記検出器の各々を、前記基材の被成膜面側における該基材の近傍において各々掃引する、請求項4記載のイオンアシスト成膜装置。

【請求項6】

前記検出器の各々を互いに逆回転方向で1回掃引し、該掃引の際に前記照射強度を前記検出器の各々により所定の周期で各々連続して検出する、請求項4記載のイオンアシスト成膜装置。

【請求項7】

前記検出器の各々が、ファラデーカップにより構成されている、請求項4記載のイオンアシスト成膜装置。

【請求項8】

前記検出器の各々を格納可能な複数の格納手段を更に備え、

前記成膜材料の薄膜を前記基材上に成膜する際に前記成膜材料が前記検出器の各々に付着することを防止するために前記検出器の各々を前記格納手段内に退避させる、請求項4記載のイオンアシスト成膜装置。

【請求項1】

真空チャンバの内部で成膜材料を蒸発させる蒸発源と、

前記成膜材料の薄膜を成膜するための基材が装着される基材ホルダと、

前記蒸発源から前記真空チャンバの内部への前記成膜材料の拡散を許容及び遮断する許容/遮断手段と、

前記基材ホルダに装着される前記基材に向けてイオンビームを発射するイオン源と、

前記イオン源からの前記イオンビームの発射条件を調整する調整手段と、

を備えるイオンアシスト成膜装置であって、

前記イオンビームの前記基材への照射強度を検出する照射強度検出手段を更に備え、

前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段により前記照射強度を検出し、該検出する前記照射強度に基づいて前記照射強度が少なくとも所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する、イオンアシスト成膜装置。

【請求項2】

前記照射強度検出手段を2以上備え、

前記許容/遮断手段により前記真空チャンバの内部への前記成膜材料の拡散を遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出し、該検出する各々の前記照射強度に基づいて前記照射強度が少なくとも前記所定の照射強度になるように前記調整手段により前記イオン源からの前記イオンビームの発射条件を調整する、請求項1記載のイオンアシスト成膜装置。

【請求項3】

前記蒸発源及び前記許容/遮断手段を各々2以上備え、

前記真空チャンバの内部に拡散する前記成膜材料の種類を切り替える際に前記許容/遮断手段の各々により前記真空チャンバの内部への前記成膜材料の拡散を遮断し、該遮断した後に前記照射強度検出手段の各々により前記照射強度を各々検出して前記調整手段により前記調整する、請求項2記載のイオンアシスト成膜装置。

【請求項4】

前記照射強度検出手段の各々がその先端にイオンビームの照射強度を検出可能な検出器を有するアームを各々備え、

前記アームの各々を揺動することにより前記検出器の各々を前記基材の被成膜面側で掃引して前記照射強度を各々検出する、請求項2又は3記載のイオンアシスト成膜装置。

【請求項5】

前記検出器の各々を、前記基材の被成膜面側における該基材の近傍において各々掃引する、請求項4記載のイオンアシスト成膜装置。

【請求項6】

前記検出器の各々を互いに逆回転方向で1回掃引し、該掃引の際に前記照射強度を前記検出器の各々により所定の周期で各々連続して検出する、請求項4記載のイオンアシスト成膜装置。

【請求項7】

前記検出器の各々が、ファラデーカップにより構成されている、請求項4記載のイオンアシスト成膜装置。

【請求項8】

前記検出器の各々を格納可能な複数の格納手段を更に備え、

前記成膜材料の薄膜を前記基材上に成膜する際に前記成膜材料が前記検出器の各々に付着することを防止するために前記検出器の各々を前記格納手段内に退避させる、請求項4記載のイオンアシスト成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−219698(P2006−219698A)

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願番号】特願2005−31991(P2005−31991)

【出願日】平成17年2月8日(2005.2.8)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願日】平成17年2月8日(2005.2.8)

【出願人】(000002358)新明和工業株式会社 (919)

【Fターム(参考)】

[ Back to top ]