イオンゲル集合体及びその製造方法

【課題】優れたイオン伝導性を示すとともに、イオン液体を化学的ないし物理的に安定化し得るイオン伝導体を得る。

【解決手段】第1の高分子となる第1原材料とイオン液体とを含む第1混合溶液と、前記イオン液体に対して相分離を起こす溶媒とを混合して第2混合溶液とする。この第2混合液中に、前記第1原材料と前記イオン液体を含むエマルジョンを形成させ、次に、このエマルジョンに含まれる前記第1原材料から第1の高分子を得る。これに伴って該第1の高分子のネットワークに前記イオン液体が取り込まれた第1のイオンゲル粒子12が得られる。同様にして第2のイオンゲル粒子14を得た後、第1のイオンゲル粒子12の第1の高分子と、第2のイオンゲル粒子14の第2の高分子とを相互反応させて介在物16を形成する。

【解決手段】第1の高分子となる第1原材料とイオン液体とを含む第1混合溶液と、前記イオン液体に対して相分離を起こす溶媒とを混合して第2混合溶液とする。この第2混合液中に、前記第1原材料と前記イオン液体を含むエマルジョンを形成させ、次に、このエマルジョンに含まれる前記第1原材料から第1の高分子を得る。これに伴って該第1の高分子のネットワークに前記イオン液体が取り込まれた第1のイオンゲル粒子12が得られる。同様にして第2のイオンゲル粒子14を得た後、第1のイオンゲル粒子12の第1の高分子と、第2のイオンゲル粒子14の第2の高分子とを相互反応させて介在物16を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオン伝導性を示し、例えば、燃料電池に使用する電解質として好適なイオンゲル集合体及びその製造方法に関する。

【背景技術】

【0002】

イオン液体は、例えば、プロトン(H+)やリチウムイオン(Li+)等の各種のイオンを伝導する特性を示す液体として知られている。さらに、その蒸気圧が測定下限値を下回るとともに、凝固温度が低い性質を併せ持つ。換言すれば、殆ど揮発せず、且つ寒冷地であっても固相に変化し難い。従って、広範囲の温度域にわたって優れたイオン伝導体となり得る。このため、イオン液体は、燃料電池、二次電池、キャパシタ、色素増感型太陽電池等の各種デバイスの好適な電解質となり得る。

【0003】

しかしながら、電解質が液体である場合、上記したデバイスが何らかの理由で破損したり、デバイスに振動が加わることでシール機能が劣化したりしたときに電解質が漏洩してしまうことが懸念される。

【0004】

この懸念を払拭するには、非特許文献1に記載されているように、イオン液体をゲル化してイオンゲルとすることが有効であるとも考えられる。この場合、イオン液体は、高分子が形成する網目状のネットワークの中に取り込まれることで該高分子と相溶化し、これにより弾力性を示す固相(すなわち、イオンゲル)となる。このような固相のイオンゲルを電解質として採用した場合、仮にデバイスが破損したとしても、電解質が固相であるために漏洩することが回避される。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】シロウ・セキ(Shiro Seki)ら著、「ジャーナル・オブ・フィジックスケミカルビー(J. Phys. Chem. B)」 2005年発行 第109巻第9号 第3886頁〜第3892頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記高分子がなすネットワークにおける1つの網目のサイズは、イオン液体の分子のサイズに比して著しく大きい。このため、イオンゲルにおけるイオン液体の保持力はさほど大きくはない。従って、イオンゲルが、イオン液体と親和性の高い物質に接触した場合、イオン液体がイオンゲルから前記物質に移動する。すなわち、イオン液体がインゲルから流出してしまう。

【0007】

例えば、プロトン伝導性を示すイオンゲルを燃料電池の電解質とした場合、燃料電池では、発電反応によって電解質と電極との界面に水が生成する。一方、プロトン伝導性を示すイオン液体は概して親水性が大きく、このため、電解質に含まれるイオン液体が反応生成物である水に移動する可能性がある。水は燃料電池の外部に排出されるので、イオン液体が水に移動している場合、該イオン液体も同時に排出されることになる。従って、このような事態が生じると、プロトン伝導性が低下するという不具合を招く。

【0008】

本発明は上記した問題を解決するためになされたもので、イオンゲルに含まれるイオン液体を良好に保持し得るイオンゲル集合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、本発明は、第1の高分子とイオン液体の相溶化合物からなる第1のイオンゲル粒子と、第2の高分子とイオン液体の相溶化合物からなる第2のイオンゲル粒子とが集合して形成されるイオンゲル集合体であって、

隣接する前記第1のイオンゲル粒子と前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した介在物が介在し、

前記介在物は、前記第1のイオンゲル粒子に含まれる第1の高分子と、前記第2のイオンゲル粒子に含まれる第2の高分子との反応生成物からなることを特徴とする。

【0010】

このような構成においては、イオンゲル粒子が介在物によって被覆される。従って、イオンゲル集合体が、イオン液体と親和性が高い物質に接触したときであっても、イオンゲル粒子に含まれるイオン液体が前記物質に移動することが防止される。換言すれば、イオン液体が物理的又は化学的に安定となり、イオンゲル粒子に強力に保持される。

【0011】

すなわち、本発明によれば、イオン液体が流出ないし漏洩することが有効に防止される。このため、例えば、イオンゲル集合体を電解質とした場合、イオン液体の量が低減することに起因して該電解質のイオン伝導性が低下することを回避することができる。従って、燃料電池等の電気的特性を長時間にわたって維持することが容易である。

【0012】

しかも、このイオンゲル集合体は可塑性に富む。このため、デバイスの形状に応じて所望の形状とすることが可能である。

【0013】

なお、高分子からなる介在物はイオン伝導性を示さないものの、その厚みが僅かであるので、内包するイオンゲル粒子のイオン液体のイオン伝導性を妨げることが回避される。すなわち、イオンゲル集合体としたことに伴ってイオン伝導性が著しく低減されることはない。

【0014】

上記した第1の高分子及び第2の高分子の好適な例としては、反応性官能基を有するものが挙げられる。この場合、介在物は、第1の高分子と第2の高分子とが、前記反応性官能基同士を介する架橋反応を起こすことで生成する。

【0015】

第1のイオンゲル粒子及び第2のイオンゲル粒子の粒径は、1nm〜1mmの範囲内であることが好ましい。なお、粒径は、走査型電子顕微鏡で二次元平面として視認される粒体(概ね楕円形状か真円形状)の長径と短径の平均値として定義される。

【0016】

粒径が1nmよりも小さいと、イオンゲル粒子中のイオン液体の分子数が十分でなくなるのでイオン伝導度が低下する傾向がある。また、1mmを超えると、可塑性が低下することがある。第1のイオンゲル粒子及び第2のイオンゲル粒子の一層好ましい粒径は、10nm〜100μmである。

【0017】

また、本発明は、第1の高分子となる第1原材料と、イオン液体とを混合して第1混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第1混合溶液とを混合することで第2混合溶液を調製するとともに、該第2混合溶液に第1のエマルジョンを生成させる工程と、

前記第1のエマルジョンに含まれる前記第1原材料から第1の高分子を得るとともに、該第1の高分子と前記イオン液体を相溶化させて第1のイオンゲル粒子を得る工程と、

第2の高分子となる第2原材料と、イオン液体とを混合して第3混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第3混合溶液とを混合することで第4混合溶液を調製するとともに、該第4混合溶液に第2のエマルジョンを生成させる工程と、

前記第2のエマルジョンに含まれる前記第2原材料から第2の高分子を得るとともに、該第2の高分子と前記イオン液体を相溶化させて第2のイオンゲル粒子を得る工程と、

前記第1のイオンゲル粒子に含まれる前記第1の高分子と、前記第2のイオンゲル粒子に含まれる前記第2の高分子とを同一の溶媒中で反応させ、隣接する前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した反応生成物からなる介在物を形成してイオンゲル集合体を得る工程と、

を有することを特徴とする。

【0018】

このような過程を経ることにより、上記したイオンゲル集合体を容易に得ることができる。

【0019】

第1の高分子又は第2の高分子の少なくともいずれか一方は、モノマーを重合させたものとして得ることができる。すなわち、この場合、第1原材料又は第2原材料の少なくともいずれか一方としてモノマーを選定する。第1原材料がモノマーであるときには第2混合溶液において、第2原材料がモノマーであるときには第4混合溶液において、当該モノマーを重合させればよい。勿論、第1原材料及び第2原材料の双方がモノマーであってもよい。

【0020】

又は、第1の高分子又は第2の高分子の少なくともいずれか一方を、架橋重合体として得るようにしてもよい。この場合、第1原材料又は第2原材料の少なくともいずれか一方として高分子を選定し、第1原材料が高分子であるときには第2混合溶液において、第2原材料が高分子であるときには第4混合溶液において、当該高分子を架橋させればよい。

【0021】

勿論、例えば、第1原材料としてモノマーを選定するとともに、第2原材料として高分子を選定するようにしてもよい。この場合には、第2混合溶液において前記モノマーを重合させて第1の高分子を得る一方、第4混合溶液において前記高分子を架橋させて第2の高分子を得るようにすればよい。この逆に、第1原材料として高分子を選定するとともに、第2原材料としてモノマーを選定するようにしてもよいことはいうまでもない。

【0022】

第2混合溶液又は前記第4混合溶液の少なくともいずれか一方には、界面活性剤を添加するようにしてもよい。この界面活性剤の作用により、第1のエマルジョン又は第2のエマルジョンの形成が促進されるとともに、形成されたエマルジョンが破壊されることが阻害される。従って、微細なエマルジョン、ひいては微細なイオンゲル粒子を得ることが容易となるので、可塑性が良好なイオンゲル集合体を得ることができる。過剰の界面活性剤は、水等の溶媒で洗浄することによって除去するようにすればよい。

【0023】

また、エマルジョンを形成する工程や、第1の高分子又は第2の高分子の少なくともいずれかを形成する工程において、第2混合溶液又は第4混合溶液の少なくともいずれかを冷却することが好ましい。これによりエマルジョンが破壊され難くなるので、微細なイオンゲル粒子を容易に得ることができるからである。

【0024】

イオンゲル粒子は、粒径が1nm〜1mmの範囲内であるものとして得ることが好ましい。粒径は、例えば、反応時間を適宜設定することで調節することができる。

【発明の効果】

【0025】

本発明によれば、イオンゲル粒子を、隣接するイオンゲルに含まれる高分子同士の反応生成物からなる介在物によって被覆するようにしているので、該イオンゲル粒子に含まれるイオン液体を十分に保持することができる。このため、イオンゲル集合体が、イオン液体と親和性の高い物質に接触したときであっても、イオン液体が前記物質に移動することが防止される。

【0026】

従って、このイオンゲル集合体を、例えば、燃料電池の電解質に採用した場合、運転(電極反応)に伴って生成した水にイオン液体が同伴されて流出することが回避される。このため、イオン伝導性が低下することが回避されるので、長期間にわたって良好な発電特性を維持することができる。

【0027】

しかも、イオンゲル粒子が微細であるので、該イオンゲル粒子を含むイオンゲル集合体が可塑性に富む。このため、所望の形状とすることが容易である。すなわち、例えば、燃料電池の電解質を所望の形状のものとして得ることが可能となる。

【図面の簡単な説明】

【0028】

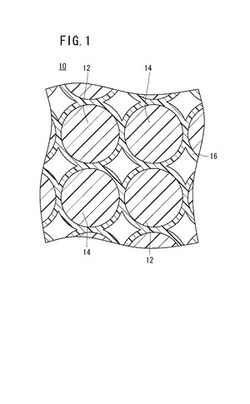

【図1】本発明の実施の形態に係るイオンゲル集合体の模式的な断面図である。

【図2】図1のイオンゲル集合体を構成する第1のイオンゲル粒子(又は第2のイオンゲル粒子)の模式的な断面図である。

【図3】実施例1の第1のイオンゲル粒子の光学顕微鏡写真である。

【図4】実施例1の第2のイオンゲル粒子の光学顕微鏡写真である。

【発明を実施するための形態】

【0029】

以下、本発明に係るイオンゲル集合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0030】

図1は、本実施の形態に係るイオンゲル集合体10の模式的な断面図である。このイオンゲル集合体10は、第1のイオンゲル粒子12と、第2のイオンゲル粒子14とが介在物16を介して凝集することで構成されている。なお、図1では、理解を容易にするべく第1のイオンゲル粒子12と第2のイオンゲル粒子14を整列させて示しているが、実際の第1のイオンゲル粒子12及び第2のイオンゲル粒子14の配列はランダムである。

【0031】

直径に沿う断面を模式的に示した図2から諒解されるように、第1のイオンゲル粒子12は、概ね球体に近似される微細な粒体、換言すれば、微粒子である。第1のイオンゲル粒子12の粒径は、走査型電子顕微鏡で二次元平面として視認される第1のイオンゲル粒子12の長径と短径、すなわち、図2におけるD1とD2の平均値として示されるが、多くの場合で、D1とD2は略同等である。

【0032】

第1のイオンゲル粒子12の好適な粒径(D1とD2の平均値)は、1nm〜1mmの範囲内である。1nmよりも小さいと、第1のイオンゲル粒子12中のイオン液体の分子数が十分でなくなるのでイオン伝導度が低下する傾向がある。また、1mmを超えると、イオンゲル集合体10の可塑性が低下するので該イオンゲル集合体10を所望の形状とすることが容易でなくなる。第1のイオンゲル粒子12の一層好適な粒径は、10nm〜100μmである。

【0033】

第1のイオンゲル粒子12は、イオン液体と第1の高分子との相溶化合物からなる。すなわち、該第1のイオンゲル粒子12は、第1の高分子がなすネットワークにイオン液体が取り込まれて形成されたものである。

【0034】

イオンゲル集合体10を電解質として採用する場合、イオン液体としては、目的とするイオンを伝導することが可能な物質を選定すればよい。例えば、燃料電池の電解質とする場合、プロトンを伝導可能な物質を選定するようにする。このようなイオン液体の具体例としては、ジメチルエチルアミントリフルオロメタンスルホネート、ジエチルメチルアミンメタンスルホネート、ジエチルメチルアミンビス(トリフルオロメタン)スルホンイミド、ジメチルエチルアミンビス(トリフルオロメタン)スルホンイミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメチルスルホニル)イミド、1−エチル−3−メチルイミダゾリウムメタンスルホネート等を挙げることができる。

【0035】

一方、第1の高分子としては、使用されるイオン液体をそのネットワーク中に取り込んで相溶化合物を形成し、且つ第2のイオンゲル粒子14に含まれる第2の高分子と相互反応を起こすものが選定される。具体的には、反応性官能基を有するものが好ましい。

【0036】

このような機能を営む第1の高分子としては、重合性モノマーの重合体を例示することができる。なお、重合性モノマーの好適な具体例としては、ポリアクリル酸メチル、ポリアクリル酸、ポリメタクリル酸メチル、ポリメタクリル酸、ポリアクリルアミド、ポリアクリロニトリル、ポリヒドロキシエチルメタクリレート、ポリ酢酸ビニル等の重合性ビニルモノマーが挙げられる。すなわち、下記に示すような高分子である。

【0037】

【化1】

【0038】

【化2】

【0039】

【化3】

【0040】

残余の第2のイオンゲル粒子14も、第1のイオンゲル粒子12と略同様に、概ね球体に近似される微細な粒体、すなわち、微粒子である。また、その粒径も第1のイオンゲル粒子12と同様に、図2に示されるD1とD2の平均値として求められる。粒径の好適な範囲及びその理由も、上記した通りである。

【0041】

第2のイオンゲル粒子14は、イオン液体と第2の高分子との相溶化合物からなる。すなわち、該第2のイオンゲル粒子14は、第2の高分子のネットワークにイオン液体が取り込まれることで形成される。

【0042】

イオンゲル集合体10を燃料電池の電解質として採用する場合、上記したようなプロトンを伝導可能な物質をイオン液体として選定すればよい。このイオン液体は、第1のイオンゲル粒子12に含まれるイオン液体と同一の物質であってもよいし、別の物質であってもよい。

【0043】

一方、第2の高分子としては、使用されるイオン液体をそのネットワーク中に取り込んで相溶化合物を形成し、且つ第1のイオンゲル粒子12に含まれる第1の高分子と相互反応を起こすものが選定される。例えば、第1の高分子の反応性官能基と相互反応を起こす反応性官能基を有するものが好ましい。

【0044】

具体的には、第1の高分子の反応性官能基が−COOH、−SO3H、−OP(OH3)等の酸性基である場合、第2の高分子としては、−NH、−OH、−SH等のような塩基性基を有する物質が選定される。その反対に、第1の高分子の反応性官能基が塩基性基である場合、第2の高分子としては、酸性基を有する物質が選定される。

【0045】

また、第1の高分子の反応性官能基が−NHであるときには、第2の高分子としては、−NHとともに共有結合をなす−C(=O)−R、−C=C−R、又は−C(=O)NHを具備する物質が選定され、逆に、第1の高分子の反応性官能基が−C(=O)−R、−C=C−R、又は−C(=O)NHのいずれかであるときには、これらのいずれかとともに共有結合をなす−NHを具備する物質が選定される。

【0046】

第1の高分子と第2の高分子の組み合わせの一例として、ポリアクリル酸とポリエチレンイミンが挙げられる。

【0047】

介在物16(図1参照)は、第1の高分子と第2の高分子の反応生成物からなる。このため、介在物16は、第1のイオンゲル粒子12に対して化学的に結合するとともに、第2のイオンゲル粒子14に対しても化学的に結合している。すなわち、隣接する第1のイオンゲル粒子12と第2のイオンゲル粒子14は、介在物16によって被覆されるとともに、互いを被覆した介在物16を介して堅牢に接合している。なお、介在物16の典型的な例は、架橋重合体である。

【0048】

図1に示すように、第1のイオンゲル粒子12及び第2のイオンゲル粒子14はともに、介在物16で被覆されている。この介在物16が、イオン液体を保護する保護膜として機能する。すなわち、第1のイオンゲル粒子12に含まれるイオン液体、又は第2のイオンゲル粒子14に含まれるイオン液体に対して親和性が高い物質とイオンゲル集合体10が仮に接触したとしても、介在物16がブロック作用を営むため、イオン液体が前記物質に移動することが阻止される。

【0049】

以上のように、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とを相互反応させることで形成した介在物16によって第1のイオンゲル粒子12及び第2のイオンゲル粒子14を被覆することにより、イオン液体を化学的ないし物理的に安定な状態に維持することが著しく容易となる。このため、イオンゲル集合体10を燃料電池の電解質とした場合、イオン液体が生成水に移動すること、ひいては生成水に同伴されて燃料電池の外部に排出されることを防止することができるので、燃料電池の発電性能を維持することができる。

【0050】

また、イオンゲル集合体10は可塑性に富むので、所望の形状とすることが可能である。従って、例えば、デバイスに応じた所望の形状の電解質を得ることができる。しかも、この場合、電解質を構成するイオンゲル集合体10が介在物16を有するので、破損が生じ難い。

【0051】

次に、上記したイオンゲル集合体10の製造方法につき説明する。イオンゲル集合体10は、先ず、第1のイオンゲル粒子12と第2のイオンゲル粒子14を個別に得、次に、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とを相互反応させることで得ることができる。

【0052】

第1のイオンゲル粒子12を得る方法につき具体的に説明すると、はじめに、第1のイオンゲル粒子12を得るためのイオン液体と、第1の高分子となるモノマー(第1原材料)とを混合して第1混合溶液を調製する。第1混合溶液には、さらに、前記モノマーの重合を促進するための重合開始剤又は架橋剤の少なくともいずれか一方を添加することもできる。

【0053】

イオン液体としては、上記したものを選定すればよい。重合開始剤を添加する場合、重合開始剤としては、モノマーの重合を促進し且つイオン液体に対して可溶である物質が選定される。以下に示すモノマーを選定した場合、該モノマーを重合するための好適な重合開始剤としては、ラウロイルパーオキサイド、アゾビスイソブチロニトリル、2、2’−アゾビス(2−メチルプロピオンアミド)ジヒドロクロライド、過酸化ベンゾイル等、分解に伴ってラジカルを発生し得る物質が挙げられる。

【0054】

【化4】

【0055】

【化5】

【0056】

【化6】

【0057】

また、架橋剤を添加する場合、上記したモノマーから架橋重合体を得る架橋剤の好適な例としては、N,N−メチレンビスアクリルアミド、エチレングリコールジメタクリレート、ポリエチレンイミン、グルタルアルデヒド等、反応性官能基を複数個有するものが挙げられる。

【0058】

その一方で、イオン液体と混合した際に該イオン液体に対して相分離を起こす溶媒を用意する。この溶媒は、イオン液体と2相に分離するものであれば特に限定されるものではないが、イオン液体が上記した物質である場合、その好適な例としては水が挙げられる。この場合、安価であり且つ入手が極めて容易であるという利点がある。

【0059】

なお、後述する理由から、この溶媒に対して界面活性剤を添加することが好ましい。溶媒が水である場合、界面活性剤の好適な例としては、非イオン活性剤であって且つHLBの値が12以上のものが挙げられる。一方、イオン液体が親水性であり且つ溶媒が疎水性の有機溶媒である場合、HLBの値が6以下のものが好ましい。

【0060】

次に、この溶媒と、上記のようにして調製した第1混合溶液とを混合する。これにより、第2混合溶液が調製される。

【0061】

この混合の際には、マグネチックスターラ、撹拌翼、ホモジナイザ又は超音波分散装置等を用い、強制的な機械的撹拌を行う。これにより、モノマーとイオン液体とで第1のエマルジョンが形成される。なお、前記溶媒に界面活性剤が添加されている場合、第1のエマルジョンの形成が促進されるとともに、形成された第1のエマルジョンが破壊されることが阻害される。すなわち、第1のエマルジョンを微細形状に維持することが容易となる。

【0062】

なお、第2混合溶液の温度が過度に高いと、第1のエマルジョンが破壊され易くなる傾向がある。従って、第2混合溶液を収容した容器をオイルバスに浸漬する等して冷却を行い、第2混合溶液の温度を40℃以下に保つことが好ましい。

【0063】

この状態で放置すれば、第1のエマルジョン中のモノマーの重合が自発的に開始して進行する。又は、第2混合溶液の温度が上昇しない程度に紫外線を照射することで重合を開始させるようにしてもよい。第2混合溶液の温度が過度に上昇すると上記同様に第1のエマルジョンが破壊される懸念があるので、この工程でも第2混合溶液を冷却することが一層好ましい。

【0064】

モノマーの重合が進行すると、第1の高分子のネットワークが形成されるとともに、該ネットワーク中にイオン液体が取り込まれる。その結果、第1の高分子とイオン液体の相溶化合物である第1のイオンゲル粒子12が生成する。

【0065】

第1のイオンゲル粒子12は、第1のエマルジョンがゲル化することで形成されたものであるので微細である。すなわち、粒径が1nm〜1mmの微粒子となる。なお、粒径は、例えば、反応時間を適宜設定することで調節することができる。

【0066】

その一方で、第2のイオンゲル粒子14を生成させる。このためには、上記に準拠してイオン液体と第2の高分子とを相溶化させればよい。

【0067】

すなわち、第2のイオンゲル粒子14を得るためのイオン液体と、第2の高分子となるモノマー(第2原材料)とを混合して第3混合溶液を調製する。第3混合溶液には、さらに、前記モノマーの重合を促進するための重合開始剤又は架橋剤の少なくともいずれか一方を添加することもできる。

【0068】

イオン液体は、第1のイオンゲル粒子12を得る際に用いたイオン液体と同一物質であってもよいし、別の物質であってもよい。一方、第2の高分子は、第1の高分子と相互反応を起こすことが可能な物質である。

【0069】

すなわち、第1の高分子が、−COOH、−SO3H、−OP(OH3)等の酸性の反応性官能基を有する物質である場合、第2の高分子としては、−NH、−OH、−SH等のような塩基性基を有する物質を選定する。その反対に、第1の高分子の反応性官能基が塩基性基である場合、酸性基を有する物質を第2の高分子として選定する。

【0070】

また、第1の高分子が、−NHを有する物質である場合、第2の高分子としては、−NHとともに共有結合をなす−C(=O)−R、−C=C−R、又は−C(=O)NHを具備する物質を選定する。その反対に、第1の高分子の反応性官能基が−C(=O)−R、−C=C−R、又は−C(=O)NHのいずれかであるときには、これらのいずれかとともに共有結合をなす−NHを具備する物質を第2の高分子として選定する。

【0071】

なお、重合開始剤としては、上記同様にラウロイルパーオキサイド、アゾビスイソブチロニトリル、2、2’−アゾビス(2−メチルプロピオンアミド)ジヒドロクロライド、過酸化ベンゾイル等を用いることができる。架橋剤も、上記と同様に、N,N−メチレンビスアクリルアミド、エチレングリコールジメタクリレート、ポリエチレンイミン、グルタルアルデヒド等を用いればよい。

【0072】

次に、イオン液体と混合した際に該イオン液体に対して相分離を起こす溶媒(例えば、水)と、上記のようにして調製した第3混合溶液とを混合する。これにより、第4混合溶液が調製される。なお、前記溶媒には、界面活性剤を予め添加しておくようにしてもよい。

【0073】

この混合の際には、マグネチックスターラ、撹拌翼、ホモジナイザ又は超音波分散装置等を用い、強制的な機械的撹拌を行う。この際にも、第4混合溶液を収容した容器をオイルバスに浸漬する等して冷却を行い、第4混合溶液の温度を40℃以下に保つことが好ましい。

【0074】

これにより、モノマーとイオン液体とで第2のエマルジョンが形成される。前記溶媒に界面活性剤が添加されている場合、第2のエマルジョンを微細形状に維持することが容易である。

【0075】

この状態で放置すれば、第2のエマルジョン中のモノマーの重合が自発的に開始して進行する。又は、第4混合溶液の温度が上昇しない程度に紫外線を照射することで重合を開始させるようにしてもよい。第4混合溶液の温度が過度に上昇すると上記同様に第2のエマルジョンが破壊される懸念があるので、この工程でも第4混合溶液を冷却することが一層好ましい。

【0076】

モノマーの重合が進行すると、第2の高分子のネットワークが形成されるとともに、該ネットワーク中にイオン液体が取り込まれる。その結果、第2の高分子とイオン液体の相溶化合物である第2のイオンゲル粒子14が生成する。この第2のイオンゲル粒子14も、粒径が1nm〜1mmの微粒子である。上記と同様に、粒径は、例えば、反応時間を適宜設定することで調節することができる。

【0077】

以上のようにして得た第1のイオンゲル粒子12と、第2のイオンゲル粒子14とを同一の溶媒中で混合する。すなわち、第2混合溶液と第4混合溶液を混合すればよい。勿論、第2混合溶液から第1のイオンゲル粒子12を分離するとともに第4混合溶液から第2のイオンゲル粒子14を分離し、これら第1のイオンゲル粒子12及び第2のイオンゲル粒子14を同一の溶媒に添加するようにしてもよい。

【0078】

この溶媒中で、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とが相互反応を起こす。すなわち、例えば、反応性官能基同士を介する架橋反応が起こる。その結果、反応生成物としての介在物16が形成される。

【0079】

この介在物16は、第1のイオンゲル粒子12に含まれる第1の高分子に対して化学的に結合するとともに、第2のイオンゲル粒子14に含まれる第2の高分子に対して化学的に結合する。この状態で、第1のイオンゲル粒子12と、第2のイオンゲル粒子14とを被覆する。

【0080】

以上により、第1のイオンゲル粒子12と、これに隣接する第2のイオンゲル粒子14とが介在物16で被覆されたイオンゲル集合体10が得られるに至る。

【0081】

なお、例えば、第2原材料を高分子とし、この高分子を架橋することによって、架橋重合体としての第2の高分子を得るようにしてもよい。例えば、アクリル酸のモノマーを第1原材料として選定し、上記のようにしてアクリル酸の部分か共重合体を第1の高分子として形成する場合には、第2原材料としてポリエチレンイミンを選定することができる。

【0082】

ポリエチレンイミンは、例えば、グルタルアルデヒドによって架橋され、これにより網目状のネットワークを形成する。この際にイオン液体がネットワークに取り込まれる結果、第2のイオンゲル粒子14が生成する。

【実施例1】

【0083】

イオン液体であるジエチルメチルアミントリフルオロメタンスルホネートを0.5g(2.1mmol)秤量し、開閉栓付容器に貯留した。これに対し、0.25g(3.5mmol)のアクリル酸、0.012g(0.08mmol)のN,N−メチレンビスアクリルアミド、0.012g(0.07mmol)の2,2’−アゾビス(イソブチロニトリル)を溶解し、第1混合溶液を調製した。

【0084】

この第1混合溶液を液体窒素によって凍結した後、開閉栓付容器内を真空ポンプにて減圧した。これを室温に戻すことにより、第1混合溶液を溶解した。この操作を3回繰り返すことにより、第1混合溶液及び開閉栓付容器内から酸素を除去した。さらに、開閉栓付容器内にArを充填した。

【0085】

その一方で、別の開閉栓付容器に貯留した10mlのn−ドデカンに対し、ニッコールデカグリム5−ISV(日光ケミカルズ社製の非イオン界面活性剤の商品名、HLB=3.5)を0.5g溶解したものを調製した。これを「n−ドデカン分散媒」と表記する。

【0086】

このn−ドデカン分散媒を液体窒素によって凍結した後、開閉栓付容器内を真空ポンプにて減圧した。これを室温に戻すことにより、n−ドデカン分散媒を溶解した。この操作を3回繰り返すことにより、n−ドデカン分散媒及び開閉栓付容器内から酸素を除去した。さらに、開閉栓付容器内にArを充填した。

【0087】

以上により、アクリル酸が重合することを阻害する酸素を低減した。

【0088】

次に、Ar雰囲気としたグローブボックス内において、前記n−ドデカン分散媒と前記第1混合溶液とを混合して第2混合溶液を調製するとともに、室温にてマグネチックスターラで60分間激しく撹拌することで、該第2混合溶液中にエマルジョンを分散させた。

【0089】

次に、第2混合溶液を5℃に保ちながら、該第2混合溶液に対し、紫外線ランプから波長365nmの紫外線を照射してアクリル酸を重合・架橋させた。これにより、イオン液体と、アクリル酸の架橋重合体とが相溶化した第1のイオンゲル粒子を生成物として得た。この生成物の断面の光学顕微鏡写真を図2に示す。

【0090】

その一方で、0.5g(2.1mmol)のジエチルメチルアミントリフルオロメタンスルホネートに対し、分子量が約10000であるポリエチレンイミンを0.15g(3.5mmol)溶解して第3混合溶液を調製した。

【0091】

次に、Ar雰囲気としたグローブボックス内において、上記に準拠して調製したn−ドデカン分散媒と前記第3混合溶液とを混合して第4混合溶液を調製するとともに、室温にてマグネチックスターラで60分間激しく撹拌することで、該第4混合溶液中にエマルジョンを分散させた。

【0092】

この第4混合溶液を水冷しながら撹拌するとともに、撹拌の最中にグルタルアルデヒドの1重量%水溶液を0.5g(0.05mmol)滴下した。その後、室温でさらに24時間撹拌した。その結果、イオン液体と、ポリエチレンイミンの架橋体とが相溶化した第2のイオンゲル粒子を生成物として得た。この生成物の断面の光学顕微鏡写真を図3に示す。

【0093】

次に、第2混合溶液と第4混合溶液を混合し、第1のイオンゲル粒子と第2のイオンゲル粒子をn−ドデカン中に混在させた。この混合溶液を室温で撹拌し、第2混合溶液と第4混合溶液が均一に混合したことが確認された時点で撹拌を停止した。

【0094】

次に、混合溶液中の沈殿物を遠心分離によって分離し、n−ドデカンで洗浄した。さらに60℃で真空乾燥し、イオンゲル集合体の乾式粉末とした。

【0095】

この乾式粉末を用い、水素雰囲気下において、120℃で直流四端子法でプロトン伝導度を測定したところ、1.2×10-2S/cmであった。

【0096】

また、乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は1.1重量%であった。

【実施例2】

【0097】

第3混合溶液におけるポリエチレンイミンの溶解量を0.3g(14mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.6g(0.06mmol)としたことを除いては実施例1と同様にして第2のイオンゲル粒子を得た。以降は実施例1に準拠して、イオンゲル集合体の乾式粉末を得た。

【0098】

この乾式粉末を用い、水素雰囲気下において、120℃で直流四端子法でプロトン伝導度を測定したところ、1.1×10-2S/cmであった。また、乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は0.5重量%であった。

【実施例3】

【0099】

第1混合溶液におけるアクリル酸、N,N−メチレンビスアクリルアミドの各溶解量を0.5g(6.9mmol)、0.025g(0.16mmol)に設定し、且つ重合剤として0.025g(0.15mmol)の2,2’−アゾビス(2−メチルプロピオンアミジン)ジヒドロクロライドを用いるとともに、第3混合溶液におけるポリエチレンイミンの溶解量を0.15g(3.5mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.3g(0.03mmol)としたことを除いては実施例1、2と同様にして、イオンゲル集合体の乾式粉末を得た。

【0100】

以降は実施例1、2と同様にして水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定したところ、1.4×10-2S/cmであった。また、蒸留水に溶出することに伴う重量減少は1.9重量%であった。

【実施例4】

【0101】

ポリエチレンイミンの溶解量を0.25g(5.8mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.5g(0.05mmol)としたことを除いては実施例3と同様にしてイオンゲル集合体の乾式粉末を得、この乾式粉末につき、水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定した。その結果、7.6×10-3S/cmであった。また、蒸留水に溶出することに伴う重量減少は3.6重量%であった。

【実施例5】

【0102】

ポリエチレンイミンの溶解量を0.3g(6.9mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.6g(0.06mmol)としたことを除いては実施例3、4と同様にしてイオンゲル集合体の乾式粉末を得た。この乾式粉末につき、水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定したところ、4.1×10-4S/cmであった。また、蒸留水に溶出することに伴う重量減少は1.1重量%であった。

【比較例】

【0103】

比較のため、実施例1を行う最中に得られた第1のイオンゲル粒子(図2参照)を遠心分離によって前記第2混合溶液から分離した後、n−ドデカンで洗浄し、さらに、60℃で真空乾燥して乾式粉末とした。この乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は53.3重量%であり、実施例1〜5に比して著しく大きかった。

【0104】

以上の結果から、介在物を含むイオンゲル集合体とすることにより、イオン液体と親和性が高い物質と接触した場合においても、イオン液体を十分に保持し得ること、換言すれば、イオン液体が流出し難くなることが明らかである。

【符号の説明】

【0105】

10…イオンゲル集合体 12…第1のイオンゲル粒子

14…第2のイオンゲル粒子 16…介在物

【技術分野】

【0001】

本発明は、イオン伝導性を示し、例えば、燃料電池に使用する電解質として好適なイオンゲル集合体及びその製造方法に関する。

【背景技術】

【0002】

イオン液体は、例えば、プロトン(H+)やリチウムイオン(Li+)等の各種のイオンを伝導する特性を示す液体として知られている。さらに、その蒸気圧が測定下限値を下回るとともに、凝固温度が低い性質を併せ持つ。換言すれば、殆ど揮発せず、且つ寒冷地であっても固相に変化し難い。従って、広範囲の温度域にわたって優れたイオン伝導体となり得る。このため、イオン液体は、燃料電池、二次電池、キャパシタ、色素増感型太陽電池等の各種デバイスの好適な電解質となり得る。

【0003】

しかしながら、電解質が液体である場合、上記したデバイスが何らかの理由で破損したり、デバイスに振動が加わることでシール機能が劣化したりしたときに電解質が漏洩してしまうことが懸念される。

【0004】

この懸念を払拭するには、非特許文献1に記載されているように、イオン液体をゲル化してイオンゲルとすることが有効であるとも考えられる。この場合、イオン液体は、高分子が形成する網目状のネットワークの中に取り込まれることで該高分子と相溶化し、これにより弾力性を示す固相(すなわち、イオンゲル)となる。このような固相のイオンゲルを電解質として採用した場合、仮にデバイスが破損したとしても、電解質が固相であるために漏洩することが回避される。

【先行技術文献】

【非特許文献】

【0005】

【非特許文献1】シロウ・セキ(Shiro Seki)ら著、「ジャーナル・オブ・フィジックスケミカルビー(J. Phys. Chem. B)」 2005年発行 第109巻第9号 第3886頁〜第3892頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記高分子がなすネットワークにおける1つの網目のサイズは、イオン液体の分子のサイズに比して著しく大きい。このため、イオンゲルにおけるイオン液体の保持力はさほど大きくはない。従って、イオンゲルが、イオン液体と親和性の高い物質に接触した場合、イオン液体がイオンゲルから前記物質に移動する。すなわち、イオン液体がインゲルから流出してしまう。

【0007】

例えば、プロトン伝導性を示すイオンゲルを燃料電池の電解質とした場合、燃料電池では、発電反応によって電解質と電極との界面に水が生成する。一方、プロトン伝導性を示すイオン液体は概して親水性が大きく、このため、電解質に含まれるイオン液体が反応生成物である水に移動する可能性がある。水は燃料電池の外部に排出されるので、イオン液体が水に移動している場合、該イオン液体も同時に排出されることになる。従って、このような事態が生じると、プロトン伝導性が低下するという不具合を招く。

【0008】

本発明は上記した問題を解決するためになされたもので、イオンゲルに含まれるイオン液体を良好に保持し得るイオンゲル集合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、本発明は、第1の高分子とイオン液体の相溶化合物からなる第1のイオンゲル粒子と、第2の高分子とイオン液体の相溶化合物からなる第2のイオンゲル粒子とが集合して形成されるイオンゲル集合体であって、

隣接する前記第1のイオンゲル粒子と前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した介在物が介在し、

前記介在物は、前記第1のイオンゲル粒子に含まれる第1の高分子と、前記第2のイオンゲル粒子に含まれる第2の高分子との反応生成物からなることを特徴とする。

【0010】

このような構成においては、イオンゲル粒子が介在物によって被覆される。従って、イオンゲル集合体が、イオン液体と親和性が高い物質に接触したときであっても、イオンゲル粒子に含まれるイオン液体が前記物質に移動することが防止される。換言すれば、イオン液体が物理的又は化学的に安定となり、イオンゲル粒子に強力に保持される。

【0011】

すなわち、本発明によれば、イオン液体が流出ないし漏洩することが有効に防止される。このため、例えば、イオンゲル集合体を電解質とした場合、イオン液体の量が低減することに起因して該電解質のイオン伝導性が低下することを回避することができる。従って、燃料電池等の電気的特性を長時間にわたって維持することが容易である。

【0012】

しかも、このイオンゲル集合体は可塑性に富む。このため、デバイスの形状に応じて所望の形状とすることが可能である。

【0013】

なお、高分子からなる介在物はイオン伝導性を示さないものの、その厚みが僅かであるので、内包するイオンゲル粒子のイオン液体のイオン伝導性を妨げることが回避される。すなわち、イオンゲル集合体としたことに伴ってイオン伝導性が著しく低減されることはない。

【0014】

上記した第1の高分子及び第2の高分子の好適な例としては、反応性官能基を有するものが挙げられる。この場合、介在物は、第1の高分子と第2の高分子とが、前記反応性官能基同士を介する架橋反応を起こすことで生成する。

【0015】

第1のイオンゲル粒子及び第2のイオンゲル粒子の粒径は、1nm〜1mmの範囲内であることが好ましい。なお、粒径は、走査型電子顕微鏡で二次元平面として視認される粒体(概ね楕円形状か真円形状)の長径と短径の平均値として定義される。

【0016】

粒径が1nmよりも小さいと、イオンゲル粒子中のイオン液体の分子数が十分でなくなるのでイオン伝導度が低下する傾向がある。また、1mmを超えると、可塑性が低下することがある。第1のイオンゲル粒子及び第2のイオンゲル粒子の一層好ましい粒径は、10nm〜100μmである。

【0017】

また、本発明は、第1の高分子となる第1原材料と、イオン液体とを混合して第1混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第1混合溶液とを混合することで第2混合溶液を調製するとともに、該第2混合溶液に第1のエマルジョンを生成させる工程と、

前記第1のエマルジョンに含まれる前記第1原材料から第1の高分子を得るとともに、該第1の高分子と前記イオン液体を相溶化させて第1のイオンゲル粒子を得る工程と、

第2の高分子となる第2原材料と、イオン液体とを混合して第3混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第3混合溶液とを混合することで第4混合溶液を調製するとともに、該第4混合溶液に第2のエマルジョンを生成させる工程と、

前記第2のエマルジョンに含まれる前記第2原材料から第2の高分子を得るとともに、該第2の高分子と前記イオン液体を相溶化させて第2のイオンゲル粒子を得る工程と、

前記第1のイオンゲル粒子に含まれる前記第1の高分子と、前記第2のイオンゲル粒子に含まれる前記第2の高分子とを同一の溶媒中で反応させ、隣接する前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した反応生成物からなる介在物を形成してイオンゲル集合体を得る工程と、

を有することを特徴とする。

【0018】

このような過程を経ることにより、上記したイオンゲル集合体を容易に得ることができる。

【0019】

第1の高分子又は第2の高分子の少なくともいずれか一方は、モノマーを重合させたものとして得ることができる。すなわち、この場合、第1原材料又は第2原材料の少なくともいずれか一方としてモノマーを選定する。第1原材料がモノマーであるときには第2混合溶液において、第2原材料がモノマーであるときには第4混合溶液において、当該モノマーを重合させればよい。勿論、第1原材料及び第2原材料の双方がモノマーであってもよい。

【0020】

又は、第1の高分子又は第2の高分子の少なくともいずれか一方を、架橋重合体として得るようにしてもよい。この場合、第1原材料又は第2原材料の少なくともいずれか一方として高分子を選定し、第1原材料が高分子であるときには第2混合溶液において、第2原材料が高分子であるときには第4混合溶液において、当該高分子を架橋させればよい。

【0021】

勿論、例えば、第1原材料としてモノマーを選定するとともに、第2原材料として高分子を選定するようにしてもよい。この場合には、第2混合溶液において前記モノマーを重合させて第1の高分子を得る一方、第4混合溶液において前記高分子を架橋させて第2の高分子を得るようにすればよい。この逆に、第1原材料として高分子を選定するとともに、第2原材料としてモノマーを選定するようにしてもよいことはいうまでもない。

【0022】

第2混合溶液又は前記第4混合溶液の少なくともいずれか一方には、界面活性剤を添加するようにしてもよい。この界面活性剤の作用により、第1のエマルジョン又は第2のエマルジョンの形成が促進されるとともに、形成されたエマルジョンが破壊されることが阻害される。従って、微細なエマルジョン、ひいては微細なイオンゲル粒子を得ることが容易となるので、可塑性が良好なイオンゲル集合体を得ることができる。過剰の界面活性剤は、水等の溶媒で洗浄することによって除去するようにすればよい。

【0023】

また、エマルジョンを形成する工程や、第1の高分子又は第2の高分子の少なくともいずれかを形成する工程において、第2混合溶液又は第4混合溶液の少なくともいずれかを冷却することが好ましい。これによりエマルジョンが破壊され難くなるので、微細なイオンゲル粒子を容易に得ることができるからである。

【0024】

イオンゲル粒子は、粒径が1nm〜1mmの範囲内であるものとして得ることが好ましい。粒径は、例えば、反応時間を適宜設定することで調節することができる。

【発明の効果】

【0025】

本発明によれば、イオンゲル粒子を、隣接するイオンゲルに含まれる高分子同士の反応生成物からなる介在物によって被覆するようにしているので、該イオンゲル粒子に含まれるイオン液体を十分に保持することができる。このため、イオンゲル集合体が、イオン液体と親和性の高い物質に接触したときであっても、イオン液体が前記物質に移動することが防止される。

【0026】

従って、このイオンゲル集合体を、例えば、燃料電池の電解質に採用した場合、運転(電極反応)に伴って生成した水にイオン液体が同伴されて流出することが回避される。このため、イオン伝導性が低下することが回避されるので、長期間にわたって良好な発電特性を維持することができる。

【0027】

しかも、イオンゲル粒子が微細であるので、該イオンゲル粒子を含むイオンゲル集合体が可塑性に富む。このため、所望の形状とすることが容易である。すなわち、例えば、燃料電池の電解質を所望の形状のものとして得ることが可能となる。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態に係るイオンゲル集合体の模式的な断面図である。

【図2】図1のイオンゲル集合体を構成する第1のイオンゲル粒子(又は第2のイオンゲル粒子)の模式的な断面図である。

【図3】実施例1の第1のイオンゲル粒子の光学顕微鏡写真である。

【図4】実施例1の第2のイオンゲル粒子の光学顕微鏡写真である。

【発明を実施するための形態】

【0029】

以下、本発明に係るイオンゲル集合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0030】

図1は、本実施の形態に係るイオンゲル集合体10の模式的な断面図である。このイオンゲル集合体10は、第1のイオンゲル粒子12と、第2のイオンゲル粒子14とが介在物16を介して凝集することで構成されている。なお、図1では、理解を容易にするべく第1のイオンゲル粒子12と第2のイオンゲル粒子14を整列させて示しているが、実際の第1のイオンゲル粒子12及び第2のイオンゲル粒子14の配列はランダムである。

【0031】

直径に沿う断面を模式的に示した図2から諒解されるように、第1のイオンゲル粒子12は、概ね球体に近似される微細な粒体、換言すれば、微粒子である。第1のイオンゲル粒子12の粒径は、走査型電子顕微鏡で二次元平面として視認される第1のイオンゲル粒子12の長径と短径、すなわち、図2におけるD1とD2の平均値として示されるが、多くの場合で、D1とD2は略同等である。

【0032】

第1のイオンゲル粒子12の好適な粒径(D1とD2の平均値)は、1nm〜1mmの範囲内である。1nmよりも小さいと、第1のイオンゲル粒子12中のイオン液体の分子数が十分でなくなるのでイオン伝導度が低下する傾向がある。また、1mmを超えると、イオンゲル集合体10の可塑性が低下するので該イオンゲル集合体10を所望の形状とすることが容易でなくなる。第1のイオンゲル粒子12の一層好適な粒径は、10nm〜100μmである。

【0033】

第1のイオンゲル粒子12は、イオン液体と第1の高分子との相溶化合物からなる。すなわち、該第1のイオンゲル粒子12は、第1の高分子がなすネットワークにイオン液体が取り込まれて形成されたものである。

【0034】

イオンゲル集合体10を電解質として採用する場合、イオン液体としては、目的とするイオンを伝導することが可能な物質を選定すればよい。例えば、燃料電池の電解質とする場合、プロトンを伝導可能な物質を選定するようにする。このようなイオン液体の具体例としては、ジメチルエチルアミントリフルオロメタンスルホネート、ジエチルメチルアミンメタンスルホネート、ジエチルメチルアミンビス(トリフルオロメタン)スルホンイミド、ジメチルエチルアミンビス(トリフルオロメタン)スルホンイミド、1−エチル−3−メチルイミダゾリウムビス(トリフルオロメチルスルホニル)イミド、1−エチル−3−メチルイミダゾリウムメタンスルホネート等を挙げることができる。

【0035】

一方、第1の高分子としては、使用されるイオン液体をそのネットワーク中に取り込んで相溶化合物を形成し、且つ第2のイオンゲル粒子14に含まれる第2の高分子と相互反応を起こすものが選定される。具体的には、反応性官能基を有するものが好ましい。

【0036】

このような機能を営む第1の高分子としては、重合性モノマーの重合体を例示することができる。なお、重合性モノマーの好適な具体例としては、ポリアクリル酸メチル、ポリアクリル酸、ポリメタクリル酸メチル、ポリメタクリル酸、ポリアクリルアミド、ポリアクリロニトリル、ポリヒドロキシエチルメタクリレート、ポリ酢酸ビニル等の重合性ビニルモノマーが挙げられる。すなわち、下記に示すような高分子である。

【0037】

【化1】

【0038】

【化2】

【0039】

【化3】

【0040】

残余の第2のイオンゲル粒子14も、第1のイオンゲル粒子12と略同様に、概ね球体に近似される微細な粒体、すなわち、微粒子である。また、その粒径も第1のイオンゲル粒子12と同様に、図2に示されるD1とD2の平均値として求められる。粒径の好適な範囲及びその理由も、上記した通りである。

【0041】

第2のイオンゲル粒子14は、イオン液体と第2の高分子との相溶化合物からなる。すなわち、該第2のイオンゲル粒子14は、第2の高分子のネットワークにイオン液体が取り込まれることで形成される。

【0042】

イオンゲル集合体10を燃料電池の電解質として採用する場合、上記したようなプロトンを伝導可能な物質をイオン液体として選定すればよい。このイオン液体は、第1のイオンゲル粒子12に含まれるイオン液体と同一の物質であってもよいし、別の物質であってもよい。

【0043】

一方、第2の高分子としては、使用されるイオン液体をそのネットワーク中に取り込んで相溶化合物を形成し、且つ第1のイオンゲル粒子12に含まれる第1の高分子と相互反応を起こすものが選定される。例えば、第1の高分子の反応性官能基と相互反応を起こす反応性官能基を有するものが好ましい。

【0044】

具体的には、第1の高分子の反応性官能基が−COOH、−SO3H、−OP(OH3)等の酸性基である場合、第2の高分子としては、−NH、−OH、−SH等のような塩基性基を有する物質が選定される。その反対に、第1の高分子の反応性官能基が塩基性基である場合、第2の高分子としては、酸性基を有する物質が選定される。

【0045】

また、第1の高分子の反応性官能基が−NHであるときには、第2の高分子としては、−NHとともに共有結合をなす−C(=O)−R、−C=C−R、又は−C(=O)NHを具備する物質が選定され、逆に、第1の高分子の反応性官能基が−C(=O)−R、−C=C−R、又は−C(=O)NHのいずれかであるときには、これらのいずれかとともに共有結合をなす−NHを具備する物質が選定される。

【0046】

第1の高分子と第2の高分子の組み合わせの一例として、ポリアクリル酸とポリエチレンイミンが挙げられる。

【0047】

介在物16(図1参照)は、第1の高分子と第2の高分子の反応生成物からなる。このため、介在物16は、第1のイオンゲル粒子12に対して化学的に結合するとともに、第2のイオンゲル粒子14に対しても化学的に結合している。すなわち、隣接する第1のイオンゲル粒子12と第2のイオンゲル粒子14は、介在物16によって被覆されるとともに、互いを被覆した介在物16を介して堅牢に接合している。なお、介在物16の典型的な例は、架橋重合体である。

【0048】

図1に示すように、第1のイオンゲル粒子12及び第2のイオンゲル粒子14はともに、介在物16で被覆されている。この介在物16が、イオン液体を保護する保護膜として機能する。すなわち、第1のイオンゲル粒子12に含まれるイオン液体、又は第2のイオンゲル粒子14に含まれるイオン液体に対して親和性が高い物質とイオンゲル集合体10が仮に接触したとしても、介在物16がブロック作用を営むため、イオン液体が前記物質に移動することが阻止される。

【0049】

以上のように、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とを相互反応させることで形成した介在物16によって第1のイオンゲル粒子12及び第2のイオンゲル粒子14を被覆することにより、イオン液体を化学的ないし物理的に安定な状態に維持することが著しく容易となる。このため、イオンゲル集合体10を燃料電池の電解質とした場合、イオン液体が生成水に移動すること、ひいては生成水に同伴されて燃料電池の外部に排出されることを防止することができるので、燃料電池の発電性能を維持することができる。

【0050】

また、イオンゲル集合体10は可塑性に富むので、所望の形状とすることが可能である。従って、例えば、デバイスに応じた所望の形状の電解質を得ることができる。しかも、この場合、電解質を構成するイオンゲル集合体10が介在物16を有するので、破損が生じ難い。

【0051】

次に、上記したイオンゲル集合体10の製造方法につき説明する。イオンゲル集合体10は、先ず、第1のイオンゲル粒子12と第2のイオンゲル粒子14を個別に得、次に、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とを相互反応させることで得ることができる。

【0052】

第1のイオンゲル粒子12を得る方法につき具体的に説明すると、はじめに、第1のイオンゲル粒子12を得るためのイオン液体と、第1の高分子となるモノマー(第1原材料)とを混合して第1混合溶液を調製する。第1混合溶液には、さらに、前記モノマーの重合を促進するための重合開始剤又は架橋剤の少なくともいずれか一方を添加することもできる。

【0053】

イオン液体としては、上記したものを選定すればよい。重合開始剤を添加する場合、重合開始剤としては、モノマーの重合を促進し且つイオン液体に対して可溶である物質が選定される。以下に示すモノマーを選定した場合、該モノマーを重合するための好適な重合開始剤としては、ラウロイルパーオキサイド、アゾビスイソブチロニトリル、2、2’−アゾビス(2−メチルプロピオンアミド)ジヒドロクロライド、過酸化ベンゾイル等、分解に伴ってラジカルを発生し得る物質が挙げられる。

【0054】

【化4】

【0055】

【化5】

【0056】

【化6】

【0057】

また、架橋剤を添加する場合、上記したモノマーから架橋重合体を得る架橋剤の好適な例としては、N,N−メチレンビスアクリルアミド、エチレングリコールジメタクリレート、ポリエチレンイミン、グルタルアルデヒド等、反応性官能基を複数個有するものが挙げられる。

【0058】

その一方で、イオン液体と混合した際に該イオン液体に対して相分離を起こす溶媒を用意する。この溶媒は、イオン液体と2相に分離するものであれば特に限定されるものではないが、イオン液体が上記した物質である場合、その好適な例としては水が挙げられる。この場合、安価であり且つ入手が極めて容易であるという利点がある。

【0059】

なお、後述する理由から、この溶媒に対して界面活性剤を添加することが好ましい。溶媒が水である場合、界面活性剤の好適な例としては、非イオン活性剤であって且つHLBの値が12以上のものが挙げられる。一方、イオン液体が親水性であり且つ溶媒が疎水性の有機溶媒である場合、HLBの値が6以下のものが好ましい。

【0060】

次に、この溶媒と、上記のようにして調製した第1混合溶液とを混合する。これにより、第2混合溶液が調製される。

【0061】

この混合の際には、マグネチックスターラ、撹拌翼、ホモジナイザ又は超音波分散装置等を用い、強制的な機械的撹拌を行う。これにより、モノマーとイオン液体とで第1のエマルジョンが形成される。なお、前記溶媒に界面活性剤が添加されている場合、第1のエマルジョンの形成が促進されるとともに、形成された第1のエマルジョンが破壊されることが阻害される。すなわち、第1のエマルジョンを微細形状に維持することが容易となる。

【0062】

なお、第2混合溶液の温度が過度に高いと、第1のエマルジョンが破壊され易くなる傾向がある。従って、第2混合溶液を収容した容器をオイルバスに浸漬する等して冷却を行い、第2混合溶液の温度を40℃以下に保つことが好ましい。

【0063】

この状態で放置すれば、第1のエマルジョン中のモノマーの重合が自発的に開始して進行する。又は、第2混合溶液の温度が上昇しない程度に紫外線を照射することで重合を開始させるようにしてもよい。第2混合溶液の温度が過度に上昇すると上記同様に第1のエマルジョンが破壊される懸念があるので、この工程でも第2混合溶液を冷却することが一層好ましい。

【0064】

モノマーの重合が進行すると、第1の高分子のネットワークが形成されるとともに、該ネットワーク中にイオン液体が取り込まれる。その結果、第1の高分子とイオン液体の相溶化合物である第1のイオンゲル粒子12が生成する。

【0065】

第1のイオンゲル粒子12は、第1のエマルジョンがゲル化することで形成されたものであるので微細である。すなわち、粒径が1nm〜1mmの微粒子となる。なお、粒径は、例えば、反応時間を適宜設定することで調節することができる。

【0066】

その一方で、第2のイオンゲル粒子14を生成させる。このためには、上記に準拠してイオン液体と第2の高分子とを相溶化させればよい。

【0067】

すなわち、第2のイオンゲル粒子14を得るためのイオン液体と、第2の高分子となるモノマー(第2原材料)とを混合して第3混合溶液を調製する。第3混合溶液には、さらに、前記モノマーの重合を促進するための重合開始剤又は架橋剤の少なくともいずれか一方を添加することもできる。

【0068】

イオン液体は、第1のイオンゲル粒子12を得る際に用いたイオン液体と同一物質であってもよいし、別の物質であってもよい。一方、第2の高分子は、第1の高分子と相互反応を起こすことが可能な物質である。

【0069】

すなわち、第1の高分子が、−COOH、−SO3H、−OP(OH3)等の酸性の反応性官能基を有する物質である場合、第2の高分子としては、−NH、−OH、−SH等のような塩基性基を有する物質を選定する。その反対に、第1の高分子の反応性官能基が塩基性基である場合、酸性基を有する物質を第2の高分子として選定する。

【0070】

また、第1の高分子が、−NHを有する物質である場合、第2の高分子としては、−NHとともに共有結合をなす−C(=O)−R、−C=C−R、又は−C(=O)NHを具備する物質を選定する。その反対に、第1の高分子の反応性官能基が−C(=O)−R、−C=C−R、又は−C(=O)NHのいずれかであるときには、これらのいずれかとともに共有結合をなす−NHを具備する物質を第2の高分子として選定する。

【0071】

なお、重合開始剤としては、上記同様にラウロイルパーオキサイド、アゾビスイソブチロニトリル、2、2’−アゾビス(2−メチルプロピオンアミド)ジヒドロクロライド、過酸化ベンゾイル等を用いることができる。架橋剤も、上記と同様に、N,N−メチレンビスアクリルアミド、エチレングリコールジメタクリレート、ポリエチレンイミン、グルタルアルデヒド等を用いればよい。

【0072】

次に、イオン液体と混合した際に該イオン液体に対して相分離を起こす溶媒(例えば、水)と、上記のようにして調製した第3混合溶液とを混合する。これにより、第4混合溶液が調製される。なお、前記溶媒には、界面活性剤を予め添加しておくようにしてもよい。

【0073】

この混合の際には、マグネチックスターラ、撹拌翼、ホモジナイザ又は超音波分散装置等を用い、強制的な機械的撹拌を行う。この際にも、第4混合溶液を収容した容器をオイルバスに浸漬する等して冷却を行い、第4混合溶液の温度を40℃以下に保つことが好ましい。

【0074】

これにより、モノマーとイオン液体とで第2のエマルジョンが形成される。前記溶媒に界面活性剤が添加されている場合、第2のエマルジョンを微細形状に維持することが容易である。

【0075】

この状態で放置すれば、第2のエマルジョン中のモノマーの重合が自発的に開始して進行する。又は、第4混合溶液の温度が上昇しない程度に紫外線を照射することで重合を開始させるようにしてもよい。第4混合溶液の温度が過度に上昇すると上記同様に第2のエマルジョンが破壊される懸念があるので、この工程でも第4混合溶液を冷却することが一層好ましい。

【0076】

モノマーの重合が進行すると、第2の高分子のネットワークが形成されるとともに、該ネットワーク中にイオン液体が取り込まれる。その結果、第2の高分子とイオン液体の相溶化合物である第2のイオンゲル粒子14が生成する。この第2のイオンゲル粒子14も、粒径が1nm〜1mmの微粒子である。上記と同様に、粒径は、例えば、反応時間を適宜設定することで調節することができる。

【0077】

以上のようにして得た第1のイオンゲル粒子12と、第2のイオンゲル粒子14とを同一の溶媒中で混合する。すなわち、第2混合溶液と第4混合溶液を混合すればよい。勿論、第2混合溶液から第1のイオンゲル粒子12を分離するとともに第4混合溶液から第2のイオンゲル粒子14を分離し、これら第1のイオンゲル粒子12及び第2のイオンゲル粒子14を同一の溶媒に添加するようにしてもよい。

【0078】

この溶媒中で、第1のイオンゲル粒子12に含まれる第1の高分子と、第2のイオンゲル粒子14に含まれる第2の高分子とが相互反応を起こす。すなわち、例えば、反応性官能基同士を介する架橋反応が起こる。その結果、反応生成物としての介在物16が形成される。

【0079】

この介在物16は、第1のイオンゲル粒子12に含まれる第1の高分子に対して化学的に結合するとともに、第2のイオンゲル粒子14に含まれる第2の高分子に対して化学的に結合する。この状態で、第1のイオンゲル粒子12と、第2のイオンゲル粒子14とを被覆する。

【0080】

以上により、第1のイオンゲル粒子12と、これに隣接する第2のイオンゲル粒子14とが介在物16で被覆されたイオンゲル集合体10が得られるに至る。

【0081】

なお、例えば、第2原材料を高分子とし、この高分子を架橋することによって、架橋重合体としての第2の高分子を得るようにしてもよい。例えば、アクリル酸のモノマーを第1原材料として選定し、上記のようにしてアクリル酸の部分か共重合体を第1の高分子として形成する場合には、第2原材料としてポリエチレンイミンを選定することができる。

【0082】

ポリエチレンイミンは、例えば、グルタルアルデヒドによって架橋され、これにより網目状のネットワークを形成する。この際にイオン液体がネットワークに取り込まれる結果、第2のイオンゲル粒子14が生成する。

【実施例1】

【0083】

イオン液体であるジエチルメチルアミントリフルオロメタンスルホネートを0.5g(2.1mmol)秤量し、開閉栓付容器に貯留した。これに対し、0.25g(3.5mmol)のアクリル酸、0.012g(0.08mmol)のN,N−メチレンビスアクリルアミド、0.012g(0.07mmol)の2,2’−アゾビス(イソブチロニトリル)を溶解し、第1混合溶液を調製した。

【0084】

この第1混合溶液を液体窒素によって凍結した後、開閉栓付容器内を真空ポンプにて減圧した。これを室温に戻すことにより、第1混合溶液を溶解した。この操作を3回繰り返すことにより、第1混合溶液及び開閉栓付容器内から酸素を除去した。さらに、開閉栓付容器内にArを充填した。

【0085】

その一方で、別の開閉栓付容器に貯留した10mlのn−ドデカンに対し、ニッコールデカグリム5−ISV(日光ケミカルズ社製の非イオン界面活性剤の商品名、HLB=3.5)を0.5g溶解したものを調製した。これを「n−ドデカン分散媒」と表記する。

【0086】

このn−ドデカン分散媒を液体窒素によって凍結した後、開閉栓付容器内を真空ポンプにて減圧した。これを室温に戻すことにより、n−ドデカン分散媒を溶解した。この操作を3回繰り返すことにより、n−ドデカン分散媒及び開閉栓付容器内から酸素を除去した。さらに、開閉栓付容器内にArを充填した。

【0087】

以上により、アクリル酸が重合することを阻害する酸素を低減した。

【0088】

次に、Ar雰囲気としたグローブボックス内において、前記n−ドデカン分散媒と前記第1混合溶液とを混合して第2混合溶液を調製するとともに、室温にてマグネチックスターラで60分間激しく撹拌することで、該第2混合溶液中にエマルジョンを分散させた。

【0089】

次に、第2混合溶液を5℃に保ちながら、該第2混合溶液に対し、紫外線ランプから波長365nmの紫外線を照射してアクリル酸を重合・架橋させた。これにより、イオン液体と、アクリル酸の架橋重合体とが相溶化した第1のイオンゲル粒子を生成物として得た。この生成物の断面の光学顕微鏡写真を図2に示す。

【0090】

その一方で、0.5g(2.1mmol)のジエチルメチルアミントリフルオロメタンスルホネートに対し、分子量が約10000であるポリエチレンイミンを0.15g(3.5mmol)溶解して第3混合溶液を調製した。

【0091】

次に、Ar雰囲気としたグローブボックス内において、上記に準拠して調製したn−ドデカン分散媒と前記第3混合溶液とを混合して第4混合溶液を調製するとともに、室温にてマグネチックスターラで60分間激しく撹拌することで、該第4混合溶液中にエマルジョンを分散させた。

【0092】

この第4混合溶液を水冷しながら撹拌するとともに、撹拌の最中にグルタルアルデヒドの1重量%水溶液を0.5g(0.05mmol)滴下した。その後、室温でさらに24時間撹拌した。その結果、イオン液体と、ポリエチレンイミンの架橋体とが相溶化した第2のイオンゲル粒子を生成物として得た。この生成物の断面の光学顕微鏡写真を図3に示す。

【0093】

次に、第2混合溶液と第4混合溶液を混合し、第1のイオンゲル粒子と第2のイオンゲル粒子をn−ドデカン中に混在させた。この混合溶液を室温で撹拌し、第2混合溶液と第4混合溶液が均一に混合したことが確認された時点で撹拌を停止した。

【0094】

次に、混合溶液中の沈殿物を遠心分離によって分離し、n−ドデカンで洗浄した。さらに60℃で真空乾燥し、イオンゲル集合体の乾式粉末とした。

【0095】

この乾式粉末を用い、水素雰囲気下において、120℃で直流四端子法でプロトン伝導度を測定したところ、1.2×10-2S/cmであった。

【0096】

また、乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は1.1重量%であった。

【実施例2】

【0097】

第3混合溶液におけるポリエチレンイミンの溶解量を0.3g(14mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.6g(0.06mmol)としたことを除いては実施例1と同様にして第2のイオンゲル粒子を得た。以降は実施例1に準拠して、イオンゲル集合体の乾式粉末を得た。

【0098】

この乾式粉末を用い、水素雰囲気下において、120℃で直流四端子法でプロトン伝導度を測定したところ、1.1×10-2S/cmであった。また、乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は0.5重量%であった。

【実施例3】

【0099】

第1混合溶液におけるアクリル酸、N,N−メチレンビスアクリルアミドの各溶解量を0.5g(6.9mmol)、0.025g(0.16mmol)に設定し、且つ重合剤として0.025g(0.15mmol)の2,2’−アゾビス(2−メチルプロピオンアミジン)ジヒドロクロライドを用いるとともに、第3混合溶液におけるポリエチレンイミンの溶解量を0.15g(3.5mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.3g(0.03mmol)としたことを除いては実施例1、2と同様にして、イオンゲル集合体の乾式粉末を得た。

【0100】

以降は実施例1、2と同様にして水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定したところ、1.4×10-2S/cmであった。また、蒸留水に溶出することに伴う重量減少は1.9重量%であった。

【実施例4】

【0101】

ポリエチレンイミンの溶解量を0.25g(5.8mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.5g(0.05mmol)としたことを除いては実施例3と同様にしてイオンゲル集合体の乾式粉末を得、この乾式粉末につき、水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定した。その結果、7.6×10-3S/cmであった。また、蒸留水に溶出することに伴う重量減少は3.6重量%であった。

【実施例5】

【0102】

ポリエチレンイミンの溶解量を0.3g(6.9mmol)、1重量%グルタルアルデヒド水溶液の添加量を0.6g(0.06mmol)としたことを除いては実施例3、4と同様にしてイオンゲル集合体の乾式粉末を得た。この乾式粉末につき、水素雰囲気下、120℃におけるプロトン伝導度を直流四端子法で測定したところ、4.1×10-4S/cmであった。また、蒸留水に溶出することに伴う重量減少は1.1重量%であった。

【比較例】

【0103】

比較のため、実施例1を行う最中に得られた第1のイオンゲル粒子(図2参照)を遠心分離によって前記第2混合溶液から分離した後、n−ドデカンで洗浄し、さらに、60℃で真空乾燥して乾式粉末とした。この乾式粉末を蒸留水に浸漬して室温で12時間放置し、その後、遠心分離で蒸留水と分離して再度乾燥したところ、蒸留水に溶出することに伴う重量減少は53.3重量%であり、実施例1〜5に比して著しく大きかった。

【0104】

以上の結果から、介在物を含むイオンゲル集合体とすることにより、イオン液体と親和性が高い物質と接触した場合においても、イオン液体を十分に保持し得ること、換言すれば、イオン液体が流出し難くなることが明らかである。

【符号の説明】

【0105】

10…イオンゲル集合体 12…第1のイオンゲル粒子

14…第2のイオンゲル粒子 16…介在物

【特許請求の範囲】

【請求項1】

第1の高分子とイオン液体の相溶化合物からなる第1のイオンゲル粒子と、第2の高分子とイオン液体の相溶化合物からなる第2のイオンゲル粒子とが集合して形成されるイオンゲル集合体であって、

隣接する前記第1のイオンゲル粒子と前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した介在物が介在し、

前記介在物は、前記第1のイオンゲル粒子に含まれる第1の高分子と、前記第2のイオンゲル粒子に含まれる第2の高分子との反応生成物からなることを特徴とするイオンゲル集合体。

【請求項2】

請求項1記載の集合体において、前記第1の高分子及び前記第2の高分子の双方が反応性官能基を有するものであり、前記介在物は、前記第1の高分子と前記第2の高分子とが、前記反応性官能基同士を介する架橋反応を起こすことで生成したものであることを特徴とするイオンゲル集合体。

【請求項3】

請求項1又は2記載の集合体において、前記1のイオンゲル粒子及び前記第2のイオンゲル粒子の粒径が1nm〜1mmの範囲内であることを特徴とするイオンゲル集合体。

【請求項4】

第1の高分子となる第1原材料と、イオン液体とを混合して第1混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第1混合溶液とを混合することで第2混合溶液を調製するとともに、該第2混合溶液に第1のエマルジョンを生成させる工程と、

前記第1のエマルジョンに含まれる前記第1原材料から第1の高分子を得るとともに、該第1の高分子と前記イオン液体を相溶化させて第1のイオンゲル粒子を得る工程と、

第2の高分子となる第2原材料と、イオン液体とを混合して第3混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第3混合溶液とを混合することで第4混合溶液を調製するとともに、該第4混合溶液に第2のエマルジョンを生成させる工程と、

前記第2のエマルジョンに含まれる前記第2原材料から第2の高分子を得るとともに、該第2の高分子と前記イオン液体を相溶化させて第2のイオンゲル粒子を得る工程と、

前記第1のイオンゲル粒子に含まれる前記第1の高分子と、前記第2のイオンゲル粒子に含まれる前記第2の高分子とを同一の溶媒中で反応させ、隣接する前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した反応生成物からなる介在物を形成してイオンゲル集合体を得る工程と、

を有することを特徴とするイオンゲル集合体の製造方法。

【請求項5】

請求項4記載の製造方法において、前記第1原材料又は前記第2原材料の少なくともいずれか一方はモノマーであり、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方の中で前記モノマーを重合させることを特徴とするイオンゲル集合体の製造方法。

【請求項6】

請求項4又は5記載の製造方法において、前記第1原材料又は前記第2原材料の少なくともいずれか一方は高分子であり、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方の中で前記高分子を架橋させることを特徴とするイオンゲル集合体の製造方法。

【請求項7】

請求項4〜6のいずれか1項に記載の製造方法において、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を、界面活性剤を含むものとして調製することを特徴とするイオンゲル集合体の製造方法。

【請求項8】

請求項4〜7のいずれか1項に記載の製造方法において、前記第1のエマルジョンを形成する工程、又は前記第2のエマルジョンを形成する工程の少なくともいずれか一方で、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を冷却することを特徴とするイオンゲル集合体の製造方法。

【請求項9】

請求項4〜8のいずれか1項に記載の製造方法において、前記第1の高分子を得る工程、又は前記第2の高分子を得る工程の少なくともいずれか一方で、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を冷却することを特徴とするイオンゲル集合体の製造方法。

【請求項10】

請求項4〜9のいずれか1項に記載の製造方法において、粒径が1nm〜1mmの範囲内である第1のイオンゲル粒子及び第2のイオンゲル粒子を得ることを特徴とするイオンゲル集合体の製造方法。

【請求項1】

第1の高分子とイオン液体の相溶化合物からなる第1のイオンゲル粒子と、第2の高分子とイオン液体の相溶化合物からなる第2のイオンゲル粒子とが集合して形成されるイオンゲル集合体であって、

隣接する前記第1のイオンゲル粒子と前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した介在物が介在し、

前記介在物は、前記第1のイオンゲル粒子に含まれる第1の高分子と、前記第2のイオンゲル粒子に含まれる第2の高分子との反応生成物からなることを特徴とするイオンゲル集合体。

【請求項2】

請求項1記載の集合体において、前記第1の高分子及び前記第2の高分子の双方が反応性官能基を有するものであり、前記介在物は、前記第1の高分子と前記第2の高分子とが、前記反応性官能基同士を介する架橋反応を起こすことで生成したものであることを特徴とするイオンゲル集合体。

【請求項3】

請求項1又は2記載の集合体において、前記1のイオンゲル粒子及び前記第2のイオンゲル粒子の粒径が1nm〜1mmの範囲内であることを特徴とするイオンゲル集合体。

【請求項4】

第1の高分子となる第1原材料と、イオン液体とを混合して第1混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第1混合溶液とを混合することで第2混合溶液を調製するとともに、該第2混合溶液に第1のエマルジョンを生成させる工程と、

前記第1のエマルジョンに含まれる前記第1原材料から第1の高分子を得るとともに、該第1の高分子と前記イオン液体を相溶化させて第1のイオンゲル粒子を得る工程と、

第2の高分子となる第2原材料と、イオン液体とを混合して第3混合溶液を調製する工程と、

前記イオン液体を添加した際に該イオン液体に対して相分離を起こす溶媒と、前記第3混合溶液とを混合することで第4混合溶液を調製するとともに、該第4混合溶液に第2のエマルジョンを生成させる工程と、

前記第2のエマルジョンに含まれる前記第2原材料から第2の高分子を得るとともに、該第2の高分子と前記イオン液体を相溶化させて第2のイオンゲル粒子を得る工程と、

前記第1のイオンゲル粒子に含まれる前記第1の高分子と、前記第2のイオンゲル粒子に含まれる前記第2の高分子とを同一の溶媒中で反応させ、隣接する前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の間に、前記第1のイオンゲル粒子及び前記第2のイオンゲル粒子の各々に対して化学的に結合した反応生成物からなる介在物を形成してイオンゲル集合体を得る工程と、

を有することを特徴とするイオンゲル集合体の製造方法。

【請求項5】

請求項4記載の製造方法において、前記第1原材料又は前記第2原材料の少なくともいずれか一方はモノマーであり、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方の中で前記モノマーを重合させることを特徴とするイオンゲル集合体の製造方法。

【請求項6】

請求項4又は5記載の製造方法において、前記第1原材料又は前記第2原材料の少なくともいずれか一方は高分子であり、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方の中で前記高分子を架橋させることを特徴とするイオンゲル集合体の製造方法。

【請求項7】

請求項4〜6のいずれか1項に記載の製造方法において、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を、界面活性剤を含むものとして調製することを特徴とするイオンゲル集合体の製造方法。

【請求項8】

請求項4〜7のいずれか1項に記載の製造方法において、前記第1のエマルジョンを形成する工程、又は前記第2のエマルジョンを形成する工程の少なくともいずれか一方で、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を冷却することを特徴とするイオンゲル集合体の製造方法。

【請求項9】

請求項4〜8のいずれか1項に記載の製造方法において、前記第1の高分子を得る工程、又は前記第2の高分子を得る工程の少なくともいずれか一方で、前記第2混合溶液又は前記第4混合溶液の少なくともいずれか一方を冷却することを特徴とするイオンゲル集合体の製造方法。

【請求項10】

請求項4〜9のいずれか1項に記載の製造方法において、粒径が1nm〜1mmの範囲内である第1のイオンゲル粒子及び第2のイオンゲル粒子を得ることを特徴とするイオンゲル集合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−201724(P2012−201724A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65415(P2011−65415)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]