イオンビームを用いる断面試料作製方法

【課題】 イオンビーム照射による熱損傷を避けて、柔らかい試料、熱に弱い試料、吸水性の有る試料、樹脂埋め込みが困難な試料等の断面作製を行うことのできる方法を提供する。

【解決手段】 試料3のイオンビームIBにより切削される部分の表面を覆うように試料保護部材(基板10)を配設する。基板10の上面に当接するように遮蔽材4が被せられると共に基板10の下面に当接するように試料3が配置される。基板10にイオンビームIBを照射することにより、基板10と共に試料3の切削部3aを切削する。

【解決手段】 試料3のイオンビームIBにより切削される部分の表面を覆うように試料保護部材(基板10)を配設する。基板10の上面に当接するように遮蔽材4が被せられると共に基板10の下面に当接するように試料3が配置される。基板10にイオンビームIBを照射することにより、基板10と共に試料3の切削部3aを切削する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビームを用いて平滑且つ清浄な試料断面を作製することのできるイオンミーリング試料作製方法に関する。

【背景技術】

【0002】

これまで、柔らかい試料、熱に弱い試料、吸水性のある試料、樹脂埋め込みが困難な試料を走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)で観察するために、多くの試料作製方法が考案されてきた。例えば、比較的大きな試料の場合は、機械研磨法、ミクロトーム法、凍結割断法等がある。

【0003】

比較的丈夫で大きな試料の場合は、機械研磨法を使うことができる。しかしこの手法は、通常試料を樹脂に包埋し、水又は潤滑剤を用いて断面研磨を行うので、一般に熟練を要し、柔らかい試料では清浄な表面を得ることは困難である。

また、ミクロトーム法(クライオミクロトーム法を含む)は広く用いられてきた方法であるが、ガラスナイフやダイヤモンドナイフで試料面を切削するので試料によっては本来の形状を保つことが困難なことがあり、また精密な断面を作製するためには熟練した技術を要する。凍結割断法は液体窒素などで極低温に冷却した試料を割断する方法であるが、所望の位置で断面を得られるとは限らず、表面の清浄さは保たれても平滑にはならない。

【0004】

このため、近年はイオンビームを用いて試料の断面加工を行う方法が多く使われるようになっている。イオンの種類としては、ArをはじめHe、Ne、Kr、Xe、Ga等が使用されている。数10μm以下の比較的小さい試料の場合は、冷却した試料に細く絞ったイオンビームを照射するクライオFIB(集束イオンビーム)法などが使用されている。しかし、クライオFIB法では数百μm以上の大きな試料を加工することが事実上難しい。そのため、試料の上に遮蔽物を置いて、イオンビームを集束させないで広げたまま試料に照射する試料作成装置が使われている(例えば、特許文献1を参照)。この装置を使用すれば、遮蔽物の陰となって残った部分をSEMやTEMの観察に用いることができる。この手法は、イオンスパッタ現象を利用しているので、機械的切削に見られるアーティファクトが入りにくい。また、イオンビームを広げたまま加工が可能なため、数百μm以上の大きさの試料を加工する事ができるという特徴を持っている。

【0005】

特許文献1の試料作製装置の改良技術として、特許文献2には、試料の断面作製を行う場合、イオンビームを照射する試料近傍の下部に試料ホルダ面が無い状態にして、イオンビームによって削られた物質が観察すべき断面に付着しないようにした技術が開示されている。以下に、特許文献2を参考にして従来の断面作製技術を簡単に説明する。

【0006】

図1、2、3を参照しながら、イオンビームを広げたまま照射し断面作製を行う手法について説明する。図1は断面作製装置全体の概略構成例を示す図である。図1において、1は断面作製装置の真空チャンバ、IBはイオンビーム、2は2〜6kV程度のイオンビームIBを発生させるためのイオン銃、3は断面を作製する試料、3a(斜線部)はイオンビームを照射して削り落とす試料3の切削部、4はイオンビームを遮蔽する遮蔽板(遮蔽材)、4aは遮蔽板先端部、5は遮蔽板を保持するための遮蔽板保持部、6は遮蔽板先端部4aの位置決めを行うための遮蔽板移動機構、6aは遮蔽板4と遮蔽板保持部5を水平と垂直位置に回動させる支点、7は試料ホルダ、8は試料を水平移動させるための試料移動機構、9は試料ステージ、7aと8aと9aは貫通孔、8bは試料移動機構8のカンナ台である。なお、図示しない真空排気装置により真空チャンバ内部の真空排気が行えるようになっている。

【0007】

図2は試料付近を拡大した斜視図である。試料3を取り付けた試料ホルダ7はカンナ台8bに差し込まれる。イオンビームIBが切削部3aに照射されるように、試料移動機構8により試料3の位置を決める。遮蔽板保持部5に保持された遮蔽板4を垂直位置から水平位置に移動させる。断面作製を所望する位置を正確に決めるため、遮蔽板4を双方向矢印方向に動かして先端部4aの位置を調節する。このとき、断面にダレを生じないようにするために、試料3と遮蔽板4とをできるだけ密接させる。

【0008】

図3は、イオンビームIBを照射して断面作製が行われる様子を説明するための模式図で、図3(a)は上視図、図3(b)は図3(a)の断面AAにおける断面図である。先端部4aから突き出た試料3の切削部3aは、遮蔽板4に遮蔽されないので、照射されるイオンビームIBによって徐々に切削されていく。遮蔽板4のイオンビームIBが照射される部分も徐々に削られていくが、最終的に先端部4aと同じ位置で切削部3aが削り落とされ、試料3の所望断面3bを得ることができる。

【0009】

上記したように、この方法は低エネルギーのイオンビームを作製する断面に対して平行に近い状態で照射するため、選択エッチングが起こりにくい。そのため、硬い材料と柔らかい材料からなる複合材料のように、従来から平滑面を作製することが最も難しいとされる試料でも、清浄で凹凸が少ない観察用断面の作製が行える。

【0010】

【特許文献1】特許第3263920号公報

【特許文献2】特開2005−077359号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図3(b)に示す場合のように、試料そのものがある程度の大きさを持っている場合や、エポキシ樹脂等に包埋後、板状に切り出し成形が行えるような試料の場合は、試料3を直接試料ホルダ7に取り付け、遮蔽板4を試料3に密接させてイオンビームを照射すれば断面作製が行える。しかし、遮蔽板4には多くのイオンビームが長時間照射されるので、遮蔽板4のイオンビームが照射される部分とその近傍は200℃程度の高温となることがある。切削部3aにもイオンビームが照射されるので温度が上昇し、特に切削の初期段階において、イオンビームが照射される部分はやはり200℃程度の高温となると考えられる。切削部3aの切削が進むと、イオンビームが切削部3aに当たる面が傾斜をもつようになるので、温度上昇は少なくなる。しかし、熱損傷を受けやすい試料の場合、切削部3aが削り落とされる前の切削の初期段階で、断面を作製したい部分が熱損傷を受けてしまうという問題が有る。

【0012】

また、試料が小さい場合は、ホルダに直接取り付けることが困難となる。この場合、例えば図4に示すように、遮蔽板4の下に直接固定させる等の方法が考えられる。しかし、遮蔽板4に小さい試料を直接取り付ける作業は極めて難しい。また、遮蔽板4のイオンビームが照射される部分とその近傍は前述のように200℃程度の高温となることが有る。そのため、試料3を仮にうまく遮蔽板4に取り付けられたとしても、遮蔽板4からの熱で変形や変質を引き起こすという問題が有る。

【0013】

本発明は上述の問題を解決するために為されたものであって、その目的は、イオンビームを広げたまま遮蔽材を重ねた試料に照射して断面を作製する断面試料作製法において、小さい形状のため本来は樹脂埋め込みが必要な試料が、柔らかい試料、熱に弱い試料、吸水性の有る試料等で樹脂埋め込みが困難な場合でも、樹脂埋め込みすることなく、イオンビーム照射による熱損傷を避けて、平滑且つ清浄な断面作製を行うことのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の問題を解決するために、本発明は、

試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにしたことを特徴とする。

【0015】

また本発明は、前記試料保護部材が、単結晶シリコン又はアモルファスシリコン又はダイヤモンド又はダイヤモンドライクカーボン又はガラスのいずれかの材料で形成されていることを特徴とする。

【0016】

また本発明は、前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置されることを特徴とする。

【0017】

また本発明は、前記試料は、前記基板の下面に取り付けられることを特徴とする。

【0018】

また本発明は、前記試料を前記基板の下面に取り付ける工程と、

前記基板の上面が前記遮蔽材に当接するように前記基板を試料ホルダに配置する工程と、

前記試料の所望する断面作製位置に前記遮蔽材の端縁部を配置する工程と、

前記イオンビームを照射し前記基板と共に試料を切削する工程とを備えたことを特徴とする。

【0019】

また本発明は、前記試料を前記基板の下面に取り付ける工程において、接着剤を用いて前記試料を前記基板に取り付けることを特徴とする。

【0020】

また本発明は、前記接着剤は、導電性ペースト若しくはエポキシ樹脂系接着剤若しくは瞬間接着剤であることを特徴とする。

【0021】

また本発明は、前記試料を基板の下面に取り付ける工程の前に、前記試料に金属コーティングを施す工程を備えたことを特徴とする。

【0022】

また本発明は、前記金属コーティングは、スパッタコーティング若しくは真空蒸着による金属コーティングであることを特徴とする。

【0023】

また本発明は、前記金属コーティングに用いる金属は、金若しくは白金若しくはパラジウムを含む合金であることを特徴とする。

【0024】

また本発明は、前記イオンビームを照射して断面作製を行う前に、少なくとも前記試料保護部材の前記イオンビームが照射される側の先端角部が予め除去されてテーパー面が形成されていることを特徴とする。

【発明の効果】

【0025】

本発明によれば、試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにしたので、

イオンビーム照射により遮蔽板で発生する熱が試料に直接伝わらないように前記試料保護部材により防止することができる。また、前記試料保護部材を通して試料に発生する熱を効率的に放熱することができる。

【0026】

また本発明によれば、前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置し、さらに前記試料は、前記基板の下面に取り付けられるようにしたので、試料が小さいので本来は樹脂埋め込みが必要であるが、柔らかい試料、熱に弱い試料、吸水性の有る試料等のため樹脂埋め込みが困難な場合でも、樹脂包埋を行うことなく平滑且つ清浄な断面作製が行える。

【0027】

また本発明によれば、前記試料を基板の上面に取り付ける前に、前記試料に金属コーティングを施すようにしたので、前記試料を前記基板に取り付ける前に前記試料に直接金属コーティングを施すことにより放熱性を向上させることができる。そのため、熱損傷を受けやすい試料でも試料の破壊や変質を起こさないで断面を作製することが可能となる。

【発明を実施するための最良の形態】

【0028】

以下図面を参照しながら、本発明の実施の形態について説明する。各図において、同一または類似の動作を行うものには共通の符号を付し、詳しい説明の重複を避ける。

【0029】

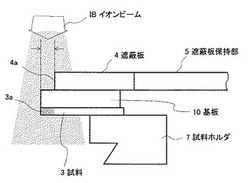

図7は、試料3を試料ホルダ7に取り付け、イオンビームIBによって切削される部分の表面を覆うように、試料3と遮蔽板4との間に試料保護部材(基板10)を配置して断面試料作製を行う場合を示している。試料3を直接試料ホルダ7に取り付ける場合は、試料3が比較的大きな形状を有することが必要である。基板10は、イオンビームの照射による温度上昇が原因で試料3の破壊や変質が引き起こされることを防止するために設けられたものである。本発明ではこの役割を持つ基板を「試料保護部材」と称する。

【0030】

基板10に使用する材料は以下の点を考慮して選ぶ。先ずイオンビームの照射される部分とその近傍で発生する熱を試料ホルダへ伝えて効率良く放熱させることのできる材料であること、またイオンビームによる選択エッチングが生じないようにアモルファス若しくは単結晶であることが望ましい。また、エッチングレートが高く、加工しやすく、熱膨張係数が小さいという条件を備えた材料であることも望ましい。これらの条件を考慮すると、基板10に使用できる材料としては、例えば単結晶シリコン、アモルファスシリコン、ダイヤモンド、ダイヤモンドライクカーボン、ガラス等があるが、入手しやすさを加味すると通常のシリコンウェハが最も適するといえる。

【0031】

基板10はイオンビームによって試料とともに削られるため薄い方が加工時間は短くなるが、薄すぎると強度が低下して取り扱いが難しくなることを考慮すべきである。発明者の実施経験によれば、材料が単結晶シリコン若しくはアモルファスシリコンの場合、厚さ140μm若しくは700μm程度の板のどちらを使用しても良い結果が得られている。

【0032】

図6は、試料ホルダや遮蔽板に直接取り付けることが困難な粒状試料13の断面作製を行うときの準備方法を説明するための図である。図6(a)は、先ず小さい試料を試料ホルダに十分取り付け可能な大きさの基板10に試料を取り付ける様子を示している。但し、小さい試料は図6に示すような球状に限られるわけではなく、例えば繊維状、柱状、不定形など何でも良い。試料が小さすぎて試料ホルダや遮蔽板に直接取り付けることが困難な場合、本発明の有効性が一段と発揮される。

【0033】

図6(a)においては、粒状試料13を基板10に取り付けるため、接着性を持つペースト層11を形成している。ペースト層11を形成するために、例えばカーボンペースト等の導電性ペースト、エポキシ樹脂系接着剤、瞬間接着剤等の樹脂系接着剤等を使用することができる。カーボンペーストを使用すると、SEMで断面を観察するときに試料の周りが帯電しないというメリットがある。但し、結晶性を持たないカーボン材料が混合されているカーボンペーストを選ぶことが望ましい。一般のエポキシ樹脂系接着剤は粘度が高く、固化するのに数分程度を必要とするが、反対に瞬間接着剤は粘度が低く、極めて短時間で固化するという性質の違いが有る。従って、試料の形状、物性等に応じて適当な接着剤を使用すればよい。

【0034】

試料が微粉末や細い繊維状の場合は、接着剤をできるだけ薄く塗り、試料を固定すると、より密着して基板10に固定できるので放熱効果が向上する。粒状試料13を基板10に取り付けた後、図6(b)に示すように、基板10を裏返して、取付面14が試料ホルダ7の上面に接触するように試料ホルダ7に載置する。このとき、粒状試料13の固定されている部分が貫通孔7aに面するように置く。さらに粒状試料13の所望の断面が得られるように、遮蔽板先端部4aの位置を合わせる。試料が面する部分を空間となるように試料ホルダに載置することにより、イオンビーム照射で削られた試料ホルダの物質が作製された断面の付着することを防止できる。

【0035】

図5は、基板10に取り付けられた試料3(試料3は球形、繊維上、柱状、不定形などいろいろな形状の場合が有る)を断面作製する様子を示す模式図である。図5(a)において、試料移動機構8により、イオンビームIBの分布中心付近に試料3の切削部3aを位置させる。遮蔽板移動機構6により、試料3の所望の断面位置と遮蔽板先端部4aの位置を一致させ、さらに基板10に遮蔽板4を密接させる。断面作製の間、遮蔽板先端部4aとその近傍は常にイオンビームが照射されるので200℃程度の高温となるが、試料の取り付け面は基板を挟んだ反対側のため、試料が直接高温にさらされる事は無い。また、切削の初期段階においては、基板のイオンビーム照射側もかなりの熱が発生するが、基板を経て試料ホルダに放熱されるため、試料の取り付け側が高温になることは無い。発明者の実測によれば、基板の試料の取り付け側は概ね50℃以下に保たれることが確かめられている。

【0036】

図5aの状態からイオンビームIBを照射し始めると、背景技術の説明において図3bに示した試料の切削の場合と同様に、基板10の先端角部10aから切削が始まり徐々に進行していく。図5(b)は、イオンビームIBの照射により、基板10と試料3の切削が進行していく途中の様子を示している。図5aの状態から図5bの状態に切削が進む間、基板10の切削面10bの角度が、イオンビーム照射方向に対して平行から徐々に傾斜を持つように変化していく。イオンビームIBによるエッチングレートは、イオンビームの照射方向と切削面10bが45〜70度程度の傾斜角度を持っているときが最も効率が高い。最もエッチングレートが高い状態で試料断面の切削が行われる角度に基板10が削られるまで、切削部3aに照射されるイオンビームIBは極めて僅かである。即ち、最もエッチングレートが高い状態で効率的に試料断面の切削が行われるようになるまで、基板10のイオンビームIBの照射側と反対の面に取り付けられた試料には、余分なイオンビームが照射されないので、試料の温度上昇を低く抑えることができる。また、イオンビームIBの照射により切削部3aで発生する熱も蓄熱することなく、直上の基板10を通して試料ホルダに放熱されるので、試料の熱損傷を防止できる。図5(c)はイオンビームによる切削が終了し、所望断面3bが得られた状態を示している。

【0037】

上記した実施の形態では試料をそのまま接着剤で基板に取り付けた場合を説明したが、予め試料に導電性物質をコーティングしておく方法もある。例えば、カラーレーザープリンタ用トナー(融点が70℃)や絵画用絵の具材料は低融点素材のため、試料を基板10に取り付ける前に金属コーティングを行い、放熱効果を高めることで、より効果的に試料の熱損傷を避ける事ができる。金属コーティングには、スパッタコーティング装置若しくは真空蒸着装置等を用いることができる。但し、なるべく試料周りの全体にコーティング膜を形成するには、スパッタコーティング装置を使用する方が望ましい。また、コーティングする金属としては、例えば、金(Au)、プラチナ(Pt)、パラジウム合金(Au−Pd、Pt−Pd等)を用いると良い。

【0038】

図8は、イオンビームIBによる断面作製を行う前に、基板10のイオンビーム照射側の先端角部10aを予め除去してテーパー面10cを形成しておく例を示している。図5に示した断面作製の例では、イオンビームIBが照射されると先端角部10aから徐々に切削が始まる。前述したように、イオンビームの照射方向と切削面が45〜70度程度の傾斜角度を持つ状態が最もエッチングレートが高くなるが、予めテーパー面10cを形成しておくことにより、短時間でエッチングレートの高い状態に達することができるので、断面作製全体にかかる時間を大幅に短縮できるとともに、試料に対する熱の影響も減少させることができる。なお、図8において、テーパー面10cは基板10のみに形成されているように示しているが、試料3にまたがってテーパー面を形成しても良いことは言うまでも無い。

【0039】

以上説明した方法により、従来は樹脂包埋が困難であった吸水性の有る試料(シリカゲル、インクジェット用紙等)、生物試料(卵の殻、蟻の触覚等)、低融点ポリマー(PETフィルム、アクリル樹脂等)の清浄かつ平滑な断面を、イオンビーム照射による熱損傷を避けて確実に得ることが可能となる。

【図面の簡単な説明】

【0040】

【図1】断面作製装置全体の概略構成例を示す図。

【図2】断面作製装置の試料付近を拡大した斜視図。

【図3】従来方法でイオンビームを照射して断面作製が行われる様子を説明するための図。

【図4】従来方法で小さな試料を遮蔽板の下に直接固定して断面作成を行う場合を示す図。

【図5】本発明によりイオンビーム照射により試料の断面作製が行われる様子を説明するための図。

【図6】本発明において基板に試料取り付ける方法の例を説明するための図。

【図7】本発明における試料作製方法の例を説明するための図。

【図8】本発明における他の試料作製方法の例を説明するための図。

【符号の説明】

【0041】

(同一または類似の動作を行うものには共通の符号を付す。)

IB イオンビーム

1 真空チャンバ 2 イオン銃

3 試料 3a 切削部

3b 所望断面 4 遮蔽板(遮蔽材)

4a 遮蔽板先端 5 遮蔽板保持部

6 遮蔽板移動機構 6a 支点

7 試料ホルダ 7a、8a、9a 貫通孔

8 試料移動機構 8b カンナ台

9 試料ステージ 10 基板(試料保護部材)

10a 先端角部 10b 切削面

10c テーパー面 11 ペースト層

13 粒状試料 14 取付面

【技術分野】

【0001】

本発明は、イオンビームを用いて平滑且つ清浄な試料断面を作製することのできるイオンミーリング試料作製方法に関する。

【背景技術】

【0002】

これまで、柔らかい試料、熱に弱い試料、吸水性のある試料、樹脂埋め込みが困難な試料を走査電子顕微鏡(SEM)や透過電子顕微鏡(TEM)で観察するために、多くの試料作製方法が考案されてきた。例えば、比較的大きな試料の場合は、機械研磨法、ミクロトーム法、凍結割断法等がある。

【0003】

比較的丈夫で大きな試料の場合は、機械研磨法を使うことができる。しかしこの手法は、通常試料を樹脂に包埋し、水又は潤滑剤を用いて断面研磨を行うので、一般に熟練を要し、柔らかい試料では清浄な表面を得ることは困難である。

また、ミクロトーム法(クライオミクロトーム法を含む)は広く用いられてきた方法であるが、ガラスナイフやダイヤモンドナイフで試料面を切削するので試料によっては本来の形状を保つことが困難なことがあり、また精密な断面を作製するためには熟練した技術を要する。凍結割断法は液体窒素などで極低温に冷却した試料を割断する方法であるが、所望の位置で断面を得られるとは限らず、表面の清浄さは保たれても平滑にはならない。

【0004】

このため、近年はイオンビームを用いて試料の断面加工を行う方法が多く使われるようになっている。イオンの種類としては、ArをはじめHe、Ne、Kr、Xe、Ga等が使用されている。数10μm以下の比較的小さい試料の場合は、冷却した試料に細く絞ったイオンビームを照射するクライオFIB(集束イオンビーム)法などが使用されている。しかし、クライオFIB法では数百μm以上の大きな試料を加工することが事実上難しい。そのため、試料の上に遮蔽物を置いて、イオンビームを集束させないで広げたまま試料に照射する試料作成装置が使われている(例えば、特許文献1を参照)。この装置を使用すれば、遮蔽物の陰となって残った部分をSEMやTEMの観察に用いることができる。この手法は、イオンスパッタ現象を利用しているので、機械的切削に見られるアーティファクトが入りにくい。また、イオンビームを広げたまま加工が可能なため、数百μm以上の大きさの試料を加工する事ができるという特徴を持っている。

【0005】

特許文献1の試料作製装置の改良技術として、特許文献2には、試料の断面作製を行う場合、イオンビームを照射する試料近傍の下部に試料ホルダ面が無い状態にして、イオンビームによって削られた物質が観察すべき断面に付着しないようにした技術が開示されている。以下に、特許文献2を参考にして従来の断面作製技術を簡単に説明する。

【0006】

図1、2、3を参照しながら、イオンビームを広げたまま照射し断面作製を行う手法について説明する。図1は断面作製装置全体の概略構成例を示す図である。図1において、1は断面作製装置の真空チャンバ、IBはイオンビーム、2は2〜6kV程度のイオンビームIBを発生させるためのイオン銃、3は断面を作製する試料、3a(斜線部)はイオンビームを照射して削り落とす試料3の切削部、4はイオンビームを遮蔽する遮蔽板(遮蔽材)、4aは遮蔽板先端部、5は遮蔽板を保持するための遮蔽板保持部、6は遮蔽板先端部4aの位置決めを行うための遮蔽板移動機構、6aは遮蔽板4と遮蔽板保持部5を水平と垂直位置に回動させる支点、7は試料ホルダ、8は試料を水平移動させるための試料移動機構、9は試料ステージ、7aと8aと9aは貫通孔、8bは試料移動機構8のカンナ台である。なお、図示しない真空排気装置により真空チャンバ内部の真空排気が行えるようになっている。

【0007】

図2は試料付近を拡大した斜視図である。試料3を取り付けた試料ホルダ7はカンナ台8bに差し込まれる。イオンビームIBが切削部3aに照射されるように、試料移動機構8により試料3の位置を決める。遮蔽板保持部5に保持された遮蔽板4を垂直位置から水平位置に移動させる。断面作製を所望する位置を正確に決めるため、遮蔽板4を双方向矢印方向に動かして先端部4aの位置を調節する。このとき、断面にダレを生じないようにするために、試料3と遮蔽板4とをできるだけ密接させる。

【0008】

図3は、イオンビームIBを照射して断面作製が行われる様子を説明するための模式図で、図3(a)は上視図、図3(b)は図3(a)の断面AAにおける断面図である。先端部4aから突き出た試料3の切削部3aは、遮蔽板4に遮蔽されないので、照射されるイオンビームIBによって徐々に切削されていく。遮蔽板4のイオンビームIBが照射される部分も徐々に削られていくが、最終的に先端部4aと同じ位置で切削部3aが削り落とされ、試料3の所望断面3bを得ることができる。

【0009】

上記したように、この方法は低エネルギーのイオンビームを作製する断面に対して平行に近い状態で照射するため、選択エッチングが起こりにくい。そのため、硬い材料と柔らかい材料からなる複合材料のように、従来から平滑面を作製することが最も難しいとされる試料でも、清浄で凹凸が少ない観察用断面の作製が行える。

【0010】

【特許文献1】特許第3263920号公報

【特許文献2】特開2005−077359号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

図3(b)に示す場合のように、試料そのものがある程度の大きさを持っている場合や、エポキシ樹脂等に包埋後、板状に切り出し成形が行えるような試料の場合は、試料3を直接試料ホルダ7に取り付け、遮蔽板4を試料3に密接させてイオンビームを照射すれば断面作製が行える。しかし、遮蔽板4には多くのイオンビームが長時間照射されるので、遮蔽板4のイオンビームが照射される部分とその近傍は200℃程度の高温となることがある。切削部3aにもイオンビームが照射されるので温度が上昇し、特に切削の初期段階において、イオンビームが照射される部分はやはり200℃程度の高温となると考えられる。切削部3aの切削が進むと、イオンビームが切削部3aに当たる面が傾斜をもつようになるので、温度上昇は少なくなる。しかし、熱損傷を受けやすい試料の場合、切削部3aが削り落とされる前の切削の初期段階で、断面を作製したい部分が熱損傷を受けてしまうという問題が有る。

【0012】

また、試料が小さい場合は、ホルダに直接取り付けることが困難となる。この場合、例えば図4に示すように、遮蔽板4の下に直接固定させる等の方法が考えられる。しかし、遮蔽板4に小さい試料を直接取り付ける作業は極めて難しい。また、遮蔽板4のイオンビームが照射される部分とその近傍は前述のように200℃程度の高温となることが有る。そのため、試料3を仮にうまく遮蔽板4に取り付けられたとしても、遮蔽板4からの熱で変形や変質を引き起こすという問題が有る。

【0013】

本発明は上述の問題を解決するために為されたものであって、その目的は、イオンビームを広げたまま遮蔽材を重ねた試料に照射して断面を作製する断面試料作製法において、小さい形状のため本来は樹脂埋め込みが必要な試料が、柔らかい試料、熱に弱い試料、吸水性の有る試料等で樹脂埋め込みが困難な場合でも、樹脂埋め込みすることなく、イオンビーム照射による熱損傷を避けて、平滑且つ清浄な断面作製を行うことのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記の問題を解決するために、本発明は、

試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにしたことを特徴とする。

【0015】

また本発明は、前記試料保護部材が、単結晶シリコン又はアモルファスシリコン又はダイヤモンド又はダイヤモンドライクカーボン又はガラスのいずれかの材料で形成されていることを特徴とする。

【0016】

また本発明は、前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置されることを特徴とする。

【0017】

また本発明は、前記試料は、前記基板の下面に取り付けられることを特徴とする。

【0018】

また本発明は、前記試料を前記基板の下面に取り付ける工程と、

前記基板の上面が前記遮蔽材に当接するように前記基板を試料ホルダに配置する工程と、

前記試料の所望する断面作製位置に前記遮蔽材の端縁部を配置する工程と、

前記イオンビームを照射し前記基板と共に試料を切削する工程とを備えたことを特徴とする。

【0019】

また本発明は、前記試料を前記基板の下面に取り付ける工程において、接着剤を用いて前記試料を前記基板に取り付けることを特徴とする。

【0020】

また本発明は、前記接着剤は、導電性ペースト若しくはエポキシ樹脂系接着剤若しくは瞬間接着剤であることを特徴とする。

【0021】

また本発明は、前記試料を基板の下面に取り付ける工程の前に、前記試料に金属コーティングを施す工程を備えたことを特徴とする。

【0022】

また本発明は、前記金属コーティングは、スパッタコーティング若しくは真空蒸着による金属コーティングであることを特徴とする。

【0023】

また本発明は、前記金属コーティングに用いる金属は、金若しくは白金若しくはパラジウムを含む合金であることを特徴とする。

【0024】

また本発明は、前記イオンビームを照射して断面作製を行う前に、少なくとも前記試料保護部材の前記イオンビームが照射される側の先端角部が予め除去されてテーパー面が形成されていることを特徴とする。

【発明の効果】

【0025】

本発明によれば、試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにしたので、

イオンビーム照射により遮蔽板で発生する熱が試料に直接伝わらないように前記試料保護部材により防止することができる。また、前記試料保護部材を通して試料に発生する熱を効率的に放熱することができる。

【0026】

また本発明によれば、前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置し、さらに前記試料は、前記基板の下面に取り付けられるようにしたので、試料が小さいので本来は樹脂埋め込みが必要であるが、柔らかい試料、熱に弱い試料、吸水性の有る試料等のため樹脂埋め込みが困難な場合でも、樹脂包埋を行うことなく平滑且つ清浄な断面作製が行える。

【0027】

また本発明によれば、前記試料を基板の上面に取り付ける前に、前記試料に金属コーティングを施すようにしたので、前記試料を前記基板に取り付ける前に前記試料に直接金属コーティングを施すことにより放熱性を向上させることができる。そのため、熱損傷を受けやすい試料でも試料の破壊や変質を起こさないで断面を作製することが可能となる。

【発明を実施するための最良の形態】

【0028】

以下図面を参照しながら、本発明の実施の形態について説明する。各図において、同一または類似の動作を行うものには共通の符号を付し、詳しい説明の重複を避ける。

【0029】

図7は、試料3を試料ホルダ7に取り付け、イオンビームIBによって切削される部分の表面を覆うように、試料3と遮蔽板4との間に試料保護部材(基板10)を配置して断面試料作製を行う場合を示している。試料3を直接試料ホルダ7に取り付ける場合は、試料3が比較的大きな形状を有することが必要である。基板10は、イオンビームの照射による温度上昇が原因で試料3の破壊や変質が引き起こされることを防止するために設けられたものである。本発明ではこの役割を持つ基板を「試料保護部材」と称する。

【0030】

基板10に使用する材料は以下の点を考慮して選ぶ。先ずイオンビームの照射される部分とその近傍で発生する熱を試料ホルダへ伝えて効率良く放熱させることのできる材料であること、またイオンビームによる選択エッチングが生じないようにアモルファス若しくは単結晶であることが望ましい。また、エッチングレートが高く、加工しやすく、熱膨張係数が小さいという条件を備えた材料であることも望ましい。これらの条件を考慮すると、基板10に使用できる材料としては、例えば単結晶シリコン、アモルファスシリコン、ダイヤモンド、ダイヤモンドライクカーボン、ガラス等があるが、入手しやすさを加味すると通常のシリコンウェハが最も適するといえる。

【0031】

基板10はイオンビームによって試料とともに削られるため薄い方が加工時間は短くなるが、薄すぎると強度が低下して取り扱いが難しくなることを考慮すべきである。発明者の実施経験によれば、材料が単結晶シリコン若しくはアモルファスシリコンの場合、厚さ140μm若しくは700μm程度の板のどちらを使用しても良い結果が得られている。

【0032】

図6は、試料ホルダや遮蔽板に直接取り付けることが困難な粒状試料13の断面作製を行うときの準備方法を説明するための図である。図6(a)は、先ず小さい試料を試料ホルダに十分取り付け可能な大きさの基板10に試料を取り付ける様子を示している。但し、小さい試料は図6に示すような球状に限られるわけではなく、例えば繊維状、柱状、不定形など何でも良い。試料が小さすぎて試料ホルダや遮蔽板に直接取り付けることが困難な場合、本発明の有効性が一段と発揮される。

【0033】

図6(a)においては、粒状試料13を基板10に取り付けるため、接着性を持つペースト層11を形成している。ペースト層11を形成するために、例えばカーボンペースト等の導電性ペースト、エポキシ樹脂系接着剤、瞬間接着剤等の樹脂系接着剤等を使用することができる。カーボンペーストを使用すると、SEMで断面を観察するときに試料の周りが帯電しないというメリットがある。但し、結晶性を持たないカーボン材料が混合されているカーボンペーストを選ぶことが望ましい。一般のエポキシ樹脂系接着剤は粘度が高く、固化するのに数分程度を必要とするが、反対に瞬間接着剤は粘度が低く、極めて短時間で固化するという性質の違いが有る。従って、試料の形状、物性等に応じて適当な接着剤を使用すればよい。

【0034】

試料が微粉末や細い繊維状の場合は、接着剤をできるだけ薄く塗り、試料を固定すると、より密着して基板10に固定できるので放熱効果が向上する。粒状試料13を基板10に取り付けた後、図6(b)に示すように、基板10を裏返して、取付面14が試料ホルダ7の上面に接触するように試料ホルダ7に載置する。このとき、粒状試料13の固定されている部分が貫通孔7aに面するように置く。さらに粒状試料13の所望の断面が得られるように、遮蔽板先端部4aの位置を合わせる。試料が面する部分を空間となるように試料ホルダに載置することにより、イオンビーム照射で削られた試料ホルダの物質が作製された断面の付着することを防止できる。

【0035】

図5は、基板10に取り付けられた試料3(試料3は球形、繊維上、柱状、不定形などいろいろな形状の場合が有る)を断面作製する様子を示す模式図である。図5(a)において、試料移動機構8により、イオンビームIBの分布中心付近に試料3の切削部3aを位置させる。遮蔽板移動機構6により、試料3の所望の断面位置と遮蔽板先端部4aの位置を一致させ、さらに基板10に遮蔽板4を密接させる。断面作製の間、遮蔽板先端部4aとその近傍は常にイオンビームが照射されるので200℃程度の高温となるが、試料の取り付け面は基板を挟んだ反対側のため、試料が直接高温にさらされる事は無い。また、切削の初期段階においては、基板のイオンビーム照射側もかなりの熱が発生するが、基板を経て試料ホルダに放熱されるため、試料の取り付け側が高温になることは無い。発明者の実測によれば、基板の試料の取り付け側は概ね50℃以下に保たれることが確かめられている。

【0036】

図5aの状態からイオンビームIBを照射し始めると、背景技術の説明において図3bに示した試料の切削の場合と同様に、基板10の先端角部10aから切削が始まり徐々に進行していく。図5(b)は、イオンビームIBの照射により、基板10と試料3の切削が進行していく途中の様子を示している。図5aの状態から図5bの状態に切削が進む間、基板10の切削面10bの角度が、イオンビーム照射方向に対して平行から徐々に傾斜を持つように変化していく。イオンビームIBによるエッチングレートは、イオンビームの照射方向と切削面10bが45〜70度程度の傾斜角度を持っているときが最も効率が高い。最もエッチングレートが高い状態で試料断面の切削が行われる角度に基板10が削られるまで、切削部3aに照射されるイオンビームIBは極めて僅かである。即ち、最もエッチングレートが高い状態で効率的に試料断面の切削が行われるようになるまで、基板10のイオンビームIBの照射側と反対の面に取り付けられた試料には、余分なイオンビームが照射されないので、試料の温度上昇を低く抑えることができる。また、イオンビームIBの照射により切削部3aで発生する熱も蓄熱することなく、直上の基板10を通して試料ホルダに放熱されるので、試料の熱損傷を防止できる。図5(c)はイオンビームによる切削が終了し、所望断面3bが得られた状態を示している。

【0037】

上記した実施の形態では試料をそのまま接着剤で基板に取り付けた場合を説明したが、予め試料に導電性物質をコーティングしておく方法もある。例えば、カラーレーザープリンタ用トナー(融点が70℃)や絵画用絵の具材料は低融点素材のため、試料を基板10に取り付ける前に金属コーティングを行い、放熱効果を高めることで、より効果的に試料の熱損傷を避ける事ができる。金属コーティングには、スパッタコーティング装置若しくは真空蒸着装置等を用いることができる。但し、なるべく試料周りの全体にコーティング膜を形成するには、スパッタコーティング装置を使用する方が望ましい。また、コーティングする金属としては、例えば、金(Au)、プラチナ(Pt)、パラジウム合金(Au−Pd、Pt−Pd等)を用いると良い。

【0038】

図8は、イオンビームIBによる断面作製を行う前に、基板10のイオンビーム照射側の先端角部10aを予め除去してテーパー面10cを形成しておく例を示している。図5に示した断面作製の例では、イオンビームIBが照射されると先端角部10aから徐々に切削が始まる。前述したように、イオンビームの照射方向と切削面が45〜70度程度の傾斜角度を持つ状態が最もエッチングレートが高くなるが、予めテーパー面10cを形成しておくことにより、短時間でエッチングレートの高い状態に達することができるので、断面作製全体にかかる時間を大幅に短縮できるとともに、試料に対する熱の影響も減少させることができる。なお、図8において、テーパー面10cは基板10のみに形成されているように示しているが、試料3にまたがってテーパー面を形成しても良いことは言うまでも無い。

【0039】

以上説明した方法により、従来は樹脂包埋が困難であった吸水性の有る試料(シリカゲル、インクジェット用紙等)、生物試料(卵の殻、蟻の触覚等)、低融点ポリマー(PETフィルム、アクリル樹脂等)の清浄かつ平滑な断面を、イオンビーム照射による熱損傷を避けて確実に得ることが可能となる。

【図面の簡単な説明】

【0040】

【図1】断面作製装置全体の概略構成例を示す図。

【図2】断面作製装置の試料付近を拡大した斜視図。

【図3】従来方法でイオンビームを照射して断面作製が行われる様子を説明するための図。

【図4】従来方法で小さな試料を遮蔽板の下に直接固定して断面作成を行う場合を示す図。

【図5】本発明によりイオンビーム照射により試料の断面作製が行われる様子を説明するための図。

【図6】本発明において基板に試料取り付ける方法の例を説明するための図。

【図7】本発明における試料作製方法の例を説明するための図。

【図8】本発明における他の試料作製方法の例を説明するための図。

【符号の説明】

【0041】

(同一または類似の動作を行うものには共通の符号を付す。)

IB イオンビーム

1 真空チャンバ 2 イオン銃

3 試料 3a 切削部

3b 所望断面 4 遮蔽板(遮蔽材)

4a 遮蔽板先端 5 遮蔽板保持部

6 遮蔽板移動機構 6a 支点

7 試料ホルダ 7a、8a、9a 貫通孔

8 試料移動機構 8b カンナ台

9 試料ステージ 10 基板(試料保護部材)

10a 先端角部 10b 切削面

10c テーパー面 11 ペースト層

13 粒状試料 14 取付面

【特許請求の範囲】

【請求項1】

試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにした、ことを特徴とする断面試料作製方法。

【請求項2】

前記試料保護部材が、単結晶シリコン又はアモルファスシリコン又はダイヤモンド又はダイヤモンドライクカーボン又はガラスのいずれかの材料で形成されている、ことを特徴とする請求項1に記載の断面試料作製方法。

【請求項3】

前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置される、ことを特徴とする請求項1乃至2の何れかに記載の断面試料作製方法。

【請求項4】

前記試料は、前記基板の下面に取り付けられることを特徴とする請求項3に記載の断面試料作製方法。

【請求項5】

前記試料を前記基板の下面に取り付ける工程と、

前記基板の上面が前記遮蔽材に当接するように前記基板を試料ホルダに配置する工程と、

前記試料の所望する断面作製位置に前記遮蔽材の端縁部を配置する工程と、

前記イオンビームを照射し前記基板と共に試料を切削する工程とを備えることを特徴とする請求項4に記載の断面試料作製方法。

【請求項6】

前記試料を前記基板の下面に取り付ける工程において、接着剤を用いて前記試料を前記基板に取り付ける、ことを特徴とする請求項5に記載の断面試料作方法。

【請求項7】

前記接着剤は、導電性ペースト若しくはエポキシ樹脂系接着剤若しくは瞬間接着剤である、ことを特徴とする請求項6に記載の断面試料作製方法。

【請求項8】

前記試料を基板の下面に取り付ける工程の前に、前記試料に金属コーティングを施す工程を備えた、ことを特徴とする請求項4乃至7の何れかに記載の断面試料作製方法。

【請求項9】

前記金属コーティングは、スパッタコーティング若しくは真空蒸着による金属コーティングである、ことを特徴とする請求項8に記載の断面試料作製方法。

【請求項10】

前記金属コーティングに用いる金属は、金若しくは白金若しくはパラジウムを含む合金である、ことを特徴とする請求項8乃至9の何れかに記載の断面試料作製方法。

【請求項11】

前記イオンビームを照射して断面作製を行う前に、少なくとも前記試料保護部材の前記イオンビームが照射される側の先端角部が予め除去されてテーパー面が形成されている、ことを特徴とする請求項1乃至10の何れかに記載の断面試料作製方法。

【請求項1】

試料の一部を遮蔽材で覆い、当該遮蔽材の端縁部を含めて前記遮蔽材側から前記試料にイオンビームを照射することにより、前記試料の前記遮蔽材に遮蔽されない部分を前記イオンビームによって切削し、切削後に得られる前記試料の断面を観察面として用いるための断面試料作製方法であって、

前記試料のイオンビームにより切削される部分の表面を覆うように試料保護部材を配設し、当該試料保護部材にイオンビームを照射することにより、前記試料保護部材と共に試料を切削するようにした、ことを特徴とする断面試料作製方法。

【請求項2】

前記試料保護部材が、単結晶シリコン又はアモルファスシリコン又はダイヤモンド又はダイヤモンドライクカーボン又はガラスのいずれかの材料で形成されている、ことを特徴とする請求項1に記載の断面試料作製方法。

【請求項3】

前記試料保護部材は基板であり、当該基板の上面に当接するように前記遮蔽材が被せられると共に当該基板の下面に当接するように前記試料が配置される、ことを特徴とする請求項1乃至2の何れかに記載の断面試料作製方法。

【請求項4】

前記試料は、前記基板の下面に取り付けられることを特徴とする請求項3に記載の断面試料作製方法。

【請求項5】

前記試料を前記基板の下面に取り付ける工程と、

前記基板の上面が前記遮蔽材に当接するように前記基板を試料ホルダに配置する工程と、

前記試料の所望する断面作製位置に前記遮蔽材の端縁部を配置する工程と、

前記イオンビームを照射し前記基板と共に試料を切削する工程とを備えることを特徴とする請求項4に記載の断面試料作製方法。

【請求項6】

前記試料を前記基板の下面に取り付ける工程において、接着剤を用いて前記試料を前記基板に取り付ける、ことを特徴とする請求項5に記載の断面試料作方法。

【請求項7】

前記接着剤は、導電性ペースト若しくはエポキシ樹脂系接着剤若しくは瞬間接着剤である、ことを特徴とする請求項6に記載の断面試料作製方法。

【請求項8】

前記試料を基板の下面に取り付ける工程の前に、前記試料に金属コーティングを施す工程を備えた、ことを特徴とする請求項4乃至7の何れかに記載の断面試料作製方法。

【請求項9】

前記金属コーティングは、スパッタコーティング若しくは真空蒸着による金属コーティングである、ことを特徴とする請求項8に記載の断面試料作製方法。

【請求項10】

前記金属コーティングに用いる金属は、金若しくは白金若しくはパラジウムを含む合金である、ことを特徴とする請求項8乃至9の何れかに記載の断面試料作製方法。

【請求項11】

前記イオンビームを照射して断面作製を行う前に、少なくとも前記試料保護部材の前記イオンビームが照射される側の先端角部が予め除去されてテーパー面が形成されている、ことを特徴とする請求項1乃至10の何れかに記載の断面試料作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−248368(P2007−248368A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−74740(P2006−74740)

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000004271)日本電子株式会社 (811)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000004271)日本電子株式会社 (811)

【Fターム(参考)】

[ Back to top ]