イオンビームエッチング用の遮蔽板

【課題】イオンビームを用いるエッチングにより断面観察試料を作製するときに、イオンビームの遮蔽に用いられる遮蔽板であって、使用を繰り返し、エッジ面として使用できる箇所がなくなった場合でも、側面の平坦化加工を必要とせず、再利用が容易で寿命が長い遮蔽板を提供する。

【解決手段】イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、下面が平坦な板状を形成するように並列させて一体化してなること、又は遮蔽用部材とそれを保持する保持用部材を一体化してなることを特徴とする断面観察試料作製用の遮蔽板。

【解決手段】イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、下面が平坦な板状を形成するように並列させて一体化してなること、又は遮蔽用部材とそれを保持する保持用部材を一体化してなることを特徴とする断面観察試料作製用の遮蔽板。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオンビームを用いるエッチングにより断面観察試料を作製するときに、イオンビームの遮蔽に用いられる遮蔽板に関する。

【背景技術】

【0002】

走査型電子顕微鏡(以下、「SEM」と言う。)、光学顕微鏡等の表面観察装置により試料の断面の観察・分析を行う場合、観察したい部位(観察部位)を鏡面研磨した断面観察試料を作製する必要がある。従来、この断面観察試料の作製は、観察部位の近傍を切断した後、切断面を機械研磨する方法により行われていた。しかし、この方法によると、柔らかい材料からなる試料の場合は観察表面が変形する、研磨剤の粒子によって深い傷が残る等の問題が生じやすく、一方、ガラスやセラミック等のように硬い材料は研磨が難しい。特に柔らかい材料と硬い材料からなる複合材料の場合は、断面加工が極めて難しいという問題があった。

【0003】

そこで、イオンビームを切断面に照射してエッチングによる鏡面研磨を行い、断面観察試料を作製する方法が開発されており、特許文献1、特許文献2等で開示されている。イオンビームを用いる方法によれば、柔らかい材料でも表面構造を破壊することなく研磨でき機械研磨と比較して歪の少ない鏡面研磨された断面が得られる。さらに、硬い材料や柔らかい材料と硬い材料が混ざった複合材料にも適用できる等の利点も挙げることができる。このため、イオンビームでエッチングを行う装置は広く実用化され、分析装置メーカーから数種の加工装置(クロスセクションポリッシャ装置、CP装置)が市販されている。

【0004】

イオンビーム照射によるエッチングでは、加工対象の試料の上に、イオンビームにより削られにくい硬い材料からなり直線状のエッジを有する遮蔽板(板状のマスク)を被せ、その遮蔽板のエッジから突き出した部分(非遮蔽部)にイオンビームが照射される。エッチングにより、エッジに沿った部分の試料が鏡面研磨され、この鏡面研磨された断面がSEMによる観察・分析に供せられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−74933号公報

【特許文献2】特開2009−174940号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

遮蔽板は、イオンビームにより削られにくい硬い材料からなるが、それでもイオンビーム照射によるエッチングの際遮蔽板の一部も削り取られる。そこで、この遮蔽板を定期的に交換する必要があった。

【0007】

すなわち、イオンビーム照射によりエッジを有する側面の照射部が削られ、当該側面は一部窪んだ形状となる。そして、照射の繰返しにより窪みが大きくなり遮蔽板の下面(試料に接する面)に達すると、当該側面の辺(試料に接する辺)に凹凸が生じ、エッジとして使用できなくなる。すなわち、凹凸を有する辺を使用してエッチングをすると、被加工試料の表面にも凹凸が発生するので、鏡面研磨された断面観察試料は得られない。そこでこの場合は、遮蔽板をエッジ方向に移動させ、当該側面の未だ窪みが生じていない箇所によりイオンビームの遮蔽が行われるようにする必要が生じる。

【0008】

しかし、遮蔽板の大きさからこの移動の回数には制限がある。通常、イオンビームの径は1mm程度であるので窪みの幅も約1mmである。通常の遮蔽板の大きさからすると、この移動を繰り返すと、遮蔽板の一側面からエッジとして使用できる箇所がなくなり、遮蔽板として使用できなくなる。遮蔽板の一側面についてエッジとして使用できる箇所がなくなった場合、遮蔽板を180度回転させて対向する側面をエッジとして使用したとしても、前記移動の繰り返し(使用の繰り返し)は、20〜30回程度が限度である。

【0009】

前記遮蔽板の移動を繰り返しエッジとして使用できる箇所がなくなったときは遮蔽板を交換する必要がある。使用済の遮蔽板を再利用するためには、窪みの形成により凹凸が生じた側面を機械研磨により削り落し、平坦な側面を再生する必要があった。しかし、この削り落しをすると遮蔽板のサイズが変るとの問題があった。又、研磨に時間を要するため効率的ではないとの問題もあった。すなわち、装置外部に遮蔽板を取り出して平坦化加工を行う必要がありコストアップの要因となる。特に、遮蔽板はその性質上硬く切削加工にかなり手間取るものも多いのでこの問題が顕著である。さらに、平坦化加工に伴い遮蔽板の平行度を損ねることがあり、再生が困難な場合もある。

【0010】

そこで、このような平坦化加工が不要であり、前記の使用の繰り返しの回数を大きくすることができる寿命の長い遮蔽板の開発が望まれていた。本発明は、イオンビームを用いるエッチングにより断面観察試料を作製するときに、イオンビームの遮蔽に用いられる遮蔽板であって、使用を繰り返し、1側面についてエッジとして使用できる箇所がなくなった場合でも、側面の平坦化加工を必要とせず、簡単な操作で使用を継続できる寿命の長い遮蔽板を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明者は、鋭意検討の結果、遮蔽板を、複数の角柱状の遮蔽用部材から構成し、当該遮蔽用部材をエッジに垂直な方向に並列し互いに結合して一体化させることにより、又は、遮蔽板を、角柱状の遮蔽用部材とそれを保持する保持用部材から構成することにより前記の課題が達成できることを見出し、本発明を完成した。すなわち、前記の課題は以下に説明する発明により達成される。

【0012】

請求項1の発明は、イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、下面が平坦な板状を形成するように並列させて一体化してなることを特徴とする断面観察試料作製用の遮蔽板である。

【0013】

ここでエッジとは、イオンビーム照射による試料の鏡面研磨を可能にする直線状の部分である。鏡面研磨加工の際は、遮蔽板の端部にあるエッジを試料の上面に接するように配置し、このエッジより突出した試料の部分(非遮蔽部)をイオンビーム照射により削り取る(エッチングする)ことにより、前記試料の当該部分が鏡面研磨される。エッジ面とはこのエッジを有し、イオンビーム照射がされる遮蔽板の側面である。

【0014】

本請求項の遮蔽板は、複数の遮蔽用部材を組み合せた状態で一体化(固定)して構成される。各遮蔽用部材は、1又は複数のエッジ面となり得る側面(以後、単にエッジ面と言う。)を有する。従って、本請求項の遮蔽板は、多数のエッジ面を有する。

【0015】

前記のように、遮蔽板の1側面をエッジ面としてイオンビーム照射によるエッチングに使用すると、当該エッジ面の照射部分が削られ、照射を繰り返すとエッジとして使用できる部分が当該エッジ面から消失する。しかし、本請求項の遮蔽板では、前記の平坦化加工を行うことなく、当該エッジ面を他のエッジ面と交換することができ、遮蔽板としての使用を継続することができる。

【0016】

本請求項の遮蔽板は、前記のように、多数のエッジ面を有するので、使用の繰り返しの回数を大きく増大させることができ、遮蔽板としての寿命を延ばすことができる。又、遮蔽板の構成材料を効率的に使用することが可能となる。

【0017】

削られたエッジ面と他のエッジ面との交換は、削られたエッジ面を有する遮蔽用部材(すなわち遮蔽板の端部にある遮蔽用部材)を回転させて当該遮蔽用部材の他の側面(未だ削られていない側面)を新たなエッジ面とする方法、又は、遮蔽板の端部にあった前記遮蔽用部材を取り外し、他の遮蔽用部材を遮蔽板の端部に移動する方法により行うことができる。

【0018】

遮蔽用部材の形状は、角柱状であり、その側面の辺をエッジとして使用する。角柱としては、細長い直方体がその代表例として挙げられるが、エッジとして使用できる辺を有する限りは他の形状の角柱であってもよい。又、両端部等が変形しているもの、例えば後述する固定用部材の取付け等の都合で両端に多少の凹凸等がある場合も角柱に含まれる。

【0019】

前記遮蔽用部材の、エッジ面となる側面に直交する方向の厚さは、イオンビーム照射径以上である。この厚さがイオンビーム照射径より小さいと、イオンビーム照射時にイオンビーム照射されている遮蔽用部材に隣接する遮蔽用部材までイオンビーム照射による損傷を受ける可能性がある。この問題をより確実に防ぐためには、この厚さは、イオンビーム照射径の2倍以上が好ましい。

【0020】

前記遮蔽用部材は、エッジ面と直交する方向に、前記遮蔽用部材の下面が平坦な板状を形成するように複数並列されて、本請求項の遮蔽板を構成する。並列とは、各遮蔽用部材の側面相互を接触させながら1列(1重)に並ばせることを意味する。複数の遮蔽用部材はその下面が平坦な板状を形成するように並列され、平坦な下面を有する1枚の遮蔽板が形成される。そして、イオンビーム照射による鏡面研磨加工の際には、この下面が試料の上面と接触するように設置される。

【0021】

請求項2に記載の発明は、前記遮蔽用部材は、前記エッジを有する側面を、それぞれ2以上有することを特徴とする請求項1に記載の断面観察試料作製用の遮蔽板である。

【0022】

エッジを有する側面(エッジ面)を2以上有する遮蔽用部材を使用することにより、各遮蔽用部材の使用の繰り返し回数を2倍以上とすることができ、従って、遮蔽板の寿命も2倍以上とすることができる。エッジ面を2以上有する遮蔽用部材としては、細長い直方体が挙げられ、対向する2側面をエッジ面として用いることができる。この遮蔽用部材を用いる場合は、先ず1側面の辺をエッジとして使用し、使用の繰り返しによりエッジとして使用できる箇所がなくなったときは、当該遮蔽用部材を(角柱の軸を中心として)180度回転させて対向する側面を使用する。

【0023】

請求項3に記載の発明は、さらに、前記複数の遮蔽用部材を一体化して固定する固定用部材を有することを特徴とする請求項1又は請求項2に記載の断面観察試料作製用の遮蔽板である。

【0024】

前記遮蔽用部材は、エッジと直交する方向に並列され、一体化した板状となるように互いに固定されるが、遮蔽用部材を互いに固定する方法としては、鏡面研磨用の加工装置(CP装置等)に備えられている固定手段による方法、接着剤や粘着剤を使用する方法、遮蔽用部材の側面間を部分的に溶接する方法等を挙げることができる。中でも、複数の遮蔽用部材を一体化して固定する固定用部材による方法が、エッジの交換を容易に行えるので好ましい。

【0025】

固定用部材により固定する方法としては、例えば、細長い板を固定用部材として用い、複数の遮蔽用部材の一端又は両端を当該細長い板間に挟んで締める方法を挙げることができる。固定用部材による固定を確実にするために、又は、固定用部材の遮蔽板よりの突出により遮蔽板の設置が困難になることを防ぐために、遮蔽用部材の端部に凹部等を設けてもよい。

【0026】

請求項4の発明は、イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材、及び、前記遮蔽用部材を保持する保持用部材からなり、

前記保持用部材が前記遮蔽用部材を保持して、下面が平坦な板状を形成してなることを特徴とする断面観察試料作製用の遮蔽板である。

【0027】

ここで遮蔽用部材としては、請求項1の遮蔽板において用いられる遮蔽用部材と同様なものが用いられる。すなわち、同様な形状を有し、エッジ面となる側面に直交する方向の厚さ等も前記と同様である。保持用部材はこの遮蔽用部材を保持し、両者は一体化され、下面が平坦な板状が形成される。そして、遮蔽用部材の有するエッジを用いて鏡面研磨が行われる。従って、保持用部材は遮蔽用部材を保持するための部分、例えば、遮蔽用部材の大きさや形状に適合する切り欠きを有する。

【0028】

請求項4の遮蔽板では、照射を繰り返して遮蔽用部材からエッジとして使用できる部分が消失した場合、遮蔽用部材を保持用部材から取り外して、他の新しい遮蔽用部材と交換して、遮蔽板としての使用を継続することができる。すなわち、前記の平坦化加工を行うことなく、遮蔽板としての使用を継続することができる。

【発明の効果】

【0029】

本発明の遮蔽板は、遮蔽板しての使用を繰り返して1側面についてエッジとして使用できる箇所がなくなった場合でも、側面の平坦化加工を必要とせず、簡単な操作でエッジとして使用できる箇所を得ることができる。従って、遮蔽板としての使用の繰り返し回数を大きく増大でき寿命の長い遮蔽板である。又、遮蔽板の構成材料を効率的に使用することが可能となり、コスト的にも有利である。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施の形態の遮蔽板の構造を示す図である。

【図2】CP装置を用いて、断面観察試料の1断面を鏡面研磨する様子を示す図である。

【図3】本発明の第1の実施の形態の遮蔽板の使用時の形態を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明をその最良の実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一及び均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0032】

(第1の実施の形態)

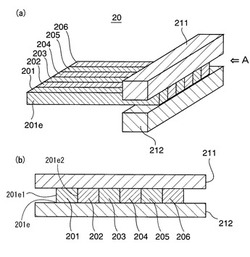

この形態は、四角柱状の遮蔽用部材を複数並列に配列し、固定用部材により固定して一体化してなる遮蔽板である。図1は、この遮蔽板の構造を概念的に示し、図1(a)は斜視図であり、(b)は((a)中に示した)A方向から見た側面図である。図中、201、202、203、204、205及び206は遮蔽用部材であり、211は上部固定用部材であり、212は下部固定用部材であり、上部固定用部材211と下部固定用部材212の組合せにより、固定用部材を構成している。

【0033】

図1に示す遮蔽板20は、図より明らかなように、6個の遮蔽用部材からなり遮蔽用部材201がその端部にある。又、図中の201eはエッジであり、201e1及び201e2は、遮蔽用部材201が有するエッジ面である。このように、遮蔽用部材201は、2つのエッジ面を有し、それらは互いに対向する位置にある側面である。他の遮蔽用部材も遮蔽用部材201と同様に、それぞれ、互いに対向する位置にある側面に2つのエッジ面を有する。そして、このエッジ面同士が接触するように6個の遮蔽用部材は並べられている。

【0034】

上部固定用部材211と下部固定用部材212は、このようにして並べられた6個の遮蔽用部材の一端を挟み込み、複数の遮蔽用部材を固定している。このようにして固定された複数の遮蔽用部材は、一体化されて1枚の板を形成して遮蔽板20となっている。なお、実際には上部固定用部材211と下部固定用部材212の両端を相互に固定するボルトやナット等の治具を有しているが煩雑となるため図示は省略する。

【0035】

なお、図1の例では遮蔽用部材はその一端で固定されているが、両端で固定してもよい。固定を確実にするためには両端固定が好ましい。しかし、高い加工精度を得るためには遮蔽板の下面は試料の上面と接触させる必要があり、下部固定用部材が図1の例のように遮蔽板下面より突出している場合は、この部分に試料が来ないようにしなければならない。その結果、適用できる試料の大きさ等が限定される問題がある。この問題は、両端固定の場合の方が顕著であるので、この点については一端で固定する方が好ましい。

【0036】

又、上記の問題を防ぐために、遮蔽用部材の端部に凹部(切欠き)を設け、この切欠きに固定用部材をはめ込んで固定する方法も考えられる。

【0037】

遮蔽用部材201、202、203、204、205及び206の幅は、イオンビームの照射径より大きくする必要がある。通常イオンビームの照射径は、1mm程度なので、通常、幅も1mm以上であり、好ましくは2mm以上である。この態様の遮蔽板を、現在通常使用されている加工装置で使用するためには、遮蔽用部材を一体化した後の遮蔽板の大きさ、形状を、現在通常使用されている遮蔽板と同等とすることが好ましい。そこで、遮蔽用部材の幅を1mm以上好ましくは2mm以上とした上で、一体化した後の大きさ、形状が通常使用されている遮蔽板と同等となるように、遮蔽用部材の厚さや使用枚数が選択される。

【0038】

次に、遮蔽板20をCP装置に装着し、イオンビーム照射により断面観察試料を作製する方法について述べる。図2はCP装置を用いて、断面観察試料の1断面を鏡面研磨する様子を示す図である。

【0039】

図2において、10はCP装置のイオン銃であり、11はイオンビームを表す。30は試料を載せる試料台であり、40は断面観察用の試料である。なお、イオンビーム11は、幅1mm程度で照射される。

【0040】

図2(a)及び(b)は、1個の照射源(CP装置のイオン銃10)からのイオンビーム11を試料に照射するときの、照射開始時の状態を示す。(a)は、上前方方向から見た斜視図であり、(b)は、イオンビーム11の中心を含み鏡面研磨される試料40の断面と直交する断面図である。

【0041】

図2(a)及び(b)より明らかなように、試料40は、試料台30上に載せられ、試料40の上には、遮蔽板20が被せられている。ただし、試料40の一端は遮蔽板20より突き出ており遮蔽されていない。イオンビーム11は、この突き出た部分に照射されるが、(b)に示すように、遮蔽板20の一部にもイオンビーム11が照射されている。

【0042】

図2(c)及び(d)は、図2(a)及び(b)で示されるイオンビーム11の照射が所定時間行われて試料40がエッチングにより鏡面研磨された状態を示す。(c)は、斜視図であり、(d)は、イオンビーム11の中心を含み鏡面研磨される試料40の断面と直交する断面図である。図2(c)及び(d)より明らかなように、試料40の、イオンビーム11が照射された箇所がエッチングされ(図2(d)では破線で囲まれた部分)、鏡面研磨された断面42が得られている。

【0043】

前記のように遮蔽板20の一部にもイオンビーム11が照射され、遮蔽板20のエッジ面201e1には窪みが生じる。この窪みがエッジ201eにまで達した場合はエッジとして使用できなくなるので、遮蔽板20をエッジ方向に移動し、エッジ面201e1の他の部分にイオンビーム11を照射する。図3は、このような使用を3回繰り返し、遮蔽板20のエッジ面201e1に窪み201hが3つ生じた様子を示している。

【0044】

上記の使用を多数回繰り返し、エッジ面201e1にエッジeとして使用できる箇所がなくなった場合は、固定用部材211及び212を外し、遮蔽用部材201を180度回転させた(裏返した)後、再び固定用部材211及び212により固定する。遮蔽用部材201を180度回転させることにより、エッジ面201e2が遮蔽板20の端部に来るので、エッジ面201e2を使用して前記の場合と同様な操作を繰り返す。

【0045】

エッジ面201e2についても、エッジとして使用できる箇所がなくなった場合は、固定用部材211及び212を外し、遮蔽用部材201を遮蔽板20から抜出し、遮蔽用部材206の位置に再度はめ込み、これに合わせて各遮蔽用部材202、203、204、205、206の取付け位置を1個ずつ端部(遮蔽用部材201があった部分)側にずらす。これにより、今度は遮蔽用部材202の有する2つのエッジ面が、前記の遮蔽用部材201の場合と同様の役を担うこととなる。遮蔽用部材202にエッジとして使用できる箇所がなくなった場合は、前記と同様にして、遮蔽用部材203、204、205、206の順に使用して行く。

【0046】

(第2の実施の形態)

本実施の形態は、遮蔽用部材とそれを保持する保持用部材からなり、前記保持用部材に、遮蔽用部材を1個ずつ装着するタイプの遮蔽板であり、請求項4の遮蔽板に該当する。保持用部材は切欠きを有し、この切欠きに遮蔽用部材が1個ずつ装着され、固定手段により固定されて保持される。

【0047】

固定手段としては、前記の第一の実施の形態における固定手段と同様なものを用いることができ、又接着剤等も用いることができる。

【0048】

本実施の形態の遮蔽板では、最初に遮蔽用部材の外側の側面がエッジ面として用いられ、窪みが形成されてエッジとして用いられる箇所がなくなった後は、当該遮蔽用部材を180度回転させて内側の側面をエッジ面として用いる。そして、両方の側面ともエッジとして用いられる箇所がなくなった後は、当該遮蔽用部材を保持用部材から取り外し、新しい遮蔽用部材を当該保持用部材に取り付け、前記と同様にして使用する。

【実施例】

【0049】

実施例1

1.5mm幅、厚さ1.0mmのSUS製の遮蔽用部材を6枚並べて、両端を板状の固定用部材で固定し、幅9.0mmの遮蔽板とする。被加工試料として銅の板材を用い、クロスセクションポリッシャ(CP)装置(JEOL SM−09010)を使用し、SEM観察用試料を作製する。加工条件は、加速電圧6kV、ビーム電流130μA、加工時間8時間とした。イオンとしてはアルゴンを用いた。

【0050】

イオンビーム照射によりエッジ面に窪みが生じその部分がエッジとして使用できなくなった後は、遮蔽板の位置を1.5mmずらした位置にして、別の被加工試料をセットして同様の加工を行った。これを繰り返して10個の試料を加工したが、いずれも加工面は平滑に加工できていた。加工によって削れたSUS部材を、前記の第1の実施の形態と同様(ただしエッジ面は片面のみを使用)にして他の遮蔽用部材と交換し、固定用治具で固定して使用したところ同様に問題なく加工を行うことができた。これを全ての遮蔽用部材について同様に行い、合計60個の加工を行うことができ、SEMの観察に使用できる鏡面研磨部を有する試料が得られた。

【0051】

実施例2

10個の試料を加工した後、加工によって削られたSUS製の遮蔽用部材を180度回転して同一部材の裏側の面を使用し、さらに10個の加工を行った後、別の遮蔽用部材と入れ替えるようにした他は、実施例1と同様にして加工を行った。120個の加工を行ったが、いずれの試料も加工面は良好であった。

【0052】

比較例

従来の遮蔽板を用いた。他の条件は実施例と同様にしてSEM観察用試料を作製した。遮蔽板の両側を用いた結果、20個の加工を実施後は、遮蔽板を交換する必要があり、加工面の品質は特に問題はなかったが、60個の加工には3枚の遮蔽板を、120個の加工には6枚の遮蔽板を用いる必要があった。

【産業上の利用可能性】

【0053】

本発明は、SEMで断面を観察するための試料を作製するために用いられる。従って、本発明は、SEMの観察試料をイオンビームで研磨する装置を製造する電子、電気機器産業、又、かかる断面形状の観察を必要とする材料、例えば電子回路、半導体材料、切削工具、樹脂材料等に利用可能である。

【符号の説明】

【0054】

10 イオン銃

11 イオンビーム

20 遮蔽板

30 試料台

40 試料

42 試料の鏡面研磨された断面

201、202、203、204、205、206 遮蔽用部材

201e エッジ

201e1、201e2 エッジ面

201h エッジの窪み

211 上部固定用部材

212 下部固定用部材

【技術分野】

【0001】

本発明は、イオンビームを用いるエッチングにより断面観察試料を作製するときに、イオンビームの遮蔽に用いられる遮蔽板に関する。

【背景技術】

【0002】

走査型電子顕微鏡(以下、「SEM」と言う。)、光学顕微鏡等の表面観察装置により試料の断面の観察・分析を行う場合、観察したい部位(観察部位)を鏡面研磨した断面観察試料を作製する必要がある。従来、この断面観察試料の作製は、観察部位の近傍を切断した後、切断面を機械研磨する方法により行われていた。しかし、この方法によると、柔らかい材料からなる試料の場合は観察表面が変形する、研磨剤の粒子によって深い傷が残る等の問題が生じやすく、一方、ガラスやセラミック等のように硬い材料は研磨が難しい。特に柔らかい材料と硬い材料からなる複合材料の場合は、断面加工が極めて難しいという問題があった。

【0003】

そこで、イオンビームを切断面に照射してエッチングによる鏡面研磨を行い、断面観察試料を作製する方法が開発されており、特許文献1、特許文献2等で開示されている。イオンビームを用いる方法によれば、柔らかい材料でも表面構造を破壊することなく研磨でき機械研磨と比較して歪の少ない鏡面研磨された断面が得られる。さらに、硬い材料や柔らかい材料と硬い材料が混ざった複合材料にも適用できる等の利点も挙げることができる。このため、イオンビームでエッチングを行う装置は広く実用化され、分析装置メーカーから数種の加工装置(クロスセクションポリッシャ装置、CP装置)が市販されている。

【0004】

イオンビーム照射によるエッチングでは、加工対象の試料の上に、イオンビームにより削られにくい硬い材料からなり直線状のエッジを有する遮蔽板(板状のマスク)を被せ、その遮蔽板のエッジから突き出した部分(非遮蔽部)にイオンビームが照射される。エッチングにより、エッジに沿った部分の試料が鏡面研磨され、この鏡面研磨された断面がSEMによる観察・分析に供せられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−74933号公報

【特許文献2】特開2009−174940号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

遮蔽板は、イオンビームにより削られにくい硬い材料からなるが、それでもイオンビーム照射によるエッチングの際遮蔽板の一部も削り取られる。そこで、この遮蔽板を定期的に交換する必要があった。

【0007】

すなわち、イオンビーム照射によりエッジを有する側面の照射部が削られ、当該側面は一部窪んだ形状となる。そして、照射の繰返しにより窪みが大きくなり遮蔽板の下面(試料に接する面)に達すると、当該側面の辺(試料に接する辺)に凹凸が生じ、エッジとして使用できなくなる。すなわち、凹凸を有する辺を使用してエッチングをすると、被加工試料の表面にも凹凸が発生するので、鏡面研磨された断面観察試料は得られない。そこでこの場合は、遮蔽板をエッジ方向に移動させ、当該側面の未だ窪みが生じていない箇所によりイオンビームの遮蔽が行われるようにする必要が生じる。

【0008】

しかし、遮蔽板の大きさからこの移動の回数には制限がある。通常、イオンビームの径は1mm程度であるので窪みの幅も約1mmである。通常の遮蔽板の大きさからすると、この移動を繰り返すと、遮蔽板の一側面からエッジとして使用できる箇所がなくなり、遮蔽板として使用できなくなる。遮蔽板の一側面についてエッジとして使用できる箇所がなくなった場合、遮蔽板を180度回転させて対向する側面をエッジとして使用したとしても、前記移動の繰り返し(使用の繰り返し)は、20〜30回程度が限度である。

【0009】

前記遮蔽板の移動を繰り返しエッジとして使用できる箇所がなくなったときは遮蔽板を交換する必要がある。使用済の遮蔽板を再利用するためには、窪みの形成により凹凸が生じた側面を機械研磨により削り落し、平坦な側面を再生する必要があった。しかし、この削り落しをすると遮蔽板のサイズが変るとの問題があった。又、研磨に時間を要するため効率的ではないとの問題もあった。すなわち、装置外部に遮蔽板を取り出して平坦化加工を行う必要がありコストアップの要因となる。特に、遮蔽板はその性質上硬く切削加工にかなり手間取るものも多いのでこの問題が顕著である。さらに、平坦化加工に伴い遮蔽板の平行度を損ねることがあり、再生が困難な場合もある。

【0010】

そこで、このような平坦化加工が不要であり、前記の使用の繰り返しの回数を大きくすることができる寿命の長い遮蔽板の開発が望まれていた。本発明は、イオンビームを用いるエッチングにより断面観察試料を作製するときに、イオンビームの遮蔽に用いられる遮蔽板であって、使用を繰り返し、1側面についてエッジとして使用できる箇所がなくなった場合でも、側面の平坦化加工を必要とせず、簡単な操作で使用を継続できる寿命の長い遮蔽板を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明者は、鋭意検討の結果、遮蔽板を、複数の角柱状の遮蔽用部材から構成し、当該遮蔽用部材をエッジに垂直な方向に並列し互いに結合して一体化させることにより、又は、遮蔽板を、角柱状の遮蔽用部材とそれを保持する保持用部材から構成することにより前記の課題が達成できることを見出し、本発明を完成した。すなわち、前記の課題は以下に説明する発明により達成される。

【0012】

請求項1の発明は、イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、下面が平坦な板状を形成するように並列させて一体化してなることを特徴とする断面観察試料作製用の遮蔽板である。

【0013】

ここでエッジとは、イオンビーム照射による試料の鏡面研磨を可能にする直線状の部分である。鏡面研磨加工の際は、遮蔽板の端部にあるエッジを試料の上面に接するように配置し、このエッジより突出した試料の部分(非遮蔽部)をイオンビーム照射により削り取る(エッチングする)ことにより、前記試料の当該部分が鏡面研磨される。エッジ面とはこのエッジを有し、イオンビーム照射がされる遮蔽板の側面である。

【0014】

本請求項の遮蔽板は、複数の遮蔽用部材を組み合せた状態で一体化(固定)して構成される。各遮蔽用部材は、1又は複数のエッジ面となり得る側面(以後、単にエッジ面と言う。)を有する。従って、本請求項の遮蔽板は、多数のエッジ面を有する。

【0015】

前記のように、遮蔽板の1側面をエッジ面としてイオンビーム照射によるエッチングに使用すると、当該エッジ面の照射部分が削られ、照射を繰り返すとエッジとして使用できる部分が当該エッジ面から消失する。しかし、本請求項の遮蔽板では、前記の平坦化加工を行うことなく、当該エッジ面を他のエッジ面と交換することができ、遮蔽板としての使用を継続することができる。

【0016】

本請求項の遮蔽板は、前記のように、多数のエッジ面を有するので、使用の繰り返しの回数を大きく増大させることができ、遮蔽板としての寿命を延ばすことができる。又、遮蔽板の構成材料を効率的に使用することが可能となる。

【0017】

削られたエッジ面と他のエッジ面との交換は、削られたエッジ面を有する遮蔽用部材(すなわち遮蔽板の端部にある遮蔽用部材)を回転させて当該遮蔽用部材の他の側面(未だ削られていない側面)を新たなエッジ面とする方法、又は、遮蔽板の端部にあった前記遮蔽用部材を取り外し、他の遮蔽用部材を遮蔽板の端部に移動する方法により行うことができる。

【0018】

遮蔽用部材の形状は、角柱状であり、その側面の辺をエッジとして使用する。角柱としては、細長い直方体がその代表例として挙げられるが、エッジとして使用できる辺を有する限りは他の形状の角柱であってもよい。又、両端部等が変形しているもの、例えば後述する固定用部材の取付け等の都合で両端に多少の凹凸等がある場合も角柱に含まれる。

【0019】

前記遮蔽用部材の、エッジ面となる側面に直交する方向の厚さは、イオンビーム照射径以上である。この厚さがイオンビーム照射径より小さいと、イオンビーム照射時にイオンビーム照射されている遮蔽用部材に隣接する遮蔽用部材までイオンビーム照射による損傷を受ける可能性がある。この問題をより確実に防ぐためには、この厚さは、イオンビーム照射径の2倍以上が好ましい。

【0020】

前記遮蔽用部材は、エッジ面と直交する方向に、前記遮蔽用部材の下面が平坦な板状を形成するように複数並列されて、本請求項の遮蔽板を構成する。並列とは、各遮蔽用部材の側面相互を接触させながら1列(1重)に並ばせることを意味する。複数の遮蔽用部材はその下面が平坦な板状を形成するように並列され、平坦な下面を有する1枚の遮蔽板が形成される。そして、イオンビーム照射による鏡面研磨加工の際には、この下面が試料の上面と接触するように設置される。

【0021】

請求項2に記載の発明は、前記遮蔽用部材は、前記エッジを有する側面を、それぞれ2以上有することを特徴とする請求項1に記載の断面観察試料作製用の遮蔽板である。

【0022】

エッジを有する側面(エッジ面)を2以上有する遮蔽用部材を使用することにより、各遮蔽用部材の使用の繰り返し回数を2倍以上とすることができ、従って、遮蔽板の寿命も2倍以上とすることができる。エッジ面を2以上有する遮蔽用部材としては、細長い直方体が挙げられ、対向する2側面をエッジ面として用いることができる。この遮蔽用部材を用いる場合は、先ず1側面の辺をエッジとして使用し、使用の繰り返しによりエッジとして使用できる箇所がなくなったときは、当該遮蔽用部材を(角柱の軸を中心として)180度回転させて対向する側面を使用する。

【0023】

請求項3に記載の発明は、さらに、前記複数の遮蔽用部材を一体化して固定する固定用部材を有することを特徴とする請求項1又は請求項2に記載の断面観察試料作製用の遮蔽板である。

【0024】

前記遮蔽用部材は、エッジと直交する方向に並列され、一体化した板状となるように互いに固定されるが、遮蔽用部材を互いに固定する方法としては、鏡面研磨用の加工装置(CP装置等)に備えられている固定手段による方法、接着剤や粘着剤を使用する方法、遮蔽用部材の側面間を部分的に溶接する方法等を挙げることができる。中でも、複数の遮蔽用部材を一体化して固定する固定用部材による方法が、エッジの交換を容易に行えるので好ましい。

【0025】

固定用部材により固定する方法としては、例えば、細長い板を固定用部材として用い、複数の遮蔽用部材の一端又は両端を当該細長い板間に挟んで締める方法を挙げることができる。固定用部材による固定を確実にするために、又は、固定用部材の遮蔽板よりの突出により遮蔽板の設置が困難になることを防ぐために、遮蔽用部材の端部に凹部等を設けてもよい。

【0026】

請求項4の発明は、イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材、及び、前記遮蔽用部材を保持する保持用部材からなり、

前記保持用部材が前記遮蔽用部材を保持して、下面が平坦な板状を形成してなることを特徴とする断面観察試料作製用の遮蔽板である。

【0027】

ここで遮蔽用部材としては、請求項1の遮蔽板において用いられる遮蔽用部材と同様なものが用いられる。すなわち、同様な形状を有し、エッジ面となる側面に直交する方向の厚さ等も前記と同様である。保持用部材はこの遮蔽用部材を保持し、両者は一体化され、下面が平坦な板状が形成される。そして、遮蔽用部材の有するエッジを用いて鏡面研磨が行われる。従って、保持用部材は遮蔽用部材を保持するための部分、例えば、遮蔽用部材の大きさや形状に適合する切り欠きを有する。

【0028】

請求項4の遮蔽板では、照射を繰り返して遮蔽用部材からエッジとして使用できる部分が消失した場合、遮蔽用部材を保持用部材から取り外して、他の新しい遮蔽用部材と交換して、遮蔽板としての使用を継続することができる。すなわち、前記の平坦化加工を行うことなく、遮蔽板としての使用を継続することができる。

【発明の効果】

【0029】

本発明の遮蔽板は、遮蔽板しての使用を繰り返して1側面についてエッジとして使用できる箇所がなくなった場合でも、側面の平坦化加工を必要とせず、簡単な操作でエッジとして使用できる箇所を得ることができる。従って、遮蔽板としての使用の繰り返し回数を大きく増大でき寿命の長い遮蔽板である。又、遮蔽板の構成材料を効率的に使用することが可能となり、コスト的にも有利である。

【図面の簡単な説明】

【0030】

【図1】本発明の第1の実施の形態の遮蔽板の構造を示す図である。

【図2】CP装置を用いて、断面観察試料の1断面を鏡面研磨する様子を示す図である。

【図3】本発明の第1の実施の形態の遮蔽板の使用時の形態を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明をその最良の実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一及び均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0032】

(第1の実施の形態)

この形態は、四角柱状の遮蔽用部材を複数並列に配列し、固定用部材により固定して一体化してなる遮蔽板である。図1は、この遮蔽板の構造を概念的に示し、図1(a)は斜視図であり、(b)は((a)中に示した)A方向から見た側面図である。図中、201、202、203、204、205及び206は遮蔽用部材であり、211は上部固定用部材であり、212は下部固定用部材であり、上部固定用部材211と下部固定用部材212の組合せにより、固定用部材を構成している。

【0033】

図1に示す遮蔽板20は、図より明らかなように、6個の遮蔽用部材からなり遮蔽用部材201がその端部にある。又、図中の201eはエッジであり、201e1及び201e2は、遮蔽用部材201が有するエッジ面である。このように、遮蔽用部材201は、2つのエッジ面を有し、それらは互いに対向する位置にある側面である。他の遮蔽用部材も遮蔽用部材201と同様に、それぞれ、互いに対向する位置にある側面に2つのエッジ面を有する。そして、このエッジ面同士が接触するように6個の遮蔽用部材は並べられている。

【0034】

上部固定用部材211と下部固定用部材212は、このようにして並べられた6個の遮蔽用部材の一端を挟み込み、複数の遮蔽用部材を固定している。このようにして固定された複数の遮蔽用部材は、一体化されて1枚の板を形成して遮蔽板20となっている。なお、実際には上部固定用部材211と下部固定用部材212の両端を相互に固定するボルトやナット等の治具を有しているが煩雑となるため図示は省略する。

【0035】

なお、図1の例では遮蔽用部材はその一端で固定されているが、両端で固定してもよい。固定を確実にするためには両端固定が好ましい。しかし、高い加工精度を得るためには遮蔽板の下面は試料の上面と接触させる必要があり、下部固定用部材が図1の例のように遮蔽板下面より突出している場合は、この部分に試料が来ないようにしなければならない。その結果、適用できる試料の大きさ等が限定される問題がある。この問題は、両端固定の場合の方が顕著であるので、この点については一端で固定する方が好ましい。

【0036】

又、上記の問題を防ぐために、遮蔽用部材の端部に凹部(切欠き)を設け、この切欠きに固定用部材をはめ込んで固定する方法も考えられる。

【0037】

遮蔽用部材201、202、203、204、205及び206の幅は、イオンビームの照射径より大きくする必要がある。通常イオンビームの照射径は、1mm程度なので、通常、幅も1mm以上であり、好ましくは2mm以上である。この態様の遮蔽板を、現在通常使用されている加工装置で使用するためには、遮蔽用部材を一体化した後の遮蔽板の大きさ、形状を、現在通常使用されている遮蔽板と同等とすることが好ましい。そこで、遮蔽用部材の幅を1mm以上好ましくは2mm以上とした上で、一体化した後の大きさ、形状が通常使用されている遮蔽板と同等となるように、遮蔽用部材の厚さや使用枚数が選択される。

【0038】

次に、遮蔽板20をCP装置に装着し、イオンビーム照射により断面観察試料を作製する方法について述べる。図2はCP装置を用いて、断面観察試料の1断面を鏡面研磨する様子を示す図である。

【0039】

図2において、10はCP装置のイオン銃であり、11はイオンビームを表す。30は試料を載せる試料台であり、40は断面観察用の試料である。なお、イオンビーム11は、幅1mm程度で照射される。

【0040】

図2(a)及び(b)は、1個の照射源(CP装置のイオン銃10)からのイオンビーム11を試料に照射するときの、照射開始時の状態を示す。(a)は、上前方方向から見た斜視図であり、(b)は、イオンビーム11の中心を含み鏡面研磨される試料40の断面と直交する断面図である。

【0041】

図2(a)及び(b)より明らかなように、試料40は、試料台30上に載せられ、試料40の上には、遮蔽板20が被せられている。ただし、試料40の一端は遮蔽板20より突き出ており遮蔽されていない。イオンビーム11は、この突き出た部分に照射されるが、(b)に示すように、遮蔽板20の一部にもイオンビーム11が照射されている。

【0042】

図2(c)及び(d)は、図2(a)及び(b)で示されるイオンビーム11の照射が所定時間行われて試料40がエッチングにより鏡面研磨された状態を示す。(c)は、斜視図であり、(d)は、イオンビーム11の中心を含み鏡面研磨される試料40の断面と直交する断面図である。図2(c)及び(d)より明らかなように、試料40の、イオンビーム11が照射された箇所がエッチングされ(図2(d)では破線で囲まれた部分)、鏡面研磨された断面42が得られている。

【0043】

前記のように遮蔽板20の一部にもイオンビーム11が照射され、遮蔽板20のエッジ面201e1には窪みが生じる。この窪みがエッジ201eにまで達した場合はエッジとして使用できなくなるので、遮蔽板20をエッジ方向に移動し、エッジ面201e1の他の部分にイオンビーム11を照射する。図3は、このような使用を3回繰り返し、遮蔽板20のエッジ面201e1に窪み201hが3つ生じた様子を示している。

【0044】

上記の使用を多数回繰り返し、エッジ面201e1にエッジeとして使用できる箇所がなくなった場合は、固定用部材211及び212を外し、遮蔽用部材201を180度回転させた(裏返した)後、再び固定用部材211及び212により固定する。遮蔽用部材201を180度回転させることにより、エッジ面201e2が遮蔽板20の端部に来るので、エッジ面201e2を使用して前記の場合と同様な操作を繰り返す。

【0045】

エッジ面201e2についても、エッジとして使用できる箇所がなくなった場合は、固定用部材211及び212を外し、遮蔽用部材201を遮蔽板20から抜出し、遮蔽用部材206の位置に再度はめ込み、これに合わせて各遮蔽用部材202、203、204、205、206の取付け位置を1個ずつ端部(遮蔽用部材201があった部分)側にずらす。これにより、今度は遮蔽用部材202の有する2つのエッジ面が、前記の遮蔽用部材201の場合と同様の役を担うこととなる。遮蔽用部材202にエッジとして使用できる箇所がなくなった場合は、前記と同様にして、遮蔽用部材203、204、205、206の順に使用して行く。

【0046】

(第2の実施の形態)

本実施の形態は、遮蔽用部材とそれを保持する保持用部材からなり、前記保持用部材に、遮蔽用部材を1個ずつ装着するタイプの遮蔽板であり、請求項4の遮蔽板に該当する。保持用部材は切欠きを有し、この切欠きに遮蔽用部材が1個ずつ装着され、固定手段により固定されて保持される。

【0047】

固定手段としては、前記の第一の実施の形態における固定手段と同様なものを用いることができ、又接着剤等も用いることができる。

【0048】

本実施の形態の遮蔽板では、最初に遮蔽用部材の外側の側面がエッジ面として用いられ、窪みが形成されてエッジとして用いられる箇所がなくなった後は、当該遮蔽用部材を180度回転させて内側の側面をエッジ面として用いる。そして、両方の側面ともエッジとして用いられる箇所がなくなった後は、当該遮蔽用部材を保持用部材から取り外し、新しい遮蔽用部材を当該保持用部材に取り付け、前記と同様にして使用する。

【実施例】

【0049】

実施例1

1.5mm幅、厚さ1.0mmのSUS製の遮蔽用部材を6枚並べて、両端を板状の固定用部材で固定し、幅9.0mmの遮蔽板とする。被加工試料として銅の板材を用い、クロスセクションポリッシャ(CP)装置(JEOL SM−09010)を使用し、SEM観察用試料を作製する。加工条件は、加速電圧6kV、ビーム電流130μA、加工時間8時間とした。イオンとしてはアルゴンを用いた。

【0050】

イオンビーム照射によりエッジ面に窪みが生じその部分がエッジとして使用できなくなった後は、遮蔽板の位置を1.5mmずらした位置にして、別の被加工試料をセットして同様の加工を行った。これを繰り返して10個の試料を加工したが、いずれも加工面は平滑に加工できていた。加工によって削れたSUS部材を、前記の第1の実施の形態と同様(ただしエッジ面は片面のみを使用)にして他の遮蔽用部材と交換し、固定用治具で固定して使用したところ同様に問題なく加工を行うことができた。これを全ての遮蔽用部材について同様に行い、合計60個の加工を行うことができ、SEMの観察に使用できる鏡面研磨部を有する試料が得られた。

【0051】

実施例2

10個の試料を加工した後、加工によって削られたSUS製の遮蔽用部材を180度回転して同一部材の裏側の面を使用し、さらに10個の加工を行った後、別の遮蔽用部材と入れ替えるようにした他は、実施例1と同様にして加工を行った。120個の加工を行ったが、いずれの試料も加工面は良好であった。

【0052】

比較例

従来の遮蔽板を用いた。他の条件は実施例と同様にしてSEM観察用試料を作製した。遮蔽板の両側を用いた結果、20個の加工を実施後は、遮蔽板を交換する必要があり、加工面の品質は特に問題はなかったが、60個の加工には3枚の遮蔽板を、120個の加工には6枚の遮蔽板を用いる必要があった。

【産業上の利用可能性】

【0053】

本発明は、SEMで断面を観察するための試料を作製するために用いられる。従って、本発明は、SEMの観察試料をイオンビームで研磨する装置を製造する電子、電気機器産業、又、かかる断面形状の観察を必要とする材料、例えば電子回路、半導体材料、切削工具、樹脂材料等に利用可能である。

【符号の説明】

【0054】

10 イオン銃

11 イオンビーム

20 遮蔽板

30 試料台

40 試料

42 試料の鏡面研磨された断面

201、202、203、204、205、206 遮蔽用部材

201e エッジ

201e1、201e2 エッジ面

201h エッジの窪み

211 上部固定用部材

212 下部固定用部材

【特許請求の範囲】

【請求項1】

イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、

下面が平坦な板状を形成するように並列させて一体化してなることを特徴とする断面観察試料作製用の遮蔽板。

【請求項2】

前記遮蔽用部材は、前記エッジを有する側面を、それぞれ2以上有することを特徴とする請求項1に記載の断面観察試料作製用の遮蔽板。

【請求項3】

さらに、前記複数の遮蔽用部材を一体化して固定する固定用部材を有することを特徴とする請求項1又は請求項2に記載の断面観察試料作製用の遮蔽板。

【請求項4】

イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材、及び、前記遮蔽用部材を保持する保持用部材からなり、

前記保持用部材が前記遮蔽用部材を保持して、下面が平坦な板状を形成してなることを特徴とする断面観察試料作製用の遮蔽板。

【請求項1】

イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材の複数を、

下面が平坦な板状を形成するように並列させて一体化してなることを特徴とする断面観察試料作製用の遮蔽板。

【請求項2】

前記遮蔽用部材は、前記エッジを有する側面を、それぞれ2以上有することを特徴とする請求項1に記載の断面観察試料作製用の遮蔽板。

【請求項3】

さらに、前記複数の遮蔽用部材を一体化して固定する固定用部材を有することを特徴とする請求項1又は請求項2に記載の断面観察試料作製用の遮蔽板。

【請求項4】

イオンビーム照射による断面観察試料の作製において、試料の上面をイオンビームから遮蔽するために用いられる遮蔽板であって、

角柱状であり、イオンビーム照射による前記試料の鏡面研磨を可能にするエッジをその側面に有し、かつ前記側面に直交する方向の厚さがイオンビーム照射径以上である遮蔽用部材、及び、前記遮蔽用部材を保持する保持用部材からなり、

前記保持用部材が前記遮蔽用部材を保持して、下面が平坦な板状を形成してなることを特徴とする断面観察試料作製用の遮蔽板。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−21793(P2012−21793A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−157658(P2010−157658)

【出願日】平成22年7月12日(2010.7.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月12日(2010.7.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]