イオンビーム加工装置及び加工方法

【課題】本願の目的は,イオンビームによる断面形成時間を短縮する加工方法,およびウェーハから微小試料を分離する加工時間を短縮する加工方法,およびイオンビーム加工装置を提供することにある。

【解決手段】本発明によるイオンビーム加工装置は,真空容器41を有しており,真空容器内には,デュオプラズマトロン51,非軸対称イオンビームレンズ52,ステンシルマスク57,などから構成されており,断面に垂直方向に急峻なビームプロファイルを持つアルゴンイオンビームにより試料11から微小試料139を摘出する。

【効果】本願によると,デバイス製造ウェーハ検査・不良解析のための断面観察結果が短時間で得られる。さらに試料を取り出したおよびウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法,および高歩留まりの電子部品製造方法が提供される。

【解決手段】本発明によるイオンビーム加工装置は,真空容器41を有しており,真空容器内には,デュオプラズマトロン51,非軸対称イオンビームレンズ52,ステンシルマスク57,などから構成されており,断面に垂直方向に急峻なビームプロファイルを持つアルゴンイオンビームにより試料11から微小試料139を摘出する。

【効果】本願によると,デバイス製造ウェーハ検査・不良解析のための断面観察結果が短時間で得られる。さらに試料を取り出したおよびウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法,および高歩留まりの電子部品製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,半導体デバイスなどの電子部品の検査・解析方法,電子部品製造方法に係わり,試料断面のイオンビームによる加工方法,試料から微小試料を分離または分離準備する試料加工方法,およびイオンビーム加工装置に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリに代表される半導体メモリやマイクロプロセッサ,半導体レーザなど半導体デバイス,および磁気ヘッドなど電子部品の製造においては,高歩留まり製造が求められる。これは不良発生による製品歩留りの低下は,採算の悪化を招くからである。このため,不良の原因となる欠陥や異物,加工不良の早期発見および早期対策が大きな課題となっている。例えば,電子部品の製造現場では,入念な検査による不良発見,およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では,プロセス途中にあるウェーハを検査して,回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常,試料の異常箇所の観察には高分解能の走査型電子顕微鏡(SEM:Scanning Electron Microscope以下,SEMと略記)が用いられる。また近年ではSEMと集束イオンビーム(FIB:Focused Ion Beam)の複合機FIB-SEM装置も用いられるようになった。このFIB-SEM装置では,FIBを照射して所望の箇所に角穴を形成することにより,その断面をSEM観察することができる。

【0004】

特開2002−150990号公報『微小試料加工観察方法及び装置』には,FIBにより試料の異常箇所近傍に角穴を形成し,当該角穴の断面をSEM装置で観察することにより,欠陥や異物などを観察・解析する装置が開示されている。国際公開公報WO99/05506『試料作製方法及び装置』には,FIBおよびプローブを用いて,バルク試料からTEM観察用の微小試料を摘出する技術が開示されている。 特開2000−156393号公報『電子部品製造方法』には,ウェーハから検査用の微小試料をウェーハを割断することなく取り出し,微小試料を取りだした後のウェーハは製造ラインに戻す手法が開示されている。当文献に記載の発明においては,加工プロセスでの進捗状況はモニタで監視され,ウェーハの検査・解析が行なわれる。特開平7−320670号公報『集束イオンビーム手段をもちいた処理方法およびその装置』にはヘリコン波イオン源を使い,ビームスポット径0.1μmのアルゴンイオンビームでSEM観察用の試料を加工する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−150990号公報

【0006】

【特許文献2】国際公開公報WO99/05506

【特許文献3】特開2000−156393号公報

【特許文献4】特開平H7-320670号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

試料をイオンビームにより加工して断面を形成して,断面を電子顕微鏡で観察する技術,またはイオンビームにより試料から微小試料を分離して微小試料を電子顕微鏡で観察する技術には次のような課題が残されていた。

【0008】

半導体メモリやマイクロプロセッサ等の電子部品の不良解析では,複数箇所の同時解析や解析結果の短時間でのフィードバックが強く求められている。すなわち,発見された不良箇所からなるべく早く解析用試料を摘出・調整し,検査・解析を行ない,得られた結果をできる限り早期に製造プロセスへフィードバックすることが,製造コスト低減の上で重要である。現状では,イオンビームによる断面形成には5〜10分程度,イオンビームによる微小試料の摘出には30〜60分程度要しているが,製造ラインの要求に対して十分短いとは言えず,試料から観察・解析用試料を調整するまでの時間の短縮が課題となっている。

【0009】

従来、イオンビームの加工の際には、ビームスポット形状が円形のイオンビームが使用されている。円形のビームを使用する場合、試料断面の加工精度は、ビーム径(イオンビームスポット形状の曲率)で決まる。また、イオンビームによる加工時間は,イオンの照射電流にほぼ反比例する。つまり,イオンビーム電流を大きくすればイオンビーム加工時間は短縮できる。しかし,イオンビーム電流はイオンビーム径が決まると,イオン源やイオン光学系の性能に依存して最大値が決まってしまう。イオン電流とビーム径の特性はレンズの制御値とアパーチャの口径によって決まる特性ではあるが,アパーチャ口径を大にすると電流は大になるが,レンズの収差が増大するためビーム径も大きくなるという関係がある。

【0010】

図2には、従来のイオンビームにより断面を形成する場合,イオンビーム電流に着目した3個のビームモードを使った加工手順を模式的に示す。A,B,Cの3個のビームモードはビーム径および電流によって特長付けられる。Aモードはビーム径が約1μm,電流が約10nA,Bモードはビーム径が約200nm,電流が約3nA,Cモードはビーム径が約30nm,電流が約200pAである。まず,Aモードのイオンビームを用いて矩形に走査して角穴を形成する。しかし,ここでは電流は大であるがビーム径も大きいため加工断面はなだらかな曲面になり,観察には適さない。そこで次にBモードのイオンビームで断面部分を走査し,断面をより急峻に加工する。さらにCモードのイオンビームにより仕上げの加工により観察するべき断面が完成する。図2では観察断面に,電極断面やプラグ断面が露出していることがわかる。また,TEM用観察用の薄膜の場合にも,断面両側から同様に加工することになる。ここでBモードやCモードのイオンビームは電流が小さいため電流に反比例した長い時間を要してしまい,観察までの時間が長く,短時間での断面観察は実現されていなかった。

【0011】

また,シリコンウェーハをガリウムで汚染させることを避け,断面観察後のシリコンウェーハをプロセスラインに戻すためには,イオンを不活性ガスや酸素などの非汚染イオン種にする。この場合,イオン源を液体金属イオン源に換えてプラズマイオン源を採用するが,イオン源輝度が少なくとも2桁から3桁低くなる。このとき断面を仕上げるためにビーム径0.1μmにすると得られる電流はせいぜい数pAになり,断面加工のためには1時間以上要することになる。このため非汚染イオン種によるデバイス特定箇所の垂直断面観察は実現されていなかった。

【0012】

上述の問題点に鑑み,本願の目的は半導体デバイス等の歩留向上のために,従来よりも加工時間を長くすることなく、イオンビームによる断面形成の加工精度を向上可能な加工方法,およびウェーハを割断することなく微小試料を分離または分離準備する時間を短縮する加工方法,およびイオンビーム加工装置を提供することにある。さらに,イオンビームに不活性ガスや酸素,窒素イオンを用いたときに,断面形成時間を短縮する加工方法,ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法,およびイオンビーム加工装置を提供することにある。

【課題を解決するための手段】

【0013】

本願では、加工時間を保ったまま加工精度を向上するために、イオンビームのビーム断面形状を楕円状に成形する。楕円状に成形することにより、楕円の短径方向と長径方向とで、それぞれ大小2つの異なるビーム径を有するイオンビームが生成できる。そこで、試料断面の加工には、ビーム径の小さなビームスポットの短径方向を用いる。これにより、円形ビームを用いた場合に比較して、試料の加工精度を向上できる。実際に試料の加工を行なう際には、ビーム径の小さな短径方向が被加工試料の加工断面に向くように、イオンビームと試料との相対位置関係を制御する。相対位置関係を制御するための具体的な手段に関しては、実施例で後述する。

【0014】

また、イオンビームのスポット形状を楕円状に成形する以外にも、本願の課題は解決可能である。例えば、試料上のビーム形状をステンシルマスクのような型を用いて矩形に成型しても良い。この場合には、矩形の4辺のうち、少なくとも1辺の急峻さが、他の3辺の急峻さよりも小さくなるようにイオンビームを成形する。ここで、「急峻さ」とは、イオンビームのビーム強度が、最大領域からゼロに向かってどれだけの勾配で小さくなっているかを示す概念であり、定量的には、イオンビームプロファイルの裾の幅で表現される。急峻さの制御手段およびイオンビームプロファイルについては、実施例で後述する。

【0015】

以上、本発明では、イオンビームを、その試料上のビームが、イオンビーム照射軸(イオンビーム光軸)を中心として、非対称(『非軸対称』および照射軸を中心とする90度回転に対して非対称も含む)になるように成形することにより、課題を解決する。

【発明の効果】

【0016】

本願によると,半導体デバイス等の歩留向上のために,イオンビームによる断面形成加工時間を短縮する加工方法,およびウェーハを割断することなく微小試料を分離または分離準備する加工時間を短縮する加工方法,およびイオンビーム加工装置が提供される。さらにイオンビームに不活性ガスや酸素,窒素イオンを用いたときに,断面形成時間を短縮する加工方法,ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法が提供され,およびイオンビーム加工装置が提供される。さらにウェーハを評価のために無駄に廃棄せず,かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また本願による電子部品製造方法を用いることで,ウェーハを割断することなく評価でき,新たな不良を発生させず,高価なウェーハを無駄にすることはない。ひいては,電子部品の製造歩留りが向上する。さらに,解析用サンプルを分離または分離準備する方法,検査・解析方法,および電子部品製造方法を実現できるイオンビーム加工装置が提供される。

【実施例1】

【0017】

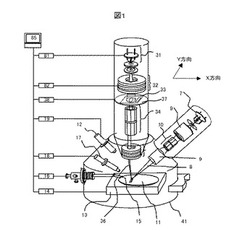

本実施例では、楕円または長方形の開口部を備えたアパーチャにより、イオンビームのスポット形状を成形する実施例について説明する。図1に、本実施例のイオンビーム加工装置の概略構成図を示す。本イオンビーム加工装置23は,真空容器41を有しており,真空容器内には,ガリウムイオンを放出する液体金属イオン源31,コンデンサレンズ32,ビーム制限アパーチャ33,アパーチャ回転機構37,イオンビーム走査偏向器34,対物レンズ35,などから構成されるイオンビーム照射系が配置されている。また,電子銃7,電子銃7から放出する電子ビーム8を集束する電子レンズ9,電子ビーム走査偏向器10等で構成される電子ビーム照射系が配置されている。さらに,二次粒子検出器12,試料ステージ13,プローブ14,デポガス源17,および試料11などが配置されている。また本装置を制御する装置として,イオン源制御装置81,レンズ制御装置82,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器の制御装置19,アパーチャ回転制御機構38,イオン走査偏向制御装置83,および計算処理装置85などが配置されている。ここで,計算処理装置85は、装置ユーザが必要な情報を入力するための情報入力手段や、二次粒子検出器の検出信号を基に生成された画像,情報入力手段によって入力した情報などを表示するディスプレイ等を備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置85からの指令によって試料ステージ制御装置14で行われる。

本装置では,液体金属イオン源31より放出されたガリウムイオンは,コンデンサレンズおよび対物レンズによって試料上に集束される。なお,集束条件設定は計算処理装置85への入力によってなされる。また試料上に照射されるビーム径は,イオン源を光源とする試料上への結像と,レンズによる収差によって決定される。レンズによる収差は,ビーム制限アパーチャの開口が大きくなると増大しビーム径の拡大となる。

【0018】

図3(a)(b)にビーム制限アパーチャの平面形状の一例を示す。図3(a)は従来のアパーチャ3で直径の異なる複数の円形の穴が用意されている。図3(b)は本実施の形態の例で,円形の穴,楕円形の穴,および長方形の穴といった非軸対称形状の穴が複数個用意されている。円形は従来と同じで主に像観察する場合に用いる。楕円形や長方形は断面形成する場合に用いるもので,楕円形の長径の方向あるいは長方形の長辺の方向,すなわち図3のY方向が断面に平行方向となる。さらに,ビームを矩形に走査した場合,一辺の方向はこのY方向と平行にする。なお,ビーム制限アパーチャ上の開口の領域内でイオンビーム電流密度がほぼ一様とすると,試料に到達するイオンビーム電流は開口の面積にほぼ比例する。なお本実施例ではビーム制限アパーチャとして楕円または長方形を取り上げたが,形状が非軸対称であり,穴の最大幅方向に対して略直角方向の幅が概最小幅になるような形状であれば良く,このような形状を本出願では楕円状または長方形状と称する。言うまでもないが楕円状とは形状に明確な角が無いものを指し,長方形状とは角を複数個有するものも指す。また長方形状は必ずしも4角形でなくても5角形以上や3角形でも良い。

【0019】

図4には,図3(b)に示した非軸対称形状の開口を備えたアパーチャを通過して得られるイオンビームの強度プロファイルを示す。図4(a)は,試料上に投影されるビームをX方向から見たプロファイル断面図,図4(b)は,Y方向から見たプロファイル断面図である。X方向に細く,Y方向に太い分布となっており非軸対称形状に成形されていることがわかる。また例えば長径の長さを短径の2倍にすると,短径が直径の円に比べて開口の面積は2倍になるため,イオンビーム電流は約2倍になる。長径方向のビーム径は短径方向より大きくなるが,その大きさは収差の大きさに依存する。

【0020】

断面加工では,まず円形の穴を通過させたイオンビームをイオンビーム走査偏向器34により試料上で走査させる。そして試料から放出された二次粒子を二次粒子検出器12で検出する。そして計算処理装置85のディスプレイの画面で,二次粒子検出器12の検出信号を輝度変調して試料の画像を表示する。

【0021】

図5(a)に計算処理装置85のディスプレイ画面401の例を示す。この試料ではプラグ501を破線502の位置で矢印503の方向から観察する。しかし,この画面では破線がY方向に対して角度θだけ傾斜していることがわかる。そこで操作者が画面を観察しながら試料ステージを回転させて破線がY方向に平行となるようにする。なお,図5(a)で破線の位置情報を入力することにより計算処理装置で回転角度を計算させて自動で試料ステージを回転させることもできる。破線の位置情報とは、例えば、破線の終点の位置座標等である。装置ユーザは、破線の端点をポインタで指定するなどして、計算処理装置に破線の位置座標を入力する。

【0022】

図5(b)に回転後の画面を示す。この画面で試料画像を表示させた状態で,加工すべき矩形領域を設定する。この設定は,これは画面上で操作者がポインタを使うか,またはキーボードからの数字入力により行う。走査領域設定ウインドウ402には試料画像表示領域403があり,ここに試料画像が表示される。この領域でビーム走査領域404を設定する。例えば矩形領域の4隅の位置[1]〜[4]を画面上でポインタ405を使って指定するか,あるいは座標入力領域406に座標数字を入力する。

【0023】

次に,長径の長さを短径の2倍にした楕円形の穴を通過させたイオンビームを用いて設定した矩形領域を走査させることにより断面加工を実施する。このビームを用いて断面加工した場合には,イオンビーム電流が従来の円形のビームに比べ2倍であるため加工時間は従来に比べ約1/2にすることができる。すなわち、長径と短径の比率を制御することにより、短径の長さを直径とする軸対称形状、例えば円形にイオンビームスポット形状を成形した場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、長径方向に対してはイオンビームを絞らないためイオンビーム電流が増大し、試料の加工はビームのスポットの短径方向で行なうため加工精度が低下しない。

【0024】

なお,ここで重要なのはアパーチャ形状の非軸対称特性と断面形成方向とを上記で述べたように装置を設定することである。この設定は装置設計の際に固定することも可能であるが,アパーチャの回転機構を設け,計算処理装置の指令によって行うことも可能である。すなわち,ビーム制限アパーチャ33の楕円形の長径の方向すなわち図3のY方向が断面に平行方向となるように設定し,イオンビームをイオンビーム走査偏向器34により試料上で矩形領域を走査させる時には,矩形領域の一辺の方向はこのY方向と平行になるように計算処理装置で設定することが重要になる。

【0025】

また,ビーム走査方向についても同様に,断面平行方向と一致させると効率的な断面加工が可能になる。

また,アパーチャをイオンビーム照射軸中心にして回転させるアパーチャ回転機構37を設ければ,イオンビームの短径方向を任意に設定することができる。図5(a)のディスプレイ画面401で破線がY方向に対して角度θだけ傾斜していることがわかる。そこで操作者が画面を観察して角度θをもとめ,アパーチャ回転機構を動作させて,角度θアパーチャを回転させてアパーチャの長径方向が破線と平行となるようにしても良い(図5(c))。また,図5(a)で破線の位置情報を入力することにより計算処理装置で回転角度を計算させて,計算処理装置から回転角度情報を基にアパーチャ回転機構を動作させて自動でアパーチャを回転させることもできる。

【0026】

次に断面観察の手順について説明する。電子銃7から放出される電子ビーム8を集束して試料11に照射する。このとき電子ビーム8を走査しながら試料断面に照射し,試料断面から放出される二次電子を二次粒子検出器12で検出して,その強度を画像の輝度に変換すれば試料断面を観察することができる。すなわち,FIB6で回路パターンの欠陥や異物など異常箇所に角穴を形成すれば,欠陥や異物などの断面を電子ビーム8で観察することができ,その発生原因を解析できることになる。また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができるが,この場合もアパーチャ形状の非軸対称特性と断面形成方向とを上記で述べたように制御することが必要である。

【0027】

TEM試料作製のための微小試料作製のための加工手順について,図6で説明する。図6(a):まず,観察断面を形成する両端マーク130を電流約100pAのイオンビームを使って2個作製する。このマークを結んだ線が図6(a)で示した破線に相当する。すなわち,計算処理装置85のディスプレイの画面で,試料の画像を観察しながら観察位置をマークで特定するのである。なおこの際にはアパーチャは円形を用いるが,ここで楕円形のアパーチャの長径の方向に観察断面の加工方向を合わせるようにステージまたはアパーチャを予め回転させておく。次に,アパーチャをより大きな円形の穴に切り替えて電流を約30nAに増大させる。そこで2個のマーク130を結ぶ直線上で,マーク130の両側に2個の角穴132を設ける。図6(b):次に,アパーチャを長径の長さを短径の2倍にした楕円形の穴に切り替える。切り替え動作は、装置ユーザが、情報入力手段を介して切替命令を入力するか、或いは、計算制御装置がアパーチャ回転制御機構38へ切替の制御信号を送信することにより実行される。電流は約10nA得られる。この条件で一方の角穴と交わるように,他方の角穴には交わらないような細長垂直溝133を形成する。一方の角穴132と交わらない小さな領域は,後に摘出すべき試料を支える支持部134になる。ここで,楕円形の穴の長形方向は溝の細長い方向に平行方向である。このようにすると従来の円形の穴アパーチャでは約5nAの電流による加工であったが約2倍の電流による加工ができるため加工時間を約1/2にできる。しかも観察するべき断面方向のビーム径は同じであるため,観察断面に向かって急峻な加工ができる。図6(c):図6(a)(b)工程の後,試料ステージ制御装置により試料ステージを傾斜させ試料面を小さく傾斜(本実施例では25°)させる。そこで,上記両角穴132を結ぶように,細長い溝135を形成する。試料表面に対して斜めから入射したFIBによって斜溝135が形成され,先に形成した垂直溝133と交わる。図6(a)から(c)の工程によって支持部134を残して,マーク130を含み,頂角が25°の直角三角形断面のクサビ型微小試料が片持ち梁の状態で保持されている状態になる。図6(d):次に,試料ステージ制御装置を動作させ試料ステージを水平に戻す。ここでプローブ制御装置によりプローブを駆動して,摘出すべき試料136の支持部134とは反対の端部に移送手段先端のプローブ137を接触させる。次に,円形のアパーチャに切り替え電流を約200pAに調整する。この際の切り替え動作も、装置ユーザが、情報入力手段を介して切替命令を入力するか、或いは、計算制御装置がアパーチャ回転制御機構38へ切替の制御信号を送信することにより実行される。そして摘出すべき試料136にプローブ137を固定するために,プローブ137先端を含む領域に,デポジション用ガスを流出させつつFIB131を走査させる。このようにしてFIB照射領域にデポ膜138が形成され,プローブ137と摘出すべき試料136とは接続される。図6(e)(f):微小試料を試料基板から摘出するために,支持部134にFIB照射してスパッタ加工することで,支持状態から開放される。図6(g)(h):プローブ137の先端に接続されて摘出した微小試料139は試料ホルダに移動させ,デポガスを導入しつつ微小試料139と試料ホルダ140と接触部にFIB131を照射する。この操作によって微小試料は試料ホルダ140に接続できる。図6(i):次に,プローブ137と微小試料139を接続しているデポ膜138にFIBを照射してスパッタ除去することで,プローブ137を微小試料139から分離する。図6(j):最後に,3種類の径の楕円形のアパーチャを用いて薄膜加工を行う。すなわち粗加工,中加工,仕上げ加工の順に穴径が小さなものを用いて,最終的に観察領域を厚さが100nm以下程度のウォール143になるように薄く仕上げ加工を施してTEM試料とする。上述の加工の結果,TEM観察領域ができあがる。ここでは,ビーム形状が楕円になっていることにより加工出来上がり形状は非対称になる。このようにすると従来に比べて約2倍の速度で薄膜加工ができることになる。なお,以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが,計算処理装置にメモリなどの記憶手段を設けて、全ての工程の制御条件を制御シーケンスとして格納しておくことにより、全自動でサンプリングを行うことも可能である。

【0028】

図6に示した実施例では、プローブを用いて試料片を試料基板から摘出した例を示したが、静電吸着により試料片を摘出することもできる。図7には、静電吸着による試料片の摘出例について示す。図7(a)には、ウェーハ201上に形成された薄膜202に対し、摘出試料を形成する目標位置の両側を階段状にFIB131で加工している様子を示す。試料薄膜203を作製し,図7(b)には、形成された試料薄壁203の周囲を、FIB131で一部を残して切り取った所を示す。そして,ウェーハ201をイオンビーム加工装置から取りだし,大気中でガラス棒の静電気を利用して,試料薄膜203をウェーハ201から完全に分離してTEM試料ホルダ204に移動させる。この方法でも,分離した試料薄膜をTEMで解析することができる。なお、静電吸着による試料片の引きはがしは、真空容器内部で実行しても良い。この場合、図1に示した試料作製装置は、ガラス棒や絶縁材料で出来たプローブ等、静電気を帯びやすい材料で出来た微小試料片の摘出手段を備えることになる。すなわち,非軸対称形状のイオンビームを用いる限り,観察・解析用の微小試料の加工を行なう装置・方法は,本実施例の対象となる。

【0029】

以上のようにウォール加工を施した後,微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を,SEM観察に比べてより高分解能な観察することができ,観察結果から欠陥原因をより詳細に解析することができる。また,以上に述べたイオンビーム筐体と電子ビーム筐体を複合したFIB−SEM装置ばかりでなく,イオンビーム筐体のみを有するイオンビーム加工装置で断面加工を行い,試料を電子顕微鏡に移送して観察する場合のイオンビーム加工装置も,本実施例のイオンビーム加工装置に含む。

【0030】

以上の実施形態によると,半導体デバイス等の歩留向上のために,イオンビームによる断面形成加工時間を短縮する加工方法,およびウェーハを割断することなく微小試料を分離する加工時間を短縮する加工方法,およびイオンビーム加工装置が提供される。

【実施例2】

【0031】

本実施例では、試料上のビーム形状をステンシルマスクによって成型して,さらにビームプロファイルを直交2方向に対して非対称にするイオンビーム加工装置の実施例について説明する。すなわち,本実施例では,イオンビーム照射系の途中に,所定形状の開口を持つステンシルマスクを挿入し,開口の形状を試料上に投影した成型ビームを用いる場合について述べる。このような成型ビームは,ビームプロファイルの裾の形状を上記の実施例1で述べた集束イオンビームと同程度にする条件でも,ステンシルマスクの開口面積を大きくすることでイオンビーム電流を増大させることができる。

【0032】

図8には,本実施例のイオンビーム加工装置の概略構成図を示す。本イオンビーム加工装置は,真空容器41を有しており,真空容器内には,アルゴン,ネオン,キセノン,クリプトン,酸素,窒素等のガスイオンを放出するデュオプラズマトロン51,非軸対称イオンビームレンズ52,対物レンズ55,ステンシルマスク57,ステンシルマスク回転機構58などから構成されるイオンビーム照射系が配置されている。さらに,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,および試料11などが配置されている。また本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,ステンシルマスク回転制御機構59,および計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。

【0033】

ここではアルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン51に導入し,ガス放電によるプラズマを生成する。そこでデュオプラズマトロン51からイオンビーム58を引き出す。これらは,計算処理装置からの指令によりデュオプラズマトロン制御装置が動作して実行される。そして,このイオンビーム58を2重4極子レンズからなる非軸対称イオンビームレンズ52により対物レンズ55中心近傍に集束させる。すなわち非軸対称イオンビームレンズ52の電極に印加する電圧を,この条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。ここで,2重4極子レンズの像面はX,Y方向で一致させて,倍率は異なるようにレンズは設計されており,X,Y方向とも対物レンズ55中心近傍に集束する条件の電圧値に計算処理装置95で設定する。そしてイオンビーム58は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55はステンシルマスクを試料11の上に投影する条件で制御する。ここでも対物レンズ55の電極に印加する電圧を,上記条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。すると,試料上には矩形の成型イオンビームが照射される。

【0034】

ここで2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると,対物レンズを通過するイオンビームはX方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このため,X方向のビームプロファイルの裾の形状は,Y方向に比べ急峻になる。したがって,成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。

【0035】

図9を用いて、非軸対称ビームのビームプロファイルのX,Y方向の非対称性について説明する。ビームプロファイルのエッジ部分の急峻性について定量的に扱うため、本実施例では、急峻さの尺度としてビームプロファイルの裾の幅を用いる。本実施例では、図9に示すように,ビームプロファイルの裾の幅をビーム強度の16%から84%までの距離と定義した。図9に示すビームプロファイルでは、X方向の裾の幅がY方向の裾の幅よりも狭く、従って、図9に示す矩形状のビーム形状では、長辺の方が短辺よりも急峻であることが判る。なお、ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わない。

【0036】

ここで重要なのはイオンレンズによる集束の非対称特性と断面形成方向とを上記で述べたように制御することである。すなわち,2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を計算処理装置95で設定して,図9のようにX方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,Y方向を形成するべき断面に平行方向となるように設定することが重要である。特に断面位置にイオンビーム照射軸が重なるように,ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。

【0037】

また,本イオンビーム加工装置にイオンビーム走査偏向電極を,ステンシルマスク57と対物レンズ55の中間位置に追加してビームを走査して断面を作製する場合には,ビーム走査方向は断面平行方向と一致させると効率的な断面加工が可能になる。すなわち,図9のようにX方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように,ビーム走査する矩形領域を計算処理装置95で設定することが重要になる。

【0038】

また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。

【0039】

また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができるが,この場合もイオンレンズによる集束の非対称特性と断面形成方向とを上記で述べたように制御することが必要である。

【0040】

微小試料作製のための加工手順については,図6に示した方法と同様にすることができるが,ビーム形状が矩形であり,かつビーム裾の幅がX方向とY方向とで非対称となっていることにより加工出来上がり形状が非対称になることに注意が必要である。特に,観察するべき断面に垂直方向がビームプロファイルの裾の幅が小なる方向となるように設定する必要がある。これは装置設計により実現できる。

すなわち,図6(b)での細長垂直溝133の形成,図6(c)での細長い溝135の形成において,細長垂直溝133および細長い溝135の微小試料側の断面に対して垂直方向がビームプロファイルの裾の幅が小なる方向となるように設計する。

【0041】

また,ステンシルマスクをイオンビーム照射軸中心にして回転させるステンシルマスク回転機構58を設ければ,成型ビームの形状を図10に示すように任意の方向に回転させることができる。そこでこの成型ビームの端の方向に合わせてプロファイルの裾の幅が小なるように,2重4極子レンズの電極に印加する電圧を計算処理装置95で設定すれば,試料表面の任意の方向に断面を形成できる成型ビームが得られることになる。すなわち,試料の構造に対して任意の方向の断面を観察することができ,さらに試料ステージを駆動させること無く多方向の断面の観察ができることになる。

なお,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。また、以上の実施例では、マスク開口の形状を試料上に投影した成型ビームを用いた例について述べたが,成型ビームではなく,楕円または長方形の開口部を備えたアパーチャにより,イオンビームのスポット形状を成形してもよい。

【0042】

また,本実施例のような非対称のビーム成形手法は、X,Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。実施例1ではGaイオンビームを集束した例を述べたが,Gaが加工領域に残る。シリコンデバイス等,半導体装置の製造プロセスにおいては,重金属であるGaは不良発生原因となる可能性が高いため、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素,窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で,気体元素イオンを発生させるプラズマイオン源は,発生できるイオンビームの輝度が,Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低い。従って、わざと非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビーム等)に限らず、輝度の低いイオン源を使用する場合には全て有効である。

【0043】

また、ビームプロファイルの裾の急峻性について,直交2方向の急峻性の比率を制御することにより、ビームプロファイルの裾をX方向とY方向で対称形状にした場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、比較的急峻でない方向が存在することによりイオンビーム電流が増大するが、試料の加工はビームプロファイルの急峻な方向で行なうため加工精度が低下しない。更にまた,本実施例ではビームの裾の幅を制御するために非軸対称イオンビームレンズを用いたが,イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。

【0044】

TEMやSEM等の解析手段用微小試料を作製するために、図6あるいは図7で示される試料片作製フローに、本実施例の成型ビームを用いることができる。また,本実施の形態で述べたイオンビーム加工装置ばかりでなく,イオンビーム筐体と電子ビーム筐体を複合したFIB−SEM装置となるイオンビーム加工装置で断面加工を行い,その装置内で電子ビームによる断面観察する場合のイオンビーム加工装置も,本願に示すイオンビーム加工装置に含む。

【0045】

以上、本実施で説明した試料作製方法ないし試料作製装置によれば、実施例1で説明した試料作製方法ないし試料作製装置の効果に加えて、更に,ステンシルマスクを用いることにより,より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき,かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては,不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素,窒素などの気体元素のイオンビームを用いることができることを意味する。したがって,半導体デバイス等の歩留向上のために,ウェーハをGaなどの金属で汚染することなく,イオンビームによる断面形成が可能となり,さらにウェーハを割断することなく微小試料を分離または分離準備ことができるため,ウェーハを評価のために無駄に廃棄せず,かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また,ウェーハを割断することなく評価でき,新たな不良を発生させず,高価なウェーハを無駄にすることはない。ひいては,半導体装置の製造歩留りが向上する。

【実施例3】

【0046】

本実施例では,イオン源をFIBカラムに対して傾けて配置し、かつステンシルマスクを用いてイオンビーム形状を成形した例について説明する。ここで,イオン源は不活性ガスや酸素,窒素などの気体元素のイオンビームを引き出すプラズマイオン源を用いるものとする。イオン源のイオン種として不活性ガスや酸素,窒素のような元素種を選べば,デバイスの電気的な特性に影響を与えないのでイオンビームで加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは少ない。しかし,このようなインライン応用では、プラズマイオン源の中で金属の不純物が微量に生成され,これが試料まで到達した場合に希に不良を発生させることがあるという課題が残されていた。これらの不純物の一つは金属イオンであり,他には金属の中性粒子である。また中性粒子は,レンズや静電偏向器で制御できず,試料に広く照射される。ガス種のイオンの中性粒子が照射された場合に所望の箇所以外も加工してしまい試料が変質してしまうという問題もあった。

【0047】

本実施例では,まず,試料に中性粒子の不純物を試料に到達させないためイオン源からイオンビームを引き出す軸と,イオンビームを試料に照射する軸が傾斜関係にある構造とする例について述べる。また発生できるプラズマイオン源の輝度は一般に,Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低くなる。そこで,本実施例では,イオンビーム照射系の途中に,所定形状の開口を持つステンシルマスクを挿入し,非軸対称の開口形状を試料上に投影した成型ビームを用いる。

【0048】

図11に本実施例のイオンビーム加工装置を示す。本イオンビーム加工装置は,アルゴン,ネオン,キセノン,クリプトン,酸素,窒素等のガスイオンを放出するデュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,イオンビーム偏向器60及びこれらを格納するFIBカラム用の鏡筒42などから構成されるイオンビーム照射系が配置されている。また、本装置には電子銃7,電子銃7から放出する電子ビーム8を集束する電子レンズ9,電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡筒22等で構成される電子ビーム照射系を備えている。

【0049】

FIBカラム鏡筒42及びSEMカラム鏡筒22の下部には真空試料室41が配置されており、真空試料室内41には,二次粒子検出器12,試料11を載置する試料ステージ13,プローブ15,デポガス源17,およびマニピュレータ43などが格納されている。FIBカラム鏡筒42内部も真空に維持されているのは言うまでもない。本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,および,イオンビーム偏向制御装置20,計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。なお、図11では判りにくいが、本装置のデュオプラズマトロン51は、FIBカラムの鏡筒に対して傾けて配置されている。詳しくは、図11のY方向に傾斜しており,イオン源からイオンビームを引きだす方向と,イオンビームの照射軸とは傾斜関係にある。

【0050】

次に本装置の動作について述べる。まず,アルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン51に導入し,ガス放電によるプラズマを生成する。そこでデュオプラズマトロン51からイオンビーム56を引き出す。ここでイオンビームを引き出す軸とイオンビームを試料に照射する軸が傾斜しているので,イオンビーム偏向器60によってイオンビームの行路を屈折させる。イオン源で発生した中性粒子は、イオンビーム偏向器60による偏向作用を受けないので、そのまま直進する。デュオプラズマトロン51とイオンビーム偏向器20の動作は,計算処理装置からの指令によりデュオプラズマトロン制御装置91,イオンビーム偏向器制御装置20等或いは計算処理装置95により制御される。そして,このイオンビーム56をコンデンサレンズ2により対物レンズ55中心近傍に集束させる。すなわちコンデンサレンズ2の電極に印加する電圧を,この条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。そしてイオンビーム58は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55はステンシルマスクを試料11の上に投影する条件で制御する。ここでも対物レンズ55の電極に印加する電圧を,上記条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。すると,試料上には矩形の成型イオンビームが照射される。この成型イオンビームを照射し続けると試料に矩形の穴が形成される。

【0051】

次に断面観察の手順について説明する。電子銃7から放出される電子ビーム8を集束して試料11に照射する。このとき電子ビーム8を走査しながら試料断面に照射し,試料断面から放出される二次電子を二次粒子検出器12で検出して,その強度を画像の輝度に変換すれば試料断面を観察することができる。すなわち,成型ビームで回路パターンの欠陥や異物など異常箇所に凹部(角穴など)を形成すれば,欠陥や異物などの凹部の壁面を電子ビーム8で観察することができ,その発生原因を解析できることになる。

【0052】

図12には、図11の装置の上面図(a),正面図(b),側面図(c)を示す。図12(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたFIBカラム鏡体、1003がSEMカラム鏡体であり、図中の縦横量方向の一点鎖線は、試料ステージのX方向、Y方向の中心線である。一点鎖線の交点は、FIBカラム鏡体の中心軸と試料ステージの試料載置面との交点を意味し、大体、試料載置面の中心と一致する。図12(a)の上面図から、デュオプラズマトロン1001がFIBカラム鏡筒1002に対して傾いて配置されている(図12(a)では上方に)ことが判る。線分1104は、デュオプラズマトロン鏡体1001の中心軸の延長線と試料ステージの交点と,SEMカラム鏡体の中心軸と試料ステージとの交点を結ぶ線分であり、線分1105は、SEMカラム鏡体の中心軸を試料ステージへ投影した線分である。本装置の特徴は,イオン源からイオンビームを引き出す軸1101と,イオンビームを試料に照射する軸1100が傾斜関係にある構造であり,上記の線分1104と線分1105とを平行ではない関係、好ましくは直交関係とすることが可能な構造であることである。わかりやすく言えば、FIBカラム鏡体の中心軸とSEMカラム鏡体の中心軸とが、試料ステージの試料載置面に対して垂直な同一面内に存在し、かつデュオプラズマトロンの中心軸が、上記FIBカラム中心軸とSEMカラム中心軸のなす面に対して、所定角度傾いているような構成ということになる。

【0053】

図12(b)と図12(c)とを用いて、各カラムの配置関係について更に説明する。図12(b)において、FIBカラム鏡体1002とSEMカラム鏡体は、各々の中心軸1100と1003の中心軸とが、試料ステージ1006の試料載置面の中心で交差するように配置されている。SEM観察の際には、一次電子線は、おおよそ中心軸1102に平行に照射されることになる。次に、側面図である図12(c)を見ると、デュオプラズマトロン1001は、FIBカラム1002に対して傾いて配置されていることが、図12(a)(b)に比べて明瞭に判る。一方、FIBカラム1002の中心軸1100が、SEMカラム1003の中心を通過しているように見えることから、SEMカラム1003とFIBカラム1002とが、互いに中心軸が同一面内にあるような配置関係になっていることが判る。デュオプラズマトロン1001は、上記面に対して傾いて配置されていることになる。イオン源がFIBカラムに対して傾いているような構造では,イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し,途中で固定アパーチャ等によって遮られ試料まで到達することは無く,試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし,イオン源から引き出されたイオンビームをFIBカラムの方向に屈折させることにより,投射ビームの強度プロファイルの裾の幅が拡大し,急峻な断面を形成するのに妨げになることが判明した。これはイオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームをイオンビーム偏向器で偏向する際,エネルギ差により偏向方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及ぼし,イオンビーム偏向器でイオンビームを屈折させる方向すなわち,つまり図12(a)の線分1104の方向に裾の幅が拡大することがわかった。従って、実際に試料へ照射されるビームスポットには、線分1105の向きに急峻な加工エッジが形成され、線分1104の向きに対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度が良く、加工断面も良好であるので、本装置では、線分1105の向きに平行な方向からのSEM観察が可能なようにSEMカラムを配置した。なお、SEMカラムの配置は、必ずしも線分1105の向きに平行である必要は無く、線分1104と平行な方向を避けて配置すれば、加工精度の最も悪い方向のSEM観察を避けることが可能である。図13(a)は、FIBにより試料に形成された加工孔を、図12(b)の装置正面図側から見た加工断面である。図13(a)で、「SEM観察方向」と記載された矢印の示す方向は、ビームスポットの急峻な側で加工された断面であり、急峻な断面が形成されている。一方,図13(b)は、FIBにより試料に形成された加工孔を、図12(c)の装置正面図側から見た加工断面である。図13(b)中、丸で示された部分は、FIBのビームスポットの鈍った側で加工された加工断面であり、図13(a)の加工断面に比べて、だれた断面が形成されている。

【0054】

なお,本実施例では,コンデンサレンズに軸対称なレンズを用いたが,2重4極子レンズからなる非軸対称イオンビームレンズに置き換えても良い。この場合にはイオンビーム56を非軸対称イオンビームレンズにより対物レンズ55中心近傍に集束させる。ここで,2重4極子レンズの像面はX,Y方向で一致させて,倍率は異なるようにレンズは設計されており,X,Y方向とも対物レンズ55中心近傍に集束する条件の電圧値に計算処理装置95で設定する。そしてイオンビーム56は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55は同様にステンシルマスクを試料11の上に投影する条件で制御する。すると,試料上には矩形の成型イオンビームが照射される。ここで2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると,対物レンズを通過するイオンビームはX方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このとき,X方向のビームプロファイルの裾の形状は,Y方向に比べ図9に示すように急峻になる。したがって,成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。また,イオンビーム電流はX,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に断面位置にイオンビーム照射軸が重なるように,ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。ここで重要なのは,イオン源からイオンビームを引き出す軸が傾斜している方向が,観察すべき加工断面と少なくとも平行関係にすることである。すなわち,イオン源傾斜の影響が観察すべき断面形成に影響しないようにすることである。なお、本実施例においても、ビームプロファイルの裾の形状の急峻性を定量的に扱うため、ビームプロファイルの裾の幅はビーム強度の16%から84%までの距離と定義した(図9参照)。しかし,ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わないのは、実施例2と同様である。

【0055】

また,図11に示したイオンビーム加工装置のステンシルマスク57と対物レンズ55の中間位置に、イオンビーム走査偏向電極を追加してビームを走査して断面を作製する構成も可能である。この場合,ビーム走査方向を断面平行方向と一致させると効率的な断面加工が可能になる。図9に示すビームプロファイルを例に取って説明すると、X方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように,ビーム走査する矩形領域を計算処理装置95で設定することが重要になる。また,ビームを走査しない場合には,加工形状はビーム形状と同じに限定されるが,イオンビームを走査することができると,ビーム加工形状に自由度が生まれる。また,加工領域もビーム形状を超えて任意に設定できる効果を奏することができる。

【0056】

また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。更にまた,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができる。

TEM試料作製のための微小試料作製のための加工手順は、実施例1の図6で示される手順とほぼ同一であるので、相違点のみを説明する。ここではビーム形状が矩形であり,かつビーム裾の幅がX方向とY方向とで非対称となっていることにより加工出来上がり形状が非対称になることに注意が必要である。特に,観察するべき断面に垂直方向がビームプロファイルの裾の幅が小なる方向となるように設定する必要がある。これは装置設計により実現できる。

【0057】

図6(a):まず,マスクを円形アパーチャとして,円形で電流約100pAのイオンビームを準備する。そこで観察断面を形成する両端マーク130を2個作製し,実施例1と同様に観察位置をマークで特定する。次にマスクを角穴加工用に矩形の穴形状のものに切り替える。ここでは電流は約30nA得られる。そこで2個のマーク130を結ぶ直線上で,成型ビームを用いて,マーク130の両側に2個の角穴132を設ける。図6(b):次に,マスクを細長溝加工用に切り替える。この切り替え動作は,装置ユーザが,情報入力手段を介して切り替え命令を入力する。ここでは電流は約10nA得られる。この条件で一方の角穴と交わるように,他方の角穴には交わらないような細長垂直溝133を形成する。なお,図6(b)での細長垂直溝133の形成,図6(c)での細長い溝135の形成において,細長垂直溝133および細長い溝135の微小試料側の断面に対して垂直方向がビームプロファイルの裾の幅が小なる方向となるようにする。ここで図6(c) から図6(d)でクサビ型微小試料を形成し,プローブ137を接触させる手順は実施例1と同様である。次に,円形のアパーチャに切り替え電流を約200pAに調整する。この際の切り替え動作も,装置ユーザが,情報入力手段を介して切り替え命令を入力することにより実行される。そして実施例1と同様に,プローブ137と摘出すべき試料136とを接続する。図6(e)(f)(g)(h)(i)までは実施例1と同様に操作する。図6(j):最後に,薄膜加工を行う。ここではマスクを薄膜加工用に切り替える。すなわち粗加工,中加工,仕上げ加工の順にビーム電流が小さくなるように,矩形のマスクを順次切り替える。そして最終的に観察領域を厚さが100nm以下程度のウォール143になるように薄く仕上げ加工を施してTEM試料とする。なお,以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが,計算処理装置にメモリなどの記憶手段を設けて,全ての工程の制御条件を制御シーケンスとして格納しておくことにより,全自動でサンプリングを行うことも可能である。

【0058】

以上のようにウォール加工を施した後,微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を,SEM観察に比べてより高分解能な観察することができ,観察結果から欠陥原因をより詳細に解析することができる。なお,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。

【0059】

また,以上に述べた実施の形態例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。また,本実施例ではビームの裾の幅を制御するために非軸対称イオンビームレンズを用いたが,イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。これについては後で述べる。以上、本実施で説明した試料作製方法ないし試料作製装置によれば、実施例1及び2で説明した試料作製方法ないし試料作製装置の効果に加えて、更に,中性粒子が除去されるためプラズマイオン源の中で生じた金属の中性粒子が試料に到達せず,加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また,ガス種の中性粒子が広く試料に照射されることもなくなるため,所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。

【実施例4】

【0060】

実施例3で示した構成の試料作製装置では、プラズマイオン源で発生した中性粒子やカラム途中で生成された中性粒子は試料に到達しない。しかし,プラズマイオン源で発生した金属などの不純物イオンは試料に到達する。そこで、本実施例では、イオンビームの行路途中に質量分器を設けて、イオン不純物をトラップする構成の試料作製装置について説明する。なお、本実施例でも,マスク開口の形状を試料上に投影した成型ビームを用いる。図14に、本実施例のイオンビーム加工装置を示す。本実施例のイオンビーム加工装置は、真空容器41を有しており,真空容器41内には,デュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,質量分離器61などから構成されるイオンビーム照射系,および試料11,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,マニピュレータ43などが配置されている。また、本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,および,質量分離器制御装置62,計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。また,本実施例のイオンビーム加工装置には、イオンビーム照射系とは別に、電子ビーム鏡筒22が配置されており、電子銃7,電子レンズ9,電子ビーム走査偏向器10等を備えている。本装置の動作は実施例1の装置とほぼ同様であり,イオンビーム偏向器の替わりに質量分離器を動作させて,イオンビームに含まれる不純物イオンを除去する。なお,質量分離器の機能は,計算処理装置からの指令により,質量分離器制御装置が動作して実行される。質量分離器,コンデンサレンズ,マスク,対物レンズを通過した成型イオンビームは,試料に照射され矩形の穴が形成される。この後,電子ビーム照射系から放出される電子ビームによって試料断面を観察することができる。

【0061】

図14の装置における質量分離器の構造と電子ビーム筒塔との位置関係,および断面形成方向との関係を明確にするため,図15に、本装置の上面図(a),正面図(b),側面図(c)を示す。また、図15には、質量分離器61の内部構成も併せて示す。なお,図15では二次粒子検出器,デポガス源およびマニピュレータなどは省略して示している。

【0062】

図15(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を保持する試料ステージ,1001はイオンビームを発生させるイオン源,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系と,1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、1010が質量分離器である。本実施例の質量分離器1010は、イオンビームに対して電場と磁場を各々垂直方向に,かつ電場方向と磁場方向が垂直関係にある所謂E×B質量分離器である。1012は永久磁石、1011は、永久磁石1012と垂直方向に配置された電場印加用の静電偏向器である。本実施例では永久磁石を用いたが,代わりに電磁石を用いても良い。また磁場のみの質量分離でも良い。この場合にはイオンビーム行路が屈折するが,質量分離の質量分散方向をステージの試料載置面に投影した線分が,前記観察用の荷電粒子ビームの照射軸を前記ステージの試料載置面に投影した線分1105と少なくとも平行でなければ良い。質量分離の方向と各カラムの配置との関係については後述する。

【0063】

図15(a)の右側図において、図中の矢印1015は質量分散が生じる方向を示す。質量分離器に入射したイオンのうち、永久磁石の磁場と電場がつりあった質量のイオンのみが質量分離アパーチャ1013を通過する。しかし、質量分離により、投射ビームの強度プロファイルの裾の幅が拡大し,急峻な断面を形成する妨げとなることが判明した。これは、イオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームを質量分離器で分離する際,エネルギ差により分散方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及び,質量分離器で質量分散させる方向に裾の幅が拡大することがわかった。このため、本装置では、質量分離器の質量分散方向が,断面を掘り進む加工方向と平行にならないように質量分離器を配置することで、加工断面への影響を避けた。以下、図15(a)の左側図を用いて説明する。図15(a)の左側図において、線分1106は、質量分離器1010の質量分散方向を前記ステージの試料載置面に投影した線分であり、線分1105は、加工断面観察用の荷電粒子ビームの照射軸をステージの試料載置面に投影した線分である。本実施例の試料作製装置の構成上の特徴の一つは、線分1105と線分1106とが平行では無いことである。線分1105と線分1106とが平行な場合、イオンビームの質量分散が発生した側で加工された断面を観察することになるため、綺麗な加工断面を観測することができない。試料ステージを回転させてシャープな側で加工された加工断面を観察しても良いが、試料ステージを回転させる必要があるため、観察効率が悪く、ひいては、試料片作製のスループット低下を招く。線分1105と線分1106とが平行でないように質量分離器と荷電粒子線照射光学系との相対関係を定めることで、イオンビームスポットの最も鈍ったエッジで加工された断面の観察を避けることができる。また、この場合、線分1105と線分1106とは直交関係であることが好ましい。このような配置にすれば、イオンビームスポットの最もシャープな側のエッジで加工された断面の観察を最初から観察することができるためである。以上説明した線分1105と線分1106との相対位置関係は、図14の電子ビーム鏡体22と、質量分離器の61の質量分散方向が互いに平行にならないように定められていると定義しても同様である。以上、図14,図15で説明した構造とすることにより,成型イオンビームにより急峻な断面を短時間で形成することができ,かつ,断面加工後試料ステージを回転させることなく断面が観察可能になる。これにより、電子ビームによる高スループット断面観察が可能となる。

【0064】

また,本実施例では,コンデンサレンズに軸対称なレンズを用いたが,2重4極子レンズからなる非軸対称イオンビームレンズに置き換えて,試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について,観察するべき試料断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御して,前記質量分離の質量分散方向をステージの試料載置面に投影した線分が,観察すべき加工断面と少なくとも平行関係となるようにする。このときの成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。また,イオンビーム電流はX,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。

【0065】

また,本イオンビーム加工装置にイオンビーム走査偏向電極を,ステンシルマスク57と対物レンズ55の中間位置に追加してビームを走査して断面を作製する場合には,ビーム走査方向は断面平行方向と一致させると効率的な断面加工が可能になる。また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。

【0066】

また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができる。微小試料作製のための加工手順については,図5に示した方法と同様にすることができる。

【0067】

また,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。また、非軸対称イオンビームレンズの代わりに、イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。これについては後で述べる。また,本実施例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0068】

また,本実施例では,デュオプラズマイオン源を用いたが,マイクロ波を用いたプラズマイオン源や液体金属イオン源を用いても同様な効果が得られる。特に金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ,さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0069】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、実施例1から3に説明した試料作製方法ないし試料作製装置の効果に加え、イオン源で発生した金属イオン等の不純物イオンが質量分離器で取り除かれ試料まで到達することが無く,試料を不純物で汚染することがないため、デバイス製造の歩留まりを低下させないという効果を奏することができる。

【実施例5】

【0070】

本実施例では、イオン源は傾斜させずに、試料に照射されるイオンビームの強度プロファイルの裾の幅を非軸対称に成形した実施例について説明する。実施例3では、イオンビームの断面形状を成形するのにステンシルマスクを使用したが、本実施例でも同様にステンシルマスクを使用する。さらにイオン源近くに配置したアパーチャによって試料に照射されるイオンビームの強度プロファイルの裾の幅を制御する。これにより、試料に照射されるイオンビームの強度プロファイルの裾の幅とイオンビーム断面形状を独立に制御する。

【0071】

図16に本実施例のイオンビーム加工装置を示す。本イオンビーム加工装置は,真空容器41を有しており,真空容器内には,デュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,イオン源アパーチャ1016などから構成されるイオンビーム照射系,および試料11,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,マニピュレータ43などが配置されている。また本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,イオン源アパーチャ制御装置1017,マスク制御装置1018および計算処理装置95などを備えている。イオン源アパーチャ1016は、複数の開口が設けられており、開口形状は楕円,長方形,正方形,円などである。

【0072】

ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。

【0073】

また,本装置には電子銃7,電子レンズ9,電子ビーム走査偏向器10等で構成される電子ビーム照射系が配置されている。

本装置は、実施例1の装置とほぼ同様の構成を備えているがイオンビーム偏向器を備えてない。イオン源から照射されたイオンビームは、イオン源アパーチャ1016,コンデンサレンズ2,ステンシルマスク57,対物レンズ55を通過し、試料に照射される。試料表面には、当該イオンビーム照射により加工穴が形成され、加工断面は、電子ビーム照射系から放出される電子ビームによって試料断面を観察される。

【0074】

図16の装置におけるイオン源アパーチャと電子ビーム筒塔間の配置の関係を明確にするため,図17(a)〜(c)に、本装置の平面図(a),正面図(b),側面図(c)を示す。なお,図17では二次粒子検出器,デポガス源およびマニピュレータなどの図示は省略した。図17(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を保持する試料ステージ、1001はイオンビームを発生させるイオン源,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系である。当該イオンビーム照射系では、イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク57の開口形状が試料上に投射される。第一のマスクすなわちイオン源アパーチャ1016の開口は非軸対称な形状を有し、試料上に投射したイオンビーム強度プロファイルも非軸対称形状となる。

【0075】

図18には、本実施例で使用する非軸対称開口を備えたイオン源アパーチャ1016の一例を示す。イオン源アパーチャ1016は、複数の種類の形状の開口が設けられており、加工方法に応じて使用する開口を切り替える。切り替の際に便利なように、アパーチャ端部には、開口毎に切り欠きが設けられている。図16では図示を省略しているが、本実施例の加工装置には、イオン源アパーチャの送り機構が備えられており、切り欠きによって開口を選択する。図中の一点鎖線は、それぞれX方向、Y方向の中心軸であり、その交点が開口の中心軸を形成する。イオンビームがアパーチャを通過する際には、ビームの中心はおおよそこの軸上を通過する。ここで、非軸対称な形状とは,円以外の開口形状一般をさすが,本出願では正方形も除いた形状とする。開口形状が正方形の場合には、ビームの裾の幅が、X方向,Y方向の2方向に対して同じになるためである。

【0076】

本実施例においては、図18のイオン源アパーチャは、加工装置内で、開口の長軸方向を図17のX方向に、開口の短軸方向を図17のY方向に、それぞれ一致させて配置されている。このように、Y方向に,イオン源アパーチャ1016の開口の長軸すなわち長方形の長辺あるいは楕円の長径を合わせる設定にすると,対物レンズを通過するイオンビームのX方向の広がりは、Y方向の広がりに比べて小さくなり、対物レンズの収差の影響は小さくなる。よって、X方向のビームプロファイルの裾の形状が,Y方向のそれに比べ急峻になり、結果的に成型ビームによって加工された穴の端面形状も、X方向でY方向に比べ急峻になる。また,イオンビーム電流は、X,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に、ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整すると、ビームの裾の幅をより小さく制御することができる。これはイオンビーム照射軸上ではレンズの収差が最小になるためである。

図19には、イオン源アパーチャと,ステンシルマスクの選択により得られる成型ビーム形状とビームプロファイルを示す。なお,選択した開口は図中では矢印で指示。図19(a)は長方形の開口のイオン源アパーチャと長方形の開口のステンシルマスクを選択した場合である。成型ビームはY方向に長くかつ,X方向に急峻な強度プロファイルを持つ。図19(b)は長方形の開口のイオン源アパーチャと正方形の開口のステンシルマスクを選択した場合である。成型ビームは正方形であるが,図19(a)と同様にX方向に急峻な強度プロファイルを持つ。このようにイオン源アパーチャを選択することにより、成型イオンビーム形状とは独立に強度プロファイルの裾を制御可能となる。すなわち,加工領域の設定と,加工精度の設定を独立して行うことができる。これによると図19(b)のように正方形の領域でX方向に急峻な断面を形成し,その加工穴の一面をY方向から観察して,次に別の領域について観察領域を拡大するため図19(a)のようにY方向の加工領域を拡大し,急峻性については同様な仕様で加工し,同様にY方向から観察することができる。このとき観察に必要な面のみ急峻に加工するため,加工のスループットが向上するとともに,さらに断面の急峻性の仕様を同一にして,観察領域を自由に設定できるという効果を奏することができる。

【0077】

以上,本実施例の装置の特徴は,イオンビーム照射系が,イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク形状を試料上に投射する投射イオン光学系であり,アパーチャマスクの開口の形状が非軸対称であり,その長軸方向を前記ステージの試料載置面に投影した線分が,前記電子ビーム照射光学系の照射軸を前記ステージの試料載置面に投影した線分と少なくとも垂直方向とすることが可能な構造であることである。この構造とすることにより,成型イオンビームにより急峻な断面を短時間で形成することができ,かつ,断面加工後試料ステージを回転させることなく断面が観察可能になるため,電子ビームによる断面観察を高スループットでできる。また、以上に述べた実施例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0078】

以上、本実施の形態によると,実施例2に説明した試料作製方法ないし試料作製装置の効果と同等の効果が得られる。ここで実施例2に説明した試料作製装置は非軸対称イオンビームレンズを用いてイオンビームプロファイルの急峻性を制御するが,その調整がやや煩雑になるといった問題があった。しかし,本実施の形態ではイオン源アパーチャの切り替えでイオンビームプロファイルの急峻性を制御するため,その調整が簡単になるという効果を奏することができる。

【実施例6】

【0079】

本実施例では、実施例4で説明した質量分離器によるイオン源中の不純物遮蔽機能と傾斜イオン源配置によるビームプロファイルの制御機能とに加えて、傾斜イオン源を搭載したイオンビームカラム自体も傾斜させた構造を備えた集束イオンビーム装置に関して説明する。なお、本実施例においては、便宜上、非軸対称アパーチャを用いてイオンビームの裾の幅の制御を行なう例について説明するが、これまでの実施例で説明してきたように、ステンシルマスクや複数の非軸対称アパーチャを用いてイオンビームプロファイル形状を成形しても構わない。

【0080】

また、実施例1から4までの構造の装置では図6で説明した微小試料作製の際に試料ステージを傾斜させる。ところが大型のウェーハを扱う場合にはステージ傾斜に時間を要するという問題があった。そもそも大型の傾斜ステージ開発が困難になるという問題もあった。そこで本実施例では,イオンビームカラム自体も傾斜させることによって,ステージ傾斜によらずステージ回転で微小試料を作製する。

【0081】

本実施例の集束イオンビーム装置の外観は、FIBカラムが傾いている他は、図14に示した装置とほぼ同じである。よって、本実施例では、外観全体図を用いた説明は省略し、要部図面を用いた説明のみ行う。

【0082】

図20(a)〜(c)には、本実施例のイオンビーム装置の上面図,正面図,側面図を示す。図20(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を載置する試料ステージ,1001はイオンビームを発生させるイオン源1001,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系、いわゆるイオンビームカラム,1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、いわゆるSEMカラムである。

【0083】

イオンビーム照射系1003の内部構造は図16に示した装置の構造とほぼ同じであり、イオン源から放射されたイオンビーム光軸上に、イオン源アパーチャ1016とステンシルマスク57とが配置されている。イオン源アパーチャ1016は、非軸対称な形状の開口を有し、当該開口を通過したイオンビームのスポット形状を非軸対称に成形し、ステンシルマスク57は、イオン源アパーチャ1016によって成形されたイオンビームを試料上に投射する。ここで、線分1105は、前記観察用の荷電粒子ビームの照射軸を試料ステージの試料載置面に投影した線分であり、1106は、質量分離器1010の質量分散方向を前記ステージの試料載置面に投影した線分である。

【0084】

次に、図20(b)(c)を用いて、イオンビームカラム1002とSEMカラム1003の傾斜関係について説明する。説明の便宜上、試料ステージ面内にX,Y軸、試料ステージの法線方向にZ軸を、試料ステージの中心に座標系の原点をとって考える。図20(b)において、SEMカラム1003は、ZX面内に傾けて配置され、その傾き角はZ軸に対して45度である。同様に、図20(c)において、イオンビームカラム1002は、YZ面内に傾いて配置されその傾斜角は、Y軸に対して60度である。1101は、イオン源からイオンビームを引き出す引き出し軸であり、1102は、イオンビームを試料に照射するイオンビーム照射軸である。1101,1102ともに、YZ面内で傾斜しているため、1101,1102を試料ステージへ投影した方向は、線分1105と直交する。SEMカラムの配置とイオンビームカラムの配置をこのように配置し、かつ質量分離方向が線分1106に一致するように質量分離器1010を調整することにより、実施例4と同様、イオンビームスポットの最もシャープな側のエッジで加工された断面の観察を最初から観察することができる。また、線分1105と線分1106とが少なくとも平行で無いようにイオンビームカラムとSEMカラムとを配置する、あるいは質量分離器1010を調整することにより、イオンビームスポットの最も鈍ったエッジで加工された断面の観察を避けることができる。

【0085】

本実施例のイオンビーム装置の特徴は、イオン源のみならずイオンビームカラムも傾斜して配置した構造にある。この構造の場合,イオンビームで微小試料作製をする場合に,試料ステージを傾斜することなく,ステージを回転させることによって実現が可能になり,作製のスループットを向上でき,さらにはステージに傾斜自由度がなくても微小試料作製可能になるというという効果を奏することができる。

【0086】

このような装置構成で,図20のようにY方向に,イオン源アパーチャ1016の開口の長軸すなわち長方形の長辺あるいは楕円の長径を合わせる設定にすると,対物レンズを通過するイオンビームはX方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このとき,X方向のビームプロファイルの裾の形状は,Y方向に比べ急峻になる。したがって,成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。また,イオンビーム電流はX,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。

【0087】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、イオン源で発生した金属イオン等の不純物イオンが質量分離器で取り除かれ試料まで到達することが無く,試料を不純物で汚染することがないため、デバイス製造の歩留まりを低下させない。また,同時に,中性粒子が除去されるためプラズマイオン源の中で生じた金属の中性粒子が試料に到達せず,加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また,ガス種の中性粒子が広く試料に照射されることもなくなるため,所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるまた、実施例1から5に説明した試料作製方法ないし試料作製装置の効果に加え、更にイオンビームで微小試料作製をする場合に,試料ステージを傾斜することなく,ステージを回転させることによって実現が可能になり,作製のスループットを向上でき,さらにはステージに傾斜自由度がなくても微小試料作製可能になるというという効果を奏することができる。また,これにより大型のウェ−ハ対応の装置の構成が簡便になるという効果を奏することができる。

【実施例7】

【0088】

本実施例においては、以下のイオンビーム加工装置ないしイオンビーム加工方法が開示される。

(1)試料に対して集束イオンビームを照射して所定の加工を行なうイオンビーム加工装置において、イオンビーム照射軸に対して垂直面内における前記イオンビームのスポット形状が非軸対称であり、前記試料上に形成される加工溝の断面の一つが、前記非軸対称形状の短軸方向と平行となるように加工することを特徴とするイオンビーム加工装置。

(2)イオンビームを試料に対して照射して所定の加工を行なうイオンビーム加工装置において、前記イオンビームのイオンビーム照射軸に対して垂直面内におけるビームスポット形状を非軸対称形状に成形する手段と、前記試料上でのイオンビームの照射位置における前記ビームスポットの一つの軸を所定の方向へ向ける手段とを備えたことを特徴とするイオンビーム加工装置。

(3)被加工試料を載置するステージと、イオンビームを前記試料に対して照射または走査させるイオンビームカラムと、試料に対して電子線を照射するSEMカラムとを有し、前記イオンビームカラムが質量分離器を備えることを特徴とするイオンビーム加工装置。

(4)試料を保持する試料ステージと,イオンビームを発生させるイオン源と、イオン光源を試料上にビームスポットとして結像する照射光学系と、該ビームスポットの形状を非軸対称形状に整形して結像する手段と、前記試料ステージに保持される試料の加工時に,該試料の加工断面と前記ビームスポット形状の長軸とを平行に揃える制御手段とを備え,前記イオン源からイオンビームを引き出す軸と,イオンビームを試料に照射する軸が傾斜関係にある構造であり,その傾斜方向を前記ステージの試料載置面に投影した線分が,前記ビームスポット形状の長軸を前記ステージの試料載置面に投影した線分と少なくとも平行関係とすることが可能な構造であることを特徴とするイオンビーム加工装置。

【0089】

(5)試料を保持する試料ステージと,イオンビームを発生させるイオン源と,該イオン源から引き出したイオンビームを所望の形状の開口を有するマスクを通して試料に照射する投射イオンビーム照射系と,試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について,観察するべき試料断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御する制御手段を備え,前記イオン源からイオンビームを引き出す軸と,イオンビームを試料に照射する軸が傾斜関係にある構造であり,その傾斜方向が,観察すべき加工断面と少なくとも平行関係であることを特徴とするイオンビーム加工装置。

(6)試料を保持する試料ステージと,イオンビームを発生させるイオン源と、該試料ステージに保持される試料に対してイオンビームを照射する照射光学系と,該イオンビームによって加工した断面を観察するための荷電ビーム照射光学系を備え,前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向を前記ステージの試料載置面に投影した線分が,前記観察用の荷電粒子ビームの照射軸を前記ステージの試料載置面に投影した線分と少なくとも直交関係とすることが可能な構造であることを特徴とするイオンビーム加工装置。

(7)試料を保持する試料ステージと,イオンビームを発生させるイオン源と、イオン光源を試料上にビームスポットとして結像する照射光学系と、該ビームスポットの形状を非軸対称形状に整形して結像する手段と、前記試料ステージに保持される試料の加工時に,該試料の加工断面と前記ビームスポット形状の長軸とを平行に揃える制御手段とを備え, 前記イオン源から引き出したイオンビームを質量分離する機構を備え、該質量分離の質量分散方向を前記ステージの試料載置面に投影した線分が,前記ビームスポット形状の長軸を前記ステージの試料載置面に投影した線分と少なくとも平行関係にすることが可能な構造であることを特徴とするイオンビーム加工装置。

(8)試料を保持する試料ステージと,イオンビームを発生させるイオン源と該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を備え,該照射光学系は,イオン光源を試料上にビームスポットとして結像するものであり,その形状を非軸対称形状に整形して結像する手段を備え,前記試料ステージに保持される試料の加工時に,該試料の加工断面と前記ビームスポット形状の長軸とを平行に揃える制御手段とを備え,さらに前記試料の加工断面に荷電ビームを照射する照射光学系を備え,その照射軸を前記ステージの試料載置面に投影した線分が,前記ビームスポット形状の長軸にすくなくとも直交関係にすることが可能な構造であることを特徴とするイオンビーム加工装置。

【0090】

(9)試料を保持する試料ステージと,イオンビームを発生させるイオン源と該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を備え,前記イオンビーム照射系が,イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク形状を試料上に投射する投射イオン光学系であり,第一のマスクが非軸対称な形状を持ち,その長軸方向と短軸方向について試料上に投射したイオンビームの強度プロファイルの裾の幅について非軸対称にすることを特徴とするイオンビーム加工装置。

(10)試料を保持する試料ステージと,イオンビームを発生させるイオン源と該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を備え,該イオンビームによって試料の断面を加工することが可能であり,前記イオンビーム照射系が,イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク形状を試料上に投射する投射イオン光学系であり,少なくとも一つのマスクが非軸対称な形状を持ち,その長軸方向を試料断面に平行方向にすることにより,試料上に投射したイオンビームの強度プロファイルの裾の幅について,観察するべき試料断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるようにすることを特徴とするイオンビーム加工装置。

(11)試料を保持する試料ステージと,イオンビームを発生させるイオン源と該試料ステージに保持される試料に対してイオンビームを照射する照射光学系を備え,該イオンビームによって試料の断面を加工することが可能であり,さらに該イオンビームによって加工した断面を観察するための荷電ビーム照射光学系を備え,前記イオンビーム照射系が,イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク形状を試料上に投射する投射イオン光学系であり,少なくとも一つのマスクが非軸対称な形状を持ち,その長軸方向を前記ステージの試料載置面に投影した線分が,前記荷電ビーム照射光学系の照射軸を前記ステージの試料載置面に投影した線分と少なくとも垂直方向とすることが可能な構造であることを特徴とするイオンビーム加工装置。

(12)上記に開示されたイオン源がプラズマイオン源であり,プラズマからイオンを引き出すアパーチャが前記軸非対称であるマスクのとなることを特徴とするイオンビーム加工装置。

【0091】

(13)上記のイオンビーム加工装置において,非軸対称形状が楕円状であること特徴とするイオンビーム加工装置。

(14)上記のイオンビーム加工装置において,前記楕円状に整形する手段として,楕円形状または長方形状の開口を有するアパーチャを備え,試料の加工断面に荷電ビームを照射する照射光学系を備え,その照射軸を前記ステージの試料載置面に投影した線分が,前記開口の楕円形状の長軸または長方形状の長辺を前記ステージの試料載置面に投影した線分少なくとも垂直方向とすることが可能な構造であることを特徴とするイオンビーム加工装置。

(15)イオン源と,該イオン源から引き出したイオンビームを試料に照射する照射光学系と,試料を保持する試料ステージと,イオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備え,前記イオン源からイオンビームを引き出す軸と,イオンビームを試料に照射する軸が傾斜関係にある構造であるイオンビーム装置によって試料の断面を形成するイオンビーム加工方法において,イオンビームを試料に照射する軸に対するイオン源からイオンビームを引き出す軸の傾斜方向をステージの試料載置面に投影した線分と,観察方向をステージの試料載置面に投影した線分とが,垂直方向となる観察方向から加工断面を荷電粒子ビームで観察するステップを含むことを特徴とするイオンビーム加工方法。

(16)イオン源と,該イオン源から引き出したイオンビームを試料に照射する照射光学系と,試料を保持する試料ステージと,イオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備え,前記イオン源から引き出したイオンビームを質量分離する機構を備える構造であるイオンビーム装置によって試料の断面を形成するイオンビーム加工方法において,前記質量分離機構の質量分散の方向を前記ステージの試料載置面に投影した線分と,観察方向を前記ステージの試料載置面に投影した線分とが,垂直方向となる観察方向から加工断面を荷電粒子ビームで観察するステップを含むことを特徴とするイオンビーム加工方法。

【0092】

(17)イオン源と,該イオン源から引き出したイオンビームを試料に照射する照射光学系と,試料を保持する試料ステージと,イオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備えるイオンビーム装置によって試料の断面を形成するイオンビーム加工方法において,該照射光学系によって前記イオンビームのビームスポット形状を非軸対称形状に整形するステップを含み,さらに前記試料ステージに保持される試料の加工時に,該試料の加工断面と前記ビームスポット形状の長軸とを平行に揃えるステップを含み,前記ビームスポット形状の長軸に対して,観察方向をステージの試料載置面に投影した線分が垂直方向となる観察方向から加工断面を荷電粒子ビームで観察するステップを含むことを特徴とするイオンビーム加工方法。

(18)上記のイオンビーム加工方法において,イオンビームが投射イオン照射系で成形されたイオンビームであることを特徴とするイオンビーム加工方法。

(19)上記のイオンビーム加工方法において、成形イオンビームが角型であり,その強度プロファイルの裾の幅について,観察するべき加工断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御するステップを含むことを特徴とするイオンビーム加工方法。

(20)上記のイオンビーム加工方法において,イオンビームは,元素種として不活性ガス種,酸素または窒素のいずれかを含むことを特徴とするイオンビーム加工方法。

【実施例8】

【0093】

本実施例においては、以下のイオンビーム加工装置が開示される。

(1)イオン源と,該イオン源から放出するイオンビームを集束するレンズと,試料を保持する試料ステージと,イオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備え,前記イオンビームを集束するレンズの少なくとも1個が,イオンビーム照射軸に垂直な2方向に対して収差が異なるように作用するレンズであり,前記試料ステージに保持される試料と前記イオンビームとの相対位置関係を、前記2方向のうち収差が少ない方向が前記試料の加工断面に向くように制御する制御手段とを備えることを特徴とするイオンビーム加工装置。

(2)イオン源と,該イオン源から放出するイオンビームを集束するレンズを2個以上と,試料を保持する試料ステージと,ステンシルマスクを試料に投影するようにイオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備えたイオンビーム装置において、イオンビームを集束するレンズの少なくとも1個が,イオンビーム照射軸に垂直な2方向のレンズ作用が異なるレンズであり,加工断面に垂直方向と,イオンビーム照射軸に垂直で加工断面に平行方向とでレンズ作用を異なるように制御する制御手段を備えることを特徴とするイオンビーム加工装置。

(3)上記のイオンビーム加工装置において,加工した断面を電子ビームまたはイオンビームで観察するために,イオンビーム照射により試料に角穴を形成する際に,観察するべき試料断面の垂直方向のレンズ倍率が,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小さくなるように制御する制御手段を備えることを特徴とするイオンビーム加工装置。

(4)上記のイオンビーム加工装置において,加工した断面を電子ビームまたはイオンビームで観察するために,試料上に投影した角型の成形イオンビームの強度プロファイルの裾の幅について,観察するべき試料断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御する制御手段を備えることを特徴とするイオンビーム加工装置。

【0094】

(5)上記のイオンビーム加工装置において,該ステンシルマスクがイオンビーム照射軸を中心として回転する機構を備えることを特徴とするイオンビーム加工装置。

(6)上記のイオンビーム加工装置において,イオンビームにより加工された試料片を該試料から分離するときに用いるプローブを備えることを特徴とするイオンビーム加工装置。

(7)上記のイオンビーム加工装置において,前記イオン源で生成されるイオンビームは,元素種として不活性ガス種,酸素または窒素のいずれかを含むことを特徴とするイオンビーム加工装置。

(8)イオン源と,該イオン源から放出するイオンビームを集束するレンズを2個以上と,イオンビームが通過するアパーチャと,試料を保持する試料ステージと,イオンビームを制御して試料断面形成加工を行うイオンビーム制御手段とを備えたイオンビーム装置によって試料の断面を形成するイオンビーム加工方法において,加工した断面を電子ビームまたはイオンビームで観察するために,観察するべき加工断面の垂直方向のビーム径が,イオンビーム照射軸に垂直で加工断面に平行方向のビーム径に比べて小さくなるように制御して断面を形成するステップを含むことを特徴とするイオンビーム加工方法。

【0095】

(9)上記のイオンビーム加工方法において,該アパーチャをイオンビーム照射軸に対して回転させるステップを含むことを特徴とするイオンビーム加工方法。

(10)イオン源と,該イオン源から放出するイオンビームを集束するレンズを2個以上と,試料を保持する試料ステージと,ステンシルマスクとを備えるイオンビーム装置によって,ステンシルマスクを試料に投影するようにイオンビームを制御して断面を形成するステップを含むイオンビーム加工方法において,イオンビームを集束するレンズの少なくとも1個を,加工断面に垂直方向と,イオンビーム照射軸に垂直で加工断面に平行方向とでレンズ作用を異なるように制御して断面を形成するステップを含むことを特徴とするイオンビーム加工方法。s

(11)上記のイオンビーム加工方法において、加工した断面を電子ビームまたはイオンビームで観察するために,イオンビーム照射により試料に角穴を形成する際に,観察するべき加工断面の垂直方向のレンズ倍率が,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御するステップを含むことを特徴とするイオンビーム加工方法。

(12)上記のイオンビーム加工方法において,角型の成形イオンビームの強度プロファイルの裾の幅について,観察するべき加工断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御するステップを含むことを特徴とするイオンビーム加工方法。

【0096】

(13)上記のイオンビーム加工方法において,該ステンシルマスクをイオンビーム照射軸に対して回転させるステップを含むことを特徴とするイオンビーム加工方法。

(14)上記のイオンビーム加工方法において,イオンビームは,元素種として不活性ガス種,酸素または窒素のいずれかを含むことを特徴とするイオンビーム加工方法。

(15)上記のイオンビーム加工方法において,イオンビームの走査方向が加工断面に平行方向であることを特徴とするイオンビーム加工方法。

【図面の簡単な説明】

【0097】

【図1】本願の一実施形態例であるイオンビーム加工装置を示す図。

【図2】従来のイオンビーム加工の概略を示す模式図。

【図3】軸対称形状のビーム制限アパーチャと、非軸対称形状のビーム制限アパーチャの平面形状とを示す対比図。

【図4】短軸方向と長軸方向でのイオンビームの強度プロファイルを示す模式図。

【図5(a)】計算処理装置のディスプレイ画面。

【図5(b)】計算処理装置のディスプレイ画面。

【図5(c)】計算処理装置のディスプレイ画面。

【図6】試料から微小試料を分離するフローを説明する図。

【図7】静電吸着法による試料分離方法を示した模式図。

【図8】実施例2のイオンビーム加工装置の全体外観図を示す図。

【図9】実施例2におけるアルゴンイオンビームの強度プロファイルを示す図。

【図10】ステンシルマスクを回転させる様子。

【図11】実施例3のイオンビーム加工装置の全体外観図。

【図12】実施例3のイオンビーム加工装置の上面図、平面図、側面図。

【図13】実施例3のイオンビーム加工装置で加工された試料の加工断面を、それぞれ側面から見た断面図

【図14】実施例4のイオンビーム加工装置の全体外観図。

【図15】実施例4のイオンビーム加工装置の上面図、平面図、側面図。

【図16】実施例5のイオンビーム加工装置の全体外観図。

【図17】実施例5のイオンビーム加工装置の上面図、平面図、側面図。

【図18】イオンビーム成形アパーチャの一構成例。

【図19】イオンビームの強度プロファイルを、それぞれ長軸、短軸方向から説明した図。

【図20】実施例6のイオンビーム加工装置の上面図、平面図、側面図。

【符号の説明】

【0098】

1…イオン源,2…コンデンサレンズ,3…ビーム制限アパーチャ,4…イオンビーム走査偏向器,5…対物レンズ,7…電子銃,8…電子ビーム,9…電子レンズ,10…電子ビーム走査偏向器,6…集束イオンビーム(FIB),11…試料,12…二次粒子検出器,13…試料ステージ,14…試料ステージ制御装置,15…プローブ,16…マニピュレータ制御装置,17…デポガス源,18…デポガス源制御装置,19…二次粒子検出器制御装置,21…集束イオビーム筐筒,22…電子ビーム筐筒,23…イオンビーム加工装置,31…液体金属イオン源,32…コンデンサレンズ,33…ビーム制限アパーチャ,34…イオンビーム走査偏向器,35…対物レンズ,36…FIB,37…アパーチャ回転機構,38…アパーチャ回転制御機構,41…真空容器,81…イオン源制御装置,82…レンズ制御装置,83…イオンビーム走査偏向制御装置,84…二次粒子検出器制御装置,85…計算処理装置,51…デュオプラズマトロン,52…非軸対称イオンビームレンズ,54…イオンビーム走査偏向器,55…対物レンズ,56…アルゴンイオンビーム,57…ステンシルマスク,58…ステンシルマスク回転機構,59…ステンシルマスク回転制御機構,91…デュオプラズマトロン制御装置,92…レンズ制御装置,93…イオンビーム走査偏向制御装置,95…計算処理装置,130…マーク,132…角穴,133…垂直溝,134…支持部,135…斜溝,136…摘出すべき試料,137…プローブ,131…FIB,138…デポ膜,139…微小試料,140…試料ホルダ,143…ウォール,201…ウェーハ,202…薄膜,203…試料薄膜,204…TEM試料ホルダ,101…角穴,102…底穴,103…切り欠き溝,104…ガスノズル,301…角穴,302…角穴,303…斜溝,304…角穴,305…取り出し痕,401…ディスプレイ画面,402…走査領域設定ウインドウ,403…試料画像表示領域,404…ビーム走査領域,405…ポインタ,406…座標入力領域,501…プラグ,502…破線,503…矢印。

【技術分野】

【0001】

本発明は,半導体デバイスなどの電子部品の検査・解析方法,電子部品製造方法に係わり,試料断面のイオンビームによる加工方法,試料から微小試料を分離または分離準備する試料加工方法,およびイオンビーム加工装置に関する。

【背景技術】

【0002】

ダイナミックランダムアクセスメモリに代表される半導体メモリやマイクロプロセッサ,半導体レーザなど半導体デバイス,および磁気ヘッドなど電子部品の製造においては,高歩留まり製造が求められる。これは不良発生による製品歩留りの低下は,採算の悪化を招くからである。このため,不良の原因となる欠陥や異物,加工不良の早期発見および早期対策が大きな課題となっている。例えば,電子部品の製造現場では,入念な検査による不良発見,およびその発生原因の解析に注力されている。ウェーハを用いた実際の電子部品製造工程では,プロセス途中にあるウェーハを検査して,回路パターンの欠陥や異物など異常箇所の原因を追及して対策方法が検討される。

【0003】

通常,試料の異常箇所の観察には高分解能の走査型電子顕微鏡(SEM:Scanning Electron Microscope以下,SEMと略記)が用いられる。また近年ではSEMと集束イオンビーム(FIB:Focused Ion Beam)の複合機FIB-SEM装置も用いられるようになった。このFIB-SEM装置では,FIBを照射して所望の箇所に角穴を形成することにより,その断面をSEM観察することができる。

【0004】

特開2002−150990号公報『微小試料加工観察方法及び装置』には,FIBにより試料の異常箇所近傍に角穴を形成し,当該角穴の断面をSEM装置で観察することにより,欠陥や異物などを観察・解析する装置が開示されている。国際公開公報WO99/05506『試料作製方法及び装置』には,FIBおよびプローブを用いて,バルク試料からTEM観察用の微小試料を摘出する技術が開示されている。 特開2000−156393号公報『電子部品製造方法』には,ウェーハから検査用の微小試料をウェーハを割断することなく取り出し,微小試料を取りだした後のウェーハは製造ラインに戻す手法が開示されている。当文献に記載の発明においては,加工プロセスでの進捗状況はモニタで監視され,ウェーハの検査・解析が行なわれる。特開平7−320670号公報『集束イオンビーム手段をもちいた処理方法およびその装置』にはヘリコン波イオン源を使い,ビームスポット径0.1μmのアルゴンイオンビームでSEM観察用の試料を加工する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−150990号公報

【0006】

【特許文献2】国際公開公報WO99/05506

【特許文献3】特開2000−156393号公報

【特許文献4】特開平H7-320670号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

試料をイオンビームにより加工して断面を形成して,断面を電子顕微鏡で観察する技術,またはイオンビームにより試料から微小試料を分離して微小試料を電子顕微鏡で観察する技術には次のような課題が残されていた。

【0008】

半導体メモリやマイクロプロセッサ等の電子部品の不良解析では,複数箇所の同時解析や解析結果の短時間でのフィードバックが強く求められている。すなわち,発見された不良箇所からなるべく早く解析用試料を摘出・調整し,検査・解析を行ない,得られた結果をできる限り早期に製造プロセスへフィードバックすることが,製造コスト低減の上で重要である。現状では,イオンビームによる断面形成には5〜10分程度,イオンビームによる微小試料の摘出には30〜60分程度要しているが,製造ラインの要求に対して十分短いとは言えず,試料から観察・解析用試料を調整するまでの時間の短縮が課題となっている。

【0009】

従来、イオンビームの加工の際には、ビームスポット形状が円形のイオンビームが使用されている。円形のビームを使用する場合、試料断面の加工精度は、ビーム径(イオンビームスポット形状の曲率)で決まる。また、イオンビームによる加工時間は,イオンの照射電流にほぼ反比例する。つまり,イオンビーム電流を大きくすればイオンビーム加工時間は短縮できる。しかし,イオンビーム電流はイオンビーム径が決まると,イオン源やイオン光学系の性能に依存して最大値が決まってしまう。イオン電流とビーム径の特性はレンズの制御値とアパーチャの口径によって決まる特性ではあるが,アパーチャ口径を大にすると電流は大になるが,レンズの収差が増大するためビーム径も大きくなるという関係がある。

【0010】

図2には、従来のイオンビームにより断面を形成する場合,イオンビーム電流に着目した3個のビームモードを使った加工手順を模式的に示す。A,B,Cの3個のビームモードはビーム径および電流によって特長付けられる。Aモードはビーム径が約1μm,電流が約10nA,Bモードはビーム径が約200nm,電流が約3nA,Cモードはビーム径が約30nm,電流が約200pAである。まず,Aモードのイオンビームを用いて矩形に走査して角穴を形成する。しかし,ここでは電流は大であるがビーム径も大きいため加工断面はなだらかな曲面になり,観察には適さない。そこで次にBモードのイオンビームで断面部分を走査し,断面をより急峻に加工する。さらにCモードのイオンビームにより仕上げの加工により観察するべき断面が完成する。図2では観察断面に,電極断面やプラグ断面が露出していることがわかる。また,TEM用観察用の薄膜の場合にも,断面両側から同様に加工することになる。ここでBモードやCモードのイオンビームは電流が小さいため電流に反比例した長い時間を要してしまい,観察までの時間が長く,短時間での断面観察は実現されていなかった。

【0011】

また,シリコンウェーハをガリウムで汚染させることを避け,断面観察後のシリコンウェーハをプロセスラインに戻すためには,イオンを不活性ガスや酸素などの非汚染イオン種にする。この場合,イオン源を液体金属イオン源に換えてプラズマイオン源を採用するが,イオン源輝度が少なくとも2桁から3桁低くなる。このとき断面を仕上げるためにビーム径0.1μmにすると得られる電流はせいぜい数pAになり,断面加工のためには1時間以上要することになる。このため非汚染イオン種によるデバイス特定箇所の垂直断面観察は実現されていなかった。

【0012】

上述の問題点に鑑み,本願の目的は半導体デバイス等の歩留向上のために,従来よりも加工時間を長くすることなく、イオンビームによる断面形成の加工精度を向上可能な加工方法,およびウェーハを割断することなく微小試料を分離または分離準備する時間を短縮する加工方法,およびイオンビーム加工装置を提供することにある。さらに,イオンビームに不活性ガスや酸素,窒素イオンを用いたときに,断面形成時間を短縮する加工方法,ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法,およびイオンビーム加工装置を提供することにある。

【課題を解決するための手段】

【0013】

本願では、加工時間を保ったまま加工精度を向上するために、イオンビームのビーム断面形状を楕円状に成形する。楕円状に成形することにより、楕円の短径方向と長径方向とで、それぞれ大小2つの異なるビーム径を有するイオンビームが生成できる。そこで、試料断面の加工には、ビーム径の小さなビームスポットの短径方向を用いる。これにより、円形ビームを用いた場合に比較して、試料の加工精度を向上できる。実際に試料の加工を行なう際には、ビーム径の小さな短径方向が被加工試料の加工断面に向くように、イオンビームと試料との相対位置関係を制御する。相対位置関係を制御するための具体的な手段に関しては、実施例で後述する。

【0014】

また、イオンビームのスポット形状を楕円状に成形する以外にも、本願の課題は解決可能である。例えば、試料上のビーム形状をステンシルマスクのような型を用いて矩形に成型しても良い。この場合には、矩形の4辺のうち、少なくとも1辺の急峻さが、他の3辺の急峻さよりも小さくなるようにイオンビームを成形する。ここで、「急峻さ」とは、イオンビームのビーム強度が、最大領域からゼロに向かってどれだけの勾配で小さくなっているかを示す概念であり、定量的には、イオンビームプロファイルの裾の幅で表現される。急峻さの制御手段およびイオンビームプロファイルについては、実施例で後述する。

【0015】

以上、本発明では、イオンビームを、その試料上のビームが、イオンビーム照射軸(イオンビーム光軸)を中心として、非対称(『非軸対称』および照射軸を中心とする90度回転に対して非対称も含む)になるように成形することにより、課題を解決する。

【発明の効果】

【0016】

本願によると,半導体デバイス等の歩留向上のために,イオンビームによる断面形成加工時間を短縮する加工方法,およびウェーハを割断することなく微小試料を分離または分離準備する加工時間を短縮する加工方法,およびイオンビーム加工装置が提供される。さらにイオンビームに不活性ガスや酸素,窒素イオンを用いたときに,断面形成時間を短縮する加工方法,ウェーハから解析用サンプルを分離または分離準備する時間を短縮する加工方法が提供され,およびイオンビーム加工装置が提供される。さらにウェーハを評価のために無駄に廃棄せず,かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また本願による電子部品製造方法を用いることで,ウェーハを割断することなく評価でき,新たな不良を発生させず,高価なウェーハを無駄にすることはない。ひいては,電子部品の製造歩留りが向上する。さらに,解析用サンプルを分離または分離準備する方法,検査・解析方法,および電子部品製造方法を実現できるイオンビーム加工装置が提供される。

【実施例1】

【0017】

本実施例では、楕円または長方形の開口部を備えたアパーチャにより、イオンビームのスポット形状を成形する実施例について説明する。図1に、本実施例のイオンビーム加工装置の概略構成図を示す。本イオンビーム加工装置23は,真空容器41を有しており,真空容器内には,ガリウムイオンを放出する液体金属イオン源31,コンデンサレンズ32,ビーム制限アパーチャ33,アパーチャ回転機構37,イオンビーム走査偏向器34,対物レンズ35,などから構成されるイオンビーム照射系が配置されている。また,電子銃7,電子銃7から放出する電子ビーム8を集束する電子レンズ9,電子ビーム走査偏向器10等で構成される電子ビーム照射系が配置されている。さらに,二次粒子検出器12,試料ステージ13,プローブ14,デポガス源17,および試料11などが配置されている。また本装置を制御する装置として,イオン源制御装置81,レンズ制御装置82,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器の制御装置19,アパーチャ回転制御機構38,イオン走査偏向制御装置83,および計算処理装置85などが配置されている。ここで,計算処理装置85は、装置ユーザが必要な情報を入力するための情報入力手段や、二次粒子検出器の検出信号を基に生成された画像,情報入力手段によって入力した情報などを表示するディスプレイ等を備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置85からの指令によって試料ステージ制御装置14で行われる。

本装置では,液体金属イオン源31より放出されたガリウムイオンは,コンデンサレンズおよび対物レンズによって試料上に集束される。なお,集束条件設定は計算処理装置85への入力によってなされる。また試料上に照射されるビーム径は,イオン源を光源とする試料上への結像と,レンズによる収差によって決定される。レンズによる収差は,ビーム制限アパーチャの開口が大きくなると増大しビーム径の拡大となる。

【0018】

図3(a)(b)にビーム制限アパーチャの平面形状の一例を示す。図3(a)は従来のアパーチャ3で直径の異なる複数の円形の穴が用意されている。図3(b)は本実施の形態の例で,円形の穴,楕円形の穴,および長方形の穴といった非軸対称形状の穴が複数個用意されている。円形は従来と同じで主に像観察する場合に用いる。楕円形や長方形は断面形成する場合に用いるもので,楕円形の長径の方向あるいは長方形の長辺の方向,すなわち図3のY方向が断面に平行方向となる。さらに,ビームを矩形に走査した場合,一辺の方向はこのY方向と平行にする。なお,ビーム制限アパーチャ上の開口の領域内でイオンビーム電流密度がほぼ一様とすると,試料に到達するイオンビーム電流は開口の面積にほぼ比例する。なお本実施例ではビーム制限アパーチャとして楕円または長方形を取り上げたが,形状が非軸対称であり,穴の最大幅方向に対して略直角方向の幅が概最小幅になるような形状であれば良く,このような形状を本出願では楕円状または長方形状と称する。言うまでもないが楕円状とは形状に明確な角が無いものを指し,長方形状とは角を複数個有するものも指す。また長方形状は必ずしも4角形でなくても5角形以上や3角形でも良い。

【0019】

図4には,図3(b)に示した非軸対称形状の開口を備えたアパーチャを通過して得られるイオンビームの強度プロファイルを示す。図4(a)は,試料上に投影されるビームをX方向から見たプロファイル断面図,図4(b)は,Y方向から見たプロファイル断面図である。X方向に細く,Y方向に太い分布となっており非軸対称形状に成形されていることがわかる。また例えば長径の長さを短径の2倍にすると,短径が直径の円に比べて開口の面積は2倍になるため,イオンビーム電流は約2倍になる。長径方向のビーム径は短径方向より大きくなるが,その大きさは収差の大きさに依存する。

【0020】

断面加工では,まず円形の穴を通過させたイオンビームをイオンビーム走査偏向器34により試料上で走査させる。そして試料から放出された二次粒子を二次粒子検出器12で検出する。そして計算処理装置85のディスプレイの画面で,二次粒子検出器12の検出信号を輝度変調して試料の画像を表示する。

【0021】

図5(a)に計算処理装置85のディスプレイ画面401の例を示す。この試料ではプラグ501を破線502の位置で矢印503の方向から観察する。しかし,この画面では破線がY方向に対して角度θだけ傾斜していることがわかる。そこで操作者が画面を観察しながら試料ステージを回転させて破線がY方向に平行となるようにする。なお,図5(a)で破線の位置情報を入力することにより計算処理装置で回転角度を計算させて自動で試料ステージを回転させることもできる。破線の位置情報とは、例えば、破線の終点の位置座標等である。装置ユーザは、破線の端点をポインタで指定するなどして、計算処理装置に破線の位置座標を入力する。

【0022】

図5(b)に回転後の画面を示す。この画面で試料画像を表示させた状態で,加工すべき矩形領域を設定する。この設定は,これは画面上で操作者がポインタを使うか,またはキーボードからの数字入力により行う。走査領域設定ウインドウ402には試料画像表示領域403があり,ここに試料画像が表示される。この領域でビーム走査領域404を設定する。例えば矩形領域の4隅の位置[1]〜[4]を画面上でポインタ405を使って指定するか,あるいは座標入力領域406に座標数字を入力する。

【0023】

次に,長径の長さを短径の2倍にした楕円形の穴を通過させたイオンビームを用いて設定した矩形領域を走査させることにより断面加工を実施する。このビームを用いて断面加工した場合には,イオンビーム電流が従来の円形のビームに比べ2倍であるため加工時間は従来に比べ約1/2にすることができる。すなわち、長径と短径の比率を制御することにより、短径の長さを直径とする軸対称形状、例えば円形にイオンビームスポット形状を成形した場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、長径方向に対してはイオンビームを絞らないためイオンビーム電流が増大し、試料の加工はビームのスポットの短径方向で行なうため加工精度が低下しない。

【0024】

なお,ここで重要なのはアパーチャ形状の非軸対称特性と断面形成方向とを上記で述べたように装置を設定することである。この設定は装置設計の際に固定することも可能であるが,アパーチャの回転機構を設け,計算処理装置の指令によって行うことも可能である。すなわち,ビーム制限アパーチャ33の楕円形の長径の方向すなわち図3のY方向が断面に平行方向となるように設定し,イオンビームをイオンビーム走査偏向器34により試料上で矩形領域を走査させる時には,矩形領域の一辺の方向はこのY方向と平行になるように計算処理装置で設定することが重要になる。

【0025】

また,ビーム走査方向についても同様に,断面平行方向と一致させると効率的な断面加工が可能になる。

また,アパーチャをイオンビーム照射軸中心にして回転させるアパーチャ回転機構37を設ければ,イオンビームの短径方向を任意に設定することができる。図5(a)のディスプレイ画面401で破線がY方向に対して角度θだけ傾斜していることがわかる。そこで操作者が画面を観察して角度θをもとめ,アパーチャ回転機構を動作させて,角度θアパーチャを回転させてアパーチャの長径方向が破線と平行となるようにしても良い(図5(c))。また,図5(a)で破線の位置情報を入力することにより計算処理装置で回転角度を計算させて,計算処理装置から回転角度情報を基にアパーチャ回転機構を動作させて自動でアパーチャを回転させることもできる。

【0026】

次に断面観察の手順について説明する。電子銃7から放出される電子ビーム8を集束して試料11に照射する。このとき電子ビーム8を走査しながら試料断面に照射し,試料断面から放出される二次電子を二次粒子検出器12で検出して,その強度を画像の輝度に変換すれば試料断面を観察することができる。すなわち,FIB6で回路パターンの欠陥や異物など異常箇所に角穴を形成すれば,欠陥や異物などの断面を電子ビーム8で観察することができ,その発生原因を解析できることになる。また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができるが,この場合もアパーチャ形状の非軸対称特性と断面形成方向とを上記で述べたように制御することが必要である。

【0027】

TEM試料作製のための微小試料作製のための加工手順について,図6で説明する。図6(a):まず,観察断面を形成する両端マーク130を電流約100pAのイオンビームを使って2個作製する。このマークを結んだ線が図6(a)で示した破線に相当する。すなわち,計算処理装置85のディスプレイの画面で,試料の画像を観察しながら観察位置をマークで特定するのである。なおこの際にはアパーチャは円形を用いるが,ここで楕円形のアパーチャの長径の方向に観察断面の加工方向を合わせるようにステージまたはアパーチャを予め回転させておく。次に,アパーチャをより大きな円形の穴に切り替えて電流を約30nAに増大させる。そこで2個のマーク130を結ぶ直線上で,マーク130の両側に2個の角穴132を設ける。図6(b):次に,アパーチャを長径の長さを短径の2倍にした楕円形の穴に切り替える。切り替え動作は、装置ユーザが、情報入力手段を介して切替命令を入力するか、或いは、計算制御装置がアパーチャ回転制御機構38へ切替の制御信号を送信することにより実行される。電流は約10nA得られる。この条件で一方の角穴と交わるように,他方の角穴には交わらないような細長垂直溝133を形成する。一方の角穴132と交わらない小さな領域は,後に摘出すべき試料を支える支持部134になる。ここで,楕円形の穴の長形方向は溝の細長い方向に平行方向である。このようにすると従来の円形の穴アパーチャでは約5nAの電流による加工であったが約2倍の電流による加工ができるため加工時間を約1/2にできる。しかも観察するべき断面方向のビーム径は同じであるため,観察断面に向かって急峻な加工ができる。図6(c):図6(a)(b)工程の後,試料ステージ制御装置により試料ステージを傾斜させ試料面を小さく傾斜(本実施例では25°)させる。そこで,上記両角穴132を結ぶように,細長い溝135を形成する。試料表面に対して斜めから入射したFIBによって斜溝135が形成され,先に形成した垂直溝133と交わる。図6(a)から(c)の工程によって支持部134を残して,マーク130を含み,頂角が25°の直角三角形断面のクサビ型微小試料が片持ち梁の状態で保持されている状態になる。図6(d):次に,試料ステージ制御装置を動作させ試料ステージを水平に戻す。ここでプローブ制御装置によりプローブを駆動して,摘出すべき試料136の支持部134とは反対の端部に移送手段先端のプローブ137を接触させる。次に,円形のアパーチャに切り替え電流を約200pAに調整する。この際の切り替え動作も、装置ユーザが、情報入力手段を介して切替命令を入力するか、或いは、計算制御装置がアパーチャ回転制御機構38へ切替の制御信号を送信することにより実行される。そして摘出すべき試料136にプローブ137を固定するために,プローブ137先端を含む領域に,デポジション用ガスを流出させつつFIB131を走査させる。このようにしてFIB照射領域にデポ膜138が形成され,プローブ137と摘出すべき試料136とは接続される。図6(e)(f):微小試料を試料基板から摘出するために,支持部134にFIB照射してスパッタ加工することで,支持状態から開放される。図6(g)(h):プローブ137の先端に接続されて摘出した微小試料139は試料ホルダに移動させ,デポガスを導入しつつ微小試料139と試料ホルダ140と接触部にFIB131を照射する。この操作によって微小試料は試料ホルダ140に接続できる。図6(i):次に,プローブ137と微小試料139を接続しているデポ膜138にFIBを照射してスパッタ除去することで,プローブ137を微小試料139から分離する。図6(j):最後に,3種類の径の楕円形のアパーチャを用いて薄膜加工を行う。すなわち粗加工,中加工,仕上げ加工の順に穴径が小さなものを用いて,最終的に観察領域を厚さが100nm以下程度のウォール143になるように薄く仕上げ加工を施してTEM試料とする。上述の加工の結果,TEM観察領域ができあがる。ここでは,ビーム形状が楕円になっていることにより加工出来上がり形状は非対称になる。このようにすると従来に比べて約2倍の速度で薄膜加工ができることになる。なお,以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが,計算処理装置にメモリなどの記憶手段を設けて、全ての工程の制御条件を制御シーケンスとして格納しておくことにより、全自動でサンプリングを行うことも可能である。

【0028】

図6に示した実施例では、プローブを用いて試料片を試料基板から摘出した例を示したが、静電吸着により試料片を摘出することもできる。図7には、静電吸着による試料片の摘出例について示す。図7(a)には、ウェーハ201上に形成された薄膜202に対し、摘出試料を形成する目標位置の両側を階段状にFIB131で加工している様子を示す。試料薄膜203を作製し,図7(b)には、形成された試料薄壁203の周囲を、FIB131で一部を残して切り取った所を示す。そして,ウェーハ201をイオンビーム加工装置から取りだし,大気中でガラス棒の静電気を利用して,試料薄膜203をウェーハ201から完全に分離してTEM試料ホルダ204に移動させる。この方法でも,分離した試料薄膜をTEMで解析することができる。なお、静電吸着による試料片の引きはがしは、真空容器内部で実行しても良い。この場合、図1に示した試料作製装置は、ガラス棒や絶縁材料で出来たプローブ等、静電気を帯びやすい材料で出来た微小試料片の摘出手段を備えることになる。すなわち,非軸対称形状のイオンビームを用いる限り,観察・解析用の微小試料の加工を行なう装置・方法は,本実施例の対象となる。

【0029】

以上のようにウォール加工を施した後,微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を,SEM観察に比べてより高分解能な観察することができ,観察結果から欠陥原因をより詳細に解析することができる。また,以上に述べたイオンビーム筐体と電子ビーム筐体を複合したFIB−SEM装置ばかりでなく,イオンビーム筐体のみを有するイオンビーム加工装置で断面加工を行い,試料を電子顕微鏡に移送して観察する場合のイオンビーム加工装置も,本実施例のイオンビーム加工装置に含む。

【0030】

以上の実施形態によると,半導体デバイス等の歩留向上のために,イオンビームによる断面形成加工時間を短縮する加工方法,およびウェーハを割断することなく微小試料を分離する加工時間を短縮する加工方法,およびイオンビーム加工装置が提供される。

【実施例2】

【0031】

本実施例では、試料上のビーム形状をステンシルマスクによって成型して,さらにビームプロファイルを直交2方向に対して非対称にするイオンビーム加工装置の実施例について説明する。すなわち,本実施例では,イオンビーム照射系の途中に,所定形状の開口を持つステンシルマスクを挿入し,開口の形状を試料上に投影した成型ビームを用いる場合について述べる。このような成型ビームは,ビームプロファイルの裾の形状を上記の実施例1で述べた集束イオンビームと同程度にする条件でも,ステンシルマスクの開口面積を大きくすることでイオンビーム電流を増大させることができる。

【0032】

図8には,本実施例のイオンビーム加工装置の概略構成図を示す。本イオンビーム加工装置は,真空容器41を有しており,真空容器内には,アルゴン,ネオン,キセノン,クリプトン,酸素,窒素等のガスイオンを放出するデュオプラズマトロン51,非軸対称イオンビームレンズ52,対物レンズ55,ステンシルマスク57,ステンシルマスク回転機構58などから構成されるイオンビーム照射系が配置されている。さらに,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,および試料11などが配置されている。また本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,ステンシルマスク回転制御機構59,および計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。

【0033】

ここではアルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン51に導入し,ガス放電によるプラズマを生成する。そこでデュオプラズマトロン51からイオンビーム58を引き出す。これらは,計算処理装置からの指令によりデュオプラズマトロン制御装置が動作して実行される。そして,このイオンビーム58を2重4極子レンズからなる非軸対称イオンビームレンズ52により対物レンズ55中心近傍に集束させる。すなわち非軸対称イオンビームレンズ52の電極に印加する電圧を,この条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。ここで,2重4極子レンズの像面はX,Y方向で一致させて,倍率は異なるようにレンズは設計されており,X,Y方向とも対物レンズ55中心近傍に集束する条件の電圧値に計算処理装置95で設定する。そしてイオンビーム58は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55はステンシルマスクを試料11の上に投影する条件で制御する。ここでも対物レンズ55の電極に印加する電圧を,上記条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。すると,試料上には矩形の成型イオンビームが照射される。

【0034】

ここで2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると,対物レンズを通過するイオンビームはX方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このため,X方向のビームプロファイルの裾の形状は,Y方向に比べ急峻になる。したがって,成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。

【0035】

図9を用いて、非軸対称ビームのビームプロファイルのX,Y方向の非対称性について説明する。ビームプロファイルのエッジ部分の急峻性について定量的に扱うため、本実施例では、急峻さの尺度としてビームプロファイルの裾の幅を用いる。本実施例では、図9に示すように,ビームプロファイルの裾の幅をビーム強度の16%から84%までの距離と定義した。図9に示すビームプロファイルでは、X方向の裾の幅がY方向の裾の幅よりも狭く、従って、図9に示す矩形状のビーム形状では、長辺の方が短辺よりも急峻であることが判る。なお、ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わない。

【0036】

ここで重要なのはイオンレンズによる集束の非対称特性と断面形成方向とを上記で述べたように制御することである。すなわち,2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を計算処理装置95で設定して,図9のようにX方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,Y方向を形成するべき断面に平行方向となるように設定することが重要である。特に断面位置にイオンビーム照射軸が重なるように,ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。

【0037】

また,本イオンビーム加工装置にイオンビーム走査偏向電極を,ステンシルマスク57と対物レンズ55の中間位置に追加してビームを走査して断面を作製する場合には,ビーム走査方向は断面平行方向と一致させると効率的な断面加工が可能になる。すなわち,図9のようにX方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように,ビーム走査する矩形領域を計算処理装置95で設定することが重要になる。

【0038】

また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。

【0039】

また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができるが,この場合もイオンレンズによる集束の非対称特性と断面形成方向とを上記で述べたように制御することが必要である。

【0040】

微小試料作製のための加工手順については,図6に示した方法と同様にすることができるが,ビーム形状が矩形であり,かつビーム裾の幅がX方向とY方向とで非対称となっていることにより加工出来上がり形状が非対称になることに注意が必要である。特に,観察するべき断面に垂直方向がビームプロファイルの裾の幅が小なる方向となるように設定する必要がある。これは装置設計により実現できる。

すなわち,図6(b)での細長垂直溝133の形成,図6(c)での細長い溝135の形成において,細長垂直溝133および細長い溝135の微小試料側の断面に対して垂直方向がビームプロファイルの裾の幅が小なる方向となるように設計する。

【0041】

また,ステンシルマスクをイオンビーム照射軸中心にして回転させるステンシルマスク回転機構58を設ければ,成型ビームの形状を図10に示すように任意の方向に回転させることができる。そこでこの成型ビームの端の方向に合わせてプロファイルの裾の幅が小なるように,2重4極子レンズの電極に印加する電圧を計算処理装置95で設定すれば,試料表面の任意の方向に断面を形成できる成型ビームが得られることになる。すなわち,試料の構造に対して任意の方向の断面を観察することができ,さらに試料ステージを駆動させること無く多方向の断面の観察ができることになる。

なお,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。また、以上の実施例では、マスク開口の形状を試料上に投影した成型ビームを用いた例について述べたが,成型ビームではなく,楕円または長方形の開口部を備えたアパーチャにより,イオンビームのスポット形状を成形してもよい。

【0042】

また,本実施例のような非対称のビーム成形手法は、X,Y方向とも急峻なプロファイルになるように制御した場合、即ち対称にビームを成形した場合に比べて、イオンビーム電流を大きくすることができる。従って、本実施例のビーム成形手法は、アルゴンや酸素等、気体元素のイオンビームに対して特に好適である。実施例1ではGaイオンビームを集束した例を述べたが,Gaが加工領域に残る。シリコンデバイス等,半導体装置の製造プロセスにおいては,重金属であるGaは不良発生原因となる可能性が高いため、試料片作成時には、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素,窒素などの気体元素のイオンビームを用いることが望ましい。しかしながら、現時点で利用可能なイオン源で,気体元素イオンを発生させるプラズマイオン源は,発生できるイオンビームの輝度が,Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低い。従って、わざと非対称にイオンビームを成形し、実際の加工はビームプロファイルのより急峻な部分を用いて行なうことにより、輝度の低いイオン源であっても加工精度を落とさずに使用可能とすることができる。本効果は、気体元素のイオンビーム(例えば、窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビーム等)に限らず、輝度の低いイオン源を使用する場合には全て有効である。

【0043】

また、ビームプロファイルの裾の急峻性について,直交2方向の急峻性の比率を制御することにより、ビームプロファイルの裾をX方向とY方向で対称形状にした場合に対して、イオンビーム電流値を任意の大きさに制御することができる。即ち、比較的急峻でない方向が存在することによりイオンビーム電流が増大するが、試料の加工はビームプロファイルの急峻な方向で行なうため加工精度が低下しない。更にまた,本実施例ではビームの裾の幅を制御するために非軸対称イオンビームレンズを用いたが,イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。

【0044】

TEMやSEM等の解析手段用微小試料を作製するために、図6あるいは図7で示される試料片作製フローに、本実施例の成型ビームを用いることができる。また,本実施の形態で述べたイオンビーム加工装置ばかりでなく,イオンビーム筐体と電子ビーム筐体を複合したFIB−SEM装置となるイオンビーム加工装置で断面加工を行い,その装置内で電子ビームによる断面観察する場合のイオンビーム加工装置も,本願に示すイオンビーム加工装置に含む。

【0045】

以上、本実施で説明した試料作製方法ないし試料作製装置によれば、実施例1で説明した試料作製方法ないし試料作製装置の効果に加えて、更に,ステンシルマスクを用いることにより,より大きな電流で精度の高い加工ができる。特に輝度の低いイオン源であってもビーム電流を大きくでき,かつ加工精度が高くできるため断面加工や微小試料の作製が短時間で可能という効果を奏することができる。これは半導体装置の製造プロセスにおいては,不良発生原因となる可能性が高いGaに替わって、試料の特性に顕著な影響を及ぼさない不活性ガスや酸素,窒素などの気体元素のイオンビームを用いることができることを意味する。したがって,半導体デバイス等の歩留向上のために,ウェーハをGaなどの金属で汚染することなく,イオンビームによる断面形成が可能となり,さらにウェーハを割断することなく微小試料を分離または分離準備ことができるため,ウェーハを評価のために無駄に廃棄せず,かつ検査のための試料を取り出したウェーハをプロセスに戻しても不良を発生させない新たな検査・解析方法が提供される。また,ウェーハを割断することなく評価でき,新たな不良を発生させず,高価なウェーハを無駄にすることはない。ひいては,半導体装置の製造歩留りが向上する。

【実施例3】

【0046】

本実施例では,イオン源をFIBカラムに対して傾けて配置し、かつステンシルマスクを用いてイオンビーム形状を成形した例について説明する。ここで,イオン源は不活性ガスや酸素,窒素などの気体元素のイオンビームを引き出すプラズマイオン源を用いるものとする。イオン源のイオン種として不活性ガスや酸素,窒素のような元素種を選べば,デバイスの電気的な特性に影響を与えないのでイオンビームで加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは少ない。しかし,このようなインライン応用では、プラズマイオン源の中で金属の不純物が微量に生成され,これが試料まで到達した場合に希に不良を発生させることがあるという課題が残されていた。これらの不純物の一つは金属イオンであり,他には金属の中性粒子である。また中性粒子は,レンズや静電偏向器で制御できず,試料に広く照射される。ガス種のイオンの中性粒子が照射された場合に所望の箇所以外も加工してしまい試料が変質してしまうという問題もあった。

【0047】

本実施例では,まず,試料に中性粒子の不純物を試料に到達させないためイオン源からイオンビームを引き出す軸と,イオンビームを試料に照射する軸が傾斜関係にある構造とする例について述べる。また発生できるプラズマイオン源の輝度は一般に,Ga等の液体金属イオン源に比べて少なくとも2桁から3桁低くなる。そこで,本実施例では,イオンビーム照射系の途中に,所定形状の開口を持つステンシルマスクを挿入し,非軸対称の開口形状を試料上に投影した成型ビームを用いる。

【0048】

図11に本実施例のイオンビーム加工装置を示す。本イオンビーム加工装置は,アルゴン,ネオン,キセノン,クリプトン,酸素,窒素等のガスイオンを放出するデュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,イオンビーム偏向器60及びこれらを格納するFIBカラム用の鏡筒42などから構成されるイオンビーム照射系が配置されている。また、本装置には電子銃7,電子銃7から放出する電子ビーム8を集束する電子レンズ9,電子ビーム走査偏向器10及びそれらを格納する電子ビームカラム鏡筒22等で構成される電子ビーム照射系を備えている。

【0049】

FIBカラム鏡筒42及びSEMカラム鏡筒22の下部には真空試料室41が配置されており、真空試料室内41には,二次粒子検出器12,試料11を載置する試料ステージ13,プローブ15,デポガス源17,およびマニピュレータ43などが格納されている。FIBカラム鏡筒42内部も真空に維持されているのは言うまでもない。本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,および,イオンビーム偏向制御装置20,計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。なお、図11では判りにくいが、本装置のデュオプラズマトロン51は、FIBカラムの鏡筒に対して傾けて配置されている。詳しくは、図11のY方向に傾斜しており,イオン源からイオンビームを引きだす方向と,イオンビームの照射軸とは傾斜関係にある。

【0050】

次に本装置の動作について述べる。まず,アルゴンボンベからの配管途中に存在するガスバルブを開けることによりアルゴンガスをデュオプラズマトロン51に導入し,ガス放電によるプラズマを生成する。そこでデュオプラズマトロン51からイオンビーム56を引き出す。ここでイオンビームを引き出す軸とイオンビームを試料に照射する軸が傾斜しているので,イオンビーム偏向器60によってイオンビームの行路を屈折させる。イオン源で発生した中性粒子は、イオンビーム偏向器60による偏向作用を受けないので、そのまま直進する。デュオプラズマトロン51とイオンビーム偏向器20の動作は,計算処理装置からの指令によりデュオプラズマトロン制御装置91,イオンビーム偏向器制御装置20等或いは計算処理装置95により制御される。そして,このイオンビーム56をコンデンサレンズ2により対物レンズ55中心近傍に集束させる。すなわちコンデンサレンズ2の電極に印加する電圧を,この条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。そしてイオンビーム58は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55はステンシルマスクを試料11の上に投影する条件で制御する。ここでも対物レンズ55の電極に印加する電圧を,上記条件を満たすように予め計算によって求めておいた値に計算処理装置95で設定する。すると,試料上には矩形の成型イオンビームが照射される。この成型イオンビームを照射し続けると試料に矩形の穴が形成される。

【0051】

次に断面観察の手順について説明する。電子銃7から放出される電子ビーム8を集束して試料11に照射する。このとき電子ビーム8を走査しながら試料断面に照射し,試料断面から放出される二次電子を二次粒子検出器12で検出して,その強度を画像の輝度に変換すれば試料断面を観察することができる。すなわち,成型ビームで回路パターンの欠陥や異物など異常箇所に凹部(角穴など)を形成すれば,欠陥や異物などの凹部の壁面を電子ビーム8で観察することができ,その発生原因を解析できることになる。

【0052】

図12には、図11の装置の上面図(a),正面図(b),側面図(c)を示す。図12(a)において、1001はデュオプラズマトロンを格納する鏡体、1002がデュオプラズマトロン下部に配置されたFIBカラム鏡体、1003がSEMカラム鏡体であり、図中の縦横量方向の一点鎖線は、試料ステージのX方向、Y方向の中心線である。一点鎖線の交点は、FIBカラム鏡体の中心軸と試料ステージの試料載置面との交点を意味し、大体、試料載置面の中心と一致する。図12(a)の上面図から、デュオプラズマトロン1001がFIBカラム鏡筒1002に対して傾いて配置されている(図12(a)では上方に)ことが判る。線分1104は、デュオプラズマトロン鏡体1001の中心軸の延長線と試料ステージの交点と,SEMカラム鏡体の中心軸と試料ステージとの交点を結ぶ線分であり、線分1105は、SEMカラム鏡体の中心軸を試料ステージへ投影した線分である。本装置の特徴は,イオン源からイオンビームを引き出す軸1101と,イオンビームを試料に照射する軸1100が傾斜関係にある構造であり,上記の線分1104と線分1105とを平行ではない関係、好ましくは直交関係とすることが可能な構造であることである。わかりやすく言えば、FIBカラム鏡体の中心軸とSEMカラム鏡体の中心軸とが、試料ステージの試料載置面に対して垂直な同一面内に存在し、かつデュオプラズマトロンの中心軸が、上記FIBカラム中心軸とSEMカラム中心軸のなす面に対して、所定角度傾いているような構成ということになる。

【0053】

図12(b)と図12(c)とを用いて、各カラムの配置関係について更に説明する。図12(b)において、FIBカラム鏡体1002とSEMカラム鏡体は、各々の中心軸1100と1003の中心軸とが、試料ステージ1006の試料載置面の中心で交差するように配置されている。SEM観察の際には、一次電子線は、おおよそ中心軸1102に平行に照射されることになる。次に、側面図である図12(c)を見ると、デュオプラズマトロン1001は、FIBカラム1002に対して傾いて配置されていることが、図12(a)(b)に比べて明瞭に判る。一方、FIBカラム1002の中心軸1100が、SEMカラム1003の中心を通過しているように見えることから、SEMカラム1003とFIBカラム1002とが、互いに中心軸が同一面内にあるような配置関係になっていることが判る。デュオプラズマトロン1001は、上記面に対して傾いて配置されていることになる。イオン源がFIBカラムに対して傾いているような構造では,イオン源で発生した中性粒子はイオン引き出し方向に沿って飛行し,途中で固定アパーチャ等によって遮られ試料まで到達することは無く,試料を中性粒子不純物で汚染することないためデバイス製造の歩留まりを低下させない。しかし,イオン源から引き出されたイオンビームをFIBカラムの方向に屈折させることにより,投射ビームの強度プロファイルの裾の幅が拡大し,急峻な断面を形成するのに妨げになることが判明した。これはイオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームをイオンビーム偏向器で偏向する際,エネルギ差により偏向方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及ぼし,イオンビーム偏向器でイオンビームを屈折させる方向すなわち,つまり図12(a)の線分1104の方向に裾の幅が拡大することがわかった。従って、実際に試料へ照射されるビームスポットには、線分1105の向きに急峻な加工エッジが形成され、線分1104の向きに対しては鈍った加工エッジが形成される。当然、急峻なエッジで形成した部分の方が加工精度が良く、加工断面も良好であるので、本装置では、線分1105の向きに平行な方向からのSEM観察が可能なようにSEMカラムを配置した。なお、SEMカラムの配置は、必ずしも線分1105の向きに平行である必要は無く、線分1104と平行な方向を避けて配置すれば、加工精度の最も悪い方向のSEM観察を避けることが可能である。図13(a)は、FIBにより試料に形成された加工孔を、図12(b)の装置正面図側から見た加工断面である。図13(a)で、「SEM観察方向」と記載された矢印の示す方向は、ビームスポットの急峻な側で加工された断面であり、急峻な断面が形成されている。一方,図13(b)は、FIBにより試料に形成された加工孔を、図12(c)の装置正面図側から見た加工断面である。図13(b)中、丸で示された部分は、FIBのビームスポットの鈍った側で加工された加工断面であり、図13(a)の加工断面に比べて、だれた断面が形成されている。

【0054】

なお,本実施例では,コンデンサレンズに軸対称なレンズを用いたが,2重4極子レンズからなる非軸対称イオンビームレンズに置き換えても良い。この場合にはイオンビーム56を非軸対称イオンビームレンズにより対物レンズ55中心近傍に集束させる。ここで,2重4極子レンズの像面はX,Y方向で一致させて,倍率は異なるようにレンズは設計されており,X,Y方向とも対物レンズ55中心近傍に集束する条件の電圧値に計算処理装置95で設定する。そしてイオンビーム56は矩形の穴を有するステンシルマスク57を通過する。対物レンズ55は同様にステンシルマスクを試料11の上に投影する条件で制御する。すると,試料上には矩形の成型イオンビームが照射される。ここで2重4極子レンズのX方向の倍率がY方向の倍率に比べて小さくなるように電圧を設定すると,対物レンズを通過するイオンビームはX方向の広がりがY方向に比べて小さくなるため対物レンズの収差の影響は小さくなる。このとき,X方向のビームプロファイルの裾の形状は,Y方向に比べ図9に示すように急峻になる。したがって,成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。また,イオンビーム電流はX,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に断面位置にイオンビーム照射軸が重なるように,ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整するとビームの裾の幅はより小さく制御することができる。ここで重要なのは,イオン源からイオンビームを引き出す軸が傾斜している方向が,観察すべき加工断面と少なくとも平行関係にすることである。すなわち,イオン源傾斜の影響が観察すべき断面形成に影響しないようにすることである。なお、本実施例においても、ビームプロファイルの裾の形状の急峻性を定量的に扱うため、ビームプロファイルの裾の幅はビーム強度の16%から84%までの距離と定義した(図9参照)。しかし,ビームスポット形状のエッジ部の急峻さの定義としては、裾の幅以外の定義を使用しても構わないのは、実施例2と同様である。

【0055】

また,図11に示したイオンビーム加工装置のステンシルマスク57と対物レンズ55の中間位置に、イオンビーム走査偏向電極を追加してビームを走査して断面を作製する構成も可能である。この場合,ビーム走査方向を断面平行方向と一致させると効率的な断面加工が可能になる。図9に示すビームプロファイルを例に取って説明すると、X方向のビームプロファイルの裾の形状をY方向に比べて急峻にした場合には,ビーム走査方向の少なくとも一辺の方向はこのY方向と平行になるように,ビーム走査する矩形領域を計算処理装置95で設定することが重要になる。また,ビームを走査しない場合には,加工形状はビーム形状と同じに限定されるが,イオンビームを走査することができると,ビーム加工形状に自由度が生まれる。また,加工領域もビーム形状を超えて任意に設定できる効果を奏することができる。

【0056】

また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。更にまた,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができる。

TEM試料作製のための微小試料作製のための加工手順は、実施例1の図6で示される手順とほぼ同一であるので、相違点のみを説明する。ここではビーム形状が矩形であり,かつビーム裾の幅がX方向とY方向とで非対称となっていることにより加工出来上がり形状が非対称になることに注意が必要である。特に,観察するべき断面に垂直方向がビームプロファイルの裾の幅が小なる方向となるように設定する必要がある。これは装置設計により実現できる。

【0057】

図6(a):まず,マスクを円形アパーチャとして,円形で電流約100pAのイオンビームを準備する。そこで観察断面を形成する両端マーク130を2個作製し,実施例1と同様に観察位置をマークで特定する。次にマスクを角穴加工用に矩形の穴形状のものに切り替える。ここでは電流は約30nA得られる。そこで2個のマーク130を結ぶ直線上で,成型ビームを用いて,マーク130の両側に2個の角穴132を設ける。図6(b):次に,マスクを細長溝加工用に切り替える。この切り替え動作は,装置ユーザが,情報入力手段を介して切り替え命令を入力する。ここでは電流は約10nA得られる。この条件で一方の角穴と交わるように,他方の角穴には交わらないような細長垂直溝133を形成する。なお,図6(b)での細長垂直溝133の形成,図6(c)での細長い溝135の形成において,細長垂直溝133および細長い溝135の微小試料側の断面に対して垂直方向がビームプロファイルの裾の幅が小なる方向となるようにする。ここで図6(c) から図6(d)でクサビ型微小試料を形成し,プローブ137を接触させる手順は実施例1と同様である。次に,円形のアパーチャに切り替え電流を約200pAに調整する。この際の切り替え動作も,装置ユーザが,情報入力手段を介して切り替え命令を入力することにより実行される。そして実施例1と同様に,プローブ137と摘出すべき試料136とを接続する。図6(e)(f)(g)(h)(i)までは実施例1と同様に操作する。図6(j):最後に,薄膜加工を行う。ここではマスクを薄膜加工用に切り替える。すなわち粗加工,中加工,仕上げ加工の順にビーム電流が小さくなるように,矩形のマスクを順次切り替える。そして最終的に観察領域を厚さが100nm以下程度のウォール143になるように薄く仕上げ加工を施してTEM試料とする。なお,以上では操作者が計算処理装置の入力装置を使って装置を制御している例を説明したが,計算処理装置にメモリなどの記憶手段を設けて,全ての工程の制御条件を制御シーケンスとして格納しておくことにより,全自動でサンプリングを行うことも可能である。

【0058】

以上のようにウォール加工を施した後,微小試料はTEMの試料室に導入される。TEM観察では欠陥や異物などの断面を,SEM観察に比べてより高分解能な観察することができ,観察結果から欠陥原因をより詳細に解析することができる。なお,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。

【0059】

また,以上に述べた実施の形態例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。また,本実施例ではビームの裾の幅を制御するために非軸対称イオンビームレンズを用いたが,イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。これについては後で述べる。以上、本実施で説明した試料作製方法ないし試料作製装置によれば、実施例1及び2で説明した試料作製方法ないし試料作製装置の効果に加えて、更に,中性粒子が除去されるためプラズマイオン源の中で生じた金属の中性粒子が試料に到達せず,加工後に加工済みのウェーハをプロセスに戻しても不良を発生させるようなことは極めて少なくなる。また,ガス種の中性粒子が広く試料に照射されることもなくなるため,所望の箇所以外が加工されて試料が変質してしまうという問題が生じなくなるという効果を奏することができる。

【実施例4】

【0060】

実施例3で示した構成の試料作製装置では、プラズマイオン源で発生した中性粒子やカラム途中で生成された中性粒子は試料に到達しない。しかし,プラズマイオン源で発生した金属などの不純物イオンは試料に到達する。そこで、本実施例では、イオンビームの行路途中に質量分器を設けて、イオン不純物をトラップする構成の試料作製装置について説明する。なお、本実施例でも,マスク開口の形状を試料上に投影した成型ビームを用いる。図14に、本実施例のイオンビーム加工装置を示す。本実施例のイオンビーム加工装置は、真空容器41を有しており,真空容器41内には,デュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,質量分離器61などから構成されるイオンビーム照射系,および試料11,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,マニピュレータ43などが配置されている。また、本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,および,質量分離器制御装置62,計算処理装置95などが配置されている。ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。また,本実施例のイオンビーム加工装置には、イオンビーム照射系とは別に、電子ビーム鏡筒22が配置されており、電子銃7,電子レンズ9,電子ビーム走査偏向器10等を備えている。本装置の動作は実施例1の装置とほぼ同様であり,イオンビーム偏向器の替わりに質量分離器を動作させて,イオンビームに含まれる不純物イオンを除去する。なお,質量分離器の機能は,計算処理装置からの指令により,質量分離器制御装置が動作して実行される。質量分離器,コンデンサレンズ,マスク,対物レンズを通過した成型イオンビームは,試料に照射され矩形の穴が形成される。この後,電子ビーム照射系から放出される電子ビームによって試料断面を観察することができる。

【0061】

図14の装置における質量分離器の構造と電子ビーム筒塔との位置関係,および断面形成方向との関係を明確にするため,図15に、本装置の上面図(a),正面図(b),側面図(c)を示す。また、図15には、質量分離器61の内部構成も併せて示す。なお,図15では二次粒子検出器,デポガス源およびマニピュレータなどは省略して示している。

【0062】

図15(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を保持する試料ステージ,1001はイオンビームを発生させるイオン源,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系と,1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、1010が質量分離器である。本実施例の質量分離器1010は、イオンビームに対して電場と磁場を各々垂直方向に,かつ電場方向と磁場方向が垂直関係にある所謂E×B質量分離器である。1012は永久磁石、1011は、永久磁石1012と垂直方向に配置された電場印加用の静電偏向器である。本実施例では永久磁石を用いたが,代わりに電磁石を用いても良い。また磁場のみの質量分離でも良い。この場合にはイオンビーム行路が屈折するが,質量分離の質量分散方向をステージの試料載置面に投影した線分が,前記観察用の荷電粒子ビームの照射軸を前記ステージの試料載置面に投影した線分1105と少なくとも平行でなければ良い。質量分離の方向と各カラムの配置との関係については後述する。

【0063】

図15(a)の右側図において、図中の矢印1015は質量分散が生じる方向を示す。質量分離器に入射したイオンのうち、永久磁石の磁場と電場がつりあった質量のイオンのみが質量分離アパーチャ1013を通過する。しかし、質量分離により、投射ビームの強度プロファイルの裾の幅が拡大し,急峻な断面を形成する妨げとなることが判明した。これは、イオンが持っているエネルギがイオン毎にばらつくことに起因している。イオンビームを質量分離器で分離する際,エネルギ差により分散方向にイオンビーム軌道に広がりが出てしまうのである。この影響は成型イオンビームにも及び,質量分離器で質量分散させる方向に裾の幅が拡大することがわかった。このため、本装置では、質量分離器の質量分散方向が,断面を掘り進む加工方向と平行にならないように質量分離器を配置することで、加工断面への影響を避けた。以下、図15(a)の左側図を用いて説明する。図15(a)の左側図において、線分1106は、質量分離器1010の質量分散方向を前記ステージの試料載置面に投影した線分であり、線分1105は、加工断面観察用の荷電粒子ビームの照射軸をステージの試料載置面に投影した線分である。本実施例の試料作製装置の構成上の特徴の一つは、線分1105と線分1106とが平行では無いことである。線分1105と線分1106とが平行な場合、イオンビームの質量分散が発生した側で加工された断面を観察することになるため、綺麗な加工断面を観測することができない。試料ステージを回転させてシャープな側で加工された加工断面を観察しても良いが、試料ステージを回転させる必要があるため、観察効率が悪く、ひいては、試料片作製のスループット低下を招く。線分1105と線分1106とが平行でないように質量分離器と荷電粒子線照射光学系との相対関係を定めることで、イオンビームスポットの最も鈍ったエッジで加工された断面の観察を避けることができる。また、この場合、線分1105と線分1106とは直交関係であることが好ましい。このような配置にすれば、イオンビームスポットの最もシャープな側のエッジで加工された断面の観察を最初から観察することができるためである。以上説明した線分1105と線分1106との相対位置関係は、図14の電子ビーム鏡体22と、質量分離器の61の質量分散方向が互いに平行にならないように定められていると定義しても同様である。以上、図14,図15で説明した構造とすることにより,成型イオンビームにより急峻な断面を短時間で形成することができ,かつ,断面加工後試料ステージを回転させることなく断面が観察可能になる。これにより、電子ビームによる高スループット断面観察が可能となる。

【0064】

また,本実施例では,コンデンサレンズに軸対称なレンズを用いたが,2重4極子レンズからなる非軸対称イオンビームレンズに置き換えて,試料上に投射した角型のイオンビームの強度プロファイルの裾の幅について,観察するべき試料断面の垂直方向の幅を,イオンビーム照射軸に垂直で加工断面に平行方向に比べて小なるように制御して,前記質量分離の質量分散方向をステージの試料載置面に投影した線分が,観察すべき加工断面と少なくとも平行関係となるようにする。このときの成型ビームによって加工された穴の端面形状は,X方向でY方向に比べ急峻になり,断面観察に適した形状になる。また,イオンビーム電流はX,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。

【0065】

また,本イオンビーム加工装置にイオンビーム走査偏向電極を,ステンシルマスク57と対物レンズ55の中間位置に追加してビームを走査して断面を作製する場合には,ビーム走査方向は断面平行方向と一致させると効率的な断面加工が可能になる。また,ステンシルマスクにマスク穴を小さく制限する機構を設け,その穴を投射した成型ビームで試料上を走査して試料画像を取得して加工位置を設定すれば精度良い位置設定をすることができる。なおマスク穴を小さく制限する機構としては,例えばステンシルマスクに微細アパーチャを重ねる構造としても良い。

【0066】

また,TEM試料作製では,観察するべき面の両側から同様な加工をすれば同様な効果を得ることができる。微小試料作製のための加工手順については,図5に示した方法と同様にすることができる。

【0067】

また,本実施の形態ではビームの裾の幅を制御するために非軸対称イオンビームレンズとして2重4極子レンズを例としたが,非軸対称な制御が可能なレンズであれば,他の4極子レンズ,8極子レンズ,16極子レンズ等であっても良い。またこれらの組み合わせおよび対称レンズと組み合わせても良い。また、非軸対称イオンビームレンズの代わりに、イオン光源形状を非軸対象にするアパーチャと,対称イオンビームレンズを用いても良い。すなわち,イオン源からイオンが放出されるアパーチャを楕円形状あるいは長方形状にするか,あるいは途中に同様な非軸対象なアパーチャを設け,このアパーチャを光源としてレンズを調整しても良い。この場合も,レンズの条件設定は計算処理装置によって実行可能である。これについては後で述べる。また,本実施例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0068】

また,本実施例では,デュオプラズマイオン源を用いたが,マイクロ波を用いたプラズマイオン源や液体金属イオン源を用いても同様な効果が得られる。特に金シリコン合金から質量分離器で金や不純物を取り除きシリコンイオンビームのみを試料に照射する場合にはシリコンデバイス製造において試料を不純物で汚染しないという効果を奏することができ,さらにプラズマイオン源では得にくい微細ビームを得ることができるという効果を奏することができる。

【0069】

以上、本実施例で説明した試料作製方法ないし試料作製装置によれば、実施例1から3に説明した試料作製方法ないし試料作製装置の効果に加え、イオン源で発生した金属イオン等の不純物イオンが質量分離器で取り除かれ試料まで到達することが無く,試料を不純物で汚染することがないため、デバイス製造の歩留まりを低下させないという効果を奏することができる。

【実施例5】

【0070】

本実施例では、イオン源は傾斜させずに、試料に照射されるイオンビームの強度プロファイルの裾の幅を非軸対称に成形した実施例について説明する。実施例3では、イオンビームの断面形状を成形するのにステンシルマスクを使用したが、本実施例でも同様にステンシルマスクを使用する。さらにイオン源近くに配置したアパーチャによって試料に照射されるイオンビームの強度プロファイルの裾の幅を制御する。これにより、試料に照射されるイオンビームの強度プロファイルの裾の幅とイオンビーム断面形状を独立に制御する。

【0071】

図16に本実施例のイオンビーム加工装置を示す。本イオンビーム加工装置は,真空容器41を有しており,真空容器内には,デュオプラズマトロン51,コンデンサレンズ2,対物レンズ55,ステンシルマスク57,イオン源アパーチャ1016などから構成されるイオンビーム照射系,および試料11,二次粒子検出器12,試料ステージ13,プローブ15,デポガス源17,マニピュレータ43などが配置されている。また本装置を制御する装置として,デュオプラズマトロン制御装置91,レンズ制御装置92,試料ステージ制御装置14,マニピュレータ制御装置16,デポガス源制御装置18,二次電子検出器制御装置19,イオン源アパーチャ制御装置1017,マスク制御装置1018および計算処理装置95などを備えている。イオン源アパーチャ1016は、複数の開口が設けられており、開口形状は楕円,長方形,正方形,円などである。

【0072】

ここで,計算処理装置95は二次粒子検出器の検出信号を基に生成された画像や,情報入力手段によって入力した情報などを表示するディスプレイを備える。また,試料ステージは,試料載置面内の直行2方向への直線移動機構,試料載置面に垂直方向への直線移動機構,試料載置面内回転機構,および試料載置面内に傾斜軸を持つ傾斜機構を備え,これらの制御は計算処理装置95からの指令によって試料ステージ制御装置14で行われる。

【0073】

また,本装置には電子銃7,電子レンズ9,電子ビーム走査偏向器10等で構成される電子ビーム照射系が配置されている。

本装置は、実施例1の装置とほぼ同様の構成を備えているがイオンビーム偏向器を備えてない。イオン源から照射されたイオンビームは、イオン源アパーチャ1016,コンデンサレンズ2,ステンシルマスク57,対物レンズ55を通過し、試料に照射される。試料表面には、当該イオンビーム照射により加工穴が形成され、加工断面は、電子ビーム照射系から放出される電子ビームによって試料断面を観察される。

【0074】

図16の装置におけるイオン源アパーチャと電子ビーム筒塔間の配置の関係を明確にするため,図17(a)〜(c)に、本装置の平面図(a),正面図(b),側面図(c)を示す。なお,図17では二次粒子検出器,デポガス源およびマニピュレータなどの図示は省略した。図17(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を保持する試料ステージ、1001はイオンビームを発生させるイオン源,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系である。当該イオンビーム照射系では、イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク57の開口形状が試料上に投射される。第一のマスクすなわちイオン源アパーチャ1016の開口は非軸対称な形状を有し、試料上に投射したイオンビーム強度プロファイルも非軸対称形状となる。

【0075】

図18には、本実施例で使用する非軸対称開口を備えたイオン源アパーチャ1016の一例を示す。イオン源アパーチャ1016は、複数の種類の形状の開口が設けられており、加工方法に応じて使用する開口を切り替える。切り替の際に便利なように、アパーチャ端部には、開口毎に切り欠きが設けられている。図16では図示を省略しているが、本実施例の加工装置には、イオン源アパーチャの送り機構が備えられており、切り欠きによって開口を選択する。図中の一点鎖線は、それぞれX方向、Y方向の中心軸であり、その交点が開口の中心軸を形成する。イオンビームがアパーチャを通過する際には、ビームの中心はおおよそこの軸上を通過する。ここで、非軸対称な形状とは,円以外の開口形状一般をさすが,本出願では正方形も除いた形状とする。開口形状が正方形の場合には、ビームの裾の幅が、X方向,Y方向の2方向に対して同じになるためである。

【0076】

本実施例においては、図18のイオン源アパーチャは、加工装置内で、開口の長軸方向を図17のX方向に、開口の短軸方向を図17のY方向に、それぞれ一致させて配置されている。このように、Y方向に,イオン源アパーチャ1016の開口の長軸すなわち長方形の長辺あるいは楕円の長径を合わせる設定にすると,対物レンズを通過するイオンビームのX方向の広がりは、Y方向の広がりに比べて小さくなり、対物レンズの収差の影響は小さくなる。よって、X方向のビームプロファイルの裾の形状が,Y方向のそれに比べ急峻になり、結果的に成型ビームによって加工された穴の端面形状も、X方向でY方向に比べ急峻になる。また,イオンビーム電流は、X,Y方向とも急峻なプロファイルになるように制御した場合に比べて大きくなる。特に、ステンシルマスク57の矩形穴端の一辺が照射軸と重なるようにステンシルマスク位置を調整すると、ビームの裾の幅をより小さく制御することができる。これはイオンビーム照射軸上ではレンズの収差が最小になるためである。

図19には、イオン源アパーチャと,ステンシルマスクの選択により得られる成型ビーム形状とビームプロファイルを示す。なお,選択した開口は図中では矢印で指示。図19(a)は長方形の開口のイオン源アパーチャと長方形の開口のステンシルマスクを選択した場合である。成型ビームはY方向に長くかつ,X方向に急峻な強度プロファイルを持つ。図19(b)は長方形の開口のイオン源アパーチャと正方形の開口のステンシルマスクを選択した場合である。成型ビームは正方形であるが,図19(a)と同様にX方向に急峻な強度プロファイルを持つ。このようにイオン源アパーチャを選択することにより、成型イオンビーム形状とは独立に強度プロファイルの裾を制御可能となる。すなわち,加工領域の設定と,加工精度の設定を独立して行うことができる。これによると図19(b)のように正方形の領域でX方向に急峻な断面を形成し,その加工穴の一面をY方向から観察して,次に別の領域について観察領域を拡大するため図19(a)のようにY方向の加工領域を拡大し,急峻性については同様な仕様で加工し,同様にY方向から観察することができる。このとき観察に必要な面のみ急峻に加工するため,加工のスループットが向上するとともに,さらに断面の急峻性の仕様を同一にして,観察領域を自由に設定できるという効果を奏することができる。

【0077】

以上,本実施例の装置の特徴は,イオンビーム照射系が,イオンビーム経路途中に所望の開口を持つマスクを2つ以上備え,少なくとも一つのマスク形状を試料上に投射する投射イオン光学系であり,アパーチャマスクの開口の形状が非軸対称であり,その長軸方向を前記ステージの試料載置面に投影した線分が,前記電子ビーム照射光学系の照射軸を前記ステージの試料載置面に投影した線分と少なくとも垂直方向とすることが可能な構造であることである。この構造とすることにより,成型イオンビームにより急峻な断面を短時間で形成することができ,かつ,断面加工後試料ステージを回転させることなく断面が観察可能になるため,電子ビームによる断面観察を高スループットでできる。また、以上に述べた実施例では,アルゴンイオンビームを用いたが,他に窒素,酸素,ネオン,キセノン,クリプトンなどの元素,およびこれらの混合イオンビームでも同様な効果が得られるのは明らかである。

【0078】

以上、本実施の形態によると,実施例2に説明した試料作製方法ないし試料作製装置の効果と同等の効果が得られる。ここで実施例2に説明した試料作製装置は非軸対称イオンビームレンズを用いてイオンビームプロファイルの急峻性を制御するが,その調整がやや煩雑になるといった問題があった。しかし,本実施の形態ではイオン源アパーチャの切り替えでイオンビームプロファイルの急峻性を制御するため,その調整が簡単になるという効果を奏することができる。

【実施例6】

【0079】

本実施例では、実施例4で説明した質量分離器によるイオン源中の不純物遮蔽機能と傾斜イオン源配置によるビームプロファイルの制御機能とに加えて、傾斜イオン源を搭載したイオンビームカラム自体も傾斜させた構造を備えた集束イオンビーム装置に関して説明する。なお、本実施例においては、便宜上、非軸対称アパーチャを用いてイオンビームの裾の幅の制御を行なう例について説明するが、これまでの実施例で説明してきたように、ステンシルマスクや複数の非軸対称アパーチャを用いてイオンビームプロファイル形状を成形しても構わない。

【0080】

また、実施例1から4までの構造の装置では図6で説明した微小試料作製の際に試料ステージを傾斜させる。ところが大型のウェーハを扱う場合にはステージ傾斜に時間を要するという問題があった。そもそも大型の傾斜ステージ開発が困難になるという問題もあった。そこで本実施例では,イオンビームカラム自体も傾斜させることによって,ステージ傾斜によらずステージ回転で微小試料を作製する。

【0081】

本実施例の集束イオンビーム装置の外観は、FIBカラムが傾いている他は、図14に示した装置とほぼ同じである。よって、本実施例では、外観全体図を用いた説明は省略し、要部図面を用いた説明のみ行う。

【0082】

図20(a)〜(c)には、本実施例のイオンビーム装置の上面図,正面図,側面図を示す。図20(a)〜(c)で示される上面図,正面図,側面図において、1006は試料を載置する試料ステージ,1001はイオンビームを発生させるイオン源1001,1002は該試料ステージに保持される試料に対してイオンビームを照射する照射光学系、いわゆるイオンビームカラム,1003はイオンビームによって加工した断面を観察するための荷電ビーム照射光学系、いわゆるSEMカラムである。

【0083】

イオンビーム照射系1003の内部構造は図16に示した装置の構造とほぼ同じであり、イオン源から放射されたイオンビーム光軸上に、イオン源アパーチャ1016とステンシルマスク57とが配置されている。イオン源アパーチャ1016は、非軸対称な形状の開口を有し、当該開口を通過したイオンビームのスポット形状を非軸対称に成形し、ステンシルマスク57は、イオン源アパーチャ1016によって成形されたイオンビームを試料上に投射する。ここで、線分1105は、前記観察用の荷電粒子ビームの照射軸を試料ステージの試料載置面に投影した線分であり、1106は、質量分離器1010の質量分散方向を前記ステージの試料載置面に投影した線分である。

【0084】