イオンビーム加工装置及び試料加工方法

【課題】サンプリング動作中にステージを移動させることなく試料から試料片を短時間に取り出すことができるイオンビーム加工装置及び試料加工方法を提供する。

【解決手段】ウェーハ31を保持する試料ステージ33と、イオン源11で発生したイオンビーム12をマスク15によってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビーム12を試料面に斜めに照射可能な第1イオンビームカラム10と、第1イオンビームカラム10よりもイオンビーム22を細く絞ることが可能なイオンビーム光学系を有し、第1イオンビームカラム10と同時にイオンビーム22を試料面に垂直に照射可能な第2イオンビームカラム20と、イオンビーム12,22の照射により加工した試料片50をウェーハ31から摘出するマニピュレータ42と、摘出した試料片50を保持するカートリッジ51とを備える。

【解決手段】ウェーハ31を保持する試料ステージ33と、イオン源11で発生したイオンビーム12をマスク15によってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビーム12を試料面に斜めに照射可能な第1イオンビームカラム10と、第1イオンビームカラム10よりもイオンビーム22を細く絞ることが可能なイオンビーム光学系を有し、第1イオンビームカラム10と同時にイオンビーム22を試料面に垂直に照射可能な第2イオンビームカラム20と、イオンビーム12,22の照射により加工した試料片50をウェーハ31から摘出するマニピュレータ42と、摘出した試料片50を保持するカートリッジ51とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料の内部構造を確認するために試料の一部分をイオンビームで加工して取り出すイオンビーム加工装置及び試料加工方法に関する。

【背景技術】

【0002】

メモリやマイクロプロセッサ等の半導体デバイスの生産において歩留りを向上させるには、不良デバイスの発生原因を早期に解析して対策を実施する必要がある。不良デバイスの発生原因を解析するためには、従来からデバイスの断面をSEM(Scanning Electron Microscope)で観察することが有効な一手段であった。そのためにウェーハ(試料)にFIB(Focused Ion Beam)で穴加工をし、試料断面をSEMで観察するデュアルビーム装置も開発されている。しかし、近年、半導体デバイスの高密度化に伴って不良原因も微細になっており、数nm程度の膜厚の不良を判断するにはSEMの分解能では不足する場合が生じてきている。そこで、SEMよりも分解能が高いTEM(Transmission Electron Microscope)やSTEM(Scanning Transmission Electron Microscope)を不良解析に用いることが多くなっている。TEMやSTEMを用いた解析では、観察対象に電子線を透過させるため、試料から解析する部分の試料片を取り出して薄膜化する必要がある。

【0003】

現在、試料から解析する部分の試料片を取り出す技術として、FIBを用いたマイクロサンプリング法が一般的に用いられている。マイクロサンプリング法は、試料の取り出す部分の周辺に溝を加工した後、試料片をガスデポジションによりプローブに接着して引き上げる方式である。その例として特許第3547143号公報(特許文献1)がある。なお、FIBを用いたマイクロサンプリング法は鉄鋼・軽金属関係、ポリマー系高分子分野等においても需要が拡大していくとみられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3547143号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

試料から試料片を取り出すためには、試料片の底辺部を切断する必要がある。そこで、従来は、ステージを傾けてイオンビームを照射したり、イオンビームカラムを傾けてステージを回転させたりしながらイオンビームを照射していた。この場合、ステージ等の傾動、回転、移動の動作、加工位置探しに時間を要する問題があり、サンプリング加工の時間短縮が難しかった。

【0006】

本発明の目的は、サンプリング動作中にステージを移動させることなく試料から試料片を短時間に取り出すことができるイオンビーム加工装置及び試料加工方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、これと同時に第2のイオンビームカラムからのイオンビームを試料面に照射し、2本のイオンビームで試料片を同時加工する。

【発明の効果】

【0008】

本発明によれば、サンプリング動作中にステージを移動させることなく試料から試料片を短時間に取り出すことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【図2】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング動作手順を表すフローチャートである。

【図3】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング加工の概要を表す図である。

【図4】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング加工の位置を示す図である。

【図5】サンプリング加工時の試料断面を示す図である。

【図6】イオンビームの照射角度による加工係数の変化を示すグラフである。

【図7】本発明の第1実施例に係るイオンビーム加工装置に備えられたマニピュレータの一構成例を表す概略図である。

【図8】本発明の第1実施例に係るイオンビーム加工装置に備えられたマニピュレータで試料片を取り出す様子を示した図である。

【図9】本発明の第1実施例に係るイオンビーム加工装置に備えられたウェーハホールダの構造を示す図である。

【図10】本発明の第1実施例に係るイオンビーム加工装置に備えられたカートリッジの構造を示す図である。

【図11】本発明の第1実施例に係るイオンビーム加工装置に備えられたカーリッジ保持機構の構造を示す図である。

【図12】サンプルキャリアに試料片を固定する様子を表した図である。

【図13】高分解能観察用サンプルホールダへのカートリッジ搭載例を表した図である。

【図14】本発明の第2実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【発明を実施するための形態】

【0010】

以下に図面を用いて本発明の実施の形態を説明する。

【0011】

本実施の形態のイオンビーム加工装置は、2本のイオンビームカラムを備え、第1のイオンビームカラムからはイオン源で発生したイオンビームをマスクによって成形して試料面に照射し、第2のイオンビームカラムからは第1のイオンビームカラムよりも細く絞ったイオンビームを試料面に走査し、第1イオンビームカラム及び第2のイオンビームカラムからのイオンビームで同時加工した試料片を試料から摘出してカートリッジに搭載する。

【0012】

これによってサンプリング動作中にステージを移動させることなく試料(ウェーハ)からの試料片の取り出し時間を短縮することができるので、TEMやSTEMといった高分解能の電子顕微鏡像を短時間に得ることができ、微細な半導体デバイスの不良発生原因も短時間に解析することができる。したがって、半導体デバイス製造の歩留りの向上に貢献する。

【0013】

本発明のイオンビーム加工装置の実施例を次に説明する。

【実施例1】

【0014】

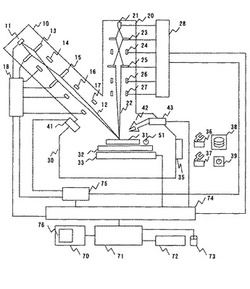

図1は本発明の第1実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【0015】

本実施例のイオンビーム加工装置は、第1イオンビームカラム10、第2イオンビームカラム20、ウェーハ(試料)31からの二次電子等を検出する検出器41、マニピュレータ42を制御するマニピュレータ移動機構43を試料室30に備えた構成となっている。

【0016】

試料室30は、第1イオンビームカラム10及び第2イオンビームカラム20とともに内部が高真空に保持される。試料室30の内部には、ウェーハ31とカートリッジ51を保持するウェーハホールダ32、ウェーハホールダ32を搭載する試料ステージ33が備えられている。また、試料室30の試料ステージ33の側方には、試料室30の真空度を悪化させることなくウェーハ31及びカートリッジ51を試料室30に搬入・搬出するための試料交換室35が設けられている。

【0017】

第1イオンビームカラム10は、イオン源11、引出し電極13、集束レンズ14、マスク15、偏向器16及び対物レンズ17を有し、集束レンズ14、マスク15、偏向器16及び対物レンズ17は、イオン源11で発生したイオンビーム12をマスク15によってプロジェクションビームに成形するプロジェクション光学系を構成している。この第1イオンビームカラム10は、鉛直に対して傾斜した状態で試料室30に設けられており、イオンビーム12をウェーハ31の試料面に斜めに照射可能である。第1イオンビームカラム10は第1イオンビームカラム制御部18によって制御される。

【0018】

第1イオンビームカラム10のイオン源11は、酸素やアルゴン等のガスをプラズマ化して幅の広いイオンビーム12を発生させる。集束レンズ14はマスク15の開口形状に合わせてイオンビーム12を収束し、対物レンズ17ではマスク15の開口形状に成形されたプロジェクションビームを縮小投射してウェーハ31を加工する。プロジェクションビームを用いることで、短時間に広い面積の加工が可能である。

【0019】

第2イオンビームカラム20は、イオン源21、引出し電極23、集束レンズ24、絞り25、偏向器26及び対物レンズ27を有している。集束レンズ24、絞り25、偏向器26及び対物レンズ27はイオンビーム光学系を構成しており、絞り25によってイオンビーム22を第1のイオンビームカラム10のイオンビーム12よりも細く絞ることができ、細く絞ったイオンビーム22を偏光器26で偏向走査し、対物レンズ27によって試料面に集束させる。この第2イオンビームカラム20は、鉛直に立った状態で試料室30に設けられており、第1イオンビームカラム10のイオンビームスポットにイオンビーム22を垂直に照射可能である。第2イオンビームカラム20は第2イオンビームカラム制御部28によって制御される。但し、ここで言う鉛直とは必ずしも厳密なものではなく、誤差の範疇は許容するものとし、イオンビーム22の光軸(非偏向時)が試料面に対してほぼ垂直となっていれば良い。

【0020】

第2イオンビームカラム20のイオン源21は、Ga(ガリウム)等の液体金属を用いたLMIS(Liquid Metal Ion Source)を採用することができる。LMISは高輝度であり、集束レンズ24、絞り25、偏向器26及び対物レンズ27のイオンビーム光学系により高電流密度の細く絞ったイオンビーム22を得ることができる。細く絞ったイオンビーム22の走査によるSIM(Scanning Ion Microscope)像は、高密度の半導体デバイスにおいてサンプリング位置を正確に見つける際に使用される。

【0021】

画像生成部75は、イオンビーム22の走査信号に同期して、ウェーハ31からの二次電子等による検出器41の信号を取り込んで画像データを生成する。全体制御部74は、第1イオンビームカラム制御部18、第2イオンビームカラム制御部28、試料ステージ33、マニピュレータ移動機構43等の構成要素を制御する。また、このイオンビーム加工装置の操作部は、表示装置70、キーボード72、マウス73を有するコンピュータ71によって構成される。

【0022】

図2は本実施例のイオンビーム加工装置によるサンプリング動作手順を表すフローチャートである。

【0023】

まずサンプリングを開始する前に、半導体デバイス製造工程のウェーハ検査において検査装置で検査済みのウェーハ31をウェーハケース38(図1)に格納しておく。また、取り出した試料片50(後述の図8、図5等)を搬送するためのカートリッジ51をカートリッジケース39(図1)に格納しておく。その上でサンプリングの開始をコンピュータ71を操作して指示すると、以下の手順が全体制御部74によって実行される。

【0024】

まず、ウェーハ・カートリッジ搬入処理S101では、ウェーハ搬送ロボット36(図1)がウェーハケース38に格納されているウェーハ31を取り出して大気状態の試料交換室35内のウェーハホールダ32上に搬送する。また、同時にカートリッジ搬送ロボット37(図1)がカートリッジケース39に格納されているカートリッジ51を取り出してウェーハホールダ32上のカートリッジ傾斜機構53(後述の図9)に挿入する。ウェーハ31とカートリッジ51が搭載されたウェーハホールダ32は、試料交換室35を真空排気して試料室30内の試料ステージ33に搬入される。

【0025】

続くサンプリング位置移動処理S102では、検査装置等で検出した欠陥部がビーム照射領域に来るように試料ステージ33を移動する。欠陥部の位置を示す検査結果ファイルは、ネットワーク等を介して検査装置からコンピュータ71に転送される。欠陥部を確認するには、第2イオンビームカラム20によって細く絞ったイオンビーム22をウェーハ31上に走査し、画像生成部75でイオンビーム22の走査信号に同期して検出器41の信号を取り込んで画像データを生成し、表示装置70の画像表示エリア76(図1)にSIM像を表示させる。サンプリング位置をSIM像で確認した後、サンプリング加工処理S103を実行する。

【0026】

図3は本実施例のイオンビーム加工装置によるサンプリング加工の概要を表す図である。

【0027】

サンプリング加工処理S103では、サンプリング位置に対して第1イオンビームカラム10のマスク15をコの字形に設定し、イオンビーム12によってウェーハ31にコの字形の溝加工を施す。同時に第2イオンビームカラム20は、イオンビーム12とともにサンプリング位置を囲うように一文字状にイオンビーム22を走査し、サンプリング位置を分離する。

【0028】

図4はウェーハ31のコンタクトホール部をサンプリングする際の表示装置70の表示状態を例示した図である。

【0029】

図4では、第2イオンビームカラム20のイオンビーム22を走査して得たSIM像を画像表示エリア76に表示し、第1イオンビームカラム10で加工するコの字形の傾斜加工部と第2イオンビームカラム20で加工する垂直加工部を指定し、サンプリング位置から目的のコンタクトホールを含む試料片50を摘出する様子を表している。

【0030】

図5はウェーハ31の加工断面を示す図である。

【0031】

図5において、第1イオンビームカラム10のイオンビーム12によって深さdを加工する際の加工時間tkは、試料の材質による加工係数Km、照射角度θによる加工係数Ka、ビーム電流密度Dkを用いて次の数式1で表すことができる。

【0032】

【数1】

【0033】

垂直の照射に対して傾斜角度θのイオンビーム12は、加工距離がd/cosθとなり、加工係数Kaは、図6のグラフに示すように変化する。また、ビーム電流密度Dkは、マスク15を通過した電流量を照射面積で除算した値である。

【0034】

一方、第2イオンビームカラム20によって深さdを加工する際の加工時間tsは、試料の材質による加工係数Km、照射ビームの走査面積L、照射されるビーム電流Isを用いて次の数式2で表すことができる。

【0035】

【数2】

【0036】

垂直のイオンビーム22は細く絞られたビームのため目的の面積を加工するには走査する必要があり、その走査範囲の面積が走査面積Lである。このイオンビーム22の走査面積Lが、ウェーハ31から試料片50を分離するに必要十分であって、かつイオンビーム22によってプロジェクションビーム12による加工時間tk以下の加工時間tsで加工終了する面積であれば、試料片50のサンプリング加工の所要時間を効果的に短縮することができる。したがって、サンプリング加工時のイオンビーム22の最適な走査面積L(tsの目標値をtkに設定した場合の値)を算出する数式3は、上記の数式1と数式2から次のように求めることができる。

【0037】

【数3】

【0038】

全体制御装置74によって、上記の加工深さd、加工係数Ka,Km、照射角度θ、ビーム電流密度Dk、ビーム電流Isを基に上記走査面積Lが演算され、第2イオンビームカラム20のイオンビーム22の走査面積がLかそれよりも短くなるようにイオンビームカラム10,20を制御することで、サンプリング加工時間を効果的に短縮することができる。

【0039】

なお、同時加工においては、試料片50をウェーハ31から完全に切り離すと試料片50が飛び出す恐れがあるため、一部分を残して加工すると良い。

【0040】

このサンプリング加工処理S103が終了したら、マニピュレータ42による把持・分離処理S104(図2)に手順を移す。

【0041】

図7はマニピュレータ42の一構成例を表す概略図である。

【0042】

図7に例示したマニピュレータ42は、先端を2本のアームでピンセット状に形成し、2本のアームを形状記憶合金製のワイヤー46で連結した構成である。ワイヤー46には電源45が接続され、ワイヤー46に流れる電流はスイッチ44によって遮断される。図7(a)はスイッチ44の接点を開いて電流を遮断した状態を表しており、マニピュレータ42の両アームの先端部は離れている。一方、図7(b)はスイッチ44の接点を閉じて電流を流した状態を表しており、ワイヤー46が縮んで両アームの先端部が接触している。このアーム先端が閉じた状態(図7(b))からスイッチ44の接点を開いて電流を遮断すると、ワイヤー46が伸びてアーム先端部が開いた状態(図7(a))に復帰する。

【0043】

なお、本実施例では形状記憶合金を用いてマニピュレータ42のアームを開閉する構成を例示したが、ピエゾ素子やバイメタル等を用いてマニピュレータ42を構成することもできる。また、マニピュレータ42の移動や開閉の動作はコンピュータ71を操作することで全体制御装置74を介してマニピュレータ移動機構43を制御することによって実行される。

【0044】

図8はマニピュレータ42で試料片50を取り出す様子を示した図である。

【0045】

把持・分離処理S104において、サンプリング加工処理S103で加工した試料片50を取り出す場合は試料片50をマニピュレータ42の量アームで挟持して把持するが、その際、試料片50とウェーハ31の接続部(サンプリング加工で残した部分)は薄いので、試料片50を把持したままマニピュレータ42を少し移動させれば接続部が断裂し、試料片50はウェーハ31から分離する。試料片50をウェーハ31から分離したら、サンプリキャリア固定処理S105(図2)に移行する。

【0046】

図9はウェーハホールダ32の構造を示す斜視図、図10はカートリッジ51の構造を示す斜視図である。

【0047】

図9及び図10に示したように、ウェーハホールダ32の端部には、保持されたウェーハ31の外側の領域に来るようにカーリッジ保持機構53が設けられており、このカートリッジ保持機構53にカートリッジ51が挿入されている。カートリッジ51は、ウェーハ31から取り出した試料片50を搭載し、試料室30の外に搬送するための容器となっている。カートリッジ51には、一般的なTEMやSTEMの試料ホールダに装着可能な直径(例えば3mm程度)の半円形状の板であるサンプルキャリア52が固定されている。このサンプルキャリア52の試料片50を把持する部分には保持穴55が加工されている。サンプルキャリア52は形状記憶合金で作られており、保持穴55の幅は、所定値よりも温度が高いと試料片50の幅よりも大きく、所定値よりも温度が低いと試料片の幅よりも小さくなるようになっている。

【0048】

図11はカーリッジ保持機構53の構造を示す図である。

【0049】

カートリッジ51はソケット57を介してカートリッジ保持機構53にそう略されている。カートリッジ保持機構53はソケット57に繋がる加熱ヒータ58を備えており、図12(a)に示すように試料片50を保持穴55に搭載する際に加熱ヒータ58によってサンプルキャリア52を加熱し、搭載後に加熱を中止し冷却する。これによって、保持穴55が元の大きさに縮んで試料片50が保持穴55の内壁に挟持され、図12(b)に示すようにガスデポジションなしにカートリッジ51に試料片50を固定することができる。

【0050】

なお、本実施例ではサンプルキャリア52を形状記憶合金で形成して保持穴55に試料片50を固定する例を示したが、ピエゾ素子やバイメタル等を用いて構成することもできる。

【0051】

最後のウェーハ・カートリッジ搬出処理S106(図2)では、ウェーハホールダ32に搭載したウェーハ31をウェーハケース38に格納し、取り出した試料片50を保持したカートリッジ51をカートリッジケース39に格納する。図13に高分解能観察用サンプルホールダへのカートリッジ搭載例を示した通り、ウェーハ・カートリッジ搬出処理S106後のカートリッジ51は、TEMやSTEMなどの高分解能な電子顕微鏡のサイドエントリステージに挿入可能な試料ホールダ54の先端に装着される。

【0052】

以上のように、本実施例では、2本のイオンビームカラム10,20を備えているので、第1イオンビームカラム10からはイオン源11で発生したイオンビーム12をマスク15によって成形してウェーハ31に照射し、第2イオンビームカラム20からは第1イオンビームカラム10のイオンビーム12よりも細く絞ったイオンビーム22をウェーハ31に走査し、2本のイオンビームカラム10,20からのイオンビーム12,22で同時加工した試料片50をウェーハ31から摘出してカートリッジ51に搭載する。

【0053】

これによって、1本のイオンビームカラムでサンプリング加工する場合のようにサンプリング動作中に試料ステージ33を傾動、回転、移動させたり加工位置を探したりすることなく、ウェーハ31からの試料片50の加工時間を短縮することができる。このようにサンプリング動作中に試料ステージ33を移動させることなくウェーハ31から試料片50を短時間に取り出すことができるので、TEMやSTEMといった高分解能の電子顕微鏡像を短時間に得ることができ、微細な半導体デバイスの不良発生原因も短時間に解析することができる。よって、半導体デバイス製造の歩留りの向上に貢献する。

【0054】

また、本実施例では、試料31から試料片50を摘出する際、試料片50をカートリッジ51に搭載する際にガスでポジション処理を要さないので、試料片50の取り出し時間をより短縮することができる。但し、一般のガスデポジション処理を伴って試料片50を摘出しカートリッジ51に搭載する構成としても、2本のイオンビームカラム10,20で試料片50を同時加工することによって試料片50の加工時間を大幅に短縮できることに変わりはない。

【実施例2】

【0055】

図14は本発明の第2実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【0056】

本実施例が第1実施例と相違する点は、第2イオンビームカラム80を斜めに設置し、第1及び第2イオンビームカラム10,80の間に電子ビームカラム90を配置した点にある。

【0057】

第2イオンビームカラム80は、イオン源81、引出し電極83、集束レンズ84、マスク85、偏向器86及び対物レンズ87を有し、集束レンズ84、マスク85、偏向器86及び対物レンズ87は、イオン源81で発生したイオンビーム82をマスク85によってプロジェクションビームに成形するプロジェクション光学系を構成している。この第2イオンビームカラム80は、鉛直に対して傾斜した状態で試料室30に設けられており、第1イオンビームカラム10のイオンビームスポットにイオンビーム82を斜めに照射可能である。また、第2イオンビームカラム80は、第2イオンビームカラム制御部88によって制御される。

【0058】

第2イオンビームカラム80のイオン源81は、酸素やアルゴン等のガスをプラズマ化して幅の広いイオンビーム82を発生させる。集束レンズ84はマスク85の開口形状に合わせてイオンビーム82を収束し、対物レンズ87ではマスク85の開口形状に成形されたプロジェクションビームを縮小投射してウェーハ31を加工する。プロジェクションビームを用いることで、短時間に広い面積の加工が可能である。

【0059】

本実施例では、第2イオンビームカラム80からもプロジェクションビーム(例えば図4の垂直加工部のような一文字状に成形されたイオンビーム)を照射し、2本のイオンビームカラム10,80の双方からプロジェクションビームを照射することで、試料片50をサンプリング加工する。

【0060】

電子ビームカラム90は、電子源91、引出し電極93、集束レンズ94、絞り95、偏向器96及び対物レンズ97を有している。集束レンズ94、絞り95、偏向器96及び対物レンズ97は電子ビーム光学系を構成しており、絞り95によって電子ビーム92を細く絞り、細く絞った電子ビーム92を偏光器96で偏向走査して対物レンズ97によって試料面に集束させる。これによって得られた二次電子等の信号を検出器41で検出し、画像生成部75によってSEM像を生成する。SEM像は表示器70の画像表示エリア76に表示され、サンプリング位置の設定に用いられる。この電子ビームカラム90は、鉛直に立った状態で試料室30に設けられており、イオンビームカラム10,80のイオンビームスポットに電子ビーム92を垂直に照射可能である。電子ビームカラム90は電子ビームカラム制御部98によって制御される。但しここで言う鉛直は必ずしも厳密なものではなく、誤差の範疇は許容するものとし、電子ビーム92の光軸(非偏向時)が試料面に対してほぼ垂直となっていれば良い。

【0061】

その他の構成については第1実施例と同様であり、既に説明した構成要素と同様のものには既出図面と同符号を付して説明を省略する。

【0062】

本実施例においても2本のイオンビームカラム10,80によって試料片50をサンプリング加工するので、第1実施例と同様に試料片50の加工時間を大幅に短縮することができる。

【0063】

加えて、イオンビームカラム10,80の双方を傾斜させたことによってウェーハ31の上方のスペースが空くので、電子ビームカラム90をウェーハ31に対して垂直に設置することができる。また、電子ビームカラム90を設けたことによってSIM機能を省略することができるので、イオンビームカラム10,80の双方のイオン源11,81をガスイオン源とすることができ、LMISの使用によるウェーハ31や装置内の金属汚染を抑制することができる。

【0064】

なお、本実施例では第2イオンビームカラム80のイオン源81にガスイオン源を使用し、またマスク85で成形したプロジェクションビームを照射する構成としたが、第1実施例と同じくイオン源81にLMISを用い、細く絞って偏向走査する構成とすることもできる。また、有用であれば、第2イオンビームカラム80を垂直に取り付け、電子ビームカラム90を斜めに取り付ける構成とすることもできる。

【符号の説明】

【0065】

10 第1イオンビームカラム

11 イオン源

12 イオンビーム

13 引出し電極

14 集束レンズ

15 マスク

16 偏向器

17 対物レンズ

18 第1イオンビームカラム制御部

20 第2イオンビームカラム

21 イオン源

22 イオンビーム

23 引出し電極

24 集束レンズ

25 絞り

26 偏向器

27 対物レンズ

28 第2イオンビームカラム制御部

30 試料室

31 ウェーハ

32 ウェーハホールダ

33 試料ステージ

42 マニピュレータ

43 マニピュレータ移動機構

44 スイッチ

45 電源

46 ワイヤー

50 試料片

51 カートリッジ

52 サンプルキャリア

53 カートリッジ保持機構

54 試料ホールダ

55 保持穴

57 ソケット

58 加熱ヒータ

74 全体制御部

80 第2イオンビームカラム

81 イオン源

82 イオンビーム

83 引出し電極

84 集束レンズ

85 絞り

86 偏向器

87 対物レンズ

88 第2イオンビームカラム制御部

90 電子ビームカラム

91 電子源

92 電子ビーム

93 引出し電極

94 集束レンズ

95 絞り

96 偏向器

97 対物レンズ

98 電子ビームカラム制御部

【技術分野】

【0001】

本発明は、試料の内部構造を確認するために試料の一部分をイオンビームで加工して取り出すイオンビーム加工装置及び試料加工方法に関する。

【背景技術】

【0002】

メモリやマイクロプロセッサ等の半導体デバイスの生産において歩留りを向上させるには、不良デバイスの発生原因を早期に解析して対策を実施する必要がある。不良デバイスの発生原因を解析するためには、従来からデバイスの断面をSEM(Scanning Electron Microscope)で観察することが有効な一手段であった。そのためにウェーハ(試料)にFIB(Focused Ion Beam)で穴加工をし、試料断面をSEMで観察するデュアルビーム装置も開発されている。しかし、近年、半導体デバイスの高密度化に伴って不良原因も微細になっており、数nm程度の膜厚の不良を判断するにはSEMの分解能では不足する場合が生じてきている。そこで、SEMよりも分解能が高いTEM(Transmission Electron Microscope)やSTEM(Scanning Transmission Electron Microscope)を不良解析に用いることが多くなっている。TEMやSTEMを用いた解析では、観察対象に電子線を透過させるため、試料から解析する部分の試料片を取り出して薄膜化する必要がある。

【0003】

現在、試料から解析する部分の試料片を取り出す技術として、FIBを用いたマイクロサンプリング法が一般的に用いられている。マイクロサンプリング法は、試料の取り出す部分の周辺に溝を加工した後、試料片をガスデポジションによりプローブに接着して引き上げる方式である。その例として特許第3547143号公報(特許文献1)がある。なお、FIBを用いたマイクロサンプリング法は鉄鋼・軽金属関係、ポリマー系高分子分野等においても需要が拡大していくとみられる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3547143号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

試料から試料片を取り出すためには、試料片の底辺部を切断する必要がある。そこで、従来は、ステージを傾けてイオンビームを照射したり、イオンビームカラムを傾けてステージを回転させたりしながらイオンビームを照射していた。この場合、ステージ等の傾動、回転、移動の動作、加工位置探しに時間を要する問題があり、サンプリング加工の時間短縮が難しかった。

【0006】

本発明の目的は、サンプリング動作中にステージを移動させることなく試料から試料片を短時間に取り出すことができるイオンビーム加工装置及び試料加工方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、これと同時に第2のイオンビームカラムからのイオンビームを試料面に照射し、2本のイオンビームで試料片を同時加工する。

【発明の効果】

【0008】

本発明によれば、サンプリング動作中にステージを移動させることなく試料から試料片を短時間に取り出すことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【図2】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング動作手順を表すフローチャートである。

【図3】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング加工の概要を表す図である。

【図4】本発明の第1実施例に係るイオンビーム加工装置によるサンプリング加工の位置を示す図である。

【図5】サンプリング加工時の試料断面を示す図である。

【図6】イオンビームの照射角度による加工係数の変化を示すグラフである。

【図7】本発明の第1実施例に係るイオンビーム加工装置に備えられたマニピュレータの一構成例を表す概略図である。

【図8】本発明の第1実施例に係るイオンビーム加工装置に備えられたマニピュレータで試料片を取り出す様子を示した図である。

【図9】本発明の第1実施例に係るイオンビーム加工装置に備えられたウェーハホールダの構造を示す図である。

【図10】本発明の第1実施例に係るイオンビーム加工装置に備えられたカートリッジの構造を示す図である。

【図11】本発明の第1実施例に係るイオンビーム加工装置に備えられたカーリッジ保持機構の構造を示す図である。

【図12】サンプルキャリアに試料片を固定する様子を表した図である。

【図13】高分解能観察用サンプルホールダへのカートリッジ搭載例を表した図である。

【図14】本発明の第2実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【発明を実施するための形態】

【0010】

以下に図面を用いて本発明の実施の形態を説明する。

【0011】

本実施の形態のイオンビーム加工装置は、2本のイオンビームカラムを備え、第1のイオンビームカラムからはイオン源で発生したイオンビームをマスクによって成形して試料面に照射し、第2のイオンビームカラムからは第1のイオンビームカラムよりも細く絞ったイオンビームを試料面に走査し、第1イオンビームカラム及び第2のイオンビームカラムからのイオンビームで同時加工した試料片を試料から摘出してカートリッジに搭載する。

【0012】

これによってサンプリング動作中にステージを移動させることなく試料(ウェーハ)からの試料片の取り出し時間を短縮することができるので、TEMやSTEMといった高分解能の電子顕微鏡像を短時間に得ることができ、微細な半導体デバイスの不良発生原因も短時間に解析することができる。したがって、半導体デバイス製造の歩留りの向上に貢献する。

【0013】

本発明のイオンビーム加工装置の実施例を次に説明する。

【実施例1】

【0014】

図1は本発明の第1実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【0015】

本実施例のイオンビーム加工装置は、第1イオンビームカラム10、第2イオンビームカラム20、ウェーハ(試料)31からの二次電子等を検出する検出器41、マニピュレータ42を制御するマニピュレータ移動機構43を試料室30に備えた構成となっている。

【0016】

試料室30は、第1イオンビームカラム10及び第2イオンビームカラム20とともに内部が高真空に保持される。試料室30の内部には、ウェーハ31とカートリッジ51を保持するウェーハホールダ32、ウェーハホールダ32を搭載する試料ステージ33が備えられている。また、試料室30の試料ステージ33の側方には、試料室30の真空度を悪化させることなくウェーハ31及びカートリッジ51を試料室30に搬入・搬出するための試料交換室35が設けられている。

【0017】

第1イオンビームカラム10は、イオン源11、引出し電極13、集束レンズ14、マスク15、偏向器16及び対物レンズ17を有し、集束レンズ14、マスク15、偏向器16及び対物レンズ17は、イオン源11で発生したイオンビーム12をマスク15によってプロジェクションビームに成形するプロジェクション光学系を構成している。この第1イオンビームカラム10は、鉛直に対して傾斜した状態で試料室30に設けられており、イオンビーム12をウェーハ31の試料面に斜めに照射可能である。第1イオンビームカラム10は第1イオンビームカラム制御部18によって制御される。

【0018】

第1イオンビームカラム10のイオン源11は、酸素やアルゴン等のガスをプラズマ化して幅の広いイオンビーム12を発生させる。集束レンズ14はマスク15の開口形状に合わせてイオンビーム12を収束し、対物レンズ17ではマスク15の開口形状に成形されたプロジェクションビームを縮小投射してウェーハ31を加工する。プロジェクションビームを用いることで、短時間に広い面積の加工が可能である。

【0019】

第2イオンビームカラム20は、イオン源21、引出し電極23、集束レンズ24、絞り25、偏向器26及び対物レンズ27を有している。集束レンズ24、絞り25、偏向器26及び対物レンズ27はイオンビーム光学系を構成しており、絞り25によってイオンビーム22を第1のイオンビームカラム10のイオンビーム12よりも細く絞ることができ、細く絞ったイオンビーム22を偏光器26で偏向走査し、対物レンズ27によって試料面に集束させる。この第2イオンビームカラム20は、鉛直に立った状態で試料室30に設けられており、第1イオンビームカラム10のイオンビームスポットにイオンビーム22を垂直に照射可能である。第2イオンビームカラム20は第2イオンビームカラム制御部28によって制御される。但し、ここで言う鉛直とは必ずしも厳密なものではなく、誤差の範疇は許容するものとし、イオンビーム22の光軸(非偏向時)が試料面に対してほぼ垂直となっていれば良い。

【0020】

第2イオンビームカラム20のイオン源21は、Ga(ガリウム)等の液体金属を用いたLMIS(Liquid Metal Ion Source)を採用することができる。LMISは高輝度であり、集束レンズ24、絞り25、偏向器26及び対物レンズ27のイオンビーム光学系により高電流密度の細く絞ったイオンビーム22を得ることができる。細く絞ったイオンビーム22の走査によるSIM(Scanning Ion Microscope)像は、高密度の半導体デバイスにおいてサンプリング位置を正確に見つける際に使用される。

【0021】

画像生成部75は、イオンビーム22の走査信号に同期して、ウェーハ31からの二次電子等による検出器41の信号を取り込んで画像データを生成する。全体制御部74は、第1イオンビームカラム制御部18、第2イオンビームカラム制御部28、試料ステージ33、マニピュレータ移動機構43等の構成要素を制御する。また、このイオンビーム加工装置の操作部は、表示装置70、キーボード72、マウス73を有するコンピュータ71によって構成される。

【0022】

図2は本実施例のイオンビーム加工装置によるサンプリング動作手順を表すフローチャートである。

【0023】

まずサンプリングを開始する前に、半導体デバイス製造工程のウェーハ検査において検査装置で検査済みのウェーハ31をウェーハケース38(図1)に格納しておく。また、取り出した試料片50(後述の図8、図5等)を搬送するためのカートリッジ51をカートリッジケース39(図1)に格納しておく。その上でサンプリングの開始をコンピュータ71を操作して指示すると、以下の手順が全体制御部74によって実行される。

【0024】

まず、ウェーハ・カートリッジ搬入処理S101では、ウェーハ搬送ロボット36(図1)がウェーハケース38に格納されているウェーハ31を取り出して大気状態の試料交換室35内のウェーハホールダ32上に搬送する。また、同時にカートリッジ搬送ロボット37(図1)がカートリッジケース39に格納されているカートリッジ51を取り出してウェーハホールダ32上のカートリッジ傾斜機構53(後述の図9)に挿入する。ウェーハ31とカートリッジ51が搭載されたウェーハホールダ32は、試料交換室35を真空排気して試料室30内の試料ステージ33に搬入される。

【0025】

続くサンプリング位置移動処理S102では、検査装置等で検出した欠陥部がビーム照射領域に来るように試料ステージ33を移動する。欠陥部の位置を示す検査結果ファイルは、ネットワーク等を介して検査装置からコンピュータ71に転送される。欠陥部を確認するには、第2イオンビームカラム20によって細く絞ったイオンビーム22をウェーハ31上に走査し、画像生成部75でイオンビーム22の走査信号に同期して検出器41の信号を取り込んで画像データを生成し、表示装置70の画像表示エリア76(図1)にSIM像を表示させる。サンプリング位置をSIM像で確認した後、サンプリング加工処理S103を実行する。

【0026】

図3は本実施例のイオンビーム加工装置によるサンプリング加工の概要を表す図である。

【0027】

サンプリング加工処理S103では、サンプリング位置に対して第1イオンビームカラム10のマスク15をコの字形に設定し、イオンビーム12によってウェーハ31にコの字形の溝加工を施す。同時に第2イオンビームカラム20は、イオンビーム12とともにサンプリング位置を囲うように一文字状にイオンビーム22を走査し、サンプリング位置を分離する。

【0028】

図4はウェーハ31のコンタクトホール部をサンプリングする際の表示装置70の表示状態を例示した図である。

【0029】

図4では、第2イオンビームカラム20のイオンビーム22を走査して得たSIM像を画像表示エリア76に表示し、第1イオンビームカラム10で加工するコの字形の傾斜加工部と第2イオンビームカラム20で加工する垂直加工部を指定し、サンプリング位置から目的のコンタクトホールを含む試料片50を摘出する様子を表している。

【0030】

図5はウェーハ31の加工断面を示す図である。

【0031】

図5において、第1イオンビームカラム10のイオンビーム12によって深さdを加工する際の加工時間tkは、試料の材質による加工係数Km、照射角度θによる加工係数Ka、ビーム電流密度Dkを用いて次の数式1で表すことができる。

【0032】

【数1】

【0033】

垂直の照射に対して傾斜角度θのイオンビーム12は、加工距離がd/cosθとなり、加工係数Kaは、図6のグラフに示すように変化する。また、ビーム電流密度Dkは、マスク15を通過した電流量を照射面積で除算した値である。

【0034】

一方、第2イオンビームカラム20によって深さdを加工する際の加工時間tsは、試料の材質による加工係数Km、照射ビームの走査面積L、照射されるビーム電流Isを用いて次の数式2で表すことができる。

【0035】

【数2】

【0036】

垂直のイオンビーム22は細く絞られたビームのため目的の面積を加工するには走査する必要があり、その走査範囲の面積が走査面積Lである。このイオンビーム22の走査面積Lが、ウェーハ31から試料片50を分離するに必要十分であって、かつイオンビーム22によってプロジェクションビーム12による加工時間tk以下の加工時間tsで加工終了する面積であれば、試料片50のサンプリング加工の所要時間を効果的に短縮することができる。したがって、サンプリング加工時のイオンビーム22の最適な走査面積L(tsの目標値をtkに設定した場合の値)を算出する数式3は、上記の数式1と数式2から次のように求めることができる。

【0037】

【数3】

【0038】

全体制御装置74によって、上記の加工深さd、加工係数Ka,Km、照射角度θ、ビーム電流密度Dk、ビーム電流Isを基に上記走査面積Lが演算され、第2イオンビームカラム20のイオンビーム22の走査面積がLかそれよりも短くなるようにイオンビームカラム10,20を制御することで、サンプリング加工時間を効果的に短縮することができる。

【0039】

なお、同時加工においては、試料片50をウェーハ31から完全に切り離すと試料片50が飛び出す恐れがあるため、一部分を残して加工すると良い。

【0040】

このサンプリング加工処理S103が終了したら、マニピュレータ42による把持・分離処理S104(図2)に手順を移す。

【0041】

図7はマニピュレータ42の一構成例を表す概略図である。

【0042】

図7に例示したマニピュレータ42は、先端を2本のアームでピンセット状に形成し、2本のアームを形状記憶合金製のワイヤー46で連結した構成である。ワイヤー46には電源45が接続され、ワイヤー46に流れる電流はスイッチ44によって遮断される。図7(a)はスイッチ44の接点を開いて電流を遮断した状態を表しており、マニピュレータ42の両アームの先端部は離れている。一方、図7(b)はスイッチ44の接点を閉じて電流を流した状態を表しており、ワイヤー46が縮んで両アームの先端部が接触している。このアーム先端が閉じた状態(図7(b))からスイッチ44の接点を開いて電流を遮断すると、ワイヤー46が伸びてアーム先端部が開いた状態(図7(a))に復帰する。

【0043】

なお、本実施例では形状記憶合金を用いてマニピュレータ42のアームを開閉する構成を例示したが、ピエゾ素子やバイメタル等を用いてマニピュレータ42を構成することもできる。また、マニピュレータ42の移動や開閉の動作はコンピュータ71を操作することで全体制御装置74を介してマニピュレータ移動機構43を制御することによって実行される。

【0044】

図8はマニピュレータ42で試料片50を取り出す様子を示した図である。

【0045】

把持・分離処理S104において、サンプリング加工処理S103で加工した試料片50を取り出す場合は試料片50をマニピュレータ42の量アームで挟持して把持するが、その際、試料片50とウェーハ31の接続部(サンプリング加工で残した部分)は薄いので、試料片50を把持したままマニピュレータ42を少し移動させれば接続部が断裂し、試料片50はウェーハ31から分離する。試料片50をウェーハ31から分離したら、サンプリキャリア固定処理S105(図2)に移行する。

【0046】

図9はウェーハホールダ32の構造を示す斜視図、図10はカートリッジ51の構造を示す斜視図である。

【0047】

図9及び図10に示したように、ウェーハホールダ32の端部には、保持されたウェーハ31の外側の領域に来るようにカーリッジ保持機構53が設けられており、このカートリッジ保持機構53にカートリッジ51が挿入されている。カートリッジ51は、ウェーハ31から取り出した試料片50を搭載し、試料室30の外に搬送するための容器となっている。カートリッジ51には、一般的なTEMやSTEMの試料ホールダに装着可能な直径(例えば3mm程度)の半円形状の板であるサンプルキャリア52が固定されている。このサンプルキャリア52の試料片50を把持する部分には保持穴55が加工されている。サンプルキャリア52は形状記憶合金で作られており、保持穴55の幅は、所定値よりも温度が高いと試料片50の幅よりも大きく、所定値よりも温度が低いと試料片の幅よりも小さくなるようになっている。

【0048】

図11はカーリッジ保持機構53の構造を示す図である。

【0049】

カートリッジ51はソケット57を介してカートリッジ保持機構53にそう略されている。カートリッジ保持機構53はソケット57に繋がる加熱ヒータ58を備えており、図12(a)に示すように試料片50を保持穴55に搭載する際に加熱ヒータ58によってサンプルキャリア52を加熱し、搭載後に加熱を中止し冷却する。これによって、保持穴55が元の大きさに縮んで試料片50が保持穴55の内壁に挟持され、図12(b)に示すようにガスデポジションなしにカートリッジ51に試料片50を固定することができる。

【0050】

なお、本実施例ではサンプルキャリア52を形状記憶合金で形成して保持穴55に試料片50を固定する例を示したが、ピエゾ素子やバイメタル等を用いて構成することもできる。

【0051】

最後のウェーハ・カートリッジ搬出処理S106(図2)では、ウェーハホールダ32に搭載したウェーハ31をウェーハケース38に格納し、取り出した試料片50を保持したカートリッジ51をカートリッジケース39に格納する。図13に高分解能観察用サンプルホールダへのカートリッジ搭載例を示した通り、ウェーハ・カートリッジ搬出処理S106後のカートリッジ51は、TEMやSTEMなどの高分解能な電子顕微鏡のサイドエントリステージに挿入可能な試料ホールダ54の先端に装着される。

【0052】

以上のように、本実施例では、2本のイオンビームカラム10,20を備えているので、第1イオンビームカラム10からはイオン源11で発生したイオンビーム12をマスク15によって成形してウェーハ31に照射し、第2イオンビームカラム20からは第1イオンビームカラム10のイオンビーム12よりも細く絞ったイオンビーム22をウェーハ31に走査し、2本のイオンビームカラム10,20からのイオンビーム12,22で同時加工した試料片50をウェーハ31から摘出してカートリッジ51に搭載する。

【0053】

これによって、1本のイオンビームカラムでサンプリング加工する場合のようにサンプリング動作中に試料ステージ33を傾動、回転、移動させたり加工位置を探したりすることなく、ウェーハ31からの試料片50の加工時間を短縮することができる。このようにサンプリング動作中に試料ステージ33を移動させることなくウェーハ31から試料片50を短時間に取り出すことができるので、TEMやSTEMといった高分解能の電子顕微鏡像を短時間に得ることができ、微細な半導体デバイスの不良発生原因も短時間に解析することができる。よって、半導体デバイス製造の歩留りの向上に貢献する。

【0054】

また、本実施例では、試料31から試料片50を摘出する際、試料片50をカートリッジ51に搭載する際にガスでポジション処理を要さないので、試料片50の取り出し時間をより短縮することができる。但し、一般のガスデポジション処理を伴って試料片50を摘出しカートリッジ51に搭載する構成としても、2本のイオンビームカラム10,20で試料片50を同時加工することによって試料片50の加工時間を大幅に短縮できることに変わりはない。

【実施例2】

【0055】

図14は本発明の第2実施例に係るイオンビーム加工装置の全体構成を表すブロック図である。

【0056】

本実施例が第1実施例と相違する点は、第2イオンビームカラム80を斜めに設置し、第1及び第2イオンビームカラム10,80の間に電子ビームカラム90を配置した点にある。

【0057】

第2イオンビームカラム80は、イオン源81、引出し電極83、集束レンズ84、マスク85、偏向器86及び対物レンズ87を有し、集束レンズ84、マスク85、偏向器86及び対物レンズ87は、イオン源81で発生したイオンビーム82をマスク85によってプロジェクションビームに成形するプロジェクション光学系を構成している。この第2イオンビームカラム80は、鉛直に対して傾斜した状態で試料室30に設けられており、第1イオンビームカラム10のイオンビームスポットにイオンビーム82を斜めに照射可能である。また、第2イオンビームカラム80は、第2イオンビームカラム制御部88によって制御される。

【0058】

第2イオンビームカラム80のイオン源81は、酸素やアルゴン等のガスをプラズマ化して幅の広いイオンビーム82を発生させる。集束レンズ84はマスク85の開口形状に合わせてイオンビーム82を収束し、対物レンズ87ではマスク85の開口形状に成形されたプロジェクションビームを縮小投射してウェーハ31を加工する。プロジェクションビームを用いることで、短時間に広い面積の加工が可能である。

【0059】

本実施例では、第2イオンビームカラム80からもプロジェクションビーム(例えば図4の垂直加工部のような一文字状に成形されたイオンビーム)を照射し、2本のイオンビームカラム10,80の双方からプロジェクションビームを照射することで、試料片50をサンプリング加工する。

【0060】

電子ビームカラム90は、電子源91、引出し電極93、集束レンズ94、絞り95、偏向器96及び対物レンズ97を有している。集束レンズ94、絞り95、偏向器96及び対物レンズ97は電子ビーム光学系を構成しており、絞り95によって電子ビーム92を細く絞り、細く絞った電子ビーム92を偏光器96で偏向走査して対物レンズ97によって試料面に集束させる。これによって得られた二次電子等の信号を検出器41で検出し、画像生成部75によってSEM像を生成する。SEM像は表示器70の画像表示エリア76に表示され、サンプリング位置の設定に用いられる。この電子ビームカラム90は、鉛直に立った状態で試料室30に設けられており、イオンビームカラム10,80のイオンビームスポットに電子ビーム92を垂直に照射可能である。電子ビームカラム90は電子ビームカラム制御部98によって制御される。但しここで言う鉛直は必ずしも厳密なものではなく、誤差の範疇は許容するものとし、電子ビーム92の光軸(非偏向時)が試料面に対してほぼ垂直となっていれば良い。

【0061】

その他の構成については第1実施例と同様であり、既に説明した構成要素と同様のものには既出図面と同符号を付して説明を省略する。

【0062】

本実施例においても2本のイオンビームカラム10,80によって試料片50をサンプリング加工するので、第1実施例と同様に試料片50の加工時間を大幅に短縮することができる。

【0063】

加えて、イオンビームカラム10,80の双方を傾斜させたことによってウェーハ31の上方のスペースが空くので、電子ビームカラム90をウェーハ31に対して垂直に設置することができる。また、電子ビームカラム90を設けたことによってSIM機能を省略することができるので、イオンビームカラム10,80の双方のイオン源11,81をガスイオン源とすることができ、LMISの使用によるウェーハ31や装置内の金属汚染を抑制することができる。

【0064】

なお、本実施例では第2イオンビームカラム80のイオン源81にガスイオン源を使用し、またマスク85で成形したプロジェクションビームを照射する構成としたが、第1実施例と同じくイオン源81にLMISを用い、細く絞って偏向走査する構成とすることもできる。また、有用であれば、第2イオンビームカラム80を垂直に取り付け、電子ビームカラム90を斜めに取り付ける構成とすることもできる。

【符号の説明】

【0065】

10 第1イオンビームカラム

11 イオン源

12 イオンビーム

13 引出し電極

14 集束レンズ

15 マスク

16 偏向器

17 対物レンズ

18 第1イオンビームカラム制御部

20 第2イオンビームカラム

21 イオン源

22 イオンビーム

23 引出し電極

24 集束レンズ

25 絞り

26 偏向器

27 対物レンズ

28 第2イオンビームカラム制御部

30 試料室

31 ウェーハ

32 ウェーハホールダ

33 試料ステージ

42 マニピュレータ

43 マニピュレータ移動機構

44 スイッチ

45 電源

46 ワイヤー

50 試料片

51 カートリッジ

52 サンプルキャリア

53 カートリッジ保持機構

54 試料ホールダ

55 保持穴

57 ソケット

58 加熱ヒータ

74 全体制御部

80 第2イオンビームカラム

81 イオン源

82 イオンビーム

83 引出し電極

84 集束レンズ

85 絞り

86 偏向器

87 対物レンズ

88 第2イオンビームカラム制御部

90 電子ビームカラム

91 電子源

92 電子ビーム

93 引出し電極

94 集束レンズ

95 絞り

96 偏向器

97 対物レンズ

98 電子ビームカラム制御部

【特許請求の範囲】

【請求項1】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

前記第1のイオンビームカラムよりもイオンビームを細く絞ることが可能なイオンビーム光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に垂直に照射可能な第2のイオンビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項2】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に斜めに照射可能な第2のイオンビームカラムと、

電子ビームを試料面に垂直に照射する電子ビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項3】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

前記第1のイオンビームカラムよりもイオンビームを細く絞ることが可能なイオンビーム光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に斜めに照射可能な第2のイオンビームカラムと、

電子ビームを試料面に垂直に照射する電子ビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項4】

請求項1又は3のイオンビーム加工装置において、前記第2のイオンビームカラムによる加工時間が前記第1のイオンビームカラムによる加工時間以下となるように、前記第2のイオンビームカラムのイオンビームの走査範囲を制御する制御手段を有することを特徴とするイオンビーム加工装置。

【請求項5】

請求項1−3のいずれかのイオンビーム加工装置において、前記マニピュレータ機構は、試料片を挟持して把持する機構を有していることを特徴とするイオンビーム加工装置。

【請求項6】

請求項1−3のいずれかのイオンビーム加工装置において、前記カートリッジは、試料片を挟持して保持する機構を有していることを特徴とするイオンビーム加工装置。

【請求項7】

第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

これと同時に第2のイオンビームカラムにおいて前記成形したイオンビームよりも細く絞ったイオンビームを試料面に走査し、

前記プロジェクションビーム及び前記走査イオンビームで加工した試料片を試料から摘出してカートリッジに搭載する

ことを特徴とする試料加工方法。

【請求項8】

第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

これと同時に第2のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

2本のプロジェクションビームで加工した試料片を試料から摘出してカートリッジに搭載する

ことを特徴とする試料加工方法。

【請求項1】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

前記第1のイオンビームカラムよりもイオンビームを細く絞ることが可能なイオンビーム光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に垂直に照射可能な第2のイオンビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項2】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に斜めに照射可能な第2のイオンビームカラムと、

電子ビームを試料面に垂直に照射する電子ビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項3】

試料を保持する試料ステージと、

イオン源で発生したイオンビームをマスクによってプロジェクションビームに成形するプロジェクション光学系を有し、イオンビームを試料面に斜めに照射可能な第1のイオンビームカラムと、

前記第1のイオンビームカラムよりもイオンビームを細く絞ることが可能なイオンビーム光学系を有し、前記第1のイオンビームカラムと同時にイオンビームを試料面に斜めに照射可能な第2のイオンビームカラムと、

電子ビームを試料面に垂直に照射する電子ビームカラムと、

イオンビームの照射により加工した試料片を試料から摘出するマニピュレータ機構と、

摘出した試料片を保持するカートリッジと

を備えたことを特徴とするイオンビーム加工装置。

【請求項4】

請求項1又は3のイオンビーム加工装置において、前記第2のイオンビームカラムによる加工時間が前記第1のイオンビームカラムによる加工時間以下となるように、前記第2のイオンビームカラムのイオンビームの走査範囲を制御する制御手段を有することを特徴とするイオンビーム加工装置。

【請求項5】

請求項1−3のいずれかのイオンビーム加工装置において、前記マニピュレータ機構は、試料片を挟持して把持する機構を有していることを特徴とするイオンビーム加工装置。

【請求項6】

請求項1−3のいずれかのイオンビーム加工装置において、前記カートリッジは、試料片を挟持して保持する機構を有していることを特徴とするイオンビーム加工装置。

【請求項7】

第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

これと同時に第2のイオンビームカラムにおいて前記成形したイオンビームよりも細く絞ったイオンビームを試料面に走査し、

前記プロジェクションビーム及び前記走査イオンビームで加工した試料片を試料から摘出してカートリッジに搭載する

ことを特徴とする試料加工方法。

【請求項8】

第1のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

これと同時に第2のイオンビームカラムにおいてイオン源で発生したイオンビームをマスクによってプロジェクションビームに成形して試料面に照射し、

2本のプロジェクションビームで加工した試料片を試料から摘出してカートリッジに搭載する

ことを特徴とする試料加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2010−177121(P2010−177121A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−20338(P2009−20338)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]