イオンボンバードメント装置及びこの装置を用いた基材表面のクリーニング方法

【課題】イオンボンバードメント装置において、複雑な形状を備えた基材のクリーニング効果を高める。

【解決手段】イオンボンバードメント装置1は、真空チャンバ2の一の内側面に、フィラメントで構成した加熱式の熱電子放出電極3を配置し、真空チャンバ2の他の内側面に、熱電子放出電極3からの熱電子を受けるアノード4が配置され、熱電子放出電極3とアノード4との間に基材Wが配置されている。さらに、熱電子放出電極3及びアノード4間に電位差を与えてグロー放電を発生させる放電電源5と、熱電子放出電極3を加熱して熱電子を放出させる加熱電源6と、基材Wに真空チャンバ2に対して負のパルス電位を与えるバイアス電源12とを有する。このバイアス電源12のパルスバイアスによりガス圧が低くてもプラズマ状態を維持でき、ガスイオンを基材Wの複雑形状の表面に照射できる。

【解決手段】イオンボンバードメント装置1は、真空チャンバ2の一の内側面に、フィラメントで構成した加熱式の熱電子放出電極3を配置し、真空チャンバ2の他の内側面に、熱電子放出電極3からの熱電子を受けるアノード4が配置され、熱電子放出電極3とアノード4との間に基材Wが配置されている。さらに、熱電子放出電極3及びアノード4間に電位差を与えてグロー放電を発生させる放電電源5と、熱電子放出電極3を加熱して熱電子を放出させる加熱電源6と、基材Wに真空チャンバ2に対して負のパルス電位を与えるバイアス電源12とを有する。このバイアス電源12のパルスバイアスによりガス圧が低くてもプラズマ状態を維持でき、ガスイオンを基材Wの複雑形状の表面に照射できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成膜の前処理として基材の表面をクリーニングすることができるイオンボンバードメント装置及びこの装置を用いた基材表面のクリーニング方法に関するものである。

【背景技術】

【0002】

従来、切削工具の耐磨耗性の向上や、機械部品の摺動面の摺動特性の向上を目的として、基材(成膜対象物)に対して、物理的蒸着(PVD)法による硬質皮膜(TiN、TiAlN、CrN等)の成膜が行われてきた。このような硬質皮膜の成膜に用いられる装置としては、アークイオンプレーティング装置やスパッタリング装置などの物理的蒸着装置がある。

【0003】

このような物理的蒸着装置において、成膜する皮膜の密着性を向上させるために、成膜を行う前に基材表面を浄化(クリーニング)することが知られている。この前処理としては、電子衝撃による加熱クリーニングや、プラズマ放電によってアルゴンイオンのような重い不活性気体イオンを発生させ、このプラズマからのイオンを基材に照射して表面を加熱、クリーニングする方法(イオンボンバードメント法)がある。

【0004】

上述した成膜の前処理を行う技術として、特許文献1には、成膜前の基材を表面クリーニング又は加熱する装置が記載されている。

この装置は、チャンバ内に基材と開閉自在のシャッターを備えたアーク蒸発源とこのアーク蒸発源とは独立したアノードとを設けていて、チャンバ内にアルゴンガスなどの不活性ガスを導入し、前面をシャッターで覆ったアーク蒸発源とチャンバとの間で起こるアーク放電を利用してアルゴンイオンを発生させ、アノードと基材との間に電位をかけることでアルゴンイオンを負電位とされた基材表面に照射して基材表面をクリーニングしている。

【0005】

また、特許文献2には、真空チャンバ内で、垂直中央軸周りに配置された基材の内周側又は外周側で、基材の処理高さと同じ又はこの処理高さ以上の上下に亘る空間でアーク放電(プラズマ供給源)を形成し、そこで生成されるアルゴンイオンを、負のバイアス電圧をかけた基材に照射して、基材表面をクリーニングする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5294322号明細書

【特許文献2】特許第4208258号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に記載された基材表面をクリーニングする装置には、以下の問題がある。

特許文献1の装置では、アーク蒸発源の前面を覆うシャッターが高温になり、その輻射熱を受けて基材も高温となるため、低温での処理が必要とされる焼入れ材などの基材への適用が難しい。また、シャッターにアーク蒸発源からのドロップレットが付着するため、メンテナンスが頻繁に必要となるほか、シャッターで蒸発源を完全に覆えず、若干のドロップレットが基材に付着するという問題がある。

【0008】

さらに、特許文献1は、実質的にチタンターゲットを用いる技術となっているが、イオンボンバードによりクリーニングするだけの機構としては大きな空間を要するため、コスト高となる。

一方、特許文献2の装置では、真空チャンバ上部に別途設けた陰極室内へガスを注入して、陰極室内圧と真空チャンバ内圧との差(圧力勾配)を生じさせ、この圧力勾配を利用して、陰極室内のガスを小さな開口から真空チャンバ内へ勢いよく噴出させて垂直中央軸に沿ってプラズマを発生させている。

【0009】

しかし、圧力勾配を生じさせるためには、陰極室へ所定圧でガスを注入することが必須であり、ガスを真空チャンバ内へ勢いよく噴出させるには、小さな開口径のシビアな調整が必要となる。高価なモリブデン等で形成された小さな開口の周辺部は、常時ガス噴出にさらされて摩耗が激しいため、経済的負担が大きくなる。

また、基材表面をムラなくクリーニングするために、装置の大型化が避けられず、陽極を複数配置するなどシステムが複雑になり、基材表面とプラズマとの距離(つまり、クリーニング効果)を一定に保つことが難しい。

【0010】

さらに、このような装置を用いて基材表面をクリーニングする場合、プロセスガスの圧力が高いと、基材の周囲に発生する電位差勾配(シース、鞘)の距離が長くなる。このため、複雑な形状を有する基材(溝部を有する等)の場合、シースが、複雑な形状部分に沿って発生しないで基材全体を包むように発生して、複雑な形状部分にArイオンなどのガスイオンが到達できない。その結果、複雑な形状を有する基材に対して均一なクリーニングができない。逆に、プロセスガスの圧力が低いと、プラズマ状態(イオンと電子とが電離した状態)を維持しにくいという問題がある。

【0011】

一方、上述したクリーニングの問題のみならず、これらの装置(特に、特許文献1に記載の装置)には、回路上においても問題となる点が存在する。すなわち、特許文献1に記載の装置は、真空チャンバを介して全ての電源を接続しているため、電源同士がチャンバを介してループを形成するものとなり、このようなループが形成されると、各GNDの電位が実際には異なる場合などに電流制御が不安定になるといった問題が発生する。

【0012】

そこで、上述した問題に鑑み、本発明は、複雑な形状を有する基材であっても当該基材に対するクリーニング効果を高めることができるとともに電源の制御を安定化させたイオンボンバードメント装置及びこの装置を用いた基材表面のクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記課題を達成するために、本発明は、以下の技術的手段を採用した。

本発明に係るイオンボンバードメント装置は、真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングする。このイオンボンバードメント装置において、前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されている。このイオンボンバードメント装置は、前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有する。前記放電電源が真空チャンバから絶縁されている。前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、前記バイアス電源がパルス電源とされていることを特徴とする。

【0014】

本発明に別の局面に係るイオンボンバードメント装置は、前記放電電源が真空チャンバから絶縁されているか否かを問わず、前記バイアス電源が、真空チャンバ内のガス圧が低い状況下においてもプラズマ状態を維持可能とするパルス電位を前記基材に印加可能な電源であることを特徴とする。

さらに、前記パルス電源は、前記基材に20kHz以上のパルス電位を与えるように構成することもできる。さらに、前記パルス電源は、前記基材に200kHz以上のパルス電位を与えるように構成することもできる。

【0015】

さらに、前記熱電子放出電極を、複数のフィラメントで構成することもできる。さらに、前記熱電子放出電極の長さを、基材処理空間と同等又はそれ以上の長さで構成することもできる。

さらに、前記熱電子放出電極と前記アノードとの間に基材が配置されるように構成することもできる。

【0016】

さらに、前記アノードをアーク蒸発源又は複数のアーク蒸発源で構成することもできる。

さらに、前記熱電子放出電極の電源をアーク蒸発源の電源で構成することもできる。

さらに、前記放電電源の正極側出力を前記アノードと前記基材とに選択的に接続可能とする切換回路を備えるように構成することもできる。

【0017】

本発明に係るクリーニング方法は、上記したいずれかのイオンボンバードメント装置を用いて、成膜前の基材表面をクリーニングする。このクリーニング方法は、前記熱電子放出電極及び前記アノード間でグロー放電が始まるまでは、前記熱電子放出電極に流す加熱電流と真空チャンバ内におけるガス雰囲気のガス圧とを上げ、前記放電開始後は、前記放電が維持できる値までガス圧を下げるとともに前記加熱電流を調整し、前記放電開始後は、前記バイアス電源を作動させて前記基材に所定のパルス電位を与えることを特徴とする。

【発明の効果】

【0018】

本発明によると、複雑な形状を有する基材であっても当該基材に対する基材のクリーニング効果を高めることができるとともに電源の制御を安定化することができる。

【図面の簡単な説明】

【0019】

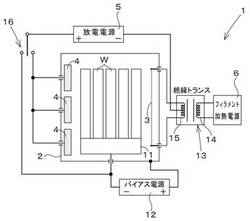

【図1】本発明の第1実施形態に係るイオンボンバードメント装置を示す概要図である。

【図2】第1実施形態に係るイオンボンバードメント装置の平面方向を示した概要図である。

【図3】(a)はバイアス電源のパルス周波数と異常放電の発生回数との関係を示す図であり、(b)は、バイアス電源のパルス周波数とバイアス電流との関係を示す図である。

【図4】評価方法に用いた試験片フォルダーを示す図である。

【図5】評価方法である密着力試験の結果を示す図(従来の条件(標準条件))である。

【図6】評価方法である密着力試験の結果を示す図(本願発明の条件(新条件))である。

【図7】本発明の第2実施形態に係るイオンボンバードメント装置を示す概要図である。

【図8】本発明の第3実施形態に係るイオンボンバードメント装置の平面方向を示した概要図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を、図に基づき説明する。

[第1実施形態]

図1、図2には、本発明の第1実施形態に係るイオンボンバードメント装置1が示されている。

このイオンボンバードメント装置1は、断面八角形の真空チャンバ2内に設置された基材Wの表面に物理的蒸着法(PVD法)により皮膜を被覆する装置であって、真空チャンバ2内の底面の略中央には、処理物である複数の基材Wを載置した回転式の基材保持具(ワークテーブル)11が設けられている。真空チャンバ2は、その内部の一の側面に配置された加熱式の熱電子放出電極3(フィラメント3)と、内部の他の側面に配置されたアノード4とを有している。

【0021】

なお、図1、2に示す如く、基材W及びこれを支持するワークテーブル11は、フィラメント3とアノード4との間に位置している。また、基材Wは、ワークテーブル11によって起立状態(基材Wの長手方向を上下に向けて)で支持されている。

加えて、イオンボンバードメント装置1は、フィラメント3とアノード4との間に電位差を与えてプラズマ放電を発生させる放電電源5と、フィラメント3を加熱させる加熱電源6とを有している。さらに、ワークテーブル11に接続されて、基材Wに負の電圧を印加させるバイアス電源12も有している。

【0022】

真空チャンバ2には、当該真空チャンバ2内へアルゴンなどの不活性ガスを導入するガス導入口と、真空チャンバ2内から不活性ガスを排出するガス排気口とが設けられている(ガス導入口、排気口ともに図示省略)。

熱電子放出電極であるフィラメント3は、加熱することで熱電子を照射する線条材であって、タングステン(W)等の金属によって形成されている。フィラメント3は、基材Wを挟んで前記アノード4のほぼ反対側に位置し(図2参照)、フィラメント3及びアノード4間で起こる放電が基材Wを挟むように配置されている。この実施形態の場合は、八角形の一の側面と、その対面の隣の面に配置されている。

【0023】

図1に示すように、フィラメント3は、高さ方向(上下方向)に沿って真空チャンバ2の内壁に絶縁体(図1、図2では、真空チャンバ2との間に隙間を設けることで絶縁状態を表現している)を介して配設されており、後述する加熱電源6にその両端部が接続されている。

ただし、この加熱電源6とフィラメント3とは、直接接続されているのではなく、入力側(加熱電源6側)の1次コイル14の巻き数と出力側(フィラメント3側)の2次コイル15の巻き数とが1対1である絶縁トランス13を介して、電気的に絶縁された状態で接続されている。

【0024】

この構成により、加熱電源6から出力された交流電流は、絶縁トランス13を介し、フィラメント3に流れる。フィラメント3は電流が流れることによって加熱され、フィラメント3から熱電子が飛び出すこととなる。

なお、絶縁トランス13の1次コイル14側には、加熱電源6からの交流電流の位相をコントロールする電力調整器等(図示省略)が組み込まれている。

【0025】

フィラメント3の長さは、起立した基材Wの高さ(以下、基材Wの処理高さとする)と同じか若干長く設定されていて、フィラメント3は、側面視で基材Wと重複する位置に配置されている。フィラメント3の太さや組成は、長さ方向にわたって均一である。

それ故に、このフィラメント3から飛び出る熱電子は、基材Wに対して処理高さ方向にわたってほぼ均一となり、基材W側へ放出される熱電子の量は、フィラメント3におけるその地点の電位によってコントロールできる。

【0026】

なお、飛び出した熱電子は、真空チャンバ2の内部に導入されたアルゴンガスに衝突してアルゴンイオンを生成したり、又は後述する切換回路16によって直接基材Wに照射されたりする。

アノード4(陽電極)は、正の電位(フィラメント3より相対的に高い電位)が印加され、基材Wを挟んでフィラメント3と相対する位置の真空チャンバ2の内壁面に配置されている。アノード4も真空チャンバ2に電気的に接続されることなく絶縁体を介して取り付けられている。なお、図1に示すように、アノード4は、複数(ここでは3個)の小型の陽電極を基材W及びフィラメント3の長手方向に沿って配備している。アノード4が複数ある場合、それぞれに流入する電子を制御することで、プラズマの上下方向分布をさらに制御することが可能となる。しかしながら、アノード4は、基材W及びフィラメント3の長手方向に長い1個の陽電極であっても構わない。

【0027】

さらに、アノード4として、アーク蒸発源(カソード)を用いるようにしても構わない。すなわち、真空チャンバ2内に基材Wに向けて取り付けられたアーク蒸発源をアノード4として用いることにより、同一真空チャンバ2内でイオンボンバードに加えて物理的蒸着による成膜もできることになる。この場合、アーク蒸発源は、基材W及びフィラメント3の長手方向と平行するカソード又は小型のカソードを同じく長手方向に複数積んだものを使用する。アノードにカソードを用いることで、簡易的な回路切替スイッチのみで新たにアノードを設ける必要がなく、製作コストを抑えられる。また、アノードは電子が流入するため、電子過熱によって非常に高温となるが、カソードにはプラズマを発生させた際の温度上昇対策として既に冷却水が流れる構造となっているため、新たな高温対策は必要ない。さらに、カソードには、放電を制御するための強力な磁界を発生させる機構が付いているが、その磁界によりアノードに流入する電子を効率良くトラップできるため、カソード、アノード間の放電を安定させることができる。 アノード面積がフィラメント3と平行する状態で広い場合、プラズマを真空チャンバ2内に均一に発生させることが可能となる。

【0028】

また、このようにアーク蒸発源(カソード)を設けた場合、フィラメント3を放電させる電源として、アーク蒸発源(カソード)放電電源を用いることも好ましい。このようにすると、新たな追加電源やケーブル類が不要となり、コストを抑えることができる。アーク蒸発源(カソード)放電電源はクリーニング(エッチング)工程では使用しないため、クリーニング処理と成膜処理とを実施できる。

【0029】

図1に示したように、放電電源5は、フィラメント3及びアノード4間に電位差をかけて放電を生じさせる直流電源であって、正極側出力をアノード4へ接続されており、負極側出力を絶縁トランス13を介してフィラメント3へ接続されている。

具体的には、放電電源5の負極側出力は、2次コイル15の巻芯方向中途部に設けられた中間タップに接続されており、2次コイル15を通じて、フィラメント3へ接続されている(図1参照)。

【0030】

一方、上述した如く、加熱電源6は、フィラメント3に電流を流して加熱させ、熱電子を基材Wへ照射させるための交流電源であって、各端子からの出力が、絶縁トランス13を介してフィラメント3の両端に接続されている。

このような構成により、放電電源5及び加熱電源6は、互いに接続されていない(例えば、同一のGNDに接続されていない等)と同時に、真空チャンバ2にも繋がっておらず、放電電源5と加熱電源6と間の電気的な独立と、放電電源5及び加熱電源6の真空チャンバ2に対する電気的な独立とを保っている。

【0031】

一方、バイアス電源12は、真空チャンバ2に対する負の電荷を基材Wに印加するパルス電源であって、正極側出力が真空チャンバ2に接続され、負極側出力がワークテーブル11を介して基材Wに接続されている。基材Wに対するバイアス電圧として直流電流を流すと、帯電した基材Wが、フィラメント3とアノード4との間のグロー放電の電位的な障壁となり、異常放電を引き起こすが、本実施形態のようにバイアス電源12にパルス電源を用いることで異常放電を抑え、イオンボンバードによる基材Wのエッチング量の分布を改善できる。

【0032】

さらに、このような効果に加えて、バイアス電源12は、基材Wに20kHz以上好ましくは200kHz以上の高周波のパルス電位を与えることにより、以下のような効果が発現する。

(1)高周波パルスバイアスの周波数を20kHz以上とすることで、イオンボンバードによる異常放電を防止することができる。パルスバイアスではないいわゆる直流DCバイアスの場合、基材に異物(酸化物などの絶縁物)が堆積している際の絶縁破壊による局所的な放電や、基材からのアウトガスによる部分的な圧力上昇による放電、または突起物などの形状に起因する電解集中による放電といった異常放電が発生し、基材に放電痕(アーク痕)を残してしまう問題がある。一方、パルスバイアスを採用した場合、例えば20kHzの場合は50μsの時間に負の電位差を基材に印加することを意味するが、印加時間が短いため、上記のような異常放電の時間を短時間で収束させることが可能となり、結果的に異常放電を抑制する効果がある。

(2)更に、200KHz以上の高周波パルス電圧をバイアス電圧に用いることにより、上記異常放電防止の効果に加えてプロセスガスのイオンと電子との質量の差異から、電子の移動速度がイオンより遥かに速くなり、結果的に、イオンと電子とが電離したプラズマ状態を維持することができる。

(3)プラズマ状態が確実に維持されるため、プラズマ発生に必要な電子及びイオンの数を少なくすることができる。これはプロセスガスの圧力を低くすることが可能であることを示す。すなわち、通常、このようなイオンと電子との分離には、新たな電子の衝突エネルギーが必要であり、電子はガス分子の電離により発生することから、更なるプロセスガス、即ちプロセスガスの圧力を高める必要がある。しかしながら、電離が維持しているため、プロセスガスを追加する必要がなくなり、結果的にプロセスガスの圧力を低くすることができる。

(4)プロセスガスの圧力が低い場合、基材の周囲に発生する電位差勾配(シース)の距離が短くなり、複雑形状の基材(溝部を有する等)であってもその複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にArイオンなどのガスイオンが到達できる。その結果、複雑形状の基材に対しての均一なクリーニングが可能となる。

(5)プラズマ状態が維持されるため、基材Wに流れるイオン電流(バイアス電流)を高めることができる。その結果、クリーニングの強さを増すことができる。

(6)電離しやすい高周波パルス電圧放電は、外部プラズマ源が存在しない状態(フィラメント3の放電がない状態)であっても放電が可能なため、例えばArイオンの基材への照射を極力抑えながら複雑形状の基材を均一にクリーニングする必要がある場合は、外部プラズマ源を用いずバイアス電圧を放電が維持する範囲で極力低く保つことで繊細なクリーニングを行うことが可能である。

【0033】

また、放電電源5、加熱電源6及びバイアス電源12を以上のように接続するように構成したことにより、バイアス電源12は、上述の放電電源5及び加熱電源6とは接続されないものとなり(例えば、同一のGNDに接続されていない)、3つの電源5、6、12は、それぞれが電気的に独立することになる。

よって、各電源5、6、12が真空チャンバ2や共通グランドを介してループを形成することがなく、各GNDの電位が実際には異なっていたとしても、各電源の電流制御を安定的に行うことができる。

【0034】

また、図1に示すように、第1実施形態に係るイオンボンバードメント装置1には、放電電源5の正極側出力を、アノード4への接続又は基材Wへの接続に切り換え可能な切換回路16が設けられている。したがって、放電電源5の正極側出力と基材Wとを接続した場合には、基材Wは、放電電源5によってフィラメント3より高い電位(正の電位)となり、フィラメント3から放出される熱電子を基材Wに照射して基材Wを加熱する電子加熱用途にも使用できる。

【0035】

以下、第1実施形態に係るイオンボンバードメント装置1の使用態様、すなわち物理的蒸着前の基材Wのクリーニング方法について述べる。

まず、真空チャンバ2内のワークテーブル11に基材Wを固定し、真空引きしたチャンバ2内で加熱処理等を施す。そして、基材Wの温度をクリーニング用の温度(表面をクリーニングするのに適した温度)に制御した後に、真空チャンバ2内へアルゴンガスを、たとえば100ml/minで導入する。アルゴンガスの導入は真空引きと同時でもよい。

【0036】

アルゴンガス雰囲気下において、約5Aに制御された電流を放電電源5から流し、フィラメント3とアノード4との間に約100V以上の電位差をかけた状態で、加熱電源6から交流電流を流す。これにより、加熱電源6によりフィラメント3から発生された熱電子が、相対的に正の電位にあるアノード4の方向に移動する際に、基材Wの近傍のアルゴンガスを電離させてプラズマ状態にすることでグロー放電状態になるとともに、基材Wの近傍にアルゴンイオンを発生させる。

【0037】

このとき、絶縁トランス13の電力調整器による交流電流の位相と、真空チャンバ2に吸排気されるアルゴンガスを同時にコントロールして、フィラメント3に流す電流値及び、基材W周辺のアルゴンガス雰囲気のガス圧を、フィラメント3とアノード4との間でグロー放電可能な状態に制御しておく。

この過程を経て、基材W周辺にプラズマを発生させた状態で、バイアス電源12を起動させて基材Wに負のバイアス電圧をかけ、正の電荷をもつアルゴンイオンを基材Wに照射する(ボンバードメント)ことで、基材W表面のクリーニングが行われる。このとき、基材Wには20kHz以上好ましくは200kHz以上のパルス電位が与えられる。

【0038】

図3(a)に、バイアス電源のパルス周波数と異常放電の発生回数との関係を示す。この図に示すように、バイアス電源のパルス周波数を20kHzとすることにより異常放電の発生回数を抑制することができる。

図3(b)に、バイアス電源のパルス周波数とバイアス電流(イオン電流)との関係を示す。この図に示すように、バイアス電源のパルス周波数を高めることにより外部プラズマ源が無い状態でも放電が可能となり、また周波数増加に従いイオン電流が増加する。イオン電流が増加するということは、プラズマ状態が確実に維持されていることを意味する。基材Wの周囲に発生するプラズマが確実に維持されているのであれば、プロセスガスの圧力を低くすることができ、それに伴い基材Wの周囲に発生する電位差勾配(シース)の距離が短くなる。そのため、複雑形状の基材(溝部を有する等)であっても、その複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にガスイオンが到達できる。その結果、複雑形状の基材に対しての均一なクリーニングが可能となる。

【0039】

図3(b)から、いずれのバイアス電圧であっても、パルス周波数が200kHz以上で放電が発生しバイアス電流が増加する傾向が現れる。この点で、バイアス電源12のパルス周波数は、20kHz以上好ましくは200kHz以上であることが好ましい。

このようにバイアス電源12にパルス電源を用いた場合のクリーニング(エッチング)評価方法を以下に示す。

【0040】

図4に評価方法に用いた試験片フォルダーを示す。この試験片フォルダーは、基材Wの溝部におけるクリーニングの有効性を確認するためのものである。この試験片フォルダーにSKH51試験片(12mm角、厚み6mm)を3個(手前の正面、溝の側面、奥の正面)取り付けて、クリーニングした後に、成膜処理を行い、各位置における薄膜の密着力を測定した。図4の部位A及び部位Bは、試験片フォルダー正面と同じ面に取り付けられた試験片の部位を、部位C及び部位Dは、部位A及び部位Bに対して直交する面に取り付けられた試験片の部位を、部位E及び部位Fは、最も深い溝部であって従来のエッチングでは薄膜の密着力が非常に低下する試験片の部位を、それぞれ示すものである。

【0041】

本実施形態に係る条件(新条件)は、フィラメント3の電流5A、アルゴンガス圧力0.15〜0.2Pa、バイアス電圧400V(350kHzのパルス電圧)で15分間ボンバードしたものに、AIP(アークイオンプレーティング)方式でのTiAlN皮膜を約3μmを形成した。なお、比較とした従来の条件(標準条件)は、フィラメント3の電流40A、アルゴンガス圧力2.7Pa、バイアス電圧400V(DC電圧)で15分間ボンバードしたものに同一の薄膜を形成した。

【0042】

表1に、TiAlN薄膜の強度を調べたスクラッチ試験の結果を示す。

【0043】

【表1】

【0044】

このスクラッチ試験は、先端に所定のテーパを備えたダイヤンド圧子により試験片の薄膜を所定の荷重で引っ掻いて、どの程度の荷重(N)で初期剥離(Lc1)を起こすか、どの程度の荷重(N)で完全剥離(Lc2)を起こすかを試すものである。本評価に用いたスクラッチ試験は、JIS R 3255の評価方法に準拠したものである。

表1の結果から明らかなように、従来の標準条件では密着力の弱い部位D、部位E及び部位F(溝部)に関して、新条件では約30%改善している。

【0045】

図5及び図6に密着力評価の結果を示す。この密着力評価は、ロックウェルCスケール試験機を用いて圧痕を形成して目視で観察するものである。この観察は、ダイヤンド圧子を所定の条件で試験片の薄膜に打ち込んで穴を開けて、その穴の周囲の剥離状態を目視で観察するものである。本評価は、JIS G 0202の評価方法に準拠したものである。

【0046】

図5及び図6に示すように、表1と同様に、溝部(特に部位E及び部位F)に関して、密着性が大幅に改善していることが確認できる。なお、図5の部位E又は部位Fに示す白い部分は薄膜が隔離した部分であり、この図に対応する図6の部位E又は部位Fでは、剥離は発生していない。

なお、上述したように、イオンボンバード処理について説明したが、真空チャンバ2内に、基材Wに向けて取り付けられたアーク蒸発源も設けておくと(アノード4としてアーク蒸発源を用いることを含む)、同一真空チャンバ2内で物理的蒸着による成膜処理も可能となる。

【0047】

なお、基材Wのクリーニングをする際に、フィラメント3及びアノード4間でグロー放電が始まるまでは、フィラメント3に流す加熱電流と真空チャンバ2内におけるアルゴンガスのガス圧とを上げ、放電開始後は、放電が維持できる値まで加熱電流とガス圧とを下げるようにする。これにより、放電電源5として高電圧電源が不要となり、占有空間やコストを抑えることが可能となる。

【0048】

上記した処理は、イオンボンバードメント装置1に設けられた制御部(図示せず)内のプログラムによって実現されている。この制御部はプログラムに従い各電源5、6、12及びアルゴンガス圧を制御する。

以上述べたイオンボンバードメント装置1、及びこの装置1を用いた成膜前のクリーニング方法を採用することで、基材Wに対して高さ方向均一に熱電子を照射でき基材Wの均一なクリーニングが可能となる。また、放電電源5と加熱電源6とを真空チャンバ2から独立して配線することで各電源の電流制御を安定化させられるようになる。

【0049】

特に、バイアス電源として200kHz以上のパルス周波数を用いるので、イオンと電子とが電離したプラズマ状態を維持することができ、プロセスガスの圧力を低く維持できる。プロセスガスの圧力が低い場合、基材の周囲に発生する電位差勾配(シース)の距離が短くなり、複雑形状の基材(溝部を有する等)であってもその複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にガスイオンが到達でき、複雑形状の基材に対しての均一なクリーニングが可能となる。

[第2実施形態]

図7には、本発明の第2実施形態に係るイオンボンバードメント装置1が示されている。

【0050】

第2実施形態に係るイオンボンバードメント装置1と第1実施形態の装置との違いは、熱電子放出電極を1本のフィラメント3で構成するのではなく、複数のフィラメント3を基材W処理高さにわたって(基材W処理高さをカバーして)配置している点である。複数のフィラメント3を使用することで、フィラメント3の断線を抑えることができ、その交換作業も容易になる。

【0051】

加えて、第2実施形態は、上述のフィラメント3を覆うシャッター31を備えており、このシャッター31で、フィラメント3に汚れが付着することを防いでいる。

これによって、汚れが付着することでフィラメント3自体の熱電子の放出効率が下がったり、フィラメント3を加熱した際に、付着した汚れが蒸発して基材Wの表面に付着(汚染)することなどが防止できる。

[第3実施形態]

図8には、本発明の第3実施形態に係るイオンボンバードメント装置1が示されている。

【0052】

第3実施形態に係るイオンボンバードメント装置1の特徴は、アノード4として使用するカソード(アーク蒸発源)として、1枚のカソード(一位相のカソード)ではなく、複数枚のカソード(複数位相のカソード)を使用している。

具体的には、フィラメント3に対面する位置であって、ワークテーブル11の周りに2枚のカソードが配備されている。このように配置することで、さらに均一な処理(クリーニング処理、成膜処理)が可能となる。

【0053】

ところで、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

例えば、イオンボンバードメント装置1は、放電電源5としてクリーニング専用の直流電源を備えていたが、基材Wのクリーニング以外の工程で使用する電源(例えば、アーク蒸発源の背後に配置した電磁コイル用の駆動電源や、電子加熱電源等)を、放電電源5と兼用することとしてもよい。

【0054】

加熱電源6から熱電子放出電極3へ流す電流は、上述した電力調整器によって位相を制御されているが、パルス幅変調(PWM)制御等を行ってもよい。この場合、熱電子放出電極3の真空チャンバ2に対する電位変化を平滑化することができる。

また、第1実施形態の項で説明した切換回路16を、第2実施形態又は第3実施形態に適用することもできる。

【符号の説明】

【0055】

1 イオンボンバードメント装置

2 真空チャンバ

3 熱電子放出電極(フィラメント)

4 アノード

5 放電電源

6 加熱電源

11 基材保持具(ワークテーブル)

12 バイアス電源

13 絶縁トランス

14 1次コイル

15 2次コイル

16 切換回路

W 基材

【技術分野】

【0001】

本発明は、成膜の前処理として基材の表面をクリーニングすることができるイオンボンバードメント装置及びこの装置を用いた基材表面のクリーニング方法に関するものである。

【背景技術】

【0002】

従来、切削工具の耐磨耗性の向上や、機械部品の摺動面の摺動特性の向上を目的として、基材(成膜対象物)に対して、物理的蒸着(PVD)法による硬質皮膜(TiN、TiAlN、CrN等)の成膜が行われてきた。このような硬質皮膜の成膜に用いられる装置としては、アークイオンプレーティング装置やスパッタリング装置などの物理的蒸着装置がある。

【0003】

このような物理的蒸着装置において、成膜する皮膜の密着性を向上させるために、成膜を行う前に基材表面を浄化(クリーニング)することが知られている。この前処理としては、電子衝撃による加熱クリーニングや、プラズマ放電によってアルゴンイオンのような重い不活性気体イオンを発生させ、このプラズマからのイオンを基材に照射して表面を加熱、クリーニングする方法(イオンボンバードメント法)がある。

【0004】

上述した成膜の前処理を行う技術として、特許文献1には、成膜前の基材を表面クリーニング又は加熱する装置が記載されている。

この装置は、チャンバ内に基材と開閉自在のシャッターを備えたアーク蒸発源とこのアーク蒸発源とは独立したアノードとを設けていて、チャンバ内にアルゴンガスなどの不活性ガスを導入し、前面をシャッターで覆ったアーク蒸発源とチャンバとの間で起こるアーク放電を利用してアルゴンイオンを発生させ、アノードと基材との間に電位をかけることでアルゴンイオンを負電位とされた基材表面に照射して基材表面をクリーニングしている。

【0005】

また、特許文献2には、真空チャンバ内で、垂直中央軸周りに配置された基材の内周側又は外周側で、基材の処理高さと同じ又はこの処理高さ以上の上下に亘る空間でアーク放電(プラズマ供給源)を形成し、そこで生成されるアルゴンイオンを、負のバイアス電圧をかけた基材に照射して、基材表面をクリーニングする技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第5294322号明細書

【特許文献2】特許第4208258号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1、2に記載された基材表面をクリーニングする装置には、以下の問題がある。

特許文献1の装置では、アーク蒸発源の前面を覆うシャッターが高温になり、その輻射熱を受けて基材も高温となるため、低温での処理が必要とされる焼入れ材などの基材への適用が難しい。また、シャッターにアーク蒸発源からのドロップレットが付着するため、メンテナンスが頻繁に必要となるほか、シャッターで蒸発源を完全に覆えず、若干のドロップレットが基材に付着するという問題がある。

【0008】

さらに、特許文献1は、実質的にチタンターゲットを用いる技術となっているが、イオンボンバードによりクリーニングするだけの機構としては大きな空間を要するため、コスト高となる。

一方、特許文献2の装置では、真空チャンバ上部に別途設けた陰極室内へガスを注入して、陰極室内圧と真空チャンバ内圧との差(圧力勾配)を生じさせ、この圧力勾配を利用して、陰極室内のガスを小さな開口から真空チャンバ内へ勢いよく噴出させて垂直中央軸に沿ってプラズマを発生させている。

【0009】

しかし、圧力勾配を生じさせるためには、陰極室へ所定圧でガスを注入することが必須であり、ガスを真空チャンバ内へ勢いよく噴出させるには、小さな開口径のシビアな調整が必要となる。高価なモリブデン等で形成された小さな開口の周辺部は、常時ガス噴出にさらされて摩耗が激しいため、経済的負担が大きくなる。

また、基材表面をムラなくクリーニングするために、装置の大型化が避けられず、陽極を複数配置するなどシステムが複雑になり、基材表面とプラズマとの距離(つまり、クリーニング効果)を一定に保つことが難しい。

【0010】

さらに、このような装置を用いて基材表面をクリーニングする場合、プロセスガスの圧力が高いと、基材の周囲に発生する電位差勾配(シース、鞘)の距離が長くなる。このため、複雑な形状を有する基材(溝部を有する等)の場合、シースが、複雑な形状部分に沿って発生しないで基材全体を包むように発生して、複雑な形状部分にArイオンなどのガスイオンが到達できない。その結果、複雑な形状を有する基材に対して均一なクリーニングができない。逆に、プロセスガスの圧力が低いと、プラズマ状態(イオンと電子とが電離した状態)を維持しにくいという問題がある。

【0011】

一方、上述したクリーニングの問題のみならず、これらの装置(特に、特許文献1に記載の装置)には、回路上においても問題となる点が存在する。すなわち、特許文献1に記載の装置は、真空チャンバを介して全ての電源を接続しているため、電源同士がチャンバを介してループを形成するものとなり、このようなループが形成されると、各GNDの電位が実際には異なる場合などに電流制御が不安定になるといった問題が発生する。

【0012】

そこで、上述した問題に鑑み、本発明は、複雑な形状を有する基材であっても当該基材に対するクリーニング効果を高めることができるとともに電源の制御を安定化させたイオンボンバードメント装置及びこの装置を用いた基材表面のクリーニング方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記課題を達成するために、本発明は、以下の技術的手段を採用した。

本発明に係るイオンボンバードメント装置は、真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングする。このイオンボンバードメント装置において、前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されている。このイオンボンバードメント装置は、前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有する。前記放電電源が真空チャンバから絶縁されている。前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、前記バイアス電源がパルス電源とされていることを特徴とする。

【0014】

本発明に別の局面に係るイオンボンバードメント装置は、前記放電電源が真空チャンバから絶縁されているか否かを問わず、前記バイアス電源が、真空チャンバ内のガス圧が低い状況下においてもプラズマ状態を維持可能とするパルス電位を前記基材に印加可能な電源であることを特徴とする。

さらに、前記パルス電源は、前記基材に20kHz以上のパルス電位を与えるように構成することもできる。さらに、前記パルス電源は、前記基材に200kHz以上のパルス電位を与えるように構成することもできる。

【0015】

さらに、前記熱電子放出電極を、複数のフィラメントで構成することもできる。さらに、前記熱電子放出電極の長さを、基材処理空間と同等又はそれ以上の長さで構成することもできる。

さらに、前記熱電子放出電極と前記アノードとの間に基材が配置されるように構成することもできる。

【0016】

さらに、前記アノードをアーク蒸発源又は複数のアーク蒸発源で構成することもできる。

さらに、前記熱電子放出電極の電源をアーク蒸発源の電源で構成することもできる。

さらに、前記放電電源の正極側出力を前記アノードと前記基材とに選択的に接続可能とする切換回路を備えるように構成することもできる。

【0017】

本発明に係るクリーニング方法は、上記したいずれかのイオンボンバードメント装置を用いて、成膜前の基材表面をクリーニングする。このクリーニング方法は、前記熱電子放出電極及び前記アノード間でグロー放電が始まるまでは、前記熱電子放出電極に流す加熱電流と真空チャンバ内におけるガス雰囲気のガス圧とを上げ、前記放電開始後は、前記放電が維持できる値までガス圧を下げるとともに前記加熱電流を調整し、前記放電開始後は、前記バイアス電源を作動させて前記基材に所定のパルス電位を与えることを特徴とする。

【発明の効果】

【0018】

本発明によると、複雑な形状を有する基材であっても当該基材に対する基材のクリーニング効果を高めることができるとともに電源の制御を安定化することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係るイオンボンバードメント装置を示す概要図である。

【図2】第1実施形態に係るイオンボンバードメント装置の平面方向を示した概要図である。

【図3】(a)はバイアス電源のパルス周波数と異常放電の発生回数との関係を示す図であり、(b)は、バイアス電源のパルス周波数とバイアス電流との関係を示す図である。

【図4】評価方法に用いた試験片フォルダーを示す図である。

【図5】評価方法である密着力試験の結果を示す図(従来の条件(標準条件))である。

【図6】評価方法である密着力試験の結果を示す図(本願発明の条件(新条件))である。

【図7】本発明の第2実施形態に係るイオンボンバードメント装置を示す概要図である。

【図8】本発明の第3実施形態に係るイオンボンバードメント装置の平面方向を示した概要図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態を、図に基づき説明する。

[第1実施形態]

図1、図2には、本発明の第1実施形態に係るイオンボンバードメント装置1が示されている。

このイオンボンバードメント装置1は、断面八角形の真空チャンバ2内に設置された基材Wの表面に物理的蒸着法(PVD法)により皮膜を被覆する装置であって、真空チャンバ2内の底面の略中央には、処理物である複数の基材Wを載置した回転式の基材保持具(ワークテーブル)11が設けられている。真空チャンバ2は、その内部の一の側面に配置された加熱式の熱電子放出電極3(フィラメント3)と、内部の他の側面に配置されたアノード4とを有している。

【0021】

なお、図1、2に示す如く、基材W及びこれを支持するワークテーブル11は、フィラメント3とアノード4との間に位置している。また、基材Wは、ワークテーブル11によって起立状態(基材Wの長手方向を上下に向けて)で支持されている。

加えて、イオンボンバードメント装置1は、フィラメント3とアノード4との間に電位差を与えてプラズマ放電を発生させる放電電源5と、フィラメント3を加熱させる加熱電源6とを有している。さらに、ワークテーブル11に接続されて、基材Wに負の電圧を印加させるバイアス電源12も有している。

【0022】

真空チャンバ2には、当該真空チャンバ2内へアルゴンなどの不活性ガスを導入するガス導入口と、真空チャンバ2内から不活性ガスを排出するガス排気口とが設けられている(ガス導入口、排気口ともに図示省略)。

熱電子放出電極であるフィラメント3は、加熱することで熱電子を照射する線条材であって、タングステン(W)等の金属によって形成されている。フィラメント3は、基材Wを挟んで前記アノード4のほぼ反対側に位置し(図2参照)、フィラメント3及びアノード4間で起こる放電が基材Wを挟むように配置されている。この実施形態の場合は、八角形の一の側面と、その対面の隣の面に配置されている。

【0023】

図1に示すように、フィラメント3は、高さ方向(上下方向)に沿って真空チャンバ2の内壁に絶縁体(図1、図2では、真空チャンバ2との間に隙間を設けることで絶縁状態を表現している)を介して配設されており、後述する加熱電源6にその両端部が接続されている。

ただし、この加熱電源6とフィラメント3とは、直接接続されているのではなく、入力側(加熱電源6側)の1次コイル14の巻き数と出力側(フィラメント3側)の2次コイル15の巻き数とが1対1である絶縁トランス13を介して、電気的に絶縁された状態で接続されている。

【0024】

この構成により、加熱電源6から出力された交流電流は、絶縁トランス13を介し、フィラメント3に流れる。フィラメント3は電流が流れることによって加熱され、フィラメント3から熱電子が飛び出すこととなる。

なお、絶縁トランス13の1次コイル14側には、加熱電源6からの交流電流の位相をコントロールする電力調整器等(図示省略)が組み込まれている。

【0025】

フィラメント3の長さは、起立した基材Wの高さ(以下、基材Wの処理高さとする)と同じか若干長く設定されていて、フィラメント3は、側面視で基材Wと重複する位置に配置されている。フィラメント3の太さや組成は、長さ方向にわたって均一である。

それ故に、このフィラメント3から飛び出る熱電子は、基材Wに対して処理高さ方向にわたってほぼ均一となり、基材W側へ放出される熱電子の量は、フィラメント3におけるその地点の電位によってコントロールできる。

【0026】

なお、飛び出した熱電子は、真空チャンバ2の内部に導入されたアルゴンガスに衝突してアルゴンイオンを生成したり、又は後述する切換回路16によって直接基材Wに照射されたりする。

アノード4(陽電極)は、正の電位(フィラメント3より相対的に高い電位)が印加され、基材Wを挟んでフィラメント3と相対する位置の真空チャンバ2の内壁面に配置されている。アノード4も真空チャンバ2に電気的に接続されることなく絶縁体を介して取り付けられている。なお、図1に示すように、アノード4は、複数(ここでは3個)の小型の陽電極を基材W及びフィラメント3の長手方向に沿って配備している。アノード4が複数ある場合、それぞれに流入する電子を制御することで、プラズマの上下方向分布をさらに制御することが可能となる。しかしながら、アノード4は、基材W及びフィラメント3の長手方向に長い1個の陽電極であっても構わない。

【0027】

さらに、アノード4として、アーク蒸発源(カソード)を用いるようにしても構わない。すなわち、真空チャンバ2内に基材Wに向けて取り付けられたアーク蒸発源をアノード4として用いることにより、同一真空チャンバ2内でイオンボンバードに加えて物理的蒸着による成膜もできることになる。この場合、アーク蒸発源は、基材W及びフィラメント3の長手方向と平行するカソード又は小型のカソードを同じく長手方向に複数積んだものを使用する。アノードにカソードを用いることで、簡易的な回路切替スイッチのみで新たにアノードを設ける必要がなく、製作コストを抑えられる。また、アノードは電子が流入するため、電子過熱によって非常に高温となるが、カソードにはプラズマを発生させた際の温度上昇対策として既に冷却水が流れる構造となっているため、新たな高温対策は必要ない。さらに、カソードには、放電を制御するための強力な磁界を発生させる機構が付いているが、その磁界によりアノードに流入する電子を効率良くトラップできるため、カソード、アノード間の放電を安定させることができる。 アノード面積がフィラメント3と平行する状態で広い場合、プラズマを真空チャンバ2内に均一に発生させることが可能となる。

【0028】

また、このようにアーク蒸発源(カソード)を設けた場合、フィラメント3を放電させる電源として、アーク蒸発源(カソード)放電電源を用いることも好ましい。このようにすると、新たな追加電源やケーブル類が不要となり、コストを抑えることができる。アーク蒸発源(カソード)放電電源はクリーニング(エッチング)工程では使用しないため、クリーニング処理と成膜処理とを実施できる。

【0029】

図1に示したように、放電電源5は、フィラメント3及びアノード4間に電位差をかけて放電を生じさせる直流電源であって、正極側出力をアノード4へ接続されており、負極側出力を絶縁トランス13を介してフィラメント3へ接続されている。

具体的には、放電電源5の負極側出力は、2次コイル15の巻芯方向中途部に設けられた中間タップに接続されており、2次コイル15を通じて、フィラメント3へ接続されている(図1参照)。

【0030】

一方、上述した如く、加熱電源6は、フィラメント3に電流を流して加熱させ、熱電子を基材Wへ照射させるための交流電源であって、各端子からの出力が、絶縁トランス13を介してフィラメント3の両端に接続されている。

このような構成により、放電電源5及び加熱電源6は、互いに接続されていない(例えば、同一のGNDに接続されていない等)と同時に、真空チャンバ2にも繋がっておらず、放電電源5と加熱電源6と間の電気的な独立と、放電電源5及び加熱電源6の真空チャンバ2に対する電気的な独立とを保っている。

【0031】

一方、バイアス電源12は、真空チャンバ2に対する負の電荷を基材Wに印加するパルス電源であって、正極側出力が真空チャンバ2に接続され、負極側出力がワークテーブル11を介して基材Wに接続されている。基材Wに対するバイアス電圧として直流電流を流すと、帯電した基材Wが、フィラメント3とアノード4との間のグロー放電の電位的な障壁となり、異常放電を引き起こすが、本実施形態のようにバイアス電源12にパルス電源を用いることで異常放電を抑え、イオンボンバードによる基材Wのエッチング量の分布を改善できる。

【0032】

さらに、このような効果に加えて、バイアス電源12は、基材Wに20kHz以上好ましくは200kHz以上の高周波のパルス電位を与えることにより、以下のような効果が発現する。

(1)高周波パルスバイアスの周波数を20kHz以上とすることで、イオンボンバードによる異常放電を防止することができる。パルスバイアスではないいわゆる直流DCバイアスの場合、基材に異物(酸化物などの絶縁物)が堆積している際の絶縁破壊による局所的な放電や、基材からのアウトガスによる部分的な圧力上昇による放電、または突起物などの形状に起因する電解集中による放電といった異常放電が発生し、基材に放電痕(アーク痕)を残してしまう問題がある。一方、パルスバイアスを採用した場合、例えば20kHzの場合は50μsの時間に負の電位差を基材に印加することを意味するが、印加時間が短いため、上記のような異常放電の時間を短時間で収束させることが可能となり、結果的に異常放電を抑制する効果がある。

(2)更に、200KHz以上の高周波パルス電圧をバイアス電圧に用いることにより、上記異常放電防止の効果に加えてプロセスガスのイオンと電子との質量の差異から、電子の移動速度がイオンより遥かに速くなり、結果的に、イオンと電子とが電離したプラズマ状態を維持することができる。

(3)プラズマ状態が確実に維持されるため、プラズマ発生に必要な電子及びイオンの数を少なくすることができる。これはプロセスガスの圧力を低くすることが可能であることを示す。すなわち、通常、このようなイオンと電子との分離には、新たな電子の衝突エネルギーが必要であり、電子はガス分子の電離により発生することから、更なるプロセスガス、即ちプロセスガスの圧力を高める必要がある。しかしながら、電離が維持しているため、プロセスガスを追加する必要がなくなり、結果的にプロセスガスの圧力を低くすることができる。

(4)プロセスガスの圧力が低い場合、基材の周囲に発生する電位差勾配(シース)の距離が短くなり、複雑形状の基材(溝部を有する等)であってもその複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にArイオンなどのガスイオンが到達できる。その結果、複雑形状の基材に対しての均一なクリーニングが可能となる。

(5)プラズマ状態が維持されるため、基材Wに流れるイオン電流(バイアス電流)を高めることができる。その結果、クリーニングの強さを増すことができる。

(6)電離しやすい高周波パルス電圧放電は、外部プラズマ源が存在しない状態(フィラメント3の放電がない状態)であっても放電が可能なため、例えばArイオンの基材への照射を極力抑えながら複雑形状の基材を均一にクリーニングする必要がある場合は、外部プラズマ源を用いずバイアス電圧を放電が維持する範囲で極力低く保つことで繊細なクリーニングを行うことが可能である。

【0033】

また、放電電源5、加熱電源6及びバイアス電源12を以上のように接続するように構成したことにより、バイアス電源12は、上述の放電電源5及び加熱電源6とは接続されないものとなり(例えば、同一のGNDに接続されていない)、3つの電源5、6、12は、それぞれが電気的に独立することになる。

よって、各電源5、6、12が真空チャンバ2や共通グランドを介してループを形成することがなく、各GNDの電位が実際には異なっていたとしても、各電源の電流制御を安定的に行うことができる。

【0034】

また、図1に示すように、第1実施形態に係るイオンボンバードメント装置1には、放電電源5の正極側出力を、アノード4への接続又は基材Wへの接続に切り換え可能な切換回路16が設けられている。したがって、放電電源5の正極側出力と基材Wとを接続した場合には、基材Wは、放電電源5によってフィラメント3より高い電位(正の電位)となり、フィラメント3から放出される熱電子を基材Wに照射して基材Wを加熱する電子加熱用途にも使用できる。

【0035】

以下、第1実施形態に係るイオンボンバードメント装置1の使用態様、すなわち物理的蒸着前の基材Wのクリーニング方法について述べる。

まず、真空チャンバ2内のワークテーブル11に基材Wを固定し、真空引きしたチャンバ2内で加熱処理等を施す。そして、基材Wの温度をクリーニング用の温度(表面をクリーニングするのに適した温度)に制御した後に、真空チャンバ2内へアルゴンガスを、たとえば100ml/minで導入する。アルゴンガスの導入は真空引きと同時でもよい。

【0036】

アルゴンガス雰囲気下において、約5Aに制御された電流を放電電源5から流し、フィラメント3とアノード4との間に約100V以上の電位差をかけた状態で、加熱電源6から交流電流を流す。これにより、加熱電源6によりフィラメント3から発生された熱電子が、相対的に正の電位にあるアノード4の方向に移動する際に、基材Wの近傍のアルゴンガスを電離させてプラズマ状態にすることでグロー放電状態になるとともに、基材Wの近傍にアルゴンイオンを発生させる。

【0037】

このとき、絶縁トランス13の電力調整器による交流電流の位相と、真空チャンバ2に吸排気されるアルゴンガスを同時にコントロールして、フィラメント3に流す電流値及び、基材W周辺のアルゴンガス雰囲気のガス圧を、フィラメント3とアノード4との間でグロー放電可能な状態に制御しておく。

この過程を経て、基材W周辺にプラズマを発生させた状態で、バイアス電源12を起動させて基材Wに負のバイアス電圧をかけ、正の電荷をもつアルゴンイオンを基材Wに照射する(ボンバードメント)ことで、基材W表面のクリーニングが行われる。このとき、基材Wには20kHz以上好ましくは200kHz以上のパルス電位が与えられる。

【0038】

図3(a)に、バイアス電源のパルス周波数と異常放電の発生回数との関係を示す。この図に示すように、バイアス電源のパルス周波数を20kHzとすることにより異常放電の発生回数を抑制することができる。

図3(b)に、バイアス電源のパルス周波数とバイアス電流(イオン電流)との関係を示す。この図に示すように、バイアス電源のパルス周波数を高めることにより外部プラズマ源が無い状態でも放電が可能となり、また周波数増加に従いイオン電流が増加する。イオン電流が増加するということは、プラズマ状態が確実に維持されていることを意味する。基材Wの周囲に発生するプラズマが確実に維持されているのであれば、プロセスガスの圧力を低くすることができ、それに伴い基材Wの周囲に発生する電位差勾配(シース)の距離が短くなる。そのため、複雑形状の基材(溝部を有する等)であっても、その複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にガスイオンが到達できる。その結果、複雑形状の基材に対しての均一なクリーニングが可能となる。

【0039】

図3(b)から、いずれのバイアス電圧であっても、パルス周波数が200kHz以上で放電が発生しバイアス電流が増加する傾向が現れる。この点で、バイアス電源12のパルス周波数は、20kHz以上好ましくは200kHz以上であることが好ましい。

このようにバイアス電源12にパルス電源を用いた場合のクリーニング(エッチング)評価方法を以下に示す。

【0040】

図4に評価方法に用いた試験片フォルダーを示す。この試験片フォルダーは、基材Wの溝部におけるクリーニングの有効性を確認するためのものである。この試験片フォルダーにSKH51試験片(12mm角、厚み6mm)を3個(手前の正面、溝の側面、奥の正面)取り付けて、クリーニングした後に、成膜処理を行い、各位置における薄膜の密着力を測定した。図4の部位A及び部位Bは、試験片フォルダー正面と同じ面に取り付けられた試験片の部位を、部位C及び部位Dは、部位A及び部位Bに対して直交する面に取り付けられた試験片の部位を、部位E及び部位Fは、最も深い溝部であって従来のエッチングでは薄膜の密着力が非常に低下する試験片の部位を、それぞれ示すものである。

【0041】

本実施形態に係る条件(新条件)は、フィラメント3の電流5A、アルゴンガス圧力0.15〜0.2Pa、バイアス電圧400V(350kHzのパルス電圧)で15分間ボンバードしたものに、AIP(アークイオンプレーティング)方式でのTiAlN皮膜を約3μmを形成した。なお、比較とした従来の条件(標準条件)は、フィラメント3の電流40A、アルゴンガス圧力2.7Pa、バイアス電圧400V(DC電圧)で15分間ボンバードしたものに同一の薄膜を形成した。

【0042】

表1に、TiAlN薄膜の強度を調べたスクラッチ試験の結果を示す。

【0043】

【表1】

【0044】

このスクラッチ試験は、先端に所定のテーパを備えたダイヤンド圧子により試験片の薄膜を所定の荷重で引っ掻いて、どの程度の荷重(N)で初期剥離(Lc1)を起こすか、どの程度の荷重(N)で完全剥離(Lc2)を起こすかを試すものである。本評価に用いたスクラッチ試験は、JIS R 3255の評価方法に準拠したものである。

表1の結果から明らかなように、従来の標準条件では密着力の弱い部位D、部位E及び部位F(溝部)に関して、新条件では約30%改善している。

【0045】

図5及び図6に密着力評価の結果を示す。この密着力評価は、ロックウェルCスケール試験機を用いて圧痕を形成して目視で観察するものである。この観察は、ダイヤンド圧子を所定の条件で試験片の薄膜に打ち込んで穴を開けて、その穴の周囲の剥離状態を目視で観察するものである。本評価は、JIS G 0202の評価方法に準拠したものである。

【0046】

図5及び図6に示すように、表1と同様に、溝部(特に部位E及び部位F)に関して、密着性が大幅に改善していることが確認できる。なお、図5の部位E又は部位Fに示す白い部分は薄膜が隔離した部分であり、この図に対応する図6の部位E又は部位Fでは、剥離は発生していない。

なお、上述したように、イオンボンバード処理について説明したが、真空チャンバ2内に、基材Wに向けて取り付けられたアーク蒸発源も設けておくと(アノード4としてアーク蒸発源を用いることを含む)、同一真空チャンバ2内で物理的蒸着による成膜処理も可能となる。

【0047】

なお、基材Wのクリーニングをする際に、フィラメント3及びアノード4間でグロー放電が始まるまでは、フィラメント3に流す加熱電流と真空チャンバ2内におけるアルゴンガスのガス圧とを上げ、放電開始後は、放電が維持できる値まで加熱電流とガス圧とを下げるようにする。これにより、放電電源5として高電圧電源が不要となり、占有空間やコストを抑えることが可能となる。

【0048】

上記した処理は、イオンボンバードメント装置1に設けられた制御部(図示せず)内のプログラムによって実現されている。この制御部はプログラムに従い各電源5、6、12及びアルゴンガス圧を制御する。

以上述べたイオンボンバードメント装置1、及びこの装置1を用いた成膜前のクリーニング方法を採用することで、基材Wに対して高さ方向均一に熱電子を照射でき基材Wの均一なクリーニングが可能となる。また、放電電源5と加熱電源6とを真空チャンバ2から独立して配線することで各電源の電流制御を安定化させられるようになる。

【0049】

特に、バイアス電源として200kHz以上のパルス周波数を用いるので、イオンと電子とが電離したプラズマ状態を維持することができ、プロセスガスの圧力を低く維持できる。プロセスガスの圧力が低い場合、基材の周囲に発生する電位差勾配(シース)の距離が短くなり、複雑形状の基材(溝部を有する等)であってもその複雑な形状部分に沿ってシースが発生するので、複雑な形状部分にガスイオンが到達でき、複雑形状の基材に対しての均一なクリーニングが可能となる。

[第2実施形態]

図7には、本発明の第2実施形態に係るイオンボンバードメント装置1が示されている。

【0050】

第2実施形態に係るイオンボンバードメント装置1と第1実施形態の装置との違いは、熱電子放出電極を1本のフィラメント3で構成するのではなく、複数のフィラメント3を基材W処理高さにわたって(基材W処理高さをカバーして)配置している点である。複数のフィラメント3を使用することで、フィラメント3の断線を抑えることができ、その交換作業も容易になる。

【0051】

加えて、第2実施形態は、上述のフィラメント3を覆うシャッター31を備えており、このシャッター31で、フィラメント3に汚れが付着することを防いでいる。

これによって、汚れが付着することでフィラメント3自体の熱電子の放出効率が下がったり、フィラメント3を加熱した際に、付着した汚れが蒸発して基材Wの表面に付着(汚染)することなどが防止できる。

[第3実施形態]

図8には、本発明の第3実施形態に係るイオンボンバードメント装置1が示されている。

【0052】

第3実施形態に係るイオンボンバードメント装置1の特徴は、アノード4として使用するカソード(アーク蒸発源)として、1枚のカソード(一位相のカソード)ではなく、複数枚のカソード(複数位相のカソード)を使用している。

具体的には、フィラメント3に対面する位置であって、ワークテーブル11の周りに2枚のカソードが配備されている。このように配置することで、さらに均一な処理(クリーニング処理、成膜処理)が可能となる。

【0053】

ところで、今回開示された実施形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味及び範囲内でのすべての変更が含まれることが意図される。

例えば、イオンボンバードメント装置1は、放電電源5としてクリーニング専用の直流電源を備えていたが、基材Wのクリーニング以外の工程で使用する電源(例えば、アーク蒸発源の背後に配置した電磁コイル用の駆動電源や、電子加熱電源等)を、放電電源5と兼用することとしてもよい。

【0054】

加熱電源6から熱電子放出電極3へ流す電流は、上述した電力調整器によって位相を制御されているが、パルス幅変調(PWM)制御等を行ってもよい。この場合、熱電子放出電極3の真空チャンバ2に対する電位変化を平滑化することができる。

また、第1実施形態の項で説明した切換回路16を、第2実施形態又は第3実施形態に適用することもできる。

【符号の説明】

【0055】

1 イオンボンバードメント装置

2 真空チャンバ

3 熱電子放出電極(フィラメント)

4 アノード

5 放電電源

6 加熱電源

11 基材保持具(ワークテーブル)

12 バイアス電源

13 絶縁トランス

14 1次コイル

15 2次コイル

16 切換回路

W 基材

【特許請求の範囲】

【請求項1】

真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングするイオンボンバードメント装置において、

前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されており、

前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有しており、

前記放電電源が真空チャンバから絶縁されており、

前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、

前記バイアス電源がパルス電源とされていることを特徴とするイオンボンバードメント装置。

【請求項2】

真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングするイオンボンバードメント装置において、

前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されており、

前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有しており、

前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、

前記バイアス電源が、真空チャンバ内のガス圧が低い状況下においてもプラズマ状態を維持可能とするパルス電位を前記基材に印加可能な電源であることを特徴とするイオンボンバードメント装置。

【請求項3】

前記パルス電源は、前記基材に20kHz以上のパルス電位を与えることを特徴とする請求項1または請求項2に記載のイオンボンバードメント装置。

【請求項4】

前記パルス電源は、前記基材に200kHz以上のパルス電位を与えることを特徴とする請求項1または請求項2に記載のイオンボンバードメント装置。

【請求項5】

前記熱電子放出電極を、複数のフィラメントで構成していることを特徴とする請求項1〜請求項4のいずれかに記載のイオンボンバードメント装置。

【請求項6】

前記熱電子放出電極の長さを、基材処理空間と同等又はそれ以上の長さで構成していることを特徴とする請求項1〜請求項5のいずれかに記載のイオンボンバードメント装置。

【請求項7】

前記熱電子放出電極と前記アノードとの間に基材が配置されるように構成していることを特徴とする請求項1〜請求項6のいずれかに記載のイオンボンバードメント装置。

【請求項8】

前記アノードをアーク蒸発源又は複数のアーク蒸発源で構成していることを特徴とする請求項1〜請求項7のいずれかに記載のイオンボンバードメント装置。

【請求項9】

前記熱電子放出電極の電源をアーク蒸発源の電源で構成していることを特徴とする請求項8に記載のイオンボンバードメント装置。

【請求項10】

前記放電電源の正極側出力を前記アノードと前記基材とに選択的に接続可能とする切換回路を備えていることを特徴とする請求項1〜請求項9のいずれかに記載のイオンボンバードメント装置。

【請求項11】

請求項1〜請求項10のいずれかに記載のイオンボンバードメント装置を用いて、成膜前の基材表面をクリーニングする方法であって、

前記熱電子放出電極及び前記アノード間でグロー放電が始まるまでは、前記熱電子放出電極に流す加熱電流と真空チャンバ内におけるガス雰囲気のガス圧とを上げ、

前記放電開始後は、前記放電が維持できる値までガス圧を下げるとともに前記加熱電流を調整し、

前記放電開始後は、前記バイアス電源を作動させて前記基材に所定のパルス電位を与えることを特徴とするクリーニング方法。

【請求項1】

真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングするイオンボンバードメント装置において、

前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されており、

前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有しており、

前記放電電源が真空チャンバから絶縁されており、

前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、

前記バイアス電源がパルス電源とされていることを特徴とするイオンボンバードメント装置。

【請求項2】

真空チャンバ内に配置された基材の表面を、前記真空チャンバ内で発生したガスイオンを照射することによってクリーニングするイオンボンバードメント装置において、

前記真空チャンバの一の内側面に、フィラメントで構成した加熱式の熱電子放出電極が配置されており、前記真空チャンバの他の内側面に、前記熱電子放出電極からの熱電子を受けるアノードが配置されており、

前記熱電子放出電極及び前記アノード間に電位差を与えてグロー放電を発生させる放電電源と、前記熱電子放出電極を加熱して熱電子を放出させる加熱電源と、前記基材に前記真空チャンバに対して負の電位を与えるバイアス電源とを有しており、

前記放電電源、前記加熱電源及び前記バイアス電源により、前記基材の近傍に発生したガスイオンを前記基材の表面に照射可能とされ、

前記バイアス電源が、真空チャンバ内のガス圧が低い状況下においてもプラズマ状態を維持可能とするパルス電位を前記基材に印加可能な電源であることを特徴とするイオンボンバードメント装置。

【請求項3】

前記パルス電源は、前記基材に20kHz以上のパルス電位を与えることを特徴とする請求項1または請求項2に記載のイオンボンバードメント装置。

【請求項4】

前記パルス電源は、前記基材に200kHz以上のパルス電位を与えることを特徴とする請求項1または請求項2に記載のイオンボンバードメント装置。

【請求項5】

前記熱電子放出電極を、複数のフィラメントで構成していることを特徴とする請求項1〜請求項4のいずれかに記載のイオンボンバードメント装置。

【請求項6】

前記熱電子放出電極の長さを、基材処理空間と同等又はそれ以上の長さで構成していることを特徴とする請求項1〜請求項5のいずれかに記載のイオンボンバードメント装置。

【請求項7】

前記熱電子放出電極と前記アノードとの間に基材が配置されるように構成していることを特徴とする請求項1〜請求項6のいずれかに記載のイオンボンバードメント装置。

【請求項8】

前記アノードをアーク蒸発源又は複数のアーク蒸発源で構成していることを特徴とする請求項1〜請求項7のいずれかに記載のイオンボンバードメント装置。

【請求項9】

前記熱電子放出電極の電源をアーク蒸発源の電源で構成していることを特徴とする請求項8に記載のイオンボンバードメント装置。

【請求項10】

前記放電電源の正極側出力を前記アノードと前記基材とに選択的に接続可能とする切換回路を備えていることを特徴とする請求項1〜請求項9のいずれかに記載のイオンボンバードメント装置。

【請求項11】

請求項1〜請求項10のいずれかに記載のイオンボンバードメント装置を用いて、成膜前の基材表面をクリーニングする方法であって、

前記熱電子放出電極及び前記アノード間でグロー放電が始まるまでは、前記熱電子放出電極に流す加熱電流と真空チャンバ内におけるガス雰囲気のガス圧とを上げ、

前記放電開始後は、前記放電が維持できる値までガス圧を下げるとともに前記加熱電流を調整し、

前記放電開始後は、前記バイアス電源を作動させて前記基材に所定のパルス電位を与えることを特徴とするクリーニング方法。

【図3】

【図4】

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【図4】

【図1】

【図2】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−112830(P2013−112830A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257819(P2011−257819)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]