イオンミリング装置

【課題】本発明は、低加速電圧でのイオン電流の制御を容易にしつつ、カソードに付着するリデポジションによる影響を抑制することを目的とするイオンミリング装置の提供を目的とする。

【解決手段】上記目的を達成するための一態様として、イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたイオンミリング装置を提案する。

【解決手段】上記目的を達成するための一態様として、イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたイオンミリング装置を提案する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はイオン源を持つイオンミリング装置に係り、特に高寿命のイオン源を有するイオンミリング装置に関する。

【背景技術】

【0002】

イオンミリング法は、加速したイオンを試料へ衝突させて、イオンが原子や分子をはじき飛ばすスパッタ現象を利用して、試料を削る加工法である。また加工される試料は、上面にイオンビームの遮蔽板となるマスクを載せ、マスク端面からの突出部分がスパッタされることで平滑な断面が加工できる。

【0003】

この方法は、金属,ガラス,セラミック,電子部品,複合材料などを対象に用いられ、たとえば電子部品においては、内部構造や断面積層形状,膜厚評価,結晶状態,故障や異物断面の解析といった用途に対して、走査電子顕微鏡による形態像,試料組成像,チャネリング像の取得やX線分析,結晶方位解析など取得するための断面試料作製方法として利用されている。

【0004】

断面作製法には、機械研磨法や切削法などいくつかの手法が知られているが、硬度差の異なる材料が含まれた複合材を加工することは困難であり、加わった応力の影響をなくすことが難しく、且つ高いスキルが必要であるといった問題点があった。これに対してイオンミリング法は、イオンのスパッタ現象を利用した方法であるため、物理的な応力がかからない試料作製方法であり、柔らかい材質や、空隙のある材料など、切削や研磨の難しい試料の加工が可能となる。

【0005】

本方法は、試料上面に遮蔽板としてマスクを配置し、その上からアルゴンなどのイオンビームを照射させ、マスクから突出した試料をスパッタして加工面を取得できる。このアルゴンなどのイオンビームを用いた加工方法は、硬度差の異なる複合材料においても、材質差による影響を軽減した平滑な断面の作製を実施することができる。さらに、歪みのない平滑で清浄な鏡面状態の断面を容易に得ることができる。

【0006】

特許文献1には、真空チャンバー内に配置され、試料にイオンビームを照射するためのイオンビーム照射手段と、真空チャンバー内に配置されてイオンビームにほぼ垂直な方向の傾斜軸をもつ傾斜ステージと、その傾斜ステージ上に配置されて試料を保持する試料ホルダと、傾斜ステージ上に位置して試料を照射するイオンビームの一部を遮る遮蔽材とを備えた断面試料加工装置であり、傾斜ステージの傾斜角度を変化させながらイオンビームによる試料加工を行えるようにし、試料の位置調整用の光学顕微鏡が試料ステージ引き出し機構の上端部に取り付けられた試料加工装置が記載されている。

【0007】

特許文献2には、イオンミリング装置の試料ホルダおよびホルダ固定具に関して記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−91094号公報

【特許文献2】特開平9−293475号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

高分子材料等の融点が比較的低い材料を加工する場合、イオンビームのエネルギーによる熱の蓄積が原因となって、試料断面にダメージが発生する場合が懸念される。近年、有機ELなど電子デバイス分野においても有機高分子材料の活用が進んでおり、試料の熱ダメージを抑えるのに有効な、低加速電圧での加工のニーズが高まっている。従来のペニング放電方式のイオンガンでは、加速電圧に対してイオン電流の変化率が一定ではなく、特に低加速電圧でのイオン電流の制御が困難であるため、低加速電圧での加工に不向きである。

【0010】

一方、ホローアノード放電方式のイオンガンでは、加速電圧に対してイオン電流がほぼ線形に変化するため、低加速電圧でのイオン電流の制御が容易であり、低加速電圧での加工に適している。しかし、カソード孔にエネルギーの高いイオンが当たるため、孔にスパッタ粒子が最付着(以下、リデポジションと表記)したり、孔自体がスパッタされて変形(主に拡大)することによって、放電が不安定になる場合がある。またカソードから発生したスパッタ粒子がアノードに再付着(以下、リデポジションと表記)し、アノードが汚染されてしまうことも考えられる。特許文献1,2に開示の加工装置には、イオン電流の制御の最適化やカソードの変形等については何も配慮がなされていない。

【0011】

以下に、低加速電圧でのイオン電流の制御を容易にすること、カソードに付着するリデポジションやカソード孔の変形を抑制すること、リデポジションによるアノードの汚染を抑えて安定したイオン電流を得ること、及び加工時の導電膜形成の効率化を実現することの少なくとも1つを目的とするイオンミリング装置を説明する。

【課題を解決するための手段】

【0012】

上記目的を達成するための一態様として、イオンガンの内部にガスを供給するガス供給源と、前記イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、前記カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたことを特徴とするイオンミリング装置を提案する。

【0013】

また、上記目的を達成するための他の一態様として、イオンガンと、当該イオンガンから放出されたイオンが照射される試料を保持する試料台を備えたイオンミリング装置において、前記試料に到達するイオンの一部を制限する遮蔽材を備え、当該遮蔽材は、グラファイトカーボンにて構成されていることを特徴とするイオンミリング装置を提案する。

【発明の効果】

【0014】

上記一態様によれば、カソードへの付着物の付着を抑制しつつ、低加速電圧でのイオン電流の制御が容易にすることが可能となる。また、上記他の一態様によれば、マスクへのイオンの照射によってもたらされるリデポジション等に基づく影響を抑制することが可能となる。

【図面の簡単な説明】

【0015】

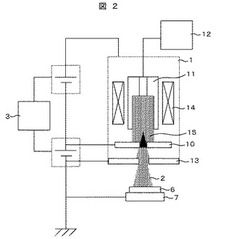

【図1】イオンミリング装置の概略構成図。

【図2】イオンミリング装置のイオンガン周囲の詳細を示す図。

【図3】ペニング放電型イオンガンと、ホローアノード放電方式のイオンガンの加速電圧とスポット深さの関係を示すグラフ。

【図4】グラファイトカーボン製のカソードの概要を示す図。

【図5】イオンガン内で発生するリデポジションの概要を示す図。

【図6】試料へのイオンの到達を制限する遮蔽材を備えたイオンミリング装置の概要を示す図。

【図7】イオンを照射したときの加工の進行を示す図。

【図8】マスクから放出された物質が試料に付着物として付着する状況を示す図。

【図9】イオンミリング装置の試料加工工程を示す図。

【発明を実施するための形態】

【0016】

以下に、主に減圧された真空チャンバー内に対向して配置された一対のグラファイト製カソードとアノードと、ガス導入機構により構成され、ガス流量とカソードに設けられた孔の孔径によって適切なガス分圧を保ち、カソードとアノード間に適切な電圧を印加して放電させることによりイオンを発生させ、カソードに設けられた孔からイオンビームとして射出させるイオンガンにおいて、加速電極と、永久磁石を設け、カソードと加速電極間に印加する電圧によってイオンを加速させて、カソードに設けられた孔からイオンビームを射出させるイオンミリング装置を例に採って説明する。

【0017】

上述のような構成によれば、低加速電圧でのイオン電流の制御が容易であり、カソードに付着するリデポジションやカソード孔の変形,リデポジションによるアノードの汚染を抑えて、安定したイオン電流を得ることのできるイオンガンを備えた加工装置を実現できる。

【0018】

以下に説明する実施例では、減圧された真空チャンバー内に対向して配置された一対のカソード、及びアノードと、ガス導入機構により構成されたイオンガンに、加速電極と永久磁石を設けたイオンガンを有する加工装置を説明する。さらにカソードをグラファイトカーボン製とした。以下、図面を引用して実施例を詳細に説明する。

【実施例1】

【0019】

図1は、イオンミリング加工装置の構成を示した説明図である。1はイオンガンであり、その内部にイオンを発生するのに必要な構成要素が配置され、イオンビーム2を試料に照射するための照射系を形成する。このイオンビームの照射とその電流密度は、イオンガン制御部3によって制御される。4は真空チャンバーであり、5の真空排気系によってチャンバー内を大気圧または真空に制御され、その状態を保持できる。

【0020】

6は試料であり、試料台7の上に保持される。試料台7は、さらに試料ステージ8に保持されている。試料ステージ8は、真空チャンバー4が大気状態に開放した時に真空チャンバーの外へ引き出すことができ、また試料6をイオンビーム2の光軸に対して任意の角度に傾斜させることができるための構成要素全てを含んでいる。試料ステージ駆動部9は、試料ステージ8を左右へスウィングすることができ、その速度を変更することができる。

【0021】

図2は、イオンガン1と関連する周辺部の構成を示した説明図である。イオンガン1は、減圧された真空チャンバー内に対向して配置された一対のカソード10とアノード11と、ガス導入機構12と、加速電極13と、永久磁石14により構成される。イオンガン制御部3は、放電電源と加速電源につながっており、放電電圧と加速電圧を制御している。

【0022】

ガス導入機構12は、イオン化させるガスの流量を調整し、イオンガン内に供給するための構成要素全てを含んでいる。ここではアルゴンガスの場合について説明するが、本実施例はアルゴンガスに限定されない。カソード10には孔が設けられており、この孔が、ガス導入機構12から導入されたアルゴンガスに対して、適切なガス分圧を保つためのオリフィスとなる。即ち、カソード10は、アノード11側の雰囲気と、加速電極13側の雰囲気の分圧を行うと共に、アルゴンイオンを生成するための電極として作用する。カソード10に設けられる開口は、イオンを通過させると共に、ガス供給源からガスが供給される空間と、試料側の空間との間で分圧を行うに必要な大きさに形成されている。

【0023】

適切なガス分圧を保った状態で、カソード10とアノード11間に0〜4kV程度の放電電圧を印加させ、グロー放電させてアルゴンイオン15を発生させる。この時、永久磁石14があることにより、放電によって生じた電子を回転させ、電子のパスを長くして放電効率を上げることができる。カソード10と加速電極13間に、0〜10kV程度の加速電圧を印加してアルゴンイオン15を加速させて、イオンビーム2を射出させる。ホローアノード方式であって、二電極方式を採用したイオンガンでは、カソード孔にエネルギーの高いイオンが当たることで、カソード孔の変形や汚染が発生し、イオン電流が不安定となることがある。

【0024】

本実施例にて例示する装置では、上記のような三電極方式にすることで、カソード孔に当たるイオンのエネルギーを抑えることができるため、カソード孔の変形や汚染を低減し、安定したイオン電流を得ることができる。

【0025】

なお、二電極方式から、三電極方式に変更したことにより、カソード10の孔の変形を低減することができるが、イオンが当たる限り孔の拡大を避けることはできない。前述のように、カソード10はイオンガン1内の適切なガス分圧を保つためのオリフィスとしての役割を有している。即ち、孔が消耗することによって変形(主に拡大)すると、適切なガス分圧が保てず放電が不安定になるため、カソード10の定期的な交換とガス流量の毎使用時の調整が必要である。

【0026】

カソード10等の電極部材には、導電性とイオン耐性を併せ持った材質が必須であり、従来はチタンやモリブデン,タングステンといった硬い金属材料で形成された部品が用いられてきたが、これら金属材料では寿命が短い傾向にある。現状、カソードの交換周期は約100時間である。1回の使用時間を8時間と仮定して、1日に2回使用すると、1週間に1回程度の交換が必要となる。

【0027】

スパッタ量の議論には、ある条件(加速電圧,原子量,角度)でイオン1個を照射したときにはじき飛ばされる原子の数で定義される、「スパッタ収率」が扱われてきたが、実際にスパッタされる体積は「スパッタ収率に結晶モル密度を乗じた比」として表すことができる。従来、カソードに用いられてきた金属材料の中で、最もスパッタモル体積比が小さい材質はチタンであり、その値は0.322mol/ccである。本発明では、チタンよりもスパッタモル体積比の値が小さく、酸化耐性に優れ、かつ導電性のある材質として、グラファイトカーボン(スパッタモル体積比0.15mol/cc)をカソード10の材質として採用した。

【0028】

以上のような構成を採用することによって、イオン電流の制御が容易にできるイオンガンを実現でき、さらにカソード10の変形や汚染を低減して安定したイオン電流が得られ、それら部品を従来よりも2〜3倍長寿命化することができる。

【0029】

イオンを発生させるための放電方法として、前述の二電極式ホローアノード型の他に、ペニング放電を用いたイオンガンが一般的である。図3は、ペニング放電方式のイオンガンと実施例1のイオンガン1における、加速電圧とスポット深さの関係を示すグラフである。スポット深さは、シリコンチップに一時間イオンビームをスポット照射した際の最大深さの比率であり、イオン電流が高いほど深く、低いほど浅くなる。(1)がペニング放電方式のイオンガン、(2)が実施例1のイオンガンの結果である。

【0030】

ペニング放電方式では、加速電圧に対してスポット深さがリニアに変化せず、加速電圧3〜4kV付近で急激に上昇しており、低加速電圧でのイオン電流の制御が困難であることを示している。それに対して、実施例1のイオンガンでは、加速電圧に対してスポット深さがリニアに変化しており、低加速電圧でのイオン電流の制御が容易であることを示している。

【0031】

高分子材料等の融点が比較的低い材料を加工する場合、イオンビームのエネルギーによる熱の蓄積が原因となって、試料断面にダメージが発生する場合が懸念される。近年、有機ELなど電子デバイス分野においても有機高分子材料の活用が進んでおり、試料の熱ダメージを抑えるのに有効な、低加速電圧での加工のニーズが高まっている。ペニング放電方式のイオンガンでは、前述のように低加速電圧でのイオン電流の制御が困難であるため、低加速電圧での加工に不向きである。それに対して、実施例1のイオンガン1は、低加速電圧でのイオン電流制御が容易であるため、低加速電圧での加工に適している。

【0032】

本実施例に例示するイオンガンを備えた加工装置は、近年ニーズが高まりつつある低加速電圧加工に適した装置であると言える。

【実施例2】

【0033】

グラファイトカーボン製のカソードを採用することによって、変形や汚染の抑制が可能となるが、一方、グラファイトカーボンは割れ易いという特性を持っている。本実施例では、上述のような損壊の可能性を低減することが可能なカソード構造について説明する。

【0034】

図4は、カソード10設置部を示す説明図である。グラファイトは、シート状の構造が積層しており、同一シート内の炭素原子同士の結合はダイヤモンドと同じく強いが、シートとシートの間の結合は弱い。通常使用されるグラファイトは、多結晶的であり配向性を持たないため、どの方向にも均等に脆く、割れやすい。それに対して、単結晶グラファイトやHOPG(高配向熱分解黒鉛)といった、積層方向に配向性が揃っているグラファイトは、積層構造に対して水平方向の力には弱いが、垂直方向の力には強いという特性があるため、図4のように積層方向に対して水平になるように配置することにより、グラファイトの脆さを回避することができる。各シート間の結合が弱いグラファイトは、容易に剥離してしまうため、イオンガンに設置する前にカソード10端部を薄い導電性テープ等で固定して剥離を防ぐと良い。導電性テープ16で端部を固定した後、カソード受け部17上に水平に配置する。このような配置にすることによって、グラファイトを用いたカソードを強固に形成することが可能となる。

【0035】

以上のように、イオンビームの進行方向に、グラファイトシートを積層することによって、変形や汚染を抑制しつつ、強固なカソードとすることが可能となる。

【0036】

イオンミリング加工装置のイオンガンにおいて、カソードや加速電極といったイオンガン構成部品に、イオンが照射されると、それら部品から粒子が放出され、別の部品に付着する。このような現象はリデポジションと呼ばれ、付着物質によって、イオンガン構成部品が汚染される。

【0037】

図5は、イオンガン内で発生するリデポジションの原理を示す図である。放電により発生したイオン15が、カソード10に照射され、カソード10がスパッタされる。その際に、カソード10からスパッタされてはじき飛ばされた原子が、アノード11に再付着する。スパッタ粒子のリデポジションが蓄積して柱状に成長すると、アノード11とカソード10間のショートの原因となる。

【0038】

従って、アノードの定期的なクリーニングやメンテナンスが必要である。アノードのメンテナンス周期は、カソードの交換周期と同じく約100時間であり、1週間に1回のメンテナンスが必要である。上記のような、イオンガン内のリデポジションの発生は避けられないが、スパッタモル体積の小さいカソードを使用すれば、リデポジションの発生量を最小限に抑えることができる。

【0039】

実施例1で説明した通り、カソード10はスパッタモル体積が小さく、かつ導電性材料であるグラファイトカーボン製のものを用いており、カソード10からのスパッタモル体積が低減される。従って、アノード11へ付着するリデポジションの付着体積も低減するため、電極間のショートが起き難く、イオンガンのメンテナンス周期を長期化することができる。

【0040】

イオンガン内で発生するリデポジションによって、電極間にてショートが発生する可能性があることは上述した通りであるが、他にも電極の導電性が低下する場合がある。チタンやモリブデンといった金属製のカソードから発生したリデポジションは酸化しやすいため、アノードに付着したリデポジションが酸化して導電性が落ちる原因となる。アノードの導電性が落ちると、帯電して放電が不安定になるといった不具合が発生する。従って、上述のような定期的なイオンガンのクリーニングは、電極間のショートを防ぐ目的だけではなく、アノードの帯電を防ぐという目的においても必要といえる。

【0041】

上述したように、カソード10はスパッタモル体積が小さく、かつ導電性材料であるグラファイトカーボン製のものを用いている。グラファイトカーボンは、上記の特徴に加えて酸化耐性に優れるという特徴を有すため、スパッタ粒子がアノード12に再付着しても、チタンやモリブデン等の金属材料と比べて酸化しにくい。従って、たとえアノード11にリデポジションが付着した場合でも、リデポジションが酸化することによって起こる帯電等の不具合は起こりづらく、帯電を防ぐという目的でのイオンガンのクリーニングは基本的に不要となる。

【実施例3】

【0042】

上述したようなシートが積層されたグラファイトカーボンは、カソードだけではなく、加工領域を制限するマスクとしても適用することができる。マスクは、イオンに対する遮蔽板として用いられる。このようなマスクが設けられた加工装置は、マスクによって覆われた領域以外の試料領域に、選択的にイオンを照射することができる。この加工装置は、試料上面に遮蔽板としてマスクを載せた試料に、加速させたイオンを照射し、マスクから突出した試料をイオンのスパッタ現象によって削る装置である。

【0043】

図6は、本実施例の加工装置の構成を示す説明図である。試料6の上にイオンビームを遮蔽するためのマスク18を備えており、それ以外の構成は実施例1と同様である。イオンビーム2は、カソード10や加速電極13といったイオンガン構成部品だけでなく、試料台7や試料ステージ8,マスク18等のステージ構成部品にも照射されてしまう。カソード10と同様に、マスク18もチタンやモリブデン等の金属材料が用いられており、イオンビーム2に照射されスパッタされることによる消耗が著しく、定期的な交換が必要である。

【0044】

本実施例では、カソード10と同様にマスク18もスパッタモル体積の小さいカーボングラファイト製のものを用いる。このような構成にすることによって、カソード10と同様にマスク18も長寿命化することができる。

【0045】

図6に例示したようなマスク18の長寿命化は交換周期の長期化だけでなく、実際の加工においても効果がある。以下に、実際の加工の一例をもとにして、マスク18の長寿命化による効果を示す。

【0046】

図7は、試料の加工面の進行を示す説明図である。加工当初は、試料6のエッジ部が削り落とされて、(1)のような面が現れ、その角度を保ったまま加工が進行する。一方、平面部は緩やかな速度で加工される。マスク18の境界に形成される加工面(観察面)は試料6表面に対して90度とはならず、ある角度を持って加工が進む。加工面の形状は(2),(3)のように進行し、最終的には(4)のような形状となる。従来の加工装置において、加工する試料がダイヤモンド等の硬い材料の場合、長時間の加工が必要であり、試料サイズによっては、試料6よりもマスク18が先に削れてしまうという可能性があった。試料6が硬く、マスク18が先に削れてしまった場合は、(2)〜(3)の段階でイオンビーム2を遮蔽できなくなってしまい、加工面(観察面)の平坦性が失われ、良好な試料作製ができなくなる。

【0047】

図6に例示した装置ではマスク18にスパッタモル体積が小さく、導電性があり、かつ酸化耐性に優れるグラファイトカーボン製のものを用いており、マスク18からのスパッタ体積を従来よりも低減し、マスク18の消耗を抑えて2〜3倍長寿命化することができる。従って、従来よりも長時間の加工を実施することができ、ダイヤモンド等の硬い試料の加工を実施する際に有効である。

【0048】

イオンガン内部で発生するものとして説明したリデポジションは、試料周辺部においても発生する。試料にリデポジションが付着すると、加工面を汚染させ清浄な試料作製を妨げる。またリデポジションが加工面に多量に付着すると、SEM(Scanning Electron Microscope)観察の際の像コントラストを著しく低減させる、観察目的の構造を覆い隠してしまう等、形成される画像の画質を低下させる要因となる。図8は、試料周辺部から発生するリデポジションの説明図である。試料周辺部から発生して試料に付着するリデポジションには、試料6からスパッタされた試料構成原子だけではなく、マスク18からスパッタされた原子も含まれる。試料6から発生するリデポジションは、マスク18に対する試料の突出量の最適化、マスク18と試料6を密着させて間の空隙をなくす、等の対応により最小限に抑えることができる。しかし、マスク18から発生するリデポジションは、上記の対応策でも防ぐことはできない。

【0049】

上述のように、マスク18はスパッタモル体積が小さく、導電性があり、かつ酸化耐性に優れるグラファイトカーボン製のものを用いており、マスク18からのスパッタ体積が従来よりも低減される。従って、試料へ付着するリデポジションの付着体積も低減するため、清浄な試料作製を実現でき、SEM観察時の像コントラストの低下や障害を抑えることができる。

【0050】

試料周辺部で発生するリデポジションが、加工面に多量に付着すると、X線分析でシステムピークが検出されることがある。従来、マスク材にはカソードと同じくチタン,モリブデン等の金属が用いられており、特にこれらの元素を含む試料を観察・分析する場合に、マスクから発生するリデポジションが分析を妨げる可能性がある。例えば、チタン酸バリウムやチタン酸ストロンチウムを用いたセラミックコンデンサの断面観察を実施する場合、チタン製のマスクから発生したリデポジションが加工面に付着すると、X線分析の際に、試料とリデポジションの、チタンのX線ピークが重なってしまい、分析が困難となる。その他にも、各種合金材料,液晶パネル用配線,光触媒材料,人工骨,デンタルインプラント等にチタン,モリブデンが用いられているが、上記の理由により、それら試料のX線分析は困難である。

【0051】

上述したように、マスク18をグラファイトカーボン製とすることによって、試料に付着するリデポジションの組成がカーボンであるため、例え付着したとしても、従来マスク材として用いられてきたチタン,モリブデン等の金属と異なって、X線分析でシステムピークが検出される原因になり得ない。従って、チタンやモリブデンを含む試料を分析する際の試料加工に有効である。

【0052】

イオンミリング法は、イオンのスパッタ現象を利用した方法であるため、物理的な応力がかからない試料作製方法であり、柔らかい材質や、空隙のある材料など、切削や研磨の難しい試料の加工が可能である。一方、加工対象が多孔質材料である場合、以下に詳述するように、リデポジション現象が発生する可能性がある。

【0053】

例えば、セラミックコンデンサや、ボンディング,半田ボール等の多孔質な試料において、微小な空孔(ボイド)や亀裂(クラック)等の不良解析のための試料作製に用いられる。しかし、これらの空隙が存在することによって、イオンビームが散乱されるため、リデポジションが生じ、空隙内部にリデポジションが付着してしまう。通常、空隙の存在する試料については、空隙に樹脂を浸透させて、見かけ上空隙をなくすような処理を予め施すことで、リデポジションの発生を防ぐことができる。しかし、上記のセラミックコンデンサやボンディング,半田ボールといった、内部に含まれる空隙にまで樹脂を浸透させることができない試料においては、空隙でのリデポジションの発生を避けることはできない。チタン酸バリウムやチタン酸ストロンチウムを用いたセラミックコンデンサの不良解析を実施する場合、従来のチタン製のマスクから発生したリデポジションが空隙に付着すると、リデポジションによって空隙が埋まってしまう、リデポジションと試料のX線ピークが重なってしまう、等の理由によりそれら空隙を見つけることが困難となり、不良解析が行えない。

【0054】

一方、マスク16をグラファイトカーボン製とすることによって、リデポジションの体積を低減でき、かつ空隙内部に付着するリデポジションの組成がカーボンであるため、SEMによる観察,分析共に実施することができる。従って、チタン酸バリウムやチタン酸ストロンチウム等を用いたセラミックコンデンサ等の、多孔質材料の不良解析における試料加工にも有効である。

【実施例4】

【0055】

図9は、イオンミリング法の試料作製の手順を示した図である。まず図9(a)に例示する試料6を、図9(b)のように樹脂包埋した後、加工目的部付近まで機械研磨して試料の断面出しを行う。ここで樹脂包埋するのは研磨作業における試料構造の保護、イオンミリング加工におけるマスクとの接着面の平坦化のためである。機械研磨した試料を試料台7に固定し、試料の突出量を調整してマスク18を固定する。その後、図9(c)のように、加工目的部にイオンビーム2を照射し、スパッタ効果によって試料を削って加工する。加工面は、図9(d)のような形状となり、この面をSEM観察する。

【0056】

上記のように、試料を樹脂包埋してイオンミリング加工を行う手順が一般的であるが、試料を包埋した樹脂は絶縁体であるため、SEM観察する際に試料の帯電を防ぐために、導電性膜を蒸着する必要がある。一方、X線分析を行う場合は、白金などの重元素を蒸着するのは好ましくなく、通常はカーボンを蒸着する。

【0057】

本実施例では、マスク18をグラファイトカーボン製とすることによって、イオンビーム加工時に、マスク18から発生して、試料に付着する付着物を、カーボンとする。即ち、リデポジションする物質の組成はカーボンである。従って、リデポジションの組成は通常蒸着する導電性膜と同一であるため、通常の手順で試料作製して観察・分析を行っても特に支障はない。またカーボンは従来カソード材として用いられてきたチタンやモリブデン等の金属材料と比べて酸化耐性に優れる。従って、リデポジションが付着したとしても、酸化することはないため帯電の原因とはならない。

【0058】

上述のように、イオンに対する遮蔽材をグラファイトカーボンとすることによって、加工と導電膜形成を併せて行うことが可能となる。

【符号の説明】

【0059】

1 イオンガン

2 イオンビーム

3 イオンガン制御部

4 真空チェンバー

5 真空排気系

6 試料

7 試料台

8 試料ステージ

9 試料ステージ駆動部

10 カソード

11 アノード

12 ガス供給機構

13 加速電極

14 永久磁石

15 イオン

16 導電性テープ

17 カソード受け部

18 マスク

【技術分野】

【0001】

本発明はイオン源を持つイオンミリング装置に係り、特に高寿命のイオン源を有するイオンミリング装置に関する。

【背景技術】

【0002】

イオンミリング法は、加速したイオンを試料へ衝突させて、イオンが原子や分子をはじき飛ばすスパッタ現象を利用して、試料を削る加工法である。また加工される試料は、上面にイオンビームの遮蔽板となるマスクを載せ、マスク端面からの突出部分がスパッタされることで平滑な断面が加工できる。

【0003】

この方法は、金属,ガラス,セラミック,電子部品,複合材料などを対象に用いられ、たとえば電子部品においては、内部構造や断面積層形状,膜厚評価,結晶状態,故障や異物断面の解析といった用途に対して、走査電子顕微鏡による形態像,試料組成像,チャネリング像の取得やX線分析,結晶方位解析など取得するための断面試料作製方法として利用されている。

【0004】

断面作製法には、機械研磨法や切削法などいくつかの手法が知られているが、硬度差の異なる材料が含まれた複合材を加工することは困難であり、加わった応力の影響をなくすことが難しく、且つ高いスキルが必要であるといった問題点があった。これに対してイオンミリング法は、イオンのスパッタ現象を利用した方法であるため、物理的な応力がかからない試料作製方法であり、柔らかい材質や、空隙のある材料など、切削や研磨の難しい試料の加工が可能となる。

【0005】

本方法は、試料上面に遮蔽板としてマスクを配置し、その上からアルゴンなどのイオンビームを照射させ、マスクから突出した試料をスパッタして加工面を取得できる。このアルゴンなどのイオンビームを用いた加工方法は、硬度差の異なる複合材料においても、材質差による影響を軽減した平滑な断面の作製を実施することができる。さらに、歪みのない平滑で清浄な鏡面状態の断面を容易に得ることができる。

【0006】

特許文献1には、真空チャンバー内に配置され、試料にイオンビームを照射するためのイオンビーム照射手段と、真空チャンバー内に配置されてイオンビームにほぼ垂直な方向の傾斜軸をもつ傾斜ステージと、その傾斜ステージ上に配置されて試料を保持する試料ホルダと、傾斜ステージ上に位置して試料を照射するイオンビームの一部を遮る遮蔽材とを備えた断面試料加工装置であり、傾斜ステージの傾斜角度を変化させながらイオンビームによる試料加工を行えるようにし、試料の位置調整用の光学顕微鏡が試料ステージ引き出し機構の上端部に取り付けられた試料加工装置が記載されている。

【0007】

特許文献2には、イオンミリング装置の試料ホルダおよびホルダ固定具に関して記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−91094号公報

【特許文献2】特開平9−293475号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

高分子材料等の融点が比較的低い材料を加工する場合、イオンビームのエネルギーによる熱の蓄積が原因となって、試料断面にダメージが発生する場合が懸念される。近年、有機ELなど電子デバイス分野においても有機高分子材料の活用が進んでおり、試料の熱ダメージを抑えるのに有効な、低加速電圧での加工のニーズが高まっている。従来のペニング放電方式のイオンガンでは、加速電圧に対してイオン電流の変化率が一定ではなく、特に低加速電圧でのイオン電流の制御が困難であるため、低加速電圧での加工に不向きである。

【0010】

一方、ホローアノード放電方式のイオンガンでは、加速電圧に対してイオン電流がほぼ線形に変化するため、低加速電圧でのイオン電流の制御が容易であり、低加速電圧での加工に適している。しかし、カソード孔にエネルギーの高いイオンが当たるため、孔にスパッタ粒子が最付着(以下、リデポジションと表記)したり、孔自体がスパッタされて変形(主に拡大)することによって、放電が不安定になる場合がある。またカソードから発生したスパッタ粒子がアノードに再付着(以下、リデポジションと表記)し、アノードが汚染されてしまうことも考えられる。特許文献1,2に開示の加工装置には、イオン電流の制御の最適化やカソードの変形等については何も配慮がなされていない。

【0011】

以下に、低加速電圧でのイオン電流の制御を容易にすること、カソードに付着するリデポジションやカソード孔の変形を抑制すること、リデポジションによるアノードの汚染を抑えて安定したイオン電流を得ること、及び加工時の導電膜形成の効率化を実現することの少なくとも1つを目的とするイオンミリング装置を説明する。

【課題を解決するための手段】

【0012】

上記目的を達成するための一態様として、イオンガンの内部にガスを供給するガス供給源と、前記イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、前記カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたことを特徴とするイオンミリング装置を提案する。

【0013】

また、上記目的を達成するための他の一態様として、イオンガンと、当該イオンガンから放出されたイオンが照射される試料を保持する試料台を備えたイオンミリング装置において、前記試料に到達するイオンの一部を制限する遮蔽材を備え、当該遮蔽材は、グラファイトカーボンにて構成されていることを特徴とするイオンミリング装置を提案する。

【発明の効果】

【0014】

上記一態様によれば、カソードへの付着物の付着を抑制しつつ、低加速電圧でのイオン電流の制御が容易にすることが可能となる。また、上記他の一態様によれば、マスクへのイオンの照射によってもたらされるリデポジション等に基づく影響を抑制することが可能となる。

【図面の簡単な説明】

【0015】

【図1】イオンミリング装置の概略構成図。

【図2】イオンミリング装置のイオンガン周囲の詳細を示す図。

【図3】ペニング放電型イオンガンと、ホローアノード放電方式のイオンガンの加速電圧とスポット深さの関係を示すグラフ。

【図4】グラファイトカーボン製のカソードの概要を示す図。

【図5】イオンガン内で発生するリデポジションの概要を示す図。

【図6】試料へのイオンの到達を制限する遮蔽材を備えたイオンミリング装置の概要を示す図。

【図7】イオンを照射したときの加工の進行を示す図。

【図8】マスクから放出された物質が試料に付着物として付着する状況を示す図。

【図9】イオンミリング装置の試料加工工程を示す図。

【発明を実施するための形態】

【0016】

以下に、主に減圧された真空チャンバー内に対向して配置された一対のグラファイト製カソードとアノードと、ガス導入機構により構成され、ガス流量とカソードに設けられた孔の孔径によって適切なガス分圧を保ち、カソードとアノード間に適切な電圧を印加して放電させることによりイオンを発生させ、カソードに設けられた孔からイオンビームとして射出させるイオンガンにおいて、加速電極と、永久磁石を設け、カソードと加速電極間に印加する電圧によってイオンを加速させて、カソードに設けられた孔からイオンビームを射出させるイオンミリング装置を例に採って説明する。

【0017】

上述のような構成によれば、低加速電圧でのイオン電流の制御が容易であり、カソードに付着するリデポジションやカソード孔の変形,リデポジションによるアノードの汚染を抑えて、安定したイオン電流を得ることのできるイオンガンを備えた加工装置を実現できる。

【0018】

以下に説明する実施例では、減圧された真空チャンバー内に対向して配置された一対のカソード、及びアノードと、ガス導入機構により構成されたイオンガンに、加速電極と永久磁石を設けたイオンガンを有する加工装置を説明する。さらにカソードをグラファイトカーボン製とした。以下、図面を引用して実施例を詳細に説明する。

【実施例1】

【0019】

図1は、イオンミリング加工装置の構成を示した説明図である。1はイオンガンであり、その内部にイオンを発生するのに必要な構成要素が配置され、イオンビーム2を試料に照射するための照射系を形成する。このイオンビームの照射とその電流密度は、イオンガン制御部3によって制御される。4は真空チャンバーであり、5の真空排気系によってチャンバー内を大気圧または真空に制御され、その状態を保持できる。

【0020】

6は試料であり、試料台7の上に保持される。試料台7は、さらに試料ステージ8に保持されている。試料ステージ8は、真空チャンバー4が大気状態に開放した時に真空チャンバーの外へ引き出すことができ、また試料6をイオンビーム2の光軸に対して任意の角度に傾斜させることができるための構成要素全てを含んでいる。試料ステージ駆動部9は、試料ステージ8を左右へスウィングすることができ、その速度を変更することができる。

【0021】

図2は、イオンガン1と関連する周辺部の構成を示した説明図である。イオンガン1は、減圧された真空チャンバー内に対向して配置された一対のカソード10とアノード11と、ガス導入機構12と、加速電極13と、永久磁石14により構成される。イオンガン制御部3は、放電電源と加速電源につながっており、放電電圧と加速電圧を制御している。

【0022】

ガス導入機構12は、イオン化させるガスの流量を調整し、イオンガン内に供給するための構成要素全てを含んでいる。ここではアルゴンガスの場合について説明するが、本実施例はアルゴンガスに限定されない。カソード10には孔が設けられており、この孔が、ガス導入機構12から導入されたアルゴンガスに対して、適切なガス分圧を保つためのオリフィスとなる。即ち、カソード10は、アノード11側の雰囲気と、加速電極13側の雰囲気の分圧を行うと共に、アルゴンイオンを生成するための電極として作用する。カソード10に設けられる開口は、イオンを通過させると共に、ガス供給源からガスが供給される空間と、試料側の空間との間で分圧を行うに必要な大きさに形成されている。

【0023】

適切なガス分圧を保った状態で、カソード10とアノード11間に0〜4kV程度の放電電圧を印加させ、グロー放電させてアルゴンイオン15を発生させる。この時、永久磁石14があることにより、放電によって生じた電子を回転させ、電子のパスを長くして放電効率を上げることができる。カソード10と加速電極13間に、0〜10kV程度の加速電圧を印加してアルゴンイオン15を加速させて、イオンビーム2を射出させる。ホローアノード方式であって、二電極方式を採用したイオンガンでは、カソード孔にエネルギーの高いイオンが当たることで、カソード孔の変形や汚染が発生し、イオン電流が不安定となることがある。

【0024】

本実施例にて例示する装置では、上記のような三電極方式にすることで、カソード孔に当たるイオンのエネルギーを抑えることができるため、カソード孔の変形や汚染を低減し、安定したイオン電流を得ることができる。

【0025】

なお、二電極方式から、三電極方式に変更したことにより、カソード10の孔の変形を低減することができるが、イオンが当たる限り孔の拡大を避けることはできない。前述のように、カソード10はイオンガン1内の適切なガス分圧を保つためのオリフィスとしての役割を有している。即ち、孔が消耗することによって変形(主に拡大)すると、適切なガス分圧が保てず放電が不安定になるため、カソード10の定期的な交換とガス流量の毎使用時の調整が必要である。

【0026】

カソード10等の電極部材には、導電性とイオン耐性を併せ持った材質が必須であり、従来はチタンやモリブデン,タングステンといった硬い金属材料で形成された部品が用いられてきたが、これら金属材料では寿命が短い傾向にある。現状、カソードの交換周期は約100時間である。1回の使用時間を8時間と仮定して、1日に2回使用すると、1週間に1回程度の交換が必要となる。

【0027】

スパッタ量の議論には、ある条件(加速電圧,原子量,角度)でイオン1個を照射したときにはじき飛ばされる原子の数で定義される、「スパッタ収率」が扱われてきたが、実際にスパッタされる体積は「スパッタ収率に結晶モル密度を乗じた比」として表すことができる。従来、カソードに用いられてきた金属材料の中で、最もスパッタモル体積比が小さい材質はチタンであり、その値は0.322mol/ccである。本発明では、チタンよりもスパッタモル体積比の値が小さく、酸化耐性に優れ、かつ導電性のある材質として、グラファイトカーボン(スパッタモル体積比0.15mol/cc)をカソード10の材質として採用した。

【0028】

以上のような構成を採用することによって、イオン電流の制御が容易にできるイオンガンを実現でき、さらにカソード10の変形や汚染を低減して安定したイオン電流が得られ、それら部品を従来よりも2〜3倍長寿命化することができる。

【0029】

イオンを発生させるための放電方法として、前述の二電極式ホローアノード型の他に、ペニング放電を用いたイオンガンが一般的である。図3は、ペニング放電方式のイオンガンと実施例1のイオンガン1における、加速電圧とスポット深さの関係を示すグラフである。スポット深さは、シリコンチップに一時間イオンビームをスポット照射した際の最大深さの比率であり、イオン電流が高いほど深く、低いほど浅くなる。(1)がペニング放電方式のイオンガン、(2)が実施例1のイオンガンの結果である。

【0030】

ペニング放電方式では、加速電圧に対してスポット深さがリニアに変化せず、加速電圧3〜4kV付近で急激に上昇しており、低加速電圧でのイオン電流の制御が困難であることを示している。それに対して、実施例1のイオンガンでは、加速電圧に対してスポット深さがリニアに変化しており、低加速電圧でのイオン電流の制御が容易であることを示している。

【0031】

高分子材料等の融点が比較的低い材料を加工する場合、イオンビームのエネルギーによる熱の蓄積が原因となって、試料断面にダメージが発生する場合が懸念される。近年、有機ELなど電子デバイス分野においても有機高分子材料の活用が進んでおり、試料の熱ダメージを抑えるのに有効な、低加速電圧での加工のニーズが高まっている。ペニング放電方式のイオンガンでは、前述のように低加速電圧でのイオン電流の制御が困難であるため、低加速電圧での加工に不向きである。それに対して、実施例1のイオンガン1は、低加速電圧でのイオン電流制御が容易であるため、低加速電圧での加工に適している。

【0032】

本実施例に例示するイオンガンを備えた加工装置は、近年ニーズが高まりつつある低加速電圧加工に適した装置であると言える。

【実施例2】

【0033】

グラファイトカーボン製のカソードを採用することによって、変形や汚染の抑制が可能となるが、一方、グラファイトカーボンは割れ易いという特性を持っている。本実施例では、上述のような損壊の可能性を低減することが可能なカソード構造について説明する。

【0034】

図4は、カソード10設置部を示す説明図である。グラファイトは、シート状の構造が積層しており、同一シート内の炭素原子同士の結合はダイヤモンドと同じく強いが、シートとシートの間の結合は弱い。通常使用されるグラファイトは、多結晶的であり配向性を持たないため、どの方向にも均等に脆く、割れやすい。それに対して、単結晶グラファイトやHOPG(高配向熱分解黒鉛)といった、積層方向に配向性が揃っているグラファイトは、積層構造に対して水平方向の力には弱いが、垂直方向の力には強いという特性があるため、図4のように積層方向に対して水平になるように配置することにより、グラファイトの脆さを回避することができる。各シート間の結合が弱いグラファイトは、容易に剥離してしまうため、イオンガンに設置する前にカソード10端部を薄い導電性テープ等で固定して剥離を防ぐと良い。導電性テープ16で端部を固定した後、カソード受け部17上に水平に配置する。このような配置にすることによって、グラファイトを用いたカソードを強固に形成することが可能となる。

【0035】

以上のように、イオンビームの進行方向に、グラファイトシートを積層することによって、変形や汚染を抑制しつつ、強固なカソードとすることが可能となる。

【0036】

イオンミリング加工装置のイオンガンにおいて、カソードや加速電極といったイオンガン構成部品に、イオンが照射されると、それら部品から粒子が放出され、別の部品に付着する。このような現象はリデポジションと呼ばれ、付着物質によって、イオンガン構成部品が汚染される。

【0037】

図5は、イオンガン内で発生するリデポジションの原理を示す図である。放電により発生したイオン15が、カソード10に照射され、カソード10がスパッタされる。その際に、カソード10からスパッタされてはじき飛ばされた原子が、アノード11に再付着する。スパッタ粒子のリデポジションが蓄積して柱状に成長すると、アノード11とカソード10間のショートの原因となる。

【0038】

従って、アノードの定期的なクリーニングやメンテナンスが必要である。アノードのメンテナンス周期は、カソードの交換周期と同じく約100時間であり、1週間に1回のメンテナンスが必要である。上記のような、イオンガン内のリデポジションの発生は避けられないが、スパッタモル体積の小さいカソードを使用すれば、リデポジションの発生量を最小限に抑えることができる。

【0039】

実施例1で説明した通り、カソード10はスパッタモル体積が小さく、かつ導電性材料であるグラファイトカーボン製のものを用いており、カソード10からのスパッタモル体積が低減される。従って、アノード11へ付着するリデポジションの付着体積も低減するため、電極間のショートが起き難く、イオンガンのメンテナンス周期を長期化することができる。

【0040】

イオンガン内で発生するリデポジションによって、電極間にてショートが発生する可能性があることは上述した通りであるが、他にも電極の導電性が低下する場合がある。チタンやモリブデンといった金属製のカソードから発生したリデポジションは酸化しやすいため、アノードに付着したリデポジションが酸化して導電性が落ちる原因となる。アノードの導電性が落ちると、帯電して放電が不安定になるといった不具合が発生する。従って、上述のような定期的なイオンガンのクリーニングは、電極間のショートを防ぐ目的だけではなく、アノードの帯電を防ぐという目的においても必要といえる。

【0041】

上述したように、カソード10はスパッタモル体積が小さく、かつ導電性材料であるグラファイトカーボン製のものを用いている。グラファイトカーボンは、上記の特徴に加えて酸化耐性に優れるという特徴を有すため、スパッタ粒子がアノード12に再付着しても、チタンやモリブデン等の金属材料と比べて酸化しにくい。従って、たとえアノード11にリデポジションが付着した場合でも、リデポジションが酸化することによって起こる帯電等の不具合は起こりづらく、帯電を防ぐという目的でのイオンガンのクリーニングは基本的に不要となる。

【実施例3】

【0042】

上述したようなシートが積層されたグラファイトカーボンは、カソードだけではなく、加工領域を制限するマスクとしても適用することができる。マスクは、イオンに対する遮蔽板として用いられる。このようなマスクが設けられた加工装置は、マスクによって覆われた領域以外の試料領域に、選択的にイオンを照射することができる。この加工装置は、試料上面に遮蔽板としてマスクを載せた試料に、加速させたイオンを照射し、マスクから突出した試料をイオンのスパッタ現象によって削る装置である。

【0043】

図6は、本実施例の加工装置の構成を示す説明図である。試料6の上にイオンビームを遮蔽するためのマスク18を備えており、それ以外の構成は実施例1と同様である。イオンビーム2は、カソード10や加速電極13といったイオンガン構成部品だけでなく、試料台7や試料ステージ8,マスク18等のステージ構成部品にも照射されてしまう。カソード10と同様に、マスク18もチタンやモリブデン等の金属材料が用いられており、イオンビーム2に照射されスパッタされることによる消耗が著しく、定期的な交換が必要である。

【0044】

本実施例では、カソード10と同様にマスク18もスパッタモル体積の小さいカーボングラファイト製のものを用いる。このような構成にすることによって、カソード10と同様にマスク18も長寿命化することができる。

【0045】

図6に例示したようなマスク18の長寿命化は交換周期の長期化だけでなく、実際の加工においても効果がある。以下に、実際の加工の一例をもとにして、マスク18の長寿命化による効果を示す。

【0046】

図7は、試料の加工面の進行を示す説明図である。加工当初は、試料6のエッジ部が削り落とされて、(1)のような面が現れ、その角度を保ったまま加工が進行する。一方、平面部は緩やかな速度で加工される。マスク18の境界に形成される加工面(観察面)は試料6表面に対して90度とはならず、ある角度を持って加工が進む。加工面の形状は(2),(3)のように進行し、最終的には(4)のような形状となる。従来の加工装置において、加工する試料がダイヤモンド等の硬い材料の場合、長時間の加工が必要であり、試料サイズによっては、試料6よりもマスク18が先に削れてしまうという可能性があった。試料6が硬く、マスク18が先に削れてしまった場合は、(2)〜(3)の段階でイオンビーム2を遮蔽できなくなってしまい、加工面(観察面)の平坦性が失われ、良好な試料作製ができなくなる。

【0047】

図6に例示した装置ではマスク18にスパッタモル体積が小さく、導電性があり、かつ酸化耐性に優れるグラファイトカーボン製のものを用いており、マスク18からのスパッタ体積を従来よりも低減し、マスク18の消耗を抑えて2〜3倍長寿命化することができる。従って、従来よりも長時間の加工を実施することができ、ダイヤモンド等の硬い試料の加工を実施する際に有効である。

【0048】

イオンガン内部で発生するものとして説明したリデポジションは、試料周辺部においても発生する。試料にリデポジションが付着すると、加工面を汚染させ清浄な試料作製を妨げる。またリデポジションが加工面に多量に付着すると、SEM(Scanning Electron Microscope)観察の際の像コントラストを著しく低減させる、観察目的の構造を覆い隠してしまう等、形成される画像の画質を低下させる要因となる。図8は、試料周辺部から発生するリデポジションの説明図である。試料周辺部から発生して試料に付着するリデポジションには、試料6からスパッタされた試料構成原子だけではなく、マスク18からスパッタされた原子も含まれる。試料6から発生するリデポジションは、マスク18に対する試料の突出量の最適化、マスク18と試料6を密着させて間の空隙をなくす、等の対応により最小限に抑えることができる。しかし、マスク18から発生するリデポジションは、上記の対応策でも防ぐことはできない。

【0049】

上述のように、マスク18はスパッタモル体積が小さく、導電性があり、かつ酸化耐性に優れるグラファイトカーボン製のものを用いており、マスク18からのスパッタ体積が従来よりも低減される。従って、試料へ付着するリデポジションの付着体積も低減するため、清浄な試料作製を実現でき、SEM観察時の像コントラストの低下や障害を抑えることができる。

【0050】

試料周辺部で発生するリデポジションが、加工面に多量に付着すると、X線分析でシステムピークが検出されることがある。従来、マスク材にはカソードと同じくチタン,モリブデン等の金属が用いられており、特にこれらの元素を含む試料を観察・分析する場合に、マスクから発生するリデポジションが分析を妨げる可能性がある。例えば、チタン酸バリウムやチタン酸ストロンチウムを用いたセラミックコンデンサの断面観察を実施する場合、チタン製のマスクから発生したリデポジションが加工面に付着すると、X線分析の際に、試料とリデポジションの、チタンのX線ピークが重なってしまい、分析が困難となる。その他にも、各種合金材料,液晶パネル用配線,光触媒材料,人工骨,デンタルインプラント等にチタン,モリブデンが用いられているが、上記の理由により、それら試料のX線分析は困難である。

【0051】

上述したように、マスク18をグラファイトカーボン製とすることによって、試料に付着するリデポジションの組成がカーボンであるため、例え付着したとしても、従来マスク材として用いられてきたチタン,モリブデン等の金属と異なって、X線分析でシステムピークが検出される原因になり得ない。従って、チタンやモリブデンを含む試料を分析する際の試料加工に有効である。

【0052】

イオンミリング法は、イオンのスパッタ現象を利用した方法であるため、物理的な応力がかからない試料作製方法であり、柔らかい材質や、空隙のある材料など、切削や研磨の難しい試料の加工が可能である。一方、加工対象が多孔質材料である場合、以下に詳述するように、リデポジション現象が発生する可能性がある。

【0053】

例えば、セラミックコンデンサや、ボンディング,半田ボール等の多孔質な試料において、微小な空孔(ボイド)や亀裂(クラック)等の不良解析のための試料作製に用いられる。しかし、これらの空隙が存在することによって、イオンビームが散乱されるため、リデポジションが生じ、空隙内部にリデポジションが付着してしまう。通常、空隙の存在する試料については、空隙に樹脂を浸透させて、見かけ上空隙をなくすような処理を予め施すことで、リデポジションの発生を防ぐことができる。しかし、上記のセラミックコンデンサやボンディング,半田ボールといった、内部に含まれる空隙にまで樹脂を浸透させることができない試料においては、空隙でのリデポジションの発生を避けることはできない。チタン酸バリウムやチタン酸ストロンチウムを用いたセラミックコンデンサの不良解析を実施する場合、従来のチタン製のマスクから発生したリデポジションが空隙に付着すると、リデポジションによって空隙が埋まってしまう、リデポジションと試料のX線ピークが重なってしまう、等の理由によりそれら空隙を見つけることが困難となり、不良解析が行えない。

【0054】

一方、マスク16をグラファイトカーボン製とすることによって、リデポジションの体積を低減でき、かつ空隙内部に付着するリデポジションの組成がカーボンであるため、SEMによる観察,分析共に実施することができる。従って、チタン酸バリウムやチタン酸ストロンチウム等を用いたセラミックコンデンサ等の、多孔質材料の不良解析における試料加工にも有効である。

【実施例4】

【0055】

図9は、イオンミリング法の試料作製の手順を示した図である。まず図9(a)に例示する試料6を、図9(b)のように樹脂包埋した後、加工目的部付近まで機械研磨して試料の断面出しを行う。ここで樹脂包埋するのは研磨作業における試料構造の保護、イオンミリング加工におけるマスクとの接着面の平坦化のためである。機械研磨した試料を試料台7に固定し、試料の突出量を調整してマスク18を固定する。その後、図9(c)のように、加工目的部にイオンビーム2を照射し、スパッタ効果によって試料を削って加工する。加工面は、図9(d)のような形状となり、この面をSEM観察する。

【0056】

上記のように、試料を樹脂包埋してイオンミリング加工を行う手順が一般的であるが、試料を包埋した樹脂は絶縁体であるため、SEM観察する際に試料の帯電を防ぐために、導電性膜を蒸着する必要がある。一方、X線分析を行う場合は、白金などの重元素を蒸着するのは好ましくなく、通常はカーボンを蒸着する。

【0057】

本実施例では、マスク18をグラファイトカーボン製とすることによって、イオンビーム加工時に、マスク18から発生して、試料に付着する付着物を、カーボンとする。即ち、リデポジションする物質の組成はカーボンである。従って、リデポジションの組成は通常蒸着する導電性膜と同一であるため、通常の手順で試料作製して観察・分析を行っても特に支障はない。またカーボンは従来カソード材として用いられてきたチタンやモリブデン等の金属材料と比べて酸化耐性に優れる。従って、リデポジションが付着したとしても、酸化することはないため帯電の原因とはならない。

【0058】

上述のように、イオンに対する遮蔽材をグラファイトカーボンとすることによって、加工と導電膜形成を併せて行うことが可能となる。

【符号の説明】

【0059】

1 イオンガン

2 イオンビーム

3 イオンガン制御部

4 真空チェンバー

5 真空排気系

6 試料

7 試料台

8 試料ステージ

9 試料ステージ駆動部

10 カソード

11 アノード

12 ガス供給機構

13 加速電極

14 永久磁石

15 イオン

16 導電性テープ

17 カソード受け部

18 マスク

【特許請求の範囲】

【請求項1】

イオンガンの内部にガスを供給するガス供給源と、前記イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、

前記カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたことを特徴とするイオンミリング装置。

【請求項2】

請求項1において、

前記カソードはグラファイトカーボンにて形成されることを特徴とするイオンミリング装置。

【請求項3】

請求項2において、

前記カソードは、シート状の構造体が、前記イオンの照射方向に積層されていることを特徴とするイオンミリング装置。

【請求項4】

請求項3において、

前記シート状の構造体は、単結晶グラファイト、或いは高配向熱分解黒鉛であることを特徴とするイオンミリング装置。

【請求項5】

イオンガンと、当該イオンガンから放出されたイオンが照射される試料を保持する試料台を備えたイオンミリング装置において、

前記試料に到達するイオンの一部を制限する遮蔽材を備え、当該遮蔽材が、グラファイトカーボンにて構成されていることを特徴とするイオンミリング装置。

【請求項6】

請求項5において、

前記遮蔽材は、シート状の構造体が、前記イオンの照射方向に積層されていることを特徴とするイオンミリング装置。

【請求項7】

請求項6において、

前記シート状の構造体は、単結晶グラファイト、或いは高配向熱分解黒鉛であることを特徴とするイオンミリング装置。

【請求項1】

イオンガンの内部にガスを供給するガス供給源と、前記イオンガンの内部に配置され、正電圧が印加されるアノードと、当該アノードとの間に電位差を発生させることによってイオンを発生させるカソードを備えたイオンミリング装置において、

前記カソードは、前記ガス供給源によってガスが供給される空間と、前記イオンが照射される試料側の空間を分圧すると共に、前記イオンを通過させる開口を備え、当該開口を通過したイオンを試料に向かって加速させる加速電極を備えたことを特徴とするイオンミリング装置。

【請求項2】

請求項1において、

前記カソードはグラファイトカーボンにて形成されることを特徴とするイオンミリング装置。

【請求項3】

請求項2において、

前記カソードは、シート状の構造体が、前記イオンの照射方向に積層されていることを特徴とするイオンミリング装置。

【請求項4】

請求項3において、

前記シート状の構造体は、単結晶グラファイト、或いは高配向熱分解黒鉛であることを特徴とするイオンミリング装置。

【請求項5】

イオンガンと、当該イオンガンから放出されたイオンが照射される試料を保持する試料台を備えたイオンミリング装置において、

前記試料に到達するイオンの一部を制限する遮蔽材を備え、当該遮蔽材が、グラファイトカーボンにて構成されていることを特徴とするイオンミリング装置。

【請求項6】

請求項5において、

前記遮蔽材は、シート状の構造体が、前記イオンの照射方向に積層されていることを特徴とするイオンミリング装置。

【請求項7】

請求項6において、

前記シート状の構造体は、単結晶グラファイト、或いは高配向熱分解黒鉛であることを特徴とするイオンミリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−156077(P2012−156077A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−15905(P2011−15905)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]