イオン交換膜及びその製造方法

【課題】安価な不織布シートを基材シートとして有しており、強度、寸法安定性、形状安定性などの特性に優れており、電解液と接触させたときの波打ちも有効に抑制され、しかも膜抵抗が低く且つ安定した特性を有するイオン交換膜を提供する。

【解決手段】不織布シート1と、不織布シート1の一方の表面に設けられたイオン交換樹脂コーティング層3とからなり、不織布シート1は、繊維径が8〜30μmの長繊維層5を両面に有し且つ長繊維層5の間の中間層として繊維径が5μm以下の微細繊維層7が繊維同士の融着により形成されている繊維層構造を有している。

【解決手段】不織布シート1と、不織布シート1の一方の表面に設けられたイオン交換樹脂コーティング層3とからなり、不織布シート1は、繊維径が8〜30μmの長繊維層5を両面に有し且つ長繊維層5の間の中間層として繊維径が5μm以下の微細繊維層7が繊維同士の融着により形成されている繊維層構造を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不織布シートを基材シートとして有するイオン交換膜及びその製造方法に関する。

【背景技術】

【0002】

イオン交換膜は、製塩や食品分野における脱塩工程などで利用される電気透析用や、燃料電池の電解質膜として工業的に利用されている。このようなイオン交換膜は、補強材としての機能を有する基材シートが芯材としてイオン交換樹脂中に設けられた構造を有しており、これにより一定の膜強度が保持されている。

【0003】

従来、上記の基材シートとして多孔質樹脂シートが使用されたイオン交換膜が知られている(例えば特許文献1参照)。このような形態のイオン交換膜では、基材である多孔質樹脂シート中の空隙部にイオン交換樹脂が充填されており、この結果、膜抵抗が低いという利点があるが多孔質樹脂シートが高価であるため、安価な他の材料を補強シートとして用いることが検討されている。

【0004】

安価な基材シートとしては、不織布シートが代表的であり、このような不織布シートを基材シートとして用いたイオン交換膜も知られており、さらに、製造コストの低減を図るために、イオン交換樹脂の有機溶媒溶液を不織布等の多孔質の基材シートにコーティングし、乾燥することによりイオン交換膜を製造する方法も知られている(例えば特許文献2参照)。この方法では、イオン交換樹脂の有機溶媒溶液が不織布シート中に浸透するため、イオン交換樹脂のコーティング層は不織布中に食い込んだ状態で形成されるため、イオン交換樹脂層と不織布シートとの接合強度が高く、両者の剥がれなどを有効に防止することができる。

【0005】

しかしながら、不織布シートは、安価であるという利点を有するものの、その強度が低いため、不織布シートを基材シートとして有するイオン交換膜は、寸法安定性や形状安定性が悪いという欠点がある。

【0006】

また、不織布シートを補強シートとして用いた場合には、イオン交換膜の膜抵抗が高くなったり、或いは不織布にムラがあるためにイオン交換樹脂層にもムラを生じイオン交換膜の物性が不安定となったり、イオン交換膜が膨潤した際に伸びムラを生じ、波打ちなどを生じてしまうという問題もある。即ち、上記特許文献1に開示されているように、イオン交換樹脂の有機溶媒溶液のコーティングによりイオン交換膜を製造すると、不織布の空隙中にイオン交換樹脂溶液が浸透していくため、不織布の表面に一定の厚みのイオン交換樹脂層を形成するためには、イオン交換樹脂の有機溶媒溶液を多量に塗布することが必要となってしまい、この結果、不織布表面に形成するイオン交換樹脂層の厚みがかなり厚くなり、また、空隙の多い不織布内部の上に有機溶媒溶液を塗布してイオン交換樹脂層を形成するため、イオン交換樹脂層中に気泡が混入してしまう。従って、得られるイオン交換膜の膜抵抗が増大するばかりか、電解液と接触したときの膜の膨潤が大きくなり、波打ち等も生じてしまう。波打ちなどを生じると、このイオン交換膜を使用して電解や電気透析を行ったとき、電解液のリークなどを生じてしまい、イオン交換膜の機能が有効に発揮されなくなってしまうこととなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭64−22932号公報

【特許文献2】特開平2−265929号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、安価な不織布シートを基材シートとして有しており、強度、寸法安定性、形状安定性などの特性に優れており、電解液と接触させたときの波打ちも有効に抑制され、しかも膜抵抗が低く且つ安定した特性を有するイオン交換膜及び該イオン交換膜を製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、不織布シートと、該不織布シートの一方の表面に設けられたイオン交換樹脂コーティング層とからなり、該不織布シートは、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有していることを特徴とするイオン交換膜が提供される。

また、本発明によれば、0.1MPa以上の破裂強度と10Ωcm2以下の電気抵抗(25℃)とを有しており、50℃の乾燥雰囲気中に24時間保持したときの乾燥状態及び25℃の純水中に24時間浸漬後の湿潤状態での面積変化率が2%以下で且つ厚み変化率が10%以下であり、該湿潤状態でのイオン交換膜のイオン交換樹脂コーティング層の表面粗さRaが10μm以下であることが好ましい。

【0010】

更に、本発明によれば、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有している不織布シートと、剥離フィルムと、イオン交換樹脂またはイオン交換基が導入可能なイオン交換樹脂前駆体の有機溶媒溶液とを用意する工程;

前記剥離フィルムの一方の表面に、前記有機溶媒溶液を塗布して、イオン交換樹脂またはイオン交換樹脂前駆体の塗布層を形成する工程;

前記塗布層に前記不織布シートを重ね合わせる工程;

前記不織布シートが重ねあわされた状態で、前記塗布層を乾燥してイオン交換樹脂またはイオン交換樹脂前駆体のコーティング層を形成する工程;

次いで、前記剥離フィルムを剥離する工程;

を含むことを特徴とするイオン交換膜の製造方法が提供される。

【0011】

本発明の製造方法では、前記有機溶媒溶液として、前記イオン交換樹脂前駆体の有機溶媒溶液が使用されている場合には、イオン交換樹脂前駆体のコーティング層を形成した後、前記剥離フィルムを剥離する前に、該イオン交換樹脂前駆体にイオン交換基を導入する工程を含む。

また、有機溶媒溶液の粘度が0.5〜80dPa・sの範囲にあることが好ましい。

【発明の効果】

【0012】

本発明のイオン交換膜は、基材シートとして、不織布を用いているため、極めて安価であるという利点を有しているが、かかる不織布が、長繊維層(繊維径が8〜30μmの繊維からなる層)を両面に有し且つ該長繊維層の間の中間層として微細繊維層(繊維径が5μm以下の繊維からなる層)が繊維同士の融着により形成されている繊維層構造を有しているため、不織布を基材シートとして用いているイオン交換膜に特有の欠点が有効に解消されている。

【0013】

即ち、通常の不織布は、繊維が織られていないため、強度が低く、従って、寸法安定性が低く、その形状も不安定となりやすいが、本発明では、微細繊維の層が繊維同士の融着によって中間層として使用されているため、このような微細繊維層が補強層として機能し、その強度、寸法安定性、形状安定性が高められている。

また、上記の微細繊維層の形成により、イオン交換樹脂の不織布シート内の空隙部への浸透乃至食い込みが該微細繊維層で制限されている。この結果、イオン交換樹脂コーティング層が基材シートである不織布シートにしっかりと固定されると共に、不織布シートの表面に形成されるイオン交換樹脂コーティング層の厚みを薄く且つ均一とすることができ、従って、膜特性はバラツキがなく安定化されており、また膜抵抗も低減化されている。

【0014】

さらに、本発明の製造方法によれば、上記のような構造の不織布シートを、イオン交換樹脂或いはその前駆体の有機溶媒溶液(以下、単に有機溶媒溶液と呼ぶ)の塗布層上に重ねた状態で乾燥することにより、イオン交換樹脂或いはその前駆体のコーティング層が形成される。このため、有機溶媒溶液の不織布内への浸透は、不織布シート中の緻密な微細繊維の中間層で制限されることとなり、イオン交換樹脂の不織布内への浸透量を一定のレベルに確実に制限することができ、さらには、不織布シート内の空隙に起因して発生する気泡は、不織布シートを通って外部に速やかに逸散するため、上記の塗布層中への気泡の混入が有効に防止されている。

従って、上記の有機溶媒溶液の使用量を少なくして薄く且つ均一な厚みのイオン交換樹脂コーティング層を不織布シート表面に形成することができ、バラツキの無い安定した特性を有し、しかも膜抵抗が低く、且つ電解液を接触させた場合にも膨潤が少なく、波打ちの発生が有効に防止されたイオン交換膜を、短時間で効率よく製造することができる。

【0015】

例えば、緻密な微細繊維層を中間層として有していない通常の不織布シートを用いた場合には、イオン交換樹脂或いはその前駆体の有機溶媒溶液の浸透を制限できないため、該有機溶媒溶液が不織布シートの全体にわたって深く浸透してしまい、不織布シート上にイオン交換樹脂の薄層を形成するためには、多量のイオン交換樹脂が使用され、この結果、膜抵抗が増大するばかりか、電解液と接触したときの膨潤が大きくなり、膜の波打ちなどが発生してしまう。また、有機溶媒溶液への不織布中への浸透深さが一定とならず、このため、得られるイオン交換膜の各種特性にバラツキを生じ易くなってしまう。

また、高粘度の有機溶媒溶液を用いることにより、有機溶媒溶液の不織布シート中への浸透量をできるだけ少なくすることも可能であるが、この場合には、不織布シートとイオン交換樹脂層との間に高い接合強度が得られる程度に有機溶媒溶液を不織布シート中に浸透させるために、著しく長時間要することとなり、生産効率が著しく低下してしまう。さらには、有機溶媒溶液の不織布中への浸透量は一定とならず、不安定であるため、依然として、得られるイオン交換膜の各種特性にバラツキを生じ易いという問題は解決されない。

【0016】

さらに、不織布シートとして緻密な微細繊維層を中間層として有するものを用いたとしても、この不織布シート上にイオン交換樹脂或いはその前駆体の有機溶媒溶液を塗布し、乾燥することによりイオン交換樹脂コーティング層を形成する場合には、空隙の多い不織布に該有機溶媒溶液を塗布したときに、該塗布層中に気泡が発生し、この気泡が抜け難い構造となっている。この結果、形成されるイオン交換樹脂のコーティング層は気泡を多く含んだものとなってしまい、結局、得られるイオン交換膜の膜抵抗は高く、また、その物性も不安定なものとなってしまう。

【0017】

しかるに、本願発明によれば、緻密な微細繊維層を中間層として有する不織布シートを使用し、この不織布シートをイオン交換樹脂(或いはその前駆体)の有機溶媒溶液の塗布層上に重ねた状態で乾燥してイオン交換樹脂(或いはその前駆体)のコーティング層を形成するため、上記のような問題は全て解決することができるのである。

【図面の簡単な説明】

【0018】

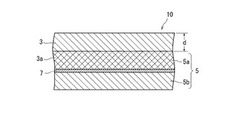

【図1】本発明のイオン交換膜の層構造を示す断面図。

【図2】本発明のイオン交換膜の製造方法のプロセスの一例を示す図。

【発明を実施するための形態】

【0019】

<イオン交換膜の構造>

図1を参照して、全体として10で示す本発明のイオン交換膜は、不織布シート1を基材シートとして含み、この不織布シート1の一方の表面に、コーティング法により形成されたイオン交換樹脂コーティング層3が設けられている。

【0020】

かかる構造のイオン交換膜10においては、不織布シート1は、その両面に長繊維層5(5a,5b)を有しており、この長繊維層5a,5bの間の中間層として、微細繊維層7が設けられているものであり、微細繊維層7は、繊維同士の熱融着によって長繊維層5a,5bをしっかりと保持し且つ長繊維層5a,5bに比して緻密な層となっている。

【0021】

即ち、本発明においては、イオン交換樹脂コーティング層3は、上記のような構造の不織布シート1の一方の長繊維層5aの上に設けられているが、イオン交換樹脂或いはイオン交換樹脂前駆体の有機溶媒溶液を長繊維層5a上にコーティングすることにより形成されるため、この長繊維層5aの空隙部には、イオン交換樹脂が浸透しており、従って、イオン交換樹脂コーティング層3は、長繊維層5aにがっちりと固定され、しかもイオン交換樹脂が深く浸透したとしても、緻密な微細繊維層7によって遮断されるため、イオン交換樹脂が反対側の長繊維層5bに達することはない。

尚、図1において、長繊維層5aに浸透しているイオン交換樹脂は3aで示されている。

【0022】

不織布シート1;

本発明において、不織布シート1の長繊維層5(5a,5b)は、繊維径が8〜30μm、好ましくは10〜20μmの範囲にある熱可塑性樹脂の繊維から形成されるものであり、例えばスパンボンド法により形成される。即ち、このような繊維径の長繊維を用いて層5を形成することにより、適度な大きさの空隙部を形成し、適度な量のイオン交換樹脂を長繊維層5aに浸透させることが可能となり、イオン交換樹脂コーティング層3をしっかりと固定することができ、さらには、イオン交換膜10の強度化を図ることができる。例えば、繊維径が上記範囲よりも大きな繊維を用いると、表面の平滑性が損なわれてしまい、この結果、アンカー効果が低下し、イオン交換樹脂コーティング層3をしっかりと固定することができなくなってしまう。また、繊維径が上記範囲よりも小さい場合には、上記の微細繊維層7を繊維同士の融着により形成することが困難となってしまうばかりか、不織布シート1の強度低下が生じ、さらには、得られるイオン交換膜10のイオン透過性が低下してしまうこととなる。

【0023】

また、長繊維層5aは、3〜50g/m2の目付け量で形成されるのがよい。即ち、目付け量が3g/m2以上の場合、繊維間の空隙率が小さく、微細繊維層7にしっかりと結合し且つ不織布シート1を高強度と出来る点や、アンカー効果が高く、イオン交換樹脂コーティング層3をしっかりと固定することが出来る点で好ましい。

【0024】

また長繊維層5aの目付量が50g/m2以下の場合、イオン交換樹脂コーティング層3を形成したとき、この層5a内に浸透するイオン交換樹脂の量を少なくすることが出来、適度な厚みのイオン交換樹脂コーティング層3を形成するためのイオン交換樹脂を少量とすることが可能となり、得られるイオン交換膜10の膜抵抗を低くすることが出来る点で好ましい。

【0025】

一方、イオン交換樹脂コーティング層3が形成されない側の長繊維層5bの目付け量は、特に制限されるものではなく、例えば、長繊維層5aに比してかなり小さくすることも可能であるが、長繊維層5aと同程度とすることが好ましい。即ち、イオン交換樹脂コーティング層3を形成する側の長繊維層5aと形成されない側の長繊維層5b側の目付け量を同程度とすることにより、何れの側の長繊維層5にもイオン交換樹脂コーティング層3を形成することが可能となり、イオン交換膜10の製造が容易となるからである。また、長繊維層5bの厚みを長繊維層5aと同程度とすることにより、イオン交換膜10の厚みを不必要に厚くすることなく、その高強度化を実現することも可能となる。

【0026】

さらに、上記の長繊維層5a,5bと繊維同士の融着により接合される微細繊維層7は、繊維径が5μm以下、好ましくは3μm以下の繊維から形成されるものである。即ち、このような微細な繊維を用いることにより、この微細繊維層7が長繊維層5に比して緻密な層となり、イオン交換樹脂コーティング層3を形成したとき、この微細繊維層7でイオン交換樹脂の浸透が遮断され、イオン交換樹脂の浸透量を制限することが可能となり、この結果、膜抵抗の増大を回避することができるばかりか、膜特性を安定化することも可能となる。さらには、上述した長繊維層5をしっかりと固定することができ、不織布シート1(イオン交換膜10)の高強度化、寸法安定性、形状安定性等を高め、しかも、イオン交換膜10が電解液と接触したときのイオン交換樹脂の膨潤による波打ちも効果的に防止することが可能となる。例えば、繊維径が上記範囲よりも大きな繊維を用いると、この層7が緻密なものとならないため、上記のような利点を得ることができなくなってしまう。

また、上記のような微細繊維層7の繊維径は、0.05μm以上、特に1μm以上であることが好ましい。この繊維径が0.05μm以上であると、この微細繊維層がフィルム化し難く、膜抵抗の増加もし難いため好ましく用いられる。即ち、イオン交換膜10のイオン透過性が著しく低下することなく、膜抵抗を低くすることが出来る。

【0027】

上記のような微細繊維層7は、メルトブロウン法により得られる繊維が好ましく用いられる。メルトブロウン法で得られた繊維は結晶性が低く、長繊維層5との熱接着性が良好であり高い強度と寸法安定性が得られ易い。かかる微細繊維層7の目付け量は1g/m2以上であることが好ましい。即ち、その目付け量が1g/m2以上であると微細繊維層7が疎なものにならず、上述した効果を十分に発現することが出来るからである、また、この目付け量が多くなり、微細繊維層7の厚みが必要以上に厚くなると、得られるイオン交換膜10の膜抵抗が増大し、また、そのイオン透過性が低下するなどのおそれを生じ、さらには強度低下を生じるおそれもあるため、微細繊維層7の厚みは、0.1乃至15μm、特に0.5乃至10μm程度の範囲とすることが好適である。

【0028】

上述した長繊維層5及び微細繊維層7を形成する繊維としては、熱可塑性樹脂繊維が使用され、前述した繊維径を有している限り、それ自体公知の熱可塑性樹脂繊維を使用することができる。

かかる繊維を形成する熱可塑性樹脂の例としては、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、3−メチル−1−ブテン、4−メチル−1−ペンテン、5−メチル−1−ヘプテン等のα−オレフィンの単独重合体また共重合体であるオレフィン系樹脂;ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−オレフィン共重合体等の塩化ビニル系樹脂;ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフロオロエチレン−ペルフロオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−エチレン共重合体等のフッ素系樹脂;ナイロン6、ナイロン66等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレートなどのポリエステル系樹脂等を挙げることができる。

本発明においては、イオン交換膜として使用したときの膜特性(機械的強度、化学的安定性、耐薬品性)の観点から、ポリエステル系樹脂繊維、オレフィン系樹脂繊維(特に、ポリエチレン繊維、ポリプロピレン繊維)が好ましく、融着性を考慮すると、ポリエチレン繊維が最も好ましい。

【0029】

長繊維層5と微細繊維層7とは、異なる繊維で形成されていてもよいが、両者の融着性を考慮すると、両者は、同種のポリマーからなる熱可塑性樹脂繊維で形成されていることが好ましい。

また、長繊維層5と微細繊維層7とを融着せしめる際の長繊維層5のフィルム化を防止するという観点から、微細繊維層7を形成するポリマーの融点は、長繊維層5を形成するポリマーの融点よりも低いものも用いることが出来る。

【0030】

尚、上記のような長繊維層5と微細繊維層7とを有する不織布シート1は、通常、以下のようにして作製される。

例えば、スパンボンド法によって形成された所定の繊維径を有する長繊維からなるウエブ(長繊維層5に相当)上に、メルトブロウン法によって微細繊維層7を形成し、次いで、上記と同様の長繊維を微細繊維層7上に吐出し、得られた繊維の積層シートを加熱圧着することにより、目的とする不織布シート1を得ることができる。この加熱圧着はフラットロールを用いたカレンダー処理を行うことが好ましく用いられ、カレンダー処理の温度は、メルトブロー繊維のガラス転移点以上で融点未満とし、さらには、長繊維の融点よりも10〜100℃程度低い温度とすることが好ましい。これにより、長繊維層5及び微細繊維層7のフィルム化を効果的に防止することができる。

尚、繊維径および目付け量等の調整は、それ自体公知の手段により行うことができる。

【0031】

イオン交換樹脂コーティング層3;

本発明において、上述した不織布シート1の長繊維層5(5a)上に形成されるイオン交換樹脂コーティング層3は、有機溶媒に溶解し塗布により形成可能なイオン交換樹脂により形成されるものであり、例えば、ビニル系、スチレン系、アクリル系等のエチレン系不飽和二重結合を有する単量体を重合して得られるポリマー、または、ポリスルホン、ポリフェニレンスルフィド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリフェニレンオキシド、ポリエーテルスルホン、ポリベンズイミダゾールなどの主鎖に芳香環を含有するポリマーなどの炭化水素系の樹脂に、イオン交換能を発現させるイオン交換基、具体的には、カチオン交換基或いはアニオン交換基が導入された構造を有するものである。

【0032】

また、イオン交換基は、水溶液中で負又は正の電荷となり得る官能基であり、カチオン交換基の場合には、スルホン酸基、カルボン酸基、ホスホン酸基等が挙げられ、一般的に、強酸性基であるスルホン酸基が好適である。また、アニオン交換基の場合には、1〜3級アミノ基、4級アンモニウム基、ピリジル基、イミダゾール基、4級ピリジニウム基等が挙げられ、一般的に、強塩基性である4級アンモニウム基や4級ピリジニウム基が好適である。

【0033】

例えば、カチオン交換樹脂の例としては、α−ハロゲン化ビニルスルホン酸、スチレンスルホン酸、ビニルスルホン酸等のスルホン酸系単量体、メタクリル酸、アクリル酸、無水マレイン酸等のカルボン酸系単量体、ビニルリン酸等のホスホン酸系単量体、それらの塩類およびエステル類等を重合させることにより得られたポリマーを挙げることができる。

また、アニオン交換樹脂の例としては、ビニルベンジルトリメチルアミン、ビニルベンジルトリエチルアミン等のアミン系単量体、ビニルピリジン、ビニルイミダゾール等の含窒素複素環系単量体、それらの塩類及びエステル類を重合させることにより得られたポリマーを挙げることができる。

【0034】

これらのイオン交換樹脂は、有機溶媒に溶解した溶液を調製することができる限りにおいて、架橋構造が導入されていてもよく、例えば、ジビニルベンゼン、ジビニルスルホン、ブタジエン、クロロプレン、ジビニルビフェニル、トリビニルベンゼン類、ジビニルナフタリン、ジアリルアミン、ジビニルピリジン等のジビニル化合物に代表される多官能性単量体によって架橋されていてもよい。また、他の単量体、例えば、スチレン、アクリロニトリル、メチルスチレン、アクロレイン、メチルビニルケトン、ビニルビフェニル等が共重合されている共重合体であってもよい。

【0035】

上記のようなイオン交換樹脂は、そのイオン交換容量が0.5〜3.0meq/g、特に0.8〜2.0meq/gの範囲にあることが好ましい。このイオン交換容量が0.8meq/g以上では膜抵抗が十分に低く、高い膜性能となり、2.0meq/g以下で電解液への溶解を抑制でき、また、膨潤の程度を抑えることができ、形状変化や膜剥離を生じ難くなる。従って、このようなイオン交換容量となるように、カチオン交換基或いはアニオン交換基が導入されていることが好ましい。

【0036】

また、上述したイオン交換樹脂により形成されるイオン交換樹脂コーティング層3は、長繊維からなる表面層5a上に形成され、しかも、この層3を形成しているイオン交換樹脂は表面層5aの内部(空隙部)に食い込んでいるため、その全体厚みを厳密に規定することはできないが、表面層5aの上に存在している部分の厚みdは、得られるイオン交換膜10のイオン交換容量が0.05〜2meq/g、特に0.1〜1meq/g程度となるように、例えば1乃至50μm程度の範囲にあることが好ましい。即ち、この厚みが1μm以上で、イオン交換樹脂コーティング層3の厚みが均一となり易く、この結果、膜特性にバラツキが生じにくく、膜特性が安定する。また、この厚みが50μm以下で、得られるイオン交換膜10の膜抵抗の増大を抑制することができ、イオン交換容量の増大による、膨潤等が生じにくくし、膜の形状変化等により、膜特性の低下を抑制することができる。

【0037】

上述した構造の本発明のイオン交換膜10は、長繊維層5a,5bの間に緻密な微細繊維層7が中間層として有している高強度の不織布シート1の表面にイオン交換樹脂のコーティング層が形成されているため、その強度は高く、例えば、その破裂強度は0.1MPa以上であり、優れた寸法安定性及び形状安定性を有している。また、本発明のイオン交換膜10は、イオン交換樹脂のコーティング層を有しているため透水が抑制されており、透水量測定値として100ml/m2・h以下、特に50ml/m2・h以下となる。

さらに、イオン交換樹脂の不織布シート1内への浸透が適度に制限されているため、膜特性にバラツキがなく、安定した特性を有しているばかりか、その膜抵抗も極めて小さい。特に、以下の方法で製造される本発明のイオン交換膜10は、イオン交換樹脂コーティング層3内への気泡の混入も効果的に抑制されているため、イオン交換膜の電気抵抗(25℃)は10Ωcm2以下、特に5Ωcm2以下となる。

【0038】

<イオン交換膜10の製造>

上述した構造のイオン交換膜10は、前述した不織布シート1(長繊維層5a)の表面にコーティング法によりイオン交換樹脂層(イオン交換樹脂コーティング層3)を形成することにより製造される。

【0039】

コーティング法によるイオン交換樹脂コーティング層3の形成には、前述したイオン交換樹脂の有機溶媒溶液が使用されるが、代わりに、イオン交換樹脂前駆体の有機溶媒溶液を使用することもできる。

【0040】

イオン交換樹脂前駆体は、イオン交換基導入可能な官能基を有するポリマーであり、例えば、カチオン交換基導入用官能基を有するポリマーの例としては、スチレン、ビニルトルエン、ビニルキシレン、α−メチルスチレン、ビニルナフタレン、α−ハロゲン化スチレン類等の単量体を重合して得られるものを挙げることができる。また、アニオン交換基導入用官能基を有するポリマーの例としては、スチレン、ビニルトルエン、クロロメチルスチレン、ビニルピリジン、ビニルイミダゾール、α−メチルスチレン、ビニルナフタレン等の単量体を重合して得られるものを挙げることができる。

勿論、これらのイオン交換樹脂前駆体は、有機溶媒に溶解し得る限りにおいて、前述したジビニル化合物等の多官能性単量体を共重合させることによって架橋構造が導入されたものであってもよいし、必要により、他の単量体が共重合されていてもよい。

このようなイオン交換樹脂前駆体の有機溶媒溶液を用いた場合には、最後の工程でイオン交換基を導入することが必要となる。

【0041】

上記のイオン交換樹脂或いはイオン交換樹脂の有機溶媒溶液の調製に用いる有機溶媒としては、上述したポリマーを溶解し得るものであれば特に制限されないが、乾燥によって容易に除去できるという観点から、エチレンクロライド、クロロホルム、テトラヒドロフラン、ジメチルホルムアミド、N−メチルピロリドン、メチルアルコールなどが1種単独で或いは2種以上を混合した混合溶媒の形で好適に使用される。

有機溶媒の使用量は、後述する手段によるコーティングに適した範囲とすべきであり、例えば、有機溶媒溶液の粘度(25℃)が0.5〜80dPa・s、特に1.0〜60dPa・sの範囲となる量で有機溶媒を使用することが好ましい。つまり、粘度が高すぎると不織布と重ねた時に浸透が遅く、十分な接着性を得るのに時間がかかるため生産性が悪くなり、粘度が低すぎると樹脂溶液が不織布に浸透し、中間層にも浸透するために表面のイオン交換樹脂コーティング層が形成できなくなる。生産性としては0.5m/min以上、特に1m/min以上が好ましい。

【0042】

不織布シート1上へのイオン交換樹脂コーティング層3の形成は、図2に示すように、上記のように調製されたイオン交換樹脂或いはイオン交換樹脂の有機溶媒溶液を用いて以下のようにして行われる。

【0043】

先ず、剥離フィルム20を用意し、この剥離フィルム20上に、上記で調製された成膜用有機溶媒溶液を塗布し、該有機溶媒溶液の塗布層23を形成する(図2(a)参照)。即ち、この塗布層23は、不織布シート1の一方側の表面に転写されてイオン交換樹脂コーティング層3となるものである。

剥離フィルム20は、最終的に形成されるイオン交換樹脂コーティング層3と接着しないようなものであり、塗布層23中の有機溶媒に溶解せず、最期に容易に剥離し得るようなものであれば、その種類や厚みを問わないが、一般的には、耐久性、機械的強度などに優れ、繰り返し使用可能であるという観点から、ポリエチレンテレフタレート等のポリエステルフィルムが好適に使用される。

【0044】

有機溶媒溶液の塗布は、それ自体公知の手段で行うことができ、例えば、ドクターブレードコート、ナイフコート、ロールコート、バーコートなどにより塗布することができる。塗布厚みは、乾燥厚みが、目的とするイオン交換樹脂コーティング層3の厚みdに不織布シート1の長繊維層5aの厚みを加えた程度の厚みとする。

【0045】

上記のようにして有機溶媒溶液の塗布層23を形成した後、この塗布層23を乾燥する前に、不織布シート1を重ねて保持する(図2(b)参照)。この場合、不織布シート1の長繊維層5aが塗布層23に面するように、不織布シート1の重ね合わせが行われるが、長繊維層5a、5bが同じ厚みで形成されているような場合には、何れの側が塗布層23に対面するように重ね合わせてもよい。

【0046】

即ち、上記の重ね合わせは、塗布層23が乾燥されていないウエットな状態にあるため、塗布層23を形成している有機溶媒溶液は、次第に不織布シート1の長繊維層5aの空隙部に浸透していくこととなるが、この浸透は、緻密な微細繊維層7で遮断されるため、反対側の長繊維層5bの内部にまで浸透することはない。また、有機溶媒溶液が長繊維層5a中に浸透していく際に気泡が混入するが、このような気泡は、上方が繊維の層であり、開放系であるため、かかる気泡は速やかに上方から逸散することとなり、従って、最終的に形成されるイオン交換樹脂コーティング層3中への気泡の混入を有効に防止することが可能となる。

【0047】

また、上記の重ね合わせは、適宜、加圧下に行い、これにより、不織布シート1の長繊維層5a内への有機溶媒溶液の浸透を促進させることもできる。このような加圧は、ローラプレス等により行うことができ、加圧圧力は、一般に、塗布層23が過度に圧縮されない程度の範囲に設定される。

本発明においては、有機溶媒溶液の粘度を前述した範囲に設定しておくことにより、この重ね合わせ工程を短時間で行うことができ、重ね合わせによる不織布シートのラミネート速度を速く設定することができ、生産性を高めることができる。

【0048】

上記のようにして不織布シート1を重ね合わせて塗布層23の上部を不織布シート1の長繊維層5aに浸透させた後、該塗布層23を乾燥し、有機溶媒を除去してウエットな塗布層23を固化することにより、イオン交換樹脂コーティング層3を形成することができる。このような乾燥は、不織布シート1等が溶融してフィルム化しない程度の温度での加熱乾燥、減圧乾燥、送風乾燥などにより行うことができる。

【0049】

尚、イオン交換樹脂前駆体の有機溶媒溶液を用いて塗布層23を形成した場合には、上記の乾燥によって得られる層は、イオン交換樹脂前駆体の層であるため、この乾燥後に、イオン交換基の導入処理を行うことが必要である。

【0050】

イオン交換基の導入は、それ自体公知の方法で行われ、例えば、カチオン交換膜を製造する場合には、スルホン化、ホスホニウム化、加水分解等の処理により行われ、アニオン交換膜を製造する場合には、アミノ化、アルキル化等の処理により行われる。即ち、上記処理を行うための処理剤の溶液を、乾燥により得られたイオン交換樹脂前駆体のコーティング層と接触せしめて交換基導入反応を行い、次いで、洗浄及び乾燥を行うことにより、イオン交換樹脂コーティング層3を形成することができる。

【0051】

以上のようにしてイオン交換樹脂コーティング層3を形成した後、剥離フィルム20を引き剥がし、これにより、目的とするイオン交換膜10を得ることができる(図2(c)参照)。

【0052】

尚、図1に示した例では、イオン交換樹脂3aが長繊維層5aと微細繊維層7との界面にまで浸透しているが、十分なアンカー効果が得られ、目的とする強度や寸法安定性等が確保される限りにおいて、かかるイオン交換樹脂3aは、長繊維層5aと微細繊維層7との界面にまで達していなくともよい。

【0053】

このようにして形成される本発明のイオン交換膜10は、基材シートとして不織布シート1が使用されているため、極めて安価であるばかりか、不織布シートを基材シートとして用いた場合の欠点である強度が改善され、極めて高い強度を有しており(例えば、先に述べたように、破裂強度が0.1MPa以上である)、従って、寸法安定性や形状安定性も優れており、特に、イオン交換樹脂の不織布シート1への浸透が効果的に制限されているため、イオン交換樹脂コーティング層3の厚みは薄く且つ均一であり、従って、膜抵抗等の膜特性にバラツキが無く、電解液と接触させたときの過度の膨潤も抑制され、膨潤による波打ちも有効に防止され、さらには、イオン交換樹脂コーティング層中への気泡の混入も有効に防止されているため、膜抵抗が低いという特性を有している。

さらに、生産性にも優れており、造水や製塩用途の電気透析用膜、拡散透析用膜、電池用隔膜、圧ろ過フィルターなどに適用でき工業的に極めて有用である。

【実施例】

【0054】

以下、実施例によって本発明をさらに詳細に説明する。

なお、実施例および比較例におけるイオン交換膜の特性は、次のような測定により求めた。

【0055】

(電気抵抗測定)

白金黒電極板を有する2室セル中に、各実施例及び比較例で作製されたイオン交換膜を挟み、イオン交換膜の両側に0.5mol/lの塩化ナトリウム水溶液を満たし、交流ブリッジ(周波数1000サイクル/秒)により25℃における電極間の抵抗を測定し、このときの電極間抵抗とイオン交換膜を設置しない場合に測定された電極間抵抗との差を膜抵抗として記録した。

尚、上記測定に使用するイオン交換膜は、あらかじめ0.5mol/lの塩化ナトリウム水溶液中で平衡にしたものを用いた。

【0056】

(破裂強度測定)

後述する面積変化率及び厚み変化率の測定に際して得られる湿潤状態のイオン交換膜について、Mullen式破裂強度計(東洋精機製作所製)を用いてイオン交換膜の破裂強度を測定した。

【0057】

(粘度測定)

回転円筒式粘度計ビスコテスタVT−04F(リオン株式会社製)を用いて、イオン交換樹脂或いはイオン交換樹脂前駆体の有機溶媒溶液(ポリマー溶液)の粘度を測定した。

【0058】

(面積変化率、厚み変化率測定)

イオン交換膜を50mm×50mmに裁断し、それを50℃乾燥機中に24時間放置し十分乾燥させた、乾燥状態のイオン交換膜の面積をS1、厚みをT1、上記乾燥状態のサンプルを純水中に液温25℃±2℃で24時間浸漬して湿潤させた、湿潤状態のイオン交換膜の面積をS2、厚みをT2とし、これらの値を基に下式により面積変化率および厚み変化率を算出した。

面積変化率=(S2−S1)×100/S1

厚み変化率=(T2−T1)×100/T1

【0059】

(表面粗さ測定)

イオン交換膜表面の算術平均粗さ(Ra)は、次の方法によって求めた値である。カラー3Dレーザー顕微鏡VK−8700(株式会社キーエンス社製)を用い、10倍の対物レンズで各膜サンプル表面を観察する。観察視野内に不純物のない適切な場所を選択し、下記数式(1)から算術平均粗さRaを求める。この操作を数回繰り返し、その平均値をRaとした。

【数1】

【0060】

(透水量測定)

円筒状の加圧ろ過容器(有効ろ過面積10.9cm2)にイオン交換膜をセットし、純水を0.1MPaで加圧し、1時間当たりに透過する水量を測定した。

【0061】

<実施例1>

ポリマー溶液の調製;

ポリフェニレンオキシドをクロロホルムに溶解し、ポリフェニレンオキシドにクロロスルホン酸を反応させ、水酸化ナトリウムで中和し、溶媒除去することでイオン交換容量が1.6meq/gであるスルホン化ポリフェニレンオキシド(カチオン交換樹脂)を得た。

次に該スルホン化ポリフェニレンオキシドをN,N−ジメチルホルムアミドに溶解し粘度が11dPa・sのスルホン化ポリフェニレンオキシド溶液を調製した。

【0062】

不織布シート;

汎用的なPETを用い、スパンボンド法により、フィラメント群を移動する捕集ネット面に向けて押し出し紡糸することで裏面層となる長繊維ウェブを形成し、該ウェブ上にメルトブロウン法で紡糸した繊維を直接吹き付けて微細繊維層が長繊維ウェブ上に形成されている積層ウェブを作成し、更に該積層ウェブの微細繊維層上に、裏面層と同様のスパンボンドウェブを形成した後、フラットカレンダー処理を施すことにより、下記の3層構造の目付70g/m2、厚み90μmの不織布シートを得、これを基材シートして用いた。

裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:13μm

目付:31g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:1.7μm

目付:8g/m2

表面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:12μm

目付:31g/m2

【0063】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、塗布層(キャスト層)を形成した。

次いで、上記キャスト層を形成したPETフィルムを使用し、前記不織布シートの片面にイオン交換樹脂コーティング層を形成した。即ち、上記のキャスト層の上に、上記の不織布シートを重ね合わせてローラ加圧により積層した。この方法をA方法とした。このときのラミネート速度は10m/minとした。(不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。)

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでカチオン交換膜を得た。

【0064】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは18μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.4Ωcm2、交換容量0.44meq/g、面積変化率0.8%、厚み変化率5.0%、表面粗さ1.1μm、透水量0ml/m2・hであった。

【0065】

<実施例2>

前記ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を50dPa・sに変更し、キャスト層厚みを50μm液厚に変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は5m/minとした。

【0066】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは11μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.2Ωcm2、交換容量0.28meq/g、面積変化率0.4%、厚み変化率3.2%、表面粗さ1.5μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0067】

<実施例3>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を75dPa・sに変更した以外は、実施例2と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は2.5m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは13μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.1Ωcm2、交換容量0.30meq/g、面積変化率0.6%、厚み変化率3.8%、表面粗さ1.2μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0068】

<実施例4>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を32dPa・sに変更した以外は、実施例2と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は7.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは10μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.3Ωcm2、交換容量0.26meq/g、面積変化率0.2%、厚み変化率2.4%、表面粗さ1.6μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0069】

<実施例5>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を5dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は20.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは13μmであり、その膜の破裂強度は0.6MPa、電気抵抗は3.2Ωcm2、交換容量0.36meq/g、面積変化率0.6%、厚み変化率3.9%、表面粗さ1.2μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0070】

<実施例6>

不織布シートとして、実施例1と同様の方法により作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:12μm

目付:12g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:5μm

目付:15g/m2

【0071】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは21μmであり、その膜の破裂強度は0.4MPa、電気抵抗は1.8Ωcm2、交換容量0.42meq/g、面積変化率0.8%、厚み変化率7.8%、表面粗さ1.0μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0072】

<実施例7>

ポリマー溶液の調製;

ポリスルホンをクロルメチル化し、次いでトリメチルアミンにより4級塩基化してアニオン交換樹脂であるアミノ化ポリスルホン(4級塩基のイオン交換容量1.3meq/g)を調製した。

このアミノ化ポリスルホンを、メタノール−クロロホルム(容量比1:1)の混合溶媒に溶解して粘度14dPa・sのアミノ化ポリスルホン溶液を調製した。

【0073】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、キャスト層を形成した。

上記のキャスト層の上に、実施例1で用いた不織布シートを重ね合わせて積層した。このときの不織布シートのラミネート速度は8m/minとした。

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでアニオン交換膜を得た。

【0074】

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは7μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.5Ωcm2、交換容量0.16meq/g、面積変化率0.2%、厚み変化率1.4%、表面粗さ1.6μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0075】

<実施例8>

ポリマー溶液の調製;

クロルメチル化ポリスチレンをトリメチルアミンにより4級塩基化してアニオン交換樹脂であるアミノ化ポリスチレン(4級塩基のイオン交換容量2.0meq/g)を調製した。

このポリマー溶液をクロロホルムに溶解して粘度1.2dPa・sのアミノ化ポリスチレン溶液を調製した。

【0076】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、キャスト層を形成した。

上記のキャスト層の上に、実施例1で用いた不織布シートを重ね合わせて積層した。このときの不織布シートのラミネート速度は40m/minとした。

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでアニオン交換膜を得た。

【0077】

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは5μmであり、その膜の破裂強度は0.6MPa、電気抵抗は1.8Ωcm2、交換容量0.25meq/g、面積変化率0.1%、厚み変化率1.6%、表面粗さ1.7μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0078】

<実施例9>

不織布シートとして、実施例1と同様な方法で作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:20μm

目付:20g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:1.0μm

目付:10g/m2

【0079】

上記の不織布シートを用いた以外は、実施例7と同様にしてアニオン交換膜を得た。このときの不織布シートのラミネート速度は8m/minとした。

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは3μmであり、その膜の破裂強度は0.7MPa、電気抵抗は3.2Ωcm2、交換容量0.22meq/g、面積変化率0.1%、厚み変化率0.6%、表面粗さ1.9μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0080】

<比較例1>

不織布シートとして、スパンボンド法の1層のみの不織布シートを用意した。

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:15μm

目付:50g/m2

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

【0081】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは2μmであり、その膜の破裂強度は0.1MPa、電気抵抗は1.0Ωcm2、交換容量0.53meq/g、面積変化率6%、厚み変化率12.1%、表面粗さ15.0μmであった。1層の不織布を用いたため微細繊維層が無くイオン交換樹脂溶液が不織布全体に浸透したため、表面コーティング層が形成されず透水量が20000ml/m2・h以上となった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0082】

<比較例2>

不織布シートとして、比較例1と同様にスパンボンド法の1層のみの不織布シートを用意した。

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:13μm

目付:20g/m2

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

【0083】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは7μmであり、その膜の破裂強度は0.08MPa、電気抵抗は0.8Ωcm2、交換容量0.89meq/g、面積変化率21%、厚み変化率42.3%、表面粗さ20.0μm、透水量20000ml/m2・h以上であった。不織布の強度が低いために面積変化率や厚み変化率が大きく、外観もカールや波うちが大きいものとなった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0084】

<比較例3>

ポリマー溶液を不織布に直接コートした以外は、実施例1と同様にしてカチオン交換膜を得た。不織布に直接コートする方法をB法とした。このときのコート速度は10.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは10μmであり、その膜の破裂強度は0.6MPa、電気抵抗は8.2Ωcm2、交換容量0.44meq/g、面積変化率0.8%、厚み変化率3.0%、表面粗さ11.2μm、透水量20000ml/m2・h以上であった。直接不織布にコートしたためにイオン交換樹脂が不織布に染み込んでおり、表面層が均一に形成できなかったため表面粗さも大きく、透水も大きくなった。

【0085】

<比較例4>

コート厚みを200μm液厚に変更した以外は、比較例3と同様にしてカチオン交換膜を得た。このときのコート速度は10.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは25μmであり、その膜の破裂強度は0.6MPa、電気抵抗は10.6Ωcm2、交換容量0.67meq/g、面積変化率1.1%、厚み変化率7.8%、表面粗さ9.6μm、透水量0ml/m2・hであった。不織布に直接コートしたためにイオン交換樹脂が不織布に染み込んでおり電気抵抗が高くなった。

【0086】

<比較例5>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を100dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときのラミネート速度は0.1m/minであり、非常に遅く生産性が悪かった。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは28μmであり、その膜の破裂強度は0.6MPa、電気抵抗は3.9Ωcm2、交換容量0.53meq/g、面積変化率1.6%、厚み変化率7.1%、表面粗さ0.9μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0087】

<比較例6>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を0.2dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は50m/minとしたが、これよりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

得られたカチオン交換膜の破裂強度は0.6MPa、電気抵抗は1.5Ωcm2、交換容量0.11meq/g、面積変化率0.1%、厚み変化率0.5%と良好であったが、ポリマー溶液の粘度が低いために不織布シート表面のイオン交換樹脂コーティング層の表面厚みのバラツキが大きく、ピンホールが観察され、透水量20000ml/m2・h以上であった。また、コーティング層形成が不十分なため表面粗さも18μmであった。

【0088】

<比較例7>

不織布シートとして、実施例1と同様の方法で作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:20μm

目付:20g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:10μm

目付:25g/m2

【0089】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は15m/minとした。

得られたカチオン交換膜では、不織布シート中の微細繊維層がポリマー溶液の浸透を遮断する層として機能しないため、不織布シートの表面に均一な厚みのイオン交換樹脂のコーティング層が形成されず、ピンホールが観察された。また得られた膜の破裂強度は0.3MPa、交換容量0.44meq/g、厚み変化率2.5%であったが、不織布シート中へのカチオン交換樹脂の浸透量が多いため、その電気抵抗は7.6Ωcm2と高かった。また、不織布シートの強度が弱いために面積変化率3.0%と高く、コーティング層の形成が不十分なために、透水量20000ml/m2・h以上で表面粗さも5.2μmであった。

【0090】

<比較例8>

不織布シートとして、実施例1と同様の方法で以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:6μm

目付:6g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:2μm

目付:10g/m2

【0091】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜の製造を試みたが、不織布シートとイオン交換樹脂コーティング樹脂層との接合性が得られず、この樹脂層が剥離してしまい、イオン交換膜が得られなかった。

【0092】

上記の実施例及び比較例の実験条件をまとめて表1に、実験結果を表2に示した。

尚、表2において、不織布シートのラミネート速度は、生産性として示した。

【0093】

【表1】

【0094】

【表2】

【符号の説明】

【0095】

1:不織布シート

3:イオン交換樹脂コーティング層

5:長繊維層

7:微細繊維層

【技術分野】

【0001】

本発明は、不織布シートを基材シートとして有するイオン交換膜及びその製造方法に関する。

【背景技術】

【0002】

イオン交換膜は、製塩や食品分野における脱塩工程などで利用される電気透析用や、燃料電池の電解質膜として工業的に利用されている。このようなイオン交換膜は、補強材としての機能を有する基材シートが芯材としてイオン交換樹脂中に設けられた構造を有しており、これにより一定の膜強度が保持されている。

【0003】

従来、上記の基材シートとして多孔質樹脂シートが使用されたイオン交換膜が知られている(例えば特許文献1参照)。このような形態のイオン交換膜では、基材である多孔質樹脂シート中の空隙部にイオン交換樹脂が充填されており、この結果、膜抵抗が低いという利点があるが多孔質樹脂シートが高価であるため、安価な他の材料を補強シートとして用いることが検討されている。

【0004】

安価な基材シートとしては、不織布シートが代表的であり、このような不織布シートを基材シートとして用いたイオン交換膜も知られており、さらに、製造コストの低減を図るために、イオン交換樹脂の有機溶媒溶液を不織布等の多孔質の基材シートにコーティングし、乾燥することによりイオン交換膜を製造する方法も知られている(例えば特許文献2参照)。この方法では、イオン交換樹脂の有機溶媒溶液が不織布シート中に浸透するため、イオン交換樹脂のコーティング層は不織布中に食い込んだ状態で形成されるため、イオン交換樹脂層と不織布シートとの接合強度が高く、両者の剥がれなどを有効に防止することができる。

【0005】

しかしながら、不織布シートは、安価であるという利点を有するものの、その強度が低いため、不織布シートを基材シートとして有するイオン交換膜は、寸法安定性や形状安定性が悪いという欠点がある。

【0006】

また、不織布シートを補強シートとして用いた場合には、イオン交換膜の膜抵抗が高くなったり、或いは不織布にムラがあるためにイオン交換樹脂層にもムラを生じイオン交換膜の物性が不安定となったり、イオン交換膜が膨潤した際に伸びムラを生じ、波打ちなどを生じてしまうという問題もある。即ち、上記特許文献1に開示されているように、イオン交換樹脂の有機溶媒溶液のコーティングによりイオン交換膜を製造すると、不織布の空隙中にイオン交換樹脂溶液が浸透していくため、不織布の表面に一定の厚みのイオン交換樹脂層を形成するためには、イオン交換樹脂の有機溶媒溶液を多量に塗布することが必要となってしまい、この結果、不織布表面に形成するイオン交換樹脂層の厚みがかなり厚くなり、また、空隙の多い不織布内部の上に有機溶媒溶液を塗布してイオン交換樹脂層を形成するため、イオン交換樹脂層中に気泡が混入してしまう。従って、得られるイオン交換膜の膜抵抗が増大するばかりか、電解液と接触したときの膜の膨潤が大きくなり、波打ち等も生じてしまう。波打ちなどを生じると、このイオン交換膜を使用して電解や電気透析を行ったとき、電解液のリークなどを生じてしまい、イオン交換膜の機能が有効に発揮されなくなってしまうこととなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭64−22932号公報

【特許文献2】特開平2−265929号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、安価な不織布シートを基材シートとして有しており、強度、寸法安定性、形状安定性などの特性に優れており、電解液と接触させたときの波打ちも有効に抑制され、しかも膜抵抗が低く且つ安定した特性を有するイオン交換膜及び該イオン交換膜を製造する方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、不織布シートと、該不織布シートの一方の表面に設けられたイオン交換樹脂コーティング層とからなり、該不織布シートは、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有していることを特徴とするイオン交換膜が提供される。

また、本発明によれば、0.1MPa以上の破裂強度と10Ωcm2以下の電気抵抗(25℃)とを有しており、50℃の乾燥雰囲気中に24時間保持したときの乾燥状態及び25℃の純水中に24時間浸漬後の湿潤状態での面積変化率が2%以下で且つ厚み変化率が10%以下であり、該湿潤状態でのイオン交換膜のイオン交換樹脂コーティング層の表面粗さRaが10μm以下であることが好ましい。

【0010】

更に、本発明によれば、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有している不織布シートと、剥離フィルムと、イオン交換樹脂またはイオン交換基が導入可能なイオン交換樹脂前駆体の有機溶媒溶液とを用意する工程;

前記剥離フィルムの一方の表面に、前記有機溶媒溶液を塗布して、イオン交換樹脂またはイオン交換樹脂前駆体の塗布層を形成する工程;

前記塗布層に前記不織布シートを重ね合わせる工程;

前記不織布シートが重ねあわされた状態で、前記塗布層を乾燥してイオン交換樹脂またはイオン交換樹脂前駆体のコーティング層を形成する工程;

次いで、前記剥離フィルムを剥離する工程;

を含むことを特徴とするイオン交換膜の製造方法が提供される。

【0011】

本発明の製造方法では、前記有機溶媒溶液として、前記イオン交換樹脂前駆体の有機溶媒溶液が使用されている場合には、イオン交換樹脂前駆体のコーティング層を形成した後、前記剥離フィルムを剥離する前に、該イオン交換樹脂前駆体にイオン交換基を導入する工程を含む。

また、有機溶媒溶液の粘度が0.5〜80dPa・sの範囲にあることが好ましい。

【発明の効果】

【0012】

本発明のイオン交換膜は、基材シートとして、不織布を用いているため、極めて安価であるという利点を有しているが、かかる不織布が、長繊維層(繊維径が8〜30μmの繊維からなる層)を両面に有し且つ該長繊維層の間の中間層として微細繊維層(繊維径が5μm以下の繊維からなる層)が繊維同士の融着により形成されている繊維層構造を有しているため、不織布を基材シートとして用いているイオン交換膜に特有の欠点が有効に解消されている。

【0013】

即ち、通常の不織布は、繊維が織られていないため、強度が低く、従って、寸法安定性が低く、その形状も不安定となりやすいが、本発明では、微細繊維の層が繊維同士の融着によって中間層として使用されているため、このような微細繊維層が補強層として機能し、その強度、寸法安定性、形状安定性が高められている。

また、上記の微細繊維層の形成により、イオン交換樹脂の不織布シート内の空隙部への浸透乃至食い込みが該微細繊維層で制限されている。この結果、イオン交換樹脂コーティング層が基材シートである不織布シートにしっかりと固定されると共に、不織布シートの表面に形成されるイオン交換樹脂コーティング層の厚みを薄く且つ均一とすることができ、従って、膜特性はバラツキがなく安定化されており、また膜抵抗も低減化されている。

【0014】

さらに、本発明の製造方法によれば、上記のような構造の不織布シートを、イオン交換樹脂或いはその前駆体の有機溶媒溶液(以下、単に有機溶媒溶液と呼ぶ)の塗布層上に重ねた状態で乾燥することにより、イオン交換樹脂或いはその前駆体のコーティング層が形成される。このため、有機溶媒溶液の不織布内への浸透は、不織布シート中の緻密な微細繊維の中間層で制限されることとなり、イオン交換樹脂の不織布内への浸透量を一定のレベルに確実に制限することができ、さらには、不織布シート内の空隙に起因して発生する気泡は、不織布シートを通って外部に速やかに逸散するため、上記の塗布層中への気泡の混入が有効に防止されている。

従って、上記の有機溶媒溶液の使用量を少なくして薄く且つ均一な厚みのイオン交換樹脂コーティング層を不織布シート表面に形成することができ、バラツキの無い安定した特性を有し、しかも膜抵抗が低く、且つ電解液を接触させた場合にも膨潤が少なく、波打ちの発生が有効に防止されたイオン交換膜を、短時間で効率よく製造することができる。

【0015】

例えば、緻密な微細繊維層を中間層として有していない通常の不織布シートを用いた場合には、イオン交換樹脂或いはその前駆体の有機溶媒溶液の浸透を制限できないため、該有機溶媒溶液が不織布シートの全体にわたって深く浸透してしまい、不織布シート上にイオン交換樹脂の薄層を形成するためには、多量のイオン交換樹脂が使用され、この結果、膜抵抗が増大するばかりか、電解液と接触したときの膨潤が大きくなり、膜の波打ちなどが発生してしまう。また、有機溶媒溶液への不織布中への浸透深さが一定とならず、このため、得られるイオン交換膜の各種特性にバラツキを生じ易くなってしまう。

また、高粘度の有機溶媒溶液を用いることにより、有機溶媒溶液の不織布シート中への浸透量をできるだけ少なくすることも可能であるが、この場合には、不織布シートとイオン交換樹脂層との間に高い接合強度が得られる程度に有機溶媒溶液を不織布シート中に浸透させるために、著しく長時間要することとなり、生産効率が著しく低下してしまう。さらには、有機溶媒溶液の不織布中への浸透量は一定とならず、不安定であるため、依然として、得られるイオン交換膜の各種特性にバラツキを生じ易いという問題は解決されない。

【0016】

さらに、不織布シートとして緻密な微細繊維層を中間層として有するものを用いたとしても、この不織布シート上にイオン交換樹脂或いはその前駆体の有機溶媒溶液を塗布し、乾燥することによりイオン交換樹脂コーティング層を形成する場合には、空隙の多い不織布に該有機溶媒溶液を塗布したときに、該塗布層中に気泡が発生し、この気泡が抜け難い構造となっている。この結果、形成されるイオン交換樹脂のコーティング層は気泡を多く含んだものとなってしまい、結局、得られるイオン交換膜の膜抵抗は高く、また、その物性も不安定なものとなってしまう。

【0017】

しかるに、本願発明によれば、緻密な微細繊維層を中間層として有する不織布シートを使用し、この不織布シートをイオン交換樹脂(或いはその前駆体)の有機溶媒溶液の塗布層上に重ねた状態で乾燥してイオン交換樹脂(或いはその前駆体)のコーティング層を形成するため、上記のような問題は全て解決することができるのである。

【図面の簡単な説明】

【0018】

【図1】本発明のイオン交換膜の層構造を示す断面図。

【図2】本発明のイオン交換膜の製造方法のプロセスの一例を示す図。

【発明を実施するための形態】

【0019】

<イオン交換膜の構造>

図1を参照して、全体として10で示す本発明のイオン交換膜は、不織布シート1を基材シートとして含み、この不織布シート1の一方の表面に、コーティング法により形成されたイオン交換樹脂コーティング層3が設けられている。

【0020】

かかる構造のイオン交換膜10においては、不織布シート1は、その両面に長繊維層5(5a,5b)を有しており、この長繊維層5a,5bの間の中間層として、微細繊維層7が設けられているものであり、微細繊維層7は、繊維同士の熱融着によって長繊維層5a,5bをしっかりと保持し且つ長繊維層5a,5bに比して緻密な層となっている。

【0021】

即ち、本発明においては、イオン交換樹脂コーティング層3は、上記のような構造の不織布シート1の一方の長繊維層5aの上に設けられているが、イオン交換樹脂或いはイオン交換樹脂前駆体の有機溶媒溶液を長繊維層5a上にコーティングすることにより形成されるため、この長繊維層5aの空隙部には、イオン交換樹脂が浸透しており、従って、イオン交換樹脂コーティング層3は、長繊維層5aにがっちりと固定され、しかもイオン交換樹脂が深く浸透したとしても、緻密な微細繊維層7によって遮断されるため、イオン交換樹脂が反対側の長繊維層5bに達することはない。

尚、図1において、長繊維層5aに浸透しているイオン交換樹脂は3aで示されている。

【0022】

不織布シート1;

本発明において、不織布シート1の長繊維層5(5a,5b)は、繊維径が8〜30μm、好ましくは10〜20μmの範囲にある熱可塑性樹脂の繊維から形成されるものであり、例えばスパンボンド法により形成される。即ち、このような繊維径の長繊維を用いて層5を形成することにより、適度な大きさの空隙部を形成し、適度な量のイオン交換樹脂を長繊維層5aに浸透させることが可能となり、イオン交換樹脂コーティング層3をしっかりと固定することができ、さらには、イオン交換膜10の強度化を図ることができる。例えば、繊維径が上記範囲よりも大きな繊維を用いると、表面の平滑性が損なわれてしまい、この結果、アンカー効果が低下し、イオン交換樹脂コーティング層3をしっかりと固定することができなくなってしまう。また、繊維径が上記範囲よりも小さい場合には、上記の微細繊維層7を繊維同士の融着により形成することが困難となってしまうばかりか、不織布シート1の強度低下が生じ、さらには、得られるイオン交換膜10のイオン透過性が低下してしまうこととなる。

【0023】

また、長繊維層5aは、3〜50g/m2の目付け量で形成されるのがよい。即ち、目付け量が3g/m2以上の場合、繊維間の空隙率が小さく、微細繊維層7にしっかりと結合し且つ不織布シート1を高強度と出来る点や、アンカー効果が高く、イオン交換樹脂コーティング層3をしっかりと固定することが出来る点で好ましい。

【0024】

また長繊維層5aの目付量が50g/m2以下の場合、イオン交換樹脂コーティング層3を形成したとき、この層5a内に浸透するイオン交換樹脂の量を少なくすることが出来、適度な厚みのイオン交換樹脂コーティング層3を形成するためのイオン交換樹脂を少量とすることが可能となり、得られるイオン交換膜10の膜抵抗を低くすることが出来る点で好ましい。

【0025】

一方、イオン交換樹脂コーティング層3が形成されない側の長繊維層5bの目付け量は、特に制限されるものではなく、例えば、長繊維層5aに比してかなり小さくすることも可能であるが、長繊維層5aと同程度とすることが好ましい。即ち、イオン交換樹脂コーティング層3を形成する側の長繊維層5aと形成されない側の長繊維層5b側の目付け量を同程度とすることにより、何れの側の長繊維層5にもイオン交換樹脂コーティング層3を形成することが可能となり、イオン交換膜10の製造が容易となるからである。また、長繊維層5bの厚みを長繊維層5aと同程度とすることにより、イオン交換膜10の厚みを不必要に厚くすることなく、その高強度化を実現することも可能となる。

【0026】

さらに、上記の長繊維層5a,5bと繊維同士の融着により接合される微細繊維層7は、繊維径が5μm以下、好ましくは3μm以下の繊維から形成されるものである。即ち、このような微細な繊維を用いることにより、この微細繊維層7が長繊維層5に比して緻密な層となり、イオン交換樹脂コーティング層3を形成したとき、この微細繊維層7でイオン交換樹脂の浸透が遮断され、イオン交換樹脂の浸透量を制限することが可能となり、この結果、膜抵抗の増大を回避することができるばかりか、膜特性を安定化することも可能となる。さらには、上述した長繊維層5をしっかりと固定することができ、不織布シート1(イオン交換膜10)の高強度化、寸法安定性、形状安定性等を高め、しかも、イオン交換膜10が電解液と接触したときのイオン交換樹脂の膨潤による波打ちも効果的に防止することが可能となる。例えば、繊維径が上記範囲よりも大きな繊維を用いると、この層7が緻密なものとならないため、上記のような利点を得ることができなくなってしまう。

また、上記のような微細繊維層7の繊維径は、0.05μm以上、特に1μm以上であることが好ましい。この繊維径が0.05μm以上であると、この微細繊維層がフィルム化し難く、膜抵抗の増加もし難いため好ましく用いられる。即ち、イオン交換膜10のイオン透過性が著しく低下することなく、膜抵抗を低くすることが出来る。

【0027】

上記のような微細繊維層7は、メルトブロウン法により得られる繊維が好ましく用いられる。メルトブロウン法で得られた繊維は結晶性が低く、長繊維層5との熱接着性が良好であり高い強度と寸法安定性が得られ易い。かかる微細繊維層7の目付け量は1g/m2以上であることが好ましい。即ち、その目付け量が1g/m2以上であると微細繊維層7が疎なものにならず、上述した効果を十分に発現することが出来るからである、また、この目付け量が多くなり、微細繊維層7の厚みが必要以上に厚くなると、得られるイオン交換膜10の膜抵抗が増大し、また、そのイオン透過性が低下するなどのおそれを生じ、さらには強度低下を生じるおそれもあるため、微細繊維層7の厚みは、0.1乃至15μm、特に0.5乃至10μm程度の範囲とすることが好適である。

【0028】

上述した長繊維層5及び微細繊維層7を形成する繊維としては、熱可塑性樹脂繊維が使用され、前述した繊維径を有している限り、それ自体公知の熱可塑性樹脂繊維を使用することができる。

かかる繊維を形成する熱可塑性樹脂の例としては、エチレン、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、3−メチル−1−ブテン、4−メチル−1−ペンテン、5−メチル−1−ヘプテン等のα−オレフィンの単独重合体また共重合体であるオレフィン系樹脂;ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−塩化ビニリデン共重合体、塩化ビニル−オレフィン共重合体等の塩化ビニル系樹脂;ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、テトラフロオロエチレン−ペルフロオロアルキルビニルエーテル共重合体、テトラフルオロエチレン−エチレン共重合体等のフッ素系樹脂;ナイロン6、ナイロン66等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレートなどのポリエステル系樹脂等を挙げることができる。

本発明においては、イオン交換膜として使用したときの膜特性(機械的強度、化学的安定性、耐薬品性)の観点から、ポリエステル系樹脂繊維、オレフィン系樹脂繊維(特に、ポリエチレン繊維、ポリプロピレン繊維)が好ましく、融着性を考慮すると、ポリエチレン繊維が最も好ましい。

【0029】

長繊維層5と微細繊維層7とは、異なる繊維で形成されていてもよいが、両者の融着性を考慮すると、両者は、同種のポリマーからなる熱可塑性樹脂繊維で形成されていることが好ましい。

また、長繊維層5と微細繊維層7とを融着せしめる際の長繊維層5のフィルム化を防止するという観点から、微細繊維層7を形成するポリマーの融点は、長繊維層5を形成するポリマーの融点よりも低いものも用いることが出来る。

【0030】

尚、上記のような長繊維層5と微細繊維層7とを有する不織布シート1は、通常、以下のようにして作製される。

例えば、スパンボンド法によって形成された所定の繊維径を有する長繊維からなるウエブ(長繊維層5に相当)上に、メルトブロウン法によって微細繊維層7を形成し、次いで、上記と同様の長繊維を微細繊維層7上に吐出し、得られた繊維の積層シートを加熱圧着することにより、目的とする不織布シート1を得ることができる。この加熱圧着はフラットロールを用いたカレンダー処理を行うことが好ましく用いられ、カレンダー処理の温度は、メルトブロー繊維のガラス転移点以上で融点未満とし、さらには、長繊維の融点よりも10〜100℃程度低い温度とすることが好ましい。これにより、長繊維層5及び微細繊維層7のフィルム化を効果的に防止することができる。

尚、繊維径および目付け量等の調整は、それ自体公知の手段により行うことができる。

【0031】

イオン交換樹脂コーティング層3;

本発明において、上述した不織布シート1の長繊維層5(5a)上に形成されるイオン交換樹脂コーティング層3は、有機溶媒に溶解し塗布により形成可能なイオン交換樹脂により形成されるものであり、例えば、ビニル系、スチレン系、アクリル系等のエチレン系不飽和二重結合を有する単量体を重合して得られるポリマー、または、ポリスルホン、ポリフェニレンスルフィド、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリフェニレンオキシド、ポリエーテルスルホン、ポリベンズイミダゾールなどの主鎖に芳香環を含有するポリマーなどの炭化水素系の樹脂に、イオン交換能を発現させるイオン交換基、具体的には、カチオン交換基或いはアニオン交換基が導入された構造を有するものである。

【0032】

また、イオン交換基は、水溶液中で負又は正の電荷となり得る官能基であり、カチオン交換基の場合には、スルホン酸基、カルボン酸基、ホスホン酸基等が挙げられ、一般的に、強酸性基であるスルホン酸基が好適である。また、アニオン交換基の場合には、1〜3級アミノ基、4級アンモニウム基、ピリジル基、イミダゾール基、4級ピリジニウム基等が挙げられ、一般的に、強塩基性である4級アンモニウム基や4級ピリジニウム基が好適である。

【0033】

例えば、カチオン交換樹脂の例としては、α−ハロゲン化ビニルスルホン酸、スチレンスルホン酸、ビニルスルホン酸等のスルホン酸系単量体、メタクリル酸、アクリル酸、無水マレイン酸等のカルボン酸系単量体、ビニルリン酸等のホスホン酸系単量体、それらの塩類およびエステル類等を重合させることにより得られたポリマーを挙げることができる。

また、アニオン交換樹脂の例としては、ビニルベンジルトリメチルアミン、ビニルベンジルトリエチルアミン等のアミン系単量体、ビニルピリジン、ビニルイミダゾール等の含窒素複素環系単量体、それらの塩類及びエステル類を重合させることにより得られたポリマーを挙げることができる。

【0034】

これらのイオン交換樹脂は、有機溶媒に溶解した溶液を調製することができる限りにおいて、架橋構造が導入されていてもよく、例えば、ジビニルベンゼン、ジビニルスルホン、ブタジエン、クロロプレン、ジビニルビフェニル、トリビニルベンゼン類、ジビニルナフタリン、ジアリルアミン、ジビニルピリジン等のジビニル化合物に代表される多官能性単量体によって架橋されていてもよい。また、他の単量体、例えば、スチレン、アクリロニトリル、メチルスチレン、アクロレイン、メチルビニルケトン、ビニルビフェニル等が共重合されている共重合体であってもよい。

【0035】

上記のようなイオン交換樹脂は、そのイオン交換容量が0.5〜3.0meq/g、特に0.8〜2.0meq/gの範囲にあることが好ましい。このイオン交換容量が0.8meq/g以上では膜抵抗が十分に低く、高い膜性能となり、2.0meq/g以下で電解液への溶解を抑制でき、また、膨潤の程度を抑えることができ、形状変化や膜剥離を生じ難くなる。従って、このようなイオン交換容量となるように、カチオン交換基或いはアニオン交換基が導入されていることが好ましい。

【0036】

また、上述したイオン交換樹脂により形成されるイオン交換樹脂コーティング層3は、長繊維からなる表面層5a上に形成され、しかも、この層3を形成しているイオン交換樹脂は表面層5aの内部(空隙部)に食い込んでいるため、その全体厚みを厳密に規定することはできないが、表面層5aの上に存在している部分の厚みdは、得られるイオン交換膜10のイオン交換容量が0.05〜2meq/g、特に0.1〜1meq/g程度となるように、例えば1乃至50μm程度の範囲にあることが好ましい。即ち、この厚みが1μm以上で、イオン交換樹脂コーティング層3の厚みが均一となり易く、この結果、膜特性にバラツキが生じにくく、膜特性が安定する。また、この厚みが50μm以下で、得られるイオン交換膜10の膜抵抗の増大を抑制することができ、イオン交換容量の増大による、膨潤等が生じにくくし、膜の形状変化等により、膜特性の低下を抑制することができる。

【0037】

上述した構造の本発明のイオン交換膜10は、長繊維層5a,5bの間に緻密な微細繊維層7が中間層として有している高強度の不織布シート1の表面にイオン交換樹脂のコーティング層が形成されているため、その強度は高く、例えば、その破裂強度は0.1MPa以上であり、優れた寸法安定性及び形状安定性を有している。また、本発明のイオン交換膜10は、イオン交換樹脂のコーティング層を有しているため透水が抑制されており、透水量測定値として100ml/m2・h以下、特に50ml/m2・h以下となる。

さらに、イオン交換樹脂の不織布シート1内への浸透が適度に制限されているため、膜特性にバラツキがなく、安定した特性を有しているばかりか、その膜抵抗も極めて小さい。特に、以下の方法で製造される本発明のイオン交換膜10は、イオン交換樹脂コーティング層3内への気泡の混入も効果的に抑制されているため、イオン交換膜の電気抵抗(25℃)は10Ωcm2以下、特に5Ωcm2以下となる。

【0038】

<イオン交換膜10の製造>

上述した構造のイオン交換膜10は、前述した不織布シート1(長繊維層5a)の表面にコーティング法によりイオン交換樹脂層(イオン交換樹脂コーティング層3)を形成することにより製造される。

【0039】

コーティング法によるイオン交換樹脂コーティング層3の形成には、前述したイオン交換樹脂の有機溶媒溶液が使用されるが、代わりに、イオン交換樹脂前駆体の有機溶媒溶液を使用することもできる。

【0040】

イオン交換樹脂前駆体は、イオン交換基導入可能な官能基を有するポリマーであり、例えば、カチオン交換基導入用官能基を有するポリマーの例としては、スチレン、ビニルトルエン、ビニルキシレン、α−メチルスチレン、ビニルナフタレン、α−ハロゲン化スチレン類等の単量体を重合して得られるものを挙げることができる。また、アニオン交換基導入用官能基を有するポリマーの例としては、スチレン、ビニルトルエン、クロロメチルスチレン、ビニルピリジン、ビニルイミダゾール、α−メチルスチレン、ビニルナフタレン等の単量体を重合して得られるものを挙げることができる。

勿論、これらのイオン交換樹脂前駆体は、有機溶媒に溶解し得る限りにおいて、前述したジビニル化合物等の多官能性単量体を共重合させることによって架橋構造が導入されたものであってもよいし、必要により、他の単量体が共重合されていてもよい。

このようなイオン交換樹脂前駆体の有機溶媒溶液を用いた場合には、最後の工程でイオン交換基を導入することが必要となる。

【0041】

上記のイオン交換樹脂或いはイオン交換樹脂の有機溶媒溶液の調製に用いる有機溶媒としては、上述したポリマーを溶解し得るものであれば特に制限されないが、乾燥によって容易に除去できるという観点から、エチレンクロライド、クロロホルム、テトラヒドロフラン、ジメチルホルムアミド、N−メチルピロリドン、メチルアルコールなどが1種単独で或いは2種以上を混合した混合溶媒の形で好適に使用される。

有機溶媒の使用量は、後述する手段によるコーティングに適した範囲とすべきであり、例えば、有機溶媒溶液の粘度(25℃)が0.5〜80dPa・s、特に1.0〜60dPa・sの範囲となる量で有機溶媒を使用することが好ましい。つまり、粘度が高すぎると不織布と重ねた時に浸透が遅く、十分な接着性を得るのに時間がかかるため生産性が悪くなり、粘度が低すぎると樹脂溶液が不織布に浸透し、中間層にも浸透するために表面のイオン交換樹脂コーティング層が形成できなくなる。生産性としては0.5m/min以上、特に1m/min以上が好ましい。

【0042】

不織布シート1上へのイオン交換樹脂コーティング層3の形成は、図2に示すように、上記のように調製されたイオン交換樹脂或いはイオン交換樹脂の有機溶媒溶液を用いて以下のようにして行われる。

【0043】

先ず、剥離フィルム20を用意し、この剥離フィルム20上に、上記で調製された成膜用有機溶媒溶液を塗布し、該有機溶媒溶液の塗布層23を形成する(図2(a)参照)。即ち、この塗布層23は、不織布シート1の一方側の表面に転写されてイオン交換樹脂コーティング層3となるものである。

剥離フィルム20は、最終的に形成されるイオン交換樹脂コーティング層3と接着しないようなものであり、塗布層23中の有機溶媒に溶解せず、最期に容易に剥離し得るようなものであれば、その種類や厚みを問わないが、一般的には、耐久性、機械的強度などに優れ、繰り返し使用可能であるという観点から、ポリエチレンテレフタレート等のポリエステルフィルムが好適に使用される。

【0044】

有機溶媒溶液の塗布は、それ自体公知の手段で行うことができ、例えば、ドクターブレードコート、ナイフコート、ロールコート、バーコートなどにより塗布することができる。塗布厚みは、乾燥厚みが、目的とするイオン交換樹脂コーティング層3の厚みdに不織布シート1の長繊維層5aの厚みを加えた程度の厚みとする。

【0045】

上記のようにして有機溶媒溶液の塗布層23を形成した後、この塗布層23を乾燥する前に、不織布シート1を重ねて保持する(図2(b)参照)。この場合、不織布シート1の長繊維層5aが塗布層23に面するように、不織布シート1の重ね合わせが行われるが、長繊維層5a、5bが同じ厚みで形成されているような場合には、何れの側が塗布層23に対面するように重ね合わせてもよい。

【0046】

即ち、上記の重ね合わせは、塗布層23が乾燥されていないウエットな状態にあるため、塗布層23を形成している有機溶媒溶液は、次第に不織布シート1の長繊維層5aの空隙部に浸透していくこととなるが、この浸透は、緻密な微細繊維層7で遮断されるため、反対側の長繊維層5bの内部にまで浸透することはない。また、有機溶媒溶液が長繊維層5a中に浸透していく際に気泡が混入するが、このような気泡は、上方が繊維の層であり、開放系であるため、かかる気泡は速やかに上方から逸散することとなり、従って、最終的に形成されるイオン交換樹脂コーティング層3中への気泡の混入を有効に防止することが可能となる。

【0047】

また、上記の重ね合わせは、適宜、加圧下に行い、これにより、不織布シート1の長繊維層5a内への有機溶媒溶液の浸透を促進させることもできる。このような加圧は、ローラプレス等により行うことができ、加圧圧力は、一般に、塗布層23が過度に圧縮されない程度の範囲に設定される。

本発明においては、有機溶媒溶液の粘度を前述した範囲に設定しておくことにより、この重ね合わせ工程を短時間で行うことができ、重ね合わせによる不織布シートのラミネート速度を速く設定することができ、生産性を高めることができる。

【0048】

上記のようにして不織布シート1を重ね合わせて塗布層23の上部を不織布シート1の長繊維層5aに浸透させた後、該塗布層23を乾燥し、有機溶媒を除去してウエットな塗布層23を固化することにより、イオン交換樹脂コーティング層3を形成することができる。このような乾燥は、不織布シート1等が溶融してフィルム化しない程度の温度での加熱乾燥、減圧乾燥、送風乾燥などにより行うことができる。

【0049】

尚、イオン交換樹脂前駆体の有機溶媒溶液を用いて塗布層23を形成した場合には、上記の乾燥によって得られる層は、イオン交換樹脂前駆体の層であるため、この乾燥後に、イオン交換基の導入処理を行うことが必要である。

【0050】

イオン交換基の導入は、それ自体公知の方法で行われ、例えば、カチオン交換膜を製造する場合には、スルホン化、ホスホニウム化、加水分解等の処理により行われ、アニオン交換膜を製造する場合には、アミノ化、アルキル化等の処理により行われる。即ち、上記処理を行うための処理剤の溶液を、乾燥により得られたイオン交換樹脂前駆体のコーティング層と接触せしめて交換基導入反応を行い、次いで、洗浄及び乾燥を行うことにより、イオン交換樹脂コーティング層3を形成することができる。

【0051】

以上のようにしてイオン交換樹脂コーティング層3を形成した後、剥離フィルム20を引き剥がし、これにより、目的とするイオン交換膜10を得ることができる(図2(c)参照)。

【0052】

尚、図1に示した例では、イオン交換樹脂3aが長繊維層5aと微細繊維層7との界面にまで浸透しているが、十分なアンカー効果が得られ、目的とする強度や寸法安定性等が確保される限りにおいて、かかるイオン交換樹脂3aは、長繊維層5aと微細繊維層7との界面にまで達していなくともよい。

【0053】

このようにして形成される本発明のイオン交換膜10は、基材シートとして不織布シート1が使用されているため、極めて安価であるばかりか、不織布シートを基材シートとして用いた場合の欠点である強度が改善され、極めて高い強度を有しており(例えば、先に述べたように、破裂強度が0.1MPa以上である)、従って、寸法安定性や形状安定性も優れており、特に、イオン交換樹脂の不織布シート1への浸透が効果的に制限されているため、イオン交換樹脂コーティング層3の厚みは薄く且つ均一であり、従って、膜抵抗等の膜特性にバラツキが無く、電解液と接触させたときの過度の膨潤も抑制され、膨潤による波打ちも有効に防止され、さらには、イオン交換樹脂コーティング層中への気泡の混入も有効に防止されているため、膜抵抗が低いという特性を有している。

さらに、生産性にも優れており、造水や製塩用途の電気透析用膜、拡散透析用膜、電池用隔膜、圧ろ過フィルターなどに適用でき工業的に極めて有用である。

【実施例】

【0054】

以下、実施例によって本発明をさらに詳細に説明する。

なお、実施例および比較例におけるイオン交換膜の特性は、次のような測定により求めた。

【0055】

(電気抵抗測定)

白金黒電極板を有する2室セル中に、各実施例及び比較例で作製されたイオン交換膜を挟み、イオン交換膜の両側に0.5mol/lの塩化ナトリウム水溶液を満たし、交流ブリッジ(周波数1000サイクル/秒)により25℃における電極間の抵抗を測定し、このときの電極間抵抗とイオン交換膜を設置しない場合に測定された電極間抵抗との差を膜抵抗として記録した。

尚、上記測定に使用するイオン交換膜は、あらかじめ0.5mol/lの塩化ナトリウム水溶液中で平衡にしたものを用いた。

【0056】

(破裂強度測定)

後述する面積変化率及び厚み変化率の測定に際して得られる湿潤状態のイオン交換膜について、Mullen式破裂強度計(東洋精機製作所製)を用いてイオン交換膜の破裂強度を測定した。

【0057】

(粘度測定)

回転円筒式粘度計ビスコテスタVT−04F(リオン株式会社製)を用いて、イオン交換樹脂或いはイオン交換樹脂前駆体の有機溶媒溶液(ポリマー溶液)の粘度を測定した。

【0058】

(面積変化率、厚み変化率測定)

イオン交換膜を50mm×50mmに裁断し、それを50℃乾燥機中に24時間放置し十分乾燥させた、乾燥状態のイオン交換膜の面積をS1、厚みをT1、上記乾燥状態のサンプルを純水中に液温25℃±2℃で24時間浸漬して湿潤させた、湿潤状態のイオン交換膜の面積をS2、厚みをT2とし、これらの値を基に下式により面積変化率および厚み変化率を算出した。

面積変化率=(S2−S1)×100/S1

厚み変化率=(T2−T1)×100/T1

【0059】

(表面粗さ測定)

イオン交換膜表面の算術平均粗さ(Ra)は、次の方法によって求めた値である。カラー3Dレーザー顕微鏡VK−8700(株式会社キーエンス社製)を用い、10倍の対物レンズで各膜サンプル表面を観察する。観察視野内に不純物のない適切な場所を選択し、下記数式(1)から算術平均粗さRaを求める。この操作を数回繰り返し、その平均値をRaとした。

【数1】

【0060】

(透水量測定)

円筒状の加圧ろ過容器(有効ろ過面積10.9cm2)にイオン交換膜をセットし、純水を0.1MPaで加圧し、1時間当たりに透過する水量を測定した。

【0061】

<実施例1>

ポリマー溶液の調製;

ポリフェニレンオキシドをクロロホルムに溶解し、ポリフェニレンオキシドにクロロスルホン酸を反応させ、水酸化ナトリウムで中和し、溶媒除去することでイオン交換容量が1.6meq/gであるスルホン化ポリフェニレンオキシド(カチオン交換樹脂)を得た。

次に該スルホン化ポリフェニレンオキシドをN,N−ジメチルホルムアミドに溶解し粘度が11dPa・sのスルホン化ポリフェニレンオキシド溶液を調製した。

【0062】

不織布シート;

汎用的なPETを用い、スパンボンド法により、フィラメント群を移動する捕集ネット面に向けて押し出し紡糸することで裏面層となる長繊維ウェブを形成し、該ウェブ上にメルトブロウン法で紡糸した繊維を直接吹き付けて微細繊維層が長繊維ウェブ上に形成されている積層ウェブを作成し、更に該積層ウェブの微細繊維層上に、裏面層と同様のスパンボンドウェブを形成した後、フラットカレンダー処理を施すことにより、下記の3層構造の目付70g/m2、厚み90μmの不織布シートを得、これを基材シートして用いた。

裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:13μm

目付:31g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:1.7μm

目付:8g/m2

表面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:12μm

目付:31g/m2

【0063】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、塗布層(キャスト層)を形成した。

次いで、上記キャスト層を形成したPETフィルムを使用し、前記不織布シートの片面にイオン交換樹脂コーティング層を形成した。即ち、上記のキャスト層の上に、上記の不織布シートを重ね合わせてローラ加圧により積層した。この方法をA方法とした。このときのラミネート速度は10m/minとした。(不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。)

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでカチオン交換膜を得た。

【0064】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは18μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.4Ωcm2、交換容量0.44meq/g、面積変化率0.8%、厚み変化率5.0%、表面粗さ1.1μm、透水量0ml/m2・hであった。

【0065】

<実施例2>

前記ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を50dPa・sに変更し、キャスト層厚みを50μm液厚に変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は5m/minとした。

【0066】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは11μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.2Ωcm2、交換容量0.28meq/g、面積変化率0.4%、厚み変化率3.2%、表面粗さ1.5μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0067】

<実施例3>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を75dPa・sに変更した以外は、実施例2と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は2.5m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは13μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.1Ωcm2、交換容量0.30meq/g、面積変化率0.6%、厚み変化率3.8%、表面粗さ1.2μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0068】

<実施例4>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を32dPa・sに変更した以外は、実施例2と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は7.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは10μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.3Ωcm2、交換容量0.26meq/g、面積変化率0.2%、厚み変化率2.4%、表面粗さ1.6μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0069】

<実施例5>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を5dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は20.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは13μmであり、その膜の破裂強度は0.6MPa、電気抵抗は3.2Ωcm2、交換容量0.36meq/g、面積変化率0.6%、厚み変化率3.9%、表面粗さ1.2μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0070】

<実施例6>

不織布シートとして、実施例1と同様の方法により作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:12μm

目付:12g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:5μm

目付:15g/m2

【0071】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは21μmであり、その膜の破裂強度は0.4MPa、電気抵抗は1.8Ωcm2、交換容量0.42meq/g、面積変化率0.8%、厚み変化率7.8%、表面粗さ1.0μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0072】

<実施例7>

ポリマー溶液の調製;

ポリスルホンをクロルメチル化し、次いでトリメチルアミンにより4級塩基化してアニオン交換樹脂であるアミノ化ポリスルホン(4級塩基のイオン交換容量1.3meq/g)を調製した。

このアミノ化ポリスルホンを、メタノール−クロロホルム(容量比1:1)の混合溶媒に溶解して粘度14dPa・sのアミノ化ポリスルホン溶液を調製した。

【0073】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、キャスト層を形成した。

上記のキャスト層の上に、実施例1で用いた不織布シートを重ね合わせて積層した。このときの不織布シートのラミネート速度は8m/minとした。

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでアニオン交換膜を得た。

【0074】

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは7μmであり、その膜の破裂強度は0.6MPa、電気抵抗は2.5Ωcm2、交換容量0.16meq/g、面積変化率0.2%、厚み変化率1.4%、表面粗さ1.6μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0075】

<実施例8>

ポリマー溶液の調製;

クロルメチル化ポリスチレンをトリメチルアミンにより4級塩基化してアニオン交換樹脂であるアミノ化ポリスチレン(4級塩基のイオン交換容量2.0meq/g)を調製した。

このポリマー溶液をクロロホルムに溶解して粘度1.2dPa・sのアミノ化ポリスチレン溶液を調製した。

【0076】

イオン交換膜の製造;

上記で調製されたポリマー溶液を、バーコーターを用いてPETフィルムに100μm液厚になるように塗布して、キャスト層を形成した。

上記のキャスト層の上に、実施例1で用いた不織布シートを重ね合わせて積層した。このときの不織布シートのラミネート速度は40m/minとした。

次いで、60℃でキャスト層を加熱乾燥して固化せしめ、この後に、PETフィルムを剥離することでアニオン交換膜を得た。

【0077】

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは5μmであり、その膜の破裂強度は0.6MPa、電気抵抗は1.8Ωcm2、交換容量0.25meq/g、面積変化率0.1%、厚み変化率1.6%、表面粗さ1.7μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0078】

<実施例9>

不織布シートとして、実施例1と同様な方法で作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:20μm

目付:20g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:1.0μm

目付:10g/m2

【0079】

上記の不織布シートを用いた以外は、実施例7と同様にしてアニオン交換膜を得た。このときの不織布シートのラミネート速度は8m/minとした。

得られたアニオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは3μmであり、その膜の破裂強度は0.7MPa、電気抵抗は3.2Ωcm2、交換容量0.22meq/g、面積変化率0.1%、厚み変化率0.6%、表面粗さ1.9μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0080】

<比較例1>

不織布シートとして、スパンボンド法の1層のみの不織布シートを用意した。

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:15μm

目付:50g/m2

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

【0081】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは2μmであり、その膜の破裂強度は0.1MPa、電気抵抗は1.0Ωcm2、交換容量0.53meq/g、面積変化率6%、厚み変化率12.1%、表面粗さ15.0μmであった。1層の不織布を用いたため微細繊維層が無くイオン交換樹脂溶液が不織布全体に浸透したため、表面コーティング層が形成されず透水量が20000ml/m2・h以上となった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0082】

<比較例2>

不織布シートとして、比較例1と同様にスパンボンド法の1層のみの不織布シートを用意した。

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:13μm

目付:20g/m2

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は10m/minとした。

【0083】

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは7μmであり、その膜の破裂強度は0.08MPa、電気抵抗は0.8Ωcm2、交換容量0.89meq/g、面積変化率21%、厚み変化率42.3%、表面粗さ20.0μm、透水量20000ml/m2・h以上であった。不織布の強度が低いために面積変化率や厚み変化率が大きく、外観もカールや波うちが大きいものとなった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0084】

<比較例3>

ポリマー溶液を不織布に直接コートした以外は、実施例1と同様にしてカチオン交換膜を得た。不織布に直接コートする方法をB法とした。このときのコート速度は10.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは10μmであり、その膜の破裂強度は0.6MPa、電気抵抗は8.2Ωcm2、交換容量0.44meq/g、面積変化率0.8%、厚み変化率3.0%、表面粗さ11.2μm、透水量20000ml/m2・h以上であった。直接不織布にコートしたためにイオン交換樹脂が不織布に染み込んでおり、表面層が均一に形成できなかったため表面粗さも大きく、透水も大きくなった。

【0085】

<比較例4>

コート厚みを200μm液厚に変更した以外は、比較例3と同様にしてカチオン交換膜を得た。このときのコート速度は10.0m/minとした。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは25μmであり、その膜の破裂強度は0.6MPa、電気抵抗は10.6Ωcm2、交換容量0.67meq/g、面積変化率1.1%、厚み変化率7.8%、表面粗さ9.6μm、透水量0ml/m2・hであった。不織布に直接コートしたためにイオン交換樹脂が不織布に染み込んでおり電気抵抗が高くなった。

【0086】

<比較例5>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を100dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときのラミネート速度は0.1m/minであり、非常に遅く生産性が悪かった。

得られたカチオン交換膜の不織布シート表面のイオン交換樹脂コーティング層の厚みdは28μmであり、その膜の破裂強度は0.6MPa、電気抵抗は3.9Ωcm2、交換容量0.53meq/g、面積変化率1.6%、厚み変化率7.1%、表面粗さ0.9μm、透水量0ml/m2・hであった。

尚、不織布シートのラミネート速度を、上記よりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

【0087】

<比較例6>

ポリマー溶液(スルホン化ポリフェニレンオキシド溶液)の粘度を0.2dPa・sに変更した以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は50m/minとしたが、これよりも速くしたときには、ポリマー溶液の浸透が不十分であったため、不織布シートの剥離を生じた。

得られたカチオン交換膜の破裂強度は0.6MPa、電気抵抗は1.5Ωcm2、交換容量0.11meq/g、面積変化率0.1%、厚み変化率0.5%と良好であったが、ポリマー溶液の粘度が低いために不織布シート表面のイオン交換樹脂コーティング層の表面厚みのバラツキが大きく、ピンホールが観察され、透水量20000ml/m2・h以上であった。また、コーティング層形成が不十分なため表面粗さも18μmであった。

【0088】

<比較例7>

不織布シートとして、実施例1と同様の方法で作製された以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:20μm

目付:20g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:10μm

目付:25g/m2

【0089】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜を得た。このときの不織布シートのラミネート速度は15m/minとした。

得られたカチオン交換膜では、不織布シート中の微細繊維層がポリマー溶液の浸透を遮断する層として機能しないため、不織布シートの表面に均一な厚みのイオン交換樹脂のコーティング層が形成されず、ピンホールが観察された。また得られた膜の破裂強度は0.3MPa、交換容量0.44meq/g、厚み変化率2.5%であったが、不織布シート中へのカチオン交換樹脂の浸透量が多いため、その電気抵抗は7.6Ωcm2と高かった。また、不織布シートの強度が弱いために面積変化率3.0%と高く、コーティング層の形成が不十分なために、透水量20000ml/m2・h以上で表面粗さも5.2μmであった。

【0090】

<比較例8>

不織布シートとして、実施例1と同様の方法で以下の3層構造を有するものを用意した。

表面及び裏面の長繊維層

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:6μm

目付:6g/m2

中間層(微細繊維層)

繊維素材:ポリエチレンテレフタレート(融点260℃)

繊維径:2μm

目付:10g/m2

【0091】

上記の不織布シートを用いた以外は、実施例1と同様にしてカチオン交換膜の製造を試みたが、不織布シートとイオン交換樹脂コーティング樹脂層との接合性が得られず、この樹脂層が剥離してしまい、イオン交換膜が得られなかった。

【0092】

上記の実施例及び比較例の実験条件をまとめて表1に、実験結果を表2に示した。

尚、表2において、不織布シートのラミネート速度は、生産性として示した。

【0093】

【表1】

【0094】

【表2】

【符号の説明】

【0095】

1:不織布シート

3:イオン交換樹脂コーティング層

5:長繊維層

7:微細繊維層

【特許請求の範囲】

【請求項1】

不織布シートと、該不織布シートの一方の表面に設けられたイオン交換樹脂コーティング層とからなり、該不織布シートは、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有していることを特徴とするイオン交換膜。

【請求項2】

前記イオン交換膜は、0.1MPa以上の破裂強度と10Ωcm2以下の電気抵抗(25℃)とを有しており、50℃の乾燥雰囲気中に24時間保持したときの乾燥状態及び25℃の純水中に24時間浸漬後の湿潤状態での面積変化率が2%以下で且つ厚み変化率が10%以下であり、該湿潤状態でのイオン交換膜のイオン交換樹脂コーティング層の表面粗さRaが10μm以下である請求項1記載のイオン交換膜。

【請求項3】

繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有している不織布シートと、剥離フィルムと、イオン交換樹脂またはイオン交換基が導入可能なイオン交換樹脂前駆体の有機溶媒溶液とを用意する工程;

前記剥離フィルムの一方の表面に、前記有機溶媒溶液を塗布して、イオン交換樹脂またはイオン交換樹脂前駆体の塗布層を形成する工程;

前記塗布層に前記不織布シートを重ね合わせる工程;

前記不織布シートが重ねあわされた状態で、前記塗布層を乾燥してイオン交換樹脂またはイオン交換樹脂前駆体のコーティング層を形成する工程;

次いで、前記剥離フィルムを剥離する工程;

を含むことを特徴とするイオン交換膜の製造方法。

【請求項4】

前記有機溶媒溶液として、前記イオン交換樹脂前駆体の有機溶媒溶液が使用されている場合には、イオン交換樹脂前駆体のコーティング層を形成した後、前記剥離フィルムを剥離する前に、該イオン交換樹脂前駆体にイオン交換基を導入する工程を含む請求項3に記載のイオン交換膜の製造方法。

【請求項5】

前記有機溶媒溶液の粘度(25℃)が0.5〜80dPa・sの範囲にある請求項3または4に記載のイオン交換膜の製造方法。

【請求項6】

繊維径が8〜30μmの長繊維層を両面に有し、且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有しているイオン交換膜基材シート用の不織布シート。

【請求項1】

不織布シートと、該不織布シートの一方の表面に設けられたイオン交換樹脂コーティング層とからなり、該不織布シートは、繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有していることを特徴とするイオン交換膜。

【請求項2】

前記イオン交換膜は、0.1MPa以上の破裂強度と10Ωcm2以下の電気抵抗(25℃)とを有しており、50℃の乾燥雰囲気中に24時間保持したときの乾燥状態及び25℃の純水中に24時間浸漬後の湿潤状態での面積変化率が2%以下で且つ厚み変化率が10%以下であり、該湿潤状態でのイオン交換膜のイオン交換樹脂コーティング層の表面粗さRaが10μm以下である請求項1記載のイオン交換膜。

【請求項3】

繊維径が8〜30μmの長繊維層を両面に有し且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有している不織布シートと、剥離フィルムと、イオン交換樹脂またはイオン交換基が導入可能なイオン交換樹脂前駆体の有機溶媒溶液とを用意する工程;

前記剥離フィルムの一方の表面に、前記有機溶媒溶液を塗布して、イオン交換樹脂またはイオン交換樹脂前駆体の塗布層を形成する工程;

前記塗布層に前記不織布シートを重ね合わせる工程;

前記不織布シートが重ねあわされた状態で、前記塗布層を乾燥してイオン交換樹脂またはイオン交換樹脂前駆体のコーティング層を形成する工程;

次いで、前記剥離フィルムを剥離する工程;

を含むことを特徴とするイオン交換膜の製造方法。

【請求項4】

前記有機溶媒溶液として、前記イオン交換樹脂前駆体の有機溶媒溶液が使用されている場合には、イオン交換樹脂前駆体のコーティング層を形成した後、前記剥離フィルムを剥離する前に、該イオン交換樹脂前駆体にイオン交換基を導入する工程を含む請求項3に記載のイオン交換膜の製造方法。

【請求項5】

前記有機溶媒溶液の粘度(25℃)が0.5〜80dPa・sの範囲にある請求項3または4に記載のイオン交換膜の製造方法。

【請求項6】

繊維径が8〜30μmの長繊維層を両面に有し、且つ該長繊維層の間の中間層として繊維径が5μm以下の微細繊維層が繊維同士の融着により形成されている繊維層構造を有しているイオン交換膜基材シート用の不織布シート。

【図1】

【図2】

【図2】

【公開番号】特開2012−40508(P2012−40508A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184132(P2010−184132)

【出願日】平成22年8月19日(2010.8.19)

【出願人】(503361709)株式会社アストム (46)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月19日(2010.8.19)

【出願人】(503361709)株式会社アストム (46)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]