イオン交換膜法電解槽及びその陰極の性能回復方法

【課題】陰極の更新が極めて簡便に実施可能なイオン交換膜法電解槽及びその陰極の性能回復方法を提供する。

【解決の手段】

イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さいイオン交換膜法電解槽、その製造方法及び、第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付けイオン交換膜法電解槽を構成する陰極の性能回復方法を用いる。

【解決の手段】

イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さいイオン交換膜法電解槽、その製造方法及び、第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付けイオン交換膜法電解槽を構成する陰極の性能回復方法を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオン交換膜法食塩電解をはじめとする各種のイオン交換膜法電解槽及び、電気分解に長期間使用して劣化した陰極の性能回復方法に関する。

【0002】

本発明のイオン交換膜法電解槽、及び/又は、陰極の性能回復方法を用いることにより、食塩電解などの電気分解に必要なエネルギーを低く抑えることができ、なおかつ、陰極の性能回復が極めて簡便に実施可能である。

【背景技術】

【0003】

食塩電解や水電解等に使用されるイオン交換膜法電解槽(以下、単に「電解槽」と記載する)の陰極室に設置される陰極は、電解中に水素発生反応が生じる。前記陰極は、通常、電解電圧を低減する目的で、発生した水素ガスを円滑に脱離させるために多孔板の形状からなり、さらに、水素過電圧を下げるため前記多孔板には水素発生用触媒が担持されている。

【0004】

電解槽を長期間使用すると、水素発生用触媒の性能が低下し、水素過電圧が経年的に増加するため、電解に必要なエネルギーが増大する。このため、電解の省エネルギー化を行うためには、陰極を一定期間毎に更新又は再活性化する必要がある。

【0005】

陰極の更新は、例えば、劣化した陰極を電解槽から取り外し、新規に製作した陰極を電解槽に取り付けることで可能である。

【0006】

例えば、特許文献1に記載の電解槽は、陰極をばねの弾性反発力でイオン交換膜に押付け、陰極を保持するとともに通電を行う、所謂、ゼロギャップ電解槽である。この様なばねの弾性反発力で陰極を保持する形式の電解槽では、陰極は電解槽に強固に接続する必要がなく、陰極の着脱が極めて容易である。そのため、劣化した陰極を電解槽から取り外し、新規に製作した陰極を電解槽に取り付けることは極めて容易である。

【0007】

しかし、イオン交換膜と陰極との距離を1〜3mmに設定した電解槽が、現在も多く採用されている。図1は、イオン交換膜と陰極との距離を1〜3mmに設定した電解槽の断面図である。陰極室(3)内部の圧力は陽極室(1)内部の圧力より高く保持され、イオン交換膜(2)は陽極(5)に押し付け密着される。一方、イオン交換膜(2)と陰極(7)との距離は1〜3mmになるように、陰極リブ(6)の長さや、陰極側ガスケット(12)の厚みが調整されている。

【0008】

イオン交換膜(2)と陰極(7)との距離に分布があると、電解電流が一部分に集中し電解性能が悪化するので、距離を均一に保つことが重要である。そのため、陰極(7)は陰極リブ(6)に溶接等によって強固に取り付けられ、歪みや変形が生じないようにされている。従って、陰極リブ(6)から陰極(7)を取り外すことが困難なため、劣化した陰極を電解槽から取り外し新規に製作した陰極を電解槽に取り付ける陰極更新方法は適用し難い。

【0009】

この問題に対応するため、従来、性能が劣化した既存の陰極を電解槽から取り外すことなく、陰極の再活性化を行う方法が検討されてきた。例えば、特許文献2には、「劣化した硫黄を含む活性ニッケルめっき被膜を有する活性電極を、電解槽に取付けたまま塩酸及び/又は硫酸にて該活性ニッケルめっき被膜を溶解した後、再度硫黄を含む活性ニッケルめっき被膜を施すこと」を主旨とする陰極の再活性化方法が提案されている。

【0010】

特許文献2記載の再活性化方法は、劣化した陰極を取り外す必要が無いため、電解槽の陰極の更新方法に適用可能である。しかし、この方法は、電解槽の陰極室をめっき槽として用いて陰極に活性めっきを施すため、陰極以外に、陰極室の内壁全面に活性めっき被膜が施される。このため、触媒量が不必要に多くなり、更新費用が増加する。さらに、陰極室内壁のめっき被膜は密着性が劣る場合が多く、電気分解中に陰極室内壁の被膜が剥離し、皮膜による電解液の汚染や、イオン交換膜の破損が生じる不具合が生じていた。

【0011】

特許文献3には、「陽極と陰極で電気分解を行っている電気分解槽において多孔性陰極の陽極側に向かった側の面に更にもう1つの水素過電圧が前記陰極より低い多孔性の陰極を容易に取り除くことが出来るかまたは脱着が出来るように取付けたことを特徴とする電解用陰極。」が提案されている。特許文献3の電解用陰極は、電解槽の陰極室に強固に固着された第一の多孔性陰極に、第二の多孔性の陰極を取り外し可能な状態で取付けたもので、第二の多孔性陰極は交換が容易なため、第二の多孔性陰極を交換することで陰極の性能回復が可能である。

【0012】

しかし、一方で、電解槽は、イオン交換膜という高度な機能性膜が設置され、かつ、電解中は電極からは大量の気体が発生する複雑な電解系であり、電極の形状が電解性能に影響を及ぼすので、既存の電極上に別の電極を設けることには多くの問題がある。すなわち、既存の電極上に新たに電極を設けることによって2枚の電極が重ねられると電解液の流通が阻害され、また発生する気体の脱離も悪化し、電解性能の低下が起こることが知られている。

【0013】

現在、陰極には、主として、薄板に規則的に設けた切れ目を拡張して製造したエキスパンドメタルと称される網状体に、ニッケル合金等の水素発生用触媒が担持されたものが用いられている。このエキスパンドメタルの形状が電解液の流通性や気体の脱離性に影響し、電解性能を左右する。

【0014】

エキスパンドメタルは加工に用いる板の厚み、切れ目を入れる間隔、引っ張り距離により種々の形状となる。図3に示したように、形状は、メッシュの短目方向中心間距離である短径(8)、同じくメッシュの長目方向中心間距離である長径(9)、板に設けた切れ目の刻み間隔である刻み巾(10)、エキスパンド加工した板の板厚(図示せず)で規定できる。電極に用いるエキスパンドメタルは、通常、予めロール掛け等により平坦化加工されたものが使用されている。

【0015】

エキスパンドメタルが微細であるほど、液の流通性や気体の脱離性に優れることが知られており、短径(8)、長径(9)、刻み巾(10)、及び、板厚は小さいほど液の流通性や気体の脱離性に優れると言える。しかし、刻み巾(10)、及び、板厚が小さいほど、電気抵抗が高くなり、また、機械的強度に劣る。電極に使用するエキスパンドメタルの形状は、通常、上記の兼ね合いにより定められている。

【0016】

一方、特許文献3が提案する第一の多孔性陰極に、第二の多孔性の陰極を取り外し可能な状態で取付けた陰極においては、電気抵抗の低減と機械的強度の保持は第一の多孔性陰極が担い、第二の多孔性の陰極を微細なメッシュとすることで、液の流通性や気体の脱離性と、電気抵抗や機械的強度を両立可能であることは容易に想到される。しかし、特許文献3の実施例に記載された好ましい状態の例は、第二の多孔性陰極の短径(8)、長径(9)、刻み巾(10)は各々、第一の多孔性の陰極の短径(8)、長径(9)、刻み巾(10)各々と同一で、第二の多孔性陰極の板厚:1mmは第一の多孔性陰極の板厚:1.5mmの3分の2である。

【0017】

しかし、エキスパンドメタルの形状は全面が同一ではなく誤差がある。そのため、短径(8)、長径(9)、刻み巾(10)が同一のエキスパンドメタルを重ね合わせた場合、実験レベルのサイズでは一方のエキスパンドメタルの孔部(14)と他方のエキスパンドメタルの孔部(14)を一致して重ね合わせることが可能であっても、工業規模では、一方のエキスパンドメタルの孔部(14)と他方のエキスパンドメタルの孔部(14)が一致する箇所とずれる箇所が生じる。その場合、液の流通性や気体の脱離性に極端な不均一が生じ、電解性能が悪化することが知られている。

【0018】

特許文献4は既存の陽極に新規陽極を重ねる陽極更新方法を提案している。特許文献4の骨子は、その特許請求の範囲に記載の通り、「電極触媒を被覆した不溶性電極の活性が低下した際に、新しい電極を既設の電極に溶接して再活性化する方法において、新しい電極がエキスパンドメタルをロール掛け等により平坦化したものであり、新しい電極のエキスパンドメタルのメッシュの短径が既設の電極のメッシュの短径より小さく、かつ既設の電極のメッシュの刻み巾の二倍より大きいことを特徴とする電解用電極の活性化方法」である。

【0019】

特許文献4の第3頁右上欄10行目〜第3頁左下欄8行目に「槽電圧を上げずに再活性化を行うには新しい電極のメッシュは既存の電極のメッシュより微細でなければならず、一方過度に微細であると既存の電極のメッシュとの重なり具合により新しい電極のメッシュの開口部が既存の電極のメッシュによってふさがれる。前述の気体発生の観察装置を用いて観察したところ、新しい電極のメッシュの短径が既存の電極のメッシュの刻み幅の二倍以上でなければ一部に気体の閉塞する部分ができることがわかった。このような気体の閉塞部に面するイオン交換膜には電解液が充分に供給されなくなる。その結果、長時間の電解で気体の閉塞部に相対するイオン交換膜の内部に塩素および水酸化ナトリウムが拡散して内部に食塩が析出したブリスターを生じさせイオン交換膜を劣化させる。これらのことから、新しい電極のメッシュの短径は既存の電極のメッシュの短径より小さく、かつ既存の電極のメッシュの刻み巾の二倍より大きくなければならないことを見いだした。」の記載の通り、特許文献4は、陽極に直接接触するエキスパンドメタルの孔部(14)が、既存のエキスパンドメタルのメッシュ部(13)でふさがれた部位でのイオン交換膜への電解液供給が不十分となり劣化する課題を解決した新規な陽極更新方法と言える。

【0020】

一方、特許文献4には、その第3頁左下欄の下から2行目〜第3頁右下欄の上から4行目に「以上の説明では陽極について説明をしたが、本発明による再活性化方法は・・・陰極についても同様の効果が得られる。」と記載されている。しかし、電解槽は、陽極室と陰極室がイオン交換膜で区分されているため、陽極と陰極は全く異なる状況におかれることは本技術分野では周知である。

【0021】

例えば、イオン交換膜法食塩電解において、陽極室では陽極から塩素ガスが発生し、陽極室内は塩素ガスが飽和した食塩水で満たされた状態であり、一方、陰極室では陰極から水素ガスが発生し、水素ガスが飽和した水酸化ナトリウム水溶液が満たされた状態にある。食塩水中の塩素ガスと、水酸化ナトリウム水溶液中の水素ガスの状態(気泡サイズ、気泡率)が全く異なることは、本技術分野では周知の事実で、食塩水と水酸化ナトリウム水溶液の粘度や比重が異なるため、電解液の流通性やガスの分離性も全く異なる。

【0022】

さらに、当該特許文献4の実施例にも記載されている通り、イオン交換膜法食塩電解では、一般的に、陰極室の圧力を陽極室の圧力より高く保ち、イオン交換膜を陽極に押付けた状態におかれる。従って、陽極とイオン交換膜は互いに強く密着しており、陽極とイオン交換膜の接触する部分での形状、例えば、孔がふさがれている/ふさがれていないにより、イオン交換膜への液の供給状態が異なり、劣化有無が大きく異なると想到される。一方、陰極は、前述の通り、イオン交換膜から1mm〜3mm離されており、陰極形状とイオン交換膜への液の供給状態に関連が乏しいことは極めて容易に想到される。

【0023】

すなわち、陽極に要求される特性と、陰極に要求される特性は、全く異なり、陽極に付いてなされた提案を、陰極に対して適用することは、本技術分野において習熟した者であっても、容易ではない。

【0024】

以上の通り、陰極の更新が簡便に実施できる電解槽が待望されており、かつ、陰極更新が困難な形式の電解槽でも、陰極の更新が簡便に行える陰極更新方法が待望されていた。

【0025】

【特許文献1】特開2004−2993号公報(請求項1、段落番号0017、段落番号0018)

【特許文献2】特開平1−168885号公報(特許請求の範囲)

【特許文献3】実公昭58−24932号公報(実用新案登録請求の範囲、第2頁(3)欄16行目〜第2頁(3)欄19行目、第3図)

【特許文献4】特開平4−32594号公報(特許請求の範囲、第3頁右上欄10行目〜第3頁左下欄8行目)

【発明の開示】

【発明が解決しようとする課題】

【0026】

陰極の更新が極めて簡便に実施可能なイオン交換膜法電解槽及びその陰極の性能回復方法を提供する。

【課題を解決するための手段】

【0027】

本発明者らは、陰極の性能回復方法に関して鋭意検討した結果、陰極の性能回復が極めて簡便に実施可能なイオン交換膜法電解槽を完成するに至った。

【0028】

すなわち、本発明は、イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、前記陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さい、イオン交換膜法電解槽である。

【0029】

また本発明は、イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離が1mm〜3mmである、上記のイオン交換膜法電解槽である。

【0030】

また本発明は、陰極室に第一のエキスパンドメタルを取り付けた後、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付ける、上記のイオン交換膜法電解槽の製造方法である。

【0031】

また本発明は、第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付け、上記のイオン交換膜法電解槽を構成する、陰極の性能回復方法である。

【0032】

以下、本発明を詳細に説明する。

【0033】

本発明の電解槽は、陰極以外は従来の電解槽の構造が適宜適用可能である。陰極を、バネ等の弾性集電体等で支持し、陰極を陽イオン交換膜に密着させる、所謂、ゼロギャップ電解槽に本発明を適用することも可能である。しかし、前記ゼロギャップ電解槽は、元来、陰極の更新は簡便であるので、本発明の効果を十分に享受できない。

【0034】

すなわち、本発明は、陰極がリブ等に強固に溶接され、イオン交換膜と陰極との距離が1mm以上離れた電解槽に特に効果を発揮するが、図1に電解槽の断面図を例示した。電解槽は、イオン交換膜(2)で陽極室(1)と陰極室(3)に区画され、陽極室(1)には陽極(5)が陽極リブ(4)で取付けられており、陰極室(3)には陰極(7)が陰極リブ(6)に固着されている。

【0035】

一般に、陰極室(3)内部の圧力は、陽極室(1)内部の圧力より高く設定され、イオン交換膜(2)は陽極(5)に押し付けられている。陽極面と陰極面は、何れも実質的に平面で、陽極面と陰極面は実質的に平行に置かれている。また、陰極(7)はイオン交換膜(2)から一定の距離だけ離して設置されるように、リブの長さや陰極側ガスケット(12)の厚みで調整される。陰極(7)とイオン交換膜(2)との距離が離れすぎていると電圧が高くなり、近すぎると、部分的に陰極(7)がイオン交換膜(2)に過剰に押付けられ、イオン交換膜が破損する。陰極(7)とイオン交換膜(2)の距離は、通常、1mm乃至3mm、好ましくは、1mm乃至2mmである。

【0036】

電解槽の陽極(5)は、通常、ロール掛け等により平坦化加工したエキスパンドメタルが用いられる。エキスパンドメタルは、通常、チタンであり、チタンの表面には電極触媒が担持される。陽極(5)の電極触媒の種類や、エキスパンドメタルの形状は、公知の技術を適宜用いればよく、限定はない。

【0037】

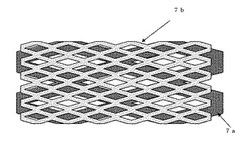

図2は、図1のa部を拡大した図である。本発明の電解槽は、陰極(7)は、2枚のエキスパンドメタル(7aと7b)を積層し構成されていることが必須である。以下、イオン交換膜から離れた、第二のエキスパンドメタル(7b)の他方側を第一のエキスパンドメタル(7a)、イオン交換膜に近接した側を第二のエキスパンドメタル(7b)と呼ぶ。

【0038】

陰極(7)を構成する何れのエキスパンドメタル(7a、7b)も、導電性が高くかつ電解液中で耐食性を有した材料を用いることが必須である。例えば、ニッケルやニッケル合金が好ましく採用可能である。導電性が乏しければ、電気抵抗による電圧損失が高いために、本発明の効果が享受できないことがある。また、鉄や銅等の導電性に優れるが腐食しやすい材質を用いると、運転中や運転休止中に腐食を受け、製品を汚染する、電極触媒を汚染し電圧が上昇する等が生し、本発明の効果が得られないことがある。

【0039】

次いで、陰極(7)を構成するエキスパンドメタル(7a、7b)の形状に付いて、図3を参照し詳細に説明する。エキスパンドメタル(7a、7b)は、何れも、ロール掛け等により平坦化加工されたものを用いることが必要である。平坦化加工をしないと、エキスパンドメタルのメッシュ部(13)が隆起しているため、電解中に発生する水素ガスの脱離性が悪化し電圧が上昇する、エキスパンドメタル(7a、7b)同士の積層が困難である、等の不具合が生じる。

【0040】

エキスパンドメタルは薄板に規則的な切れ目を刻んで引っ張ることによって薄板に設けた切れ目を拡大したもので、加工に用いる板の厚み、切れ目を入れる間隔、引っ張り距離により種々の形状となる。図3に示したように、メッシュの形状は、メッシュの短目方向中心間距離である短径(8)、同じくメッシュの長目方向中心間距離である長径(9)、板に設けた切れ目の刻み間隔である刻み巾(10)、エキスパンド加工した板の板厚(図示せず)で規定できる。

【0041】

第一のエキスパンドメタル(7a)の形状は特に限定は無く、従来の形状が好ましく適用可能である。例えば、板厚:1mm〜2mm、長径:8mm〜16mm、短径:4mm〜8mm、刻み巾:1mm〜2mmである。第一のエキスパンドメタル(7a)に電極触媒を担持しても良いが、電極反応は第二のエキスパンドメタル(7b)で行うため、第一のエキスパンドメタル(7a)に電極触媒の担持は不要である。しかし、電極触媒が担持されたものを第一のエキスパンドメタル(7a)として使用する場合、無理に電極触媒を除去する必要はない。何れにせよ、本発明の電解槽における陰極(7)において、第一のエキスパンドメタル(7a)は、陰極(7)の強度を確保し、また、電気抵抗を下げる役目を担う。板厚、長径、短径、又は、刻み巾の何れかが小さすぎる場合、電気抵抗が高くなり、あるいは強度が乏しく陰極に歪みや破損等の不具合、あるいはこれら両方が生じる。

【0042】

第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)は、各々、第一のエキスパンドメタル(7a)の短径(8)、長径(9)、及び、刻み巾(10)の各々の半分より小さいことが必要である。第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)の何れかが、第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)の各々の半分以上の場合、電解電圧が高くなり、本発明の効果が得られない。

【0043】

また、第二のエキスパンドメタル(7b)の板厚は第一のエキスパンドメタル(7a)の板厚の半分より小さいと、電解電圧がより低く安定し好ましい。

【0044】

第二のエキスパンドメタル(7b)の刻み巾(10)、短径(8)、長径(9)、板厚の最小値は、特に限定はないが、以下で示すように電極触媒を担持する時のハンドリング性から、刻み巾:0.1mm以上、短径:0.5mm以上、長径:1mm以上、板厚:0.1mm以上が適当である。

【0045】

第二のエキスパンドメタル(7b)は電極触媒を担持することが必須である。電極触媒を担持しない場合は、電解電圧が高く、本発明の効果が得られない。担持する電極触媒の種類や担持方法に特に限定はないが、担持した水素発生用触媒が厚すぎると第二のエキスパンドメタルの開口が小さくなり、電解電圧が高くなる。通常、触媒被膜の厚みは50μm以下、好ましくは、10μm以下とする。触媒被膜が薄くても、過電圧を低く保つためには、白金やルテニウム等の貴金属触媒を用いればよい。

【0046】

以上説明した陰極(7)を電解槽に取り付ける。その取り付け方法に特に限定はないが、通常、以下の手順、方法で行う。

【0047】

最初に第一のエキスパンドメタル(7a)を電解槽の陰極室(3)に取り付ける。前記の通り、第一のエキスパンドメタル(7a)は強度確保が必要なため、第一のエキスパンドメタル(7a)は、陰極室のリブ(6)に溶接等で強固に取付ける。取り付け方法は、従来実施されているスポット溶接等の方法を適宜適用すればよい。

【0048】

また、陰極(7)の平面精度が電解性能に影響する。すなわち、陰極(7)の平面精度が悪いと、陽極(5)と陰極(7)との距離に分布が生じ、電解電流が距離の近い部位に集中するため、電圧の上昇や電流効率の低下を招く。陰極(7)の平面精度は、第一のエキスパンドメタル(7a)で確保するため、リブ(6)に第一のエキスパンドメタル(7a)を取り付けた時点で、必要に応じ、平面精度の修正を行う。平面精度は、通常、基準面+0.5〜−0.5mm、好ましくは、+0.2〜−0.2mmにする。

【0049】

次に、第二のエキスパンドメタル(7b)を第一のエキスパンドメタル(7a)に取り付ける。その方法は、特に限定はないが、電気抵抗を下げるため、溶接で取り付けることが好ましく、特にスポット溶接が好ましい。第二のエキスパンドメタル(7b)は溶接強度が強い必要は無く、緩やかな溶接条件で取付ければよい。陰極(7)の平面精度は、第一のエキスパンドメタル(7a)に第二のエキスパンドメタル(7b)を均一に密着することで確保するため、第一のエキスパンドメタル(7a)と第二のエキスパンドメタル(7b)を均一に密着させることが肝要で、第二のエキスパンドメタルが第一のエキスパンドメタルから部分的に浮き上がる部位がないようにする。

【0050】

なお、第二のエキスパンドメタル(7b)を第一のエキスパンドメタル(7a)に取り付けた状態では、水素発生用触媒を担持することが困難であり、第一のエキスパンドメタル(7a)への取り付け前に、第二のエキスパンドメタル(7b)に所望の水素発生用触媒を担持する。担持方法は、塗布熱分解法、電気めっき法等、従来の触媒担持方法を適宜適用すればよい。

【0051】

以上、説明した電解槽を用いて、食塩電解や水電解を行うが、その条件は、従来知られている方法を適宜用いればよく、何ら限定はない。食塩電解であれば、通常、電流密度は1〜6kA/m2、温度は80〜90℃、陽極室出口塩水の濃度は190〜230g/l、陰極室出口水酸化ナトリウム水溶液の濃度は30〜35wt%で実施される。

【0052】

本発明の電解槽を用いることで、通常の運転中は従来技術に比較して大きな差異はない。しかし、劣化した陰極の更新が、従来の電解槽に比較して極めて簡便である。すなわち、陰極の更新は第二のエキスパンドメタル(7b)だけを交換すればよく、電解槽に強固に取り付けられ強度を保持している第一のエキスパンドメタル(7a)の取り外しと再取り付けが不要なため、陰極更新作業は極めて簡便で、また、作業中に電解槽を傷める恐れもない。

【0053】

前述の通り、従来から二枚のエキスパンドメタルを積層して陰極とすることは、例えば、特許文献2に提案されているが、単独のエキスパンドメタルからなる陰極と比較し電解電圧が高くなるなどの問題点が有った。それに対し、本発明の提供する電解槽は、何故低い電圧を維持できるかに付いて、必ずしも明らかではないが、発明者らは以下のように推定している。

【0054】

図4は、第二のエキスパンドメタル面側から見た本発明の陰極の部分拡大平面図である。第一のエキスパンドメタル(7a)の孔部(14)は、第二のエキスパンドメタル(7b)のメッシュ部(13)で部分的にふさがれている。

【0055】

前記の通り、特許文献4に、新しい電極のエキスパンドメタルのメッシュの短径が既設の電極のメッシュの短径より小さく、かつ既設の電極のメッシュの刻み巾の二倍より大きい陽極が提案されている。これは、イオン交換膜に接するエキスパンドメタルの孔部が、他方のエキスパンドメタルのメッシュ部で完全にふさがれる部位をなくすことが主な目的である。

【0056】

これは、陰極室内の圧力は陽極室内の圧力より高くして電気分解を行うため、イオン交換膜は陽極に押付けられた状態となり、イオン交換膜に接する側(特許文献4で言う、「新しい電極のエキスパンドメタル」)の孔が、他方のエキスパンドメタルで完全にふさがれる部位の有無が電解性能に大きく影響するためと思われる。

【0057】

一方、本発明の陰極は、イオン交換膜に近い側である第二のエキスパンドメタル(特許文献4で言う、「新しい電極のエキスパンドメタル」に対応)の孔が、第一のエキスパンドメタル(特許文献4で言う、「既設の電極のメッシュ」に対応)で完全にふさがれた部分が存在する。しかし、本発明の陰極はイオン交換膜に押付けられた状態ではなく、イオン交換膜と陰極との距離(正確には、イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離)が1〜3mmに設定されるため、第二のエキスパンドメタルの孔が第一のエキスパンドメタルのメッシュ部でふさがれても、膜への電解液の供給状態やガスの脱離性へ与える影響が小さいためと推定する。

【0058】

逆に、本発明の陰極は、第二のエキスパンドメタルの短径、長径、刻み巾、及び、板厚の各々の何れもが、第一のエキスパンドメタルの陰極で短径、長径、刻み巾、及び、板厚の各々の半分より小さいため、陰極上での反応が均一化されることによる電解性能向上効果が、第二のエキスパンドメタルの孔が第一のエキスパンドメタルのメッシュ部でふさがれる電解性能への悪影響を補い、その結果、本発明の陰極を用いることにより、低電圧が享受できるものと推定する。

【0059】

以上詳細に説明した本発明のイオン交換膜法電解槽は、長期間使用し劣化した陰極を持つ電解槽の陰極更新に応用可能である。すなわち、長期間使用し劣化した陰極を第一のエキスパンドメタル(7a)として、水素発生用触媒を担持した第二のエキスパンドメタル(7b)を取り付けることで陰極の性能回復が可能であり、上記の様に改造された陰極を有するイオン交換膜法電解槽は本発明の好ましい実施形態の1つである事は明らかである。

【発明の効果】

【0060】

本発明のイオン交換膜法電解槽を用いることにより、劣化した陰極が極めて簡便に性能回復が可能となる。また、本発明の陰極の性能回復方法を用いることにより、従来のイオン交換膜法電解槽の陰極の性能回復を極めて簡便に行うことができる。

【実施例】

【0061】

以下、実施例を用いて本発明を詳細に説明するが、実施例は本発明を限定するものではない。なお、エキスパンドメタルは全てロール掛けにより平坦化加工をおこなったものを使用した。

【0062】

実施例1

第一のエキスパンドメタル(7a)として、板厚:1.5mm、長径:13mm、短径:6mm、刻み巾:1.5mmのNi製のエキスパンドメタルを、縦:7.5cm、横:4.0cmに切断した。この時、エキスパンドメタルの短径方向を縦、長径方向を横とした。

【0063】

前記第一のエキスパンドメタル(7a)を、有効電解面積:30cm2(縦:7.5cm、横:4.0cm)の小型電解槽の陰極室のリブ(6)に溶接で強固に取り付けるとともに、第一のエキスパンドメタル(7a)が実質上平坦になるように調整した。

【0064】

次に、第二のエキスパンドメタル(7b)として、板厚:0.5mm、長径:4mm、短径:2mm、刻み巾:0.5mmのNi製エキスパンドメタルを、縦:7.5cm、横:4.0cmに切断した。この時、エキスパンドメタルの短径方向を縦、長径方向を横とした。

【0065】

前記第二のエキスパンドメタル(7b)を、10wt%の塩酸溶液を用いて温度50℃で15分間エッチングした後、水洗、乾燥した。

【0066】

次いで、ジニトロジアンミン白金硝酸溶液(田中貴金属製、白金濃度:4.5重量%、溶媒:8重量%硝酸溶液)と硝酸ニッケル6水和物と水を用いて白金含有量がモル比で0.5、混合液中の白金とニッケルの合計濃度が金属換算で5wt%の塗布液を調製した。

【0067】

次いで、この塗布液を前記第二のエキスパンドメタルに刷毛を用い全面に塗布し、熱風式乾燥機内で80℃15分間乾燥後、箱型マッフル炉(アドバンテック東洋製 型式KM−600、内容積27L)を用いて空気流通下のもと500℃で15分熱分解した。この一連の操作を5回繰り返した。

【0068】

前記第二のエキスパンドメタル(7b)を、第一のエキスパンドメタル(7a)にスポット溶接で取り付け、イオン交換膜膜法電解槽の陰極(7)とした。

【0069】

陽極はペルメレック電極社製のDSE(登録商標)を、イオン交換膜は旭化成ケミカルズ社製のアシプレックス(登録商標)を用いて、前記の陰極(7)を取り付けた陰極室と組み合わせ、電解槽を組み立てた。この時、ガスケット厚みを調整し、イオン交換膜と陰極(7)との距離が、0.5mm、1.0mm、1.5mm、2.0mmの4種類の電解槽を組み立てた。

【0070】

前記の4種類の電解槽を用い、陽極室の圧力に対し、陰極室の圧力を5kPa高く設定しイオン交換膜を陽極表面に密着させ、電流密度6kA/m2、陽極室出口塩水濃度:200〜210g/l、陰極室出口水酸化ナトリウム水溶液濃度:31〜33wt%、温度:90℃にて食塩電解試験を行い、電解電圧を測定した。電解電圧は、5分間にわたり、1秒間隔で測定・記録し、それを平均した値を表1に示した。

【0071】

イオン交換膜と陰極との距離が1〜2mmの時は、極間距離に対し電解電圧がほぼ比例し、比例定数は約0.04V/mmを示し、電圧は安定していた。

【0072】

イオン交換膜と陰極との距離が0.5mmの場合の電解電圧は、イオン交換膜と陰極との距離が1mmの場合の電解電圧に比較し高い値を示し、電圧の瞬時値は3.09〜3.13Vの範囲で振動した。

【0073】

実施例2

実機電解槽(電解面積3.3m2)で10年間作動し劣化した陰極から、縦:7.5cm、横:4.0cmを切り出した。この陰極は、板厚:1.5mm、長径:13mm、短径:6mm、刻み巾:1.7mmのNi製のエキスパンドメタルに電気めっきで、Ni−Fe−Cの水素発生用触媒を担持したものである。

【0074】

前記の切り出した陰極は、40℃の10wt%の塩酸に30分間浸漬し、水素発生用触媒を溶解・除去し、第一のエキスパンド電極として用いた。

【0075】

それ以外は、実施例1同様に小型電解槽を組み立て、食塩電解試験を実施した。

【0076】

電解電圧は、表1に示した通り、実施例1と同じであった。

【0077】

比較例1

第二のエキスパンドメタル(7b)を、板厚:0.8mm、長径:8mm、短径:4mm、刻み巾:1mmのNi製エキスパンドメタルを用いた以外は、実施例1と同様に食塩電解試験を行い、電解電圧を測定した。その結果は表1に示した。なお、比較例の陰極は、第二のエキスパンドメタルの短径:4mmは、第一のエキスパンドメタルの刻み巾:1.5mmの2倍より大きい。

【0078】

比較例で用いた陰極は、第二のエキスパンドメタルの短径は4mmで、第一のエキスパンドメタルの短径:6mmの半分より大きいため、本発明の実施例1や2に比較して電解電圧が高くなっている。

【0079】

イオン交換膜と陰極との距離が変化しても、電解電圧の平均値はほぼ同じ値を示した。イオン交換膜と陰極との距離が0.5、及び、1.0mmの場合、電圧の瞬時値は、各々、3.13〜3.17V、3.13〜3.16Vの範囲で振動した。極間距離が1.5mm以上になると、電圧の振動がなくなり、安定した。

【0080】

【表1】

【図面の簡単な説明】

【0081】

【図1】イオン交換膜法電解槽を説明する断面図である。

【図2】図1のa部の拡大図であり、陰極を説明する図である。

【図3】エキスパンドメタルを説明する図である。

【図4】本発明の陰極を説明する図である。

【符号の説明】

【0082】

1 陽極室

2 イオン交換膜

3 陰極室

4 陽極リブ

5 陽極

6 陰極リブ

7 陰極

8 短径

9 長径

10 刻み巾

11 陽極側ガスケット

12 陰極側ガスケット

13 エキスパンドメタルのメッシュ部

14 エキスパンドメタルの孔部

【技術分野】

【0001】

本発明は、イオン交換膜法食塩電解をはじめとする各種のイオン交換膜法電解槽及び、電気分解に長期間使用して劣化した陰極の性能回復方法に関する。

【0002】

本発明のイオン交換膜法電解槽、及び/又は、陰極の性能回復方法を用いることにより、食塩電解などの電気分解に必要なエネルギーを低く抑えることができ、なおかつ、陰極の性能回復が極めて簡便に実施可能である。

【背景技術】

【0003】

食塩電解や水電解等に使用されるイオン交換膜法電解槽(以下、単に「電解槽」と記載する)の陰極室に設置される陰極は、電解中に水素発生反応が生じる。前記陰極は、通常、電解電圧を低減する目的で、発生した水素ガスを円滑に脱離させるために多孔板の形状からなり、さらに、水素過電圧を下げるため前記多孔板には水素発生用触媒が担持されている。

【0004】

電解槽を長期間使用すると、水素発生用触媒の性能が低下し、水素過電圧が経年的に増加するため、電解に必要なエネルギーが増大する。このため、電解の省エネルギー化を行うためには、陰極を一定期間毎に更新又は再活性化する必要がある。

【0005】

陰極の更新は、例えば、劣化した陰極を電解槽から取り外し、新規に製作した陰極を電解槽に取り付けることで可能である。

【0006】

例えば、特許文献1に記載の電解槽は、陰極をばねの弾性反発力でイオン交換膜に押付け、陰極を保持するとともに通電を行う、所謂、ゼロギャップ電解槽である。この様なばねの弾性反発力で陰極を保持する形式の電解槽では、陰極は電解槽に強固に接続する必要がなく、陰極の着脱が極めて容易である。そのため、劣化した陰極を電解槽から取り外し、新規に製作した陰極を電解槽に取り付けることは極めて容易である。

【0007】

しかし、イオン交換膜と陰極との距離を1〜3mmに設定した電解槽が、現在も多く採用されている。図1は、イオン交換膜と陰極との距離を1〜3mmに設定した電解槽の断面図である。陰極室(3)内部の圧力は陽極室(1)内部の圧力より高く保持され、イオン交換膜(2)は陽極(5)に押し付け密着される。一方、イオン交換膜(2)と陰極(7)との距離は1〜3mmになるように、陰極リブ(6)の長さや、陰極側ガスケット(12)の厚みが調整されている。

【0008】

イオン交換膜(2)と陰極(7)との距離に分布があると、電解電流が一部分に集中し電解性能が悪化するので、距離を均一に保つことが重要である。そのため、陰極(7)は陰極リブ(6)に溶接等によって強固に取り付けられ、歪みや変形が生じないようにされている。従って、陰極リブ(6)から陰極(7)を取り外すことが困難なため、劣化した陰極を電解槽から取り外し新規に製作した陰極を電解槽に取り付ける陰極更新方法は適用し難い。

【0009】

この問題に対応するため、従来、性能が劣化した既存の陰極を電解槽から取り外すことなく、陰極の再活性化を行う方法が検討されてきた。例えば、特許文献2には、「劣化した硫黄を含む活性ニッケルめっき被膜を有する活性電極を、電解槽に取付けたまま塩酸及び/又は硫酸にて該活性ニッケルめっき被膜を溶解した後、再度硫黄を含む活性ニッケルめっき被膜を施すこと」を主旨とする陰極の再活性化方法が提案されている。

【0010】

特許文献2記載の再活性化方法は、劣化した陰極を取り外す必要が無いため、電解槽の陰極の更新方法に適用可能である。しかし、この方法は、電解槽の陰極室をめっき槽として用いて陰極に活性めっきを施すため、陰極以外に、陰極室の内壁全面に活性めっき被膜が施される。このため、触媒量が不必要に多くなり、更新費用が増加する。さらに、陰極室内壁のめっき被膜は密着性が劣る場合が多く、電気分解中に陰極室内壁の被膜が剥離し、皮膜による電解液の汚染や、イオン交換膜の破損が生じる不具合が生じていた。

【0011】

特許文献3には、「陽極と陰極で電気分解を行っている電気分解槽において多孔性陰極の陽極側に向かった側の面に更にもう1つの水素過電圧が前記陰極より低い多孔性の陰極を容易に取り除くことが出来るかまたは脱着が出来るように取付けたことを特徴とする電解用陰極。」が提案されている。特許文献3の電解用陰極は、電解槽の陰極室に強固に固着された第一の多孔性陰極に、第二の多孔性の陰極を取り外し可能な状態で取付けたもので、第二の多孔性陰極は交換が容易なため、第二の多孔性陰極を交換することで陰極の性能回復が可能である。

【0012】

しかし、一方で、電解槽は、イオン交換膜という高度な機能性膜が設置され、かつ、電解中は電極からは大量の気体が発生する複雑な電解系であり、電極の形状が電解性能に影響を及ぼすので、既存の電極上に別の電極を設けることには多くの問題がある。すなわち、既存の電極上に新たに電極を設けることによって2枚の電極が重ねられると電解液の流通が阻害され、また発生する気体の脱離も悪化し、電解性能の低下が起こることが知られている。

【0013】

現在、陰極には、主として、薄板に規則的に設けた切れ目を拡張して製造したエキスパンドメタルと称される網状体に、ニッケル合金等の水素発生用触媒が担持されたものが用いられている。このエキスパンドメタルの形状が電解液の流通性や気体の脱離性に影響し、電解性能を左右する。

【0014】

エキスパンドメタルは加工に用いる板の厚み、切れ目を入れる間隔、引っ張り距離により種々の形状となる。図3に示したように、形状は、メッシュの短目方向中心間距離である短径(8)、同じくメッシュの長目方向中心間距離である長径(9)、板に設けた切れ目の刻み間隔である刻み巾(10)、エキスパンド加工した板の板厚(図示せず)で規定できる。電極に用いるエキスパンドメタルは、通常、予めロール掛け等により平坦化加工されたものが使用されている。

【0015】

エキスパンドメタルが微細であるほど、液の流通性や気体の脱離性に優れることが知られており、短径(8)、長径(9)、刻み巾(10)、及び、板厚は小さいほど液の流通性や気体の脱離性に優れると言える。しかし、刻み巾(10)、及び、板厚が小さいほど、電気抵抗が高くなり、また、機械的強度に劣る。電極に使用するエキスパンドメタルの形状は、通常、上記の兼ね合いにより定められている。

【0016】

一方、特許文献3が提案する第一の多孔性陰極に、第二の多孔性の陰極を取り外し可能な状態で取付けた陰極においては、電気抵抗の低減と機械的強度の保持は第一の多孔性陰極が担い、第二の多孔性の陰極を微細なメッシュとすることで、液の流通性や気体の脱離性と、電気抵抗や機械的強度を両立可能であることは容易に想到される。しかし、特許文献3の実施例に記載された好ましい状態の例は、第二の多孔性陰極の短径(8)、長径(9)、刻み巾(10)は各々、第一の多孔性の陰極の短径(8)、長径(9)、刻み巾(10)各々と同一で、第二の多孔性陰極の板厚:1mmは第一の多孔性陰極の板厚:1.5mmの3分の2である。

【0017】

しかし、エキスパンドメタルの形状は全面が同一ではなく誤差がある。そのため、短径(8)、長径(9)、刻み巾(10)が同一のエキスパンドメタルを重ね合わせた場合、実験レベルのサイズでは一方のエキスパンドメタルの孔部(14)と他方のエキスパンドメタルの孔部(14)を一致して重ね合わせることが可能であっても、工業規模では、一方のエキスパンドメタルの孔部(14)と他方のエキスパンドメタルの孔部(14)が一致する箇所とずれる箇所が生じる。その場合、液の流通性や気体の脱離性に極端な不均一が生じ、電解性能が悪化することが知られている。

【0018】

特許文献4は既存の陽極に新規陽極を重ねる陽極更新方法を提案している。特許文献4の骨子は、その特許請求の範囲に記載の通り、「電極触媒を被覆した不溶性電極の活性が低下した際に、新しい電極を既設の電極に溶接して再活性化する方法において、新しい電極がエキスパンドメタルをロール掛け等により平坦化したものであり、新しい電極のエキスパンドメタルのメッシュの短径が既設の電極のメッシュの短径より小さく、かつ既設の電極のメッシュの刻み巾の二倍より大きいことを特徴とする電解用電極の活性化方法」である。

【0019】

特許文献4の第3頁右上欄10行目〜第3頁左下欄8行目に「槽電圧を上げずに再活性化を行うには新しい電極のメッシュは既存の電極のメッシュより微細でなければならず、一方過度に微細であると既存の電極のメッシュとの重なり具合により新しい電極のメッシュの開口部が既存の電極のメッシュによってふさがれる。前述の気体発生の観察装置を用いて観察したところ、新しい電極のメッシュの短径が既存の電極のメッシュの刻み幅の二倍以上でなければ一部に気体の閉塞する部分ができることがわかった。このような気体の閉塞部に面するイオン交換膜には電解液が充分に供給されなくなる。その結果、長時間の電解で気体の閉塞部に相対するイオン交換膜の内部に塩素および水酸化ナトリウムが拡散して内部に食塩が析出したブリスターを生じさせイオン交換膜を劣化させる。これらのことから、新しい電極のメッシュの短径は既存の電極のメッシュの短径より小さく、かつ既存の電極のメッシュの刻み巾の二倍より大きくなければならないことを見いだした。」の記載の通り、特許文献4は、陽極に直接接触するエキスパンドメタルの孔部(14)が、既存のエキスパンドメタルのメッシュ部(13)でふさがれた部位でのイオン交換膜への電解液供給が不十分となり劣化する課題を解決した新規な陽極更新方法と言える。

【0020】

一方、特許文献4には、その第3頁左下欄の下から2行目〜第3頁右下欄の上から4行目に「以上の説明では陽極について説明をしたが、本発明による再活性化方法は・・・陰極についても同様の効果が得られる。」と記載されている。しかし、電解槽は、陽極室と陰極室がイオン交換膜で区分されているため、陽極と陰極は全く異なる状況におかれることは本技術分野では周知である。

【0021】

例えば、イオン交換膜法食塩電解において、陽極室では陽極から塩素ガスが発生し、陽極室内は塩素ガスが飽和した食塩水で満たされた状態であり、一方、陰極室では陰極から水素ガスが発生し、水素ガスが飽和した水酸化ナトリウム水溶液が満たされた状態にある。食塩水中の塩素ガスと、水酸化ナトリウム水溶液中の水素ガスの状態(気泡サイズ、気泡率)が全く異なることは、本技術分野では周知の事実で、食塩水と水酸化ナトリウム水溶液の粘度や比重が異なるため、電解液の流通性やガスの分離性も全く異なる。

【0022】

さらに、当該特許文献4の実施例にも記載されている通り、イオン交換膜法食塩電解では、一般的に、陰極室の圧力を陽極室の圧力より高く保ち、イオン交換膜を陽極に押付けた状態におかれる。従って、陽極とイオン交換膜は互いに強く密着しており、陽極とイオン交換膜の接触する部分での形状、例えば、孔がふさがれている/ふさがれていないにより、イオン交換膜への液の供給状態が異なり、劣化有無が大きく異なると想到される。一方、陰極は、前述の通り、イオン交換膜から1mm〜3mm離されており、陰極形状とイオン交換膜への液の供給状態に関連が乏しいことは極めて容易に想到される。

【0023】

すなわち、陽極に要求される特性と、陰極に要求される特性は、全く異なり、陽極に付いてなされた提案を、陰極に対して適用することは、本技術分野において習熟した者であっても、容易ではない。

【0024】

以上の通り、陰極の更新が簡便に実施できる電解槽が待望されており、かつ、陰極更新が困難な形式の電解槽でも、陰極の更新が簡便に行える陰極更新方法が待望されていた。

【0025】

【特許文献1】特開2004−2993号公報(請求項1、段落番号0017、段落番号0018)

【特許文献2】特開平1−168885号公報(特許請求の範囲)

【特許文献3】実公昭58−24932号公報(実用新案登録請求の範囲、第2頁(3)欄16行目〜第2頁(3)欄19行目、第3図)

【特許文献4】特開平4−32594号公報(特許請求の範囲、第3頁右上欄10行目〜第3頁左下欄8行目)

【発明の開示】

【発明が解決しようとする課題】

【0026】

陰極の更新が極めて簡便に実施可能なイオン交換膜法電解槽及びその陰極の性能回復方法を提供する。

【課題を解決するための手段】

【0027】

本発明者らは、陰極の性能回復方法に関して鋭意検討した結果、陰極の性能回復が極めて簡便に実施可能なイオン交換膜法電解槽を完成するに至った。

【0028】

すなわち、本発明は、イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、前記陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さい、イオン交換膜法電解槽である。

【0029】

また本発明は、イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離が1mm〜3mmである、上記のイオン交換膜法電解槽である。

【0030】

また本発明は、陰極室に第一のエキスパンドメタルを取り付けた後、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付ける、上記のイオン交換膜法電解槽の製造方法である。

【0031】

また本発明は、第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付け、上記のイオン交換膜法電解槽を構成する、陰極の性能回復方法である。

【0032】

以下、本発明を詳細に説明する。

【0033】

本発明の電解槽は、陰極以外は従来の電解槽の構造が適宜適用可能である。陰極を、バネ等の弾性集電体等で支持し、陰極を陽イオン交換膜に密着させる、所謂、ゼロギャップ電解槽に本発明を適用することも可能である。しかし、前記ゼロギャップ電解槽は、元来、陰極の更新は簡便であるので、本発明の効果を十分に享受できない。

【0034】

すなわち、本発明は、陰極がリブ等に強固に溶接され、イオン交換膜と陰極との距離が1mm以上離れた電解槽に特に効果を発揮するが、図1に電解槽の断面図を例示した。電解槽は、イオン交換膜(2)で陽極室(1)と陰極室(3)に区画され、陽極室(1)には陽極(5)が陽極リブ(4)で取付けられており、陰極室(3)には陰極(7)が陰極リブ(6)に固着されている。

【0035】

一般に、陰極室(3)内部の圧力は、陽極室(1)内部の圧力より高く設定され、イオン交換膜(2)は陽極(5)に押し付けられている。陽極面と陰極面は、何れも実質的に平面で、陽極面と陰極面は実質的に平行に置かれている。また、陰極(7)はイオン交換膜(2)から一定の距離だけ離して設置されるように、リブの長さや陰極側ガスケット(12)の厚みで調整される。陰極(7)とイオン交換膜(2)との距離が離れすぎていると電圧が高くなり、近すぎると、部分的に陰極(7)がイオン交換膜(2)に過剰に押付けられ、イオン交換膜が破損する。陰極(7)とイオン交換膜(2)の距離は、通常、1mm乃至3mm、好ましくは、1mm乃至2mmである。

【0036】

電解槽の陽極(5)は、通常、ロール掛け等により平坦化加工したエキスパンドメタルが用いられる。エキスパンドメタルは、通常、チタンであり、チタンの表面には電極触媒が担持される。陽極(5)の電極触媒の種類や、エキスパンドメタルの形状は、公知の技術を適宜用いればよく、限定はない。

【0037】

図2は、図1のa部を拡大した図である。本発明の電解槽は、陰極(7)は、2枚のエキスパンドメタル(7aと7b)を積層し構成されていることが必須である。以下、イオン交換膜から離れた、第二のエキスパンドメタル(7b)の他方側を第一のエキスパンドメタル(7a)、イオン交換膜に近接した側を第二のエキスパンドメタル(7b)と呼ぶ。

【0038】

陰極(7)を構成する何れのエキスパンドメタル(7a、7b)も、導電性が高くかつ電解液中で耐食性を有した材料を用いることが必須である。例えば、ニッケルやニッケル合金が好ましく採用可能である。導電性が乏しければ、電気抵抗による電圧損失が高いために、本発明の効果が享受できないことがある。また、鉄や銅等の導電性に優れるが腐食しやすい材質を用いると、運転中や運転休止中に腐食を受け、製品を汚染する、電極触媒を汚染し電圧が上昇する等が生し、本発明の効果が得られないことがある。

【0039】

次いで、陰極(7)を構成するエキスパンドメタル(7a、7b)の形状に付いて、図3を参照し詳細に説明する。エキスパンドメタル(7a、7b)は、何れも、ロール掛け等により平坦化加工されたものを用いることが必要である。平坦化加工をしないと、エキスパンドメタルのメッシュ部(13)が隆起しているため、電解中に発生する水素ガスの脱離性が悪化し電圧が上昇する、エキスパンドメタル(7a、7b)同士の積層が困難である、等の不具合が生じる。

【0040】

エキスパンドメタルは薄板に規則的な切れ目を刻んで引っ張ることによって薄板に設けた切れ目を拡大したもので、加工に用いる板の厚み、切れ目を入れる間隔、引っ張り距離により種々の形状となる。図3に示したように、メッシュの形状は、メッシュの短目方向中心間距離である短径(8)、同じくメッシュの長目方向中心間距離である長径(9)、板に設けた切れ目の刻み間隔である刻み巾(10)、エキスパンド加工した板の板厚(図示せず)で規定できる。

【0041】

第一のエキスパンドメタル(7a)の形状は特に限定は無く、従来の形状が好ましく適用可能である。例えば、板厚:1mm〜2mm、長径:8mm〜16mm、短径:4mm〜8mm、刻み巾:1mm〜2mmである。第一のエキスパンドメタル(7a)に電極触媒を担持しても良いが、電極反応は第二のエキスパンドメタル(7b)で行うため、第一のエキスパンドメタル(7a)に電極触媒の担持は不要である。しかし、電極触媒が担持されたものを第一のエキスパンドメタル(7a)として使用する場合、無理に電極触媒を除去する必要はない。何れにせよ、本発明の電解槽における陰極(7)において、第一のエキスパンドメタル(7a)は、陰極(7)の強度を確保し、また、電気抵抗を下げる役目を担う。板厚、長径、短径、又は、刻み巾の何れかが小さすぎる場合、電気抵抗が高くなり、あるいは強度が乏しく陰極に歪みや破損等の不具合、あるいはこれら両方が生じる。

【0042】

第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)は、各々、第一のエキスパンドメタル(7a)の短径(8)、長径(9)、及び、刻み巾(10)の各々の半分より小さいことが必要である。第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)の何れかが、第二のエキスパンドメタル(7b)の短径(8)、長径(9)、及び、刻み巾(10)の各々の半分以上の場合、電解電圧が高くなり、本発明の効果が得られない。

【0043】

また、第二のエキスパンドメタル(7b)の板厚は第一のエキスパンドメタル(7a)の板厚の半分より小さいと、電解電圧がより低く安定し好ましい。

【0044】

第二のエキスパンドメタル(7b)の刻み巾(10)、短径(8)、長径(9)、板厚の最小値は、特に限定はないが、以下で示すように電極触媒を担持する時のハンドリング性から、刻み巾:0.1mm以上、短径:0.5mm以上、長径:1mm以上、板厚:0.1mm以上が適当である。

【0045】

第二のエキスパンドメタル(7b)は電極触媒を担持することが必須である。電極触媒を担持しない場合は、電解電圧が高く、本発明の効果が得られない。担持する電極触媒の種類や担持方法に特に限定はないが、担持した水素発生用触媒が厚すぎると第二のエキスパンドメタルの開口が小さくなり、電解電圧が高くなる。通常、触媒被膜の厚みは50μm以下、好ましくは、10μm以下とする。触媒被膜が薄くても、過電圧を低く保つためには、白金やルテニウム等の貴金属触媒を用いればよい。

【0046】

以上説明した陰極(7)を電解槽に取り付ける。その取り付け方法に特に限定はないが、通常、以下の手順、方法で行う。

【0047】

最初に第一のエキスパンドメタル(7a)を電解槽の陰極室(3)に取り付ける。前記の通り、第一のエキスパンドメタル(7a)は強度確保が必要なため、第一のエキスパンドメタル(7a)は、陰極室のリブ(6)に溶接等で強固に取付ける。取り付け方法は、従来実施されているスポット溶接等の方法を適宜適用すればよい。

【0048】

また、陰極(7)の平面精度が電解性能に影響する。すなわち、陰極(7)の平面精度が悪いと、陽極(5)と陰極(7)との距離に分布が生じ、電解電流が距離の近い部位に集中するため、電圧の上昇や電流効率の低下を招く。陰極(7)の平面精度は、第一のエキスパンドメタル(7a)で確保するため、リブ(6)に第一のエキスパンドメタル(7a)を取り付けた時点で、必要に応じ、平面精度の修正を行う。平面精度は、通常、基準面+0.5〜−0.5mm、好ましくは、+0.2〜−0.2mmにする。

【0049】

次に、第二のエキスパンドメタル(7b)を第一のエキスパンドメタル(7a)に取り付ける。その方法は、特に限定はないが、電気抵抗を下げるため、溶接で取り付けることが好ましく、特にスポット溶接が好ましい。第二のエキスパンドメタル(7b)は溶接強度が強い必要は無く、緩やかな溶接条件で取付ければよい。陰極(7)の平面精度は、第一のエキスパンドメタル(7a)に第二のエキスパンドメタル(7b)を均一に密着することで確保するため、第一のエキスパンドメタル(7a)と第二のエキスパンドメタル(7b)を均一に密着させることが肝要で、第二のエキスパンドメタルが第一のエキスパンドメタルから部分的に浮き上がる部位がないようにする。

【0050】

なお、第二のエキスパンドメタル(7b)を第一のエキスパンドメタル(7a)に取り付けた状態では、水素発生用触媒を担持することが困難であり、第一のエキスパンドメタル(7a)への取り付け前に、第二のエキスパンドメタル(7b)に所望の水素発生用触媒を担持する。担持方法は、塗布熱分解法、電気めっき法等、従来の触媒担持方法を適宜適用すればよい。

【0051】

以上、説明した電解槽を用いて、食塩電解や水電解を行うが、その条件は、従来知られている方法を適宜用いればよく、何ら限定はない。食塩電解であれば、通常、電流密度は1〜6kA/m2、温度は80〜90℃、陽極室出口塩水の濃度は190〜230g/l、陰極室出口水酸化ナトリウム水溶液の濃度は30〜35wt%で実施される。

【0052】

本発明の電解槽を用いることで、通常の運転中は従来技術に比較して大きな差異はない。しかし、劣化した陰極の更新が、従来の電解槽に比較して極めて簡便である。すなわち、陰極の更新は第二のエキスパンドメタル(7b)だけを交換すればよく、電解槽に強固に取り付けられ強度を保持している第一のエキスパンドメタル(7a)の取り外しと再取り付けが不要なため、陰極更新作業は極めて簡便で、また、作業中に電解槽を傷める恐れもない。

【0053】

前述の通り、従来から二枚のエキスパンドメタルを積層して陰極とすることは、例えば、特許文献2に提案されているが、単独のエキスパンドメタルからなる陰極と比較し電解電圧が高くなるなどの問題点が有った。それに対し、本発明の提供する電解槽は、何故低い電圧を維持できるかに付いて、必ずしも明らかではないが、発明者らは以下のように推定している。

【0054】

図4は、第二のエキスパンドメタル面側から見た本発明の陰極の部分拡大平面図である。第一のエキスパンドメタル(7a)の孔部(14)は、第二のエキスパンドメタル(7b)のメッシュ部(13)で部分的にふさがれている。

【0055】

前記の通り、特許文献4に、新しい電極のエキスパンドメタルのメッシュの短径が既設の電極のメッシュの短径より小さく、かつ既設の電極のメッシュの刻み巾の二倍より大きい陽極が提案されている。これは、イオン交換膜に接するエキスパンドメタルの孔部が、他方のエキスパンドメタルのメッシュ部で完全にふさがれる部位をなくすことが主な目的である。

【0056】

これは、陰極室内の圧力は陽極室内の圧力より高くして電気分解を行うため、イオン交換膜は陽極に押付けられた状態となり、イオン交換膜に接する側(特許文献4で言う、「新しい電極のエキスパンドメタル」)の孔が、他方のエキスパンドメタルで完全にふさがれる部位の有無が電解性能に大きく影響するためと思われる。

【0057】

一方、本発明の陰極は、イオン交換膜に近い側である第二のエキスパンドメタル(特許文献4で言う、「新しい電極のエキスパンドメタル」に対応)の孔が、第一のエキスパンドメタル(特許文献4で言う、「既設の電極のメッシュ」に対応)で完全にふさがれた部分が存在する。しかし、本発明の陰極はイオン交換膜に押付けられた状態ではなく、イオン交換膜と陰極との距離(正確には、イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離)が1〜3mmに設定されるため、第二のエキスパンドメタルの孔が第一のエキスパンドメタルのメッシュ部でふさがれても、膜への電解液の供給状態やガスの脱離性へ与える影響が小さいためと推定する。

【0058】

逆に、本発明の陰極は、第二のエキスパンドメタルの短径、長径、刻み巾、及び、板厚の各々の何れもが、第一のエキスパンドメタルの陰極で短径、長径、刻み巾、及び、板厚の各々の半分より小さいため、陰極上での反応が均一化されることによる電解性能向上効果が、第二のエキスパンドメタルの孔が第一のエキスパンドメタルのメッシュ部でふさがれる電解性能への悪影響を補い、その結果、本発明の陰極を用いることにより、低電圧が享受できるものと推定する。

【0059】

以上詳細に説明した本発明のイオン交換膜法電解槽は、長期間使用し劣化した陰極を持つ電解槽の陰極更新に応用可能である。すなわち、長期間使用し劣化した陰極を第一のエキスパンドメタル(7a)として、水素発生用触媒を担持した第二のエキスパンドメタル(7b)を取り付けることで陰極の性能回復が可能であり、上記の様に改造された陰極を有するイオン交換膜法電解槽は本発明の好ましい実施形態の1つである事は明らかである。

【発明の効果】

【0060】

本発明のイオン交換膜法電解槽を用いることにより、劣化した陰極が極めて簡便に性能回復が可能となる。また、本発明の陰極の性能回復方法を用いることにより、従来のイオン交換膜法電解槽の陰極の性能回復を極めて簡便に行うことができる。

【実施例】

【0061】

以下、実施例を用いて本発明を詳細に説明するが、実施例は本発明を限定するものではない。なお、エキスパンドメタルは全てロール掛けにより平坦化加工をおこなったものを使用した。

【0062】

実施例1

第一のエキスパンドメタル(7a)として、板厚:1.5mm、長径:13mm、短径:6mm、刻み巾:1.5mmのNi製のエキスパンドメタルを、縦:7.5cm、横:4.0cmに切断した。この時、エキスパンドメタルの短径方向を縦、長径方向を横とした。

【0063】

前記第一のエキスパンドメタル(7a)を、有効電解面積:30cm2(縦:7.5cm、横:4.0cm)の小型電解槽の陰極室のリブ(6)に溶接で強固に取り付けるとともに、第一のエキスパンドメタル(7a)が実質上平坦になるように調整した。

【0064】

次に、第二のエキスパンドメタル(7b)として、板厚:0.5mm、長径:4mm、短径:2mm、刻み巾:0.5mmのNi製エキスパンドメタルを、縦:7.5cm、横:4.0cmに切断した。この時、エキスパンドメタルの短径方向を縦、長径方向を横とした。

【0065】

前記第二のエキスパンドメタル(7b)を、10wt%の塩酸溶液を用いて温度50℃で15分間エッチングした後、水洗、乾燥した。

【0066】

次いで、ジニトロジアンミン白金硝酸溶液(田中貴金属製、白金濃度:4.5重量%、溶媒:8重量%硝酸溶液)と硝酸ニッケル6水和物と水を用いて白金含有量がモル比で0.5、混合液中の白金とニッケルの合計濃度が金属換算で5wt%の塗布液を調製した。

【0067】

次いで、この塗布液を前記第二のエキスパンドメタルに刷毛を用い全面に塗布し、熱風式乾燥機内で80℃15分間乾燥後、箱型マッフル炉(アドバンテック東洋製 型式KM−600、内容積27L)を用いて空気流通下のもと500℃で15分熱分解した。この一連の操作を5回繰り返した。

【0068】

前記第二のエキスパンドメタル(7b)を、第一のエキスパンドメタル(7a)にスポット溶接で取り付け、イオン交換膜膜法電解槽の陰極(7)とした。

【0069】

陽極はペルメレック電極社製のDSE(登録商標)を、イオン交換膜は旭化成ケミカルズ社製のアシプレックス(登録商標)を用いて、前記の陰極(7)を取り付けた陰極室と組み合わせ、電解槽を組み立てた。この時、ガスケット厚みを調整し、イオン交換膜と陰極(7)との距離が、0.5mm、1.0mm、1.5mm、2.0mmの4種類の電解槽を組み立てた。

【0070】

前記の4種類の電解槽を用い、陽極室の圧力に対し、陰極室の圧力を5kPa高く設定しイオン交換膜を陽極表面に密着させ、電流密度6kA/m2、陽極室出口塩水濃度:200〜210g/l、陰極室出口水酸化ナトリウム水溶液濃度:31〜33wt%、温度:90℃にて食塩電解試験を行い、電解電圧を測定した。電解電圧は、5分間にわたり、1秒間隔で測定・記録し、それを平均した値を表1に示した。

【0071】

イオン交換膜と陰極との距離が1〜2mmの時は、極間距離に対し電解電圧がほぼ比例し、比例定数は約0.04V/mmを示し、電圧は安定していた。

【0072】

イオン交換膜と陰極との距離が0.5mmの場合の電解電圧は、イオン交換膜と陰極との距離が1mmの場合の電解電圧に比較し高い値を示し、電圧の瞬時値は3.09〜3.13Vの範囲で振動した。

【0073】

実施例2

実機電解槽(電解面積3.3m2)で10年間作動し劣化した陰極から、縦:7.5cm、横:4.0cmを切り出した。この陰極は、板厚:1.5mm、長径:13mm、短径:6mm、刻み巾:1.7mmのNi製のエキスパンドメタルに電気めっきで、Ni−Fe−Cの水素発生用触媒を担持したものである。

【0074】

前記の切り出した陰極は、40℃の10wt%の塩酸に30分間浸漬し、水素発生用触媒を溶解・除去し、第一のエキスパンド電極として用いた。

【0075】

それ以外は、実施例1同様に小型電解槽を組み立て、食塩電解試験を実施した。

【0076】

電解電圧は、表1に示した通り、実施例1と同じであった。

【0077】

比較例1

第二のエキスパンドメタル(7b)を、板厚:0.8mm、長径:8mm、短径:4mm、刻み巾:1mmのNi製エキスパンドメタルを用いた以外は、実施例1と同様に食塩電解試験を行い、電解電圧を測定した。その結果は表1に示した。なお、比較例の陰極は、第二のエキスパンドメタルの短径:4mmは、第一のエキスパンドメタルの刻み巾:1.5mmの2倍より大きい。

【0078】

比較例で用いた陰極は、第二のエキスパンドメタルの短径は4mmで、第一のエキスパンドメタルの短径:6mmの半分より大きいため、本発明の実施例1や2に比較して電解電圧が高くなっている。

【0079】

イオン交換膜と陰極との距離が変化しても、電解電圧の平均値はほぼ同じ値を示した。イオン交換膜と陰極との距離が0.5、及び、1.0mmの場合、電圧の瞬時値は、各々、3.13〜3.17V、3.13〜3.16Vの範囲で振動した。極間距離が1.5mm以上になると、電圧の振動がなくなり、安定した。

【0080】

【表1】

【図面の簡単な説明】

【0081】

【図1】イオン交換膜法電解槽を説明する断面図である。

【図2】図1のa部の拡大図であり、陰極を説明する図である。

【図3】エキスパンドメタルを説明する図である。

【図4】本発明の陰極を説明する図である。

【符号の説明】

【0082】

1 陽極室

2 イオン交換膜

3 陰極室

4 陽極リブ

5 陽極

6 陰極リブ

7 陰極

8 短径

9 長径

10 刻み巾

11 陽極側ガスケット

12 陰極側ガスケット

13 エキスパンドメタルのメッシュ部

14 エキスパンドメタルの孔部

【特許請求の範囲】

【請求項1】

イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、前記陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さい、イオン交換膜法電解槽。

【請求項2】

イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離が1mm〜3mmである、請求項1記載のイオン交換膜法電解槽。

【請求項3】

陰極室に第一のエキスパンドメタルを取り付けた後、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付ける、請求項1又は請求項2記載のイオン交換膜法電解槽の製造方法。

【請求項4】

第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付け、請求項1又は請求項2記載のイオン交換膜法電解槽を構成する、陰極の性能回復方法。

【請求項1】

イオン交換膜で陽極室と陰極室とに区画されたイオン交換膜法電解槽において、前記陰極室は第一のエキスパンドメタルと第二のエキスパンドメタルとが積層されてなる陰極を備えており、かつ、イオン交換膜に近接した第二のエキスパンドメタルの刻み巾、短径及び長径が、他方の第一のエキスパンドメタルの刻み巾、短径及び長径の半分より小さい、イオン交換膜法電解槽。

【請求項2】

イオン交換膜の陰極側表面と陰極のイオン交換膜側表面との距離が1mm〜3mmである、請求項1記載のイオン交換膜法電解槽。

【請求項3】

陰極室に第一のエキスパンドメタルを取り付けた後、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付ける、請求項1又は請求項2記載のイオン交換膜法電解槽の製造方法。

【請求項4】

第一のエキスパンドメタルからなる陰極により電気分解を開始し、電気分解中に当該陰極が劣化したときに、第二のエキスパンドメタルを前記第一のエキスパンドメタルに密着させて取り付け、請求項1又は請求項2記載のイオン交換膜法電解槽を構成する、陰極の性能回復方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−37619(P2010−37619A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−203853(P2008−203853)

【出願日】平成20年8月7日(2008.8.7)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月7日(2008.8.7)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]