イオン交換膜法電解槽

【課題】 陰極の更新費用が安価で、かつ、電気エネルギーロスが可及的に小さいイオン交換膜法電解槽を提供する。

【解決手段】 ナローギャップ型電解槽のエキスパンドメタル型基板に電極触媒を担持した旧陰極上に、コイルクッション材を設置し、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、かつ、新陰極がイオン交換膜と接触するように配置されたイオン交換膜法電解槽。新陰極は、刻み巾が0.1〜1.0mm、短径が0.5〜5.0mm、長径が1.0〜10mm、板厚が0.1〜1.0mmであり、開口率が48〜60%であるエキスパンドメタルに電極触媒が担持されたものが好ましい。

【解決手段】 ナローギャップ型電解槽のエキスパンドメタル型基板に電極触媒を担持した旧陰極上に、コイルクッション材を設置し、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、かつ、新陰極がイオン交換膜と接触するように配置されたイオン交換膜法電解槽。新陰極は、刻み巾が0.1〜1.0mm、短径が0.5〜5.0mm、長径が1.0〜10mm、板厚が0.1〜1.0mmであり、開口率が48〜60%であるエキスパンドメタルに電極触媒が担持されたものが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオン交換膜法電解槽に関する。さらに詳しくは、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽、所謂ナローギャップ型イオン交換膜法電解槽を改造した、陽極とイオン交換膜と陰極が互いに密接した構成を有するイオン交換膜法電解槽、所謂ゼロギャップ型のイオン交換膜法電解槽に関する。

【0002】

本発明のイオン交換膜法電解槽は、クロルアルカリ電解を代表とする電解工業に用いられるイオン交換膜法電解槽であって、その長期運転後に陰極を更新する際、陰極更新費用が著しく低減され、かつ、陰極更新後に著しい電圧低減効果を発揮する新規なイオン交換膜法電解槽に関する。

【背景技術】

【0003】

クロルアルカリ電解を代表とするイオン交換膜法電解工業は、素材産業として重要な役割を果たしているが、その電解工業においてはイオン交換膜法電解槽(以下、「電解槽」と略記する場合がある)が技術の中心をなす。

例えば、本出願人が開発した複極式電解槽、TMB型イオン交換膜法電解槽は5kA/m2という高電流密度で長期間安定的に運転可能であることが知られている(例えば、非特許文献1参照)。

【0004】

その電解槽の運転には多大な電気エネルギーが消費される。その電気エネルギーの消費主原因としては、塩素発生と水素発生との両者の電解反応による理論分解電圧の他に、陰極上での水素発生による過電圧、陽極上での塩素発生による過電圧、および、陰極と陽極との間の電解液とイオン交換膜の電気抵抗による電圧損失が知られている。

【0005】

電解工業で使用される陰極は、運転期間と共に、水素発生に対する触媒活性が低下して、陰極の過電圧は運転期間と共に上昇し、電気エネルギーの消費量が増大する。そのため、ある一定期間の運転後には再活性化の処理、または陰極そのものの交換が必要となる。

上記TMB型イオン交換膜法電解槽をはじめ、ナローギャップ型イオン交換膜法電解槽、すなわち、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽が広く用いられている。

【0006】

図1に、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽の陰極室側の構造の一例を示す。

図1において、陰極(1)とイオン交換膜(2)とは1〜3mm離れており、その距離はガスケット(4)の厚みで調整されている。このように、陰極(1)とイオン交換膜(2)とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽は、一般的にナローギャップ型電解槽と呼ばれる。対照的に、イオン交換膜と陰極が互いに密接して配置された構成を有する電解槽はゼロギャップ型電解槽と呼ばれる。

【0007】

ナローギャップ型電解槽では、陰極(1)とイオン交換膜(2)との距離を均一に保つことが重要である。陰極(1)はリブ(3)と強固に接合されているため、長期運転の後に、陰極(1)の水素発生に対する触媒活性が低下して、これを交換しようとする場合には、陰極(1)と陰極リブ(3)接合部を切断して陰極を取外し、その後、接合部(3)を復旧し新陰極を取付けるか、又は陰極室全てを交換しなくてはならず、陰極更新にかかる費用が莫大となる。

【0008】

また、このナローギャップ型電解槽では、陰極(1)とイオン交換膜(2)との間隔分の電気抵抗損失に起因する電気エネルギーのロスが生じている。

そこで、陰極の更新費用が安価で、かつ、電気エネルギーのロスが可及的に小さいイオン交換膜法電解槽が望まれていた。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】ソーダ技術ハンドブック2009(日本ソーダ工業会2009年6月30日発行;34頁、表1.15及び48頁、図1.34)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、陰極の更新費用が安価で、かつ、電気エネルギーのロスが可及的に小さいイオン交換膜法電解槽を提供することにある。

【課題を解決するための手段】

【0011】

かくして、本発明は、ナローギャップ型イオン交換膜法電解槽のもともとの陰極(以下、これを「旧陰極」と略記する)上にコイルクッション材が設置され、該コイルクッション材の上に、電極触媒を担持した新陰極が設置され、かつ、新陰極がイオン交換膜と接触していることを特徴とするイオン交換膜法電解槽を提供する。

【0012】

さらに、本発明は、他の一面において、旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上にコイルクッション材を設置し、次いで、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、新陰極とイオン交換膜とを接触させることを特徴とするナローギャップ型イオン交換膜法電解槽の改造方法を提供する。

【0013】

本発明のイオン交換膜法電解槽は、既存のナローギャップ型イオン交換膜法電解槽の改造品である。すなわち、ナローギャップ型イオン交換膜法電解槽を長期運転後に、水素発生に対する触媒活性が劣化した陰極を取り替えずにそのままにして、図2に示すように、その陰極(1)上にコイルクッション(5)を載せて、その上に、触媒を担持した新規な陰極(6)(以下、「新陰極」と略記する)を設置し、新陰極(6)をイオン交換膜(2)に接触させた構成を有する、所謂、ゼロギャップ型イオン交換膜法電解槽とナローギャップ型イオン交換膜法電解槽との組み合わせに関するものである。

【発明の効果】

【0014】

本発明のイオン交換膜法電解槽においては、ナローギャップ型イオン交換膜法電解槽の旧陰極(1)を取り替えずに、図2に示すように、新陰極(6)を取り付けることにより、電極の性能を回復せしめて、水素発生の過電圧を低下せしめると共に、旧陰極(1)と新陰極(6)との間にコイルクッション材(5)を介することにより、従来は旧陰極(1)とイオン交換膜(2)との間に存在したギャップをなくしたゼロギャップ状態として、ギャップに負荷される電圧分をなくすことにより、消費する電気エネルギーが削減される。

【0015】

加えて、コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけることにより、コイルクッション材(5)の弾性反発力を所望面圧とすれば、新陰極(6)とイオン交換膜(2)との接触圧力が均一となり、過剰な接触圧力によるイオン交換膜(2)の破損が生じない。

【図面の簡単な説明】

【0016】

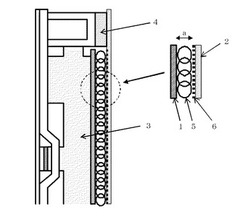

【図1】従来のナローギャップ型イオン交換膜法電解槽の陰極室側の構造の一例を示す断面図である。

【図2】本発明のイオン交換膜法電解槽の構造の一例を示す断面図である。

【図3】コイルクッション材に使用する金属枠の一例を示す斜視図である。

【図4】コイルクッション材に使用する金属製コイル体の一例を示す断面図である。

【図5】コイルクッション材の一例を示す斜視図である。

【図6】新陰極を、ピンでコイルクッション材を介して、旧陰極に固定した構造を示す断面図である。

【図7】コイルクッション材を旧陰極上に設置した平面図である。

【図8】本発明のイオン交換膜法電解槽の組み立て図である。

【図9】従来のTMB型イオン交換膜法電解槽の組み立て図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態を、図面を参照して詳細に説明する。

以下の記述では、食塩電解に用いるイオン交換膜法電解槽を例に説明するが、本発明のイオン交換膜法電解槽は、食塩電解以外、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得ることは無論である。

また、本発明のイオン交換膜法電解槽は、複極式イオン交換膜法電解槽と単極式イオン交換膜法電解槽の何れにも好適に使用可能である。

本発明のイオン交換膜法電解槽は、既存のナローギャップ型電解槽の改造品に相当するが、陽極室は特に改造する必要はなく、陰極室のみを改造してもよい。

【0018】

図2に示す本発明のイオン交換膜法電解槽は、既存のナローギャップ型イオン交換膜法電解槽の陰極室に、次に記載する改造を施したものである。

まず、陰極(1)上にコイルクッション材(5)を設置する。以下の記述では、既存のナローギャップ型イオン交換膜法電解槽に設置されていた陰極(1)を旧陰極(1)として示す。次いで、コイルクッション材(5)上に新陰極(6)を設置する。このような簡便な改造を既存のナローギャップ型イオン交換膜法電解槽に施すだけで、陰極更新費用が極めて安価になり、かつ、電解槽運転時の消費電力が削減可能となるといった驚くべき効果が得られる。

【0019】

以下、本発明のイオン交換膜法電解槽をより詳細に説明する。

本発明に用いる既存のナローギャップ型イオン交換膜法電解槽において、その旧陰極(1)の交換時期(陰極の電解運転時間)は特に限定されるものではないが、予め長期間の電解に供して水素発生触媒が劣化し、陰極更新が必要となった旧陰極(1)を取り替えると、陰極の水素発生触媒活性の復帰によりエネルギーロス低減が可能となり、経済的に好ましい。

【0020】

本発明の電解槽の水素発生反応は新陰極(6)で生じるため、旧陰極(1)の水素発生触媒が劣化していてもそのまま使用可能である。しかし、旧陰極(1)上の劣化触媒が運転中に脱落し苛性液の品質を損ねたり、イオン交換膜(2)を傷つけたりする不具合が生じる場合があるので、改造前に劣化触媒を除去することが望ましい。

劣化触媒の除去には、研磨などで物理的に除去する方法や鉱酸含有液に溶解させるなどして化学的に除去する方法などが用いられる。

【0021】

旧陰極(1)に設置するコイルクッション材(5)(図2)は、従来知られているコイルクッション材の全てが好適に利用可能である。例えば、図3に示す構造の金属枠(7)に図4に示す金属製コイル体(8)を巻き付けて製作された、図5に示すコイルクッション材(5)を使用すれば簡便で確実に設置できるため好ましい。

金属枠(7)の材質としては、ニッケルやステンレスなどの耐食性が高いものが好ましく使用される。その枠の径は1乃至3mmが好ましく、より好ましくは1乃至2mmである。枠の径が1mm未満であると強度が不足するためハンドリングが困難となる。逆に、3mmを超えると材料費が悪化し、また、イオン交換膜(2)や新陰極(6)に枠が過剰に押し付けられ、イオン交換膜(2)や新陰極(6)が破損する場合がある。

【0022】

金属製コイル体(8)を金属枠に巻き付けてコイルクッションが構成されるが、コイル体(8)の巻き付け数は、3〜9回/cmが好ましく、より好ましくは6〜7回/cmである。コイルの巻き数が少なすぎると、反力が不足したり圧縮時にコイルが倒れ、弾性が不足したりする場合がある。逆に、巻き数が多すぎると反力が過剰となったり、ハンドリング性が悪化する場合がある。

金属製コイル体(8)には、ニッケルやステンレスなどの耐食性と電気導電性が高いものが好ましく使用される。また、銅などの導電性に優れたコイル体の表面をニッケル被覆して耐食性を高めたものも好適に用いることができる。

【0023】

金属コイル体(8)を製作する方法に制限はないが、例えば、ニッケルやステンレスの線材をロール加工し、螺旋状に成形することにより製作可能である。用いる線材の径は0.1乃至2.0mmが好ましく、より好ましくは0.1乃至1.0mmである。線材が細すぎると製作したコイル体の強度が不足し、使用時に塑性変形を受けて弾性反発力が不十分となる。逆に、太すぎると成形が困難となったり、成形できても過剰の弾性反発力となり、所望のコイルクッション材(5)が得られない。

【0024】

金属製コイル体(8)のリング径(コイルの見掛け上の直径)は特に限定はないが、通常、3乃至10mmとすればよい。リング径が3mmより小さいと弾性マットの圧縮可能厚みが不足し、本発明の効果が発揮されない場合がある。逆に、リング径が10mmより大きいとハンドリング性が悪化する場合があり、また、圧縮時に塑性変形を受けて弾性反発力が不十分となる場合がある。

【0025】

金属製コイル体(8)のコイル厚みは、図2の両矢印aによって示される長さを言うが、その厚みは特に限定はなく、通常、1〜10mm、好ましくは2〜5mmとすればよい。コイルが厚すぎると圧縮時の弾性反発力が不足し、本発明の効果が得られない場合がある。逆に、薄すぎると圧縮時の弾性反発力が異常に強くなり、イオン交換膜を損傷してしまう可能性がある。

上記のコイルクッション材(5)を旧陰極(1)に設置する方法は、図2に示すように、コイルクッション材(5)が旧陰極(1)上に固定されればよく、特に制限はない。例えば、コイルクッション材(5)の金属枠の少なくとも一部を旧陰極(1)に溶接すればよい。

【0026】

本発明で使用する新陰極(6)(図2、図6)としては、食塩電解用の陰極として、電解時に水素を発生する水素発生電極が広く知られており、通常、ニッケル基材に水素発生電極触媒を担持した、所謂、活性陰極が適用される。現在、種々の活性陰極が開発・実用化されており、本発明はこれらの活性陰極の何れもが使用可能である(例えば、特開2005−330575参照)。

【0027】

新陰極(6)の金属基板として、通常のニッケル製エキスパンドメタル型電極、刻み巾:2mm、短径:6mm、長径:15mm、板厚:2mm程度の従来のニッケル製エキスパンドメタル基板を使用すると、新陰極(6)とイオン交換膜(2)との接触に際し、新陰極のメッシュ部分の剛性が高く、部分的にイオン交換膜に負荷する圧力が大きくなる場所があり、イオン交換膜(2)損傷の程度が大きく、損傷の頻度が多くなる。

【0028】

従って、新陰極(6)の金属基板として、刻み巾が0.1mm以上1mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下のエキスパンドメタル型メッシュが好ましく使用される。このような仕様のエキスパンドメタル型メッシュの上に触媒を担持した新陰極(6)を使用し、その新陰極(6)とイオン交換膜(2)との接触に際し、新陰極(6)のメッシュ部分の剛性を低下させ、イオン交換膜(2)にかかる圧力を小さくして、イオン交換膜の損傷の程度を小さくし、損傷の頻度を小さくすることが好ましい。

【0029】

このエキスパンデッドメタル電極の一つの空孔の面積は、(短径×長径)÷2で近似され、上記の短径及び長径によれば、0.25〜25mm2と規定される。

しかしながら、電極の一つの空孔の面積が小さすぎると電極から発生する気体の抜けが悪くなるため好ましくなく、逆に、大きすぎると電極自体の強度が低下して好ましくない。電極の一つの空孔の面積は1.0〜10mm2の範囲であることが好ましい。

また、電極の開口率は、余り小さいと電極から発生する気体の抜けが悪くなるため好ましくなく、大きすぎると電極自体の強度が低下するため好ましくない。電極の開口率は48〜60%が好ましい。

【0030】

上記の新陰極(6)は、図6および図7に示すように、旧陰極(1)上に設置されたコイルクッション材の上に設置されるが、その設置方法は、新陰極(6)が旧陰極(1)に固定できればよく、特に制限はない。例えば、図6に示されるように、コイルクッション材(5)を貫通しない場所に開けた新陰極(6)の穴と旧陰極(1)の穴にピン(9)を通して固定すればよい。ピン(9)としては、テフロン(登録商標)のようなフッ素樹脂からなるものが好ましく用いられる。

【0031】

図2には、陽極は図示されていないが、陽極は、イオン交換膜(2)を介して新陰極(6)の反対側に位置し、イオン交換膜(2)と接触している。

この接触により、コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけるためには、コイルクッション材(5)の弾性反発力を平均の面圧として7〜17kPaに調整すればよい。コイルクッション材(5)の弾性反発力はコイル厚みで調整可能である。即ち、使用するコイルクッション材(5)のコイル厚みと弾性反発力の関係を予め測定しておき、本発明のイオン交換膜法電解槽を組み立てた際に、所望の弾性反発力が得られるようにコイル厚みを調整すればよい。コイル厚みの調整方法は特に限定はないが、例えば、ガスケット(4)の厚みで調整すると簡便である。

【0032】

コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけることにより、コイルクッション材(5)の弾性反発力を平均の面圧として7〜17kPaに調整すれば、本発明の新陰極(6)とイオン交換膜(2)との接触圧力が均一となり、過剰な接触圧力によるイオン交換膜(2)の破損が生じない。特に、コイルクッション材(5)の弾性反発力が下限値7kPa以上の面圧となるように調整することにより、イオン交換膜と陰極および陽極との間隔が大きくなることが防止され、電解槽電圧を低下することができる。

【0033】

陽極は特に限定はなく、従来知られているものを適時用いればよい。例えば、チタンからなるエキスパンドメタル基板に、イリジウム酸化物及び/又はルテニウム酸化物などの塩素発生電極触媒を担持してなる塩素発生電極が広く知られている。

イオン交換膜(2)は特に限定はなく、従来知られているものを適時用いればよい。例えば、スルホン酸基やカルボン酸基などの陽イオン交換基を有するフッ素樹脂フィルムからなるイオン交換膜が広く知られている。

【実施例】

【0034】

本発明を以下の実施例について具体的に説明するが、本発明はこれらの実施例により、なんら限定されるものではない。

(陰極交換前のナローギャップ型イオン交換膜法電解槽)

ナローギャップ型電解槽としてTMB型イオン交換膜法電解槽を用い食塩の電解を実施した。

【0035】

実施例1

TMB型イオン交換膜法電解槽にて、電流密度5kA/dm2で6年間の連続運転を2回実施し、トータル12年間の運転を実施した。電解槽の旧陰極上に、コイルクッション材及び新陰極を設置した。

具体的には、1.2mm径のニッケル棒を図3に示される構造に組み立てて金属枠(7)を作製した。金属枠(7)に、0.1mm径のニッケル線材をロールプレスして製作した金属製コイル(8)を糸巻状に図4に示されるように巻き付け、図5に示されるようなコイルクッション材を製作した。金属製コイル(8)の巻き付け数は60回/dm2とした。図7に示すようにコイルクッション材を旧陰極上に設置した。

【0036】

コイルクッション材のコイル密度は3.0g/dm2であり、圧縮後のコイル厚みは2.5mmとした。

新陰極(6)を次のように作製した。刻み巾:0.2mm、短径:1.0mm、長径:2.0mm、板厚:0.2mmのファインメッシュのニッケル製エキスパンドメタル(短径方向の長さ1400mm、長径方向の長さ390mm)を基板として使用し、この基板を10重量%の塩酸溶液を用いて温度50℃で15分間エッチングした後、水洗、乾燥した。

【0037】

次いで、ジニトロジアンミン白金硝酸溶液(田中貴金属製、白金濃度:4.5重量%、溶媒:8重量%硝酸溶液)、硝酸ニッケル6水和物及び水を用いて白金含有量がモル比で0.5、混合液中の白金とニッケルの合計濃度が金属換算で5重量%の塗布液を調製した。

次いで、この塗布液を前記ファインメッシュ基板に刷毛を用いて全面に塗布し、熱風式乾燥機内で80℃、15分間乾燥後、箱型電気炉を用いて空気流通下のもと500℃で15分間熱分解した。この一連の操作を5回繰り返して、白金−ニッケル合金を被覆した電極を本願の改造TMB型イオン交換膜法電解槽の新陰極(6)とした。

【0038】

旧陰極(1)、コイルクッション材(5)及び新陰極(6)を図6に示す構造で組み立てた。コイルクッション材(5)は金属枠の四隅を旧陰極(1)に溶接することで固定した。旧陰極(1)及び新陰極(6)の外枠から30mm離した上部、真中、下部の左右合計6ヶ所に開けられた直径3.5mmの孔にテフロン(登録商標)ピン(9)を通すことで、新陰極(6)を固定した。

ガスケット(4)の厚みを調整し、コイルクッション材(5)の弾性反発力が9.8kPaとなるコイル幅に設定した。

【0039】

陽極としてペルメレック電極社製のDSE(登録商標)を、また、イオン交換膜として旭硝子社製のフレミオン(登録商標)を使用して、図8に示されるように、旧陰極(1)、コイルクッション材(5)、新陰極(6)、イオン交換膜(2)、陽極(10)を組み立てて、改造TMB型イオン交換膜法電解槽を組み立てた。陽極室の圧力に対し、陰極室の圧力を5kPa高く設定し、イオン交換膜を陽極表面に密着させ、電流密度5kA/m2、陽極室出口塩水濃度:200〜210g/L、陰極室出口水酸化ナトリウム水溶液濃度:31〜33重量%、温度:90℃にて、食塩電解試験を行い、電解電圧を測定した。電解電圧は、3.0付近で推移した。

【0040】

比較例1

図9に示す構造を有する、従来のTMB電解槽を用いて、食塩電解の比較試験をおこなった。

運転終了後のTMB型イオン交換膜法電解槽の旧陰極(1)を取り外して、板厚:1.0mm、長径:8.0mm、短径:4.0mm、刻み巾:1.0mmであるニッケル製エキスパンドメタル基板(短径方向の長さ1400mm、長径方向の長さ1200mm)に電極触媒を担持した新しい陰極(11)に更新した。

【0041】

陽極(2)として、ペルメレック電極社製のDSE(登録商標)を用い、また、イオン交換膜(2)として旭硝子社製のフレミオン(登録商標)を使用して、図9に示されるように、新しい陰極(11)、イオン交換膜(2)及び陽極(10)を組み立てて、TMB型イオン交換膜法電解槽を組み立て、陽極室の圧力に対し、陰極室の圧力を5kPa高く設定し、イオン交換膜を陽極表面に密着させた。

【0042】

この陰極(11)とイオン交換膜(2)は2.0mm離れており、ガスケットの厚みを同じ2.0mmとした。

電流密度5kA/m2、陽極室出口塩水濃度:200〜210g/L、陰極室出口水酸化ナトリウム水溶液濃度:31〜33重量%、温度:90℃にて食塩電解試験を行い、電解電圧を測定した。電解電圧は、3.2V付近で推移し、実施例1と比較して、0.2V高い電圧で推移した。

【産業上の利用可能性】

【0043】

本発明のイオン交換膜法電解槽は、従来のナローギャップ型電解槽の課題、陰極の交換時における費用を削減し、かつ、電解工業の電気分解に必要なエネルギーを長期間安定的に低く抑えることができ、ゼロギャップ型電解槽の有する省エネルギー性能が得られるという特段の効果を有する。

従って、本発明のイオン交換膜法電解槽は、食塩電解などクロルアルカリ電解に代表される電解工業で利用される。食塩電解以外、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得る

【符号の説明】

【0044】

1:陰極又は旧陰極

2:イオン交換膜

3:陰極リブ

4:ガスケット

5:コイルクッション材

6:新陰極

7:金属枠

8:金属製コイル体

9:固定用ピン

10:陽極

11:新しい陰極

【技術分野】

【0001】

本発明は、イオン交換膜法電解槽に関する。さらに詳しくは、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽、所謂ナローギャップ型イオン交換膜法電解槽を改造した、陽極とイオン交換膜と陰極が互いに密接した構成を有するイオン交換膜法電解槽、所謂ゼロギャップ型のイオン交換膜法電解槽に関する。

【0002】

本発明のイオン交換膜法電解槽は、クロルアルカリ電解を代表とする電解工業に用いられるイオン交換膜法電解槽であって、その長期運転後に陰極を更新する際、陰極更新費用が著しく低減され、かつ、陰極更新後に著しい電圧低減効果を発揮する新規なイオン交換膜法電解槽に関する。

【背景技術】

【0003】

クロルアルカリ電解を代表とするイオン交換膜法電解工業は、素材産業として重要な役割を果たしているが、その電解工業においてはイオン交換膜法電解槽(以下、「電解槽」と略記する場合がある)が技術の中心をなす。

例えば、本出願人が開発した複極式電解槽、TMB型イオン交換膜法電解槽は5kA/m2という高電流密度で長期間安定的に運転可能であることが知られている(例えば、非特許文献1参照)。

【0004】

その電解槽の運転には多大な電気エネルギーが消費される。その電気エネルギーの消費主原因としては、塩素発生と水素発生との両者の電解反応による理論分解電圧の他に、陰極上での水素発生による過電圧、陽極上での塩素発生による過電圧、および、陰極と陽極との間の電解液とイオン交換膜の電気抵抗による電圧損失が知られている。

【0005】

電解工業で使用される陰極は、運転期間と共に、水素発生に対する触媒活性が低下して、陰極の過電圧は運転期間と共に上昇し、電気エネルギーの消費量が増大する。そのため、ある一定期間の運転後には再活性化の処理、または陰極そのものの交換が必要となる。

上記TMB型イオン交換膜法電解槽をはじめ、ナローギャップ型イオン交換膜法電解槽、すなわち、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽が広く用いられている。

【0006】

図1に、イオン交換膜と陰極とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽の陰極室側の構造の一例を示す。

図1において、陰極(1)とイオン交換膜(2)とは1〜3mm離れており、その距離はガスケット(4)の厚みで調整されている。このように、陰極(1)とイオン交換膜(2)とが一定の間隔を置いて配置された構成を有するイオン交換膜法電解槽は、一般的にナローギャップ型電解槽と呼ばれる。対照的に、イオン交換膜と陰極が互いに密接して配置された構成を有する電解槽はゼロギャップ型電解槽と呼ばれる。

【0007】

ナローギャップ型電解槽では、陰極(1)とイオン交換膜(2)との距離を均一に保つことが重要である。陰極(1)はリブ(3)と強固に接合されているため、長期運転の後に、陰極(1)の水素発生に対する触媒活性が低下して、これを交換しようとする場合には、陰極(1)と陰極リブ(3)接合部を切断して陰極を取外し、その後、接合部(3)を復旧し新陰極を取付けるか、又は陰極室全てを交換しなくてはならず、陰極更新にかかる費用が莫大となる。

【0008】

また、このナローギャップ型電解槽では、陰極(1)とイオン交換膜(2)との間隔分の電気抵抗損失に起因する電気エネルギーのロスが生じている。

そこで、陰極の更新費用が安価で、かつ、電気エネルギーのロスが可及的に小さいイオン交換膜法電解槽が望まれていた。

【先行技術文献】

【非特許文献】

【0009】

【非特許文献1】ソーダ技術ハンドブック2009(日本ソーダ工業会2009年6月30日発行;34頁、表1.15及び48頁、図1.34)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、陰極の更新費用が安価で、かつ、電気エネルギーのロスが可及的に小さいイオン交換膜法電解槽を提供することにある。

【課題を解決するための手段】

【0011】

かくして、本発明は、ナローギャップ型イオン交換膜法電解槽のもともとの陰極(以下、これを「旧陰極」と略記する)上にコイルクッション材が設置され、該コイルクッション材の上に、電極触媒を担持した新陰極が設置され、かつ、新陰極がイオン交換膜と接触していることを特徴とするイオン交換膜法電解槽を提供する。

【0012】

さらに、本発明は、他の一面において、旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上にコイルクッション材を設置し、次いで、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、新陰極とイオン交換膜とを接触させることを特徴とするナローギャップ型イオン交換膜法電解槽の改造方法を提供する。

【0013】

本発明のイオン交換膜法電解槽は、既存のナローギャップ型イオン交換膜法電解槽の改造品である。すなわち、ナローギャップ型イオン交換膜法電解槽を長期運転後に、水素発生に対する触媒活性が劣化した陰極を取り替えずにそのままにして、図2に示すように、その陰極(1)上にコイルクッション(5)を載せて、その上に、触媒を担持した新規な陰極(6)(以下、「新陰極」と略記する)を設置し、新陰極(6)をイオン交換膜(2)に接触させた構成を有する、所謂、ゼロギャップ型イオン交換膜法電解槽とナローギャップ型イオン交換膜法電解槽との組み合わせに関するものである。

【発明の効果】

【0014】

本発明のイオン交換膜法電解槽においては、ナローギャップ型イオン交換膜法電解槽の旧陰極(1)を取り替えずに、図2に示すように、新陰極(6)を取り付けることにより、電極の性能を回復せしめて、水素発生の過電圧を低下せしめると共に、旧陰極(1)と新陰極(6)との間にコイルクッション材(5)を介することにより、従来は旧陰極(1)とイオン交換膜(2)との間に存在したギャップをなくしたゼロギャップ状態として、ギャップに負荷される電圧分をなくすことにより、消費する電気エネルギーが削減される。

【0015】

加えて、コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけることにより、コイルクッション材(5)の弾性反発力を所望面圧とすれば、新陰極(6)とイオン交換膜(2)との接触圧力が均一となり、過剰な接触圧力によるイオン交換膜(2)の破損が生じない。

【図面の簡単な説明】

【0016】

【図1】従来のナローギャップ型イオン交換膜法電解槽の陰極室側の構造の一例を示す断面図である。

【図2】本発明のイオン交換膜法電解槽の構造の一例を示す断面図である。

【図3】コイルクッション材に使用する金属枠の一例を示す斜視図である。

【図4】コイルクッション材に使用する金属製コイル体の一例を示す断面図である。

【図5】コイルクッション材の一例を示す斜視図である。

【図6】新陰極を、ピンでコイルクッション材を介して、旧陰極に固定した構造を示す断面図である。

【図7】コイルクッション材を旧陰極上に設置した平面図である。

【図8】本発明のイオン交換膜法電解槽の組み立て図である。

【図9】従来のTMB型イオン交換膜法電解槽の組み立て図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態を、図面を参照して詳細に説明する。

以下の記述では、食塩電解に用いるイオン交換膜法電解槽を例に説明するが、本発明のイオン交換膜法電解槽は、食塩電解以外、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得ることは無論である。

また、本発明のイオン交換膜法電解槽は、複極式イオン交換膜法電解槽と単極式イオン交換膜法電解槽の何れにも好適に使用可能である。

本発明のイオン交換膜法電解槽は、既存のナローギャップ型電解槽の改造品に相当するが、陽極室は特に改造する必要はなく、陰極室のみを改造してもよい。

【0018】

図2に示す本発明のイオン交換膜法電解槽は、既存のナローギャップ型イオン交換膜法電解槽の陰極室に、次に記載する改造を施したものである。

まず、陰極(1)上にコイルクッション材(5)を設置する。以下の記述では、既存のナローギャップ型イオン交換膜法電解槽に設置されていた陰極(1)を旧陰極(1)として示す。次いで、コイルクッション材(5)上に新陰極(6)を設置する。このような簡便な改造を既存のナローギャップ型イオン交換膜法電解槽に施すだけで、陰極更新費用が極めて安価になり、かつ、電解槽運転時の消費電力が削減可能となるといった驚くべき効果が得られる。

【0019】

以下、本発明のイオン交換膜法電解槽をより詳細に説明する。

本発明に用いる既存のナローギャップ型イオン交換膜法電解槽において、その旧陰極(1)の交換時期(陰極の電解運転時間)は特に限定されるものではないが、予め長期間の電解に供して水素発生触媒が劣化し、陰極更新が必要となった旧陰極(1)を取り替えると、陰極の水素発生触媒活性の復帰によりエネルギーロス低減が可能となり、経済的に好ましい。

【0020】

本発明の電解槽の水素発生反応は新陰極(6)で生じるため、旧陰極(1)の水素発生触媒が劣化していてもそのまま使用可能である。しかし、旧陰極(1)上の劣化触媒が運転中に脱落し苛性液の品質を損ねたり、イオン交換膜(2)を傷つけたりする不具合が生じる場合があるので、改造前に劣化触媒を除去することが望ましい。

劣化触媒の除去には、研磨などで物理的に除去する方法や鉱酸含有液に溶解させるなどして化学的に除去する方法などが用いられる。

【0021】

旧陰極(1)に設置するコイルクッション材(5)(図2)は、従来知られているコイルクッション材の全てが好適に利用可能である。例えば、図3に示す構造の金属枠(7)に図4に示す金属製コイル体(8)を巻き付けて製作された、図5に示すコイルクッション材(5)を使用すれば簡便で確実に設置できるため好ましい。

金属枠(7)の材質としては、ニッケルやステンレスなどの耐食性が高いものが好ましく使用される。その枠の径は1乃至3mmが好ましく、より好ましくは1乃至2mmである。枠の径が1mm未満であると強度が不足するためハンドリングが困難となる。逆に、3mmを超えると材料費が悪化し、また、イオン交換膜(2)や新陰極(6)に枠が過剰に押し付けられ、イオン交換膜(2)や新陰極(6)が破損する場合がある。

【0022】

金属製コイル体(8)を金属枠に巻き付けてコイルクッションが構成されるが、コイル体(8)の巻き付け数は、3〜9回/cmが好ましく、より好ましくは6〜7回/cmである。コイルの巻き数が少なすぎると、反力が不足したり圧縮時にコイルが倒れ、弾性が不足したりする場合がある。逆に、巻き数が多すぎると反力が過剰となったり、ハンドリング性が悪化する場合がある。

金属製コイル体(8)には、ニッケルやステンレスなどの耐食性と電気導電性が高いものが好ましく使用される。また、銅などの導電性に優れたコイル体の表面をニッケル被覆して耐食性を高めたものも好適に用いることができる。

【0023】

金属コイル体(8)を製作する方法に制限はないが、例えば、ニッケルやステンレスの線材をロール加工し、螺旋状に成形することにより製作可能である。用いる線材の径は0.1乃至2.0mmが好ましく、より好ましくは0.1乃至1.0mmである。線材が細すぎると製作したコイル体の強度が不足し、使用時に塑性変形を受けて弾性反発力が不十分となる。逆に、太すぎると成形が困難となったり、成形できても過剰の弾性反発力となり、所望のコイルクッション材(5)が得られない。

【0024】

金属製コイル体(8)のリング径(コイルの見掛け上の直径)は特に限定はないが、通常、3乃至10mmとすればよい。リング径が3mmより小さいと弾性マットの圧縮可能厚みが不足し、本発明の効果が発揮されない場合がある。逆に、リング径が10mmより大きいとハンドリング性が悪化する場合があり、また、圧縮時に塑性変形を受けて弾性反発力が不十分となる場合がある。

【0025】

金属製コイル体(8)のコイル厚みは、図2の両矢印aによって示される長さを言うが、その厚みは特に限定はなく、通常、1〜10mm、好ましくは2〜5mmとすればよい。コイルが厚すぎると圧縮時の弾性反発力が不足し、本発明の効果が得られない場合がある。逆に、薄すぎると圧縮時の弾性反発力が異常に強くなり、イオン交換膜を損傷してしまう可能性がある。

上記のコイルクッション材(5)を旧陰極(1)に設置する方法は、図2に示すように、コイルクッション材(5)が旧陰極(1)上に固定されればよく、特に制限はない。例えば、コイルクッション材(5)の金属枠の少なくとも一部を旧陰極(1)に溶接すればよい。

【0026】

本発明で使用する新陰極(6)(図2、図6)としては、食塩電解用の陰極として、電解時に水素を発生する水素発生電極が広く知られており、通常、ニッケル基材に水素発生電極触媒を担持した、所謂、活性陰極が適用される。現在、種々の活性陰極が開発・実用化されており、本発明はこれらの活性陰極の何れもが使用可能である(例えば、特開2005−330575参照)。

【0027】

新陰極(6)の金属基板として、通常のニッケル製エキスパンドメタル型電極、刻み巾:2mm、短径:6mm、長径:15mm、板厚:2mm程度の従来のニッケル製エキスパンドメタル基板を使用すると、新陰極(6)とイオン交換膜(2)との接触に際し、新陰極のメッシュ部分の剛性が高く、部分的にイオン交換膜に負荷する圧力が大きくなる場所があり、イオン交換膜(2)損傷の程度が大きく、損傷の頻度が多くなる。

【0028】

従って、新陰極(6)の金属基板として、刻み巾が0.1mm以上1mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下のエキスパンドメタル型メッシュが好ましく使用される。このような仕様のエキスパンドメタル型メッシュの上に触媒を担持した新陰極(6)を使用し、その新陰極(6)とイオン交換膜(2)との接触に際し、新陰極(6)のメッシュ部分の剛性を低下させ、イオン交換膜(2)にかかる圧力を小さくして、イオン交換膜の損傷の程度を小さくし、損傷の頻度を小さくすることが好ましい。

【0029】

このエキスパンデッドメタル電極の一つの空孔の面積は、(短径×長径)÷2で近似され、上記の短径及び長径によれば、0.25〜25mm2と規定される。

しかしながら、電極の一つの空孔の面積が小さすぎると電極から発生する気体の抜けが悪くなるため好ましくなく、逆に、大きすぎると電極自体の強度が低下して好ましくない。電極の一つの空孔の面積は1.0〜10mm2の範囲であることが好ましい。

また、電極の開口率は、余り小さいと電極から発生する気体の抜けが悪くなるため好ましくなく、大きすぎると電極自体の強度が低下するため好ましくない。電極の開口率は48〜60%が好ましい。

【0030】

上記の新陰極(6)は、図6および図7に示すように、旧陰極(1)上に設置されたコイルクッション材の上に設置されるが、その設置方法は、新陰極(6)が旧陰極(1)に固定できればよく、特に制限はない。例えば、図6に示されるように、コイルクッション材(5)を貫通しない場所に開けた新陰極(6)の穴と旧陰極(1)の穴にピン(9)を通して固定すればよい。ピン(9)としては、テフロン(登録商標)のようなフッ素樹脂からなるものが好ましく用いられる。

【0031】

図2には、陽極は図示されていないが、陽極は、イオン交換膜(2)を介して新陰極(6)の反対側に位置し、イオン交換膜(2)と接触している。

この接触により、コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけるためには、コイルクッション材(5)の弾性反発力を平均の面圧として7〜17kPaに調整すればよい。コイルクッション材(5)の弾性反発力はコイル厚みで調整可能である。即ち、使用するコイルクッション材(5)のコイル厚みと弾性反発力の関係を予め測定しておき、本発明のイオン交換膜法電解槽を組み立てた際に、所望の弾性反発力が得られるようにコイル厚みを調整すればよい。コイル厚みの調整方法は特に限定はないが、例えば、ガスケット(4)の厚みで調整すると簡便である。

【0032】

コイルクッション材(5)から新陰極(6)を通してイオン交換膜(2)に所定の圧力をかけることにより、コイルクッション材(5)の弾性反発力を平均の面圧として7〜17kPaに調整すれば、本発明の新陰極(6)とイオン交換膜(2)との接触圧力が均一となり、過剰な接触圧力によるイオン交換膜(2)の破損が生じない。特に、コイルクッション材(5)の弾性反発力が下限値7kPa以上の面圧となるように調整することにより、イオン交換膜と陰極および陽極との間隔が大きくなることが防止され、電解槽電圧を低下することができる。

【0033】

陽極は特に限定はなく、従来知られているものを適時用いればよい。例えば、チタンからなるエキスパンドメタル基板に、イリジウム酸化物及び/又はルテニウム酸化物などの塩素発生電極触媒を担持してなる塩素発生電極が広く知られている。

イオン交換膜(2)は特に限定はなく、従来知られているものを適時用いればよい。例えば、スルホン酸基やカルボン酸基などの陽イオン交換基を有するフッ素樹脂フィルムからなるイオン交換膜が広く知られている。

【実施例】

【0034】

本発明を以下の実施例について具体的に説明するが、本発明はこれらの実施例により、なんら限定されるものではない。

(陰極交換前のナローギャップ型イオン交換膜法電解槽)

ナローギャップ型電解槽としてTMB型イオン交換膜法電解槽を用い食塩の電解を実施した。

【0035】

実施例1

TMB型イオン交換膜法電解槽にて、電流密度5kA/dm2で6年間の連続運転を2回実施し、トータル12年間の運転を実施した。電解槽の旧陰極上に、コイルクッション材及び新陰極を設置した。

具体的には、1.2mm径のニッケル棒を図3に示される構造に組み立てて金属枠(7)を作製した。金属枠(7)に、0.1mm径のニッケル線材をロールプレスして製作した金属製コイル(8)を糸巻状に図4に示されるように巻き付け、図5に示されるようなコイルクッション材を製作した。金属製コイル(8)の巻き付け数は60回/dm2とした。図7に示すようにコイルクッション材を旧陰極上に設置した。

【0036】

コイルクッション材のコイル密度は3.0g/dm2であり、圧縮後のコイル厚みは2.5mmとした。

新陰極(6)を次のように作製した。刻み巾:0.2mm、短径:1.0mm、長径:2.0mm、板厚:0.2mmのファインメッシュのニッケル製エキスパンドメタル(短径方向の長さ1400mm、長径方向の長さ390mm)を基板として使用し、この基板を10重量%の塩酸溶液を用いて温度50℃で15分間エッチングした後、水洗、乾燥した。

【0037】

次いで、ジニトロジアンミン白金硝酸溶液(田中貴金属製、白金濃度:4.5重量%、溶媒:8重量%硝酸溶液)、硝酸ニッケル6水和物及び水を用いて白金含有量がモル比で0.5、混合液中の白金とニッケルの合計濃度が金属換算で5重量%の塗布液を調製した。

次いで、この塗布液を前記ファインメッシュ基板に刷毛を用いて全面に塗布し、熱風式乾燥機内で80℃、15分間乾燥後、箱型電気炉を用いて空気流通下のもと500℃で15分間熱分解した。この一連の操作を5回繰り返して、白金−ニッケル合金を被覆した電極を本願の改造TMB型イオン交換膜法電解槽の新陰極(6)とした。

【0038】

旧陰極(1)、コイルクッション材(5)及び新陰極(6)を図6に示す構造で組み立てた。コイルクッション材(5)は金属枠の四隅を旧陰極(1)に溶接することで固定した。旧陰極(1)及び新陰極(6)の外枠から30mm離した上部、真中、下部の左右合計6ヶ所に開けられた直径3.5mmの孔にテフロン(登録商標)ピン(9)を通すことで、新陰極(6)を固定した。

ガスケット(4)の厚みを調整し、コイルクッション材(5)の弾性反発力が9.8kPaとなるコイル幅に設定した。

【0039】

陽極としてペルメレック電極社製のDSE(登録商標)を、また、イオン交換膜として旭硝子社製のフレミオン(登録商標)を使用して、図8に示されるように、旧陰極(1)、コイルクッション材(5)、新陰極(6)、イオン交換膜(2)、陽極(10)を組み立てて、改造TMB型イオン交換膜法電解槽を組み立てた。陽極室の圧力に対し、陰極室の圧力を5kPa高く設定し、イオン交換膜を陽極表面に密着させ、電流密度5kA/m2、陽極室出口塩水濃度:200〜210g/L、陰極室出口水酸化ナトリウム水溶液濃度:31〜33重量%、温度:90℃にて、食塩電解試験を行い、電解電圧を測定した。電解電圧は、3.0付近で推移した。

【0040】

比較例1

図9に示す構造を有する、従来のTMB電解槽を用いて、食塩電解の比較試験をおこなった。

運転終了後のTMB型イオン交換膜法電解槽の旧陰極(1)を取り外して、板厚:1.0mm、長径:8.0mm、短径:4.0mm、刻み巾:1.0mmであるニッケル製エキスパンドメタル基板(短径方向の長さ1400mm、長径方向の長さ1200mm)に電極触媒を担持した新しい陰極(11)に更新した。

【0041】

陽極(2)として、ペルメレック電極社製のDSE(登録商標)を用い、また、イオン交換膜(2)として旭硝子社製のフレミオン(登録商標)を使用して、図9に示されるように、新しい陰極(11)、イオン交換膜(2)及び陽極(10)を組み立てて、TMB型イオン交換膜法電解槽を組み立て、陽極室の圧力に対し、陰極室の圧力を5kPa高く設定し、イオン交換膜を陽極表面に密着させた。

【0042】

この陰極(11)とイオン交換膜(2)は2.0mm離れており、ガスケットの厚みを同じ2.0mmとした。

電流密度5kA/m2、陽極室出口塩水濃度:200〜210g/L、陰極室出口水酸化ナトリウム水溶液濃度:31〜33重量%、温度:90℃にて食塩電解試験を行い、電解電圧を測定した。電解電圧は、3.2V付近で推移し、実施例1と比較して、0.2V高い電圧で推移した。

【産業上の利用可能性】

【0043】

本発明のイオン交換膜法電解槽は、従来のナローギャップ型電解槽の課題、陰極の交換時における費用を削減し、かつ、電解工業の電気分解に必要なエネルギーを長期間安定的に低く抑えることができ、ゼロギャップ型電解槽の有する省エネルギー性能が得られるという特段の効果を有する。

従って、本発明のイオン交換膜法電解槽は、食塩電解などクロルアルカリ電解に代表される電解工業で利用される。食塩電解以外、例えば、塩化カリウム水溶液電解やアルカリ水電解などにも好適に利用し得る

【符号の説明】

【0044】

1:陰極又は旧陰極

2:イオン交換膜

3:陰極リブ

4:ガスケット

5:コイルクッション材

6:新陰極

7:金属枠

8:金属製コイル体

9:固定用ピン

10:陽極

11:新しい陰極

【特許請求の範囲】

【請求項1】

旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上に、コイルクッション材が設置され、該コイルクッション材の上に、電極触媒を担持した新陰極が設置され、かつ、新陰極がイオン交換膜と接触していることを特徴とするイオン交換膜法電解槽。

【請求項2】

新陰極が、刻み巾が0.1mm以上1.0mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下であり、開口率が48〜60%であるエキスパンドメタルに電極触媒が担持されている請求項1に記載のイオン交換膜法電解槽。

【請求項3】

コイルクッション材が、金属枠に金属製コイル体を巻き付けた構造を有する請求項1又は請求項2に記載のイオン交換膜法電解槽。

【請求項4】

金属枠に巻き付けた金属製コイル体の巻き数が3〜9回/cmである請求項3に記載のイオン交換膜法電解槽。

【請求項5】

コイルクッション材の弾性反発力が平均の面圧として7〜17kPaに調整される請求項1乃至4のいずれか1項に記載のイオン交換膜法電解槽。

【請求項6】

旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上にコイルクッション材を設置し、次いで、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、新陰極とイオン交換膜とを接触させることを特徴とするナローギャップ型イオン交換膜法電解槽の改造方法。

【請求項1】

旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上に、コイルクッション材が設置され、該コイルクッション材の上に、電極触媒を担持した新陰極が設置され、かつ、新陰極がイオン交換膜と接触していることを特徴とするイオン交換膜法電解槽。

【請求項2】

新陰極が、刻み巾が0.1mm以上1.0mm以下、短径が0.5mm以上5.0mm以下、長径が1.0mm以上10mm以下、板厚が0.1mm以上1.0mm以下であり、開口率が48〜60%であるエキスパンドメタルに電極触媒が担持されている請求項1に記載のイオン交換膜法電解槽。

【請求項3】

コイルクッション材が、金属枠に金属製コイル体を巻き付けた構造を有する請求項1又は請求項2に記載のイオン交換膜法電解槽。

【請求項4】

金属枠に巻き付けた金属製コイル体の巻き数が3〜9回/cmである請求項3に記載のイオン交換膜法電解槽。

【請求項5】

コイルクッション材の弾性反発力が平均の面圧として7〜17kPaに調整される請求項1乃至4のいずれか1項に記載のイオン交換膜法電解槽。

【請求項6】

旧陰極を有するナローギャップ型イオン交換膜法電解槽の旧陰極上にコイルクッション材を設置し、次いで、該コイルクッション材の上に電極触媒を担持した新陰極を設置し、新陰極とイオン交換膜とを接触させることを特徴とするナローギャップ型イオン交換膜法電解槽の改造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−140653(P2012−140653A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−292306(P2010−292306)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000003300)東ソー株式会社 (1,901)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

[ Back to top ]