イオン伝導性電解質膜およびその製造方法

【課題】高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有するイオン伝導性電解質膜を提供する。

【解決手段】撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜とする。

【解決手段】撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固体高分子形燃料電池等に好適に用いられるイオン伝導性電解質膜、およびその製造方法に関する。本発明はまた、当該イオン伝導性電解質膜を含む燃料電池用膜電極接合体、および当該燃料電池用膜電極接合体を含む固体高分子形燃料電池に関する。

【背景技術】

【0002】

イオン伝導性電解質膜は、従来より、固体高分子形燃料電池、アルカリ電解槽、空気の加湿モジュールなどに用いられている。これらの用途のうちでも、最近特に固体高分子形燃料電池が注目されてきている。固体高分子形燃料電池においては、イオン伝導性電解質膜はプロトンを伝導する為の電解質として機能し、同時に燃料である水素やメタノールと酸素を直接混合させない為の隔膜としての役割も有する。

【0003】

従来の固体高分子形燃料電池は、燃料である水素や酸素を十分に加湿された状態で供給し、電解質膜に十分な水を保持させることにより、その機能を発現している。そのため、燃料電池システムには加湿装置などが組み入れられている。しかし、近年、燃料電池システム全体への低価格化への要求から、加湿装置のような補機を少なくすることが求められている。従って、近年、高温低湿度下で作動可能な固体高分子形燃料電池への需要が高まってきており、電解質膜にも、高温低加湿状態での性能が要求されてきている。

【0004】

相対湿度が低い環境で高いプロトン伝導性を示す電解質膜として、特許文献1に、親水性ブロックと疎水性ブロックとからなるブロック共重合体と、固体酸とを含有する複合高分子電解質膜であって、前記複合高分子電解質膜が前記親水性ブロックが形成する親水性ドメインと、前記疎水性ブロックが形成する疎水性ドメインとからなるミクロ相分離構造を有し、前記親水性ドメインに前記固体酸が局在化していることを特徴とする複合高分子電解質膜が提案されている。そして、ミクロ相分離構造として、耐水性や膜強度の観点からは、疎水性マトリクス中に親水性ドメインが膜厚方向に伸長したシリンダー状または球状に相分離した構造が好ましいことが記載されている。

【0005】

しかしながら、固体高分子形燃料電池の加湿装置を除去すると、電池の負荷変動に伴い発生する水の量が変動し、湿度が変化する。本発明者らの検討によれば、特許文献1に記載されているような疎水性マトリクス中に親水性ドメインが膜厚方向に伸長したシリンダー状または球状に相分離した構造は、湿度変化によって電解質膜の吸水量が変化して膨潤収縮を繰り返し、その結果、電解質膜と電極との剥離が生じることがあるという問題があることがわかった。電解質膜と電極との剥離が生じると、電池反応がスムーズに進行しにくくなるなど、著しい性能低下をもたらすことになる。そして、本発明者らのさらなる検討により、膜面方向の寸法変化によって、電解質膜と電極との剥離が生じやすいことが明らかになってきた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−311226号

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明は、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有するイオン伝導性電解質膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、

前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜である。

【0009】

本発明のイオン伝導性電解質膜においては、膜厚方向の断面において、前記ドメインの膜面方向における最大長を長径とし、前記ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、2以上であることが好ましい。

【0010】

本発明のイオン伝導性電解質膜においては、前記撥水性ポリマーが、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種であることが好ましい。前記親水性ポリマーが、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種であることが好ましい。前記撥水性ポリマーに、前記親水性ポリマーがグラフトしていることが好ましい。

【0011】

本発明はまた、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む上記のイオン伝導性電解質膜の製造方法である。

【0012】

本発明の製造方法においては、前記イオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせることが好ましい。

【0013】

本発明はまた、上記のイオン伝導性電解質膜を含む燃料電池用膜電極接合体である。

【0014】

本発明はまた、上記の燃料電池用膜電極接合体を含む固体高分子形燃料電池である。

【発明の効果】

【0015】

本発明によれば、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有するイオン伝導性電解質膜が提供される。本発明のイオン伝導性電解質膜は、燃料電池用膜電極接合体に好適に使用することができ、特に固体高分子形燃料電池用途に有用である。

【図面の簡単な説明】

【0016】

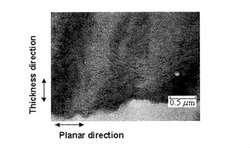

【図1】実施例1で得られたイオン伝導性電解質膜の透過型電子顕微鏡写真である。(Thickness direction:膜厚方向、Planer direction:膜面方向)

【図2】比較例1で得られたイオン伝導性電解質膜の透過型電子顕微鏡写真である。(Thickness direction:膜厚方向)

【図3】実施例1および比較例1で得られたイオン伝導性電解質膜の繰り返し面積変化率の評価結果を示すグラフである。

【発明を実施するための形態】

【0017】

まず、本発明のイオン伝導性電解質膜について説明する。本発明のイオン伝導性電解質膜は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有する。そして、前記マトリクス中において、前記ドメインが膜面方向に伸長していることに特徴を有する。

【0018】

本発明において、マトリクスに含まれる撥水性ポリマーとしては、エンジニアリングプラスチック系またはスーパーエンジニアリングプラスチック系芳香族ポリマー、オレフィン系ポリマー、およびフッ素化オレフィン系ポリマーが、化学的安定性や機械的強度などの面で好ましい。

【0019】

エンジニアリングプラスチック系またはスーパーエンジニアリングプラスチック系芳香族ポリマーの具体例としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、芳香族ポリイミド、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0020】

オレフィン系ポリマーの具体例としては、ポリエチレン(例、高密度ポリエチレン、低密度ポリエチレン、超高分子量ポリエチレン)、ポリプロピレン、ポリブテン、ポリメチルペンテン、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0021】

フッ素化オレフィン系ポリマーの具体例としては、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン共重合体、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0022】

撥水性ポリマーは、単独でまたは2種以上組み合わせて用いることができる。撥水性ポリマーは、製膜に必要な溶解性などの観点から、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種であることが好ましく、化学的安定性やコストの観点から、ポリフッ化ビニリデン、またはエチレン−テトラフルオロエチレン共重合体であることがより好ましい。

【0023】

イオン伝導性基を有する親水性ポリマーのイオン伝導性基としては、プロトン伝導性基であることが好ましく、スルホン酸基であることがより好ましい。

【0024】

親水性ポリマーとしては、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリアリルスルホン酸、ポリイソプレンスルホン酸、ポリアクリルアミドt−ブチルスルホン酸等が挙げられ、これらは単独でまたは2種以上組み合わせて用いることができる。また、これらの親水性ポリマーのモノマー成分が共重合したコポリマーを用いることもできる。親水性ポリマーは、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種であることが好ましい。

【0025】

本発明のイオン伝導性電解質膜では、撥水性ポリマーを含むマトリクス中に、親水性ポリマーを含むドメインが膜面方向に伸長して分散している。従来の撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜においては、マトリクス中に、膜厚方向に伸長したシリンダー状のドメインや球状のドメインが分散していた。しかしながら、本発明においては、マトリクス中に、膜面方向に伸長して扁平な形状をしたドメインが分散している(なお、本発明においては、ドメインはマトリクス中に分散しているため、層が積み重なったラメラ構造とは異なる)。このように、ドメインが膜面方向に伸長した扁平な形状を取ることによって、湿度変化に対する膜面方向における寸法安定性が向上する。これは、膜面方向よりも膜厚方向の方が膨潤しやすいためであると考えられる。

【0026】

本発明において、「撥水性ポリマーを含むマトリクス中に、親水性ポリマーを含むドメインが膜面方向に伸長している」とは、膜厚方向の断面を見た場合に、ドメインの膜面方向における最大長を長径とし、ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、1より大きいことをいい、当該アスペクトの平均値は、2以上であることが好ましく、5以上であることがより好ましい。なお、当該アスペクト比の平均値は、膜厚方向の断面を透過型電子顕微鏡(TEM)で観察し、10個以上のドメインについて長径および短径を求め、その平均値として求めることができる。

【0027】

次に本発明のイオン伝導性電解質膜の製造方法について説明する。本発明のイオン伝導性電解質膜は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む方法により製造することができる。

【0028】

原料となるイオン伝導性電解質膜においては、入手が容易であり、ドメインを膜面方向への伸長させやすいことから、ドメインが球状であることが好ましい。

【0029】

マトリクス中に球状のドメインが分散するイオン伝導性電解質膜は、公知方法に従い製造することができ、また、以下の方法によって製造することもできる。

【0030】

マトリクス中に球状のドメインが分散するイオン伝導性電解質膜の製造方法の好ましい一例は、撥水性ポリマー微粒子に、放射線を照射する工程、イオン伝導性基に変換可能な基を有する親水性モノマーを、撥水性ポリマー微粒子にグラフト重合させる工程、得られたグラフト重合体を溶媒に溶解させてキャスト溶液を調製し、当該キャスト溶液を支持体上に塗布し乾燥する工程、得られたフィルム中のグラフト重合体のイオン伝導性基に変換可能な基を、イオン伝導性基に変換する工程を含む。

【0031】

撥水性ポリマー微粒子の平均粒子径は、10μm〜500μmであることが好ましく、50μm〜300μmであることがより好ましい。撥水性ポリマー微粒子の粒子径が大きすぎると、微粒子の内部におけるグラフト反応の速度が遅くなるため、この工程に長時間を要して生産効率が低くなるおそれがある。粒子径が小さすぎると、各工程におけるポリマー材料の取り扱いが困難になるおそれがある。なお、平均粒子径は、乾式ふるい分け法により測定することができる。

【0032】

撥水性ポリマー微粒子に照射する放射線としては、α線、β線、γ線、電子線、紫外線等の電離放射線が用いられるが、γ線や電子線が特に適している。グラフト重合に必要な照射線量は、通常、好ましくは1〜500kGyであり、より好ましくは10〜300kGyである。照射線量が1kGy未満であると、ラジカルの生成量が少なくなり、グラフト重合が困難になることがある。照射量が500kGyより大きいと、過剰な架橋反応やポリマーの劣化等が生じるおそれがある。

【0033】

なお、ポリマーへの放射線照射によるラジカル重合の方法としては、酸素の存在下で放射線の照射およびラジカル反応を行うパーオキサイド法と、酸素の不在下で放射線の照射およびラジカル反応を行うポリマーラジカル法とがある。パーオキサイド法では、ポリマーに結合した酸素ラジカルを起点としてグラフト反応が進行するのに対し、ポリマーラジカル法では、ポリマーに生じたラジカルを起点としてグラフト反応が進行する。ここで、酸素の存在によりグラフト反応が阻害されるのを防ぐため、ポリマーラジカル法によりラジカル重合を行うことが好ましい。したがって、撥水性ポリマー微粒子への放射線の照射は、不活性ガス雰囲気下または真空中で行うことが好ましい。照射時の温度(照射温度)は−100〜100℃が好ましく、−100〜60℃がより好ましい。照射温度が高すぎると生成したラジカルが失活し易い。ラジカルの失活を防止するために、照射後の撥水性ポリマー微粒子は、撥水性ポリマーのガラス転移温度以下の低温で保管されることが望ましい。

【0034】

イオン伝導性基に変換可能な基を有する親水性モノマーの放射線照射された撥水性ポリマー微粒子へのグラフト重合は、当該親水性モノマーの溶液に、放射線照射された撥水性ポリマー微粒子を分散させた固液二相系において行うとよい。ここでも、上記と同様、酸素の存在による反応阻害を防ぐため、酸素濃度のできる限り低い雰囲気下で行うことが好ましい。

【0035】

親水性モノマーのイオン伝導性基に変換可能な基としては、グラフト重合の後の工程で加水分解やイオン交換により容易にイオン伝導性基へ変換できる基が好ましく、スルホン酸エステル基、およびスルホン酸塩基がより好ましい。これらの具体例としては、スルホン酸メチルエステル基、スルホン酸エチルエステル基、スルホン酸プロピルエステル基、スルホン酸ブチルエステル基、スルホン酸シクロヘキシルエステル基等のスルホン酸アルキルエステル基に代表されるスルホン酸脂肪族エステル基;およびスルホン酸フェニルエステル基等のスルホン酸芳香族エステル基;スルホン酸ナトリウム基、スルホン酸リチウム基等のスルホン酸のアルカリ金属塩基に代表されるスルホン酸の金属塩基が挙げられる。

【0036】

親水性モノマーの具体例としては、スチレンスルホン酸、ビニルスルホン酸、アリルスルホン酸、イソプレンスルホン酸、アクリルアミドt−ブチルスルホン酸等のスルホン酸基をエステル化または塩化したモノマーが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0037】

親水性モノマーの溶液に用いられる溶媒としては、親水性モノマーを溶解するが、撥水性ポリマー微粒子を溶解しない溶媒が選ばれる。その具体例としては、ベンゼン、トルエン、エチルベンゼン、キシレン等の芳香族炭化水素類、およびフェノール、クレゾール等のフェノール類等といった芳香族化合物、ならびに1,4−ジオキサン等の環状エーテル類等のエーテル類などが挙げられる。これらの中でも、芳香族化合物、特に、芳香族炭化水素類が好ましい。芳香族化合物を溶媒に用いると、効率良くモノマーを溶解し、かつ、撥水性ポリマー微粒子の形状を保つことができる。なお、溶媒は、単独でまたは2種以上混合して用いてもよい。

【0038】

親水性モノマーの溶液のモノマー濃度としては、0.2〜3モル/Lが好ましく、0.5〜2.5モル/Lがより好ましい。モノマー濃度が0.2モル/L未満であるとグラフト反応が十分に進行しないことがある。モノマー濃度が3モル/Lより大きいと、撥水性ポリマー微粒子外部での反応や歩留まり低下等につながるおそれがある。

【0039】

親水性モノマーの溶液は、グラフト反応を阻害する溶存酸素を除去するために、ガラス、ステンレス等の容器に装填し、減圧脱気、または窒素等の不活性ガスによるバブリングを行うことが好ましい。この親水性モノマーの溶液を撹拌しながら、溶液中に放射線照射された撥水性ポリマー微粒子を投入してグラフト重合を開始する。

【0040】

グラフト重合における反応時間は、10分〜12時間程度が好ましく、反応温度は、好ましくは0〜100℃、より好ましくは40〜80℃である。

【0041】

グラフト反応後、反応溶液から微粒子状のグラフト重合体を濾別する。さらに、溶媒、未反応のモノマー、およびホモポリマーを除去するために、このグラフト重合体を適量の溶媒で3〜6回洗浄した後、乾燥させる。洗浄用溶媒としては、トルエン、メタノール、イソプロピルアルコール、アセトン等が好ましい。

【0042】

得られた微粒子状のグラフト重合体を、溶媒に溶解することにより、キャスト溶液を調製する。グラフト重合体を溶解するための溶媒としては、グラフト重合における親水性モノマーと撥水性ポリマー微粒子とを溶解できる溶媒を適宜選択して用いることが好ましく、例えば、ジメチルアセトアミド、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒が挙げられる。

【0043】

キャスト溶液におけるグラフト重合体の濃度は、5〜30重量%が好ましく、10〜25重量%がより好ましい。この濃度が30重量%を超えると、キャスト溶液の粘度が高すぎるため、均一な膜厚のキャスト膜を形成することが容易ではなくなる。また、この濃度が5重量%未満であると、塗布液が流動しやすいため、均一な厚さのフィルムを得ることが容易ではなくなる。

【0044】

キャスト溶液を塗布するための支持体としては、ガラス板、金属板、樹脂製シート等が挙げられる。キャスト膜の乾燥工程で得られるフィルムの厚さとしては10〜70μmであることが好ましく、この厚さに応じてキャスト膜の膜厚を決めればよい。

【0045】

キャスト溶液の支持体への塗布は、公知方法に従い行うことができる。

【0046】

塗布したキャスト溶液の乾燥に関し、厚さ10〜70μmのフィルムを形成する場合の乾燥温度は、乾燥に要する時間(乾燥時間)が6時間となる温度以上であることが好ましく、乾燥時間が2時間となる温度以上であることがより好ましい。乾燥温度は、グラフト重合体の融点より20℃低い温度以下であることが好ましく、グラフト重合体の融点より40℃低い温度以下であることがより好ましい。乾燥温度が高すぎて上記温度範囲から外れると、電解質膜のイオン伝導性が低下するおそれがある。乾燥温度が低すぎて上記温度範囲から外れると、この乾燥工程に長時間を要するため、電解質膜の生産性が低下することがある。

【0047】

こうして得られたフィルムはイオン伝導性基に変換可能な基を有する。よって、次に、当該基を加水分解やイオン交換等によりイオン伝導性基へ変換する。この変換工程は、公知方法に従い行うことができ、例えば、当該基がスルホン酸アルキルエステル基である場合は、硝酸、塩酸、硫酸等による酸処理、アルコール水溶液による処理、アミン誘導体溶液中での塩基処理等を行えばよい。また、当該基がスルホン酸金属塩基である場合は、硝酸、塩酸、硫酸等による酸処理を行えばよい。酸処理における酸の濃度は1規定程度が好ましい。これらの処理は必要に応じて加温条件下で行うとよい。

【0048】

なお、イオン伝導性基への変換工程は、フィルム化前のグラフト重合体に対して行ってもよい。作業性の観点からは、イオン伝導性基への変換はフィルムに対して行われることが好ましい。

【0049】

次に、本発明の製造方法の工程である、原料のイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程について説明する。

【0050】

当該工程は、膜膨潤法、膜延伸法、圧延法等によって行うことができる。

【0051】

膜膨潤法においては、原料のイオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせる。

【0052】

膜膨潤法において用いられる溶媒は、原料のイオン伝導性電解質膜を膨潤させることが可能な限り特に制限はなく、その例としては、トルエン、アセトン、ジメチルスルフォオキシド、メチルエチルケトン、アセチルアセトン、シクロヘキサノン、酢酸、無水酢酸、酢酸メチル、酢酸エチル、ジエチルカーボネート、γ−ブチロラクトン、ジメチルフォルムアミド、ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルフォスフォルアミド、ジエチレントリアミン、エチレンオキシド、プロピレンオキシド、テトラヒドロフラン、ジオキサン、メタノール、エタノール、イソプロピルアルコール、n−ブタノール、水等が挙げられ、これらは単独でまたは2種以上の混合溶媒として用いることができる。

【0053】

膨潤状態のイオン伝導性電解質膜の固定に用いられる定型枠は、膨潤状態のイオン伝導性電解質膜の膜面方向の大きさを維持できる剛性を有するものであれば特に制限はない。好ましくは、膨潤状態のイオン伝導性電解質膜の四周を定型枠で固定する。

【0054】

脱溶媒は、溶媒の沸点以上に加熱する等によって行うことができる。この脱溶媒操作により、膨潤したドメインから溶媒が除去されるに伴い、イオン伝導性電解質膜に収縮力が生じる。膜厚方向については、膨潤していたドメインは収縮力をそのまま受ける。しかしながら、膜面方向においては、定型枠によってイオン伝導性電解質膜は収縮が禁じられているため、収縮力に対して反作用の力が生じる。このようにして膜面方向に応力を生じさせることによって、イオン伝導性電解質膜中のドメインが膜面方向に伸長し、本発明のイオン伝導性電解質膜が得られる。

【0055】

膜延伸法においては、原料のイオン伝導性電解質膜を延伸することにより応力を生じさせる。このとき、溶媒を用いて原料のイオン伝導性電解質膜を膨潤させてもよく、溶媒を用いなくてもよい。延伸は、一軸延伸と二軸延伸のいずれであってもよいが、二軸延伸が好ましい。均一で厚みの不均一性を小さくする観点からは、溶媒を用いた延伸が好ましい。延伸により膜面方向に応力を生じさせることによって、イオン伝導性電解質膜中のドメインが膜面方向に伸長し、本発明のイオン伝導性電解質膜が得られる。

【0056】

膜膨潤圧延法においては、原料のイオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態のイオン伝導性電解質膜の両面を上下から支持体で挟み込み、一定圧力で膜厚方向に圧力を印加し、この状態で脱溶媒を行い、膜面方向に応力を生じさせる。

【0057】

支持体は、ガラス板、金属板等を用いることができる。

【0058】

脱溶媒は、溶媒の沸点以上に加熱する等によって行うことができる。脱溶媒により、膨潤していたドメインは、膜厚方向については、収縮力に加え上下から圧力を受ける。さらに、溶媒の抜け道が膜周囲の側面しかないため、溶媒は、膜面方向へ移動しようとし、また、膜の上下からの圧力も膜面方向に逃げようとする。これによって、膜面方向に応力が生じて、イオン伝導性電解質膜中のドメインが膜面方向に伸長して、本発明のイオン伝導性電解質膜が得られる。

【0059】

このようにして得られたイオン伝導性電解質膜は、そのままの形状で、所定温度と時間保持されることが好ましい。当該温度としては、例えば、撥水性ポリマーがポリフッ化ビニリデン、親水性ポリマーがポリスチレンスルホン酸である場合、好ましくは60〜170℃である。

【0060】

本発明のイオン伝導性電解質膜の厚さは、用途に応じて適宜決定すればよく、好適には、10〜70μmである。

【0061】

本発明のイオン伝導性電解質膜は、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有する。よって、燃料電池用膜電極接合体に好適に用いることができる。そこで、本発明はまた、上記のイオン伝導性電解質膜を含む燃料電池用膜電極接合体である。当該燃料電池用膜電極接合体は、例えば、公知の燃料電池用膜電極接合体のイオン伝導性電解質膜を上記のイオン伝導性電解質膜に置き換えることによって構成することができる。

【0062】

本発明の燃料電池用膜電極接合体は、固体高分子形燃料電池に好適に用いることができる。そこで、本発明はまた、上記の燃料電池用膜電極接合体を含む固体高分子形燃料電池である。当該固体高分子形燃料電池は、例えば、公知の固体高分子形燃料電池の燃料電池用膜電極接合体を上記の燃料電池用膜電極接合体に置き換えることによって構成することができる。当該固体高分子形燃料電池は、加湿装置が無くても安定して動作することができ、よって低価格で構築することができる。

【実施例】

【0063】

以下、実施例および比較例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。まず、実施例および比較例について行われた評価方法について記載する。

【0064】

〔イオン交換容量(IEC: Ion Exchange Capacity)〕

十分に乾燥させ秤量した電解質膜(約12cm2、厚み:任意)を3モル/Lの塩化ナトリウム水溶液に浸漬し、ウォーターバス中、60℃で12時間以上反応させた。室温まで冷却した後、膜をイオン交換水で充分に洗浄し、反応溶液と洗浄液を、電位差自動滴定装置(AT−510;京都電子工業株式会社製)を使用して0.05Nの水酸化ナトリウム水溶液で滴定し、下記式にてイオン交換容量を算出した。

IEC(meq/g)=(滴定量(L)×NaOH濃度(N)×1000)/乾燥膜重量(g)

【0065】

〔膜厚〕

膜厚は、尾崎製作所製ダイヤルシックネスゲージG−6C(1/1000mm、測定子直径φ5mm)を用いて測定した。膜厚は、測定点10点の平均値として求めた。

【0066】

〔導電率〕

燃料電池実用化推進協議会(FCCJ)のプロトン伝導度測定法に準じて、80℃60%RHに保持した恒温恒湿器内にて測定を行った。

【0067】

〔面積変化率〕

23℃40%RHの室内にて一辺3cmの正方形に電解質膜を切り取り秤量した。その後、超純水中に一昼夜浸漬した。水を浸漬した電解質膜を平滑なガラス板に挟み込み、ノギスを用いて辺の長さを測定し、面積を算出した。その後ガラス板を外し、水を保持した電解質膜の重量を測定した。

(面積変化率;%)=100×S2/S1

ただし、S1は水浸漬前の電解質膜試験片面積、S2は水浸漬後の電解質膜試験片面積。

【0068】

実施例1 膜膨潤法

ポリフッ化ビニリデン(PVDF)パウダー(呉羽化学工業製KFポリマーT#1100、粒子径約120μm)に、コバルト60のγ線を30KGy照射した。得られたPVDFパウダーを、−60℃にて保存した。一方で、試験管にモノマー成分としてのスチレンスルホン酸エチルエステル(EtSS)11.5gとトルエン13.5gを投入し、窒素でバブリングしながらEtSS溶液を室温で30分間攪拌し、十分に脱酸素した。次に、この試験管に上記のPVDFパウダー5gを投入して70℃のオイルバスに浸漬し、2時間その温度に保持して重合を行った。反応終了後、反応液及び粉末を取り出し、これを室温にてアセトン80ml中に投入した。30分間室温にて攪拌し、その後上澄み液を除去した。この操作を5回繰り返し、スチレンスルホン酸エチルエステルモノマー成分などを除去した。粉末を濾別して、60℃の乾燥機中で一晩乾燥して、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得た。

【0069】

N−メチル−2−ピロリドン25.5gをこのポリマー粉末4.5gに加えて、これを70℃にて1時間以上振蕩させた。その後、ハイブリッドミキサーにて脱泡処理を行い、得られた溶液を、PETフィルム上にて500μmのギャップ厚みで塗工した。これを80℃にて12時間加熱乾燥して、膜を得た。得られた膜をメタノールに浸漬し、PETフィルム上から剥がした。さらに、飽和n−ブタノール水溶液にて1時間、100℃にて処理を行って加水分解を行った。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。メタノール中に浸漬した膜の厚みは約90μmであった。メタノールで膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、140℃で12時間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0070】

実施例2 膜膨潤圧延法

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。次に、メタノールで膨潤した膜を両面からPTFEシートで挟みこみ、さらにその上からガラス板で挟みこんだ。この状態で、80℃で12時間熱処理して脱溶媒した。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0071】

実施例3

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。得られた膜をイソプロピルアルコール中に浸漬した。次に、イソプロピルアルコールで膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、160℃で10分間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0072】

実施例4

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。得られた膜を純水中に浸漬した。次に、純水で膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、160℃で10分間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は2.0meq/gであった。

【0073】

比較例1

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。その後、室温にて、固定操作を行うことなく膜を乾燥させた。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0074】

【表1】

【0075】

このように、本発明の電解質膜は、膜面方向の寸法安定性が高く、良好なイオン伝導性を示すことがわかる。

【0076】

次に、実施例1および比較例1で得られたイオン伝導性電解質膜の膜厚方向の断面を、透過型電子顕微鏡(日立製作所製FE−TEM:型番HF−2000,加速電圧200kV)により観察した。試料は、凍結超薄切片法により調製した切片を、硝酸鉛水溶液を用いて染色処理して作製した。実施例1で得られたイオン伝導性電解質膜のTEM写真を図1に、比較例1で得られたイオン伝導性電解質膜のTEM写真を図2に示す。TEM写真において、黒く見えるところがポリスチレンスルホン酸部位(ドメイン)である。比較例1のTEM写真では、球状の黒色部が分散しているのに対し、実施例1のTEM写真では、黒色部が膜面方向に伸長して分散していることがわかる。実施例1のTEM写真において、黒色部の膜面方向における最大長を長径とし、黒色部の膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値(10点)は、6.3であった。

【0077】

さらに、実施例1および比較例1で得られたイオン伝導性電解質膜について、以下の評価を行った。結果を図3に示す。

【0078】

〔繰り返し面積変化率〕

面積変化率を測定した膜を、23℃40%RHにて2日間乾燥し、乾燥状態での寸法測定を行った。続いて、水中に一昼夜浸漬した後寸法測定を行った。また、再度23℃40%RHにて2日間乾燥した後寸法測定を行った、さらに、再度水中に一昼夜浸漬した後寸法測定を行った。最初の乾燥状態の膜の面積を100%とし、面積変化率を求めた。

【0079】

図3より、本発明の電解質膜は、湿度変化に対する膜面方向の寸法安定性が高いことがわかる。

【産業上の利用可能性】

【0080】

本発明のイオン伝導性電解質膜は、固体高分子形燃料電池のプロトン伝導性電解質膜に好適であり、リチウムイオン電池用電解質膜、電気分解用隔膜、加湿モジュールの水透過性膜等にも用いることができる。

【技術分野】

【0001】

本発明は、固体高分子形燃料電池等に好適に用いられるイオン伝導性電解質膜、およびその製造方法に関する。本発明はまた、当該イオン伝導性電解質膜を含む燃料電池用膜電極接合体、および当該燃料電池用膜電極接合体を含む固体高分子形燃料電池に関する。

【背景技術】

【0002】

イオン伝導性電解質膜は、従来より、固体高分子形燃料電池、アルカリ電解槽、空気の加湿モジュールなどに用いられている。これらの用途のうちでも、最近特に固体高分子形燃料電池が注目されてきている。固体高分子形燃料電池においては、イオン伝導性電解質膜はプロトンを伝導する為の電解質として機能し、同時に燃料である水素やメタノールと酸素を直接混合させない為の隔膜としての役割も有する。

【0003】

従来の固体高分子形燃料電池は、燃料である水素や酸素を十分に加湿された状態で供給し、電解質膜に十分な水を保持させることにより、その機能を発現している。そのため、燃料電池システムには加湿装置などが組み入れられている。しかし、近年、燃料電池システム全体への低価格化への要求から、加湿装置のような補機を少なくすることが求められている。従って、近年、高温低湿度下で作動可能な固体高分子形燃料電池への需要が高まってきており、電解質膜にも、高温低加湿状態での性能が要求されてきている。

【0004】

相対湿度が低い環境で高いプロトン伝導性を示す電解質膜として、特許文献1に、親水性ブロックと疎水性ブロックとからなるブロック共重合体と、固体酸とを含有する複合高分子電解質膜であって、前記複合高分子電解質膜が前記親水性ブロックが形成する親水性ドメインと、前記疎水性ブロックが形成する疎水性ドメインとからなるミクロ相分離構造を有し、前記親水性ドメインに前記固体酸が局在化していることを特徴とする複合高分子電解質膜が提案されている。そして、ミクロ相分離構造として、耐水性や膜強度の観点からは、疎水性マトリクス中に親水性ドメインが膜厚方向に伸長したシリンダー状または球状に相分離した構造が好ましいことが記載されている。

【0005】

しかしながら、固体高分子形燃料電池の加湿装置を除去すると、電池の負荷変動に伴い発生する水の量が変動し、湿度が変化する。本発明者らの検討によれば、特許文献1に記載されているような疎水性マトリクス中に親水性ドメインが膜厚方向に伸長したシリンダー状または球状に相分離した構造は、湿度変化によって電解質膜の吸水量が変化して膨潤収縮を繰り返し、その結果、電解質膜と電極との剥離が生じることがあるという問題があることがわかった。電解質膜と電極との剥離が生じると、電池反応がスムーズに進行しにくくなるなど、著しい性能低下をもたらすことになる。そして、本発明者らのさらなる検討により、膜面方向の寸法変化によって、電解質膜と電極との剥離が生じやすいことが明らかになってきた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−311226号

【発明の概要】

【発明が解決しようとする課題】

【0007】

そこで本発明は、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有するイオン伝導性電解質膜を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、

前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜である。

【0009】

本発明のイオン伝導性電解質膜においては、膜厚方向の断面において、前記ドメインの膜面方向における最大長を長径とし、前記ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、2以上であることが好ましい。

【0010】

本発明のイオン伝導性電解質膜においては、前記撥水性ポリマーが、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種であることが好ましい。前記親水性ポリマーが、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種であることが好ましい。前記撥水性ポリマーに、前記親水性ポリマーがグラフトしていることが好ましい。

【0011】

本発明はまた、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む上記のイオン伝導性電解質膜の製造方法である。

【0012】

本発明の製造方法においては、前記イオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせることが好ましい。

【0013】

本発明はまた、上記のイオン伝導性電解質膜を含む燃料電池用膜電極接合体である。

【0014】

本発明はまた、上記の燃料電池用膜電極接合体を含む固体高分子形燃料電池である。

【発明の効果】

【0015】

本発明によれば、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有するイオン伝導性電解質膜が提供される。本発明のイオン伝導性電解質膜は、燃料電池用膜電極接合体に好適に使用することができ、特に固体高分子形燃料電池用途に有用である。

【図面の簡単な説明】

【0016】

【図1】実施例1で得られたイオン伝導性電解質膜の透過型電子顕微鏡写真である。(Thickness direction:膜厚方向、Planer direction:膜面方向)

【図2】比較例1で得られたイオン伝導性電解質膜の透過型電子顕微鏡写真である。(Thickness direction:膜厚方向)

【図3】実施例1および比較例1で得られたイオン伝導性電解質膜の繰り返し面積変化率の評価結果を示すグラフである。

【発明を実施するための形態】

【0017】

まず、本発明のイオン伝導性電解質膜について説明する。本発明のイオン伝導性電解質膜は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有する。そして、前記マトリクス中において、前記ドメインが膜面方向に伸長していることに特徴を有する。

【0018】

本発明において、マトリクスに含まれる撥水性ポリマーとしては、エンジニアリングプラスチック系またはスーパーエンジニアリングプラスチック系芳香族ポリマー、オレフィン系ポリマー、およびフッ素化オレフィン系ポリマーが、化学的安定性や機械的強度などの面で好ましい。

【0019】

エンジニアリングプラスチック系またはスーパーエンジニアリングプラスチック系芳香族ポリマーの具体例としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンナフタレート、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリフェニレンサルファイド、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、芳香族ポリイミド、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0020】

オレフィン系ポリマーの具体例としては、ポリエチレン(例、高密度ポリエチレン、低密度ポリエチレン、超高分子量ポリエチレン)、ポリプロピレン、ポリブテン、ポリメチルペンテン、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0021】

フッ素化オレフィン系ポリマーの具体例としては、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリテトラフルオロエチレン、テトラフルオロエチレン−パーフルオロアルキルビニルエーテル共重合体、ポリクロロトリフルオロエチレン、テトラフルオロエチレン−ヘキサフルオロプロピレン−フッ化ビニリデン共重合体、およびこれらのポリマーの繰り返し単位を含むコポリマーなどが挙げられる。

【0022】

撥水性ポリマーは、単独でまたは2種以上組み合わせて用いることができる。撥水性ポリマーは、製膜に必要な溶解性などの観点から、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種であることが好ましく、化学的安定性やコストの観点から、ポリフッ化ビニリデン、またはエチレン−テトラフルオロエチレン共重合体であることがより好ましい。

【0023】

イオン伝導性基を有する親水性ポリマーのイオン伝導性基としては、プロトン伝導性基であることが好ましく、スルホン酸基であることがより好ましい。

【0024】

親水性ポリマーとしては、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリアリルスルホン酸、ポリイソプレンスルホン酸、ポリアクリルアミドt−ブチルスルホン酸等が挙げられ、これらは単独でまたは2種以上組み合わせて用いることができる。また、これらの親水性ポリマーのモノマー成分が共重合したコポリマーを用いることもできる。親水性ポリマーは、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種であることが好ましい。

【0025】

本発明のイオン伝導性電解質膜では、撥水性ポリマーを含むマトリクス中に、親水性ポリマーを含むドメインが膜面方向に伸長して分散している。従来の撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜においては、マトリクス中に、膜厚方向に伸長したシリンダー状のドメインや球状のドメインが分散していた。しかしながら、本発明においては、マトリクス中に、膜面方向に伸長して扁平な形状をしたドメインが分散している(なお、本発明においては、ドメインはマトリクス中に分散しているため、層が積み重なったラメラ構造とは異なる)。このように、ドメインが膜面方向に伸長した扁平な形状を取ることによって、湿度変化に対する膜面方向における寸法安定性が向上する。これは、膜面方向よりも膜厚方向の方が膨潤しやすいためであると考えられる。

【0026】

本発明において、「撥水性ポリマーを含むマトリクス中に、親水性ポリマーを含むドメインが膜面方向に伸長している」とは、膜厚方向の断面を見た場合に、ドメインの膜面方向における最大長を長径とし、ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、1より大きいことをいい、当該アスペクトの平均値は、2以上であることが好ましく、5以上であることがより好ましい。なお、当該アスペクト比の平均値は、膜厚方向の断面を透過型電子顕微鏡(TEM)で観察し、10個以上のドメインについて長径および短径を求め、その平均値として求めることができる。

【0027】

次に本発明のイオン伝導性電解質膜の製造方法について説明する。本発明のイオン伝導性電解質膜は、撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む方法により製造することができる。

【0028】

原料となるイオン伝導性電解質膜においては、入手が容易であり、ドメインを膜面方向への伸長させやすいことから、ドメインが球状であることが好ましい。

【0029】

マトリクス中に球状のドメインが分散するイオン伝導性電解質膜は、公知方法に従い製造することができ、また、以下の方法によって製造することもできる。

【0030】

マトリクス中に球状のドメインが分散するイオン伝導性電解質膜の製造方法の好ましい一例は、撥水性ポリマー微粒子に、放射線を照射する工程、イオン伝導性基に変換可能な基を有する親水性モノマーを、撥水性ポリマー微粒子にグラフト重合させる工程、得られたグラフト重合体を溶媒に溶解させてキャスト溶液を調製し、当該キャスト溶液を支持体上に塗布し乾燥する工程、得られたフィルム中のグラフト重合体のイオン伝導性基に変換可能な基を、イオン伝導性基に変換する工程を含む。

【0031】

撥水性ポリマー微粒子の平均粒子径は、10μm〜500μmであることが好ましく、50μm〜300μmであることがより好ましい。撥水性ポリマー微粒子の粒子径が大きすぎると、微粒子の内部におけるグラフト反応の速度が遅くなるため、この工程に長時間を要して生産効率が低くなるおそれがある。粒子径が小さすぎると、各工程におけるポリマー材料の取り扱いが困難になるおそれがある。なお、平均粒子径は、乾式ふるい分け法により測定することができる。

【0032】

撥水性ポリマー微粒子に照射する放射線としては、α線、β線、γ線、電子線、紫外線等の電離放射線が用いられるが、γ線や電子線が特に適している。グラフト重合に必要な照射線量は、通常、好ましくは1〜500kGyであり、より好ましくは10〜300kGyである。照射線量が1kGy未満であると、ラジカルの生成量が少なくなり、グラフト重合が困難になることがある。照射量が500kGyより大きいと、過剰な架橋反応やポリマーの劣化等が生じるおそれがある。

【0033】

なお、ポリマーへの放射線照射によるラジカル重合の方法としては、酸素の存在下で放射線の照射およびラジカル反応を行うパーオキサイド法と、酸素の不在下で放射線の照射およびラジカル反応を行うポリマーラジカル法とがある。パーオキサイド法では、ポリマーに結合した酸素ラジカルを起点としてグラフト反応が進行するのに対し、ポリマーラジカル法では、ポリマーに生じたラジカルを起点としてグラフト反応が進行する。ここで、酸素の存在によりグラフト反応が阻害されるのを防ぐため、ポリマーラジカル法によりラジカル重合を行うことが好ましい。したがって、撥水性ポリマー微粒子への放射線の照射は、不活性ガス雰囲気下または真空中で行うことが好ましい。照射時の温度(照射温度)は−100〜100℃が好ましく、−100〜60℃がより好ましい。照射温度が高すぎると生成したラジカルが失活し易い。ラジカルの失活を防止するために、照射後の撥水性ポリマー微粒子は、撥水性ポリマーのガラス転移温度以下の低温で保管されることが望ましい。

【0034】

イオン伝導性基に変換可能な基を有する親水性モノマーの放射線照射された撥水性ポリマー微粒子へのグラフト重合は、当該親水性モノマーの溶液に、放射線照射された撥水性ポリマー微粒子を分散させた固液二相系において行うとよい。ここでも、上記と同様、酸素の存在による反応阻害を防ぐため、酸素濃度のできる限り低い雰囲気下で行うことが好ましい。

【0035】

親水性モノマーのイオン伝導性基に変換可能な基としては、グラフト重合の後の工程で加水分解やイオン交換により容易にイオン伝導性基へ変換できる基が好ましく、スルホン酸エステル基、およびスルホン酸塩基がより好ましい。これらの具体例としては、スルホン酸メチルエステル基、スルホン酸エチルエステル基、スルホン酸プロピルエステル基、スルホン酸ブチルエステル基、スルホン酸シクロヘキシルエステル基等のスルホン酸アルキルエステル基に代表されるスルホン酸脂肪族エステル基;およびスルホン酸フェニルエステル基等のスルホン酸芳香族エステル基;スルホン酸ナトリウム基、スルホン酸リチウム基等のスルホン酸のアルカリ金属塩基に代表されるスルホン酸の金属塩基が挙げられる。

【0036】

親水性モノマーの具体例としては、スチレンスルホン酸、ビニルスルホン酸、アリルスルホン酸、イソプレンスルホン酸、アクリルアミドt−ブチルスルホン酸等のスルホン酸基をエステル化または塩化したモノマーが挙げられる。これらは単独で、または2種以上を組み合わせて用いることができる。

【0037】

親水性モノマーの溶液に用いられる溶媒としては、親水性モノマーを溶解するが、撥水性ポリマー微粒子を溶解しない溶媒が選ばれる。その具体例としては、ベンゼン、トルエン、エチルベンゼン、キシレン等の芳香族炭化水素類、およびフェノール、クレゾール等のフェノール類等といった芳香族化合物、ならびに1,4−ジオキサン等の環状エーテル類等のエーテル類などが挙げられる。これらの中でも、芳香族化合物、特に、芳香族炭化水素類が好ましい。芳香族化合物を溶媒に用いると、効率良くモノマーを溶解し、かつ、撥水性ポリマー微粒子の形状を保つことができる。なお、溶媒は、単独でまたは2種以上混合して用いてもよい。

【0038】

親水性モノマーの溶液のモノマー濃度としては、0.2〜3モル/Lが好ましく、0.5〜2.5モル/Lがより好ましい。モノマー濃度が0.2モル/L未満であるとグラフト反応が十分に進行しないことがある。モノマー濃度が3モル/Lより大きいと、撥水性ポリマー微粒子外部での反応や歩留まり低下等につながるおそれがある。

【0039】

親水性モノマーの溶液は、グラフト反応を阻害する溶存酸素を除去するために、ガラス、ステンレス等の容器に装填し、減圧脱気、または窒素等の不活性ガスによるバブリングを行うことが好ましい。この親水性モノマーの溶液を撹拌しながら、溶液中に放射線照射された撥水性ポリマー微粒子を投入してグラフト重合を開始する。

【0040】

グラフト重合における反応時間は、10分〜12時間程度が好ましく、反応温度は、好ましくは0〜100℃、より好ましくは40〜80℃である。

【0041】

グラフト反応後、反応溶液から微粒子状のグラフト重合体を濾別する。さらに、溶媒、未反応のモノマー、およびホモポリマーを除去するために、このグラフト重合体を適量の溶媒で3〜6回洗浄した後、乾燥させる。洗浄用溶媒としては、トルエン、メタノール、イソプロピルアルコール、アセトン等が好ましい。

【0042】

得られた微粒子状のグラフト重合体を、溶媒に溶解することにより、キャスト溶液を調製する。グラフト重合体を溶解するための溶媒としては、グラフト重合における親水性モノマーと撥水性ポリマー微粒子とを溶解できる溶媒を適宜選択して用いることが好ましく、例えば、ジメチルアセトアミド、N−メチル−2−ピロリドン、ジメチルホルムアミド、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒が挙げられる。

【0043】

キャスト溶液におけるグラフト重合体の濃度は、5〜30重量%が好ましく、10〜25重量%がより好ましい。この濃度が30重量%を超えると、キャスト溶液の粘度が高すぎるため、均一な膜厚のキャスト膜を形成することが容易ではなくなる。また、この濃度が5重量%未満であると、塗布液が流動しやすいため、均一な厚さのフィルムを得ることが容易ではなくなる。

【0044】

キャスト溶液を塗布するための支持体としては、ガラス板、金属板、樹脂製シート等が挙げられる。キャスト膜の乾燥工程で得られるフィルムの厚さとしては10〜70μmであることが好ましく、この厚さに応じてキャスト膜の膜厚を決めればよい。

【0045】

キャスト溶液の支持体への塗布は、公知方法に従い行うことができる。

【0046】

塗布したキャスト溶液の乾燥に関し、厚さ10〜70μmのフィルムを形成する場合の乾燥温度は、乾燥に要する時間(乾燥時間)が6時間となる温度以上であることが好ましく、乾燥時間が2時間となる温度以上であることがより好ましい。乾燥温度は、グラフト重合体の融点より20℃低い温度以下であることが好ましく、グラフト重合体の融点より40℃低い温度以下であることがより好ましい。乾燥温度が高すぎて上記温度範囲から外れると、電解質膜のイオン伝導性が低下するおそれがある。乾燥温度が低すぎて上記温度範囲から外れると、この乾燥工程に長時間を要するため、電解質膜の生産性が低下することがある。

【0047】

こうして得られたフィルムはイオン伝導性基に変換可能な基を有する。よって、次に、当該基を加水分解やイオン交換等によりイオン伝導性基へ変換する。この変換工程は、公知方法に従い行うことができ、例えば、当該基がスルホン酸アルキルエステル基である場合は、硝酸、塩酸、硫酸等による酸処理、アルコール水溶液による処理、アミン誘導体溶液中での塩基処理等を行えばよい。また、当該基がスルホン酸金属塩基である場合は、硝酸、塩酸、硫酸等による酸処理を行えばよい。酸処理における酸の濃度は1規定程度が好ましい。これらの処理は必要に応じて加温条件下で行うとよい。

【0048】

なお、イオン伝導性基への変換工程は、フィルム化前のグラフト重合体に対して行ってもよい。作業性の観点からは、イオン伝導性基への変換はフィルムに対して行われることが好ましい。

【0049】

次に、本発明の製造方法の工程である、原料のイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程について説明する。

【0050】

当該工程は、膜膨潤法、膜延伸法、圧延法等によって行うことができる。

【0051】

膜膨潤法においては、原料のイオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせる。

【0052】

膜膨潤法において用いられる溶媒は、原料のイオン伝導性電解質膜を膨潤させることが可能な限り特に制限はなく、その例としては、トルエン、アセトン、ジメチルスルフォオキシド、メチルエチルケトン、アセチルアセトン、シクロヘキサノン、酢酸、無水酢酸、酢酸メチル、酢酸エチル、ジエチルカーボネート、γ−ブチロラクトン、ジメチルフォルムアミド、ジメチルアセトアミド、N−メチル−2−ピロリドン、ヘキサメチルフォスフォルアミド、ジエチレントリアミン、エチレンオキシド、プロピレンオキシド、テトラヒドロフラン、ジオキサン、メタノール、エタノール、イソプロピルアルコール、n−ブタノール、水等が挙げられ、これらは単独でまたは2種以上の混合溶媒として用いることができる。

【0053】

膨潤状態のイオン伝導性電解質膜の固定に用いられる定型枠は、膨潤状態のイオン伝導性電解質膜の膜面方向の大きさを維持できる剛性を有するものであれば特に制限はない。好ましくは、膨潤状態のイオン伝導性電解質膜の四周を定型枠で固定する。

【0054】

脱溶媒は、溶媒の沸点以上に加熱する等によって行うことができる。この脱溶媒操作により、膨潤したドメインから溶媒が除去されるに伴い、イオン伝導性電解質膜に収縮力が生じる。膜厚方向については、膨潤していたドメインは収縮力をそのまま受ける。しかしながら、膜面方向においては、定型枠によってイオン伝導性電解質膜は収縮が禁じられているため、収縮力に対して反作用の力が生じる。このようにして膜面方向に応力を生じさせることによって、イオン伝導性電解質膜中のドメインが膜面方向に伸長し、本発明のイオン伝導性電解質膜が得られる。

【0055】

膜延伸法においては、原料のイオン伝導性電解質膜を延伸することにより応力を生じさせる。このとき、溶媒を用いて原料のイオン伝導性電解質膜を膨潤させてもよく、溶媒を用いなくてもよい。延伸は、一軸延伸と二軸延伸のいずれであってもよいが、二軸延伸が好ましい。均一で厚みの不均一性を小さくする観点からは、溶媒を用いた延伸が好ましい。延伸により膜面方向に応力を生じさせることによって、イオン伝導性電解質膜中のドメインが膜面方向に伸長し、本発明のイオン伝導性電解質膜が得られる。

【0056】

膜膨潤圧延法においては、原料のイオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態のイオン伝導性電解質膜の両面を上下から支持体で挟み込み、一定圧力で膜厚方向に圧力を印加し、この状態で脱溶媒を行い、膜面方向に応力を生じさせる。

【0057】

支持体は、ガラス板、金属板等を用いることができる。

【0058】

脱溶媒は、溶媒の沸点以上に加熱する等によって行うことができる。脱溶媒により、膨潤していたドメインは、膜厚方向については、収縮力に加え上下から圧力を受ける。さらに、溶媒の抜け道が膜周囲の側面しかないため、溶媒は、膜面方向へ移動しようとし、また、膜の上下からの圧力も膜面方向に逃げようとする。これによって、膜面方向に応力が生じて、イオン伝導性電解質膜中のドメインが膜面方向に伸長して、本発明のイオン伝導性電解質膜が得られる。

【0059】

このようにして得られたイオン伝導性電解質膜は、そのままの形状で、所定温度と時間保持されることが好ましい。当該温度としては、例えば、撥水性ポリマーがポリフッ化ビニリデン、親水性ポリマーがポリスチレンスルホン酸である場合、好ましくは60〜170℃である。

【0060】

本発明のイオン伝導性電解質膜の厚さは、用途に応じて適宜決定すればよく、好適には、10〜70μmである。

【0061】

本発明のイオン伝導性電解質膜は、高温低加湿状態においても高いイオン伝導性を有し、かつ湿度変化に対して高い寸法安定性を有する。よって、燃料電池用膜電極接合体に好適に用いることができる。そこで、本発明はまた、上記のイオン伝導性電解質膜を含む燃料電池用膜電極接合体である。当該燃料電池用膜電極接合体は、例えば、公知の燃料電池用膜電極接合体のイオン伝導性電解質膜を上記のイオン伝導性電解質膜に置き換えることによって構成することができる。

【0062】

本発明の燃料電池用膜電極接合体は、固体高分子形燃料電池に好適に用いることができる。そこで、本発明はまた、上記の燃料電池用膜電極接合体を含む固体高分子形燃料電池である。当該固体高分子形燃料電池は、例えば、公知の固体高分子形燃料電池の燃料電池用膜電極接合体を上記の燃料電池用膜電極接合体に置き換えることによって構成することができる。当該固体高分子形燃料電池は、加湿装置が無くても安定して動作することができ、よって低価格で構築することができる。

【実施例】

【0063】

以下、実施例および比較例を挙げて本発明を詳細に説明するが、本発明は、これら実施例に限定されるものではない。まず、実施例および比較例について行われた評価方法について記載する。

【0064】

〔イオン交換容量(IEC: Ion Exchange Capacity)〕

十分に乾燥させ秤量した電解質膜(約12cm2、厚み:任意)を3モル/Lの塩化ナトリウム水溶液に浸漬し、ウォーターバス中、60℃で12時間以上反応させた。室温まで冷却した後、膜をイオン交換水で充分に洗浄し、反応溶液と洗浄液を、電位差自動滴定装置(AT−510;京都電子工業株式会社製)を使用して0.05Nの水酸化ナトリウム水溶液で滴定し、下記式にてイオン交換容量を算出した。

IEC(meq/g)=(滴定量(L)×NaOH濃度(N)×1000)/乾燥膜重量(g)

【0065】

〔膜厚〕

膜厚は、尾崎製作所製ダイヤルシックネスゲージG−6C(1/1000mm、測定子直径φ5mm)を用いて測定した。膜厚は、測定点10点の平均値として求めた。

【0066】

〔導電率〕

燃料電池実用化推進協議会(FCCJ)のプロトン伝導度測定法に準じて、80℃60%RHに保持した恒温恒湿器内にて測定を行った。

【0067】

〔面積変化率〕

23℃40%RHの室内にて一辺3cmの正方形に電解質膜を切り取り秤量した。その後、超純水中に一昼夜浸漬した。水を浸漬した電解質膜を平滑なガラス板に挟み込み、ノギスを用いて辺の長さを測定し、面積を算出した。その後ガラス板を外し、水を保持した電解質膜の重量を測定した。

(面積変化率;%)=100×S2/S1

ただし、S1は水浸漬前の電解質膜試験片面積、S2は水浸漬後の電解質膜試験片面積。

【0068】

実施例1 膜膨潤法

ポリフッ化ビニリデン(PVDF)パウダー(呉羽化学工業製KFポリマーT#1100、粒子径約120μm)に、コバルト60のγ線を30KGy照射した。得られたPVDFパウダーを、−60℃にて保存した。一方で、試験管にモノマー成分としてのスチレンスルホン酸エチルエステル(EtSS)11.5gとトルエン13.5gを投入し、窒素でバブリングしながらEtSS溶液を室温で30分間攪拌し、十分に脱酸素した。次に、この試験管に上記のPVDFパウダー5gを投入して70℃のオイルバスに浸漬し、2時間その温度に保持して重合を行った。反応終了後、反応液及び粉末を取り出し、これを室温にてアセトン80ml中に投入した。30分間室温にて攪拌し、その後上澄み液を除去した。この操作を5回繰り返し、スチレンスルホン酸エチルエステルモノマー成分などを除去した。粉末を濾別して、60℃の乾燥機中で一晩乾燥して、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得た。

【0069】

N−メチル−2−ピロリドン25.5gをこのポリマー粉末4.5gに加えて、これを70℃にて1時間以上振蕩させた。その後、ハイブリッドミキサーにて脱泡処理を行い、得られた溶液を、PETフィルム上にて500μmのギャップ厚みで塗工した。これを80℃にて12時間加熱乾燥して、膜を得た。得られた膜をメタノールに浸漬し、PETフィルム上から剥がした。さらに、飽和n−ブタノール水溶液にて1時間、100℃にて処理を行って加水分解を行った。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。メタノール中に浸漬した膜の厚みは約90μmであった。メタノールで膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、140℃で12時間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0070】

実施例2 膜膨潤圧延法

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。次に、メタノールで膨潤した膜を両面からPTFEシートで挟みこみ、さらにその上からガラス板で挟みこんだ。この状態で、80℃で12時間熱処理して脱溶媒した。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0071】

実施例3

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。得られた膜をイソプロピルアルコール中に浸漬した。次に、イソプロピルアルコールで膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、160℃で10分間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0072】

実施例4

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。得られた膜を純水中に浸漬した。次に、純水で膨潤した膜の四周をステンレス製固定枠(外側1辺9cm、内側1辺7cm)に固定し、160℃で10分間脱溶媒処理を行った。その後、室温まで自然冷却した。得られた膜のイオン交換容量(IEC)は2.0meq/gであった。

【0073】

比較例1

実施例1と同様にして、スチレンスルホン酸エチルエステルグラフト共重合ポリマー粉末を得、成膜し、飽和n−ブタノール水溶液にて1時間、100℃にて加水分解した。その後、1N塩酸水溶液に1時間浸漬し、水で洗浄後、メタノール中に浸漬した。その後、室温にて、固定操作を行うことなく膜を乾燥させた。得られた膜のイオン交換容量(IEC)は1.9meq/gであった。

【0074】

【表1】

【0075】

このように、本発明の電解質膜は、膜面方向の寸法安定性が高く、良好なイオン伝導性を示すことがわかる。

【0076】

次に、実施例1および比較例1で得られたイオン伝導性電解質膜の膜厚方向の断面を、透過型電子顕微鏡(日立製作所製FE−TEM:型番HF−2000,加速電圧200kV)により観察した。試料は、凍結超薄切片法により調製した切片を、硝酸鉛水溶液を用いて染色処理して作製した。実施例1で得られたイオン伝導性電解質膜のTEM写真を図1に、比較例1で得られたイオン伝導性電解質膜のTEM写真を図2に示す。TEM写真において、黒く見えるところがポリスチレンスルホン酸部位(ドメイン)である。比較例1のTEM写真では、球状の黒色部が分散しているのに対し、実施例1のTEM写真では、黒色部が膜面方向に伸長して分散していることがわかる。実施例1のTEM写真において、黒色部の膜面方向における最大長を長径とし、黒色部の膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値(10点)は、6.3であった。

【0077】

さらに、実施例1および比較例1で得られたイオン伝導性電解質膜について、以下の評価を行った。結果を図3に示す。

【0078】

〔繰り返し面積変化率〕

面積変化率を測定した膜を、23℃40%RHにて2日間乾燥し、乾燥状態での寸法測定を行った。続いて、水中に一昼夜浸漬した後寸法測定を行った。また、再度23℃40%RHにて2日間乾燥した後寸法測定を行った、さらに、再度水中に一昼夜浸漬した後寸法測定を行った。最初の乾燥状態の膜の面積を100%とし、面積変化率を求めた。

【0079】

図3より、本発明の電解質膜は、湿度変化に対する膜面方向の寸法安定性が高いことがわかる。

【産業上の利用可能性】

【0080】

本発明のイオン伝導性電解質膜は、固体高分子形燃料電池のプロトン伝導性電解質膜に好適であり、リチウムイオン電池用電解質膜、電気分解用隔膜、加湿モジュールの水透過性膜等にも用いることができる。

【特許請求の範囲】

【請求項1】

撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、

前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜。

【請求項2】

膜厚方向の断面において、前記ドメインの膜面方向における最大長を長径とし、前記ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、2以上である請求項1に記載のイオン伝導性電解質膜。

【請求項3】

前記撥水性ポリマーが、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種である請求項1または2に記載のイオン伝導性電解質膜。

【請求項4】

前記親水性ポリマーが、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種である請求項1〜3のいずれかに記載のイオン伝導性電解質膜。

【請求項5】

前記撥水性ポリマーに、前記親水性ポリマーがグラフトしている請求項1〜4のいずれかに記載のイオン伝導性電解質膜。

【請求項6】

撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む請求項1に記載のイオン伝導性電解質膜の製造方法。

【請求項7】

前記イオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせる請求項6に記載のイオン伝導性電解質膜の製造方法。

【請求項8】

請求項1〜5のいずれかに記載のイオン伝導性電解質膜を含む燃料電池用膜電極接合体。

【請求項9】

請求項8に記載の燃料電池用膜電極接合体を含む固体高分子形燃料電池。

【請求項1】

撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜であって、

前記マトリクス中において、前記ドメインが膜面方向に伸長しているイオン伝導性電解質膜。

【請求項2】

膜厚方向の断面において、前記ドメインの膜面方向における最大長を長径とし、前記ドメインの膜厚方向における最大長を短径としたときに、長径/短径で表されるアスペクト比の平均値が、2以上である請求項1に記載のイオン伝導性電解質膜。

【請求項3】

前記撥水性ポリマーが、ポリフッ化ビニリデン、エチレン−テトラフルオロエチレン共重合体、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、ポリプロピレン、ポリエチレン、ポリエーテルエーテルケトン、芳香族ポリイミド、ポリアミドイミド、およびポリエーテルイミドからなる群より選ばれる少なくとも1種である請求項1または2に記載のイオン伝導性電解質膜。

【請求項4】

前記親水性ポリマーが、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリイソプレンスルホン酸、およびポリアクリルアミドt−ブチルスルホン酸からなる群より選ばれる少なくとも1種である請求項1〜3のいずれかに記載のイオン伝導性電解質膜。

【請求項5】

前記撥水性ポリマーに、前記親水性ポリマーがグラフトしている請求項1〜4のいずれかに記載のイオン伝導性電解質膜。

【請求項6】

撥水性ポリマーを含むマトリクスと、イオン伝導性基を有する親水性ポリマーを含み、前記マトリクス中に分散するドメインとを有するイオン伝導性電解質膜に、膜面方向において応力を生じさせる工程を含む請求項1に記載のイオン伝導性電解質膜の製造方法。

【請求項7】

前記イオン伝導性電解質膜を溶媒に浸漬して膨潤させ、膨潤状態にてイオン伝導性電解質膜を定形枠に固定し、脱溶媒することにより、応力を生じさせる請求項6に記載のイオン伝導性電解質膜の製造方法。

【請求項8】

請求項1〜5のいずれかに記載のイオン伝導性電解質膜を含む燃料電池用膜電極接合体。

【請求項9】

請求項8に記載の燃料電池用膜電極接合体を含む固体高分子形燃料電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−28710(P2013−28710A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165436(P2011−165436)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]