イオン伝導膜を製造するためのプラズマスプレー法

【課題】先行技術の諸問題を解決し且つ改善された品質を有するイオン伝導性の、特に酸素透過性の膜を製造することができる、プラズマスプレー法を提供すること。

【解決手段】イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、この膜がプロセスチャンバー内で基材(10)上に層(11)として堆積され、出発材料(P)が、プロセスガス(G)を用いてプロセスビーム(2)の形で基材(10)表面にスプレーされ、この出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融される方法が提供される。酸素(O2;22)は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバー(12)に供給される。

【解決手段】イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、この膜がプロセスチャンバー内で基材(10)上に層(11)として堆積され、出発材料(P)が、プロセスガス(G)を用いてプロセスビーム(2)の形で基材(10)表面にスプレーされ、この出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融される方法が提供される。酸素(O2;22)は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバー(12)に供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、添付の特許請求の範囲の独立請求項のプリアンブル(前提部分)に記載されるイオン伝導膜を製造するための、プラズマスプレー法に関する。

【背景技術】

【0002】

イオン伝導膜は、特定のイオンに対して高い選択的透過性を有する膜であり、例えば、酸素に対して高い選択的透過性を有し且つその他の気体に対しては実質的に不透過性な、酸素透過膜層などがある。それに相応して、そのような膜は、気体の混合物又は流体の混合物から酸素を抽出し又は精製するために使用される。

【0003】

そのような膜は、極めて多様な材料から製造することができ、例えば、特定の化学組成を有し且つ特定の相を形成する複合酸化物材料を含むことができる。特に、ペロブスカイト型の酸化物を含み且つ薄く稠密な−これは多孔質でないことを意味する−層の形に形成される、セラミック膜が知られている。そのような膜は、例えば、酸素に対するイオン伝導性及びさらに電子伝導性の両方を有する。

【0004】

製造のため今日調査され使用される材料、特に酸素透過膜の材料は、ペロブスカイト型構造を有し且つ酸素の他にも元素ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含んだセラミックである。これら4種の元素の第1文字により、この物質は、典型的にはLSCFと呼ばれる。

【0005】

そのような材料で作製される酸素透過膜又は一般にイオン伝導膜は、例えば従来のセラミックス製造技法、例えばプレス、テープ流延、スリップ鋳込み、若しくは焼結などを用いて、又はさらに熱スプレーを用いて製造することができる。後者の場合、特に真空中で実施される熱スプレープロセスが適しており、これは一般に、環境圧力(通常の空気圧力)よりも小さいプロセス圧力でスプレープロセスが実施されることを意味する。

【0006】

特に熱低圧プラズマスプレー法又は真空プラズマスプレー法は、LPPS法(低圧プラズマスプレー)と呼ばれるものが適している。この真空プラズマスプレー法を用いて、特に薄く稠密な層をスプレーすることができ、即ちそのような層は、イオン伝導膜又は酸素透過膜にも必要とされる。

【0007】

実際のところ、そのような膜の真空プラズマスプレーでは、スプレーを用いて製造された層の化学組成が、出発材料の化学組成にもはや相当しておらず、したがって生成された層はまた、所望の化学組成をもはや有しておらず、又は層の相組成が出発材料の相組成ともはや同じではないことが現在示されている。このように、例えばペロブスカイト物質の場合、所望の相−したがってこの場合はペロブスカイト相−はもはや形成されず、又はより低い程度にしか形成されないことがわかる。具体的には、金属元素、例えば鉄やコバルトなどの、プロセスチャンバー壁面での凝縮をモニターすることができる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

このため本発明の目的は、この問題を解決すること、及び改善された品質を有するイオン伝導性の特に酸素透過性の膜を製造できるプラズマスプレー法を提供することである。

【0009】

この目的を解決する本発明の主題は、方法の独立請求項によって特徴付けられる。

【課題を解決するための手段】

【0010】

したがって本発明によれば、イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、この膜が基材上に層として堆積(deposit)され、出発材料は、プロセスガスを用いてプロセスビームの形で基材表面にスプレーされ、出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融される方法が提供される。酸素は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバーに供給される。

【0011】

好ましくは、不活性雰囲気又は低酸素含量の雰囲気が、プロセスチャンバー内でスプレー中に存在する。

【0012】

酸素を供給する手段を用いて、熱スプレー中に出発材料の望ましくない化学変化に対抗することができ、スプレーにより生成された層の化学組成及びさらにその相の両方が、所望の組成に対応することが示されている。熱スプレー中の酸素の供給によって、還元的性質を有する雰囲気の形成がプロセスチャンバー内で熱スプレー中に生じることが効率的に回避される。それによって、例えば、出発材料中に含有される金属酸化物が還元されること、及び元素法(elemental)の形で又はこれらの組合せの形でプロセスチャンバー壁面に堆積することが回避される。特に、金属コバルト又は鉄及びこれらの組合せの堆積は、LSCF粉末のスプレーによって回避することができ又は少なくとも有意に低減させることができ、したがって、品質が改善されたイオン伝導性の、特に酸素透過性の膜を製造することができる。

【0013】

好ましくは、膜は、そのイオン伝導性の他に電子伝導性も有する。

【0014】

好ましくは、プラズマスプレープロセスは、プラズマがプロセスビームの焦点外れを引き起こし且つプロセスビームが加速するように実施される。この方法を用いることにより、特に薄く稠密な層を有利に作製することができる。

【0015】

実際に、プロセスチャンバー内のプロセス圧力が少なくとも50Pa及び最大で2000Paの値に設定されるとき、有利であることが見出された。

【0016】

特に好ましくはこの方法は、出発材料が、その化学組成が層の化学組成と実質的に同じ粉末であるように実施され、これは粉末が、スプレーされた層も有するべきであるのと同じ化学組成を実質的に有する出発材料として使用されることを意味する。

【0017】

さらに、出発材料は、その相組成が層の相組成の場合と実質的に同じ粉末であるように、この方法を実施することが好ましい。

【0018】

好ましい実施形態では、膜を形成する層は、ペロブスカイト型の酸化物であるセラミック材料を含む。

【0019】

酸素透過性を考慮すると、層が、ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含むペロブスカイトで作製される場合が特に証明されている。この文脈において「を含む」(“composed of”)という用語は、層のかなりの部分がペロブスカイト相の形で存在することを意味していると当然ながら理解される。当然ながら、この層にはその他の相もより小さい程度で存在することも可能である。

【0020】

実際には、プロセスガスの全流量がプラズマスプレーにおいて200SLPM未満の場合、特に100から160SLPM(SLPM:1分当たりの標準リットル数)になる場合が証明されている。

【0021】

この方法の第1の好ましい実施形態では、プロセスガスが、アルゴンとヘリウムとの混合物である。

【0022】

この方法の第2の好ましい実施形態では、プロセスガスが、アルゴン、ヘリウム、及び水素を含む。

【0023】

好ましくは、プラズマスプレー法は、基材上に生成された層が150マイクロメートル未満、好ましくは20から60マイクロメートルの厚さを有するように実施される。この層の厚さは、酸素透過膜に適うことが証明されている。

【0024】

プロセスビームは、基材の表面に対して旋回され又は走査されることが有利であることも見出されている。これは例えば、プラズマ発生器及び/又はプラズマ源及び/又は出口ノズルを旋回させることによって行うことができる。したがってプロセスビームは、基材が走査されるように、即ちプロセスビームによって1回又は複数回覆われるように、基材に対してガイドされる。代替として、又はこの追加として、当然ながら、基材を動かすことも可能である。当然ながら、プロセスビームと基材との間のこの相対的な動きを実現する多くの可能性がある。基材のこの旋回運動及び/又は走査によって、プロセスチャンバー内に導入された酸素は、プロセスビーム又は基材上に構築された層に可能な限り多く接触するようになる。

【0025】

この方法は、イオン伝導膜が、酸素に対してイオン伝導性を有する酸素透過膜である適用例の場合にも特に適している。

【0026】

本発明を用いることにより、イオン伝導膜、特に本発明による方法に従い製造された酸素透過膜がさらに提供される。

【0027】

本発明の、さらに有利な手段及び好ましい実施形態は、従属請求項から得られる。

【0028】

下記において、本発明を、実施形態を用いて且つ図面を参照しながら詳細に説明する。部分的に断面で示される概略図では、下記の事項が示されている。

【図面の簡単な説明】

【0029】

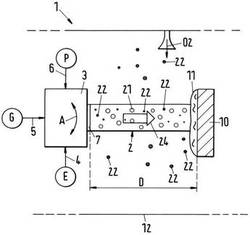

【図1】図1は、本発明による方法を実施するための装置の概略図である。

【発明を実施するための形態】

【0030】

イオン伝導膜を製造するための本発明によるプラズマスプレー法について、膜が酸素に対して選択的に透過性の膜であり、したがって酸素に対してイオン伝導性を有している実践に、特に関連ある適用例の場合を参照しながら、以下説明する。好ましくは、膜は、電子伝導性も有する。この方法は、真空中で、即ちこの環境圧力よりも小さいプロセス圧力で実施される、熱スプレー法である。

【0031】

図1は、プラズマスプレー装置を非常に概略的な図で示しており、全体が符号1で示され、この装置は本発明による方法を実施するのに適している。さらに、基材10が図1に概略的に示されており、その上には酸素透過膜が層11の形で堆積されている。さらに、この方法が実施されるプロセスチャンバー12が示されている。

【0032】

本発明による方法は、WO−A−03/087422に記載され又はUS−A−5,853,815にも記載されているようなプラズマスプレー法を含む。このプラズマスプレー法は、いわゆるLPPS−薄膜(LPPS=低圧プラズマスプレー)を製造するための熱スプレー法である。

【0033】

具体的には、LPPSをベースにした方法は、図1に示されるプラズマスプレー装置1で実施される。この場合、従来のLPPSプラズマスプレー法は、プロセス技術を考慮して修正され、変更によりプラズマ(「プラズマフレーム」(“plasma flame”)又は「プラズマビーム」)で溢れた空間が拡張され、最大2.5mの長さまで延びる。プラズマの幾何学的範囲は、均一な拡張−「焦点外れ」(“defocusing”)−をもたらし、且つ供給ガスと共にプラズマに投射されたプロセスビームの加速をもたらす。プラズマ内で雲状体に分散され且つそこで部分的に又は完全に溶融するプロセスビームの材料は、基材10の表面で均一に分配されるようになる。

【0034】

図1に示されるプラズマスプレー装置1は、それ自体が、プラズマを発生させるための非閉塞器例示(non−closer illustrated)プラズマバーナーを有することが知られている、プラズマ発生器3を含む。それ自体が知られているように、プロセスビーム2は、出発材料P、プロセスガス及び/又はプロセスガス混合物G、並びに電気エネルギーEから、プラズマ発生器3により発生される。これらの成分E、G、及びPの注入は、図1の矢印4、5、6によって表されている。発生したプロセスビーム2は、出口ノズル7を通って出て行き、材料粒子21がプラズマ内に分散しているプロセスビーム2の形で出発材料Pを移送する。この移送は、矢印24によって表される。材料粒子21は、一般に粉末粒子である。基材10上に堆積された層11の形態は、プロセスパラメーターに依存し、特に出発材料P、プロセスエンタルピー、及び基材10の温度に依存する。好ましくは、プラズマ発生器3及び/又はプラズマトーチは、図1の二重矢印Aにより示されるように、基材10に対して旋回可能である。したがってプロセスビーム2は、基材10上での旋回運動において順方向及び逆方向に移動させることができる。

【0035】

この文脈で記述されるLPPSプロセスにおいて、出発材料Pは、プラズマ内に注入されて材料ビームの焦点外れを引き起こし、部分的に又は完全に溶融し、又は最大で10,000Paの、好ましくは少なくとも50Pa及び最大で2000Paの低いプロセス圧力で、その場で少なくとも可塑性(plastic)にされる。このために、十分高い比エンタルピーを有するプラズマを発生させ、したがって非常に稠密で薄い層11が基材に生じる。構造の変化は、特にプロセスエンタルピー、コーティングチャンバー内の作動圧力、並びにプロセスビームといったコーティング条件により、実質的に影響を受け且つ制御可能である。したがって、プロセスビーム2は、制御可能なプロセスパラメーターによって決定される性質を有する。

【0036】

酸素透過膜の製造では、非常に稠密なマイクロ構造を有するように層11が生成される。

【0037】

初めに、LPPSを用いて層11を生成する方法ステップについて、以下に詳細に説明する。

【0038】

適切な組成物の粉末を、後で詳細に説明されるように出発材料Pとして選択する。既に述べたように、プラズマフレームは、設定されたプロセスパラメーターに起因して、従来のプラズマスプレー法よりもLPPSプロセスにおいて非常に長い。さらに、プラズマフレームは強力に拡張する。高い比エンタルピーを有するプラズマが発生し、これにより高いプラズマ温度が得られる。高いエンタルピーと、プラズマフレームの長さ及び/又はサイズとに起因して、材料粒子21への非常に高いエネルギー流入がもたらされ、それによって一方ではこの粒子が強力に加速され、他方では非常に高い温度になり、したがってこの粒子は極めて十分に溶融し、基材10上に堆積された後もなお非常に高温である。このため他方では、プラズマフレーム、したがってプロセスビーム2は、非常に強力に拡張し、基材10内への局所的な熱流は小さく、したがって材料の熱損傷が回避される。拡張したプラズマフレームは、典型的には基材10をプロセスビーム2で覆う1回で、材料粒子21が個々の薄板の形で堆積され、連続した層(これは接続された層を意味する)を製造しないという作用をさらに有する。それによって、非常に薄い層11が製造可能である。材料粒子がプラズマフレーム内でのその長い滞留中に得る高い運動及び熱エネルギーは、従来のプラズマスプレー法よりも、特に互いに積み重なる薄板の間にごく僅かな境界面中空空間しか持たない非常に稠密な層11の形成を、促進させる。

【0039】

プラズマは、例えば、それ自体が直流電流を有し且つピンカソードを用い並びにリング状のアノードを用いることが一般に知られている、プラズマ発生器3内のプラズマトーチで発生させる。プラズマトーチの消費電力は、最大180kWまでの範囲にある。プラズマに供給される電力、有効電力は、得られる層構造に関して実験的に決定することができる。電力と、経験から冷却によって逃される熱との間の差を通して得られる有効電力は、例えば40から130kWの範囲、特に80から100kWの範囲にある。これに関して、プラズマ発生のための電流は、1000から3000Aの間、特に1500から2600Aの間にあることが証明された。

【0040】

10から10,000Paの間の値は、プロセスチャンバー12内で酸素透過膜を生成するための、LPPS−TFプラズマスプレーのプロセス圧力として選択され、好ましくは50から2000Paの間である。

【0041】

出発材料Pは、粉末噴流としてプラズマ内に注入される。

【0042】

プラズマを発生させるためのプロセスガスは、好ましくは不活性ガスの混合物であり、特にアルゴンAr、ヘリウムHe、及びおそらくは水素Hの混合物である。実際に、下記のガス流量がプロセスガス用に特に証明されている:

Ar流量:30から150SLPM、特に50から100SLPM;

H2流量:ゼロから20SLPM、特に2から10SLPM;

He流量:ゼロから150SLPM、特に20から100SLPM;

プロセスガスの全流量は、好ましくは200SLPMよりも小さく、特に100から160SLPMになる。

【0043】

本発明によれば、酸素は、符号O2により示される矢印及び酸素粒子22によって示されるように、熱スプレー中にプロセスチャンバー12に供給される。この点に関し、酸素粒子22はプロセスビーム2及び/又は基材10及び/又はその表面に構築された層11に接触するようになる。酸素は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、プロセスチャンバーに供給される。酸素粒子22は、プロセスビーム2と混合され、基材10及び/又はその表面に構築された層の付近にも存在する。それによって、出発材料Pの種々の成分は、プロセスビーム2内での移送中及び/又は基材10への堆積後に酸素粒子22と混合され、その付近に存在することが確実になる。酸素粒子22は、例えば、プロセスビーム2内で又は基材10の表面で、金属酸化物を元素法又はその他の還元生成物及び出発酸化物の結合に還元する可能性がある、還元雰囲気の構築を防止する。したがって供給された酸素は、出発材料Pの成分の望ましくない還元を効率的に防止する。一方で、プロセスビーム及び/又はそれ自体を構築する層11、並びに酸素粒子22の間で可能な限り良好な接触を可能にするために、プラズマ発生器3及び/又はプラズマトーチを、コーティングされる基材10の表面に対して旋回させることが有利である。

【0044】

基材は、追加として又は代替として、この雲状体に対して回転運動又は旋回運動を行うことにより、材料堆積中に動かすことが有利であり得る。

【0045】

下記では、酸素透過膜が、酸素の他に元素ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を包含するセラミックを含むものである例のために、特に関連ある実践が参照される。そのようなセラミックスをLSCFと呼ぶ。これに関し、膜は、ペロブスカイト構造でほぼ完全に構成されていることが望まれる。しかし本発明は、そのような物質に限定するものではなく、特にその他のセラミック材料にも適しており、具体的にはペロブスカイト型の酸化物にも適していることが、当然ながら考えられる。

【0046】

既に述べたように、出発材料Pは粉末の形で提供される。次いでプラズマスプレー法を、層の化学組成が出発材料の化学組成と実質的に同じになるように実施する。

【0047】

セラミック材料としてのLSCFは、ABO3の形を実質的に有するペロブスカイト型の酸化物に属する。これに関し、AはLaxSr1−xを表し、BはCoyFe1−yを表す。しかし、化学量論を必ずしも厳密に満足する必要はないことに留意すべきである。むしろ、La含量及びSr含量及び/又はCo含量及びFe含量は、必ずしも1に厳密に一致する必要はないといえる。また、酸素含量も、精密な化学量論から逸脱する可能性がある。このために、酸素含量を3−σで表すことはよくあることであり、このσは、化学量論的平衡からの酸素含量の偏差である。−の符号は、この偏差が一般に酸素の欠乏であることを示し、これは、酸素が化学量論下で存在することを意味する。

【0048】

本明細書に記述される実施例では、LACFが、La0.58Sr0.4Co0.2Fe0.8O3−σの形で存在する。出発材料Pは、粉末として存在する。粉末粒子の製造では、種々の方法、例えばスプレー乾燥、又は溶融及び後続のブレーキング(braking)の組合せ、及び/又は凝固した溶融物のミリング(milling)を使用することができる。

【0049】

そのような粉末の製造は、一般に公知であり、本明細書で詳細な説明を必要としない。プラズマスプレーを考慮すると、粉末シードは例えば25±5μmのサイズを有する場合が好ましい。

【0050】

化学量論での酸素含量の偏差に関する値σは、例えば0.3である。

【0051】

以下に記述される2つの実施例において、La0.58Sr0.4Co0.2Fe0.8O3−σは、出発材料としてそれぞれ使用される。圧力チャンバー12内のプロセス圧力は、50から2000Paの間の値に設定される。10,000から15,000kJ/kgまでの高い比エンタルピーのプラズマを発生させることができ、且つ最大180kWまでの電力を要する可能性のあるプラズマトーチを用いることによって、高エンタルピーのプラズマビーム及び/又はプロセスビーム2が発生する。プロセスビーム2は、1000から2000mmの長さ及び200〜400mmまでの直径を有する。プロセスビーム2の長さは、スプレー距離に実質的に相当し、これは出口ノズル7と基材10との間の距離Dとされる。高温のニッケルをベースにした合金の多孔質板は、例えば、基材又は耐火性セラミック基材として働く。

【0052】

出発材料Pは、2種の粉末供給により導入され、この供給速度は最大120g/分であり、典型的には40g/分である。プラズマトーチの旋回運動を用いることにより、非常に薄く稠密な層11が基材10上に付着され、材料粒子21への高エネルギー入力及びプロセスビーム2の高(超音)速によって、層11の非常に稠密な構築が可能になる。層11は、最終的に20〜60μmの層を有するまでスプレーされる。コーティング時間は約1分になる。熱スプレー中、プロセスチャンバー12には酸素が供給され、実際にプロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%の流量で供給される。これにより、出発材料P及び/又はその成分の還元及び分解が回避され、又は少なくとも強力に低減される。特に、元素Co又はFe又はそれらの組合せの沈殿及び/又は堆積が回避され、又は少なくとも強力に低減される。この点から、層11の化学組成及び相組成は、出発材料Pのそれと実質的に同じになる。

【実施例】

【0053】

(例1)

プロセスを、上述のように実施する。アルゴンとヘリウムとの混合物をプロセスガスとして使用し、このアルゴンの流量は80SLPMになり、He流量は40SLPMになり、したがってプロセスガスの全流量は120SLPMになる。プラズマを発生させるための電流は、2600Aになる。

【0054】

(例2)

プロセスを、上述のように実施する。アルゴン、ヘリウム、及び水素の混合物をプロセスガスとして使用し、このArの流量は80SLPMになり、He流量は20SLPMになり、H2流量は6SLPMになり、したがってプロセスガスの全流量は106SLPMになる。プラズマを発生させるための電流は、2600Aになる。

【0055】

どちらの場合も、その化学組成及びペロブスカイト相構造が出発材料のそれと実質的に同じである酸素透過膜が得られる。

【技術分野】

【0001】

本発明は、添付の特許請求の範囲の独立請求項のプリアンブル(前提部分)に記載されるイオン伝導膜を製造するための、プラズマスプレー法に関する。

【背景技術】

【0002】

イオン伝導膜は、特定のイオンに対して高い選択的透過性を有する膜であり、例えば、酸素に対して高い選択的透過性を有し且つその他の気体に対しては実質的に不透過性な、酸素透過膜層などがある。それに相応して、そのような膜は、気体の混合物又は流体の混合物から酸素を抽出し又は精製するために使用される。

【0003】

そのような膜は、極めて多様な材料から製造することができ、例えば、特定の化学組成を有し且つ特定の相を形成する複合酸化物材料を含むことができる。特に、ペロブスカイト型の酸化物を含み且つ薄く稠密な−これは多孔質でないことを意味する−層の形に形成される、セラミック膜が知られている。そのような膜は、例えば、酸素に対するイオン伝導性及びさらに電子伝導性の両方を有する。

【0004】

製造のため今日調査され使用される材料、特に酸素透過膜の材料は、ペロブスカイト型構造を有し且つ酸素の他にも元素ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含んだセラミックである。これら4種の元素の第1文字により、この物質は、典型的にはLSCFと呼ばれる。

【0005】

そのような材料で作製される酸素透過膜又は一般にイオン伝導膜は、例えば従来のセラミックス製造技法、例えばプレス、テープ流延、スリップ鋳込み、若しくは焼結などを用いて、又はさらに熱スプレーを用いて製造することができる。後者の場合、特に真空中で実施される熱スプレープロセスが適しており、これは一般に、環境圧力(通常の空気圧力)よりも小さいプロセス圧力でスプレープロセスが実施されることを意味する。

【0006】

特に熱低圧プラズマスプレー法又は真空プラズマスプレー法は、LPPS法(低圧プラズマスプレー)と呼ばれるものが適している。この真空プラズマスプレー法を用いて、特に薄く稠密な層をスプレーすることができ、即ちそのような層は、イオン伝導膜又は酸素透過膜にも必要とされる。

【0007】

実際のところ、そのような膜の真空プラズマスプレーでは、スプレーを用いて製造された層の化学組成が、出発材料の化学組成にもはや相当しておらず、したがって生成された層はまた、所望の化学組成をもはや有しておらず、又は層の相組成が出発材料の相組成ともはや同じではないことが現在示されている。このように、例えばペロブスカイト物質の場合、所望の相−したがってこの場合はペロブスカイト相−はもはや形成されず、又はより低い程度にしか形成されないことがわかる。具体的には、金属元素、例えば鉄やコバルトなどの、プロセスチャンバー壁面での凝縮をモニターすることができる。

【発明の概要】

【発明が解決しようとする課題】

【0008】

このため本発明の目的は、この問題を解決すること、及び改善された品質を有するイオン伝導性の特に酸素透過性の膜を製造できるプラズマスプレー法を提供することである。

【0009】

この目的を解決する本発明の主題は、方法の独立請求項によって特徴付けられる。

【課題を解決するための手段】

【0010】

したがって本発明によれば、イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、この膜が基材上に層として堆積(deposit)され、出発材料は、プロセスガスを用いてプロセスビームの形で基材表面にスプレーされ、出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融される方法が提供される。酸素は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバーに供給される。

【0011】

好ましくは、不活性雰囲気又は低酸素含量の雰囲気が、プロセスチャンバー内でスプレー中に存在する。

【0012】

酸素を供給する手段を用いて、熱スプレー中に出発材料の望ましくない化学変化に対抗することができ、スプレーにより生成された層の化学組成及びさらにその相の両方が、所望の組成に対応することが示されている。熱スプレー中の酸素の供給によって、還元的性質を有する雰囲気の形成がプロセスチャンバー内で熱スプレー中に生じることが効率的に回避される。それによって、例えば、出発材料中に含有される金属酸化物が還元されること、及び元素法(elemental)の形で又はこれらの組合せの形でプロセスチャンバー壁面に堆積することが回避される。特に、金属コバルト又は鉄及びこれらの組合せの堆積は、LSCF粉末のスプレーによって回避することができ又は少なくとも有意に低減させることができ、したがって、品質が改善されたイオン伝導性の、特に酸素透過性の膜を製造することができる。

【0013】

好ましくは、膜は、そのイオン伝導性の他に電子伝導性も有する。

【0014】

好ましくは、プラズマスプレープロセスは、プラズマがプロセスビームの焦点外れを引き起こし且つプロセスビームが加速するように実施される。この方法を用いることにより、特に薄く稠密な層を有利に作製することができる。

【0015】

実際に、プロセスチャンバー内のプロセス圧力が少なくとも50Pa及び最大で2000Paの値に設定されるとき、有利であることが見出された。

【0016】

特に好ましくはこの方法は、出発材料が、その化学組成が層の化学組成と実質的に同じ粉末であるように実施され、これは粉末が、スプレーされた層も有するべきであるのと同じ化学組成を実質的に有する出発材料として使用されることを意味する。

【0017】

さらに、出発材料は、その相組成が層の相組成の場合と実質的に同じ粉末であるように、この方法を実施することが好ましい。

【0018】

好ましい実施形態では、膜を形成する層は、ペロブスカイト型の酸化物であるセラミック材料を含む。

【0019】

酸素透過性を考慮すると、層が、ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含むペロブスカイトで作製される場合が特に証明されている。この文脈において「を含む」(“composed of”)という用語は、層のかなりの部分がペロブスカイト相の形で存在することを意味していると当然ながら理解される。当然ながら、この層にはその他の相もより小さい程度で存在することも可能である。

【0020】

実際には、プロセスガスの全流量がプラズマスプレーにおいて200SLPM未満の場合、特に100から160SLPM(SLPM:1分当たりの標準リットル数)になる場合が証明されている。

【0021】

この方法の第1の好ましい実施形態では、プロセスガスが、アルゴンとヘリウムとの混合物である。

【0022】

この方法の第2の好ましい実施形態では、プロセスガスが、アルゴン、ヘリウム、及び水素を含む。

【0023】

好ましくは、プラズマスプレー法は、基材上に生成された層が150マイクロメートル未満、好ましくは20から60マイクロメートルの厚さを有するように実施される。この層の厚さは、酸素透過膜に適うことが証明されている。

【0024】

プロセスビームは、基材の表面に対して旋回され又は走査されることが有利であることも見出されている。これは例えば、プラズマ発生器及び/又はプラズマ源及び/又は出口ノズルを旋回させることによって行うことができる。したがってプロセスビームは、基材が走査されるように、即ちプロセスビームによって1回又は複数回覆われるように、基材に対してガイドされる。代替として、又はこの追加として、当然ながら、基材を動かすことも可能である。当然ながら、プロセスビームと基材との間のこの相対的な動きを実現する多くの可能性がある。基材のこの旋回運動及び/又は走査によって、プロセスチャンバー内に導入された酸素は、プロセスビーム又は基材上に構築された層に可能な限り多く接触するようになる。

【0025】

この方法は、イオン伝導膜が、酸素に対してイオン伝導性を有する酸素透過膜である適用例の場合にも特に適している。

【0026】

本発明を用いることにより、イオン伝導膜、特に本発明による方法に従い製造された酸素透過膜がさらに提供される。

【0027】

本発明の、さらに有利な手段及び好ましい実施形態は、従属請求項から得られる。

【0028】

下記において、本発明を、実施形態を用いて且つ図面を参照しながら詳細に説明する。部分的に断面で示される概略図では、下記の事項が示されている。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明による方法を実施するための装置の概略図である。

【発明を実施するための形態】

【0030】

イオン伝導膜を製造するための本発明によるプラズマスプレー法について、膜が酸素に対して選択的に透過性の膜であり、したがって酸素に対してイオン伝導性を有している実践に、特に関連ある適用例の場合を参照しながら、以下説明する。好ましくは、膜は、電子伝導性も有する。この方法は、真空中で、即ちこの環境圧力よりも小さいプロセス圧力で実施される、熱スプレー法である。

【0031】

図1は、プラズマスプレー装置を非常に概略的な図で示しており、全体が符号1で示され、この装置は本発明による方法を実施するのに適している。さらに、基材10が図1に概略的に示されており、その上には酸素透過膜が層11の形で堆積されている。さらに、この方法が実施されるプロセスチャンバー12が示されている。

【0032】

本発明による方法は、WO−A−03/087422に記載され又はUS−A−5,853,815にも記載されているようなプラズマスプレー法を含む。このプラズマスプレー法は、いわゆるLPPS−薄膜(LPPS=低圧プラズマスプレー)を製造するための熱スプレー法である。

【0033】

具体的には、LPPSをベースにした方法は、図1に示されるプラズマスプレー装置1で実施される。この場合、従来のLPPSプラズマスプレー法は、プロセス技術を考慮して修正され、変更によりプラズマ(「プラズマフレーム」(“plasma flame”)又は「プラズマビーム」)で溢れた空間が拡張され、最大2.5mの長さまで延びる。プラズマの幾何学的範囲は、均一な拡張−「焦点外れ」(“defocusing”)−をもたらし、且つ供給ガスと共にプラズマに投射されたプロセスビームの加速をもたらす。プラズマ内で雲状体に分散され且つそこで部分的に又は完全に溶融するプロセスビームの材料は、基材10の表面で均一に分配されるようになる。

【0034】

図1に示されるプラズマスプレー装置1は、それ自体が、プラズマを発生させるための非閉塞器例示(non−closer illustrated)プラズマバーナーを有することが知られている、プラズマ発生器3を含む。それ自体が知られているように、プロセスビーム2は、出発材料P、プロセスガス及び/又はプロセスガス混合物G、並びに電気エネルギーEから、プラズマ発生器3により発生される。これらの成分E、G、及びPの注入は、図1の矢印4、5、6によって表されている。発生したプロセスビーム2は、出口ノズル7を通って出て行き、材料粒子21がプラズマ内に分散しているプロセスビーム2の形で出発材料Pを移送する。この移送は、矢印24によって表される。材料粒子21は、一般に粉末粒子である。基材10上に堆積された層11の形態は、プロセスパラメーターに依存し、特に出発材料P、プロセスエンタルピー、及び基材10の温度に依存する。好ましくは、プラズマ発生器3及び/又はプラズマトーチは、図1の二重矢印Aにより示されるように、基材10に対して旋回可能である。したがってプロセスビーム2は、基材10上での旋回運動において順方向及び逆方向に移動させることができる。

【0035】

この文脈で記述されるLPPSプロセスにおいて、出発材料Pは、プラズマ内に注入されて材料ビームの焦点外れを引き起こし、部分的に又は完全に溶融し、又は最大で10,000Paの、好ましくは少なくとも50Pa及び最大で2000Paの低いプロセス圧力で、その場で少なくとも可塑性(plastic)にされる。このために、十分高い比エンタルピーを有するプラズマを発生させ、したがって非常に稠密で薄い層11が基材に生じる。構造の変化は、特にプロセスエンタルピー、コーティングチャンバー内の作動圧力、並びにプロセスビームといったコーティング条件により、実質的に影響を受け且つ制御可能である。したがって、プロセスビーム2は、制御可能なプロセスパラメーターによって決定される性質を有する。

【0036】

酸素透過膜の製造では、非常に稠密なマイクロ構造を有するように層11が生成される。

【0037】

初めに、LPPSを用いて層11を生成する方法ステップについて、以下に詳細に説明する。

【0038】

適切な組成物の粉末を、後で詳細に説明されるように出発材料Pとして選択する。既に述べたように、プラズマフレームは、設定されたプロセスパラメーターに起因して、従来のプラズマスプレー法よりもLPPSプロセスにおいて非常に長い。さらに、プラズマフレームは強力に拡張する。高い比エンタルピーを有するプラズマが発生し、これにより高いプラズマ温度が得られる。高いエンタルピーと、プラズマフレームの長さ及び/又はサイズとに起因して、材料粒子21への非常に高いエネルギー流入がもたらされ、それによって一方ではこの粒子が強力に加速され、他方では非常に高い温度になり、したがってこの粒子は極めて十分に溶融し、基材10上に堆積された後もなお非常に高温である。このため他方では、プラズマフレーム、したがってプロセスビーム2は、非常に強力に拡張し、基材10内への局所的な熱流は小さく、したがって材料の熱損傷が回避される。拡張したプラズマフレームは、典型的には基材10をプロセスビーム2で覆う1回で、材料粒子21が個々の薄板の形で堆積され、連続した層(これは接続された層を意味する)を製造しないという作用をさらに有する。それによって、非常に薄い層11が製造可能である。材料粒子がプラズマフレーム内でのその長い滞留中に得る高い運動及び熱エネルギーは、従来のプラズマスプレー法よりも、特に互いに積み重なる薄板の間にごく僅かな境界面中空空間しか持たない非常に稠密な層11の形成を、促進させる。

【0039】

プラズマは、例えば、それ自体が直流電流を有し且つピンカソードを用い並びにリング状のアノードを用いることが一般に知られている、プラズマ発生器3内のプラズマトーチで発生させる。プラズマトーチの消費電力は、最大180kWまでの範囲にある。プラズマに供給される電力、有効電力は、得られる層構造に関して実験的に決定することができる。電力と、経験から冷却によって逃される熱との間の差を通して得られる有効電力は、例えば40から130kWの範囲、特に80から100kWの範囲にある。これに関して、プラズマ発生のための電流は、1000から3000Aの間、特に1500から2600Aの間にあることが証明された。

【0040】

10から10,000Paの間の値は、プロセスチャンバー12内で酸素透過膜を生成するための、LPPS−TFプラズマスプレーのプロセス圧力として選択され、好ましくは50から2000Paの間である。

【0041】

出発材料Pは、粉末噴流としてプラズマ内に注入される。

【0042】

プラズマを発生させるためのプロセスガスは、好ましくは不活性ガスの混合物であり、特にアルゴンAr、ヘリウムHe、及びおそらくは水素Hの混合物である。実際に、下記のガス流量がプロセスガス用に特に証明されている:

Ar流量:30から150SLPM、特に50から100SLPM;

H2流量:ゼロから20SLPM、特に2から10SLPM;

He流量:ゼロから150SLPM、特に20から100SLPM;

プロセスガスの全流量は、好ましくは200SLPMよりも小さく、特に100から160SLPMになる。

【0043】

本発明によれば、酸素は、符号O2により示される矢印及び酸素粒子22によって示されるように、熱スプレー中にプロセスチャンバー12に供給される。この点に関し、酸素粒子22はプロセスビーム2及び/又は基材10及び/又はその表面に構築された層11に接触するようになる。酸素は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、プロセスチャンバーに供給される。酸素粒子22は、プロセスビーム2と混合され、基材10及び/又はその表面に構築された層の付近にも存在する。それによって、出発材料Pの種々の成分は、プロセスビーム2内での移送中及び/又は基材10への堆積後に酸素粒子22と混合され、その付近に存在することが確実になる。酸素粒子22は、例えば、プロセスビーム2内で又は基材10の表面で、金属酸化物を元素法又はその他の還元生成物及び出発酸化物の結合に還元する可能性がある、還元雰囲気の構築を防止する。したがって供給された酸素は、出発材料Pの成分の望ましくない還元を効率的に防止する。一方で、プロセスビーム及び/又はそれ自体を構築する層11、並びに酸素粒子22の間で可能な限り良好な接触を可能にするために、プラズマ発生器3及び/又はプラズマトーチを、コーティングされる基材10の表面に対して旋回させることが有利である。

【0044】

基材は、追加として又は代替として、この雲状体に対して回転運動又は旋回運動を行うことにより、材料堆積中に動かすことが有利であり得る。

【0045】

下記では、酸素透過膜が、酸素の他に元素ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を包含するセラミックを含むものである例のために、特に関連ある実践が参照される。そのようなセラミックスをLSCFと呼ぶ。これに関し、膜は、ペロブスカイト構造でほぼ完全に構成されていることが望まれる。しかし本発明は、そのような物質に限定するものではなく、特にその他のセラミック材料にも適しており、具体的にはペロブスカイト型の酸化物にも適していることが、当然ながら考えられる。

【0046】

既に述べたように、出発材料Pは粉末の形で提供される。次いでプラズマスプレー法を、層の化学組成が出発材料の化学組成と実質的に同じになるように実施する。

【0047】

セラミック材料としてのLSCFは、ABO3の形を実質的に有するペロブスカイト型の酸化物に属する。これに関し、AはLaxSr1−xを表し、BはCoyFe1−yを表す。しかし、化学量論を必ずしも厳密に満足する必要はないことに留意すべきである。むしろ、La含量及びSr含量及び/又はCo含量及びFe含量は、必ずしも1に厳密に一致する必要はないといえる。また、酸素含量も、精密な化学量論から逸脱する可能性がある。このために、酸素含量を3−σで表すことはよくあることであり、このσは、化学量論的平衡からの酸素含量の偏差である。−の符号は、この偏差が一般に酸素の欠乏であることを示し、これは、酸素が化学量論下で存在することを意味する。

【0048】

本明細書に記述される実施例では、LACFが、La0.58Sr0.4Co0.2Fe0.8O3−σの形で存在する。出発材料Pは、粉末として存在する。粉末粒子の製造では、種々の方法、例えばスプレー乾燥、又は溶融及び後続のブレーキング(braking)の組合せ、及び/又は凝固した溶融物のミリング(milling)を使用することができる。

【0049】

そのような粉末の製造は、一般に公知であり、本明細書で詳細な説明を必要としない。プラズマスプレーを考慮すると、粉末シードは例えば25±5μmのサイズを有する場合が好ましい。

【0050】

化学量論での酸素含量の偏差に関する値σは、例えば0.3である。

【0051】

以下に記述される2つの実施例において、La0.58Sr0.4Co0.2Fe0.8O3−σは、出発材料としてそれぞれ使用される。圧力チャンバー12内のプロセス圧力は、50から2000Paの間の値に設定される。10,000から15,000kJ/kgまでの高い比エンタルピーのプラズマを発生させることができ、且つ最大180kWまでの電力を要する可能性のあるプラズマトーチを用いることによって、高エンタルピーのプラズマビーム及び/又はプロセスビーム2が発生する。プロセスビーム2は、1000から2000mmの長さ及び200〜400mmまでの直径を有する。プロセスビーム2の長さは、スプレー距離に実質的に相当し、これは出口ノズル7と基材10との間の距離Dとされる。高温のニッケルをベースにした合金の多孔質板は、例えば、基材又は耐火性セラミック基材として働く。

【0052】

出発材料Pは、2種の粉末供給により導入され、この供給速度は最大120g/分であり、典型的には40g/分である。プラズマトーチの旋回運動を用いることにより、非常に薄く稠密な層11が基材10上に付着され、材料粒子21への高エネルギー入力及びプロセスビーム2の高(超音)速によって、層11の非常に稠密な構築が可能になる。層11は、最終的に20〜60μmの層を有するまでスプレーされる。コーティング時間は約1分になる。熱スプレー中、プロセスチャンバー12には酸素が供給され、実際にプロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%の流量で供給される。これにより、出発材料P及び/又はその成分の還元及び分解が回避され、又は少なくとも強力に低減される。特に、元素Co又はFe又はそれらの組合せの沈殿及び/又は堆積が回避され、又は少なくとも強力に低減される。この点から、層11の化学組成及び相組成は、出発材料Pのそれと実質的に同じになる。

【実施例】

【0053】

(例1)

プロセスを、上述のように実施する。アルゴンとヘリウムとの混合物をプロセスガスとして使用し、このアルゴンの流量は80SLPMになり、He流量は40SLPMになり、したがってプロセスガスの全流量は120SLPMになる。プラズマを発生させるための電流は、2600Aになる。

【0054】

(例2)

プロセスを、上述のように実施する。アルゴン、ヘリウム、及び水素の混合物をプロセスガスとして使用し、このArの流量は80SLPMになり、He流量は20SLPMになり、H2流量は6SLPMになり、したがってプロセスガスの全流量は106SLPMになる。プラズマを発生させるための電流は、2600Aになる。

【0055】

どちらの場合も、その化学組成及びペロブスカイト相構造が出発材料のそれと実質的に同じである酸素透過膜が得られる。

【特許請求の範囲】

【請求項1】

イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、前記膜は、プロセスチャンバー内で基材(10)上に層(11)として堆積され、出発材料(P)は、プロセスガス(G)を用いてプロセスビーム(2)の形で前記基材(10)表面にスプレーされ、前記出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融されるものであり、酸素(O2;22)は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバー(12)に供給されることを特徴とする上記プラズマスプレー法。

【請求項2】

前記プラズマが、プロセスビーム(2)の焦点外れを引き起こし、且つプロセスビーム(2)を加速させる、請求項1に記載の方法。

【請求項3】

前記プロセスチャンバー(12)内の前記プロセス圧力が、少なくとも50Pa及び最大で2000Paの値に設定される、請求項1又は2に記載の方法。

【請求項4】

前記出発材料(P)が、その化学組成が前記層(11)の化学組成と実質的に同じ粉末である、請求項1から3までのいずれか一項に記載の方法。

【請求項5】

前記出発材料(P)が、その相組成が前記層(11)の相組成と実質的に同じ粉末である、請求項1から4までのいずれか一項に記載の方法。

【請求項6】

前記膜を形成する前記層(11)が、ペロブスカイト型の酸化物であるセラミック材料からなる、請求項1から5までのいずれか一項に記載の方法。

【請求項7】

前記層が、ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含むペロブスカイトからなる、請求項1から6までのいずれか一項に記載の方法。

【請求項8】

プラズマスプレーでの前記プロセスガスの全流量が200SLPM未満であり、特に100から160SLPMになる、請求項1から7までのいずれか一項に記載の方法。

【請求項9】

前記プロセスガスがアルゴンとヘリウムとの混合物である、請求項1から8までのいずれか一項に記載の方法。

【請求項10】

前記プロセスガスが、アルゴン、ヘリウム、及び水素からなる、請求項1から7までのいずれか一項に記載の方法。

【請求項11】

前記基材(10)上に生成された前記層(11)が、150マイクロメートル未満の厚さ、好ましくは20から60マイクロメートルの厚さを有する、請求項1から10までのいずれか一項に記載の方法。

【請求項12】

前記プロセスビーム(2)が、前記基材(10)の表面に対して旋回し又は走査される、請求項1から11までのいずれか一項に記載の方法。

【請求項13】

前記イオン伝導膜が、酸素に対してイオン伝導性を有する酸素透過膜である、請求項1から12までのいずれか一項に記載の方法。

【請求項14】

請求項1から13までのいずれか一項に記載の方法により製造された、イオン伝導膜、特に酸素透過膜。

【請求項1】

イオン伝導性を有するイオン伝導膜を製造するためのプラズマスプレー法であって、前記膜は、プロセスチャンバー内で基材(10)上に層(11)として堆積され、出発材料(P)は、プロセスガス(G)を用いてプロセスビーム(2)の形で前記基材(10)表面にスプレーされ、前記出発材料は、最大で10,000Paの低いプロセス圧力でプラズマに注入され、且つそこで部分的に又は完全に溶融されるものであり、酸素(O2;22)は、プロセスガスの全流量の少なくとも1%、好ましくは少なくとも2%になる流量で、スプレー中にプロセスチャンバー(12)に供給されることを特徴とする上記プラズマスプレー法。

【請求項2】

前記プラズマが、プロセスビーム(2)の焦点外れを引き起こし、且つプロセスビーム(2)を加速させる、請求項1に記載の方法。

【請求項3】

前記プロセスチャンバー(12)内の前記プロセス圧力が、少なくとも50Pa及び最大で2000Paの値に設定される、請求項1又は2に記載の方法。

【請求項4】

前記出発材料(P)が、その化学組成が前記層(11)の化学組成と実質的に同じ粉末である、請求項1から3までのいずれか一項に記載の方法。

【請求項5】

前記出発材料(P)が、その相組成が前記層(11)の相組成と実質的に同じ粉末である、請求項1から4までのいずれか一項に記載の方法。

【請求項6】

前記膜を形成する前記層(11)が、ペロブスカイト型の酸化物であるセラミック材料からなる、請求項1から5までのいずれか一項に記載の方法。

【請求項7】

前記層が、ランタン(La)、ストロンチウム(Sr)、コバルト(Co)、及び鉄(Fe)を含むペロブスカイトからなる、請求項1から6までのいずれか一項に記載の方法。

【請求項8】

プラズマスプレーでの前記プロセスガスの全流量が200SLPM未満であり、特に100から160SLPMになる、請求項1から7までのいずれか一項に記載の方法。

【請求項9】

前記プロセスガスがアルゴンとヘリウムとの混合物である、請求項1から8までのいずれか一項に記載の方法。

【請求項10】

前記プロセスガスが、アルゴン、ヘリウム、及び水素からなる、請求項1から7までのいずれか一項に記載の方法。

【請求項11】

前記基材(10)上に生成された前記層(11)が、150マイクロメートル未満の厚さ、好ましくは20から60マイクロメートルの厚さを有する、請求項1から10までのいずれか一項に記載の方法。

【請求項12】

前記プロセスビーム(2)が、前記基材(10)の表面に対して旋回し又は走査される、請求項1から11までのいずれか一項に記載の方法。

【請求項13】

前記イオン伝導膜が、酸素に対してイオン伝導性を有する酸素透過膜である、請求項1から12までのいずれか一項に記載の方法。

【請求項14】

請求項1から13までのいずれか一項に記載の方法により製造された、イオン伝導膜、特に酸素透過膜。

【図1】

【公開番号】特開2012−201986(P2012−201986A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−61382(P2012−61382)

【出願日】平成24年3月19日(2012.3.19)

【出願人】(500251869)ズルツァー マーケッツ アンド テクノロジー アクチェンゲゼルシャフト (2)

【氏名又は名称原語表記】Sulzer Markets and Technology AG

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2012−61382(P2012−61382)

【出願日】平成24年3月19日(2012.3.19)

【出願人】(500251869)ズルツァー マーケッツ アンド テクノロジー アクチェンゲゼルシャフト (2)

【氏名又は名称原語表記】Sulzer Markets and Technology AG

【Fターム(参考)】

[ Back to top ]