イオン化式ガスセンサおよびガス検知システム

【課題】 放射能の低減化が図られた構成のものでありながら、高い動作の信頼性が得られ、しかも、検知対象ガスを高い精度で検出することのできるイオン化式ガスセンサおよびガス検知システムを提供すること。

【解決手段】 放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなる。ガス検知システムは、上記イオン化式ガスセンサと、熱分解器と、ガス導入手段とを備えてなる。

【解決手段】 放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなる。ガス検知システムは、上記イオン化式ガスセンサと、熱分解器と、ガス導入手段とを備えてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はイオン化式ガスセンサおよびガス検知システムに関する。

【背景技術】

【0002】

例えば、半導体製造プロセスにおける有機金属ガスや、オフィスや工場などにおける火災の発生を示す煙粒子を検出するためのセンサとして、放射線による気体の電離作用を利用した電離箱の原理を利用したイオン化式ガスセンサが広く用いられている。

イオン化式ガスセンサのある種のものは、図8に示すように、例えば板状の集電極75によって互いに気密に区画された、被検ガスが導入される測定室73および環境条件の変化の影響を補償するための補償室74を有するチャンバ72を備え、測定室73内および補償室74内のそれぞれに例えばアメリシウム241などの放射線源76,77が配設されて構成された検知部71と、集電極75からの検出信号としての電流信号(測定室73の電離電流と補償室74の電離電流との差分に応じたもの)が、絶縁部材79を介してチャンバ72の壁を気密に貫通して外部に導出された集電極75の一端がオペアンプ83の非反転入力端子(Vin+ )に接続されると共にオペアンプ83の出力端子(Vout)が反転入力端子(Vin- )に接続されて負帰還がかけられた状態で構成された、いわゆる「高入力インピーダンス回路」により構成された増幅回路82およびCPU85を含む濃度算出部81とにより構成されている(例えば特許文献1参照)。図8における72Aはガス導入管、72Bはガス排出管である。

【0003】

このような構成のイオン化式ガスセンサ70においては、チャンバ72に適正な大きさの電圧が電圧印加手段78によって印加されることにより放射線源76,77から放射された放射線(α線)によって測定室73内および補償室74内の空気が電離されて電離電流が生じており、例えば補償室74内において流れる電離電流の方向を逆さにして測定室73内において流れる電離電流と加算することにより、これらの電離電流が相殺されて検出される電流(出力)がゼロとなる状態、すなわち、測定室73と補償室74との間で平衡状態が維持された状態とされている。

而して、測定室73内に導入される被検ガスに、例えば煙粒子やガス粒子などの微粒子が含まれている場合には、この微粒子によって放射線が吸収されて測定室73の電離電流が減少して補償室74との平衡状態が崩れるので、測定室73の電離電流の変化量を検出することにより被検ガス中に含まれる検知対象ガスの濃度が検出される。

【0004】

【特許文献1】特開2002−365264号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記構成のイオン化式ガスセンサ70においては、測定室73および補償室74の各々に放射線源76,77を備えることが必須構成要件となっており、放射線源76,77の管理および取扱いに十分に注意を払うことが必要であり、放射能が低減されたものが望まれている。

【0006】

また、上記イオン化式ガスセンサ70は、通常、熱分解器やポンプと共にガス検知システムを構成して使用されるが、ポンプによるガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することにより、S/N比が低下し、高い精度でガス粒子を検出することが困難となる、という問題がある。

【0007】

本発明は、以上のような事情に基づいてなされたものであって、放射能の低減化が図られた構成のものでありながら、高い動作の信頼性が得られ、しかも、検知対象ガスを高い精度で検出することのできるイオン化式ガスセンサおよび当該イオン化式ガスセンサを備えたガス検知システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のイオン化式ガスセンサは、放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、

両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなることを特徴とする。

【0009】

本発明のイオン化式ガスセンサにおいては、集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加される構成とされていることが好ましく、また、放射線源がチャンバの一方の端壁における中央位置に配設された構成とされていることが好ましい。

【0010】

また、本発明のイオン化式ガスセンサにおいては、集電極がチャンバの他方の端壁を気密にかつ絶縁性が確保された状態で貫通するよう外部に導出された構成とすることができる。

【0011】

さらにまた、本発明のイオン化式ガスセンサにおいては、電圧印加手段として可変電圧電源が用いられた構成とされていることが好ましく、このような構成のものにおいては、電圧印加手段よりの印加電圧の大きさが検知対象ガスの種類および/または濃度に基づいて設定されることが好ましい。

【0012】

本発明のガス検知システムは、上記のイオン化式ガスセンサと、被検ガスを加熱することにより粒子状の酸化物を生成する熱分解器と、当該熱分解器を介して被検ガスをイオン化式ガスセンサにおける測定室内に導入するガス導入手段とを備えてなることを特徴とする。

【発明の効果】

【0013】

本発明のイオン化式ガスセンサによれば、基本的には、集電極と、対極として機能するチャンバとの間に適正な大きさの電位差が与えられることにより測定室内に形成される電場の強度を軸方向において均一に形成することができるので、放射線による気体の電離作用によって生ずる電離電流を確実に検出することができ、これにより得られる検出部からの検出信号に対して所定の信号処理を行うことにより検知対象ガスの濃度を検出することができ、しかも、チャンバ内に配設される放射線源が一であることにより、放射能の低減化が図られたものとして構成することができる。

【0014】

また、集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加されることにより、相対的に正極とされる集電極に易動度の高い電子が集電されるので、高い効率を得ることができる。

さらにまた、放射線源がチャンバの一方の端壁における中央位置に配設された構成とされることにより、放射線源からの放射線を効率よく利用することができ、高い効率を得ることができる。

【0015】

電圧印加手段が可変電圧電源よりなることにより、測定室内に形成される電場の強度を目的に応じて調整することができるので、出力特性(カーブ)の異なる検量線を得ること、すなわち感度調整を行うことができ、従って、検知対象ガスの種類および/または濃度に対して感度の高い状態のものを選択することにより、検知対象ガスを高い精度で検出することができる。

【0016】

上記イオン化式ガスセンサが用いられた本発明のガス検知システムによれば、チャンバに対する印加電圧を調整することによりガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することを防止することができるので、検知対象ガスを高い精度で検出することができる。

【発明を実施するための最良の形態】

【0017】

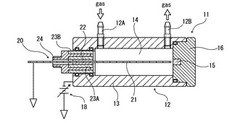

図1は、本発明のイオン化式ガスセンサの一例における構成の概略を示す説明図、図2は、図1に示すイオン化式ガスセンサの検知部の構成を示す断面図である。

このイオン化式ガスセンサ(以下、単に「ガスセンサ」という。)10は、放射線による気体の電離作用を利用した電離箱の原理を利用した検知部11と、検知部11からの検出信号に基づいて検知対象ガスの濃度を算出する濃度算出部30とを備えている。

【0018】

検知部11は、円筒状の基体13の一端側開口部に集電極21を備えた電極構造体20が気密に装着されると共に他端側開口部に放射線源15を保持するホルダー16が気密に装着され、内部に被検ガスが導入される測定室14を画成する円筒型のチャンバ12と、集電極21とチャンバ12との間に電位差を与える電圧印加手段とを備えている。図2における12Aはガス導入管、12Bはガス排出管である。

【0019】

チャンバ12を構成する基体13は、導電性材料例えばステンレス鋼よりなり、集電極21に対する対電極として機能する。

【0020】

電極構造体20は、線径が小さくて硬い金属よりなる線材により構成された集電極21と、この集電極21が内部に挿入された状態でこれを保持する、例えばステンレス鋼よりなる円筒状の集電極ホルダー22と、この集電極ホルダー22を例えばフッ素樹脂よりなる円筒状の内側絶縁部材23Aを介して保持する、例えばステンレス鋼よりなるガードリング24と、このガードリング24における集電極ホルダー保持部分が内部に挿入された状態で装着された例えばフッ素樹脂よりなる円筒状の外側絶縁部材23Bとにより構成されており、この電極構造体20が基体13に装着された状態において、集電極21は、基体13の中心軸と同軸上に位置されると共にガードリング24の一端面より軸方向外方に突出して伸びる状態とされている。

【0021】

集電極21を構成する材料としては、例えばステンレス鋼、タングステン、鉄、モリブデン等を例示することができ、また、これらの素線の表面に例えばNi−Auメッキ処理がなされたものであってもよい。

集電極21の線径は、例えばφ1.0mm以下であることが好ましく、φ0.4〜φ0.8mmであることがより好ましい。集電極21の線径が過大である場合には、所定のガス測定を行うに際して必要とされる印加電圧が高いものとなり、一方、集電極21の線径が過小である場合には、自己保形性が小さくなって振動などによる影響を受けやすくなる。

【0022】

放射線源15は、例えばアメリシウム241の塊状体よりなり、例えばステンレス鋼よりなるホルダー16の内面における中央位置(チャンバ12の中心軸および集電極21と同軸上の位置)に形成された凹所によって保持、固定されている。

放射線源15は、その放射能が10kBq(キロベクレル)以下、例えば8kBq(キロベクレル)程度のものが用いられている。

【0023】

濃度算出部30は、例えばオペアンプOPを含む積分回路32と、ローパスフィルタ回路33と、ゲイン回路34とと、ガス濃度を算出する機能を有するCPU35とを有する。

この積分回路32においては、コンデンサCに充電された電荷を放電するためのスイッチ(リセットスイッチ)SWがコンデンサCに対して並列に接続されている。

図1における符号65は、検知部11の周辺温度を検出するための温度検知手段である例えばサーミスタであり、36は、電圧印加手段を制御するためのメイン基板である。

【0024】

このガスセンサ10における電圧印加手段は、可変電圧電源18により構成されており、例えばチャンバ12の基体13に対して負の電圧を印加する。

チャンバ12の基体13に対する印加電圧の大きさは、検知対象ガスの種類および/または濃度に基づいて設定され、例えば−5〜−25Vの範囲で調整可能とされている。

一方、集電極21は例えば接地電位状態に維持されており、従って、電離作用によって生ずる正イオンがチャンバ12に集められると共に易動度の高い電子が集電極21に集電されるよう、測定室14内に電場が形成される。

【0025】

以下、上記ガスセンサ10によるガス検知動作について説明する。

上記ガスセンサ10は、熱分解器やポンプと共にガス検知システムを構成して使用される。ガス検知システムの構成について、図4を参照して説明すると、被検ガスを例えば800〜900℃程度に加熱することにより粒子状の酸化物を生成する熱分解器41がガスセンサ10のチャンバ12に設けられたガス導入管12Aに接続されると共に、例えば吸引ポンプ48よりなるガス導入手段がバルブ47およびバッファ46を含むガス流量調整手段を介してガスセンサ10のチャンバ12に設けられたガス排出管12Bに接続されている。

熱分解器41は、図3に示すように、例えば箱型の外匣411を備え、この外匣411内を貫通して伸びるよう、例えば石英よりなる直管状のガス導入管412が設けられていると共に、加熱手段としての線状の発熱体413がガス導入管412の外周面に巻回された状態で設けられて、構成されている。そして、外匣411とガス導入管412とにより区画された内部空間には、断熱材415が充填されている。

【0026】

このガス検知システムにおいては、被検ガスが適正な大きさに調整されたガス流量でチャンバ12の測定室14に導入されると共に、可変電圧電源18によって、適正な大きさに制御された負(−)の電圧がチャンバ12を構成する基体13に印加されることにより、測定室14内の空気が放射線源15からの放射線(α線)の作用によって電離され、これにより生ずる電子および陰イオンが陽極として機能する集電極21に引き付けられることにより陰極として機能するチャンバ12の壁と集電極21との間に電離電流が流れ、当該電離電流の大きさに応じた入力電流信号が積分回路32に入力され、その出力信号がローパスフィルタ回路33およびゲイン回路34を介してCPU35に入力されることにより当該出力信号に基づいて検知対象ガスの濃度が算出されるが、検知対象ガスに係るガス粒子が被検ガスに含まれている場合には、放射線源15からの放射線(α線)がガス粒子に吸収されることに伴って電離電流が減少されることとなり、当該電離電流の変化量(減少の程度)に応じて検知対象ガスの濃度が算出される。

【0027】

而して、上記ガスセンサ10によれば、検知部11が両端が気密に密閉されて内部に被検ガスが導入される測定室14を画成する円筒型のチャンバ12を備え、このチャンバ12の一方の端壁に放射線源15が配設されていると共に線材よりなる集電極21がチャンバ12の中心軸と同軸上に位置された構成とされていることにより、適正な大きさの電圧がチャンバ12に印加されることにより測定室14内に形成される電場の強度を軸方向において均一に形成することができるので、放射線による気体の電離作用によって生ずる電離電流を確実に検出することができ、これにより得られる検出部11からの検出信号(センサ電流に係る信号)が積分回路32によって積分されることにより、検知対象ガスの濃度を算出することができる。具体的には、下記式(1)に基づいて出力Voutが算出され、これにより得られる出力Voutに応じた検知対象ガスの濃度が予め取得されていた検量線に基づいて算出される。

【0028】

【数1】

【0029】

従って、チャンバ構造を測定室14のみを有し、単一の放射線源15を備えたものとして構成することができるので、測定室および補償室の電離電流の差に基づいてガス濃度を検出する構成のものと同等の動作の信頼性を有するものでありながら、放射能の低減化を図ることができる。

【0030】

さらに、集電極21が接地電位状態に維持されると共にチャンバ12に負の電圧が印加されることにより、集電極21に易動度の高い電子が集電されるので、高い効率を得ることができる。

さらにまた、放射線源15がチャンバ12の一方の端壁における中央位置に配設された構成とされることにより、放射線源15からの放射線を効率よく利用することができ、高い効率を得ることができる。

【0031】

電圧印加手段が可変電圧電源18よりなり、検知対象ガスの種類および/または濃度に基づいて設定された大きさの電圧が印加されることにより、測定室14内に形成される電場の強度を目的に応じて調整することができるので、出力特性(カーブ)の異なる検量線を得ること、すなわち感度調整を行うことができる。

すなわち、上記ガスセンサ10においては、集電極21が陽極として機能することにより放射線源15による電離作用によって生成される電子および陰イオン(例えばO2 - など)が集電極21に集められると共に例えばN+ などの陽イオンが陰極として機能するチャンバ12の壁に集められるが、測定室14内に形成される電界の強度による移動速度の差が生じやすい。例えば、測定室14内に形成される電界の強度が弱い場合には、例えばO2 - の移動速度が遅くなるため、被検ガス中に含まれる酸化物(例えば検知対象ガスがSiO4 である場合にはSiO2 )に取り込まれる確率が高くなり、従って、検知対象ガスの低濃度域における感度を高くすることができる。

従って、検知対象ガスの種類および/または濃度に対して感度の高い状態のものを選択することにより、検知対象ガスを高い精度で検出することができる。

【0032】

上記ガスセンサ10が用いられたガス検知システムによれば、チャンバ12に対する印加電圧を調整することによりガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することを防止することができるので、検知対象ガスを高い精度で検出することができる。

【0033】

以下、本発明の効果を確認するために行った実験例について説明する。

<実験例1>

本発明に係るガスセンサを図1および図2に示す構成に従って作製した。このガスセンサの仕様を以下に示す。

〔ガスセンサ仕様〕

チャンバ(12):材質;ステンレス鋼,外径;φ20mm,内径;φ15mm,長さ;55mm、

集電極(21):材質;表面にNi−Auメッキが施されたタングステン,線径;φ0.3mm,測定室内における配置位置;チャンバの中心軸と同軸上の位置、

放射線源(15):材質;アメリシウム241,放射能;8kBq(キロベクレル)、

【0034】

このガスセンサを用いて図4に示すガス検知システム40を構成し、チャンバに対する印加電圧を−5Vとし、被検ガスとしてのシランガス(SiH4 ガス)を0.3リットル/minのガス流量で測定室内に導入することによるガス粒子検知テストを、シランガスの濃度を適宜に変更して行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(イ)に示す。

図4における41は熱分解器,42はガスセンサ,43はデータロガ,44は粒子除去フィルター,45は流量計,46はバッファ、47はガス流量調整バルブ、48は吸引ポンプ、49は排気ダクトである。熱分解器41によるシランガスの加熱温度を600℃とした。

【0035】

<実験例2>

上記実験例1において、チャンバに対する印加電圧を−12Vとしたことの他は、実験例1と同様のガス検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ロ)に示す。

【0036】

<実験例3>

上記実験例1において、チャンバに対する印加電圧を−24Vとしたことの他は、実験例1と同様のガス検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ハ)に示す。

【0037】

<参考実験例1>

参考用のガスセンサを図8に示す構成に従って作製した。この参考用ガスセンサの仕様を以下に示す。

〔参考用ガスセンサ仕様〕

チャンバ(72):材質;真鍮,測定室および補償室を画成する殻体;内径43mmの半球状、

集電極(75):材質;ステンレス鋼,形状;厚み0.5mmの板状、

放射線源(76,77):材質;アメリシウム241,放射能(全体);37(=18.5×2)kBq(キロベクレル)、

【0038】

この参考用ガスセンサについて、上記実験例1と同様のガス粒子検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ニ)に示す。

【0039】

以上の結果より、本発明に係るガスセンサにおいては、基本的には、放射能が低減された構成のものでありながら、参考用ガスセンサと同様の傾向を示す出力特性が得られることが確認され、しかも、シランガスについての警報点として設定される10ppm以下の低濃度域の測定を行う場合には、チャンバに対する印加電圧を低くすることにより高感度が得られ、チャンバに対する印加電圧の大きさを調整することにより感度調整を行うことができることが確認された。

【0040】

<実験例4>

実験例1において作製したガスセンサを用いて図6に示すガス検知システム50を構成し、被検ガスとしてガス濃度が15ppmであるTEOSガス(スパンガス)およびゼロガス(TEOSガス濃度が0ppm)を用い、0.3リットル/minのガス流量で測定室内に導入することによるガス粒子検知テストを、それぞれの被検ガスについて、チャンバに対する印加電圧を適宜に変更して行った。結果を図7に示す。

図6における51はコンプレッサ,52はTEOS発生器,53は除湿フィルター,55はオシロスコープ,56は粒子除去フィルター,57はニードル付ポンプユニット,59は排気ダクトである。熱分解器41によるTEOSガスの加熱温度を800℃とした。

【0041】

以上の結果より、本発明に係るガスセンサによれば、チャンバに対する印加電圧を調整することにより電離電流(検出電流)値が変化しており、従って、チャンバに対する印加電圧を調整することにより感度調整を行うことができることが確認された。

【0042】

また、上記参考実験例1において作製した参考用ガスセンサを用いて同様のガス粒子検知テストを行ったところ、当該テトラエトキシシランガス(TEOS)についても、放射能が低減された構成のものでありながら、参考用ガスセンサと同様の傾向を示す出力特性が得られることが確認された。

【0043】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、本発明においては、集電極とチャンバとの間に所定の電位差が得られるよう電圧印加手段が設けられた構成とされていればよく、例えば、集電極およびチャンバの両方に電圧が印加される構成、あるいは、集電極に正の電圧が印加される構成とされていてもよい。

また、集電極それ自体がチャンバの外部に導出された構成である必要はなく、例えば集電極の基端部分に給電用の外部リードを接続して当該外部リードがチャンバの外部に導出される構成とされていてもよい。

さらに、本発明のガスセンサは、一酸化炭素、硫化水素、炭化水素、二酸化炭素、メタン、ブタンなどを感知するための煙感知器に適用することもできる。

【図面の簡単な説明】

【0044】

【図1】本発明のイオン化式ガスセンサの一例における構成の概略を示す説明図である。

【図2】図1に示すイオン化式ガスセンサの検知部の構成を示す断面図である。

【図3】ガス検知システムを構成する際に用いられる熱分解器の構成の概略を示す断面図である。

【図4】実験例1乃至実験例3および参考実験例1におけるガス検知システムの構成例の概略を示す説明図である。

【図5】実験例1乃至実験例3および参考実験例1における本発明に係るガスセンサの出力特性を示すグラフである。

【図6】実験例4におけるガス検知システムの構成例の概略を示す説明図である。

【図7】実験例4におけるガスセンサの出力特性を示すグラフである。

【図8】従来のイオン化式ガスセンサの一例における構成の概略を示す説明図である。

【符号の説明】

【0045】

10 イオン化式ガスセンサ(ガスセンサ)

11 検知部

12 チャンバ

12A ガス導入管

12B ガス排出管

13 基体

14 測定室

15 放射線源

16 ホルダー

18 可変電圧電源

20 電極構造体

21 集電極

22 集電極ホルダー

23A 内側絶縁部材

23B 外側絶縁部材

24 ガードリング

30 濃度算出部

32 積分回路

33 ローパスフィルタ回路

34 ゲイン回路

35 CPU

36 メイン基板

40 ガス検知システム

41 熱分解器

411 外匣

412 ガス導入管

413 発熱体

415 断熱材

42 ガスセンサ

43 データロガ

44 粒子除去フィルター

45 流量計

46 バッファ

47 ガス流量調整バルブ

48 吸引ポンプ

49 排気ダクト

50 ガス検知システム

51 コンプレッサ

52 TEOS発生器

53 除湿フィルター

55 オシロスコープ

56 粒子除去フィルター

57 ニードル付ポンプユニット

59 排気ダクト

65 サーミスタ

70 イオン化式ガスセンサ

71 検知部

72 チャンバ

72A ガス導入管

72B ガス排出管

73 測定室

74 補償室

75 集電極

76,77 放射線源

78 電圧印加手段

79 絶縁部材

81 濃度算出部

82 増幅回路

83 オペアンプ

85 CPU

OP オペアンプ

C コンデンサ

SW スイッチ(リセットスイッチ)

【技術分野】

【0001】

本発明はイオン化式ガスセンサおよびガス検知システムに関する。

【背景技術】

【0002】

例えば、半導体製造プロセスにおける有機金属ガスや、オフィスや工場などにおける火災の発生を示す煙粒子を検出するためのセンサとして、放射線による気体の電離作用を利用した電離箱の原理を利用したイオン化式ガスセンサが広く用いられている。

イオン化式ガスセンサのある種のものは、図8に示すように、例えば板状の集電極75によって互いに気密に区画された、被検ガスが導入される測定室73および環境条件の変化の影響を補償するための補償室74を有するチャンバ72を備え、測定室73内および補償室74内のそれぞれに例えばアメリシウム241などの放射線源76,77が配設されて構成された検知部71と、集電極75からの検出信号としての電流信号(測定室73の電離電流と補償室74の電離電流との差分に応じたもの)が、絶縁部材79を介してチャンバ72の壁を気密に貫通して外部に導出された集電極75の一端がオペアンプ83の非反転入力端子(Vin+ )に接続されると共にオペアンプ83の出力端子(Vout)が反転入力端子(Vin- )に接続されて負帰還がかけられた状態で構成された、いわゆる「高入力インピーダンス回路」により構成された増幅回路82およびCPU85を含む濃度算出部81とにより構成されている(例えば特許文献1参照)。図8における72Aはガス導入管、72Bはガス排出管である。

【0003】

このような構成のイオン化式ガスセンサ70においては、チャンバ72に適正な大きさの電圧が電圧印加手段78によって印加されることにより放射線源76,77から放射された放射線(α線)によって測定室73内および補償室74内の空気が電離されて電離電流が生じており、例えば補償室74内において流れる電離電流の方向を逆さにして測定室73内において流れる電離電流と加算することにより、これらの電離電流が相殺されて検出される電流(出力)がゼロとなる状態、すなわち、測定室73と補償室74との間で平衡状態が維持された状態とされている。

而して、測定室73内に導入される被検ガスに、例えば煙粒子やガス粒子などの微粒子が含まれている場合には、この微粒子によって放射線が吸収されて測定室73の電離電流が減少して補償室74との平衡状態が崩れるので、測定室73の電離電流の変化量を検出することにより被検ガス中に含まれる検知対象ガスの濃度が検出される。

【0004】

【特許文献1】特開2002−365264号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記構成のイオン化式ガスセンサ70においては、測定室73および補償室74の各々に放射線源76,77を備えることが必須構成要件となっており、放射線源76,77の管理および取扱いに十分に注意を払うことが必要であり、放射能が低減されたものが望まれている。

【0006】

また、上記イオン化式ガスセンサ70は、通常、熱分解器やポンプと共にガス検知システムを構成して使用されるが、ポンプによるガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することにより、S/N比が低下し、高い精度でガス粒子を検出することが困難となる、という問題がある。

【0007】

本発明は、以上のような事情に基づいてなされたものであって、放射能の低減化が図られた構成のものでありながら、高い動作の信頼性が得られ、しかも、検知対象ガスを高い精度で検出することのできるイオン化式ガスセンサおよび当該イオン化式ガスセンサを備えたガス検知システムを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のイオン化式ガスセンサは、放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、

両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなることを特徴とする。

【0009】

本発明のイオン化式ガスセンサにおいては、集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加される構成とされていることが好ましく、また、放射線源がチャンバの一方の端壁における中央位置に配設された構成とされていることが好ましい。

【0010】

また、本発明のイオン化式ガスセンサにおいては、集電極がチャンバの他方の端壁を気密にかつ絶縁性が確保された状態で貫通するよう外部に導出された構成とすることができる。

【0011】

さらにまた、本発明のイオン化式ガスセンサにおいては、電圧印加手段として可変電圧電源が用いられた構成とされていることが好ましく、このような構成のものにおいては、電圧印加手段よりの印加電圧の大きさが検知対象ガスの種類および/または濃度に基づいて設定されることが好ましい。

【0012】

本発明のガス検知システムは、上記のイオン化式ガスセンサと、被検ガスを加熱することにより粒子状の酸化物を生成する熱分解器と、当該熱分解器を介して被検ガスをイオン化式ガスセンサにおける測定室内に導入するガス導入手段とを備えてなることを特徴とする。

【発明の効果】

【0013】

本発明のイオン化式ガスセンサによれば、基本的には、集電極と、対極として機能するチャンバとの間に適正な大きさの電位差が与えられることにより測定室内に形成される電場の強度を軸方向において均一に形成することができるので、放射線による気体の電離作用によって生ずる電離電流を確実に検出することができ、これにより得られる検出部からの検出信号に対して所定の信号処理を行うことにより検知対象ガスの濃度を検出することができ、しかも、チャンバ内に配設される放射線源が一であることにより、放射能の低減化が図られたものとして構成することができる。

【0014】

また、集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加されることにより、相対的に正極とされる集電極に易動度の高い電子が集電されるので、高い効率を得ることができる。

さらにまた、放射線源がチャンバの一方の端壁における中央位置に配設された構成とされることにより、放射線源からの放射線を効率よく利用することができ、高い効率を得ることができる。

【0015】

電圧印加手段が可変電圧電源よりなることにより、測定室内に形成される電場の強度を目的に応じて調整することができるので、出力特性(カーブ)の異なる検量線を得ること、すなわち感度調整を行うことができ、従って、検知対象ガスの種類および/または濃度に対して感度の高い状態のものを選択することにより、検知対象ガスを高い精度で検出することができる。

【0016】

上記イオン化式ガスセンサが用いられた本発明のガス検知システムによれば、チャンバに対する印加電圧を調整することによりガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することを防止することができるので、検知対象ガスを高い精度で検出することができる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明のイオン化式ガスセンサの一例における構成の概略を示す説明図、図2は、図1に示すイオン化式ガスセンサの検知部の構成を示す断面図である。

このイオン化式ガスセンサ(以下、単に「ガスセンサ」という。)10は、放射線による気体の電離作用を利用した電離箱の原理を利用した検知部11と、検知部11からの検出信号に基づいて検知対象ガスの濃度を算出する濃度算出部30とを備えている。

【0018】

検知部11は、円筒状の基体13の一端側開口部に集電極21を備えた電極構造体20が気密に装着されると共に他端側開口部に放射線源15を保持するホルダー16が気密に装着され、内部に被検ガスが導入される測定室14を画成する円筒型のチャンバ12と、集電極21とチャンバ12との間に電位差を与える電圧印加手段とを備えている。図2における12Aはガス導入管、12Bはガス排出管である。

【0019】

チャンバ12を構成する基体13は、導電性材料例えばステンレス鋼よりなり、集電極21に対する対電極として機能する。

【0020】

電極構造体20は、線径が小さくて硬い金属よりなる線材により構成された集電極21と、この集電極21が内部に挿入された状態でこれを保持する、例えばステンレス鋼よりなる円筒状の集電極ホルダー22と、この集電極ホルダー22を例えばフッ素樹脂よりなる円筒状の内側絶縁部材23Aを介して保持する、例えばステンレス鋼よりなるガードリング24と、このガードリング24における集電極ホルダー保持部分が内部に挿入された状態で装着された例えばフッ素樹脂よりなる円筒状の外側絶縁部材23Bとにより構成されており、この電極構造体20が基体13に装着された状態において、集電極21は、基体13の中心軸と同軸上に位置されると共にガードリング24の一端面より軸方向外方に突出して伸びる状態とされている。

【0021】

集電極21を構成する材料としては、例えばステンレス鋼、タングステン、鉄、モリブデン等を例示することができ、また、これらの素線の表面に例えばNi−Auメッキ処理がなされたものであってもよい。

集電極21の線径は、例えばφ1.0mm以下であることが好ましく、φ0.4〜φ0.8mmであることがより好ましい。集電極21の線径が過大である場合には、所定のガス測定を行うに際して必要とされる印加電圧が高いものとなり、一方、集電極21の線径が過小である場合には、自己保形性が小さくなって振動などによる影響を受けやすくなる。

【0022】

放射線源15は、例えばアメリシウム241の塊状体よりなり、例えばステンレス鋼よりなるホルダー16の内面における中央位置(チャンバ12の中心軸および集電極21と同軸上の位置)に形成された凹所によって保持、固定されている。

放射線源15は、その放射能が10kBq(キロベクレル)以下、例えば8kBq(キロベクレル)程度のものが用いられている。

【0023】

濃度算出部30は、例えばオペアンプOPを含む積分回路32と、ローパスフィルタ回路33と、ゲイン回路34とと、ガス濃度を算出する機能を有するCPU35とを有する。

この積分回路32においては、コンデンサCに充電された電荷を放電するためのスイッチ(リセットスイッチ)SWがコンデンサCに対して並列に接続されている。

図1における符号65は、検知部11の周辺温度を検出するための温度検知手段である例えばサーミスタであり、36は、電圧印加手段を制御するためのメイン基板である。

【0024】

このガスセンサ10における電圧印加手段は、可変電圧電源18により構成されており、例えばチャンバ12の基体13に対して負の電圧を印加する。

チャンバ12の基体13に対する印加電圧の大きさは、検知対象ガスの種類および/または濃度に基づいて設定され、例えば−5〜−25Vの範囲で調整可能とされている。

一方、集電極21は例えば接地電位状態に維持されており、従って、電離作用によって生ずる正イオンがチャンバ12に集められると共に易動度の高い電子が集電極21に集電されるよう、測定室14内に電場が形成される。

【0025】

以下、上記ガスセンサ10によるガス検知動作について説明する。

上記ガスセンサ10は、熱分解器やポンプと共にガス検知システムを構成して使用される。ガス検知システムの構成について、図4を参照して説明すると、被検ガスを例えば800〜900℃程度に加熱することにより粒子状の酸化物を生成する熱分解器41がガスセンサ10のチャンバ12に設けられたガス導入管12Aに接続されると共に、例えば吸引ポンプ48よりなるガス導入手段がバルブ47およびバッファ46を含むガス流量調整手段を介してガスセンサ10のチャンバ12に設けられたガス排出管12Bに接続されている。

熱分解器41は、図3に示すように、例えば箱型の外匣411を備え、この外匣411内を貫通して伸びるよう、例えば石英よりなる直管状のガス導入管412が設けられていると共に、加熱手段としての線状の発熱体413がガス導入管412の外周面に巻回された状態で設けられて、構成されている。そして、外匣411とガス導入管412とにより区画された内部空間には、断熱材415が充填されている。

【0026】

このガス検知システムにおいては、被検ガスが適正な大きさに調整されたガス流量でチャンバ12の測定室14に導入されると共に、可変電圧電源18によって、適正な大きさに制御された負(−)の電圧がチャンバ12を構成する基体13に印加されることにより、測定室14内の空気が放射線源15からの放射線(α線)の作用によって電離され、これにより生ずる電子および陰イオンが陽極として機能する集電極21に引き付けられることにより陰極として機能するチャンバ12の壁と集電極21との間に電離電流が流れ、当該電離電流の大きさに応じた入力電流信号が積分回路32に入力され、その出力信号がローパスフィルタ回路33およびゲイン回路34を介してCPU35に入力されることにより当該出力信号に基づいて検知対象ガスの濃度が算出されるが、検知対象ガスに係るガス粒子が被検ガスに含まれている場合には、放射線源15からの放射線(α線)がガス粒子に吸収されることに伴って電離電流が減少されることとなり、当該電離電流の変化量(減少の程度)に応じて検知対象ガスの濃度が算出される。

【0027】

而して、上記ガスセンサ10によれば、検知部11が両端が気密に密閉されて内部に被検ガスが導入される測定室14を画成する円筒型のチャンバ12を備え、このチャンバ12の一方の端壁に放射線源15が配設されていると共に線材よりなる集電極21がチャンバ12の中心軸と同軸上に位置された構成とされていることにより、適正な大きさの電圧がチャンバ12に印加されることにより測定室14内に形成される電場の強度を軸方向において均一に形成することができるので、放射線による気体の電離作用によって生ずる電離電流を確実に検出することができ、これにより得られる検出部11からの検出信号(センサ電流に係る信号)が積分回路32によって積分されることにより、検知対象ガスの濃度を算出することができる。具体的には、下記式(1)に基づいて出力Voutが算出され、これにより得られる出力Voutに応じた検知対象ガスの濃度が予め取得されていた検量線に基づいて算出される。

【0028】

【数1】

【0029】

従って、チャンバ構造を測定室14のみを有し、単一の放射線源15を備えたものとして構成することができるので、測定室および補償室の電離電流の差に基づいてガス濃度を検出する構成のものと同等の動作の信頼性を有するものでありながら、放射能の低減化を図ることができる。

【0030】

さらに、集電極21が接地電位状態に維持されると共にチャンバ12に負の電圧が印加されることにより、集電極21に易動度の高い電子が集電されるので、高い効率を得ることができる。

さらにまた、放射線源15がチャンバ12の一方の端壁における中央位置に配設された構成とされることにより、放射線源15からの放射線を効率よく利用することができ、高い効率を得ることができる。

【0031】

電圧印加手段が可変電圧電源18よりなり、検知対象ガスの種類および/または濃度に基づいて設定された大きさの電圧が印加されることにより、測定室14内に形成される電場の強度を目的に応じて調整することができるので、出力特性(カーブ)の異なる検量線を得ること、すなわち感度調整を行うことができる。

すなわち、上記ガスセンサ10においては、集電極21が陽極として機能することにより放射線源15による電離作用によって生成される電子および陰イオン(例えばO2 - など)が集電極21に集められると共に例えばN+ などの陽イオンが陰極として機能するチャンバ12の壁に集められるが、測定室14内に形成される電界の強度による移動速度の差が生じやすい。例えば、測定室14内に形成される電界の強度が弱い場合には、例えばO2 - の移動速度が遅くなるため、被検ガス中に含まれる酸化物(例えば検知対象ガスがSiO4 である場合にはSiO2 )に取り込まれる確率が高くなり、従って、検知対象ガスの低濃度域における感度を高くすることができる。

従って、検知対象ガスの種類および/または濃度に対して感度の高い状態のものを選択することにより、検知対象ガスを高い精度で検出することができる。

【0032】

上記ガスセンサ10が用いられたガス検知システムによれば、チャンバ12に対する印加電圧を調整することによりガス流入状況の変動等の流量特性や熱分解器特性などによる影響を受けて検出電流が変動することを防止することができるので、検知対象ガスを高い精度で検出することができる。

【0033】

以下、本発明の効果を確認するために行った実験例について説明する。

<実験例1>

本発明に係るガスセンサを図1および図2に示す構成に従って作製した。このガスセンサの仕様を以下に示す。

〔ガスセンサ仕様〕

チャンバ(12):材質;ステンレス鋼,外径;φ20mm,内径;φ15mm,長さ;55mm、

集電極(21):材質;表面にNi−Auメッキが施されたタングステン,線径;φ0.3mm,測定室内における配置位置;チャンバの中心軸と同軸上の位置、

放射線源(15):材質;アメリシウム241,放射能;8kBq(キロベクレル)、

【0034】

このガスセンサを用いて図4に示すガス検知システム40を構成し、チャンバに対する印加電圧を−5Vとし、被検ガスとしてのシランガス(SiH4 ガス)を0.3リットル/minのガス流量で測定室内に導入することによるガス粒子検知テストを、シランガスの濃度を適宜に変更して行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(イ)に示す。

図4における41は熱分解器,42はガスセンサ,43はデータロガ,44は粒子除去フィルター,45は流量計,46はバッファ、47はガス流量調整バルブ、48は吸引ポンプ、49は排気ダクトである。熱分解器41によるシランガスの加熱温度を600℃とした。

【0035】

<実験例2>

上記実験例1において、チャンバに対する印加電圧を−12Vとしたことの他は、実験例1と同様のガス検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ロ)に示す。

【0036】

<実験例3>

上記実験例1において、チャンバに対する印加電圧を−24Vとしたことの他は、実験例1と同様のガス検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ハ)に示す。

【0037】

<参考実験例1>

参考用のガスセンサを図8に示す構成に従って作製した。この参考用ガスセンサの仕様を以下に示す。

〔参考用ガスセンサ仕様〕

チャンバ(72):材質;真鍮,測定室および補償室を画成する殻体;内径43mmの半球状、

集電極(75):材質;ステンレス鋼,形状;厚み0.5mmの板状、

放射線源(76,77):材質;アメリシウム241,放射能(全体);37(=18.5×2)kBq(キロベクレル)、

【0038】

この参考用ガスセンサについて、上記実験例1と同様のガス粒子検知テストを行い、ガス濃度が10ppmであるシランガスを用いた場合における出力値に対する各ガス濃度のシランガスに係る出力値の比を算出した。結果を図5(ニ)に示す。

【0039】

以上の結果より、本発明に係るガスセンサにおいては、基本的には、放射能が低減された構成のものでありながら、参考用ガスセンサと同様の傾向を示す出力特性が得られることが確認され、しかも、シランガスについての警報点として設定される10ppm以下の低濃度域の測定を行う場合には、チャンバに対する印加電圧を低くすることにより高感度が得られ、チャンバに対する印加電圧の大きさを調整することにより感度調整を行うことができることが確認された。

【0040】

<実験例4>

実験例1において作製したガスセンサを用いて図6に示すガス検知システム50を構成し、被検ガスとしてガス濃度が15ppmであるTEOSガス(スパンガス)およびゼロガス(TEOSガス濃度が0ppm)を用い、0.3リットル/minのガス流量で測定室内に導入することによるガス粒子検知テストを、それぞれの被検ガスについて、チャンバに対する印加電圧を適宜に変更して行った。結果を図7に示す。

図6における51はコンプレッサ,52はTEOS発生器,53は除湿フィルター,55はオシロスコープ,56は粒子除去フィルター,57はニードル付ポンプユニット,59は排気ダクトである。熱分解器41によるTEOSガスの加熱温度を800℃とした。

【0041】

以上の結果より、本発明に係るガスセンサによれば、チャンバに対する印加電圧を調整することにより電離電流(検出電流)値が変化しており、従って、チャンバに対する印加電圧を調整することにより感度調整を行うことができることが確認された。

【0042】

また、上記参考実験例1において作製した参考用ガスセンサを用いて同様のガス粒子検知テストを行ったところ、当該テトラエトキシシランガス(TEOS)についても、放射能が低減された構成のものでありながら、参考用ガスセンサと同様の傾向を示す出力特性が得られることが確認された。

【0043】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、本発明においては、集電極とチャンバとの間に所定の電位差が得られるよう電圧印加手段が設けられた構成とされていればよく、例えば、集電極およびチャンバの両方に電圧が印加される構成、あるいは、集電極に正の電圧が印加される構成とされていてもよい。

また、集電極それ自体がチャンバの外部に導出された構成である必要はなく、例えば集電極の基端部分に給電用の外部リードを接続して当該外部リードがチャンバの外部に導出される構成とされていてもよい。

さらに、本発明のガスセンサは、一酸化炭素、硫化水素、炭化水素、二酸化炭素、メタン、ブタンなどを感知するための煙感知器に適用することもできる。

【図面の簡単な説明】

【0044】

【図1】本発明のイオン化式ガスセンサの一例における構成の概略を示す説明図である。

【図2】図1に示すイオン化式ガスセンサの検知部の構成を示す断面図である。

【図3】ガス検知システムを構成する際に用いられる熱分解器の構成の概略を示す断面図である。

【図4】実験例1乃至実験例3および参考実験例1におけるガス検知システムの構成例の概略を示す説明図である。

【図5】実験例1乃至実験例3および参考実験例1における本発明に係るガスセンサの出力特性を示すグラフである。

【図6】実験例4におけるガス検知システムの構成例の概略を示す説明図である。

【図7】実験例4におけるガスセンサの出力特性を示すグラフである。

【図8】従来のイオン化式ガスセンサの一例における構成の概略を示す説明図である。

【符号の説明】

【0045】

10 イオン化式ガスセンサ(ガスセンサ)

11 検知部

12 チャンバ

12A ガス導入管

12B ガス排出管

13 基体

14 測定室

15 放射線源

16 ホルダー

18 可変電圧電源

20 電極構造体

21 集電極

22 集電極ホルダー

23A 内側絶縁部材

23B 外側絶縁部材

24 ガードリング

30 濃度算出部

32 積分回路

33 ローパスフィルタ回路

34 ゲイン回路

35 CPU

36 メイン基板

40 ガス検知システム

41 熱分解器

411 外匣

412 ガス導入管

413 発熱体

415 断熱材

42 ガスセンサ

43 データロガ

44 粒子除去フィルター

45 流量計

46 バッファ

47 ガス流量調整バルブ

48 吸引ポンプ

49 排気ダクト

50 ガス検知システム

51 コンプレッサ

52 TEOS発生器

53 除湿フィルター

55 オシロスコープ

56 粒子除去フィルター

57 ニードル付ポンプユニット

59 排気ダクト

65 サーミスタ

70 イオン化式ガスセンサ

71 検知部

72 チャンバ

72A ガス導入管

72B ガス排出管

73 測定室

74 補償室

75 集電極

76,77 放射線源

78 電圧印加手段

79 絶縁部材

81 濃度算出部

82 増幅回路

83 オペアンプ

85 CPU

OP オペアンプ

C コンデンサ

SW スイッチ(リセットスイッチ)

【特許請求の範囲】

【請求項1】

放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、

両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなることを特徴とするイオン化式ガスセンサ。

【請求項2】

集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加されることを特徴とする請求項1に記載のイオン化式ガスセンサ。

【請求項3】

放射線源がチャンバの一方の端壁における中央位置に配設されていることを特徴とする請求項1または請求項2に記載のイオン化式ガスセンサ。

【請求項4】

集電極がチャンバの他方の端壁を気密にかつ絶縁性が確保された状態で貫通するよう外部に導出されていることを特徴とする請求項1乃至請求項3のいずれかに記載のイオン化式ガスセンサ。

【請求項5】

電圧印加手段が可変電圧電源よりなることを特徴とする請求項1乃至請求項4のいずれかに記載のイオン化式ガスセンサ。

【請求項6】

電圧印加手段よりの印加電圧の大きさが検知対象ガスの種類および/または濃度に基づいて設定されることを特徴とする請求項5に記載のイオン化式ガスセンサ。

【請求項7】

請求項1乃至請求項6のいずれかに記載のイオン化式ガスセンサと、被検ガスを加熱することにより粒子状の酸化物を生成する熱分解器と、当該熱分解器を介して被検ガスをイオン化式ガスセンサにおける測定室内に導入するガス導入手段とを備えてなることを特徴とするガス検知システム。

【請求項1】

放射線による気体の電離作用によって生ずる電離電流が検知対象ガスのガス粒子の存在により減少するその電流変化量に応じて検知対象ガスの濃度を検出するイオン化式ガスセンサにおいて、

両端が気密に密閉されて内部に被検ガスが導入される測定室を画成する円筒型の導電性を有するチャンバと、このチャンバの一方の端壁に配設された放射線源と、チャンバの中心軸と同軸上に位置された線材よりなる集電極と、チャンバと集電極との間に電位差を与える電圧印加手段とを備えてなることを特徴とするイオン化式ガスセンサ。

【請求項2】

集電極が接地電位状態に維持されると共にチャンバに負の電圧が印加されることを特徴とする請求項1に記載のイオン化式ガスセンサ。

【請求項3】

放射線源がチャンバの一方の端壁における中央位置に配設されていることを特徴とする請求項1または請求項2に記載のイオン化式ガスセンサ。

【請求項4】

集電極がチャンバの他方の端壁を気密にかつ絶縁性が確保された状態で貫通するよう外部に導出されていることを特徴とする請求項1乃至請求項3のいずれかに記載のイオン化式ガスセンサ。

【請求項5】

電圧印加手段が可変電圧電源よりなることを特徴とする請求項1乃至請求項4のいずれかに記載のイオン化式ガスセンサ。

【請求項6】

電圧印加手段よりの印加電圧の大きさが検知対象ガスの種類および/または濃度に基づいて設定されることを特徴とする請求項5に記載のイオン化式ガスセンサ。

【請求項7】

請求項1乃至請求項6のいずれかに記載のイオン化式ガスセンサと、被検ガスを加熱することにより粒子状の酸化物を生成する熱分解器と、当該熱分解器を介して被検ガスをイオン化式ガスセンサにおける測定室内に導入するガス導入手段とを備えてなることを特徴とするガス検知システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−244072(P2009−244072A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−90546(P2008−90546)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000250421)理研計器株式会社 (216)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000250421)理研計器株式会社 (216)

【Fターム(参考)】

[ Back to top ]