イオン発生素子、イオン発生素子の製造方法、帯電装置、および画像形成装置

【課題】イオンを均一に安定的に発生することができ、ライフの長いイオン発生素子を提供する。

【解決手段】イオン発生素子21の放電電極1は、誘電体4と接する表面以外の表面が、ガラス系材料を主成分とする保護層6aによって被覆されている。

【解決手段】イオン発生素子21の放電電極1は、誘電体4と接する表面以外の表面が、ガラス系材料を主成分とする保護層6aによって被覆されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、像担持体上に形成された静電潜像をトナーによって現像し、これを印字媒体上に転写定着させる画像形成プロセスに用いられるイオン発生素子、イオン発生素子の製造方法、帯電装置、および画像形成装置に関する。

【背景技術】

【0002】

従来、電子写真方式を用いた画像形成装置においては、静電潜像を担持する像担持体である感光体を帯電させる帯電手段、感光体に形成されるトナー像を被転写材であり中間転写体である転写ベルトを介して被転写材であり記録媒体である記録紙に転写する転写手段、および感光体に静電的に接触する記録紙を剥離する剥離手段などに、コロナ放電方式の帯電装置が用いられている。

【0003】

このようなコロナ放電方式の帯電装置である特許文献1に開示される帯電装置は、感光体および転写ベルトなどの被帯電体に対向する開口部を有するシールドケースと、放電面が線状、鋸歯状または針状でありシールドケース内部に張設される放電電極とを備える。特許文献1に開示される帯電装置は、放電電極に高電圧を印加することでコロナ放電を発生させて、被帯電体を一様に帯電させる所謂コロトロン、放電電極と被帯電体との間にグリッド電極を設け、このグリッド電極に所望の電圧を印加することで被帯電体を一様に帯電させる所謂スコロトロンである。

【0004】

図12は、コロナ放電方式の帯電装置における帯電メカニズムを説明する図である。曲率半径の小さい放電電極71とグリッド電極72との間に高電圧を印加することによって、2つの電極間に不平等電界が形成される。これによって放電電極71近傍に強電界による局所的な電離作用が生じて、電子が被帯電体11に向かう方向(図12の矢印Dの方向)に放出され(電子なだれによる放電)、被帯電体11上のトナー12が帯電される。またグリッド電極72は、被帯電体11に向かう電子の量を制御するためのものであり、このグリッド電極72に対しても、電子の放電が行われる。

【0005】

上述したコロナ放電方式の帯電装置を、中間転写体や記録紙等の転写媒体に転写する前のトナー像を帯電するための転写前帯電装置に利用したものが、例えば特許文献2、3に開示されている。特許文献2,3に開示された技術によれば、像担持体に形成されたトナー像内に帯電量のばらつきがあっても、転写前にトナー像の帯電量を均一にするので、トナー像を転写するときの転写余裕度の低下を抑え、トナー像を転写媒体に安定して転写することができる。

【0006】

しかしながら、上述した従来の帯電装置は複数の問題を抱えている。第一の問題点は、帯電装置を配置するスペースに関するものである。コロナ放電方式の帯電装置は、放電電極71のみならずシールドケースやグリッド電極72などが必要である。また、放電電極71と被帯電体11との間隔を比較的大きく確保する必要がある(たとえば10mm程度)。そのため、帯電装置を設置するためのスペースが多く必要となる。画像形成装置において、帯電装置の周辺には、感光体、感光体に形成された静電潜像にトナーを供給して感光体にトナー像を形成する現像手段、感光体に形成されたトナー像を転写ベルトに転写する一次転写手段、転写ベルトに形成されたトナー像を記録紙に転写する記録転写手段などが配置されている。そのため帯電装置を配置するためのスペースが少なく、比較的大きなスペースが必要なコロナ放電方式の帯電装置は、レイアウトが困難となる。

【0007】

第二の問題点は、帯電装置が被帯電体11を帯電させるときに発生する放電生成物に関するものである。コロナ放電方式の帯電装置では、図12に示すように、オゾン(O3)や窒素酸化物(NOx)などの放電生成物が大量に生成される。具体的には、帯電装置から放出される電子の放電に伴うエネルギーによって、大気中に存在する窒素分子(N2)が窒素原子(N)に解離し、それが酸素分子(O2)と結合することで窒素酸化物(二酸化窒素:NO2)が生成される。同様に、大気中に存在する酸素分子(O2)が酸素原子(O)に解離し、それが酸素分子(O2)と結合することでオゾン(O3)が生成される。このようにしてオゾンが大量に生成されると、オゾン臭の発生、人体に対する有害な影響、強い酸化力による部品劣化などの問題を引き起こす。また、窒素酸化物が生成されると、窒素酸化物が感光体にアンモニウム塩(硝酸アンモニウム)として付着し、異常画像の原因になる。特に、感光体として有機感光体(OPC)が用いられた場合、オゾンおよび窒素酸化物によって、シロ抜けや像流れなどの画像欠陥が生じやすい。

【0008】

第三の問題点は、帯電装置が被帯電体11を帯電させるときに発生するコロナ風に関するものである。コロナ風は、コロナ放電による電子の流れによって、放電電極71から被帯電体11に向けて発生するものである。コロナ放電方式の帯電装置を転写前帯電装置に用いた場合、コロナ風によって、被帯電体11に形成されたトナー像が乱れる。

【0009】

ここで、放電生成物の発生を低減することができる帯電装置として、導電性ローラや導電性ブラシを被帯電体に接触させて帯電させる接触帯電方式の帯電装置が提案されている。しかしながら、この接触帯電方式の帯電装置では、導電性ローラや導電性ブラシを被帯電体に接触させて帯電させるので、被帯電体に形成されたトナー像を乱さずに帯電させることが困難である。そのため接触帯電方式の帯電装置を、転写前帯電装置として用いるのは不適当である。

【0010】

また、特許文献4には、放電生成物の発生を低減することができるコロナ放電方式の帯電装置が開示されている。特許文献4に開示される帯電装置は、ほぼ一定のピッチで所定の軸方向に並べられた複数の放電電極と、放電電極に所定の放電開始電圧以上の電圧を印加するための高圧電源と、高圧電源の出力電極と放電電極との間に設置された抵抗体と、放電電極に近接し放電電極と被帯電体との間の位置に設置されたグリッド電極と、グリッド電極に所定のグリッド電圧を印加するためのグリッド電源とを備え、放電電極とグリッド電極とのギャップが4mm以下に設定される。このように、放電電極とグリッド電極とのギャップを小さくすることによって、放電電流が小さくなり、放電生成物の発生を低減することができる。

【0011】

しかしながら、特許文献4に開示される帯電装置では、放電生成物の発生を低減する効果が充分であるとは言えず、0.3ppm程度のオゾンが発生する。また特許文献4に開示される帯電装置では、放電電極とグリッド電極とのギャップが小さいので、放電生成物、トナーおよび被転写材である記録紙に由来する紙粉などの異物が放電電極に付着しやすい。このように放電電極に付着した異物は、コロナ放電方式の放電電極の放電面が針状などの複雑な形状をしているため、除去(クリーニング)するのが困難である。また放電エネルギーによって放電電極の先端が磨耗・劣化しやすく、そのため放電電極による放電が不安定になる。さらに特許文献4に開示される帯電装置では、被帯電体は、放電電極との間隔が小さい状態で配置されるので、複数の放電電極のピッチに起因する長手方向(複数の放電電極が配置された軸方向)の帯電ばらつきが生じやすい。帯電ばらつきを解消するために放電電極のピッチを小さくすることが考えられるが、その場合には放電電極数が増えて、製造コストが増大してしまう。

【0012】

そこで、特許文献5〜10には、沿面放電方式のイオン発生装置や帯電装置が開示されている。沿面放電方式のイオン発生装置や帯電装置では、放電電極と誘導電極とが誘電体を介して対向して配置され、2つの電極間にパルス波形電圧を印加することでイオンを発生させるイオン発生素子(沿面放電素子)を備えている。沿面放電方式のイオン発生装置や帯電装置では、被帯電体は放電電極に対向して誘導電極とは反対側に配置され、発生されたイオンによって被帯電体を帯電させる。

【特許文献1】特開平6−11946号公報(公開日:1994年1月21日)

【特許文献2】特開平10−274892号公報(公開日:1998年10月13日)

【特許文献3】特開2004−69860号公報(公開日:2004年3月4日)

【特許文献4】特開平8−160711号公報(公開日:1996年6月21日)

【特許文献5】特開2000−173744号公報(公開日:2000年6月23日)

【特許文献6】特開2003−249327号公報(公開日)

【特許文献7】特開2003−327416号公報(公開日:2003年11月19日)

【特許文献8】特開2005−50590号公報(公開日:2005年2月24日)

【特許文献9】特開2003−36954号公報

【特許文献10】特開2006−340740号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

沿面放電方式の帯電装置は、コロナ放電方式の帯電装置が有するシールドケース、グリッド電極などを必要としない。そのため帯電装置を配置するためのスペースは、比較的小さく設定することができる。また沿面放電方式の帯電装置では、放電電極が板状に形成され、放電面が平坦である。そのため放電電極に異物が付着した場合、異物を簡単にクリーニングすることができる。さらに沿面放電方式の帯電装置では、放電電極と誘導電極間で放電が生じるため、コロナ風が発生しない。そのためコロナ風によって、被帯電体に形成されたトナー像が乱れることを防止することができる。

【0014】

しかしながら、上述の従来の沿面放電方式の帯電装置では、放電電極を覆う保護層を、粘度の高いアルミナなどからなるセラミック系のぺースト材料を用いて、スクリーン印刷にて形成している。そのため、保護層に、厚さのムラやピンホール、ボイド、クラック等の欠陥が生じやすく、これが原因で放電ばらつきが発生しやすいといった課題がある。

【0015】

特許文献6には、セラミックやマイカや樹脂等で構成される誘電体に、ステンレスや銅を接着しエッチングすることにより放電電極を形成した沿面放電方式の帯電装置が開示されている。このように誘電体にマイカや樹脂を用いた場合、高温高湿環境下では誘電体が吸湿し、絶縁抵抗が変化することにより、放電ばらつきが生じるといった課題がある。また、放電電極を誘電体に接着層を用いて接着して形成した場合、放電エネルギーにより接着層が劣化し、放電電極が部分的に浮いたりはがれたりして、放電ばらつきが生じるといった課題がある。

【0016】

また、特許文献9には、タングステンを主成分とする放電電極を形成することが開示されている。この放電電極の上に保護層としてセラミック系の材料(アルミナ)を用いているため、放電ばらつきが発生しやすいという課題がある。

【0017】

そこで、本発明の目的は上記課題に鑑み、イオンを均一に安定的に発生でき、ライフ(耐久性)の長いイオン発生素子、イオン発生素子の製造方法、帯電装置、および画像形成装置を提供することである。更に、イオン発生素子において、ピンホールやクラック、ボイドをなくして、放電均一性及び画質均一性を向上させることにある。

【課題を解決するための手段】

【0018】

本発明のイオン発生素子は、上記課題を解決するために、誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極とを備え、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子であって、前記放電電極は、前記誘電体と接する表面以外の表面が保護層によって被覆されており、上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴としている。

【0019】

従来では、保護層として、誘電体と同じセラミック系の材料を用いてスクリーン印刷で形成していたが、このような保護層は、厚さのムラやピンホール、ボイド、クラック等の欠陥が生じやすく、これが原因で放電ばらつきが発生しやすい。ここで、保護層を無くした場合、放電電極の材質によっては、放電エネルギーにより、放電電極が磨耗したり酸化してしまい、保護層を設けた場合に比べて寿命が極端に短くなってしまう。そこで、本願発明に係る上記構成のように、保護層をガラス系材料を主成分とする材料により形成することで、保護層は、従来よりも薄くなり、且つ均一で、ピンホールやクラック、ボイドが抑制される。よって、上記構成のイオン発生素子は、イオンを均一に安定的に発生でき、ライフ(耐久性)も長いものとなる。

【0020】

本発明のイオン発生素子では、上記構成に加え、前記放電電極は、金を主成分とする材料、あるいはタングステンを主成分とする材料から成っていてもよい。

【0021】

上記構成によると、放電電極が、金を主成分とする材料、あるいは、タングステンを主成分とする材料から形成されていると、銀パラジウムを用いた放電電極材料に比べて、電気抵抗値が小さいため、放電電極内部のボイドの影響を受けにくくすることができる。また、放電電極材料として、金を主成分とする材料、あるいはタングステンを主成分とした材料を用いた場合、銀や銀パラジウムを主成分とする材料に比べて酸化しにくく、放電エネルギーによる劣化も小さくすることができる。

【0022】

本発明のイオン発生素子では、上記構成に加え、前記放電電極の前記保護層によって被覆された面以外の面は、前記誘電体の内部に埋もれていてもよい。

【0023】

上記構成によると、放電電極の保護層によって被覆された面以外の面が誘電体内部に埋もれている場合、誘電体から露出している場合に比べて、放電エネルギーが集中する放電部先端が誘電体によって保護される。よって、イオン発生素子のより長寿命化を図ることができる。

【0024】

本発明のイオン発生素子では、上記構成に加え、前記放電電極と前記放電電極とをそれらの積層方向に投影すると、投影された前記放電電極と前記誘導電極とは重なる領域がなくてもよい。

【0025】

上記構成によると、積層方向に投影された前記放電電極と前記誘導電極とは重なる領域がない(放電電極と誘導電極とがオーバーラップしていない)場合、オーバーラップしている場合に比べて、放電電極における放電が主に起こる部分である放電部に加わる放電エネルギーが低減し、放電電極の放電部以外の部分であるベース部(誘導電極から遠い部分)での放電が抑制される。よって、イオン発生素子のより長寿命化を図ることができる。

【0026】

本発明のイオン発生素子では、上記構成に加え、前記放電電極は、ベース部と、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向に前記ベース部から突出した放電部とからなり、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記ベース部の幅をW、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記放電電極全体の幅をHとすると、W/H≧0.6であってもよい。

【0027】

放電電極全体の幅Hに比べてベース部の幅Wが狭いと、放電エネルギーにより放電部が酸化した場合、ベース部にも酸化の影響が及んでベース部が断線してしまうといった不具合がある。しかし、上記構成のように、放電電極全体の幅Hに占めるベース部の幅Wの割合を広くすることで、ベース部の断線を防止することができ、イオン発生素子のより長寿命化を図ることができる。

【0028】

本発明のイオン発生素子の製造方法は、誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極と、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子の製造方法であって、前記放電電極の前記誘電体と接する表面以外の表面を被覆する保護層を、ディッピング或いはスプレー塗布により形成するコーティング処理工程を含むことを特徴としている。

【0029】

上記方法によると、ディッピングあるいはスプレー塗布により保護層を形成することで、従来よりも薄く、且つ均一で、ピンホールやクラック、ボイドを抑制した保護層を形成することができる。よって、イオンを均一に安定的に発生でき、ライフ(耐久性)の長いイオン発生素子を製造することができる。

【0030】

本発明の帯電装置は、上記いずれかのイオン発生素子と、前記放電電極と前記誘導電極との間に電位差を与えるように電圧を印加する電圧印加手段とを備えることを特徴としている。

【0031】

上記構成によると、本発明のいずれかのイオン発生素子を備えているために、安定して効率よく、被帯電体を均一に帯電させることができ、ライフの長い帯電装置を提供することができる。

【0032】

本発明の画像形成装置は、上記帯電装置を、静電潜像担持体を帯電させる帯電装置として備える。

【0033】

静電潜像担持体を帯電させる装置に本発明の帯電装置を用いることで、静電潜像担持体を適切に帯電させることができ、ライフの長い画像形成装置を提供することができる。

【0034】

本発明の画像形成装置は、上記帯電装置を担持体上に担持されたトナーに電荷を与える転写前帯電用の帯電装置として備える。

【0035】

本発明の帯電装置を用いて、転写前のトナーに対して好適に適切に帯電することができ、転写効率の向上や、転写均一性の向上を図ることができる。

【発明の効果】

【0036】

本発明のイオン発生素子では、以上のように、上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴としている。

【0037】

上記構成のように、保護層は、ガラス系材料を主成分とする材料により形成されているので、保護層は、従来よりも薄くなり、且つ均一で、ピンホールやクラック、ボイドが抑制される。よって、上記構成のイオン発生素子は、イオンを均一に安定的に発生でき、ライフ(耐久性)も長いものとなる。

【発明を実施するための最良の形態】

【0038】

〔実施の形態〕

以下、本発明のイオン発生素子、帯電装置およびこれを備えた画像形成装置についての一実施形態を、図1〜4に基づいて、具体的に説明する。なお、以下の実施形態は、本発明を具体化した一例であり、本発明の技術的範囲を限定するものではない。

【0039】

まず、本実施形態におけるイオン発生素子および帯電装置について説明する。図2は、本発明の実施の一形態である帯電装置100の構成を示す図である。また図3は、イオン発生素子21を有するイオン発生手段20の構成を示す図であり、図3(a)はイオン発生手段20の側面図、図3(b)はイオン発生手段20の正面図である。

【0040】

帯電装置100は、帯電させる対象物である被帯電体11を帯電させる。また被帯電体11にトナー像が形成されている場合、被帯電体11上のトナー12を帯電させる。図2に示すように、帯電装置100は、イオン発生手段20と、対向電極3と、電圧制御手段(制御回路)10とを含んで構成される。

【0041】

イオン発生手段20は、誘電体4、放電電極1、誘導電極2、および保護層(コート層)6を含んだイオン発生素子21と、放電電極1または(および)誘導電極2に電圧を印加する放電電圧印加手段(高圧電源)7を備えている。イオン発生手段20は、放電電圧印加手段7によって放電電極1と誘導電極2との間に電位差を与え、その電位差に基づいて発生する放電(放電電極1付近で誘電体4の沿面方向に生じるコロナ放電)により、イオンを発生させる。

【0042】

誘電体4は、略長方形状の上部誘電体4aと下部誘電体4bとを貼り合わせて平板状に形成される。誘電体4を構成する材料としては、有機物であれば耐酸化性に優れた材料が好適である。例えば、ポリイミドまたはガラスエポキシなどの樹脂を使用することができる。また誘電体4を構成する材料として無機物を選択する場合、マイカ、純度の高いアルミナ、結晶化ガラス、フォルステライトおよびステアタイト、ガラスとアルミナとの複合材料である低温同時焼結セラミックス(Low Temperature Co-fired Ceramic:LTCC)などのセラミックを使用することができる。なお、耐食性の面を考えれば、誘電体4を構成する材料としては、無機物のほうが望ましく、さらに成形性や後述する電極形成の容易性、耐湿性の低さ等を考えれば、セラミックを用いて成形するのが好適である。また、放電電極1と誘導電極2との間の絶縁抵抗が均一であることが望ましいため、誘電体4の材料内部の密度バラツキが少なく、誘電体4の絶縁率が均一であればあるほど好適である。

【0043】

放電電極1は、上部誘電体4aの表面に、上部誘電体4aと一体化して形成される。放電電極1の材料としては、たとえば、金、タングステン、銀、銀パラジウム、ステンレスなどのように、導電性を有するものであれば、特に制限なく使用することができる。ただし、放電によって溶融や飛散する等の変形を起こさないものであることが条件となる。放電電極1が上部誘電体4aの表面から突出して配置される場合、放電電極1の厚みが均一であることが好ましい。また放電電極1が上部誘電体4aの内部に配置される場合(放電電極1の保護層6によって被覆された面以外の面が、誘電体4内部に埋もれている場合)、上部誘電体4aの表面からの放電電極1の深さが均一となるように配置されるのが好ましい。本実施の形態では、放電電極1は、銀パラジウムから成る材料で構成される。放電電極1の形状は、イオン発生素子21と対向電極3との間を移動する被帯電体11の移動方向に直交する方向に延びて、被帯電体11の表面に沿う形状であれば、いずれの形状であってもよい。ただし、放電電極1が、図3(b)に示すように、例えば周辺が複数の先端部を有する櫛歯状のように、誘導電極2との電界集中が起こりやすい形状であると、放電電極1と誘導電極2との間に印加する電圧が低くても、上記両電極間で放電させられるので、そのような形状が望ましい。

【0044】

誘導電極2は、誘電体4の内部(上部誘電体4aと下部誘電体4bとの間)に形成され、放電電極1とは上部誘電体4aを挟んで配置される。このように誘導電極2が配置されるのは、放電電極1と誘導電極2との間の絶縁抵抗は均一であることが好ましいため、放電電極1と誘導電極2とは並行にすることが望ましいからである。このように放電電極1と誘導電極2とを配置することによって、放電電極1と誘導電極2との距離(電極間距離)が一定となるので、放電電極1と誘導電極2との間の放電状態が安定し、イオンを好適に発生させることができる。

【0045】

なお、誘導電極2は、誘電体4を1層として、誘電体4の裏面(放電電極1が配置される面に対して反対側となる面)に設けることができる。つまり、この場合は、放電電極1と誘導電極2とが1層となっている誘電体を挟んで設けられている、ということになる。この場合は、電圧が印加されて放電電極1に流れる電流が、誘電体4を伝って誘導電極2に流れるのを防止するために、放電電極1に印加される電圧に対し十分な沿面距離を確保するか、放電電極1または誘導電極2を後述する絶縁性の保護層6で被覆する必要がある。

【0046】

誘導電極2の材料としては、放電電極1と同様に、たとえば、金タングステン、銀、銀パラジウム、ステンレスのように導電性を有するものであれば、特に制限なく使用することができる。本実施形態では、誘導電極2は、銀パラジウムから成る材料で構成される。誘導電極2の形状は、図3(b)に示すように放電電極1の縁辺が複数の先鋭部を有する鋸歯状となるように形成される場合、誘導電極2の上面形状がU字状となるよう形成される。

【0047】

放電電圧印加手段7は、放電電極1または(および)誘導電極2に電圧を印加する交流高圧電源と、交流高圧電源によって電圧が印加されることによって電流が流れる回路となる電圧印加回路とを含んで構成される。たとえば、放電電極1と誘導電極2とをともに電圧印加回路に接続した場合、交流高圧電源が、放電電極1と誘導電極2との両電極に電圧を印加する。また誘導電極2をグランドに接続して接地電位とし、放電電極1を電圧印加回路に接続した場合、交流高圧電源は、放電電極1にのみ電圧を印加する。また放電電極1をグランドに接続して接地電位とし、誘導電極2を電圧印加回路に接続した場合、交流高圧電源は、誘導電極2にのみ電圧を印加する。本実施の形態では、放電電圧印加手段7は、放電電極1にのみ電圧を印加する。誘導電極2が接地された状態で、放電電圧印加手段7が放電電極1に電圧を印加すると、放電電極1と誘導電極2との間の電位差に基づいて、放電電極1近傍で沿面放電が起こる。この沿面放電によって、放電電極1の周囲に存在する空気がイオン化されて、マイナスイオンが発生する。

【0048】

またイオン発生手段20には、誘電体4を加熱する加熱手段が設けられるのが好ましく、誘導電極2が加熱手段を兼ねていてもよい。本実施形態では、誘導電極2は、誘導電極2の上面形状がU字状となるように形成され、誘導電極2の一端はヒータ電源9に接続され、他端は接地されている。ヒータ電源9によって誘導電極2に所定の電圧(たとえば10V)が印加されることで、誘導電極2はジュール熱によって発熱する。このように誘導電極2が発熱することによって、誘電体4が加熱(たとえば60℃)される。誘電体4が昇温することで、誘電体4の吸湿を抑制することができる。よって、高湿環境下でも安定してイオンを発生させることができる。なお、誘電体4がセラミックの場合、誘電体4自体は吸湿しないものの、誘電体4の表面が結露すると、放電特性が低下することから、ヒータによる発熱で結露を防止、或いは結露を解消することは有効である。

【0049】

保護層(コート層)6は、放電電極1と誘導電極2との絶縁性を維持するものであり、放電電極1を覆うように誘電体4上に形成される。なお、本実施形態では、保護層6は、ガラス系材料(二酸化珪素)を主成分として形成される。このような保護層6を設けることによって、電圧が印加された放電電極1に流れる電流が、誘電体4を伝って誘導電極2に流れるのを防止することができ、放電電極1と誘導電極2との絶縁を維持することができる。また保護層6が放電電極1を覆うように形成されるので、放電電極1に電圧が印加されたときの放電エネルギーによって、放電電極1が摩耗・劣化するのを防止することができる。

【0050】

以下に、本実施形態におけるイオン発生素子21の製造方法について説明する。ただし、イオン発生素子21の製造方法は以下の方法、数値に限定されることはない。まず、厚さ0.2mm及び厚さ0.7mmのLTCCから成るグリーンシートを、たとえば幅400mm×長さ400mmに切断し、厚さ0.2mmの上部誘電体4aおよび厚さ0.7mmの下部誘電体4bを作成する。次に、銀パラジウムを主成分とする放電電極1を、上部誘電体4aの上面にスクリーン印刷して形成し、放電電極1を上部誘電体4aと一体化させる。また同じく銀パラジウムを主成分とする誘導電極2を、下部誘電体4bの上面にスクリーン印刷して形成し、誘導電極2を下部誘電体4bと一体化させる。なお、イオン発生素子21の最終のサイズは8mm×356mmであり、1枚のグリーンシート中に複数のイオン発生素子21が形成されることになる(本実施形態では1枚のグリーンシートから14個のイオン発生素子21が得られる)。

【0051】

次に、上部誘電体4aの下面(放電電極1が形成されていない面)と、下部誘電体4bの上面(誘導電極2が形成された面)とを重ね合わせた後、プレスジグを用いて圧着(温水等方圧プレス:WIP)を行う。次に、積層されたグリーンシートに対し、複数のイオン発生素子の外形に合わせた金型により、所定の大きさに切断する。その後、これらを加熱炉に入れて、非酸化性雰囲気下で、800〜900℃で焼成する。

【0052】

以上のようにして、放電電極1と、誘電体4と、誘導電極2とが、一体化されたイオン発生素子21を作成することができる。

【0053】

その後、放電電極1に放電電圧印加手段7を接続し、誘導電極2にヒータ電源9を接続して、イオン発生手段20を製造することができる。

【0054】

対向電極3は、イオン発生手段20の放電電極1と対向して配置され、イオン発生手段20によって発生したイオンの流れを制御する。対向電極3を構成する材料としては、たとえばタングステン、銀、ステンレスなどのように、導電性を有するものであれば、特に制限なく使用することができる。本実施形態では、対向電極3は、ステンレスから成る材料で構成され、板状に形成される。また対向電極3には、対向電圧印加手段8が接続される。対向電圧印加手段8は、対向電極3に電圧を印加する対向電極電源を含む。対向電極3は、対向電極電源を介してグランドに接続されており、対向電極電源から所定の電圧が印加されるように構成される。対向電圧印加手段8は、放電電圧印加手段7によって放電電極1に印加される電圧とは反対極性の電圧を、対向電極3に印加する。このように対向電極3を構成することによって、イオン発生手段20の放電電極1近傍で発生したイオンが、対向電極3に向けて流れる。このような対向電圧印加手段8は、放電電極1近傍で発生したイオンを、被帯電体の方向により向かわせやすくするために配されるものであり、必ず必要なものではなく、省略することもできる。

【0055】

帯電装置100において被帯電体11を帯電させるとき、被帯電体11は、イオン発生手段20の放電電極1と対向電極3との間に配置され、対向電極3に密着した状態で放電電極1と対向して配置される。このように被帯電体11が配置された状態で、放電電圧印加手段7が放電電極1に電圧を印加すると、放電電極1と誘導電極2との間で放電が生じて、放電電極1近傍で沿面放電が起こる。このように放電が放電電極1と誘導電極2との間で生じるので、従来のコロナ放電方式の帯電装置のように、コロナ風が発生するのを防止することができる。

【0056】

沿面放電によって放電電極1周囲の空気がイオン化されて発生したイオンは、対向電極3に向かう方向(図2中、矢印Aの方向)に流れ、被帯電体11を帯電させる。イオン発生手段20が発生させたイオンは、対向電極3に向けて流れて被帯電体11を帯電させるので、イオンが放電電極1近傍に留まることを防止することができる。そのためイオン発生手段20が発生させたイオン量に対して、被帯電体11を帯電させるために利用されるイオン量が少なくなるのを防止することができ、イオンの利用効率を高めることができる。したがってイオン発生手段20は、詳細は後述するが、放電電極1に印加する印加電圧が比較的小さい状態で、被帯電体11を帯電させるために必要な量のイオンを発生させることができる。その結果、オゾンなどの放電生成物の発生量を低減することができる。

【0057】

電圧制御手段10は、対向電極3を流れる電流量を計測する対向電極電流計22を含む。対向電極電流計22は、対向電極3に接続される。電圧制御手段10は、詳細は後述するが、対向電極3に流れる電流量が、被帯電体11の帯電量が飽和量に達する際に対向電極3に流れる電流量以上になるように、放電電圧印加手段7または(および)対向電圧印加手段8が印加する電圧の大きさをフィードバック制御する。イオン発生手段20によって発生するイオンの発生量は、放電電極1への異物の付着、イオンを発生させる環境条件などによって変動する。また放電電極1および被帯電体11近傍における風の流れの変化などによって、発生したイオンが被帯電体11に到達する割合も変動する。そのため被帯電体11の帯電量は、放電電極1に印加する電圧を一定に保っても、常に同じ量にはならない場合がある。そこで、被帯電体11の帯電量と対向電極3を流れる電流量とに相関関係があることから、この対向電極3を流れる電流量を被帯電体11の帯電量を制御する指標とし、この指標に基づいて放電電極1に印加する電圧の大きさをフィードバック制御する。このことによって、常に最適なイオン量を被帯電体11に付与することができる。

【0058】

次に、上記帯電装置100を有する画像形成装置について説明する。図4は、本実施形態の画像形成装置200の概略構成を示す断面図である。画像形成装置200は、いわゆるタンデム式で、かつ、中間転写方式のプリンタであり、フルカラー画像を形成できる。

【0059】

画像形成装置200は、図4に示すように、可視画像形成手段30a〜30d、転写手段40、及び定着手段50、を備えている。

【0060】

可視画像形成手段30a〜30dは、カラー画像情報に含まれるシアン(C)、マゼンタ(M)、イエロー(Y)およびブラック(K)の各色の画像情報に対応するために、4つ設けられる。4つの可視画像形成手段30a、30b、30c、30dは、用いるトナーの色が異なっている点以外は同一構成であり、それぞれ、シアン(C)、マゼンタ(M)、イエロー(Y)およびブラック(K)のトナーが用いられている。以下では、可視画像形成手段30aのみについて説明し、その他の可視画像形成手段30b〜30dについては説明を省略する。これに伴い、図4では、可視画像形成手段30aにおける部材しか図示していないが、他の可視画像形成手段30b〜30dも可視画像形成手段30aと同様の部材を有している。可視画像形成手段30aは、感光体(静電潜像担持体)31、潜像形成前帯電手段110、現像手段32、中間転写前帯電手段120、感光体用クリーニング手段33を備えている。

【0061】

感光体31は、外部から伝達された画像情報に応じた静電潜像を担持する像担持体であり、駆動手段(不図示)によって、軸線まわりに回転駆動可能に支持され、図示しない円筒状の導電性基体と、導電性基体の表面に形成される感光層とを含んで構成される。感光体31は、画像形成の際には所定の周速度(たとえば167〜225mm/s)に制御されて回転する。感光体31に形成される静電潜像は、外部から伝達された画像情報に応じて、レーザ書込み手段(不図示)によってレーザ光が照射(露光)されて形成される。感光体31には、この分野で常用されるものを使用でき、たとえば導電性基体であるアルミニウム素管と、アルミニウム素管の表面に形成される有機感光層とを含む、感光体ドラムが用いられる。有機感光層は、電荷発生物質を含む電荷発生層と、電荷輸送物質を含む電荷輸送層とを積層して形成される。有機感光層は、電荷発生物質と電荷輸送物質とを1つの層に含むものであってもよい。

【0062】

潜像形成前帯電手段110は、レーザ書込み手段によってレーザ光が照射される前の感光体31の表面を所定の電位に帯電させるためのものである。潜像形成前帯電手段110として、本実施形態では、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによって感光体31を帯電させる。

【0063】

現像手段32は、感光体31上に形成された静電潜像にトナーを供給し、静電潜像を顕像化してトナー像を形成するものである。現像手段32は、感光体31にトナーを供給する現像ローラ、現像ローラの外周面に形成されるトナー層の厚みを規制する層厚規制部材、現像ローラに対してトナーを供給する撹拌供給ローラなどを含んで構成される。

【0064】

中間転写前帯電手段120は、感光体31の表面に形成されたトナー像を転写前に帯電させる手段である。中間転写前帯電手段120として、本実施形態では、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによってトナー像を帯電させるようになっている。

【0065】

感光体用クリーニング手段33は、転写動作によって感光体31から転写ベルト41へ転写しきれなかったトナー、すなわち残留トナーを、感光体31の表面から除去・回収する。

【0066】

なお、感光体31の周囲には、感光体31の回転方向(図4中、矢印B方向)上流から、潜像形成前帯電手段110、レーザ書き込み手段、現像手段32、中間転写前帯電手段120、感光体用クリーニング手段33の順で各装置が配置されている。また各色に対応した4つの可視画像形成手段30a〜30dは、転写ベルト41に沿って配置されている。

【0067】

転写手段40は、感光体31上で現像されて形成された各色のトナー像を、転写ベルト41に重ね合わせて転写するとともに、転写ベルト41に転写されたトナー像を記録媒体である記録紙60に再転写するものである。転写手段40は、転写ベルト41と、この転写ベルト41の周囲に配置された4つの中間転写手段42a〜42d、記録転写前帯電手段130、記録転写手段43、及び転写用クリーニング手段44を備えている。

【0068】

転写ベルト41は、可視画像形成手段30a〜30dによって可視化された各色のトナー像が重ね合わせて転写される中間転写体である。具体的には、転写ベルト41は無端状のベルトであり、一対の駆動ローラ及びアイドリングローラによって張架されているとともに、画像形成の際には所定の周速度(例えば167〜225mm/s)に制御されて搬送駆動される。

【0069】

中間転写手段42a〜42dは、可視画像形成手段30a〜30dごとに対して設けられており、感光体31表面に形成されたトナー像とは逆極性のバイアス電圧が印加されることにより、トナー像を転写ベルト41へ転写する。それぞれの中間転写手段42a〜42dは、軸線まわりに回転駆動する中間転写ローラを含んで構成され、中間転写ローラが転写ベルト41を介して感光体31に対向して配置される。

【0070】

記録転写前帯電手段130は、転写ベルト41に重ね合わせて転写されたトナー像を再帯電させるものであり、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによってトナー像を帯電させる。

【0071】

記録転写手段43は、転写ベルト41に転写されたトナー像を記録紙60に再転写する手段である。記録転写手段43は、軸線まわりに回転駆動する2つの記録転写ローラを含んで構成され、2つの記録転写ローラで転写ベルト41を挟むように構成される。給紙手段(不図示)から転写ベルト41上に給紙された記録紙60が、2つの記録転写ローラの圧接部を通過することによって、記録紙60にトナー像が転写される。転写用クリーニング手段44は、記録紙60にトナー像を転写した後の転写ベルト41の表面をクリーニングするためのものである。なお、転写ベルト41の周囲には、転写ベルト41の回転方向(図4中、矢印C方向)に関して上流から、中間転写手段42a〜42d、記録転写前帯電手段130、記録転写手段43、転写用クリーニング手段44の順で各装置が配置される。

【0072】

定着手段50は、記録紙60に転写されたトナー像を記録紙60に定着させる手段である。定着手段50は、記録転写手段43に対して、記録紙60が搬送される搬送方向下流側に配置される。定着手段50は、軸線まわりに回転駆動する加熱ローラおよび加圧ローラを含む。加熱ローラの内部には、加熱ローラ表面を定着温度に加熱する熱源が配置される。加圧ローラの両端部には、加圧ローラを加熱ローラに対して所定圧力で圧接させる加圧部材が配置される。定着手段50は、トナー像が転写された記録紙60を、加熱ローラと加圧ローラとの圧接部を通過させ、加熱ローラによるトナー像の加熱溶融作用と、加圧ローラによるトナー像の記録紙60への投鋲作用とによって、トナー像を記録紙60に定着する。このようにして記録画像が形成された記録紙60は、排紙手段(不図示)に排出される。

【0073】

ここで、画像形成装置200は、前述した帯電装置100で構成される潜像形成前帯電手段110、中間転写前帯電手段120および記録転写前帯電手段130を有している。潜像形成前帯電手段110においては、帯電させる対象物である被帯電体は、感光体31であり、イオン発生手段20の放電電極1が感光体31と対向するように配置される。また潜像形成前帯電手段110では、感光体31が対向電極を兼ねるように構成される。潜像形成前帯電手段110では、イオン発生手段20から発生したイオンが、対向電極を兼ねる感光体31の方向に流れて、軸線まわりに回転している感光体31の表面を帯電させる。

【0074】

中間転写前帯電手段120においては、帯電させる対象物である被帯電体は、感光体31上に形成されたトナー像であり、イオン発生手段20の放電電極1が感光体31と対向するように配置される。また中間転写前帯電手段120では、感光体31が対向電極を兼ねるように構成される。中間転写前帯電手段120では、イオン発生手段20から発生したイオンが、対向電極を兼ねる感光体31の方向に流れて、軸線まわりに回転している感光体31上に形成されたトナー像を帯電させる。

【0075】

記録転写前帯電手段130においては、帯電させる対象物である被帯電体は、転写ベルト41上に形成されたトナー像であり、転写ベルト41が、イオン発生手段20の放電電極1と対向電極3との間に配置され、対向電極3に密着した状態で放電電極1と対向するように配置される。記録転写前帯電手段130では、イオン発生手段20から発生したイオンが、対向電極3の方向に流れて、所定の周速度で移動している転写ベルト41上に形成されたトナー像を帯電させる。

【0076】

このように画像形成装置200では、像担持体である感光体31および中間転写体である転写ベルト41上に形成されたトナー像を帯電させるための帯電手段が、オゾンなどの放電生成物の発生を防止することができる帯電装置100によって構成されている。そのため放電生成物が感光体31および転写ベルト41に付着するのを防止することができる。したがって画像形成装置200が記録紙60に記録画像を形成するとき、放電生成物が感光体31または転写ベルト41に付着することによって発生するシロ抜けや像流れなどの画像欠陥が発生するのを防止することができる。また強い酸化力を有するオゾンの発生が防止されるので、画像形成装置200を構成する部品が酸化されて劣化するのを防止することができる。

【0077】

また画像形成装置200が有する中間転写前帯電手段120および記録転写前帯電手段130は、帯電装置100によって構成されるので、コロナ風が発生するのを防止することができる。そのため感光体31および転写ベルト41に形成されたトナー像が乱れた状態で帯電されるのを防止することができる。また中間転写前帯電手段120および記録転写前帯電手段130は、トナー像を帯電させるので、トナー像の帯電量を上昇させることができ、そのため転写効率が向上した状態でトナー像を転写することができる。

【0078】

また画像形成装置200では、感光体31および転写ベルト41を帯電させる帯電手段が、イオンの利用効率が高められた帯電装置100によって構成される。そのため感光体31および転写ベルト41が高速駆動する場合においても、感光体31および転写ベルト41を充分に帯電させることができる。したがって帯電装置100によって構成される帯電手段は、印字処理スピードが高速である高速画像形成装置にも対応可能である。

【0079】

〔実施例〕

次に、本発明のイオン発生素子を用いた実施例、参考例および比較例について説明する。ここでは、イオン発生素子21の構成あるいは作製方法とその特性との関係について説明する。まず、以下の構成条件(パラメータ)を変えて、実施例、参考例および比較例のイオン発生素子(実施例、参考例1〜7、比較例)を作製し、これらを用いて、放電均一性、画質均一性、耐久性の3点について評価を行った。なお、各イオン発生素子は、以下に記載されていない条件については、上記実施の形態で説明した製造方法、サイズにて作製した。

【0080】

<イオン発生素子の構成条件>

(1)保護層

放電電極1上の保護層(コート層)を、設けたもの、設けないものを作製した。参考例1〜4,6,7では、保護層を設けなかった。実施例、参考例5および比較例では、保護層を設けた。

【0081】

(2)放電電極の印刷工程

放電電極1の印刷を、WIP工程前、あるいはWIP工程後に行った。ここで、上記実施の形態で説明したように、イオン発生素子21は、上部誘電体4aと下部誘電体4bとをプレスジグにより圧着(WIP)することで作製される。ここで、上部誘電体4aにはスクリーン印刷により放電電極1が形成されるが、WIP工程後に放電電極1を形成した場合、図5(a)に示すように、放電電極1は上部誘電体4aの上面から露出した状態で形成される。他方、放電電極1を形成した後、WIP工程を行った場合、図5(b)に示すようにプレスジグによる圧力が加わることによって放電電極1が上部誘電体4a内部に埋もれた状態で形成される。参考例2〜7、および実施例は、WIP工程前に放電電極1を形成した。つまり、参考例2〜7、および実施例では、放電電極1が上部誘電体4a内部に埋もれた状態で形成される。参考例1および比較例は、WIP工程後に放電電極1を形成した。

【0082】

(3)放電電極形状

放電電極1の形状は、図6(a−2)あるいは(b−2)に示すように、長方形状のベース部1a縁辺から複数の先鋭部を有する放電部1bが突出した鋸歯形状を成している。つまり、放電部1bは、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向にベース部1aから突出している。ここで、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向における放電部1bを含んだ放電電極1全体の幅をH、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向におけるベース部1aの幅をWとし、以下の(a),(b)のようにHとWとの幅を変えて、W/Hの値の異なる2種類の形状のイオン発生素子を作製した。

(a)H=300μm、W=100μm、W/H=0.33(図6(a−2)参照)

(b)H=500μm、W=300μm、W/H=0.6(図6(b−2)参照)

参考例1,2および比較例は、W/H=0.33となるよう、参考例3〜7、実施例は、W/H=0.6となるよう作製した。

【0083】

(4)誘導電極形状

誘導電極2の形状としては、図6(a−1)および(a−2)に示すように、放電電極1と全てオーバーラップする(積層方向に投影すると、投影された放電電極1と誘導電極2とは重なっている)よう面状に形成したもの、あるいは、図6(b−1)および(b−2)に示すように、放電電極1と全くオーバーラップしない(積層方向に投影すると、投影された放電電極1と誘導電極2とは重なっている領域がない)よう、放電電極1の周囲を囲むようにU字状に形成したもの、の異なる2種類のイオン発生素子を作製した。

【0084】

参考例1〜3および比較例は、面状、参考例4〜7および実施例は、U字状に形成した。

【0085】

(5)保護層の材料

保護層6の材料(コート材)は、以下の3種類を用いた。

(a)LTCC(高粘度コート材)

誘電体4と同じLTCCを有機溶剤によりペースト状にしたもの(粘度300Pa・s)をスクリーン印刷にて形成し、誘電体4(セラミック基板)と同時に焼成し、LTCCの保護層6b形成した。なお、保護層6bの厚みは10〜20μmであり、触針式の表面粗さ計を用いて、保護層6bの境界部分の段差を測定することで求めた。比較例では、このように保護層6として、LTCCの保護層6b形成した。

(b)二酸化珪素(低粘度コート材)

誘電体4(セラミック基板)を焼成後、ガラス系材料(二酸化珪素)を主成分とする低粘度の保護層材料をディッピングで放電電極1上に塗布し焼成し、二酸化珪素を主成分とする保護層(ガラス系材料を主成分とする保護層)6a形成した。この低粘度の保護層6a材料としては、本実施例では大阪有機化学工業社製のガラス系コーティング材料(商標名:スカイミック、品種:HRC−クリア−、粘度4.8mPa・s)を用いた。なお、スクリーン印刷された保護層材料は誘電体4と同時に焼成されるが、上記ディッピングによるコート材の焼成温度は150〜200℃と誘電体の焼成温度(約850℃)より低いため、誘電体4を焼成した後、ディッピング処理し200℃で焼成した。この二酸化珪素を主成分とする保護層6aの厚さは約4μmで、コーティング前後のイオン発生素子21の重量変化から換算して求めた。実施例では、このように保護層6として、ガラス系材料(二酸化珪素)を主成分とする保護層6a形成した。

(c)ニッケルおよび金

誘電体4(セラミック基板)を焼成後、電解メッキ法により、放電電極1上にニッケルおよび金の保護層6cを形成した。保護層6cの厚さとしては、ニッケルが3〜4μm、金が約0.2μmで、トータルとしてはほぼ4μmの厚さとなった。参考例5では、このように保護層6として、ニッケルおよび金の保護層6c形成した。

【0086】

(6)放電電極材料

放電電極1材料は、以下の3種類を用い、いずれもスクリーン印刷により誘電体4上に形成した。

(a)銀パラジウムを主成分としたペースト材料

(b)金を主成分としたペースト材料

(c)タングステンを主成分としたペースト材料

放電電極1材料として、参考例1〜5、実施例および比較例では、銀パラジウムを主成分としたペースト材料、参考例6では、金を主成分としたペースト材料、参考例7では、タングステンを主成分としたペースト材料を用いた。なお、銀パラジウムや金の場合は、誘電体4としてLTCC基板を用い、タングステンの場合は焼成温度の関係から、誘電体4としてアルミナ基板を使用した。

【0087】

以上のように条件を変えて作製したイオン発生素子(参考例1〜7、実施例、および比較例)について表にまとめたものを後段の表1に示す。

【0088】

<評価実験>

(1)放電均一性

イオン発生素子21の放電均一性の評価方法について、図7及び図8を用いて説明する。図7はイオン発生素子21の放電分布を測定する測定装置300を示した図であり、図7(a)は上方から、図7(b)は正面から見た図である。測定装置300は、測定電極301、対向電極3、測定電極移動機構302、モータ303、並びに電流計304からなる。

【0089】

測定電極301は幅2mm×高さ5mm(w×h)のステンレス製の電極であり、測定電極移動機構302に取り付けられている。測定電極移動機構302はボールねじからなり、モータ303の回転によって測定電極301を移動させるよう構成されている。また、測定電極301には電流計304を介して接地されることで、測定電極301に流れ込む放電電流を測定できるよう構成されている。更に、測定電極301の背面には接地されたステンレス製の対向電極3が配置されている。また、測定電極301に対し、所定の間隔(g=5mm)離れた位置に、保持部材(図示せず)によってイオン発生素子21が固定される。

【0090】

そして、イオン発生素子21に電圧を印加し、イオンを発生させながら、測定電極301をイオン発生素子21の長手方向に沿って移動させ、電流計304で測定電極301に流れ込む電流を測定することで、イオン発生素子21の長手方向の放電電流分布を測定する。

【0091】

図8は、測定装置300を用いて測定した放電電流分布データの一例を示した図である。このような放電電流分布データから、放電電流分布の変動係数(標準偏差÷平均値)を求め、次の基準に基づいて放電均一性の評価を行った。基準として、変動係数が10%以下のものを「◎」、変動係数が10〜20%のものを「○」、変動係数が20〜30%のものを「○△」、変動係数が30〜40%のものを「△」、変動係数が40〜60%のものを「△×」、変動係数が60%以上のものを「×」として評価した。

【0092】

(2)画質均一性

上記で作製した各イオン発生素子を記録転写前帯電手段130に用いた場合の画質均一性について評価した。具体的には、作製した各イオン発生素子を用いて記録転写前帯電手段130を形成し、これら記録転写前帯電手段130を、画像形成装置200であるシャープ製のカラー複合機MX−4500に適用した。なお、この記録転写前帯電手段130では、放電電極と転写ベルトとのギャップgが5mmとなるように、イオン発生素子21が転写ベルト41と対向して配置され、対向電極3が転写ベルト41に密着して転写ベルト41を介して放電電極1と対向するように配置されている。このような状態で、パルス状の電圧を、対向電極3に約10μAの対向電極電流が流れるように、放電電極1に印加した。このとき、画像形成装置200ではハーフトーン画像が記録紙に印字され、記録紙のハーフトーン画像の均一性について、目視による評価(6段階)を行った。すなわち、ハーフトーン画像の画質(均一性)を損なう白すじや黒すじのレベルやその数に着目して評価を行い、ハーフトーン画像の均一性の良好な順に、「◎」、「○」、「○△」、「△」、「△×」、「×」として評価した。

【0093】

(3)耐久性

イオン発生素子の耐久性の評価方法について、図9を用いて説明する。図9はイオン発生素子21の耐久性を評価する評価装置400を示した図である。評価装置400は、対向電極3及び電流計401からなる。対向電極3はステンレス製の電極であり、電流計401を介して接地されることで、対向電極3に流れ込む放電電流を測定できるよう構成されている。また、対向電極3に対し、所定の間隔(g=5mm)離れた位置に、保持部材(図示せず)によってイオン発生素子21が固定される。

【0094】

そして、イオン発生素子21に電圧を印加し、イオンを発生させた状態で放置しながら、定期的に上記(2)の画質チェック(目視でのチェック)を行い、ハーフトーン画像の均一性が許容値以下となるまでの放電時間、及び放電電極が断線するまでの時間を調べ、耐久性を下記の基準に基づき評価した。

【0095】

画質が許容値以下となるまで時間が200時間以上であるものを「◎」、画質が許容値以下となるまで時間が100〜200時間であるものを「○」、画質が許容値以下となるまで時間が60〜100時間であるものを「○△」、画質が許容値以下となるまで時間が30〜60時間であるものを「△」、画質が許容値以下となるまで時間が10〜30時間であるものを「△×」、画質が許容値以下となるまで時間が10時間以下であるものを「×」として評価した。

【0096】

また、放電電極が断線するまでの時間が200時間以上であるものを「◎」、放電電極が断線するまでの時間が100〜200時間であるものを「○」、放電電極が断線するまでの時間が60〜100時間であるものを「○△」、放電電極が断線するまでの時間が30〜60時間であるものを「△」、放電電極が断線するまでの時間が10〜30時間であるものを「△×」、放電電極が断線するまでの時間が10時間以下であるものを「×」として評価した。

【0097】

なお、画質については放電電極が断線した時点で評価ができなくなることから、放電電極1が先に断線した場合は、画質が許容値以下となるまで時間を、断線した時間と同じ時間とした。

【0098】

<評価結果>

以上の様に作製した各イオン発生素子の条件と、これら各イオン発生素子の評価実験の結果を表1に示す。なお、比較例は従来のイオン発生素子の構成に基づくものであり、実施例は本発明に係るイオン発生素子の構成に基づくもの、参考例1〜7は、本発明の参考形態に係るイオン発生素子の構成に基づくものである。

【0099】

【表1】

【0100】

(1)保護層の有無

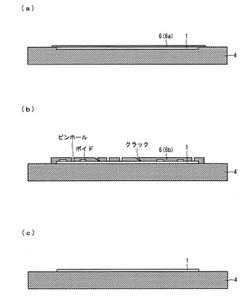

比較例及び参考例1との比較結果から、LTCCの保護層6bを設けるよりも、保護層が無い方が、放電均一性、画質均一性共に大幅に向上することがわかる。この理由について、図1(b)および(c)を用いて説明する。放電の均一性は、保護層6の均一性に影響され、保護層6が薄かったり、保護層6にピンホールやクラック、ボイド等があると、放電過多(黒筋状の画像欠陥)となり、また、保護層6が厚いと放電過少(白筋状の画像欠陥)となる。

【0101】

保護層6は、スクリーン印刷により形成されていると、スキージの移動に伴う圧力変動や長手方向の圧力ばらつき等により、図1(b)に示すように、層厚のばらつきが発生しやすい。またペースト粘度が高いと、ピンホールやボイドも発生しやすい。

【0102】

そこで、図1(c)に示すように、放電ばらつきの原因である保護層6を無くすことで、放電均一性や画質均一性は向上する。しかし、一方、保護層は放電エネルギーによる放電電極の劣化を抑制する作用があることから、保護層6を無くすと、耐久性が下がり、寿命が短くなってしまうという課題がある。

【0103】

(放電電極の印刷工程)

参考例1及び参考例2との比較結果から、WIP工程後に放電電極1を印刷する(参考例1)よりも、WIP工程前に放電電極を印刷する(参考例2)方が耐久性が向上することがわかる。ここで、WIP工程前に放電電極1を印刷した方が、耐久性が向上する理由を説明する。図5に示したように、WIP工程後に放電電極を印刷した場合、放電電極1の放電部1b先端は誘電体(セラミック基板)上面より露出した状態で形成されるのに対して、WIP工程前に放電電極1を印刷した場合は、WIP工程によって放電電極1が誘電体4(セラミック基板)内に埋め込まれるため、放電電極1の放電部1b先端は誘電体4内部に埋もれた状態で形成されることになる。放電電極1が誘電体4内部に埋もれている場合、従来のように露出している場合に比べて、放電エネルギーが集中する(電気力線が集中する)放電部1b先端が、誘電体4によって保護されることになるため耐久性が向上し、より長寿命化を図ることができる。

【0104】

(放電電極形状)

参考例2及び参考例3との比較結果から、放電電極1形状としては、放電電極1全体の幅Hに対するベース部1aの幅Wの割合、すなわちW/Hを大きくした方が、耐久性が向上することがわかる。W/Hを大きくした方が、耐久性が向上する理由について図10を用いて説明する。放電電極1に保護層6がなく、放電電極1材料として銀パラジウムなどの酸化しやすい材料を用いた場合、図11に示すように、放電エネルギーによって経時的に放電電極1が酸化(黒色化)していく。この酸化現象は、放電エネルギーの強さやライフ設定など、使用条件によっては放電部1bのみならずベース部1aまで進行することもある。よって、参考例2のようにW/H=0.33とベース部1aの幅が狭いと、ベース部1aまで酸化の影響が及んでしまう。酸化した部分は電気抵抗値が上昇するため、図10(a)に示すようにベース部1aまで酸化が進行してしまうと、放電部1bに均一に電流が供給できなくなり、放電ムラが発生したり、ひどい場合は断線に至ってしまう。

【0105】

一方、参考例3のようにW/H=0.6とベース部1aの幅が広い場合、ベース部1aに酸化の影響が及んだとしても、図10(b)に示すように、酸化されない部分が連続した状態で確保されるため、断線することなく、個々の放電部に電流を均一に供給することができる。ただし、放電部1bは酸化されて電気抵抗が上昇しているため、同じ印加電圧条件(ピーク電圧や周波数)では初期に比べて放電性能が低下する。しかし、例えばピーク電圧や周波数を徐々に上げていくなど、経時的に印加電圧条件を補正することで酸化による電気抵抗上昇の影響を抑制することができる。

【0106】

(誘導電極形状)

参考例3及び参考例4との比較結果から、誘導電極2形状としては、面状(放電電極とのオーバーラップ有り)よりもU字状(放電電極とのオーバーラップ無し)とした方が、耐久性が向上することがわかる。

【0107】

誘導電極2形状をU字状にした方が、耐久性が向上する理由について、図10を用いて説明する。誘導電極2を面状にした場合、放電電極1と誘導電極2はオーバーラップ(対向)する位置関係になることから、放電電極1は放電部1bだけでなく、ベース部1aでも誘導電極2と対向することになる。その結果、放電は放電部1bだけでなく、ベース部1aでも若干生じることとなり、図10(a)に示すように、放電による酸化現象は、放電部1bのみならず、ベース部1aからも進行することとなる。酸化した部分では電気抵抗値が上昇するため、図10(a)のようにベース部1aからも酸化が進行してしまうと、放電部1bに均一に電流が供給できなくなり、放電ムラが発生したり、ひどい場合は断線に至ってしまう。

【0108】

一方、参考例4のように誘導電極2を放電電極1の周囲を囲むようにU字状にし、放電電極1と誘導電極2とはオーバーラップ(対向)しないようにすると、放電は放電部1b先端でのみ生じ、ベース部1aでは放電は生じない。その結果、ベース部1aが酸化されることを防止でき、断線する心配もなく、個々の放電部に電流を均一に供給することができる。

【0109】

また放電部1bは酸化されて電気抵抗が上昇しているため、同じ印加電圧条件(ピーク電圧や周波数)では初期に比べて放電性能が低下するものの、例えばピーク電圧や周波数を徐々に上げていくなど、経時的に印加電圧条件を補正することで抵抗上昇の影響を抑制することができる。

【0110】

(コート材料)

(1)二酸化珪素(低粘度コート材)

比較例と実施例との比較結果から、保護層6としては、セラミック系材料(LTCC)をスクリーン印刷したものよりも、ガラス系材料(二酸化珪素をディップ処理したものの方が、放電均一性や画質均一性に優れることがわかる。

【0111】

この理由について、図1を用いて説明する。放電の均一性は、保護層6の均一性に影響され、保護層6が薄かったりピンホールやクラック、ボイド等があると放電過多(黒筋状の画像欠陥)、また、保護層6が厚いと放電過少(白筋状の画像欠陥)となる。LTCCの場合、保護層6材料(コート材)の粘度が高いために、スクリーン印刷でないと保護層6の形成ができない。その結果、スキージの移動に伴う圧力変動や長手方向の圧力ばらつき等により、図1(a)に示すように、層厚のばらつきが発生しやすく、またペースト粘度が高いことから、ピンホールやボイドも発生しやすい。

【0112】

一方、ガラス系材料を主成分とするコート材(二酸化珪素を主成分としたコート材)は低粘度であるため、ディップ処理により保護層6を形成することができる。その結果、図1(a)に示すように、LTCCに比べて、より薄く(本実施例では約4μm)且つ均一で、ピンホールやクラック、ボイドのない保護層6となっている。これにより、放電均一性を確保しながら、寿命も伸ばすことができる。

【0113】

また、参考例4と実施例の結果から、保護層6がない場合に比べて、ガラス系材料(二酸化珪素)を主成分とする保護層6aを設けた方が耐久性が向上していることがわかる。これは、ガラス系材料を主成分とする保護層6aにより放電電極が保護され、放電による劣化や酸化が抑制されるためである。

【0114】

なお、このような低粘度のコート材のコーティング方法としては、ディッピングに限定される訳でなく、例えばスプレー塗布や、ロール塗布など、任意の塗布方法が適用可能であることは言うまでもない。

【0115】

(2)ニッケルおよび金

参考例4と参考例5の結果から、放電電極1にメッキ処理によりニッケルおよび金の保護層6cを設けた場合、保護層6を設けない場合に比べて放電均一性や画質均一性が更に向上することがわかる。この理由について、図11を用いて説明する。図11はイオン発生素子21の断面を長尺方向に見た図である。前述のように、放電電極1も保護層6と同様にスクリーン印刷で形成されるため、図11に示すように、放電電極1の内部にもボイドが存在する。

【0116】

ここで、図11(a)に示すように、イオン発生素子21の端部から、給電電極により電流を供給した場合、電流は放電電極1内部を流れることから、放電電極1内部のボイドの分布ばらつきによってイオン発生素子21の長尺方向で電流分布にばらつきが生じる。このため、保護層6のばらつきに比べると影響度合いは小さいものの、放電均一性や画質均一性に影響を与えることになる。

【0117】

他方、放電電極1にメッキ処理によりニッケルおよび金の保護層(ニッケル金メッキ層)6cを設けた場合、図11(b)に示すように、ニッケル金メッキ層は、放電電極1に比べてボイド等がなく均一に形成される。

【0118】

また、メッキ材料(ニッケルおよび金)は放電電極1材料(銀パラジウム)に比べて電気抵抗も小さい(約1/3)ことから、給電電極から供給された電流は、主にニッケル金メッキ層6cを流れることになる。その結果、イオン発生素子21の長尺方向で電流分布が均一となり、放電均一性や画質均一性が向上する。

【0119】

また、参考例4と参考例5の結果から、保護層6がない場合に比べて、ニッケル金メッキ層6cを設けた方が耐久性も向上していることがわかる。

【0120】

これは、ニッケル金メッキ層6cにより、放電電極1が保護され、放電による劣化や酸化が抑制されるためである。

【0121】

(放電電極材料)

参考例4と参考例6、7との比較結果から、放電電極1に銀パラジウムを主成分とした材料を用いた場合(参考例4)に比べ、金(参考例6)やタングステン(参考例7)を主成分とした材料を用いた方が耐久性が向上することがわかる。これは、金やタングステンは、銀や銀パラジウムを主成分とする材料に比べて酸化しにくく、放電による劣化が小さいためである。

【0122】

また、参考例4と参考例6の結果から、放電電極1に銀パラジウムを主成分とした材料を用いた場合(参考例4)に比べ、金(参考例6)を主成分とした材料を用いた方が放電均一性や画質均一性が更に向上することがわかる。これは、銀パラジウムを用いた放電電極1材料に比べて、金を用いた放電電極1材料の方が電気抵抗値が小さく(約1/3)、その結果、放電電極1内部のボイドの影響を受けにくいためである。

【0123】

なお、本発明に関るイオン発生素子としては、実施例に限定される訳ではなく、これまで説明してきたように、ガラス系材料を主成分とする保護層6aであれば、放電電極1状態(誘電体に埋もれているか否か)、放電電極1形状(W/H)、誘導電極2形状(面状かU字状か)、放電電極1材料(銀パラジウム、金、タングステン)など種々の組み合わせが適用可能であることは言うまでもない。

【0124】

本発明は上述した実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0125】

また、本明細書で示した数値範囲以外であっても、本発明の趣旨に反しない合理的な範囲であれば、本発明に含まれることは言うまでもない。

【産業上の利用可能性】

【0126】

本発明は、電子写真方式を用いる画像形成装置において、感光体や中間転写体などの像担持体上に形成されるトナー像を転写前に帯電させるための転写前帯電や、感光体を帯電させる潜像用帯電、或いは現像装置内のトナーの帯電を補助するトナーの予備帯電等を行うのに用いることができる。

【図面の簡単な説明】

【0127】

【図1】(a)は、ガラス系材料を主成分とする保護層を設けたイオン発生素子の断面図であり、(b)は、LTCCの保護層を設けたイオン発生素子の断面図であり、(c)は、保護層を設けていないイオン発生素子の断面図である。

【図2】本発明に係るイオン発生素子を有する本発明に係る帯電装置の構成を示す図である。

【図3】(a)は、本発明に係るイオン発生素子を有するイオン発生装置の構成を示す図、(b)は本発明に係るイオン発生素子の側面図である。

【図4】本願発明に係る画像形成装置の要部構成を示す説明図である。

【図5】(a)は、イオン発生素子の放電電極が誘電体の上面から露出した状態を示す図、(b)は、イオン発生素子の放電電極が誘電体の内部に埋もれた状態示す図である。

【図6】(a−1)は、放電電極のベース部の幅が狭く、また、誘導電極の形状が面上のイオン発生素子の断面図であり、(a−2)は、(a−1)のイオン発生素子の平面図であり、(b−1)は、放電電極のベース部の幅が広く、また、誘導電極の形状がU字状のイオン発生素子の断面図であり、(b−2)は、(a−1)のイオン発生素子の平面図である。

【図7】イオン発生素子の放電分布を測定する測定装置を示す図であり、(a)は上面図、(b)は正面図である。

【図8】図7に示す測定装置300を用いて測定した放電電流分布データの一例を示した図である。

【図9】イオン発生素子の耐久性を評価する評価装置を示す図である。

【図10】(a)は、放電電極のベース部の幅が狭く、また、誘導電極の形状が面上のイオン発生素子での酸化を説明するための平面図であり、(b)は、放電電極のベース部の幅が広く、また、誘導電極の形状がU字状のイオン発生素子での酸化を説明するための平面図である。

【図11】(a)は、保護層を設けていないイオン発生素子の断面図であり、(b)は、金およびニッケルで保護層を設けたイオン発生素子の断面図である。

【図12】コロナ放電方式の帯電装置における帯電メカニズムを説明する図である。

【符号の説明】

【0128】

1 放電電極

2 誘導電極

3 対向電極

4 誘電体

4a 上部誘電体(誘電体)

4b 下部誘電体

6 コート層

6a ガラス系材料を主成分とするコート層

6b LTCCのコート層

6c ニッケルおよび金のコート層

7 放電電圧印加手段(電圧印加手段)

11 被帯電体

12 トナー

20 イオン発生手段

21 イオン発生素子

31 感光体(静電潜像担持体)

41 転写ベルト

100 帯電装置

110 潜像形成前帯電手段(帯電装置)

120 中間転写前帯電手段(帯電装置)

130 記録転写前帯電手段(帯電装置)

200 画像形成装置

【技術分野】

【0001】

本発明は、複写機、プリンタ、ファクシミリ等の画像形成装置に用いられ、像担持体上に形成された静電潜像をトナーによって現像し、これを印字媒体上に転写定着させる画像形成プロセスに用いられるイオン発生素子、イオン発生素子の製造方法、帯電装置、および画像形成装置に関する。

【背景技術】

【0002】

従来、電子写真方式を用いた画像形成装置においては、静電潜像を担持する像担持体である感光体を帯電させる帯電手段、感光体に形成されるトナー像を被転写材であり中間転写体である転写ベルトを介して被転写材であり記録媒体である記録紙に転写する転写手段、および感光体に静電的に接触する記録紙を剥離する剥離手段などに、コロナ放電方式の帯電装置が用いられている。

【0003】

このようなコロナ放電方式の帯電装置である特許文献1に開示される帯電装置は、感光体および転写ベルトなどの被帯電体に対向する開口部を有するシールドケースと、放電面が線状、鋸歯状または針状でありシールドケース内部に張設される放電電極とを備える。特許文献1に開示される帯電装置は、放電電極に高電圧を印加することでコロナ放電を発生させて、被帯電体を一様に帯電させる所謂コロトロン、放電電極と被帯電体との間にグリッド電極を設け、このグリッド電極に所望の電圧を印加することで被帯電体を一様に帯電させる所謂スコロトロンである。

【0004】

図12は、コロナ放電方式の帯電装置における帯電メカニズムを説明する図である。曲率半径の小さい放電電極71とグリッド電極72との間に高電圧を印加することによって、2つの電極間に不平等電界が形成される。これによって放電電極71近傍に強電界による局所的な電離作用が生じて、電子が被帯電体11に向かう方向(図12の矢印Dの方向)に放出され(電子なだれによる放電)、被帯電体11上のトナー12が帯電される。またグリッド電極72は、被帯電体11に向かう電子の量を制御するためのものであり、このグリッド電極72に対しても、電子の放電が行われる。

【0005】

上述したコロナ放電方式の帯電装置を、中間転写体や記録紙等の転写媒体に転写する前のトナー像を帯電するための転写前帯電装置に利用したものが、例えば特許文献2、3に開示されている。特許文献2,3に開示された技術によれば、像担持体に形成されたトナー像内に帯電量のばらつきがあっても、転写前にトナー像の帯電量を均一にするので、トナー像を転写するときの転写余裕度の低下を抑え、トナー像を転写媒体に安定して転写することができる。

【0006】

しかしながら、上述した従来の帯電装置は複数の問題を抱えている。第一の問題点は、帯電装置を配置するスペースに関するものである。コロナ放電方式の帯電装置は、放電電極71のみならずシールドケースやグリッド電極72などが必要である。また、放電電極71と被帯電体11との間隔を比較的大きく確保する必要がある(たとえば10mm程度)。そのため、帯電装置を設置するためのスペースが多く必要となる。画像形成装置において、帯電装置の周辺には、感光体、感光体に形成された静電潜像にトナーを供給して感光体にトナー像を形成する現像手段、感光体に形成されたトナー像を転写ベルトに転写する一次転写手段、転写ベルトに形成されたトナー像を記録紙に転写する記録転写手段などが配置されている。そのため帯電装置を配置するためのスペースが少なく、比較的大きなスペースが必要なコロナ放電方式の帯電装置は、レイアウトが困難となる。

【0007】

第二の問題点は、帯電装置が被帯電体11を帯電させるときに発生する放電生成物に関するものである。コロナ放電方式の帯電装置では、図12に示すように、オゾン(O3)や窒素酸化物(NOx)などの放電生成物が大量に生成される。具体的には、帯電装置から放出される電子の放電に伴うエネルギーによって、大気中に存在する窒素分子(N2)が窒素原子(N)に解離し、それが酸素分子(O2)と結合することで窒素酸化物(二酸化窒素:NO2)が生成される。同様に、大気中に存在する酸素分子(O2)が酸素原子(O)に解離し、それが酸素分子(O2)と結合することでオゾン(O3)が生成される。このようにしてオゾンが大量に生成されると、オゾン臭の発生、人体に対する有害な影響、強い酸化力による部品劣化などの問題を引き起こす。また、窒素酸化物が生成されると、窒素酸化物が感光体にアンモニウム塩(硝酸アンモニウム)として付着し、異常画像の原因になる。特に、感光体として有機感光体(OPC)が用いられた場合、オゾンおよび窒素酸化物によって、シロ抜けや像流れなどの画像欠陥が生じやすい。

【0008】

第三の問題点は、帯電装置が被帯電体11を帯電させるときに発生するコロナ風に関するものである。コロナ風は、コロナ放電による電子の流れによって、放電電極71から被帯電体11に向けて発生するものである。コロナ放電方式の帯電装置を転写前帯電装置に用いた場合、コロナ風によって、被帯電体11に形成されたトナー像が乱れる。

【0009】

ここで、放電生成物の発生を低減することができる帯電装置として、導電性ローラや導電性ブラシを被帯電体に接触させて帯電させる接触帯電方式の帯電装置が提案されている。しかしながら、この接触帯電方式の帯電装置では、導電性ローラや導電性ブラシを被帯電体に接触させて帯電させるので、被帯電体に形成されたトナー像を乱さずに帯電させることが困難である。そのため接触帯電方式の帯電装置を、転写前帯電装置として用いるのは不適当である。

【0010】

また、特許文献4には、放電生成物の発生を低減することができるコロナ放電方式の帯電装置が開示されている。特許文献4に開示される帯電装置は、ほぼ一定のピッチで所定の軸方向に並べられた複数の放電電極と、放電電極に所定の放電開始電圧以上の電圧を印加するための高圧電源と、高圧電源の出力電極と放電電極との間に設置された抵抗体と、放電電極に近接し放電電極と被帯電体との間の位置に設置されたグリッド電極と、グリッド電極に所定のグリッド電圧を印加するためのグリッド電源とを備え、放電電極とグリッド電極とのギャップが4mm以下に設定される。このように、放電電極とグリッド電極とのギャップを小さくすることによって、放電電流が小さくなり、放電生成物の発生を低減することができる。

【0011】

しかしながら、特許文献4に開示される帯電装置では、放電生成物の発生を低減する効果が充分であるとは言えず、0.3ppm程度のオゾンが発生する。また特許文献4に開示される帯電装置では、放電電極とグリッド電極とのギャップが小さいので、放電生成物、トナーおよび被転写材である記録紙に由来する紙粉などの異物が放電電極に付着しやすい。このように放電電極に付着した異物は、コロナ放電方式の放電電極の放電面が針状などの複雑な形状をしているため、除去(クリーニング)するのが困難である。また放電エネルギーによって放電電極の先端が磨耗・劣化しやすく、そのため放電電極による放電が不安定になる。さらに特許文献4に開示される帯電装置では、被帯電体は、放電電極との間隔が小さい状態で配置されるので、複数の放電電極のピッチに起因する長手方向(複数の放電電極が配置された軸方向)の帯電ばらつきが生じやすい。帯電ばらつきを解消するために放電電極のピッチを小さくすることが考えられるが、その場合には放電電極数が増えて、製造コストが増大してしまう。

【0012】

そこで、特許文献5〜10には、沿面放電方式のイオン発生装置や帯電装置が開示されている。沿面放電方式のイオン発生装置や帯電装置では、放電電極と誘導電極とが誘電体を介して対向して配置され、2つの電極間にパルス波形電圧を印加することでイオンを発生させるイオン発生素子(沿面放電素子)を備えている。沿面放電方式のイオン発生装置や帯電装置では、被帯電体は放電電極に対向して誘導電極とは反対側に配置され、発生されたイオンによって被帯電体を帯電させる。

【特許文献1】特開平6−11946号公報(公開日:1994年1月21日)

【特許文献2】特開平10−274892号公報(公開日:1998年10月13日)

【特許文献3】特開2004−69860号公報(公開日:2004年3月4日)

【特許文献4】特開平8−160711号公報(公開日:1996年6月21日)

【特許文献5】特開2000−173744号公報(公開日:2000年6月23日)

【特許文献6】特開2003−249327号公報(公開日)

【特許文献7】特開2003−327416号公報(公開日:2003年11月19日)

【特許文献8】特開2005−50590号公報(公開日:2005年2月24日)

【特許文献9】特開2003−36954号公報

【特許文献10】特開2006−340740号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

沿面放電方式の帯電装置は、コロナ放電方式の帯電装置が有するシールドケース、グリッド電極などを必要としない。そのため帯電装置を配置するためのスペースは、比較的小さく設定することができる。また沿面放電方式の帯電装置では、放電電極が板状に形成され、放電面が平坦である。そのため放電電極に異物が付着した場合、異物を簡単にクリーニングすることができる。さらに沿面放電方式の帯電装置では、放電電極と誘導電極間で放電が生じるため、コロナ風が発生しない。そのためコロナ風によって、被帯電体に形成されたトナー像が乱れることを防止することができる。

【0014】

しかしながら、上述の従来の沿面放電方式の帯電装置では、放電電極を覆う保護層を、粘度の高いアルミナなどからなるセラミック系のぺースト材料を用いて、スクリーン印刷にて形成している。そのため、保護層に、厚さのムラやピンホール、ボイド、クラック等の欠陥が生じやすく、これが原因で放電ばらつきが発生しやすいといった課題がある。

【0015】

特許文献6には、セラミックやマイカや樹脂等で構成される誘電体に、ステンレスや銅を接着しエッチングすることにより放電電極を形成した沿面放電方式の帯電装置が開示されている。このように誘電体にマイカや樹脂を用いた場合、高温高湿環境下では誘電体が吸湿し、絶縁抵抗が変化することにより、放電ばらつきが生じるといった課題がある。また、放電電極を誘電体に接着層を用いて接着して形成した場合、放電エネルギーにより接着層が劣化し、放電電極が部分的に浮いたりはがれたりして、放電ばらつきが生じるといった課題がある。

【0016】

また、特許文献9には、タングステンを主成分とする放電電極を形成することが開示されている。この放電電極の上に保護層としてセラミック系の材料(アルミナ)を用いているため、放電ばらつきが発生しやすいという課題がある。

【0017】

そこで、本発明の目的は上記課題に鑑み、イオンを均一に安定的に発生でき、ライフ(耐久性)の長いイオン発生素子、イオン発生素子の製造方法、帯電装置、および画像形成装置を提供することである。更に、イオン発生素子において、ピンホールやクラック、ボイドをなくして、放電均一性及び画質均一性を向上させることにある。

【課題を解決するための手段】

【0018】

本発明のイオン発生素子は、上記課題を解決するために、誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極とを備え、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子であって、前記放電電極は、前記誘電体と接する表面以外の表面が保護層によって被覆されており、上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴としている。

【0019】

従来では、保護層として、誘電体と同じセラミック系の材料を用いてスクリーン印刷で形成していたが、このような保護層は、厚さのムラやピンホール、ボイド、クラック等の欠陥が生じやすく、これが原因で放電ばらつきが発生しやすい。ここで、保護層を無くした場合、放電電極の材質によっては、放電エネルギーにより、放電電極が磨耗したり酸化してしまい、保護層を設けた場合に比べて寿命が極端に短くなってしまう。そこで、本願発明に係る上記構成のように、保護層をガラス系材料を主成分とする材料により形成することで、保護層は、従来よりも薄くなり、且つ均一で、ピンホールやクラック、ボイドが抑制される。よって、上記構成のイオン発生素子は、イオンを均一に安定的に発生でき、ライフ(耐久性)も長いものとなる。

【0020】

本発明のイオン発生素子では、上記構成に加え、前記放電電極は、金を主成分とする材料、あるいはタングステンを主成分とする材料から成っていてもよい。

【0021】

上記構成によると、放電電極が、金を主成分とする材料、あるいは、タングステンを主成分とする材料から形成されていると、銀パラジウムを用いた放電電極材料に比べて、電気抵抗値が小さいため、放電電極内部のボイドの影響を受けにくくすることができる。また、放電電極材料として、金を主成分とする材料、あるいはタングステンを主成分とした材料を用いた場合、銀や銀パラジウムを主成分とする材料に比べて酸化しにくく、放電エネルギーによる劣化も小さくすることができる。

【0022】

本発明のイオン発生素子では、上記構成に加え、前記放電電極の前記保護層によって被覆された面以外の面は、前記誘電体の内部に埋もれていてもよい。

【0023】

上記構成によると、放電電極の保護層によって被覆された面以外の面が誘電体内部に埋もれている場合、誘電体から露出している場合に比べて、放電エネルギーが集中する放電部先端が誘電体によって保護される。よって、イオン発生素子のより長寿命化を図ることができる。

【0024】

本発明のイオン発生素子では、上記構成に加え、前記放電電極と前記放電電極とをそれらの積層方向に投影すると、投影された前記放電電極と前記誘導電極とは重なる領域がなくてもよい。

【0025】

上記構成によると、積層方向に投影された前記放電電極と前記誘導電極とは重なる領域がない(放電電極と誘導電極とがオーバーラップしていない)場合、オーバーラップしている場合に比べて、放電電極における放電が主に起こる部分である放電部に加わる放電エネルギーが低減し、放電電極の放電部以外の部分であるベース部(誘導電極から遠い部分)での放電が抑制される。よって、イオン発生素子のより長寿命化を図ることができる。

【0026】

本発明のイオン発生素子では、上記構成に加え、前記放電電極は、ベース部と、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向に前記ベース部から突出した放電部とからなり、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記ベース部の幅をW、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記放電電極全体の幅をHとすると、W/H≧0.6であってもよい。

【0027】

放電電極全体の幅Hに比べてベース部の幅Wが狭いと、放電エネルギーにより放電部が酸化した場合、ベース部にも酸化の影響が及んでベース部が断線してしまうといった不具合がある。しかし、上記構成のように、放電電極全体の幅Hに占めるベース部の幅Wの割合を広くすることで、ベース部の断線を防止することができ、イオン発生素子のより長寿命化を図ることができる。

【0028】

本発明のイオン発生素子の製造方法は、誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極と、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子の製造方法であって、前記放電電極の前記誘電体と接する表面以外の表面を被覆する保護層を、ディッピング或いはスプレー塗布により形成するコーティング処理工程を含むことを特徴としている。

【0029】

上記方法によると、ディッピングあるいはスプレー塗布により保護層を形成することで、従来よりも薄く、且つ均一で、ピンホールやクラック、ボイドを抑制した保護層を形成することができる。よって、イオンを均一に安定的に発生でき、ライフ(耐久性)の長いイオン発生素子を製造することができる。

【0030】

本発明の帯電装置は、上記いずれかのイオン発生素子と、前記放電電極と前記誘導電極との間に電位差を与えるように電圧を印加する電圧印加手段とを備えることを特徴としている。

【0031】

上記構成によると、本発明のいずれかのイオン発生素子を備えているために、安定して効率よく、被帯電体を均一に帯電させることができ、ライフの長い帯電装置を提供することができる。

【0032】

本発明の画像形成装置は、上記帯電装置を、静電潜像担持体を帯電させる帯電装置として備える。

【0033】

静電潜像担持体を帯電させる装置に本発明の帯電装置を用いることで、静電潜像担持体を適切に帯電させることができ、ライフの長い画像形成装置を提供することができる。

【0034】

本発明の画像形成装置は、上記帯電装置を担持体上に担持されたトナーに電荷を与える転写前帯電用の帯電装置として備える。

【0035】

本発明の帯電装置を用いて、転写前のトナーに対して好適に適切に帯電することができ、転写効率の向上や、転写均一性の向上を図ることができる。

【発明の効果】

【0036】

本発明のイオン発生素子では、以上のように、上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴としている。

【0037】

上記構成のように、保護層は、ガラス系材料を主成分とする材料により形成されているので、保護層は、従来よりも薄くなり、且つ均一で、ピンホールやクラック、ボイドが抑制される。よって、上記構成のイオン発生素子は、イオンを均一に安定的に発生でき、ライフ(耐久性)も長いものとなる。

【発明を実施するための最良の形態】

【0038】

〔実施の形態〕

以下、本発明のイオン発生素子、帯電装置およびこれを備えた画像形成装置についての一実施形態を、図1〜4に基づいて、具体的に説明する。なお、以下の実施形態は、本発明を具体化した一例であり、本発明の技術的範囲を限定するものではない。

【0039】

まず、本実施形態におけるイオン発生素子および帯電装置について説明する。図2は、本発明の実施の一形態である帯電装置100の構成を示す図である。また図3は、イオン発生素子21を有するイオン発生手段20の構成を示す図であり、図3(a)はイオン発生手段20の側面図、図3(b)はイオン発生手段20の正面図である。

【0040】

帯電装置100は、帯電させる対象物である被帯電体11を帯電させる。また被帯電体11にトナー像が形成されている場合、被帯電体11上のトナー12を帯電させる。図2に示すように、帯電装置100は、イオン発生手段20と、対向電極3と、電圧制御手段(制御回路)10とを含んで構成される。

【0041】

イオン発生手段20は、誘電体4、放電電極1、誘導電極2、および保護層(コート層)6を含んだイオン発生素子21と、放電電極1または(および)誘導電極2に電圧を印加する放電電圧印加手段(高圧電源)7を備えている。イオン発生手段20は、放電電圧印加手段7によって放電電極1と誘導電極2との間に電位差を与え、その電位差に基づいて発生する放電(放電電極1付近で誘電体4の沿面方向に生じるコロナ放電)により、イオンを発生させる。

【0042】

誘電体4は、略長方形状の上部誘電体4aと下部誘電体4bとを貼り合わせて平板状に形成される。誘電体4を構成する材料としては、有機物であれば耐酸化性に優れた材料が好適である。例えば、ポリイミドまたはガラスエポキシなどの樹脂を使用することができる。また誘電体4を構成する材料として無機物を選択する場合、マイカ、純度の高いアルミナ、結晶化ガラス、フォルステライトおよびステアタイト、ガラスとアルミナとの複合材料である低温同時焼結セラミックス(Low Temperature Co-fired Ceramic:LTCC)などのセラミックを使用することができる。なお、耐食性の面を考えれば、誘電体4を構成する材料としては、無機物のほうが望ましく、さらに成形性や後述する電極形成の容易性、耐湿性の低さ等を考えれば、セラミックを用いて成形するのが好適である。また、放電電極1と誘導電極2との間の絶縁抵抗が均一であることが望ましいため、誘電体4の材料内部の密度バラツキが少なく、誘電体4の絶縁率が均一であればあるほど好適である。

【0043】

放電電極1は、上部誘電体4aの表面に、上部誘電体4aと一体化して形成される。放電電極1の材料としては、たとえば、金、タングステン、銀、銀パラジウム、ステンレスなどのように、導電性を有するものであれば、特に制限なく使用することができる。ただし、放電によって溶融や飛散する等の変形を起こさないものであることが条件となる。放電電極1が上部誘電体4aの表面から突出して配置される場合、放電電極1の厚みが均一であることが好ましい。また放電電極1が上部誘電体4aの内部に配置される場合(放電電極1の保護層6によって被覆された面以外の面が、誘電体4内部に埋もれている場合)、上部誘電体4aの表面からの放電電極1の深さが均一となるように配置されるのが好ましい。本実施の形態では、放電電極1は、銀パラジウムから成る材料で構成される。放電電極1の形状は、イオン発生素子21と対向電極3との間を移動する被帯電体11の移動方向に直交する方向に延びて、被帯電体11の表面に沿う形状であれば、いずれの形状であってもよい。ただし、放電電極1が、図3(b)に示すように、例えば周辺が複数の先端部を有する櫛歯状のように、誘導電極2との電界集中が起こりやすい形状であると、放電電極1と誘導電極2との間に印加する電圧が低くても、上記両電極間で放電させられるので、そのような形状が望ましい。

【0044】

誘導電極2は、誘電体4の内部(上部誘電体4aと下部誘電体4bとの間)に形成され、放電電極1とは上部誘電体4aを挟んで配置される。このように誘導電極2が配置されるのは、放電電極1と誘導電極2との間の絶縁抵抗は均一であることが好ましいため、放電電極1と誘導電極2とは並行にすることが望ましいからである。このように放電電極1と誘導電極2とを配置することによって、放電電極1と誘導電極2との距離(電極間距離)が一定となるので、放電電極1と誘導電極2との間の放電状態が安定し、イオンを好適に発生させることができる。

【0045】

なお、誘導電極2は、誘電体4を1層として、誘電体4の裏面(放電電極1が配置される面に対して反対側となる面)に設けることができる。つまり、この場合は、放電電極1と誘導電極2とが1層となっている誘電体を挟んで設けられている、ということになる。この場合は、電圧が印加されて放電電極1に流れる電流が、誘電体4を伝って誘導電極2に流れるのを防止するために、放電電極1に印加される電圧に対し十分な沿面距離を確保するか、放電電極1または誘導電極2を後述する絶縁性の保護層6で被覆する必要がある。

【0046】

誘導電極2の材料としては、放電電極1と同様に、たとえば、金タングステン、銀、銀パラジウム、ステンレスのように導電性を有するものであれば、特に制限なく使用することができる。本実施形態では、誘導電極2は、銀パラジウムから成る材料で構成される。誘導電極2の形状は、図3(b)に示すように放電電極1の縁辺が複数の先鋭部を有する鋸歯状となるように形成される場合、誘導電極2の上面形状がU字状となるよう形成される。

【0047】

放電電圧印加手段7は、放電電極1または(および)誘導電極2に電圧を印加する交流高圧電源と、交流高圧電源によって電圧が印加されることによって電流が流れる回路となる電圧印加回路とを含んで構成される。たとえば、放電電極1と誘導電極2とをともに電圧印加回路に接続した場合、交流高圧電源が、放電電極1と誘導電極2との両電極に電圧を印加する。また誘導電極2をグランドに接続して接地電位とし、放電電極1を電圧印加回路に接続した場合、交流高圧電源は、放電電極1にのみ電圧を印加する。また放電電極1をグランドに接続して接地電位とし、誘導電極2を電圧印加回路に接続した場合、交流高圧電源は、誘導電極2にのみ電圧を印加する。本実施の形態では、放電電圧印加手段7は、放電電極1にのみ電圧を印加する。誘導電極2が接地された状態で、放電電圧印加手段7が放電電極1に電圧を印加すると、放電電極1と誘導電極2との間の電位差に基づいて、放電電極1近傍で沿面放電が起こる。この沿面放電によって、放電電極1の周囲に存在する空気がイオン化されて、マイナスイオンが発生する。

【0048】

またイオン発生手段20には、誘電体4を加熱する加熱手段が設けられるのが好ましく、誘導電極2が加熱手段を兼ねていてもよい。本実施形態では、誘導電極2は、誘導電極2の上面形状がU字状となるように形成され、誘導電極2の一端はヒータ電源9に接続され、他端は接地されている。ヒータ電源9によって誘導電極2に所定の電圧(たとえば10V)が印加されることで、誘導電極2はジュール熱によって発熱する。このように誘導電極2が発熱することによって、誘電体4が加熱(たとえば60℃)される。誘電体4が昇温することで、誘電体4の吸湿を抑制することができる。よって、高湿環境下でも安定してイオンを発生させることができる。なお、誘電体4がセラミックの場合、誘電体4自体は吸湿しないものの、誘電体4の表面が結露すると、放電特性が低下することから、ヒータによる発熱で結露を防止、或いは結露を解消することは有効である。

【0049】

保護層(コート層)6は、放電電極1と誘導電極2との絶縁性を維持するものであり、放電電極1を覆うように誘電体4上に形成される。なお、本実施形態では、保護層6は、ガラス系材料(二酸化珪素)を主成分として形成される。このような保護層6を設けることによって、電圧が印加された放電電極1に流れる電流が、誘電体4を伝って誘導電極2に流れるのを防止することができ、放電電極1と誘導電極2との絶縁を維持することができる。また保護層6が放電電極1を覆うように形成されるので、放電電極1に電圧が印加されたときの放電エネルギーによって、放電電極1が摩耗・劣化するのを防止することができる。

【0050】

以下に、本実施形態におけるイオン発生素子21の製造方法について説明する。ただし、イオン発生素子21の製造方法は以下の方法、数値に限定されることはない。まず、厚さ0.2mm及び厚さ0.7mmのLTCCから成るグリーンシートを、たとえば幅400mm×長さ400mmに切断し、厚さ0.2mmの上部誘電体4aおよび厚さ0.7mmの下部誘電体4bを作成する。次に、銀パラジウムを主成分とする放電電極1を、上部誘電体4aの上面にスクリーン印刷して形成し、放電電極1を上部誘電体4aと一体化させる。また同じく銀パラジウムを主成分とする誘導電極2を、下部誘電体4bの上面にスクリーン印刷して形成し、誘導電極2を下部誘電体4bと一体化させる。なお、イオン発生素子21の最終のサイズは8mm×356mmであり、1枚のグリーンシート中に複数のイオン発生素子21が形成されることになる(本実施形態では1枚のグリーンシートから14個のイオン発生素子21が得られる)。

【0051】

次に、上部誘電体4aの下面(放電電極1が形成されていない面)と、下部誘電体4bの上面(誘導電極2が形成された面)とを重ね合わせた後、プレスジグを用いて圧着(温水等方圧プレス:WIP)を行う。次に、積層されたグリーンシートに対し、複数のイオン発生素子の外形に合わせた金型により、所定の大きさに切断する。その後、これらを加熱炉に入れて、非酸化性雰囲気下で、800〜900℃で焼成する。

【0052】

以上のようにして、放電電極1と、誘電体4と、誘導電極2とが、一体化されたイオン発生素子21を作成することができる。

【0053】

その後、放電電極1に放電電圧印加手段7を接続し、誘導電極2にヒータ電源9を接続して、イオン発生手段20を製造することができる。

【0054】

対向電極3は、イオン発生手段20の放電電極1と対向して配置され、イオン発生手段20によって発生したイオンの流れを制御する。対向電極3を構成する材料としては、たとえばタングステン、銀、ステンレスなどのように、導電性を有するものであれば、特に制限なく使用することができる。本実施形態では、対向電極3は、ステンレスから成る材料で構成され、板状に形成される。また対向電極3には、対向電圧印加手段8が接続される。対向電圧印加手段8は、対向電極3に電圧を印加する対向電極電源を含む。対向電極3は、対向電極電源を介してグランドに接続されており、対向電極電源から所定の電圧が印加されるように構成される。対向電圧印加手段8は、放電電圧印加手段7によって放電電極1に印加される電圧とは反対極性の電圧を、対向電極3に印加する。このように対向電極3を構成することによって、イオン発生手段20の放電電極1近傍で発生したイオンが、対向電極3に向けて流れる。このような対向電圧印加手段8は、放電電極1近傍で発生したイオンを、被帯電体の方向により向かわせやすくするために配されるものであり、必ず必要なものではなく、省略することもできる。

【0055】

帯電装置100において被帯電体11を帯電させるとき、被帯電体11は、イオン発生手段20の放電電極1と対向電極3との間に配置され、対向電極3に密着した状態で放電電極1と対向して配置される。このように被帯電体11が配置された状態で、放電電圧印加手段7が放電電極1に電圧を印加すると、放電電極1と誘導電極2との間で放電が生じて、放電電極1近傍で沿面放電が起こる。このように放電が放電電極1と誘導電極2との間で生じるので、従来のコロナ放電方式の帯電装置のように、コロナ風が発生するのを防止することができる。

【0056】

沿面放電によって放電電極1周囲の空気がイオン化されて発生したイオンは、対向電極3に向かう方向(図2中、矢印Aの方向)に流れ、被帯電体11を帯電させる。イオン発生手段20が発生させたイオンは、対向電極3に向けて流れて被帯電体11を帯電させるので、イオンが放電電極1近傍に留まることを防止することができる。そのためイオン発生手段20が発生させたイオン量に対して、被帯電体11を帯電させるために利用されるイオン量が少なくなるのを防止することができ、イオンの利用効率を高めることができる。したがってイオン発生手段20は、詳細は後述するが、放電電極1に印加する印加電圧が比較的小さい状態で、被帯電体11を帯電させるために必要な量のイオンを発生させることができる。その結果、オゾンなどの放電生成物の発生量を低減することができる。

【0057】

電圧制御手段10は、対向電極3を流れる電流量を計測する対向電極電流計22を含む。対向電極電流計22は、対向電極3に接続される。電圧制御手段10は、詳細は後述するが、対向電極3に流れる電流量が、被帯電体11の帯電量が飽和量に達する際に対向電極3に流れる電流量以上になるように、放電電圧印加手段7または(および)対向電圧印加手段8が印加する電圧の大きさをフィードバック制御する。イオン発生手段20によって発生するイオンの発生量は、放電電極1への異物の付着、イオンを発生させる環境条件などによって変動する。また放電電極1および被帯電体11近傍における風の流れの変化などによって、発生したイオンが被帯電体11に到達する割合も変動する。そのため被帯電体11の帯電量は、放電電極1に印加する電圧を一定に保っても、常に同じ量にはならない場合がある。そこで、被帯電体11の帯電量と対向電極3を流れる電流量とに相関関係があることから、この対向電極3を流れる電流量を被帯電体11の帯電量を制御する指標とし、この指標に基づいて放電電極1に印加する電圧の大きさをフィードバック制御する。このことによって、常に最適なイオン量を被帯電体11に付与することができる。

【0058】

次に、上記帯電装置100を有する画像形成装置について説明する。図4は、本実施形態の画像形成装置200の概略構成を示す断面図である。画像形成装置200は、いわゆるタンデム式で、かつ、中間転写方式のプリンタであり、フルカラー画像を形成できる。

【0059】

画像形成装置200は、図4に示すように、可視画像形成手段30a〜30d、転写手段40、及び定着手段50、を備えている。

【0060】

可視画像形成手段30a〜30dは、カラー画像情報に含まれるシアン(C)、マゼンタ(M)、イエロー(Y)およびブラック(K)の各色の画像情報に対応するために、4つ設けられる。4つの可視画像形成手段30a、30b、30c、30dは、用いるトナーの色が異なっている点以外は同一構成であり、それぞれ、シアン(C)、マゼンタ(M)、イエロー(Y)およびブラック(K)のトナーが用いられている。以下では、可視画像形成手段30aのみについて説明し、その他の可視画像形成手段30b〜30dについては説明を省略する。これに伴い、図4では、可視画像形成手段30aにおける部材しか図示していないが、他の可視画像形成手段30b〜30dも可視画像形成手段30aと同様の部材を有している。可視画像形成手段30aは、感光体(静電潜像担持体)31、潜像形成前帯電手段110、現像手段32、中間転写前帯電手段120、感光体用クリーニング手段33を備えている。

【0061】

感光体31は、外部から伝達された画像情報に応じた静電潜像を担持する像担持体であり、駆動手段(不図示)によって、軸線まわりに回転駆動可能に支持され、図示しない円筒状の導電性基体と、導電性基体の表面に形成される感光層とを含んで構成される。感光体31は、画像形成の際には所定の周速度(たとえば167〜225mm/s)に制御されて回転する。感光体31に形成される静電潜像は、外部から伝達された画像情報に応じて、レーザ書込み手段(不図示)によってレーザ光が照射(露光)されて形成される。感光体31には、この分野で常用されるものを使用でき、たとえば導電性基体であるアルミニウム素管と、アルミニウム素管の表面に形成される有機感光層とを含む、感光体ドラムが用いられる。有機感光層は、電荷発生物質を含む電荷発生層と、電荷輸送物質を含む電荷輸送層とを積層して形成される。有機感光層は、電荷発生物質と電荷輸送物質とを1つの層に含むものであってもよい。

【0062】

潜像形成前帯電手段110は、レーザ書込み手段によってレーザ光が照射される前の感光体31の表面を所定の電位に帯電させるためのものである。潜像形成前帯電手段110として、本実施形態では、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによって感光体31を帯電させる。

【0063】

現像手段32は、感光体31上に形成された静電潜像にトナーを供給し、静電潜像を顕像化してトナー像を形成するものである。現像手段32は、感光体31にトナーを供給する現像ローラ、現像ローラの外周面に形成されるトナー層の厚みを規制する層厚規制部材、現像ローラに対してトナーを供給する撹拌供給ローラなどを含んで構成される。

【0064】

中間転写前帯電手段120は、感光体31の表面に形成されたトナー像を転写前に帯電させる手段である。中間転写前帯電手段120として、本実施形態では、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによってトナー像を帯電させるようになっている。

【0065】

感光体用クリーニング手段33は、転写動作によって感光体31から転写ベルト41へ転写しきれなかったトナー、すなわち残留トナーを、感光体31の表面から除去・回収する。

【0066】

なお、感光体31の周囲には、感光体31の回転方向(図4中、矢印B方向)上流から、潜像形成前帯電手段110、レーザ書き込み手段、現像手段32、中間転写前帯電手段120、感光体用クリーニング手段33の順で各装置が配置されている。また各色に対応した4つの可視画像形成手段30a〜30dは、転写ベルト41に沿って配置されている。

【0067】

転写手段40は、感光体31上で現像されて形成された各色のトナー像を、転写ベルト41に重ね合わせて転写するとともに、転写ベルト41に転写されたトナー像を記録媒体である記録紙60に再転写するものである。転写手段40は、転写ベルト41と、この転写ベルト41の周囲に配置された4つの中間転写手段42a〜42d、記録転写前帯電手段130、記録転写手段43、及び転写用クリーニング手段44を備えている。

【0068】

転写ベルト41は、可視画像形成手段30a〜30dによって可視化された各色のトナー像が重ね合わせて転写される中間転写体である。具体的には、転写ベルト41は無端状のベルトであり、一対の駆動ローラ及びアイドリングローラによって張架されているとともに、画像形成の際には所定の周速度(例えば167〜225mm/s)に制御されて搬送駆動される。

【0069】

中間転写手段42a〜42dは、可視画像形成手段30a〜30dごとに対して設けられており、感光体31表面に形成されたトナー像とは逆極性のバイアス電圧が印加されることにより、トナー像を転写ベルト41へ転写する。それぞれの中間転写手段42a〜42dは、軸線まわりに回転駆動する中間転写ローラを含んで構成され、中間転写ローラが転写ベルト41を介して感光体31に対向して配置される。

【0070】

記録転写前帯電手段130は、転写ベルト41に重ね合わせて転写されたトナー像を再帯電させるものであり、上記で説明した帯電装置100が用いられ、詳細は後述するが、放出するイオンによってトナー像を帯電させる。

【0071】

記録転写手段43は、転写ベルト41に転写されたトナー像を記録紙60に再転写する手段である。記録転写手段43は、軸線まわりに回転駆動する2つの記録転写ローラを含んで構成され、2つの記録転写ローラで転写ベルト41を挟むように構成される。給紙手段(不図示)から転写ベルト41上に給紙された記録紙60が、2つの記録転写ローラの圧接部を通過することによって、記録紙60にトナー像が転写される。転写用クリーニング手段44は、記録紙60にトナー像を転写した後の転写ベルト41の表面をクリーニングするためのものである。なお、転写ベルト41の周囲には、転写ベルト41の回転方向(図4中、矢印C方向)に関して上流から、中間転写手段42a〜42d、記録転写前帯電手段130、記録転写手段43、転写用クリーニング手段44の順で各装置が配置される。

【0072】

定着手段50は、記録紙60に転写されたトナー像を記録紙60に定着させる手段である。定着手段50は、記録転写手段43に対して、記録紙60が搬送される搬送方向下流側に配置される。定着手段50は、軸線まわりに回転駆動する加熱ローラおよび加圧ローラを含む。加熱ローラの内部には、加熱ローラ表面を定着温度に加熱する熱源が配置される。加圧ローラの両端部には、加圧ローラを加熱ローラに対して所定圧力で圧接させる加圧部材が配置される。定着手段50は、トナー像が転写された記録紙60を、加熱ローラと加圧ローラとの圧接部を通過させ、加熱ローラによるトナー像の加熱溶融作用と、加圧ローラによるトナー像の記録紙60への投鋲作用とによって、トナー像を記録紙60に定着する。このようにして記録画像が形成された記録紙60は、排紙手段(不図示)に排出される。

【0073】

ここで、画像形成装置200は、前述した帯電装置100で構成される潜像形成前帯電手段110、中間転写前帯電手段120および記録転写前帯電手段130を有している。潜像形成前帯電手段110においては、帯電させる対象物である被帯電体は、感光体31であり、イオン発生手段20の放電電極1が感光体31と対向するように配置される。また潜像形成前帯電手段110では、感光体31が対向電極を兼ねるように構成される。潜像形成前帯電手段110では、イオン発生手段20から発生したイオンが、対向電極を兼ねる感光体31の方向に流れて、軸線まわりに回転している感光体31の表面を帯電させる。

【0074】

中間転写前帯電手段120においては、帯電させる対象物である被帯電体は、感光体31上に形成されたトナー像であり、イオン発生手段20の放電電極1が感光体31と対向するように配置される。また中間転写前帯電手段120では、感光体31が対向電極を兼ねるように構成される。中間転写前帯電手段120では、イオン発生手段20から発生したイオンが、対向電極を兼ねる感光体31の方向に流れて、軸線まわりに回転している感光体31上に形成されたトナー像を帯電させる。

【0075】

記録転写前帯電手段130においては、帯電させる対象物である被帯電体は、転写ベルト41上に形成されたトナー像であり、転写ベルト41が、イオン発生手段20の放電電極1と対向電極3との間に配置され、対向電極3に密着した状態で放電電極1と対向するように配置される。記録転写前帯電手段130では、イオン発生手段20から発生したイオンが、対向電極3の方向に流れて、所定の周速度で移動している転写ベルト41上に形成されたトナー像を帯電させる。

【0076】

このように画像形成装置200では、像担持体である感光体31および中間転写体である転写ベルト41上に形成されたトナー像を帯電させるための帯電手段が、オゾンなどの放電生成物の発生を防止することができる帯電装置100によって構成されている。そのため放電生成物が感光体31および転写ベルト41に付着するのを防止することができる。したがって画像形成装置200が記録紙60に記録画像を形成するとき、放電生成物が感光体31または転写ベルト41に付着することによって発生するシロ抜けや像流れなどの画像欠陥が発生するのを防止することができる。また強い酸化力を有するオゾンの発生が防止されるので、画像形成装置200を構成する部品が酸化されて劣化するのを防止することができる。

【0077】

また画像形成装置200が有する中間転写前帯電手段120および記録転写前帯電手段130は、帯電装置100によって構成されるので、コロナ風が発生するのを防止することができる。そのため感光体31および転写ベルト41に形成されたトナー像が乱れた状態で帯電されるのを防止することができる。また中間転写前帯電手段120および記録転写前帯電手段130は、トナー像を帯電させるので、トナー像の帯電量を上昇させることができ、そのため転写効率が向上した状態でトナー像を転写することができる。

【0078】

また画像形成装置200では、感光体31および転写ベルト41を帯電させる帯電手段が、イオンの利用効率が高められた帯電装置100によって構成される。そのため感光体31および転写ベルト41が高速駆動する場合においても、感光体31および転写ベルト41を充分に帯電させることができる。したがって帯電装置100によって構成される帯電手段は、印字処理スピードが高速である高速画像形成装置にも対応可能である。

【0079】

〔実施例〕

次に、本発明のイオン発生素子を用いた実施例、参考例および比較例について説明する。ここでは、イオン発生素子21の構成あるいは作製方法とその特性との関係について説明する。まず、以下の構成条件(パラメータ)を変えて、実施例、参考例および比較例のイオン発生素子(実施例、参考例1〜7、比較例)を作製し、これらを用いて、放電均一性、画質均一性、耐久性の3点について評価を行った。なお、各イオン発生素子は、以下に記載されていない条件については、上記実施の形態で説明した製造方法、サイズにて作製した。

【0080】

<イオン発生素子の構成条件>

(1)保護層

放電電極1上の保護層(コート層)を、設けたもの、設けないものを作製した。参考例1〜4,6,7では、保護層を設けなかった。実施例、参考例5および比較例では、保護層を設けた。

【0081】

(2)放電電極の印刷工程

放電電極1の印刷を、WIP工程前、あるいはWIP工程後に行った。ここで、上記実施の形態で説明したように、イオン発生素子21は、上部誘電体4aと下部誘電体4bとをプレスジグにより圧着(WIP)することで作製される。ここで、上部誘電体4aにはスクリーン印刷により放電電極1が形成されるが、WIP工程後に放電電極1を形成した場合、図5(a)に示すように、放電電極1は上部誘電体4aの上面から露出した状態で形成される。他方、放電電極1を形成した後、WIP工程を行った場合、図5(b)に示すようにプレスジグによる圧力が加わることによって放電電極1が上部誘電体4a内部に埋もれた状態で形成される。参考例2〜7、および実施例は、WIP工程前に放電電極1を形成した。つまり、参考例2〜7、および実施例では、放電電極1が上部誘電体4a内部に埋もれた状態で形成される。参考例1および比較例は、WIP工程後に放電電極1を形成した。

【0082】

(3)放電電極形状

放電電極1の形状は、図6(a−2)あるいは(b−2)に示すように、長方形状のベース部1a縁辺から複数の先鋭部を有する放電部1bが突出した鋸歯形状を成している。つまり、放電部1bは、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向にベース部1aから突出している。ここで、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向における放電部1bを含んだ放電電極1全体の幅をH、放電電極1の長手方向と垂直かつ放電電極1の積層方向に垂直な方向におけるベース部1aの幅をWとし、以下の(a),(b)のようにHとWとの幅を変えて、W/Hの値の異なる2種類の形状のイオン発生素子を作製した。

(a)H=300μm、W=100μm、W/H=0.33(図6(a−2)参照)

(b)H=500μm、W=300μm、W/H=0.6(図6(b−2)参照)

参考例1,2および比較例は、W/H=0.33となるよう、参考例3〜7、実施例は、W/H=0.6となるよう作製した。

【0083】

(4)誘導電極形状

誘導電極2の形状としては、図6(a−1)および(a−2)に示すように、放電電極1と全てオーバーラップする(積層方向に投影すると、投影された放電電極1と誘導電極2とは重なっている)よう面状に形成したもの、あるいは、図6(b−1)および(b−2)に示すように、放電電極1と全くオーバーラップしない(積層方向に投影すると、投影された放電電極1と誘導電極2とは重なっている領域がない)よう、放電電極1の周囲を囲むようにU字状に形成したもの、の異なる2種類のイオン発生素子を作製した。

【0084】

参考例1〜3および比較例は、面状、参考例4〜7および実施例は、U字状に形成した。

【0085】

(5)保護層の材料

保護層6の材料(コート材)は、以下の3種類を用いた。

(a)LTCC(高粘度コート材)

誘電体4と同じLTCCを有機溶剤によりペースト状にしたもの(粘度300Pa・s)をスクリーン印刷にて形成し、誘電体4(セラミック基板)と同時に焼成し、LTCCの保護層6b形成した。なお、保護層6bの厚みは10〜20μmであり、触針式の表面粗さ計を用いて、保護層6bの境界部分の段差を測定することで求めた。比較例では、このように保護層6として、LTCCの保護層6b形成した。

(b)二酸化珪素(低粘度コート材)

誘電体4(セラミック基板)を焼成後、ガラス系材料(二酸化珪素)を主成分とする低粘度の保護層材料をディッピングで放電電極1上に塗布し焼成し、二酸化珪素を主成分とする保護層(ガラス系材料を主成分とする保護層)6a形成した。この低粘度の保護層6a材料としては、本実施例では大阪有機化学工業社製のガラス系コーティング材料(商標名:スカイミック、品種:HRC−クリア−、粘度4.8mPa・s)を用いた。なお、スクリーン印刷された保護層材料は誘電体4と同時に焼成されるが、上記ディッピングによるコート材の焼成温度は150〜200℃と誘電体の焼成温度(約850℃)より低いため、誘電体4を焼成した後、ディッピング処理し200℃で焼成した。この二酸化珪素を主成分とする保護層6aの厚さは約4μmで、コーティング前後のイオン発生素子21の重量変化から換算して求めた。実施例では、このように保護層6として、ガラス系材料(二酸化珪素)を主成分とする保護層6a形成した。

(c)ニッケルおよび金

誘電体4(セラミック基板)を焼成後、電解メッキ法により、放電電極1上にニッケルおよび金の保護層6cを形成した。保護層6cの厚さとしては、ニッケルが3〜4μm、金が約0.2μmで、トータルとしてはほぼ4μmの厚さとなった。参考例5では、このように保護層6として、ニッケルおよび金の保護層6c形成した。

【0086】

(6)放電電極材料

放電電極1材料は、以下の3種類を用い、いずれもスクリーン印刷により誘電体4上に形成した。

(a)銀パラジウムを主成分としたペースト材料

(b)金を主成分としたペースト材料

(c)タングステンを主成分としたペースト材料

放電電極1材料として、参考例1〜5、実施例および比較例では、銀パラジウムを主成分としたペースト材料、参考例6では、金を主成分としたペースト材料、参考例7では、タングステンを主成分としたペースト材料を用いた。なお、銀パラジウムや金の場合は、誘電体4としてLTCC基板を用い、タングステンの場合は焼成温度の関係から、誘電体4としてアルミナ基板を使用した。

【0087】

以上のように条件を変えて作製したイオン発生素子(参考例1〜7、実施例、および比較例)について表にまとめたものを後段の表1に示す。

【0088】

<評価実験>

(1)放電均一性

イオン発生素子21の放電均一性の評価方法について、図7及び図8を用いて説明する。図7はイオン発生素子21の放電分布を測定する測定装置300を示した図であり、図7(a)は上方から、図7(b)は正面から見た図である。測定装置300は、測定電極301、対向電極3、測定電極移動機構302、モータ303、並びに電流計304からなる。

【0089】

測定電極301は幅2mm×高さ5mm(w×h)のステンレス製の電極であり、測定電極移動機構302に取り付けられている。測定電極移動機構302はボールねじからなり、モータ303の回転によって測定電極301を移動させるよう構成されている。また、測定電極301には電流計304を介して接地されることで、測定電極301に流れ込む放電電流を測定できるよう構成されている。更に、測定電極301の背面には接地されたステンレス製の対向電極3が配置されている。また、測定電極301に対し、所定の間隔(g=5mm)離れた位置に、保持部材(図示せず)によってイオン発生素子21が固定される。

【0090】

そして、イオン発生素子21に電圧を印加し、イオンを発生させながら、測定電極301をイオン発生素子21の長手方向に沿って移動させ、電流計304で測定電極301に流れ込む電流を測定することで、イオン発生素子21の長手方向の放電電流分布を測定する。

【0091】

図8は、測定装置300を用いて測定した放電電流分布データの一例を示した図である。このような放電電流分布データから、放電電流分布の変動係数(標準偏差÷平均値)を求め、次の基準に基づいて放電均一性の評価を行った。基準として、変動係数が10%以下のものを「◎」、変動係数が10〜20%のものを「○」、変動係数が20〜30%のものを「○△」、変動係数が30〜40%のものを「△」、変動係数が40〜60%のものを「△×」、変動係数が60%以上のものを「×」として評価した。

【0092】

(2)画質均一性

上記で作製した各イオン発生素子を記録転写前帯電手段130に用いた場合の画質均一性について評価した。具体的には、作製した各イオン発生素子を用いて記録転写前帯電手段130を形成し、これら記録転写前帯電手段130を、画像形成装置200であるシャープ製のカラー複合機MX−4500に適用した。なお、この記録転写前帯電手段130では、放電電極と転写ベルトとのギャップgが5mmとなるように、イオン発生素子21が転写ベルト41と対向して配置され、対向電極3が転写ベルト41に密着して転写ベルト41を介して放電電極1と対向するように配置されている。このような状態で、パルス状の電圧を、対向電極3に約10μAの対向電極電流が流れるように、放電電極1に印加した。このとき、画像形成装置200ではハーフトーン画像が記録紙に印字され、記録紙のハーフトーン画像の均一性について、目視による評価(6段階)を行った。すなわち、ハーフトーン画像の画質(均一性)を損なう白すじや黒すじのレベルやその数に着目して評価を行い、ハーフトーン画像の均一性の良好な順に、「◎」、「○」、「○△」、「△」、「△×」、「×」として評価した。

【0093】

(3)耐久性

イオン発生素子の耐久性の評価方法について、図9を用いて説明する。図9はイオン発生素子21の耐久性を評価する評価装置400を示した図である。評価装置400は、対向電極3及び電流計401からなる。対向電極3はステンレス製の電極であり、電流計401を介して接地されることで、対向電極3に流れ込む放電電流を測定できるよう構成されている。また、対向電極3に対し、所定の間隔(g=5mm)離れた位置に、保持部材(図示せず)によってイオン発生素子21が固定される。

【0094】

そして、イオン発生素子21に電圧を印加し、イオンを発生させた状態で放置しながら、定期的に上記(2)の画質チェック(目視でのチェック)を行い、ハーフトーン画像の均一性が許容値以下となるまでの放電時間、及び放電電極が断線するまでの時間を調べ、耐久性を下記の基準に基づき評価した。

【0095】

画質が許容値以下となるまで時間が200時間以上であるものを「◎」、画質が許容値以下となるまで時間が100〜200時間であるものを「○」、画質が許容値以下となるまで時間が60〜100時間であるものを「○△」、画質が許容値以下となるまで時間が30〜60時間であるものを「△」、画質が許容値以下となるまで時間が10〜30時間であるものを「△×」、画質が許容値以下となるまで時間が10時間以下であるものを「×」として評価した。

【0096】

また、放電電極が断線するまでの時間が200時間以上であるものを「◎」、放電電極が断線するまでの時間が100〜200時間であるものを「○」、放電電極が断線するまでの時間が60〜100時間であるものを「○△」、放電電極が断線するまでの時間が30〜60時間であるものを「△」、放電電極が断線するまでの時間が10〜30時間であるものを「△×」、放電電極が断線するまでの時間が10時間以下であるものを「×」として評価した。

【0097】

なお、画質については放電電極が断線した時点で評価ができなくなることから、放電電極1が先に断線した場合は、画質が許容値以下となるまで時間を、断線した時間と同じ時間とした。

【0098】

<評価結果>

以上の様に作製した各イオン発生素子の条件と、これら各イオン発生素子の評価実験の結果を表1に示す。なお、比較例は従来のイオン発生素子の構成に基づくものであり、実施例は本発明に係るイオン発生素子の構成に基づくもの、参考例1〜7は、本発明の参考形態に係るイオン発生素子の構成に基づくものである。

【0099】

【表1】

【0100】

(1)保護層の有無

比較例及び参考例1との比較結果から、LTCCの保護層6bを設けるよりも、保護層が無い方が、放電均一性、画質均一性共に大幅に向上することがわかる。この理由について、図1(b)および(c)を用いて説明する。放電の均一性は、保護層6の均一性に影響され、保護層6が薄かったり、保護層6にピンホールやクラック、ボイド等があると、放電過多(黒筋状の画像欠陥)となり、また、保護層6が厚いと放電過少(白筋状の画像欠陥)となる。

【0101】

保護層6は、スクリーン印刷により形成されていると、スキージの移動に伴う圧力変動や長手方向の圧力ばらつき等により、図1(b)に示すように、層厚のばらつきが発生しやすい。またペースト粘度が高いと、ピンホールやボイドも発生しやすい。

【0102】

そこで、図1(c)に示すように、放電ばらつきの原因である保護層6を無くすことで、放電均一性や画質均一性は向上する。しかし、一方、保護層は放電エネルギーによる放電電極の劣化を抑制する作用があることから、保護層6を無くすと、耐久性が下がり、寿命が短くなってしまうという課題がある。

【0103】

(放電電極の印刷工程)

参考例1及び参考例2との比較結果から、WIP工程後に放電電極1を印刷する(参考例1)よりも、WIP工程前に放電電極を印刷する(参考例2)方が耐久性が向上することがわかる。ここで、WIP工程前に放電電極1を印刷した方が、耐久性が向上する理由を説明する。図5に示したように、WIP工程後に放電電極を印刷した場合、放電電極1の放電部1b先端は誘電体(セラミック基板)上面より露出した状態で形成されるのに対して、WIP工程前に放電電極1を印刷した場合は、WIP工程によって放電電極1が誘電体4(セラミック基板)内に埋め込まれるため、放電電極1の放電部1b先端は誘電体4内部に埋もれた状態で形成されることになる。放電電極1が誘電体4内部に埋もれている場合、従来のように露出している場合に比べて、放電エネルギーが集中する(電気力線が集中する)放電部1b先端が、誘電体4によって保護されることになるため耐久性が向上し、より長寿命化を図ることができる。

【0104】

(放電電極形状)

参考例2及び参考例3との比較結果から、放電電極1形状としては、放電電極1全体の幅Hに対するベース部1aの幅Wの割合、すなわちW/Hを大きくした方が、耐久性が向上することがわかる。W/Hを大きくした方が、耐久性が向上する理由について図10を用いて説明する。放電電極1に保護層6がなく、放電電極1材料として銀パラジウムなどの酸化しやすい材料を用いた場合、図11に示すように、放電エネルギーによって経時的に放電電極1が酸化(黒色化)していく。この酸化現象は、放電エネルギーの強さやライフ設定など、使用条件によっては放電部1bのみならずベース部1aまで進行することもある。よって、参考例2のようにW/H=0.33とベース部1aの幅が狭いと、ベース部1aまで酸化の影響が及んでしまう。酸化した部分は電気抵抗値が上昇するため、図10(a)に示すようにベース部1aまで酸化が進行してしまうと、放電部1bに均一に電流が供給できなくなり、放電ムラが発生したり、ひどい場合は断線に至ってしまう。

【0105】

一方、参考例3のようにW/H=0.6とベース部1aの幅が広い場合、ベース部1aに酸化の影響が及んだとしても、図10(b)に示すように、酸化されない部分が連続した状態で確保されるため、断線することなく、個々の放電部に電流を均一に供給することができる。ただし、放電部1bは酸化されて電気抵抗が上昇しているため、同じ印加電圧条件(ピーク電圧や周波数)では初期に比べて放電性能が低下する。しかし、例えばピーク電圧や周波数を徐々に上げていくなど、経時的に印加電圧条件を補正することで酸化による電気抵抗上昇の影響を抑制することができる。

【0106】

(誘導電極形状)

参考例3及び参考例4との比較結果から、誘導電極2形状としては、面状(放電電極とのオーバーラップ有り)よりもU字状(放電電極とのオーバーラップ無し)とした方が、耐久性が向上することがわかる。

【0107】

誘導電極2形状をU字状にした方が、耐久性が向上する理由について、図10を用いて説明する。誘導電極2を面状にした場合、放電電極1と誘導電極2はオーバーラップ(対向)する位置関係になることから、放電電極1は放電部1bだけでなく、ベース部1aでも誘導電極2と対向することになる。その結果、放電は放電部1bだけでなく、ベース部1aでも若干生じることとなり、図10(a)に示すように、放電による酸化現象は、放電部1bのみならず、ベース部1aからも進行することとなる。酸化した部分では電気抵抗値が上昇するため、図10(a)のようにベース部1aからも酸化が進行してしまうと、放電部1bに均一に電流が供給できなくなり、放電ムラが発生したり、ひどい場合は断線に至ってしまう。

【0108】

一方、参考例4のように誘導電極2を放電電極1の周囲を囲むようにU字状にし、放電電極1と誘導電極2とはオーバーラップ(対向)しないようにすると、放電は放電部1b先端でのみ生じ、ベース部1aでは放電は生じない。その結果、ベース部1aが酸化されることを防止でき、断線する心配もなく、個々の放電部に電流を均一に供給することができる。

【0109】

また放電部1bは酸化されて電気抵抗が上昇しているため、同じ印加電圧条件(ピーク電圧や周波数)では初期に比べて放電性能が低下するものの、例えばピーク電圧や周波数を徐々に上げていくなど、経時的に印加電圧条件を補正することで抵抗上昇の影響を抑制することができる。

【0110】

(コート材料)

(1)二酸化珪素(低粘度コート材)

比較例と実施例との比較結果から、保護層6としては、セラミック系材料(LTCC)をスクリーン印刷したものよりも、ガラス系材料(二酸化珪素をディップ処理したものの方が、放電均一性や画質均一性に優れることがわかる。

【0111】

この理由について、図1を用いて説明する。放電の均一性は、保護層6の均一性に影響され、保護層6が薄かったりピンホールやクラック、ボイド等があると放電過多(黒筋状の画像欠陥)、また、保護層6が厚いと放電過少(白筋状の画像欠陥)となる。LTCCの場合、保護層6材料(コート材)の粘度が高いために、スクリーン印刷でないと保護層6の形成ができない。その結果、スキージの移動に伴う圧力変動や長手方向の圧力ばらつき等により、図1(a)に示すように、層厚のばらつきが発生しやすく、またペースト粘度が高いことから、ピンホールやボイドも発生しやすい。

【0112】

一方、ガラス系材料を主成分とするコート材(二酸化珪素を主成分としたコート材)は低粘度であるため、ディップ処理により保護層6を形成することができる。その結果、図1(a)に示すように、LTCCに比べて、より薄く(本実施例では約4μm)且つ均一で、ピンホールやクラック、ボイドのない保護層6となっている。これにより、放電均一性を確保しながら、寿命も伸ばすことができる。

【0113】

また、参考例4と実施例の結果から、保護層6がない場合に比べて、ガラス系材料(二酸化珪素)を主成分とする保護層6aを設けた方が耐久性が向上していることがわかる。これは、ガラス系材料を主成分とする保護層6aにより放電電極が保護され、放電による劣化や酸化が抑制されるためである。

【0114】

なお、このような低粘度のコート材のコーティング方法としては、ディッピングに限定される訳でなく、例えばスプレー塗布や、ロール塗布など、任意の塗布方法が適用可能であることは言うまでもない。

【0115】

(2)ニッケルおよび金

参考例4と参考例5の結果から、放電電極1にメッキ処理によりニッケルおよび金の保護層6cを設けた場合、保護層6を設けない場合に比べて放電均一性や画質均一性が更に向上することがわかる。この理由について、図11を用いて説明する。図11はイオン発生素子21の断面を長尺方向に見た図である。前述のように、放電電極1も保護層6と同様にスクリーン印刷で形成されるため、図11に示すように、放電電極1の内部にもボイドが存在する。

【0116】

ここで、図11(a)に示すように、イオン発生素子21の端部から、給電電極により電流を供給した場合、電流は放電電極1内部を流れることから、放電電極1内部のボイドの分布ばらつきによってイオン発生素子21の長尺方向で電流分布にばらつきが生じる。このため、保護層6のばらつきに比べると影響度合いは小さいものの、放電均一性や画質均一性に影響を与えることになる。

【0117】

他方、放電電極1にメッキ処理によりニッケルおよび金の保護層(ニッケル金メッキ層)6cを設けた場合、図11(b)に示すように、ニッケル金メッキ層は、放電電極1に比べてボイド等がなく均一に形成される。

【0118】

また、メッキ材料(ニッケルおよび金)は放電電極1材料(銀パラジウム)に比べて電気抵抗も小さい(約1/3)ことから、給電電極から供給された電流は、主にニッケル金メッキ層6cを流れることになる。その結果、イオン発生素子21の長尺方向で電流分布が均一となり、放電均一性や画質均一性が向上する。

【0119】

また、参考例4と参考例5の結果から、保護層6がない場合に比べて、ニッケル金メッキ層6cを設けた方が耐久性も向上していることがわかる。

【0120】

これは、ニッケル金メッキ層6cにより、放電電極1が保護され、放電による劣化や酸化が抑制されるためである。

【0121】

(放電電極材料)

参考例4と参考例6、7との比較結果から、放電電極1に銀パラジウムを主成分とした材料を用いた場合(参考例4)に比べ、金(参考例6)やタングステン(参考例7)を主成分とした材料を用いた方が耐久性が向上することがわかる。これは、金やタングステンは、銀や銀パラジウムを主成分とする材料に比べて酸化しにくく、放電による劣化が小さいためである。

【0122】

また、参考例4と参考例6の結果から、放電電極1に銀パラジウムを主成分とした材料を用いた場合(参考例4)に比べ、金(参考例6)を主成分とした材料を用いた方が放電均一性や画質均一性が更に向上することがわかる。これは、銀パラジウムを用いた放電電極1材料に比べて、金を用いた放電電極1材料の方が電気抵抗値が小さく(約1/3)、その結果、放電電極1内部のボイドの影響を受けにくいためである。

【0123】

なお、本発明に関るイオン発生素子としては、実施例に限定される訳ではなく、これまで説明してきたように、ガラス系材料を主成分とする保護層6aであれば、放電電極1状態(誘電体に埋もれているか否か)、放電電極1形状(W/H)、誘導電極2形状(面状かU字状か)、放電電極1材料(銀パラジウム、金、タングステン)など種々の組み合わせが適用可能であることは言うまでもない。

【0124】

本発明は上述した実施形態および実施例に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。すなわち、請求項に示した範囲で適宜変更した技術的手段を組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0125】

また、本明細書で示した数値範囲以外であっても、本発明の趣旨に反しない合理的な範囲であれば、本発明に含まれることは言うまでもない。

【産業上の利用可能性】

【0126】

本発明は、電子写真方式を用いる画像形成装置において、感光体や中間転写体などの像担持体上に形成されるトナー像を転写前に帯電させるための転写前帯電や、感光体を帯電させる潜像用帯電、或いは現像装置内のトナーの帯電を補助するトナーの予備帯電等を行うのに用いることができる。

【図面の簡単な説明】

【0127】

【図1】(a)は、ガラス系材料を主成分とする保護層を設けたイオン発生素子の断面図であり、(b)は、LTCCの保護層を設けたイオン発生素子の断面図であり、(c)は、保護層を設けていないイオン発生素子の断面図である。

【図2】本発明に係るイオン発生素子を有する本発明に係る帯電装置の構成を示す図である。

【図3】(a)は、本発明に係るイオン発生素子を有するイオン発生装置の構成を示す図、(b)は本発明に係るイオン発生素子の側面図である。

【図4】本願発明に係る画像形成装置の要部構成を示す説明図である。

【図5】(a)は、イオン発生素子の放電電極が誘電体の上面から露出した状態を示す図、(b)は、イオン発生素子の放電電極が誘電体の内部に埋もれた状態示す図である。

【図6】(a−1)は、放電電極のベース部の幅が狭く、また、誘導電極の形状が面上のイオン発生素子の断面図であり、(a−2)は、(a−1)のイオン発生素子の平面図であり、(b−1)は、放電電極のベース部の幅が広く、また、誘導電極の形状がU字状のイオン発生素子の断面図であり、(b−2)は、(a−1)のイオン発生素子の平面図である。

【図7】イオン発生素子の放電分布を測定する測定装置を示す図であり、(a)は上面図、(b)は正面図である。

【図8】図7に示す測定装置300を用いて測定した放電電流分布データの一例を示した図である。

【図9】イオン発生素子の耐久性を評価する評価装置を示す図である。

【図10】(a)は、放電電極のベース部の幅が狭く、また、誘導電極の形状が面上のイオン発生素子での酸化を説明するための平面図であり、(b)は、放電電極のベース部の幅が広く、また、誘導電極の形状がU字状のイオン発生素子での酸化を説明するための平面図である。

【図11】(a)は、保護層を設けていないイオン発生素子の断面図であり、(b)は、金およびニッケルで保護層を設けたイオン発生素子の断面図である。

【図12】コロナ放電方式の帯電装置における帯電メカニズムを説明する図である。

【符号の説明】

【0128】

1 放電電極

2 誘導電極

3 対向電極

4 誘電体

4a 上部誘電体(誘電体)

4b 下部誘電体

6 コート層

6a ガラス系材料を主成分とするコート層

6b LTCCのコート層

6c ニッケルおよび金のコート層

7 放電電圧印加手段(電圧印加手段)

11 被帯電体

12 トナー

20 イオン発生手段

21 イオン発生素子

31 感光体(静電潜像担持体)

41 転写ベルト

100 帯電装置

110 潜像形成前帯電手段(帯電装置)

120 中間転写前帯電手段(帯電装置)

130 記録転写前帯電手段(帯電装置)

200 画像形成装置

【特許請求の範囲】

【請求項1】

誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極とを備え、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子であって、

前記放電電極は、前記誘電体と接する表面以外の表面が保護層によって被覆されており、

上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴とするイオン発生素子。

【請求項2】

前記放電電極は、金を主成分とする材料、またはタングステンを主成分とする材料から成ることを特徴とする請求項1記載のイオン発生素子。

【請求項3】

前記放電電極の前記保護層によって被覆された面以外の面は、前記誘電体の内部に埋もれていることを特徴とする請求項1または2に記載のイオン発生素子。

【請求項4】

前記放電電極と前記放電電極とをそれらの積層方向に投影すると、投影された前記放電電極と前記誘導電極とは重なる領域がないことを特徴とする請求項1から3の何れか1項に記載のイオン発生素子。

【請求項5】

前記放電電極は、ベース部と、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向に前記ベース部から突出した放電部とからなり、

前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記ベース部の幅をW、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記放電電極全体の幅をHとすると、

W/H≧0.6であることを特徴とする請求項1から4の何れか1項に記載のイオン発生素子。

【請求項6】

誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極と、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子の製造方法であって、

前記放電電極の前記誘電体と接する表面以外の表面を被覆する保護層を、ディッピング或いはスプレー塗布により形成するコーティング処理工程を含むことを特徴とするイオン発生素子の製造方法。

【請求項7】

請求項1から5の何れか1項に記載のイオン発生素子と、前記放電電極と前記誘導電極との間に電位差を与えるよう電圧を印加する電圧印加手段とを備えることを特徴とする帯電装置。

【請求項8】

請求項7に記載の帯電装置を、静電潜像担持体を帯電させる帯電装置として備えることを特徴とする画像形成装置。

【請求項9】

請求項7に記載の帯電装置を、担持体上に担持されたトナーに電荷を与える転写前帯電用の帯電装置として備えることを特徴とする画像形成装置。

【請求項1】

誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極とを備え、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子であって、

前記放電電極は、前記誘電体と接する表面以外の表面が保護層によって被覆されており、

上記保護層は、ガラス系材料を主成分とする材料から成ることを特徴とするイオン発生素子。

【請求項2】

前記放電電極は、金を主成分とする材料、またはタングステンを主成分とする材料から成ることを特徴とする請求項1記載のイオン発生素子。

【請求項3】

前記放電電極の前記保護層によって被覆された面以外の面は、前記誘電体の内部に埋もれていることを特徴とする請求項1または2に記載のイオン発生素子。

【請求項4】

前記放電電極と前記放電電極とをそれらの積層方向に投影すると、投影された前記放電電極と前記誘導電極とは重なる領域がないことを特徴とする請求項1から3の何れか1項に記載のイオン発生素子。

【請求項5】

前記放電電極は、ベース部と、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向に前記ベース部から突出した放電部とからなり、

前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記ベース部の幅をW、前記放電電極の長手方向と垂直かつ前記放電電極の積層方向に垂直な方向における前記放電電極全体の幅をHとすると、

W/H≧0.6であることを特徴とする請求項1から4の何れか1項に記載のイオン発生素子。

【請求項6】

誘電体上に形成された放電電極と、前記誘電体の前記放電電極が形成された面と対向する面に形成された誘導電極と、前記放電電極と前記誘導電極との間に電圧が印加されることにより、沿面放電に伴ってイオンを発生させるイオン発生素子の製造方法であって、

前記放電電極の前記誘電体と接する表面以外の表面を被覆する保護層を、ディッピング或いはスプレー塗布により形成するコーティング処理工程を含むことを特徴とするイオン発生素子の製造方法。

【請求項7】

請求項1から5の何れか1項に記載のイオン発生素子と、前記放電電極と前記誘導電極との間に電位差を与えるよう電圧を印加する電圧印加手段とを備えることを特徴とする帯電装置。

【請求項8】

請求項7に記載の帯電装置を、静電潜像担持体を帯電させる帯電装置として備えることを特徴とする画像形成装置。

【請求項9】

請求項7に記載の帯電装置を、担持体上に担持されたトナーに電荷を与える転写前帯電用の帯電装置として備えることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−42317(P2009−42317A)

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2007−204790(P2007−204790)

【出願日】平成19年8月6日(2007.8.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成19年8月6日(2007.8.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]