イソペンタン留分の製造方法及びイソペンタン分離装置

【課題】軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置を提供することにある。

【解決手段】軽質ナフサ1からイソペンタン留分を分離するための蒸留塔11と、該蒸留塔11の底部11bを加熱するための塔底部加熱手段13と、前記蒸留塔の頂部11aを冷却するための塔頂部冷却手段12とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段13による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段13による加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【解決手段】軽質ナフサ1からイソペンタン留分を分離するための蒸留塔11と、該蒸留塔11の底部11bを加熱するための塔底部加熱手段13と、前記蒸留塔の頂部11aを冷却するための塔頂部冷却手段12とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段13による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段13による加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イソペンタン留分の製造方法に関し、特に、イソペンタン分離装置の蒸留塔の温度制御の適正化を図ることで、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置を提供しようとするものである。

【背景技術】

【0002】

通常、ガソリンは、オクタン価、性状、組成等が異なる種々の基材(ガソリン基材)を組合せ、要求されるオクタン価や蒸気圧の範囲に調整することによって製造する。例えば、一般的なガソリン基材として、接触改質ガソリン、接触分解ガソリン、ナフサ、ブタン等が挙げられる。

【0003】

そして、上記のガソリン基材の中でも、環境対応などの観点から、オクタン価が高く、低硫黄分であるイソペンタン留分をガソリン基材として用いることが知られている。例えば特許文献1では、リサーチ法オクタン価101.5以上、リード蒸気圧0.3kg/cm2以上、沸点範囲30〜200℃である改質ガソリン、アルキレート及び、リサーチ法オクタン価90〜95のイソペンタン留分を必須成分とし、リサーチ法オクタン価99.5以上、モーター法オクタン価88.6以上、芳香族分50容量%以下、70℃までの留出分が25容量%以上である高性能燃料油(ガソリン)が開示されている。

【0004】

上記イソペンタン留分については、イソペンタン分離装置を用いて、原料である軽質ナフサから分留することによって得られることが一般的である。例えば特許文献2では、水素化脱硫処理された脱硫ナフサを蒸留して塔底から脱硫重質ナフサを分留する第1の蒸留塔と、この第1の蒸留塔の塔頂に接続され、前記第1の蒸留塔により分留された前記脱硫ナフサの軽質分を蒸留して液化石油ガスを塔頂から分留する第2の蒸留塔と、この第2の蒸留塔の塔底に接続され、蒸留により塔頂からイソペンタンを分留するとともに塔底から脱硫中質ナフサを分留し、脱硫軽質ナフサを側留留出する分割壁を有した分割壁蒸留塔と、を具備したイソペンタン分留装置が開示されている。

【0005】

従来のイソペンタン分離装置においては、イソペンタン留分を高純度で得るために、蒸留塔の塔頂部の温度が一定になるように制御し、蒸留塔の塔底部では加熱出力を一定として、液温はコントロールせず出ままとされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭63−317591号公報

【特許文献2】特開2006−241076号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

原料として用いられる軽質ナフサについては、イソペンタンの含有量が必ずしも一定ではなく、原料油の種類、組成や製造設備の運転条件等によって、イソペンタン分離装置に供給される軽質ナフサの量、温度が変化することが多い。発明者らは、例えば、軽質ナフサ中のイソペンタンの含有量が多くなったり、イソペンタン分離装置に供給される軽質ナフサの量が増加すると、蒸留塔の塔底部の液温が低下し、軽質ナフサの加熱が不十分になり、軽質ナフサに対するイソペンタン留分の回収率が低下するという問題に着目した。

【0008】

すなわち、前記蒸留塔の塔頂温度を一定に制御するだけでは、蒸留塔内の温度を十分に制御することは困難であり、上記の問題の解決は図れなかった。

また、前記塔頂温度を一定に制御すると共に、蒸留塔の塔底部の温度についても一定に制御するという方法が考えられるが、この方法の場合、前記塔頂温度の制御と前記塔底温度の制御とが干渉し合う結果、さらに大きな蒸留塔内の温度のばらつきを招き、イソペンタン留分の回収率及び純度の低下を招くおそれがあることがわかった。

【0009】

そのため、本発明は、イソペンタン分離装置の蒸留塔の塔底温度について適正な制御を行うことで、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を回収率良く安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法及びイソペンタン分離装置について、上記課題を解決するべく鋭意研究を重ねた。その結果、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことで、上述のような塔頂温度制御と塔底温度制御とが干渉し合うこともなく、前記蒸留塔内の温度を所望の範囲に安定して制御することができるため、高純度のイソペンタン留分を、高い割合で回収することができることを見出した。

【0011】

本発明は、このような知見に基づきなされたもので、その要旨は以下の通りである。

(1)蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法であって、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン留分の製造方法。

【0012】

(2)前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0013】

(3)前記塔頂温度が、58〜66℃の範囲であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0014】

(4)前記塔底部の加熱は、塔底リボイラーによって行うことを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0015】

(5)前記イソペンタン分離装置から、分離・回収されたイソペンタン留分中のイソペンタン含有量が、80〜95容量%であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0016】

(6)前記軽質ナフサが、コンデンセート由来であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0017】

(7)軽質ナフサからイソペンタン留分を分離するための蒸留塔と、該蒸留塔の底部を加熱するための塔底部加熱手段と、前記蒸留塔の頂部を加熱するための塔頂部加熱手段とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段による加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン分離装置。

【0018】

(8)前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする上記(7)に記載のイソペンタン分離装置。

【0019】

(9)前記塔底部加熱手段は、塔底リボイラーであることを特徴とする上記(7)に記載のイソペンタン留分の製造方法。

【発明の効果】

【0020】

軽質ナフサの量や、温度、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を回収率良く安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置の提供が可能となる。

【図面の簡単な説明】

【0021】

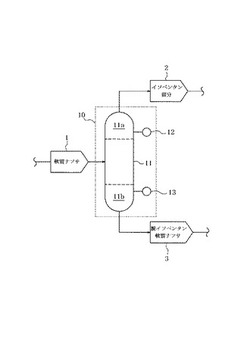

【図1】本発明によるイソペンタン分離装置の一実施形態について模式的に示した図である。

【図2】実施例について、塔底温度制御を行ったときの(a)塔底温度と(b)リボイラー熱源量の変化を経時的に示したグラフである。

【図3】実施例について、経過時間と、蒸留塔の所定位置における塔内温度(℃)の変化を示したものであり、(a)は蒸留塔内部の最下端を0、最上端を100としたときの95に該当する位置、(b)は68に該当する位置である。

【図4】実施例について、経過時間と、塔底留分中のイソペンタン濃度とイソペンタン回収率の変化を示したものであり、(a)は塔底留分中のイソペンタン濃度、(b)はイソペンタン回収率を示す。

【図5】比較例について、(a)塔底温度と、(b)リボイラー熱源量の変化を経時的に示したグラフである。

【図6】比較例について、経過時間と、蒸留塔の所定位置における塔内温度(℃)の変化を示したものであり、(a)は蒸留塔内部の最下端を0、最上端を100としたときの95に該当する位置、(b)は68に該当する位置である。

【図7】比較例について、経過時間と、塔底留分中のイソペンタン濃度とイソペンタン回収率の変化を示したものであり、(a)は塔底留分中のイソペンタン濃度、(b)はイソペンタン回収率を示す。

【発明を実施するための形態】

【0022】

以下、本発明ついて図面を用いて説明する。

(イソペンタン留分の製造方法)

本発明に従うイソペンタン留分の製造方法は、図1に示すように、蒸留塔11を備えるイソペンタン分離装置10を用いて、軽質ナフサ1からイソペンタン留分2の分離・回収を行うイソペンタン留分の製造方法である。

【0023】

そして本発明は、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部11bの加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部11bの加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【0024】

上記構成を具備することで、設定下限値と設定上限値との間で塔底温度が推移するよう余裕を持った塔底温度の加熱制御を行うため、上述したような塔頂温度制御と塔底温度制御とが干渉し合うことによる塔内温度の大きな温度変化が発生するという問題を解消できることに加えて、前記蒸留塔の頂部及び底部の両方で適切な温度範囲で制御が行われているため、前記蒸留塔内温度を所望の範囲に高精度に制御可能となる。その結果、前記蒸留塔内に投入される軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を安定して回収することができる。

【0025】

なお、従来の製造方法では、塔底温度の制御が行われていないか、又は、塔底温度を一点で制御(設定温度に幅を持たせない形での制御)を行っているため、前記蒸留塔内に投入される軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合には、蒸留塔内の温度が大きく変化し、得られたイソペンタンの回収率や純度に影響を及ぼすこととなる。

【0026】

本発明の製造方法に用いられるイソペンタン分離装置は、図1に示すように、蒸留塔11を備える。この装置を用いることで、原料である軽質ナフサ1を蒸留することで、イソペンタン留分2を分離し、回収することができる。また、イソペンタン留分2以外の留分については、脱イソペンタン軽質ナフサ3として回収される。

【0027】

また、前記蒸留塔11の頂部11aとは、前記蒸留塔11内部の最下端を0、最上端を100としたときの、65〜100の部分をいい、前記蒸留塔11の底部11bとは、0〜5のことをいう。

【0028】

前記塔底温度については、前記蒸留塔の底部11bのいずれかの部分の温度のことをいう。前記底部11bの温度であれば特に限定はしない。例えば、前記塔底部11bの任意の1箇所の温度を測定することで得られる。

【0029】

本発明では、上述したように、前記塔底温度が、設定下限値以下となるか、設定上限値以上となるかを基準に、塔底部11bの加熱量の調整を行っている。ここで、前記設定下限値については、当該温度以下となると加熱量を増加するように予め設定した値であり、従来の運用実績等から定められている。また、前記設定上限値については、当該温度以上となると加熱量を低減するように予め設定した値であり、前記設定下限値と同様、従来の運用実績等から定められている。

【0030】

より具体的には、所望のイソペンタン留分の回収率及び純度を実現できる点から、前記設定下限値は94℃が好ましく、より好ましくは96℃である。設定上限値は100℃が好ましく、より好ましくは98℃である。前記設定下限値が94℃を下回る場合や前記設定上限値が100℃を上回る場合には、制御する温度幅が大きくなりすぎるため、所望のイソペンタン留分の回収率及び純度を確保できないおそれがあり、前記設定下限値が94℃を大きく上回る場合や前記設定上限値が100℃を下回る場合には、制御する温度幅が小さくなりすぎるため、前記蒸留塔内の温度が干渉し合って制御が困難となり、所望のイソペンタン留分の回収率及び純度を確保できないおそれがあるからである。

【0031】

前記塔底部11bの加熱方法については、前記設定下限値及び上限値と前記塔底温度との関係に応じて加熱量を調整できる手段を用いれば特に限定はされない。例えば、図1に示すように、一般的に前記蒸留塔11の塔底部11bの加熱に用いられ、有効に前記塔底部11bの加熱を行える点から、塔底リボイラー13によって行うことが好ましい。

【0032】

なお、前記塔頂部11aの圧力(塔頂圧力)は、0.18〜0.25MPaGが好ましく、0.2〜0.25MPaGがより好ましい。前記塔頂圧力の下限はガスを液化する必要があるため0.18 MPaGとすることが好ましく、同様の点から0.2MPaG以上とすることがより好ましい。一方、圧力を上げるとイソペンタンとその他の成分の分離効果が小さくなるので、分離効果を維持するためにリフラックスの循環量を増加させる必要が生じるが、リフラックスの循環量を増加させるとリボイラーの熱源が多く必要になり経済的ではないので、前記塔頂圧力の上限は0.25MPaG以下とすることが好ましく、0.25MPaG以下とすることがより好ましい。

【0033】

前記塔頂部11aの温度(塔頂温度)については、前記塔頂部11aの圧力(塔頂圧力)が0.18〜0.25MPaG、特には0.2〜0.25MPaGにおいて、58〜67℃の範囲であることが好ましく、より好ましくは62〜67℃である。塔頂温度を58〜67℃に維持することで、高いイソペンタン留分の回収率及び純度の両立を図れるからである。また、前記塔頂温度は、前記イソペンタン留分の高い純度を確保するという要求に応えるため、前記塔底温度の制御のように幅を持たせることはなく、所望の一点を維持するように厳密な制御を行う。塔頂温度を制御するために必要な塔頂部11aの冷却手段については特に限定されず、公知の手段によって冷却することができる。例えば、リフラックスの循環量を増減する冷却手段が挙げられる。

【0034】

原料として用いられる軽質ナフサ1については、10%留出温度が35〜50℃、90%留出温度が55〜80℃の炭化水素油のことである。好ましくは、原油を常圧蒸留装置によって蒸留分離して得られる前記炭化水素油であり、より好ましくは、10%留出温度が37〜47℃、90%留出温度が55〜67℃であるコンデンセート由来の炭化水素油である。原油由来の軽質ナフサ中のイソペンタンに比較して、コンデンセート由来の軽質ナフサ中のイソペンタンの量は、3〜10%程度多いことから、イソペンタンを分離回収するのに有利となるからである。

【0035】

また、上記原油を常圧蒸留装置によって蒸留分離して得られる炭化水素油は、イソペンタン濃度が10〜25質量%、ノルマルペンタン濃度が10〜25質量%であることが、特に好ましい。さらに、上記コンデンセート由来の軽質ナフサである炭化水素油は、イソペンタン濃度が13〜35質量%、ノルマルペンタン濃度が20〜35質量%であることが、特に好ましい。

【0036】

本発明による製造方法によって得られたイソペンタン留分2については、前記蒸留塔11の頂部11aにおいて回収される。具体的には、イソペンタン留分2中のイソペンタン含有量が、80〜95容量%が好ましく、より好ましくは85〜90容量%である。また、本発明による製造方法のイソペンタン回収率については、95容量%以上を実現可能である。ここで、前記イソペンタン留分2の純度とは、前記イソペンタン留分中のイソペンタンの含有量(容量%)のことをいい、イソペンタン留分2の回収率とは、原料の軽質ナフサ中のイソペンタン量に対するイソペンタン留分2中のイソペンタン量の割合(%)のことをいう。

【0037】

また、回収されたイソペンタン留分2以外の留分については、図1に示すように、脱イソペンタン軽質ナフサ3として、前記蒸留塔11の底部11bから回収される。

【0038】

なお、本発明によるイソペンタン留分の製造方法において、前記軽質ナフサ1から前記イソペンタン留分2を分留する以外の工程については、特に限定はされない。例えば、前記軽質ナフサ1を、輸入原油を国内で精製して製造することも、外国から輸入することも可能である。

【0039】

(イソペンタン分離装置)

次に、本発明によるイソペンタン分離装置について、図面を用いて説明する。

本発明によるイソペンタン分離装置10は、図1に示すように、軽質ナフサ1からイソペンタン留分を分離するための蒸留塔11と、該蒸留塔11の底部11bを加熱するための塔底部加熱手段13と、前記蒸留塔の頂部11aを冷却するための塔頂部冷却手段12とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値(好ましくは94℃)以下となったときに、前記塔底部加熱手段13による加熱量を増加させ、塔底温度が設定上限値(好ましくは100℃)以上となったときに、前記塔底部加熱手段13による加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【0040】

上記装置1を用いることで、設定下限値と設定上限値との間で塔底温度が推移するよう余裕を持った塔底温度の加熱制御が行えるため、上述したような塔頂温度制御と塔底温度制御とが干渉し合うことによる塔内温度の大きな温度変化が発生するという問題を解消できることに加えて、前記蒸留塔11の頂部11a及び底部11bの両方で適切な温度範囲で制御が行われているため、前記蒸留塔内温度を所望の範囲に高精度に制御可能となる。その結果、前記蒸留塔11内に投入される軽質ナフサ1の量や、該軽質ナフサ1中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分2を安定して回収することができる。

【0041】

また、前記塔底部11bの加熱手段13については特に限定はされないが、一般的に前記蒸留塔11の塔底部11bの加熱に用いられ、有効に前記塔底部11bの加熱を行える点から、塔底リボイラー13によって行うことが好ましい。

【0042】

なお、上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲の記載内容に応じて種々の変更を加えることができる。

【実施例】

【0043】

<実施例>

図1に示すように、コンデンセート由来の軽質ナフサ1(性状を表1に示す)からイソペンタン留分2を分離するための蒸留塔11と、該蒸留塔の底部11bを加熱するための塔底リボイラー13と、前記蒸留塔の頂部11aを冷却するためのリフラックス12とを備えるイソペンタン分離装置10を用いて、イソペンタン留分2を製造した。

(1)前記蒸留塔11の温度制御については、塔頂圧力(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を0.21MPaG一定条件で、塔頂温度(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を62.5℃で一定にした状態で、塔底温度(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの0の位置で測定した。)が設定下限値(96℃)以下となったときに、前記塔底リボイラー13の加熱を促すことで、前記塔底部11bの加熱量を増加させ、塔底温度が設定上限値(98℃)以上となったときに、前記塔底リボイラー13の加熱を抑えることで、前記塔底部11bの加熱量を低減することが行われた。

上記塔底温度の制御については、前記塔底温度(℃)と時間との関係を示したグラフを図2(a)に示す。塔底温度が一時的に96℃を下回った状態と98℃を上回った状態を経時的に示す。また、図2(b)は塔底温度が96℃を下回ったところでリボイラー熱源量が増加し、塔底温度が98℃を上回ったところでリボイラー熱源量が減少していることを示す。

(2)また、(1)の温度制御によって、蒸留塔11内の温度が一定になっているのかどうかを、蒸留塔11において、該蒸留塔11内部の最下端を0、最上端を100としたときの95、68の位置の温度を測定することで評価した。

時間と、蒸留塔11内95と68の温度(℃)との関係を図3に示す。図3(a)については95に該当する位置の温度を示す。図3(b)については68に該当する位置の温度を示す。

(3)さらに、前記蒸留塔11内で、確実に前記イソペンタン留分2の分留が行われているかを、塔底部分にある留分中に含有されるイソペンタンの量を測定することで評価した。

時間と、塔底部分にある留分中イソペンタンの含有量(容量%)との関係を示したグラフを図4(a)に示す。

(4)さらにまた、イソペンタン回収率について、投入したナフサ中のイソペンタンの量と、回収したイソペンタン留分中のイソペンタンの量を計測することによって評価した。

時間と、イソペンタン回収率(容量%)との関係を示したグラフを図4(b)に示す。

【0044】

<比較例>

軽質ナフサからイソペンタン留分を分離するための蒸留塔11と、前記蒸留塔の頂部11aを加熱するためのリフラックス12とを備え、蒸留塔の底部11bを加熱するための塔底部加熱手段を有していないこと以外は、実施例と同様の条件のイソペンタン分離装置10を用いて、イソペンタン留分2を製造した。

(1)前記蒸留塔11の温度制御については、塔頂圧力(比較例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を0.21MPaG一定条件で、塔頂温度(比較例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を62.5℃で一定とすることのみで行われた。

時間と、塔底温度(℃)との関係を示したグラフを図5(a)に示す。図5(b)にこのときのリボイラー熱源量を示す。

(2)また、(1)の温度制御によって、蒸留塔11内の温度が一定になっているのかどうかを、蒸留塔11内の中央部(具体的には、前記蒸留塔11内部の最下端を0、最上端を100としたときの95、68の位置)の温度を測定することで評価した。

時間と、蒸留塔11内の温度(℃)との関係を図6(a)、(b)に示す。

(3)さらに、前記蒸留塔11内で、確実に前記イソペンタン留分2の分留が行われているかを、塔底部分にある留分中に含有されるイソペンタンの量を測定することで評価した。

時間と、塔底部分にある留分中イソペンタンの含有量(容量%)との関係を示したグラフを図7(a)に示す。

(4)さらにまた、イソペンタン回収率について、投入したナフサ中のイソペンタンの量と、回収したイソペンタン留分中のイソペンタンの量を計測することによって評価した。

時間と、イソペンタン回収率(容量%)との関係を示したグラフを図7(b)に示す。

【0045】

【表1】

【0046】

※1 密度は、JIS K 2249 「石油及び石油製品−密度試験方法及び密度・質量・容量換算表」に基づいて測定。

※2 イソペンタン及びノルマルペンタンの含有量は、JIS K 2536-2 「石油製品−成分分析法−第2部:ガスクロマトグラフによる全成分の求め方」に基づいて測定。

※3 蒸留性状は、JIS K 2254 「石油製品−蒸留試験方法」に基づいて測定。

※4 最小、最大とは、表1に示された軽質ナフサのうち、運転期間中の、最小、最大の値である。

※5 表1に示された軽質ナフサのうち、本実施例で用いられた軽質ナフサの値である。

【0047】

図2〜7の結果から、本発明の実施例では、塔底温度の制御が行われているため(図2(a) 、(b))、蒸留塔11内の温度が一定となり(図3(a)、(b))、安定した回収率でイソペンタン留分2が安定して得られることがわかった(図4(a)、(b))。一方、従来技術である比較例では、塔底温度の制御が行われておらず(図5(a) 、(b))、蒸留塔11内の温度にバラツキが生じ(図6(a)、(b))、安定してイソペンタン留分2が得られていないことがわかった(図7(a)、(b))。

【産業上の利用可能性】

【0048】

本発明によれば、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、安定した温度制御が行えるイソペンタン留分の製造方法及びイソペンタン分離装置の提供が可能となる。その結果、高純度のイソペンタン留分を安定して回収することができる点で、産業上有用である。

【符号の説明】

【0049】

1 軽質ナフサ

2 イソペンタン留分

3 脱イソペンタン軽質ナフサ

10 イソペンタン分離装置

11 蒸留塔

12 塔頂部冷却手段

13 塔底部加熱手段

【技術分野】

【0001】

本発明は、イソペンタン留分の製造方法に関し、特に、イソペンタン分離装置の蒸留塔の温度制御の適正化を図ることで、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置を提供しようとするものである。

【背景技術】

【0002】

通常、ガソリンは、オクタン価、性状、組成等が異なる種々の基材(ガソリン基材)を組合せ、要求されるオクタン価や蒸気圧の範囲に調整することによって製造する。例えば、一般的なガソリン基材として、接触改質ガソリン、接触分解ガソリン、ナフサ、ブタン等が挙げられる。

【0003】

そして、上記のガソリン基材の中でも、環境対応などの観点から、オクタン価が高く、低硫黄分であるイソペンタン留分をガソリン基材として用いることが知られている。例えば特許文献1では、リサーチ法オクタン価101.5以上、リード蒸気圧0.3kg/cm2以上、沸点範囲30〜200℃である改質ガソリン、アルキレート及び、リサーチ法オクタン価90〜95のイソペンタン留分を必須成分とし、リサーチ法オクタン価99.5以上、モーター法オクタン価88.6以上、芳香族分50容量%以下、70℃までの留出分が25容量%以上である高性能燃料油(ガソリン)が開示されている。

【0004】

上記イソペンタン留分については、イソペンタン分離装置を用いて、原料である軽質ナフサから分留することによって得られることが一般的である。例えば特許文献2では、水素化脱硫処理された脱硫ナフサを蒸留して塔底から脱硫重質ナフサを分留する第1の蒸留塔と、この第1の蒸留塔の塔頂に接続され、前記第1の蒸留塔により分留された前記脱硫ナフサの軽質分を蒸留して液化石油ガスを塔頂から分留する第2の蒸留塔と、この第2の蒸留塔の塔底に接続され、蒸留により塔頂からイソペンタンを分留するとともに塔底から脱硫中質ナフサを分留し、脱硫軽質ナフサを側留留出する分割壁を有した分割壁蒸留塔と、を具備したイソペンタン分留装置が開示されている。

【0005】

従来のイソペンタン分離装置においては、イソペンタン留分を高純度で得るために、蒸留塔の塔頂部の温度が一定になるように制御し、蒸留塔の塔底部では加熱出力を一定として、液温はコントロールせず出ままとされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開昭63−317591号公報

【特許文献2】特開2006−241076号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

原料として用いられる軽質ナフサについては、イソペンタンの含有量が必ずしも一定ではなく、原料油の種類、組成や製造設備の運転条件等によって、イソペンタン分離装置に供給される軽質ナフサの量、温度が変化することが多い。発明者らは、例えば、軽質ナフサ中のイソペンタンの含有量が多くなったり、イソペンタン分離装置に供給される軽質ナフサの量が増加すると、蒸留塔の塔底部の液温が低下し、軽質ナフサの加熱が不十分になり、軽質ナフサに対するイソペンタン留分の回収率が低下するという問題に着目した。

【0008】

すなわち、前記蒸留塔の塔頂温度を一定に制御するだけでは、蒸留塔内の温度を十分に制御することは困難であり、上記の問題の解決は図れなかった。

また、前記塔頂温度を一定に制御すると共に、蒸留塔の塔底部の温度についても一定に制御するという方法が考えられるが、この方法の場合、前記塔頂温度の制御と前記塔底温度の制御とが干渉し合う結果、さらに大きな蒸留塔内の温度のばらつきを招き、イソペンタン留分の回収率及び純度の低下を招くおそれがあることがわかった。

【0009】

そのため、本発明は、イソペンタン分離装置の蒸留塔の塔底温度について適正な制御を行うことで、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を回収率良く安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法及びイソペンタン分離装置について、上記課題を解決するべく鋭意研究を重ねた。その結果、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことで、上述のような塔頂温度制御と塔底温度制御とが干渉し合うこともなく、前記蒸留塔内の温度を所望の範囲に安定して制御することができるため、高純度のイソペンタン留分を、高い割合で回収することができることを見出した。

【0011】

本発明は、このような知見に基づきなされたもので、その要旨は以下の通りである。

(1)蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法であって、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン留分の製造方法。

【0012】

(2)前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0013】

(3)前記塔頂温度が、58〜66℃の範囲であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0014】

(4)前記塔底部の加熱は、塔底リボイラーによって行うことを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0015】

(5)前記イソペンタン分離装置から、分離・回収されたイソペンタン留分中のイソペンタン含有量が、80〜95容量%であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0016】

(6)前記軽質ナフサが、コンデンセート由来であることを特徴とする上記(1)に記載のイソペンタン留分の製造方法。

【0017】

(7)軽質ナフサからイソペンタン留分を分離するための蒸留塔と、該蒸留塔の底部を加熱するための塔底部加熱手段と、前記蒸留塔の頂部を加熱するための塔頂部加熱手段とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段による加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン分離装置。

【0018】

(8)前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする上記(7)に記載のイソペンタン分離装置。

【0019】

(9)前記塔底部加熱手段は、塔底リボイラーであることを特徴とする上記(7)に記載のイソペンタン留分の製造方法。

【発明の効果】

【0020】

軽質ナフサの量や、温度、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を回収率良く安定して回収することができるイソペンタン留分の製造方法及びイソペンタン分離装置の提供が可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明によるイソペンタン分離装置の一実施形態について模式的に示した図である。

【図2】実施例について、塔底温度制御を行ったときの(a)塔底温度と(b)リボイラー熱源量の変化を経時的に示したグラフである。

【図3】実施例について、経過時間と、蒸留塔の所定位置における塔内温度(℃)の変化を示したものであり、(a)は蒸留塔内部の最下端を0、最上端を100としたときの95に該当する位置、(b)は68に該当する位置である。

【図4】実施例について、経過時間と、塔底留分中のイソペンタン濃度とイソペンタン回収率の変化を示したものであり、(a)は塔底留分中のイソペンタン濃度、(b)はイソペンタン回収率を示す。

【図5】比較例について、(a)塔底温度と、(b)リボイラー熱源量の変化を経時的に示したグラフである。

【図6】比較例について、経過時間と、蒸留塔の所定位置における塔内温度(℃)の変化を示したものであり、(a)は蒸留塔内部の最下端を0、最上端を100としたときの95に該当する位置、(b)は68に該当する位置である。

【図7】比較例について、経過時間と、塔底留分中のイソペンタン濃度とイソペンタン回収率の変化を示したものであり、(a)は塔底留分中のイソペンタン濃度、(b)はイソペンタン回収率を示す。

【発明を実施するための形態】

【0022】

以下、本発明ついて図面を用いて説明する。

(イソペンタン留分の製造方法)

本発明に従うイソペンタン留分の製造方法は、図1に示すように、蒸留塔11を備えるイソペンタン分離装置10を用いて、軽質ナフサ1からイソペンタン留分2の分離・回収を行うイソペンタン留分の製造方法である。

【0023】

そして本発明は、塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部11bの加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部11bの加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【0024】

上記構成を具備することで、設定下限値と設定上限値との間で塔底温度が推移するよう余裕を持った塔底温度の加熱制御を行うため、上述したような塔頂温度制御と塔底温度制御とが干渉し合うことによる塔内温度の大きな温度変化が発生するという問題を解消できることに加えて、前記蒸留塔の頂部及び底部の両方で適切な温度範囲で制御が行われているため、前記蒸留塔内温度を所望の範囲に高精度に制御可能となる。その結果、前記蒸留塔内に投入される軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分を安定して回収することができる。

【0025】

なお、従来の製造方法では、塔底温度の制御が行われていないか、又は、塔底温度を一点で制御(設定温度に幅を持たせない形での制御)を行っているため、前記蒸留塔内に投入される軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合には、蒸留塔内の温度が大きく変化し、得られたイソペンタンの回収率や純度に影響を及ぼすこととなる。

【0026】

本発明の製造方法に用いられるイソペンタン分離装置は、図1に示すように、蒸留塔11を備える。この装置を用いることで、原料である軽質ナフサ1を蒸留することで、イソペンタン留分2を分離し、回収することができる。また、イソペンタン留分2以外の留分については、脱イソペンタン軽質ナフサ3として回収される。

【0027】

また、前記蒸留塔11の頂部11aとは、前記蒸留塔11内部の最下端を0、最上端を100としたときの、65〜100の部分をいい、前記蒸留塔11の底部11bとは、0〜5のことをいう。

【0028】

前記塔底温度については、前記蒸留塔の底部11bのいずれかの部分の温度のことをいう。前記底部11bの温度であれば特に限定はしない。例えば、前記塔底部11bの任意の1箇所の温度を測定することで得られる。

【0029】

本発明では、上述したように、前記塔底温度が、設定下限値以下となるか、設定上限値以上となるかを基準に、塔底部11bの加熱量の調整を行っている。ここで、前記設定下限値については、当該温度以下となると加熱量を増加するように予め設定した値であり、従来の運用実績等から定められている。また、前記設定上限値については、当該温度以上となると加熱量を低減するように予め設定した値であり、前記設定下限値と同様、従来の運用実績等から定められている。

【0030】

より具体的には、所望のイソペンタン留分の回収率及び純度を実現できる点から、前記設定下限値は94℃が好ましく、より好ましくは96℃である。設定上限値は100℃が好ましく、より好ましくは98℃である。前記設定下限値が94℃を下回る場合や前記設定上限値が100℃を上回る場合には、制御する温度幅が大きくなりすぎるため、所望のイソペンタン留分の回収率及び純度を確保できないおそれがあり、前記設定下限値が94℃を大きく上回る場合や前記設定上限値が100℃を下回る場合には、制御する温度幅が小さくなりすぎるため、前記蒸留塔内の温度が干渉し合って制御が困難となり、所望のイソペンタン留分の回収率及び純度を確保できないおそれがあるからである。

【0031】

前記塔底部11bの加熱方法については、前記設定下限値及び上限値と前記塔底温度との関係に応じて加熱量を調整できる手段を用いれば特に限定はされない。例えば、図1に示すように、一般的に前記蒸留塔11の塔底部11bの加熱に用いられ、有効に前記塔底部11bの加熱を行える点から、塔底リボイラー13によって行うことが好ましい。

【0032】

なお、前記塔頂部11aの圧力(塔頂圧力)は、0.18〜0.25MPaGが好ましく、0.2〜0.25MPaGがより好ましい。前記塔頂圧力の下限はガスを液化する必要があるため0.18 MPaGとすることが好ましく、同様の点から0.2MPaG以上とすることがより好ましい。一方、圧力を上げるとイソペンタンとその他の成分の分離効果が小さくなるので、分離効果を維持するためにリフラックスの循環量を増加させる必要が生じるが、リフラックスの循環量を増加させるとリボイラーの熱源が多く必要になり経済的ではないので、前記塔頂圧力の上限は0.25MPaG以下とすることが好ましく、0.25MPaG以下とすることがより好ましい。

【0033】

前記塔頂部11aの温度(塔頂温度)については、前記塔頂部11aの圧力(塔頂圧力)が0.18〜0.25MPaG、特には0.2〜0.25MPaGにおいて、58〜67℃の範囲であることが好ましく、より好ましくは62〜67℃である。塔頂温度を58〜67℃に維持することで、高いイソペンタン留分の回収率及び純度の両立を図れるからである。また、前記塔頂温度は、前記イソペンタン留分の高い純度を確保するという要求に応えるため、前記塔底温度の制御のように幅を持たせることはなく、所望の一点を維持するように厳密な制御を行う。塔頂温度を制御するために必要な塔頂部11aの冷却手段については特に限定されず、公知の手段によって冷却することができる。例えば、リフラックスの循環量を増減する冷却手段が挙げられる。

【0034】

原料として用いられる軽質ナフサ1については、10%留出温度が35〜50℃、90%留出温度が55〜80℃の炭化水素油のことである。好ましくは、原油を常圧蒸留装置によって蒸留分離して得られる前記炭化水素油であり、より好ましくは、10%留出温度が37〜47℃、90%留出温度が55〜67℃であるコンデンセート由来の炭化水素油である。原油由来の軽質ナフサ中のイソペンタンに比較して、コンデンセート由来の軽質ナフサ中のイソペンタンの量は、3〜10%程度多いことから、イソペンタンを分離回収するのに有利となるからである。

【0035】

また、上記原油を常圧蒸留装置によって蒸留分離して得られる炭化水素油は、イソペンタン濃度が10〜25質量%、ノルマルペンタン濃度が10〜25質量%であることが、特に好ましい。さらに、上記コンデンセート由来の軽質ナフサである炭化水素油は、イソペンタン濃度が13〜35質量%、ノルマルペンタン濃度が20〜35質量%であることが、特に好ましい。

【0036】

本発明による製造方法によって得られたイソペンタン留分2については、前記蒸留塔11の頂部11aにおいて回収される。具体的には、イソペンタン留分2中のイソペンタン含有量が、80〜95容量%が好ましく、より好ましくは85〜90容量%である。また、本発明による製造方法のイソペンタン回収率については、95容量%以上を実現可能である。ここで、前記イソペンタン留分2の純度とは、前記イソペンタン留分中のイソペンタンの含有量(容量%)のことをいい、イソペンタン留分2の回収率とは、原料の軽質ナフサ中のイソペンタン量に対するイソペンタン留分2中のイソペンタン量の割合(%)のことをいう。

【0037】

また、回収されたイソペンタン留分2以外の留分については、図1に示すように、脱イソペンタン軽質ナフサ3として、前記蒸留塔11の底部11bから回収される。

【0038】

なお、本発明によるイソペンタン留分の製造方法において、前記軽質ナフサ1から前記イソペンタン留分2を分留する以外の工程については、特に限定はされない。例えば、前記軽質ナフサ1を、輸入原油を国内で精製して製造することも、外国から輸入することも可能である。

【0039】

(イソペンタン分離装置)

次に、本発明によるイソペンタン分離装置について、図面を用いて説明する。

本発明によるイソペンタン分離装置10は、図1に示すように、軽質ナフサ1からイソペンタン留分を分離するための蒸留塔11と、該蒸留塔11の底部11bを加熱するための塔底部加熱手段13と、前記蒸留塔の頂部11aを冷却するための塔頂部冷却手段12とを備え、塔頂温度を一定にした状態で、塔底温度が設定下限値(好ましくは94℃)以下となったときに、前記塔底部加熱手段13による加熱量を増加させ、塔底温度が設定上限値(好ましくは100℃)以上となったときに、前記塔底部加熱手段13による加熱量を低減することで、前記蒸留塔11の温度制御を行うことを特徴とする。

【0040】

上記装置1を用いることで、設定下限値と設定上限値との間で塔底温度が推移するよう余裕を持った塔底温度の加熱制御が行えるため、上述したような塔頂温度制御と塔底温度制御とが干渉し合うことによる塔内温度の大きな温度変化が発生するという問題を解消できることに加えて、前記蒸留塔11の頂部11a及び底部11bの両方で適切な温度範囲で制御が行われているため、前記蒸留塔内温度を所望の範囲に高精度に制御可能となる。その結果、前記蒸留塔11内に投入される軽質ナフサ1の量や、該軽質ナフサ1中のイソペンタンの含有量が大きく変動した場合であっても、高純度のイソペンタン留分2を安定して回収することができる。

【0041】

また、前記塔底部11bの加熱手段13については特に限定はされないが、一般的に前記蒸留塔11の塔底部11bの加熱に用いられ、有効に前記塔底部11bの加熱を行える点から、塔底リボイラー13によって行うことが好ましい。

【0042】

なお、上述したところは、この発明の実施形態の一例を示したにすぎず、請求の範囲の記載内容に応じて種々の変更を加えることができる。

【実施例】

【0043】

<実施例>

図1に示すように、コンデンセート由来の軽質ナフサ1(性状を表1に示す)からイソペンタン留分2を分離するための蒸留塔11と、該蒸留塔の底部11bを加熱するための塔底リボイラー13と、前記蒸留塔の頂部11aを冷却するためのリフラックス12とを備えるイソペンタン分離装置10を用いて、イソペンタン留分2を製造した。

(1)前記蒸留塔11の温度制御については、塔頂圧力(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を0.21MPaG一定条件で、塔頂温度(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を62.5℃で一定にした状態で、塔底温度(実施例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの0の位置で測定した。)が設定下限値(96℃)以下となったときに、前記塔底リボイラー13の加熱を促すことで、前記塔底部11bの加熱量を増加させ、塔底温度が設定上限値(98℃)以上となったときに、前記塔底リボイラー13の加熱を抑えることで、前記塔底部11bの加熱量を低減することが行われた。

上記塔底温度の制御については、前記塔底温度(℃)と時間との関係を示したグラフを図2(a)に示す。塔底温度が一時的に96℃を下回った状態と98℃を上回った状態を経時的に示す。また、図2(b)は塔底温度が96℃を下回ったところでリボイラー熱源量が増加し、塔底温度が98℃を上回ったところでリボイラー熱源量が減少していることを示す。

(2)また、(1)の温度制御によって、蒸留塔11内の温度が一定になっているのかどうかを、蒸留塔11において、該蒸留塔11内部の最下端を0、最上端を100としたときの95、68の位置の温度を測定することで評価した。

時間と、蒸留塔11内95と68の温度(℃)との関係を図3に示す。図3(a)については95に該当する位置の温度を示す。図3(b)については68に該当する位置の温度を示す。

(3)さらに、前記蒸留塔11内で、確実に前記イソペンタン留分2の分留が行われているかを、塔底部分にある留分中に含有されるイソペンタンの量を測定することで評価した。

時間と、塔底部分にある留分中イソペンタンの含有量(容量%)との関係を示したグラフを図4(a)に示す。

(4)さらにまた、イソペンタン回収率について、投入したナフサ中のイソペンタンの量と、回収したイソペンタン留分中のイソペンタンの量を計測することによって評価した。

時間と、イソペンタン回収率(容量%)との関係を示したグラフを図4(b)に示す。

【0044】

<比較例>

軽質ナフサからイソペンタン留分を分離するための蒸留塔11と、前記蒸留塔の頂部11aを加熱するためのリフラックス12とを備え、蒸留塔の底部11bを加熱するための塔底部加熱手段を有していないこと以外は、実施例と同様の条件のイソペンタン分離装置10を用いて、イソペンタン留分2を製造した。

(1)前記蒸留塔11の温度制御については、塔頂圧力(比較例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を0.21MPaG一定条件で、塔頂温度(比較例では、前記蒸留塔11内部の最下端を0、最上端を100としたときの100の位置で測定した。)を62.5℃で一定とすることのみで行われた。

時間と、塔底温度(℃)との関係を示したグラフを図5(a)に示す。図5(b)にこのときのリボイラー熱源量を示す。

(2)また、(1)の温度制御によって、蒸留塔11内の温度が一定になっているのかどうかを、蒸留塔11内の中央部(具体的には、前記蒸留塔11内部の最下端を0、最上端を100としたときの95、68の位置)の温度を測定することで評価した。

時間と、蒸留塔11内の温度(℃)との関係を図6(a)、(b)に示す。

(3)さらに、前記蒸留塔11内で、確実に前記イソペンタン留分2の分留が行われているかを、塔底部分にある留分中に含有されるイソペンタンの量を測定することで評価した。

時間と、塔底部分にある留分中イソペンタンの含有量(容量%)との関係を示したグラフを図7(a)に示す。

(4)さらにまた、イソペンタン回収率について、投入したナフサ中のイソペンタンの量と、回収したイソペンタン留分中のイソペンタンの量を計測することによって評価した。

時間と、イソペンタン回収率(容量%)との関係を示したグラフを図7(b)に示す。

【0045】

【表1】

【0046】

※1 密度は、JIS K 2249 「石油及び石油製品−密度試験方法及び密度・質量・容量換算表」に基づいて測定。

※2 イソペンタン及びノルマルペンタンの含有量は、JIS K 2536-2 「石油製品−成分分析法−第2部:ガスクロマトグラフによる全成分の求め方」に基づいて測定。

※3 蒸留性状は、JIS K 2254 「石油製品−蒸留試験方法」に基づいて測定。

※4 最小、最大とは、表1に示された軽質ナフサのうち、運転期間中の、最小、最大の値である。

※5 表1に示された軽質ナフサのうち、本実施例で用いられた軽質ナフサの値である。

【0047】

図2〜7の結果から、本発明の実施例では、塔底温度の制御が行われているため(図2(a) 、(b))、蒸留塔11内の温度が一定となり(図3(a)、(b))、安定した回収率でイソペンタン留分2が安定して得られることがわかった(図4(a)、(b))。一方、従来技術である比較例では、塔底温度の制御が行われておらず(図5(a) 、(b))、蒸留塔11内の温度にバラツキが生じ(図6(a)、(b))、安定してイソペンタン留分2が得られていないことがわかった(図7(a)、(b))。

【産業上の利用可能性】

【0048】

本発明によれば、軽質ナフサの量や、該軽質ナフサ中のイソペンタンの含有量が大きく変動した場合であっても、安定した温度制御が行えるイソペンタン留分の製造方法及びイソペンタン分離装置の提供が可能となる。その結果、高純度のイソペンタン留分を安定して回収することができる点で、産業上有用である。

【符号の説明】

【0049】

1 軽質ナフサ

2 イソペンタン留分

3 脱イソペンタン軽質ナフサ

10 イソペンタン分離装置

11 蒸留塔

12 塔頂部冷却手段

13 塔底部加熱手段

【特許請求の範囲】

【請求項1】

蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法であって、

塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン留分の製造方法。

【請求項2】

前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項3】

前記塔頂温度が、58〜66℃の範囲であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項4】

前記塔底部の加熱は、塔底リボイラーによって行うことを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項5】

前記イソペンタン分離装置から、分離・回収されたイソペンタン留分中のイソペンタン含有量が、80〜95容量%であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項6】

前記軽質ナフサが、コンデンセート由来であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項7】

軽質ナフサからイソペンタン留分を分離するための蒸留塔と、該蒸留塔の底部を加熱するための塔底部加熱手段と、前記蒸留塔の頂部を冷却するための塔頂部冷却手段とを備え、

塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段による加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン分離装置。

【請求項8】

前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする請求項7に記載のイソペンタン分離装置。

【請求項9】

前記塔底部加熱手段は、塔底リボイラーであることを特徴とする請求項7に記載のイソペンタン分離装置。

【請求項1】

蒸留塔を備えるイソペンタン分離装置を用いて、軽質ナフサからイソペンタン留分の分離・回収を行うイソペンタン留分の製造方法であって、

塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部の加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部の加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン留分の製造方法。

【請求項2】

前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項3】

前記塔頂温度が、58〜66℃の範囲であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項4】

前記塔底部の加熱は、塔底リボイラーによって行うことを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項5】

前記イソペンタン分離装置から、分離・回収されたイソペンタン留分中のイソペンタン含有量が、80〜95容量%であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項6】

前記軽質ナフサが、コンデンセート由来であることを特徴とする請求項1に記載のイソペンタン留分の製造方法。

【請求項7】

軽質ナフサからイソペンタン留分を分離するための蒸留塔と、該蒸留塔の底部を加熱するための塔底部加熱手段と、前記蒸留塔の頂部を冷却するための塔頂部冷却手段とを備え、

塔頂温度を一定にした状態で、塔底温度が設定下限値以下となったときに、前記塔底部加熱手段による加熱量を増加させ、塔底温度が設定上限値以上となったときに、前記塔底部加熱手段による加熱量を低減することで、前記蒸留塔の温度制御を行うことを特徴とするイソペンタン分離装置。

【請求項8】

前記設定下限値が94℃であり、設定上限値が100℃であることを特徴とする請求項7に記載のイソペンタン分離装置。

【請求項9】

前記塔底部加熱手段は、塔底リボイラーであることを特徴とする請求項7に記載のイソペンタン分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−40263(P2013−40263A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−177105(P2011−177105)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000181343)鹿島石油株式会社 (11)

【出願人】(502053100)石油コンビナート高度統合運営技術研究組合 (72)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000181343)鹿島石油株式会社 (11)

【出願人】(502053100)石油コンビナート高度統合運営技術研究組合 (72)

【Fターム(参考)】

[ Back to top ]