インクを製造する方法、印刷方法

【課題】従来技術においては、天然色素を含有する従来のインクは退色作用を有するものの、含有される天然色素の濃度が薄く、そもそもくっきりと明りょうに印刷することができないという問題点があった。さらに、従来技術においては天然色素の退色時間をコントロールするという観点が存在しなかった。

【解決手段】そこで、本願においては、天然色素とその溶剤にポリオキシエチレンソルビタン脂肪酸エステル等を添加することで天然色素を高濃度含有するインクを製造する方法を提案する。また、当該製造方法により製造されたインクに対して印刷時に酸化促進剤を添加することで天然色素の退色速度を調整する印刷方法などを提案する。

【解決手段】そこで、本願においては、天然色素とその溶剤にポリオキシエチレンソルビタン脂肪酸エステル等を添加することで天然色素を高濃度含有するインクを製造する方法を提案する。また、当該製造方法により製造されたインクに対して印刷時に酸化促進剤を添加することで天然色素の退色速度を調整する印刷方法などを提案する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、天然色素を高濃度含有するインクを製造する方法、そのインクを用いた印刷方法に関する。

【背景技術】

【0002】

個人情報や機密事項が記載された文書、明細書、光熱費明細書などはプライバシーやセキュリティの観点から、文書が不要となったあとは外部にその情報を漏らすことなく処分されることが望まれる。従来、これらの文書はシュレッダーなどを用いて小片にしてから破棄されていた。また、近年になって、印刷後に印刷部分を消去可能なインクが開発されてきている。

【0003】

例えば、特許文献1、2においては、印刷後に印刷部分を加熱することにより文字などを消去することが可能なインクが開示されている。また、特許文献3、4においては、印刷後に印刷部分に対して摩擦を加えることにより文字などを消去することが可能なインクが開示されている。

【0004】

一方、天然色素は光や酸素に触れると次第に退色する作用を有することが知られている。例えば、特許文献5においては、羅布麻抽出物を有効成分とする天然色素が退色することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−88046

【特許文献2】特開2001−302954

【特許文献3】特開2000−351922

【特許文献4】特開2003−335095

【特許文献5】特開2005−087147

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来技術においては、文字などを消去するために加熱したり、摩擦を加えたりするなど、特定の作業を行う必要があった。このような作業は、印刷部分を後々消去することが分かっている場合においては、特に無駄な作業となっていた。一方、天然色素を含有する従来のインクは退色作用を有するものの、含有される天然色素の濃度が薄く、そもそも明りょうに印刷することができないという問題点があった。さらに、従来技術においては天然色素の退色時間をコントロールするという観点が存在しなかった。

【課題を解決するための手段】

【0007】

そこで、本願においては、天然色素とその溶剤に界面活性剤等を添加することで天然色素を高濃度含有するインクを製造する方法を提案する。また、当該製造方法により製造されたインクに対して印刷時に酸化促進剤又は酸化抑制剤を添加することで天然色素の退色速度を調整する印刷方法を提案する。

【発明の効果】

【0008】

本願の製造方法により製造されるインクは、天然色素を高濃度含有しているため、退色作用を有しつつ、かつ明りょうに印刷することが可能である。また、本願の印刷方法は、上記インクの退色速度を調整することが可能であり、所望の期間が経過した後に消色することが可能になる。例えば、インクが消色するまでの期間を短く設定することで、用紙の再利用が可能となり、紙資源の節約にも貢献する。

【図面の簡単な説明】

【0009】

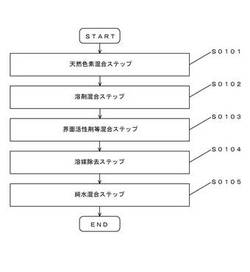

【図1】実施形態1の製造方法の流れの一例を示す図

【図2】実施形態1の製造方法の流れの他の例を示す図

【図3】実施形態1のインクを用いてベタ印刷を行った用紙に対して、消色後にブラックライトを照射した写真

【図4】実施例1の配合1のアスタキサンチン含有インクの退色曲線を示す図

【図5】実施例1の配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図

【図6】酸化防止剤を添加した又は添加していない高濃度アスタキサンチン含有インクの退色変化を示す図

【図7】酸化防止剤が添加された高濃度アスタキサンチンを滴下後に希釈した酸化促進剤含有透明インクを滴下して樹脂版を被せた場合などの退色変化を示した図

【図8】酸化防止剤が添加された高濃度アスタキサンチンを滴下後に希釈しない酸化促進剤含有透明インクを滴下して樹脂版を被せた場合などの退色変化を示した図

【図9】アスタキサンチン色素をクロロホルムに溶解してろ紙に滴下したものを脱気してUVカットフィルムを被せた場合などの退色変化を示した図

【図10】実施例4の配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図

【図11】β−カロテン含有インクの退色経過を示す図

【図12】β−カロテン含有インクの滴下時点のろ紙を撮影した写真

【図13】β−カロテン含有インクの滴下時点から30時間経過後のろ紙を撮影した写真

【図14】アスコルビン酸含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図15】ヒドロキノン含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図16】酸化促進剤含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図17】過酸化水素の濃度を変化させた場合におけるβ−カロテン含有インクの退色速度を示す図

【図18】過酸化水素含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図19】次亜塩素酸含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図20】次亜塩素酸ナトリウム溶液を添加した場合などのビオラセイン含有インクの退色速度を示す図

【図21】ヒドロキノン含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図22】アスコルビン酸含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図23】ピロ重亜硫酸カリウム含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図24】ヒドロキノン含有透明インクを添加した場合などの黒色インクの退色速度を示す図

【図25】次亜塩素酸ナトリウム溶液を添加した場合などの黒色インクの退色速度を示す図

【図26】ろ紙上に吐出されたマゼンタインク、イエローインク、及びシアンインクの退色速度を示す図

【図27】インクを吐出した直後のろ紙を撮影した写真

【図28】インクを吐出してから24時間後のろ紙を撮影した写真

【発明を実施するための形態】

【0010】

以下、本件発明の実施の形態について説明する。各実施形態と請求項の関係は以下の通りである。実施形態1においては、主に請求項1から7、及び9について説明する。また、実施形態2においては、主に請求項8について説明する。なお、本願の発明は以下の実施形態の例に限定されるものではない。

<<実施形態1>>

<概要>

【0011】

本願のインクの製造方法は、天然色素とその溶剤に界面活性剤等を添加することを特徴とする。本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有しているため、退色作用を有しつつ、かつ、明りょうに印刷することが可能である。

<インクの成分>

【0012】

本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有するインクである。上述のように、本実施形態の製造方法の特徴は、天然色素とその溶剤に界面活性剤等を添加することにある。以下、本実施形態のインクの製造方法の詳細について説明する。

(インクの成分)

【0013】

本実施形態のインクの製造方法において用いる主原料としては、「天然色素」、「天然色素の溶剤」、「界面活性剤等」が挙げられる。なお、インクの成分は、純水などを適量加えることによって、濃度調整される。

【0014】

「天然色素」としては、例えばカロテノイド系色素、フラボノイド系色素、アントシアニン系色素、メラニン系色素、インドール系色素などが考えられる。その他、ポルフィリン系色素、キノン系色素、アザフィロン系色素、ジケトン系色素、ベタシアニン系色素なども考えられる。

【0015】

カロテノイド系色素としては、アスタキサンチン、クリプトキサンチン、フコキサンチン、ルテイン、リコペン、βカロチン、カプサンチン、クチナシ黄色素、ニンジンカロチン、パーム油カロチン、アナトー色素、デュナリエラカロチン、トマト色素、パプリカ色素などが挙げられる。

【0016】

フラボノイド系色素としては、ベニバナ赤色素、ベニバナ黄色素、シタン色素、カロブ色素、スオウ色素、タマリンド色素、カカオ色素、タマネギ色素、カキ色素、カンゾウ色素、コウリャン色素などが挙げられる。

【0017】

アントシアニン系色素としては、ブドウ果汁色素、ブドウ果皮色素、赤キャベツ色素、赤ダイコン色素、シソ色素、紫イモ色素、紫コーン色素、ハイビスカス色素、エルダーベリー色素、ボイセンベリー色素などが挙げられる。

【0018】

その他、ポルフィリン系色素としては、スピルリナ色素、クロロフィリン、クロロフィルなどが挙げられる。また、キノン系色素としては、シコン色素、コチニール色素、アカネ色素、ラック色素などが挙げられる。また、アザフィロン系色素としては紅麹色素などが挙げられ、ジケトン系色素としてはウコン色素などが挙げられ、ベタシアニン系色素としては赤ビート色素などが挙げられる。また、インドール系色素としてはビオラセインなどが挙げられる。

【0019】

「溶剤」としては、例えばアルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類が挙げられる。これらは一種類単独で使用しても良いし、二種類以上併用して使用しても良い。

【0020】

前記アルコール類系溶剤としては、例えば、イソプロピルアルコール、エチルアルコール、メチルアルコール、2プロパノール、グリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール、1,3ブタンジオール、1,4ブタンジオール、3メチル1,ブタンジオール、1,5ペンタンジオール、1,6ヘキサンジオール、1,2,4ブタンロリオール、1,2,3ブタントリオール、2メチル2,4ペンタジオール、テトラエチレングリコール、ポリエチレングリコール、1,2,6ヘキサントリオール、へトリオール等が挙げられる。

【0021】

なお、グリセリンやエチレングリコールを含めることによってインクの保湿効果が高まる。例えば、これらの物質を含めることによって、インクジェットプリンターのヘッドノズルにおいてインクが乾燥して目詰まりしてしまうことなどを防ぐことができる。

【0022】

多価アルコールアルキルエーテル類としては、例えば、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノブチルエーテル、トリエチレングリコールイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル等が挙げられる。

【0023】

多価アルコールアリールエーテル類としては、例えば、エチレングリコールモノフェニルエーテル、エチレングリコールモノベンジルエーテル等が挙げられる。前記含窒素複素環化合物としては、例えば、N−メチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン、2−ピロリドン、1,3−ジメチルイミダソリジノン等が挙げられる。

【0024】

アミド類としては、例えば、ホルムアミド、N−メチルホルムアミド、N,N−ジメチルホルムアミド等が挙げられる。前記アミン類としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、等が挙げられる。その他の溶剤としては、アセトン等の溶剤の使用も可能である。

【0025】

「界面活性剤等」としては、ポリオキシエチレンソルビタンモノラウラート(ツイン20)、ポリオキシエチレンソルビタンモノパルミタート(ツイン40)、ポリオキシエチレンソルビタンモノステアラート(ツイン60)、ポリオキシエチレンソルビタンモノオレアート(ツイン80)、ポリオキシエチレンソルビタントリオレアート(ツイン85)などが挙げられる。上記ポリオキシエチレンソルビタン脂肪酸エステルをインクの原料として用いることにより、他の乳化剤、界面活性剤よりも顕著に天然色素をインクに含有させることが可能であることが分かった。特に、実施例1にて示すように、ポリオキシエチレンソルビタンモノラウラート(ツイン20)、ポリオキシエチレンソルビタンモノパルミタート(ツイン40)を用いることで、天然色素の含有量を大幅に高めることが可能になる。

【0026】

その他の「界面活性剤等」としては、例えば、陰イオン界面活性剤、陽イオン界面活性剤、両性界面活性剤、非イオン界面活性剤、等が挙げられる。前記陰イオン界面活性剤としては、例えば、カルボン酸塩、スルホン酸塩、硫酸エステル塩、等が挙げられる。また、前記陽イオン界面活性剤としては、アミン塩型界面活性剤、第4級アンモニウム塩型界面活性剤、塩化メチルロザニリン、クオタニウム、ココジモニウムヒドロキシプロピル加水分解コラーゲン、セチルピリジニウヌクロリド、ポリクオタニウム、等が挙げられる。また、前記両性界面活性剤としては、カルボン酸塩型界面活性剤、アミノ酸型界面活性剤、ベタイン型界面活性剤、等が挙げられる。また、前記非イオン型界面活性剤としては、エステル型界面活性剤、エーテル型界面活性剤、エステル・エーテル型界面活性剤、アルカノールアミド型界面活性剤、脂肪酸アルカノールアミド、アルキルポリグルコシド、ステアラミド、等が挙げられる。

【0027】

その他の「界面活性剤等」としては、さらに、乳化剤が挙げられる。前記乳化剤としては、例えば、(C30−38)コポリマー、PCAイソステアリン酸PEG−30水添ヒマシ油、PCAオレイン酸グリセリル、PEGオレイン酸グリセリル、PPGオレイン酸グリセリル、イソステアラミド、イソステアリルグリセリル、エルカ酸グリセリル、オキシエチレンベヘニルアルコール、オクチルドデセス、カチオン化オクチルドデセス、牛脂肪酸グリセリル、カンタリスチンキ、グリセリルウンデシルジメチコン、コハク酸PEG−50水添ヒマシ油、酢酸PEG−6ジメチコン、酢酸グリセリル、酢酸モノステアリン酸グリセリル、ジオレイン酸PEGグリセリル、ジ酢酸ステアリン酸グリセリル、ジステアリン酸PEGグリセリル、脂肪酸グリコール、水酸化レシチン、水添ココグリセリル、水添レシチン、ステアリン酸PEGステアラミド、ステアリン酸グリコール、ステアリン酸グリセリル、ツバキ油脂肪酸PEG、トコフェリルリン酸ナトリウム、トリイソステアリン酸PEG、トリステアリン酸PEG、乳酸脂肪酸グリセリル、ヒドロキシステアリン酸グリセリル、フタル酸ステアリルアミドナトリウム、ヘキサエルカ酸スクロース、ポリソルベート、ヤシ脂肪酸ソルビタン、ラウリルリン酸、ラノリン脂肪酸PEG、リシノレイン酸グリセリル、リン酸ミリスチル、等が挙げられる。

<高濃度の天然色素を含有するインクの製造方法>

(従来のインクの製造方法)

【0028】

一般的にインクジェット用インクは主に染料とアルコール類と水からなる。また、一般的なインクの製造方法では、染料をアルコール類に溶解し、さらに水と混合している。本発明者は、天然色素は疎水性であるため、水溶性のアルコール類やアセトン等の水溶性有機溶剤に溶解し、インク化を試みた。しかしながら、天然色素は少量しか溶解せず、濃度は低いままであった。このため、インクヘッドより吐出しても、ほとんど色が目視できない状況であった。

【0029】

一方、天然色素はクロロホルムに容易に溶解するため、クロロホルムに天然色素を溶解させた液と水等を混合しインク化を試みた。この場合、インクを格納したカートリッジを強く攪拌した後に印刷すると印字は可能であったが、モットリングが発生し、正しくベタ印字できない状況であった。また、このインクを3〜4分間放置すると天然色素を溶解しているクロロホルム層と水層に分離してしまった。さらに、クロロホルムは毒性が高く、樹脂の溶解性も高いため、インクヘッド内の接着剤が溶解し、ヘッド自体が破損してしまうおそれがあった。このように、通常の製造方法にてインクを製造すると、様々な問題が発生した。

【0030】

そこで、本発明者は、界面活性剤は同一分子に親水基と疎水基があり,カロチノイドのような疎水性分子を囲み,水と接触する面に親水基を向けたミセルを形成することで,水中での疎水性分子の分散性を高めることに着目した。色素分子の分散性を高めることで,色の強さである色度が増し,溶液に近い状態となる。

【0031】

具体的には、一旦クロロホルムに色素を溶解し、水溶性有機溶媒であるイソプロピルアルコールと界面活性剤であるポリオキシエチレンソルビタンモノラウラートを添加する。通常、イソプロピルアルコールには極少しか溶解しない色素を高濃度で溶解しているクロロホルムと混ぜ、クロロホルム、イソプロピルアルコール間で液液抽出することで、非水溶性色素がイソプロピルアルコールに溶け込みやすくなる。界面活性剤を添加するのは、上記界面活性剤の働きによって、より高濃度抽出化するためである。そして、非水溶性色素が溶解した溶液からクロロホルムを除去する。これによって、クロロホルムによってインクヘッド内の接着剤が溶解し、ヘッド自体が破損してしまうことを防止できる。

【0032】

本発明者は、界面活性剤の種類,濃度などを検討した結果,界面活性剤等を適切に選択し、以下に述べる手順を踏むことによって、天然色素を高濃度で含有させることに成功した。以下、天然色素を高濃度含有させることが可能なインクの製造方法について具体的に説明する。

(インクの製造方法1)

【0033】

図1は、本実施形態の天然色素を高濃度含有するインクを製造する方法の一例を示す図である。ます、ステップS0101において、天然色素(例えば、アスタキサンチン)と非極性溶媒又は疎水性溶媒を混ぜ合わせる(天然色素混合ステップ)。次に、ステップS0102において、天然色素混合ステップにて得られた溶液に天然色素の溶剤(例えば、イソプロピルアルコール)を混ぜ合わせる(溶剤混合ステップ)。次に、ステップS0103において、溶剤混合ステップにて得られた溶液に界面活性剤等(例えば、ポリオキシエチレンソルビタンモノラウラート)を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜3日程度行うことが好ましい。次に、ステップS0104において、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する(溶媒除去ステップ)。ここで、溶媒の除去は、例えばロータリーエバポレーターを利用して行う。次に、ステップS0105において、溶媒除去ステップにて得られた溶液に純水を混ぜ合わせる(純水混合ステップ)。ここで、水の他にインクの保湿性を高めるためのグリセリンなどを添加してもよい。また、混ぜ合わせのための撹拌は1〜5時間程度行うことが好ましい。以上のプロセスを経ることにより、天然色素を高濃度含有するインクを製造することにより、インクに高濃度の天然色素を含有させることが可能になる。以下で述べる実施例1の高濃度アスタキサンチン含有インクは当該製造方法により製造されたものである。

【0034】

上記において、インクの配合量として、天然色素(例えば、アスタキサンチン)と非極性溶媒又は疎水性溶媒からなる溶液(0.1mg/ml〜0.5mg/ml)は全体量(ml)の10〜15%、溶剤(例えば、イソプロピルアルコール)は15〜25%、界面活性剤等(例えば、ポリオキシエチレンソルビタンモノラウラート)は1〜10%、純水など(グリセリンなどを含める)は60〜70%程度とすることが、インクに天然色素を高濃度で含有させるのに適当である。

(インクの製造方法2)

【0035】

図2は、本実施形態の天然色素を高濃度含有するインクを製造する方法の他の例を示す図である。まず、ステップS0201において、非極性溶媒又は疎水性溶媒と天然色素の溶剤を混ぜ合わせる(溶剤混合ステップ)。次に、ステップS0202において、溶剤混合ステップにて得られた溶液に天然色素を混ぜ合わせる(天然色素混合ステップ)。次に、ステップS0203において、色素混合ステップにて得られた溶液に界面活性剤等を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜5時間程度行うことが好ましい。次に、ステップS0204において、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する(溶媒除去ステップ)。ここで、溶媒の除去は、例えばロータリーエバポレーターを利用して行う。次に、ステップS0205において、溶媒除去ステップにて得られた溶液に界面活性剤等混合ステップにて使われたものとは別種類の界面活性剤等を混ぜ合わせる(別界面活性剤等混合ステップ)。例えば、界面活性剤等混合ステップにおいてポリオキシエチレンソルビタンモノラウラートを用いている場合は、別界面活性剤等混合ステップにおいてポリオキシエチレンソルビタンモノパルミタートを用いる。次に、ステップS0206において、別界面活性剤等混合ステップにて得られた溶液に純水を混ぜ合わせる(純水混合ステップ)。ここで、純水の他にインクの保湿性を高めるためのグリセリンやエチレングリコールなどを添加してもよい。また、混ぜ合わせのための撹拌は半日〜3日程度行う。以上のプロセスを経ることにより、天然色素を高濃度含有するインクを製造することにより、インクに高濃度の天然色素を含有させることが可能になる。

<インクの用途>

【0036】

本実施形態の天然色素を高濃度含有するインクは、水性インクに限られず、溶剤乾燥タイプのインクや紫外線により硬化するタイプのインクとして使用することも可能である。また、本実施形態の天然色素を高濃度含有するインクを用いた印刷物としては種々考えられる。例えば、紙やプラスチック、金属に対して印刷することも可能であるし、食品に対して印刷することも可能である。

【0037】

また、表示期間が経過するとほぼ無色透明になるため、以下の用途に用いることも可能である。例えば、食品に文字などを表示するために用いる場合は、当該表示の色の濃さと食品の鮮度とを関連付けておくことが可能になる。消費者は当該表示の色の濃さを見て、その食品がどれくらい新鮮であるかを判断することができる。従来においては、pH指示薬を用いて食品の鮮度を示すことが行われていたが、pH指示薬の退色反応は可逆性であり、酸又はアルカリを添加することにより元の色に戻せてしまうという問題点があった。これに対して、天然色素の退色反応は不可逆反応であるため、色を元に戻すことができず、表示の信頼性を高めることが可能になる。

【0038】

また、本実施形態のインクを用いて秘密事項や個人情報などを記載・印刷した場合、所定期間経過後に表示がほぼ無色透明になるため、これらの情報の機密性を高めることができる。また、子供が壁に落書きなどをしても所定期間経過するとほぼ無色透明になるため、落書きを消す手間や労力が軽減される。

【0039】

さらに、本実施形態のインクの退色・消色作用は不可逆的であり、消色後に印刷内容を復元することはできない。図3は、本実施形態のインクを用いてベタ印刷を行った用紙に対して、消色後にブラックライトを照射した写真である。図3に示すように、ブラックライトを照射しても印刷跡を判別できないことが確認された。このように、本実施形態のインクはその印刷跡を残すことなく消色することから、機密性の高い文書の印刷にも適していることが分かった。

【0040】

なお、本実施形態のインクと通常のインクとの組合せによって、複数層の印刷を行うことも可能である。具体的には、上層に本実施形態のインクを、下層に通常のインクを印刷することによって、本実施形態のインクが消色した後は、通常のインクを用いて印刷した部分のみが表示されることとなる。これによって、例えば、時間の経過によって表示される文章が変化するグリーティングカードを製造することが可能となる。また、本実施形態のインクによって値引き前の価格情報を、通常のインクによって値引き後の価格情報を印刷することによって、時間の経過によって自動的に値引きが行われるバーコード等を製造することも可能となる。

<効果>

【0041】

本実施形態の製造方法により製造されるインクは、カロテノイド系色素を高濃度含有しているため、退色作用を有しつつ、かつくっきりと明りょうに印刷することが可能である。

<<実施形態2>>

<概要>

【0042】

本願のインクの製造方法は、天然色素とその溶剤に界面活性剤等を添加し、さらに、「酸化防止剤」又は/及び「酸化促進剤」をインクに添加することを特徴とする。実施例2にて示すように、酸化促進剤を加えることにより、天然色素の酸化が通常よりも促進され、退色速度が速くなる。また、実施例3にて示すように、酸化防止剤を加えることにより、天然色素の酸化が通常よりも抑制され、退色速度が遅くなる。酸化防止剤、酸化促進剤は、インクの製造時からどれくらいの期間で天然色素を無色化したいかによって、その添加量を適宜調整する。なお、酸化促進剤は、印刷時においてインクに含有させることで、印刷時からの消色期間をより正確に調整することが可能である。

<インクの成分>

【0043】

本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有するインクである。上述のように、本実施形態の製造方法の特徴は、天然色素とその溶剤に界面活性剤等を添加し、さらに、「酸化防止剤」又は/及び「酸化促進剤」をインクに添加することにある。以下、本実施形態のインクの製造方法の詳細について説明する。

(インクの成分)

【0044】

本実施形態のインクの製造方法において用いる主原料としては、「天然色素」、「天然色素の溶剤」、「界面活性剤等」、「酸化防止剤」、「酸化促進剤」が挙げられる。なお、インクの成分は、純水などを適量加えることによって、濃度調整される。「天然色素」、「天然色素の溶剤」、「界面活性剤等」については、実施形態1で説明したところと同様であるので、説明を省略する。

【0045】

「酸化防止剤」としては、アスコルビン酸の使用が好ましいが、トコフェノール、リン酸トコフェノール、ユビキノン、チオクト酸、硫酸パラメチルアミのフェノール、ヒドロキノン、1−フェニル・3ピラゾリドン、ベンゾトリアゾール系、トリアジン系、蓚酸アニリド系、ベンゾフェノン系、メタ重亜硫酸塩、等を使用することも可能である。なお、後述するとおり、メタ重亜硫酸塩は酸化促進剤としても使用可能であり、いずれに使用するかは天然色素の種類によって決定される。またはこれらを複数種混合し作成することも可能である。また、天然色素の退色作用を抑制したい程度に応じて、酸化防止剤の添加量を調整したり、複数の酸化防止剤を使い分けたりすることが考えられる。酸化防止剤は、例えばインクをインクカートリッジ内に格納する前に添加しておき、天然色素が印刷前に酸化して退色してしまうのを抑制することも可能である。

【0046】

「酸化促進剤」としては、過酸化ベンゾイル又は過酸化水素の使用が好ましいが、過塩素酸類、次亜塩素酸類、有機過酸化物、アゾ化合物、ヒドラジン誘導体、メタ重亜硫酸塩、過炭酸塩、他のハロゲンオキソ酸塩等も使用することも可能である。これらの酸化促進剤を天然色素に添加すると、活性酸素及びフリーラジカルにより天然色素の構造が変化し、より短期間で天然色素を退色させることが可能である。具体的には、酸化反応やラジカル反応により共役二重結合の数が減少したり、低分子化したりすることによって、天然色素の退色が促進される。

【0047】

なお、酸化促進剤は一種類である必要はなく、複数組み合わせて用いることが考えられる。例えば、主に熱によってラジカル反応を開始する過酸化ベンゾイル(BPO)と、光によってもラジカル反応を開始するアゾビスイソブチロニトリル(AIBN)とを組み合わせることにより、紫外線の量や温度環境に応じて、退色速度の促進量を調整することが可能である。なお、インクの保存時において酸化反応が開始しないように、適当な素材・形状のインク収納物を用いたり、保存環境を整えたりすることが好ましい。例えば、光開始剤を用いる場合は紫外線などを通さない素材とし、熱開始剤を用いる場合は所定温度以下の環境にて保存しておくことが考えられる。

【0048】

酸化促進剤の添加量は、目的とする退色速度の促進量や、インクによる印刷物などが置かれることになる周囲環境の条件などによって適宜調整する。例えば、退色速度の促進量を大きくしたい場合は多めの酸化促進剤を加え、紫外線強度が強い環境に印刷物が置かれることが想定される場合(例えば、屋外に印刷物などが配置される場合など)は、紫外線強度が弱い環境に比べて酸化促進剤の添加量を少なくすることが考えられる。これらの具体的な添加量は、以下に述べる実施例の結果などに基づいて決定することが可能である。

【0049】

また、紫外線吸収剤をインクに含有させて天然色素の退色作用を促進させることも可能である。紫外線吸収剤としては、酸化チタンや、酸化亜鉛、酸化セリウム、ベンゾフェノン系、ベンゾリアゾール系、オクチル系、ケイ皮酸類、パラアミノ安息香酸系、サリチル酸誘導体等が挙げられる。

<効果>

【0050】

本実施形態の製造方法により製造されるインクは、天然色素の酸化を通常よりも促進又は抑制することにより、退色速度をコントロールすることが可能である。

【実施例1】

【0051】

(アスタキサンチンを高濃度含有するインクの製造方法)

本実施例のアスタキサンチンを高濃度含有するインクを製造する方法を示す。当該製造方法は、実施形態1の図1で説明した流れと同様である。ます、アスタキサンチンとクロロホルムを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液にポリオキシエチレンソルビタンモノラウラート又はポリオキシエチレンソルビタンモノパルミタートを混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜1日程度行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してクロロホルムを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜3時間程度行う。

(配合1のインク)

【0052】

表1は、本実施例のインクの配合量の一例を示している(配合1)。配当1のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、ポリオキシエチレンソルビタンモノパルミタートは5%、グリセリンは10%、純水は53%程度とした。

【表1】

(配合1のインクの滴下結果)

【0053】

図4は、配合1のアスタキサンチン含有インクをマイクロピペットでろ紙に10μl滴下した後の退色曲線を示す図である。ここで、縦軸ΔEは、ろ紙とインクとの色差を表し、横軸は滴下時点からの経過時間(分)を表す。ろ紙とインクとの色差は、色度計(X−Rite520)で計測し、色の数値化には人の視覚と比較的近い値で色の数値化が行えるL*a*b*表示系を用いた。配合1)のインクは、滴下時点で色差ΔEは39.1になっていることが分かる。

(比較1、2のインク)

【0054】

配合1のインクと比較するインクを2通り作成した(比較1、2)。表2は、比較1、2のインクの配合量を示している。比較1のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、グリセリンは10%、純水は58%程度とした。また、比較2のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、エタノールは20%、グリセリンは10%、純水は58%程度とした。

【表2】

(比較1、2のインクの滴下結果)

【0055】

比較1、2のアスタキサンチン含有インクについてもマイクロピペットで10μl滴下した時点のろ紙とインクとの色差を計測した。比較1のインクの滴下時点での色差ΔEは10.77であり、比較2の滴下時点での色差ΔEは13.74であった。このことから、配合1のインクが従来技術と比較してアスタキサンチンを高濃度で含有しているかが分かる。

【0056】

図5は、分光光度計を用いて配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図である。吸光度の測定は、配合1のインクを20倍に希釈して行った。アスタキサンチンの吸光度のピークは、480nmであるが、この図に示す結果も480nm付近に吸光度のピークが存在することが分かる。このことから、インク化によってアスタキサンチンの化学構造が変化していないことが確かめられる。

(まとめ)

【0057】

以上より、本実施例のアスタキサンチン含有インクは、従来のインクより高濃度のアスタキサンチンを含有することが可能であることが分かった。

【実施例2】

【0058】

<酸化防止剤・UVカットフィルムについて>

高濃度アスタキサンチンインクに酸化防止剤を添加した場合やUVカットフィルムを被せた場合の退色変化から、酸化防止剤・UVカットフィルムの作用・効果を調べた。

【0059】

高濃度アスタキサンチンインクとしては、実施例1の配合1のインクを用いた。また、酸化防止剤としては、濃度10mg/mlのアスコルビン酸水溶液を用いた。当該酸化防止剤を高濃度アスタキサンチンインクに対して1:1の割合で添加した。また、以下で挙げる酸化促進剤含有インクは、実施例2の酸化促進剤含有インクを50%希釈したものと、希釈していないものである。

【0060】

図6は、酸化防止剤を添加した高濃度アスタキサンチン含有インクと、酸化防止剤を添加していない高濃度アスタキサンチン含有インクの退色変化を示す図である。なお、24時間まではUV光の下で退色変化を測定し、24時間以降は室内光の下で退色変化を測定した。ここで、UV光の光源として、波長365nmの紫外線ランプ(UV−L21)を使用した。UV光の下では、酸化防止剤を添加していない高濃度アスタキサンチン含有インクは急激に退色している。また、酸化防止剤を添加した高濃度アスタキサンチン含有インクはUV光の下でも比較的安定した退色変化であることが分かる。

【0061】

図7は、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下して樹脂板を上から被せた場合(暗・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に50%希釈した酸化促進剤含有透明インクを同じ場所に同量滴下した上で樹脂版を上から被せた場合(暗・ベンゾイル有り)と、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下した場合(明・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に50%希釈した酸化促進剤含有透明インクを同じ場所に同量滴下した場合(明・ベンゾイル有り)の退色変化を示した図である。

【0062】

この図の例では、酸化防止剤を添加することによって、樹脂板をのせて光と空気の影響を抑えた場合と、明室上に置いた場合とで退色変化に違いが出なくなる。つまり、酸化防止剤を高濃度アスタキサンチン含有インクに添加することによって、印刷物の保管環境における紫外線量の違い等によって退色率が大きくばらついてしまうことを抑制することが可能になる。ただし、以下で示すように酸化促進剤の濃度が高くなると、酸化防止剤の作用が薄れて保管環境に依存するようになる。

【0063】

また、図8は、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下して樹脂板を上から被せた場合(暗・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に希釈していない酸化促進剤含有透明インクを同じ場所に同量滴下した上で樹脂版を上から被せた場合(暗・ベンゾイル有り)と、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下した場合(明・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に希釈していない酸化促進剤含有透明インクを同じ場所に同量滴下した場合(明・ベンゾイル有り)の退色変化を示した図である。

【0064】

この図が示すように、酸化促進剤含有インクの濃度が高くなると、樹脂板を乗せて光と空気の接触を避けた場合と、明室上に置いた場合で、退色速度が変化する。つまり、高濃度アスタキサンチン含有インク内の酸化防止剤が所定量以上である場合に、光や酸素の影響による退色は無視することが可能であり、かつ、酸化促進剤含有透明インクの量により、アスタキサンチン色素の退色速度がコントロールすることが可能である。

【0065】

なお、図9は、アスタキサンチン色素をクロロホルムに溶解してろ紙に滴下したものを1つは脱気してUVカットフィルム(380nm以下をカットする)を被せた場合、1つは脱気をせずにUVカットフィルムを被せた場合、1つは何もせず酸素、紫外線の影響を受ける様にした場合、の退色変化の様子を示す図である。この図の結果から、紫外線が退色に与える影響が酸素と比較して大きいことが分かり、UVカットフィルムを被せることによっても退色速度を調整することが可能であるといえる。

(まとめ)

【0066】

本実施例の結果から、高濃度アスタキサンチンに酸化防止剤を添加することやUVフィルムを被せることによって、アスタキサンチンの退色速度をコントロールすることが可能であることが分かる。

【実施例3】

【0067】

(β−カロテンを高濃度含有するインクの製造方法)

【0068】

本実施例のβ−カロテンを高濃度含有するインクを製造する方法を示す。まず、β−カロテンとジクロロメタンを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液にポリオキシエチレンソルビタンモノウラートを混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための攪拌を行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してジクロロメタンを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための攪拌は1〜3時間程度行う。

(配合1のインク)

【0069】

配合1のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは30%、ポリオキシエチレンソルビタンモノウラートは10%、グリセリンは5%、純水は43%程度とした。

(配合1のインクの滴下結果)

【0070】

配合1のインクをマイクロピペットでろ紙に滴下した際の、滴下時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、ΔE=30.48であった。

(比較1、2のインク)

【0071】

配合1のインクと比較するインクを2通り作成した(比較1、2)。比較1のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、ポリオキシエチレンソルビタンモノウラートは5%、グリセリンは10%、純水は53%程度とした。また、比較2のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは30%、ポリオキシエチレンソルビタンモノウラートは5%、グリセリンは10%、純水は43%程度とした。

(比較1、2のインクの滴下結果)

【0072】

比較1、2のβ−カロテン含有インクについてもマイクロピペットでろ紙に滴下した時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、比較1のインクの色差ΔEは12.55であり、比較2のインクの色差ΔEは20.88であった。このことから、配合1のインクが従来技術と比較してβ−カロテンを高濃度で含有していることが分かる。

(吸光度スペクトル)

【0073】

図10は、分光光度計を用いて配合1のインクの吸光度を測定した結果を示す図である。吸光度の測定は、配合1のインク700μlを純水で8倍に希釈して行い、310倍に希釈した市販の黄色インクとの差を比較した。市販の黄色インクの吸光度のピークは、411nm付近であるが、配合1のインクの吸光度のピークは、461nm付近に存在することが分かる。このことから、配合1のインクが市販の黄色インクと比較して鮮やかな黄色であることが確かめられる。

【実施例4】

【0074】

(β−カロテン含有インクの消色確認)

【0075】

図11に、β−カロテン含有インクの退色経過を示す。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。β−カロテン含有インクが徐々に退色すること、及び、色差ΔEが3以下の状態においては目視にて色の有無が識別できなくなることが確認された。また、紫外線下においては、暗所よりも短時間で退色・消色することが分かった。

【0076】

図12は、酸化抑制剤を添加しなかった場合(1)と、濃度が0.05mg/mlである酸化抑制剤を添加した場合(2)と、濃度が0.5mg/mlである酸化抑制剤を添加した場合(3)と、濃度が1.0mg/mlである酸化抑制剤を添加した場合(4)と、濃度が5.0mg/mlである酸化抑制剤を添加した場合(5)のβ−カロテン含有インクの滴下時点のろ紙を撮影した写真である。また、図13は、滴下時点から30時間経過後のろ紙を撮影した写真である。これらの結果から、β−カロテン含有インクの退色速度を酸化抑制剤の添加によって制御可能であることが確認された。

【実施例5】

【0077】

(アスコルビン酸含有透明インクによる退色速度の調整)

【0078】

アスコルビン酸含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。また、アスコルビン酸含有透明インクは、アスコルビン酸と純水が体積比で1:1程度となるように配合し、0.2μmシリンジフィルターを用いてろ過し、アスコルビン酸の濃度が1.0mg/ml程度となるように調整して作製した。

【0079】

図14は、アスコルビン酸含有透明インクを添加しなかった場合(0μl)、アスコルビン酸含有透明インクを100μl添加した場合(100μl)、アスコルビン酸含有透明インクを500μl添加した場合(500μl)の、β−カロテン含有インクの蛍光灯下での退色速度を示す図である。図14に示すように、48時間経過時点においては、アスコルビン酸の添加量が多いほど退色が抑制されることが確認された。

【実施例6】

【0080】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0081】

ヒドロキノン含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。

【0082】

図15は、ヒドロキノン非含有透明インク10mlを添加した場合(0mg)と、ヒドロキノン濃度が0.05mg/mlである透明インク10mlを添加した場合(0.05mg)と、ヒドロキノン濃度が0.1mg/mlである透明インク10mlを添加した場合(0.1mg)と、ヒドロキノン濃度が1.0mg/mlである透明インク10mlを添加した場合(1.0mg)と、ヒドロキノン濃度が5.0mg/mlである透明インク10mlを添加した場合(5.0mg)のβ−カロテン含有インクの退色速度を示す図である。図15に示すように、ヒドロキノンの濃度が0から1.0mg/mlまでは濃度依存的に退色が抑制され、それ以上ではその効果がほぼ一定になることが示された。

【実施例7】

【0083】

(酸化促進剤含有透明インクによる退色速度の調整)

【0084】

酸化促進剤含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。また、酸化促進剤含有透明インクは、イソプロピルアルコールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に過酸化ベンゾイルを添加し、過酸化ベンゾイルの濃度が10mg/ml程度となるように調整して作製した。

【0085】

図16は、透明インクを添加した場合と、酸化促進剤含有透明インクを添加した場合のβ−カロテン含有インクの退色速度を示す図である。β−カロテン含有インクをマイクロピペットでろ紙に7μl滴下し、β−カロテン含有インクの上から透明インクと酸化促進剤含有透明インクをそれぞれ印字して、退色速度を比較した。図16に示すように、酸化促進剤含有透明インクによって、β−カロテン含有インクの退色が促進されることが確認された。

【実施例8】

【0086】

(酸化促進剤含有透明インクの濃度変化による退色速度の調整)

【0087】

酸化促進剤含有透明インクの濃度を変化させることによってβ−カロテン含有インクの退色速度を制御可能であるか確認した。

【0088】

図17は、過酸化水素の濃度を変化させた場合におけるβ−カロテン含有インクの退色速度を示す図である。酸化促進剤含有透明インクの濃度が変化するとβ−カロテン含有インクの退色速度も変化することから、酸化促進剤含有透明インクの吐出量をコントロールすることで、β−カロテン含有インクが消色するまでの時間を制御できることが確認された。

【実施例9】

【0089】

(ビオラセイン含有青色インクの製造方法)

【0090】

本実施例のビオラセイン含有青色インクを製造する方法を示す。

(菌の培養)

【0091】

天然の青色色素であるビオラセインを抽出するために、土壌より分離したChromobacterium violaceum VP2株を培養する。まず、普通ブイヨン:1.8g、寒天:1.5g、純水:100mlの条件にて1日間前培養を行う。次に、ポリペプトン:2.0g、K2HPO4:0.15g、MgSO4・7H2O:0.15g、グリセリン:1ml、純水:100mlの条件にて、キングB培地(pH7.2±0.2)で2日間本培養を行う。

(ビオラセインの抽出)

【0092】

培養した菌を、回転数:20、遠心力:8000×g、温度:4℃の条件にて、遠心分離機を用いて分離を行う。分離後、上澄みを取り除き、沈殿物にエタノール10mlを加え、1日間エタノール抽出を行う。

(インクの製造)

【0093】

ビオラセインを抽出した培養液を用いて、以下の手順でインクの製造を行う。18mlの培養液に2mlのエチレングリコールを添加する。1〜2時間攪拌を行い、攪拌後、0.2μmシリンジフィルターにてろ過する。

【実施例10】

【0094】

(過酸化水素含有透明インクによる退色速度の調整)

過酸化水素含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。

【0095】

ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、過酸化水素含有透明インクは、2−プロパノールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に過酸化水素を添加し、過酸化水素の濃度が10mg/ml程度となるように調整して作製した。

【0096】

図18は、過酸化水素含有透明インクを添加した場合と、過酸化水素含有透明インクを添加しない場合のビオラセイン含有インクの退色速度を示す図である。図18に示すように、過酸化水素含有透明インクがビオラセイン含有インクの退色を促進させる効果を有することが確認された。

【実施例11】

【0097】

(次亜塩素酸含有透明インクによる退色速度の調整)

【0098】

次亜塩素酸含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。

【0099】

ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、次亜塩素酸含有透明インクは、2−プロパノールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に次亜塩素酸を添加し、次亜塩素酸の濃度が10mg/ml程度となるように調整して作製した。

【0100】

図19は、次亜塩素酸含有透明インクを添加しなかった場合(0μl)と、次亜塩素酸含有透明インク10μlを添加した場合(10μl)と、次亜塩素酸含有透明インク20μlを添加した場合(20μl)と、次亜塩素酸含有透明インク30μlを添加した場合(30μl)のビオラセイン含有インクの退色速度を示す図である。図19に示すように、次亜塩素酸を用いた場合は、次亜塩素酸含有透明インクの添加量を変化させても退色速度に変化がみられなかった。これは、次亜塩素酸含有透明インクが高濃度であることによるものと考えられる。

【0101】

そこで、より低濃度の次亜塩素酸ナトリウム溶液を用いて同様の実験を行った。図20は、次亜塩素酸ナトリウム溶液を添加しなかった場合(0%)と、濃度0.5%の次亜塩素酸ナトリウム溶液を添加した場合(0.5%)と、濃度0.05%の次亜塩素酸ナトリウム溶液を添加した場合(0.05%)と、濃度0.01%の次亜塩素酸ナトリウム溶液を添加した場合(0.01%)と、濃度0.005%の次亜塩素酸ナトリウム溶液を添加した場合(0.005%)のビオラセイン含有インクの退色速度を示す図である。図20に示すように、低濃度においては、濃度を変化させることによってビオラセイン含有インクの退色速度をある程度制御可能であることが確認された。

【実施例12】

【0102】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0103】

ヒドロキノン含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。

【0104】

図21は、ヒドロキノン含有透明インクを添加しなかった場合(0mg/ml)と、濃度0.05mg/mlのヒドロキノン含有透明インクを添加した場合(0.05mg/ml)と、濃度0.5mg/mlのヒドロキノン含有透明インクを添加した場合(0.5mg/ml)と、濃度5mg/mlのヒドロキノン含有透明インクを添加した場合(5mg/ml)のビオラセイン含有インクの退色速度を示す図である。図21に示すように、ビオラセイン含有インクに対して酸化抑制剤としてヒドロキノンを用いた場合には、ある程度の退色抑制効果は得られるものの、50時間経過時点までは安定した結果を得難いことが確認された。

【実施例13】

【0105】

(アスコルビン酸含有透明インクによる退色速度の調整)

【0106】

アスコルビン酸含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、アスコルビン酸含有透明インクは、濃度10mg/ml程度となるように調整したものを用いた。

【0107】

図22は、アスコルビン酸含有透明インクを添加した場合の蛍光灯下における退色速度と、アスコルビン酸含有透明インクを添加した場合の紫外線下における退色速度と、アスコルビン酸含有透明インクを添加しなかった場合のビオラセイン含有インクの退色速度を示す図である。図22に示すように、アスコルビン酸は、蛍光灯下及び紫外線下のいずれにおいてもビオラセイン含有インクの退色抑制作用を有することが確認された。

【実施例14】

【0108】

(ピロ重亜硫酸カリウム含有透明インクによる退色速度の調整)

【0109】

ピロ重亜硫酸カリウム含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、ピロ重亜硫酸カリウム含有透明インクは、濃度10mg/ml程度となるように調整したものを用いた。

【0110】

図23は、ピロ重亜硫酸カリウム含有透明インクを添加した場合の蛍光灯下における退色速度と、ピロ重亜硫酸カリウム含有透明インクを添加した場合の紫外線下における退色速度と、ピロ重亜硫酸カリウム含有透明インクを添加しなかった場合の退色速度をそれぞれ示す図である。図23に示すように、ピロ重亜硫酸カリウムは、蛍光灯下及び紫外線下のいずれにおいてもビオラセイン含有インクの退色抑制作用を有することが確認された。

【実施例15】

【0111】

(黒色インクの製造方法)

【0112】

マゼンタインク、イエローインク、シアンインクの混合により黒色インクを製造する方法を示す。具体的には、エタノール、エチレングリコール、及びクロロホルムが体積比で9:1:2.5程度となるように配合した溶媒に、マゼンタインクとしてリコペン色素を、イエローインクとしてβ−カロテン色素を、シアンインクとしてビオラセイン色素を、体積比で1:1:8程度となるように溶解する。

【実施例16】

【0113】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0114】

ヒドロキノン含有透明インクを用いて、黒色インクの退色速度が制御可能であるか確認した。黒色インクとしては、実施例15によって製造したインクを用いた。

【0115】

図24は、ヒドロキノン含有透明インクを添加しなかった場合(0mg/ml)と、濃度0.05mg/mlのヒドロキノン含有透明インクを添加した場合(0.05mg/ml)と、濃度0.5mg/mlのヒドロキノン含有透明インクを添加した場合(0.5mg/ml)と、濃度5mg/mlのヒドロキノン含有透明インクを添加した場合(5mg/ml)の黒色インクの退色速度を示す図である。図24に示すように、ヒドロキノンの濃度が高いほど退色抑制効果が大きいことが確認された。

【実施例17】

【0116】

(次亜塩素酸ナトリウム溶液による退色速度の調整)

【0117】

次亜塩素酸ナトリウム溶液を用いて、黒色インクの退色速度が制御可能であるか確認した。黒色インクとしては、実施例15によって製造したインクを用いた。

【0118】

図25は、次亜塩素酸ナトリウム溶液を添加しなかった場合(0%)と、濃度0.5%の次亜塩素酸ナトリウム溶液を添加した場合(0.5%)と、濃度0.05%の次亜塩素酸ナトリウム溶液を添加した場合(0.05%)と、濃度0.01%の次亜塩素酸ナトリウム溶液を添加した場合(0.01%)と、濃度0.005%の次亜塩素酸ナトリウム溶液を添加した場合(0.005%)の黒色インクの退色速度を示す図である。図25に示すように、次亜塩素酸ナトリウム溶液は低濃度でも退色促進効果が大きく、また、次亜塩素酸ナトリウム溶液の濃度を調整することによって退色速度を制御可能であることが確認された。

【実施例18】

【0119】

(ペン用インクの製造方法)

【0120】

本実施例のペン用インクを製造する方法は、実施形態1の図1で説明した流れと同様である。ます、天然色素とクロロホルムを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液に界面活性剤等を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜1日程度行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してクロロホルムを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜3時間程度行う。

(マゼンタインクの配合)

【0121】

マゼンタインクの配合量は、アスタキサンチンを2.5g、クロロホルムを10ml、イソプロピルアルコールを10ml、ポリオキシエチレンソルビタンモノウラートを2.22g、ポリオキシエチレンソルビタンパルミタートを2.166g、グリセリンを2.5g、純水を24ml程度とした。

(イエローインクの配合)

【0122】

イエローインクの配合量は、β−カロテンを2.4g、クロロホルムを2.4ml、イソプロピルアルコールを6ml、ポリオキシエチレンソルビタンモノウラートを2.22g、グリセリンを1.28g、純水を8.6ml程度とした。

(シアンインクの配合)

【0123】

リケカラー(理研ビタミン株式会社製:SGB−22)を純水で希釈し、濃度が10mg/ml程度となるようにシアンインクを作製した。

(インクの滴下結果)

【0124】

配合1のインクをマイクロピペットでろ紙に滴下した際の、滴下時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、ΔE=30.48であった。

(消色確認)

【0125】

作製したインクをそれぞれペン(ぺんてる株式会社製:LCK、NEL、TEL、TSEL)に充填し、吐出されたインクが実際に消色するか確認した。図26は、ろ紙上に吐出されたマゼンタインク、イエローインク、及びシアンインクの退色速度を示す図である。また、図27は、インクを吐出した直後のろ紙を撮影した写真であり、図28は、インクを吐出してから24時間後のろ紙を撮影した写真である。

【0126】

イエローインク及びマゼンタインクの吐出直後におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、イエローインクはΔE=30.2であり、マゼンタインクはΔE=28.2であった。また、吐出してから24時間後における色差ΔEを計測したところ、イエローインクはΔE=2.5であり、マゼンタインクはΔE=4.0であった。これらの結果から、イエローインク及びマゼンタインクは、24時間後には目視出来ない程度まで消色することが確認された。なお、完全に白く写らないのはろ紙にしわが入りその影が写っているためである。

(まとめ)

【0127】

本実施例のペン用インクにより、書いた文字や絵が短時間で消色する、落書きに適したペンを製造可能であることが確認された。

【技術分野】

【0001】

本発明は、天然色素を高濃度含有するインクを製造する方法、そのインクを用いた印刷方法に関する。

【背景技術】

【0002】

個人情報や機密事項が記載された文書、明細書、光熱費明細書などはプライバシーやセキュリティの観点から、文書が不要となったあとは外部にその情報を漏らすことなく処分されることが望まれる。従来、これらの文書はシュレッダーなどを用いて小片にしてから破棄されていた。また、近年になって、印刷後に印刷部分を消去可能なインクが開発されてきている。

【0003】

例えば、特許文献1、2においては、印刷後に印刷部分を加熱することにより文字などを消去することが可能なインクが開示されている。また、特許文献3、4においては、印刷後に印刷部分に対して摩擦を加えることにより文字などを消去することが可能なインクが開示されている。

【0004】

一方、天然色素は光や酸素に触れると次第に退色する作用を有することが知られている。例えば、特許文献5においては、羅布麻抽出物を有効成分とする天然色素が退色することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−88046

【特許文献2】特開2001−302954

【特許文献3】特開2000−351922

【特許文献4】特開2003−335095

【特許文献5】特開2005−087147

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来技術においては、文字などを消去するために加熱したり、摩擦を加えたりするなど、特定の作業を行う必要があった。このような作業は、印刷部分を後々消去することが分かっている場合においては、特に無駄な作業となっていた。一方、天然色素を含有する従来のインクは退色作用を有するものの、含有される天然色素の濃度が薄く、そもそも明りょうに印刷することができないという問題点があった。さらに、従来技術においては天然色素の退色時間をコントロールするという観点が存在しなかった。

【課題を解決するための手段】

【0007】

そこで、本願においては、天然色素とその溶剤に界面活性剤等を添加することで天然色素を高濃度含有するインクを製造する方法を提案する。また、当該製造方法により製造されたインクに対して印刷時に酸化促進剤又は酸化抑制剤を添加することで天然色素の退色速度を調整する印刷方法を提案する。

【発明の効果】

【0008】

本願の製造方法により製造されるインクは、天然色素を高濃度含有しているため、退色作用を有しつつ、かつ明りょうに印刷することが可能である。また、本願の印刷方法は、上記インクの退色速度を調整することが可能であり、所望の期間が経過した後に消色することが可能になる。例えば、インクが消色するまでの期間を短く設定することで、用紙の再利用が可能となり、紙資源の節約にも貢献する。

【図面の簡単な説明】

【0009】

【図1】実施形態1の製造方法の流れの一例を示す図

【図2】実施形態1の製造方法の流れの他の例を示す図

【図3】実施形態1のインクを用いてベタ印刷を行った用紙に対して、消色後にブラックライトを照射した写真

【図4】実施例1の配合1のアスタキサンチン含有インクの退色曲線を示す図

【図5】実施例1の配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図

【図6】酸化防止剤を添加した又は添加していない高濃度アスタキサンチン含有インクの退色変化を示す図

【図7】酸化防止剤が添加された高濃度アスタキサンチンを滴下後に希釈した酸化促進剤含有透明インクを滴下して樹脂版を被せた場合などの退色変化を示した図

【図8】酸化防止剤が添加された高濃度アスタキサンチンを滴下後に希釈しない酸化促進剤含有透明インクを滴下して樹脂版を被せた場合などの退色変化を示した図

【図9】アスタキサンチン色素をクロロホルムに溶解してろ紙に滴下したものを脱気してUVカットフィルムを被せた場合などの退色変化を示した図

【図10】実施例4の配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図

【図11】β−カロテン含有インクの退色経過を示す図

【図12】β−カロテン含有インクの滴下時点のろ紙を撮影した写真

【図13】β−カロテン含有インクの滴下時点から30時間経過後のろ紙を撮影した写真

【図14】アスコルビン酸含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図15】ヒドロキノン含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図16】酸化促進剤含有透明インクを添加した場合などのβ−カロテン含有インクの蛍光灯下での退色速度を示す図

【図17】過酸化水素の濃度を変化させた場合におけるβ−カロテン含有インクの退色速度を示す図

【図18】過酸化水素含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図19】次亜塩素酸含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図20】次亜塩素酸ナトリウム溶液を添加した場合などのビオラセイン含有インクの退色速度を示す図

【図21】ヒドロキノン含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図22】アスコルビン酸含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図23】ピロ重亜硫酸カリウム含有透明インクを添加した場合などのビオラセイン含有インクの退色速度を示す図

【図24】ヒドロキノン含有透明インクを添加した場合などの黒色インクの退色速度を示す図

【図25】次亜塩素酸ナトリウム溶液を添加した場合などの黒色インクの退色速度を示す図

【図26】ろ紙上に吐出されたマゼンタインク、イエローインク、及びシアンインクの退色速度を示す図

【図27】インクを吐出した直後のろ紙を撮影した写真

【図28】インクを吐出してから24時間後のろ紙を撮影した写真

【発明を実施するための形態】

【0010】

以下、本件発明の実施の形態について説明する。各実施形態と請求項の関係は以下の通りである。実施形態1においては、主に請求項1から7、及び9について説明する。また、実施形態2においては、主に請求項8について説明する。なお、本願の発明は以下の実施形態の例に限定されるものではない。

<<実施形態1>>

<概要>

【0011】

本願のインクの製造方法は、天然色素とその溶剤に界面活性剤等を添加することを特徴とする。本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有しているため、退色作用を有しつつ、かつ、明りょうに印刷することが可能である。

<インクの成分>

【0012】

本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有するインクである。上述のように、本実施形態の製造方法の特徴は、天然色素とその溶剤に界面活性剤等を添加することにある。以下、本実施形態のインクの製造方法の詳細について説明する。

(インクの成分)

【0013】

本実施形態のインクの製造方法において用いる主原料としては、「天然色素」、「天然色素の溶剤」、「界面活性剤等」が挙げられる。なお、インクの成分は、純水などを適量加えることによって、濃度調整される。

【0014】

「天然色素」としては、例えばカロテノイド系色素、フラボノイド系色素、アントシアニン系色素、メラニン系色素、インドール系色素などが考えられる。その他、ポルフィリン系色素、キノン系色素、アザフィロン系色素、ジケトン系色素、ベタシアニン系色素なども考えられる。

【0015】

カロテノイド系色素としては、アスタキサンチン、クリプトキサンチン、フコキサンチン、ルテイン、リコペン、βカロチン、カプサンチン、クチナシ黄色素、ニンジンカロチン、パーム油カロチン、アナトー色素、デュナリエラカロチン、トマト色素、パプリカ色素などが挙げられる。

【0016】

フラボノイド系色素としては、ベニバナ赤色素、ベニバナ黄色素、シタン色素、カロブ色素、スオウ色素、タマリンド色素、カカオ色素、タマネギ色素、カキ色素、カンゾウ色素、コウリャン色素などが挙げられる。

【0017】

アントシアニン系色素としては、ブドウ果汁色素、ブドウ果皮色素、赤キャベツ色素、赤ダイコン色素、シソ色素、紫イモ色素、紫コーン色素、ハイビスカス色素、エルダーベリー色素、ボイセンベリー色素などが挙げられる。

【0018】

その他、ポルフィリン系色素としては、スピルリナ色素、クロロフィリン、クロロフィルなどが挙げられる。また、キノン系色素としては、シコン色素、コチニール色素、アカネ色素、ラック色素などが挙げられる。また、アザフィロン系色素としては紅麹色素などが挙げられ、ジケトン系色素としてはウコン色素などが挙げられ、ベタシアニン系色素としては赤ビート色素などが挙げられる。また、インドール系色素としてはビオラセインなどが挙げられる。

【0019】

「溶剤」としては、例えばアルコール類、多価アルコールアルキルエーテル類、多価アルコールアリールエーテル類、含窒素複素環化合物、アミド類、アミン類、含硫黄化合物類が挙げられる。これらは一種類単独で使用しても良いし、二種類以上併用して使用しても良い。

【0020】

前記アルコール類系溶剤としては、例えば、イソプロピルアルコール、エチルアルコール、メチルアルコール、2プロパノール、グリセリン、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、トリプロピレングリコール、ポリプロピレングリコール、1,3ブタンジオール、1,4ブタンジオール、3メチル1,ブタンジオール、1,5ペンタンジオール、1,6ヘキサンジオール、1,2,4ブタンロリオール、1,2,3ブタントリオール、2メチル2,4ペンタジオール、テトラエチレングリコール、ポリエチレングリコール、1,2,6ヘキサントリオール、へトリオール等が挙げられる。

【0021】

なお、グリセリンやエチレングリコールを含めることによってインクの保湿効果が高まる。例えば、これらの物質を含めることによって、インクジェットプリンターのヘッドノズルにおいてインクが乾燥して目詰まりしてしまうことなどを防ぐことができる。

【0022】

多価アルコールアルキルエーテル類としては、例えば、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノブチルエーテル、トリエチレングリコール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノブチルエーテル、トリエチレングリコールイソブチルエーテル、テトラエチレングリコールモノエチルエーテル、プロピレングリコールモノエチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノブチルエーテル等が挙げられる。

【0023】

多価アルコールアリールエーテル類としては、例えば、エチレングリコールモノフェニルエーテル、エチレングリコールモノベンジルエーテル等が挙げられる。前記含窒素複素環化合物としては、例えば、N−メチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン、2−ピロリドン、1,3−ジメチルイミダソリジノン等が挙げられる。

【0024】

アミド類としては、例えば、ホルムアミド、N−メチルホルムアミド、N,N−ジメチルホルムアミド等が挙げられる。前記アミン類としては、例えば、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、等が挙げられる。その他の溶剤としては、アセトン等の溶剤の使用も可能である。

【0025】

「界面活性剤等」としては、ポリオキシエチレンソルビタンモノラウラート(ツイン20)、ポリオキシエチレンソルビタンモノパルミタート(ツイン40)、ポリオキシエチレンソルビタンモノステアラート(ツイン60)、ポリオキシエチレンソルビタンモノオレアート(ツイン80)、ポリオキシエチレンソルビタントリオレアート(ツイン85)などが挙げられる。上記ポリオキシエチレンソルビタン脂肪酸エステルをインクの原料として用いることにより、他の乳化剤、界面活性剤よりも顕著に天然色素をインクに含有させることが可能であることが分かった。特に、実施例1にて示すように、ポリオキシエチレンソルビタンモノラウラート(ツイン20)、ポリオキシエチレンソルビタンモノパルミタート(ツイン40)を用いることで、天然色素の含有量を大幅に高めることが可能になる。

【0026】

その他の「界面活性剤等」としては、例えば、陰イオン界面活性剤、陽イオン界面活性剤、両性界面活性剤、非イオン界面活性剤、等が挙げられる。前記陰イオン界面活性剤としては、例えば、カルボン酸塩、スルホン酸塩、硫酸エステル塩、等が挙げられる。また、前記陽イオン界面活性剤としては、アミン塩型界面活性剤、第4級アンモニウム塩型界面活性剤、塩化メチルロザニリン、クオタニウム、ココジモニウムヒドロキシプロピル加水分解コラーゲン、セチルピリジニウヌクロリド、ポリクオタニウム、等が挙げられる。また、前記両性界面活性剤としては、カルボン酸塩型界面活性剤、アミノ酸型界面活性剤、ベタイン型界面活性剤、等が挙げられる。また、前記非イオン型界面活性剤としては、エステル型界面活性剤、エーテル型界面活性剤、エステル・エーテル型界面活性剤、アルカノールアミド型界面活性剤、脂肪酸アルカノールアミド、アルキルポリグルコシド、ステアラミド、等が挙げられる。

【0027】

その他の「界面活性剤等」としては、さらに、乳化剤が挙げられる。前記乳化剤としては、例えば、(C30−38)コポリマー、PCAイソステアリン酸PEG−30水添ヒマシ油、PCAオレイン酸グリセリル、PEGオレイン酸グリセリル、PPGオレイン酸グリセリル、イソステアラミド、イソステアリルグリセリル、エルカ酸グリセリル、オキシエチレンベヘニルアルコール、オクチルドデセス、カチオン化オクチルドデセス、牛脂肪酸グリセリル、カンタリスチンキ、グリセリルウンデシルジメチコン、コハク酸PEG−50水添ヒマシ油、酢酸PEG−6ジメチコン、酢酸グリセリル、酢酸モノステアリン酸グリセリル、ジオレイン酸PEGグリセリル、ジ酢酸ステアリン酸グリセリル、ジステアリン酸PEGグリセリル、脂肪酸グリコール、水酸化レシチン、水添ココグリセリル、水添レシチン、ステアリン酸PEGステアラミド、ステアリン酸グリコール、ステアリン酸グリセリル、ツバキ油脂肪酸PEG、トコフェリルリン酸ナトリウム、トリイソステアリン酸PEG、トリステアリン酸PEG、乳酸脂肪酸グリセリル、ヒドロキシステアリン酸グリセリル、フタル酸ステアリルアミドナトリウム、ヘキサエルカ酸スクロース、ポリソルベート、ヤシ脂肪酸ソルビタン、ラウリルリン酸、ラノリン脂肪酸PEG、リシノレイン酸グリセリル、リン酸ミリスチル、等が挙げられる。

<高濃度の天然色素を含有するインクの製造方法>

(従来のインクの製造方法)

【0028】

一般的にインクジェット用インクは主に染料とアルコール類と水からなる。また、一般的なインクの製造方法では、染料をアルコール類に溶解し、さらに水と混合している。本発明者は、天然色素は疎水性であるため、水溶性のアルコール類やアセトン等の水溶性有機溶剤に溶解し、インク化を試みた。しかしながら、天然色素は少量しか溶解せず、濃度は低いままであった。このため、インクヘッドより吐出しても、ほとんど色が目視できない状況であった。

【0029】

一方、天然色素はクロロホルムに容易に溶解するため、クロロホルムに天然色素を溶解させた液と水等を混合しインク化を試みた。この場合、インクを格納したカートリッジを強く攪拌した後に印刷すると印字は可能であったが、モットリングが発生し、正しくベタ印字できない状況であった。また、このインクを3〜4分間放置すると天然色素を溶解しているクロロホルム層と水層に分離してしまった。さらに、クロロホルムは毒性が高く、樹脂の溶解性も高いため、インクヘッド内の接着剤が溶解し、ヘッド自体が破損してしまうおそれがあった。このように、通常の製造方法にてインクを製造すると、様々な問題が発生した。

【0030】

そこで、本発明者は、界面活性剤は同一分子に親水基と疎水基があり,カロチノイドのような疎水性分子を囲み,水と接触する面に親水基を向けたミセルを形成することで,水中での疎水性分子の分散性を高めることに着目した。色素分子の分散性を高めることで,色の強さである色度が増し,溶液に近い状態となる。

【0031】

具体的には、一旦クロロホルムに色素を溶解し、水溶性有機溶媒であるイソプロピルアルコールと界面活性剤であるポリオキシエチレンソルビタンモノラウラートを添加する。通常、イソプロピルアルコールには極少しか溶解しない色素を高濃度で溶解しているクロロホルムと混ぜ、クロロホルム、イソプロピルアルコール間で液液抽出することで、非水溶性色素がイソプロピルアルコールに溶け込みやすくなる。界面活性剤を添加するのは、上記界面活性剤の働きによって、より高濃度抽出化するためである。そして、非水溶性色素が溶解した溶液からクロロホルムを除去する。これによって、クロロホルムによってインクヘッド内の接着剤が溶解し、ヘッド自体が破損してしまうことを防止できる。

【0032】

本発明者は、界面活性剤の種類,濃度などを検討した結果,界面活性剤等を適切に選択し、以下に述べる手順を踏むことによって、天然色素を高濃度で含有させることに成功した。以下、天然色素を高濃度含有させることが可能なインクの製造方法について具体的に説明する。

(インクの製造方法1)

【0033】

図1は、本実施形態の天然色素を高濃度含有するインクを製造する方法の一例を示す図である。ます、ステップS0101において、天然色素(例えば、アスタキサンチン)と非極性溶媒又は疎水性溶媒を混ぜ合わせる(天然色素混合ステップ)。次に、ステップS0102において、天然色素混合ステップにて得られた溶液に天然色素の溶剤(例えば、イソプロピルアルコール)を混ぜ合わせる(溶剤混合ステップ)。次に、ステップS0103において、溶剤混合ステップにて得られた溶液に界面活性剤等(例えば、ポリオキシエチレンソルビタンモノラウラート)を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜3日程度行うことが好ましい。次に、ステップS0104において、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する(溶媒除去ステップ)。ここで、溶媒の除去は、例えばロータリーエバポレーターを利用して行う。次に、ステップS0105において、溶媒除去ステップにて得られた溶液に純水を混ぜ合わせる(純水混合ステップ)。ここで、水の他にインクの保湿性を高めるためのグリセリンなどを添加してもよい。また、混ぜ合わせのための撹拌は1〜5時間程度行うことが好ましい。以上のプロセスを経ることにより、天然色素を高濃度含有するインクを製造することにより、インクに高濃度の天然色素を含有させることが可能になる。以下で述べる実施例1の高濃度アスタキサンチン含有インクは当該製造方法により製造されたものである。

【0034】

上記において、インクの配合量として、天然色素(例えば、アスタキサンチン)と非極性溶媒又は疎水性溶媒からなる溶液(0.1mg/ml〜0.5mg/ml)は全体量(ml)の10〜15%、溶剤(例えば、イソプロピルアルコール)は15〜25%、界面活性剤等(例えば、ポリオキシエチレンソルビタンモノラウラート)は1〜10%、純水など(グリセリンなどを含める)は60〜70%程度とすることが、インクに天然色素を高濃度で含有させるのに適当である。

(インクの製造方法2)

【0035】

図2は、本実施形態の天然色素を高濃度含有するインクを製造する方法の他の例を示す図である。まず、ステップS0201において、非極性溶媒又は疎水性溶媒と天然色素の溶剤を混ぜ合わせる(溶剤混合ステップ)。次に、ステップS0202において、溶剤混合ステップにて得られた溶液に天然色素を混ぜ合わせる(天然色素混合ステップ)。次に、ステップS0203において、色素混合ステップにて得られた溶液に界面活性剤等を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜5時間程度行うことが好ましい。次に、ステップS0204において、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する(溶媒除去ステップ)。ここで、溶媒の除去は、例えばロータリーエバポレーターを利用して行う。次に、ステップS0205において、溶媒除去ステップにて得られた溶液に界面活性剤等混合ステップにて使われたものとは別種類の界面活性剤等を混ぜ合わせる(別界面活性剤等混合ステップ)。例えば、界面活性剤等混合ステップにおいてポリオキシエチレンソルビタンモノラウラートを用いている場合は、別界面活性剤等混合ステップにおいてポリオキシエチレンソルビタンモノパルミタートを用いる。次に、ステップS0206において、別界面活性剤等混合ステップにて得られた溶液に純水を混ぜ合わせる(純水混合ステップ)。ここで、純水の他にインクの保湿性を高めるためのグリセリンやエチレングリコールなどを添加してもよい。また、混ぜ合わせのための撹拌は半日〜3日程度行う。以上のプロセスを経ることにより、天然色素を高濃度含有するインクを製造することにより、インクに高濃度の天然色素を含有させることが可能になる。

<インクの用途>

【0036】

本実施形態の天然色素を高濃度含有するインクは、水性インクに限られず、溶剤乾燥タイプのインクや紫外線により硬化するタイプのインクとして使用することも可能である。また、本実施形態の天然色素を高濃度含有するインクを用いた印刷物としては種々考えられる。例えば、紙やプラスチック、金属に対して印刷することも可能であるし、食品に対して印刷することも可能である。

【0037】

また、表示期間が経過するとほぼ無色透明になるため、以下の用途に用いることも可能である。例えば、食品に文字などを表示するために用いる場合は、当該表示の色の濃さと食品の鮮度とを関連付けておくことが可能になる。消費者は当該表示の色の濃さを見て、その食品がどれくらい新鮮であるかを判断することができる。従来においては、pH指示薬を用いて食品の鮮度を示すことが行われていたが、pH指示薬の退色反応は可逆性であり、酸又はアルカリを添加することにより元の色に戻せてしまうという問題点があった。これに対して、天然色素の退色反応は不可逆反応であるため、色を元に戻すことができず、表示の信頼性を高めることが可能になる。

【0038】

また、本実施形態のインクを用いて秘密事項や個人情報などを記載・印刷した場合、所定期間経過後に表示がほぼ無色透明になるため、これらの情報の機密性を高めることができる。また、子供が壁に落書きなどをしても所定期間経過するとほぼ無色透明になるため、落書きを消す手間や労力が軽減される。

【0039】

さらに、本実施形態のインクの退色・消色作用は不可逆的であり、消色後に印刷内容を復元することはできない。図3は、本実施形態のインクを用いてベタ印刷を行った用紙に対して、消色後にブラックライトを照射した写真である。図3に示すように、ブラックライトを照射しても印刷跡を判別できないことが確認された。このように、本実施形態のインクはその印刷跡を残すことなく消色することから、機密性の高い文書の印刷にも適していることが分かった。

【0040】

なお、本実施形態のインクと通常のインクとの組合せによって、複数層の印刷を行うことも可能である。具体的には、上層に本実施形態のインクを、下層に通常のインクを印刷することによって、本実施形態のインクが消色した後は、通常のインクを用いて印刷した部分のみが表示されることとなる。これによって、例えば、時間の経過によって表示される文章が変化するグリーティングカードを製造することが可能となる。また、本実施形態のインクによって値引き前の価格情報を、通常のインクによって値引き後の価格情報を印刷することによって、時間の経過によって自動的に値引きが行われるバーコード等を製造することも可能となる。

<効果>

【0041】

本実施形態の製造方法により製造されるインクは、カロテノイド系色素を高濃度含有しているため、退色作用を有しつつ、かつくっきりと明りょうに印刷することが可能である。

<<実施形態2>>

<概要>

【0042】

本願のインクの製造方法は、天然色素とその溶剤に界面活性剤等を添加し、さらに、「酸化防止剤」又は/及び「酸化促進剤」をインクに添加することを特徴とする。実施例2にて示すように、酸化促進剤を加えることにより、天然色素の酸化が通常よりも促進され、退色速度が速くなる。また、実施例3にて示すように、酸化防止剤を加えることにより、天然色素の酸化が通常よりも抑制され、退色速度が遅くなる。酸化防止剤、酸化促進剤は、インクの製造時からどれくらいの期間で天然色素を無色化したいかによって、その添加量を適宜調整する。なお、酸化促進剤は、印刷時においてインクに含有させることで、印刷時からの消色期間をより正確に調整することが可能である。

<インクの成分>

【0043】

本実施形態の製造方法により製造されるインクは、天然色素を高濃度含有するインクである。上述のように、本実施形態の製造方法の特徴は、天然色素とその溶剤に界面活性剤等を添加し、さらに、「酸化防止剤」又は/及び「酸化促進剤」をインクに添加することにある。以下、本実施形態のインクの製造方法の詳細について説明する。

(インクの成分)

【0044】

本実施形態のインクの製造方法において用いる主原料としては、「天然色素」、「天然色素の溶剤」、「界面活性剤等」、「酸化防止剤」、「酸化促進剤」が挙げられる。なお、インクの成分は、純水などを適量加えることによって、濃度調整される。「天然色素」、「天然色素の溶剤」、「界面活性剤等」については、実施形態1で説明したところと同様であるので、説明を省略する。

【0045】

「酸化防止剤」としては、アスコルビン酸の使用が好ましいが、トコフェノール、リン酸トコフェノール、ユビキノン、チオクト酸、硫酸パラメチルアミのフェノール、ヒドロキノン、1−フェニル・3ピラゾリドン、ベンゾトリアゾール系、トリアジン系、蓚酸アニリド系、ベンゾフェノン系、メタ重亜硫酸塩、等を使用することも可能である。なお、後述するとおり、メタ重亜硫酸塩は酸化促進剤としても使用可能であり、いずれに使用するかは天然色素の種類によって決定される。またはこれらを複数種混合し作成することも可能である。また、天然色素の退色作用を抑制したい程度に応じて、酸化防止剤の添加量を調整したり、複数の酸化防止剤を使い分けたりすることが考えられる。酸化防止剤は、例えばインクをインクカートリッジ内に格納する前に添加しておき、天然色素が印刷前に酸化して退色してしまうのを抑制することも可能である。

【0046】

「酸化促進剤」としては、過酸化ベンゾイル又は過酸化水素の使用が好ましいが、過塩素酸類、次亜塩素酸類、有機過酸化物、アゾ化合物、ヒドラジン誘導体、メタ重亜硫酸塩、過炭酸塩、他のハロゲンオキソ酸塩等も使用することも可能である。これらの酸化促進剤を天然色素に添加すると、活性酸素及びフリーラジカルにより天然色素の構造が変化し、より短期間で天然色素を退色させることが可能である。具体的には、酸化反応やラジカル反応により共役二重結合の数が減少したり、低分子化したりすることによって、天然色素の退色が促進される。

【0047】

なお、酸化促進剤は一種類である必要はなく、複数組み合わせて用いることが考えられる。例えば、主に熱によってラジカル反応を開始する過酸化ベンゾイル(BPO)と、光によってもラジカル反応を開始するアゾビスイソブチロニトリル(AIBN)とを組み合わせることにより、紫外線の量や温度環境に応じて、退色速度の促進量を調整することが可能である。なお、インクの保存時において酸化反応が開始しないように、適当な素材・形状のインク収納物を用いたり、保存環境を整えたりすることが好ましい。例えば、光開始剤を用いる場合は紫外線などを通さない素材とし、熱開始剤を用いる場合は所定温度以下の環境にて保存しておくことが考えられる。

【0048】

酸化促進剤の添加量は、目的とする退色速度の促進量や、インクによる印刷物などが置かれることになる周囲環境の条件などによって適宜調整する。例えば、退色速度の促進量を大きくしたい場合は多めの酸化促進剤を加え、紫外線強度が強い環境に印刷物が置かれることが想定される場合(例えば、屋外に印刷物などが配置される場合など)は、紫外線強度が弱い環境に比べて酸化促進剤の添加量を少なくすることが考えられる。これらの具体的な添加量は、以下に述べる実施例の結果などに基づいて決定することが可能である。

【0049】

また、紫外線吸収剤をインクに含有させて天然色素の退色作用を促進させることも可能である。紫外線吸収剤としては、酸化チタンや、酸化亜鉛、酸化セリウム、ベンゾフェノン系、ベンゾリアゾール系、オクチル系、ケイ皮酸類、パラアミノ安息香酸系、サリチル酸誘導体等が挙げられる。

<効果>

【0050】

本実施形態の製造方法により製造されるインクは、天然色素の酸化を通常よりも促進又は抑制することにより、退色速度をコントロールすることが可能である。

【実施例1】

【0051】

(アスタキサンチンを高濃度含有するインクの製造方法)

本実施例のアスタキサンチンを高濃度含有するインクを製造する方法を示す。当該製造方法は、実施形態1の図1で説明した流れと同様である。ます、アスタキサンチンとクロロホルムを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液にポリオキシエチレンソルビタンモノラウラート又はポリオキシエチレンソルビタンモノパルミタートを混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜1日程度行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してクロロホルムを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜3時間程度行う。

(配合1のインク)

【0052】

表1は、本実施例のインクの配合量の一例を示している(配合1)。配当1のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、ポリオキシエチレンソルビタンモノパルミタートは5%、グリセリンは10%、純水は53%程度とした。

【表1】

(配合1のインクの滴下結果)

【0053】

図4は、配合1のアスタキサンチン含有インクをマイクロピペットでろ紙に10μl滴下した後の退色曲線を示す図である。ここで、縦軸ΔEは、ろ紙とインクとの色差を表し、横軸は滴下時点からの経過時間(分)を表す。ろ紙とインクとの色差は、色度計(X−Rite520)で計測し、色の数値化には人の視覚と比較的近い値で色の数値化が行えるL*a*b*表示系を用いた。配合1)のインクは、滴下時点で色差ΔEは39.1になっていることが分かる。

(比較1、2のインク)

【0054】

配合1のインクと比較するインクを2通り作成した(比較1、2)。表2は、比較1、2のインクの配合量を示している。比較1のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、グリセリンは10%、純水は58%程度とした。また、比較2のインクの配合量は、アスタキサンチンとクロロホルムからなるアスタキサンチン溶液(0.1mg/ml)は全体量(ml)の12%、エタノールは20%、グリセリンは10%、純水は58%程度とした。

【表2】

(比較1、2のインクの滴下結果)

【0055】

比較1、2のアスタキサンチン含有インクについてもマイクロピペットで10μl滴下した時点のろ紙とインクとの色差を計測した。比較1のインクの滴下時点での色差ΔEは10.77であり、比較2の滴下時点での色差ΔEは13.74であった。このことから、配合1のインクが従来技術と比較してアスタキサンチンを高濃度で含有しているかが分かる。

【0056】

図5は、分光光度計を用いて配合1のインクの分光スペクトル(吸光度)を測定した結果を示す図である。吸光度の測定は、配合1のインクを20倍に希釈して行った。アスタキサンチンの吸光度のピークは、480nmであるが、この図に示す結果も480nm付近に吸光度のピークが存在することが分かる。このことから、インク化によってアスタキサンチンの化学構造が変化していないことが確かめられる。

(まとめ)

【0057】

以上より、本実施例のアスタキサンチン含有インクは、従来のインクより高濃度のアスタキサンチンを含有することが可能であることが分かった。

【実施例2】

【0058】

<酸化防止剤・UVカットフィルムについて>

高濃度アスタキサンチンインクに酸化防止剤を添加した場合やUVカットフィルムを被せた場合の退色変化から、酸化防止剤・UVカットフィルムの作用・効果を調べた。

【0059】

高濃度アスタキサンチンインクとしては、実施例1の配合1のインクを用いた。また、酸化防止剤としては、濃度10mg/mlのアスコルビン酸水溶液を用いた。当該酸化防止剤を高濃度アスタキサンチンインクに対して1:1の割合で添加した。また、以下で挙げる酸化促進剤含有インクは、実施例2の酸化促進剤含有インクを50%希釈したものと、希釈していないものである。

【0060】

図6は、酸化防止剤を添加した高濃度アスタキサンチン含有インクと、酸化防止剤を添加していない高濃度アスタキサンチン含有インクの退色変化を示す図である。なお、24時間まではUV光の下で退色変化を測定し、24時間以降は室内光の下で退色変化を測定した。ここで、UV光の光源として、波長365nmの紫外線ランプ(UV−L21)を使用した。UV光の下では、酸化防止剤を添加していない高濃度アスタキサンチン含有インクは急激に退色している。また、酸化防止剤を添加した高濃度アスタキサンチン含有インクはUV光の下でも比較的安定した退色変化であることが分かる。

【0061】

図7は、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下して樹脂板を上から被せた場合(暗・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に50%希釈した酸化促進剤含有透明インクを同じ場所に同量滴下した上で樹脂版を上から被せた場合(暗・ベンゾイル有り)と、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下した場合(明・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に50%希釈した酸化促進剤含有透明インクを同じ場所に同量滴下した場合(明・ベンゾイル有り)の退色変化を示した図である。

【0062】

この図の例では、酸化防止剤を添加することによって、樹脂板をのせて光と空気の影響を抑えた場合と、明室上に置いた場合とで退色変化に違いが出なくなる。つまり、酸化防止剤を高濃度アスタキサンチン含有インクに添加することによって、印刷物の保管環境における紫外線量の違い等によって退色率が大きくばらついてしまうことを抑制することが可能になる。ただし、以下で示すように酸化促進剤の濃度が高くなると、酸化防止剤の作用が薄れて保管環境に依存するようになる。

【0063】

また、図8は、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下して樹脂板を上から被せた場合(暗・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に希釈していない酸化促進剤含有透明インクを同じ場所に同量滴下した上で樹脂版を上から被せた場合(暗・ベンゾイル有り)と、上記酸化防止剤が添加された高濃度アスタキサンチンインクのみを滴下した場合(明・ベンゾイル無し)と、上記酸化防止剤が添加された高濃度アスタキサンチンを滴下した後に希釈していない酸化促進剤含有透明インクを同じ場所に同量滴下した場合(明・ベンゾイル有り)の退色変化を示した図である。

【0064】

この図が示すように、酸化促進剤含有インクの濃度が高くなると、樹脂板を乗せて光と空気の接触を避けた場合と、明室上に置いた場合で、退色速度が変化する。つまり、高濃度アスタキサンチン含有インク内の酸化防止剤が所定量以上である場合に、光や酸素の影響による退色は無視することが可能であり、かつ、酸化促進剤含有透明インクの量により、アスタキサンチン色素の退色速度がコントロールすることが可能である。

【0065】

なお、図9は、アスタキサンチン色素をクロロホルムに溶解してろ紙に滴下したものを1つは脱気してUVカットフィルム(380nm以下をカットする)を被せた場合、1つは脱気をせずにUVカットフィルムを被せた場合、1つは何もせず酸素、紫外線の影響を受ける様にした場合、の退色変化の様子を示す図である。この図の結果から、紫外線が退色に与える影響が酸素と比較して大きいことが分かり、UVカットフィルムを被せることによっても退色速度を調整することが可能であるといえる。

(まとめ)

【0066】

本実施例の結果から、高濃度アスタキサンチンに酸化防止剤を添加することやUVフィルムを被せることによって、アスタキサンチンの退色速度をコントロールすることが可能であることが分かる。

【実施例3】

【0067】

(β−カロテンを高濃度含有するインクの製造方法)

【0068】

本実施例のβ−カロテンを高濃度含有するインクを製造する方法を示す。まず、β−カロテンとジクロロメタンを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液にポリオキシエチレンソルビタンモノウラートを混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための攪拌を行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してジクロロメタンを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための攪拌は1〜3時間程度行う。

(配合1のインク)

【0069】

配合1のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは30%、ポリオキシエチレンソルビタンモノウラートは10%、グリセリンは5%、純水は43%程度とした。

(配合1のインクの滴下結果)

【0070】

配合1のインクをマイクロピペットでろ紙に滴下した際の、滴下時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、ΔE=30.48であった。

(比較1、2のインク)

【0071】

配合1のインクと比較するインクを2通り作成した(比較1、2)。比較1のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは20%、ポリオキシエチレンソルビタンモノウラートは5%、グリセリンは10%、純水は53%程度とした。また、比較2のインクの配合量は、β−カロテンとジクロロメタンからなるβ−カロテン溶液(1.0mg/ml)は全体量(ml)の12%、イソプロピルアルコールは30%、ポリオキシエチレンソルビタンモノウラートは5%、グリセリンは10%、純水は43%程度とした。

(比較1、2のインクの滴下結果)

【0072】

比較1、2のβ−カロテン含有インクについてもマイクロピペットでろ紙に滴下した時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、比較1のインクの色差ΔEは12.55であり、比較2のインクの色差ΔEは20.88であった。このことから、配合1のインクが従来技術と比較してβ−カロテンを高濃度で含有していることが分かる。

(吸光度スペクトル)

【0073】

図10は、分光光度計を用いて配合1のインクの吸光度を測定した結果を示す図である。吸光度の測定は、配合1のインク700μlを純水で8倍に希釈して行い、310倍に希釈した市販の黄色インクとの差を比較した。市販の黄色インクの吸光度のピークは、411nm付近であるが、配合1のインクの吸光度のピークは、461nm付近に存在することが分かる。このことから、配合1のインクが市販の黄色インクと比較して鮮やかな黄色であることが確かめられる。

【実施例4】

【0074】

(β−カロテン含有インクの消色確認)

【0075】

図11に、β−カロテン含有インクの退色経過を示す。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。β−カロテン含有インクが徐々に退色すること、及び、色差ΔEが3以下の状態においては目視にて色の有無が識別できなくなることが確認された。また、紫外線下においては、暗所よりも短時間で退色・消色することが分かった。

【0076】

図12は、酸化抑制剤を添加しなかった場合(1)と、濃度が0.05mg/mlである酸化抑制剤を添加した場合(2)と、濃度が0.5mg/mlである酸化抑制剤を添加した場合(3)と、濃度が1.0mg/mlである酸化抑制剤を添加した場合(4)と、濃度が5.0mg/mlである酸化抑制剤を添加した場合(5)のβ−カロテン含有インクの滴下時点のろ紙を撮影した写真である。また、図13は、滴下時点から30時間経過後のろ紙を撮影した写真である。これらの結果から、β−カロテン含有インクの退色速度を酸化抑制剤の添加によって制御可能であることが確認された。

【実施例5】

【0077】

(アスコルビン酸含有透明インクによる退色速度の調整)

【0078】

アスコルビン酸含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。また、アスコルビン酸含有透明インクは、アスコルビン酸と純水が体積比で1:1程度となるように配合し、0.2μmシリンジフィルターを用いてろ過し、アスコルビン酸の濃度が1.0mg/ml程度となるように調整して作製した。

【0079】

図14は、アスコルビン酸含有透明インクを添加しなかった場合(0μl)、アスコルビン酸含有透明インクを100μl添加した場合(100μl)、アスコルビン酸含有透明インクを500μl添加した場合(500μl)の、β−カロテン含有インクの蛍光灯下での退色速度を示す図である。図14に示すように、48時間経過時点においては、アスコルビン酸の添加量が多いほど退色が抑制されることが確認された。

【実施例6】

【0080】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0081】

ヒドロキノン含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。

【0082】

図15は、ヒドロキノン非含有透明インク10mlを添加した場合(0mg)と、ヒドロキノン濃度が0.05mg/mlである透明インク10mlを添加した場合(0.05mg)と、ヒドロキノン濃度が0.1mg/mlである透明インク10mlを添加した場合(0.1mg)と、ヒドロキノン濃度が1.0mg/mlである透明インク10mlを添加した場合(1.0mg)と、ヒドロキノン濃度が5.0mg/mlである透明インク10mlを添加した場合(5.0mg)のβ−カロテン含有インクの退色速度を示す図である。図15に示すように、ヒドロキノンの濃度が0から1.0mg/mlまでは濃度依存的に退色が抑制され、それ以上ではその効果がほぼ一定になることが示された。

【実施例7】

【0083】

(酸化促進剤含有透明インクによる退色速度の調整)

【0084】

酸化促進剤含有透明インクを用いて、β−カロテン含有インクの退色速度が制御可能であるか確認した。β−カロテン含有インクとしては、実施例4の配合1のインクを用いた。また、酸化促進剤含有透明インクは、イソプロピルアルコールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に過酸化ベンゾイルを添加し、過酸化ベンゾイルの濃度が10mg/ml程度となるように調整して作製した。

【0085】

図16は、透明インクを添加した場合と、酸化促進剤含有透明インクを添加した場合のβ−カロテン含有インクの退色速度を示す図である。β−カロテン含有インクをマイクロピペットでろ紙に7μl滴下し、β−カロテン含有インクの上から透明インクと酸化促進剤含有透明インクをそれぞれ印字して、退色速度を比較した。図16に示すように、酸化促進剤含有透明インクによって、β−カロテン含有インクの退色が促進されることが確認された。

【実施例8】

【0086】

(酸化促進剤含有透明インクの濃度変化による退色速度の調整)

【0087】

酸化促進剤含有透明インクの濃度を変化させることによってβ−カロテン含有インクの退色速度を制御可能であるか確認した。

【0088】

図17は、過酸化水素の濃度を変化させた場合におけるβ−カロテン含有インクの退色速度を示す図である。酸化促進剤含有透明インクの濃度が変化するとβ−カロテン含有インクの退色速度も変化することから、酸化促進剤含有透明インクの吐出量をコントロールすることで、β−カロテン含有インクが消色するまでの時間を制御できることが確認された。

【実施例9】

【0089】

(ビオラセイン含有青色インクの製造方法)

【0090】

本実施例のビオラセイン含有青色インクを製造する方法を示す。

(菌の培養)

【0091】

天然の青色色素であるビオラセインを抽出するために、土壌より分離したChromobacterium violaceum VP2株を培養する。まず、普通ブイヨン:1.8g、寒天:1.5g、純水:100mlの条件にて1日間前培養を行う。次に、ポリペプトン:2.0g、K2HPO4:0.15g、MgSO4・7H2O:0.15g、グリセリン:1ml、純水:100mlの条件にて、キングB培地(pH7.2±0.2)で2日間本培養を行う。

(ビオラセインの抽出)

【0092】

培養した菌を、回転数:20、遠心力:8000×g、温度:4℃の条件にて、遠心分離機を用いて分離を行う。分離後、上澄みを取り除き、沈殿物にエタノール10mlを加え、1日間エタノール抽出を行う。

(インクの製造)

【0093】

ビオラセインを抽出した培養液を用いて、以下の手順でインクの製造を行う。18mlの培養液に2mlのエチレングリコールを添加する。1〜2時間攪拌を行い、攪拌後、0.2μmシリンジフィルターにてろ過する。

【実施例10】

【0094】

(過酸化水素含有透明インクによる退色速度の調整)

過酸化水素含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。

【0095】

ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、過酸化水素含有透明インクは、2−プロパノールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に過酸化水素を添加し、過酸化水素の濃度が10mg/ml程度となるように調整して作製した。

【0096】

図18は、過酸化水素含有透明インクを添加した場合と、過酸化水素含有透明インクを添加しない場合のビオラセイン含有インクの退色速度を示す図である。図18に示すように、過酸化水素含有透明インクがビオラセイン含有インクの退色を促進させる効果を有することが確認された。

【実施例11】

【0097】

(次亜塩素酸含有透明インクによる退色速度の調整)

【0098】

次亜塩素酸含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。

【0099】

ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、次亜塩素酸含有透明インクは、2−プロパノールとエチレングリコール、グリセリン、純水が体積比で6:1:1:12程度となるように配合し、その後に次亜塩素酸を添加し、次亜塩素酸の濃度が10mg/ml程度となるように調整して作製した。

【0100】

図19は、次亜塩素酸含有透明インクを添加しなかった場合(0μl)と、次亜塩素酸含有透明インク10μlを添加した場合(10μl)と、次亜塩素酸含有透明インク20μlを添加した場合(20μl)と、次亜塩素酸含有透明インク30μlを添加した場合(30μl)のビオラセイン含有インクの退色速度を示す図である。図19に示すように、次亜塩素酸を用いた場合は、次亜塩素酸含有透明インクの添加量を変化させても退色速度に変化がみられなかった。これは、次亜塩素酸含有透明インクが高濃度であることによるものと考えられる。

【0101】

そこで、より低濃度の次亜塩素酸ナトリウム溶液を用いて同様の実験を行った。図20は、次亜塩素酸ナトリウム溶液を添加しなかった場合(0%)と、濃度0.5%の次亜塩素酸ナトリウム溶液を添加した場合(0.5%)と、濃度0.05%の次亜塩素酸ナトリウム溶液を添加した場合(0.05%)と、濃度0.01%の次亜塩素酸ナトリウム溶液を添加した場合(0.01%)と、濃度0.005%の次亜塩素酸ナトリウム溶液を添加した場合(0.005%)のビオラセイン含有インクの退色速度を示す図である。図20に示すように、低濃度においては、濃度を変化させることによってビオラセイン含有インクの退色速度をある程度制御可能であることが確認された。

【実施例12】

【0102】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0103】

ヒドロキノン含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。

【0104】

図21は、ヒドロキノン含有透明インクを添加しなかった場合(0mg/ml)と、濃度0.05mg/mlのヒドロキノン含有透明インクを添加した場合(0.05mg/ml)と、濃度0.5mg/mlのヒドロキノン含有透明インクを添加した場合(0.5mg/ml)と、濃度5mg/mlのヒドロキノン含有透明インクを添加した場合(5mg/ml)のビオラセイン含有インクの退色速度を示す図である。図21に示すように、ビオラセイン含有インクに対して酸化抑制剤としてヒドロキノンを用いた場合には、ある程度の退色抑制効果は得られるものの、50時間経過時点までは安定した結果を得難いことが確認された。

【実施例13】

【0105】

(アスコルビン酸含有透明インクによる退色速度の調整)

【0106】

アスコルビン酸含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、アスコルビン酸含有透明インクは、濃度10mg/ml程度となるように調整したものを用いた。

【0107】

図22は、アスコルビン酸含有透明インクを添加した場合の蛍光灯下における退色速度と、アスコルビン酸含有透明インクを添加した場合の紫外線下における退色速度と、アスコルビン酸含有透明インクを添加しなかった場合のビオラセイン含有インクの退色速度を示す図である。図22に示すように、アスコルビン酸は、蛍光灯下及び紫外線下のいずれにおいてもビオラセイン含有インクの退色抑制作用を有することが確認された。

【実施例14】

【0108】

(ピロ重亜硫酸カリウム含有透明インクによる退色速度の調整)

【0109】

ピロ重亜硫酸カリウム含有透明インクを用いて、ビオラセイン含有インクの退色速度が制御可能であるか確認した。ビオラセイン含有インクとしては、実施例9によって製造したインクを用いた。また、ピロ重亜硫酸カリウム含有透明インクは、濃度10mg/ml程度となるように調整したものを用いた。

【0110】

図23は、ピロ重亜硫酸カリウム含有透明インクを添加した場合の蛍光灯下における退色速度と、ピロ重亜硫酸カリウム含有透明インクを添加した場合の紫外線下における退色速度と、ピロ重亜硫酸カリウム含有透明インクを添加しなかった場合の退色速度をそれぞれ示す図である。図23に示すように、ピロ重亜硫酸カリウムは、蛍光灯下及び紫外線下のいずれにおいてもビオラセイン含有インクの退色抑制作用を有することが確認された。

【実施例15】

【0111】

(黒色インクの製造方法)

【0112】

マゼンタインク、イエローインク、シアンインクの混合により黒色インクを製造する方法を示す。具体的には、エタノール、エチレングリコール、及びクロロホルムが体積比で9:1:2.5程度となるように配合した溶媒に、マゼンタインクとしてリコペン色素を、イエローインクとしてβ−カロテン色素を、シアンインクとしてビオラセイン色素を、体積比で1:1:8程度となるように溶解する。

【実施例16】

【0113】

(ヒドロキノン含有透明インクによる退色速度の調整)

【0114】

ヒドロキノン含有透明インクを用いて、黒色インクの退色速度が制御可能であるか確認した。黒色インクとしては、実施例15によって製造したインクを用いた。

【0115】

図24は、ヒドロキノン含有透明インクを添加しなかった場合(0mg/ml)と、濃度0.05mg/mlのヒドロキノン含有透明インクを添加した場合(0.05mg/ml)と、濃度0.5mg/mlのヒドロキノン含有透明インクを添加した場合(0.5mg/ml)と、濃度5mg/mlのヒドロキノン含有透明インクを添加した場合(5mg/ml)の黒色インクの退色速度を示す図である。図24に示すように、ヒドロキノンの濃度が高いほど退色抑制効果が大きいことが確認された。

【実施例17】

【0116】

(次亜塩素酸ナトリウム溶液による退色速度の調整)

【0117】

次亜塩素酸ナトリウム溶液を用いて、黒色インクの退色速度が制御可能であるか確認した。黒色インクとしては、実施例15によって製造したインクを用いた。

【0118】

図25は、次亜塩素酸ナトリウム溶液を添加しなかった場合(0%)と、濃度0.5%の次亜塩素酸ナトリウム溶液を添加した場合(0.5%)と、濃度0.05%の次亜塩素酸ナトリウム溶液を添加した場合(0.05%)と、濃度0.01%の次亜塩素酸ナトリウム溶液を添加した場合(0.01%)と、濃度0.005%の次亜塩素酸ナトリウム溶液を添加した場合(0.005%)の黒色インクの退色速度を示す図である。図25に示すように、次亜塩素酸ナトリウム溶液は低濃度でも退色促進効果が大きく、また、次亜塩素酸ナトリウム溶液の濃度を調整することによって退色速度を制御可能であることが確認された。

【実施例18】

【0119】

(ペン用インクの製造方法)

【0120】

本実施例のペン用インクを製造する方法は、実施形態1の図1で説明した流れと同様である。ます、天然色素とクロロホルムを混ぜ合わせる(天然色素混合ステップ)。次に、天然色素混合ステップにて得られた溶液にイソプロピルアルコールを混ぜ合わせる(溶剤混合ステップ)。次に、溶剤混合ステップにて得られた溶液に界面活性剤等を混ぜ合わせる(界面活性剤等混合ステップ)。ここで、混ぜ合わせのための撹拌は半日〜1日程度行う。次に、界面活性剤等混合ステップにて得られた溶液からロータリーエバポレーターを利用してクロロホルムを除去する(溶媒除去ステップ)。次に、溶媒除去ステップにて得られた溶液に純水とグリセリンを混ぜ合わせる(純水混合ステップ)。ここで、混ぜ合わせのための撹拌は1〜3時間程度行う。

(マゼンタインクの配合)

【0121】

マゼンタインクの配合量は、アスタキサンチンを2.5g、クロロホルムを10ml、イソプロピルアルコールを10ml、ポリオキシエチレンソルビタンモノウラートを2.22g、ポリオキシエチレンソルビタンパルミタートを2.166g、グリセリンを2.5g、純水を24ml程度とした。

(イエローインクの配合)

【0122】

イエローインクの配合量は、β−カロテンを2.4g、クロロホルムを2.4ml、イソプロピルアルコールを6ml、ポリオキシエチレンソルビタンモノウラートを2.22g、グリセリンを1.28g、純水を8.6ml程度とした。

(シアンインクの配合)

【0123】

リケカラー(理研ビタミン株式会社製:SGB−22)を純水で希釈し、濃度が10mg/ml程度となるようにシアンインクを作製した。

(インクの滴下結果)

【0124】

配合1のインクをマイクロピペットでろ紙に滴下した際の、滴下時点におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、ΔE=30.48であった。

(消色確認)

【0125】

作製したインクをそれぞれペン(ぺんてる株式会社製:LCK、NEL、TEL、TSEL)に充填し、吐出されたインクが実際に消色するか確認した。図26は、ろ紙上に吐出されたマゼンタインク、イエローインク、及びシアンインクの退色速度を示す図である。また、図27は、インクを吐出した直後のろ紙を撮影した写真であり、図28は、インクを吐出してから24時間後のろ紙を撮影した写真である。

【0126】

イエローインク及びマゼンタインクの吐出直後におけるろ紙とインクとの色差ΔEを色度計(X−Rite520)で計測したところ、イエローインクはΔE=30.2であり、マゼンタインクはΔE=28.2であった。また、吐出してから24時間後における色差ΔEを計測したところ、イエローインクはΔE=2.5であり、マゼンタインクはΔE=4.0であった。これらの結果から、イエローインク及びマゼンタインクは、24時間後には目視出来ない程度まで消色することが確認された。なお、完全に白く写らないのはろ紙にしわが入りその影が写っているためである。

(まとめ)

【0127】

本実施例のペン用インクにより、書いた文字や絵が短時間で消色する、落書きに適したペンを製造可能であることが確認された。

【特許請求の範囲】

【請求項1】

天然色素とその溶剤に界面活性剤、乳化剤、分散剤、粒度調整剤、保湿剤のいずれか一以上を添加することで天然色素を高濃度含有するインクを製造する方法。

【請求項2】

天然色素と非極性溶媒又は疎水性溶媒を混ぜ合わせる天然色素混合ステップと、色素混合ステップにて得られた溶液に天然色素の溶剤を混ぜ合わせる溶剤混合ステップと、溶剤混合ステップにて得られた溶液に界面活性剤、乳化剤、分散剤、粒度調整剤、保湿剤のいずれか一以上を混ぜ合わせる界面活性剤等混合ステップと、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する溶媒除去ステップと、溶媒除去ステップにて得られた溶液に純水を混ぜ合わせる純水混合ステップと、

からなる天然色素を高濃度含有するインクを製造する方法。

【請求項3】

前記界面活性剤等混合ステップは、ポリオキシエチレンソルビタン脂肪酸エステルを混ぜ合わせる脂肪酸エステル混合サブステップを含む請求項2に記載のインクを製造する方法。

【請求項4】

前記天然色素は、カロテノイド系色素、フラボノイド系色素、アントシアニン系色素、メラニン系色素、インドール系色素のいずれか一以上である請求項1から3のいずれか一に記載のインクを製造する方法。

【請求項5】

前記カロテノイド系色素は、アスタキサンチンである請求項4に記載のインクを製造する方法。

【請求項6】

前記天然色素の溶剤は、極性溶媒又は親水性溶媒を含有する請求項1から5のいずれか一に記載のインクを製造する方法。

【請求項7】

請求項1から6のいずれか一に記載の方法により製造されるインク。

【請求項8】

請求項7に記載のインクに対して印刷時に酸化促進剤又は酸化抑制剤を添加することで天然色素の退色速度を調整する印刷方法。

【請求項9】

請求項7に記載のインクを用いて印刷された印刷物。

【請求項10】

請求項7に記載のインクを収納したペン。

【請求項1】

天然色素とその溶剤に界面活性剤、乳化剤、分散剤、粒度調整剤、保湿剤のいずれか一以上を添加することで天然色素を高濃度含有するインクを製造する方法。

【請求項2】

天然色素と非極性溶媒又は疎水性溶媒を混ぜ合わせる天然色素混合ステップと、色素混合ステップにて得られた溶液に天然色素の溶剤を混ぜ合わせる溶剤混合ステップと、溶剤混合ステップにて得られた溶液に界面活性剤、乳化剤、分散剤、粒度調整剤、保湿剤のいずれか一以上を混ぜ合わせる界面活性剤等混合ステップと、界面活性剤等混合ステップにて得られた溶液から天然色素混合ステップにて混ぜ合わされた溶媒を除去する溶媒除去ステップと、溶媒除去ステップにて得られた溶液に純水を混ぜ合わせる純水混合ステップと、

からなる天然色素を高濃度含有するインクを製造する方法。

【請求項3】

前記界面活性剤等混合ステップは、ポリオキシエチレンソルビタン脂肪酸エステルを混ぜ合わせる脂肪酸エステル混合サブステップを含む請求項2に記載のインクを製造する方法。

【請求項4】

前記天然色素は、カロテノイド系色素、フラボノイド系色素、アントシアニン系色素、メラニン系色素、インドール系色素のいずれか一以上である請求項1から3のいずれか一に記載のインクを製造する方法。

【請求項5】

前記カロテノイド系色素は、アスタキサンチンである請求項4に記載のインクを製造する方法。

【請求項6】

前記天然色素の溶剤は、極性溶媒又は親水性溶媒を含有する請求項1から5のいずれか一に記載のインクを製造する方法。

【請求項7】

請求項1から6のいずれか一に記載の方法により製造されるインク。

【請求項8】

請求項7に記載のインクに対して印刷時に酸化促進剤又は酸化抑制剤を添加することで天然色素の退色速度を調整する印刷方法。

【請求項9】

請求項7に記載のインクを用いて印刷された印刷物。

【請求項10】

請求項7に記載のインクを収納したペン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2013−82921(P2013−82921A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−219325(P2012−219325)

【出願日】平成24年10月1日(2012.10.1)

【出願人】(598163064)学校法人千葉工業大学 (101)

【出願人】(000175250)三浦印刷株式会社 (7)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年10月1日(2012.10.1)

【出願人】(598163064)学校法人千葉工業大学 (101)

【出願人】(000175250)三浦印刷株式会社 (7)

【Fターム(参考)】

[ Back to top ]