インクカートリッジ及びシール部材

【課題】 使用済みのインクカートリッジから再度インクカートリッジを形成した時にインクカートリッジ中にアルミナやシリカが存在すると、インク中に溶出してインクジェットヘッドに析出し印字に不具合を発生させる可能性がある。そのため、インクカートリッジのリサイクルを行う時には、アルミナやシリカが含有されるシール部材を全て取り外すという手間が発生していた。

【解決手段】 シール部材を、インクカートリッジと同じポリプロピレン材料を用いることで、リサイクル時にシール部材を分離することなく、インクカートリッジをリサイクル材として使用できる。

【解決手段】 シール部材を、インクカートリッジと同じポリプロピレン材料を用いることで、リサイクル時にシール部材を分離することなく、インクカートリッジをリサイクル材として使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット記録装置に装着するインクカートリッジ及びインクカートリッジに溶着可能なシール部材に関する。

【背景技術】

【0002】

インクジェット記録装置に使用される一般的なインクカートリッジは、インク供給口と大気連通部が設けられている。インク供給口からインクをインクジェット記録装置の記録ヘッドに供給すると同時に、大気連通部から大気をインクカートリッジ内に取り込むことでインクの供給を行うことができる。物流時には大気連通部とインク供給口は、蒸発とインク漏れを防ぐため密封されている。大気連通部を密封する方法は種々あるが、フィルムなどの密封性の良いシール部材をインクカートリッジの筐体に溶着して大気連通部を封止する方法がある。インクカートリッジの使用者は、使用時に大気連通部を封止しているシール部材の一部を開封してインクカートリッジ内と大気を連通させる。

【0003】

シール部材には、インクの蒸発を防ぎ、かつ焼却しても環境負荷物質が発生しないシリカやアルミナなどを有するものが用いられている。これらの材料の一例が〔特許文献1〕に示されている。〔特許文献1〕では、ガスバリア性を有するSiOx蒸着した樹脂層とAl2O3蒸着した樹脂層を2層以上積層してインクカートリッジの包装材料を形成している。このように、複数層積層することで、ガスバリア性を向上させ、インクの蒸発を抑制している。

【0004】

一方、インクカートリッジを構成する筐体は、インクを貯留するために以下の要件を充足して構成される必要がある。

1.収納するインクに対して耐インク性があること。

2.インク成分の組成を変化させないこと。

3.サプライ製品となるため、材料費及び加工費が安価であること。

4.地球環境問題意識の高まりから、リサイクル可能であること。

5.成形収縮率が比較的小さいこと。

6.剛性の強い材料であること。

【0005】

このような、条件を充足する材料がとしては、変性PPO、PS、PBT、PET、PP等の樹脂を挙げることができるが、ガスバリア性、靭性、耐溶出性、コストの観点からポリプロピレンが適している。

【0006】

近年ではインクカートリッジのようなプラスチック製品に対して廃棄による環境問題が重要視されてきており、機能面だけでなくリサイクルも配慮することが重要になってきている。そのため、廃棄物の中でも適当な処理により再利用可能な廃プラスチック材については回収して、もう一度プラスチック製品に再生し、利用するマテリアルリサイクルの試みがなされてきている。回収したインクカートリッジを再度インクカートリッジとして用いる発明が〔特許文献2〕に示されている。〔特許文献2〕では、再生可能な熱可塑性プラスチックを回収し、粉砕してから洗浄し、洗浄した粉砕混合物から熱可塑性プラスチックを分離し、再度回収したものと同じ熱可塑性プラスチック材を作成するという発明が示されている。

【特許文献1】特開2002−331688号

【特許文献2】特開2000−198116号

【発明の開示】

【発明が解決しようとする課題】

【0007】

これまで〔特許文献1〕にあるような、シリカやアルミナなどの材料が含有されたシール部材を用いて、ポリプロピレンを主成分とするインクカートリッジの大気連通部の密閉を行ってきた。しかしながら、このようなインクカートリッジを〔特許文献2〕にあるようにリサイクル材として用いると、シール部材に含有されるアルミナやシリカがリサイクル材に混入することになる。再度形成したインクカートリッジの筐体にアルミナやシリカが存在すると、インク中に溶出してインクジェット記録ヘッドに析出し、印字に不具合を発生させる可能性がある。そのため、インクカートリッジのリサイクルを行う時には、シール部材を全て取り外すという手間が発生していた。

【0008】

上記課題を解決するためには、シール部材にポリプロピレンフィルム使用するという方法が考えられる。しかし、単層のポリプロピレンフィルムをシール部材として使用しただけでは、溶着時にシール部材が溶けて破損する、溶着を行うシールヘッドにシール部材が付着する、シール部材がきれに剥離しにくくなる、ガスバリア性が確保できないといった課題が発生する。また、シール部材がきちんと溶着されないと物流時に大気連通部からインクが漏れ出すという可能性がある。さらに、ガスバリア性を有していないと、物流時にインクが揮発し変質することになる。

【0009】

本発明は上記課題を鑑みてなされたもので、リサイクルが容易に行え、かつ物流時にインクを変質させることなく、密閉保持可能な信頼性の高いシール部材を有したインクカートリッジ及びシール部材を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために鋭意検討の結果なされたもので、本発明のインクカートリッジは、インクジェット記録装置に供給するインクを貯留可能で、エチレン−プロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材と、を有するインクカートリッジであって、前記シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、前記溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴としている。

【0011】

また、本発明のシール部材は、インクジェット記録装置に供給するインクを貯留可能で、エチレンープロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、を有するインクカートリッジの前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材であって、該シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、該溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴としている。

【発明の効果】

【0012】

シール部材は、表層に延伸配向されたホモポリプロピレンを、接着層にはエチレンープロピレンランダムコポリマーを有しており、インクカートリッジ筐体と同じくプロピレン材料を主成分として構成されている。このようなシール部材を用いてインクカートリッジの大気連通部を封止することで、リサイクル時にシール部材を分離することなく、インクカートリッジをリサイクル材として使用できる。

【0013】

また、シール部材は、延伸配向した層が設けられ、かつ複数層を積層して構成されていることから、インクが蒸発しにくく、インクを変質させることなく保持することができる。

【0014】

さらに、表層の融点を溶着層の融点より高い温度とし、表層の融点より低く溶着層の融点より高い温度でシール部材を筐体に溶着することで、シール部材の溶着層は筐体に溶着されるが、表層は溶着されることがない。これによりシール部材は、破損やシールヘッドに付着することがなく、信頼性の高いシール部材を有したインクカートリッジ及びシール部材の提供することができる。

【発明を実施するための最良の形態】

【0015】

インクを貯留可能なインクカートリッジの筐体は、筐体内部に空気を導入する大気連通部と、インクを吐出するインクジェット記録ヘッドにインクを送り出すインク供給口を有している。物流時はこれらを封止することで筐体を密閉状態に保ち、インク漏れを防止している。大気連通部の封止は、シール部材を筐体に溶着することで行われる。インク使用時には、インク供給口と大気連通部の封止を外してインクジェット記録装置に装着する。筐体は、インク供給口から使用されたインクの代わりにインクカートリッジの筐体の内部に大気連通部から大気を取り込み、インクカートリッジ内部の圧力を一定に保っている。

【0016】

シール部材の溶着は、インクカートリッジの上にシール部材を仮置きか仮溶着し、そのシール部材の上からシールヘッドと呼ばれる高熱の熱板を押し当てて行われる。シール部材の上からインクカートリッジへ熱が伝わり、シール部材の一部と筐体の一部が溶融して溶着される。

【0017】

インクカートリッジの筐体は、前述した通り安定的にインクを貯留するために、

1.収納するインクに対して耐インク性があること。

2.インク成分の組成を変化させないこと。

3.サプライ製品となるため、材料費及び加工費が安価であること。

4.地球環境問題意識の高まりから、リサイクル可能であること。

5.成形収縮率が比較的小さいこと。

6.剛性の強い材料であること。

等の要件を充足している必要がある。また、透明性を有していれば、プリズムを筐体の一部に形成し、インクの残量検知を行なうことも可能である。上記要件を満たす材料としては、ポリプロピレン材料が適している。ポリプロピレンの中では、エチレンープロピレンランダムコポリマーが、プロピレンホモポリマーやプロピレンブロックコポリマーと比較して透明性が高く、成形収縮率が小さいため、精度よく位置決めして設置する必要があるカートリッジ材料として好ましい。そのため、本発明においては、エチレン−プロピレンランダムコポリマーをインクカートリッジの筐体として使用している。また、筐体は複数の部材を溶着するなどして構成することも可能である。複数の部材で筐体を構成することでインクを貯留可能な吸収体等を、インクカートリッジの筐体内部に容易に配することができる。このように複数の部材で筐体を構成した場合には、これらの部材の1つにシール部材を溶着することで、大気連通部の封止を行なうことができる。

【0018】

シール部材の材料としては、リサイクル可能であること、インクの蒸発を抑制するガスバリア性を有していること、インクに長時間触れていても変質しない耐インク性を有していること、インクカートリッジに溶着できること等が必要である。本発明においては、インクカートリッジと同一の素材であるポリプロピレン材料を用いている。ポリプロピレンは、1種類の単量体の重合によってできたホモポリマーと、2種類以上の異なった単量体の重合されてできたランダムコポリマーとブロックコポリマーに分類される。また、ポリプロピレンのフィルムは、延伸加工を施すことで耐薬品性や水蒸気バリア性を向上させることができる。

【0019】

ポリプロピレンのフィルムを単層で使用すると、シール部材と筐体が溶着された時に、シール部材が溶けて表面荒れが発生したり、シールヘッドに材料が張り付いたり、シール部材の剥離強度が異常に強くなったり、インクが揮発したりする。そのため、シール部材は少なくとも2枚のポリプロピレンのフィルムを張り合わせた表層、接着層、溶着層の3層で設けられている。さらにガスバリア性向上のためには、表層と溶着層の間にもう1枚のポリプロピレンフィルムを設けた、表層、接着層、中間層、接着層、溶着層の5層で構成することが好ましい。これらのポリプロピレンフィルムには、インクカートリッジの内容物等を表示するような表記を印刷することもできる。接着層に使用される接着剤としては、ウレタン系、エポキシ系、アクリル系など特に限定は無いが、ポリプロピレンと接着力が良好なウレタン系が望ましい。

【0020】

シール部材の厚さは、厚すぎるとシール部材が硬くなり、筐体から剥離しにくくなる。また薄すぎると、ガスバリア性や溶着性が悪くなる。そのため、シール部材の厚さは40μmから120μm程度であることが望ましい。

【0021】

表層は延伸配向されたホモポリプロピレンで形成されており、耐熱性に優れており、融点はおよそ170℃である。延伸配向されていることで、ガスバリア性が上昇し、インクカートリッジからのインク蒸発の抑制効果が高まる。また、延伸配向したホモポリプロピレンは平滑性が高く、印刷基盤として用いると印刷が良好になる。さらに二軸延伸されたホモプロピレンを用いると、ユーザーがシール部材を剥がす時に切れ込みに沿って剥がれやすくなる。

【0022】

溶着層はポリプロピレンの1つであるエチレンープロピレンランダムコポリマーで形成されている。エチレンープロピレンランダムコポリマーの融点は、表層に用いられるホモポリプロピレンより低く、およそ140℃である。シール部材の溶着は、溶着層と筐体は溶けて溶着するが、表層は溶着されない140℃から170℃の間の温度がよく、より好ましくは150℃から160℃付近である。このように溶着層より表層を高融点の材料とし、表層の融点以下かつ溶着層の融点以上で溶着することで、溶着層は筐体に溶着されるが表層は溶着することがないように構成することができる。これによりシール部材は、破損やシールヘッドに付着することなく、インクカートリッジの筐体に溶着することができる。

【0023】

シール部材の溶着強度は、弱すぎると温度変化による応力や、強い振動、衝撃で剥がれてしまう可能性がある。逆に溶着が強すぎると、筐体と溶着層の間で剥がれずに表層と溶着層との間などで剥がれが生じてしまい、大気連通部が連通されない可能性がある。そのため溶着層の剥離強度は、プッシュプルゲージを用いてシール部材の溶着面と垂直方向に165mm/secの速度で剥がした時に、7〜40N程度の強度であることが望ましい。このような剥離強度とするために、溶着層にポリプロピレンと物性の近いポリエチレン成分を添加することで、調整している。ポリエチレンを添加すると、エチレン−プロピレンランダムコポリマーの層の中に、ポリエチレンが点在するいわゆる海島構造をとる。このポリエチレンはエチレン−プロピレンランダムコポリマーとの相溶性が低いため、海島構造のポリエチレンの部分で局所的に剥離強度が下がり、溶着層として適度な剥離強度を調整することができる。

【0024】

しかしながら、このようなシール部材を用いたインクカートリッジを再生材料とすると、シール部材のポリエチレンが、再生されたインクカートリッジに混入することになる。ポリエチレンとエチレン−プロピレンランダムコポリマーは、相溶性が低いため、分離してしまう。そのため、ポリエチレンの量が増えるとエチレンープロピレンランダムコポリマーの物性値が低下し、前述の要件を充足するカートリッジを形成できなくなる。再生カートリッジの筐体に混入していても問題がないとされるポリエチレンの重量は、インクカートリッジ全重量の5wt%以下であり、望ましくは1wt%以下である。フィルムに含有されるポリエチレンの量が、インクカートリッジ全量の1wt%以下であれば、ヴァージン材とほぼ同等の高品質なリサイクル材を得ることができる。また、必要に応じて相溶化剤を添加することで、相溶性を向上させることもできる。

【0025】

中間層を設ける時は、表層と同じく延伸配向されたホモポリプロピレンを使用することが好ましい。さらに中間層にも二軸延伸されたホモポリプロピレンを採用すると、ユーザーがシール部材を剥がす時に切れ込みが入れてあると、切れ込みに沿って剥がれやすくなる。

【0026】

中間層を設けることで、ガスバリア性を向上させるとともに、シール部材を剥離しやすくすることができる。またシール部材の製造時に発生する残留応力に起因するねじれやそりの改善の効果もある。製造する時にシール部材にねじれやそりが発生すると、製造ラインでのカットエラーや溶着不良を発生させてしまうのでできる限り少ない方が望ましい。

【0027】

以下に、本発明を用いた実施例を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0028】

(第一の実施形態)

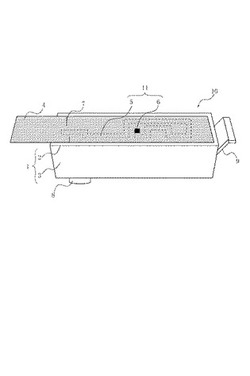

図1は、本発明を適用したインクカートリッジの斜視図である。図2は図1の上面図で、図3は図1の側面図である。本実施例のインクカートリッジ10の内部には、インクを含浸して保持する吸収体が配されている。筐体1には、インクを記録ヘッドに供給するためのインク供給口8が設けられている。このインク供給口8からのインクの漏れや蒸発を抑制するために、インクカートリッジは供給口部分を覆うキャップが装着された状態で包装され流通されている(図中記載無し)。筐体1は、蓋部材2とインク貯留部材3とが溶着されて構成されている。このように二部材で筐体1を構成することで、インクを貯留するための吸収体を容易に筐体1内部に設けることができる。蓋部材2には凹部が形成されており、この凹部の一面にシール部材4が溶着されている。本実施例においては、大気連通部11は大気連通経路5と大気連通口6を有して構成されており、蓋部材2の凹部をシール部材で封止することによって大気連通経路5が形成されている。大気連通経路5の端部には、筐体1の内部と連通する大気連通口6が設けられている。物流時には大気連通部11は密封されることで、物流時のインク漏れやインクの蒸発を防止している。インクジェット記録装置にインクカートリッジ10を装着する前に、大気連通経路5を構成するシール部材4の一部を剥離することで、大気連通口6に空気が導入可能となる。インク供給口8からインクジェット記録ヘッドにインクが供給されると、大気連通口6から空気が入り、インクカートリッジ内部の圧力が一定に保たれる。シール部材4には、切れ込み部7が設けられており、この切れ込み部7を利用することで、シール部材4の所望の面積を剥がすことができる。シール部材4を剥がす領域が広すぎるとインクが蒸発し、使用途中にインクが増粘してしまうことも考えられる。切れ込み部7に沿って剥離し、大気連通経路5の一部のみを大気に連通させることで、使用中のインクの蒸発が低減されるように構成されている。また筐体1には、インクジェット記録装置と着脱が行いやすいようにレバー9が設けられている。

【0029】

図4は、本実施例のシール部材4の構成を示している。シール部材4は、表層21、印刷層22、接着層23、溶着層26から構成されている。表層21は二軸延伸のホモポリプロピレンを用いており、厚みは40μmである。印刷層22は、溶着する筐体1に貯留予定の内容物の記載等を表層21に印字して設けられる。接着層23はポリプロピレンの接着に良好なウレタン系の接着剤を使用している。溶着層26は無延伸のエチレンープロピレンランダムコポリマーを用いており、厚みは20μmである。溶着層26にはエチレン−プロピレンランダムコポリマーに対してポリエチレンを30wt%含有させている。これは、インクカートリッジ10の全重量に対してポリエチレンの重量が1wt%以下になる量である。ポリエチレンを添加することで、シール部材を剥離するときに、筐体1から剥がれやすくすることができる。筐体1の蓋部材2とインク貯留部材3は、エチレンープロピレンランダムコポリマーを使用している。このようにシール部材は、インクカートリッジの筐体1と同じポリプロピレン材料を用いて構成されているため、シール部材4を剥離することなく使用済みのインクカートリッジをリサイクル材として利用することができる。また、シール部材に添加されているポリエチレン量は、インクカートリッジ10の全重量の1wt%以下とされているため、そのままリサイクル材として用いても、再生インクカートリッジ10に影響を与えない。さらに延伸配向した層を含む、2枚のポリプロピレンフィルムを積層させてシール部材を構成していることで、ガスバリア性を高めることができ、インクの変質を防止することができる。

【0030】

シール部材4は、接着層23を転写した溶着層26と、裏面に印刷を行った表層21をローラで張り合わせることで形成されている。このように形成されたシール部材4を、筐体1を構成する蓋部材2の上にのせ、160℃のシールヘッドを3sec押し当てることで溶着している。前述のとおり、表層21のホモプロピレンの融点は170℃付近であり、溶着層26及び筐体1のエチレンープロピレンランダムコポリマーの融点は140℃である。このように溶着層26より表層21を高融点の材料とし、表層21の融点以下かつ溶着層26の融点以上で溶着することで、溶着層26は筐体1に溶着されるが表層21は溶着することがないように構成することができる。これによりシール部材4は、破損やシールヘッドに付着することなく、インクカートリッジ10の筐体1に溶着することができる。

【0031】

(第二の実施形態)

第一の実施形態で示した構成と同様に、筐体1に溶着して用いることのできる本発明を利用した他のシール部材4の構成を、図5を用いて示す。シール部材4は表層21、印刷層22、接着層23、中間層24、接着層25、溶着層26から構成されている。表層21は二軸延伸のホモポリプロピレンを用いており、厚みは40μmである。印刷層22は、溶着する筐体1に貯留予定の内容物の記載等を表層21に印字して設けられる。接着層23と接着層25はポリプロピレンの接着に良好なウレタン系の接着剤を使用している。中間層24は二軸延伸のホモポリプロピレンを用いており、厚みは20μmである。このように、二軸延伸のホモプロピレンを積層して用いることで、さらにガスバリア性を向上させることができ、インクの変質を防止することができる。溶着層26は無延伸のエチレンープロピレンランダムコポリマーを用いており、厚みは20μmである。溶着層26にはエチレン−プロピレンランダムコポリマーに対してポリエチレンを30wt%含有させている。これは、インクカートリッジ10の全重量に対してポリエチレンの重量は1wt%以下になる量である。ポリエチレンを添加することで、シール部材を剥離するときに、筐体1から剥がれやすくすることができる。筐体1の蓋部材2とインク貯留部材3は、エチレンープロピレンランダムコポリマーを使用している。このようにシール部材は、インクカートリッジの筐体1と同じポリプロピレン材料を用いて構成されているため、シール部材4を剥離することなく使用済みのインクカートリッジをリサイクル材として利用することができる。また、シール部材に添加されているポリエチレン量は、インクカートリッジ10の全重量の1wt%以下とされているため、そのままリサイクル材として用いても、再生インクカートリッジ10に影響を与えない。

【0032】

シール部材4は、ローラで接着層23を転写した溶着層26と、接着層25を転写した中間層24と、裏面に印刷した表層21をローラで張り合わせることで形成されている。このように形成したシール部材4を、筐体1を構成する蓋部材2の上にのせ、160℃のシールヘッドを3sec押し当てることで溶着している。前述のとおり、表層21のホモプロピレンの融点は170℃付近であり、溶着層26及び筐体1のエチレンープロピレンランダムコポリマーの融点は140℃である。このように溶着層26より表層21と中間層24を高融点の材料とし、表層21と中間層24の融点以下かつ溶着層26の融点以上で溶着することで、溶着層26は筐体1に溶着されるが表層21と中間層24は溶着することがないように構成することができる。これによりシール部材4は、破損やシールヘッドに付着することなく、インクカートリッジ10の筐体1に溶着することができる。

【図面の簡単な説明】

【0033】

【図1】本発明を用いたインクカートリッジの一例を示す概略斜視図である。

【図2】図1に記載のインクカートリッジの上面図である。

【図3】図1に記載のインクカートリッジの側面図である。

【図4】第一の実施形態に記載のシール部材の構成を示す。

【図5】第二の実施形態に記載のシール部材の構成を示す。

【符号の説明】

【0034】

1 筐体

4 シール部材

8 インク供給口

10 インクカートリッジ

11 大気連通部

21 表層

22 印刷層

23、25 接着層

24 中間層

26 溶着層

【技術分野】

【0001】

本発明は、インクジェット記録装置に装着するインクカートリッジ及びインクカートリッジに溶着可能なシール部材に関する。

【背景技術】

【0002】

インクジェット記録装置に使用される一般的なインクカートリッジは、インク供給口と大気連通部が設けられている。インク供給口からインクをインクジェット記録装置の記録ヘッドに供給すると同時に、大気連通部から大気をインクカートリッジ内に取り込むことでインクの供給を行うことができる。物流時には大気連通部とインク供給口は、蒸発とインク漏れを防ぐため密封されている。大気連通部を密封する方法は種々あるが、フィルムなどの密封性の良いシール部材をインクカートリッジの筐体に溶着して大気連通部を封止する方法がある。インクカートリッジの使用者は、使用時に大気連通部を封止しているシール部材の一部を開封してインクカートリッジ内と大気を連通させる。

【0003】

シール部材には、インクの蒸発を防ぎ、かつ焼却しても環境負荷物質が発生しないシリカやアルミナなどを有するものが用いられている。これらの材料の一例が〔特許文献1〕に示されている。〔特許文献1〕では、ガスバリア性を有するSiOx蒸着した樹脂層とAl2O3蒸着した樹脂層を2層以上積層してインクカートリッジの包装材料を形成している。このように、複数層積層することで、ガスバリア性を向上させ、インクの蒸発を抑制している。

【0004】

一方、インクカートリッジを構成する筐体は、インクを貯留するために以下の要件を充足して構成される必要がある。

1.収納するインクに対して耐インク性があること。

2.インク成分の組成を変化させないこと。

3.サプライ製品となるため、材料費及び加工費が安価であること。

4.地球環境問題意識の高まりから、リサイクル可能であること。

5.成形収縮率が比較的小さいこと。

6.剛性の強い材料であること。

【0005】

このような、条件を充足する材料がとしては、変性PPO、PS、PBT、PET、PP等の樹脂を挙げることができるが、ガスバリア性、靭性、耐溶出性、コストの観点からポリプロピレンが適している。

【0006】

近年ではインクカートリッジのようなプラスチック製品に対して廃棄による環境問題が重要視されてきており、機能面だけでなくリサイクルも配慮することが重要になってきている。そのため、廃棄物の中でも適当な処理により再利用可能な廃プラスチック材については回収して、もう一度プラスチック製品に再生し、利用するマテリアルリサイクルの試みがなされてきている。回収したインクカートリッジを再度インクカートリッジとして用いる発明が〔特許文献2〕に示されている。〔特許文献2〕では、再生可能な熱可塑性プラスチックを回収し、粉砕してから洗浄し、洗浄した粉砕混合物から熱可塑性プラスチックを分離し、再度回収したものと同じ熱可塑性プラスチック材を作成するという発明が示されている。

【特許文献1】特開2002−331688号

【特許文献2】特開2000−198116号

【発明の開示】

【発明が解決しようとする課題】

【0007】

これまで〔特許文献1〕にあるような、シリカやアルミナなどの材料が含有されたシール部材を用いて、ポリプロピレンを主成分とするインクカートリッジの大気連通部の密閉を行ってきた。しかしながら、このようなインクカートリッジを〔特許文献2〕にあるようにリサイクル材として用いると、シール部材に含有されるアルミナやシリカがリサイクル材に混入することになる。再度形成したインクカートリッジの筐体にアルミナやシリカが存在すると、インク中に溶出してインクジェット記録ヘッドに析出し、印字に不具合を発生させる可能性がある。そのため、インクカートリッジのリサイクルを行う時には、シール部材を全て取り外すという手間が発生していた。

【0008】

上記課題を解決するためには、シール部材にポリプロピレンフィルム使用するという方法が考えられる。しかし、単層のポリプロピレンフィルムをシール部材として使用しただけでは、溶着時にシール部材が溶けて破損する、溶着を行うシールヘッドにシール部材が付着する、シール部材がきれに剥離しにくくなる、ガスバリア性が確保できないといった課題が発生する。また、シール部材がきちんと溶着されないと物流時に大気連通部からインクが漏れ出すという可能性がある。さらに、ガスバリア性を有していないと、物流時にインクが揮発し変質することになる。

【0009】

本発明は上記課題を鑑みてなされたもので、リサイクルが容易に行え、かつ物流時にインクを変質させることなく、密閉保持可能な信頼性の高いシール部材を有したインクカートリッジ及びシール部材を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために鋭意検討の結果なされたもので、本発明のインクカートリッジは、インクジェット記録装置に供給するインクを貯留可能で、エチレン−プロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材と、を有するインクカートリッジであって、前記シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、前記溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴としている。

【0011】

また、本発明のシール部材は、インクジェット記録装置に供給するインクを貯留可能で、エチレンープロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、を有するインクカートリッジの前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材であって、該シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、該溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴としている。

【発明の効果】

【0012】

シール部材は、表層に延伸配向されたホモポリプロピレンを、接着層にはエチレンープロピレンランダムコポリマーを有しており、インクカートリッジ筐体と同じくプロピレン材料を主成分として構成されている。このようなシール部材を用いてインクカートリッジの大気連通部を封止することで、リサイクル時にシール部材を分離することなく、インクカートリッジをリサイクル材として使用できる。

【0013】

また、シール部材は、延伸配向した層が設けられ、かつ複数層を積層して構成されていることから、インクが蒸発しにくく、インクを変質させることなく保持することができる。

【0014】

さらに、表層の融点を溶着層の融点より高い温度とし、表層の融点より低く溶着層の融点より高い温度でシール部材を筐体に溶着することで、シール部材の溶着層は筐体に溶着されるが、表層は溶着されることがない。これによりシール部材は、破損やシールヘッドに付着することがなく、信頼性の高いシール部材を有したインクカートリッジ及びシール部材の提供することができる。

【発明を実施するための最良の形態】

【0015】

インクを貯留可能なインクカートリッジの筐体は、筐体内部に空気を導入する大気連通部と、インクを吐出するインクジェット記録ヘッドにインクを送り出すインク供給口を有している。物流時はこれらを封止することで筐体を密閉状態に保ち、インク漏れを防止している。大気連通部の封止は、シール部材を筐体に溶着することで行われる。インク使用時には、インク供給口と大気連通部の封止を外してインクジェット記録装置に装着する。筐体は、インク供給口から使用されたインクの代わりにインクカートリッジの筐体の内部に大気連通部から大気を取り込み、インクカートリッジ内部の圧力を一定に保っている。

【0016】

シール部材の溶着は、インクカートリッジの上にシール部材を仮置きか仮溶着し、そのシール部材の上からシールヘッドと呼ばれる高熱の熱板を押し当てて行われる。シール部材の上からインクカートリッジへ熱が伝わり、シール部材の一部と筐体の一部が溶融して溶着される。

【0017】

インクカートリッジの筐体は、前述した通り安定的にインクを貯留するために、

1.収納するインクに対して耐インク性があること。

2.インク成分の組成を変化させないこと。

3.サプライ製品となるため、材料費及び加工費が安価であること。

4.地球環境問題意識の高まりから、リサイクル可能であること。

5.成形収縮率が比較的小さいこと。

6.剛性の強い材料であること。

等の要件を充足している必要がある。また、透明性を有していれば、プリズムを筐体の一部に形成し、インクの残量検知を行なうことも可能である。上記要件を満たす材料としては、ポリプロピレン材料が適している。ポリプロピレンの中では、エチレンープロピレンランダムコポリマーが、プロピレンホモポリマーやプロピレンブロックコポリマーと比較して透明性が高く、成形収縮率が小さいため、精度よく位置決めして設置する必要があるカートリッジ材料として好ましい。そのため、本発明においては、エチレン−プロピレンランダムコポリマーをインクカートリッジの筐体として使用している。また、筐体は複数の部材を溶着するなどして構成することも可能である。複数の部材で筐体を構成することでインクを貯留可能な吸収体等を、インクカートリッジの筐体内部に容易に配することができる。このように複数の部材で筐体を構成した場合には、これらの部材の1つにシール部材を溶着することで、大気連通部の封止を行なうことができる。

【0018】

シール部材の材料としては、リサイクル可能であること、インクの蒸発を抑制するガスバリア性を有していること、インクに長時間触れていても変質しない耐インク性を有していること、インクカートリッジに溶着できること等が必要である。本発明においては、インクカートリッジと同一の素材であるポリプロピレン材料を用いている。ポリプロピレンは、1種類の単量体の重合によってできたホモポリマーと、2種類以上の異なった単量体の重合されてできたランダムコポリマーとブロックコポリマーに分類される。また、ポリプロピレンのフィルムは、延伸加工を施すことで耐薬品性や水蒸気バリア性を向上させることができる。

【0019】

ポリプロピレンのフィルムを単層で使用すると、シール部材と筐体が溶着された時に、シール部材が溶けて表面荒れが発生したり、シールヘッドに材料が張り付いたり、シール部材の剥離強度が異常に強くなったり、インクが揮発したりする。そのため、シール部材は少なくとも2枚のポリプロピレンのフィルムを張り合わせた表層、接着層、溶着層の3層で設けられている。さらにガスバリア性向上のためには、表層と溶着層の間にもう1枚のポリプロピレンフィルムを設けた、表層、接着層、中間層、接着層、溶着層の5層で構成することが好ましい。これらのポリプロピレンフィルムには、インクカートリッジの内容物等を表示するような表記を印刷することもできる。接着層に使用される接着剤としては、ウレタン系、エポキシ系、アクリル系など特に限定は無いが、ポリプロピレンと接着力が良好なウレタン系が望ましい。

【0020】

シール部材の厚さは、厚すぎるとシール部材が硬くなり、筐体から剥離しにくくなる。また薄すぎると、ガスバリア性や溶着性が悪くなる。そのため、シール部材の厚さは40μmから120μm程度であることが望ましい。

【0021】

表層は延伸配向されたホモポリプロピレンで形成されており、耐熱性に優れており、融点はおよそ170℃である。延伸配向されていることで、ガスバリア性が上昇し、インクカートリッジからのインク蒸発の抑制効果が高まる。また、延伸配向したホモポリプロピレンは平滑性が高く、印刷基盤として用いると印刷が良好になる。さらに二軸延伸されたホモプロピレンを用いると、ユーザーがシール部材を剥がす時に切れ込みに沿って剥がれやすくなる。

【0022】

溶着層はポリプロピレンの1つであるエチレンープロピレンランダムコポリマーで形成されている。エチレンープロピレンランダムコポリマーの融点は、表層に用いられるホモポリプロピレンより低く、およそ140℃である。シール部材の溶着は、溶着層と筐体は溶けて溶着するが、表層は溶着されない140℃から170℃の間の温度がよく、より好ましくは150℃から160℃付近である。このように溶着層より表層を高融点の材料とし、表層の融点以下かつ溶着層の融点以上で溶着することで、溶着層は筐体に溶着されるが表層は溶着することがないように構成することができる。これによりシール部材は、破損やシールヘッドに付着することなく、インクカートリッジの筐体に溶着することができる。

【0023】

シール部材の溶着強度は、弱すぎると温度変化による応力や、強い振動、衝撃で剥がれてしまう可能性がある。逆に溶着が強すぎると、筐体と溶着層の間で剥がれずに表層と溶着層との間などで剥がれが生じてしまい、大気連通部が連通されない可能性がある。そのため溶着層の剥離強度は、プッシュプルゲージを用いてシール部材の溶着面と垂直方向に165mm/secの速度で剥がした時に、7〜40N程度の強度であることが望ましい。このような剥離強度とするために、溶着層にポリプロピレンと物性の近いポリエチレン成分を添加することで、調整している。ポリエチレンを添加すると、エチレン−プロピレンランダムコポリマーの層の中に、ポリエチレンが点在するいわゆる海島構造をとる。このポリエチレンはエチレン−プロピレンランダムコポリマーとの相溶性が低いため、海島構造のポリエチレンの部分で局所的に剥離強度が下がり、溶着層として適度な剥離強度を調整することができる。

【0024】

しかしながら、このようなシール部材を用いたインクカートリッジを再生材料とすると、シール部材のポリエチレンが、再生されたインクカートリッジに混入することになる。ポリエチレンとエチレン−プロピレンランダムコポリマーは、相溶性が低いため、分離してしまう。そのため、ポリエチレンの量が増えるとエチレンープロピレンランダムコポリマーの物性値が低下し、前述の要件を充足するカートリッジを形成できなくなる。再生カートリッジの筐体に混入していても問題がないとされるポリエチレンの重量は、インクカートリッジ全重量の5wt%以下であり、望ましくは1wt%以下である。フィルムに含有されるポリエチレンの量が、インクカートリッジ全量の1wt%以下であれば、ヴァージン材とほぼ同等の高品質なリサイクル材を得ることができる。また、必要に応じて相溶化剤を添加することで、相溶性を向上させることもできる。

【0025】

中間層を設ける時は、表層と同じく延伸配向されたホモポリプロピレンを使用することが好ましい。さらに中間層にも二軸延伸されたホモポリプロピレンを採用すると、ユーザーがシール部材を剥がす時に切れ込みが入れてあると、切れ込みに沿って剥がれやすくなる。

【0026】

中間層を設けることで、ガスバリア性を向上させるとともに、シール部材を剥離しやすくすることができる。またシール部材の製造時に発生する残留応力に起因するねじれやそりの改善の効果もある。製造する時にシール部材にねじれやそりが発生すると、製造ラインでのカットエラーや溶着不良を発生させてしまうのでできる限り少ない方が望ましい。

【0027】

以下に、本発明を用いた実施例を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0028】

(第一の実施形態)

図1は、本発明を適用したインクカートリッジの斜視図である。図2は図1の上面図で、図3は図1の側面図である。本実施例のインクカートリッジ10の内部には、インクを含浸して保持する吸収体が配されている。筐体1には、インクを記録ヘッドに供給するためのインク供給口8が設けられている。このインク供給口8からのインクの漏れや蒸発を抑制するために、インクカートリッジは供給口部分を覆うキャップが装着された状態で包装され流通されている(図中記載無し)。筐体1は、蓋部材2とインク貯留部材3とが溶着されて構成されている。このように二部材で筐体1を構成することで、インクを貯留するための吸収体を容易に筐体1内部に設けることができる。蓋部材2には凹部が形成されており、この凹部の一面にシール部材4が溶着されている。本実施例においては、大気連通部11は大気連通経路5と大気連通口6を有して構成されており、蓋部材2の凹部をシール部材で封止することによって大気連通経路5が形成されている。大気連通経路5の端部には、筐体1の内部と連通する大気連通口6が設けられている。物流時には大気連通部11は密封されることで、物流時のインク漏れやインクの蒸発を防止している。インクジェット記録装置にインクカートリッジ10を装着する前に、大気連通経路5を構成するシール部材4の一部を剥離することで、大気連通口6に空気が導入可能となる。インク供給口8からインクジェット記録ヘッドにインクが供給されると、大気連通口6から空気が入り、インクカートリッジ内部の圧力が一定に保たれる。シール部材4には、切れ込み部7が設けられており、この切れ込み部7を利用することで、シール部材4の所望の面積を剥がすことができる。シール部材4を剥がす領域が広すぎるとインクが蒸発し、使用途中にインクが増粘してしまうことも考えられる。切れ込み部7に沿って剥離し、大気連通経路5の一部のみを大気に連通させることで、使用中のインクの蒸発が低減されるように構成されている。また筐体1には、インクジェット記録装置と着脱が行いやすいようにレバー9が設けられている。

【0029】

図4は、本実施例のシール部材4の構成を示している。シール部材4は、表層21、印刷層22、接着層23、溶着層26から構成されている。表層21は二軸延伸のホモポリプロピレンを用いており、厚みは40μmである。印刷層22は、溶着する筐体1に貯留予定の内容物の記載等を表層21に印字して設けられる。接着層23はポリプロピレンの接着に良好なウレタン系の接着剤を使用している。溶着層26は無延伸のエチレンープロピレンランダムコポリマーを用いており、厚みは20μmである。溶着層26にはエチレン−プロピレンランダムコポリマーに対してポリエチレンを30wt%含有させている。これは、インクカートリッジ10の全重量に対してポリエチレンの重量が1wt%以下になる量である。ポリエチレンを添加することで、シール部材を剥離するときに、筐体1から剥がれやすくすることができる。筐体1の蓋部材2とインク貯留部材3は、エチレンープロピレンランダムコポリマーを使用している。このようにシール部材は、インクカートリッジの筐体1と同じポリプロピレン材料を用いて構成されているため、シール部材4を剥離することなく使用済みのインクカートリッジをリサイクル材として利用することができる。また、シール部材に添加されているポリエチレン量は、インクカートリッジ10の全重量の1wt%以下とされているため、そのままリサイクル材として用いても、再生インクカートリッジ10に影響を与えない。さらに延伸配向した層を含む、2枚のポリプロピレンフィルムを積層させてシール部材を構成していることで、ガスバリア性を高めることができ、インクの変質を防止することができる。

【0030】

シール部材4は、接着層23を転写した溶着層26と、裏面に印刷を行った表層21をローラで張り合わせることで形成されている。このように形成されたシール部材4を、筐体1を構成する蓋部材2の上にのせ、160℃のシールヘッドを3sec押し当てることで溶着している。前述のとおり、表層21のホモプロピレンの融点は170℃付近であり、溶着層26及び筐体1のエチレンープロピレンランダムコポリマーの融点は140℃である。このように溶着層26より表層21を高融点の材料とし、表層21の融点以下かつ溶着層26の融点以上で溶着することで、溶着層26は筐体1に溶着されるが表層21は溶着することがないように構成することができる。これによりシール部材4は、破損やシールヘッドに付着することなく、インクカートリッジ10の筐体1に溶着することができる。

【0031】

(第二の実施形態)

第一の実施形態で示した構成と同様に、筐体1に溶着して用いることのできる本発明を利用した他のシール部材4の構成を、図5を用いて示す。シール部材4は表層21、印刷層22、接着層23、中間層24、接着層25、溶着層26から構成されている。表層21は二軸延伸のホモポリプロピレンを用いており、厚みは40μmである。印刷層22は、溶着する筐体1に貯留予定の内容物の記載等を表層21に印字して設けられる。接着層23と接着層25はポリプロピレンの接着に良好なウレタン系の接着剤を使用している。中間層24は二軸延伸のホモポリプロピレンを用いており、厚みは20μmである。このように、二軸延伸のホモプロピレンを積層して用いることで、さらにガスバリア性を向上させることができ、インクの変質を防止することができる。溶着層26は無延伸のエチレンープロピレンランダムコポリマーを用いており、厚みは20μmである。溶着層26にはエチレン−プロピレンランダムコポリマーに対してポリエチレンを30wt%含有させている。これは、インクカートリッジ10の全重量に対してポリエチレンの重量は1wt%以下になる量である。ポリエチレンを添加することで、シール部材を剥離するときに、筐体1から剥がれやすくすることができる。筐体1の蓋部材2とインク貯留部材3は、エチレンープロピレンランダムコポリマーを使用している。このようにシール部材は、インクカートリッジの筐体1と同じポリプロピレン材料を用いて構成されているため、シール部材4を剥離することなく使用済みのインクカートリッジをリサイクル材として利用することができる。また、シール部材に添加されているポリエチレン量は、インクカートリッジ10の全重量の1wt%以下とされているため、そのままリサイクル材として用いても、再生インクカートリッジ10に影響を与えない。

【0032】

シール部材4は、ローラで接着層23を転写した溶着層26と、接着層25を転写した中間層24と、裏面に印刷した表層21をローラで張り合わせることで形成されている。このように形成したシール部材4を、筐体1を構成する蓋部材2の上にのせ、160℃のシールヘッドを3sec押し当てることで溶着している。前述のとおり、表層21のホモプロピレンの融点は170℃付近であり、溶着層26及び筐体1のエチレンープロピレンランダムコポリマーの融点は140℃である。このように溶着層26より表層21と中間層24を高融点の材料とし、表層21と中間層24の融点以下かつ溶着層26の融点以上で溶着することで、溶着層26は筐体1に溶着されるが表層21と中間層24は溶着することがないように構成することができる。これによりシール部材4は、破損やシールヘッドに付着することなく、インクカートリッジ10の筐体1に溶着することができる。

【図面の簡単な説明】

【0033】

【図1】本発明を用いたインクカートリッジの一例を示す概略斜視図である。

【図2】図1に記載のインクカートリッジの上面図である。

【図3】図1に記載のインクカートリッジの側面図である。

【図4】第一の実施形態に記載のシール部材の構成を示す。

【図5】第二の実施形態に記載のシール部材の構成を示す。

【符号の説明】

【0034】

1 筐体

4 シール部材

8 インク供給口

10 インクカートリッジ

11 大気連通部

21 表層

22 印刷層

23、25 接着層

24 中間層

26 溶着層

【特許請求の範囲】

【請求項1】

インクジェット記録装置に供給するインクを貯留可能で、エチレン−プロピレンランダムコポリマーを有して構成された筐体と、

前記筐体に設けられた大気連通部と、

前記インクジェット記録装置にインクを供給するインク供給口と、

前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材と、

を有するインクカートリッジであって、

前記シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、前記溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴とするインクカートリッジ。

【請求項2】

前記シール部材は、前記溶着層と前記表層の間に中間層を有して構成されており、該中間層は、延伸配向されたホモポリプロピレンを有して構成されていることを特徴とする請求項1に記載のインクカートリッジ。

【請求項3】

前記筐体は、複数の部材で構成されており、該部材の一つに前記シール部材が溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項4】

前記筐体は、インクを貯留していることを特徴とする請求項1に記載のインクカートリッジ。

【請求項5】

前記シール部材は、前記表層の融点と前記溶着層の融点との間の温度で前記筐体に溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項6】

前記シール部材は、150℃から160℃の間の温度で前記筐体に溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項7】

前記溶着層のエチレンープロピレンランダムコポリマーは、ポリエチレンが添加されていることを特徴とする請求項1に記載のインクカートリッジ。

【請求項8】

インクジェット記録装置に供給するインクを貯留可能で、エチレンープロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、を有するインクカートリッジの前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材であって、

該シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、該溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴とするシール部材。

【請求項9】

前記シール部材は、前記溶着層と前記表層の間に中間層を有して構成されており、該中間層は、延伸配向されたホモポリプロピレンを有して構成されていることを特徴とする請求項8に記載のシール部材。

【請求項10】

前記シール部材は、前記表層の融点と前記溶着層の融点との間の温度で前記筐体に溶着されることを特徴とする請求項8に記載のシール部材。

【請求項11】

前記シール部材は、150℃から160℃の間の温度で前記筐体に溶着されることを特徴とする請求項8に記載のシール部材。

【請求項12】

前記溶着層のエチレンープロピレンランダムコポリマーは、ポリエチレンが添加されていることを特徴とする請求項8に記載のシール部材。

【請求項1】

インクジェット記録装置に供給するインクを貯留可能で、エチレン−プロピレンランダムコポリマーを有して構成された筐体と、

前記筐体に設けられた大気連通部と、

前記インクジェット記録装置にインクを供給するインク供給口と、

前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材と、

を有するインクカートリッジであって、

前記シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、前記溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴とするインクカートリッジ。

【請求項2】

前記シール部材は、前記溶着層と前記表層の間に中間層を有して構成されており、該中間層は、延伸配向されたホモポリプロピレンを有して構成されていることを特徴とする請求項1に記載のインクカートリッジ。

【請求項3】

前記筐体は、複数の部材で構成されており、該部材の一つに前記シール部材が溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項4】

前記筐体は、インクを貯留していることを特徴とする請求項1に記載のインクカートリッジ。

【請求項5】

前記シール部材は、前記表層の融点と前記溶着層の融点との間の温度で前記筐体に溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項6】

前記シール部材は、150℃から160℃の間の温度で前記筐体に溶着されることを特徴とする請求項1に記載のインクカートリッジ。

【請求項7】

前記溶着層のエチレンープロピレンランダムコポリマーは、ポリエチレンが添加されていることを特徴とする請求項1に記載のインクカートリッジ。

【請求項8】

インクジェット記録装置に供給するインクを貯留可能で、エチレンープロピレンランダムコポリマーを有して構成された筐体と、前記筐体に設けられた大気連通部と、前記インクジェット記録装置にインクを供給するインク供給口と、を有するインクカートリッジの前記大気連通部を覆って前記筐体に溶着され、一部を剥離することで前記筐体に大気を導入可能とするシール部材であって、

該シール部材は、少なくとも溶着層、接着層、表層の3層を有して構成されており、該溶着層はエチレンープロピレンランダムコポリマーを有して構成されており、前記表層は延伸配向されたホモポリプロピレンを有して構成されており、前記表層は前記溶着層よりも高融点であることを特徴とするシール部材。

【請求項9】

前記シール部材は、前記溶着層と前記表層の間に中間層を有して構成されており、該中間層は、延伸配向されたホモポリプロピレンを有して構成されていることを特徴とする請求項8に記載のシール部材。

【請求項10】

前記シール部材は、前記表層の融点と前記溶着層の融点との間の温度で前記筐体に溶着されることを特徴とする請求項8に記載のシール部材。

【請求項11】

前記シール部材は、150℃から160℃の間の温度で前記筐体に溶着されることを特徴とする請求項8に記載のシール部材。

【請求項12】

前記溶着層のエチレンープロピレンランダムコポリマーは、ポリエチレンが添加されていることを特徴とする請求項8に記載のシール部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−100009(P2010−100009A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2008−275665(P2008−275665)

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成20年10月27日(2008.10.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]