インクジェットへッド

【課題】ノズルプレートを薄型化しても、インクを良好に吐出できるようにする。

【解決手段】ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備する。

【解決手段】ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、インクジェットへッドに関する。

【背景技術】

【0002】

画像信号に従ってノズルからインク滴を吐出させて、記録紙上にインク摘による画像を形成するオンデマンド型インクジェットヘッドが知られている。

【0003】

このオンデマンド型インクジェットヘッドには、圧電素子型がある。

【0004】

圧電素子型は、アクチュエータとしての圧電素子(ピエノ素子)の変形動作を利用してインク圧力室に貯蔵されたインクをノズルプレートのノズルから吐出させる構成である。

【0005】

そして、この圧電素子型には、アクチュエータをノズルプレートに一体的に組み込んで構成されるものがある。このノズルプレートとアクチュエータとを一体化するものにあっては、アクチュエータの駆動電圧を下げるためにノズルプレートとアクチュエータを薄型化する必要がある。

【0006】

しかしながら、ノズルプレートを薄くすると、その分、ノズルの長さが短くなり、圧電素子(ピエノ素子)の変形動作により、インク圧力室の体積が収縮状態から膨張状態に戻った時に、ノズル内のインクがインク圧力室内に戻ってしまうことがある。このとき、インクとともに外部の空気もノズルから気泡となってインク圧力室内に混入する。このような場合には、圧電素子(ピエノ素子)の変形動作により、インク圧力室の体積を膨張状態から収縮状態にしてインクを吐出しようとしても、気泡が収縮動作を邪魔し、インクをノズルから良好に吐出させることができなくなるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−37057号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

解決しようとする課題は、ノズルプレートを薄型化しても、インクを良好に吐出できるようにインクジェットヘッドを提供することにある。

【課題を解決するための手段】

【0009】

実施形態は、ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備する。

【図面の簡単な説明】

【0010】

【図1】一実施の形態であるインクジェットヘッドを示す分解斜視図。

【図2】図1のノズルプレートを示す平面図。

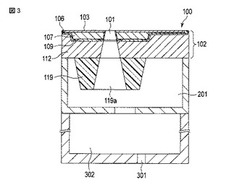

【図3】図2中A−A線に沿って示す断面図。

【図4】(a)〜(e)は、図1のインクジェットヘッドの製造方法を示す図。

【図5】(a)〜(c)は、図1のインクジェットヘッドの製造方法を示す図。

【図6】(a),(b)は、図1のインクジェットヘッドの製造方法を示す図。

【図7】図1のアクチュエータに形成されるノズル延伸部の第1の他の製造方法を示す図。

【図8】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第2の他の製造方法を示す図。

【図9】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第3の他の製造方法を示す図。

【図10】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第4の他の製造方法を示す図。

【図11】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第4の他の製造方法を示す図。

【発明を実施するための形態】

【0011】

以下、実施の形態について、図面を参照して説明する。

【0012】

図1は、一実施の形態であるインクジェットへッド1を示す分解斜視図である。

【0013】

このインクジェットへッド1は、ノズルプレート100、インク圧力室構造体200、及びインク供給路構造体300によって構成されている。

【0014】

ノズルプレート100にはその厚さ方向に貫通するインク吐出用のノズル101が複数形成されている。

【0015】

インク圧力室構造体200には複数の円形状のインク圧力室201が配設され、これらインク圧力室201内には画像形成のためのインクが保持されている。複数のインク圧力室201はそれぞれノズルプレート100のノズル101に連通されている。

【0016】

インク供給路構造体300にはインク供給路302が設けられ、その内底部には、インク供給口301が設けられている。インク供給口301にはインクジェットへッド1の外部からインクが供給される。インク供給路302は全てのインク圧力室201に連通されている。

【0017】

図2は、ノズルプレート100をインク吐出側から見た平面図である。

【0018】

ノズルプレート100は、インクを吐出させるノズル101と、このノズル101からインクを吐出させるための圧力を発生させるアクチュエータ102と、このアクチュエータ102を駆動するための信号を伝送する第1の電極としての配線電極103と、この配線電極103に接続され、外部から送信されるインクジェットへッド1を駆動するための信号を受ける電極端子104と、アクチュエータ102を動作させる他方の電極となる第2の電極としての共通電極(後述の電極膜109、電鋳膜112)を有している。

【0019】

図3は図2中A−A線に沿って示す断面図である。

【0020】

ノズル101は、インク圧力室201側からノズルプレート100のインク吐出側にかけて断面積が狭まる、円錐形状となっている。すなわち、インク圧力室201側の開口面積がノズルプレート100のインク吐出側の開口面積より大きくなっている。

【0021】

アクチュエータ102は圧電体膜107と、この圧電体膜107を挟む2つの電極によって構成されている。圧電体膜107を成膜すると、圧電体膜107の膜厚方向に分極が発生する。

【0022】

圧電体膜107の形状は円形とし、ノズル101の吐出側開口と同心円に配置されている。つまり圧電体膜107はノズル101の吐出側開口を囲むように形成され、その中心にノズル101が配置されている。

【0023】

配線電極103はそれぞれの圧電体膜107に個別に繋がり、それぞれの圧電体膜103を独立に動作させるための個別電極として作用する。配線電極103は、円形の圧電体膜107より小径の円形の電極部分と電極端子104に繋がる配線部で構成される。円形の電極部分の中心にはノズル101が形成されるため、ノズル101と同心円状に配線電極膜がない部分ができる。

【0024】

上記した構成において、圧電体膜107に対し、その分極の方向と同方向の電界を電極を介して印加すると、アクチュエータ102は電界方向と直交する方向に伸縮する。この伸縮によりノズルプレート100が変形し、インク圧力室201内のインクに圧力変化が発生する。この圧力変化によってインク圧力室201内のインクがノズル101から吐出されることになる。

【0025】

ところで、アクチュエータ102の駆動電圧を下げるためには、ノズルプレート100を薄型化する必要がある。

【0026】

しかしながら、ノズルプレート100を薄くすると、その分、ノズル101の長さが短くなり、圧電体膜107の変形動作により、インク圧力室201の体積が収縮状態から膨張状態に戻った時に、ノズル101内のインクがインク圧力室201内に戻ってしまうことがある。このとき、インクとともに外部の空気もノズル101から気泡となってインク圧力室201内に混入する。このような場合には、圧電体膜107の変形動作により、インク圧力室201の体積を膨張状態から収縮状態にしてインクを吐出しようとしても、気泡が収縮動作を邪魔し、インクをノズル101から良好に吐出させることができなくなってしまう。

【0027】

そこで、この実施の形態では、図3に示すように、アクチュエータ102のインク圧力室201側にノズル延伸部119を一体的に突設している。このノズル延伸部119にはノズル101とインク圧力室201とを連通させてノズル長を延伸させる通路119aが形成されている。この通路119aのインク圧力室201側の開口面積は、ノズル101のアクチュエータ102側の開口面積よりも大きくなっている。

【0028】

このようにノズル延伸部119を突設することによりノズル長が延伸されるため、ノズルプレート100を薄型化しても、ノズル101内のインクがインク圧力室201内に戻ってしまうことがない。

【0029】

従って、インクとともに外部の空気がノズル101から気泡となってインク圧力室201内に混入することがなく、インクをノズル101から良好に吐出させることが可能となる。

【0030】

次に、上記したインクジェットヘッド1の主要部の製造方法について図4〜図6を参照して説明する。

【0031】

まず、図4(a)に示すように支持基板105を用意し、この支持基板105上の全面に第一電極となる電極膜103を形成し、さらに、その上に圧電体膜107を形成する。この形成後、フォトリソグラフィ技術を用いて図4(b)に示すように、圧電体膜107と電極膜103を順次所望の形状に加工する。この加工後、図4(c)に示すように絶縁膜106を前面に形成し、フォトリソグラフィ技術を用いて圧電体膜107の所望の位置から絶縁体膜106を除去する。この除去後、ノズル101となる部分にレジストが残るようにフォトリソグラフィ技術を用いて図4(d)に示すようにレジスト120を形成する。この形成後、図4(e)に示すように第二電極膜形成のための下地電極となる電極膜109を全面に成膜する。この成膜後、図5(a)に示すように全面に第二電極112を形成する。このとき、必要であれば、全面が平滑になるように研磨する。

【0032】

つづいて、図5(b)に示すようにノズル延伸部119を形成するために、感光性樹脂121を所望の厚みとなるように全面に塗布する。この塗布後、図5(c)に示すようにフォトリソグラフィ技術を用いて所望の位置にノズル延伸部119を残して不要な部分の感光性樹脂121を除去する。この時、ノズル101となる部分のレジスト120も同時に除去を行う。ここでインクジェットヘッドの主要部であるアクチュエータ102が完成する。

【0033】

ついで、この状態のアクチュエータ102に図6(a)に示すように、インクジェットに必要なインク圧力室201を形成する。インク圧力室201とアクチュエータ102が一体化されたのちに、図6(b)に示すように、支持基板105を除去する。

【0034】

ここで、支持基板105は、金属、セラミックス、ガラスなど素材の適当な厚みの物を用いることができる。素材の選択は、製造プロセスの加熱温度やアクチュエータを構成する材料の線膨脹係数、弾性率などから加工性、残留歪などの条件を満たす材料の選択により決定される。

【0035】

この実施の形態では、耐熱性に優れ、線膨脹係数が比較的小さな1.1mmの厚みの石英基板を用いた。アクチュエータ102を構成する第一電極103、圧電体膜107、絶縁膜106、第二電極109,112は、それぞれ成膜プロセスを考慮して材料の選択を行った。

【0036】

電極材料としては、Au,Pt,Ni,Ti,Cr,Alなど様々な金属とSrTiO,SrRuO等の酸化物電極が使用できる。

【0037】

圧電体膜107は、最もポピュラーなPZTがあるが、AlN,ZnO,LiTaO3,LiNbO3、アルカリニオブ系、ビスマス系、チタン酸バリウム系の無鉛圧電材料等も使用できる。さらに,PVDFに代表される有機圧電材料も使用可能である。

【0038】

絶縁膜材料としては、SiO2,Si3N4,HfO,Al2O3等の薄膜が利用できる。

【0039】

電極膜の形成は、蒸着法、スパッタ法、メッキ法などが可能である。圧電体膜107の形成は、スパッタ法、CVD法、PLD法、水熱合成法、Sol-Gel法などの方法が利用できる。絶縁膜も同様に、蒸着法、スパッタ法、CVD法、PLD法等が利用できる。

【0040】

この実施の形態では、第一電極103に0.1μmの厚みのPt電極をスパッタ法に形成し、圧電体膜107に2μmの厚みのPZTをスパッタ法により形成した。

【0041】

圧電体膜107の直径は、0.18mm、ノズル部分は、直径0.03mmの部分を除いてある。絶縁膜には、0.1μmのSiO2膜をCVD法で形成し、第二電極には、2μmの厚みのNiを鍍金法を用いて形成した。

【0042】

次に、上記したノズル延伸部119さらに、インク圧力室201の製造方法についてさらに詳細に説明する。

【0043】

上記したようにアクチュエータ102に感光性樹脂121を所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、所望のノズル延伸部119を形成する。

【0044】

この実施の形態では、フォトニース(東レ)を10回塗布して約10μmの厚みを得た。ノズルの延伸部分を長くするためには、フォトニース(東レ)をさらに重ねて塗布することで実現できる。この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。

【0045】

続いて、アクチュエータ102にインク圧力室基板を接合する。インク圧力室基板は、別工程で所望の大きさのインク圧力室201とインク供給口201aなどが設けられている。インク圧力室基板に用いる材料は、金属、セラミックス、ガラス、プラスチックなどがあげられる。この実施の形態では、インク圧力室基板に厚さが1.2mmのガラス基板を用いた。インク圧力室201の形状は、直径が0.25mm、深さが1mmとなるようにそれぞれのノズル位置に合わせて加工した。

【0046】

アクチュエータ102とインク圧力室基板とをエポキシ接着剤を用いて接合を行い、支持基板105を除去した。支持基板105の除去は、インク圧力室基板側を固定して、支持基板105を研削、研磨して、除去した。

【0047】

この実施の形態では、アクチュエータ102とインク圧力室基板の接合に接着剤を用いたが、使用する材料によっては、直接接合などの接着剤を用いない方法を採ることができる。また、支持基板105の除去方法としては、アクチュエータ形成時に支持基板105上に剥離剤を塗布または、シート状の剥離剤を接合してインクジェットヘッド完成時に熱や紫外線光などで支持基板105とアクチュエータ102を分離することもできる。

【0048】

なお、アクチュエータ102とインク圧力室基板が一体化されたインクジェットヘッド主要部は、駆動IC(図示せず)をアクチュエータ102と接続して、画像信号に応じてインク液滴を吐出する。また、インク圧力室基板には、インク供給路302を接続して、インク供給が行われる。

【0049】

(第1の他の製造方法)

図7は上記したノズル延伸部119の第1の他の製造方法を示すものである。

【0050】

この第1の他の製造方法では、アクチュエータ102のノズル延伸部の場所に印刷インキが塗布されるように印刷版を作製し、印刷インキを塗布して行う。この実施の形態では、スクリーン印刷法を用いてノズル延伸部119がおよそ10μmとなるように、印刷インキを重ねて印刷した。印刷インキとしては、エポキシ樹脂にフィラーを分散させたものを用いた。印刷が終了したのち、およそ120℃の雰囲気で、1時間硬化を行い、ノズル延伸部119とした。

【0051】

ノズル延伸部119の外側直径は、0.2mm、内側直径は0.05mmとした。この実施の形態では、ノズル延伸部119の材料として、エポキシ樹脂を用いたが、フェノール樹脂、フタル酸樹脂、アクリル樹脂などを用いることも可能である。また、印刷方式は、スクリーン印刷法を用いたが、転写印刷、オフセット印刷など様々な印刷技術が使える。また、インクジェット法は無版印刷が可能であり、様々な形のノズル延伸部119の形成が可能である。

【0052】

(第2の他の製造方法)

図8は上記したノズル延伸部119の第2の他の製造方法を示すものである。

【0053】

この第2の他の製造方法では、図8(a)に示すようにアクチュエータ102にレジスト125を所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、所望のノズル延伸部となるレジストパターンを形成する。

【0054】

ついで、このパターンを用いてメッキを行い、図8(b)に示すように所望のノズル延伸部119を形成する。この実施の形態では、フォトニース(東レ)を10回塗布して約10μmの厚みを得た。ノズルの延伸部を長くするためには、フォトニース(東レ)をさらに重ねて塗布することで実現できる。この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。鍍金は、Ni電界鍍金を行った。残留ひずみが小さくなるように、メッキ膜の成長速度などを制御しておよそ10μmの厚みのメッキを行った。鍍金は、Niの電界鍍金を用いたが、他のメッキ可能な金属と方法で実施することも可能である。

【0055】

(第3の他の製造方法)

図9は上記したノズル延伸部119の第3の他の製造方法を示すものである。

【0056】

この第3の他の製造方法では、図9(a)に示すようにアクチュエータ102の裏面のノズル部分にディスペンサを用いて感光性樹脂131を所望の厚みとなるように滴下し、硬化させる。ついで、図9(b)に示すように、支持基板105側から所望のノズル径となるようにレーザー光を照射してノズル穴101を形成する。ノズル穴101はレーザー光がノズル出口で最少となるようにレンズを用いて集光されたものを用いる。この実施の形態では、フォトニース(東レ)を10回滴下して約10μmの厚みを得た。ノズルの延伸部分を長くするためには、フォトニース(東レ)をさらに重ねて滴下することで実現できる。

【0057】

この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。感光性樹脂の滴下には、ディスペンサーを用いたが、インクジェット方式など一定体積の滴下が可能な装置を用いることも可能である。レーザー光は、所望の加工が可能な出力が得られる装置とし、波長は、254nmの光を用いた。レーザー光の波長は、使用する材料の特性に合わせて適宜選択すればよい。

【0058】

(第4の他の製造方法)

図10は上記したノズル延伸部119の第4の他の製造方法を示すものである。

【0059】

この第4の他の製造方法では、まず、図10(a)に示すように、上記した図9(a)と同様にしてアクチュエータ102の裏面のノズル部分にディスペンサを用いて感光性樹脂131を所望の厚みとなるように滴下して硬化させる。

【0060】

続いて、アクチュエータ102に上記した第1の実施形態で説明したと同様にしてインク圧力室201を有するインク圧力室基板を接合し、図11(a)に示すように支持基板105を除去する。

【0061】

続いて、図11(b)に示すように、支持基板105が取り付けられていた側から所望のノズル径となるようにレーザー光を照射してノズル穴101を形成するとともに、通路119aを形成してノズル延伸部119とする。

【0062】

ノズル穴101はレーザー光がノズル出口で最少となるようにレンズを用いて集光されたものを用いる。レーザー光は、所望の加工が可能な出力が得られる装置とし、波長は、254nmの光を用いた。レーザー光の波長は、使用する材料の特性に合わせて適宜選択すればよい。

【0063】

上記したように、この実施の形態によれば、ノズル長延伸部119を設けて、ノズル長を延伸させるため、ノズル近傍の液面の震動によりノズル101からインク圧力室201へ気泡が入り込む現象を低減することができる。

【0064】

従って、ノズル101とアクチュエータ102を一体で形成するインクジェットヘッドにおいて、圧電体膜107と振動板からなるアクチュエータ102の全体を厚くしてノズル長を延伸することなく、部分的な構造物を付加する方法でノズル長を延伸でき、アクチュエータ102の駆動効率を低下させることがない。

【0065】

なお、上記した実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0066】

100…ノズルプレート、101…ノズル、102…アクチュエータ、107…圧電体膜、103,109,112…駆動電極、119…ノズル延伸部、119a…通路、112,131…感光性樹脂、125…レジスト。

【技術分野】

【0001】

本発明の実施形態は、インクジェットへッドに関する。

【背景技術】

【0002】

画像信号に従ってノズルからインク滴を吐出させて、記録紙上にインク摘による画像を形成するオンデマンド型インクジェットヘッドが知られている。

【0003】

このオンデマンド型インクジェットヘッドには、圧電素子型がある。

【0004】

圧電素子型は、アクチュエータとしての圧電素子(ピエノ素子)の変形動作を利用してインク圧力室に貯蔵されたインクをノズルプレートのノズルから吐出させる構成である。

【0005】

そして、この圧電素子型には、アクチュエータをノズルプレートに一体的に組み込んで構成されるものがある。このノズルプレートとアクチュエータとを一体化するものにあっては、アクチュエータの駆動電圧を下げるためにノズルプレートとアクチュエータを薄型化する必要がある。

【0006】

しかしながら、ノズルプレートを薄くすると、その分、ノズルの長さが短くなり、圧電素子(ピエノ素子)の変形動作により、インク圧力室の体積が収縮状態から膨張状態に戻った時に、ノズル内のインクがインク圧力室内に戻ってしまうことがある。このとき、インクとともに外部の空気もノズルから気泡となってインク圧力室内に混入する。このような場合には、圧電素子(ピエノ素子)の変形動作により、インク圧力室の体積を膨張状態から収縮状態にしてインクを吐出しようとしても、気泡が収縮動作を邪魔し、インクをノズルから良好に吐出させることができなくなるという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2011−37057号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

解決しようとする課題は、ノズルプレートを薄型化しても、インクを良好に吐出できるようにインクジェットヘッドを提供することにある。

【課題を解決するための手段】

【0009】

実施形態は、ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備する。

【図面の簡単な説明】

【0010】

【図1】一実施の形態であるインクジェットヘッドを示す分解斜視図。

【図2】図1のノズルプレートを示す平面図。

【図3】図2中A−A線に沿って示す断面図。

【図4】(a)〜(e)は、図1のインクジェットヘッドの製造方法を示す図。

【図5】(a)〜(c)は、図1のインクジェットヘッドの製造方法を示す図。

【図6】(a),(b)は、図1のインクジェットヘッドの製造方法を示す図。

【図7】図1のアクチュエータに形成されるノズル延伸部の第1の他の製造方法を示す図。

【図8】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第2の他の製造方法を示す図。

【図9】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第3の他の製造方法を示す図。

【図10】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第4の他の製造方法を示す図。

【図11】(a),(b)は、図1のアクチュエータに形成されるノズル延伸部の第4の他の製造方法を示す図。

【発明を実施するための形態】

【0011】

以下、実施の形態について、図面を参照して説明する。

【0012】

図1は、一実施の形態であるインクジェットへッド1を示す分解斜視図である。

【0013】

このインクジェットへッド1は、ノズルプレート100、インク圧力室構造体200、及びインク供給路構造体300によって構成されている。

【0014】

ノズルプレート100にはその厚さ方向に貫通するインク吐出用のノズル101が複数形成されている。

【0015】

インク圧力室構造体200には複数の円形状のインク圧力室201が配設され、これらインク圧力室201内には画像形成のためのインクが保持されている。複数のインク圧力室201はそれぞれノズルプレート100のノズル101に連通されている。

【0016】

インク供給路構造体300にはインク供給路302が設けられ、その内底部には、インク供給口301が設けられている。インク供給口301にはインクジェットへッド1の外部からインクが供給される。インク供給路302は全てのインク圧力室201に連通されている。

【0017】

図2は、ノズルプレート100をインク吐出側から見た平面図である。

【0018】

ノズルプレート100は、インクを吐出させるノズル101と、このノズル101からインクを吐出させるための圧力を発生させるアクチュエータ102と、このアクチュエータ102を駆動するための信号を伝送する第1の電極としての配線電極103と、この配線電極103に接続され、外部から送信されるインクジェットへッド1を駆動するための信号を受ける電極端子104と、アクチュエータ102を動作させる他方の電極となる第2の電極としての共通電極(後述の電極膜109、電鋳膜112)を有している。

【0019】

図3は図2中A−A線に沿って示す断面図である。

【0020】

ノズル101は、インク圧力室201側からノズルプレート100のインク吐出側にかけて断面積が狭まる、円錐形状となっている。すなわち、インク圧力室201側の開口面積がノズルプレート100のインク吐出側の開口面積より大きくなっている。

【0021】

アクチュエータ102は圧電体膜107と、この圧電体膜107を挟む2つの電極によって構成されている。圧電体膜107を成膜すると、圧電体膜107の膜厚方向に分極が発生する。

【0022】

圧電体膜107の形状は円形とし、ノズル101の吐出側開口と同心円に配置されている。つまり圧電体膜107はノズル101の吐出側開口を囲むように形成され、その中心にノズル101が配置されている。

【0023】

配線電極103はそれぞれの圧電体膜107に個別に繋がり、それぞれの圧電体膜103を独立に動作させるための個別電極として作用する。配線電極103は、円形の圧電体膜107より小径の円形の電極部分と電極端子104に繋がる配線部で構成される。円形の電極部分の中心にはノズル101が形成されるため、ノズル101と同心円状に配線電極膜がない部分ができる。

【0024】

上記した構成において、圧電体膜107に対し、その分極の方向と同方向の電界を電極を介して印加すると、アクチュエータ102は電界方向と直交する方向に伸縮する。この伸縮によりノズルプレート100が変形し、インク圧力室201内のインクに圧力変化が発生する。この圧力変化によってインク圧力室201内のインクがノズル101から吐出されることになる。

【0025】

ところで、アクチュエータ102の駆動電圧を下げるためには、ノズルプレート100を薄型化する必要がある。

【0026】

しかしながら、ノズルプレート100を薄くすると、その分、ノズル101の長さが短くなり、圧電体膜107の変形動作により、インク圧力室201の体積が収縮状態から膨張状態に戻った時に、ノズル101内のインクがインク圧力室201内に戻ってしまうことがある。このとき、インクとともに外部の空気もノズル101から気泡となってインク圧力室201内に混入する。このような場合には、圧電体膜107の変形動作により、インク圧力室201の体積を膨張状態から収縮状態にしてインクを吐出しようとしても、気泡が収縮動作を邪魔し、インクをノズル101から良好に吐出させることができなくなってしまう。

【0027】

そこで、この実施の形態では、図3に示すように、アクチュエータ102のインク圧力室201側にノズル延伸部119を一体的に突設している。このノズル延伸部119にはノズル101とインク圧力室201とを連通させてノズル長を延伸させる通路119aが形成されている。この通路119aのインク圧力室201側の開口面積は、ノズル101のアクチュエータ102側の開口面積よりも大きくなっている。

【0028】

このようにノズル延伸部119を突設することによりノズル長が延伸されるため、ノズルプレート100を薄型化しても、ノズル101内のインクがインク圧力室201内に戻ってしまうことがない。

【0029】

従って、インクとともに外部の空気がノズル101から気泡となってインク圧力室201内に混入することがなく、インクをノズル101から良好に吐出させることが可能となる。

【0030】

次に、上記したインクジェットヘッド1の主要部の製造方法について図4〜図6を参照して説明する。

【0031】

まず、図4(a)に示すように支持基板105を用意し、この支持基板105上の全面に第一電極となる電極膜103を形成し、さらに、その上に圧電体膜107を形成する。この形成後、フォトリソグラフィ技術を用いて図4(b)に示すように、圧電体膜107と電極膜103を順次所望の形状に加工する。この加工後、図4(c)に示すように絶縁膜106を前面に形成し、フォトリソグラフィ技術を用いて圧電体膜107の所望の位置から絶縁体膜106を除去する。この除去後、ノズル101となる部分にレジストが残るようにフォトリソグラフィ技術を用いて図4(d)に示すようにレジスト120を形成する。この形成後、図4(e)に示すように第二電極膜形成のための下地電極となる電極膜109を全面に成膜する。この成膜後、図5(a)に示すように全面に第二電極112を形成する。このとき、必要であれば、全面が平滑になるように研磨する。

【0032】

つづいて、図5(b)に示すようにノズル延伸部119を形成するために、感光性樹脂121を所望の厚みとなるように全面に塗布する。この塗布後、図5(c)に示すようにフォトリソグラフィ技術を用いて所望の位置にノズル延伸部119を残して不要な部分の感光性樹脂121を除去する。この時、ノズル101となる部分のレジスト120も同時に除去を行う。ここでインクジェットヘッドの主要部であるアクチュエータ102が完成する。

【0033】

ついで、この状態のアクチュエータ102に図6(a)に示すように、インクジェットに必要なインク圧力室201を形成する。インク圧力室201とアクチュエータ102が一体化されたのちに、図6(b)に示すように、支持基板105を除去する。

【0034】

ここで、支持基板105は、金属、セラミックス、ガラスなど素材の適当な厚みの物を用いることができる。素材の選択は、製造プロセスの加熱温度やアクチュエータを構成する材料の線膨脹係数、弾性率などから加工性、残留歪などの条件を満たす材料の選択により決定される。

【0035】

この実施の形態では、耐熱性に優れ、線膨脹係数が比較的小さな1.1mmの厚みの石英基板を用いた。アクチュエータ102を構成する第一電極103、圧電体膜107、絶縁膜106、第二電極109,112は、それぞれ成膜プロセスを考慮して材料の選択を行った。

【0036】

電極材料としては、Au,Pt,Ni,Ti,Cr,Alなど様々な金属とSrTiO,SrRuO等の酸化物電極が使用できる。

【0037】

圧電体膜107は、最もポピュラーなPZTがあるが、AlN,ZnO,LiTaO3,LiNbO3、アルカリニオブ系、ビスマス系、チタン酸バリウム系の無鉛圧電材料等も使用できる。さらに,PVDFに代表される有機圧電材料も使用可能である。

【0038】

絶縁膜材料としては、SiO2,Si3N4,HfO,Al2O3等の薄膜が利用できる。

【0039】

電極膜の形成は、蒸着法、スパッタ法、メッキ法などが可能である。圧電体膜107の形成は、スパッタ法、CVD法、PLD法、水熱合成法、Sol-Gel法などの方法が利用できる。絶縁膜も同様に、蒸着法、スパッタ法、CVD法、PLD法等が利用できる。

【0040】

この実施の形態では、第一電極103に0.1μmの厚みのPt電極をスパッタ法に形成し、圧電体膜107に2μmの厚みのPZTをスパッタ法により形成した。

【0041】

圧電体膜107の直径は、0.18mm、ノズル部分は、直径0.03mmの部分を除いてある。絶縁膜には、0.1μmのSiO2膜をCVD法で形成し、第二電極には、2μmの厚みのNiを鍍金法を用いて形成した。

【0042】

次に、上記したノズル延伸部119さらに、インク圧力室201の製造方法についてさらに詳細に説明する。

【0043】

上記したようにアクチュエータ102に感光性樹脂121を所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、所望のノズル延伸部119を形成する。

【0044】

この実施の形態では、フォトニース(東レ)を10回塗布して約10μmの厚みを得た。ノズルの延伸部分を長くするためには、フォトニース(東レ)をさらに重ねて塗布することで実現できる。この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。

【0045】

続いて、アクチュエータ102にインク圧力室基板を接合する。インク圧力室基板は、別工程で所望の大きさのインク圧力室201とインク供給口201aなどが設けられている。インク圧力室基板に用いる材料は、金属、セラミックス、ガラス、プラスチックなどがあげられる。この実施の形態では、インク圧力室基板に厚さが1.2mmのガラス基板を用いた。インク圧力室201の形状は、直径が0.25mm、深さが1mmとなるようにそれぞれのノズル位置に合わせて加工した。

【0046】

アクチュエータ102とインク圧力室基板とをエポキシ接着剤を用いて接合を行い、支持基板105を除去した。支持基板105の除去は、インク圧力室基板側を固定して、支持基板105を研削、研磨して、除去した。

【0047】

この実施の形態では、アクチュエータ102とインク圧力室基板の接合に接着剤を用いたが、使用する材料によっては、直接接合などの接着剤を用いない方法を採ることができる。また、支持基板105の除去方法としては、アクチュエータ形成時に支持基板105上に剥離剤を塗布または、シート状の剥離剤を接合してインクジェットヘッド完成時に熱や紫外線光などで支持基板105とアクチュエータ102を分離することもできる。

【0048】

なお、アクチュエータ102とインク圧力室基板が一体化されたインクジェットヘッド主要部は、駆動IC(図示せず)をアクチュエータ102と接続して、画像信号に応じてインク液滴を吐出する。また、インク圧力室基板には、インク供給路302を接続して、インク供給が行われる。

【0049】

(第1の他の製造方法)

図7は上記したノズル延伸部119の第1の他の製造方法を示すものである。

【0050】

この第1の他の製造方法では、アクチュエータ102のノズル延伸部の場所に印刷インキが塗布されるように印刷版を作製し、印刷インキを塗布して行う。この実施の形態では、スクリーン印刷法を用いてノズル延伸部119がおよそ10μmとなるように、印刷インキを重ねて印刷した。印刷インキとしては、エポキシ樹脂にフィラーを分散させたものを用いた。印刷が終了したのち、およそ120℃の雰囲気で、1時間硬化を行い、ノズル延伸部119とした。

【0051】

ノズル延伸部119の外側直径は、0.2mm、内側直径は0.05mmとした。この実施の形態では、ノズル延伸部119の材料として、エポキシ樹脂を用いたが、フェノール樹脂、フタル酸樹脂、アクリル樹脂などを用いることも可能である。また、印刷方式は、スクリーン印刷法を用いたが、転写印刷、オフセット印刷など様々な印刷技術が使える。また、インクジェット法は無版印刷が可能であり、様々な形のノズル延伸部119の形成が可能である。

【0052】

(第2の他の製造方法)

図8は上記したノズル延伸部119の第2の他の製造方法を示すものである。

【0053】

この第2の他の製造方法では、図8(a)に示すようにアクチュエータ102にレジスト125を所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、所望のノズル延伸部となるレジストパターンを形成する。

【0054】

ついで、このパターンを用いてメッキを行い、図8(b)に示すように所望のノズル延伸部119を形成する。この実施の形態では、フォトニース(東レ)を10回塗布して約10μmの厚みを得た。ノズルの延伸部を長くするためには、フォトニース(東レ)をさらに重ねて塗布することで実現できる。この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。鍍金は、Ni電界鍍金を行った。残留ひずみが小さくなるように、メッキ膜の成長速度などを制御しておよそ10μmの厚みのメッキを行った。鍍金は、Niの電界鍍金を用いたが、他のメッキ可能な金属と方法で実施することも可能である。

【0055】

(第3の他の製造方法)

図9は上記したノズル延伸部119の第3の他の製造方法を示すものである。

【0056】

この第3の他の製造方法では、図9(a)に示すようにアクチュエータ102の裏面のノズル部分にディスペンサを用いて感光性樹脂131を所望の厚みとなるように滴下し、硬化させる。ついで、図9(b)に示すように、支持基板105側から所望のノズル径となるようにレーザー光を照射してノズル穴101を形成する。ノズル穴101はレーザー光がノズル出口で最少となるようにレンズを用いて集光されたものを用いる。この実施の形態では、フォトニース(東レ)を10回滴下して約10μmの厚みを得た。ノズルの延伸部分を長くするためには、フォトニース(東レ)をさらに重ねて滴下することで実現できる。

【0057】

この実施の形態では、フォトニース(東レ)を用いたが、SU-8,SU-10など厚塗りが可能な感光性樹脂を用いることができる。感光性樹脂の滴下には、ディスペンサーを用いたが、インクジェット方式など一定体積の滴下が可能な装置を用いることも可能である。レーザー光は、所望の加工が可能な出力が得られる装置とし、波長は、254nmの光を用いた。レーザー光の波長は、使用する材料の特性に合わせて適宜選択すればよい。

【0058】

(第4の他の製造方法)

図10は上記したノズル延伸部119の第4の他の製造方法を示すものである。

【0059】

この第4の他の製造方法では、まず、図10(a)に示すように、上記した図9(a)と同様にしてアクチュエータ102の裏面のノズル部分にディスペンサを用いて感光性樹脂131を所望の厚みとなるように滴下して硬化させる。

【0060】

続いて、アクチュエータ102に上記した第1の実施形態で説明したと同様にしてインク圧力室201を有するインク圧力室基板を接合し、図11(a)に示すように支持基板105を除去する。

【0061】

続いて、図11(b)に示すように、支持基板105が取り付けられていた側から所望のノズル径となるようにレーザー光を照射してノズル穴101を形成するとともに、通路119aを形成してノズル延伸部119とする。

【0062】

ノズル穴101はレーザー光がノズル出口で最少となるようにレンズを用いて集光されたものを用いる。レーザー光は、所望の加工が可能な出力が得られる装置とし、波長は、254nmの光を用いた。レーザー光の波長は、使用する材料の特性に合わせて適宜選択すればよい。

【0063】

上記したように、この実施の形態によれば、ノズル長延伸部119を設けて、ノズル長を延伸させるため、ノズル近傍の液面の震動によりノズル101からインク圧力室201へ気泡が入り込む現象を低減することができる。

【0064】

従って、ノズル101とアクチュエータ102を一体で形成するインクジェットヘッドにおいて、圧電体膜107と振動板からなるアクチュエータ102の全体を厚くしてノズル長を延伸することなく、部分的な構造物を付加する方法でノズル長を延伸でき、アクチュエータ102の駆動効率を低下させることがない。

【0065】

なお、上記した実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。この新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。この実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0066】

100…ノズルプレート、101…ノズル、102…アクチュエータ、107…圧電体膜、103,109,112…駆動電極、119…ノズル延伸部、119a…通路、112,131…感光性樹脂、125…レジスト。

【特許請求の範囲】

【請求項1】

ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、

前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備することを特徴とするインクジェットへッド。

【請求項2】

前記ノズル延伸部は、前記アクチュエータに感光性樹脂を所定の厚さで塗布し、プリベークを行なったのち、所望の形状になるようにフォトマスクを介して露光を行ない、現像、ポストベークを行なって形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項3】

前記ノズル延伸部は、前記アクチュエータに印刷インキを塗布し、この塗布後、約120℃の雰囲気で、硬化されて形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項4】

前記ノズル延伸部は、前記アクチュエータにレジストを所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、レジストパターンを形成したのち、このパターンを用いてメッキを行って形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項5】

前記ノズル延伸部は、アクチュエータにディスペンサを用いて感光性樹脂を所望の厚みとなるように滴下硬化されて形成され、この硬化後、レーザー光が照射されて前記ノズル及び通路が形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項1】

ノズルプレートに、圧電体膜とこの圧電体膜を動作させてインク圧力室内のインクをノズルから吐出させる駆動電極とからなるアクチュエータを一体的に配設するインクジェットヘッドにおいて、

前記アクイチュエータに前記インク圧力室側に向かって突設され、内部に前記ノズルと前記インク圧力室とを連通させてノズル長を延伸させる通路を有するノズル延伸部を具備することを特徴とするインクジェットへッド。

【請求項2】

前記ノズル延伸部は、前記アクチュエータに感光性樹脂を所定の厚さで塗布し、プリベークを行なったのち、所望の形状になるようにフォトマスクを介して露光を行ない、現像、ポストベークを行なって形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項3】

前記ノズル延伸部は、前記アクチュエータに印刷インキを塗布し、この塗布後、約120℃の雰囲気で、硬化されて形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項4】

前記ノズル延伸部は、前記アクチュエータにレジストを所望の厚みとなるように塗布し、プリベークを行った後に所望の形状となるようにフォトマスクを介して露光を行い、現像、ポストベークを行って、レジストパターンを形成したのち、このパターンを用いてメッキを行って形成されることを特徴とする請求項1記載のインクジェットへッド。

【請求項5】

前記ノズル延伸部は、アクチュエータにディスペンサを用いて感光性樹脂を所望の厚みとなるように滴下硬化されて形成され、この硬化後、レーザー光が照射されて前記ノズル及び通路が形成されることを特徴とする請求項1記載のインクジェットへッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−67026(P2013−67026A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205228(P2011−205228)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]