インクジェットパイル捺染法

【課題】パイルとパイルの間の隙間から未着色のパイル繊維が現れるグリンニングを解消し、インクジェット捺染によって重厚なパイル布帛に柄際が鮮鋭で複雑繊細な図柄を描出する。

【解決手段】パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水11を付与して保水状態にあるパイル面にインクジェット方式によってインク12を印捺すると共に、その呼び水11による保水状態においてインク12の印捺面に追い水13を付与し、その追い水13によってパイル層のパイル繊維間14・14に飛着したインク12を稀釈して呼び水11と追い水13との混合インクとし、加熱してインク12の着色成分をパイル繊維14に固定する。

【解決手段】パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水11を付与して保水状態にあるパイル面にインクジェット方式によってインク12を印捺すると共に、その呼び水11による保水状態においてインク12の印捺面に追い水13を付与し、その追い水13によってパイル層のパイル繊維間14・14に飛着したインク12を稀釈して呼び水11と追い水13との混合インクとし、加熱してインク12の着色成分をパイル繊維14に固定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットによってコール天、モケット、ウイルトンカーペット、タフテッドカーペット等のパイル布帛のパイル面を捺染するインクジェットパイル捺染法に関するものである。

【背景技術】

【0002】

ポリエステル繊維やアセテート繊維に成るパイル繊維に対しては分散染料が、羊毛繊維、絹繊維、ポリアミド繊維(ナイロン)、木綿繊維、レーヨンに成るパイル繊維に対しては直接染料、酸性染料、反応性染料等のアニオン性染料が、アクリル繊維やカチオン可染ポリエステル繊維に成るパイル繊維に対してはカチオン製染料が着色成分としてインクに使用される。

【0003】

パイル長が3mmで、パイル層の繊維嵩密度が0.05g/cm3 以上の重厚なパイル布帛では、インクジェット方式でパイル面に印捺したインクがパイル層に奥深く浸透し難く、パイル布帛の使用中に押し倒されて出来るパイルとパイルの間の隙間、或いは、パイル布帛が折り曲げられて出来るパイル面の折り目のパイルとパイルの間の隙間に、パイルの根元の未着色のパイル繊維が現れてパイル面の美観を損なう。

このようにパイルとパイルの間の隙間から未着色のパイル繊維が現れる現象は、「グリンニング」と称される。

【0004】

捺染パイル布帛におけるグリンニングを解消する方法として、インクをパイル層に奥深く誘導するためのインク保持剤とかインク受容剤、或いは、呼び水と称される液体(本発明では”呼び水”と称する。)をインクの印捺に先立ってパイル層に付与してパイル面を保水状態に維持し、印捺されたインクを呼び水によってパイル層に奥深く呼び込む方法(例えば、特許文献1、2、3参照)や、パイル面に粘着性糊を付与して浮き出ている繊維毛羽を抑え込み、或いは、パイル層内に浮遊している微細短繊維(遊び毛)やパイル面が浮き出ている繊維毛羽を除去し、パイル繊維の毛並みを揃える方法(例えば、特許文献4参照)、パイル布帛の裏面にバキュームを当てて印捺したインクをパイル層に奥深く吸い込む方法(例えば、特許文献5参照)が採られる。インクをパイル層に奥深く浸透させるためには、パイル繊維にH形断面の異形断面繊維を使用するとよいとも言われている(例えば、特許文献6参照)。

【0005】

【特許文献1】特開平4−115974号公報

【特許文献2】特開平7−119046号公報(特許第3240776号)

【特許文献3】特開平9−132880号公報

【特許文献4】特開平7−003667号公報(特許第3299341号)

【特許文献5】特開平6−025965号公報

【特許文献6】特開平8−296149号公報(特許第3541492号)

【0006】

インク保持剤とかインク受容剤等とも称される呼び水は、水を主体にし、界面活性剤、尿素、チオ尿素、水溶性有機溶剤、水溶性高分子等を適宜配合して調製され、パイル層の含水率が40〜60%になる程度にパイル布帛に付与される(例えば、特許文献3の実施例参照)。

呼び水に配合される界面活性剤には、脂肪酸ナトリウム塩、アルキル硫酸エステルナトリウム塩、ドデシルベンゼンスルホン酸ナトリウム塩、アルキルベンゼンスルホン酸ナトリウム塩、アルキルナフタレンスルホン酸ナトリウム塩、ポリオキシエチレンアルキルエーテル、ソルビタン酸エステル、グリセリン脂肪酸エステル等が使用される。

呼び水に配合される水溶性有機溶剤には、メタノール、エタノール、イソブチレンアルコール、イソプロピルアルコール、ジエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、チオグリコール、トリエチレングリコール、トリエチレングリコールモノメチルエーテル等が使用される。

呼び水に配合される水溶性高分子には、アラビアガム、グアーガム、ローカストビーンガム、アルギン酸ナトリウム、メチルセルロース、カルボキシメチルセルロース、ポリアクリル酸ナトリウム、多糖類、澱粉等が使用される。

呼び水は、パッド法、スプレー法、コーティング法、スクリーン(ロータリー・フラット)プリント法によってパイル布帛に付与され、その付与量はニップ法、バキューム法等によって調整される。

インクジェット方式としては、静電容量方式、超音波振動方式、サーマルインクジェット方式、ピエゾ方式が知られている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

インクジェット方式によって飛着したインクをパイル層に奥深く浸透させるために、界面活性剤や水溶性有機溶剤によってインクの浸透性を高め、インクを低粘度に調製し、インクの吐出量を多くし、水溶性高分子を呼び水に配合してパイル層の保湿性を高める種々の工夫がなされている。

しかし、呼び水を付与したからと言って飛着したインクが即座にパイル層に奥深く浸透する訳ではなく、その吐出量を多くすれば飛着したインクがパイル面で流動し、それが滲み出て印捺型際が不鮮明になる。

そして水溶性高分子を配合することによって呼び水によるパイル層の保湿性を高めることが出来るとしても、水溶性高分子によって付粘された呼び水がパイル層内部に防水層を構成することになるので、却ってインクがパイル層に奥深く浸透し難くなる。

【0008】

従来方式、例えば、特許文献1による場合でも、インクの滲み込み深さが1mmから1.5mmへと僅か0.5mm程度深く浸透させることが出来る程度で、パイル長が10mm前後のパイル布帛のインクジェット捺染においては格別な効果は認められない。

パイル布帛の裏面にバキュームを当てて印捺したインクをパイル層に奥深く吸い込む方法(例えば、特許文献5参照)は、パイル層の繊維嵩密度が0.05g/cm3 未満の簡易敷物用パイル布帛には有効であるとしても、パイル層の繊維嵩密度が0.05g/cm3 を超える重厚なパイル布帛には殆ど効果がなく、塩化ビニル樹脂等による重厚な裏打層が裏打ちされたタイルカーペットでは裏打層に遮られるので、バキュームによってインクをパイル層に吸い込むことは出来ない。

又、捺染パイル布帛におけるグリンニングを解消する方法として、パイル布帛の裏面から地染め液を付与してパイル層の底部を構成しているパイルの根元を濃色に染色し、グリンニングを目立ち難いようにする方法もあるが、染色工程がパイルの根元の染色とパイル面の捺染との二工程になるのでコスト高になるし、グリンニングを根本的に解消することにはならない。

【0009】

〔目的〕

そこで本発明は、グリンニングを解消し、インクジェット捺染によって重厚なパイル布帛に柄際が鮮鋭で複雑繊細な図柄を描出することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るインクジェットパイル捺染法は、パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水11を付与して保水状態にあるパイル面にインクジェット方式によってインク12を印捺すると共に、その呼び水11による保水状態において、インクをパイル層に奥深く誘導するための液体(本発明では”追い水”と称する。)13をインク12の印捺面に付与し、その追い水13によってパイル層のパイル繊維間14・14に飛着したインク12を稀釈して呼び水11と追い水13との混合インクとし、加熱してインク12の着色成分をパイル繊維14に固定することを第1の特徴とする。

【0011】

本発明に係るインクジェットパイル捺染法の第2の特徴は、パイル繊維14の繊度が22dtex以下、パイル層の繊維嵩密度が0.08g/cm3 以上である点にある。

【0012】

本発明に係るインクジェットパイル捺染法の第3の特徴は、上記第1、第2の何れかの特徴に加えて、パイル繊維14が羊毛繊維である点にある。

【発明の効果】

【0013】

コール天、モケット、ウイルトンカーペット、タフテッドカーペット等のパイル布帛では、パイルを緻密に植設するとしてもパイル層の繊維嵩密度は0.20g/cm3 が限度であり、繊維嵩密度が0.20g/cm3 のパイル層のパイル繊維間14・14に出来る微細な繊維間隙間のパイル層に占める比率は80容積%に及ぶ。

従って、従来技術に従って含水率が50%になる程度に呼び水の付与された繊維嵩密度0.20g/cm3 のパイル層の呼び水を含む嵩密度は0.30g/cm3 となり、その微細な繊維間隙間のパイル層に占める比率は70容積%になる。

【0014】

インクジェット方式におけるインクは、そのパイル層の70容積%を占めるパイル繊維間の隙間を充填するように印捺される。

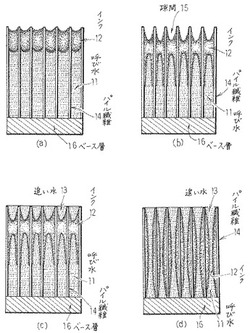

インクジェット方式におけるインクの噴出量は、柄際の周囲にインクが滲み出ない程度に抑えられており、又、飛着したインクが直ちにパイル層に奥深く浸透して70容積%を占めるパイル繊維間の隙間を充填する訳ではなく、それ故にグリンニングの問題が発生するのであるから、インク12は、パイル層の上層のパイル繊維間14・14の隙間に突き刺さるように飛着する(図1−a)。

従って、その飛着時にはインクに充填されないパイル繊維間の隙間がパイル層内部に残り、その後、予め付与された呼び水11に導かれるようにインクがパイル層内部のパイル繊維間の隙間へと浸透し、インクが内部に浸透するにつれて隙間15がパイル層の上層のパイル繊維間14・14に現れ、パイル面は粗面となる(図1−b)。

【0015】

追い水13は、その粗面となったパイル面のパイル繊維間14・14の隙間15に付与されることになり(図1−c)、そこでは表面に突き出たパイル繊維14に妨げられて追い水13が流動し難く、仮に流動するとしても追い水13が着色成分を含まないので、追い水13によって印捺型際が不鮮明になることはない。

追い水13が呼び水11による保水状態においてインク12の印捺面に付与されるので、インク12は、パイル繊維間14・14の隙間15において呼び水11と追い水13に挟まれてパイル層の表面側と内部側との両側で溶け出して稀釈され(図1−d)、追い水13と呼び水11との混合溶液となり、その着色成分は、呼び水の一成分としてパイルの根元へと移行し付着することになり、その結果、グリンニングが解消される。

この呼び水11とインク12と追い水13との混合溶液は、パイル層内部において生成されるので、その混合過程において混合溶液が印捺形際の周囲に滲み出すことがなく、インクの印捺型際が鮮鋭な図柄が描出される。

【0016】

このように、本発明は、インクジェット捺染装置のノズルから吐出されるインクを希釈して低粘度に調整し、インクの浸透性を高めるのではなく、ノズルから吐出されて飛着したインクがパイル繊維に囲まれていて印捺型際の外側に流動し難いパイル層内部において、そのパイル層の表面側と内部側との両側からインクを希釈して低粘度に調整することによって、インクの浸透性を高める点に特徴がある。

しかし、パイル層の繊維嵩密度が緻密でも、1000dtexを超える人工芝生用パイル布帛のパイルのようにパイル繊維の繊度が太ければ、パイル繊維間14・14の隙間15も粗くなり、インクがパイル層内部に浸透し易くなるので、捺染パイル面でのグリンニングが格別問題視されない。従って、本発明は、パイル繊維の繊度が22dtex以下であり、パイル層の繊維嵩密度が緻密でパイル繊維間14・14の隙間15が微細となるパイル層の繊維嵩密度が0.08g/cm3 以上となり、パイル長が5mm以上で概して10mm前後となるカーペット用パイル布帛のインクジェット捺染に有効である。

特に、羊毛繊維は、吸水性と保湿性に富む繊維であるが、その吸水速度が遅く、インクが付着し難くパイル繊維間14・14に浸透し難い。従って、本発明は、羊毛繊維に成るパイル布帛のインクジェット捺染に特に有効である。

【0017】

本発明では、インクをパイル層に奥深く浸透させるために、パイル布帛の裏面にバキュームを当てる必要がない。

従って、本発明は、パイルを係止するベース層16が分厚い地組織で構成されたウイルトンカーペットや塩化ビニル樹脂等による重厚な裏打層が裏打ちされたタフテッドカーペット等のタイルカーペット用パイル布帛のインクジェット捺染に特に有効である。

【発明を実施するための最良の形態】

【0018】

羊毛繊維にはインクが付着し難いので、羊毛繊維が混在するパイル布帛のインクジェット捺染にも本発明は有効である。

従って、本発明の適用されるパイル層は、羊毛繊維だけで構成されたものに限定されるものではなく、パイル繊維は、ナイロンやアクリル繊維、ポリエステル繊維、レーヨンその他の化学繊維や木綿繊維、絹繊維等、羊毛繊維以外の繊維によって構成されたものであってもよく、又、それらの繊維を混用することも出来る。

本発明において、「パイル層の繊維嵩密度0.05g/cm3 以上」或いは「パイル層の繊維嵩密度が0.08g/cm3 以上」と言う「繊維嵩密度」は、実際にパイル層を構成しているパイル繊維14の比重を「1」として換算された繊維嵩密度を意味する。

具体的に説明すると、比重1.32の羊毛繊維に成るパイル層の実測した嵩密度が0.106g/cm3 であれば、そのパイル層の本発明に言う「繊維嵩密度」は0.08g/cm3 となり、又、比重1.17のアクリル繊維に成るパイル層の実測した嵩密度が0.094g/cm3 であれば、そのパイル層の本発明に言う「繊維嵩密度」は0.08g/cm3 となる。

【0019】

呼び水11とインク12と追い水13との混合溶液がパイル層の内部において生成し易くするためには、それらの溶媒成分には互に相溶性のあるものを使用し、好ましくは溶媒成分の組成を同一にする。呼び水11と追い水13は水だけであってもよく、先に例示した従来呼び水に使用の界面活性剤や尿素、チオ尿素、水溶性有機溶剤等は、本発明においても水を主体とする呼び水11と追い水13に適宜配合される。

【0020】

呼び水11は、パイル層の呼び水を含む嵩密度が0.40g/cm3 以下となり、その微細な繊維間隙間のパイル層に占める比率が60容積%以上になるように、スプレー法やパディング(浸漬)法によって付与し、マングルやニップロールによって付着量が調整される。即ち、マングルやニップロールによる呼び水11の絞液率(ピックアップ率)を、概して100%前後とする。

追い水13は、インク12と同様にインクジェット方式によってパイル面に付与するとよい。追い水13によってインク12が流動して印捺形際の周囲に滲み出さないようにするためには、追い水13のパイル層への付与量を100g/m2 前後とし、追い水13によってパイル層の嵩密度が0.02g/cm3 前後増えるようにするとよい。

【0021】

呼び水11とインク12と追い水13には、防黴剤、抗菌剤、防虫剤、害虫忌避剤、キレート剤、難燃剤等の機能性成分を配合することが出来る。

特に、これらの機能性成分をインク12にではなく追い水13に配合するときは、これらの機能性成分によってインク12の粘度や延粘性(チクソトロピカル性)が損なわれたり、インク吐出ノズルの目詰まり等の不都合が回避されるだけではなく、その有効成分がパイル層の表層に付与されるので効果的である。

追い水13の付与後の加熱処理は、インクジェット方式の常法に従って行われ、適宜洗浄処理と乾燥処理が行われる。

【実施例】

【0022】

カルボン酸ナトリウム塩(三洋化成株式会社製アニオン系界面活性剤;サンモリンOT−70)1重量部、水溶性糊剤(古川化学工業株式会社製;PRE−S,固形分11重量%)4重量部、リンゴ酸アンモニウム(古川化学工業株式会社製PH調整剤;Penezol−MC)3重量部、尿素10重量部、水82重量部とによって呼び水を調製する。

【0023】

酸性インク(日本化薬株式会社製酸性染料精製水溶液)50重量部、ポリオキシエチレンモノメチルエーテル(ライオン油脂株式会社製;レオソルブPEM−400H)33重量部、アセチレングリコール(日信化学工業株式会社製界面活性剤;オルフィンE1010)0.5重量部、水16.5重量部とによってインクを調製する。

【0024】

カルボン酸ナトリウム塩(三洋化成株式会社製アニオン系界面活性剤;サンモリンOT−70)1重量部、リンゴ酸アンモニウム(古川化学工業株式会社製PH調整剤;Penezol−MC)3重量部、水96重量部とによって追い水を調製する。

【0025】

パイル糸に2/7メートル番手の羊毛繊維紡績糸(単繊維繊度約8dtex、羊毛繊維比重1.32))を使用したパイル長7mm、ニードルケージ2.54mm(10本/25.4mm,1/10吋)、ステッチゲージ1.49mm(17本/25.4mm)、パイル層の繊維嵩密度0.106g/cm3 のタフテッドパイル布帛のパイル面に、上記の呼び水をスプレーによって塗布し、マングルに通して絞液して呼び水のピックアップ率を100%とし、パイル層の呼び水を含む繊維嵩密度0.213g/cm3 としたパイル面に吐出1滴量400ピコリットル(4×10-10 リットル)に設定したピエゾ方式インクジェット捺染装置(解像度254dpi,0.1mm各枡目に吐出インク1滴)によって上記のインクを印捺し、同時に、そのピエゾ方式インクジェット捺染装置によって上記の追い水(付与量80g/m2 )を付与してパイル層の呼び水と追い水を含む繊維嵩密度を0.224g/cm3 とし、100℃にて20分間スチーマーに通して酸性染料インクを加熱発色処理し、水洗し乾燥して仕上げた。

こうして捺染されたタフテッドパイル布帛のパイル層では、インク12はベース層16(パイルの根元)に至るまで浸透しており、グリンニングは認められなかった。

【図面の簡単な説明】

【0026】

【図1】本発明に係るパイル布帛の断面模型図である。

【符号の説明】

【0027】

11:呼び水

12:インク

13:追い水

14:パイル繊維

15:パイル繊維間の隙間

16:ベース層

【技術分野】

【0001】

本発明は、インクジェットによってコール天、モケット、ウイルトンカーペット、タフテッドカーペット等のパイル布帛のパイル面を捺染するインクジェットパイル捺染法に関するものである。

【背景技術】

【0002】

ポリエステル繊維やアセテート繊維に成るパイル繊維に対しては分散染料が、羊毛繊維、絹繊維、ポリアミド繊維(ナイロン)、木綿繊維、レーヨンに成るパイル繊維に対しては直接染料、酸性染料、反応性染料等のアニオン性染料が、アクリル繊維やカチオン可染ポリエステル繊維に成るパイル繊維に対してはカチオン製染料が着色成分としてインクに使用される。

【0003】

パイル長が3mmで、パイル層の繊維嵩密度が0.05g/cm3 以上の重厚なパイル布帛では、インクジェット方式でパイル面に印捺したインクがパイル層に奥深く浸透し難く、パイル布帛の使用中に押し倒されて出来るパイルとパイルの間の隙間、或いは、パイル布帛が折り曲げられて出来るパイル面の折り目のパイルとパイルの間の隙間に、パイルの根元の未着色のパイル繊維が現れてパイル面の美観を損なう。

このようにパイルとパイルの間の隙間から未着色のパイル繊維が現れる現象は、「グリンニング」と称される。

【0004】

捺染パイル布帛におけるグリンニングを解消する方法として、インクをパイル層に奥深く誘導するためのインク保持剤とかインク受容剤、或いは、呼び水と称される液体(本発明では”呼び水”と称する。)をインクの印捺に先立ってパイル層に付与してパイル面を保水状態に維持し、印捺されたインクを呼び水によってパイル層に奥深く呼び込む方法(例えば、特許文献1、2、3参照)や、パイル面に粘着性糊を付与して浮き出ている繊維毛羽を抑え込み、或いは、パイル層内に浮遊している微細短繊維(遊び毛)やパイル面が浮き出ている繊維毛羽を除去し、パイル繊維の毛並みを揃える方法(例えば、特許文献4参照)、パイル布帛の裏面にバキュームを当てて印捺したインクをパイル層に奥深く吸い込む方法(例えば、特許文献5参照)が採られる。インクをパイル層に奥深く浸透させるためには、パイル繊維にH形断面の異形断面繊維を使用するとよいとも言われている(例えば、特許文献6参照)。

【0005】

【特許文献1】特開平4−115974号公報

【特許文献2】特開平7−119046号公報(特許第3240776号)

【特許文献3】特開平9−132880号公報

【特許文献4】特開平7−003667号公報(特許第3299341号)

【特許文献5】特開平6−025965号公報

【特許文献6】特開平8−296149号公報(特許第3541492号)

【0006】

インク保持剤とかインク受容剤等とも称される呼び水は、水を主体にし、界面活性剤、尿素、チオ尿素、水溶性有機溶剤、水溶性高分子等を適宜配合して調製され、パイル層の含水率が40〜60%になる程度にパイル布帛に付与される(例えば、特許文献3の実施例参照)。

呼び水に配合される界面活性剤には、脂肪酸ナトリウム塩、アルキル硫酸エステルナトリウム塩、ドデシルベンゼンスルホン酸ナトリウム塩、アルキルベンゼンスルホン酸ナトリウム塩、アルキルナフタレンスルホン酸ナトリウム塩、ポリオキシエチレンアルキルエーテル、ソルビタン酸エステル、グリセリン脂肪酸エステル等が使用される。

呼び水に配合される水溶性有機溶剤には、メタノール、エタノール、イソブチレンアルコール、イソプロピルアルコール、ジエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、チオグリコール、トリエチレングリコール、トリエチレングリコールモノメチルエーテル等が使用される。

呼び水に配合される水溶性高分子には、アラビアガム、グアーガム、ローカストビーンガム、アルギン酸ナトリウム、メチルセルロース、カルボキシメチルセルロース、ポリアクリル酸ナトリウム、多糖類、澱粉等が使用される。

呼び水は、パッド法、スプレー法、コーティング法、スクリーン(ロータリー・フラット)プリント法によってパイル布帛に付与され、その付与量はニップ法、バキューム法等によって調整される。

インクジェット方式としては、静電容量方式、超音波振動方式、サーマルインクジェット方式、ピエゾ方式が知られている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

インクジェット方式によって飛着したインクをパイル層に奥深く浸透させるために、界面活性剤や水溶性有機溶剤によってインクの浸透性を高め、インクを低粘度に調製し、インクの吐出量を多くし、水溶性高分子を呼び水に配合してパイル層の保湿性を高める種々の工夫がなされている。

しかし、呼び水を付与したからと言って飛着したインクが即座にパイル層に奥深く浸透する訳ではなく、その吐出量を多くすれば飛着したインクがパイル面で流動し、それが滲み出て印捺型際が不鮮明になる。

そして水溶性高分子を配合することによって呼び水によるパイル層の保湿性を高めることが出来るとしても、水溶性高分子によって付粘された呼び水がパイル層内部に防水層を構成することになるので、却ってインクがパイル層に奥深く浸透し難くなる。

【0008】

従来方式、例えば、特許文献1による場合でも、インクの滲み込み深さが1mmから1.5mmへと僅か0.5mm程度深く浸透させることが出来る程度で、パイル長が10mm前後のパイル布帛のインクジェット捺染においては格別な効果は認められない。

パイル布帛の裏面にバキュームを当てて印捺したインクをパイル層に奥深く吸い込む方法(例えば、特許文献5参照)は、パイル層の繊維嵩密度が0.05g/cm3 未満の簡易敷物用パイル布帛には有効であるとしても、パイル層の繊維嵩密度が0.05g/cm3 を超える重厚なパイル布帛には殆ど効果がなく、塩化ビニル樹脂等による重厚な裏打層が裏打ちされたタイルカーペットでは裏打層に遮られるので、バキュームによってインクをパイル層に吸い込むことは出来ない。

又、捺染パイル布帛におけるグリンニングを解消する方法として、パイル布帛の裏面から地染め液を付与してパイル層の底部を構成しているパイルの根元を濃色に染色し、グリンニングを目立ち難いようにする方法もあるが、染色工程がパイルの根元の染色とパイル面の捺染との二工程になるのでコスト高になるし、グリンニングを根本的に解消することにはならない。

【0009】

〔目的〕

そこで本発明は、グリンニングを解消し、インクジェット捺染によって重厚なパイル布帛に柄際が鮮鋭で複雑繊細な図柄を描出することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るインクジェットパイル捺染法は、パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水11を付与して保水状態にあるパイル面にインクジェット方式によってインク12を印捺すると共に、その呼び水11による保水状態において、インクをパイル層に奥深く誘導するための液体(本発明では”追い水”と称する。)13をインク12の印捺面に付与し、その追い水13によってパイル層のパイル繊維間14・14に飛着したインク12を稀釈して呼び水11と追い水13との混合インクとし、加熱してインク12の着色成分をパイル繊維14に固定することを第1の特徴とする。

【0011】

本発明に係るインクジェットパイル捺染法の第2の特徴は、パイル繊維14の繊度が22dtex以下、パイル層の繊維嵩密度が0.08g/cm3 以上である点にある。

【0012】

本発明に係るインクジェットパイル捺染法の第3の特徴は、上記第1、第2の何れかの特徴に加えて、パイル繊維14が羊毛繊維である点にある。

【発明の効果】

【0013】

コール天、モケット、ウイルトンカーペット、タフテッドカーペット等のパイル布帛では、パイルを緻密に植設するとしてもパイル層の繊維嵩密度は0.20g/cm3 が限度であり、繊維嵩密度が0.20g/cm3 のパイル層のパイル繊維間14・14に出来る微細な繊維間隙間のパイル層に占める比率は80容積%に及ぶ。

従って、従来技術に従って含水率が50%になる程度に呼び水の付与された繊維嵩密度0.20g/cm3 のパイル層の呼び水を含む嵩密度は0.30g/cm3 となり、その微細な繊維間隙間のパイル層に占める比率は70容積%になる。

【0014】

インクジェット方式におけるインクは、そのパイル層の70容積%を占めるパイル繊維間の隙間を充填するように印捺される。

インクジェット方式におけるインクの噴出量は、柄際の周囲にインクが滲み出ない程度に抑えられており、又、飛着したインクが直ちにパイル層に奥深く浸透して70容積%を占めるパイル繊維間の隙間を充填する訳ではなく、それ故にグリンニングの問題が発生するのであるから、インク12は、パイル層の上層のパイル繊維間14・14の隙間に突き刺さるように飛着する(図1−a)。

従って、その飛着時にはインクに充填されないパイル繊維間の隙間がパイル層内部に残り、その後、予め付与された呼び水11に導かれるようにインクがパイル層内部のパイル繊維間の隙間へと浸透し、インクが内部に浸透するにつれて隙間15がパイル層の上層のパイル繊維間14・14に現れ、パイル面は粗面となる(図1−b)。

【0015】

追い水13は、その粗面となったパイル面のパイル繊維間14・14の隙間15に付与されることになり(図1−c)、そこでは表面に突き出たパイル繊維14に妨げられて追い水13が流動し難く、仮に流動するとしても追い水13が着色成分を含まないので、追い水13によって印捺型際が不鮮明になることはない。

追い水13が呼び水11による保水状態においてインク12の印捺面に付与されるので、インク12は、パイル繊維間14・14の隙間15において呼び水11と追い水13に挟まれてパイル層の表面側と内部側との両側で溶け出して稀釈され(図1−d)、追い水13と呼び水11との混合溶液となり、その着色成分は、呼び水の一成分としてパイルの根元へと移行し付着することになり、その結果、グリンニングが解消される。

この呼び水11とインク12と追い水13との混合溶液は、パイル層内部において生成されるので、その混合過程において混合溶液が印捺形際の周囲に滲み出すことがなく、インクの印捺型際が鮮鋭な図柄が描出される。

【0016】

このように、本発明は、インクジェット捺染装置のノズルから吐出されるインクを希釈して低粘度に調整し、インクの浸透性を高めるのではなく、ノズルから吐出されて飛着したインクがパイル繊維に囲まれていて印捺型際の外側に流動し難いパイル層内部において、そのパイル層の表面側と内部側との両側からインクを希釈して低粘度に調整することによって、インクの浸透性を高める点に特徴がある。

しかし、パイル層の繊維嵩密度が緻密でも、1000dtexを超える人工芝生用パイル布帛のパイルのようにパイル繊維の繊度が太ければ、パイル繊維間14・14の隙間15も粗くなり、インクがパイル層内部に浸透し易くなるので、捺染パイル面でのグリンニングが格別問題視されない。従って、本発明は、パイル繊維の繊度が22dtex以下であり、パイル層の繊維嵩密度が緻密でパイル繊維間14・14の隙間15が微細となるパイル層の繊維嵩密度が0.08g/cm3 以上となり、パイル長が5mm以上で概して10mm前後となるカーペット用パイル布帛のインクジェット捺染に有効である。

特に、羊毛繊維は、吸水性と保湿性に富む繊維であるが、その吸水速度が遅く、インクが付着し難くパイル繊維間14・14に浸透し難い。従って、本発明は、羊毛繊維に成るパイル布帛のインクジェット捺染に特に有効である。

【0017】

本発明では、インクをパイル層に奥深く浸透させるために、パイル布帛の裏面にバキュームを当てる必要がない。

従って、本発明は、パイルを係止するベース層16が分厚い地組織で構成されたウイルトンカーペットや塩化ビニル樹脂等による重厚な裏打層が裏打ちされたタフテッドカーペット等のタイルカーペット用パイル布帛のインクジェット捺染に特に有効である。

【発明を実施するための最良の形態】

【0018】

羊毛繊維にはインクが付着し難いので、羊毛繊維が混在するパイル布帛のインクジェット捺染にも本発明は有効である。

従って、本発明の適用されるパイル層は、羊毛繊維だけで構成されたものに限定されるものではなく、パイル繊維は、ナイロンやアクリル繊維、ポリエステル繊維、レーヨンその他の化学繊維や木綿繊維、絹繊維等、羊毛繊維以外の繊維によって構成されたものであってもよく、又、それらの繊維を混用することも出来る。

本発明において、「パイル層の繊維嵩密度0.05g/cm3 以上」或いは「パイル層の繊維嵩密度が0.08g/cm3 以上」と言う「繊維嵩密度」は、実際にパイル層を構成しているパイル繊維14の比重を「1」として換算された繊維嵩密度を意味する。

具体的に説明すると、比重1.32の羊毛繊維に成るパイル層の実測した嵩密度が0.106g/cm3 であれば、そのパイル層の本発明に言う「繊維嵩密度」は0.08g/cm3 となり、又、比重1.17のアクリル繊維に成るパイル層の実測した嵩密度が0.094g/cm3 であれば、そのパイル層の本発明に言う「繊維嵩密度」は0.08g/cm3 となる。

【0019】

呼び水11とインク12と追い水13との混合溶液がパイル層の内部において生成し易くするためには、それらの溶媒成分には互に相溶性のあるものを使用し、好ましくは溶媒成分の組成を同一にする。呼び水11と追い水13は水だけであってもよく、先に例示した従来呼び水に使用の界面活性剤や尿素、チオ尿素、水溶性有機溶剤等は、本発明においても水を主体とする呼び水11と追い水13に適宜配合される。

【0020】

呼び水11は、パイル層の呼び水を含む嵩密度が0.40g/cm3 以下となり、その微細な繊維間隙間のパイル層に占める比率が60容積%以上になるように、スプレー法やパディング(浸漬)法によって付与し、マングルやニップロールによって付着量が調整される。即ち、マングルやニップロールによる呼び水11の絞液率(ピックアップ率)を、概して100%前後とする。

追い水13は、インク12と同様にインクジェット方式によってパイル面に付与するとよい。追い水13によってインク12が流動して印捺形際の周囲に滲み出さないようにするためには、追い水13のパイル層への付与量を100g/m2 前後とし、追い水13によってパイル層の嵩密度が0.02g/cm3 前後増えるようにするとよい。

【0021】

呼び水11とインク12と追い水13には、防黴剤、抗菌剤、防虫剤、害虫忌避剤、キレート剤、難燃剤等の機能性成分を配合することが出来る。

特に、これらの機能性成分をインク12にではなく追い水13に配合するときは、これらの機能性成分によってインク12の粘度や延粘性(チクソトロピカル性)が損なわれたり、インク吐出ノズルの目詰まり等の不都合が回避されるだけではなく、その有効成分がパイル層の表層に付与されるので効果的である。

追い水13の付与後の加熱処理は、インクジェット方式の常法に従って行われ、適宜洗浄処理と乾燥処理が行われる。

【実施例】

【0022】

カルボン酸ナトリウム塩(三洋化成株式会社製アニオン系界面活性剤;サンモリンOT−70)1重量部、水溶性糊剤(古川化学工業株式会社製;PRE−S,固形分11重量%)4重量部、リンゴ酸アンモニウム(古川化学工業株式会社製PH調整剤;Penezol−MC)3重量部、尿素10重量部、水82重量部とによって呼び水を調製する。

【0023】

酸性インク(日本化薬株式会社製酸性染料精製水溶液)50重量部、ポリオキシエチレンモノメチルエーテル(ライオン油脂株式会社製;レオソルブPEM−400H)33重量部、アセチレングリコール(日信化学工業株式会社製界面活性剤;オルフィンE1010)0.5重量部、水16.5重量部とによってインクを調製する。

【0024】

カルボン酸ナトリウム塩(三洋化成株式会社製アニオン系界面活性剤;サンモリンOT−70)1重量部、リンゴ酸アンモニウム(古川化学工業株式会社製PH調整剤;Penezol−MC)3重量部、水96重量部とによって追い水を調製する。

【0025】

パイル糸に2/7メートル番手の羊毛繊維紡績糸(単繊維繊度約8dtex、羊毛繊維比重1.32))を使用したパイル長7mm、ニードルケージ2.54mm(10本/25.4mm,1/10吋)、ステッチゲージ1.49mm(17本/25.4mm)、パイル層の繊維嵩密度0.106g/cm3 のタフテッドパイル布帛のパイル面に、上記の呼び水をスプレーによって塗布し、マングルに通して絞液して呼び水のピックアップ率を100%とし、パイル層の呼び水を含む繊維嵩密度0.213g/cm3 としたパイル面に吐出1滴量400ピコリットル(4×10-10 リットル)に設定したピエゾ方式インクジェット捺染装置(解像度254dpi,0.1mm各枡目に吐出インク1滴)によって上記のインクを印捺し、同時に、そのピエゾ方式インクジェット捺染装置によって上記の追い水(付与量80g/m2 )を付与してパイル層の呼び水と追い水を含む繊維嵩密度を0.224g/cm3 とし、100℃にて20分間スチーマーに通して酸性染料インクを加熱発色処理し、水洗し乾燥して仕上げた。

こうして捺染されたタフテッドパイル布帛のパイル層では、インク12はベース層16(パイルの根元)に至るまで浸透しており、グリンニングは認められなかった。

【図面の簡単な説明】

【0026】

【図1】本発明に係るパイル布帛の断面模型図である。

【符号の説明】

【0027】

11:呼び水

12:インク

13:追い水

14:パイル繊維

15:パイル繊維間の隙間

16:ベース層

【特許請求の範囲】

【請求項1】

パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水(11)を付与して保水状態にあるパイル面にインクジェット方式によってインク(12)を印捺すると共に、その呼び水(11)による保水状態においてインク(12)の印捺面に追い水(13)を付与し、その追い水(13)によってパイル層のパイル繊維間(14・14)に飛着したインク(12)を稀釈して呼び水(11)と追い水(13)との混合インクとし、加熱してインク(12)の着色成分をパイル繊維(14)に固定するインクジェットパイル捺染法。

【請求項2】

パイル繊維(14)の繊度が22dtex以下、パイル層の繊維嵩密度が0.08g/cm3 以上である前掲請求項1に記載のインクジェットパイル捺染法。

【請求項3】

パイル繊維(14)が羊毛繊維である前掲請求項1と2の何れかに記載のインクジェットパイル捺染法。

【請求項1】

パイル長3mm以上、パイル層の繊維嵩密度0.05g/cm3 以上のパイル布帛に呼び水(11)を付与して保水状態にあるパイル面にインクジェット方式によってインク(12)を印捺すると共に、その呼び水(11)による保水状態においてインク(12)の印捺面に追い水(13)を付与し、その追い水(13)によってパイル層のパイル繊維間(14・14)に飛着したインク(12)を稀釈して呼び水(11)と追い水(13)との混合インクとし、加熱してインク(12)の着色成分をパイル繊維(14)に固定するインクジェットパイル捺染法。

【請求項2】

パイル繊維(14)の繊度が22dtex以下、パイル層の繊維嵩密度が0.08g/cm3 以上である前掲請求項1に記載のインクジェットパイル捺染法。

【請求項3】

パイル繊維(14)が羊毛繊維である前掲請求項1と2の何れかに記載のインクジェットパイル捺染法。

【図1】

【公開番号】特開2007−217806(P2007−217806A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−37460(P2006−37460)

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000148151)株式会社川島織物セルコン (104)

【Fターム(参考)】

[ Back to top ]