インクジェットパターン形成装置

【課題】ノズル毎のインク吐出量のバラツキによって発生する濃度ムラ、かつ視覚的なざらつき感による品質低下がなく、高品質な有機機能性素子を製造できるインクジェットパターン形成装置を提供する。

【解決手段】複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、機能層を形成する際に、吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程とを備えている。

【解決手段】複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、機能層を形成する際に、吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高精細なインクジェットパターンを形成するインクジェットパターン形成装置に関するものである。

【背景技術】

【0002】

近年、インクジェット法を用いた成膜技術が注目されている。インクジェット法は、用いられるヘッドの解像度に応じて微少インクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特徴を有する。この特徴を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0003】

また、インクジェット法を、有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散または溶解させてインク化することにより、蒸着法やスパッタ法に比べてEL材料の利用効率を向上させることが出来るという利点があった。

【0004】

しかしながら、インクジェットによって画素を形成する場合には次に説明する問題点がある。

【0005】

図16は機能層を形成する場合を例として、インクジェットノズルヘッドユニットの中の機能層インクを吐出する機能層ヘッドのインクジェットノズルヘッド101からインクジェットノズルヘッド105までの5個のインクジェットノズルヘッドを抜き出して示している。51はインクジェットノズルヘッド101によって形成される領域を示している。同様に52はインクジェットノズルヘッド102によって形成される領域を、53はインクジェットノズルヘッド103によって形成される領域を、54はインクジェットノズルヘッド104によって形成される領域を、55はインクジェットノズルヘッド105によって形成される領域を示している。領域51の機能層1画素(図16では領域51の機能層画素は2個)はインクジェットノズルヘッド101によって形成される。同様に領域52の機能層1画素はインクジェットノズルヘッド102によって、領域53の機能層1画素はインクジェットノズルヘッド103によって、領域54の機能層1画素はインクジェットノズルヘッド104によって、領域55の機能層1画素はインクジェットノズルヘッド105によって形成される。各画素に吐出、充填されるインク量のバラツキが小さいほど濃度ムラが少ない高品位なものを製造することができるが、インクジェットノズルヘッドのノズルから吐出されるインク量はインクジェットノズルヘッド間、すなわちインクジェットノズルヘッド101からインクジェットノズルヘッド105の間でバラツキがあり、またインクジェットノズルヘッド内のノズル間にもバラツキがある。これは、ノズル各々の開口端部の形状や濡れ性の違い、また圧力発生部材の加工状態、固定状態のバラツキ等によるものである。

【0006】

このような問題の解決のため、ノズル毎の吐出インク量のバラツキを抑える手段として、例えばノズル毎に駆動電圧値を変更できる回路装置を組み込み、例えば10plといった理想とする吐出量と実際の吐出量を比較し、吐出量を理想吐出量になるように駆動電圧値を調整することでインク量のバラツキを少なくする方法が、特許文献1に記載されている。

【0007】

また、濃度ムラの程度に基づいて吐出量を変更する特異の開口部および吐出量の変更を決定することで、所定の面積あたりの平均吐出量を均一にすることができる。また、吐出量を変更する特異の開口部の配置は乱数によって決定することにより、基板内の位置が分散され、基板全体を観察した際に欠陥として認識されることを防ぐことが出来る方法が、特許文献2に記載されている。

【0008】

また、インクの吐出量を駆動波形の印加電圧値で変更したヘッドで制御し、組み合わせ誤差拡散法でバラつきを補正する方法が、特許文献3に記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−40653号公報

【特許文献2】特開2007−178956号公報

【特許文献3】特開2010−115650号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら上記特許文献1に示すように、ノズル毎に駆動電圧値を変更し、補正するには、各ノズルからのノズル径やピエゾ素子等のアクチュエータの特性バラツキ等に起因する各ノズル孔から吐出する吐出量のバラツキや、隣接ノズルが同時タイミングで吐出している場合と、吐出していない場合とでは吐出量が異なる原因となる隣接の、いわゆるクロストークの影響等を、全て把握する必要がある。

【0011】

尚、クロストークは、共通液室を介しての圧力干渉やピエゾ素子の電流洩れによって生ずる干渉現象で、隣接するノズルからの吐出状況やインクジェットヘッドの端部等での吐出の際に、吐出量が異なってしまう現象の事を意味する。

【0012】

このため、ノズル毎にインクの吐出と吐出量の測定を多数回繰り返し行い、各ノズルの吐出バラツキが無くなるまで作業をするため、膨大な時間や材料を使用する問題があった。

【0013】

また上記特許文献2に示すように、周囲の開口部と吐出量が異なる特異の開口部を配置する際に乱数を用いることから、吐出パターンの振幅スペクトルに、人間の目にノイズとして検知される周波数成分が含まれるため、視覚的にざらつき感を与えるという問題があった。

【0014】

また、上記特許文献3に示すように、インクの吐出量を駆動波形の印加電圧値で変更したヘッドで制御し、組み合わせ誤差拡散法でバラつきを補正するには、その組み合わせ分のインクジェットヘッドをインクジェットヘッドユニットに配置しないといけないため、また、2値化の誤差拡散法だけでは膜厚バラつきが発生し、マクロでムラの解消はしてもミクロで見ると膜厚バラつきがあり(膜厚0の可能性もある)、有機ELの機能層は膜厚バラつきを極力小さくしないといけないことからも2値化で0にしてしまう方法を積層させていくことは品質面からも使用することは出来ない問題がある。

【0015】

本発明は、上記の問題を鑑みてなされたもので、ノズル毎のインク吐出量のバラツキによって発生する濃度ムラ、かつ視覚的なざらつき感による品質低下がなく、高品質な有機機能性素子及びカラーフィルタを製造することができるインクジェットパターン形成装置を提供することを課題としている。

【課題を解決するための手段】

【0016】

本発明の請求項1に係る発明は、複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、

前記機能層を形成する際に、

前記吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程と、

を具備することを特徴とするインクジェットパターン形成装置である。

【0017】

本発明の請求項2に係る発明は、前記調整テーブルは、液量調整を±α増減行う開口部、液量調整を行わない開口部、がそれぞれ45度方向に並び、縦、横に±αを前記液量調整を行わない開口部で挟むように並び、繰り返しパターンで基板開口部全面分データが並んでいることを特徴とする請求項1に記載のインクジェットパターン形成装置である。

【0018】

本発明の請求項3に係る発明は、前記多値誤差拡散法によって着目開口部から周囲の開口部に割り振られる液量は、前記基準データと前記調整テーブルによって決定した着目開口部のインク量をインクジェットヘッドの単位ドロップ量で割った余りを、着目開口部から見た方向により重み付けした誤差拡散フィルタで拡散することにより決定することを特徴とする請求項1又は2に記載のインクジェットパターン形成装置である。

【0019】

本発明の請求項4に係る発明は、前記機能層を複数層形成するときは、前記吐出パターンデータ内のドロップ量の増減位置は、下層に形成された機能層の割り振り位置とは極力一致させないように増減位置を調整することを特徴とする請求項1ないし3の何れかに記載のインクジェットパターン形成装置である。

【0020】

本発明の請求項5に係る発明は、前記吐出パターンデータ内のドロップ量の増減位置は、前記基板の主走査方向内において積層された機能層の各画素の膜厚のバラつきが小さくなるように増減位置を調整することを特徴とする請求項1ないし4の何れかに記載のインクジェットパターン形成装置である。

【0021】

本発明の請求項6に係る発明は、前記積層する機能層の内、最低1層は電流印加にて発光する、自発光部材である事を特徴とする請求項1ないし5の何れかに記載のインクジェットパターン形成装置である。

【0022】

本発明の請求項7に係る発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1ないし6の何れかに記載のインクジェットパターン形成装置により、有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0023】

本発明によれば、インクジェットノズルヘッド間やノズル間のインクの吐出量のバラツキによって発生する濃度ムラかつ視覚的なざらつき感を抑制することができ、高精細で濃度ムラの少ない高品質な有機機能性素子やカラーフィルタを短時間で製造することができる。

【図面の簡単な説明】

【0024】

【図1】有機EL素子基板断面の模式図である。

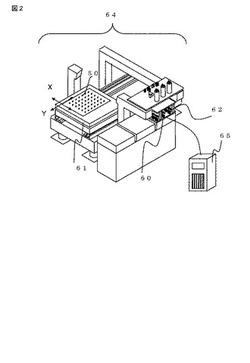

【図2】本発明に係るインクジェットパターン形成装置の全体構成例を示す外形図である。

【図3】本発明のインクジェットパターン形成装置のインクジェットノズルヘッドユニットを説明するための図である。

【図4】本発明に係るインクジェットパターン形成装置のノズルヘッドの説明図である。

【図5】本発明に係るノズルヘッドのA相、B相、C相の各相に印加される印加電圧波形とインクの吐出の様子を示す図である。

【図6】本発明に係るノズルヘッドユニットのノズルから有効なノズルを選択する概略図である。

【図7】本発明に係る基準データの求め方を説明するための図である。

【図8】本発明に係る基準データの配置例を示す図である。

【図9】本発明に係わる単位ドロップとの差を配分するフィルタの係数例を示す図である。

【図10】VTF曲線を表す図である。

【図11】色ムラの周期を表す概念図である。

【図12】本発明に係る調整テーブルデータの配置例を示す図である。

【図13】調整テーブルを使用したマッピング例を示す図である。

【図14】本発明に係る1回に吐出すインクの吐出量を設定する手段を説明するための図である。

【図15】有機EL基板のムラ調整あり/なしでの各セルの隣接輝度値を示す概略図である。

【図16】インクジェットによって機能層画素を形成する場合の問題点を説明するための図である。

【発明を実施するための形態】

【0025】

次に、本発明一実施形態であるインクジェットパターン形成装置を詳細に説明する。

【0026】

以下、本発明では、有機EL素子の正孔輸送層と電子ブロック層と有機発光層を総称して機能層と呼び、3層のインクジェット法により形成する場合について説明する。インクジェット法による形成方法の詳細は後述する。まずは、有機EL素子の構成を、その断面図の図1を用いて説明する。

【0027】

有機EL素子は基板上に形成される。基板としては透光性基板が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルムまたはシートを用いることができる。プラスチック製のフィルムを用いると、巻取りによる高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。

【0028】

プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。

【0029】

また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン一酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0030】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。

【0031】

なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0032】

ライン状の画素電極2を形成後、隣接する画素電極の間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。

【0033】

基板及び検査用基板上には、マトリクス状の隔壁が設けられ、この隔壁に囲まれた領域はインクジェットインクによる膜が形成させる吐出領域となる。隔壁を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁が十分な絶縁性がない場合には隔壁を通じて隣り合う画素電極に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0034】

本発明における隔壁3は、厚みが0.5〜5.0μmにあることが望ましい。隔壁3を隣接する画素電極間に設けることによって、各画素電極上に印刷された正孔輸送インキの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0035】

隔壁形成後、正孔輸送層4を形成する。本発明では正孔輸送層4を形成する正孔輸送インキとして有機溶剤系であってインクジェットヘッドへのイオンアタックが少ないものが良い。

【0036】

なお、形成される正孔輸送層の体積低効率は発光効率の点から1×106Ω・cm以下のものが好ましい。

【0037】

正孔輸送材料を溶解または分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが上げられる。

【0038】

上記により焼成した隔壁3を形成した透光性基板1に対して、後述のインクジェット法により正孔輸送材料を含んだ機能性インクを吐出し、正孔輸送層4を形成する。

【0039】

正孔輸送層4を形成後、後述のインクジェット法により電子ブロック性物質を含む機能性インキを吐出して電子ブロック層5を形成する。電子ブロック層は、正孔輸送層4から有機発光層6へ注入された電子がそのまま陰極へ通過することを防ぐため電子をブロックするための層であり、電子ブロック性物質で構成される。

【0040】

電子ブロック性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)―1,1’−ビフェニル−4,4’−ジアミン(以下NPDとも言う。)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(以下TPDともいう。)、4,4’−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。

【0041】

電子ブロック層5を形成後、インクジェット法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。有機発光層6は電流を通すことにより発光する層であり、有機発光層6を形成する有機発光材料は、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。

【0042】

電子ブロック層5と有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。沸点が220℃以上、室温での蒸気圧が0.10〜10mmHgであると更に好ましい。

【0043】

また正孔輸送層を形成する機能性インクとしての粘度は3〜20cpsの範囲内で、表面張力は25〜35mN/mの範囲内であることも好ましい。上記溶媒を用いることで、吐出に適した粘度に調整できるため、機能層形成が容易となる。上記溶媒によれば、材料の溶解度が大きいため、機能性インク作成後の内容物の析出を防ぐことができる。また、インクジェット法を用いた機能層形成において、溶媒の揮発、或いは内容物の析出による吐出時の目詰まりや飛行曲がりを防ぎ、安定した吐出を実現するためには、機能性材料の溶解度が大きく、高沸点及び又は低蒸気圧の溶媒が望ましい。

【0044】

有機発光層6を形成後、陰極層7を画素電極のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0045】

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9を用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【0046】

なお、本発明の有機EL素子では陽極である画素電極と陰極層の間に陽極層側から正孔輸送層と電子ブロック層と有機発光層を積層した構成であるが、陽極層と陰極層の間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0047】

次に本発明のEL素子基板の機能層である電子輸送層と電子ブロック層と有機発光層をインクジェット法で製造する方法を詳細に説明する。

【0048】

図2は、本発明に係るインクジェットパターン形成装置の全体構成例であって、インクジェットノズルヘッド62が複数個からなるインクジェットノズルヘッドユニット60、基板50を載置するテーブル61から成るインクジェットパターン形成装置本体64及びインクジェットノズルヘッドユニットコントローラ65を備えている。

【0049】

また、パターン形成は基板50を載置するテーブル61を主走査方向(図2のY方向)に移動し、インクジェットノズルヘッドユニット60を副走査方向(図2のX方向)に移動してパターン形成が行われる。

【0050】

本発明に係るインクジェットパターン形成装置のテーブル61は、副走査方向にも移動可能であり、さらにテーブル61の中心を軸として回転可能で、テーブル61の上に置かれた基板の画素とインクジェットノズルヘッドユニット60を平行に合わせることができ、また、テーブル61は図示されていないが吸着機構を備えており、テーブル61に載置された基板を固定することが可能である。

【0051】

図3は、本発明のインクジェットパターン形成装置のインクジェットノズルヘッドユニット60を説明するための図で、有機EL素子を製造するためには、電子輸送層と電子ブロック層と有機発光層(RGBの3色)の5種類のインクを吐出する必要がある。このうち図3では有機発光層(RGBの3色)を一例に図示する。複数個のノズル(図示せず)を備えたノズルヘッド42とノズルヘッド43の複数個(図3では2個)のノズルヘッドが主走査方向に配列されたインクジェットノズルヘッド44−1があって、更にインクジェットノズルヘッド44−2、インクジェットノズルヘッド44−3、インクジェットノズルヘッド44−4、インクジェットノズルヘッド44−5の複数のインクジェットノズルヘッドが副走査方向に複数個(図3では5個)配列されたRヘッド46、同じように配列されたGヘッド47、Bヘッド48が主走査方向に配置されている。

【0052】

本発明に係るインクジェットパターン形成装置のノズルヘッドを、図4に示す。ノズルヘッドは、シェアウェーブモードによるインク吐出を行うことができる。シェアウェーブモードによるノズルヘッドの駆動方法は、インクを充填する複数の圧力室を、2枚の圧電セラミックスを接着固定した後、切削加工して形成し、各圧力室を形成する圧電部材をアクチュエータとし、アクチュエータに駆動パルス電圧を選択的に印加し変形させ、これにより圧力変化を起こし、1または複数のドロップを吐出制御する方法である。

【0053】

図4(a)は、櫛歯状に加工した2枚の圧電セラミックを貼り合わせたものをノズル表面から見たもので、各圧電セラミックには図示していない電極が予め付与されている。そして、図中のA、B、C、A…と書かれた部分は表面から奥方向に例えば0.5mmとか1mmといった深さの液室が形成され、該液室にインクが充填される。

【0054】

図4(b)は、図4(a)の圧電セラミックスに貼り合わせるノズルプレート部を示したもので、液室と同じく、A,B,C、A(以下、A相,B相,C相、A相)…と繰り返し多数個配列されている。

【0055】

図4(c)は、A相に接する2枚の圧電セラミックスへの印加波形を例として示したものである。

【0056】

図4の3−1の状態は、A相,B相,C相の何れの圧電セラミックスにも電圧印加がなされていない状態を示す。

【0057】

図4の3−2の状態では、A相に接する2枚の圧電セラミックスを広げる方向に電圧印加(正極性の電圧を印加)をしたところである(アクティブ動作)。

【0058】

図4の3−3の状態では、A相に接する2枚の圧電セラミックス液室を縮める方向に電圧印加(負極性の電圧を印加)したところである(インアクティブ動作)。このとき、70で示されるA相のノズルからインクが吐出される。A相のノズルからインクが吐出される時にはB相、C相の隣接相からは吐出しないように調整される。

【0059】

図4の3−4の状態では、A相に残る残留振動が減衰して無くなるまで待つ、休止期間(OFF動作:オフ)を表している。

【0060】

以降、吐出をB相、C相と繰り返す事によって全ノズルからインクのドロップを吐出させる事ができる。つまりA相→B相→C相→A相…と繰り返す3相分割駆動である。A相、B相、C相の各相に印加される印加電圧波形とインクの吐出の様子を図5に示す。基板を載置したテーブルを主走査方向に移動すると共に、テーブルの移動量によって発生する同期信号(例えば、テーブルが主走査方向に1μm移動する毎に1パルス信号を発生する同期信号)と同期して、各相からはインクのドロップが吐出される。

【0061】

パターン形成情報に基づいてインクジェットノズルヘッドユニットのノズルからインクを吐出する制御手段として、例えば図2に示すインクジェットノズルヘッドユニットコントローラ65をインクジェットパターン形成装置本体64に接続する。インクジェットノズルヘッドユニットコントローラ65は、インクジェットノズルヘッドユニットを駆動し、ノズルパラメータ情報と基板パラメータ情報から作られるパターン形成情報が格納されている。ノズルパラメータ情報は、インクジェットノズルヘッドユニットを駆動させるための情報であって、ノズルの配列データや、ノズルヘッドの配列データや、インクジェットノズルヘッドの配列データや、インク吐出量データからなるもので、又、基板パラメータ情報は、基板内の画素の位置を示す情報であって、基板の大きさや、1枚の基板の中での面付け情報や、画素の配列データからなるもので、前記ノズルパラメータ情報と基板パラメータ情報から作られるパターン形成情報は、各ノズルが基板のどの位置でインクをどれだけの量を吐出するかの情報で、吐出を行う際にノズルヘッドユニットコントローラーから各ノズルにパターン形成情報が出力され、パターン形成を行うことが出来る。

【0062】

また、上記インクジェットノズルヘッドユニットコントローラ65のインクジェットノズルヘッドユニットを駆動させるためには、インクジェットノズルヘッド毎に最適の電圧値を設定できることが好ましい。全てのインクジェットノズルヘッドの駆動電圧を同じ値に設定すると、インクジェットノズルヘッドから吐出されるインクの量に個体差があるため、基板内にインクを均一に吐出することができなくなるおそれがある。インクジェットノズルヘッド毎に最適の電圧値のパラメータを設定できるようにすることによって、インクジェットノズルヘッド毎の吐出量を制御することが可能となり、その結果、各画素の吐出量をより精度よく制御することができる。

【0063】

インクジェットによるパターン形成では、各画素へのインクのドロップの吐出量制御のほかに、インクのドロップの着弾位置の制御が必要である。これには、予め入力された前記ノズルパラメータ情報や基板パラメータ情報とインクジェットパターン形成装置のテーブルの移動量からインクジェットノズルヘッドユニット及びインクジェットノズルヘッドの位置を算出し、ノズルから基板上に吐出されるインクの着弾位置を決定する。このほかに、インクジェットパターン形成装置に設置されたカメラによって、基板表面の画像を取得処理し、インクの着弾位置を算出することによってインクのドロップの着弾位置の制御を行っても良い。

【0064】

基板上の画素に対してインクジェットノズルヘッドユニット及びインクジェットノズルヘッドの位置が算出された後、この位置情報を基に、インクの着弾位置が、目的とする画素であるか否かをプログラムにより処理判断する。着弾位置が目的とする画素に該当する場合のみ有効なノズルとして選択され、該ノズルからはインクが吐出され、有効なノズルではないノズルからは吐出されない。

【0065】

図6は、インクを吐出する有効なノズルを選択する手段の具体例を示す図である。図6は例えば図3のRヘッド46のノズルヘッド42及びノズルヘッド43からなるインクジェットノズルヘッド44−1を抜き出したもので、11は隔壁パターン,12は画素を示しており、画素12の直上部にあたるノズル31については有効と判断され、それ以外のノズルは無効と判断され、その結果からパターン形成情報を生成する。そして、このパターン形成情報に従って、図6の矢印で示されるノズル31から目的とする画素12内にインクを吐出する。

【0066】

ここで本発明のインクジェットパターン形成装置及びパターン形成方法を用いない場合には、主走査方向内においては、画素毎の吐出量のバラツキが小さい場合、つまり各画素の吐出量の標準偏差(主走査方向内の吐出量の標準偏差)が小さい場合でも、各主走査方向間の吐出量の標準偏差(主走査方向間の吐出量の標準偏差)が、主走査方向内の吐出量の標準偏差に比べて大きいために、吐出量の差による濃度ムラが発生し、全体として視覚的に濃度ムラの大きい有機EL素子となってしまう。

【0067】

そこで本発明のインクジェットパターン形成装置は、画素毎に有効なノズルから吐出するインクのドロップ数の増減を基準となるデータから多値誤差拡散法を用いて算出する手段を有することによって、この問題を解決する。つまり、画素に吐出したいドロップ数に対して、画素毎に実際に吐出するドロップ数を増減させて幅を持たせることで、主走査方向内には任意のバラツキを持たせ、各主走査方向の平均吐出量のバラツキを目立たなくすることができ、かつ全体的に拡散することで増減させた時に発生するざらつきを抑制することができ、これにより全体的な濃度ムラを低減することができる。

【0068】

更に詳細に先ず、前記有効なノズルから吐出するインクのドロップ数を画素毎に増減させる頻度を求める手段を説明する。

【0069】

図7は基準データの求め方を説明する図である。図7は有機発光層のRGB画素の配列を模式図で示しており、主走査方向(図7の列方向)にR画素が10個、G画素が10個、B画素が10個各々連続に形成されており、該連続したR,G,Bの画素が副走査方向(図7では行方向)に9列形成されている。基準データを求める手順は、先ず、有機発光層の全面のRGB画素をインクジェットパターン形成装置によってテスト的に形成する。次に例えばB1、B2に沿ったRGBの各画素の膜厚を膜厚計によって計り、各画素のインクの液量を読み取る(図7ではB1、B2に沿ったR,G,Bそれぞれ3画素の計9画素のインクの液量を読み取る)。膜厚とインクの液量は前もって関係付けられており、測定した膜厚から各画素のインクの液量が読み取る。次に読み取った各画素のインク量から所望の膜厚を得るために必要なドロップ数を求め、該ドロップ数から基準データを算出する。

【0070】

前記各画素のインクの液量を読み取るまでの手順を更に詳細に述べる。有機発光層のRGBの画素をテスト的に形成するとき、例えば斜線で示したR画素の10個の各画素に1ノズルあたり10plを吐出するノズルで、100nmの膜厚を得ようと200pl(有効なノズルによるインクのドロップ20個のインクを吐出して(200plは目標とするインク液量で、目標とするインクの膜厚が得られるインク量)画素を形成する。B1、B2に沿ったR画素82の膜厚を測定した結果96nmであったとする。前もって関係付けられている膜厚とインクの液量からなる検量線から(この場合、膜厚とインクの液量は直線の関係になっており96nmは200*(96/100)=192plに相当する)、インク量は192plと読み取る.実際には200plに対して192plしか吐出されていなく1ノズルあたりの1ドロップの平均吐出量は(192/200)*10=9.6plとなる。

【0071】

次に読み取った各画素のインク量から所望の膜厚を得るために必要なドロップ数を求め、該ドロップ数から基準データを算出する手順を述べる。前記所望の膜厚は100nmであるので、膜厚測定したR画素82には、

(10/9.6)*20=200/9.6=20+(8/9.6)

のドロップ数のインクを吐出する必要がある。

【0072】

しかし、8/9.6のドロップのインクを吐出することが出来ないので、20ドロップあるいは21ドロップのインクを吐出する事とする。上記8/9.6のドロップの液量は、「(8/9.6)*9.6=8(pl)」となる。この8plを基準データとする。この基準データ8plは5画素のうちの4画素に1ドロップ増やして21ドロップを、1画素には20ドロップを吐出することを示している。これによって5画素に吐出されるドロップ量は(21*4+20*1)*9.6=998.4(pl)となり、1画素あたりの平均のドロップ量は199.68plとなり、ほぼ狙いの液量と等しくなる。

【0073】

前記膜厚計のほかに色度計、輝度計、発光輝度、PL発光など、測定読み取り値とインクの液量が関係付けられるものであれば適宜使用することが出来る。上記のように本発明では、1つの主走査方向に対して1つの基準データを持っていれば良い。

【0074】

インクドロップ数を増減させる画素に割り振る手段について次に説明する。求められた基準データは図8には基準データの配置方法の例を示す。図8は単色の基準データの配置図である。図8のように副走査方向へは各測定で求められた基準データを各画素へ配置し、主走査方向へは副走査方向へ配置された基準データが繰り返し配置される。

【0075】

図8の左上の画素を基準位置として多値誤差拡散処理を開始する。

【0076】

基準位置の画素の増減させるドロップ数Sを決めるには、基準位置の基準データの値をA、インクジェットノズルヘッドの一つのノズルから吐出される1ドロップの液量(以下単位ドロップ量)をD、インクジェットノズルヘッドから吐出させるドロップのコントロール数(以下階調数)をBとすれば、次式で求められる。

【0077】

a=floor((A+(D×B)+(D/2))/D)・・・・・(1)

S=a−B・・・・・(2)

E=A−S×D・・・・・(3)

上式Eは基準位置の単位ドロップでは吐出できない差の値である。この単位ドロップでは吐出できない差の値Eを図9に示すようなフィルタの係数によって周辺画素へ差を振り分ける。

【0078】

着目画素から見て右隣の画素は、図9のフィルタ係数の合計値16と、着目画素の右隣の係数7より、7/16*Xで求められる値を基準データにプラスする。以下、左下、下、右下と順番に該当する方向のフィルタ係数を用いて計算を実施する。次に着目画素を右隣の画素として同様の計算を行う。1行目の画素全ての計算が終了したら、2行目の画素について同様に左端から右端に向かって計算を行う。以下、3行目から最終行まで同様に計算を行い、右下の画素で計算を終了する。なお、奇数行は左端の画素から右端の画素に向かって計算し、偶数行は反対方向に計算するなど、着目画素の選択手順は今回の例に限定しない。

【0079】

ここで、スクリーンやレンズ、光学フィルタなどの画像評価手法のひとつとして、入力画像に対する各種光学部材の出力画像のコントラストや解像度の再現性を表すMTF(Modulation Transfer Function)が広く用いられている。特に、人間の目で対象物を観察する際、敏感に知覚するかどうかの一つの尺度として、視覚系のMTFであるVTF(Visual Transfer Function)を用いることが一般的である。

【0080】

図10に286mmの観察距離におけるVTF曲線を示す。図10より、VTF曲線は1cycle/mmにピークを持つバンドパス特性を示している。また、VTF曲線と画像の振幅スペクトルを掛け合わせたときに残る周波数成分が少ないほど、人間の目でざらつき感を感じにくいことが、実験等で確認されている。

【0081】

一方で、有機EL基板の濃度ムラにおいて最も周期の短い濃度ムラは、図11上段に示すとおり、隣り合うセル間で明暗を繰り返す場合(0.5cycle/cell)である。有機EL基板の開口部の幅はおよそ200μm程度であるから、0.5cycle/cellは0.4cycle/mmとなり、これが濃度ムラとなる。カラーフィルタの場合だと開口部の幅はおよそ500μm程度であるから、0.5cycle/cellは1cycle/mmとなる。

【0082】

濃度ムラ調整において人間の目にざらつき感を感じにくい吐出パターンを得るには、基板全体の開口部に対する液量分布の振幅スペクトルとVTF曲線を掛け合わせたときに残る周波数成分が少ないほどよい。

【0083】

続いて、本発明で用いた評価パラメータである粒状度について説明する。なお、前述の振幅スペクトルとVTF曲線の掛け合わせによって求められる評価パラメータであれば、計算方法はこれに限定しない。

【0084】

副走査方向の開口部列からなるパターンの周波数成分をp[cycles/mm]、主走査方向の開口部列からなるパターンの周波数成分をq[cycles/mm]、観察距離をR[mm]とするとき、VTF曲線VTF(p , q)は次式で表される。

【数1】

【0085】

次に基板全体の開口部に対する液量分布の振幅スペクトルF(p , q)とVTF曲線を掛け合わせてウィナースペクトルW(p , q)を求める。

【数2】

【0086】

そして、このウィナースペクトルW(p , q)の積分値を粒状度Gとする。粒状度Gの値が小さいほど人間の目にざらつき感を感じさせる成分が少ないことになる。

【数3】

【0087】

誤差拡散法を用いた場合、モアレが発生する場合がある。このモアレの除去方法として、特異点のドットを45度方向に配置することにより、特異点が目につきにくく、自然な状態で見えるとされている。

【0088】

可能な限り45度方向に特異点を配置する方法として、基準データに対して調整テーブルを加えることでそれを可能とする。調整テーブルの値は、0、+α、−αの3種類の組み合わせであるのが望ましい。また、図12に調整テーブルの一例を示す。

【0089】

図12ではα=1としている。+1と−1は0で挟まれており、また各値が45度(斜め)に配置されることで、45度方向に特異点を並べることが出来る。

【0090】

また、図12の+1と−1は同数になる必要がある。+1と−1が同数となれば、調整テーブルの全部を合計した値の平均は0となり、本来の基準データの値からはほとんど外れることはなく、調整データを加えても問題は無い。

【0091】

調整データが+αと−αの他に+βを加え0を含め4種類以上の組み合わせとなった場合は、調整テーブルの値の標準偏差は大きくなりざらつきを生む可能性がある。また、調整テーブル内で特異点を発生させるため、組み合わせの数は極力少なくすむ3種類の組み合わせが良い。

【0092】

組み合わせの数が+αと−α2種類の場合は、3種類の組み合わせの場合に比べ調整テーブルの値の標準偏差は大きくなりざらつきを生む。

【0093】

例えば、

(1)+1、0、−1、0の3種類の組み合わせ

(2)+1、−1の2種類の組み合わせ

上記(1)、(2)粒状度を比較すると、同開口幅、同開口数で実施すると、観察距離250mmのときの粒状度Gは(1)0.3948、(2)0.5094となり、粒状度Gで比較しても3種類の組み合わせが優れていることが分かっている。

【0094】

図13に実際のマッピング例を示す。基準通りの液量のセル、基準より液量の多いセル、基準より液量の少ないセルがそれぞれ45度方向に並ぶ傾向にある(白、赤、青のいずれか一色に注目すると45度方向に並んでいる)。

【0095】

インクのドロップ数を増減させるノズルを選択する手段を次に説明する。ドロップ数を増減させるノズルは、前記有効なノズルからノズルを選択するが、隣接するノズルの吐出ドロップ数の違いや、吐出する時間の重なりにより吐出量が変化してしまうクロストークの影響を最も受けないように選択する。更には次に説明する単位ドロップ量に重み付けすることによってドロップ数を増減させるノズルを選択する。

【0096】

シェアウェーブモードによるインクジェットの場合には前記クロストークの影響によってインクの吐出量に変化が生じる。このため、画素内に目標としたインクの量を吐出、充填出来ない。これを解決するために上記のようにクロストークの影響を最も受けないように吐出するノズルを選択するか、更には前記重み付けを行いノズルを選択する。

【0097】

前記重み付けする理由を次に述べる。

【0098】

ドロップ数を増減させるノズル法を、クロストークの影響を最も受けないように吐出するノズルを選択するが、前述のように、インクジェットノズルヘッドに使用されているノズルは、ノズル各々の開口端部の形状や濡れ性の違い、また圧力発生部材の加工状態、固定状態のバラツキ等によって吐出されるドロップの液量にバラツキがある。このため、例えば図6の有効なノズル(図6の場合は13個)の内、1つのノズルを選択して9.6plの液量を増やして吐出したい場合に、13個のノズルから吐出されるドロップの液量にはバラツキがあるため、9.6plに最も近い液量を吐出するノズルを選択することが望ましい。その結果、画素に最適な液量を吐出することが出来る。このために、インクジェットノズルヘッドユニットに使われている複数ノズルから1回に吐出するインクの吐出量即ち1ドロップの液量を設定することが望ましい。

【0099】

そこで、本発明では複数のノズルを有するインクジェットノズルヘッドの各ノズルから1回に吐出するインクの吐出量を設定する手段を有し、前記吐出量を各ノズルの単位ドロップ量として重み付けを行う。

【0100】

各ノズルから1回に吐出するインクの吐出量は、各ノズルから吐出されるインクの1ドロップの液量を計測して設定される。次に計測する方法を次に述べる。

【0101】

図14は全ノズルの1ドロップの液量を計測する方法を説明するための図である。90は基板、91は隔壁パターン、92はノズル、93はノズルヘッドを示す。図14(a)はノズル92が配列されている模式図、図14(b)は配列されているノズル92の拡大図、図14(c)は隔壁パターン91が形成された基板の断面を示す図である。ノズル92は、A相、B相、C相の繰り返しであって、基板90上には隔壁パターン91が例えばA相のノズル92のピッチPで、図示していないが多数行にわたって形成されている。この隔壁パターン91で形成された画素に先ず、A相のノズルからドロップを1ないし複数のドロップを吐出し、その後、基板90を載置するテーブル(図示せず)によって、ノズルヘッド93に対して1行分移動した後、A相のノズル同様にB相のノズルからドロップを1ないし複数のドロップを吐出し、その後同様にC相のノズルからドロップを吐出する。その後、各画素の膜厚を膜厚計によって測定し、その結果から吐出された液量を求め、全ノズルにわたって、各ノズルの1ドロップの液量を求める。

【0102】

求めた各ノズルの1ドロップの液量を単位ドロップ量として重み付けする。

【0103】

上記の重み付けは、単位ドロップ量に対して考慮することで、吐出量の主走査方向毎の画素に吐出されるインク量のバラツキを補正することができ、目標の吐出量に対して、重み付けをしない場合よりも標準偏差を小さくすることができ、目標の吐出量に限りなく近づけることが可能である。

【0104】

以上のようのことを用いて、本発明の方法によれば、各画素間の濃度ムラを低減させることが可能となる。さらに、各ノズルのバラツキやクロストークの影響をなくして、バラツキ等を全て吸収したものが塗布することが可能であり、積層された基板でもムラのない基板を作製することができる。

【0105】

次に実施例として、本発明の有機EL素子の製造方法を説明する。

【0106】

3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングでITO膜をパターニングして、画素電極を形成した。画素電極のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590×159形成されるパターンとした。

【0107】

次に、絶縁層を以下のように形成した。まず、画素電極を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソ法により画素電極の間にラインパターンを有する絶縁層を形成した。この絶縁層は、撥液性を有している。

【0108】

次に、正孔輸送インキとしてPEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン)/(ポリスチレンスルフォネート)溶液であるバイトロンP CH−8000(エイチ・シー・スタルク社製)を用いて調液しインキの固形分濃度1.5%、粘度15mPa・s、蒸気圧1.1kPaのインキを用意した。インキ及び版を用いて湿度45%、温度25℃の条件下において、スリット法にて基板全面に正孔輸送層を形成した。その後、画素領域外の不要部をウエスで拭き取り、200℃、30分大気中で乾燥を行い正孔輸送層を形成した。このときの膜厚は50nmとなった。

【0109】

次に、電子ブロック材料を溶剤に塗工インキの濃度が1.0重量%となるように溶解させ、電子ブロック層形成用塗工インキを調製した。ここで電子ブロック材料とは、ポリフルオレン誘導体からなる電子ブロック材料を示す。インキ溶剤組成は、シクロヘキシルベンゼン(沸点237.5℃)を99重量%とした。このときインキの表面張力はプレート法により測定したところ、約34.3mN/mであった。粘度はE型粘度計で測定したところ9.2mPa/s(25℃)であった。蒸気圧は0.975mmHg(67.5℃)であった。

【0110】

次に、図2に示される本発明のインクジェットパターン形成装置を用いて、正孔輸送層まで形成された基板に電子ブロック層を形成した。1セル当たりの吐出量は120pl程度である。その後オーブンによって200℃、15分で電子ブロック層を形成した。この時の電子ブロック層の膜厚は20nmであった。形成された電子ブロック層を輝度計で測定した結果を基準データAとする。基準データAに、図12で示した調整テーブルを使用したものと、インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、インクジェットノズルヘッドの階調数B(=15)の関係によって目標に対してずれることはなく、全体としてバラつきの無い電子ブロック層を形成することができた。

【0111】

次に、有機発光材料を溶剤に塗工インキの濃度が1.0重量%となるように溶解させ、発光層形成用塗工インキを調製した。ここで高分子蛍光体とは、ポリ(パラフェニレンビニレン)誘導体からなる発光材料を示す。インキ溶剤組成は、シクロヘキシルベンゼンを99重量%とした。このときインキの表面張力はプレート法により測定したところ、約35mN/mであった。

【0112】

次に、図2に示される本発明のインクジェットパターン形成装置を用いて、電子ブロック層まで形成された基板に有機発光層を形成した。1セル当たりの吐出量は240pl程度である。その後オーブンによって130℃、10分で有機発光層を形成した。この時の有機発光層の膜厚は80nmであった。形成された有機発光層を輝度計で測定した結果を基準データAとする。インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、基準データAに、図12で示した調整テーブルを使用したものと、インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、インクジェットノズルヘッドの階調数B(=15)の関係によって目標に対してずれることはなく、全体としてバラつきの無い有機発光層を形成することができた。

【0113】

調整していない基板と、今回調整した基板の発光輝度の各画素の隣接輝度差の結果を図15示す。図より、調整した基板の隣接輝度差が少ないことが分かる。すなわち各画素の濃度ムラの差が小さいことがいえる。これより、濃度ムラは本方式によって改善できていることが確認された。また、ざらつきを表す粒状度は観察距離250mmのとき、通常の誤差拡散したものはD=0.4276となるが、本方式ではD=0.3874となり粒状度も改善できていることが分かる。これより、ざらつきも低減した方式であることが確認できた。

【0114】

このようにして、ノズル及び基板のパラメータ情報からインクを吐出する有効なノズルを選択し、有効なノズルから吐出するインクのドロップ数を画素毎に増減させる頻度を求め、画素毎に実際に吐出するドロップ数を増減させて幅を持たせることで、従来各主走査方向間に発生した濃度ムラ、ざらつきがなく、かつ積層した基板においてもムラが発生することが無い基板を短時間で高精度な物を得ることができた。

【符号の説明】

【0115】

1…透光性基板、2…画素電極、3…隔壁、4…正孔輸送層、5…電子ブロック層、6…有機発光層、7…陰極層、8…ガラスキャップ、9…接着剤、11…隔壁パターン、12…画素、31…ノズル、42…ノズルヘッド、43…ノズルヘッド、44−1…インクジェットノズルヘッド、44−2…インクジェットノズルヘッド、44−3…インクジェットノズルヘッド、44−4…インクジェットノズルヘッド、44−5…インクジェットノズルヘッド、46…有機発光層Rヘッド、47…有機発光層Gヘッド、48…有機発光層Bヘッド、50…基板、51…インクジェットノズルヘッド101によってパターン形成される領域、52…インクジェットノズルヘッド102によってパターン形成される領域、53…インクジェットノズルヘッド103によってパターン形成される領域、54…インクジェットノズルヘッド104によってパターン形成される領域、55…インクジェットノズルヘッド105によってパターン形成される領域、60…インクジェットノズルヘッドユニット、61…テーブル、62…インクジェットノズルヘッド、64…インクジェットパターン形成装置本体、65…インクジェットノズルヘッドユニットコントローラ、82…膜厚を測定したR画素、90…基板、91…隔壁パターン、92…ノズル、93…ノズルヘッド。

【技術分野】

【0001】

本発明は、高精細なインクジェットパターンを形成するインクジェットパターン形成装置に関するものである。

【背景技術】

【0002】

近年、インクジェット法を用いた成膜技術が注目されている。インクジェット法は、用いられるヘッドの解像度に応じて微少インクを所望の位置に吐出することが可能であることから、微細なパターンの形成や、所望の膜厚を備えた薄膜の形成が容易であるという特徴を有する。この特徴を利用し、インクジェット法は微細な塗り分けが必要な有機EL素子やカラーフィルタの製造などに利用されている。

【0003】

また、インクジェット法を、有機EL素子の製造に応用した場合には、必要な量のEL材料を所定の溶媒に分散または溶解させてインク化することにより、蒸着法やスパッタ法に比べてEL材料の利用効率を向上させることが出来るという利点があった。

【0004】

しかしながら、インクジェットによって画素を形成する場合には次に説明する問題点がある。

【0005】

図16は機能層を形成する場合を例として、インクジェットノズルヘッドユニットの中の機能層インクを吐出する機能層ヘッドのインクジェットノズルヘッド101からインクジェットノズルヘッド105までの5個のインクジェットノズルヘッドを抜き出して示している。51はインクジェットノズルヘッド101によって形成される領域を示している。同様に52はインクジェットノズルヘッド102によって形成される領域を、53はインクジェットノズルヘッド103によって形成される領域を、54はインクジェットノズルヘッド104によって形成される領域を、55はインクジェットノズルヘッド105によって形成される領域を示している。領域51の機能層1画素(図16では領域51の機能層画素は2個)はインクジェットノズルヘッド101によって形成される。同様に領域52の機能層1画素はインクジェットノズルヘッド102によって、領域53の機能層1画素はインクジェットノズルヘッド103によって、領域54の機能層1画素はインクジェットノズルヘッド104によって、領域55の機能層1画素はインクジェットノズルヘッド105によって形成される。各画素に吐出、充填されるインク量のバラツキが小さいほど濃度ムラが少ない高品位なものを製造することができるが、インクジェットノズルヘッドのノズルから吐出されるインク量はインクジェットノズルヘッド間、すなわちインクジェットノズルヘッド101からインクジェットノズルヘッド105の間でバラツキがあり、またインクジェットノズルヘッド内のノズル間にもバラツキがある。これは、ノズル各々の開口端部の形状や濡れ性の違い、また圧力発生部材の加工状態、固定状態のバラツキ等によるものである。

【0006】

このような問題の解決のため、ノズル毎の吐出インク量のバラツキを抑える手段として、例えばノズル毎に駆動電圧値を変更できる回路装置を組み込み、例えば10plといった理想とする吐出量と実際の吐出量を比較し、吐出量を理想吐出量になるように駆動電圧値を調整することでインク量のバラツキを少なくする方法が、特許文献1に記載されている。

【0007】

また、濃度ムラの程度に基づいて吐出量を変更する特異の開口部および吐出量の変更を決定することで、所定の面積あたりの平均吐出量を均一にすることができる。また、吐出量を変更する特異の開口部の配置は乱数によって決定することにより、基板内の位置が分散され、基板全体を観察した際に欠陥として認識されることを防ぐことが出来る方法が、特許文献2に記載されている。

【0008】

また、インクの吐出量を駆動波形の印加電圧値で変更したヘッドで制御し、組み合わせ誤差拡散法でバラつきを補正する方法が、特許文献3に記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−40653号公報

【特許文献2】特開2007−178956号公報

【特許文献3】特開2010−115650号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら上記特許文献1に示すように、ノズル毎に駆動電圧値を変更し、補正するには、各ノズルからのノズル径やピエゾ素子等のアクチュエータの特性バラツキ等に起因する各ノズル孔から吐出する吐出量のバラツキや、隣接ノズルが同時タイミングで吐出している場合と、吐出していない場合とでは吐出量が異なる原因となる隣接の、いわゆるクロストークの影響等を、全て把握する必要がある。

【0011】

尚、クロストークは、共通液室を介しての圧力干渉やピエゾ素子の電流洩れによって生ずる干渉現象で、隣接するノズルからの吐出状況やインクジェットヘッドの端部等での吐出の際に、吐出量が異なってしまう現象の事を意味する。

【0012】

このため、ノズル毎にインクの吐出と吐出量の測定を多数回繰り返し行い、各ノズルの吐出バラツキが無くなるまで作業をするため、膨大な時間や材料を使用する問題があった。

【0013】

また上記特許文献2に示すように、周囲の開口部と吐出量が異なる特異の開口部を配置する際に乱数を用いることから、吐出パターンの振幅スペクトルに、人間の目にノイズとして検知される周波数成分が含まれるため、視覚的にざらつき感を与えるという問題があった。

【0014】

また、上記特許文献3に示すように、インクの吐出量を駆動波形の印加電圧値で変更したヘッドで制御し、組み合わせ誤差拡散法でバラつきを補正するには、その組み合わせ分のインクジェットヘッドをインクジェットヘッドユニットに配置しないといけないため、また、2値化の誤差拡散法だけでは膜厚バラつきが発生し、マクロでムラの解消はしてもミクロで見ると膜厚バラつきがあり(膜厚0の可能性もある)、有機ELの機能層は膜厚バラつきを極力小さくしないといけないことからも2値化で0にしてしまう方法を積層させていくことは品質面からも使用することは出来ない問題がある。

【0015】

本発明は、上記の問題を鑑みてなされたもので、ノズル毎のインク吐出量のバラツキによって発生する濃度ムラ、かつ視覚的なざらつき感による品質低下がなく、高品質な有機機能性素子及びカラーフィルタを製造することができるインクジェットパターン形成装置を提供することを課題としている。

【課題を解決するための手段】

【0016】

本発明の請求項1に係る発明は、複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、

前記機能層を形成する際に、

前記吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程と、

を具備することを特徴とするインクジェットパターン形成装置である。

【0017】

本発明の請求項2に係る発明は、前記調整テーブルは、液量調整を±α増減行う開口部、液量調整を行わない開口部、がそれぞれ45度方向に並び、縦、横に±αを前記液量調整を行わない開口部で挟むように並び、繰り返しパターンで基板開口部全面分データが並んでいることを特徴とする請求項1に記載のインクジェットパターン形成装置である。

【0018】

本発明の請求項3に係る発明は、前記多値誤差拡散法によって着目開口部から周囲の開口部に割り振られる液量は、前記基準データと前記調整テーブルによって決定した着目開口部のインク量をインクジェットヘッドの単位ドロップ量で割った余りを、着目開口部から見た方向により重み付けした誤差拡散フィルタで拡散することにより決定することを特徴とする請求項1又は2に記載のインクジェットパターン形成装置である。

【0019】

本発明の請求項4に係る発明は、前記機能層を複数層形成するときは、前記吐出パターンデータ内のドロップ量の増減位置は、下層に形成された機能層の割り振り位置とは極力一致させないように増減位置を調整することを特徴とする請求項1ないし3の何れかに記載のインクジェットパターン形成装置である。

【0020】

本発明の請求項5に係る発明は、前記吐出パターンデータ内のドロップ量の増減位置は、前記基板の主走査方向内において積層された機能層の各画素の膜厚のバラつきが小さくなるように増減位置を調整することを特徴とする請求項1ないし4の何れかに記載のインクジェットパターン形成装置である。

【0021】

本発明の請求項6に係る発明は、前記積層する機能層の内、最低1層は電流印加にて発光する、自発光部材である事を特徴とする請求項1ないし5の何れかに記載のインクジェットパターン形成装置である。

【0022】

本発明の請求項7に係る発明は、基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1ないし6の何れかに記載のインクジェットパターン形成装置により、有機機能層を形成することを特徴とする有機機能性素子の製造方法である。

【発明の効果】

【0023】

本発明によれば、インクジェットノズルヘッド間やノズル間のインクの吐出量のバラツキによって発生する濃度ムラかつ視覚的なざらつき感を抑制することができ、高精細で濃度ムラの少ない高品質な有機機能性素子やカラーフィルタを短時間で製造することができる。

【図面の簡単な説明】

【0024】

【図1】有機EL素子基板断面の模式図である。

【図2】本発明に係るインクジェットパターン形成装置の全体構成例を示す外形図である。

【図3】本発明のインクジェットパターン形成装置のインクジェットノズルヘッドユニットを説明するための図である。

【図4】本発明に係るインクジェットパターン形成装置のノズルヘッドの説明図である。

【図5】本発明に係るノズルヘッドのA相、B相、C相の各相に印加される印加電圧波形とインクの吐出の様子を示す図である。

【図6】本発明に係るノズルヘッドユニットのノズルから有効なノズルを選択する概略図である。

【図7】本発明に係る基準データの求め方を説明するための図である。

【図8】本発明に係る基準データの配置例を示す図である。

【図9】本発明に係わる単位ドロップとの差を配分するフィルタの係数例を示す図である。

【図10】VTF曲線を表す図である。

【図11】色ムラの周期を表す概念図である。

【図12】本発明に係る調整テーブルデータの配置例を示す図である。

【図13】調整テーブルを使用したマッピング例を示す図である。

【図14】本発明に係る1回に吐出すインクの吐出量を設定する手段を説明するための図である。

【図15】有機EL基板のムラ調整あり/なしでの各セルの隣接輝度値を示す概略図である。

【図16】インクジェットによって機能層画素を形成する場合の問題点を説明するための図である。

【発明を実施するための形態】

【0025】

次に、本発明一実施形態であるインクジェットパターン形成装置を詳細に説明する。

【0026】

以下、本発明では、有機EL素子の正孔輸送層と電子ブロック層と有機発光層を総称して機能層と呼び、3層のインクジェット法により形成する場合について説明する。インクジェット法による形成方法の詳細は後述する。まずは、有機EL素子の構成を、その断面図の図1を用いて説明する。

【0027】

有機EL素子は基板上に形成される。基板としては透光性基板が好適に用いられる。透光性基板1としては、ガラス基板やプラスチック製のフィルムまたはシートを用いることができる。プラスチック製のフィルムを用いると、巻取りによる高分子EL素子の製造が可能となり、安価にディスプレイパネルを提供できる。

【0028】

プラスチック製のフィルムとしては、例えば、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルスルホン、ポリメタクリル酸メチル、ポリカーボネート等を用いることができる。

【0029】

また、これらのフィルムには、水蒸気バリア性、酸素バリア性を示す酸化ケイ素といった金属酸化物、窒化ケイ素といった酸化窒化物やポリ塩化ビニリデン、ポリ塩化ビニル、エチレン一酢酸ビニル共重合体鹸化物からなるバリア層を必要に応じて設けることが好ましい。

【0030】

透光性基板1の上には陽極としてパターニングされた画素電極2が設けられる。画素電極2の材料としては、ITO(インジウム錫複合酸化物)、IZO(インジウム亜鉛複合酸化物)、酸化錫、酸化亜鉛、酸化インジウム、酸化アルミニウム複合酸化物等の透明電極材料等が使用できる。

【0031】

なお、低抵抗であること、耐溶剤性があること、透明性があることなどからITOを用いることが好ましい。ITOはスパッタ法により透光性基板上に形成されて、フォトリソグラフィ法によりパターニングされライン状の画素電極2となる。

【0032】

ライン状の画素電極2を形成後、隣接する画素電極の間に感光性材料を用いて、フォトリソグラフィ法により隔壁3を形成する。

【0033】

基板及び検査用基板上には、マトリクス状の隔壁が設けられ、この隔壁に囲まれた領域はインクジェットインクによる膜が形成させる吐出領域となる。隔壁を形成する感光性材料としてはポジ型レジスト、ネガ型レジストのどちらであってもよいが、絶縁性を備えている必要がある。隔壁が十分な絶縁性がない場合には隔壁を通じて隣り合う画素電極に電流が流れてしまい表示不良が発生してしまう。具体的にはポリイミド系、アクリル樹脂系、ノボラック樹脂系、フルオレン系といったものが挙げられるがこれに限定するものではない。また、有機EL素子の表示品位を上げる目的で、光遮光性の材料を感光性材料に含有させても良い。

【0034】

本発明における隔壁3は、厚みが0.5〜5.0μmにあることが望ましい。隔壁3を隣接する画素電極間に設けることによって、各画素電極上に印刷された正孔輸送インキの広がりを抑え、また透明導電膜端部からのショート発生を防ぐことが出来る。隔壁が低すぎるとショートの防止効果が得られないことがあり注意が必要である。

【0035】

隔壁形成後、正孔輸送層4を形成する。本発明では正孔輸送層4を形成する正孔輸送インキとして有機溶剤系であってインクジェットヘッドへのイオンアタックが少ないものが良い。

【0036】

なお、形成される正孔輸送層の体積低効率は発光効率の点から1×106Ω・cm以下のものが好ましい。

【0037】

正孔輸送材料を溶解または分散させる溶媒としては、例えば、クロロホルム、ジクロロメタン、ジクロロエタン、トリクロロエチレン、2塩化エチレン、テトラクロロエタン、クロルベンゼンなどのハロゲン系溶媒、N−メチル−2−ピロリドン(NMP)、ジメチルフォルムアミド(DMF)、ジメチルアセトアミド(DMAc)、ジメチルスルホキシド(DMSO)等の非プロトン性極性溶媒、プロピレングリコールモノブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル等のアルコキシアルコール等の極性溶媒などが上げられる。

【0038】

上記により焼成した隔壁3を形成した透光性基板1に対して、後述のインクジェット法により正孔輸送材料を含んだ機能性インクを吐出し、正孔輸送層4を形成する。

【0039】

正孔輸送層4を形成後、後述のインクジェット法により電子ブロック性物質を含む機能性インキを吐出して電子ブロック層5を形成する。電子ブロック層は、正孔輸送層4から有機発光層6へ注入された電子がそのまま陰極へ通過することを防ぐため電子をブロックするための層であり、電子ブロック性物質で構成される。

【0040】

電子ブロック性物質としては、例えば、ポリ(N−ビニルカルバゾール)(以下PVKともいう。)、ポリ(パラ−フェニレンビニレン)、カルバゾールビフェニル(以下、CBPとも言う。)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)―1,1’−ビフェニル−4,4’−ジアミン(以下NPDとも言う。)、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン(以下TPDともいう。)、4,4’−ビス(10−フェノチアジニル)ビフェニルや、2,4,6−トリフェニル−1,3,5−トリアゾール、ポリフルオレン誘導体、トリフェニルアミンとフルオレンの共重合体などを挙げることができる。

【0041】

電子ブロック層5を形成後、インクジェット法により有機発光材料を含む機能性インクを吐出して、有機発光層6を形成する。有機発光層6は電流を通すことにより発光する層であり、有機発光層6を形成する有機発光材料は、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。

【0042】

電子ブロック層5と有機発光層6を形成する機能性インクの溶媒としては、シメン、テトラリン、クメン、デカリン、ジュレン、シクロヘキシルベンゼン、ジヘキシルベンゼン、テトラメチルベンゼン、及びジブチルベンゼン等が挙げられる。沸点が220℃以上、室温での蒸気圧が0.10〜10mmHgであると更に好ましい。

【0043】

また正孔輸送層を形成する機能性インクとしての粘度は3〜20cpsの範囲内で、表面張力は25〜35mN/mの範囲内であることも好ましい。上記溶媒を用いることで、吐出に適した粘度に調整できるため、機能層形成が容易となる。上記溶媒によれば、材料の溶解度が大きいため、機能性インク作成後の内容物の析出を防ぐことができる。また、インクジェット法を用いた機能層形成において、溶媒の揮発、或いは内容物の析出による吐出時の目詰まりや飛行曲がりを防ぎ、安定した吐出を実現するためには、機能性材料の溶解度が大きく、高沸点及び又は低蒸気圧の溶媒が望ましい。

【0044】

有機発光層6を形成後、陰極層7を画素電極のラインパターンと直交するラインパターンで形成する。陰極層7の材料としては、有機発光層の発光特性に応じたものを使用でき、例えば、リチウム、マグネシウム、カルシウム、イッテルビウム、アルミニウムなどの金属単体やこれらと金、銀などの安定な金属との合金などが挙げられる。また、インジウム、亜鉛、錫などの導電性酸化物を用いることもできる。陰極層の形成方法としてはマスクを用いた真空蒸着法による形成方法が挙げられる。

【0045】

最後にこれらの有機EL構成体を、外部の酸素や水分から保護するために、ガラスキャップ8と接着剤9を用いて密閉封止し、有機ELディスプレイパネルを得ることが出来る。また、透光性基板が可撓性を有する場合は封止剤と可撓性フィルムを用いて封止を行っても良い。

【0046】

なお、本発明の有機EL素子では陽極である画素電極と陰極層の間に陽極層側から正孔輸送層と電子ブロック層と有機発光層を積層した構成であるが、陽極層と陰極層の間において正孔輸送層、有機発光層以外に正孔ブロック層、電子輸送層、電子注入層といった層を必要に応じ選択した積層構造をとることが出来る。また、これらの層を形成する際には発光層と同様の形成方法が使用できる。

【0047】

次に本発明のEL素子基板の機能層である電子輸送層と電子ブロック層と有機発光層をインクジェット法で製造する方法を詳細に説明する。

【0048】

図2は、本発明に係るインクジェットパターン形成装置の全体構成例であって、インクジェットノズルヘッド62が複数個からなるインクジェットノズルヘッドユニット60、基板50を載置するテーブル61から成るインクジェットパターン形成装置本体64及びインクジェットノズルヘッドユニットコントローラ65を備えている。

【0049】

また、パターン形成は基板50を載置するテーブル61を主走査方向(図2のY方向)に移動し、インクジェットノズルヘッドユニット60を副走査方向(図2のX方向)に移動してパターン形成が行われる。

【0050】

本発明に係るインクジェットパターン形成装置のテーブル61は、副走査方向にも移動可能であり、さらにテーブル61の中心を軸として回転可能で、テーブル61の上に置かれた基板の画素とインクジェットノズルヘッドユニット60を平行に合わせることができ、また、テーブル61は図示されていないが吸着機構を備えており、テーブル61に載置された基板を固定することが可能である。

【0051】

図3は、本発明のインクジェットパターン形成装置のインクジェットノズルヘッドユニット60を説明するための図で、有機EL素子を製造するためには、電子輸送層と電子ブロック層と有機発光層(RGBの3色)の5種類のインクを吐出する必要がある。このうち図3では有機発光層(RGBの3色)を一例に図示する。複数個のノズル(図示せず)を備えたノズルヘッド42とノズルヘッド43の複数個(図3では2個)のノズルヘッドが主走査方向に配列されたインクジェットノズルヘッド44−1があって、更にインクジェットノズルヘッド44−2、インクジェットノズルヘッド44−3、インクジェットノズルヘッド44−4、インクジェットノズルヘッド44−5の複数のインクジェットノズルヘッドが副走査方向に複数個(図3では5個)配列されたRヘッド46、同じように配列されたGヘッド47、Bヘッド48が主走査方向に配置されている。

【0052】

本発明に係るインクジェットパターン形成装置のノズルヘッドを、図4に示す。ノズルヘッドは、シェアウェーブモードによるインク吐出を行うことができる。シェアウェーブモードによるノズルヘッドの駆動方法は、インクを充填する複数の圧力室を、2枚の圧電セラミックスを接着固定した後、切削加工して形成し、各圧力室を形成する圧電部材をアクチュエータとし、アクチュエータに駆動パルス電圧を選択的に印加し変形させ、これにより圧力変化を起こし、1または複数のドロップを吐出制御する方法である。

【0053】

図4(a)は、櫛歯状に加工した2枚の圧電セラミックを貼り合わせたものをノズル表面から見たもので、各圧電セラミックには図示していない電極が予め付与されている。そして、図中のA、B、C、A…と書かれた部分は表面から奥方向に例えば0.5mmとか1mmといった深さの液室が形成され、該液室にインクが充填される。

【0054】

図4(b)は、図4(a)の圧電セラミックスに貼り合わせるノズルプレート部を示したもので、液室と同じく、A,B,C、A(以下、A相,B相,C相、A相)…と繰り返し多数個配列されている。

【0055】

図4(c)は、A相に接する2枚の圧電セラミックスへの印加波形を例として示したものである。

【0056】

図4の3−1の状態は、A相,B相,C相の何れの圧電セラミックスにも電圧印加がなされていない状態を示す。

【0057】

図4の3−2の状態では、A相に接する2枚の圧電セラミックスを広げる方向に電圧印加(正極性の電圧を印加)をしたところである(アクティブ動作)。

【0058】

図4の3−3の状態では、A相に接する2枚の圧電セラミックス液室を縮める方向に電圧印加(負極性の電圧を印加)したところである(インアクティブ動作)。このとき、70で示されるA相のノズルからインクが吐出される。A相のノズルからインクが吐出される時にはB相、C相の隣接相からは吐出しないように調整される。

【0059】

図4の3−4の状態では、A相に残る残留振動が減衰して無くなるまで待つ、休止期間(OFF動作:オフ)を表している。

【0060】

以降、吐出をB相、C相と繰り返す事によって全ノズルからインクのドロップを吐出させる事ができる。つまりA相→B相→C相→A相…と繰り返す3相分割駆動である。A相、B相、C相の各相に印加される印加電圧波形とインクの吐出の様子を図5に示す。基板を載置したテーブルを主走査方向に移動すると共に、テーブルの移動量によって発生する同期信号(例えば、テーブルが主走査方向に1μm移動する毎に1パルス信号を発生する同期信号)と同期して、各相からはインクのドロップが吐出される。

【0061】

パターン形成情報に基づいてインクジェットノズルヘッドユニットのノズルからインクを吐出する制御手段として、例えば図2に示すインクジェットノズルヘッドユニットコントローラ65をインクジェットパターン形成装置本体64に接続する。インクジェットノズルヘッドユニットコントローラ65は、インクジェットノズルヘッドユニットを駆動し、ノズルパラメータ情報と基板パラメータ情報から作られるパターン形成情報が格納されている。ノズルパラメータ情報は、インクジェットノズルヘッドユニットを駆動させるための情報であって、ノズルの配列データや、ノズルヘッドの配列データや、インクジェットノズルヘッドの配列データや、インク吐出量データからなるもので、又、基板パラメータ情報は、基板内の画素の位置を示す情報であって、基板の大きさや、1枚の基板の中での面付け情報や、画素の配列データからなるもので、前記ノズルパラメータ情報と基板パラメータ情報から作られるパターン形成情報は、各ノズルが基板のどの位置でインクをどれだけの量を吐出するかの情報で、吐出を行う際にノズルヘッドユニットコントローラーから各ノズルにパターン形成情報が出力され、パターン形成を行うことが出来る。

【0062】

また、上記インクジェットノズルヘッドユニットコントローラ65のインクジェットノズルヘッドユニットを駆動させるためには、インクジェットノズルヘッド毎に最適の電圧値を設定できることが好ましい。全てのインクジェットノズルヘッドの駆動電圧を同じ値に設定すると、インクジェットノズルヘッドから吐出されるインクの量に個体差があるため、基板内にインクを均一に吐出することができなくなるおそれがある。インクジェットノズルヘッド毎に最適の電圧値のパラメータを設定できるようにすることによって、インクジェットノズルヘッド毎の吐出量を制御することが可能となり、その結果、各画素の吐出量をより精度よく制御することができる。

【0063】

インクジェットによるパターン形成では、各画素へのインクのドロップの吐出量制御のほかに、インクのドロップの着弾位置の制御が必要である。これには、予め入力された前記ノズルパラメータ情報や基板パラメータ情報とインクジェットパターン形成装置のテーブルの移動量からインクジェットノズルヘッドユニット及びインクジェットノズルヘッドの位置を算出し、ノズルから基板上に吐出されるインクの着弾位置を決定する。このほかに、インクジェットパターン形成装置に設置されたカメラによって、基板表面の画像を取得処理し、インクの着弾位置を算出することによってインクのドロップの着弾位置の制御を行っても良い。

【0064】

基板上の画素に対してインクジェットノズルヘッドユニット及びインクジェットノズルヘッドの位置が算出された後、この位置情報を基に、インクの着弾位置が、目的とする画素であるか否かをプログラムにより処理判断する。着弾位置が目的とする画素に該当する場合のみ有効なノズルとして選択され、該ノズルからはインクが吐出され、有効なノズルではないノズルからは吐出されない。

【0065】

図6は、インクを吐出する有効なノズルを選択する手段の具体例を示す図である。図6は例えば図3のRヘッド46のノズルヘッド42及びノズルヘッド43からなるインクジェットノズルヘッド44−1を抜き出したもので、11は隔壁パターン,12は画素を示しており、画素12の直上部にあたるノズル31については有効と判断され、それ以外のノズルは無効と判断され、その結果からパターン形成情報を生成する。そして、このパターン形成情報に従って、図6の矢印で示されるノズル31から目的とする画素12内にインクを吐出する。

【0066】

ここで本発明のインクジェットパターン形成装置及びパターン形成方法を用いない場合には、主走査方向内においては、画素毎の吐出量のバラツキが小さい場合、つまり各画素の吐出量の標準偏差(主走査方向内の吐出量の標準偏差)が小さい場合でも、各主走査方向間の吐出量の標準偏差(主走査方向間の吐出量の標準偏差)が、主走査方向内の吐出量の標準偏差に比べて大きいために、吐出量の差による濃度ムラが発生し、全体として視覚的に濃度ムラの大きい有機EL素子となってしまう。

【0067】

そこで本発明のインクジェットパターン形成装置は、画素毎に有効なノズルから吐出するインクのドロップ数の増減を基準となるデータから多値誤差拡散法を用いて算出する手段を有することによって、この問題を解決する。つまり、画素に吐出したいドロップ数に対して、画素毎に実際に吐出するドロップ数を増減させて幅を持たせることで、主走査方向内には任意のバラツキを持たせ、各主走査方向の平均吐出量のバラツキを目立たなくすることができ、かつ全体的に拡散することで増減させた時に発生するざらつきを抑制することができ、これにより全体的な濃度ムラを低減することができる。

【0068】

更に詳細に先ず、前記有効なノズルから吐出するインクのドロップ数を画素毎に増減させる頻度を求める手段を説明する。

【0069】

図7は基準データの求め方を説明する図である。図7は有機発光層のRGB画素の配列を模式図で示しており、主走査方向(図7の列方向)にR画素が10個、G画素が10個、B画素が10個各々連続に形成されており、該連続したR,G,Bの画素が副走査方向(図7では行方向)に9列形成されている。基準データを求める手順は、先ず、有機発光層の全面のRGB画素をインクジェットパターン形成装置によってテスト的に形成する。次に例えばB1、B2に沿ったRGBの各画素の膜厚を膜厚計によって計り、各画素のインクの液量を読み取る(図7ではB1、B2に沿ったR,G,Bそれぞれ3画素の計9画素のインクの液量を読み取る)。膜厚とインクの液量は前もって関係付けられており、測定した膜厚から各画素のインクの液量が読み取る。次に読み取った各画素のインク量から所望の膜厚を得るために必要なドロップ数を求め、該ドロップ数から基準データを算出する。

【0070】

前記各画素のインクの液量を読み取るまでの手順を更に詳細に述べる。有機発光層のRGBの画素をテスト的に形成するとき、例えば斜線で示したR画素の10個の各画素に1ノズルあたり10plを吐出するノズルで、100nmの膜厚を得ようと200pl(有効なノズルによるインクのドロップ20個のインクを吐出して(200plは目標とするインク液量で、目標とするインクの膜厚が得られるインク量)画素を形成する。B1、B2に沿ったR画素82の膜厚を測定した結果96nmであったとする。前もって関係付けられている膜厚とインクの液量からなる検量線から(この場合、膜厚とインクの液量は直線の関係になっており96nmは200*(96/100)=192plに相当する)、インク量は192plと読み取る.実際には200plに対して192plしか吐出されていなく1ノズルあたりの1ドロップの平均吐出量は(192/200)*10=9.6plとなる。

【0071】

次に読み取った各画素のインク量から所望の膜厚を得るために必要なドロップ数を求め、該ドロップ数から基準データを算出する手順を述べる。前記所望の膜厚は100nmであるので、膜厚測定したR画素82には、

(10/9.6)*20=200/9.6=20+(8/9.6)

のドロップ数のインクを吐出する必要がある。

【0072】

しかし、8/9.6のドロップのインクを吐出することが出来ないので、20ドロップあるいは21ドロップのインクを吐出する事とする。上記8/9.6のドロップの液量は、「(8/9.6)*9.6=8(pl)」となる。この8plを基準データとする。この基準データ8plは5画素のうちの4画素に1ドロップ増やして21ドロップを、1画素には20ドロップを吐出することを示している。これによって5画素に吐出されるドロップ量は(21*4+20*1)*9.6=998.4(pl)となり、1画素あたりの平均のドロップ量は199.68plとなり、ほぼ狙いの液量と等しくなる。

【0073】

前記膜厚計のほかに色度計、輝度計、発光輝度、PL発光など、測定読み取り値とインクの液量が関係付けられるものであれば適宜使用することが出来る。上記のように本発明では、1つの主走査方向に対して1つの基準データを持っていれば良い。

【0074】

インクドロップ数を増減させる画素に割り振る手段について次に説明する。求められた基準データは図8には基準データの配置方法の例を示す。図8は単色の基準データの配置図である。図8のように副走査方向へは各測定で求められた基準データを各画素へ配置し、主走査方向へは副走査方向へ配置された基準データが繰り返し配置される。

【0075】

図8の左上の画素を基準位置として多値誤差拡散処理を開始する。

【0076】

基準位置の画素の増減させるドロップ数Sを決めるには、基準位置の基準データの値をA、インクジェットノズルヘッドの一つのノズルから吐出される1ドロップの液量(以下単位ドロップ量)をD、インクジェットノズルヘッドから吐出させるドロップのコントロール数(以下階調数)をBとすれば、次式で求められる。

【0077】

a=floor((A+(D×B)+(D/2))/D)・・・・・(1)

S=a−B・・・・・(2)

E=A−S×D・・・・・(3)

上式Eは基準位置の単位ドロップでは吐出できない差の値である。この単位ドロップでは吐出できない差の値Eを図9に示すようなフィルタの係数によって周辺画素へ差を振り分ける。

【0078】

着目画素から見て右隣の画素は、図9のフィルタ係数の合計値16と、着目画素の右隣の係数7より、7/16*Xで求められる値を基準データにプラスする。以下、左下、下、右下と順番に該当する方向のフィルタ係数を用いて計算を実施する。次に着目画素を右隣の画素として同様の計算を行う。1行目の画素全ての計算が終了したら、2行目の画素について同様に左端から右端に向かって計算を行う。以下、3行目から最終行まで同様に計算を行い、右下の画素で計算を終了する。なお、奇数行は左端の画素から右端の画素に向かって計算し、偶数行は反対方向に計算するなど、着目画素の選択手順は今回の例に限定しない。

【0079】

ここで、スクリーンやレンズ、光学フィルタなどの画像評価手法のひとつとして、入力画像に対する各種光学部材の出力画像のコントラストや解像度の再現性を表すMTF(Modulation Transfer Function)が広く用いられている。特に、人間の目で対象物を観察する際、敏感に知覚するかどうかの一つの尺度として、視覚系のMTFであるVTF(Visual Transfer Function)を用いることが一般的である。

【0080】

図10に286mmの観察距離におけるVTF曲線を示す。図10より、VTF曲線は1cycle/mmにピークを持つバンドパス特性を示している。また、VTF曲線と画像の振幅スペクトルを掛け合わせたときに残る周波数成分が少ないほど、人間の目でざらつき感を感じにくいことが、実験等で確認されている。

【0081】

一方で、有機EL基板の濃度ムラにおいて最も周期の短い濃度ムラは、図11上段に示すとおり、隣り合うセル間で明暗を繰り返す場合(0.5cycle/cell)である。有機EL基板の開口部の幅はおよそ200μm程度であるから、0.5cycle/cellは0.4cycle/mmとなり、これが濃度ムラとなる。カラーフィルタの場合だと開口部の幅はおよそ500μm程度であるから、0.5cycle/cellは1cycle/mmとなる。

【0082】

濃度ムラ調整において人間の目にざらつき感を感じにくい吐出パターンを得るには、基板全体の開口部に対する液量分布の振幅スペクトルとVTF曲線を掛け合わせたときに残る周波数成分が少ないほどよい。

【0083】

続いて、本発明で用いた評価パラメータである粒状度について説明する。なお、前述の振幅スペクトルとVTF曲線の掛け合わせによって求められる評価パラメータであれば、計算方法はこれに限定しない。

【0084】

副走査方向の開口部列からなるパターンの周波数成分をp[cycles/mm]、主走査方向の開口部列からなるパターンの周波数成分をq[cycles/mm]、観察距離をR[mm]とするとき、VTF曲線VTF(p , q)は次式で表される。

【数1】

【0085】

次に基板全体の開口部に対する液量分布の振幅スペクトルF(p , q)とVTF曲線を掛け合わせてウィナースペクトルW(p , q)を求める。

【数2】

【0086】

そして、このウィナースペクトルW(p , q)の積分値を粒状度Gとする。粒状度Gの値が小さいほど人間の目にざらつき感を感じさせる成分が少ないことになる。

【数3】

【0087】

誤差拡散法を用いた場合、モアレが発生する場合がある。このモアレの除去方法として、特異点のドットを45度方向に配置することにより、特異点が目につきにくく、自然な状態で見えるとされている。

【0088】

可能な限り45度方向に特異点を配置する方法として、基準データに対して調整テーブルを加えることでそれを可能とする。調整テーブルの値は、0、+α、−αの3種類の組み合わせであるのが望ましい。また、図12に調整テーブルの一例を示す。

【0089】

図12ではα=1としている。+1と−1は0で挟まれており、また各値が45度(斜め)に配置されることで、45度方向に特異点を並べることが出来る。

【0090】

また、図12の+1と−1は同数になる必要がある。+1と−1が同数となれば、調整テーブルの全部を合計した値の平均は0となり、本来の基準データの値からはほとんど外れることはなく、調整データを加えても問題は無い。

【0091】

調整データが+αと−αの他に+βを加え0を含め4種類以上の組み合わせとなった場合は、調整テーブルの値の標準偏差は大きくなりざらつきを生む可能性がある。また、調整テーブル内で特異点を発生させるため、組み合わせの数は極力少なくすむ3種類の組み合わせが良い。

【0092】

組み合わせの数が+αと−α2種類の場合は、3種類の組み合わせの場合に比べ調整テーブルの値の標準偏差は大きくなりざらつきを生む。

【0093】

例えば、

(1)+1、0、−1、0の3種類の組み合わせ

(2)+1、−1の2種類の組み合わせ

上記(1)、(2)粒状度を比較すると、同開口幅、同開口数で実施すると、観察距離250mmのときの粒状度Gは(1)0.3948、(2)0.5094となり、粒状度Gで比較しても3種類の組み合わせが優れていることが分かっている。

【0094】

図13に実際のマッピング例を示す。基準通りの液量のセル、基準より液量の多いセル、基準より液量の少ないセルがそれぞれ45度方向に並ぶ傾向にある(白、赤、青のいずれか一色に注目すると45度方向に並んでいる)。

【0095】

インクのドロップ数を増減させるノズルを選択する手段を次に説明する。ドロップ数を増減させるノズルは、前記有効なノズルからノズルを選択するが、隣接するノズルの吐出ドロップ数の違いや、吐出する時間の重なりにより吐出量が変化してしまうクロストークの影響を最も受けないように選択する。更には次に説明する単位ドロップ量に重み付けすることによってドロップ数を増減させるノズルを選択する。

【0096】

シェアウェーブモードによるインクジェットの場合には前記クロストークの影響によってインクの吐出量に変化が生じる。このため、画素内に目標としたインクの量を吐出、充填出来ない。これを解決するために上記のようにクロストークの影響を最も受けないように吐出するノズルを選択するか、更には前記重み付けを行いノズルを選択する。

【0097】

前記重み付けする理由を次に述べる。

【0098】

ドロップ数を増減させるノズル法を、クロストークの影響を最も受けないように吐出するノズルを選択するが、前述のように、インクジェットノズルヘッドに使用されているノズルは、ノズル各々の開口端部の形状や濡れ性の違い、また圧力発生部材の加工状態、固定状態のバラツキ等によって吐出されるドロップの液量にバラツキがある。このため、例えば図6の有効なノズル(図6の場合は13個)の内、1つのノズルを選択して9.6plの液量を増やして吐出したい場合に、13個のノズルから吐出されるドロップの液量にはバラツキがあるため、9.6plに最も近い液量を吐出するノズルを選択することが望ましい。その結果、画素に最適な液量を吐出することが出来る。このために、インクジェットノズルヘッドユニットに使われている複数ノズルから1回に吐出するインクの吐出量即ち1ドロップの液量を設定することが望ましい。

【0099】

そこで、本発明では複数のノズルを有するインクジェットノズルヘッドの各ノズルから1回に吐出するインクの吐出量を設定する手段を有し、前記吐出量を各ノズルの単位ドロップ量として重み付けを行う。

【0100】

各ノズルから1回に吐出するインクの吐出量は、各ノズルから吐出されるインクの1ドロップの液量を計測して設定される。次に計測する方法を次に述べる。

【0101】

図14は全ノズルの1ドロップの液量を計測する方法を説明するための図である。90は基板、91は隔壁パターン、92はノズル、93はノズルヘッドを示す。図14(a)はノズル92が配列されている模式図、図14(b)は配列されているノズル92の拡大図、図14(c)は隔壁パターン91が形成された基板の断面を示す図である。ノズル92は、A相、B相、C相の繰り返しであって、基板90上には隔壁パターン91が例えばA相のノズル92のピッチPで、図示していないが多数行にわたって形成されている。この隔壁パターン91で形成された画素に先ず、A相のノズルからドロップを1ないし複数のドロップを吐出し、その後、基板90を載置するテーブル(図示せず)によって、ノズルヘッド93に対して1行分移動した後、A相のノズル同様にB相のノズルからドロップを1ないし複数のドロップを吐出し、その後同様にC相のノズルからドロップを吐出する。その後、各画素の膜厚を膜厚計によって測定し、その結果から吐出された液量を求め、全ノズルにわたって、各ノズルの1ドロップの液量を求める。

【0102】

求めた各ノズルの1ドロップの液量を単位ドロップ量として重み付けする。

【0103】

上記の重み付けは、単位ドロップ量に対して考慮することで、吐出量の主走査方向毎の画素に吐出されるインク量のバラツキを補正することができ、目標の吐出量に対して、重み付けをしない場合よりも標準偏差を小さくすることができ、目標の吐出量に限りなく近づけることが可能である。

【0104】

以上のようのことを用いて、本発明の方法によれば、各画素間の濃度ムラを低減させることが可能となる。さらに、各ノズルのバラツキやクロストークの影響をなくして、バラツキ等を全て吸収したものが塗布することが可能であり、積層された基板でもムラのない基板を作製することができる。

【0105】

次に実施例として、本発明の有機EL素子の製造方法を説明する。

【0106】

3インチサイズのガラス基板の上にスパッタ法を用いてITO(インジウム−錫酸化物)薄膜を形成し、フォトリソグラフィ法と酸溶液によるエッチングでITO膜をパターニングして、画素電極を形成した。画素電極のラインパターンは、線幅70μm、スペース60μmでラインが約7.6mm角の中に約590×159形成されるパターンとした。

【0107】

次に、絶縁層を以下のように形成した。まず、画素電極を形成したガラス基板上にポリイミド系のレジスト材料を全面スピンコートした。スピンコートの条件を150rpmで5秒間回転させた後、500rpmで20秒間回転させ1回コーティングとし、絶縁層の高さを2.5μmとした。全面に塗布したフォトレジスト材料に対し、フォトリソ法により画素電極の間にラインパターンを有する絶縁層を形成した。この絶縁層は、撥液性を有している。

【0108】

次に、正孔輸送インキとしてPEDOT/PSS(ポリ3,4−エチレンジオキシチオフェン)/(ポリスチレンスルフォネート)溶液であるバイトロンP CH−8000(エイチ・シー・スタルク社製)を用いて調液しインキの固形分濃度1.5%、粘度15mPa・s、蒸気圧1.1kPaのインキを用意した。インキ及び版を用いて湿度45%、温度25℃の条件下において、スリット法にて基板全面に正孔輸送層を形成した。その後、画素領域外の不要部をウエスで拭き取り、200℃、30分大気中で乾燥を行い正孔輸送層を形成した。このときの膜厚は50nmとなった。

【0109】

次に、電子ブロック材料を溶剤に塗工インキの濃度が1.0重量%となるように溶解させ、電子ブロック層形成用塗工インキを調製した。ここで電子ブロック材料とは、ポリフルオレン誘導体からなる電子ブロック材料を示す。インキ溶剤組成は、シクロヘキシルベンゼン(沸点237.5℃)を99重量%とした。このときインキの表面張力はプレート法により測定したところ、約34.3mN/mであった。粘度はE型粘度計で測定したところ9.2mPa/s(25℃)であった。蒸気圧は0.975mmHg(67.5℃)であった。

【0110】

次に、図2に示される本発明のインクジェットパターン形成装置を用いて、正孔輸送層まで形成された基板に電子ブロック層を形成した。1セル当たりの吐出量は120pl程度である。その後オーブンによって200℃、15分で電子ブロック層を形成した。この時の電子ブロック層の膜厚は20nmであった。形成された電子ブロック層を輝度計で測定した結果を基準データAとする。基準データAに、図12で示した調整テーブルを使用したものと、インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、インクジェットノズルヘッドの階調数B(=15)の関係によって目標に対してずれることはなく、全体としてバラつきの無い電子ブロック層を形成することができた。

【0111】

次に、有機発光材料を溶剤に塗工インキの濃度が1.0重量%となるように溶解させ、発光層形成用塗工インキを調製した。ここで高分子蛍光体とは、ポリ(パラフェニレンビニレン)誘導体からなる発光材料を示す。インキ溶剤組成は、シクロヘキシルベンゼンを99重量%とした。このときインキの表面張力はプレート法により測定したところ、約35mN/mであった。

【0112】

次に、図2に示される本発明のインクジェットパターン形成装置を用いて、電子ブロック層まで形成された基板に有機発光層を形成した。1セル当たりの吐出量は240pl程度である。その後オーブンによって130℃、10分で有機発光層を形成した。この時の有機発光層の膜厚は80nmであった。形成された有機発光層を輝度計で測定した結果を基準データAとする。インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、基準データAに、図12で示した調整テーブルを使用したものと、インクジェットノズルヘッドのノズルから吐出される単位ドロップ量Dは6pl、インクジェットノズルヘッドの階調数B(=15)の関係によって目標に対してずれることはなく、全体としてバラつきの無い有機発光層を形成することができた。

【0113】

調整していない基板と、今回調整した基板の発光輝度の各画素の隣接輝度差の結果を図15示す。図より、調整した基板の隣接輝度差が少ないことが分かる。すなわち各画素の濃度ムラの差が小さいことがいえる。これより、濃度ムラは本方式によって改善できていることが確認された。また、ざらつきを表す粒状度は観察距離250mmのとき、通常の誤差拡散したものはD=0.4276となるが、本方式ではD=0.3874となり粒状度も改善できていることが分かる。これより、ざらつきも低減した方式であることが確認できた。

【0114】

このようにして、ノズル及び基板のパラメータ情報からインクを吐出する有効なノズルを選択し、有効なノズルから吐出するインクのドロップ数を画素毎に増減させる頻度を求め、画素毎に実際に吐出するドロップ数を増減させて幅を持たせることで、従来各主走査方向間に発生した濃度ムラ、ざらつきがなく、かつ積層した基板においてもムラが発生することが無い基板を短時間で高精度な物を得ることができた。

【符号の説明】

【0115】

1…透光性基板、2…画素電極、3…隔壁、4…正孔輸送層、5…電子ブロック層、6…有機発光層、7…陰極層、8…ガラスキャップ、9…接着剤、11…隔壁パターン、12…画素、31…ノズル、42…ノズルヘッド、43…ノズルヘッド、44−1…インクジェットノズルヘッド、44−2…インクジェットノズルヘッド、44−3…インクジェットノズルヘッド、44−4…インクジェットノズルヘッド、44−5…インクジェットノズルヘッド、46…有機発光層Rヘッド、47…有機発光層Gヘッド、48…有機発光層Bヘッド、50…基板、51…インクジェットノズルヘッド101によってパターン形成される領域、52…インクジェットノズルヘッド102によってパターン形成される領域、53…インクジェットノズルヘッド103によってパターン形成される領域、54…インクジェットノズルヘッド104によってパターン形成される領域、55…インクジェットノズルヘッド105によってパターン形成される領域、60…インクジェットノズルヘッドユニット、61…テーブル、62…インクジェットノズルヘッド、64…インクジェットパターン形成装置本体、65…インクジェットノズルヘッドユニットコントローラ、82…膜厚を測定したR画素、90…基板、91…隔壁パターン、92…ノズル、93…ノズルヘッド。

【特許請求の範囲】

【請求項1】

複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、

前記機能層を形成する際に、

前記吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程と、

を具備することを特徴とするインクジェットパターン形成装置。

【請求項2】

前記調整テーブルは、液量調整を±α増減行う開口部、液量調整を行わない開口部、がそれぞれ45度方向に並び、縦、横に±αを前記液量調整を行わない開口部で挟むように並び、繰り返しパターンで基板開口部全面分データが並んでいることを特徴とする請求項1に記載のインクジェットパターン形成装置。

【請求項3】

前記多値誤差拡散法によって着目開口部から周囲の開口部に割り振られる液量は、前記基準データと前記調整テーブルによって決定した着目開口部のインク量をインクジェットヘッドの単位ドロップ量で割った余りを、着目開口部から見た方向により重み付けした誤差拡散フィルタで拡散することにより決定することを特徴とする請求項1又は2に記載のインクジェットパターン形成装置。

【請求項4】

前記機能層を複数層形成するときは、前記吐出パターンデータ内のドロップ量の増減位置は、下層に形成された機能層の割り振り位置とは極力一致させないように増減位置を調整することを特徴とする請求項1ないし3の何れかに記載のインクジェットパターン形成装置。

【請求項5】

前記吐出パターンデータ内のドロップ量の増減位置は、前記基板の主走査方向内において積層された機能層の各画素の膜厚のバラつきが小さくなるように増減位置を調整することを特徴とする請求項1ないし4の何れかに記載のインクジェットパターン形成装置。

【請求項6】

前記積層する機能層の内、最低1層は電流印加で発光する、自発光部材である事を特徴とする請求項1ないし5の何れかに記載のインクジェットパターン形成装置。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1ないし5の何れかに記載のインクジェットパターン形成装置により、有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【請求項1】

複数のマトリクス状の隔壁に囲まれた吐出領域が設けられた基板上に、複数のノズルを有するインクジェットヘッドを少なくとも1個用い、吐出パターンデータにより前記ノズルからインクを吐出して濃度ムラを解消した機能層を少なくとも1層形成するインクジェットパターン形成装置において、

前記機能層を形成する際に、

前記吐出パターンデータは、所定の面積からなる任意の領域に存在する開口部のインクの平均量を均一にするための基準データと前記基準データを調整する調整テーブルと多値誤差拡散法によって算出する工程と、

を具備することを特徴とするインクジェットパターン形成装置。

【請求項2】

前記調整テーブルは、液量調整を±α増減行う開口部、液量調整を行わない開口部、がそれぞれ45度方向に並び、縦、横に±αを前記液量調整を行わない開口部で挟むように並び、繰り返しパターンで基板開口部全面分データが並んでいることを特徴とする請求項1に記載のインクジェットパターン形成装置。

【請求項3】

前記多値誤差拡散法によって着目開口部から周囲の開口部に割り振られる液量は、前記基準データと前記調整テーブルによって決定した着目開口部のインク量をインクジェットヘッドの単位ドロップ量で割った余りを、着目開口部から見た方向により重み付けした誤差拡散フィルタで拡散することにより決定することを特徴とする請求項1又は2に記載のインクジェットパターン形成装置。

【請求項4】

前記機能層を複数層形成するときは、前記吐出パターンデータ内のドロップ量の増減位置は、下層に形成された機能層の割り振り位置とは極力一致させないように増減位置を調整することを特徴とする請求項1ないし3の何れかに記載のインクジェットパターン形成装置。

【請求項5】

前記吐出パターンデータ内のドロップ量の増減位置は、前記基板の主走査方向内において積層された機能層の各画素の膜厚のバラつきが小さくなるように増減位置を調整することを特徴とする請求項1ないし4の何れかに記載のインクジェットパターン形成装置。

【請求項6】

前記積層する機能層の内、最低1層は電流印加で発光する、自発光部材である事を特徴とする請求項1ないし5の何れかに記載のインクジェットパターン形成装置。

【請求項7】

基板上に複数の有機機能層を形成する有機機能性素子の製造方法であって、請求項1ないし5の何れかに記載のインクジェットパターン形成装置により、有機機能層を形成することを特徴とする有機機能性素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−209108(P2012−209108A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73329(P2011−73329)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]