インクジェットプリンタ

【課題】簡易な構成によってインクの圧力損失を低下させ、高粘度インクを用いる場合でも安定した画像記録を行うことのできるインクジェットプリンタを提供する。

【解決手段】インクを貯留するメインタンク11と、インクを吐出する記録ヘッド7と、メインタンク11から記録ヘッド7にインクを供給するインク供給管9aとを備え、インク供給管9aの途中にインクを一時的に貯留するダンパー12を設け、メインタンク11とダンパー12との間にダンパー12に対してインクを送液する送液ポンプ23を設けるとともに、ダンパー12内のインク残量を検知する膜面検知センサ19と、膜面検知センサ19がダンパー12内のインク残量が所定量以下であると検知したときにメインタンク11のインクをダンパー12に対して送液するように送液ポンプ23を制御する制御部25とを設けた。

【解決手段】インクを貯留するメインタンク11と、インクを吐出する記録ヘッド7と、メインタンク11から記録ヘッド7にインクを供給するインク供給管9aとを備え、インク供給管9aの途中にインクを一時的に貯留するダンパー12を設け、メインタンク11とダンパー12との間にダンパー12に対してインクを送液する送液ポンプ23を設けるとともに、ダンパー12内のインク残量を検知する膜面検知センサ19と、膜面検知センサ19がダンパー12内のインク残量が所定量以下であると検知したときにメインタンク11のインクをダンパー12に対して送液するように送液ポンプ23を制御する制御部25とを設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットプリンタに係り、特に、高粘度のインクを用いて画像記録を行うインクジェットプリンタに関するものである。

【背景技術】

【0002】

一般に、様々な記録媒体に対して印刷を行うことのできる手段として、インクジェットプリンタが知られている。インクジェットプリンタは、例えばピエゾ素子やヒータ等を用いて、記録ヘッドのノズルからインクを微小な液滴として紙等の記録媒体に向けて吐出し、記録媒体にインクを浸透若しくは定着させながら記録ヘッドを記録媒体上で移動させることにより記録媒体上に画像記録を行うものであり、製版工程を必要としないため需要に応じた印刷が可能であるという長所がある。特に、近年は、紫外線等の光によって硬化する光硬化型インクを用いたインクジェットプリンタが知られており、これによれば、記録媒体上に着弾したインクに光を照射することでインクを硬化させ記録媒体上に定着させることができるため、透明又は半透明の樹脂フィルム等、インク吸収性のない記録媒体に対しても簡易に印刷を行うことが可能である。

【0003】

このようなインクジェットプリンタにおいて画像記録を行うために高粘度のインクを使用する場合には、インク供給管内の摩擦抵抗により圧力損失が生じる。このため、記録ヘッドのノズルから連続してインクを吐出させるような場合に、記録ヘッドの吐出力のみでは十分にインクをノズルまで引いてくることができず、インクの吐出不良を生じることがある。圧力損失によるインクの吐出不良を防止する手段としては、インク供給管の径を大きくしたり、インク供給管の長さを短くすることによってインク供給管内の摩擦抵抗を少なくする手段や、記録ヘッドにインクを供給するサブタンクを設けてサブタンクから記録ヘッドまでの距離を短くし、さらに、インクの背圧を管理する背圧管理用のポンプを設けること等によって圧力損失による影響を少なくする手段等が知られている(例えば、特許文献1参照)。

【特許文献1】特許2934016号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、使用するインクが高粘度インクである場合、圧力損失を画像記録に影響しない程度まで小さくするためには、インク供給管の径を7mm以上とすることが望ましく、また、例えば、インク供給管の長さは1m以下であることが望ましい。しかし、インク供給管の径又は長さをこのようにすることは、インクジェットプリンタの設計上実現が困難であるという問題がある。

【0005】

また、サブタンクを記録ヘッドの近傍に配置したり背圧管理用のポンプを配置したりする場合にはインクジェットプリンタの装置構成が複雑化する。特に、サブタンクを記録ヘッドの直前に配置するためには記録ヘッドの数に対応する数のサブタンクをキャリッジ上に搭載する必要があり、キャリッジの大型化、重量化を招き、結果として装置全体が大型化、重量化してしまう。さらに、このような大型のキャリッジを駆動させるためにはキャリッジの駆動系統を強化する必要も生じ、装置コストが上昇するという問題があった。

【0006】

そこで、本発明は以上のような課題を解決すべくなされたものであり、簡易な構成によってインクの圧力損失を低減させ、安定した画像記録を行うことのできるインクジェットプリンタを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

このような問題を解決するため、請求項1に記載されている発明は、インクを貯留するインクタンクと、インクを吐出する記録ヘッドと、前記インクタンクから前記記録ヘッドにインクを供給するインク供給管とを備え、

前記インク供給管の途中にインクを一時的に貯留するダンパーを設け、前記インクタンクと前記ダンパーとの間に前記ダンパーに対してインクを送液する送液ポンプを設けるとともに、

前記ダンパー内のインク残量を検知する残量検知手段と、前記残量検知手段が前記ダンパー内のインク残量が所定量以下であると検知したときに前記インクタンク内のインクを前記ダンパーに対して送液するように前記送液ポンプを制御する制御部とを設けたことを特徴としている。

【0008】

このような構成を有する請求項1に記載の発明は、インク供給管の途中に設けられたダンパーのインク残量を残量検知手段によって検知し、インク残量が所定量以下である場合には、制御部が送液ポンプを制御することによりインクタンク内のインクをダンパーに対して送液するようになっている。

【0009】

請求項2に記載されている発明は、請求項1に記載のインクジェットプリンタにおいて、前記ダンパーは、インクを貯留するインク室を備え、前記インク室の少なくとも一面に可撓性を有するダンパー膜を設けるとともに、前記ダンパー膜を所定の初期位置に保持する弾性部材を設けたことを特徴としている。

【0010】

このような構成を有する請求項2に記載の発明は、ダンパー内のインク室の一面に設けられたダンパー膜が撓むことによりインクの流入、流出に伴うインクの圧力変動を吸収するようになっており、また、弾性部材によってダンパー膜を所定の初期位置に保持してインク室内を負圧状態に保つようになっている。

【0011】

請求項3に記載されている発明は、請求項1又は請求項2に記載のインクジェットプリンタにおいて、前記残量検知手段は前記ダンパー膜の位置を検知するフォトセンサ又は前記ダンパーから流出するインクの圧力を検知する圧力センサであることを特徴としている。

【0012】

このような構成を有する請求項3に記載の発明は、ダンパー内に所定量のインクが残留しているか否かをフォトセンサ又は圧力センサによって検知するようになっている。

【0013】

請求項4に記載されている発明は、請求項1から3のいずれか一項に記載のインクジェットプリンタにおいて、前記記録ヘッドは、30℃における粘度が10〜500mPa・sの液体であるインクを加熱手段により30〜150℃に加熱して、1ドットが2〜20plの小液滴となるように吐出させることを特徴としている。

【0014】

このような構成を有する請求項4に記載の発明は、30℃における粘度が10〜500mPa・sである高粘度のインクを用いて画像記録を行うようになっている。

【0015】

さらに、請求項5に記載の発明は、請求項1から4のいずれか一項に記載のインクジェットプリンタにおいて、前記インクは、光を照射することによって硬化する光硬化型インクであり、前記記録ヘッドよりも前記記録媒体の搬送方向下流側に前記記録媒体上に着弾したインクに対して光を照射する光照射装置を備えたことを特徴としている。

【0016】

このように、請求項5に記載の発明は、記録ヘッドから吐出されたインクに光を照射することによってインクを硬化させ記録媒体上に定着させるようになっている。

【0017】

次に、請求項6に記載の発明は、請求項5に記載のインクジェットプリンタにおいて、前記インクは、紫外線を照射することによって硬化する紫外線硬化型インクであり、前記光照射装置から照射される光のうち少なくとも一部は紫外線であることを特徴としている。

【0018】

請求項6に記載の発明では、記録ヘッドから吐出されたインクに紫外線を照射することによってインクを硬化させ記録媒体上に定着させるようになっている。

【0019】

次に、請求項7に記載の発明は、請求項1から6のいずれか一項に記載のインクジェットプリンタにおいて、前記インクは、高粘度のインクであって、カチオン重合系紫外線硬化インクであることを特徴としている。

【0020】

したがって、請求項7に記載の発明では、粘度が高いインクであって、特に、モノマーを主成分とするカチオン重合系の紫外線硬化インクを用いて画像記録を行うようになっている。

【0021】

また、請求項8に記載の発明は、請求項1から7のいずれか一項に記載のインクジェットプリンタにおいて、前記記録媒体は、インク吸収性のないものであることを特徴としている。

【0022】

請求項8に記載の発明は、樹脂等のインク吸収性のない記録媒体に対して画像記録を行うようになっている。

【発明の効果】

【0023】

請求項1に記載された発明によれば、記録ヘッドの直前に設けたダンパー内に常に一定量のインクが貯留されており、画像記録に必要なインクは適宜ダンパーから記録ヘッドに供給されるようになっているため、圧力損失による影響を最小限度にとどめることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッドの吐出力のみによってインクを記録ヘッドのノズルまで導き、吐出させることができるので、背圧管理用のポンプ等を設けなくても安定したインク吐出を行うことができるという効果を奏する。

【0024】

請求項2に記載された発明によれば、ダンパーのインク室の一部を可撓性を有するダンパー膜で形成することにより、インクの流入、流出に伴うインクの圧力変動をダンパーによって吸収することができる。また、ダンパー膜を弾性部材によって所定の初期位置に保持するようになっているので、ダンパー内のインクが減少してきたときにはダンパーの内側に撓もうとするダンパー膜を弾性部材が押し戻すことにより、ダンパー内に一定の負圧状態を維持することができるようになっている。このため、インクの流入、流出に関わらず記録ヘッドから安定してインクを吐出しうるとともに、画像記録時以外に記録ヘッドからインクが漏出するのを防止することができるという効果を奏する。

【0025】

請求項3に記載された発明によれば、ダンパー内に所定量のインクが残留しているか否かをフォトセンサ又は圧力センサという簡易な構成で検知することができる。このため、ダンパーの構成を複雑化、大型化することなくダンパー内のインク残量を把握でき、装置の小型化、軽量化に資するという効果を奏する。

【0026】

次に、請求項4に記載された発明によれば、30℃における粘度が10〜500mPa・sである高粘度のインクを用いるので、インク吸収性のない記録媒体Pに対しても記録媒体P上でのインクの流動等を生じることなく高画質な画像記録を行うこと可能であり、また、このような高粘度のインクを用いる場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0027】

また、インクを30〜150℃に加熱して記録ヘッドから吐出するので、ノズルからのインク吐出を良好な状態に保ちながら画像記録を行うことができ、さらに、インクを1ドットが2〜20plの小液滴となるようにして吐出するため、高粘度インクであっても高品質の画像を得ることができる。そして、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0028】

請求項5に記載された発明によれば、インクに対して紫外線を照射することによってインクを硬化させるので、樹脂フィルム等のインク吸収性の乏しい記録媒体に対しても画像を形成することが可能であるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0029】

請求項6に記載された発明によれば、インクに対して紫外線を照射することによってインクを硬化させるので、樹脂フィルム等のインク吸収性の乏しい記録媒体に対しても画像を形成することが可能であるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0030】

さらに、請求項7に記載された発明によれば、高粘度のインクであって、特に、モノマーを主成分とするカチオン系の紫外線硬化インクを用いた場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0031】

また、請求項8に記載された発明によれば、樹脂等のインク吸収性のない記録媒体に画像記録する場合にもインクが記録媒体上において流動することを防止するため高粘度のインクを用いることが行われるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【発明を実施するための最良の形態】

【0032】

以下、添付図面を参照しつつ、本発明に係るインクジェットプリンタの第一実施形態について説明する。

【0033】

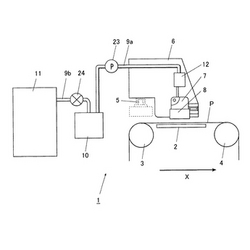

まず、図1に示すように、本実施形態において、インクジェットプリンタ1はシリアルプリント方式によるインクジェットプリンタ1であり、このインクジェットプリンタ1には、平板状に形成され記録媒体Pを非記録面から支持するプラテン2が設けられている。プラテン2の上流側及び下流側にはそれぞれ記録媒体Pをプラテン2とほぼ同じ高さに維持しつつ搬送する搬送ローラ3,4が回転自在に設けられており、記録媒体Pは、記録媒体搬送機構29(図3参照)により搬送ローラ3,4が回転することによってプラテン2の上面に沿って所定の搬送方向Xに搬送されるようになっている。

【0034】

プラテン2の上方には、記録媒体Pの搬送方向Xに直交する主走査方向に延在する棒状のガイドレール5が設けられている。このガイドレール5にはキャリッジ6が支持されており、このキャリッジ6は、キャリッジ駆動機構28(図3参照)によりガイドレール5に沿って主走査方向に往復移動するようになっている。

【0035】

キャリッジ6には、本実施形態におけるインクジェットプリンタ1で使用される各色(例えば、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)。)に対応した記録ヘッド7が搭載されている。記録ヘッド7の記録媒体Pに対向する面にはインクを吐出するノズル(図示せず)が複数設けられている。各記録ヘッド7のノズルには、例えば、電圧を印加することによって変形する圧電素子としてのピエゾ素子(図示せず)が付設されており、ピエゾ素子に駆動電圧を印加することによってピエゾ素子を変形させ、これによりインク流路を圧縮してノズルからインクを吐出させるようになっている。また、インク流路にはヒータ(図示せず)が配設されており、インクが吐出される前にインクを加熱するようになっている。なお、高精細な画像記録を可能とするためには、インクは1ドットが2〜20plの微小な液滴として吐出されることが望ましい。また、インクジェットプリンタ1で使用されるインクは例示したものに限定されず、例えば、ライトイエロー(LY)、ライトマゼンタ(LM)、ライトシアン(LC)等の色を使用することもできる。この場合には、各色に対応した記録ヘッド7がキャリッジ6に搭載される。

【0036】

本実施形態に用いられるインクは、光としての紫外線が照射されることにより硬化する性質を具備する光硬化型インクであり、主成分として、少なくとも重合性化合物(公知の重合性化合物を含む。)と、光開始剤と、色材とを含むものである。上記光硬化型インクは、重合性化合物としてラジカル重合性化合物を含むラジカル重合系インクとカチオン重合性化合物を含むカチオン重合系インクとに大別されるが、この両系のインクが本実施形態に用いられるインクとしてそれぞれ適用可能である。また、ラジカル重合系インクとカチオン重合系インクとを複合させたハイブリッド型インクを本実施形態に用いられるインクとして適用してもよい。しかしながら、酸素による重合反応の阻害作用が少ない又は無いカチオン重合系インクの方が機能性、汎用性に優れるため、特に、カチオン重合系インクを用いることが好ましい。カチオン重合系インクは、少なくともオキセタン化合物,エポキシ化合物,ビニルエーテル化合物等のカチオン重合性化合物と、光カチオン開始剤と、色材とを含む混合物である。

【0037】

なお、本実施形態に用いられるインクは、30℃における粘度が10〜500mPa・sの高粘度のインクである。インクの粘度はインクを加熱することによって低下するため、高粘度のインクを円滑に吐出させるとともに微小な液滴として吐出させる場合でも記録媒体上に正確に着弾させ高精細な画像記録を可能とするためには、インクを吐出する前にヒータによってインクの温度を30℃〜150℃に加熱しておくことが望ましい。

【0038】

また、キャリッジ6の内部であって、キャリッジ6の側壁と記録ヘッド7との間には、記録ヘッド7の記録媒体搬送方向Xに対する長さとほぼ等しい長さ寸法の紫外線照射装置8が記録ヘッド7の長手方向に延在して配設されている。紫外線照射装置8には、図示しない紫外線光源が設けられている。なお、紫外線光源としては、例えば高圧水銀ランプ、低圧水銀ランプ、メタルハライドランプ、半導体レーザー、冷陰極管、エキシマーランプ、又はLED(Light Emitting Diode)等を適用することが可能である。なお、紫外線照射装置8を設ける位置はこれに限定されず、例えば、各記録ヘッド7の間にそれぞれ紫外線照射装置8を設けるようにしてもよい。

【0039】

これら各記録ヘッド7には、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクを一時的に貯留するサブタンク10が、それぞれ可撓性を有する材料で形成されたインク供給管9aを介して連結されている。また、各サブタンク10はそれぞれインク供給管9bを介してメインタンク11と連結されており、各メインタンク11内のインクは、インク供給管9bによってサブタンク10に供給され、一旦サブタンク10内に貯留された後、各記録ヘッド7に供給されるようになっている。なお、サブタンク10は記録ヘッド7よりも図1における下方位置に設けられている。サブタンク10の位置を記録ヘッド7よりも低くすることにより記録ヘッド7内のインクを負圧状態に保ち、画像記録時以外にインクが漏出しないようになっている。

【0040】

サブタンク10には、内部に貯留されているインクの量を検知するサブタンクセンサ27が設けられている。サブタンクセンサ27は、例えば、サブタンク10に貯留されているインクの液面を検知するようになっており、インクの液面が所定の高さ以上であるか否かによってサブタンク10内のインク量が所定量以上であるか否かを把握できるようになっている。なお、サブタンクセンサ27はサブタンク10内のインク量を検知しうるものであればここに例示した構成のものに限定されず、例えば、重量センサ等を用いるものとしてもよい。

【0041】

また、インク供給管9aの途中であってサブタンク10と記録ヘッド7との間には、記録ヘッド7に近接して、図2に示すように、内部にインクを貯留するインク室13を供えるダンパー12が設けられている。このように、ダンパー12を記録ヘッド7に近接して配置することにより、インクを吐出する際にはダンパー12内に貯留されているインクを記録ヘッド7に供給すれば足りるため、インク供給管9a,9bの中をインクが流動する際に生ずる圧力損失のインク吐出への影響を最小限度に抑えることができる。これにより、画像記録に高粘度のインクを用いる場合でも圧力損失によるインクの吐出不良の発生を防止することができる。

【0042】

図1及び図2におけるダンパー12の上部一端にはインク室13にインクを流入させるインク流入口14が設けられており、ダンパー12の下部一端にはインク室13からインクを流出させるインク流出口15が設けられている。インク流入口14及びインク流出口15には、それぞれインク供給管9aが接続されており、サブタンクから送られたインクはインク供給管9aを介してインク流入口14からインク室13内に流入し、インク室13に流入したインクは、インク供給管9aを介してインク流出口15から記録ヘッド7に送られるようになっている。

【0043】

インク室13の一側面には開口部16が形成されており、開口部16にはダンパー膜17が張設されている。ダンパー膜17は、例えば、ポリエチレンフィルム等の可撓性を有するフィルムからなり、例えば、開口部16に熱溶着されることにより、開口部を密閉するようになっている。なお、ダンパー膜17を構成する可撓性を有するフィルムの材料はここに例示したものに限定されないが、画像記録に使用されるインクによっては腐食性を有するものもあるため、少なくともインクに直接接触する部分についてはインク室13内部に貯留されるインクによってダンパー膜17が劣化することのないよう耐腐食性を備える材料を用いることが望ましい。

【0044】

インク室13の内部であって開口部16に対向する壁面には、弾性部材としてのコイルバネ18が、一端をダンパー膜17に接するように設けられている。コイルバネ18は、ダンパー12のインク室13にインクが流入した際に所定の初期位置にダンパー膜17を支持するようになっている。

【0045】

ここで、初期位置とは、ダンパー12に流入したインクが自重により記録ヘッド7に向けて流出しようとする力とコイルバネ18がダンパー膜17の膜面の位置を保持しようとする力とが釣り合って一定の負圧発生状態を維持することのできる位置をいう。ダンパー12のインク室13内にインクが流入すると、ダンパー膜17がインクによって押圧されて外側に撓む。逆に、記録ヘッド7からインクが吐出されることによりインク室13内のインクが減少すると、これに伴ってダンパー膜17は次第に内側に撓もうとする。このとき、コイルバネ18はダンパー膜17によって押し縮められ、これにより当初の長さに戻ろうとする反発力を生ずる。そして、ダンパー膜17はコイルバネ18の反発力によって初期位置まで押し戻され、ダンパー膜17が内側に撓もうとする力と釣り合って、インク室13内は負圧状態となるようになっている。インク室13内が負圧状態に保たれることにより、画像記録時以外に記録ヘッド7のノズルからインクが漏出することを防止することができる。なお、本実施形態においては、ダンパー膜17を支持する弾性部材としてコイルバネ18を用いるものとしたが、弾性部材はダンパー膜17を支持し得る伸縮性のある部材であればよく、コイルバネ18に限定されない。したがって、例えば、板バネ等の各種バネや伸縮性のある樹脂等の部材を用いてもよい。

【0046】

ダンパー12の外側であってダンパー膜17の設けられている近傍には、ダンパー12のインク室13内に貯留されているインクの残量を検知する残量検知手段として、ダンパー膜17の膜面の位置を検知する膜面検知センサ19が設けられている。膜面検知センサ19には、ダンパー膜17が最も外側に撓んだときの位置と最も内側に撓んだときの位置との差に値する長さよりも長い長さ寸法に形成されたロッド20が、先端部をダンパー膜17に接するように設けられている。ロッド20は、例えば、シリンダ等のアクチュエータによりダンパー膜17に対して進退自在となっており、ダンパー膜17の撓みに伴って突出又は後退し、常にロッド20の先端部がダンパー膜17に接触するようになっている。また、膜面検知センサ19は、例えば、赤外線などの光を発する発光素子を内蔵する発光器21と発光器21から発せられた光を感知する受光素子を内蔵する受光器22とを備えており、発光器21と受光器22とは、前記ロッド20を挟んで発光器21の発光面(図示せず)と受光器22の受光面(図示せず)とが互いに対向するようにそれぞれ配置されている。

【0047】

ダンパー12にインクが流入するとダンパー膜17が外側に押圧され、ダンパー膜17に接しているロッド20も押圧される。ロッド20が押圧されて膜面検知センサ19内部の発光器21及び受光器22の設けられている位置より奥まで押し込まれている状態のときには、発光器21から照射された光がロッド20によって遮られて受光器22によって受光されない。他方、ダンパー12内のインクが減少すると、ダンパー膜17がダンパー12の内側に撓み、これに伴ってロッド20が突出する。ロッド20の後端部が発光器21と受光器22の設けられている位置より前に突出した状態のときには、受光器21は発光器22から照射された光を受光する。これによって、ロッド20の後端部が所定の位置よりも前にあることを検知することができ、ロッド20の先端部が接触しているダンパー膜17の膜面の位置が所定の位置よりも内側に撓んでいるか否かを把握することができるようになっている。

【0048】

インク室13内のインクが減少すると、これに伴ってダンパー膜17がインク室13の内側に向かって撓みを生ずる。記録ヘッド7のノズルからインクが漏出しないためには一定の負圧がかかっていることが必要であるが、ダンパー膜17が内側に撓むと、コイルバネ18が反発力によってダンパー膜17を初期位置に押し戻そうとし、これによってダンパー12のインク室13内及びダンパー12から記録ヘッド7までのインク供給管9a内には負圧状態が発生する。他方で、ノズルから適切にインクを吐出させるためには、ダンパー12内及びダンパー12と記録ヘッド7との間のインク供給管9a内に貯留されているインクの重さによって記録ヘッド7のノズルに対して所定の圧力がかかっていることが必要とされる。そして、ダンパー12内に一定以上のインクが貯留されている場合には、ノズルに対する適度の圧力を確保することができ、記録ヘッド7の吐出力によってインクの吐出を円滑に行うことができるが、ダンパー12及び記録ヘッド7までのインク供給管9a内に発生した負圧が一定限度以上になると、記録ヘッド7によるインクの吐出力のみではインクを適切に吐出させることができない状態となる。例えば、一般に記録ヘッド7がインクを吐出することのできる吐出力は−300Pa程度であり、これ以上の負圧がかかると適切にノズルからインクを吐出することができなくなり、吐出不良を引き起こす原因となる。そこで、ノズルに対する適度の圧力を一定に保つため、膜面検知センサ19によってダンパー膜17の膜面位置を検知することにより、ダンパー12内のインク残量が一定に保たれているか否かを適宜検知できるようになっている。

【0049】

インク供給管9aの途中であってダンパー12とサブタンク10との間には、ダンパー12にインクを送液する送液ポンプ23が設けられており、ダンパー12内のインク量が一定量以下になったと判断される場合には、サブタンク10内に貯留されているインクを強制的に送液するようになっている。なお、送液ポンプ23としては、ダイヤフラム式ポンプ、ギア式ポンプ等各種のポンプを適用することが可能である。

【0050】

また、インク供給管9bの途中には、メインタンク11からサブタンク10に対するインクの流入を制限するための供給弁24が設けられている。供給弁24は、例えば、ソレノイドとダイヤフラム(いずれも図示せず)とを備える電磁弁であり、ソレノイドの開閉によってダイヤフラム内に液体が流入又は流出することによって弁の開閉が行われるものである。なお、インクの流入、流出を制限するための機構はこれに限定されず、他の構造を有する各種の弁又はその他の各種機構を用いることが可能である。

【0051】

また、本実施形態に用いられる記録媒体Pとしては、普通紙、再生紙、光沢紙等の各種紙、各種布地、各種不織布等の他、樹脂、金属、ガラス等のインク吸収性のないもの等、種々の材質からなる記録媒体Pが適用可能である。また、記録媒体Pの形態としては、ロール状、カットシート状、板状等の各種形態が適用可能である。

【0052】

次に、図3を参照しつつ、本実施形態におけるインクジェットプリンタ1の制御構成について説明する。

【0053】

インクジェットプリンタ1は、インクジェットプリンタ1の各部を制御する制御部25を備えており、制御部25には、インクジェットプリンタ1に対して電力を供給する電源26が接続されている。

【0054】

また、制御部25には、膜面検知センサ19からダンパー膜17の膜面がどの程度ダンパー12のインク室13の内側に撓んでいるかを検知した検知結果が電気信号として送られるようになっている。制御部25はこの検知結果に基づいてダンパー12のインク室13内にインクが残留しているか否かを判断し、インク室13内にインクが残留していないと判断するときは、送液ポンプ23を動作させてサブタンク10内のインクをダンパー12に供給するようになっている。

【0055】

なお、膜面検知センサ19によるダンパー膜17の膜面の検知は、キャリッジ6が定速で移動している画像記録時に行うようになっている。キャリッジ6は、プラテン2上を往復移動しながら画像記録を行っているときには安定した画像記録を行うために一定の移動速度で移動している。しかし、画像記録時以外は、高精度の制御を行う必要がないためにキャリッジ6の移動速度を加速させたり、キャリッジ6の移動方向を転換するために減速させたりするため、キャリッジ6の移動速度が一定しない。また、記録ヘッド7のクリーニング動作を行う際には、インクの強制吸引や空吐出を行うためにインク室12内のインク量の急激な変動が生ずる。したがって、キャリッジ6が定速で移動している画像記録時以外にダンパー膜17の膜面の検知を行っても正確な値を得ることが期待できないためである。なお、膜面の検知自体を画像記録時にのみ行うようにしてもよいし、膜面の検知自体は常に又は所定間隔ごとに行うようにし、制御部25が、検知結果のうち画像記録時に検知されたもののみに基づいてインク室13内にインクが残留しているか否かの判断を行うようにしてもよい。

【0056】

制御部25は、膜面検知センサ19から送られる信号に基づいてダンパー12のインク室13内にインクがないと判断すると、制御部25は、適宜、送液ポンプ23を動作させて、インク室13に貯留可能な適量のインクをサブタンク10からダンパー12のインク室13に送液し、ダンパー12のインク室13に貯留されるインク量を一定に保つようになっている。

【0057】

また、制御部25にはサブタンクセンサ27から各サブタンク10内のインク量についての検知結果が電気信号として送られるようになっている。制御部25はこの検知結果からサブタンク10内のインク残量が所定量以下であると判断するときは、供給弁24を動作させて所定の時間だけ供給弁24を開放し、各メインタンク11内のインクをそれぞれ対応するサブタンク10に供給するようになっている。なお、供給弁24を開放する時間は、例えば、10秒、20秒等、予め設定されており、設定された時間だけ供給弁24を開放する。なお、供給弁24を開放する時間は、インクの種類等によってそれぞれ設定されていてもよい。

【0058】

さらに、制御部25は、キャリッジ駆動機構28を制御してキャリッジ6を主走査方向に往復移動させるとともに、キャリッジ6の動作に合わせて記録媒体Pの搬送と停止とを繰り返し、記録媒体Pを間欠的に搬送方向Xに搬送させるように、記録媒体搬送機構29を制御して搬送ローラ3,4を動作させるようになっている。

【0059】

また、制御部25は、記録ヘッド7を動作させて記録ヘッド7のインク流路内のインクを30℃〜150℃程度に加熱するとともに、インクを1ドットが2〜20plの微小な液滴として記録媒体P上に吐出させ所定の画像を形成させるようになっている。さらに、制御部25は、記録媒体Pに着弾したインクに対して紫外線光源から紫外線を照射させるように紫外線照射装置8を制御するようになっている。

【0060】

次に、本実施形態における作用について説明する。

【0061】

インクジェットプリンタ1の電源26がONとなると、電源26からインクジェットプリンタ1の各部に対して給電が行われ、記録ヘッド7を搭載したキャリッジ6がプラテン2の上方に移動する。

【0062】

キャリッジ6が所定の位置に到達すると、搬送ローラ3,4によって記録媒体Pが搬送方向Xに搬送され、同時にキャリッジ6が主走査方向に沿って往復移動する。この際、記録ヘッド7のピエゾ素子に所定の電圧が印加されることによりインク流路が圧縮され、この吐出力によりダンパー12のインク室13内のインクが記録ヘッド7のインク流路内に引き込まれ、ノズルから所定の画像情報に基づいて所要の色のインクが吐出される。さらに、吐出されたインクに紫外線照射装置8から紫外線が照射され、これにより記録媒体Pに所定の画像が記録される。

【0063】

記録ヘッド7からインクが吐出されると、順次ダンパー12のインク室13内に貯留されているインクが記録ヘッド7に供給され、インク室13内のインクが減少する。インク室13内のインクが減少するとこれに伴ってダンパー膜17がインク室13の内側に向かって撓みを生ずる。ダンパー膜17が内側に撓むと、コイルバネ18が反発力によってダンパー膜17を初期位置に押し戻そうとし、これによってダンパー12のインク室13内及びダンパー12から記録ヘッド7までのインク供給管9a内は負圧状態となっていく。ダンパー膜17の膜面位置は随時膜面検知センサ19によって検知され、検知結果は制御部25に送られる。

【0064】

ダンパー膜17がコイルバネ18に抗して所定の位置よりも内側まで撓んでいることが検知されると、インク室13内に貯留可能な量のインクが送液ポンプ23によってサブタンク10から送られる。インクが適切に送られると、インク室13内に流入したインクの圧力によりダンパー膜17が外側に押圧され、これに伴い膜面検知センサ19のロッド20がダンパー膜17に押圧されて膜面検知センサ19の本体内部に押し込まれ、これによってダンパー膜17の位置の変化が把握される。

【0065】

また、サブタンク10内のインクの残量は残量検知センサ19によって検知され、サブタンク10内のインク量が所定量よりも減少している場合には、随時供給弁24が開放されて必要量のインクがメインタンク11からインク供給管9bを介してサブタンク10に対して供給される。これにより、サブタンク10には常に一定量のインクが貯留されている状態となっている。

【0066】

以上より、本実施形態によれば、ダンパー12を記録ヘッド7の近傍に設けるとともにダンパー12のインク室内に常に一定量のインクが貯留されるようになっているので、記録ヘッド7はダンパー12から順次インクの供給を受けることができ、記録ヘッド7に供給されるインクのインク供給管9a内における圧力損失の影響を最小限度に抑えることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッド7の吐出力によってインクを記録ヘッド7のノズルまで導き、吐出させることができる。

【0067】

また、本実施形態においては、ダンパー12に可撓性を有する材料によって形成されたダンパー膜17を設け、このダンパー膜17をコイルバネ18によって初期位置に保つようになっているので、ダンパー12内に負圧状態を発生させ、これにより記録ヘッド7のノズルからインクが漏出することを防止することができる。

【0068】

なお、本実施形態においては、ダンパー12のほかにサブタンク10を設ける構成とし、メインタンク11内のインクは一旦サブタンク10に供給された後にダンパー12に供給されるものとしたが、図4に示すように、サブタンク10を設けず、メインタンク11のインクをダンパー12に直接供給するような構成としてもよい。この場合には、メインタンク11とサブタンク10との間の供給弁24も必要でなくなり、装置構成が簡易となる。サブタンク10は、一般に、記録ヘッド7及びインク供給管9a内が一定の負圧状態に保たれるように管理し、画像記録時以外に記録ヘッド7からインクが漏出することを防止する役割を負っているものであるが、本実施形態においてはダンパー12のダンパー膜17とコイルバネ18によって記録ヘッド7及びインク供給管9a内の負圧状態を維持するようになっている。このため、サブタンク10を設けない構成としてもインクが記録ヘッド7のノズルから漏出することがない。

【0069】

また、本発明にかかるインクジェットプリンタ1を適用可能なインクジェットプリンタ1としては、オンデマンド方式でもコンティニュアス方式のいずれの記録ヘッド7を用いるものでも構わない。また、吐出方式としては、例えば、電気−機械変換方式(例えば、シングルキャビティー型、ダブルキャビティー型、ベンダー型、ピストン型、シェアーモード型、シェアードウォール型等)、電気−熱変換方式(例えば、サーマルインクジェット型、バブルジェット(登録商標)型等)、静電吸引方式(例えば、電界制御型、スリットジェット型等)及び放電方式(例えば、スパークジェット型等)等のうち、いずれの吐出方式の記録ヘッド7を用いるものでも構わない。

【0070】

また、本実施形態では、紫外線を照射することにより硬化するインクを用いて画像記録を行うものとしたが、インクは必ずしもこれには限定されず、例えば、紫外線、電子線、X線、可視光線、赤外線等の電磁波といった紫外線以外の光を照射することにより硬化するインクであってもよい。この場合、インクには、紫外線以外の光で重合して硬化する重合性化合物と、紫外線以外の光で重合性化合物同士の重合反応を開始させる光開始剤とが適用される。また、紫外線以外の光で硬化する光硬化型のインクを用いる場合は、紫外線光源に代えて、その光を照射する光源を適用する。また、光を照射することなく硬化定着するインクを用いてもよい。この場合には紫外線照射装置を設けることが不要となる。

【0071】

さらに、本実施形態においてインクジェットプリンタ1は、キャリッジ6に搭載された記録ヘッド7を主走査方向に往復移動させるとともに、記録媒体Pを搬送方向Xに搬送させながら、記録ヘッド7からインクを吐出させて、画像を形成するシリアルヘッド方式のインクジェットプリンタ1としたが、本発明に係るインクジェットプリンタ1としては、プリンタ本体に固定された記録ヘッドからインクを吐出させるとともに記録媒体を搬送させて画像を形成するラインヘッド方式のインクジェットプリンタであってもよい。

【0072】

その他、本発明が上記実施の形態に限らず適宜変更可能であるのは勿論である。

【0073】

次に、図5を参照しつつ、本発明に係る記録ヘッドの第二実施形態について説明する。なお、第二実施形態はダンパー内のインク量を検知する残量検知手段の構成のみ第一の実施形態と異なるものであるため、以下においては、特に残量検知手段の構成につき説明する。

【0074】

本実施形態において、インクジェットプリンタ31は、インクを吐出する記録ヘッド32と、記録ヘッド32にインクを供給するメインタンク35と、メインタンク35から送られるインクを一時的に貯留するサブタンク34とを備えている。記録ヘッド32とサブタンク34との間、及びサブタンク34とメインタンク35との間はインク供給管33a,33bによって接続されており、記録ヘッド32に順次インクが供給されるようになっている。

【0075】

また、インク供給管32aの途中であってサブタンク34と記録ヘッド32との間であって、記録ヘッド32の近傍には、第一実施形態同様、内部にインクを貯留するインク室(図示せず)を供えるダンパー36が設けられている。

【0076】

ダンパー36のインク室の一側面には図示しない開口部が形成されており、開口部にはポリエチレンフィルム等の可撓性を有するフィルムからなるダンパー膜(図示せず)が張設されている。ダンパー膜はインクがダンパー36に流入するとインクによって押圧され外側に撓み、逆に、インクが記録ヘッドに向かって流出することによってダンパー36内のインク量が減少すると、これに伴って内側に撓むようになっている。

【0077】

また、インク室の内部であって開口部に対向する壁面には、弾性部材としてのコイルバネ(図示せず)が、一端をダンパー膜に接するように設けられている。コイルバネは、第一実施形態と同様、ダンパー36のインク室にインクが流入した際に所定の初期位置にダンパー膜11を支持するようになっている。

【0078】

インク供給管33aの途中であってダンパー36から記録ヘッド32までの間には、ダンパー内のインク残量を検知する残量検知手段としてダンパー36から流出するインクの圧力の変動を検知する圧力センサ37が設けられている。

【0079】

圧力センサ37とは、例えば、シリコン基板の上にブリッジ回路を形成し、半導体の結晶に張力や圧縮が加わると電気抵抗が変化することを利用して、圧力により変化する抵抗値を電気信号に変換して取り出すものであり、例えば、セラミックス製の圧電素子、ポリ弗化ビニリデンのような高分子系の圧電材料、ニオブ酸リチウムのような単結晶圧電材料、磁歪フェライトのような電気変換可能な圧力磁気を発生する磁歪素子、ストレインゲージのような歪みを電気変換する圧電材料等を用いて電気抵抗の変化を検知することにより圧力の変化を把握できるようになっている。

【0080】

ダンパー36内にインクが十分にあるときはインクが記録ヘッド32に向かって流出しようとする押圧力が強く、ダンパー36と記録ヘッド32との間のインク供給管33aにかかる圧力は大きくなる。これに対して、ダンパー36内のインク残量が少なくなると、インクが記録ヘッド32に向かって流出しようとする押圧力が弱くなり、ダンパー36と記録ヘッドとの間のインク供給管33aにかかる圧力は小さくなる。したがって、予めダンパー36内のインク量とインク供給管33aにかかる圧力との関係を測定し、設定しておくことにより、圧力センサ37によって検知された値がどの程度であるときにダンパー36内のインクの残量がなくなっているかを判断することができるようになっている。

【0081】

ダンパー36とサブタンク34との間にはインクを送液するための送液ポンプ38が設けられており、ダンパー36内のインク量が一定量以下になったと判断される場合には、サブタンク34内に貯留されているインクを強制的に送液するようになっている。

【0082】

また、インク供給管33bの途中には、メインタンク35からサブタンク34に対するインクの流入を制限するための供給弁39が設けられている。

【0083】

また、本実施形態におけるインクジェットプリンタ31は、第一実施形態とほぼ等しい制御部(図示せず)を備えており、制御部は、圧力センサ37、送液ポンプ38、供給弁39を動作させるようになっている。また、キャリッジ6を駆動させるとともに、所定の画像信号に基づいて記録ヘッド32からインクを吐出させ所望の画像を形成するようになっている。

【0084】

なお、その他の構成は、第一実施形態のものと同様であるので、同一個所には同一符号を付してその説明を省略する。

【0085】

次に、本実施形態の作用について説明する。

【0086】

所定の画像信号に基づいて画像記録動作を行われ、記録ヘッド32からインクが吐出されると、順次ダンパー36のインク室内に貯留されているインクが記録ヘッド32に供給される。これに伴って、インク室内のインクが減少するとダンパー膜がインク室の内側に向かって撓みを生ずる。ダンパー膜が内側に撓むと、コイルバネが反発力によってダンパー膜を初期位置に押し戻そうとし、これによってダンパー36のインク室内及びダンパー36から記録ヘッド32までのインク供給管33a内は負圧となっていく。

【0087】

ダンパー36と記録ヘッド32との間のインク供給管33aにかかる圧力の変化は圧力センサによって検知され、インク供給管33aにかかる圧力が一定の圧力以下になった場合にはダンパー36内のインク量が所定量以下であると判断されて、インク室内に貯留可能な量のインクが送液ポンプ38によってサブタンク34から送られる。インクが適切に送られると、ダンパー36と記録ヘッドとの間のインク供給管33aにかかる圧力は大きくなり、この圧力の変化は圧力センサ37によって検知される。なお、制御部は、予め設定された量のインクが送液されたときに送液ポンプ38による送液を停止させるようにしてもよいし、インク供給管33aにかかる圧力が一定以上になったことを圧力センサ37が検知したときに送液ポンプ38による送液を停止させるようにしてもよい。

【0088】

また、本実施形態においては、ダンパー36を記録ヘッド32の近傍に設けるとともにダンパー36のインク室内に常に一定量のインクが貯留されるようになっているので、記録ヘッド32はダンパー36から順次インクの供給を受けることができ、記録ヘッド32に供給されるインクのインク供給管33a内における圧力損失の影響を最小限度に抑えることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッド32の吐出力によってインクを記録ヘッド32に導き、吐出させることができる。

【0089】

また、本実施形態においては、ダンパー36に可撓性を有する材料によって形成されたダンパー膜を設け、このダンパー膜をコイルバネによって初期位置に保つようになっているので、ダンパー36内に負圧状態を発生させ、これにより記録ヘッド32のノズルからインクが漏出することを防止することができる。

【0090】

なお、本発明が本実施の形態に限られないことは、第一の実施形態と同様である。

【図面の簡単な説明】

【0091】

【図1】本発明に係るインクジェットプリンタの第一実施形態の要部を模式的に示す側面図である。

【図2】図2(a)は、本発明に係るインクジェットプリンタのダンパー部分の側断面図である。図2(b)は、本発明に係るインクジェットプリンタのダンパー部分の正面図である。

【図3】本発明に係るインクジェットプリンタの第一実施形態の制御構成の概略を示した要部ブロック図である。

【図4】本発明に係るインクジェットプリンタの第一実施形態の一変形例を示す側面図である。

【図5】本発明に係るインクジェットプリンタの第二実施形態の要部を模式的に示す側面図である。

【符号の説明】

【0092】

1 インクジェットプリンタ

7 記録ヘッド

9a,9b インク供給管

12 ダンパー

13 インク室

17 ダンパー膜

18 コイルバネ

19 膜面検知センサ

20 ロッド

21 発光器

22 受光器

23 送液ポンプ

37 圧力センサ

P 記録媒体

X 搬送方向

【技術分野】

【0001】

本発明は、インクジェットプリンタに係り、特に、高粘度のインクを用いて画像記録を行うインクジェットプリンタに関するものである。

【背景技術】

【0002】

一般に、様々な記録媒体に対して印刷を行うことのできる手段として、インクジェットプリンタが知られている。インクジェットプリンタは、例えばピエゾ素子やヒータ等を用いて、記録ヘッドのノズルからインクを微小な液滴として紙等の記録媒体に向けて吐出し、記録媒体にインクを浸透若しくは定着させながら記録ヘッドを記録媒体上で移動させることにより記録媒体上に画像記録を行うものであり、製版工程を必要としないため需要に応じた印刷が可能であるという長所がある。特に、近年は、紫外線等の光によって硬化する光硬化型インクを用いたインクジェットプリンタが知られており、これによれば、記録媒体上に着弾したインクに光を照射することでインクを硬化させ記録媒体上に定着させることができるため、透明又は半透明の樹脂フィルム等、インク吸収性のない記録媒体に対しても簡易に印刷を行うことが可能である。

【0003】

このようなインクジェットプリンタにおいて画像記録を行うために高粘度のインクを使用する場合には、インク供給管内の摩擦抵抗により圧力損失が生じる。このため、記録ヘッドのノズルから連続してインクを吐出させるような場合に、記録ヘッドの吐出力のみでは十分にインクをノズルまで引いてくることができず、インクの吐出不良を生じることがある。圧力損失によるインクの吐出不良を防止する手段としては、インク供給管の径を大きくしたり、インク供給管の長さを短くすることによってインク供給管内の摩擦抵抗を少なくする手段や、記録ヘッドにインクを供給するサブタンクを設けてサブタンクから記録ヘッドまでの距離を短くし、さらに、インクの背圧を管理する背圧管理用のポンプを設けること等によって圧力損失による影響を少なくする手段等が知られている(例えば、特許文献1参照)。

【特許文献1】特許2934016号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、使用するインクが高粘度インクである場合、圧力損失を画像記録に影響しない程度まで小さくするためには、インク供給管の径を7mm以上とすることが望ましく、また、例えば、インク供給管の長さは1m以下であることが望ましい。しかし、インク供給管の径又は長さをこのようにすることは、インクジェットプリンタの設計上実現が困難であるという問題がある。

【0005】

また、サブタンクを記録ヘッドの近傍に配置したり背圧管理用のポンプを配置したりする場合にはインクジェットプリンタの装置構成が複雑化する。特に、サブタンクを記録ヘッドの直前に配置するためには記録ヘッドの数に対応する数のサブタンクをキャリッジ上に搭載する必要があり、キャリッジの大型化、重量化を招き、結果として装置全体が大型化、重量化してしまう。さらに、このような大型のキャリッジを駆動させるためにはキャリッジの駆動系統を強化する必要も生じ、装置コストが上昇するという問題があった。

【0006】

そこで、本発明は以上のような課題を解決すべくなされたものであり、簡易な構成によってインクの圧力損失を低減させ、安定した画像記録を行うことのできるインクジェットプリンタを提供することを目的とするものである。

【課題を解決するための手段】

【0007】

このような問題を解決するため、請求項1に記載されている発明は、インクを貯留するインクタンクと、インクを吐出する記録ヘッドと、前記インクタンクから前記記録ヘッドにインクを供給するインク供給管とを備え、

前記インク供給管の途中にインクを一時的に貯留するダンパーを設け、前記インクタンクと前記ダンパーとの間に前記ダンパーに対してインクを送液する送液ポンプを設けるとともに、

前記ダンパー内のインク残量を検知する残量検知手段と、前記残量検知手段が前記ダンパー内のインク残量が所定量以下であると検知したときに前記インクタンク内のインクを前記ダンパーに対して送液するように前記送液ポンプを制御する制御部とを設けたことを特徴としている。

【0008】

このような構成を有する請求項1に記載の発明は、インク供給管の途中に設けられたダンパーのインク残量を残量検知手段によって検知し、インク残量が所定量以下である場合には、制御部が送液ポンプを制御することによりインクタンク内のインクをダンパーに対して送液するようになっている。

【0009】

請求項2に記載されている発明は、請求項1に記載のインクジェットプリンタにおいて、前記ダンパーは、インクを貯留するインク室を備え、前記インク室の少なくとも一面に可撓性を有するダンパー膜を設けるとともに、前記ダンパー膜を所定の初期位置に保持する弾性部材を設けたことを特徴としている。

【0010】

このような構成を有する請求項2に記載の発明は、ダンパー内のインク室の一面に設けられたダンパー膜が撓むことによりインクの流入、流出に伴うインクの圧力変動を吸収するようになっており、また、弾性部材によってダンパー膜を所定の初期位置に保持してインク室内を負圧状態に保つようになっている。

【0011】

請求項3に記載されている発明は、請求項1又は請求項2に記載のインクジェットプリンタにおいて、前記残量検知手段は前記ダンパー膜の位置を検知するフォトセンサ又は前記ダンパーから流出するインクの圧力を検知する圧力センサであることを特徴としている。

【0012】

このような構成を有する請求項3に記載の発明は、ダンパー内に所定量のインクが残留しているか否かをフォトセンサ又は圧力センサによって検知するようになっている。

【0013】

請求項4に記載されている発明は、請求項1から3のいずれか一項に記載のインクジェットプリンタにおいて、前記記録ヘッドは、30℃における粘度が10〜500mPa・sの液体であるインクを加熱手段により30〜150℃に加熱して、1ドットが2〜20plの小液滴となるように吐出させることを特徴としている。

【0014】

このような構成を有する請求項4に記載の発明は、30℃における粘度が10〜500mPa・sである高粘度のインクを用いて画像記録を行うようになっている。

【0015】

さらに、請求項5に記載の発明は、請求項1から4のいずれか一項に記載のインクジェットプリンタにおいて、前記インクは、光を照射することによって硬化する光硬化型インクであり、前記記録ヘッドよりも前記記録媒体の搬送方向下流側に前記記録媒体上に着弾したインクに対して光を照射する光照射装置を備えたことを特徴としている。

【0016】

このように、請求項5に記載の発明は、記録ヘッドから吐出されたインクに光を照射することによってインクを硬化させ記録媒体上に定着させるようになっている。

【0017】

次に、請求項6に記載の発明は、請求項5に記載のインクジェットプリンタにおいて、前記インクは、紫外線を照射することによって硬化する紫外線硬化型インクであり、前記光照射装置から照射される光のうち少なくとも一部は紫外線であることを特徴としている。

【0018】

請求項6に記載の発明では、記録ヘッドから吐出されたインクに紫外線を照射することによってインクを硬化させ記録媒体上に定着させるようになっている。

【0019】

次に、請求項7に記載の発明は、請求項1から6のいずれか一項に記載のインクジェットプリンタにおいて、前記インクは、高粘度のインクであって、カチオン重合系紫外線硬化インクであることを特徴としている。

【0020】

したがって、請求項7に記載の発明では、粘度が高いインクであって、特に、モノマーを主成分とするカチオン重合系の紫外線硬化インクを用いて画像記録を行うようになっている。

【0021】

また、請求項8に記載の発明は、請求項1から7のいずれか一項に記載のインクジェットプリンタにおいて、前記記録媒体は、インク吸収性のないものであることを特徴としている。

【0022】

請求項8に記載の発明は、樹脂等のインク吸収性のない記録媒体に対して画像記録を行うようになっている。

【発明の効果】

【0023】

請求項1に記載された発明によれば、記録ヘッドの直前に設けたダンパー内に常に一定量のインクが貯留されており、画像記録に必要なインクは適宜ダンパーから記録ヘッドに供給されるようになっているため、圧力損失による影響を最小限度にとどめることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッドの吐出力のみによってインクを記録ヘッドのノズルまで導き、吐出させることができるので、背圧管理用のポンプ等を設けなくても安定したインク吐出を行うことができるという効果を奏する。

【0024】

請求項2に記載された発明によれば、ダンパーのインク室の一部を可撓性を有するダンパー膜で形成することにより、インクの流入、流出に伴うインクの圧力変動をダンパーによって吸収することができる。また、ダンパー膜を弾性部材によって所定の初期位置に保持するようになっているので、ダンパー内のインクが減少してきたときにはダンパーの内側に撓もうとするダンパー膜を弾性部材が押し戻すことにより、ダンパー内に一定の負圧状態を維持することができるようになっている。このため、インクの流入、流出に関わらず記録ヘッドから安定してインクを吐出しうるとともに、画像記録時以外に記録ヘッドからインクが漏出するのを防止することができるという効果を奏する。

【0025】

請求項3に記載された発明によれば、ダンパー内に所定量のインクが残留しているか否かをフォトセンサ又は圧力センサという簡易な構成で検知することができる。このため、ダンパーの構成を複雑化、大型化することなくダンパー内のインク残量を把握でき、装置の小型化、軽量化に資するという効果を奏する。

【0026】

次に、請求項4に記載された発明によれば、30℃における粘度が10〜500mPa・sである高粘度のインクを用いるので、インク吸収性のない記録媒体Pに対しても記録媒体P上でのインクの流動等を生じることなく高画質な画像記録を行うこと可能であり、また、このような高粘度のインクを用いる場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0027】

また、インクを30〜150℃に加熱して記録ヘッドから吐出するので、ノズルからのインク吐出を良好な状態に保ちながら画像記録を行うことができ、さらに、インクを1ドットが2〜20plの小液滴となるようにして吐出するため、高粘度インクであっても高品質の画像を得ることができる。そして、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0028】

請求項5に記載された発明によれば、インクに対して紫外線を照射することによってインクを硬化させるので、樹脂フィルム等のインク吸収性の乏しい記録媒体に対しても画像を形成することが可能であるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0029】

請求項6に記載された発明によれば、インクに対して紫外線を照射することによってインクを硬化させるので、樹脂フィルム等のインク吸収性の乏しい記録媒体に対しても画像を形成することが可能であるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0030】

さらに、請求項7に記載された発明によれば、高粘度のインクであって、特に、モノマーを主成分とするカチオン系の紫外線硬化インクを用いた場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【0031】

また、請求項8に記載された発明によれば、樹脂等のインク吸収性のない記録媒体に画像記録する場合にもインクが記録媒体上において流動することを防止するため高粘度のインクを用いることが行われるが、このような場合でも、インクの圧力損失を少なくして円滑にインクを吐出させることができるという効果を奏する。

【発明を実施するための最良の形態】

【0032】

以下、添付図面を参照しつつ、本発明に係るインクジェットプリンタの第一実施形態について説明する。

【0033】

まず、図1に示すように、本実施形態において、インクジェットプリンタ1はシリアルプリント方式によるインクジェットプリンタ1であり、このインクジェットプリンタ1には、平板状に形成され記録媒体Pを非記録面から支持するプラテン2が設けられている。プラテン2の上流側及び下流側にはそれぞれ記録媒体Pをプラテン2とほぼ同じ高さに維持しつつ搬送する搬送ローラ3,4が回転自在に設けられており、記録媒体Pは、記録媒体搬送機構29(図3参照)により搬送ローラ3,4が回転することによってプラテン2の上面に沿って所定の搬送方向Xに搬送されるようになっている。

【0034】

プラテン2の上方には、記録媒体Pの搬送方向Xに直交する主走査方向に延在する棒状のガイドレール5が設けられている。このガイドレール5にはキャリッジ6が支持されており、このキャリッジ6は、キャリッジ駆動機構28(図3参照)によりガイドレール5に沿って主走査方向に往復移動するようになっている。

【0035】

キャリッジ6には、本実施形態におけるインクジェットプリンタ1で使用される各色(例えば、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)。)に対応した記録ヘッド7が搭載されている。記録ヘッド7の記録媒体Pに対向する面にはインクを吐出するノズル(図示せず)が複数設けられている。各記録ヘッド7のノズルには、例えば、電圧を印加することによって変形する圧電素子としてのピエゾ素子(図示せず)が付設されており、ピエゾ素子に駆動電圧を印加することによってピエゾ素子を変形させ、これによりインク流路を圧縮してノズルからインクを吐出させるようになっている。また、インク流路にはヒータ(図示せず)が配設されており、インクが吐出される前にインクを加熱するようになっている。なお、高精細な画像記録を可能とするためには、インクは1ドットが2〜20plの微小な液滴として吐出されることが望ましい。また、インクジェットプリンタ1で使用されるインクは例示したものに限定されず、例えば、ライトイエロー(LY)、ライトマゼンタ(LM)、ライトシアン(LC)等の色を使用することもできる。この場合には、各色に対応した記録ヘッド7がキャリッジ6に搭載される。

【0036】

本実施形態に用いられるインクは、光としての紫外線が照射されることにより硬化する性質を具備する光硬化型インクであり、主成分として、少なくとも重合性化合物(公知の重合性化合物を含む。)と、光開始剤と、色材とを含むものである。上記光硬化型インクは、重合性化合物としてラジカル重合性化合物を含むラジカル重合系インクとカチオン重合性化合物を含むカチオン重合系インクとに大別されるが、この両系のインクが本実施形態に用いられるインクとしてそれぞれ適用可能である。また、ラジカル重合系インクとカチオン重合系インクとを複合させたハイブリッド型インクを本実施形態に用いられるインクとして適用してもよい。しかしながら、酸素による重合反応の阻害作用が少ない又は無いカチオン重合系インクの方が機能性、汎用性に優れるため、特に、カチオン重合系インクを用いることが好ましい。カチオン重合系インクは、少なくともオキセタン化合物,エポキシ化合物,ビニルエーテル化合物等のカチオン重合性化合物と、光カチオン開始剤と、色材とを含む混合物である。

【0037】

なお、本実施形態に用いられるインクは、30℃における粘度が10〜500mPa・sの高粘度のインクである。インクの粘度はインクを加熱することによって低下するため、高粘度のインクを円滑に吐出させるとともに微小な液滴として吐出させる場合でも記録媒体上に正確に着弾させ高精細な画像記録を可能とするためには、インクを吐出する前にヒータによってインクの温度を30℃〜150℃に加熱しておくことが望ましい。

【0038】

また、キャリッジ6の内部であって、キャリッジ6の側壁と記録ヘッド7との間には、記録ヘッド7の記録媒体搬送方向Xに対する長さとほぼ等しい長さ寸法の紫外線照射装置8が記録ヘッド7の長手方向に延在して配設されている。紫外線照射装置8には、図示しない紫外線光源が設けられている。なお、紫外線光源としては、例えば高圧水銀ランプ、低圧水銀ランプ、メタルハライドランプ、半導体レーザー、冷陰極管、エキシマーランプ、又はLED(Light Emitting Diode)等を適用することが可能である。なお、紫外線照射装置8を設ける位置はこれに限定されず、例えば、各記録ヘッド7の間にそれぞれ紫外線照射装置8を設けるようにしてもよい。

【0039】

これら各記録ヘッド7には、イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクを一時的に貯留するサブタンク10が、それぞれ可撓性を有する材料で形成されたインク供給管9aを介して連結されている。また、各サブタンク10はそれぞれインク供給管9bを介してメインタンク11と連結されており、各メインタンク11内のインクは、インク供給管9bによってサブタンク10に供給され、一旦サブタンク10内に貯留された後、各記録ヘッド7に供給されるようになっている。なお、サブタンク10は記録ヘッド7よりも図1における下方位置に設けられている。サブタンク10の位置を記録ヘッド7よりも低くすることにより記録ヘッド7内のインクを負圧状態に保ち、画像記録時以外にインクが漏出しないようになっている。

【0040】

サブタンク10には、内部に貯留されているインクの量を検知するサブタンクセンサ27が設けられている。サブタンクセンサ27は、例えば、サブタンク10に貯留されているインクの液面を検知するようになっており、インクの液面が所定の高さ以上であるか否かによってサブタンク10内のインク量が所定量以上であるか否かを把握できるようになっている。なお、サブタンクセンサ27はサブタンク10内のインク量を検知しうるものであればここに例示した構成のものに限定されず、例えば、重量センサ等を用いるものとしてもよい。

【0041】

また、インク供給管9aの途中であってサブタンク10と記録ヘッド7との間には、記録ヘッド7に近接して、図2に示すように、内部にインクを貯留するインク室13を供えるダンパー12が設けられている。このように、ダンパー12を記録ヘッド7に近接して配置することにより、インクを吐出する際にはダンパー12内に貯留されているインクを記録ヘッド7に供給すれば足りるため、インク供給管9a,9bの中をインクが流動する際に生ずる圧力損失のインク吐出への影響を最小限度に抑えることができる。これにより、画像記録に高粘度のインクを用いる場合でも圧力損失によるインクの吐出不良の発生を防止することができる。

【0042】

図1及び図2におけるダンパー12の上部一端にはインク室13にインクを流入させるインク流入口14が設けられており、ダンパー12の下部一端にはインク室13からインクを流出させるインク流出口15が設けられている。インク流入口14及びインク流出口15には、それぞれインク供給管9aが接続されており、サブタンクから送られたインクはインク供給管9aを介してインク流入口14からインク室13内に流入し、インク室13に流入したインクは、インク供給管9aを介してインク流出口15から記録ヘッド7に送られるようになっている。

【0043】

インク室13の一側面には開口部16が形成されており、開口部16にはダンパー膜17が張設されている。ダンパー膜17は、例えば、ポリエチレンフィルム等の可撓性を有するフィルムからなり、例えば、開口部16に熱溶着されることにより、開口部を密閉するようになっている。なお、ダンパー膜17を構成する可撓性を有するフィルムの材料はここに例示したものに限定されないが、画像記録に使用されるインクによっては腐食性を有するものもあるため、少なくともインクに直接接触する部分についてはインク室13内部に貯留されるインクによってダンパー膜17が劣化することのないよう耐腐食性を備える材料を用いることが望ましい。

【0044】

インク室13の内部であって開口部16に対向する壁面には、弾性部材としてのコイルバネ18が、一端をダンパー膜17に接するように設けられている。コイルバネ18は、ダンパー12のインク室13にインクが流入した際に所定の初期位置にダンパー膜17を支持するようになっている。

【0045】

ここで、初期位置とは、ダンパー12に流入したインクが自重により記録ヘッド7に向けて流出しようとする力とコイルバネ18がダンパー膜17の膜面の位置を保持しようとする力とが釣り合って一定の負圧発生状態を維持することのできる位置をいう。ダンパー12のインク室13内にインクが流入すると、ダンパー膜17がインクによって押圧されて外側に撓む。逆に、記録ヘッド7からインクが吐出されることによりインク室13内のインクが減少すると、これに伴ってダンパー膜17は次第に内側に撓もうとする。このとき、コイルバネ18はダンパー膜17によって押し縮められ、これにより当初の長さに戻ろうとする反発力を生ずる。そして、ダンパー膜17はコイルバネ18の反発力によって初期位置まで押し戻され、ダンパー膜17が内側に撓もうとする力と釣り合って、インク室13内は負圧状態となるようになっている。インク室13内が負圧状態に保たれることにより、画像記録時以外に記録ヘッド7のノズルからインクが漏出することを防止することができる。なお、本実施形態においては、ダンパー膜17を支持する弾性部材としてコイルバネ18を用いるものとしたが、弾性部材はダンパー膜17を支持し得る伸縮性のある部材であればよく、コイルバネ18に限定されない。したがって、例えば、板バネ等の各種バネや伸縮性のある樹脂等の部材を用いてもよい。

【0046】

ダンパー12の外側であってダンパー膜17の設けられている近傍には、ダンパー12のインク室13内に貯留されているインクの残量を検知する残量検知手段として、ダンパー膜17の膜面の位置を検知する膜面検知センサ19が設けられている。膜面検知センサ19には、ダンパー膜17が最も外側に撓んだときの位置と最も内側に撓んだときの位置との差に値する長さよりも長い長さ寸法に形成されたロッド20が、先端部をダンパー膜17に接するように設けられている。ロッド20は、例えば、シリンダ等のアクチュエータによりダンパー膜17に対して進退自在となっており、ダンパー膜17の撓みに伴って突出又は後退し、常にロッド20の先端部がダンパー膜17に接触するようになっている。また、膜面検知センサ19は、例えば、赤外線などの光を発する発光素子を内蔵する発光器21と発光器21から発せられた光を感知する受光素子を内蔵する受光器22とを備えており、発光器21と受光器22とは、前記ロッド20を挟んで発光器21の発光面(図示せず)と受光器22の受光面(図示せず)とが互いに対向するようにそれぞれ配置されている。

【0047】

ダンパー12にインクが流入するとダンパー膜17が外側に押圧され、ダンパー膜17に接しているロッド20も押圧される。ロッド20が押圧されて膜面検知センサ19内部の発光器21及び受光器22の設けられている位置より奥まで押し込まれている状態のときには、発光器21から照射された光がロッド20によって遮られて受光器22によって受光されない。他方、ダンパー12内のインクが減少すると、ダンパー膜17がダンパー12の内側に撓み、これに伴ってロッド20が突出する。ロッド20の後端部が発光器21と受光器22の設けられている位置より前に突出した状態のときには、受光器21は発光器22から照射された光を受光する。これによって、ロッド20の後端部が所定の位置よりも前にあることを検知することができ、ロッド20の先端部が接触しているダンパー膜17の膜面の位置が所定の位置よりも内側に撓んでいるか否かを把握することができるようになっている。

【0048】

インク室13内のインクが減少すると、これに伴ってダンパー膜17がインク室13の内側に向かって撓みを生ずる。記録ヘッド7のノズルからインクが漏出しないためには一定の負圧がかかっていることが必要であるが、ダンパー膜17が内側に撓むと、コイルバネ18が反発力によってダンパー膜17を初期位置に押し戻そうとし、これによってダンパー12のインク室13内及びダンパー12から記録ヘッド7までのインク供給管9a内には負圧状態が発生する。他方で、ノズルから適切にインクを吐出させるためには、ダンパー12内及びダンパー12と記録ヘッド7との間のインク供給管9a内に貯留されているインクの重さによって記録ヘッド7のノズルに対して所定の圧力がかかっていることが必要とされる。そして、ダンパー12内に一定以上のインクが貯留されている場合には、ノズルに対する適度の圧力を確保することができ、記録ヘッド7の吐出力によってインクの吐出を円滑に行うことができるが、ダンパー12及び記録ヘッド7までのインク供給管9a内に発生した負圧が一定限度以上になると、記録ヘッド7によるインクの吐出力のみではインクを適切に吐出させることができない状態となる。例えば、一般に記録ヘッド7がインクを吐出することのできる吐出力は−300Pa程度であり、これ以上の負圧がかかると適切にノズルからインクを吐出することができなくなり、吐出不良を引き起こす原因となる。そこで、ノズルに対する適度の圧力を一定に保つため、膜面検知センサ19によってダンパー膜17の膜面位置を検知することにより、ダンパー12内のインク残量が一定に保たれているか否かを適宜検知できるようになっている。

【0049】

インク供給管9aの途中であってダンパー12とサブタンク10との間には、ダンパー12にインクを送液する送液ポンプ23が設けられており、ダンパー12内のインク量が一定量以下になったと判断される場合には、サブタンク10内に貯留されているインクを強制的に送液するようになっている。なお、送液ポンプ23としては、ダイヤフラム式ポンプ、ギア式ポンプ等各種のポンプを適用することが可能である。

【0050】

また、インク供給管9bの途中には、メインタンク11からサブタンク10に対するインクの流入を制限するための供給弁24が設けられている。供給弁24は、例えば、ソレノイドとダイヤフラム(いずれも図示せず)とを備える電磁弁であり、ソレノイドの開閉によってダイヤフラム内に液体が流入又は流出することによって弁の開閉が行われるものである。なお、インクの流入、流出を制限するための機構はこれに限定されず、他の構造を有する各種の弁又はその他の各種機構を用いることが可能である。

【0051】

また、本実施形態に用いられる記録媒体Pとしては、普通紙、再生紙、光沢紙等の各種紙、各種布地、各種不織布等の他、樹脂、金属、ガラス等のインク吸収性のないもの等、種々の材質からなる記録媒体Pが適用可能である。また、記録媒体Pの形態としては、ロール状、カットシート状、板状等の各種形態が適用可能である。

【0052】

次に、図3を参照しつつ、本実施形態におけるインクジェットプリンタ1の制御構成について説明する。

【0053】

インクジェットプリンタ1は、インクジェットプリンタ1の各部を制御する制御部25を備えており、制御部25には、インクジェットプリンタ1に対して電力を供給する電源26が接続されている。

【0054】

また、制御部25には、膜面検知センサ19からダンパー膜17の膜面がどの程度ダンパー12のインク室13の内側に撓んでいるかを検知した検知結果が電気信号として送られるようになっている。制御部25はこの検知結果に基づいてダンパー12のインク室13内にインクが残留しているか否かを判断し、インク室13内にインクが残留していないと判断するときは、送液ポンプ23を動作させてサブタンク10内のインクをダンパー12に供給するようになっている。

【0055】

なお、膜面検知センサ19によるダンパー膜17の膜面の検知は、キャリッジ6が定速で移動している画像記録時に行うようになっている。キャリッジ6は、プラテン2上を往復移動しながら画像記録を行っているときには安定した画像記録を行うために一定の移動速度で移動している。しかし、画像記録時以外は、高精度の制御を行う必要がないためにキャリッジ6の移動速度を加速させたり、キャリッジ6の移動方向を転換するために減速させたりするため、キャリッジ6の移動速度が一定しない。また、記録ヘッド7のクリーニング動作を行う際には、インクの強制吸引や空吐出を行うためにインク室12内のインク量の急激な変動が生ずる。したがって、キャリッジ6が定速で移動している画像記録時以外にダンパー膜17の膜面の検知を行っても正確な値を得ることが期待できないためである。なお、膜面の検知自体を画像記録時にのみ行うようにしてもよいし、膜面の検知自体は常に又は所定間隔ごとに行うようにし、制御部25が、検知結果のうち画像記録時に検知されたもののみに基づいてインク室13内にインクが残留しているか否かの判断を行うようにしてもよい。

【0056】

制御部25は、膜面検知センサ19から送られる信号に基づいてダンパー12のインク室13内にインクがないと判断すると、制御部25は、適宜、送液ポンプ23を動作させて、インク室13に貯留可能な適量のインクをサブタンク10からダンパー12のインク室13に送液し、ダンパー12のインク室13に貯留されるインク量を一定に保つようになっている。

【0057】

また、制御部25にはサブタンクセンサ27から各サブタンク10内のインク量についての検知結果が電気信号として送られるようになっている。制御部25はこの検知結果からサブタンク10内のインク残量が所定量以下であると判断するときは、供給弁24を動作させて所定の時間だけ供給弁24を開放し、各メインタンク11内のインクをそれぞれ対応するサブタンク10に供給するようになっている。なお、供給弁24を開放する時間は、例えば、10秒、20秒等、予め設定されており、設定された時間だけ供給弁24を開放する。なお、供給弁24を開放する時間は、インクの種類等によってそれぞれ設定されていてもよい。

【0058】

さらに、制御部25は、キャリッジ駆動機構28を制御してキャリッジ6を主走査方向に往復移動させるとともに、キャリッジ6の動作に合わせて記録媒体Pの搬送と停止とを繰り返し、記録媒体Pを間欠的に搬送方向Xに搬送させるように、記録媒体搬送機構29を制御して搬送ローラ3,4を動作させるようになっている。

【0059】

また、制御部25は、記録ヘッド7を動作させて記録ヘッド7のインク流路内のインクを30℃〜150℃程度に加熱するとともに、インクを1ドットが2〜20plの微小な液滴として記録媒体P上に吐出させ所定の画像を形成させるようになっている。さらに、制御部25は、記録媒体Pに着弾したインクに対して紫外線光源から紫外線を照射させるように紫外線照射装置8を制御するようになっている。

【0060】

次に、本実施形態における作用について説明する。

【0061】

インクジェットプリンタ1の電源26がONとなると、電源26からインクジェットプリンタ1の各部に対して給電が行われ、記録ヘッド7を搭載したキャリッジ6がプラテン2の上方に移動する。

【0062】

キャリッジ6が所定の位置に到達すると、搬送ローラ3,4によって記録媒体Pが搬送方向Xに搬送され、同時にキャリッジ6が主走査方向に沿って往復移動する。この際、記録ヘッド7のピエゾ素子に所定の電圧が印加されることによりインク流路が圧縮され、この吐出力によりダンパー12のインク室13内のインクが記録ヘッド7のインク流路内に引き込まれ、ノズルから所定の画像情報に基づいて所要の色のインクが吐出される。さらに、吐出されたインクに紫外線照射装置8から紫外線が照射され、これにより記録媒体Pに所定の画像が記録される。

【0063】

記録ヘッド7からインクが吐出されると、順次ダンパー12のインク室13内に貯留されているインクが記録ヘッド7に供給され、インク室13内のインクが減少する。インク室13内のインクが減少するとこれに伴ってダンパー膜17がインク室13の内側に向かって撓みを生ずる。ダンパー膜17が内側に撓むと、コイルバネ18が反発力によってダンパー膜17を初期位置に押し戻そうとし、これによってダンパー12のインク室13内及びダンパー12から記録ヘッド7までのインク供給管9a内は負圧状態となっていく。ダンパー膜17の膜面位置は随時膜面検知センサ19によって検知され、検知結果は制御部25に送られる。

【0064】

ダンパー膜17がコイルバネ18に抗して所定の位置よりも内側まで撓んでいることが検知されると、インク室13内に貯留可能な量のインクが送液ポンプ23によってサブタンク10から送られる。インクが適切に送られると、インク室13内に流入したインクの圧力によりダンパー膜17が外側に押圧され、これに伴い膜面検知センサ19のロッド20がダンパー膜17に押圧されて膜面検知センサ19の本体内部に押し込まれ、これによってダンパー膜17の位置の変化が把握される。

【0065】

また、サブタンク10内のインクの残量は残量検知センサ19によって検知され、サブタンク10内のインク量が所定量よりも減少している場合には、随時供給弁24が開放されて必要量のインクがメインタンク11からインク供給管9bを介してサブタンク10に対して供給される。これにより、サブタンク10には常に一定量のインクが貯留されている状態となっている。

【0066】

以上より、本実施形態によれば、ダンパー12を記録ヘッド7の近傍に設けるとともにダンパー12のインク室内に常に一定量のインクが貯留されるようになっているので、記録ヘッド7はダンパー12から順次インクの供給を受けることができ、記録ヘッド7に供給されるインクのインク供給管9a内における圧力損失の影響を最小限度に抑えることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッド7の吐出力によってインクを記録ヘッド7のノズルまで導き、吐出させることができる。

【0067】

また、本実施形態においては、ダンパー12に可撓性を有する材料によって形成されたダンパー膜17を設け、このダンパー膜17をコイルバネ18によって初期位置に保つようになっているので、ダンパー12内に負圧状態を発生させ、これにより記録ヘッド7のノズルからインクが漏出することを防止することができる。

【0068】

なお、本実施形態においては、ダンパー12のほかにサブタンク10を設ける構成とし、メインタンク11内のインクは一旦サブタンク10に供給された後にダンパー12に供給されるものとしたが、図4に示すように、サブタンク10を設けず、メインタンク11のインクをダンパー12に直接供給するような構成としてもよい。この場合には、メインタンク11とサブタンク10との間の供給弁24も必要でなくなり、装置構成が簡易となる。サブタンク10は、一般に、記録ヘッド7及びインク供給管9a内が一定の負圧状態に保たれるように管理し、画像記録時以外に記録ヘッド7からインクが漏出することを防止する役割を負っているものであるが、本実施形態においてはダンパー12のダンパー膜17とコイルバネ18によって記録ヘッド7及びインク供給管9a内の負圧状態を維持するようになっている。このため、サブタンク10を設けない構成としてもインクが記録ヘッド7のノズルから漏出することがない。

【0069】

また、本発明にかかるインクジェットプリンタ1を適用可能なインクジェットプリンタ1としては、オンデマンド方式でもコンティニュアス方式のいずれの記録ヘッド7を用いるものでも構わない。また、吐出方式としては、例えば、電気−機械変換方式(例えば、シングルキャビティー型、ダブルキャビティー型、ベンダー型、ピストン型、シェアーモード型、シェアードウォール型等)、電気−熱変換方式(例えば、サーマルインクジェット型、バブルジェット(登録商標)型等)、静電吸引方式(例えば、電界制御型、スリットジェット型等)及び放電方式(例えば、スパークジェット型等)等のうち、いずれの吐出方式の記録ヘッド7を用いるものでも構わない。

【0070】

また、本実施形態では、紫外線を照射することにより硬化するインクを用いて画像記録を行うものとしたが、インクは必ずしもこれには限定されず、例えば、紫外線、電子線、X線、可視光線、赤外線等の電磁波といった紫外線以外の光を照射することにより硬化するインクであってもよい。この場合、インクには、紫外線以外の光で重合して硬化する重合性化合物と、紫外線以外の光で重合性化合物同士の重合反応を開始させる光開始剤とが適用される。また、紫外線以外の光で硬化する光硬化型のインクを用いる場合は、紫外線光源に代えて、その光を照射する光源を適用する。また、光を照射することなく硬化定着するインクを用いてもよい。この場合には紫外線照射装置を設けることが不要となる。

【0071】

さらに、本実施形態においてインクジェットプリンタ1は、キャリッジ6に搭載された記録ヘッド7を主走査方向に往復移動させるとともに、記録媒体Pを搬送方向Xに搬送させながら、記録ヘッド7からインクを吐出させて、画像を形成するシリアルヘッド方式のインクジェットプリンタ1としたが、本発明に係るインクジェットプリンタ1としては、プリンタ本体に固定された記録ヘッドからインクを吐出させるとともに記録媒体を搬送させて画像を形成するラインヘッド方式のインクジェットプリンタであってもよい。

【0072】

その他、本発明が上記実施の形態に限らず適宜変更可能であるのは勿論である。

【0073】

次に、図5を参照しつつ、本発明に係る記録ヘッドの第二実施形態について説明する。なお、第二実施形態はダンパー内のインク量を検知する残量検知手段の構成のみ第一の実施形態と異なるものであるため、以下においては、特に残量検知手段の構成につき説明する。

【0074】

本実施形態において、インクジェットプリンタ31は、インクを吐出する記録ヘッド32と、記録ヘッド32にインクを供給するメインタンク35と、メインタンク35から送られるインクを一時的に貯留するサブタンク34とを備えている。記録ヘッド32とサブタンク34との間、及びサブタンク34とメインタンク35との間はインク供給管33a,33bによって接続されており、記録ヘッド32に順次インクが供給されるようになっている。

【0075】

また、インク供給管32aの途中であってサブタンク34と記録ヘッド32との間であって、記録ヘッド32の近傍には、第一実施形態同様、内部にインクを貯留するインク室(図示せず)を供えるダンパー36が設けられている。

【0076】

ダンパー36のインク室の一側面には図示しない開口部が形成されており、開口部にはポリエチレンフィルム等の可撓性を有するフィルムからなるダンパー膜(図示せず)が張設されている。ダンパー膜はインクがダンパー36に流入するとインクによって押圧され外側に撓み、逆に、インクが記録ヘッドに向かって流出することによってダンパー36内のインク量が減少すると、これに伴って内側に撓むようになっている。

【0077】

また、インク室の内部であって開口部に対向する壁面には、弾性部材としてのコイルバネ(図示せず)が、一端をダンパー膜に接するように設けられている。コイルバネは、第一実施形態と同様、ダンパー36のインク室にインクが流入した際に所定の初期位置にダンパー膜11を支持するようになっている。

【0078】

インク供給管33aの途中であってダンパー36から記録ヘッド32までの間には、ダンパー内のインク残量を検知する残量検知手段としてダンパー36から流出するインクの圧力の変動を検知する圧力センサ37が設けられている。

【0079】

圧力センサ37とは、例えば、シリコン基板の上にブリッジ回路を形成し、半導体の結晶に張力や圧縮が加わると電気抵抗が変化することを利用して、圧力により変化する抵抗値を電気信号に変換して取り出すものであり、例えば、セラミックス製の圧電素子、ポリ弗化ビニリデンのような高分子系の圧電材料、ニオブ酸リチウムのような単結晶圧電材料、磁歪フェライトのような電気変換可能な圧力磁気を発生する磁歪素子、ストレインゲージのような歪みを電気変換する圧電材料等を用いて電気抵抗の変化を検知することにより圧力の変化を把握できるようになっている。

【0080】

ダンパー36内にインクが十分にあるときはインクが記録ヘッド32に向かって流出しようとする押圧力が強く、ダンパー36と記録ヘッド32との間のインク供給管33aにかかる圧力は大きくなる。これに対して、ダンパー36内のインク残量が少なくなると、インクが記録ヘッド32に向かって流出しようとする押圧力が弱くなり、ダンパー36と記録ヘッドとの間のインク供給管33aにかかる圧力は小さくなる。したがって、予めダンパー36内のインク量とインク供給管33aにかかる圧力との関係を測定し、設定しておくことにより、圧力センサ37によって検知された値がどの程度であるときにダンパー36内のインクの残量がなくなっているかを判断することができるようになっている。

【0081】

ダンパー36とサブタンク34との間にはインクを送液するための送液ポンプ38が設けられており、ダンパー36内のインク量が一定量以下になったと判断される場合には、サブタンク34内に貯留されているインクを強制的に送液するようになっている。

【0082】

また、インク供給管33bの途中には、メインタンク35からサブタンク34に対するインクの流入を制限するための供給弁39が設けられている。

【0083】

また、本実施形態におけるインクジェットプリンタ31は、第一実施形態とほぼ等しい制御部(図示せず)を備えており、制御部は、圧力センサ37、送液ポンプ38、供給弁39を動作させるようになっている。また、キャリッジ6を駆動させるとともに、所定の画像信号に基づいて記録ヘッド32からインクを吐出させ所望の画像を形成するようになっている。

【0084】

なお、その他の構成は、第一実施形態のものと同様であるので、同一個所には同一符号を付してその説明を省略する。

【0085】

次に、本実施形態の作用について説明する。

【0086】

所定の画像信号に基づいて画像記録動作を行われ、記録ヘッド32からインクが吐出されると、順次ダンパー36のインク室内に貯留されているインクが記録ヘッド32に供給される。これに伴って、インク室内のインクが減少するとダンパー膜がインク室の内側に向かって撓みを生ずる。ダンパー膜が内側に撓むと、コイルバネが反発力によってダンパー膜を初期位置に押し戻そうとし、これによってダンパー36のインク室内及びダンパー36から記録ヘッド32までのインク供給管33a内は負圧となっていく。

【0087】

ダンパー36と記録ヘッド32との間のインク供給管33aにかかる圧力の変化は圧力センサによって検知され、インク供給管33aにかかる圧力が一定の圧力以下になった場合にはダンパー36内のインク量が所定量以下であると判断されて、インク室内に貯留可能な量のインクが送液ポンプ38によってサブタンク34から送られる。インクが適切に送られると、ダンパー36と記録ヘッドとの間のインク供給管33aにかかる圧力は大きくなり、この圧力の変化は圧力センサ37によって検知される。なお、制御部は、予め設定された量のインクが送液されたときに送液ポンプ38による送液を停止させるようにしてもよいし、インク供給管33aにかかる圧力が一定以上になったことを圧力センサ37が検知したときに送液ポンプ38による送液を停止させるようにしてもよい。

【0088】

また、本実施形態においては、ダンパー36を記録ヘッド32の近傍に設けるとともにダンパー36のインク室内に常に一定量のインクが貯留されるようになっているので、記録ヘッド32はダンパー36から順次インクの供給を受けることができ、記録ヘッド32に供給されるインクのインク供給管33a内における圧力損失の影響を最小限度に抑えることができる。このため、高粘度インクを用いて画像記録を行う場合でも記録ヘッド32の吐出力によってインクを記録ヘッド32に導き、吐出させることができる。

【0089】

また、本実施形態においては、ダンパー36に可撓性を有する材料によって形成されたダンパー膜を設け、このダンパー膜をコイルバネによって初期位置に保つようになっているので、ダンパー36内に負圧状態を発生させ、これにより記録ヘッド32のノズルからインクが漏出することを防止することができる。

【0090】

なお、本発明が本実施の形態に限られないことは、第一の実施形態と同様である。

【図面の簡単な説明】

【0091】

【図1】本発明に係るインクジェットプリンタの第一実施形態の要部を模式的に示す側面図である。

【図2】図2(a)は、本発明に係るインクジェットプリンタのダンパー部分の側断面図である。図2(b)は、本発明に係るインクジェットプリンタのダンパー部分の正面図である。

【図3】本発明に係るインクジェットプリンタの第一実施形態の制御構成の概略を示した要部ブロック図である。

【図4】本発明に係るインクジェットプリンタの第一実施形態の一変形例を示す側面図である。

【図5】本発明に係るインクジェットプリンタの第二実施形態の要部を模式的に示す側面図である。

【符号の説明】

【0092】

1 インクジェットプリンタ

7 記録ヘッド

9a,9b インク供給管

12 ダンパー

13 インク室

17 ダンパー膜

18 コイルバネ

19 膜面検知センサ

20 ロッド

21 発光器

22 受光器

23 送液ポンプ

37 圧力センサ

P 記録媒体

X 搬送方向

【特許請求の範囲】

【請求項1】

インクを貯留するインクタンクと、インクを吐出する記録ヘッドと、前記インクタンクから前記記録ヘッドにインクを供給するインク供給管とを備え、

前記インク供給管の途中にインクを一時的に貯留するダンパーを設け、前記インクタンクと前記ダンパーとの間に前記ダンパーに対してインクを送液する送液ポンプを設けるとともに、

前記ダンパー内のインク残量を検知する残量検知手段と、前記残量検知手段が前記ダンパー内のインク残量が所定量以下であると検知したときに前記インクタンク内のインクを前記ダンパーに対して送液するように前記送液ポンプを制御する制御部とを設けたことを特徴とするインクジェットプリンタ。

【請求項2】

前記ダンパーは、インクを貯留するインク室を備え、前記インク室の少なくとも一面に可撓性を有するダンパー膜を設けるとともに、前記ダンパー膜を所定の初期位置に保持する弾性部材を設けたことを特徴とする請求項1に記載のインクジェットプリンタ。

【請求項3】

前記残量検知手段は前記ダンパー膜の位置を検知するフォトセンサ又は前記ダンパーから流出するインクの圧力を検知する圧力センサであることを特徴とする請求項1又は2に記載のインクジェットプリンタ。

【請求項4】

前記記録ヘッドは、30℃における粘度が10〜500mPa・sの液体であるインクを加熱手段により30〜150℃に加熱して、1ドットが2〜20plの小液滴となるように吐出させることを特徴とする請求項1から請求項3のいずれか一項に記載のインクジェットプリンタ。

【請求項5】

前記インクは、光を照射することによって硬化する光硬化型インクであり、前記記録ヘッドよりも前記記録媒体の搬送方向下流側に前記記録媒体上に着弾したインクに対して光を照射する光照射装置を備えたことを特徴とする請求項1から4のいずれか一項に記載のインクジェットプリンタ。

【請求項6】

前記インクは、紫外線を照射することによって硬化する紫外線硬化型インクであり、前記光照射装置から照射される光のうち少なくとも一部は紫外線であることを特徴とする請求項5に記載のインクジェットプリンタ。

【請求項7】

前記インクは、高粘度のインクであって、カチオン重合系紫外線硬化インクであることを特徴とする請求項1から6のいずれか一項に記載のインクジェットプリンタ。

【請求項8】

前記記録媒体は、インク吸収性のないものであることを特徴とする請求項1から7のいずれか一項に記載のインクジェットプリンタ。

【請求項1】

インクを貯留するインクタンクと、インクを吐出する記録ヘッドと、前記インクタンクから前記記録ヘッドにインクを供給するインク供給管とを備え、

前記インク供給管の途中にインクを一時的に貯留するダンパーを設け、前記インクタンクと前記ダンパーとの間に前記ダンパーに対してインクを送液する送液ポンプを設けるとともに、

前記ダンパー内のインク残量を検知する残量検知手段と、前記残量検知手段が前記ダンパー内のインク残量が所定量以下であると検知したときに前記インクタンク内のインクを前記ダンパーに対して送液するように前記送液ポンプを制御する制御部とを設けたことを特徴とするインクジェットプリンタ。

【請求項2】

前記ダンパーは、インクを貯留するインク室を備え、前記インク室の少なくとも一面に可撓性を有するダンパー膜を設けるとともに、前記ダンパー膜を所定の初期位置に保持する弾性部材を設けたことを特徴とする請求項1に記載のインクジェットプリンタ。

【請求項3】

前記残量検知手段は前記ダンパー膜の位置を検知するフォトセンサ又は前記ダンパーから流出するインクの圧力を検知する圧力センサであることを特徴とする請求項1又は2に記載のインクジェットプリンタ。

【請求項4】

前記記録ヘッドは、30℃における粘度が10〜500mPa・sの液体であるインクを加熱手段により30〜150℃に加熱して、1ドットが2〜20plの小液滴となるように吐出させることを特徴とする請求項1から請求項3のいずれか一項に記載のインクジェットプリンタ。

【請求項5】

前記インクは、光を照射することによって硬化する光硬化型インクであり、前記記録ヘッドよりも前記記録媒体の搬送方向下流側に前記記録媒体上に着弾したインクに対して光を照射する光照射装置を備えたことを特徴とする請求項1から4のいずれか一項に記載のインクジェットプリンタ。

【請求項6】

前記インクは、紫外線を照射することによって硬化する紫外線硬化型インクであり、前記光照射装置から照射される光のうち少なくとも一部は紫外線であることを特徴とする請求項5に記載のインクジェットプリンタ。

【請求項7】

前記インクは、高粘度のインクであって、カチオン重合系紫外線硬化インクであることを特徴とする請求項1から6のいずれか一項に記載のインクジェットプリンタ。

【請求項8】

前記記録媒体は、インク吸収性のないものであることを特徴とする請求項1から7のいずれか一項に記載のインクジェットプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−21383(P2006−21383A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−200363(P2004−200363)

【出願日】平成16年7月7日(2004.7.7)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月7日(2004.7.7)

【出願人】(303000420)コニカミノルタエムジー株式会社 (2,950)

【Fターム(参考)】

[ Back to top ]