インクジェットヘッド、ノズルプレートの製造方法、インクジェット装置、および反射防止膜の形成方法

【課題】優れた撥インク性を有し、かつその撥インク性を長時間保持できるインクジェットヘッドを提供する。

【解決手段】インクジェットヘッドは、ノズル2が設けられたノズルプレート1と、このノズルプレート1の表面を覆う樹脂膜3とを備えている。樹脂膜3は、鉛筆硬度が2H以上のものであり、この樹脂膜3の表面における少なくともノズル2の周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する31凹凸面32であって算術平均粗さ(Ra)が10nm以下である凹凸面32となっている。

【解決手段】インクジェットヘッドは、ノズル2が設けられたノズルプレート1と、このノズルプレート1の表面を覆う樹脂膜3とを備えている。樹脂膜3は、鉛筆硬度が2H以上のものであり、この樹脂膜3の表面における少なくともノズル2の周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する31凹凸面32であって算術平均粗さ(Ra)が10nm以下である凹凸面32となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットヘッドおよびこれを構成するノズルプレートの製造方法、ならびにインクジェットヘッドを備えたインクジェット装置およびこれを用いた反射防止膜の形成方法に関する。

【背景技術】

【0002】

近年、インクジェット技術の進展は著しく、オフィスコンピュータ用印刷、商業印刷、工業印刷等の印刷用のみならず、LCD、有機EL、PDP、プリント基板等の各種デバイスへの応用展開がさかんに検討されている。インクをノズルから吐出させるインクジェット装置としては、ピエゾ素子方式、バブルジェット(登録商標)方式、サーマルインクジェット方式のものがある。

【0003】

インクジェット装置では、ノズルプレートに形成されたノズルからインク液滴を所望の方向に吐出して基材表面に正確に付着させる必要がある。ところが、ノズルプレートのインク吐出側の表面がインクに濡れやすいと、ノズルプレート表面にインクが付着し、インクの吐出不良を起こしやすいという問題点があった。そこで、ノズルプレート表面に付着したインクを清掃するとともに塵埃等の汚れから保護するために、クリーニング機構を設けることが多く行われている。このクリーニング機構は、ノズルプレート表面をゴム、スポンジ、布等で繰り返し払拭するものである。

【0004】

ところで、インクの吐出不良を効果的に防止するには、ノズルプレート表面に撥インク性を持たせて、当該表面にインクを付着し難くすることが好ましい。このための方法として、例えば、特許文献1や特許文献2には、ノズルプレートの表面にフッ素樹脂等で撥インク処理を施すことが開示され、特許文献3には、樹脂で構成したノズルプレート中にシリコーンを主成分とする微粒子を分散させるとともに、このノズルプレートをエッチングすることによりノズルプレート表面に微粒子からなる突起を形成することが開示されている。

【特許文献1】特開平5−4344号公報

【特許文献2】特開平10−193620号公報

【特許文献3】特開2002−273891号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3に開示されているようにノズルプレート中にシリコーン粒子を分散させるような方法では、微粒子が凝集する傾向があるためにノズルプレート表面に形成される突起の分布が不均一となる。また、突起の高さを均一化することも容易ではない。このため、ノズルプレートにおける撥インク性に偏りが生じ、十分な撥インク性を発揮することができない。また、特許文献1から特許文献3のいずれの方法においても、クリーニング機構によってノズルプレート表面が繰り返しゴム、スポンジ、布等で払拭されると、撥インク性に寄与する要素(処理層や突起)が磨耗により減少するため、撥インク性が徐々に低下するという問題がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、優れた撥インク性を有し、かつその撥インク性を長時間保持できるインクジェットヘッドおよびこれを構成するノズルプレートの製造方法ならびにインクジェットヘッドを備えたインクジェット装置およびこれを用いた反射防止膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の発明者は、上記課題を解決するために種々検討した結果、ノズルプレート表面に高硬度でしかもある程度の高さで均一な高さの微細突起を設けることにより、ノズルプレート表面の撥インク性を高くできしかもその撥インク性を長時間保持できることを見出し、本発明を完成するに至った。すなわち、本発明は、インクを吐出するためのノズルが設けられたノズルプレートを備えるインクジェットヘッドであって、前記ノズルプレートのインク吐出側の表面は鉛筆硬度が2H以上の樹脂膜で覆われており、この樹脂膜の表面における少なくとも前記ノズルの周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面となっているインクジェットヘッドを提供する。

【0008】

ここで、算術平均粗さ(Ra)とは、JIS B 0601:2001により求められる数値である。

【0009】

上記のインクジェットヘッドを構成するノズルプレートを得るために、本発明は、板材上に樹脂を塗布して塗膜を形成し、この塗膜の表面にナノインプリント用モールドを押し付けた状態で当該塗膜を硬化させることにより、前記塗膜を鉛筆硬度が2H以上の樹脂膜であって、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する樹脂膜とし、この樹脂膜が形成された板材に孔を穿設してノズルを形成することによりノズルプレートを得るノズルプレートの製造方法を提供する。

【0010】

また、本発明は、上記のインクジェットヘッドを備えたインクジェット装置を提供する。

【0011】

CRT、PDP、LCD等の家庭用テレビ、およびコンピュータや携帯端末等のディスプレイは、背景の映り込みにより画面が見づらくなるため、画面の反射を抑制する必要がある。そのための手段として、本発明は、上記のインクジェット装置を用いて、基材上にインクを吐出して反射防止膜を形成する反射防止膜の形成方法を提供する。

【発明の効果】

【0012】

本発明のインクジェットヘッドでは、少なくともノズル周辺に位置する微細突起が上記範囲の分布密度となるように均一に分布しており、かつ微細突起の高さが上記範囲となるように均一に保たれているので、高い撥インク性を得ることができる。また、微細突起を有する樹脂膜の硬度が鉛筆硬度で2H以上と高くなっているために、ゴム、スポンジ、布等で凹凸面が繰り返し払拭されたとしても、微細突起の磨耗量が小さく抑えられる。従って、本発明によれば、長時間に亘って優れた撥インク性を持続することが可能である。

【0013】

本発明のインクジェットヘッドは、安定したインクの吐出を長時間持続することが可能であるため、このインクジェットヘッドを備えたインクジェット装置は、均一な薄膜を安定して形成することができる。すなわち、本発明のインクジェット装置は、薄膜を積層する必要のある反射防止膜の形成に最適であり、このインクジェット装置を用いて形成した反射防止膜は、可視領域(波長400nmから800nm)において優れた反射防止力(低反射率)を有する。

【発明を実施するための最良の形態】

【0014】

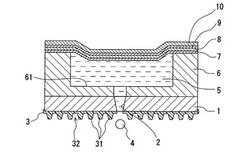

図1は、本発明のインクジェットヘッドの一例の断面を示す。このインクジェットヘッドは、図1に示す構成が繰り返されたものであり、ノズル2が設けられたノズルプレート1と、ノズルプレート1の裏面側に配設された、インク室61を有するインク室部材6と、インク室部材6上に積層された振動板7、下部電極8、圧電素子9、および上部電極10と、ノズルプレート1の表面を覆う樹脂膜3とを備えている。インク室61にはインク5が充填されていて、上部電極10に電圧が加えられると圧電素子9がインク室方向に撓み、振動板7が振動してインク室61内のインク5の圧力が変化することにより、インク5がノズル2から液滴4となって外へ押し出される。

【0015】

ノズルプレート1は、ガラス、プラスティック、またはステンレス等の金属材料から成る。ノズルプレート1の材質は、耐蝕性、耐水性、耐薬品性に優れるものであれば特に限定されるものではない。

【0016】

樹脂膜3は、鉛筆硬度が2H以上のものであり、撥水性を有する熱硬化性または紫外線硬化性樹脂から成る。樹脂膜3を構成する材料は、鉛筆硬度が2H以上の高硬度が得られかつ撥水性を有するものであれば特に限定されるものではない。

【0017】

樹脂膜3の表面(図1では下面)は、最大高さが0.02μm以上2μm以下の微細突起31が0.1〜20000個/μm2の分布密度で、より好ましくは5〜3000個/μm2の分布密度で分布する凹凸面32であって算術平均粗さ(Ra)が10nm以下である凹凸面32となっている。このため、ノズル2から押し出されるインク5は、凹凸面32に付着することなく、押し出された全量が液滴4となって基材(被印刷物)表面に着弾する。

【0018】

微細突起31は、柱状の突起であって、その断面の大きさが500nm角以下のものが好適である。微細突起31の形状は、例えば円柱状や角柱状であってもよいし、その頂部は平坦であっても半球状になっていてもよい。なお、隣り合う微細突起31は、隔壁によってつながれていてもよい。また、微細突起31の並び方は、例えば規則的なマトリクス状または斜め格子状であってもよい。

【0019】

樹脂膜3の表面に微細突起31を形成して当該表面を凹凸面32とする方法としては、均一な高さの微細突起を形成できるという観点からナノインプリント技術を用いたナノインプリンティング法が最適である。ナノインプリンティング法では、微細突起31の形状および分布のパターンを形成したナノインプリント用モールドを用いて、そのパターンを樹脂の塗膜に転写することにより行う。

【0020】

具体的には、まず、ノズルプレート1となる板材を用意し、この板材上に樹脂を塗布して3〜6μm程度の膜厚の塗膜を形成し、ついで、この塗膜の表面にモールドを押し付けた状態で当該塗膜を硬化させる。これにより、前記の塗膜を上記のような凹凸面32を有する高硬度な樹脂膜3とすることができる。そして、樹脂膜3が形成された板材に孔を穿設してノズルを形成すれば、ノズルプレート3を得ることができる。

【0021】

使用するモールドの材質としては、熱硬化性樹脂で塗膜を形成する場合は、Si、SiC、Ta等の耐熱性の高いものが好ましく、紫外線硬化性樹脂で塗膜を形成する場合は、紫外線の透過率の高い石英が好ましい。紫外線を照射するための紫外線ランプの光源は、材料の特性に応じて、適切に選択することが好ましい。

【0022】

上記のようなインクジェットヘッドを搭載したインクジェット装置で反射防止膜を形成するには、例えば基材を搬送しながらその上に一定間隔でインクを吐出していけばよい。この反射防止膜は、単層であってもよいし、2以上の層が積層されて成る、積層構造を有するものであってもよい。材料としては、熱硬化性樹脂を主成分とするもの、紫外線硬化性樹脂を主成分とするもの等があり、いずれの場合も、透明性を有する薄膜が形成できるものが好ましい。

【0023】

単層の場合、屈折率の低い材料、例えば、フッ素系材料、シリコン系材料を含有する樹脂を用いれば、反射防止膜の反射率を低減することが可能である。積層構造の場合、例えば2層の場合は、基材上の下層として屈折率の高い材料、例えば、ITO、チタニア、酸化亜鉛、酸化ジルコニウム等を含む膜を形成し、その上層にフッ素系、シリコン系等の屈折率の低い材料からなる膜を形成すれば、基材からの反射光と各々の膜表面からの反射光が互いに干渉して振幅を打ち消し合うようになり、反射防止膜の反射率が低減する。

【実施例】

【0024】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に何ら制限されるものではない。

【0025】

(第1実施例)

支持基板上に個別化された上部電極を形成し、その上に個別化された圧電素子を形成し、さらにその上に個別化された下部電極と振動板を形成した。ついで、振動板上に個別化されたインク室を有するインク室部材を形成した。その後、各インク室に各ノズルが対応する様に、インク室部材の上にノズルプレートを貼合して、インクジェットヘッドを得た。

【0026】

ノズルプレートの製造には、厚み0.5μmのステンレスからなる板材を用い、この板材の表面にナノインプリンティング法により均一な高さの微細突起を形成した。具体的には、板材の表面に紫外線硬化性樹脂を塗布後、縦横に所定ピッチ(例えば20nmピッチ)のドットパターンを形成したナノインプリント用モールドを押し付け、その状態でモールド上から紫外線を照射して樹脂を硬化させた後にモールドを引き離すことにより、微細突起が5〜2500個/μm2の分布密度で分布する凹凸面を有する樹脂膜を板材の表面上に形成した。その後、樹脂膜が形成された板材にレーザーにより直径20μmのノズル孔を形成して、ノズルプレートを得た。

【0027】

紫外線硬化性樹脂としては、ペンタエリスリトールテトラアクリレートと1,4−ブタンジオールジアクリレートを重量比で70:30の割合で混合したものを用い、鉛筆硬度が3Hの樹脂膜を得た。

【0028】

モールドとしては種々の深さのドットパターンのものを用意し、凹凸面の算術平均粗さ(Ra)および微細突起の最大高さが異なる9種類のノズルプレートを製造し、9種類のインクジェットヘッドを作製した(実施例1−1〜1−5および比較例1−1〜1−4)。各ノズルプレートにおける凹凸面の算術平均粗さ(Ra)及び微細突起の最大高さについては、SII社製原子間力顕微鏡(SPF3800)で測定した。

【0029】

比較対象として、ノズルプレート表面にフッ素系化合物を塗布後、焼付けを行ってフッ素系撥水膜を形成し、このノズルプレートをインク室部材に貼合してインクジェットヘッドを得た(比較例1−5)。

【0030】

上記のようにして得られた実施例および比較例のインクジェットヘッドについてワイピングテスト(払拭試験)を行った。ワイパーとしては、紙製ワイパー(クレシア社製キムワイプS−200)を用い、イソプロピルアルコールを含ませ、5000回のワイピングの前後での撥水性の変化をみた。撥水性は、撥インク性に近似した特性であり、撥水性が高いことは撥インク性が高いことを示す。

【0031】

撥水性の変化は蒸留水の接触角により確認した。接触角の測定は、協和界面科学社製自動接触角計(CA−V型)を用い、一定の測定環境(25℃45%RH)で測定した。結果を表1に示す。

【0032】

【表1】

【0033】

表1から、表面に微細突起を持たない比較例1−5のインクジェットヘッドは、ワイピング前は、フッ素系化合物を焼き付けているために高い撥水性を示すが、ワイピング5000回後では、フッ素系の撥水膜が剥がれ、撥水性の低下が著しいことがわかる。これに対し、最大高さが0.02μm以上2μm以下の微細突起を有する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する実施例1−1から1−5のインクジェットヘッドであれば、ワイピング前の接触角は全て95°以上と高く、ワイピング5000回後であっても接触角の変化はほとんど見られず、高い撥水性を維持できる。

【0034】

凹凸面の算術平均粗さ(Ra)が10nm以下であっても、微細突起の最大高さが0.01μmと0.02μmを下回る比較例1−1のインクジェットヘッドでは、微細突起の高さが低すぎるために、ワイピング前でも接触角が低く、撥水性が低い。また、凹凸面の算術平均粗さ(Ra)が10nm以下であっても、微細突起の最大高さが2.31μmと2μmを超える比較例1−2のインクジェットヘッドでは、微細突起の高さが高すぎるために、ワイピングによる劣化が大きかった。比較例1−3のインクジェットヘッドでは、凹凸面の算術平均粗さ(Ra)が10nmを超え、微細突起の高さの均一性が低いために、ワイピング前でも接触角が一様でなく撥水性の位置的なばらつきが大きかった。比較例1−4のインクジェットヘッドでは、凹凸面の算術平均粗さ(Ra)が20.2nmと大きく、微細突起の最大高さも高いために、撥水性のばらつきが大きく、ワイピングによる劣化も大きかった。

【0035】

(第2実施例)

第1実施例で実施例1−5のインクジェットヘッドを得る際に用いたナノインプリント用モールドを用いて、第1実施例と同様にして微細突起が1000個/μm2の分布密度で分布する凹凸面を有する樹脂膜が形成されたノズルプレートを製造し、第1実施例と同様にしてインクジェットヘッドを作製した。樹脂膜を形成する際に使用する紫外線硬化性樹脂として、アクリレートの種類と組み合わせを変えたものを用いることにより、種々の鉛筆硬度の樹脂膜を得た。アクリレートの種類としては、3官能以上のアクリレートでは、ジペンタエリスリトールヘキサアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールテトラアクリレート、EO変性トリメチロールプロパントリアクリレート等があり、2官能アクリレートでは、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレンジアクリレート等があり、官能基の数が多いほど硬度は高くなる。また、シリコン等の無機材料とのハイブリッド化により硬度を上げることが可能である。樹脂膜の鉛筆硬度は、JIS K 5600−5−4:1999に基づいて測定した。

【0036】

このようにして得られたインクジェットヘッドについて、第1実施例と同様にしてワイピングテスト(払拭試験)を行い、撥水性の変化を接触角により測定した。結果を表2に示す。

【0037】

【表2】

【0038】

表2から、ノズルプレート表面上に形成した樹脂膜の鉛筆硬度が2Hより低い比較例2−1および2−2のインクジェットヘッドでは、5000回のワイピングにより接触角の低下が見られ、そのばらつきも大きくなった。これに対し、実施例2−1から2−4のインクジェットヘッドでは、樹脂膜の鉛筆硬度が2H以上と高いために、ワイピングによる微細突起の磨耗はほとんど見られず、ワイピング5000回後でも高い撥水性を示す。

【0039】

(第3実施例)

第1実施例と同様にして、微細突起が5〜2500個/μm2の分布密度で分布する凹凸面を有する鉛筆硬度が3Hの樹脂膜を備える7種類のインクジェットヘッドを作製し、第2実施例と同様の方法でワイピングテストを行った。ワイピングを5000回行った後、これらのインクジェットヘッドをインクジェット装置に組み込み、各インクジェット装置を用いて一定条件で反射防止膜材料をガラス基板上に塗布し、7つの反射防止膜を得た(実施例3−1〜3−4および比較例3−1〜3−3)。

【0040】

反射防止膜の材料としては、旭硝子社製フッ素系材料(サイトップ CTL−80M)を専用希釈液で90%希釈して用い、これをガラス基板に塗布後80℃で60分間加熱した。

【0041】

比較対象として、ノズルプレート表面にフッ素系化合物を塗布後、焼付けを行ってフッ素系撥水膜を設けたインクジェットヘッドを作製し、ワイピングを5000回行った後、このインクジェットヘッドを組み込んだインクジェット装置を用いて、上記と同様にしてガラス基板上に反射防止膜材料を塗布し、反射防止膜を得た(比較例3−4)。

【0042】

得られた8つの反射防止膜について目視による外観検査を行い、分光光度計(島津製作所製 UV−3100PC)により波長550nmでの絶対反射率(入射角12°)の測定を行った。ワイピング5000回後のインクジェットヘッドを用いて作成した反射防止膜の外観と反射率測定の結果を表3に示す。

【0043】

【表3】

【0044】

表3から、表面に微細突起を持たないインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−4の反射防止膜では、5000回のワイピングにより撥水性が低下し、ヘッド目詰まりが発生するため、すじむらが発生し、その結果として膜厚のコントロールが不十分となり、反射率は高くなった。これに対し、凹凸面の算術平均粗さ(Ra)が10nm以下で、微細突起の最大高さが0.02μm以上2μm以下のインクジェットヘッドを搭載したインクジェット装置を用いて作成した実施例3−1から3−4の反射防止膜では、インクジェットヘッド表面がワイピング5000回後も高い撥水性が持続されるため、ノズルの目詰まりを起こすことなく、いずれもすじむらがなく外観が良好で、反射率が1.0%以下の優れた膜質を示す。

【0045】

比較例3−1の反射防止膜は、インクジェット装置に搭載されたインクジェットヘッドに設けた微細突起の最大高さが低いために、十分な撥水性が得られず、その結果、すじむらの発生が見られ、反射率は高くなった。

【0046】

また、微細突起の最大高さが2μmを超えたインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−2の反射防止膜では、インクジェットヘッド表面に設けた微細突起の高さが高いために、ワイピングによる耐摩耗性が十分ではなく、撥水性が低下し、すじむらが発生した。

【0047】

さらに、凹凸面の算術平均粗さ(Ra)が10nmを超え、微細突起の最大高さが2μmを超えるインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−3の反射防止膜では、微細突起の高さが不均一であるために、撥水性も不均一となり、微細突起の高さも高いために、ワイピングによる耐摩耗性が不十分なため、撥水性が低下し、すじむらが発生した。

【0048】

なお、第1実施例から第3実施例では、ノズルプレートの表面を覆う樹脂膜の表面の全面に微細突起を設けて当該表面全体を凹凸面としたが、微細突起を樹脂膜の表面におけるノズルの周縁領域のみに設けて当該周辺領域のみを凹凸面とした場合も同様の効果が得られることを確認した。

【図面の簡単な説明】

【0049】

【図1】本発明の一実施形態に係るインクジェットヘッドを示す断面図である。

【符号の説明】

【0050】

1 ノズルプレート

2 ノズル

3 樹脂膜

31 微細突起

32 凹凸面

4 液滴

5 インク

6 インク室部材

61 インク室

7 振動板

8 下部電極

9 圧電素子

10 上部電極

【技術分野】

【0001】

本発明は、インクジェットヘッドおよびこれを構成するノズルプレートの製造方法、ならびにインクジェットヘッドを備えたインクジェット装置およびこれを用いた反射防止膜の形成方法に関する。

【背景技術】

【0002】

近年、インクジェット技術の進展は著しく、オフィスコンピュータ用印刷、商業印刷、工業印刷等の印刷用のみならず、LCD、有機EL、PDP、プリント基板等の各種デバイスへの応用展開がさかんに検討されている。インクをノズルから吐出させるインクジェット装置としては、ピエゾ素子方式、バブルジェット(登録商標)方式、サーマルインクジェット方式のものがある。

【0003】

インクジェット装置では、ノズルプレートに形成されたノズルからインク液滴を所望の方向に吐出して基材表面に正確に付着させる必要がある。ところが、ノズルプレートのインク吐出側の表面がインクに濡れやすいと、ノズルプレート表面にインクが付着し、インクの吐出不良を起こしやすいという問題点があった。そこで、ノズルプレート表面に付着したインクを清掃するとともに塵埃等の汚れから保護するために、クリーニング機構を設けることが多く行われている。このクリーニング機構は、ノズルプレート表面をゴム、スポンジ、布等で繰り返し払拭するものである。

【0004】

ところで、インクの吐出不良を効果的に防止するには、ノズルプレート表面に撥インク性を持たせて、当該表面にインクを付着し難くすることが好ましい。このための方法として、例えば、特許文献1や特許文献2には、ノズルプレートの表面にフッ素樹脂等で撥インク処理を施すことが開示され、特許文献3には、樹脂で構成したノズルプレート中にシリコーンを主成分とする微粒子を分散させるとともに、このノズルプレートをエッチングすることによりノズルプレート表面に微粒子からなる突起を形成することが開示されている。

【特許文献1】特開平5−4344号公報

【特許文献2】特開平10−193620号公報

【特許文献3】特開2002−273891号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3に開示されているようにノズルプレート中にシリコーン粒子を分散させるような方法では、微粒子が凝集する傾向があるためにノズルプレート表面に形成される突起の分布が不均一となる。また、突起の高さを均一化することも容易ではない。このため、ノズルプレートにおける撥インク性に偏りが生じ、十分な撥インク性を発揮することができない。また、特許文献1から特許文献3のいずれの方法においても、クリーニング機構によってノズルプレート表面が繰り返しゴム、スポンジ、布等で払拭されると、撥インク性に寄与する要素(処理層や突起)が磨耗により減少するため、撥インク性が徐々に低下するという問題がある。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、優れた撥インク性を有し、かつその撥インク性を長時間保持できるインクジェットヘッドおよびこれを構成するノズルプレートの製造方法ならびにインクジェットヘッドを備えたインクジェット装置およびこれを用いた反射防止膜の形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の発明者は、上記課題を解決するために種々検討した結果、ノズルプレート表面に高硬度でしかもある程度の高さで均一な高さの微細突起を設けることにより、ノズルプレート表面の撥インク性を高くできしかもその撥インク性を長時間保持できることを見出し、本発明を完成するに至った。すなわち、本発明は、インクを吐出するためのノズルが設けられたノズルプレートを備えるインクジェットヘッドであって、前記ノズルプレートのインク吐出側の表面は鉛筆硬度が2H以上の樹脂膜で覆われており、この樹脂膜の表面における少なくとも前記ノズルの周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面となっているインクジェットヘッドを提供する。

【0008】

ここで、算術平均粗さ(Ra)とは、JIS B 0601:2001により求められる数値である。

【0009】

上記のインクジェットヘッドを構成するノズルプレートを得るために、本発明は、板材上に樹脂を塗布して塗膜を形成し、この塗膜の表面にナノインプリント用モールドを押し付けた状態で当該塗膜を硬化させることにより、前記塗膜を鉛筆硬度が2H以上の樹脂膜であって、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する樹脂膜とし、この樹脂膜が形成された板材に孔を穿設してノズルを形成することによりノズルプレートを得るノズルプレートの製造方法を提供する。

【0010】

また、本発明は、上記のインクジェットヘッドを備えたインクジェット装置を提供する。

【0011】

CRT、PDP、LCD等の家庭用テレビ、およびコンピュータや携帯端末等のディスプレイは、背景の映り込みにより画面が見づらくなるため、画面の反射を抑制する必要がある。そのための手段として、本発明は、上記のインクジェット装置を用いて、基材上にインクを吐出して反射防止膜を形成する反射防止膜の形成方法を提供する。

【発明の効果】

【0012】

本発明のインクジェットヘッドでは、少なくともノズル周辺に位置する微細突起が上記範囲の分布密度となるように均一に分布しており、かつ微細突起の高さが上記範囲となるように均一に保たれているので、高い撥インク性を得ることができる。また、微細突起を有する樹脂膜の硬度が鉛筆硬度で2H以上と高くなっているために、ゴム、スポンジ、布等で凹凸面が繰り返し払拭されたとしても、微細突起の磨耗量が小さく抑えられる。従って、本発明によれば、長時間に亘って優れた撥インク性を持続することが可能である。

【0013】

本発明のインクジェットヘッドは、安定したインクの吐出を長時間持続することが可能であるため、このインクジェットヘッドを備えたインクジェット装置は、均一な薄膜を安定して形成することができる。すなわち、本発明のインクジェット装置は、薄膜を積層する必要のある反射防止膜の形成に最適であり、このインクジェット装置を用いて形成した反射防止膜は、可視領域(波長400nmから800nm)において優れた反射防止力(低反射率)を有する。

【発明を実施するための最良の形態】

【0014】

図1は、本発明のインクジェットヘッドの一例の断面を示す。このインクジェットヘッドは、図1に示す構成が繰り返されたものであり、ノズル2が設けられたノズルプレート1と、ノズルプレート1の裏面側に配設された、インク室61を有するインク室部材6と、インク室部材6上に積層された振動板7、下部電極8、圧電素子9、および上部電極10と、ノズルプレート1の表面を覆う樹脂膜3とを備えている。インク室61にはインク5が充填されていて、上部電極10に電圧が加えられると圧電素子9がインク室方向に撓み、振動板7が振動してインク室61内のインク5の圧力が変化することにより、インク5がノズル2から液滴4となって外へ押し出される。

【0015】

ノズルプレート1は、ガラス、プラスティック、またはステンレス等の金属材料から成る。ノズルプレート1の材質は、耐蝕性、耐水性、耐薬品性に優れるものであれば特に限定されるものではない。

【0016】

樹脂膜3は、鉛筆硬度が2H以上のものであり、撥水性を有する熱硬化性または紫外線硬化性樹脂から成る。樹脂膜3を構成する材料は、鉛筆硬度が2H以上の高硬度が得られかつ撥水性を有するものであれば特に限定されるものではない。

【0017】

樹脂膜3の表面(図1では下面)は、最大高さが0.02μm以上2μm以下の微細突起31が0.1〜20000個/μm2の分布密度で、より好ましくは5〜3000個/μm2の分布密度で分布する凹凸面32であって算術平均粗さ(Ra)が10nm以下である凹凸面32となっている。このため、ノズル2から押し出されるインク5は、凹凸面32に付着することなく、押し出された全量が液滴4となって基材(被印刷物)表面に着弾する。

【0018】

微細突起31は、柱状の突起であって、その断面の大きさが500nm角以下のものが好適である。微細突起31の形状は、例えば円柱状や角柱状であってもよいし、その頂部は平坦であっても半球状になっていてもよい。なお、隣り合う微細突起31は、隔壁によってつながれていてもよい。また、微細突起31の並び方は、例えば規則的なマトリクス状または斜め格子状であってもよい。

【0019】

樹脂膜3の表面に微細突起31を形成して当該表面を凹凸面32とする方法としては、均一な高さの微細突起を形成できるという観点からナノインプリント技術を用いたナノインプリンティング法が最適である。ナノインプリンティング法では、微細突起31の形状および分布のパターンを形成したナノインプリント用モールドを用いて、そのパターンを樹脂の塗膜に転写することにより行う。

【0020】

具体的には、まず、ノズルプレート1となる板材を用意し、この板材上に樹脂を塗布して3〜6μm程度の膜厚の塗膜を形成し、ついで、この塗膜の表面にモールドを押し付けた状態で当該塗膜を硬化させる。これにより、前記の塗膜を上記のような凹凸面32を有する高硬度な樹脂膜3とすることができる。そして、樹脂膜3が形成された板材に孔を穿設してノズルを形成すれば、ノズルプレート3を得ることができる。

【0021】

使用するモールドの材質としては、熱硬化性樹脂で塗膜を形成する場合は、Si、SiC、Ta等の耐熱性の高いものが好ましく、紫外線硬化性樹脂で塗膜を形成する場合は、紫外線の透過率の高い石英が好ましい。紫外線を照射するための紫外線ランプの光源は、材料の特性に応じて、適切に選択することが好ましい。

【0022】

上記のようなインクジェットヘッドを搭載したインクジェット装置で反射防止膜を形成するには、例えば基材を搬送しながらその上に一定間隔でインクを吐出していけばよい。この反射防止膜は、単層であってもよいし、2以上の層が積層されて成る、積層構造を有するものであってもよい。材料としては、熱硬化性樹脂を主成分とするもの、紫外線硬化性樹脂を主成分とするもの等があり、いずれの場合も、透明性を有する薄膜が形成できるものが好ましい。

【0023】

単層の場合、屈折率の低い材料、例えば、フッ素系材料、シリコン系材料を含有する樹脂を用いれば、反射防止膜の反射率を低減することが可能である。積層構造の場合、例えば2層の場合は、基材上の下層として屈折率の高い材料、例えば、ITO、チタニア、酸化亜鉛、酸化ジルコニウム等を含む膜を形成し、その上層にフッ素系、シリコン系等の屈折率の低い材料からなる膜を形成すれば、基材からの反射光と各々の膜表面からの反射光が互いに干渉して振幅を打ち消し合うようになり、反射防止膜の反射率が低減する。

【実施例】

【0024】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に何ら制限されるものではない。

【0025】

(第1実施例)

支持基板上に個別化された上部電極を形成し、その上に個別化された圧電素子を形成し、さらにその上に個別化された下部電極と振動板を形成した。ついで、振動板上に個別化されたインク室を有するインク室部材を形成した。その後、各インク室に各ノズルが対応する様に、インク室部材の上にノズルプレートを貼合して、インクジェットヘッドを得た。

【0026】

ノズルプレートの製造には、厚み0.5μmのステンレスからなる板材を用い、この板材の表面にナノインプリンティング法により均一な高さの微細突起を形成した。具体的には、板材の表面に紫外線硬化性樹脂を塗布後、縦横に所定ピッチ(例えば20nmピッチ)のドットパターンを形成したナノインプリント用モールドを押し付け、その状態でモールド上から紫外線を照射して樹脂を硬化させた後にモールドを引き離すことにより、微細突起が5〜2500個/μm2の分布密度で分布する凹凸面を有する樹脂膜を板材の表面上に形成した。その後、樹脂膜が形成された板材にレーザーにより直径20μmのノズル孔を形成して、ノズルプレートを得た。

【0027】

紫外線硬化性樹脂としては、ペンタエリスリトールテトラアクリレートと1,4−ブタンジオールジアクリレートを重量比で70:30の割合で混合したものを用い、鉛筆硬度が3Hの樹脂膜を得た。

【0028】

モールドとしては種々の深さのドットパターンのものを用意し、凹凸面の算術平均粗さ(Ra)および微細突起の最大高さが異なる9種類のノズルプレートを製造し、9種類のインクジェットヘッドを作製した(実施例1−1〜1−5および比較例1−1〜1−4)。各ノズルプレートにおける凹凸面の算術平均粗さ(Ra)及び微細突起の最大高さについては、SII社製原子間力顕微鏡(SPF3800)で測定した。

【0029】

比較対象として、ノズルプレート表面にフッ素系化合物を塗布後、焼付けを行ってフッ素系撥水膜を形成し、このノズルプレートをインク室部材に貼合してインクジェットヘッドを得た(比較例1−5)。

【0030】

上記のようにして得られた実施例および比較例のインクジェットヘッドについてワイピングテスト(払拭試験)を行った。ワイパーとしては、紙製ワイパー(クレシア社製キムワイプS−200)を用い、イソプロピルアルコールを含ませ、5000回のワイピングの前後での撥水性の変化をみた。撥水性は、撥インク性に近似した特性であり、撥水性が高いことは撥インク性が高いことを示す。

【0031】

撥水性の変化は蒸留水の接触角により確認した。接触角の測定は、協和界面科学社製自動接触角計(CA−V型)を用い、一定の測定環境(25℃45%RH)で測定した。結果を表1に示す。

【0032】

【表1】

【0033】

表1から、表面に微細突起を持たない比較例1−5のインクジェットヘッドは、ワイピング前は、フッ素系化合物を焼き付けているために高い撥水性を示すが、ワイピング5000回後では、フッ素系の撥水膜が剥がれ、撥水性の低下が著しいことがわかる。これに対し、最大高さが0.02μm以上2μm以下の微細突起を有する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する実施例1−1から1−5のインクジェットヘッドであれば、ワイピング前の接触角は全て95°以上と高く、ワイピング5000回後であっても接触角の変化はほとんど見られず、高い撥水性を維持できる。

【0034】

凹凸面の算術平均粗さ(Ra)が10nm以下であっても、微細突起の最大高さが0.01μmと0.02μmを下回る比較例1−1のインクジェットヘッドでは、微細突起の高さが低すぎるために、ワイピング前でも接触角が低く、撥水性が低い。また、凹凸面の算術平均粗さ(Ra)が10nm以下であっても、微細突起の最大高さが2.31μmと2μmを超える比較例1−2のインクジェットヘッドでは、微細突起の高さが高すぎるために、ワイピングによる劣化が大きかった。比較例1−3のインクジェットヘッドでは、凹凸面の算術平均粗さ(Ra)が10nmを超え、微細突起の高さの均一性が低いために、ワイピング前でも接触角が一様でなく撥水性の位置的なばらつきが大きかった。比較例1−4のインクジェットヘッドでは、凹凸面の算術平均粗さ(Ra)が20.2nmと大きく、微細突起の最大高さも高いために、撥水性のばらつきが大きく、ワイピングによる劣化も大きかった。

【0035】

(第2実施例)

第1実施例で実施例1−5のインクジェットヘッドを得る際に用いたナノインプリント用モールドを用いて、第1実施例と同様にして微細突起が1000個/μm2の分布密度で分布する凹凸面を有する樹脂膜が形成されたノズルプレートを製造し、第1実施例と同様にしてインクジェットヘッドを作製した。樹脂膜を形成する際に使用する紫外線硬化性樹脂として、アクリレートの種類と組み合わせを変えたものを用いることにより、種々の鉛筆硬度の樹脂膜を得た。アクリレートの種類としては、3官能以上のアクリレートでは、ジペンタエリスリトールヘキサアクリレート、ジトリメチロールプロパンテトラアクリレート、ペンタエリスリトールテトラアクリレート、EO変性トリメチロールプロパントリアクリレート等があり、2官能アクリレートでは、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、トリプロピレンジアクリレート等があり、官能基の数が多いほど硬度は高くなる。また、シリコン等の無機材料とのハイブリッド化により硬度を上げることが可能である。樹脂膜の鉛筆硬度は、JIS K 5600−5−4:1999に基づいて測定した。

【0036】

このようにして得られたインクジェットヘッドについて、第1実施例と同様にしてワイピングテスト(払拭試験)を行い、撥水性の変化を接触角により測定した。結果を表2に示す。

【0037】

【表2】

【0038】

表2から、ノズルプレート表面上に形成した樹脂膜の鉛筆硬度が2Hより低い比較例2−1および2−2のインクジェットヘッドでは、5000回のワイピングにより接触角の低下が見られ、そのばらつきも大きくなった。これに対し、実施例2−1から2−4のインクジェットヘッドでは、樹脂膜の鉛筆硬度が2H以上と高いために、ワイピングによる微細突起の磨耗はほとんど見られず、ワイピング5000回後でも高い撥水性を示す。

【0039】

(第3実施例)

第1実施例と同様にして、微細突起が5〜2500個/μm2の分布密度で分布する凹凸面を有する鉛筆硬度が3Hの樹脂膜を備える7種類のインクジェットヘッドを作製し、第2実施例と同様の方法でワイピングテストを行った。ワイピングを5000回行った後、これらのインクジェットヘッドをインクジェット装置に組み込み、各インクジェット装置を用いて一定条件で反射防止膜材料をガラス基板上に塗布し、7つの反射防止膜を得た(実施例3−1〜3−4および比較例3−1〜3−3)。

【0040】

反射防止膜の材料としては、旭硝子社製フッ素系材料(サイトップ CTL−80M)を専用希釈液で90%希釈して用い、これをガラス基板に塗布後80℃で60分間加熱した。

【0041】

比較対象として、ノズルプレート表面にフッ素系化合物を塗布後、焼付けを行ってフッ素系撥水膜を設けたインクジェットヘッドを作製し、ワイピングを5000回行った後、このインクジェットヘッドを組み込んだインクジェット装置を用いて、上記と同様にしてガラス基板上に反射防止膜材料を塗布し、反射防止膜を得た(比較例3−4)。

【0042】

得られた8つの反射防止膜について目視による外観検査を行い、分光光度計(島津製作所製 UV−3100PC)により波長550nmでの絶対反射率(入射角12°)の測定を行った。ワイピング5000回後のインクジェットヘッドを用いて作成した反射防止膜の外観と反射率測定の結果を表3に示す。

【0043】

【表3】

【0044】

表3から、表面に微細突起を持たないインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−4の反射防止膜では、5000回のワイピングにより撥水性が低下し、ヘッド目詰まりが発生するため、すじむらが発生し、その結果として膜厚のコントロールが不十分となり、反射率は高くなった。これに対し、凹凸面の算術平均粗さ(Ra)が10nm以下で、微細突起の最大高さが0.02μm以上2μm以下のインクジェットヘッドを搭載したインクジェット装置を用いて作成した実施例3−1から3−4の反射防止膜では、インクジェットヘッド表面がワイピング5000回後も高い撥水性が持続されるため、ノズルの目詰まりを起こすことなく、いずれもすじむらがなく外観が良好で、反射率が1.0%以下の優れた膜質を示す。

【0045】

比較例3−1の反射防止膜は、インクジェット装置に搭載されたインクジェットヘッドに設けた微細突起の最大高さが低いために、十分な撥水性が得られず、その結果、すじむらの発生が見られ、反射率は高くなった。

【0046】

また、微細突起の最大高さが2μmを超えたインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−2の反射防止膜では、インクジェットヘッド表面に設けた微細突起の高さが高いために、ワイピングによる耐摩耗性が十分ではなく、撥水性が低下し、すじむらが発生した。

【0047】

さらに、凹凸面の算術平均粗さ(Ra)が10nmを超え、微細突起の最大高さが2μmを超えるインクジェットヘッドを搭載したインクジェット装置を用いて作成した比較例3−3の反射防止膜では、微細突起の高さが不均一であるために、撥水性も不均一となり、微細突起の高さも高いために、ワイピングによる耐摩耗性が不十分なため、撥水性が低下し、すじむらが発生した。

【0048】

なお、第1実施例から第3実施例では、ノズルプレートの表面を覆う樹脂膜の表面の全面に微細突起を設けて当該表面全体を凹凸面としたが、微細突起を樹脂膜の表面におけるノズルの周縁領域のみに設けて当該周辺領域のみを凹凸面とした場合も同様の効果が得られることを確認した。

【図面の簡単な説明】

【0049】

【図1】本発明の一実施形態に係るインクジェットヘッドを示す断面図である。

【符号の説明】

【0050】

1 ノズルプレート

2 ノズル

3 樹脂膜

31 微細突起

32 凹凸面

4 液滴

5 インク

6 インク室部材

61 インク室

7 振動板

8 下部電極

9 圧電素子

10 上部電極

【特許請求の範囲】

【請求項1】

インクを吐出するためのノズルが設けられたノズルプレートを備えるインクジェットヘッドであって、

前記ノズルプレートのインク吐出側の表面は鉛筆硬度が2H以上の樹脂膜で覆われており、この樹脂膜の表面における少なくとも前記ノズルの周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面となっているインクジェットヘッド。

【請求項2】

前記凹凸面は、ナノインプリンティング法により形成されたものである請求項1に記載のインクジェットヘッド。

【請求項3】

インクジェットヘッドを構成するノズルプレートを製造するための方法であって、

板材上に樹脂を塗布して塗膜を形成し、この塗膜の表面にナノインプリント用モールドを押し付けた状態で当該塗膜を硬化させることにより、前記塗膜を鉛筆硬度が2H以上の樹脂膜であって、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する樹脂膜とし、この樹脂膜が形成された板材に孔を穿設してノズルを形成することによりノズルプレートを得るノズルプレートの製造方法。

【請求項4】

請求項1または2に記載のインクジェットヘッドを備えたインクジェット装置。

【請求項5】

請求項4に記載のインクジェット装置を用いて、基材上にインクを吐出して反射防止膜を形成する反射防止膜の形成方法。

【請求項1】

インクを吐出するためのノズルが設けられたノズルプレートを備えるインクジェットヘッドであって、

前記ノズルプレートのインク吐出側の表面は鉛筆硬度が2H以上の樹脂膜で覆われており、この樹脂膜の表面における少なくとも前記ノズルの周縁領域は、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面となっているインクジェットヘッド。

【請求項2】

前記凹凸面は、ナノインプリンティング法により形成されたものである請求項1に記載のインクジェットヘッド。

【請求項3】

インクジェットヘッドを構成するノズルプレートを製造するための方法であって、

板材上に樹脂を塗布して塗膜を形成し、この塗膜の表面にナノインプリント用モールドを押し付けた状態で当該塗膜を硬化させることにより、前記塗膜を鉛筆硬度が2H以上の樹脂膜であって、最大高さが0.02μm以上2μm以下の微細突起が0.1〜20000個/μm2の分布密度で分布する凹凸面であって算術平均粗さ(Ra)が10nm以下である凹凸面を有する樹脂膜とし、この樹脂膜が形成された板材に孔を穿設してノズルを形成することによりノズルプレートを得るノズルプレートの製造方法。

【請求項4】

請求項1または2に記載のインクジェットヘッドを備えたインクジェット装置。

【請求項5】

請求項4に記載のインクジェット装置を用いて、基材上にインクを吐出して反射防止膜を形成する反射防止膜の形成方法。

【図1】

【公開番号】特開2009−66876(P2009−66876A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−237083(P2007−237083)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]