インクジェットヘッドおよびその製造方法

【課題】 セラミックスである圧電素子に複数のノズルを、精度良くかつ、安価に形成することは難しく、加工費を要するものとなっている。

【解決手段】 インクの吐出孔を有するノズルが形成されるノズルプレートと、前記ノズルにインクを供給するインク供給路と、前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、を備えることを特徴とする。

【解決手段】 インクの吐出孔を有するノズルが形成されるノズルプレートと、前記ノズルにインクを供給するインク供給路と、前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、インクをノズルから吐出して画像を形成するインクジェットヘッドおよびそのインクジェットヘッド製造方法に関する。

【背景技術】

【0002】

画像信号に従ってノズルからインク滴を吐出させて、記録紙上にインク滴による画像を形成するオンデマンド型インクジェット記録方式が知られている。オンデマンド型インクジェット記録方式は、主として発熱素子型と圧電素子型がある。発熱素子型は、インク流路に設けられた発熱体に通電してインク中に気泡を発生させ、その気泡によって押されたインクがノズルから吐出される構成となっている。圧電素子型は、圧電素子の変形を利用してインク室に貯蔵されたインクをノズルから吐出させる構成である。

【0003】

圧電素子(ピエゾ素子)は、電気機械変換素子であり、素子に電界を加えると、伸張または剪断変形を起こす。代表的な圧電素子として、チタン酸ジルコン酸鉛が使われている。

【0004】

圧電素子を利用したインクジェットヘッドとして、圧電性材料で形成されたノズル基板を用いた構成が知られている。この構成では、インクを吐出させるノズルを備える圧電性の基板の両面に電極を形成し、かつノズルを囲むように電極を形成している。ノズル基板とノズル基板を支える基板との間にインクが入り込み、インクはノズル内でメニスカスを形成してノズル内に維持される。ノズル周囲に設けた電極に圧電素子を振動させる駆動波形を印加すると、ノズル周囲の圧電素子が振動し、ノズル内に超音波振動を発生してメニスカス内のインクが吐出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−58672号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

セラミックスである圧電素子に複数のノズルを、精度良くかつ、安価に形成することは難しく、加工費を要するものとなっている。

【課題を解決するための手段】

【0007】

本発明の実施形態のインクジェットヘッドは、インクジェットヘッドと、インクの吐出孔を有するノズルが形成されるノズルプレートと、前記ノズルにインクを供給するインク供給路と、前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、を具備することを特徴とする。

【図面の簡単な説明】

【0008】

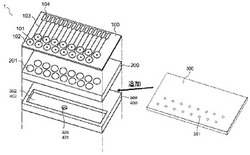

【図1】第1の実施の形態におけるインクジェットヘッドの分解斜視図。

【図2】第1の実施形態におけるインクジェットヘッドの平面図。

【図3】第1の実施形態におけるインクジェットヘッドの製造プロセスを示す図。

【図4】第1の実施形態における第3図の製造プロセスに続くインクジェットヘッドの製造プロセスを示す図。

【図5】第1の実施形態における第4図の製造プロセスに続くインクジェットヘッドの製造プロセスを示す図。

【図6】第1の実施形態におけるインクジェットヘッドのA−A´断面図。

【図7】第2の実施形態におけるインクジェットヘッドの平面図。

【図8】第3の実施形態におけるインクジェットヘッドの平面図。

【発明を実施するための形態】

【0009】

以下、実施の形態について、図面を参照しながら説明する。

【0010】

(第1の実施形態)

図1は、第1の実施の形態によるインクジェットヘッドの分解斜視図である。

【0011】

図1に示されるインクジェットヘッド1は、ノズルプレート100、インク圧力室構造体200、セパレートプレート300、インク供給路構造体400、で構成されている。

【0012】

ノズルプレート100には、ノズルプレート100の厚さ方向に貫通するインク吐出用の複数のノズル101(インク吐出孔)がある。インク圧力室構造体200には、複数のノズル101に対応する複数のインク圧力室201がある。1つのインク圧力室201は対応するノズル101に繋がっている。セパレートプレート300にはインク圧力室構造体200に形成されるインク圧力室201にそれぞれ繋がる複数のインク絞り301(インク圧力室へのインク供給孔)がある。

【0013】

インクジェットヘッド1には複数のノズル101に対応してインク圧力室201とインク絞り301がある。インク圧力室201はインク絞り301をとおしてインク供給路402と繋がっている。

【0014】

インク圧力室201は画像形成のためのインクを保持している。そしてノズルプレート100の変形によって、各インク圧力室201内のインクに圧力変化が発生し、各ノズル101からインクを吐出する。この時、セパレートプレート300は、インク圧力室201内に発生した圧力を閉じ込めて、インク供給路402へ圧力が逃げることを防ぐ役割を果たす。そのため、インク絞り301の直径は、インク圧力室201の直径に対して1/4以下の大きさである。

【0015】

尚、液滴量が少ない場合やインク圧力室201の厚みが1mm以上ある場合は、ノズルプレート100の変形によって発生したインク圧力室201内の圧力波が、インク供給路402へ伝わるまでの時間内に、ノズルプレート100が次の変形動作を行うことが可能となる。よって発生した圧力はインク圧力室201に閉じ込められた状態が維持できる。その場合は、セパレートプレート300は不要であり、インクジェットヘッド1は、ノズルプレート100、インク圧力室構造体200、インク供給路構造体400で構成される。

【0016】

インク供給路402はインク供給路構造体400にある。インク供給路構造体400にはインクジェットヘッド外部からインクを供給するインク供給口401がある。インク供給路402は全てのインク圧力室201にインクを供給可能であるように、複数のインク圧力室201をすべて囲んでいる。

【0017】

インク圧力室構造体200は厚さ2mmのアルミナセラミックスで作成している。各インク圧力室201は直径3mmの円筒形状である。各インク圧力室201の円の中心にノズル101の吐出孔が設けられている。

【0018】

セパレートプレート300は、厚さ200μmのステンレスである。インク絞り301の直径は500μmとなっている。それぞれのインク圧力室201へのインク流路抵抗がほぼ同程度になるように、インク絞り301の形状バラツキを抑制するように作られている。

【0019】

インク供給路構造体400は厚さ4mmのアルミナセラミックスである。インク供給路402はアルミナセラミックス表面から2mm深さとなっている。インク供給口401はインク供給路402のほぼ中央にある。インク供給路402は各インク圧力室201へのインク流路抵抗が同程度になるように作られている。

【0020】

ノズルプレート100、インク圧力室構造体200、セパレートプレート300、インク供給路構造体400はノズル101、インク圧力室201が所定の位置関係を保つように、エポキシ接着剤で固定されている。

【0021】

インク圧力室構造体200、インク供給路構造体300はアルミナセラミックス、セパレートプレート300はステンレスで作成するとしたが、これら構造体200、300、400の材料は、アルミナセラミックス、ステンレスに限定されない。ノズルプレート100の膨張係数との差を考慮して、インク吐出圧力発生に影響しない範囲で、他の材料とすることも可能である。例えば、セラミック材料としてジルコニア、炭化ケイ素、窒化ケイ素、チタン酸バリウム、などの窒化物、酸化物を利用可能である。また、樹脂材料として、ABS(アクリロニトリル・ブタジエン・スチレン)、ポリアセタール、ポリアミド、ポリカーボネート、ポリエーテルサルフォンなどのプラスチック材を利用することも可能である。また、金属材料(合金)を用いることも可能であり、代表的な材料としては、アルミ、チタン、などの材料がある。

【0022】

図2を参照し、ノズルプレート100の構成について説明する。図2はノズルプレート100をインク吐出側から見た平面図である。

【0023】

ノズルプレート100は、インクを吐出させる複数のノズル101と、各ノズル101からインクを吐出させるための圧力を発生させる複数のアクチュエータ102とを有している。複数の配線電極103は、対応するアクチュエータ102を駆動するための信号を伝達する。複数の電極端子104は、対応する配線電極103と接続し、外部からインクジェットヘッド1を駆動する信号が供給される。また、各アクチュエータ102には、他方の電極となる共通電極(後述の電極膜109、電鋳膜112)を有している。ノズルプレート100に形成される複数のノズル101、複数のアクチュエータ102、複数の配線電極103(第1の電極)、複数の電極端子104、および複数の共通電極はベース基板105上に形成されている。ベース基板105は、ノズルプレート100を形成後、削除される。

【0024】

インクを吐出させる複数のノズル101はノズルプレート100を貫通している。1つのインク圧力室201の円形断面の中心と、対応するノズル101の中心は一致している。1つのインク圧力室201から対応するノズル101内にインクを供給する。ノズル101に対応するアクチュエータ102の動作によってベース基板105が変形し、インク圧力室201内に発生した圧力変化によって、ノズル101からインクが吐出する。全てのノズル101は同じ動作である。

【0025】

複数のノズル101は、インク圧力室201側からノズルプレート100のインク吐出側にかけて断面積が狭まる、円錐形状となっている。すなわち、インク圧力室201側の開口面積がノズルプレート100のインク吐出側開口面積より大きくなっている。ノズルプレート100の吐出側開口は、直径30μmになっている。インク圧力室201側の開口は、直径50μmになっている。

【0026】

複数のアクチュエータ102は圧電体膜で形成されている。圧電体膜と圧電体膜を挟む2つの電極で各アクチュエータ102は動作する。圧電体膜を成膜すると、圧電体膜の膜厚方向に分極が発生する。電極を介して分極の方向と同方向の電界を圧電体膜に印加すると、アクチュエータ102は電界方向と直交する方向に伸縮する。この伸縮を利用してベース基板105が変形しインク圧力室201内のインクに圧力変化を発生させる。圧電体膜の形状は円形である。圧電体膜はノズル101の吐出側開口と同心円にある。円形の圧電体膜の直径は3mmとする。つまり圧電体膜はノズル101の吐出側開口を囲んでいる。

【0027】

複数のアクチュエータ102は、ノズル101を高密度に配置するために千鳥状(互い違い)に配置されている。図2のX軸方向に複数のノズル101が直線状にある。Y軸方向に直線状のノズル列が2列ある。X軸方向で隣接する2つのノズル101の中心間距離は5mmとなっている。Y軸方向ではノズル101の2列の配置間隔が3mmとなっている。このように配置することで、複数の長い配線電極103は隣接する2つのアクチュエータ102間を通って形成される。

【0028】

アクチュエータの圧電体膜の材料は、PZT(チタン酸ジルコン酸鉛)を用いた。他の材料として、PTO(PbTiO3:チタン酸鉛)PMNT(Pb(Mg1/3Nb2/3)O3−PbTiO3)、PZNT(Pb(Zn1/3Nb2/3)O3−PbTiO3)、ZnO、AlNなどを用いることも可能である。

【0029】

圧電体膜はRFマグネトロンスパッタリング法により基板温度350℃で成膜した。膜厚は3μmとした。圧電体膜成膜後、圧電体膜に圧電性を付与するために、500℃で3時間熱処理を行った。これにより、良好な圧電性能を得ることができた。圧電体膜の他の製法として、CVD(化学的気相成長法)、ゾルゲル法、AD法(エアロゾルデポジション法)、水熱合成法などを用いることも可能である。圧電体膜の厚さは、圧電特性と絶縁破壊電圧などによって決定される。圧電体膜の厚さは、概ね0.1μm〜10μmの範囲である。

【0030】

複数の配線電極103は複数のアクチュエータ102の圧電体膜に繋がる2つの電極の一方である。各配線電極103は対応するアクチュエータ102の圧電体膜に個別に繋がる。各配線電極103は圧電体膜を独立に動作させるための個別電極として作用する。各配線電極103は、円形の圧電体膜より小径の円形の電極部分と、対応する電極端子104に繋がる配線部とがある。円形の電極部分の中心には対応するノズル101が形成されるため、ノズル101と同心円状には配線電極膜がない部分ができる。

【0031】

複数の配線電極103と複数の電極端子104は、Pt(白金)/Ti(チタン)薄膜で形成した。薄膜の成膜はスパッタリング法を用い、膜厚0.5μmとした。配線電極、電極端子の他の電極材料として、Ni(ニッケル)、Cu(銅)、Al(アルミニウム)、Ti(チタン)、W(タンタル)、Mo(モリブデン)、Au(金)などを利用することも可能である。他の成膜法として、蒸着、鍍金を用いることも可能である。複数の配線電極103、複数の電極端子104の望ましい膜厚は0.01から1μmである。

【0032】

複数の電極端子104は配線電極103を通して対応するアクチュエータ102に繋がっている。各電極端子104は外部駆動回路から各アクチュエータ102を駆動するための信号が供給される。配線電極103は電極端子104とアクチュエータ102の間を配線し、この実施例では配線幅1mm程度である。複数の電極端子104の間隔は複数のノズル101のX軸方向の間隔と同じになる。従って、各配線電極103の配線幅に比べて各電極端子104のX軸方向の幅を広くすることができる。このため外部駆動回路と複数の電極端子104の接続は容易になっている。電極端子104と配線電極103がアクチュエータ102を駆動する個別電極として機能する。

【0033】

ベース基板105は、石英基板を用いた。電鋳加工の時に、ノズル101となる部分に感光性レジストのノズル101に対応する形状のパターンを形成する。このパターン以外の部分に電鋳膜を成膜することで、ノズル101を形成する。電鋳加工を行なうとき、内部応力が少なくなるような元素の添加および電流密度、温度などの最適条件で作成した。

【0034】

図3〜図5に示した図2のA−A´断面を参照し、このインクジェットヘッドの製造方法について説明する。ベース基板105上の全てのノズル101は同時に製造することができる。

【0035】

図3(a)〜図5(j)は、インクジェットヘッドの加工プロセスごとに作成した状態を示している。インクジェットヘッドを構成する材料を薄膜、または電鋳によって成膜し、作成している。

【0036】

図3(a)は石英基板105(ベース基板)上に絶縁膜106を成膜した構成を示している。ノズルプレート100を形成するために、鏡面研磨された石英基板105を用いている。ノズルプレート100を作成するプロセスにおいて、加熱、薄膜の成膜や、鍍金、電鋳液への浸漬などを繰り返すため、耐熱性のある石英を利用している。石英基板105は厚さ3mmの平滑化したものである。石英基板105の代わりに、耐熱性があるセラミックス、シリコンあるいは各種金属の基板を使うことも可能である。

【0037】

石英基板105は、インク圧力室構造体およびインク供給路構造体を取り付けた後に研削、研磨により除去される。

【0038】

絶縁膜106は、CVD法で成膜したSiO2膜(酸化ケイ素)を用いた。石英基板105上の全面に膜厚0.5μmの成膜を行った。成膜後、電極端子104を形成する部分のSiO2膜をエッチングして除去した。

【0039】

絶縁膜106の膜厚は0.1から1μmの範囲が望ましい。SiO2に代えて、SiN(窒化ケイ素)、Al2O3(酸化アルミニウム)、HfO2(酸化ハフニウム)、DLC(Diamond Like Carbon)を用いることもできる。絶縁膜106の材料選択は、絶縁性、熱膨張係数、平滑性、濡れ性などを考慮して行っている。

【0040】

図3(b)は、絶縁膜106上に成膜した電極膜(配線電極103、電極端子104)を示している。電極膜の材料はPt/Tiである。TiとPtを順番にスパッタリング法を用いて成膜した。電極端子104に相当する膜厚は0.5μmとし、電極端子104上および絶縁膜106上のPt膜厚は0.05μmとした。電極膜を成膜した後に、配線電極103、電極端子104、アクチュエータ102に適した形状に電極膜をパターニングし、配線電極103、電極端子104、アクチュエータ配線電極102aを形成した。パターニングは、電極膜上にエッチングマスクを作り、エッチングマスク以外の電極材料をエッチングによって除去することで行った。エッチングマスクは、感光性レジストを電極膜上に塗布した後に、プリベークを行い、所望のパターンが形成されたマスクを用いて露光し、現像、工程を経てポストベークを行って形成した。

【0041】

アクチュエータ配線電極102aの圧電体膜107に相当する部分は外形3mmの円形パターンになっている。円形のアクチュエータ配線電極102aの中心にノズル101が形成されるため、中心から同心円で直径0.63mmのアクチュエータ配線電極102aがない部分を形成した。

【0042】

図3(c)はアクチュエータ配線電極102a上に形成した圧電体膜107を示している。電極膜をパターニングすることで電極端子104および配線電極103、アクチュエータ配線電極102aが形成される。そして、配線電極103と電極端子104、アクチュエータ配線電極102a以外は絶縁膜106が露出している。アクチュエータ配線電極102aの上のみに圧電体膜107を形成するために、先ず電極端子104、配線電極103、アクチュエータ配線電極102a、絶縁膜106上に、圧電体膜107を形成する。圧電体膜107はPZTを用いている。3μm厚の圧電体膜107を基板温度350℃で、スパッタリング法で作成した。PZT薄膜に圧電性を付与するために、500℃で3時間の熱処理を行った。PZT薄膜は成膜すると、配線電極103から膜厚方向に沿って、分極が発生する。

【0043】

圧電体膜107のパターニングは、エッチングによって行った。圧電体膜107上に感光性レジストを塗布する。次にプリベークを行う。次に所望のパターンが形成されたマスクを用いて露光を行う。現像、定着工程を経てポストベークを行い、感光性レジストのエッチングマスクを形成した。このエッチングマスクを用いてエッチングを行い、所望の形状の圧電体膜107を得た。

【0044】

ここでは、圧電体膜107のパターンは外形3mmの円形となっている。円形パターンの中心にはノズル101が形成されるため、円形の圧電体膜107の中央に直径0.23mmの圧電体膜がない部分を形成した。直径0.23mmの圧電体膜のない部分は、絶縁膜106が露出している。円形の圧電体膜がない部分の直径が0.23mmであり、円形のアクチュエータ配線電極102aがない部分の直径が0.63mmであるので、圧電体膜107がアクチュエータ配線電極102aを覆うように形成される。圧電体膜107がアクチュエータ配線電極102aを覆うことで、配線電極103と圧電体膜107に電圧を印加するためのもう一方の電極との間の絶縁性を確保することができる。すなわち、アクチュエータ102を駆動するための配線電極103と共通電極とを、圧電体膜107によって絶縁している。

【0045】

図3(d)は電極端子104および電極端子104に繋がる配線電極103上の絶縁膜108を示している。配線電極103と共通電極との絶縁を保つために、圧電体膜107が成膜されていない配線電極103および電極端子104の表面上に絶縁膜108を形成する。絶縁膜108の厚みは0.2μm、材料はSiO2とした。絶縁膜108の成膜は良好な絶縁性を低温成膜実現できるCVD法を用いた。絶縁膜108は、電極表面のみ成膜されていればよいので、パターニングを行った。レジストを塗布した後に、プリベークを行い、所望のパターンのマスクを用いて露光し、現像、定着工程を経てポストベークを行いエッチングマスク形成した。このエッチングマスクを用いてエッチングを行い、所望の絶縁膜108を得た。絶縁膜108は圧電体膜107を一部覆うようにパターニングした。絶縁膜108が圧電体膜107を覆う量は、圧電体膜107の変形量を阻害しない程度とした。

【0046】

図4(e)はアクチュエータ102の共通電極を形成するための下地となる電極膜109の成膜を示している。電極膜109はPtの膜厚0.5μmとなっている。電極膜109はスパッタリング法によって成膜した。

【0047】

電極膜109の他の成膜材料として、Cu、Al、Ag(銀)、Ti、W、Mo、Pt、Auを利用することができる。電極膜109の他の成膜方法として、真空蒸着、鍍金などを利用することができる。電極膜109の膜厚は0.01〜1μmの範囲が好ましい。電極膜109は、少なくとも圧電体膜107を覆うもので、ここでは絶縁膜108も覆っている。

【0048】

図4(f)は、ノズル101を形成する部分の電極膜109と絶縁膜106を除去する削除部110を示している。ノズル101に対応する部分は、アクチュエータ配線電極102aの中心部であって、石英基板105上に絶縁膜106と電極膜109が積層された2層膜となっている。感光性レジスト膜を電極膜109上に形成し、圧電体膜107の中心にノズル101の吐出孔(直径30μm)を形成可能なフォトマスクを用いて露光し、感光性レジストを現像し、エッチング用マスクを形成した。このマスクを用いて、電極膜109と絶縁膜106のエッチング加工を行い、削除部110を形成した。

【0049】

図4(g)はノズル101を形成するための感光性レジストのパターン111を示している。電極膜109と絶縁膜106の削除部110に、感光性レジストによって、ノズル101の形状となるパターン111を形成した。ノズル101の吐出孔は感光性レジストのパターン111によって形成される。感光性レジストパターン111は円錐台の形状である。レジストパターン111の円錐台は石英基板105側の直径が30μm、高さ50μm、石英基板105と反対側の直径が約50μmになるよう作成した。従って、レジストパターン111は石英基板105側が細く、石英基板105側から離れるに従い直径が大きくなるように形成されている。最大径が約50μmになるようした。

【0050】

次に、レジストパターン111の円錐台の成形加工について説明する。図4(f)で形成した電極膜109と削除部110上に感光性レジストを50μm厚になるように塗布する。感光性レジスト膜上にAl膜をスパッタリング法で1μm成膜する。感光性レジストとエッチング法を用いて、そのAl膜をノズル101の最大径である50μmの円形パターンに加工する。Alの円形パターンの中心とノズル101の中心が同心円となるようにAlパターンは配置されている。円形のAlパターンを紫外線の露光マスクとして、電極膜109および削除部110上に作成した感光性レジストを露光する。紫外線は感光性レジストに当たり、感光性レジストを透過する。この紫外線の透過光は円形のAlパターンによってわずかに回折し、紫外線は感光性レジスト内で傾斜した露光パターンとなる。このため、感光性レジストを現像すると、レジストパターン111が形成される。

【0051】

図4(h)は電極膜109上に付着した電鋳膜112を示している。レジストパターン111を作成した後、電鋳法によって電鋳膜112を形成した。電鋳膜112はNi材でできている。電鋳膜112の膜厚は50μmとなっている。

【0052】

電鋳膜112は図4(g)の加工品を電鋳槽内に浸漬し、電極膜109を利用して電気分解された金属イオン(Niイオン)を電極膜109上に付着させて作る。電鋳膜112を形成するとき、電鋳膜112内に発生する内部応力ができる限り少ないような条件で成膜をおこなった。

【0053】

また、電鋳膜112の材料選択においては、絶縁膜106と配線電極103の材料とヤング率が大きく異なる。即ち電鋳膜112は、絶縁膜106のヤング率と配線電極103のヤング率との差が大きい材料が望ましい。板形状の変形量は、板材料のヤング率と板厚が影響する。同じ力がかかった場合でも、ヤング率が小さい程、板厚が薄い程変形が大きい。

【0054】

本実施の形態においては、電鋳膜112のNi膜(膜厚50μm)のヤング率が199GPaに対して、絶縁膜106のSiO2膜のヤング率は80.6GPa。配線電極103はPt=0.05μm/Ti=0.45μm積層膜である。膜厚の90%を占めるTiのヤング率は116GPaであるため、80GPa以上の差がある。この理由について説明する。

【0055】

本実施の形態のインクジェットヘッドは、アクチュエータ102が電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜で挟まれた構造である。アクチュエータ102に電界をかけてアクチュエータ102が電界方向と直交する方向に伸びた場合、電極膜109、電鋳膜112の積層膜はインク圧力室201側に対して凹形状に変形する力が付加される。反対に、絶縁膜106、配線電極103の積層膜はインク圧力室201側に対して凸形状に変形する力が付加される。アクチュエータ102が電界方向と直交する方向に縮んだ場合は、電極膜109、電鋳膜112の積層膜はインク圧力室201側に対して凸形状、絶縁膜106、配線電極103の積層膜はインク圧力室201側に対して凹形状に変形する力が付加される。

【0056】

即ち、アクチュエータ102が電界方向と直交する方向に伸縮すると、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜は正反対の向きに変形する力が負荷される。それ故、電極膜109、電鋳膜112の積層膜と、絶縁膜106、配線電極103の積層膜の合計膜厚とヤング率が同じ場合、アクチュエータ102に電圧印加しても、電極膜109、電鋳膜112の積層膜と、絶縁膜106、配線電極103の積層膜は正反対の方向に同じ量変形する力が負荷されるため、ノズルプレート100が変形しない。よってインク吐出しない。

【0057】

本実施の形態においては、絶縁膜106、配線電極103の積層膜の方が、電極膜109、電鋳膜112の積層膜よりヤング率が小さい。そのため、積層膜の合計膜厚が同じ場合、同じ力に対して絶縁膜106、配線電極103の積層膜の方が変形量は大きくなる。

【0058】

本実施の形態の構造においては、アクチュエータ102が電界方向と直交する方向に伸びた場合、ノズルプレート100はインク圧力室201側に対して凸形状に変形して、圧力室201の容積が縮まる(絶縁膜106、配線電極103の積層膜がインク圧力室201側に対して凸形状に変形する量の方が大きいため)。反対に、アクチュエータ102が電界方向と直交する方向に縮んだ場合は、ノズルプレート100はインク圧力室201側に対して凹形状に変形して、圧力室201の容積が広がる(絶縁膜106、配線電極103の積層膜がインク圧力室201側に対して凹形状に変形する量の方が大きいため)。

【0059】

電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率の差が大きい程、同じ電圧をアクチュエータに印加した時、振動板の変形量の差が大きくなる。そのため、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率の差が大きい方が、より低い電圧条件にてインク吐出が可能となる。

【0060】

尚、上述したように、板形状の変形量は、板材料のヤング率だけでなく、板厚も影響する。そのため、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜の変形量に差をつける場合は、材料のヤング率だけでなく、それぞれの膜厚も考慮する必要がある。もし、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率が同じでも、膜厚に違いがあれば、高電圧条件下ではあるが、インク吐出可能である。

【0061】

本実施の形態においては、電極膜109、電鋳膜112の積層膜の合計膜厚50.5μmに対して、絶縁膜106、配線電極103の積層膜の合計膜厚は1μmであり、膜厚が50倍以上差をつけることにより、低い電圧条件にてノズルプレート100が変形できるように考慮した。

【0062】

電鋳膜112の成膜後、レジストパターン111を溶解液で除去すると、図5(i)の形状となる。そして、レジストパターン111を除去すると、円錐台形状のノズル101がノズルプレート100に形成される。ノズルプレート100は、インク圧力室構造体200およびインク供給路構造体400を取り付けた後に、石英基板105は、電極などが成膜された面と反対側の面から研削、研磨することにより除去される。

【0063】

石英基盤105を除去後のノズルプレート100は、電鋳膜112(膜厚50μm)と電極膜109がベースとなる。そして、このベースの上に、圧電体膜107、配線電極103、絶縁膜106を有する構成となる。また、電鋳膜112と電極膜109は、アクチュエータ102の共通電極として機能する。

【0064】

上記説明中、エッチング方法として、薬液を用いるウェットエッチング法、プラズマを用いるドライエッチング法を適宜選択した。絶縁膜、電極膜、圧電体膜などの材料によって、エッチング方法やエッチング条件を変えて加工を行った。各感光性レジスト膜によるエッチング加工が終了した後、残った感光性レジスト膜は溶解液によってレジスト除去を行った。

【0065】

図5(j)に完成したインクジェットヘッド1の断面を示す。上記プロセスで作成したノズルプレート100に、インク圧力室構造体200とインク供給路構造体400を接着してインクジェットヘッド1を作成した。

【0066】

インク供給路構造体400にあるインク供給口401からインクをインク供給路402に供給する。インク供給路402のインクは各インク圧力室201に流れ、各ノズル101を満たす。インク供給口401から供給されるインクは適切な負圧に保ち、ノズル101内のインクはノズル101から漏れることなく保たれる。

【0067】

図6はインクジェットヘッド1に駆動回路500を接続した構成を示している。駆動回路500が発生した駆動信号は、個別電極(電極端子104に接続する配線電極103の端部に形成されるアクチュエータ配線電極102a)と共通電極の間で圧電体膜107を動作させる。圧電体膜107は個別電極と共通電極の間に発生する電界によって、膜の長手方向に伸張する。圧電体膜107が伸びるとノズルプレート100の圧電体膜107が形成された部分でインク圧力室201の体積を小さくするように撓む。圧電体膜107が縮むとノズルプレート100の圧電体膜107が形成された部分でインク圧力室201の体積を大きくするように撓む。このたわみ現象を制御して、インクをノズル101から吐出させる。

【0068】

インクジェットヘッド1の表面は電極端子104を除いて、絶縁膜106で被覆されている。このため、インクジェットヘッド1は、水性インク、油性インクを吐出することができる。

【0069】

(第2の実施形態)

図7に第2の実施形態のインクジェットヘッド1を示す。第1の実施形態と圧電体膜107の形状が異なっている。それ以外の部分は同じ構成となっている

圧電体膜107が長方形となっている。圧電体膜107は幅3mm長さ6mmの長方形となっている。インク吐出側のノズル101直径は30μm、ノズル101にインクを供給する側のノズル101の直径は50μmになっている。インク圧力室201の形状も圧電体膜107の形状に合わせて、長方形となっている。

【0070】

円形の圧電体膜パターンと比べ、長さ方向で6mmと大きな圧電体膜107となっているので、インクを吐出させるアクチュエータが長くなる。そのためインク吐出圧力を大きくすることが可能である。

【0071】

(第3の実施形態)

図8に第3の実施形態のインクジェットヘッド1を示す。第1の実施形態と圧電体膜107の形状が異なっている。それ以外の部分は同じ構成となっている

圧電体膜107が菱形となっている。圧電体膜107は幅3mm長さ6mmの菱形となっている。インク吐出側のノズル101直径は30μm、ノズル101にインクを供給する側のノズル101の直径は50μmになっている。インク圧力室の形状も圧電体膜107の形状に合わせて、菱形となっている。

【0072】

円形の圧電体膜パターンと比べ、圧電体パターンをより高密度に配置することができる。

【0073】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これらの新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0074】

1 インクジェットヘッド

100 ノズルプレート

101 ノズル

102 アクチュエータ

103 配線電極

104 電極端子

200 インク圧力室構造体

300 セパレートプレート

400 インク供給路構造体

401 インク供給口

402 インク供給路

【技術分野】

【0001】

本発明の実施形態は、インクをノズルから吐出して画像を形成するインクジェットヘッドおよびそのインクジェットヘッド製造方法に関する。

【背景技術】

【0002】

画像信号に従ってノズルからインク滴を吐出させて、記録紙上にインク滴による画像を形成するオンデマンド型インクジェット記録方式が知られている。オンデマンド型インクジェット記録方式は、主として発熱素子型と圧電素子型がある。発熱素子型は、インク流路に設けられた発熱体に通電してインク中に気泡を発生させ、その気泡によって押されたインクがノズルから吐出される構成となっている。圧電素子型は、圧電素子の変形を利用してインク室に貯蔵されたインクをノズルから吐出させる構成である。

【0003】

圧電素子(ピエゾ素子)は、電気機械変換素子であり、素子に電界を加えると、伸張または剪断変形を起こす。代表的な圧電素子として、チタン酸ジルコン酸鉛が使われている。

【0004】

圧電素子を利用したインクジェットヘッドとして、圧電性材料で形成されたノズル基板を用いた構成が知られている。この構成では、インクを吐出させるノズルを備える圧電性の基板の両面に電極を形成し、かつノズルを囲むように電極を形成している。ノズル基板とノズル基板を支える基板との間にインクが入り込み、インクはノズル内でメニスカスを形成してノズル内に維持される。ノズル周囲に設けた電極に圧電素子を振動させる駆動波形を印加すると、ノズル周囲の圧電素子が振動し、ノズル内に超音波振動を発生してメニスカス内のインクが吐出される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−58672号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

セラミックスである圧電素子に複数のノズルを、精度良くかつ、安価に形成することは難しく、加工費を要するものとなっている。

【課題を解決するための手段】

【0007】

本発明の実施形態のインクジェットヘッドは、インクジェットヘッドと、インクの吐出孔を有するノズルが形成されるノズルプレートと、前記ノズルにインクを供給するインク供給路と、前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、を具備することを特徴とする。

【図面の簡単な説明】

【0008】

【図1】第1の実施の形態におけるインクジェットヘッドの分解斜視図。

【図2】第1の実施形態におけるインクジェットヘッドの平面図。

【図3】第1の実施形態におけるインクジェットヘッドの製造プロセスを示す図。

【図4】第1の実施形態における第3図の製造プロセスに続くインクジェットヘッドの製造プロセスを示す図。

【図5】第1の実施形態における第4図の製造プロセスに続くインクジェットヘッドの製造プロセスを示す図。

【図6】第1の実施形態におけるインクジェットヘッドのA−A´断面図。

【図7】第2の実施形態におけるインクジェットヘッドの平面図。

【図8】第3の実施形態におけるインクジェットヘッドの平面図。

【発明を実施するための形態】

【0009】

以下、実施の形態について、図面を参照しながら説明する。

【0010】

(第1の実施形態)

図1は、第1の実施の形態によるインクジェットヘッドの分解斜視図である。

【0011】

図1に示されるインクジェットヘッド1は、ノズルプレート100、インク圧力室構造体200、セパレートプレート300、インク供給路構造体400、で構成されている。

【0012】

ノズルプレート100には、ノズルプレート100の厚さ方向に貫通するインク吐出用の複数のノズル101(インク吐出孔)がある。インク圧力室構造体200には、複数のノズル101に対応する複数のインク圧力室201がある。1つのインク圧力室201は対応するノズル101に繋がっている。セパレートプレート300にはインク圧力室構造体200に形成されるインク圧力室201にそれぞれ繋がる複数のインク絞り301(インク圧力室へのインク供給孔)がある。

【0013】

インクジェットヘッド1には複数のノズル101に対応してインク圧力室201とインク絞り301がある。インク圧力室201はインク絞り301をとおしてインク供給路402と繋がっている。

【0014】

インク圧力室201は画像形成のためのインクを保持している。そしてノズルプレート100の変形によって、各インク圧力室201内のインクに圧力変化が発生し、各ノズル101からインクを吐出する。この時、セパレートプレート300は、インク圧力室201内に発生した圧力を閉じ込めて、インク供給路402へ圧力が逃げることを防ぐ役割を果たす。そのため、インク絞り301の直径は、インク圧力室201の直径に対して1/4以下の大きさである。

【0015】

尚、液滴量が少ない場合やインク圧力室201の厚みが1mm以上ある場合は、ノズルプレート100の変形によって発生したインク圧力室201内の圧力波が、インク供給路402へ伝わるまでの時間内に、ノズルプレート100が次の変形動作を行うことが可能となる。よって発生した圧力はインク圧力室201に閉じ込められた状態が維持できる。その場合は、セパレートプレート300は不要であり、インクジェットヘッド1は、ノズルプレート100、インク圧力室構造体200、インク供給路構造体400で構成される。

【0016】

インク供給路402はインク供給路構造体400にある。インク供給路構造体400にはインクジェットヘッド外部からインクを供給するインク供給口401がある。インク供給路402は全てのインク圧力室201にインクを供給可能であるように、複数のインク圧力室201をすべて囲んでいる。

【0017】

インク圧力室構造体200は厚さ2mmのアルミナセラミックスで作成している。各インク圧力室201は直径3mmの円筒形状である。各インク圧力室201の円の中心にノズル101の吐出孔が設けられている。

【0018】

セパレートプレート300は、厚さ200μmのステンレスである。インク絞り301の直径は500μmとなっている。それぞれのインク圧力室201へのインク流路抵抗がほぼ同程度になるように、インク絞り301の形状バラツキを抑制するように作られている。

【0019】

インク供給路構造体400は厚さ4mmのアルミナセラミックスである。インク供給路402はアルミナセラミックス表面から2mm深さとなっている。インク供給口401はインク供給路402のほぼ中央にある。インク供給路402は各インク圧力室201へのインク流路抵抗が同程度になるように作られている。

【0020】

ノズルプレート100、インク圧力室構造体200、セパレートプレート300、インク供給路構造体400はノズル101、インク圧力室201が所定の位置関係を保つように、エポキシ接着剤で固定されている。

【0021】

インク圧力室構造体200、インク供給路構造体300はアルミナセラミックス、セパレートプレート300はステンレスで作成するとしたが、これら構造体200、300、400の材料は、アルミナセラミックス、ステンレスに限定されない。ノズルプレート100の膨張係数との差を考慮して、インク吐出圧力発生に影響しない範囲で、他の材料とすることも可能である。例えば、セラミック材料としてジルコニア、炭化ケイ素、窒化ケイ素、チタン酸バリウム、などの窒化物、酸化物を利用可能である。また、樹脂材料として、ABS(アクリロニトリル・ブタジエン・スチレン)、ポリアセタール、ポリアミド、ポリカーボネート、ポリエーテルサルフォンなどのプラスチック材を利用することも可能である。また、金属材料(合金)を用いることも可能であり、代表的な材料としては、アルミ、チタン、などの材料がある。

【0022】

図2を参照し、ノズルプレート100の構成について説明する。図2はノズルプレート100をインク吐出側から見た平面図である。

【0023】

ノズルプレート100は、インクを吐出させる複数のノズル101と、各ノズル101からインクを吐出させるための圧力を発生させる複数のアクチュエータ102とを有している。複数の配線電極103は、対応するアクチュエータ102を駆動するための信号を伝達する。複数の電極端子104は、対応する配線電極103と接続し、外部からインクジェットヘッド1を駆動する信号が供給される。また、各アクチュエータ102には、他方の電極となる共通電極(後述の電極膜109、電鋳膜112)を有している。ノズルプレート100に形成される複数のノズル101、複数のアクチュエータ102、複数の配線電極103(第1の電極)、複数の電極端子104、および複数の共通電極はベース基板105上に形成されている。ベース基板105は、ノズルプレート100を形成後、削除される。

【0024】

インクを吐出させる複数のノズル101はノズルプレート100を貫通している。1つのインク圧力室201の円形断面の中心と、対応するノズル101の中心は一致している。1つのインク圧力室201から対応するノズル101内にインクを供給する。ノズル101に対応するアクチュエータ102の動作によってベース基板105が変形し、インク圧力室201内に発生した圧力変化によって、ノズル101からインクが吐出する。全てのノズル101は同じ動作である。

【0025】

複数のノズル101は、インク圧力室201側からノズルプレート100のインク吐出側にかけて断面積が狭まる、円錐形状となっている。すなわち、インク圧力室201側の開口面積がノズルプレート100のインク吐出側開口面積より大きくなっている。ノズルプレート100の吐出側開口は、直径30μmになっている。インク圧力室201側の開口は、直径50μmになっている。

【0026】

複数のアクチュエータ102は圧電体膜で形成されている。圧電体膜と圧電体膜を挟む2つの電極で各アクチュエータ102は動作する。圧電体膜を成膜すると、圧電体膜の膜厚方向に分極が発生する。電極を介して分極の方向と同方向の電界を圧電体膜に印加すると、アクチュエータ102は電界方向と直交する方向に伸縮する。この伸縮を利用してベース基板105が変形しインク圧力室201内のインクに圧力変化を発生させる。圧電体膜の形状は円形である。圧電体膜はノズル101の吐出側開口と同心円にある。円形の圧電体膜の直径は3mmとする。つまり圧電体膜はノズル101の吐出側開口を囲んでいる。

【0027】

複数のアクチュエータ102は、ノズル101を高密度に配置するために千鳥状(互い違い)に配置されている。図2のX軸方向に複数のノズル101が直線状にある。Y軸方向に直線状のノズル列が2列ある。X軸方向で隣接する2つのノズル101の中心間距離は5mmとなっている。Y軸方向ではノズル101の2列の配置間隔が3mmとなっている。このように配置することで、複数の長い配線電極103は隣接する2つのアクチュエータ102間を通って形成される。

【0028】

アクチュエータの圧電体膜の材料は、PZT(チタン酸ジルコン酸鉛)を用いた。他の材料として、PTO(PbTiO3:チタン酸鉛)PMNT(Pb(Mg1/3Nb2/3)O3−PbTiO3)、PZNT(Pb(Zn1/3Nb2/3)O3−PbTiO3)、ZnO、AlNなどを用いることも可能である。

【0029】

圧電体膜はRFマグネトロンスパッタリング法により基板温度350℃で成膜した。膜厚は3μmとした。圧電体膜成膜後、圧電体膜に圧電性を付与するために、500℃で3時間熱処理を行った。これにより、良好な圧電性能を得ることができた。圧電体膜の他の製法として、CVD(化学的気相成長法)、ゾルゲル法、AD法(エアロゾルデポジション法)、水熱合成法などを用いることも可能である。圧電体膜の厚さは、圧電特性と絶縁破壊電圧などによって決定される。圧電体膜の厚さは、概ね0.1μm〜10μmの範囲である。

【0030】

複数の配線電極103は複数のアクチュエータ102の圧電体膜に繋がる2つの電極の一方である。各配線電極103は対応するアクチュエータ102の圧電体膜に個別に繋がる。各配線電極103は圧電体膜を独立に動作させるための個別電極として作用する。各配線電極103は、円形の圧電体膜より小径の円形の電極部分と、対応する電極端子104に繋がる配線部とがある。円形の電極部分の中心には対応するノズル101が形成されるため、ノズル101と同心円状には配線電極膜がない部分ができる。

【0031】

複数の配線電極103と複数の電極端子104は、Pt(白金)/Ti(チタン)薄膜で形成した。薄膜の成膜はスパッタリング法を用い、膜厚0.5μmとした。配線電極、電極端子の他の電極材料として、Ni(ニッケル)、Cu(銅)、Al(アルミニウム)、Ti(チタン)、W(タンタル)、Mo(モリブデン)、Au(金)などを利用することも可能である。他の成膜法として、蒸着、鍍金を用いることも可能である。複数の配線電極103、複数の電極端子104の望ましい膜厚は0.01から1μmである。

【0032】

複数の電極端子104は配線電極103を通して対応するアクチュエータ102に繋がっている。各電極端子104は外部駆動回路から各アクチュエータ102を駆動するための信号が供給される。配線電極103は電極端子104とアクチュエータ102の間を配線し、この実施例では配線幅1mm程度である。複数の電極端子104の間隔は複数のノズル101のX軸方向の間隔と同じになる。従って、各配線電極103の配線幅に比べて各電極端子104のX軸方向の幅を広くすることができる。このため外部駆動回路と複数の電極端子104の接続は容易になっている。電極端子104と配線電極103がアクチュエータ102を駆動する個別電極として機能する。

【0033】

ベース基板105は、石英基板を用いた。電鋳加工の時に、ノズル101となる部分に感光性レジストのノズル101に対応する形状のパターンを形成する。このパターン以外の部分に電鋳膜を成膜することで、ノズル101を形成する。電鋳加工を行なうとき、内部応力が少なくなるような元素の添加および電流密度、温度などの最適条件で作成した。

【0034】

図3〜図5に示した図2のA−A´断面を参照し、このインクジェットヘッドの製造方法について説明する。ベース基板105上の全てのノズル101は同時に製造することができる。

【0035】

図3(a)〜図5(j)は、インクジェットヘッドの加工プロセスごとに作成した状態を示している。インクジェットヘッドを構成する材料を薄膜、または電鋳によって成膜し、作成している。

【0036】

図3(a)は石英基板105(ベース基板)上に絶縁膜106を成膜した構成を示している。ノズルプレート100を形成するために、鏡面研磨された石英基板105を用いている。ノズルプレート100を作成するプロセスにおいて、加熱、薄膜の成膜や、鍍金、電鋳液への浸漬などを繰り返すため、耐熱性のある石英を利用している。石英基板105は厚さ3mmの平滑化したものである。石英基板105の代わりに、耐熱性があるセラミックス、シリコンあるいは各種金属の基板を使うことも可能である。

【0037】

石英基板105は、インク圧力室構造体およびインク供給路構造体を取り付けた後に研削、研磨により除去される。

【0038】

絶縁膜106は、CVD法で成膜したSiO2膜(酸化ケイ素)を用いた。石英基板105上の全面に膜厚0.5μmの成膜を行った。成膜後、電極端子104を形成する部分のSiO2膜をエッチングして除去した。

【0039】

絶縁膜106の膜厚は0.1から1μmの範囲が望ましい。SiO2に代えて、SiN(窒化ケイ素)、Al2O3(酸化アルミニウム)、HfO2(酸化ハフニウム)、DLC(Diamond Like Carbon)を用いることもできる。絶縁膜106の材料選択は、絶縁性、熱膨張係数、平滑性、濡れ性などを考慮して行っている。

【0040】

図3(b)は、絶縁膜106上に成膜した電極膜(配線電極103、電極端子104)を示している。電極膜の材料はPt/Tiである。TiとPtを順番にスパッタリング法を用いて成膜した。電極端子104に相当する膜厚は0.5μmとし、電極端子104上および絶縁膜106上のPt膜厚は0.05μmとした。電極膜を成膜した後に、配線電極103、電極端子104、アクチュエータ102に適した形状に電極膜をパターニングし、配線電極103、電極端子104、アクチュエータ配線電極102aを形成した。パターニングは、電極膜上にエッチングマスクを作り、エッチングマスク以外の電極材料をエッチングによって除去することで行った。エッチングマスクは、感光性レジストを電極膜上に塗布した後に、プリベークを行い、所望のパターンが形成されたマスクを用いて露光し、現像、工程を経てポストベークを行って形成した。

【0041】

アクチュエータ配線電極102aの圧電体膜107に相当する部分は外形3mmの円形パターンになっている。円形のアクチュエータ配線電極102aの中心にノズル101が形成されるため、中心から同心円で直径0.63mmのアクチュエータ配線電極102aがない部分を形成した。

【0042】

図3(c)はアクチュエータ配線電極102a上に形成した圧電体膜107を示している。電極膜をパターニングすることで電極端子104および配線電極103、アクチュエータ配線電極102aが形成される。そして、配線電極103と電極端子104、アクチュエータ配線電極102a以外は絶縁膜106が露出している。アクチュエータ配線電極102aの上のみに圧電体膜107を形成するために、先ず電極端子104、配線電極103、アクチュエータ配線電極102a、絶縁膜106上に、圧電体膜107を形成する。圧電体膜107はPZTを用いている。3μm厚の圧電体膜107を基板温度350℃で、スパッタリング法で作成した。PZT薄膜に圧電性を付与するために、500℃で3時間の熱処理を行った。PZT薄膜は成膜すると、配線電極103から膜厚方向に沿って、分極が発生する。

【0043】

圧電体膜107のパターニングは、エッチングによって行った。圧電体膜107上に感光性レジストを塗布する。次にプリベークを行う。次に所望のパターンが形成されたマスクを用いて露光を行う。現像、定着工程を経てポストベークを行い、感光性レジストのエッチングマスクを形成した。このエッチングマスクを用いてエッチングを行い、所望の形状の圧電体膜107を得た。

【0044】

ここでは、圧電体膜107のパターンは外形3mmの円形となっている。円形パターンの中心にはノズル101が形成されるため、円形の圧電体膜107の中央に直径0.23mmの圧電体膜がない部分を形成した。直径0.23mmの圧電体膜のない部分は、絶縁膜106が露出している。円形の圧電体膜がない部分の直径が0.23mmであり、円形のアクチュエータ配線電極102aがない部分の直径が0.63mmであるので、圧電体膜107がアクチュエータ配線電極102aを覆うように形成される。圧電体膜107がアクチュエータ配線電極102aを覆うことで、配線電極103と圧電体膜107に電圧を印加するためのもう一方の電極との間の絶縁性を確保することができる。すなわち、アクチュエータ102を駆動するための配線電極103と共通電極とを、圧電体膜107によって絶縁している。

【0045】

図3(d)は電極端子104および電極端子104に繋がる配線電極103上の絶縁膜108を示している。配線電極103と共通電極との絶縁を保つために、圧電体膜107が成膜されていない配線電極103および電極端子104の表面上に絶縁膜108を形成する。絶縁膜108の厚みは0.2μm、材料はSiO2とした。絶縁膜108の成膜は良好な絶縁性を低温成膜実現できるCVD法を用いた。絶縁膜108は、電極表面のみ成膜されていればよいので、パターニングを行った。レジストを塗布した後に、プリベークを行い、所望のパターンのマスクを用いて露光し、現像、定着工程を経てポストベークを行いエッチングマスク形成した。このエッチングマスクを用いてエッチングを行い、所望の絶縁膜108を得た。絶縁膜108は圧電体膜107を一部覆うようにパターニングした。絶縁膜108が圧電体膜107を覆う量は、圧電体膜107の変形量を阻害しない程度とした。

【0046】

図4(e)はアクチュエータ102の共通電極を形成するための下地となる電極膜109の成膜を示している。電極膜109はPtの膜厚0.5μmとなっている。電極膜109はスパッタリング法によって成膜した。

【0047】

電極膜109の他の成膜材料として、Cu、Al、Ag(銀)、Ti、W、Mo、Pt、Auを利用することができる。電極膜109の他の成膜方法として、真空蒸着、鍍金などを利用することができる。電極膜109の膜厚は0.01〜1μmの範囲が好ましい。電極膜109は、少なくとも圧電体膜107を覆うもので、ここでは絶縁膜108も覆っている。

【0048】

図4(f)は、ノズル101を形成する部分の電極膜109と絶縁膜106を除去する削除部110を示している。ノズル101に対応する部分は、アクチュエータ配線電極102aの中心部であって、石英基板105上に絶縁膜106と電極膜109が積層された2層膜となっている。感光性レジスト膜を電極膜109上に形成し、圧電体膜107の中心にノズル101の吐出孔(直径30μm)を形成可能なフォトマスクを用いて露光し、感光性レジストを現像し、エッチング用マスクを形成した。このマスクを用いて、電極膜109と絶縁膜106のエッチング加工を行い、削除部110を形成した。

【0049】

図4(g)はノズル101を形成するための感光性レジストのパターン111を示している。電極膜109と絶縁膜106の削除部110に、感光性レジストによって、ノズル101の形状となるパターン111を形成した。ノズル101の吐出孔は感光性レジストのパターン111によって形成される。感光性レジストパターン111は円錐台の形状である。レジストパターン111の円錐台は石英基板105側の直径が30μm、高さ50μm、石英基板105と反対側の直径が約50μmになるよう作成した。従って、レジストパターン111は石英基板105側が細く、石英基板105側から離れるに従い直径が大きくなるように形成されている。最大径が約50μmになるようした。

【0050】

次に、レジストパターン111の円錐台の成形加工について説明する。図4(f)で形成した電極膜109と削除部110上に感光性レジストを50μm厚になるように塗布する。感光性レジスト膜上にAl膜をスパッタリング法で1μm成膜する。感光性レジストとエッチング法を用いて、そのAl膜をノズル101の最大径である50μmの円形パターンに加工する。Alの円形パターンの中心とノズル101の中心が同心円となるようにAlパターンは配置されている。円形のAlパターンを紫外線の露光マスクとして、電極膜109および削除部110上に作成した感光性レジストを露光する。紫外線は感光性レジストに当たり、感光性レジストを透過する。この紫外線の透過光は円形のAlパターンによってわずかに回折し、紫外線は感光性レジスト内で傾斜した露光パターンとなる。このため、感光性レジストを現像すると、レジストパターン111が形成される。

【0051】

図4(h)は電極膜109上に付着した電鋳膜112を示している。レジストパターン111を作成した後、電鋳法によって電鋳膜112を形成した。電鋳膜112はNi材でできている。電鋳膜112の膜厚は50μmとなっている。

【0052】

電鋳膜112は図4(g)の加工品を電鋳槽内に浸漬し、電極膜109を利用して電気分解された金属イオン(Niイオン)を電極膜109上に付着させて作る。電鋳膜112を形成するとき、電鋳膜112内に発生する内部応力ができる限り少ないような条件で成膜をおこなった。

【0053】

また、電鋳膜112の材料選択においては、絶縁膜106と配線電極103の材料とヤング率が大きく異なる。即ち電鋳膜112は、絶縁膜106のヤング率と配線電極103のヤング率との差が大きい材料が望ましい。板形状の変形量は、板材料のヤング率と板厚が影響する。同じ力がかかった場合でも、ヤング率が小さい程、板厚が薄い程変形が大きい。

【0054】

本実施の形態においては、電鋳膜112のNi膜(膜厚50μm)のヤング率が199GPaに対して、絶縁膜106のSiO2膜のヤング率は80.6GPa。配線電極103はPt=0.05μm/Ti=0.45μm積層膜である。膜厚の90%を占めるTiのヤング率は116GPaであるため、80GPa以上の差がある。この理由について説明する。

【0055】

本実施の形態のインクジェットヘッドは、アクチュエータ102が電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜で挟まれた構造である。アクチュエータ102に電界をかけてアクチュエータ102が電界方向と直交する方向に伸びた場合、電極膜109、電鋳膜112の積層膜はインク圧力室201側に対して凹形状に変形する力が付加される。反対に、絶縁膜106、配線電極103の積層膜はインク圧力室201側に対して凸形状に変形する力が付加される。アクチュエータ102が電界方向と直交する方向に縮んだ場合は、電極膜109、電鋳膜112の積層膜はインク圧力室201側に対して凸形状、絶縁膜106、配線電極103の積層膜はインク圧力室201側に対して凹形状に変形する力が付加される。

【0056】

即ち、アクチュエータ102が電界方向と直交する方向に伸縮すると、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜は正反対の向きに変形する力が負荷される。それ故、電極膜109、電鋳膜112の積層膜と、絶縁膜106、配線電極103の積層膜の合計膜厚とヤング率が同じ場合、アクチュエータ102に電圧印加しても、電極膜109、電鋳膜112の積層膜と、絶縁膜106、配線電極103の積層膜は正反対の方向に同じ量変形する力が負荷されるため、ノズルプレート100が変形しない。よってインク吐出しない。

【0057】

本実施の形態においては、絶縁膜106、配線電極103の積層膜の方が、電極膜109、電鋳膜112の積層膜よりヤング率が小さい。そのため、積層膜の合計膜厚が同じ場合、同じ力に対して絶縁膜106、配線電極103の積層膜の方が変形量は大きくなる。

【0058】

本実施の形態の構造においては、アクチュエータ102が電界方向と直交する方向に伸びた場合、ノズルプレート100はインク圧力室201側に対して凸形状に変形して、圧力室201の容積が縮まる(絶縁膜106、配線電極103の積層膜がインク圧力室201側に対して凸形状に変形する量の方が大きいため)。反対に、アクチュエータ102が電界方向と直交する方向に縮んだ場合は、ノズルプレート100はインク圧力室201側に対して凹形状に変形して、圧力室201の容積が広がる(絶縁膜106、配線電極103の積層膜がインク圧力室201側に対して凹形状に変形する量の方が大きいため)。

【0059】

電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率の差が大きい程、同じ電圧をアクチュエータに印加した時、振動板の変形量の差が大きくなる。そのため、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率の差が大きい方が、より低い電圧条件にてインク吐出が可能となる。

【0060】

尚、上述したように、板形状の変形量は、板材料のヤング率だけでなく、板厚も影響する。そのため、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜の変形量に差をつける場合は、材料のヤング率だけでなく、それぞれの膜厚も考慮する必要がある。もし、電極膜109、電鋳膜112の積層膜と絶縁膜106、配線電極103の積層膜のヤング率が同じでも、膜厚に違いがあれば、高電圧条件下ではあるが、インク吐出可能である。

【0061】

本実施の形態においては、電極膜109、電鋳膜112の積層膜の合計膜厚50.5μmに対して、絶縁膜106、配線電極103の積層膜の合計膜厚は1μmであり、膜厚が50倍以上差をつけることにより、低い電圧条件にてノズルプレート100が変形できるように考慮した。

【0062】

電鋳膜112の成膜後、レジストパターン111を溶解液で除去すると、図5(i)の形状となる。そして、レジストパターン111を除去すると、円錐台形状のノズル101がノズルプレート100に形成される。ノズルプレート100は、インク圧力室構造体200およびインク供給路構造体400を取り付けた後に、石英基板105は、電極などが成膜された面と反対側の面から研削、研磨することにより除去される。

【0063】

石英基盤105を除去後のノズルプレート100は、電鋳膜112(膜厚50μm)と電極膜109がベースとなる。そして、このベースの上に、圧電体膜107、配線電極103、絶縁膜106を有する構成となる。また、電鋳膜112と電極膜109は、アクチュエータ102の共通電極として機能する。

【0064】

上記説明中、エッチング方法として、薬液を用いるウェットエッチング法、プラズマを用いるドライエッチング法を適宜選択した。絶縁膜、電極膜、圧電体膜などの材料によって、エッチング方法やエッチング条件を変えて加工を行った。各感光性レジスト膜によるエッチング加工が終了した後、残った感光性レジスト膜は溶解液によってレジスト除去を行った。

【0065】

図5(j)に完成したインクジェットヘッド1の断面を示す。上記プロセスで作成したノズルプレート100に、インク圧力室構造体200とインク供給路構造体400を接着してインクジェットヘッド1を作成した。

【0066】

インク供給路構造体400にあるインク供給口401からインクをインク供給路402に供給する。インク供給路402のインクは各インク圧力室201に流れ、各ノズル101を満たす。インク供給口401から供給されるインクは適切な負圧に保ち、ノズル101内のインクはノズル101から漏れることなく保たれる。

【0067】

図6はインクジェットヘッド1に駆動回路500を接続した構成を示している。駆動回路500が発生した駆動信号は、個別電極(電極端子104に接続する配線電極103の端部に形成されるアクチュエータ配線電極102a)と共通電極の間で圧電体膜107を動作させる。圧電体膜107は個別電極と共通電極の間に発生する電界によって、膜の長手方向に伸張する。圧電体膜107が伸びるとノズルプレート100の圧電体膜107が形成された部分でインク圧力室201の体積を小さくするように撓む。圧電体膜107が縮むとノズルプレート100の圧電体膜107が形成された部分でインク圧力室201の体積を大きくするように撓む。このたわみ現象を制御して、インクをノズル101から吐出させる。

【0068】

インクジェットヘッド1の表面は電極端子104を除いて、絶縁膜106で被覆されている。このため、インクジェットヘッド1は、水性インク、油性インクを吐出することができる。

【0069】

(第2の実施形態)

図7に第2の実施形態のインクジェットヘッド1を示す。第1の実施形態と圧電体膜107の形状が異なっている。それ以外の部分は同じ構成となっている

圧電体膜107が長方形となっている。圧電体膜107は幅3mm長さ6mmの長方形となっている。インク吐出側のノズル101直径は30μm、ノズル101にインクを供給する側のノズル101の直径は50μmになっている。インク圧力室201の形状も圧電体膜107の形状に合わせて、長方形となっている。

【0070】

円形の圧電体膜パターンと比べ、長さ方向で6mmと大きな圧電体膜107となっているので、インクを吐出させるアクチュエータが長くなる。そのためインク吐出圧力を大きくすることが可能である。

【0071】

(第3の実施形態)

図8に第3の実施形態のインクジェットヘッド1を示す。第1の実施形態と圧電体膜107の形状が異なっている。それ以外の部分は同じ構成となっている

圧電体膜107が菱形となっている。圧電体膜107は幅3mm長さ6mmの菱形となっている。インク吐出側のノズル101直径は30μm、ノズル101にインクを供給する側のノズル101の直径は50μmになっている。インク圧力室の形状も圧電体膜107の形状に合わせて、菱形となっている。

【0072】

円形の圧電体膜パターンと比べ、圧電体パターンをより高密度に配置することができる。

【0073】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これらの新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0074】

1 インクジェットヘッド

100 ノズルプレート

101 ノズル

102 アクチュエータ

103 配線電極

104 電極端子

200 インク圧力室構造体

300 セパレートプレート

400 インク供給路構造体

401 インク供給口

402 インク供給路

【特許請求の範囲】

【請求項1】

インクの吐出孔を有するノズルが形成されるノズルプレートと、

前記ノズルにインクを供給するインク供給路と、

前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、

前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、

前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、

を有することを特徴とするインクジェットヘッド。

【請求項2】

前記ノズルプレートには複数のノズルが形成され、

前記第1の電極は各ノズルからインクを吐出させるために設けられた個別電極となっていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】

前記第1の電極は、

外部から駆動信号が供給される複数の電極端子と、

前記複数の電極端子に接続される複数の配線電極と、

前記複数の配線電極の端部に形成され、前記圧電体膜が覆われる複数のアクチュエータ配線電極と、を有することを特徴とする請求項2のインクジェットヘッド。

【請求項4】

前記圧電体膜が覆われていない前記第1の電極と前記第2の電極の間は絶縁膜が形成されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】

前記インクジェットヘッドは複数のノズルを有し、前記第2の電極は各ノズルからインクを吐出させるために設けられた共通電極となっていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項6】

前記第2の電極は、

少なくとも前記圧電体膜を覆う電極膜と、

前記吐出孔を除く前記電極膜を覆い、前記ノズルプレートを形成する金属材料と、を有することを特徴とする請求項5のインクジェットヘッド。

【請求項7】

前記第2の電極は積層体の電極となっていることを特徴とする請求項6記載のインクジェットヘッド。

【請求項8】

前記ノズルを囲み、かつ

前記圧電体膜と反対側の面の前記第1の電極と前記第2の電極に接した絶縁膜を有することを特徴とする、請求項1記載のインクジェットヘッド。

【請求項9】

前記第1の電極と第2の電極に接した絶縁膜と前記第2の電極の金属材料のヤング率が異なることを特徴とする、請求項8記載のインクジェットヘッド。

【請求項10】

インクの吐出孔を有する複数のノズルが形成されるノズルプレートと、

前記複数のノズルにインクを供給するインク供給路と、

前記ノズルプレートの各ノズルの前記吐出孔を囲んで形成される第1の電極と、

前記ノズルプレートの各ノズルの前記吐出孔を囲むと共に、前記第1の電極を覆う圧電体膜と、

前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、

を有することを特徴とするインクジェットヘッド。

【請求項11】

絶縁膜を基板上に形成する工程と、

第1の電極膜を前記絶縁膜上に成膜し、所定の形状に加工する工程と、

前記第1の電極を覆うように所定の形状の圧電体膜を成膜する工程と、

前記圧電体膜と前記絶縁膜を覆うように所定の形状の第2の電極膜を成膜する工程と、

前記第2の電極膜と前記絶縁膜に吐出孔を開ける工程と、

前記吐出孔にマスクパターンを形成する工程と、

インク供給側のノズルプレートを形成する電極を前記第2の電極膜上に電鋳法によって形成する工程と、

前記マスクパターンを除去する工程と、

を有することを特徴とするインクジェットヘッドの製造方法。

【請求項1】

インクの吐出孔を有するノズルが形成されるノズルプレートと、

前記ノズルにインクを供給するインク供給路と、

前記ノズルプレートのノズルの前記吐出孔を囲んで形成される第1の電極と、

前記ノズルプレートのノズルの前記吐出孔を囲み、かつ前記第1の電極を覆う圧電体膜と、

前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、

を有することを特徴とするインクジェットヘッド。

【請求項2】

前記ノズルプレートには複数のノズルが形成され、

前記第1の電極は各ノズルからインクを吐出させるために設けられた個別電極となっていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】

前記第1の電極は、

外部から駆動信号が供給される複数の電極端子と、

前記複数の電極端子に接続される複数の配線電極と、

前記複数の配線電極の端部に形成され、前記圧電体膜が覆われる複数のアクチュエータ配線電極と、を有することを特徴とする請求項2のインクジェットヘッド。

【請求項4】

前記圧電体膜が覆われていない前記第1の電極と前記第2の電極の間は絶縁膜が形成されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】

前記インクジェットヘッドは複数のノズルを有し、前記第2の電極は各ノズルからインクを吐出させるために設けられた共通電極となっていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項6】

前記第2の電極は、

少なくとも前記圧電体膜を覆う電極膜と、

前記吐出孔を除く前記電極膜を覆い、前記ノズルプレートを形成する金属材料と、を有することを特徴とする請求項5のインクジェットヘッド。

【請求項7】

前記第2の電極は積層体の電極となっていることを特徴とする請求項6記載のインクジェットヘッド。

【請求項8】

前記ノズルを囲み、かつ

前記圧電体膜と反対側の面の前記第1の電極と前記第2の電極に接した絶縁膜を有することを特徴とする、請求項1記載のインクジェットヘッド。

【請求項9】

前記第1の電極と第2の電極に接した絶縁膜と前記第2の電極の金属材料のヤング率が異なることを特徴とする、請求項8記載のインクジェットヘッド。

【請求項10】

インクの吐出孔を有する複数のノズルが形成されるノズルプレートと、

前記複数のノズルにインクを供給するインク供給路と、

前記ノズルプレートの各ノズルの前記吐出孔を囲んで形成される第1の電極と、

前記ノズルプレートの各ノズルの前記吐出孔を囲むと共に、前記第1の電極を覆う圧電体膜と、

前記圧電体膜を覆い、前記ノズルプレートを形成する金属材料からなる第2の電極と、

を有することを特徴とするインクジェットヘッド。

【請求項11】

絶縁膜を基板上に形成する工程と、

第1の電極膜を前記絶縁膜上に成膜し、所定の形状に加工する工程と、

前記第1の電極を覆うように所定の形状の圧電体膜を成膜する工程と、

前記圧電体膜と前記絶縁膜を覆うように所定の形状の第2の電極膜を成膜する工程と、

前記第2の電極膜と前記絶縁膜に吐出孔を開ける工程と、

前記吐出孔にマスクパターンを形成する工程と、

インク供給側のノズルプレートを形成する電極を前記第2の電極膜上に電鋳法によって形成する工程と、

前記マスクパターンを除去する工程と、

を有することを特徴とするインクジェットヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−71587(P2012−71587A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−181219(P2011−181219)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]