インクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステム

【課題】機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にする。

【解決手段】インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させる硬化工程と、前記硬化した機能性インクから前記モールドを剥離する離型工程と、前記硬化した機能性インクの厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた機能性インク配置装置の吐出量補正方法によって上記課題を解決する。

【解決手段】インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させる硬化工程と、前記硬化した機能性インクから前記モールドを剥離する離型工程と、前記硬化した機能性インクの厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた機能性インク配置装置の吐出量補正方法によって上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はインクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステムに係り、特に、インクジェット方式で機能性インクを吐出することにより基板等の媒体上にインク滴を配置する液体付与技術に関する。

【背景技術】

【0002】

近年の半導体集積回路の高集積化に伴い、配線パターンなどの更なる微細化が要求されている。基板上に微細構造を形成するための技術として、基板上に塗布したレジスト(UV硬化性樹脂)に、所望の凹凸パターンが形成されたモールドを押し当てた状態で紫外線を照射してレジストを硬化させ、モールドを基板上のレジストから分離(離型)することで、モールドに形成された微細パターンを基板(レジスト)へ転写するナノインプリントリソグラフィ(NIL)が知られている。

【0003】

インクジェット方式を用いたNILにおいて、レジストに転写されたパターンの膜厚(残渣膜厚)を均一化することは、重要な課題となっている。

【0004】

この課題に対し、特許文献1には、モールドのパターンの粗密によって発生する残渣膜厚のばらつきに対して、インクジェット打滴密度、打滴量を変更して膜厚を均一化する技術が開示されている。

【0005】

また、特許文献2には、基板へのレジスト打滴からインプリントまでの時間差で、基板上のレジスト液滴の揮発量が変化することで生じる残渣膜厚のばらつきに対して、インクジェット打滴密度、打滴量を変更して膜厚を均一化する技術が開示されている。

【0006】

特許文献1、2によれば、基板面内の膜厚を均一化することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2008−502157号公報

【特許文献2】特開2009−88376号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願出願人は、鋭意検討を行った結果、レジストのロット違いによる僅かな粘度の差異によって、インクジェットの吐出液滴量が影響を受けることを見出した。これは、基板面内の残渣膜厚ばらつきの原因にはならないが、レジストを交換したときに基板間で残渣膜厚に差が発生し、問題となる。また、インクジェットヘッドの故障等によりヘッドを交換した場合にも、吐出液滴量が変化するため、基板間での膜厚差が発生する。

【0009】

しかしながら、特許文献1、2に開示されている膜厚補正技術は、基板面内における膜厚の均一化を目的とするものであり、レジストのロットが変わったときや、ヘッドを交換したときに、基板間での膜厚差を均一にすることはできない。

【0010】

本発明は、このような事情に鑑みてなされたもので、基板間で膜厚を均一にすることができるインクジェットヘッドの吐出量補正方法及び補正量算出装置並びに機能性インク配置装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、インクジェットヘッドの吐出量補正方法の一の態様は、インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化工程と、前記機能性膜から前記モールドを剥離する離型工程と、前記機能性膜の厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた。

【0012】

本態様によれば、硬化した機能性インクの厚みを計測し、計測した厚みに基づいてノズルからの吐出量を補正するようにしたので、機能性インク(レジスト材料)のロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にすることができる。

【0013】

前記配置工程は、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置し、前記計測工程は、前記領域毎に前記機能性膜の厚みを計測することが好ましい。

【0014】

このように、領域毎にノズルからの吐出量を異ならせてインク滴を配置し、領域毎の機能性インクの厚みを計測し、領域毎の厚みに基づいてノズルからの吐出量を補正することで、適切にノズルからの吐出量を補正することができる。

【0015】

前記モールドのインク滴接触面はパターンにより形成された複数の領域を有し、前記配置工程は、前記パターンにより形成された複数の領域に対応する領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置することが好ましい。

【0016】

このように、モールドのインク滴接触面に複数の領域を形成しておくことで、適切に領域毎の機能性インクの厚みを計測することができる。

【0017】

なお、前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された溝に囲まれた領域であってもよいし、前記モールドのインク滴接触面に形成された親撥パターンにより形成された領域であってもよい。これにより、適切にモールドのインク滴接触面に複数の領域を形成することができる。

【0018】

前記配置工程は、前記ノズルの駆動電圧を変更することで前記ノズルからの吐出量を異ならせ、前記補正工程は、前記ノズルの駆動電圧を補正することが好ましい。このように、駆動電圧を変更することで、適切にノズルからの吐出量を変更することができる。

【0019】

前記インクジェットヘッドには、複数のノズルが所定の方向に所定の間隔で配置されており、前記配置工程は、前記所定の間隔よりも短い間隔で前記インク滴を配置することが好ましい。このようにインク滴を配置することで、厚み計測を行う範囲が狭くなり、計測時間を短縮することができる。

【0020】

前記配置工程は、前記インク滴の径よりも前記インク滴の間隔が大きくなるように該インク滴を配置することが好ましい。このようにインク滴を配置することで、着弾干渉を防止することができる。

【0021】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に全てのノズルから吐出されたインク滴を配置してもよい。このようにインク滴を配置することで、ノズル間のばらつきを含めた平均の厚みを計測することができる。

【0022】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に異なるノズルから吐出されたノズル滴を配置し、前記補正工程は、前記計測した厚みに基づいて、前記ノズル毎に吐出量を補正してもよい。このようにインク滴を配置することで、ノズル毎の厚みを計測することができるので、ノズル毎に吐出量を補正することができる。

【0023】

前記ノズルから吐出されたノズル滴の吐出速度を計測する速度計測工程と、前記計測した吐出速度と前記計測した厚みとの関係をメモリに記憶する記憶工程とを備え、前記補正工程は、前記計測した吐出速度に基づいて、前記ノズルからの吐出量を補正してもよい。このように、予め吐出速度と厚みとの関係を記憶しておくことで、吐出速度を計測するだけでノズルからの吐出量を補正することができる。したがって、厚みの計測を行わずに迅速に吐出量を補正することができる。

【0024】

前記計測工程は、原子間力顕微鏡によって前記機能性膜の厚みを計測することが好ましい。これにより、高精度な計測が可能となる。

【0025】

また、前記計測工程は、エリプソメータによって前記機能性膜の厚みを計測してもよい。これにより、比較的簡易かつ精密に膜厚を測定することができる。

【0026】

上記目的を達成するために、ナノインプリントシステムの一の態様は、 基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、前記機能性膜の厚みを計測する計測手段と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正手段と、を備えた。

【0027】

本態様によれば、機能性膜を生成し、生成した機能性膜の厚みに基づいてノズルからの吐出量を補正するようにしたので、基板間で膜厚を均一にすることができる。

【0028】

上記目的を達成するために、機能性インク配置装置の一の態様は、基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、記憶手段に記憶された関係テーブルに基づいて、前記所定の条件を補正して前記ノズルからの吐出量を補正する補正手段とを備えた。

【0029】

本態様によれば、基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせてインク滴を配置するようにしたので、関係テーブルの算出が容易になる。また、記憶手段に記憶された関係テーブルに基づいて、ノズルからの吐出量を補正するようにしたので、基板間で膜厚を均一にすることができる。

【0030】

上記目的を達成するために、インクジェットヘッドの吐出量補正装置の一の態様は、基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、を備えたナノインプリントシステムにおいて生成された前記機能性膜の厚みを取得する取得手段と、前記取得した厚みと前記所定の条件との関係テーブルを算出する算出手段と、前記算出した関係テーブルを記憶する記憶手段とを備えた。

【0031】

本態様によれば、機能性膜の厚みを取得し、取得した厚みと所定の条件との関係テーブルを算出し、算出した関係テーブルを記憶するようにしたので、この関係テーブルを用いることで適切にインクジェットヘッドの吐出量の補正が可能となる。これにより、基板間で膜厚を均一にすることができる。

【発明の効果】

【0032】

本発明によれば、機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にすることができる。

【図面の簡単な説明】

【0033】

【図1】ナノインプリント方法を示す工程図

【図2】第1の実施形態に係るインクジェット吐出量の補正方法を示すフローチャート

【図3】(a)膜厚測定用基板とインクジェットヘッドを示す模式図、(b)インクジェットヘッドのノズルとノズルから吐出されて基板に配置されたインク滴を示す模式図

【図4】膜厚測定用モールドを示す図

【図5】それぞれ駆動電圧の異なる複数の吐出波形を示す図

【図6】4つの吐出波形を各波形要素とする波形を示す図

【図7】吐出波形出力部を示すブロック図

【図8】基板、モールド、及び基板上に配置されたインク滴の断面図

【図9】作成されたテーブルを示す図

【図10】第2の実施形態に係る膜厚測定用基板とインクジェットヘッドを示す模式図

【図11】第2の実施形態に係るモールドのインプリント面を示す図

【図12】基板の表面側に形成されたレジストの図

【図13】第3の実施形態に係るインクジェット吐出量の補正方法を示すフローチャート

【図14】機能性インク配置装置の構成を示すブロック図

【発明を実施するための形態】

【0034】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0035】

〔ナノインプリント方法の説明〕

まず、図1(a)〜(f)を用いて、本実施形態に係るナノインプリント方法について、工程順を追って説明する。本例に示すナノインプリント方法は、モールド(例えば、Siモールド)に形成された凹凸パターンを、基板(石英基板等)上に形成された機能性インク(光硬化性樹脂液)を硬化させた光硬化性樹脂膜に転写し、該光硬化性樹脂膜をマスクパターンとして基板上に微細パターンを形成するものである。

【0036】

まず、図1(a)に示す石英基板10(以下、単に「基板」と記載する。)を準備する。図1(a)に示す基板10は、表側面10Aにハードマスク層11が形成されており、この表側面10Aに微細パターンが形成される。基板10は、紫外線などの光を透過させる所定の透過性を有し、厚みが0.3mm以上であればよい。光透過性を有することで基板10の裏側面10Bからの露光が可能となる。

【0037】

Siモールドを用いる場合に適用される基板10として、表面をシランカップリング剤で被覆したもの、Cr、W、Ti、Ni、Ag、Pt、Auなどからなる金属層を積層したもの、CrO2、WO2、TiO2などからなる金属酸化膜層を積層したもの、これらの積層体の表面をシランカップリング剤で被覆したものなどが挙げられる。

【0038】

すなわち、図1(a)に図示したハードマスク層11は、上記の金属膜や金属酸化膜等の積層体(被覆材)が用いられる。積層体の厚みが30nmを超えると光透過性が低下してしまい、光硬化性樹脂の硬化不良が起こりやすいので、該積層体の厚みは30nm以下であり、好ましくは20nm以下である。

【0039】

「所定の透過性」とは、基板10の裏側面10Bから照射した光が表側面10Aから出射して、表側面10Aに形成される機能性インク(例えば、図1(c)に符号14を付して図示した光硬化性樹脂を含有する液体)を十分に硬化させることができればよく、例えば、裏側面10Bから照射された波長200nm以上の光の光透過率が5%以上であるとよい。

【0040】

また、基板10の構造は単層構造であってもよいし、積層構造であってもよい。基板10の材質は、石英以外にも、シリコン、ニッケル、アルミニウム、ガラス、樹脂、などを適宜用いることができる。これらの材料は、一種単独で使用してもよいし、二種以上を適宜合成して併用してもよい。

【0041】

基板10の厚みは0.05mm以上が好ましく、0.1mm以上がより好ましい。基板10の厚みが0.05mm未満であると、被パターン形成体とモールドとの密着時に基板側に撓みが発生し、均一な密着状態を確保できない可能性がある。また、ハンドリングやインプリント中の押圧による破損を避けることを考慮して、基板10の厚みを0.3mm以上とするとより好ましい。

【0042】

基板10の表側面10Aに対して、インクジェットヘッド12から光硬化性樹脂を含有する複数の液滴14が離散的に打滴される(図1(b):打滴工程)。ここで言う「離散的に打滴される液滴」とは、基板10上における隣接する打滴位置に着弾した他の液滴と接触(着弾干渉)せずに、所定の間隔を空けて着弾した複数の液滴を意味している。

【0043】

図1(b)に示す打滴工程において、予め液滴14の打滴量、打滴密度、液滴の吐出(飛翔)速度が設定(調整)される。例えば、液滴量及び打滴密度は、モールド(図1(c)符号16を付して図示)の凹凸パターンの凹部の空間体積が大きい領域では相対的に大きくされ、凹部の空間体積が小さい領域や凹部がない領域では相対的に小さくされるように調整される。調整後、所定の打滴配置(パターン)に従って、基板10上に液滴14が配置される。

【0044】

図1(b)に示す打滴工程の後に、凹凸パターンが形成されたモールド16の凹凸パターン面を基板10の表側面10Aに所定の押圧力によって押し付けて基板10上の液滴14を拡張させ、拡張させた複数の液滴14の結合からなる光硬化性樹脂膜18が形成される(図1(c):光硬化性樹脂膜形成工程)。

【0045】

光硬化性樹脂膜形成工程では、モールド16と基板10との間の雰囲気を減圧または真空雰囲気にした後に、モールド16を基板10押し付けることで残留気体を低減させることができる。ただし、高真空雰囲気下では硬化前の光硬化性樹脂膜18が揮発してしまい、均一な膜厚を維持することが困難となる可能性がある。そこで、モールド16と基板10との間の雰囲気を、ヘリウム(He)雰囲気または減圧He雰囲気にすることで残留気体を低減するとよい。Heは石英基板10を透過するため、取り込まれた残留気体(He)は徐々に減少する。Heの透過には時間を要すため減圧He雰囲気とすることがより好ましい。

【0046】

モールド16の押圧力は、100kPa以上10MPa以下の範囲とされる。押圧力が相対的に大きい方が樹脂の流動が促進され、また残留気体の圧縮、残留気体の光硬化性樹脂への溶解や、基板10中のHeの透過が促進され、タクトアップにつながる。しかし、押圧力が大きすぎるとモールド16が基板10に接触するときに異物を噛みこんでしまい、モールド16及び基板10を破損してしまう可能性があるので、モールド16の押圧力は上記範囲とされる。

【0047】

モールド16の押圧力の範囲は、より好ましくは100kPa以上5MPa以下であり、さらに好ましくは100kPa以上1MPa以下である。100kPa以上としたのは、大気中でインプリントを行う際、モールド16と基板10との間が液滴14で満たされているためであり、モールド16と基板10との間が大気圧(約101kPa)で加圧されているためである。

【0048】

その後、基板10の裏側面10Bから紫外線を照射して、光硬化性樹脂膜18に対する露光が行われ、光硬化性樹脂膜18を硬化させる(図1(c):光硬化性樹脂膜硬化工程)。本例では、光(紫外線)によって光硬化性樹脂膜18を硬化させる光硬化方式を例示したが、熱硬化性樹脂を含有する液体を用いて熱硬化性樹脂膜を形成し、加熱によって熱硬化性樹脂膜を硬化させる熱硬化方式など、他の硬化方式を適用してもよい。

【0049】

光硬化性樹脂膜18が十分に硬化した後に、光硬化性樹脂膜18からモールド16を剥離させる(図1(d):剥離工程)。モールド16を剥離させる方法は、光硬化性樹脂膜18のパターンに欠損が生じにくい方法であればよく、基板10の縁部から徐々に剥離させる方法や、モールド16の側から加圧しながら剥離させ、モールド16が光硬化性樹脂膜18から剥離する境界線上での光硬化性樹脂膜18へかかる力を低減させて剥離する方法(加圧剥離法)などの方法を用いることができる。さらに、光硬化性樹脂膜18の近傍を加温し、モールド16と光硬化性樹脂膜18との界面での光硬化性樹脂膜18とモールド16の表面との付着力を低減させ、かつ、光硬化性樹脂膜18のヤング率を低下させて、かつ、脆性が良化させて変形による破断を抑制して剥離する方法(加熱アシスト剥離)を適用することも可能である。なお、上記の方法を適宜組み合わせた複合的手法を用いてもよい。

【0050】

図1(a)〜(d)に示す各工程を経て、基板10の表側面10Aに形成された光硬化性樹脂膜18にモールド16に形成された凹凸パターンが転写される。基板10上に形成された光硬化性樹脂膜18は、モールド16の凹凸形状や光硬化樹脂を含有する液体の液物性に対応して、光硬化性樹脂膜18となる液滴14の打滴密度が最適化されているので、残渣厚が均一化され、欠損のない好ましい凹凸パターンが形成される。次に、光硬化性樹脂膜18をマスクとして基板10(又は基板10に被覆させた金属膜等)に微細パターンが形成される。

【0051】

基板10上の光硬化性樹脂膜18の凹凸パターンが転写されると、光硬化性樹脂膜18の凹部内の光硬化性樹脂が除去され、基板10の表側面10A、または表側面10Aに形成される金属層等を露出させる(図1(e):アッシング工程)。

【0052】

さらに、光硬化性樹脂膜18をマスクとしてドライエッチングが行われ(図1(f):エッチング工程)、光硬化性樹脂膜18が除去されると、光硬化性樹脂膜18に形成された凹凸パターンに対応した微細パターン10Cが基板10上に形成される。なお、基板10の表側面10Aに金属膜や金属酸化膜が形成される場合は、金属膜または金属酸化膜に対して所定のパターンが形成される。

【0053】

ドライエッチングの具体例としては、光硬化性樹脂膜をマスクとして用いることができればよく、イオンミリング法、反応性イオンエッチング(RIE)、スパッタエッチング、などが挙げられる。これらの中でも、イオンミリング法、反応性イオンエッチング(RIE)が特に好ましい。

【0054】

イオンミリング法は、イオンビームエッチングとも言われ、イオン源にArなどの不活性ガスを導入し、イオンを生成する。これを、グリッドを通して加速させ、試料基板に衝突させてエッチングするものである。イオン源としては、カウフマン型、高周波型、電子衝撃型、デュオプラズマトロン型、フリーマン型、ECR(電子サイクロトロン共鳴)型などが挙げられる。イオンビームエッチングでのプロセスガスとしては、Arガス、RIEのエッチャントとしては、フッ素系ガスや塩素系ガスを用いることができる。

【0055】

以上のように、本例に示すナノインプリント方法を用いた微細パターンの形成は、モールド16の凹凸パターンが転写された光硬化性樹脂膜18をマスクとして、残膜の厚みムラ及び残留気体による欠陥のない当該マスクを用いてドライエッチングを行っているので、高精度で歩留まりよく基板10に微細パターンを形成することが可能となる。

【0056】

なお、上述したナノインプリント法を適用して、ナノインプリント法に用いられる石英基板のモールドを作製することも可能である。

【0057】

〔吐出量の補正方法・・・第1の実施形態〕

上記のように、モールド16に形成された凹凸パターンが光硬化性樹脂膜18に転写される。その後のアッシング工程において、基板間のアッシング条件を常に一定にするためには、光硬化性樹脂膜18の厚みが一定である必要がある。即ち、インクジェットヘッドから吐出される液滴14の滴量が一定である必要がある。

【0058】

しかし、インクジェットヘッドから吐出される液滴14の滴量は、レジスト材料のロットばらつきによる粘度違いによって変化する。したがって、これが基板間における光硬化性樹脂膜18の厚みのばらつきの原因となる。また、インクジェットヘッドを交換した場合にも同様の問題が発生する。この問題を解決するためには、レジスト材料のロット変更毎、またはインクジェットヘッドの交換毎に、インクジェットヘッドの吐出量が一定となるように補正すればよい。

【0059】

図2は、本実施形態に係るインクジェット吐出量の補正方法を示すフローチャートである。ここでは、膜厚測定用の膜を実際に生成し、この生成した膜の厚さを測定し、測定した厚さに応じて吐出量の補正を行う。

【0060】

まず、膜厚測定用打滴配置パターンを設定する(ステップS1)。

【0061】

図3(a)は、膜厚測定用基板(基板)100と、走査手段(不図示)により移動しながら機能性インクをインク滴として吐出して、基板100の表側面に機能性インク滴を離散的に配置するインクジェットヘッド300を示す模式図である。

【0062】

基板100は、所定の透過性を有する薄板状の基材であり、例えば石英が用いられる。基板100の表側面には、後述するモールドの領域に対応させて、4つの領域102、104、106、及び108が設定される。

【0063】

インクジェットヘッド300は、走査手段(不図示)により基板100の表側面の上方をX/Y方向に走査可能に構成されている。インクジェットヘッド300の下面には、機能性インクを吐出する128個のノズルが一方向に(一列に)配列されている。なお、ノズルの数や配置は特に限定されるものではなく、さらに多数のノズルを有していてもよいし、これらが千鳥配置やマトリクス配置されていてもよい。

【0064】

各領域102〜108は、インクジェットヘッド300の全てのノズルを包含する幅(Y方向の長さ)を有している。即ち、インクジェットヘッド300がX方向に走査されながらインクを吐出したとき、全てのノズルから吐出されたインクが1つの領域内に配置されるように吐出することが可能である。

【0065】

図3(b)は、インクジェットヘッド300のノズルnm、nm+1、nm+2と、これらのノズルから吐出されて基板100に配置されたインク滴dm、dm+1、dm+2を示す模式図である。

【0066】

図3(b)に示すように、インクジェットヘッド300の各ノズルは、ノズルピッチ(ノズル間隔)Pnで配置されている。また、インクジェットヘッド300は、ノズルの配列方向がY方向から角度θだけ傾くように配置されている。

【0067】

また図3(b)において、インク滴dmはノズルnmから打滴されたインク滴、インク滴dm+1はノズルnm+1から打滴されたインク滴、インク滴dm+2はノズルnm+2から打滴されたインク滴を示している。ノズルピッチPnとインク滴のY方向の打滴ピッチ(打滴間隔)Pdyは、Pdy=Pn×cosθの関係を有している。ここではθ≠0であるから、Pn>Pdyである。このように、ノズルピッチよりも打滴ピッチを小さくすることで、打滴する領域を狭くすることができる。したがって、後述する膜厚測定の範囲を狭くすることができる。

【0068】

また、インク滴のX方向及びY方向の打滴ピッチは、各インク滴の直径Wdよりも大きい。即ち、X方向の打滴ピッチをPdxとすると、Pdx>Wd、Pdy>Wdの関係を有している。このように離散的に打滴することで、着弾干渉を防止することができる。

【0069】

以上のように、インク滴の配置パターンが設定される。ここでは、設定された配置パターンの単位面積当たりのインク滴数(打滴密度)をDとする。

【0070】

次に、膜厚測定用のモールドを設定する(ステップS2)。本実施形態では、図4に示す膜厚測定用モールド(モールド)200を使用する。モールド200は、基板100と略同じ大きさの面を有する薄板状の基材である。

【0071】

図4(a)は、モールド200のコンタクト面を示す図であり、図4(b)は、モールド200のY方向の断面を示す図であり、図4(c)は、モールド200のX方向の断面を示す図である。モールド200は、コンタクト面に溝210が形成されており、溝210に囲まれた領域202、204、206、及び208が形成されている。

【0072】

前述の基板100の領域102、104、106、及び108は、モールド200の領域202、204、206、及び208に対応するように設定される。即ち、基板100の表側面にモールド200のコンタクト面を対向させたときに、基板100の領域102、104、106、108とモールド200の領域202、204、206、208とが、それぞれ重なるように設定される。

【0073】

続いて、領域毎に吐出量を異ならせるように、インクジェット吐出条件を設定する(ステップS3)。インクジェットヘッドの各ノズルは、駆動電圧を変更可能に構成されている。ここでは、図5に示すように、駆動電圧V1の吐出波形402、駆動電圧V2の吐出波形404、駆動電圧V3の吐出波形406、駆動電圧V4の矩形波である吐出波形408、のいずれかの吐出波形をノズル毎に選択可能に構成されている。

【0074】

例えば、図6(a)に示すように、1吐出周期の波形を、4つの吐出波形402、404、406、408を各波形要素とする1つの連続した波形とし、イネーブル信号を用いていずれか1つの吐出波形要素を選択することで、1つの吐出波形を出力するように構成すればよい。図6(b)は、イネーブル信号の一例を示している。また、図6(c)は、図6(b)に示すイネーブル信号により出力された吐出波形を示しており、駆動電圧V2の吐出波形404が出力されている。

【0075】

このように構成することで、4つの吐出波形402、404、406、408のいずれか1つの吐出波形をノズル毎に選択して出力することができる。

【0076】

また、吐出波形の基となるデジタル波形データを設定し、設定したデータに基づく波形をノズル毎に出力するように構成してもよい。

【0077】

図7は、この場合に適用される吐出波形出力部410を示すブロック図である。吐出波形出力部410は、デジタル波形生成部412、D/Aコンバータ414、アンプ416を備えている。

【0078】

まず、所望のデジタル波形データをデジタル波形生成部412に設定する。デジタル波形生成部412は、機能性インクの吐出タイミングにおいて、設定されたデジタル波形を出力する。この出力されたデジタル波形は、D/Aコンバータ414によりアナログ波形に変換され、アンプ416で電流増幅された後にノズル(ここではピエゾ素子418)に供給される。

【0079】

このように構成することで、波形の種類が多い場合であっても、容易に対応することが可能である。

【0080】

ここでは、インクジェットヘッド300の各ノズルの吐出波形を、領域102に打滴するときには吐出波形402、領域104に打滴するときには吐出波形404、領域106に打滴するときには吐出波形406、領域108に打滴するときには吐出波形408を設定する。即ち、領域102に対しては駆動電圧V1、領域104に対しては駆動電圧V2、領域106に対しては駆動電圧V3、領域108に対しては駆動電圧V4で打滴する。

【0081】

次に、実際に使用するロットの機能性インクを用いて、ノズルからインク滴を吐出させ、吐出された液滴の速度(吐出速度)を計測する(ステップS4)。このとき、各ノズルについて、吐出波形402、404、406、及び408における吐出速度をそれぞれ計測する。吐出速度の計測は、例えば吐出波形に同期させて吐出から所定時間経過後にストロボを発光させ、吐出した液滴の飛翔位置を観察することで行う。なお、吐出速度の計測方法はこれに限定されず、所定の間隔で配置されたレーザ光をそれぞれ横切るタイミングから測定する等、その他の公知の方法を用いてもよい。

【0082】

次に、図3に示した基板100を所定の位置にセットし(ステップS5)、インクジェットヘッド300から基板100の表面側の各領域102〜108に対し、機能性インクを打滴する(ステップS6:配置工程)。

【0083】

インクジェットヘッド300は、まずX方向に走査されながら、基板100の領域102に対して、ステップS1において決定した配置パターンとなるように、吐出波形402によりインク滴を打滴する。このとき、インクジェットヘッド300の全てのノズルから吐出したインク滴が領域102内に配置されるように、インクジェットヘッド300が走査される。

【0084】

領域102にインク滴を打滴後、インクジェットヘッド300は、全てのノズルから吐出したインク滴が領域104内に配置できる位置までY方向に走査される。その後再びX方向に走査されながら、領域104に対して、ステップS1において決定した配置パターンとなるように、吐出波形404によりインク滴を打滴する。

【0085】

領域104にインク滴を打滴後、インクジェットヘッド300は、さらに全てのノズルから吐出したインク滴が領域106内に配置できる位置までY方向に走査される。その後X方向に走査されながら、領域106に対して、ステップS1において決定した配置パターンとなるように、吐出波形406によりインク滴を打滴する。

【0086】

領域106にインク滴を打滴後、同様に領域108に対して、ステップS1において決定した配置パターンとなるように、吐出波形408によりインク滴を打滴する。

【0087】

全ての領域にインク滴の打滴が終了したら、図4に示したモールド200の溝210が形成された面(コンタクト面)を基板100の表側面に配置された機能性インク滴に所定の押圧力によって接触させる(ステップS7:接触工程)。

【0088】

図8(a)は、基板100、モールド200、及び基板100上に配置されたインク滴310の断面図である。同図に示すように、インク滴310は、溝210に対応する位置を避けて配置される。

【0089】

図8(b)は、基板100上のインク滴310にモールド200を接触させた状態の断面図である。同図に示すように、適切な圧力でモールド200を基板100上のインク滴310にコンタクト(インプリント)すると、モールド200と基板100との間に充填されたインク滴310(機能性膜312)により、液架橋が形成される。

【0090】

モールド200に形成された溝210により、濡れ広がったインク滴310(機能性膜312)がピニングされ、溝210によって区切られた他領域のインク滴310(機能性膜312)とは混ざり合うことがない。

【0091】

このように、溝210は、それぞれの領域に配置されたインク滴310(機能性膜312)同士が混ざらなくすることを目的として形成されている。なお、溝210を形成するのではなく、インク滴310(機能性膜312)同士が混ざらない程度の領域間の間隔を広くしてもよいし、親撥パターンにより領域を形成してもよい。これらの方法によっても、同様の効果を得ることができる。

【0092】

次に、基板100の裏側面から紫外線を照射して、機能性膜312を硬化させる(ステップS8:硬化工程)。機能性膜312の硬化後、硬化した機能性膜312からモールド200を剥離させる(ステップS9:離型工程)。

【0093】

図8(c)は、モールド200を離型した機能性膜312及び基板100を示した断面図である。このように、各領域に打滴されたインク滴310から、所定の厚みを持った機能性膜312が形成される。

【0094】

続いて、4つの領域102、104、106、108にそれぞれ形成された機能性膜312の厚さ(膜厚)を測定する(ステップS10:計測工程)。膜厚測定は、原子間力顕微鏡(AFM)により行う。AFMを用いることで、原子レベルで膜を観察することができ、高精度な計測が可能となる。また、エリプソメータを用いてもよい。エリプソメータによれば、比較的簡易かつ精密に膜厚を測定することができる。

【0095】

なお、膜厚測定は、領域毎に複数の位置において測定を行い、各測定値を平均化した値をその領域の膜厚とする。

【0096】

次に、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成する(ステップS11)。

【0097】

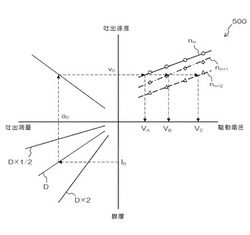

図9は、ステップS11において作成されたテーブル500の一例を示す図である。テーブル500の第1象限は、吐出波形の駆動電圧と液滴の吐出速度との関係を示している。

【0098】

ステップS4における計測結果から、各ノズルについて、4つの吐出波形402、404、406、及び408の駆動電圧と、各吐出波形における吐出速度をプロットすることができる。図9では、ノズルnm、ノズルnm+1、及びノズルnm+2について、プロットした例を示している。

【0099】

なお、測定点以外のデータについては、測定点のデータから補間または外挿することでテーブルを作成する。

【0100】

また、テーブル500第3象限は、吐出滴量と生成された機能性膜の膜厚との関係を示している。

【0101】

前述のように、基板100の領域102に対しては駆動電圧V1、領域104に対しては駆動電圧V2、領域106に対しては駆動電圧V3、領域108に対しては駆動電圧V4で打滴した。また、ステップS10において、各領域102、104、106、及び108の機能性膜の膜厚が測定されている。したがって、吐出波形の駆動電圧と膜厚との関係が求められる。

【0102】

また、各領域102、104、106、108の面積とそれぞれの領域における機能性膜の膜厚、及びステップS1において設定した打滴密度Dから、各領域における吐出滴量を算出することができる。したがって、吐出波形の駆動電圧と吐出滴量との関係が求められる。

【0103】

この2つの関係から、膜厚と吐出滴量の関係をプロットすることができる。なお、打滴密度と膜厚は比例関係にあるため、打滴密度に応じた関係をプロットすることができる。図9の例では、打滴密度Dの他、打滴密度がDの2倍の場合の直線と、打滴密度がDの半分の場合の関係をプロットしている。

【0104】

また、テーブル500の第2象限は、吐出滴量と吐出速度の関係を示している。

【0105】

第1象限にプロットされた吐出波形の駆動電圧と吐出速度の関係と、前述の吐出波形の駆動電圧と吐出滴量の関係とから、吐出滴量と吐出速度の関係をプロットすることができる。

【0106】

このように、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブル500が作成される。

【0107】

次に、このテーブル500を用いて、吐出波形の駆動電圧を算出する(ステップS12)。ここでは、実際のナノプリントで必要な膜厚をl0、打滴密度をDとする。

【0108】

テーブル500の第3象限から、必要な膜厚がl0であって、打滴密度がDのときの吐出滴量はq0であることが求められる。さらに、テーブル500の第2象限から、吐出滴量がq0のときの吐出速度はv0であることが求められる。

【0109】

そして、テーブル500の第1象限から、吐出速度をv0とするときの各ノズルの駆動電圧が求められる。図9の例では、ノズルnm、nm+1、nm+2の駆動電圧はそれぞれ、VA、VB、Vcである。

【0110】

最後に、各ノズルの駆動電圧を、ステップS12において算出された駆動電圧に設定する(ステップS13:補正工程)。膜厚測定用の吐出波形の駆動電圧は、図5に示すようにV1〜V4の4種類であるが、実際のナノインプリント時の吐出波形の駆動電圧は、任意の値に設定可能となっている。

【0111】

なお、ノズルの駆動電圧を補正するのではなく、打滴密度を補正する態様も可能である。

【0112】

このように設定された駆動電圧の吐出波形で各ノズルを駆動し、図1に示したナノインプリントを行うことで、基板間における残渣膜厚を均一にすることができる。

【0113】

ステップS1において基板100に設定された膜厚測定用打滴配置パターンは、インクジェットヘッド300の全てのノズルから吐出されたインク滴が1つの領域に含まれるように配置されている。したがって、ノズル間のばらつきを含めた平均の膜厚を測定することができる。

【0114】

図9に示したテーブル500は、レジスト材料の生産ロットが変わるときに新たに作成する。また、インクジェットヘッドを交換した場合も同様に、新たに作成する。これにより、レジスト材料のロットやインクジェットヘッドにかかわらず、基板間の膜厚を一定にすることができる。

【0115】

〔第2の実施形態〕

第1の実施形態では、1つの領域に対して全てのノズルから打滴したが、本実施形態では、ノズル毎に異なる領域に打滴する。

【0116】

図10は、本実施形態に係る膜厚測定用基板(基板)120と、走査手段(不図示)により移動しながら機能性インクを吐出して、基板120に機能性インク滴を配置するインクジェットヘッド320を示す模式図である。

【0117】

基板120の表側面には、後述するモールドの領域に対応させて、32個の領域122−1、122−2、122−3、122−4、124−1、…、136−3、136−4が設定される。

【0118】

インクジェットヘッド320は、走査手段(不図示)により基板120の表側面の上方をX/Y方向に走査可能に構成されている。インクジェットヘッド320の下面には、機能性インクを吐出するn1〜n8の8個のノズルが一方向に配列されている。

【0119】

インクジェットヘッド320がX方向に走査されると、ノズルn1は領域122−1、122−2、122−3、及び122−4にインクを打滴する。同様に、ノズルn2は領域124−1〜124−4に、ノズルn3は領域126−1〜126−4に、ノズルn8は領域136−1〜136−4にインクを打滴する。

【0120】

また、各ノズルn1〜n8は、領域122−1、124−1、126−1、…、136−1において、図5に示す吐出波形402を用いてインクを打滴するように吐出条件が設定される。同様に、領域122−2、124−2、126−2、…、136−2においては吐出波形404、領域122−3、124−3、126−3、…、136−3においては吐出波形406、領域122−4、124−4、126−4、…、136−4においては吐出波形408を用いてインクを打滴するように吐出条件が設定される。

【0121】

したがって、例えばノズルn1は、領域122−1において吐出波形402、領域122−2において吐出波形404、領域122−3において吐出波形406、領域122−4において吐出波形408によってインクを吐出する。また、ノズルn2は、領域124−1において吐出波形402、領域124−2において吐出波形404、領域124−3において吐出波形406、領域124−4において吐出波形408によってインクを吐出する。

【0122】

このように、各領域に対してマトリクス状にノズルと吐出波形の駆動電圧を変化させてインクを吐出する。なお、第1の実施形態と同様に、ノズル毎の吐出波形の駆動電圧と吐出速度の関係は、予め計測しておく。

【0123】

図11(a)は、本実施形態に係るモールド220のコンタクト面を示す図であり、図11(b)は、モールド220のY方向の断面を示す図であり、図11(c)は、モールド220のX方向の断面を示す図である。モールド220は、コンタクト面に溝230が形成されており、溝230により囲まれた32個の領域222−1、222−2、222−3、222−4、224−1、224−2、…、236−3、236−4が形成されている。

【0124】

前述の基板120の領域122−1〜136−4は、モールド220の領域222−1〜236−4に対応するように設定される。即ち、基板120の表面側にモールド220のコンタクト面を対向させたときに、基板120の領域122−1〜136−4とモールド200の領域222−1〜236−4とが、それぞれ重なるように設定される。

【0125】

このモールド220のコンタクト面を、基板120の表面側に配置された機能性インク滴に所定の押圧力によって接触させる。さらに、基板120の裏側面から紫外線を照射して機能性インク(機能性膜)を硬化させ、硬化した機能性膜からモールド220を剥離させる。

【0126】

図12は、このように基板120の表面側に形成された機能性膜312の一部を示す図である。同図に示すように、機能性膜312は、モールド220に形成された溝230により、それぞれ基板120上に設定された領域毎に分割されて生成される。

【0127】

この各領域の機能性膜312の膜厚を測定することで、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すノズル毎のテーブルが作成される。即ち、図9に示すテーブル500において、第3象限の吐出滴量と機能性膜の膜厚の関係、及び第2象限の吐出滴量と吐出速度の関係を、ノズル毎に求めることができる。

【0128】

このように、本実施形態によれば、ノズル毎のテーブルを作成することができるので、ノズル毎のインク吐出量の補正が可能となり、基板間における残渣膜厚を均一にすることができる。

【0129】

〔第3の実施形態〕

本実施形態では、実際にナノインプリントを行う際に、吐出速度を測定して吐出量の補正を行う。ここでは、第1の実施形態におけるテーブル500が事前に作成されており、メモリなどの記憶手段に記憶されているものとする。

【0130】

図13は、本実施形態に係るインクジェット吐出量補正方法を示すフローチャートである。

【0131】

まず、使用するモールドのパターン情報から、打滴配置パターンを設定する(ステップS21)。ここで使用するモールドは、膜厚測定用モールドではなく、実際にナノインプリントを行うためのモールドである。

【0132】

次に、インクジェット吐出条件を設定する(ステップS22)。ここでは、仮に吐出条件を設定すればよい。

【0133】

続いて、ノズル毎に各吐出波形(駆動電圧)によってインク滴を吐出させ、吐出速度を計測する(ステップS23)。

【0134】

次に、メモリに記憶されているテーブル500から、所望の膜厚(例えばl0)に対応する吐出滴量を求め(q0)、この吐出滴量に対応する吐出速度(v0)を求める。そして、ステップS23において計測した駆動電圧と吐出速度の関係から、この吐出速度(v0)に対応する駆動電圧を算出する(ステップS24)。

【0135】

このように決定した駆動電圧の吐出波形を用いて、基板にインクを吐出する(ステップS25)。その後、インクが配置された基板にモールドをインプリントし(ステップS26)、露光硬化し(ステップS27)、剥離する(ステップS28)。

【0136】

このように、予めテーブルを記憶しておくことで、事前に吐出速度を計測するだけで、適切な膜厚が形成できるように各ノズルの吐出量を補正することができ、基板間における残渣膜厚を均一にすることができる。

【0137】

同一ノズルであっても、ピエゾ素子の劣化など、経時変化によって駆動電圧と吐出速度の対応関係が変化することがある。しかしながら、第1、第2の実施形態のテーブル500を毎回作成するのは煩雑である。したがって、本実施形態の吐出量補正処理を、始業時や装置の電源投入時などに行えばよい。本実施形態によれば、テーブル作成後に駆動電圧と吐出速度の対応関係が変化した場合であっても、吐出速度を計測するだけで適切に吐出量を補正することができる。

【0138】

〔ナノインプリントシステムの概要〕

図14は、第1〜第3の実施形態に適用されるナノインプリントシステム600の構成を示すブロック図である。同図に示すように、ナノインプリントシステム600は、インクジェットヘッド300、制御部610、速度計測部620、走査部630、接触部640、紫外線照射部650、離型部660、厚み計測部670、演算部680、メモリ690、制御バス700から構成される。

【0139】

ナノインプリントシステム600は、制御部610により統括制御される。制御部610から各部への制御信号は、制御バス700により伝達される。

【0140】

インクジェットヘッド300は、その下面に機能性インクを吐出する複数のノズルが所定の方向に所定の間隔で配置されている。

【0141】

速度計測部620は、例えばストロボ観察により、インクジェットヘッド300の各ノズルから吐出されたインク滴の吐出速度を計測する。

【0142】

走査部630は、インクジェットヘッド300を水平方向に移動させることで、インクジェットヘッド300と基板(図14では不図示)とを相対的に移動させる。

【0143】

制御部610は、走査部630によりインクジェットヘッド300を基板の上方に移動させるとともに、インクジェットヘッド300の各ノズルから機能性インクのインク滴を吐出させることで、基板上にインク滴を離散的に配置する。このとき、基板上に設定された領域毎に吐出量が異なるように、ノズルの駆動電圧を制御する。

【0144】

接触部640は、基板表面に配置されたインク滴にモールド(図14では不図示)を所定の押圧力によって接触させる。

【0145】

紫外線照射部650は、基板の裏側面から紫外線を照射し、基板表面に配置されたインク滴を硬化させ、機能性膜を生成する。なお、モールドが透過性を有する場合には、基板の表側面から紫外線を照射してもよい。

【0146】

離型部660は、硬化した機能性膜からモールドを剥離する。剥離する方法は特に限定されず、加圧剥離法などの公知の方法を用いることができる。

【0147】

厚み計測部670は例えばエリプソメータであり、機能性膜の厚み(膜厚)を計測する。

【0148】

演算部680は、領域毎のノズルの駆動電圧、速度計測部620において計測した吐出速度、及び厚み計測部670において計測した機能性膜の厚みに基づいて、駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成する。

【0149】

メモリ690は、フラッシュメモリなどの不揮発性メモリである。制御部610は、演算部680で作成したテーブルをメモリ690に記憶させる。

【0150】

このように構成されたナノインプリントシステム600によれば、駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成し、記憶させることができる。ここで、メモリ690をインクジェットヘッド300に内蔵することにより、インクジェットヘッド300を異なる機能性インク配置装置(不図示)に設置した場合であっても、機能性インク配置装置においてメモリ690に記憶されたテーブルを用いて吐出量の補正処理を行うことができる。その結果、機能性インク配置装置においても、基板間における残渣膜厚を均一にすることができる。

【0151】

本発明の技術的範囲は、上記実施形態に記載の範囲には限定されない。各実施形態における構成等は、本発明の趣旨を逸脱しない範囲で、各実施形態間で適宜組み合わせることができる。

【符号の説明】

【0152】

10…石英基板、12,300…インクジェットヘッド、14…液滴、16…モールド、18…光硬化性樹脂膜、100,120…膜厚測定用基板(基板)、102,104,106,108…領域、200,220…膜厚測定用モールド、210,230…溝、310…機能性インク滴、312…機能性膜、402,404,406,408…吐出波形、410…吐出波形出力部、500…テーブル、600…ナノインプリントシステム

【技術分野】

【0001】

本発明はインクジェットヘッドの吐出量補正方法、吐出量補正装置、及び機能性インク配置装置並びにナノインプリントシステムに係り、特に、インクジェット方式で機能性インクを吐出することにより基板等の媒体上にインク滴を配置する液体付与技術に関する。

【背景技術】

【0002】

近年の半導体集積回路の高集積化に伴い、配線パターンなどの更なる微細化が要求されている。基板上に微細構造を形成するための技術として、基板上に塗布したレジスト(UV硬化性樹脂)に、所望の凹凸パターンが形成されたモールドを押し当てた状態で紫外線を照射してレジストを硬化させ、モールドを基板上のレジストから分離(離型)することで、モールドに形成された微細パターンを基板(レジスト)へ転写するナノインプリントリソグラフィ(NIL)が知られている。

【0003】

インクジェット方式を用いたNILにおいて、レジストに転写されたパターンの膜厚(残渣膜厚)を均一化することは、重要な課題となっている。

【0004】

この課題に対し、特許文献1には、モールドのパターンの粗密によって発生する残渣膜厚のばらつきに対して、インクジェット打滴密度、打滴量を変更して膜厚を均一化する技術が開示されている。

【0005】

また、特許文献2には、基板へのレジスト打滴からインプリントまでの時間差で、基板上のレジスト液滴の揮発量が変化することで生じる残渣膜厚のばらつきに対して、インクジェット打滴密度、打滴量を変更して膜厚を均一化する技術が開示されている。

【0006】

特許文献1、2によれば、基板面内の膜厚を均一化することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2008−502157号公報

【特許文献2】特開2009−88376号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本願出願人は、鋭意検討を行った結果、レジストのロット違いによる僅かな粘度の差異によって、インクジェットの吐出液滴量が影響を受けることを見出した。これは、基板面内の残渣膜厚ばらつきの原因にはならないが、レジストを交換したときに基板間で残渣膜厚に差が発生し、問題となる。また、インクジェットヘッドの故障等によりヘッドを交換した場合にも、吐出液滴量が変化するため、基板間での膜厚差が発生する。

【0009】

しかしながら、特許文献1、2に開示されている膜厚補正技術は、基板面内における膜厚の均一化を目的とするものであり、レジストのロットが変わったときや、ヘッドを交換したときに、基板間での膜厚差を均一にすることはできない。

【0010】

本発明は、このような事情に鑑みてなされたもので、基板間で膜厚を均一にすることができるインクジェットヘッドの吐出量補正方法及び補正量算出装置並びに機能性インク配置装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、インクジェットヘッドの吐出量補正方法の一の態様は、インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化工程と、前記機能性膜から前記モールドを剥離する離型工程と、前記機能性膜の厚みを計測する計測工程と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、を備えた。

【0012】

本態様によれば、硬化した機能性インクの厚みを計測し、計測した厚みに基づいてノズルからの吐出量を補正するようにしたので、機能性インク(レジスト材料)のロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にすることができる。

【0013】

前記配置工程は、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置し、前記計測工程は、前記領域毎に前記機能性膜の厚みを計測することが好ましい。

【0014】

このように、領域毎にノズルからの吐出量を異ならせてインク滴を配置し、領域毎の機能性インクの厚みを計測し、領域毎の厚みに基づいてノズルからの吐出量を補正することで、適切にノズルからの吐出量を補正することができる。

【0015】

前記モールドのインク滴接触面はパターンにより形成された複数の領域を有し、前記配置工程は、前記パターンにより形成された複数の領域に対応する領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置することが好ましい。

【0016】

このように、モールドのインク滴接触面に複数の領域を形成しておくことで、適切に領域毎の機能性インクの厚みを計測することができる。

【0017】

なお、前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された溝に囲まれた領域であってもよいし、前記モールドのインク滴接触面に形成された親撥パターンにより形成された領域であってもよい。これにより、適切にモールドのインク滴接触面に複数の領域を形成することができる。

【0018】

前記配置工程は、前記ノズルの駆動電圧を変更することで前記ノズルからの吐出量を異ならせ、前記補正工程は、前記ノズルの駆動電圧を補正することが好ましい。このように、駆動電圧を変更することで、適切にノズルからの吐出量を変更することができる。

【0019】

前記インクジェットヘッドには、複数のノズルが所定の方向に所定の間隔で配置されており、前記配置工程は、前記所定の間隔よりも短い間隔で前記インク滴を配置することが好ましい。このようにインク滴を配置することで、厚み計測を行う範囲が狭くなり、計測時間を短縮することができる。

【0020】

前記配置工程は、前記インク滴の径よりも前記インク滴の間隔が大きくなるように該インク滴を配置することが好ましい。このようにインク滴を配置することで、着弾干渉を防止することができる。

【0021】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に全てのノズルから吐出されたインク滴を配置してもよい。このようにインク滴を配置することで、ノズル間のばらつきを含めた平均の厚みを計測することができる。

【0022】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に異なるノズルから吐出されたノズル滴を配置し、前記補正工程は、前記計測した厚みに基づいて、前記ノズル毎に吐出量を補正してもよい。このようにインク滴を配置することで、ノズル毎の厚みを計測することができるので、ノズル毎に吐出量を補正することができる。

【0023】

前記ノズルから吐出されたノズル滴の吐出速度を計測する速度計測工程と、前記計測した吐出速度と前記計測した厚みとの関係をメモリに記憶する記憶工程とを備え、前記補正工程は、前記計測した吐出速度に基づいて、前記ノズルからの吐出量を補正してもよい。このように、予め吐出速度と厚みとの関係を記憶しておくことで、吐出速度を計測するだけでノズルからの吐出量を補正することができる。したがって、厚みの計測を行わずに迅速に吐出量を補正することができる。

【0024】

前記計測工程は、原子間力顕微鏡によって前記機能性膜の厚みを計測することが好ましい。これにより、高精度な計測が可能となる。

【0025】

また、前記計測工程は、エリプソメータによって前記機能性膜の厚みを計測してもよい。これにより、比較的簡易かつ精密に膜厚を測定することができる。

【0026】

上記目的を達成するために、ナノインプリントシステムの一の態様は、 基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、前記機能性膜の厚みを計測する計測手段と、前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正手段と、を備えた。

【0027】

本態様によれば、機能性膜を生成し、生成した機能性膜の厚みに基づいてノズルからの吐出量を補正するようにしたので、基板間で膜厚を均一にすることができる。

【0028】

上記目的を達成するために、機能性インク配置装置の一の態様は、基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、記憶手段に記憶された関係テーブルに基づいて、前記所定の条件を補正して前記ノズルからの吐出量を補正する補正手段とを備えた。

【0029】

本態様によれば、基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせてインク滴を配置するようにしたので、関係テーブルの算出が容易になる。また、記憶手段に記憶された関係テーブルに基づいて、ノズルからの吐出量を補正するようにしたので、基板間で膜厚を均一にすることができる。

【0030】

上記目的を達成するために、インクジェットヘッドの吐出量補正装置の一の態様は、基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、を備えたナノインプリントシステムにおいて生成された前記機能性膜の厚みを取得する取得手段と、前記取得した厚みと前記所定の条件との関係テーブルを算出する算出手段と、前記算出した関係テーブルを記憶する記憶手段とを備えた。

【0031】

本態様によれば、機能性膜の厚みを取得し、取得した厚みと所定の条件との関係テーブルを算出し、算出した関係テーブルを記憶するようにしたので、この関係テーブルを用いることで適切にインクジェットヘッドの吐出量の補正が可能となる。これにより、基板間で膜厚を均一にすることができる。

【発明の効果】

【0032】

本発明によれば、機能性インクのロットにより粘度が異なる場合や、インクジェットヘッドを交換した場合であっても、基板間で膜厚を均一にすることができる。

【図面の簡単な説明】

【0033】

【図1】ナノインプリント方法を示す工程図

【図2】第1の実施形態に係るインクジェット吐出量の補正方法を示すフローチャート

【図3】(a)膜厚測定用基板とインクジェットヘッドを示す模式図、(b)インクジェットヘッドのノズルとノズルから吐出されて基板に配置されたインク滴を示す模式図

【図4】膜厚測定用モールドを示す図

【図5】それぞれ駆動電圧の異なる複数の吐出波形を示す図

【図6】4つの吐出波形を各波形要素とする波形を示す図

【図7】吐出波形出力部を示すブロック図

【図8】基板、モールド、及び基板上に配置されたインク滴の断面図

【図9】作成されたテーブルを示す図

【図10】第2の実施形態に係る膜厚測定用基板とインクジェットヘッドを示す模式図

【図11】第2の実施形態に係るモールドのインプリント面を示す図

【図12】基板の表面側に形成されたレジストの図

【図13】第3の実施形態に係るインクジェット吐出量の補正方法を示すフローチャート

【図14】機能性インク配置装置の構成を示すブロック図

【発明を実施するための形態】

【0034】

以下、添付図面に従って本発明の好ましい実施の形態について詳説する。

【0035】

〔ナノインプリント方法の説明〕

まず、図1(a)〜(f)を用いて、本実施形態に係るナノインプリント方法について、工程順を追って説明する。本例に示すナノインプリント方法は、モールド(例えば、Siモールド)に形成された凹凸パターンを、基板(石英基板等)上に形成された機能性インク(光硬化性樹脂液)を硬化させた光硬化性樹脂膜に転写し、該光硬化性樹脂膜をマスクパターンとして基板上に微細パターンを形成するものである。

【0036】

まず、図1(a)に示す石英基板10(以下、単に「基板」と記載する。)を準備する。図1(a)に示す基板10は、表側面10Aにハードマスク層11が形成されており、この表側面10Aに微細パターンが形成される。基板10は、紫外線などの光を透過させる所定の透過性を有し、厚みが0.3mm以上であればよい。光透過性を有することで基板10の裏側面10Bからの露光が可能となる。

【0037】

Siモールドを用いる場合に適用される基板10として、表面をシランカップリング剤で被覆したもの、Cr、W、Ti、Ni、Ag、Pt、Auなどからなる金属層を積層したもの、CrO2、WO2、TiO2などからなる金属酸化膜層を積層したもの、これらの積層体の表面をシランカップリング剤で被覆したものなどが挙げられる。

【0038】

すなわち、図1(a)に図示したハードマスク層11は、上記の金属膜や金属酸化膜等の積層体(被覆材)が用いられる。積層体の厚みが30nmを超えると光透過性が低下してしまい、光硬化性樹脂の硬化不良が起こりやすいので、該積層体の厚みは30nm以下であり、好ましくは20nm以下である。

【0039】

「所定の透過性」とは、基板10の裏側面10Bから照射した光が表側面10Aから出射して、表側面10Aに形成される機能性インク(例えば、図1(c)に符号14を付して図示した光硬化性樹脂を含有する液体)を十分に硬化させることができればよく、例えば、裏側面10Bから照射された波長200nm以上の光の光透過率が5%以上であるとよい。

【0040】

また、基板10の構造は単層構造であってもよいし、積層構造であってもよい。基板10の材質は、石英以外にも、シリコン、ニッケル、アルミニウム、ガラス、樹脂、などを適宜用いることができる。これらの材料は、一種単独で使用してもよいし、二種以上を適宜合成して併用してもよい。

【0041】

基板10の厚みは0.05mm以上が好ましく、0.1mm以上がより好ましい。基板10の厚みが0.05mm未満であると、被パターン形成体とモールドとの密着時に基板側に撓みが発生し、均一な密着状態を確保できない可能性がある。また、ハンドリングやインプリント中の押圧による破損を避けることを考慮して、基板10の厚みを0.3mm以上とするとより好ましい。

【0042】

基板10の表側面10Aに対して、インクジェットヘッド12から光硬化性樹脂を含有する複数の液滴14が離散的に打滴される(図1(b):打滴工程)。ここで言う「離散的に打滴される液滴」とは、基板10上における隣接する打滴位置に着弾した他の液滴と接触(着弾干渉)せずに、所定の間隔を空けて着弾した複数の液滴を意味している。

【0043】

図1(b)に示す打滴工程において、予め液滴14の打滴量、打滴密度、液滴の吐出(飛翔)速度が設定(調整)される。例えば、液滴量及び打滴密度は、モールド(図1(c)符号16を付して図示)の凹凸パターンの凹部の空間体積が大きい領域では相対的に大きくされ、凹部の空間体積が小さい領域や凹部がない領域では相対的に小さくされるように調整される。調整後、所定の打滴配置(パターン)に従って、基板10上に液滴14が配置される。

【0044】

図1(b)に示す打滴工程の後に、凹凸パターンが形成されたモールド16の凹凸パターン面を基板10の表側面10Aに所定の押圧力によって押し付けて基板10上の液滴14を拡張させ、拡張させた複数の液滴14の結合からなる光硬化性樹脂膜18が形成される(図1(c):光硬化性樹脂膜形成工程)。

【0045】

光硬化性樹脂膜形成工程では、モールド16と基板10との間の雰囲気を減圧または真空雰囲気にした後に、モールド16を基板10押し付けることで残留気体を低減させることができる。ただし、高真空雰囲気下では硬化前の光硬化性樹脂膜18が揮発してしまい、均一な膜厚を維持することが困難となる可能性がある。そこで、モールド16と基板10との間の雰囲気を、ヘリウム(He)雰囲気または減圧He雰囲気にすることで残留気体を低減するとよい。Heは石英基板10を透過するため、取り込まれた残留気体(He)は徐々に減少する。Heの透過には時間を要すため減圧He雰囲気とすることがより好ましい。

【0046】

モールド16の押圧力は、100kPa以上10MPa以下の範囲とされる。押圧力が相対的に大きい方が樹脂の流動が促進され、また残留気体の圧縮、残留気体の光硬化性樹脂への溶解や、基板10中のHeの透過が促進され、タクトアップにつながる。しかし、押圧力が大きすぎるとモールド16が基板10に接触するときに異物を噛みこんでしまい、モールド16及び基板10を破損してしまう可能性があるので、モールド16の押圧力は上記範囲とされる。

【0047】

モールド16の押圧力の範囲は、より好ましくは100kPa以上5MPa以下であり、さらに好ましくは100kPa以上1MPa以下である。100kPa以上としたのは、大気中でインプリントを行う際、モールド16と基板10との間が液滴14で満たされているためであり、モールド16と基板10との間が大気圧(約101kPa)で加圧されているためである。

【0048】

その後、基板10の裏側面10Bから紫外線を照射して、光硬化性樹脂膜18に対する露光が行われ、光硬化性樹脂膜18を硬化させる(図1(c):光硬化性樹脂膜硬化工程)。本例では、光(紫外線)によって光硬化性樹脂膜18を硬化させる光硬化方式を例示したが、熱硬化性樹脂を含有する液体を用いて熱硬化性樹脂膜を形成し、加熱によって熱硬化性樹脂膜を硬化させる熱硬化方式など、他の硬化方式を適用してもよい。

【0049】

光硬化性樹脂膜18が十分に硬化した後に、光硬化性樹脂膜18からモールド16を剥離させる(図1(d):剥離工程)。モールド16を剥離させる方法は、光硬化性樹脂膜18のパターンに欠損が生じにくい方法であればよく、基板10の縁部から徐々に剥離させる方法や、モールド16の側から加圧しながら剥離させ、モールド16が光硬化性樹脂膜18から剥離する境界線上での光硬化性樹脂膜18へかかる力を低減させて剥離する方法(加圧剥離法)などの方法を用いることができる。さらに、光硬化性樹脂膜18の近傍を加温し、モールド16と光硬化性樹脂膜18との界面での光硬化性樹脂膜18とモールド16の表面との付着力を低減させ、かつ、光硬化性樹脂膜18のヤング率を低下させて、かつ、脆性が良化させて変形による破断を抑制して剥離する方法(加熱アシスト剥離)を適用することも可能である。なお、上記の方法を適宜組み合わせた複合的手法を用いてもよい。

【0050】

図1(a)〜(d)に示す各工程を経て、基板10の表側面10Aに形成された光硬化性樹脂膜18にモールド16に形成された凹凸パターンが転写される。基板10上に形成された光硬化性樹脂膜18は、モールド16の凹凸形状や光硬化樹脂を含有する液体の液物性に対応して、光硬化性樹脂膜18となる液滴14の打滴密度が最適化されているので、残渣厚が均一化され、欠損のない好ましい凹凸パターンが形成される。次に、光硬化性樹脂膜18をマスクとして基板10(又は基板10に被覆させた金属膜等)に微細パターンが形成される。

【0051】

基板10上の光硬化性樹脂膜18の凹凸パターンが転写されると、光硬化性樹脂膜18の凹部内の光硬化性樹脂が除去され、基板10の表側面10A、または表側面10Aに形成される金属層等を露出させる(図1(e):アッシング工程)。

【0052】

さらに、光硬化性樹脂膜18をマスクとしてドライエッチングが行われ(図1(f):エッチング工程)、光硬化性樹脂膜18が除去されると、光硬化性樹脂膜18に形成された凹凸パターンに対応した微細パターン10Cが基板10上に形成される。なお、基板10の表側面10Aに金属膜や金属酸化膜が形成される場合は、金属膜または金属酸化膜に対して所定のパターンが形成される。

【0053】

ドライエッチングの具体例としては、光硬化性樹脂膜をマスクとして用いることができればよく、イオンミリング法、反応性イオンエッチング(RIE)、スパッタエッチング、などが挙げられる。これらの中でも、イオンミリング法、反応性イオンエッチング(RIE)が特に好ましい。

【0054】

イオンミリング法は、イオンビームエッチングとも言われ、イオン源にArなどの不活性ガスを導入し、イオンを生成する。これを、グリッドを通して加速させ、試料基板に衝突させてエッチングするものである。イオン源としては、カウフマン型、高周波型、電子衝撃型、デュオプラズマトロン型、フリーマン型、ECR(電子サイクロトロン共鳴)型などが挙げられる。イオンビームエッチングでのプロセスガスとしては、Arガス、RIEのエッチャントとしては、フッ素系ガスや塩素系ガスを用いることができる。

【0055】

以上のように、本例に示すナノインプリント方法を用いた微細パターンの形成は、モールド16の凹凸パターンが転写された光硬化性樹脂膜18をマスクとして、残膜の厚みムラ及び残留気体による欠陥のない当該マスクを用いてドライエッチングを行っているので、高精度で歩留まりよく基板10に微細パターンを形成することが可能となる。

【0056】

なお、上述したナノインプリント法を適用して、ナノインプリント法に用いられる石英基板のモールドを作製することも可能である。

【0057】

〔吐出量の補正方法・・・第1の実施形態〕

上記のように、モールド16に形成された凹凸パターンが光硬化性樹脂膜18に転写される。その後のアッシング工程において、基板間のアッシング条件を常に一定にするためには、光硬化性樹脂膜18の厚みが一定である必要がある。即ち、インクジェットヘッドから吐出される液滴14の滴量が一定である必要がある。

【0058】

しかし、インクジェットヘッドから吐出される液滴14の滴量は、レジスト材料のロットばらつきによる粘度違いによって変化する。したがって、これが基板間における光硬化性樹脂膜18の厚みのばらつきの原因となる。また、インクジェットヘッドを交換した場合にも同様の問題が発生する。この問題を解決するためには、レジスト材料のロット変更毎、またはインクジェットヘッドの交換毎に、インクジェットヘッドの吐出量が一定となるように補正すればよい。

【0059】

図2は、本実施形態に係るインクジェット吐出量の補正方法を示すフローチャートである。ここでは、膜厚測定用の膜を実際に生成し、この生成した膜の厚さを測定し、測定した厚さに応じて吐出量の補正を行う。

【0060】

まず、膜厚測定用打滴配置パターンを設定する(ステップS1)。

【0061】

図3(a)は、膜厚測定用基板(基板)100と、走査手段(不図示)により移動しながら機能性インクをインク滴として吐出して、基板100の表側面に機能性インク滴を離散的に配置するインクジェットヘッド300を示す模式図である。

【0062】

基板100は、所定の透過性を有する薄板状の基材であり、例えば石英が用いられる。基板100の表側面には、後述するモールドの領域に対応させて、4つの領域102、104、106、及び108が設定される。

【0063】

インクジェットヘッド300は、走査手段(不図示)により基板100の表側面の上方をX/Y方向に走査可能に構成されている。インクジェットヘッド300の下面には、機能性インクを吐出する128個のノズルが一方向に(一列に)配列されている。なお、ノズルの数や配置は特に限定されるものではなく、さらに多数のノズルを有していてもよいし、これらが千鳥配置やマトリクス配置されていてもよい。

【0064】

各領域102〜108は、インクジェットヘッド300の全てのノズルを包含する幅(Y方向の長さ)を有している。即ち、インクジェットヘッド300がX方向に走査されながらインクを吐出したとき、全てのノズルから吐出されたインクが1つの領域内に配置されるように吐出することが可能である。

【0065】

図3(b)は、インクジェットヘッド300のノズルnm、nm+1、nm+2と、これらのノズルから吐出されて基板100に配置されたインク滴dm、dm+1、dm+2を示す模式図である。

【0066】

図3(b)に示すように、インクジェットヘッド300の各ノズルは、ノズルピッチ(ノズル間隔)Pnで配置されている。また、インクジェットヘッド300は、ノズルの配列方向がY方向から角度θだけ傾くように配置されている。

【0067】

また図3(b)において、インク滴dmはノズルnmから打滴されたインク滴、インク滴dm+1はノズルnm+1から打滴されたインク滴、インク滴dm+2はノズルnm+2から打滴されたインク滴を示している。ノズルピッチPnとインク滴のY方向の打滴ピッチ(打滴間隔)Pdyは、Pdy=Pn×cosθの関係を有している。ここではθ≠0であるから、Pn>Pdyである。このように、ノズルピッチよりも打滴ピッチを小さくすることで、打滴する領域を狭くすることができる。したがって、後述する膜厚測定の範囲を狭くすることができる。

【0068】

また、インク滴のX方向及びY方向の打滴ピッチは、各インク滴の直径Wdよりも大きい。即ち、X方向の打滴ピッチをPdxとすると、Pdx>Wd、Pdy>Wdの関係を有している。このように離散的に打滴することで、着弾干渉を防止することができる。

【0069】

以上のように、インク滴の配置パターンが設定される。ここでは、設定された配置パターンの単位面積当たりのインク滴数(打滴密度)をDとする。

【0070】

次に、膜厚測定用のモールドを設定する(ステップS2)。本実施形態では、図4に示す膜厚測定用モールド(モールド)200を使用する。モールド200は、基板100と略同じ大きさの面を有する薄板状の基材である。

【0071】

図4(a)は、モールド200のコンタクト面を示す図であり、図4(b)は、モールド200のY方向の断面を示す図であり、図4(c)は、モールド200のX方向の断面を示す図である。モールド200は、コンタクト面に溝210が形成されており、溝210に囲まれた領域202、204、206、及び208が形成されている。

【0072】

前述の基板100の領域102、104、106、及び108は、モールド200の領域202、204、206、及び208に対応するように設定される。即ち、基板100の表側面にモールド200のコンタクト面を対向させたときに、基板100の領域102、104、106、108とモールド200の領域202、204、206、208とが、それぞれ重なるように設定される。

【0073】

続いて、領域毎に吐出量を異ならせるように、インクジェット吐出条件を設定する(ステップS3)。インクジェットヘッドの各ノズルは、駆動電圧を変更可能に構成されている。ここでは、図5に示すように、駆動電圧V1の吐出波形402、駆動電圧V2の吐出波形404、駆動電圧V3の吐出波形406、駆動電圧V4の矩形波である吐出波形408、のいずれかの吐出波形をノズル毎に選択可能に構成されている。

【0074】

例えば、図6(a)に示すように、1吐出周期の波形を、4つの吐出波形402、404、406、408を各波形要素とする1つの連続した波形とし、イネーブル信号を用いていずれか1つの吐出波形要素を選択することで、1つの吐出波形を出力するように構成すればよい。図6(b)は、イネーブル信号の一例を示している。また、図6(c)は、図6(b)に示すイネーブル信号により出力された吐出波形を示しており、駆動電圧V2の吐出波形404が出力されている。

【0075】

このように構成することで、4つの吐出波形402、404、406、408のいずれか1つの吐出波形をノズル毎に選択して出力することができる。

【0076】

また、吐出波形の基となるデジタル波形データを設定し、設定したデータに基づく波形をノズル毎に出力するように構成してもよい。

【0077】

図7は、この場合に適用される吐出波形出力部410を示すブロック図である。吐出波形出力部410は、デジタル波形生成部412、D/Aコンバータ414、アンプ416を備えている。

【0078】

まず、所望のデジタル波形データをデジタル波形生成部412に設定する。デジタル波形生成部412は、機能性インクの吐出タイミングにおいて、設定されたデジタル波形を出力する。この出力されたデジタル波形は、D/Aコンバータ414によりアナログ波形に変換され、アンプ416で電流増幅された後にノズル(ここではピエゾ素子418)に供給される。

【0079】

このように構成することで、波形の種類が多い場合であっても、容易に対応することが可能である。

【0080】

ここでは、インクジェットヘッド300の各ノズルの吐出波形を、領域102に打滴するときには吐出波形402、領域104に打滴するときには吐出波形404、領域106に打滴するときには吐出波形406、領域108に打滴するときには吐出波形408を設定する。即ち、領域102に対しては駆動電圧V1、領域104に対しては駆動電圧V2、領域106に対しては駆動電圧V3、領域108に対しては駆動電圧V4で打滴する。

【0081】

次に、実際に使用するロットの機能性インクを用いて、ノズルからインク滴を吐出させ、吐出された液滴の速度(吐出速度)を計測する(ステップS4)。このとき、各ノズルについて、吐出波形402、404、406、及び408における吐出速度をそれぞれ計測する。吐出速度の計測は、例えば吐出波形に同期させて吐出から所定時間経過後にストロボを発光させ、吐出した液滴の飛翔位置を観察することで行う。なお、吐出速度の計測方法はこれに限定されず、所定の間隔で配置されたレーザ光をそれぞれ横切るタイミングから測定する等、その他の公知の方法を用いてもよい。

【0082】

次に、図3に示した基板100を所定の位置にセットし(ステップS5)、インクジェットヘッド300から基板100の表面側の各領域102〜108に対し、機能性インクを打滴する(ステップS6:配置工程)。

【0083】

インクジェットヘッド300は、まずX方向に走査されながら、基板100の領域102に対して、ステップS1において決定した配置パターンとなるように、吐出波形402によりインク滴を打滴する。このとき、インクジェットヘッド300の全てのノズルから吐出したインク滴が領域102内に配置されるように、インクジェットヘッド300が走査される。

【0084】

領域102にインク滴を打滴後、インクジェットヘッド300は、全てのノズルから吐出したインク滴が領域104内に配置できる位置までY方向に走査される。その後再びX方向に走査されながら、領域104に対して、ステップS1において決定した配置パターンとなるように、吐出波形404によりインク滴を打滴する。

【0085】

領域104にインク滴を打滴後、インクジェットヘッド300は、さらに全てのノズルから吐出したインク滴が領域106内に配置できる位置までY方向に走査される。その後X方向に走査されながら、領域106に対して、ステップS1において決定した配置パターンとなるように、吐出波形406によりインク滴を打滴する。

【0086】

領域106にインク滴を打滴後、同様に領域108に対して、ステップS1において決定した配置パターンとなるように、吐出波形408によりインク滴を打滴する。

【0087】

全ての領域にインク滴の打滴が終了したら、図4に示したモールド200の溝210が形成された面(コンタクト面)を基板100の表側面に配置された機能性インク滴に所定の押圧力によって接触させる(ステップS7:接触工程)。

【0088】

図8(a)は、基板100、モールド200、及び基板100上に配置されたインク滴310の断面図である。同図に示すように、インク滴310は、溝210に対応する位置を避けて配置される。

【0089】

図8(b)は、基板100上のインク滴310にモールド200を接触させた状態の断面図である。同図に示すように、適切な圧力でモールド200を基板100上のインク滴310にコンタクト(インプリント)すると、モールド200と基板100との間に充填されたインク滴310(機能性膜312)により、液架橋が形成される。

【0090】

モールド200に形成された溝210により、濡れ広がったインク滴310(機能性膜312)がピニングされ、溝210によって区切られた他領域のインク滴310(機能性膜312)とは混ざり合うことがない。

【0091】

このように、溝210は、それぞれの領域に配置されたインク滴310(機能性膜312)同士が混ざらなくすることを目的として形成されている。なお、溝210を形成するのではなく、インク滴310(機能性膜312)同士が混ざらない程度の領域間の間隔を広くしてもよいし、親撥パターンにより領域を形成してもよい。これらの方法によっても、同様の効果を得ることができる。

【0092】

次に、基板100の裏側面から紫外線を照射して、機能性膜312を硬化させる(ステップS8:硬化工程)。機能性膜312の硬化後、硬化した機能性膜312からモールド200を剥離させる(ステップS9:離型工程)。

【0093】

図8(c)は、モールド200を離型した機能性膜312及び基板100を示した断面図である。このように、各領域に打滴されたインク滴310から、所定の厚みを持った機能性膜312が形成される。

【0094】

続いて、4つの領域102、104、106、108にそれぞれ形成された機能性膜312の厚さ(膜厚)を測定する(ステップS10:計測工程)。膜厚測定は、原子間力顕微鏡(AFM)により行う。AFMを用いることで、原子レベルで膜を観察することができ、高精度な計測が可能となる。また、エリプソメータを用いてもよい。エリプソメータによれば、比較的簡易かつ精密に膜厚を測定することができる。

【0095】

なお、膜厚測定は、領域毎に複数の位置において測定を行い、各測定値を平均化した値をその領域の膜厚とする。

【0096】

次に、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成する(ステップS11)。

【0097】

図9は、ステップS11において作成されたテーブル500の一例を示す図である。テーブル500の第1象限は、吐出波形の駆動電圧と液滴の吐出速度との関係を示している。

【0098】

ステップS4における計測結果から、各ノズルについて、4つの吐出波形402、404、406、及び408の駆動電圧と、各吐出波形における吐出速度をプロットすることができる。図9では、ノズルnm、ノズルnm+1、及びノズルnm+2について、プロットした例を示している。

【0099】

なお、測定点以外のデータについては、測定点のデータから補間または外挿することでテーブルを作成する。

【0100】

また、テーブル500第3象限は、吐出滴量と生成された機能性膜の膜厚との関係を示している。

【0101】

前述のように、基板100の領域102に対しては駆動電圧V1、領域104に対しては駆動電圧V2、領域106に対しては駆動電圧V3、領域108に対しては駆動電圧V4で打滴した。また、ステップS10において、各領域102、104、106、及び108の機能性膜の膜厚が測定されている。したがって、吐出波形の駆動電圧と膜厚との関係が求められる。

【0102】

また、各領域102、104、106、108の面積とそれぞれの領域における機能性膜の膜厚、及びステップS1において設定した打滴密度Dから、各領域における吐出滴量を算出することができる。したがって、吐出波形の駆動電圧と吐出滴量との関係が求められる。

【0103】

この2つの関係から、膜厚と吐出滴量の関係をプロットすることができる。なお、打滴密度と膜厚は比例関係にあるため、打滴密度に応じた関係をプロットすることができる。図9の例では、打滴密度Dの他、打滴密度がDの2倍の場合の直線と、打滴密度がDの半分の場合の関係をプロットしている。

【0104】

また、テーブル500の第2象限は、吐出滴量と吐出速度の関係を示している。

【0105】

第1象限にプロットされた吐出波形の駆動電圧と吐出速度の関係と、前述の吐出波形の駆動電圧と吐出滴量の関係とから、吐出滴量と吐出速度の関係をプロットすることができる。

【0106】

このように、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブル500が作成される。

【0107】

次に、このテーブル500を用いて、吐出波形の駆動電圧を算出する(ステップS12)。ここでは、実際のナノプリントで必要な膜厚をl0、打滴密度をDとする。

【0108】

テーブル500の第3象限から、必要な膜厚がl0であって、打滴密度がDのときの吐出滴量はq0であることが求められる。さらに、テーブル500の第2象限から、吐出滴量がq0のときの吐出速度はv0であることが求められる。

【0109】

そして、テーブル500の第1象限から、吐出速度をv0とするときの各ノズルの駆動電圧が求められる。図9の例では、ノズルnm、nm+1、nm+2の駆動電圧はそれぞれ、VA、VB、Vcである。

【0110】

最後に、各ノズルの駆動電圧を、ステップS12において算出された駆動電圧に設定する(ステップS13:補正工程)。膜厚測定用の吐出波形の駆動電圧は、図5に示すようにV1〜V4の4種類であるが、実際のナノインプリント時の吐出波形の駆動電圧は、任意の値に設定可能となっている。

【0111】

なお、ノズルの駆動電圧を補正するのではなく、打滴密度を補正する態様も可能である。

【0112】

このように設定された駆動電圧の吐出波形で各ノズルを駆動し、図1に示したナノインプリントを行うことで、基板間における残渣膜厚を均一にすることができる。

【0113】

ステップS1において基板100に設定された膜厚測定用打滴配置パターンは、インクジェットヘッド300の全てのノズルから吐出されたインク滴が1つの領域に含まれるように配置されている。したがって、ノズル間のばらつきを含めた平均の膜厚を測定することができる。

【0114】

図9に示したテーブル500は、レジスト材料の生産ロットが変わるときに新たに作成する。また、インクジェットヘッドを交換した場合も同様に、新たに作成する。これにより、レジスト材料のロットやインクジェットヘッドにかかわらず、基板間の膜厚を一定にすることができる。

【0115】

〔第2の実施形態〕

第1の実施形態では、1つの領域に対して全てのノズルから打滴したが、本実施形態では、ノズル毎に異なる領域に打滴する。

【0116】

図10は、本実施形態に係る膜厚測定用基板(基板)120と、走査手段(不図示)により移動しながら機能性インクを吐出して、基板120に機能性インク滴を配置するインクジェットヘッド320を示す模式図である。

【0117】

基板120の表側面には、後述するモールドの領域に対応させて、32個の領域122−1、122−2、122−3、122−4、124−1、…、136−3、136−4が設定される。

【0118】

インクジェットヘッド320は、走査手段(不図示)により基板120の表側面の上方をX/Y方向に走査可能に構成されている。インクジェットヘッド320の下面には、機能性インクを吐出するn1〜n8の8個のノズルが一方向に配列されている。

【0119】

インクジェットヘッド320がX方向に走査されると、ノズルn1は領域122−1、122−2、122−3、及び122−4にインクを打滴する。同様に、ノズルn2は領域124−1〜124−4に、ノズルn3は領域126−1〜126−4に、ノズルn8は領域136−1〜136−4にインクを打滴する。

【0120】

また、各ノズルn1〜n8は、領域122−1、124−1、126−1、…、136−1において、図5に示す吐出波形402を用いてインクを打滴するように吐出条件が設定される。同様に、領域122−2、124−2、126−2、…、136−2においては吐出波形404、領域122−3、124−3、126−3、…、136−3においては吐出波形406、領域122−4、124−4、126−4、…、136−4においては吐出波形408を用いてインクを打滴するように吐出条件が設定される。

【0121】

したがって、例えばノズルn1は、領域122−1において吐出波形402、領域122−2において吐出波形404、領域122−3において吐出波形406、領域122−4において吐出波形408によってインクを吐出する。また、ノズルn2は、領域124−1において吐出波形402、領域124−2において吐出波形404、領域124−3において吐出波形406、領域124−4において吐出波形408によってインクを吐出する。

【0122】

このように、各領域に対してマトリクス状にノズルと吐出波形の駆動電圧を変化させてインクを吐出する。なお、第1の実施形態と同様に、ノズル毎の吐出波形の駆動電圧と吐出速度の関係は、予め計測しておく。

【0123】

図11(a)は、本実施形態に係るモールド220のコンタクト面を示す図であり、図11(b)は、モールド220のY方向の断面を示す図であり、図11(c)は、モールド220のX方向の断面を示す図である。モールド220は、コンタクト面に溝230が形成されており、溝230により囲まれた32個の領域222−1、222−2、222−3、222−4、224−1、224−2、…、236−3、236−4が形成されている。

【0124】

前述の基板120の領域122−1〜136−4は、モールド220の領域222−1〜236−4に対応するように設定される。即ち、基板120の表面側にモールド220のコンタクト面を対向させたときに、基板120の領域122−1〜136−4とモールド200の領域222−1〜236−4とが、それぞれ重なるように設定される。

【0125】

このモールド220のコンタクト面を、基板120の表面側に配置された機能性インク滴に所定の押圧力によって接触させる。さらに、基板120の裏側面から紫外線を照射して機能性インク(機能性膜)を硬化させ、硬化した機能性膜からモールド220を剥離させる。

【0126】

図12は、このように基板120の表面側に形成された機能性膜312の一部を示す図である。同図に示すように、機能性膜312は、モールド220に形成された溝230により、それぞれ基板120上に設定された領域毎に分割されて生成される。

【0127】

この各領域の機能性膜312の膜厚を測定することで、吐出波形の駆動電圧と、吐出速度と、膜厚との対応関係を示すノズル毎のテーブルが作成される。即ち、図9に示すテーブル500において、第3象限の吐出滴量と機能性膜の膜厚の関係、及び第2象限の吐出滴量と吐出速度の関係を、ノズル毎に求めることができる。

【0128】

このように、本実施形態によれば、ノズル毎のテーブルを作成することができるので、ノズル毎のインク吐出量の補正が可能となり、基板間における残渣膜厚を均一にすることができる。

【0129】

〔第3の実施形態〕

本実施形態では、実際にナノインプリントを行う際に、吐出速度を測定して吐出量の補正を行う。ここでは、第1の実施形態におけるテーブル500が事前に作成されており、メモリなどの記憶手段に記憶されているものとする。

【0130】

図13は、本実施形態に係るインクジェット吐出量補正方法を示すフローチャートである。

【0131】

まず、使用するモールドのパターン情報から、打滴配置パターンを設定する(ステップS21)。ここで使用するモールドは、膜厚測定用モールドではなく、実際にナノインプリントを行うためのモールドである。

【0132】

次に、インクジェット吐出条件を設定する(ステップS22)。ここでは、仮に吐出条件を設定すればよい。

【0133】

続いて、ノズル毎に各吐出波形(駆動電圧)によってインク滴を吐出させ、吐出速度を計測する(ステップS23)。

【0134】

次に、メモリに記憶されているテーブル500から、所望の膜厚(例えばl0)に対応する吐出滴量を求め(q0)、この吐出滴量に対応する吐出速度(v0)を求める。そして、ステップS23において計測した駆動電圧と吐出速度の関係から、この吐出速度(v0)に対応する駆動電圧を算出する(ステップS24)。

【0135】

このように決定した駆動電圧の吐出波形を用いて、基板にインクを吐出する(ステップS25)。その後、インクが配置された基板にモールドをインプリントし(ステップS26)、露光硬化し(ステップS27)、剥離する(ステップS28)。

【0136】

このように、予めテーブルを記憶しておくことで、事前に吐出速度を計測するだけで、適切な膜厚が形成できるように各ノズルの吐出量を補正することができ、基板間における残渣膜厚を均一にすることができる。

【0137】

同一ノズルであっても、ピエゾ素子の劣化など、経時変化によって駆動電圧と吐出速度の対応関係が変化することがある。しかしながら、第1、第2の実施形態のテーブル500を毎回作成するのは煩雑である。したがって、本実施形態の吐出量補正処理を、始業時や装置の電源投入時などに行えばよい。本実施形態によれば、テーブル作成後に駆動電圧と吐出速度の対応関係が変化した場合であっても、吐出速度を計測するだけで適切に吐出量を補正することができる。

【0138】

〔ナノインプリントシステムの概要〕

図14は、第1〜第3の実施形態に適用されるナノインプリントシステム600の構成を示すブロック図である。同図に示すように、ナノインプリントシステム600は、インクジェットヘッド300、制御部610、速度計測部620、走査部630、接触部640、紫外線照射部650、離型部660、厚み計測部670、演算部680、メモリ690、制御バス700から構成される。

【0139】

ナノインプリントシステム600は、制御部610により統括制御される。制御部610から各部への制御信号は、制御バス700により伝達される。

【0140】

インクジェットヘッド300は、その下面に機能性インクを吐出する複数のノズルが所定の方向に所定の間隔で配置されている。

【0141】

速度計測部620は、例えばストロボ観察により、インクジェットヘッド300の各ノズルから吐出されたインク滴の吐出速度を計測する。

【0142】

走査部630は、インクジェットヘッド300を水平方向に移動させることで、インクジェットヘッド300と基板(図14では不図示)とを相対的に移動させる。

【0143】

制御部610は、走査部630によりインクジェットヘッド300を基板の上方に移動させるとともに、インクジェットヘッド300の各ノズルから機能性インクのインク滴を吐出させることで、基板上にインク滴を離散的に配置する。このとき、基板上に設定された領域毎に吐出量が異なるように、ノズルの駆動電圧を制御する。

【0144】

接触部640は、基板表面に配置されたインク滴にモールド(図14では不図示)を所定の押圧力によって接触させる。

【0145】

紫外線照射部650は、基板の裏側面から紫外線を照射し、基板表面に配置されたインク滴を硬化させ、機能性膜を生成する。なお、モールドが透過性を有する場合には、基板の表側面から紫外線を照射してもよい。

【0146】

離型部660は、硬化した機能性膜からモールドを剥離する。剥離する方法は特に限定されず、加圧剥離法などの公知の方法を用いることができる。

【0147】

厚み計測部670は例えばエリプソメータであり、機能性膜の厚み(膜厚)を計測する。

【0148】

演算部680は、領域毎のノズルの駆動電圧、速度計測部620において計測した吐出速度、及び厚み計測部670において計測した機能性膜の厚みに基づいて、駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成する。

【0149】

メモリ690は、フラッシュメモリなどの不揮発性メモリである。制御部610は、演算部680で作成したテーブルをメモリ690に記憶させる。

【0150】

このように構成されたナノインプリントシステム600によれば、駆動電圧と、吐出速度と、膜厚との対応関係を示すテーブルを作成し、記憶させることができる。ここで、メモリ690をインクジェットヘッド300に内蔵することにより、インクジェットヘッド300を異なる機能性インク配置装置(不図示)に設置した場合であっても、機能性インク配置装置においてメモリ690に記憶されたテーブルを用いて吐出量の補正処理を行うことができる。その結果、機能性インク配置装置においても、基板間における残渣膜厚を均一にすることができる。

【0151】

本発明の技術的範囲は、上記実施形態に記載の範囲には限定されない。各実施形態における構成等は、本発明の趣旨を逸脱しない範囲で、各実施形態間で適宜組み合わせることができる。

【符号の説明】

【0152】

10…石英基板、12,300…インクジェットヘッド、14…液滴、16…モールド、18…光硬化性樹脂膜、100,120…膜厚測定用基板(基板)、102,104,106,108…領域、200,220…膜厚測定用モールド、210,230…溝、310…機能性インク滴、312…機能性膜、402,404,406,408…吐出波形、410…吐出波形出力部、500…テーブル、600…ナノインプリントシステム

【特許請求の範囲】

【請求項1】

インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、

前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、

前記充填された機能性インクを硬化させ、機能性膜を生成する硬化工程と、

前記機能性膜から前記モールドを剥離する離型工程と、

前記機能性膜の厚みを計測する計測工程と、

前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、

を備えたことを特徴とするインクジェットヘッドの吐出量補正方法。

【請求項2】

前記配置工程は、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置し、

前記計測工程は、前記領域毎に前記機能性膜の厚みを計測することを特徴とする請求項1に記載のインクジェットヘッドの吐出量補正方法。

【請求項3】

前記モールドのインク滴接触面はパターンにより形成された複数の領域を有し、

前記配置工程は、前記パターンにより形成された複数の領域に対応する領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置することを特徴とする請求項2に記載のインクジェットヘッドの吐出量補正方法。

【請求項4】

前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された溝に囲まれた領域であることを特徴とする請求項3に記載のインクジェットヘッドの吐出量補正方法。

【請求項5】

前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された親撥パターンにより形成された領域であることを特徴とする請求項3に記載のインクジェットヘッドの吐出量補正方法。

【請求項6】

前記配置工程は、前記ノズルの駆動電圧を変更することで前記ノズルからの吐出量を異ならせ、

前記補正工程は、前記ノズルの駆動電圧を補正することを特徴とする請求項2から5のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項7】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に全てのノズルから吐出されたインク滴を配置することを特徴とする請求項2から6のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項8】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に異なるノズルから吐出されたノズル滴を配置し、

前記補正工程は、前記計測した厚みに基づいて、前記ノズル毎に吐出量を補正することを特徴とする請求項2から7のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項9】

前記インクジェットヘッドには、複数のノズルが所定の方向に所定の間隔で配置されており、

前記配置工程は、前記所定の間隔よりも短い間隔で前記インク滴を配置することを特徴とする請求項1から8のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項10】

前記配置工程は、前記インク滴の径よりも前記インク滴の間隔が大きくなるように該インク滴を配置することを特徴とする請求項1から9のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項11】

前記ノズルから吐出されたノズル滴の吐出速度を計測する速度計測工程と、

前記計測した吐出速度と前記計測した厚みとの関係をメモリに記憶する記憶工程と、

を備え、

前記補正工程は、前記計測した吐出速度に基づいて、前記ノズルからの吐出量を補正することを特徴とする請求項1から10のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項12】

前記計測工程は、原子間力顕微鏡によって前記機能性膜の厚みを計測することを特徴とする請求項1から11のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項13】

前記計測工程は、エリプソメータによって前記機能性膜の厚みを計測することを特徴とする請求項1から11のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項14】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、

前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、

前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段と、

前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、

前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、

前記機能性膜から前記モールドを剥離する離型手段と、

前記機能性膜の厚みを計測する計測手段と、

前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正手段と、

を備えたことを特徴とするナノインプリントシステム。

【請求項15】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、

前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、

前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、

記憶手段に記憶された関係テーブルに基づいて、前記所定の条件を補正して前記ノズルからの吐出量を補正する補正手段と、

を備えたことを特徴とする機能性インク配置装置。

【請求項16】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、を備えたナノインプリントシステムにおいて生成された前記機能性膜の厚みを取得する取得手段と、

前記取得した厚みと前記所定の条件との関係テーブルを算出する算出手段と、

前記算出した関係テーブルを記憶する記憶手段と、

を備えたことを特徴とするインクジェットヘッドの吐出量補正装置。

【請求項1】

インクジェットヘッドのノズルから機能性インクをインク滴として吐出させ、前記インク滴を基板表面に離散的に配置する配置工程と、

前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触工程と、

前記充填された機能性インクを硬化させ、機能性膜を生成する硬化工程と、

前記機能性膜から前記モールドを剥離する離型工程と、

前記機能性膜の厚みを計測する計測工程と、

前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正工程と、

を備えたことを特徴とするインクジェットヘッドの吐出量補正方法。

【請求項2】

前記配置工程は、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置し、

前記計測工程は、前記領域毎に前記機能性膜の厚みを計測することを特徴とする請求項1に記載のインクジェットヘッドの吐出量補正方法。

【請求項3】

前記モールドのインク滴接触面はパターンにより形成された複数の領域を有し、

前記配置工程は、前記パターンにより形成された複数の領域に対応する領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置することを特徴とする請求項2に記載のインクジェットヘッドの吐出量補正方法。

【請求項4】

前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された溝に囲まれた領域であることを特徴とする請求項3に記載のインクジェットヘッドの吐出量補正方法。

【請求項5】

前記パターンにより形成された複数の領域は、前記モールドのインク滴接触面に形成された親撥パターンにより形成された領域であることを特徴とする請求項3に記載のインクジェットヘッドの吐出量補正方法。

【請求項6】

前記配置工程は、前記ノズルの駆動電圧を変更することで前記ノズルからの吐出量を異ならせ、

前記補正工程は、前記ノズルの駆動電圧を補正することを特徴とする請求項2から5のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項7】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に全てのノズルから吐出されたインク滴を配置することを特徴とする請求項2から6のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項8】

前記配置工程は、前記複数の領域に対応する前記基板表面の領域毎に異なるノズルから吐出されたノズル滴を配置し、

前記補正工程は、前記計測した厚みに基づいて、前記ノズル毎に吐出量を補正することを特徴とする請求項2から7のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項9】

前記インクジェットヘッドには、複数のノズルが所定の方向に所定の間隔で配置されており、

前記配置工程は、前記所定の間隔よりも短い間隔で前記インク滴を配置することを特徴とする請求項1から8のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項10】

前記配置工程は、前記インク滴の径よりも前記インク滴の間隔が大きくなるように該インク滴を配置することを特徴とする請求項1から9のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項11】

前記ノズルから吐出されたノズル滴の吐出速度を計測する速度計測工程と、

前記計測した吐出速度と前記計測した厚みとの関係をメモリに記憶する記憶工程と、

を備え、

前記補正工程は、前記計測した吐出速度に基づいて、前記ノズルからの吐出量を補正することを特徴とする請求項1から10のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項12】

前記計測工程は、原子間力顕微鏡によって前記機能性膜の厚みを計測することを特徴とする請求項1から11のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項13】

前記計測工程は、エリプソメータによって前記機能性膜の厚みを計測することを特徴とする請求項1から11のいずれか1項に記載のインクジェットヘッドの吐出量補正方法。

【請求項14】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、

前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、

前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段と、

前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、

前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、

前記機能性膜から前記モールドを剥離する離型手段と、

前記機能性膜の厚みを計測する計測手段と、

前記計測した厚みに基づいて、前記ノズルからの吐出量を補正する補正手段と、

を備えたことを特徴とするナノインプリントシステム。

【請求項15】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、

前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、

前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、

記憶手段に記憶された関係テーブルに基づいて、前記所定の条件を補正して前記ノズルからの吐出量を補正する補正手段と、

を備えたことを特徴とする機能性インク配置装置。

【請求項16】

基板に向けてノズルから機能性インクをインク滴として吐出するインクジェットヘッドと、前記基板と前記インクジェットヘッドとを相対的に移動させる走査手段と、前記走査手段により前記基板と前記インクジェットヘッドとを相対的に移動させるとともに、該インクジェットヘッドのノズルから所定の条件でインク滴を吐出させることで、前記基板上に前記インク滴を離散的に配置する配置手段であって、前記基板表面の所定の領域毎に前記ノズルからの吐出量を異ならせて前記インク滴を配置する配置手段と、前記基板表面に配置されたインク滴にモールドを接触させることで、前記モールドと前記基板との間に前記機能性インクを充填させる接触手段と、前記充填された機能性インクを硬化させ、機能性膜を生成する硬化手段と、前記機能性膜から前記モールドを剥離する離型手段と、を備えたナノインプリントシステムにおいて生成された前記機能性膜の厚みを取得する取得手段と、

前記取得した厚みと前記所定の条件との関係テーブルを算出する算出手段と、

前記算出した関係テーブルを記憶する記憶手段と、

を備えたことを特徴とするインクジェットヘッドの吐出量補正装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−65624(P2013−65624A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202207(P2011−202207)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]