インクジェットヘッドの製造方法

【課題】本発明は、ノズルが形成された吐出面の撥水処理を容易に行うことができるとともにノズルからのインクの良好な吐出状態を実現することができるインクジェットヘッドの製造方法を提供することを目的とするものである。

【解決手段】インクを吐出するノズルが形成される金属製のノズルプレート及びノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造する場合、ノズルが形成されていないノズルプレートを最外側に配置した状態でヘッドプレートと積層して拡散接合により一体化し、一体化された積層プレートのノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理し、撥水処理されたノズルプレートに対して放電加工によりノズル孔を形成することで、撥水処理の影響を受けずにノズル孔を形成することができる。

【解決手段】インクを吐出するノズルが形成される金属製のノズルプレート及びノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造する場合、ノズルが形成されていないノズルプレートを最外側に配置した状態でヘッドプレートと積層して拡散接合により一体化し、一体化された積層プレートのノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理し、撥水処理されたノズルプレートに対して放電加工によりノズル孔を形成することで、撥水処理の影響を受けずにノズル孔を形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録媒体にインクを吐出して画像形成を行うインクジェットヘッドの製造方法に関する。

【背景技術】

【0002】

従来、記録媒体への画像形成方法として、インクジェットヘッドからインクを記録媒体へ吐出して、所望の画像を形成する方法が知られている。

【0003】

インクジェットヘッドは、インクを吐出するためのノズルが吐出面に形成されており、その内部にはノズルに連通するインク流路が形成されている。そして、インクタンクから供給されたインクがインク流路を流通してノズルに充填される。インク流路の一部には圧力室が形成されており、圧力室内のインク圧力を変動させてノズルからインクを所定量吐出するようになっている。

【0004】

インクジェットヘッドを製造する場合、内部にインク流路を形成するためにインク流路に対応する部分を穿設した複数枚のプレートを積層一体化して製造することが行われている。また、ノズルはプレートに微小な穴を穿設して形成されている。

【0005】

こうしたインクジェットヘッドの製造方法としては、例えば、特許文献1では、ヘッドフレームにノズルを形成するためのノズルシートを貼り合わせた後ノズルシートにレーザ加工によりノズルを形成し、形成されたノズルに位置合せしてヘッドチップを貼り付ける製造方法が記載されている。また、特許文献2では、金属製の複数のプレートを拡散接合により積層一体化する製造方法が記載されている。また、特許文献3では、ノズルプレートとマニホールドプレートを拡散接合させた後パンチ加工によりノズルプレートにノズルを形成し、ノズルが形成された吐出面を撥水処理する製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−131950号公報

【特許文献2】特開2007−216633号公報

【特許文献3】特開2006−181796号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1では、ノズルシートにノズルを形成した後ヘッドチップをノズルに位置合せして接着剤で貼り付けており、接着剤を用いることで耐インク性が低下するおそれがあり、またノズル及びヘッドチップの位置合せの精度の確保が難しいといった課題がある。特許文献2では、金属製のプレートを拡散接合で積層一体化しているため耐薬品性が向上するもののノズルが形成された面の撥水処理に関する記載がなく、金属製のプレートの場合ノズルから吐出されたインクが付着しやすくなって吐出不良を生じやすくなる。特許文献3では、ノズルプレートにノズルを形成した後撥水処理を行っており、ノズル内部への撥水処理を防止するためにマスキング処理等の複雑な加工処理を行わなければならない。

【0008】

そこで、本発明は、ノズルが形成された吐出面の撥水処理を容易に行うことができるとともにノズルからのインクの良好な吐出状態を実現することができるインクジェットヘッドの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係るインクジェットヘッドの製造方法は、インクを吐出するノズルが形成される金属製のノズルプレート及び当該ノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造するインクジェットヘッドの製造方法であって、前記ノズルが形成されていない前記ノズルプレートを最外側に配置した状態で前記ヘッドプレートと積層して拡散接合により一体化する工程、一体化された積層プレートの前記ノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理する工程、撥水処理された前記ノズルプレートに対して放電加工によりノズル孔を形成する工程を含むことを特徴とする。さらに、前記ノズルプレート及び前記ヘッドプレートは、ステンレスからなることを特徴とする。さらに、ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子を分散させたニッケルメッキのメッキ液を用いて前記複合メッキ被膜を形成することを特徴とする。さらに、前記複合メッキ被膜を5μm以下に形成することを特徴とする。

【発明の効果】

【0010】

本発明は、上記のような構成を有することで、金属製のノズルプレート及びヘッドプレートを拡散接合により積層一体化しているので、接着剤を使用せずに一体化でき耐インク性を向上させることが可能となる。また、金属に複合メッキ被膜を形成することで撥水性を発揮する被膜の耐久性が向上する。

【0011】

そして、ノズルプレートに撥水処理をした後放電加工によりノズル孔を形成するので、形成されたノズル孔内に撥水処理の影響が及ぶことはなく、各ノズルの吐出特性を安定化かつ均一化させることができる。従来のように撥水処理の前にノズル孔が形成されていると、ノズル孔内が撥水処理されないように予めノズル孔を封鎖する処理が必要であったが、本発明のように撥水処理後にノズル孔を形成することで工程を簡略化させることができる。また、放電加工によりノズル孔を形成する際、金属のノズルプレートにメッキ被膜を形成するためノズルプレートとメッキ被膜との熱膨張の差が小さく、界面剥離を生じにくい。

【図面の簡単な説明】

【0012】

【図1】インクジェットヘッドを構成するプレートに関する概略構成図である。

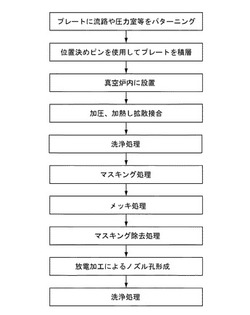

【図2】インクジェットヘッドの製造工程を示すフローである。

【図3】積層工程に関する説明図である。

【図4】一体化工程に関する説明図である。

【図5】複合メッキ処理に関する説明図である。

【図6】放電加工に関する説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を用いて説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0014】

図1は、インクジェットヘッド1を構成するプレートに関する概略構成図である。インクジェットヘッド1は、インク吐出のための複数のノズルが形成されるノズルプレート10と、ノズルにインクを供給する流路を形成するための切欠きが穿設された複数枚(図では3枚)の流路プレート20と、形成される流路を介して各ノズルに連通する圧力室(図示せず)を形成するための切欠きが穿設された2枚の圧力室プレート30と、圧電素子50の変形による圧力波を圧力室に伝達する振動プレート40と、振動プレート40を補強するための剛性強化プレート60とから構成される。この例では、ノズルプレート10以外のプレートがヘッドプレートに相当する。なお、ヘッドプレート及びノズルプレートの構成は、製造するインクジェットヘッドに応じて形状や枚数を変更してもよく、この例に限定されることはない。

【0015】

圧力室プレート30により形成される圧力室には、インクを供給するための絞り流路であるリストリクタ(図示せず)が設けられており、このリストリクタには、図示しないインクタンクからインクを供給する流路(図示せず)が接続される。

【0016】

また、これらのプレートは例えば金属材料から成形加工されており、プレートに形成される流路や圧力室のための切欠きは、例えば金属材料にエッチングなどの加工を施してパターニングされる。プレートに用いる金属材料としては、耐インク性の面からステンレスが好ましく、特に紫外線硬化型インクのように腐食性の強いインクにも対応することができる。また、各プレートとして同一の金属材料を用いることで、製造過程における加熱又は冷却の際の変形が各プレートで同じように生じてプレート間の歪み等が発生せず製造誤差を小さくすることが可能となる。

【0017】

振動プレート40の表面には、インク吐出の駆動源である複数の圧電素子50が圧力室に対応する搭載位置にそれぞれ独立して搭載されている。圧電素子50は、予め個別に作製されたものが各搭載位置に接着固定されている。そのため、一部の圧電素子に不具合が生じた場合には、不具合の生じた圧電素子だけ交換することができ、振動プレートに圧電素子を一体形成する場合と比較してインクジェットヘッドの不良品を減らすことができる。また、インクジェットヘッドのレイアウトが変更になった場合にもそれに合せて圧電素子の搭載位置を設定すればよく、容易に圧電素子を搭載することができる。

【0018】

各圧電素子50には図示しない信号用ケーブルが接続されており、各圧電素子50に対して独立に電気信号を与えることができる。この信号用ケーブルを介して各圧電素子50に電気信号を与えることで、各圧電素子50に歪みを生じさせ、その結果、振動プレート40が変位し、振動プレート40と接合している圧力室プレート30の圧力室内の容積が拡大及び収縮し、圧力室内に充填されたインクに圧力波が加わってノズルからインクが吐出される。

【0019】

インクジェットヘッド1の製造工程について以下に説明する。図2は、製造工程に関するフローである。まず、ノズルプレート10としてノズル孔の形成されていないものを準備する。流路プレート20及び圧力室プレート30にはパターニングにより流路及び圧力室を形成するための切欠きを予め形成しておく。振動プレート40は圧電素子50を搭載していない状態ものを準備する。

【0020】

準備されたプレートは、表面を洗浄して不純物等を除去する。そして、各プレートを図1に示すように積層して位置決めする。プレートの位置決めは、各プレートに予め穿設された位置決め用の穴を用いて行われる。穿設された位置決め用の穴にはリーマ加工を施して位置決め精度を高めるようにするとよい。

【0021】

図3は、位置決めを行う工程を示す説明図である。プレートを積層する支持台80には位置決め用のピン81が立設されており、各プレートに穿設された位置決め用の穴70をピン81に挿入して積層する。こうして支持台80上に積層されたプレートは、高精度に位置決めした状態にセットされる。積層されたプレートは接着剤により仮固定し、移動の際に位置ずれしないようにする。

【0022】

次に、仮固定された積層プレートを真空炉内に設置して加熱・加圧することで、積層プレートを拡散接合により一体化する。図4に示すように、仮固定された積層プレート100の上下に一対のスペーサ202を配置して載置台200上にセットし、押圧体201により加圧する。装置内は真空状態に保たれており、内部温度は、プレート材料の再結晶温度以上で融点以下の温度に設定する。ステンレスの場合には、850℃〜1300℃の温度に設定すればよい。また、押圧体201による押圧力は、0.5〜1MPaの圧力で0.5〜3時間加える。このように積層プレートに対して加熱及び加圧を行うことで、プレート同士が拡散接合により接合一体化される。

【0023】

なお、プレートの表面に予めニッケル層を形成しておき、接合層として用いるようにしてもよい。この場合には、加熱温度を800℃〜1300℃に設定する。

【0024】

スペーサ202は、窒化ホウ素(BN)を表面にコーティングしたステンレス製板状体を用いるとよい。加熱・冷却時においてプレートが膨張または収縮して変形する場合でも、プレートと同一材質のスペーサ202であればプレート界面での歪みを小さくすることができる。

【0025】

また、スペーサ202を介して積層し設置すれば、複数の積層プレートを同時に拡散接合することもできる。

【0026】

拡散接合した積層プレートを常温に冷却した後ノズルプレートの表面の撥水処理を行う。撥水処理は、撥水性樹脂微粒子を共析させた複合メッキ被膜をノズルプレート表面に形成して行う。

【0027】

まず、ノズルプレート表面を洗浄液により洗浄して付着物等を除去する。その際に、ノズルプレートにはまだノズル孔が形成されていないので、積層プレート内部に洗浄液が浸入することはなく簡単に洗浄処理を行うことができる。

【0028】

次に、洗浄したノズルプレート表面の撥水処理を行わない部位のマスキング処理を行う。この場合、ノズルプレートにはまだノズル孔が形成されていないので、ノズル孔に対する微細なマスキング処理は不要で、ノズル孔の形成箇所を含む撥水処理領域以外の領域を大まかに設定して処理すればよく、簡単にマスキング処理を行うことができる。

【0029】

マスキング処理された撥水処理領域を酸により活性化処理し、ニッケルストライク処理によりステンレス表面の酸化被膜を除去しながらニッケル被膜を形成する。そして、処理された積層プレート100を、図5に示すように、撥水性樹脂微粒子が分散されたニッケルメッキのメッキ液を貯留するメッキ槽300に投入し、メッキ液に浸漬させた状態で撥水性樹脂微粒子を共析させて複合メッキ処理を行う。

【0030】

撥水性樹脂微粒子としては、ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子が好ましく、微粒子の粒径は小さいものがよく、1μm以下のものがよい。粒径が1μmより大きくなると、形成された複合メッキ被膜の表面粗さが大きくなり、インクジェットヘッドの吐出面のワイピング処理を繰り返し行うと、微粒子が剥離して撥水性が低下するようになる。また、撥水処理後の放電加工の際に形成されたノズル孔の周囲にバリが発生しやすくなる。撥水性樹脂微粒子のメッキ液中の体積含有率は、30%以上にするとよい。30%より低いと、形成された複合メッキ被膜の表面に表出するPTFE粒子の密度が低くなって撥水性が不十分となる。

【0031】

メッキ液としては、ニッケルメッキ液以外に、公知のものを使用することができる。メッキ処理は電解メッキ処理又は無電解メッキ処理のいずれでもよい。例えば、無電解メッキ処理により複合メッキ被膜を形成した場合では、複合メッキ被膜にPTFE粒子の融点前後の温度(300℃〜350℃)で熱処理することで、複合メッキ被膜の硬度を高めて耐摩耗性を向上させることができる。一方、電解メッキ処理により複合メッキ被膜を形成した場合は、複合メッキ皮膜中のPTFE粒子の含有量を多くすることができるため、より撥水性が求められる場合に有効である。

【0032】

また、形成される複合メッキ被膜の厚さは、放電加工を行うため薄い方がよく、具体的には1μm〜5μmとするとよい。この程度の厚さであれば、複合メッキ被膜の厚さに影響を受けることなく放電加工を行うことができる。

【0033】

メッキ処理により複合メッキ被膜を形成した後マスキングを除去し、複合メッキ被膜の熱処理を行って被膜の硬度を向上させる。

【0034】

次に、撥水処理されたノズルプレートに対して放電加工によりノズル孔を形成する。放電加工装置としては、CR発振回路を備えた電源を有し電極を回転させながら放電加工を行う装置を用いるとよい。図6に示すように、放電加工装置は電極401及びXYテーブル400を備え、XYテーブル400上にノズルプレートを上側にして積層プレート100を載置する。積層プレート100の上面には加工液が吐出ノズル402から微量ずつ連続的に供給し加工箇所を覆うようになっている。

【0035】

加工液としては、純水又は絶縁性の油が用いられる。加工液の供給方法としては、加工物自体を浸漬してもよく、また放電電極の先端部と被加工材の放電加工位置との間の放電ギャップに向けて放電加工液を吐出ノズルから微量ずつ連続的に供給するようにしてもよい。加工液には、電気抵抗が18MΩcmの純水を吐出ノズルから微量ずつ連続的に供給する方法が好ましい。純水の場合炭化物が含まれていないため加工後に積層プレートへの付着物が少なくなり、加工後の洗浄処理が容易になる。また、純水を用いることで電極の消耗を抑えることができ、安定した放電加工を連続して行うことが可能となり、生産効率を高められる。

【0036】

電極401は、図示せぬ作動機構により回転しながら下降して積層プレート100のノズルプレート表面に接近した位置に位置決めされる。電極の材質としてはタングステンが用いられる。電極401の外径は、形成するノズル径に対応して設定すればよい。例えば、ノズル径が50μmの場合には、電極の外径を45μmに設定する。

【0037】

ノズルプレートの表面には積層プレート内部に形成される圧力室に対応して基準位置マークが予め表示されている。例えば、上述した位置決め用の穴を基準位置マークとして用いてもよい。積層プレートがXYテーブル400上の設定位置に載置されると、ノズルプレート表面の基準位置マークが検知される。検知方法としては、光学的に検知してもよいし、ノズルプレート表面を撮影した画像により検知するようにしてもよい。また、基準位置マークをわずかに突出した凸部若しくはパターニングした凹部に形成しておき、凸部若しくは凹部に放電電極が接触して検知するようにしてもよい。

【0038】

基準位置が正確に検知されると、基準位置に対応して圧力室の位置が特定されるので、特定された圧力室の位置に対応してノズル孔の形成位置を精度よく設定することができる。そして、XYテーブル400を移動させて、設定された形成位置に電極401を対向させて放電加工を行う。

【0039】

電極に印加される加工電圧を60〜100Vに設定すれば、加工時にノズル孔の周囲に生じるバリを抑えることができる。また、こうしたバリの発生やノズル孔の内壁の粗さを抑えるには、放電加工時における放電回路での浮遊容量と20pF以下に抑えるように放電制御することが好ましい。浮遊容量は、放電回路の配線をできるだけ短くすることで小さくすることができる。

【0040】

また、放電加工時に電極が下降する際の送り量はノズルプレートの厚さよりも大きくなるように設定すると、ノズル孔の内径を全体にほぼ同一のストレートな孔に仕上げることができる。具体的にはノズルプレートの厚さの2.5倍に設定しておくとよい。また、放電加工時に電極を下降させる際の送り速度は、10〜40μm/sに設定しておくと、ノズル孔を安定して形成することができる。

【0041】

放電加工によりノズル孔を形成した後積層プレート内に純水を流入させて放電加工により生じた金属屑等を外部に排出させて洗浄処理を行った後内部を乾燥させる。

【0042】

その後、予め個別に作製された圧電素子50を振動プレート40の搭載位置に接着固定することでインクジェットヘッドが仕上げられる。

【0043】

このように積層プレート内に既に形成された圧力室に対応させてノズル孔を形成するので、圧力室に正確に対応させてノズル孔を位置合せすることができる。圧力室とノズル孔との間にインク流路が形成されている場合であっても、インク流路が既に形成されているので、その中心に合致するようにノズル孔を正確に形成することもできる。

【0044】

従来のように、ノズル孔が形成されたノズルプレートを積層して一体化する製造方法では、一体化する過程においてプレートの変形等によりノズル孔が正確に圧力室に位置合せすることが困難であったが、本発明ではノズルプレートを積層一体化した後ノズル孔を形成するので、ノズル孔を形成後に高温状態になるといったプレートが変形する要因はなくなり、製造されたインクジェットヘッドのノズル孔の位置を極めて高精度に仕上げることができる。

【0045】

そして、ノズルプレートの撥水処理をした後にノズル孔を形成するので、ノズル孔の内部に撥水処理の影響が及ぶことがない。そのため、ノズルプレートに複数のノズル孔を形成した場合でもすべてのノズル孔を均一に精度よく仕上げることができ、インクの吐出性能の高いインクジェットヘッドを安定して製造することが可能となる。

【符号の説明】

【0046】

1 インクジェットヘッド

10 ノズルプレート

20 流路プレート

30 圧力室プレート

40 振動プレート

50 圧電素子

60 剛性強化プレート

70 位置決め用の穴

80 支持台

100 積層プレート

200 載置台

201 押圧体

300 メッキ槽

400 XYテーブル

401 電極

402 供給管

【技術分野】

【0001】

本発明は、記録媒体にインクを吐出して画像形成を行うインクジェットヘッドの製造方法に関する。

【背景技術】

【0002】

従来、記録媒体への画像形成方法として、インクジェットヘッドからインクを記録媒体へ吐出して、所望の画像を形成する方法が知られている。

【0003】

インクジェットヘッドは、インクを吐出するためのノズルが吐出面に形成されており、その内部にはノズルに連通するインク流路が形成されている。そして、インクタンクから供給されたインクがインク流路を流通してノズルに充填される。インク流路の一部には圧力室が形成されており、圧力室内のインク圧力を変動させてノズルからインクを所定量吐出するようになっている。

【0004】

インクジェットヘッドを製造する場合、内部にインク流路を形成するためにインク流路に対応する部分を穿設した複数枚のプレートを積層一体化して製造することが行われている。また、ノズルはプレートに微小な穴を穿設して形成されている。

【0005】

こうしたインクジェットヘッドの製造方法としては、例えば、特許文献1では、ヘッドフレームにノズルを形成するためのノズルシートを貼り合わせた後ノズルシートにレーザ加工によりノズルを形成し、形成されたノズルに位置合せしてヘッドチップを貼り付ける製造方法が記載されている。また、特許文献2では、金属製の複数のプレートを拡散接合により積層一体化する製造方法が記載されている。また、特許文献3では、ノズルプレートとマニホールドプレートを拡散接合させた後パンチ加工によりノズルプレートにノズルを形成し、ノズルが形成された吐出面を撥水処理する製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−131950号公報

【特許文献2】特開2007−216633号公報

【特許文献3】特開2006−181796号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した特許文献1では、ノズルシートにノズルを形成した後ヘッドチップをノズルに位置合せして接着剤で貼り付けており、接着剤を用いることで耐インク性が低下するおそれがあり、またノズル及びヘッドチップの位置合せの精度の確保が難しいといった課題がある。特許文献2では、金属製のプレートを拡散接合で積層一体化しているため耐薬品性が向上するもののノズルが形成された面の撥水処理に関する記載がなく、金属製のプレートの場合ノズルから吐出されたインクが付着しやすくなって吐出不良を生じやすくなる。特許文献3では、ノズルプレートにノズルを形成した後撥水処理を行っており、ノズル内部への撥水処理を防止するためにマスキング処理等の複雑な加工処理を行わなければならない。

【0008】

そこで、本発明は、ノズルが形成された吐出面の撥水処理を容易に行うことができるとともにノズルからのインクの良好な吐出状態を実現することができるインクジェットヘッドの製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係るインクジェットヘッドの製造方法は、インクを吐出するノズルが形成される金属製のノズルプレート及び当該ノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造するインクジェットヘッドの製造方法であって、前記ノズルが形成されていない前記ノズルプレートを最外側に配置した状態で前記ヘッドプレートと積層して拡散接合により一体化する工程、一体化された積層プレートの前記ノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理する工程、撥水処理された前記ノズルプレートに対して放電加工によりノズル孔を形成する工程を含むことを特徴とする。さらに、前記ノズルプレート及び前記ヘッドプレートは、ステンレスからなることを特徴とする。さらに、ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子を分散させたニッケルメッキのメッキ液を用いて前記複合メッキ被膜を形成することを特徴とする。さらに、前記複合メッキ被膜を5μm以下に形成することを特徴とする。

【発明の効果】

【0010】

本発明は、上記のような構成を有することで、金属製のノズルプレート及びヘッドプレートを拡散接合により積層一体化しているので、接着剤を使用せずに一体化でき耐インク性を向上させることが可能となる。また、金属に複合メッキ被膜を形成することで撥水性を発揮する被膜の耐久性が向上する。

【0011】

そして、ノズルプレートに撥水処理をした後放電加工によりノズル孔を形成するので、形成されたノズル孔内に撥水処理の影響が及ぶことはなく、各ノズルの吐出特性を安定化かつ均一化させることができる。従来のように撥水処理の前にノズル孔が形成されていると、ノズル孔内が撥水処理されないように予めノズル孔を封鎖する処理が必要であったが、本発明のように撥水処理後にノズル孔を形成することで工程を簡略化させることができる。また、放電加工によりノズル孔を形成する際、金属のノズルプレートにメッキ被膜を形成するためノズルプレートとメッキ被膜との熱膨張の差が小さく、界面剥離を生じにくい。

【図面の簡単な説明】

【0012】

【図1】インクジェットヘッドを構成するプレートに関する概略構成図である。

【図2】インクジェットヘッドの製造工程を示すフローである。

【図3】積層工程に関する説明図である。

【図4】一体化工程に関する説明図である。

【図5】複合メッキ処理に関する説明図である。

【図6】放電加工に関する説明図である。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態を図面を用いて説明する。なお、以下に説明する実施形態は、本発明を実施するにあたって好ましい具体例であるから、技術的に種々の限定がなされているが、本発明は、以下の説明において特に本発明を限定する旨明記されていない限り、これらの形態に限定されるものではない。

【0014】

図1は、インクジェットヘッド1を構成するプレートに関する概略構成図である。インクジェットヘッド1は、インク吐出のための複数のノズルが形成されるノズルプレート10と、ノズルにインクを供給する流路を形成するための切欠きが穿設された複数枚(図では3枚)の流路プレート20と、形成される流路を介して各ノズルに連通する圧力室(図示せず)を形成するための切欠きが穿設された2枚の圧力室プレート30と、圧電素子50の変形による圧力波を圧力室に伝達する振動プレート40と、振動プレート40を補強するための剛性強化プレート60とから構成される。この例では、ノズルプレート10以外のプレートがヘッドプレートに相当する。なお、ヘッドプレート及びノズルプレートの構成は、製造するインクジェットヘッドに応じて形状や枚数を変更してもよく、この例に限定されることはない。

【0015】

圧力室プレート30により形成される圧力室には、インクを供給するための絞り流路であるリストリクタ(図示せず)が設けられており、このリストリクタには、図示しないインクタンクからインクを供給する流路(図示せず)が接続される。

【0016】

また、これらのプレートは例えば金属材料から成形加工されており、プレートに形成される流路や圧力室のための切欠きは、例えば金属材料にエッチングなどの加工を施してパターニングされる。プレートに用いる金属材料としては、耐インク性の面からステンレスが好ましく、特に紫外線硬化型インクのように腐食性の強いインクにも対応することができる。また、各プレートとして同一の金属材料を用いることで、製造過程における加熱又は冷却の際の変形が各プレートで同じように生じてプレート間の歪み等が発生せず製造誤差を小さくすることが可能となる。

【0017】

振動プレート40の表面には、インク吐出の駆動源である複数の圧電素子50が圧力室に対応する搭載位置にそれぞれ独立して搭載されている。圧電素子50は、予め個別に作製されたものが各搭載位置に接着固定されている。そのため、一部の圧電素子に不具合が生じた場合には、不具合の生じた圧電素子だけ交換することができ、振動プレートに圧電素子を一体形成する場合と比較してインクジェットヘッドの不良品を減らすことができる。また、インクジェットヘッドのレイアウトが変更になった場合にもそれに合せて圧電素子の搭載位置を設定すればよく、容易に圧電素子を搭載することができる。

【0018】

各圧電素子50には図示しない信号用ケーブルが接続されており、各圧電素子50に対して独立に電気信号を与えることができる。この信号用ケーブルを介して各圧電素子50に電気信号を与えることで、各圧電素子50に歪みを生じさせ、その結果、振動プレート40が変位し、振動プレート40と接合している圧力室プレート30の圧力室内の容積が拡大及び収縮し、圧力室内に充填されたインクに圧力波が加わってノズルからインクが吐出される。

【0019】

インクジェットヘッド1の製造工程について以下に説明する。図2は、製造工程に関するフローである。まず、ノズルプレート10としてノズル孔の形成されていないものを準備する。流路プレート20及び圧力室プレート30にはパターニングにより流路及び圧力室を形成するための切欠きを予め形成しておく。振動プレート40は圧電素子50を搭載していない状態ものを準備する。

【0020】

準備されたプレートは、表面を洗浄して不純物等を除去する。そして、各プレートを図1に示すように積層して位置決めする。プレートの位置決めは、各プレートに予め穿設された位置決め用の穴を用いて行われる。穿設された位置決め用の穴にはリーマ加工を施して位置決め精度を高めるようにするとよい。

【0021】

図3は、位置決めを行う工程を示す説明図である。プレートを積層する支持台80には位置決め用のピン81が立設されており、各プレートに穿設された位置決め用の穴70をピン81に挿入して積層する。こうして支持台80上に積層されたプレートは、高精度に位置決めした状態にセットされる。積層されたプレートは接着剤により仮固定し、移動の際に位置ずれしないようにする。

【0022】

次に、仮固定された積層プレートを真空炉内に設置して加熱・加圧することで、積層プレートを拡散接合により一体化する。図4に示すように、仮固定された積層プレート100の上下に一対のスペーサ202を配置して載置台200上にセットし、押圧体201により加圧する。装置内は真空状態に保たれており、内部温度は、プレート材料の再結晶温度以上で融点以下の温度に設定する。ステンレスの場合には、850℃〜1300℃の温度に設定すればよい。また、押圧体201による押圧力は、0.5〜1MPaの圧力で0.5〜3時間加える。このように積層プレートに対して加熱及び加圧を行うことで、プレート同士が拡散接合により接合一体化される。

【0023】

なお、プレートの表面に予めニッケル層を形成しておき、接合層として用いるようにしてもよい。この場合には、加熱温度を800℃〜1300℃に設定する。

【0024】

スペーサ202は、窒化ホウ素(BN)を表面にコーティングしたステンレス製板状体を用いるとよい。加熱・冷却時においてプレートが膨張または収縮して変形する場合でも、プレートと同一材質のスペーサ202であればプレート界面での歪みを小さくすることができる。

【0025】

また、スペーサ202を介して積層し設置すれば、複数の積層プレートを同時に拡散接合することもできる。

【0026】

拡散接合した積層プレートを常温に冷却した後ノズルプレートの表面の撥水処理を行う。撥水処理は、撥水性樹脂微粒子を共析させた複合メッキ被膜をノズルプレート表面に形成して行う。

【0027】

まず、ノズルプレート表面を洗浄液により洗浄して付着物等を除去する。その際に、ノズルプレートにはまだノズル孔が形成されていないので、積層プレート内部に洗浄液が浸入することはなく簡単に洗浄処理を行うことができる。

【0028】

次に、洗浄したノズルプレート表面の撥水処理を行わない部位のマスキング処理を行う。この場合、ノズルプレートにはまだノズル孔が形成されていないので、ノズル孔に対する微細なマスキング処理は不要で、ノズル孔の形成箇所を含む撥水処理領域以外の領域を大まかに設定して処理すればよく、簡単にマスキング処理を行うことができる。

【0029】

マスキング処理された撥水処理領域を酸により活性化処理し、ニッケルストライク処理によりステンレス表面の酸化被膜を除去しながらニッケル被膜を形成する。そして、処理された積層プレート100を、図5に示すように、撥水性樹脂微粒子が分散されたニッケルメッキのメッキ液を貯留するメッキ槽300に投入し、メッキ液に浸漬させた状態で撥水性樹脂微粒子を共析させて複合メッキ処理を行う。

【0030】

撥水性樹脂微粒子としては、ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子が好ましく、微粒子の粒径は小さいものがよく、1μm以下のものがよい。粒径が1μmより大きくなると、形成された複合メッキ被膜の表面粗さが大きくなり、インクジェットヘッドの吐出面のワイピング処理を繰り返し行うと、微粒子が剥離して撥水性が低下するようになる。また、撥水処理後の放電加工の際に形成されたノズル孔の周囲にバリが発生しやすくなる。撥水性樹脂微粒子のメッキ液中の体積含有率は、30%以上にするとよい。30%より低いと、形成された複合メッキ被膜の表面に表出するPTFE粒子の密度が低くなって撥水性が不十分となる。

【0031】

メッキ液としては、ニッケルメッキ液以外に、公知のものを使用することができる。メッキ処理は電解メッキ処理又は無電解メッキ処理のいずれでもよい。例えば、無電解メッキ処理により複合メッキ被膜を形成した場合では、複合メッキ被膜にPTFE粒子の融点前後の温度(300℃〜350℃)で熱処理することで、複合メッキ被膜の硬度を高めて耐摩耗性を向上させることができる。一方、電解メッキ処理により複合メッキ被膜を形成した場合は、複合メッキ皮膜中のPTFE粒子の含有量を多くすることができるため、より撥水性が求められる場合に有効である。

【0032】

また、形成される複合メッキ被膜の厚さは、放電加工を行うため薄い方がよく、具体的には1μm〜5μmとするとよい。この程度の厚さであれば、複合メッキ被膜の厚さに影響を受けることなく放電加工を行うことができる。

【0033】

メッキ処理により複合メッキ被膜を形成した後マスキングを除去し、複合メッキ被膜の熱処理を行って被膜の硬度を向上させる。

【0034】

次に、撥水処理されたノズルプレートに対して放電加工によりノズル孔を形成する。放電加工装置としては、CR発振回路を備えた電源を有し電極を回転させながら放電加工を行う装置を用いるとよい。図6に示すように、放電加工装置は電極401及びXYテーブル400を備え、XYテーブル400上にノズルプレートを上側にして積層プレート100を載置する。積層プレート100の上面には加工液が吐出ノズル402から微量ずつ連続的に供給し加工箇所を覆うようになっている。

【0035】

加工液としては、純水又は絶縁性の油が用いられる。加工液の供給方法としては、加工物自体を浸漬してもよく、また放電電極の先端部と被加工材の放電加工位置との間の放電ギャップに向けて放電加工液を吐出ノズルから微量ずつ連続的に供給するようにしてもよい。加工液には、電気抵抗が18MΩcmの純水を吐出ノズルから微量ずつ連続的に供給する方法が好ましい。純水の場合炭化物が含まれていないため加工後に積層プレートへの付着物が少なくなり、加工後の洗浄処理が容易になる。また、純水を用いることで電極の消耗を抑えることができ、安定した放電加工を連続して行うことが可能となり、生産効率を高められる。

【0036】

電極401は、図示せぬ作動機構により回転しながら下降して積層プレート100のノズルプレート表面に接近した位置に位置決めされる。電極の材質としてはタングステンが用いられる。電極401の外径は、形成するノズル径に対応して設定すればよい。例えば、ノズル径が50μmの場合には、電極の外径を45μmに設定する。

【0037】

ノズルプレートの表面には積層プレート内部に形成される圧力室に対応して基準位置マークが予め表示されている。例えば、上述した位置決め用の穴を基準位置マークとして用いてもよい。積層プレートがXYテーブル400上の設定位置に載置されると、ノズルプレート表面の基準位置マークが検知される。検知方法としては、光学的に検知してもよいし、ノズルプレート表面を撮影した画像により検知するようにしてもよい。また、基準位置マークをわずかに突出した凸部若しくはパターニングした凹部に形成しておき、凸部若しくは凹部に放電電極が接触して検知するようにしてもよい。

【0038】

基準位置が正確に検知されると、基準位置に対応して圧力室の位置が特定されるので、特定された圧力室の位置に対応してノズル孔の形成位置を精度よく設定することができる。そして、XYテーブル400を移動させて、設定された形成位置に電極401を対向させて放電加工を行う。

【0039】

電極に印加される加工電圧を60〜100Vに設定すれば、加工時にノズル孔の周囲に生じるバリを抑えることができる。また、こうしたバリの発生やノズル孔の内壁の粗さを抑えるには、放電加工時における放電回路での浮遊容量と20pF以下に抑えるように放電制御することが好ましい。浮遊容量は、放電回路の配線をできるだけ短くすることで小さくすることができる。

【0040】

また、放電加工時に電極が下降する際の送り量はノズルプレートの厚さよりも大きくなるように設定すると、ノズル孔の内径を全体にほぼ同一のストレートな孔に仕上げることができる。具体的にはノズルプレートの厚さの2.5倍に設定しておくとよい。また、放電加工時に電極を下降させる際の送り速度は、10〜40μm/sに設定しておくと、ノズル孔を安定して形成することができる。

【0041】

放電加工によりノズル孔を形成した後積層プレート内に純水を流入させて放電加工により生じた金属屑等を外部に排出させて洗浄処理を行った後内部を乾燥させる。

【0042】

その後、予め個別に作製された圧電素子50を振動プレート40の搭載位置に接着固定することでインクジェットヘッドが仕上げられる。

【0043】

このように積層プレート内に既に形成された圧力室に対応させてノズル孔を形成するので、圧力室に正確に対応させてノズル孔を位置合せすることができる。圧力室とノズル孔との間にインク流路が形成されている場合であっても、インク流路が既に形成されているので、その中心に合致するようにノズル孔を正確に形成することもできる。

【0044】

従来のように、ノズル孔が形成されたノズルプレートを積層して一体化する製造方法では、一体化する過程においてプレートの変形等によりノズル孔が正確に圧力室に位置合せすることが困難であったが、本発明ではノズルプレートを積層一体化した後ノズル孔を形成するので、ノズル孔を形成後に高温状態になるといったプレートが変形する要因はなくなり、製造されたインクジェットヘッドのノズル孔の位置を極めて高精度に仕上げることができる。

【0045】

そして、ノズルプレートの撥水処理をした後にノズル孔を形成するので、ノズル孔の内部に撥水処理の影響が及ぶことがない。そのため、ノズルプレートに複数のノズル孔を形成した場合でもすべてのノズル孔を均一に精度よく仕上げることができ、インクの吐出性能の高いインクジェットヘッドを安定して製造することが可能となる。

【符号の説明】

【0046】

1 インクジェットヘッド

10 ノズルプレート

20 流路プレート

30 圧力室プレート

40 振動プレート

50 圧電素子

60 剛性強化プレート

70 位置決め用の穴

80 支持台

100 積層プレート

200 載置台

201 押圧体

300 メッキ槽

400 XYテーブル

401 電極

402 供給管

【特許請求の範囲】

【請求項1】

インクを吐出するノズルが形成される金属製のノズルプレート及び当該ノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造するインクジェットヘッドの製造方法であって、前記ノズルが形成されていない前記ノズルプレートを最外側に配置した状態で前記ヘッドプレートと積層して拡散接合により一体化する工程、一体化された積層プレートの前記ノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理する工程、撥水処理された前記ノズルプレートに対して放電加工によりノズル孔を形成する工程を含むことを特徴とするインクジェットヘッドの製造方法。

【請求項2】

前記ノズルプレート及び前記ヘッドプレートは、ステンレスからなることを特徴とする請求項1に記載の製造方法。

【請求項3】

ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子を分散させたニッケルメッキのメッキ液を用いて前記複合メッキ被膜を形成することを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記複合メッキ被膜を5μm以下に形成することを特徴とする請求項1から3のいずれかに記載の製造方法。

【請求項1】

インクを吐出するノズルが形成される金属製のノズルプレート及び当該ノズルに連通するインク流路を形成する複数の金属製のヘッドプレートを積層してインクジェットヘッドを製造するインクジェットヘッドの製造方法であって、前記ノズルが形成されていない前記ノズルプレートを最外側に配置した状態で前記ヘッドプレートと積層して拡散接合により一体化する工程、一体化された積層プレートの前記ノズルプレート表面に対して撥水性樹脂微粒子を共析させた複合メッキ被膜を形成して撥水処理する工程、撥水処理された前記ノズルプレートに対して放電加工によりノズル孔を形成する工程を含むことを特徴とするインクジェットヘッドの製造方法。

【請求項2】

前記ノズルプレート及び前記ヘッドプレートは、ステンレスからなることを特徴とする請求項1に記載の製造方法。

【請求項3】

ポリテトラフルオロエチレン(PTFE)からなる撥水性樹脂微粒子を分散させたニッケルメッキのメッキ液を用いて前記複合メッキ被膜を形成することを特徴とする請求項1又は2に記載の製造方法。

【請求項4】

前記複合メッキ被膜を5μm以下に形成することを特徴とする請求項1から3のいずれかに記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−173158(P2010−173158A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−17480(P2009−17480)

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000107907)セーレン株式会社 (462)

【Fターム(参考)】

[ Back to top ]