インクジェットヘッドカートリッジ、記録ヘッド、インク収納容器及びインクジェットヘッドカートリッジの製造方法

【課題】信頼性の高いインクジェット記録ヘッド、インクジェットヘッドカートリッジ、インク収納容器及びこれらの製造方法を提供することを目的とする。

【解決手段】インク収納容器におけるインク供給口に、インク供給口を横断する梁部材を形成する。インク収納容器におけるインク供給口に梁部材を設けることにより、温度変化を受けても、ノズル配列方向と直交する方向に延在することで線膨張係数が小さくなった梁部材によってインク収納容器の変形が止められる。これにより信頼性の高いインクジェット記録ヘッドを提供することができる。加えて、インク収納容器のノズル配列方向と直交する方向に対しての強度自体が向上する。

【解決手段】インク収納容器におけるインク供給口に、インク供給口を横断する梁部材を形成する。インク収納容器におけるインク供給口に梁部材を設けることにより、温度変化を受けても、ノズル配列方向と直交する方向に延在することで線膨張係数が小さくなった梁部材によってインク収納容器の変形が止められる。これにより信頼性の高いインクジェット記録ヘッドを提供することができる。加えて、インク収納容器のノズル配列方向と直交する方向に対しての強度自体が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録ヘッドとそれに供給するインク収納容器とを一体的に構成してインクジェットヘッドカートリッジ、記録ヘッド及びインク収納容器に関し、特に、温度変化により発生するインク収納容器と記録素子基板との間の応力を抑えるものに関する。また、前記インクジェットヘッドカートリッジを製造するインクジェットヘッドカートリッジの製造方法に関する。

【背景技術】

【0002】

インクジェット記録装置は、いわゆるノンインパクト記録方式の記録装置であり、記録における騒音が殆ど生じないと言った特徴を持つ。また、高速な記録と様々な記録媒体に対して記録することが可能である。このようなことから、インクジェット記録装置は、プリンター、複写機、ファクシミリ、ワードプロセッサ等の記録機構を担う装置として、広く採用されている。

【0003】

このようなインクジェット記録装置に搭載される記録ヘッドに、発熱抵抗体を有する電気熱変換素子によってインクを加熱し、膜沸騰の作用によりインク滴を吐出させるものがある。このような電気熱変換素子を用いたインクジェット記録ヘッドには、電気熱変換素子が記録液室内に設けられている。記録の際には、記録信号に基づいて電気熱変換素子に対し電気パルスを供給して発熱させることにより、インクに熱エネルギーが与えられる。そのとき、記録液の相変化により生じるインクの発泡時(沸騰時)の気泡圧力を利用して、微小な吐出口から微小なインク滴を吐出させる。このようにして、記録ヘッドからインク滴を吐出させ、記録媒体に対し記録を行う。

【0004】

以上のようなバブルジェット方式(以下、BJ方式と称す)は、低価格でカラープリントが出力できる利点がある。ブラックインク用の記録ヘッド及びシアン、マゼンタ、イエローを吐出するそれぞれの色のインクを吐出する記録ヘッドを用いることによってカラー記録を行うことができる。

【0005】

このようなプリンターでは、一般に記録ヘッドの吐出口の数は、増加傾向にある。プリンターの高画質化等のため、従来用いられていた64個のものから128個、256個のものも用いられるようになっている。また、これら多数の吐出口を300dpi、600dpiといった高密度で配列する。これらの吐出口に対して配置される電気熱変換体としての発熱体は、数μsecオーダーから10μsecオーダーのパルス的な駆動によって応答して、膜沸騰による気泡を形成する。このように、電気熱変換体は高周波に駆動することが可能なため、高速プリント、高画質の形成に適している。

【0006】

また、前記バブルジェット方式の改良として、本願出願人は、大気連通方式、いわゆるバブルスルージェット方式(以下、BTJ方式と称す)による記録ヘッドを用いたプリンターも提案している。この方式は、気泡をその生成過程で大気に連通させることで、安定した微小液滴の吐出を可能にするものである。この方式によるプリンターも、ブラック、シアン、マゼンタ、イエローなど、それぞれのインク色毎の記録ヘッドを用い、微小液滴の安定吐出量による高画質プリントを達成している。

【0007】

また、プリンターによって銀塩写真と同等の高品位カラー記録を達成するためには、紙上でドットが確認できない(粒状感が無い)程度に小ドット化することが必要である。そのため、カラーインクの液滴は、約5pl(ピコリットル、10−12リットル)、ドット径40〜50μm、解像度600×1200〜1200×1200dpi(dpiは1インチ当たりのドット数を示す単位)程度の設定がなされ、記録が行われる。このように、BTJ方式によるプリンターは、銀塩写真と同等なカラー記録への要求に対して十分対応可能である。

【0008】

以上のようにインクジェット記録ヘッドは比較的微小インクを吐出し、紙に対する液滴の着弾位置が高精度に要求される。そのため、記録素子基板に変形が生じると記録装置としての性能に大きな影響を及ぼすことになるので、このような変形はできるだけ抑制することが望ましい。

【0009】

一方、昨今のインクジェット記録ヘッドは、一つの傾向として小型化やロープロファイル化への要求が高まっている。このような需要に対して、インクを収容するインク収納容器とインクを吐出する記録ヘッドとが一体になったタイプのものが提案されている。

【0010】

この一体型のインクジェットヘッドカートリッジタイプのインクジェット記録ヘッドにおける、インク収納容器の製造は、コストや製造が簡易である等の点から、樹脂を成形することによって製造することが一般的である。樹脂成形を用いることにより、複雑な形状のものを製造することが可能となる。また、このインク収納容器の一部分には直接記録素子基板を接合できるようにするために、平面精度の高い接合面が形成される。この接合面も、樹脂成形を採用することで平面精度を確保することができる。

【0011】

この接合面に接着剤等で記録素子基板を貼り付けることで、簡単な構成でインクジェット記録ヘッドを組み立てることが可能となる。また、製造コストの点からも、上記のように製造することで、安価で高性能なインクジェット記録ヘッドが得られる。

【0012】

特許文献1には、この一体型インクジェットヘッドカートリッジの例が示されており、そのインクジェットヘッドカートリッジの構成及び製造方法が開示されている。特許文献1では、記録素子基板が接着剤等でインク収納容器に対して接着固定されて形成される。図9に、記録素子基板がインク収納容器に接着されて形成されるインクジェットヘッドカートリッジの例を示す。

【0013】

【特許文献1】特開2005−342994号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

ところで、図9に示すように従来のインクジェットヘッドカートリッジは、インク収納容器H5501側の容器側インク供給口H5201、H5202、H5203がノズル配列方向に対して平行に延在されて構成されている。また、この容器側インク供給口H5201、H5202、H5203に連通される記録素子基板H5101側の基板側インク供給口H5102a、H5102b、H5102cも合わせてノズル配列方向に対して平行に延在されて形成されている。しかしながらこの場合は、インク収納容器H5501が上述したように樹脂によって製造され、記録素子基板H5101の接合面がシリコンによって製造されることに起因して記録素子基板H5101が変形を生じるという問題がある。すなわち、インク収納容器H5501を型成形で製造する際には、インク収納容器H5501の容器側インク供給口H5201、H5202、H5203の間に沿ってノズル配列方向に樹脂が流れて充填されることになる。従って、成形後は、樹脂内に含まれるガラスフィラーの向きがノズル配列方向に対して平行に延在した向きとなる。この場合、ガラスフィラーの配向方向に直交する方向の線膨張係数の方が、配向方向の線膨張係数よりも大きくなる。一方、シリコンによって形成された記録素子基板H5101は、インク収納容器H5501に接着されることになる。このとき、シリコンと樹脂とでは本来線膨張係数が異なるものである上に、上述のように樹脂に含まれたガラスフィラーの配向方向に対して直交する方向の線膨張係数が比較的大きなものとなる。これにより、インク収納容器H5501と記録素子基板H5101との接合面における両者間の線膨張係数の差は大きなものとなる。そして、インクジェットヘッドカートリッジが温度変化を受けると、上記の線膨張係数の大きな差によって記録素子基板やインク収納容器が変形し、結果として記録ヘッドのインクの吐出性能に影響を及ぼすことになる。

【0015】

例えば、このような構成及び材料の特性を有するインクジェットヘッドカートリッジは、組立工程において熱硬化タイプの接着剤を硬化させるために、高温の状態に保たれることが必要とされる。その工程では、温度が100℃以上にまで上げられる。ゆえに、接着剤が100℃で硬化したとすると、シリコンと樹脂との線膨張係数の違いによってΔ75℃分の収縮による材料間の応力が発生する。さらに、物流状態を考慮し−30℃の低温環境下まで考慮すると、さらにΔ55℃分の収縮による材料間の応力が発生する。このとき、線膨張率の差が大きければ大きいほど材料間で発生する応力は大きくなる。ゆえに、線膨張率の差に起因する残留応力によって、製品の変形が生じる恐れがある。

【0016】

特に、インクジェットヘッドカートリッジが複数の色のインクを吐出可能である場合、例えば、記録素子基板がC、M、Yの3色一体の構成であった場合、それぞれの色にインクを供給するためのそれぞれのインク供給口が、ノズル配列方向に対して平行に並ぶ。ここで、C、M、Yとは、シアン、マゼンタ、イエローの色を指す。このとき、各色のノズル列の間が狭い場合、その部分を構成する部材が細長いために、ノズル配列方向と直交する方向に対しては構造上、インク収納容器及び記録素子基板の強度が弱くなり、それぞれ変形しやすくなる。

【0017】

本発明は、上記の課題を解決すべく、簡単な構成で、しかも信頼性の高いインクジェット記録ヘッド、インクジェットヘッドカートリッジ、インク収納容器及びこれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明のインクジェットヘッドカートリッジにおいては、細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板と、を備え、前記記録素子基板が前記インク収納容器に貼り付けられ、前記インク収納容器に収容されたインクは前記容器側インク供給口及び前記基板側インク供給口を介して前記吐出口へ送られて吐出されるインクジェットヘッドカートリッジにおいて、前記インク収納容器の前記容器側インク供給口には、前記容器側インク供給口の長手方向に対して直交する方向に前記容器側インク供給口を横断する梁部材が形成されていることを特徴とする。

【0019】

また、本発明の記録ヘッドにおいては細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成され、インクを収容するインク収納容器に貼り付けられ、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録ヘッドであって、インク収納容器に収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出される記録ヘッドにおいて、容器側インク供給口に容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されたインク収納容器に貼り付けられることを特徴とする。

【0020】

また、本発明のインク収納容器においては、細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板が貼り付けられ、収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出されるインク収納容器において、インク収納容器の容器側インク供給口には、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されていることを特徴とする。

【0021】

また、本発明のインクジェットヘッドカートリッジの製造方法においては、型に、フィラー材を含む樹脂を流し込んで、型成形によりインク供給口の長手方向に対し横断する梁部材が形成されたインク収納容器を形成し、前記インク収納容器に記録素子基板が貼り付けられることで形成されるインクジェットカートリッジの製造方法において、前記樹脂を型に流し込む工程では、インク収納容器における記録素子基板との接合面に対応した位置からインク供給口の長手方向に対して直交する方向にずれた位置から樹脂の流し込みが行われることを特徴とする。

【発明の効果】

【0022】

インク収納容器における容器側インク供給口に容器側インク供給口を横断する梁部材を形成することにより、インク収納容器を形成する樹脂に含まれたフィラー材が、梁部材の内部でインク供給口の長手方向に対して直交する方向に配向することになる。これにより、インク収納容器とインク収納容器に貼り付けられた記録素子基板との間での線膨張係数の差が小さくなる。従って、温度変化に起因するインク収納容器と記録素子基板との間の接合面での残留応力によるインク収容部材及び記録素子基板が変形する変形量を抑えられる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態について図面を参照して説明する。

図5から図8は、本発明が実施される好適な記録ヘッドを説明するための説明図である。以下、これらの図面を参照して各構成要素について説明する。

【0024】

(1)記録ヘッド

図5に示すように、本実施形態における記録ヘッドH1001は、電気信号に応じて膜沸騰をインクに対して生じせしめるための熱エネルギーを生成する電気熱変換体を用いたバブルジェット(登録商標)方式の記録ヘッドである。また、それと同時に、電気熱変換体とインク吐出口とが対向するように配置された、いわゆるサイドシュータ型の記録ヘッドである。本実施形態の記録ヘッドH1001は、記録ヘッド部とインク収納容器とが一体となって構成されたインクジェットヘッドカートリッジとして形成されている。

【0025】

記録ヘッドH1001はC、M、Yの3色のインクを吐出させるためのものである。記録ヘッドH1001が、図6の分解斜視図に示されている。記録ヘッドH1001は、記録素子基板H1101、電気配線テープH1301、インク収納容器H1501、蓋部材H1901およびシール部材H1801から構成されている。インク収納容器H1501には、フィルタH1701、H1702、H1703を介してインク吸収体H1601、H1602、H1603が設置されている。

【0026】

(2)記録素子基板

図7は、記録素子基板H1101の構成を説明するために一部破断して示す斜視図であり、シアン、マゼンタ、イエロー用の3個のインク供給口H1102が並列して形成されている。それぞれのインク供給口H1102を挟んでその両側に、エネルギーを付加するエネルギー付加手段としての電気熱変換素子H1103と吐出口H1107とが一列に並んで千鳥状に配置されて形成されている。そして記録素子基板H1101は、Si基板H1110、および電気配線、ヒューズ、電極部H1104等から形成されている。そして、Si基板H1110には、樹脂によって形成されてフォトリソグラフィ技術によってインク流路壁H1106や吐出口H1107が形成された天井部H1120が貼り付けられている。Si基板H1110には、電気配線に電力を供給するための電極部H1104が形成されており、電極部H1104にはAu等のバンプH1105が形成されている。

【0027】

(3)電気配線テープ

電気配線テープH1301は、記録素子基板H1101に対してインクを吐出するための電気信号を印加する電気信号経路を形成するものである。電気配線テープH1301には記録素子基板H1101を組み込むための開口部が形成されており、この開口部の縁付近には、記録素子基板H1101の電極部H1104に接続される電極端子H1304が形成されている。また、電気配線テープH1301には、本体装置からの電気信号を受け取るための外部信号入力端子H1302が形成されており、電極端子H1304と外部信号入力端子H1302は連続した銅箔の配線パターンでつながれている。

【0028】

電気配線テープH1301と記録素子基板H1101とは電気的に接続されている。例えば、記録素子基板H1101の電極部H1104に形成されたバンプH1105と、記録素子基板H1101の電極部H1104に対応する電気配線テープH1301の電極端子H1304とが熱超音波圧着法により電気接合されることでなされる。

【0029】

(4)インク収納容器

インク収納容器H1501は、樹脂を成形することにより形成されている。樹脂材料には、形状的剛性を向上させるためにガラスフィラーを5〜40%混入した樹脂材料を使用することが望ましい。樹脂内にフィラー材を含有させると、フィラー材の配向する向きによって線膨張率が変化するという特性が現れる。

【0030】

図6に示すように、インク収納容器H1501は、内部にC、M、Yのインクを保持するために負圧を発生するためのインク吸収体H1601、H1602、H1603をそれぞれ独立して保持するための空間を有し、インク収納容器としての機能を有している。また、記録素子基板H1101の各インク供給口H1102に、それぞれインクを導くための独立したインク流路を形成することでインク供給機能を備えている。インク吸収体H1601、H1602、H1603は、PP繊維を圧縮したものが使われているが、ウレタン繊維を圧縮したものでも良い。各インク流路の上流部のインク吸収体H1601、H1602、H1603との境界部には、記録素子基板H1101内部にゴミの進入を防ぐためのフィルタH1701,H1702,H1703がそれぞれ溶着により接合されている。各フィルタH1701、H1702、H1703は、SUS金属メッシュタイプでも良いが、SUS金属繊維焼結タイプのほうが好ましい。

【0031】

インク流路の下流部には、記録素子基板H1101にシアン、マゼンタ、イエローの各インクを供給するためのインク供給口H1201、H1202、H1203が形成されている。記録素子基板H1101の各インク供給口1102がインク収納容器H1501の各インク供給口H1201、H1202、H1203に連通するよう、記録素子基板H1101がインク収納容器H1501に対して位置精度良く接着固定される。記録素子基板H1101が接着されたインク収納容器H1501を図8に示す。この接着に用いられる第1の接着剤は、低粘度で硬化温度が低く、短時間で硬化し、硬化後比較的高い硬度を有し、かつ、耐インク性のあるものが望ましい。例えば、第1の接着剤としては、エポキシ樹脂を主成分とした熱硬化接着剤が用いられ、その際の接着層の厚みは50μm程度が望ましい。

【0032】

また、インク供給口H1201、H1202、H1203付近周囲の平面には、電気配線テープH1301の一部の裏面が第2の接着剤により接着固定される。図8に示されるように、記録素子基板H1101と電気配線テープH1301との電気接続部分は、第1の封止剤H1307および第2の封止剤H1308により封止され、電気接続部分をインクによる腐食や外的衝撃から保護されている。第1の封止剤H1307は、主に電気配線テープH1300の電極端子H1302と記録素子基板のバンプH1105との接続部の裏面側と記録素子基板の外周部分を封止し、第2の封止剤H1308は、上述の接続部の表側を封止している。そして、電気配線テープH1301の未接着部は折り曲げられ、インク収納容器H1501のインク供給口H1201、H1202、H1203を有する面にほぼ直交した側面に熱カシメもしくは接着等で固定される。

【0033】

(5)蓋部材

蓋部材H1901は、インク収納容器H1501の上部開口部に溶着されることで、インク収納容器H1501内部の独立した空間をそれぞれ閉塞するものである。但し、蓋部材H1901にはインク収納容器H1501内部の各部屋の圧力変動を逃がすための細口H1911、H1912、H1913と、それぞれに連通した微細溝H1921、H1922、H1923を有している。微細溝H1921およびH1922の他端は微細溝H1923の途中に合流している。さらに、細口H1911、H1912、H1913と微細溝H1921、H1922、および微細溝H1923のほとんどをシール部材H1801で覆い、微細溝H1923の他端部を開口することで大気連通口を形成している。また、記録ヘッドをインクジェット記録装置に固定するための係合部H1930を有している。

【0034】

(第一の実施形態)

本発明の第一の実施形態について、図1及び図2を参照して詳細に説明する。

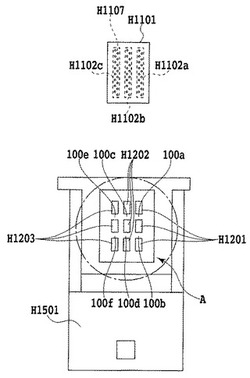

図1は、本発明の第一の実施形態を説明するための模式図である。図1には、記録素子基板H1101及びインク収納容器H1501が示されている。図1に示されるインク収納容器H1501は、図6におけるインク収納容器H1501を矢印Iの方向に見た矢視図を模式的に示したものである。インク収納容器H1501は、上部に示された記録素子基板H1101が貼り付けられる領域の接合面Aを有している。図2に、図1に示す接合面Aの周囲を拡大し模式的に示した図を示す。インク収納容器H1501の接合面A内には、三列の容器側インク供給口H1201、H1202、H1203がインク収納容器H1501に収容されているインクの色であるC、M、Yの三色に対応して設けられている。各色の容器側インク供給口H1201、H1202、H1203にはそれぞれに二つの梁部材100が配置されている。従って、梁部材100によってそれぞれ細長の容器側インク供給口H1201、H1202、H1203が列ごとに三つに分離されて合計九つの容器側インク供給口に分離されている。そして、それぞれの容器側インク供給口H1201、H1202、H1203に形成された梁部材100は、本実施形態では、計六個の梁部材100a、100b、100c、100d、100e、100fから構成されている。本実施形態においては、それぞれの梁部材100は、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断するように配置される。ここで、容器側インク供給口H1201、H1202、H1203が延在する方向とノズル配列方向とは一致していて同じ方向である。

【0035】

図1には、インク収納容器H1501と共に記録素子基板H1101が配置されている。記録素子基板H1101には、インクの色(C、M、Y)に対応した三つの基板側インク供給口H1102a、H1102b、H1102cが、インク収納容器H1501と接合される面に形成されている。記録素子基板H1101の基板側インク供給口H1102a、H1102b、H1102cがインク収納容器H1501の容器側インク供給口H1201、H1202、H1203に連通するように位置決めされて貼り付けられ記録ヘッドが形成される。

【0036】

記録装置による記録時には、まず、インク収納容器H1501内部のインク吸収体H1601、H1602、H1603から、インクが、インク収納容器H1501の容器側インク供給口H1201、H1202、H1203に供給される。そして、インクが記録素子基板H1101に形成された基板側インク供給口H1102a、1102b、1102cの内部に収容されて、インク収納容器H1501から記録素子基板H1101に供給される。そして、電気熱変換素子H1103に駆動信号が与えられて熱エネルギーが与えられることになるので、電気熱変換素子H1103の温度が急速に上昇する。これにより、インクに熱エネルギーが与えられ、電気熱変換素子H1103上でインクが沸騰して気泡を形成し、このインク内での気泡の成長・収縮によりインクが吐出口H1107へ送られる。そして、インク収納容器H1501の下部に配置された記録媒体へ向けて、吐出口H1107からインクが吐出される。

【0037】

次に、インク収納容器H1501と記録素子基板H1101の関係と、インク収納容器H1501における、記録素子基板H1101との接合面について説明する。

【0038】

インク収納容器H1501に記録素子基板H1101が貼り付けられた後は、容器側インク供給口H1201、H1202、H1203と、基板側インク供給口H1102a、1102b、1102cとが、各色ごとに連通する構成となっている。

【0039】

インク収納容器H1501及び記録素子基板H1101のそれぞれの材料は、インク収納容器H1501はガラスフィラーを含む樹脂から形成され、記録素子基板H1101はシリコンから形成されている。

【0040】

インク収納容器H1501の容器側インク供給口H1201、H1202、H1203に形成されたそれぞれの梁部材100は、細く形成されている。これらの梁部材100は、後で説明するように本実施形態では2mm以下の幅で形成される。そのため、梁部材100を成形によって製造する際には、樹脂が梁部材100の延在する方向に沿って流動することになる。これにより、成形後、梁部材100の内部に存在するガラスフィラーの向きは、梁部材100が延在する方向と一致して分布することになる。本実施形態では、樹脂の流動方向は図2(a)の矢印で示す方向となる。容器側インク供給口H1201、H1202、H1203の間の梁部材100の内部では、ノズル配列方向と直交する方向にガラスフィラーが配向することになる。

【0041】

従って、樹脂は内部に含まれるガラスフィラーの流動方向に対しての方が流動方向に直交する方向に対してよりも線膨張係数が小さいので、梁部材100においては記録素子基板H1101と収納容器H1501との間の線膨張係数の差が小さくなる。線膨張係数の差が小さくなると、記録素子基板H1101及び収納容器H1501が温度変化を受けたとしても、接合面Aでの両者の材料による膨張量の差が小さくなる。従って、温度変化によって発生する接合面Aにおけるノズル配列方向と直交する方向への残留応力を抑えることができ、インク収納容器H1501の変形が抑えられる。また、これに加えてインク収納容器H1501のノズル配列方向と直交する方向に対しての強度自体が向上することになるので、よりインク収納容器H1501の変形が抑えられる。これにより、信頼性の高いインクジェット記録ヘッドを提供することができる。

【0042】

ここで、本実施形態ではインク収納容器に使用される樹脂は、ガラスフィラー30%を含む日本GEプラスチックス社製のPCN2910(変性PPO)である。樹脂の線膨張係数は、カタログスペックで樹脂の流動方向に対して:21×10E−6、流動方向に直交した方向に対して:33×10E−6とされている。

【0043】

従って、シリコンの線膨張係数:3×10E−6に対して、従来の記録素子基板では樹脂はノズルの配列方向に流動しているので、樹脂の線膨張係数は33×10E−6ということになり、結合面での線膨張係数の差は約10倍であった。

ここで、物体の線膨張係数αは、

α=ΔL/(ΔT・L0) [1/℃]

α:線膨張係数

ΔL:加熱による物体の伸び

ΔT:加熱の前後の物体の温度差

L0:加熱前の物体の長さ

で表される。

【0044】

梁部材100の内部に存在するガラスフィラーの向きがノズルの配列方向に対して直交する方向に向いている。従って、本実施形態の材料の線膨張係数は、シリコンの線膨張係数:3×10E−6に対して、梁部材100の延在方向への線膨張係数:21×10E−6となる。

【0045】

従って、梁部材100では、従来のインク収納容器と記録素子基板との間の接合面での線膨張係数の関係よりも線膨張係数の差を抑えることができる。これにより、温度変化による接合面での応力発生を抑えることができ、製品に及ぼす変形も、抑えることができる。

【0046】

ここで、容器側インク供給口H1201、H1202、H1203に形成された梁部材100は、その幅をなるべく細く構成したほうがより効果が現れる。樹脂内のガラスフィラーの配向は成形時の樹脂の流れ方向に沿い、梁部材100の幅が細いほど梁部材100が延在する方向に向けて樹脂が流れ、その樹脂の流れに沿って樹脂内のフィラーが配向する。もし梁部材100の太さを太く形成すると、フィラーが梁部材100内部で分散してしまい、フィラーの配向が安定せずにその配向を制御できなくなる可能性がある。従って、梁部材100を太く形成してしまうと、フィラーの配向を安定させるためにゲート位置を正確に設計する必要が生じ、製造が難しくなる。フィラー自体の大きさは、φ10ミクロン×300ミクロン程度である。実験の結果から、容器側インク供給口H1201、H1202、H1203の間の梁部材100はおおむね2mm以下程度が望ましく、それ以上の幅の場合はフィラーの配向が安定せずに、梁部材100を配置したことへの効果が薄れてしまう。

【0047】

また、梁部材100の形状としては、よりガラスフィラーが梁の形状に沿って流れ込みやすいように、容器側インク供給口の角にRを付けたりテーパを付けたりすることが好ましい。容器側インク供給口の角をこのように形成することで、樹脂が流動する際に梁部材100の内部でフィラーが一定の方向に配向し易くなる。

【0048】

また、さらに周囲の温度変化による接合面Aでの残留応力を低減させる方法として、より好ましくは、容器側インク供給口の間の梁部材100を増やすことが考えられる。梁部材100が増えるほど、接合面における材料間で線膨張係数の差が小さい領域の面積が増えることになり、接合面での周囲の温度変化によって発生する残留応力を抑制する効果が大きくなる。従って、容器側インク供給口H1201、H1202、H1203に梁部材100を形成することによる容器側インク供給口の開口面積の減少によってインク供給不足にならない範囲で、できるだけ多くの梁部材100を設けることが望ましい。

【0049】

(第二の実施形態)

次に、本発明の第二の実施形態について、図3を参照して説明する。

上記の第一の実施形態においては、容器側インク供給口H1201に形成した梁部材100の表面の、容器側インク供給口H1201、H1202、H1203の底面からの高さは、インク収納容器H1501におけるその他の表面の高さと同じ高さとした。しかし、第二の実施形態においては、梁部材の表面をインク収納容器における接合面よりも引込んだ形状とした。このように構成されたインク収納容器H2001を図3に示す。梁部材200を周囲の接合面よりも凹ませて引込んだ形状としたことで、記録素子基板H1101を貼り合わせる際に接合面からはみ出した接着剤が引込んだ梁部材200と記録素子基板H1101との間の隙間に収容されることになる。従って、接合面からはみ出した接着剤が容器側インク供給口H2010の内部へ入り込むことを防ぐことができる。この場合においても、梁部材200内部のガラスフィラーの配向方向は第一の実施形態で説明した構成と同様にノズル配列方向に対して直交方向になるので、その効果も第一の実施形態と同様である。

【0050】

(第三の実施形態)

次に、本発明の第三の実施形態について、図4を参照して説明する。

図4は、インク収納容器H1501における、記録素子基板H1101を貼り付ける接合面Aと、インク収納容器の製造における型成形による成形の際に成形型の内部に樹脂を注入するための注入口であるところのゲートとの位置関係を表した模式図である。本実施形態のゲート位置に対応したインク収納容器H1501上における位置を図4のEで示す。

【0051】

第一の実施形態で説明したように、インク収納容器H1501の接合面Aにおけるガラスフィラーの配向方向は、ノズル配列方向に対して直交する方向になる方が、記録素子基板H1101との線膨張係数の差に対して有利になる。そのため、成形時の樹脂の流動方向を考慮すると、成形型におけるインク収納容器と記録素子基板との接合面Aからノズルの配列方向に対して直交する方向にずれた位置であって、接合面Aからなるべく距離をとった位置にゲートを設けることが望ましい。このようにゲートを配置することで、成形型に樹脂を注入した際に、インク収納容器H1501における梁部材100以外の部分においても、樹脂の内部に含まれるガラスフィラーがノズルの配列方向に対して直交する方向に配向し易くなる。従って、インク収納容器H1501と記録素子基板H1101との接合面Aにおける容器側インク供給口H1201の外側においても、樹脂に含まれるガラスフィラーがノズルの配列方向に対して直交する方向に配向した部分が多くなる。これにより、接合面Aにおける容器側インク供給口H1201の外側においても接合面Aにおける材料間の線膨張係数の差が小さくなり、周囲の温度変化により生じる接合面Aでの応力発生を抑えることができる。このことは、流動解析の結果からも明らかであり、実際の成形品を比較しても、ゲート位置が中央にあるものと本実施形態のように外側にあるものとでは、接合面Aにおけるガラスフィラーの配向方向に違いが出ている。

【0052】

ここで、本発明の構成による効果を確認するために、本発明による実施例1から5と、比較例1としてフィラーを含まない樹脂の場合、及び比較例2として梁部材を設けない場合との比較実験を行った。構成の条件は、将来的にノズル配列長さが長尺化および高密度化していくことを鑑みて、ノズル長さを1インチ/600dpiとした。実験方法としては、それぞれのサンプルを−30℃と60℃との間で温度サイクル試験を経た後、印字を行い着弾精度を測定した。本発明の実施例及び比較例のそれぞれの実験条件は、下記の表1における「梁部材の幅」、「フィラー」、「ゲート位置」であり、その結果得られたインク収納容器を用い、印字を行った際のインクの着弾精度を表1の「印字品位」に記した。ただし、「梁部材の幅」は、容器側インク供給口H1201に形成された梁部材100のノズル配列方向への幅であり、「フィラー」は、樹脂材料中に占める棒状ガラスフィラーの割合を示している。また、「ゲート位置」は、インク収納容器の製造の際における成形型内部に樹脂を注入する際の注入口の位置に対応したインク収納容器上の位置であり、E、Fは、それぞれ図4における位置E及び位置Fである。そして、実験結果である「印字品位」は、ラインを印字した時の着弾精度が20μm以下を○、30μ以下を△、30μm以上を×、としてそれぞれの実施例及び比較例の評価を行っている。

【0053】

【表1】

【0054】

このように、インク収納容器H1501を形成する樹脂の内部にガラスフィラーが含まれていない場合や、梁部材100を設けない場合には印字した際の着弾精度は、あまり良くなかった。また、梁部材100を同様に形成した場合のインク収納容器H1501におけるゲート位置による実施例4と5との比較では、ゲート位置Fの実施例5よりもゲート位置Eの実施例4の方が印字した際の着弾精度は良かった。また、梁部材100の幅による実施例3と5との比較では、梁部材100の幅を2mmとした実施例3の方が梁部材100の幅が3mmである実施例5よりも印字した際の着弾精度は良かった。

【図面の簡単な説明】

【0055】

【図1】本発明の第一の実施形態におけるインク収納容器及び記録素子基板の記録面側から見た模式図である。

【図2】図1のインク収納容器と記録素子基板との間の接合面Aを拡大した模式図及びB−B線に沿う断面図である。

【図3】第二の実施形態におけるインク収納容器と記録素子基板との間の接合面Aを拡大した模式図及びC−C線に沿う断面図である。

【図4】第三の実施形態におけるインク収納容器と記録素子基板との接合面Aと、インク収納容器の成形の際に、成形型の内部に樹脂を注入するゲートの位置を表した模式図である。

【図5】本発明の第一の実施形態に係るインクジェットヘッドカートリッジを上方及び下方から見た外観斜視図である。

【図6】図5のインクジェットヘッドカートリッジを下方から見た外観斜視図及び図5のインクジェットヘッドカートリッジの分解斜視図である。

【図7】図5のインクジェットヘッドカートリッジにおける記録素子基板の一部を破断した斜視図である。

【図8】図5のインクジェットヘッドカートリッジにおけるインク収納容器及び記録素子基板の断面図である。

【図9】従来のインク収納容器と記録素子基板との間の接合面を拡大した模式図及びD−D線に沿う断面図である。

【符号の説明】

【0056】

100、200 梁部材

H1101 記録素子基板

H1102a、H1102b、H1102c 基板側インク供給口

H1201、H1202、H1203 容器側インク供給口

H1501 インク収納容器

【技術分野】

【0001】

本発明は、記録ヘッドとそれに供給するインク収納容器とを一体的に構成してインクジェットヘッドカートリッジ、記録ヘッド及びインク収納容器に関し、特に、温度変化により発生するインク収納容器と記録素子基板との間の応力を抑えるものに関する。また、前記インクジェットヘッドカートリッジを製造するインクジェットヘッドカートリッジの製造方法に関する。

【背景技術】

【0002】

インクジェット記録装置は、いわゆるノンインパクト記録方式の記録装置であり、記録における騒音が殆ど生じないと言った特徴を持つ。また、高速な記録と様々な記録媒体に対して記録することが可能である。このようなことから、インクジェット記録装置は、プリンター、複写機、ファクシミリ、ワードプロセッサ等の記録機構を担う装置として、広く採用されている。

【0003】

このようなインクジェット記録装置に搭載される記録ヘッドに、発熱抵抗体を有する電気熱変換素子によってインクを加熱し、膜沸騰の作用によりインク滴を吐出させるものがある。このような電気熱変換素子を用いたインクジェット記録ヘッドには、電気熱変換素子が記録液室内に設けられている。記録の際には、記録信号に基づいて電気熱変換素子に対し電気パルスを供給して発熱させることにより、インクに熱エネルギーが与えられる。そのとき、記録液の相変化により生じるインクの発泡時(沸騰時)の気泡圧力を利用して、微小な吐出口から微小なインク滴を吐出させる。このようにして、記録ヘッドからインク滴を吐出させ、記録媒体に対し記録を行う。

【0004】

以上のようなバブルジェット方式(以下、BJ方式と称す)は、低価格でカラープリントが出力できる利点がある。ブラックインク用の記録ヘッド及びシアン、マゼンタ、イエローを吐出するそれぞれの色のインクを吐出する記録ヘッドを用いることによってカラー記録を行うことができる。

【0005】

このようなプリンターでは、一般に記録ヘッドの吐出口の数は、増加傾向にある。プリンターの高画質化等のため、従来用いられていた64個のものから128個、256個のものも用いられるようになっている。また、これら多数の吐出口を300dpi、600dpiといった高密度で配列する。これらの吐出口に対して配置される電気熱変換体としての発熱体は、数μsecオーダーから10μsecオーダーのパルス的な駆動によって応答して、膜沸騰による気泡を形成する。このように、電気熱変換体は高周波に駆動することが可能なため、高速プリント、高画質の形成に適している。

【0006】

また、前記バブルジェット方式の改良として、本願出願人は、大気連通方式、いわゆるバブルスルージェット方式(以下、BTJ方式と称す)による記録ヘッドを用いたプリンターも提案している。この方式は、気泡をその生成過程で大気に連通させることで、安定した微小液滴の吐出を可能にするものである。この方式によるプリンターも、ブラック、シアン、マゼンタ、イエローなど、それぞれのインク色毎の記録ヘッドを用い、微小液滴の安定吐出量による高画質プリントを達成している。

【0007】

また、プリンターによって銀塩写真と同等の高品位カラー記録を達成するためには、紙上でドットが確認できない(粒状感が無い)程度に小ドット化することが必要である。そのため、カラーインクの液滴は、約5pl(ピコリットル、10−12リットル)、ドット径40〜50μm、解像度600×1200〜1200×1200dpi(dpiは1インチ当たりのドット数を示す単位)程度の設定がなされ、記録が行われる。このように、BTJ方式によるプリンターは、銀塩写真と同等なカラー記録への要求に対して十分対応可能である。

【0008】

以上のようにインクジェット記録ヘッドは比較的微小インクを吐出し、紙に対する液滴の着弾位置が高精度に要求される。そのため、記録素子基板に変形が生じると記録装置としての性能に大きな影響を及ぼすことになるので、このような変形はできるだけ抑制することが望ましい。

【0009】

一方、昨今のインクジェット記録ヘッドは、一つの傾向として小型化やロープロファイル化への要求が高まっている。このような需要に対して、インクを収容するインク収納容器とインクを吐出する記録ヘッドとが一体になったタイプのものが提案されている。

【0010】

この一体型のインクジェットヘッドカートリッジタイプのインクジェット記録ヘッドにおける、インク収納容器の製造は、コストや製造が簡易である等の点から、樹脂を成形することによって製造することが一般的である。樹脂成形を用いることにより、複雑な形状のものを製造することが可能となる。また、このインク収納容器の一部分には直接記録素子基板を接合できるようにするために、平面精度の高い接合面が形成される。この接合面も、樹脂成形を採用することで平面精度を確保することができる。

【0011】

この接合面に接着剤等で記録素子基板を貼り付けることで、簡単な構成でインクジェット記録ヘッドを組み立てることが可能となる。また、製造コストの点からも、上記のように製造することで、安価で高性能なインクジェット記録ヘッドが得られる。

【0012】

特許文献1には、この一体型インクジェットヘッドカートリッジの例が示されており、そのインクジェットヘッドカートリッジの構成及び製造方法が開示されている。特許文献1では、記録素子基板が接着剤等でインク収納容器に対して接着固定されて形成される。図9に、記録素子基板がインク収納容器に接着されて形成されるインクジェットヘッドカートリッジの例を示す。

【0013】

【特許文献1】特開2005−342994号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

ところで、図9に示すように従来のインクジェットヘッドカートリッジは、インク収納容器H5501側の容器側インク供給口H5201、H5202、H5203がノズル配列方向に対して平行に延在されて構成されている。また、この容器側インク供給口H5201、H5202、H5203に連通される記録素子基板H5101側の基板側インク供給口H5102a、H5102b、H5102cも合わせてノズル配列方向に対して平行に延在されて形成されている。しかしながらこの場合は、インク収納容器H5501が上述したように樹脂によって製造され、記録素子基板H5101の接合面がシリコンによって製造されることに起因して記録素子基板H5101が変形を生じるという問題がある。すなわち、インク収納容器H5501を型成形で製造する際には、インク収納容器H5501の容器側インク供給口H5201、H5202、H5203の間に沿ってノズル配列方向に樹脂が流れて充填されることになる。従って、成形後は、樹脂内に含まれるガラスフィラーの向きがノズル配列方向に対して平行に延在した向きとなる。この場合、ガラスフィラーの配向方向に直交する方向の線膨張係数の方が、配向方向の線膨張係数よりも大きくなる。一方、シリコンによって形成された記録素子基板H5101は、インク収納容器H5501に接着されることになる。このとき、シリコンと樹脂とでは本来線膨張係数が異なるものである上に、上述のように樹脂に含まれたガラスフィラーの配向方向に対して直交する方向の線膨張係数が比較的大きなものとなる。これにより、インク収納容器H5501と記録素子基板H5101との接合面における両者間の線膨張係数の差は大きなものとなる。そして、インクジェットヘッドカートリッジが温度変化を受けると、上記の線膨張係数の大きな差によって記録素子基板やインク収納容器が変形し、結果として記録ヘッドのインクの吐出性能に影響を及ぼすことになる。

【0015】

例えば、このような構成及び材料の特性を有するインクジェットヘッドカートリッジは、組立工程において熱硬化タイプの接着剤を硬化させるために、高温の状態に保たれることが必要とされる。その工程では、温度が100℃以上にまで上げられる。ゆえに、接着剤が100℃で硬化したとすると、シリコンと樹脂との線膨張係数の違いによってΔ75℃分の収縮による材料間の応力が発生する。さらに、物流状態を考慮し−30℃の低温環境下まで考慮すると、さらにΔ55℃分の収縮による材料間の応力が発生する。このとき、線膨張率の差が大きければ大きいほど材料間で発生する応力は大きくなる。ゆえに、線膨張率の差に起因する残留応力によって、製品の変形が生じる恐れがある。

【0016】

特に、インクジェットヘッドカートリッジが複数の色のインクを吐出可能である場合、例えば、記録素子基板がC、M、Yの3色一体の構成であった場合、それぞれの色にインクを供給するためのそれぞれのインク供給口が、ノズル配列方向に対して平行に並ぶ。ここで、C、M、Yとは、シアン、マゼンタ、イエローの色を指す。このとき、各色のノズル列の間が狭い場合、その部分を構成する部材が細長いために、ノズル配列方向と直交する方向に対しては構造上、インク収納容器及び記録素子基板の強度が弱くなり、それぞれ変形しやすくなる。

【0017】

本発明は、上記の課題を解決すべく、簡単な構成で、しかも信頼性の高いインクジェット記録ヘッド、インクジェットヘッドカートリッジ、インク収納容器及びこれらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明のインクジェットヘッドカートリッジにおいては、細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板と、を備え、前記記録素子基板が前記インク収納容器に貼り付けられ、前記インク収納容器に収容されたインクは前記容器側インク供給口及び前記基板側インク供給口を介して前記吐出口へ送られて吐出されるインクジェットヘッドカートリッジにおいて、前記インク収納容器の前記容器側インク供給口には、前記容器側インク供給口の長手方向に対して直交する方向に前記容器側インク供給口を横断する梁部材が形成されていることを特徴とする。

【0019】

また、本発明の記録ヘッドにおいては細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成され、インクを収容するインク収納容器に貼り付けられ、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録ヘッドであって、インク収納容器に収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出される記録ヘッドにおいて、容器側インク供給口に容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されたインク収納容器に貼り付けられることを特徴とする。

【0020】

また、本発明のインク収納容器においては、細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板が貼り付けられ、収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出されるインク収納容器において、インク収納容器の容器側インク供給口には、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されていることを特徴とする。

【0021】

また、本発明のインクジェットヘッドカートリッジの製造方法においては、型に、フィラー材を含む樹脂を流し込んで、型成形によりインク供給口の長手方向に対し横断する梁部材が形成されたインク収納容器を形成し、前記インク収納容器に記録素子基板が貼り付けられることで形成されるインクジェットカートリッジの製造方法において、前記樹脂を型に流し込む工程では、インク収納容器における記録素子基板との接合面に対応した位置からインク供給口の長手方向に対して直交する方向にずれた位置から樹脂の流し込みが行われることを特徴とする。

【発明の効果】

【0022】

インク収納容器における容器側インク供給口に容器側インク供給口を横断する梁部材を形成することにより、インク収納容器を形成する樹脂に含まれたフィラー材が、梁部材の内部でインク供給口の長手方向に対して直交する方向に配向することになる。これにより、インク収納容器とインク収納容器に貼り付けられた記録素子基板との間での線膨張係数の差が小さくなる。従って、温度変化に起因するインク収納容器と記録素子基板との間の接合面での残留応力によるインク収容部材及び記録素子基板が変形する変形量を抑えられる。

【発明を実施するための最良の形態】

【0023】

本発明の実施形態について図面を参照して説明する。

図5から図8は、本発明が実施される好適な記録ヘッドを説明するための説明図である。以下、これらの図面を参照して各構成要素について説明する。

【0024】

(1)記録ヘッド

図5に示すように、本実施形態における記録ヘッドH1001は、電気信号に応じて膜沸騰をインクに対して生じせしめるための熱エネルギーを生成する電気熱変換体を用いたバブルジェット(登録商標)方式の記録ヘッドである。また、それと同時に、電気熱変換体とインク吐出口とが対向するように配置された、いわゆるサイドシュータ型の記録ヘッドである。本実施形態の記録ヘッドH1001は、記録ヘッド部とインク収納容器とが一体となって構成されたインクジェットヘッドカートリッジとして形成されている。

【0025】

記録ヘッドH1001はC、M、Yの3色のインクを吐出させるためのものである。記録ヘッドH1001が、図6の分解斜視図に示されている。記録ヘッドH1001は、記録素子基板H1101、電気配線テープH1301、インク収納容器H1501、蓋部材H1901およびシール部材H1801から構成されている。インク収納容器H1501には、フィルタH1701、H1702、H1703を介してインク吸収体H1601、H1602、H1603が設置されている。

【0026】

(2)記録素子基板

図7は、記録素子基板H1101の構成を説明するために一部破断して示す斜視図であり、シアン、マゼンタ、イエロー用の3個のインク供給口H1102が並列して形成されている。それぞれのインク供給口H1102を挟んでその両側に、エネルギーを付加するエネルギー付加手段としての電気熱変換素子H1103と吐出口H1107とが一列に並んで千鳥状に配置されて形成されている。そして記録素子基板H1101は、Si基板H1110、および電気配線、ヒューズ、電極部H1104等から形成されている。そして、Si基板H1110には、樹脂によって形成されてフォトリソグラフィ技術によってインク流路壁H1106や吐出口H1107が形成された天井部H1120が貼り付けられている。Si基板H1110には、電気配線に電力を供給するための電極部H1104が形成されており、電極部H1104にはAu等のバンプH1105が形成されている。

【0027】

(3)電気配線テープ

電気配線テープH1301は、記録素子基板H1101に対してインクを吐出するための電気信号を印加する電気信号経路を形成するものである。電気配線テープH1301には記録素子基板H1101を組み込むための開口部が形成されており、この開口部の縁付近には、記録素子基板H1101の電極部H1104に接続される電極端子H1304が形成されている。また、電気配線テープH1301には、本体装置からの電気信号を受け取るための外部信号入力端子H1302が形成されており、電極端子H1304と外部信号入力端子H1302は連続した銅箔の配線パターンでつながれている。

【0028】

電気配線テープH1301と記録素子基板H1101とは電気的に接続されている。例えば、記録素子基板H1101の電極部H1104に形成されたバンプH1105と、記録素子基板H1101の電極部H1104に対応する電気配線テープH1301の電極端子H1304とが熱超音波圧着法により電気接合されることでなされる。

【0029】

(4)インク収納容器

インク収納容器H1501は、樹脂を成形することにより形成されている。樹脂材料には、形状的剛性を向上させるためにガラスフィラーを5〜40%混入した樹脂材料を使用することが望ましい。樹脂内にフィラー材を含有させると、フィラー材の配向する向きによって線膨張率が変化するという特性が現れる。

【0030】

図6に示すように、インク収納容器H1501は、内部にC、M、Yのインクを保持するために負圧を発生するためのインク吸収体H1601、H1602、H1603をそれぞれ独立して保持するための空間を有し、インク収納容器としての機能を有している。また、記録素子基板H1101の各インク供給口H1102に、それぞれインクを導くための独立したインク流路を形成することでインク供給機能を備えている。インク吸収体H1601、H1602、H1603は、PP繊維を圧縮したものが使われているが、ウレタン繊維を圧縮したものでも良い。各インク流路の上流部のインク吸収体H1601、H1602、H1603との境界部には、記録素子基板H1101内部にゴミの進入を防ぐためのフィルタH1701,H1702,H1703がそれぞれ溶着により接合されている。各フィルタH1701、H1702、H1703は、SUS金属メッシュタイプでも良いが、SUS金属繊維焼結タイプのほうが好ましい。

【0031】

インク流路の下流部には、記録素子基板H1101にシアン、マゼンタ、イエローの各インクを供給するためのインク供給口H1201、H1202、H1203が形成されている。記録素子基板H1101の各インク供給口1102がインク収納容器H1501の各インク供給口H1201、H1202、H1203に連通するよう、記録素子基板H1101がインク収納容器H1501に対して位置精度良く接着固定される。記録素子基板H1101が接着されたインク収納容器H1501を図8に示す。この接着に用いられる第1の接着剤は、低粘度で硬化温度が低く、短時間で硬化し、硬化後比較的高い硬度を有し、かつ、耐インク性のあるものが望ましい。例えば、第1の接着剤としては、エポキシ樹脂を主成分とした熱硬化接着剤が用いられ、その際の接着層の厚みは50μm程度が望ましい。

【0032】

また、インク供給口H1201、H1202、H1203付近周囲の平面には、電気配線テープH1301の一部の裏面が第2の接着剤により接着固定される。図8に示されるように、記録素子基板H1101と電気配線テープH1301との電気接続部分は、第1の封止剤H1307および第2の封止剤H1308により封止され、電気接続部分をインクによる腐食や外的衝撃から保護されている。第1の封止剤H1307は、主に電気配線テープH1300の電極端子H1302と記録素子基板のバンプH1105との接続部の裏面側と記録素子基板の外周部分を封止し、第2の封止剤H1308は、上述の接続部の表側を封止している。そして、電気配線テープH1301の未接着部は折り曲げられ、インク収納容器H1501のインク供給口H1201、H1202、H1203を有する面にほぼ直交した側面に熱カシメもしくは接着等で固定される。

【0033】

(5)蓋部材

蓋部材H1901は、インク収納容器H1501の上部開口部に溶着されることで、インク収納容器H1501内部の独立した空間をそれぞれ閉塞するものである。但し、蓋部材H1901にはインク収納容器H1501内部の各部屋の圧力変動を逃がすための細口H1911、H1912、H1913と、それぞれに連通した微細溝H1921、H1922、H1923を有している。微細溝H1921およびH1922の他端は微細溝H1923の途中に合流している。さらに、細口H1911、H1912、H1913と微細溝H1921、H1922、および微細溝H1923のほとんどをシール部材H1801で覆い、微細溝H1923の他端部を開口することで大気連通口を形成している。また、記録ヘッドをインクジェット記録装置に固定するための係合部H1930を有している。

【0034】

(第一の実施形態)

本発明の第一の実施形態について、図1及び図2を参照して詳細に説明する。

図1は、本発明の第一の実施形態を説明するための模式図である。図1には、記録素子基板H1101及びインク収納容器H1501が示されている。図1に示されるインク収納容器H1501は、図6におけるインク収納容器H1501を矢印Iの方向に見た矢視図を模式的に示したものである。インク収納容器H1501は、上部に示された記録素子基板H1101が貼り付けられる領域の接合面Aを有している。図2に、図1に示す接合面Aの周囲を拡大し模式的に示した図を示す。インク収納容器H1501の接合面A内には、三列の容器側インク供給口H1201、H1202、H1203がインク収納容器H1501に収容されているインクの色であるC、M、Yの三色に対応して設けられている。各色の容器側インク供給口H1201、H1202、H1203にはそれぞれに二つの梁部材100が配置されている。従って、梁部材100によってそれぞれ細長の容器側インク供給口H1201、H1202、H1203が列ごとに三つに分離されて合計九つの容器側インク供給口に分離されている。そして、それぞれの容器側インク供給口H1201、H1202、H1203に形成された梁部材100は、本実施形態では、計六個の梁部材100a、100b、100c、100d、100e、100fから構成されている。本実施形態においては、それぞれの梁部材100は、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断するように配置される。ここで、容器側インク供給口H1201、H1202、H1203が延在する方向とノズル配列方向とは一致していて同じ方向である。

【0035】

図1には、インク収納容器H1501と共に記録素子基板H1101が配置されている。記録素子基板H1101には、インクの色(C、M、Y)に対応した三つの基板側インク供給口H1102a、H1102b、H1102cが、インク収納容器H1501と接合される面に形成されている。記録素子基板H1101の基板側インク供給口H1102a、H1102b、H1102cがインク収納容器H1501の容器側インク供給口H1201、H1202、H1203に連通するように位置決めされて貼り付けられ記録ヘッドが形成される。

【0036】

記録装置による記録時には、まず、インク収納容器H1501内部のインク吸収体H1601、H1602、H1603から、インクが、インク収納容器H1501の容器側インク供給口H1201、H1202、H1203に供給される。そして、インクが記録素子基板H1101に形成された基板側インク供給口H1102a、1102b、1102cの内部に収容されて、インク収納容器H1501から記録素子基板H1101に供給される。そして、電気熱変換素子H1103に駆動信号が与えられて熱エネルギーが与えられることになるので、電気熱変換素子H1103の温度が急速に上昇する。これにより、インクに熱エネルギーが与えられ、電気熱変換素子H1103上でインクが沸騰して気泡を形成し、このインク内での気泡の成長・収縮によりインクが吐出口H1107へ送られる。そして、インク収納容器H1501の下部に配置された記録媒体へ向けて、吐出口H1107からインクが吐出される。

【0037】

次に、インク収納容器H1501と記録素子基板H1101の関係と、インク収納容器H1501における、記録素子基板H1101との接合面について説明する。

【0038】

インク収納容器H1501に記録素子基板H1101が貼り付けられた後は、容器側インク供給口H1201、H1202、H1203と、基板側インク供給口H1102a、1102b、1102cとが、各色ごとに連通する構成となっている。

【0039】

インク収納容器H1501及び記録素子基板H1101のそれぞれの材料は、インク収納容器H1501はガラスフィラーを含む樹脂から形成され、記録素子基板H1101はシリコンから形成されている。

【0040】

インク収納容器H1501の容器側インク供給口H1201、H1202、H1203に形成されたそれぞれの梁部材100は、細く形成されている。これらの梁部材100は、後で説明するように本実施形態では2mm以下の幅で形成される。そのため、梁部材100を成形によって製造する際には、樹脂が梁部材100の延在する方向に沿って流動することになる。これにより、成形後、梁部材100の内部に存在するガラスフィラーの向きは、梁部材100が延在する方向と一致して分布することになる。本実施形態では、樹脂の流動方向は図2(a)の矢印で示す方向となる。容器側インク供給口H1201、H1202、H1203の間の梁部材100の内部では、ノズル配列方向と直交する方向にガラスフィラーが配向することになる。

【0041】

従って、樹脂は内部に含まれるガラスフィラーの流動方向に対しての方が流動方向に直交する方向に対してよりも線膨張係数が小さいので、梁部材100においては記録素子基板H1101と収納容器H1501との間の線膨張係数の差が小さくなる。線膨張係数の差が小さくなると、記録素子基板H1101及び収納容器H1501が温度変化を受けたとしても、接合面Aでの両者の材料による膨張量の差が小さくなる。従って、温度変化によって発生する接合面Aにおけるノズル配列方向と直交する方向への残留応力を抑えることができ、インク収納容器H1501の変形が抑えられる。また、これに加えてインク収納容器H1501のノズル配列方向と直交する方向に対しての強度自体が向上することになるので、よりインク収納容器H1501の変形が抑えられる。これにより、信頼性の高いインクジェット記録ヘッドを提供することができる。

【0042】

ここで、本実施形態ではインク収納容器に使用される樹脂は、ガラスフィラー30%を含む日本GEプラスチックス社製のPCN2910(変性PPO)である。樹脂の線膨張係数は、カタログスペックで樹脂の流動方向に対して:21×10E−6、流動方向に直交した方向に対して:33×10E−6とされている。

【0043】

従って、シリコンの線膨張係数:3×10E−6に対して、従来の記録素子基板では樹脂はノズルの配列方向に流動しているので、樹脂の線膨張係数は33×10E−6ということになり、結合面での線膨張係数の差は約10倍であった。

ここで、物体の線膨張係数αは、

α=ΔL/(ΔT・L0) [1/℃]

α:線膨張係数

ΔL:加熱による物体の伸び

ΔT:加熱の前後の物体の温度差

L0:加熱前の物体の長さ

で表される。

【0044】

梁部材100の内部に存在するガラスフィラーの向きがノズルの配列方向に対して直交する方向に向いている。従って、本実施形態の材料の線膨張係数は、シリコンの線膨張係数:3×10E−6に対して、梁部材100の延在方向への線膨張係数:21×10E−6となる。

【0045】

従って、梁部材100では、従来のインク収納容器と記録素子基板との間の接合面での線膨張係数の関係よりも線膨張係数の差を抑えることができる。これにより、温度変化による接合面での応力発生を抑えることができ、製品に及ぼす変形も、抑えることができる。

【0046】

ここで、容器側インク供給口H1201、H1202、H1203に形成された梁部材100は、その幅をなるべく細く構成したほうがより効果が現れる。樹脂内のガラスフィラーの配向は成形時の樹脂の流れ方向に沿い、梁部材100の幅が細いほど梁部材100が延在する方向に向けて樹脂が流れ、その樹脂の流れに沿って樹脂内のフィラーが配向する。もし梁部材100の太さを太く形成すると、フィラーが梁部材100内部で分散してしまい、フィラーの配向が安定せずにその配向を制御できなくなる可能性がある。従って、梁部材100を太く形成してしまうと、フィラーの配向を安定させるためにゲート位置を正確に設計する必要が生じ、製造が難しくなる。フィラー自体の大きさは、φ10ミクロン×300ミクロン程度である。実験の結果から、容器側インク供給口H1201、H1202、H1203の間の梁部材100はおおむね2mm以下程度が望ましく、それ以上の幅の場合はフィラーの配向が安定せずに、梁部材100を配置したことへの効果が薄れてしまう。

【0047】

また、梁部材100の形状としては、よりガラスフィラーが梁の形状に沿って流れ込みやすいように、容器側インク供給口の角にRを付けたりテーパを付けたりすることが好ましい。容器側インク供給口の角をこのように形成することで、樹脂が流動する際に梁部材100の内部でフィラーが一定の方向に配向し易くなる。

【0048】

また、さらに周囲の温度変化による接合面Aでの残留応力を低減させる方法として、より好ましくは、容器側インク供給口の間の梁部材100を増やすことが考えられる。梁部材100が増えるほど、接合面における材料間で線膨張係数の差が小さい領域の面積が増えることになり、接合面での周囲の温度変化によって発生する残留応力を抑制する効果が大きくなる。従って、容器側インク供給口H1201、H1202、H1203に梁部材100を形成することによる容器側インク供給口の開口面積の減少によってインク供給不足にならない範囲で、できるだけ多くの梁部材100を設けることが望ましい。

【0049】

(第二の実施形態)

次に、本発明の第二の実施形態について、図3を参照して説明する。

上記の第一の実施形態においては、容器側インク供給口H1201に形成した梁部材100の表面の、容器側インク供給口H1201、H1202、H1203の底面からの高さは、インク収納容器H1501におけるその他の表面の高さと同じ高さとした。しかし、第二の実施形態においては、梁部材の表面をインク収納容器における接合面よりも引込んだ形状とした。このように構成されたインク収納容器H2001を図3に示す。梁部材200を周囲の接合面よりも凹ませて引込んだ形状としたことで、記録素子基板H1101を貼り合わせる際に接合面からはみ出した接着剤が引込んだ梁部材200と記録素子基板H1101との間の隙間に収容されることになる。従って、接合面からはみ出した接着剤が容器側インク供給口H2010の内部へ入り込むことを防ぐことができる。この場合においても、梁部材200内部のガラスフィラーの配向方向は第一の実施形態で説明した構成と同様にノズル配列方向に対して直交方向になるので、その効果も第一の実施形態と同様である。

【0050】

(第三の実施形態)

次に、本発明の第三の実施形態について、図4を参照して説明する。

図4は、インク収納容器H1501における、記録素子基板H1101を貼り付ける接合面Aと、インク収納容器の製造における型成形による成形の際に成形型の内部に樹脂を注入するための注入口であるところのゲートとの位置関係を表した模式図である。本実施形態のゲート位置に対応したインク収納容器H1501上における位置を図4のEで示す。

【0051】

第一の実施形態で説明したように、インク収納容器H1501の接合面Aにおけるガラスフィラーの配向方向は、ノズル配列方向に対して直交する方向になる方が、記録素子基板H1101との線膨張係数の差に対して有利になる。そのため、成形時の樹脂の流動方向を考慮すると、成形型におけるインク収納容器と記録素子基板との接合面Aからノズルの配列方向に対して直交する方向にずれた位置であって、接合面Aからなるべく距離をとった位置にゲートを設けることが望ましい。このようにゲートを配置することで、成形型に樹脂を注入した際に、インク収納容器H1501における梁部材100以外の部分においても、樹脂の内部に含まれるガラスフィラーがノズルの配列方向に対して直交する方向に配向し易くなる。従って、インク収納容器H1501と記録素子基板H1101との接合面Aにおける容器側インク供給口H1201の外側においても、樹脂に含まれるガラスフィラーがノズルの配列方向に対して直交する方向に配向した部分が多くなる。これにより、接合面Aにおける容器側インク供給口H1201の外側においても接合面Aにおける材料間の線膨張係数の差が小さくなり、周囲の温度変化により生じる接合面Aでの応力発生を抑えることができる。このことは、流動解析の結果からも明らかであり、実際の成形品を比較しても、ゲート位置が中央にあるものと本実施形態のように外側にあるものとでは、接合面Aにおけるガラスフィラーの配向方向に違いが出ている。

【0052】

ここで、本発明の構成による効果を確認するために、本発明による実施例1から5と、比較例1としてフィラーを含まない樹脂の場合、及び比較例2として梁部材を設けない場合との比較実験を行った。構成の条件は、将来的にノズル配列長さが長尺化および高密度化していくことを鑑みて、ノズル長さを1インチ/600dpiとした。実験方法としては、それぞれのサンプルを−30℃と60℃との間で温度サイクル試験を経た後、印字を行い着弾精度を測定した。本発明の実施例及び比較例のそれぞれの実験条件は、下記の表1における「梁部材の幅」、「フィラー」、「ゲート位置」であり、その結果得られたインク収納容器を用い、印字を行った際のインクの着弾精度を表1の「印字品位」に記した。ただし、「梁部材の幅」は、容器側インク供給口H1201に形成された梁部材100のノズル配列方向への幅であり、「フィラー」は、樹脂材料中に占める棒状ガラスフィラーの割合を示している。また、「ゲート位置」は、インク収納容器の製造の際における成形型内部に樹脂を注入する際の注入口の位置に対応したインク収納容器上の位置であり、E、Fは、それぞれ図4における位置E及び位置Fである。そして、実験結果である「印字品位」は、ラインを印字した時の着弾精度が20μm以下を○、30μ以下を△、30μm以上を×、としてそれぞれの実施例及び比較例の評価を行っている。

【0053】

【表1】

【0054】

このように、インク収納容器H1501を形成する樹脂の内部にガラスフィラーが含まれていない場合や、梁部材100を設けない場合には印字した際の着弾精度は、あまり良くなかった。また、梁部材100を同様に形成した場合のインク収納容器H1501におけるゲート位置による実施例4と5との比較では、ゲート位置Fの実施例5よりもゲート位置Eの実施例4の方が印字した際の着弾精度は良かった。また、梁部材100の幅による実施例3と5との比較では、梁部材100の幅を2mmとした実施例3の方が梁部材100の幅が3mmである実施例5よりも印字した際の着弾精度は良かった。

【図面の簡単な説明】

【0055】

【図1】本発明の第一の実施形態におけるインク収納容器及び記録素子基板の記録面側から見た模式図である。

【図2】図1のインク収納容器と記録素子基板との間の接合面Aを拡大した模式図及びB−B線に沿う断面図である。

【図3】第二の実施形態におけるインク収納容器と記録素子基板との間の接合面Aを拡大した模式図及びC−C線に沿う断面図である。

【図4】第三の実施形態におけるインク収納容器と記録素子基板との接合面Aと、インク収納容器の成形の際に、成形型の内部に樹脂を注入するゲートの位置を表した模式図である。

【図5】本発明の第一の実施形態に係るインクジェットヘッドカートリッジを上方及び下方から見た外観斜視図である。

【図6】図5のインクジェットヘッドカートリッジを下方から見た外観斜視図及び図5のインクジェットヘッドカートリッジの分解斜視図である。

【図7】図5のインクジェットヘッドカートリッジにおける記録素子基板の一部を破断した斜視図である。

【図8】図5のインクジェットヘッドカートリッジにおけるインク収納容器及び記録素子基板の断面図である。

【図9】従来のインク収納容器と記録素子基板との間の接合面を拡大した模式図及びD−D線に沿う断面図である。

【符号の説明】

【0056】

100、200 梁部材

H1101 記録素子基板

H1102a、H1102b、H1102c 基板側インク供給口

H1201、H1202、H1203 容器側インク供給口

H1501 インク収納容器

【特許請求の範囲】

【請求項1】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板と、

を備え、前記記録素子基板が前記インク収納容器に貼り付けられ、前記インク収納容器に収容されたインクは前記容器側インク供給口及び前記基板側インク供給口を介して前記吐出口へ送られて吐出されるインクジェットヘッドカートリッジにおいて、

前記インク収納容器の前記容器側インク供給口には、前記容器側インク供給口の長手方向に対して直交する方向に前記容器側インク供給口を横断する梁部材が形成されていることを特徴とするインクジェットヘッドカートリッジ。

【請求項2】

前記インク供給口が延在する方向への前記梁部材の幅は2mm以下であることを特徴とする請求項1に記載のインクジェットヘッドカートリッジ。

【請求項3】

前記梁部材は、前記記録素子基板と前記インク収納容器との間の接合面よりも引込んでいることを特徴とする請求項1または2に記載のインクジェットヘッドカートリッジ。

【請求項4】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成され、インクを収容するインク収納容器に貼り付けられ、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録ヘッドであって、

インク収納容器に収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出される記録ヘッドにおいて、

容器側インク供給口に容器側インク供給口の長手方向に対して直交する方向に容器側インク供給口を横断する梁部材が形成されたインク収納容器に貼り付けられることを特徴とする記録ヘッド。

【請求項5】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板が貼り付けられ、

収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出されるインク収納容器において、

インク収納容器の容器側インク供給口には、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されていることを特徴とするインク収納容器。

【請求項6】

型に、フィラー材を含む樹脂を流し込んで、型成形によりインク供給口の長手方向に対し横断する梁部材が形成されたインク収納容器を形成し、前記インク収納容器に記録素子基板が貼り付けられることで形成されるインクジェットヘッドカートリッジの製造方法において、

前記樹脂を型に流し込む工程では、インク収納容器における記録素子基板との接合面に対応した位置からインク供給口の長手方向に対して直交する方向にずれた位置から樹脂の流し込みが行われることを特徴とするインクジェットヘッドカートリッジの製造方法。

【請求項1】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板と、

を備え、前記記録素子基板が前記インク収納容器に貼り付けられ、前記インク収納容器に収容されたインクは前記容器側インク供給口及び前記基板側インク供給口を介して前記吐出口へ送られて吐出されるインクジェットヘッドカートリッジにおいて、

前記インク収納容器の前記容器側インク供給口には、前記容器側インク供給口の長手方向に対して直交する方向に前記容器側インク供給口を横断する梁部材が形成されていることを特徴とするインクジェットヘッドカートリッジ。

【請求項2】

前記インク供給口が延在する方向への前記梁部材の幅は2mm以下であることを特徴とする請求項1に記載のインクジェットヘッドカートリッジ。

【請求項3】

前記梁部材は、前記記録素子基板と前記インク収納容器との間の接合面よりも引込んでいることを特徴とする請求項1または2に記載のインクジェットヘッドカートリッジ。

【請求項4】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成され、インクを収容するインク収納容器に貼り付けられ、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録ヘッドであって、

インク収納容器に収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出される記録ヘッドにおいて、

容器側インク供給口に容器側インク供給口の長手方向に対して直交する方向に容器側インク供給口を横断する梁部材が形成されたインク収納容器に貼り付けられることを特徴とする記録ヘッド。

【請求項5】

細長の容器側インク供給口を有し、フィラー材を含んだ樹脂から形成されてインクを収容するインク収納容器と、

基板側インク供給口とインクを吐出する吐出口とインクへエネルギーを付加するエネルギー付加手段とを有する記録素子基板が貼り付けられ、

収容されたインクは容器側インク供給口及び基板側インク供給口を介して吐出口へ送られて吐出口から吐出されるインク収納容器において、

インク収納容器の容器側インク供給口には、容器側インク供給口の長手方向に対して直交する方向にインク供給口を横断する梁部材が形成されていることを特徴とするインク収納容器。

【請求項6】

型に、フィラー材を含む樹脂を流し込んで、型成形によりインク供給口の長手方向に対し横断する梁部材が形成されたインク収納容器を形成し、前記インク収納容器に記録素子基板が貼り付けられることで形成されるインクジェットヘッドカートリッジの製造方法において、

前記樹脂を型に流し込む工程では、インク収納容器における記録素子基板との接合面に対応した位置からインク供給口の長手方向に対して直交する方向にずれた位置から樹脂の流し込みが行われることを特徴とするインクジェットヘッドカートリッジの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−142935(P2008−142935A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−329736(P2006−329736)

【出願日】平成18年12月6日(2006.12.6)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月6日(2006.12.6)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.バブルジェット

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]