インクジェットヘッドカートリッジの製造方法

【課題】インクジェットヘッドカートリッジのインク保持部材に均一にインクを注入するとともに、物流等でのインク蒸発を防止しする。

【解決手段】インク保持部材を挿入したインクカートリッジに複数の針を刺してインクを注入し、その後、蓋部材を溶着する。インク注入時の針はインク保持部材の中央部に向かい斜めに刺し込むとともに、蓋部材を溶着する際は振動溶着にて行い、その振動方向はインク保持部材の繊維方向に対して45°〜90°の角度で振動する。

【解決手段】インク保持部材を挿入したインクカートリッジに複数の針を刺してインクを注入し、その後、蓋部材を溶着する。インク注入時の針はインク保持部材の中央部に向かい斜めに刺し込むとともに、蓋部材を溶着する際は振動溶着にて行い、その振動方向はインク保持部材の繊維方向に対して45°〜90°の角度で振動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吐出口からインクを吐出して被記録媒体に記録を行うインクジェットヘッドカートリッジの製造方法に関し、特に、インクを保持するインクタンクへのインク注入方法に関する。

【背景技術】

【0002】

インクジェットヘッドの吐出口からインクを吐出して記録を行うインクジェット記録装置は、高速な記録が可能であって、記録時の騒音がほとんど生じないといった特徴を有しており、これまでにも種々提案されている。

【0003】

インクジェットヘッドの形態の一つとして、ヘッド部とヘッドに供給されるインクを保持したインクタンク部とが一体化され、装置に対して着脱可能なカートリッジタイプがある。

【0004】

このような構成のインクタンクは、一般に内部にインク保持部材が圧縮された状態で挿入されており、このインク保持部材にインクが保持されている。そして、インク保持部材の保持力がヘッド部のインク吐出口におけるメニスカス保持力に対してバランスすることでインク吐出口からインク漏れを生ずることなく良好なインク供給状態が達成される。

【0005】

このようなインク保持部材が収納されたインクタンクにインクを注入する方法としてはインクタンクに蓋部材を超音波溶着にて接合したのち、蓋部材に設けられているインク注入口からインク注入針を刺し、インク注入する方法が一般的に知られている。

【0006】

他のインク注入方法としてはインクタンク内を実質的に真空状態になるまで減圧し、減圧の解消を利用してインクを注入する方法や、インクタンクに収納されたインク保持部材を圧縮し、圧縮状態を開放したときの復元力を利用してインクを注入する方法がある。また、他の蓋部材の溶着方法としては熱板溶着や振動溶着等の方法がある。

【特許文献1】特開平3−227656号公報(注入方法)

【特許文献2】特開平7−205439号公報(注入方法)

【特許文献3】特開平08−224887号公報(超音波溶着)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、インクタンクに蓋部材を接合したのち、蓋部材に設けられているインク注入口からインク注入針を刺して、インク注入を行う場合には、インク注入口を設けた位置からしかインクを注入することができなく、図8に示すようにインク注入針を刺し込んだ付近はインクが多くなり、インク保持部材に均一にインクを注入することができない。

【0008】

また、インク注入時間を短縮することが困難である。その対策として蓋部材にインク注入口を複数設け、インク注入ヶ所の数を増やすと、それだけインクが蒸発しやすくなり、物流等でインク量が減少してしまう。また、インクタンク内を真空状態になるまで減圧してインクを注入する方法では減圧装置が必要になるだけでなく、減圧する時間も必要となり、インク注入に要する時間が長くなってしまう。

【0009】

また、インクタンクとインク保持部材の隙間にもインクが回りこんでしまうため自由に移動できる自由インクが多く存在するため、インク漏れが発生しやすくなってしまう。そして、インク保持部材を圧縮し、圧縮状態を開放したときの復元力でインクを注入する方法では、保持部材の種類によっては、圧縮状態を開放しても、復元するのに時間がかかってしまい、インク注入に要する時間が長くなってしまう。

【0010】

また、インクを注入した後に蓋部材を溶着する場合、超音波溶着や振動溶着ではインクがインク保持部材から飛び散り、自由インクが発生してしまう。

【0011】

また熱板溶着では熱によりインクの成分が蒸発してインク組成が変化してしまう問題があった。

【課題を解決するための手段】

【0012】

インクを吐出するヘッド部に供給されるインクを保持するインク保持部材とインク保持部材が収納されるインクタンクとを備えたインクジェットヘッドカートリッジの製造方法において、インクタンクにインク保持部材を挿入する工程とインクタンクに挿入されたインク保持部材に複数のインク注入針を刺してインク注入を行う工程と、インクが注入されたインクタンクに蓋部材を溶着する工程と、を少なくとも含むことを特徴とする。

【0013】

また、蓋部材を振動溶着する時の振動方向はインク保持部材の繊維方向に対し、45°〜90°の角度で振動することを特徴とする。

【発明の効果】

【0014】

上述したように本発明のインクジェットヘッドカートリッジの製造方法によれば蓋部材がない状態でインク注入を行うため、インク注入針の本数や位置、角度が自由に可変可能となり、所望のインク注入量や分布に短時間で注入することが可能になる。

【0015】

インク注入後に蓋部材を振動溶着する際には、インク保持部材の繊維方向に対し45°〜90°の角度で振動することでインク保持部材からのインクの飛び散りを防止する。

【0016】

また、インク注入後に蓋部材をインクタンクに溶着するため、蓋部材にインク注入口を設ける必要がなく、物流等でのインク漏れや過剰なインク蒸発を防ぐことができため、安価で信頼性の高いインクジェットヘッドカートリッジを提供することが可能となる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の実施の形態について図面を参照して説明する。

【実施例1】

【0018】

図6は本発明が適用されたインクジェットヘッドカートリッジの一例を示す斜視図である。図6に示すように、インクを吐出するヘッド部22とインクタンク部11が一体構成となっており、インクジェットヘッドカートリッジ23はインクジェット記録装置本体に載置されているキャリッジに対して、着脱可能となっており、搭載したインクが消費されると交換される。

【0019】

次にこれらインクジェットヘッドカートリッジのインクタンク部に関して、さらに詳しく説明する。

【0020】

(1)インクタンク部

インクタンク11は、例えば、樹脂成形により形成されている。樹脂材料には、形状的剛性を向上させるためにガラスフィラーを5〜40%混入した樹脂材料を使用することが望ましい。

【0021】

図7に示すように、インクタンク11は、内部にインクを保持し負圧を発生するためのインク保持部材12を有することでインクタンク部の機能と、ヘッド部22にそのインクを導くためのインク流路を形成することでインク供給の機能とを備えている。

【0022】

インク保持部材12としては、PP(ポリプロピレン)繊維を圧縮したものが使われているが、ウレタン繊維を圧縮したものでもよい。インク流路の上流部であるインク保持部材12との境界部には、ヘッド部22にゴミの進入を防ぐためのフィルタ18が溶着により接合されている。

【0023】

フィルタ18は、SUS金属メッシュタイプでも良いが、SUS金属繊維焼結タイプのほうが好ましい。蓋部材14は、インクタンク11の上部開口部に溶着されることで、インクタンク11の内部を密閉するものである。但し、蓋部材14にはインクタンク11の内部の圧力変動を逃がすための細口19とそれに連通した微細溝20を有しており、細口19と微細溝20のほとんどをシール部材15で覆い微細溝20の一端部を開口することで、図6に示す大気連通口21を形成している。蓋部材14にはインク注入口を設ける必要がないため、よりインクが蒸発しにくい構造となる。

【0024】

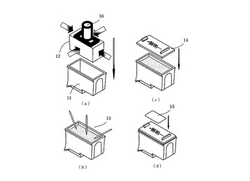

以上のように構成されるインクタンク部に対して、図1に示されるような工程でインク注入が行われる。

【0025】

まず、インクタンク11にインク保持部材12を挿入する。図1(a)に示すように、インク保持部材12の側面を圧縮し、その状態を保ったまま、インク保持部材12上部から押し出しユニット16にて押し出しながらインクタンク11に挿入する。側面を圧縮した状態でインク保持部材12をインクタンク11に挿入することで、挿入した状態を保持することができる。今回のインク保持部材12の圧縮はおおよそ1/2とした。

【0026】

次に図1(b)に示すようにインク17の注入を行う。

【0027】

インク保持部材12の上面からインク注入針13を刺し、所望のインク量、分布になるように針位置を調整するとともに、所望のインク注入時間となるように針数を決める。

【0028】

例えば、図2に示すようにインク注入針13の本数を増やし、インク保持部材12の4隅部と中央部にインク注入針13を刺し込んで、インク17を注入することでインク保持部材12により均一により短時間でインク17を注入することができる。ただし、インク注入針13下部のインク保持部材12には多少、インク17が多く保持されている状態である。

【0029】

これを更に良化させるために、例えば、図3に示すように4隅部のインク注入針13をインク保持部材12の中央部に向かって斜めに刺しこんでインク17を注入すれば良い。

【0030】

図4に示すようにインク注入針13を下向きに刺し込むよりも、よりインク17がインク保持部材12全域に広がりやすく、インク保持部材12により均一にインク17を注入することができる。また、それぞれのインク注入針から注入するインク量を変えることも可能であり、所望のインク量、インク保持部材へのインク注入分布、注入時間になるように、インク注入針を刺す位置、角度、数を任意に決めれば良い。インク注入後、図1(c)に示すように蓋部材14をインクタンク11に振動溶着する。

【0031】

図5に示すようにインク保持部材の繊維方向と同方向に振動を加えると、繊維方向に沿ってインクが移動しやすいため、インク保持部材からインクが飛び散りやすく、飛び散ったインクは自由インクとなり、インク漏れの原因となってしまう。そこで、インク保持部材の繊維方向に対して45°〜90°の角度の方向に振動を加え溶着を行う。こうすることで、インク保持部材からのインクの飛び散りを防ぐことができる。

【0032】

最後に図1(d)に示すように蓋部材14にシール部材15を貼り付け、インクタンクが完成する。

【図面の簡単な説明】

【0033】

【図1】本発明の基本的な態様を示す模式斜視図

【図2】本発明の基本的な態様を示す模式斜視図と断面図

【図3】本発明の基本的な態様を示す模式斜視図と断面図

【図4】本発明の基本的な態様を示す模式斜視図と断面図

【図5】本発明の基本的な態様を示す模式斜視図

【図6】本発明の基本的な態様を示す模式斜視図

【図7】本発明の基本的な態様を示す模式斜視図

【図8】従来例を示す模式断面図

【符号の説明】

【0034】

11 インクタンク

12 インク保持部材

13 インク注入針

14 蓋部材

15 シール部材

16 押し出しユニット

17 インク

18 フィルタ

19 細口

20 微細溝

21 大気連通口

22 ヘッド部

23 インクジェットヘッドカートリッジ

【技術分野】

【0001】

本発明は、吐出口からインクを吐出して被記録媒体に記録を行うインクジェットヘッドカートリッジの製造方法に関し、特に、インクを保持するインクタンクへのインク注入方法に関する。

【背景技術】

【0002】

インクジェットヘッドの吐出口からインクを吐出して記録を行うインクジェット記録装置は、高速な記録が可能であって、記録時の騒音がほとんど生じないといった特徴を有しており、これまでにも種々提案されている。

【0003】

インクジェットヘッドの形態の一つとして、ヘッド部とヘッドに供給されるインクを保持したインクタンク部とが一体化され、装置に対して着脱可能なカートリッジタイプがある。

【0004】

このような構成のインクタンクは、一般に内部にインク保持部材が圧縮された状態で挿入されており、このインク保持部材にインクが保持されている。そして、インク保持部材の保持力がヘッド部のインク吐出口におけるメニスカス保持力に対してバランスすることでインク吐出口からインク漏れを生ずることなく良好なインク供給状態が達成される。

【0005】

このようなインク保持部材が収納されたインクタンクにインクを注入する方法としてはインクタンクに蓋部材を超音波溶着にて接合したのち、蓋部材に設けられているインク注入口からインク注入針を刺し、インク注入する方法が一般的に知られている。

【0006】

他のインク注入方法としてはインクタンク内を実質的に真空状態になるまで減圧し、減圧の解消を利用してインクを注入する方法や、インクタンクに収納されたインク保持部材を圧縮し、圧縮状態を開放したときの復元力を利用してインクを注入する方法がある。また、他の蓋部材の溶着方法としては熱板溶着や振動溶着等の方法がある。

【特許文献1】特開平3−227656号公報(注入方法)

【特許文献2】特開平7−205439号公報(注入方法)

【特許文献3】特開平08−224887号公報(超音波溶着)

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、インクタンクに蓋部材を接合したのち、蓋部材に設けられているインク注入口からインク注入針を刺して、インク注入を行う場合には、インク注入口を設けた位置からしかインクを注入することができなく、図8に示すようにインク注入針を刺し込んだ付近はインクが多くなり、インク保持部材に均一にインクを注入することができない。

【0008】

また、インク注入時間を短縮することが困難である。その対策として蓋部材にインク注入口を複数設け、インク注入ヶ所の数を増やすと、それだけインクが蒸発しやすくなり、物流等でインク量が減少してしまう。また、インクタンク内を真空状態になるまで減圧してインクを注入する方法では減圧装置が必要になるだけでなく、減圧する時間も必要となり、インク注入に要する時間が長くなってしまう。

【0009】

また、インクタンクとインク保持部材の隙間にもインクが回りこんでしまうため自由に移動できる自由インクが多く存在するため、インク漏れが発生しやすくなってしまう。そして、インク保持部材を圧縮し、圧縮状態を開放したときの復元力でインクを注入する方法では、保持部材の種類によっては、圧縮状態を開放しても、復元するのに時間がかかってしまい、インク注入に要する時間が長くなってしまう。

【0010】

また、インクを注入した後に蓋部材を溶着する場合、超音波溶着や振動溶着ではインクがインク保持部材から飛び散り、自由インクが発生してしまう。

【0011】

また熱板溶着では熱によりインクの成分が蒸発してインク組成が変化してしまう問題があった。

【課題を解決するための手段】

【0012】

インクを吐出するヘッド部に供給されるインクを保持するインク保持部材とインク保持部材が収納されるインクタンクとを備えたインクジェットヘッドカートリッジの製造方法において、インクタンクにインク保持部材を挿入する工程とインクタンクに挿入されたインク保持部材に複数のインク注入針を刺してインク注入を行う工程と、インクが注入されたインクタンクに蓋部材を溶着する工程と、を少なくとも含むことを特徴とする。

【0013】

また、蓋部材を振動溶着する時の振動方向はインク保持部材の繊維方向に対し、45°〜90°の角度で振動することを特徴とする。

【発明の効果】

【0014】

上述したように本発明のインクジェットヘッドカートリッジの製造方法によれば蓋部材がない状態でインク注入を行うため、インク注入針の本数や位置、角度が自由に可変可能となり、所望のインク注入量や分布に短時間で注入することが可能になる。

【0015】

インク注入後に蓋部材を振動溶着する際には、インク保持部材の繊維方向に対し45°〜90°の角度で振動することでインク保持部材からのインクの飛び散りを防止する。

【0016】

また、インク注入後に蓋部材をインクタンクに溶着するため、蓋部材にインク注入口を設ける必要がなく、物流等でのインク漏れや過剰なインク蒸発を防ぐことができため、安価で信頼性の高いインクジェットヘッドカートリッジを提供することが可能となる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の実施の形態について図面を参照して説明する。

【実施例1】

【0018】

図6は本発明が適用されたインクジェットヘッドカートリッジの一例を示す斜視図である。図6に示すように、インクを吐出するヘッド部22とインクタンク部11が一体構成となっており、インクジェットヘッドカートリッジ23はインクジェット記録装置本体に載置されているキャリッジに対して、着脱可能となっており、搭載したインクが消費されると交換される。

【0019】

次にこれらインクジェットヘッドカートリッジのインクタンク部に関して、さらに詳しく説明する。

【0020】

(1)インクタンク部

インクタンク11は、例えば、樹脂成形により形成されている。樹脂材料には、形状的剛性を向上させるためにガラスフィラーを5〜40%混入した樹脂材料を使用することが望ましい。

【0021】

図7に示すように、インクタンク11は、内部にインクを保持し負圧を発生するためのインク保持部材12を有することでインクタンク部の機能と、ヘッド部22にそのインクを導くためのインク流路を形成することでインク供給の機能とを備えている。

【0022】

インク保持部材12としては、PP(ポリプロピレン)繊維を圧縮したものが使われているが、ウレタン繊維を圧縮したものでもよい。インク流路の上流部であるインク保持部材12との境界部には、ヘッド部22にゴミの進入を防ぐためのフィルタ18が溶着により接合されている。

【0023】

フィルタ18は、SUS金属メッシュタイプでも良いが、SUS金属繊維焼結タイプのほうが好ましい。蓋部材14は、インクタンク11の上部開口部に溶着されることで、インクタンク11の内部を密閉するものである。但し、蓋部材14にはインクタンク11の内部の圧力変動を逃がすための細口19とそれに連通した微細溝20を有しており、細口19と微細溝20のほとんどをシール部材15で覆い微細溝20の一端部を開口することで、図6に示す大気連通口21を形成している。蓋部材14にはインク注入口を設ける必要がないため、よりインクが蒸発しにくい構造となる。

【0024】

以上のように構成されるインクタンク部に対して、図1に示されるような工程でインク注入が行われる。

【0025】

まず、インクタンク11にインク保持部材12を挿入する。図1(a)に示すように、インク保持部材12の側面を圧縮し、その状態を保ったまま、インク保持部材12上部から押し出しユニット16にて押し出しながらインクタンク11に挿入する。側面を圧縮した状態でインク保持部材12をインクタンク11に挿入することで、挿入した状態を保持することができる。今回のインク保持部材12の圧縮はおおよそ1/2とした。

【0026】

次に図1(b)に示すようにインク17の注入を行う。

【0027】

インク保持部材12の上面からインク注入針13を刺し、所望のインク量、分布になるように針位置を調整するとともに、所望のインク注入時間となるように針数を決める。

【0028】

例えば、図2に示すようにインク注入針13の本数を増やし、インク保持部材12の4隅部と中央部にインク注入針13を刺し込んで、インク17を注入することでインク保持部材12により均一により短時間でインク17を注入することができる。ただし、インク注入針13下部のインク保持部材12には多少、インク17が多く保持されている状態である。

【0029】

これを更に良化させるために、例えば、図3に示すように4隅部のインク注入針13をインク保持部材12の中央部に向かって斜めに刺しこんでインク17を注入すれば良い。

【0030】

図4に示すようにインク注入針13を下向きに刺し込むよりも、よりインク17がインク保持部材12全域に広がりやすく、インク保持部材12により均一にインク17を注入することができる。また、それぞれのインク注入針から注入するインク量を変えることも可能であり、所望のインク量、インク保持部材へのインク注入分布、注入時間になるように、インク注入針を刺す位置、角度、数を任意に決めれば良い。インク注入後、図1(c)に示すように蓋部材14をインクタンク11に振動溶着する。

【0031】

図5に示すようにインク保持部材の繊維方向と同方向に振動を加えると、繊維方向に沿ってインクが移動しやすいため、インク保持部材からインクが飛び散りやすく、飛び散ったインクは自由インクとなり、インク漏れの原因となってしまう。そこで、インク保持部材の繊維方向に対して45°〜90°の角度の方向に振動を加え溶着を行う。こうすることで、インク保持部材からのインクの飛び散りを防ぐことができる。

【0032】

最後に図1(d)に示すように蓋部材14にシール部材15を貼り付け、インクタンクが完成する。

【図面の簡単な説明】

【0033】

【図1】本発明の基本的な態様を示す模式斜視図

【図2】本発明の基本的な態様を示す模式斜視図と断面図

【図3】本発明の基本的な態様を示す模式斜視図と断面図

【図4】本発明の基本的な態様を示す模式斜視図と断面図

【図5】本発明の基本的な態様を示す模式斜視図

【図6】本発明の基本的な態様を示す模式斜視図

【図7】本発明の基本的な態様を示す模式斜視図

【図8】従来例を示す模式断面図

【符号の説明】

【0034】

11 インクタンク

12 インク保持部材

13 インク注入針

14 蓋部材

15 シール部材

16 押し出しユニット

17 インク

18 フィルタ

19 細口

20 微細溝

21 大気連通口

22 ヘッド部

23 インクジェットヘッドカートリッジ

【特許請求の範囲】

【請求項1】

インクを吐出するヘッド部に供給されるインクを保持するインク保持部材と、インク保持部材が収納されるインクタンクとを備えたインクジェットヘッドカートリッジの製造方法において、インクタンクにインク保持部材を挿入する工程と、インクタンクに挿入されたインク保持部材に複数のインク注入針を刺してインク注入を行う工程と、インクが注入されたインクタンクに蓋部材を溶着する工程と、を少なくとも含むことを特徴とするインクジェットヘッドの製造方法。

【請求項2】

少なくともインク保持部材上面の四隅部にインク注入針を刺し込みインク注入を行うことを特徴とする請求項1に記載のインクジェットヘッドカートリッジの製造方法。

【請求項3】

インク保持部材上面の四隅部に刺し込むインク注入針は、インク保持部材の中央部に向かって刺し込み、インクを注入することを特徴とする請求項2に記載のインクジェットヘッドカートリッジの製造方法。

【請求項4】

インク保持部材は繊維積層体からなり、蓋部材は振動溶着にてインクタンクに溶着されることを特徴とする請求項1〜3いずれかに記載のインクジェットヘッドカートリッジの製造方法。

【請求項5】

蓋部材を振動溶着する時の振動方向はインク保持部材の繊維方向に対し、45°〜90°の角度で振動することを特徴とする請求項1〜4いずれかに記載のインクジェットヘッドカートリッジの製造方法。

【請求項1】

インクを吐出するヘッド部に供給されるインクを保持するインク保持部材と、インク保持部材が収納されるインクタンクとを備えたインクジェットヘッドカートリッジの製造方法において、インクタンクにインク保持部材を挿入する工程と、インクタンクに挿入されたインク保持部材に複数のインク注入針を刺してインク注入を行う工程と、インクが注入されたインクタンクに蓋部材を溶着する工程と、を少なくとも含むことを特徴とするインクジェットヘッドの製造方法。

【請求項2】

少なくともインク保持部材上面の四隅部にインク注入針を刺し込みインク注入を行うことを特徴とする請求項1に記載のインクジェットヘッドカートリッジの製造方法。

【請求項3】

インク保持部材上面の四隅部に刺し込むインク注入針は、インク保持部材の中央部に向かって刺し込み、インクを注入することを特徴とする請求項2に記載のインクジェットヘッドカートリッジの製造方法。

【請求項4】

インク保持部材は繊維積層体からなり、蓋部材は振動溶着にてインクタンクに溶着されることを特徴とする請求項1〜3いずれかに記載のインクジェットヘッドカートリッジの製造方法。

【請求項5】

蓋部材を振動溶着する時の振動方向はインク保持部材の繊維方向に対し、45°〜90°の角度で振動することを特徴とする請求項1〜4いずれかに記載のインクジェットヘッドカートリッジの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−159656(P2006−159656A)

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願番号】特願2004−354920(P2004−354920)

【出願日】平成16年12月8日(2004.12.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年6月22日(2006.6.22)

【国際特許分類】

【出願日】平成16年12月8日(2004.12.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]