インクジェットヘッド及びその製造方法

【課題】電極パターンの断線が生じ難いインクジェットヘッド及びその製造方法を提供する。

【解決手段】基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部は滑らかに形成されている。

【解決手段】基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部は滑らかに形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、圧電部材に形成された圧力室により、インク室内のインクをノズルから吐出させるインクジェットヘッド及びその製造方法に関する。

【背景技術】

【0002】

シェアモード型インクジェットヘッドは、基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、ノズルプレートにより覆って共通液室を形成している。ノズルプレートには、圧力室との対向部にノズルを有する。そして、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させることで、前記ノズルから吐出させている。

【0003】

圧電部材は、分極方向が異なる二つの圧電素子を、分極方向が逆向きになるように上下に接着したもので、これに溝加工して圧力室を形成しており、この圧力室の溝底部上面から圧電部材の両側面上を通って基板上に達する電極パターンを有する。この電極パターンに、プリンタ側から信号が送られて、圧電室が変形することでインクをノズルから吐出させる。このシェアモード型インクジェットヘッドの電極パターンを形成する手法として、感光性レジストを使用したフォトリソグラフィ法が利用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−127431号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フォトリソグラフィ法によって電極パターンを形成する場合、圧力室の溝底部上面から圧電部材の両側面上に塗布された感光性レジストは、ベーク工程の熱によってレジストの流動性が増してダレやすい性質がある。そのため、溝底部上面から圧電部材の両側面上に至るエッジ部においてレジスト膜がダレて薄くなる。このためエッジ部ではエッチング耐性が低下し、エッジ部では電極パターンが切断されやすくなる。

【0006】

発明が解決しようとする課題は、電極パターンの断線が生じ難いインクジェットヘッド及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の実施の形態によるインクジェットヘッドは、基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部には、その外角を削除した辺部が形成され、その辺部と前記溝の底辺とが成す内角は、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されていることを特徴とする。

【0008】

また、圧力室として前記圧電部材に形成される溝の底辺部と前記傾斜面との成す角部が、円弧状に形成された構成でもよい。

【図面の簡単な説明】

【0009】

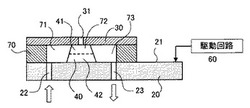

【図1】本発明の一実施形態に係るインクジェットヘッドの断面図である。

【図2】本発明の一実施形態に係るインクジェットヘッドの圧電部材の側断面図である。

【図3】本発明の一実施形態に係るインクジェットヘッドの圧電部材の各溝状の圧力室と電極パターンとの関係を示す斜視図である。

【図4】本発明の一実施形態における電極パターンの形成過程を示しており(a)は圧電部材に施されるメッキ部と感光性レジストとの関係を示す図、(b)は感光性レジストを除去した状態を示す図である。

【図5】本発明の一実施形態における圧電部材の底辺と傾斜面との交差部を滑らかに形成する場合の一具体例を示す概略図である。

【図6】本発明の一実施形態における圧電部材の底辺と傾斜面との交差部を滑らかに形成する場合の他の具体例を示す概略図である。

【図7】従来の電極パターンの形成過程を示しており(a)は圧電部材に施されるメッキ部と感光性レジストとの関係を示す図、(b)は感光性レジストを除去した状態を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0011】

図1は本発明の実施の形態に係るインクジェットヘッドを示す断面図である。

【0012】

図1において、インクジェットヘッドは、基板20上に枠部材70を接着し、この枠部材70に囲まれた空間内に圧電部材40を配置し、基板20上に接着している。圧電部材40は、図2で示すように、上面に開溝する溝状の圧力室72を有する。また、枠部材70に囲まれた空間、及び圧電部材40の上面を、圧力室72との対向部にノズル31を有するノズルプレート30により覆うことにより、共通液室71,73及び前述した圧力室72を形成している。

【0013】

図1に戻って、基板20にはインク流通孔22,23が穿設されている。このうち、一方のインク流通孔22はインク供給孔となり、他方のインク流通孔23はインク排出孔となる。これらインク供給孔22及びインク排出孔23は図示しないインク循環路に接続されており、共通液室71、73、及び圧力室72を通してインクを循環させている。圧電部材40は、外部からの信号により圧力室72を変形させ、この圧力室72を通って共通液室71、73内を流れるインクを、ノズル31から吐出させる。

【0014】

すなわち、インクジェットヘッドは、基板20と、この基板20に対向配置されたノズルプレート30とを有し、この間に、台形状の圧電部材40を設置し、この圧電部材40を枠部材70により囲むことで、共通液室71、73を形成している。また、基板20に接着された枠部材70の外側に、圧電部材40を駆動するための駆動回路60とを備えている。

【0015】

圧電部材40は、例えばPZT系圧電セラミックス材料からなる一対の圧電素子41,42を有している。圧電素子41と圧電素子42とは、図2で示すように、分極方向が逆向きになるように上下に積層され、接着されている。

【0016】

この圧電素子41,42からなる圧電部材40は、図3及び図4で示すように、直方体の両側面を所定角度(例えば、45度)の傾斜面とした台形状に形成されている。圧電部材40の高さ方向の厚さは500μm程度である。圧力室72は、図3で示すように、圧電部材40の台形面と平行で、上面に開溝する深さ300μm程度で溝状に形成されている。これら各圧力室72は、図2で示す溝幅が80μm、溝間ピッチが169μm程度で形成されている。この圧力室72の溝側面及び溝底部上面には図2で示すように電極パターン21が形成されている。この電極パターン21は、図3で示すように、圧力室72の溝底部上面から圧電部材40の両傾斜面83上を通って基板20上に達し、この基板20上に形成された電極パターン21を経て駆動回路60に接続する。したがって、各圧力室72は、駆動回路60から、対応する電極パターン21を経て駆動電圧を受けることにより変形し、前述のようにインクをノズル31から吐出させる。

【0017】

すなわち、このような構成のインクジェットヘッドでは、駆動回路60から電極パターン21を介して圧電部材40に駆動電圧を印加することにより、圧電素子41と圧電素子42は互いに逆向きに屈曲する。両圧電素子41,42の屈曲により、平板状だった圧力室72の側壁部分が「く」字状に変形して、隣接する圧力室72の容積が小さくなる。このように圧力室72の容積が小さくなって圧力室72内のインクが高圧になると、ノズル31からインクが勢い良く吐出される。

【0018】

ここで、上述した電極パターン21は、フォトリソグラフィ法により形成される。

【0019】

次に、この電極パターン21の形成方法を含むインクジェットヘッドの製造方法について説明する。

【0020】

両側面を傾斜面とした台形状の圧電部材40を加工して、台形面と平行な溝状の圧力室42を形成する。この溝加工は、シリコンウエハーの切断等に用いられるダイシングソーのダイヤモンドホイールを用いる。

【0021】

圧電部材40を設置した基板20上にメッキの前処理を行い、パラジウム等をメッキの触媒核として、表面に吸着する。この状態で、周知の無電解ニッケルメッキを施す。なお、抵抗値を下げ、抵抗値のばらつきを軽減するためにニッケル表面に電解金メッキを施すことが好ましい。

【0022】

次に、メッキを施した基板20及び圧電部材40の表面を覆うように、図4(a)及び図7(a)で示す感光性レジスト84を形成する。形成方法は、スプレー法、スピンナー法、電着法などを用いる。

【0023】

次に、形成した感光性レジスト84を予備乾燥させるためにプリベークする。

【0024】

露光機により、焦点を圧電部材40に合わせ、感光性レジスト84を露光する。その後、現像液により、電極を形成したい部分以外の感光性レジスト84を除去する。これにより、図3で示すように、圧電部材40に形成された溝状の圧力室72の溝底面から、傾斜面83に、後述する交差部81を経て連続した感光性レジスト84のパターンを形成する。なお、露光機は平行光を放つものを使用することで、段差基板でも露光回数を一回にできる。

【0025】

次に、パターンニングした感光性レジスト84をポストベーク工程により乾燥する。

【0026】

次に、プラズマ処理によりパターンニング間の感光性レジスト84の残渣を除去する。このときレジスト84が削られるため、感光性レジスト84の膜が薄い部位のメッキは露出しやすい。

【0027】

感光性レジスト84が除去された部分の金属膜をエッチングする。エッチング方法は、ドライエッチング法、ウェットエッチング法、イオンミリング法などを用いる。

【0028】

感光性レジスト84をすべて剥離する。剥離方法はドライ法、ウェット法を用いる。

【0029】

共通液室71および圧力室72を形成するために、図1で示した枠部材70及び圧電部材40上にノズルプレート30を接合する。さらに、ニッケル電極パターン21に、異方性導電フイルムまたはワイヤボンディング等により、駆動回路60を接続する。

【0030】

ここで、圧電部材40に、溝状の圧力室72を形成する場合、前述のように、ダイシングソーのダイヤモンドホイールで溝加工を行うが、その長手方向に沿う溝底辺は水平な直線となり、その両端部の、傾斜面83と交わる交差部81は、図7で示すように、鋭いエッジ状となる。このような形状の圧電部材40に対し、前述のようにメッキを施し、その表面を覆うように感光性レジスト84を形成した場合、感光性レジスト84は、プリベーク工程の熱によってレジストの流動性が増してダレやすいため、鋭いエッジ状の交差部81の外面にてレジスト膜がダレて薄くなる。このため交差部81の外面ではエッチング耐性が低下し、図7(b)で示すように、交差部81の外面では電極パターン21が切断されやすくなっていた。

【0031】

そこで、この実施の形態では、この交差部81の外角部を面取りして、滑らかな形状とした。

【0032】

具体的には、図5で示すように、圧電部材40に形成される溝の底辺部72aと、この底辺部72aの端部から傾斜面83に至る辺部72bとが成す内角βを、この傾斜面83と基板20の上面とが成す外角αより大きく形成する。すなわち、圧電部材40の交差部81を面取り加工して辺部72bを形成することにより、この交差部81を滑らかな形状とすることができる。この面取り加工は、例えば、Z軸方向の高さ制御が可能な加工機を用いて、溝の底辺部72aの端部近くから、ダイヤモンドホイールを原点からZ軸方向へ移動させながら加工することにより、交差部81に辺部72bを形成することができる。

【0033】

或いは、図6で示すように、圧電部材40に形成される溝の底辺部72aと傾斜面83との角部を円弧状に加工することにより、交差部81を滑らかな形状とすることができる。例えば、鋭いエッジ部分にエッチングを施すことにより、この交差部81を円弧状に加工することができる。

【0034】

このように、圧電部材40に形成される溝の底辺部72aと傾斜面83との角部を滑らかな形状としたことにより、メッキの表面を覆うように感光性レジスト84を形成した場合、プリベーク工程の熱によって感光性レジスト84の流動性が増しても、この交差部81で極端なダレが生じることはない。すなわち、レジスト膜84が極端に薄い箇所はなくなり、図4(a)で示すように膜厚保持が可能となる。このため、交差部81の外面においても充分なエッチング耐性を維持でき、図4(b)で示すように、交差部81の外面においても電極パターン21が切断されることはなく、良好な電極パターン21を形成することができる。すなわち、エッチングによる電極パターン21の断線抑制が可能となる

本発明のいくつかの実施形態を説明したが、これらの実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他のさまざまな形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0035】

20…基板

21…電極パターン

22,23…インク流通孔

30…ノズルプレート

31…ノズル

40…圧電部材

70…枠部材

71…共通液室

72…溝状の圧力室

72a…溝部底辺

72b…辺部

81…交差部

83…傾斜面

84…感光性レジスト

【技術分野】

【0001】

本発明の実施形態は、圧電部材に形成された圧力室により、インク室内のインクをノズルから吐出させるインクジェットヘッド及びその製造方法に関する。

【背景技術】

【0002】

シェアモード型インクジェットヘッドは、基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、ノズルプレートにより覆って共通液室を形成している。ノズルプレートには、圧力室との対向部にノズルを有する。そして、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させることで、前記ノズルから吐出させている。

【0003】

圧電部材は、分極方向が異なる二つの圧電素子を、分極方向が逆向きになるように上下に接着したもので、これに溝加工して圧力室を形成しており、この圧力室の溝底部上面から圧電部材の両側面上を通って基板上に達する電極パターンを有する。この電極パターンに、プリンタ側から信号が送られて、圧電室が変形することでインクをノズルから吐出させる。このシェアモード型インクジェットヘッドの電極パターンを形成する手法として、感光性レジストを使用したフォトリソグラフィ法が利用される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−127431号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フォトリソグラフィ法によって電極パターンを形成する場合、圧力室の溝底部上面から圧電部材の両側面上に塗布された感光性レジストは、ベーク工程の熱によってレジストの流動性が増してダレやすい性質がある。そのため、溝底部上面から圧電部材の両側面上に至るエッジ部においてレジスト膜がダレて薄くなる。このためエッジ部ではエッチング耐性が低下し、エッジ部では電極パターンが切断されやすくなる。

【0006】

発明が解決しようとする課題は、電極パターンの断線が生じ難いインクジェットヘッド及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の実施の形態によるインクジェットヘッドは、基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部には、その外角を削除した辺部が形成され、その辺部と前記溝の底辺とが成す内角は、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されていることを特徴とする。

【0008】

また、圧力室として前記圧電部材に形成される溝の底辺部と前記傾斜面との成す角部が、円弧状に形成された構成でもよい。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係るインクジェットヘッドの断面図である。

【図2】本発明の一実施形態に係るインクジェットヘッドの圧電部材の側断面図である。

【図3】本発明の一実施形態に係るインクジェットヘッドの圧電部材の各溝状の圧力室と電極パターンとの関係を示す斜視図である。

【図4】本発明の一実施形態における電極パターンの形成過程を示しており(a)は圧電部材に施されるメッキ部と感光性レジストとの関係を示す図、(b)は感光性レジストを除去した状態を示す図である。

【図5】本発明の一実施形態における圧電部材の底辺と傾斜面との交差部を滑らかに形成する場合の一具体例を示す概略図である。

【図6】本発明の一実施形態における圧電部材の底辺と傾斜面との交差部を滑らかに形成する場合の他の具体例を示す概略図である。

【図7】従来の電極パターンの形成過程を示しており(a)は圧電部材に施されるメッキ部と感光性レジストとの関係を示す図、(b)は感光性レジストを除去した状態を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0011】

図1は本発明の実施の形態に係るインクジェットヘッドを示す断面図である。

【0012】

図1において、インクジェットヘッドは、基板20上に枠部材70を接着し、この枠部材70に囲まれた空間内に圧電部材40を配置し、基板20上に接着している。圧電部材40は、図2で示すように、上面に開溝する溝状の圧力室72を有する。また、枠部材70に囲まれた空間、及び圧電部材40の上面を、圧力室72との対向部にノズル31を有するノズルプレート30により覆うことにより、共通液室71,73及び前述した圧力室72を形成している。

【0013】

図1に戻って、基板20にはインク流通孔22,23が穿設されている。このうち、一方のインク流通孔22はインク供給孔となり、他方のインク流通孔23はインク排出孔となる。これらインク供給孔22及びインク排出孔23は図示しないインク循環路に接続されており、共通液室71、73、及び圧力室72を通してインクを循環させている。圧電部材40は、外部からの信号により圧力室72を変形させ、この圧力室72を通って共通液室71、73内を流れるインクを、ノズル31から吐出させる。

【0014】

すなわち、インクジェットヘッドは、基板20と、この基板20に対向配置されたノズルプレート30とを有し、この間に、台形状の圧電部材40を設置し、この圧電部材40を枠部材70により囲むことで、共通液室71、73を形成している。また、基板20に接着された枠部材70の外側に、圧電部材40を駆動するための駆動回路60とを備えている。

【0015】

圧電部材40は、例えばPZT系圧電セラミックス材料からなる一対の圧電素子41,42を有している。圧電素子41と圧電素子42とは、図2で示すように、分極方向が逆向きになるように上下に積層され、接着されている。

【0016】

この圧電素子41,42からなる圧電部材40は、図3及び図4で示すように、直方体の両側面を所定角度(例えば、45度)の傾斜面とした台形状に形成されている。圧電部材40の高さ方向の厚さは500μm程度である。圧力室72は、図3で示すように、圧電部材40の台形面と平行で、上面に開溝する深さ300μm程度で溝状に形成されている。これら各圧力室72は、図2で示す溝幅が80μm、溝間ピッチが169μm程度で形成されている。この圧力室72の溝側面及び溝底部上面には図2で示すように電極パターン21が形成されている。この電極パターン21は、図3で示すように、圧力室72の溝底部上面から圧電部材40の両傾斜面83上を通って基板20上に達し、この基板20上に形成された電極パターン21を経て駆動回路60に接続する。したがって、各圧力室72は、駆動回路60から、対応する電極パターン21を経て駆動電圧を受けることにより変形し、前述のようにインクをノズル31から吐出させる。

【0017】

すなわち、このような構成のインクジェットヘッドでは、駆動回路60から電極パターン21を介して圧電部材40に駆動電圧を印加することにより、圧電素子41と圧電素子42は互いに逆向きに屈曲する。両圧電素子41,42の屈曲により、平板状だった圧力室72の側壁部分が「く」字状に変形して、隣接する圧力室72の容積が小さくなる。このように圧力室72の容積が小さくなって圧力室72内のインクが高圧になると、ノズル31からインクが勢い良く吐出される。

【0018】

ここで、上述した電極パターン21は、フォトリソグラフィ法により形成される。

【0019】

次に、この電極パターン21の形成方法を含むインクジェットヘッドの製造方法について説明する。

【0020】

両側面を傾斜面とした台形状の圧電部材40を加工して、台形面と平行な溝状の圧力室42を形成する。この溝加工は、シリコンウエハーの切断等に用いられるダイシングソーのダイヤモンドホイールを用いる。

【0021】

圧電部材40を設置した基板20上にメッキの前処理を行い、パラジウム等をメッキの触媒核として、表面に吸着する。この状態で、周知の無電解ニッケルメッキを施す。なお、抵抗値を下げ、抵抗値のばらつきを軽減するためにニッケル表面に電解金メッキを施すことが好ましい。

【0022】

次に、メッキを施した基板20及び圧電部材40の表面を覆うように、図4(a)及び図7(a)で示す感光性レジスト84を形成する。形成方法は、スプレー法、スピンナー法、電着法などを用いる。

【0023】

次に、形成した感光性レジスト84を予備乾燥させるためにプリベークする。

【0024】

露光機により、焦点を圧電部材40に合わせ、感光性レジスト84を露光する。その後、現像液により、電極を形成したい部分以外の感光性レジスト84を除去する。これにより、図3で示すように、圧電部材40に形成された溝状の圧力室72の溝底面から、傾斜面83に、後述する交差部81を経て連続した感光性レジスト84のパターンを形成する。なお、露光機は平行光を放つものを使用することで、段差基板でも露光回数を一回にできる。

【0025】

次に、パターンニングした感光性レジスト84をポストベーク工程により乾燥する。

【0026】

次に、プラズマ処理によりパターンニング間の感光性レジスト84の残渣を除去する。このときレジスト84が削られるため、感光性レジスト84の膜が薄い部位のメッキは露出しやすい。

【0027】

感光性レジスト84が除去された部分の金属膜をエッチングする。エッチング方法は、ドライエッチング法、ウェットエッチング法、イオンミリング法などを用いる。

【0028】

感光性レジスト84をすべて剥離する。剥離方法はドライ法、ウェット法を用いる。

【0029】

共通液室71および圧力室72を形成するために、図1で示した枠部材70及び圧電部材40上にノズルプレート30を接合する。さらに、ニッケル電極パターン21に、異方性導電フイルムまたはワイヤボンディング等により、駆動回路60を接続する。

【0030】

ここで、圧電部材40に、溝状の圧力室72を形成する場合、前述のように、ダイシングソーのダイヤモンドホイールで溝加工を行うが、その長手方向に沿う溝底辺は水平な直線となり、その両端部の、傾斜面83と交わる交差部81は、図7で示すように、鋭いエッジ状となる。このような形状の圧電部材40に対し、前述のようにメッキを施し、その表面を覆うように感光性レジスト84を形成した場合、感光性レジスト84は、プリベーク工程の熱によってレジストの流動性が増してダレやすいため、鋭いエッジ状の交差部81の外面にてレジスト膜がダレて薄くなる。このため交差部81の外面ではエッチング耐性が低下し、図7(b)で示すように、交差部81の外面では電極パターン21が切断されやすくなっていた。

【0031】

そこで、この実施の形態では、この交差部81の外角部を面取りして、滑らかな形状とした。

【0032】

具体的には、図5で示すように、圧電部材40に形成される溝の底辺部72aと、この底辺部72aの端部から傾斜面83に至る辺部72bとが成す内角βを、この傾斜面83と基板20の上面とが成す外角αより大きく形成する。すなわち、圧電部材40の交差部81を面取り加工して辺部72bを形成することにより、この交差部81を滑らかな形状とすることができる。この面取り加工は、例えば、Z軸方向の高さ制御が可能な加工機を用いて、溝の底辺部72aの端部近くから、ダイヤモンドホイールを原点からZ軸方向へ移動させながら加工することにより、交差部81に辺部72bを形成することができる。

【0033】

或いは、図6で示すように、圧電部材40に形成される溝の底辺部72aと傾斜面83との角部を円弧状に加工することにより、交差部81を滑らかな形状とすることができる。例えば、鋭いエッジ部分にエッチングを施すことにより、この交差部81を円弧状に加工することができる。

【0034】

このように、圧電部材40に形成される溝の底辺部72aと傾斜面83との角部を滑らかな形状としたことにより、メッキの表面を覆うように感光性レジスト84を形成した場合、プリベーク工程の熱によって感光性レジスト84の流動性が増しても、この交差部81で極端なダレが生じることはない。すなわち、レジスト膜84が極端に薄い箇所はなくなり、図4(a)で示すように膜厚保持が可能となる。このため、交差部81の外面においても充分なエッチング耐性を維持でき、図4(b)で示すように、交差部81の外面においても電極パターン21が切断されることはなく、良好な電極パターン21を形成することができる。すなわち、エッチングによる電極パターン21の断線抑制が可能となる

本発明のいくつかの実施形態を説明したが、これらの実施形態は例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他のさまざまな形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これらの実施形態やその変形は、発明の範囲や要旨に含まれると共に、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0035】

20…基板

21…電極パターン

22,23…インク流通孔

30…ノズルプレート

31…ノズル

40…圧電部材

70…枠部材

71…共通液室

72…溝状の圧力室

72a…溝部底辺

72b…辺部

81…交差部

83…傾斜面

84…感光性レジスト

【特許請求の範囲】

【請求項1】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、

前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部には、その外角を削除した辺部が形成され、その辺部と前記溝の底辺とが成す内角は、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されている

ことを特徴とするインクジェットヘッド。

【請求項2】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、

前記圧力室として前記圧電部材に形成される溝の底辺部と前記傾斜面との成す角部が、円弧状に形成されている

ことを特徴とするインクジェットヘッド。

【請求項3】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドの製造方法であって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状に形成されており、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝加工を施すことで形成し、

かつ前記溝の底辺と前記傾斜面との交差部の外角を削除して辺部を形成し、その辺部と前記溝の底辺とが成す内角が、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されており、

この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンを、感光性レジストを使用したフォトリソグラフィ法により形成する

ことを特徴とするインクジェットヘッドの製造方法。

【請求項4】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドの製造方法であって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状に形成されており、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝加工を施すことにより形成し、

かつ前記溝の底辺部と前記傾斜面との成す角部を円弧状に形成し、

この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンを、感光性レジストを使用したフォトリソグラフィ法により形成する

ことを特徴とするインクジェットヘッドの製造方法。

【請求項1】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、

前記圧力室として前記圧電部材に形成される溝の底辺と前記傾斜面との交差部には、その外角を削除した辺部が形成され、その辺部と前記溝の底辺とが成す内角は、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されている

ことを特徴とするインクジェットヘッド。

【請求項2】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドであって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状を成し、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝状に形成され、この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンが形成されており、

前記圧力室として前記圧電部材に形成される溝の底辺部と前記傾斜面との成す角部が、円弧状に形成されている

ことを特徴とするインクジェットヘッド。

【請求項3】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドの製造方法であって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状に形成されており、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝加工を施すことで形成し、

かつ前記溝の底辺と前記傾斜面との交差部の外角を削除して辺部を形成し、その辺部と前記溝の底辺とが成す内角が、前記傾斜面と前記基板上面とが成す外角より大きな角度に形成されており、

この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンを、感光性レジストを使用したフォトリソグラフィ法により形成する

ことを特徴とするインクジェットヘッドの製造方法。

【請求項4】

基板上に枠部材を設置し、この枠部材に囲まれた空間内に、溝状の圧力室を形成した圧電部材を設置し、前記空間を、前記圧力室との対向部にノズルを有するノズルプレートにより覆って共通液室を形成し、前記基板に穿設したインク流通孔を通して前記共通液室に供給されるインクを、外部からの信号により前記圧力室を変形させて、前記ノズルから吐出させるインクジェットヘッドの製造方法であって、

前記圧電部材は、直方体の両側面を所定の傾斜面とした台形状に形成されており、前記圧力室は、前記圧電部材の台形面と平行で、上面に開溝する溝加工を施すことにより形成し、

かつ前記溝の底辺部と前記傾斜面との成す角部を円弧状に形成し、

この圧力室の溝底部上面から前記両傾斜面上を通って基板上に達する電極パターンを、感光性レジストを使用したフォトリソグラフィ法により形成する

ことを特徴とするインクジェットヘッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−63366(P2013−63366A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202111(P2011−202111)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]