インクジェットヘッド及びその製造方法

【構成】 マイクロマシニング技術により、第1のSi基板にノズル・キャビティ等を形成し、第2のSi基板を前記第1のSi基板に接合し、該第2のSi基板を研磨等で薄くすることにより振動板とする。

【効果】 ノズル密度が高く、又、印字品質が優れたインクジェットヘッドを提供する。

【効果】 ノズル密度が高く、又、印字品質が優れたインクジェットヘッドを提供する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、マイクロマシニング技術を応用して作製した小型高密度のインクジェット記録装置の主要部であるインクジェットヘッド及びその製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音がきわめて小さく、又、高速印字が可能であり、安価な普通紙にも印字が可能であるなど多くの利点を有しているが、中でも記録に必要な時にのみインク滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク滴の回収を必要としないため、現在主流となってきている。

【0003】このインク・オン・デマンド方式のインクジェットヘッドには、特公平2−51734号公報に示されるように、駆動手段が圧電素子であるものや、特公昭61−59911号公報に示されるように、インクを加熱し気泡を発生させることによる圧力でインクを吐出する方式がある。

【0004】

【発明が解決しようとする課題】しかしながら、前述の従来のインクジェットヘッドでは以下に述べるような課題があった。

【0005】前者の圧電素子を用いる方式においては、圧力室に圧力を生じさせるためのそれぞれの振動板に圧電素子のチップを貼り付ける工程が煩雑で、特に、最近のインクジェット記録装置による印字には、高速・高印字品質が求められてきており、これを達成するためのマルチノズル化・ノズルの高密度化において、圧電素子を微細に加工し各々の振動板に接着することはきわめて煩雑である。又、高密度化においては、圧電素子を幅数10〜100数十ミクロンで加工する必要が生じてきているが、従来の機械加工における寸法・形状精度では、印字品質のバラツキが大きくなってしまうという課題があった。

【0006】又、後者のインクを加熱する方式においては、駆動手段が薄膜の抵抗加熱体により形成されるため、上記のような課題は存在しなかったが、駆動手段の急速な加熱・冷却の繰り返しや、気泡消滅時の衝撃により抵抗加熱体がダメージを受けることにより、インクジェットヘッドの寿命が短いという課題があった。

【0007】これらの課題を解決するものとして本出願人は、駆動手段として圧力室に圧力を生じさせる振動板を、静電気力で変形させる方式のインクジェットヘッドについて特許出願(特願平3−234537号)を行っているが、この方式は小型高密度・高印字品質及び長寿命であるという利点を有している。

【0008】これまで本出願人が提示してきた本方式のインクジェットヘッドの構成は、インクを加圧するための圧力室となるべき前記凹部(以下キャビティと称する)及び前記振動板は、同一のSi基板中にアルカリ異方性エッチングにより形成されるものであった。本構成は、1枚の基板に上記構造(凹部及び振動板)が形成できるため、製造プロセスが単純で、製造コストも低いという利点を有しているが、図12に示すように、前記キャビティと前記振動板を同一基板上に形成する場合、振動板7の幅W4 や厚みt等の寸法値は、Si基板44の板厚Tとキャビティ5の幅W5 の寸法により一義的に決定され、設計に自由度がなかった。特に、キャビティの高密度化、すなわち、ノズルの高密度化を考えたとき、キャビティ間の間隔を狭めると、振動板7の幅W4 の寸法が極めて小さくなり、本構成のインクジェットヘッドが成立しなかった。

【0009】本発明の目的は、静電気力を駆動源とするインクジェットヘッドにおいて、ノズルが高密度化されたインクジェットヘッドを提供することにある。又、前記振動板の厚み精度を向上し、印字品質の高いインクジェットヘッドを提供することにある。

【0010】

【課題を解決するための手段】本発明のインクジェットヘッドは、インク滴を吐出するための単一又は複数のノズルと、該ノズルのそれぞれに連通する圧力室と、該圧力室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段と、該圧力室にインクを供給する共通のインク室からなるインクジェットヘッドにおいて、前記ノズル及び前記圧力室となるべきキャビティが形成された第1のSi基板と、前記振動板となる第2のSi基板とを構成部材とし、又、前記振動板は前記第1の基板に接合された前記第2のSi基板をエッチング又は研磨により薄くすることにより形成されることを特徴とする。

【0011】Si単結晶は、アルカリ液を用いてエッチングする際、その結晶面方位によりエッチング速度が大きく異なるいわゆる異方性エッチングが可能であり、このことを利用して様々な立体形状を精度良く加工することができる。さらに、これまでIC製造技術において培われてきた、フォトリソグラフィ・薄膜形成・エッチング等の各技術を利用しての加工を組み合わせることによる微小なデバイスを形成する、いわゆる“マイクロマシニング技術”が現在注目を浴びているが、本発明はマイクロマシニング技術によりSi単結晶に高精度な加工を施し、高性能なインクジェットヘッドを提供するものである。

【0012】本発明におけるインクジェットヘッドでは、前記振動板の幅及び厚み等の寸法値は、インク吐出特性と密接な関係にある。本発明のインクジェットヘッドの構成によれば、前記のように、キャビティと振動板が一体で形成されるものでなく、各々別体として形成されるので、振動板の寸法設計に自由度がある。特に、図1111に示すように、圧力室3の広い側に振動板7を形成する場合、振動板7の幅W6 の寸法値は大きな値をとることができ、ノズルの高密度化に有利である。

【0013】又、前記振動板は、前記第2の基板上に形成された高濃度p型Si層又はn型Si層からなることを特徴とし、前記高濃度p型Si層又はn型Si層は、所望振動板厚と同一に形成し、前記高濃度p型Si層の場合は、アルカリ異方性エッチングにおいて選択的に残留せしめ、又、前記n型Si層の場合は、電気化学的エッチングにおいて選択的に残留せしめ、かつ、不要部分をエッチング除去することにより正確な厚みの振動板とするものである。

【0014】

【作用】本発明における静電気力を駆動源とするインクジェットヘッドの動作原理は、前記電極又は前記振動板にパルス電圧を印加し、正又は負の電荷を前記電極又は前記振動板に与えることにより、前記振動板を静電的吸引又は反発により変形させ、前記圧力室内のインクをノズルより吐出させるものである。

【0015】

【実施例】

(実施例1)以下、本発明の第1の実施例に基づき詳細に説明する。

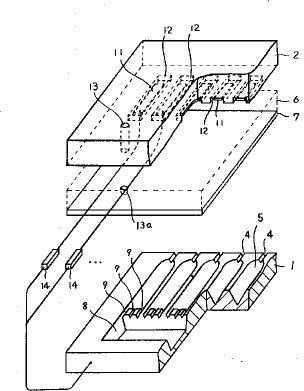

【0016】図1は、本発明の第1の実施例におけるインクジェットヘッドの構造を分解して示す斜視図であり、一部断面を示してある。図1に示すように、本実施例のインクジェットヘッドは、ノズル4・キャビティ5・インク供給路9等が、アルカリ異方性エッチングにより形成されたSi基板1とSi基板6から形成される振動板7と電極11、ギャップ部を形成するための溝12等が形成されたガラス基板2とを積層・接合してなる構造を有する。

【0017】Si基板1は、結晶面方位が(100)である単結晶Si基板であって、該Si基板1の表側の面(図1では上側の面)には、複数のノズル4と、各々のノズル4に連通するキャビティ5と、各々のキャビティ5においてノズル4と反対側の端部に形成されるインク供給路9と、各々のインク供給路9にインクを供給するための共通のインク室8とが形成されている。振動板7は、Si基板6をエッチング及び研磨により該Si基板6の厚みを薄くして形成されたものである。又、ガラス基板2には、Si基板1上に形成されたキャビティ5の各々に、前記振動板7を挟んで対向して配置される電極11と、前記振動板7と前記電極11との対向間隔(ギャップ)を保持するための溝12が形成されている。

【0018】図1に示したSi基板1の製造工程を図2に示す。

【0019】まず、(100)面方位のウェハの表側(図2では上側)の面を鏡面研磨し、厚み280ミクロンのSi基板1を形成し、該Si基板1にO2 及び水蒸気雰囲気中で摂氏1100度、4時間の熱処理を施し、該Si基板1の両面に厚さ1ミクロンのSiO2 膜15a及び15bを形成する(図2(a))。

【0020】次いで、前記SiO2 膜15aの上に、ノズル4・キャビティ5等の形状に相当するフォトレジストパターン16(図示しない)を形成し、フッ酸系エッチング液にて前記SiO2 膜15aの露出部分をエッチング除去し、フォトレジストパターン16を除去する(図2(b))。

【0021】フォトレジストパターン16の元となるフォトマスクパターン17(図示しない)の各部設計寸法値は、以下の通りに決定された。

【0022】本構成のインクジェットヘッドに要求されるインク吐出特性から、各構成部位の設計寸法値が決定される。本実施例では、振動板7の幅W1 を100ミクロン、厚みtを3.5ミクロンとし、又、キャビティ間の間隔を41ミクロンとし、ノズルピッチとしては141ミクロン、すなわち180dpi(ドット・パー・インチ)とした。本構成のインクジェットヘッドにおいては、キャビティ5の幅は前記振動板7の幅W1 と同一である。フォトマスクパターン17のキャビティに対応するパターンの幅の値は、エッチングにおけるアンダーカット分を補正して98ミクロンとした。次に、アルカリ液によるエッチングを行う。エッチング液としては、イソプロピルアルコールを含む水酸化カリウム水溶液を用いて、所定量である100ミクロンのエッチングを施した(図2(c))。

【0023】Si単結晶においては、周知のごとくアルカリ液でエッチングする場合、結晶面によるエッチング速度の差が大きいため、異方性エッチングが可能となる。具体的には、(111)結晶面のエッチング速度が最も小さいため、エッチングの進行と共に(111)面が平滑面として残留する構造が得られる。図3に示すように、(111)面18は(100)面19に対し、約55度の角度を持って交わっているため、エッチングの進行と共に(111)面18が発現し、エッチングマスクパターン20の幅Wが小さい箇所21では、最終的に両側の(111)面が全て現われ、それ以上のエッチングはほとんど進行しなくなる。又、前記エッチングマスクパターン20の幅Wが大きい箇所22では、両側に(111)面が発現し、底部には(100)面が残留するような構造が得られる。

【0024】図2において、キャビティ5に相当するエッチングマスクパターンの幅W1 は98ミクロン、ノズル4に相当するエッチングマスクパターンの幅W2 は40ミクロン、インク室8に相当するエッチングマスクパターンの幅W3 は3mmであるため、前記キャビティ5及びノズル4では、断面形状は三角形となり、それ以上のエッチングはほとんど進行しないようになっているのに対し、前記インク室8では、底部が(100)面からなる形状となっている。本発明のインクジェットヘッドの構造においては、インク吐出特性上、キャビティ及びノズルは、その体積や形状における精度が要求されるため、上記構造においてキャビティ及びノズルの形状がエッチングマスクパターンにより一義的に決定されることは非常に望ましい。又、インク室8の体積・形状には多少の誤差が許されるので、エッチング量の管理はあまり厳しくしなくてもよいという利点がある。

【0025】最後に、エッチングマスクであるSiO2 膜15a及び15bをフッ酸系エッチング液により除去し、図1に示すSi基板1が完成する(図2(d))。

【0026】図1に示す振動板7の製造工程を図4に示す。

【0027】まず、厚み280ミクロン程度のSi基板6の片側の面23を鏡面研磨し、図2で示した工程により形成したSi基板1と、前記Si基板6の一方の面23との接合を行う。接合は、Si−Si直接接合により下記の通り行った。Si基板1及び6を硫酸と過酸化水素水の混合液(摂氏100度)にて洗浄し、乾燥後前記Si基板1と6とを重ね合わせて室温にて接合した後、Si基板1及び6の接合体25をN2 雰囲気中、摂氏1100度、1時間の熱処理により強固に接合した接合体25を得る(図4(a))。次に、Si基板6の他方の面24に対し、エッチング及び研磨を併用して行うことにより、Si基板6の厚みを3.5ミクロンまで薄くして振動板7とし(図4(b))、最後に所定位置にインク供給用の穴13a(図示しない)を放電加工等により形成する。

【0028】次に、図1に示すガラス基板2の製造工程を図5に示す。ホウケイ酸系ガラス基板2の一方の面26上にCr(クロム)28及びAu(金)27の薄膜を順次成膜し、2層薄膜よりなるエッチングマスク29を形成し(図5(a))、次に、図1に示した溝12に相当するフォトレジストパターン30をAu27上に形成し、Au27及びCr28の露出部分をエッチングにより除去した(図5(b))。Auのエッチングには、ヨウ素−ヨウ化カリウム溶液を用い、又、Crのエッチングには、硝酸第二セリウムアンモニウム−硝酸溶液を用いた。

【0029】次に、フッ酸系エッチング液によりガラス基板2の露出部分をエッチングする。エッチング量は、振動板7と電極11との対向間隔の寸法値より決定される。インク吐出特性より、上記寸法値は0.5ミクロンと決定されており、又、電極11となるAu/Cr2層膜の厚みは0.2ミクロン(Auは0.15ミクロン、Crは0.05ミクロン)とするため、上記エッチング量は0.7ミクロンとなるよう調節した(図5(c))。次に、フォトレジストパターン30、Au27、Cr28を全て除去し、改めてガラス基板2上にAu/Cr2層膜(Au31は0.15ミクロン、Cr32は0.05ミクロン)を形成し、電極11に相当するフォトレジストパターン33(図示しない)を該Au/Cr2層膜上に形成し、Au31及びCr32の不要部分を同様にエッチング除去し、フォトレジストパターン33を除去し、インク供給用の穴13(図示しない)を明けて、図1に示したガラス基板2を得る(図5(d))。

【0030】振動板7が形成されたSi基板1とガラス基板2との接合は、陽極接合法により行った。Si基板1上に形成された各々のキャビティ5と、ガラス基板2上に形成された各々の電極11とが対向するように位置合わせを行い、振動板7とガラス基板2とを突き合わせ、ホットプレート上にて摂氏300度に保ち、振動板7を正側、ガラス基板2を負側として、直流電圧500Vを10分間印加し陽極接合を行った。

【0031】最後に、得られた接合体の所定箇所をダイシングにより切断・分離し、インク供給用パイプを穴13に取り付けてインクジェットヘッドが完成する。

【0032】上記したように、本実施例によれば、ノズルピッチが141ミクロン、すなわち、180dpiの高密度インクジェットヘッドが得られた。又、上記したように、キャビティ5及びノズル4は、所望形状に対し精度良く形成できるため、各ノズル4からのインク吐出特性もバラツキが少ない高品質なインクジェットヘッドが得られた。実際の印字においては、各々のキャビティ5に対応する電極11に接続される発振回路14により、振動板7の各々のキャビティ5に対向する部分を振動させ、各々のキャビティ5内のインクを加圧し、各々のノズル4よりインク滴を吐出させる。

【0033】(実施例2)以下、本発明の第2の実施例に基づき詳細に説明する。

【0034】本実施例におけるインクジェットヘッドの断面図を図6に示す。ノズル4a・キャビティ5a等が形成されるSi基板1a及び電極11a等が形成されるガラス基板2aは、本発明の第1の実施例におけるインクジェットヘッドと構造上同一であるので説明は省略する。本実施例における振動板7aは、ドーパントがB(ホウ素)である高濃度のp型Si層からなる。アルカリによるSiエッチングにおけるエッチングレートはドーパント濃度依存性を有するが、ドーパントがBの場合は、高濃度(約5×1019cm-3以上)領域においてエッチングレートが非常に小さくなることが知られている。本実施例ではこのことを利用し、振動板となるSi基板34の一方の面に所望振動板厚と同一の厚みの高濃度p型Si層36を形成し、アルカリ異方性エッチングにより、該高濃度p型Si層以外のSi部分をエッチング除去し、厚み精度が高い振動板を形成するものである。

【0035】図6に示したインクジェットヘッドの製造工程を図7に示す。厚み280ミクロンのSi基板34の両面に、熱酸化処理により厚み1ミクロンのSiO2 膜35a及び35bを形成する(図7(a))。次に、前記SiO2 膜35bをフォトレジスト膜で保護し、前記SiO2 膜35aのみをフッ酸系エッチング液にて除去する(図7(b))。次に、Si基板34のSiが露出した面37にBドーピングを行う。処理方法は以下の通りである。前記Si基板34を石英管中に石英ホルダーにて固定し、N2 をキャリアとしてBBr3 をバブリングした蒸気をO2 と共に該石英管中に導入する。摂氏1100度にて所定時間処理を行った後、前記Si基板34をフッ酸系エッチング液にてライトエッチングし、次いで、O2 中でドライブインを行い、前記露出したSi面37にp型Si層36を形成した(図7(c))。振動板7aの厚みの設計値は、本発明の第1の実施例の場合と同様3.5ミクロンであるが、前記Bドープ処理において、前記Si面37の表面から3.5ミクロンの深さにおいて、Bの濃度が5×1019cm-3となるよう図7(c)工程が行われた。すなわち、高濃度Bドープ(p型Si)層36は、その全体においてB濃度が5×1019cm-3以上になっている。

【0036】次に、前記Si基板34と図6に示すSi基板1a(前記のごとく、本発明の第1の実施例と同一の方法によりすでに形成されている。ただし、Si基板1aの裏面(ノズル4a等が形成されている面と反対側の面)には、後の工程で行われるアルカリエッチングにおいて、Si基板がエッチングされないように、SiO2 膜15cを残留させておく。)との接合を行う。該接合は、Si−Si直接接合法により以下の通り行った。

【0037】まず、Si基板1a及び34を硫酸と過酸化水素水の混合液(摂氏100度)にて洗浄し、乾燥後、Si基板1aのノズル4a・キャビティ5a等が形成されている面と、Si基板34の面37とを密着させ、その後、Si基板1a及び34が一体化して形成された接合体38をN2 雰囲気中で摂氏1100度、1時間の熱処理を行い、強固な接合状態を得る(図7(d))。

【0038】次に、Si基板34上のSiO2 膜35bをフッ酸系エッチング液で除去し、次いで、接合体38にアルカリエッチングを施し、Si基板34のうち高濃度Bドープ(p型Si)層36のみを選択的に残留せしめ、これを振動板7aとし、SiO2 膜15cをフッ酸系エッチング液にて除去した(図7(e))。次に、図6R>6に示した本発明の第1の実施例における方法と同一の方法で形成されたガラス基板2aと接合体38とをキャビティ5aと電極11aとの位置合わせを行った後、陽極接合法により接合した(図7(f))。

【0039】この後、本発明の第1の実施例同様、ダイシングにより所定位置を切断し、インクジェットヘッドを得た。

【0040】本実施例においては、高濃度Bドープ層を形成し、アルカリエッチングによりこれを選択的に残留せしめることにより、振動板7aの厚みとしては、目標厚み3.5ミクロンに対し、±0.2ミクロンの精度で形成することができた。従って、インク吐出特性としてバラツキの小さい高品質なインクジェットヘッドが形成できた。

【0041】(実施例3)以下、本発明の第3の実施例に基づき詳細に説明する。

【0042】本実施例におけるインクジェットヘッドの断面図を図8に示す。ノズル4b・キャビティ5b等が形成されるSi基板1b及び電極11b等が形成されるガラス基板2bは、本発明の第1の実施例におけるインクジェットヘッドと構造上同一であるので、詳細な説明は省略する。

【0043】本実施例における振動板7bは、n型Si層からなる。p型Si基板上に形成されたn型層は、該n型Si層に正の電圧を印加しながらアルカリ液中でエッチングを行う場合、選択的に残留させることができ、本実施例はこのことを利用して厚み精度の高い振動板を形成するものである。

【0044】図8に示したインクジェットヘッドの製造工程を図9に示す。(100)面方位のp型Siウェハの両面を鏡面研磨し、厚み280ミクロンのSi基板39を形成し、該Si基板39の一方の面40上にn型Si層41を3.5ミクロンの厚みでエピタキシャル成長により形成する(図9(a))。

【0045】次に、本発明の第2の実施例の場合と同様の工程を経て、Si基板1b(前記のごとく、本発明の第1の実施例と同一の方法により既に形成されている。ただし、該Si基板1bの裏面(ノズル4b等が形成されている面と反対側の面)には、後に行われるアルカリエッチングにおいて、該Si基板1bがエッチングされないようにSiO2 膜15dを残留させておく。)と前記n型Si層41とを接合し、接合体42とする(図9(b))。

【0046】次に、図10に示す方法で前記接合体42に電気化学的エッチングを施す。図10において、前記n型Si層41を正、白金板43を負として、0.6Vの直流電圧を印加した状態で、イソプロピルアルコールを含むKOH水溶液(摂氏70度)中に前記接合体42を浸漬し、エッチングを行った。

【0047】前記p型Si基板39が完全にエッチング除去されたところで、前記n型Si層41は正の直流電圧により不活性化されるため、エッチングは進行せず、この時点でエッチングを終了し、エッチングマスクであるSiO2 膜15dを除去し、図9(c)の状態の接合体42を得る。

【0048】次に、本発明の第2の実施例と同様、電極11b等が形成されたガラス基板2bと前記接合体42とを接合し(図9(d))、ダイシングにより所定位置を切断し、インクジェットヘッドを得た。

【0049】

【発明の効果】以上述べたように、本発明は以下の効果を有する。

【0050】ノズル・キャビティ等が形成された第1のSi基板に接着された第2のSi基板を、研磨又はエッチング等により薄くすることによって振動板を形成することにより、ノズルが高密度化されたインクジェットヘッドが得られ、又、該振動板が高濃度p型Si層又は、n型Si層とすることにより、振動板の厚み精度が向上し、高い印字品質のインクジェットヘッドが得られる。

【図面の簡単な説明】

【図1】本発明の第1の実施例におけるインクジェットヘッドの構造を分解して示す斜視図である。

【図2】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図3】本発明の第1の実施例におけるインクジェットヘッドの各部断面形状を示す図である。

【図4】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図5】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図6】本発明の第2の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図7】本発明の第2の実施例におけるインクジェットヘッドの製造工程図である。

【図8】本発明の第3の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図9】本発明の第3の実施例におけるインクジェットヘッドの製造工程図である。

【図10】本発明の第3の実施例における電気化学的エッチングの方法を示す図である。

【図11】本発明の第1及び第2及び第3の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図12】従来のインクジェットヘッドの構造を示す断面図である。

【符号の説明】

1,6 Si基板

2 ガラス基板

3 圧力室

4 ノズル

5 キャビティ

7 振動板

8 インク室

9 インク供給路

11 電極

12 溝

13,13a インク供給用の穴

14 発振回路

15a,15b SiO2 膜

16 フォトレジストパターン

17 フォトマスクパターン

18 (111)面

19 (100)面

【0001】

【産業上の利用分野】本発明は、マイクロマシニング技術を応用して作製した小型高密度のインクジェット記録装置の主要部であるインクジェットヘッド及びその製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音がきわめて小さく、又、高速印字が可能であり、安価な普通紙にも印字が可能であるなど多くの利点を有しているが、中でも記録に必要な時にのみインク滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク滴の回収を必要としないため、現在主流となってきている。

【0003】このインク・オン・デマンド方式のインクジェットヘッドには、特公平2−51734号公報に示されるように、駆動手段が圧電素子であるものや、特公昭61−59911号公報に示されるように、インクを加熱し気泡を発生させることによる圧力でインクを吐出する方式がある。

【0004】

【発明が解決しようとする課題】しかしながら、前述の従来のインクジェットヘッドでは以下に述べるような課題があった。

【0005】前者の圧電素子を用いる方式においては、圧力室に圧力を生じさせるためのそれぞれの振動板に圧電素子のチップを貼り付ける工程が煩雑で、特に、最近のインクジェット記録装置による印字には、高速・高印字品質が求められてきており、これを達成するためのマルチノズル化・ノズルの高密度化において、圧電素子を微細に加工し各々の振動板に接着することはきわめて煩雑である。又、高密度化においては、圧電素子を幅数10〜100数十ミクロンで加工する必要が生じてきているが、従来の機械加工における寸法・形状精度では、印字品質のバラツキが大きくなってしまうという課題があった。

【0006】又、後者のインクを加熱する方式においては、駆動手段が薄膜の抵抗加熱体により形成されるため、上記のような課題は存在しなかったが、駆動手段の急速な加熱・冷却の繰り返しや、気泡消滅時の衝撃により抵抗加熱体がダメージを受けることにより、インクジェットヘッドの寿命が短いという課題があった。

【0007】これらの課題を解決するものとして本出願人は、駆動手段として圧力室に圧力を生じさせる振動板を、静電気力で変形させる方式のインクジェットヘッドについて特許出願(特願平3−234537号)を行っているが、この方式は小型高密度・高印字品質及び長寿命であるという利点を有している。

【0008】これまで本出願人が提示してきた本方式のインクジェットヘッドの構成は、インクを加圧するための圧力室となるべき前記凹部(以下キャビティと称する)及び前記振動板は、同一のSi基板中にアルカリ異方性エッチングにより形成されるものであった。本構成は、1枚の基板に上記構造(凹部及び振動板)が形成できるため、製造プロセスが単純で、製造コストも低いという利点を有しているが、図12に示すように、前記キャビティと前記振動板を同一基板上に形成する場合、振動板7の幅W4 や厚みt等の寸法値は、Si基板44の板厚Tとキャビティ5の幅W5 の寸法により一義的に決定され、設計に自由度がなかった。特に、キャビティの高密度化、すなわち、ノズルの高密度化を考えたとき、キャビティ間の間隔を狭めると、振動板7の幅W4 の寸法が極めて小さくなり、本構成のインクジェットヘッドが成立しなかった。

【0009】本発明の目的は、静電気力を駆動源とするインクジェットヘッドにおいて、ノズルが高密度化されたインクジェットヘッドを提供することにある。又、前記振動板の厚み精度を向上し、印字品質の高いインクジェットヘッドを提供することにある。

【0010】

【課題を解決するための手段】本発明のインクジェットヘッドは、インク滴を吐出するための単一又は複数のノズルと、該ノズルのそれぞれに連通する圧力室と、該圧力室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段と、該圧力室にインクを供給する共通のインク室からなるインクジェットヘッドにおいて、前記ノズル及び前記圧力室となるべきキャビティが形成された第1のSi基板と、前記振動板となる第2のSi基板とを構成部材とし、又、前記振動板は前記第1の基板に接合された前記第2のSi基板をエッチング又は研磨により薄くすることにより形成されることを特徴とする。

【0011】Si単結晶は、アルカリ液を用いてエッチングする際、その結晶面方位によりエッチング速度が大きく異なるいわゆる異方性エッチングが可能であり、このことを利用して様々な立体形状を精度良く加工することができる。さらに、これまでIC製造技術において培われてきた、フォトリソグラフィ・薄膜形成・エッチング等の各技術を利用しての加工を組み合わせることによる微小なデバイスを形成する、いわゆる“マイクロマシニング技術”が現在注目を浴びているが、本発明はマイクロマシニング技術によりSi単結晶に高精度な加工を施し、高性能なインクジェットヘッドを提供するものである。

【0012】本発明におけるインクジェットヘッドでは、前記振動板の幅及び厚み等の寸法値は、インク吐出特性と密接な関係にある。本発明のインクジェットヘッドの構成によれば、前記のように、キャビティと振動板が一体で形成されるものでなく、各々別体として形成されるので、振動板の寸法設計に自由度がある。特に、図1111に示すように、圧力室3の広い側に振動板7を形成する場合、振動板7の幅W6 の寸法値は大きな値をとることができ、ノズルの高密度化に有利である。

【0013】又、前記振動板は、前記第2の基板上に形成された高濃度p型Si層又はn型Si層からなることを特徴とし、前記高濃度p型Si層又はn型Si層は、所望振動板厚と同一に形成し、前記高濃度p型Si層の場合は、アルカリ異方性エッチングにおいて選択的に残留せしめ、又、前記n型Si層の場合は、電気化学的エッチングにおいて選択的に残留せしめ、かつ、不要部分をエッチング除去することにより正確な厚みの振動板とするものである。

【0014】

【作用】本発明における静電気力を駆動源とするインクジェットヘッドの動作原理は、前記電極又は前記振動板にパルス電圧を印加し、正又は負の電荷を前記電極又は前記振動板に与えることにより、前記振動板を静電的吸引又は反発により変形させ、前記圧力室内のインクをノズルより吐出させるものである。

【0015】

【実施例】

(実施例1)以下、本発明の第1の実施例に基づき詳細に説明する。

【0016】図1は、本発明の第1の実施例におけるインクジェットヘッドの構造を分解して示す斜視図であり、一部断面を示してある。図1に示すように、本実施例のインクジェットヘッドは、ノズル4・キャビティ5・インク供給路9等が、アルカリ異方性エッチングにより形成されたSi基板1とSi基板6から形成される振動板7と電極11、ギャップ部を形成するための溝12等が形成されたガラス基板2とを積層・接合してなる構造を有する。

【0017】Si基板1は、結晶面方位が(100)である単結晶Si基板であって、該Si基板1の表側の面(図1では上側の面)には、複数のノズル4と、各々のノズル4に連通するキャビティ5と、各々のキャビティ5においてノズル4と反対側の端部に形成されるインク供給路9と、各々のインク供給路9にインクを供給するための共通のインク室8とが形成されている。振動板7は、Si基板6をエッチング及び研磨により該Si基板6の厚みを薄くして形成されたものである。又、ガラス基板2には、Si基板1上に形成されたキャビティ5の各々に、前記振動板7を挟んで対向して配置される電極11と、前記振動板7と前記電極11との対向間隔(ギャップ)を保持するための溝12が形成されている。

【0018】図1に示したSi基板1の製造工程を図2に示す。

【0019】まず、(100)面方位のウェハの表側(図2では上側)の面を鏡面研磨し、厚み280ミクロンのSi基板1を形成し、該Si基板1にO2 及び水蒸気雰囲気中で摂氏1100度、4時間の熱処理を施し、該Si基板1の両面に厚さ1ミクロンのSiO2 膜15a及び15bを形成する(図2(a))。

【0020】次いで、前記SiO2 膜15aの上に、ノズル4・キャビティ5等の形状に相当するフォトレジストパターン16(図示しない)を形成し、フッ酸系エッチング液にて前記SiO2 膜15aの露出部分をエッチング除去し、フォトレジストパターン16を除去する(図2(b))。

【0021】フォトレジストパターン16の元となるフォトマスクパターン17(図示しない)の各部設計寸法値は、以下の通りに決定された。

【0022】本構成のインクジェットヘッドに要求されるインク吐出特性から、各構成部位の設計寸法値が決定される。本実施例では、振動板7の幅W1 を100ミクロン、厚みtを3.5ミクロンとし、又、キャビティ間の間隔を41ミクロンとし、ノズルピッチとしては141ミクロン、すなわち180dpi(ドット・パー・インチ)とした。本構成のインクジェットヘッドにおいては、キャビティ5の幅は前記振動板7の幅W1 と同一である。フォトマスクパターン17のキャビティに対応するパターンの幅の値は、エッチングにおけるアンダーカット分を補正して98ミクロンとした。次に、アルカリ液によるエッチングを行う。エッチング液としては、イソプロピルアルコールを含む水酸化カリウム水溶液を用いて、所定量である100ミクロンのエッチングを施した(図2(c))。

【0023】Si単結晶においては、周知のごとくアルカリ液でエッチングする場合、結晶面によるエッチング速度の差が大きいため、異方性エッチングが可能となる。具体的には、(111)結晶面のエッチング速度が最も小さいため、エッチングの進行と共に(111)面が平滑面として残留する構造が得られる。図3に示すように、(111)面18は(100)面19に対し、約55度の角度を持って交わっているため、エッチングの進行と共に(111)面18が発現し、エッチングマスクパターン20の幅Wが小さい箇所21では、最終的に両側の(111)面が全て現われ、それ以上のエッチングはほとんど進行しなくなる。又、前記エッチングマスクパターン20の幅Wが大きい箇所22では、両側に(111)面が発現し、底部には(100)面が残留するような構造が得られる。

【0024】図2において、キャビティ5に相当するエッチングマスクパターンの幅W1 は98ミクロン、ノズル4に相当するエッチングマスクパターンの幅W2 は40ミクロン、インク室8に相当するエッチングマスクパターンの幅W3 は3mmであるため、前記キャビティ5及びノズル4では、断面形状は三角形となり、それ以上のエッチングはほとんど進行しないようになっているのに対し、前記インク室8では、底部が(100)面からなる形状となっている。本発明のインクジェットヘッドの構造においては、インク吐出特性上、キャビティ及びノズルは、その体積や形状における精度が要求されるため、上記構造においてキャビティ及びノズルの形状がエッチングマスクパターンにより一義的に決定されることは非常に望ましい。又、インク室8の体積・形状には多少の誤差が許されるので、エッチング量の管理はあまり厳しくしなくてもよいという利点がある。

【0025】最後に、エッチングマスクであるSiO2 膜15a及び15bをフッ酸系エッチング液により除去し、図1に示すSi基板1が完成する(図2(d))。

【0026】図1に示す振動板7の製造工程を図4に示す。

【0027】まず、厚み280ミクロン程度のSi基板6の片側の面23を鏡面研磨し、図2で示した工程により形成したSi基板1と、前記Si基板6の一方の面23との接合を行う。接合は、Si−Si直接接合により下記の通り行った。Si基板1及び6を硫酸と過酸化水素水の混合液(摂氏100度)にて洗浄し、乾燥後前記Si基板1と6とを重ね合わせて室温にて接合した後、Si基板1及び6の接合体25をN2 雰囲気中、摂氏1100度、1時間の熱処理により強固に接合した接合体25を得る(図4(a))。次に、Si基板6の他方の面24に対し、エッチング及び研磨を併用して行うことにより、Si基板6の厚みを3.5ミクロンまで薄くして振動板7とし(図4(b))、最後に所定位置にインク供給用の穴13a(図示しない)を放電加工等により形成する。

【0028】次に、図1に示すガラス基板2の製造工程を図5に示す。ホウケイ酸系ガラス基板2の一方の面26上にCr(クロム)28及びAu(金)27の薄膜を順次成膜し、2層薄膜よりなるエッチングマスク29を形成し(図5(a))、次に、図1に示した溝12に相当するフォトレジストパターン30をAu27上に形成し、Au27及びCr28の露出部分をエッチングにより除去した(図5(b))。Auのエッチングには、ヨウ素−ヨウ化カリウム溶液を用い、又、Crのエッチングには、硝酸第二セリウムアンモニウム−硝酸溶液を用いた。

【0029】次に、フッ酸系エッチング液によりガラス基板2の露出部分をエッチングする。エッチング量は、振動板7と電極11との対向間隔の寸法値より決定される。インク吐出特性より、上記寸法値は0.5ミクロンと決定されており、又、電極11となるAu/Cr2層膜の厚みは0.2ミクロン(Auは0.15ミクロン、Crは0.05ミクロン)とするため、上記エッチング量は0.7ミクロンとなるよう調節した(図5(c))。次に、フォトレジストパターン30、Au27、Cr28を全て除去し、改めてガラス基板2上にAu/Cr2層膜(Au31は0.15ミクロン、Cr32は0.05ミクロン)を形成し、電極11に相当するフォトレジストパターン33(図示しない)を該Au/Cr2層膜上に形成し、Au31及びCr32の不要部分を同様にエッチング除去し、フォトレジストパターン33を除去し、インク供給用の穴13(図示しない)を明けて、図1に示したガラス基板2を得る(図5(d))。

【0030】振動板7が形成されたSi基板1とガラス基板2との接合は、陽極接合法により行った。Si基板1上に形成された各々のキャビティ5と、ガラス基板2上に形成された各々の電極11とが対向するように位置合わせを行い、振動板7とガラス基板2とを突き合わせ、ホットプレート上にて摂氏300度に保ち、振動板7を正側、ガラス基板2を負側として、直流電圧500Vを10分間印加し陽極接合を行った。

【0031】最後に、得られた接合体の所定箇所をダイシングにより切断・分離し、インク供給用パイプを穴13に取り付けてインクジェットヘッドが完成する。

【0032】上記したように、本実施例によれば、ノズルピッチが141ミクロン、すなわち、180dpiの高密度インクジェットヘッドが得られた。又、上記したように、キャビティ5及びノズル4は、所望形状に対し精度良く形成できるため、各ノズル4からのインク吐出特性もバラツキが少ない高品質なインクジェットヘッドが得られた。実際の印字においては、各々のキャビティ5に対応する電極11に接続される発振回路14により、振動板7の各々のキャビティ5に対向する部分を振動させ、各々のキャビティ5内のインクを加圧し、各々のノズル4よりインク滴を吐出させる。

【0033】(実施例2)以下、本発明の第2の実施例に基づき詳細に説明する。

【0034】本実施例におけるインクジェットヘッドの断面図を図6に示す。ノズル4a・キャビティ5a等が形成されるSi基板1a及び電極11a等が形成されるガラス基板2aは、本発明の第1の実施例におけるインクジェットヘッドと構造上同一であるので説明は省略する。本実施例における振動板7aは、ドーパントがB(ホウ素)である高濃度のp型Si層からなる。アルカリによるSiエッチングにおけるエッチングレートはドーパント濃度依存性を有するが、ドーパントがBの場合は、高濃度(約5×1019cm-3以上)領域においてエッチングレートが非常に小さくなることが知られている。本実施例ではこのことを利用し、振動板となるSi基板34の一方の面に所望振動板厚と同一の厚みの高濃度p型Si層36を形成し、アルカリ異方性エッチングにより、該高濃度p型Si層以外のSi部分をエッチング除去し、厚み精度が高い振動板を形成するものである。

【0035】図6に示したインクジェットヘッドの製造工程を図7に示す。厚み280ミクロンのSi基板34の両面に、熱酸化処理により厚み1ミクロンのSiO2 膜35a及び35bを形成する(図7(a))。次に、前記SiO2 膜35bをフォトレジスト膜で保護し、前記SiO2 膜35aのみをフッ酸系エッチング液にて除去する(図7(b))。次に、Si基板34のSiが露出した面37にBドーピングを行う。処理方法は以下の通りである。前記Si基板34を石英管中に石英ホルダーにて固定し、N2 をキャリアとしてBBr3 をバブリングした蒸気をO2 と共に該石英管中に導入する。摂氏1100度にて所定時間処理を行った後、前記Si基板34をフッ酸系エッチング液にてライトエッチングし、次いで、O2 中でドライブインを行い、前記露出したSi面37にp型Si層36を形成した(図7(c))。振動板7aの厚みの設計値は、本発明の第1の実施例の場合と同様3.5ミクロンであるが、前記Bドープ処理において、前記Si面37の表面から3.5ミクロンの深さにおいて、Bの濃度が5×1019cm-3となるよう図7(c)工程が行われた。すなわち、高濃度Bドープ(p型Si)層36は、その全体においてB濃度が5×1019cm-3以上になっている。

【0036】次に、前記Si基板34と図6に示すSi基板1a(前記のごとく、本発明の第1の実施例と同一の方法によりすでに形成されている。ただし、Si基板1aの裏面(ノズル4a等が形成されている面と反対側の面)には、後の工程で行われるアルカリエッチングにおいて、Si基板がエッチングされないように、SiO2 膜15cを残留させておく。)との接合を行う。該接合は、Si−Si直接接合法により以下の通り行った。

【0037】まず、Si基板1a及び34を硫酸と過酸化水素水の混合液(摂氏100度)にて洗浄し、乾燥後、Si基板1aのノズル4a・キャビティ5a等が形成されている面と、Si基板34の面37とを密着させ、その後、Si基板1a及び34が一体化して形成された接合体38をN2 雰囲気中で摂氏1100度、1時間の熱処理を行い、強固な接合状態を得る(図7(d))。

【0038】次に、Si基板34上のSiO2 膜35bをフッ酸系エッチング液で除去し、次いで、接合体38にアルカリエッチングを施し、Si基板34のうち高濃度Bドープ(p型Si)層36のみを選択的に残留せしめ、これを振動板7aとし、SiO2 膜15cをフッ酸系エッチング液にて除去した(図7(e))。次に、図6R>6に示した本発明の第1の実施例における方法と同一の方法で形成されたガラス基板2aと接合体38とをキャビティ5aと電極11aとの位置合わせを行った後、陽極接合法により接合した(図7(f))。

【0039】この後、本発明の第1の実施例同様、ダイシングにより所定位置を切断し、インクジェットヘッドを得た。

【0040】本実施例においては、高濃度Bドープ層を形成し、アルカリエッチングによりこれを選択的に残留せしめることにより、振動板7aの厚みとしては、目標厚み3.5ミクロンに対し、±0.2ミクロンの精度で形成することができた。従って、インク吐出特性としてバラツキの小さい高品質なインクジェットヘッドが形成できた。

【0041】(実施例3)以下、本発明の第3の実施例に基づき詳細に説明する。

【0042】本実施例におけるインクジェットヘッドの断面図を図8に示す。ノズル4b・キャビティ5b等が形成されるSi基板1b及び電極11b等が形成されるガラス基板2bは、本発明の第1の実施例におけるインクジェットヘッドと構造上同一であるので、詳細な説明は省略する。

【0043】本実施例における振動板7bは、n型Si層からなる。p型Si基板上に形成されたn型層は、該n型Si層に正の電圧を印加しながらアルカリ液中でエッチングを行う場合、選択的に残留させることができ、本実施例はこのことを利用して厚み精度の高い振動板を形成するものである。

【0044】図8に示したインクジェットヘッドの製造工程を図9に示す。(100)面方位のp型Siウェハの両面を鏡面研磨し、厚み280ミクロンのSi基板39を形成し、該Si基板39の一方の面40上にn型Si層41を3.5ミクロンの厚みでエピタキシャル成長により形成する(図9(a))。

【0045】次に、本発明の第2の実施例の場合と同様の工程を経て、Si基板1b(前記のごとく、本発明の第1の実施例と同一の方法により既に形成されている。ただし、該Si基板1bの裏面(ノズル4b等が形成されている面と反対側の面)には、後に行われるアルカリエッチングにおいて、該Si基板1bがエッチングされないようにSiO2 膜15dを残留させておく。)と前記n型Si層41とを接合し、接合体42とする(図9(b))。

【0046】次に、図10に示す方法で前記接合体42に電気化学的エッチングを施す。図10において、前記n型Si層41を正、白金板43を負として、0.6Vの直流電圧を印加した状態で、イソプロピルアルコールを含むKOH水溶液(摂氏70度)中に前記接合体42を浸漬し、エッチングを行った。

【0047】前記p型Si基板39が完全にエッチング除去されたところで、前記n型Si層41は正の直流電圧により不活性化されるため、エッチングは進行せず、この時点でエッチングを終了し、エッチングマスクであるSiO2 膜15dを除去し、図9(c)の状態の接合体42を得る。

【0048】次に、本発明の第2の実施例と同様、電極11b等が形成されたガラス基板2bと前記接合体42とを接合し(図9(d))、ダイシングにより所定位置を切断し、インクジェットヘッドを得た。

【0049】

【発明の効果】以上述べたように、本発明は以下の効果を有する。

【0050】ノズル・キャビティ等が形成された第1のSi基板に接着された第2のSi基板を、研磨又はエッチング等により薄くすることによって振動板を形成することにより、ノズルが高密度化されたインクジェットヘッドが得られ、又、該振動板が高濃度p型Si層又は、n型Si層とすることにより、振動板の厚み精度が向上し、高い印字品質のインクジェットヘッドが得られる。

【図面の簡単な説明】

【図1】本発明の第1の実施例におけるインクジェットヘッドの構造を分解して示す斜視図である。

【図2】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図3】本発明の第1の実施例におけるインクジェットヘッドの各部断面形状を示す図である。

【図4】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図5】本発明の第1の実施例におけるインクジェットヘッドの製造工程図である。

【図6】本発明の第2の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図7】本発明の第2の実施例におけるインクジェットヘッドの製造工程図である。

【図8】本発明の第3の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図9】本発明の第3の実施例におけるインクジェットヘッドの製造工程図である。

【図10】本発明の第3の実施例における電気化学的エッチングの方法を示す図である。

【図11】本発明の第1及び第2及び第3の実施例におけるインクジェットヘッドの構造を示す断面図である。

【図12】従来のインクジェットヘッドの構造を示す断面図である。

【符号の説明】

1,6 Si基板

2 ガラス基板

3 圧力室

4 ノズル

5 キャビティ

7 振動板

8 インク室

9 インク供給路

11 電極

12 溝

13,13a インク供給用の穴

14 発振回路

15a,15b SiO2 膜

16 フォトレジストパターン

17 フォトマスクパターン

18 (111)面

19 (100)面

【特許請求の範囲】

【請求項1】 インク滴を吐出するための単一又は複数のノズルと、該ノズルのそれぞれに連通する圧力室と、該圧力室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段と、該圧力室にインクを供給する共通のインク室からなるインクジェットヘッドにおいて、前記ノズル及び前記圧力室となるべき凹部が形成された第1のSi基板と、前記振動板となる第2のSi基板とを構成部材とすることを特徴とするインクジェットヘッド。

【請求項2】 前記振動板は、前記第2のSi基板が前記第1のSi基板に接合され、エッチング又は研磨により該第2のSi基板を薄くすることにより形成することを特徴とする請求項1記載のインクジェットヘッドの製造方法。

【請求項3】 前記振動板は、前記第2のSi基板上に形成された高濃度p型Si層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項4】 前記振動板は、前記第2のSi基板上に形成されたn型Si層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】 前記駆動手段が、前記振動板を静電気力により変形させる電極からなることを特徴とする請求項1又は請求項3又は請求項4記載のインクジェットヘッド。

【請求項1】 インク滴を吐出するための単一又は複数のノズルと、該ノズルのそれぞれに連通する圧力室と、該圧力室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段と、該圧力室にインクを供給する共通のインク室からなるインクジェットヘッドにおいて、前記ノズル及び前記圧力室となるべき凹部が形成された第1のSi基板と、前記振動板となる第2のSi基板とを構成部材とすることを特徴とするインクジェットヘッド。

【請求項2】 前記振動板は、前記第2のSi基板が前記第1のSi基板に接合され、エッチング又は研磨により該第2のSi基板を薄くすることにより形成することを特徴とする請求項1記載のインクジェットヘッドの製造方法。

【請求項3】 前記振動板は、前記第2のSi基板上に形成された高濃度p型Si層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項4】 前記振動板は、前記第2のSi基板上に形成されたn型Si層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】 前記駆動手段が、前記振動板を静電気力により変形させる電極からなることを特徴とする請求項1又は請求項3又は請求項4記載のインクジェットヘッド。

【図3】

【図4】

【図11】

【図1】

【図2】

【図5】

【図6】

【図8】

【図9】

【図7】

【図10】

【図12】

【図4】

【図11】

【図1】

【図2】

【図5】

【図6】

【図8】

【図9】

【図7】

【図10】

【図12】

【公開番号】特開平6−23986

【公開日】平成6年(1994)2月1日

【国際特許分類】

【出願番号】特願平4−181239

【出願日】平成4年(1992)7月8日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成6年(1994)2月1日

【国際特許分類】

【出願日】平成4年(1992)7月8日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]