インクジェットヘッド及びその製造方法

【目的】 小型高密度で低電圧による駆動が可能な、しかも安定した高品質の印字が可能なインクジェットヘッド及びその製造方法を得る。

【構成】 インク液滴を吐出するノズル孔4と、該ノズル孔にそれぞれ連通する吐出室5と、該吐出室の底壁の振動板6と、振動板に対向して配置され、振動板を静電気力により駆動する電極21とを備え、振動板を形成する第1の基板1と電極を形成する第2の基板2との陽極接合面のいずれか一方又は両方の面に振動室用の凹部15あるいは電極装着用の凹部25もしくはSiO2 膜41、42等を形成することにより振動板と電極間のギャップ長Gを0.05〜2.0μmとする。

【構成】 インク液滴を吐出するノズル孔4と、該ノズル孔にそれぞれ連通する吐出室5と、該吐出室の底壁の振動板6と、振動板に対向して配置され、振動板を静電気力により駆動する電極21とを備え、振動板を形成する第1の基板1と電極を形成する第2の基板2との陽極接合面のいずれか一方又は両方の面に振動室用の凹部15あるいは電極装着用の凹部25もしくはSiO2 膜41、42等を形成することにより振動板と電極間のギャップ長Gを0.05〜2.0μmとする。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、記録を必要とする時にのみインク液滴を吐出し、記録紙面に付着させるインクジェット記録装置の主要部であるインクジェットヘッドに関し、特にその駆動方式として静電気力を利用するものに係り、並びに本発明の目的を有効に達成するインクジェットヘッドの製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音が極めて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも記録の必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク液滴の回収を必要としないため、現在主流となってきてきている。

【0003】このインク・オン・デマンド方式のインクジェットヘッドには、特公平2−51734号公報に示されるように、駆動手段が圧電素子であるものや、特公昭61−59911号公報に示されるように、インクを加熱し気泡を発生させることによる圧力でインクを吐出させる方式などがある。

【0004】しかしながら、前述の従来のインクジェットヘッドでは以下に述べるような課題があった。

【0005】前者の圧電素子を用いる方式においては、圧力室に圧力を生じさせるためのそれぞれの振動板に圧電素子のチップを貼り付ける工程が複雑で、特に最近のインクジェット記録装置による印字には、高速・高印字品質が求められてきており、これを達成するためのマルチノズル化・ノズルの高密度化において、圧電素子を微細に加工し各々の振動板に接着することは極めて煩雑で多大の時間がかかる。また、高密度化においては、圧電素子を幅数10〜100数十ミクロンで加工する必要が生じてきているが、従来の機械加工における寸法・形状精度では、印字品質のバラツキが大きくなってしまうという課題があった。

【0006】また、後者のインクを加熱する方式においては、駆動手段が薄膜の抵抗加熱体により形成されるため、上記のような課題は存在しないが、駆動手段の急速な加熱・冷却の繰り返しや気泡消滅時の衝撃により、抵抗加熱体がダメージを受けるため、インクジェットヘッドの寿命が短いという課題があった。

【0007】これらの課題を解決するものとして、本出願人は、駆動手段に静電気力を利用したインクジェットヘッド記録装置について出願しているが(特願平3−234537号)、この方式は小型高密度・高印字品質及び長寿命であるという利点を有している。

【0008】

【発明が解決しようとする課題】しかしながら、これらの利点をさらに増強するためには、次のような課題が残されている。

【0009】その一つは、インク吐出室を構成する振動板と、該振動板を駆動するための電極とのギャップに関する問題である。静電気力を利用する方式では、圧電素子のものに比べて同じ電圧で発生できる吐出圧力が非常に低く、しかも発生圧力は距離の逆数の自乗に比例するので、印字品質のバラツキを抑えるためには、このギャップの寸法を所定範囲内に極めて高い精度で保つ必要がある。

【0010】二つ目は、上記のギャップの寸法精度に加えて、振動板の寸法精度に関する問題である。吐出圧力は振動板の厚さの3乗に比例し、また矩形振動板では短辺長の逆数の5乗に比例するので、振動板の寸法のバラツキはインク吐出特性に極めて重大な影響を与える。

【0011】三つ目は、上記のような極めて高精度のギャップ部の寸法精度及び振動板の寸法精度を実現する製造方法に関する問題である。この種の基板同士の接合には陽極接合法を用いる。陽極接合はホウ珪酸ガラス基板を陰極側に、ノズルや振動板等を設けたシリコン基板を陽極側に接続して、摂氏300度で500Vの電圧を印加し接合する。300℃の温度では、ホウ珪酸ガラスに含まれるNaイオンが電界により陰極側に移動するので、シリコンとホウ珪酸ガラスの界面に極めて強い静電引力が発生し密着する。しかしながら、電極と振動板間の空隙では気体の絶縁破壊や電界放出などによる大電流が瞬間的に流れ、電極が溶融したり、振動板に付着し短絡を生じたりする可能性がある。また、陽極接合時にはインクジェットヘッド駆動時に比べ著しく高い電圧で接合するので、振動板が陽極接合時の電界により変形した状態でその周囲を固定されてしまい、そのため残留応力が発生し個々の振動板の固有振動数が変動する。その結果、インク吐出特性が変動してしまい、あるいは電極上の絶縁膜が静電引力により振動板方向に引っ張られ電極から剥離するなどの問題を生じる。

【0012】したがって、本発明の目的は、静電気力を利用した方式のインクジェットヘッドにおいて、さらに低い駆動電圧で駆動することができ、かつ、安定した高印字品質を得るために、まず、電極と振動板間のギャップ寸法を規制するとともに、そのギャップ保持手段を高精度に実現する製造方法を提供することにある。本発明の他の目的は、ギャップ部及び振動板の寸法精度が極めて高く、したがって小型高密度化を実現し得るインクジェットヘッド及びその製造方法を提供することにある。本発明のさらに他の目的は、ギャップ部の寸法精度を維持するため、並びにギャップ部への塵埃の侵入を防止するため、ギャップ部の外部との遮断措置を講じたインクジェットヘッドを提供することにある。

【0013】

【課題を解決するための手段】本発明のインクジェットヘッドは、インク液滴を吐出する単一または複数のノズル孔と、該ノズル孔の各々に連通する吐出室と、該吐出室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段とを備え、前記駆動手段が前記振動板を静電気力により変形させる電極からなるインクジェットヘッドにおいて、前記振動板と前記電極との対向間隔を0.05μm以上、2.0μm以下としたことを特徴とするものである。

【0014】また、本発明は、前記対向間隔の保持手段を、前記振動板を形成する第1の基板に形成した振動室用の凹部とし、または前記電極を形成する第2の基板に形成した電極装着用の凹部としたものである。又は両方を凹部とする。

【0015】本発明の他の態様によると、前記第1の基板及び前記第2の基板が共に単結晶シリコン基板であり、両基板の接合部の少なくとも一方の面にあらかじめ形成したSiO2 膜により前記対向間隔の保持手段を構成する。前記SiO2 膜はシリコンの熱酸化膜とし、また、該SiO2 膜は、スパッタリング法又は蒸着又は熱酸化法もしくはCVD法または有機シリコン化合物の焼結法等により形成することができる。さらにまた、前記電極はp型またはn型不純物により形成する。

【0016】また、本発明の他の態様によると、前記電極が前記振動板との間に空隙を存して絶縁膜により被覆されている。

【0017】本発明のインクジェットヘッドの製造方法の好ましい態様によると、振動板を形成する第1のシリコン基板の接合面に該振動板の部分を除きSiO2 膜を所定の厚さにパターン形成する工程と、電極を形成する第2のシリコン基板の接合面に該電極の部分を除きSiO2 膜を所定の厚さにパターン形成する工程のうち、少なくとも一つの工程を有し、さらに前記第1及び第2のシリコン基板同士を前記SiO2 膜を介してSi直接接合する工程とからなることを特徴とする。

【0018】また、本発明の製造方法の他の態様によると、前記第1のシリコン基板にアルカリ異方性エッチングを施すことにより前記振動板を形成する工程を有する。そしてまた、前記第2のシリコン基板にドープ加工を行うことによりp型またはn型不純物からなる前記電極を形成する工程を有する。

【0019】さらに、本発明のインクジェットヘッドの他の態様によると、前記振動板に前記対向間隔の距離を満たすように一体形成された第2の電極を有する。また、該第2の電極はp型またはn型不純物により形成されている。

【0020】本発明のインクジェットヘッドの別の態様によると、前記第1の基板及び前記第2の基板の接合部の少なくとも一方の面にあらかじめ形成したホウ珪酸系ガラス薄膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする。ホウ珪酸系ガラス薄膜はスパッタリング法により形成する。

【0021】本発明のインクジェットヘッドのさらに他の態様によると、前記振動板がn型不純物層からなることを特徴とする。または、前記振動板が高濃度のp型不純物層からなることを特徴とする。また、前記第2の電極を含む駆動用配線層が高濃度のp型不純物層から形成されている。

【0022】本発明のインクジェットヘッドのさらに他の態様によると、前記第1の基板が結晶面方位(110)のシリコン基板であることを特徴とする。また、前記第1の基板はp型シリコン基板にn型不純物層をエピタキシャル成長させたシリコン基板とする。

【0023】本発明の製造方法の別の態様によると、p型シリコン基板にn型不純物層を形成する工程と、該シリコン基板に電気化学的異方性エッチングを施すことにより前記振動板を形成する工程とを有することを特徴とする。

【0024】また、本発明の製造方法の他の態様によると、振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、陽極接合時に、前記振動板と前記電極との電位差を減ずるように調整する工程を有することを特徴とする。また、前記電極の電位を振動板と等電位にする。

【0025】本発明の製造方法のさらに他の態様によると、振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、前記電極の各々に接続される共通電極を前記第2の基板上に形成する工程と、陽極接合時に、前記振動板と前記共通電極との電位差を減ずるように調整する工程と、陽極接合後に、前記共通電極を前記電極から切り離す工程とを有することを特徴とする。

【0026】本発明のインクジェットヘッドの別の態様によると、前記振動板を形成した第1の基板と前記電極を形成した第2の基板とを陽極接合する前は前記振動板と前記電極間のギャップ部が外部に通じる通路を有し、陽極接合後において前記通路の出口が封止部材により封止されていることを特徴とする。

【0027】本発明のインクジェットヘッドのさらに別の態様によると、前記対向間隔の保持手段を、前記電極の周辺にパターン形成した感光性樹脂層または接着剤層としたものである。

【0028】

【作用】本発明のインクジェットヘッドは、電極にパルス電圧を印加することにより該電極とこれに対向して配置された振動板との間に静電気力による引力あるいは斥力が働き、この静電気力によって振動板を変形させ、インク液滴をノズル孔より吐出させるものであるが、振動板と電極との対向間隔を前記のように規定することにより、インクジェットヘッドの駆動が低電圧で可能になり、また、インクの吐出速度及び吐出量が安定し、極めて高品質の印字が得られる。もちろん、この対向間隔の距離(ギャップ長)は実験により確認したものであり、ここで、ギャップ長を0.05μm以上とした理由は、この値未満ではインク吐出体積が印字に必要な大きさが取れないことと、振動板が電極と接触し電極を破壊することなどの不都合を生じるからである。また、ギャップ長を2.0μm以下とした理由は、駆動電圧からくるものであり、この上限値を超えるようなものは実用性の高い性能を達成できないからである。

【0029】前記のように規定されたギャップ長を保持する手段としては、振動室用の凹部、電極装着用の凹部、接合すべき基板の接合面に形成されたSiO2 膜もしくはホウ珪酸系ガラス薄膜、あるいは感光性樹脂層または接着剤層があり、所定のギャップ長はこれらの凹部または薄膜層により確保できる。

【0030】特にSiO2 膜またはホウ珪酸系ガラス薄膜とするときは、膜厚を高精度に制御することができ、振動板の振動特性が均一になり、したがって均一な印字品質が得られる。

【0031】また、振動板に第2の電極を一体形成することにより、第2の電極の電気抵抗値が下がるためインクジェットヘッドの駆動周波数が向上し、高速印字が可能になる。

【0032】さらに、振動板を形成する第1の基板に(110)面方位のシリコン基板を使用すると、エッチングによりキャビティの壁面を基板表面に対し垂直にできるため、ノズルのピッチ間隔を小さくでき、小型高密度化が可能になる、また該振動板を高濃度のp型不純物層とすることにより、インクジェットヘッドの駆動周波数も向上し、クロストーク改善ができる。

【0033】また、振動板を形成した第1の基板と、電極を形成した第2の基板を陽極接合する際に、振動板と電極の電位差を減ずるように調整すると、例えば振動板と電極を等電位に置くように調整すると、陽極接合時、振動板と電極間に発生する放電や電界放出を防止でき、また静電引力による絶縁膜の剥離を防ぐことができる。したがって、電極の溶融、振動板の残留応力の発生などの不都合が生じない。

【0034】また、振動板と電極間のギャップ部に外部に通じる通路を設けることにより、陽極接合時の加熱によるギャップ部内の圧力上昇がなくなり、前記ギャップ長を所期のとおりに維持できるとともに、振動板の残留応力の発生や振動板と電極との接触などを防止できる。そしてまた、該通路の出口は陽極接合後インクジェットヘッド全体が常温に下がった時に封止部材で封止することで、ギャップ部内への塵埃の侵入を防止できる。

【0035】

【実施例】以下、本発明の実施例を図面に従って詳細に説明する。

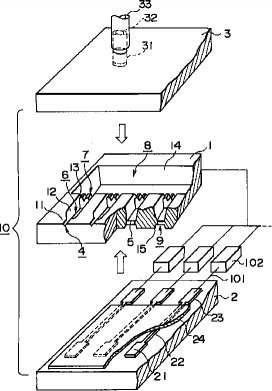

【0036】(実施例1)図1は本発明の第1の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。本実施例はインク液滴を基板の端部に設けたノズル孔から吐出させるエッジインクジェットタイプの例を示すものである。図2は組み立てられた全体装置の断面側面図、図3は図2のA−A線矢視図である。

【0037】本実施例のインクジェットヘッド10は、下記に詳述する構造を持つ3枚の基板1、2、3を重ねて接合した積層構造となっている。

【0038】中間の第1の基板1は、シリコン基板であり、複数のノズル孔4を構成するように基板1の表面に一端より平行に等間隔で形成された複数のノズル溝11と、各々のノズル溝11に連通し底壁を振動板5とする吐出室6を構成することになる凹部12と、凹部12の後部に設けられたオリフィス7を構成することになるインク流入口のための細溝13と、各々の吐出室6にインクを供給するための共通のインクキャビティ8を構成することになる凹部14を有する。また、振動板5の下部には後述する電極を装着するため振動室9を構成することになる凹部15が設けられている。

【0039】本実施例においては、振動板5とこれに対向して配置される電極との対向間隔、すなわちギャップ部16の長さG(図2参照、以下、「ギャップ長」と記す。)が凹部15の深さと電極の厚さとの差になるように、間隔保持手段を第1の基板1の下面に形成した振動室用の凹部15により構成したものである。ここでは、凹部15の深さをエッチングにより0.6μmとしている。なお、ノズル溝11のピッチは0.72mmであり、その幅は70μmである。

【0040】第1の基板1の下面に接合される下側の第2の基板2にはパイレックスガラス(ホウ珪酸系ガラス)を使用し、この基板2の接合によって振動室9を構成するとともに、基板2を前記振動板5に対応する各々の位置に振動板形状と類似した形状に金を0.1μmスパッタし、ほぼ振動板5と同じ形状に金パターンを形成して電極21としている。電極21はリード部22及び端子部23を持つ。さらに電極端子部23を除きパイレックススパッタ膜を全面に0.2μm被覆して絶縁層24とし、インクジェットヘッド駆動時の絶縁破壊、ショートを防止するための膜を形成している。

【0041】第1の基板1の上面に接合される上側の第3の基板3には第2の基板2と同じくパイレックスガラスを用いている。この基板3の接合によって、前記ノズル孔4、吐出室6、オリフィス7及びインクキャビティ8が構成される。そして、基板3にはインクキャビティ8に連通するインク供給口31を設ける。インク供給口31は接続パイプ32及びチューブ33を介して図示しないインクタンクに接続される。

【0042】次に、第1の基板1と第2の基板2を温度300℃,電圧500Vの印加で陽極接合し、また同条件で第1の基板1と第3の基板3を接合し、図2のようにインクジェットヘッドを組み立てる。陽極接合後において、振動板5と第2の基板2上の電極21とのギャップ長Gは凹部15の深さと電極21の厚さとの差であるから、0.5μmとなる。また、振動板5と電極21上の絶縁層24との空隙間隔G1 は0.3μmとなる。

【0043】上記のようにインクジェットヘッドを組み立てた後は、基板1と電極21の端子部23間にそれぞれ配線101により発振回路102を接続し、インクジェット記録装置を構成する。インク103は、図示しないインクタンクよりインク供給口31を経て基板1の内部に供給され、インクキャビティ8、吐出室6等を満たしている。

【0044】図2において、104はノズル孔4より吐出されるインク液滴、105は記録紙である。

【0045】上記のように構成された本実施例の動作を説明する。電極21に発振回路102により0Vから150Vのパルス電圧を印加し、電極21の表面がプラスに帯電すると、対応する振動板5の下面はマイナス電位に帯電する。したがって、振動板5は静電気の吸引作用により下方へ撓む。次に、電極21をOFFにすると、該振動板5は復元する。そのため、吐出室6内の圧力が急激に上昇し、ノズル孔4よりインク液滴104を記録紙105に向けて吐出する。そして次に、振動板5が再び下方へ撓むことにより、インク103がインクキャビティ8よりオリフィス7を通じて吐出室6内に補給される。

【0046】このようにして作製されたインクジェットヘッド10を図35に示すようなプリンタに組み込み、5kHz駆動でインク液滴を7m/sec で飛翔させた結果、上記のような低い駆動電圧で良好な印字性能が得られた。なお、図35において、300はプラテン、301はインクタンク、302はインクジェットヘッド10のキャリッジ、303はポンプ、304はキャップ、305は排インク溜、306はインク供給チューブ、307はインク排出チューブ、308は噴射口排出チューブである。

【0047】なお、振動板5と電極21間のギャップ長を2.5μmにした場合には、駆動電圧が250V以上となり、プリンタとして実用的でなかった。

【0048】(実施例2)図4は本発明の第2の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。本実施例はインク液滴を基板の面部に設けたノズル孔から吐出させるフェイスインクジェットタイプの例を示すものである。図5は組み立てられた全体装置の断面側面図、図6は図2のB−B線矢視図である。なお、以降においては、実施例1と同一または相当する部分及び部材は同一符号を用いて示し、説明は省略する。

【0049】本実施例のインクジェットヘッド10は、第3の基板3の面に穿孔したノズル孔4よりインク液滴を吐出させるようにしたものである。

【0050】本実施例における第1の基板1は、厚さ380μmの結晶面方位(110)のシリコン基板であり、吐出室6を構成する凹部12の底壁を厚さ3μmの振動板5としている。また、この振動板5の下部には実施例1のような振動室用の凹部は形成されてなく、振動板5の下面は鏡面研磨による平滑面となっている。

【0051】第1の基板1の下面に接合される第2の基板2は、実施例1と同様にパイレックスガラスを使用し、この基板2に電極21を装着するための凹部25を0.5μmエッチングすることにより上述のようなギャップ長Gを形成している。この凹部25はその内部に電極21、リード部22及び端子部23を装着できるように電極部形状に類似したやや大きめの形状にパターン形成している。電極21は凹部25内にITOを0.1μmスパッタし、ITOパターンを形成することで作製し、さらに端子部23にのみボンディングのための金をスパッタしている。さらに電極端子部23を除きパイレックススパッタ膜を全面に0.1μm被覆し絶縁層24としている。なお、図4では絶縁層24が平坦に描かれているが、実際には凹部25上の部分が凹んだ状態になっているものである。したがって、本実施例におけるギャップ長Gは陽極接合後0.4μm,空隙間隔G1 は0.3μmとなっている。

【0052】また、第1の基板1の上面に接合される第3の基板3には、厚さ100μmのSUS板を用い、基板3の面部に、吐出室用の凹部12と連通するようにそれぞれノズル孔4を設け、またインクキャビティ用の凹部14と連通するようにインク供給口31を設ける。

【0053】このインクジェットヘッド10を使用して、発振回路102により0Vから100Vのパルス電圧を電極21に印加したところ、実施例1と同様に良好な印字性能が得られた。なお、ギャップ長Gが2.3μmのものでは駆動電圧が250V以上となり、プリンタとして実用的でなかった。

【0054】(実施例3)図7は本発明の第3の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。図8は該インクジェットヘッドの一部を取り出して示す拡大斜視図である。

【0055】本実施例では、ギャップ長保持手段を第1の基板1と第2の基板2の接合部にあらかじめ形成したSiO2 膜41、42により構成したものである。すなわち、これらのSiO2 膜41、42はギャップスペーサとして機能するものである。第1の基板1は結晶面方位が(100)である単結晶シリコンウエハを用い、その下面に振動板5に相当する部分を除きSiO2 膜41を例えば0.3μmの厚さに形成する。同様に第2の基板2も結晶面方位(100)の単結晶シリコンウエハを用い、その上面に電極21を除きSiO2 膜42を例えば0.2μmの厚さに形成する。したがって、両基板1、2を接合したときのギャップ長G(図8参照)は0.5μmとなる。

【0056】本実施例における第1の基板の製造工程を図9に示す。

【0057】まず、(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板51を作製し(図9(a))、該シリコン基板51に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板51の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図9(b))。SiO2 膜41a及び41bは耐エッチング材として使用するものである。

【0058】次いで、上面のSiO2 膜41aの上に、ノズル4、吐出室6、オリフィス7、及びインクキャビティ8の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図9(c))。

【0059】次に、アルカリ液によるシリコン基板51の異方性エッチングを行う。単結晶シリコンにおいては、周知のごとく、水酸化カリウム水溶液やヒドラジン等のアルカリでエッチングする場合、結晶面によるエッチング速度の差が大きいため、異方性エッチングが可能となる。具体的には、(111)結晶面のエッチング速度が最も小さいため、エッチングの進行と共に(111)面が平滑面として残留する構造が得られる。本実施例では、イソプロピルアルコールを含む水酸化カリウム水溶液を用いてエッチングを行った。振動板の機械的変形特性は、該振動板の各部寸法によって決定されるため、本インクジェットヘッドに要求されるインク吐出特性上から振動板の各部の設計寸法が決定される。本実施例では振動板5の幅hを500μm,厚さtを30μmとしている(図10参照)。

【0060】(100)面方位のシリコン基板51において、(111)面は基板表面である(100)面に対して結晶構造上約55°の角度をもって交わっているため、上記のように(100)面方位のシリコン基板中に形成すべき各部の寸法が決定されると、第1の基板の厚さに対し耐エッチング材のマスクパターン寸法は一義的に決定される。図10に示すように、吐出室6の上端の幅dを740μmとし、170μmのエッチングを施すと、幅hが500μm,厚さtが30μmである振動板5が得られる。実際のエッチングでは、(111)面はわずかずつエッチング(アンダーカット)され、図10における寸法dはマスクパターン幅d1より若干大きくなる。したがって、マスクパターン幅d1 は、(111)面12aのアンダーカット寸法の分だけ小さくしなければならないので、本実施例では730μmとし、上記のアルカリエッチング液にて所定量(170μm)のエッチングを行った(図9(d))。

【0061】次に、シリコン基板51の下面のSiO2 膜41bのパターン加工を行う。SiO2 膜41bの厚さは、図9(b)の段階では前記のように1μmであったが、図9(d)のアルカリ異方性エッチングの工程においては、該SiO2 膜41bはアルカリ液によりエッチングされ、その厚さは0.3μmと減少している。本実施例においては、SiO2 膜のエッチングレートは非常に小さいため、SiO2 膜41bの膜厚減少は再現性がよく、また均一である。

【0062】次に、前記SiO2 膜41b(41)上に振動板5に相当する形状のフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する。また、同時に基板51の表側の面に残留しているSiO2 膜41aを全部除去する(図9(e))。以上のような工程を経て、図7に示した第1の基板1が形成される。

【0063】次に、本実施例における第2の基板の製造工程を図11に示す。

【0064】まず、(100)面方位のn型シリコン基板52の両面を鏡面研磨し、該シリコン基板52に酸素及び水蒸気雰囲気中で1100℃にて所定時間の熱酸化処理を施し、シリコン基板52の両面にSiO2 膜42a及び42bを形成する(図11(a))。

【0065】次いで、上面のSiO2 膜42a上に電極21の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜42aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図11(b))。

【0066】次に、シリコン基板52の露出したSi部43へのB(ホウ素)ドープを行う。処理方法は以下のとおりである。シリコン基板52を石英管中に石英ホルダーにて固定し、N2 をキャリアとしてBBr3 をバブリングした蒸気をO2 と共に石英管中に導入する。1100℃にて所定時間処理を行った後、シリコン基板52をフッ酸系エッチング液にてライトエッチングし、次いで、O2 中でドライブインを行い、前記露出したSi部43をp型層44とした(図11(c))。該p型層44は図7における電極21として機能するものである。前記の図11(c)工程においては、シリコン基板52の表面のSiO2 膜42a及び42bは膜厚が増加するので、本実施例では該SiO2 膜42aの膜厚増加後の厚さを0.2μmとしている。そして次に、p型層44(電極21)の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜42aの露出部分をエッチング除去すると(図11R>1(d))、図7に示した第2の基板2が形成される。

【0067】本実施例のインクジェットヘッドにおいては、振動板5と電極21のギャップ長Gの寸法は、該インクジェットヘッドのインク吐出特性上から0.5μmと決定されており、第1の基板1のSiO2 膜41bの厚さが上記のとおり0.3μmであるため、図11(c)工程においてはSiO2 膜42aの厚さが0.2μmとなるようにプロセスを行っている。

【0068】以上の工程により形成された基板1及び2は、Si−Si直接接合法により接合され、図8に拡大図示されたヘッド構造を構成する。接合工程は、以下のとおりである。

【0069】まず、シリコン基板1を硫酸と過酸化水素水の混合液(100℃)にて洗浄し、乾燥後、両基板1、2の対応するパターン同士の位置合わせを行った後、両基板を重ね合わせる。この状態で両基板1、2を1100℃,1時間の熱処理を行うと、強固な接合状態が得られる。

【0070】本実施例の一連の工程により製作された100個のインクジェットヘッドのギャップ長Gの寸法は、0.50±0.05μm,振動板の厚さは30.0±0.8μmという範囲に分布していた。これらのインクジェットヘッドを100V,5kHzで駆動したところ、インク液滴の吐出速度は8±0.5m/s,インク液滴体積は(0.1±0.01)×10-6ccという範囲に分布しており、実印字試験において良好な印字が得られた。

【0071】本実施例においては、BBr3 を用いた気相プロセスによるp型層形成により電極21を作製したが、p型層形成法はこの方法に限られず、例えばイオン注入法や、B2 O3 を有機溶媒中に分散した塗布剤をスピンコートとする方法、BN(窒化ホウ素)板を拡散源とする方法等でも同様にp型層を形成することができる。また、p型層を形成するためにはAl,Ga等他のIII 族元素を用いることもできる。また、シリコン基板2をp型基板として、電極21をn型層とすることも可能であり、この場合も上記のような各種のドープ法により、P,As,Sb等のV族元素をドープして電極21とすることができる。

【0072】また、本実施例においては、SiO2 膜41及び42によりギャップ部を形成したが、Si−Si直接接合法の原理上、SiO2 膜41及び42のどちらか一方がなくても接合は可能であるため、SiO2 膜41または42のどちらか一方を所望ギャップ長と同一の厚さとし、他方のSiO2 膜をプロセス上でフッ酸系エッチング液により除去し、Si−Si直接接合工程を施すことにより、同様の品質でギャップ部を形成できる。

【0073】また、本実施例においては、ギャップスペーサとしてのSiO2 膜は、Siのアルカリ異方性エッチング時のエッチングマスクとして使用したもので、若干の膜減りが生じているが、エッチング時に若干面粗度が悪化する傾向がある。この場合には、一旦SiO2 膜を全てフッ酸系エッチング液にて除去し、改めて熱酸化により所望膜厚のSiO2 膜を形成してギャップスペーサとすることも可能である。

【0074】また、本実施例においては、インクジェットヘッドの仕様上、ギャップ長は0.5μmとしたが、Si熱酸化膜は厚さ1.5μmまでは容易にかつ精度良く形成できるため、ギャップ長の仕様値が0.05から2.0μmである場合には、ギャップスペーサであるSi熱酸化膜の厚さを仕様に合わせて調整するだけで、本実施例の場合と同様にギャップ部の寸法精度の高いインクジェットヘッドが得られる。

【0075】(実施例4)図12は本発明の第4の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドにおいては、電極が形成される第2の基板及び第3の基板の構造は実施例3と同一であるため、説明及び図示は省略する。

【0076】本実施例では、図12における振動板5のギャップ対向面45にp型またはn型の不純物層からなる第2の電極46を形成し、発振回路によるインクジェットヘッド駆動時の周波数特性又はクロストークを改善するものである。ただし、本実施例における前記ギャップ長Gは第2の電極46と第2の基板上の電極21(図7R>7参照)との間の空隙間隔となる。この間隔保持手段は、第1の基板1の下面に後述する方法で形成されたSiO2 膜41と、実施例3で述べた第2の基板の上面に形成されたSiO2 膜42とで構成される。この場合でも少なくとも一方のSiO2 膜のみでギャップ長Gを確保できる。

【0077】本実施例における第1の基板の製造工程を図13に示す。

【0078】まず、n型の(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板53を作製し(図13(a))、該シリコン基板53に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板53の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図13(b))。

【0079】次いで、下面のSiO2 膜41bの上に、図12の電極46及びリード部(図示せず)の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41bの露出部分をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図13(c))。

【0080】次に、シリコン基板53の露出したSi部47へのドープを行う。処理方法は、実施例3の場合と同様に行い、p型層48を形成する。該p型層48は第2の電極46として機能するものである(図13(d))。

【0081】次に、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図13(e))。

【0082】以降の工程は実施例3の場合と同様に行い、振動板5やノズル4、吐出室6、オリフィス7、インクキャビティ8の形成及び振動板5と第2の基板とのギャップ部を形成するためのSiO2 膜41bのパターン加工を行う(図13(e)から(g))。

【0083】本実施例においても、実施例3と同様に、電極46の形成には各種の方式を用いることができ、ドーパントしても各種のものを用いることが可能である。

【0084】本実施例においては、個々の振動板5にそれぞれ駆動用電極46を形成したため、発振回路による駆動の高速化、すなわち印字速度の高速化が可能となる。

【0085】実施例3においては、インク液滴が個々に独立して球状に形成されるような駆動周波数は最大5kHzであったが、本実施例においては該駆動周波数は7kHzに向上した。また、本実施例においては、各々の電極46と発振回路を接続するためのリード部も電極46と同時に一体形成されており、インクジェットヘッドの小型化・高速化がはかられている。

【0086】(実施例5)図14は本発明の第5の実施例によるインクジェットヘッドの一部断面の分解斜視図である。本実施例のインクジェットヘッドは、基本的には図7に示した実施例3と同一の構造であるが、第1の基板1と第2の基板2とを接合した際に形成される振動板5と電極21とのギャップ部の間隔を規定するための薄膜がホウ珪酸系ガラス薄膜49であって、第1の基板1の下面に形成されることを特徴とする。

【0087】図15に本実施例における第1の基板の製造工程を示す。

【0088】まず、(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板54を作製し(図15(a))、該シリコン基板54に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板54の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図15(b))。

【0089】次いで、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図15(c))。

【0090】次に、アルカリ液によるシリコンの異方性エッチングを行う。異方性エッチングの条件は実施例3の場合と同様に行い、ノズル孔4、吐出室6等を形成した後、耐エッチング材であったSiO2 膜41a及び41bをフッ酸系エッチング液にて除去する(図15(d))。

【0091】次に、図14における振動板5と電極21との間隔を正確に規定するためのギャップスペーサとして機能し、また後に記するように、陽極接合法による接合において接合層となるホウ珪酸系ガラス薄膜49を、シリコン基板54の下面に形成する。まず、シリコン基板54の下面に振動板5の形状に相当するフォトレジストパターン50を形成し(図15(e))、次いで、スパッタ装置によりホウ珪酸系ガラス薄膜49をシリコン基板54の下面に形成し(図15(f))、次いで、シリコン基板54を有機溶剤中に浸漬、超音波振動を加えてフォトレジストパターン50を除去すると、図15(g)に示すように、振動板5に相当する箇所以外の部分にギャップスペーサとしてのホウ珪酸系ガラス薄膜49が形成される。ホウ珪酸系ガラス薄膜49のスパッタ条件は以下のとおりである。スパッタターゲットとしては、コーニング社製#7740ガラスを用い、スパッタ雰囲気を80%Ar−20%O2 ,圧力5mTorr とし、RFパワー6W/cm2 を印加し、0.5μmのガラス薄膜49を成膜した。

【0092】図14に示した第2の基板2及び第3の基板3は、実施例3に記した方法により作製したものを使用し、インクジェットヘッドを組み立てる。まず、第1の基板1と第3の基板3との陽極接合を実施例3に記した方法により行い、基板1と基板3を接合・一体化する。次に、第1の基板1と第2の基板2を陽極接合法により接合する。基板1に形成された振動板5と、基板2に形成された電極21との位置合わせを行い、突き合わせた後、基板1と基板2をホットプレート上で300℃に加熱し、基板1側を正、基板2側を負として直流電圧50Vを10分間印加し、陽極接合を行った。本実施例において作製されたインクジェットヘッドにつき実印字試験を行ったところ、実施例3の場合と同様に良好な印字が得られた。

【0093】本実施例においては、振動板5と電極21とのギャップ部の形成のため、ホウ珪酸系ガラス薄膜49を基板1の下面に形成したが、陽極接合の原理上、ホウ珪酸系ガラス薄膜を第1の基板の下面でなく、第2の基板の上面に形成した場合にも同様の効果が得られる。ホウ珪酸系ガラス薄膜の形成方法は本実施例の場合と同様であり、また、第1の基板と第2の基板との陽極接合においては、300℃にて第1の基板側を正、第2の基板側を負として直流電圧50Vを印加することにより陽極接合が可能であり、ここで得られるインクジェットヘッドの品質は本実施例のものと全く同一である。

【0094】本実施例では、第1の基板と第2の基板との接合を300℃で行うことができるため、以下に記すような効果を生じる。第2の基板上に形成される電極としては、実施例3において記したようなp型またはn型不純物によるものでなくても、例えばAuまたはAl等の融点が摂氏数100度であるような金属膜が使用でき、すなわち電極の電気抵抗値を低減することができるため、インクジェットヘッドの駆動周波数を向上させることが可能となる。

【0095】(実施例6)図16は本発明の第6の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドは、電極が形成される第2の基板及び第3の基板は実施例3と同一の構造である。本実施例の第1の基板1は、p型シリコン基板55の下面にn型Si層56をエピタキシャル成長させたシリコン基板57を加工したものであり、電気化学的アルカリ異方性エッチング(後に詳しく説明する)により、p型シリコン基板55の一部を選択的にエッチング除去し、厚み精度の高い振動板5を得るものである。

【0096】本実施例における第1の基板の製造工程を図17に示す。

【0097】まず、p型の(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ170μmのシリコン基板55を作製し、該シリコン基板55の下面に、n型Si層56を30μmの厚さでエピタキシャル成長により形成し、シリコン基板57を得る(図17(a))。例えば、シリコン基板55は、B(ホウ素)をドープした基板であり、その濃度は4×1015cm-3である。また、n型Si層56はAlをドープしたものであり、その濃度は5×1015cm-3である。上記のエピタキシャル成長工程では、厚さが均一なSi層56を形成することができ、目標厚さ30μmに対して誤差±0.2μmの制御が可能である。

【0098】次に、シリコン基板57を酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板57の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図17(b))。

【0099】次いで、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2 膜41bの上に電気的導通用開口部58に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41a及び41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図17(c))。

【0100】次に、図18に示す方式により、上記した電気化学的異方性エッチングを施す。図18において、n型Si層56を正、白金板80を負として0.6Vの直流電圧を印加した状態で、イソプロピルアルコールを含むKOH水溶液(70℃)中にシリコン基板57を浸漬し、エッチングを行う。p型シリコン基板55の露出部分(SiO2 膜41aで覆われていない部分)が完全にエッチング除去されたところで、n型Si層56は正の直流電圧により不活性化されるため、エッチングは進行せず、この時点でエッチングが終了し、図17(d)の状態のシリコン基板を得る。

【0101】次いで、下面のSiO2 膜41bの上に、振動板5に相当する形状のフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する。また、同時にp型シリコン基板55の表面に残留していたSiO2 膜41aは全て除去すると、図16に示した第1の基板1が形成される(図17(e))。

【0102】上記以外の工程については実施例3の場合と同様である。本実施例の一連の工程により作製された100個のインクジェットヘッドの振動板の厚みは、30.0±0.2μmという範囲に分布しており、上記のエピタキシャル工程によるn型Si層56の膜厚精度がほぼそのまま維持されている。これらのインクジェットヘッドを100V,5kHzで駆動したところ、インク液滴の吐出速度は8±0.2m/s,インク液滴体積は(0.1±0.005)×10-6ccという範囲に分布し、実印字試験において良好な印字が得られた。

【0103】(実施例7)図19は本発明の第7の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドは、電極が形成される第2の基板及び第3の基板は実施例3と同一の構造であり、また、製造工程も同一であるので詳細な説明は省略する。

【0104】本実施例の第1の基板1は、p型シリコン基板61の下面にn型Si層62をエピタキシャル成長させたシリコン基板63を加工したものであり、p型シリコン基板61の結晶面方位は(110)である。(110)面方位のシリコン基板では、周知のように(111)面が(110)面の基板表面と<211>方向で垂直に交わっており、すなわちアルカリを用いた異方性エッチングにより基板表面に対して垂直な壁構造を形成することができる。本実施例では、このことを利用し、ノズル、吐出室等からなるインクジェット構成単位を多数配置する場合のピッチ間隔を狭めて、ノズルの高密度化を実現するものである。

【0105】本実施例における第1の基板の製造工程を図20に示す。

【0106】図20(a)から(d)は、図19のC−C線断面図に相当し、図20(e)から(g)は、図19R>9のD−D線断面図に相当する。まず、p型の(110)面方位のシリコンウエハの両面を鏡面研磨し、厚さ170μmのシリコン基板61を作製し、該シリコン基板61の下面に、n型Si層62を3μmの厚さでエピタキシャル成長により形成し、シリコン基板63を得る(図20(a))。例えば、シリコン基板61は、Bをドープした基板であり、その濃度は4×1015cm-3である。また、n型Si層62はAlをドープしたものであり、その濃度は5×1014cm-3である。上記のエピタキシャル成長工程では、目標厚さ3μmに対して、誤差±0.05μmの制御が可能である。

【0107】次に、シリコン基板63を酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板63の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図20(b))。

【0108】次いで、上面のSiO2 膜41aの上に、キャビティ、インクキャビティ等の形状に相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2膜41bの上に電気的導通用開口部64に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41a及び41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図20(c))。なお、吐出室6の形状に相当するフォトレジストパターンの寸法は、幅50μm、隣のパターンとの間隔を20.7μm、すなわちピッチ間隔としては70.7μmとし、1インチ当りのインク滴ドット密度としては360dpi(ドットパーインチ)とした。

【0109】次に、実施例6において記した方法と同一の方法で、シリコン基板63に上記した電気化学的異方性エッチングを施し、p型シリコン基板61が貫通するまでエッチングを行う(図20(d))。図20(d)の段階で得られた凹部6は、シリコン基板63の表面に対して垂直な壁からなるものである。

【0110】次いで、電気化学的異方性エッチングの際に、若干膜減りしたSiO2 膜41a上にノズル4、オリフィス7などに相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2 膜41b上は全面をフォトレジスト膜(図示せず)により被覆し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、フォトレジストパターンを除去する(図20R>0(e))。

【0111】次に、図20(d)の工程と同様に、電気化学的エッチングにより深さ30μmのノズル4及びオリフィス7が形成されるまでエッチングを行う(図20(f))。

【0112】最後に、シリコン基板全体をフッ酸系エッチング液に浸漬し、SiO2 膜41a及び41bを除去し、第1の基板1を得る(図20(g))。得られた第1の基板上に形成された吐出室の幅は、エッチング時のアンダーカットにより若干拡大し55μmとなったが、ピッチ間隔としては70.7μmであり、所望の寸法の第1の基板が得られた。キャビティの幅の値は、インク吐出特性から最適値が存在するが、上記アンダーカットを考慮に入れてフォトレジストパターンの寸法を決定すれば、所望の形状のキャビティが得られる。

【0113】(実施例8)図21は本発明の第8の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドにおける振動板5は、高濃度のB(ホウ素)ドープ層66であって、該ドープ層66は所望の振動板厚と同じだけの厚さを有している。アルカリによるSiエッチングにおけるエッチングレートは、ドーパントがBの場合、高濃度(約5×1019cm-3以上)の領域において、エッチングレートが非常に小さくなることが知られている。本実施例では、このことを利用し、振動板形成領域を高濃度Bドープ層とし、アルカリ異方性エッチングにより吐出室6、インクキャビティ8を形成する際に、Bドープ層66が露出した時点でエッチングレートが極端に小さくなる、いわゆるエッチストップ技術により、振動板5、吐出室6などを所望形状に作製するものである。

【0114】本実施例における第1の基板の製造工程を図22に示す。

【0115】まず、n型の(110)面方位のSiウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板65を形成し、該シリコン基板65に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板65の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図22(a))。

【0116】次いで、下面のSiO2 膜41bの上に振動板(Bドープ層)66、インクキャビティ8、電極のリード部(図示せず)の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41bの露出部分(振動板・インクキャビテイ・リード部に相当する部分)をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図22(b))。

【0117】次いで、シリコン基板65の露出したSi部67へのBドープを行う。処理方法は実施例3の場合と同様に行い、Bドープ層66を形成するが、Bの濃度としては5×1020cm-3、また、ドープ層厚さが10μmとなるようなドープ条件にて処理を行う(図22(c))。上記のような高いB濃度や厚いドープ層厚みを実現するためには、実施例3で記した各種の方法のうち、イオン注入法よりはむしろB2 O3 剤のスピンコート法や、BN板を用いる拡散法の方が望ましいが、いずれの方法でも実現可能である。

【0118】次いで、上面のSiO2 膜41aの上に、吐出室6、インクキャビティ8及びエッチング終点検出用パターン71等の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41aの露出部分をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図22(d))。なお、吐出室6に相当するフォトレジストパターンの寸法は、実施例7の場合と同様で、幅50μm、隣のパターンとの間隔を20.7μmとした。

【0119】次に、シリコン基板65のアルカリ異方性エッチングを行う。エッチング液としては、KOH水溶液(濃度;20重量%、温度;摂氏80度)を用いた。前記のごとくSiのアルカリエッチングにおけるエッチングレートは図23に示すようにB濃度依存性があり、n型Si基板では約1.5μm/分のエッチングレートでエッチングが進行するが、高濃度B領域では0.01μm/分程度までエッチングレートが減少する。本実施例での振動板5の厚さ(設計値)は10μmであるため、シリコン基板65の総厚さ200μmのうち190μmをエッチング除去し、吐出室6及びインクキャビティ8等を形成すればよいが、実際にはシリコン基板65は面内での板厚バラツキ(±1から2μm)を有するため、振動板5の厚さを均一にするのは困難である。

【0120】本実施例では、以下の方法により振動板の厚さを正確に形成したものである。シリコン基板を190μmエッチングするには、計算により約126分40秒のエッチングが必要である。また、10μmのエッチングを行うには、約6分40秒のエッチングが必要であり、したがって200μmのエッチングには、合計133分20秒の時間を要する。図22(d)の状態のシリコン基板に、上記エッチング液によるエッチングを合計で約133分20秒行う。エッチング開始後、約126分40秒経過した時点では、吐出室の部分では約190μmのエッチングが進行し、エッチング面(図示せず)はほぼBドープ層66との界面近傍、あるいは界面そのものに達している。一方、エッチング終点検出用パターン71の部分でも同様に約190μmのエッチングが進行している。本工程においては、引き続き(連続して)約6分40秒のエッチングが行われるが、エッチング面が仮にBドープ層66に達していない場合には、同様に1.5μm/分のエッチングレートにてエッチングが進行するが、エッチング面がBドープ層66に達したところで、エッチングレートは急激に減少し約0.01μm/分となるため、高々6分程度のエッチング時間ではBドープ層66はほとんどエッチングされず、厚さ10μmのBドープ層である振動板5が形成される。これに対し、エッチング終点検出用パターン71の部分では、同様に約1.5μm/分のエッチングレートにてエッチングが進行し、合計約133分20秒のエッチングにて貫通孔72が形成される。前記のごとく、シリコン基板65の板厚バラツキにより該貫通孔72が形成されるエッチング時間には、多少のバラツキがあるが、エッチング開始後133分前後の時点で貫通孔72が形成されたことを、各種手段(例えば作業者の目視観察、またはレーザ光を一方よりエッチング終点検出用パターンに照射し、他方に設置した受光素子により該管通孔形成時にレーザ光を検出するなど)により検出し、エッチングを終了する(図22(e))。

【0121】次に、下面のSiO2 膜41bを実施例3の場合と同様に、第2の基板上に形成される電極との間隔を規定するためのパターン加工を行い、第1の基板1を得る。

【0122】上記の工程により形成された振動板5は、シリコン基板65の面内での板厚バラツキ(±1から2μm)にも拘らず、10±0.1μmの精度で形成することができた。この±0.1μmの誤差はアルカリエッチングにおけるバラツキではなく、Bドープ深さのバラツキによるものと思われる。

【0123】本実施例の方法では、Bドープ層の厚さの精度によって振動板の厚さ精度が決定される。10μm程度の厚さ領域で正確な厚さ精度を得るためには、実施例3で記したBBr3 を拡散源とする方法が最も望ましいが、その他の方法でも処理条件を最適化することにより、BBr3 を用いる方法と同様なドープ厚さ精度を得ることができる。

【0124】本実施例では、振動板部へのBドープと同時に、振動板から連続するリード部へのBドープも行っており、すなわち実施例4に記した振動板と同様の構造で、高濃度Bドープ部による個々の振動板に対応する駆動用電極がそれぞれ形成されるため、駆動周波数の向上も同時に達成することができる。

【0125】また、本実施例では、シリコン基板としてn型基板を用いたが、シリコン基板としてはp型基板であってもBドープによる振動板の形成は同時に可能である。

【0126】以下の実施例9から実施例12においては、本発明における基板の陽極接合方法について詳細に説明する。

【0127】(実施例9)図24は本発明の陽極接合方法の実施例を示す概要図で、この接合方法に使用する接合装置と接合中の両基板の断面図である。また図25は該接合装置の平面図である。本実施例では第1のシリコン基板1と第2のホウ珪酸ガラス基板2との陽極接合方法を示す。

【0128】本実施例における接合装置110は、電源113のプラス側に接続される陽極側接合電極板111と、電源113のマイナス側に接続される陰極側接合電極板112と、さらに陽極側接合電極板111からバネ114を介して突出させた端子板115を有する構成となっている。そして、陽極側接合電極板111と陰極側接合電極板112は、表面の接触抵抗を下げる目的で銅板の表面に金メッキを施している。また、端子板115は、陽極接合時、ホウ珪酸ガラス基板2上の複数の電極21とシリコン基板1を等電位にするため単一の接触板で構成されている。この端子板115はまたバネ114により陽極側接合電極板111と結合されており、バネ114により電極21に対し適度な接触圧力を保持する。なお、端子板115は電極21の端子部23に接触させる。

【0129】シリコン基板1とホウ珪酸ガラス基板2は、洗浄後アライナー(図示せず)を用いて振動板5と電極21を位置合わせし、図24、図25のようにセットする。また、電極21や電極板111、112の表面の酸化を防ぐため窒素ガス雰囲気中に置く。陽極接合にあたっては、まず両基板1、2を加熱するが、ホウ珪酸ガラス基板2が急激な温度上昇により割れるのを防ぐため、300℃まで約20分かけて昇温する。次いで、電源113により500Vの電圧を約20分間印加し、両基板1、2を接合する。接合時、ホウ珪酸ガラス基板2中のNaイオンの移動により電流が流れるが、接合完了時には電流値が低下するので接合の目安をつける。接合完了後、両基板1、2の熱伝導率の差による応力割れを防ぐため、約20分かけて徐冷する。

【0130】このように接合時、端子板115及びバネ114により電極21と振動板5との電位差をなくせば電界が消失し放電や電界放出を防げるので、電極21と振動板5間に大電流が流れることがなく、電極21の溶融を防止できる。また、振動板5に電界による静電引力が働かないので、その周辺を固定した後の振動板5に残留応力が生じることがない。また、絶縁膜24は振動板5からの電荷の移動により帯電し、電界中では振動板5の方向に静電引力を受け剥離するが、電極21と振動板5を等電位とすることで、このような絶縁膜24の剥離を防止することができる。

【0131】(実施例10)図26は本発明の陽極接合方法の他の実施例を示す概要図で、この接合方法に使用する接合装置と接合中の両基板の断面図である。図27は該接合装置の平面図である。本実施例は、コイルバネからなる端子116を用いて個々の電極21にそれぞれ接触させる構成としたものである。その他の構成は図24R>4と同じである。端子116の材質は接合時の高温に耐える目的でSUS製としている。通常SUS材は表面の酸化被膜による抵抗のため端子材料としては好ましくないが、陽極接合においては高電圧を加えることと、等電位にすることが目的のため、電流値は低くても良好な結果が得られる。各端子16を独立したコイルバネとすることにより、陽極接合時の加熱による基板の反りや端子116の摩耗などによる電極21との導通不良を防止できる。

【0132】(実施例11)図28はさらに他の実施例に係る陽極接合装置の平面図で、図29は第2の基板上の電極と共通電極の配置関係を示す平面図である。なお、図29では前記の絶縁膜は省略されている。本実施例は、フォトリソグラフィーによるバッジ処理により、1枚のホウ珪酸ガラス基板2A上に、複数組(実施例では2組)のインクジェットヘッド用の複数の電極21と各組の個々の電極21を接続する共通の電極120を同時に形成したものである。共通電極120は各組の全ての電極21の端子部23と接続するリード部121a,121bを有する。また、このホウ珪酸ガラス基板2Aに接合される1枚のシリコン基板(図示せず)にも図24R>4、図26と同様の構成を持つ複数組の要素(ノズル・吐出室・振動板・オリフィス・インクキャビティ)が対応位置に同時に加工される。そして、接合時、図26と同様のコイルバネからなる1個の端子116をこの共通電極120と接触させ、陽極側接合電極板111と導通させている。したがって、各組の全ての電極21と各組の全ての振動板とを等電位にすることができ、上記実施例と同様の作用効果を奏する。接合後、ダイシングによりインクジェットヘッドごとに切断され、各組の電極21から共通電極120をそのリード部121a,121bの接続端にて切り離す。

【0133】(実施例12)図30はさらに他の実施例に係る陽極接合装置の断面図である。本実施例は、3枚の基板1、2、3を同時に陽極接合するようにしたものである。このうち第1の基板1はシリコン基板であり、第2、第3の基板2、3はホウ珪酸ガラス基板である。第3の基板3は単にノズル孔4、吐出室6、オリフィス7、インクキャビティ8の蓋としての役割なので、ホウ珪酸ガラス基板に比べて低い接合精度で十分でありソーダガラスの接着でも十分であるが、第3の基板3もホウ珪酸ガラス基板とすることにより陽極接合を行えば信頼性を向上することができる。

【0134】そこで、本実施例では、第2、第3のホウ珪酸ガラス基板2、3と接触させる上下の接合電極板111、112を電源113のマイナス側に接続し、第1のシリコン基板1と第2のホウ珪酸ガラス基板2上の電極21とを電源113のプラス側に接続して同時に陽極接合する。したがって、この同時陽極接合によって、基板1、2、3の加熱や徐冷に要する時間も節減でき、接合時間を大幅に短縮できるとともに、前記実施例9ないし実施例11のようにシリコン基板1の表面を上部接合電極板111との直接接触による汚染などからも防ぐことができる。

【0135】以下の実施例13及び実施例14においては、先に述べたように構成されたギャップ部への塵埃の侵入を防止する構成例を示す。ここでは、静電式アクチュエータを例にとって説明するが、インクジェットヘッドの場合でも全く同一の構造とすることができるものである。

【0136】(実施例13)図31は本実施例に係る静電式アクチュエータの断面図、図32はその平面図である。既に述べた実施例からも明らかなように、第1の基板1と第2の基板2は所定のギャップ長をもって陽極接合またはSi直接接合される。陽極接合時の温度は高いので、ギャップ部16内の空気が膨張し、接合後常温に下がった時点ではギャップ部16内の圧力が大気圧以下になるため、振動板5が電極21の方向へ撓み電極21と接触し短絡したり、あるいは振動板5に不必要な応力を与えたりするなどの障害が生じる。また、これを防ぐためにギャップ部16を大気に解放したままにしておくと、静電気の作用により塵埃を吸引し、該塵埃が電極21に付着したりして振動板5の振動特性が変動する。

【0137】そこで、本実施例では、ギャップ部16を通路18を介して大気に解放させるとともに、該通路18の出口19a,19bを、陽極接合後基板1、2が常温に下がった時点で粘度の高いエポキシ系等の封止剤を用いて封止している。図中、20がそのシール部材を示している。23は電極21の端子部、41は基板1に形成した絶縁膜であるSiO2 膜、102は発振回路、106は発振回路102の一方の端子を基板1に接続するために設けられた金属膜である。なお、通路18は電極21の周囲を巡るように設けられている。

【0138】基板1を構成するシリコン基板は熱伝導率が高いので熱可塑性樹脂を用いてシールしてもギャップ部16内の圧力が高くなることはなく、また、シール部材20は粘度が高いため、通路18内に流れ込むことはない。

【0139】したがって、本実施例の構成によると、陽極接合時はギャップ部16が通路18を介して大気に解放しているため、陽極接合時の加熱によりギャップ部16内の圧力上昇を生じることがなく、また陽極接合後の常温低下後においてはシール部材20により通路18の出口を封止しているので、ギャップ部16内へ塵埃が侵入することがなく、上記のような不都合を生じない。

【0140】(実施例14)図33は他の実施例に係る静電式アクチュエータの断面図である。本実施例では、振動板5の下面に電極21と対向させて第2の電極46を設けたものである。該第2の電極46はCrまたはAuの薄膜からなる。静電式アクチュエータはコンデンサとして機能するため、対向電極21、46にVなる電圧を加えると、電荷の充電・放電による対向電極21と46間の電圧Vc は、充電時Vc =V(1−exp(−t/T))

放電時Vc =Vexp(−t/T)

ただし、T:時定数に示されるように指数関数的になり、時定数Tが大きいと、Vc の立ち上がる速度が遅くなることがわかる。時定数Tは抵抗をR,静電容量をCとするとRCで与えられる。シリコンの抵抗は金属に比べて高いため、高速駆動するには抵抗値の低いCrまたはAu薄膜の電極46を振動板5に形成し、時定数を下げることによりアクチュエータの応答性を向上させている。

【0141】(実施例15)図34は本発明のさらに他の実施例によるインクジェットヘッドの断面図である。本実施例は、振動板5の下部に形成するギャップGを感光性樹脂層または接着剤層200の厚みで確保することとしたものである。すなわち、第2の基板2の電極21の周辺に感光性樹脂層または接着剤層200を印刷パターニングし、この第2の基板2と第1の基板1を貼り合わせてラミネート接合する。具体的には、第2の基板2としてソーダガラスを使用し、その構成は実施例2と同様とした。そして、感光性樹脂として感光性ポリイミドを用い、基板2の電極21の周辺に厚さ1μmで印刷パターニングすることにより、感光性樹脂層200を形成した。一方、第1の基板1は実施例2と同様にシリコン基板の下面を平滑面にし、この基板1と上述の基板2を250℃でラミネート接合した。したがって、感光性樹脂の場合、振動板5と電極21とのギャップ長Gは1.4μmである。また、接着剤の場合にはエポキシ接着剤を使用した。その厚さは1.5μmとし、100℃で基板1と基板2をラミネート接合した。この場合、ギャップ長Gは1.9μm弱となっている。接着剤の場合は接合時、基板1と基板2を加圧しなければならないので、感光性樹脂の場合と異なり、その分ギャップ長Gは小さめになる。

【0142】このようなギャップ保持手段によっても所定のギャップ長を確保することができ、そのインクジェットヘッドは実施例2とほぼ同様の低電圧で駆動可能で良好な印字性能を示した。

【0143】なお、感光性樹脂としては、上記のポリイミドだけでなく、アクリル、エポキシなどでもよく、焼成温度をそれぞれの樹脂に合わせて調整する。また、接着剤にはその他にアクリル系、シアノ系、ウレタン系、シリコン系など各種の材料が使用可能である。

【0144】

【発明の効果】以上のように構成され、作用をする本発明の効果を列挙すると下記のとおりである。

【0145】(1)振動板と電極間のギャップ長を0.05μm以上、2.0μm以下とすることにより、インクジェットヘッドの低電圧駆動が可能になり、かつ、安定した高品質の印字が得られる。

(2)上記ギャップ長は、振動室用の凹部、電極装着用の凹部、SiO2 膜もしくはホウ珪酸系ガラス薄膜、感光性樹脂層もしくは接着剤層により正確に保持できる。特にSiO2 膜またはホウ珪酸系ガラス薄膜とすることにより、膜厚を正確に制御できるため、振動板の振動特性が均一となり、均一な印字品質が得られる。

(3)振動板に第2の電極を形成することにより、振動板の振動特性が向上し、高速印字が可能になる。

(4)振動板を形成する第2の基板に(110)面方位のシリコン基板を使用すると、キャビティの壁面が基板表面に対し垂直になるのでインクジェットヘッドの小型高密度化が可能になる。

(5)第1の基板と第2の基板を陽極接合する際に、振動板と電極の電位差を減ずるように調整することにより、振動板と電極間の放電や電界放出などを防止でき、所定のギャップ長を正確に保持できるとともに、振動板の残留応力、絶縁膜の剥離などが発生しない。

(6)振動板と電極間のギャップ部に外部に通じる通路を設けることにより、陽極接合時、ギャップ部内の圧力上昇がなくなり、また陽極接合後において該通路の出口を封止することによりギャップ部内への塵埃の侵入を防止できる。

【図面の簡単な説明】

【図1】本発明のインクジェットヘッドの第1の実施例を示す分解斜視図である。

【図2】第1の実施例の断面側面図である。

【図3】図1のA−A線矢視図である。

【図4】本発明のインクジェットヘッドの第2の実施例を示す分解斜視図である。

【図5】第2の実施例の断面側面図である。

【図6】図5のB−B線矢視図である。

【図7】本発明のインクジェットヘッドの第3の実施例を示す分解斜視図である。

【図8】第3の実施例を一部取り出して示す拡大斜視図である。

【図9】第3の実施例における第1の基板の製造工程図である。

【図10】第3の実施例における振動板の部分の寸法関係を示す図である。

【図11】第3の実施例における第2の基板の製造工程図である。

【図12】本発明のインクジェットヘッドの第4の実施例における第1の基板の斜視図である。

【図13】第4の実施例における第1の基板の製造工程図である。

【図14】本発明のインクジェットヘッドの第5の実施例を示す分解斜視図である。

【図15】第5の実施例における第1の基板の製造工程図である。

【図16】本発明のインクジェットヘッドの第6の実施例における第1の基板の斜視図である。

【図17】第6の実施例における第1の基板の製造工程図である。

【図18】第6の実施例における電気化学的異方性エッチングの方法を示す図である。

【図19】本発明のインクジェットヘッドの第7の実施例における第1の基板の斜視図である。

【図20】第7の実施例における第1の基板の製造工程図である。

【図21】本発明のインクジェットヘッドの第8の実施例における第1の基板の斜視図である。

【図22】第8の実施例における第1の基板の製造工程図である。

【図23】アルカリ異方性エッチングにおけるB(ホウ素)濃度とエッチングレートの関係を示す図である。

【図24】本発明の陽極接合方法に使用する陽極接合装置の実施例を示す断面図である。

【図25】図24の陽極接合装置の平面図である。

【図26】本発明の陽極接合方法に使用する陽極接合装置の他の実施例を示す断面図である。

【図27】図26の陽極接合装置の平面図である。

【図28】本発明の陽極接合方法に使用する陽極接合装置のさらに他の実施例を示す平面図である。

【図29】図28の第2の基板の平面図である。

【図30】本発明の陽極接合方法に使用する陽極接合装置のさらに他の実施例を示す断面図である。

【図31】本発明の塵埃防止法の実施例を示す断面図である。

【図32】図31の実施例の平面図である。

【図33】本発明の塵埃防止法の他の実施例を示す断面図である。

【図34】本発明の間隔保持手段の他の実施例を示す断面図である。

【図35】本発明の第1の実施例のインクジェットヘッドを組み込んだプリンタを示す概要図である。

【符号の説明】

1 第1の基板

2 第2の基板

3 第3の基板

4 ノズル孔

5 振動板

6 吐出室

7 オリフィス

8 インクキャビティ

9 振動室

10 インクジェットヘッド

15 凹部

21 電極

24 絶縁膜

【0001】

【産業上の利用分野】本発明は、記録を必要とする時にのみインク液滴を吐出し、記録紙面に付着させるインクジェット記録装置の主要部であるインクジェットヘッドに関し、特にその駆動方式として静電気力を利用するものに係り、並びに本発明の目的を有効に達成するインクジェットヘッドの製造方法に関する。

【0002】

【従来の技術】インクジェット記録装置は、記録時の騒音が極めて小さいこと、高速印字が可能であること、インクの自由度が高く安価な普通紙を使用できることなど多くの利点を有する。この中でも記録の必要な時にのみインク液滴を吐出する、いわゆるインク・オン・デマンド方式が、記録に不要なインク液滴の回収を必要としないため、現在主流となってきてきている。

【0003】このインク・オン・デマンド方式のインクジェットヘッドには、特公平2−51734号公報に示されるように、駆動手段が圧電素子であるものや、特公昭61−59911号公報に示されるように、インクを加熱し気泡を発生させることによる圧力でインクを吐出させる方式などがある。

【0004】しかしながら、前述の従来のインクジェットヘッドでは以下に述べるような課題があった。

【0005】前者の圧電素子を用いる方式においては、圧力室に圧力を生じさせるためのそれぞれの振動板に圧電素子のチップを貼り付ける工程が複雑で、特に最近のインクジェット記録装置による印字には、高速・高印字品質が求められてきており、これを達成するためのマルチノズル化・ノズルの高密度化において、圧電素子を微細に加工し各々の振動板に接着することは極めて煩雑で多大の時間がかかる。また、高密度化においては、圧電素子を幅数10〜100数十ミクロンで加工する必要が生じてきているが、従来の機械加工における寸法・形状精度では、印字品質のバラツキが大きくなってしまうという課題があった。

【0006】また、後者のインクを加熱する方式においては、駆動手段が薄膜の抵抗加熱体により形成されるため、上記のような課題は存在しないが、駆動手段の急速な加熱・冷却の繰り返しや気泡消滅時の衝撃により、抵抗加熱体がダメージを受けるため、インクジェットヘッドの寿命が短いという課題があった。

【0007】これらの課題を解決するものとして、本出願人は、駆動手段に静電気力を利用したインクジェットヘッド記録装置について出願しているが(特願平3−234537号)、この方式は小型高密度・高印字品質及び長寿命であるという利点を有している。

【0008】

【発明が解決しようとする課題】しかしながら、これらの利点をさらに増強するためには、次のような課題が残されている。

【0009】その一つは、インク吐出室を構成する振動板と、該振動板を駆動するための電極とのギャップに関する問題である。静電気力を利用する方式では、圧電素子のものに比べて同じ電圧で発生できる吐出圧力が非常に低く、しかも発生圧力は距離の逆数の自乗に比例するので、印字品質のバラツキを抑えるためには、このギャップの寸法を所定範囲内に極めて高い精度で保つ必要がある。

【0010】二つ目は、上記のギャップの寸法精度に加えて、振動板の寸法精度に関する問題である。吐出圧力は振動板の厚さの3乗に比例し、また矩形振動板では短辺長の逆数の5乗に比例するので、振動板の寸法のバラツキはインク吐出特性に極めて重大な影響を与える。

【0011】三つ目は、上記のような極めて高精度のギャップ部の寸法精度及び振動板の寸法精度を実現する製造方法に関する問題である。この種の基板同士の接合には陽極接合法を用いる。陽極接合はホウ珪酸ガラス基板を陰極側に、ノズルや振動板等を設けたシリコン基板を陽極側に接続して、摂氏300度で500Vの電圧を印加し接合する。300℃の温度では、ホウ珪酸ガラスに含まれるNaイオンが電界により陰極側に移動するので、シリコンとホウ珪酸ガラスの界面に極めて強い静電引力が発生し密着する。しかしながら、電極と振動板間の空隙では気体の絶縁破壊や電界放出などによる大電流が瞬間的に流れ、電極が溶融したり、振動板に付着し短絡を生じたりする可能性がある。また、陽極接合時にはインクジェットヘッド駆動時に比べ著しく高い電圧で接合するので、振動板が陽極接合時の電界により変形した状態でその周囲を固定されてしまい、そのため残留応力が発生し個々の振動板の固有振動数が変動する。その結果、インク吐出特性が変動してしまい、あるいは電極上の絶縁膜が静電引力により振動板方向に引っ張られ電極から剥離するなどの問題を生じる。

【0012】したがって、本発明の目的は、静電気力を利用した方式のインクジェットヘッドにおいて、さらに低い駆動電圧で駆動することができ、かつ、安定した高印字品質を得るために、まず、電極と振動板間のギャップ寸法を規制するとともに、そのギャップ保持手段を高精度に実現する製造方法を提供することにある。本発明の他の目的は、ギャップ部及び振動板の寸法精度が極めて高く、したがって小型高密度化を実現し得るインクジェットヘッド及びその製造方法を提供することにある。本発明のさらに他の目的は、ギャップ部の寸法精度を維持するため、並びにギャップ部への塵埃の侵入を防止するため、ギャップ部の外部との遮断措置を講じたインクジェットヘッドを提供することにある。

【0013】

【課題を解決するための手段】本発明のインクジェットヘッドは、インク液滴を吐出する単一または複数のノズル孔と、該ノズル孔の各々に連通する吐出室と、該吐出室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段とを備え、前記駆動手段が前記振動板を静電気力により変形させる電極からなるインクジェットヘッドにおいて、前記振動板と前記電極との対向間隔を0.05μm以上、2.0μm以下としたことを特徴とするものである。

【0014】また、本発明は、前記対向間隔の保持手段を、前記振動板を形成する第1の基板に形成した振動室用の凹部とし、または前記電極を形成する第2の基板に形成した電極装着用の凹部としたものである。又は両方を凹部とする。

【0015】本発明の他の態様によると、前記第1の基板及び前記第2の基板が共に単結晶シリコン基板であり、両基板の接合部の少なくとも一方の面にあらかじめ形成したSiO2 膜により前記対向間隔の保持手段を構成する。前記SiO2 膜はシリコンの熱酸化膜とし、また、該SiO2 膜は、スパッタリング法又は蒸着又は熱酸化法もしくはCVD法または有機シリコン化合物の焼結法等により形成することができる。さらにまた、前記電極はp型またはn型不純物により形成する。

【0016】また、本発明の他の態様によると、前記電極が前記振動板との間に空隙を存して絶縁膜により被覆されている。

【0017】本発明のインクジェットヘッドの製造方法の好ましい態様によると、振動板を形成する第1のシリコン基板の接合面に該振動板の部分を除きSiO2 膜を所定の厚さにパターン形成する工程と、電極を形成する第2のシリコン基板の接合面に該電極の部分を除きSiO2 膜を所定の厚さにパターン形成する工程のうち、少なくとも一つの工程を有し、さらに前記第1及び第2のシリコン基板同士を前記SiO2 膜を介してSi直接接合する工程とからなることを特徴とする。

【0018】また、本発明の製造方法の他の態様によると、前記第1のシリコン基板にアルカリ異方性エッチングを施すことにより前記振動板を形成する工程を有する。そしてまた、前記第2のシリコン基板にドープ加工を行うことによりp型またはn型不純物からなる前記電極を形成する工程を有する。

【0019】さらに、本発明のインクジェットヘッドの他の態様によると、前記振動板に前記対向間隔の距離を満たすように一体形成された第2の電極を有する。また、該第2の電極はp型またはn型不純物により形成されている。

【0020】本発明のインクジェットヘッドの別の態様によると、前記第1の基板及び前記第2の基板の接合部の少なくとも一方の面にあらかじめ形成したホウ珪酸系ガラス薄膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする。ホウ珪酸系ガラス薄膜はスパッタリング法により形成する。

【0021】本発明のインクジェットヘッドのさらに他の態様によると、前記振動板がn型不純物層からなることを特徴とする。または、前記振動板が高濃度のp型不純物層からなることを特徴とする。また、前記第2の電極を含む駆動用配線層が高濃度のp型不純物層から形成されている。

【0022】本発明のインクジェットヘッドのさらに他の態様によると、前記第1の基板が結晶面方位(110)のシリコン基板であることを特徴とする。また、前記第1の基板はp型シリコン基板にn型不純物層をエピタキシャル成長させたシリコン基板とする。

【0023】本発明の製造方法の別の態様によると、p型シリコン基板にn型不純物層を形成する工程と、該シリコン基板に電気化学的異方性エッチングを施すことにより前記振動板を形成する工程とを有することを特徴とする。

【0024】また、本発明の製造方法の他の態様によると、振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、陽極接合時に、前記振動板と前記電極との電位差を減ずるように調整する工程を有することを特徴とする。また、前記電極の電位を振動板と等電位にする。

【0025】本発明の製造方法のさらに他の態様によると、振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、前記電極の各々に接続される共通電極を前記第2の基板上に形成する工程と、陽極接合時に、前記振動板と前記共通電極との電位差を減ずるように調整する工程と、陽極接合後に、前記共通電極を前記電極から切り離す工程とを有することを特徴とする。

【0026】本発明のインクジェットヘッドの別の態様によると、前記振動板を形成した第1の基板と前記電極を形成した第2の基板とを陽極接合する前は前記振動板と前記電極間のギャップ部が外部に通じる通路を有し、陽極接合後において前記通路の出口が封止部材により封止されていることを特徴とする。

【0027】本発明のインクジェットヘッドのさらに別の態様によると、前記対向間隔の保持手段を、前記電極の周辺にパターン形成した感光性樹脂層または接着剤層としたものである。

【0028】

【作用】本発明のインクジェットヘッドは、電極にパルス電圧を印加することにより該電極とこれに対向して配置された振動板との間に静電気力による引力あるいは斥力が働き、この静電気力によって振動板を変形させ、インク液滴をノズル孔より吐出させるものであるが、振動板と電極との対向間隔を前記のように規定することにより、インクジェットヘッドの駆動が低電圧で可能になり、また、インクの吐出速度及び吐出量が安定し、極めて高品質の印字が得られる。もちろん、この対向間隔の距離(ギャップ長)は実験により確認したものであり、ここで、ギャップ長を0.05μm以上とした理由は、この値未満ではインク吐出体積が印字に必要な大きさが取れないことと、振動板が電極と接触し電極を破壊することなどの不都合を生じるからである。また、ギャップ長を2.0μm以下とした理由は、駆動電圧からくるものであり、この上限値を超えるようなものは実用性の高い性能を達成できないからである。

【0029】前記のように規定されたギャップ長を保持する手段としては、振動室用の凹部、電極装着用の凹部、接合すべき基板の接合面に形成されたSiO2 膜もしくはホウ珪酸系ガラス薄膜、あるいは感光性樹脂層または接着剤層があり、所定のギャップ長はこれらの凹部または薄膜層により確保できる。

【0030】特にSiO2 膜またはホウ珪酸系ガラス薄膜とするときは、膜厚を高精度に制御することができ、振動板の振動特性が均一になり、したがって均一な印字品質が得られる。

【0031】また、振動板に第2の電極を一体形成することにより、第2の電極の電気抵抗値が下がるためインクジェットヘッドの駆動周波数が向上し、高速印字が可能になる。

【0032】さらに、振動板を形成する第1の基板に(110)面方位のシリコン基板を使用すると、エッチングによりキャビティの壁面を基板表面に対し垂直にできるため、ノズルのピッチ間隔を小さくでき、小型高密度化が可能になる、また該振動板を高濃度のp型不純物層とすることにより、インクジェットヘッドの駆動周波数も向上し、クロストーク改善ができる。

【0033】また、振動板を形成した第1の基板と、電極を形成した第2の基板を陽極接合する際に、振動板と電極の電位差を減ずるように調整すると、例えば振動板と電極を等電位に置くように調整すると、陽極接合時、振動板と電極間に発生する放電や電界放出を防止でき、また静電引力による絶縁膜の剥離を防ぐことができる。したがって、電極の溶融、振動板の残留応力の発生などの不都合が生じない。

【0034】また、振動板と電極間のギャップ部に外部に通じる通路を設けることにより、陽極接合時の加熱によるギャップ部内の圧力上昇がなくなり、前記ギャップ長を所期のとおりに維持できるとともに、振動板の残留応力の発生や振動板と電極との接触などを防止できる。そしてまた、該通路の出口は陽極接合後インクジェットヘッド全体が常温に下がった時に封止部材で封止することで、ギャップ部内への塵埃の侵入を防止できる。

【0035】

【実施例】以下、本発明の実施例を図面に従って詳細に説明する。

【0036】(実施例1)図1は本発明の第1の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。本実施例はインク液滴を基板の端部に設けたノズル孔から吐出させるエッジインクジェットタイプの例を示すものである。図2は組み立てられた全体装置の断面側面図、図3は図2のA−A線矢視図である。

【0037】本実施例のインクジェットヘッド10は、下記に詳述する構造を持つ3枚の基板1、2、3を重ねて接合した積層構造となっている。

【0038】中間の第1の基板1は、シリコン基板であり、複数のノズル孔4を構成するように基板1の表面に一端より平行に等間隔で形成された複数のノズル溝11と、各々のノズル溝11に連通し底壁を振動板5とする吐出室6を構成することになる凹部12と、凹部12の後部に設けられたオリフィス7を構成することになるインク流入口のための細溝13と、各々の吐出室6にインクを供給するための共通のインクキャビティ8を構成することになる凹部14を有する。また、振動板5の下部には後述する電極を装着するため振動室9を構成することになる凹部15が設けられている。

【0039】本実施例においては、振動板5とこれに対向して配置される電極との対向間隔、すなわちギャップ部16の長さG(図2参照、以下、「ギャップ長」と記す。)が凹部15の深さと電極の厚さとの差になるように、間隔保持手段を第1の基板1の下面に形成した振動室用の凹部15により構成したものである。ここでは、凹部15の深さをエッチングにより0.6μmとしている。なお、ノズル溝11のピッチは0.72mmであり、その幅は70μmである。

【0040】第1の基板1の下面に接合される下側の第2の基板2にはパイレックスガラス(ホウ珪酸系ガラス)を使用し、この基板2の接合によって振動室9を構成するとともに、基板2を前記振動板5に対応する各々の位置に振動板形状と類似した形状に金を0.1μmスパッタし、ほぼ振動板5と同じ形状に金パターンを形成して電極21としている。電極21はリード部22及び端子部23を持つ。さらに電極端子部23を除きパイレックススパッタ膜を全面に0.2μm被覆して絶縁層24とし、インクジェットヘッド駆動時の絶縁破壊、ショートを防止するための膜を形成している。

【0041】第1の基板1の上面に接合される上側の第3の基板3には第2の基板2と同じくパイレックスガラスを用いている。この基板3の接合によって、前記ノズル孔4、吐出室6、オリフィス7及びインクキャビティ8が構成される。そして、基板3にはインクキャビティ8に連通するインク供給口31を設ける。インク供給口31は接続パイプ32及びチューブ33を介して図示しないインクタンクに接続される。

【0042】次に、第1の基板1と第2の基板2を温度300℃,電圧500Vの印加で陽極接合し、また同条件で第1の基板1と第3の基板3を接合し、図2のようにインクジェットヘッドを組み立てる。陽極接合後において、振動板5と第2の基板2上の電極21とのギャップ長Gは凹部15の深さと電極21の厚さとの差であるから、0.5μmとなる。また、振動板5と電極21上の絶縁層24との空隙間隔G1 は0.3μmとなる。

【0043】上記のようにインクジェットヘッドを組み立てた後は、基板1と電極21の端子部23間にそれぞれ配線101により発振回路102を接続し、インクジェット記録装置を構成する。インク103は、図示しないインクタンクよりインク供給口31を経て基板1の内部に供給され、インクキャビティ8、吐出室6等を満たしている。

【0044】図2において、104はノズル孔4より吐出されるインク液滴、105は記録紙である。

【0045】上記のように構成された本実施例の動作を説明する。電極21に発振回路102により0Vから150Vのパルス電圧を印加し、電極21の表面がプラスに帯電すると、対応する振動板5の下面はマイナス電位に帯電する。したがって、振動板5は静電気の吸引作用により下方へ撓む。次に、電極21をOFFにすると、該振動板5は復元する。そのため、吐出室6内の圧力が急激に上昇し、ノズル孔4よりインク液滴104を記録紙105に向けて吐出する。そして次に、振動板5が再び下方へ撓むことにより、インク103がインクキャビティ8よりオリフィス7を通じて吐出室6内に補給される。

【0046】このようにして作製されたインクジェットヘッド10を図35に示すようなプリンタに組み込み、5kHz駆動でインク液滴を7m/sec で飛翔させた結果、上記のような低い駆動電圧で良好な印字性能が得られた。なお、図35において、300はプラテン、301はインクタンク、302はインクジェットヘッド10のキャリッジ、303はポンプ、304はキャップ、305は排インク溜、306はインク供給チューブ、307はインク排出チューブ、308は噴射口排出チューブである。

【0047】なお、振動板5と電極21間のギャップ長を2.5μmにした場合には、駆動電圧が250V以上となり、プリンタとして実用的でなかった。

【0048】(実施例2)図4は本発明の第2の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。本実施例はインク液滴を基板の面部に設けたノズル孔から吐出させるフェイスインクジェットタイプの例を示すものである。図5は組み立てられた全体装置の断面側面図、図6は図2のB−B線矢視図である。なお、以降においては、実施例1と同一または相当する部分及び部材は同一符号を用いて示し、説明は省略する。

【0049】本実施例のインクジェットヘッド10は、第3の基板3の面に穿孔したノズル孔4よりインク液滴を吐出させるようにしたものである。

【0050】本実施例における第1の基板1は、厚さ380μmの結晶面方位(110)のシリコン基板であり、吐出室6を構成する凹部12の底壁を厚さ3μmの振動板5としている。また、この振動板5の下部には実施例1のような振動室用の凹部は形成されてなく、振動板5の下面は鏡面研磨による平滑面となっている。

【0051】第1の基板1の下面に接合される第2の基板2は、実施例1と同様にパイレックスガラスを使用し、この基板2に電極21を装着するための凹部25を0.5μmエッチングすることにより上述のようなギャップ長Gを形成している。この凹部25はその内部に電極21、リード部22及び端子部23を装着できるように電極部形状に類似したやや大きめの形状にパターン形成している。電極21は凹部25内にITOを0.1μmスパッタし、ITOパターンを形成することで作製し、さらに端子部23にのみボンディングのための金をスパッタしている。さらに電極端子部23を除きパイレックススパッタ膜を全面に0.1μm被覆し絶縁層24としている。なお、図4では絶縁層24が平坦に描かれているが、実際には凹部25上の部分が凹んだ状態になっているものである。したがって、本実施例におけるギャップ長Gは陽極接合後0.4μm,空隙間隔G1 は0.3μmとなっている。

【0052】また、第1の基板1の上面に接合される第3の基板3には、厚さ100μmのSUS板を用い、基板3の面部に、吐出室用の凹部12と連通するようにそれぞれノズル孔4を設け、またインクキャビティ用の凹部14と連通するようにインク供給口31を設ける。

【0053】このインクジェットヘッド10を使用して、発振回路102により0Vから100Vのパルス電圧を電極21に印加したところ、実施例1と同様に良好な印字性能が得られた。なお、ギャップ長Gが2.3μmのものでは駆動電圧が250V以上となり、プリンタとして実用的でなかった。

【0054】(実施例3)図7は本発明の第3の実施例によるインクジェットヘッドの分解斜視図で、一部断面図で示してある。図8は該インクジェットヘッドの一部を取り出して示す拡大斜視図である。

【0055】本実施例では、ギャップ長保持手段を第1の基板1と第2の基板2の接合部にあらかじめ形成したSiO2 膜41、42により構成したものである。すなわち、これらのSiO2 膜41、42はギャップスペーサとして機能するものである。第1の基板1は結晶面方位が(100)である単結晶シリコンウエハを用い、その下面に振動板5に相当する部分を除きSiO2 膜41を例えば0.3μmの厚さに形成する。同様に第2の基板2も結晶面方位(100)の単結晶シリコンウエハを用い、その上面に電極21を除きSiO2 膜42を例えば0.2μmの厚さに形成する。したがって、両基板1、2を接合したときのギャップ長G(図8参照)は0.5μmとなる。

【0056】本実施例における第1の基板の製造工程を図9に示す。

【0057】まず、(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板51を作製し(図9(a))、該シリコン基板51に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板51の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図9(b))。SiO2 膜41a及び41bは耐エッチング材として使用するものである。

【0058】次いで、上面のSiO2 膜41aの上に、ノズル4、吐出室6、オリフィス7、及びインクキャビティ8の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図9(c))。

【0059】次に、アルカリ液によるシリコン基板51の異方性エッチングを行う。単結晶シリコンにおいては、周知のごとく、水酸化カリウム水溶液やヒドラジン等のアルカリでエッチングする場合、結晶面によるエッチング速度の差が大きいため、異方性エッチングが可能となる。具体的には、(111)結晶面のエッチング速度が最も小さいため、エッチングの進行と共に(111)面が平滑面として残留する構造が得られる。本実施例では、イソプロピルアルコールを含む水酸化カリウム水溶液を用いてエッチングを行った。振動板の機械的変形特性は、該振動板の各部寸法によって決定されるため、本インクジェットヘッドに要求されるインク吐出特性上から振動板の各部の設計寸法が決定される。本実施例では振動板5の幅hを500μm,厚さtを30μmとしている(図10参照)。

【0060】(100)面方位のシリコン基板51において、(111)面は基板表面である(100)面に対して結晶構造上約55°の角度をもって交わっているため、上記のように(100)面方位のシリコン基板中に形成すべき各部の寸法が決定されると、第1の基板の厚さに対し耐エッチング材のマスクパターン寸法は一義的に決定される。図10に示すように、吐出室6の上端の幅dを740μmとし、170μmのエッチングを施すと、幅hが500μm,厚さtが30μmである振動板5が得られる。実際のエッチングでは、(111)面はわずかずつエッチング(アンダーカット)され、図10における寸法dはマスクパターン幅d1より若干大きくなる。したがって、マスクパターン幅d1 は、(111)面12aのアンダーカット寸法の分だけ小さくしなければならないので、本実施例では730μmとし、上記のアルカリエッチング液にて所定量(170μm)のエッチングを行った(図9(d))。

【0061】次に、シリコン基板51の下面のSiO2 膜41bのパターン加工を行う。SiO2 膜41bの厚さは、図9(b)の段階では前記のように1μmであったが、図9(d)のアルカリ異方性エッチングの工程においては、該SiO2 膜41bはアルカリ液によりエッチングされ、その厚さは0.3μmと減少している。本実施例においては、SiO2 膜のエッチングレートは非常に小さいため、SiO2 膜41bの膜厚減少は再現性がよく、また均一である。

【0062】次に、前記SiO2 膜41b(41)上に振動板5に相当する形状のフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する。また、同時に基板51の表側の面に残留しているSiO2 膜41aを全部除去する(図9(e))。以上のような工程を経て、図7に示した第1の基板1が形成される。

【0063】次に、本実施例における第2の基板の製造工程を図11に示す。

【0064】まず、(100)面方位のn型シリコン基板52の両面を鏡面研磨し、該シリコン基板52に酸素及び水蒸気雰囲気中で1100℃にて所定時間の熱酸化処理を施し、シリコン基板52の両面にSiO2 膜42a及び42bを形成する(図11(a))。

【0065】次いで、上面のSiO2 膜42a上に電極21の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜42aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図11(b))。

【0066】次に、シリコン基板52の露出したSi部43へのB(ホウ素)ドープを行う。処理方法は以下のとおりである。シリコン基板52を石英管中に石英ホルダーにて固定し、N2 をキャリアとしてBBr3 をバブリングした蒸気をO2 と共に石英管中に導入する。1100℃にて所定時間処理を行った後、シリコン基板52をフッ酸系エッチング液にてライトエッチングし、次いで、O2 中でドライブインを行い、前記露出したSi部43をp型層44とした(図11(c))。該p型層44は図7における電極21として機能するものである。前記の図11(c)工程においては、シリコン基板52の表面のSiO2 膜42a及び42bは膜厚が増加するので、本実施例では該SiO2 膜42aの膜厚増加後の厚さを0.2μmとしている。そして次に、p型層44(電極21)の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜42aの露出部分をエッチング除去すると(図11R>1(d))、図7に示した第2の基板2が形成される。

【0067】本実施例のインクジェットヘッドにおいては、振動板5と電極21のギャップ長Gの寸法は、該インクジェットヘッドのインク吐出特性上から0.5μmと決定されており、第1の基板1のSiO2 膜41bの厚さが上記のとおり0.3μmであるため、図11(c)工程においてはSiO2 膜42aの厚さが0.2μmとなるようにプロセスを行っている。

【0068】以上の工程により形成された基板1及び2は、Si−Si直接接合法により接合され、図8に拡大図示されたヘッド構造を構成する。接合工程は、以下のとおりである。

【0069】まず、シリコン基板1を硫酸と過酸化水素水の混合液(100℃)にて洗浄し、乾燥後、両基板1、2の対応するパターン同士の位置合わせを行った後、両基板を重ね合わせる。この状態で両基板1、2を1100℃,1時間の熱処理を行うと、強固な接合状態が得られる。

【0070】本実施例の一連の工程により製作された100個のインクジェットヘッドのギャップ長Gの寸法は、0.50±0.05μm,振動板の厚さは30.0±0.8μmという範囲に分布していた。これらのインクジェットヘッドを100V,5kHzで駆動したところ、インク液滴の吐出速度は8±0.5m/s,インク液滴体積は(0.1±0.01)×10-6ccという範囲に分布しており、実印字試験において良好な印字が得られた。

【0071】本実施例においては、BBr3 を用いた気相プロセスによるp型層形成により電極21を作製したが、p型層形成法はこの方法に限られず、例えばイオン注入法や、B2 O3 を有機溶媒中に分散した塗布剤をスピンコートとする方法、BN(窒化ホウ素)板を拡散源とする方法等でも同様にp型層を形成することができる。また、p型層を形成するためにはAl,Ga等他のIII 族元素を用いることもできる。また、シリコン基板2をp型基板として、電極21をn型層とすることも可能であり、この場合も上記のような各種のドープ法により、P,As,Sb等のV族元素をドープして電極21とすることができる。

【0072】また、本実施例においては、SiO2 膜41及び42によりギャップ部を形成したが、Si−Si直接接合法の原理上、SiO2 膜41及び42のどちらか一方がなくても接合は可能であるため、SiO2 膜41または42のどちらか一方を所望ギャップ長と同一の厚さとし、他方のSiO2 膜をプロセス上でフッ酸系エッチング液により除去し、Si−Si直接接合工程を施すことにより、同様の品質でギャップ部を形成できる。

【0073】また、本実施例においては、ギャップスペーサとしてのSiO2 膜は、Siのアルカリ異方性エッチング時のエッチングマスクとして使用したもので、若干の膜減りが生じているが、エッチング時に若干面粗度が悪化する傾向がある。この場合には、一旦SiO2 膜を全てフッ酸系エッチング液にて除去し、改めて熱酸化により所望膜厚のSiO2 膜を形成してギャップスペーサとすることも可能である。

【0074】また、本実施例においては、インクジェットヘッドの仕様上、ギャップ長は0.5μmとしたが、Si熱酸化膜は厚さ1.5μmまでは容易にかつ精度良く形成できるため、ギャップ長の仕様値が0.05から2.0μmである場合には、ギャップスペーサであるSi熱酸化膜の厚さを仕様に合わせて調整するだけで、本実施例の場合と同様にギャップ部の寸法精度の高いインクジェットヘッドが得られる。

【0075】(実施例4)図12は本発明の第4の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドにおいては、電極が形成される第2の基板及び第3の基板の構造は実施例3と同一であるため、説明及び図示は省略する。

【0076】本実施例では、図12における振動板5のギャップ対向面45にp型またはn型の不純物層からなる第2の電極46を形成し、発振回路によるインクジェットヘッド駆動時の周波数特性又はクロストークを改善するものである。ただし、本実施例における前記ギャップ長Gは第2の電極46と第2の基板上の電極21(図7R>7参照)との間の空隙間隔となる。この間隔保持手段は、第1の基板1の下面に後述する方法で形成されたSiO2 膜41と、実施例3で述べた第2の基板の上面に形成されたSiO2 膜42とで構成される。この場合でも少なくとも一方のSiO2 膜のみでギャップ長Gを確保できる。

【0077】本実施例における第1の基板の製造工程を図13に示す。

【0078】まず、n型の(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板53を作製し(図13(a))、該シリコン基板53に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板53の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図13(b))。

【0079】次いで、下面のSiO2 膜41bの上に、図12の電極46及びリード部(図示せず)の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41bの露出部分をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図13(c))。

【0080】次に、シリコン基板53の露出したSi部47へのドープを行う。処理方法は、実施例3の場合と同様に行い、p型層48を形成する。該p型層48は第2の電極46として機能するものである(図13(d))。

【0081】次に、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図13(e))。

【0082】以降の工程は実施例3の場合と同様に行い、振動板5やノズル4、吐出室6、オリフィス7、インクキャビティ8の形成及び振動板5と第2の基板とのギャップ部を形成するためのSiO2 膜41bのパターン加工を行う(図13(e)から(g))。

【0083】本実施例においても、実施例3と同様に、電極46の形成には各種の方式を用いることができ、ドーパントしても各種のものを用いることが可能である。

【0084】本実施例においては、個々の振動板5にそれぞれ駆動用電極46を形成したため、発振回路による駆動の高速化、すなわち印字速度の高速化が可能となる。

【0085】実施例3においては、インク液滴が個々に独立して球状に形成されるような駆動周波数は最大5kHzであったが、本実施例においては該駆動周波数は7kHzに向上した。また、本実施例においては、各々の電極46と発振回路を接続するためのリード部も電極46と同時に一体形成されており、インクジェットヘッドの小型化・高速化がはかられている。

【0086】(実施例5)図14は本発明の第5の実施例によるインクジェットヘッドの一部断面の分解斜視図である。本実施例のインクジェットヘッドは、基本的には図7に示した実施例3と同一の構造であるが、第1の基板1と第2の基板2とを接合した際に形成される振動板5と電極21とのギャップ部の間隔を規定するための薄膜がホウ珪酸系ガラス薄膜49であって、第1の基板1の下面に形成されることを特徴とする。

【0087】図15に本実施例における第1の基板の製造工程を示す。

【0088】まず、(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板54を作製し(図15(a))、該シリコン基板54に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板54の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図15(b))。

【0089】次いで、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図15(c))。

【0090】次に、アルカリ液によるシリコンの異方性エッチングを行う。異方性エッチングの条件は実施例3の場合と同様に行い、ノズル孔4、吐出室6等を形成した後、耐エッチング材であったSiO2 膜41a及び41bをフッ酸系エッチング液にて除去する(図15(d))。

【0091】次に、図14における振動板5と電極21との間隔を正確に規定するためのギャップスペーサとして機能し、また後に記するように、陽極接合法による接合において接合層となるホウ珪酸系ガラス薄膜49を、シリコン基板54の下面に形成する。まず、シリコン基板54の下面に振動板5の形状に相当するフォトレジストパターン50を形成し(図15(e))、次いで、スパッタ装置によりホウ珪酸系ガラス薄膜49をシリコン基板54の下面に形成し(図15(f))、次いで、シリコン基板54を有機溶剤中に浸漬、超音波振動を加えてフォトレジストパターン50を除去すると、図15(g)に示すように、振動板5に相当する箇所以外の部分にギャップスペーサとしてのホウ珪酸系ガラス薄膜49が形成される。ホウ珪酸系ガラス薄膜49のスパッタ条件は以下のとおりである。スパッタターゲットとしては、コーニング社製#7740ガラスを用い、スパッタ雰囲気を80%Ar−20%O2 ,圧力5mTorr とし、RFパワー6W/cm2 を印加し、0.5μmのガラス薄膜49を成膜した。

【0092】図14に示した第2の基板2及び第3の基板3は、実施例3に記した方法により作製したものを使用し、インクジェットヘッドを組み立てる。まず、第1の基板1と第3の基板3との陽極接合を実施例3に記した方法により行い、基板1と基板3を接合・一体化する。次に、第1の基板1と第2の基板2を陽極接合法により接合する。基板1に形成された振動板5と、基板2に形成された電極21との位置合わせを行い、突き合わせた後、基板1と基板2をホットプレート上で300℃に加熱し、基板1側を正、基板2側を負として直流電圧50Vを10分間印加し、陽極接合を行った。本実施例において作製されたインクジェットヘッドにつき実印字試験を行ったところ、実施例3の場合と同様に良好な印字が得られた。

【0093】本実施例においては、振動板5と電極21とのギャップ部の形成のため、ホウ珪酸系ガラス薄膜49を基板1の下面に形成したが、陽極接合の原理上、ホウ珪酸系ガラス薄膜を第1の基板の下面でなく、第2の基板の上面に形成した場合にも同様の効果が得られる。ホウ珪酸系ガラス薄膜の形成方法は本実施例の場合と同様であり、また、第1の基板と第2の基板との陽極接合においては、300℃にて第1の基板側を正、第2の基板側を負として直流電圧50Vを印加することにより陽極接合が可能であり、ここで得られるインクジェットヘッドの品質は本実施例のものと全く同一である。

【0094】本実施例では、第1の基板と第2の基板との接合を300℃で行うことができるため、以下に記すような効果を生じる。第2の基板上に形成される電極としては、実施例3において記したようなp型またはn型不純物によるものでなくても、例えばAuまたはAl等の融点が摂氏数100度であるような金属膜が使用でき、すなわち電極の電気抵抗値を低減することができるため、インクジェットヘッドの駆動周波数を向上させることが可能となる。

【0095】(実施例6)図16は本発明の第6の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドは、電極が形成される第2の基板及び第3の基板は実施例3と同一の構造である。本実施例の第1の基板1は、p型シリコン基板55の下面にn型Si層56をエピタキシャル成長させたシリコン基板57を加工したものであり、電気化学的アルカリ異方性エッチング(後に詳しく説明する)により、p型シリコン基板55の一部を選択的にエッチング除去し、厚み精度の高い振動板5を得るものである。

【0096】本実施例における第1の基板の製造工程を図17に示す。

【0097】まず、p型の(100)面方位のシリコンウエハの両面を鏡面研磨し、厚さ170μmのシリコン基板55を作製し、該シリコン基板55の下面に、n型Si層56を30μmの厚さでエピタキシャル成長により形成し、シリコン基板57を得る(図17(a))。例えば、シリコン基板55は、B(ホウ素)をドープした基板であり、その濃度は4×1015cm-3である。また、n型Si層56はAlをドープしたものであり、その濃度は5×1015cm-3である。上記のエピタキシャル成長工程では、厚さが均一なSi層56を形成することができ、目標厚さ30μmに対して誤差±0.2μmの制御が可能である。

【0098】次に、シリコン基板57を酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板57の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図17(b))。

【0099】次いで、上面のSiO2 膜41aの上に、ノズル孔4、吐出室6等の形状に相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2 膜41bの上に電気的導通用開口部58に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41a及び41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図17(c))。

【0100】次に、図18に示す方式により、上記した電気化学的異方性エッチングを施す。図18において、n型Si層56を正、白金板80を負として0.6Vの直流電圧を印加した状態で、イソプロピルアルコールを含むKOH水溶液(70℃)中にシリコン基板57を浸漬し、エッチングを行う。p型シリコン基板55の露出部分(SiO2 膜41aで覆われていない部分)が完全にエッチング除去されたところで、n型Si層56は正の直流電圧により不活性化されるため、エッチングは進行せず、この時点でエッチングが終了し、図17(d)の状態のシリコン基板を得る。

【0101】次いで、下面のSiO2 膜41bの上に、振動板5に相当する形状のフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する。また、同時にp型シリコン基板55の表面に残留していたSiO2 膜41aは全て除去すると、図16に示した第1の基板1が形成される(図17(e))。

【0102】上記以外の工程については実施例3の場合と同様である。本実施例の一連の工程により作製された100個のインクジェットヘッドの振動板の厚みは、30.0±0.2μmという範囲に分布しており、上記のエピタキシャル工程によるn型Si層56の膜厚精度がほぼそのまま維持されている。これらのインクジェットヘッドを100V,5kHzで駆動したところ、インク液滴の吐出速度は8±0.2m/s,インク液滴体積は(0.1±0.005)×10-6ccという範囲に分布し、実印字試験において良好な印字が得られた。

【0103】(実施例7)図19は本発明の第7の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドは、電極が形成される第2の基板及び第3の基板は実施例3と同一の構造であり、また、製造工程も同一であるので詳細な説明は省略する。

【0104】本実施例の第1の基板1は、p型シリコン基板61の下面にn型Si層62をエピタキシャル成長させたシリコン基板63を加工したものであり、p型シリコン基板61の結晶面方位は(110)である。(110)面方位のシリコン基板では、周知のように(111)面が(110)面の基板表面と<211>方向で垂直に交わっており、すなわちアルカリを用いた異方性エッチングにより基板表面に対して垂直な壁構造を形成することができる。本実施例では、このことを利用し、ノズル、吐出室等からなるインクジェット構成単位を多数配置する場合のピッチ間隔を狭めて、ノズルの高密度化を実現するものである。

【0105】本実施例における第1の基板の製造工程を図20に示す。

【0106】図20(a)から(d)は、図19のC−C線断面図に相当し、図20(e)から(g)は、図19R>9のD−D線断面図に相当する。まず、p型の(110)面方位のシリコンウエハの両面を鏡面研磨し、厚さ170μmのシリコン基板61を作製し、該シリコン基板61の下面に、n型Si層62を3μmの厚さでエピタキシャル成長により形成し、シリコン基板63を得る(図20(a))。例えば、シリコン基板61は、Bをドープした基板であり、その濃度は4×1015cm-3である。また、n型Si層62はAlをドープしたものであり、その濃度は5×1014cm-3である。上記のエピタキシャル成長工程では、目標厚さ3μmに対して、誤差±0.05μmの制御が可能である。

【0107】次に、シリコン基板63を酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板63の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図20(b))。

【0108】次いで、上面のSiO2 膜41aの上に、キャビティ、インクキャビティ等の形状に相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2膜41bの上に電気的導通用開口部64に相当するフォトレジストパターン(図示せず)を形成し、フッ酸系エッチング液にてSiO2 膜41a及び41bの露出部分をエッチング除去し、該フォトレジストパターンを除去する(図20(c))。なお、吐出室6の形状に相当するフォトレジストパターンの寸法は、幅50μm、隣のパターンとの間隔を20.7μm、すなわちピッチ間隔としては70.7μmとし、1インチ当りのインク滴ドット密度としては360dpi(ドットパーインチ)とした。

【0109】次に、実施例6において記した方法と同一の方法で、シリコン基板63に上記した電気化学的異方性エッチングを施し、p型シリコン基板61が貫通するまでエッチングを行う(図20(d))。図20(d)の段階で得られた凹部6は、シリコン基板63の表面に対して垂直な壁からなるものである。

【0110】次いで、電気化学的異方性エッチングの際に、若干膜減りしたSiO2 膜41a上にノズル4、オリフィス7などに相当するフォトレジストパターン(図示せず)を形成し、下面のSiO2 膜41b上は全面をフォトレジスト膜(図示せず)により被覆し、フッ酸系エッチング液にてSiO2 膜41aの露出部分をエッチング除去し、フォトレジストパターンを除去する(図20R>0(e))。

【0111】次に、図20(d)の工程と同様に、電気化学的エッチングにより深さ30μmのノズル4及びオリフィス7が形成されるまでエッチングを行う(図20(f))。

【0112】最後に、シリコン基板全体をフッ酸系エッチング液に浸漬し、SiO2 膜41a及び41bを除去し、第1の基板1を得る(図20(g))。得られた第1の基板上に形成された吐出室の幅は、エッチング時のアンダーカットにより若干拡大し55μmとなったが、ピッチ間隔としては70.7μmであり、所望の寸法の第1の基板が得られた。キャビティの幅の値は、インク吐出特性から最適値が存在するが、上記アンダーカットを考慮に入れてフォトレジストパターンの寸法を決定すれば、所望の形状のキャビティが得られる。

【0113】(実施例8)図21は本発明の第8の実施例によるインクジェットヘッド用の第1の基板の一部断面を示す斜視図である。本実施例のインクジェットヘッドにおける振動板5は、高濃度のB(ホウ素)ドープ層66であって、該ドープ層66は所望の振動板厚と同じだけの厚さを有している。アルカリによるSiエッチングにおけるエッチングレートは、ドーパントがBの場合、高濃度(約5×1019cm-3以上)の領域において、エッチングレートが非常に小さくなることが知られている。本実施例では、このことを利用し、振動板形成領域を高濃度Bドープ層とし、アルカリ異方性エッチングにより吐出室6、インクキャビティ8を形成する際に、Bドープ層66が露出した時点でエッチングレートが極端に小さくなる、いわゆるエッチストップ技術により、振動板5、吐出室6などを所望形状に作製するものである。

【0114】本実施例における第1の基板の製造工程を図22に示す。

【0115】まず、n型の(110)面方位のSiウエハの両面を鏡面研磨し、厚さ200μmのシリコン基板65を形成し、該シリコン基板65に酸素及び水蒸気雰囲気中で1100℃,4時間の熱酸化処理を施し、シリコン基板65の両面に厚さ1μmのSiO2 膜41a及び41bを形成する(図22(a))。

【0116】次いで、下面のSiO2 膜41bの上に振動板(Bドープ層)66、インクキャビティ8、電極のリード部(図示せず)の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41bの露出部分(振動板・インクキャビテイ・リード部に相当する部分)をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図22(b))。

【0117】次いで、シリコン基板65の露出したSi部67へのBドープを行う。処理方法は実施例3の場合と同様に行い、Bドープ層66を形成するが、Bの濃度としては5×1020cm-3、また、ドープ層厚さが10μmとなるようなドープ条件にて処理を行う(図22(c))。上記のような高いB濃度や厚いドープ層厚みを実現するためには、実施例3で記した各種の方法のうち、イオン注入法よりはむしろB2 O3 剤のスピンコート法や、BN板を用いる拡散法の方が望ましいが、いずれの方法でも実現可能である。

【0118】次いで、上面のSiO2 膜41aの上に、吐出室6、インクキャビティ8及びエッチング終点検出用パターン71等の形状に相当するフォトレジストパターン(図示せず)を形成し、SiO2 膜41aの露出部分をフッ酸系エッチング液にてエッチング除去し、該フォトレジストパターンを除去する(図22(d))。なお、吐出室6に相当するフォトレジストパターンの寸法は、実施例7の場合と同様で、幅50μm、隣のパターンとの間隔を20.7μmとした。

【0119】次に、シリコン基板65のアルカリ異方性エッチングを行う。エッチング液としては、KOH水溶液(濃度;20重量%、温度;摂氏80度)を用いた。前記のごとくSiのアルカリエッチングにおけるエッチングレートは図23に示すようにB濃度依存性があり、n型Si基板では約1.5μm/分のエッチングレートでエッチングが進行するが、高濃度B領域では0.01μm/分程度までエッチングレートが減少する。本実施例での振動板5の厚さ(設計値)は10μmであるため、シリコン基板65の総厚さ200μmのうち190μmをエッチング除去し、吐出室6及びインクキャビティ8等を形成すればよいが、実際にはシリコン基板65は面内での板厚バラツキ(±1から2μm)を有するため、振動板5の厚さを均一にするのは困難である。

【0120】本実施例では、以下の方法により振動板の厚さを正確に形成したものである。シリコン基板を190μmエッチングするには、計算により約126分40秒のエッチングが必要である。また、10μmのエッチングを行うには、約6分40秒のエッチングが必要であり、したがって200μmのエッチングには、合計133分20秒の時間を要する。図22(d)の状態のシリコン基板に、上記エッチング液によるエッチングを合計で約133分20秒行う。エッチング開始後、約126分40秒経過した時点では、吐出室の部分では約190μmのエッチングが進行し、エッチング面(図示せず)はほぼBドープ層66との界面近傍、あるいは界面そのものに達している。一方、エッチング終点検出用パターン71の部分でも同様に約190μmのエッチングが進行している。本工程においては、引き続き(連続して)約6分40秒のエッチングが行われるが、エッチング面が仮にBドープ層66に達していない場合には、同様に1.5μm/分のエッチングレートにてエッチングが進行するが、エッチング面がBドープ層66に達したところで、エッチングレートは急激に減少し約0.01μm/分となるため、高々6分程度のエッチング時間ではBドープ層66はほとんどエッチングされず、厚さ10μmのBドープ層である振動板5が形成される。これに対し、エッチング終点検出用パターン71の部分では、同様に約1.5μm/分のエッチングレートにてエッチングが進行し、合計約133分20秒のエッチングにて貫通孔72が形成される。前記のごとく、シリコン基板65の板厚バラツキにより該貫通孔72が形成されるエッチング時間には、多少のバラツキがあるが、エッチング開始後133分前後の時点で貫通孔72が形成されたことを、各種手段(例えば作業者の目視観察、またはレーザ光を一方よりエッチング終点検出用パターンに照射し、他方に設置した受光素子により該管通孔形成時にレーザ光を検出するなど)により検出し、エッチングを終了する(図22(e))。

【0121】次に、下面のSiO2 膜41bを実施例3の場合と同様に、第2の基板上に形成される電極との間隔を規定するためのパターン加工を行い、第1の基板1を得る。

【0122】上記の工程により形成された振動板5は、シリコン基板65の面内での板厚バラツキ(±1から2μm)にも拘らず、10±0.1μmの精度で形成することができた。この±0.1μmの誤差はアルカリエッチングにおけるバラツキではなく、Bドープ深さのバラツキによるものと思われる。

【0123】本実施例の方法では、Bドープ層の厚さの精度によって振動板の厚さ精度が決定される。10μm程度の厚さ領域で正確な厚さ精度を得るためには、実施例3で記したBBr3 を拡散源とする方法が最も望ましいが、その他の方法でも処理条件を最適化することにより、BBr3 を用いる方法と同様なドープ厚さ精度を得ることができる。

【0124】本実施例では、振動板部へのBドープと同時に、振動板から連続するリード部へのBドープも行っており、すなわち実施例4に記した振動板と同様の構造で、高濃度Bドープ部による個々の振動板に対応する駆動用電極がそれぞれ形成されるため、駆動周波数の向上も同時に達成することができる。

【0125】また、本実施例では、シリコン基板としてn型基板を用いたが、シリコン基板としてはp型基板であってもBドープによる振動板の形成は同時に可能である。

【0126】以下の実施例9から実施例12においては、本発明における基板の陽極接合方法について詳細に説明する。

【0127】(実施例9)図24は本発明の陽極接合方法の実施例を示す概要図で、この接合方法に使用する接合装置と接合中の両基板の断面図である。また図25は該接合装置の平面図である。本実施例では第1のシリコン基板1と第2のホウ珪酸ガラス基板2との陽極接合方法を示す。

【0128】本実施例における接合装置110は、電源113のプラス側に接続される陽極側接合電極板111と、電源113のマイナス側に接続される陰極側接合電極板112と、さらに陽極側接合電極板111からバネ114を介して突出させた端子板115を有する構成となっている。そして、陽極側接合電極板111と陰極側接合電極板112は、表面の接触抵抗を下げる目的で銅板の表面に金メッキを施している。また、端子板115は、陽極接合時、ホウ珪酸ガラス基板2上の複数の電極21とシリコン基板1を等電位にするため単一の接触板で構成されている。この端子板115はまたバネ114により陽極側接合電極板111と結合されており、バネ114により電極21に対し適度な接触圧力を保持する。なお、端子板115は電極21の端子部23に接触させる。

【0129】シリコン基板1とホウ珪酸ガラス基板2は、洗浄後アライナー(図示せず)を用いて振動板5と電極21を位置合わせし、図24、図25のようにセットする。また、電極21や電極板111、112の表面の酸化を防ぐため窒素ガス雰囲気中に置く。陽極接合にあたっては、まず両基板1、2を加熱するが、ホウ珪酸ガラス基板2が急激な温度上昇により割れるのを防ぐため、300℃まで約20分かけて昇温する。次いで、電源113により500Vの電圧を約20分間印加し、両基板1、2を接合する。接合時、ホウ珪酸ガラス基板2中のNaイオンの移動により電流が流れるが、接合完了時には電流値が低下するので接合の目安をつける。接合完了後、両基板1、2の熱伝導率の差による応力割れを防ぐため、約20分かけて徐冷する。

【0130】このように接合時、端子板115及びバネ114により電極21と振動板5との電位差をなくせば電界が消失し放電や電界放出を防げるので、電極21と振動板5間に大電流が流れることがなく、電極21の溶融を防止できる。また、振動板5に電界による静電引力が働かないので、その周辺を固定した後の振動板5に残留応力が生じることがない。また、絶縁膜24は振動板5からの電荷の移動により帯電し、電界中では振動板5の方向に静電引力を受け剥離するが、電極21と振動板5を等電位とすることで、このような絶縁膜24の剥離を防止することができる。

【0131】(実施例10)図26は本発明の陽極接合方法の他の実施例を示す概要図で、この接合方法に使用する接合装置と接合中の両基板の断面図である。図27は該接合装置の平面図である。本実施例は、コイルバネからなる端子116を用いて個々の電極21にそれぞれ接触させる構成としたものである。その他の構成は図24R>4と同じである。端子116の材質は接合時の高温に耐える目的でSUS製としている。通常SUS材は表面の酸化被膜による抵抗のため端子材料としては好ましくないが、陽極接合においては高電圧を加えることと、等電位にすることが目的のため、電流値は低くても良好な結果が得られる。各端子16を独立したコイルバネとすることにより、陽極接合時の加熱による基板の反りや端子116の摩耗などによる電極21との導通不良を防止できる。

【0132】(実施例11)図28はさらに他の実施例に係る陽極接合装置の平面図で、図29は第2の基板上の電極と共通電極の配置関係を示す平面図である。なお、図29では前記の絶縁膜は省略されている。本実施例は、フォトリソグラフィーによるバッジ処理により、1枚のホウ珪酸ガラス基板2A上に、複数組(実施例では2組)のインクジェットヘッド用の複数の電極21と各組の個々の電極21を接続する共通の電極120を同時に形成したものである。共通電極120は各組の全ての電極21の端子部23と接続するリード部121a,121bを有する。また、このホウ珪酸ガラス基板2Aに接合される1枚のシリコン基板(図示せず)にも図24R>4、図26と同様の構成を持つ複数組の要素(ノズル・吐出室・振動板・オリフィス・インクキャビティ)が対応位置に同時に加工される。そして、接合時、図26と同様のコイルバネからなる1個の端子116をこの共通電極120と接触させ、陽極側接合電極板111と導通させている。したがって、各組の全ての電極21と各組の全ての振動板とを等電位にすることができ、上記実施例と同様の作用効果を奏する。接合後、ダイシングによりインクジェットヘッドごとに切断され、各組の電極21から共通電極120をそのリード部121a,121bの接続端にて切り離す。

【0133】(実施例12)図30はさらに他の実施例に係る陽極接合装置の断面図である。本実施例は、3枚の基板1、2、3を同時に陽極接合するようにしたものである。このうち第1の基板1はシリコン基板であり、第2、第3の基板2、3はホウ珪酸ガラス基板である。第3の基板3は単にノズル孔4、吐出室6、オリフィス7、インクキャビティ8の蓋としての役割なので、ホウ珪酸ガラス基板に比べて低い接合精度で十分でありソーダガラスの接着でも十分であるが、第3の基板3もホウ珪酸ガラス基板とすることにより陽極接合を行えば信頼性を向上することができる。

【0134】そこで、本実施例では、第2、第3のホウ珪酸ガラス基板2、3と接触させる上下の接合電極板111、112を電源113のマイナス側に接続し、第1のシリコン基板1と第2のホウ珪酸ガラス基板2上の電極21とを電源113のプラス側に接続して同時に陽極接合する。したがって、この同時陽極接合によって、基板1、2、3の加熱や徐冷に要する時間も節減でき、接合時間を大幅に短縮できるとともに、前記実施例9ないし実施例11のようにシリコン基板1の表面を上部接合電極板111との直接接触による汚染などからも防ぐことができる。

【0135】以下の実施例13及び実施例14においては、先に述べたように構成されたギャップ部への塵埃の侵入を防止する構成例を示す。ここでは、静電式アクチュエータを例にとって説明するが、インクジェットヘッドの場合でも全く同一の構造とすることができるものである。

【0136】(実施例13)図31は本実施例に係る静電式アクチュエータの断面図、図32はその平面図である。既に述べた実施例からも明らかなように、第1の基板1と第2の基板2は所定のギャップ長をもって陽極接合またはSi直接接合される。陽極接合時の温度は高いので、ギャップ部16内の空気が膨張し、接合後常温に下がった時点ではギャップ部16内の圧力が大気圧以下になるため、振動板5が電極21の方向へ撓み電極21と接触し短絡したり、あるいは振動板5に不必要な応力を与えたりするなどの障害が生じる。また、これを防ぐためにギャップ部16を大気に解放したままにしておくと、静電気の作用により塵埃を吸引し、該塵埃が電極21に付着したりして振動板5の振動特性が変動する。

【0137】そこで、本実施例では、ギャップ部16を通路18を介して大気に解放させるとともに、該通路18の出口19a,19bを、陽極接合後基板1、2が常温に下がった時点で粘度の高いエポキシ系等の封止剤を用いて封止している。図中、20がそのシール部材を示している。23は電極21の端子部、41は基板1に形成した絶縁膜であるSiO2 膜、102は発振回路、106は発振回路102の一方の端子を基板1に接続するために設けられた金属膜である。なお、通路18は電極21の周囲を巡るように設けられている。

【0138】基板1を構成するシリコン基板は熱伝導率が高いので熱可塑性樹脂を用いてシールしてもギャップ部16内の圧力が高くなることはなく、また、シール部材20は粘度が高いため、通路18内に流れ込むことはない。

【0139】したがって、本実施例の構成によると、陽極接合時はギャップ部16が通路18を介して大気に解放しているため、陽極接合時の加熱によりギャップ部16内の圧力上昇を生じることがなく、また陽極接合後の常温低下後においてはシール部材20により通路18の出口を封止しているので、ギャップ部16内へ塵埃が侵入することがなく、上記のような不都合を生じない。

【0140】(実施例14)図33は他の実施例に係る静電式アクチュエータの断面図である。本実施例では、振動板5の下面に電極21と対向させて第2の電極46を設けたものである。該第2の電極46はCrまたはAuの薄膜からなる。静電式アクチュエータはコンデンサとして機能するため、対向電極21、46にVなる電圧を加えると、電荷の充電・放電による対向電極21と46間の電圧Vc は、充電時Vc =V(1−exp(−t/T))

放電時Vc =Vexp(−t/T)

ただし、T:時定数に示されるように指数関数的になり、時定数Tが大きいと、Vc の立ち上がる速度が遅くなることがわかる。時定数Tは抵抗をR,静電容量をCとするとRCで与えられる。シリコンの抵抗は金属に比べて高いため、高速駆動するには抵抗値の低いCrまたはAu薄膜の電極46を振動板5に形成し、時定数を下げることによりアクチュエータの応答性を向上させている。

【0141】(実施例15)図34は本発明のさらに他の実施例によるインクジェットヘッドの断面図である。本実施例は、振動板5の下部に形成するギャップGを感光性樹脂層または接着剤層200の厚みで確保することとしたものである。すなわち、第2の基板2の電極21の周辺に感光性樹脂層または接着剤層200を印刷パターニングし、この第2の基板2と第1の基板1を貼り合わせてラミネート接合する。具体的には、第2の基板2としてソーダガラスを使用し、その構成は実施例2と同様とした。そして、感光性樹脂として感光性ポリイミドを用い、基板2の電極21の周辺に厚さ1μmで印刷パターニングすることにより、感光性樹脂層200を形成した。一方、第1の基板1は実施例2と同様にシリコン基板の下面を平滑面にし、この基板1と上述の基板2を250℃でラミネート接合した。したがって、感光性樹脂の場合、振動板5と電極21とのギャップ長Gは1.4μmである。また、接着剤の場合にはエポキシ接着剤を使用した。その厚さは1.5μmとし、100℃で基板1と基板2をラミネート接合した。この場合、ギャップ長Gは1.9μm弱となっている。接着剤の場合は接合時、基板1と基板2を加圧しなければならないので、感光性樹脂の場合と異なり、その分ギャップ長Gは小さめになる。

【0142】このようなギャップ保持手段によっても所定のギャップ長を確保することができ、そのインクジェットヘッドは実施例2とほぼ同様の低電圧で駆動可能で良好な印字性能を示した。

【0143】なお、感光性樹脂としては、上記のポリイミドだけでなく、アクリル、エポキシなどでもよく、焼成温度をそれぞれの樹脂に合わせて調整する。また、接着剤にはその他にアクリル系、シアノ系、ウレタン系、シリコン系など各種の材料が使用可能である。

【0144】

【発明の効果】以上のように構成され、作用をする本発明の効果を列挙すると下記のとおりである。

【0145】(1)振動板と電極間のギャップ長を0.05μm以上、2.0μm以下とすることにより、インクジェットヘッドの低電圧駆動が可能になり、かつ、安定した高品質の印字が得られる。

(2)上記ギャップ長は、振動室用の凹部、電極装着用の凹部、SiO2 膜もしくはホウ珪酸系ガラス薄膜、感光性樹脂層もしくは接着剤層により正確に保持できる。特にSiO2 膜またはホウ珪酸系ガラス薄膜とすることにより、膜厚を正確に制御できるため、振動板の振動特性が均一となり、均一な印字品質が得られる。

(3)振動板に第2の電極を形成することにより、振動板の振動特性が向上し、高速印字が可能になる。

(4)振動板を形成する第2の基板に(110)面方位のシリコン基板を使用すると、キャビティの壁面が基板表面に対し垂直になるのでインクジェットヘッドの小型高密度化が可能になる。

(5)第1の基板と第2の基板を陽極接合する際に、振動板と電極の電位差を減ずるように調整することにより、振動板と電極間の放電や電界放出などを防止でき、所定のギャップ長を正確に保持できるとともに、振動板の残留応力、絶縁膜の剥離などが発生しない。

(6)振動板と電極間のギャップ部に外部に通じる通路を設けることにより、陽極接合時、ギャップ部内の圧力上昇がなくなり、また陽極接合後において該通路の出口を封止することによりギャップ部内への塵埃の侵入を防止できる。

【図面の簡単な説明】

【図1】本発明のインクジェットヘッドの第1の実施例を示す分解斜視図である。

【図2】第1の実施例の断面側面図である。

【図3】図1のA−A線矢視図である。

【図4】本発明のインクジェットヘッドの第2の実施例を示す分解斜視図である。

【図5】第2の実施例の断面側面図である。

【図6】図5のB−B線矢視図である。

【図7】本発明のインクジェットヘッドの第3の実施例を示す分解斜視図である。

【図8】第3の実施例を一部取り出して示す拡大斜視図である。

【図9】第3の実施例における第1の基板の製造工程図である。

【図10】第3の実施例における振動板の部分の寸法関係を示す図である。

【図11】第3の実施例における第2の基板の製造工程図である。

【図12】本発明のインクジェットヘッドの第4の実施例における第1の基板の斜視図である。

【図13】第4の実施例における第1の基板の製造工程図である。

【図14】本発明のインクジェットヘッドの第5の実施例を示す分解斜視図である。

【図15】第5の実施例における第1の基板の製造工程図である。

【図16】本発明のインクジェットヘッドの第6の実施例における第1の基板の斜視図である。

【図17】第6の実施例における第1の基板の製造工程図である。

【図18】第6の実施例における電気化学的異方性エッチングの方法を示す図である。

【図19】本発明のインクジェットヘッドの第7の実施例における第1の基板の斜視図である。

【図20】第7の実施例における第1の基板の製造工程図である。

【図21】本発明のインクジェットヘッドの第8の実施例における第1の基板の斜視図である。

【図22】第8の実施例における第1の基板の製造工程図である。

【図23】アルカリ異方性エッチングにおけるB(ホウ素)濃度とエッチングレートの関係を示す図である。

【図24】本発明の陽極接合方法に使用する陽極接合装置の実施例を示す断面図である。

【図25】図24の陽極接合装置の平面図である。

【図26】本発明の陽極接合方法に使用する陽極接合装置の他の実施例を示す断面図である。

【図27】図26の陽極接合装置の平面図である。

【図28】本発明の陽極接合方法に使用する陽極接合装置のさらに他の実施例を示す平面図である。

【図29】図28の第2の基板の平面図である。

【図30】本発明の陽極接合方法に使用する陽極接合装置のさらに他の実施例を示す断面図である。

【図31】本発明の塵埃防止法の実施例を示す断面図である。

【図32】図31の実施例の平面図である。

【図33】本発明の塵埃防止法の他の実施例を示す断面図である。

【図34】本発明の間隔保持手段の他の実施例を示す断面図である。

【図35】本発明の第1の実施例のインクジェットヘッドを組み込んだプリンタを示す概要図である。

【符号の説明】

1 第1の基板

2 第2の基板

3 第3の基板

4 ノズル孔

5 振動板

6 吐出室

7 オリフィス

8 インクキャビティ

9 振動室

10 インクジェットヘッド

15 凹部

21 電極

24 絶縁膜

【特許請求の範囲】

【請求項1】 インク液滴を吐出する単一または複数のノズル孔と、該ノズル孔の各々に連通する吐出室と、該吐出室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段とを備え、前記駆動手段が前記振動板を静電気力により変形させる電極からなるインクジェットヘッドにおいて、前記振動板と前記電極との対向間隔を0.05μm以上、2.0μm以下としたことを特徴とするインクジェットヘッド。

【請求項2】 前記対向間隔の保持手段が、前記振動板を形成する第1の基板に形成した振動室用の凹部であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】 前記対向間隔の保持手段が、前記電極を形成する第2の基板に形成した電極装着用の凹部であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項4】 前記第1の基板及び前記第2の基板が共に単結晶シリコン基板であり、両基板の接合部の少なくとも一方の面にあらかじめ形成したSiO2膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】 前記SiO2 膜がシリコンの熱酸化膜であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項6】 前記SiO2 膜が、スパッタリング法または蒸着・イオンプレーティング法またはゾルゲル法または熱酸化法もしくはCVD法または有機シリコン化合物の焼結法により形成されていることを特徴とする請求項4記載のインクジェットヘッド。

【請求項7】 前記電極がp型またはn型不純物により形成されていることを特徴とする請求項4記載のインクジェットヘッド。

【請求項8】 前記電極が前記振動板との間に空隙を存して絶縁膜により被覆されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項9】 振動板を形成する第1のシリコン基板の接合面に該振動板の部分を除きSiO2 膜を所定の厚さにパターン形成する工程と、電極を形成する第2のシリコン基板の接合面に該電極の部分を除きSiO2 膜を所定の厚さにパターン形成する工程のうち、少なくとも一つの工程を有し、さらに前記第1及び第2のシリコン基板同士を前記SiO2 膜を介してSi直接接合する工程とからなるインクジェットヘッドの製造方法。

【請求項10】 前記第1のシリコン基板にアルカリ異方性エッチングを施すことにより前記振動板を形成する工程を有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項11】 前記第2のシリコン基板にドープ加工を行うことによりp型またはn型不純物からなる前記電極を形成する工程を有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項12】 前記振動板に前記対向間隔の距離を満たすように一体形成された第2の電極を有することを特徴とする請求項1記載のインクジェットヘッド。

【請求項13】 前記第2の電極がp型またはn型不純物により形成されていることを特徴とする請求項12記載のインクジェットヘッド。

【請求項14】 前記第1の基板及び前記第2の基板の接合部の少なくとも一方の面にあらかじめ形成したホウ珪酸系ガラス薄膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする請求項1記載のインクジェットヘッド。

【請求項15】 前記ホウ珪酸系ガラス薄膜がスパッタリング法により形成されていることを特徴とする請求項14記載のインクジェットヘッド。

【請求項16】 前記振動板がn型不純物層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項17】 前記振動板が高濃度のp型不純物層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項18】 前記第2の電極を含む駆動用配線層が高濃度のp型不純物層からなることを特徴とする請求項12記載のインクジェットヘッド。

【請求項19】 前記第1の基板が結晶面方位(110)のシリコン基板であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項20】 前記第1の基板がp型シリコン基板にn型不純物層をエピタキシャル成長させたシリコン基板であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項21】 p型シリコン基板にn型不純物層を形成する工程と、該シリコン基板に電気化学的異方性エッチングを施すことにより前記振動板を形成する工程とを有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項22】 振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、陽極接合時に、前記振動板と前記電極との電位差を減ずるように調整する工程を有することを特徴とするインクジェットヘッドの製造方法。

【請求項23】 前記電極の電位を前記振動板と等電位にしたことを特徴とする請求項22記載のインクジェットヘッドの製造方法。

【請求項24】 振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、前記電極の各々に接続される共通電極を前記第2の基板上に形成する工程と、陽極接合時に、前記振動板と前記共通電極との電位差を減ずるように調整する工程と、陽極接合後に、前記共通電極を前記電極から切り離す工程とを有することを特徴とするインクジェットヘッドの製造方法。

【請求項25】 前記振動板を形成した第1の基板と前記電極を形成した第2の基板とを陽極接合する前は前記振動板と前記電極間のギャップ部が外部に通じる通路を有し、陽極接合後において前記通路の出口が封止部材により封止されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項26】 前記対向間隔の保持手段が、前記電極の周辺にパターン形成した感光性樹脂層または接着剤層であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項1】 インク液滴を吐出する単一または複数のノズル孔と、該ノズル孔の各々に連通する吐出室と、該吐出室の少なくとも一方の壁を構成する振動板と、該振動板に変形を生じさせる駆動手段とを備え、前記駆動手段が前記振動板を静電気力により変形させる電極からなるインクジェットヘッドにおいて、前記振動板と前記電極との対向間隔を0.05μm以上、2.0μm以下としたことを特徴とするインクジェットヘッド。

【請求項2】 前記対向間隔の保持手段が、前記振動板を形成する第1の基板に形成した振動室用の凹部であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】 前記対向間隔の保持手段が、前記電極を形成する第2の基板に形成した電極装着用の凹部であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項4】 前記第1の基板及び前記第2の基板が共に単結晶シリコン基板であり、両基板の接合部の少なくとも一方の面にあらかじめ形成したSiO2膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする請求項1記載のインクジェットヘッド。

【請求項5】 前記SiO2 膜がシリコンの熱酸化膜であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項6】 前記SiO2 膜が、スパッタリング法または蒸着・イオンプレーティング法またはゾルゲル法または熱酸化法もしくはCVD法または有機シリコン化合物の焼結法により形成されていることを特徴とする請求項4記載のインクジェットヘッド。

【請求項7】 前記電極がp型またはn型不純物により形成されていることを特徴とする請求項4記載のインクジェットヘッド。

【請求項8】 前記電極が前記振動板との間に空隙を存して絶縁膜により被覆されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項9】 振動板を形成する第1のシリコン基板の接合面に該振動板の部分を除きSiO2 膜を所定の厚さにパターン形成する工程と、電極を形成する第2のシリコン基板の接合面に該電極の部分を除きSiO2 膜を所定の厚さにパターン形成する工程のうち、少なくとも一つの工程を有し、さらに前記第1及び第2のシリコン基板同士を前記SiO2 膜を介してSi直接接合する工程とからなるインクジェットヘッドの製造方法。

【請求項10】 前記第1のシリコン基板にアルカリ異方性エッチングを施すことにより前記振動板を形成する工程を有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項11】 前記第2のシリコン基板にドープ加工を行うことによりp型またはn型不純物からなる前記電極を形成する工程を有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項12】 前記振動板に前記対向間隔の距離を満たすように一体形成された第2の電極を有することを特徴とする請求項1記載のインクジェットヘッド。

【請求項13】 前記第2の電極がp型またはn型不純物により形成されていることを特徴とする請求項12記載のインクジェットヘッド。

【請求項14】 前記第1の基板及び前記第2の基板の接合部の少なくとも一方の面にあらかじめ形成したホウ珪酸系ガラス薄膜をギャップスペーサとして前記対向間隔の保持手段を構成したことを特徴とする請求項1記載のインクジェットヘッド。

【請求項15】 前記ホウ珪酸系ガラス薄膜がスパッタリング法により形成されていることを特徴とする請求項14記載のインクジェットヘッド。

【請求項16】 前記振動板がn型不純物層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項17】 前記振動板が高濃度のp型不純物層からなることを特徴とする請求項1記載のインクジェットヘッド。

【請求項18】 前記第2の電極を含む駆動用配線層が高濃度のp型不純物層からなることを特徴とする請求項12記載のインクジェットヘッド。

【請求項19】 前記第1の基板が結晶面方位(110)のシリコン基板であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項20】 前記第1の基板がp型シリコン基板にn型不純物層をエピタキシャル成長させたシリコン基板であることを特徴とする請求項4記載のインクジェットヘッド。

【請求項21】 p型シリコン基板にn型不純物層を形成する工程と、該シリコン基板に電気化学的異方性エッチングを施すことにより前記振動板を形成する工程とを有することを特徴とする請求項9記載のインクジェットヘッドの製造方法。

【請求項22】 振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、陽極接合時に、前記振動板と前記電極との電位差を減ずるように調整する工程を有することを特徴とするインクジェットヘッドの製造方法。

【請求項23】 前記電極の電位を前記振動板と等電位にしたことを特徴とする請求項22記載のインクジェットヘッドの製造方法。

【請求項24】 振動板を形成した第1の基板と、前記振動板を駆動する電極を形成した第2の基板とを陽極接合する方法において、前記電極の各々に接続される共通電極を前記第2の基板上に形成する工程と、陽極接合時に、前記振動板と前記共通電極との電位差を減ずるように調整する工程と、陽極接合後に、前記共通電極を前記電極から切り離す工程とを有することを特徴とするインクジェットヘッドの製造方法。

【請求項25】 前記振動板を形成した第1の基板と前記電極を形成した第2の基板とを陽極接合する前は前記振動板と前記電極間のギャップ部が外部に通じる通路を有し、陽極接合後において前記通路の出口が封止部材により封止されていることを特徴とする請求項1記載のインクジェットヘッド。

【請求項26】 前記対向間隔の保持手段が、前記電極の周辺にパターン形成した感光性樹脂層または接着剤層であることを特徴とする請求項1記載のインクジェットヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図18】

【図13】

【図14】

【図15】

【図16】

【図17】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図18】

【図13】

【図14】

【図15】

【図16】

【図17】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開平6−71882

【公開日】平成6年(1994)3月15日

【国際特許分類】

【出願番号】特願平5−109654

【出願日】平成5年(1993)5月11日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成6年(1994)3月15日

【国際特許分類】

【出願日】平成5年(1993)5月11日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]