インクジェットヘッド

【課題】共通インク室を大型化する必要なく、簡単な構造で、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドを提供すること。

【解決手段】側壁の少なくとも一部が圧電材料により形成された圧力室11が多数並設されたヘッドチップ1に、各圧力室11に共通にインクを供給する共通インク室5が設けられ、前記圧力室11のインク入口11a、インク出口11b及びノズル21が直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室11内のインクに圧力を付与してインクを前記ノズル21から出射するインクジェットヘッドにおいて、前記共通インク室5における前記圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面部材9が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッド。

【解決手段】側壁の少なくとも一部が圧電材料により形成された圧力室11が多数並設されたヘッドチップ1に、各圧力室11に共通にインクを供給する共通インク室5が設けられ、前記圧力室11のインク入口11a、インク出口11b及びノズル21が直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室11内のインクに圧力を付与してインクを前記ノズル21から出射するインクジェットヘッドにおいて、前記共通インク室5における前記圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面部材9が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッド。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はインクジェットヘッドに関し、詳しくは、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドに関する。

【背景技術】

【0002】

圧力室内のインクに圧力を付与することによりノズルからインクを出射するインクジェットヘッドでは、圧力室内のインクに付与された圧力が圧力波となり、ノズルへ伝搬されることによりノズルからインク滴を出射する。このとき、圧力室の入口側は、各圧力室に共通にインクを供給する共通インク室を介して連通しているため、この共通インク室側にも圧力波が伝搬することにより他の出射ノズルへも圧力波による影響が生じる。

【0003】

また、伝搬された圧力波は共通インク室で定在波となり、ヘッド全体に亘る速度分布として観察される場合もある。これを共通インク室起因のクロストークという。

【0004】

このようなクロストークの問題に対処するには、共通インク室の容積を十分大きく確保することによって伝搬する圧力波を減衰させ、他の圧力室への影響を少なくすることが考えられるが、インクジェットヘッドの大型化につながるため好ましくない。

【0005】

そこで、従来、各圧力室に共通にインクを供給するインク室の側壁に柔軟な可撓性膜材からなる圧力変動吸収用の圧力ダンパを設ける技術(特許文献、図1)、該圧力ダンパによってインク室の側壁を構成する技術(特許文献1、図2〜図5)、マトリックス状配列ヘッドにおいて、撓み変形することにより圧力波を緩和するためのフィルム状のダンパ部材によって分岐流路の壁面を形成する技術(特許文献2)が提案されている。この特許文献2には、ダンパ部材によってノズルプレートを形成する点(特許文献2の図2、図8)の他にも、ダンパ部材がヘッド構造の内部に設けられる点(特許文献2の図11)も開示されている。

【0006】

この特許文献2に記載のダンパ部材は、圧力波を緩衝する手段や壁面の一部を構成する極めて変形し易い部材であることが開示されている(段落0031)。

【特許文献1】特開昭59−42964号公報(図1〜図5)

【特許文献2】特開2003−72068号公報(図2、図8、図11、段落0031)

【発明の開示】

【発明が解決しようとする課題】

【0007】

共通インク室起因のクロストークは、ヘッドに対する要求性能が低い場合は、これらを考慮しない設計を行っても問題なかったが、近年、インクジェットヘッドに対する要求性能が向上し、無視できなくなってきた。

【0008】

特に、多数の圧力室が並設されると共に各圧力室のインク入口、インク出口及びノズルが直線上に配置されたいわゆるハーモニカ型のヘッドチップを有するインクジェットヘッドの場合に、このようなクロストークの問題は顕著に見られる。

【0009】

すなわち、図6に示すような、圧力室102が圧電素子からなる基板101の中途部までしか凹設されていない、いわゆるチョッパートラバース型のヘッドチップ100を有するインクジェットヘッドの場合は、各圧力室102へのインクの供給は、図中矢印で示すように、ノズル103から吐出されるインクの吐出方向と交叉する方向から行われるため、2枚の基板101、101同士を、圧力室102の形成面が反対面となるようにスタックして2列のノズル列を構成した場合、その構造上、各基板101、101の圧力室102の形成面にそれぞれ1つずつの共通インク室104、104が設けられる。これではヘッドが大型化してしまう反面、基板101、101毎に共通インク室104、104の容積を大きく設計することが可能であるため、共通インク室104、104に起因するクロストークは低く抑えることができる。

【0010】

これに対し、ハーモニカ型のヘッドチップを有するインクジェットヘッドでは、多数のノズルを有するヘッドを小型に構成できる利点を有しているものの、その構造上、各圧力室に共通にインクを供給する共通インク室はヘッドチップの圧力室のインク入口側に設けられ、ヘッドの小型化の利点を生かす観点から、容積をあまり大きく確保できない。しかも、多数の圧力室を並列させた複数の基板同士をスタックすることにより、複数のノズル列を有するハーモニカ型のインクジェットヘッドの場合、共通インク室は複数列の全ての圧力室に共通に設けられるため、いずれかの圧力室内で発生した圧力波の影響が、共通インク室を通して他の圧力室に及び易い。従って、クロストークの低減化とヘッドの小型化とを同時に満足することは非常に困難である。

【0011】

特許文献2の図2に記載のように、フィルム状のダンパ部材によってノズルプレートを形成すると、記録紙等の記録媒体との接触によって破損する危険があり、現実的な方法とはいえない。

【0012】

このため、共通インク室側で圧力波を減衰させる方法を採ることが望まれるが、特許文献1の図1や特許文献2の図11に記載のように、ヘッド内部にダンパ部材等を別途設ける方法では、インクジェットヘッドが大型化し、部品点数や工数の増加、加工の複雑化等によりコスト増を招いてしまう問題がある。

【0013】

また、特許文献1の図2〜図5に記載のように、壁面の一部を極めて変形しやすい可撓性膜材によって形成するとなると、該可撓性膜材は圧力波に応じて柔軟に変動させるために極めて薄膜のフィルム状に形成する必要がある。共通インク室の壁面をこのように極めて薄膜のフィルム状部材によって形成する場合は、その取り扱いが難しいために、組み立て作業性が悪化する問題がある。しかも、ハーモニカ型のヘッドチップを有するインクジェットヘッドでは、共通インク室はヘッドチップに極めて近接して配置されるため、共通インク室の壁面に薄膜状の部位があると、インクを予備加熱するためのヒーター等からの熱の影響を受け易く、変形や破損することによってインク漏れを生じ易い問題がある。このため、可撓性膜材を覆うように強固な保護部材を別途設ける必要がある等、実用上の問題もある。

【0014】

そこで、本発明は、共通インク室を大型化したり、共通インク室に別途部材を設けたりすることなく、簡単な構造で、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドを提供することを課題とする。

【0015】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0016】

上記課題は、以下の各発明によって解決される。

【0017】

請求項1記載の発明は、側壁の少なくとも一部が圧電材料により形成された圧力室が多数並設されたヘッドチップに、各圧力室に共通にインクを供給する共通インク室が設けられ、前記圧力室のインク入口、インク出口及びノズルが直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室内のインクに圧力を付与してインクを前記ノズルから出射するインクジェットヘッドにおいて、前記共通インク室における前記圧力室のインク入口とインク出口とを結ぶ直線の延長線に対して交叉する壁面部材が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッドである。

【0018】

請求項2記載の発明は、前記壁面部材の材質の体積弾性率と前記インクの体積弾性率との差が20GPa以内であることを特徴とする請求項1記載のインクジェットヘッドである。

【0019】

請求項3記載の発明は、前記ヘッドチップには、前記圧力室内の各駆動電極と駆動回路からの信号を中継するフレキシブル基板とを接続するための配線が形成された配線基板が接着され、前記壁面部材は、前記配線基板に直接的又は間接的に接着されていることを特徴とする請求項1又は2記載のインクジェットヘッドである。

【0020】

請求項4記載の発明は、前記配線基板を構成する材質の線膨張係数は、前記ヘッドチップを構成する圧電材料の線膨張係数の±3ppm以内であることを特徴とする請求項3記載のインクジェットヘッドである。

【0021】

請求項5記載の発明は、前記壁面部材を構成する材質の線膨張係数は、前記配線基板を構成する材質の線膨張係数の±3ppm以内であることを特徴とする請求項3又は4記載のインクジェットヘッドである。

【発明の効果】

【0022】

本発明によれば、共通インク室を大型化したり、共通インク室に別途部材を設けたりすることなく、簡単な構造で、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドを提供することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態について図面を用いて説明する。

【0024】

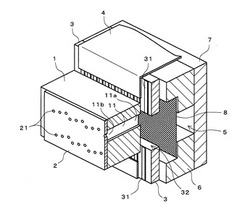

図1は、本発明に係るインクジェットヘッドの一例を示す斜視図であり、一面が断面で示されている。図2は、本発明に係るインクジェットヘッドの横断面図、図3は、圧力室の構造を説明する説明図、図4はヘッドチップの一部を圧力室の入口側から見た図である。

【0025】

図1、図2において、1はヘッドチップ、2はノズルプレート、3は配線基板、4はフレキシブル基板、5は共通インク室、6は共通インク室5を形成するための第1の壁面部材、7は共通インク室5を形成するための第2の壁面部材、8は共通インク室5内に配置されたフィルタ部材である。

【0026】

なお、本明細書においては、インクジェットヘッドのノズルから吐出される液体を総称してインクという。従って、このようなインクとしては印刷用インクに限らず、例えば有機EL素子用材料を含む液体、有機半導体用材料を含む液体等、インクジェットヘッドのノズルから液滴状に吐出される液体を含む。

【0027】

ヘッドチップ1は、内部に共通インク室5から供給されるインクが充填される圧力室11(チャネルともいう。)が多数並設されている。

【0028】

各圧力室11は、図3に示すように、カバープレート12と基板13の間に多数平行に並設されている。隣接する圧力室11間は、圧力発生手段である分極処理されたPZT等の圧電材料からなる側壁14で隔てられている。

【0029】

圧力室11の一端に配置されるインク入口11aは、共通インク室5に連通しており、他端に配置されるインク出口11bは、図1、図2に示すノズルプレート2に形成されたノズル21に繋がっている。すなわち、このヘッドチップ1は、多数平行に並設される各圧力室11のインク入口11aとインク出口11bが対向状となり、ノズル21、インク入口11a及びインク出口11bとが直線上に配置された所謂ハーモニカ型のヘッドチップ構造を呈している。

【0030】

各圧力室11内の側壁14の壁面には、側壁14の上方から基板13の底面に亘って繋がる駆動電極15が密着形成されている。各側壁14は、ここでは図3中の矢印で示すように分極方向が異なる2枚の圧電材料14a、14bによって構成されている。

【0031】

各側壁14の壁面に密着形成された駆動電極15に図示しない駆動回路から電圧(駆動信号)が印加されると、側壁14を構成する圧電材料14a、14bの分極方向に直角な方向の電界が生じて該圧電材料14a、14bの接合面にズリ変形を生じ、圧力室11の両側壁14がくの字型にせん断変形する。この側壁14の変形によって圧力室11の容積が縮小することにより圧力室11内に圧力波を発生させ、該圧力室11内のインクに出射のための圧力を付与する。このようにインクを出射するためのエネルギーを圧力室11を構成する側壁14をくの字型にせん断変形させることによって発生するインクジェットヘッドをシェアモード型のインクジェットヘッドという。

【0032】

なお、圧電材料は圧力室11を構成する側壁の少なくとも一部にあればよく、必ずしも側壁14の全体を圧電材料により形成するものに限定されない。また、図1に示すヘッドチップ1は、図3に示す各圧力室11の列が図示する上下に2列に設けられているが、本発明においてヘッドチップ1の圧力室11の並設数及び列数はなんら限定されない。

【0033】

ヘッドチップ1の圧力室11のインク入口11a側の端面には、図4に示すように、各圧力室11内の駆動電極15と電気的に接続する引き出し電極16が、圧力室11毎に独立して形成され、ヘッドチップ1の外面まで引き出されている。

【0034】

配線基板3は、ヘッドチップ1の幅方向(圧力室11の並び方向)とほぼ同一の幅を有すると共に、ヘッドチップ1の幅方向と直交する方向に延び、ヘッドチップ1の上下に大きく張り出している。

【0035】

配線基板3のヘッドチップ1と接する面には、ヘッドチップ1の端面に形成された各引き出し電極16と電気的に接続するための配線31が、該引き出し電極16と同ピッチで形成され、ヘッドチップ1の上下に大きく張り出した両端部にそれぞれ延びている。配線基板3は、各配線31の一端がヘッドチップ1の各引き出し電極16の一端と電気的に接続するように位置合わせされ、異方導電性フィルム等を用いてヘッドチップ1に接着されている。

【0036】

配線基板3のほぼ中央部には、その幅方向に亘って延びる1つの開口32が、ヘッドチップ1の圧力室11の幅方向に沿って全ての圧力室11のインク入口11a側を露出させることができる程度の大きさに形成されている。この開口32は、共通インク室5からのインクを各圧力室11に供給するためのインク流路となる。

【0037】

配線基板3は、ヘッドチップ1に対して直接固着されるため、駆動時の熱によってヘッドチップ1との間で膨張率に差を生じて反り歪み等が発生しないようにするため、その材質の線膨張係数がヘッドチップ1を構成する圧電材料の線膨張係数に対して±3ppm以内となるものを使用することが好ましい。具体的には例えば窒化アルミ等のセラミックスやパイレックス(登録商標)ガラスを用いることができるが、より好ましくは、ヘッドチップ1を構成する圧電材料と同じ材料を分極処理せずに使用することである。

【0038】

フレキシブル基板4は、ヘッドチップ1の上下から張り出した配線基板3の両端部に位置する各配線31の他端に、それぞれ異方導電性フィルム等を用いて接着されている。フレキシブル基板4は、図示しない駆動回路と接続され、該駆動回路からの駆動信号を、配線基板3の各配線31及びヘッドチップ1の各引き出し電極16を介して各圧力室11内の駆動電極15に送るようになっている。

【0039】

共通インク室5は、配線基板3の後方側(配線基板3を挟んでヘッドチップ1と反対側)に配置されており、ヘッドチップ1に設けられた全ての圧力室11のインク入口11aを含むことができる程度の大きさを有し、各圧力室11に対してインクを供給可能に形成されている。ここでは共通インク室5の壁面は第1の壁面部材6と第2の壁面部材7の2つの壁面部材によって形成されている。

【0040】

第1の壁面部材6は、配線基板3の開口32の周りを囲むように該配線基板3に接着されており、この第1の壁面部材6によって囲まれる領域内が共通インク室5の領域とされる。第1の壁面部材6は、配線基板3と直接接着されるため、その材質も線膨張係数がヘッドチップ1を構成する圧電材料や配線基板3となる材質の線膨張係数に対して±3ppm以内となるものを使用することが好ましい。具体的には例えば窒化アルミ等のセラミックスやパイレックス(登録商標)ガラスを用いることができるが、より好ましくは、配線基板3と同じ材質を使用することである。

【0041】

第2の壁面部材7は、第1の壁面部材6の更に後方において、各圧力室11のインク入口11aと対向し、該インク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面を構成しており、第1の壁面部材6によって囲まれる共通インク室5の後方側を閉蓋するように第1の壁面部材6に接着されている。従って、第2の壁面部材7は第1の壁面部材6を介して間接的に配線基板3に接着されている。共通インク室5の後方側の壁面は、この第2の壁面部材7によって形成され、共通インク室5内のインクと接触している。また、この第2の壁面部材7における第1の壁面部材6との接着面と反対面は、大気と接触している。

【0042】

共通インク室5内への外部からのインクの供給は、図示しないインク供給口を第1の壁面部材6又は第2の壁面部材7の少なくとも一部に設けることにより行われる。共通インク室5内に供給されたインクは、共通インク室5内に張設されたフィルタ部材8を通過することによって夾雑物が取り除かれて各圧力室11に供給される。

【0043】

この第2の壁面部材7は、体積弾性率が40GPa以下の材質からなる。側壁14がせん断変形することにより圧力室11内のインクに付与された圧力波は、圧力室11のインク入口11aを通って共通インク室5内にも伝搬されるが、この第2の壁面部材7を体積弾性率40GPa以下の材質により形成することで、共通インク室5内における圧力波の反射が悪くなって圧力波の減衰が大きくなり、この第2の壁面部材7に吸収され易くなる。従って、共通インク室5内に滞留する圧力波は大幅に減少し、共通インク室5に起因するクロストークを小さくすることができる。

【0044】

この第2の壁面部材7は共通インク室5の一壁面を形成する壁面構成部材であり、これだけで共通インク室5内の圧力波を低減させるようにしているため、共通インク室5内にダンパ部材等のような別部材を設ける必要はない。従って、インクジェットヘッドが大型化したり、部品点数や工数が増加したり、加工が複雑化するような問題は一切生じない。特に、インクジェットヘッドの構造そのものに何ら手を加える必要がないため、設計変更の必要もなく、コンパクトな外形形状を従来と同一としたままで、上述のように共通インク室5に起因するクロストークを小さくする効果が期待できる。

【0045】

また、本発明によれば、圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面部材である第2の壁面部材7として、体積弾性率40GPa以下の材質が選択されることにより、共通インク室5内に滞留する圧力波を低減させる機能を果たしているため、第2の壁面部材7の厚みや形状等を特に問うものではない。従って、この第2の壁面部材7を可撓性膜材のような薄膜状に形成して撓み変形する機能を持たせる必要はなく、従来通りの板状に形成することによって通常の強度を有する壁面を構成することができる。よって、ヘッドチップ1に近接していても駆動時の熱の影響を受けて変形するようなこともなく、また、強度不足を補うために別途保護部材を設けたりする必要もなく、コスト増を招くおそれもない。

【0046】

すなわち、本発明によれば、共通インク室5の設計に際して、耐インク性や接着性の考慮の他に、体積弾性率の適切な材質を選択すれば、共通インク室5にダンパを設置する必要はなくなり、シンプルで信頼性の高いインクジェットヘッドとすることができるようになる。

【0047】

このような圧力波の低減効果をより発揮させる上では、第2の壁面部材7の材質の選定に際して、更にその材質の体積弾性率とインクの体積弾性率との差が20GPa以内となるようにすることが好ましい。

【0048】

なお、一般に体積弾性率(K)は、K=E/{3×(1−2ν)}で表される。Eはヤング率、νはポアソン比である。

【0049】

この第2の壁面部材7として好ましく使用できる具体的な材質の一例を表1に示すが、なんらこれらに限定されるものではない。

【0050】

【表1】

【0051】

図1では、共通インク室5を構成するための壁面を第1の壁面部材6及び第2の壁面部材7の2つの壁面部材によって形成しているが、本発明では第2の壁面部材7の部位に相当する壁面部材の材質が体積弾性率40GPa以下の条件を満足すれば、両者を一体とした構成であってもよい。しかし、図1に示すように、第1の壁面部材6と第2の壁面部材7とに分割されている方が、それぞれを機能分化させることができるために好ましい。すなわち、第2の壁面部材7には、体積弾性率40GPa以下の材質を使用し、第1の壁面部材6には、これとは異なり、共通インク室5の形状維持と、配線基板3への接着時の応力等による断線や内部応力分布によるインクの出射速度の変化等が生じることを防止するため、線膨張係数や硬度等が最適な材質を選択することができる。

【0052】

また、共通インク室5内に張設されたフィルタ部材8も、圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線と交叉するように設置されているため、このようにフィルタ部材8を共通インク室5内に設置する場合は、フィルタ部材8の空隙率によって見かけの体積弾性率が40GPa以下になるようにして使用することが好ましい。

【0053】

図5は別の態様に係るインクジェットヘッドの斜視図であり、一面が断面で示されている。図1と同一符号の部位は同一構成の部位であるため説明は省略する。

【0054】

この態様では、配線基板3の開口32を閉蓋するように一枚の壁面部材9を接着することによって共通インク室5を形成しており、図1に示すものに比べて構造を簡素化できる。ここでは、壁面部材9が圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線と交叉するため、この壁面部材9に体積弾性率40GPa以下の材質のものを使用する。

【0055】

この場合、図1に示すフィルタ部材8を設置することは困難であるが、フィルタ部材は共通インク室5の外部に設置すればよい。

【0056】

この態様では、共通インク室5に溜まった泡を排出可能なインクの循環システムが組み易いという利点がある。

【実施例】

【0057】

以下、本発明の効果を実施例に基づいて例証する。

【0058】

512チャネルの圧力室が平行に並設されたシェアモード型のインクジェットヘッドに、図1と同様に第1の壁面部材と第2の壁面部材とによって共通インク室を構成し、それら壁面部材に使用する材質を変えて試作した。

【0059】

試作した各インクジェットヘッドについて、そのうちの一部のノズルからのみインクを出射する下記条件Aによって測定された液滴速度と、条件Aの出射ノズルの本数のみを変更した下記条件Bによって測定された液滴速度を比較し、これらの速度差が大きいほど共通インク室に起因するクロストークの影響が大きいことを判断した。

【0060】

なお、液滴速度の速度差は0.2m/s以内であればクロストークの影響は問題ないレベルと判断する。

【0061】

<条件A>

使用ノズル数:連続した16ノズル

駆動電圧:12.5V(液滴速度6m/s相当)

駆動周波数:12.8kHz

使用インク:有機溶剤系インク

粘度 10.5mPa・s

表面張力 28mN/m

体積弾性率 1.6GPa

【0062】

なお、使用ノズルは、事前にヘッド全体の速度分布を測定しておき、速度変動の少ない連続した16ノズルを選択し、選択された16ノズルの8ノズル目の速度を測定した。

【0063】

<条件B>

上記条件Aの使用ノズル数を256ノズルに変更した。

【0064】

<インクジェットヘッドの圧力室容積>

512チャネルの圧力室容積合計は31.744mm3であった。

【0065】

但し、隣接する圧力室間の側壁を駆動壁とするシェアモード型のインクジェットヘッドでは、隣接する2つの圧力室からは同時に出射できないので、2つおきの圧力室を1つのグループとして全圧力室を3つのグループに分け、同時に出射する圧力室のグループを時系列で変化させる3サイクル出射を行うため、一度の出射時に使用する圧力室は全体の1/3となるので、この場合、圧力室容積合計は10.581mm3となる。

【0066】

各試作ヘッドのその他の仕様及び速度差の測定結果を表2に示す。

【0067】

なお、表2中の第2の壁面部材の樹脂材料は表1中の樹脂材料を示す。

【0068】

また、表中に使用したPZT(Z0801)の体積弾性率は90.28GPa、アルミニウムは77.8GPaである。

【0069】

【表2】

【0070】

この結果、本発明の実施例では、速度差0.2m/s以内を達成でき、クロストークの低減に十分な効果があることが確認できた。

【0071】

一方、本発明の構成を満足しないインクジェットヘッドでは、共通インク室容積が圧力室容積合計の約99倍以上の容積でなければ、十分なクロストークの低減効果は確認できなかった。

【図面の簡単な説明】

【0072】

【図1】本発明に係るインクジェットヘッドの一面を断面で示す斜視図

【図2】本発明に係るインクジェットヘッドの横断面図

【図3】圧力室の構造を説明する説明図

【図4】ヘッドチップの一部を圧力室の入口側から見た図

【図5】本発明の他の態様に係るインクジェットヘッドの一面を断面で示す斜視図

【図6】チョッパトラバース型のヘッドチップを有するインクジェットヘッドの一面を断面で示す斜視図

【符号の説明】

【0073】

1:ヘッドチップ

11:圧力室

11a:入口

11b:出口

12:カバープレート

13:基板

14:側壁

14a、14b:圧電材料

15:駆動電極

16:引き出し電極

2:ノズルプレート

21:ノズル

3:配線基板

31:配線

32:開口

4:フレキシブル基板

5:共通インク室

6:第1の壁面部材

7:第2の壁面部材

8:フィルタ部材

9:壁面部材

【技術分野】

【0001】

本発明はインクジェットヘッドに関し、詳しくは、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドに関する。

【背景技術】

【0002】

圧力室内のインクに圧力を付与することによりノズルからインクを出射するインクジェットヘッドでは、圧力室内のインクに付与された圧力が圧力波となり、ノズルへ伝搬されることによりノズルからインク滴を出射する。このとき、圧力室の入口側は、各圧力室に共通にインクを供給する共通インク室を介して連通しているため、この共通インク室側にも圧力波が伝搬することにより他の出射ノズルへも圧力波による影響が生じる。

【0003】

また、伝搬された圧力波は共通インク室で定在波となり、ヘッド全体に亘る速度分布として観察される場合もある。これを共通インク室起因のクロストークという。

【0004】

このようなクロストークの問題に対処するには、共通インク室の容積を十分大きく確保することによって伝搬する圧力波を減衰させ、他の圧力室への影響を少なくすることが考えられるが、インクジェットヘッドの大型化につながるため好ましくない。

【0005】

そこで、従来、各圧力室に共通にインクを供給するインク室の側壁に柔軟な可撓性膜材からなる圧力変動吸収用の圧力ダンパを設ける技術(特許文献、図1)、該圧力ダンパによってインク室の側壁を構成する技術(特許文献1、図2〜図5)、マトリックス状配列ヘッドにおいて、撓み変形することにより圧力波を緩和するためのフィルム状のダンパ部材によって分岐流路の壁面を形成する技術(特許文献2)が提案されている。この特許文献2には、ダンパ部材によってノズルプレートを形成する点(特許文献2の図2、図8)の他にも、ダンパ部材がヘッド構造の内部に設けられる点(特許文献2の図11)も開示されている。

【0006】

この特許文献2に記載のダンパ部材は、圧力波を緩衝する手段や壁面の一部を構成する極めて変形し易い部材であることが開示されている(段落0031)。

【特許文献1】特開昭59−42964号公報(図1〜図5)

【特許文献2】特開2003−72068号公報(図2、図8、図11、段落0031)

【発明の開示】

【発明が解決しようとする課題】

【0007】

共通インク室起因のクロストークは、ヘッドに対する要求性能が低い場合は、これらを考慮しない設計を行っても問題なかったが、近年、インクジェットヘッドに対する要求性能が向上し、無視できなくなってきた。

【0008】

特に、多数の圧力室が並設されると共に各圧力室のインク入口、インク出口及びノズルが直線上に配置されたいわゆるハーモニカ型のヘッドチップを有するインクジェットヘッドの場合に、このようなクロストークの問題は顕著に見られる。

【0009】

すなわち、図6に示すような、圧力室102が圧電素子からなる基板101の中途部までしか凹設されていない、いわゆるチョッパートラバース型のヘッドチップ100を有するインクジェットヘッドの場合は、各圧力室102へのインクの供給は、図中矢印で示すように、ノズル103から吐出されるインクの吐出方向と交叉する方向から行われるため、2枚の基板101、101同士を、圧力室102の形成面が反対面となるようにスタックして2列のノズル列を構成した場合、その構造上、各基板101、101の圧力室102の形成面にそれぞれ1つずつの共通インク室104、104が設けられる。これではヘッドが大型化してしまう反面、基板101、101毎に共通インク室104、104の容積を大きく設計することが可能であるため、共通インク室104、104に起因するクロストークは低く抑えることができる。

【0010】

これに対し、ハーモニカ型のヘッドチップを有するインクジェットヘッドでは、多数のノズルを有するヘッドを小型に構成できる利点を有しているものの、その構造上、各圧力室に共通にインクを供給する共通インク室はヘッドチップの圧力室のインク入口側に設けられ、ヘッドの小型化の利点を生かす観点から、容積をあまり大きく確保できない。しかも、多数の圧力室を並列させた複数の基板同士をスタックすることにより、複数のノズル列を有するハーモニカ型のインクジェットヘッドの場合、共通インク室は複数列の全ての圧力室に共通に設けられるため、いずれかの圧力室内で発生した圧力波の影響が、共通インク室を通して他の圧力室に及び易い。従って、クロストークの低減化とヘッドの小型化とを同時に満足することは非常に困難である。

【0011】

特許文献2の図2に記載のように、フィルム状のダンパ部材によってノズルプレートを形成すると、記録紙等の記録媒体との接触によって破損する危険があり、現実的な方法とはいえない。

【0012】

このため、共通インク室側で圧力波を減衰させる方法を採ることが望まれるが、特許文献1の図1や特許文献2の図11に記載のように、ヘッド内部にダンパ部材等を別途設ける方法では、インクジェットヘッドが大型化し、部品点数や工数の増加、加工の複雑化等によりコスト増を招いてしまう問題がある。

【0013】

また、特許文献1の図2〜図5に記載のように、壁面の一部を極めて変形しやすい可撓性膜材によって形成するとなると、該可撓性膜材は圧力波に応じて柔軟に変動させるために極めて薄膜のフィルム状に形成する必要がある。共通インク室の壁面をこのように極めて薄膜のフィルム状部材によって形成する場合は、その取り扱いが難しいために、組み立て作業性が悪化する問題がある。しかも、ハーモニカ型のヘッドチップを有するインクジェットヘッドでは、共通インク室はヘッドチップに極めて近接して配置されるため、共通インク室の壁面に薄膜状の部位があると、インクを予備加熱するためのヒーター等からの熱の影響を受け易く、変形や破損することによってインク漏れを生じ易い問題がある。このため、可撓性膜材を覆うように強固な保護部材を別途設ける必要がある等、実用上の問題もある。

【0014】

そこで、本発明は、共通インク室を大型化したり、共通インク室に別途部材を設けたりすることなく、簡単な構造で、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドを提供することを課題とする。

【0015】

本発明の他の課題は、以下の記載により明らかとなる。

【課題を解決するための手段】

【0016】

上記課題は、以下の各発明によって解決される。

【0017】

請求項1記載の発明は、側壁の少なくとも一部が圧電材料により形成された圧力室が多数並設されたヘッドチップに、各圧力室に共通にインクを供給する共通インク室が設けられ、前記圧力室のインク入口、インク出口及びノズルが直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室内のインクに圧力を付与してインクを前記ノズルから出射するインクジェットヘッドにおいて、前記共通インク室における前記圧力室のインク入口とインク出口とを結ぶ直線の延長線に対して交叉する壁面部材が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッドである。

【0018】

請求項2記載の発明は、前記壁面部材の材質の体積弾性率と前記インクの体積弾性率との差が20GPa以内であることを特徴とする請求項1記載のインクジェットヘッドである。

【0019】

請求項3記載の発明は、前記ヘッドチップには、前記圧力室内の各駆動電極と駆動回路からの信号を中継するフレキシブル基板とを接続するための配線が形成された配線基板が接着され、前記壁面部材は、前記配線基板に直接的又は間接的に接着されていることを特徴とする請求項1又は2記載のインクジェットヘッドである。

【0020】

請求項4記載の発明は、前記配線基板を構成する材質の線膨張係数は、前記ヘッドチップを構成する圧電材料の線膨張係数の±3ppm以内であることを特徴とする請求項3記載のインクジェットヘッドである。

【0021】

請求項5記載の発明は、前記壁面部材を構成する材質の線膨張係数は、前記配線基板を構成する材質の線膨張係数の±3ppm以内であることを特徴とする請求項3又は4記載のインクジェットヘッドである。

【発明の効果】

【0022】

本発明によれば、共通インク室を大型化したり、共通インク室に別途部材を設けたりすることなく、簡単な構造で、クロストークに起因する圧力室間の影響を少なくすることのできるインクジェットヘッドを提供することができる。

【発明を実施するための最良の形態】

【0023】

以下、本発明の実施の形態について図面を用いて説明する。

【0024】

図1は、本発明に係るインクジェットヘッドの一例を示す斜視図であり、一面が断面で示されている。図2は、本発明に係るインクジェットヘッドの横断面図、図3は、圧力室の構造を説明する説明図、図4はヘッドチップの一部を圧力室の入口側から見た図である。

【0025】

図1、図2において、1はヘッドチップ、2はノズルプレート、3は配線基板、4はフレキシブル基板、5は共通インク室、6は共通インク室5を形成するための第1の壁面部材、7は共通インク室5を形成するための第2の壁面部材、8は共通インク室5内に配置されたフィルタ部材である。

【0026】

なお、本明細書においては、インクジェットヘッドのノズルから吐出される液体を総称してインクという。従って、このようなインクとしては印刷用インクに限らず、例えば有機EL素子用材料を含む液体、有機半導体用材料を含む液体等、インクジェットヘッドのノズルから液滴状に吐出される液体を含む。

【0027】

ヘッドチップ1は、内部に共通インク室5から供給されるインクが充填される圧力室11(チャネルともいう。)が多数並設されている。

【0028】

各圧力室11は、図3に示すように、カバープレート12と基板13の間に多数平行に並設されている。隣接する圧力室11間は、圧力発生手段である分極処理されたPZT等の圧電材料からなる側壁14で隔てられている。

【0029】

圧力室11の一端に配置されるインク入口11aは、共通インク室5に連通しており、他端に配置されるインク出口11bは、図1、図2に示すノズルプレート2に形成されたノズル21に繋がっている。すなわち、このヘッドチップ1は、多数平行に並設される各圧力室11のインク入口11aとインク出口11bが対向状となり、ノズル21、インク入口11a及びインク出口11bとが直線上に配置された所謂ハーモニカ型のヘッドチップ構造を呈している。

【0030】

各圧力室11内の側壁14の壁面には、側壁14の上方から基板13の底面に亘って繋がる駆動電極15が密着形成されている。各側壁14は、ここでは図3中の矢印で示すように分極方向が異なる2枚の圧電材料14a、14bによって構成されている。

【0031】

各側壁14の壁面に密着形成された駆動電極15に図示しない駆動回路から電圧(駆動信号)が印加されると、側壁14を構成する圧電材料14a、14bの分極方向に直角な方向の電界が生じて該圧電材料14a、14bの接合面にズリ変形を生じ、圧力室11の両側壁14がくの字型にせん断変形する。この側壁14の変形によって圧力室11の容積が縮小することにより圧力室11内に圧力波を発生させ、該圧力室11内のインクに出射のための圧力を付与する。このようにインクを出射するためのエネルギーを圧力室11を構成する側壁14をくの字型にせん断変形させることによって発生するインクジェットヘッドをシェアモード型のインクジェットヘッドという。

【0032】

なお、圧電材料は圧力室11を構成する側壁の少なくとも一部にあればよく、必ずしも側壁14の全体を圧電材料により形成するものに限定されない。また、図1に示すヘッドチップ1は、図3に示す各圧力室11の列が図示する上下に2列に設けられているが、本発明においてヘッドチップ1の圧力室11の並設数及び列数はなんら限定されない。

【0033】

ヘッドチップ1の圧力室11のインク入口11a側の端面には、図4に示すように、各圧力室11内の駆動電極15と電気的に接続する引き出し電極16が、圧力室11毎に独立して形成され、ヘッドチップ1の外面まで引き出されている。

【0034】

配線基板3は、ヘッドチップ1の幅方向(圧力室11の並び方向)とほぼ同一の幅を有すると共に、ヘッドチップ1の幅方向と直交する方向に延び、ヘッドチップ1の上下に大きく張り出している。

【0035】

配線基板3のヘッドチップ1と接する面には、ヘッドチップ1の端面に形成された各引き出し電極16と電気的に接続するための配線31が、該引き出し電極16と同ピッチで形成され、ヘッドチップ1の上下に大きく張り出した両端部にそれぞれ延びている。配線基板3は、各配線31の一端がヘッドチップ1の各引き出し電極16の一端と電気的に接続するように位置合わせされ、異方導電性フィルム等を用いてヘッドチップ1に接着されている。

【0036】

配線基板3のほぼ中央部には、その幅方向に亘って延びる1つの開口32が、ヘッドチップ1の圧力室11の幅方向に沿って全ての圧力室11のインク入口11a側を露出させることができる程度の大きさに形成されている。この開口32は、共通インク室5からのインクを各圧力室11に供給するためのインク流路となる。

【0037】

配線基板3は、ヘッドチップ1に対して直接固着されるため、駆動時の熱によってヘッドチップ1との間で膨張率に差を生じて反り歪み等が発生しないようにするため、その材質の線膨張係数がヘッドチップ1を構成する圧電材料の線膨張係数に対して±3ppm以内となるものを使用することが好ましい。具体的には例えば窒化アルミ等のセラミックスやパイレックス(登録商標)ガラスを用いることができるが、より好ましくは、ヘッドチップ1を構成する圧電材料と同じ材料を分極処理せずに使用することである。

【0038】

フレキシブル基板4は、ヘッドチップ1の上下から張り出した配線基板3の両端部に位置する各配線31の他端に、それぞれ異方導電性フィルム等を用いて接着されている。フレキシブル基板4は、図示しない駆動回路と接続され、該駆動回路からの駆動信号を、配線基板3の各配線31及びヘッドチップ1の各引き出し電極16を介して各圧力室11内の駆動電極15に送るようになっている。

【0039】

共通インク室5は、配線基板3の後方側(配線基板3を挟んでヘッドチップ1と反対側)に配置されており、ヘッドチップ1に設けられた全ての圧力室11のインク入口11aを含むことができる程度の大きさを有し、各圧力室11に対してインクを供給可能に形成されている。ここでは共通インク室5の壁面は第1の壁面部材6と第2の壁面部材7の2つの壁面部材によって形成されている。

【0040】

第1の壁面部材6は、配線基板3の開口32の周りを囲むように該配線基板3に接着されており、この第1の壁面部材6によって囲まれる領域内が共通インク室5の領域とされる。第1の壁面部材6は、配線基板3と直接接着されるため、その材質も線膨張係数がヘッドチップ1を構成する圧電材料や配線基板3となる材質の線膨張係数に対して±3ppm以内となるものを使用することが好ましい。具体的には例えば窒化アルミ等のセラミックスやパイレックス(登録商標)ガラスを用いることができるが、より好ましくは、配線基板3と同じ材質を使用することである。

【0041】

第2の壁面部材7は、第1の壁面部材6の更に後方において、各圧力室11のインク入口11aと対向し、該インク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面を構成しており、第1の壁面部材6によって囲まれる共通インク室5の後方側を閉蓋するように第1の壁面部材6に接着されている。従って、第2の壁面部材7は第1の壁面部材6を介して間接的に配線基板3に接着されている。共通インク室5の後方側の壁面は、この第2の壁面部材7によって形成され、共通インク室5内のインクと接触している。また、この第2の壁面部材7における第1の壁面部材6との接着面と反対面は、大気と接触している。

【0042】

共通インク室5内への外部からのインクの供給は、図示しないインク供給口を第1の壁面部材6又は第2の壁面部材7の少なくとも一部に設けることにより行われる。共通インク室5内に供給されたインクは、共通インク室5内に張設されたフィルタ部材8を通過することによって夾雑物が取り除かれて各圧力室11に供給される。

【0043】

この第2の壁面部材7は、体積弾性率が40GPa以下の材質からなる。側壁14がせん断変形することにより圧力室11内のインクに付与された圧力波は、圧力室11のインク入口11aを通って共通インク室5内にも伝搬されるが、この第2の壁面部材7を体積弾性率40GPa以下の材質により形成することで、共通インク室5内における圧力波の反射が悪くなって圧力波の減衰が大きくなり、この第2の壁面部材7に吸収され易くなる。従って、共通インク室5内に滞留する圧力波は大幅に減少し、共通インク室5に起因するクロストークを小さくすることができる。

【0044】

この第2の壁面部材7は共通インク室5の一壁面を形成する壁面構成部材であり、これだけで共通インク室5内の圧力波を低減させるようにしているため、共通インク室5内にダンパ部材等のような別部材を設ける必要はない。従って、インクジェットヘッドが大型化したり、部品点数や工数が増加したり、加工が複雑化するような問題は一切生じない。特に、インクジェットヘッドの構造そのものに何ら手を加える必要がないため、設計変更の必要もなく、コンパクトな外形形状を従来と同一としたままで、上述のように共通インク室5に起因するクロストークを小さくする効果が期待できる。

【0045】

また、本発明によれば、圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線に対して交叉する壁面部材である第2の壁面部材7として、体積弾性率40GPa以下の材質が選択されることにより、共通インク室5内に滞留する圧力波を低減させる機能を果たしているため、第2の壁面部材7の厚みや形状等を特に問うものではない。従って、この第2の壁面部材7を可撓性膜材のような薄膜状に形成して撓み変形する機能を持たせる必要はなく、従来通りの板状に形成することによって通常の強度を有する壁面を構成することができる。よって、ヘッドチップ1に近接していても駆動時の熱の影響を受けて変形するようなこともなく、また、強度不足を補うために別途保護部材を設けたりする必要もなく、コスト増を招くおそれもない。

【0046】

すなわち、本発明によれば、共通インク室5の設計に際して、耐インク性や接着性の考慮の他に、体積弾性率の適切な材質を選択すれば、共通インク室5にダンパを設置する必要はなくなり、シンプルで信頼性の高いインクジェットヘッドとすることができるようになる。

【0047】

このような圧力波の低減効果をより発揮させる上では、第2の壁面部材7の材質の選定に際して、更にその材質の体積弾性率とインクの体積弾性率との差が20GPa以内となるようにすることが好ましい。

【0048】

なお、一般に体積弾性率(K)は、K=E/{3×(1−2ν)}で表される。Eはヤング率、νはポアソン比である。

【0049】

この第2の壁面部材7として好ましく使用できる具体的な材質の一例を表1に示すが、なんらこれらに限定されるものではない。

【0050】

【表1】

【0051】

図1では、共通インク室5を構成するための壁面を第1の壁面部材6及び第2の壁面部材7の2つの壁面部材によって形成しているが、本発明では第2の壁面部材7の部位に相当する壁面部材の材質が体積弾性率40GPa以下の条件を満足すれば、両者を一体とした構成であってもよい。しかし、図1に示すように、第1の壁面部材6と第2の壁面部材7とに分割されている方が、それぞれを機能分化させることができるために好ましい。すなわち、第2の壁面部材7には、体積弾性率40GPa以下の材質を使用し、第1の壁面部材6には、これとは異なり、共通インク室5の形状維持と、配線基板3への接着時の応力等による断線や内部応力分布によるインクの出射速度の変化等が生じることを防止するため、線膨張係数や硬度等が最適な材質を選択することができる。

【0052】

また、共通インク室5内に張設されたフィルタ部材8も、圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線と交叉するように設置されているため、このようにフィルタ部材8を共通インク室5内に設置する場合は、フィルタ部材8の空隙率によって見かけの体積弾性率が40GPa以下になるようにして使用することが好ましい。

【0053】

図5は別の態様に係るインクジェットヘッドの斜視図であり、一面が断面で示されている。図1と同一符号の部位は同一構成の部位であるため説明は省略する。

【0054】

この態様では、配線基板3の開口32を閉蓋するように一枚の壁面部材9を接着することによって共通インク室5を形成しており、図1に示すものに比べて構造を簡素化できる。ここでは、壁面部材9が圧力室11のインク入口11aとインク出口11bとを結ぶ直線の延長線と交叉するため、この壁面部材9に体積弾性率40GPa以下の材質のものを使用する。

【0055】

この場合、図1に示すフィルタ部材8を設置することは困難であるが、フィルタ部材は共通インク室5の外部に設置すればよい。

【0056】

この態様では、共通インク室5に溜まった泡を排出可能なインクの循環システムが組み易いという利点がある。

【実施例】

【0057】

以下、本発明の効果を実施例に基づいて例証する。

【0058】

512チャネルの圧力室が平行に並設されたシェアモード型のインクジェットヘッドに、図1と同様に第1の壁面部材と第2の壁面部材とによって共通インク室を構成し、それら壁面部材に使用する材質を変えて試作した。

【0059】

試作した各インクジェットヘッドについて、そのうちの一部のノズルからのみインクを出射する下記条件Aによって測定された液滴速度と、条件Aの出射ノズルの本数のみを変更した下記条件Bによって測定された液滴速度を比較し、これらの速度差が大きいほど共通インク室に起因するクロストークの影響が大きいことを判断した。

【0060】

なお、液滴速度の速度差は0.2m/s以内であればクロストークの影響は問題ないレベルと判断する。

【0061】

<条件A>

使用ノズル数:連続した16ノズル

駆動電圧:12.5V(液滴速度6m/s相当)

駆動周波数:12.8kHz

使用インク:有機溶剤系インク

粘度 10.5mPa・s

表面張力 28mN/m

体積弾性率 1.6GPa

【0062】

なお、使用ノズルは、事前にヘッド全体の速度分布を測定しておき、速度変動の少ない連続した16ノズルを選択し、選択された16ノズルの8ノズル目の速度を測定した。

【0063】

<条件B>

上記条件Aの使用ノズル数を256ノズルに変更した。

【0064】

<インクジェットヘッドの圧力室容積>

512チャネルの圧力室容積合計は31.744mm3であった。

【0065】

但し、隣接する圧力室間の側壁を駆動壁とするシェアモード型のインクジェットヘッドでは、隣接する2つの圧力室からは同時に出射できないので、2つおきの圧力室を1つのグループとして全圧力室を3つのグループに分け、同時に出射する圧力室のグループを時系列で変化させる3サイクル出射を行うため、一度の出射時に使用する圧力室は全体の1/3となるので、この場合、圧力室容積合計は10.581mm3となる。

【0066】

各試作ヘッドのその他の仕様及び速度差の測定結果を表2に示す。

【0067】

なお、表2中の第2の壁面部材の樹脂材料は表1中の樹脂材料を示す。

【0068】

また、表中に使用したPZT(Z0801)の体積弾性率は90.28GPa、アルミニウムは77.8GPaである。

【0069】

【表2】

【0070】

この結果、本発明の実施例では、速度差0.2m/s以内を達成でき、クロストークの低減に十分な効果があることが確認できた。

【0071】

一方、本発明の構成を満足しないインクジェットヘッドでは、共通インク室容積が圧力室容積合計の約99倍以上の容積でなければ、十分なクロストークの低減効果は確認できなかった。

【図面の簡単な説明】

【0072】

【図1】本発明に係るインクジェットヘッドの一面を断面で示す斜視図

【図2】本発明に係るインクジェットヘッドの横断面図

【図3】圧力室の構造を説明する説明図

【図4】ヘッドチップの一部を圧力室の入口側から見た図

【図5】本発明の他の態様に係るインクジェットヘッドの一面を断面で示す斜視図

【図6】チョッパトラバース型のヘッドチップを有するインクジェットヘッドの一面を断面で示す斜視図

【符号の説明】

【0073】

1:ヘッドチップ

11:圧力室

11a:入口

11b:出口

12:カバープレート

13:基板

14:側壁

14a、14b:圧電材料

15:駆動電極

16:引き出し電極

2:ノズルプレート

21:ノズル

3:配線基板

31:配線

32:開口

4:フレキシブル基板

5:共通インク室

6:第1の壁面部材

7:第2の壁面部材

8:フィルタ部材

9:壁面部材

【特許請求の範囲】

【請求項1】

側壁の少なくとも一部が圧電材料により形成された圧力室が多数並設されたヘッドチップに、各圧力室に共通にインクを供給する共通インク室が設けられ、前記圧力室のインク入口、インク出口及びノズルが直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室内のインクに圧力を付与してインクを前記ノズルから出射するインクジェットヘッドにおいて、

前記共通インク室における前記圧力室のインク入口とインク出口とを結ぶ直線の延長線に対して交叉する壁面部材が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッド。

【請求項2】

前記壁面部材の材質の体積弾性率と前記インクの体積弾性率との差が20GPa以内であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】

前記ヘッドチップには、前記圧力室内の各駆動電極と駆動回路からの信号を中継するフレキシブル基板とを接続するための配線が形成された配線基板が接着され、

前記壁面部材は、前記配線基板に直接的又は間接的に接着されていることを特徴とする請求項1又は2記載のインクジェットヘッド。

【請求項4】

前記配線基板を構成する材質の線膨張係数は、前記ヘッドチップを構成する圧電材料の線膨張係数の±3ppm以内であることを特徴とする請求項3記載のインクジェットヘッド。

【請求項5】

前記壁面部材を構成する材質の線膨張係数は、前記配線基板を構成する材質の線膨張係数の±3ppm以内であることを特徴とする請求項3又は4記載のインクジェットヘッド。

【請求項1】

側壁の少なくとも一部が圧電材料により形成された圧力室が多数並設されたヘッドチップに、各圧力室に共通にインクを供給する共通インク室が設けられ、前記圧力室のインク入口、インク出口及びノズルが直線上に配置され、前記側壁の壁面に形成された駆動電極に電圧を印加することにより該側壁をせん断変形させ、前記圧力室内のインクに圧力を付与してインクを前記ノズルから出射するインクジェットヘッドにおいて、

前記共通インク室における前記圧力室のインク入口とインク出口とを結ぶ直線の延長線に対して交叉する壁面部材が、体積弾性率40GPa以下の材質からなることを特徴とするインクジェットヘッド。

【請求項2】

前記壁面部材の材質の体積弾性率と前記インクの体積弾性率との差が20GPa以内であることを特徴とする請求項1記載のインクジェットヘッド。

【請求項3】

前記ヘッドチップには、前記圧力室内の各駆動電極と駆動回路からの信号を中継するフレキシブル基板とを接続するための配線が形成された配線基板が接着され、

前記壁面部材は、前記配線基板に直接的又は間接的に接着されていることを特徴とする請求項1又は2記載のインクジェットヘッド。

【請求項4】

前記配線基板を構成する材質の線膨張係数は、前記ヘッドチップを構成する圧電材料の線膨張係数の±3ppm以内であることを特徴とする請求項3記載のインクジェットヘッド。

【請求項5】

前記壁面部材を構成する材質の線膨張係数は、前記配線基板を構成する材質の線膨張係数の±3ppm以内であることを特徴とする請求項3又は4記載のインクジェットヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−168185(P2007−168185A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−366768(P2005−366768)

【出願日】平成17年12月20日(2005.12.20)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月20日(2005.12.20)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]