インクジェット印刷ヘッドフロントフェースのための熱に安定な撥油性低接着性コーティングの改良プロセス

【課題】洗浄容易性/自己洗浄性を維持するような、十分な液垂れ圧と、低い滑り角を維持するための、高い接触角をもった塗れ防止性コーティングを施されたノズル板を備えたインクジェット印刷ヘッドを提供する.

【解決手段】コーティングは、300℃まで加熱したときに、約15%未満の重量損失によって示される高い熱安定性をもつ撥油性低接着性コーティング26を含み、紫外線(UV)ゲルインクの液滴および固体インクの液滴が、このコーティング表面に対し、約45°を超える接触角と、約30°より小さな滑り角を示し、このコーティングは、少なくとも200℃の温度に少なくとも30分間さらされた後に、接触角および滑り角を維持している。

【解決手段】コーティングは、300℃まで加熱したときに、約15%未満の重量損失によって示される高い熱安定性をもつ撥油性低接着性コーティング26を含み、紫外線(UV)ゲルインクの液滴および固体インクの液滴が、このコーティング表面に対し、約45°を超える接触角と、約30°より小さな滑り角を示し、このコーティングは、少なくとも200℃の温度に少なくとも30分間さらされた後に、接触角および滑り角を維持している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の技術分野は、印刷ヘッドの低接着性コーティングに関する。

【背景技術】

【0002】

多くの固体インク印刷ヘッドにおいて、ノズル板およびジェットスタックは、典型的には、ステンレス板からなっている。ノズル板は、小さな穴(すなわちノズル、時に、ジェットとも呼ばれる)の配列を有しており、この穴から、インクがジェットスタックを出る。ジェットスタック中のステンレス製ノズル板および他のプレートを、可とう性のポリマー層(例えば、ポリイミド)に置き換える。ある場合、ポリイミド膜には、塗れ防止性コーティングがされており、ポリイミド膜は、ステンレス鋼の開口プレートに接続しており、次いで、レーザが、ポリイミド膜の中の開口部の配列を切除する。

【0003】

印刷ヘッドフロントフェース表面でノズルからインクが漏れ、濡れ、付着すると、IQが悪くなるとともに、吐出がうまくいかなくなり、間違った方向に吐出されてしまう。典型的には、インチまたは水で測定した場合に、印刷ヘッドの内圧が特定の圧力を超えると、ノズルが漏れてインクが染み出す。染み出すことなくノズルの圧力を高く維持することができれば、性能が向上する。印刷した後に、印刷ヘッドのフロントフェースが濡れたままであるとき、濡れが起こる。印刷ヘッド表面に残ったインクは、ノズルをふさいでしまい、ノズルがうまく働かなくなり、間違った方向に印刷されてしまう。図1は、このような汚染された印刷ヘッドの写真を示している。

【0004】

現在、これらの課題に対するアプローチでは、有効なクリーニングブレードシステムを使用する。このシステムは、印刷ヘッドからインクをパージし、次いで、ワイパーブレードが拭き取り、次いで、フロントフェースから出たインクを拭き取る。システムがうまく働いていないジェットを検出した後、また、インクが凍結または固化し、収縮し、システムに空気が流れたときに電源が落ちた後、典型的には、インクがパージされる。インクのパージによって、汚染がなくなり、空気を捕捉し、ノズルを洗浄し、次いで、ワイパーがフロントフェースをきれいに洗浄する。将来的にEnergyStar(登録商標)の要求事項を満たすために、プリンターは、印刷ヘッド、容器、供給ラインが熱を受けていないときには、毎晩シャットダウンされるだろう。予想される印刷ヘッドの寿命は6年であり、毎日パージすると、ほぼ2000回のパージと拭き取りサイクルを必要とする。拭き取り回数が増えることは、2000サイクルよりも多く、濡れ防止性コーティングが機能を発揮し、有益な性質を維持しなければならないことを意味する。

【0005】

塗れ防止性コーティングは、洗浄容易性/自己洗浄性を維持するように、十分な液垂れ圧と、低い滑り角を維持するために、高い接触角をもたなければならない。これにより、印刷ヘッドのカートリッジのメンテナンスは少なくてすむか、まったくしなくてよく、エンジンの信頼性が高くなり、ランニングコストが低くなる。スタック製造プロセスは、一般的に、高温および圧力を含み、そのため、コーティングは、これらの条件下(典型的には、290℃、350psiで約30分間)でこれらの性質を維持しなければならない。一般的に、滑り角が低い低接着性コーティングは、重力がかかった状態で、明らかに印刷ヘッドフロントフェースから滑り落ちることが示されている。

【0006】

撥油性の低接着性表面コーティングは、顕著な性能の向上を与えた。しかし、このようなコーティングを用いた場合であっても、印刷ヘッドフロントフェースは、何回かの拭き取りサイクルを受けるだろう。現行のコーティングは、良好な熱安定性およびインク安定性をもっているが、望ましいと思われる値よりも機械的頑丈性が低くなることがある。

【図面の簡単な説明】

【0007】

【図1】図1は、汚染された印刷ヘッドのフロントフェースの例を示す図である。

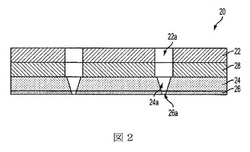

【図2】図2は、ジェットスタックの一実施形態の側面図である。

【図3】図3は、撥油性低接着性コーティングの実施形態の熱安定性のグラフである。

【図4】図4は、撥油性低接着性コーティングの一実施形態の熱安定性のグラフである。

【図5】図5は、撥油性低接着性コーティングの一実施形態の熱安定性のグラフである。

【図6】図6は、液垂れ圧とパージ拭き取りサイクルとの関係を示す特性図である。

【発明を実施するための形態】

【0008】

本明細書で使用する場合、用語「低接着性」は、表面として印刷ヘッドフロントフェース表面を用い、紫外線硬化可能なゲルインクまたは固体インクを用いて測定した場合、約30°未満の低い滑り角を意味する。本明細書で使用する場合、撥油性低接着性表面コーティングは、表面コーティングが高温(例えば、180℃〜325℃、または約180℃〜約325℃の範囲の温度)、高圧(例えば、100psi〜400psi、または約100psi〜約400psiの範囲の圧力)に長時間さらされた後に、紫外線ゲルインクまたは固体インクの液滴が、表面コーティングに対し、低接着性を示すとき、「熱に安定」である。長期間とは、10分〜2時間、または約10分〜約2時間の範囲にあるだろう。

【0009】

一実施形態では、表面コーティングは、表面コーティングが290℃または約290℃の温度、300psiまたは約300psiの圧力に30分間または約30分間さらされた後でも、熱に安定である。表面コーティングを、分解することなく、ステンレス製の開口部の支持具に高温高圧で接続することができる。したがって、得られた印刷ヘッドは、インク液滴が印刷ヘッドフロントフェースから転がり落ちることができ、残渣を残さないため、インクの汚染を防ぐことができる。

【0010】

いくつかの実施形態では、印刷装置は、フロントフェースと、フロントフェースの表面に配置された撥油性低接着性表面コーティングとを有するインクジェット印刷ヘッドを備えている。撥油性低接着性表面コーティングは、吐出された紫外線ゲルインクの液滴、または吐出された固体インクの液滴が、45°または約45°よりも大きな接触角を示すような構成の撥油性低接着性ポリマー材料を含む。さらに別の実施形態では、吐出された紫外線ゲルインクの液滴、または吐出された固体インクの液滴が、約90°以下の接触角を示す。インクが印刷ヘッドに充填されると、インクが吐出されるときまでは、インクはノズルの中に維持されていることが望ましい。一般的に、インクの接触角が大きいほど、液垂れ圧が良好になる(大きくなる、の意味)。液垂れ圧は、インク槽または容器の圧力が増したときに、開口プレートが、ノズルの開口部からインクが染み出すのを防ぐ能力に関係がある。染み出すことなく、高い圧力を維持すれば、印刷コマンドが与えられたときに、より迅速に印刷することができる。

【0011】

いくつかの実施形態では、コーティングは、熱に安定であり、高温(例えば、180℃〜325℃、または約180℃〜約325℃の範囲の温度)、高圧(例えば、100psi〜400psi、または約100psi〜約400psiの範囲の圧力)に長時間(10分〜2時間、または約10分〜約2時間の範囲)さらされた後であっても、この性質を与える。これにより、高い液垂れ圧が維持される。

【0012】

一実施形態では、コーティングは、熱に安定であり、290℃または約290℃の温度、300psiまたは約300psiの圧力に、30分間または約30分間さらされた後でさえ、この性質を与え、高い液垂れ圧を維持することができる。

【0013】

いくつかの実施形態では、撥油性低接着性表面コーティングは、少なくとも1つのイソシアネートと、官能化フルオロ架橋材料とを含む反応剤混合物の反応生成物である。

【0014】

適切なイソシアネートとしては、イソシアネートモノマー、オリゴマーおよびポリマーが挙げられ、限定されないが、一般式R1−(NCO)nを有するものが挙げられ、ここで、R1は、アルキル基、アルキレン基、アリール基、アリーレン基、アリールアルキル基、アリールアルキレン基、アルキルアリール基またはアルキルアリーレン基である。

【0015】

一実施形態では、R1は、アルキル基またはアルキレン基であり(直鎖および分枝鎖、飽和および不飽和、環状および非環状、置換および非置換のアルキル基およびアルキレン基を含む)、ここで、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アルキル基またはアルキレン基の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約8個含む。別の実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約10個含む。別の実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約12個含む。一実施形態では、アルキル基またはアルキレン基は、約60個以下の炭素原子を含む。別の実施形態では、アルキル基またはアルキレン基は、約50個以下の炭素原子を含む。さらに別の実施形態では、アルキル基またはアルキレン基は、約40個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことを理解されたい。

【0016】

一実施形態では、R1は、アリール基またはアリーレン基であり(置換および非置換のアリール基およびアリーレン基を含み)、ここで、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アリール基またはアリーレン基の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アリール基またはアリーレン基は、炭素原子を少なくとも約5個含む。別の実施形態では、アリール基またはアリーレン基は、炭素原子を少なくとも約6個含む。一実施形態では、アリール基またはアリーレン基は、約50個以下の炭素原子を含む。別の実施形態では、アリール基またはアリーレン基は、約25個以下の炭素原子を含む。さらに別の実施形態では、アリール基またはアリーレン基は、約12個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことを理解されたい。

【0017】

一実施形態では、R1は、アリールアルキルまたはアリールアルキレン基であり(置換および非置換のアリールアルキル基およびアリールアルキレン基を含む)、ここで、アリールアルキル基およびアリールアルキレン基のアルキル部分は、直鎖または分枝鎖、飽和または不飽和、環状または非環状、置換または非置換であってもよく、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アリールアルキル基またはアリールアルキレン基のアリール部分またはアルキル部分の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アリールアルキル基またはアリールアルキレン基は、炭素原子を少なくとも約6個含む。別の実施形態では、アリールアルキル基またはアリールアルキレン基は、炭素原子を少なくとも約7個含む。一実施形態では、アリールアルキル基またはアリールアルキレン基は、約60個以下の炭素原子を含む。別の実施形態では、アリールアルキル基またはアリールアルキレン基は、約40個以下の炭素原子を含む。さらに別の実施形態では、アリールアルキル基またはアリールアルキレン基は、約30個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことは理解されるだろう。

【0018】

置換されたアルキル基、アルキレン基、アリール基、アリーレン基、アリールアルキル基、アリールアルキレン基、アルキルアリール基、アルキルアリーレン基の置換基は、(限定されないが)、ハロゲン原子、イミン基、アンモニウム基、シアノ基、ピリジン基、ピリジニウム基、エーテル基、アルデヒド基、ケトン基、エステル基、アミド基、カルボニル基、チオカルボニル基、サルフェート基、スルホネート基、スルフィド基、スルホキシド基、ホスフィン基、ホスホニウム基、ホスフェート基、ニトリル基、メルカプト基、ニトロ基、ニトロソ基、スルホン基、アシル基、酸無水物基、アジド基、アゾ基、シアネート基、イソシアネート基、チオシアネート基、イソチオシアネート基、カルボキシレート基、これらの混合物などであってもよく、2個以上の置換基が接続して環を形成していてもよく、nは、イソシアネート基の数をあらわす整数であり、例えば、イソシアネートモノマーである場合、1、2、3などであり、イソシアネートポリマーの場合、必要な上限はない。

【0019】

ジイソシアネートの例としては、以下の式のイソホロンジイソシアネート(IPDI)

【化1】

、

2,4−トルエンジイソシアネート(TDI)、ジフェニルメタン−4,4’−ジイソシアネート(MDI)、水素化ジフェニルメタン−4,4’−ジイソシアネート(H12MDI)、テトラ−メチルキシレンジイソシアネート(TMXDI)、以下の式のヘキサメチレン−1,6−ジイソシアネート(HDI)

【化2】

、

ナフタレン−1,5−ジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニルジイソシアネート、3,3’−ジメチル−4,4’−ビメチル−4,4’−ビフェニルジイソシアネート、フェニレンジイソシアネート、4,4’−ビフェニルジイソシアネート、以下の式の2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネート、

【化3】

テトラメチレンキシレンジイソシアネート、4,4’−メチレンビス(2,6−ジエチルフェニルイソシアネート)、1,12−ジイソシアネートドデカン、1,5−ジイソシアネート−2−メチルペンタン、1,4−ジイソシアネートブタン、ダイマージイソシアネート、シクロヘキシレンジイソシアネートおよびその異性体、HDIのウレチジオンダイマーなど、およびこれらの混合物が挙げられる。トリイソシアネートまたはその等価物の例としては、トリフェニルメタン−4,4’,4”−トリイソシアネート、トリス(p−イソシアナートフェニル)チオホスフェート、TDIなどのトリメチロールプロパントリマー、TDI、HDI、IPDIなどのイソシアヌレートトリマー、TDI、HDI、IPDIなどのビウレットトリマー、およびこれらの混合物が挙げられる。これより高次のイソシアネート官能性の例としては、TDI/HDIなどのコポリマー、MDIオリゴマー、およびこれらの混合物が挙げられる。ある実施形態では、イソシアネート部分は、アロファネート修飾されたMDIまたはアロファネート修飾されたMDIのポリマーであってもよい。ある実施形態では、イソシアネート部分は、従来技術(米国特許第4,863,986号、米国特許第4,704,420号、米国特許第6,071,564号)に記載されるようなポリイソシアン官能基を有する(ペル)フルオロポリエーテル系プレポリマーであってもよく、すでに市販されているFluorobase−Zであってもよい。ある実施形態では、適切なイソシアネートは、Desmodur(登録商標)、Mondur(登録商標)またはImpranil(登録商標)という名称で得られてもよく、例えば、Desmodur N 3300(登録商標)、Desmodur N 3790(登録商標)(Bayer Materials Scienceから入手可能)など、またはこれらの混合物であってもよい。

【0020】

適切なペルフルオロポリエーテル化合物としては、モノ−またはジ−ヒドロキシル官能化ペルフルオロポリエーテル化合物のモノマー、オリゴマー、ポリマーが挙げられる。適切なジヒドロキシ官能化ペルフルオロポリエーテル化合物の例としては、(限定されないが)、一般式

【化4】

を有するものが挙げられ、式中、aは、0〜20の範囲の整数であり、bおよびcは、0〜50の範囲の整数であるが、但し、bおよびcのうち、少なくとも1つは0ではない。一実施形態では、適切な二官能ペルフルオロポリエーテル化合物は、以下の式

【化5】

によってあらわされてもよい。

【0021】

いくつかの実施形態では、適切なジヒドロキシ官能化ペルフルオロポリエーテル化合物は、Fluorolink(登録商標)という名称で得られてもよく、例えば、Fluorolink D(登録商標)、Fluorolink D10(登録商標)、Fluorolink D10H(登録商標)、Fluorolink E10(登録商標)、Fluorolink E10H(登録商標)(Solvay Solexisから入手可能)など、またはこれらの混合物であってもよい。

【0022】

1種類以上のペルフルオロポリエーテル化合物と1種類以上のイソシアネートとを縮合させることによって、ウレタン化合物など、またはこれらの混合物を製造する任意の適切な反応条件を用い、撥油性低接着性印刷ヘッドフロントフェースコーティングのポリマーを調製することができる。典型的には(必須ではないが)、この反応は、任意の反応触媒(例えば、ジブチルスズジラウレート、ビスマストリス−ネオデカノエート、安息香酸コバルト、酢酸リチウム、スズオクトエート、トリエチルアミンなど)存在下、さまざまな温度(例えば、約25℃〜約160℃)で行うことができる。他の例示的な触媒としては、Rheine Chemie製のRC触媒が挙げられる。

【0023】

一実施形態では、この反応条件は、反応生成物が酸化または黄変するのを防ぎ、水分による望ましくない副反応を防ぐために、不活性雰囲気(例えば、アルゴンガスまたは窒素ガス、または他の適切なガス)下で行うことができる。反応は、無希釈(すなわち、溶媒なし)で行うこともでき、また、場合により、望ましい溶媒または有効な溶媒を使用してもよい。適切な溶媒の例としては、キシレン、トルエン、ベンゼン、クロロベンゼン、ヘキサフルオロベンゼン、ニトロベンゼン、ジクロロベンゼン、N−メチルピロリジノン、ジメチルホルムアミド、ジメチルスルホキシド、スルホラン、ヘキサン、テトラヒドロフラン、酢酸ブチル、酢酸アミル、HFE 7200(3M)、HFE 7500(3M)、Solvosol(Dow)など、およびこれらの混合物が挙げられる。使用可能な別の溶媒の例は、Cytonix LLCから入手可能なフッ素化溶媒であるFCL 52溶媒である。

【0024】

本明細書に開示されている撥油性低接着性表面コーティングを、記録基板に対してインクを放出するように構成された、インクジェット印刷ヘッドのための濡れ防止性印刷ヘッド前面コーティングとして使用することができる。普通紙、例えば、XEROX(登録商標)4024紙、XEROX(登録商標)Image Series紙、Courtland 4024 DP紙、罫線付きノート紙、ボンド紙、シリカでコーティングされた紙、例えば、Sharp Companyのシリカでコーティングされた紙、JuJo紙、Hammermill Laserprint紙など、透明材料、布地、繊維製品、プラスチック、ポリマー膜、無機基板(例えば、金属および木材)などを含む、任意の適切な記録基板を用いてもよい。

【0025】

本明細書で使用される場合、撥油性低接着性コーティングは、インクジェット印刷ヘッドから放出されるインクに対し、「十分に低い濡れ性」を示してもよく、インクと撥油性低接着性コーティングとの接触角は、一実施形態では、45°より大きく、別の実施形態では、約55°より大きい。

【0026】

本明細書に開示されている撥油性低接着性コーティングは、任意の適切なインクジェットプリンター(例えば、連続式インクジェットプリンター、サーマルドロップオンデマンド(DOD)インクジェットプリンター、ピエゾ式DODインクジェットプリンター)のインクジェット印刷ヘッドのための撥油性低接着性印刷ヘッド前面コーティングとして利用されてもよい。本明細書で使用される場合、用語「プリンター」は、任意の目的のための印刷出力機能を発揮するデジタル複写機、製本機、ファクシミリ機、多機能機などの任意の装置を包含する。

【0027】

本明細書に開示されている撥油性低接着性コーティングを、任意の適切なインク(例えば、水系インク、溶媒インク、UV硬化性インク、昇華染料インク、固体インクなど)を放出する構成になっているインクジェット印刷ヘッドのための撥油性低接着性印刷ヘッド前面コーティングとして用いてもよい。本明細書に開示されている撥油性低接着性コーティングで使用するのに適した、例示的なインクジェット印刷ヘッドを、図2によって記載している。

【0028】

典型的なインクジェット印刷ヘッドは、典型的には開口部の支持具に結合したノズル板を備えていてもよい。図2は、塗れ防止性コーティングを備える印刷ヘッドジェットスタックの一実施形態を示す。この実施形態では、撥油性低接着性コーティング26がノズル板24に結合している。ノズル板は、開口部の支持具22に結合したポリマー膜(例えば、ポリイミド膜)であってもよい。

【0029】

支持具22は、ステンレス鋼のような任意の適切な材料で作られており、この支持具に形成されている開口部22aを備えている。開口部22aは、インク源(示されていない)とつながっていてもよい。ノズル板24は、ポリイミドのような任意の適切な材料で作られていてもよく、この板に形成されているノズル24aを備えていてもよい。ノズル24aは、インク源からのインクを、印刷ヘッド20からノズル24aを経て記録基板に吐出することができるように、開口部22aによってインク源とつながっていてもよい。

【0030】

図示されている実施形態では、ノズル板24は、間に挟まった接着性材料28によって、支持具22に結合している。接着性材料28は、熱可塑性接着剤として与えられてもよく、ノズル板24を支持具22に結合する結合プロセス中に溶融させてもよい。典型的には、ノズル板24および撥油性低接着性コーティング26も、結合プロセス中に加熱される。熱可塑性接着剤を形成させる材料に依存して、結合温度は、180℃〜325℃の範囲(または約180℃〜約325℃の範囲)であってもよい。

【0031】

従来の撥油性低接着性コーティングは、典型的な結合プロセスまたはインクジェット印刷ヘッド加工中に直面する他の高温高圧プロセス中に直面する温度にさらされると、分解する傾向がある。しかし、本明細書に開示されている撥油性低接着性コーティング26は、結合温度まで加熱した後のインクに対し、十分に低い接着性(低い滑り角で示される)と、高い接触角とを示す。したがって、撥油性低接着性コーティング26は、自己洗浄性であり、汚れ物質を含まず、液垂れ圧が高いインクジェット印刷ヘッド20を与えてもよい。撥油性低接着性コーティング26が、高温にさらされたときに、望ましい表面特性(例えば、低い滑り角および高い接触角を含む)が実質的に低下しない能力によって、高い液垂れ圧を維持しつつ、自己洗浄性を有するインクジェット印刷ヘッドを、高温高圧プロセスを用いて加工することができる。

【0032】

一実施形態では、撥油性低接着性コーティング26は、まず、上述のように、少なくとも1つのイソシアネートおよび少なくとも1つのペルフルオロポリエーテル化合物を含む反応混合物を塗布することによって、基板32の上に作られてもよい。反応剤混合物を基板32に塗布した後、反応剤を反応させ、撥油性低接着性コーティング26を作成する。反応剤は、例えば、反応剤混合物を硬化させることによって反応させることができる。一実施形態では、反応剤混合物を、最初に約130℃の温度で約30分〜2時間加熱し、次いで、約290℃の高温で約30分〜2時間、後硬化させる。

【0033】

一実施形態では、ダイ押出コーティング、浸漬コーティング、スプレーコーティング、スピンコーティング、フローコーティング、スタンプ印刷、ブレード技術のような任意の適切な方法を用い、反応剤混合物を基板32に塗布してもよい。空気噴霧デバイス(例えば、エアブラシまたは自動空気/液体スプレー)を用い、反応剤混合物を噴霧してもよい。空気噴霧デバイスを、均一または実質的に均一な量の反応剤混合物で基板32の表面を覆う均一なパターンを作るように動く自動レシプロケーターに取り付けてもよい。ドクターブレードを用いるのは、反応剤混合物を塗布するのに使用可能な別の技術である。フローコーティングにおいて、プログラミング可能なディスペンサーを用い、反応剤混合物を塗布する。

【0034】

以下、特定の実施形態を詳細に記載する。これらの実施例は、例示を意図しており、特許請求の範囲は、これらの実施形態に記載されている材料、条件またはプロセスパラメータに限定されない。

【実施例】

【0035】

(実施例1)

Fluorolink−D 1.3グラムをヘキサフルオロベンゼン20gに溶解した。ジブチルスズジラウレート触媒0.01gを加え、得られた混合物を80℃まで加熱した。0.1143gのDesmodur 3300、0.14gのDesmodur 3790を含むイソシアネートの第2の溶液を、ヘキサフルオロベンゼンに溶解し、ゆっくりと2時間かけて第1の溶液に加えた。添加プロセスの間、Fluorolink溶液を80℃に加熱したままであった。添加プロセスから得られた反応剤混合物を80℃に保ち、一晩撹拌し、架橋反応を完成させた。反応剤混合物を室温まで冷やし、FCL−52(Cytonix company製)40gで希釈した。ドローバーコーターを用い、ポリイミド基材に、得られたプレポリマー溶液をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング1を得た。

【0036】

(実施例2)

Fluorolink−D 1.3グラムをヘキサフルオロベンゼン20gに溶解した。ジブチルスズジラウレート触媒0.01gを加え、得られた混合物を80℃まで加熱した。0.28gのDesmodur 3790を含むイソシアネートの第2の溶液を、ヘキサフルオロベンゼンに溶解し、ゆっくりと2時間かけて第1の溶液に加えた。添加プロセスの間、Fluorolink溶液を80℃に加熱したままであった。添加プロセスから得られた反応剤混合物を80℃に保ち、一晩撹拌し、架橋反応を完成させた。反応剤混合物を室温まで冷やし、FCL−52(Cytonix company製)40gで希釈した。ドローバーコーターを用い、ポリイミド基材に、得られたプレポリマー溶液をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング2を得た。

【0037】

実施例1および2から、一部には高温で混合するため、コーティングの前に終了している架橋を90%以上含む反応剤溶液が得られる。硬化プロセスの前に多量の架橋が生じ、硬化プロセスでポリマーの実質的にすべての架橋が存在するため、得られた膜は、良好な熱安定性をもち、良好な機械的頑丈性を有する。

【0038】

(実施例3)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、おだやかに還流するまで(約71℃)加熱した。5.04gのDesmodur 3790を、酢酸エチル185mLとNovec 7200 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に71℃で2時間かけて滴下した。次いで、反応剤混合物を71℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング3を得た。

【0039】

(実施例4)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、おだやかに還流するまで(約71℃)加熱した。2.07gのDesmodur 3300、2.52gのDesmodur 3790を、酢酸エチル185mLおよびNovec 7200 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に71℃で2時間かけて滴下した。次いで、反応剤混合物を71℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング4を得た。

【0040】

(実施例5)

実施例3に記載したように合成したコーティング配合物451gを、Novec 700溶媒300gを加えることによって、固形物濃度が5%〜3%になるように希釈した。希釈した溶液を丸底フラスコに移し、このフラスコにvigreaux蒸留装置を接続した。溶媒が蒸留し始めるまで、溶液を加熱した(約71〜71℃)。Novec 7200および酢酸エチルの混合物からなる留去物約559gが集まるまで、蒸留を続けた。フラスコの下部に残った濃縮溶液を室温まで冷却した。この濃縮コーティング配合物の固形物濃度は、約12%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング5を得た。

【0041】

(実施例6)

実施例5に記載したように得られたコーティング配合物を、ドローバーコーターを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、室温から150℃まで10℃/分で上げ、150℃で30分間保持し、150℃から260℃まで10℃/分で上げ、最後に、260℃で20分間保持することによって、周囲条件下、乾燥器内で熱硬化させ、コーティング6を得た。

【0042】

(実施例7)

実施例5に記載したように得られたコーティング配合物を、ドローバーコーターを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、室温から150℃まで10℃/分で上げ、150℃で30分間保持し、150℃から260℃まで10℃/分で上げ、最後に、260℃で20分間保持することによって、窒素雰囲気下、乾燥器内で熱硬化させ、コーティング7を得た。

【0043】

(実施例8)

実施例6に記載したように得られたコーティングに、以下のように、拭き取り洗浄工程をさらに行った。2インチ幅のフォームブラシ(Lowesから得た)をNovec 7200溶媒に浸し、コーティング6の表面全体に、往復するように1回滑らかに塗るようにブラシをかけた。このコーティングを5分間、空気中で乾燥させた。これにより、溶媒が除去されたコーティング8が得られた。

【0044】

(実施例9)

実施例7に記載したように得られたコーティングに、以下のように、ワイプクリーニング工程をさらに行った。2インチ幅のフォームブラシ(Lowesから得た)をNovec 7200溶媒に浸し、コーティング6の表面全体に、往復するように1回滑らかに塗るようにブラシをかけた。このコーティングを5分間、空気中で乾燥させた。これにより、溶媒が除去されたコーティング9が得られた。

【0045】

(実施例10)

実施例5に記載したように得られたコーティング配合物を、押出ダイを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、赤外線ヒーターを用い、50℃で30分間、次いで、260℃で30分間熱硬化させ、コーティング10が得られた。

【0046】

(実施例11)

固形分濃度が5%のコーティング配合物を、実際には実施例3に記載されているように、但し、加えるジブチルスズジラウレート触媒の量を0.317gにして調製した。次いで、このコーティング配合物を、実施例5に記載したように蒸留することによって、約12%になるまで濃縮した。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング11を得た。

【0047】

(実施例12)

固形分濃度が5%のコーティング配合物を、実際には実施例3に記載されているように、但し、加えるジブチルスズジラウレート触媒の量を0.423gにして調製した。このコーティング配合物を、実施例5に記載したように蒸留することによって、約12%になるまで濃縮した。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング12を得た。

【0048】

(実施例13)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、80℃まで加熱した。5.04gのDesmodur 3790を、酢酸ブチル185mLおよびNovec 7500 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に80℃で2時間かけて滴下した。次いで、反応剤混合物を80℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、150℃で30分間、熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング13を得た。

【0049】

(実施例14)

このコーティングの接触角および滑り角を、コンピューター制御された自動液体堆積システム、コンピューター制御された傾斜ベースユニット(TBU90E)、コンピューター制御された画像処理システムから構成されるDataphysics製OCA20ゴニオメーターで決定した。典型的な静的接触角測定において、約10μLの固体インク(典型的なインク吐出温度115℃で)をコーティング表面に穏やかに堆積させ、コンピューターソフトウェア(SCA20)を用いて静的接触角を決定した。それぞれの報告されているデータは、5個より多い個々の測定値の平均である。

【0050】

滑り角の測定は、固体インク(典型的なインク吐出温度115℃で)の約10μLの液滴を用い、傾斜ベースユニットTBU90Eを用い、ベースユニットを1°/秒の速度で傾けることによって行った。滑り角は、試験液滴(固体インク)が、残留分を残さず、または染みを残さない状態で、コーティングされたポリイミド基板を滑り始めるような、コーティングされたポリイミド基板の傾いた角度であると定義される。

【0051】

印刷ヘッド製造の接着結合(スタッキング)工程を模倣するオフライン試験において、コーティング1〜13に対し、高温高圧結合工程を行った(例えば、290℃、350psiで30分間)。スタッキング工程の後、固体インクに対する接触角および滑り角を上述のように決定した。

【0052】

スタッキング工程の後、溶融したシアン、マゼンタ、イエロー、ブラックインクの混合物にコーティング1〜13を140℃で2日間浸すことによって、インク老化実験を実施した。インクが老化した後の接触角および滑り角を上に記載するように決定した。固体インクに対する接触角および滑り角のデータを表1にまとめている。

【表1】

【0053】

(実施例15)

このコーティングの接触角および滑り角を、コンピューター制御された自動液体堆積システム、コンピューター制御された傾斜ベースユニット(TBU90E)、コンピューター制御された画像処理システムから構成されるDataphysics製OCA20ゴニオメーターで決定した。典型的な静的接触角測定において、約10μLのUVインク(典型的なインクジェット吐出温度80℃)をコーティング表面に穏やかに堆積させ、コンピューターソフトウェア(SCA20)を用いて静的接触角を決定した。それぞれの報告されているデータは、5個より多い個々の測定値の平均である。滑り角の測定は、UVインク(典型的なインク吐出温度80℃)の約10μLの液滴を用い、傾斜ベースユニットTBU90Eを用い、ベースユニットを1°/秒の速度で傾けることによって行った。滑り角は、試験液滴(UVインク)が、残留分を残さず、または染みを残さない状態で、コーティングされたポリイミド基板を滑り始めるような、コーティングされたポリイミド基板の傾いた角度であると定義される。

【0054】

印刷ヘッド製造の接着結合(スタッキング)工程を模倣するオフライン試験において、コーティング8、9、11、12に対し、高温高圧結合工程を行った(例えば、290℃、350psiで30分間)。スタッキング工程の後、UVインクに対する接触角および滑り角を上述のように決定した。

【0055】

スタッキング工程の後、UVインクにコーティング8、9、11、12を90℃で2日間浸すことによって、インク老化実験を実施した。インクが老化した後の接触角および滑り角を上に記載するように決定した。UVインクに対する接触角および滑り角のデータを表2にまとめている。

【表2】

【0056】

(実施例16)

薄膜ノズル板からなる実験用印刷ヘッドを開口部の支持具に取り付けた。ノズルからインクをパージし、モーター駆動式ドライブワイパーブレードを用い、ノズル板の表面のインクを拭き取った。各パージ−拭き取りサイクルの後に、インクが漏れ始める圧力を記録した。液垂れ圧の性能を表3に与えている。このことは、コーティング2が、4000回の拭き取りサイクルの後でさえ、良好な性能を発揮するという証拠を与えている。

【表3】

【0057】

この結果は、これらのコーティングが、高いインク接触角と、低い滑り各を示すことを示している。これらのコーティングは、印刷ヘッド中の塗れ防止性コーティングとして用いたとき、自己洗浄性であり、容易に洗浄される特性を与えると予想される。これらのコーティングの表面特性は、スタックプレスおよびインク浸漬の後も、変わらないままであり、長い機能寿命を示す。

【0058】

130℃で硬化した膜と、290℃で後硬化した膜について、両方ともTGA(熱重量分析)によって熱安定性を試験し、図3にデータを示す。この結果は、130℃で硬化した膜は、30〜300℃で重量を約10%失ったことを示している。図4に示すように、290℃で後硬化した膜は、約315℃まで完全な安定性を示していた。最初の重量損失は、少量の未反応物質の蒸発か、または低分子量種の分解によるか、または両者の組み合わせによるものであると思われる。

【0059】

図5は、2010年8月20日に出願した米国特許出願第12/860,660号に開示されている従来のコーティング(HT2)のTGA結果を示しており、130℃で硬化した膜についてTGAスキャンしている間、熱にあまり安定ではなく、30〜300℃でほぼ51%と顕著に重量損失が起こることを示している。また、膜の厚み測定は、コーティングしたときには約4マイクロメートル(μm)の厚みであると測定されたが、290℃で後硬化した後では、膜は約1.4μmであると測定されたため、重量損失を示している。このことは、本明細書に開示した上の実施例のコーティング(HT3と呼ばれる)が、非常に安定なポリマーであることを示している。厚みが保持されることによって、多い拭き取りサイクル数を膜が耐えることができる。

【0060】

さらなる試験において、印刷ヘッドの試作品をHT3コーティングおよびHT2コーティングでコーティングし、パージ−拭き取りを評価した。図6にこれらの結果を示す。この結果から、HT3コーティングは、HT2膜と比べ顕著に改良されており、2000回の拭き取りサイクルの基準を満たしていることが示されている。HT3膜は、6000サイクルの後でさえ、十分に機能を発揮した。

【技術分野】

【0001】

本発明の技術分野は、印刷ヘッドの低接着性コーティングに関する。

【背景技術】

【0002】

多くの固体インク印刷ヘッドにおいて、ノズル板およびジェットスタックは、典型的には、ステンレス板からなっている。ノズル板は、小さな穴(すなわちノズル、時に、ジェットとも呼ばれる)の配列を有しており、この穴から、インクがジェットスタックを出る。ジェットスタック中のステンレス製ノズル板および他のプレートを、可とう性のポリマー層(例えば、ポリイミド)に置き換える。ある場合、ポリイミド膜には、塗れ防止性コーティングがされており、ポリイミド膜は、ステンレス鋼の開口プレートに接続しており、次いで、レーザが、ポリイミド膜の中の開口部の配列を切除する。

【0003】

印刷ヘッドフロントフェース表面でノズルからインクが漏れ、濡れ、付着すると、IQが悪くなるとともに、吐出がうまくいかなくなり、間違った方向に吐出されてしまう。典型的には、インチまたは水で測定した場合に、印刷ヘッドの内圧が特定の圧力を超えると、ノズルが漏れてインクが染み出す。染み出すことなくノズルの圧力を高く維持することができれば、性能が向上する。印刷した後に、印刷ヘッドのフロントフェースが濡れたままであるとき、濡れが起こる。印刷ヘッド表面に残ったインクは、ノズルをふさいでしまい、ノズルがうまく働かなくなり、間違った方向に印刷されてしまう。図1は、このような汚染された印刷ヘッドの写真を示している。

【0004】

現在、これらの課題に対するアプローチでは、有効なクリーニングブレードシステムを使用する。このシステムは、印刷ヘッドからインクをパージし、次いで、ワイパーブレードが拭き取り、次いで、フロントフェースから出たインクを拭き取る。システムがうまく働いていないジェットを検出した後、また、インクが凍結または固化し、収縮し、システムに空気が流れたときに電源が落ちた後、典型的には、インクがパージされる。インクのパージによって、汚染がなくなり、空気を捕捉し、ノズルを洗浄し、次いで、ワイパーがフロントフェースをきれいに洗浄する。将来的にEnergyStar(登録商標)の要求事項を満たすために、プリンターは、印刷ヘッド、容器、供給ラインが熱を受けていないときには、毎晩シャットダウンされるだろう。予想される印刷ヘッドの寿命は6年であり、毎日パージすると、ほぼ2000回のパージと拭き取りサイクルを必要とする。拭き取り回数が増えることは、2000サイクルよりも多く、濡れ防止性コーティングが機能を発揮し、有益な性質を維持しなければならないことを意味する。

【0005】

塗れ防止性コーティングは、洗浄容易性/自己洗浄性を維持するように、十分な液垂れ圧と、低い滑り角を維持するために、高い接触角をもたなければならない。これにより、印刷ヘッドのカートリッジのメンテナンスは少なくてすむか、まったくしなくてよく、エンジンの信頼性が高くなり、ランニングコストが低くなる。スタック製造プロセスは、一般的に、高温および圧力を含み、そのため、コーティングは、これらの条件下(典型的には、290℃、350psiで約30分間)でこれらの性質を維持しなければならない。一般的に、滑り角が低い低接着性コーティングは、重力がかかった状態で、明らかに印刷ヘッドフロントフェースから滑り落ちることが示されている。

【0006】

撥油性の低接着性表面コーティングは、顕著な性能の向上を与えた。しかし、このようなコーティングを用いた場合であっても、印刷ヘッドフロントフェースは、何回かの拭き取りサイクルを受けるだろう。現行のコーティングは、良好な熱安定性およびインク安定性をもっているが、望ましいと思われる値よりも機械的頑丈性が低くなることがある。

【図面の簡単な説明】

【0007】

【図1】図1は、汚染された印刷ヘッドのフロントフェースの例を示す図である。

【図2】図2は、ジェットスタックの一実施形態の側面図である。

【図3】図3は、撥油性低接着性コーティングの実施形態の熱安定性のグラフである。

【図4】図4は、撥油性低接着性コーティングの一実施形態の熱安定性のグラフである。

【図5】図5は、撥油性低接着性コーティングの一実施形態の熱安定性のグラフである。

【図6】図6は、液垂れ圧とパージ拭き取りサイクルとの関係を示す特性図である。

【発明を実施するための形態】

【0008】

本明細書で使用する場合、用語「低接着性」は、表面として印刷ヘッドフロントフェース表面を用い、紫外線硬化可能なゲルインクまたは固体インクを用いて測定した場合、約30°未満の低い滑り角を意味する。本明細書で使用する場合、撥油性低接着性表面コーティングは、表面コーティングが高温(例えば、180℃〜325℃、または約180℃〜約325℃の範囲の温度)、高圧(例えば、100psi〜400psi、または約100psi〜約400psiの範囲の圧力)に長時間さらされた後に、紫外線ゲルインクまたは固体インクの液滴が、表面コーティングに対し、低接着性を示すとき、「熱に安定」である。長期間とは、10分〜2時間、または約10分〜約2時間の範囲にあるだろう。

【0009】

一実施形態では、表面コーティングは、表面コーティングが290℃または約290℃の温度、300psiまたは約300psiの圧力に30分間または約30分間さらされた後でも、熱に安定である。表面コーティングを、分解することなく、ステンレス製の開口部の支持具に高温高圧で接続することができる。したがって、得られた印刷ヘッドは、インク液滴が印刷ヘッドフロントフェースから転がり落ちることができ、残渣を残さないため、インクの汚染を防ぐことができる。

【0010】

いくつかの実施形態では、印刷装置は、フロントフェースと、フロントフェースの表面に配置された撥油性低接着性表面コーティングとを有するインクジェット印刷ヘッドを備えている。撥油性低接着性表面コーティングは、吐出された紫外線ゲルインクの液滴、または吐出された固体インクの液滴が、45°または約45°よりも大きな接触角を示すような構成の撥油性低接着性ポリマー材料を含む。さらに別の実施形態では、吐出された紫外線ゲルインクの液滴、または吐出された固体インクの液滴が、約90°以下の接触角を示す。インクが印刷ヘッドに充填されると、インクが吐出されるときまでは、インクはノズルの中に維持されていることが望ましい。一般的に、インクの接触角が大きいほど、液垂れ圧が良好になる(大きくなる、の意味)。液垂れ圧は、インク槽または容器の圧力が増したときに、開口プレートが、ノズルの開口部からインクが染み出すのを防ぐ能力に関係がある。染み出すことなく、高い圧力を維持すれば、印刷コマンドが与えられたときに、より迅速に印刷することができる。

【0011】

いくつかの実施形態では、コーティングは、熱に安定であり、高温(例えば、180℃〜325℃、または約180℃〜約325℃の範囲の温度)、高圧(例えば、100psi〜400psi、または約100psi〜約400psiの範囲の圧力)に長時間(10分〜2時間、または約10分〜約2時間の範囲)さらされた後であっても、この性質を与える。これにより、高い液垂れ圧が維持される。

【0012】

一実施形態では、コーティングは、熱に安定であり、290℃または約290℃の温度、300psiまたは約300psiの圧力に、30分間または約30分間さらされた後でさえ、この性質を与え、高い液垂れ圧を維持することができる。

【0013】

いくつかの実施形態では、撥油性低接着性表面コーティングは、少なくとも1つのイソシアネートと、官能化フルオロ架橋材料とを含む反応剤混合物の反応生成物である。

【0014】

適切なイソシアネートとしては、イソシアネートモノマー、オリゴマーおよびポリマーが挙げられ、限定されないが、一般式R1−(NCO)nを有するものが挙げられ、ここで、R1は、アルキル基、アルキレン基、アリール基、アリーレン基、アリールアルキル基、アリールアルキレン基、アルキルアリール基またはアルキルアリーレン基である。

【0015】

一実施形態では、R1は、アルキル基またはアルキレン基であり(直鎖および分枝鎖、飽和および不飽和、環状および非環状、置換および非置換のアルキル基およびアルキレン基を含む)、ここで、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アルキル基またはアルキレン基の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約8個含む。別の実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約10個含む。別の実施形態では、アルキル基またはアルキレン基は、炭素原子を少なくとも約12個含む。一実施形態では、アルキル基またはアルキレン基は、約60個以下の炭素原子を含む。別の実施形態では、アルキル基またはアルキレン基は、約50個以下の炭素原子を含む。さらに別の実施形態では、アルキル基またはアルキレン基は、約40個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことを理解されたい。

【0016】

一実施形態では、R1は、アリール基またはアリーレン基であり(置換および非置換のアリール基およびアリーレン基を含み)、ここで、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アリール基またはアリーレン基の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アリール基またはアリーレン基は、炭素原子を少なくとも約5個含む。別の実施形態では、アリール基またはアリーレン基は、炭素原子を少なくとも約6個含む。一実施形態では、アリール基またはアリーレン基は、約50個以下の炭素原子を含む。別の実施形態では、アリール基またはアリーレン基は、約25個以下の炭素原子を含む。さらに別の実施形態では、アリール基またはアリーレン基は、約12個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことを理解されたい。

【0017】

一実施形態では、R1は、アリールアルキルまたはアリールアルキレン基であり(置換および非置換のアリールアルキル基およびアリールアルキレン基を含む)、ここで、アリールアルキル基およびアリールアルキレン基のアルキル部分は、直鎖または分枝鎖、飽和または不飽和、環状または非環状、置換または非置換であってもよく、ヘテロ原子(例えば、酸素、窒素、硫黄、ケイ素、リンなど)のいずれかが、アリールアルキル基またはアリールアルキレン基のアリール部分またはアルキル部分の中に存在していてもよく、存在していなくてもよい)。一実施形態では、アリールアルキル基またはアリールアルキレン基は、炭素原子を少なくとも約6個含む。別の実施形態では、アリールアルキル基またはアリールアルキレン基は、炭素原子を少なくとも約7個含む。一実施形態では、アリールアルキル基またはアリールアルキレン基は、約60個以下の炭素原子を含む。別の実施形態では、アリールアルキル基またはアリールアルキレン基は、約40個以下の炭素原子を含む。さらに別の実施形態では、アリールアルキル基またはアリールアルキレン基は、約30個以下の炭素原子を含む。しかし、炭素原子の数がこれらの範囲からはずれていてもよいことは理解されるだろう。

【0018】

置換されたアルキル基、アルキレン基、アリール基、アリーレン基、アリールアルキル基、アリールアルキレン基、アルキルアリール基、アルキルアリーレン基の置換基は、(限定されないが)、ハロゲン原子、イミン基、アンモニウム基、シアノ基、ピリジン基、ピリジニウム基、エーテル基、アルデヒド基、ケトン基、エステル基、アミド基、カルボニル基、チオカルボニル基、サルフェート基、スルホネート基、スルフィド基、スルホキシド基、ホスフィン基、ホスホニウム基、ホスフェート基、ニトリル基、メルカプト基、ニトロ基、ニトロソ基、スルホン基、アシル基、酸無水物基、アジド基、アゾ基、シアネート基、イソシアネート基、チオシアネート基、イソチオシアネート基、カルボキシレート基、これらの混合物などであってもよく、2個以上の置換基が接続して環を形成していてもよく、nは、イソシアネート基の数をあらわす整数であり、例えば、イソシアネートモノマーである場合、1、2、3などであり、イソシアネートポリマーの場合、必要な上限はない。

【0019】

ジイソシアネートの例としては、以下の式のイソホロンジイソシアネート(IPDI)

【化1】

、

2,4−トルエンジイソシアネート(TDI)、ジフェニルメタン−4,4’−ジイソシアネート(MDI)、水素化ジフェニルメタン−4,4’−ジイソシアネート(H12MDI)、テトラ−メチルキシレンジイソシアネート(TMXDI)、以下の式のヘキサメチレン−1,6−ジイソシアネート(HDI)

【化2】

、

ナフタレン−1,5−ジイソシアネート、3,3’−ジメトキシ−4,4’−ビフェニルジイソシアネート、3,3’−ジメチル−4,4’−ビメチル−4,4’−ビフェニルジイソシアネート、フェニレンジイソシアネート、4,4’−ビフェニルジイソシアネート、以下の式の2,2,4−トリメチルヘキサメチレンジイソシアネート、2,4,4−トリメチルヘキサメチレンジイソシアネート、

【化3】

テトラメチレンキシレンジイソシアネート、4,4’−メチレンビス(2,6−ジエチルフェニルイソシアネート)、1,12−ジイソシアネートドデカン、1,5−ジイソシアネート−2−メチルペンタン、1,4−ジイソシアネートブタン、ダイマージイソシアネート、シクロヘキシレンジイソシアネートおよびその異性体、HDIのウレチジオンダイマーなど、およびこれらの混合物が挙げられる。トリイソシアネートまたはその等価物の例としては、トリフェニルメタン−4,4’,4”−トリイソシアネート、トリス(p−イソシアナートフェニル)チオホスフェート、TDIなどのトリメチロールプロパントリマー、TDI、HDI、IPDIなどのイソシアヌレートトリマー、TDI、HDI、IPDIなどのビウレットトリマー、およびこれらの混合物が挙げられる。これより高次のイソシアネート官能性の例としては、TDI/HDIなどのコポリマー、MDIオリゴマー、およびこれらの混合物が挙げられる。ある実施形態では、イソシアネート部分は、アロファネート修飾されたMDIまたはアロファネート修飾されたMDIのポリマーであってもよい。ある実施形態では、イソシアネート部分は、従来技術(米国特許第4,863,986号、米国特許第4,704,420号、米国特許第6,071,564号)に記載されるようなポリイソシアン官能基を有する(ペル)フルオロポリエーテル系プレポリマーであってもよく、すでに市販されているFluorobase−Zであってもよい。ある実施形態では、適切なイソシアネートは、Desmodur(登録商標)、Mondur(登録商標)またはImpranil(登録商標)という名称で得られてもよく、例えば、Desmodur N 3300(登録商標)、Desmodur N 3790(登録商標)(Bayer Materials Scienceから入手可能)など、またはこれらの混合物であってもよい。

【0020】

適切なペルフルオロポリエーテル化合物としては、モノ−またはジ−ヒドロキシル官能化ペルフルオロポリエーテル化合物のモノマー、オリゴマー、ポリマーが挙げられる。適切なジヒドロキシ官能化ペルフルオロポリエーテル化合物の例としては、(限定されないが)、一般式

【化4】

を有するものが挙げられ、式中、aは、0〜20の範囲の整数であり、bおよびcは、0〜50の範囲の整数であるが、但し、bおよびcのうち、少なくとも1つは0ではない。一実施形態では、適切な二官能ペルフルオロポリエーテル化合物は、以下の式

【化5】

によってあらわされてもよい。

【0021】

いくつかの実施形態では、適切なジヒドロキシ官能化ペルフルオロポリエーテル化合物は、Fluorolink(登録商標)という名称で得られてもよく、例えば、Fluorolink D(登録商標)、Fluorolink D10(登録商標)、Fluorolink D10H(登録商標)、Fluorolink E10(登録商標)、Fluorolink E10H(登録商標)(Solvay Solexisから入手可能)など、またはこれらの混合物であってもよい。

【0022】

1種類以上のペルフルオロポリエーテル化合物と1種類以上のイソシアネートとを縮合させることによって、ウレタン化合物など、またはこれらの混合物を製造する任意の適切な反応条件を用い、撥油性低接着性印刷ヘッドフロントフェースコーティングのポリマーを調製することができる。典型的には(必須ではないが)、この反応は、任意の反応触媒(例えば、ジブチルスズジラウレート、ビスマストリス−ネオデカノエート、安息香酸コバルト、酢酸リチウム、スズオクトエート、トリエチルアミンなど)存在下、さまざまな温度(例えば、約25℃〜約160℃)で行うことができる。他の例示的な触媒としては、Rheine Chemie製のRC触媒が挙げられる。

【0023】

一実施形態では、この反応条件は、反応生成物が酸化または黄変するのを防ぎ、水分による望ましくない副反応を防ぐために、不活性雰囲気(例えば、アルゴンガスまたは窒素ガス、または他の適切なガス)下で行うことができる。反応は、無希釈(すなわち、溶媒なし)で行うこともでき、また、場合により、望ましい溶媒または有効な溶媒を使用してもよい。適切な溶媒の例としては、キシレン、トルエン、ベンゼン、クロロベンゼン、ヘキサフルオロベンゼン、ニトロベンゼン、ジクロロベンゼン、N−メチルピロリジノン、ジメチルホルムアミド、ジメチルスルホキシド、スルホラン、ヘキサン、テトラヒドロフラン、酢酸ブチル、酢酸アミル、HFE 7200(3M)、HFE 7500(3M)、Solvosol(Dow)など、およびこれらの混合物が挙げられる。使用可能な別の溶媒の例は、Cytonix LLCから入手可能なフッ素化溶媒であるFCL 52溶媒である。

【0024】

本明細書に開示されている撥油性低接着性表面コーティングを、記録基板に対してインクを放出するように構成された、インクジェット印刷ヘッドのための濡れ防止性印刷ヘッド前面コーティングとして使用することができる。普通紙、例えば、XEROX(登録商標)4024紙、XEROX(登録商標)Image Series紙、Courtland 4024 DP紙、罫線付きノート紙、ボンド紙、シリカでコーティングされた紙、例えば、Sharp Companyのシリカでコーティングされた紙、JuJo紙、Hammermill Laserprint紙など、透明材料、布地、繊維製品、プラスチック、ポリマー膜、無機基板(例えば、金属および木材)などを含む、任意の適切な記録基板を用いてもよい。

【0025】

本明細書で使用される場合、撥油性低接着性コーティングは、インクジェット印刷ヘッドから放出されるインクに対し、「十分に低い濡れ性」を示してもよく、インクと撥油性低接着性コーティングとの接触角は、一実施形態では、45°より大きく、別の実施形態では、約55°より大きい。

【0026】

本明細書に開示されている撥油性低接着性コーティングは、任意の適切なインクジェットプリンター(例えば、連続式インクジェットプリンター、サーマルドロップオンデマンド(DOD)インクジェットプリンター、ピエゾ式DODインクジェットプリンター)のインクジェット印刷ヘッドのための撥油性低接着性印刷ヘッド前面コーティングとして利用されてもよい。本明細書で使用される場合、用語「プリンター」は、任意の目的のための印刷出力機能を発揮するデジタル複写機、製本機、ファクシミリ機、多機能機などの任意の装置を包含する。

【0027】

本明細書に開示されている撥油性低接着性コーティングを、任意の適切なインク(例えば、水系インク、溶媒インク、UV硬化性インク、昇華染料インク、固体インクなど)を放出する構成になっているインクジェット印刷ヘッドのための撥油性低接着性印刷ヘッド前面コーティングとして用いてもよい。本明細書に開示されている撥油性低接着性コーティングで使用するのに適した、例示的なインクジェット印刷ヘッドを、図2によって記載している。

【0028】

典型的なインクジェット印刷ヘッドは、典型的には開口部の支持具に結合したノズル板を備えていてもよい。図2は、塗れ防止性コーティングを備える印刷ヘッドジェットスタックの一実施形態を示す。この実施形態では、撥油性低接着性コーティング26がノズル板24に結合している。ノズル板は、開口部の支持具22に結合したポリマー膜(例えば、ポリイミド膜)であってもよい。

【0029】

支持具22は、ステンレス鋼のような任意の適切な材料で作られており、この支持具に形成されている開口部22aを備えている。開口部22aは、インク源(示されていない)とつながっていてもよい。ノズル板24は、ポリイミドのような任意の適切な材料で作られていてもよく、この板に形成されているノズル24aを備えていてもよい。ノズル24aは、インク源からのインクを、印刷ヘッド20からノズル24aを経て記録基板に吐出することができるように、開口部22aによってインク源とつながっていてもよい。

【0030】

図示されている実施形態では、ノズル板24は、間に挟まった接着性材料28によって、支持具22に結合している。接着性材料28は、熱可塑性接着剤として与えられてもよく、ノズル板24を支持具22に結合する結合プロセス中に溶融させてもよい。典型的には、ノズル板24および撥油性低接着性コーティング26も、結合プロセス中に加熱される。熱可塑性接着剤を形成させる材料に依存して、結合温度は、180℃〜325℃の範囲(または約180℃〜約325℃の範囲)であってもよい。

【0031】

従来の撥油性低接着性コーティングは、典型的な結合プロセスまたはインクジェット印刷ヘッド加工中に直面する他の高温高圧プロセス中に直面する温度にさらされると、分解する傾向がある。しかし、本明細書に開示されている撥油性低接着性コーティング26は、結合温度まで加熱した後のインクに対し、十分に低い接着性(低い滑り角で示される)と、高い接触角とを示す。したがって、撥油性低接着性コーティング26は、自己洗浄性であり、汚れ物質を含まず、液垂れ圧が高いインクジェット印刷ヘッド20を与えてもよい。撥油性低接着性コーティング26が、高温にさらされたときに、望ましい表面特性(例えば、低い滑り角および高い接触角を含む)が実質的に低下しない能力によって、高い液垂れ圧を維持しつつ、自己洗浄性を有するインクジェット印刷ヘッドを、高温高圧プロセスを用いて加工することができる。

【0032】

一実施形態では、撥油性低接着性コーティング26は、まず、上述のように、少なくとも1つのイソシアネートおよび少なくとも1つのペルフルオロポリエーテル化合物を含む反応混合物を塗布することによって、基板32の上に作られてもよい。反応剤混合物を基板32に塗布した後、反応剤を反応させ、撥油性低接着性コーティング26を作成する。反応剤は、例えば、反応剤混合物を硬化させることによって反応させることができる。一実施形態では、反応剤混合物を、最初に約130℃の温度で約30分〜2時間加熱し、次いで、約290℃の高温で約30分〜2時間、後硬化させる。

【0033】

一実施形態では、ダイ押出コーティング、浸漬コーティング、スプレーコーティング、スピンコーティング、フローコーティング、スタンプ印刷、ブレード技術のような任意の適切な方法を用い、反応剤混合物を基板32に塗布してもよい。空気噴霧デバイス(例えば、エアブラシまたは自動空気/液体スプレー)を用い、反応剤混合物を噴霧してもよい。空気噴霧デバイスを、均一または実質的に均一な量の反応剤混合物で基板32の表面を覆う均一なパターンを作るように動く自動レシプロケーターに取り付けてもよい。ドクターブレードを用いるのは、反応剤混合物を塗布するのに使用可能な別の技術である。フローコーティングにおいて、プログラミング可能なディスペンサーを用い、反応剤混合物を塗布する。

【0034】

以下、特定の実施形態を詳細に記載する。これらの実施例は、例示を意図しており、特許請求の範囲は、これらの実施形態に記載されている材料、条件またはプロセスパラメータに限定されない。

【実施例】

【0035】

(実施例1)

Fluorolink−D 1.3グラムをヘキサフルオロベンゼン20gに溶解した。ジブチルスズジラウレート触媒0.01gを加え、得られた混合物を80℃まで加熱した。0.1143gのDesmodur 3300、0.14gのDesmodur 3790を含むイソシアネートの第2の溶液を、ヘキサフルオロベンゼンに溶解し、ゆっくりと2時間かけて第1の溶液に加えた。添加プロセスの間、Fluorolink溶液を80℃に加熱したままであった。添加プロセスから得られた反応剤混合物を80℃に保ち、一晩撹拌し、架橋反応を完成させた。反応剤混合物を室温まで冷やし、FCL−52(Cytonix company製)40gで希釈した。ドローバーコーターを用い、ポリイミド基材に、得られたプレポリマー溶液をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング1を得た。

【0036】

(実施例2)

Fluorolink−D 1.3グラムをヘキサフルオロベンゼン20gに溶解した。ジブチルスズジラウレート触媒0.01gを加え、得られた混合物を80℃まで加熱した。0.28gのDesmodur 3790を含むイソシアネートの第2の溶液を、ヘキサフルオロベンゼンに溶解し、ゆっくりと2時間かけて第1の溶液に加えた。添加プロセスの間、Fluorolink溶液を80℃に加熱したままであった。添加プロセスから得られた反応剤混合物を80℃に保ち、一晩撹拌し、架橋反応を完成させた。反応剤混合物を室温まで冷やし、FCL−52(Cytonix company製)40gで希釈した。ドローバーコーターを用い、ポリイミド基材に、得られたプレポリマー溶液をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング2を得た。

【0037】

実施例1および2から、一部には高温で混合するため、コーティングの前に終了している架橋を90%以上含む反応剤溶液が得られる。硬化プロセスの前に多量の架橋が生じ、硬化プロセスでポリマーの実質的にすべての架橋が存在するため、得られた膜は、良好な熱安定性をもち、良好な機械的頑丈性を有する。

【0038】

(実施例3)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、おだやかに還流するまで(約71℃)加熱した。5.04gのDesmodur 3790を、酢酸エチル185mLとNovec 7200 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に71℃で2時間かけて滴下した。次いで、反応剤混合物を71℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング3を得た。

【0039】

(実施例4)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、おだやかに還流するまで(約71℃)加熱した。2.07gのDesmodur 3300、2.52gのDesmodur 3790を、酢酸エチル185mLおよびNovec 7200 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に71℃で2時間かけて滴下した。次いで、反応剤混合物を71℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング4を得た。

【0040】

(実施例5)

実施例3に記載したように合成したコーティング配合物451gを、Novec 700溶媒300gを加えることによって、固形物濃度が5%〜3%になるように希釈した。希釈した溶液を丸底フラスコに移し、このフラスコにvigreaux蒸留装置を接続した。溶媒が蒸留し始めるまで、溶液を加熱した(約71〜71℃)。Novec 7200および酢酸エチルの混合物からなる留去物約559gが集まるまで、蒸留を続けた。フラスコの下部に残った濃縮溶液を室温まで冷却した。この濃縮コーティング配合物の固形物濃度は、約12%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング5を得た。

【0041】

(実施例6)

実施例5に記載したように得られたコーティング配合物を、ドローバーコーターを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、室温から150℃まで10℃/分で上げ、150℃で30分間保持し、150℃から260℃まで10℃/分で上げ、最後に、260℃で20分間保持することによって、周囲条件下、乾燥器内で熱硬化させ、コーティング6を得た。

【0042】

(実施例7)

実施例5に記載したように得られたコーティング配合物を、ドローバーコーターを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、室温から150℃まで10℃/分で上げ、150℃で30分間保持し、150℃から260℃まで10℃/分で上げ、最後に、260℃で20分間保持することによって、窒素雰囲気下、乾燥器内で熱硬化させ、コーティング7を得た。

【0043】

(実施例8)

実施例6に記載したように得られたコーティングに、以下のように、拭き取り洗浄工程をさらに行った。2インチ幅のフォームブラシ(Lowesから得た)をNovec 7200溶媒に浸し、コーティング6の表面全体に、往復するように1回滑らかに塗るようにブラシをかけた。このコーティングを5分間、空気中で乾燥させた。これにより、溶媒が除去されたコーティング8が得られた。

【0044】

(実施例9)

実施例7に記載したように得られたコーティングに、以下のように、ワイプクリーニング工程をさらに行った。2インチ幅のフォームブラシ(Lowesから得た)をNovec 7200溶媒に浸し、コーティング6の表面全体に、往復するように1回滑らかに塗るようにブラシをかけた。このコーティングを5分間、空気中で乾燥させた。これにより、溶媒が除去されたコーティング9が得られた。

【0045】

(実施例10)

実施例5に記載したように得られたコーティング配合物を、押出ダイを用い、ポリイミド基材にコーティングした。コーティングされた膜を5分間風乾した。次いで、赤外線ヒーターを用い、50℃で30分間、次いで、260℃で30分間熱硬化させ、コーティング10が得られた。

【0046】

(実施例11)

固形分濃度が5%のコーティング配合物を、実際には実施例3に記載されているように、但し、加えるジブチルスズジラウレート触媒の量を0.317gにして調製した。次いで、このコーティング配合物を、実施例5に記載したように蒸留することによって、約12%になるまで濃縮した。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング11を得た。

【0047】

(実施例12)

固形分濃度が5%のコーティング配合物を、実際には実施例3に記載されているように、但し、加えるジブチルスズジラウレート触媒の量を0.423gにして調製した。このコーティング配合物を、実施例5に記載したように蒸留することによって、約12%になるまで濃縮した。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、乾燥器中、150℃で30分間かけて熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング12を得た。

【0048】

(実施例13)

Fluorolink−D 23.4グラムを、滴下漏斗、温度プローブ、凝縮器を取り付けた3ッ口丸底フラスコに入れた。この3ッ口丸底フラスコに135mLのNovec 7200、95mLの酢酸エチル、0.211gのジブチルスズジラウレート触媒を加え、窒素雰囲気下、内容物を撹拌し、80℃まで加熱した。5.04gのDesmodur 3790を、酢酸ブチル185mLおよびNovec 7500 63mLに溶解することによって、第2の溶液を調製した。このイソシアネート溶液を、丸底フラスコに接続した滴下漏斗に移し、Fluorolink溶液に80℃で2時間かけて滴下した。次いで、反応剤混合物を80℃で一晩撹拌した。次いで、反応混合物を室温まで冷却し、孔径が0.2ミクロンのMillipore Opticap XLフィルタを用いて濾過し、コーティング配合物を得た。このコーティング配合物の固形物濃度は、約5%であった。ドローバーコーターを用い、ポリイミド基材に、このコーティング配合物をコーティングした。コーティングされた膜を5分間風乾し、次いで、150℃で30分間、熱硬化させた。最終的な膜に、260℃で30分間かけて第2の硬化工程を行い、コーティング13を得た。

【0049】

(実施例14)

このコーティングの接触角および滑り角を、コンピューター制御された自動液体堆積システム、コンピューター制御された傾斜ベースユニット(TBU90E)、コンピューター制御された画像処理システムから構成されるDataphysics製OCA20ゴニオメーターで決定した。典型的な静的接触角測定において、約10μLの固体インク(典型的なインク吐出温度115℃で)をコーティング表面に穏やかに堆積させ、コンピューターソフトウェア(SCA20)を用いて静的接触角を決定した。それぞれの報告されているデータは、5個より多い個々の測定値の平均である。

【0050】

滑り角の測定は、固体インク(典型的なインク吐出温度115℃で)の約10μLの液滴を用い、傾斜ベースユニットTBU90Eを用い、ベースユニットを1°/秒の速度で傾けることによって行った。滑り角は、試験液滴(固体インク)が、残留分を残さず、または染みを残さない状態で、コーティングされたポリイミド基板を滑り始めるような、コーティングされたポリイミド基板の傾いた角度であると定義される。

【0051】

印刷ヘッド製造の接着結合(スタッキング)工程を模倣するオフライン試験において、コーティング1〜13に対し、高温高圧結合工程を行った(例えば、290℃、350psiで30分間)。スタッキング工程の後、固体インクに対する接触角および滑り角を上述のように決定した。

【0052】

スタッキング工程の後、溶融したシアン、マゼンタ、イエロー、ブラックインクの混合物にコーティング1〜13を140℃で2日間浸すことによって、インク老化実験を実施した。インクが老化した後の接触角および滑り角を上に記載するように決定した。固体インクに対する接触角および滑り角のデータを表1にまとめている。

【表1】

【0053】

(実施例15)

このコーティングの接触角および滑り角を、コンピューター制御された自動液体堆積システム、コンピューター制御された傾斜ベースユニット(TBU90E)、コンピューター制御された画像処理システムから構成されるDataphysics製OCA20ゴニオメーターで決定した。典型的な静的接触角測定において、約10μLのUVインク(典型的なインクジェット吐出温度80℃)をコーティング表面に穏やかに堆積させ、コンピューターソフトウェア(SCA20)を用いて静的接触角を決定した。それぞれの報告されているデータは、5個より多い個々の測定値の平均である。滑り角の測定は、UVインク(典型的なインク吐出温度80℃)の約10μLの液滴を用い、傾斜ベースユニットTBU90Eを用い、ベースユニットを1°/秒の速度で傾けることによって行った。滑り角は、試験液滴(UVインク)が、残留分を残さず、または染みを残さない状態で、コーティングされたポリイミド基板を滑り始めるような、コーティングされたポリイミド基板の傾いた角度であると定義される。

【0054】

印刷ヘッド製造の接着結合(スタッキング)工程を模倣するオフライン試験において、コーティング8、9、11、12に対し、高温高圧結合工程を行った(例えば、290℃、350psiで30分間)。スタッキング工程の後、UVインクに対する接触角および滑り角を上述のように決定した。

【0055】

スタッキング工程の後、UVインクにコーティング8、9、11、12を90℃で2日間浸すことによって、インク老化実験を実施した。インクが老化した後の接触角および滑り角を上に記載するように決定した。UVインクに対する接触角および滑り角のデータを表2にまとめている。

【表2】

【0056】

(実施例16)

薄膜ノズル板からなる実験用印刷ヘッドを開口部の支持具に取り付けた。ノズルからインクをパージし、モーター駆動式ドライブワイパーブレードを用い、ノズル板の表面のインクを拭き取った。各パージ−拭き取りサイクルの後に、インクが漏れ始める圧力を記録した。液垂れ圧の性能を表3に与えている。このことは、コーティング2が、4000回の拭き取りサイクルの後でさえ、良好な性能を発揮するという証拠を与えている。

【表3】

【0057】

この結果は、これらのコーティングが、高いインク接触角と、低い滑り各を示すことを示している。これらのコーティングは、印刷ヘッド中の塗れ防止性コーティングとして用いたとき、自己洗浄性であり、容易に洗浄される特性を与えると予想される。これらのコーティングの表面特性は、スタックプレスおよびインク浸漬の後も、変わらないままであり、長い機能寿命を示す。

【0058】

130℃で硬化した膜と、290℃で後硬化した膜について、両方ともTGA(熱重量分析)によって熱安定性を試験し、図3にデータを示す。この結果は、130℃で硬化した膜は、30〜300℃で重量を約10%失ったことを示している。図4に示すように、290℃で後硬化した膜は、約315℃まで完全な安定性を示していた。最初の重量損失は、少量の未反応物質の蒸発か、または低分子量種の分解によるか、または両者の組み合わせによるものであると思われる。

【0059】

図5は、2010年8月20日に出願した米国特許出願第12/860,660号に開示されている従来のコーティング(HT2)のTGA結果を示しており、130℃で硬化した膜についてTGAスキャンしている間、熱にあまり安定ではなく、30〜300℃でほぼ51%と顕著に重量損失が起こることを示している。また、膜の厚み測定は、コーティングしたときには約4マイクロメートル(μm)の厚みであると測定されたが、290℃で後硬化した後では、膜は約1.4μmであると測定されたため、重量損失を示している。このことは、本明細書に開示した上の実施例のコーティング(HT3と呼ばれる)が、非常に安定なポリマーであることを示している。厚みが保持されることによって、多い拭き取りサイクル数を膜が耐えることができる。

【0060】

さらなる試験において、印刷ヘッドの試作品をHT3コーティングおよびHT2コーティングでコーティングし、パージ−拭き取りを評価した。図6にこれらの結果を示す。この結果から、HT3コーティングは、HT2膜と比べ顕著に改良されており、2000回の拭き取りサイクルの基準を満たしていることが示されている。HT3膜は、6000サイクルの後でさえ、十分に機能を発揮した。

【特許請求の範囲】

【請求項1】

インクジェット印刷ヘッドフロントフェースのためのコーティングであって、このコーティングは、300℃まで加熱したとき、約15%未満の重量損失によって示される高い熱安定性を有する撥油性低接着性コーティングを含み、紫外線(UV)ゲルインクの液滴または固体インクの液滴は、このコーティング表面に対し、約45°を超える接触角と、約30°未満の滑り角を示し、このコーティングは、少なくとも200℃の温度に少なくとも30分間さらした後に、接触角および滑り角を維持している、コーティング。

【請求項2】

前記コーティングが、

130℃〜150℃の範囲の温度で30分〜2時間の間、第1の硬化処理と、

250℃〜300℃の範囲の温度で15分〜60分の間、第2の硬化処理と、にさらされた後、前記コーティングが、UVゲルインクの液滴または固体インクの液滴について、撥油性低接着性コーティング表面に対して約45°を超える接触角を示す、請求項1に記載のコーティング。

【請求項3】

前記コーティングが、室温から、130℃〜150℃の範囲の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で30〜120分間維持し、次いで、250℃〜300℃の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で15〜60分間維持する昇温硬化処理にさらされた後に、前記コーティングが、UVゲルインクの液滴または固体インクの液滴について、撥油性低接着性コーティング表面に対して約45°を超える接触角を示し、30°よりも小さな滑り角を示す、請求項1に記載のコーティング。

【請求項4】

前記撥油性低接着性コーティングが、

第1のイソシアネート化合物と、

ヒドロキシル官能化ペルフルオロポリオキシアルカン架橋材料と、を含む、請求項1に記載のコーティング。

【請求項5】

インクジェット印刷ヘッドフロントフェースのための撥油性低接着性コーティングを作成するプロセスであって、

第1のイソシアネート化合物およびヒドロキシル官能化フルオロ架橋材料を含む反応剤混合物を基材にコーティングし、ここで、前記反応剤混合物が、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物からコーティングされることと、

コーティングされた反応剤混合物に、130℃〜150℃の範囲の温度で30分〜2時間、第1の硬化処理を行うことと、

その後に、前記コーティングされた反応剤混合物に、250℃〜300℃の範囲の温度で30分〜60分間、第2の硬化処理を行うことと、を含む、プロセス。

【請求項6】

室温から、130℃〜150℃の範囲の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で30〜120分間維持し、次いで、250℃〜300℃の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で15〜60分間維持するように加熱することによって、前記第1の硬化処置と前記第2の硬化処理を1回の昇温工程で組み合わせる、請求項5に記載のプロセス。

【請求項7】

前記反応剤混合物を作成することが、イソシアネートとヒドロキシル官能化ペルフルオロポリオキシアルカンとを高温で混合することを含む、請求項5に記載のプロセス。

【請求項8】

前記混合することが、

前記ヒドロキシル官能化ペルフルオロポリオキシアルカンを、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物に溶解することと、

触媒を加え、ペルフルオロポリオキシアルカン溶液を製造することと、

前記ペルフルオロポリオキシアルカン溶液を加熱した後に、前記ペルフルオロポリエーテル溶液およびイソシアネートを混合することと、を含む、請求項7に記載のプロセス。

【請求項9】

前記混合することが、

前記イソシアネートを、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物に溶解することと、

前記イソシアネートを、前記加熱したジヒドロキシルペルフルオロポリオキシアルカン溶液に30分〜4時間かけて加えることと、を含む、請求項7に記載のプロセス。

【請求項1】

インクジェット印刷ヘッドフロントフェースのためのコーティングであって、このコーティングは、300℃まで加熱したとき、約15%未満の重量損失によって示される高い熱安定性を有する撥油性低接着性コーティングを含み、紫外線(UV)ゲルインクの液滴または固体インクの液滴は、このコーティング表面に対し、約45°を超える接触角と、約30°未満の滑り角を示し、このコーティングは、少なくとも200℃の温度に少なくとも30分間さらした後に、接触角および滑り角を維持している、コーティング。

【請求項2】

前記コーティングが、

130℃〜150℃の範囲の温度で30分〜2時間の間、第1の硬化処理と、

250℃〜300℃の範囲の温度で15分〜60分の間、第2の硬化処理と、にさらされた後、前記コーティングが、UVゲルインクの液滴または固体インクの液滴について、撥油性低接着性コーティング表面に対して約45°を超える接触角を示す、請求項1に記載のコーティング。

【請求項3】

前記コーティングが、室温から、130℃〜150℃の範囲の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で30〜120分間維持し、次いで、250℃〜300℃の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で15〜60分間維持する昇温硬化処理にさらされた後に、前記コーティングが、UVゲルインクの液滴または固体インクの液滴について、撥油性低接着性コーティング表面に対して約45°を超える接触角を示し、30°よりも小さな滑り角を示す、請求項1に記載のコーティング。

【請求項4】

前記撥油性低接着性コーティングが、

第1のイソシアネート化合物と、

ヒドロキシル官能化ペルフルオロポリオキシアルカン架橋材料と、を含む、請求項1に記載のコーティング。

【請求項5】

インクジェット印刷ヘッドフロントフェースのための撥油性低接着性コーティングを作成するプロセスであって、

第1のイソシアネート化合物およびヒドロキシル官能化フルオロ架橋材料を含む反応剤混合物を基材にコーティングし、ここで、前記反応剤混合物が、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物からコーティングされることと、

コーティングされた反応剤混合物に、130℃〜150℃の範囲の温度で30分〜2時間、第1の硬化処理を行うことと、

その後に、前記コーティングされた反応剤混合物に、250℃〜300℃の範囲の温度で30分〜60分間、第2の硬化処理を行うことと、を含む、プロセス。

【請求項6】

室温から、130℃〜150℃の範囲の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で30〜120分間維持し、次いで、250℃〜300℃の温度まで、1℃〜10℃/分の加熱速度で加熱し、この温度で15〜60分間維持するように加熱することによって、前記第1の硬化処置と前記第2の硬化処理を1回の昇温工程で組み合わせる、請求項5に記載のプロセス。

【請求項7】

前記反応剤混合物を作成することが、イソシアネートとヒドロキシル官能化ペルフルオロポリオキシアルカンとを高温で混合することを含む、請求項5に記載のプロセス。

【請求項8】

前記混合することが、

前記ヒドロキシル官能化ペルフルオロポリオキシアルカンを、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物に溶解することと、

触媒を加え、ペルフルオロポリオキシアルカン溶液を製造することと、

前記ペルフルオロポリオキシアルカン溶液を加熱した後に、前記ペルフルオロポリエーテル溶液およびイソシアネートを混合することと、を含む、請求項7に記載のプロセス。

【請求項9】

前記混合することが、

前記イソシアネートを、少なくとも1つのフルオロアルキルエーテル溶媒および少なくとも1つの脂肪族エステル溶媒の混合物に溶解することと、

前記イソシアネートを、前記加熱したジヒドロキシルペルフルオロポリオキシアルカン溶液に30分〜4時間かけて加えることと、を含む、請求項7に記載のプロセス。

【図2】

【図3】

【図4】

【図5】

【図6】

【図1】

【図3】

【図4】

【図5】

【図6】

【図1】

【公開番号】特開2013−86509(P2013−86509A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−218993(P2012−218993)

【出願日】平成24年10月1日(2012.10.1)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年10月1日(2012.10.1)

【出願人】(596170170)ゼロックス コーポレイション (1,961)

【氏名又は名称原語表記】XEROX CORPORATION

【Fターム(参考)】

[ Back to top ]