インクジェット塗布方法および塗布装置

【課題】機能液を正確な塗布量を先端部に高密度で、より位置精度良く塗布する方法を提供することを課題とする。

【解決手段】少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法とする。

【解決手段】少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多数の微細突起を有する素子、例えば点接触のコネクタアレイ、電界放出ディスプレイのスピントエミッタ、微細配線基板等を含む、微細突起上に機能部を形成させた各突起とその突起アレイの製造方法、製造装置等に関する。

【背景技術】

【0002】

微細突起アレイは、例えばエレクトロニクスの信号スイッチや、電界放出ディスプレイのマイクロティップ、点接触コネクタ、マイクロレンズ、太陽電池の電極等の様々な用途に使用出来る。微細突起アレイは、基材と、この基材の少なくとも片面上に設けられた複数の微細突起からなる。微細突起は、機能液を塗布する事で基材や微細突起の一部又は全部の表面にコーティングされる。

【0003】

微細突起アレイの作製方法としては、精密微細加工や半導体デバイスを作製する際に用いられるリソグラフィー・エッチング技術によりマスターモールドを作製し、それを型にして熱プレスにて転写する方法が知られている。また、反応性イオンエッチングでシリコン基板に微細突起を作成する方法も知られている。このようなエッチングによる加工により微細突起を作製する方法が知られている(特許文献1)。

【0004】

また、微細突起アレイを作製する例として、まず微細突起アレイの原版となる金型を作製し、その型を樹脂転写にて微細突起アレイを作製する方法が提案されている。カメラのピントグラスのような光学部材である透明樹脂の表面を微細凹凸表面に成形する場合に適する(特許文献2)。微細突起としてマイクロレンズを形成する場合は、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、硬化させる方法が知られている。

【0005】

微細突起に機能液を塗布することで、様々な効果がある。例えば、突起先端の保護、補強、導電性付与、導電材の抵抗、接着剤、濡れ性の付与、撥水性の付与、着色、突起の形状変更等の様々な効果を用途に応じて付与できる。

【0006】

例えば、太陽電池の電極を作製する為に、半導体基板に反射防止の為に微細突起を形成し、該微細突起上に電極材料が塗布される(特許文献3)。また、例えば、電界放出ディスプレイ分野において、微細突起である冷陰極放電管は、その陰極にFe、Ni、Crあるいはこれらの合金等からなる材料を使用しており、これらの材料の仕事関数が大きいことから陰極降下電圧が上昇して放電電圧が高いものとなっていた。このためその種の冷陰極放電管は、LSI等の周辺回路素子への直接接続が難しいばかりでなく、十分な出力を得るためには大きな入力が必要で消費電力も大きなものとなっていた。上記陰極材料は融点が低く、イオン衝撃に弱いため、放電によるスパツタが激しく、これが冷陰極放電管の寿命を短いものとしていた。仕事関係が小さく、かつイオン衝撃による摩耗が少ないエミッタ材料を、従来の陰極材料よりなる陰極基体に付着させた構造の陰極を使用することで改善することができる。これによると、微細突起である冷陰極放電管の先端にイオン衝撃による摩耗が少ないエミッタ材料を塗布することで冷陰極放電管を保護し、寿命の延ばすことができる(特許文献4)。

【0007】

例えば、電子分野において、複数の電気連結突起を有する第1の表面を含む少なくも1個の集積回路デバイスを前記基板上に配置して、前記突起が前記キャビティによって収容され、また前記集積回路デバイスの第1の表面が前記基板の第1の表面に接触しさらに前記結合剤が前記基板の第1の表面と前記集積回路デバイスの第1の表面のみに接触するようにする集積回路キャリアアセンブリの製造方法においては、突起に塗布された結合材が封止材の役割を果たす(特許文献5)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−34630号公報

【特許文献2】特開昭60−54819号公報

【特許文献3】特開2004−247595号公報

【特許文献4】特開昭58−169841号公報

【特許文献5】特開平5−160171号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献3に記載の太陽電池素子の製造方法においては、太陽電池反射防止用微細突起の微細突起表面全体に塗布をおこなっているため、機能液を目的の箇所以外にも塗布され、機能液を大量に使用するといった課題があった。

特許文献4に記載の冷陰極放電管の製造方法においては、微細突起である陰極基体に印刷又は吹き付け、ディップなどの方法で付着させると記載されている。吹き付け法では機能液の余分な塗布を行う事で、機能液を無駄にしていた。ディップ法においては、突起の形状バラツキ、濡れ性、高さバラツキ、曲がりなどの影響により、先端部に対して均一塗布できない課題があった。

特許文献5に記載の集積回路キャリアアッセンブリの製造方法においては、突起状へのローラーによる塗布方法では、前記均一性課題に加え、ローラーに塗布する工程とローラーから突起に転写する工程が必要となり、かかる工程が増える問題点がある。また、突起に強度が無い場合、突起を破損してしまう課題があった。

この他、微細突起上に塗布する場合、刷毛で塗る、機能液に突起部を浸す、スプレーで塗布する等の塗布方法の場合、塗布位置と塗布量のばらつきが大きくなる課題があった。

【0010】

本発明にあっては、機能液を正確な塗布量を突起部に高密度で、より位置精度良く塗布する方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、発明者らは鋭意研究を行い、本発明を完成した。以下、その発明の構成を示す。

(請求項1)

少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法。

(請求項2)

前記突起の一部であってその頂点または突起中央部分から半径20μm以内の位置に前記機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することを特徴とする請求項1に記載の微細突起アレイの製造方法。

(請求項3)

前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの突起に対して相対的に走査する際の走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを前記走査方向に対してインクジェットヘッドを傾けて配置し、前記突起に機能液を吐出して供給することを特徴とする請求項1または請求項2のいずれかに記載の微細突起アレイの製造方法。

(請求項4)

前記インクジェットヘッドは多相分割駆動であり、前記複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことを特徴とする請求項1乃至3のいずれかに記載の微細突起アレイの製造方法。

(請求項5)

前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持され、該円周上にインクジェットヘッドが配置され、前記インクジェットヘッドのノズルが前記回転塗工ステージを回転させ搬送される微細突起アレイに対し機能液を吐出し、機能液層を形成することを特徴とする請求項1乃至4のいずれかに記載の微細突起アレイの製造方法。

(請求項6)

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上に配置し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得し、

前記突起先端の位置座標から、インクジェットヘッドのノズルからの機能液吐出タイミングを決定し、微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項5に記載の微細突起アレイの製造方法。

(請求項7)

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、

前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、

さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項6記載の微細突起アレイの製造方法。

(請求項8)

前記基材上の複数の突起に対し機能液を吐出して供給した後、前記突起上の機能液を乾燥および/または固化し機能液層を形成することを特徴とする請求項1乃至7のいずれかに記載の微細突起アレイの製造方法。

(請求項9)

前記突起上に供給された機能液を乾燥および/または固化させる工程を、加熱、送風、減圧、光照射、電子線照射のいずれか1又は2以上の組合せによっておこなうことを特徴とする請求項8に記載の微細突起アレイの製造方法。

(請求項10)

前記インクジェットヘッドのノズルによる機能液の吐出工程と、前記前記突起上に供給された機能液を乾燥および/または固化させる工程とを1つの突起に対して交互に複数回行って機能液層を形成し、先端塗布された機能液を乾燥および/または固化させることを特徴とする請求項8または9のいずれかに記載の微細突起アレイの製造方法。

(請求項11)

前記インクジェットヘッドに機能液を供給するインク供給経路において、機能液が少なくともインク循環ポンプとインクジェットヘッド内を循環しており、かつ、機能液の循環経路において均熱部により機能液の温度が一定に保たれていることを特徴とする請求項1乃至10のいずれかに記載の微細突起アレイの製造方法。

(請求項12)

複数のインクジェットヘッドのインクとして、2以上の種類の機能液の供給し、前記突起に対し該2種類以上の機能液を吐出し供給することを特徴とする請求項1乃至11のいずれかに記載の微細突起アレイの製造方法。

【0012】

(その他の構成1)

その他の構成1の発明は、微細突起アレイである突起にインクである機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミング及び突起の位置と同期させて吐出箇所の位置合せをおこなうインクジェット塗布装置を提供するものである。インクジェットのインクとして機能液を用いるものであり、インクと機能液は同様のものである。

(その他構成2)

その他構成2の発明は、微細突起アレイである突起にインクである機能液を吐出するインクジェットヘッドを搭載し、この微細突起アレイに対して1つ以上の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御するインクジェット塗布装置である。

(その他の構成3)

また、その他の構成3記載の発明は、前記微少ドロップを吐出するインクジェットヘッドが、ノズル配列軸を前記微細突起アレイの搬送方向に対して傾けており、例えば前記突起の位置とノズルの位置を合わせる等で吐出位置合わせをおこなうことのできるその他の構成1またはその他構成2のインクジェット塗布装置を提供するものである。

(その他の構成4)

また、その他構成4記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、インクの循環経路に異物を除去するフィルターを有するその他の構成1乃至3のいずれかに記載のインクジェット塗布装置を提供するものである。

(その他の構成5)

また、その他の構成5記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、循環経路に溶存ガスを排出する脱気ユニットが設けられており、インク内の酸素を始めとする溶存ガスを排出することができるその他構成1乃至4のいずれかに記載のインクジェット塗布装置を提供するものである。

(その他の構成6)

次にその他の構成5記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、前記インクの循環路に粘度モニター若しくは色濃度等を計測する液濃度モニターを設け、粘度若しくは濃度の上昇に応じて希釈溶液を添加し、インク濃度を一定にするその他構成1乃至5のいずれかに記載のインクジェット塗布装置を提供するものである。

【発明の効果】

【0013】

(請求項1の発明の効果)

この発明によれば、基材に対して、複数のノズルを備えたインクジェットヘッドを用いて機能液を吐出し、従来の方法と比較して、適切な量の機能液を正確に塗布することができる。

(請求項2の発明の効果)

この発明によれば、基材上の突起作製部分または基材上の突起の頂点部分(すなわちほぼ中心となる部分)に対してのみ、複数のノズルを備えたインクジェットヘッドを用いて機能液を吐出するので、半径20μm以内の位置に塗布された液滴が、張力により寄ることで、従来の方法と比較して、さらに突起の中央部分のみに適切な量の機能液を正確に塗布することができる。

このため、従来の塗布方法によって、基材のうち突起作製部分または突起部分以外にも付着して無駄になっていた機能液をさらに節約することができる。

(請求項3の発明の効果)

この発明によれば、インクジェットヘッドのノズルをと等間隔に配列された複数の微細突起を相対的に走査させるに際し、インクジェットヘッドのノズル間隔のうちインクジェットヘッドの前記走査方向に直交する成分が、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの走査方向に直交する成分の整数分の1となるように、インクジェットヘッドの向きを配置する。

つまり、ノズル間の距離と突起間の距離を対応させたことにより、さらに精度良くまた効率的に突起に対して機能液を付与することができる。

さらに、例えば微細突起アレイ側を走査させる場合、微細突起アレイを搬送する為の搬送ステージの動きすなわち突起の位置と、吐出タイミングを同期して、吐出の位置合せをおこない、微細突起先端に塗布することで走査方向に対しても精度良く突起に対して機能液を付与することができる。このとき、走査方向に対してインクジェットヘッドを傾けることにより、前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの主走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるようにすることにより、突起に対して正確に塗布位置を合わせることが出来るだけでなく、使用するインクジェットヘッドのノズルが有効利用できるので、結果として使用するインクジェットヘッドの本数を少なくすることができる。

(請求項4の発明の効果)

この発明によれば、インクジェットヘッドのノズルにおいて、周期性を有する複数の相が、その相毎に分割されて駆動する多相分割駆動のインクジェットヘッドを用いており、ノズルの位置に応じて、前記ノズルから機能液を吐出して供給する工程を、その内の1相以上の特定相を割り当てて用いておこなうこととしている。

このように、多相分割方式を用いてインクジェットヘッドからの機能液の吐出のコントロールをおこない、さらに使用する相を複数層の一部の特定相に限定することによって、隣接ノズルの圧力や電気的な干渉を時間差でずらすことが出来るため吐出が安定し、吐出タイミングの制御を容易にすることができ、より精度よく塗布できる。

また、ノズル詰りなどが原因で、ある特定の相における吐出が不可能になった場合に、別の相を吐出に割り当てることでリカバリーをすることができる。例えば、2相分割駆動や3相分割駆動といった多相分割で駆動している各吐出相に対して、使用している吐出相での各ノズルにおいて不吐出(ミスファイヤ)や吐出飛行曲がり(ミスディレクション)、吐出ドロップの形状不良(スプラッシュ)等の吐出不良が生じた場合、吐出する駆動相を他の相にシフトするので、例えば、3相分割で各層をA相、B相、C相とわけてA相のみ使用しているケースでは、A相ノズルで圧電素子の劣化やノズル穴近傍への堆積物による不吐出等起きた場合、B相に機能液の吐出を移して、B相基準でノズル位置と突起を位置あわせして塗布出来るので、インクジェットヘッドを交換する等せず瞬時に塗布を再開出来るので、フェールセーフ性の高い微細突起アレイの製造方法が構築できる。

(請求項5の発明の効果)

この発明によれば、前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持し機能液層を形成することにより、回転塗工円形ステージ一周で複数個の微細突起アレイに塗布が可能なことで、生産効率を上昇させることができる。

(請求項6の発明の効果)

この発明によれば、回転塗工ステージを用いた微細突起アレイの製造方法において、前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得する座標測定手段を用いてインクジェットヘッドのノズルからの機能液吐出タイミングを決定する。例えば、微細突起アレイの突起の位置座標をロータリーエンコーダーの回転パルス数から把握し、その値を吐出制御するための塗布制御装置にフィードバックし、その突起先端XY座標と角度座標値の位置座標から、突起先端に機能液を着弾させる塗工タイミングを制御することで、さらに精度よく微細突起先端に機能液を塗布することができる。

(請求項7の発明の効果)

この発明によれば、回転塗工ステージを用いた微細突起アレイの製造方法において、前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することにより、突起先端とノズルの位置を高精度に調整し、さらに精度よく突起先端に塗布することが可能となる

(請求項8の発明の効果)

この発明によれば、インクジェットヘッドにより供給した機能液を塗布後に乾燥および/または固化し機能液層を形成する工程をさらに含むため、微細突起先端に機能液層を迅速に形成することができる。本発明において固化工程とは、機能液中の溶媒を除去する乾燥工程だけでなく、化学反応により機能液を硬化させる工程も含む。

(請求項9の発明の効果)

この発明によれば、上記乾燥および/または固化工程は機能液の加熱、送風、減圧、光照射、電子線照射のいずれか又はこれらの組合せによりおこなうため、微細突起を短時間で形成することができる。必要とする機能液の塗布量が多く、一度に多量に塗布すると、突起外に機能液が漏れてしまう等の問題がある場合でも、少しずつ塗布しながら乾燥させるか、あるいは光反応や電子線硬化で機能液層を乾燥、固化させることが出来るので突起上に多量塗布することが可能である。

(請求項10の発明の効果)

この発明によれば、前記インクジェットヘッドによる機能液の塗布工程と、前記乾燥および/または固化工程を交互に複数回行って機能液層を形成し、突起に塗布された機能液を乾燥および/または固化させることでより短時間で形成することができる。塗布工程の後には乾燥工程または固化工程の一方のみ設けてもよいし、乾燥工程および固化工程の両方を設けてもよい。突起に対し複数回機能液を吐出し機能層を形成する場合には、1回もしくは複数回の吐出毎に乾燥および/または固化工程を設けることにより、乾燥が無い場合や自然乾燥に比べ、機能液が乾燥して付与された微細突起先端に次に吐出された機能液が着弾するので、機能液が突起先端から零れ落ちず、多量の機能液層をより短時間で突起上に形成することができる。

(請求項11の発明の効果)

この発明によれば、前記微少ドロップを吐出するインクジェットヘッドが、インクを吐出するノズルのインクを循環させているので、インク充填が簡単であるばかりでなく、不使用時にインクを抜いて回収することが出来るので、インクの変質を防止できる。

さらに、塗布時にノズル近傍に空気や異物といったパーティクルの発生や、通過することで不吐出等の吐出不良が発生してしまうケースでも即時、循環しているインクで押し流されるので、吐出不良が発生しにくいばかりでなく、発生しても復活することができる。

さらに、インクジェットヘッドのノズル近傍には循環液、例えば、水や不活性液体(商品名:フロリナート等)を通してノズル近傍温度を一定に保つことで、塗布中の環境変化や吐出アクチュエータである圧電セラミック等の発熱による温度上昇による塗布中の機能液の粘度変化と、それに伴う吐出量変動の影響を最小にする事ができる。また、高温における機能液の劣化も防ぐ事ができる。さらに、対象となる突起を低温に冷やしておいて、塗布後の機能液粘度を意図的に上昇させて液だれを防止すること等を実施しても、塗布するノズル近傍のインクは絶えず最適温度を保つことができる。

(請求項12の発明の効果)

この発明によれば、複数種類の機能液を用いて、吐出の対象とする前記突起に塗布する機能液を相違させることによって、例えば微細突起アレイに2次元パターンを描写塗布することができる。

さらに、例えば微細突起先端に保護材を付着させる用途としては2種類混合することで固化する液体をそれぞれのインクジェットヘッドから塗布し、突起先端に機能層を瞬時に形成することができる。

このように2種類以上の液体が混合することで化学反応を起こす機能液を別々のインクジェットヘッドに用いる事で塗布後に化学反応を起こすこともできる。

【0014】

(その他の構成1の効果)

その他の構成1の発明は、微細突起アレイの突起にインクである機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミングのと突起の位置と同期させて吐出の位置合せをおこなうインクジェット塗布装置であり、搬送に速度変動があっても、影響されずに塗布位置が決まる。なお、搬送同期には搬送される搬送ステージに搬送位置が検出できる、例えばリニアゲージ等のエンコーダーを設け、その位置情報を基本に塗布位置を決定させることができる。その他の構成1の塗布装置は、微細突起アレイを搬送する為の搬送ステージの動きと吐出タイミングと突起の位置と同期して吐出の位置合せをおこなうインクジェット塗布装置を特徴としている。

(その他の構成2の効果)

その他の構成2の発明は、微細突起アレイに対して1つ以上の機能液の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御するインクジェット塗布装置である。例えば、微少ドロップによりドロップ数を管理すれば、ドロップ数によって塗布調整が可能となる。このように、微少ドロップの数を選択することにより高精度な塗布調整ができる。

(その他の構成3の効果)

その他の構成3記載の発明は、前記微少ドロップを吐出するインクジェットヘッドが、ノズル配列軸を前記微細突起アレイの搬送方向に対して傾けてあり、例えば前記突起の位置とノズルの位置を合わせる等で吐出位置合わせを行っているので、突起に対して正確に塗布位置を合わせる事ができるだけでなく、使用するインクジェットヘッドのノズルが有効利用できるので、結果として使用するインクジェットヘッドの本数を少なくすることができる。

(その他の構成4の効果)

その他の構成4記載の発明では、インクジェットヘッドのインク供給経路において、インクが循環する機能を備えている塗布装置であって、インクの循環路に異物を除去するフィルターを入れてあるので、経時劣化(経時変化)で生じた異物(ゴミ)など絶えず除去することができるで、安定塗布に役立つ。また、フィルターに気泡除去フィルターを用いれば、ノズル近傍への気泡混入を防げるので、吐出の安定性が向上する。

(その他の構成5の効果)

その他の構成5記載の発明は、その他の構成1乃至4のいずれかに記載の塗布装置であって、前記循環路に溶存ガスを排出する脱気ユニットが設けることでインク内の酸素を始めとする溶存ガスを排出しているので、塗布中にノズルやその近傍にガスによる気泡が入り込んでの吐出不良、特に不吐出不良を防止することができる。

(その他の構成6の効果)

その他の構成6記載の発明は、その他の構成1乃至5のいずれかに記載の塗布装置であり、前記インクの循環路に粘度モニター若しくは色濃度等を計測する液濃度モニターを設けてあるので、塗布中に揮発性の高い溶剤が蒸発するなどで機能液の粘度や濃度が上昇しても粘度上昇や濃度上昇に応じた希釈溶液添加することで、インク濃度を一定しているので、塗布量の安定管理が実現でき、更に吐出安定性もの向上させることができる。

【図面の簡単な説明】

【0015】

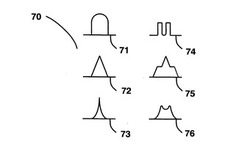

【図1】図1に本発明の微細突起アレイにおける突起の形状の一例の説明図を示す。

【図2】図2に本発明の微細突起アレイの製造方法におけるインクジェット塗布装置の説明図を示す。

【図3】図3にインクジェット塗布装置のインクジェットヘッドユニットの説明図を示す。

【図4】図4に微細突起アレイの製造方法におけるインクジェットヘッドのノズルから突起表面までの距離の関係を表す説明図を示した。

【図5】図5にインクジェットヘッドを傾けたときのノズルピッチを示した説明図を示す。

【図6】図6に本発明のインクジェットヘッドにおける多相分割駆動の説明図を示す。

【図7】図7に微細突起アレイの突起に機能液をを塗布するための回転円形ステージに関する説明図を示す。

【図8】図8に微細突起アレイホルダーの説明図を示す。

【図9】図9は、塗布装置の乾燥手段、固化手段の図である。

【図10】図10は、2次元的に塗布パターンを作成する説明図である。

【図11】図11は、インクジェットヘッドへの機能液供給経路の説明図である。

【図12】図12は、実施例1に関する説明図である。

【図13】図13は、実施例2に関する説明図である。

【図14】図14は、実施例3に関する説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の詳細な形態について説明する。

本発明の微細突起アレイは、多数の微細突起を有する素子であり、例えば点接触のコネクタアレイ、電界放出ディスプレイのエミッタを例示することができ、また、これらの各種用途を備えた微細突起アレイの製造方法、製造装置等に関する。

【0017】

この微細突起アレイは、少なくとも基材とこの基材上に設けられた多数の微細な突起を備えたものである。本発明の微細突起には機能液が塗布されている。機能液の効果として、突起先端の保護、導電材の抵抗、接着剤、濡れ性の付与、撥水性の付与、着色、突起の形状変更等の様々な効果が付与できる。

【0018】

突起の素材として、銀、銅、鉛、亜鉛、金、ニッケル、クロム、チタンからなる群より1種類若しくは2種類以上の金属。またはポリエチレン、ポリプロピレン、ポリ塩化ビニル、テフロン(登録商標)、アクリル樹脂、ポリアミド、ポリアセタール、ポリカーボネート、ガラス繊維強化プラスチック、炭素繊維強化プラスチック、生分解性プラスチック等の樹脂を使用しても良い。

微細突起アレイにおける微細突起の配列パターンはインクジェットヘッドのノズル間隔が一定であることから、正方格子状であることが好ましい。正方格子上の配列パターンから塗布しないノズルを選択する事は容易なため、歯抜けの正方格子パターンでも容易に塗布する事ができる。また、微細突起の間隔はノズル間隔に近いと有利である。すなわちノズル間隔が100〜500μmであれば、微細突起の突起先端間隔も50〜5000μm程度が好ましい。基材の大きさは、インクジェットヘッドを走査方向と直交方向に動かして塗布するか、インクジェットヘッドを複数個配列することでノズル幅の倍数塗布可能であり、ステージの大きさにより、塗布範囲は決まる。

【0019】

図1に本発明の微細突起アレイにおける突起の形状の一例の説明図を示す。本発明の微細突起アレイは、基材上に複数の突起を備える。突起の70の形状としては、突起先端形状が丸型のもの71、針状のもの72、73、段差があるもの75、くぼみが付いているもの74,76を用いることができるがこれらに限定されるものではない。また、柱の形状も円形、多角形等が考えられ、円錐角錐等の錐状77もしくは柱状78となる。また、突起の形状としては、突起の先端または側面にくぼみもしくは穴がある構造79を用いることもできる。くぼみ、穴がある構造の突起の形状においては、インクジェット塗布を行う場合、穴の中に機能液を入れるように塗布することが可能となる。本発明の微細突起アレイの製造方法にあっては、非接触による塗布なので、先端、くぼみ、孔内の何れの形状においても好ましく塗布可能である。また、中空の穴を持つ突起形状81の中空部分に機能液を塗布してもよい。また、逆向きの突起形状に中空部分の孔に同様に機能液を塗布してもよい。さらには、中空の穴を持つ突起物の側面に機能液を塗布してもよい。このような突起物は円筒形で用いることが想定される。

【0020】

機能液としては保護材を含むインクがあげられる。保護材として、樹脂や合成ゴム等があげられる。インクには多価アルコール系を含んでいるアルコール分散系インクであるとインクジェット吐出性の観点から好ましい。

機能液としては金属を含むインクがあげられる。金属は微粒子として含まれており、微粒子の粒径は100nm以下が好ましい。インクには多価アルコール系を含んでいるアルコール分散系インクであるとインクジェット吐出性の観点から好ましい。

機能液としては高分子材料を含むインクがあげられる。例として、インクには有機溶媒を含んでいるとインクジェット吐出性の観点から好ましい。例として溶媒には芳香族系溶媒、アルコール系溶媒、水系溶媒といったものが挙げられる。

機能液としてはコーティング材を含むインクがあげられる。突起先端の接触角を調整する為に界面活性剤入りのインクを塗布することや、撥水性を付与するフッ素系樹脂を入れたインクを塗布することができる。

機能液として、オイル中にカーボン等の電気伝導性物質を含ませたインクがあげられる。

機能液として、染料や顔料を含んだインクが挙げられる。上記様々な機能液に染料を含ませることももちろん可能である。

機能液の粘度は4mPa・s〜20mPa・sの範囲であると、吐出したインク液滴が球状になり、安定的に精度良く吐出できるため、この範囲に調整することが好ましい。

【0021】

また、本発明の微小突起アレイにおける基材は、板状、シート状、フィルム状であればよく、限定されるものではない。また、突起と一体に作成されていてもよいし、突起と異なる材料であってもかまわない。

【0022】

次に本発明に用いるインクジェット装置の一実施形態を図面を用いて説明する。

図2に本発明の微細突起アレイの製造方法におけるインクジェット塗布装置の説明図を示す。塗布装置の装置構成として、微細突起アレイ20を載せ、1方向(Y方向)に精度良く搬送する搬送ステージ30と、微細突起アレイに塗布する為の機能液が供給されたインクジェットヘッド10と、該インクジェットヘッド10を微細突起アレイから一定高さを保持するインクジェットヘッドユニット60が備えられている。図2では、インクジェットヘッドがY方向に2列配置されているが、インクジェットヘッドは1列に配置されていてもよいし、3列以上に配置されてもよい。また、インクジェットヘッド10は1つであってもかまわない。インクジェットヘッド10は複数のノズル90を備える。図2にあってはノズル90は1列に配置されているが、2列以上であってもかまわない。

【0023】

インクジェットヘッド10は機能液タンク180と配管16により接続されており、ポンプ17によりインクジェットヘッドに機能液が送液される。また、インクジェットヘッド10はインクジェット制御盤11とケーブル13により接続されており、インクジェットヘッドのノズルからの機能液の吐出が制御されている。

【0024】

搬送ステージ30により搬送される微細突起アレイ20は基材上に複数の突起を備える。また、搬送ステージはガイドレール21上を走行可能となっており、これにより、1方向(Y方向)に搬送することができる。また、ガイドレール21はスケール22を備え、搬送ステージを精度よく搬送することを可能としている。また、図2に示したとおり、搬送される微細突起アレイは、インクジェットヘッド10により突起に機能液が塗布された後、乾燥手段、固化手段50に搬送され、突起上の機能液を乾燥および/または固化させることもできる。また、インクジェットヘッド10は微細突起アレイの微細突起が設けられている基材面に対して垂直方向を回転軸として回転可能な機構を備える。インクジェットヘッドが回転可能な機構を備えることにより、インクジェットヘッドの向きを搬送方向(Y方向)に対して傾けることができる。また、インクジェットヘッドユニット60は搬送方向に直交移動(X方向)することが可能なレール23を備える。

【0025】

インクジェットヘッド10は、インクを吐出する複数のノズル90を備えており、このノズル90は、インクジェットヘッドを前記突起に対して相対的に走査する走査方向に対して所定の等間隔になるように配置されている。インクジェットヘッド10は機能液タンク180から機能液が供給される。また、インクジェットヘッド10には、インクジェットヘッド10のノズルから機能液を吐出制御するためのインクジェットヘッド制御盤(図示せず)が備えられている。搬送ステージ30上の微細突起アレイの突起がノズルの下を通過するタイミングに合わせ、インクジェットヘッド制御盤により制御された機能液がインクジェットヘッドのノズルより吐出される。これによりノズルから吐出された液滴が突起に塗布される。インクジェットヘッド10のノズル90から微細突起先端までの距離を300μm〜2000μmとすることによって、塗布精度良く塗布可能となる。距離が300μm以下であると、インクジェットヘッドと微細突起が接触する危険性が高まり、2000μm以上であると、吐出飛行曲がり(ミスディレクション)が発生し易い。また、インクジェットヘッドのノズルの吐出性を回復する為のメンテナンス装置12が備えられている。このメンテナンス装置12はノズル面をウエスやフィルム等でワイピングの実施や液を吐出する為のポット等が備えられており、一般的なインクジェットヘッドのメンテナンス機構が利用可能である。

【0026】

図3にインクジェット塗布装置のインクジェットヘッドユニットの説明図を示す。インクジェットヘッドユニット60は、搬送ステージ30の上に設置された微細突起アレイ20上とメンテナンス装置12上を一方向(Y方向)に搬送することが可能となっている。微細突起アレイの突起にインクである機能液を吐出する際には微細突起アレイ上にインクジェットヘッドユニットは搬送され、インクジェットヘッドユニット60のインクジェットヘッド10におけるノズルの吐出性をメンテナンスする際にはメンテナンス装置12上に搬送される。ケーブルベア14は配管、ケーブルを収納しており、それぞれ機能液タンク、インクジェットヘッド制御盤と接続されている。

【0027】

図4に微細突起アレイの製造方法におけるインクジェットヘッドのノズルから突起表面までの距離の関係を表す説明図を示した。図4に示すように、インクジェットヘッド10のノズルから基材表面までの距離の関係において300〜2000μmであるならば、精度良く機能液80が飛行するので、塗布微細突起アレイにおける突起の高さが異なるパターンにも塗工可能である。距離が300μm未満であると、インクジェットヘッドと塗布微細突起アレイが接触する危険性が高まり、2000μmを超えると、吐出飛行曲がり(ミスディレクション)が発生し易い。

【0028】

本発明の微細突起アレイの製造方法におけるインクジェット塗布装置にあっては、微細突起アレイの突起に機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミングのと突起の位置と同期させて吐出の位置合せをおこなうインクジェット塗布装置であり、搬送に速度変動があっても、影響されずに塗布位置が決まることが好ましい。なお、搬送同期には搬送される搬送ステージに搬送位置が検出できる、例えばリニアゲージ等のエンコーダーを設け、その位置情報を基本に塗布位置を決定させることができる。微細突起アレイを搬送する為の搬送ステージの動きと吐出タイミングと突起の位置と同期してノズルからの機能液の吐出の位置合せをおこなう。なお、突起状の塗布微細突起アレイの位置を決めるために、インクジェット塗布装置はアライメント用カメラと画像処理ユニットが備えられていると好ましい。

【0029】

本発明の微細突起アレイの製造方法にあっては、インクジェットヘッドのノズルから機能液を吐出するに際し、微細突起アレイに対して1つ以上の機能液の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御することが可能となる。例えば、インクジェットと塗布装置において、微少ドロップを6pl(ピコリッター:ピコは10のマイナス12乗)とし、各ノズルを4ビットレジスタでドロップ数管理すれば、0〜15ドロップ、すなわち、まったく塗布しない、と6pl、12pl、18pl・・・90plまで16段階の吐出量の調整が可能となる。このように、塗布するところでは6plから90plまで6pl刻みで微少ドロップの数を選択することにより高精度な吐出量の調整ができる。

【0030】

本発明の微細突起アレイの製造方法にあっては、図2に示したインクジェット塗布装置を用い、複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、突起上に機能液層が形成される。なお、本発明にあっては、複数のノズルを備えたインクジェットヘッドを前記微小突起アレイに対して相対的に走査される。図2に示すように、微細突起アレイを走査してもかまわないし、インクジェットヘッドを走査してもかまわない。また、微小突起アレイとインクジェットヘッドの両方を走査してもかまわない。

【0031】

本発明の微小突起アレイの製造方法にあっては、微小突起アレイの突起の一部でありその頂点または突起中央部分から半径20μm以内の位置に機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することが好ましい。頂点または突起中央部分から半径20μm以内の位置に機能液の液滴の中心を着弾させることにより、突起の中央部分のみに適切な量の機能液を塗布することができ機能液を節約できる。

【0032】

本発明の微小突起アレイの製造方法にあっては、インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの主走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを配置し、前記突起に機能液を吐出して供給することが好ましい。また、インクジェットヘッドの向きを配置するのに際し、主走査方向に対してインクジェットヘッドを傾けることが好ましい。

【0033】

図5にインクジェットヘッドを傾けたときのノズルピッチを示した説明図を示す。

インクジェットヘッドのノズル列を、微細突起が配列された基材から微細突起の突起先端に向かう方向に向くように配置し、等間隔に配列された複数の微細突起を相対的に走査させる。このとき、インクジェットヘッドのノズル間隔のうち、インクジェットヘッドの前記走査方向に直交する成分において前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの走査方向に直交する成分の整数分の1となるように、インクジェットヘッドを傾けて配置する。すなわち、インクジェットヘッドの配列として、インクジェットヘッドに開けられているノズルが並んだ列、すなわちノズル配列の軸が塗布微細突起アレイの搬送方向に対して任意の角度で傾けている。ノズル配列軸を傾けることで、ノズルピッチを調整可能である。傾けていない場合のノズルピッチをAとすると、角度θ傾けることにより、ノズルピッチはA×cosθとなる。微細突起アレイである突起状アレイの突起物ピッチBが決まっている場合、そのピッチにノズルピッチを合わせるために、cosθ=B÷Aとしてθを求めることが可能である。

【0034】

突起物ピッチBがノズルピッチAより大きい場合は、ひとつノズルを飛ばして、cosθ=B÷2Aとしてθを求めてもよい。本発明の実施形態において、周期性を有する複数の相が、その相毎に分割されて駆動する、多相分割駆動のインクジェットヘッドを用いており、ノズルの位置に応じて、前記ノズルから機能液を吐出して供給する工程を、その内の1相以上の特定相を割り当てて用いて行う事としている。その場合、同じ相のノズルピッチをAとする。突起70がノズルの下を通過するタイミングに合わせ、インクジェットヘッド10が制御された微少ドロップの吐出動作を実施する。ノズル90から吐出された液滴が突起70に塗布される。

【0035】

本発明の微細突起アレイの製造方法にあっては、インクジェットヘッドは多相分割駆動とすることができ、多層分割駆動により複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことができる。

【0036】

図6に本発明のインクジェットヘッドにおける多相分割駆動の説明図を示す。図6は、インクジェットヘッド131と、このインクジェットヘッド131に配置されたノズル132の一例である。インクジェットヘッド131には、ノズルがN個配置されているものとし、便宜的に各ノズルには左端部ないし右端部から1、2、3・・・と順番に自然数の番号Nが付与されているものとする。各ノズル132からはインクが吐出され、各ノズルの吐出のタイミング、回数、インクの吐出量等は独立して制御できる。そして、ノズルは列ごとにA相のノズル1,2、3・・・N、B相のノズル1、2、3…N、C相のノズル1,2、3・・・Nに分割されている。分割されたA相,B相,C相は周期性を有する。ここで、例えば、機能液を吐出する際にA相のノズル1、2、3・・・Nを用い、B相、C層からは機能液を吐出しない。これにより、隣接ノズルの圧力や電気的な干渉を時間差でずらすことが出来るため吐出が安定し、吐出タイミングの制御を容易にすることができ、より精度よく塗布できる。また、A相、B相、C相のノズルの吐出は、吐出ごとに切り替えることもできるし、A相に吐出不良が生じた場合に吐出する駆動相をB相、C相に切り替えることもできる。

【0037】

図7に微細突起アレイの突起に機能液をを塗布するための回転円形ステージに関する説明図を示す。

塗布装置の装置構成として、突起状の塗布微細突起アレイ520を微細突起アレイホルダー513に載せ、回転方向に精度良く回転する回転塗工円形ステージ530と、微細突起アレイに塗布する為の機能液が供給されたインクジェットヘッド510と、該インクジェットヘッド510を塗布微細突起アレイから一定高さを保持し、搬送方向に直交移動する事が可能なインクジェットヘッドユニット560が備えられている。回転塗工円形ステージ530の直径は600mm以上が好ましい。

さらにインクジェットヘッド510のノズル部から機能液を吐出制御するためのインクジェットヘッド制御盤11が備えられている。

突起状の塗布微細突起アレイの位置を決める為に、アライメント用カメラ514と画像処理ユニットが備えられている。アライメント用カメラ514によって、微細突起ホルダーに載せた微細突起アレイ520の2以上の突起を、画像処理によって座標を取得する。そして突起の位置座標から、インクジェットヘッド制御盤511によりインクジェットヘッド510のノズル部から機能液を吐出制御し、ノズルからの機能液の吐出タイミングが決定され、突起に対し機能液が吐出される。

【0038】

微細突起アレイの2以上の突起の位置座標を取得する座標測定手段を用いてインクジェットヘッドのノズルからの機能液吐出タイミングは決定される。例えば、微細突起アレイの突起の位置座標をロータリーエンコーダーの回転パルス数から把握し、その値を吐出制御するための塗布制御装置にフィードバックし、その突起先端XY座標と角度座標値の位置座標から、突起先端に機能液を着弾させる塗工タイミングを制御することで、精度よく微細突起先端に機能液を塗布することができる。

【0039】

この発明において、複数個の微細突起アレイホルダー513をインクジェットヘッド510が塗工する位置に円周上に配置する事により、塗工円形ステージ30が一周する間に一度に複数個の微細突起アレイに塗布することが出来る。また、一周回転している時間に塗工された機能液が自然乾燥により微細突起に固着し、二周目以降に塗工された機能液も微細突起先端に塗布することが可能となる。

【0040】

図8に微細突起アレイホルダーの説明図を示す。図8(a)にあっては、微細突起アレイ520を微細突起アレイホルダー内に設置する。この時、対面で押さえ板524が微細突起アレイをY方向に保持する形となる。Y方向は塗工する際の送り方向である。また調整機構として、X方向に偏心カム522を回すことで、スライドレール521に沿って動かし、バネ523によって調整した位置を保持することができる。また、偏心カムではなく、ステムによりX方向にスライドさせ、調整してもよい。ただし、調整機構はこの方式に限定されない。

例えば、微細突起アレイ520の外形が円形であった場合には、図8(b)に示すような咥えが付いた微細突起アレイホルダーが好ましい。この微細突起アレイホルダーには微細突起アレイの中心を回転中心としてモーターにより回転する機構が備えられており、微細突起アレイの位置を調整する。また、スライドレール機構を微細突起アレイホルダーに備え、スライドレールに沿って偏心カムやステムを用い、X方向に調整する。

【0041】

図8に示すような微細突起アレイの位置調整が可能な微細突起アレイホルダーを用いることにより、座標測定手段であるアライメント用カメラ514によって突起の先端の位置座標を取得し、位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、さらに、位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することが可能となる。

【0042】

図9に塗布装置の乾燥手段、固化手段の図を示す。基材の搬送方向に対し、塗布部の延長に乾燥手段、固化手段50が備えられている。または回転円形ステージの場合にはステージ円周上に備えられている。インクジェットヘッドより塗布された塗布微細突起アレイが載った搬送ステージが乾燥および/または固化手段50に入ることで、塗布微細突起アレイの機能液が乾燥および/または固化することが可能となる。乾燥手段および/または固化手段は加熱、送風、減圧、光照射、電子線照射の何れかの方法またはその2種類以上の組み合わせによる。なお、本発明の塗布方法においては、乾燥および/または固化工程により、突起状の機能液を完全に乾燥もしくは固化させるのではなく、半乾燥もしくは半固化状態としてもよい。

【0043】

(固化手段の一例)

図9の上から1番目の図は加熱乾燥の場合であり、ここでは例としてIR(赤外)パネルヒーター120により輻射熱を加えることで塗布微細突起アレイを加熱させ乾燥させる。

図9の上から2番目の図は送風乾燥の場合であり、クロスフローファン130を用いてインクジェット側から搬送装置の奥に向かって送風させ、乾燥する。また、ファンの手前部分にヒーターを設置する事で温風を送る事も可能になる。

図9の上から3番目の図は減圧乾燥の場合であり、乾燥手段に設けられたエア配管から真空チャンバーにより減圧を行い奥に行くほど真空状態なる。

図9の上から4番目の図は、UV硬化等の光照射での光硬化の場合であり、ランプハウス150内に例えば蛍光灯、ハロゲンランプ、LED、無電極UVのランプ等の光源160を用いて光を照射させる。

図9の上から5番目の図は電子線照射での硬化場合であり、電子線放出機170を用いて電子線を照射させる。

これらの固化手段により、突起形状へのインクジェットでの塗布で問題であった、機能液が先端からこぼれてしまうという欠点を解決することが可能となった。何れの方法においても1往復毎または、回転円形ステージにおいては1回転毎(少量ずつの塗布)の乾燥が可能である。

【0044】

本発明の微細突起アレイの製造方法にあっては、材料の異なる2種類以上の機能液を用い機能層を形成することにより、異なる材料からなる複数の機能層とすることができる。図10に2次元的に塗布パターンを作成する説明図を示す。インクジェットヘッド10は、2種類以上の機能液を塗布する場合、搬送方向にインクジェットヘッドが並ぶように追加し、インク系統を追加する。例えば、それぞれのインクジェットヘッドの塗布パターンにより、主液塗布パターン100と補助液塗布パターン110が形成される。また、2種類の機能液の役割として、2種類の機能層を形成するだけでなく、2種類の機能液が塗布後に混合させて化学反応を起こさせることも可能である。ただし、1種類のみの機能液を塗布する場合にはインクジェットヘッドは一つでも問題無く塗布可能である。

【0045】

図11にインクジェットヘッドへの機能液供給経路の説明図を示す。ここでは矢印の方向にインク循環されている循環インク供給系を例にしている。

機能液タンク180より、機能液を下流に送り出す。機能液タンクには液面センサー若しくは重量計により機能液残量が把握できることが望ましい。機能液タンクからインクジェットヘッドユニットに循環ポンプ280によるインク送液をおこなうインク循環経路を持っている。インク循環経路中に異物を除去する為のフィルターがあり、循環中に機能液が固まって異物となっても捕捉可能である。機能液として金属含有インクを用いる場合には金属微粒子の粒径は100nm未満が好ましく、フィルターの径は1〜10μmが好ましい。循環経路内には脱気機能をもつ脱気ユニット200と粘度調整機能をもつ粘度調整タンク210が設けられている。

【0046】

インクジェットヘッドへの機能液供給経路において脱気ユニット200は機能液供給口と排出口を持ち、真空ポンプ270等の脱気機能を持った配管が脱気ユニット上部から脱気ユニット内のエアを抜く機構となっており、一般的な耐圧タンクで作成可能である。

【0047】

粘度調整ユニット230はユニット内に機能液を攪拌するための攪拌板220が備わっている。この攪拌板はモーターで回転するが、その回転数やトルクを算出し、その値から粘度を粘度モニター210で把握することが可能である。機能液の粘度が上昇する事でノズルが詰まりやすく不吐出の原因となる為、希釈溶液タンク240から粘度調整ユニットに希釈溶液が送られ、任意の粘度、例えば10mPa・sまで下がると希釈溶液の送液は停止される。機能液の管理は粘度ではなく、液濃度センサーを取り付けることで、液濃度上昇時に希釈液を追加する効果を持たせても良い。

【0048】

また、循環経路内の配管に機能液を均熱化するための均熱部を有することで、温度変化による機能液粘度の変化を抑えることが可能である。

【0049】

インクジェットヘッドに供給される機能液は、インクジェットヘッドノズル近傍を含む流路において、循環する経路をもっている。すなわち機能液はインクジェットヘッドに供給する為のインクINポートからインクは供給され、ノズル近傍の液室を通って、インクOUTポートから出て行く。インクINポートから入った機能液がノズルからのみ吐出するシングルエンドと呼ばれるインクジェットヘッドを使用しても塗布は可能であるが、この場合、インクジェットヘッド内のエアを抜く場合、エアを押し出すか、間歇的に液を送る事で液出しを行って、上部にエアを送る必要があるので、多量の機能液を必要としてしまう。

【0050】

インクジェットヘッドは、塗布時のノズル駆動の際に熱を発する。その際、廃熱の為の機能を付ける事が好ましい。インクジェットヘッドには廃熱板が取り付いている物もあるが、インクジェットヘッドに循環水を流す為のポートがある場合は、インクジェットヘッド内に温度調整された循環水を流すことでインクジェットヘッドのノズル近傍温度を調整し一定温度に保つことが可能である。なお、循環水としては、防腐剤入りの水や不活性液体を用いることが好ましい。

【実施例】

【0051】

以下に実施例を示す。なお、本発明の微細突起アレイの製造方法は本実施例に限定されるものではない。

【0052】

<実施例1>

実施例1として、金属突起への導電性材質の塗布方法について述べる。これは例えば電界放出ディスプレイのマイクロティップ(電子放出素子)に適用できる。銅の突起の先端部分に選択的に銀材料を塗布し、イオン化保護材付のマイクロティップを作製することができる。図12に実施例1に関する説明図を示す。図12の左側の図に示すように突起として金属製の突起80が用意され、図12の右側の図に示すように本発明の微細突起アレイの製造方法により突起先端に銀からなる機能液層81が形成される。

金属製突起の材質は銅を用いて作製している。微細突起の材質は他にもアルミ、タングステン等を用いることができる。また、機能液層は銀により形成している。機能液層としては他にも金等を使用することもできる。

突起物ピッチが50μmの微細突起アレイに対し、ノズル間隔100μmのインクジェットヘッドを用いて塗布を行った。この際、インクジェットヘッドの傾きθはcosθ=50/100=0.5となり、θ=60°となる。突起基材角100mmに先端形状が尖っている微細突起を、格子状に配列された基材を搬送ステージに取り付け、基材の辺を塗布装置のアライメントカメラによって画像を読み込み、基材の辺が搬送方向と垂直となるようにアライメントを行なった。また、搬送方向に塗出タイミングを合わせる為の同期を取る為、搬送方向の座標を搬送ステージのエンコーダーから読み込み、塗出制御盤に入力した。機能液として、銀分散インクを粘度10〜20mPa・sとなるように調合し、用いた。溶媒としてアルコール系の材料を用いた。粘度調整用の希釈液として純水を用いた。その他の機能液の例としては、溶媒、分散剤、ナノ材料の任意の混合物が使用される。インクジェットヘッドと突起物までの距離は0.4mmとした。インクジェットヘッドの塗出量分解能は2plの物を使用し、4ドロップを1回の走査で塗布する事で8pl塗布する。これを6走査すなわち3往復する事で、24pl塗布する計算となる。1往復する毎に搬送ステージは乾燥効果部に搬入され、微細突起上に塗布された機能液を都度硬化させることで微細突起からの液こぼれが無く、大量塗布が可能となった。

このようにして先端の電荷が集中する箇所に選択的に機能材を付与することで、イオン化保護材付の微細突起アレイを作製することが出来、材料の節約ができた。

【0053】

<実施例2>

実施例2として点接触コネクタとして用いる微細突起アレイの製造方法を述べる。この微細突起は先端に合成ゴムを塗布する事で先端の強度を増すことができた。図13に実施例2に関する説明図を示す。

図13(a)において微細突起アレイの突起82は金属製であり、円錐状である。図13(b)に示すように本発明に微細突起アレイの製造方法により、突起82先端にシリコーンゴムからなる機能液層83が形成される。図13(c)に示すように突起82先端に形成されるシリコーンゴムからなる機能液層83は突起先端を他方の電極84と接触させる際の衝撃を緩和するクッションの役割を果たす。

ノズル間隔500μmのインクジェットヘッドを用いて塗布を行った。

基材を搬送ステージに取り付け、基材に記されたアライメントマークを塗布装置のアライメントカメラによって画像を読み込み、微細突起アレイ列の辺が搬送方向と垂直となるようにアライメントを行なった。また、搬送方向に塗出タイミングを合わせる為の同期を取る為、搬送方向の座標を搬送ステージのエンコーダーから読み込み、塗出制御装置に入力した。

【0054】

塗工ステージの微細突起アレイ配置条件として、直径600mmとなる円周上に配置すると、10mm角の微細突起アレイのノズル配列方向誤差は±21μmとなる。また、直径を大きくすることにより、一周で作製できる微細突起アレイの数が増え、X方向誤差も小さくすることが出来る。しかし、微細突起アレイの大きさが大きくなると誤差は大きくなってしまう為、直径600mmの回転円形ステージにおいては10mm角程度の大きさの微細突起アレイの作製が好ましい。

【0055】

機能液として、シリコーンゴムをアルコール分散させたインクとして、粘度10mPa・sとなるように希釈して用いた。

【0056】

インクジェットヘッドと突起物までの距離は1mmとした。インクジェットヘッドの塗出量分解能は6plの物を使用し、15ドロップを1回の走査で塗布することで90pl塗布する。これを6走査すなわち6回転する事で、540pl塗布する計算となる。

【0057】

ここで、1周回転する毎にインクジェットヘッドを500μmずつ搬送方向と垂直に動かし、使用するノズルを変えることで、ノズル毎の塗出ばらつきを抑え、塗出量の平均化が可能となった。

【0058】

1回転の時間は20秒となるように回転速度を調整し、塗布を行うことで、突起先端から機能液が突起根元に落ちずに塗布することが可能となった。この回転時間により、突起先端から塗布液がこぼれないようになるが、機能液の乾燥速度すなわち沸点等のパラメータにより決定される。また、回転中にエアブローや赤外線照射,ヒーターその他乾燥手段により乾燥を促進させ、回転速度を上げることも可能である。また、円周上に12個の基材を配置する事で、通常のXYステージに比べ、6回塗工走査する場合、1個あたりのタクトが80秒から20秒に短縮する事が出来た。

【0059】

また各ノズルからの吐出量を予め計測しておき、各ノズルから吐出するドロップ数を意図的に変えることによって各突起に対する平均塗布量の精度を向上することも行っている。例えば、標準6pl吐出のインクジェットヘッドに対して吐出量が5.8plしか出ていない場合、6走査15ドロップでの塗布量は522plにしかならないので、6走査の内、3走査では16ドロップの吐出を行い、目標の540plに近づけている。この方法により先端補強材付点接触コネクタアレイを作製する事が出来た。

【0060】

<実施例3>

実施例3としてウエット接点の作製方法について述べる。

図14に実施例3に関する説明図を示す。図14の左側の図において突起85は金属製であり先端がくぼんでおり、突起部85先端にくぼみ部85aを備える。図14の右側の図に示すようにこのくぼみ部分85aにインクジェット塗布装置により銀分散インクからなる機能液が吐出され、突起先端に機能液層86が形成される。

実施例1に記載の微細突起アレイ製造装置を用いて、円錐状の微細突起先端に機能液として炭素分散オイルを用いて、突起先端に塗布した。機能液として、この他に例えば金属コロイドや導電性ポリマーを用いてもよい。円錐状の微細突起先端には液滴が入るためのくぼみを作ることが好ましい。実施例1に記載の同様の方法により、ウエット接点として用いることが出来る微細突起アレイを作製した。

【符号の説明】

【0061】

70…突起

10…インクジェットヘッド

11…インクジェットヘッド制御盤

12…メンテナンス装置

13…ケーブル

14…ケーブルベア

16…配管

17…ポンプ

20…微細突起アレイ

21…ガイドレール

22…スケール

23…レール

24…押さえ板

30…搬送ステージ

31…回転円形ステージ

40…インクジェット塗布装置

50…乾燥手段、固化手段

60…インクジェットヘッドユニット

90…ノズル

100…主液塗布パターン

110…補助液塗布パターン

120…IRパネルヒーター

130…クロスフローファン

510…インクジェットヘッド

511…インクジェットヘッド制御盤

512…メンテナンス装置

513…微細突起アレイホルダー

514…アライメント用カメラ

515…画像処理ユニット

516…θ調整機構

520…微細突起アレイ

521…ガイドレール

522…偏心カム

523…バネ

524…押さえ板

530…塗工円形ステージ

518…機能液タンク

140…真空チャンバー

150…ランプハウス

160…ランプ

170…電子線放出機

180…機能液タンク

190…フィルター

200…脱気ユニット

210…粘度モニター

220…攪拌板

230…粘度調整タンク

240…希釈溶液タンク

250…バルブ

260…圧力センサー

270…真空ポンプ

280…循環ポンプ

80…突起

81…機能液層

82…突起

83…機能液層

84…電極

85…突起

85a…くぼみ部

86…機能液層

【技術分野】

【0001】

本発明は、多数の微細突起を有する素子、例えば点接触のコネクタアレイ、電界放出ディスプレイのスピントエミッタ、微細配線基板等を含む、微細突起上に機能部を形成させた各突起とその突起アレイの製造方法、製造装置等に関する。

【背景技術】

【0002】

微細突起アレイは、例えばエレクトロニクスの信号スイッチや、電界放出ディスプレイのマイクロティップ、点接触コネクタ、マイクロレンズ、太陽電池の電極等の様々な用途に使用出来る。微細突起アレイは、基材と、この基材の少なくとも片面上に設けられた複数の微細突起からなる。微細突起は、機能液を塗布する事で基材や微細突起の一部又は全部の表面にコーティングされる。

【0003】

微細突起アレイの作製方法としては、精密微細加工や半導体デバイスを作製する際に用いられるリソグラフィー・エッチング技術によりマスターモールドを作製し、それを型にして熱プレスにて転写する方法が知られている。また、反応性イオンエッチングでシリコン基板に微細突起を作成する方法も知られている。このようなエッチングによる加工により微細突起を作製する方法が知られている(特許文献1)。

【0004】

また、微細突起アレイを作製する例として、まず微細突起アレイの原版となる金型を作製し、その型を樹脂転写にて微細突起アレイを作製する方法が提案されている。カメラのピントグラスのような光学部材である透明樹脂の表面を微細凹凸表面に成形する場合に適する(特許文献2)。微細突起としてマイクロレンズを形成する場合は、光透過性を有する基板上に、光透過性樹脂の液滴を一定間隔で滴下付着させ、硬化させる方法が知られている。

【0005】

微細突起に機能液を塗布することで、様々な効果がある。例えば、突起先端の保護、補強、導電性付与、導電材の抵抗、接着剤、濡れ性の付与、撥水性の付与、着色、突起の形状変更等の様々な効果を用途に応じて付与できる。

【0006】

例えば、太陽電池の電極を作製する為に、半導体基板に反射防止の為に微細突起を形成し、該微細突起上に電極材料が塗布される(特許文献3)。また、例えば、電界放出ディスプレイ分野において、微細突起である冷陰極放電管は、その陰極にFe、Ni、Crあるいはこれらの合金等からなる材料を使用しており、これらの材料の仕事関数が大きいことから陰極降下電圧が上昇して放電電圧が高いものとなっていた。このためその種の冷陰極放電管は、LSI等の周辺回路素子への直接接続が難しいばかりでなく、十分な出力を得るためには大きな入力が必要で消費電力も大きなものとなっていた。上記陰極材料は融点が低く、イオン衝撃に弱いため、放電によるスパツタが激しく、これが冷陰極放電管の寿命を短いものとしていた。仕事関係が小さく、かつイオン衝撃による摩耗が少ないエミッタ材料を、従来の陰極材料よりなる陰極基体に付着させた構造の陰極を使用することで改善することができる。これによると、微細突起である冷陰極放電管の先端にイオン衝撃による摩耗が少ないエミッタ材料を塗布することで冷陰極放電管を保護し、寿命の延ばすことができる(特許文献4)。

【0007】

例えば、電子分野において、複数の電気連結突起を有する第1の表面を含む少なくも1個の集積回路デバイスを前記基板上に配置して、前記突起が前記キャビティによって収容され、また前記集積回路デバイスの第1の表面が前記基板の第1の表面に接触しさらに前記結合剤が前記基板の第1の表面と前記集積回路デバイスの第1の表面のみに接触するようにする集積回路キャリアアセンブリの製造方法においては、突起に塗布された結合材が封止材の役割を果たす(特許文献5)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−34630号公報

【特許文献2】特開昭60−54819号公報

【特許文献3】特開2004−247595号公報

【特許文献4】特開昭58−169841号公報

【特許文献5】特開平5−160171号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献3に記載の太陽電池素子の製造方法においては、太陽電池反射防止用微細突起の微細突起表面全体に塗布をおこなっているため、機能液を目的の箇所以外にも塗布され、機能液を大量に使用するといった課題があった。

特許文献4に記載の冷陰極放電管の製造方法においては、微細突起である陰極基体に印刷又は吹き付け、ディップなどの方法で付着させると記載されている。吹き付け法では機能液の余分な塗布を行う事で、機能液を無駄にしていた。ディップ法においては、突起の形状バラツキ、濡れ性、高さバラツキ、曲がりなどの影響により、先端部に対して均一塗布できない課題があった。

特許文献5に記載の集積回路キャリアアッセンブリの製造方法においては、突起状へのローラーによる塗布方法では、前記均一性課題に加え、ローラーに塗布する工程とローラーから突起に転写する工程が必要となり、かかる工程が増える問題点がある。また、突起に強度が無い場合、突起を破損してしまう課題があった。

この他、微細突起上に塗布する場合、刷毛で塗る、機能液に突起部を浸す、スプレーで塗布する等の塗布方法の場合、塗布位置と塗布量のばらつきが大きくなる課題があった。

【0010】

本発明にあっては、機能液を正確な塗布量を突起部に高密度で、より位置精度良く塗布する方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、発明者らは鋭意研究を行い、本発明を完成した。以下、その発明の構成を示す。

(請求項1)

少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法。

(請求項2)

前記突起の一部であってその頂点または突起中央部分から半径20μm以内の位置に前記機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することを特徴とする請求項1に記載の微細突起アレイの製造方法。

(請求項3)

前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの突起に対して相対的に走査する際の走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを前記走査方向に対してインクジェットヘッドを傾けて配置し、前記突起に機能液を吐出して供給することを特徴とする請求項1または請求項2のいずれかに記載の微細突起アレイの製造方法。

(請求項4)

前記インクジェットヘッドは多相分割駆動であり、前記複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことを特徴とする請求項1乃至3のいずれかに記載の微細突起アレイの製造方法。

(請求項5)

前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持され、該円周上にインクジェットヘッドが配置され、前記インクジェットヘッドのノズルが前記回転塗工ステージを回転させ搬送される微細突起アレイに対し機能液を吐出し、機能液層を形成することを特徴とする請求項1乃至4のいずれかに記載の微細突起アレイの製造方法。

(請求項6)

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上に配置し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得し、

前記突起先端の位置座標から、インクジェットヘッドのノズルからの機能液吐出タイミングを決定し、微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項5に記載の微細突起アレイの製造方法。

(請求項7)

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、

前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、

さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項6記載の微細突起アレイの製造方法。

(請求項8)

前記基材上の複数の突起に対し機能液を吐出して供給した後、前記突起上の機能液を乾燥および/または固化し機能液層を形成することを特徴とする請求項1乃至7のいずれかに記載の微細突起アレイの製造方法。

(請求項9)

前記突起上に供給された機能液を乾燥および/または固化させる工程を、加熱、送風、減圧、光照射、電子線照射のいずれか1又は2以上の組合せによっておこなうことを特徴とする請求項8に記載の微細突起アレイの製造方法。

(請求項10)

前記インクジェットヘッドのノズルによる機能液の吐出工程と、前記前記突起上に供給された機能液を乾燥および/または固化させる工程とを1つの突起に対して交互に複数回行って機能液層を形成し、先端塗布された機能液を乾燥および/または固化させることを特徴とする請求項8または9のいずれかに記載の微細突起アレイの製造方法。

(請求項11)

前記インクジェットヘッドに機能液を供給するインク供給経路において、機能液が少なくともインク循環ポンプとインクジェットヘッド内を循環しており、かつ、機能液の循環経路において均熱部により機能液の温度が一定に保たれていることを特徴とする請求項1乃至10のいずれかに記載の微細突起アレイの製造方法。

(請求項12)

複数のインクジェットヘッドのインクとして、2以上の種類の機能液の供給し、前記突起に対し該2種類以上の機能液を吐出し供給することを特徴とする請求項1乃至11のいずれかに記載の微細突起アレイの製造方法。

【0012】

(その他の構成1)

その他の構成1の発明は、微細突起アレイである突起にインクである機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミング及び突起の位置と同期させて吐出箇所の位置合せをおこなうインクジェット塗布装置を提供するものである。インクジェットのインクとして機能液を用いるものであり、インクと機能液は同様のものである。

(その他構成2)

その他構成2の発明は、微細突起アレイである突起にインクである機能液を吐出するインクジェットヘッドを搭載し、この微細突起アレイに対して1つ以上の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御するインクジェット塗布装置である。

(その他の構成3)

また、その他の構成3記載の発明は、前記微少ドロップを吐出するインクジェットヘッドが、ノズル配列軸を前記微細突起アレイの搬送方向に対して傾けており、例えば前記突起の位置とノズルの位置を合わせる等で吐出位置合わせをおこなうことのできるその他の構成1またはその他構成2のインクジェット塗布装置を提供するものである。

(その他の構成4)

また、その他構成4記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、インクの循環経路に異物を除去するフィルターを有するその他の構成1乃至3のいずれかに記載のインクジェット塗布装置を提供するものである。

(その他の構成5)

また、その他の構成5記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、循環経路に溶存ガスを排出する脱気ユニットが設けられており、インク内の酸素を始めとする溶存ガスを排出することができるその他構成1乃至4のいずれかに記載のインクジェット塗布装置を提供するものである。

(その他の構成6)

次にその他の構成5記載の発明は、インクジェットヘッドのインク供給経路においてインクが循環する機能を備えており、前記インクの循環路に粘度モニター若しくは色濃度等を計測する液濃度モニターを設け、粘度若しくは濃度の上昇に応じて希釈溶液を添加し、インク濃度を一定にするその他構成1乃至5のいずれかに記載のインクジェット塗布装置を提供するものである。

【発明の効果】

【0013】

(請求項1の発明の効果)

この発明によれば、基材に対して、複数のノズルを備えたインクジェットヘッドを用いて機能液を吐出し、従来の方法と比較して、適切な量の機能液を正確に塗布することができる。

(請求項2の発明の効果)

この発明によれば、基材上の突起作製部分または基材上の突起の頂点部分(すなわちほぼ中心となる部分)に対してのみ、複数のノズルを備えたインクジェットヘッドを用いて機能液を吐出するので、半径20μm以内の位置に塗布された液滴が、張力により寄ることで、従来の方法と比較して、さらに突起の中央部分のみに適切な量の機能液を正確に塗布することができる。

このため、従来の塗布方法によって、基材のうち突起作製部分または突起部分以外にも付着して無駄になっていた機能液をさらに節約することができる。

(請求項3の発明の効果)

この発明によれば、インクジェットヘッドのノズルをと等間隔に配列された複数の微細突起を相対的に走査させるに際し、インクジェットヘッドのノズル間隔のうちインクジェットヘッドの前記走査方向に直交する成分が、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの走査方向に直交する成分の整数分の1となるように、インクジェットヘッドの向きを配置する。

つまり、ノズル間の距離と突起間の距離を対応させたことにより、さらに精度良くまた効率的に突起に対して機能液を付与することができる。

さらに、例えば微細突起アレイ側を走査させる場合、微細突起アレイを搬送する為の搬送ステージの動きすなわち突起の位置と、吐出タイミングを同期して、吐出の位置合せをおこない、微細突起先端に塗布することで走査方向に対しても精度良く突起に対して機能液を付与することができる。このとき、走査方向に対してインクジェットヘッドを傾けることにより、前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの主走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるようにすることにより、突起に対して正確に塗布位置を合わせることが出来るだけでなく、使用するインクジェットヘッドのノズルが有効利用できるので、結果として使用するインクジェットヘッドの本数を少なくすることができる。

(請求項4の発明の効果)

この発明によれば、インクジェットヘッドのノズルにおいて、周期性を有する複数の相が、その相毎に分割されて駆動する多相分割駆動のインクジェットヘッドを用いており、ノズルの位置に応じて、前記ノズルから機能液を吐出して供給する工程を、その内の1相以上の特定相を割り当てて用いておこなうこととしている。

このように、多相分割方式を用いてインクジェットヘッドからの機能液の吐出のコントロールをおこない、さらに使用する相を複数層の一部の特定相に限定することによって、隣接ノズルの圧力や電気的な干渉を時間差でずらすことが出来るため吐出が安定し、吐出タイミングの制御を容易にすることができ、より精度よく塗布できる。

また、ノズル詰りなどが原因で、ある特定の相における吐出が不可能になった場合に、別の相を吐出に割り当てることでリカバリーをすることができる。例えば、2相分割駆動や3相分割駆動といった多相分割で駆動している各吐出相に対して、使用している吐出相での各ノズルにおいて不吐出(ミスファイヤ)や吐出飛行曲がり(ミスディレクション)、吐出ドロップの形状不良(スプラッシュ)等の吐出不良が生じた場合、吐出する駆動相を他の相にシフトするので、例えば、3相分割で各層をA相、B相、C相とわけてA相のみ使用しているケースでは、A相ノズルで圧電素子の劣化やノズル穴近傍への堆積物による不吐出等起きた場合、B相に機能液の吐出を移して、B相基準でノズル位置と突起を位置あわせして塗布出来るので、インクジェットヘッドを交換する等せず瞬時に塗布を再開出来るので、フェールセーフ性の高い微細突起アレイの製造方法が構築できる。

(請求項5の発明の効果)

この発明によれば、前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持し機能液層を形成することにより、回転塗工円形ステージ一周で複数個の微細突起アレイに塗布が可能なことで、生産効率を上昇させることができる。

(請求項6の発明の効果)

この発明によれば、回転塗工ステージを用いた微細突起アレイの製造方法において、前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得する座標測定手段を用いてインクジェットヘッドのノズルからの機能液吐出タイミングを決定する。例えば、微細突起アレイの突起の位置座標をロータリーエンコーダーの回転パルス数から把握し、その値を吐出制御するための塗布制御装置にフィードバックし、その突起先端XY座標と角度座標値の位置座標から、突起先端に機能液を着弾させる塗工タイミングを制御することで、さらに精度よく微細突起先端に機能液を塗布することができる。

(請求項7の発明の効果)

この発明によれば、回転塗工ステージを用いた微細突起アレイの製造方法において、前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することにより、突起先端とノズルの位置を高精度に調整し、さらに精度よく突起先端に塗布することが可能となる

(請求項8の発明の効果)

この発明によれば、インクジェットヘッドにより供給した機能液を塗布後に乾燥および/または固化し機能液層を形成する工程をさらに含むため、微細突起先端に機能液層を迅速に形成することができる。本発明において固化工程とは、機能液中の溶媒を除去する乾燥工程だけでなく、化学反応により機能液を硬化させる工程も含む。

(請求項9の発明の効果)

この発明によれば、上記乾燥および/または固化工程は機能液の加熱、送風、減圧、光照射、電子線照射のいずれか又はこれらの組合せによりおこなうため、微細突起を短時間で形成することができる。必要とする機能液の塗布量が多く、一度に多量に塗布すると、突起外に機能液が漏れてしまう等の問題がある場合でも、少しずつ塗布しながら乾燥させるか、あるいは光反応や電子線硬化で機能液層を乾燥、固化させることが出来るので突起上に多量塗布することが可能である。

(請求項10の発明の効果)

この発明によれば、前記インクジェットヘッドによる機能液の塗布工程と、前記乾燥および/または固化工程を交互に複数回行って機能液層を形成し、突起に塗布された機能液を乾燥および/または固化させることでより短時間で形成することができる。塗布工程の後には乾燥工程または固化工程の一方のみ設けてもよいし、乾燥工程および固化工程の両方を設けてもよい。突起に対し複数回機能液を吐出し機能層を形成する場合には、1回もしくは複数回の吐出毎に乾燥および/または固化工程を設けることにより、乾燥が無い場合や自然乾燥に比べ、機能液が乾燥して付与された微細突起先端に次に吐出された機能液が着弾するので、機能液が突起先端から零れ落ちず、多量の機能液層をより短時間で突起上に形成することができる。

(請求項11の発明の効果)

この発明によれば、前記微少ドロップを吐出するインクジェットヘッドが、インクを吐出するノズルのインクを循環させているので、インク充填が簡単であるばかりでなく、不使用時にインクを抜いて回収することが出来るので、インクの変質を防止できる。

さらに、塗布時にノズル近傍に空気や異物といったパーティクルの発生や、通過することで不吐出等の吐出不良が発生してしまうケースでも即時、循環しているインクで押し流されるので、吐出不良が発生しにくいばかりでなく、発生しても復活することができる。

さらに、インクジェットヘッドのノズル近傍には循環液、例えば、水や不活性液体(商品名:フロリナート等)を通してノズル近傍温度を一定に保つことで、塗布中の環境変化や吐出アクチュエータである圧電セラミック等の発熱による温度上昇による塗布中の機能液の粘度変化と、それに伴う吐出量変動の影響を最小にする事ができる。また、高温における機能液の劣化も防ぐ事ができる。さらに、対象となる突起を低温に冷やしておいて、塗布後の機能液粘度を意図的に上昇させて液だれを防止すること等を実施しても、塗布するノズル近傍のインクは絶えず最適温度を保つことができる。

(請求項12の発明の効果)

この発明によれば、複数種類の機能液を用いて、吐出の対象とする前記突起に塗布する機能液を相違させることによって、例えば微細突起アレイに2次元パターンを描写塗布することができる。

さらに、例えば微細突起先端に保護材を付着させる用途としては2種類混合することで固化する液体をそれぞれのインクジェットヘッドから塗布し、突起先端に機能層を瞬時に形成することができる。

このように2種類以上の液体が混合することで化学反応を起こす機能液を別々のインクジェットヘッドに用いる事で塗布後に化学反応を起こすこともできる。

【0014】

(その他の構成1の効果)

その他の構成1の発明は、微細突起アレイの突起にインクである機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミングのと突起の位置と同期させて吐出の位置合せをおこなうインクジェット塗布装置であり、搬送に速度変動があっても、影響されずに塗布位置が決まる。なお、搬送同期には搬送される搬送ステージに搬送位置が検出できる、例えばリニアゲージ等のエンコーダーを設け、その位置情報を基本に塗布位置を決定させることができる。その他の構成1の塗布装置は、微細突起アレイを搬送する為の搬送ステージの動きと吐出タイミングと突起の位置と同期して吐出の位置合せをおこなうインクジェット塗布装置を特徴としている。

(その他の構成2の効果)

その他の構成2の発明は、微細突起アレイに対して1つ以上の機能液の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御するインクジェット塗布装置である。例えば、微少ドロップによりドロップ数を管理すれば、ドロップ数によって塗布調整が可能となる。このように、微少ドロップの数を選択することにより高精度な塗布調整ができる。

(その他の構成3の効果)

その他の構成3記載の発明は、前記微少ドロップを吐出するインクジェットヘッドが、ノズル配列軸を前記微細突起アレイの搬送方向に対して傾けてあり、例えば前記突起の位置とノズルの位置を合わせる等で吐出位置合わせを行っているので、突起に対して正確に塗布位置を合わせる事ができるだけでなく、使用するインクジェットヘッドのノズルが有効利用できるので、結果として使用するインクジェットヘッドの本数を少なくすることができる。

(その他の構成4の効果)

その他の構成4記載の発明では、インクジェットヘッドのインク供給経路において、インクが循環する機能を備えている塗布装置であって、インクの循環路に異物を除去するフィルターを入れてあるので、経時劣化(経時変化)で生じた異物(ゴミ)など絶えず除去することができるで、安定塗布に役立つ。また、フィルターに気泡除去フィルターを用いれば、ノズル近傍への気泡混入を防げるので、吐出の安定性が向上する。

(その他の構成5の効果)

その他の構成5記載の発明は、その他の構成1乃至4のいずれかに記載の塗布装置であって、前記循環路に溶存ガスを排出する脱気ユニットが設けることでインク内の酸素を始めとする溶存ガスを排出しているので、塗布中にノズルやその近傍にガスによる気泡が入り込んでの吐出不良、特に不吐出不良を防止することができる。

(その他の構成6の効果)

その他の構成6記載の発明は、その他の構成1乃至5のいずれかに記載の塗布装置であり、前記インクの循環路に粘度モニター若しくは色濃度等を計測する液濃度モニターを設けてあるので、塗布中に揮発性の高い溶剤が蒸発するなどで機能液の粘度や濃度が上昇しても粘度上昇や濃度上昇に応じた希釈溶液添加することで、インク濃度を一定しているので、塗布量の安定管理が実現でき、更に吐出安定性もの向上させることができる。

【図面の簡単な説明】

【0015】

【図1】図1に本発明の微細突起アレイにおける突起の形状の一例の説明図を示す。

【図2】図2に本発明の微細突起アレイの製造方法におけるインクジェット塗布装置の説明図を示す。

【図3】図3にインクジェット塗布装置のインクジェットヘッドユニットの説明図を示す。

【図4】図4に微細突起アレイの製造方法におけるインクジェットヘッドのノズルから突起表面までの距離の関係を表す説明図を示した。

【図5】図5にインクジェットヘッドを傾けたときのノズルピッチを示した説明図を示す。

【図6】図6に本発明のインクジェットヘッドにおける多相分割駆動の説明図を示す。

【図7】図7に微細突起アレイの突起に機能液をを塗布するための回転円形ステージに関する説明図を示す。

【図8】図8に微細突起アレイホルダーの説明図を示す。

【図9】図9は、塗布装置の乾燥手段、固化手段の図である。

【図10】図10は、2次元的に塗布パターンを作成する説明図である。

【図11】図11は、インクジェットヘッドへの機能液供給経路の説明図である。

【図12】図12は、実施例1に関する説明図である。

【図13】図13は、実施例2に関する説明図である。

【図14】図14は、実施例3に関する説明図である。

【発明を実施するための形態】

【0016】

以下、本発明の詳細な形態について説明する。

本発明の微細突起アレイは、多数の微細突起を有する素子であり、例えば点接触のコネクタアレイ、電界放出ディスプレイのエミッタを例示することができ、また、これらの各種用途を備えた微細突起アレイの製造方法、製造装置等に関する。

【0017】

この微細突起アレイは、少なくとも基材とこの基材上に設けられた多数の微細な突起を備えたものである。本発明の微細突起には機能液が塗布されている。機能液の効果として、突起先端の保護、導電材の抵抗、接着剤、濡れ性の付与、撥水性の付与、着色、突起の形状変更等の様々な効果が付与できる。

【0018】

突起の素材として、銀、銅、鉛、亜鉛、金、ニッケル、クロム、チタンからなる群より1種類若しくは2種類以上の金属。またはポリエチレン、ポリプロピレン、ポリ塩化ビニル、テフロン(登録商標)、アクリル樹脂、ポリアミド、ポリアセタール、ポリカーボネート、ガラス繊維強化プラスチック、炭素繊維強化プラスチック、生分解性プラスチック等の樹脂を使用しても良い。

微細突起アレイにおける微細突起の配列パターンはインクジェットヘッドのノズル間隔が一定であることから、正方格子状であることが好ましい。正方格子上の配列パターンから塗布しないノズルを選択する事は容易なため、歯抜けの正方格子パターンでも容易に塗布する事ができる。また、微細突起の間隔はノズル間隔に近いと有利である。すなわちノズル間隔が100〜500μmであれば、微細突起の突起先端間隔も50〜5000μm程度が好ましい。基材の大きさは、インクジェットヘッドを走査方向と直交方向に動かして塗布するか、インクジェットヘッドを複数個配列することでノズル幅の倍数塗布可能であり、ステージの大きさにより、塗布範囲は決まる。

【0019】

図1に本発明の微細突起アレイにおける突起の形状の一例の説明図を示す。本発明の微細突起アレイは、基材上に複数の突起を備える。突起の70の形状としては、突起先端形状が丸型のもの71、針状のもの72、73、段差があるもの75、くぼみが付いているもの74,76を用いることができるがこれらに限定されるものではない。また、柱の形状も円形、多角形等が考えられ、円錐角錐等の錐状77もしくは柱状78となる。また、突起の形状としては、突起の先端または側面にくぼみもしくは穴がある構造79を用いることもできる。くぼみ、穴がある構造の突起の形状においては、インクジェット塗布を行う場合、穴の中に機能液を入れるように塗布することが可能となる。本発明の微細突起アレイの製造方法にあっては、非接触による塗布なので、先端、くぼみ、孔内の何れの形状においても好ましく塗布可能である。また、中空の穴を持つ突起形状81の中空部分に機能液を塗布してもよい。また、逆向きの突起形状に中空部分の孔に同様に機能液を塗布してもよい。さらには、中空の穴を持つ突起物の側面に機能液を塗布してもよい。このような突起物は円筒形で用いることが想定される。

【0020】

機能液としては保護材を含むインクがあげられる。保護材として、樹脂や合成ゴム等があげられる。インクには多価アルコール系を含んでいるアルコール分散系インクであるとインクジェット吐出性の観点から好ましい。

機能液としては金属を含むインクがあげられる。金属は微粒子として含まれており、微粒子の粒径は100nm以下が好ましい。インクには多価アルコール系を含んでいるアルコール分散系インクであるとインクジェット吐出性の観点から好ましい。

機能液としては高分子材料を含むインクがあげられる。例として、インクには有機溶媒を含んでいるとインクジェット吐出性の観点から好ましい。例として溶媒には芳香族系溶媒、アルコール系溶媒、水系溶媒といったものが挙げられる。

機能液としてはコーティング材を含むインクがあげられる。突起先端の接触角を調整する為に界面活性剤入りのインクを塗布することや、撥水性を付与するフッ素系樹脂を入れたインクを塗布することができる。

機能液として、オイル中にカーボン等の電気伝導性物質を含ませたインクがあげられる。

機能液として、染料や顔料を含んだインクが挙げられる。上記様々な機能液に染料を含ませることももちろん可能である。

機能液の粘度は4mPa・s〜20mPa・sの範囲であると、吐出したインク液滴が球状になり、安定的に精度良く吐出できるため、この範囲に調整することが好ましい。

【0021】

また、本発明の微小突起アレイにおける基材は、板状、シート状、フィルム状であればよく、限定されるものではない。また、突起と一体に作成されていてもよいし、突起と異なる材料であってもかまわない。

【0022】

次に本発明に用いるインクジェット装置の一実施形態を図面を用いて説明する。

図2に本発明の微細突起アレイの製造方法におけるインクジェット塗布装置の説明図を示す。塗布装置の装置構成として、微細突起アレイ20を載せ、1方向(Y方向)に精度良く搬送する搬送ステージ30と、微細突起アレイに塗布する為の機能液が供給されたインクジェットヘッド10と、該インクジェットヘッド10を微細突起アレイから一定高さを保持するインクジェットヘッドユニット60が備えられている。図2では、インクジェットヘッドがY方向に2列配置されているが、インクジェットヘッドは1列に配置されていてもよいし、3列以上に配置されてもよい。また、インクジェットヘッド10は1つであってもかまわない。インクジェットヘッド10は複数のノズル90を備える。図2にあってはノズル90は1列に配置されているが、2列以上であってもかまわない。

【0023】

インクジェットヘッド10は機能液タンク180と配管16により接続されており、ポンプ17によりインクジェットヘッドに機能液が送液される。また、インクジェットヘッド10はインクジェット制御盤11とケーブル13により接続されており、インクジェットヘッドのノズルからの機能液の吐出が制御されている。

【0024】

搬送ステージ30により搬送される微細突起アレイ20は基材上に複数の突起を備える。また、搬送ステージはガイドレール21上を走行可能となっており、これにより、1方向(Y方向)に搬送することができる。また、ガイドレール21はスケール22を備え、搬送ステージを精度よく搬送することを可能としている。また、図2に示したとおり、搬送される微細突起アレイは、インクジェットヘッド10により突起に機能液が塗布された後、乾燥手段、固化手段50に搬送され、突起上の機能液を乾燥および/または固化させることもできる。また、インクジェットヘッド10は微細突起アレイの微細突起が設けられている基材面に対して垂直方向を回転軸として回転可能な機構を備える。インクジェットヘッドが回転可能な機構を備えることにより、インクジェットヘッドの向きを搬送方向(Y方向)に対して傾けることができる。また、インクジェットヘッドユニット60は搬送方向に直交移動(X方向)することが可能なレール23を備える。

【0025】

インクジェットヘッド10は、インクを吐出する複数のノズル90を備えており、このノズル90は、インクジェットヘッドを前記突起に対して相対的に走査する走査方向に対して所定の等間隔になるように配置されている。インクジェットヘッド10は機能液タンク180から機能液が供給される。また、インクジェットヘッド10には、インクジェットヘッド10のノズルから機能液を吐出制御するためのインクジェットヘッド制御盤(図示せず)が備えられている。搬送ステージ30上の微細突起アレイの突起がノズルの下を通過するタイミングに合わせ、インクジェットヘッド制御盤により制御された機能液がインクジェットヘッドのノズルより吐出される。これによりノズルから吐出された液滴が突起に塗布される。インクジェットヘッド10のノズル90から微細突起先端までの距離を300μm〜2000μmとすることによって、塗布精度良く塗布可能となる。距離が300μm以下であると、インクジェットヘッドと微細突起が接触する危険性が高まり、2000μm以上であると、吐出飛行曲がり(ミスディレクション)が発生し易い。また、インクジェットヘッドのノズルの吐出性を回復する為のメンテナンス装置12が備えられている。このメンテナンス装置12はノズル面をウエスやフィルム等でワイピングの実施や液を吐出する為のポット等が備えられており、一般的なインクジェットヘッドのメンテナンス機構が利用可能である。

【0026】

図3にインクジェット塗布装置のインクジェットヘッドユニットの説明図を示す。インクジェットヘッドユニット60は、搬送ステージ30の上に設置された微細突起アレイ20上とメンテナンス装置12上を一方向(Y方向)に搬送することが可能となっている。微細突起アレイの突起にインクである機能液を吐出する際には微細突起アレイ上にインクジェットヘッドユニットは搬送され、インクジェットヘッドユニット60のインクジェットヘッド10におけるノズルの吐出性をメンテナンスする際にはメンテナンス装置12上に搬送される。ケーブルベア14は配管、ケーブルを収納しており、それぞれ機能液タンク、インクジェットヘッド制御盤と接続されている。

【0027】

図4に微細突起アレイの製造方法におけるインクジェットヘッドのノズルから突起表面までの距離の関係を表す説明図を示した。図4に示すように、インクジェットヘッド10のノズルから基材表面までの距離の関係において300〜2000μmであるならば、精度良く機能液80が飛行するので、塗布微細突起アレイにおける突起の高さが異なるパターンにも塗工可能である。距離が300μm未満であると、インクジェットヘッドと塗布微細突起アレイが接触する危険性が高まり、2000μmを超えると、吐出飛行曲がり(ミスディレクション)が発生し易い。

【0028】

本発明の微細突起アレイの製造方法におけるインクジェット塗布装置にあっては、微細突起アレイの突起に機能液を吐出するインクジェットヘッドを搭載し、微細突起アレイを搬送する為の搬送ステージの動きとインクジェットヘッドのノズルからの吐出タイミングのと突起の位置と同期させて吐出の位置合せをおこなうインクジェット塗布装置であり、搬送に速度変動があっても、影響されずに塗布位置が決まることが好ましい。なお、搬送同期には搬送される搬送ステージに搬送位置が検出できる、例えばリニアゲージ等のエンコーダーを設け、その位置情報を基本に塗布位置を決定させることができる。微細突起アレイを搬送する為の搬送ステージの動きと吐出タイミングと突起の位置と同期してノズルからの機能液の吐出の位置合せをおこなう。なお、突起状の塗布微細突起アレイの位置を決めるために、インクジェット塗布装置はアライメント用カメラと画像処理ユニットが備えられていると好ましい。

【0029】

本発明の微細突起アレイの製造方法にあっては、インクジェットヘッドのノズルから機能液を吐出するに際し、微細突起アレイに対して1つ以上の機能液の微少ドロップを連続して吐出し、その微少ドロップの数を選択することで、1ドロップ単位での塗布量を制御することが可能となる。例えば、インクジェットと塗布装置において、微少ドロップを6pl(ピコリッター:ピコは10のマイナス12乗)とし、各ノズルを4ビットレジスタでドロップ数管理すれば、0〜15ドロップ、すなわち、まったく塗布しない、と6pl、12pl、18pl・・・90plまで16段階の吐出量の調整が可能となる。このように、塗布するところでは6plから90plまで6pl刻みで微少ドロップの数を選択することにより高精度な吐出量の調整ができる。

【0030】

本発明の微細突起アレイの製造方法にあっては、図2に示したインクジェット塗布装置を用い、複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、突起上に機能液層が形成される。なお、本発明にあっては、複数のノズルを備えたインクジェットヘッドを前記微小突起アレイに対して相対的に走査される。図2に示すように、微細突起アレイを走査してもかまわないし、インクジェットヘッドを走査してもかまわない。また、微小突起アレイとインクジェットヘッドの両方を走査してもかまわない。

【0031】

本発明の微小突起アレイの製造方法にあっては、微小突起アレイの突起の一部でありその頂点または突起中央部分から半径20μm以内の位置に機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することが好ましい。頂点または突起中央部分から半径20μm以内の位置に機能液の液滴の中心を着弾させることにより、突起の中央部分のみに適切な量の機能液を塗布することができ機能液を節約できる。

【0032】

本発明の微小突起アレイの製造方法にあっては、インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの主走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを配置し、前記突起に機能液を吐出して供給することが好ましい。また、インクジェットヘッドの向きを配置するのに際し、主走査方向に対してインクジェットヘッドを傾けることが好ましい。

【0033】

図5にインクジェットヘッドを傾けたときのノズルピッチを示した説明図を示す。

インクジェットヘッドのノズル列を、微細突起が配列された基材から微細突起の突起先端に向かう方向に向くように配置し、等間隔に配列された複数の微細突起を相対的に走査させる。このとき、インクジェットヘッドのノズル間隔のうち、インクジェットヘッドの前記走査方向に直交する成分において前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの走査方向に直交する成分の整数分の1となるように、インクジェットヘッドを傾けて配置する。すなわち、インクジェットヘッドの配列として、インクジェットヘッドに開けられているノズルが並んだ列、すなわちノズル配列の軸が塗布微細突起アレイの搬送方向に対して任意の角度で傾けている。ノズル配列軸を傾けることで、ノズルピッチを調整可能である。傾けていない場合のノズルピッチをAとすると、角度θ傾けることにより、ノズルピッチはA×cosθとなる。微細突起アレイである突起状アレイの突起物ピッチBが決まっている場合、そのピッチにノズルピッチを合わせるために、cosθ=B÷Aとしてθを求めることが可能である。

【0034】

突起物ピッチBがノズルピッチAより大きい場合は、ひとつノズルを飛ばして、cosθ=B÷2Aとしてθを求めてもよい。本発明の実施形態において、周期性を有する複数の相が、その相毎に分割されて駆動する、多相分割駆動のインクジェットヘッドを用いており、ノズルの位置に応じて、前記ノズルから機能液を吐出して供給する工程を、その内の1相以上の特定相を割り当てて用いて行う事としている。その場合、同じ相のノズルピッチをAとする。突起70がノズルの下を通過するタイミングに合わせ、インクジェットヘッド10が制御された微少ドロップの吐出動作を実施する。ノズル90から吐出された液滴が突起70に塗布される。

【0035】

本発明の微細突起アレイの製造方法にあっては、インクジェットヘッドは多相分割駆動とすることができ、多層分割駆動により複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことができる。

【0036】

図6に本発明のインクジェットヘッドにおける多相分割駆動の説明図を示す。図6は、インクジェットヘッド131と、このインクジェットヘッド131に配置されたノズル132の一例である。インクジェットヘッド131には、ノズルがN個配置されているものとし、便宜的に各ノズルには左端部ないし右端部から1、2、3・・・と順番に自然数の番号Nが付与されているものとする。各ノズル132からはインクが吐出され、各ノズルの吐出のタイミング、回数、インクの吐出量等は独立して制御できる。そして、ノズルは列ごとにA相のノズル1,2、3・・・N、B相のノズル1、2、3…N、C相のノズル1,2、3・・・Nに分割されている。分割されたA相,B相,C相は周期性を有する。ここで、例えば、機能液を吐出する際にA相のノズル1、2、3・・・Nを用い、B相、C層からは機能液を吐出しない。これにより、隣接ノズルの圧力や電気的な干渉を時間差でずらすことが出来るため吐出が安定し、吐出タイミングの制御を容易にすることができ、より精度よく塗布できる。また、A相、B相、C相のノズルの吐出は、吐出ごとに切り替えることもできるし、A相に吐出不良が生じた場合に吐出する駆動相をB相、C相に切り替えることもできる。

【0037】

図7に微細突起アレイの突起に機能液をを塗布するための回転円形ステージに関する説明図を示す。

塗布装置の装置構成として、突起状の塗布微細突起アレイ520を微細突起アレイホルダー513に載せ、回転方向に精度良く回転する回転塗工円形ステージ530と、微細突起アレイに塗布する為の機能液が供給されたインクジェットヘッド510と、該インクジェットヘッド510を塗布微細突起アレイから一定高さを保持し、搬送方向に直交移動する事が可能なインクジェットヘッドユニット560が備えられている。回転塗工円形ステージ530の直径は600mm以上が好ましい。

さらにインクジェットヘッド510のノズル部から機能液を吐出制御するためのインクジェットヘッド制御盤11が備えられている。

突起状の塗布微細突起アレイの位置を決める為に、アライメント用カメラ514と画像処理ユニットが備えられている。アライメント用カメラ514によって、微細突起ホルダーに載せた微細突起アレイ520の2以上の突起を、画像処理によって座標を取得する。そして突起の位置座標から、インクジェットヘッド制御盤511によりインクジェットヘッド510のノズル部から機能液を吐出制御し、ノズルからの機能液の吐出タイミングが決定され、突起に対し機能液が吐出される。

【0038】

微細突起アレイの2以上の突起の位置座標を取得する座標測定手段を用いてインクジェットヘッドのノズルからの機能液吐出タイミングは決定される。例えば、微細突起アレイの突起の位置座標をロータリーエンコーダーの回転パルス数から把握し、その値を吐出制御するための塗布制御装置にフィードバックし、その突起先端XY座標と角度座標値の位置座標から、突起先端に機能液を着弾させる塗工タイミングを制御することで、精度よく微細突起先端に機能液を塗布することができる。

【0039】

この発明において、複数個の微細突起アレイホルダー513をインクジェットヘッド510が塗工する位置に円周上に配置する事により、塗工円形ステージ30が一周する間に一度に複数個の微細突起アレイに塗布することが出来る。また、一周回転している時間に塗工された機能液が自然乾燥により微細突起に固着し、二周目以降に塗工された機能液も微細突起先端に塗布することが可能となる。

【0040】

図8に微細突起アレイホルダーの説明図を示す。図8(a)にあっては、微細突起アレイ520を微細突起アレイホルダー内に設置する。この時、対面で押さえ板524が微細突起アレイをY方向に保持する形となる。Y方向は塗工する際の送り方向である。また調整機構として、X方向に偏心カム522を回すことで、スライドレール521に沿って動かし、バネ523によって調整した位置を保持することができる。また、偏心カムではなく、ステムによりX方向にスライドさせ、調整してもよい。ただし、調整機構はこの方式に限定されない。

例えば、微細突起アレイ520の外形が円形であった場合には、図8(b)に示すような咥えが付いた微細突起アレイホルダーが好ましい。この微細突起アレイホルダーには微細突起アレイの中心を回転中心としてモーターにより回転する機構が備えられており、微細突起アレイの位置を調整する。また、スライドレール機構を微細突起アレイホルダーに備え、スライドレールに沿って偏心カムやステムを用い、X方向に調整する。

【0041】

図8に示すような微細突起アレイの位置調整が可能な微細突起アレイホルダーを用いることにより、座標測定手段であるアライメント用カメラ514によって突起の先端の位置座標を取得し、位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、さらに、位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することが可能となる。

【0042】

図9に塗布装置の乾燥手段、固化手段の図を示す。基材の搬送方向に対し、塗布部の延長に乾燥手段、固化手段50が備えられている。または回転円形ステージの場合にはステージ円周上に備えられている。インクジェットヘッドより塗布された塗布微細突起アレイが載った搬送ステージが乾燥および/または固化手段50に入ることで、塗布微細突起アレイの機能液が乾燥および/または固化することが可能となる。乾燥手段および/または固化手段は加熱、送風、減圧、光照射、電子線照射の何れかの方法またはその2種類以上の組み合わせによる。なお、本発明の塗布方法においては、乾燥および/または固化工程により、突起状の機能液を完全に乾燥もしくは固化させるのではなく、半乾燥もしくは半固化状態としてもよい。

【0043】

(固化手段の一例)

図9の上から1番目の図は加熱乾燥の場合であり、ここでは例としてIR(赤外)パネルヒーター120により輻射熱を加えることで塗布微細突起アレイを加熱させ乾燥させる。

図9の上から2番目の図は送風乾燥の場合であり、クロスフローファン130を用いてインクジェット側から搬送装置の奥に向かって送風させ、乾燥する。また、ファンの手前部分にヒーターを設置する事で温風を送る事も可能になる。

図9の上から3番目の図は減圧乾燥の場合であり、乾燥手段に設けられたエア配管から真空チャンバーにより減圧を行い奥に行くほど真空状態なる。

図9の上から4番目の図は、UV硬化等の光照射での光硬化の場合であり、ランプハウス150内に例えば蛍光灯、ハロゲンランプ、LED、無電極UVのランプ等の光源160を用いて光を照射させる。

図9の上から5番目の図は電子線照射での硬化場合であり、電子線放出機170を用いて電子線を照射させる。

これらの固化手段により、突起形状へのインクジェットでの塗布で問題であった、機能液が先端からこぼれてしまうという欠点を解決することが可能となった。何れの方法においても1往復毎または、回転円形ステージにおいては1回転毎(少量ずつの塗布)の乾燥が可能である。

【0044】

本発明の微細突起アレイの製造方法にあっては、材料の異なる2種類以上の機能液を用い機能層を形成することにより、異なる材料からなる複数の機能層とすることができる。図10に2次元的に塗布パターンを作成する説明図を示す。インクジェットヘッド10は、2種類以上の機能液を塗布する場合、搬送方向にインクジェットヘッドが並ぶように追加し、インク系統を追加する。例えば、それぞれのインクジェットヘッドの塗布パターンにより、主液塗布パターン100と補助液塗布パターン110が形成される。また、2種類の機能液の役割として、2種類の機能層を形成するだけでなく、2種類の機能液が塗布後に混合させて化学反応を起こさせることも可能である。ただし、1種類のみの機能液を塗布する場合にはインクジェットヘッドは一つでも問題無く塗布可能である。

【0045】

図11にインクジェットヘッドへの機能液供給経路の説明図を示す。ここでは矢印の方向にインク循環されている循環インク供給系を例にしている。

機能液タンク180より、機能液を下流に送り出す。機能液タンクには液面センサー若しくは重量計により機能液残量が把握できることが望ましい。機能液タンクからインクジェットヘッドユニットに循環ポンプ280によるインク送液をおこなうインク循環経路を持っている。インク循環経路中に異物を除去する為のフィルターがあり、循環中に機能液が固まって異物となっても捕捉可能である。機能液として金属含有インクを用いる場合には金属微粒子の粒径は100nm未満が好ましく、フィルターの径は1〜10μmが好ましい。循環経路内には脱気機能をもつ脱気ユニット200と粘度調整機能をもつ粘度調整タンク210が設けられている。

【0046】

インクジェットヘッドへの機能液供給経路において脱気ユニット200は機能液供給口と排出口を持ち、真空ポンプ270等の脱気機能を持った配管が脱気ユニット上部から脱気ユニット内のエアを抜く機構となっており、一般的な耐圧タンクで作成可能である。

【0047】

粘度調整ユニット230はユニット内に機能液を攪拌するための攪拌板220が備わっている。この攪拌板はモーターで回転するが、その回転数やトルクを算出し、その値から粘度を粘度モニター210で把握することが可能である。機能液の粘度が上昇する事でノズルが詰まりやすく不吐出の原因となる為、希釈溶液タンク240から粘度調整ユニットに希釈溶液が送られ、任意の粘度、例えば10mPa・sまで下がると希釈溶液の送液は停止される。機能液の管理は粘度ではなく、液濃度センサーを取り付けることで、液濃度上昇時に希釈液を追加する効果を持たせても良い。

【0048】

また、循環経路内の配管に機能液を均熱化するための均熱部を有することで、温度変化による機能液粘度の変化を抑えることが可能である。

【0049】

インクジェットヘッドに供給される機能液は、インクジェットヘッドノズル近傍を含む流路において、循環する経路をもっている。すなわち機能液はインクジェットヘッドに供給する為のインクINポートからインクは供給され、ノズル近傍の液室を通って、インクOUTポートから出て行く。インクINポートから入った機能液がノズルからのみ吐出するシングルエンドと呼ばれるインクジェットヘッドを使用しても塗布は可能であるが、この場合、インクジェットヘッド内のエアを抜く場合、エアを押し出すか、間歇的に液を送る事で液出しを行って、上部にエアを送る必要があるので、多量の機能液を必要としてしまう。

【0050】

インクジェットヘッドは、塗布時のノズル駆動の際に熱を発する。その際、廃熱の為の機能を付ける事が好ましい。インクジェットヘッドには廃熱板が取り付いている物もあるが、インクジェットヘッドに循環水を流す為のポートがある場合は、インクジェットヘッド内に温度調整された循環水を流すことでインクジェットヘッドのノズル近傍温度を調整し一定温度に保つことが可能である。なお、循環水としては、防腐剤入りの水や不活性液体を用いることが好ましい。

【実施例】

【0051】

以下に実施例を示す。なお、本発明の微細突起アレイの製造方法は本実施例に限定されるものではない。

【0052】

<実施例1>

実施例1として、金属突起への導電性材質の塗布方法について述べる。これは例えば電界放出ディスプレイのマイクロティップ(電子放出素子)に適用できる。銅の突起の先端部分に選択的に銀材料を塗布し、イオン化保護材付のマイクロティップを作製することができる。図12に実施例1に関する説明図を示す。図12の左側の図に示すように突起として金属製の突起80が用意され、図12の右側の図に示すように本発明の微細突起アレイの製造方法により突起先端に銀からなる機能液層81が形成される。

金属製突起の材質は銅を用いて作製している。微細突起の材質は他にもアルミ、タングステン等を用いることができる。また、機能液層は銀により形成している。機能液層としては他にも金等を使用することもできる。

突起物ピッチが50μmの微細突起アレイに対し、ノズル間隔100μmのインクジェットヘッドを用いて塗布を行った。この際、インクジェットヘッドの傾きθはcosθ=50/100=0.5となり、θ=60°となる。突起基材角100mmに先端形状が尖っている微細突起を、格子状に配列された基材を搬送ステージに取り付け、基材の辺を塗布装置のアライメントカメラによって画像を読み込み、基材の辺が搬送方向と垂直となるようにアライメントを行なった。また、搬送方向に塗出タイミングを合わせる為の同期を取る為、搬送方向の座標を搬送ステージのエンコーダーから読み込み、塗出制御盤に入力した。機能液として、銀分散インクを粘度10〜20mPa・sとなるように調合し、用いた。溶媒としてアルコール系の材料を用いた。粘度調整用の希釈液として純水を用いた。その他の機能液の例としては、溶媒、分散剤、ナノ材料の任意の混合物が使用される。インクジェットヘッドと突起物までの距離は0.4mmとした。インクジェットヘッドの塗出量分解能は2plの物を使用し、4ドロップを1回の走査で塗布する事で8pl塗布する。これを6走査すなわち3往復する事で、24pl塗布する計算となる。1往復する毎に搬送ステージは乾燥効果部に搬入され、微細突起上に塗布された機能液を都度硬化させることで微細突起からの液こぼれが無く、大量塗布が可能となった。

このようにして先端の電荷が集中する箇所に選択的に機能材を付与することで、イオン化保護材付の微細突起アレイを作製することが出来、材料の節約ができた。

【0053】

<実施例2>

実施例2として点接触コネクタとして用いる微細突起アレイの製造方法を述べる。この微細突起は先端に合成ゴムを塗布する事で先端の強度を増すことができた。図13に実施例2に関する説明図を示す。

図13(a)において微細突起アレイの突起82は金属製であり、円錐状である。図13(b)に示すように本発明に微細突起アレイの製造方法により、突起82先端にシリコーンゴムからなる機能液層83が形成される。図13(c)に示すように突起82先端に形成されるシリコーンゴムからなる機能液層83は突起先端を他方の電極84と接触させる際の衝撃を緩和するクッションの役割を果たす。

ノズル間隔500μmのインクジェットヘッドを用いて塗布を行った。

基材を搬送ステージに取り付け、基材に記されたアライメントマークを塗布装置のアライメントカメラによって画像を読み込み、微細突起アレイ列の辺が搬送方向と垂直となるようにアライメントを行なった。また、搬送方向に塗出タイミングを合わせる為の同期を取る為、搬送方向の座標を搬送ステージのエンコーダーから読み込み、塗出制御装置に入力した。

【0054】

塗工ステージの微細突起アレイ配置条件として、直径600mmとなる円周上に配置すると、10mm角の微細突起アレイのノズル配列方向誤差は±21μmとなる。また、直径を大きくすることにより、一周で作製できる微細突起アレイの数が増え、X方向誤差も小さくすることが出来る。しかし、微細突起アレイの大きさが大きくなると誤差は大きくなってしまう為、直径600mmの回転円形ステージにおいては10mm角程度の大きさの微細突起アレイの作製が好ましい。

【0055】

機能液として、シリコーンゴムをアルコール分散させたインクとして、粘度10mPa・sとなるように希釈して用いた。

【0056】

インクジェットヘッドと突起物までの距離は1mmとした。インクジェットヘッドの塗出量分解能は6plの物を使用し、15ドロップを1回の走査で塗布することで90pl塗布する。これを6走査すなわち6回転する事で、540pl塗布する計算となる。

【0057】

ここで、1周回転する毎にインクジェットヘッドを500μmずつ搬送方向と垂直に動かし、使用するノズルを変えることで、ノズル毎の塗出ばらつきを抑え、塗出量の平均化が可能となった。

【0058】

1回転の時間は20秒となるように回転速度を調整し、塗布を行うことで、突起先端から機能液が突起根元に落ちずに塗布することが可能となった。この回転時間により、突起先端から塗布液がこぼれないようになるが、機能液の乾燥速度すなわち沸点等のパラメータにより決定される。また、回転中にエアブローや赤外線照射,ヒーターその他乾燥手段により乾燥を促進させ、回転速度を上げることも可能である。また、円周上に12個の基材を配置する事で、通常のXYステージに比べ、6回塗工走査する場合、1個あたりのタクトが80秒から20秒に短縮する事が出来た。

【0059】

また各ノズルからの吐出量を予め計測しておき、各ノズルから吐出するドロップ数を意図的に変えることによって各突起に対する平均塗布量の精度を向上することも行っている。例えば、標準6pl吐出のインクジェットヘッドに対して吐出量が5.8plしか出ていない場合、6走査15ドロップでの塗布量は522plにしかならないので、6走査の内、3走査では16ドロップの吐出を行い、目標の540plに近づけている。この方法により先端補強材付点接触コネクタアレイを作製する事が出来た。

【0060】

<実施例3>

実施例3としてウエット接点の作製方法について述べる。

図14に実施例3に関する説明図を示す。図14の左側の図において突起85は金属製であり先端がくぼんでおり、突起部85先端にくぼみ部85aを備える。図14の右側の図に示すようにこのくぼみ部分85aにインクジェット塗布装置により銀分散インクからなる機能液が吐出され、突起先端に機能液層86が形成される。

実施例1に記載の微細突起アレイ製造装置を用いて、円錐状の微細突起先端に機能液として炭素分散オイルを用いて、突起先端に塗布した。機能液として、この他に例えば金属コロイドや導電性ポリマーを用いてもよい。円錐状の微細突起先端には液滴が入るためのくぼみを作ることが好ましい。実施例1に記載の同様の方法により、ウエット接点として用いることが出来る微細突起アレイを作製した。

【符号の説明】

【0061】

70…突起

10…インクジェットヘッド

11…インクジェットヘッド制御盤

12…メンテナンス装置

13…ケーブル

14…ケーブルベア

16…配管

17…ポンプ

20…微細突起アレイ

21…ガイドレール

22…スケール

23…レール

24…押さえ板

30…搬送ステージ

31…回転円形ステージ

40…インクジェット塗布装置

50…乾燥手段、固化手段

60…インクジェットヘッドユニット

90…ノズル

100…主液塗布パターン

110…補助液塗布パターン

120…IRパネルヒーター

130…クロスフローファン

510…インクジェットヘッド

511…インクジェットヘッド制御盤

512…メンテナンス装置

513…微細突起アレイホルダー

514…アライメント用カメラ

515…画像処理ユニット

516…θ調整機構

520…微細突起アレイ

521…ガイドレール

522…偏心カム

523…バネ

524…押さえ板

530…塗工円形ステージ

518…機能液タンク

140…真空チャンバー

150…ランプハウス

160…ランプ

170…電子線放出機

180…機能液タンク

190…フィルター

200…脱気ユニット

210…粘度モニター

220…攪拌板

230…粘度調整タンク

240…希釈溶液タンク

250…バルブ

260…圧力センサー

270…真空ポンプ

280…循環ポンプ

80…突起

81…機能液層

82…突起

83…機能液層

84…電極

85…突起

85a…くぼみ部

86…機能液層

【特許請求の範囲】

【請求項1】

少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法。

【請求項2】

前記突起の一部であってその頂点または突起中央部分から半径20μm以内の位置に前記機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することを特徴とする請求項1に記載の微細突起アレイの製造方法。

【請求項3】

前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの突起に対して相対的に走査する際の走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを前記走査方向に対してインクジェットヘッドを傾けて配置し、前記突起に機能液を吐出して供給することを特徴とする請求項1または請求項2のいずれかに記載の微細突起アレイの製造方法。

【請求項4】

前記インクジェットヘッドは多相分割駆動であり、前記複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことを特徴とする請求項1乃至3のいずれかに記載の微細突起アレイの製造方法。

【請求項5】

前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持され、該円周上にインクジェットヘッドが配置され、前記インクジェットヘッドのノズルが前記回転塗工ステージを回転させ搬送される微細突起アレイに対し機能液を吐出し、機能液層を形成することを特徴とする請求項1乃至4のいずれかに記載の微細突起アレイの製造方法。

【請求項6】

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上に配置し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得し、

前記突起先端の位置座標から、インクジェットヘッドのノズルからの機能液吐出タイミングを決定し、微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項5に記載の微細突起アレイの製造方法。

【請求項7】

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、

前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、

さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項6記載の微細突起アレイの製造方法。

【請求項8】

前記基材上の複数の突起に対し機能液を吐出して供給した後、前記突起上の機能液を乾燥および/または固化し機能液層を形成することを特徴とする請求項1乃至7のいずれかに記載の微細突起アレイの製造方法。

【請求項9】

前記突起上に供給された機能液を乾燥および/または固化させる工程を、加熱、送風、減圧、光照射、電子線照射のいずれか1又は2以上の組合せによっておこなうことを特徴とする請求項8に記載の微細突起アレイの製造方法。

【請求項10】

前記インクジェットヘッドのノズルによる機能液の吐出工程と、前記前記突起上に供給された機能液を乾燥および/または固化させる工程とを1つの突起に対して交互に複数回行って機能液層を形成し、先端塗布された機能液を乾燥および/または固化させることを特徴とする請求項8または9のいずれかに記載の微細突起アレイの製造方法。

【請求項11】

前記インクジェットヘッドに機能液を供給するインク供給経路において、機能液が少なくともインク循環ポンプとインクジェットヘッド内を循環しており、かつ、機能液の循環経路において均熱部により機能液の温度が一定に保たれていることを特徴とする請求項1乃至10のいずれかに記載の微細突起アレイの製造方法。

【請求項12】

複数のインクジェットヘッドのインクとして、2以上の種類の機能液の供給し、前記突起に対し該2種類以上の機能液を吐出し供給することを特徴とする請求項1乃至11のいずれかに記載の微細突起アレイの製造方法。

【請求項1】

少なくとも基材と、この基材の片面上に配置された複数の突起と、前記複数の突起上に被膜された機能液層を備えた微細突起アレイの製造方法であって、

複数のノズルを備えたインクジェットヘッドを前記突起に対して相対的に走査し、前記基材の前記複数の突起が設けられた面に対し、機能液を吐出して供給し、機能液層を形成する工程、を含むことを特徴とする微細突起アレイの製造方法。

【請求項2】

前記突起の一部であってその頂点または突起中央部分から半径20μm以内の位置に前記機能液の液滴の中心が着弾するように、前記インクジェットヘッドのノズルから機能液を吐出することを特徴とする請求項1に記載の微細突起アレイの製造方法。

【請求項3】

前記インクジェットヘッドの隣り合うノズルの距離のうちインクジェットヘッドの突起に対して相対的に走査する際の走査方向に垂直な成分を、前記微細突起アレイの隣り合う突起の距離のうちインクジェットヘッドの主走査方向に垂直な成分の整数分の1となるように、インクジェットヘッドの向きを前記走査方向に対してインクジェットヘッドを傾けて配置し、前記突起に機能液を吐出して供給することを特徴とする請求項1または請求項2のいずれかに記載の微細突起アレイの製造方法。

【請求項4】

前記インクジェットヘッドは多相分割駆動であり、前記複数のノズルは周期性を有する複数の相を割り当てられており、前記ノズルから機能液を吐出して供給する工程は、前記複数の相のうちの一部の特定相に限定しておこなうことを特徴とする請求項1乃至3のいずれかに記載の微細突起アレイの製造方法。

【請求項5】

前記機能液層が形成される前の微細突起アレイが回転塗工円形ステージ上に該回転塗工ステージの回転中心と同じ中心の円周上に保持され、該円周上にインクジェットヘッドが配置され、前記インクジェットヘッドのノズルが前記回転塗工ステージを回転させ搬送される微細突起アレイに対し機能液を吐出し、機能液層を形成することを特徴とする請求項1乃至4のいずれかに記載の微細突起アレイの製造方法。

【請求項6】

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上に配置し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の位置座標を取得し、

前記突起先端の位置座標から、インクジェットヘッドのノズルからの機能液吐出タイミングを決定し、微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項5に記載の微細突起アレイの製造方法。

【請求項7】

前記機能液層が形成される前の微細突起アレイを前記回転塗工ステージ上の微細突起アレイホルダーに固定し、

座標測定手段により前記機能液層が形成される前の微細突起アレイの2以上の突起の先端の位置座標を取得し、

前記位置座標から前記微細突起アレイホルダーに固定された微細突起アレイの固定位置を調整し、

さらに、前記位置座標からインクジェットヘッドのノズルからの機能液吐出タイミングを決定し微細突起アレイに対し機能液を吐出し機能液層を形成することを特徴とする請求項6記載の微細突起アレイの製造方法。

【請求項8】

前記基材上の複数の突起に対し機能液を吐出して供給した後、前記突起上の機能液を乾燥および/または固化し機能液層を形成することを特徴とする請求項1乃至7のいずれかに記載の微細突起アレイの製造方法。

【請求項9】

前記突起上に供給された機能液を乾燥および/または固化させる工程を、加熱、送風、減圧、光照射、電子線照射のいずれか1又は2以上の組合せによっておこなうことを特徴とする請求項8に記載の微細突起アレイの製造方法。

【請求項10】

前記インクジェットヘッドのノズルによる機能液の吐出工程と、前記前記突起上に供給された機能液を乾燥および/または固化させる工程とを1つの突起に対して交互に複数回行って機能液層を形成し、先端塗布された機能液を乾燥および/または固化させることを特徴とする請求項8または9のいずれかに記載の微細突起アレイの製造方法。

【請求項11】

前記インクジェットヘッドに機能液を供給するインク供給経路において、機能液が少なくともインク循環ポンプとインクジェットヘッド内を循環しており、かつ、機能液の循環経路において均熱部により機能液の温度が一定に保たれていることを特徴とする請求項1乃至10のいずれかに記載の微細突起アレイの製造方法。

【請求項12】

複数のインクジェットヘッドのインクとして、2以上の種類の機能液の供給し、前記突起に対し該2種類以上の機能液を吐出し供給することを特徴とする請求項1乃至11のいずれかに記載の微細突起アレイの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−148213(P2012−148213A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−6789(P2011−6789)

【出願日】平成23年1月17日(2011.1.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ケーブルベア

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ケーブルベア

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]