インクジェット塗布装置及びインクジェット塗布方法

【課題】基板上に塗布されたインクの乾燥ムラを抑制する。

【解決手段】本発明の一形態に係るインクジェット塗布装置は、第1のヘッド群12Aと第2のヘッド群12Bとを有するインクヘッドモジュール12を備える。第1のヘッド群12Aは、基板Sの表面全域をX軸方向に沿って配列された複数列の領域R1〜R6で区画したときに、所定の第1の領域群(R1,R3,R5)にインクの液滴を塗布する。第2のヘッド群12Bは、第1のヘッド群12Aに対してY軸方向に所定距離(H)オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群(R2,R4,R6)にインクの液滴を塗布する。このとき、第1のヘッド群12Aからの液滴が基板S上に着弾してから、第2のヘッド群12Bからの液滴が基板上に着弾するまでの時間が所定時間以内となるように、基板Sを支持するステージ11の移動が制御される。

【解決手段】本発明の一形態に係るインクジェット塗布装置は、第1のヘッド群12Aと第2のヘッド群12Bとを有するインクヘッドモジュール12を備える。第1のヘッド群12Aは、基板Sの表面全域をX軸方向に沿って配列された複数列の領域R1〜R6で区画したときに、所定の第1の領域群(R1,R3,R5)にインクの液滴を塗布する。第2のヘッド群12Bは、第1のヘッド群12Aに対してY軸方向に所定距離(H)オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群(R2,R4,R6)にインクの液滴を塗布する。このとき、第1のヘッド群12Aからの液滴が基板S上に着弾してから、第2のヘッド群12Bからの液滴が基板上に着弾するまでの時間が所定時間以内となるように、基板Sを支持するステージ11の移動が制御される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば基板上に有機EL素子を形成するための有機EL材料を含むインク液滴を吐出するためのインクジェット塗布装置及びインクジェット塗布方法に関する。

【背景技術】

【0002】

インクジェット法は、基板上の所定位置に精度よくインクを滴下することができるため、例えばスペーサ粒子や有機発光材料を含有したインクを用いて液晶ディスプレイや有機ELディスプレイを製造する工程に広く採用されている。例えば下記特許文献1には、インクジェット法によるスペーサの形成方法が記載されており、下記特許文献2には、インクジェット法によりR(赤)、G(緑)、B(青)の各有機発光材料層を形成する方法が記載されている。

【0003】

インクジェット塗布装置は、典型的には、インクを吐出するノズルが所定ピッチで形成された単数又は複数のインクヘッドを有し、当該インクヘッドに対して基板を一軸方向に水平に相対移動させながら、インクヘッドから基板上の複数箇所にインクの液滴を塗布する。

【0004】

一方、比較的大型の基板にインクジェット法を適用する場合には、上記一軸方向に基板を移動させた後、上記一軸方向に直交する水平方向に基板を移動させることでインクヘッドとの相対位置を変化させ、再び上記一軸方向へ基板を移動させる。このような操作を必要なだけ繰り返すことで、基板の全面に液滴を塗布するようにしていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−147861号公報

【特許文献2】特開2003−77678号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上述のようにインクヘッドに対する基板の往復移動を繰り返す方法では、先に液滴が塗布された領域と後に液滴が塗布された領域との間で液滴の乾燥ムラが生じることがある。このような問題は、例えば有機EL材料を含むインクのような比較的乾燥し易いインクを用いた場合により顕著に発生する。乾燥ムラは、有機EL層の厚みや形状のバラツキを引き起こし、画質の低下を招くことになる。

【0007】

以上のような事情に鑑み、本発明の目的は、基板上に塗布されたインクの乾燥ムラを抑制することができるインクジェット塗布装置及びインクジェット塗布方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係るインクジェット塗布装置は、ステージと、第1のインクヘッドモジュールと、移動機構と、コントローラとを具備する。

上記ステージは、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、上記支持面に基板を支持することが可能に構成される。

上記第1のインクヘッドモジュールは、第1のヘッド群と、第2のヘッド群とを有する。上記第1のヘッド群は、上記支持面上の基板の表面全域を上記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成される。上記第2のヘッド群は、上記第1のヘッド群に対して上記第2の軸方向に所定距離オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成される。

上記移動機構は、上記ステージを上記第2の軸方向に移動させるように構成される。

上記コントローラは、上記第1のヘッド群からの上記液滴が上記基板上に着弾してから、上記第2のヘッド群からの上記液滴が上記基板上に着弾するまでの時間が所定時間以内となるように、上記移動機構を制御する。

【0009】

本発明の一形態に係るインクジェット塗布方法は、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置することを含む。

上記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が上記基板上において上記第1の軸方向に所定ピッチで着弾するように上記複数列のヘッド部各々のノズルピッチが調整される。

上記複数列のヘッド部に対して上記支持面が上記第2の軸方向へ相対移動させられる。

上記複数列の領域のうち一列おきに選択された第1の領域群に上記液滴が吐出される。

上記第1の領域群にインクの液滴を吐出してから所定時間以内に、上記複数列の領域のうち残余の第2の領域群に上記液滴が吐出される。

【図面の簡単な説明】

【0010】

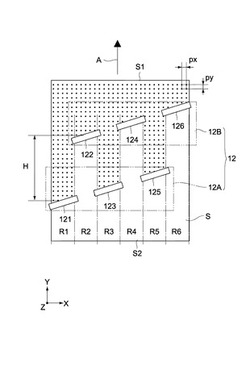

【図1】本発明の一実施形態に係るインクジェット塗布装置を示す概略平面図である。

【図2】上記インクジェット塗布装置を示す概略側面図である。

【図3】上記インクジェット塗布装置におけるインクヘッドのインク吐出面を示す要部の拡大図である。

【図4】上記インクジェット塗布装置の作用を説明する概略平面図である。

【図5】本発明の他の実施形態に係るインクジェット塗布装置を示す概略平面図である。

【発明を実施するための形態】

【0011】

本発明の一実施形態に係るインクジェット塗布装置は、ステージと、第1のインクヘッドモジュールと、移動機構とを具備する。

【0012】

上記ステージは、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、上記支持面に基板を支持することが可能に構成される。したがって支持面上に配置される基板の表面は、上記第1の軸方向及び第2の軸方向にそれぞれ平行な平面内に属することになる。

【0013】

上記第1のインクヘッドモジュールは、第1のヘッド群と第2のヘッド群とを有する。上記第1のヘッド群は、上記支持面上の基板の表面全域を上記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成される。上記第2のヘッド群は、上記第1のヘッド群に対して上記第2の軸方向に所定距離オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成される。

【0014】

上記移動機構は、上記ステージを上記第2の軸方向に移動させるように構成される。上記コントローラは、上記第1のヘッド群からの上記液滴が上記基板上に着弾してから、上記第2のヘッド群からの上記液滴が上記基板上に着弾するまでの時間が所定時間以内となるように、上記移動機構を制御する。

【0015】

上記インクジェット塗布装置によれば、第1のヘッドモジュールに対する基板の一回の移動操作で、基板の表面全域にインクの液滴を塗布することができる。これにより、生産性を向上させることができる。また、第1のヘッド群からの液滴が基板上に着弾してから第2のヘッド群からの液滴が基板上に着弾するまでの時間を所定時間以内にすることで、基板上に塗布されたインクの乾燥ムラを抑制することができる。これにより、インク層の厚みや形状のバラツキが抑制された、高品質な印刷工程を実現することができる。

【0016】

上記所定時間の調整には、ステージの移動速度を調整したり、第1のヘッド群と第2のヘッド群との間の上記オフセットの大きさを調整したりする等の適宜の方法が採用可能である。また、上記所定時間はインクの乾燥ムラが生じない適宜の時間が設定可能であり、典型的にはインクの乾燥速度に応じて設定される。上記所定時間としては例えば10秒以下とすることができる。

【0017】

上記ステージは、上記支持面上の基板を所定温度以下に冷却するように構成された冷却機構をさらに有してもよい。これにより、基板上に塗布された液滴の乾燥速度を調整することができるため、基板上に塗布された液滴の乾燥ムラをより容易に抑制することができる。上記冷却機構は、典型的には、ステージの内部に冷却水を循環させる機構が採用可能である。

【0018】

基板の冷却温度は特に限定されず、インクの乾燥速度等に応じて適宜設定可能である。基板温度が過度に高いとインクの乾燥が促進され、基板温度が過度に低いと基板への結露が生じるおそれがある。典型的には、基板温度は例えば20℃以下に設定される。

【0019】

支持面上の基板表面を仮想的に区画する複数列の領域は、第1のヘッド群によって処理される第1の領域群と、第2のヘッド群によって処理される第2の領域群とに分けられる。第1の領域及び第2の領域はどのように選定されてもよく、例えば一列おきに選択された複数の領域でそれぞれ構成される。これにより、第1及び第2のヘッド群を構成する個々のインクヘッドの大きさの制限を小さくでき、各インクヘッドの設置レイアウトの自由度を高めることができる。

【0020】

第1のヘッド群及び第2のヘッド群を構成する各インクヘッドはどのように配置されてもよく、上記第1の軸方向に沿って配置されてもよいし、上記第1の軸方向に対して斜めに交差する水平方向に沿って配置されてもよい。

【0021】

第1のヘッド群及び第2のヘッド群をそれぞれ構成する複数のインクヘッドは、複数の液滴吐出ノズルをそれぞれ有する。この場合、上記複数の液滴吐出ノズルから吐出される液滴が基板上に上記第1の軸方向に沿って所定ピッチで着弾するように、上記複数のインクヘッドの基板に対する相対位置を調整可能な調整機構を有してもよい。上記調整機構としては、典型的には、基板の法線方向を軸としてインクヘッドを個々に回転させることができる機構で構成される。これにより、基板上に第1の軸方向に沿って所望のピッチで液滴を塗布することができる。

【0022】

上記インクは、有機EL(Electro-Luminescence)素子を形成するための有機EL材料を含んでもよい。これにより、有機EL層の厚みや形状のバラツキが抑制された、高画質な有機ELディスプレイを安定に製造することができる。

【0023】

上記インクジェット塗布装置は、第2のヘッドモジュールと、第3のヘッドモジュールとをさらに具備してもよい。

上記第2のヘッドモジュールは、第2の軸方向に第1のヘッドモジュールと直列に配置され、第1のヘッドモジュールと同一の構成を有する。上記第3のヘッドモジュールは、第2の軸方向に第1及び第2のヘッドモジュールと直列に配置され、第1のヘッドモジュールと同一の構成を有する。

この場合、第2のヘッドモジュールは、第1のヘッドモジュールから吐出される第1の有機EL材料とは異なる色の第2の有機EL材料を含むインク液滴を吐出するように構成される。第3のヘッドモジュールは、第1及び第2のヘッドモジュールからそれぞれ吐出される第1及び第2の有機EL材料とは異なる色の第3の有機EL材料を含むインク液滴を吐出するように構成される。

これにより、上記第2の軸方向への基板の一回の移動操作のみで、例えば、R,G,Bの有機EL層を基板上に連続して形成することができるので、有機ELディスプレイの生産性を向上させることができる。

【0024】

本発明の一実施形態に係るインクジェット塗布方法は、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置することを含む。

上記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が上記基板上において上記第1の軸方向に所定ピッチで着弾するように上記複数列のヘッド部各々のノズルピッチが調整される。

上記複数列のヘッド部に対して上記支持面が上記第2の軸方向へ相対移動させられる。

上記複数列の領域のうち一列おきに選択された第1の領域群に上記液滴が吐出される。

上記第1の領域群にインクの液滴を吐出してから所定時間以内に、上記複数列の領域のうち残余の第2の領域群に上記液滴が吐出される。

【0025】

上記インクジェット塗布方法によれば、第1のヘッドモジュールに対する基板の一回の移動操作で、基板の表面全域にインクの液滴を塗布することができる。これにより、生産性を向上させることができる。また、第1の領域群にインクの液滴を吐出してから所定時間以内に、第2の領域群に液滴を吐出することで、基板上に塗布されたインクの乾燥ムラを抑制することができる。これにより、インク層の厚みや形状のバラツキが抑制された、高品質な印刷工程を実現することができる。

【0026】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0027】

<第1の実施形態>

図1は、本発明の一実施形態に係るインクジェット塗布装置を示す概略平面図であり、図2はその概略側面図である。各図においてX軸及びY軸は相互に直交する水平方向を示し、Z軸はX軸及びY軸にそれぞれ直交する鉛直方向を示している。

【0028】

本実施形態のインクジェット塗布装置1は、基板Sを支持するステージ11と、ステージ11上の基板Sにインクの液滴を塗布するヘッドモジュール12と、ステージ11を一軸方向に移動させる移動機構13とを有する。

【0029】

基板Sは、略矩形状のガラス基板で構成される。基板Sの大きさは特に限定されず、例えば横1850mm、縦1500mmである。基板Sとしては、上記以外にも、金属、プラスチック、紙等のプレート状、シート状あるいはフィルム状の基材で構成されてもよい。また、基板Sは単一層の構成されたものに限られず、表面に絶縁膜や導電膜等のベタ膜あるいは所定形状にパターニングされた機能膜が積層された多層構造を有していてもよい。

【0030】

ステージ11は、ベース部10の上にY軸方向に移動可能に設置される。ステージ11は、基板Sが支持する支持面11aを有する。支持面11aは、X軸方向及びY軸方向にそれぞれ平行な平面(XY平面)に属し、本実施形態では略矩形の平坦な面で構成される。ステージ11は、支持面11a上に基板Sを保持するための各種チャック機構を備えていてもよい。

【0031】

インクジェット塗布装置1は、ステージ11の支持面11aを所定温度以下に冷却するための冷却機構14を有する。冷却機構14は、例えば、ステージ11の内部に形成された冷却水の循環通路と、当該循環通路に冷却水を循環させるポンプユニットを含む。冷却機構14は、支持面11aを20℃以下、好ましくは18℃以下に維持することで、支持面11a上に支持された基板Sを当該温度に冷却する機能を有する。上記ポンプユニットは、ステージ11に一体的に取り付けられてもよいし、冷却水が通過するフレキシブル性の管部材を介してベース部10あるいはこれ以外の部位に設置されてもよい。

【0032】

移動機構13は、ベース部10の上に敷設された一対のガイドレール13a,13bと、ステージ11をガイドレール13a,13bに沿って移動させるリニアモータ等の駆動源と、上記駆動源を制御する制御部等を含む。一対のガイドレール13a,13bはY軸方向に平行に延び、ステージ11はガイドレール13a,13bの上に設置される。上記駆動源はステージ11の内部に配置され、上記制御部によってガイドレールに沿ったステージ11の高精度な移動制御が行われる。

【0033】

ヘッドモジュール12は複数のインクヘッド121,122,123,124,125,126を有する。インクヘッド121〜126は、ガイドレール13a,13bに沿ってY軸方向に移動するステージ11上の基板Sの表面全域に、所定のインクの液滴Dを塗布するように構成される。

【0034】

インクヘッド121〜126は、ステージ11上の基板Sの表面全域をX軸方向に沿って配列された複数列の領域R1,R2,R3,R4,R5,R6で仮想的に区画したときに、上記複数列の領域R1〜R6の各々に対応するように配置されている。基板Sの表面に区画された領域R1〜R6はそれぞれY軸方向に平行な長手方向、X軸方向に幅方向を有する矩形状に形成され、インクヘッド121〜126はこれら各領域R1〜R6にインクの液滴DをX軸方向及びY軸方向にそれぞれ所定ピッチで塗布する。

【0035】

上記複数列の領域R1〜R6は、第1の領域群RAと、第2の領域群RBとに分けられる。本実施形態において第1の領域群RAは、複数列の領域R1〜R6のうち一列おきに選択された複数の領域R1,R3,R5で構成され、第2の領域群RBは、複数列の領域R1〜R6のうち残余の複数の領域R2、R3,R5で構成される。

【0036】

第1の領域群RAは、インクヘッド121,123,125によって処理される。すなわちインクヘッド121,123,125は、第1の領域群RAを構成する領域R1,R3,R5にそれぞれ液滴Dを塗布する。一方、第2の領域群RBは、インクヘッド122,124,126によって処理される。すなわちインクヘッド122,124,126は、第2の領域群RBを構成する領域R2,R4,R6にそれぞれ液滴Dを塗布する。

【0037】

インクヘッド121,123,125は、第1のヘッド群12Aを構成する。第1のヘッド群12Aは、支持フレーム120Aを介してベース部10の直上位置に設置され、インクヘッド121,123,125がそれぞれ基板S上の第1の領域群RA(R1,R3,R5)に対向するように位置決め配置されている。一方、インクヘッド122,124,126は、第2のヘッド群12Bを構成する。第2のヘッド群12Bは、支持フレーム120Bを介してベース部10の直上位置に設置され、インクヘッド122,124,126がそれぞれ基板S上の第2の領域群RB(R2,R4,R6)に対向するように位置決め配置されている。

【0038】

ヘッドモジュール12は、インクヘッド121〜126をそれぞれZ軸まわりに回動させることが可能な複数の回転機構部M(調整機構)を有する。これら回転機構部Mは、支持フレーム120A.120Bにそれぞれ設けられ、インクヘッド121〜126を各々個別にZ軸まわりに所定角度範囲にわたって回転させることが可能に構成されている。これら回転機構部Mは、コントローラ15によって制御される。

【0039】

コントローラ15は、典型的にはCPUや各種メモリを含むコンピュータで構成される。コントローラ15は、ヘッドモジュール12、移動機構13、冷却機構14等の各種機構部の駆動を制御する。コントローラ15は、ベース部10に設置されるが、ベース部10とは異なる位置に設置されてもよい。

【0040】

各インクヘッド121〜126は、複数の液滴吐出ノズルが形成されたインクの吐出面を有する。図3は、インクヘッド121のインク吐出面121sを示す要部の拡大図である。インク吐出面121sは、略長方形状を有し、その長手方向に沿って複数の液滴吐出ノズルNが所定ピッチp0で形成されている。各々の液滴吐出ノズルNは、図示しないインクタンクに接続されており、各々の液滴吐出ノズルNには所定量のインクを吐出するための圧電駆動部Vが配置されている。インク吐出面121sは、その直下を通過する基板Sの表面に対して所定の距離を介して対向するように配置される。

【0041】

回転機構部Mは、インクヘッド121をZ軸まわりに回転させることで、X軸方向に沿った液滴の吐出ピッチを調整する。例えば図3(A)は、X軸に対してZ軸まわりに角度θ1だけインクヘッド121を傾けたときのX軸方向に沿った液滴の吐出ピッチがp0からp1に変換される様子を示し、図3(B)は、X軸に対してZ軸まわりに角度θ2(θ2>θ1)だけインクヘッド121を傾けたときのX軸方向に沿った液滴の吐出ピッチがp0からp2(p2<p1)に変換される様子を示している。このようにインクヘッド121の回動角度によってX軸方向に沿った液滴の吐出ピッチを連続的に変化させることができる。

【0042】

インクヘッド122〜126もインクヘッド121と同様に構成される。各インクヘッド121〜126のX軸方向に沿った液滴の吐出ピッチは同一に設定される。X軸方向に沿った液滴の吐出ピッチは、基板S上に塗布される液滴の種類や工程に応じて適宜調整される。

【0043】

第1のヘッド群12Aを構成するインクヘッド121,123,125は、これらの長手方向に沿って同一の直線上に配列されている。同様に、第2のヘッド群12Bを構成するインクヘッド122,124,126は、これらの長手方向に沿って同一の直線上に配列されている。これに代えて、第1及び第2のヘッド群12A,12Bを構成する各々のインクヘッドは、X軸方向に沿って配列されてもよい。

【0044】

第2のヘッド群12Bは、第1のヘッド群12Aよりも基板Sの移動方向(Y軸方向)に関してオフセット(離間)した位置に配置されている。このようにインクヘッド121〜126が基板S上の全領域R1〜R6に対応して配置されることで、Y軸方向への基板Sの一回の移動操作で、基板Sの表面全域にインクの液滴を塗布することが可能となる。これにより、基板Sに対する液滴塗布工程の効率が高まり、生産性を向上させることができる。

【0045】

図4は、ヘッドモジュール12によって基板Sの表面に液滴を塗布する様子を示す概略平面図である。基板Sはヘッドモジュール12の直下をY軸方向に沿って矢印Aで示す方向に所定速度で移動する。基板Sの表面には、その始端S1から終端S2に向かってヘッドモジュール12から吐出される液滴Dが塗布される。

【0046】

液滴Dは、X軸方向及びY軸方向に一定のピッチpx,pyで塗布される。ピッチpxは、回転機構部Mによるインクヘッド121〜126の回転角度で調整され、ピッチpyは、インクヘッド121〜126からの液滴Dの吐出タイミングで調整される。基板S上に形成される液滴層は、一回の液滴Dの吐出によって形成されてもよいし、複数回の液滴Dの吐出によって形成されてもよい。

【0047】

本実施形態では上述のようにヘッドモジュール12が第1のヘッド群12Aと第2のヘッド群12Bとで構成されており、第1のヘッド群12Aが第2のヘッド群12Bよりも上流側に配置される。したがって図4に示すように、基板Sには先ず、第1のヘッド群12A(インクヘッド121,123,125)により第1の領域群RA(R1,R3,R5)へ液滴Dの吐出が開始され、その後、第2のヘッド群12B(インクヘッド122,124,126)により第2の領域群RB(R2,R4,R6)へ液滴Dの吐出が開始される。

【0048】

ここで、基板上の一つの領域に単一のインクヘッドで複数の液滴群を所定ピッチで塗布する場合、液滴群の中央側と液滴群の端部側とでは液滴の乾燥速度に差が生じやすい。これは、液滴群から揮発する溶剤成分の蒸気密度が液滴群の場所によって異なるためであり、通常では、液滴群の外方側の方が液滴群の内方側よりも乾燥が速い傾向がある。したがって液滴群の外方側に位置する液滴から乾燥が始まると、未だ乾燥が始まっていない液滴群の内方側の液滴が外方側に引き寄せられるように形状が変化しながら乾燥が始まることになる。このような乾燥ムラは液滴層の形状や高さのバラツキを招くため、品質の高い液滴塗布処理を実現することが困難となる。

【0049】

そこでコントローラ15は、第1のヘッド群12Aから吐出される液滴が基板S上に着弾してから、第2のヘッド群12Bから吐出される液滴が基板S上に着弾するまでの時間が所定時間以内となるように、移動機構13を制御する。上記所定時間としては、第1の領域群RAに塗布された液滴Dの乾燥ムラが生じない適宜の時間が設定される。

【0050】

本実施形態では、第1の領域群RAは一列おきに選択された複数の領域R1,R3,R5で構成されているため、これら各々の領域に液滴が塗布された後、上記所定時間以内にこれらに隣接する第2の領域群RB(R2,R4,R6)に液滴が塗布される。これにより先に塗布された液滴群の外方側に位置する液滴の乾燥を遅らせることができるので、基板Sの表面全域において乾燥ムラを生じさせることなく一様な形態で液滴層を形成することができる。

【0051】

上記所定時間は、第1のヘッド群12Aと第2のヘッド群12Bとの間のオフセット量(離間距離)H、ステージ11の移動速度等によって調整される。本実施形態では上記所定時間が10秒以内、好ましくは7秒以内となるように、ステージ11の移動が制御される。この場合、オフセット量Hを600mm以下、ステージ11の移動速度を70mm/sec以上とすることで、上記所定時間を確保することができる。

【0052】

上記所定時間はまた、液滴Dを構成するインクの種類や塗布ピッチ等によって適宜選択することができる。上記所定時間を10秒以下とすることで、有機EL層を構成するインク材料に本発明を適用した場合でも、インク層の厚みや形状のバラツキを抑制することができる。特に有機EL層は厚みによって輝度が変化するため、上記構成により基板Sの面内全域にわたって一様な輝度を有する有機EL層を形成することができる。

【0053】

また本実施形態では、ステージ11の支持面11aを所定温度以下に冷却可能な冷却機構14を備えているため、基板S上に塗布された液滴の乾燥速度を基板温度によって調整することができる。これにより基板上に塗布された液滴の乾燥ムラをより容易に抑制することができる。

【0054】

さらに本実施形態において、基板Sの表面全域は、一列おきに選択された複数の領域からなる第1の領域群RAと残余の第2の領域群とで区画されている。これにより、これら各領域群に対応するように配置されたヘッド群12A,12Bを構成する個々のインクヘッド121〜126の大きさの制限を小さくできるとともに、これらの設置レイアウトの自由度を高めることができる。

【0055】

<第2の実施形態>

図5は、本発明の第2の実施形態に係るインクジェット塗布装置を示す概略平面図である。以下、第1の実施形態と異なる構成について主に説明し、上述の実施形態と同様の構成については同様の符号を付しその説明を省略または簡略化する。

【0056】

本実施形態のインクジェット塗布装置2は、基板S上に、R(赤)、G(緑)、B(青)の有機発光材料からなる液滴層を塗布するための装置であり、第1のヘッドモジュール21と、第2のヘッドモジュール22と、第3のヘッドモジュール23とを有する。

【0057】

第1のヘッドモジュール21は、基板Sの表面全域にR発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6、図4参照)に対応する複数のインクヘッドを有する。第1のヘッドモジュール21は、第1のヘッド群21Aと、第2のヘッド群21Bとを有する。第1のヘッドモジュール21は支持フレーム221を介して基台20の直上位置に設置されている。

【0058】

第1のヘッド群21A及び第2のヘッド群21Bは、Y軸方向に関して所定距離(H)オフセットした位置に配置されており、その詳細は、上述の第1の実施形態におけるヘッドモジュール12の第1のヘッド群12A及び第2のヘッド群12Bと同一の構成を有しているため、ここでは詳細な説明は省略する。

【0059】

第2のヘッドモジュール22は、基板Sの表面全域にG発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6)に対応する複数のインクヘッドを有する。第2のヘッドモジュール22は、第1のヘッド群22Aと、第2のヘッド群22Bとを有する。第1のヘッド群22A及び第2のヘッド群22Bは、第1のヘッドモジュール21の第1のヘッド群21A及び第2のヘッド群21Bと同一の構成を有している。第2のヘッドモジュール22は支持フレーム222を介して基台20の直上位置に設置されている。

【0060】

第3のヘッドモジュール23は、基板Sの表面全域にB発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6)に対応する複数のインクヘッドを有する。第3のヘッドモジュール23は、第1のヘッド群23Aと、第2のヘッド群23Bとを有する。第1のヘッド群23A及び第2のヘッド群23Bは、

第1のヘッドモジュール21の第1のヘッド群21A及び第2のヘッド群21Bと同一の構成を有している。第3のヘッドモジュール23は支持フレーム223を介して基台20の直上位置に設置されている。

【0061】

第1〜第3のヘッドモジュール21〜23は、Y軸方向に沿って各々直列的に配置されている。これによりステージ11上の基板Sは、図5に示す位置から矢印Aで示す方向に移動しながら、第1のヘッドモジュール21によりR発光層が、第2のヘッドモジュール22によりG発光層が、そして第3のヘッドモジュール23によりB発光層が順次塗布される。

【0062】

以上のように本実施形態によれば、Y軸方向への基板Sの一回の移動操作のみで、基板Sの表面全域にR,G,B発光層を連続して形成することができるので、有機ELディスプレイの生産性を向上させることができる。また本実施形態においても乾燥ムラを生じさせることなく各色のEL層を形成することができるので、高画質の有機ELディスプレイを安定して製造することができる。

【0063】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0064】

例えば以上の実施形態では、基板Sの表面全域を区画する複数列の領域に、インクヘッドが各々1つずつ配置されるようにヘッドモジュールが構成されたが、これに代えて、基板上の各領域にインクヘッドが複数個ずつ配置されてもよい。

【0065】

また以上の実施形態では、基板Sの表面全域が6列の領域(R1〜R6)に区画されたが、領域の数は勿論これに限られず、基板の大きさやインクヘッドの形態に応じて適宜変更することが可能である。

【0066】

さらに以上の実施形態では、1つのヘッドモジュールを2つのヘッド群で構成したが、3つ以上のヘッド群で構成されてもよい。例えば基板Sの表面全域を区画する複数列の領域のうち、2列おきに選択された第1の領域群と、他の2列おきに選択された第2の領域群と、残余の第3の領域群とに分け、これら各領域群に対応して3つのヘッド群を配置することができる。この場合も各ヘッド群のY軸方向に沿ったオフセット量が上記H以内に設定されることで、乾燥ムラを生じさせることなく基板上に所定の液滴層を形成することができる。

【符号の説明】

【0067】

1,2…インクジェット塗布装置

11…ステージ

12…ヘッドモジュール

12A…第1のヘッド群

12B…第2のヘッド群

13…移動機構

14…冷却機構

15…コントローラ

21…第1のヘッドモジュール

22…第2のヘッドモジュール

23…第3のヘッドモジュール

121,122,123,124,125,126…インクヘッド

D…液滴

M…回転機構部

N…液滴吐出ノズル

RA…第1の領域群

RB…第2の領域群

S…基板

【技術分野】

【0001】

本発明は、例えば基板上に有機EL素子を形成するための有機EL材料を含むインク液滴を吐出するためのインクジェット塗布装置及びインクジェット塗布方法に関する。

【背景技術】

【0002】

インクジェット法は、基板上の所定位置に精度よくインクを滴下することができるため、例えばスペーサ粒子や有機発光材料を含有したインクを用いて液晶ディスプレイや有機ELディスプレイを製造する工程に広く採用されている。例えば下記特許文献1には、インクジェット法によるスペーサの形成方法が記載されており、下記特許文献2には、インクジェット法によりR(赤)、G(緑)、B(青)の各有機発光材料層を形成する方法が記載されている。

【0003】

インクジェット塗布装置は、典型的には、インクを吐出するノズルが所定ピッチで形成された単数又は複数のインクヘッドを有し、当該インクヘッドに対して基板を一軸方向に水平に相対移動させながら、インクヘッドから基板上の複数箇所にインクの液滴を塗布する。

【0004】

一方、比較的大型の基板にインクジェット法を適用する場合には、上記一軸方向に基板を移動させた後、上記一軸方向に直交する水平方向に基板を移動させることでインクヘッドとの相対位置を変化させ、再び上記一軸方向へ基板を移動させる。このような操作を必要なだけ繰り返すことで、基板の全面に液滴を塗布するようにしていた(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−147861号公報

【特許文献2】特開2003−77678号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら上述のようにインクヘッドに対する基板の往復移動を繰り返す方法では、先に液滴が塗布された領域と後に液滴が塗布された領域との間で液滴の乾燥ムラが生じることがある。このような問題は、例えば有機EL材料を含むインクのような比較的乾燥し易いインクを用いた場合により顕著に発生する。乾燥ムラは、有機EL層の厚みや形状のバラツキを引き起こし、画質の低下を招くことになる。

【0007】

以上のような事情に鑑み、本発明の目的は、基板上に塗布されたインクの乾燥ムラを抑制することができるインクジェット塗布装置及びインクジェット塗布方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明の一形態に係るインクジェット塗布装置は、ステージと、第1のインクヘッドモジュールと、移動機構と、コントローラとを具備する。

上記ステージは、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、上記支持面に基板を支持することが可能に構成される。

上記第1のインクヘッドモジュールは、第1のヘッド群と、第2のヘッド群とを有する。上記第1のヘッド群は、上記支持面上の基板の表面全域を上記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成される。上記第2のヘッド群は、上記第1のヘッド群に対して上記第2の軸方向に所定距離オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成される。

上記移動機構は、上記ステージを上記第2の軸方向に移動させるように構成される。

上記コントローラは、上記第1のヘッド群からの上記液滴が上記基板上に着弾してから、上記第2のヘッド群からの上記液滴が上記基板上に着弾するまでの時間が所定時間以内となるように、上記移動機構を制御する。

【0009】

本発明の一形態に係るインクジェット塗布方法は、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置することを含む。

上記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が上記基板上において上記第1の軸方向に所定ピッチで着弾するように上記複数列のヘッド部各々のノズルピッチが調整される。

上記複数列のヘッド部に対して上記支持面が上記第2の軸方向へ相対移動させられる。

上記複数列の領域のうち一列おきに選択された第1の領域群に上記液滴が吐出される。

上記第1の領域群にインクの液滴を吐出してから所定時間以内に、上記複数列の領域のうち残余の第2の領域群に上記液滴が吐出される。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係るインクジェット塗布装置を示す概略平面図である。

【図2】上記インクジェット塗布装置を示す概略側面図である。

【図3】上記インクジェット塗布装置におけるインクヘッドのインク吐出面を示す要部の拡大図である。

【図4】上記インクジェット塗布装置の作用を説明する概略平面図である。

【図5】本発明の他の実施形態に係るインクジェット塗布装置を示す概略平面図である。

【発明を実施するための形態】

【0011】

本発明の一実施形態に係るインクジェット塗布装置は、ステージと、第1のインクヘッドモジュールと、移動機構とを具備する。

【0012】

上記ステージは、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、上記支持面に基板を支持することが可能に構成される。したがって支持面上に配置される基板の表面は、上記第1の軸方向及び第2の軸方向にそれぞれ平行な平面内に属することになる。

【0013】

上記第1のインクヘッドモジュールは、第1のヘッド群と第2のヘッド群とを有する。上記第1のヘッド群は、上記支持面上の基板の表面全域を上記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成される。上記第2のヘッド群は、上記第1のヘッド群に対して上記第2の軸方向に所定距離オフセットした位置に配置され、上記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成される。

【0014】

上記移動機構は、上記ステージを上記第2の軸方向に移動させるように構成される。上記コントローラは、上記第1のヘッド群からの上記液滴が上記基板上に着弾してから、上記第2のヘッド群からの上記液滴が上記基板上に着弾するまでの時間が所定時間以内となるように、上記移動機構を制御する。

【0015】

上記インクジェット塗布装置によれば、第1のヘッドモジュールに対する基板の一回の移動操作で、基板の表面全域にインクの液滴を塗布することができる。これにより、生産性を向上させることができる。また、第1のヘッド群からの液滴が基板上に着弾してから第2のヘッド群からの液滴が基板上に着弾するまでの時間を所定時間以内にすることで、基板上に塗布されたインクの乾燥ムラを抑制することができる。これにより、インク層の厚みや形状のバラツキが抑制された、高品質な印刷工程を実現することができる。

【0016】

上記所定時間の調整には、ステージの移動速度を調整したり、第1のヘッド群と第2のヘッド群との間の上記オフセットの大きさを調整したりする等の適宜の方法が採用可能である。また、上記所定時間はインクの乾燥ムラが生じない適宜の時間が設定可能であり、典型的にはインクの乾燥速度に応じて設定される。上記所定時間としては例えば10秒以下とすることができる。

【0017】

上記ステージは、上記支持面上の基板を所定温度以下に冷却するように構成された冷却機構をさらに有してもよい。これにより、基板上に塗布された液滴の乾燥速度を調整することができるため、基板上に塗布された液滴の乾燥ムラをより容易に抑制することができる。上記冷却機構は、典型的には、ステージの内部に冷却水を循環させる機構が採用可能である。

【0018】

基板の冷却温度は特に限定されず、インクの乾燥速度等に応じて適宜設定可能である。基板温度が過度に高いとインクの乾燥が促進され、基板温度が過度に低いと基板への結露が生じるおそれがある。典型的には、基板温度は例えば20℃以下に設定される。

【0019】

支持面上の基板表面を仮想的に区画する複数列の領域は、第1のヘッド群によって処理される第1の領域群と、第2のヘッド群によって処理される第2の領域群とに分けられる。第1の領域及び第2の領域はどのように選定されてもよく、例えば一列おきに選択された複数の領域でそれぞれ構成される。これにより、第1及び第2のヘッド群を構成する個々のインクヘッドの大きさの制限を小さくでき、各インクヘッドの設置レイアウトの自由度を高めることができる。

【0020】

第1のヘッド群及び第2のヘッド群を構成する各インクヘッドはどのように配置されてもよく、上記第1の軸方向に沿って配置されてもよいし、上記第1の軸方向に対して斜めに交差する水平方向に沿って配置されてもよい。

【0021】

第1のヘッド群及び第2のヘッド群をそれぞれ構成する複数のインクヘッドは、複数の液滴吐出ノズルをそれぞれ有する。この場合、上記複数の液滴吐出ノズルから吐出される液滴が基板上に上記第1の軸方向に沿って所定ピッチで着弾するように、上記複数のインクヘッドの基板に対する相対位置を調整可能な調整機構を有してもよい。上記調整機構としては、典型的には、基板の法線方向を軸としてインクヘッドを個々に回転させることができる機構で構成される。これにより、基板上に第1の軸方向に沿って所望のピッチで液滴を塗布することができる。

【0022】

上記インクは、有機EL(Electro-Luminescence)素子を形成するための有機EL材料を含んでもよい。これにより、有機EL層の厚みや形状のバラツキが抑制された、高画質な有機ELディスプレイを安定に製造することができる。

【0023】

上記インクジェット塗布装置は、第2のヘッドモジュールと、第3のヘッドモジュールとをさらに具備してもよい。

上記第2のヘッドモジュールは、第2の軸方向に第1のヘッドモジュールと直列に配置され、第1のヘッドモジュールと同一の構成を有する。上記第3のヘッドモジュールは、第2の軸方向に第1及び第2のヘッドモジュールと直列に配置され、第1のヘッドモジュールと同一の構成を有する。

この場合、第2のヘッドモジュールは、第1のヘッドモジュールから吐出される第1の有機EL材料とは異なる色の第2の有機EL材料を含むインク液滴を吐出するように構成される。第3のヘッドモジュールは、第1及び第2のヘッドモジュールからそれぞれ吐出される第1及び第2の有機EL材料とは異なる色の第3の有機EL材料を含むインク液滴を吐出するように構成される。

これにより、上記第2の軸方向への基板の一回の移動操作のみで、例えば、R,G,Bの有機EL層を基板上に連続して形成することができるので、有機ELディスプレイの生産性を向上させることができる。

【0024】

本発明の一実施形態に係るインクジェット塗布方法は、第1の軸方向と、上記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置することを含む。

上記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、上記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が上記基板上において上記第1の軸方向に所定ピッチで着弾するように上記複数列のヘッド部各々のノズルピッチが調整される。

上記複数列のヘッド部に対して上記支持面が上記第2の軸方向へ相対移動させられる。

上記複数列の領域のうち一列おきに選択された第1の領域群に上記液滴が吐出される。

上記第1の領域群にインクの液滴を吐出してから所定時間以内に、上記複数列の領域のうち残余の第2の領域群に上記液滴が吐出される。

【0025】

上記インクジェット塗布方法によれば、第1のヘッドモジュールに対する基板の一回の移動操作で、基板の表面全域にインクの液滴を塗布することができる。これにより、生産性を向上させることができる。また、第1の領域群にインクの液滴を吐出してから所定時間以内に、第2の領域群に液滴を吐出することで、基板上に塗布されたインクの乾燥ムラを抑制することができる。これにより、インク層の厚みや形状のバラツキが抑制された、高品質な印刷工程を実現することができる。

【0026】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0027】

<第1の実施形態>

図1は、本発明の一実施形態に係るインクジェット塗布装置を示す概略平面図であり、図2はその概略側面図である。各図においてX軸及びY軸は相互に直交する水平方向を示し、Z軸はX軸及びY軸にそれぞれ直交する鉛直方向を示している。

【0028】

本実施形態のインクジェット塗布装置1は、基板Sを支持するステージ11と、ステージ11上の基板Sにインクの液滴を塗布するヘッドモジュール12と、ステージ11を一軸方向に移動させる移動機構13とを有する。

【0029】

基板Sは、略矩形状のガラス基板で構成される。基板Sの大きさは特に限定されず、例えば横1850mm、縦1500mmである。基板Sとしては、上記以外にも、金属、プラスチック、紙等のプレート状、シート状あるいはフィルム状の基材で構成されてもよい。また、基板Sは単一層の構成されたものに限られず、表面に絶縁膜や導電膜等のベタ膜あるいは所定形状にパターニングされた機能膜が積層された多層構造を有していてもよい。

【0030】

ステージ11は、ベース部10の上にY軸方向に移動可能に設置される。ステージ11は、基板Sが支持する支持面11aを有する。支持面11aは、X軸方向及びY軸方向にそれぞれ平行な平面(XY平面)に属し、本実施形態では略矩形の平坦な面で構成される。ステージ11は、支持面11a上に基板Sを保持するための各種チャック機構を備えていてもよい。

【0031】

インクジェット塗布装置1は、ステージ11の支持面11aを所定温度以下に冷却するための冷却機構14を有する。冷却機構14は、例えば、ステージ11の内部に形成された冷却水の循環通路と、当該循環通路に冷却水を循環させるポンプユニットを含む。冷却機構14は、支持面11aを20℃以下、好ましくは18℃以下に維持することで、支持面11a上に支持された基板Sを当該温度に冷却する機能を有する。上記ポンプユニットは、ステージ11に一体的に取り付けられてもよいし、冷却水が通過するフレキシブル性の管部材を介してベース部10あるいはこれ以外の部位に設置されてもよい。

【0032】

移動機構13は、ベース部10の上に敷設された一対のガイドレール13a,13bと、ステージ11をガイドレール13a,13bに沿って移動させるリニアモータ等の駆動源と、上記駆動源を制御する制御部等を含む。一対のガイドレール13a,13bはY軸方向に平行に延び、ステージ11はガイドレール13a,13bの上に設置される。上記駆動源はステージ11の内部に配置され、上記制御部によってガイドレールに沿ったステージ11の高精度な移動制御が行われる。

【0033】

ヘッドモジュール12は複数のインクヘッド121,122,123,124,125,126を有する。インクヘッド121〜126は、ガイドレール13a,13bに沿ってY軸方向に移動するステージ11上の基板Sの表面全域に、所定のインクの液滴Dを塗布するように構成される。

【0034】

インクヘッド121〜126は、ステージ11上の基板Sの表面全域をX軸方向に沿って配列された複数列の領域R1,R2,R3,R4,R5,R6で仮想的に区画したときに、上記複数列の領域R1〜R6の各々に対応するように配置されている。基板Sの表面に区画された領域R1〜R6はそれぞれY軸方向に平行な長手方向、X軸方向に幅方向を有する矩形状に形成され、インクヘッド121〜126はこれら各領域R1〜R6にインクの液滴DをX軸方向及びY軸方向にそれぞれ所定ピッチで塗布する。

【0035】

上記複数列の領域R1〜R6は、第1の領域群RAと、第2の領域群RBとに分けられる。本実施形態において第1の領域群RAは、複数列の領域R1〜R6のうち一列おきに選択された複数の領域R1,R3,R5で構成され、第2の領域群RBは、複数列の領域R1〜R6のうち残余の複数の領域R2、R3,R5で構成される。

【0036】

第1の領域群RAは、インクヘッド121,123,125によって処理される。すなわちインクヘッド121,123,125は、第1の領域群RAを構成する領域R1,R3,R5にそれぞれ液滴Dを塗布する。一方、第2の領域群RBは、インクヘッド122,124,126によって処理される。すなわちインクヘッド122,124,126は、第2の領域群RBを構成する領域R2,R4,R6にそれぞれ液滴Dを塗布する。

【0037】

インクヘッド121,123,125は、第1のヘッド群12Aを構成する。第1のヘッド群12Aは、支持フレーム120Aを介してベース部10の直上位置に設置され、インクヘッド121,123,125がそれぞれ基板S上の第1の領域群RA(R1,R3,R5)に対向するように位置決め配置されている。一方、インクヘッド122,124,126は、第2のヘッド群12Bを構成する。第2のヘッド群12Bは、支持フレーム120Bを介してベース部10の直上位置に設置され、インクヘッド122,124,126がそれぞれ基板S上の第2の領域群RB(R2,R4,R6)に対向するように位置決め配置されている。

【0038】

ヘッドモジュール12は、インクヘッド121〜126をそれぞれZ軸まわりに回動させることが可能な複数の回転機構部M(調整機構)を有する。これら回転機構部Mは、支持フレーム120A.120Bにそれぞれ設けられ、インクヘッド121〜126を各々個別にZ軸まわりに所定角度範囲にわたって回転させることが可能に構成されている。これら回転機構部Mは、コントローラ15によって制御される。

【0039】

コントローラ15は、典型的にはCPUや各種メモリを含むコンピュータで構成される。コントローラ15は、ヘッドモジュール12、移動機構13、冷却機構14等の各種機構部の駆動を制御する。コントローラ15は、ベース部10に設置されるが、ベース部10とは異なる位置に設置されてもよい。

【0040】

各インクヘッド121〜126は、複数の液滴吐出ノズルが形成されたインクの吐出面を有する。図3は、インクヘッド121のインク吐出面121sを示す要部の拡大図である。インク吐出面121sは、略長方形状を有し、その長手方向に沿って複数の液滴吐出ノズルNが所定ピッチp0で形成されている。各々の液滴吐出ノズルNは、図示しないインクタンクに接続されており、各々の液滴吐出ノズルNには所定量のインクを吐出するための圧電駆動部Vが配置されている。インク吐出面121sは、その直下を通過する基板Sの表面に対して所定の距離を介して対向するように配置される。

【0041】

回転機構部Mは、インクヘッド121をZ軸まわりに回転させることで、X軸方向に沿った液滴の吐出ピッチを調整する。例えば図3(A)は、X軸に対してZ軸まわりに角度θ1だけインクヘッド121を傾けたときのX軸方向に沿った液滴の吐出ピッチがp0からp1に変換される様子を示し、図3(B)は、X軸に対してZ軸まわりに角度θ2(θ2>θ1)だけインクヘッド121を傾けたときのX軸方向に沿った液滴の吐出ピッチがp0からp2(p2<p1)に変換される様子を示している。このようにインクヘッド121の回動角度によってX軸方向に沿った液滴の吐出ピッチを連続的に変化させることができる。

【0042】

インクヘッド122〜126もインクヘッド121と同様に構成される。各インクヘッド121〜126のX軸方向に沿った液滴の吐出ピッチは同一に設定される。X軸方向に沿った液滴の吐出ピッチは、基板S上に塗布される液滴の種類や工程に応じて適宜調整される。

【0043】

第1のヘッド群12Aを構成するインクヘッド121,123,125は、これらの長手方向に沿って同一の直線上に配列されている。同様に、第2のヘッド群12Bを構成するインクヘッド122,124,126は、これらの長手方向に沿って同一の直線上に配列されている。これに代えて、第1及び第2のヘッド群12A,12Bを構成する各々のインクヘッドは、X軸方向に沿って配列されてもよい。

【0044】

第2のヘッド群12Bは、第1のヘッド群12Aよりも基板Sの移動方向(Y軸方向)に関してオフセット(離間)した位置に配置されている。このようにインクヘッド121〜126が基板S上の全領域R1〜R6に対応して配置されることで、Y軸方向への基板Sの一回の移動操作で、基板Sの表面全域にインクの液滴を塗布することが可能となる。これにより、基板Sに対する液滴塗布工程の効率が高まり、生産性を向上させることができる。

【0045】

図4は、ヘッドモジュール12によって基板Sの表面に液滴を塗布する様子を示す概略平面図である。基板Sはヘッドモジュール12の直下をY軸方向に沿って矢印Aで示す方向に所定速度で移動する。基板Sの表面には、その始端S1から終端S2に向かってヘッドモジュール12から吐出される液滴Dが塗布される。

【0046】

液滴Dは、X軸方向及びY軸方向に一定のピッチpx,pyで塗布される。ピッチpxは、回転機構部Mによるインクヘッド121〜126の回転角度で調整され、ピッチpyは、インクヘッド121〜126からの液滴Dの吐出タイミングで調整される。基板S上に形成される液滴層は、一回の液滴Dの吐出によって形成されてもよいし、複数回の液滴Dの吐出によって形成されてもよい。

【0047】

本実施形態では上述のようにヘッドモジュール12が第1のヘッド群12Aと第2のヘッド群12Bとで構成されており、第1のヘッド群12Aが第2のヘッド群12Bよりも上流側に配置される。したがって図4に示すように、基板Sには先ず、第1のヘッド群12A(インクヘッド121,123,125)により第1の領域群RA(R1,R3,R5)へ液滴Dの吐出が開始され、その後、第2のヘッド群12B(インクヘッド122,124,126)により第2の領域群RB(R2,R4,R6)へ液滴Dの吐出が開始される。

【0048】

ここで、基板上の一つの領域に単一のインクヘッドで複数の液滴群を所定ピッチで塗布する場合、液滴群の中央側と液滴群の端部側とでは液滴の乾燥速度に差が生じやすい。これは、液滴群から揮発する溶剤成分の蒸気密度が液滴群の場所によって異なるためであり、通常では、液滴群の外方側の方が液滴群の内方側よりも乾燥が速い傾向がある。したがって液滴群の外方側に位置する液滴から乾燥が始まると、未だ乾燥が始まっていない液滴群の内方側の液滴が外方側に引き寄せられるように形状が変化しながら乾燥が始まることになる。このような乾燥ムラは液滴層の形状や高さのバラツキを招くため、品質の高い液滴塗布処理を実現することが困難となる。

【0049】

そこでコントローラ15は、第1のヘッド群12Aから吐出される液滴が基板S上に着弾してから、第2のヘッド群12Bから吐出される液滴が基板S上に着弾するまでの時間が所定時間以内となるように、移動機構13を制御する。上記所定時間としては、第1の領域群RAに塗布された液滴Dの乾燥ムラが生じない適宜の時間が設定される。

【0050】

本実施形態では、第1の領域群RAは一列おきに選択された複数の領域R1,R3,R5で構成されているため、これら各々の領域に液滴が塗布された後、上記所定時間以内にこれらに隣接する第2の領域群RB(R2,R4,R6)に液滴が塗布される。これにより先に塗布された液滴群の外方側に位置する液滴の乾燥を遅らせることができるので、基板Sの表面全域において乾燥ムラを生じさせることなく一様な形態で液滴層を形成することができる。

【0051】

上記所定時間は、第1のヘッド群12Aと第2のヘッド群12Bとの間のオフセット量(離間距離)H、ステージ11の移動速度等によって調整される。本実施形態では上記所定時間が10秒以内、好ましくは7秒以内となるように、ステージ11の移動が制御される。この場合、オフセット量Hを600mm以下、ステージ11の移動速度を70mm/sec以上とすることで、上記所定時間を確保することができる。

【0052】

上記所定時間はまた、液滴Dを構成するインクの種類や塗布ピッチ等によって適宜選択することができる。上記所定時間を10秒以下とすることで、有機EL層を構成するインク材料に本発明を適用した場合でも、インク層の厚みや形状のバラツキを抑制することができる。特に有機EL層は厚みによって輝度が変化するため、上記構成により基板Sの面内全域にわたって一様な輝度を有する有機EL層を形成することができる。

【0053】

また本実施形態では、ステージ11の支持面11aを所定温度以下に冷却可能な冷却機構14を備えているため、基板S上に塗布された液滴の乾燥速度を基板温度によって調整することができる。これにより基板上に塗布された液滴の乾燥ムラをより容易に抑制することができる。

【0054】

さらに本実施形態において、基板Sの表面全域は、一列おきに選択された複数の領域からなる第1の領域群RAと残余の第2の領域群とで区画されている。これにより、これら各領域群に対応するように配置されたヘッド群12A,12Bを構成する個々のインクヘッド121〜126の大きさの制限を小さくできるとともに、これらの設置レイアウトの自由度を高めることができる。

【0055】

<第2の実施形態>

図5は、本発明の第2の実施形態に係るインクジェット塗布装置を示す概略平面図である。以下、第1の実施形態と異なる構成について主に説明し、上述の実施形態と同様の構成については同様の符号を付しその説明を省略または簡略化する。

【0056】

本実施形態のインクジェット塗布装置2は、基板S上に、R(赤)、G(緑)、B(青)の有機発光材料からなる液滴層を塗布するための装置であり、第1のヘッドモジュール21と、第2のヘッドモジュール22と、第3のヘッドモジュール23とを有する。

【0057】

第1のヘッドモジュール21は、基板Sの表面全域にR発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6、図4参照)に対応する複数のインクヘッドを有する。第1のヘッドモジュール21は、第1のヘッド群21Aと、第2のヘッド群21Bとを有する。第1のヘッドモジュール21は支持フレーム221を介して基台20の直上位置に設置されている。

【0058】

第1のヘッド群21A及び第2のヘッド群21Bは、Y軸方向に関して所定距離(H)オフセットした位置に配置されており、その詳細は、上述の第1の実施形態におけるヘッドモジュール12の第1のヘッド群12A及び第2のヘッド群12Bと同一の構成を有しているため、ここでは詳細な説明は省略する。

【0059】

第2のヘッドモジュール22は、基板Sの表面全域にG発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6)に対応する複数のインクヘッドを有する。第2のヘッドモジュール22は、第1のヘッド群22Aと、第2のヘッド群22Bとを有する。第1のヘッド群22A及び第2のヘッド群22Bは、第1のヘッドモジュール21の第1のヘッド群21A及び第2のヘッド群21Bと同一の構成を有している。第2のヘッドモジュール22は支持フレーム222を介して基台20の直上位置に設置されている。

【0060】

第3のヘッドモジュール23は、基板Sの表面全域にB発光層を所定ピッチで塗布するように構成され、基板Sの表面全域を区画する複数列の領域(R1〜R6)に対応する複数のインクヘッドを有する。第3のヘッドモジュール23は、第1のヘッド群23Aと、第2のヘッド群23Bとを有する。第1のヘッド群23A及び第2のヘッド群23Bは、

第1のヘッドモジュール21の第1のヘッド群21A及び第2のヘッド群21Bと同一の構成を有している。第3のヘッドモジュール23は支持フレーム223を介して基台20の直上位置に設置されている。

【0061】

第1〜第3のヘッドモジュール21〜23は、Y軸方向に沿って各々直列的に配置されている。これによりステージ11上の基板Sは、図5に示す位置から矢印Aで示す方向に移動しながら、第1のヘッドモジュール21によりR発光層が、第2のヘッドモジュール22によりG発光層が、そして第3のヘッドモジュール23によりB発光層が順次塗布される。

【0062】

以上のように本実施形態によれば、Y軸方向への基板Sの一回の移動操作のみで、基板Sの表面全域にR,G,B発光層を連続して形成することができるので、有機ELディスプレイの生産性を向上させることができる。また本実施形態においても乾燥ムラを生じさせることなく各色のEL層を形成することができるので、高画質の有機ELディスプレイを安定して製造することができる。

【0063】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【0064】

例えば以上の実施形態では、基板Sの表面全域を区画する複数列の領域に、インクヘッドが各々1つずつ配置されるようにヘッドモジュールが構成されたが、これに代えて、基板上の各領域にインクヘッドが複数個ずつ配置されてもよい。

【0065】

また以上の実施形態では、基板Sの表面全域が6列の領域(R1〜R6)に区画されたが、領域の数は勿論これに限られず、基板の大きさやインクヘッドの形態に応じて適宜変更することが可能である。

【0066】

さらに以上の実施形態では、1つのヘッドモジュールを2つのヘッド群で構成したが、3つ以上のヘッド群で構成されてもよい。例えば基板Sの表面全域を区画する複数列の領域のうち、2列おきに選択された第1の領域群と、他の2列おきに選択された第2の領域群と、残余の第3の領域群とに分け、これら各領域群に対応して3つのヘッド群を配置することができる。この場合も各ヘッド群のY軸方向に沿ったオフセット量が上記H以内に設定されることで、乾燥ムラを生じさせることなく基板上に所定の液滴層を形成することができる。

【符号の説明】

【0067】

1,2…インクジェット塗布装置

11…ステージ

12…ヘッドモジュール

12A…第1のヘッド群

12B…第2のヘッド群

13…移動機構

14…冷却機構

15…コントローラ

21…第1のヘッドモジュール

22…第2のヘッドモジュール

23…第3のヘッドモジュール

121,122,123,124,125,126…インクヘッド

D…液滴

M…回転機構部

N…液滴吐出ノズル

RA…第1の領域群

RB…第2の領域群

S…基板

【特許請求の範囲】

【請求項1】

第1の軸方向と、前記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、前記支持面上に基板を支持することが可能なステージと、

前記支持面上の基板の表面全域を前記第1の軸方向に沿って配列された複数列の領域で区画したときに、前記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成された第1のヘッド群と、前記第1のヘッド群に対して前記第2の軸方向に所定距離オフセットした位置に配置され、前記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成された第2のヘッド群とを有する第1のインクヘッドモジュールと、

前記ステージを前記第2の軸方向に移動させるように構成された移動機構と

前記第1のヘッド群からの前記液滴が前記基板上に着弾してから、前記第2のヘッド群からの前記液滴が前記基板上に着弾するまでの時間が所定時間以内となるように、前記移動機構を制御するコントローラと

を具備するインクジェット塗布装置。

【請求項2】

請求項1に記載のインクジェット塗布装置であって、

前記所定時間は、10秒以内である

インクジェット塗布装置。

【請求項3】

請求項1又は請求項2に記載のインクジェット塗布装置であって、

前記ステージは、前記支持面上の基板を所定温度以下に冷却するように構成された冷却機構をさらに有する

インクジェット塗布装置。

【請求項4】

請求項3に記載のインクジェット塗布装置であって、

前記所定温度は20℃以下である

インクジェット塗布装置。

【請求項5】

請求項1から請求項4のいずれか一項に記載のインクジェット塗布装置であって、

前記第1の領域群は、前記複数列の領域のうち一列おきに選択された複数の領域で構成される

インクジェット塗布装置。

【請求項6】

請求項1から請求項5のいずれか一項に記載のインクジェット塗布装置であって、

前記第1のヘッド群及び前記第2のヘッド群はそれぞれ、

複数の液滴吐出ノズルを有する複数のインクヘッドと、

前記複数の液滴吐出ノズルから吐出される液滴が前記基板上に前記第1の軸方向に沿って所定ピッチで着弾するように、前記複数のインクヘッドの前記基板に対する相対位置を調整可能な調整機構とを有する

インクジェット塗布装置。

【請求項7】

請求項1から請求項6のいずれか一項に記載のインクジェット塗布装置であって、

前記インクは、有機EL(Electro-Luminescence)素子を形成するための有機EL材料を含む

インクジェット塗布装置。

【請求項8】

請求項7に記載のインクジェット塗布装置であって、

前記第2の軸方向に前記第1のヘッドモジュールと直列に配置され、前記第1のヘッドモジュールと同一の構成を有する第2のヘッドモジュールと、

前記第2の軸方向に前記第1及び第2のヘッドモジュールと直列に配置され、前記第1のヘッドモジュールと同一の構成を有する第3のヘッドモジュールとをさらに具備し、

前記第2のヘッドモジュールは、前記第1のヘッドモジュールから吐出される第1の有機EL材料とは異なる色の第2の有機EL材料を含むインク液滴を吐出するように構成され、

前記第3のヘッドモジュールは、前記第1及び第2のヘッドモジュールからそれぞれ吐出される第1及び第2の有機EL材料とは異なる色の第3の有機EL材料を含むインク液滴を吐出するように構成される

インクジェット塗布装置。

【請求項9】

第1の軸方向と、前記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置し、

前記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、前記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が前記基板上において前記第1の軸方向に所定ピッチで着弾するように前記複数列のヘッド部各々のノズルピッチを調整し、

前記複数列のヘッド部に対して前記支持面を前記第2の軸方向へ相対移動させ、

前記複数列の領域のうち一列おきに選択された第1の領域群に前記液滴を吐出し、

前記第1の領域群にインクの液滴を吐出してから所定時間以内に、前記複数列の領域のうち残余の第2の領域群に前記液滴を吐出する

インクジェット塗布方法。

【請求項1】

第1の軸方向と、前記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面を有し、前記支持面上に基板を支持することが可能なステージと、

前記支持面上の基板の表面全域を前記第1の軸方向に沿って配列された複数列の領域で区画したときに、前記複数列の領域のうち所定の第1の領域群にインクの液滴を塗布するように構成された第1のヘッド群と、前記第1のヘッド群に対して前記第2の軸方向に所定距離オフセットした位置に配置され、前記複数列の領域のうち残余の第2の領域群にインクの液滴を塗布するように構成された第2のヘッド群とを有する第1のインクヘッドモジュールと、

前記ステージを前記第2の軸方向に移動させるように構成された移動機構と

前記第1のヘッド群からの前記液滴が前記基板上に着弾してから、前記第2のヘッド群からの前記液滴が前記基板上に着弾するまでの時間が所定時間以内となるように、前記移動機構を制御するコントローラと

を具備するインクジェット塗布装置。

【請求項2】

請求項1に記載のインクジェット塗布装置であって、

前記所定時間は、10秒以内である

インクジェット塗布装置。

【請求項3】

請求項1又は請求項2に記載のインクジェット塗布装置であって、

前記ステージは、前記支持面上の基板を所定温度以下に冷却するように構成された冷却機構をさらに有する

インクジェット塗布装置。

【請求項4】

請求項3に記載のインクジェット塗布装置であって、

前記所定温度は20℃以下である

インクジェット塗布装置。

【請求項5】

請求項1から請求項4のいずれか一項に記載のインクジェット塗布装置であって、

前記第1の領域群は、前記複数列の領域のうち一列おきに選択された複数の領域で構成される

インクジェット塗布装置。

【請求項6】

請求項1から請求項5のいずれか一項に記載のインクジェット塗布装置であって、

前記第1のヘッド群及び前記第2のヘッド群はそれぞれ、

複数の液滴吐出ノズルを有する複数のインクヘッドと、

前記複数の液滴吐出ノズルから吐出される液滴が前記基板上に前記第1の軸方向に沿って所定ピッチで着弾するように、前記複数のインクヘッドの前記基板に対する相対位置を調整可能な調整機構とを有する

インクジェット塗布装置。

【請求項7】

請求項1から請求項6のいずれか一項に記載のインクジェット塗布装置であって、

前記インクは、有機EL(Electro-Luminescence)素子を形成するための有機EL材料を含む

インクジェット塗布装置。

【請求項8】

請求項7に記載のインクジェット塗布装置であって、

前記第2の軸方向に前記第1のヘッドモジュールと直列に配置され、前記第1のヘッドモジュールと同一の構成を有する第2のヘッドモジュールと、

前記第2の軸方向に前記第1及び第2のヘッドモジュールと直列に配置され、前記第1のヘッドモジュールと同一の構成を有する第3のヘッドモジュールとをさらに具備し、

前記第2のヘッドモジュールは、前記第1のヘッドモジュールから吐出される第1の有機EL材料とは異なる色の第2の有機EL材料を含むインク液滴を吐出するように構成され、

前記第3のヘッドモジュールは、前記第1及び第2のヘッドモジュールからそれぞれ吐出される第1及び第2の有機EL材料とは異なる色の第3の有機EL材料を含むインク液滴を吐出するように構成される

インクジェット塗布装置。

【請求項9】

第1の軸方向と、前記第1の軸方向に直交する第2の軸方向とにそれぞれ平行な支持面上に基板を配置し、

前記支持面上の基板の表面全域を、前記第1の軸方向に沿って配列された複数列の領域で区画したときに、前記複数列の領域に対応するように配置された複数列のヘッド部各々から吐出されるインクの液滴が前記基板上において前記第1の軸方向に所定ピッチで着弾するように前記複数列のヘッド部各々のノズルピッチを調整し、

前記複数列のヘッド部に対して前記支持面を前記第2の軸方向へ相対移動させ、

前記複数列の領域のうち一列おきに選択された第1の領域群に前記液滴を吐出し、

前記第1の領域群にインクの液滴を吐出してから所定時間以内に、前記複数列の領域のうち残余の第2の領域群に前記液滴を吐出する

インクジェット塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−101780(P2013−101780A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243822(P2011−243822)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000231464)株式会社アルバック (1,740)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000231464)株式会社アルバック (1,740)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]