インクジェット式塗布装置の吐出準備方法

【課題】 待機位置で各塗布ヘッドからのインクの吐出準備を行う際に、無駄にインクが消費されることがない作業性のよいインクジェット式塗布装置の吐出準備方法を提供する。

【解決手段】 塗布ヘッド3のノズル32端にキャップ8を装着し、塗布に用いられるインクを収納したインク収納部5が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙Cにインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を再度減圧する。

【解決手段】 塗布ヘッド3のノズル32端にキャップ8を装着し、塗布に用いられるインクを収納したインク収納部5が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙Cにインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を再度減圧する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布ヘッドからインクの吐出が可能なメニスカスを形成するためのインクジェット式塗布装置の吐出準備方法に関する。

【背景技術】

【0002】

フォトリソグラフィー工程を経ることなく基板表面に微細な導電パターン等を直接形成するためにインジェット式塗布装置を用いることが知られており、近年では、薄膜トランジスタ基板の製作工程において数μmの高精細なソース・ドレイン電極パターンを形成すること、または、フラットパネルディスプレイ用のカラーフィルターや配向膜を形成することにも利用されている。

【0003】

上記用途に利用されるインクジェット式塗布装置としては、塗布ヘッドからのインクの吐出量の調節が容易であることから、インク通路を介してインクの供給源たるインクタンク(インク収納部)に連通するインクチャンバと、当該インクチャンバ内に設けた圧電素子(ピエゾ素子)とを備えた塗布ヘッドを複数個列設して構成したドロップオンデマンド方式のものを使用することが知られている(例えば、特許文献1)。

【0004】

このものでは、インクタンク内を負圧に保持することにより当該インクタンク側にインクを引き込んだ状態から、圧電素子に所定の駆動パルス電圧を印加して変形させると、例えばインクチャンバ内の容積が増加してその内部の圧力が低下する。このとき、インク通路からインクチャンバ内にインクが引き込まれる。そして、電圧印加を停止すると、圧電素子が元の状態に戻り、インクチャンバ内の容積が減少してその圧力が増加し、塗布ヘッドのノズル端からインクが押し出されて吐出される。

【0005】

このようなインクジェット式塗布装置においては、例えばメンテナンスを行った後、基板へのインクの塗布に先立って、塗布すべき基板から離間した待機位置において所謂インクの吐出準備が通常行われる。ここで、基板へのインクの塗布以外のとき(塗布ヘッドが待機位置にあるとき)、乾燥の防止等の目的から塗布ヘッドのノズル端にはキャップが装着されている。

【0006】

そして、従来のインクの吐出準備においては、各塗布ヘッドのノズル端に装着しているキャップを離脱させた後、インクタンク内を加圧することで、全ての塗布ヘッドから強制的にインクを押し出させる。そして、加圧を停止した後、塗布ヘッドのノズル端に残るインク溜まりをワイパーブレード等により払拭し、インクタンク内を再度減圧することで塗布ヘッドからインクの吐出が可能なメニスカスが再生される。

【特許文献1】特開2002−207112号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の吐出準備のように、インクタンク内を加圧して全ての塗布ヘッドからインクを強制的に押し出すのでは、各塗布ヘッドから多量のインクが吐出され、インクが無駄に消費されるという問題があり、塗布ヘッドの数が多いときには多量のインクが無駄になる。また、加圧を停止したときに塗布ヘッドのノズル端の周辺に多量のインク溜まりが残る場合があり、これでは、効率よくワイパーブレード等により払拭できず、インク吐出準備に手間がかかる。

【0008】

そこで、本発明の課題は、上記点に鑑み、待機位置で各塗布ヘッドからのインクの吐出準備を行う際に、無駄にインクが消費されることがない作業性のよいインクジェット式塗布装置の吐出準備方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のインクジェット式塗布装置の吐出準備方法は、塗布ヘッドのノズル端にキャップを装着し、塗布に用いられるインクを収納したインク収納部が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙にインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を減圧することを特徴とする。

【0010】

本発明によれば、インク収納部を負圧状態から大気解放すると、当該インク収納部より下方に位置する塗布ヘッドに向かってインクがその自重で押し出されていく。そして、各塗布ヘッドとキャップとの間に間隙を形成すると、塗布ヘッドのノズル端からインクが緩やかに染み出して広がる。次に、キャップを離脱させると、塗布ヘッドのノズル端には少量のインク溜まりが形成され、その後、前記インク収納部を再度減圧する。このとき、塗布ヘッド内のインクがインク収納部方向に再度引き込まれてメニスカスが形成(再生)される。

【0011】

このように本発明においては、インクタンク内を加圧して塗布ヘッドから強制的にインクを押し出すのではなく、インクの自重で緩やかにインクを押し出し、上記間隙にインク染み出されるようにしたため、インクが無駄に消費されることが防止される。その際に、塗布ヘッドに通じるインク通路に発生または混入した気泡や異物も、自重が作用しているインクによりノズル端から排出され易くなり、各塗布ヘッドが吐出不良状態となることを抑制できる。

【0012】

尚、前記前記キャップを離脱させた場合に、塗布ヘッドのノズル端に形成されるインク溜まりを払拭する工程をさらに含むことが好ましい。この場合、上記キャップの離脱後に塗布ヘッドのノズル端に残るインク溜まりは少量であるため、ノズル周辺のインクを払拭する作業性が良い。

【0013】

また、前記塗布ヘッドを、そのノズル端が同一平面上に位置するように複数個列設して構成している場合には、上記吐出準備の制御を容易にするために、各塗布ヘッドのノズル端を同時に密閉する1個のキャップを用いる構成を採用すればよい。

【発明を実施するための最良の形態】

【0014】

図1及び図2を参照して説明すれば、1は、本実施の形態のインクジェット式塗布装置である。インクジェット式塗布装置1は、ガラス基板やシリコンウエハなどの処理すべき基板(対象物)Sが位置決めして載置される基板ステージ2と、基板ステージ2の上方において、基板ステージ2に載置した基板Sに対しインクを吐出して塗布するための複数個の塗布ヘッド3とを具備する。

【0015】

各塗布ヘッド3は、後述するノズル端が同一平面上に位置するように等間隔で列設され、図示しない駆動手段に連結されたホルダ4で保持されている。そして、図示しない制御手段からの制御により、各塗布ヘッド3が基板S上をX−Y方向に一体に移動し、所定のパターンでインクを塗布する。

【0016】

図3に示すように、同一構造の各塗布ヘッド3はヘッド本体31を有し、ヘッド本体31の下端には、基板Sに向かい合うようにノズル32が形成されている。ノズル32は、インク通路33を介して所定容積のインクチャンバ34に連通している。インクチャンバ34には、当該インクチャンバ34内の容積を変化させるために公知の構造を有する圧電素子(ピエゾ素子)35が設けられ、インクチャンバ34の上流側(図3で上側)には、他のインク通路36が連通している。ノズル本体31上面に通じるインク通路36の端部には、インク供給管37が接続され、当該インク供給管37の他端が、塗布ヘッド3の上方に位置させて配置され、所定のインクが収納されているインクタンク5(インク収納部)に接続されている。

【0017】

ここで、インクタンク5に収納されているインクについては、基板S表面に形成しようとするものに応じて適宜選択され、例えば、配向膜用のものであれば、ポリアミック酸からなるインクが用いられる。この用途のインクジェット式塗布装置では、1〜3個の塗布ヘッド3を列設したものが用いられ、この場合のインクタンク5の容量は20mlであり、基板Sへのインクの塗布を開始するに当たり、同程度の量でインクがインクタンク5に収納され、その際、塗布ヘッド3からの吐出量は約45plである。

【0018】

インクタンク5には、図示しないバキュームポンプ等の吸引手段が付設され、当該吸引手段を作動させてインクタンク5内を大気圧より低い圧力(負圧)にすることで、塗布ヘッド3内のインクがノズル32からインクが吐出しないようにインクタンク5に向かって引き込まれている。そして、圧電素子35に所定のパルス電圧を印加して変形させると、例えばインクチャンバ34内の容積が増加してその内部の圧力が低下することで、インク供給管37からインク通路36を経てインクがインクチャンバ34内に引き込まれる。次に、電圧印加を停止すると、圧電素子35が元状態に戻り、インクチャンバ34内の容積が減少してその圧力が増加し、ノズル32からインクが押し出されて吐出される。

【0019】

また、基板ステージ2の一側には、上面を開口した略箱状のインク受け部6が設けられ、このインク受け部6上方の空間が、各塗布ヘッド3が基板ステージ2、ひいては基板Sから離間した待機位置を構成する(図1及び図2参照)。インク受け部6の外側壁にはナット部材71が設けられ、ナット部材71には、モータ等の駆動手段を備えた送りねじ72が螺合し、これにより、インク受け部6が塗布ヘッド3に対し昇降自在となっている。

【0020】

また、インク受け部6の底面には、列設した各塗布ヘッド3のノズル32端をそれぞれ密閉する一体形状のキャップ8が設けられている。そして、各塗布ヘッド3を待機位置に移動させた後に、当該インク受け部6を上昇させると、各塗布ヘッド3のノズル32端にキャップ8が装着されるようになっている。

【0021】

また、キャップ8の長手方向の一側には、公知の構造のワイパーブレード9が立設されており、ワイパーブレード9の先端が各ノズル32端に接触する位置までインク受け部6を下降させた後、各塗布ヘッド3をX方向に移動させると、各塗布ヘッド3のノズル32端に沿ってワイパーブレード9が滑動し、当該ノズル3周辺のインク滴を払拭できる。本実施の形態において上記インク受け部6には、公知の構造を有するストロボ発光装置61と、ストロボ発光装置61の各ストロボ発光により各塗布ヘッド3のノズル32端から吐出されたインク滴の位置を検出するCCDカメラ等の観察装置62とが設けられている。そして、図示しない制御手段によりストロボ発光間隔内におけるインク滴の移動距離からインク滴の吐出速度及びノズル32からの延長線に対するインクの飛翔角が検出できるようになっている。

【0022】

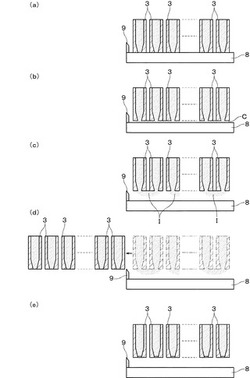

次に、例えばメンテナンスを行った後に、基板Sへのインクの塗布に先立って待機位置において行われる本発明のインクジェット式塗布装置に吐出準備方法について説明する。各塗布ヘッド3の待機位置においては、インク受け部6を上昇位置に移動させることで各塗布ヘッド3のノズル32端にキャップ8が装着されている(図4(a)参照)。この状態では、インクタンク5内は負圧となっている。

【0023】

次いで、各塗布ヘッド3より上方に在るインクタンク5内を大気解放する。インクタンク5が大気解放されると、インクタンク5内のインクは、その自重によってインク供給管37並びにヘッド本体31内のインクチャンバ34及びインク通路33、36を介してノズル32に向かって押し出され、当該ノズル3端までインクが供給される。そして、インク受け部6を若干下降させて各塗布ヘッドのノズル32端とキャップ8との間に所定の間隙Cを形成する。このとき、ノズル32端からインクが緩やかに染み出して間隙Cに広がる(図4(b)参照)

【0024】

次いで、キャップ8をさらに下降させて、所定の空間が形成されるようにする(キャップ8の離脱)と、塗布ヘッド3のノズル32端には少量のインク溜まりIが形成される(図4(c)参照)。そして、ワイパーブレード9の先端が各ノズル32端に接触する位置までインク受け部6を下降させた状態で、各塗布ヘッド3をX方向に一体に移動させる。これにより、各塗布ヘッド3のノズル32周辺のインク溜まりIが払拭される(図4(d)参照)。

【0025】

最後に、インクタンク5を再度減圧すると、ヘッド本体31内のインクがインクタンク5に向かって再度引かれ、メニスカスが再生される(図4(e)参照)。このように本実施の形態の吐出準備方法では、インクタンク5内を加圧して塗布ヘッド3から強制的にインクを押し出すのではなく、インクの自重でインクを押し出し、上記間隙にインクを緩やかに染み出されるようにしたため、インクが無駄に消費されることが防止される。その際に、塗布ヘッド3に通じるインク通路33、36等に発生または混入した気泡や異物も、自重が作用しているインクによりノズル32端から排出され易くなり、各塗布ヘッド3が吐出不良状態となることを抑制できる。さらに、キャップ8の離脱後に塗布ヘッド3のノズル端に残るインク溜まりは少量であるため、ノズル周辺のインクを払拭する作業性が良い。

【0026】

なお、本実施の形態においては、圧電素子を用いた塗布ノズルを用い、インクタンクから各塗布ヘッドにインクを供給するようにしたものについて説明したが、塗布ヘッドの形態や当該塗布ヘッドへのインクの供給については特に限定されるものではなく、例えば、サーマル方式の塗布ヘッドにも本発明を適用できる。

【図面の簡単な説明】

【0027】

【図1】本発明の吐出準備方法が実施できるインクジェット式の塗布装置の模式的な要部拡大平面図。

【図2】図1に示す塗布装置の模式的な正面図。

【図3】塗布ヘッドを説明する断面図。

【図4】(a)乃至(d)は、本発明の吐出準備を説明する塗布ヘッドを説明する図。

【符号の説明】

【0028】

1 インクジェット式の塗布装置

2 基板ステージ

3 塗布ヘッド

32 ノズル

33、36 インク通路

34 インクチャンバ

35 圧電素子

5 インクタンク(インク収納部)

6 インク受け部

8 キャップ

9 ワイパーブレード

【技術分野】

【0001】

本発明は、塗布ヘッドからインクの吐出が可能なメニスカスを形成するためのインクジェット式塗布装置の吐出準備方法に関する。

【背景技術】

【0002】

フォトリソグラフィー工程を経ることなく基板表面に微細な導電パターン等を直接形成するためにインジェット式塗布装置を用いることが知られており、近年では、薄膜トランジスタ基板の製作工程において数μmの高精細なソース・ドレイン電極パターンを形成すること、または、フラットパネルディスプレイ用のカラーフィルターや配向膜を形成することにも利用されている。

【0003】

上記用途に利用されるインクジェット式塗布装置としては、塗布ヘッドからのインクの吐出量の調節が容易であることから、インク通路を介してインクの供給源たるインクタンク(インク収納部)に連通するインクチャンバと、当該インクチャンバ内に設けた圧電素子(ピエゾ素子)とを備えた塗布ヘッドを複数個列設して構成したドロップオンデマンド方式のものを使用することが知られている(例えば、特許文献1)。

【0004】

このものでは、インクタンク内を負圧に保持することにより当該インクタンク側にインクを引き込んだ状態から、圧電素子に所定の駆動パルス電圧を印加して変形させると、例えばインクチャンバ内の容積が増加してその内部の圧力が低下する。このとき、インク通路からインクチャンバ内にインクが引き込まれる。そして、電圧印加を停止すると、圧電素子が元の状態に戻り、インクチャンバ内の容積が減少してその圧力が増加し、塗布ヘッドのノズル端からインクが押し出されて吐出される。

【0005】

このようなインクジェット式塗布装置においては、例えばメンテナンスを行った後、基板へのインクの塗布に先立って、塗布すべき基板から離間した待機位置において所謂インクの吐出準備が通常行われる。ここで、基板へのインクの塗布以外のとき(塗布ヘッドが待機位置にあるとき)、乾燥の防止等の目的から塗布ヘッドのノズル端にはキャップが装着されている。

【0006】

そして、従来のインクの吐出準備においては、各塗布ヘッドのノズル端に装着しているキャップを離脱させた後、インクタンク内を加圧することで、全ての塗布ヘッドから強制的にインクを押し出させる。そして、加圧を停止した後、塗布ヘッドのノズル端に残るインク溜まりをワイパーブレード等により払拭し、インクタンク内を再度減圧することで塗布ヘッドからインクの吐出が可能なメニスカスが再生される。

【特許文献1】特開2002−207112号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の吐出準備のように、インクタンク内を加圧して全ての塗布ヘッドからインクを強制的に押し出すのでは、各塗布ヘッドから多量のインクが吐出され、インクが無駄に消費されるという問題があり、塗布ヘッドの数が多いときには多量のインクが無駄になる。また、加圧を停止したときに塗布ヘッドのノズル端の周辺に多量のインク溜まりが残る場合があり、これでは、効率よくワイパーブレード等により払拭できず、インク吐出準備に手間がかかる。

【0008】

そこで、本発明の課題は、上記点に鑑み、待機位置で各塗布ヘッドからのインクの吐出準備を行う際に、無駄にインクが消費されることがない作業性のよいインクジェット式塗布装置の吐出準備方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のインクジェット式塗布装置の吐出準備方法は、塗布ヘッドのノズル端にキャップを装着し、塗布に用いられるインクを収納したインク収納部が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙にインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を減圧することを特徴とする。

【0010】

本発明によれば、インク収納部を負圧状態から大気解放すると、当該インク収納部より下方に位置する塗布ヘッドに向かってインクがその自重で押し出されていく。そして、各塗布ヘッドとキャップとの間に間隙を形成すると、塗布ヘッドのノズル端からインクが緩やかに染み出して広がる。次に、キャップを離脱させると、塗布ヘッドのノズル端には少量のインク溜まりが形成され、その後、前記インク収納部を再度減圧する。このとき、塗布ヘッド内のインクがインク収納部方向に再度引き込まれてメニスカスが形成(再生)される。

【0011】

このように本発明においては、インクタンク内を加圧して塗布ヘッドから強制的にインクを押し出すのではなく、インクの自重で緩やかにインクを押し出し、上記間隙にインク染み出されるようにしたため、インクが無駄に消費されることが防止される。その際に、塗布ヘッドに通じるインク通路に発生または混入した気泡や異物も、自重が作用しているインクによりノズル端から排出され易くなり、各塗布ヘッドが吐出不良状態となることを抑制できる。

【0012】

尚、前記前記キャップを離脱させた場合に、塗布ヘッドのノズル端に形成されるインク溜まりを払拭する工程をさらに含むことが好ましい。この場合、上記キャップの離脱後に塗布ヘッドのノズル端に残るインク溜まりは少量であるため、ノズル周辺のインクを払拭する作業性が良い。

【0013】

また、前記塗布ヘッドを、そのノズル端が同一平面上に位置するように複数個列設して構成している場合には、上記吐出準備の制御を容易にするために、各塗布ヘッドのノズル端を同時に密閉する1個のキャップを用いる構成を採用すればよい。

【発明を実施するための最良の形態】

【0014】

図1及び図2を参照して説明すれば、1は、本実施の形態のインクジェット式塗布装置である。インクジェット式塗布装置1は、ガラス基板やシリコンウエハなどの処理すべき基板(対象物)Sが位置決めして載置される基板ステージ2と、基板ステージ2の上方において、基板ステージ2に載置した基板Sに対しインクを吐出して塗布するための複数個の塗布ヘッド3とを具備する。

【0015】

各塗布ヘッド3は、後述するノズル端が同一平面上に位置するように等間隔で列設され、図示しない駆動手段に連結されたホルダ4で保持されている。そして、図示しない制御手段からの制御により、各塗布ヘッド3が基板S上をX−Y方向に一体に移動し、所定のパターンでインクを塗布する。

【0016】

図3に示すように、同一構造の各塗布ヘッド3はヘッド本体31を有し、ヘッド本体31の下端には、基板Sに向かい合うようにノズル32が形成されている。ノズル32は、インク通路33を介して所定容積のインクチャンバ34に連通している。インクチャンバ34には、当該インクチャンバ34内の容積を変化させるために公知の構造を有する圧電素子(ピエゾ素子)35が設けられ、インクチャンバ34の上流側(図3で上側)には、他のインク通路36が連通している。ノズル本体31上面に通じるインク通路36の端部には、インク供給管37が接続され、当該インク供給管37の他端が、塗布ヘッド3の上方に位置させて配置され、所定のインクが収納されているインクタンク5(インク収納部)に接続されている。

【0017】

ここで、インクタンク5に収納されているインクについては、基板S表面に形成しようとするものに応じて適宜選択され、例えば、配向膜用のものであれば、ポリアミック酸からなるインクが用いられる。この用途のインクジェット式塗布装置では、1〜3個の塗布ヘッド3を列設したものが用いられ、この場合のインクタンク5の容量は20mlであり、基板Sへのインクの塗布を開始するに当たり、同程度の量でインクがインクタンク5に収納され、その際、塗布ヘッド3からの吐出量は約45plである。

【0018】

インクタンク5には、図示しないバキュームポンプ等の吸引手段が付設され、当該吸引手段を作動させてインクタンク5内を大気圧より低い圧力(負圧)にすることで、塗布ヘッド3内のインクがノズル32からインクが吐出しないようにインクタンク5に向かって引き込まれている。そして、圧電素子35に所定のパルス電圧を印加して変形させると、例えばインクチャンバ34内の容積が増加してその内部の圧力が低下することで、インク供給管37からインク通路36を経てインクがインクチャンバ34内に引き込まれる。次に、電圧印加を停止すると、圧電素子35が元状態に戻り、インクチャンバ34内の容積が減少してその圧力が増加し、ノズル32からインクが押し出されて吐出される。

【0019】

また、基板ステージ2の一側には、上面を開口した略箱状のインク受け部6が設けられ、このインク受け部6上方の空間が、各塗布ヘッド3が基板ステージ2、ひいては基板Sから離間した待機位置を構成する(図1及び図2参照)。インク受け部6の外側壁にはナット部材71が設けられ、ナット部材71には、モータ等の駆動手段を備えた送りねじ72が螺合し、これにより、インク受け部6が塗布ヘッド3に対し昇降自在となっている。

【0020】

また、インク受け部6の底面には、列設した各塗布ヘッド3のノズル32端をそれぞれ密閉する一体形状のキャップ8が設けられている。そして、各塗布ヘッド3を待機位置に移動させた後に、当該インク受け部6を上昇させると、各塗布ヘッド3のノズル32端にキャップ8が装着されるようになっている。

【0021】

また、キャップ8の長手方向の一側には、公知の構造のワイパーブレード9が立設されており、ワイパーブレード9の先端が各ノズル32端に接触する位置までインク受け部6を下降させた後、各塗布ヘッド3をX方向に移動させると、各塗布ヘッド3のノズル32端に沿ってワイパーブレード9が滑動し、当該ノズル3周辺のインク滴を払拭できる。本実施の形態において上記インク受け部6には、公知の構造を有するストロボ発光装置61と、ストロボ発光装置61の各ストロボ発光により各塗布ヘッド3のノズル32端から吐出されたインク滴の位置を検出するCCDカメラ等の観察装置62とが設けられている。そして、図示しない制御手段によりストロボ発光間隔内におけるインク滴の移動距離からインク滴の吐出速度及びノズル32からの延長線に対するインクの飛翔角が検出できるようになっている。

【0022】

次に、例えばメンテナンスを行った後に、基板Sへのインクの塗布に先立って待機位置において行われる本発明のインクジェット式塗布装置に吐出準備方法について説明する。各塗布ヘッド3の待機位置においては、インク受け部6を上昇位置に移動させることで各塗布ヘッド3のノズル32端にキャップ8が装着されている(図4(a)参照)。この状態では、インクタンク5内は負圧となっている。

【0023】

次いで、各塗布ヘッド3より上方に在るインクタンク5内を大気解放する。インクタンク5が大気解放されると、インクタンク5内のインクは、その自重によってインク供給管37並びにヘッド本体31内のインクチャンバ34及びインク通路33、36を介してノズル32に向かって押し出され、当該ノズル3端までインクが供給される。そして、インク受け部6を若干下降させて各塗布ヘッドのノズル32端とキャップ8との間に所定の間隙Cを形成する。このとき、ノズル32端からインクが緩やかに染み出して間隙Cに広がる(図4(b)参照)

【0024】

次いで、キャップ8をさらに下降させて、所定の空間が形成されるようにする(キャップ8の離脱)と、塗布ヘッド3のノズル32端には少量のインク溜まりIが形成される(図4(c)参照)。そして、ワイパーブレード9の先端が各ノズル32端に接触する位置までインク受け部6を下降させた状態で、各塗布ヘッド3をX方向に一体に移動させる。これにより、各塗布ヘッド3のノズル32周辺のインク溜まりIが払拭される(図4(d)参照)。

【0025】

最後に、インクタンク5を再度減圧すると、ヘッド本体31内のインクがインクタンク5に向かって再度引かれ、メニスカスが再生される(図4(e)参照)。このように本実施の形態の吐出準備方法では、インクタンク5内を加圧して塗布ヘッド3から強制的にインクを押し出すのではなく、インクの自重でインクを押し出し、上記間隙にインクを緩やかに染み出されるようにしたため、インクが無駄に消費されることが防止される。その際に、塗布ヘッド3に通じるインク通路33、36等に発生または混入した気泡や異物も、自重が作用しているインクによりノズル32端から排出され易くなり、各塗布ヘッド3が吐出不良状態となることを抑制できる。さらに、キャップ8の離脱後に塗布ヘッド3のノズル端に残るインク溜まりは少量であるため、ノズル周辺のインクを払拭する作業性が良い。

【0026】

なお、本実施の形態においては、圧電素子を用いた塗布ノズルを用い、インクタンクから各塗布ヘッドにインクを供給するようにしたものについて説明したが、塗布ヘッドの形態や当該塗布ヘッドへのインクの供給については特に限定されるものではなく、例えば、サーマル方式の塗布ヘッドにも本発明を適用できる。

【図面の簡単な説明】

【0027】

【図1】本発明の吐出準備方法が実施できるインクジェット式の塗布装置の模式的な要部拡大平面図。

【図2】図1に示す塗布装置の模式的な正面図。

【図3】塗布ヘッドを説明する断面図。

【図4】(a)乃至(d)は、本発明の吐出準備を説明する塗布ヘッドを説明する図。

【符号の説明】

【0028】

1 インクジェット式の塗布装置

2 基板ステージ

3 塗布ヘッド

32 ノズル

33、36 インク通路

34 インクチャンバ

35 圧電素子

5 インクタンク(インク収納部)

6 インク受け部

8 キャップ

9 ワイパーブレード

【特許請求の範囲】

【請求項1】

塗布ヘッドのノズル端にキャップを装着し、塗布に用いられるインクを収納したインク収納部が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙にインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を減圧することを特徴とするインクジェット式塗布装置の吐出準備方法。

【請求項2】

前記前記キャップを離脱させた場合に、塗布ヘッドのノズル端に形成されるインク溜まりを払拭する工程をさらに含むことを特徴とする請求項1記載のインクジェット式塗布装置の吐出準備方法。

【請求項3】

前記塗布ヘッドを、そのノズル端が同一平面上に位置するように複数個列設して構成している場合に、各塗布ヘッドのノズル端を同時に密閉する1個のキャップを用いることを特徴とする請求項1または請求項2記載のインクジェット式塗布装置の吐出準備方法。

【請求項1】

塗布ヘッドのノズル端にキャップを装着し、塗布に用いられるインクを収納したインク収納部が各塗布ヘッドより上方に位置する状態で当該インク収納部内を負圧状態から大気開放し、各塗布ヘッドの先端とキャップとの間に間隙を設けて当該間隙にインクを染み出させ、前記キャップを離脱させた後、前記インク収納部を減圧することを特徴とするインクジェット式塗布装置の吐出準備方法。

【請求項2】

前記前記キャップを離脱させた場合に、塗布ヘッドのノズル端に形成されるインク溜まりを払拭する工程をさらに含むことを特徴とする請求項1記載のインクジェット式塗布装置の吐出準備方法。

【請求項3】

前記塗布ヘッドを、そのノズル端が同一平面上に位置するように複数個列設して構成している場合に、各塗布ヘッドのノズル端を同時に密閉する1個のキャップを用いることを特徴とする請求項1または請求項2記載のインクジェット式塗布装置の吐出準備方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−66479(P2009−66479A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−235305(P2007−235305)

【出願日】平成19年9月11日(2007.9.11)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月11日(2007.9.11)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]